Подборка корпусов для DIY электроники. Придаем своим самоделкам эстетический вид! / Подборки товаров с Aliexpress и не только / iXBT Live

Для работы проектов iXBT.com нужны файлы cookie и сервисы аналитики. Продолжая посещать сайты проектов вы соглашаетесь с нашей Политикой в отношении файлов cookie

Каждый самодельщик знает, что важно не только заставить собранное своими руками устройство работать, но и придать ему человеческий вид. Практически всегда самое сложное это корпус. Собранный на коленке из папьемаше или фанеры корпус вряд ли кого впечатлит. Пусть даже устройство работает безупречно, но внешний вид решает многое. Aliexpress предлагает большое их количество, всегда можно выбрать на свой вкус и под свои надобности.

Здесь предложу Вашему вниманию лишь небольшую, но интересную их часть.

1. Скругленный корпус для небольших устройств. Сделан из алюминия и покрашен в черный цвет, повершность матовая. Габаритные размеры 75*70*24 мм. Для удержания платы в корпусе имеются специальные пазы, куда вставляется плата. Передняя и задняя стенки так же из алюминия.

Для удержания платы в корпусе имеются специальные пазы, куда вставляется плата. Передняя и задняя стенки так же из алюминия.

2. Следующая коробка также сделана из алюминия, имеет матовую поверхность, но серебристого цвета и другие габариты — 80*50*20 мм. Для крепления платы и здесь есть пазы, а корпус разбирается на четыре части — две стенки, верхнюю и нижнюю половинки, что может быть удобно.

3. Еще более интересный корпус из алюминия с ребристыми боковыми гранями. Сделан из стойкого к корозии алюминий-магниевого сплава 6063 (аналог АД31). Здесь уже есть четко выраженный верх и низ корпуса — на профиле и торцевых стенкам есть выступы-ножки. Габаритные размеры 100*80*35 мм.

4. Снова разборной алюминиевый корпус черного цвета с матовой и ребристой поверхностью, но прямоугольный в сечении и габаритами 100*97*40 или 120*97*40 мм. Места уже больше, конструкция и внешний вид цивилизованные.

5. Корпус с защитой органов управления и разъемов. И здесь алюминий, но в качестве дополнительной защиты бамперы на торцах. Корпус похож на корпуса осциллографоф-приставок — бамперы служат и защитой, и приподнимают корпус над повержностью для лучшего охлаждения. Габаритные размеры — 140*96*33 мм ( с бамперами 149*99*36 мм). Заказать можно черного, красного, синего, серого или серебристого цвета.

Следующие два корпуса пластиковые, но имеют большие габариты. В таких можно уже разместить и лабораторный блок питания, а в похожем на последний из них продают генераторы частоты, например .JDS6600.

6. Достаточно большой корпус из серого пластика. Коробка состоит из четырех частей — врехняя, нижняя половинки и две боковый стенки, на которых легко можно расположить органы управления, индикаторы, дисплеи и т.д. Габариты 130*170*55 мм. Ножки в комплекте. Корпус приличных размеров горизонтального расположения отлично подойдет для всяких полочных приборов.

7. Пластиковый корпус еще больших размеров — 210*175*65 мм уже не просто коробка, а практически готовый промышленный корпус. Здесь уже есть и вентиляционные отверстия, и складные ножки для удобства обзора размещаемых индикаторов и ручек на передней панели. Доступен черного и молочно-белого цвета.

8. О элегантности следующего корпуса лучше всего скажет его иллюстрация. На мой взгляд, это один из самых симпатичных и аккуратных корпусов, а о самодельной начинке в нем будет трудно догадаться постороннему. Корпус состоит из отрезка алюминиевого профиля и гнутого алюминиевого шасси. Оно же по совместительству выполняет роль передней и задней панелей. Толщина стенок корпуса порядка 4 мм, общие габариты 170*120*46 мм. Здесь можно заказать черного, синего или золотистого цвета.

9. Ну, и конструирующим усилители звука может приглянуться габаритный корпус для их «звуковых разрушителей». Размеры 248*320*70 мм. Материал — алюминий, толщина стенок 3 мм, боковых 4 мм, передней панели 8 мм, где уже есть отверстия под регуляторы громкости, баланса, НЧ и ВЧ, выключателя. На задней стенке отверстия под аудио и разъем питания.

Размеры 248*320*70 мм. Материал — алюминий, толщина стенок 3 мм, боковых 4 мм, передней панели 8 мм, где уже есть отверстия под регуляторы громкости, баланса, НЧ и ВЧ, выключателя. На задней стенке отверстия под аудио и разъем питания.

Всем удачных проектов!

Новости

Публикации

Робот-пылесос от Roborock уже давно стал чем-то технологичным, образцовым для производителей и покупателей. На момент выхода Roborock S7 идея виброшвабры продолжила продвижение в массы и меняла…

В России скоро запустится пилотный по прямой доставке российского вина к конечному потребителю через инфраструктуру “Почты России”. Скорее всего, Московская область и Мордовия будут первыми…

На рынке компьютерных

корпусов существует выбор на любой вкус и кошелек, но компания 1STPLAYER выделяется на их фоне

своим нестандартным подходом к разработке. У 1STPLAYER достаточно много…

У 1STPLAYER достаточно много…

За последнее время мы перебрали с вами весьма внушительные по качеству USB-микрофоны FiFine K690 и Maono PD400X, а также не менее достойный бюджетный Maono DM30, который меня тоже удивил. Сегодня…

Большое количество кораблей могут удивить своими размерами. Танкер под названием Knock Nevis делает это эффектнее остальных. Построенный в 1979 году, он по-прежнему является самым большим морским…

Изготовление корпуса из оргстекла своими руками.

Нередко перед любителями конструировать разного рода самодельные устройства встает проблема во что «одеть» свою самоделку. Еще чаще в подобных случаях приходит на помощь какая-нибудь заранее припасенная коробочка. Ну или купленная в ближайшем магазине.

Такой ход, конечно, хорош всем – меньше возни, но временами самому конструктору не нравится его детище. Ну или смиряется с неэстетическим внешним видом своего устройства. “Работает, да и ладно!”.

В прошлом, я часто страдал от этой проблемы, но ее оковы пали, после того как я научился делать корпуса из оргстекла в домашних условиях. Вот об этом мы и поговорим. Для начала изготовления корпуса нам потребуется чертёж того, что вы хотите получить в итоге, и габаритные размеры. Совет: указывайте размеры с припуском, иначе велика вероятность того, что получившийся корпус будет мал для вашего устройства.

Вот об этом мы и поговорим. Для начала изготовления корпуса нам потребуется чертёж того, что вы хотите получить в итоге, и габаритные размеры. Совет: указывайте размеры с припуском, иначе велика вероятность того, что получившийся корпус будет мал для вашего устройства.

После того как чертёж готов, переходим к практике. Нужно разметить оргстекло и вырезать заготовку. Самым лучшим решением для начала изготовления корпуса, это начать с основания корпуса, с крупной детали на которую будут крепиться остальные детали.

Резать оргстекло удобно специальным резаком, сделанным из ножовочного полотна.

Мой набор для резки и разметки оргстекла.

Прикладывая линейку к линии, проводим резаком вдоль линейки несколько раз, до тех пор, пока на поверхности оргстекла не останется глубокая бороздка. После этого, как и с обычным стеклом, просто разламываем по линии оргстекло на две части. Лучше это делать подложив под лист оргстекла длинную рейку, или совместив место слома с краем стола

Слева не обработанный край, справа обработанный. Разница чувствуется даже визуально.

Разница чувствуется даже визуально.

Края получившейся заготовки не ровные, с остатками бороздок и задирами. Их необходимо обработать напильником и мелкозернистой наждачкой. Это удобно делать, приложив заготовку к краю стола и крепко ее прижав. После обработки края намного лучше и приятнее на ощупь.

Далее перенесение линий сгиба с чертежа на заготовку. Тут есть один нюанс. Чтобы получился красивый корпус из оргстекла, линии сгиба лучше обозначать точками. Иначе после плавки есть вероятность того, что чернила маркера вплавятся в структуру оргстекла и потом вы их ничем не удалите.

Для того чтобы согнуть оргстекло, нам нужно его нагреть. Греть желательно только в месте непосредственного сгиба. Для этого у меня в арсенале есть нагреватель.

Конструкция простейшая – деревянная рамка, нихромовая проволочка, металлические втулки и пружинка. Втулки нужны чтобы проволочка при нагреве не подпалила рамку. Пожары нам не нужны. Пружинка оттягивает проволочку, так как при нагреве, проволока растягивается и может провисать. Углы и линии будут тогда кривыми, а настроение ниже нуля. Работает такая штука от 12 В. Ток потребления около 5-6 А.

Углы и линии будут тогда кривыми, а настроение ниже нуля. Работает такая штука от 12 В. Ток потребления около 5-6 А.

А ещё нам потребуется шаблон углов – любой брусок длиннее чем ширина вашей заготовки и у которого есть прямой угол по всей длине. От него зависит насколько ровной будут углы и сама деталь из оргстекла.

Процесс плавки изображен на рисунке выше. Два бруска нужны для того чтобы поддерживать оргстекло над разогретой нихромовой проволочкой.

Внимание! Проволочка ооочень сильно раскалена и представляет угрозу здоровью. Трогать руками и/или какими-либо другими частями тела крайне опасно и не рекомендуется! Будьте крайне осторожны при использовании данным приспособлением!

Время плавки оргстекла толщиной 2,5 мм около 15 секунд.

Плавка прозрачного оргстекла. Обратите внимание, габариты размечены по торцам.

Как только заготовка будет как следует прогрета, следует действовать одновременно и быстро и аккуратно. Приложив шаблон угла (заранее заготовленный брусок) точно к месту сгиба, быстро загибаем край и крепко прижимаем. Ждем 15-20 секунд и отпускаем.

Приложив шаблон угла (заранее заготовленный брусок) точно к месту сгиба, быстро загибаем край и крепко прижимаем. Ждем 15-20 секунд и отпускаем.

Готовая деталь остывает в течении 30-40 секунд.

Готовое основание корпуса из оргстекла.

Как вы думаете что дальше? – а дальше нам нужно позаботиться о разборном креплении крышки к основанию. Для этого нам нужно сделать специальные ушки. Можно, конечно сделать их из металла, а потом просто соединить, но я решил делать их из того же оргстекла. Действия те же что и раньше – выпилить заготовки, а потом их согнуть.

У меня получились вот такие детальки.

Соединять детали из оргстекла лучше китайским супер-клеем. Для лучшего проникновения клея в структуру оргстекла, детали лучше обработать мелкозернистой наждачкой. Так же нужно отметить и обработать места крепления «ушек» на самом основании.

Внимание! Будьте аккуратны! Как выяснилось, китайский суперклей хорошо склеивает не только пальцы, но и оргстекло. Цепляет мгновенно, а отцепить обратно почти невозможно.

Цепляет мгновенно, а отцепить обратно почти невозможно.

Деревянная линейка-угольник очень может вам помочь в деле равнения деталей. Так вы как бы имитируете наличие боковой стенки.

Если вы вдруг заметили кривой угол у детальки, это можно исправить нагрев её строительным феном.

После установки всех крепежей делаются замеры габаритов получившейся детали и после вырезается заготовка под крышку. Далее алгоритм действий схожий – обработка краёв, нагрев и сгиб.

Совет: как только сделаете первый сгиб, приложите крышку к основанию и проверьте где находятся линии сгиба нанесенные маркером. В случае несовпадения, подкорректируйте их. Так риск промахнуться снижается – лучше семь раз промерить, чем потом исправлять косяки! (Проверено личным опытом автора)

А вот что у меня получилось:

Что-то мне подсказывает, что я не зря старался.

Предпоследнее что осталось сделать – так это просверлить отверстия под саморезы. Насчёт отверстий под вентиляцию и органы управления – это вы уже сами, моя задача рассказать как правильно просверлить и не испортить плоды ваших трудов безвозвратно.

Насчёт отверстий под вентиляцию и органы управления – это вы уже сами, моя задача рассказать как правильно просверлить и не испортить плоды ваших трудов безвозвратно.

Предварительно, размечаем места будущих отверстий. Для начала делаем это на детали которая будет поверх «ушек» – на крышке. Тут тоже лучше много раз промерить, прежде чем что-то просверлить. Сверлить детали лучше отдельно, на небольшой скорости, чтобы сверло не завязло в оплавленном оргстекле. А еще лучше в процессе сверления использовать упор.

После сверловки, деталь устанавливаем на место и отмечаем отверстия на «ушках». После этого снимаем и сверлим уже в основании. Сверлом большего размера зенкуем отверстия.

Перед вкручиванием саморезов, места с отверстиями лучше слегка подогреть – так будет меньше вероятность сколов и трещин. Да и саморезы будут легче вкручиваться.

Крупные отверстия иной раз лучше сверлить в несколько заходов, меняя сверла от меньшего к большему. Не переусердствуйте – иной раз лучше довести отверстие при помощи напильника, а не сверлом.

Обычно оргстекло имеет глянцевую поверхность. Краска на такую поверхность ложится, но при любом удобном случае отколупывается. Поэтому корпус перед покраской так же обрабатываем мелкозернистой наждачкой.

Мой готовый вариант вы можете видеть ниже.

Остаётся окрасить и укомплектовать устройство в корпус. Но это уже совсем другая история..

Надеюсь вам понравилось и пригодилось все то что я рассказал.

На этом всё, не забывайте заходить на сайт!

Ваше руководство по изготовлению коробок и корпусов для электроники

Проектирование и лазерная резка коробок для электроники стали проще благодаря этому обязательному учебному пособию

Вы только что сделали нечто великое: оно мигает, жужжит, говорит тонами , он управляется голосом и «подключен к облаку» (конечно). И теперь эта собранная куча вашего собственного дизайна ждет на вашем столе последнего штриха.

Независимо от того, производите ли вы продукт для продажи или создаете прототип очередной эффектной рекламной продукции вашего бренда, вы, вероятно, захотите не только сохранить это электронное творение на долгие годы, но и добавить контекст и индивидуальность своему продукту и привлечь меньше внимания глаза, когда вы переправляете его через службу безопасности аэропорта. Как? Конечно же, создав надежную коробку для электроники, чтобы разместить и защитить вашу тяжелую работу!

Как? Конечно же, создав надежную коробку для электроники, чтобы разместить и защитить вашу тяжелую работу!

Преимущества небольшого корпуса для электроники очевидны: ваш проект прослужит дольше и будет работать более надежно, кроме того, вы продемонстрируете подробное отношение к демонстрации своей работы, улучшая взаимодействие с пользователем. Пришло время думать нестандартно, когда дело доходит до размышлений о внутренностях коробок.

Но с чего начать? Где закончить? Этот пост проведет вас через множество различных материалов, столярных изделий и эстетических вариантов корпусов для проектов электроники, чтобы вы могли спроектировать и вырезать их лазером, как профессионал.

Дизайн корпуса электроники

Посмотрим правде в глаза. У вас есть представление о том, как должен выглядеть ваш корпус для электроники, но преобразование схемы в окончательную желаемую форму само по себе является сложной задачей. Заставить ваш продукт работать — это одно, а заставить его выглядеть и чувствовать себя хорошо для пользователя — совсем другое дело.

Проектирование корпусов по индивидуальному заказу может охватывать весь спектр: от изготовления простых коробок до сложных приспособлений. В любом случае, необходимо учитывать множество мелких деталей. Вы должны не только смотреть на размер и форму всех компонентов, но и определять, как они останутся на месте и как конечный пользователь получит доступ к датчикам и источнику питания.

Кроме того, дизайн коробок для проектов не только предлагает визуальный контекст и подсказки пользователю о функциональности и удобстве использования вашего продукта, но также передает конкретное сообщение, которое задает тон делу. Когда вы начинаете прототипировать свой корпус, полезно понять эти 7 элементов и принципов графического дизайна, чтобы дизайн корпуса вашего проекта был на высоте.

Если все это кажется сложной задачей, не волнуйтесь. Мы прикроем вашу спину. Давайте углубимся в проблемы, возникающие при создании собственного электронного корпуса, и посмотрим, как вы можете их решить.

Пространство и разводка

Первое, на что следует обратить внимание при разработке любой индивидуальной конструкции корпуса, — это просто размер корпуса. Насколько большим или маленьким он должен быть? Начните с размещения всех компонентов на плоской поверхности и начните компактно размещать и переставлять их, пока конфигурация не станет понятной.

Затем определите, какой зазор можно оставить над и под печатной платой, чтобы рассчитать внешние размеры. Даже если у вас есть только один мощный конденсатор, торчащий из платы, крайне важно внести какие-либо коррективы в полезный объем проектной коробки сейчас, пока конструкция все еще остается гибкой.

Еще одно соображение: если у вас есть панельные выключатели или светильники, подумайте не только о том, как расположить их на стенках корпуса, но и о том, как свести к минимуму длину кабеля, отрегулировав положение остальных компонентов.

Внутреннее крепление

В то время как электроны в вашей схеме стремятся найти этот прекрасный путь с наименьшим сопротивлением, вы, вероятно, хотите, чтобы они шли по определенному маршруту и предохраняли все компоненты от короткого замыкания или случайного беспорядка в корпусе. Таким образом, любые открытые провода или соединения, которые могут вызвать короткое замыкание, должны быть изолированы, и каждый компонент должен быть каким-то образом закреплен на своем месте, чтобы выдерживать любое движение, когда он полностью закрыт. Для продуктов, которые будут продаваться или использоваться в качестве рекламных подарков, вы должны убедиться, что все надежно закреплено, чтобы выдержать износ от пользователя.

Таким образом, любые открытые провода или соединения, которые могут вызвать короткое замыкание, должны быть изолированы, и каждый компонент должен быть каким-то образом закреплен на своем месте, чтобы выдерживать любое движение, когда он полностью закрыт. Для продуктов, которые будут продаваться или использоваться в качестве рекламных подарков, вы должны убедиться, что все надежно закреплено, чтобы выдержать износ от пользователя.

Для печатных плат и других плоских компонентов наиболее практичным способом крепления к корпусу часто является их привинчивание к корпусу. (Во многих готовых корпусах вдоль стенок отлиты канавки, позволяющие плате легко скользить внутрь и наружу.) Вы также можете добавить стойки или резьбовые вставки для надежной точки контакта.

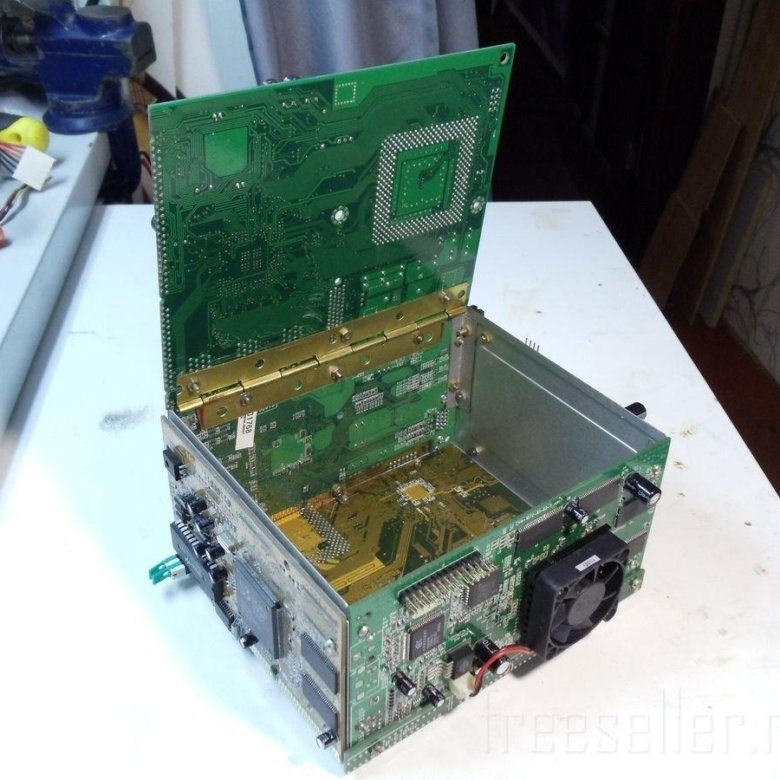

Компоновка внутренних частей в данном случае хорошо проиллюстрирована Adafruit. Компоненты этой платы фактически включены в дизайн и отмечены, а не спрятаны в коробке.

Подумайте, должен ли ваш чехол выдерживать постоянные вибрации (например, как новый гаджет в автомобиле). Возможно, вам придется добавить стопорные гайки, уплотнительные кольца или другие специальные шайбы, чтобы предварительно натянуть винты и предотвратить их свободное качание. Если вы не хотите возиться с винтами, то почти любой компонент или плату можно установить с помощью большого количества клея-расплава или капельки эпоксидной смолы.

Возможно, вам придется добавить стопорные гайки, уплотнительные кольца или другие специальные шайбы, чтобы предварительно натянуть винты и предотвратить их свободное качание. Если вы не хотите возиться с винтами, то почти любой компонент или плату можно установить с помощью большого количества клея-расплава или капельки эпоксидной смолы.

Доступность

Практически все можно собрать один раз. Но как часто нужно будет заменять компоненты? Работает ли устройство от батареи? Аккумулятор перезаряжаемый? Он питается от USB-кабеля? Очень важно учитывать вероятность доступа к частям корпуса и то, как они будут доступны. Ничто так не веселит, как попытка снова прикрепить свободный ленточный кабель с помощью пинцета, потому что конструкция была сделана постоянно тесной или просто слишком маленькой для чьих-либо рук.

Один из способов заключается в том, чтобы с помощью Adafruit внутренне стекировать печатные платы и компоненты, как в этом примере.

Поскольку количество точек контакта между деталями и корпусом меньше, это позволяет извлекать стопку как единое целое. Вы также можете попробовать смонтировать всю электронику на одной поверхности или внутренней пластине. Если есть много электроники для монтажа на панель, потратьте дополнительное время на обжим или пайку быстроразъемных клемм, чтобы вы могли аккуратно отсоединить только основную печатную плату.

Вы также можете попробовать смонтировать всю электронику на одной поверхности или внутренней пластине. Если есть много электроники для монтажа на панель, потратьте дополнительное время на обжим или пайку быстроразъемных клемм, чтобы вы могли аккуратно отсоединить только основную печатную плату.

Программное обеспечение для проектирования корпусов

Практически для любого корпуса, вырезанного лазером, вам потребуется создать дизайн с помощью векторного графического редактора. Вы можете выжить при разработке многих проектов, используя только Adobe Illustrator и инструмент «Перо». И почти любой бесплатный инструмент для создания векторов, такой как Inkscape, тоже подойдет.

Самой большой проблемой будет научиться преобразовывать лист двухмерных рисунков в трехмерные структуры. Но как только вы сделаете коробку или две, вы обнаружите, что процесс проектирования довольно прост. Если вы хотите пропустить какое-либо причудливое программное обеспечение для проектирования, вы также можете создать шаблон взаимосвязанной коробки всего несколькими нажатиями клавиш для простого корпуса, вырезанного лазером.

Если вы хотите сделать коробку, подобную той, что изображена ниже, этот урок покажет вам, как шаг за шагом сделать красивую нестандартную коробку.

Для проектов, требующих более сложных деталей, или если вы хотите получить что-то фрезерованное с ЧПУ, используйте программное обеспечение 3D CAD для создания твердотельной модели корпуса (а также деталей внутри). Если все 3D-моделирование для вас совершенно новое, попробуйте TinkerCad, бесплатное программное обеспечение для онлайн-моделирования с открытым исходным кодом, которое очень просто освоить. (Поверьте нам: если мы разобрались, сможете и вы.)

Для более склонных к программированию OpenSCAD — отличное бесплатное решение, хотя и немного утомительное. Но если вам нужны приятные объятия графического интерфейса, Autodesk Fusion 360 — это очень мощный пакет САПР, который бесплатен для большинства обычных пользователей.

Прототип Прототип Прототип

Если ваша конструкция включает панель ввода-вывода, распечатайте ее на листе бумаги в масштабе 1:1 и выломайте штангенциркули. Вы не только сможете подтвердить размеры, но также важно иметь физическое представление о конструкции, поскольку вы можете вносить изменения виртуально и с небольшими затратами.

Вы не только сможете подтвердить размеры, но также важно иметь физическое представление о конструкции, поскольку вы можете вносить изменения виртуально и с небольшими затратами.

Если вы делаете портативный проект, вырежьте грубый аналог из дерева или сложите листы картона (мой личный фаворит), чтобы он соответствовал размеру вашего изделия. Удобно ли держать? Можете ли вы легко добраться до всех кнопок? Немного UX имеет большое значение.

Выбор подходящего материала для ящика для электроники

Итак, теперь у вас есть отличный дизайн, который соответствует вашим потребностям и, что более важно, обеспечивает плотное прилегание всех аппаратных компонентов и оборванных проводов внутри. Но на данном этапе это, вероятно, просто рисунок на экране. Вам нужно будет взять свой цифровой дизайн (или эскиз салфетки, мы не будем судить) и сделать его из чего-то прочного и разумного для его будущей среды и конечного конечного пользователя.

Правильный выбор материала — это больше, чем эстетика. Те, кто производит продукт для продажи, должны будут обеспечить высококачественный корпус, чтобы его можно было использовать покупателем, в то время как те, кто производит фирменные товары, должны иметь дизайн, соответствующий ДНК их бренда, при этом снижая затраты.

Те, кто производит продукт для продажи, должны будут обеспечить высококачественный корпус, чтобы его можно было использовать покупателем, в то время как те, кто производит фирменные товары, должны иметь дизайн, соответствующий ДНК их бренда, при этом снижая затраты.

Кроме того, вы должны оценить, как и кем будет использоваться корпус для электроники. Будет ли он жить снаружи в умеренных джунглях? Нужно ли устройству справляться с прикосновениями тысяч интерактивных гостей в пустыне или выдерживать сырую ночь на сцене, когда его просто разбивает ногой? Вы продаете его через Интернет и хотите убедиться, что товар прослужит долго без ремонта? Вы раздаете сотни таких устройств на съезде для продвижения своего бренда?

Выбор материала сильно влияет на долговечность и осуществимость вашего проекта, так что выбирайте с умом! Давайте рассмотрим наиболее распространенные варианты материалов и их плюсы и минусы, когда речь идет о стоимости, качестве и простоте модификации и сборки, чтобы вы могли принять наилучшее решение.

Металлические корпуса для электроники

Ничто так не говорит о том, что «это законченный продукт, достойный уважения», как сделанный на заказ металлический корпус. Металлический корпус для электроники часто является самым дорогим решением для размещения, но он дает наибольшие преимущества, когда речь идет о надежности.

Одним из наиболее практичных преимуществ металлических корпусов благодаря их проводящей природе является качественное радиочастотное экранирование. Это особенно важно для предотвращения паразитного электромагнитного излучения (или для сохранения ваших собственных радиочастотных пикси на месте). Кроме того, одно резьбовое отверстие обеспечивает надежное заземляющее соединение с остальной частью вашей схемы, что особенно важно, если у вас есть электроника, подключенная к электронике, подключенной к сети через настенное питание.

С точки зрения эстетики и практичности, металл — отличный вариант для тех, кто производит товары для продажи, но обычно он не используется в рекламных целях, таких как раздача подарков на выставках, из-за высокой стоимости. Тем не менее, металлические корпуса станут приятным VIP-подарком для тех, кто хочет использовать свой бюджет в ограниченном тираже с большим эффектом.

Тем не менее, металлические корпуса станут приятным VIP-подарком для тех, кто хочет использовать свой бюджет в ограниченном тираже с большим эффектом.

Тем не менее, использование материалов премиум-класса, таких как металлы, является важным фактором для брендов, которые ассоциируются с высококачественной продукцией и ищут способы создания фирменных товаров помимо товаров для массовой раздачи. Подумайте о том, как Apple использует для ноутбуков рифленые металлические корпуса, а не пластиковые, что повышает воспринимаемую ценность продукта на рынке. В этих случаях имеет смысл использовать материалы премиум-класса, чтобы соответствовать имиджу бренда.

Итак, какие металлические материалы доступны? Хотя между сплавами существуют и другие металлургические различия, которые выходят за рамки этой статьи (однако изучение этой кроличьей норы стоит потраченного времени), вот несколько надежных вариантов:

Сталь

Прочная, тяжелая и легкодоступная сталь имеет удивительное соотношение цены и качества, которое трудно превзойти. Если вам нравится играть с огнём и сильноточной электроникой, сварив старую добрую стальную коробку, вы получите практически небьющийся корпус, даже если он весит 10 фунтов. И если вы не окажетесь в Атакаме, вам обязательно нужно защитить свою сталь от окисления с помощью надлежащей отделки. Порошковое покрытие, которое добавит твердое глянцевое покрытие почти любого цвета по вашему выбору, стоит небольшого объемного утолщения.

Если вам нравится играть с огнём и сильноточной электроникой, сварив старую добрую стальную коробку, вы получите практически небьющийся корпус, даже если он весит 10 фунтов. И если вы не окажетесь в Атакаме, вам обязательно нужно защитить свою сталь от окисления с помощью надлежащей отделки. Порошковое покрытие, которое добавит твердое глянцевое покрытие почти любого цвета по вашему выбору, стоит небольшого объемного утолщения.

Нержавеющая сталь

Если вы готовы потратить немного больше денег на свой корпус, нержавеющая сталь также может удовлетворить ваши требования, особенно если вы предпочитаете что-то немагнитное и способное выдерживать суровые и влажные условия.

Алюминий

Мягкий, дешевый и легко поддающийся обработке алюминий отлично подходит для корпусов электроники. Алюминий может быть анодирован, что не только обеспечивает защитную отделку, но и позволяет окрашивать его в яркие цвета, чтобы придать ему индивидуальный профессиональный вид. Анодирование может быть выборочно удалено лазером, чтобы обеспечить безразмерную этикетку или художественный эффект для вашего корпуса. Чтобы увидеть, насколько творчески можно резать, сгибать и превращать алюминий во что-то красивое, взгляните на красочные корпуса, предлагаемые Protocase.

Чтобы увидеть, насколько творчески можно резать, сгибать и превращать алюминий во что-то красивое, взгляните на красочные корпуса, предлагаемые Protocase.

Латунь

Корпуса из латуни, как правило, из мягкого, но тяжелого сплава можно относительно легко спаять, спаять или согнуть. Независимо от того, любите ли вы стимпанк или нет, трудно отрицать привлекательность этого классного металла. Хотя это будет стоить вам (даже в небольших количествах), вы не ошибетесь, выбрав мерцающую золотистую латунь в качестве материала корпуса.

Деревянные ящики для проектов

В качестве более простой (и гораздо менее дорогой) альтернативы металлу можно использовать деревянные ящики для проектов, особенно для фирменных товаров, поскольку они недороги и их легко найти. Независимо от того, решите ли вы вырезать деревянный корпус лазером или сделать его самостоятельно с помощью нескольких простых инструментов, таких как сверлильный станок и пила, вы можете сделать деревянную коробку для электроники, которая прослужит долгие годы.

Дерево не только является достойным изолятором (для большинства низковольтных проектов), но и, возможно, имеет больше возможностей для отделки из любого материала. От покраски, окрашивания и смазывания маслом до нанесения прозрачного покрытия или покрытия воском — вы сможете придать своему деревянному корпусу нужный вид.

Эти часы, вырезанные лазером из березовой фанеры, управляются двумя отдельными микроконтроллерами Arduino и RTC DS3231. Помимо указания времени, он запрограммирован на отображение сообщений о днях рождения, окрашенных в цвета радуги. Какой способ отпраздновать! Читайте все о проекте на imgur

Простота обработки дерева делает его привлекательным материалом. Просто взгляните на этот корпус 2×4. Древесные отходы еще никогда не выглядели так круто.

Пластмассовые корпуса

По сравнению с металлом и деревом пластик представляет собой золотую середину с точки зрения цены и долговечности. Пластмассы могут предложить яркие цвета и придать вашему продукту ощущение высокого качества без больших затрат. Цвет может помочь привести фирменный продукт в соответствие с имиджем компании или сделать продукт для продажи более игривым и современным.

Цвет может помочь привести фирменный продукт в соответствие с имиджем компании или сделать продукт для продажи более игривым и современным.

Несмотря на то, что выбор цвета пластика просто потрясающий, иногда вам нужен чехол, который не привлекает внимания и позволяет сиять цветам электроники, как в этом прозрачном акриловом корпусе. Давайте рассмотрим несколько популярных видов пластмасс, используемых для корпусов электроники.

Акрил

Акрил — отличный материал для работы, потому что он универсальный. На него можно легко нанести лазерную гравировку, а также согнуть при нагревании для создания кривых или приклеить к самому себе с помощью сварки растворителем. При работе с акрилом помните, что этот материал может накапливать статический заряд. Таким образом, вы можете захотеть обработать свой собственный корпус, чтобы предотвратить опасные разряды через вашу чувствительную электронику, или использовать антистатический акрил.

Акрил, по-видимому, популярен среди мастеров-любителей, которые хотят делать пластиковые корпуса для электронных проектов, таких как эта ярко-желтая музейная коробка.

Хотя акрил по своей природе довольно хрупок, это простой выбор, если вы ищете красочные футляры, которые могут продемонстрировать ваши внутренности (на ум приходит PiBow). Есть что-то особенное в неоновой полупрозрачной акриловой коробке, набитой проводами и светодиодами, которая чертовски крута.

АБС

Акрилонитрил-бутадиен-стирол (АБС) — это прочный термопласт, из которого также можно сделать великолепный корпус. Материал LEGO, ABS не склонен к разрушению, как акрил, и его можно сваривать вместе с обычным ацетоном для постоянных, воздухонепроницаемых уплотнений, которые делают прочный пластиковый корпус. Его часто можно найти в 3D-печатных прототипах и продуктах. Вы часто будете сталкиваться с готовыми коробками, подобными этим, сделанными из формованного АБС-пластика практически любой формы, которую вы можете захотеть.

Ацеталь

Если вы хотите сделать футляр, который может выдержать гораздо больше ударов, чем простой акриловый футляр, и идеально сочетается с ограниченным выбором цветов и менее блестящей поверхностью, тогда ацеталь (часто продается под маркой Delrin) может сделать работу. Чтобы узнать больше об этом волшебном полимере, Джошуа Васкес написал на Hackaday фантастическую серию из нескольких частей о том, как построить что угодно с помощью делрина и лазерного резака.

Чтобы узнать больше об этом волшебном полимере, Джошуа Васкес написал на Hackaday фантастическую серию из нескольких частей о том, как построить что угодно с помощью делрина и лазерного резака.

Когда дело доходит до материалов для вашего дизайна, нет монолитных правил. Вы далеко не ограничены несколькими типами корпусов, описанными выше, поэтому ознакомьтесь с огромным выбором материалов для лазерной резки, чтобы увидеть, сколько вариантов доступно для вашего дизайна.

Изготовление коробки для проекта электроники на заказ

Давайте сделаем что-нибудь сами! (Ну, вы делаете что-нибудь. Мы просто останемся здесь, бестелесные, выкрикивая слова ободрения.) Если вы хотите создать дело с нуля, этот учебник на Instructables проведет вас через все этапы — от создания шаблона до грубого переход к разъемам, электронике, креплениям, проводке и тестированию готового продукта. И эти основные инструменты помогут вам начать практически любую сборку корпуса:

Фото предоставлено Полом Энглефилдом через Flickr Дрель – Подберите хороший набор бит! Вы обнаружите, что почти в любой коробке для электроники нужно много отверстий для всех этих проклятых светодиодов и переключателей, не говоря уже о множестве мест для крепежных винтов.

Пила — Вам понадобится что-нибудь, чтобы распилить сырье для вашего дела. Предпочтение отдается тому, что движется само по себе, но терпение и хорошая ручная пила на протяжении веков справлялись со своей задачей.

Вращающийся инструмент . Используйте его для быстрой обработки отверстий и вырезания прямых углов. Не забудьте взять дополнительные шлифовальные барабаны и отрезные круги.

Напильники – Проделайте финальные световые переходы к любому отверстию или квадратному краю, чтобы получить точную подгонку, которую может обеспечить только старая добрая ручная работа.

Штангенциркули – Продолжайте измерять свои детали и отмечайте размеры, прежде чем принимать окончательное решение о резке.

Объединив мощь этих инструментов, вы сможете взять практически любую кучу обрезков и сделать лихую нестандартную коробку для электроники.

Но что, если вы не хотите выполнять столько ручной (или тяжелой!) работы? Тогда пусть машины сделают всю тяжелую работу. Цифровые инструменты производства, такие как 3D-принтер, лазерный резак и станок с ЧПУ, позволяют независимым производителям, таким как вы, создавать продукты профессионального качества или фирменные сувениры без сумасшедших накладных расходов на крупномасштабные производственные мощности.

Цифровые инструменты производства, такие как 3D-принтер, лазерный резак и станок с ЧПУ, позволяют независимым производителям, таким как вы, создавать продукты профессионального качества или фирменные сувениры без сумасшедших накладных расходов на крупномасштабные производственные мощности.

Нужны ли вам упомянутые выше инструменты, если вы планируете резать корпус лазером или печатать его на 3D-принтере? Хотя эти инструменты, очевидно, подходят для корпусов ручной работы, они все же пригодятся при обработке деталей. Самое забавное в цифровом производстве то, что независимо от того, насколько точны ваши файлы дизайна, они все равно требуют некоторого внимания со стороны создателя, то есть ВАС! Наличие полного набора инструментов поможет вам внести небольшие коррективы и последние штрихи, необходимые для того, чтобы сделать детали, вырезанные лазером или напечатанные на 3D-принтере, идеальными.

Корпуса для одноплатных компьютеров и микроконтроллеров

Если вы окунулись в захватывающий мир встроенных вычислений своими руками, вам понадобится корпус для одноплатного компьютера, который сохранит ваш проект в целости и сохранности. В зависимости от платы следует помнить о нескольких вещах:

В зависимости от платы следует помнить о нескольких вещах:

Корпус Arduino

Компоновка Uno, которая также подходит для более крупных Mega, Due и подобных вариантов, позволяет привинчивать платы винтами M3 или 4-40 винтов в нескольких точках контакта.

После многих итераций ребята из Oomlaut создали этот ADBO — Project Box для Arduino, вырезанный лазером. Что круто, так это то, что для сборки конструкции требуется чуть больше листа A4 (letter) из акрила и четырех гаек и болтов. Очень просто. Получите всю информацию через Flickr.

Как бы вы ни проектировали корпус Arduino, вы должны обязательно оставить отверстия для USB-порта, верхних штырьковых разъемов и порта ICSP (особенно если вы, возможно, поджарили микросхему преобразователя USB-последовательный порт). Обычная жестяная банка Altoids вполне соответствует классическим размерам Uno, если вы хотите корпус без излишеств, но позаботьтесь о том, чтобы изолировать нижнюю часть платы от металлического основания! Этот урок покажет вам, как это сделать.

Корпус Arduino Pro Mini/Pro Micro

Размер вашего микроконтроллера всегда будет определять размер вашего корпуса, поэтому те, кто надеется сделать небольшой электронный продукт, вероятно, будут использовать крошечную плату, такую как Arduino Pro Micro, например производитель bitxbit. делал при сборке своего измерителя уровня громкости Arduino.

Размер корпуса Pro Micro всего 1,3 x 0,7 дюйма позволяет уменьшить размер корпуса без ущерба для функциональности. Обязательно обратите внимание на порт USB; Доступ к нему значительно облегчит питание продукта.

Корпус Raspberry Pi

Любимый в мире одноплатный компьютер Raspberry Pi (также известный как RasPi) заслуживает отдельного респектабельного корпуса. Ознакомьтесь с пятью самыми крутыми корпусами Raspberry Pi, включая этот деревянный корпус борга, здесь.

При создании официального корпуса для Raspberry Pi необходимо учитывать несколько вещей:

Raspberry Pi Model A и B

Платы OG имеют два прочных монтажных отверстия, меньший контактный разъем и громоздкие аудио и видео подключения к задней части платы, что делает их несовместимыми с любыми корпусами или конструкциями корпусов, которые вы, вероятно, найдете сегодня.

Raspberry Pi B+

Начиная с модели B+, фундамент упростил будущую конструкцию корпуса, не только добавив еще два монтажных отверстия и расположив их в виде прямоугольника, но также объединив и переместив разъем аудио/видео, чтобы он соответствовал разъему питания и Сторона порта HDMI. Таким образом, корпус B+ — это корпус Raspberry Pi 2, корпус Raspberry Pi 3 и так далее. Варианты модели «A» усечены в сторону USB, но они сохраняют те же точки крепления и расположение портов, что и модель «B». В этих корпусах Nwazet вы можете найти несколько эффектных примеров дизайна корпуса RasPi.

Raspberry Pi Zero

Оригинальный компьютер стоимостью 5 долларов использует тот же 40-контактный разъем (пока не заполненный), что и основная модель, и имеет четыре монтажных отверстия для надежного крепления. Эта плата быстро претерпела несколько изменений по сравнению с 1,3 “W”, которые включают в себя миниатюрный порт CSI, а также встроенную беспроводную связь, поэтому не забудьте также добавить щель для маленького кабеля камеры.

Корпус Netduino

В блоке имеется более одного duino, и Netduino имеет почти такую же схему монтажа, как и стандартный Arduino Uno. Имейте в виду, что вместо разъемов ICSP вы найдете точки подключения для JTAG, что потребует небольшой модификации верхней панели любого корпуса.

Корпус Beaglebone Black

Корпус Beaglebone Black имеет те же требования, что и Raspberry Pi. Вы захотите сохранить порт легкого доступа для карты micro SD, порт для питания и USB-разъем, а также отверстия для двух основных штырьковых разъемов для беспрепятственного доступа к GPIO в корпусе BBB. Посмотрите на этот изящный стиль через Adafruit для вдохновения.

Корпус Udoo

Корпус Udoo размером 11 см x 8,5 см представляет собой плату ARM Linux, которой требуется немного больше места, чем остальным. Но большинство необходимых портов выровнено по одной стороне, а также имеет множество монтажных отверстий для надежного крепления к любому корпусу.

Micro:bit

Те, кто пытается сделать свой первый самодельный проект по электронике и корпусу, могут захотеть поработать с Micro:bit. Это отличная доска для начинающих из-за удивительно простого в освоении интерфейса программирования. К тому же он красивый и компактный. При размере 43 мм x 52 мм Micro:bit примерно вдвое меньше кредитной карты.

Это отличная доска для начинающих из-за удивительно простого в освоении интерфейса программирования. К тому же он красивый и компактный. При размере 43 мм x 52 мм Micro:bit примерно вдвое меньше кредитной карты.

Micro:bit поставляется с целым рядом подключаемых аппаратных средств, таких как небольшая светодиодная матрица, несколько кнопок и датчиков, а также припаиваемая планка выводов вдоль нижней части. Некоторые корпуса Micro:bit даже позволяют получить доступ ко всему оборудованию, включенному в плату. При проектировании корпуса для этой платы рассмотрите детали, уже включенные в плату, к которым пользователь должен получить доступ.

Adafruit Circuit Playground

Создание корпуса для Adafruit Circuit Playground требует некоторых дополнительных соображений не только из-за всех датчиков и приводов, включенных в плату, которые могут быть использованы, но также из-за того, что эта плата круглая. Уникальная форма Circuit Playground может соответствовать вашей окончательной идее корпуса, если это что-то очень веселое, как этот йо-йо от Adafruit.

Particle Photon

Если вы создали продукт IoT и взаимодействуете с IFTTT, возможно, вы работаете с Particle Photon. Эта компактная плата имеет размеры всего 0,8 x 1,44 дюйма и поставляется с припаянными штырьками или без них, наличие или отсутствие которых влияет на форму и размер корпуса. Particle Photon также оснащен портом USB, доступ к которому следует учитывать при проектировании корпуса.

Индивидуальные корпуса для электроники

В мире полно творческих единомышленников, которые изготавливают собственные корпуса для электроники, так что давайте взглянем на то, что они поделились для вдохновения:

Познакомьтесь с роботом сумо, рекламный электронный продукт в корпусе, вырезанном лазером, сделанный Microsoft для конференции Build Developer. Цель этой рекламной акции состояла в том, чтобы побудить сообщество попробовать Windows 10 на Raspberry Pi. Поэтому вместо того, чтобы наносить логотип Microsoft на продукты из каталога, такие как кружки или футболки, Microsoft решила раздать что-то действительно интересное и интерактивное.

Microsoft столкнулась с серьезной проблемой в снижении стоимости этих милых маленьких роботов, потому что им нужно было разработать МНОГО их, чтобы раздать посетителям. Обратите внимание на умное использование дерева, вырезанного лазером, а не пластика. Выбор материалов в сочетании с недорогой технологией производства позволил рекламной команде Microsoft разработать 500 комплектов роботов по низкой цене, которые пользовались огромным успехом у публики. Все о том, как работало промо, читайте здесь.

Еще один очаровательный робот в корпусе, вырезанном лазером, — TJBot от IBM. Нам нравится, как дизайн придает роботу некоторую индивидуальность и ясно показывает новому пользователю, что это действительно робот.

Цель этого продукта с открытым исходным кодом — помочь пользователям научиться взаимодействовать с IBM Watson. Сделав симпатичный корпус, IBM показала пользователям, что они могут играть с этим продуктом. TJBot продается в виде комплекта, но IBM также предлагает файлы дизайна в Интернете, которые вы можете сделать самостоятельно.

Каково это – сделать и построить собственный корпус? Взгляните на инсайдера вместе с производителем Марком Де Винком, который ведет этот ЧПУ CupCake от распаковки до первого пробного разреза с помощью Make:.

Закрытый футляр

Итак, это основные принципы изготовления футляра для электроники. Надеюсь, вы нашли вдохновение и получили более практическое представление о творческом и надежном дизайне корпусов. А теперь иди и сделай что-нибудь!

Дополнительная благодарность Мелиссе Фелдерман за предоставление дополнительного контента и Лизе Хорн за написание и редактирование контента.

СохранитьСохранить

СохранитьСохранить

СохранитьСохранить

СохранитьСохранить

СохранитьСохранить

СохранитьСохранить

0 Сохранить3Сохранить

Сохранить3 Следующее сообщение >

Tagged: Arduino, Beaglebone, Circuit Playground, Корпуса для электроники, Micro:bit, Netduino, Particle Photon, Raspberry Pi, UdooМножество способов решения ваших проблем с корпусом

Большинство проектов здесь связаны с какой-то электроникой и какой-то коробкой, в которую ее можно поместить. То же самое относится и ко всем имеющимся в продаже электронным продуктам.

То же самое относится и ко всем имеющимся в продаже электронным продуктам.

Несмотря на это, вопрос выбора корпуса далеко не решен. Для простой электроники вполне возможно потратить больше времени на правильную сборку корпуса, чем на работу с самой схемой. Но в большинстве случаев нам нужно не увязнуть в том, что именно будет содержать наше оборудование.

Множество вариантов, доступных для вашего жилья, огромно, и хотя многие люди по умолчанию выбирают 3D-принтер, часто есть варианты получше. Я много раз обсуждал этот вопрос и хотел поделиться вариантами, какими я их вижу, и помочь вам решить, какой из них подходит именно вам. Поговорим о корпусах!

Картон: отлично подходит как для корпусов, так и для проверки макета печатной платы

Вам нужно что-то быстрое, грязное и временное для проверки концепции или недолговечного проекта. Почему бы не использовать картон, который у вас есть?

ЖК-дисплей, переключатель, блок питания, микроконтроллер и батарея в этом доказательстве концепции размещены в картонной коробке.

В верхней части картона находится распечатка печатной платы с медной лентой в некоторых ключевых местах и припаянными компонентами поверхностного монтажа. Эта грубая модель используется для проверки физических размеров и механической функциональности в течение нескольких минут.

Кнопка, отлитая под давлением, используемая для другого продукта внутри детали, напечатанной на 3D-принтере, для тестирования нового продукта, находящегося в разработке.

С картоном легко работать, и вы можете быстро вставить отверстия и слоты для ваших интерфейсов и разъемов. Рисуйте на нем, формируйте его, что угодно. Используйте картон (например, коробку из-под хлопьев) для еще более качественной работы с мелкими размерами. В мире быстрого прототипирования картон — отличный вариант для создания быстрых итераций, которые проверяют удобство использования и грубые идеи. Он также имеет толщину, аналогичную 0,062-дюймовой печатной плате, что позволяет быстро и легко распечатать ваш дизайн, приклеить его к картону, вырезать и иметь временную замену для выполнения вашей механической работы, пока вы ждете настоящего. те, которые приходят по почте.

те, которые приходят по почте.

Пластиковые контейнеры для пищевых продуктов

Мобильный робот-диско-черепахаЕсли вам нужно немного больше прочности или водонепроницаемости, многоразовые пластиковые контейнеры для пищевых продуктов, включая контейнеры для йогурта и упаковку Tic Tac, также могут пригодиться. Этот мобильный робот-диско-черепаха, дающий пять, был сделан под руководством 5-летнего ребенка. Контейнер для йогурта содержит батареи, динамик, Arduino и всю проводку, защищая чувствительные части ровно настолько, насколько это необходимо для этого монстра с ограниченным сроком службы.

Найдите что-нибудь примерно нужного вам размера и формы, обрежьте и просверлите, если необходимо. Универсальный нож — единственный инструмент, необходимый для изготовления корпуса с более высокой точностью, а осторожное применение тепла или клея может герметизировать и склеивать детали. Если ваша цель не китчевый продукт, вам не следует ожидать, что вы сделаете больше, чем пару из них, и их долговечность ограничена, поэтому ожидайте, что это прослужит лишь немного дольше, чем картон, и лучше для более влажных условий.

Глина/пластмасса

Использование InstaMorph для быстрого изготовления пластикового корпуса для электроники (Изображение из InstaMorph)Если у вас есть навыки лепки и вы можете взять блок материала и придать ему форму по своему замыслу, то глина может быть хорошим вариантом или запекаемый в печи полимер ( Скульпи). InstaMorph — еще один инструмент, состоящий из пластика, который размягчается при низкой температуре и становится пластичным. Он доступен в виде листов и гранул, его можно смягчить горячей водой или воздухом и обрабатывать вручную, пока он не остынет.

Использование существующих корпусов

Takachi Enclosures — лишь одна из многих компаний, выпускающих коробки для проектов различных размеров и типов. Идеально подходит для небольших объемов высококачественных проектов. Этому параметру не уделяется должного внимания. Существующие корпуса идеально подходят для небольших объемов и позволяют сократить разрыв между прототипом и крупносерийным производством. Polycase, New Age Enclosures, Takachi, Bud и Hammond — все это места, которые я использовал в прошлом для корпусов, изготовленных методом литья под давлением, экструдированных или изготовленных другим способом, которые можно легко модифицировать в соответствии с вашими потребностями (и не , нам не платят за упоминание любого из них).

Polycase, New Age Enclosures, Takachi, Bud и Hammond — все это места, которые я использовал в прошлом для корпусов, изготовленных методом литья под давлением, экструдированных или изготовленных другим способом, которые можно легко модифицировать в соответствии с вашими потребностями (и не , нам не платят за упоминание любого из них).

Как только вы ознакомитесь с линейкой их продуктов, вы начнете узнавать их корпуса в других продуктах. Вы выбираете корпус нужного размера и типа, и большинство из них предоставляют CAD той или иной формы (или, по крайней мере, проектные чертежи в формате PDF с соответствующими размерами) и, как правило, даже предполагаемые контуры печатных плат. Закажите один или несколько, и у вас будет все необходимое всего за пару долларов. Когда придет время запускать его в производство, вы даже можете предоставить этим компаниям чертежи любого необходимого фрезерования или печати на любой поверхности, и они также позаботятся об этом за вас за небольшую плату за установку и стоимость детали. .

.

3D-печать

Здесь нет недостатка в статьях о 3D-печати, и кажется, что это выбор по умолчанию для людей, даже когда существуют более быстрые, дешевые и более чистые варианты.

Если ваши потребности выходят за рамки коробки, и вам нужен какой-то специальный корпус, чтобы соответствовать определенной форме, или вы пытаетесь сделать его быстро или миниатюрно, тогда 3D-печать может сработать. Вам придется запустить программу CAD по вашему выбору или найти существующий проект, и это одна из вещей, которая делает этот вариант менее доступным для многих и может занять очень много времени. Положительным моментом является то, что доступны различные материалы, есть сервисы, которые напечатают деталь на 3D-принтере и отправят вам ее по почте, а многие публичные библиотеки даже используют 3D-принтер как услугу, которую они предлагают.

Лазерная резка

Пример бланка дизайна коробки Boxes.py (источник изображения: Wolfpuppie) Если у вас есть к нему доступ, лазерная резка также является достойным вариантом. Как правило, это корпуса из акрила или фанеры, хотя и картон тоже подойдет, если его края сцеплены или прямые. Существуют онлайн-генераторы для простых настраиваемых коробок, таких как MakerCase и Boxes.py, и вы можете изменить их после загрузки, чтобы добавить свои отверстия и вырезы.

Как правило, это корпуса из акрила или фанеры, хотя и картон тоже подойдет, если его края сцеплены или прямые. Существуют онлайн-генераторы для простых настраиваемых коробок, таких как MakerCase и Boxes.py, и вы можете изменить их после загрузки, чтобы добавить свои отверстия и вырезы.

Пресс-форма для литья под давлением

Формы для литья под давлением являются отраслевым стандартом для крупносерийного производства, они способны выплевывать пластмассовые детали с феноменальной скоростью и работать непрерывно. Они могут быть разработаны в соответствии с точными спецификациями и рассчитаны на использование от нескольких тысяч до миллионов деталей. Недостатком являются первоначальные затраты, которые могут составлять тысячи долларов на основные формы и миллионы на действительно большие объемы закаленной стали с направляющими, множеством полостей и линиями охлаждения. Мы подробно рассмотрели литье под давлением, но главное, что нужно помнить о литье под давлением, это то, что оно не одноразовое, и вы не сможете легко изменить свой дизайн после того, как инструмент будет обрезан.