Поиск и устранение неисправности электрооборудования в Екатеринбурге

Наиболее сложным при ремонте электрооборудования является процесс поиска неисправностей, так как современные электрические схемы представляют собой сложную систему. Задача осложняется еще тем, что большинство неисправностей носят скрытый характер и не могут быть обнаружены внешним осмотром. Процесс поиска неисправности представляет собой последовательность тестовых экспериментов и принятия диагностического промежуточного или конечного решения.

Одним из путей уменьшения времени поиска неисправностей и требований к квалификации обслуживающего персонала является применение автоматического поиска неисправностей, основанного на алгоритмизации процедур поиска. Для поиска неисправностей в системе электрооборудования, как показывает опыт эксплуатации, возможно применение следующих методов:

- Внешний осмотр. Наибольший эффект дает внешний осмотр включенного электрооборудования при отсутствии аварийных признаков отказа и соблюдения правил безопасности труда.

- Метод замены. Если после замены исчезают неисправности, то был заменен действительно поврежденный элемент.

- Метод вносимой неисправности. В этом случае в проверяемый блок вносятся искусственные повреждения, вызывающие определенные логические взаимодействия элементов. Контроль за параметрами схемы и анализ их изменений позволяют определить или локализовать неисправность.

- Метод половинного разбиения. Этот метод успешно может быть применен в том случае, если показатели надежности отдельных узлов и блоков схем электрооборудования одинаковы. Для поиска неисправности можно проверить один узел, например, по напряжению, а затем по току. Деление может быть выполнено и внутри блока или узла, что позволяет оперативно локализовать, а затем и обнаружить неисправность.

- Метод контрольного сигнала. Использование подобного метода обусловлено широким распространением логических элементов и микросхем в системах регулирования и управления. Для обнаружения неисправности с помощью контрольного сигнала целесообразно представить контрольную цепь диаграммой прохождения сигнала через исправную систему. Контрольному сигналу заданной формы будет соответствовать определенная реакция, анализируя которую, можно выявить работоспособность проверяемого узла или электрической цепи.

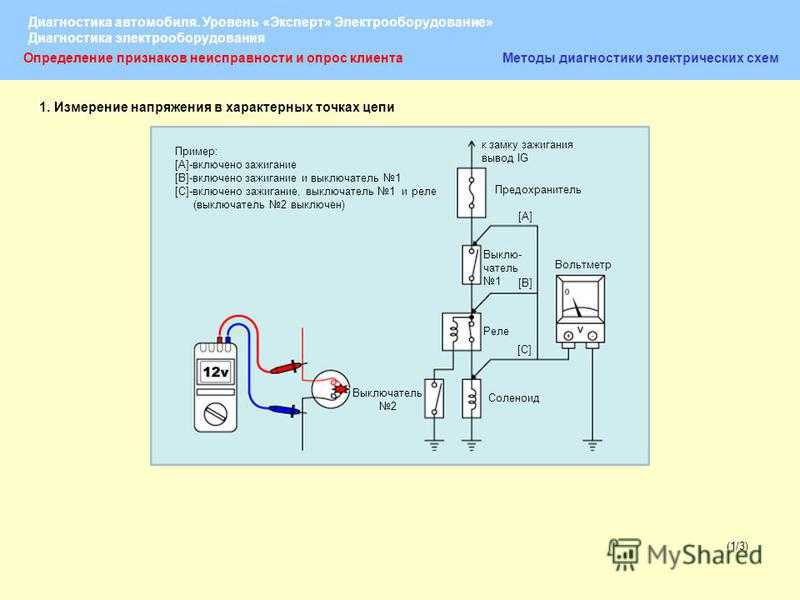

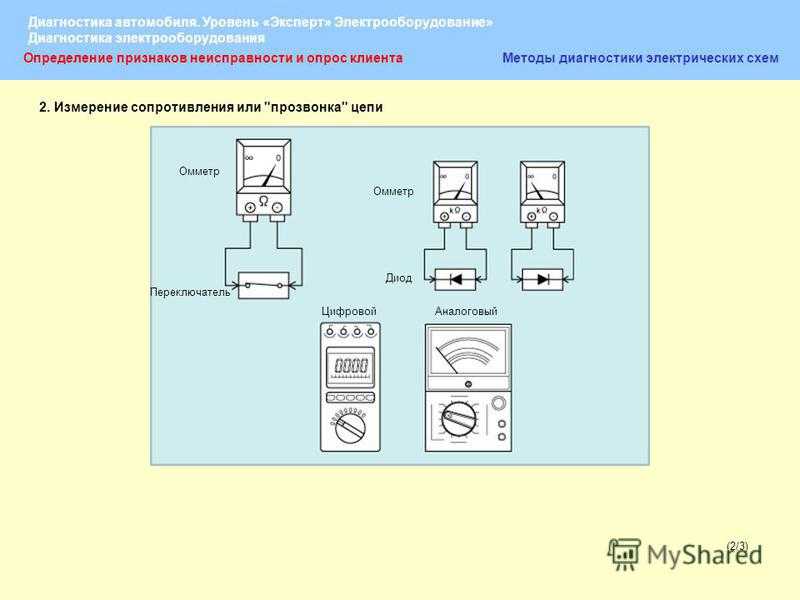

- Метод промежуточных измерений. Метод предусматривает осциллографирование характерных процессов, измерение напряжений на контрольных точках, контроль сопротивления отдельных элементов и электрических цепей и другие контрольно-диагностические действия, позволяющие определить место неисправности в электрооборудовании или обнаружить неисправный элемент.

- Метод сравнения с неисправным объектом. Метод сравнения заключается в том, что сигналы неисправности узла или блока схемы сравнивают с сигналами другого исправного или неисправного узла или блока.

К нашей компании Авангард-Сети есть специалисты-электронщики, у которых имеется большой опыт за плечами в области поиска неисправностей и пуско-наладочных работах.

Методы и уровни диагностики электрооборудования трансформаторных подстанций по ГОСТу

Трансформаторные подстанции (ТС), выступающие ключевым узлом любой энергосистемы, отвечают за ее бесперебойную работу, надежность и безопасность. В свою очередь, стабильного функционирования самой подстанции можно добиться только при помощи регулярного мониторинга и диагностики электрооборудования трансформаторного узла. Рассмотрим, что представляет собой профессиональная диагностика электрооборудования ТС, как проводится и какие методы включает.

Основные диагностические задачи

Диагностика электрооборудования трансформаторных подстанций преследует несколько целей:

- оценить текущее состояние модулей, узлов и структурных элементов ТС;

- поддержать стабильную работу системы для максимально надежной эксплуатации;

- оценить ресурсные возможности трансформаторной подстанции и уровень риска эксплуатации каждого агрегата;

- при наличии неисправности выявить ее причины, масштабы и локализацию;

- определить пути решения проблемы, целесообразность устранения неполадки, проведения дополнительной диагностики, полной или частичной замены агрегатов.

Главная задача диагностирования оборудования ТС – долгосрочный прогноз технического состояния с использованием комплексного подхода, четких алгоритмов и онлайн-мониторинга.

Виды и уровни диагностирования

Технологическая диагностика трансформаторных подстанций проводится на 3-х уровнях:

- Автоматизированный. Выполняется непрерывно при помощи встроенных диагностических приборов, которые выступают неотъемлемой частью узлов трансформаторной подстанции. Для проведения проверки этого уровня не требуется установка дополнительных устройств – все ключевые параметры измеряются автоматически и интерпретируются квалифицированными сотрудниками, которые отвечают за работу подстанции.

- Плановый. Выполняется с определенной периодичностью, прописанной в технической документации к трансформаторной подстанции. От автоматизированной проверки плановая отличается применением специализированного диагностического оборудования и высокой сложностью работ.

Для получения достоверных данных все работы выполняются под высоким напряжением специалистами, имеющими специальный допуск к такого рода деятельности. Плановый осмотр позволяет всесторонне изучить оборудование трансформаторной подстанции, выявить мельчайшие неисправности и проблемы.

Для получения достоверных данных все работы выполняются под высоким напряжением специалистами, имеющими специальный допуск к такого рода деятельности. Плановый осмотр позволяет всесторонне изучить оборудование трансформаторной подстанции, выявить мельчайшие неисправности и проблемы. - Испытательно-измерительный. Проводится в том случае, когда плановая и автоматизированная диагностика не выявила причины отклонений в работе узлов подстанции. Испытания и измерения помогают уточнить сведения, полученные предыдущими осмотрами, выявить вышедшие из строя детали и оценить масштабы ремонтных работ.

Если во время диагностики были обнаружены неисправности в работе трансформаторной подстанции, специалисты проводят ремонт, тестовые испытания и финальную настройку системы.

Что касается видов диагностики электрооборудования ТС, то условно их можно разделить на 2 большие группы:

- Разрушающий контроль – это совокупность методов, после использования которых объект исследования приходит в негодность (разрушается).

- Неразрушающий контроль – проверка надежности объекта щадящими методами, которые не выводят его из строя и не требуют полной разборки узлов.

Для диагностики модулей трансформаторной подстанции чаще всего применяются методы неразрушающего контроля. Разрушающие используются преимущественно в ходе тестовых испытаний на этапе конструирования модулей.

Методы диагностики

Осмотр и анализ электрооборудования трансформаторных подстанций регламентируется ГОСТом 56542-2015. Он подразумевает использование неразрушающих методов контроля в сфере технического диагностирования – выявление и анализ внутренних проблем агрегатов.

Неразрушающий технический контроль узлов подстанций проводится посредством 9 базовых методов, среди которых:

- Магнитные. Этими методами изучают вещества, способные менять свои характеристики под действием магнитного поля. В группу входят такие химические элементы, как никель, железо, сталь, кобальт и чугун – то есть металлы, из которых состоят базовые узлы трансформаторной подстанции.

Изучение магнитных полей позволяет выявить некоторые дефекты металлических элементов и глубину их залегания.

Изучение магнитных полей позволяет выявить некоторые дефекты металлических элементов и глубину их залегания. - Акустические. Используются для диагностики элементов электрооборудования, выполненных из диэлектриков, полупроводников, ферритов, тонкостенных металлов. Изучая отражение, излучение, прохождение акустических колебаний, специалисты выявляют нарушения целостности материалов – расслоения, недоклепы, непропаи, коррозии, трещины и т. п.

- Радиационные. При помощи рентгеновского и гамма-излучения удается обнаружить микроскопические повреждения деталей трансформаторной подстанции – раковины, поры, трещины. Радиационные методы также направлены на изучение внутренней геометрии модулей – их отклонения от первоначальных схем и наличие зазоров. В ходе диагностики оценивается и качество поверхности элементов, в том числе наличие пленок и загрязнений материалов.

- Капиллярные. В ходе диагностики применяется особая жидкость-индикатор, которая после проникновения в вещество создает характерные рисунки.

- Визуально-оптические. Подразумевают поверхностный осмотр электрооборудования трансформаторной подстанции – внутренних и наружных поверхностей. Оптическая диагностика не требует использования специальных приборов, поэтому направлена на обнаружение крупных дефектов – царапин, вмятин, негерметичности. Поскольку изучение деталей проводится “невооруженным глазом”, визуальный осмотр считается неточным, субъективным, предварительным методом, который предшествует инструментальной диагностике.

- Тепловые. Тепловой принцип исследования подразумевает создание температурного поля вокруг изучаемого электрооборудования. Анализируя процессы теплопередачи, диагносты выявляют разного рода погрешности материалов – инородные включения, локальные перегревы, дефекты заводского литья.

- Вихретоковые.

Метод диагностики направлен на поиск скрытых несплошностей без прямого контакта с поверхностью. Вихретоковым преобразователем создается электромагнитное поле, которое вызывает напряжение на катушках трансформатора, позволяя проанализировать определенные изменения в материалах.

Метод диагностики направлен на поиск скрытых несплошностей без прямого контакта с поверхностью. Вихретоковым преобразователем создается электромагнитное поле, которое вызывает напряжение на катушках трансформатора, позволяя проанализировать определенные изменения в материалах. - Электрические. Для диагностики электрооборудования трансформаторных подстанций используют электрическое возмущение поля или возмущения неэлектрической природы (механические, температурные). Изменения, возникающие в процессе взаимодействия материалов с электрическим полем, помогают определить глубину дефектов, выявить сквозные пробои изоляции, провести экспресс-анализ стальных элементов.

- Радиоволновые. Диагностика проводится при помощи радиоволнового дефектоскопа. Прибор регистрирует изменения параметров электромагнитных колебаний сверхвысоких частот в процессе взаимодействия с исследуемым объектом. Метод позволяет выявлять различные дефекты и погрешности в диэлектриках, полупроводниках, магнитодиэлектриках и пр.

Совокупность всех методов диагностики дает возможность составить общую картину технического состояния электрооборудования подстанций, выявить мельчайшие дефекты и оценить функциональный ресурс объекта.

Алгоритм проведения тестирования

Плановую диагностику трансформаторных подстанций проводит электромонтер – проверять оборудование надлежит не менее 3-х раз в месяц. Один раз в месяц работу подстанции проверяет начальник участка в соответствии со специально разработанной картой-графиком.

Алгоритм действий проверяющих:

- Осмотр силовых трансформаторов – состояние защитного кожуха, наличие повреждений, положение технологических заслонок, уровень масла и отсутствие его течей, состояние изоляторов, воздухоосушителей, заземления и вентиляторов обдува.

- Визуальный осмотр распределительных элементов открытого типа – отсутствие оповещений о неисправности трансформатора, уровень давления газа и масла, состояние подвесных и опорных изоляторов, конденсаторов, заградителей, разъединителей, маслоприемников.

На этом же этапе изучается состояние опорной конструкции, стоек, фундамента подстанции, целостность замков, исправность сигнализации.

На этом же этапе изучается состояние опорной конструкции, стоек, фундамента подстанции, целостность замков, исправность сигнализации. - Визуальный осмотр распределительных элементов закрытого типа – содержимого камер трансформаторов, отсеков линейных разъединителей, коридора управления, модулей шинного этажа, оценка состояния коммутационных линий, приборов учета электроэнергии и пр.

При выявлении неисправностей проводится более тщательная глубокая проверка электрооборудования трансформаторной подстанции с использованием радиоволновых, тепловых, электрических, акустических, капиллярных и прочих методов диагностики.

Наша компания берет на себя все обязанности по тестированию и наладке поставляемых модулей трансформаторных подстанций. Современное узкоспециализированное оборудование гарантирует высокоточный монтаж всех элементов и многоступенчатый контроль в соответствии с нормами ГОСТа.

Поиск и устранение неисправностей электрических систем | Производственная среда

Что такое электрическая неисправность?

Электрическая неисправность — это ненормальное состояние, вызванное неисправностью оборудования или дефектами проводки, приводящее к неправильной работе машин или устройств. Электрические неисправности могут привести к остановке всей производственной линии и, как следствие, могут быть очень дорогостоящими.

Электрические неисправности могут привести к остановке всей производственной линии и, как следствие, могут быть очень дорогостоящими.

Электрические неисправности обычно возникают в результате обрыва цепи или короткого замыкания, но могут быть и их комбинацией. Другие неисправности могут включать неправильное рабочее напряжение, механическую неисправность компонентов, чрезмерный нагрев или коррозию.

Устранение неполадок в электрооборудовании

Неисправности в электрооборудовании — проклятие для каждого специалиста по техническому обслуживанию и торговле в промышленном мире. На протяжении многих лет для решения электрических неисправностей использовалось много головоломок и творческого использования языка! Правда в том, что простои — это реальность в любой корпоративной или производственной среде.

Знание того, как эффективно устранять неполадки, может иметь решающее значение для вашей организации. Это может помочь сократить время простоя.

Давайте рассмотрим некоторые распространенные неисправности и способы их диагностики.

Выявление электрических неисправностей

- Неисправности с обрывом цепи являются наиболее распространенными, и их относительно легко устранить. Как правило, этот тип неисправности может быть быстро идентифицирован, так как некоторая часть схемы не будет работать, так как на нее не подается напряжение, необходимое для правильной работы. Ищите перегоревшие лампочки, разомкнутые рабочие катушки и ослабленные соединения или клеммы, чтобы вызвать этот тип неисправности. В оборудовании с проводкой, которая постоянно изгибается, вы можете обнаружить оборванный проводник внутри изоляции, что приведет к размыканию цепи.

- Короткое замыкание Неисправности сложнее найти и устранить. Как правило, короткое замыкание происходит, когда изоляция вокруг проводника ухудшается и ток находит путь к другому проводнику или заземленному объекту. Это может привести к срабатыванию предохранителей или автоматических выключателей из-за нежелательного избыточного тока.

Другая возможность заключается в том, что короткое замыкание подаст питание на другие части цепи и вызовет непреднамеренное срабатывание других компонентов. Хотя предохранитель или автоматический выключатель может размыкаться от «старости», это скорее показатель короткого замыкания или перегрузки по току.

Другая возможность заключается в том, что короткое замыкание подаст питание на другие части цепи и вызовет непреднамеренное срабатывание других компонентов. Хотя предохранитель или автоматический выключатель может размыкаться от «старости», это скорее показатель короткого замыкания или перегрузки по току. - Проблемы с низким напряжением могут привести к тому, что реле будут дребезжать или вообще не срабатывать. Двигатели и компоненты с катушками могут нагреваться сильнее, чем обычно, что приводит к ухудшению электрической изоляции и, возможно, выходу из строя.

- Проблемы с перенапряжением обычно сокращают срок службы большинства компонентов из-за более сильного, чем обычно, нагрева. Больше всего от этой проблемы страдают освещение и моторы.

- Электро/механические неисправности обычно случаются с компонентами, срок службы которых приближается к концу или которые имеют производственные дефекты. К этому типу неисправности относятся такие вещи, как кнопка, которая больше не закрывается при нажатии, или реле с залипшими/приваренными контактами.

Этот тип неисправности часто не имеет внешних признаков внутренних проблем.

Этот тип неисправности часто не имеет внешних признаков внутренних проблем.

Логика устранения неполадок

Безопасность превыше всего! Прежде чем приступить к устранению неисправности в электросети, убедитесь, что вы знаете правила и процедуры безопасности вашей организации, включая правила блокировки/маркировки и процедуры тестирования.

Чтобы быть эффективным специалистом по устранению неполадок, вы всегда должны начинать со стратегии, систематического подхода, если хотите. Для начала соберите информацию об оборудовании и неисправностях, включая распечатки и руководства производителя.

Понять, как устроено оборудование для работы, и изучить документацию по проблеме, такую как рабочие задания, отчеты о проблемах или обсуждения с человеком, сообщившим о проблеме. Затем следуйте этому систематическому подходу.

1. Наблюдение

Ищите визуальные признаки неисправного оборудования, включая незакрепленные компоненты, детали в нижней части шкафа или признаки перегрева компонентов. Не забывайте использовать все свои чувства, включая обоняние, прислушиваться к ненормальным звукам и осязать, чтобы почувствовать чрезмерный нагрев или незакрепленные компоненты. Кроме того, по возможности полностью протестируйте рабочее оборудование и отметьте, что работает правильно, а что нет.

Не забывайте использовать все свои чувства, включая обоняние, прислушиваться к ненормальным звукам и осязать, чтобы почувствовать чрезмерный нагрев или незакрепленные компоненты. Кроме того, по возможности полностью протестируйте рабочее оборудование и отметьте, что работает правильно, а что нет.

2. Определите проблемные области

На основании ваших наблюдений определите, какие части схемы работают правильно, а какие нет. Любые правильно функционирующие части схемы могут быть удалены из проблемных зон, что сократит время тестирования, необходимое позже.

3. Определите возможные причины

После того, как вы определили проблемную область, вы можете приступить к составлению списка возможных причин. Попробуйте подумать о каждой возможности, которая может вызвать проблему, и оцените каждую вероятность. Как правило, возможные варианты включают следующее: перегоревшие предохранители, механические компоненты, обмотки и катушки, клеммные соединения и электропроводка.

4. Проверка вероятной причины

Теперь, когда у вас есть список наиболее вероятных причин, вы можете приступить к проверке. Начните с наиболее вероятной причины. Всегда знайте, чего ожидать, прежде чем снимать показания счетчика, и знайте, что это значит, если вы получите показания, отличные от того, что вы предсказали. Судя по вашим тестам, вам может понадобиться еще больше разбить схему, чтобы уменьшить проблемную область. Продолжайте использовать этот метод, пока не найдете подозрительный компонент или провод.

5. Замените компонент и проверьте работу

После того, как вы убедитесь, что компонент неисправен, замените компонент и проверьте работу всей цепи. Убедитесь, что вы проверили все функции и операции схемы. Если все работает правильно, верните оборудование в эксплуатацию. Если схема по-прежнему работает неправильно, вам нужно будет переосмыслить свою логику и вернуться к первому шагу.

Инструменты, имеющиеся в наличии

Для поиска неисправностей в электрооборудовании доступно множество инструментов.

Обычный мультиметр — отличное начало, и обычно это все, что вам нужно для выполнения большинства тестов. Типичный мультиметр может измерять напряжение переменного тока, напряжение постоянного тока, сопротивление и малые токи.

Другим замечательным дополнением будет накладной амперметр для измерения рабочего тока.

Давайте посмотрим, что делают эти инструменты и когда их использовать.

1. ОмметрОмметр измеряет сопротивление в цепи и является отличным инструментом для обнаружения коротких замыканий, обрывов катушек или перегоревших лампочек. Питание цепи должно быть отключено и заблокировано перед снятием показаний омметра, и помните, перед запуском соедините провода и снимите показания, чтобы убедиться, что измеритель работает правильно. Всегда рекомендуется удалить один провод из компонента перед измерением, чтобы убедиться, что в вашем измерении нет параллельных путей.

2. Вольтметр Вольтметр измеряет переменное или постоянное напряжение в цепи и лучше всего подходит для обнаружения обрывов цепи. Всегда проверяйте свой измеритель на известном источнике напряжения, чтобы убедиться, что он работает правильно, прежде чем снимать показания теста. Постарайтесь оставить один провод в качестве эталонного и держите его в нейтральном положении или на земле. Используйте другой вывод для выбора клемм для ваших контрольных точек.

Всегда проверяйте свой измеритель на известном источнике напряжения, чтобы убедиться, что он работает правильно, прежде чем снимать показания теста. Постарайтесь оставить один провод в качестве эталонного и держите его в нейтральном положении или на земле. Используйте другой вывод для выбора клемм для ваших контрольных точек.

Накладной амперметр полезен для измерения тока, потребляемого компонентами во время их работы. Двигатель, который потребляет больше тока, чем обычно, может иметь изношенные подшипники или может быть перегружен. Накладной амперметр также полезен для определения протекания тока в различных частях цепи.

Еще несколько советов

- Никогда не недооценивайте силу своих чувств при определении ошибок. Запах «горелой изоляции» почти всегда указывает на неисправность компонента.

- Прослушивание ненормальных звуков при работе с устройством также может привести к обнаружению проблемы.

- Проверка компонентов на наличие визуальных признаков возгорания всегда является хорошей отправной точкой, а проверка оборудования на перегрев также может указывать на неисправность. Только будьте осторожны, чтобы не обжечься при проверке горячего оборудования!

Систематический подход TPC к устранению неполадок

Мы можем помочь вашей организации в создании эффективной программы устранения неполадок. Систематический подход к устранению неполадок TPC предлагает 5-этапный метод определения наиболее эффективных средств для получения стабильных и оптимальных результатов. Учебная программа TPC использует среды, основанные на моделировании, для обучения подходу к устранению неполадок, а затем позволяет пользователям практиковать и совершенствовать свои навыки в различных имитациях неисправностей.

Для получения дополнительной помощи по устранению неполадок на платформе TPC есть все, что вам нужно, чтобы ваша команда технического обслуживания прошла необходимое обучение. С помощью наших симуляций вы можете создать свою собственную учебную программу и предоставить профессионалам безопасную среду с эффектом погружения, чтобы расширить их набор навыков и укрепить их основы. Запланируйте демонстрацию наших 2D-симуляций по устранению неполадок с электрооборудованием или наших 3D-симуляций по устранению неполадок с электрооборудованием на основе облака.

С помощью наших симуляций вы можете создать свою собственную учебную программу и предоставить профессионалам безопасную среду с эффектом погружения, чтобы расширить их набор навыков и укрепить их основы. Запланируйте демонстрацию наших 2D-симуляций по устранению неполадок с электрооборудованием или наших 3D-симуляций по устранению неполадок с электрооборудованием на основе облака.

Обнаружение и диагностика неисправностей при обслуживании оборудования

28 октября 2021

Понимание неисправностей оборудования и разработка стратегий их обнаружения и диагностики является одним из ключевых элементов технического обслуживания оборудования.

Цель этой статьи — представить обзор обнаружения и диагностики неисправностей, поскольку они применяются для улучшения процесса обслуживания оборудования и повышения надежности активов.

История обнаружения и диагностики неисправностей

В первые дни техническое обслуживание оборудования сводилось к ремонту неисправных активов и выполнению базового планового обслуживания через жесткие временные интервалы. Специалисты по техническому обслуживанию не могли бы быть более активными, даже если бы захотели. Их возможности по сбору, хранению и анализу данных о состоянии и производительности оборудования были просто слишком ограничены.

Специалисты по техническому обслуживанию не могли бы быть более активными, даже если бы захотели. Их возможности по сбору, хранению и анализу данных о состоянии и производительности оборудования были просто слишком ограничены.

Однако благодаря постоянному совершенствованию микропроцессорного управления, автоматизации, сбора данных в режиме реального времени и таких систем, как обнаружение и диагностика неисправностей (FDD), методы обслуживания оборудования значительно изменились.

FDD в техническом обслуживании оборудования

Целью обнаружения и диагностики неисправностей в контексте технического обслуживания оборудования является оптимизация затрат на техническое обслуживание при одновременном повышении надежности, доступности, ремонтопригодности и безопасности (RAMS) оборудования.

Функция FDD заключается в постоянном мониторинге и анализе данных мониторинга состояния и обнаружении любых аномалий (если они есть). Затем наборы данных о состоянии оборудования обрабатываются алгоритмами диагностики неисправностей, иногда встроенными в само оборудование, для создания предупреждений о сбоях для операторов оборудования и обеспечения своевременного технического обслуживания.

В некоторых случаях алгоритмы достаточно сложны, чтобы даже инициировать действия по локализации сбоя для автоматического исправления самого сбоя и восстановления работоспособного состояния оборудования.

Ключевые элементы системы обнаружения и диагностики неисправностей

FDD, как следует из названия, содержит обнаружение и диагностику отказов оборудования. Диагностика отказа может быть разбита на выделение и идентификацию отказа.

Оценка отказов часто добавляется в область FDD, поскольку она помогает понять серьезность отказа для производительности системы, что является важным аспектом управления техническим обслуживанием.

Тем не менее, алгоритм обнаружения и диагностики неисправностей для любого оборудования должен содержать не менее четырех ключевых процессов, перечисленных ниже (они также могут представлять собой нелинейный процесс при условии, что некоторые шаги происходят одновременно):

Нам нужно обсудить каждый элемент более подробно, чтобы действительно понять, как работает обнаружение неисправностей и диагностика.

1. Обнаружение неисправностей

Обнаружение неисправностей – это процесс обнаружения наличия неисправности в каком-либо оборудовании до того, как она проявится в виде поломки. Это самый важный этап FDD, поскольку все последующие процессы зависят от его точности.

Если оборудование не может обнаружить правильный вид отказа (или если обнаружение неверно и вызывает ложные тревоги), изоляция, идентификация и оценка также будут неэффективны.

Существует два основных подхода к обнаружению неисправностей:

- Обнаружение неисправностей на основе моделей: Осуществляется посредством математического моделирования сигналов и процессов.

- Обнаружение неисправностей на основе знаний: Это метод, использующий исторические данные о производительности оборудования.

Обнаружение неисправностей на основе моделей

При обнаружении неисправностей на основе моделей мы определяем набор инженерных правил, которые записываются в соответствии с физическими законами, определяющими отношения подсистем и компонентов внутри оборудования. Всякий раз, когда правило нарушается, алгоритм может обнаружить неисправность и выполнить диагностику неисправности.

Всякий раз, когда правило нарушается, алгоритм может обнаружить неисправность и выполнить диагностику неисправности.

Одним из примеров обнаружения неисправностей на основе моделей является использование рефлектометрии во временной области (TDR) для обнаружения неисправностей в подземных кабелях. В TDR сигнал передается по тестовому кабелю и принимается после отражения от места повреждения.

Если в кабеле имеется разрыв или высокое сопротивление, часть сигнала будет отражаться обратно к испытательному оборудованию или приемнику. Анализируя время возврата сигнала и скорость отраженного сигнала, испытательное оборудование может определить характер неисправности в кабеле как обрыв цепи или короткое замыкание.

Другой простой пример обнаружения на основе правил связан с последовательной работой системы наполнения, укупорки и упаковки бутылок на конвейерной ленте. Можно установить простое правило, указывающее на иерархию таких процессов, как:

- бутылка не может быть закрыта крышкой, пока бутылки не будут заполнены жидкостью

- бутылки не могут быть упакованы, если они не заполнены и не закрыты крышками

В случае неисправности механизма укупорки бутылок алгоритм обнаружит поступающий сбой в системе упаковки. Он заблаговременно уведомит оператора упаковки. Необходимая подготовка может быть сделана для минимизации эксплуатационных потерь на упаковочной стороне конвейерной ленты.

Он заблаговременно уведомит оператора упаковки. Необходимая подготовка может быть сделана для минимизации эксплуатационных потерь на упаковочной стороне конвейерной ленты.

Обнаружение ошибок на основе знаний

Чтобы обнаружение ошибок на основе знаний работало, нам сначала нужно установить базовый уровень. Это делается путем получения параметров производительности оборудования , таких как напряжение, ток, вибрация, температура, давление и других соответствующих переменных процесса, когда оборудование работает в нормальных условиях.

Цель состоит в том, чтобы разработать сигнатуру оборудования при нормальной работе.

После этого одни и те же параметры непрерывно извлекаются и сопоставляются с «здоровой» сигнатурой, чтобы зафиксировать отклонение через интерфейс статистического анализа — распознавание образов, выполняемое с помощью машинного обучения или искусственной нейронной сети.

Мы можем использовать этот метод для прогнозирования выхода из строя подшипника двигателя на основе сенсорных данных, собранных с подшипника и двигателя в целом.

Большое количество данных, собранных в течение долгого времени — история процесса — может быть проанализировано с помощью статистического алгоритма. Это помогает нам понять влияние различных условий, которым подвергается двигатель, таких как тепловой режим, механическое напряжение или некоторые другие рабочие условия, возникающие в особых обстоятельствах.

Затем алгоритм сопоставляет влияние этих условий на ухудшение состояния подшипников и прогнозирует частоту отказов и состояние работоспособности всего двигателя.

На основе этих сигнатур данных можно провести анализ для прогнозирования будущего состояния оборудования. Кроме того, можно активировать необходимые аварийные сигналы и провести диагностику неисправностей, чтобы оператор/техник мог предпринять соответствующие действия.

Те же данные можно использовать для определения стратегии профилактического обслуживания на оставшийся срок службы двигателя.

2. Выявление неисправности

Целью процесса локализации неисправности является локализация неисправности до самого нижнего компонента, который можно заменить. В некоторых приложениях обнаружение и изоляция неисправностей идут рука об руку; они могут, конечно, быть отдельными модулями процесса. Это связано с тем, что процессы обнаружения и локализации неисправности происходят в основном в одно и то же время, и оба выполняются алгоритмом обнаружения и изоляции неисправностей (FDI).

В некоторых приложениях обнаружение и изоляция неисправностей идут рука об руку; они могут, конечно, быть отдельными модулями процесса. Это связано с тем, что процессы обнаружения и локализации неисправности происходят в основном в одно и то же время, и оба выполняются алгоритмом обнаружения и изоляции неисправностей (FDI).

Например, рассмотрим пример тестирования TDR для подземного кабеля. Возвратный импульсный сигнал от кабеля одновременно указывает на наличие и местонахождение неисправности через время и скорость возвращенного импульсного сигнала.

Важным аспектом локализации неисправности является то, что неисправность должна быть локализована в самом нижнем компоненте, который можно заменить . Это сделано для повышения точности изоляции и снижения влияния простоев.

В случае описанного ранее примера системы конвейера для бутылок обнаружение должно быть в состоянии точно указать место отказа, например, отказ платы управления в механизме укупорки бутылок.

Если обнаружение просто указывает на отказ высокого уровня в конвейерной ленте, это не очень полезно для техника, выполняющего диагностику — на одном конвейере есть несколько систем, которые потенциально могут выйти из строя.

Информация, которая действительно ускорит процесс ремонта, — это знание точного места неисправности.

3. Идентификация неисправности

Цель идентификации неисправности состоит в том, чтобы понять основной вид неисправности, определить размер неисправности и найти ее первопричину. Методы диагностики неисправностей могут различаться, но действия, которые необходимо выполнить, в основном одинаковы.

Понимание основного режима отказа

Глубокое понимание режима отказа требует работы:

- нам необходимо проанализировать поведение отказа в разное время

- , чтобы мы могли разработать изменяющуюся во времени сигнатуру режима сбоя .

- и классифицировать его по разным категориям

Определение размера сбоя

Независимо от применяемого метода обнаружения сбоя размер или величина сбоя играет важную роль в определении желаемого уровня отказоустойчивости, который необходимо заложить в конструкцию оборудования .

Если величина неисправности мала, системе просто необходимо выдержать неисправность в течение дополнительного времени, пока неисправность не будет устранена сама по себе. Прекрасным примером является разрешение на временное переключение токов в электроприборах, если это не оказывает существенного влияния на производительность оборудования.

Теперь, если величина ошибки действительно высока, требуется другая методология: инженеры должны использовать активное или пассивное резервирование для повышения отказоустойчивости своих устройств.

Поиск основных причин

Алгоритм обнаружения и диагностики неисправностей является ядром хорошей системы диагностики неисправностей. Он основан на принципах машинного обучения и может использоваться для выявления аномалий в потоках данных, исходящих от оборудования, и определения их основной причины.

Идентификация некоторых режимов отказа очень проста, в то время как другие могут быть сложными и требовать обширных математических вычислений.

БЕСПЛАТНЫЕ РЕСУРСЫ ДЛЯ ПРОФЕССИОНАЛОВ И СТУДЕНТОВ

Вы получите:

- Рабочий билет + рабочий лист анализа первопричин

- Прямая поддержка от нашей команды

В качестве примера возьмем высоковольтный и мощный трехфазный асинхронный двигатель переменного тока.

Чаще всего основные виды отказов носят механический характер и связаны с вращающейся частью двигателя: короткое замыкание обмоток ротора, выход из строя подшипников и поломка ротора. Поскольку ротор является быстродвижущимся элементом, непосредственно на него нельзя установить датчик.

Усовершенствованные алгоритмы FDD можно использовать для создания сигнатур тока на клеммах статора исправного двигателя и сравнения их с сигнатурами тока в неисправных условиях.

Например, при обрыве стержней ротора импульс тока статора в два раза превышает частоту тока статора двигателя. Существует косвенная зависимость между механическим разрушением стержней ротора и колебаниями тока статора.

Такие возникающие тенденции анализируются алгоритмами обнаружения и диагностики неисправностей и могут использоваться для поиска возможных основных причин, которые выводятся и отображаются в режиме реального времени на интерактивных информационных панелях.

Использование таких алгоритмов идентификации неисправностей значительно сократило время, необходимое техническим специалистам для устранения неполадок оборудования и выявления основной причины сбоев. Автоматическая диагностика основных причин в значительной степени способствовала сокращению времени простоя оборудования, сокращению среднего времени ремонта и повышению общей надежности предприятия.

4. Оценка сбоев

После определения видов сбоев и связанных с ними основных причин следующим шагом является оценка влияния этого типа сбоя на общую производительность системы.

Нам необходимо учитывать такие факторы, как:

- влияние сбоя на окружающую среду и остальную часть системы

- влияние неисправности на безопасность системы

- финансовый убыток из-за простоя

- необходимость принятия решений о капитальной замене (в случае, если серьезность неисправности достаточна для замены оборудования, а не для его ремонта)

через GIPHY

Оценка неисправностей является важным элементом общего процесса, поскольку он направлен на определение серьезности неисправности . Это помогает инженерам по надежности проводить проверку оборудования и рассчитывать риск отказов, что окажет большое влияние на требования к техническому обслуживанию, рекомендации и оптимизацию.

Например, результат FDD для одной единицы оборудования может означать быстрое увеличение количества отказов. Однако влияние этой ошибки на общую производительность системы может быть минимальным, что делает общий риск умеренным. В этом случае для управления риском может быть достаточно менее строгой стратегии обслуживания, такой как работа до отказа или профилактическое обслуживание.

Обнаружение и диагностика сбоев для другой части оборудования может указывать на увеличение количества отказов, а также на сильное влияние отказа на общую производительность системы. В этом случае следует принять наиболее строгую программу профилактического обслуживания, несмотря на ее высокую стоимость. Это связано с тем, что увеличение затрат на техническое обслуживание оправдано для предотвращения серьезных последствий, которые будут намного более дорогостоящими.

В этом случае следует принять наиболее строгую программу профилактического обслуживания, несмотря на ее высокую стоимость. Это связано с тем, что увеличение затрат на техническое обслуживание оправдано для предотвращения серьезных последствий, которые будут намного более дорогостоящими.

Оптимизация обслуживания с помощью FDD

Короче говоря, обнаружение неисправностей и диагностика играют решающую роль в оптимизации режима обслуживания любого оборудования на протяжении всего его жизненного цикла.

С появлением технологий быстрых вычислений, обработки больших данных и передовых алгоритмов обучения традиционное обнаружение неисправностей превратилось в автоматические системы управления неисправностями, которые не только обнаруживают неисправности, но также определяют их основную причину и осуществляют корректирующие действия, чтобы избежать повторения в будущем.

Такая автоматизация ряда ручных процессов позволила инженерам по надежности и техническому обслуживанию прогнозировать состояние оборудования, определять будущие характеристики оборудования и определять оптимальные интервалы обслуживания.