Установки индукционного нагрева, ТВЧ установки, кузнечные и закалочные комплексы :: ТВЧ пайка резцов :: Заказ по телефону +7-499-6413840

Процесс пайки состоит в том, что детали, соответственно подготовленные к пайке, устанавливают на приспособление, на швы укладывают флюс и дозированные заготовки припоя, а затем вводят в индуктор высокочастотного генератора (ТВЧ установки). Быстрый и равномерный нагрев деталей до температуры пайки осуществляется за счет тепла, выделяемого индуктированными токами в толще металла.

Нагрев ТВЧ происходит без применения внешних источников тепла и позволяет равномерно нагревать лишь требуемые зоны, что резко снижает степень коробления нагреваемых деталей. В отличие от газопламенной пайки, при нагреве ТВЧ не образуется слепящее пламя, затрудняющее подачу флюса и наблюдение за расплавлением и растеканием припоя.

По сравнению с газопламенной высокочастотная пайка имеет ряд преимуществ:

- высокое качество паяных соединений, которое обеспечивается благодаря быстрому и равномерному нагреву при меньшей степени окисления и коробления деталей;

- повышение производительности труда на 40 – 50% благодаря резкому сокращению времени нагрева и возможности концентрировать значительные мощности в малом объеме;

- снижение расхода серебряных припоев при пайке деталей из меди и ее сплавов на 30 – 50%;

- возможность вести процесс пайки в вакууме без применения флюсов.

В процессе индукционной пайки рекомендуем применять установки мощностью от 15 до 30 кВт, при этом для пайки ферромагнитных металлов использовать удельную мощность не менее 1кВт/см2 нагреваемой поверхности.

В ходе пайки часто возникает необходимость автоматизировать процесс нагрева, с возможностью задания профиля мощности, для этого рекомендуем применять пульты управления ООО Амбит, на базе панельного контроллера. Применение пультов позволит при пайке конкретной детали задать скорость нагрева, выдержки и охлаждения, контролировать температуру и мощность, сохранять до 10 программ для последующей работы.

Применение нагрева ТВЧ позволяет решить вопросы механизации процесса пайки, однако целесообразность ее в каждом случае должна оцениваться программой выпуска изделий.

В мелкосерийном производстве для облегчения ручных приемов пайки рекомендуется иметь специальные столы.

Индукционный нагрев различных резцов перед пайкой, закалкой,

установка индукционного нагрева IHM 15-8-50

Индукционная пайка (ремонт) дисковых пил,

установка индукционного нагрева IHM 15-8-50

Индукционный нагрев различных резцов перед пайкой, закалкой

установка индукционного нагрева IHM 25-8-50

Индукционная пайка резцов в производственных условиях

установка индукционного нагрева IHM 25-8-50

Наплавка чугуна,

установка индукционного нагрева IHM 30-8-50

Индукционная пайка нержавеющих труб,

установка индукционного нагрева IHM 30-8-50

9.Индукционная пайка твч

Индукционная пайка как технологический процесс возникла одновременно с появлением в производстве принципов индукционного нагрева.

К плюсам данного метода пайки металла можно отнести: возможность быстрого разогрева локального участка детали, автоматизации процесса, а так же исключения человека из производственного процесса.

В зависимости от физических данных нагреваемых деталей: формы и свойств металла производится подбор параметров (мощности и частоты) источника питания, который используется при нагреве для пайки ТВЧ. На выбор мощности и частоты источника питания может оказывать влияние также способность конструкции узла или технологической оснастки противодействовать электродинамическим усилиям, возникающим в процессе нагрева и способным вызвать недопустимое смещение нагреваемых деталей.

Диапазон

частот источника питания, применяемых

при индукционной пайке, находится в

области от 1 кГц до 1,76 МГц. В таком

диапазоне нагревают даже габаритные

детали, для которых требуется глубинный

прогрев, и небольшие детали.

В таком

диапазоне нагревают даже габаритные

детали, для которых требуется глубинный

прогрев, и небольшие детали.

Большое распространение в качестве источников питания для индукционной пайки получили ламповые генераторы, работающие на частотах 66 и 440 кГц. Ламповые генераторы надежно работают в условиях заводской эксплуатации. Имея блочную конструкцию, генераторы содержат все необходимые элементы для работы непосредственно с индуктором, что значительно упрощает процесс внедрения технологий индукционной пайки.

Однако тенденция к использованию энергосберегающих процессов делает недостатки ламповых генераторов в части эксплуатационных расходов и массогабаритных показателей весьма значительными, особенно в сравнении с имеющимися на рынке отечественными транзисторными источниками питания с частотой 66 и 440 кГц.

Применение

малогабаритных транзисторных источников

открывает возможность разработки также

малогабаритных, энергосберегающих и

достаточно простых в эксплуатации

установок для пайки.

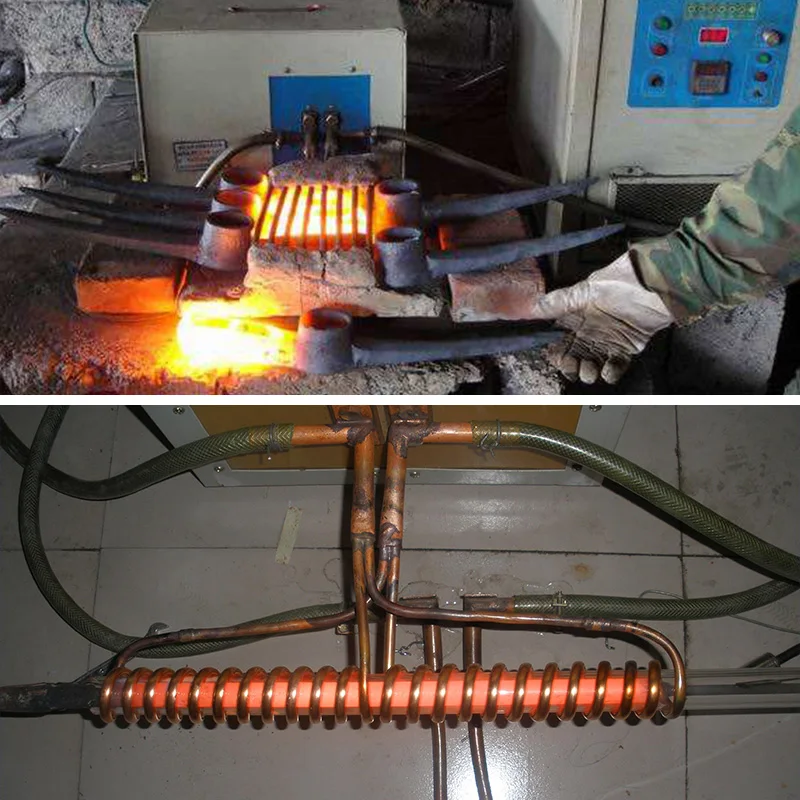

Рисунок 9.1 Пайка ТВЧ

Поверхностная закалка металла – это один из самых первых способов высокочастотной термической обработки металла, который применяется в технологиях термообработки и в настоящее время.

Индукционная поверхностная закалка применяется в промышленности для получения изделий с твердым износоустойчивым поверхностным слоем и сравнительно мягкой и вязкой сердцевиной. Сначала она заменяла объемную сквозную закалку или поверхностную химико-термическую обработку – цементацию, цианирование и азотирование. В дальнейшем индукционную поверхностную закалку стали предусматривать при конструировании деталей машин и механизмов.

Первым

и основным преимуществом всякой закалки

с поверхностным нагревом, в том числе

и индукционной поверхностной закалки,

по сравнению со сквозной закалкой

является уменьшение хрупкости металла

деталей и изделий. Хрупкость уменьшается

в результате образования пластической

и вязкой сердцевины, а во многих случаях

вследствие местного расположения

закаленного слоя только на участках,

твердость которых должна быть высокой.

Вторым преимуществом закалки с поверхностным нагревом является существенное уменьшение деформаций во время нагрева и охлаждения, достигаемое за счет жесткости холодной сердцевины.

Третьим преимуществом является практически полное устранение окисления и обезуглероживания, что при уменьшении деформации позволяет в некоторых случаях производить закалку окончательно готовых деталей без шлифования.

Четвертым преимуществом является существенное уменьшение затрат электроэнергии на нагрев: нагреваемый слой во многих случаях составляет небольшую часть от массы детали. Кроме того, индукционная поверхностная закалка отличается очень высокими удельными мощностями, выделяемыми в нагреваемом слое, что обеспечивает очень короткое время процесса.

В

настоящее время индукционная поверхностная

закалка – наилучший способ закалки с

поверхностным нагревом вы серийном и

массовом производстве, так как она

обеспечивает высокое качество продукции

и дает наиболее стабильные результаты

по сравнением с другими методами

поверхностной закалки.

Рисунок 10. ТВЧ закалка металла

CEIA Induktionservärmungs-Systeme für den Industriebedarf

Das Unternehmen CEIA produziert seit mehr als 30 Jahren Hoch- und Mittelfrequenzgeneratoren mit hoher Energieeffizienz bei minimalen Betriebskosten. Die Einzigartigkeit der angewandten technologischen Lösungen ermöglicht die Herstellung von außerst kompakten Geräten mit höchstem energetischem Wirkungsgrad und dauerhafter Zuverlässigkeit.

Wir stellen uns vor

Besuchen Sie uns

TIAE — Выставка промышленной автоматизации в Тайчжуне

Тайчжун — Тайвань

3–7 ноября 2022 г.

Aussteller: President Honor Industries Ltd.

FabTech

Атланта, Джорджия — Соединенные Штаты Америки USA Ltd. – Power Cube – Стенд C13019

Matelec

Мадрид – Испания

15 – 18 ноября 2022 г.

Продавец: Bielec SL

Messen und Veranstaltungen >>

Валь дже нах ANWENDUNGS- BEREICH

Unsere induktiven Erwärmungssysteme finden Anwendung in den unterschiedlichsten Industriebereichen. Dank einer äußerst hohen Energieeffizienz, der garantiert hohen Verfügbarkeit und den kompakten Abmessungen werden unsere CEIA Induktionsgeneratoren, Mastercontroller und optischen Pyrometer by allen großen Herstellern von Automationen (OEM) eingesetzt. Unsere Produkte werden überall dort angewendet, wo Prozeswiederholbarkeit, konstante Leistungsabgabe und exakte Temperaturregelung essentiell ist.

Dank einer äußerst hohen Energieeffizienz, der garantiert hohen Verfügbarkeit und den kompakten Abmessungen werden unsere CEIA Induktionsgeneratoren, Mastercontroller und optischen Pyrometer by allen großen Herstellern von Automationen (OEM) eingesetzt. Unsere Produkte werden überall dort angewendet, wo Prozeswiederholbarkeit, konstante Leistungsabgabe und exakte Temperaturregelung essentiell ist.

Хартлётен

CEIA-Generatoren eignen sich insbesondere für die Einbindung in Anwendungen, in denen das Löten von Stahl-, Kupfer-, Messing-, Edelstahl-, Aluminium- und anderen Metalllegierungen erforderlich ist.

Zusätzliche Informationen

Вайхлётен

Die verschiedenen Lötphasen können durch Steuergeräte und optische Temperatursensoren, die die die Einhaltung sämtlicher vom Nutzer eingestellter Schweißparameter im geschlossenen Kreis gewährleisten, verwaltet werden.

Zusätzliche Informationen

Хартлётен фон Веркцойген

CEIA-Geräte ermöglichen durch eine extrem präzise Leistungsabgabe und Temperaturkontrolle die ausschließliche Erwärmung des Lötbereiches, wobei die technischen Eigenschaften des Hartmetalls und der Schneide beibehalten werden.

Zusätzliche Informationen

Теплые руки

CEIA-Generatoren идеально подходит для Härtebehandlung von Metall wie z.B. Oberflächenhärtung, Tempern, Anlassen und Spannungsarmglühen. Der Erwärmungsbereich und die Erwärmungstiefe werden mit größter Genauigkeit durch die Spulengeometrie, die Frequenz und die Zeit, die das Metall dem Magnetfeld ausgesetzt wird, bestimmt.

Zusätzliche Informationen

алюминиевый сплав

Das Löten von Aluminium ist besonders schwierig, da die Schmelztemperatur der Lötlegierung relativ nah an der Schmelztemperatur des Aluminiums selbst legt.

Zusätzliche Informationen

Versiegelung

Die Hochfrequenzgeräte дер Серии 900 sind daher speziell geeignet für die die Induktionsversiegelung, bei der Eigenschaften wie Schnelligkeit, Präzision und Reproduzierbarkeit der Erwärmung grundlegende Voraussetzungen sind.

Zusätzliche Informationen

Теплая формовка

Dank der kompakten Bauweise der CEIA Induktionsgeneratoren lassen sich diese sehr einfach in Metallbearbeitungsmaschinen integrieren. Dies erleichtert das schnelle Warmumformen (300-900°C) из материалов с титаном, никелем, сталью или эдельшталью.

Dies erleichtert das schnelle Warmumformen (300-900°C) из материалов с титаном, никелем, сталью или эдельшталью.

Der weite Frequenz- und Leistungs-Bereich CEIA Generatoren ergibt eine optimale Performanz für magnetische und nichtmagnetische Materialien.

Zusätzliche Informationen

Induktives Aushärten

Die wesentlichen Vorteile unseres Systems sind bemerkenswert. Die Prozeswiederholbarkeit, die konstante Ausgangsleistung, die Möglichkeit nur einen lokalen Bereich eines Bauteils zu erwärmen und die exakte Temperaturregelung helfen die Produktion zu beschleunigen, Energie zu Sparen und letztlich die Qualitätskontrolle des fertigen Produkts zu erleichtern.

Zusätzliche Informationen

Фюген/Шрампфен

Ist eine weit verbreitete industrielle Technik um zwei Komponenten dauerhaft miteinander zu verbinden. Bei dieser Methode wird ein Teil erwärmt, dabei entsteht eine Aufweitung der erwärmten Komponente. Die Größe der Aufweitung ist vom Material und von der Temperatur abhängig. Anschließend wird das nicht Erwärmte Bauteil in das erwärmte Bauteil eingefügt, durch die Abkühlung zieht sich das vorher erwärmte Bauteil wieder zusammen, es entsteht eine feste Verbindung.

Bei dieser Methode wird ein Teil erwärmt, dabei entsteht eine Aufweitung der erwärmten Komponente. Die Größe der Aufweitung ist vom Material und von der Temperatur abhängig. Anschließend wird das nicht Erwärmte Bauteil in das erwärmte Bauteil eingefügt, durch die Abkühlung zieht sich das vorher erwärmte Bauteil wieder zusammen, es entsteht eine feste Verbindung.

Zusätzliche Informationen

Валь дже нах ПРОДУКТ

Генератор с контроллером

Zusätzliche Informationen

Индукционные генераторы

Zusätzliche Informationen

Хайцкопф

Zusätzliche Informationen

Штойергерете

Zusätzliche Informationen

Оптические датчики температуры

Zusätzliche Informationen

Зубехёр

Zusätzliche Informationen

UltraFlex демонстрирует эффективную индукционную пайку меди

Благодаря цифровому управлению параметрами индукционного нагрева индукционная пайка обеспечивает высокое качество соединений.

Сохранение конкурентоспособности требует постоянного поиска возможностей для повышения производительности и оптимизации затрат. Помня о конкурентоспособности, компания, производящая компоненты электроники, обратилась к UltraFlex, чтобы повысить производительность и снизить затраты на электроэнергию для текущего процесса пайки медных конденсаторов.

Компания UltraFlex, ведущий производитель передовых индукционных нагревателей с цифровым управлением, с готовностью устанавливает тестовые приложения для сценариев нагрева своих клиентов. Целью тестовых приложений является оценка параметров нагрева, а также оптимизация времени, энергии и затрат, которую клиент может достичь, заменив свой текущий процесс нагрева индукционным нагревом.

Для этого тестового приложения заказчик прислал три типа сборок — контакты и контактные площадки — для пайки с помощью индукции. Малая сборка включала маленькую площадку и штифт Ø2 мм, первая большая сборка включала малую площадку и штифт Ø2,5 мм, а вторая большая сборка включала большую площадку и штифт Ø2,5 мм. Все подушечки были размещены на пластиковой основе, поэтому температуру нагрева нужно было поддерживать низкой, чтобы не расплавить основу. Нагрев должен был производиться одновременно по 3 агрегата каждого типа, чтобы обеспечить высокую производительность. Пришлось использовать флюс для пайки с температурой плавления 185 °С.

Все подушечки были размещены на пластиковой основе, поэтому температуру нагрева нужно было поддерживать низкой, чтобы не расплавить основу. Нагрев должен был производиться одновременно по 3 агрегата каждого типа, чтобы обеспечить высокую производительность. Пришлось использовать флюс для пайки с температурой плавления 185 °С.

Для этого сценария нагрева инженеры UltraFlex использовали индукционное оборудование серии UltraFlex UltraHeat SM. UltraHeat SM — это компактные и простые в использовании индукционные нагреватели мощностью 5 кВт. Они имеют адаптивную цифровую регулировку фазы, обеспечивающую эффективную работу в широком диапазоне частот.

Инженеры UltraFlex провели испытания индукционной пайки для каждого предоставленного типа сборки. При выходной мощности от 4,3 до 4,5 кВт и той же лабораторной индукционной катушке на пайку маленькой сборки и первой большой сборки уходило от 16 до 18 секунд. 3-я, самая большая сборка, заняла чуть больше времени из-за неравномерного прогрева стыков.