Принцип работы сварочного аппарата

Дачнику, собственнику частного дома или гаража, вполне доступно выполнять сварочные работы самостоятельно. Выбор типа бытового сварочного аппарата зависит от того, что и как требуется надежно соединить.

Консультации и советы продавцов, конечно, помогут сориентироваться в многообразии коммерческих предложений. Однако личная осведомленность покупателя и самые элементарные знания помогут задать правильные вопросы и понять ответы на них.

В этой статье вы найдете для себя базовую информацию о том, что такое сварка и на чем основан принцип работы сварочного аппарата.

Что такое сварка?

Процесс неразъемного соединения нескольких деталей в единое целое посредством нагрева, деформирования и применения присадочных материалов (электродов) называется сваркой.

Материалы твердых соединяемых компонентов нагреваются до состояния, когда возникают межмолекулярные или межатомные связи в месте сварки. Аналогичного эффекта можно достичь, оказывая давление на поверхности в месте желаемого соединения.

Сочетание давления и нагрева позволяет оптимизировать и регулировать процесс сварки. Причем чем выше температура, тем меньшее требуется давление. При достижении температур плавления материалов соединяемых деталей потребность в давлении на них и вовсе исчезает.

Способ сварки, будучи зависимым от ряда факторов, влияет на выбор сварочного оборудования.

В этой статье мы говорим не о промышленных, а о бытовых сварочных аппаратах, которые можно купить в магазинах. Поэтому ограничимся описанием оборудования, в котором реализуется принцип электродуговой сварки, и сварочных полуавтоматов, для сварки которыми необходима газовая среда.

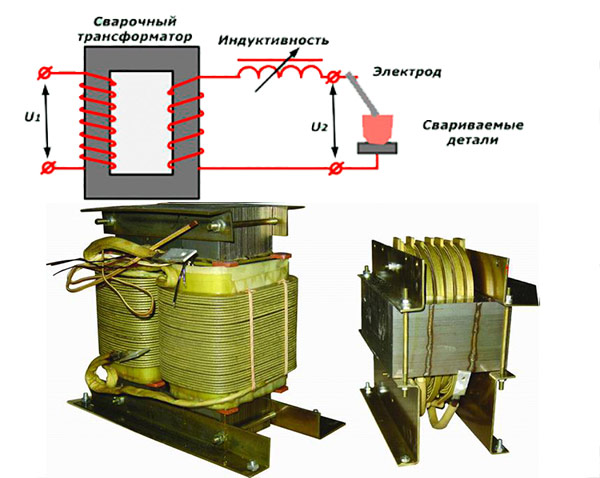

Принцип работы сварочного трансформатора

Сварочные аппараты этого типа работают на переменном токе, сила которого регулируется путем изменения напряжения с помощью понижающего трансформатора. В итоге обеспечивается надежное питание сварочной дуги, температура которой может составлять несколько тысяч градусов по Цельсию.

В большинстве конструкций понижение напряжения до требуемого для поддержки стабильности сварочной дуги уровня достигается за счет перемещения одной из обмоток по магнитопроводу-сердечнику. Полученное рабочее напряжение, как правило, не превышает 80В при исходных уровнях 220-380В. Индуктивное сопротивление обмоток изменяется и таким образом регулируется величина сварочного тока.

Кроме этой применяются также конструкции с подвижным магнитным шунтом или тиристорами.

Принцип работы сварочного инвертора

Сварочный инвертор преобразует напряжение и обычный переменный ток (частота 50 Гц, напряжение сети 220В) до значений, необходимых для возникновения и поддержания сварочной электродуги.

Схематично это происходит так:

- Сначала переменный ток трансформируется в постоянный с помощью первичного выпрямителя. Для понижения напряжения с 220В до необходимого уровня служит инверторный блок, в котором постоянный ток становится снова переменным, но высокочастотным, как и напряжение.

- В трансформаторе полученное высокочастотное напряжение понижается до оптимального значения. В результате этих преобразований сила тока значительно повышается.

- После оптимизации напряжения высокочастотный переменный ток во второй раз преобразуется в постоянный. Далее его сила регулируется до требуемых величин.

Таким образом, в сварочном инверторе ток и напряжение четко контролируются. Это позволяет плавно регулировать их уровни и выполнять широкий диапазон сварочных работ для соединения деталей даже из самых тугоплавких металлов и сплавов.

Принцип работы сварочного полуавтомата

Электроды тут не нужны. Потому что в сварочном полуавтомате применяется специальная сварочная проволка, которая плавится в газовой среде.

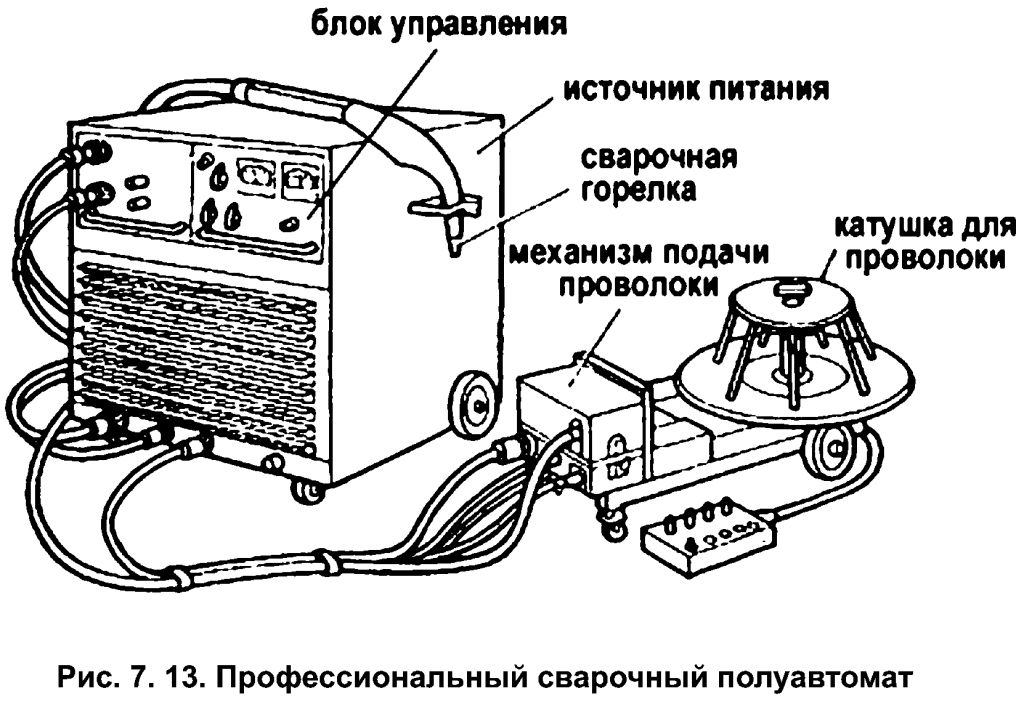

Для облегчения понимания, что такое сварочный полуавтомат, достаточно знать, что это – установка, в которую входят:

- Источник питания, которым может быть сварочный инвертор или сварочный выпрямитель

- Устройство подачи сварочной проволоки

- Сварочная горелка

- Система управления

- Соединительные кабели и шланги

Сварочная проволка через специальное устройство плавно и корректно поступает в сварочную горелку. В место сварки также подается чистый углекислый газ или его смесь с аргоном.

В место сварки также подается чистый углекислый газ или его смесь с аргоном.

Так что к вышеперечисленным компонентам установки логично добавить и специальные газосодержащие емкости, а также катушки с намотанной сварочной проволокой.

Информация о том, на чем основан принцип работы сварочного аппарата, в зависимости от его типа, надеемся, поможет лучше разобраться в потребительских характеристиках этого необходимого в быту оборудования и сделать оптимальный выбор.

Как устроен сварочный аппарат инверторного типа — ремонтируем сварочный аппарат

Ремонт сварочных аппаратовСварочный инвертор это наиболее современный и мобильный тип сварочных аппаратов. Если заглянуть внутрь, то можно увидеть электрические платы, транзисторы, выпрямители, конденсаторы. Как устройство похожее на компьютер может варить металл?

До эпохи повсеместного распространения современных инверторов применяли сварочные аппараты трансформаторного типа. Такой аппарат уменьшает напряжение электросети до 50-75 вольт используя обычный трансформатор с металлическим сердечником и медными катушками. Трансформация позволяет увеличить силу тока до необходимых для сварки значений. Именно сила тока и является решающим фактором для воспламенения дуги и плавления металла.

Из-за своей высокой мощности — а это не менее 4,5 киловатт и обилия трансформаторного железа, они имели большие размеры и еще больший вес, что существенно ограничивало мобильность таких аппаратов — требовался автомобиль для перевозки. На выручку пришол именно этот тип сварочного аппарата — инверторный. Благодаря увеличению рабочей частоты до 60-80 килогерц, появилась возможность существенно уменьшить размер и вес аппарата. Отсутствие наиболее тяжелых частей — трансформаторного железа и катушек повлекло уменьшения веса самого аппарата.

Для получения высокой частоты переменного тока в инверторах используется специальная схема на полупроводниках. Она состоит из транзисторов, которые обладают большой мощностью и способны работать с уже упомянутыми частотами. Для того чтобы транзисторы начали выполнять свою работу, нужно подать на них постоянное напряжения. В этом трудностей не возникает — этим занимается выпрямитель. Мощный диодный мост выпрямляет переменное напряжение, а фильтрующие конденсаторы его сглаживают.

Для того чтобы транзисторы начали выполнять свою работу, нужно подать на них постоянное напряжения. В этом трудностей не возникает — этим занимается выпрямитель. Мощный диодный мост выпрямляет переменное напряжение, а фильтрующие конденсаторы его сглаживают.

Спора нет, появились дополнительные дорогие детали, которые нужны для нормальной работы сварочного аппарата. Но в конечном итоге эти дополнительные затраты с лихвой окупаются за счет отказа от использования огромного количества железа и меди. Можно заметить, что в плане надежности классические сварочные трансформаторы были более надежными в эксплуатации. В них просто нечему было ломаться. Классические сварочные трансформатор может работать десятилетиями, до тех пор пока не начнет разрушаться изоляция на первичной обмотке.

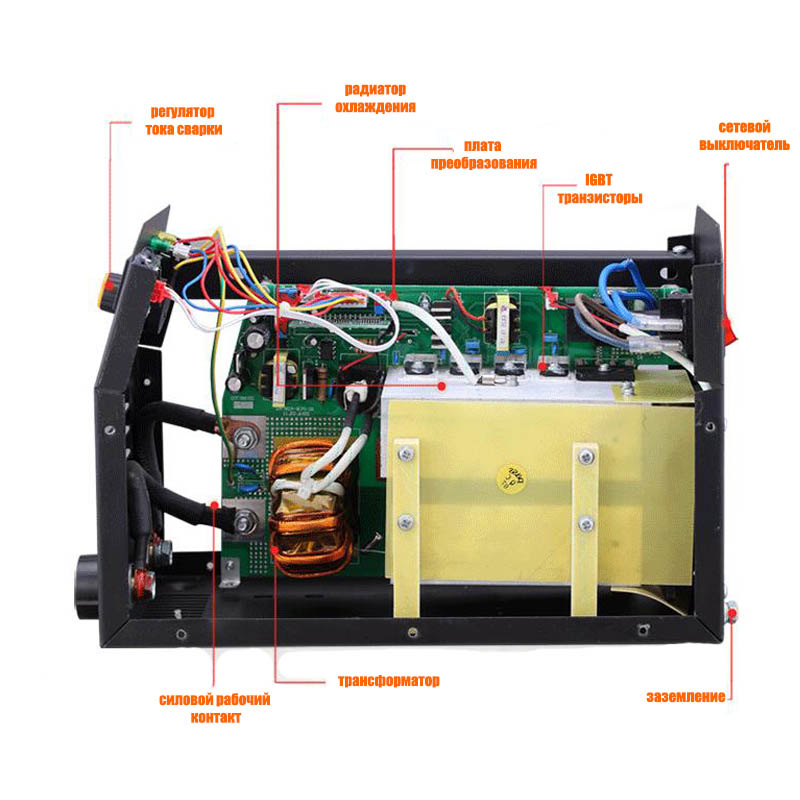

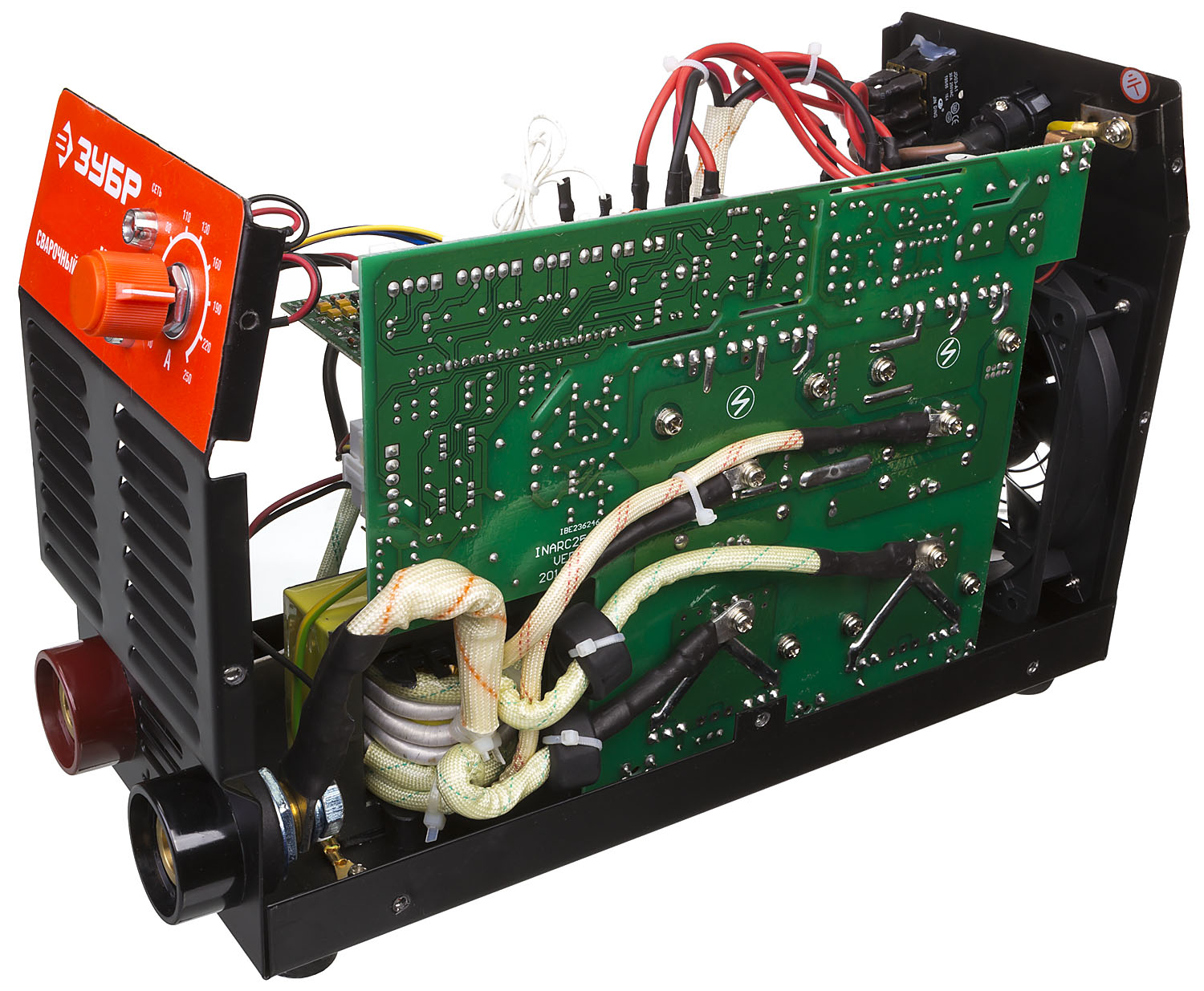

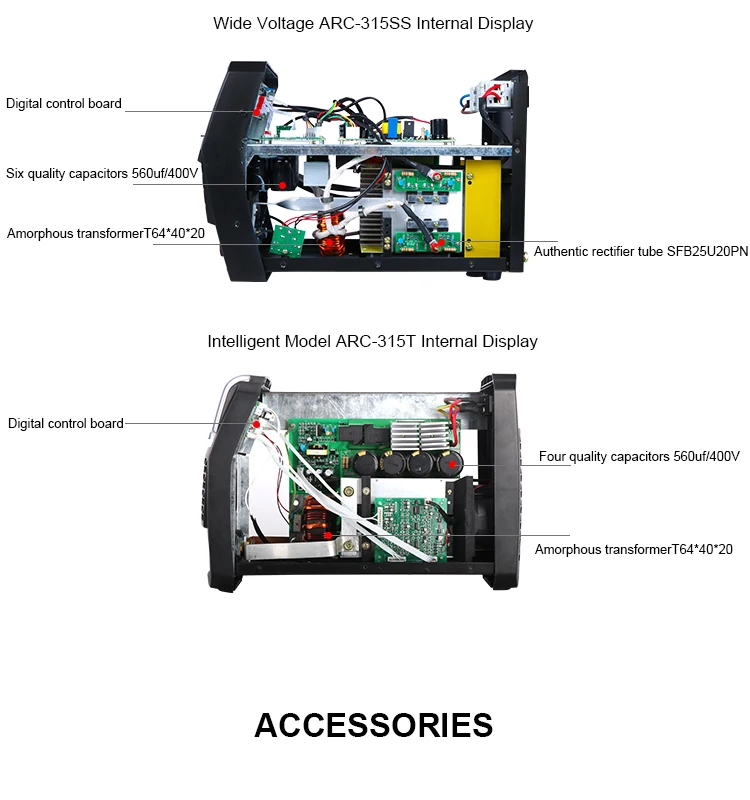

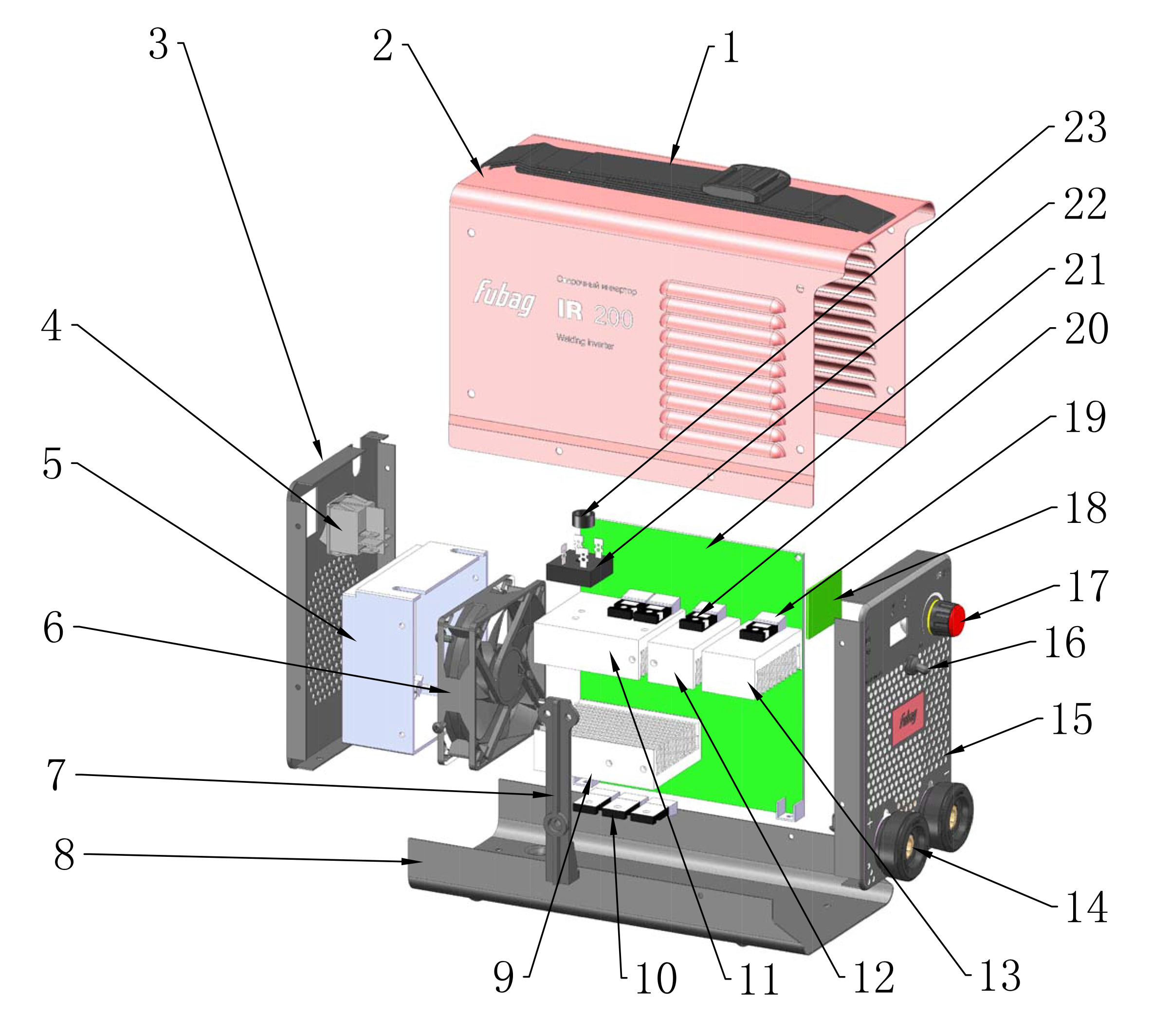

Что внутри сварочного инвертора?

Инверторный сварочный аппарат (в том числе все китайские сварочные инверторы) состоит из силового блока, куда входят фильтр от помех, реле мягкого пуска, радиаторы охлаждения диодов, интегральный стабилизатор, радиаторы охлаждения транзисторов, датчик тока, трансформатор понижения напряжения.

Выходной выпрямитель предназначен для выпрямления входного тока большой частоты. Выходной выпрямитель сделан из мощных сдвоенных диодов. Для этого типа диодов характерно быстродействие, которое дает возможность как быстро открыться, так и быстро закрыться.

Фильтр помех. Крайне необходимо, чтобы помехи, которые непременно появляются в процессе работы инвертора, не просачивались в сеть. Поэтому перед выпрямителями предусмотрен фильтр.

Современные сварочные аппараты дают возможность точно удерживать выбранный ток, в следствии этого он будет постоянный. Все это дает возможность не очень критично относится к длине дуги, из-за чего значительно упрощается работа сварщика, в том числе и начинающего.

Практика показала, что сварочные инверторы намного упростили поджёг, поддерживают необходимый диапазон дуги и убирают такой элемент сварки как залипание. И даже обычный новичок быстро поймет и научится, как нужно обращаться со сваркой.

И даже обычный новичок быстро поймет и научится, как нужно обращаться со сваркой.

Проанализировав все плюсы и минусы можно абсолютно точно сказать, что работать со сварочными инверторами значительно удобнее и проще. Одно дело — переносить аппарат на плечевом ремне и совсем другое перевозить с места на место трансформатор весом под центнер.

Где отремонтировать сварочный аппарат?

Устройство сварочного инвертора.

Принцип работы сварочного инвертора

В настоящее время стали очень популярны и доступны по цене сварочные аппараты инверторного типа.

Несмотря на свои положительные качества, они, как и любое другое электронное устройство, временами выходит из строя.

Чтобы отремонтировать инвертор сварочного аппарата нужно хотя бы поверхностно знать его устройство и основные функциональные блоки.

В первых двух частях будет рассказано об устройстве сварочного аппарата модели TELWIN Tecnica 144-164. В третьей части будет рассмотрен пример реального ремонта сварочного инвертора модели TELWIN Force 165. Информация будет полезна всем тем начинающим радиолюбителям, которые хотели бы научиться самостоятельно ремонтировать сварочные аппараты инверторного типа.

Дальше будет много букв – наберитесь терпения .

Сам инверторный сварочный аппарат представляет не что иное, как довольно мощный блок питания. По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Вы спросите: «Чем они похожи? Это ведь абсолютно разные устройства…». Схожесть заключается в принципе преобразования энергии.

Основные этапы преобразования энергии в инверторном сварочном аппарате:

1. Выпрямление переменного напряжения электросети 220V;

2. Преобразование постоянного напряжения в переменное высокой частоты;

3. Понижение высокочастотного напряжения;

4.

Выпрямление пониженного высокочастотного напряжения.

Выпрямление пониженного высокочастотного напряжения.

Это кратко, так сказать, на пальцах . Такие же преобразования происходят в импульсных блоках питания для ПК.

Спрашивается, а зачем нужны эти пляски с бубном (несколько ступеней преобразования напряжения и тока)? А дело тут вот в чём.

Ранее основным элементом сварочного аппарата являлся мощный силовой трансформатор. Он понижал переменное напряжение электросети и позволял получать от вторичной обмотки огромные токи (десятки – сотни ампер), необходимых для сварки. Как известно, если понизить напряжение на вторичной обмотке трансформатора, то можно во столько же раз увеличить ток, который может отдать нагрузке вторичная обмотка. При этом уменьшается число витков вторичной обмотки, но и растёт диаметр обмоточного провода.

Из-за своей высокой мощности, трансформаторы, которые работают на частоте 50 Гц (такова частота переменного тока электросети), имеют весьма большие размеры и вес.

Чтобы устранить этот недостаток были разработаны инверторные сварочные аппараты. За счёт увеличения рабочей частоты до 60-80 кГц и более, удалось уменьшить габариты, а, следовательно, и вес трансформатора. За счёт увеличения рабочей частоты преобразования в 4 раза удаётся снизить габариты трансформатора в 2 раза. А это приводит к уменьшению веса сварочного аппарата, а также к экономии меди и других материалов на изготовление трансформатора.

Но где взять эти самые 60-80 кГц, если частота переменного тока электросети всего 50 Гц? Тут на выручку приходит инверторная схема, которая состоит из мощных ключевых транзисторов, которые переключаются с частотой 60-80 кГц. Но чтобы транзисторы работали, необходимо подать на них постоянное напряжение. Его получают от выпрямителя. Напряжение электросети выпрямляется мощным диодным мостом и сглаживается фильтрующими конденсаторами. В результате на выходе выпрямителя и фильтра получается постоянное напряжение величиной более 220 вольт. Это первая ступень преобразования.

Вот это напряжение и служит источником питания для инверторной схемы. Мощные транзисторы инвертора подключены к понижающему трансформатору. Как уже говорилось, транзисторы переключаются с огромной частотой в 60-80 кГц, а, следовательно, трансформатор работает также на этой частоте. Но, как уже говорилось, для работы на высоких частотах требуются менее громоздкие трансформаторы, ведь частота то уже не 50 Гц, а все 65000 Гц! В результате трансформатор «сжимается» до весьма малых размеров, а мощность его такая же, как и у здоровенного собрата, который работает на частоте 50 Гц. Думаю, идея понятна.

Вся эта петрушка с преобразованием привела к тому, что в схемотехнике сварочного аппарата появляется куча всяких дополнительных элементов, служащих для того, чтобы аппарат стабильно работал. Но, хватить теории, перейдём к “мясу”, а точнее к реальному железу и тому, как оно устроено.

Устройство сварочного аппарата инверторного типа.

Часть 1. Силовой блок.Разбираться в устройстве сварочного инвертора желательно по схеме конкретного аппарата. К сожалению, схемы на TELWIN Force 165 я не нашёл, поэтому нагло позаимствуем схему из руководства по ремонту другого аппарата – TELWIN Tecnica 144-164

Внешний вид платы сварки TELWIN Force 165 с указанием расположения некоторых элементов схемы.

Принципиальная схема сварочного аппарата инверторного типа TELWIN Tecnica 144-164 состоит из двух основных частей: силовой и управляющей.

Сначала разберёмся в схемотехнике силовой части. Вот схема. Картинка кликабельна (нажмите для увеличения – откроется в новом окне).

Сетевой выпрямитель.

Как уже говорилось, сначала переменный ток электросети 220V выпрямляется мощным диодным мостом и фильтруется электролитическими конденсаторами. Это нужно для того, чтобы переменный ток электросети частотой 50 герц стал постоянным. Конденсаторы С21, С22 нужны для сглаживания пульсаций выпрямленного напряжения, которые всегда присутствуют после диодного выпрямителя. Выпрямитель реализован по классической схеме диодный мост. Он выполнен на диодной сборке PD1.

Это нужно для того, чтобы переменный ток электросети частотой 50 герц стал постоянным. Конденсаторы С21, С22 нужны для сглаживания пульсаций выпрямленного напряжения, которые всегда присутствуют после диодного выпрямителя. Выпрямитель реализован по классической схеме диодный мост. Он выполнен на диодной сборке PD1.

Следует знать, что на конденсаторах фильтра напряжение будет больше в 1,41 раза, чем на выходе диодного моста. Таким образом, если после диодного моста мы получим 220V пульсирующего напряжения, то на конденсаторах будет уже 310V постоянного напряжения (220V * 1,41 = 310,2V). Обычно же рабочее напряжение ограничивается отметкой в 250V (напряжение в сети ведь может быть и завышенным). Тогда на выходе фильтра мы получим все 350V. Именно поэтому конденсаторы имеют рабочее напряжение 400V, с запасом.

А что в железе?

На печатной плате сварочного аппарата TELWIN Force 165 элементы сетевого выпрямителя занимают довольно большую площадь (см. фото выше). Выпрямительный диодный мост установлен на охлаждающий радиатор. Через диодную сборку протекают большие токи и диоды, естественно, нагреваются. Для защиты диодного моста на радиаторе установлен термопредохранитель, который размыкается при превышении температуры радиатора выше 90С

В выпрямителе применяются диодные сборки (диодный мост) типа GBPC3508 или аналогичный. Сборка GBPC3508 рассчитана на прямой ток (I0) – 35А, обратное напряжение (VR) – 800V.

После диодного моста установлены два электролитических конденсатора (здоровенькие бочонки) ёмкостью 680 микрофарад каждый и рабочим напряжением 400V. Ёмкость конденсаторов зависит от модели аппарата. В модели TELWIN Tecnica 144 – 470 мкф., а в TELWIN Tecnica 164 – 680 мкф. Постоянное напряжение с выпрямителя и фильтра подаётся на инвертор.

Помеховый фильтр.

Для того чтобы высокочастотные помехи, которые возникают из-за работы мощного инвертора, не попадали в электросеть, перед выпрямителем устанавливается фильтр ЭМС – электромагнитной совместимости. На английский манер аббревиатура ЭМС обозначается как EMC (ElectroMagnetic Compatibility). Если взглянуть на схему, то фильтр EMC состоит из элементов С1, C8, C15 и дросселя на кольцевом магнитопроводе T4.

На английский манер аббревиатура ЭМС обозначается как EMC (ElectroMagnetic Compatibility). Если взглянуть на схему, то фильтр EMC состоит из элементов С1, C8, C15 и дросселя на кольцевом магнитопроводе T4.

Инвертор.

Схема инвертора собрана по схеме так называемого “косого моста”. В нём используется два мощных ключевых транзистора. В сварочном инверторе ключевыми транзисторами могут быть как IGBT-транзисторы, так и MOSFET. Например, в моделях Telwin Tecnica 141-161 и 144-164 используются IGBT-транзисторы (HGTG20N60A4, HGTG30N60A4), а в модели Telwin Force 165 применены высоковольтные MOSFET-транзисторы (FCA47N60F). Оба ключевых транзистора устанавливаются на радиатор для отвода тепла. Фото одного из двух транзисторов MOSFET типа FCA47N60F на плате TELWIN Force 165.

Снова взглянем на принципиальную схему и найдём на ней элементы инвертора.

Постоянное напряжение коммутируется транзисторами Q5 и Q8 через обмотку импульсного трансформатора T3 с частотой гораздо большей, чем частота электросети. Частота переключений может составлять несколько десятков килогерц! По сути, создаётся переменный ток, как и в электросети, но только он имеет частоту в несколько десятков килогерц и прямоугольную форму.

Для защиты транзисторов от опасных выбросов напряжения используются демпфирующие RC-цепи R46C25, R63C30.

Для понижения напряжения используется высокочастотный трансформатор T3. С помощью транзисторов Q5, Q8 через первичную обмотку трансформатора T3 (обмотка 1-2) коммутируется напряжение, которое поступает от сетевого выпрямителя (DC+, DC-). Это то самое постоянное напряжение в 310 – 350V, которое было получено на первом этапе преобразования.

За счёт коммутирующих транзисторов постоянное напряжение преобразуется в переменное. Как известно, трансформаторы постоянный ток не преобразуют. Со вторичной обмотки трансформатора T3 (обмотка 5-6) снимается уже намного меньшее напряжение (около 60-70 вольт), но максимальный ток может достигать 120 – 130 ампер! В этом и заключается основная роль трансформатора T3. Через первичную обмотку течёт небольшой ток, но большого напряжения. Со вторичной обмотки уже снимается малое напряжение, но большой ток.

Через первичную обмотку течёт небольшой ток, но большого напряжения. Со вторичной обмотки уже снимается малое напряжение, но большой ток.

Размеры этого самого трансформатора невелики.

Его вторичная обмотка выполнена несколькими витками ленточного медного провода в изоляции. Сечение провода внушительное, да и не мудрено, ток в обмотке может достигать 130 ампер!

Далее со вторичной обмотки импульсного трансформатора переменный ток высокой частоты выпрямляется мощными диодными выпрямителями. С выхода выпрямителя (OUT+, OUT-) снимается электрический ток с нужными параметрами. Это и необходимо для проведения сварочных работ.

Выходной выпрямитель.

Выходной выпрямитель собран на базе мощных сдвоенных диодов с общим катодом (D32, D33, D34). Эти диоды обладают высоким быстродействием, т. е. они могут быстро открываться и также быстро закрываться. Время восстановления trr < 50 ns (50 наносекунд).

Это свойство очень важно, поскольку они выпрямляют переменный ток высокой частоты (десятки килогерц). Обычные выпрямительные диоды с такой задачей бы не справились – они бы просто не успевали открываться и закрываться, нагревались и выходили бы из строя. Поэтому в случае ремонта заменять диоды в выходном выпрямителе следует именно быстродействующими.

В выпрямителе используются сдвоенные диоды марок STTH6003CW, FFh40US30DN, VS-60CPH03 (с ними мы ещё встретимся ). Все эти диоды являются аналогами, рассчитаны на прямой ток 30 ампер на один диод (60 ампер на оба) и обратное напряжение 300 вольт. Устанавливаются на радиатор.

Для защиты диодов выпрямителя используется демпфирующая RC-цепочка R60C32 (см. схему силовой части).

Схема запуска и реализация «мягкого пуска».

Для питания микросхем и элементов, которые расположены на плате управления, используется интегральный стабилизатор на 15 вольт – LM7815A. Он установлен на радиатор. Напряжение питания на стабилизатор поступает с основного выпрямителя PD1 через два последовательно включенных резистора R18, R35 (6,8 кОм 5W). Эти резисторы понижают напряжение и участвуют при запуске схемы.

Он установлен на радиатор. Напряжение питания на стабилизатор поступает с основного выпрямителя PD1 через два последовательно включенных резистора R18, R35 (6,8 кОм 5W). Эти резисторы понижают напряжение и участвуют при запуске схемы.

Напряжение +15 со стабилизатора U3 (LM7815A) поступает на управляющую схему. Далее, когда схема управления и драйвер «раскачали» мощную схему инвертора, то на дополнительной вторичной обмотке трансформатора T3 (обмотка 3-4) появляется напряжение, которое выпрямляется диодом D11.

Через диод D9 напряжение питания поступает на интегральный стабилизатор LM7815A и теперь схема «запитывает» как бы сама себя. Вот такой вот хитрый «приём».

Выпрямленное напряжение после диода D11 также служит для питания реле RL1, охлаждающего вентилятора V1 и индикаторного светодиода D10 (Verde – “Зелёный”). Резисторы R40, R41, R65, R37 гасят излишки напряжения. Для стабилизации напряжения питания вентилятора V1 (12V) применяется 5-ти ваттный стабилитрон D36 на 12V.

Реле RL1 обеспечивает плавный запуск инвертора («мягкий пуск»). Разберёмся с этим подробнее.

В момент включения сварочного аппарата начинается заряд электролитических конденсаторов. В самом начале зарядный ток очень велик и может вызвать перегрев и выход из строя диодов выпрямителя. Чтобы уберечь диодную сборку от повреждения зарядным током применяется схема ограничения заряда (или «мягкого пуска»). Взглянем на схему.

Основным элементом схемы «мягкого пуска» служит резистор R4, мощность которого 8W (8 ватт). Сопротивление резистора – 47 ом. Именно на него возложена роль ограничения зарядного тока в первые моменты после включения.

После того, как заряд конденсаторов закончился, а инвертор начал работу в штатном режиме, электромагнитного реле RL1 замыкает контакты. Контакты реле шунтируют резистор R4, и в дальнейшем он не участвует в работе схемы, так как весь ток проходит через контакты реле. Таким образом реализован плавный запуск.

На плате инвертора TELWIN Force 165 также можно найти элементы схемы «мягкого пуска». В качестве реле RL1 выступает электромагнитное реле модели Finder на рабочее напряжение 24V (параметры контактов реле – 16A 250V~).

В качестве реле RL1 выступает электромагнитное реле модели Finder на рабочее напряжение 24V (параметры контактов реле – 16A 250V~).

Итак, мы узнали о том, что сварочный инвертор состоит из сетевого выпрямителя 220V, мощного инвертора на транзисторах, понижающего трансформатора и выходного выпрямителя. Это силовые части схемы. Через них протекают огромные токи. Но где же «мозги» этого устройства? Кто управляет работой инвертора?

Об этом мы узнаем из следующей части нашего повествования. Читать далее.

Главная » Мастерская » Текущая страница

Также Вам будет интересно узнать:

Как работает инверторный сварочный аппарат — принцип действия

Традиционные сварочные агрегаты, в конструкцию которых обязательно включены довольно громоздкие трансформаторы, сегодня энергично вытесняют инверторы для сварки. Чтобы понять работу сварочного инвертора, работающего от напряжения 140 вольт, нужно разобраться из каких элементов он состоит, по какой схеме он работает, его функциональные особенности, выявить плюсы и минусы инструмента.

Что такое сварочный инвертор и как он работает?

Инвертор — современный инструмент, предназначенный для сварочных работ. Приборы данного типа интенсивно вытесняют из автомобильных мастерских, гаражей сварочные приборы, оснащенные трансформаторами, генераторы, выпрямители.

Принцип действия такого аппарата аналогично любому другому сварочному оборудованию основывается на выработке максимальной силы тока, необходимого для возбуждения дуги, дальнейшей ее стабильной работы. Как правило, дуга формируется между электродом и свариваемыми металлическими заготовками. В результате этого процесса металл расплавляется и заполняет пустоты между соединяемыми деталями, формируется очень прочный сварной шов, ничем не отличающийся от монолитных изделий. В традиционных сварочных агрегатах мощный ток вырабатывал стандартный трансформатор, в инверторном оборудовании сила тока увеличивается по иной технологии.

Общий принцип работы инверторных устройств

Преобразование тока в инверторных сварочниках в отличие трансформаторных происходит в несколько стадий с помощью трансформатора небольшой мощности, размеры которого практически не превышают пачку сигарет, и электронной схемы.

Для инверторного оборудования дополнительно предусмотрена система управления, благодаря которой с инструментом намного проще работать, а сварочный шов получается достаточно высокого качества.

Преобразование сетевого напряжения происходит следующим образом:

- Первостепенно входной ток с параметрами – 220В, 50А пропускается через выпрямитель прибора, реформируется в постоянный, одновременно сглаживается фильтрами.

- Постоянное напряжение, полученное при помощи модулятора, снова преобразуется в переменное напряжение, но его частота уже составляет практически 100 кГц.

- Следующий шаг – выпрямление, понижение напряжения до необходимого значения для выполнения сварочных работ.

Применение высокочастотного преобразователя предоставило возможность использовать мини-трансформаторы. Благодаря этому инверторы значительно компактнее и имеют малый вес. К примеру, для того, чтоб инвертор выдавал сварочный ток 160А, будет достаточно трансформатора весом 250 гр. Для сравнения: для традиционной сварки, чтобы получить аналогичный сварочный ток, понадобится трансформатор весом 18 кг.

Электроника в процессе эксплуатации инверторных аппаратов имеет большое значение. Она необходима для обратной связи с электродугой. Это дает возможность четко поддерживать ее параметры на необходимом уровне. Микропроцессоры мгновенно предупреждают самые незначительные отклонения. В результате стабильность работы дуги гарантирована!

Как работает сварочный инвертор?

Преобразование в инверторе электроэнергии осуществляется следующим образом:

- Переменный ток от сети 220В преобразуется в постоянный.

- Далее ток постоянный снова реформируется в переменный ток посредством электрической схемы аппарата, но уже с достаточно большей частотой.

- Высокочастотное напряжение понижается, увеличивается сила тока.

- Полученный ток высокой частоты, пониженным напряжением, высокой силы реформируется в постоянный ток, который непосредственно используется для выполнения сварочных работ.

Изобретение современного инверторного оборудования предоставило возможность существенно снизить массу, размеры сварки. В аппаратах данного типа намного эффективнее производится регулировка сварочного тока. Габариты оборудования зависят от частоты тока. Чем она выше, тем размеры инвертора меньше.

Главная задача любого инверторного агрегата – повышение частоты сетевого электротока. Возможно это из-за применения транзисторов, переключающихся при частоте 60-80 Гц. Но, как правило, на транзисторы подается лишь постоянный ток, а в стандартной электросети переменный с частотой 50 Гц. Для того чтоб сделать переменный ток постоянным, инверторы оснащены специальными выпрямителями, сделанными на основании диодного моста.

В сварочниках данного типа после транзисторного блока, формирующего переменный ток повышенной частоты, размещается трансформатор, уменьшающий напряжение, повышающий силу тока. Для регулирования высокочастотного тока, напряжения используются компактные мини трансформаторы, не уступающие по мощности своим громоздким аналогам.

Преимущества

- Небольшая потребляемая мощность. Для стандартного трансформатора при использовании электродов диаметром 3 мм потребуется мощность электросети порядки 8 кВт, а для инвертора необходимо не более 3 кВт при работе четырехмиллиметровыми электродами. На холостом ходу сварка инверторного типа также потребляет гораздо меньше электрической энергии.

- Высокий КПД. Минимальные затраты на электромагнитную индукцию, формирующуюся в сварочных трансформаторах стандартного типа, предоставляет возможность достигать КПД инверторного оборудования больше 90 процентов.

Энергия, потребляемая сваркой, практически в полном объеме уходит на электрическую дугу.

Энергия, потребляемая сваркой, практически в полном объеме уходит на электрическую дугу. - Малая масса, небольшие размеры. Как говорилось выше, применение для преобразования тока высокой частоты предоставило возможность существенно уменьшить размеры трансформатора, предназначенного для снижения напряжения.

- При выполнении сварочных работ разбрызгивание расплавленного металла минимальное. Это особенно заметно при работе электродами небольшого диаметра. В данном случае дуга зажигается и работает достаточно мягко, в результате практически не образуется шлак, а сварочный шов получается высокого качества.

- Плавная настройка параметров тока сварки. При эксплуатации сварочного инвертора, работающего от напряжения 140 вольт, уменьшить ток можно до 10A, а сваривание металлических образцов осуществлять электродами Ø1,6мм.

- Улучшенные показатели дуги. Благодаря постоянному контролю, корректировке параметров дуги сварки, ее показатели значительно улучшились.

- Минимальная нагрузка на электросеть. Инвертор в процессе сварки не перегружает электрическую сеть, можно даже не отключать бытовые электроприборы, так как риски их выхода из строя минимальны. Оборудование данного типа можно питать даже электрогенератором.

- Возможность сваривания заготовок из нержавеющей стали, цветных металлов. При использовании специальных электродов инверторами можно сваривать детали из меди, нержавейки. А неплавящимися электродами можно варить алюминиевые образцы в газовой защитной среде.

- Применение электродов разного типа. Плавная регулировка рабочих параметров агрегата предоставляет возможность применять электроды любого типа в зависимости от свариваемого металла. Также можно менять полярность тока.

- Удобство, простота эксплуатации. Благодаря дополнительным функциям, к примеру, горячий старт, антизалипание при помощи инверторного оборудования качественно выполнять работы могут даже молодые неопытные сварщики.

Недостатки

- Сложность конструкции. Использование для инверторного оборудования полупроводниковой электроники делает его менее надежным.

- Высока цена. По сравнению с традиционной трансформаторной сваркой инверторы стоят намного дороже.

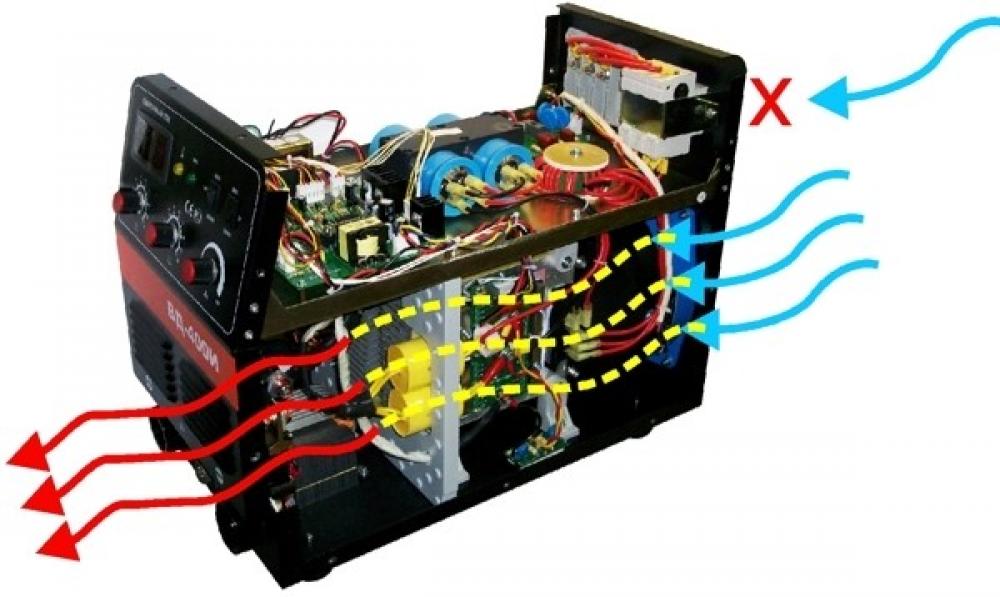

- Чувствительность к строительной пыли. Инструмент достаточно чувствителен к строительной пыли, предполагает периодическую очистку в процессе работы на достаточно запыленных строительных участках.

- Необходимость контроля нарушений контактов. Из-за плохих контактов происходит искрение, способное формировать в выходных цепях неконтролируемые автоматикой токовые скачки.

- Негативное влияние температурных колебаний. Инверторным сварочным аппаратом не рекомендуется пользоваться сразу после резких скачков температуры. Если инструмент находился зимой в не отапливаемом помещении и его занесли для проведения сварочных работ в достаточно теплое помещение, то его не стоит включать на протяжении нескольких часов, так как существует большая вероятность выпадения конденсата. Поэтому перед началом работы нужно дать испариться влаге с электронных плат оборудования.

Итог

Несмотря на эти незначительные недостатки, при правильной эксплуатации, соблюдении правил безопасности инструмент характеризуется довольно продолжительным сроком службы.

Как устроен сварочный инвертор – Морской флот

Благодаря своей мобильности сварочные инверторные аппараты получили широкое применение в быту и на производстве. Они обладают огромными преимуществами по сравнению со сварочными трансформаторными агрегатами для сварочных работ. Принцип действия, устройство и их типовые неисправности должен знать каждый. Не у всех есть возможность приобрести сварочный инвертор, поэтому радиолюбители выкладывают схемы сварочного инвертора своими руками в интернет.

Принцип действия, устройство и их типовые неисправности должен знать каждый. Не у всех есть возможность приобрести сварочный инвертор, поэтому радиолюбители выкладывают схемы сварочного инвертора своими руками в интернет.

Общие сведения

Трансформаторные сварочные аппараты стоят сравнительно недорого и легко ремонтируются из-за их простого устройства. Однако они обладают значительным весом и чувствительны к напряжению питания (U). При низком U производить работы невозможно, так как происходят значительные перепады U, в результате которого могут выйти из строя бытовые приборы. В частном секторе часто бывают проблемы с линиями электропередач, так как в бывших странах СНГ большинство ЛЭП требуют замены кабеля.

Электрический кабель состоит из скруток, которые часто окисляются. В результате этого окисления возникает рост сопротивления (R) этой скрутки. При значительной нагрузке они нагреваются, а это может привести к перегрузке ЛЭП и трансформаторной подстанции. Если подключать сварочный аппарат старого образца к счетчику электроэнергии, то при низком U будет срабатывать защита («выбивать» автоматы). Некоторые пытаются подключить сварочник к счетчику электроэнергии, нарушая закон.

Подобное нарушение карается штрафом: потребление электроэнергии происходит незаконно и в больших количествах. Для того чтобы сделать работу более комфортной — не зависеть от U, не поднимать тяжести, не перегружать ЛЭП и не нарушать закон — нужно использовать сварочный аппарат инверторного типа.

Устройство и принцип действия

Сварочный инвертор устроен так, что подойдет и для домашнего применения, и для работы на предприятии. Он способен при небольших габаритах обеспечить стабильное горение сварочной дуги и даже использовать ток сварки, значительно превышающий показатель обыкновенного сварочного аппарата. Он использует ток высокой частоты для генерации сварочной дуги и представляет собой обыкновенный импульсный блок питания (такой же, как и компьютерный, только с большей силой тока), что и делает схему сварочного аппарата несложной.

Основные принципы его работы следующие: выпрямление входного напряжения; преобразование выпрямленного U в высокочастотный переменный ток при помощи транзисторных ключей и дальнейшее выпрямление переменного U в постоянный ток высокой частоты (рисунок 1).

Рисунок 1 — Схематическое устройство сварочника инверторного типа.

При использовании ключевых транзисторов высокой мощности происходит преобразование постоянного тока, который выпрямляется при помощи диодного моста в высокочастотный ток (30..90 кГц), что позволяет снизить габариты трансформатора. Выпрямитель на диодах пропускает ток только в одном направлении. Происходит «отсечение» отрицательных гармоник синусоиды.

Но на выходе выпрямителя получается постоянное U с пульсирующей составляющей. Для преобразования его в допустимый постоянный ток с целью корректной работы ключевых транзисторов, работающих только от постоянного тока, используется конденсаторный фильтр. Конденсаторный фильтр представляет собой один или несколько конденсаторов большой емкости, которая позволяет заметно сгладить пульсации.

Диодный мост и фильтр составляют блок питания для инверторной схемы. Вход инверторной схемы выполнен на ключевых транзисторах, преобразовывающих постоянное U в переменное высокой частоты (40..90 кГц). Это преобразование нужно для питания импульсного трансформатора, на выходе которого получается высокочастотный ток низкого U. От выходов трансформатора запитывается высокочастотный выпрямитель, а на выходе генерируется высокочастотный постоянный ток.

Устройство не очень сложное, и любой сварочник-инвертор поддается ремонту. Кроме того, существует множество схем, по которым можно сделать самодельный инвертор для сварочных работ.

Самодельный сварочный аппарат

Собрать инвертор для сварки просто, так как существует множество схем. Возможно сделать сварку из блока питания компьютера, сбить для него ящик, но получится сварочник низкой мощности. Подробно о создании простого инвертора из компьютерного БП для сварки можно ознакомиться в интернете. Огромной популярностью пользуется инвертор для сварки на ШИМ — контроллере типа UC3845. Микросхема прошивается при помощи программатора, который можно приобрести только в специализированном магазине.

Подробно о создании простого инвертора из компьютерного БП для сварки можно ознакомиться в интернете. Огромной популярностью пользуется инвертор для сварки на ШИМ — контроллере типа UC3845. Микросхема прошивается при помощи программатора, который можно приобрести только в специализированном магазине.

Для прошивки нужно знать основы языка «С ++», кроме того, возможно скачать или заказать уже готовый программный код. Перед сборкой нужно определиться с основными параметрами сварочника: максимально допустимый ток питания составляет не более 35 А. При токе сварки равной, 280 А, U питающей сети составляет 220 В. Если проанализировать параметры, можно сделать вывод о том, что эта модель по характеристикам превышает некоторые заводские модели. Для сборки инвертора следует руководствоваться блок-схемой на рисунке 1.

Схема БП является несложной, и собрать ее достаточно просто (схема 1). Перед сборкой нужно определиться с трансформатором и найти подходящий корпус для инвертора. Для изготовления БП- инвертора нужен трансформатор. .

Этот трансформатор собирается на основе ферритового сердечника Ш7х7 или Ш8х8 с первичной обмоткой провода диаметром (d) 0,25..0,35 мм, количество витков 100. Несколько вторичных обмоток трансформатора должны иметь следующие параметры:

- 15 витков с d = 1..1,5 мм.

- 15 витков с d = 0,2..0,35 мм.

- 20 витков с d = 0,35..0,5 мм.

- 20 витков с d = 0,35..0,5 мм.

Перед намоткой нужно ознакомиться с основными правилами намотки трансформаторов.

Схема 1 — Схема блока питания инвертора

Навесным монтажом детали желательно не соединять, а сделать для этих целей печатную плату. Существует много способов изготовления печатной платы, но следует остановиться на простом варианте — лазерно-утюжной технологии (ЛУТ). Основные этапы изготовления печатной платы:

- Приобрести в специализированном магазине односторонний гетинакс с медной фольгой и хлористое железо.

- Изготовить макет печатной платы, используя программное обеспечение Sprint Layout.

- Распечатать на глянцевой бумаге, используя только лазерный принтер на самом высоком качестве. Обыкновенный струйный принтер для этих целей не подойдет.

- Прислонить распечатанный рисунок к медной фольге.

- При помощи нагретого утюга произвести перенос рисунка на фольгу, который должен получиться отчетливым.

- После этого выключить утюг и опустить плату в хлористое железо для вытравливания. Главное — не передержать и постоянно контролировать процесс, длительность которого зависит от концентрации хлористого железа.

- По окончании вытравливания нужно достать плату и промыть под проточной водой.

После изготовления трансформатора и печатной платы нужно приступить к монтажу радиокомпонентов по схеме блока питания сварочного инвертора. Для сборки БП понадобятся радиодетали:

- 2 регулятора LM78L15.

- TOP224Y.

- Интегральная микросхема TL431.

- BYV26C.

- 2 диода HER307.

- 1N4148.

- MBR20100CT.

- P6KE200A.

- KBPC3510.

- Оптопара типа PC817.

- С1, С2: 10мк 450 В, 100мк 100 В, 470мк 400 В, 50мк 25 В.

- C4, C6, C8: 0,1мк.

- C5: 1н 1000 В.

- С7: 1000мк 25 В.

- Два конденсатора 510 п.

- C13, C14 — 10 мк.

- VDS1 — 600 В 2А.

- Терморезистор типа NTC1 10.

- R1: 47k, R2: 510, R3: 200, R4: 10k.

- Резисторы гасящие: 6,2 и 30 на 5Вт.

После сборки БП нельзя подключать и проверять, так как он рассчитан именно для инверторной схемы.

Изготовление инвертора

Перед началом изготовления высокочастотного трансформатора для инвертора нужно изготовить гетинаксовую плату, руководствуясь схемой 2. Трансформатор выполнен на магнитопроводе типа «Ш20х28 2000 НМ» с рабочей частотой 41 кГц. Для его намотки (I обмотки) необходимо использовать медную жесть толщиной 0,3..0,45 мм и шириной 35..45 мм (ширина зависит от каркаса). Нужно сделать:

Нужно сделать:

- 12 витков (площадь поперечного сечения (S) около 10..12 кв. мм.).

- 4 витка для вторичной обмотки (S = 30 кв. мм.).

Высокочастотный трансформатор нельзя мотать обыкновенным проводом из-за возникновения скин-эффекта. Скин-эффект — способность высокочастотных токов вытесняться на поверхность проводника, тем самым нагревая его. Вторичные обмотки следует разделить пленкой из фторопласта. Кроме того, трансформатор должен нормально охлаждаться.

Дроссель выполнен на магнитопроводе типа «Ш20×28» из феррита 2000 НМ с S не менее 25 кв. мм.

Трансформатор тока выполняется на двух кольцах типа «К30×18×7» и мотается медным проводом. Обмотка l продевается через кольцевую часть, а II обмотка состоит из 85 витков (d = 0,5 мм).

Схема 2 — Схема инверторного сварочного аппарата своими руками (инвертор).

После успешного изготовления высокочастотного трансформатора нужно осуществить монтаж радиоэлементов на печатной плате. Перед пайкой обработать оловом медные дорожки, детали не перегревать. Перечень элементов инвертора:

- ШИМ — контроллер: UC3845.

- MOSFET-транзистор VT1: IRF120.

- VD1: 1N4148.

- VD2, VD3: 1N5819.

- VD4: 1N4739A на 9 В.

- VD5-VD7: 1N4007.

- Два диодных моста VD8: KBPC3510.

- C1: 22 н.

- C2, C4, C8: 0,1 мкФ.

- C3: 4,7 н и C5: 2,2 н, C15, С16, С17, C18: 6,8 н (только использовать К78−2 или СВВ- 81).

- C6: 22 мк, С7: 200 мк, С9-С12: 3000 мк 400 В, C13, C21: 10 мк, C20, C22: 47мк на 25 В.

- R1, R2: 33k, R4: 510, R5: 1,3 k, R7: 150, R8: 1 на 1 Вт, R9: 2 M, R10: 1,5 k, R11: 25 на 40 Вт, R12, R13, R50, R54: 1 к, R14, R15: 1,5 k, R17, R51: 10, R24, R25: 30 на 20Вт, R26: 2,2 к, R27, R28: 5 на 5Вт, R36, R46-R48, R52, R42-R44 — 5, R45, R53 — 1,5.

- R3: 2,2 k и 10 к.

- К1 на 12 В и 40А , К2 — РЭС-49 (1).

- Q6-Q11: IRG4PC50W.

- Шесть MOSFET-транзисторов IRF5305.

- D2 и D3: 1N5819.

- VD17 и VD18: VS-HFA30PA60CPBF; VD19-VD22: VS-HFA30PA60CPBF.

- Двенадцать стабилитронов: 1N4744A.

- Две оптопары: HCPL-3120.

- Катушка индуктивности: 35 мк.

Перед проверкой схемы на работоспособность нужно еще раз визуально проверить все соединения.

Основные рекомендации

Перед сборкой нужно внимательно ознакомиться со схемой инверторной сварки и приобрести все необходимое для изготовления: купить радиодетали в специализированных радиомагазинах, найти подходящие каркасы трансформаторов, медную жесть и провод, продумать дизайн корпуса. Планирование работы значительно упрощает процесс сборки и экономит время. При пайке радиокомпонентов следует применять паяльную станцию (индукционная с феном), для исключения возможного перегрева и выхода из строя радиоэлементов. Соблюдать нужно и правила техники безопасности при работе с электричеством.

Дальнейшая настройка

Все силовые элементы схемы должны иметь качественное охлаждение. Транзисторные ключи необходимо «сажать» на термопасту и радиатор. Желательно применять радиаторы от микропроцессоров мощного типа (Athlon). Наличие вентилятора для охлаждения в корпусе обязательно. Схему БП можно доработать, поставив конденсаторный блок перед трансформатором. Нужно использовать К78−2 или СВВ-81, так как другие варианты недопустимы.

После подготовительных работ нужно приступить к настройке сварочного инвертора. Для этого нужно:

- Подключить 15 В к ШИМ, подав питание на ШИМ и на систему охлаждения. Реле К1 выполняет роль ключа для замыкания R11 — при времени срабатывании первого около 10 секунд. Кроме того, выполняется зарядка С9-C12, которые разряжаются через R11. Наличие R11 обязательно, так как оно обезопасит конденсаторы от взрыва из-за всплеска тока при подаче сетевого питания.

- При помощи осциллографа выполнить проверку платы на наличие прямоугольных импульсов, идущих к HCPL3120 после срабатывания К1 и К2.

Кроме того, реле К1 должно быть подключено после зарядки конденсаторов. Во время работы инвертора без нагрузки (холостой ход) сила тока должна быть менее 100 мА.

- Правильность установки фаз высокочастотного трансформатора проверяется 2-лучевым осциллографом. Для этого нужно выставить частоту ШИМ 50..55 Гц и измерить значение U, которое должно быть менее 330 В. Потребление моста должно быть 120..150 мА. При работе сварочного инвертора трансформаторы не должны сильно шуметь, а если такое происходит, нужно разобраться в этом. Шум часто происходит из-за плохо зажатых пластин магнитопровода. Смотреть на осциллограф и плавно крутить ручку переменного резистора.

- Параметры U не должны превышать 540 В (345 В является оптимальным значением U). После измерений нужно отсоединить осциллограф и начать варить металл. Время сварки нужно начинать с 10 секунд и постепенно увеличивать его до 5 минут. Если все сделано верно, то шума не должно быть.

Существуют и более совершенные модели сварочников инверторного типа, в силовую схему которых входят тиристоры. Широкое распространение также получил инвертор «Тимвала», который можно найти на форумах радиолюбителей. Он имеет более сложную схему. Подробнее с ним можно ознакомиться в интернете.

Таким образом, зная устройство и принцип работы сварочного аппарата инверторного типа, собрать его своими руками не представляется непосильной задачей. Самодельный вариант практически не уступает заводскому и даже превосходит его некоторые характеристики.

Сварка представляет собой способ соединения и разъединения металлов посредством электротока и основывается на образовании дуги между участком обработки — первый электрод, и подводимой к участку рукоятки — второй электрод, соединенный с соответствующим полюсом электротока. Таким способом выполняется соединение частей, разъединение металлов или разрезание их, сверление и проделывание полостей и отверстий, наплавление слоями.

Дуговая сварка широко применяется, ведь благодаря этой технологии появилась возможность делать неразъемное соединение металлических деталей, а прочность шва при этом такая же, как и у массива материала. Это обстоятельство обусловлено непрерывностью образованных структур и молекулярными сцеплениями между деталями.

Электрическая дуга

Температуру в тысячи градусов Цельсия обеспечивает электрическая дуга, по сути являющаяся коротким замыканием между двумя электродами, расположенными достаточно близко друг от друга. Напряжение, которое подается на электроды, увеличивается, пока не будет пробоя воздуха, являющегося изолятором.

Пробой — эмиссия электронов катода. Разогреваемые током электроны выходят и направляются к ионизированным атомам анода. Затем появляется разряд, ионизируется воздух зазора, образовывается плазма, снижается сопротивление воздушной прослойки, ток усиливается, дуга разогревается, и став проводником замыкает цепь. Процесс получил название «розжиг» дуги. Стабилизируется дуга путем установления требуемого расстояния между электродами и поддержанием характеристик энергоснабжения.

Сваривание металлов

Выбор хорошего электрода и способа сварки крайне важен, так как от него зависит, будут ли его механические свойства аналогичны свойствам основного металла.

Сварочная ванна должна быть защищенной от воздействия воздуха для исключения окисления металла. С этой целью в рабочей зоне создается особая среда, что достигается двумя способами:

- Технология MIG-MAG, когда аргон, гелий или CO2 подается из специального баллона.

- Сжигание обмазки электрода и образование при этом защитного шлакового или шлакогазового «купола».

В процессе горения электродные покрытия связывают и выводят из шва кислород. Вдобавок вещества, содержащиеся в них, помогают ионизировать дугу, рафинируют и легируют металл шва.

В плане стабильности электроснабжения сварка — процесс довольно капризный, ведь требуемый температурный режим находится в прямой зависимости от параметров тока. Должна быть обеспечена устойчивость электрической дуги. Лишь стабильная дуга предотвратит появления дефектов шва, особенно при розжиге и затухании.

Должна быть обеспечена устойчивость электрической дуги. Лишь стабильная дуга предотвратит появления дефектов шва, особенно при розжиге и затухании.

Чем свариваемые детали массивнее, тем более глубоким должно быть плавление, большего диаметра применяется электрод, больше силы и мощности требуется для работы. Определить силу тока оператор зачастую может лишь опытным путем, порой ее регулируют в процессе сварки, а иногда жестко фиксируют. Горение дуги от источника постоянного тока стабильнее, без прерываний.

При потреблении постоянного тока отсутствует полярность, образуется меньшее количество брызг металла, а шов получается качественнее. Сварка с переменным током несколько сложнее, потому что для поддержания дуги рабочий должен иметь серьезные навыки, высокого качества сварки в этом случае добиться сложно. Переменным током рекомендуется варить алюминий и его сплавы.

Разные виды аппаратов для сварки имеют разные технические особенности, свои плюсы и минусы.

Инверторы: минусы и плюсы

Это самые молодые сварочные аппараты, их серийное производство было налажено лишь в 1980-х годах. Выпрямители с транзисторным инвертором. В этих источниках электричество многократно меняет характеристики. Когда ток пропускается через полупроводник, то выпрямляется, а потом специальный фильтр сглаживает его. Постоянный стандартной сетевой частоты 50 Гц преобразуется в переменный опять, но уже с частотой в десятки килогерц.

После частотного инвертирования ток идет на миниатюрный трансформатор, где уменьшается его напряжение и увеличивается сила. Затем свою работу начинает выполнять высокочастотный фильтр и выпрямитель — постоянный ток подается на электроды для образования дуги.

Увеличение частоты тока — главное достижение инвертора. К плюсам относится также:

- Высокий КПД (85—95%).

- Возможность питания от обычной розетки.

- Большой период непрерывной работы.

- Широкий диапазон значений силы тока.

- Плавная регулировка тока и напряжения.

- Режим работы контролируется микропроцессорами и управляющими схемами.

- Защита от перепадов напряжения.

- Качественный сварной шов.

- Возможность соединения материалов, с трудом поддающихся сварке.

- Повышенная электрическая безопасность.

Недостатки инверторов:

- Высокая стоимость.

- Плохая реакция на проникновение пыли в корпус.

- Электроника чувствительна к влаге и холоду, что может привести к появлению конденсата.

- Вероятность появления в основной сети помех.

Сварочные трансформаторы

На сегодня это самые распространенные сварочные аппараты, относительно недорогие и простые по конструкции, надежные. Преобразование электроэнергии осуществляется силовым трансформатором стандартной частоты 50 Гц. Ток настраивается механической регулировкой магнитного потока в составном сердечнике. От сети питается первичная обмотка, намагничивается сердечник, и на вторичной обмотке индуцируется переменный ток меньшего напряжения (50—90 В) и большей силы (100—200 А), он формирует дугу. Чем меньше витков на катушках вторичной обмотки, тем меньше напряжение и больше сила тока.

Достоинства:

- Низкая стоимость (в два-три раза дешевле инверторов).

- Простота конструкции.

- Ремонтопригодность.

- Надежность.

Недостатки:

- Большой вес и габариты.

- Из-за переменного тока сложно получить высококачественный шов.

- Трудность удерживания дуги.

- Сравнительно невысокий КПД (не более 80%).

- Невозможность подключения к внутридомовой сети.

Сварочные выпрямители

Сетевой ток в этих аппаратах не меняет частоты и индуцируется на обмотках с понижением напряжения. После преобразования проходит еще через блок селеновых или кремниевых выпрямителей. На электроды идет постоянный ток. Благодаря этому электрическая дуга очень устойчива, без существенных прерываний и скачков.

На электроды идет постоянный ток. Благодаря этому электрическая дуга очень устойчива, без существенных прерываний и скачков.

В большинстве случаев требуется охлаждение вентиляторами. Часто устройства имеют дополнительные дроссели, позволяющие улучшить характеристики исходящего тока, который сглаживается и фильтруется. В комплекте с выпрямителями может быть защитная, измерительная и пускорегулирующая аппаратура. Тут важна стабильность температуры и тока, поэтому устанавливаются ветровые реле, термостаты, плавкие предохранители, автоматы. Наиболее распространены выпрямители на три фазы.

Достоинства сварочных выпрямителей:

- Высококачественный шов.

- Легкость поддержания дуги.

- Минимальное разбрызгивание материала присадки.

- Большая глубина плавления.

- Меньшие габариты и вес в сравнении с трансформаторами переменного тока.

- Возможность сваривания чугуна, цветных металлов, теплоустойчивой стали.

Недостатки:

- Высокая стоимость.

- Необходимость внимательного наблюдения за состоянием системы охлаждения.

- Отсутствие в большинстве случаев возможности питания от бытовой сети.

- КПД меньше, чем у инвертора.

- Относительно сложная конструкция.

Полуавтоматы: характеристика

Сварочная проволока при помощи специального механизма подается в рабочую зону, где в активном газе расплавляется и направляется в сварочную ванну. Газ вытесняет воздух около сварочной ванны, защищает шов от кислорода. Применяется с этой целью углекислый газ, аргон, гелий, комбинации этих газов. С использованием флюсовой проволоки газ можно не подавать в рабочую зону.

Плюсы:

- Легкость сваривания тонколистовых деталей.

- Качество шва, возможность получения «короткого шва».

- Широкий спектр свариваемых материалов.

- Высокая производительность.

- Большой разброс настроек и регулировок.

Минусы:

- Высокая цена.

- Высокая стоимость расходных материалов.

- Необходимо применения баллонов или подключения к специальной сети.

- Трудность работы на улице, где газовую среду нужно защищать от сдувания.

Выбор модели

Напряжение сети. Бывает одно- или трехфазным. Для непромышленного применения рекомендуется аппарат на 220 В или универсальная машина «220/380». Большинство аппаратов могут выйти из строя или перестать варить из-за перепадов напряжения. В связи с этим инверторы комплектуются защитой от скачков напряжения. У бытовых агрегатов диапазон шире на 10—15%, а профессиональным моделям нужно напряжение 165—270 В.

Напряжение холостого хода. Эта характеристика определяет способность аппарата разжигать электрическую дугу и поддерживать ее горение. Чтобы дуга возбудилась, напряжение должно быть примерно в 1,5—2,5 раза больше напряжения стабильного горения электрической дуги.

Мощность. В паспортах часто указывается максимальная мощность источника питания сварочного аппарата, соответствующая максимальным нагрузкам на сеть. Если единицы измерения кВт, значит, говорится об активной мощности, если кВА — о полной мощности, которая обычно выше из-за поправочного коэффициента.

Реальная мощность определяется силой тока, которую способен выдать аппарат. Этот показатель и определяет толщину свариваемого металла и максимальный диаметр электрода.

Класс защиты. В паспорте должен быть 2-циферный код I. P. Индекс среднестатистических источников питания для сварки — IP21-IP23. Двойка говорит, что внутрь корпуса не проникнут предметы толщиной больше 12 мм. Вторая цифра говорит о защите от влаги — 1 — означает, что капли воды, вертикально падающие на кожух, вреда не нанесут; 3 означает, что даже под углом 60 ° вода в корпус аппарата не проникнет. Но варить под дождем запрещено!

Но варить под дождем запрещено!

Диапазон температур. Согласно ГОСТ, ручная сварка может осуществляться при температуре -40—40 ° C. Однако не все сварочные аппараты удается пустить в работу при температуре ниже нуля градусов. Чаще всего проблемы появляются с инверторами, в которых при минусовой температуре просто загорается сигнализатор перегрузки, и сварочный аппарат выключается.

Работа от генератора. Эта функция пригождается для работы в полевых условиях. Не все аппараты могут питаться от бытовых генераторов с ДВС.

Многие источники питания облегчают удержание дуги: «Антиприлипание на выключении», «Горячий старт», «Форсирование дуги», «Розжиг на подъёме». Полезно обратить внимание на индикацию параметров, функциональность, широту рабочих регулировок, защиту от перегрузок, качество маркировки, электробезопасность, комплектность, эргономику, ремонтопригодность. Рекомендуется приобрести аппарат с максимумом технических характеристик в паспорте, а паспорт рекомендуется купить на русском языке.

Благодаря снижению цены, в настоящее время стали очень популярны сварочные аппараты инверторного типа. Лёгкие и надёжные, они широко используются и на производстве, и во время дачно-гаражных поделок. Мы на сайте уже знакомили вас (в статье про ремонт инверторов), в общих чертах, с устройством этих сварочников. Здесь подробно объясним принцип работы сварочного инвертора.

«Изюминки» сварочного инвертора

Сварочным инвертором принято называть блок питания сварочного аппарата, оснащённый инвертором. Сам по себе инвертор – это устройство, преобразующее постоянное напряжение в высокочастотное переменное.

В двух словах, происходит следующее:

- входной выпрямитель получает напряжение из электросети (220 В, 50 Гц) и постоянным током питает «косой мост» на ключевых транзисторах;

- «косой мост» формирует прямоугольные импульсы высокой частоты (до 50 КГц).

Преобразование позволяет применить в схеме высокочастотный импульсный понижающий трансформатор. Этот узел, благодаря материалу сердечника, весит на порядок меньше своего 50-герцового «собрата», что положительно сказывается на общей массе девайса. А это приводит к уменьшению веса всего сварочного аппарата. Кроме того, экономится медь и другие дорогостоящие материалы, из которых изготавливается оборудование. Импульсный трансформатор понижает высокочастотное напряжение до необходимого рабочего.

Преобразование позволяет применить в схеме высокочастотный импульсный понижающий трансформатор. Этот узел, благодаря материалу сердечника, весит на порядок меньше своего 50-герцового «собрата», что положительно сказывается на общей массе девайса. А это приводит к уменьшению веса всего сварочного аппарата. Кроме того, экономится медь и другие дорогостоящие материалы, из которых изготавливается оборудование. Импульсный трансформатор понижает высокочастотное напряжение до необходимого рабочего.

Схемотехническое решение и применение в инверторе специальных компонентов, позволили сконструировать устройство, не критичное, в широких пределах, к колебаниям напряжения питающей электросети. При понижении его ниже допустимого предела — происходит отключение генератора и загорается жёлтая лампочка «авария».

В этом и заключаются две «изюминки»: малый вес и некритичность в широком диапазоне к колебаниям напряжения источника питания;

- выходной выпрямитель преобразует напряжение (уже имеющее необходимую амплитуду) в постоянное рабочее.

Внедрение указанных выше преобразований привело к тому, что в схемотехнике источника питания появилось большое количество всяких дополнительных элементов, обеспечивающих его стабильную работу.

Теперь рассмотрим принцип работы сварочного инвертора подробно.

Как работает сварочный инвертор

В качестве примера рассмотрим устройство сварочного инвертора бренда «TELWIN» (рисунки к указанному бренду отношения не имеют). Внешний вид платы с указанием расположения элементов схемы приведён на рисунке.

Вариант компоновки деталей сварочного инвертора.

Схема сварочного инвертора состоит из двух основных частей: силовой и управляющей.

Силовая схема сварочного инвертора

Принципиальная схема приведена на рисунке (рисунки в статье кликабельные: для увеличения и удобства просмотра нажмите на него и он откроется в новом окне).

Силовая часть схемы сварочного инвертора.

Электронный силовой блок состоит из следующих узлов:

- сетевой выпрямитель;

- помехозащитный фильтр;

- инвертор;

- выходной выпрямитель.

Сетевой выпрямитель

Выпрямитель состоит из:

- двухполупериодного диодного моста;

- сглаживающего фильтра из двух параллельных электролитических конденсаторов.

Через диодный мост протекают большие токи, и он нагревается. Для рассеяния тепла его устанавливают на охлаждающий радиатор. С целью предотвращения перегрева и выхода из строя диодного моста, на радиаторе установлен элемент защиты — термопредохранитель. Он отключает питание при превышении температуры радиатора выше 90 °С. Постоянное напряжение после выпрямителя и фильтра подаётся на инвертор.

Помехозащитный фильтр

Мощный инвертор в процессе работы создаёт высокочастотные помехи. Что бы исключить их попадание в электросеть, перед выпрямителем устанавливается фильтр ЭМС (электромагнитной совместимости). Фильтр состоит из конденсаторов и дросселя (в приведённой схеме — на тороидальном магнитопроводе).

Помехозащитный фильтр (на тороиде).

Инвертор

Инвертор собран по схеме «косого моста» на двух мощных ключевых полупроводниковых приборах. В качестве последних могут быть транзисторы типов «IGBT» и «MOSFET». Оба ключевых транзистора монтируются на радиаторы для охлаждения.

На первичную обмотку импульсного понижающего трансформатора поступает напряжение со входного выпрямителя, прошедшее преобразование на ключевых транзисторах и ставшее высокочастотным. С одной из вторичных обмоток снимается уже значительно меньшее по амплитуде напряжение (рабочее значение, необходимое для сварки). Эта обмотка выполнена несколькими витками ленточного медного провода в изоляции, что позволяет производить сварку током 120…130 А.

Понижающий импульсный трансформатор (от него отходят шины).

Выходной выпрямитель

С вторичной обмотки импульсного трансформатора переменный ток высокой частоты поступает на высокочастотные мощные диодные выпрямители. Они собираются на базе сдвоенных диодов по схеме с общим катодом. Диоды обладают высоким быстродействием (время восстановления trr Предыдущая статья: Покраска кованых изделий надежно и надолго Следующая статья: Табурет ИП Моисеева кованый

Они собираются на базе сдвоенных диодов по схеме с общим катодом. Диоды обладают высоким быстродействием (время восстановления trr Предыдущая статья: Покраска кованых изделий надежно и надолго Следующая статья: Табурет ИП Моисеева кованый

Чтобы получать сообщения о новых статьях на сайте подпишитесь на рассылку (без спама).

Владислав, спасибо за уточнение, исправлено

В тексте описания инверторного сварочника написано: «Работа инверторного блока питания основана на инверсии — фазовом сдвиге напряжения (отсюда и название)» Правильно написать: ‘… на инвертировании — преобразовании энергии постоянного тока в энергию переменного тока повышенной частоты».

А так спасибо за информацию.

Как устроен сварочный инвертор – flagman-ug.ru

Устройство сварочного инвертора

Принцип работы сварочного инвертора

В настоящее время стали очень популярны и доступны по цене сварочные аппараты инверторного типа.

Несмотря на свои положительные качества, они, как и любое другое электронное устройство, временами выходит из строя.

Чтобы отремонтировать инвертор сварочного аппарата нужно хотя бы поверхностно знать его устройство и основные функциональные блоки.

В первых двух частях будет рассказано об устройстве сварочного аппарата модели TELWIN Tecnica 144-164. В третьей части будет рассмотрен пример реального ремонта сварочного инвертора модели TELWIN Force 165. Информация будет полезна всем тем начинающим радиолюбителям, которые хотели бы научиться самостоятельно ремонтировать сварочные аппараты инверторного типа.

Дальше будет много букв – наберитесь терпения .

Сам инверторный сварочный аппарат представляет не что иное, как довольно мощный блок питания. По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Вы спросите: «Чем они похожи? Это ведь абсолютно разные устройства…». Схожесть заключается в принципе преобразования энергии.

Схожесть заключается в принципе преобразования энергии.

Основные этапы преобразования энергии в инверторном сварочном аппарате:

1. Выпрямление переменного напряжения электросети 220V;

2. Преобразование постоянного напряжения в переменное высокой частоты;

3. Понижение высокочастотного напряжения;

4. Выпрямление пониженного высокочастотного напряжения.

Это кратко, так сказать, на пальцах . Такие же преобразования происходят в импульсных блоках питания для ПК.

Спрашивается, а зачем нужны эти пляски с бубном (несколько ступеней преобразования напряжения и тока)? А дело тут вот в чём.

Ранее основным элементом сварочного аппарата являлся мощный силовой трансформатор. Он понижал переменное напряжение электросети и позволял получать от вторичной обмотки огромные токи (десятки – сотни ампер), необходимых для сварки. Как известно, если понизить напряжение на вторичной обмотке трансформатора, то можно во столько же раз увеличить ток, который может отдать нагрузке вторичная обмотка. При этом уменьшается число витков вторичной обмотки, но и растёт диаметр обмоточного провода.

Из-за своей высокой мощности, трансформаторы, которые работают на частоте 50 Гц (такова частота переменного тока электросети), имеют весьма большие размеры и вес.

Чтобы устранить этот недостаток были разработаны инверторные сварочные аппараты. За счёт увеличения рабочей частоты до 60-80 кГц и более, удалось уменьшить габариты, а, следовательно, и вес трансформатора. За счёт увеличения рабочей частоты преобразования в 4 раза удаётся снизить габариты трансформатора в 2 раза. А это приводит к уменьшению веса сварочного аппарата, а также к экономии меди и других материалов на изготовление трансформатора.

Но где взять эти самые 60-80 кГц, если частота переменного тока электросети всего 50 Гц? Тут на выручку приходит инверторная схема, которая состоит из мощных ключевых транзисторов, которые переключаются с частотой 60-80 кГц. Но чтобы транзисторы работали, необходимо подать на них постоянное напряжение. Его получают от выпрямителя. Напряжение электросети выпрямляется мощным диодным мостом и сглаживается фильтрующими конденсаторами. В результате на выходе выпрямителя и фильтра получается постоянное напряжение величиной более 220 вольт. Это первая ступень преобразования.

Но чтобы транзисторы работали, необходимо подать на них постоянное напряжение. Его получают от выпрямителя. Напряжение электросети выпрямляется мощным диодным мостом и сглаживается фильтрующими конденсаторами. В результате на выходе выпрямителя и фильтра получается постоянное напряжение величиной более 220 вольт. Это первая ступень преобразования.

Вот это напряжение и служит источником питания для инверторной схемы. Мощные транзисторы инвертора подключены к понижающему трансформатору. Как уже говорилось, транзисторы переключаются с огромной частотой в 60-80 кГц, а, следовательно, трансформатор работает также на этой частоте. Но, как уже говорилось, для работы на высоких частотах требуются менее громоздкие трансформаторы, ведь частота то уже не 50 Гц, а все 65000 Гц! В результате трансформатор «сжимается» до весьма малых размеров, а мощность его такая же, как и у здоровенного собрата, который работает на частоте 50 Гц. Думаю, идея понятна.

Вся эта петрушка с преобразованием привела к тому, что в схемотехнике сварочного аппарата появляется куча всяких дополнительных элементов, служащих для того, чтобы аппарат стабильно работал. Но, хватить теории, перейдём к «мясу», а точнее к реальному железу и тому, как оно устроено.

Устройство сварочного аппарата инверторного типа.

Часть 1. Силовой блок.Разбираться в устройстве сварочного инвертора желательно по схеме конкретного аппарата. К сожалению, схемы на TELWIN Force 165 я не нашёл, поэтому нагло позаимствуем схему из руководства по ремонту другого аппарата – TELWIN Tecnica 144-164. Фотографии аппарата и его начинки будут от TELWIN Force 165, так как именно он оказался в моём распоряжении. Исходя из анализа схемотехники и элементной базы, особых отличий между этими моделями практически нет, если не учитывать мелочи.

Внешний вид платы сварки TELWIN Force 165 с указанием расположения некоторых элементов схемы.

Принципиальная схема сварочного аппарата инверторного типа TELWIN Tecnica 144-164 состоит из двух основных частей: силовой и управляющей.

Сначала разберёмся в схемотехнике силовой части. Вот схема. Картинка кликабельна (нажмите для увеличения – откроется в новом окне).

Сетевой выпрямитель.

Как уже говорилось, сначала переменный ток электросети 220V выпрямляется мощным диодным мостом и фильтруется электролитическими конденсаторами. Это нужно для того, чтобы переменный ток электросети частотой 50 герц стал постоянным. Конденсаторы С21, С22 нужны для сглаживания пульсаций выпрямленного напряжения, которые всегда присутствуют после диодного выпрямителя. Выпрямитель реализован по классической схеме диодный мост. Он выполнен на диодной сборке PD1.

Следует знать, что на конденсаторах фильтра напряжение будет больше в 1,41 раза, чем на выходе диодного моста. Таким образом, если после диодного моста мы получим 220V пульсирующего напряжения, то на конденсаторах будет уже 310V постоянного напряжения (220V * 1,41 = 310,2V). Обычно же рабочее напряжение ограничивается отметкой в 250V (напряжение в сети ведь может быть и завышенным). Тогда на выходе фильтра мы получим все 350V. Именно поэтому конденсаторы имеют рабочее напряжение 400V, с запасом.

На печатной плате сварочного аппарата TELWIN Force 165 элементы сетевого выпрямителя занимают довольно большую площадь (см. фото выше). Выпрямительный диодный мост установлен на охлаждающий радиатор. Через диодную сборку протекают большие токи и диоды, естественно, нагреваются. Для защиты диодного моста на радиаторе установлен термопредохранитель, который размыкается при превышении температуры радиатора выше 90С 0 . Это элемент защиты.

В выпрямителе применяются диодные сборки (диодный мост) типа GBPC3508 или аналогичный. Сборка GBPC3508 рассчитана на прямой ток (I) — 35А, обратное напряжение (VR) — 800V.

После диодного моста установлены два электролитических конденсатора (здоровенькие бочонки) ёмкостью 680 микрофарад каждый и рабочим напряжением 400V. Ёмкость конденсаторов зависит от модели аппарата. В модели TELWIN Tecnica 144 – 470 мкф., а в TELWIN Tecnica 164 – 680 мкф. Постоянное напряжение с выпрямителя и фильтра подаётся на инвертор.

Ёмкость конденсаторов зависит от модели аппарата. В модели TELWIN Tecnica 144 – 470 мкф., а в TELWIN Tecnica 164 – 680 мкф. Постоянное напряжение с выпрямителя и фильтра подаётся на инвертор.

Помеховый фильтр.

Для того чтобы высокочастотные помехи, которые возникают из-за работы мощного инвертора, не попадали в электросеть, перед выпрямителем устанавливается фильтр ЭМС – электромагнитной совместимости. На английский манер аббревиатура ЭМС обозначается как EMC (ElectroMagnetic Compatibility). Если взглянуть на схему, то фильтр EMC состоит из элементов С1, C8, C15 и дросселя на кольцевом магнитопроводе T4.

Схема инвертора собрана по схеме так называемого «косого моста». В нём используется два мощных ключевых транзистора. В сварочном инверторе ключевыми транзисторами могут быть как IGBT-транзисторы, так и MOSFET. Например, в моделях Telwin Tecnica 141-161 и 144-164 используются IGBT-транзисторы (HGTG20N60A4, HGTG30N60A4), а в модели Telwin Force 165 применены высоковольтные MOSFET-транзисторы (FCA47N60F). Оба ключевых транзистора устанавливаются на радиатор для отвода тепла. Фото одного из двух транзисторов MOSFET типа FCA47N60F на плате TELWIN Force 165.

Снова взглянем на принципиальную схему и найдём на ней элементы инвертора.

Постоянное напряжение коммутируется транзисторами Q5 и Q8 через обмотку импульсного трансформатора T3 с частотой гораздо большей, чем частота электросети. Частота переключений может составлять несколько десятков килогерц! По сути, создаётся переменный ток, как и в электросети, но только он имеет частоту в несколько десятков килогерц и прямоугольную форму.

Для защиты транзисторов от опасных выбросов напряжения используются демпфирующие RC-цепи R46C25, R63C30.

Для понижения напряжения используется высокочастотный трансформатор T3. С помощью транзисторов Q5, Q8 через первичную обмотку трансформатора T3 (обмотка 1-2) коммутируется напряжение, которое поступает от сетевого выпрямителя (DC+, DC-). Это то самое постоянное напряжение в 310 – 350V, которое было получено на первом этапе преобразования.

Это то самое постоянное напряжение в 310 – 350V, которое было получено на первом этапе преобразования.

За счёт коммутирующих транзисторов постоянное напряжение преобразуется в переменное. Как известно, трансформаторы постоянный ток не преобразуют. Со вторичной обмотки трансформатора T3 (обмотка 5-6) снимается уже намного меньшее напряжение (около 60-70 вольт), но максимальный ток может достигать 120 – 130 ампер! В этом и заключается основная роль трансформатора T3. Через первичную обмотку течёт небольшой ток, но большого напряжения. Со вторичной обмотки уже снимается малое напряжение, но большой ток.

Размеры этого самого трансформатора невелики.

Его вторичная обмотка выполнена несколькими витками ленточного медного провода в изоляции. Сечение провода внушительное, да и не мудрено, ток в обмотке может достигать 130 ампер!

Далее со вторичной обмотки импульсного трансформатора переменный ток высокой частоты выпрямляется мощными диодными выпрямителями. С выхода выпрямителя (OUT+, OUT-) снимается электрический ток с нужными параметрами. Это и необходимо для проведения сварочных работ.

Выходной выпрямитель.

Выходной выпрямитель собран на базе мощных сдвоенных диодов с общим катодом (D32, D33, D34). Эти диоды обладают высоким быстродействием, т. е. они могут быстро открываться и также быстро закрываться. Время восстановления trr

Это свойство очень важно, поскольку они выпрямляют переменный ток высокой частоты (десятки килогерц). Обычные выпрямительные диоды с такой задачей бы не справились – они бы просто не успевали открываться и закрываться, нагревались и выходили бы из строя. Поэтому в случае ремонта заменять диоды в выходном выпрямителе следует именно быстродействующими.

В выпрямителе используются сдвоенные диоды марок STTH6003CW, FFh40US30DN, VS-60CPH03 (с ними мы ещё встретимся ). Все эти диоды являются аналогами, рассчитаны на прямой ток 30 ампер на один диод (60 ампер на оба) и обратное напряжение 300 вольт. Устанавливаются на радиатор.

Устанавливаются на радиатор.

Для защиты диодов выпрямителя используется демпфирующая RC-цепочка R60C32 (см. схему силовой части).

Схема запуска и реализация «мягкого пуска».

Для питания микросхем и элементов, которые расположены на плате управления, используется интегральный стабилизатор на 15 вольт – LM7815A. Он установлен на радиатор. Напряжение питания на стабилизатор поступает с основного выпрямителя PD1 через два последовательно включенных резистора R18, R35 (6,8 кОм 5W). Эти резисторы понижают напряжение и участвуют при запуске схемы.

Напряжение +15 со стабилизатора U3 (LM7815A) поступает на управляющую схему. Далее, когда схема управления и драйвер «раскачали» мощную схему инвертора, то на дополнительной вторичной обмотке трансформатора T3 (обмотка 3-4) появляется напряжение, которое выпрямляется диодом D11.

Через диод D9 напряжение питания поступает на интегральный стабилизатор LM7815A и теперь схема «запитывает» как бы сама себя. Вот такой вот хитрый «приём».

Выпрямленное напряжение после диода D11 также служит для питания реле RL1, охлаждающего вентилятора V1 и индикаторного светодиода D10 (Verde – «Зелёный»). Резисторы R40, R41, R65, R37 гасят излишки напряжения. Для стабилизации напряжения питания вентилятора V1 (12V) применяется 5-ти ваттный стабилитрон D36 на 12V.

Реле RL1 обеспечивает плавный запуск инвертора («мягкий пуск»). Разберёмся с этим подробнее.

В момент включения сварочного аппарата начинается заряд электролитических конденсаторов. В самом начале зарядный ток очень велик и может вызвать перегрев и выход из строя диодов выпрямителя. Чтобы уберечь диодную сборку от повреждения зарядным током применяется схема ограничения заряда (или «мягкого пуска»). Взглянем на схему.

Основным элементом схемы «мягкого пуска» служит резистор R4, мощность которого 8W (8 ватт). Сопротивление резистора – 47 ом. Именно на него возложена роль ограничения зарядного тока в первые моменты после включения.

После того, как заряд конденсаторов закончился, а инвертор начал работу в штатном режиме, электромагнитного реле RL1 замыкает контакты. Контакты реле шунтируют резистор R4, и в дальнейшем он не участвует в работе схемы, так как весь ток проходит через контакты реле. Таким образом реализован плавный запуск.

На плате инвертора TELWIN Force 165 также можно найти элементы схемы «мягкого пуска». В качестве реле RL1 выступает электромагнитное реле модели Finder на рабочее напряжение 24V (параметры контактов реле – 16A 250V

Итак, мы узнали о том, что сварочный инвертор состоит из сетевого выпрямителя 220V, мощного инвертора на транзисторах, понижающего трансформатора и выходного выпрямителя. Это силовые части схемы. Через них протекают огромные токи. Но где же «мозги» этого устройства? Кто управляет работой инвертора?

Об этом мы узнаем из следующей части нашего повествования. Читать далее.

Особенности работы инвертора для сварки

Сварочные инверторы всё более уверенно занимают нишу производственного сварочного оборудования, приходя на смену традиционной трансформаторной технике. В том, что этот тренд носит глобальный характер, сомневаться не приходится.

Инверторное оборудование объективно успешней справляется со стоящими перед ним задачами.