LTCC технология

Основными материалами для производства многослойных печатных плат традиционно являлись органические материалы с низкими значениями диэлектрической проницаемости (FR-4, εr = 3,5 – 4,5) и керамика с высокими значениями диэлектрической проницаемости (εr = 10 – 12). Увеличение рабочих частот электронных приборов требовало создания нового материала, который бы, с одной стороны, позволял легко создавать многослойные печатные платы, и, с другой стороны, на высоких частотах имел бы характеристики, схожие с керамикой. Новый материал получил название низкотемпературная совместно обжигаемая керамика (Low Temperature Cofired Ceramic (LTCC)).

Многослойные керамические платы первоначально изготавливались из оксида алюминия Al2O3 (High Temperature Cofired Ceramic – HTCC-технология). Данный материал обжигался при высоких температурах (Т ≥1500°C), поэтому слои металлизации выполнялись только из тугоплавких металлов: вольфрама и молибдена. Это вносило ряд ограничений в функциональные возможности приборов, в усовершенствование технологии и снижение стоимости производства.

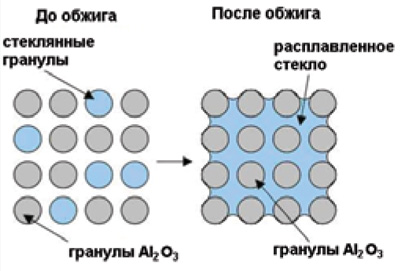

Своё дальнейшее развитие многослойная керамика получила с внедрением технологии LTCC, когда керамику начали смешивать со специальными стеклами . Температура обжига керамики снизилась до 850°С, что привело к существенному упрощению производственного процесса. В настоящее время к технологии LTCC относят керамику, обжигаемую при температурах ниже 1000°C.

Низкие потери СВЧ и относительно невысокая стоимость производства являются ключевыми преимуществами LTCC технологии для ВЧ и СВЧ приборов. По стоимости LTCC технология приближается к технологии изготовления печатных плат на основе FR-4, а по своим диэлектрическим характеристикам низкотемпературная керамика сопоставима с алюмооксидной керамикой.

Основные преимущества и применение LTCC технологии

Среди основных преимуществ и особенностей LTCC технологии отметим следующие:

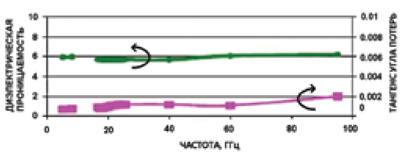

- Очень хорошие электрические характеристики и стабильность до миллиметровых длин волн. В зависимости от используемых материалов диэлектрическая проницаемость низкотемпературной керамики варьируется от 6 до 9, а тангенс угла диэлектрических потерь от 0,001 до 0,006 в гигагерцовом диапазоне. В качестве металлизации используются металлы с низким удельным сопротивлением (Ag, Au, Pt).

- Превосходная механическая стабильность и сохранение линейных размеров. Это преимущество возникает не только из-за малого коэффициента теплового расширения (5-7 мкм/мС), но и из-за эластичных свойств в широком диапазоне температур.

- Низкий КТР. КТР низкотемпературной керамики близок к КТР основных полупроводниковых материалов электроники (Si, GaAs, InP). Это позволяет монтировать полупроводниковые кристаллы непосредственно на основание платы.

- Хорошая теплопроводность. Теплопроводность LTCC керамики составляет 2-4 Вт/мК, что гораздо выше, чем у печатных плат на основе органических материалов (0,1-0,5 Вт/мК). Теплопроводность LTCC также может быть улучшена за счёт создания тепловых стоков с помощью металлизации (до 20 Вт/мК).

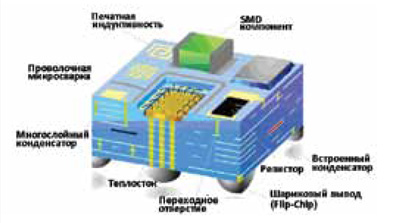

- Возможность 3D интеграции. Можно легко создавать полости, отверстия, ограничители, встроенные пассивные компоненты.

- Герметичность и возможность высокотемпературной пайки. Плотная структура LTCC керамики не пропускает влагу, поэтому корпуса из керамики могут быть использованы в атмосфере с высокой влажностью без дополнительной защиты. Также LTCC материалы в отличие от органических материалов сохраняют свои свойства во влажной среде (большая часть органических материалов сильно подвержена влиянию влаги).

В дополнение к этому технология LTCC доказала свою надёжность и экономическую эффективность в широком спектре задач СВЧ электроники. Благодаря всем вышеперечисленным особенностям, LTCC технология нашла широкое применение в создании многослойных плат для высокочастотных электронных приборов, корпусов микросхем и выступает в качестве альтернативы многослойным печатным платам из стеклотекстолита и высокотемпературной керамики.

Микросхемы с корпусами на основе низкотемпературной совместно обжигаемой керамики успешно применяются в автомобильной, потребительской электронике, телекоммуникациях, спутниковых системах и в военных изделиях. Миллионы устройств уже созданы на основе LTCC технологии и функционируют в настоящее время.

Изначально LTCC технология использовалась для крупносерийного производства СВЧ устройств. Но благодаря своим диэлектрическим и механическим свойствам, а также надёжности и стабильности, низкотемпературная керамика начала активно применяться и для производства различных сенсоров, механических систем (МЭМС-устройств) и трёхмерных интегрированных структур.

Технология производства LTCC

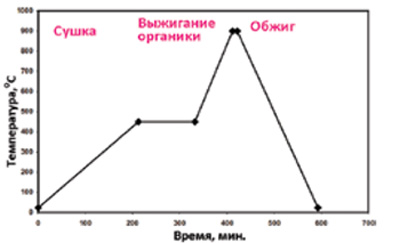

Процесс производства изделий из LTCC керамики начинается с создания керамической суспензии путём смешивания керамического порошка, органических связующих, растворителей и модифицирующих добавок. Из суспензии впоследствии формируется керамическая лента. Лента нарезается на листы необходимых размеров в соответствии с имеющимся оборудованием. Затем производится формирование переходных отверстий, заполнение переходных отверстий проводящей пастой и формирование топологии с помощью специальных проводящих и резистивных паст. Керамические листы совмещаются, ламинируются, разрезаются на отдельные элементы и обжигаются. Процесс термообработки керамики, как правило, состоит из этапа изостатического ламинированные при температурах 60-70°С под давлением, этапа выжигания органики при температурах 450-500°С в течение 2-2,5 часов, затем следует обжиг при температуре 850°С в течение 10 минут.

Низкие температуры обжига позволяют использовать металлы с низким удельным сопротивлением (золото, серебро). Это является одним из ключевых преимуществ LTCC технологии, поскольку позволяет существенно снизить стоимость создания многослойной керамической структуры и улучшить характеристики. Использование серебра снижает электрическое сопротивление проводящих слоёв, а окислительная атмосфера (воздух) даёт возможность совместно применять оксидную керамику с высоким коэффициентом диэлектрической проницаемости.

После обжига LTCC керамика сохраняет свою структуру даже при воздействии высоких температур. Это позволяет создавать устройства, работающие в широком диапазоне температур. Керамика во время обжига становится более плотной и, как правило, даёт усадку в размерах на 9-15% в плоскости листов (ось X, Y) и на 10-30% в направлении, перпендикулярном плоскости листов (ось Z). Это необходимо учитывать как при проектировании систем на основе LTCC, так и при выборе проводящих/резистивных паст. Пасты должны иметь коэффициент усадки, схожий со значениями для керамических листов.

Основными материалами, необходимыми для производства LTCC изделий, являются керамические порошки, специальные добавки, готовые керамические листы, а также пасты для создания проводников и встроенных пассивных компонентов. Все эти материалы объединяются в специальные LTCC системы, в которых каждый компонент создан с учётом обеспечения химической и физической совместимости с другими элементами. Создание LTCC системы – сложный, наукоёмкий процесс, требующий существенных инвестиций. Поэтому, как правило, каждая LTCC система представляет собой уникальное решение, и заменить один из его компонентов материалом другого производителя не представляется возможным.

Керамические листы

Керамические листы, сформированные из керамической суспензии, являются базовым материалом для производства изделий СВЧ электроники. От качества керамических листов зависят стабильность и повторяемость параметров технологического процесса производства LTCC устройств. Кроме того, характеристики керамических листов определяют функциональные возможности устройств, работающих на высоких частотах. Низкотемпературная керамика создаётся на основе кристаллизированного стекла или смеси стекла и керамики (Al 2O3, Si2O3, PbO и т.д.). Свойства керамической ленты могут быть модифицированы добавками с различными электрическими и физическими свойствами (пьезоэлектрики, ферроэлектрики и т.д.) в зависимости от решаемой задачи. Коэффициент теплового расширения может быть подобран для согласования с алюмооксидной керамикой, кремнием или арсенидом галлия.

LTCC керамика сохраняет свои характеристики в широком спектре частот и очень хорошо подходит для применения в высокочастотной технике. Материал керамики демонстрирует стабильность коэффициента диэлектрической проницаемости k и диэлектрических потерь.

Низкотемпературная совместно обжигаемая керамика продолжает совершенствоваться как в области технологических параметров, так и в области физических и электрических характеристик.

Пасты

Проводники, совместимые с низкотемпературной керамикой, являются важнейшей частью LTCC систем. Металлизация может быть создана на основе золота, серебра или их совместного использования (серебряные пасты для формирования внутренних проводников, золотые для поверхности). Проводящие пасты легко наносятся методом трафаретной печати и дают возможность получать топологию с высоким разрешением. При совместном обжиге важными параметрами LTCC металлизации являются усадка и тепловое расширение материалов. Они должны быть сопоставимы с параметрами для используемой керамики. Помимо этого, пасты для металлизации должны быть химически совместимы с материалом низкотемпературной керамики. Крупные производители, как правило, предлагают комплексные LTCC системы, в которых керамические материалы и проводящие/резистивные пасты подобраны для получения полной совместимости.

Низкие потери СВЧ являются особенностью LTCC систем. Проведенные исследования показали, что потери, связанные с проводниками, становятся сравнимыми с потерями в диэлектриках при частотах свыше 1 ГГц. Это необходимо учитывать при проектировании устройств и выборе системы LTCC материалов (керамика + проводящие пасты). Потери в проводниках ограничены не только внутренним удельным сопротивлением, но и природой органической связки в пастах, геометрией и шероховатостью поверхности проводящих дорожек. Проводники на основе золота имеют более высокие потери, чем проводники на основе серебра, поскольку золото обладает большим удельным электрическим сопротивлением (2,3 Ом-см у золота против 1,6 Ом-см у серебра). Очевидно, что переход на проводящие материалы на основе серебра не только снижает потери, но и уменьшает стоимость LTCC системы.

Однако когда надёжность и использование проволочной микросварки являются основными критериями выбора технологии, проводники на основе золота более предпочтительны. Смешанные системы металлизации совмещают в себе достоинства золотых и серебряных проводников. В таких системах золото используется для создания поверхностных проводников, а серебро – для внутренних. Переход между двумя металлами осуществляется с помощью специальных паст, предотвращающих возникновение эффекта Киркендаля (взаимной диффузии атомов золота и серебра). Таким образом, система смешанной металлизации позволяет создавать относительно недорогие устройства с высоким быстродействием.

Компании производители LTCC материалов предлагают широкий спектр материалов для создания резисторов и конденсаторов, встроенных в многослойную керамическую плату. Резистивные пасты позволяют создавать встроенные резисторы с сопротивлением от 10 до 10000 Ом/квадрат с допусками ±10% и температурными коэффициентом сопротивления ±200х10-6C-1. Параэлектрические и сегнетоэлектрические материалы доступны с диэлектрической проницаемостью от 5 до 2000, с минимально возможной толщиной нанесения 10 мкм, но не всегда удаётся обеспечить химическую совместимость материалов паст и керамики.

Развитие резистивных и диэлектрических материалов продолжается в направлении создания резисторов с высоким значением сопротивления, с более высокими допусками и низким значением температурного коэффициента сопротивления. Также производители материалов для LTCC технологии стремятся создать химически совместимые диэлектрики с высокими значениями диэлектрической постоянной.

Материалы Ferro для LTCC технологии

Компания Ferro получила широкую известность среди разработчиков и производителей СВЧ электроники благодаря высоким техническим характеристикам, надёжности и качеству материалов для LTCC технологии.

Низкотемпературная совместно обжигаемая керамика Ferro более 20 лет присутствует на рынке СВЧ электроники. Она активно применяется ведущими производителями для создания компонентов радарных систем, антенн, фильтров и телекоммуникационных изделий. Постоянные глубокие исследования в области материалов для электроники позволяют компании Ferro занимать лидирующие позиции на рынке. LTCC системы включают в себя полный спектр материалов. Среди них керамический порошок, керамические ленты и листы, пасты для создания внутренних и внешних проводников, пасты для метал- лизации переходных отверстий, пасты для создания встроенных резисторов. Керамические материалы и металлические пасты подобраны с учётом полного согласования материалов.

Основные решения Ferro для LTCC технологии представлены тремя основными системами материалов:

- Система A6-M: основной компонент LTCC керамики Ferro. Запатентованный стеклокерамический материал для высокочастотных приборов (до 110 ГГц) с низким значением вносимых потерь. Данная LTCC система создана для изделий с повышенными требованиями к надёжности. Поставляется в виде керамической ленты. Металлизация на основе золота.

- Система A6-S: альтернатива A6-M для СВЧ изделий. A6-S создана на основе запатентованного кальциевого боро-силикатного стекла для недорогих СВЧ устройств, работающих в диапазоне от 2,45 до 100 ГГц. LTCC система на основе смешанной металлизации (золото + серебро). Поставляется в виде керамической ленты или порошка.

- Система L8: бюджетная альтернатива LTCC системе A6. Стеклокерамический материал для модулей, корпусов, подложек и сложных LTCC компонентов. Стабильное значение K и малые потери до 30 Ггц. Используется для создания низкочастотных и среднечастотных приборов для телекоммуникации, радарных систем, авионики, спутниковой техники и других задач. Поставляется в виде керамической ленты или порошка. Система совместима с золотой, серебряной и смешанными металлизациями, специально созданными для данной системы.

Основными преимуществами металлических паст Ferro, созданных для различных типов керамики, являются высокие характеристики и полная технологическая совместимость с керамическими листами. Металлические пасты Ferro отличаются высокой адгезией к керамическому основанию, соответствием КТР и коэффициентов усадки аналогичным параметрам керамических листов, низким удельным сопротивлением и стабильностью электрических характеристик. При термообработке в металлизации не образуются поры и пустоты. Металлизация для переходных отверстий позволяет создавать качественное соединение металлов разных уровней и не вызывает образования трещин в материале керамики. Поверхностная металлизация отличается высоким качеством поверхности, что позволяет в дальнейшем, в зависимости от задачи, осуществлять качественную пайку или сварку проволочных или ленточных выводов.

Материалы в каталоге: бессвинцовый припой

ostec-materials.ru

Керамическая печатная плата недорого в микроэлектронной компании ООО РиП. Тел. 8 800 350 55 34

Керамическая печатная плата это основной элемент в конструкции плат ,изготовленных по толстоплёночной технологии ООО РиП.На керамической поверхности из оксида или нитрида алюминия устанавливаются пассивные и активные чип компоненты толстоплёночных микросборок.

Аналогично традиционной печатной плате на стеклотекстолите в керамической печатной плате формируется проводящий рисунок.Топология выполняется по толстоплёночной технологии методом трафаретной печати,материалом проводящего рисунка является покрытие на основе Ag, AgPd.Проводящее покрытие обладает хорошей паяемостью,способностью к сварке ультразвуком алюминиевой проволоки к контактным площадкам.

Материалом основания служат керамические подложки с толщиной 0.5..3мм из оксида алюминия ВК-94, 96%,ВК-100 со шлифованной или полированной поверхностью.Керамические печатные платы на пластинах из нитрида алюминия обладают повышенной теплопроводностью,что является их дополнительным преимуществом.Выполнение металлизированных отверстий(металлизация по стенкам,сплошное заполнение) в платах позволяет увеличить функционал микроэлектронных модулей.

Вы можете купить керамическую печатную плату в ООО РиП,которую мы изготовим по Вашему техническому заданию.

rezistiv.ru

«РКС представил многослойные керамические платы и генератор, изготовленные по технологии LTCC» в блоге «Перспективные разработки, НИОКРы, изобретения»

© russianspacesystems.ru

© russianspacesystems.ru

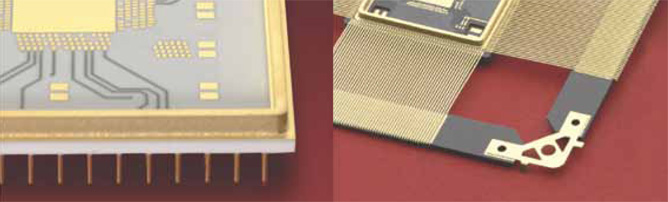

Холдинг «Российские космические системы» (РКС, входит в Госкорпорацию «РОСКОСМОС») представил перспективные многослойные керамические платы и генератор, изготовленные по технологии LTCC (Low Temperature Co-fired Ceramic), на международном авиакосмическом салоне МАКС-2019.

На салоне РКС представил впервые выполненный в России по LTCC-технологии генератор, управляемый напряжением и две многослойные керамические СВЧ-платы для приемо-передающих устройств типового размера. Одна из них — сложной геометрии, ее контур повторяет посадочные места базовой несущей конструкции и демонстрирует возможности LTCC-производства НИИ точных приборов (АО «НИИ ТП», входит в холдинг РКС). Обе платы применены в блоках перспективной приемо-передающей аппаратуры бортового и наземного базирования.

Кроме того, общественности впервые продемонстрирована перспективная крупногабаритная многослойная керамическая плата для устройств, работающих в цифровом формате передачи сигнала. Ее размер 150×150×2,4 мм. Она предназначена для высокоскоростных устройств приема, передачи и обработки сигнала, включая СВЧ-диапазон, востребованный в космическом приборостроении при создании перспективных космических аппаратов.

Главный технолог АО «НИИ ТП» Валерий ХОДЖАЕВ: «LTCC-технология предполагает широкое применение в создании многослойных плат для высокочастотных электронных приборов, корпусов микросхем и выступает в качестве альтернативы многослойным печатным платам из текстолита и высокотемпературной керамики при предъявлении к ним ряда специальных требований».

Имеющиеся производственные мощности существующего участка низкотемпературной керамики НИИ ТП позволяют изготавливать 200 дм² печатных керамических плат в год. Успешная реализация проекта по созданию центра компетенций по разработке и производству приборов на основе LTCC позволит выйти на оптимальные объемы производства и закрепить их на уровне более 1 500 дм² печатных керамических плат в год.

LTCC (Low Temperature Co-fired Ceramic) — технология низкотемпературной совместно обжигаемой керамики, применение которой позволяет увеличивать надежность и обеспечивать качественно высокие эксплуатационные характеристики аппаратуры космического назначения. В мире LTCC-технология давно доказала свою надежность, экономическую эффективность и нашла широкое применение в создании многослойных плат для высокочастотных электронных приборов и корпусов микросхем. Компании из США и Европы активно используют эту технологию, но не поставляют многослойные керамические платы изготовленные на основе LTCC-технологии для высокочастотных приборов в Россию.

sdelanounas.ru

Заказать LTCC керамическую плату

Вы можете заказать у нашей компании изготовление керамических многослойных модулей на основе низко-температурной керамики LTCC. Производство керамических модулей выполняется на сертифицированном оборудовании, специалистами, обладающими огромным опытом в изготовлении LTCC-модулей.

Перед запуском в производство наши инженеры проконсультируют вас по нюансам и особенностям вашего проекта, подскажут, что требуется изменить, чтобы обеспечить максимальное качество и оптимальную стоимость вашего изделия, при достижении требуемых электрических и механических параметров.

Параметры производства

| Стандартный | Усложненный | |

| Минимальный проводник | 120 мкм | 100 мкм |

| Минимальный зазор | 120 мкм | 100 мкм |

| Диаметры переходных отверстий в слоях | 110, 150, 200, 250, 300, 500, 1000 мкм |

|

| Максимальный размер стека соосных отверстий | 3-4 | 6 |

| Количество слоев | от 4 до 16 | более 16 |

| Квадратные переходные отверстия | 1 мм, 2 мм, 5 мм | |

| Рабочая область | 200×200 мм | |

| Металлизация торца | да, полная | да, в зонах |

Типы применяемой керамики:

KEKO SK47

Dupont 951

Толщина слоев: 45, 100, 140, 210 мкм.

Диэлектрическая проницаемость – 7.8

Тангенс угла потерь – 0.014

Теплопроводность – 3 W/mK

Теплопроводность тепловых отверстий – 10 – 25 W/mK

Коэффициент теплового расширения – 5.8 ppm/K

Материал для создания слоя проводников – серебросодержащая паста, толщина слоя 8-10 мкм, сопротивление 4 мОм/квадрат

Рекомендуемый диаметр площадки – на 100 мкм больше, чем диаметр переходного отверстия.

Рекомендации по проектированию LTCC модулей высылаются по запросу.

www.pcbtech.ru

Изготовление керамических плат.. – Электроника

О!Тож сильно интересна!Стародавна мысла оччнулася…

Допустим,надо делать керамические шайбочки дияметром 10-15мм,толщиной 2-4мм и с махонькой дырочкой в центре,ну,пусть 0.3-0.5мм.Или просто шайбу с 8мм дырой.Керамика нужна непористая(шоб вода не просачивалася) и шероховатая.

Как можно склевать между собой керамические пластины?

Далее,как на такенную пластину нанесть ,скажем золёто?И в дырочку тоже,внутрь на стенки?Какова технология вжигания?И тонко,и толсто? 🙁

ежели это тонкопленочный полярографический датчик кислорода, то я такие лет 20 назад делал

а вообще процесс очень непростой.

почитал как пуликом хлорное железо…

это же ж всрацо можно!!!!

если вжигать то есть следующие широкоиспользуемые технологии- вжигание пасты состава палладий-серебро плюс немножка свинцового стекла.

вторая технология- молибден-марганцевая паста паста, вжигание в атмосфере влажного водорода при температурах ок 1600 градусов.

есть и третья, напыление через трафарет припоя олово-титан, с последующим спеканием при 800 градусов в ваккуме

далее покрытия наращиваются гальванически, золотяттся при необходимости и тд. сцепление ОЧЕНЬ прочное, керамика чаще лопаецо по самой керамике а не по соединению.

тонкопленочные технологии подразумевают напыление подслоя хрома, ванадия, титана или другого подобного металла и вторым слоем проводящей меди.

можно еще зимически ( эту технологию я сам разрабатывал) химическое осаждение никелевых слоев на вожженые следовые количества палладия.

в общем, подобные технологии как правило технологии верхнего уровня, многостадийные и сложные.

в гараже на коленке и без опыта вряд ли получится

www.chipmaker.ru

Низкотемпературная совместно обжигаемая керамика (LTCC). Преимущества. Технология. Материалы.

11 Апреля 2011

Технология низкотемпературной совместно обжигаемой керамики (LTCC) используется в различных отраслях промышленности на протяжении многих лет. Усовершенствование LTCC материалов, технологических процессов и методов производства привело к снижению стоимости и улучшению технических характеристик электронных изделий. Это существенно увеличило интерес к LTCC технологии со стороны производителей высокочастотной техники, оптоэлектроники и микроэлектромеханических систем. Новые возможности открываются для производства электронных изделий в таких направлениях как телекоммуникации, медицина, автомобильная, военная и космическая техника. В данной статье мы рассмотрим основные преимущества, особенности и свойства материалов для LTCC технологии.

Основными материалами для производства многослойных печатных плат традиционно являлись органические материалы с низкими значениями диэлектрической проницаемости (FR-4, εr = 3,5 – 4,5) и керамика с высокими значениями диэлектрической проницаемости (εr = 10 – 12). Увеличение рабочих частот электронных приборов требовало создания нового материала, который бы, с одной стороны, позволял легко создавать многослойные печатные платы, и, с другой стороны, на высоких частотах имел бы характеристики, схожие с керамикой. Новый материал получил название низкотемпературная совместно обжигаемая керамика (Low Temperature Cofired Ceramic (LTCC)).

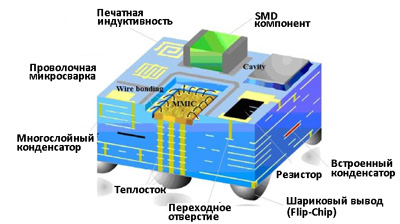

Многослойные керамические платы первоначально изготавливались из оксида алюминия Al2O3 (High Temperature Cofired Ceramic – HTCC-технология). Данный материал обжигался при высоких температурах (Т ≥15000C), поэтому слои металлизации выполнялись только из тугоплавких металлов: вольфрама и молибдена. Это вносило ряд ограничений в функциональные возможности приборов, в усовершенствование технологии и снижение стоимости производства. Своё дальнейшее развитие многослойная керамика получила с внедрением технологии LTCC, когда керамику начали смешивать со специальными стеклами (рис. 1). Температура обжига керамики снизилась до 8500С, что привело к существенному упрощению производственного процесса. В настоящее время к технологии LTCC относят керамику, обжигаемую при температурах ниже 10000C.

Рис. 1 Структура низкотемпературной керамики

Рис. 1 Структура низкотемпературной керамикиНизкие потери СВЧ и относительно невысокая стоимость производства являются ключевыми преимуществами LTCC технологии для ВЧ и СВЧ приборов. По стоимости LTCC технология приближается к технологии изготовления печатных плат на основе FR-4, а по своим диэлектрическим характеристикам низкотемпературная керамика сопоставима с алюмооксидной керамикой.

Основные преимущества и применение LTCC технологии

Среди основных преимуществ и особенностей LTCC технологии отметим следующие:

- Очень хорошие электрические характеристики и стабильность до миллиметровых длин волн. В зависимости от используемых материалов диэлектрическая проницаемость низкотемпературной керамики варьируется от 6 до 9, а тангенс угла диэлектрических потерь от 0,001 до 0,006 в гигагерцовом диапазоне. В качестве металлизации используются металлы с низким удельным сопротивлением (Ag, Au, Pt).

- Превосходная механическая стабильность и сохранение линейных размеров. Это преимущество возникает не только из-за малого коэффициента теплового расширения (5-7 мкм/моС), но и из-за эластичных свойств в широком диапазоне температур.

- Низкий КТР. КТР низкотемпературной керамики близок к КТР основных полупроводниковых материалов электроники (Si, GaAs, InP). Это позволяет монтировать полупроводниковые кристаллы непосредственно на основание платы.

- Хорошая теплопроводность. Теплопроводность LTCC керамики составляет 2-4 Вт/мК, что гораздо выше, чем у печатных плат на основе органических материалов (0,1-0,5 Вт/мК). Теплопроводность LTCC также может быть улучшена за счёт создания тепловых стоков с помощью металлизации (до 20 Вт/мК).

- Возможность 3D интеграции. Можно легко создавать полости, отверстия, ограничители, встроенные пассивные компоненты (рис. 2).

- Герметичность и возможность высокотемпературной пайки. Плотная структура LTCC керамики не пропускает влагу, поэтому корпуса из керамики могут быть использованы в атмосфере с высокой влажностью без дополнительной защиты. Также LTCC материалы в отличие от органических материалов сохраняют свои свойства во влажной среде (большая часть органических материалов сильно подвер- жена влиянию влаги).

Рис. 2 Многослойная плата из никотемпературной совместно обжигаемой керамики

Рис. 2 Многослойная плата из никотемпературной совместно обжигаемой керамикиВ дополнение к этому технология LTCC доказала свою надёжность и экономическую эффективность в широком спектре задач СВЧ электроники. Благодаря всем вышеперечисленным особенностям, LTCC технология нашла широкое применение в создании многослойных плат для высокочастотных электронных приборов, корпусов микросхем и выступает в качестве альтернативы многослойным печатным платам из стеклотекстолита и высокотемпературной керамики.

Микросхемы с корпусами на основе низкотемпературной совместно обжигаемой керамики успешно применяются в автомобильной, потребительской электронике, телекоммуникациях, спутниковых системах и в военных изделиях. Миллионы устройств уже созданы на основе LTCC технологии и функционируют в настоящее время. Изначально LTCC технология использовалась для крупносерийного производства СВЧ устройств. Но благодаря своим диэлектрическим и механическим свойствам, а также надёжности и стабильности, низкотемпературная керамика начала активно применяться и для производства различных сенсоров, механических систем (МЭМС-устройств) и трёхмерных интегрированных структур.

Технология производства LTCC.

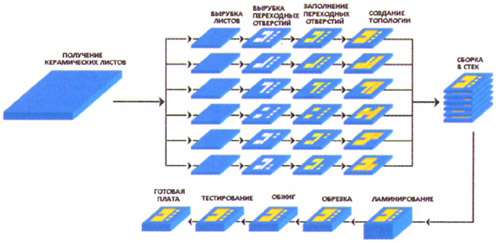

Процесс производства изделий из LTCC керамики (рис. 3) начинается с создания керамической суспензии путём смешивания керамического порошка, органических связующих, растворителей и модифицирующих добавок. Из суспензии впоследствии формируется керамическая лента. Лента нарезается на листы необходимых размеров в соответствии с имеющимся оборудованием. Затем производится формирование переходных отверстий, заполнение переходных отверстий проводящей пастой и формирование топологии с помощью специальных проводящих и резистивных паст. Керамические листы совмещаются, ламинируются, разрезаются на отдельные элементы и обжигаются.

Рис. 3 Процесс производства многослойных плат из низкотемпературной керамики

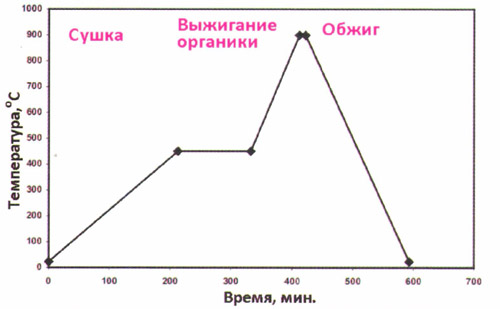

Рис. 3 Процесс производства многослойных плат из низкотемпературной керамикиПроцесс термообработки керамики, как правило, состоит из этапа изостатического ламинирования при температурах 60-70°С под давлением, этапа выжигания органики при температурах 450-500OС в течение 2-2,5 часов, затем следует обжиг при температуре 850OС в течение 10 минут (рис. 4). Низкие температуры обжига позволяют использовать металлы с низким удельным сопротивлением (золото, серебро). Это является одним из ключевых преимуществ LTCC технологии, поскольку позволяет существенно снизить стоимость создания многослойной керамической структуры и улучшить характеристики. Использование серебра снижает электрическое сопротивление проводящих слоёв, а окислительная атмосфера (воздух) даёт возможность совместно применять оксидную керамику с высоким коэффициентом диэлектрической проницаемости.

После обжига LTCC керамика сохраняет свою структуру даже при воздействии высоких температур. Это позволяет создавать устройства, работающие в широком диапазоне температур.

Керамика во время обжига становится более плотной и, как правило, даёт усадку в размерах на 9-15% в плоскости листов (ось X, Y) и на 10-30% в направлении, перпендикулярном плоскости листов (ось Z). Это необходимо учитывать как при проектировании систем на основе LTCC, так и при выборе проводящих/резистивных паст. Пасты должны иметь коэффициент усадки, схожий со значениями для керамических листов.

Рис. 4 Температурный профиль для обжига низкотемпературной совместно обжигаемой керамики

Рис. 4 Температурный профиль для обжига низкотемпературной совместно обжигаемой керамикиОсновными материалами, необходимыми для производства LTCC изделий, являются керамические порошки, специальные добавки, готовые керамические листы, а также пасты для создания проводников и встроенных пассивных компонентов. Все эти материалы объединяются в специальные LTCC системы, в которых каждый компонент создан с учётом обеспечения химической и физической совместимости с другими элементами. Создание LTCC системы – сложный, наукоёмкий процесс, требующий существенных инвестиций. Поэтому, как правило, каждая LTCC система представляет собой уникальное решение, и заменить один из его компонентов материалом другого производителя не представляется возможным.

Керамические листы

Керамические листы (рис. 5), сформированные из керамической суспензии, являются базовым материалом для производства изделий СВЧ электроники. От качества керамических листов зависят стабильность и повторяемость параметров технологического процесса производства LTCC устройств. Кроме того, характеристики керамических листов определяют функциональные возможности устройств, работающих на высоких частотах.

Рис. 5 Керамические листы

Рис. 5 Керамические листыНизкотемпературная керамика создаётся на основе кристаллизированного стекла или смеси стекла и керамики (Al2O3, Si2O3, PbO и т.д.). Свойства керамической ленты могут быть модифицированы добавками с различными электрическими и физическими свойствами (пьезоэлектрики, ферроэлектрики и т.д.) в зависимости от решаемой задачи. Коэффициент теплового расширения может быть подобран для согласования с алюмооксидной керамикой, кремнием или арсенидом галлия.

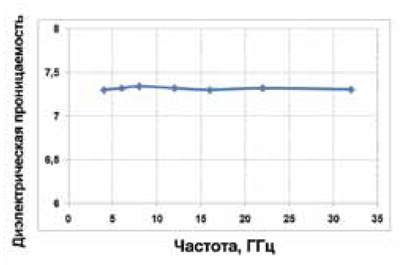

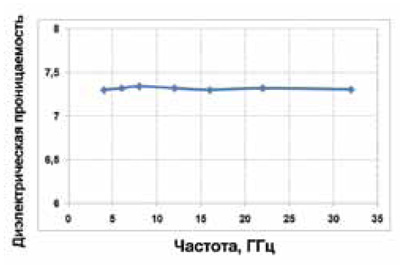

LTCC керамика сохраняет свои характеристики в широком спектре частот и очень хорошо подходит для применения в высокочастотной технике (рис. 6). Материал керамики демонстрирует стабильность коэффициента диэлектрической проницаемости k и диэлектрических потерь. Некоторые производители комбинируют в одном процессе материалы с низким значением диэлектрической проницаемости k и материалы с высокими значениями k. Это даёт возможность создавать внутренние конденсаторы высокой ёмкости, позволяя уменьшать размеры GaAs СВЧ микросхем.

Низкотемпературная совместно обжигаемая керамика продолжает совершентвоваться как в области технологических параметров, так и в области физических и электрических характеристик.

Рис. 6 Характеристики низкотемпературной керамики на высоких частотах (Ferro А6-S)

Рис. 6 Характеристики низкотемпературной керамики на высоких частотах (Ferro А6-S)Пасты

Проводники, совместимые с низкотемпературной керамикой, являются важнейшей частью LTCC систем. Металлизация может быть создана на основе золота, серебра или их совместного использования (серебряные пасты для формирования внутренних проводников, золотые для поверхности). Проводящие пасты легко наносятся методом трафаретной печати и дают возможность получать топологию с высоким разрешением. При совместном обжиге важными параметрами LTCC металлизации являются усадка и тепловое расширение материалов. Они должны быть сопоставимы с параметрами для используемой керамики. Помимо этого, пасты для металлизации должны быть химически совместимы с материалом низкотемпературной керамики. Крупные производители, как правило, предлагают комплексные LTCC системы, в которых керамические материалы и проводящие/резистивные пасты подобраны для получения полной совместимости.

Низкие потери СВЧ являются особенностью LTCC систем. Проведенные исследования показали, что потери, связанные с проводниками, становятся сравнимыми с потерями в диэлектриках при частотах свыше 1 ГГц. Это необходимо учитывать при проектировании устройств и выборе системы LTCC материалов (керамика + проводящие пасты). Потери в проводниках ограничены не только внутренним удельным сопротивлением, но и природой органической связки в пастах, геометрией и шероховатостью поверхности проводящих дорожек. Проводники на основе золота имеют более высокие потери, чем прово дники на основе серебра, поскольку золото обладает большим удельным электрическим сопротивлением (2,3 Ом-см у золота против 1,6 Ом-см у серебра). Очевидно, что переход на проводящие материалы на основе серебра не только снижает потери, но и уменьшает стоимость LTCC системы. Однако когда надёжность и использование проволочной микросварки являются основными критериями выбора технологии, проводники на основе золота более предпочтительны. Смешанные системы металлизации совмещают в себе достоинства золотых и серебряных проводников. В таких системах золото используется для создания поверхностных проводников, а серебро – для внутренних. Переход между двумя металлами осуществляется с помощью специальных паст, предотвращающих возникновение эффекта Киркендаля (взаимной диффузии атомов золота и серебра). Таким образом, система смешанной металлизации позволяет создавать относительно недорогие устройства с высоким быстродействием.

Компании производители LTCC материалов предлагают широкий спектр материалов для создания резисторов и конденсаторов, встроенных в многослойную керамическую плату. Резистивные пасты позволяют создавать встроенные резисторы с сопротивлением от 10 до 10000 Ом/квадрат с допусками ±10% и температурными коэффициентом сопротивления ±200х106 C1. Параэлектрические и сегнетоэлектрические материалы доступны с диэлектрической проницаемостью от 5 до 2000, с минимально возможной толщиной нанесения 10 мкм, но не всегда удаётся обеспечить химическую совместимость материалов паст и керамики. Развитие резистивных и диэлектрических материалов продолжается в направлении создания резисторов с высоким значением сопротивления, с более высокими допусками и низким значением температурного коэффициента сопротивления. Также производители материалов для LTCC технологии стремятся создать химически совместимые диэлектрики с высокими значениями диэлектрической постоянной.

Материалы Ferro для LTCC технологии

Компания Ferro получила широкую известность среди разработчиков и производителей СВЧ электроники благодаря высоким техническим характеристикам, надёжности и качеству материалов для LTCC технологии.

Низкотемпературная совместно обжигаемая керамика Ferro более 20 лет присутствует на рынке СВЧ электроники. Она активно применяется ведущими производителями для создания компонентов радарных систем, антенн, фильтров и телекоммуникационных изделий. Постоянные глубокие исследования в области материалов для электроники позволяют компании Ferro занимать лидирующие позиции на рынке.

LTCC системы включают в себя полный спектр материалов. Среди них керамический порошок, керамические ленты и листы, пасты для создания внутренних и внешних проводников, пасты для металлизации переходных отверстий, пасты для создания встроенных резисторов. Керамические материалы и металлические пасты подобраны с учётом полного согласования материалов. Основные решения Ferro для LTCC технологии представлены тремя основными системами материалов:

Система A6-M

Основной компонент LTCC керамики Ferro. Запатентованный стеклокерамический материал для высокочастотных приборов (до 110 ГГц) с низким значением вносимых потерь. Данная LTCC система создана для изделий с повышенными требованиями к надёжности. Поставляется в виде керамической ленты. Металлизация на основе золота.

Система A6-S

Альтернатива A6-M для СВЧ изделий. A6-S создана на основе запатентованного кальциевого боро-силикатного стекла для недорогих СВЧ устройств, работающих в диапазоне от 2,45 до 100 ГГц. LTCC система на основе смешанной металлизации (золото + серебро). Поставляется в виде керамической ленты или порошка.

Система L8

Бюджетная альтернатива LTCC системе A6. Стеклокерамический материал для модулей, корпусов, подложек и сложных LTCC компонентов. Стабильное значение K и малые потери до 30 Ггц (рис. 7, 8). Используется для создания низкочастотных и среднечастотных приборов для телекоммуникации, радарных систем, авионики, спутниковой техники и других задач. Поставляется в виде керамической ленты или порошка. Система совмести ма с золотой, серебряной и смешанными металлизациями, специально созданными для данной системы.

Рис. 7 Зависимость дилектрической проницаемости от частоты (керамика Ferro L8)

Рис. 7 Зависимость дилектрической проницаемости от частоты (керамика Ferro L8)  Рис. 8 Зависимость тангенса угла диэлектрических потерь от частоты (керамика Ferro L8)

Рис. 8 Зависимость тангенса угла диэлектрических потерь от частоты (керамика Ferro L8)Основными преимуществами металлических паст Ferro, созданных для различных типов керамики, являются высокие характеристики и полная технологическая совместимость с керамическими листами. Металлические пасты Ferro отличаются высокой адгезией к керамическому основанию, соответствием КТР и коэффициентов усадки аналогичным параметрам керамических листов, низким удельным сопротивлением и стабильностью электрических характеристик. При термообработке в металлизации не образуются поры и пустоты. Металлизация для переходных отверстий позволяет создавать качественное соединение металлов разных уровней и не вызывает образования трещин в материале керамики. Поверхностная металлизация отличается высоким качество поверхности, что позволяет в дальнейшем, в зависимости от задачи, осуществлять качественную пайку или сварку проволочных или ленточных выводов.

Заключение

LTCC технология получила широкое развитие благодаря ряду отличительных особенностей. Возможность создания 3D структур, встроенных пассивных компонентов, создание высокопроводящих соединений, высокая механическая прочность и герметичность позволяют рассматривать технологию LTCC как базовую для создания сложных электронных систем, где требуется высокая производительность и надёжность.

Основные направления развития LTCC технологии включают в себя совершенствование материалов и улучшение технологического процесса производства. Усовершенствование LTCC материалов ведёт к улучшению их электрических характеристик, простоте в использовании и сохранению совместимости с основными технологиями сборки полупроводниковых приборов (высокотемпературная пайка, проволочная микросварка и т.д). Кроме того, составы материалов постоянно совершенствуются для интеграции пассивных компонентов и для создания изделий оптоэлектроники. С точки зрения технологического процесса усилия компаний разработчиков направлены на увеличение контроля усадки керамики, увеличение размеров листов, уменьшение топологических норм и более совершенное использование разнородных материалов.

- Автор, должность:

- Роман Кондратюк, ведущий инженер

- Отдел:

- Направление технологических материалов

- Email:

- [email protected]

- Издание:

- Информационный бюллетень «Степень интеграции», апрель 2011, №5

ostec-materials.ru

Уникальные керамические печатные платы производят в НИИ ТП

Совет руководителей интегрированной структуры предприятий космического приборостроения определил АО «НИИ ТП» центром компетенций по разработке и производству приборов на основе технологии низкотемпературной совместно обжигаемой керамики (Low Temperature Co-fired Ceramic – LTCC).

Печатные платы, созданные при помощи LTCC-технологии, обеспечивают высокую теплопроводность и обладают коэффициентом теплового расширения, близким к основным полупроводниковым материалам электроники. Они также отличаются хорошими электрическими характеристиками и герметичностью.

В НИИ ТП создание участка низкотемпературной керамики общей площадью 300 кв. м началось в мае 2012 года. Сегодня это высокотехнологичное производство, соответствующее 8 классу чистоты помещений.

В России не готовят специалистов по низкотемпературной керамике, поэтому поиск квалифицированных сотрудников был непростой задачей.

«Мы подбирали профессионалов, готовых учиться, адаптироваться и осваивать новые технологии, приглашали их из смежных отраслей – рассказывает главный технолог НИИ ТП Валерий Ходжаев. – Сегодня коллектив участка насчитывает 7 высококвалифицированных инженеров-технологов».

Обучение сотрудников участка происходило в ходе выполнения конкретных заказов. Владимир Погорельский, начальник сектора НТК-5 НИИ ТП считает, что «при таком методе обучения сотрудники сразу чувствуют ответственность, осваивают технологию и овладевают оборудованием».

Сейчас в НИИ ТП идет отработка технологических процессов нового участка. На его базе планируется создать специализированный центр по проектированию и производству узлов и модулей цифрового и СВЧ-диапазонов на основе LTCC-технологии для предприятий всей интегрированной структуры РКС.

Производственные мощности НИИ ТП уже сегодня позволяют изготавливать 200 кв. дм печатных керамических плат в год.

По планам компании, в ближайшие годы объемы производства должны вырасти в несколько раз.

«Мы постоянно повышаем культуру производства, наращиваем конкурентоспособность продукции, – отмечает генеральный директор АО «НИИ ТП» Анатолий Шишанов. – Достижения компании в области создания систем взаимных измерений, автоматизированных систем управления космическими аппаратами и обработки принимаемой информации, а в последнее время – работы в области LTCC-технологий значительно повышают потенциал российского космического приборостроения».

russianspacesystems.ru