Кислородно-конвертерный способ производства стали: виды и процесс

Около 70% стали от общего объема мирового производства изготавливается конвертерным способом. До середины прошлого столетия для получения стали применялись бессемеровский и томасовский процессы. Однако в дальнейшем сталь начали производить усовершенствованным кислородно-конвертерным способом. В настоящее время предшественники современного метода практически не применяются.

Суть конвертерного производства

В конвертерном производстве применяются специальные сталеплавильные агрегаты, называемые конвертерами. Производство стали осуществляется путем продувки жидкого чугуна воздухом или кислородом. Данный металл содержит различные примеси, в том числе кремний, углерод и марганец. Примеси окисляются под действием кислорода и удаляются из расплава. Основным преимуществом конвертерного способа является то, что для работы сталеплавильного устройства не требуется топливо. Сталь расплавляется под действием тепла, которое выделяют окисляющиеся примеси.

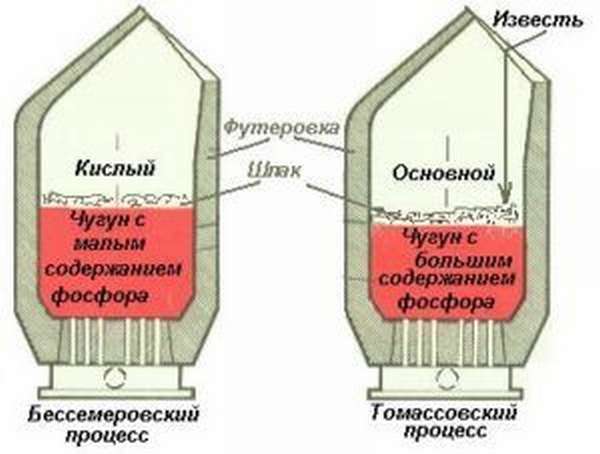

Принцип бессемеровского способа

Впервые массовое получение жидкой стали стало возможным в 1856 году благодаря Г. Бессемеру – изобретателю из Англии. Он придумал, как нагреть металл до температуры, превышающей 1500°С. Именно такая температура необходима для того, чтобы расплавить металл с пониженным содержанием углерода.

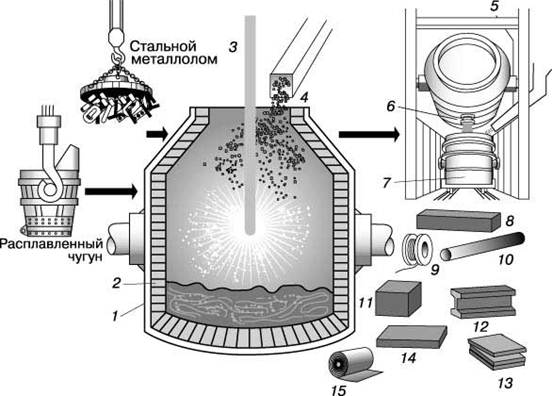

Схема конвертера и основные периоды плавки

Бессемеровский процесс предусматривает продувку расплава атмосферным воздухом. Для этих целей применяются конвертеры, у которых внутренняя часть камеры сгорания защищена динасовым кирпичом. Благодаря такой защите бессемеровский способ называют кислой футеровкой конвертера.

Плавка в бессемеровском сталеплавильном агрегате осуществляется путем заливки чугуна при температуре 1250–1300°С. Следует заметить, что для выплавки бессемеровских чугунов требуются железные руды с низким содержанием серы и фосфора.

Залитый чугун продувают воздухом, в результате чего происходит окисление углерода, марганца и кремния. При окислении образуются оксиды, формирующие кислый шлак. Продувку воздухом заканчивают после того, как углерод окислится до требуемых значений.

Далее металл через горловину сливают в ковш, попутно его окисляя. У такого способа присутствует один существенный недостаток, заключающийся в невысоком качестве конечного продукта, который получается слишком хрупким за счет неполного удаления серы и фосфора.

Принцип томасовского способа

В 1878 году англичанину С.Г. Томасу удалось устранить главный недостаток бессемеровского способа. Кислую футеровку конвертера он заменил основной. Внутренний защитный слой в ванной был выложен смолодоломитовым кирпичом. А чтобы удалить из металла большую часть примесей, он предложил использовать известь, функция которой заключалась в связывании фосфора.

Томасовский процесс позволил перерабатывать чугун с высоким содержанием фосфора. Поэтому наибольшее распространение данный способ получил в странах, где железные руды содержат много фосфора. Во всем остальном метод, изобретенный Томасом, мало чем отличается от предложенного Бессемером:

- и в том, и в другом случае используется сталеплавильный агрегат, в который чугун подается сверху через отверстие в горловине;

- через это же отверстие производится выпуск стали.

- снизу сталеплавильный агрегат снабжен съемным днищем, что позволяет заменять его по мере выработки определенного срока службы;

- дутье в полость сталеплавителя поступает через специальные сопла, расположенные в футеровке днища.

Как уже говорилось выше, слив стали производится через отверстие в горловине. Перевернуть многотонный агрегат позволяют цапфы в цилиндрической части конвертера. При томасовском процессе в сталеплавитель загружают известь, позволяющую получить основной шлак. Далее туда же заливают высокофосфористый чугун, нагретый до 1200–1250°С и подают дутье. При подаче дутья происходит окисление кремния, марганца и углерода. В основной шлак удаляются сера и фосфор. Продувка завершается тогда, когда содержание фосфора снизится до определенных показателей. Окончательным этапом, как и в бессемеровском процессе, является выпуск металла с последующим раскислением.

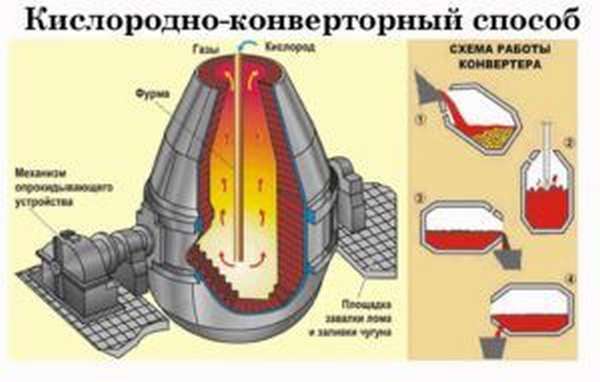

Принцип работы кислородного конвертера

Впервые кислородное дутье было запатентовано Г. Бессемером. Однако в течение продолжительного времени кислородно-конвертерный процесс не применялся, в связи с отсутствием массового производства кислорода. Первые опыты по продувке кислородом стали возможными в начале сороковых годов прошлого столетия.

Устройство кислородного конвертера осталось прежним:

- камера сгорания изнутри защищена основной футеровкой;

- однако вместо воздуха в нем применяется продувка кислородом;

- подача кислорода осуществляется через водоохлаждаемые сопла.

На территории России применяются сталеплавители с верхней подачей кислорода.

Особенностью конвертерного способа с кислородной продувкой является скоротечность. Весь процесс расплавления металла занимает десятки минут. Однако во время работы требуется тщательно отслеживать содержание в чугуне углерода, температуры его расплава и прочие параметры, чтобы вовремя прекратить продувку.

Процесс сталеплавильного производства упростился, когда кислородные конвертеры оснастили автоматическими системами, усовершенствовали лабораторную технику и измерительные приборы. Усовершенствование кислородно-конвертерного процесса позволило повысить производительность, снизить себестоимость металла и повысить его качество.

Современные кислородные конвертеры могут работать в трех основных режимах:

- с полным дожиганием окиси углерода;

- с частичным дожиганием ОС;

- без дожигания ОС.

Схема получения стали в кислородном конвертере

Они позволяют производить сталь из чугуна различного состава.

Кислородный конвертер – описание процесса плавки

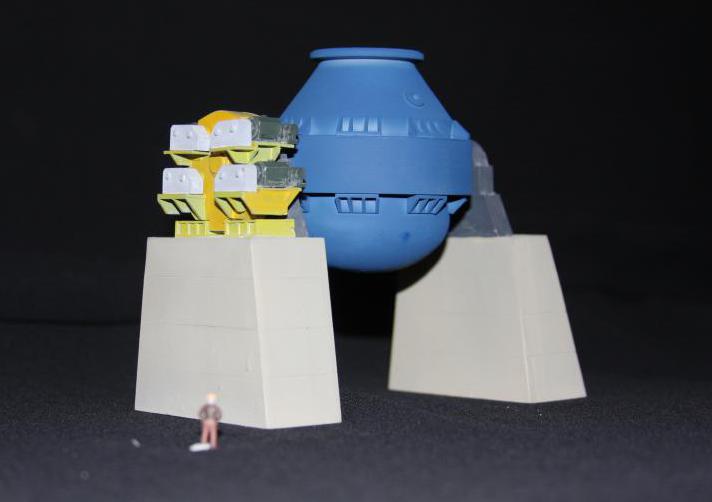

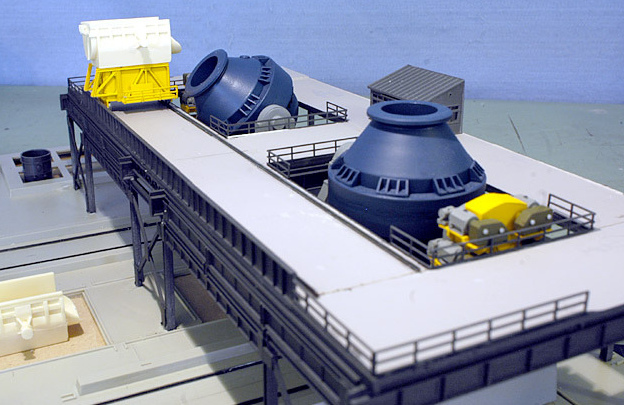

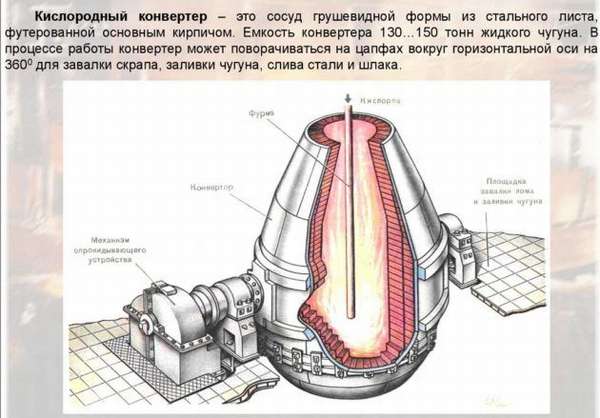

Кислородный конвертер – это стальной сосуд грушевидной формы. Его внутренняя часть защищена смолодоломитовым (основным) кирпичом. Вместимость сталеплавильного агрегата варьируется от 50 до 350 тонн. Сосуд распложен на цапфах и способен поворачиваться вокруг горизонтальной оси, что позволяет беспрепятственно заливать в него чугун, закладывать другие добавки и сливать металл со шлаком.

Чтобы получить конечный продукт, в конвертер заливается не только чугун, но и закладывают добавки. К ним относятся:

- лом металла;

- шлакообразующие материалы (железная руда, известь, полевой шпат, бокситы).

Конвертерный способ с кислородной продувкой предусматривает заливку в конвертер чугуна, нагретого до 1250–1400°С. Установив конвертер в вертикальное положение, в него подают кислород. Как только началась продувка, в расплавленный чугун вводят остальные компоненты, входящие в состав шлака. Перемешивание чугуна со шлаком осуществляется под действием продувки.

Так как концентрация чугуна гораздо выше, чем примесей, в процессе продувки происходит образование оксида железа, который растворяясь, обогащает металл кислородом. Именно растворенный кислород способствует уменьшению в металле концентрации кремния, углерода и марганца. А когда примеси окисляются, выделяется полезное тепло.

Особенностью основного шлака является большое содержание оксида кальция и оксида железа, которые в начале продувки способствуют удалению фосфора. Если же содержание фосфора превышает требуемый показатель, шлак сливают и наводят новый. Продувку кислородом заканчивают, когда содержание углерода в конечном продукте соответствует определенному параметру. После этого конвертер переворачивают и производят слив стали в ковш, куда добавляют раскислители и другие добавки.

Видео по теме: Основы кислородно конвертерного производства

устройство и технология выплавки стали

В процессах получения высокопрочных сталей важную роль играют операции легирования и модификации базового состава. Основу подобных процедур составляют техники добавления металлических примесей разного свойства, но и газо-воздушная регуляция оказывает немаловажное значение. Именно на эту технологическую операцию ориентируется работа кислородного конвертера, который широко используется в металлургии при получении сплавов стали в больших объемах.

Конструкция конвертера

Оборудование представляет собой грушевидный сосуд, обеспеченный внутренней футеровкой и леткой для выпуска продуктов плавки. В верхней части конструкции предусмотрено отверстие с горловиной для подачи фурмы, лома, расплавленного чугуна, легирующих смесей и отвода газа. Тоннаж варьируется от 50 до 400 т. В качестве материалов для изготовления конструкции применяется листовая или сварная сталь средней толщиной порядка 50-70 мм. Типовое устройство кислородного конвертера предусматривает возможность отсоединения днища – это модификации с донной продувкой газо-воздушными смесями. Среди вспомогательных и функциональных элементов агрегата можно выделить электродвигатель, трубопроводную инфраструктуру для циркуляции потоков кислорода, опорные подшипники, демпферную платформу и опорную станину для монтажа конструкции.

Опорные кольца и цапфа

Конвертер располагается на роликовых подшипниках, которые фиксируются на станине. Конструкция может быть и стационарной, но это встречается редко. Обычно на этапах проектирования определяется возможность транспортировки или перемещения агрегата в тех или иных условиях. Именно за эти функции отвечает оснастка в виде опорных колец и цапфы. Группа подшипников обеспечивает возможность кручения оборудования вокруг оси цапф. Прежние модели конвертеров предполагали совмещение несущей оснастки и корпуса плавильного оборудования, но из-за воздействия высоких температур и деформации вспомогательных материалов это конструкционное решение было заменено более сложной, но надежной и долговечной схемой взаимодействия функционального блока и емкости.

Современный кислородный конвертер, в частности, обеспечивается отдельным опорным кольцом, в структуру которого также вводятся цапфы и закрепленный кожух. Технологический промежуток между кожухом и опорной базой предотвращает негативное температурное воздействие на чувствительные элементы подвесок и передвижных механизмов. Непосредственно система фиксации конвертера реализуется за счет упоров. Само же опорное кольцо представляет собой несущее устройство, сформированное двумя полукольцами и цапфовыми плитами, закрепленными в узлах стыковки.

Поворотный механизм

Электропривод обеспечивает возможность поворота конвертера на 360°. Средняя скорость вращения составляет 0,1-1 м/мин. Сама по себе эта функция требуется не всегда – в зависимости от организации технологических операций в ходе рабочего процесса. Например, поворот может потребоваться для ориентации горловины прямо к точке подачи лома, заливки чугуна, слива стали и т. д. Функционал поворотного механизма может быть разным. Бывают и односторонние, и двухсторонние системы. Как правило, кислородные конвертеры грузоподъемностью до 200 т предполагают поворот лишь в одну сторону. Связано это с тем, что в таких конструкциях требуется меньше крутящего момента при наклоне горловины. Чтобы исключить расход лишней энергии при эксплуатации большегрузного оборудования, его обеспечивают механизмом двухстороннего поворота, что компенсирует затраты на манипуляции с горловиной. В структуру системы кручения входит редуктор, электродвигатель и шпиндель. Это традиционная компоновка стационарного привода, закрепленного на бетонной стяжке. Более технологичные навесные механизмы фиксируются на цапфе и приводятся в действие за счет ведомого зубчатого колеса с системой подшипников, которые также через систему валов активизируются электромоторами.

Размеры конвертера

В ходе проектирования параметры конструкции должны рассчитываться исходя из того, какой примерный объем продувки без учета выброса расплава будет производиться. В последние годы разрабатываются агрегаты, принимающие материалы в объеме от 1 до 0,85 м3/т. Также рассчитывается уклон горловины, угол которого в среднем составляет от 20° до 35°. Однако практика эксплуатации таких сооружений показывает, что превышение наклона в 26° ухудшает качество футеровки. По глубине размеры конвертера составляют 1-2 м, но по мере увеличения емкости загрузки и высота конструкции может увеличиваться. Обычные конвертеры глубиной до 1 м могут принимать загрузку не более 50 т. Что касается диаметра, то он в среднем варьируется от 4 до 7 м. Толщина горловины составляет 2-2,5 м.

Футеровка кислородного конвертера

Обязательная технологическая процедура, в ходе которой внутренние стены конвертера обеспечиваются защитным слоем. При этом надо учитывать, что в отличие от большинства металлургических печей данная конструкция подвергается гораздо более высоким термическим нагрузкам, что обуславливает и особенности выполнения футеровка. Это процедура, предполагающая укладку двух защитных слоев – функционального и армирующего. Непосредственно к поверхности корпуса примыкает пласт защитной арматуры толщиной 100-250 мм. Его задача заключается в снижении теплопотерь и недопущении прогара верхнего слоя. В качестве материала применяется магнезитовый или магнезитохромитовый кирпич, который может служить годами без обновления.

Верхний рабочий слой имеет толщину порядка 500-700 мм и заменяется довольно часто по мере износа. На этом этапе кислородный конвертер обрабатывается безобжиговыми песко- или смоловязанными огнеупорными составами. Основу материала для этого слоя футеровки составляет доломит с добавками магнезита. Стандартный расчет по нагрузке делается исходя из температурного воздействия порядка 100-500 °С.

Торкретирование футеровки

Под агрессивными температурно-химическими воздействиями внутренние поверхности конструкции конвертера быстро утрачивают свои качества – опять же, это касается внешнего износа рабочего слоя термической защиты. В качестве ремонтной операции применяется торкретирование футеровки. Это технология горячего восстановления, при которой с помощью специального оборудования укладывается огнеупорный состав. Его наносят не сплошным способом, а точечно на сильно изношенные участки базовой футеровки. Процедура выполняется на специальных торкрет-машинах, подающих к поврежденному участку водоохлаждаемую фурму с массой из коксовой пыли и магнезитового порошка.

Технологии выплавки

Традиционно выделяют два подхода к реализации кислородно-конвертерного плавления – бессемеровский и томасовский. Однако современные методики отличаются от них низким содержанием азота в печи, что повышает качество рабочего процесса. Выполняется технология по следующим этапам:

- Загрузка лома. Порядка 25-27 % от общей массы шихты загружается в наклоненный конвертер посредством совков.

- Заливка чугуна или стального сплава. Жидкий металл при температуре до 1450 °С ковшами заливается в наклоненный конвертер. Операция продолжается не более 3 мин.

- Продувка. В этой части технология выплавки стали в кислородных конвертерах допускает разные подходы в плане подачи газо-воздушной смеси. Поток может направляться сверху, снизу, донным и комбинированным способами в зависимости от типа конструкции оборудования.

- Получение проб. Выполняется замер температуры, удаляются ненужные примеси, ожидается анализ состава. Если его результаты соответствуют проектным требованиям, плавка выпускается, а если нет – вносятся корректировки.

Плюсы и минусы технологии

Способ ценится за высокую производительность, простые схемы подачи кислорода, конструкционную надежность и относительно низкие расходы в целом на организацию процесса. Что касается недостатков, то к ним, в частности, относятся ограничения в плане добавления шлама и вторсырья. Тот же лом металла с другими включениями может составлять не более 10 %, а это не позволяет в нужной степени модифицировать структуру выплавки. Также при выдувке расходуется большой объем полезного железа.

Применение технологии

Сочетание плюсов и минусов в итоге обусловило и характер применения конвертеров. В частности, металлургические комбинаты выпускают низколегированную, углеродистую и легированную сталь высокого качества, достаточного для применения материала в тяжелой промышленности и строительстве. Получение сталей в кислородном конвертере происходит с легированием и улучшением отдельных свойств, что расширяет сферы применения конечной продукции. Из получаемого сырья изготавливают трубы, проволоку, рельсы, метизы, скобяные изделия и т. д. Технология широко применяется и в цветной металлургии, где при достаточной продувке получают черновую медь.

Заключение

Плавка в конвертерных сооружениях считается морально устаревшей техникой, но ее продолжают использовать по причинам оптимального сочетания производительности и финансовых затрат на обеспечение процесса. В немалой степени востребованности технологии способствуют и конструкционные достоинства применяемого оборудования. Та же возможность прямой загрузки лома металла, шихты, шлама и других отходов, хоть и в ограниченном объеме, расширяет возможности для модификации сплава. Другое дело, что для полноценной эксплуатации крупногабаритных конвертеров с возможностями поворота требуется организация соответствующего помещения на предприятии. Поэтому осуществляют выплавку с кислородной продувкой в больших объемах преимущественно крупные компании.

Кислородно-конвертерный способ производства стали: виды и процесс

Около 70% стали от общего объема мирового производства изготавливается конвертерным способом. До середины прошлого столетия для получения стали применялись бессемеровский и томасовский процессы. Однако в дальнейшем сталь начали производить усовершенствованным кислородно-конвертерным способом. В настоящее время предшественники современного метода практически не применяются.

Суть конвертерного производства

В конвертерном производстве применяются специальные сталеплавильные агрегаты, называемые конвертерами. Производство стали осуществляется путем продувки жидкого чугуна воздухом или кислородом. Данный металл содержит различные примеси, в том числе кремний, углерод и марганец. Примеси окисляются под действием кислорода и удаляются из расплава. Основным преимуществом конвертерного способа является то, что для работы сталеплавильного устройства не требуется топливо. Сталь расплавляется под действием тепла, которое выделяют окисляющиеся примеси.

Принцип бессемеровского способа

Впервые массовое получение жидкой стали стало возможным в 1856 году благодаря Г. Бессемеру – изобретателю из Англии. Он придумал, как нагреть металл до температуры, превышающей 1500°С. Именно такая температура необходима для того, чтобы расплавить металл с пониженным содержанием углерода.

Бессемеровский процесс предусматривает продувку расплава атмосферным воздухом. Для этих целей применяются конвертеры, у которых внутренняя часть камеры сгорания защищена динасовым кирпичом. Благодаря такой защите бессемеровский способ называют кислой футеровкой конвертера.

Плавка в бессемеровском сталеплавильном агрегате осуществляется путем заливки чугуна при температуре 1250–1300°С. Следует заметить, что для выплавки бессемеровских чугунов требуются железные руды с низким содержанием серы и фосфора.

Залитый чугун продувают воздухом, в результате чего происходит окисление углерода, марганца и кремния. При окислении образуются оксиды, формирующие кислый шлак. Продувку воздухом заканчивают после того, как углерод окислится до требуемых значений.

Далее металл через горловину сливают в ковш, попутно его окисляя. У такого способа присутствует один существенный недостаток, заключающийся в невысоком качестве конечного продукта, который получается слишком хрупким за счет неполного удаления серы и фосфора.

Принцип томасовского способа

В 1878 году англичанину С.Г. Томасу удалось устранить главный недостаток бессемеровского способа. Кислую футеровку конвертера он заменил основной. Внутренний защитный слой в ванной был выложен смолодоломитовым кирпичом. А чтобы удалить из металла большую часть примесей, он предложил использовать известь, функция которой заключалась в связывании фосфора.

Томасовский процесс позволил перерабатывать чугун с высоким содержанием фосфора. Поэтому наибольшее распространение данный способ получил в странах, где железные руды содержат много фосфора. Во всем остальном метод, изобретенный Томасом, мало чем отличается от предложенного Бессемером:

- и в том, и в другом случае используется сталеплавильный агрегат, в который чугун подается сверху через отверстие в горловине,

- через это же отверстие производится выпуск стали.

- снизу сталеплавильный агрегат снабжен съемным днищем, что позволяет заменять его по мере выработки определенного срока службы,

- дутье в полость сталеплавителя поступает через специальные сопла, расположенные в футеровке днища.

Как уже говорилось выше, слив стали производится через отверстие в горловине. Перевернуть многотонный агрегат позволяют цапфы в цилиндрической части конвертера. При томасовском процессе в сталеплавитель загружают известь, позволяющую получить основной шлак. Далее туда же заливают высокофосфористый чугун, нагретый до 1200–1250°С и подают дутье. При подаче дутья происходит окисление кремния, марганца и углерода. В основной шлак удаляются сера и фосфор. Продувка завершается тогда, когда содержание фосфора снизится до определенных показателей. Окончательным этапом, как и в бессемеровском процессе, является выпуск металла с последующим раскислением.

Принцип работы кислородного конвертера

Впервые кислородное дутье было запатентовано Г. Бессемером. Однако в течение продолжительного времени кислородно-конвертерный процесс не применялся, в связи с отсутствием массового производства кислорода. Первые опыты по продувке кислородом стали возможными в начале сороковых годов прошлого столетия.

Устройство кислородного конвертера осталось прежним:

- камера сгорания изнутри защищена основной футеровкой,

- однако вместо воздуха в нем применяется продувка кислородом,

- подача кислорода осуществляется через водоохлаждаемые сопла.

На территории России применяются сталеплавители с верхней подачей кислорода.

Особенностью конвертерного способа с кислородной продувкой является скоротечность. Весь процесс расплавления металла занимает десятки минут. Однако во время работы требуется тщательно отслеживать содержание в чугуне углерода, температуры его расплава и прочие параметры, чтобы вовремя прекратить продувку.

Процесс сталеплавильного производства упростился, когда кислородные конвертеры оснастили автоматическими системами, усовершенствовали лабораторную технику и измерительные приборы. Усовершенствование кислородно-конвертерного процесса позволило повысить производительность, снизить себестоимость металла и повысить его качество.

Современные кислородные конвертеры могут работать в трех основных режимах:

- с полным дожиганием окиси углерода,

- с частичным дожиганием ОС,

- без дожигания ОС.

Они позволяют производить сталь из чугуна различного состава.

Кислородный конвертер – описание процесса плавки

Кислородный конвертер – это стальной сосуд грушевидной формы. Его внутренняя часть защищена смолодоломитовым (основным) кирпичом. Вместимость сталеплавильного агрегата варьируется от 50 до 350 тонн. Сосуд распложен на цапфах и способен поворачиваться вокруг горизонтальной оси, что позволяет беспрепятственно заливать в него чугун, закладывать другие добавки и сливать металл со шлаком.

Чтобы получить конечный продукт, в конвертер заливается не только чугун, но и закладывают добавки. К ним относятся:

- лом металла,

- шлакообразующие материалы (железная руда, известь, полевой шпат, бокситы).

Конвертерный способ с кислородной продувкой предусматривает заливку в конвертер чугуна, нагретого до 1250–1400°С. Установив конвертер в вертикальное положение, в него подают кислород. Как только началась продувка, в расплавленный чугун вводят остальные компоненты, входящие в состав шлака. Перемешивание чугуна со шлаком осуществляется под действием продувки.

Так как концентрация чугуна гораздо выше, чем примесей, в процессе продувки происходит образование оксида железа, который растворяясь, обогащает металл кислородом. Именно растворенный кислород способствует уменьшению в металле концентрации кремния, углерода и марганца. А когда примеси окисляются, выделяется полезное тепло.

Особенностью основного шлака является большое содержание оксида кальция и оксида железа, которые в начале продувки способствуют удалению фосфора. Если же содержание фосфора превышает требуемый показатель, шлак сливают и наводят новый. Продувку кислородом заканчивают, когда содержание углерода в конечном продукте соответствует определенному параметру. После этого конвертер переворачивают и производят слив стали в ковш, куда добавляют раскислители и другие добавки.

Видео по теме: Основы кислородно конвертерного производства

Загрузка…

Загрузка…Кислородно-конвертерный процесс – это… Что такое Кислородно-конвертерный процесс?

один из видов передела жидкого чугуна в сталь без затраты топлива путём продувки чугуна в Конвертере технически чистым кислородом сверху. О целесообразности использования кислорода при производстве стали в конвертерах указывал ещё в 1876 русский металлург Д. К. Чернов. Впервые применил чистый кислород для продувки жидкого чугуна снизу советский инженер Н. И. Мозговой в 1936. В 1939—41 на Московском заводе станкоконструкций проводились опыты по продувке чугуна сверху кислородом в 1,5-С. Г. Афанасьев.

Схема получения стали в кислородном конвертере: а — загрузка металлолома; б — заливка чугуна; в — продувка; г — выпуск стали; д — слив шлака.

устройство и технология выплавки стали

В процессах получения высокопрочных сталей важную роль играют операции легирования и модификации базового состава. Основу подобных процедур составляют техники добавления металлических примесей разного свойства, но и газо-воздушная регуляция оказывает немаловажное значение. Именно на эту технологическую операцию ориентируется работа кислородного конвертера, который широко используется в металлургии при получении сплавов стали в больших объемах.

Конструкция конвертера

Оборудование представляет собой грушевидный сосуд, обеспеченный внутренней футеровкой и леткой для выпуска продуктов плавки. В верхней части конструкции предусмотрено отверстие с горловиной для подачи фурмы, лома, расплавленного чугуна, легирующих смесей и отвода газа. Тоннаж варьируется от 50 до 400 т. В качестве материалов для изготовления конструкции применяется листовая или сварная сталь средней толщиной порядка 50-70 мм. Типовое устройство кислородного конвертера предусматривает возможность отсоединения днища – это модификации с донной продувкой газо-воздушными смесями. Среди вспомогательных и функциональных элементов агрегата можно выделить электродвигатель, трубопроводную инфраструктуру для циркуляции потоков кислорода, опорные подшипники, демпферную платформу и опорную станину для монтажа конструкции.

Опорные кольца и цапфа

Конвертер располагается на роликовых подшипниках, которые фиксируются на станине. Конструкция может быть и стационарной, но это встречается редко. Обычно на этапах проектирования определяется возможность транспортировки или перемещения агрегата в тех или иных условиях. Именно за эти функции отвечает оснастка в виде опорных колец и цапфы. Группа подшипников обеспечивает возможность кручения оборудования вокруг оси цапф. Прежние модели конвертеров предполагали совмещение несущей оснастки и корпуса плавильного оборудования, но из-за воздействия высоких температур и деформации вспомогательных материалов это конструкционное решение было заменено более сложной, но надежной и долговечной схемой взаимодействия функционального блока и емкости.

Современный кислородный конвертер, в частности, обеспечивается отдельным опорным кольцом, в структуру которого также вводятся цапфы и закрепленный кожух. Технологический промежуток между кожухом и опорной базой предотвращает негативное температурное воздействие на чувствительные элементы подвесок и передвижных механизмов. Непосредственно система фиксации конвертера реализуется за счет упоров. Само же опорное кольцо представляет собой несущее устройство, сформированное двумя полукольцами и цапфовыми плитами, закрепленными в узлах стыковки.

Поворотный механизм

Электропривод обеспечивает возможность поворота конвертера на 360°. Средняя скорость вращения составляет 0,1-1 м/мин. Сама по себе эта функция требуется не всегда – в зависимости от организации технологических операций в ходе рабочего процесса. Например, поворот может потребоваться для ориентации горловины прямо к точке подачи лома, заливки чугуна, слива стали и т. д. Функционал поворотного механизма может быть разным. Бывают и односторонние, и двухсторонние системы. Как правило, кислородные конвертеры грузоподъемностью до 200 т предполагают поворот лишь в одну сторону. Связано это с тем, что в таких конструкциях требуется меньше крутящего момента при наклоне горловины. Чтобы исключить расход лишней энергии при эксплуатации большегрузного оборудования, его обеспечивают механизмом двухстороннего поворота, что компенсирует затраты на манипуляции с горловиной. В структуру системы кручения входит редуктор, электродвигатель и шпиндель. Это традиционная компоновка стационарного привода, закрепленного на бетонной стяжке. Более технологичные навесные механизмы фиксируются на цапфе и приводятся в действие за счет ведомого зубчатого колеса с системой подшипников, которые также через систему валов активизируются электромоторами.

Размеры конвертера

В ходе проектирования параметры конструкции должны рассчитываться исходя из того, какой примерный объем продувки без учета выброса расплава будет производиться. В последние годы разрабатываются агрегаты, принимающие материалы в объеме от 1 до 0,85 м3/т. Также рассчитывается уклон горловины, угол которого в среднем составляет от 20° до 35°. Однако практика эксплуатации таких сооружений показывает, что превышение наклона в 26° ухудшает качество футеровки. По глубине размеры конвертера составляют 1-2 м, но по мере увеличения емкости загрузки и высота конструкции может увеличиваться. Обычные конвертеры глубиной до 1 м могут принимать загрузку не более 50 т. Что касается диаметра, то он в среднем варьируется от 4 до 7 м. Толщина горловины составляет 2-2,5 м.

Футеровка кислородного конвертера

Обязательная технологическая процедура, в ходе которой внутренние стены конвертера обеспечиваются защитным слоем. При этом надо учитывать, что в отличие от большинства металлургических печей данная конструкция подвергается гораздо более высоким термическим нагрузкам, что обуславливает и особенности выполнения футеровка. Это процедура, предполагающая укладку двух защитных слоев – функционального и армирующего. Непосредственно к поверхности корпуса примыкает пласт защитной арматуры толщиной 100-250 мм. Его задача заключается в снижении теплопотерь и недопущении прогара верхнего слоя. В качестве материала применяется магнезитовый или магнезитохромитовый кирпич, который может служить годами без обновления.

Верхний рабочий слой имеет толщину порядка 500-700 мм и заменяется довольно часто по мере износа. На этом этапе кислородный конвертер обрабатывается безобжиговыми песко- или смоловязанными огнеупорными составами. Основу материала для этого слоя футеровки составляет доломит с добавками магнезита. Стандартный расчет по нагрузке делается исходя из температурного воздействия порядка 100-500 °С.

Торкретирование футеровки

Под агрессивными температурно-химическими воздействиями внутренние поверхности конструкции конвертера быстро утрачивают свои качества – опять же, это касается внешнего износа рабочего слоя термической защиты. В качестве ремонтной операции применяется торкретирование футеровки. Это технология горячего восстановления, при которой с помощью специального оборудования укладывается огнеупорный состав. Его наносят не сплошным способом, а точечно на сильно изношенные участки базовой футеровки. Процедура выполняется на специальных торкрет-машинах, подающих к поврежденному участку водоохлаждаемую фурму с массой из коксовой пыли и магнезитового порошка.

Технологии выплавки

Традиционно выделяют два подхода к реализации кислородно-конвертерного плавления – бессемеровский и томасовский. Однако современные методики отличаются от них низким содержанием азота в печи, что повышает качество рабочего процесса. Выполняется технология по следующим этапам:

- Загрузка лома. Порядка 25-27 % от общей массы шихты загружается в наклоненный конвертер посредством совков.

- Заливка чугуна или стального сплава. Жидкий металл при температуре до 1450 °С ковшами заливается в наклоненный конвертер. Операция продолжается не более 3 мин.

- Продувка. В этой части технология выплавки стали в кислородных конвертерах допускает разные подходы в плане подачи газо-воздушной смеси. Поток может направляться сверху, снизу, донным и комбинированным способами в зависимости от типа конструкции оборудования.

- Получение проб. Выполняется замер температуры, удаляются ненужные примеси, ожидается анализ состава. Если его результаты соответствуют проектным требованиям, плавка выпускается, а если нет – вносятся корректировки.

Плюсы и минусы технологии

Способ ценится за высокую производительность, простые схемы подачи кислорода, конструкционную надежность и относительно низкие расходы в целом на организацию процесса. Что касается недостатков, то к ним, в частности, относятся ограничения в плане добавления шлама и вторсырья. Тот же лом металла с другими включениями может составлять не более 10 %, а это не позволяет в нужной степени модифицировать структуру выплавки. Также при выдувке расходуется большой объем полезного железа.

Применение технологии

Сочетание плюсов и минусов в итоге обусловило и характер применения конвертеров. В частности, металлургические комбинаты выпускают низколегированную, углеродистую и легированную сталь высокого качества, достаточного для применения материала в тяжелой промышленности и строительстве. Получение сталей в кислородном конвертере происходит с легированием и улучшением отдельных свойств, что расширяет сферы применения конечной продукции. Из получаемого сырья изготавливают трубы, проволоку, рельсы, метизы, скобяные изделия и т. д. Технология широко применяется и в цветной металлургии, где при достаточной продувке получают черновую медь.

Заключение

Плавка в конвертерных сооружениях считается морально устаревшей техникой, но ее продолжают использовать по причинам оптимального сочетания производительности и финансовых затрат на обеспечение процесса. В немалой степени востребованности технологии способствуют и конструкционные достоинства применяемого оборудования. Та же возможность прямой загрузки лома металла, шихты, шлама и других отходов, хоть и в ограниченном объеме, расширяет возможности для модификации сплава. Другое дело, что для полноценной эксплуатации крупногабаритных конвертеров с возможностями поворота требуется организация соответствующего помещения на предприятии. Поэтому осуществляют выплавку с кислородной продувкой в больших объемах преимущественно крупные компании.

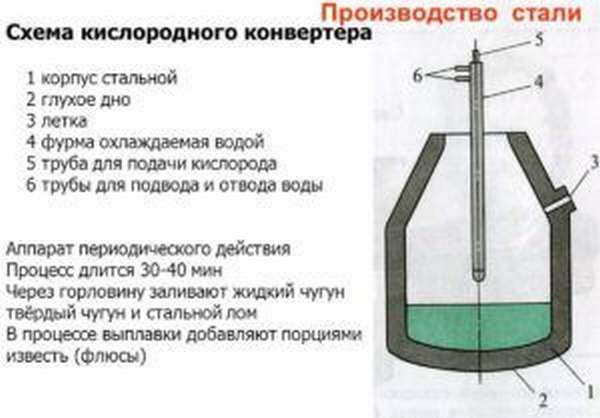

Кислородный конвертер — Студопедия

1 – стальной сварной корпус, выложенный изнутри огнеупорным шамотным кирпичом;

2 – жидкий шлак;

3 – ванна расплавленного металла;

4 – водоохлаждаемая фурма;

5 – опоры.

Рисунок 2.3 – Устройство кислородного конвертера

Процесс идет в стальном сварном корпусе 1 (рисунок 2.3), выложенным изнутри огнеупорным шамотным кирпичом. В конвертер через горловину загружают металлический лом (скрап) и металлические отходы. Затем заливают жидкий чугун и загружают СаСО3 . После этого опускают водоохлаждаемую фурму 4 и в течении 18-30 минут продувают техническим кислородом. В результате интенсивного окисления металла, которое происходит с выделением теплоты, температура в конвертере достигает 2400 оС. Образуется ванна расплавленного металла 3 и жидкий шлак 2. Подача кислорода прекращается и фурма убирается. Слив шлака и расплавленного металла осуществляется при повороте конвертора относительно опор 5.

Этапы выплавки:

1. Загрузка конвертера, подача О2 , образование жидкого шлака и расплавленного металла, слив шлака.

На этом этапе происходит окисление примесей чугуна , снижение в расплаве содержания S и P.

2. Раскисление стали.

Раскислители подаются не в конвертер, а на струю расплавленного металла при разливке расплава в разливочный ковш, т.к при подаче в конвертер они выгорят в атмосфере кислорода.

3. Легирование стали

Легирующие элементы также вводятся не в конвертер, а в ковш перед разливкой в него стали.

Производительность конвертера 600 тонн за 24 часа

В конвертере выплавляются низкоуглеродистые и низколегированные стали обычного качества.

Мартеновская печь

Процесс идет в стальном сварном корпусе 1 (рисунок 2.4), выложенным изнутри огнеупорным шамотным кирпичом. В печь через загрузочное окно 8 загружают железную руду, стальной лом (скрап), известняк CaCO3. Затем эти компоненты подогревают воздухом, нагретым с помощью регенератора 10 до Т 1200 С. После этого в печь заливают жидкий чугун и через фурмы 4 подают топливо (мазут, природный газ). Топливо, сгорая, образует факел пламени 5, температура которого около 2000 С. Образуется расплавленный металл 3 и жидкий шлак 2. Слив жидкого шлака и расплавленного металла выполняется через летки 6 и 7 соответственно. Отработанные газы очищаются в очистном устройстве 9 и выводятся в атмосферу.

Этапы выплавки такие же, как и при электродуговой плавке.

Производительность 600 тонн стали за 24 часа

В мартеновских печах выплавляют легированные стали обычного качества.

| 1 – стальной сварной корпус, выложенный изнутри огнеупорным шамотным кирпичом; 2 – жидкий шлак; 3 – ванна расплавленного металла; 4 – фурма; | 5 – факел пламени; 6 – летка для слива расплавленной стали; 7 – летка для слива жидкого шлака; 8 – загрузочное окно; 9 – очистное устройство; 10 – регенератор. |

Рисунок 2.4 – Устройство мартеновской печи | |

РАЗЛИВКА СТАЛИ

Из сталеплавильного агрегата сталь выпускается в сталеразливочный ковш (рисунок 2.6), который мостовым краном переносят к месту разливки стали.

| 1 – Стальной сварной корпус 2 – Огнеупорный шамотный кирпич 3 – Керамический стакан 4 – Отверстие для выпуска стали 5 – Пробка из огнеупорного металла 6 – Стальная штанга 7 – Трубка из огнеупорного металла | (конструкция, состоящая из поз. 5; 6; 7 наз. стопором) 8 – Цапфы для транспортировки ковша 9 – Слой жидкого шлака 10 – Расплавленный металл 11 – Рычажный механизм для подъема и опускания стопора при разливке стали |

Рисунок 2.6 – Устройство сталеразливочного ковша | |

Из сталеразливочного ковша сталь разливают в изложницы (рисунок 2.7) – чугунные формы для изготовления слитков (слиток – заготовка для получения проката).

Рисунок 2.7 – Сечение изложниц

Предварительно на рабочую поверхность изложниц наносятся специальные покрытия, обеспечивающие антипригарные свойства (окись цинка, мел, тальк, графит) и изложницы подогреваются до температуры 50-60 ºС.

Изложницы имеют квадратное (а), прямоугольное (б), круглое (в) и многогранное сечение (г). Из слитков квадратного сечения получают сортовой прокат, прямоугольного – лист.

Из слитков круглого сечения изготавливают трубы и другие тела вращения. Многогранные слитки используют для получения поковок.

Выплавка стали в кислородных конвертерах — Студопедия

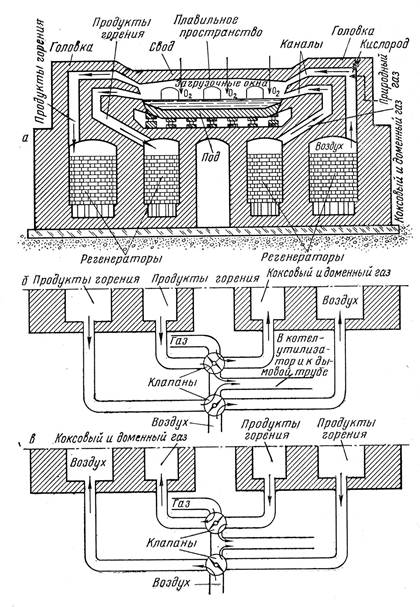

Рис. 10.1. Мартеновская печь для выплавки стали

В передней ее стенке находятся завалочные окна, через которые в печь загружают твердый чугун, металлический лом, заливают жидкий чугун, подают шлакообразующие материалы (флюсы) и различные добавки.

В противоположной задней стене печи расположены выпускные отверстия, для удаления готовой стали и шлака.

В каждой из торцовых стенок печи есть два канала: один для подачи топлива, второй — воздуха, необходимого для сжигания этого топлива.

Отапливают печи мазутом или газом.

И газ, и воздух перед подачей в мартеновскую печь нагревают в специальных камерах — регенераторах (Рис. 10.2.):

Рис. 10.2. Схема работы регенераторов мартеновской печи: а – общая схема; б и в – при перекидке клапанов

Регенератор — это большая камера, выполненная из огнеупорного материала и заполненнаяячейками из огнеупорного кирпича, образующими насадку.

Насадка регенератора нагревается теплом, выносимым из печи раскаленными продуктами сгорания топлива, т.е. в них происходит восстановление утраченного тепла — его регенерация (отсюда и название этих камер).

Режим работы регенераторов:

а) постепенно насадка одной пары регенераторов, через которые пропускают холодные газ и воздух, остывает, а насадка второй пары регенераторов, через которые из печи уходят продуктысгорания, нагревается;

б) когда она нагреется до определенной температуры, автоматически меняется направление движения газа и воздуха при помощи перекидных клапанов, установленных в каналах, подводящих газ и воздух в печь и отводящих продукты сгорания.

в) нагретые регенераторы начинают работать, а остывшие останавливаются на нагрев.

Эту операцию называют перекидкой клапанов и осуществляют примерно через каждые 15-20 минут.

Газ и воздух перед подачей в плавильное пространство печи проходят через предварительно разогретые до температуры около 1200 ºС камеры-регенераторы, где нагреваются до температуры 800-900 ºС.

Плавка в мартеновской печи делится на несколько стадий:

Первая стадия – завалка шихты.

Вторая стадия – прогрев шихты и заливка жидкого чугуна.

При сжигании разогретого газа в атмосфере разогретого воздуха в горелке образуется факел пламени, поднимающий температуру в рабочем пространстве печи до 1700 ºС.

Твердые шихтовые материалы плавятся на подине.

Третья стадия – плавление:

а) загруженные в печь материалы постепенно расплавляются, железо и другие примеси окисляются, образуются такие окислы, как FeO, SiO2, MnO, P2O5, CO2;

б) из этих окислов (негазообразных) и загружаемых в печь шлакообразующих материалов (флюса) — известняка, кварцита, плавикового шпата — формируется шлак;

в) по окончании плавления на подине печи располагается жидкий металл, покрытый слоем шлака.

Четвертая стадия – «кипение» стали.

На этой стадии происходит окисление углерода:

С + ½О2 = СО

Роль этой реакции исключительно важна.

Образующиеся в расплаве пузырьки окиси углерода через жидкий металл устремляются к его поверхности и увлекают за собой другие примеси, в частности газы, растворенные в металле.

Поверхность металлической ванны в этот период напоминает кипящую жидкость.

Пятая стадия – доводка стали – раскисление и легирование.

В мартеновских печах плавка длится 7 – 8 часов, и за одну плавку печь может выдать до 900 тонн стали.

Наряду с углеродистой сталью в них выплавляют многие сорта специальных легированных сталей.

В связи с высокой экономичностью и гибкостью технологии кислородно-конвекторного способа выплавки стали, строительство новых мартеновских печей прекращено.

Однако, как отмечалось ранее, ещё до настоящего времени 20% стали выплавляется с использованием мартенов, поэтому осуществляется ряд мероприятий по интенсификации их работы.

Увеличение экономичности мартенов достигают:

1) использованием воздуха, обогащённого кислородом до 30%;

2) применением высококалорийного природного газа;

3) перестройкой обычных мартеновских печей на двухванные: в основу их действия положен принцип работы кислородного конвертера – окисление углерода и примесей продувкой кислорода.

Кислородно-конвертерный метод выплавки стали это один из способов передела чугуна в сталь без использования топлива путём продувки чугуна током кислорода.

При этом окислительный и восстановительный периоды плавки разнесены не только во времени, но и в пространстве: первый – протекает в конвертере, второй – после выпуска стали в ковше.

Сталеплавильный агрегат в кислородно-конверторном методе включает: собственно конвертер, систему подачи кислорода (фурму) и систему очистки конверторных газов (Рис. 10.3).

Рис. 10.3 Кислородный конвертер с верхней продувкой. 1 – стальной кожух; 2 – огнеупорная футеровка; 3 – кислородная фурма; 4 – завалка флюса; 5 – легирующие добавки; 6 – летка; 7 – ковш; 8 – заготовка.

Конвертор, представляет собой стальной контейнер грушевидной формы (1) вместимостью 100-350 т. Изнутри конвертер выложен огнеупорным кирпичом (2).

В верхней части сосуда находится горловина, которая служит для заливки чугуна, завалки твёрдых компонентов шихты и отвода газа; сбокурасположена летка (4) – окошко для слива стали.

Через горловину в конвертер также вводится фурма (3) для подачи кислорода, и происходит жидкий слив шлака.

Снаружи конвертер опоясан стальным кольцом с двумя цапфами, которые удерживают контейнер и позволяют поворачивать его вокруг горизонтальной оси.

1. Перед началом процесса плавки конвертер поворачивают в наклонное положение, затем загружают металлический лом и жидкий чугун.

2. После этого конвертер возвращают в вертикальное положение, загружают флюсы (известняк) и вводят фурму для подачи кислорода под давлением 1,0–1,4 МПа.

!!! Кислородные струи пол давлением пронизывают металл, вызывая его циркуляцию и перемешивание со шлаком.

3. При кислородно-конвертерном способе передела чугуна в сталь протекают те же реакции, что и при мартеновском способе, но более интенсивно.

Вследствие экзотермичности реакций окисления и их высокой скорости период плавки в кислородном конвертере протекает в автотермичном режиме и не требует подвода тепла извне.

При этом обеспечивается нагрев стали, выпускаемой из конвертера, до 1600-1650ºС, что значительно выше температуры заливаемого чугуна, которая при заливке достигает 1250-1400 ºС.

4. По ходу плавки берут пробы металла на экспресс-анализ. Если содержание углерода соответствует заданному количеству, продувку прекращают.

5. Поднимают фурму и, повернув конвертер в горизонтальное положение, выпускают сталь через летку, а затем через горловину сливают шлак.

6. В готовой стали остается кислород в виде оксида железа.

Для его восстановления в ковш вводят раскислители. Часть раскислителей может вводится в конвертор в конце плавки.

Закончив раскисление, приступают к разливке стали по изложницам. Температура стали при разливке – 1600-1650 ºС.

Плавка в конверторе длится 35-40 минут, а скоростная мартеновская плавка 6-8 часов.

При равной производительности капитальные затраты на строительство кислородно-конверторного цеха на 25-30% ниже, а себестоимость стали на 5-7% меньше, чем при мартеновском способе.

Принцип работы, типы и применение

В настоящее время автомобильными двигателями можно управлять с помощью различных типов датчиков. Эти датчики контролируют производительность и выбросы двигателя. Когда датчик не предоставляет точных данных, возникает множество проблем, таких как управляемость, увеличение расхода топлива и отказ от выбросов. Одним из основных датчиков, используемых в автомобилях, является датчик кислорода, химическая формула которого – o2. Первый кислородный датчик был изобретен в 1976 году в автомобиле Volvo 240.В 1980 году автомобили в Калифорнии использовали эти датчики для снижения выбросов.

Что такое датчик кислорода?

Датчик кислорода – это один из типов датчиков, который используется в выхлопной системе автомобиля. Размер и форма этого датчика похожи на свечу зажигания. В зависимости от расположения по отношению к каталитическому нейтрализатору этот датчик может быть расположен до (перед) или после (после) преобразователя. Большинство автомобилей, спроектированных после 1990 года, включают датчики o2 на входе и выходе.

Датчики кислорода, используемые в автомобилях, состоят из одного датчика, расположенного перед каталитическим нейтрализатором, и одного датчика в каждом выпускном коллекторе автомобиля. Но максимальное количество этих датчиков в автомобиле во многом зависит от двигателя, модели, года выпуска. Но большинство автомобилей имеют 4 датчика

Датчик кислорода

Датчик кислородаПринцип работы

Принцип работы датчика o2 заключается в проверке количества кислорода в выхлопных газах. Во-первых, этот кислород был добавлен в топливо для хорошего зажигания.Связь с этим датчиком может осуществляться с помощью сигнала напряжения. Таким образом, кислородный статус в выхлопе будет определяться компьютером автомобиля.

Компьютер регулирует смесь топлива или кислорода, подаваемую в двигатель автомобиля. Расположение датчика до и после каталитического нейтрализатора позволяет поддерживать гигиену выхлопных газов и проверять эффективность преобразователя.

Типы кислородных датчиков

Кислородные датчики подразделяются на два: бинарные выхлопные газы и универсальные выхлопные газы.

1). Двоичный датчик кислорода в выхлопных газах

Двоичный датчик выдает изменение электрического напряжения при температуре 350 ° C в зависимости от уровня кислорода в выхлопных газах. Он сравнивает остаточное содержание кислорода в выхлопных газах с уровнем кислорода в окружающем воздухе и распознает переход от недостатка воздуха к избытку воздуха и наоборот.

2). Universal Exhaust Gas

Этот датчик очень точен при расчете соотношений недостатка и избытка воздуха или топлива.Он имеет лучший диапазон расчета и также подходит для использования в бензиновых и дизельных двигателях.

Признаки неисправности датчика

Неисправный датчик можно определить по следующим признакам.

- Поломка для превышения анализа выбросов

- Расход топлива может быть уменьшен.

- Лампа двигателя не горит.

- Плохая работа, глохнет и грубый холостой ход.

- Средство проверки кода, распознающее сбой датчика

Приложения

Сферы применения кислородных датчиков включают судовое дыхание, мониторинг быстрой реакции, лабораторные исследования и разработки, мониторинг топливного бака, особые углеводородные среды, долгосрочный мониторинг процедур, ферментацию, упаковку пищевых продуктов и Упаковка для напитков, фармацевтика и медицина и т. Д.

Итак, это все об обзоре кислородного датчика. Эти датчики доступны в двух вариантах: датчик имбирного типа и планарный датчик. Вот вам вопрос, в чем преимущества кислородного датчика?

.Как работает кислородный концентратор?

Проще говоря, концентратор кислорода работает на электричестве; забирает воздух помещения, удаляет из него азот и обеспечивает до 95% чистого кислорода.

Принцип

Состав воздуха (78% азота, 21% кислорода и 1% других газов, таких как двуокись углерода, аргон и т. Д.) Ясно показывает, что воздух в основном состоит из двух газов: азота и кислорода [вместе 99%]. Если из воздуха удалить азот, оставшимся первичным газом будет кислород с чистотой около 90-95%.Концентратор кислорода использует эту идею с основным принципом адсорбции при переменном давлении (PSA) для доставки кислорода с чистотой 90-95%.

Основные компоненты

- Серия фильтров: Для фильтрации загрязнений, присутствующих в воздухе

- Воздушный компрессор: Для нагнетания воздуха из помещения в машину и подачи его к слоям молекулярных сит.

- 2 слоя молекулярных сит – Цеолит (микропористый алюмосиликатный минерал): обладает способностью улавливать азот.

- Переключающий клапан: Переключает мощность компрессора между двумя слоями молекулярных сит

- Выход кислорода: Отверстие, через которое пациенту поступает кислород

- Расходомер: Для установки расхода в литрах в минуту (л / мин)

Связанная статья: Как использовать и обслуживать концентратор кислорода

Связанная статья: Как использовать и обслуживать концентратор кислородарабочая

- Окружающий воздух (воздух помещения), проходящий через серию фильтров, всасывается в машину компрессором.

- Этот воздух сжимается в первом слое молекулярного сита, и весь азот адсорбируется . Слои молекулярных сит пористые и, следовательно, имеют большую площадь поверхности, благодаря которой они адсорбируют большое количество азота.

- Теперь, потому что воздух содержит только азот и кислород в качестве основных компонентов; основной остающийся газ – это кислород . Этот кислород имеет концентрацию до 95% и готов к подаче пациенту через систему доставки кислорода, такую как назальная канюля, кислородная маска и т. Д.

- Компрессор продолжает сжимать воздух в слой 1-го молекулярного сита, пока он не будет насыщен (заполнен) азотом . Слой сита обычно насыщается при давлении 20 фунтов на квадратный дюйм.

- Непосредственно перед тем, как 1-й слой молекулярного сита станет насыщенным , включается переключающий клапан , и мощность воздушного компрессора немедленно переключается на 2-й слой сита i.е. компрессор начинает сжатие воздуха до 2-го молекулярного сита .

- Пока этот слой сита насыщается азотом, Азот, который был захвачен в первом слое сита, выпускается наружу . Небольшое количество азота, которое остается в слое сита после разгрузки, удаляется обратной промывкой кислорода из другого слоя сита.

- Переключающий клапан снова переключает выход воздушного компрессора обратно на 1-й слой сита, как только 2-й слой сита приближается к насыщению .

- Этот процесс повторяется, чтобы обеспечить непрерывный поток кислорода .

- Этот процесс переключения слоев сита известен как Адсорбция при переменном давлении (PSA) .

- Выход кислорода затем контролируется с помощью расходомера , где расход может быть установлен вручную в литрах в минуту (л / мин).

- Кислород выходит через выпускное отверстие, к которому обычно подключается система доставки кислорода, такая как назальная канюля или маска , через увлажнитель.

,Сводка

- Принцип: Адсорбция при переменном давлении

- Air содержит 78% азота и 21% кислорода.

- Если удалить азот, в воздухе останется кислород до 95% чистоты.

- Воздух в помещении всасывается в машину через компрессор

- В машине 2 молекулярных сита, которые работают попеременно.

- Слои молекулярных сит улавливают и удаляют азот из воздуха, который втягивается в машину.

- Переключающий клапан продолжает переключать подачу воздуха с одного слоя сита на другой, обеспечивая непрерывный поток кислорода.

- Азот выпускается из каждого слоя сита, когда слой насыщается.

- Выход кислорода контролируется расходомером и доставляется пациенту через систему доставки кислорода, такую как назальная канюля или маска.

Как использовать и обслуживать концентратор кислорода?

Каждой машине необходимо техническое обслуживание, и концентратор кислорода не исключение, хотя техническое обслуживание требуется минимально.

Прежде чем научиться правильно обслуживать кислородный аппарат, необходимо знать, как его инициализировать / использовать.

Использовать кислородный концентратор так же просто, как включить телевизор. Необходимо выполнить следующие шаги:

Пациенту или его опекуну следует помнить о нескольких вещах, которые необходимо учитывать при использовании кислородных аппаратов.Некоторые из этих вещей требуют особого внимания, а некоторые – всего лишь базовые методы обслуживания.

Использование стабилизатора напряжения

Во многих странах люди сталкиваются с проблемой колебаний напряжения. Эта проблема может стать убийцей не только кислородного концентратора, но и любого бытового электрооборудования.

После отключения электроэнергии питание возвращается с таким высоким напряжением, что оно может повлиять на компрессор. Решить эту проблему можно, применив стабилизатор напряжения хорошего качества.Стабилизатор напряжения стабилизирует колебания напряжения и, следовательно, увеличивает срок службы стационарного концентратора кислорода.

Необязательно использовать стабилизатор напряжения, но рекомендуется ; в конце концов, вы потратите много денег на покупку концентратора кислорода, и нет ничего плохого в том, чтобы потратить еще несколько долларов на покупку стабилизатора напряжения.

Размещение концентратора кислорода

Кислородный концентратор можно разместить в любом месте дома; но во время работы его следует держать на расстоянии одного фута от стен, кровати, дивана и т. д.

Вокруг воздухозаборника вашего концентратора кислорода должно быть 1-2 фута свободного пространства, так как компрессору внутри машины необходимо пространство для приема достаточного количества комнатного воздуха, который будет концентрироваться до чистого кислорода внутри машина. (Воздухозаборник может быть сзади, спереди или по бокам машины – в зависимости от модели).

Если для забора воздуха не предусмотрено достаточного зазора, то есть вероятность того, что компрессор машины может нагреться, поскольку он не сможет всасывать достаточное количество окружающего воздуха, и машина подаст сигнал тревоги.

Фактор запыленности

Пыль в окружающей среде играет очень важную роль в раннем обслуживании машины.

Загрязнения воздуха, такие как частицы пыли, которые отфильтровываются фильтрами машины. Эти фильтры забиваются через несколько месяцев полностью в зависимости от уровня пыли в атмосфере в помещении.

Когда фильтр забивается, чистота кислорода падает. Когда это происходит, большинство машин начинают подавать сигнал тревоги.В таких случаях фильтры необходимо периодически заменять.

Хотя невозможно удалить пыль из воздуха, следует избегать использования кислородного аппарата в пыльной среде ; также могут быть приняты основные меры предосторожности, чтобы уменьшить его, например, когда дом убирают, машину можно выключить и накрыть, потому что количество пыли во время уборки резко возрастает.

Машина, если ее использовать в это время, может всасывать всю пыль, в результате чего фильтр быстро забивается.

Отдых для машины

Кислородные концентраторы сделаны таким образом, что могут работать в течение 24 часов. Но иногда они сталкиваются с проблемой внезапного нагрева и остановки.

Следовательно, после непрерывного использования в течение 7-8 часов концентратор должен отдохнуть в течение 20-30 минут.

Через 20-30 минут пациент может включить концентратор и использовать его еще 7-8 часов, прежде чем снова дать ему отдохнуть в течение 20-30 минут.

Когда аппарат выключен, пациент может использовать резервный баллон. Это продлит срок службы компрессора концентратора.

Мышь в доме

Стационарные концентраторы кислорода сталкиваются с огромной проблемой из-за бегающей по дому мыши.

В большинстве стационарных концентраторов кислорода есть вентиляционные отверстия под или за машиной.

Во время работы на машине мышь не может попасть внутрь машины.

Но когда машина остановлена, мышь может попасть внутрь и создать неудобства , например, пережевывать провода и мочиться на печатную плату (PCB) машины. Как только вода попадает на печатную плату, машина выходит из строя. Печатные платы в отличие от фильтров довольно дорогие.

Фильтры

В некоторых машинах есть шкаф / внешний фильтр снаружи, который можно легко вынуть.Этот фильтр следует очищать один раз в неделю (или чаще, в зависимости от условий эксплуатации) мыльной водой. Обратите внимание, что перед тем, как снова положить в машину, его следует полностью высушить.

Замену внутренних фильтров должен выполнять только уполномоченный сервисный инженер вашего поставщика оборудования. Эти фильтры реже требуют замены.

Увлажнитель Очистка

- Следует использовать чистую питьевую воду для увлажнения, чтобы избежать / отсрочить засорение отверстий бутылки в долгосрочной перспективе

- Вода не должна быть ниже / выше соответствующих отметок минимального / максимального уровня воды на бутылке

- Вода в бутылке заменять раз в 2 дня

- Флакон необходимо очищать изнутри раз в 2 дня

Основные меры предосторожности и методы очистки

- Машину нельзя перемещать по пересеченной местности , где колеса машины могут сломаться.В таких случаях настоятельно рекомендуется поднять машину, а затем переместить.

- Кислородная трубка не должна иметь перегибов или утечки из выпускного отверстия для кислорода, где она прикреплена к носовым канюлям.

- Нельзя проливать воду на машину

- Аппарат не следует держать вблизи огня или дыма

- Внешний корпус машины следует очистить мягким бытовым чистящим средством , нанесенным с помощью губки / влажной ткани, а затем насухо протереть все поверхности.Не допускайте попадания жидкости внутрь устройства

Резюме

- Используйте стабилизатор напряжения хорошего качества

- Держите концентратор на расстоянии 1-2 фута от всех стен

- Избегайте использования машины в пыльной среде

- Регулярно выполняйте работу проверок выполнено

- Не запускайте машину непрерывно в течение длительного времени.Дайте ему немного отдыха .

- Используйте чистую воду в увлажнителе и заменяйте его каждые 2 дня.

Все вышеперечисленные меры позволят продлить срок службы кислородного концентратора и снизить затраты на ремонт / обслуживание аппарата.

Однако концентратор все равно может выйти из строя в любой момент, поскольку в конце концов это машина. Поэтому настоятельно рекомендуется всегда иметь при себе резервный баллон, потому что сервисному инженеру также потребуется некоторое время, чтобы добраться до вашего дома для ремонта концентратора.В идеале следует иметь запасной баллон, рассчитанный на 24 часа.

.Калибровка поляризации принципа работы зондаDo

Измеритель растворенного кислорода– один из интерактивных электрохимических анализаторов, разработанных этой компанией. Это высокоинтеллектуальное устройство непрерывного оперативного мониторинга. Его можно использовать вместе с полярографическим электродом для выполнения измерений в широком диапазоне от уровня ppb до уровня ppm. Это специальный прибор для тестирования и измерения содержания кислорода в такой воде, как котловая вода, конденсат и сточные воды.Он характеризуется быстрым откликом, стабильностью, высокой надежностью и низкими затратами на техническое обслуживание, подходит для широкого использования на электростанциях.

Описание продукта

Основные параметры контроллера DOG-3082/2082/2092

| Модель | DOG-3082 | DOG-2082 | DOG-2092 |

| Диапазон | 0 ~ 100 мкг / л, 0 ~ 20 мг / л | 0 ~ 20 мг / л | |

| Температурная компенсация | 0 ~ 99.9C / 0 ~ 150C (индивидуально) | 0 ~ 99C | |

| Разрешение | 0,1 мкг / л; 0,01 мг / л; 0,1C | 0,01 мг / л; 0,01% | |

| Точность | мкг /L:+/-1.0%FS,mg/L:0.5%FS,temp:+/-0.5C | +/- 1,5% | |

| Связь | RS485 (дополнительно) | ||

| Выход | 0 ~ 10 мА, 4-20 мА | 4-20 мА | |

| Реле | 2 реле | ||

| Питание | 220VAC или 24VDC | 220VAC | |

| Защита | IP65 | ||

| Время сохранения данных | 10 лет | ||

| Общий размер | 146 * 146 * 150 мм | 146 * 146 * 108 мм | 96 * 96 * 110 мм |

| Размер отверстия | 138 * 138 мм | 138 * 138 мм | 92 * 62 мм |

| Навесной | Настенный / панельный | Настенный / панельный | 900 15 панель|

| Применение | энергетика, химия, металл, фармация, пищевая, питьевая, биохимия | химическая, питьевая | |

Основные параметры электрода DOG-208F / FA

| Модель | DOG-208F | DOG-208FA |

| Диапазон | 0 ~ 100 мкг / л; 0 ~ 20 мг / л | |

| Температура | 0 ~ 60 ° C | 0 ~ 130 ° C |

| Время поляризации | 8 часов | |

| Напряжение поляризации | 0.7V | |

| Точность | – / + 1ppb | + 0,1ppb |

| Дрейф | <3% / месяц | |

| Нулевой кислород | <5ppb (60 мин) | |

| Катод / анод | Платина / Ag / AgCL | |

| Мембрана | Проницаемость силиконовой резины | |

| Материал корпуса | Нержавеющая сталь SS316L | |

| Воздушный поток | 50 ~ 80 нА (макс .: 20 ~ 25 мкА) | 60 нА |

| Температурная компенсация | PT100 / PT1000 / 22K / 2.252К | PT1000 / 22K и др. |

| Электролит | KCL | |

| Калибровка | 60 дней | |

| Кабель | 5 м / 10 м / 20 м | |

Основные параметры электрода DOG-209F / FA

| Модель | DOG-209F | DOG-209FA |

| Диапазон | 0 ~ 20 мг / л | |

| Температура | 0 ~ 60C | |

| Время поляризации | 6 часов | |

| Поляризация напряжение | 0.7V | |

| Точность | <- / + 0,01 мг / л | |

| Дрейф | <2% / месяц | |

| Мин. Значение измерения | <0,1 мг / л | |

| Тонкая мембрана | 50 мкм | 100 мкм |

| Материал корпуса | SS316L / PVC | |

| Ток в воздухе | 50 ~ 80 нА / 0,1ppm (макс. 3,5 мкА) | |

| Температурная компенсация | Pt100 / Pt1000 / 22K / 2 ,252K | |

| Время калибровки | 90 дней | |

| Кабель | стандартный 5 метров (индивидуально) | |

Основные параметры электрода DOG-209FYAF / DH-485-DO

| Модель | DOG-209FYA | BH-485-DO |

| Диапазон | 0 ~ 20 мг / л | |

| Точность | DO: 0,1 мг / л, температура: 0,2 ° C, насыщ.%: 1 % | DO0,3 мг / л, темп: 0.5C |

| Отклик | От 30 до 90%, от 60 до 100% | Менее 60 S |

| Выход | 4-20 мА | RS485 Modbus RTU |

| Питание | 24 В постоянного тока | |

| Кабель | стандартный 5 метров (удлинение по индивидуальному заказу) | |

| Характеристики | CPVC (ПВХ) или SS316 со сменной мембраной, IP68,4-20 мА, штекерный разъем M9 | Материал ABS, Стандартный RS485 modbus RTU |

Установка

Применение: морское хозяйство, мониторинг растворенного кислорода на электростанциях, очистка сточных вод, полупроводники и микроэлектроника, биохимия и фармацевтика, электричество и пар, продукты питания и напитки, чистая вода и т. Д.

Сертификаты

Компания BOQU основана с 2007 года, в настоящее время в ней работает более 70 сотрудников и инженеров , инструменты идут на экспорт зарегистрировано более чем в 75 странах., теперь BOQU назван High-Tech Enterprise правительством , ISO, CE, SGS – это наши общие сертификаты. основная технология электрода, контроллера и 5 0+ программного обеспечения собственности является нашей базой. все приборы были признаны Национальным метрологическим бюро . В Китае много небольших заводов, вам следует быть осторожными, если они предлагают вам очень низкую цену. это советы для вас бесплатно.

Заводская выставка

BOQU Instrument была основана с 2007 года, сейчас BOQU насчитывает более 70 сотрудников и инженеров и имеет основных технологий электродов и самостоятельно разрабатывает более 50+ программного обеспечения для различных контроллеров.

Выставки

BOQU имеет сильный отдел разработок и может разрабатывать множество новых инструментов или технологий, поэтому мы проведем 5-8 выставок в Китае или за рубежом, чтобы продемонстрировать наши результаты.

,