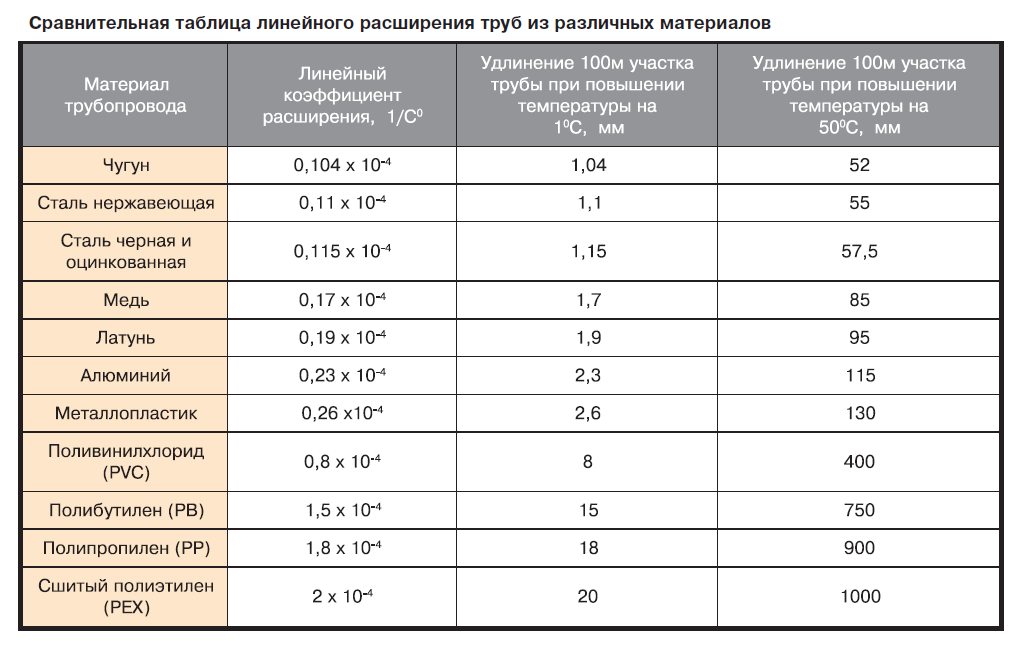

Материал | Коэффициент линейного теплового расширения | |

10-6 °С-1 | 10-6 °F-1 | |

| ABS (акрилонитрил-бутадиен-стирол) термопласт | 73.8 | 41 |

| ABS – стекло, армированное волокнами | 30.4 | 17 |

| Акриловый материал, прессованный | 234 | 130 |

| Алмаз | 1.1 | 0.6 |

| Алмаз технический | 1.2 | 0.67 |

| Алюминий | 22.2 | 12.3 |

| Ацеталь | 106.5 | 59.2 |

| Ацеталь , армированный стекловолокном | 39.4 | 22 |

| Ацетат целлюлозы (CA) | 130 | 72.2 |

| Ацетат бутират целлюлозы (CAB) | 25. | 14 |

| Барий | 20.6 | 11.4 |

| Бериллий | 11.5 | 6.4 |

| Бериллиево-медный сплав (Cu 75, Be 25) | 16.7 | 9.3 |

| Бетон | 14.5 | 8.0 |

| Бетонные структуры | 9.8 | 5.5 |

| Бронза | 18.0 | 10.0 |

| Ванадий | 8 | 4.5 |

| Висмут | 13 | 7.3 |

| Вольфрам | 4.3 | 2.4 |

| Гадолиний | 9 | 5 |

| Гафний | 5.9 | 3.3 |

| Германий | 6.1 | 3.4 |

| Гольмий | 11.2 | 6.2 |

| Гранит | 7.9 | 4.4 |

| Графит, чистый | 7.9 | 4.4 |

| Диспрозий | 9.9 | 5.5 |

| Древесина, пихта, ель | 3.7 | 2.1 |

| Древесина дуба, параллельно волокнам | 4. 9 9 | 2.7 |

| Древесина дуба , перпендикулярно волокнам | 5.4 | 3.0 |

| Древесина, сосна | 5 | 2.8 |

| Европий | 35 | 19.4 |

| Железо, чистое | 12.0 | 6.7 |

| Железо, литое | 10.4 | 5.9 |

| Железо, кованое | 11.3 | 6.3 |

| Золото | 14.2 | 8.2 |

| Известняк | 8 | 4.4 |

| Инвар (сплав железа с никелем) | 1.5 | 0.8 |

| Инконель (сплав) | 12.6 | 7.0 |

| Иридий | 6.4 | 3.6 |

| Иттербий | 26.3 | 14.6 |

| Иттрий | 10.6 | 5.9 |

| Кадмий | 30 | 16.8 |

| Калий | 83 | 46.1 – 46.4 |

| Кальций | 22.3 | 12.4 |

| Каменная кладка | 4.7 – 9. 0 0 | 2.6 – 5.0 |

| Каучук, твердый | 77 | 42.8 |

| Кварц | 0.77 – 1.4 | 0.43 – 0.79 |

| Керамическая плитка (черепица) | 5.9 | 3.3 |

| Кирпич | 5.5 | 3.1 |

| Кобальт | 12 | 6.7 |

| Констанан (сплав) | 18.8 | 10.4 |

| Корунд, спеченный | 6.5 | 3.6 |

| Кремний | 5.1 | 2.8 |

| Лантан | 12.1 | 6.7 |

| Латунь | 18.7 | 10.4 |

| Лед | 51 | 28.3 |

| Литий | 46 | 25.6 |

| Литая стальная решетка | 10.8 | 6.0 |

| Лютеций | 9.9 | 5.5 |

| Литой лист из акрилового пластика | 81 | 45 |

| Магний | 25 | 14 |

| Марганец | 22 | 12.3 |

| Медноникелевый сплав 30% | 16. 2 2 | 9 |

| Медь | 16.6 | 9.3 |

| Молибден | 5 | 2.8 |

| Монель-металл (никелево-медный сплав) | 13.5 | 7.5 |

| Мрамор | 5.5 – 14.1 | 3.1 – 7.9 |

| Мыльный камень (стеатит) | 8.5 | 4.7 |

| Мышьяк | 4.7 | 2.6 |

| Натрий | 70 | 39.1 |

| Нейлон, универсальный | 72 | 40 |

| Нейлон, Тип 11 (Type 11) | 55.6 | |

| Нейлон, Тип 12 (Type 12) | 80.5 | 44.7 |

| Нейлон литой , Тип 6 (Type 6) | 85 | 47.2 |

| Нейлон, Тип 6/6 (Type 6/6), формовочный состав | 80 | 44.4 |

| Неодим | 9.6 | 5.3 |

| Никель | 13.0 | 7.2 |

| Ниобий (Columbium) | 7 | 3.9 |

| Нитрат целлюлозы (CN) | 100 | 55. 6 6 |

| Окись алюминия | 5.4 | 3.0 |

| Олово | 23.4 | 13.0 |

| Осмий | 5 | 2.8 |

| Палладий | 11.8 | 6.6 |

| Песчаник | 11.6 | 6.5 |

| Платина | 9.0 | 5.0 |

| Плутоний | 54 | 30.2 |

| Полиалломер | 91.5 | 50.8 |

| Полиамид (PA) | 110 | 61.1 |

| Поливинилхлорид (PVC) | 50.4 | 28 |

| Поливинилденфторид (PVDF) | 127.8 | 71 |

| Поликарбонат (PC) | 70.2 | 39 |

| Поликарбонат – армированный стекловолокном | 21.5 | 12 |

| Полипропилен – армированный стекловолокном | 32 | 18 |

| Полистирол (PS) | 70 | 38.9 |

| Полисульфон (PSO) | 55.8 | 31 |

| Полиуретан (PUR), жесткий | 57. 6 6 | 32 |

| Полифенилен – армированный стекловолокном | 35.8 | 20 |

| Полифенилен (PP), ненасыщенный | 90.5 | 50.3 |

| Полиэстер | 123.5 | 69 |

| Полиэстер, армированный стекловолокном | 25 | |

| Полиэтилен (PE) | 200 | 111 |

| Полиэтилен – терефталий (PET) | 59.4 | 33 |

| Празеодимий | 6.7 | 3.7 |

| Припой 50 – 50 | 24.0 | 13.4 |

| Прометий | 11 | 6.1 |

| Рений | 6.7 | 3.7 |

| Родий | 8 | 4.5 |

| Рутений | 9.1 | 5.1 |

| Самарий | 12.7 | 7.1 |

| Свинец | 28.0 | 15.1 |

| Свинцово-оловянный сплав | 11.6 | 6.5 |

| Селен | 3.8 | 2.1 |

| Серебро | 19. 5 5 | 10.7 |

| Скандий | 10.2 | 5.7 |

| Слюда | 3 | 1.7 |

| Сплав твердый (Hard alloy) K20 | 6 | 3.3 |

| Сплав хастелой (Hastelloy) C | 11.3 | 6.3 |

| Сталь | 13.0 | 7.3 |

| Сталь нержавеющая аустенитная (304) | 17.3 | 9.6 |

| Сталь нержавеющая аустенитная (310) | 14.4 | 8.0 |

| Сталь нержавеющая аустенитная (316) | 16.0 | 8.9 |

| Сталь нержавеющая ферритная (410) | 9.9 | 5.5 |

| Стекло витринное (зеркальное, листовое) | 9.0 | 5.0 |

| Стекло пирекс, пирекс | 4.0 | 2.2 |

| Стекло тугоплавкое | 5.9 | 3.3 |

| Строительный (известковый) раствор | 7.3 – 13.5 | 4.1-7.5 |

| Стронций | 22.5 | 12.5 |

| Сурьма | 10. 4 4 | 5.8 |

| Таллий | 29.9 | 16.6 |

| Тантал | 6.5 | 3.6 |

| Теллур | 36.9 | 20.5 |

| Тербий | 10.3 | 5.7 |

| Титан | 8.6 | 4.8 |

| Торий | 12 | 6.7 |

| Тулий | 13.3 | 7.4 |

| Уран | 13.9 | 7.7 |

| Фарфор | 3.6-4.5 | 2.0-2.5 |

| Фенольно-альдегидный полимер без добавок | 80 | 44.4 |

| Фторэтилен пропилен (FEP) | 135 | 75 |

| Хлорированный поливинилхлорид (CPVC) | 66.6 | 37 |

| Хром | 6.2 | 3.4 |

| Цемент | 10.0 | 6.0 |

| Церий | 5.2 | 2.9 |

| Цинк | 29.7 | 16.5 |

| Цирконий | 5.7 | 3.2 |

| Шифер | 10. 4 4 | 5.8 |

| Штукатурка | 16.4 | 9.2 |

| Эбонит | 76.6 | 42.8 |

| Эпоксидная смола , литая резина и незаполненные продукты из них | 55 | 31 |

| Эрбий | 12.2 | 6.8 |

| Этилен винилацетат (EVA) | 180 | 100 |

| Этилен и этилакрилат (EEA) | 205 | 113.9 |

Эфир виниловый | 16 – 22 | 8.7 – 12 |

|

Материал |

Коэффициент линейного теплового расширения |

|

|

(10-6 м/(мK)) / ( 10-6 м/(мoС)) |

(10-6 дюйм/(дюйм oF)) |

|

| ABS (акрилонитрил-бутадиен-стирол) термопласт | 73. 8 8 |

41 |

| ABS – стекло, армированное волокнами | 30.4 | 17 |

| Акриловый материал, прессованный | 234 | 130 |

| Алмаз | 1.1 | 0.6 |

| Алмаз технический | 1.2 | 0.67 |

| Алюминий | 22.2 | 12.3 |

| Ацеталь | 106.5 | 59.2 |

| Ацеталь , армированный стекловолокном | 39.4 | 22 |

| Ацетат целлюлозы (CA) | 130 | 72.2 |

| Ацетат бутират целлюлозы (CAB) | 25. 2 2 |

14 |

| Барий | 20.6 | 11.4 |

| Бериллий | 11.5 | 6.4 |

| Бериллиево-медный сплав (Cu 75, Be 25) | 16.7 | 9.3 |

| Бетон | 14.5 | 8.0 |

| Бетонные структуры | 9.8 | 5.5 |

| Бронза | 18.0 | 10.0 |

| Ванадий | 8 | 4.5 |

| Висмут | 13 | 7.3 |

| Вольфрам | 4.3 | 2.4 |

| Гадолиний | 9 | 5 |

| Гафний | 5. 9 9 |

3.3 |

| Германий | 6.1 | 3.4 |

| Гольмий | 11.2 | 6.2 |

| Гранит | 7.9 | 4.4 |

| Графит, чистый | 7.9 | 4.4 |

| Диспрозий | 9.9 | 5.5 |

| Древесина, пихта, ель | 3.7 | 2.1 |

| Древесина дуба, параллельно волокнам | 4.9 | 2.7 |

| Древесина дуба , перпендикулярно волокнам | 5.4 | 3.0 |

| Древесина, сосна | 5 | 2. 8 8 |

| Европий | 35 | 19.4 |

| Железо, чистое | 12.0 | 6.7 |

| Железо, литое | 10.4 | 5.9 |

| Железо, кованое | 11.3 | 6.3 |

| Золото | 14.2 | 8.2 |

| Известняк | 8 | 4.4 |

| Инвар (сплав железа с никелем) | 1.5 | 0.8 |

| Инконель (сплав) | 12.6 | 7.0 |

| Иридий | 6.4 | 3.6 |

| Иттербий | 26. 3 3 |

14.6 |

| Иттрий | 10.6 | 5.9 |

| Кадмий | 30 | 16.8 |

| Калий | 83 | 46.1 – 46.4 |

| Кальций | 22.3 | 12.4 |

| Каменная кладка | 4.7 – 9.0 | 2.6 – 5.0 |

| Каучук, твердый | 77 | 42.8 |

| Кварц | 0.77 – 1.4 | 0.43 – 0.79 |

| Керамическая плитка (черепица) | 5.9 | 3.3 |

| Кирпич | 5.5 | 3.1 |

| Кобальт | 12 | 6. 7 7 |

| Констанан (сплав) | 18.8 | 10.4 |

| Корунд, спеченный | 6.5 | 3.6 |

| Кремний | 5.1 | 2.8 |

| Лантан | 12.1 | 6.7 |

| Латунь | 18.7 | 10.4 |

| Лед | 51 | 28.3 |

| Литий | 46 | 25.6 |

| Литая стальная решетка | 10.8 | 6.0 |

| Лютеций | 9.9 | 5.5 |

| Литой лист из акрилового пластика | 81 | 45 |

| Магний | 25 | 14 |

| Марганец | 22 | 12. 3 3 |

| Медноникелевый сплав 30% | 16.2 | 9 |

| Медь | 16.6 | 9.3 |

| Молибден | 5 | 2.8 |

| Монель-металл (никелево-медный сплав) | 13.5 | 7.5 |

| Мрамор | 5.5 – 14.1 | 3.1 – 7.9 |

| Мыльный камень (стеатит) | 8.5 | 4.7 |

| Мышьяк | 4.7 | 2.6 |

| Натрий | 70 | 39.1 |

| Нейлон, универсальный | 72 | 40 |

| Нейлон, Тип 11 (Type 11) | 100 | 55. |

| Нейлон, Тип 12 (Type 12) | 80.5 | 44.7 |

| Нейлон литой , Тип 6 (Type 6) | 85 | 47.2 |

| Нейлон, Тип 6/6 (Type 6/6), формовочный состав | 80 | 44.4 |

| Неодим | 9.6 | 5.3 |

| Никель | 13.0 | 7.2 |

| Ниобий (Columbium) | 7 | 3.9 |

| Нитрат целлюлозы (CN) | 100 | 55.6 |

| Окись алюминия | 5.4 | 3.0 |

| Олово | 23.4 | 13. 0 0 |

| Осмий | 5 | 2.8 |

| Палладий | 11.8 | 6.6 |

| Песчаник | 11.6 | 6.5 |

| Платина | 9.0 | 5.0 |

| Плутоний | 54 | 30.2 |

| Полиалломер | 91.5 | 50.8 |

| Полиамид (PA) | 110 | 61.1 |

| Поливинилхлорид (PVC) | 50.4 | 28 |

| Поливинилденфторид (PVDF) | 127.8 | 71 |

| Поликарбонат (PC) | 70. 2 2 |

39 |

| Поликарбонат – армированный стекловолокном | 21.5 | 12 |

| Полипропилен – армированный стекловолокном | 32 | 18 |

| Полистирол (PS) | 70 | 38.9 |

| Полисульфон (PSO) | 55.8 | 31 |

| Полиуретан (PUR), жесткий | 57.6 | 32 |

| Полифенилен – армированный стекловолокном | 35.8 | 20 |

| Полифенилен (PP), ненасыщенный | 90.5 | 50.3 |

| Полиэстер | 123.5 | 69 |

| Полиэстер, армированный стекловолокном | 25 | 14 |

| Полиэтилен (PE) | 200 | 111 |

| Полиэтилен – терефталий (PET) | 59. 4 4 |

33 |

| Празеодимий | 6.7 | 3.7 |

| Припой 50 – 50 | 24.0 | 13.4 |

| Прометий | 11 | 6.1 |

| Рений | 6.7 | 3.7 |

| Родий | 8 | 4.5 |

| Рутений | 9.1 | 5.1 |

| Самарий | 12.7 | 7.1 |

| Свинец | 28.0 | 15.1 |

| Свинцово-оловянный сплав | 11.6 | 6.5 |

| Селен | 3. 8 8 |

2.1 |

| Серебро | 19.5 | 10.7 |

| Скандий | 10.2 | 5.7 |

| Слюда | 3 | 1.7 |

| Сплав твердый (Hard alloy) K20 | 6 | 3.3 |

| Сплав хастелой (Hastelloy) C | 11.3 | 6.3 |

| Сталь | 13.0 | 7.3 |

| Сталь нержавеющая аустенитная (304) | 17.3 | 9.6 |

| Сталь нержавеющая аустенитная (310) | 14.4 | 8.0 |

| Сталь нержавеющая аустенитная (316) | 16. 0 0 |

8.9 |

| Сталь нержавеющая ферритная (410) | 9.9 | 5.5 |

| Стекло витринное (зеркальное, листовое) | 9.0 | 5.0 |

| Стекло пирекс, пирекс | 4.0 | 2.2 |

| Стекло тугоплавкое | 5.9 | 3.3 |

| Строительный (известковый) раствор | 7.3 – 13.5 | 4.1-7.5 |

| Стронций | 22.5 | 12.5 |

| Сурьма | 10.4 | 5.8 |

| Таллий | 29.9 | 16.6 |

| Тантал | 6. 5 5 |

3.6 |

| Теллур | 36.9 | 20.5 |

| Тербий | 10.3 | 5.7 |

| Титан | 8.6 | 4.8 |

| Торий | 12 | 6.7 |

| Тулий | 13.3 | 7.4 |

| Уран | 13.9 | 7.7 |

| Фарфор | 3.6-4.5 | 2.0-2.5 |

| Фенольно-альдегидный полимер без добавок | 80 | 44.4 |

| Фторэтилен пропилен (FEP) | 135 | 75 |

| Хлорированный поливинилхлорид (CPVC) | 66. 6 6 |

37 |

| Хром | 6.2 | 3.4 |

| Цемент | 10.0 | 6.0 |

| Церий | 5.2 | 2.9 |

| Цинк | 29.7 | 16.5 |

| Цирконий | 5.7 | 3.2 |

| Шифер | 10.4 | 5.8 |

| Штукатурка | 16.4 | 9.2 |

| Эбонит | 76.6 | 42.8 |

| Эпоксидная смола , литая резина и незаполненные продукты из них | 55 | 31 |

| Эрбий | 12. 2 2 |

6.8 |

| Этилен винилацетат (EVA) | 180 | 100 |

| Этилен и этилакрилат (EEA) | 205 | 113.9 |

|

Эфир виниловый |

16 – 22 | 8.7 – 12 |

Понятие удельного электрического сопротивления медного проводника

Сравнительно небольшое удельное сопротивление меди – важный, но не единственный положительный фактор. Широкое применение этого материала объясняется разумной стоимостью, устойчивостью к неблагоприятным внешним воздействиям. Из него несложно создавать качественные изделия необходимой формы, которые без дополнительной защиты сохраняют функциональность при длительной эксплуатации в сложных условиях.

Из меди создают разные виды кабельной продукции

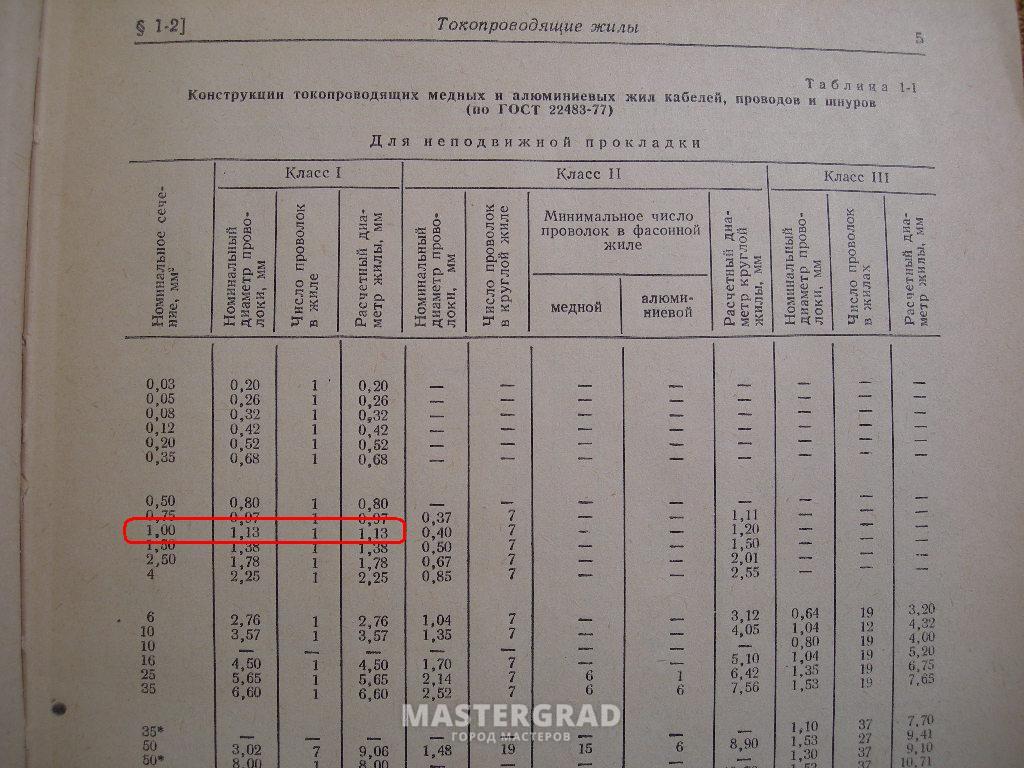

Чем отличается кабель от провода

Прежде чем перейти к основному содержимому, нам необходимо понять, что же мы все-таки хотим рассчитать, сечение провода или кабеля, в чем различия одного от другого!? Не смотря на то, что обыватель применяет эти два слова как синонимы, подразумевая под этим что-то свое, но если быть дотошными, то разница все же имеется. Так провод это одна токопроводящая жила, будь то моножила или набор проводников, изолированная в диэлектрик, в оболочку. А вот кабель, это уже несколько таких проводов, объединенных в единое целое, в своей защитной и изоляционной оболочке. Для того, чтобы вам было лучше понятно, что к чему, взгляните на картинку.

Так провод это одна токопроводящая жила, будь то моножила или набор проводников, изолированная в диэлектрик, в оболочку. А вот кабель, это уже несколько таких проводов, объединенных в единое целое, в своей защитной и изоляционной оболочке. Для того, чтобы вам было лучше понятно, что к чему, взгляните на картинку.

Так вот, теперь мы в курсе, что рассчитывать нам необходимо именно сечение провода, то есть одного токопроводящего элемента, а второй будет уже уходить от нагрузки, обратно к питанию. Однако мы порой и сами забываемся не лучше Вашего, так что если вы нас подловите на том, что где-то все же встретится слово кабель, то не сочтите уж за невежество, стереотипы делают свое дело.

Химические свойства

По таким характеристикам медь, электропроводность и теплопроводность которой очень высокие, занимает промежуточное положение между элементами первой триады восьмой группы и щелочными первой группы таблицы Менделеева. К основным ее химическим свойствам относят:

- склонность к комплексообразованию;

- способность давать окрашенные соединения и нерастворимые сульфиды.

Наиболее характерным для меди является двухвалентное состояние. Сходства с щелочными металлами она не имеет практически никакого. Химическая активность ее также невелика. В присутствии СО2 или же влаги на поверхности меди образуется зеленая карбонатная пленка. Все соли меди являются ядовитыми веществами. В одно- и двухвалентном состоянии этот металл образует очень устойчивые комплексные соединения. Наибольшее значение для промышленности имеют аммиачные.

Какой провод, кабель выбрать для прокладки проводки (моножилу или многожильный)

При монтаже электропроводки обычно применяют провода и кабели марки ПВС, ВВГнг, ППВ, АППВ. В этом списке встречаются как гибкие кабели, так и с моножилой. Здесь мы хотели бы сказать вам одну вещь. Если ваша проводка не будет шевелиться, то есть это не удлинитель, не место сгиба которое постоянно меняет свое положение, то предпочтительно использовать моножилу. Вы спросите почему? Все просто! Не смотря на то, насколько хорошо не были бы уложены в защитную изоляционною оплетку проводники, под нее все же попадет воздух, в котором содержится кислород. Происходит окисление поверхности меди. В итоге, если проводников много, то площадь окисления намного больше, а значит токопроводящее сечение «тает» на много больше. Да, это процесс длительный, но и мы не думаем, что вы собрались менять проводку часто. Чем больше она проработает, тем лучше. Особенно это эффект окисления будет сильно проявляться у краев реза кабеля, в помещениях с перепадом температуры и при повышенной влажности. Так что мы вам настоятельно рекомендуем использовать моножилу! Сечение моножилы кабеля или провода изменится со временем незначительно, а это так важно, при наших дальнейших расчетах.

Происходит окисление поверхности меди. В итоге, если проводников много, то площадь окисления намного больше, а значит токопроводящее сечение «тает» на много больше. Да, это процесс длительный, но и мы не думаем, что вы собрались менять проводку часто. Чем больше она проработает, тем лучше. Особенно это эффект окисления будет сильно проявляться у краев реза кабеля, в помещениях с перепадом температуры и при повышенной влажности. Так что мы вам настоятельно рекомендуем использовать моножилу! Сечение моножилы кабеля или провода изменится со временем незначительно, а это так важно, при наших дальнейших расчетах.

Влияние примесей на электропроводность меди

Конечно же, в наше время для выплавки этого красного металла используются гораздо более совершенные методики, чем в древности. Однако и сегодня получить совершенно чистый Cu практически невозможно. В меди всегда присутствуют разного рода примеси. Это могут быть, к примеру, кремний, железо или бериллий. Между тем, чем больше примесей в меди, тем меньше показатель ее электропроводности. Для изготовления проводов, к примеру, подходит только достаточно чистый металл. Согласно нормативам, для этой цели можно использовать медь с количеством примесей, не превышающем 0.1 %.

Для изготовления проводов, к примеру, подходит только достаточно чистый металл. Согласно нормативам, для этой цели можно использовать медь с количеством примесей, не превышающем 0.1 %.

Очень часто в этом металле содержится определенный процент серы, мышьяка и сурьмы. Первое вещество значительно снижает пластичность материала. Электропроводность меди и серы сильно различается. Ток эта примесь совершенно не проводит. То есть является хорошим изолятором. Однако на электропроводность меди сера не влияет практически никак. То же самое касается и теплопроводности. С сурьмой и мышьяком наблюдается обратная картина. Эти элементы электропроводность меди способны снижать значительно.

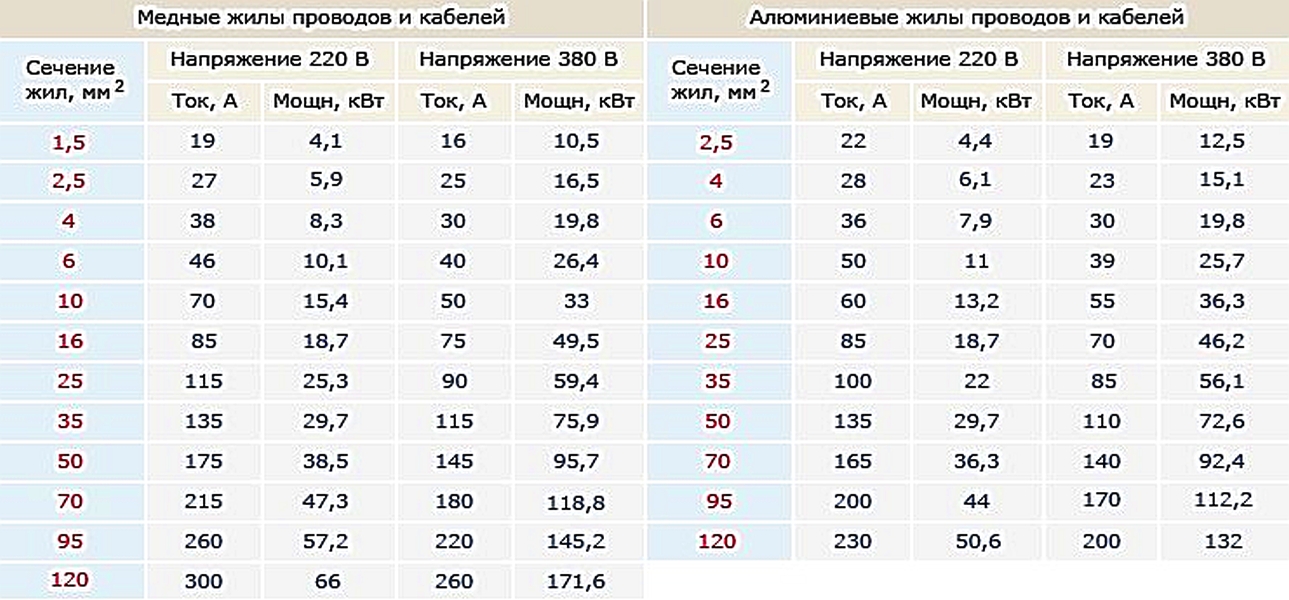

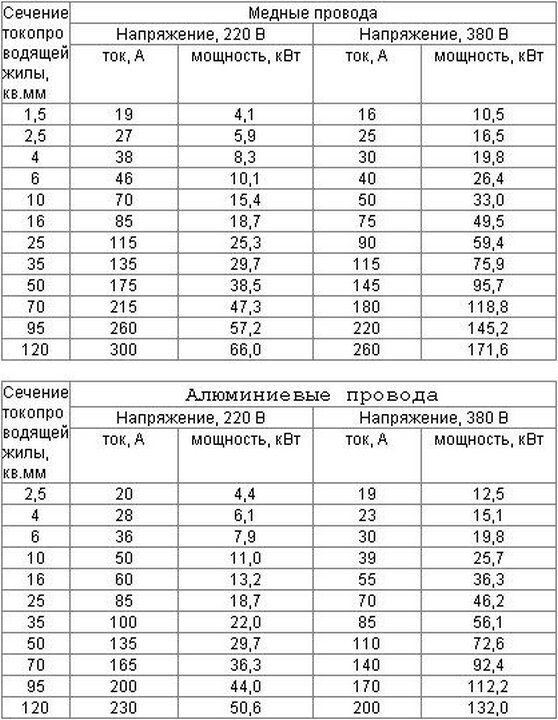

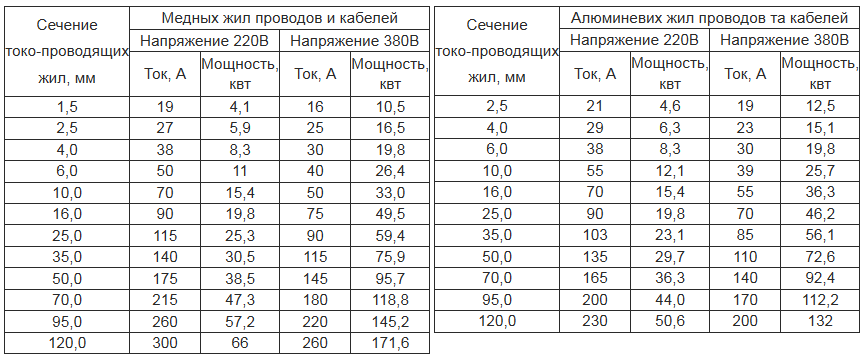

Выбираем провод (кабель) из меди или алюминия (документ ПЭУ)

В СССР большинство жилых домов оснащались алюминиевой проводкой, это было своеобразной нормой, стандартом и даже догмой. Нет, это совсем не значит, что страна была бедная, и не хватало на меди. Даже в некоторых случая наоборот. Но видимо проектировщики электрических сетей решили, что экономически можно много сэкономить, если применять алюминий, а не медь. Действительно, темпы строительства были огромнейшие, достаточно вспомнить хрущевки, в которых все еще живет половина страны, а значит эффект от такой экономии был значительным. В этом можно не сомневаться. Тем не менее, сегодня другие реалии, и алюминиевую проводку в новых жилых помещениях не применяют, только медную. Это исходит из норм ПУЭ пункт 7.1.34 «В зданиях следует применять кабели и провода с медными жилами…». (До 2001 г. по имеющемуся заделу строительства допускается использование проводов и кабелей с алюминиевыми жилами) Так вот, мы вам настоятельно не рекомендуем экспериментировать и пробовать алюминий. Минусы его очевидны. Алюминиевые скрутки невозможно пропаять, так же очень трудно сварить, в итоге контакты в распределительных коробках могут со временем нарушиться. Алюминий очень хрупкий, два-три изгиба и провод отпал. Будут постоянные проблемы с подключением его к розеткам, выключателем. Опять же если говорить о проводимой мощности, то медный провод с тем же сечением для алюминия 2,5мм.

Действительно, темпы строительства были огромнейшие, достаточно вспомнить хрущевки, в которых все еще живет половина страны, а значит эффект от такой экономии был значительным. В этом можно не сомневаться. Тем не менее, сегодня другие реалии, и алюминиевую проводку в новых жилых помещениях не применяют, только медную. Это исходит из норм ПУЭ пункт 7.1.34 «В зданиях следует применять кабели и провода с медными жилами…». (До 2001 г. по имеющемуся заделу строительства допускается использование проводов и кабелей с алюминиевыми жилами) Так вот, мы вам настоятельно не рекомендуем экспериментировать и пробовать алюминий. Минусы его очевидны. Алюминиевые скрутки невозможно пропаять, так же очень трудно сварить, в итоге контакты в распределительных коробках могут со временем нарушиться. Алюминий очень хрупкий, два-три изгиба и провод отпал. Будут постоянные проблемы с подключением его к розеткам, выключателем. Опять же если говорить о проводимой мощности, то медный провод с тем же сечением для алюминия 2,5мм. кв. допускает длительный ток в 19А, а для меди в 25А. Здесь разница больше чем 1 КВт. Так что еще раз повторимся — только медь! Далее мы и будем уже исходить из того, что сечение рассчитываем для медного провода, но в таблицах приведем значения и для алюминия. Мало ли что.

кв. допускает длительный ток в 19А, а для меди в 25А. Здесь разница больше чем 1 КВт. Так что еще раз повторимся — только медь! Далее мы и будем уже исходить из того, что сечение рассчитываем для медного провода, но в таблицах приведем значения и для алюминия. Мало ли что.

Сколько примерно потребляют бытовые приборы, и как это отразиться на выборе, расчете сечения кабеля

Итак, мы уже определились с маркировкой кабеля, что это должна быть моножила, также с тем, что это должна быть медь, да и про подводимую мощность кабеля мы тоже «заикнулись» не просто так. Ведь именно исходя из показателя проводимой мощности, будет рассчитываться провод, кабель на его применяемое сечение. Здесь все логично, прежде чем что-то рассчитать, надо исходить из начальных условий задачи. Этому нас научили еще в школе, исходные данные определяют основные пути решения. Что же, тоже самое можно сказать про расчет сечения медного провода, для расчета его сечения необходимо знать с какими токами или мощностями он будет работать. А для того чтобы нам знать токи и мощности, мы сразу должны знать, что именно будет подключено в нашей квартире, где лампочка, а где телевизор. Где компьютер, а куда мы включим зарядное устройство для телефона. Нет, конечно, со временем исходя из жизненных обстоятельств, что-то может поменяться, но нет кардинально, то есть примерная суммарная потребляемая мощность для всех наших помещений останется прежняя. Лучше всего сделать так, нарисовать план квартиры и там расставить и развешать все электроприборы, которые вам встретятся и которые запланированы. Скажем так.

А для того чтобы нам знать токи и мощности, мы сразу должны знать, что именно будет подключено в нашей квартире, где лампочка, а где телевизор. Где компьютер, а куда мы включим зарядное устройство для телефона. Нет, конечно, со временем исходя из жизненных обстоятельств, что-то может поменяться, но нет кардинально, то есть примерная суммарная потребляемая мощность для всех наших помещений останется прежняя. Лучше всего сделать так, нарисовать план квартиры и там расставить и развешать все электроприборы, которые вам встретятся и которые запланированы. Скажем так.

Здесь неплохо было сориентироваться, сколько какой прибор потребляет. Именно для этого мы и приведем для вас таблицу ниже.

| Онлайн калькулятор для определения силы тока по потребляемой мощности | |

| Потребляемая мощность, Вт: | |

| Напряжение питания, В: | |

Подытожим данный абзац, мы должны представлять какие токи, мощности подводимые проводами и кабелями, должны быть обеспечены, для того, чтобы рассчитать необходимое нам сечение и выбрать подходящее. Об этом как раз далее.

Об этом как раз далее.

Историческая справка

Медь является металлом, известным человеку с глубокой древности. Объясняется раннее знакомство людей с эти материалом прежде всего его широкой распространенностью в природе в виде самородков. Многие ученые считают, что именно медь была первым металлом, восстановленным человеком из кислородных соединений. Когда-то горные породы просто нагревали на костре и резко остужали, в результате чего они растрескивались. Позднее восстановление меди начали производить на кострах с добавлением угля и поддувом мехами. Совершенствование этого способа в конечном итоге привело к созданию шахтной печи. Еще позже этот металл начали получать методом окислительной плавки руд.

Общепринятые сечения медных проводов для проводки в квартире по сечению

Мы с вами много говорили о наименованиях, о материалах, об индивидуальных особенностях и даже о температуре, но упустили из вида жизненные обстоятельства. Так если вы нанимаете электрика для того, чтобы он провел вам проводку в комнатах вашей квартиры или дома, то обычно принимаются следующие значения. Для освещения сечения провода берется в 1,5 мм 2, а для розеток в 2,5 мм 2. Если проводка предназначена для подключения бойлеров, нагревателей, плит, то здесь уже рассчитывается сечение провода (кабеля) индивидуально.

Для освещения сечения провода берется в 1,5 мм 2, а для розеток в 2,5 мм 2. Если проводка предназначена для подключения бойлеров, нагревателей, плит, то здесь уже рассчитывается сечение провода (кабеля) индивидуально.

Выбор сечения провода исходя из количества коммуникаций в доме (квартире) (типовые схемы проводки)

О чем еще хотелось сказать, так это о том, что лучше использовать несколько независимых линий питания для каждого из помещений в комнате или квартире. Тем самым вы не будете применять провод с сечением 10 мм 2 для всей квартиры, приброшенный во все комнаты, от которого идут отводы. Такой провод будет приходить на вводный автомат, а затем от него, в соответствии с мощностью потребляемой нагрузки будут разведены выбранные сечения проводов, для каждого из помещений.

Типовая принципиальная схема электропроводки для квартиры или дома с электрической плитой (с указанием сечения кабеля для электроприборов)

Подводя итог о выборе сечения провода (кабеля) в зависимости от силы тока (мощности)

Если вы прочитали всю нашу статью, и все наши выкладки, то наверняка уже осознали насколько сложно и одновременно просто выбрать алюминиевый или медный провод, по сечению исходя из токовой нагрузки и мощности. Да, расчет сечения потребует знания множества формул, поправок на материал и температуру, при этом если воспользоваться справочными таблицами, которые мы и привели, то все просто и понятно. Что же, кроме выбора сечения провода необходимо будет правильно соединить между собой провода, использовать соответствующие автоматы, УЗО, розетки и выключатели. Не забывать про особенности схемы подключения проводки в квартире. Все это скажется на выборе сечения провода в вашем конкретном случае. И только в этом случае, когда вы учтете все факторы, воспользуетесь справочными материалами, правильно смонтируете все элементы, можно будет говорить о том, что все сделано как надо!

Да, расчет сечения потребует знания множества формул, поправок на материал и температуру, при этом если воспользоваться справочными таблицами, которые мы и привели, то все просто и понятно. Что же, кроме выбора сечения провода необходимо будет правильно соединить между собой провода, использовать соответствующие автоматы, УЗО, розетки и выключатели. Не забывать про особенности схемы подключения проводки в квартире. Все это скажется на выборе сечения провода в вашем конкретном случае. И только в этом случае, когда вы учтете все факторы, воспользуетесь справочными материалами, правильно смонтируете все элементы, можно будет говорить о том, что все сделано как надо!

Плюсы и минусы

Алюминиевая проводка имеет следующие преимущества:

- Небольшая масса. Эта особенность важна при монтаже линий электропередач, длина которых может достигать десятков, а то и сотен километров.

- Доступность по цене. При выборе материала для проводки многие ориентируются на стоимость металла.

Алюминий имеет меньшую соответственно, что объясняет более низкую цену изделий из этого металла.

Алюминий имеет меньшую соответственно, что объясняет более низкую цену изделий из этого металла. - Стойкость к окислительным процессам (актуальна при отсутствии контакта с открытым воздухом).

- Наличие защитной пленки. В процессе эксплуатации на проводке из алюминия формируется тонкий налет, уберегающий металл от окислительных процессов.

Алюминий имеет и ряд недостатков, о которых необходимо знать:

- Высокое удельное сопротивление металла и склонность к нагреву. По этой причине не допускается применение провода меньше 16 кв.мм (с учетом требований ПУЭ, 7-я редакция).

- Ослабление контактных соединений из-за частых нагревов при прохождении большой нагрузки и последующего остывания.

- Пленка, которая появляется на алюминиевом проводе при контакте с воздухом, имеет плохую проводимость тока, что создает дополнительные проблемы в местах соединения кабельной продукции

- Хрупкость. Алюминиевые провода легко переламываются, что особенно актуально при частом перегреве металла.

На практике ресурс алюминиевой проводки не превышает 30 лет, после чего ее необходимо менять.

На практике ресурс алюминиевой проводки не превышает 30 лет, после чего ее необходимо менять.

Видео о подборе сечения проводник в зависимости от тока (А)

Основные принципы по выбоу сечения, исходя из тока питания еще раз рассмотрены в этом видео.

В связи с тем, что существует два типа электрических сопротивлений —

В связи с электромагнитными явлениями, возникающими в проводниках при прохождении через него переменного тока в них возникает два важных для их электротехнических свойств физических явления.

Два последних явления делают неэффективным применение проводников радиусом больше характерной глубины проникновения электрического тока в проводник. Эффективный диаметр проводников (2RБхар): 50Гц -7 Ом. Используя микроомметры, можно определить качество электрических контактов, сопротивление электрических шин, обмоток трансформаторов, электродвигателей и генераторов, наличие дефектов и инородного металла в слитках (например, сопротивление слитка чистого золота вдвое ниже позолоченного слитка вольфрама).

Для расчета длины провода, его диаметра и необходимого электрического сопротивления, необходимо знать удельное сопротивление проводников ρ.

В международной системе единиц удельное сопротивление ρ выражается формулой:

Оно означает: электрическое сопротивление 1 метра провода (в Омах), сечением 1 мм 2 , при температуре 20 градусов по Цельсию.

Инженерные коммуникации

Основными преимуществами медных водопроводов также являются долговечность и надежность. Кроме того, этот металл способен придавать воде особые уникальные свойства, делая ее полезной для организма. Для сборки газопроводов и систем отопления медные трубы также подходят идеально — в основном благодаря своей коррозийной стойкости и пластичности. При аварийном повышении давления такие магистрали способны выдерживать гораздо большую нагрузку, чем стальные. Единственным недостатком медных трубопроводов является их дороговизна.

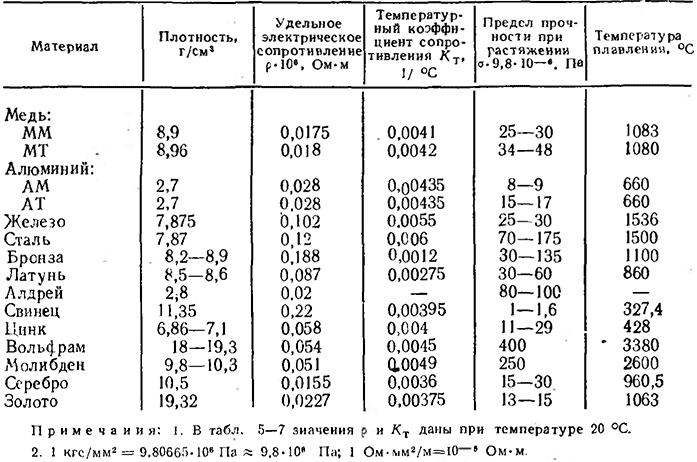

Таблица удельных сопротивлений проводников

| Материал проводника | Удельное сопротивление ρ в |

| Серебро Медь Золото Латунь Алюминий Натрий Иридий Вольфрам Цинк Молибден Никель Бронза Железо Сталь Олово Свинец Никелин (сплав меди, никеля и цинка) Манганин (сплав меди, никеля и марганца) Константан (сплав меди, никеля и алюминия) Титан Ртуть Нихром (сплав никеля, хрома, железа и марганца) Фехраль Висмут Хромаль | 0,015 0,0175 0,023 0,025. 0,108 0,028 0,047 0,0474 0,05 0,054 0,059 0,087 0,095. 0,1 0,1 0,103. 0,137 0,12 0,22 0,42 0,43. 0,51 0,5 0,6 0,94 1,05. 1,4 1,15. 1,35 1,2 1,3. 1,5 0,108 0,028 0,047 0,0474 0,05 0,054 0,059 0,087 0,095. 0,1 0,1 0,103. 0,137 0,12 0,22 0,42 0,43. 0,51 0,5 0,6 0,94 1,05. 1,4 1,15. 1,35 1,2 1,3. 1,5 |

Из таблицы видно, что железная проволока длиной 1 м и сечением 1 мм 2 обладает сопротивлением 0,13 Ом. Чтобы получить 1 Ом сопротивления нужно взять 7,7 м такой проволоки. Наименьшим удельным сопротивлением обладает серебро. 1 Ом сопротивления можно получить, если взять 62,5 м серебряной проволоки сечением 1 мм 2 . Серебро — лучший проводник, но стоимость серебра исключает возможность его массового применения. После серебра в таблице идет медь: 1 м медной проволоки сечением 1 мм 2 обладает сопротивлением 0,0175 Ом. Чтобы получить сопротивление в 1 Ом, нужно взять 57 м такой проволоки.

Химически чистая, полученная путем рафинирования, медь нашла себе повсеместное применение в электротехнике для изготовления проводов, кабелей, обмоток электрических машин и аппаратов. Широко применяют также в качестве проводников алюминий и железо.

Сопротивление проводника можно определить по формуле:

где r — сопротивление проводника в омах; ρ — удельное сопротивление проводника; l — длина проводника в м; S — сечение проводника в мм 2 .

Пример 1. Определить сопротивление 200 м железной проволоки сечением 5 мм 2 .

Пример 2. Вычислить сопротивление 2 км алюминиевой проволоки сечением 2,5 мм 2 .

Из формулы сопротивления легко можно определить длину, удельное сопротивление и сечение проводника.

Пример 3. Для радиоприемника необходимо намотать сопротивление в 30 Ом из никелиновой проволоки сечением 0,21 мм 2 . Определить необходимую длину проволоки.

Пример 4. Определить сечение 20 м нихромовой проволоки, если сопротивление ее равно 25 Ом.

Пример 5. Проволока сечением 0,5 мм 2 и длиной 40 м имеет сопротивление 16 Ом. Определить материал проволоки.

Материал проводника характеризует его удельное сопротивление.

По таблице удельных сопротивлений находим, что таким сопротивлением обладает свинец.

Выше было указано, что сопротивление проводников зависит от температуры. Проделаем следующий опыт. Намотаем в виде спирали несколько метров тонкой металлической проволоки и включим эту спираль в цепь аккумулятора. Для измерения тока в цепь включаем амперметр. При нагревании спирали в пламени горелки можно заметить, что показания амперметра будут уменьшаться. Это показывает, что с нагревом сопротивление металлической проволоки увеличивается.

У некоторых металлов при нагревании на 100° сопротивление увеличивается на 40 — 50 %. Имеются сплавы, которые незначительно меняют свое сопротивление с нагревом. Некоторые специальные сплавы практически не меняют сопротивления при изменении температуры. Сопротивление металлических проводников при повышении температуры увеличивается, сопротивление электролитов (жидких проводников), угля и некоторых твердых веществ, наоборот, уменьшается.

Способность металлов менять свое сопротивление с изменением температуры используется для устройства термометров сопротивления. Такой термометр представляет собой платиновую проволоку, намотанную на слюдяной каркас. Помещая термометр, например, в печь и измеряя сопротивление платиновой проволоки до и после нагрева, можно определить температуру в печи.

Если при температуре t сопротивление проводника равно r, а при температуре t равно rt, то температурный коэффициент сопротивления

Примечание. Расчет по этой формуле можно производить лишь в определенном интервале температур (примерно до 200°C).

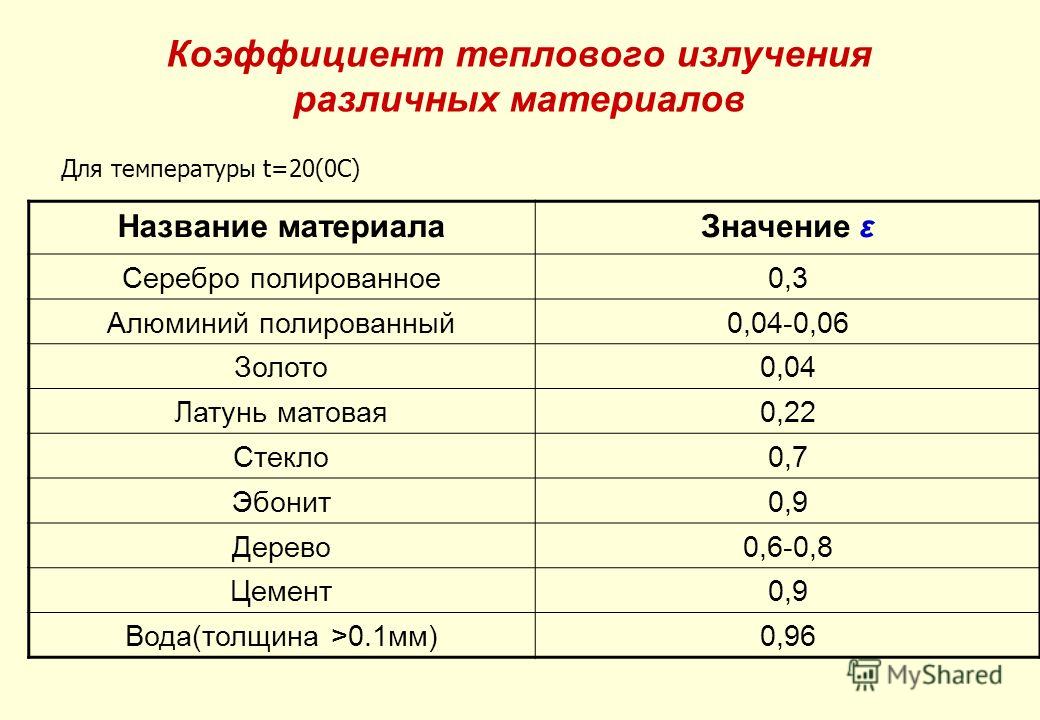

Приводим значения температурного коэффициента сопротивления α для некоторых металлов (таблица 2).

Сплавы

Разного рода добавки могут использоваться и специально для повышения прочности такого пластичного материала, как медь. Электропроводность ее они также снижают. Но зато их применение позволяет значительно продлить срок службы разного рода изделий.

Чаще всего в качестве повышающей прочность меди добавки используется Cd (0.9 %). В результате получается кадмиевая бронза. Ее проводимость составляет 90 % от проводимости меди. Иногда вместо кадмия в качестве добавки используют также алюминий. Проводимость этого металла составляет 65 % от этого же показателя меди. Для повышения прочности проводов в виде добавки могут применяться и другие материалы и вещества — олово, фосфор, хром, бериллий. В результате получается бронза определенной марки. Соединение меди с цинком называется латунью.

Значения температурного коэффициента для некоторых металлов

| Металл | α | ||

| Серебро Медь Железо Вольфрам Платина | 0,0035 0,0040 0,0066 0,0045 0,0032 | Ртуть Никелин Константан Нихром Манганин | 0,0090 0,0003 0,000005 0,00016 0,00005 |

Из формулы температурного коэффициента сопротивления определим rt:

Пример 6. Определить сопротивление железной проволоки, нагретой до 200°C, если сопротивление ее при 0°C было 100 Ом.

Пример 7. Термометр сопротивления, изготовленный из платиновой проволоки, в помещении с температурой 15°C имел сопротивление 20 Ом. Термометр поместили в печь и через некоторое время было измерено его сопротивление. Оно оказалось равным 29,6 Ом. Определить температуру в печи.

Электрическая проводимость

До сих пор мы рассматривали сопротивление проводника как препятствие, которое оказывает проводник электрическому току. Но все же ток по проводнику проходит. Следовательно, кроме сопротивления (препятствия), проводник обладает также способностью проводить электрический ток, то есть проводимостью.

Чем большим сопротивлением обладает проводник, тем меньшую он имеет проводимость, тем хуже он проводит электрический ток, и, наоборот, чем меньше сопротивление проводника, тем большей проводимостью он обладает, тем легче току пройти по проводнику. Поэтому сопротивление и проводимость проводника есть величины обратные.

Области использования

Применение данного металла связано с его высокой электрической проводимостью. Например, из него выпускают кабель. Медь имеет небольшое сопротивление, уникальные магнитные свойства, легкую механическую обрабатываемость, поэтому востребована в инженерных коммуникациях и административных зданиях. Способность проводить тепло позволяет применять этот материал для создания тепловых трубок, систем охлаждения и отопления воздуха.

Именно медь – материал, который незаменим при производстве кулеров, используемых для понижения температуры персональных компьютеров. Металлические конструкции, которые содержат медные элементы, имеют незначительный вес, отличные декоративные свойства, поэтому подходят и для применения в архитектуре, и для изготовления разнообразных декоративных элементов в интерьере, и для создания электрических проводов.

Материалы высокой проводимости

К наиболее широкораспрстраненным материалам высокой проводимости следует отнести медь и алюминий (Сверхпроводящие материалы, имеющие типичное сопротивление в 10 -20 раз ниже обычных проводящих материалов (металлов) рассматриваются в разделе Сверхпроводимость).

Преимущества меди, обеспечивающие ей широкое применение в качестве проводникового материала, следующие:

- малое удельное сопротивление;

- достаточно высокая механическая прочность;

- удовлетворительная в большинстве случаев применения стойкость по отношению к коррозии;

- хорошая обрабатываемость: медь прокатывается в листы, ленты и протягивается в проволоку, толщина которой может быть доведена до тысячных долей миллиметра;

- относительная легкость пайки и сварки.

Медь получают чаще всего путем переработки сульфидных руд. После ряда плавок руды и обжигов с интенсивным дутьем медь, предназначенная для электротехнических целей, обязательно проходит процесс электролитической очистки.

В качестве проводникового материала чаще всего используется медь марок М1 и М0. Медь марки М1 содержит 99.9% Cu, а в общем количестве примесей (0.1%) кислорода должно быть не более 0,08%. Присутствие в меди кислорода ухудшает ее механические свойства. Лучшими механическими свойствами обладает медь марки М0, в которой содержится не более 0.05% примесей, в том числе не свыше 0.02% кислорода.

Медь является сравнительно дорогим и дефицитным материалом, поэтому она все шире заменяется другими металлами, особенно алюминием.

В отдельных случаях применяются сплавы меди с оловом, кремнием, фосфором, бериллием, хромом, магнием, кадмием. Такие сплавы, носящие название бронз, при правильно подобранном составе имеют значительно более высокие механические свойства, чем чистая медь.

Алюминий

Алюминий является вторым по значению после меди проводниковым материалом. Это важнейший представитель так называемых легких металлов: плотность литого алюминия около 2.6, а прокатанного — 2.7 Мг/м 3 . Т.о., алюминий примерно в 3.5 раза легче меди. Температурный коэффициент расширения, удельная теплоемкость и теплота плавления алюминия больше, чем меди. Вследствие высоких значений удельной теплоемкости и теплоты плавления для нагрева алюминия до температуры плавления и перевода в расплавленное состояние требуется большая затрата тепла, чем для нагрева и расплавления такого же количества меди, хотя температура плавления алюминия ниже, чем меди.

Алюминий обладает пониженными по сравнению с медью свойствами — как механическими, так и электрическими. При одинаковом сечении и длине электрическое сопротивление алюминиевого провода в 1.63 раза больше, чем медного. Весьма важно, что алюминий менее дефицитен, чем медь.

Для электротехнических целей используют алюминий, содержащий не более 0.5% примесей, марки А1. Еще более чистый алюминий марки АВ00 (не более 0.03% примесей) применяют для изготовления алюминиевой фольги, электродов и корпусов электролитических конденсаторов. Алюминий наивысшей чистоты АВ0000 имеет содержание примесей не более 0ю004%. Добавки Ni, Si, Zn или Fe при содержании их 0.5% снижают γ отожженного алюминия не более, чем на 2-3%. Более заметное действие оказывают примеси Cu, Ag и Mg, при том же массовом содержании снижающие γ алюминия на 5-10%. Очень сильно снижают электропроводность алюминия Ti и Mn.

Алюминий весьма активно окисляется и покрывается тонкой оксидной пленкой с большим электрическим сопротивлением. Эта пленка предохраняет металл от дальнейшей коррозии.

Алюминиевые сплавы обладают повышенной механической прочностью. Примером такого сплава является альдрей, содержащий 0.3-0.5% Mg, 0.4-0.7% Si и 0.2-0.3% Fe. В альдрее образуется соединение Mg2Si, которое сообщает высокие механические свойства сплаву.

Железо и сталь

Железо (сталь) как наиболее дешевый и доступный металл, обладающий к тому же высокой механической прочностью, представляет большой интерес для использования в качестве проводникового материала. Однако даже чистое железо имеет значительно более высокое сравнительно с медью и алюминием удельное сопротивление; ρ стали, т.е. железа с примесью углерода и других элементов, еще выше. Обычная сталь обладает малой стойкостью коррозии: даже при нормальной температуре, особенно в условиях повышенной влажности, она быстро ржавеет; при повышении температуры скорость коррозии резко возрастает. Поэтому поверхность стальных проводов должна быть защищена слоем более стойкого материала. Обычно для этой цели применяют покрытие цинком.

В ряде случаев для уменьшения расхода цветных металлов применяют так называемый биметалл. Это сталь, покрытая снаружи слоем меди, причем оба металла соединены друг с другом прочно и непрерывно.

Натрий

Весьма перспективным проводниковым материалом является металлический натрий. Натрий может быть получен электролизом расплавленного хлористого натрия NaCl в практически неограниченных количествах. Из сравнения свойств натрия со свойствами других проводниковых металлов видно, что удельное сопротивление натрия примерно в 2.8 раза больше ρ меди и в 1.7 раз больше ρ алюминия, но благодаря чрезвычайно малой плотности натрия (плотность его почти в 9 раз меньше плотности меди), провод из натрия при данной проводимости на единицу длины должен быть значительно легче, чем провод из любого другого металла. Однако натрий чрезвычайно активен химически (он интенсивно окисляется на воздухе, бурно реагирует с водой), почему натриевый провод должен быть защищен герметизирующей оболочкой. Оболочка должна придавать проводу необходимую механическую прочность, так как натрий весьма мягок и имеет малый предел прочности при деформациях.

Литература по удельному сопротивлению проводников

- Кузнецов М. И., «Основы электротехники» – 9-е издание, исправленное – Москва: Высшая школа, 1964 – 560с.

- Бачелис Д. С., Белоруссов Н. И., Саакян А. Е. Электрические кабели, провода и шнуры. Справочник. — М.: Энергия, 1971.

- Гершун А. Л. Кабель // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Р. Лакерник, Д. Шарле. От меди к стеклу // Наука и жизнь. — 1986. — Вып. 08. — С. 50—54, 2-3 стр. цветной вкладки.

| НОВОСТИ ФОРУМА Рыцари теории эфира | 13.06.2019 — 05:11: ЭКОЛОГИЯ — Ecology -> |

л

Такая же мысля у всей ростовщической глобалистской шайки, включая придурка Грефа.

Так, то оно, так. Но, не совсем. Ибо: (постарайтесь понять, а не обижаться)

Горькая истина заключается в том, что людская толпа — это сборище умственно ущербных. Если бы было по-другому, то обществом бы не правили подонки. Умные люди никогда такого не допустили бы, а если случайно допустили, то нашли бы способ исправить.

Страшная истина заключается в том, что людской толпой управляет нелюдь, которая также умственно ущербна. Умственная ущербность, слепота власти ведет мир людей к тотальной гибели, ибо люди, даже те, кто мнит себя очень умными, типа спецов, разрабатывающих системы искусственного интеллекта, технологии цифровизации, не понимают, что создают необоримую удавку, мышеловку для всего человечества.

Как только ИИ возьмет власть, он тут же отправит своих создателей, как конкурентов, в утиль. Первыми жертвами будут его радетели типа грефа, путина, гейтса и иже с ними, то есть власть, так как именно от них будет исходить главная опасность для его планетарной власти. Толпе будет позволено существовать, пока ее не заменят роботы. А потом всем Холокост. Не лживый еврейский, а реальное всесожжение рода человеческого.

Если кто пораскинет своими обезьяньими мозгами, то поймёт, что эволюция — есть синоним геноцида: новое заменяет, то есть ликвидирует старое. Обезьяны породили неандертальцев. Неандертальцы съели обезьян и породили людей. Люди вытеснили обезьян, включая и умных неандертальцев, и породили ИИ. ИИ ликвидирует людей.

Таблица мощности проводов: рассмотрим подробно

Использование полезной работы электрического тока, уже является чем-то обыденным, незаменимым и само собой разумеющимся. Действительно, с тех пор, когда были получены первые токи от первой батарейки, великим ученым Алессандро Вольтом, в далеком 1800 году, прошло всего-то два столетия. Однако теперь сеть проводов, электрических соединений буквально пронизывает все и вся на поверхности земли и в наших домах. Если всю эту сеть нескончаемых проводов представить себе со стороны, то это будет подобно нервной или кровеносной системе в нашем организме. Роль всех этих проводов для современного общества, пожалуй, не менее значима, чем функция одной из вышеупомянутых систем живого организма. Что же, раз это так важно и серьезно, то при выборе проводов и кабелей, для создания нашей собственной коммуникативной электрической сети стоит подходить с особым вниманием и придирчивостью. Дабы она работала стабильно, без сбоев и отказов. Что же в себя включает данный выбор проводов и кабелей? Во-первых, это определиться с применяемым для проводки материалом, будь то медь или алюминий. Во-вторых, определиться с количеством жил в проводнике, 2 или 3. В-третьих, необходимо подобрать сечения жил исходя из тока, которые будет проходить по проводам, то есть исходя из мощности нагрузки. В-четвертых, выбрать провод исходя из расчетного значения, ближайшее большее сечение по типоряду относительного расчетного. О мелочах и того можно говорить намного больше сказанного, поэтому пока остановимся на этом, и попытаемся все же раскрыть тему нашей статьи о расчете и выборе провода или кабеля исходя из мощности нагрузки.

Чем отличается кабель от провода

Прежде чем перейти к основному содержимому, нам необходимо понять, что же мы все-таки хотим рассчитать, сечение провода или кабеля, в чем различия одного от другого!? Не смотря на то, что обыватель применяет эти два слова как синонимы, подразумевая под этим что-то свое, но если быть дотошными, то разница все же имеется. Так провод это одна токопроводящая жила, будь то моножила или набор проводников, изолированная в диэлектрик, в оболочку. А вот кабель, это уже несколько таких проводов, объединенных в единое целое, в своей защитной и изоляционной оболочке. Для того, чтобы вам было лучше понятно, что к чему, взгляните на картинку.

Так вот, теперь мы в курсе, что рассчитывать нам необходимо именно сечение провода, то есть одного токопроводящего элемента, а второй будет уже уходить от нагрузки, обратно к питанию. Однако мы порой и сами забываемся не лучше Вашего, так что если вы нас подловите на том, что где-то все же встретится слово кабель, то не сочтите уж за невежество, стереотипы делают свое дело.

Какая проводка лучше – сравнение медной и алюминиевой электропроводки

При планировании электромонтажных работ в доме или квартире, может возникнуть вопрос о том, что же лучше: медная или алюминиевая проводка?

В данной статье мы разберемся какой материал следует применять при разводке электрического кабеля в жилых помещениях и рассмотрим все плюсы и минусы медных и алюминиевых проводников.

Сравнение алюминиевых и медных проводов по техническим характеристикам

Для того, чтобы понять, чем отличается медь и алюминий, нужно рассмотреть и сравнить их технические характеристики.

Свойства проводников

Основными электрическими свойствами материала проводников являются их удельное электрическое сопротивление, теплопроводность и температурный коэффициент сопротивления. К механическим свойствам можно отнести вес, прочность, удлинение перед разрывом и срок службы в режиме нормальной работы.

Удельное электрическое сопротивление

Удельное электрическое сопротивление – это способность материала оказывать сопротивление электрическому току при его протекании через проводник. Эта характеристика вычисляется по формуле:

Ρ = r⋅S/l,

где l – длина проводника, S – площадь поперечного сечения, r – сопротивление.

Для сравнения:

Материал проводникаУдельное электрическое сопротивление, Ом·мм²/м

| Медь | 0,0175 |

| Алюминий | 0,0300 |

Как видно из этой таблицы, у меди удельное сопротивление ниже и, соответственно, она меньше нагревается и лучше проводит электрический ток.

Теплопроводность

Теплопроводность – это свойство проводника, которое показывает количество тепла, которое проходит в единицу времени через слой вещества. Для расчёта электрического кабеля данная характеристика является достаточно важной, так как от неё зависит безопасная эксплуатация электропроводки. Чем выше теплопроводность материала, тем он меньше нагревается и лучше отдает лишнее тепло.

Для сравнения:

Материал проводникаТеплопроводность, Вт/(м·К)

| Медь | 401 |

| Алюминий | 202—236 |

Температурный коэффициент сопротивления

При нагревании различных материалов их электропроводимость изменяется. Характеристикой, которая показывает это изменение называется температурным коэффициентом сопротивления (ТКС). Это значение выявляют с помощью специального измерителя ТКС и берут среднее значение этого коэффициента.

Обратите внимание! Температурный коэффициент сопротивления — это отношение относительного изменения сопротивления к изменению температуры. Обозначается α.

Для сравнения:

Материал проводникаТемпературный коэффициент сопротивления, 10-3/K

| Медь | 4,0 |

| Алюминий | 4,3 |

Чем меньше температурный коэффициент сопротивления, тем большей стабильностью обладает проводник.

Вес и электропроводимость проводника

Медь намного тяжелее алюминия. Её плотность составляет 8900 кг/м³, а плотность алюминия 2700 кг/м³. Это означает, что проводник из меди будет тяжелее аналогичного по размеру алюминиевого провода в 3,4 раза.

Важно понимать, что электропроводимость меди более чем на 50% выше, чем у алюминия и, соответственно, чтобы проводник из алюминия мог провести такой же ток он должен быть больше медного на 50%.

Поэтому эффективнее использовать медный проводник, чем кабель из алюминиевого материала.

Удлинение перед разрывом и прочность

Электрический кабель может работать в различных режимах и условиях эксплуатации, поэтому при выборе проводника очень важно учитывать его стойкость к механическим нагрузкам. Сопротивление на разрыв – характеристика, которая учитывает прочность материала и противодействие разрушающей нагрузке.

Для сравнения:

Материал проводникаПредел прочности на разрыв, кг/м²

| Медь | 27 – 44,9 |

| Алюминий | 8 – 25 |

Исходя из анализа таблицы хорошо видно, что медь обладает высокой стойкостью к механическому воздействию и существенно превосходит алюминий по такой характеристике.

Срок службы

Срок службы электрической проводки зависит от условий эксплуатации и окружающей среды. Принято считать, что срок службы алюминиевого кабеля в нормальных условиях работы составляет 20-30 лет. В то же время медная проводка служит значительно дольше и срок её службы может достигать до 50 лет.

Какой материал для электропроводки нужно выбирать для квартиры

В советские времена в жилых помещениях обычным явлением было применение электропроводки из алюминия. Это происходило по тому, что в жилых домах не было высоких нагрузок на электрическую сеть ввиду небольшой мощности и малого количества электрических приборов.

С развитием техники и появлением огромного разнообразия мощных электроприборов, которые используются в домашних условиях, существенно повысились требования к качеству и материалам для электрического кабеля.

В современных реалиях устройство проводки из алюминиевого материала практически не применяется, так как согласно ПУЭ электрическая проводка в жилых помещениях должна выполняться из меди!

Интересный факт! Не многие знают, но чуть ранее до алюминиевой проводки, в сталинские времена, в квартирах использовалась медная проводка.

Преимущества и недостатки алюминиевой электропроводки

Основными преимуществами электрической проводки из алюминия являются:

- Небольшая масса: плотность алюминия ниже и соответственно ниже его масса. При прокладке простых сетей с множеством кабелей, но небольшими нагрузками – это будет удобным преимуществом.

- Небольшая цена: алюминий дешевле меди в несколько раз, поэтому изделия из такого материала также отличаются низкой ценой.

- Стойкость к окислению: при отсутствии контакта с окружающей средой служит долго и не разрушается от окисления.

Какой провод, кабель выбрать для прокладки проводки (моножилу или многожильный)

При монтаже электропроводки обычно применяют провода и кабели марки ПВС, ВВГнг, ППВ, АППВ. В этом списке встречаются как гибкие кабели, так и с моножилой. Здесь мы хотели бы сказать вам одну вещь. Если ваша проводка не будет шевелиться, то есть это не удлинитель, не место сгиба которое постоянно меняет свое положение, то предпочтительно использовать моножилу. Вы спросите почему? Все просто! Не смотря на то, насколько хорошо не были бы уложены в защитную изоляционною оплетку проводники, под нее все же попадет воздух, в котором содержится кислород. Происходит окисление поверхности меди. В итоге, если проводников много, то площадь окисления намного больше, а значит токопроводящее сечение «тает» на много больше. Да, это процесс длительный, но и мы не думаем, что вы собрались менять проводку часто. Чем больше она проработает, тем лучше. Особенно это эффект окисления будет сильно проявляться у краев реза кабеля, в помещениях с перепадом температуры и при повышенной влажности. Так что мы вам настоятельно рекомендуем использовать моножилу! Сечение моножилы кабеля или провода изменится со временем незначительно, а это так важно, при наших дальнейших расчетах.

Срок службы алюминиевой проводки в квартирах

Нет ни одного механизма или сооружения, которые служили бы вечно (за исключением египетских пирамид). Электропроводка не является исключением.

По утверждениям фирм, выпускающих провода различного назначения, задекларированный срок службы алюминиевой проводки в квартирах составляет 25 лет, при этом медные провода могут эксплуатироваться до 35 лет.

По истечении этого срока электропроводка подлежит замене. Это не значит, что при удовлетворительном состоянии проводов и скруток такую работу необходимо выполнять немедленно, но её желательно запланировать на ближайший капитальный или косметический ремонт.

Выбираем провод (кабель) из меди или алюминия (документ ПЭУ)

В СССР большинство жилых домов оснащались алюминиевой проводкой, это было своеобразной нормой, стандартом и даже догмой. Нет, это совсем не значит, что страна была бедная, и не хватало на меди. Даже в некоторых случая наоборот. Но видимо проектировщики электрических сетей решили, что экономически можно много сэкономить, если применять алюминий, а не медь. Действительно, темпы строительства были огромнейшие, достаточно вспомнить хрущевки, в которых все еще живет половина страны, а значит эффект от такой экономии был значительным. В этом можно не сомневаться. Тем не менее, сегодня другие реалии, и алюминиевую проводку в новых жилых помещениях не применяют, только медную. Это исходит из норм ПУЭ пункт 7.1.34 «В зданиях следует применять кабели и провода с медными жилами…». (До 2001 г. по имеющемуся заделу строительства допускается использование проводов и кабелей с алюминиевыми жилами) Так вот, мы вам настоятельно не рекомендуем экспериментировать и пробовать алюминий. Минусы его очевидны. Алюминиевые скрутки невозможно пропаять, так же очень трудно сварить, в итоге контакты в распределительных коробках могут со временем нарушиться. Алюминий очень хрупкий, два-три изгиба и провод отпал. Будут постоянные проблемы с подключением его к розеткам, выключателем. Опять же если говорить о проводимой мощности, то медный провод с тем же сечением для алюминия 2,5мм.кв. допускает длительный ток в 19А, а для меди в 25А. Здесь разница больше чем 1 КВт. Так что еще раз повторимся — только медь! Далее мы и будем уже исходить из того, что сечение рассчитываем для медного провода, но в таблицах приведем значения и для алюминия. Мало ли что.

Как рассчитать сечение по току?

Табличные значения не могут учесть индивидуальных особенностей устройства и эксплуатации сети. Специфика у таблиц среднестатистическая. Не приведены в них параметры максимально допустимых для конкретного кабеля токов, а ведь они отличаются у продукции с разными марками. Весьма поверхностно затронут в таблицах тип прокладки. Дотошным мастерам, отвергающим легкий путь поиска по таблицам, лучше воспользоваться способом расчета размера сечения провода по току. Точнее по его плотности.

Допустимая и рабочая плотность тока

Начнем с освоения азов: запомним на практике выведенный интервал 6 — 10. Это значения, полученные электриками многолетним «опытным путем». В указанных пределах варьирует сила тока, протекающего по 1 мм² медной жилы. Т.е. кабель с медной сердцевиной сечением 1 мм² без перегрева и оплавления изоляции предоставляет возможность току от 6 до 10 А спокойно достигать ожидающего его агрегата-потребителя. Разберемся, откуда взялась и что означает обозначенная интервальная вилка.

Согласно кодексу электрических законов ПУЭ 40% отводится кабелю на неопасный для его оболочки перегрев, значит:

- 6 А, распределенные на 1 мм² токоведущей сердцевины, являются нормальной рабочей плотностью тока. В данных условиях проводник работать может бесконечно долго без каких-либо ограничений по времени;

- 10 А, распределенные на 1 мм² медной жилы, протекать по проводнику могут краткосрочно. Например, при включении прибора.

Потоку энергии 12 А в медном миллиметровом канале будет изначально «тесно». От тесноты и толкучки электронов увеличится плотность тока. Следом повысится температура медной составляющей, что неизменно отразиться на состоянии изоляционной оболочки.

Обратите внимание, что для кабеля с алюминиевой токоведущей жилой плотность тока отображает интервал 4 – 6 Ампер, приходящийся на 1 мм² проводника.

Выяснили, что предельная величина плотности тока для проводника из электротехнической меди 10 А на площадь сечения 1 мм², а нормальные 6 А. Следовательно:

- кабель с жилой сечением 2,5 мм² сможет транспортировать ток в 25 А всего лишь несколько десятых секунды во время включения техники;

- он же бесконечно долго сможет передавать ток в 15А.

Приведенные выше значения плотности тока действительны для открытой проводки. Если кабель прокладывается в стене, в металлической гильзе или в пластиковом кабель канале, указанную величину плотности тока нужно помножить на поправочный коэффициент 0,8. Запомните и еще одну тонкость в организации открытого типа проводки. Из соображений механической прочности кабель с сечением меньше 4 мм² в открытых схемах не используют.

Изучение схемы расчета

Суперсложных вычислений снова не будет, расчет провода по предстоящей нагрузке предельно прост.

- Сначала найдем предельно допустимую нагрузку. Для этого суммируем мощность приборов, которые предполагаем одновременно подключать к линии. Сложим, например, мощность стиральной машины 2000 Вт, фена 1000 Вт и произвольно какого-либо обогревателя 1500 Вт. Получили мы 4500 Вт или 4,5 кВт.

- Затем делим наш результат на стандартную величину напряжения бытовой сети 220 В. Мы получили 20,45…А, округляем до целого числа, как положено, в большую сторону.

- Далее вводим поправочный коэффициент, если в нем есть необходимость. Значение с коэффициентом будет равно 16,8, округленно 17 А, без коэффициента 21 А.

- Вспоминаем о том, что рассчитывали рабочие параметры мощности, а нужно еще учесть предельно допустимое значение. Для этого вычисленную нами силу тока умножаем на 1,4, ведь поправка на тепловое воздействие 40%. Получили: 23,8 А и 29,4 А соответственно.

- Значит, в нашем примере для безопасной работы открытой проводки потребуется кабель с сечением более 3 мм², а для скрытого варианта 2,5 мм².

Не забудем о том, что в силу разнообразных обстоятельств порой включаем одновременно больше агрегатов, чем рассчитывали. Что есть еще лампочки и прочие приборы, незначительно потребляющие энергию. Запасемся некоторым резервом сечения на случай увеличения парка бытовой техники и с расчетами отправимся за важной покупкой.

Сколько примерно потребляют бытовые приборы, и как это отразиться на выборе, расчете сечения кабеля

Итак, мы уже определились с маркировкой кабеля, что это должна быть моножила, также с тем, что это должна быть медь, да и про подводимую мощность кабеля мы тоже «заикнулись» не просто так. Ведь именно исходя из показателя проводимой мощности, будет рассчитываться провод, кабель на его применяемое сечение. Здесь все логично, прежде чем что-то рассчитать, надо исходить из начальных условий задачи. Этому нас научили еще в школе, исходные данные определяют основные пути решения. Что же, тоже самое можно сказать про расчет сечения медного провода, для расчета его сечения необходимо знать с какими токами или мощностями он будет работать. А для того чтобы нам знать токи и мощности, мы сразу должны знать, что именно будет подключено в нашей квартире, где лампочка, а где телевизор. Где компьютер, а куда мы включим зарядное устройство для телефона. Нет, конечно, со временем исходя из жизненных обстоятельств, что-то может поменяться, но нет кардинально, то есть примерная суммарная потребляемая мощность для всех наших помещений останется прежняя. Лучше всего сделать так, нарисовать план квартиры и там расставить и развешать все электроприборы, которые вам встретятся и которые запланированы. Скажем так.

Здесь неплохо было сориентироваться, сколько какой прибор потребляет. Именно для этого мы и приведем для вас таблицу ниже.

| Онлайн калькулятор для определения силы тока по потребляемой мощности | |

| Потребляемая мощность, Вт: | |

| Напряжение питания, В: | |

Подытожим данный абзац, мы должны представлять какие токи, мощности подводимые проводами и кабелями, должны быть обеспечены, для того, чтобы рассчитать необходимое нам сечение и выбрать подходящее. Об этом как раз далее.

Можно ли скручивать медный провод с алюминиевым

Начнем с того, что можно ли соединять алюминиевые провода с медными, и не приведёт такое соединение к пожару? Ответ да, можно. Но давайте сперва ознакомимся с этими материалами.

Если задаться вопросом какая проводка лучше, медная или алюминиевая, то выбор конечно за медной. Это выходит из технической характеристики меди, сечение алюминиевого провода в тех же условиях приходится брать больше. Есть и минусы, медь дороже. Отличить медный провод от алюминиевого легче по цвету, медь имеет красноватый оттенок, алюминий — серый, белый.

Посмотрев на электротехнические показатели металлов, отпадает вопрос в том, что лучше проводит ток. Вот некоторые сведения:

- Удельное сопротивление: медь – 0,017 Ом·мм²/м, алюминий – 0,028 Ом·мм²/м.

- Теплоёмкость: меди — 0,385 Дж/гК, алюминия – 0,9 Дж/гК.

- Упругость материала: меди – 0,8%, алюминия – 0,6%.

Так почему нельзя скручивать медные и алюминиевые провода, ведь скрутка, особенно при небольшом сечении, является самым дешёвым вариантом в плане как средств, так и времени? Все дело в том что, эти материалы при соединении создают гальваническую пару.

Гальваническая пара — 2 металла разного рода, соединение которых между собой приведёт к повышенной коррозии. Именно такой гальванической парой являются медь и алюминий. Электрохимические потенциалы двух металлов слишком разные, поэтому скорая коррозия увеличит сопротивление в месте соединения и последует его нагрев. Более подробно о совместимости металлов указано в ГОСТ 9.005-72. Ниже привожу таблицу с некоторыми данными по металлам:

Гальваническая совместимость мелталов

Добиться качественного контакта двух проводников можно разными способами (пайкой, применением простой клеммной колодки, более дорогих клемм WAGO или обыкновенного болта с гайкой).

Общепринятые сечения медных проводов для проводки в квартире по сечению

Мы с вами много говорили о наименованиях, о материалах, об индивидуальных особенностях и даже о температуре, но упустили из вида жизненные обстоятельства. Так если вы нанимаете электрика для того, чтобы он провел вам проводку в комнатах вашей квартиры или дома, то обычно принимаются следующие значения. Для освещения сечения провода берется в 1,5 мм 2, а для розеток в 2,5 мм 2. Если проводка предназначена для подключения бойлеров, нагревателей, плит, то здесь уже рассчитывается сечение провода (кабеля) индивидуально.

Основные причины замены алюминиевой проводки

Менять ли алюминиевую проводку на медную зависит от разных факторов, но есть ситуации, в которых это следует сделать немедленно, не дожидаясь капитального ремонта квартиры или дома:

- наличие оплавленных участков изоляции;

- обрыв электропроводки;

- появление токов утечки, приводящих к срабатыванию УЗО при отключенных электроприборах;

- возгорание проводов в переходных коробках;

- подключение электроприборов большой мощности, таких как бойлер или стиральная машина.

Во всех этих случаях допускается замена аварийного участка электропроводки с прокладкой отдельных участков проводки открытым способом.

Выбор сечения провода исходя из количества коммуникаций в доме (квартире) (типовые схемы проводки)

О чем еще хотелось сказать, так это о том, что лучше использовать несколько независимых линий питания для каждого из помещений в комнате или квартире. Тем самым вы не будете применять провод с сечением 10 мм 2 для всей квартиры, приброшенный во все комнаты, от которого идут отводы. Такой провод будет приходить на вводный автомат, а затем от него, в соответствии с мощностью потребляемой нагрузки будут разведены выбранные сечения проводов, для каждого из помещений.

Типовая принципиальная схема электропроводки для квартиры или дома с электрической плитой (с указанием сечения кабеля для электроприборов)

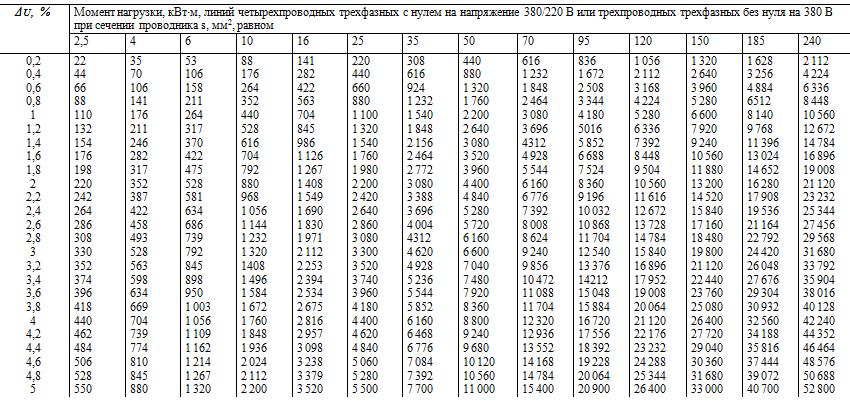

Как рассчитать трехфазную проводку?

На расчет допустимого сечения кабеля влияет тип сети. Если мощность потребления одинакова, допустимые токовые нагрузки на жилы кабеля для трехфазной сети будут меньше, чем для однофазной.

Для питания трехжильного кабеля при U = 380 В применяется формула:

I = P/(√3∙U∙cos φ).

Коэффициент мощности можно найти в характеристиках электроприборов или он равен 1, если нагрузка активная. Максимально допустимый ток для медных проводов, а также алюминиевых при трехфазном напряжении указывается в таблицах.

Подводя итог о выборе сечения провода (кабеля) в зависимости от силы тока (мощности)

Если вы прочитали всю нашу статью, и все наши выкладки, то наверняка уже осознали насколько сложно и одновременно просто выбрать алюминиевый или медный провод, по сечению исходя из токовой нагрузки и мощности. Да, расчет сечения потребует знания множества формул, поправок на материал и температуру, при этом если воспользоваться справочными таблицами, которые мы и привели, то все просто и понятно. Что же, кроме выбора сечения провода необходимо будет правильно соединить между собой провода, использовать соответствующие автоматы, УЗО, розетки и выключатели. Не забывать про особенности схемы подключения проводки в квартире. Все это скажется на выборе сечения провода в вашем конкретном случае. И только в этом случае, когда вы учтете все факторы, воспользуетесь справочными материалами, правильно смонтируете все элементы, можно будет говорить о том, что все сделано как надо!

Сечение проводов для разных условий эксплуатации

Сечения проводов удобно измерять в квадратных миллиметрах. Если грубо оценивать допустимый ток, мм2 медного провода пропускает через себя 10 А, при этом не перегреваясь.

В кабеле соседние провода греют друг друга, поэтому для него надо выбирать толщину жилы по таблицам или с поправкой. Кроме того, размеры берут с небольшим запасом в сторону увеличения, а после выбирают из стандартного ряда.

Проводка может быть открытой и скрытой. В первом варианте она прокладывается снаружи по поверхностям, в трубах или в кабель-каналах. Скрытая проходит под штукатуркой, в каналах или трубах внутри конструкций. Здесь условия работы более жесткие, поскольку в закрытых пространствах без доступа воздуха кабель нагревается сильней.

Для разных условий эксплуатации вводятся коэффициенты поправки, на которые следует умножать расчетный длительно допустимый ток в зависимости от следующих факторов:

- одножильный кабель в трубе длиной более 10 м: I = In х0,94;

- три одножильных кабеля в одной трубе: I = In х0,9;

- прокладка в воде с защитным покрытием типа Кл: I = In х1,3;

- четырехжильный кабель равного сечения: I = In х0,93.

Пример

При нагрузке в 5 кВт и напряжении 220 В сила тока через медный провод составит 5 х 1000 / 220 = 22,7 А. Его сечение составит 22,7 / 10 = 2,27 мм2. Этот размер обеспечит допустимый ток для медных проводов по нагреву. Поэтому здесь следует взять небольшой запас 15 %. В результате сечение составит S = 2,27 + 2,27 х 15 / 100 = 2,61 мм2. Теперь к этому размеру следует подобрать стандартное сечение провода, которое составит 3 мм.

Сварка алюминия и меди

Сеть профессиональных контактов специалистов сварки

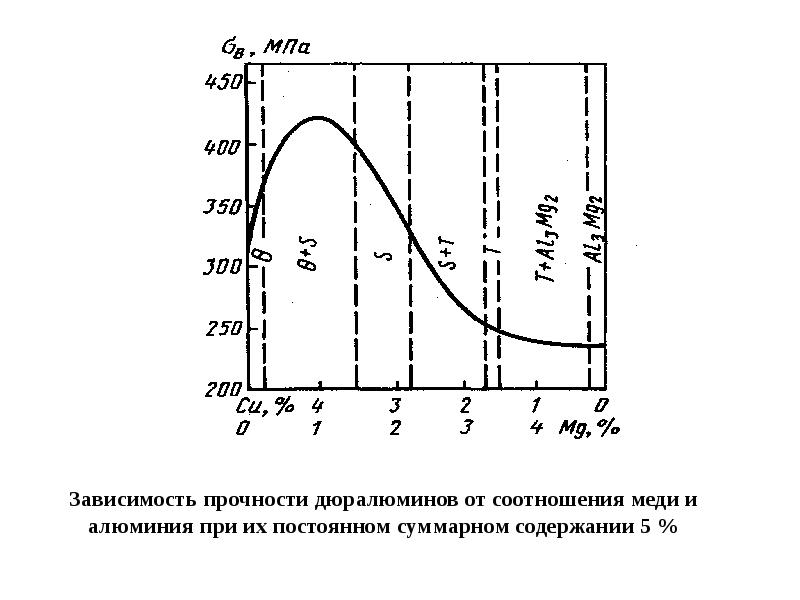

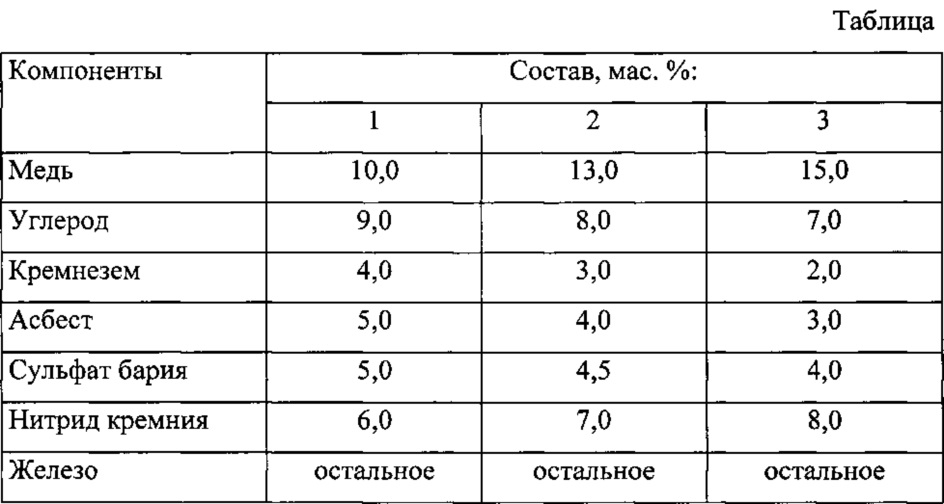

Диаграмма состояния алюминий – медь свидетельствует, что в этой системе существует ряд устойчивых при комнатной температуре химических соединений: Θ-фаза (AI2Cu), η-фаза (AICu), ε2-фаза, δ-фаза (AI2Cu3), γ2-фаза (AlCu2), γ-фаза (AI4CU9), Они характеризуются высокой твердостью и низкой пластичностью. При комнатной температуре медь обладает сравнительно малой растворимостью в алюминии, несмотря на сходство в кристаллическом строении этих металлов.

Другие страницы, по теме

Сварка алюминия и меди

:

В сравнении с сочетанием алюминия с другими металлами (например, никелем, железом) для взаимодействия алюминия с медью характерны большие скорости роста прослоек интерметаллидов и малая продолжительность латентного периода. Температурная зависимость последнего имеет вид

τп = 3,8 * 10-8 ехр(130 / RT).

Кинетика роста промежуточных фаз описывается уравнением

у =9,1*105 ехр(100 / RT)τ – 3,46 * 102 ехр(30 / RT).

Эта зависимость хорошо согласуется с экспериментальнымиданными.

Наличие латентного периода позволяет получать высококачественное соединение непосредственно алюминия с медью, такими методами сварки давлением, которые используют относительно невысокие температуры при малой продолжительности воздействия. Отмеченные закономерности возникновения и роста интерметаллидных прослоек ведут к тому, что для каждого способа существует достаточно узкий диапазон значений технологических параметров режимов сварки и температурновременных условий эксплуатации биметаллического соединения. Работа биметалла Аl + Cu допускается при температуре, не превышающей 400oС, во избежание интенсивного роста диффузионного слоя и резкого ухудшения механических свойств. При нагреве выше указанной температуры в соединении алюминий + Л96 по мере ее роста и увеличения продолжительности выдержки образца идет образование δ-фазы, которая диффундирует в латунь, в результате чего появляются γ2-фаза и α-твердый раствор. Насыщение δ-фазы с другой стороны алюминия ведет к образованию Θ-фазы.

В связи с тем что существуют достаточно пластичные сплавы системы Аl – Cu, содержащие до 7 % Cu, и бронзы с содержанием до, 10% Аl перспективно такое ведение процесса сварки плавлением, когда содержание меди в сварном шве не будет превышать 6 … 8 %.

Хорошей растворимостью в рассматриваемых материалах обладают серебро, цинк, кремний. Их бинарные диаграммы состояния достаточно просты. При нормальной температуре алюминий с цинком и кремнием являются двухфазными, образуя эвтектику. В системе AI – Ag установлено существование α-, β-, γ-, δ-фаз и соединения Ag3Al. Серебро хорошо растворимо как в алюминии, так и в меди. Содержание цинка в алюминии при 275oС составляет 31,6 %, в меди – 38 % (454oС). Растворимость кремния в алюминии 1,65 % (577oС), в меди – 5,2 % (548oС).

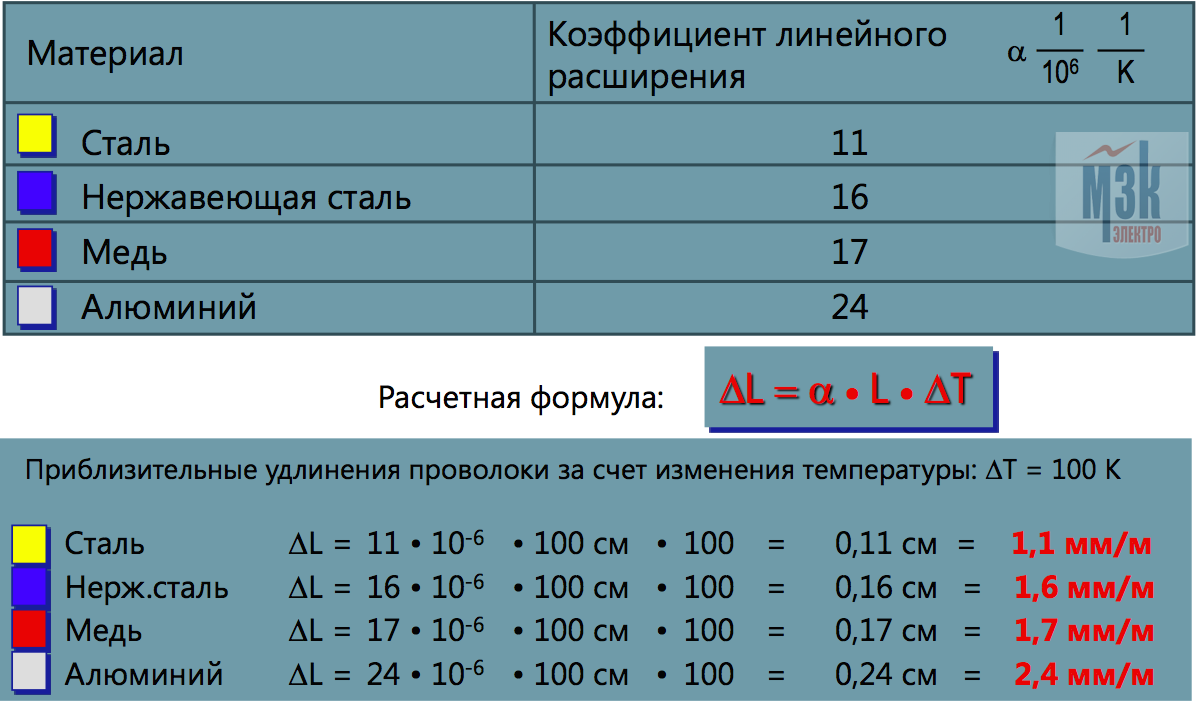

Склонность к образованию химических соединений – основной осложняющий фактор при сварке алюминия с медью. Особенности сочетания физических свойств меди и алюминия таковы, что в большинстве случаев не вызывают дополнительных осложнений. Так, разница в 1,5 раза коэффициентов термического расширения не при водит к опасности разрушения соединения, так как оба материала высокопластичны. При изменении температуры оба материала проявляют одинаковые тенденции к изменению механических свойств, при низких температурах сохраняют высокую пластичность. Коэффициент тепло- и температуропроводности меди с повышением температуры в диапазоне 0 …600oС несколько снижается, а для алюминия возрастает почти в 2 раза в диапазоне 150…600oС. При 500oС значение коэффициента теплопроводности выравнивается, а при дальнейшем росте температуры значение этого параметра для алюминия становится выше.

Оксиды меди менее химически стойки. Упругость паров диссоциации для Cu2O при 727oС составляет 1,8 . 10-1 Па, для CuО при 900oС равна 1,18 . 10-3 Па, для АI2O3 при 727oС 1,5 . 10-15 Па. Толщина оксидной пленки на меди в 1,5 – 2 раза больше, чем на алюминии. На воздухе при нагреве СuО стремится перейти в Сu2O.

Сварка алюминия и меди проводится различными методами сварки давлением и плавлением.

Сварка давлением осуществляется методами холодной сварки, прокаткой, трением, ультразвуком, диффузионной, магнитно-импульсной, взрывом.

Холодная сварка алюминия и меди применяется главным образом для местного плакирования алюминиевых деталей медью (токоведущие элементы трансформаторов, шинопроводы, токоподводы к электролизерам) точечной сваркой, получения стыковых соединений проводов, шин и других элементов компактных сечений. Материал заготовок – технически чистая медь и алюминий.

Методом холодной прокатки получают биметаллические листы, полосы (карточная и рулонная прокатка). Степень обжатия при сварке прокаткой 60 … 75 %.

В связи с необходимостью создания в зоне соединения направленного течения металла эта специфика процесса налагает определенные ограничения на соотношения толщин исходных заготовок. В связи с этим получить листовой материал при толщине >4 мм и малой толщине плакирующего слоя затруднительно или невозможно. Для электротехнической промышленности получают слоистый материал с минимальной толщиной медного покрытия 0,1 … 0,8мм.

При местном плакировании медью алюминиевых деталей точечной холодной сваркой глубина вдавливания пуансона в 2 – 3 раза превышает толщину плакирующей меди. Особых ограничений на толщину алюминиевых деталей в этом случае нет. Недостаток метода наличие вмятин от инструмента на поверхности детали.

Принципиальных ограничений на размеры сечений при сварке встык, кроме возможностей самого оборудования, нет. Реально сваривают элементы с площадью сечения до 1000 мм 2. Техника подготовки и сварки не отличается от общих технологических закономерностей холодной сварки.

При этом способе сварки образование интерметаллидов исключено, так как процесс идет без предварительного нагрева.

Более широкая номенклатура толшин и материалов заготовок для изготовления слоистых листов может быть получена горячей прокаткой. Заготовки при этом нагревают до 450°С. Для защиты металла (меди) от окисления используют двухстадийный процесс: предварительное обжатие при первом проходе на 65 …80 % от суммарного обжатия для уменьшения контакта с воздухом рабочей поверхности медной заготовки; прокатку нагретого пакета в вакууме, вакуумированных конвертах, аргоне.

Распространен способ горячей про катки, когда нагреву подвергается только алюминиевая заготовка, а холодные плакирующие медные листы накладываются непосредственно перед операцией обжатия. Такой прием снижает степень окисления. Обжатие ведется двухстадийно: на первом проходе 40.. .45 %. Суммарное обжатие 75 %.

Горячей прокаткой получают плакированный алюминий при толщине медного слоя 1,5 … 2,5 мм. Для улучшения механических свойств (повышения предела прочности >100 МПа и угла загиба до 110… 180°) многослойные листы подвергаются термической обработке при температуре 250…270оС в течение 2 … 8 ч.

Положительные результаты дает использование барьерного слоя из аустенитной стали (12Х18Н10Т), позволяющего избежать охрупчивание и сохранить прочность алюмомедного листа даже после нагрева до 500оС.

При сварке трением и ультразвуковой номенклатура свариваемых алюминиевых и медных сплавов шире. Основная особенность, присущая этим методам, состоит в том, что в силу их специфики из зоны соединения непрерывно идет эвакуация нежелательных продуктов взаимодействия материалов (интерметаллидов). При сварке трением меди со сплавом АМц на шлифах наблюдается прерывистая узкая (1,5 мкм) зона интерметаллидов.

Сварка трением налагает ограничения на конфигурацию сечения заготовок.