Виды алмазных коронок, принцип работы и преимущества, как правильно подобрать подходящую алмазную коронку

Содержание

-

Применение алмазных коронок

-

Виды коронок для сверления

-

Как выглядит алмазная коронка?

-

Принцип работы

-

Преимущества алмазного бурения

-

Что такое алмазный сегмент?

-

Как выбрать алмазную коронку?

-

Как правильно пользоваться алмазными коронками?

-

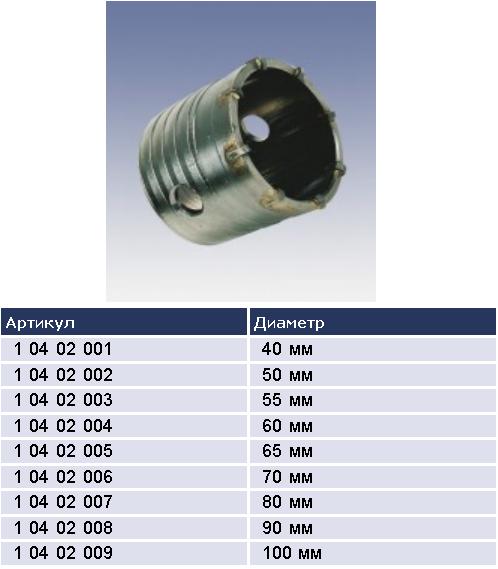

Примеры из каталога

-

Заключение

- Рекомендуемые товары

При проведении различных видов ремонтно-строительных работ необходимо производить сверление как монолитных стен, так и небольших отверстий в различных поверхностях, а для качественного и продуктивного процесса используют специальное сверлильное оборудование и инструменты.

Применение алмазных коронок

Алмазные технологии нашли широкое применение как в горнодобывающем производстве, так и в строительстве, ремонтных работах, прокладке коммуникаций водоснабжения, вентиляционных, канализационных систем, монтаже лестниц и мелком бытовом ремонте.

Такое универсальное использование стало возможным благодаря различным техническим параметрам и коэффициенту прочности алмазных коронок. С их помощью эффективно осуществляется сверление сквозных и несквозных отверстий, при этом режущим элементом является алмазная крошка, обеспечивающая максимальную твердость, что позволяет работать с различными материалами, в том числе:

- бетоном и железобетоном;

- гранитом, природным и искусственным камнем;

- кирпичом и керамогранитом.

Виды коронок для сверления

- Победитовая, имеет напайки из победитового сплава, наиболее востребованы при сверлении в поверхностях со средним коэффициентом твердости.

Для работы с железобетонными изделиями они неэффективны, так как напайки быстро вылетают и сверло ломается и гнется.

Для работы с железобетонными изделиями они неэффективны, так как напайки быстро вылетают и сверло ломается и гнется. - Карбид-вольфрамовая, оснащена усиленной режущей кромкой из напыления порошка карбида вольфрама. Основным применением коронки данного типа является безударное сверление, используется при работе с кирпичом, кафелем, но для поверхностей высокой прочности не предназначена.

- Алмазная, более технологичная, конструкция включает специальное режущее напыление, способное эффективно осуществляет сверление как тонких изделий, таких как керамическая плитка, черепица, так и работать с железобетоном и камнем ударным методом. Имеет значительный ресурс, обеспечивает заданные размеры отверстий с отсутствием разломов и трещин благодаря измельчению обрабатываемого материала сверхпрочными алмазными кристаллами.

Как выглядит алмазная коронка?

Внешний вид изделия практически не отличается от классических насадок и напоминает сверло с небольшой чашей. Крепление осуществляется на металлическом стержне, а размер чаши соответствует диаметру получаемого отверстия. Мелкие алмазные кристаллики крепятся при использовании определенного метода сварки, при этом чем больше их количество, тем легче проходит процесс сверления. В определенных видах применяется кольцевое напыление, такие коронки позволяют осуществлять тонкие работы по хрупким поверхностям.

Крепление осуществляется на металлическом стержне, а размер чаши соответствует диаметру получаемого отверстия. Мелкие алмазные кристаллики крепятся при использовании определенного метода сварки, при этом чем больше их количество, тем легче проходит процесс сверления. В определенных видах применяется кольцевое напыление, такие коронки позволяют осуществлять тонкие работы по хрупким поверхностям.

Конструктивно количество рабочих сегментов зависит от диаметра, а хвостовик должен соответствовать зажиму сверлильного оборудования, имеет разные геометрические размеры в зависимости от области применения.

Принцип работы

В процессе сверления коронка выполняет круговые движения в стационарно закрепленной поверхности, благодаря силе давления происходит движение внутрь и образование отверстия необходимого диаметра. Ось сверла соответствует направлению продвижения коронки, а параметр силы давления пропорционален площади контактного алмазного сегмента.

Для оптимального рабочего процесса необходимо осуществить расчет количества и площади режущих сегментов, окружную скорость и твердость обрабатываемого материала.

Алмазные коронки не имеют центровки, и при работе рекомендуется использовать шаблоны из фанеры, которые блокируют соскальзывание

Преимущества алмазного бурения

Инструмент обладает своими плюсами:

- высокая скорость сверления, что значительно экономит время при выполнении большого объема работ;

- при использовании технологии мокрого бурения в воздухе отсутствует пыль, отверстие получается максимально чистым и ровным;

- в процессе возможна реализация как вертикального, так и горизонтального сверления, допускается работа под углом без потери качества;

- универсальность изделия подходит для взаимодействия с различными материалами;

- отсутствует необходимость дополнительной обработки, так как результат получается максимально гладкий, без трещин, сколов и шероховатостей;

- алмазные сегменты являются ремонтопригодными, что значительно сокращает затраты при профессиональном использовании;

- в процессе проведения работ воздействие на оператора уровня шума и вибрации минимально.

Что такое алмазный сегмент?

Режущий элемент алмазной коронки, напаиваемый на корпус, называют алмазным сегментом. Алмазная крошка и металлический порошок тщательно перемешиваются и формируются в специальном прессе, при этом качество изделия определяет равномерность распределения алмазов и соблюдения пропорций. Далее заготовка запекается, и под влиянием температуры образуется высокопрочное соединение алмазного сегмента. Крепление осуществляется либо напайкой, либо лазерной сваркой, последний метод наиболее автоматизирован и позволяет равномерно расположить режущие элементы.

Рекомендуемые товары

Не найден элемент инфоблока

Ресурс алмазной коронки зависит от типа сегмента и обрабатываемой поверхности.

Как выбрать алмазную коронку?

Виды изделий отличаются по своим эксплуатационным и техническим характеристикам, при этом следует учесть интенсивность использования, типы обрабатываемых поверхностей и применяемое сверлильное оборудование.

Основные критерии выбора:

- Алмазное покрытие может быть выполнено как из натуральных, так и из искусственных алмазов. Последние обладают большей твердостью и более низкой стоимостью.

- Свойства связки коронки влияют на эффективность обрабатываемых поверхностей, для твердых предметов применяется бронза, обладающая большей мягкостью, а при работе с материалами малого и среднего коэффициента твердости рекомендуется использовать сегменты твердой связки.

- Диаметр сверла позволяет быстро осуществить сверление точного диаметра, различают малогабаритные, средние и крупногабаритные изделия.

- Длина сверла влияет на глубину отверстия, в бытовых условиях используют от 10–100 мм, а для промышленных работ 1000–2000 мм.

- Размер алмазных сегментов и расстояние между ними обеспечивают легкость сверления и общее качество работ.

- Концентрация алмазной крошки определяет продуктивность, при 100 % значении алмазы занимают четверть от всего объема напыления.

- Наличие отверстий для охлаждения изделия способствует длительности работ.

- Тип крепления коронки должен совпадать с крепежной частью основного инструмента, может быть торцевым, цилиндрическим, круглым, квадратным. Все хвостовики имеют свою маркировку, например: М16-18 для инструмента с высоким крутящимся моментом, а SDS для безударного сверления. При небольшом объеме работ можно воспользоваться специальным переходником между креплениями.

- Вид применяемой технологии. При сухом методе расстояние между сегментами должно быть больше, что препятствует возникновению шлаков, а также рекомендовано изделие с лазерной сваркой сегментов.

Как правильно пользоваться алмазными коронками?

Все обрабатываемые поверхности должны быть неподвижно закреплены, так как смещение коронки может привести к ее быстрому износу и снижению качества работ.

При интенсивной эксплуатации сегменты подвергаются активному нагреву, и для своевременного охлаждения осуществляется периодическая подача воды.

В процессе работы рекомендуется подавать коронку вперед-назад каждые две секунды, что предупреждает засор сегментов. Не следует прилагать излишние усилия давлением на конструкцию, так как это приведет к поломке коронки, а в процессе работы рекомендуется делать перерывы. Неподвижность сверлильного оборудования должно обеспечивать осевое направление прохождения отверстия.

При использовании новой коронки необходимо обеспечить кратковременный запуск сверла на несколько миллиметров в абразивный камень, что способствует вскрытию алмазного слоя и препятствует быстрому засаливанию сегмента.

Примеры из каталога

- Алмазная коронка MIX E D=82мм, широко используется для сверления отверстий в поверхностях повышенной твердости: железобетона, натурального камня, кирпича. Используется способ водяного охлаждения, а качество бурения исключает появление трещин и расколов в поверхностях, при этом отсутствие вибрации максимально защищает оператора от негативного влияния вредных рабочих факторов.

- Алмазная коронка MIX E D=158мм применяется для проведения строительно-ремонтных работ по железобетону, природному камню, использование установок алмазного бурения максимально повышает эффективность работ, высокая степень прочности и долговечности эксплуатации обеспечиваются конструкцией изделия.

- Алмазная коронка c повышенным ресурсом BKF600 D=62мм изготовлена по специальной технологии лазерной наварки сегментов, отличается универсальностью применения и плавным ходом при работе с арматурой. Процесс сверления с использованием данной модели отличается высоким качеством и эффективностью.

Заключение

Алмазные коронки являются надежным и экономически выгодным инструментом с учетом возможности многократного восстановления режущего сегмента. Правильно подобранная модель позволяет легко и быстро сделать отверстие нужного диаметра в любой поверхности, без наличия каких-либо сопутствующих дефектов в виде трещин или неровностей краев. Данная технология нашла широкое применение как в промышленной, так и в бытовой сфере.

Данная технология нашла широкое применение как в промышленной, так и в бытовой сфере.

Специалисты Строймашсервис-Мск

Материал подготовили сотрудники smsm.ru, имеющие практический опыт работы более 25 лет со строительным оборудованием и инструментами как российского производства, так и иностранного.

Поделиться:

Cтатьи по теме

Как класть плитку на стены

Самостоятельно обновить кафель не сложнее, чем поклеить обои. Главное – правильно провести расчеты и не торопиться в процессе. Об особенностях и тонкостях процесса вы прочитаете в этой статье.

Читать далее

Что такое акриловая краска

Что представляют собой акриловые краски, где их применяют. Особенности таких эмалей, технология их производства, состав и свойства.

Особенности таких эмалей, технология их производства, состав и свойства.

Читать далее

Виды виброкатков: какие бывают

Виброкаток— спецтехника для уплотнения грунта, асфальтовой поверхности и иных материалов за счет двух факторов: веса и вибрации. Такое взаимодействие способствует повышению плотности, улучшению эффективности и продлению срока службы готового покрытия. Ниже рассмотрим, в чем особенности оборудования, где оно применяется, какие бывают виды, в чем плюсы и минусы.

Читать далее

Строительные защитные очки — как правильно выбрать?

Защитные очки — важный аксессуар, необходимый для строительных, монтажных и ремонтно-восстановительных работ. На какие параметры стоит обращать внимание при выборе оптики, обеспечивающей безопасность производственного процесса?

На какие параметры стоит обращать внимание при выборе оптики, обеспечивающей безопасность производственного процесса?

Читать далее

Виды алмазных дисков для работы с камнем

Алмазные диски для работы с камнем отличаются функциональностью в применении. Для выбора надежного нужно разбираться в описании того или иного инструмента.

Читать далее

Как приготовить бетон

Бетон – «основа» прочного фундамента, стен и перекрытий. Его также используют для укрепления напольного покрытия, устранения трещин и отверстий в стенах, на полу, потолке, при укладке инженерных коммуникаций.

Читать далее

Вопросы и ответы

Игорь

14.06.2022 13:47:00

то значит аббревиатура BKF в приведенном названии? Алмазная коронка c повышенным ресурсом BKF600 D=600мм. (АДЕЛЬ)

Строймашсервис-Мск

Александр

22.02.2022 17:01:00

Что такое биметаллические коронки?

Строймашсервис-Мск

Биметаллические коронки предназначены для сверления сквозных отверстий большого диаметра в тонколистовых металлах. В их числе углеродистые, легированные и нержавеющие стали, цветные металлы и другие материалы с твердостью до 33 HRC по шкале Роквелла.

Алексей

18.02.2022 17:00:00

В каком режиме использовать коронку по бетону?

Строймашсервис-Мск

Желательно использовать перфоратор мощностью до 800 Ватт включительно, более мощные будут оказывать на коронку при сверлении очень большое давление.

Пётр

08.02.2022 16:59:00

Можно ли сверлить алмазной коронкой перфоратором?

Строймашсервис-Мск

Коронки с алмазным напылением являются рабочим инструментом для ручных дрелей, перфораторов, установок алмазного бурения.

Ринат

04. 02.2022 16:54:00

02.2022 16:54:00

Как просверлить кирпич коронкой?

Строймашсервис-Мск

Керном делаем насечку, чтобы сверло не соскользнуло и в процессе выполнения работ не ушло в сторону. Инструмент выставляем ровно, по горизонтали. Коронка имеет направляющее сверло. Начинаем сверлить на медленных оборотах без удара. После углубления приблизительно на 0,5 см, можно включать бой.

Олег

01.02.2022 16:53:00

Как охлаждать коронку?

Строймашсервис-Мск

Для охлаждения коронки используется вода, которая подается непосредственно в место сверления. Жидкость не только охлаждает сегменты, но препятствует скоплению шлама между ними, что важно для сохранения заявленного ресурса коронки.

Леонид

31.01.2022 16:52:00

Какой коронкой сверлить металл?

Строймашсервис-Мск

Биметаллические коронки используют при сверлении тонкостенных листовых металлов, изделий из конструкционной стали, а также из материалов высокой плотности, таких как алюминий, титановые сплавы и цветные металлы.

Дмитрий

26.01.2022 16:51:00

Можно ли коронкой по бетону сверлить плитку?

Строймашсервис-Мск

Сверление керамической плитки коронкой по бетону с победитовыми напайками недопустимо. Кроме того, коронкой по бетону невозможно просверлить ровное отверстие в стенке, облицованной керамической плиткой.

Вадим

25.01.2022 13:02:00

Какой коронкой можно просверлить отверстие диаметром 30мм в стенке полимерпесчаного колодца?

Строймашсервис-Мск

Алмазной

Михаил

19.01.2022 16:48:00

Как сверлить коронкой подрозетники?

Строймашсервис-Мск

Чтобы коронкой было легче работать, можно предварительно по периметру и в центре будущей полости буром 8 мм проделать 10-12 отверстий на глубину подрозетника. После этого коронка быстро и легко войдет в толщу стены.

Семён

17. 01.2022 16:49:00

01.2022 16:49:00

Можно ли сверлить кирпич алмазной коронкой?

Строймашсервис-Мск

Для этой цели предназначена специальная алмазная коронка. Коронка имеет зубья с алмазным напылением, которые в режиме удара вырывает с основания. В этом случае сверление в кирпичной стене можно начать с кладочного шва кирпичной стены.

Иван Николаевич

11.01.2022 16:45:00

Можно ли сверлить алмазной коронкой дерево?

Строймашсервис-Мск

Крайне нежелательно. Волокнистый, мягкий материал причинит больше вреда, чем железобетон, бетон или кирпич.

Тимофей

07. 01.2022 16:44:00

01.2022 16:44:00

Чем вскрыть алмазную коронку?

Строймашсервис-Мск

Возьмите сверло и железный молоток и нанесите сверху острыми краями насечки на сегменте. Бить только сверху, боковые удары не применять! Иначе испортите диаметр сверла.

Борис Петрович

04.01.2022 16:43:00

Как правильно сверлить алмазной коронкой?

Строймашсервис-Мск

Учитывайте особенности сухого и мокрого сверления. Не сверлите в неподвижном режиме. Бурите с перерывами. При необходимости вскрывайте сегменты. Заранее позаботьтесь об устранении возможных застреваний.

Константин

30. 12.2021 16:42:00

12.2021 16:42:00

Какой диаметр коронки под смеситель?

Строймашсервис-Мск

33мм — это выводы под смесители/краны, 67мм — это розетки и выключатели. 53мм можно использовать для сверления отверстий под некоторые канализационные выводы.

Никита

23.12.2021 16:41:00

Какой диаметр коронки для водорозетки?

Строймашсервис-Мск

Наиболее распространенными являются следующие размеры: 75 мм – подрозетники, 68 мм – малые подрозетники, 45 мм – водорозетки, 20-32 мм – отверстия под кабель.

Фёдор

18.12.2021 16:39:00

Какая коронка лучше для керамогранита?

Строймашсервис-Мск

Для сверления керамогранита требуются особо прочные коронки: по их краю наносится алмазное напыление методом гальванической обработки.

Иван Николаевич

14.12.2021 16:37:00

Какие обороты нужны для алмазной коронки?

Строймашсервис-Мск

Для коронок диаметров: 62 мм — для бетона – 620-920 об/мин, для армированного бетона — 370-550 об/мин; 82 мм — для бетона – 470-700 об/мин, для армированного бетона — 280-420 об/мин.

Роман

10.12.2021 16:36:00

Какие коронки нужны плиточнику?

Строймашсервис-Мск

Самыми востребованными и часто покупаемыми считаются коронки с диаметром 40 и 68 мм, 100 и 110 мм. Такого количества коронок будет достаточно для проведения всех требуемых работ по кафелю.

Олег

07.12.2021 16:33:00

Какой диаметр коронки под подрозетник выбрать?

Строймашсервис-Мск

Для высверливания отверстия стандартного подрозетника используют коронку 68/70 мм, где 68 – это диаметр отверстия, а 70 мм – это рабочая длина.

Смотреть все вопросы (20) Скрыть

Коронка по бетону: основные виды и использование

Содержание

- 1 Зачем нужна коронка по бетону?

- 2 Как пользоваться коронкой по бетону?

Это очередная статья из рубрики инструменты электрика. Многие могут задуматься, зачем нужна коронка по бетону? Коронка по бетону необходима при прокладывании новой проводки становится актуальным вопрос: чем просверлить отверстие для установки подрозетников в бетонной или кирпичной стене?

Коронка для подрозетников по бетону – незаменимый помощник в данной ситуации. Она позволяет быстро, без лишних усилий просверлить отверстие соответствующего диаметра. Найти качественные коронки по бетону вы можете на сайте diammarket.ru. Компания “ДиамМаркет” уже длительное время продает товары для обработки бетона. Поэтому многие строительные организации и компании по обработке камня покупают товары именно здесь.

Она позволяет быстро, без лишних усилий просверлить отверстие соответствующего диаметра. Найти качественные коронки по бетону вы можете на сайте diammarket.ru. Компания “ДиамМаркет” уже длительное время продает товары для обработки бетона. Поэтому многие строительные организации и компании по обработке камня покупают товары именно здесь.

Зачем нужна коронка по бетону?

Коронка по бетону цилиндрической формы, изготавливается из металла. По бокам коронки располагаются круглые отверстия для отвода бетонной пыли. С одной из торцевых сторон цилиндра расположен хвостовик для крепления стандартов SDS (Max или Plus), а с другой – режущая кромка и центрующее сверло. На режущей кромке расположены зубцы. Центрирующее сверло фиксирует коронку и не дает ей «гулять» при сверлении. Если вам интересно, тогда можете прочесть про указатель напряжения.

В зависимости от материала изготовления, бывают коронки из твердосплавной стали; с алмазным напылением, а также коронки из карбидно-вольфрамовых сплавов.

Для сверления отверстий в пенобетоне и кирпиче подойдут самые простые и дешевые коронки с победитовыми зубцами. Однако, при сверлении бетонных поверхностей либо при частом использовании, они быстро изнашиваются. При попадании на металлическую арматуру победитовые напайки отламываются, и коронка по бетону приходит в негодность.

Коронка по бетону с алмазным напылением, которая имеет алмазное напыление, будет намного прочнее. Они могут справиться с очень твердыми поверхностями, способны прорезать даже арматуру. Алмазная коронка по бетону позволяет выполнить сверление намного быстрее и качественнее чем обычная металлическая.

Коронки с карбидно-вольфрамовым напылением, кроме кирпича и бетона способны просверлить и керамическую плитку, что очень удобно, так как нет необходимости менять насадку.

Как пользоваться коронкой по бетону?

Коронка по бетону должна выбираться по диаметру подрозетников. Стандартный диаметр подрозетников – 68мм. Так как подрозетники фиксируются в отверстии с помощью гипсового раствора, диаметр отверстия должен быть на несколько миллиметров больше диаметра подрозетника. Поэтому и коронку по бетону выбирают диаметром на 3-4 мм большим, чем диаметр корпуса подрозетника. Если вам будет интересно, тогда читайте про пресс клещи.

Так как подрозетники фиксируются в отверстии с помощью гипсового раствора, диаметр отверстия должен быть на несколько миллиметров больше диаметра подрозетника. Поэтому и коронку по бетону выбирают диаметром на 3-4 мм большим, чем диаметр корпуса подрозетника. Если вам будет интересно, тогда читайте про пресс клещи.

Для сверления отверстий для подрозетников коронка по бетону должна быть установлена на перфоратор (при его отсутствии можно использовать ударную дрель). Обычная дрель для этих целей не подойдет. Прежде чем начать сверление, необходимо отметить точки для центрующего сверла, после этого направить перфоратор сверлом в отмеченную точку и начать сверление. Работать нужно в защитных очках и респираторе. Когда сверление закончено, с помощью зубила и молотка либо обычного сверла для перфоратора необходимо убрать лишний материал из отверстия.

Использование коронки по бетону позволяет значительно сократить время на проделывание отверстия для подрозетника, сделать несколько отверстий подряд для группы розеток и выключателей.

Рекомендуем вашему вниманию: прозвонка кабеля своими руками.

Новая классификация зазоров вокруг имплантатов, основанная на расположении зазора (серия случаев из 210 имплантатов для немедленной установки)

1. Saini R, Saini S, Sharma S. Оральный секс, здоровье полости рта и орогенитальные инфекции. J Glob Infect Dis. 2010;2:57–62. [Бесплатная статья PMC] [PubMed] [Google Scholar]

2. Сайни Р. Оральная биопленка и зубные имплантаты: краткое изложение. Natl J Maxillofac Surg. 2011;2:228–9. [Бесплатная статья PMC] [PubMed] [Google Scholar]

3. Ketabi M, Deporter D, Atenafu EG. Систематический обзор результатов после немедленной установки молярных имплантатов на основе недавно опубликованных исследований. Clin Implant Dent Relat Res. 2016; 18:1084–94. [PubMed] [Google Scholar]

4. Chen ST, Buser D. Эстетические результаты после немедленной и ранней установки имплантатов в переднем отделе верхней челюсти — систематический обзор. Оральные челюстно-лицевые имплантаты Int J. 2014; 29 (Прил.): 186–215. [PubMed] [Google Scholar]

Оральные челюстно-лицевые имплантаты Int J. 2014; 29 (Прил.): 186–215. [PubMed] [Google Scholar]

5. Canellas JVDS, Medeiros PJD, Figueredo CMDS, Fischer RG, Ritto FG. Что является лучшим выбором после удаления зуба, немедленной установки имплантата или отсроченной установки с сохранением альвеолярного гребня. Систематический обзор и метаанализ? J Краниомаксиллофак Хирург. 2019;47:1793–802. [PubMed] [Google Scholar]

6. Tarnow DP, Chen SJ. Батавия: квинтэссенция; 2020. Однозубый имплантат: минимально инвазивный подход для удаления передних и задних лунок. [Google Scholar]

7. Доусон А., Чен С.Т. Берлин: квинтэссенция; 2009. Классификация SAC в имплантологии. [Google Scholar]

8. Боттичелли Д., Берглунд Т., Бузер Д., Линде Дж. Еще раз о прыжковой дистанции: экспериментальное исследование на собаке. Clin Oral Implants Res. 2003; 14:35–42. [PubMed] [Академия Google]

9. Акимото К., Беккер В., Перссон Р., Бейкер Д.А., Рорер М.Д., О’Нил Р.Б. Оценка титановых имплантатов, помещенных в искусственные лунки для удаления: исследование на собаках. Оральные челюстно-лицевые имплантаты Int J. 1999; 14: 351–60. [PubMed] [Google Scholar]

Оральные челюстно-лицевые имплантаты Int J. 1999; 14: 351–60. [PubMed] [Google Scholar]

10. Albrektsson T, Wennerberg A. Поверхности оральных имплантатов: часть 1 — обзор, посвященный топографическим и химическим свойствам различных поверхностей и реакциям на них in vivo. Int J Prostodont. 2004; 17: 536–43. [PubMed] [Google Scholar]

11. Botticelli D, Berglundh T, Lindhe J. Влияние биоматериала на закрытие краевого дефекта твердых тканей, прилегающих к имплантатам. Экспериментальное исследование на собаке. Clin Oral Implants Res. 2004; 15: 285–9.2. [PubMed] [Google Scholar]

12. Chen ST, Wilson TG, Jr , Hämmerle CH. Немедленная или ранняя установка имплантатов после удаления зуба: обзор биологической основы, клинических процедур и результатов. Оральные челюстно-лицевые имплантаты Int J. 2004; 19 (прил.): 12–25. [PubMed] [Google Scholar]

13. Fugazzotto PA. Варианты лечения после удаления однокорневого зуба: обзор литературы и предлагаемая иерархия выбора лечения. J Пародонтол. 2005; 76: 821–31. [PubMed] [Академия Google]

J Пародонтол. 2005; 76: 821–31. [PubMed] [Академия Google]

14. Carlsson L, Röstlund T, Albrektsson B, Albrektsson T. Фиксация имплантата улучшена за счет плотного прилегания. Цилиндрический контакт имплантата с костью изучался на кроликах. Акта Ортоп Сканд. 1988; 59: 272–5. [PubMed] [Google Scholar]

15. Knox R, Caudill R, Meffert R. Гистологическая оценка зубных внутрикостных имплантатов, установленных в хирургически созданных экстракционных дефектах. Int J Пародонтология Restorative Dent. 1991; 11: 364–75. [PubMed] [Google Scholar]

16. Warrer L, Gotfredsen K, Hjørting-Hansen E, Karring T. Направленная регенерация тканей обеспечивает остеоинтеграцию зубных имплантатов, помещенных в лунки после удаления. Экспериментальное исследование на обезьянах. Clin Oral Implants Res. 1991;2:166–71. [PubMed] [Google Scholar]

17. Becker W, Becker BE. Замена моляров верхней и нижней челюсти одиночными внутрикостными реставрациями на имплантатах: ретроспективное исследование. Джей Простет Дент. 1995; 74: 51–5. [PubMed] [Google Scholar]

Джей Простет Дент. 1995; 74: 51–5. [PubMed] [Google Scholar]

18. Fugazzotto PA. Установка имплантата во время удаления моляра верхней челюсти: протоколы лечения и отчет о результатах. J Пародонтол. 2008; 79: 216–23. [PubMed] [Google Scholar]

19. Fugazzotto PA. Установка имплантата во время удаления моляра нижней челюсти: описание техники и предварительные результаты 341 случая. J Пародонтол. 2008;79: 737–47. [PubMed] [Google Scholar]

20. Kan JY, Rungcharassaeng K, Lozada J. Немедленная установка и временная установка передних одиночных имплантатов верхней челюсти: 1-летнее проспективное исследование. Оральные челюстно-лицевые имплантаты Int J. 2003; 18:31–9. [PubMed] [Google Scholar]

21. Tarnow DP, Chu SJ. Гистологическое подтверждение остеоинтеграции немедленного имплантата, помещенного в свежую экстракционную лунку, с чрезмерным расстоянием между щелями без первичного закрытия лоскута, трансплантата или мембраны у человека: клинический случай. Int J Пародонтология Restorative Dent. 2011;31:515–21. [PubMed] [Академия Google]

2011;31:515–21. [PubMed] [Академия Google]

22. Амато Ф., Полара Г. Немедленная установка имплантата в лунки после удаления моляра одиночного зуба: ретроспективное клиническое исследование продолжительностью от 1 до 6 лет. Int J Пародонтология Restorative Dent. 2018; 38: 495–501. [PubMed] [Google Scholar]

23. Bittner N, Planzos L, Volchonok A, Tarnow D, Schulze-Späte U. Оценка горизонтальных и вертикальных изменений размеров щечного гребня после немедленной установки имплантата и немедленной временной фиксации с процедурами наращивания кости и без них. : Краткосрочные результаты через 1 год. Рандомизированное контролируемое клиническое исследование. Int J Пародонтология Restorative Dent. 2020;40:83–93. [PubMed] [Google Scholar]

24. Hämmerle CH, Araújo MG, Simion M; Osteology Consensus Group 2011. Основанные на фактических данных знания о биологии и лечении экстракционных лунок. Clin Oral Implants Res. 2012; 23 (Приложение 5): 80–2. [PubMed] [Google Scholar]

25. Сантос Ф.А., Почапски М.Т., Мартинс М.С., Зенобио Э.Г., Сполидоро Л.С., Маркантонио Э., мл. Сравнение имплантатов из биоматериала в зубной лунке: гистологический анализ у собак. Clin Implant Dent Relat Res. 2010;12:18–25. [PubMed] [Академия Google]

Сантос Ф.А., Почапски М.Т., Мартинс М.С., Зенобио Э.Г., Сполидоро Л.С., Маркантонио Э., мл. Сравнение имплантатов из биоматериала в зубной лунке: гистологический анализ у собак. Clin Implant Dent Relat Res. 2010;12:18–25. [PubMed] [Академия Google]

26. Гобер Д.Д., Файен М.Дж. Заживление лунки для безлоскутной экстракции вокруг имплантата, установленного в области моляра нижней челюсти без использования регенеративных материалов: клинический случай. Int J Пародонтология Restorative Dent. 2016;36:e26–32. [PubMed] [Google Scholar]

27. Schulte W. Внутрикостный имплантат Al2O3 (Frialit) Tuebingen. Статус развития через восемь лет. Квинтэссенция Инт. 1984; 15:19–35. [Google Scholar]

28. Schropp L, Wenzel A, Kostopoulos L, Karring T. Заживление костей и изменение контуров мягких тканей после удаления одного зуба: клиническое и рентгенографическое 12-месячное проспективное исследование. Int J Пародонтология Restorative Dent. 2003; 23: 313–23. [PubMed] [Академия Google]

29. Araujo MG, Lindhe J. Изменение размеров гребня после удаления зуба. Экспериментальное исследование на собаке. Дж. Клин Пародонтол. 2005; 32: 212–218. [PubMed] [Google Scholar]

Araujo MG, Lindhe J. Изменение размеров гребня после удаления зуба. Экспериментальное исследование на собаке. Дж. Клин Пародонтол. 2005; 32: 212–218. [PubMed] [Google Scholar]

30. Clementini M, Tiravia L, De Risi V, Vittorini Orgeas G, Mannocci A, de Sanctis M. Изменения размеров после немедленной установки имплантата с одновременными регенеративными процедурами или без них: систематический обзор и метаданные. -анализ. Дж. Клин Пародонтол. 2015;42:666–77. [PubMed] [Академия Google]

31. Botticelli D, Berglundh T, Lindhe J. Изменения в твердых тканях после немедленной установки имплантата в местах удаления. Дж. Клин Пародонтол. 2004; 31:820–8. [PubMed] [Google Scholar]

32. Ferrus J, Cecchinato D, Pjetursson EB, Lang NP, Sanz M, Lindhe J. Факторы, влияющие на изменения альвеолярного отростка после немедленной установки имплантата в лунки для удаления. Clin Oral Implants Res. 2010;21:22–9. [PubMed] [Google Scholar]

33. Pluemsakunthai W, Le B, Kasugai S. Влияние расстояния между щечными промежутками на изменение альвеолярного гребня после немедленной установки имплантата: микрокомпьютерный томографический и морфометрический анализ у собак. Имплант Дент. 2015;24:70–76. [PubMed] [Академия Google]

Имплант Дент. 2015;24:70–76. [PubMed] [Академия Google]

34. Бругнами Ф., Кайаццо А. Оценка эффективности новой техники сохранения щечной костной пластины: экспериментальное исследование. Int J Пародонтология Restorative Dent. 2011;31:67–73. [PubMed] [Google Scholar]

35. Биранг Э., Депортер Д., Биранг Р., Махабади М., Атенафу Э., Кетаби М. Эффективность трансплантации буккального мешочка в минимизации потери размера альвеолярного отростка: исследование на собаках. Дент Рес Дж. 2019; 16: 338–45. [Бесплатная статья PMC] [PubMed] [Google Scholar]

36. Сицилия-Фелечоса А., Перейра-Фернандес А., Гарсия-Лареу Дж., Бернардо-Гонсалес Дж., Сицилия-Бланко П., Куэста-Фернандес И. Безлоскутная немедленная установка имплантата и временная установка у пациентов с пародонтитом: ретроспективное последовательное исследование серии случаев одиночных зубов с костными дефектами типа расхождения. Clin Oral Implants Res. 2020;31:229–38. [PubMed] [Google Scholar]

37. Smith RB, Tarnow DP, Sarnachiaro G. Немедленная установка зубных имплантатов в лунки удаления моляров: 11-летний ретроспективный анализ. Compend Contin Educ Dent. 2019;40:166–70. [PubMed] [Google Scholar]

Немедленная установка зубных имплантатов в лунки удаления моляров: 11-летний ретроспективный анализ. Compend Contin Educ Dent. 2019;40:166–70. [PubMed] [Google Scholar]

38. Смит Р.Б., Тарнов Д.П. Классификация мест удаления моляров для немедленной установки дентальных имплантатов: Техническое примечание. Оральные челюстно-лицевые имплантаты Int J. 2013;28:911–6. [PubMed] [Google Scholar]

39. Аухил И. Биология заживления ран. Пародонтология 2000. 2000;22:44–50. [PubMed] [Академия Google]

40. Sommer M, Zimmermann J, Grize L, Stübinger S. Потеря маргинальной кости через год после имплантации: систематический обзор различных протоколов нагрузки. Int J Oral Maxillofac Surg. 2020; 49: 121–34. [PubMed] [Google Scholar]

Патент США на способ и устройство для изготовления патрубка напорного шланга Патент (Патент № 4,691,550, выданный 8 сентября 1987 г.)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

изготовление напорного штуцера, приспособление для производства таких напорных штуцеров и сам напорный штуцер.

Такие напорные муфты для шлангов необходимы для изготовления шланговых соединений в области высокого давления. В таких случаях шланговый ниппель, образующий шланговое соединение, вставляется в конец шланга и прижимает муфту напорного шланга к внешней стороне конца шланга. Это позволяет зубу, образованному в гнезде, зацепить конец шланга.

Для шлангов, используемых в области низкого давления, достаточно изготовить напорные муфты шланга из штампованного листового металла. Гофры на внутренней стенке раструба, вдавленные в раструб снаружи, достаточны для зацепления зуба с концом шланга. Однако для использования под высоким давлением напорные муфты шлангов изготавливаются из твердого материала. Производство коронок зубов, которые обычно проходят непрерывно вокруг внутренней части лунки, является относительно дорогим, поскольку токарный инструмент должен делать множество надрезов. Формовка заостренных зубьев, особенно для изготовления сплошного зубчатого венца, практически невозможна, так как для этого требуется не только радиальное, но и осевое перемещение токарного инструмента. Раньше холодная штамповка толстостенных металлических раструбов не удавалась, поскольку для резки из твердого материала требовалось примерно в три раза больше сырья по отношению к конечному весу раструба.

Раньше холодная штамповка толстостенных металлических раструбов не удавалась, поскольку для резки из твердого материала требовалось примерно в три раза больше сырья по отношению к конечному весу раструба.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение направлено на решение проблемы, особенно для области высокого давления, создания напорного рукавного патрубка тонкостенных секций трубы (далее называемых «муфтами»). и изготовление этих раструбов методом холодной штамповки. Эта проблема решается с помощью способа и устройства по настоящему изобретению.

Муфты для труб с толщиной стенки примерно от 1,5 мм считаются тонкостенными. Минимальная толщина стенки увеличивается с увеличением диаметра раструба. Такие гнезда подходят для всех целей использования, при которых гнездо с внутренними зубьями прикатывается или прижимается к другому объекту. Такие лунки одинаково подходят как для зубов с тупыми, так и с острыми углами на кончиках зубов. Коронка таких зубов, огибающая внутреннюю стенку лунки, может быть как сплошным кольцом, так и отдельными зубами, расположенными по окружности. Предпочтительно, чтобы втулки были цилиндрическими, но они могут иметь любое другое желаемое поперечное сечение.

Коронка таких зубов, огибающая внутреннюю стенку лунки, может быть как сплошным кольцом, так и отдельными зубами, расположенными по окружности. Предпочтительно, чтобы втулки были цилиндрическими, но они могут иметь любое другое желаемое поперечное сечение.

Производственный процесс в соответствии с изобретением позволяет изготавливать муфты для напорных шлангов методом холодной штамповки с использованием обычных инструментов из высококачественной стали без потери материала и чрезвычайно экономично. Предпочтительно при изготовлении муфт для шлангов высокого давления в соответствии с изобретением пресс-инструмент прижимает непрерывную или прерывистую гофрировку, а штамп затем формирует с помощью формующего буртика с осевым продвижением зуб или зубья. Наконец, пресс-инструмент освобождает гнездо, и пресс-инструмент перемещается в соседнее рабочее положение для изготовления в той же последовательности, что описана выше, другой коронки зубов на том же гнезде. Количество коронок, необходимых для розетки, зависит от условий, которым будет подвергаться розетка. Концевая часть штампа предпочтительно имеет диаметр меньше исходного внутреннего диаметра раструба и, таким образом, ограничивает поступление материала при запрессовке гофра. Пресс-инструмент, в свою очередь, является внешней противоположной опорой при формовании зубьев формообразующим буртиком. При этом из материала, образующего прессованием гофра, формуют на стороне штампа венчик по меньшей мере одного внутреннего возвышения в требуемый контур. Для этого штамп имеет в связи с его упомянутым более тонким концом формообразующий буртик, предпочтительно имеющий рельеф, соответствующий требуемой форме зуба. Сторона зуба, обращенная от штампа, сохраняет, таким образом, по существу форму, заданную гофропрессом. Таким образом, в гофрах, которые не проходят непрерывно вокруг гнезда, могут быть получены даже одиночные зубы, лежащие по окружности. Штамп имеет, в связи с максимальным диаметром формообразующего контура, неизменное поперечное сечение, чтобы обеспечить наилучшую возможную опору формообразующему уступу.

Концевая часть штампа предпочтительно имеет диаметр меньше исходного внутреннего диаметра раструба и, таким образом, ограничивает поступление материала при запрессовке гофра. Пресс-инструмент, в свою очередь, является внешней противоположной опорой при формовании зубьев формообразующим буртиком. При этом из материала, образующего прессованием гофра, формуют на стороне штампа венчик по меньшей мере одного внутреннего возвышения в требуемый контур. Для этого штамп имеет в связи с его упомянутым более тонким концом формообразующий буртик, предпочтительно имеющий рельеф, соответствующий требуемой форме зуба. Сторона зуба, обращенная от штампа, сохраняет, таким образом, по существу форму, заданную гофропрессом. Таким образом, в гофрах, которые не проходят непрерывно вокруг гнезда, могут быть получены даже одиночные зубы, лежащие по окружности. Штамп имеет, в связи с максимальным диаметром формообразующего контура, неизменное поперечное сечение, чтобы обеспечить наилучшую возможную опору формообразующему уступу.

Инструмент для прессования гофра может, согласно дальнейшему развитию изобретения, также состоять из прижимной балки с прижимным краем гофра и по меньшей мере двух опорных роликов, а также штампа. Прижимная кромка гофра при осевом перемещении непрерывно прижимает гофры вокруг раструба.

После формирования первого зубчатого венца штамп можно отвести на заданную величину, после чего следует еще один этап прессования и формования, так что получается практически любое желаемое количество аксиально удаленных зубных венцов. Предпочтительно одновременно на одной машине изготавливают несколько муфт для напорных шлангов. Это достигается за счет того, что несколько гнезд в инструментах располагаются бок о бок. Зубы изготавливают одновременно в каждой лунке в другом осевом положении, а затем лунки перемещают к соседнему инструменту для изготовления следующей коронки зубов. Необходимо несколько инструментов для прессования гофры, соответствующее числу венцов, а штампы, собранные вместе в общем коромысле, могут приводиться в действие одним основным штампом.

В соответствии с уровнем техники гнезда имеют на конце, к которому направлены зубья, кольцевое плечо. Кольцевой буртик направлен внутрь под прямым углом от стенки раструба, чтобы в процессе запрессовки на конце шланга зацепиться с соответствующими канавками в ниппеле шланга. Этот рабочий этап требует точного позиционирования ниппеля шланга и штуцера шланга. Если зубчатое соединение не входит точно в зацепление, шланг из-за дефектного соединения использовать нельзя. Этот недостаток устранен, согласно изобретению. В муфте напорного шланга, изготовленной согласно изобретению, конец муфты затем прижимается к кольцевому выступу, направленному внутрь, который предпочтительно наклонен внутрь по направлению к внутреннему пространству муфты до угла примерно 25°.

Это запрессовывание, в отличие от обычной выточки такого кольцевого заплечика, приводит к тому, что внутренний материал раструба затекает внутрь сильнее, чем наружный. Внутреннее поперечное сечение, образованное заплечиком кольца, сужается от свободного конца внутрь. Кольцевой буртик образует направленную внутрь режущую кромку, которая при надавливании на конец шланга даже при не совсем точном позиционировании шлангового ниппеля с большей надежностью достигает кольцевого паза шлангового ниппеля и таким образом образует направляющую для материал течет после. Из-за внутреннего наклона заплечика предотвращается перемещение материала в осевом направлении наружу при надавливании на ниппель шланга. Таким образом, не только очень просто изготовить кольцевой буртик, но и последующая установка напорного патрубка шланга становится более надежной, а брак из-за неточного позиционирования этого ниппеля и напорного патрубка шланга значительно снижается.

Кольцевой буртик образует направленную внутрь режущую кромку, которая при надавливании на конец шланга даже при не совсем точном позиционировании шлангового ниппеля с большей надежностью достигает кольцевого паза шлангового ниппеля и таким образом образует направляющую для материал течет после. Из-за внутреннего наклона заплечика предотвращается перемещение материала в осевом направлении наружу при надавливании на ниппель шланга. Таким образом, не только очень просто изготовить кольцевой буртик, но и последующая установка напорного патрубка шланга становится более надежной, а брак из-за неточного позиционирования этого ниппеля и напорного патрубка шланга значительно снижается.

Сечение опорной поверхности обжимного инструмента соответствует требуемому наружному сечению муфты напорного шланга. Несущая поверхность предотвращает при формировании зубьев штампом вытекание материала наружу, так что желаемая толщина материала может поддерживаться лишь с небольшими отклонениями в допусках. Опорные ролики, которые можно использовать в качестве альтернативы, имеют соответствующую функцию.

Опорные ролики, которые можно использовать в качестве альтернативы, имеют соответствующую функцию.

Контур образующего буртика имеет остроугольный срез, так что зубья напорного патрубка рукава имеют плоскую боковую сторону с острым углом в зоне наименьшего внутреннего сечения патрубка. Подготовленные таким образом напорные муфты особенно подходят для шлангов с проволочным армированием, в которых внешнее резиновое покрытие удаляется примерно до проволочной арматуры перед тем, как надеть на напорную муфту шланга, так что зубья входят в проволочное армирование после процесса опрессовки. . Но можно и при определенной формовке зубьев осуществлять запрессовку без удаления наружного обрезинивания.

Для рукавов с тканевым армированием, напротив, рекомендуется контур формообразующего выступа с рельефом, образующим круглое поперечное сечение. Таким образом, кончики зубьев закругляются и предотвращается разрыв ткани, но благодаря рельефу все же обеспечивается выгодное зацепление с тканью.

Второй штамп, подвижный в осевом направлении, с формирующим внутренним контуром для изготовления направленного внутрь кольцевого заплечика на одном конце раструба, позволяет быстро и просто формовать. Относительно большая толщина стенки раструба учитывается достаточно большими радиусами изгиба. Аксиальный концентрический выступ, возможно, в центре внутреннего контура, предотвращает затекание материала гнезда слишком далеко внутрь при формировании заплечика кольца.

Также можно запрессовать в раструбный конец кольцо, которое будет иметь форму опорного диска и может быть выполнено, например, из меди, которую желательно припаять к раструбному концу после запрессовки. установили, что сопротивление вырыванию этого кольца соответствует сопротивлению заплечика кольца, выточенного из твердого материала.

Другой вариант оказался особенно выгодным, однако, согласно которому конец муфты, удаленный от конца шланга, имеет коническую форму. Например, цилиндрический концевой участок гнезда, внутренний диаметр которого соответствует внешнему диаметру шлангового ниппеля, может быть надвинут или прижат друг к другу, а затем спаян вместе на их радиальных контактных поверхностях по окружности. Таким образом, исключается поворот кольцевой канавки в ниппеле шланга или эквивалентные меры по созданию кольцевой канавки, так что в целом сохраняется значительный объем работы, и можно использовать гладкие, относительно тонкостенные трубы. для производства шланговых ниппелей.

Таким образом, исключается поворот кольцевой канавки в ниппеле шланга или эквивалентные меры по созданию кольцевой канавки, так что в целом сохраняется значительный объем работы, и можно использовать гладкие, относительно тонкостенные трубы. для производства шланговых ниппелей.

Предпочтительно согласно изобретению напорные муфты для шлангов имеют несколько, предпочтительно три, расположенных в осевом направлении сомкнутых колец зубьев, огибающих и направленных под острым углом к концу муфты, снабженному направленным внутрь кольцевым буртиком.

Вышеупомянутые детали, используемые в соответствии с изобретением, по своим размерам, форме, выбору материала и технической концепции не подпадают под действие каких-либо особых исключительных условий, так что критерии выбора, известные в конкретной области применения могут применяться без ограничений.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие подробности, признаки и преимущества предмета изобретения приведены из описания, следующего за соответствующими чертежами, на которых представлены несколько этапов производства одной предпочтительной формы исполнения муфты для напорного шланга согласно изобретению. На чертежах:

На чертежах:

РИС. 1a-1d представляют собой схематическое изображение устройства для изготовления муфты для напорного шланга за четыре последовательных рабочих этапа в боковом разрезе с аксиально разрезанной муфтой;

РИС. 2a-2d аналогичны фиг. 1a-1d, иллюстрирующие изготовление второй кольцевой коронки зубов;

РИС. 3a-3d аналогичны фиг. 2a-2d, иллюстрирующие изготовление третьей кольцевой коронки зубов;

РИС. 4 представляет собой схематический вид сверху устройства на фиг. 1а-1г;

РИС. 5а-5с аналогичны фиг. 3d, иллюстрирующее устройство для изготовления выступа кольца в три рабочих этапа;

РИС. 6а-6с аналогичны фиг. 5с, иллюстрирующее устройство для дальнейшего формирования заплечика кольца в три рабочих этапа;

РИС. 7 представляет собой вид в поперечном сечении, иллюстрирующий головку напорного шланга со шлангом и шланговым ниппелем в осевом сечении;

РИС. 8 – вид сверху с частичным разрезом другого устройства для опрессовки гофра с раструбом в двух различных рабочих положениях на схеме;

РИС. 9а-9с аналогичны фиг. 3d, иллюстрирующее устройство для изготовления цилиндрической раструбной части с уменьшенным внутренним диаметром; и

9а-9с аналогичны фиг. 3d, иллюстрирующее устройство для изготовления цилиндрической раструбной части с уменьшенным внутренним диаметром; и

РИС. 10 аналогичен фиг. 3d, показывающее запрессованное кольцо.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВОПЛОЩЕНИЯ

Согласно фиг. 1a-3d, муфта 1 для напорного шланга может быть изготовлена из отрезка трубы. Например, участок трубы может представлять собой цилиндрический раструб из стали, такой как AISI-1010, с толщиной стенки около 2 мм и диаметром около 35 мм для шлангового фитинга, предназначенного для использования под давлением до 4300 фунтов на квадратный дюйм. Отрезок трубы напорного штуцера шланга устанавливают на рабочий стол 26 с возвышением 27 для установки штуцера 1. Параллельно продольной оси 28 штуцера 1 проходят два цилиндрических опорных ролика 29., 30 (фиг. 4), которые поддерживаются с возможностью вращения вокруг своей оси. Поверхности 29′, 30′ взаимодействуют с поверхностью 31 гнезда. Под прямым углом к оси 28 гнезда проходит удлиненная прижимная балка 32, которая может перемещаться вдоль периферии гнезда. Прижимная балка 32 может радиально прижиматься к поверхности 31 раструба и имеет на стороне раструба прижимную кромку 33 гофра. 4, имеет шероховатость или снабжена мелкими зубьями.

Под прямым углом к оси 28 гнезда проходит удлиненная прижимная балка 32, которая может перемещаться вдоль периферии гнезда. Прижимная балка 32 может радиально прижиматься к поверхности 31 раструба и имеет на стороне раструба прижимную кромку 33 гофра. 4, имеет шероховатость или снабжена мелкими зубьями.

Прижимная балка 32, опорные ролики 29 и 30 и гнездо могут перемещаться вместе через фрикционное соединение. Прижимная балка 32 продвигается в направлении стрелки. Зубья прижимной кромки 33 гофра вызывают поворот гнезда вокруг своей оси 28 по стрелке. Гнездо 1 опирается своей наружной поверхностью, лежащей напротив прижимной кромки 33 гофра, на опорные ролики 29, 30, которые, таким образом, вращаются в направлении стрелки. Благодаря радиальному давлению, оказываемому на раструб прижимной кромкой 33 гофра, в раструбе образуется гофр, возвышение материала 10, проходящее внутрь раструба. Благодаря перемещению прижимной балки 32 в ее продольном направлении получается, таким образом, круговой и непрерывный гофр 9. , свернутый в муфту 1.

, свернутый в муфту 1.

Процесс накатки гофра показан на фиг. 1b, 2b и 3b, на которых направляющие стрелки 35 и 37 соответствуют стрелкам на фиг. 4. Из фиг. 1b, 2b и 3b видно, что силы, действующие в радиальном направлении на гнездо 1 (стрелки 38 и 39) со стороны опорных роликов 29, 30 и прижимной балки 32, примерно равны.

Осевая длина опорных валков 29 и 30 должна быть не менее длины, необходимой для прессования гофра всех аксиально удаленных гофров 9должно быть предусмотрено на одном гнезде, так что для изготовления каждого дополнительного гофра прижимную балку 32 нужно только передвинуть в новое рабочее положение (см. фиг. 1а, 2а и 3а).

При перемещении прижимной балки 32 в ее продольном направлении гнездо 1 полностью поворачивается вокруг своей оси, по крайней мере, один раз, но предпочтительно несколько раз. После завершения этого процесса закатывания гофра 9 опорные валки 29 и 30, а также прижимная балка 32 остаются под нагрузкой в радиальном направлении (фиг. 1b, 2c и 3c). Теперь первый штамп 2 перемещают во внутреннее пространство гнезда. Концевая часть 3 штампа 2 скошена; его диаметр соответствует наименьшему внутреннему диаметру раструба, предоставленному перед надеванием раструба на шланг. Концевая часть 3 штампа 2 соединена с формообразующим буртиком 4, внешний диаметр которого примерно соответствует внутреннему диаметру гнезда, а контур соответствует формируемым зубьям. Этот контур имеет рельеф с острыми или закругленными краями, в зависимости от желаемой формы зубов.

1b, 2c и 3c). Теперь первый штамп 2 перемещают во внутреннее пространство гнезда. Концевая часть 3 штампа 2 скошена; его диаметр соответствует наименьшему внутреннему диаметру раструба, предоставленному перед надеванием раструба на шланг. Концевая часть 3 штампа 2 соединена с формообразующим буртиком 4, внешний диаметр которого примерно соответствует внутреннему диаметру гнезда, а контур соответствует формируемым зубьям. Этот контур имеет рельеф с острыми или закругленными краями, в зависимости от желаемой формы зубов.

Согласно фиг. 1d, 2d и 3d штамп 2 опускают в гнездо 1 до тех пор, пока он не образует возвышение 10 материала на стороне штампа до окружного зубчатого кольца 11 в виде окружного зуба 12 (фиг. 2а). . Процесс повторяется, как показано на фиг. 2a-3d, пока не будет произведено требуемое количество зубчатых колец.

Согласно фиг. 8, гофры 9 также могут быть изготовлены с помощью пресса, например, из шести частей. Сегменты 6, 7 обжимного инструмента захватывают раструб 1 в форме кольца и имеют со стороны раструба формообразующий контур 5. Как показано стрелками, сегменты прессования гофра перемещаются радиально внутрь (фиг. 8, слева). половина рисунка), а затем снова двигайтесь радиально наружу (РИС. 8, правая половина рисунка). В осевом направлении со стороны контура 5 на сегментах 6, 7 предусмотрены опорные поверхности (на чертеже не показаны) для плоского захвата раструба 1, на которые раструб 1 опирается радиально. Контур 5 также может прерываться несколько раз, так что в гнезде 1 получается только ряд отдельных углублений.

Как показано стрелками, сегменты прессования гофра перемещаются радиально внутрь (фиг. 8, слева). половина рисунка), а затем снова двигайтесь радиально наружу (РИС. 8, правая половина рисунка). В осевом направлении со стороны контура 5 на сегментах 6, 7 предусмотрены опорные поверхности (на чертеже не показаны) для плоского захвата раструба 1, на которые раструб 1 опирается радиально. Контур 5 также может прерываться несколько раз, так что в гнезде 1 получается только ряд отдельных углублений.

Все сегменты одновременно придвигаются к раструбу 1 и тем самым прижимают гофры 9 вокруг раструба. Тогда все сегменты 6, 7 остаются в положении, показанном справа на фиг. 9, а штамп 2 (как и на фиг. 1c/d, 2c/d и 3c/d) перемещается вниз на заданное расстояние и образует внутренние возвышения материала 10, обусловленные гофрами сверху, в соответствии с контур его плеча 4, до зубов.

Согласно фиг. 5а-5с кольцевой выступ 15, направленный внутрь, образован тем, что в штамповочном прессе гнездо 1 сначала зажимается в радиальном направлении с помощью зажимного инструмента 34. Затем второй штамп 13 с формующим контуром 14 за кольцевой буртик 15, направленный внутрь, смещен к концу раструба 16, на который указывают зубья 12. Концентрический выступ (на чертеже не показан) на контуре 14 может предотвратить слишком сильное вдавливание внутрь выступающих точек 18, которые обязательно расположены на конце выступа 15 внутри гнезда. Этот эффект также можно предотвратить, как показано на фиг. 5в, согласно которому штамп 13 в своем осевом конечном положении лежит своим концом на прижимном приспособлении 34.

Затем второй штамп 13 с формующим контуром 14 за кольцевой буртик 15, направленный внутрь, смещен к концу раструба 16, на который указывают зубья 12. Концентрический выступ (на чертеже не показан) на контуре 14 может предотвратить слишком сильное вдавливание внутрь выступающих точек 18, которые обязательно расположены на конце выступа 15 внутри гнезда. Этот эффект также можно предотвратить, как показано на фиг. 5в, согласно которому штамп 13 в своем осевом конечном положении лежит своим концом на прижимном приспособлении 34.

Затем на том же или подобном штамповочном прессе согласно фиг. 6а-6с, третий штамп 17 может перемещаться вплотную к заплечику 15 кольца, так что последний наклонен внутрь на определенный угол в соответствии с контуром, образующим конец штампа 17, за счет чего подавляются осевые перемещения заплечика 15. при надавливании на шланг позже.

Из фиг. 7 показана форма напорного патрубка 1 шланга, изготовленного в устройстве по фиг. с 1 по 6 или 8, после установки на резиновый шланг, армированный стальной проволокой 19, свободный конец которого надевается на шланговый ниппель 22. Окончательный монтаж такого шлангового фитинга происходит, например, путем надевания на штуцер 1 напорного шланга согласно фиг. 6с на свободный конец шланга 22, а ниппель 22 проталкивают до упора в шланг 19. Благодаря известному радиальному вдавливанию напорного патрубка 1 шланга его наружная окружность уменьшается, а зубья 12 вгрызается в материал шланга 19, а кольцевой буртик 15 запрессовывается в канавку 21 ниппеля шланга 22.

Окончательный монтаж такого шлангового фитинга происходит, например, путем надевания на штуцер 1 напорного шланга согласно фиг. 6с на свободный конец шланга 22, а ниппель 22 проталкивают до упора в шланг 19. Благодаря известному радиальному вдавливанию напорного патрубка 1 шланга его наружная окружность уменьшается, а зубья 12 вгрызается в материал шланга 19, а кольцевой буртик 15 запрессовывается в канавку 21 ниппеля шланга 22.

Согласно фиг. 9а-9с, для изготовления напорного патрубка шланга, имеющего на одном конце 16′ раструба цилиндрическую раструбную зону 42 с уменьшенным внутренним диаметром, можно использовать аксиально-подвижный штамп 40, имеющий внутренний контур 41, с коническим переходом зону 43, соответствующую желаемому уменьшенному наружному диаметру раструба. В образованное таким образом напорное гнездо шланга (согласно фиг. 9b) можно вставить или вдавить шланговый штуцер 22′ из гладкой трубы, предпочтительно припаять к радиальным контактным поверхностям. Для облегчения проталкивания, чтобы шланг нажимался на шланговый ниппель, раструбная зона 44, лежащая напротив раструбного конца 16′, предпочтительно расширена конически, а шланговый ниппель в этой зоне, как обычно, должен быть конически сужен.