Транспортировка литиевых батарей – Полезная информация DHL Express

В связи с ростом обеспокоенности в отношении безопасности в авиационной отрасли ИКАО/ИАТА ужесточили требования к перевозке литиевых батарей, что предполагает более строгое соблюдение авиакомпаниями установленных правил.Безопасная перевозка таких грузов воздушным транспортом и тщательное соблюдение требований ИКАО/ИАТА относятся к сфере юридической ответственности грузоотправителя. Учитывая это, ИАТА разработала руководство, с помощью которого грузоотправители смогут лучше разобраться в действующих требованиях и выполнять их.

Для грузов, содержащих литиевые батареи и требующих нанесения соответствующей маркировки или знаков, необходимо получить специальное разрешение на доставку опасных грузов.

DHL не осуществляет перевозку литий-металлических батарей, упакованных в соответствии с разделом II инструкции 968 (отдельно упакованные литий-металлические батареи).

Поскольку на пассажирских самолетах действует запрет на транспортировку литий-ионных батарей, упакованных согласно инструкции 965, DHL Express ограничила прием грузов, относящихся к этой категории.

Введенные ограничения затронули множество видов электронного оборудования, в котором используются литиевые батареи, будь то перезаряжаемые (литий-ионные) или неперезаряжаемые (литий-металлические) аккумуляторы. Правила применяются в следующих случаях:

- Литиевые батареи упакованы и отправляются как отдельные элементы. Пример: внешние аккумуляторы.

- Литиевые батареи упакованы отдельно, но отправляются в одной коробке с оборудованием. Пример: камера с дополнительным аккумулятором.

- Литиевые батареи являются частью оборудования или установлены внутри него и поэтому отправляются в той же коробке. Пример: планшет со встроенной литиевой батареей.

Эта ответственность сохраняется даже в тех случаях, когда груз, содержащий литиевые батареи, фактически не принадлежит физическому или юридическому лицу, указанному в накладной в качестве грузоотправителя.

Эта ответственность сохраняется даже в тех случаях, когда груз, содержащий литиевые батареи, фактически не принадлежит физическому или юридическому лицу, указанному в накладной в качестве грузоотправителя.Во избежание нежелательных последствий мы просим вас предупреждать сотрудников DHL Express перед отправкой любого груза, содержащего литиевые батареи. Наша команда профессионалов будет рада предоставить вам консультацию по актуальным требованиям ИАТА в отношении транспортировки опасных грузов и соответствующим правилам DHL.

Важно!

Испорченные и поврежденные литиевые батареи, а также литиевые батареи, которые предположительно могут быть повреждены, представляют собой опасность для людей и перевозимых грузов и запрещены к перевозке авиатранспортом.

Справочники по отправке литиевый батарей

Справочник по отправке литиевый батарей

Правила ИАТА по отправке литиевых батарей

Литий-ионные батареи – Руководство

Литий-металлические батареи – Руководство

Дополнительную информацию вы можете уточнить у вашего коммерческого представителя.

Уоррен Баффет поставил на литий-ионные батареи. Как можно заработать вам? :: Новости :: РБК Инвестиции

Цены на литий-ионные аккумуляторы снижаются, а привлекательность производителей электромобилей для инвесторов растет. У автопроизводителей большие планы на будущее, а среди инвесторов в сектор — оракул из Омахи

Фото: Tesla

Рынок электромобилей заметно оживился за последние десять лет.

Многие автомобилисты перешли на машины с электрической тягой после ужесточения регулирующими органами требований к количеству вредных выхлопов в атмосферу. Это связано с тем, что электромобили считаются более экологичным видом транспорта.

За десятилетие сильно упали и цены на электрокары. Дело в том, что одновременно с ростом продаж электромашин выросло производство аккумуляторных (литий-ионных) батарей, стоимость которых к тому же снизилась на 85%. Аккумуляторы — одна из самых важных, но до недавнего времени чрезвычайно дорогих частей электромобиля. Еще несколько лет назад их стоимость доходила до половины стоимости машины.

Помимо автомобилей, литий-ионные аккумуляторы как накопители энергии используются во многих областях экономики. Так что есть много способов, чтобы заработать на аккумуляторах, считают в CNBC. Наиболее очевидным вложением могут быть бумаги автомобильных компаний — таких как Tesla или Ford.

Когда появились литий-ионные аккумуляторы

Литий-ионные аккумуляторы были разработаны еще в 1970-х годах. Но только в 1991 году компания Sony нашла им первое коммерческое применение. Она встроила их в портативный видеорегистратор.

Сейчас такие батареи можно найти почти везде — от айфонов до медицинских приборов, самолетов и международной космической станции. В прошлом году трем ученым, разработавшим литий-ионную батарею, была присуждена Нобелевская премия по химии.

Литий-ионные батареи — это ключ к снижению зависимости от ископаемого топлива, пишет CNBC. По оценкам швейцарского банка UBS, за ближайшее десятилетие рынок накопителей энергии может вырасти до $426 млрд.

Tesla — первопроходец на рынке электромобилей

Первой автомобильной компанией, которая выпустила на рынок электромобиль с питанием от литий-ионной батареи, стала Tesla: в 2008 году был представлен полностью электрический спортивный автомобиль Tesla Roadster.

В то время автопроизводители разрабатывали гибридные модели, сочетающие бензиновый и электрический двигатели. О полностью электрической тяге речь не шла, поскольку такие автомобили стоили недешево. К примеру, Tesla продавала Roadster за $110 тыс.

Сейчас производство электромобилей — уже более выгодный и менее трудозатратный бизнес, чем выпуск машин с бензиновым мотором. Практически все автопроизводители либо уже продают, либо планируют выпускать полностью электрические или по крайней мере гибридные автомобили.

Большие планы

В ноябре Ford сообщил, что начинает прием заказов на Mustang Mach-E. Это полностью электрический автомобиль легендарной модели. Ford разработал Mustang Mach-E одним из первых в линейке 40 электромобилей, которые Ford планирует изготовить к 2022 году.

Volkswagen в марте пересмотрел свои планы по производству электромобилей. К 2028 году компания намеревается выпустить 70 новых моделей электромобилей. Предыдущий ориентир составлял 50 машин.

В прошлом году глава концерна GM Мэри Барра сообщила инвесторам, что в 2021 году компания планирует выйти на безубыточное производство электромобилей. А британский Jaguar Land Rover, принадлежащий индийской Tata Motors, намерен в ближайшее десятилетие превратить компанию в чистого производителя электромобилей.

По данным Международного энергетического агентства, в мире только за 2018 год было продано 1,98 млн электромобилей, заряжаемых от внешнего источника питания. Как мы писали выше, общее количество машин на электрической тяге составило 5,1 млн. Пока это относительно немного, поскольку сейчас на дорогах в совокупности более 1 млрд автомобилей. Однако эксперты ожидают, что доля электромобилей будет расти.

Bloomberg NEF прогнозирует, что к 2040 году из общего объема продаж 57% придется на электромобили.

Кто производит батареи

Как и многие автопроизводители, Tesla отдает производство батарей на аутсорсинг. Специально для Tesla их делает японская Panasonic. Впрочем, самой разработкой батарей производитель занимается сам.

Впрочем, самой разработкой батарей производитель занимается сам.

Не так давно аналитики Credit Suisse написали, что отдают должное компании Tesla за разработку батарей. Акции компании демонстрируют наихудшую динамику в секторе, однако у Tesla есть преимущество перед другими производителями электромобилей, считают в банке. И это сфокусированность Tesla на аккумуляторах для электромобилей.

«Мы считаем, что Tesla является лидером в областях, которые могут определить будущее автомобилестроения. Это программное обеспечение и электрификация», — заявил аналитик Credit Suisse Дэн Леви.

Недавно издание Reuters провело исследование, назвав имена крупнейших в мире производителей аккумуляторных батарей для электромобилей. Лидер этого рынка — китайская Contemporary Amperex Technology. Она сотрудничает с такими автопроизводителями, как BMW, Volkswagen, Daimler, Volvo, Toyota и Honda.

Уже упомянутая Panasonic — на втором месте. Компания производит аккумуляторы для электромобилей в Японии и Китае. Однако главная фабрика у Panasonic расположена в Неваде (США). Там производятся батареи для машин Tesla.

В тройку крупнейших в мире производителей батарей для электромобилей вошла и китайская BYD. Она использует батареи в основном для собственных автомобилей и автобусов, но планирует запустить производство в Европе. Примечательно, что в BYD инвестировал деньги знаменитый инвестор Уоррен Баффет . Ему принадлежит 25% компании.

А что с акциями

На данный момент аналитики не верят в рост Tesla. Консенсус, собранный сервисом Refinitiv, ожидает, что в ближайший год акции производителя подешевеют на 33%, до $315 за штуку. Тем не менее эксперты, вошедшие в консенсус, рекомендуют держать бумаги Tesla.

По акциям Ford рекомендация также держать. Но эксперты в среднем полагают, что на горизонте года они вырастут на 11%, до $10,23 за бумагу.

Начать инвестировать можно прямо сейчас на РБК Quote. Проект реализован совместно с банком ВТБ.

Нобелевку по химии дали за разработку литий-ионных аккумуляторов :: Общество :: РБК

Гуденаф предсказал, что у катода будет еще больший потенциал, если его выполнить с использованием оксида вместо сульфида лития. В 1980 году он продемонстрировал, что оксид кобальта с интеркалированными ионами лития (интеркаляция — внедрение ионов между молекулами или группами атомов другого типа) может производить до четырех вольт (у Уиттингема получилось выработать два вольта энергии благодаря своему прототипу).

На основе катода Гуденафа в 1985 году Ёсино создал первую коммерчески жизнеспособную литий-ионную батарею. Вместо того чтобы использовать литий в аноде, он использовал нефтяной кокс — углеродный материал, который тоже может интеркалировать ионы лития. У японца наконец получился легкий износостойкий аккумулятор, который можно заряжать сотни раз.

Читайте на РБК Pro

В этом году размер Нобелевской премии составляет 9 млн шведских крон, или чуть меньше $1 млн.

Как правило, Нобелевский комитет до последнего не раскрывает информацию о претендентах на премию. Но прогнозированием возможных кандидатов на соискание самой престижной премии мира занимаются исследователи из Clarivate Analytics, которые выносят свои предположения на основе мировых рейтингов цитируемости ученых в той или иной области знаний. Они предполагали, что Нобелевскую премию по химии этого года могут дать за одно из трех открытий:

- исследование в области синтетической органической химии, а именно реакции Хьюсгена — химической реакции присоединения органических соединений азидов к таким углеводородам, как алкены и алкины;

- изобретение метода Саузерн-блот для определения конкретных последовательностей ДНК в образцах.

«Его изобретение стало началом генетического картирования (определение положения генов на генетической карте. — РБК), диагностики и скрининга, и это служит основой современной персонализированной медицины», — отметили аналитики Clarivate Analytics;

«Его изобретение стало началом генетического картирования (определение положения генов на генетической карте. — РБК), диагностики и скрининга, и это служит основой современной персонализированной медицины», — отметили аналитики Clarivate Analytics; - исследование синтеза ДНК и секвенирования генома.

Нобелевская неделя открылась в Стокгольме двумя днями ранее, 7 октября, с объявления имен лауреатов премии по физиологии или медицине. Ее получили американские ученые Уильям Кэлин и Грегг Семенза, а также британец Питер Рэтклифф за изучение реакции клеток на кислород. Они раскрыли молекулярные механизмы, которые стоят за тем, как клетки реагируют на изменения в снабжении кислородом.

Теоретик и первооткрыватели экзопланеты поделили Нобелевку по физикеНа следующий день, 8 октября, Шведская королевская академия наук разделила Нобелевскую премию по физике между швейцарскими учеными Дидье Келозом и Мишелем Майором, которые открыли первую экзопланету в 1995 году, и канадским космологом Джимом Пиблзом, работавшим над моделью Большого взрыва.

В прошлом году Нобелевскую премию по химии дали трем ученым — Фрэнсису Арнольду, Джорджу Смиту и сэру Грегори Уинтеру, которые занимались исследованиями направленной эволюции химических молекул, а также пептидов и антител. Сделанные ими открытия, отметили тогда в Нобелевском комитете, позволят в будущем решить многие проблемы человечества.

Сделанные ими открытия, отметили тогда в Нобелевском комитете, позволят в будущем решить многие проблемы человечества.

Чем Li-ion аккумуляторы отличаются от гелевых?

Аккумулятор (химический источник тока) является настоящим прорывом не только для всех видов промышленности, но и для повседневной жизни. Поэтому с каждым годом выпускаются все новые и новые виды аккумуляторов из разных веществ.

Особенно вопрос выбора актуален, когда речь идет о тяговых аккумуляторах для погрузочной (электроштабелеры, электропогрузчики, ричтраки) и поломоечной техники. Так как в этом случае речь идет не только о непрекращающемся процессе работы, но и о безопасности сотрудников.

Какой же аккумулятор лучше – гелевый или литий-ионный? Давайте разбираться.

1. Срок службыНекоторые литий-ионные аккумуляторы имеют срок службы до 10 лет, в то время как гелевые работают в среднем около 3 лет.

2. СтоимостьЛитий-ионные аккумуляторы значительно дороже гелевых и любых других батарей, имеющихся на рынке. Однако, можно сказать, что это практически единственный существенный его недостаток.

3. Максимальное количество зарядовВ этом аспекте литий-ионные батареи заметно выигрывают, так как количество циклов заряда-разряда ровно 3000, к сожалению, гелевые аккумуляторы сработают всего на 800 циклов при глубине заряда равной 80%.

При этом у li-on аккумуляторов отсутствует «эффект памяти», то есть нет необходимости полностью разряжать, а потом заряжать аккумулятор перед работой.

После разряда гелевые аккумуляторы необходимо полностью зарядить, чтобы они прослужили весь заявленный срок гарантии.

4. Безопасность и экологичностьЛитиевые аккумуляторы абсолютно безопасны, так как не выделяют никаких вредных веществ в окружающую среду. Более того, их легко утилизировать, благодаря встроенной электронной защите, которая блокируется в экстренных ситуациях.

Более того, их легко утилизировать, благодаря встроенной электронной защите, которая блокируется в экстренных ситуациях.

Гелевые аккумуляторы, в свою очередь, содержат вещество «силикагель». Оно представляет собой твердое вещество с множеством микропор, где и находится электролит.. Он является неопасным, но токсичным веществом.

5. ТемператураLi-on аккумуляторы способны работать при температуре от 0 до +40 градусов, при этом гелевые батареи могут выполнять свои функции даже при отрицательных значениях.

6. Вес и размерЕще одно преимущество литий-ионных аккумуляторов в том, что их вес практически в 3 раза меньше, чем у гелевых батарей.

7. Стоимость обслуживанияСтоимость обслуживания гелевого аккумулятора достаточно высока, тогда как литий-ионного практически равна нулю.

По многим показателям литий-ионные аккумуляторы выглядят лучше: их срок службы больше, чем у гелевых батарей, а количество циклов заряда-разряда намного превышает всех конкурентов-аналогов. Единственный аспект, который может заставить обратить внимание на гелевые аккумуляторы – это их стоимость. Они намного дешевле, чем литий-ионные представители.

Почему взрываются литиевые батарейки – BBC News Русская служба

Автор фото, Getty Images

Компания Samsung остановила продажи смартфонов новой модели Galaxy Note 7, поступившей в продажу в августе, в связи с выявленными случаями воспламенения устройств при зарядке.

Решение Samsung является экстраординарным шагом даже для такой гигантской корпорации.

В заявлении компании говорится, что она установила наличие проблем с батареями, но никаких подробностей не приводится.

Однако известно, что если литиевая батарея заряжается слишком быстро, или в ней имеется дефект, это может приводить к возгораниям.

Компания утверждает, что среди 2,5 миллионов пользователей по всему миру зафиксировано всего 35 случаев возгорания смартфонов Galaxy Note 7.

Автор фото, Ariel Gonzalez

Подпись к фото,Смартфон Galaxy Note 7 загорелся сразу после окончания цикла зарядки

Samsung применяет стандартные литиево-ионные батареи, которыми пользуется вся отрасль – что же делает их столь опасными?

Важно понимать особенности конструкции таких батарей. Они содержат катод, анод и литий.

Катод и анод разделяются органическим жидким электролитом и пористой мембраной-сепаратором.

Литий перемещается через поры этой мембраны между катодом и анодом.

Если батарея заряжается слишком быстро, происходит выделение большого количества тепла, а вокруг анода могут формироваться чешуйки из лития, что может приводить к короткому замыканию.

Автор фото, Getty Images

Другие дефекты, которые могут приводить к короткому замыканию, включают присутствие загрязнений в виде небольшого количества металла или миниатюрных отверстий в корпусе смартфона, которые возникают после нескольких зарядок в результате температурных деформаций.

Опасность возникает при изготовлении батарейных сборок, состоящих из 12 или большего числа отдельных батарей. Например, такие батареи используются в ноутбуках.

Существуют определенные симптомы, указывающие на то, что батарея приближается к концу отведенного ей срока службы. Например, ее корпус может начать вздуваться и трескаться.

Однако такие симптомы наблюдаются далеко не всегда. Но чрезмерный нагрев устройства в ходе зарядки может указывать на неполадки в работе батареи. С другой стороны, все смартфоны довольно заметно нагреваются в ходе зарядки.

Компания Samsung рекомендует немедленно избавляться от батарей, имеющих такие симптомы.

Li-ion ИБП и АКБ | Каталог продукции компании БАСТИОН

Филиал №11 ДЕАН

(861) 372-88-46

www. dean.ru

dean.ru

Филиал ЭТМ

(86137) 6-36-20, 6-36-21

www.etm.ru

Филиал ЭТМ

(8512) 48-14-00 (многоканальный)

www.etm.ru

Системы видеонаблюдения, филиал

(3854) 25-59-30

www.sv22.ru

Филиал ЭТМ

(8162) 67-35-10, 67-35-15

www.etm.ru

Филиал ЭТМ

(4922) 54-04-99, 54-04-98

www.etm.ru

Филиал ЭТМ

(8172) 28-51-08,

28-51-06, 27-09-39

www.etm.ru

Филиал ЭТМ

(3412) 90-88-93,

90-88-94,

90-88-95

www.etm.ru

Филиал ЭТМ

(4842) 51-79-78,

51-79-72,

51-79-37,

52-81-39

www.etm.ru

Протэк

(996) 334-59-64

www.pro-tek.pro

Системы видеонаблюдения, филиал

(3842) 780-755

www.sv22.ru

Филиал ЭТМ

(3842) 31-58-78, 31-60-18, 31-66-06

www. etm.ru

etm.ru

Филиал ЭТМ

(4942) 49-40-92, 49-40-93

www.etm.ru

Техника безопасности ОП на Стасова

(861) 235-45-30, 233-98-66, 8-918-322-17-14

www.t-save.ru

Техника безопасности ОП на Промышленной

(861) 254-72-00, 8-918-016-72-31,

8-989-270-02-12

www.t-save.ru

ДЕАН ЮГ ОП На Достоевского

(861) 200-15-44, 200-15-48, 200-15-49

www.dean.ru

ДЕАН ЮГ ОП На Рашпилевской

(861) 201-52-52

www.dean.ru

ДЕАН ЮГ ОП На Леваневского

(861) 262-33-66, 262-28-00

www.dean.ru

ДЕАН ЮГ ОП На Мандариновой

(861) 201-52-53

www.dean.ru

Филиал ЛУИС+

(861) 273-99-03

www.luis-don.ru

Филиал ЭТМ

(861) 274-28-88 (многоканальный),

200-11-55

www.etm.ru

Филиал ЭТМ

(3843) 993-600, 993-041, 993-042

www.etm.ru

Арсенал Безопасности ГК

(3812) 466-901 , 466-902, 466-903, 466-904, 466-905

www. arsec.ru

arsec.ru

ДЕАН СИБИРЬ

(3812) 91-37-96, 91-37-97

www.dean.ru

СТБ

(3812) 51-40-04, 53-40-40

www.stb-omsk.ru

Филиал Ганимед СБ

(3812) 79-01-77

+7-913-673-99-01

www.ganimedsb.ru

Филиал ЭТМ

(3812) 60-30-81

www.etm.ru

КомплектСтройСервис

(4912) 24-92-14

(4912) 24-92-15

www.kssr.ru

Филиал ЭТМ

(4912) 30-78-53,

30-78-54,

30-78-55,

29-31-70

www.etm.ru

Филиал Бастион

(8692) 54-07-74

+7-978-749-02-41

www.bastion24.com

Филиал Грумант Корпорация

(8692) 540-060, МТС Россия: +7 978 744 3859

www.grumant.ru

Бастион

(365) 512-514

+7-978-755-44-25

www.bastion24.com

Охранные системы

(365) 251-04-78

(365) 251-14-78

+7 (978) 824-22-38

Филиал Защита СБ

(4725) 42-02-31

www.zassb.ru

Филиал ЭТМ

(4725) 42-25-13, 42-62-51

www. etm.ru

etm.ru

Филиал ЦСБ

(8452) 65-03-50, 8-800-100-81-98

www.centrsb.ru

Филиал ЭТМ

(4752) 53-70-07,

53-70-00

www.etm.ru

Филиал ЭТМ

(4872) 22-24-25,

22-24-26,

22-26-71

www.etm.ru

Центр Систем Безопасности

(3452) 500-067, 48-46-46, 41-52-55

www.csb72.ru

Филиал ДЕАН

(3452) 63-83-98, 63-83-99

www.dean.ru

Филиал ЛУИС+

(3452) 63-81-83

(3452) 48-95-35

www.luis.ru

Филиал РАДИАН

(3452) 63-31-85, 63-31-86

www.radiantd.ru

Филиал ЭТМ

(3452) 65-02-02

(3452) 79-66-60 (61/63)

(3452) 65-01-01

www.etm.ru

Востокспецсистема

(4212) 67-42-42

www.vssdv.ru

КОМЭН

(4212) 75-52-53, 75-52-54, 60-32-35

www.koman.ru

ТД «Планета Безопасности»

(4212) 74-62-12, 20-40-06, 74-85-11

www.planeta-b.ru

Филиал Хранитель

(4212) 21-70-82, 21-30-50, 24-96-56

www.hranitel-dv. ru

ru

Филиал ЭТМ

(8202) 49-00-33, 49-00-39

www.etm.ru

АИСТ

+7 (4852) 45-10-78

+7 (4852) 45-10-73

www.aist76.ru

Филиал ЭТМ

(4852) 55-15-15,

55-57-94,

55-31-84,

55-33-84

www.etm.ru

Литиевые аккумуляторы Trojan | ЭлектроФорс

Американская компания Trojan Battery, приступила к выпуску литий-ионных аккумуляторных батарей. Серия Trillium предназначена для замены существующих свинцово-кислотных аккумуляторов глубокого разряда Trojan

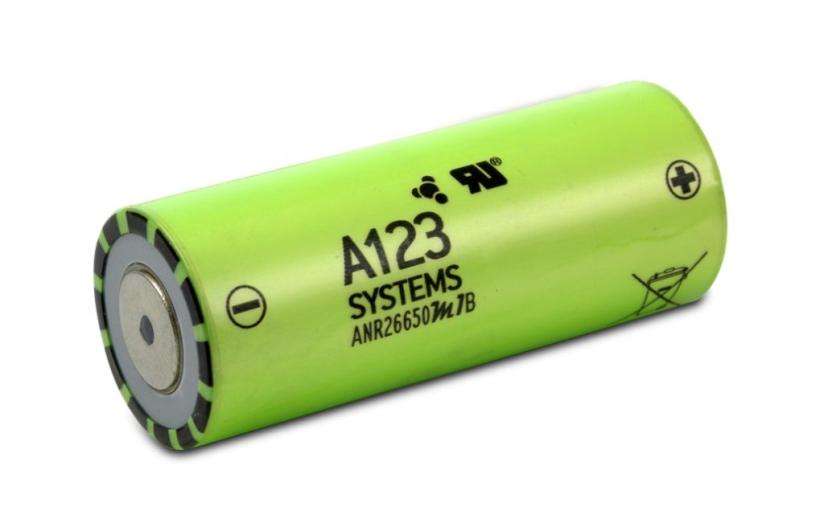

Новые аккумуляторы созданы на основе литий-железо фосфатных ячеек размера 26650 и выдерживают более 5000 циклов заряда разряда. Перед установкой в аккумуляторы все ячейки проходят рентгеновский контроль качества. Благодаря высокой плотности энергии ячеек объем Trillium на 20% меньше, чем у аккумуляторов других марок той же емкости.

Литиевые аккумуляторы призваны со временем заменить свинцово-кислотные на транспортных средствах с жесткими условиями эксплуатации. Чтобы безопасность не пострадала, корпус Trillium имеет класс защиты IP67 и встроенную систему контроля состояния аккумулятора.

Датчики тока и температуры передают информацию микропроцессору, который отключает аккумулятор, в случае обнаружения неполадок, а после того как причины, вызвавшие отключение устранены, включает его вновь. Микропроцессор контролирует заряженность, отслеживает оставшийся срок службы аккумулятора и хранит данные о возникающих неисправностях. Встроенный контроллер CAN позволяет аккумулятору передавать данные по сети другим устройствам, а для визуального контроля на верхней крышке расположен индикатор состояния зарядки.

Аккумуляторные батареи выпускаются трех типоразмеров и предназначены для работы в составе 12, 24, 36 и 48 Вольтовых электрических систем постоянного тока. Trillium совместимы с большинством зарядных устройств, выпускаемых для AGM и гелевых аккумуляторных батарей. Но в отличии от них полностью заряжаются в течении двух часов.

| Модель | Напряжение, В | Номинальная емкость, Ач/Втч | Корпус | Габариты, мм | Вес, кг |

| TR 12.8 — 92 | 12,8 | 92/1177 | 24 | 259 х 168 х 216 | 12,3 |

| TR 12.8 — 110 | 12,8 | 110/1408 | 27 | 307 х 168 х 221 | 13,6 |

| TR 25.6 — 25 | 25,6 | 25/640 | U1 | 198 х 132 х 173 | 6,3 |

Преимущества и ограничения литий-ионной батареи

В течение многих лет никель-кадмиевый аккумулятор был единственным подходящим аккумулятором для портативного оборудования от беспроводной связи до мобильных компьютеров. В начале 1990-х появились металлогидридные никель-металлогидридные и литий-ионные продукты, ведущие борьбу за признание потребителей. Сегодня литий-ионные аккумуляторы – это наиболее быстро развивающаяся и многообещающая химия для аккумуляторов.

Литий-ионный аккумулятор

Пионерские работы с литиевой батареей начались в 1912 году под руководством Г.Н. Льюис, но только в начале 1970-х годов, когда в продажу поступили первые неперезаряжаемые литиевые батареи. литий – самый легкий из всех металлов, имеет наибольший электрохимический потенциал и обеспечивает наибольшую удельную энергию для веса.

Попытки разработать перезаряжаемые литиевые батареи потерпели неудачу из-за проблем с безопасностью. Из-за присущей металлическому литию нестабильности, особенно во время зарядки, исследования переключились на неметаллическую литиевую батарею, использующую ионы лития. Хотя литий-ионный аккумулятор немного ниже по плотности энергии, чем металлический литий, он безопасен при соблюдении определенных мер предосторожности при зарядке и разрядке. В 1991 году корпорация Sony выпустила на рынок первый литий-ионный аккумулятор. Другие производители последовали их примеру.

Хотя литий-ионный аккумулятор немного ниже по плотности энергии, чем металлический литий, он безопасен при соблюдении определенных мер предосторожности при зарядке и разрядке. В 1991 году корпорация Sony выпустила на рынок первый литий-ионный аккумулятор. Другие производители последовали их примеру.

Плотность энергии литий-иона обычно вдвое больше, чем у стандартного никель-кадмиевого сплава. Есть потенциал для более высоких плотностей энергии. Нагрузочные характеристики достаточно хорошие и с точки зрения разряда ведут себя так же, как никель-кадмиевые.Высокое напряжение ячеек 3,6 В позволяет создавать аккумуляторные батареи только с одним элементом. Большинство современных мобильных телефонов работают на одной соте. Для блока на основе никеля потребуются три последовательно соединенных 1,2-вольтовых элемента.

Литий-ионная батарея не требует особого обслуживания, а это преимущество, на которое не может претендовать большинство других химикатов. Память отсутствует, и для продления срока службы батареи не требуется регулярных циклов. Кроме того, саморазряд меньше половины по сравнению с никель-кадмиевым, что делает литий-ионные аккумуляторы хорошо подходящими для современных датчиков уровня топлива.литий-ионные элементы при утилизации не причиняют особого вреда.

Несмотря на свои общие преимущества, литий-ионный имеет свои недостатки. Он хрупкий и требует схемы защиты для обеспечения безопасной работы. Схема защиты, встроенная в каждую батарею, ограничивает пиковое напряжение каждой ячейки во время зарядки и предотвращает слишком низкое падение напряжения ячейки при разряде. Кроме того, контролируется температура ячейки, чтобы предотвратить перепады температур. Максимальный ток заряда и разряда на большинстве блоков ограничен от 1 до 2 ° C.При соблюдении этих мер предосторожности возможность появления металлического литиевого покрытия из-за перезарядки практически исключается.

Старение является проблемой для большинства литий-ионных аккумуляторов, и многие производители умалчивают об этой проблеме. Некоторое ухудшение емкости заметно через год, независимо от того, используется аккумулятор или нет. Батарея часто выходит из строя через два-три года. Следует отметить, что другие химические вещества также обладают возрастными дегенеративными эффектами.Это особенно верно для никель-металлогидрида при воздействии высоких температур окружающей среды. В то же время известно, что литий-ионные блоки служат в некоторых случаях в течение пяти лет.

Некоторое ухудшение емкости заметно через год, независимо от того, используется аккумулятор или нет. Батарея часто выходит из строя через два-три года. Следует отметить, что другие химические вещества также обладают возрастными дегенеративными эффектами.Это особенно верно для никель-металлогидрида при воздействии высоких температур окружающей среды. В то же время известно, что литий-ионные блоки служат в некоторых случаях в течение пяти лет.

Производители постоянно совершенствуют литий-ионные. Новые и улучшенные химические комбинации вводятся каждые шесть месяцев или около того. При таком быстром прогрессе сложно оценить, насколько долго обновленная батарея устареет.

Хранение в прохладном месте замедляет процесс старения литий-ионных (и других химических веществ).Производители рекомендуют хранить при температуре 15 ° C (59 ° F). Кроме того, при хранении аккумулятор должен быть частично заряжен. Производитель рекомендует заряд 40%.

Самый экономичный литий-ионный аккумулятор с точки зрения удельной стоимости – это цилиндрический 18650 (размер 18 мм x 65,2 мм). Эта ячейка используется для мобильных вычислений и других приложений, не требующих ультратонкой геометрии. Если требуется тонкий корпус, лучшим выбором будет призматический литий-ионный элемент.Эти клетки имеют более высокую стоимость с точки зрения накопленной энергии.

Преимущества

- Высокая плотность энергии – потенциал для еще более высоких мощностей.

- В новом состоянии не требует длительного грунтования. Достаточно одной регулярной зарядки.

- Относительно низкий саморазряд – саморазряд в два раза меньше, чем у никелевых аккумуляторов.

- Низкие эксплуатационные расходы – периодическая разрядка не требуется; нет памяти.

- Специальные элементы могут обеспечивать очень высокий ток для таких приложений, как электроинструменты.

Ограничения

- Требуется схема защиты для поддержания напряжения и тока в безопасных пределах.

- Подвержены старению, даже если они не используются – хранение в прохладном месте при 40% -ном заряде снижает эффект старения.

- Ограничения на транспортировку – отгрузка больших объемов может подлежать регулирующему контролю.Это ограничение не распространяется на ручные аккумуляторные батареи.

- Дороговизна в производстве – примерно на 40 процентов дороже, чем никель-кадмиевые.

- Не до конца зрелые – металлы и химия постоянно меняются.

Литий-полимерный аккумулятор

Литий-полимерный отличается от обычных аккумуляторных систем типом используемого электролита. В оригинальной конструкции 1970-х годов используется сухой твердый полимерный электролит.Этот электролит напоминает пластиковую пленку, которая не проводит электричество, но позволяет обмениваться ионами (электрически заряженными атомами или группами атомов). Полимерный электролит заменяет традиционный пористый сепаратор, пропитанный электролитом.Конструкция из сухого полимера упрощает изготовление, надежность, безопасность и геометрию тонкого профиля. При толщине ячейки всего один миллиметр (0,039 дюйма) конструкторы оборудования предоставлены самому себе в плане формы, формы и размера.

К сожалению, сухой литий-полимер имеет плохую проводимость. Внутреннее сопротивление слишком велико и не может обеспечить всплески тока, необходимые для питания современных устройств связи и раскрутки жестких дисков мобильного вычислительного оборудования. Нагревание ячейки до 60 ° C (140 ° F) и выше увеличивает проводимость, что не подходит для портативных приложений.

Для компромисса было добавлено немного гелеобразного электролита. В коммерческих элементах используется мембрана сепаратор / электролит, изготовленная из того же традиционного пористого полиэтилена или полипропиленового сепаратора, заполненного полимером, который гелеобразуется при заполнении жидким электролитом.Таким образом, коммерческие литий-ионные полимерные элементы очень похожи по химическому составу и материалам на их аналоги с жидким электролитом.

Литий-ионный полимер не прижился так быстро, как ожидали некоторые аналитики. Его превосходство над другими системами и низкие производственные затраты не были реализованы. Никаких улучшений в увеличении емкости не достигается – фактически, емкость немного меньше, чем у стандартной литий-ионной батареи. Литий-ионный полимер находит свою рыночную нишу в тонких пластинах, таких как батареи для кредитных карт и другие подобные приложения.

Преимущества

- Очень низкий профиль – возможны батареи, напоминающие профиль кредитной карты.

- Гибкий форм-фактор – производители не ограничиваются стандартными форматами ячеек. При большом объеме можно экономично произвести любой разумный размер.

- Легкие гелеобразные электролиты позволяют упростить упаковку за счет отсутствия металлической оболочки.

- Повышенная безопасность – более устойчивая к перезарядке; меньше шансов на утечку электролита.

Ограничения

- Более низкая плотность энергии и меньшее количество циклов по сравнению с литий-ионным.

- Дорого в производстве.

- Стандартных размеров нет. Большинство ячеек производится для массовых потребительских рынков.

- Более высокое соотношение стоимости и энергии, чем у литий-ионного

Ограничения по содержанию лития для авиаперевозок

Авиапутешественники задают вопрос: «Сколько лития в батарее мне разрешено брать с собой на борт?» Мы различаем два типа аккумуляторов: литий-металлические и литий-ионные.Большинство литий-металлических батарей не подлежат перезарядке и используются в пленочных фотоаппаратах. Литий-ионные аккумуляторы служат для питания ноутбуков, сотовых телефонов и видеокамер. Оба типа батарей, включая запасные, разрешены в ручной клади, но не могут превышать следующего содержания лития:

– 2 грамма для литий-металлических или литиевых батарей

– 8 граммов для литий-ионных батарей

Литий-ионные батареи весом более 8 граммов, но не более 25 граммов могут перевозиться в ручной клади, если они имеют индивидуальную защиту от короткого замыкания и ограничены двумя запасными батареями на человека.

Как узнать содержание лития в литий-ионной батарее? С теоретической точки зрения в типичной литий-ионной батарее нет металлического лития. Однако необходимо учитывать эквивалентное содержание лития. Для литий-ионного элемента это рассчитывается как 0,3 номинальной емкости (в ампер-часах).

Пример: Литий-ионный аккумулятор емкостью 2 Ач 18650 содержит 0,6 грамма лития. На типичном аккумуляторе 60 Вт · ч для ноутбука с 8 ячейками (4 последовательно и 2 параллельно) это в сумме дает 4.8г. Максимальный аккумулятор, который вы можете взять с собой, – 96 Вт · ч, чтобы не превышать 8-граммовый предел ООН. Этот пакет может включать ячейки 2,2 Ач в структуре из 12 ячеек (4s3p). Если бы вместо этого использовалась ячейка 2,4 Ач, необходимо было бы ограничить батарею 9 ячейками (3s3p).

Ограничения на отгрузку литий-ионных аккумуляторов

- Любой, кто отправляет литий-ионные батареи оптом, несет ответственность за соблюдение правил перевозки. Это касается внутренних и международных перевозок по суше, морю и воздуху.

- Литий-ионные элементы, эквивалентное содержание лития которых превышает 1,5 грамма или 8 граммов на аккумуляторную батарею, должны транспортироваться как «прочие опасные материалы класса 9». Емкость элементов и количество элементов в упаковке определяют содержание лития.

- Исключение составляют упаковки, содержащие менее 8 граммов лития. Однако, если посылка содержит более 24 литиевых элементов или 12 литий-ионных аккумуляторных батарей, потребуются специальная маркировка и отгрузочные документы.На каждой упаковке должно быть указано, что она содержит литиевые батареи.

- Все литий-ионные батареи должны быть испытаны в соответствии со спецификациями, указанными в UN 3090, независимо от содержания лития (Руководство ООН по испытаниям и критериям, часть III, подраздел 38.3). Эта мера предосторожности защищает от транспортировки неисправных батарей.

- Элементы и батареи должны быть разделены во избежание короткого замыкания и упакованы в прочные коробки.

*** Пожалуйста, прочтите комментарии ***

Комментарии предназначены для «комментирования», открытого обсуждения среди посетителей сайта.Battery University отслеживает комментарии и понимает важность выражения точек зрения и мнений на общем форуме. Однако при общении необходимо использовать соответствующий язык, избегая спама и дискриминации.

Если у вас есть предложение или вы хотите сообщить об ошибке, воспользуйтесь формой «свяжитесь с нами» или напишите нам по адресу: [email protected]. Нам нравится получать от вас известия, но мы не можем ответить на все запросы. Мы рекомендуем размещать свой вопрос в разделах комментариев для Battery University Group (BUG).

Или перейти к другому архиву

4D визуализация литиевых батарей с использованием корреляционной нейтронной и рентгеновской томографии с методом виртуального разворачивания

Рентгеновская томография

Рентгеновская и нейтронная визуализация были выполнены для изучения интеркаляции Li, изменений морфологии и процессов деградации в двух различных коммерческие элементы CR2 Li / диоксид марганца, разряженные в идентичных условиях, как описано в разделе «Методы / эксперименты».В следующих разделах анализируются рентгеновские и нейтронные изображения, а также обсуждаются идеи, полученные в результате виртуального развертывания архитектуры спирально-навитых электродов. Схематическое изображение компонентов ячейки и работы можно найти на рис. 1a.

Рис. 1: Иллюстрация работы элемента, кривых разряда и техники виртуального развертывания. Изображение a показывает иллюстрацию исследуемой первичной клетки Li / MnO 2 CR2 от Duracell. График b показывает кривую разряда с постоянным сопротивлением для элемента CR2 более 4.5 Ом, где одновременно проводилась быстрая рентгеновская КТ. График c показывает кривую разряда с постоянным сопротивлением на 4,7 Ом, где разряд прерывался для каждой нейтронной томографии через определенный интервал времени. На изображении d показаны восстановленные томограммы нейтронной и рентгеновской компьютерной томографии, а также примеры сечений, извлеченных после виртуального развертывания реконструкций. На рентгеновских изображениях четко видна никелевая токоприемная сетка, которая кажется ярче, чем материал активного электрода Li x MnO 2 .

График c показывает кривую разряда с постоянным сопротивлением на 4,7 Ом, где разряд прерывался для каждой нейтронной томографии через определенный интервал времени. На изображении d показаны восстановленные томограммы нейтронной и рентгеновской компьютерной томографии, а также примеры сечений, извлеченных после виртуального развертывания реконструкций. На рентгеновских изображениях четко видна никелевая токоприемная сетка, которая кажется ярче, чем материал активного электрода Li x MnO 2 .

На рис. 2а показаны три высокоскоростные рентгеновские томограммы: одна в исходном состоянии и две в частично разряженном состоянии заряда (SoC) через 1500 и 3900 с, где соответствующие кривые SoC и разряда приведены на рис. 1b; более подробная информация представлена на дополнительном рис. 2а. На томограммах показаны яркие материалы батареи с высоким ослаблением рентгеновского излучения, такие как никелевая токоприемная сетка, которая вплетена в нижний ослабляющий катод из MnO 2 , и прямоугольный язычок, соединяющий сетку с выводом.Из-за слабого взаимодействия с рентгеновскими лучами металлический Li-электрод, сепаратор и электролит не видны четко.

Рис. 2: 3D реконструированные рентгеновские снимки и нейтронные томограммы in situ. a показывает горизонтальные и вертикальные ортогональные срезы рентгеновских томограмм. Всего было записано 103 томограммы от CR2-000 до CR2-102. Одна томограмма записывалась каждые 40 с с общим периодом сбора данных 2,8 с. Здесь представлены исходное состояние и два частично разряженных состояния.На изображениях показано растрескивание и объемное расширение электрода MnO 2 во время разряда ячейки. Стальной корпус с высокой поглощающей способностью виден как очень яркое кольцо вокруг раненого ансамбля мембрана-электрод. Контраст был оптимизирован, чтобы улучшить контраст в пределах менее затухающих компонентов. b показывает ортогональные срезы нейтронной томограммы, снятой во время разряда через резистор 4,7 Ом, где четко видны литиевый электрод и избыток электролита в середине ячейки.Наблюдается интеркаляция лития и расход электролита, а также растрескивание электродов и расход электролита. Всего было получено восемь нейтронных томограмм с периодом регистрации около 8 часов. Процесс разряда прерывался для каждой томограммы и помечался CR2-00 от первоначального до CR2-07, полностью разряженного SoC.

b показывает ортогональные срезы нейтронной томограммы, снятой во время разряда через резистор 4,7 Ом, где четко видны литиевый электрод и избыток электролита в середине ячейки.Наблюдается интеркаляция лития и расход электролита, а также растрескивание электродов и расход электролита. Всего было получено восемь нейтронных томограмм с периодом регистрации около 8 часов. Процесс разряда прерывался для каждой томограммы и помечался CR2-00 от первоначального до CR2-07, полностью разряженного SoC.

Эти томограммы предоставляют информацию об изменениях морфологии катода и механической деградации во время разряда. В исходном состоянии на катоде уже были трещины, которые возникли в процессе производства ячейки CR2, на которую были намотаны слои электродов-разделителей.Трещины появляются в основном на внешней окружности катода обмотки и более серьезные в середине ячейки, где радиус изгиба электрода больше, вызывая повышенную деформацию. Во время процесса разряда область, где ожидается присутствие металлического Li-электрода, уменьшается в размерах. Это вызвано удалением Li с анода, в то время как катод начинает неоднородно расширяться в результате введения Li в кристаллическую структуру Li x MnO 2 .

Во время расширения электрод показал небольшую степень распутывания, что вызвано движением сетки токосъемника относительно активного материала в результате деформации, вызванной введением Li. Было замечено, что трещины неоднородно расширяются в направлении против часовой стрелки с увеличением размера во внешние обмотки, как ранее сообщалось авторами 25 . Язычок токосъемника фиксирует электрод в одной точке и является центром распутывания.Более сильное растрескивание Li x MnO 2 обнаруживается в верхней осевой части катода, чем в средней части, вероятно, в результате более слабого сжатия электрода, которое способствует интеркаляции Li и расширению электрода (см. Рис. 2a, Дополнительный Рис. 3 и дополнительный рис. 4). Отслаивание активного материала от токоприемника может создать электрически (и, следовательно, электрохимически) изолированные области, что, в свою очередь, может вызвать потерю мощности и емкости.Тем не менее, трещины, которые открывают дополнительную площадь поверхности Li x MnO 2 , за счет увеличения пористости электрода также могут улучшить ввод лития и производительность элемента из-за пустот, которые заполнены электролитом с высокой литий-ионной проводимостью.

3 и дополнительный рис. 4). Отслаивание активного материала от токоприемника может создать электрически (и, следовательно, электрохимически) изолированные области, что, в свою очередь, может вызвать потерю мощности и емкости.Тем не менее, трещины, которые открывают дополнительную площадь поверхности Li x MnO 2 , за счет увеличения пористости электрода также могут улучшить ввод лития и производительность элемента из-за пустот, которые заполнены электролитом с высокой литий-ионной проводимостью.

Рентгеновские лучи являются хорошим датчиком для обнаружения процессов механической деградации в электроде Li x MnO 2 , таких как растрескивание, расслоение или эффекты распутывания, как описано выше, но не позволяют наблюдать электролит, Li снятие с анода или вставка в катод.Однако последнее можно сделать вывод, наблюдая набухание электрода и потерю интенсивности изображения в электроде из Li x MnO 2 .

Нейтронная томография

На рис. 2b показаны три нейтронные томограммы ячейки CR2 на разных SoC, помеченных от CR2-00, исходное состояние, до CR2-07. Элементы с высоким ослаблением нейтронов, такие как Li и водород, выглядят яркими на нейтронных томограммах, что облегчает обнаружение анода из лития между более темным катодом с низким ослаблением.

Обнаружено, что избыток электролита заполнил среднюю область электродной сборки исходного элемента. Также наблюдается, что электролит занимает область рядом с положительным выводом в верхней части ячейки.

Сильные эффекты механического разрушения электрода из Li x MnO 2 отчетливо видны на верхнем осевом конце катода на ранней стадии введения лития. Здесь растрескивание электрода начинается примерно через 1500 с разряда при емкости -225.71 мАч (CR2-03), тогда как в ячейке радиальное растрескивание в средней и нижней части менее выражено и ограничивается внешними радиальными обмотками электрода, идентичными трещинам, обнаруженным на рентгеновских изображениях (см. Дополнительные рисунки 5 и 6). . Сильное механическое разрушение в верхнем осевом сечении предполагается из-за интеркаляции катода с высоким содержанием лития, что можно увидеть на верхних горизонтальных срезах от CR2-03 и далее до CR2-05 на дополнительном рис. 5. Есть области, где электролит полностью удаляется, и израсходованный Li между катодными слоями виден.Этот сильный механический эффект происходит в течение прибл. Область высотой 2 мм в верхней осевой части ячейки видна на вертикальных срезах дополнительного рисунка 6, начиная с CR2-03. Кроме того, из-за быстрого введения Li внешняя обмотка электрода перемещается в осевом направлении наружу из-за возрастающего механического напряжения в катоде, что приводит к очевидной потере проводимости Li. Предполагается, что сильные эффекты механической деградации являются результатом высокой скорости разряда, превышающей -500 мА, и более низкого сжатия электрода в верхней осевой области, что способствует легкому интеркалированию лития.

Дополнительные рисунки 5 и 6). . Сильное механическое разрушение в верхнем осевом сечении предполагается из-за интеркаляции катода с высоким содержанием лития, что можно увидеть на верхних горизонтальных срезах от CR2-03 и далее до CR2-05 на дополнительном рис. 5. Есть области, где электролит полностью удаляется, и израсходованный Li между катодными слоями виден.Этот сильный механический эффект происходит в течение прибл. Область высотой 2 мм в верхней осевой части ячейки видна на вертикальных срезах дополнительного рисунка 6, начиная с CR2-03. Кроме того, из-за быстрого введения Li внешняя обмотка электрода перемещается в осевом направлении наружу из-за возрастающего механического напряжения в катоде, что приводит к очевидной потере проводимости Li. Предполагается, что сильные эффекты механической деградации являются результатом высокой скорости разряда, превышающей -500 мА, и более низкого сжатия электрода в верхней осевой области, что способствует легкому интеркалированию лития.

Следует отметить, что во время процесса разряда излишек электролита, который в основном хранится в среднем сердечнике ячейки, расходуется там, где часть может использоваться для формирования поверхности раздела электрод-электролит (EEI) на литиевом электроде 35 . Кроме того, в электроде LiMnO 2 электролит пропитан появившимися трещинами и пустотами, что затрудняет обнаружение этих пор.

Избыток электролита помогает компенсировать расход электролита и поддерживать литий-ионную проводимость между электродами во время работы.Во время разряда излишки электролита постоянно расходуются и исчезают из внутренней части ячейки.

Вблизи осевой вершины ячейки присутствие электролита в проводах токосъемника уменьшается после разряда примерно -225 мАч, тогда как уровень электролита между внешней обмоткой электрода и корпусом немного уменьшается, пока не прибл. −750 мАч (см. Дополнительные рисунки 5 и 6). Кроме того, электролит заполняет в течение первого периода разряда осушенную 2-миллиметровую область аксиальной секции верхнего электрода примерно после -449. 38 мАч. В общем, после разряда -750 мАч большая часть избыточного электролита в радиальной средней части ячейки, по-видимому, переместилась в катодные трещины или заполняет зазоры, оставшиеся от удаленного Li.

38 мАч. В общем, после разряда -750 мАч большая часть избыточного электролита в радиальной средней части ячейки, по-видимому, переместилась в катодные трещины или заполняет зазоры, оставшиеся от удаленного Li.

В осевой средней и нижней части удаление Li с анода можно увидеть по утонению анода во время разряда. Различие между Li и окружающим электролитом поначалу вызывает затруднения, но при постоянном потреблении электролита это становится более очевидным по мере протекания разряда.В исходном состоянии металлическая фольга из лития является однородной и очень неоднородно удаляется в течение первой части процесса разряда, инициированного быстрым внедрением лития в верхнюю осевую секцию, как упомянуто выше. В процессе дальнейшей разрядки в осевой средней и нижней частях виден явно более тонкий узел Li-электролита на противоположной стороне от язычка токосъемника (см. Дополнительный рис. 5), и почти весь металлический Li был израсходован в средней части. разряженная ячейка рядом с вкладкой, тогда как распределение Li на противоположной, левой и правой стороне от вкладки все еще равномерно распределено.Однако из-за аналогичного ослабления электролита и Li могут существовать области, где Li удаляется, но электролит заполняет промежутки.

Во время работы ячейки Li из анода внедряется в кристаллическую структуру электрода из диоксида марганца, что обнаруживается по увеличению интенсивности электрода Li x MnO 2 на нейтронных томограммах. Однако увеличение интенсивности невелико, и флуктуации трудно наблюдать на глаз, особенно по толщине электрода.Виртуальное разворачивание электродного узла и выравнивание электродов позволяет отображать изменения интенсивности по длине электродного узла от сердечника к корпусу. Поэтому это было применено к данным и обсуждается в следующем разделе.

Оба метода показывают очень небольшое отклонение измеренных размеров компонентов батареи, что позволяет использовать данные для более сложных методов анализа данных, обсуждаемых в следующем разделе. На дополнительных рисунках 7 и 8 показан расчет стандартного изменения толщины стального кожуха батареи за время разряда для рентгеновских и нейтронных томограмм.Оба метода визуализации показывают стандартную вариацию менее 1,5 мкм.

Виртуальное развертывание томографа

Комплексный пространственный анализ спирально намотанного электродного узла является сложной задачей. Поэтому, чтобы облегчить пространственную количественную оценку по длине спирального электрода, было применено виртуальное развертывание наборов данных. Чтобы определить изменение толщины электрода во время процесса разряда, была выбрана область дуги вне электродов, которая покрывает около 360 ° окружности батареи и четыре обмотки электродов, как показано на рис.1г для развертки нейтронной томограммы. Впоследствии высокоинтенсивная никелевая сетка была удалена из развернутых рентгеновских данных с помощью процесса пороговой обработки, прежде чем объемы были усреднены по высоте электрода, чтобы получить среднее значение расширения катода и изменения интенсивности.

Из-за сходства между значениями шкалы серого Li x MnO 2 и токоприемником в нейтронных данных, было невозможно удалить сетку на порог.Следовательно, сетка появляется как постоянное значение на дополнительно обработанных нейтронных изображениях.

На рисунке 3 показаны вырезки обработанных данных для рентгеновских и нейтронных изображений на разных SoC. На изображениях показаны радиальные внешние обмотки электродов в верхней части. Рентгеновское изображение катода показывает быстрое расширение объема за период разряда от исходного состояния (CR2-000) до частично разряженного состояния до -604,90 мАч (CR2-096). Средний объем катода увеличился примерно на + 27%, с 389 до 495 мкм, в то время как интенсивность уменьшается из-за введения Li.

Рис. 3: Изменение толщины и интенсивности катода во время разряда.a показывает вырезы виртуальных развернутых многослойных участков измеренных рентгеновских томограмм на различных SoC от исходного состояния (000) до частично разряженного состояния (096) до -604,90 мАч. Увеличение толщины электрода из Li x MnO 2 во время разряда составляет около 27%, измеренное по полной ширине на полувысоте (FWHM). График интенсивности показывает более высокую интеркаляцию лития на внешней стороне электрода ячейки за счет «плеча» меньшей интенсивности. b показывает аналогичное поведение разряженной ячейки, отображаемой нейтронами. Набухание электрода составляет около 30% для разряда ячейки до -745,08 мАч (07) и 26,5% до 580,55 мАч (06), что показывает такое же расширение электрода, как и на рентгеновских томограммах, из-за аналогичных условий разряда. Графики иллюстрируют взаимодополняемость рентгеновских лучей и нейтронов.

Нейтронные изображения показывают аналогичное объемное расширение и перемещение электрода во время разряда. Изменение объема разряженной ячейки до −745.08 мАч составляет + 30%, от 386 до 501 мкм в толщине и от + 26,5% до – 580,55 мАч, что соответствует + 27%, измеренным в наборах данных рентгеновского излучения при немного большей емкости. Оба измерения показывают, что SoC оказывает большое влияние на расширение объема катода; это вызвано введением Li в структуру Li x MnO 2 и значительным растрескиванием электрода. Оба процесса разряда показывают линейное расширение объема катода с равным увеличением объема для одинаковых скоростей c, как показано на рис.4а. Профили линий над электродами, показанные на рис. 3, показывают уменьшение интенсивности катода для рентгеновских лучей и увеличение для нейтронов. В обоих случаях интенсивность изменяется неоднородно по катоду с более низким «плечом» интенсивности для рентгеновских лучей и плечом высокой интенсивности для нейтронных томограмм на радиальном обращенном наружу электроде Li x MnO 2 сторона. Это указывает на более высокую интеркаляцию Li на стороне внешнего электрода, что можно объяснить более сильным сжатием материала на внутренней стороне, вызванным скручиванием электрода во время изготовления элемента.Более низкое сжатие на внешней стороне позволяет легче интеркалировать Li и меньше сопротивляться расширению электрода. На рис. 4b показано почти линейное уменьшение интенсивности рентгеновских лучей и увеличение нейтронов катода во время разряда ячейки.

Рис. 4: Толщина катода и изменение интенсивности в зависимости от емкости.График a показывает увеличение толщины электрода Li x MnO 2 за счет интеркаляции лития во время разряда ячейки с аналогичными скоростями c.При одинаковых скоростях c толщина электрода увеличивается равномерно. Но кажется, что немного более высокий коэффициент c (синий) вызывает большее увеличение объема по сравнению с более низким коэффициентом c (красный). Графики в b сравнивают изменение интенсивности электрода Li x MnO 2 во время разряда. Процесс интеркаляции лития в электроде вызывает уменьшение интенсивности рентгеновских лучей и увеличение нейтронов (для сравнения см. Рис. 3).

Для определения интеркаляции Li по длине электрода из Li x MnO 2 интервал программного обеспечения для развертывания был уменьшен до толщины одного электрода и увеличен по длине по всему электроду, как показано на горизонтальном разрезе. через рентгеновскую томограмму на рис.1г. На рисунках 5 и 6 представлены три развернутых катода, от исходного до частично разряженного состояния, из наборов данных по рентгеновским лучам и нейтронам, соответственно. В случае рентгеновских изображений никелевая сетка была удалена с помощью пороговой обработки, чтобы избежать искажения Li x MnO 2 различными значениями интенсивности.

Рис. 5: Распределение лития на разной глубине электрода из Li x MnO 2 во время разряда с использованием развернутых данных рентгеновской томографии верхней части ячейки CR2.Для анализа распределения лития по толщине электрода MnO 2 , a металлическая сетка коллектора тока удаляется цифровым способом перед разматыванием электрода. Толщина электрода разделена на пять значений глубины, и нормированные значения серого нанесены на график по длине электрода. b представляет измененное распределение лития для томограмм CR2-000, CR2-036 и CR2-096. Содержание лития или растрескивание увеличивается намного больше на стороне внешнего электрода (синий) по сравнению с внутренней стороной и внешним концом электрода, на что указывают уменьшенные значения серого.Наибольшее содержание лития находится на стороне отвода токосъемника, при этом наблюдается синусоидальное изменение с увеличением амплитуды по мере разряда элемента.

Рис. 6: Организация разматывания электрода (вверху, в середине, внизу) и анализ распределения лития в электроде из Li x MnO 2 во время разряда с использованием данных нейтронной томографии.Анализ интеркаляции лития в электроде Li x MnO 2 разделен на четыре секции: верхнюю, среднюю, нижнюю и общую. a показывает исходную нейтронную томограмму, разделенную на исследуемые части. b отображает развернутые и усредненные по толщине электроды исходного (CR2-00), частично разряженного до −225,71 мАч (CR2-03) и частично разряженного до −580,55 мАч (CR2-06) SoC и соответствующие линейные графики . Отчетливо видно увеличение интенсивности из-за интеркаляции лития во время разряда. Сверху электрод подвергается очень сильному литированию в течение первого периода разряда.По длине электрода наблюдается синусоидальный профиль интенсивности с увеличением периода с максимумами на стороне выступа. Эта структура вызвана более высоким содержанием лития на этой стороне.

На рис. 5 интенсивность рентгеновских данных усреднена по высоте электрода, и для лучшего отношения сигнал / шум (SNR) были объединены каждые девять срезов по толщине электрода, начиная со стороны внутреннего электрода. Затем интенсивности электрода по длине электрода представлены на рис.5b для исходного состояния (CR2-000) и частично разряженного состояния (CR2-036 и CR2-096).

Общая интенсивность уменьшается во время разряда ячейки из-за внедрения Li в структуру MnO 2 и растрескивания электрода. Более сильное изменение интенсивности четко видно на внешних обмотках электрода (слева от токосъемника), с уменьшением, наблюдаемым по длине электрода внутрь, что указывает на более высокую интеркаляцию лития или растрескивание, вызванное более низким сжатием активного материала.Кроме того, в радиальном внешнем катодном слое обнаруживается неоднородный процесс интеркаляции в виде изменения интенсивности синусоидальной формы с увеличением амплитуды к концу внешнего электрода. Количество и положения локальных минимумов интенсивности соответствуют количеству обмоток электродов и расположены с левой стороны от язычка токосъемника радиально внутрь, см. Рис. 5b. Можно сделать вывод, что с этой стороны сжатие активного материала меньше и способствует более легкому внедрению / растрескиванию с последующим одновременным объемным расширением.Сжатие может меняться из-за токосъемного язычка, прикрепляющего электродный узел к стальному кожуху с этой стороны, и способствует увеличению пористости на этой стороне во время работы. Более сильное снижение интенсивности на стороне внешнего электрода можно объяснить тем, что он менее ограничен и более подвержен расширению.

После развертывания наборов нейтронных данных электроды были разделены на три секции с разной высотой около 4,8 мм, каждая из которых помечена верхней, средней или нижней частью, см. Рис.6. Затем срезы объединяли по толщине электрода для получения более высокого отношения сигнал / шум. Та же процедура была выполнена для всего электрода, чтобы проанализировать изменение интенсивности на трех различных высотах электрода ячейки и сравнить их со средним значением, взятым из объема.

На рисунке 6b показаны усредненные электроды исходного (CR2-00), частично разряженного до −225,71 мАч (CR2-03) и более разряженного до −580,55 мАч (CR2-06) SoC с соответствующими графиками шкалы интенсивности серого.Наибольшее увеличение средней интенсивности трех секций обнаруживается в верхней секции ячейки в течение первого периода процесса разряда (от CR2-00 до CR2-03), что, по-видимому, является результатом менее сжатых электродов, что способствует лучшему Внедрение литий-ионных ионов в аксиальной верхней катодной секции высотой 2 мм, как обсуждалось выше в разделе нейтронной КТ. В процессе дальнейшей разрядки средняя и нижняя части аккумуляторного элемента показывают увеличение введения Li, тогда как верхняя часть показывает стагнацию интеркаляции Li из-за высокой степени удаления Li с анода и отсутствия электролита с первого период разряда.После разряда до −580,55 мАч (CR2-06) все три секции демонстрируют одинаковое увеличение интенсивности, что означает, что две нижние осевые секции компенсировали введение большого количества лития в верхнюю секцию из первого периода разряда во второй. В подтверждение рентгеновских изображений нейтронные данные показывают, что синусоидальная интенсивность наиболее заметна в более разряженных состояниях с наибольшим увеличением интенсивности / Li на стороне вывода токосъемника. Это указывает на то, что положение минимумов и максимумов синусоидального изменения интенсивности по длине электрода изменяется от ячейки к ячейке и может зависеть от локального сжатия электрода в процессе производства.Локальное увеличение интенсивности также сильно связано с локальным увеличением объема катода.

Неравномерное поведение интеркаляции Li на внутренней и внешней обмотках электрода наблюдается на рис. 7. Во время разряда ячейки рентгеновские изображения не показывают интеркаляции Li в диапазоне около 5 мм для внутренней обмотки ячейки и в диапазон около 6 мм для внешней обмотки элемента, см. рис. 7a. Возможная причина заключается в том, что металлический Li-электрод останавливается до достижения внутреннего и внешнего концов намотки. Li x MnO 2 слой, как сообщалось ранее 25 ; Металлический Li-электрод по длине короче, чем электрод из Li x MnO 2 .

Рис. 7: Концы электродов и средняя часть на разных SoC.Изображения и линейные графики в a , b показывают ослабление электрода Li x MnO 2 во время разряда ячейки для ячеек с рентгеновским и нейтронным изображениями, соответственно. В обоих случаях внутренние части электрода показывают почти однородное литиирование (здесь не показано). Концы электродов не проявляют никакой литиирующей активности для рентгеновских сканирований и позднего начала литирования в случае концов внешних электродов для нейтронных сканирований.

Электрод из Li x MnO 2 вышел за пределы литиевого электрода, что привело к недоиспользованию MnO 2 на концах. Такое же поведение наблюдается для примерно 5 мм внутреннего и 7 мм внешнего концов электродов на нейтронных томограммах в разряде, см. Рис. 7b. Но здесь интеркаляция Li предотвращается на конце внешнего электрода до двух последних этапов разряда от -580 до -745 мАч. Следовательно, наиболее вероятным механизмом внедрения Li в концы электродов является диффузия Li через электрод из Li x MnO 2 или более длительный перенос через оставшийся электролит становится более вероятным при более низком SoC, если предположить, что окончания являются достаточно смачивается электролитом.

Однако, несмотря на то, что поведение двух исследованных здесь ячеек очень похоже, мы не можем с уверенностью сказать, что их поведение является статистически значимым и репрезентативным для всех ячеек, работающих в аналогичных условиях.

Батареи будущего: натриевые вместо литиевых | Наука | Углубленный отчет о науке и технологиях | DW

Электромобильность, особенно в сочетании с производством электроэнергии из возобновляемых источников, считается во всем мире экологически безопасной моделью будущего.Однако долгие годы сосредоточения на использовании редкого и дорогого металлического лития в аккумуляторных батареях замедлили широкомасштабную электрификацию транспортных средств по всему миру.

Хотя электромобили, коммерческие автомобили и электровелосипеды набирают обороты, их ограниченный диапазон, высокие цены, громоздкая инфраструктура зарядки и ресурсоемкое производство аккумуляторов задерживают быстрое восстановление.

Чтобы электромобили получили более широкое распространение, батареи должны стать еще более мощными, долговечными, экологичными и экономичными.

Натрий вместо лития

Решением могут стать натрий-ионные батареи, разработка которых в последнее время достигла поразительных успехов. В обозримом будущем они могут заменить литий-ионные батареи, которые сейчас используются не только в электромобилях, но также в смартфонах и ноутбуках.

Два щелочных металла, литий и натрий, химически очень похожи. Хотя натрий не имеет плотности энергии сравнительно редкого лития, он широко и дешево доступен.

Белое золото: Литий, который встречается редко и, следовательно, дорогой, легче и имеет более высокую плотность энергии, чем натрий

Прорыв на горизонте

Однако в настоящее время характеристики натрий-ионных аккумуляторов отстают от литий-ионных аккумуляторов. примерно на 20 лет. На протяжении десятилетий исследования были сосредоточены исключительно на более мощном литии.

Однако сейчас есть не только новаторские научные публикации, но и очень многообещающие прототипы.

Согласно опубликованной в мае 2020 года публикации, южнокорейской натрий-ионной батарее удалось выдержать около 500 полных циклов зарядки, прежде чем ее емкость упала до 80%.

Аккумуляторная батарея с несколько иной химической структурой, разработанная американо-китайской исследовательской группой, достигла 450 циклов зарядки с аналогичной емкостью заряда. А китайский натриево-ионный аккумулятор имел немного меньшую емкость, но все же сохранил 70% своей емкости после 1200 циклов быстрой 12-минутной зарядки.

Все это может показаться не таким уж большим, но на практике эти батареи, вероятно, выдержат гораздо больше циклов зарядки, потому что в повседневной жизни батареи, как правило, заряжаются и разряжаются лишь частично.Полная загрузка и разгрузка батареи в ходе эксперимента приводит к гораздо большей нагрузке на элемент.

Кроме того, натрий-ионная технология не потребляет дефицитных ресурсов. Для изготовления катодов не требуются редкие соли лития; достаточно простой поваренной соли. Мощные аноды можно производить из бурого угля, древесины и другой биомассы. Кобальт или подобные редкие вещества также не требуются.

Многослойный раствор

Однако натрий имеет два недостатка.Во-первых, он в три раза тяжелее лития, поэтому натриево-ионные батареи также тяжелее, хотя литий составляет менее 5% от общего веса батареи.

Кроме того, натриевые батареи менее мощны, потому что они неизбежно теряют около 10% своей плотности энергии из-за более низкого напряжения элемента на 0,3 В. Во многом это связано с тем, что графитовые аноды, которые до сих пор использовались в батареях, поглощают слишком мало натрия.

Но наноразмерный углерод может помочь.Это показано в исследовании немецко-российской рабочей группы во главе с Центром им. Гельмгольца в Дрездене-Россендорфе (HZDR). Исследование предполагает, что двойные слои графена, то есть тонкий углеродный слой, могут хранить на аноде значительно больше атомов натрия, чем используемый до сих пор графит.

Если бы графеновые электроды были встроены в литиевые батареи вместо обычно используемых сегодня графитовых анодов, можно было бы достичь значительно большей емкости накопителя.

«Это как положить маленькие шарики между двумя листами бумаги», – объясняет физик HZDR д-р.Аркадий Крашенинников. «Если вы набиваете все больше и больше мячей, листы бумаги раздвигаются, оставляя между ними больше места».

Возможный новый импульс

Если многослойное хранилище работает для лития, может ли оно работать и для других щелочных металлов, таких как натрий?

Исследовательская группа из Дрездена, Штутгарта и Москвы изучила этот вопрос с помощью сложного суперкомпьютерного моделирования. И их расчеты показали, что натрий, как и литий, может быть нанесен между листами графена не только как один слой, но и в несколько слоев, один поверх другого.

Таким образом, если в будущем в натриево-ионных батареях будут устанавливаться графеновые электроды вместо обычно используемых сегодня графитовых анодов, можно также достичь значительно большей емкости накопителя.

Возможны множественные включения натрия между двумя слоями графена

Эти результаты могут стать прорывом в разработке будущих анодов для недорогих натриевых батарей. «Наша работа носит чисто теоретический характер, и мы не утверждаем, что новое поколение аккумуляторов будет разработано в обозримом будущем на основе наших результатов», – подчеркивает Крашенинников.«Но, возможно, наши открытия дадут инженерам новые и интересные идеи».

Батареи будущего

Итак, к счастью, натрий-ионные батареи больше не являются теоретической концепцией. Кажется неизбежным прорыв, который позволит увидеть их практическую реальность.

Последние результаты исследований показывают, что уже существуют реальные, доступные и ресурсосберегающие альтернативы дорогим литий-ионным батареям и что их производительность может быть значительно увеличена за счет многослойного хранения.

Безусловно, пройдет некоторое время, прежде чем натрий-ионные батареи достигнут стадии технической зрелости, и их можно будет производить в больших количествах и устанавливать в электромобили или мобильные телефоны. Но когда это действительно произойдет, переход с литиевых на натриево-ионные батареи не должен вызывать проблем из-за довольно схожей технологии.

Читать m ore: Что известно о глубоководной добыче редких металлов?

E-Bikes and co: Насколько экологична электромобильность?

Велосипед старой школы

До недавнего времени классический старый велосипед был очевидным вариантом для всех, кто хотел бы заняться активным отдыхом на природе.Однако в наши дни существует ряд альтернативных электрических устройств, требующих немного меньших усилий. Но электронные велосипеды и электросамокаты не всегда так экологичны, как вы думаете, и могут вызвать другие проблемы.

E-Bikes and co: насколько экологична электромобильность?

Электро-классический

Электровелосипед, если хотите, усовершенствованный велосипед, вероятно, является самой известной электрической альтернативой обычным велосипедам. Аккумуляторный мотор позволяет ему двигаться быстрее и особенно полезен на склонах.Одна проблема: поскольку это делает езду на велосипеде менее утомительной, больше пожилых людей, которые обычно больше не выходят в движение, катаются на электронных велосипедах. Это привело к увеличению количества несчастных случаев.

E-Bikes and co: насколько экологична электромобильность?

Проблема с аккумулятором

Другая проблема электровелосипедов – это аккумулятор, для производства которого требуется много природных ресурсов. Электровелосипеды работают на перезаряжаемых литиевых батареях. Выкопать этот металл из земли – нелегкая задача, и для этого требуются большие литиевые рудники.Это также ограниченный ресурс. В 2018 году оставшиеся мировые запасы лития оценивались в 53,8 млн тонн.

E-Bikes and co: насколько экологична электромобильность?

Растущий спрос на энергию

Электрические виды транспорта не выделяют CO2, но батареи электровелосипедов необходимо регулярно заряжать. То же самое, конечно, касается аккумуляторов электросамокатов, моноколес для электронных скейтбордов, гироскутеров… Видите здесь тенденцию? Спрос на электроэнергию растет, и не весь он удовлетворяется за счет энергии из возобновляемых источников.

E-Bikes and co: насколько экологична электромобильность?

Много новых идей – и еще много аккумуляторов

По мере того, как компании продолжают предлагать нам покупать новые крутые электронные гаджеты, количество аккумуляторов, которые необходимо заряжать, вероятно, будет продолжать расти. В дополнение к обычным электронным велосипедам есть даже электронные одноколесные велосипеды. Не торговать вразнос? Тогда как насчет ховерборда, вдохновленного культовой классикой «Назад в будущее II»?

E-Bikes and co: насколько экологична электромобильность?

Самокаты последней мили

Электросамокаты похожи на самокаты, которые вы могли вспомнить из детства.Эти новые, однако, не полагаются исключительно на наши ноги, чтобы продвинуть их вперед, а полагаются на энергию батареи. Это делает их более экологичными, чем автомобили с двигателем внутреннего сгорания, но многие люди используют их только для того, чтобы проехать «последнюю милю» от автобусной остановки или автостоянки до места, куда они направляются.

E-Bikes and co: насколько экологична электромобильность?

Незаконное развлечение

До сих пор передвижение по улицам на электросамокате было незаконным в Германии. Из-за их маленького «двигателя» вам потребуются определенные разрешения для электросамокатов (например, лицензия на автомобиль), но их не было.С лета 2019 года немцам будет разрешено ездить на электронных скутерах с максимальной скоростью до 20 км / ч (12 миль / ч) по велосипедным дорожкам. В США это было законно какое-то время.

Автор: Карла Блейкер

Новый подход к высокой безопасности и высокой производительности литий-ионных аккумуляторов

РЕЗУЛЬТАТЫ

В качестве доказательства концепции мы подготовили базовый элемент, состоящий из стандартного электролита, 1 M LiPF 6 в этиленкарбонате (EC) / этилметилкарбонат (EMC) (3/7 мас.%) + 2 мас.% (мас.%) виниленкарбонат (VC), а также графитовый анод и катод NCM622.Защитные слои межфазного твердого электролита (SEI) на поверхности графита и межфазного катодного электролита (CEI) образуются во время начальных циклов заряда / разряда. Чтобы обеспечить низкий DCR и, следовательно, высокую мощность, эти межфазные слои обычно тонкие, не обладают достаточной плотностью и эластичностью, чтобы противостоять разложению в условиях неправильного обращения, подавлять непрерывную реакцию растворителя EC в SEI или препятствовать непрерывному окислению EC с выделением кислорода. из катодных материалов в CEI, что приводит к расходу Li и потере емкости элемента.Напротив, в элементах SEB мы создаем высокостабильные, огнестойкие EEI за счет добавления небольшого количества TAP в стандартный электролит. Эта модификация электролита сопровождается одновременным снижением содержания ЭК, т.е. ЭК / ЭМС (1/9 мас.) + 2 мас.% ВК, предназначенных для дальнейшего снижения образования газа за счет побочных реакций. В этой работе мы представляем результаты для трех прототипов клеток SEB, идентифицированных как SEB-1, SEB-2 и SEB-3 и соответствующих 0,5, 1 и 1,5 мас.% ТАР, соответственно.Сопротивление переносу заряда ячеек SEB, измеренное с помощью спектроскопии электрохимического импеданса (EIS), увеличивается в 3–5 раз по сравнению с базовой ячейкой без добавок электролита, как показано на фиг. 2A. Высокий импеданс обусловлен полимеризацией молекул ТАП, которые образуют толстые и плотные межфазные пленки на поверхностях как анода, так и катода ( 2 ). На анодной стороне пленка служит усиленным слоем SEI для стабилизации дальнейшего роста. На катодной стороне пленка препятствует взаимодействию ЭК в электролите с кислородом решетки на поверхности NCM при высокой температуре или высоком напряжении ( 3 ), как схематично показано на рис.2Б.

Рис. 2 Экспериментальное сравнение LIB и SEB и объяснение механизма.( A ) Графики Найквиста, показывающие измеренное сопротивление переносу заряда клеток SEB по сравнению с базовым уровнем клеток LIB. ( B ) Схема, показывающая сформированные in situ межфазные слои на поверхности графита и частиц NCM. Улучшенный слой SEI на графите замедляет перенос EC через пленку и подавляет дальнейший рост SEI. Слой CEI препятствует окислению ЕС решеточным кислородом по поверхности NCM при высоких температурах или высоких напряжениях.( C и D ) Эволюция напряжения и температуры в ячейке во время проникновения гвоздя в ячейку SEB и базовую ячейку LIB, а также качественные распределения температуры. Обе ячейки представляют собой карманные ячейки емкостью 2,8 Ач, состоящие из одного и того же графитового анода и катодного материала NMC622. Базовая ячейка LIB заполнена стандартным электролитом: 1 M LiPF 6 в EC / EMC (3/7 мас.%) + 2 мас.% VC. Ячейка SEB имеет электролит 1 M LiPF 6 в EC / EMC (1/9 вес.) + 2 вес.% VC с TAP в качестве добавки к электролиту.КТ, комнатная температура.

PolyTAP и его композиты являются негорючими материалами. Кроме того, PolyTAP обладает электроизоляционными свойствами и стабильностью при повышенных температурах ( 4 ). Все эти свойства делают PolyTAP хорошо подходящим для повышения безопасности клеток SEB в условиях злоупотребления. Это подтверждается испытаниями на проникновение гвоздями, показанными на рис. 2C, где повышение температуры составляет всего 100 ° C (без деформации клеток, курения или возгорания) по сравнению с почти 1000 ° C (возгорание) в базовом случае (рис.2D). Превосходные характеристики безопасности ячейки SEB дополнительно иллюстрируются электрическими характеристиками ячейки во время проникновения гвоздя. Для базовой ячейки напряжение ячейки снижается до 0,1 В в течение 5 с после проникновения гвоздя. Резкое падение напряжения указывает на то, что ток короткого замыкания чрезвычайно высок из-за низкого внутреннего сопротивления базовой ячейки. Напротив, напряжение элемента SEB падает с 4,171 до 3,085 В в течение 5 с после проникновения, показывая медленный и контролируемый разряд из-за высокого внутреннего сопротивления элемента SEB.Существенно более высокое сопротивление в ячейке SEB, чем базовое, вызвано электрически непроводящими слоями, сформированными на поверхности графита и частиц NCM, как схематично показано на фиг. 2B.