медь с алюминием | Советы электрика

16 Апр 2012 Советы специалиста

Очень часто в старых домах приходится при ремонте электропроводки соединять алюминиевые провода старой проводки с медными– вновь проложенными.

Кто незнаком с этой темой и делает ремонт своими руками- просто тупо скручивают их между собой и закрывают в распредкоробке, не понимая какую головную боль они себе приобретут в дальнейшем…

С этой темой- соединение меди с алюминием- сталкиваются не отлько при монтаже внутренней электропроводки, но и при замене ввода в дом

Дело в том, что провода воздушной линии (ВЛ)- алюминиевые и если вы делаете вводной кабель медный, то просто так накрутить на алюминиевый провод жилу кабеля- нельзя!

А ведь делают же! Сколько раз сам видел… А потом удивляются- “Почему это у меня свет в доме моргает?!”

Да, действительно, а почему? А вот из-за чего.

Немного химии. Алюминий- очень активный метал, попробуйте его спаять простым методом как медный провод, ничего не получится.

Алюминий активно реагирует на воздух, вернее даже не на сам воздух, а на влагу в воздухе, быстро образуя на своей поверхности тонкую пленку окиси.

Эта пленка оказывает высокое сопротивление электрическому току- появляется так называемое “переходное сопротивление” в месте соединения проводов.

Но медный провод тоже окисляется, однако не так сильно и интенсивно как алюминий и пленка окиси на поверхности меди оказывает гораздо меньшее сопротивление протеканию тока.

Получается что при соединении медного и алюминиевого провода они контактируют своими оксидными пленками.

Так же у этих двух металлов разное линейное расширение, поэтому при изменении температуры в помещении или величины тока, протекающего через скрутку медь-алюминий контакт между ними со временем ослабевает

.Переходное сопротивление в скрутке итак “тормозило” электрический ток, да еще ослабление контакта еще более увеличивало величину переходного сопротивления.

Это приводит к тому, что скрутка начинает греться, чем дальше- тем больше, греется изоляция провода. разрушается от нагрева даже может загореть.

Сами знаете сколько домов сгорело из-за неисправностей в электропроводке и зачастую виновато в этом именно переходное сопротивление или плохой контакт.

Кстати о переходном сопротивлении.

Это активное сопротивление, то есть вся мощность на нем на 100% преобразуется в теплоту, ну как в утюге например)))

Что бы понять что это такое- представтье что два провода соединены между собой нихромовой проволокой и по ним протекает электрический ток, который раскаляет нихром докрасна

Вот внутри скрутки медного и алюминиевого провода и находится такая раскаленная докрасна нихромовая нить. А оно вам надо?!

Запомните- переходное сопротивление- аналог раскаленной нихромовой нити.

Так, химии достаточно. Теперь как выйти из положения если надо соединить медный провод с алюминиевым.

Теперь как выйти из положения если надо соединить медный провод с алюминиевым.

Тут суть вот в чем: главное что бы эти два металла не соприкасались между собой. Между ними должен быть нейтральный по отношению к ним материал, естественно токопроводящий.

Это может быть свинцовый припой, дюралюминий,сталь, нержавейка, покрытие из хрома.

Кстати интересно- нельзя: цинк, углерод (графит) и серебро с золотом и платиной.

Хотя я себе не представляю кто может себе позволить такое удовольствие- соединять медь с алюминием через платину)))

В такм случае если денег море- лучше совсем провода полностью из платины сделать, потери напряжения исчезнут напрочь)))

Итак, соединяем медь с алюминием:

-С помощью клемных зажимов;

-Болтовое соединение через шайбы

-Слой из нейтрального материала

Клемные зажимы- это ответвительные сжимы (так называемые “орехи”), wago, клемники в изоляции и т. п.

п.

Ну болтовое соединение итак понятно- делается петля на проводе, вставляется болт, а между медью и алюминием- стальные шайбы.

Такое соединение гораздо надежнее всех клемников и зажимов, единственный минус- большие габариты, в распредкоробке много метса занимают.

Я так сам делал например на вводе в дом- когда надо было соединить медный кабель с алюминиевым вводом от ВЛ. Да еще кабель был четырехжильным, а сеть- 220.

Тогда сделал на фазу и ноль по две жилы кабеля, соединил через болтовое соединение с обрезком алюминиевого провода, и уже этот обрезок был подключен энергетиками на ввод.

Уже второй год прошел- замечаний нет))) Это при наличии электроплиты в доме и всего прочего- электротитан, чайник, утюг, микроволновка и т.д.

Сейчас про слой из нейтрального материала. Я имею ввиду- свинцово-оловянный припой.

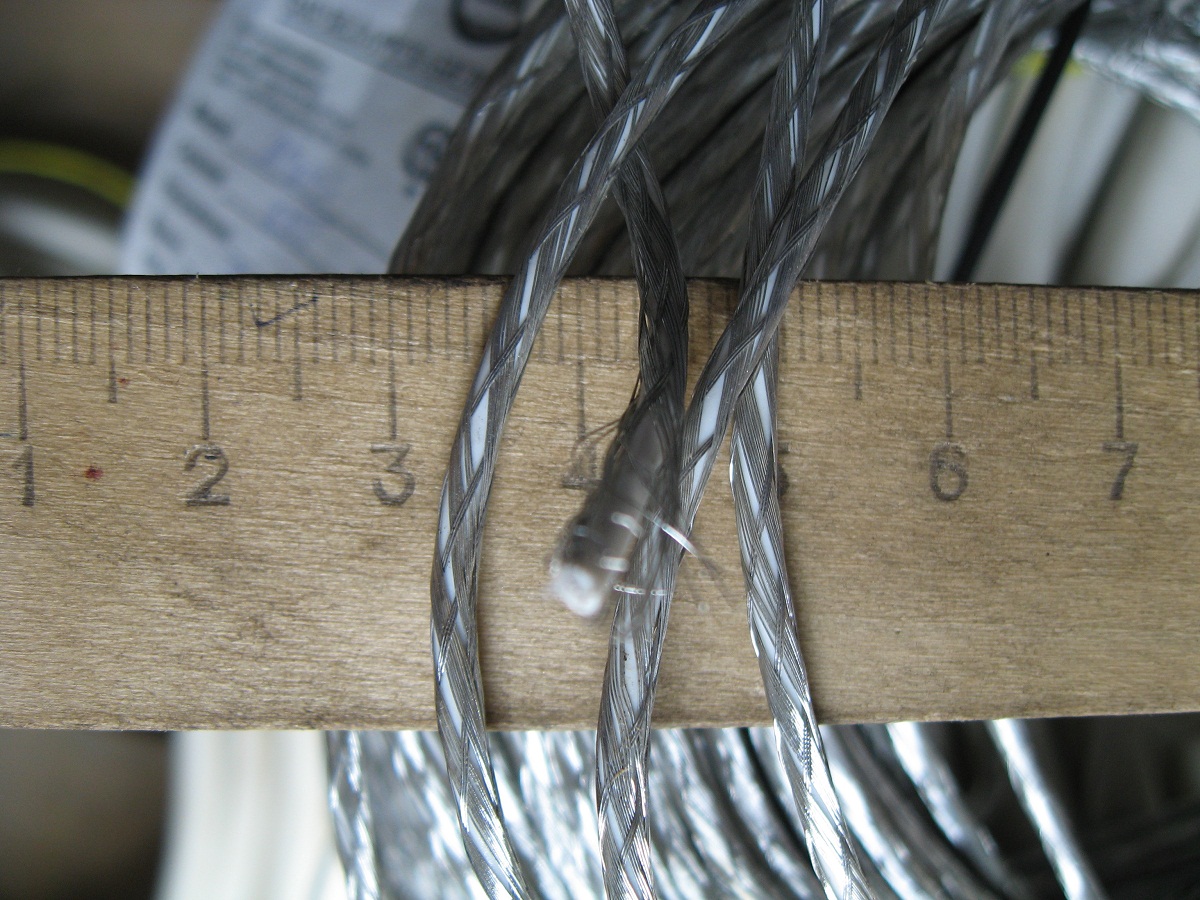

Как это делается покажу на фото:

Это хороший выход из положения когда нет под рукой зажимов или не хочется их использовать, а болтовое соединение не помещается в коробку.

Тогда надо покрыть медный провод припоем и сделать скрутку с алюминием- соединение будет надежным! Хотя и по ПУЭ- неправильным…

Там требуется или пайка-сварка или клемники-болты, чистая скрутка по ПУЭ- вне закона…

Хотя я лично однажды вскрыл распредкоробку освещения в старом доме- там с выключателя медный провод шел, а на лампочку- алюминиевый. Скрутка была чисто медь с алюминием без вских клемников, припоя и т.д.

Так состояние- как будто только что скрутили!

Все чистенько, никакого окисла и подгара. Я думаю это потому, что в квартире было всегда сухо и к тому же распредкоробка была наглухо запечатана в стене- то есть воздух в нее не проникал.

А поэтому и алюминий не окислялся и к тому же нагрузка на скрутку была минимальная- всего одна лампочка подцеплена.

Поэтому если через соединение медь-алюминий будет проходить большой ток, то лучше сделать болтовое соединение как самое простое, посложнее- пайка.

А вот ваговский зажим в таком случае я бы не рекомендовал использовать, лучше другие клемники где провода хотя бы винтом зажимаются.

Итак, сейчас вы знаете как соединять медный провод с алюминиевым и если вам придется это делать- уверен, вы сделаете правильный выбор!

Качественное алюминиевое остекление балконов не дорого.

Узнайте первым о новых материалах сайта!

Просто заполни форму:

Теги: медь с алюминием, соединение проводов

Что такое луженая медь? | ООО “Альфамет”

В нынешнее время медь, покрытая слоем олово высоко востребована в разных сферах промышленного производства. Основными ее характеристиками является устойчивость к физическим воздействиям, природным катаклизмам: осадки и резкие скачки температур.

Благодаря этим параметрам луженая медь востребована и незаменима в промышленной области, кроме того, она имеет значительное отличие от других материалов: хорошо проводит тепло и электричество.

Отличительные особенности

Данный вид металла обладает высокими показателями пластичности, поэтому его удобно подвергать механическим обработкам. Луженую медь используют во многих сферах производства:

Луженую медь используют во многих сферах производства:

- электротехнике для изготовления медных токопроводящих жил,

- ей оплетают предметы, используемые в военном и гражданском деле.

Давайте узнаем, в чем различие луженой меди от нелуженой?

Первый вид металлического материала защищен от физических и природных воздействий, потому что проволока обладает пленкой из олова, защищающая металл и не дающая ему вступать в химические реакции с другими веществами. Олово защищает материал от коррозии, даря ему высокую прочность, поэтому медь не ломается при изменении формы проволоки.

Как получают луженую медь?

Луженая медная проволока изготавливается гальваническим способом. Данный путь используется, потому что благодаря ему существует возможность наносить на металлическое изделие ровное покрытие олова. Толщина слоя на всей длине одинаковая. Сейчас в магазинах луженую медную проволоку можно найти в двух видах:

- Мягкая луженая проволока, по-другому ММЛ;

- Твердая луженая проволока (МТЛ).

Параметры

Главная черта, которая отличает два вида проволоки – это отношение к деформации. Диаметр луженой меди и алюминия отличаются. Высоко востребована проволока с диаметром, который колеблется в размерах 0,02-9,42 миллиметра.

Чтобы произвести данную медь, берут проволоку на катушке и подвергают ее лужению гальваническим способом. Затем пропускают через ванну, предназначенную для лужения медного провода, там находится расплавленное олово.

Чтобы оно не реагировало с кислородом в реакции окисления, поверхность лудильной ванны обрабатывают веществами, которые не пропускают воздух. Для этих целей прекрасно подходит древесный уголь.

В чем заключаются особенности залужения жала паяльника?

Главное в лужении – это покрытие основы из меди тонким слоем олова, который способен защитить материал от коррозии и воздействия природных аномалий. У этого процесса есть характерные свойства.

- Первым делом подготавливают рабочую поверхность: используют новейший паяльник, затачивают жало устройства для дальнейшей работы.

- Заточка жала производится паяльником или станком под углом до четырехсот градусов.

- Если необходимо провести работы с деталями маленького размера, паяльник должен иметь форму конуса.

Специалисты советуют смотреть за тем, чтобы ширина материала была не менее одного миллиметра. Если форма жала, которую предлагает изготовитель, нравится клиенту, то данный этап не так важен.

На производстве стержень паяльника покрывается налетом меди. До этапа лужения необходимо убрать покрытие шлифовальной шкуркой. Затем жало возвращается в устройство, подключают паяльник к эл.сети. Через некоторое время поверхность нагреется, тогда уже можно будет проводить лужение.

Технология

Со временем медная поверхность способна реагировать с кислородом до образования ее оксидов. Чтобы предотвратить это, материал покрывают слоем олова. Для выполнения этого дома нужно воспользоваться припой, паяльником и флюсом.

Для проведения качественной работы, необходимо хорошо прогреть паяльник. Затем медное изделие покрывают субстанцией из смолистых веществ и прогревают по всей площади. Олово распределяют по всему участку проволоки, которая сначала обрабатывается канифолью.

Затем медное изделие покрывают субстанцией из смолистых веществ и прогревают по всей площади. Олово распределяют по всему участку проволоки, которая сначала обрабатывается канифолью.

Из-за сильных физических нагрузок в наушниках обрываются проводники, использующие ток низкого напряжения. Они имеют малый диаметр, и из-за этого при лужении пользуются другими технологиями: сперва производится отпайка оборванных проводов, потом припаивают новые. Для того, чтобы обеспечить изоляцию, провода покрывают лаком, который удаляют. Слой олова позволяет упростить последующую пайку.

Как правильно соединить между собой алюминий и медь

Здравствуйте дорогие посетители. Все мы с вами периодически выполняем мелкий ремонт дома и довольно часто приходится сталкиваться с ситуацией, когда нужно или перенести розетку, или же изменить положение выключателя. При таком раскладе чаще всего прибегают к наращиванию старой проводки.

И отлично если у вас уже во всем доме уложены именно медные провода, тогда процесс наращивания произойдет без лишних хлопот. А вот как поступить, если у вас старая алюминиевая проводка и полностью ее заменить не предоставляется никакой возможности. Вот в этом материале и пойдет речь о том как правильно соединять между собой алюминий и медь.

Как нельзя соединять алюминий с медью

Но прежде чем перейти к правильным методам соединения стоит рассказать о том, как делать категорически нельзя. Итак, просто взять и скрутить алюминиевый провод с медным нельзя. И на это есть сразу несколько важных причин, которые тесно переплетены между собой.

- Соединение алюминия и меди недопустимо между собой потому, что эти два металла образуют так называемую гальваническую пару. И если такая скрутка будет находиться во влажной среде, то влага выступит в роли электролита, и будет развиваться электрохимическая коррозия, оная просто разрушит соединение.

И тут вроде все просто – делаем скрутку в сухом месте и все на этом. Но и здесь присутствует своя тонкость. А все дело в том, что алюминий сам по себе довольно мягкий материал и если вы через какое то время осмотрите скрутку меди с алюминием, то можете увидеть что алюминий «поплыл». При этом медь практически не обладает упругостью, а это значит что в скрутке с «поплывшим» алюминием ослабнет, будет ослаблен контакт.

Но и здесь присутствует своя тонкость. А все дело в том, что алюминий сам по себе довольно мягкий материал и если вы через какое то время осмотрите скрутку меди с алюминием, то можете увидеть что алюминий «поплыл». При этом медь практически не обладает упругостью, а это значит что в скрутке с «поплывшим» алюминием ослабнет, будет ослаблен контакт.

Плохой контакт вызовет повышение переходного сопротивления, которое в свою очередь будет разогревать контакт. И с каждым нагревом и остыванием места соединения контакт будет ослабевать и еще больше увеличивать переходное сопротивление, что еще увеличит разогрев.

В конечном итоге это может привести к разрушению и даже к возгоранию. Ну а теперь перейдем к разрешенным методам соединения алюминия с медью.

Как правильно соединять алюминий и медь

Есть сразу несколько вариантов правильного соединения алюминия и меди между собой, и хочется начать с самого простого варианта

WAGO клеммник

С помощью клеммников WAGO можно сделать надежное и качественное соединение буквально за пару минут. Ведь достаточно просто зачистить провода на нужную длину вставить их в специальные гнезда и защелкнуть соединитель.

Ведь достаточно просто зачистить провода на нужную длину вставить их в специальные гнезда и защелкнуть соединитель.

Кроме этого существуют клеммики WAGO со специальным наполнителем (пастой) который не дает окисляться проводам и таким образом не дает повышаться переходному сопротивлению.

Главное условие это правильно подобрать саму клемму, чтобы ее характеристики соответствовали соединяемым проводам.

Но у этого метода есть несколько недостатков:

- Условным минусом можно назвать просто огромное количество подделок WAGO. По этой причине найти качественный клеммник непростая задача.

- Второй минус связан с первым. Так как много неоригинальных клемминков то лучше всего максимально обезопасить себя и использовать их только на незагруженных линиях, например, на освещении.

- Так же по правилам такое соединение нельзя замуровывать в стену, так как нужно периодически (не реже чем раз в полгода) выполнять проверку соединения.

Сейчас расскажем про еще один надежный метод соединения меди с алюминием

Переходные клеммники

У такого способа соединения так же есть как свои преимущества так и недостатки.

Соединить с помощью переходных клеммников жилы разного сечения будет несколько проблематично.

Такое соединение так же нуждается в регулярном обслуживании. Так нужно хотя бы раз в полгода протягивать болтовое соединение. Иначе по причине ослабления контакта увеличится переходное сопротивление, которое увеличит нагрев и в конечном итоге приведет к разрушению соединения и даже пожару.

В остальном надежное соединение без существенных минусов.

Соединение под болт

Такой вариант соединения имеет право на жизнь, но является по большому счету временным вариантом, когда по какой либо причине невозможно выполнить другие виды соединения.

Ну а теперь расскажем про самое надежное и по всем параметрам долговечное соединение.

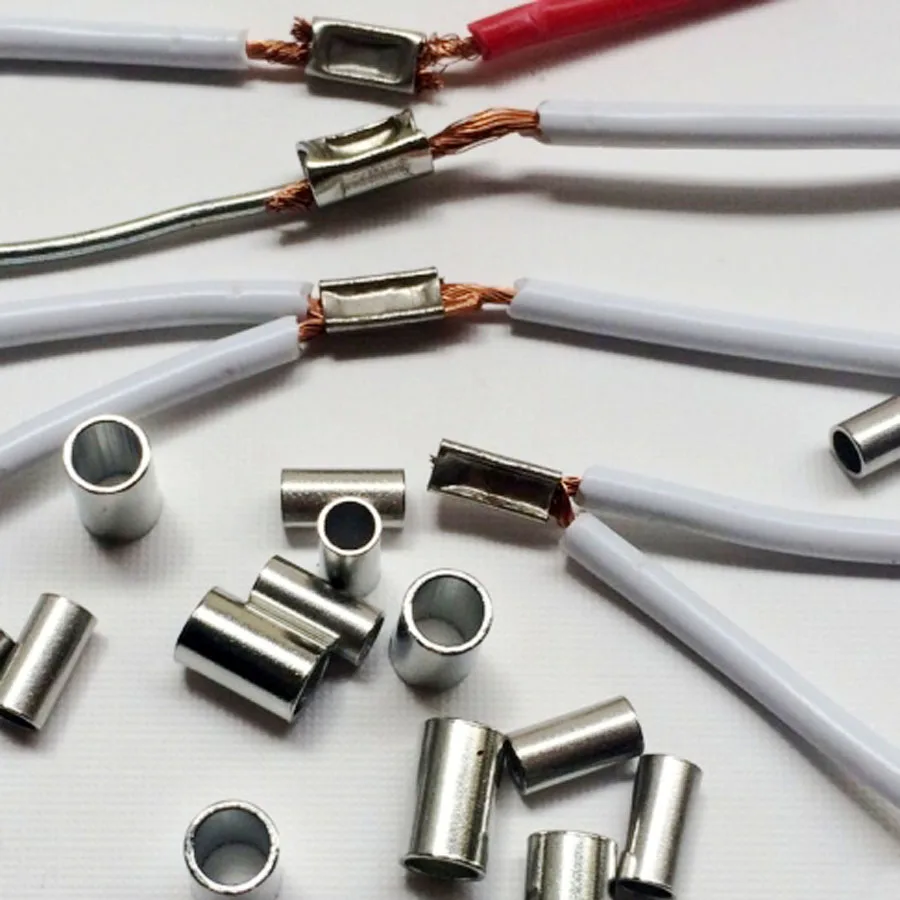

Соединение алюминия и меди с помощью гильз

Итак, наиболее надежным и долговечным соединением является соединение с помощью алюмо-медных или же луженых гильз.

У данного способа соединения есть только один недостаток. Для его реализации нужны специальные обжимные клещи. В остальном это надежное и долговечное соединение, которое не требует периодического обслуживания. Оно не ослабнет и не начнет с течением времени греться

Для его реализации нужны специальные обжимные клещи. В остальном это надежное и долговечное соединение, которое не требует периодического обслуживания. Оно не ослабнет и не начнет с течением времени греться

Это все варианты правильного соединения алюминия и меди между собой. Подводя итог можно сделать вывод, что если вам нужно сделать соединение в цепях освещения, то идеально подойдут клеммники WAGO, если же нужно соединить алюминий и медь в розеточной линии, то лучше воспользоваться обжимом.

Понравился материал, тогда делимся материалом в своих любимых социальных сетях, пишем комментарий и подписываемся. Спасибо за внимание!

Поделиться ссылкой:

Дом, дизайн, ремонт, декор. Двор и сад. Своими руками

Как правильно соединить медь с алюминием 40а. Соединение алюминиевых и медных проводов

Ремонтируя электропроводку в старых домах, можно столкнуться с ситуацией, когда менять приходится большие участки проводки. Однако в большинстве случаев старая проводка сделана из алюминия, а для замены в вашем распоряжении есть лишь медный провод. Вообще, соединять проводники из столь разных материалов строго запрещается, но бывает, что другого выхода просто нет. Рассмотрим, как все же соединить алюминиевый и медный провод так, чтобы не возникло короткого замыкания или пожара.

Однако в большинстве случаев старая проводка сделана из алюминия, а для замены в вашем распоряжении есть лишь медный провод. Вообще, соединять проводники из столь разных материалов строго запрещается, но бывает, что другого выхода просто нет. Рассмотрим, как все же соединить алюминиевый и медный провод так, чтобы не возникло короткого замыкания или пожара.

Почему нельзя соединять медь и алюминий

Для этого стоит напрячь свою память и вспомнить школьный курс химии и физики.

Для начала, вспомним, что такое гальванический элемент . Проще говоря, гальваническим элементом является простая батарейка, которая генерирует электрический ток. Принцип его появления основывается на взаимодействии двух металлов в электролите. Так вот, скрутка между медным и алюминиевым проводом и будет такой же батарейкой.

Гальванические токи быстро разрушают материал. Правда, в сухом воздухе их появление исключается. И если сделать скрутку к розетке, то она не развалится за несколько часов. Однако впоследствии неприятности такой проводке обеспечены.

Однако впоследствии неприятности такой проводке обеспечены.

С течением времени материалы, из которых сделаны провода, разрушаются, вместе с этим постоянно возрастает сопротивление . Если к розетке подключат мощный потребитель тока, то скрутка начнет нагреваться. При регулярном использовании такой розетки, возрастает угроза пожара.

Поэтому соединять алюминиевый проводник с медным строжайше запрещено. Однако, возникают экстренные ситуации, когда сделать такое соединение просто необходимо.

Рассмотрим несколько способов, как соединить алюминиевый и медный провод. Эти способы помогут успешно справиться с непростым делом.

Скрутка

Является самым простым способом смонтировать провода. Он не требует особых знаний и квалификации. Однако, является не самым надежным способом соединения. Из-за температурных колебаний металл расширяется. В результате чего между проводниками образуется зазор, увеличивающий сопротивление. Спустя некоторое время контакт окисляется и разрушается.

Конечно, это не произойдет в течение года, но если соединение должно профункционировать длительное время, то стоит подумать о других способах скрепления.

Сам принцип крепежа методом скрутки заключается в том, чтобы оба проводника обвивали друг друга . Для более качественного соединения медный кабель залуживают припоем. Многожильный медный провод придется залудить в обязательном порядке.

Резьбовое соединение

Для соединения меди и алюминия этим способом понадобиться пара простых шайб , одна пружинная шайба, винт и гайка. Этот метод очень надежен – контакт между проводниками будет обеспечен на многие годы. Для этого крепления неважно ни сечение провода, ни его тип – многожильный или одножильный.

С конца провода снимается изоляция. Пружинную шайбу надевают на винт, затем надевается обычная шайба, потом колечко провода алюминия. Его подпирает простая шайба. После чего надевается медный проводник, а затем на винт накручивается гайка. Она крепко сжимает все соединение.

Многожильный кабель перед соединением нужно обязательно пролудить припоем.

Соединение с помощью клеммной колодки

Это современный метод монтирования проводов. Хотя он немного проигрывает в надежности резьбовому способу соединения, метод имеет свои плюсы:

- соединение можно сделать очень быстро;

- при соединении можно обойтись небольшим запасом провода.

Последнее поясним, случается, что из стены или потолка торчит небольшой отрезок кабеля. Сделать скрутку невозможно – провода очень мало. Да и сделанная на потолке скрутка просуществует недолго, через какое-то времени провода просто обломятся. А клеммная колодка будет долго держать винтами оба проводника. Потом колодка полностью исключает соприкосновение двух зачищенных проводников.

Монтаж выполняется так: зачищенный от изоляции конец провода (около 5 мм.) вставляется в клеммное отверстие колодки, после чего закручивается стопорный винт .

Клеммную колодку нельзя прятать в штукатурку или в стену без распределительной коробки.

Плоско-пружинный зажим и клеммная колодка

Появился этот метод не так давно. Существует два вида такого соединения: одноразовое и многоразовое . Для последнего соединения в клеммной колодке существует специальный рычаг. Благодаря ему провод можно вставлять и вынимать несколько раз. Клеммные колодки такого типа успешно могут соединить медные и алюминиевые многожильные провода различных видов.

Широко применяются для установки люстр и соединения проводов в распределительных коробках . Требуется некоторое усилие, чтобы вставить провод в отверстие клеммной колодки. Чтобы вытащить проводник потребуется приложить еще больше усилий. Для практического применения лучше пользоваться многоразовыми моделями. В случае ошибки соединение можно быстро переделать.

Выполнить такой монтаж очень просто. Вначале с кабеля снимается изоляция (примерно 10 мм.). Потом на многоразовом клеммнике нужно поднять рычажок, вставить провод, а затем вернуть рычажок в первоначальное положение. Все просто!

Все просто!

Заклепка

По надежности не уступает резьбовому соединению и имеет свои преимущества и недостатки:

- устанавливается такое соединение очень быстро;

- оно очень прочное, надежное и доступное по цене;

- однако, в отличие от резьбового крепежа, это соединение одноразовое.

Монтаж производится с помощью специального инструмента – заклепочника. На заклепку надевается алюминиевый провод, затем пружинная гайка, после чего медный провод и плоская шайба. Потом в ход идет заклепочник и соединение готово.

Стоит упомянуть, что участок соединения нужно обязательно изолировать.

Пайка

Возможна ли пайка проводников, изготовленных из различных материалов? Вполне возможна, если соблюсти определенные условия .

С пайкой меди проблем не возникнет, в отличие от алюминия. На поверхности этого металла образуется амальгама, проявляющая удивительную стойкость в химическом плане. То есть припой не может приклеиться к ней. Это явление часто вызывает удивление у начинающих электриков.

Это явление часто вызывает удивление у начинающих электриков.

Чтобы спаять два разных проводника следует запастись раствором медного купороса, батарейкой «Крона» и кусочком медной проволоки. На алюминиевом проводе аккуратно зачищается будущее место пайки. Затем на это место капают раствором медного купороса .

Медную проволоку подсоединяют к положительному полюсу батареи «Крона» и опускают в медный купорос. К отрицательному полюсу батареи подсоединяется алюминиевый проводник. Спустя время на алюминии осядет слой меди, на который без всяких проблем можно припаять нужный провод.

Заключение

Еще раз стоит отметить, что любое соединение проводов должно быть заизолировано.

Можно разместить соединения в специальных распределительных коробках .

Если соединение планируется делать собственными руками, то не стоит прибегать к методу пайки. Он требует определенного опыта и квалификации. Лучше использовать другой из вышеперечисленных способов соединения алюминиевого и медного проводника.

Наиболее доступные и распространенные методы были рассмотрены в статье. Однако, при отсутствии опыта проведения таких работ, лучше обратиться к профессионалам.

Время чтения ≈ 3 минут

Монтаж электропроводки никогда не обходится без соединения проводов. Чем выше электропотребление в быту растет, тем большее значение имеет правильное соединение проводов электропроводки, которое обеспечило бы требования к электро- и пожаробезопасности. Правильное соединение проводов – это уровень плотности контакта, а также электрохимическая совместимость металлов, соединяемых проводов.

Сейчас во многих квартирах еще остается алюминиевая проводка. Как только в такой квартире возникает простая задача по замене люстры или розетки, может возникнуть и проблема соединения алюминиевых и медных проводов .

Известно, что прямое соединение этих металлов строго запрещено и является грубым нарушением. Непосредственный контакт меди и алюминия недопустим по причине несовместимости этих металлов. Под влиянием влаги такое соединение становится небезопасным: может вызвать возгорание.

Сухой контакт хоть и чуть более надежен, но тоже небезопасен: просто он будет разрушаться более медленно. Если на такой контакт вдруг попадет влага, может случиться авария даже при незначительном токе.

Как соединить алюминиевые и медные провода в такой ситуации?

Есть несколько способов, вот основные из них согласно ПУЭ:

- Используя клеммные зажимы

- Путем резьбового соединения

- Используя слой нейтрального материала

- Используя сварку

Пожалуй, самым простым способом будет использование слоя нейтрального материала. В качестве нейтрального металла выступает свинцово-оловянный припой .

Сделать это очень просто

- Канцелярским ножом аккуратно надрезаем и снимаем изоляцию из проводов примерно на 6-7 см. Не ставьте нож перпендикулярно, таким образом можно надрезать жилу провода. Лучше это делать под углом, примерно так, как затачиваете карандаш.

- С помощью паяльника покрываем медный провод припоем. Для этого набираем на жало паяльника припой и окунаем в канифоль. После того как канифоль расплавится, очень быстро проводим жалом по проводу.

- Убеждаемся, что медный провод хорошо облужен. Припой должен полностью покрыть провод.

- Делаем скрутку облуженного медного и алюминиевого проводов. Хорошая скрутка должна занимать в результате примерно 4 см.

Способ хорош тем, что не требует наличия зажимов, или если болтовое соединение не помещается в коробку.

Несмотря на то, что способ простой и быстрый, все же, если громоздкость соединения не является проблемой — лучше использовать резьбовое соединение, оно будет более надежным. Резьбовое соединение проводов из меди и алюминия тоже выполняется довольно просто. Для такого типа соединения необходимо подготовить пружинную шайбу, три простые шайбы и гайку. Если проводники имеют диаметр жил до 2 мм, выбираем винт М4.

- Снимаем изоляцию примерно на длину в четыре диаметра винта.

- Зачищаем металл до блеска и формируем колечки.

- Одеваем на винт пружинную шайбу, потом простую шайбу, далее колечко одного проводника, простую шайбу, колечко второго проводника, шайбу, гайку.

- Завинчиваем винт и стягиваем все до выпрямления пружинной шайбы и дожимаем еще примерно на половину оборота.

Если медный провод многожильный, сначала его нужно пролудить. Не забывайте, что такие соединения необходимо периодически проверять: оптимальная частота – раз в год.

При частичной замене электропроводки, удлинения проводника или замене сгоревшего участка используется провод. Бывает, что по своему материалу они не совпадают. Тогда возникает необходимость соединить алюминиевые провода с медными. Существует пять способов такого соединения, и у каждого есть свои преимущества и недостатки. Для некоторых из них требуется предварительная подготовка проводника.

Опасность плохого соединения проводов

Промышленность выпускает для бытовых целей провода двух видов, медные и алюминиевые. Первые имеют меньшее сопротивление, что позволяет при одинаковой нагрузке использовать меньшее сечение. Они более устойчивы к механическим нагрузкам, это дает возможность неоднократно скручивать, не бояться, что переломятся в месте надреза. У последних одно преимущество – сравнительная дешевизна. Но она порой играет ключевую роль. Что может произойти, если место соединения некачественное?

Медь и алюминий имеют разные характеристики , например, разный коэффициент расширения при нагревании. Когда по алюминиевому проводнику проходит большой ток, он начинает «течь». Если жилы при нагревании или охлаждении будут перемещаться относительно друг друга, это приведет к появлению зазора между ними. Зазор, в свою очередь, будет приводить к разряду (искрить). Искры могут вызвать пожар. Наряду с этим, медь и алюминий начинают окисляться, Сопротивление между ними увеличивается, напряжение из-за этого падает или может совсем исчезнуть. Перепады напряжения могут плохо сказаться на подключенных приборах.

Методы соединения меди с алюминием

Существует несколько способов соединения. Все они имеют свои плюсы и минусы. Одни требуют специального оборудования и навыков, другие просты в использовании. Вот несколько из них:

- скрутка;

- резьбовое;

- клеммное;

- неразъемное.

Скрутка проводов

Категорически запрещается использовать скрутку в пожароопасных помещениях . Это самый быстрый и легкий способ. Берутся два или более провода и обматываются относительно друг друга. Нельзя оставлять одну или более одной жилы прямыми. Существует правило – толстые жилы должны иметь не менее трех витков, тонкие (от 1 мм и меньше) – пяти. Чтобы снизить окисление проводника, медную жилу на длину скрутки пропаивают. То же правило применимо и к многожильным медным кабелям.

После того как была произведена скрутка, ее необходимо оградить от окружающей среды путем покрытия любым водостойким лаком. Это необходимо для уменьшения дальнейшего чрезмерного окисления. Затем ее изолируют изолентой или специальными колпачками, которые продаются в магазине, и прячут в изоляционный корпус. Но даже все это не дает гарантии, что скрутка будет работать безупречно.

Резьбовой метод

Более трудоемкое по сравнению со скруткой соединение. Требует инструмент и некоторый навык. Обладает большей механической прочностью. По электрической части оно лучше скрутки. Позволяет сразу соединять большое количество проводов, причем разного сечения. Можно соединять как одножильные, так и многожильные.

Для соединения используется болт, на который по очереди надеваются проводники . Они заранее зачищены и завернуты в колечки. Каждая жила, если они изготовлены из разного материала, прокладывается шайбой. На последний проводник накладывается шайба и пружинная шайба. Весь пакет закручивается гайкой до тех пор, пока пружинная шайба не выпрямится. Дальнейшее сдавливание может привести к обрыву проводника.

Чтобы шайба не перерезала провода, их необходимо надевать в шахматном порядке (чтобы они не лежали друг на друге). Если медный провод облудить, шайбы не нужны. Многожильный медный провод так же нужно спаять, тогда при сжатии он не будет распадаться.

После сборки необходимо принять меры, предотвращающие замыкание с соседними пакетами. С течением времени необходимо проводить проверку состояния пружинной шайбы, если ослабела – подтягивать гайку. Такое соединение предотвращает искрообразование, позволяет выводить провода по разным направлениям. При необходимости легко разбирается и собирается, не повреждая проводник.

Клеммный способ

Клеммное соединение изготавливается на заводах. Имеет обширный ассортимент. Можно выделить две группы:

- колодки;

- клеммники.

Колодки имеют разные формы и конструкции. Суть заключается в том, чтобы к одному проводнику (пластина, четырехгранник и т. д.) прикрепить несколько проводов, которые вставляются в специальные разъемы и прижимаются винтом. Как правило, сами колодки прикрепляются к основанию, создавая жесткость конструкции.

Преимущество колодок в том, что не нужны предварительные действия, за исключением зачистки жил. Соединение происходит быстро, не требуя никаких навыков. Они незаменимы, если проводник короткий (подключение люстры, восстановление перебитого провода). Если находятся в распределительных щитках, щитках учета – не требуют изоляции. Поскольку каждый провод подключается отдельно, можно использовать и медные, и алюминиевые провода.

К недостаткам можно отнести следующее:

- менее устойчивы к механическим нагрузкам, чем резьбовое соединение;

- каждая колодка рассчитана для проводника определенного сечения;

- нельзя подключить провода большого и малого диаметра одновременно;

- занимают больше места по сравнению с предыдущими вариантами.

Клеммники в последнее время нашли широкое применение. По своему назначению они бывают двух видов:

- многоразовые;

- для разового использования.

Многоразовый клеммник представляет полностью изолированную колодку. Вместо винтов используется пружинная пластина, которая отжимается с помощью пластикового рычажка. После чего в проем вставляется провод. В некоторых вариантах пластина имеет зубчики, что позволяет использовать незачищенные провода. Чтобы вытащить провод, необходимо снова приподнять рычажок.

Разовые имеют тот же принцип, но не имеют рычажка. Предназначены для разового использования. Если провод все же вытащить и снова вставить, качество соединения будет плохим.

Преимущества:

- позволяет очень быстро производить соединение алюминиевых и медных проводов между собой;

- требуется минимальная подготовка;

- простота в употреблении;

- имеется готовая необходимая изоляция.

Недостатки:

- способ самый чувствительный к механическим нагрузкам;

- по сравнению с другими соединениями он самый дорогой;

- чувствителен к большому току и, по комментариям пользователей, не выдерживает регламентированную нагрузку.

Неразъемный метод

Пожалуй, самый трудоемкий способ. Требует специальных знаний и навыков. Необходимы специальные инструменты и приспособления. К этому способу относятся:

- клепочный;

- паяльный.

Клепочный очень похож на резьбовое соединение, с той лишь разницей, что вместо болта используется заклепка. Концы проводов очищаются от изоляции и зачищаются наждачной бумагой. При сочетании алюминиевого и медного проводов последний облуживается. Также это применимо и к медному многожильному проводу. После чего делаются колечки чуть большего диаметра, чем заклепка. В завершение, когда вся конструкция собрана (без промежуточных шайб), надевается сверху шайба. Все это сдавливается клеммником. Изолируется так же как и резьбовое.

Паяльный используется там, где нужна высокая надежность соединения и малое его сопротивление. Похож на скрутку, но провода спаиваются. Обычным способом для алюминия этого добиться невозможно, поэтому провода необходимо подготовить.

Для этого понадобится раствор медного купороса, небольшая неметаллическая емкость, источник постоянного напряжения на 9−24 В. В емкость наливаем раствор медного купороса и опускаем предварительно очищенные проводники на длину скрутки. Медный провод подключаем к «+», чтобы электроны шли от него, а алюминиевый к «-«. Включаем источник питания.

Напряжение, конечно, можно и увеличить, главное, чтобы раствор не закипел или не было перегрузки в электрической цепи. Можно и снизить напряжение, тогда процесс будет протекать медленнее. Все это работает до тех пор, пока алюминиевый провод не покроется медной пленкой.

После чего оба провода покрываются слоем олова. Делается скрутка в 3 витка для толстого провода и 5 – для тонкого (менее 1 мм). Все это тщательно пропаивается. Осталось покрыть их водонепроницаемым лаком, изолировать – и соединение готово.

Преимущества:

- имеет эстетичный вид;

- хорошая механическая прочность;

- надежное соединение.

Недостатки:

- нет возможности разобрать;

- можно работать только со съемными проводами;

- покупка дополнительного оборудования;

- требует некоторых навыков.

Теперь, зная все способы соединения медного и алюминиевого проводов без пайки, вы сможете устранить эту проблему при ее появлении.

При монтаже электропроводки иногда встаёт вопрос о соединении медного и алюминиевого провода. Этот вопрос особенно актуален при электротехнических работах в старом жилом фонде, где основная часть электросетей выполнена из алюминиевого провода. Как соединить алюминиевый и медный провод, чтобы избежать проблем с электропроводкой в дальнейшем будет рассмотрено в этом обзоре.

В чем сложность соединения медной и алюминиевой проводки напрямую

Как известно, причиной возникновения проблем прямого соединения меди и алюминия является электрокоррозионные процессы. В сухой окружающей среде ничего не случится и при прямом контакте, но при увеличенной влажности в месте соединения образуется короткозамкнутый гальванический элемент, в котором металлы начинает играть роль батарейки с «плюсом» и «минусом». Сам металл практически истаивает, в результате чего происходит разрыв сети с возможным коротким замыканием и возгоранием изоляции. Что в свою очередь может привести к пожару.

Для того чтобы этого избежать, для непрямого соединения медной и алюминиевой проводки используются различного рода контактные приспособления.

Все способы соединения можно разделить на 2 группы по наличию контакта проводов:

- Есть прямой контакт между проводами: скрутка, опрессовка, соединение заклепками, планками.

- Прямой контакт между проводами отсутствует: резьбовая фиксация, соединение разного рода клеммниками.

Важно! Для соединения алюминиевого и медного проводов рекомендуется использовать методы из второй группы. Допускается применять соединения из 1-ой группы при условии обработки медного провода. Например, его можно облудить припоем.

Скрутка

Основной метод соединения проводов в бытовых условиях, он достаточно удобен тем, что не требует специальных инструментов и оборудования. Но в случае соединения алюминиевого и медного провода, этот способ необходимо использовать крайне осторожно, соблюдая следующие условия:

- Соединение скруткой делается взаимным скручиванием обоих концов провода друг с другом, не допускается обматывание конца одной жилы на другую;

- Медный кабель перед скручиванием рекомендуется облудить оловом или припоем, этот момент особенно важен для многожильного медного провода;

- На соединение алюминиевого и медного провода обязательно нанесение защитного влагоустойчивого покрытия.

Существует три основных разновидности скрутки: простая, бандажная и скрутка желобком. Нужно отметить, что наилучшие результаты даст бандажная скрутка. При выполнении скрутки стоит учитывать, что количество витков напрямую зависит от диаметра проводки, так для провода до 1 мм диаметра необходимо сделать минимум 5 витков, для больших сечений не менее трёх витков. Помимо влагоизоляции, не нужно забывать и о электроизоляции скрутки, для этого можно использовать специальные наконечники.

Качественная скрутка, прослужит достаточно долго, но верную гарантию может дать только использование непрямого соединения.

Как правильно сделать скрутку

Сначала необходимо подготовить концы жил. Для этого снять изоляцию на расстоянии 3–5 см от края кабеля. Необходимо отметить, что термоусадочная трубка одевается на один из проводов, до скрутки, по завершению всех операций, трубка сдвигается на открытое место и фиксируется на нем. После очистки концов, нужно скрутить провода по предложенной схеме. При этом необходимо следить, чтобы жилы взаимно обвивались, а не происходила накладка одной жилы кабеля на другую.

Для удобства скручивания многожильного медного кабеля, его жилы можно и нужно облудить. Также необходимо отметить, что лужение меди в любом случае повышает надёжность соединения скруткой. После скручивания, место подключения необходимо покрыть влагоустойчивым лаком. Электроизоляцию можно провести с помощью термоусадочной трубки или насадок колпачков с мягким зажимом или конусной пружиной.

Изоляция концов провода колпачками с конусной пружиной

Важно! Без крайней необходимости применять скрутку для соединения медного и алюминиевого кабеля не рекомендуется. В настоящее время существует достаточно много более безопасных и надёжных способов объединить медь и алюминий в одну сеть.

В этом случае на соединение скруткой одевается металлическая или пластиковая гильза или наконечник, которая фиксируется на соединении пресс-клещами, специальным инструментом для обжима. Фиксация в этом случае осуществляется обжимом соединения материалом гильзы. Гильзы представляют собой металлическую трубку с изоляцией из ПВХ материалов. Насадки, как правило, представляют собой пластиковые колпачки, в которые вводится соединение, после чего колпачок обжимается пресс-клещами.

Отдельно нужно отметить соединение с помощью насадок-колпачков с зажимным кольцом или конусной пружиной. В этом случае после скручивания жил, на скрутку одевается колпачок, после чего вращательными движениями накручивается на соединение, после чего просто обжимается плоскогубцами. При этом кольцо из мягкого металла внутри колпачка плотно обжимает место соединения. Этот вариант опрессовки вполне доступен для бытового использования.

Резьбовая фиксация

Надёжным, хотя и несколько громоздким способом соединения медной и алюминиевой проводки является резьбовое соединение, в этом случае жилы зажимаются гайкой на резьбовой основе. Для того чтобы избежать прямого контакта, между оголёнными концами жил прокладывается шайба.

Достоинства этого метода соединения в простоте и универсальности. Таким способом можно соединить несколько электропроводов различного сечения. Но в тоже время этот вид соединения достаточно громоздок, кроме того его очень неудобно изолировать. Но, в тоже время, эта разновидность соединения требует только болта и гайки.

В первую очередь производится подготовка концов провода. Снимается изоляция на расстоянии 1–1.5 см от среза, после чего из оголённых жил делаются кольца диаметром чуть больше чем диаметр болта или заклёпки. Этими кольцами провод одевается на заклёпку или резьбовую часть болта. Между алюминиевым и медным кабелем прокладывается пружинная шайба, это необходимо для того чтобы между этими металлами не было прямого контакта. После чего соединение фиксируется затягиванием гайки или заклепочником.

Стоит отметить, что этот вариант подходит для сращивания проводов достаточной длины, при экономии длины, что часто встречается при подключении осветительного электрооборудования к коротким концам алюминиевого провода, как это часто бывает в старых квартирах, лучше использовать клеммные коробки.

Соединение медного и алюминиевого провода заклёпками

Прижим проводов в этом случае осуществляется расклинённой заклёпкой, состоящей из трубки и сердечника, фиксируемых с помощью заклепочника. Для соединения подготовленные жилы с навитыми кольцами одеваются на трубку заклёпки с прокладкой – стальной шайбой. После чего производится обжим заклёпки заклепочником, сердечник расклинивает трубку заклёпки, тем самым сжимая металл жил между собой, тем самым фиксируя жилы кабеля.

Контакт в этом случае получается неразъёмный, но в тоже время прочный и надёжный. Для такого типа подключения необходим специальный инструмент – заклепочник, и навыки работы с ним. Этот метод применяется в основном для работы с разрывами проводов, сращивания концов провода в труднодоступных местах.

Соединение двумя стальными планками

Соединить медный и алюминиевый провод можно и таким хитрым способом, также требующим предварительной обработи медного провода лужением: зажать провода двумя стальными планками, с болтами по краям. Достоинства метода: возможность подключение сразу нескольких ветвей проводки, без наращивания длины болта. Оголённые концы жил в этом случае размещаются между планками. Способ применим для проводов одного сечения.

Важно! Соединение двумя стальными планками требует обязательной внешней изоляции, а также подготовки медного провода лужением.

Клеммники и клеммные коробки

Удобный и надёжный способ соединения. Клеммная колодка представляет собой планку из изолирующего материала, в которой размещены гнезда для провода. Фиксация провода в гнёздах осуществляется прижимными болтами. Важной особенностью в нашем случае является отсутствие контактов проводов между собой. Для соединения медного и алюминиевого провода достаточно лишь отвёртки.

Клеммная коробка представляет собой систему из нескольких отдельно размещённых клеммников, объединённых в одну конструкцию и имеющую несколько выводов.

Достоинствами этого способа соединения являются:

- Простота монтажа, достаточно ножа электрика для зачистки концов провода и отвёртки для затягивания винтов;

- Надёжность изоляции, очень часто при использовании клеммника или клеммной коробки дополнительная изоляция не требуется;

- Нетребовательность к длине провода, для фиксации провода в клеммной коробке достаточно 1–2 см провода.

В тоже время для монтажа скрытой проводки в стене клеммник требует установки распределительной коробки. Без распределительной коробки монтаж скрытой проводки недопустим. Но в этом случае можно использовать клеммную коробку для скрытого монтажа.

При работе с клеммной коробкой важно тщательно фиксировать концы провода в гнезде, особенно это касается алюминиевых проводов. Это особенно важно при монтаже коробки на улице или в помещении, в котором возможны колебания температуры.

Соединение пружинными и самозажимными клеммниками

В настоящее время выпускаются как клеммные колодки и клеммники многоразового применения, так и однократного использования.

- пружинные клеммные колодки и клеммники многократного применения, имеют фиксирующую пружину, которую можно ослабить поднятием рычага, расположенного на корпусе прибора. Это позволяет достать или вставить провод без приложения усилий. Опускание рычага надёжно фиксирует жилы кабеля;

- клеммники однократного применения автоматически зажимают провод при установке его в гнездо, извлечение провода потребует физического усилия, которое может повредить зажимную пружину, поэтому рекомендуется их однократное использование.

Как многоразовые, так и клеммники однократного применения выпускаются в широком ассортименте, в том числе с разным количеством подключаемых веток разводки, предназначенных для фиксации провода сечением от 0.08 мм² до 6 мм². В том числе, и в виде готовых к установке, клеммных коробок. Этот способ соединения алюминиевого и медного провода на настоящее время является наиболее оптимальным в плане надёжности и удобства использования.

Разрез пружинного клеммника и размещение соединения в распределительной коробке

Клеммные коробки с пружинными зажимами впервые были выпущены немецкой компанией Wago, от чего и получили своё название, но в настоящее время существует большое количество аналогов, в том числе и контрафактного происхождения. По этой причине необходимо приобретать пружинные клеммные коробки только в магазинах электротехники. При приобретении клеммных коробок на рынке существует большая вероятность приобрести некачественные изделия, не отвечающие заявленным требованиям.

Для фиксации провода в клеммной коробке необходимо подготовить провода, для этого снять с их концов изоляцию, размер оголённой части должен быть не менее 0.5 см. После чего открытая часть жилы кабеля вставляется в нужное гнездо клеммной коробки и фиксируется в нем посредством пружинного зажима или винта. Необходимо отметить, что крепление в клеммной коробке обычно не требует дополнительной изоляции, но в тоже время при расположении их в стене, необходима распределительная коробка. Таким образом, пружинные клеммники обладают рядом преимуществ перед остальными видами соединений ввиду удобства подключения.

Выводы

Таким образом соединять медный и алюминиевый провод вполне возможно, но необходимо учитывать место расположения кабеля, окружающую среду. Скруткой, медь и алюминий соединять можно только в сухом помещении. При повышении влажности в комнате это соединение может прийти в негодность и более того, вызвать пожар. Наиболее оптимален на сегодняшний день это метод соединения электропроводки посредством пружинных клеммников.

Основное достоинство этого способа – стабильная фиксация в любых окружающих условиях. При всех достоинствах винтового клеммника, резьбового или заклёпочного соединения при эксплуатации в условиях резкой смены температуры возможно ослабление контакта под винтом. Ввиду разности температурного расширения металлов проводов. В результате этих изменений возможна потеря контакта или короткое замыкание. Таким образом, при всем многообразии методов соединения медной и алюминиевой проводки наиболее безопасным методом на настоящий момент, является использование самозажимных клеммников.

Видео по теме

Приветствую! Сегодня я расскажу вам как соединить медный и алюминиевый провода между собой, так, чтобы они не окислялись, а соединение было максимально надежным.

Вообще в теории нам всегда объяснялось, что соединение проводников с разным удельным сопротивлением, в данном случае меди и алюминия категорически запрещено, но при этом никто не говорил о том, что запрет этот можно обойти, и при этом не нарушить никаких правил.

Хотя теория и говорит нам о категорическом исключении таких промыслов, то даже в бытовой практике нам всё чаще и чаще приходится наращивать (удлинять) алюминий медным проводом. Например когда при замене розетки у вас под корень отламывается проводок. Такое происходит везде и всюду, так как срок годности алюминиевой электропроводки давно вышел, а на рынке электротоваров алюминиевые провода найти становится всё сложнее.

А теперь рассмотрим несколько вариантов соединения меди с алюминием:

Первым вариантом будет соединение при помощи болтовых клемников, это один из самых простых и безопасных способов соединения. А простой он потому, что нужно всего лишь вставить очищенные от изоляции жилы в гильзу клемника, и плотно затянуть их болтами. Для двух жил с поперечным сечением 2*2,5 мм, подойдут клемные колодки на 16 Ампер.

После проделанной работы смотрится всё довольно аккуратно и надёжно.

Этот способ соединения практикуется довольно давно и особых нареканий не вызывал. Но тем не менее минусы тут присутствуют:

- При плотном стягивании болтов, на жилах появляются засечки, которые в дальнейшем при изгибах могут привезти к отламыванию жил. Засечки очень видны на фото.

- а вторая проблема заключается в том что, если провод который требуется нарастить слишком короткий, то возможность использовать клемник сразу отпадает, так как вы просто не сможете подлезть в проблемное место.

Второй вариант у нас связан с неким новшеством, под названием Wago. Это самозажимные клемники, предназначенные для коммутирования проводов в распределительных коробках, и так же для наращивания проводов, в том числе и алюминиевых с медными. Разновидность таких клемников большая.

Но для наращивания алюминиевого провода медным, на больше всего подойдёт вот такой вид Wago

Всё что нам нужно, просто оттянуть зажими вверх, под прямой угол, и в открывшиеся контакты вставить нужные нам жилы, затем защёлкнуть зажимы обратно. Плотное соединение нам обеспечено. На сегодгяшний день это самый популярный из за быстроты и надёжности соединение. Но к сожалению, если обрыв в неудобном месте, вы опять же не сможете использовать данный клемник.

Если же ситуация немного серьёзнее, чем отломанный провод в розетке… Например, если у вас в щитовой произошёл пожар, и требуется качественно нарастить вводные (питающие провода) провода, то тут нам потребуются специальные соединительные сжимы

Сжимы обеспечат плотное соединение и дадут возможность выдержать большие нагрузки. Но если нет возможность купить сжимы, то для таких нагрузок, вполне подойдёт правильное болтовое соединение.

Для увеличения площади контакта, оба провода необходимо согнуть в кольца. Жилы со всех сторон нужно обложить шайбами, чтобы во время стягивания проводов, они не вытеснились. В конце обязательно законтрогаить, чтобы со временем винт не раскрутился.

Алюминий лужение – Справочник химика 21

В процессе производства пикриновой кислоты пикраты могут образовываться при промывке и сушке вследствие наличия солей в промывной воде. Соли, реагируя с пикриновой кислотой, дают пикраты, которые остаются, в пикриновой кислоте тем в большем количестве, чем хуже был проведен отжим. Поэтому при промывке пикриновой кислоты следует применять мягкую воду (не содержащую солей), а перед отправкой на сушку продукт следует хорошо отжать от промывной воды на эбонитовой или медной луженой. центрифуге. Во избежание образования пикратов при соприкосновении промытой пикриновой кислоты с металлами, в промывном и сушильном отделениях аппаратура должна быть, по возможности, не металлической или из определенных металлов (алюминий, луженая медь, бронза), [c.341]Кроме электролитического существуют и другие способы нанесения металлопокрытий погружение изделий в расплавленный металл (так называемый горячий способ, применяемый только для цинкования, лужения и свинцевания) пульверизация или распыление расплавленного (пламенем газовой смеси ацетилена и кислорода или электрической дуги) металла цинка, алюминия, свинца, хрома, железа, нержавеющей стали и других — в обычной атмосфере и в вакууме термическая диффузия металла в порошкообразной или в парообразной форме в поверхностные слои изделия при высоких температурах (так называемый диффузионный способ, применяемый для цинкования, алюминирования, хромирования, силицирования) плакирование — способ, заключающийся в совместной горячей прокатке покрываемого металла и тонкой пластины покрывающего металла химическое восстановление без наложения тока вытеснение металла из раствора его соли другим более электроотрицательным металлом. [c.333]

Железо осаждают на матрицах из алюминия, никелированной латуни, нержавеющей стали или луженой жести. Края матрицы окаймляют резиной. Катодный осадок получается кристаллическим, светлы.м, гладким, он содержит не более 0,01 % углерода и серы, которая присутствует в виде FeS и включений сульфатов. [c.408]

К электрохимическим — получение покрытий на катоде (цинкование, кадмирование, хромирование, никелирование, лужение), анодное оксидирование (анодирование алюминия и других легких сплавов), электрофоретическое осаждение порошковых материалов. [c.51]

Лужение медных сплавов погружением в растворы солей, содержащих двухвалентное олово, применяется при пайке. Цинк осаждается на алюминии погружением в горячие, щелочные, цинкатные растворы в целях получения тонкого покрытия как основы для последующего электроосаждения других металлов, в основном меди, никеля и хрома. В результате химического осаждения можно получить чисто декоративные оловянные и серебряные покрытия. [c.83]

В практике школы приходится чаще всего спаивать медь, латунь, луженую жесть и реже черное железо. Паяние цинка требует некоторых предосторожностей много сложнее паяние свинца и алюминия. Пайка свинца (свинцом же), необходимая для кислотных аккумуляторов, в школьных условиях неосуществима, так как требует применения пламени гремучего газа. [c.171]

Основными материалами, используемыми в неподвижных контактах, являются медь (Си), алюминий (А1) и их сплавы, возможно применение стали. Для предотвращения коррозии в случае использования разнородных материалов на контактирующие поверхности часто наносят покрытия (лужение, серебрение, кадмирование, цинкование и т.п.). [c.467]

Стоек к действию электролитов прн хромировании и лужении стали и анодировании алюминия. Ограниченно водо- и влагостоек [c.45]

ГЛАВА VIH ПАЙКА И ЛУЖЕНИЕ АЛЮМИНИЯ [c.209]

Благодаря невысокой цене алюминия и достоинствам алюминиевых покрытий по сравнению с цинковыми горячее алитирование находит все большее применение, несмотря на то, что оно значительно сложнее, чем горячее лужение или цинкование. Реализацию процесса значительно затрудняет высокая температура ванны, равная 700—800 °С. Между железом и расплавленным алюминием очень быстро протекает химическая реакция, в результате которой образуется твердый и хрупкий слой сплавов. Окисные слои легко загрязняются, что может привести к появлению полос окислов и комков металла. [c.199]

Нанесение контактных покрытий часто является первым этапом обработки поверхности. Перед нанесением эмали, например, для. улучшения сцепления предварительно никелируют чугун или сталь. Для улучшения электрических характеристик благородные металлы осаждают на медь и ее сплавы. В машиностроении применяется лужение алюминия и сплавов меди, чтобы облегчить пайку. [c.207]

При лужении железа и особенно стали и чугуна необходимы горячий паяльник и хорошая протрава. Чистый листовой цинк можно обрабатывать только умеренно нагретым паяльником, так как он легко плавится растекается). Алюминий можно спаивать при осторожном потирании довольно устойчивым к коррозии цинковым припоем (95% 2п, 5% А1) [20] или специальным припоем, содержащим кадмий в последнем случае место спая следует защищать лаковым покрытием, так как оно неустойчиво к влаге. Недавно разработан способ прочного соединения алюминия с оловом при помощи ультразвука [21]. Так же легко спаиваются мягкими припоями платина и золото, однако спаянное место при длительном или сильном нагревании становится очень хрупким. Мягкие припои неприменимы для пайки вольфрама и молибдена. Место спая, полученное при помощи мягкого припоя, не выдерживает сильных механических напряжений, поэтому толстую проволоку многократно обматывают тонкой медной проволокой и припаивают только концы. [c.14]

Наиболее перспективны безмасляные (не содержащие высыхающих масел) консервные лаки на эпокси-феноль-ной основе, к-рые несколько дороже масляных лаков, но превосходят последние по стойкости к агрессивным химич. средам и маслам, имеют меньшую проницаемость, более высокие теплостойкость и твердость. Покрытия на основе эпокси-фенольных лаков при стерилизации не размягчаются и не теряют своих антикоррозионных свойств. Олово, нанесенное на консервную жесть, через такие покрытия диффундирует в два раза медленнее, чем через масляные, несмотря на то, что толщина последних (а следовательно, и расход) в 2—2,5 раза больше. Применение эпокси-фенольных лаков позволило использовать для производства консервной тары экономичные материалы (жесть электролитич. лужения, черную и хромированную жесть, алюминий и его сплавы). [c.543]

Свинцевание. Свинцовые покрытия применяют, главным образом, при изготовлении химической аппаратуры. Так как свинец очень мягок, то обычно требуются покрытия слоем толщиной не менее 0,05 мм, чаще 0,25, а иногда до 2 мм. Свинцевание легко выполнимо методом горячего погружения, но при гальваническом методе покрытие получается более чистым, следовательно, более коррозионностойким. Кроме того, горячее погружение неприменимо для покрытия металлов, не дающих сплавов со свинцом (железо, алюминий), так как не получается достаточного сцепления. В частности, для свинцевания железа требуется предварительное лужение. [c.567]

Душистые вещества являются продуктами мелкотоннажного производства. Ассортимент их превышает 150 наименований, а выпуск каждого из них колеблется от десятков килограммов до сотен тонн. Совершенно очевидно, что они фасуются в мелкую тару. В качестве тары для хранения и транспортировки душистых веществ используются стеклянные бутыли, фляги из алюминия, луженого или оцинкованного железа, бочки. Для некоторых СДВ применяются бочки из нержавеющей стали. Выбор материала тары определяется его инертностью по отношению к загружаемому продукту и осуществляется на основании результатов лабораторных испытаний. [c.310]

Одно из важнейших достижений в данной области — внедрение водных лакокрасочных материалов, получивших наибольшее распространение в США. В настоящее время для защиты консервной тары существует достаточно широкий ассортимент водных лакокрасочных материалов (эпоксидные, акриловые, виниловые, алкидные, полиэфирные и др.). Однако наибольшее значение имело создание водных эпоксидных материалов, применяемых для внутренней окраски двухдетальных банок под пиво и безалкогольные напитки. В США уже в 1980 г. потребление их составило 45 млн. л, а в 1983 г. на них приходилось свыше половины потребляемых лакокрасочных материалов данного назначения, причем около 50% составляли эпоксиакрило-вые лаки. В последующие несколько лет намечалось осуществить полный перевод этого производства на водные лакокрасочные материалы. Лаки на основе водорастворимых термореактивных акриловых смол с успехом заменяют традиционные виниловые материалы на банках из алюминия, луженой и нелуженой жести для упаковки более агрессивных, чем пиво, газированных напитков. Акрилфенольные водные лаки явились полноценной заменой эпоксифенольных грунтов на растворителях. Расширяется использование в консервных лаках водорастворимых полиэфирных смол, латексов на основе сополимеров винилиденхлорида, например с винилхлоридом и акриловыми мономерами. Растет спрос на водные алкидные, полиэфирные, акриловые и эпоксидные лакокрасочные материалы для наружной декоративной окраски. [c.197]

Необходимо отметить, что защита не распространяется на все металлы. Так циклогексилкарбонат аммония защищает мягкую сталь, чугун, алюминий, луженые изделия и свинец, но увеличивает коррозию меди и многих сплавов меди, а также магния. Дициклогексилнитрит аммония защищает мягкую сталь, алюминий, оловянные покрытия и медь, но вызывает коррозию свинца и магния. Поведение кадмия, цинка и припоя зависит от условий По данному вопросу см. литературу [101 ]. [c.486]

В работах Гайден и Типке [30], относящихся к тому же времени, показано, что при окислении масла кислородом при температуре 120° наиболее активным катализатором окисления была медь, покрытая окислами, затем чистая красная медь и медь луженая цинк и алюминий в сочетании с окисной медью оказывали лишь незначительное каталитическое действие. [c.284]

Плакирование — это нанесение поверхностного слоя в процессе совместного проката листов защищаемого (например, сталь, дюралюмин) и защищающего (нержавсталь, алюминий) металла. Нанесение металлических покрытий производится также методом окунания, когда изделие погружают в расплав металла, температура которого должна быть значительно ниже температуры плавления самого изделия. Так получают оцинкованное и луженое (покрытое оловом) железо. [c.197]

Существеннюе значение для Э ффе К-ти внО Сти работы ребристых аппаратов имеет материал труб и ребер, а также контакт между ими. Для повы-шенИ Я тепл о пров одности часто приМ В-няют латунь, алюминий или медь. Хороший контакт между трубами и ребрами достигается лужением или оцин-кованием. [c.15]

Для получения чистой виннокаменной к-ты, тартратов лр металлов, протрава прн гра-шении тканей, комлоиет ванн при гальванич лужении и серебрении металлов, дпя травления алюминия, разрыхлитель теста [c.375]

При очень высоких температурах (например, при лужении) некоторые металлы могут действовать как катализаторы, ускоряющие разложение фторсоединений. Сплавы магния и алюминия, содержащие более 2 % магния, не следует использовать в системах, заправленных хладагентами SUVA , особенно если возможно появление влаги. [c.64]

Кислое кадмирование, меднение, лужение, травление стали, аяодирование алюминия, актявярование в слабых кислотах, снятие хрома в соляной кислоте и кадмиевых и цинковых покрытий в кислотах 25-50 4- 4- 4- 4- 4- 4- [c.221]

Металлические прокладки, целиком изготовляющиеся из одного металла или сплава (свинец, медь, алюминий, железо, мо-нельметалл и т. д.) или из нескольких металлов, например медные луженые прокладки. [c.180]

В литейном производстве ультразвуковой метод иайкп алюминия и его сплавов применяется для исправления дефектов литья—удаления трещин и раковин. Лужение и найка мелких деталей и проволоки производятся путем их погружения в ванну с расплавленным припоем, в котором возбуждаются ультразвуковые колебания, передаваемые через стенки ванны. [c.210]

Хранение молока. Охлажденное молоко принудительно от насоса или самотеком поступает в открытые баки из луженой стали емкостью до 5000 л или в закрытые баки-т а н к и в виде вертикальных или горизонтальных цилиндров емкостью от 2,4 до 10 т молока. Стенки танков из алюминия толщиной 6 мм, имеют изоляцию из пробковых плит толщиной 40—50 мм. Для устранения отстоя сливок танки снабжают мешалками. Срок хранения молока при температуре +2° около 2 суток, а пастеризованного молока — до 5 сутЪк. [c.337]

ТРАВЛЁННЕ — химическая и электрохимическая обработка поверхиости твердых материалов. Используется для удаления загрязнений, окислов (в частности, ржавчины), окалины, для выявления структуры материала (металла, минерала) или придания поверхности желаемой микрогеометрии, для снятия нарушенного мех. обработкой поверхностного слоя и получения структурно и химически однородной поверхностп при произ-ве полупроводниковых материалов, для придания матового вида стеклу и др. Часто применяется перед нанесением защитных покрытий, эмалированием, лужением и пайкой. Химическое Т. стали, меди, цинка и магния осуществляют в водных растворах серной, соляной или азотной кислоты стекла — в плавиковой кислоте алюминия — в водных растворах едких щелочей нержавеющих и жаростойких сталей, титана — в щелочных расплавах. Из-за неоднородности поверхиости (наличия пор, трещин и т. п.) химическое Т. металлов сопровождается действием гальванических микроэлементов. Электрохимическое Т. проводят в тех же средах, а также в растворах солен с применением катодного, анодного или переменного тока. При Т. на поверхности происходят хим. взаимодействие окисной пленки или материала основы с раствором или расплавом электрохим. растворение металла (на анодных участках микроэлементов или нри анодном травлении) электрохим. выделение водорода (на катодных участках микроэлементов или при катодном травлении) электрохим. выделение кислорода (при анодном травлении). Хим. очистке поверхности способствуют разрыхление и отрыв окалины под мех. воздействием [c.582]

В последней работе Тимоновой [55] число металлов и покрытий, которые можно совместно эксплуатировать с магниевыми сплавами в атмосферных условиях, несколько расширено. По мнению автора, допустим контакт не только между магниевыми сплавами различных составов, но и с алюминием и его сплавами, цинком и оцинкованными деталями, кадмием и кадмированными деталями, фосфатированной сталью (при условии пропитки фосфатной пленки маслом) и хромированной сталью (толщина покрытия не менее 60 мкм), лужеными медными сплавами и титаном. [c.139]

Несколько необычный, но удобный способ мягкой пайки алюминия, нержавеющей стали, а также стекла и керамики основан на нанесении припоя с помощью абразивного камня (бормащиной). Вначале пропитывают абразив, прижимая камень к палочке припоя. Теплота, выделяющаяся за счет трения, плавит металл, и последний ровным слоем растекается по абразиву. Луженый камень приводят в контакт с обрабатываемыми деталями. От трения припой вновь плавится и приходит в тесный контакт с поверхностью материала (там, где внешний слой удаляется за счет шлифовки). [c.184]

МОЖНО обеспечить с помощью свинцовой проволоки, прижатой к плоским торцам. Диаметр прово оки 1 (рис. 3-75) был равен 1,6 мм. Трубки, утолщенные по концам, стягивали вместе с помощью винтов 4 и колец 3, опирающихся на конические (шлифованные) поверхности через вставки 2 из асбеста, пропитанного графитом. Уплотнение этого типа диаметром 50 мм допускало прогрев при 300°С в течение длительного времени (до 64 ч). Это позволило достичь в вакуумной истеме вакуума порядка 10 . .II рт. ст. Аналогичная конструкция с индиепо прокладкой была использована для ] зготовления разборных электродов (рис. 4-10) и д,ля соединения электроде держателя с радиально смещенными деталями (рис. 4-34). Проволоку из железа высокой чистоты можно зажать (см. табл. 3-13) между лужеными фланцами с хорошей обработкой поверхности (табл. 3-37). Было изготовлено тар же вакуумное уплотнение на плоских фланцах с помощью проволочной прокладки из сплава, содержащего 99% алюминия. [c.232]

В последнее десятилетие в производстве консервной металлической тары произошли значительные изменения, связанные с использованием более тонкой белой жести электролитического лужения, внедрением прогрессивных технологий изготовления тонкостенных двухдетальных цельноштампованных банок и частичной заменой белой жести более дешевой черной, а также хромированной сталью и алюминием. Эти изменения в большой мере стали возможны благодаря успехам, достигнутым в области лакирования, являющегося наиболее простым, дешевым, надежным и распространенным методом защиты металлических упаковок для консервной промышленности. [c.193]

Пластины переходные, сравнение технологий

Пластины переходные для стыковки алюминиевых и медных проводников – переходные пластины применяются либо для присоединения алюминиевых шин к медным выводам электротехнических устройств, либо для присоединения медных шин к алюминиевым выводам электротехнических устройств, чаще всего – трансформаторам.

Пластины переходные применяются следующих видов:

Пластины переходные медно-алюминиевые МА – предназначены для присоединения алюминиевых шин к медным выводам электротехнических устройств и медным шинам. Соединение с алюминиевыми шинами сварное, соединение с медными выводами электротехнических устройств и медными шинами – разборное, в том числе и болтовое. Вид климатического исполнения пластин МА – УХЛ1и Т1 по ГОСТ 19357-81. Пластины переходные медно-алюминиевые МА изготавливаются несколькими способами:

1) Пластины переходные медно-алюминиевые МА по ГОСТ 19357-81 изготавливаются со сварным стыковым соединением между алюминиевой и медной пластинами посредством применения контактной сварки либо холодной сварки, осуществляющейся под давлением. Сварные переходные медно-алюминиевые пластины могут быть как с равновеликим сечением – обозначение МА, так и равновеликие по электропроводности – обозначение МАР.

Приобретая переходные пластины данного типа, следует убедиться в том, что их поверхность не имеет никаких механических повреждений, включая трещины, наползание алюминия на медь, отслаивания металла и т.д. Подобные повреждения могут сказаться на качестве изделия и серьезно сократить срок его эксплуатации.

2) Пластины переходные медно-алюминиевые МА по ГОСТ 19357-81 изготавливаются методом сварки трением с перемешиванием, и в отличие от первого типа пластин МА имеют более высокие качественные характеристики. Технология сварки трением с перемешиванием разработана в Великобритании в 1991 г. и отличается высоким качеством соединения с мелкой зернистостью и отсутствием пор и усадочных трещин.

3) Пластины переходные медно-алюминиевые МА изготавливаются методом нанесения меди на алюминиевую заготовку по различным ТУ. Из-за отсутствия сварного шва переходная пластина МА меньше греется, в отличие от сварных пластин, но довольно часты случаи осыпания слоя нанесенного металла. В отличие от пластин МА, изготовленных по ГОСТ 19357-81, пластины переходные МА с нанесением слоя меди на алюминий не могут использоваться в установках с сильной вибрацией.

4) Пластины переходные биметаллические алюмомедные МАП по ГОСТ 19357-81 – алюминиевые пластины, плакированные медью с одной стороны либо с двух сторон по различным технологиям. Наиболее часто биметаллические алюмомедные пластины изготавливают методом горячей прокатки.

Пластины переходные алюминиевые АП производят из алюминиевого сплава АД31Т с никелированием части поверхности пластины. Они предназначены для присоединения алюминиевых шин к медным выводам электротехнических устройств, а также к медным шинам в атмосфере типов I и II по ГОСТ 15150-69. Вид климатического исполнения пластин АП – УХЛ1 по ТУ 36-931-82. В последнее время широкое распространение получили пластины АП без никелевого покрытия.

Пластины переходные медные луженые ПМЛ – современное решение. Пластины изготавливаются из листовой меди толщиной 1мм. Покрытие оловом выполняется в соответствии с ГОСТ 9.305-84 по технологии гальванического оловянирования (лужения) либо методом горячего лужения припоем. Пластины переходные медные луженые применяются для подключения шин медных твердых марки М1Т, шин медных твердых изолированных ШМТИ и шин медных гибких изолированных ШМГИ к алюминиевым выводам трансформаторов. Для сборки соединений с применением пластин переходных медных луженых рекомендуется использовать оцинкованный крепеж.

Пластины переходные медные луженые могут применяться в качестве альтернативы пластинам переходным МА и АП. Преимуществом пластин медных переходных луженых перед пластинами МА является большой размерный ряд, позволяющий подобрать оптимальное решение.

Популярные товары

Пластины переходные медные луженые

Пластины переходные биметаллические алюмомедные

Пластины переходные сварные (медно-алюминиевые) МА ГОСТ 19357-81

Последние отзывы 25.05.2021А до отделения курьерской службы посылка сама идёт? 04.05.2020В каталоге WURTH нет такого инструмента. 11.03.2020Отличная цена, европейское качество с учетом того что дешевле чем ИЭК !!! |

Что я узнал о медной, луженой и алюминиевой проволоке …

* Эта статья была опубликована 27.03.2017 и обновлена 06.08.2020 *

Прежде чем приступить к проекту, я хочу убедиться, что у меня есть вся необходимая информация. Исследования, я исследователь. Когда дело дошло до моего текущего проекта. Я наткнулся на несколько форумов, посвященных проводам. Не сам процесс разводки, а сам провод. Это заставило меня задуматься и отошло в сторону. Насколько сложна проволока, в чем разница между разными типами?

Почему так важны разные типы проволоки?

Знаете вы это или нет, медная проволока управляет вашей жизнью.Кофеварка, которую вы используете в утро. Автомобиль, которым вы управляете. Дом, в котором вы спите. Даже город, в котором вы живете. Все это частично запитано по проводам. Но это все провода одинаковые? Простой ответ – нет. Они не все одинаковы. В разных отраслях промышленности к используемому проводу предъявляются разные требования. Толщина, Прочность, изоляция и оболочка являются общими переменными. Я понял эти концепций, как и большинство людей на досках обсуждений. Что они не сделали понять было довольно просто; медь, луженые и алюминиевые.Почему используются разные типы металла и где их использовать?

«В разных отраслях промышленности к используемому проводу предъявляются разные требования. Толщина, прочность, изоляция и оболочка являются общими переменными».

Какие бывают основные типы проводников?

Несмотря на то, что существует огромное количество типов проводов, ваше время драгоценно, поэтому я буду краток и сосредоточусь только на луженых медных, неизолированных медных и алюминиевых проводниках. Я выбрал эти три, так как это три наиболее распространенных типа проводов, которые вы найдете, и между ними есть небольшая путаница, которую следует устранить.

Медь

Посмотрим правде в глаза, есть причина, по которой большинство систем используют медь. Обладает отличной проводимостью

только превзошел Silver. Универсальный, прочный и поддающийся механической обработке; это идеально для

электромонтажные работы. Он даже обладает устойчивостью к коррозии в большинстве

среды. Так в чем его недостатки? Медь не обрабатывает точное количество мелких

заряжается хорошо. Коррозия в суровых условиях снижает производительность. Почему? В

при более высоких температурах страдает коррозионная стойкость меди.Это привело к

лужение меди.

Луженые

Лужение не только улучшает свойства меди, но и служит дольше при температуре более 100 градусов Цельсия! А 12

луженая медная проволока сечением прослужит до 10 раз дольше, чем сопоставимая 12

калибр неизолированного провода. Лужение облегчает пайку соединений, поскольку олово является одним из основных

компоненты припоя. На многих форумах люди, которым было трудно говорить о Tinned и Aluminium

отдельно.Луженая имеет медный центр, а алюминий –

нет. Кажется, нельзя говорить о проволоке, пока кто-нибудь не вспомнит об Алюминии.

Итак, поговорим об этом.

Алюминий

Человек-буги в индустрии. Алюминий для некоторых является наиболее спорным из

все трое. Люди, как правило, сбиваются с толку, когда в разговор о проводе входит алюминий. Информации об алюминиевой проволоке очень много. Мы внимательно изучили большую часть информации и нашли отличную статью, в которой резюмируется некоторая интересная информация.

У Карсона Данлопа есть отличная статья, развенчивающая многие мифы об алюминиевой проводке. Некоторые ключевые моменты статьи включают;

- Идея о том, что алюминиевая проволока была отозвана, не разрешена в домах. ЛОЖЬ

- Не так хорошо с медью. ЛОЖЬ

- «Мягкость», «Ползучесть» или «Ржавчина» – все это проблемы с подключением. Прочитать статью для решений.

Итак, какой тип лучше всего использовать?

На этот вопрос нелегко ответить по нескольким причинам. Есть факторы, которые нужно учитывать. Самым важным фактором, который следует учитывать, является, конечно же, приложение. где будет жить этот провод? Если провод будет использоваться в среде, где может возникнуть проблема с чрезмерным нагревом, вам определенно нужно это учитывать. Например, иногда люди не принимают во внимание, что их провод может подвергаться воздействию влаги в морской среде.Это кажется здравым смыслом, но многие люди забывают, не соответствует ли их провод морской категории. Дело в том, что каждый тип провода лучше всего подходит для конкретной среды или приложения. Ниже мы рассмотрим некоторые случаи, когда вам может понадобиться один тип над другим.

Где я могу использовать каждый тип?

Как я сказал выше, каждый тип особенно подходит для конкретного приложения. Например, луженая медная проволока лучше всего подходит для морских применений или использования в средах, где существует опасность воздействия влаги.Чистая медь – отличный выбор для приложений, которые не требуют какого-либо уровня дополнительной защиты или не подвержены риску воздействия влаги. Алюминий – лучший выбор, когда требуется высочайший уровень проводимости, например, в воздушных линиях электропередачи или местных линиях электропередачи. Просто не забудьте полностью понять требования к окружающей среде и питанию, прежде чем выбирать тип провода.

Морское использование

Обычное использование

Использование линии электропередачи