Заказать припой для пайки алюминия, медных труб

|

Металлокалькулятор |

|

|

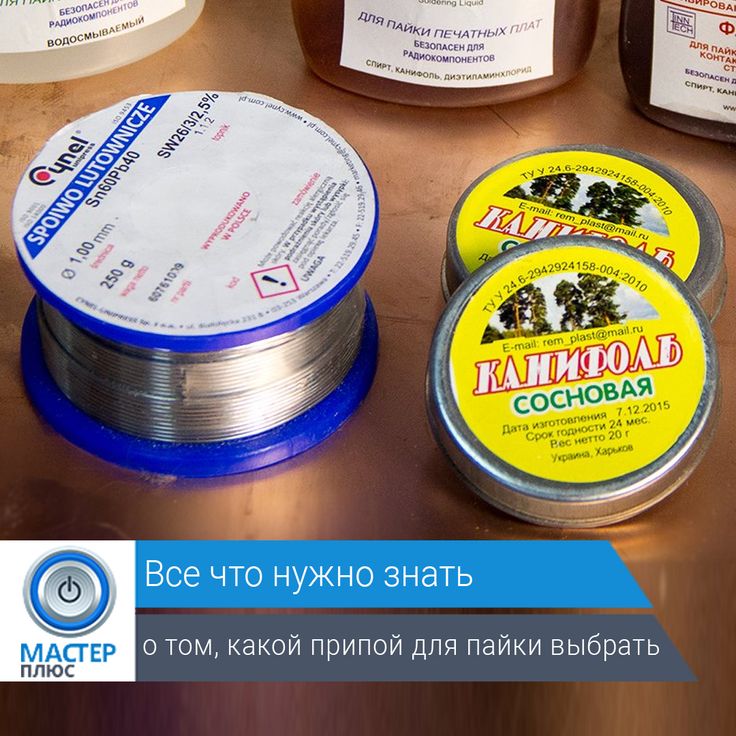

Марка припоя |

Содержание, % |

Область применения |

|

|---|---|---|---|

|

Sn |

Pb |

||

|

ПОС 90 |

89-91 |

11-9 |

Медицинская аппаратура, пищевая посуда |

|

ПОС 61 |

59-61 |

41-39 |

Точные приборы, радиоэлектроника, печатные плиты |

|

ПОС 40 |

39-41 |

61-59 |

Электроаппаратура, элементы из латуни железа, медные провода |

|

ПОС 30 |

29-31 |

71-69 |

Продукция машиностроения, гибкие шланги и бандажная проволока электромоторов |

|

ПОС 10 |

9-10 |

91-90 |

Контактные поверхности реле, электроприборов, аппаратов |

Наличие припоя является необходимым условием для процесса пайки металлических деталей и компонентов.

У нас вы можете купить припой для пайки медных труб на основе фосфора. Он обладает высокой прочностью, не требует использования флюса и плавится при низкой температуре. Для пайки алюминия лучше выбирать припой на основе кремния, он имеет хорошую адгезию и устойчив к коррозии.

Оловянно-свинцовые припои — это наиболее распространенный вид припоев. Они обеспечивают хорошую проводимость электричества и тепла, легко плавятся и обладают хорошей текучестью. Также мы предлагаем припои для пайки меди и нержавейки, которые обладают высокой прочностью и устойчивостью к коррозии.

У нас вы найдете припои для различных материалов по конкурентным ценам. Стоимость припоя зависит от его марки, характеристик и объема упаковки. Наши специалисты всегда готовы вам помочь, и ответить на все вопросы по выбору припоя или характеристикам товара.

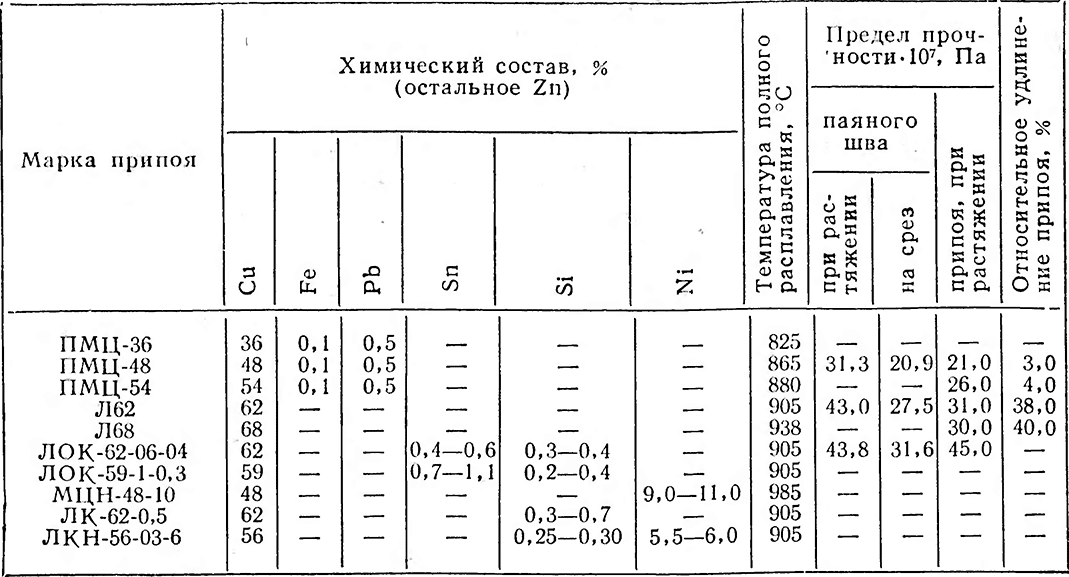

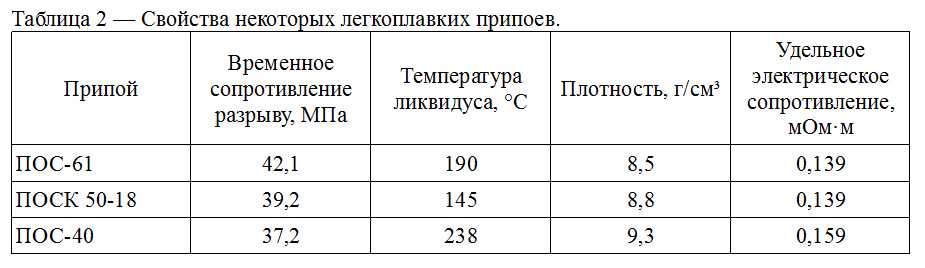

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПРИПОЕВ

| Марка припоя для пайки | ПОС 90 | ПОС 61 | ПОС 40 | ПОС 10 | ПОС 61М | ПОСК 50-18 | ПОССу 61-0,5 | ПОССу 50-0,5 | |

|---|---|---|---|---|---|---|---|---|---|

| t плавления, С° | Солидус | 183 | 183 | 183 | 268 | 183 | 142 | 183 | 183 |

| Ликвидус | 220 | 190 | 238 | 299 | 192 | 145 | 189 | 216 | |

Плотность, г/см3.

|

7,6 | 8,5 | 9,3 | 10,8 | 8,5 | 8,8 | 8,5 | 8,9 | |

| Удельное электро-сопротивление Ом*мм2/м | 0,12 | 0,139 | 0,159 | 0,2 | 0,143 | 0,133 | 0,14 | 0,149 | |

| Теплопроводность, ккал /см*с*град | 0,13 | 0,12 | 0,1 | 0,084 | 0,117 | 0,13 | 0,12 | 0,112 | |

Времен. сопротивление разрыву, кгс/мм2 сопротивление разрыву, кгс/мм2

|

4,9 | 4,3 | 3,8 | 3,2 | 4,5 | 4 | 4,5 | 3,8 | |

| Относит. удлинение, % | 40 | 46 | 52 | 44 | 40 | 40 | 35 | 62 | |

| Ударная вязкость, кгс/см 2 | 4,2 | 3,9 | 4 | 3,2 | 1,1 | 4,9 | 3,7 | 4,4 | |

| Твердость по Бринеллю, ПВ | 15,4 | 14 | 12,5 | 12,5 | 14,9 | 14 | 13,5 | 13,2 | |

| Марка припоя для пайки | ПОССу 40-0,5 | ПОССу 35-0,5 | ПОССу 30-0,5 | ПОССу 25-0,5 | ПОССу 18-0,5 | ПОСу 95-5 | ПОССу 40-2 | ПОССу 35-2 | |

| t плавления, С° | Солидус | 183 | 183 | 183 | 183 | 183 | 234 | 185 | 185 |

| Ликвидус | 235 | 245 | 255 | 266 | 277 | 240 | 229 | 243 | |

Плотность, г/см3.

|

9,3 | 9,5 | 8,7 | 10 | 10,2 | 7,3 | 9,2 | 9,4 | |

| Удельное электро-сопро-тивление Ом*мм2/м | 0,169 | 0,172 | 0,179 | 0,182 | 0,198 | 0,145 | 0,172 | 0,179 | |

| Теплопро-водность, ккал /см*с*град | 0,1 | 0,1 | 0,09 | 0,09 | 0,084 | 0,11 | 0,1 | 0,09 | |

Времен. сопротивление разрыву, кгс/мм2 сопротивление разрыву, кгс/мм2

|

4 | 3,8 | 3,6 | 3,6 | 3,6 | 4 | 4,3 | 4 | |

| Относит. удлинение, % | 50 | 47 | 45 | 45 | 50 | 46 | 48 | 40 | |

| Ударная вязкость, кгс/см 2 | 4 | 3,9 | 3,9 | 3,9 | 3,6 | 5,5 | 2,8 | 2,6 | |

| Твердость по Бринеллю, ПВ | 13 | 13,3 | 13,2 | 13,6 | - | 18 | 14,2 | - | |

| Марка припоя для пайки | ПОССу 30-2 | ПОССу 25-2 | ПОССу 18-2 | ПОССу 15-2 | ПОССу 10-2 | ПОССу 8-3 | ПОССу 5-1 | ||

| t плавления, С° | Солидус | 185 | 185 | 186 | 184 | 268 | 240 | 275 | |

| Ликвидус | 250 | 260 | 270 | 275 | 285 | 290 | 308 | ||

Плотность, г/см3.

|

9,6 | 9,8 | 10,1 | 10,3 | 10,7 | 10,5 | 11,2 | ||

| Удельное электро-сопро-тивление Ом*мм2/м | 0,182 | 0,185 | 0,206 | 0,208 | 0,208 | 0,207 | 0,2 | ||

| Теплопро-водность, ккал /см*с*град | 0,09 | 0,09 | 0,081 | 0,08 | 0,08 | 0,081 | 0,084 | ||

Времен. сопротивление разрыву, кгс/мм2 сопротивление разрыву, кгс/мм2

|

4 | 3,8 | 3,6 | 3,6 | 3,5 | 4 | 3,3 | ||

| Относит. удлинение, % | 40 | 35 | 35 | 35 | 30 | 43 | 40 | ||

| Ударная вязкость, кгс/см 2 | 2,5 | 2,4 | 1,9 | 1,9 | 1,9 | 1,7 | 2,8 | ||

| Твердость по Бринеллю, ПВ | - | - | 11,7 | 12 | 10,8 | 12,8 | 10,7 | ||

|

Марки ПОС припоев |

Сферы применения |

|---|---|

|

ПОС 90 |

Для паяния внутренних швов пищевой посуды, медицинской аппаратуры. |

|

ПОС 61 |

Точные приборы, радиоэлектроника, печатные плиты |

|

ПОС 40 |

Электроаппаратура, элементы из латуни железа, медные провода. |

|

ПОС 10 |

Контактные поверхности реле, электроприборов, аппаратов. |

|

ПОС 61М |

Для пайки тонких фольги, медных проволок, печатных проводников. |

|

ПОСК 50-18 |

Для пайки деталей, чувствительных к перегреву, для ступенчатой пайки конденсаторов, металлизированной керамики, |

|

ПОССу 61-0,5 |

Для пайки элементов печатных плат, электроаппаратуры, обмоток электромашин. |

|

ПОССу 50-0,5 |

Для пайки пищевой посуды, авиа радиаторов. |

|

ПОССу 40-0,5 |

Для пайки обмоток электромашин, жести, монтажных элементов, радиаторных трубок, кабельных и моточных изделий, оцинкованных деталей холодильных устройств. |

|

ПОССу 35-0,5 |

Для пайки свинцовых кабельных оболочек изделий электротехники не ответственного назначения, тонколистовой упаковки. |

|

ПОССу 30-0,5 |

Для пайки радиаторов, листового цинка, в цинковом прокате |

|

ПОССу 25-0,5 |

Для пайки радиаторов. |

|

ПОССу 18-0,5 |

Для пайки электроламп, трубок теплообменников. |

|

ПОСу 95-5 |

Для пайки трубопроводов, эксплуатируемых в условиях повышенной t°, в электро-промышленных областях. |

Чтобы уточнить цены на оловянный, оловянно-свинцовый или сурьмянистый припой, выполненный по ГОСТ, свяжитесь с нами удобным для вас способом – обратный звонок, письмо на электронную почту или сообщение менеджеру. Мы поможем вам подобрать сплавы/материалы с учетом специфики деятельности вашего предприятия и по доступной цене купить припой ПОС 40, 30, 61 и другие марки для работы с любыми металлами, изделиями и деталями.

Назад к каталогу продукции

Припой для пайки: классификация, свойства, критерии выбора

Электрическое соединение радиоэлементов производится посредством пайки, которая позволяет отремонтировать многие бытовые приборы и устройства. В некоторых ситуациях пайка соединяет те элементы, которые нельзя соединить даже сваркой. Современные технологии и приспособления для пайки позволяют охватывать достаточно широкий диапазон материалов. Но удовлетворить всем условиям работы одна соединительная среда не может, поэтому на практике применяются различные припои для пайки.

В некоторых ситуациях пайка соединяет те элементы, которые нельзя соединить даже сваркой. Современные технологии и приспособления для пайки позволяют охватывать достаточно широкий диапазон материалов. Но удовлетворить всем условиям работы одна соединительная среда не может, поэтому на практике применяются различные припои для пайки.

Что такое припой?

Припой представляет собой смесь легкоплавких металлов, которые способны обеспечить хороший контакт между двумя поверхностями, получаемый в результате пайки. При нагревании припой переходит из твердого в жидкое состояние, которое обеспечивает растекание по периметру припаиваемой детали или в месте их контакта. При этом происходит фиксация на молекулярном уровне за счет высокой степени адгезии.

По составу припои могут включать самые различные компоненты, предоставляющие им необходимые эксплуатационные свойства. Однако преимущественное большинство состоит из смеси свинца и олова, первый из которых обеспечивает твердость и тугоплавкость, а второй легкость и снижает температуру плавления. Также в составе могут быть и другие компоненты: серебро, никель, цинк, медь, кобольд, висмут, сурьма и другие.

Также в составе могут быть и другие компоненты: серебро, никель, цинк, медь, кобольд, висмут, сурьма и другие.

Из-за многокомпонентности состава процесс расплавления также проходит несколько этапов: сначала разрежаются наиболее легкоплавкие составляющие, тугоплавкие в этот момент остаются в виде кристаллов. Затем плавятся и они, смесь становится однородной и обеспечивает максимальное заполнение и контакт. Однако вместе с припоем используются флюсы, обеспечивающие лучшее заполнение и защиту от окисления.

Классификация

Все критерии классификации припоев представляют собой довольно обширную сферу, которая под силу, пожалуй, лишь узкопрофильным специалистам. Поэтому для упрощения подборки конкретные марки ее изготавливают для конкретных целей – паять алюминий, ювелирные изделия, медную проволоку, радиокомпоненты и т.д. Главное, на что вам следует обратить внимание – это температурный параметр. Так как, к примеру, пайку микросхемы нельзя выполнять той же маркой ПОС, что и соединение жил кабеля, так как чувствительный компонент может сгореть и выйти со строя.

Припои для пайки классифицируются по следующим критериям:

- по способу подачи флюса – безфлюсовые и самофлюсующиеся, для первых флюс подается отдельно, вторые содержат его в своем составе;

- по основному паяльному элементу – оловянные припои, никелевые, кобальтовые, марганцевые, титановые, серебряные, циркониевые, ванадиевые, смешанные и т.д.

- по способу получения – бывают готовые или формируемые непосредственно во время пайки;

- по растворимости компонентов – встречаются полностью расплавляемые и частично;

- по форме выпуска – оловянная проволока, пруток, чушки, лист, гранулы, паста;

- по температуре плавления – существуют те, которые переходят в жидкое состояние при низкой и при высокой температуре.

При выборе оловянно-свинцового припоя наиболее важным критерием является последний, поэтому на нем мы и остановимся более детально.

Легкоплавкие (мягкие).

К легкоплавким припоям относятся такие составы, которые переходят в жидкое состояние при температуре от 145 до 400°С. Но, при этом они обеспечивают относительно небольшую прочность, для легкоплавких сплавов сопротивление на разрыв составляет не более 7кг/мм2. Наиболее распространенные – оловянно-свинцовые. Чаще всего мягкие припои используются в радиоэлектронике для печатных плат или деталей.

Тугоплавкие (твердые).

Твердые припои обладают значительно большей механической прочностью, но их температура плавления составляет более 400°С, что является неприемлемым для большинства радиодеталей, так как они могут пострадать даже от касания разогретым жалом паяльника. Двумя наиболее крупными группами в этой категории являются медные и серебряные составы. Медные сплавы, как правило, соединяются с цинком, но они слишком хрупкие, поэтому подходят для твердых сплавов, испытывающих только статическую нагрузку. Серебряные припои являются универсальными и могут использоваться для пайки любых точек соединения, однако стоимость этих марок также довольно высокая.

Серебряные припои являются универсальными и могут использоваться для пайки любых точек соединения, однако стоимость этих марок также довольно высокая.

Паяльные пасты.

Паяльные пасты также представляют собой компонент для пайки радиодеталей, но применяются они для мелких элементов из легкоплавкого металла. Состав пасты содержит измельченные кусочки припоя в растворе жидкого флюса. Их используют в тех платах или устройствах, где воздействие высокой температуры может нанести вред оборудованию. Пасты, как правило, паяются феном без электрического паяльника, или могут просто наноситься в качестве проводящего клеевого состава.

Нанесение смеси для пайки в точку крепления выводов наносится порционно и может выполняться при помощи специального трафарета, шприца или каплеструйным картриджем.

Рис 3. Нанесение паяльной пасты принтером, шприцом, трафаретомОднако применение пасты для пайки обуславливает целый ряд требований, которые должны соблюдаться:

- перед началом вскрытия емкости обязательно выдерживается в комнатной температуре хотя бы 2 часа, использовать средства принудительного нагрева припоя для этого запрещено;

- после вскрытия смесь обязательно перемешивается до получения однородного вещества, так как в ходе хранения флюс может отделяться от припоя;

4. Размешивается до однородной смеси

4. Размешивается до однородной смеси- перед нанесением поверхность должна очищаться от возможных примесей и загрязнителей, при длительной пайке процедура повторяется каждые 45 минут;

- монтаж электронных компонентов в нанесенную пасту должен производиться за 60 минут, иначе она начнет утрачивать свойства;

- после пайки остатки и излишки пасты отмывают, существуют те, которые отмываются обычной водой, другим требуется растворитель, некоторые могут не смываться.

Крайне негативно на функциональных характеристиках такого припоя сказывается помещение в среду с высокой или низкой температурой, а также воздействие влаги.

Бессвинцовые припои.

Изначально, причиной создания припоя без содержания свинца была потребность исключить вредное влияние на окружающую среду и человеческий организм. Такие припои массово используются для пайки алюминия или стали в пищевой промышленности, для труб подачи питьевой воды, лабораторного оборудования и инструментов.

Всего выделяют три наиболее распространенные группы бессвинцовых припоев:

- олово с медью – применяется для высокотемпературной пайки, относится к тугоплавким припоям, хорошо подходит для работы по медным изделиям;

- олово с серебром – подходят для низкотемпературной пайки, обеспечивают лучший контакт, чем у свинцовых припоев, но они имеют высокую цену.

- олово и с медью, и с серебром – также является мягким вариантом, который обладает меньшей стоимостью, чем предыдущий, и практически ничем не уступает ему в качестве соединений.

- олово с висмутом и серебром – может применяться для пайки меди при низких температурах;

- олово с цинком и висмутом – более дешевый вариант предыдущего, но имеет ряд сложностей в применении.

Основные свойства припоев

При выборе конкретной марки припоя для пайки медных проводов или алюминиевых сплавов необходимо руководствоваться их техническими характеристиками.

Однако для всех составов можно выделить перечень основных свойств:

- смачиваемость – показывает, насколько хорошо припой обволакивает и прилипает к паяемым деталям;

- прочность – определяет способность выносить механические усилия и нагрузки, для этот в состав могут добавлять бор, железо, никель цинк или кобальт;

- пластичность – способность к деформации, достигается за счет присадок из марганца, висмута, лития и т.д.;

- устойчивость к высоким температурам – важна для пайки твердыми сплавами, которые находятся в котельных, печах, трубопроводах, нагревательных приборах, свойство достигается путем добавления вольфрама, циркония, ванадия, гафния, ниобия и т.д.

- устойчивость к коррозионному разрушению – повышается путем легирования медью или никелем.

Критерии выбора

Выбирая какой-либо состав для лужения медных деталей или пайки проводов важно учитывать ряд факторов, который повлияет и на качество работы, и на полученный результат.

Среди таких критериев, в первую очередь, обращают внимание на:

- типы соединяемых элементов, из какого материала изготовлены, их толщина и параметры соединяемых поверхностей;

- способ пайки, для которого подбирается припой – медным жалом классического паяльника, феном, паяльной станцией и т.д.;

- допустимый температурный режим – температура плавления припоя должна быть меньше температуры плавления соединяемых элементов;

- наличие механического воздействия – определяется статическая или динамическая, возможно, вибрационная;

- устойчивость к агрессивной среде – для преждевременного разрушения припоя его тип должен предусматривать устойчивость к влаге, температуре, газам, пыли и прочим факторам, воздействующим на него в процессе эксплуатации.

Самые используемые марки

Наиболее популярными видами являются припои ПОС, в их основе свинец и олово, маркирующиеся ПОС-40, 60, 80 и т.д., здесь числовое обозначение указывает на процентное содержание олова. Выпускаются, как правило, в форме паяльной проволоки, в зависимости от процентного соотношения основных компонентов могут относиться как к легкоплавким, так и к тугоплавким маркам.

Выпускаются, как правило, в форме паяльной проволоки, в зависимости от процентного соотношения основных компонентов могут относиться как к легкоплавким, так и к тугоплавким маркам.

Применяются для пайки меди, алюминия, латуни, бронз и других металлов:

- ПОС-90 – хорошо подходит для пищевой индустрии;

- ПОС-40 – используют для труб и деталей из латуни, железа и т.д.;

- ПОС-30 – в кабельных соединениях;

- ПОС-61 – для работы с радиодеталями.

Из серебросодержащих марок часто встречаются припои ПСр- 15, 25,45, 65, 70, число после буквенного обозначения указывает на процент серебра. Этот тип охватывает как пайку меди в высокоточных приборах, так и медицинскую сферу.

Сплав Розе также называемый ПОСВ-50, один из припоев с самой низкой температурой плавления – от 90 до 100°С. Применяется в ювелирном деле, в пайке печатных плат, для плавких вставок и т.д.

Рис. 5. Сплав РозеВидео в развитие темы

Литература.

При написании статьи использовалась следующая техническая литература:

- ГОСТ 17325-79. ПАЙКА И ЛУЖЕНИЕ. Основные термины и определения.

- ГОСТ 21930-76. Припои оловянно-свинцовые в чушках. Технические условия.

- Гуляев А. П. Металловедение. М.: «Металлургия» 1986 г. 544 с.

Какие существуют типы припоя?

Если вы начинаете работать с электроникой, вы начнете с небольших электронных компонентов и макетных плат. Но если вы хотите проектировать схемы немного большего размера или разрабатывать свои продукты, то проектирование печатных плат — единственный способ. После того, как вы спроектируете достойную печатную плату, вы можете связаться с компанией по производству печатных плат, которая производит печатные платы или печатные платы. Следующим шагом будет сборка всех электронных компонентов на печатной плате. Для этого вам нужно освоить навык Пайки. Одним из важных аспектов пайки является припой, металлический сплав, который плавит и соединяет два металла (в данном случае компоненты и медную площадку на печатной плате). Не каждый припой подходит для соединения всех типов металлов. В этом руководстве мы разберемся с основами Solder. Мы также рассмотрим различные типы припоя, которые мы обычно используем в электронной сборке. Ниже приведен полный список различных типов припоя в зависимости от различных критериев.

Следующим шагом будет сборка всех электронных компонентов на печатной плате. Для этого вам нужно освоить навык Пайки. Одним из важных аспектов пайки является припой, металлический сплав, который плавит и соединяет два металла (в данном случае компоненты и медную площадку на печатной плате). Не каждый припой подходит для соединения всех типов металлов. В этом руководстве мы разберемся с основами Solder. Мы также рассмотрим различные типы припоя, которые мы обычно используем в электронной сборке. Ниже приведен полный список различных типов припоя в зависимости от различных критериев.

Что такое припой?

Если вы хоть немного разбираетесь в электронике и печатных платах, то наверняка слышали о пайке. Что такое пайка? Пайка — это металлургическое соединение двух металлов с использованием присадочного элемента с температурой плавления около 315°C или 600°F.

Присадочный элемент представляет собой не что иное, как припой, представляющий собой металлический сплав. Припои обычно состоят из следующих элементов: свинец (Pb), олово (Sn), серебро (Ag), висмут (Bi), сурьма (Sb), индий (In) и кадмий (Cd).

Из них свинец (Pb) и олово (Sn) являются основными элементами, которые используются в различных припоях специально для мягкой пайки (пайка электронных компонентов).

Однако использование свинца (Pb) постепенно сокращается, по крайней мере, на промышленной стадии (сборка печатных плат) из-за токсичности свинца. Следовательно, в современной крупномасштабной пайке используется бессвинцовый припой.

Но для небольших работ, а также индивидуальной пайки или пайки любителями припои на основе свинца по-прежнему популярны.

Основным критерием выбора припоя является то, что температура плавления припоя должна быть ниже, чем температура плавления соединяемых металлов. Только тогда припой расплавится раньше металлов и соединит их вместе. Температура плавления припоя зависит от смеси сплавов.

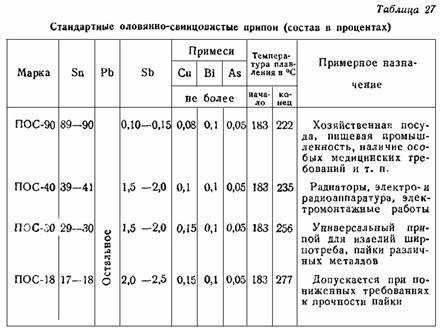

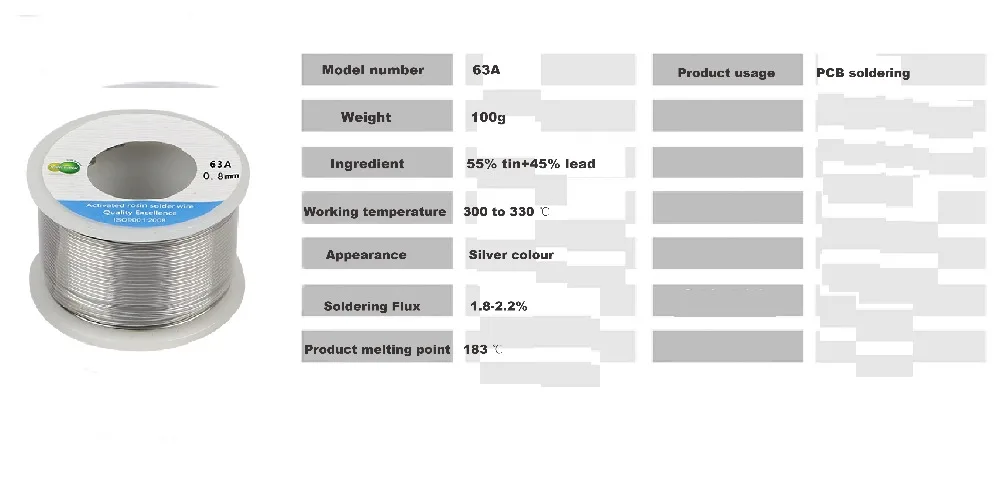

Взгляните на следующую таблицу, в которой указаны различные типы припоя, которые мы обычно используем в электронной промышленности, ювелирных изделиях, сантехнике и т. д.

д.

| Припой | Температура плавления (твердый припой) | |

| 70 Sn / 30 Pb | 183°С | 361°F |

| 67 Sn / 37 Pb | 183°С | 361°F |

| 60 Sn / 40 Pb | 183°С | 361°F |

| 50 Sn / 50 Pb | 183°С | 361°F |

| 40 Sn / 60 Pb | 183°С | 361°F |

| 30 Sn / 70 Pb | 185°С | 365°F |

| 25 Sn / 75 Pb | 183°С | 361°F |

| 10 Sn / 90 Pb | 268°С | 504°F |

| 5 Sn / 95 Pb | 308°С | 586°F |

| 62 Sn / 36 Pb / 2 Ag | 179°С | 355°F |

| 10 Sn / 88 Pb / 2 Ag | 268°С | 504°F |

| 5 Sn / 90 Pb / 5 Ag | 292°С | 558°F |

| 96,5 Sn / 3,5 Ag | 221°С | 430°F |

| 95 серебристый / 5 серебристый | 235°С | 455°F |

| 42 Сн / 58 Би | 138°С | 281°F |

| 95,5 Sn / 5 Ag / 0,5 Cu | 217°С | 423°F |

Припои подразделяются на различные типы в зависимости от их состава. Точно так же они также классифицируются на основе их формы, основного стиля и состава.

Точно так же они также классифицируются на основе их формы, основного стиля и состава.

Кроме того, существуют определенные припои, специально предназначенные для соединения определенных металлов. Примерами таких припоев являются алюминиевый припой и чугунный припой.

Типы припоев по составу

В зависимости от состава припои делятся на четыре различных типа. Они следующие:

1. Припои на основе свинцовых сплавов

В этом типе припоя свинец смешивается с другими сплавами для получения требуемой температуры плавления и прочности на растяжение. Они также известны как мягкие припои. Наиболее часто используемым сплавом наряду со свинцом в этой смеси является олово. Их смешивают в соотношении 60/40 (олово/свинец).

Температура плавления этой смеси составляет от 180 до 1900С. Причина, по которой олово является предпочтительным, заключается в его низкой температуре плавления. Кроме того, олово также увеличивает прочность на растяжение и сдвиг.

Свинец, напротив, препятствует росту оловянных щетинок.

2. Бессвинцовые припои

Как следует из названия, эти припои не содержат свинца. Бессвинцовые припои имеют более высокую температуру плавления, чем припои из свинцовых сплавов.

Вы можете получить налоговые льготы в США, если используете бессвинцовые припои. Свинец ядовит для вашего здоровья и окружающей среды. Следовательно, федеральное правительство поощряет производителей, использующих бессвинцовые припои.

Вместо никеля можно использовать такие добавки, как никель и конформные покрытия для предотвращения образования оловянных усов.

3. Припои с флюсовым сердечником

Припой с флюсовым сердечником доступен в виде проволоки, намотанной на цилиндрическое устройство. В его ядре присутствует восстановитель. Во время пайки выделяется флюс, который удаляет образовавшийся на поверхности металла окисленный слой. В результате поверхность металла становится чистой и готовой к пайке.

Помимо удаления оксидного слоя, улучшает смачиваемость припоя. Для пайки электронных компонентов в качестве флюса используется канифоль. Для соединения металлов и сантехники в качестве флюса используются кислотные стержни.

4. Припой на основе серебряного сплава

Припой на основе серебряного сплава может быть либо бессвинцовым, либо припоем на основе свинца. В первые годы серебро добавлялось только в припои на основе свинца. Это было сделано для предотвращения эффекта, называемого миграцией серебра.

Серебро, присутствующее в серебряном покрытии, попадает в припой. Если этот припой нанести на металлы перед пайкой, он делает соединения хрупкими и склонными к разрушению.

Припои из серебряных сплавов бывают с различным соотношением серебра, свинца и других сплавов. Стоимость этих припоев зависит от соотношения этих сплавов.

Типы припоев по типу сердечника

В зависимости от типа сердечника припои подразделяются на три различных типа. Они следующие:

Они следующие:

1. Припой с кислотным сердечником

В этом припое с кислотным сердечником припой представляет собой проволоку, намотанную на полый сердечник. Пустотелый сердечник состоит из флюса на кислотной основе, который является агрессивным и прочным.

Флюс на кислотной основе эффективен для удаления слоя оксида металла, образовавшегося на поверхности металла. Кроме того, он также предотвращает дальнейшее окисление металла. В результате соединения получаются прочными и не ломаются.

Эти припои используются для соединения стали и других металлов. Но вы должны очистить остатки флюса после пайки, чтобы предотвратить коррозию металлов.

Кислотные припои в основном используются для соединения медных труб и листового металла в сантехнике.

2. Припой с сердечником из канифоли

Подобно припою с кислотным сердечником, припой с сердечником из канифоли также имеет полую сердцевину внутри проволоки припоя. Единственная разница в том, что в этом припое используется мягкий флюс, сделанный из канифоли.

Основное преимущество этого флюса в том, что его остатки не вызывают коррозии. Таким образом, он чаще всего используется при пайке электроприборов, потому что трудно удалить остатки в электрических соединениях.

3. Припой со сплошным сердечником

Припой со сплошным сердечником использует сплошную проволоку, содержащую припойный сплав или материал, вместо полого сердечника. Они не содержат флюса. Вы должны применить флюс отдельно, если вы используете этот припой.

Типы припоев по форм-фактору

Проволока припоя, намотанная на катушку, является наиболее распространенным видом припоя. Но, помимо этого, существует множество других форм припоя.

Другими распространенными формами припоя являются полоски припоя, гранулы припоя, стержни припоя, фольга припоя, кольца припоя и ленточные припои. Форма припоя выбирается в зависимости от области применения и типа припаиваемого металла.

Кроме того, существуют прокладки для пайки с предварительным покрытием, которые могут автоматизировать процесс пайки сквозных компонентов в случае электроники.

Типы припоя по применению

Пайка находит свое применение чаще всего в области сантехники и различных применений.

Кроме того, пайка применяется в авиационном, радиационном, автомобильном и бытовом ремонте. Но припои должны соответствовать определенным условиям, чтобы их можно было использовать для пайки в этих областях.

Например, авиационные припои должны выдерживать вибрацию и термоциклирование. При радиационном ремонте автомобильные припои используются для герметизации течи в теплообменниках охлаждающей жидкости автомобилей.

Существуют также специальные припои, разработанные для пайки определенных металлов. Обычные припои не так эффективны при пайке этих металлов. Примерами таких припоев являются алюминиевый припой и чугунный припой.

Часто задаваемые вопросы

1. Какие существуют три основных типа припоя?

Ответ: Существует три основных типа припоя: бессвинцовый припой, припой на основе свинца и припой с флюсовым сердечником. Существует еще один тип, известный как припой из серебряного сплава. Эти типы изготавливаются на основе сплавов. Помимо этого, существуют другие типы припоя в зависимости от формы, типа сердечника и области применения.

Существует еще один тип, известный как припой из серебряного сплава. Эти типы изготавливаются на основе сплавов. Помимо этого, существуют другие типы припоя в зависимости от формы, типа сердечника и области применения.

2. Какой припой самый прочный?

Ответ: Припой со смесью сплавов 60% олова и 40% свинца создает наиболее прочное соединение при пайке металлов. Кроме того, с ним легко работать из-за его низкой температуры плавления. Однако недостатком является то, что это дорого.

3. Чем отличается серебряный припой от обычного?

Ответ: Серебряный припой содержит более 45% серебра. Он может быть свинцовым или бессвинцовым. Серебряные припои используются для предотвращения эффекта, называемого ослаблением серебра. Он прочнее обычного припоя и используется в механических соединениях. Серебряный припой имеет высокую температуру плавления, поэтому его нельзя использовать для соединения металлов с низкой температурой плавления.

4. Какой припой лучше всего подходит для электроники?

Ответ: Лучшим припоем для электроники является бессвинцовый припой со смоляным сердечником. Припой состоит из сплавов олова и меди в соотношении 60:40. Вы также можете использовать свинец вместо меди. Но мы не рекомендуем это делать, так как свинец опасен для здоровья.

Заключение

Подводя итог, можно сказать, что существуют три основных типа припоя: бессвинцовый припой, припой на основе свинца и холодный флюсовый сердечник. Эти типы изготавливаются на основе композиций сплавов.

Помимо этих, существуют и другие типы припоя в зависимости от типа сердцевины, формы и области применения.

Если у вас есть другие сомнения, сообщите нам об этом в разделе комментариев. Моя команда поможет вам. Вы также можете оставлять свои мысли и мнения в поле для комментариев.

Какие существуют типы припоя?

Введение

Припой на печатной плате можно рассматривать как соединительную ткань. Он служит проводящим клеем, который приклеивает компоненты к подложке и обеспечивает целостность печатной платы. Трудно представить, какой была бы современная электроника без этого удобного легкоплавкого сплава.

Он служит проводящим клеем, который приклеивает компоненты к подложке и обеспечивает целостность печатной платы. Трудно представить, какой была бы современная электроника без этого удобного легкоплавкого сплава.

Не знаете, какой припой использовать для вашего проекта? В этом посте мы рассмотрим различные типы припоев, которые существуют, и как вы можете выбрать правильный припой для ваших нужд.

Что такое припой?

Припой происходит от среднеанглийского слова soudur, которое происходит от латинского слова solidare, что означает «делать твердым». Это легкоплавкий сплав (т. е. с низкой температурой плавления), используемый для соединения металлических деталей. Идея использования сплава с более низкой температурой плавления для соединения двух или более металлов существует уже тысячи лет, но сегодняшний припой обычно представляет собой смесь олова, свинца и/или флюса.

Знакомство с различными типами припоя

Сегодня на рынке представлено так много различных видов припоя, что выбор подходящего для вашего проекта может оказаться сложной задачей. К счастью, есть только три основные категории припоя, которые вы можете использовать, чтобы сузить область поиска:

К счастью, есть только три основные категории припоя, которые вы можете использовать, чтобы сузить область поиска:

Припой на основе свинца положил начало революции в электронике. Наиболее распространенная смесь представляет собой смесь 60/40 (олово/свинец) с температурой плавления около 180-190°C. Олово, известное в просторечии как мягкий припой, выбрано из-за его более низкой температуры плавления, а свинец используется для подавления роста оловянных усов. Чем выше концентрация олова, тем лучше прочность на растяжение и сдвиг.

Бессвинцовый припой начал набирать популярность, когда ЕС ввел ограничения на использование свинца в бытовой электронике. В США производители могли получить налоговые льготы за использование бессвинцовых припоев. Усы олова можно уменьшить, используя новые методы отжига, включая добавки, такие как никель, и используя конформные покрытия. Бессвинцовые припои обычно имеют более высокую температуру плавления, чем обычные припои.

- Припой с флюсовым сердечником

продается в виде катушки с «проволокой» с восстановителем в сердечнике. Флюс высвобождается во время пайки и восстанавливает (обращает окисление) металл в точке контакта, обеспечивая более чистое электрическое соединение. Это также улучшает смачивающие свойства припоя. В электронике флюсом обычно является канифоль. Кислотные сердечники предназначены для ремонта металла и сантехники, и их нельзя использовать в электронике.

Знакомство с припоями

Помните три основных компонента припоя: свинец, олово и флюс? На рынке доступно бесчисленное множество разновидностей припоев, основанных на относительных соотношениях этих материалов. Еще больше усложняет ситуацию то, что существуют также добавки и другие металлы, которые могут быть добавлены для придания припою определенных свойств или повышения его проводимости. Вот лишь несколько примеров добавок к сплавам и того, что они делают:

Сурьма повышает механическую прочность, не снижая смачиваемости и предотвращая появление оловянных вредителей.

Висмут значительно снижает температуру плавления и улучшает смачиваемость. Препятствует росту оловянных усов.

Медь снижает температуру плавления и улучшает смачивающие свойства в расплавленном состоянии.

Индий снижает температуру плавления, улучшает пластичность и используется для пайки золота или для криогенных применений из-за его высокой устойчивости к перепадам температуры. Сплавы индия дороги и подвержены коррозии.

- Никель

в припое может защитить слой УБМ (подрельсовой металлизации) от растворения.

- Серебро

обеспечивает механическую прочность, но с меньшей пластичностью, чем свинец. Это может улучшить сопротивление усталости от термических циклов в бессвинцовых припоях.

При выборе паяльных смесей важно помнить о потенциальной гальванической коррозии или хрупкости, вызванных контактом разнородных металлов друг с другом. Большое разнообразие паяльных смесей поможет вам найти правильное сочетание свойств для вашего электронного устройства.

Большое разнообразие паяльных смесей поможет вам найти правильное сочетание свойств для вашего электронного устройства.

Часто для получения определенного результата можно использовать определенную комбинацию элементов в припое.

Например, припой обычно плавится в определенном диапазоне, но эвтектическая смесь, такая как Sn63Pb37, плавится ровно при 183°C. In70Pb30 совместим с золотыми контактами (низкое выщелачивание золота) и обладает высокой устойчивостью к усталости при термоциклировании.

SAC (Sn-Ag-Cu) — бессвинцовый припой, популярный в Японии для пайки оплавлением и пайки волной припоя — процесса объемной пайки, при котором печатная плата проходит над кюветой с расплавленным припоем. Волны омывают плату, спаивая компоненты.

Все зависит от того, что вы пытаетесь сделать, какие свойства вы ищете и каким стандартам должен соответствовать ваш электронный продукт (например, коррозионная стойкость, термостойкость и т. д.).

д.).

Заключение

Таким образом, существует три основных типа припоя: свинцовый, бессвинцовый и флюсовый. Припои на основе свинца наиболее понятны, надежны и предпочтительны для критически важных приложений, таких как аэрокосмическая или медицинская электроника. Бессвинцовые припои доступны для электроники, которая должна соответствовать требованиям охраны здоровья и окружающей среды. А флюсовые припои содержат восстановитель канифоли в ядре, который высвобождается во время пайки, удаляя окисление с места соединения.

Для большинства любительских применений подойдет стандартный припой Sn60Pb40. Если вы хотите улучшить качество изготовления на производственном участке, возможно, стоит изучить смеси, которые могут похвастаться улучшенным смачиванием или удобной эвтектической температурой плавления. Выбор правильной смеси заключается в определении требований, которым вы должны соответствовать, поиске подходящих свойств для удовлетворения этих требований и оптимизации затрат.