Сравнительный анализ различных видов топливных элементов. Cleandex

1. PEMFC (Polymer Electrolyte Membrane Fuel Cell, Proton Exchange Membrane Fuel Cell) – топливный элемент с полимерной мембраной. В качестве электролита в таких топливных элементах используется полимерная мембрана толщиной примерно в 2–7 листов обычной бумаги. Восстановителем выступает чистый водород, причем максимально допустимая доля примесей окиси углерода – 10–100 мг/кг. Топливные элементы PEM обладают высоким выходом мощности – 0.7 В на ячейку мембраны. Среди всех топливных элементов PEMFC нашли сегодня наибольшее применение: они используются в транспортных приложениях (почти 100% всех автомобилей, работающих на водороде), в качестве первичных и резервных источников энергии, в портативной электронике. В настоящее время технология активно развивается под покровительством автомобильной отрасли. В 2005 году около 75% всех стационарных установок (мощностью до 10 кВт), работающих на водороде были построены именно по технологии PEMFC. Крупные установки умеют мощность до 300 кВт (General Motors). Некоторые производители: Ballard Power Systems (Канада),FCFCP (Китай), Cellkraft AB (Швеция), European fuel cell GmbH (Германия), Heliocentris Energiesysteme GmbH (Германия), Honda (Япония), h-tec Hydrogen Energy Systems (Германия), IdaTech (США), New Japan Eco-System Corporation (Япония), Plug Power Inc. (США), Protonex Technology Corporation (США), UTC Power (США).

2.DMFC (Direct

Methanol Fuel

Cell) – топливные элементы

с прямым окислением метанола. Первоначально

в качестве основной жидкости предполагалось

использовать метанол и топливные

элементы получили название DMFC.

3.AFC (Alkaline

Fuel Cell) –

щелочные топливные элементы. В качестве

электролита в щелочных элементах

используется концентрированный

гидроксид калия (КОН) или его водный

раствор, а основным материалом для изготовления электродов является

никель.

Щелочные элементы значительно

(примерно на порядок) уступают PEMFC

по удельной мощности, вследствие чего

их габариты (при сравнимых характеристиках)

значительно больше.

В традиционных AFC в качестве топлива должен использоваться

чистый водород, в качестве окислителя – чистый кислород. В этом и состоит их основной недостаток, поскольку содержание

в топливе или окислителе примесей

углекислого газа (CO2)

приводит к карбонизации щелочи.

Преимуществами всего класса AFC

является низкая себестоимость их производства, возможность использования

более дешевых никелевых и серебряных

катализаторов, а также абсолютная

экологическая чистота горячей воды

(питьевая), получаемой в качестве

отходов. До последнего времени технология

прямого окисления метанола считалась

самой перспективной для питания

портативной микроэлектроники. Однако

наметившиеся проблемы в сегменте DMFC

(токсичность метанола и высокая стоимость

катализаторов) стимулировали развитие

исследований в области технологии AFC. Сегодня выделяют отдельное сложившееся

в рамках AFC направление – DBFC (Direct borohydride fuel cells) –

топливные элементы с прямым окислением

борогидрида натрия (NaBh5).По

сравнению с метанолом, борогидрид

натрия и тетраборат натрия менее

токсичны, борогидрид имеет большую

плотность энергии. Кроме того, его использование позволяет сократить

затраты на катализаторы из благородных

металлов.

Компании-производители: Astris

Energi Inc, (Канада), UTC Power (США).

В качестве

электролита в щелочных элементах

используется концентрированный

гидроксид калия (КОН) или его водный

раствор, а основным материалом для изготовления электродов является

никель.

Щелочные элементы значительно

(примерно на порядок) уступают PEMFC

по удельной мощности, вследствие чего

их габариты (при сравнимых характеристиках)

значительно больше.

В традиционных AFC в качестве топлива должен использоваться

чистый водород, в качестве окислителя – чистый кислород. В этом и состоит их основной недостаток, поскольку содержание

в топливе или окислителе примесей

углекислого газа (CO2)

приводит к карбонизации щелочи.

Преимуществами всего класса AFC

является низкая себестоимость их производства, возможность использования

более дешевых никелевых и серебряных

катализаторов, а также абсолютная

экологическая чистота горячей воды

(питьевая), получаемой в качестве

отходов. До последнего времени технология

прямого окисления метанола считалась

самой перспективной для питания

портативной микроэлектроники. Однако

наметившиеся проблемы в сегменте DMFC

(токсичность метанола и высокая стоимость

катализаторов) стимулировали развитие

исследований в области технологии AFC. Сегодня выделяют отдельное сложившееся

в рамках AFC направление – DBFC (Direct borohydride fuel cells) –

топливные элементы с прямым окислением

борогидрида натрия (NaBh5).По

сравнению с метанолом, борогидрид

натрия и тетраборат натрия менее

токсичны, борогидрид имеет большую

плотность энергии. Кроме того, его использование позволяет сократить

затраты на катализаторы из благородных

металлов.

Компании-производители: Astris

Energi Inc, (Канада), UTC Power (США).

4.PAFC (Phosphoric

Acid Fuel Cell) – топливный элемент, в котором в качестве

электролита используется жидкая

фосфорная кислота. PAFC

применяются на крупных стационарных

объектах и служат для производства как

электроэнергии, так и теплоты. Работают эти ТЭ на водороде, однако,

требования по его чистоте значительно

менее строгие, чем в случае использования

PEMFC. В большинстве случаев

водород получают из природного газа

или биогаза. Окислительно-восстановительный

процесс протекает при температурах

150–220ºС. Эффективность процесса выработки

электроэнергии оценивается в 37–42% и 85%

при использовании отводимой тепловой

энергии. Сегмент PAFC считается

самым «зрелым» среди всех технологий

топливных элементов. PAFC

стабильно развивается, благодаря

возможности использовать водород с примесями. Суммарная мощность всех

мировых установок, функционирующих на основе жидкой фосфорной кислоты,

превышает 75 МВт. Инновационным можно

считать несколько опытов применения

PAFC в автомобильных

приложениях. Мировым лидером по использованию

технологии считается американская

компания UTC Power

(США), работающая также с другими

технологиями (PEMFC, MCFC).

Среди ведущих производителей стоит

отметить компании Южно-Азиатского

региона: Fuji Electric

(Япония) и Korea Gas

(Корея).

PAFC

применяются на крупных стационарных

объектах и служат для производства как

электроэнергии, так и теплоты. Работают эти ТЭ на водороде, однако,

требования по его чистоте значительно

менее строгие, чем в случае использования

PEMFC. В большинстве случаев

водород получают из природного газа

или биогаза. Окислительно-восстановительный

процесс протекает при температурах

150–220ºС. Эффективность процесса выработки

электроэнергии оценивается в 37–42% и 85%

при использовании отводимой тепловой

энергии. Сегмент PAFC считается

самым «зрелым» среди всех технологий

топливных элементов. PAFC

стабильно развивается, благодаря

возможности использовать водород с примесями. Суммарная мощность всех

мировых установок, функционирующих на основе жидкой фосфорной кислоты,

превышает 75 МВт. Инновационным можно

считать несколько опытов применения

PAFC в автомобильных

приложениях. Мировым лидером по использованию

технологии считается американская

компания UTC Power

(США), работающая также с другими

технологиями (PEMFC, MCFC).

Среди ведущих производителей стоит

отметить компании Южно-Азиатского

региона: Fuji Electric

(Япония) и Korea Gas

(Корея).

5.SOFC (Solid

Oxide Fuel Cell) – топливный элемент с твердым керамическим

электролитом. Отличие от прежде

рассмотренных видов заключается в высоких температурах реакции (650–1000 ºС)

и разнообразии применяемого топлива:

природный газ, водород, пропан, биогаз,

другие углеродосодержащие топливные

элементы. КПД электрохимического

преобразования – 50%, с учетом тепловой

энергии – до 80%. Основной сферой применения этой

технологии считается производство

источников электрической и тепловой

энергии для различных жилых,

административных и прочих помещений.

6.MCFC (Molten

Carbonate Fuel

Cell) – топливный элемент

на основе расплавленного карбоната

(соли натрия или лития). Топливные

элементы данного типа также функционируют

при высоких температурах – 600–700 °C.

Такие рабочие температуры позволяют

использовать топливо непосредственно

в самой ячейке. Топливные элементы на основе расплавленного карбоната требуют

значительного времени запуска и не

позволяют оперативно регулировать

выходную мощность, поэтому основная

область их применения – крупные

стационарные источники тепловой и электрической энергии. Они отличаются

высокой эффективностью преобразования

топлива – только электрический КПД до 60 %. Широкое промышленное использование

технологии обуславливают три фактора:

электрохимические процессы в MCFC

не требуют использования дорогих

катализаторов; в качестве топлива может

использоваться целый ряд натуральных

и синтетических топлив; высокие

температуры протекания процессов не требуют наличия дополнительного

реформера для преобразования топлива.

7.MAFC (Metal Air Fuel Cells) – элементы на твердом топливе. В качестве электролита в этих ТЭ используется гидроксид калия (КОН), а топливом могут служить различные металлы: алюминий, магний, кальций, цинк, железо. Предполагаемые сферы применения технологии – малые стационарные объекты и автомобилестроение. На сегодняшний день данное направление остается скорее теоретическим, поскольку ТЭ на твердом топливе практически не выпускаются. В заключении приведем сводную таблицу по сравнению характеристик различных видов топливных элементов.

|

Технология |

Тип электролита – тип топлива |

Температура реакции, ºС |

КПД, выход электрической энергии |

Состояние технологии |

|

PEMFC |

Полимерная мембрана – Н2 |

80 |

КПД 30–35 (гибриды – до 70%) |

Наиболее активно разработки ведутся в сегменте автомобилестроения. Наиболее мощная установка – 300 кВт. Хорошие перспективы в портативных приложениях |

|

DMFC |

Полимерная мембрана – метанол |

50–120 |

КПД до 40% |

Еще недавно разработки в этом

направлении считались наиболее

перспективными для рынка портативной

электроники. |

|

AFC, DBFC |

Гидроксид калия – чистый водород (борогидрид натрия) |

25–75 или 100–250 |

КПД до 50–60% |

Основное применение в космической отрасли, хорошие коммерческие перспективы в связи с дешевизной систем |

|

PAFC |

Фосфорная кислота – Н2 |

150–220 |

КПД 37–42% (гибриды – до 85%) |

Самая «зрелая» технология. Промышленное применение в крупных установках. |

|

SOFC |

Керамический элемент – Н2, природный газ, метанол, этанол и др. |

650–1000 |

КПД 50% (гибриды – до 80%) |

Проекты для электро- и теплоснабжения помещений |

|

MCFC |

Карбонаты лития и натрия – природный газ, биогаз, синтетический газ, метан, пропан |

650 |

КПД 50% (гибриды – до 85%) |

Лидер сегмента крупных промышленных установок |

Установки переносного класса (до 1 кВт)

Серия FC1

Область применения: предназначена специально для использования профессиональными и правительственными организациями для использования в неэлектрофицированных мобильных и стационарных установках и являются стопроцентно надёжными источниками тока для устройств дорожно-транспортного контроля, систем безопасности и наблюдения, дистанционных приборов наблюдения, систем измерения и передачи данных.

Серия включает четыре модели: FC1-600, FC1- 1200, FC1-1600 и FC1-2200 с зарядной ёмкостью от 600 до 2160 Вт-ч/день.

При необходимости можно достичь большей выходной мощности, за счёт одновременного использования нескольких источников.

Серия FC2

Область применения: мобильное и не требующее технического обслуживания комплексное решение проблемы источника электроэнергии в неэлектрофицированной местности, безотказно вырабатывающее энергию в любое время и в любом месте, надёжно функционирует в любую погоду и в любое время года и при необходимости могут использоваться даже под землёй.

Они особенно незаменимы на неэлектрофицированных островах, где нет распределительных щитов.

Серия FC2 отличается мобильностью и допускает комплектацию любыми моделями источников серии FC1, любыми топливными картриджами и аккумуляторами различного типа.

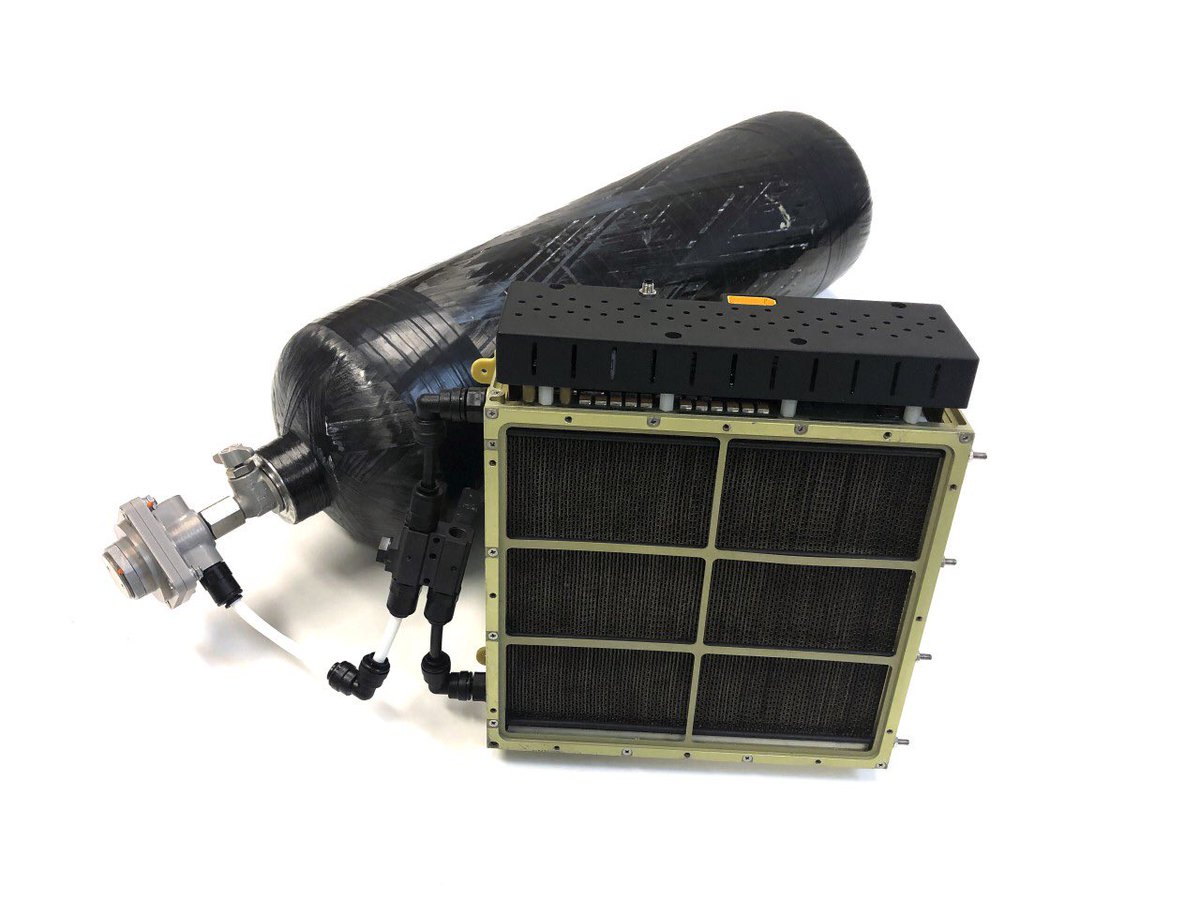

Серия FC3 (номинальная мощность 250 Вт)

Область применения: предназначена для использования в качестве мобильного источника энергии в патрульных автомобилях, в автомобилях МЧС и аварийно-ремонтных служб. Он может служить в качестве мобильного или стационарного зарядного устройства для любых аккумуляторов и подходит для питания систем наблюдения и другого оборудования, установленного в автомобиле.

Для переноса источника требуется только один человек. При необходимости источник может использоваться и в полевых условиях.

Основное преимущество FC3 перед классическими источниками питания (например, генераторами) – его бесшумность и, следовательно, отсутствие опасности обнаружения. Кроме того, он экономно расходует топливо и весит как минимум в 30 раз меньше, чем свинцовые батареи.

Серия FC4

Область применения: переносной источник электроэнергии разработан для использования в полевых условиях. Источник, а также картриджи к нему, легко помещаются в кармане одежды и служат источником энергии для различного оборудования, такого как приборы ночного видения, GPS- и радиосистемы, ноутбуки и т. д. Источник FC4 весит всего лишь 1 кг, т.е. на 80% меньше обычных аккумуляторов.

д. Источник FC4 весит всего лишь 1 кг, т.е. на 80% меньше обычных аккумуляторов.

Серия FC5

Область применения: особо прочная модель служит источником тока для оборудования, установленных в автомобиле, такого как ноутбуки, коммуникационные, навигационные системы и т.д.

Toshiba выпустила зарядное устройство на топливных элементах: Наука и техника: Lenta.ru

Японская компания Toshiba первой из крупных производителей бытовой электроники выпустила на рынок технологию топливных элементов. Устройство Dynario работает на метиловом спирте и предназначено для подзарядки мобильных телефонов и плееров через USB-разъем. Об этом пишет издание PCWorld.

В Dynario применяется технология прямого метанольного топливного элемента (DMFC – Direct Methanol Fuel Cell), которая позволяет конвертировать в электричество энергию химического взаимодействия метилового спирта высокой концентрации, воды и кислорода. Продуктами реакции являются вода и небольшое количество двуокиси углерода.

Для стабилизации напряжения выходящего электрического тока и достижения большей эффективности используется встроенная в устройство промежуточная литий-ионная батарея, управляемая микроконтроллером. Устройство по толщине и ширине примерно равно обычному мобильнику, но немного длиннее.

Цена Dynario составляет 29800 иен (около 330 долларов). Концентрированный метанол для его заправки продается в специальных картриджах ценой 3150 иен (примерно 34 доллара), в каждом по пять флаконов объемом 50 миллилитров. Заправка устройства метанолом занимает примерно 20 секунд, утверждает Toshiba. Одного флакона хватит на подзарядку двух стандартных телефонов.

Toshiba и ее партнер по производству картриджей, компания Toyo Seikan Kaisha, заявляют, что устройство и картриджи полностью соответствуют предварительным стандартам безопасности Международной электротехнической комиссии (МЭК).

Заказы на Dynario в комплекте с картриджем принимаются на специальном веб-сайте “Shop1048” с 22 октября, поставки начнутся 29 октября. Первоначально устройство будет продаваться только на внутреннем японском рынке, поэтому оно выпущено ограниченным тиражом в три тысячи экземпляров. Если спрос окажется высоким, производство будет увеличено.

Первоначально устройство будет продаваться только на внутреннем японском рынке, поэтому оно выпущено ограниченным тиражом в три тысячи экземпляров. Если спрос окажется высоким, производство будет увеличено.

Первый прототип зарядки на метанольных топливных элементах был показан Toshiba в 2003 году, но коммерческий образец появился только сейчас. На настоящий момент на потребительском рынке представлены также топливные элементы американской компании Medis Technologies и немецкой SFC.

|

|

|

|||||||||||

Учёные ДВФУ нашли способ повысить эффективность метанольных топливных элементов

Российские и зарубежные специалисты разработали электрод из металлического стекла на основе палладия.

В пятницу, 25 декабря, стало известно, что учёные из Дальневосточного федерального университета совместно с коллегами из Кембриджа (Великобритания), Леобена (Австрия), Аданы и Стамбула (Турция) и швейцарского Туна нашли способ повысить эффективность метанольных топливных элементов. Они разработали инновационные электроды, технология базируется на использовании нано-плёнок из металлического стекла на основе палладия, сообщили «Форпосту» в пресс-службе ДВФУ.

Результаты работы опубликованы в журнале Nanoscale, издаваемым британским Королевским химическим обществом. Издание специализируется на нанотехнологиях. Как сказано в аннотации к статье, палладиевые электрокатализаторы обеспечивают лучшую реакцию окисления метанола в щелочной среде. Эффективность по сравнению с более дорогими платиновыми аналогами возрастает на 85%. Кроме того, они устойчивее к воздействию монооксида углерода, которое способствует износу электродов. Предложенный материал позволяет добиться большей производительности, имеет увеличенный ресурс и меньшую себестоимость.

Уникальные характеристики позволяют позиционировать разработку ДВФУ и зарубежных учёных как лучший способ изготовления катализаторов выработки электричества в прямых метанольных топливных элементах. По словам одного из авторов инновации, доцента кафедры компьютерных систем Школы естественных наук ДВФУ Юрия Иванова, о металлическом стекле в качестве перспективного материала для электродов ранее уже упоминалось в научных изданиях. Но речь шла о макроскопическом формате, а не о тонких наноразмерных пленках.

«Опираясь на полученные результаты, можно существенно расширить область поиска новых материалов для сферы энергетики», – заявил учёный.

Прямой метанольный топливный элемент состоит из двух разделённых мембраной электродов. К одному из них из внешнего источника подается смесь метанола с водой. Возникающая химическая реакция генерирует энергию, преобразуемую в электричество. В настоящее время ведутся исследования по применению метанольных батарей на транспорте и в электронике.

Для внедрения представленной ДВФУ технологии, по мнению разработчиков, необходимо адаптировать существующие топливные элементы под новые электроды.

Напомним, в середине декабря петербургский политехнический университет Петра Великого представил первый российский электрический смарт-кроссовер «КАМА-1». Предсерийный образец автомобиля был создан на основе технологии цифровых двойников (процесс моделирования объектов на основе данных, полученных с датчиков).

Топливный микроэлемент для мобильной электроники

Современные электронные устройства, особенно многофункциональные и высокопроизводительные варианты требуют использования нового типа устройств питания, так как аккумуляторы не позволяют таким устройствам работать в течение длительного времени от одного заряда. Именно по этой причине ведущие компании ведут разработки топливных элементов, которые должны прийти на смену современным батареям. Об очередном успехе в этой области сообщила компания Nippon Telegraph and Telephone Corp (NTT), представившая полимерный электролитический топливный элемент (Polymer Electrolyte Fuel Cell – PEFC), заправляемый газообразным водородом. Главным достоинством устройства является компактные размеры топливного элемента, которые составляют всего 65 x 40 x 8 мм. При этом мощность устройства – 4 Ватта. Впервые свой топливный элемент компания NTT продемонстрировала еще в 2005 года, и с тех пор разработчики смогли увеличить мощность устройства и снизить габаритные размеры. Как известно, наибольшей популярностью у инженеров и исследователей сегодня пользуются метанольные топливные элементы, разработчики NTT объясняют свой выбор водорода в качестве энергоносителя его более высокой удельной энергией. Однако отметим, что водород является значительно более взрывоопасным веществом, и поэтому инженерам нужно реализовать надежную систему предотвращения его воспламенения. По сравнению с традиционными литий-ионными аккумуляторами водородный топливный элемент от NTT обладает меньшей энергоемкостью на килограмм, зато значительно превосходит аккумуляторы по такому параметру, как энергия на единицу объема. Это, теоретически, позволит разработчикам конечных коммерческих аппаратов заметно повысить компактность устройств, единственным недостатком которых будет являться увеличенный вес. Выдаваемое топливным элементов напряжение составляет 0,7 Вольт. При этом конструкция источника питания включает и специальный конвертер, который повышает выходное напряжение до более приемлемого значения в 5 Вольт. Материалы по теме: – Топливный элемент питания на… алюминии;

Об очередном успехе в этой области сообщила компания Nippon Telegraph and Telephone Corp (NTT), представившая полимерный электролитический топливный элемент (Polymer Electrolyte Fuel Cell – PEFC), заправляемый газообразным водородом. Главным достоинством устройства является компактные размеры топливного элемента, которые составляют всего 65 x 40 x 8 мм. При этом мощность устройства – 4 Ватта. Впервые свой топливный элемент компания NTT продемонстрировала еще в 2005 года, и с тех пор разработчики смогли увеличить мощность устройства и снизить габаритные размеры. Как известно, наибольшей популярностью у инженеров и исследователей сегодня пользуются метанольные топливные элементы, разработчики NTT объясняют свой выбор водорода в качестве энергоносителя его более высокой удельной энергией. Однако отметим, что водород является значительно более взрывоопасным веществом, и поэтому инженерам нужно реализовать надежную систему предотвращения его воспламенения. По сравнению с традиционными литий-ионными аккумуляторами водородный топливный элемент от NTT обладает меньшей энергоемкостью на килограмм, зато значительно превосходит аккумуляторы по такому параметру, как энергия на единицу объема. Это, теоретически, позволит разработчикам конечных коммерческих аппаратов заметно повысить компактность устройств, единственным недостатком которых будет являться увеличенный вес. Выдаваемое топливным элементов напряжение составляет 0,7 Вольт. При этом конструкция источника питания включает и специальный конвертер, который повышает выходное напряжение до более приемлемого значения в 5 Вольт. Материалы по теме: – Топливный элемент питания на… алюминии;– .

Прямой метанольный топливный элемент – это… Что такое Прямой метанольный топливный элемент?

Прямой метаноловый топливный элемент — (англ. Direct-methanol fuel cells, DMFC), это разновидность топливного элемента с протонообменной мембраной, в котором топливо, метанол, предварительно не разлагается с выделением водорода, а напрямую используется в топливном элементе.

Достоинства

Поскольку метанол поступает в топливный элемент напрямую, каталитический риформинг (разложение метанола) не нужен; хранить метанол гораздо проще, чем водород, поскольку нет необходимости поддерживать высокое давление, так как метанол при атмосферном давлении является жидкостью. Энергетическая ёмкость (количество энергии в данном объеме) у метанола выше, чем в таком же объеме сильно сжатого водорода. Например, современные баллоны высокого давления, позволяющие хранить водород при 800 атм., содержат 5-7 весовых % водорода по отношению к общей массе баллона. При подсчете такого “водородного” эквивалента для метанола получается 13%. Такая энергоёмкость является максимальной из всех известных систем хранения топлива для топливных элементов.

Недостатки

Метанол ядовит, поэтому использование DMFC приложений в бытовой технике может быть опасным. Существенные ограничения на широкое применение топливных элементов накладывает использование в качестве катализаторов драгоценных металлов (платиноидов), что ведет к дороговизне как собственно установок, так, и получаемого электричества.

Реакция

Работа топливных элементов этого типа основана на реакции окисления метанола на катализаторе в диоксид углерода. Вода выделяется на катоде. Протоны (H+) проходят через протонообменную мембрану к катоду, где они реагируют с кислородом и образуют воду. Электроны проходят через внешнюю цепь от анода к катоду, снабжая энергией внешнюю нагрузку.

Реакции:

На аноде CH3OH + H2O → CO2 + 6H+ + 6e−

На катоде 1.5O2 + 6H+ + 6e− → 3H2O

Общая для топливного элемента: CH3OH + 1,5O2 → CO2 + 2H2O

Применение

В настоящее время ведутся работы по адаптации DMFC топливных элементов для применения в:

- транспортных приложениях, например для бортового питания

- мобильных приложениях (сотовые телефоны, ноутбуки)

Ссылки

ГОСТ 15596-82 Источники тока химические. Термины и определения

Термины и определения

Direktmethanol Brennstoffzelle | Funktionsweise | Vorteile

Экологически чистый в дороге с топливным элементом прямого действия на метаноле.

Он также отличается особой прочностью. Топливные элементы с прямым метанолом – как и все топливные элементы – работают без движущихся частей. В результате они не только работают особенно тихо по сравнению с двигателями внутреннего сгорания или газовыми турбинами, но и требуют меньшего технического обслуживания. Из-за отсутствия движущихся частей отсутствует механическое трение и, следовательно, значительный износ практически отсутствует.Это веский аргумент для пользователей, которые интересуются технологией или хотят купить топливный элемент прямого действия на метаноле. Низкие требования к обслуживанию сокращают время простоя приложений и, следовательно, эксплуатационные расходы в долгосрочной перспективе. По сравнению с обычными генераторами энергии это также экономит деньги. В то же время это настоящий универсал, так сказать, швейцарский армейский нож среди устойчивых генераторов энергии. Благодаря продуманному гибридному принципу топливные элементы прямого действия на метаноле от SFC Energy можно легко комбинировать с другими генераторами энергии.Например, с солнечной батареей. Возобновляемые источники энергии постоянно приобретают все большее значение. Однако солнечные модули зависят от постоянного солнечного света. В темное время суток производство электроэнергии простаивает. Топливный элемент с прямым метанолом заполняет этот пробел. Если солнечная панель не обеспечивает достаточной мощности из-за плохой погоды, включается топливный элемент с прямым метанолом и перекрывает подачу электроэнергии.

Так же просто, как гибридизация метанольных топливных элементов прямого действия, так же просто, как и замена рабочего материала.Метанол – жидкий спирт. Он доступен в топливных картриджах разного размера, поэтому пользователи всегда получают за них нужное количество. Картриджи можно безопасно и легко взять с собой куда угодно.![]() Замена пустых емкостей происходит так же легко и без усилий. Для этого не требуется специализированный персонал. Пользователи могут осуществлять обмен самостоятельно. С водородными топливными элементами дело обстоит иначе. В этом случае только специалист может заменить пустые топливные баки. Тип топлива уже является разницей между топливными элементами с прямым метанолом и водородными топливными элементами.Компания SFC Energy предлагает всем профессиональным пользователям водородный топливный элемент EFOY JUPITER, отвечающий высоким требованиям к производительности. Водородные топливные элементы EFOY JUPITER 2.5 охватывают диапазоны мощности до 20 кВт и функционируют, среди прочего, как аварийные генераторы энергии в средствах связи или критических инфраструктурах. В то время как EFOY JUPITER использует водород в качестве топлива, топливные элементы с прямым метанолом EFOY Pro и EFOY COMFORT работают с метанолом.

Замена пустых емкостей происходит так же легко и без усилий. Для этого не требуется специализированный персонал. Пользователи могут осуществлять обмен самостоятельно. С водородными топливными элементами дело обстоит иначе. В этом случае только специалист может заменить пустые топливные баки. Тип топлива уже является разницей между топливными элементами с прямым метанолом и водородными топливными элементами.Компания SFC Energy предлагает всем профессиональным пользователям водородный топливный элемент EFOY JUPITER, отвечающий высоким требованиям к производительности. Водородные топливные элементы EFOY JUPITER 2.5 охватывают диапазоны мощности до 20 кВт и функционируют, среди прочего, как аварийные генераторы энергии в средствах связи или критических инфраструктурах. В то время как EFOY JUPITER использует водород в качестве топлива, топливные элементы с прямым метанолом EFOY Pro и EFOY COMFORT работают с метанолом.

Топливный элемент с прямым метанолом – обзор

3.2 Материалы анода и катода

Анодная реакция в водной щелочной среде в соответствии с восьмиэлектронным процессом описана в формуле. (1). Однако для большинства металлов и сплавов, изученных в отношении окисления BH 4 – , полный обмен 8e – не достигается из-за гидролиза боргидрида согласно формуле. (6).

(6) Bh5− + xOH− → BO2 – + (x − 2) h3O + (4− (1/2) x) h3 + xe−

x здесь представляет собой фактическое количество электронов, выпущенных каждым BH 4 – ион.

Изучена каталитическая активность металлов, таких как Au, Pt, Ag, Pd и Ni, в отношении электроокисления BH 4 – (Celikkan et al ., 2007). Авторы заметили, что среди всех исследованных металлов Au был наиболее эффективным электрокатализатором в отношении окисления борогидрида. В отличие от Pt, электродные материалы, такие как Au и Ag, проявляли небольшую активность или не проявляли активности по отношению к реакции гидролиза BH 4 – (Lam et al ., 2009; Pei et al ., 2010). Как следствие, кулоновские числа около восьми были зарегистрированы для реакции электроокисления BH 4 – (Amendola et al ., 1999). Но эти электродные материалы обычно демонстрируют медленную кинетику электрода и низкую плотность мощности. Gyenge и др. . (2006) предположили, что легирование Ag с Ir и Pt может эффективно улучшить кинетику электрода. Было показано, что легирование Au с Pd или Pt улучшает кинетику окисления борогидрида при более высоком напряжении на ячейке по сравнению с коллоидным Au (İyigün Karadag et al ., 2015). Размер частиц коллоидного Au был больше, чем у Pt и Pd, и поэтому за счет легирования коллоидного Au с Pt или Pd средний размер частиц катализатора был уменьшен (Atwan et al ., 2006).

Благородные металлы, сплавы и их углеродные композиты удобно использовать в качестве анодных катализаторов. С другой стороны, в DBFC можно использовать некоторые недорогие материалы, если они демонстрируют высокую химическую и электрохимическую стойкость в длительных щелочных условиях. Среди неблагородных металлов наибольшее значение имеет никель как катализатор электроокисления BH 4 – (Liu et al ., 2004). Более того, Ni является основным компонентом материалов для хранения водорода, таких как сплавы типа AB 2 и AB 5 (Choudhury et al ., 2005). Различные сплавы для хранения водорода типа AB 2 и AB 5 использовались в качестве анодных материалов в ДБТЭ (Ma et al ., 2010). L м Ni 4,78 Mn 0,22 сплав для хранения водорода использовался в качестве анода в DBFC. После модификации электрохимическая активность и скорость образования H 2 снизились (Wang et al ., 2005). Для сплава фазы Лавеса AB 2 на основе Zr была использована специальная обработка поверхности для улучшения его электрохимических характеристик (Liu et al ., 1999).

Основная проблема, которую необходимо решить при разработке анода DBFC, состоит в том, чтобы подавить образование водорода за счет гидролиза, который приводит к потере поляризации. Газообразный водород, выделяющийся во время реакции гидролиза, снижает анодный потенциал. Следовательно, эффективность использования топлива снижается. Более того, это вызывает проблемы в массовом транспорте и проектировании систем.Пузырьки водорода легко скапливаются между анодным электродом и мембраной, таким образом, из-за уменьшения контакта с топливом снижается производительность окисления борогидрида. Кроме того, он вызывает повышенное омическое сопротивление, блокируя перенос ионов через мембрану. Кроме того, выделяющийся в результате гидролиза водород блокирует каналы в поле потока, а затем снижает производительность топливного элемента. В зависимости от состава катализатора и рабочих условий путь окисления боргидрида может меняться между (Ур.(3) и (6)). Сообщается о многих исследованиях электрокатализаторов DBFC, которые пытаются уменьшить гидролиз BH 4 – и обеспечить высокую производительность ячейки (Cheng et al ., 2006; Santos and Sequeira, 2010; Wu et al . , 2011; Лам и др. ., 2009).

Выбор катодного катализатора довольно ограничен; большинство исследователей использовали Pt. Альтернативы, такие как Pt / C, Au / C, Ag / C, MnO x / C и MnO x –Mg / C, были исследованы Chatenet et al .(2006). В BH 4 – / H 2 O 2 топливные элементы, Pt, Au, Pd, Ag, Ag Ренея, Pd / Ir, PdRu и PdAg были изучены в качестве катодных катализаторов для H 2 O 2 восстановления (Chatenet et al ., 2006; Atwan et al ., 2005; Bessette et al ., 1999; Strasser, 1990). Хороший катодный катализатор восстанавливает перекись водорода с образованием воды и не разлагает ее с образованием кислорода в соответствии со следующей реакцией:

(7) 2h3O2 → O2 + 2h3O

Топливные элементы с прямым метанолом | Johnson Matthey Technology Review

Топливные элементы привлекли внимание как альтернатива технологии двигателей внутреннего сгорания (ДВС), поскольку они предлагают множество преимуществ, включая низкий или даже нулевой уровень выбросов, более высокую эффективность и надежность.Аккумуляторы, которые являются еще одной альтернативной технологией, предлагают перспективу создания настоящего местного автомобиля с нулевым уровнем выбросов, однако все современные типы аккумуляторов имеют экологические и технические недостатки, а также ограничения расстояний, предлагаемых аккумуляторными системами, прежде чем потребуется подзарядка. . Таким образом, аккумуляторные системы рассматриваются только как краткосрочное решение, а системы топливных элементов представляют собой наилучший вариант в долгосрочной перспективе.

Топливный элемент – это электрохимический двигатель, который может преобразовывать изменение свободной энергии химической реакции непосредственно в электрическую энергию.Это может быть, например, катализированная электрохимическая реакция между водородом и кислородом с образованием воды. Это аналогично процессу сгорания, который происходит в тепловом двигателе, однако в топливном элементе это может происходить при гораздо более низких температурах, что приводит к более высокой эффективности и снижению выбросов загрязняющих веществ. Разрабатываются различные типы топливных элементов, каждый из которых имеет свои преимущества и недостатки.

Current Fuel Cell Technologies

Хотя топливные элементы в принципе привлекательны, необходимо преодолеть несколько препятствий, прежде чем они станут дешевой и экономичной альтернативой ДВС.Ключевым требованием является размер системы и необходимость генерировать достаточную мощность в доступном пространстве для удовлетворения требований конкретного транспортного средства. Система также должна иметь возможность быстро запускаться и быстро реагировать на изменения спроса на электроэнергию. Этим требованиям не удовлетворяют системы топливных элементов на основе расплавленных карбонатных и твердых оксидных электролитов, поскольку они работают при температурах в диапазоне от 700 до 1000 ° C и, следовательно, требуют длительных периодов с высоким энергопотреблением для достижения рабочей температуры (1).Технология топливных элементов с протонообменной мембраной (PEMFC) продвинулась за последние несколько лет до такой степени, что демонстрационные устройства были успешно внедрены в транспортных средствах. В этих элементах используются катализаторы на основе платины для ускорения электродных реакций и твердый кислотный протонпроводящий полимерный электролит, часто материалы типа перфторированной сульфоновой кислоты Du Pont’s Nafion ® . Однако современные автомобили с двигателями PEMFC почти исключительно основаны на использовании чистого водорода в качестве топлива.Хотя это может быть более чем приемлемым вариантом топлива для транспортных приложений, в которых задействованы более крупные автомобильные депо, такие как транзитные автобусы, маловероятно, что он подойдет для небольших частных автомобилей из-за распределения, обработки и хранения топлива. трудности, а также нехватка места на автомобиле и веса. Таким образом, метанол вызвал интерес как предпочтительное топливо из-за его совместимости с существующими распределительными сетями и высокой плотности энергии.

Использование метанола предполагает два различных подхода.В настоящее время предпочтительный вариант включает бортовую систему риформинга, которая превращает метанол в газ, богатый водородом, который затем может потребляться топливным элементом. Однако это топливо разбавлено диоксидом углерода и, возможно, азотом, и может содержать следы оксида углерода, который действует как каталитический яд. Окись углерода может быть удалена из подачи топлива с помощью реакторов конверсии водяного газа и предпочтительного окисления, но удаление может снизить общую эффективность системы и увеличить вес, объем, время запуска и реакцию на изменения в потребляемой мощности системе.

С точки зрения простоты системы альтернативным и более желательным вариантом является использование метанольного топливного элемента прямого действия – DMFC – где метанольное топливо подается непосредственно в элемент. Однако у этой системы есть недостатки, которые снижают ее выходную мощность и эффективность. Поэтому был предпринят ряд исследовательских программ для поиска как более активных анодных катализаторов, способствующих окислению метанола, так и более совершенных электролитических материалов для борьбы с переходом топлива. Последнее, по сути, представляет собой химическое «короткое замыкание», которое приводит к смешанному потенциалу на катоде, что значительно снижает его эффективность.

Принципы DMFC

Схема DMFC показана на рисунке 1. Метанол и вода электрохимически реагируют (метанол окисляется) на аноде с образованием диоксида углерода, протонов и электронов, как показано в уравнении (i). DMFC должен содержать кислотный электролит, чтобы способствовать удалению углекислого газа, поскольку нерастворимые карбонаты образуются в щелочных электролитах. Протоны, образующиеся на аноде, мигрируют через полимерный электролит к катоду, где они реагируют с кислородом (обычно из воздуха) с образованием воды, как показано в уравнении (ii).Электроны, образующиеся на аноде, переносят изменение свободной энергии химической реакции и проходят через внешнюю цепь, где их можно заставить выполнять полезную работу, например, приводить в действие электродвигатель. Таким образом, общая реакция в ячейке, как показано в уравнении (iii), представляет собой реакцию метанола и кислорода с образованием воды и диоксида углерода. В практических системах этим реакциям способствует введение в электроды электрокатализаторов на основе платины.

Фиг.1

DMFC, использующий кислотный твердый полимерный электролит, такой как Du Pont Nafion ® , и мелкодисперсный платиновый электрокатализатор, нанесенный на пористые углеродные электроды

(i)

(ii)

(iii)

В принципе метанол должен окисляться самопроизвольно, когда потенциал анода выше 0,046 В по отношению к обратимому водородному электроду (RHE). Точно так же уровень кислорода должен снижаться самопроизвольно, когда катод принимает потенциал ниже 1.23 В. В действительности, как и во всех типах топливных элементов, плохая кинетика электродов (кинетические потери) приводит к отклонению электродных реакций от их идеальных термодинамических значений, что приводит к практическому снижению чрезвычайно высокой теоретической эффективности, возможной для элемента. . Реальное поведение отдельных электродов в системе DMFC показано на рисунке 2. На практике для ускорения реакции до разумной скорости требуется гораздо более положительный потенциал на аноде и более отрицательный потенциал на катоде.Помимо кинетических потерь, существуют омические потери, обусловленные внутренним сопротивлением топливного элемента. Следовательно, выходной сигнал реального DMFC значительно ниже, чем выход идеального элемента, который дает 1,18 В при любом номинальном токе.

Рис. 2

Кривые ток / потенциал для анода и катода DMFC, демонстрирующие эффекты кинетических и омических потерь, которые значительно снижают эффективность ячейки

В нынешнем поколении водородных систем кинетика реакции окисления водорода на аноде относительно просты, и большинство потерь происходит только на катоде.Это позволяет практическому PEMFC H 2 / воздух достигать очень высоких плотностей мощности ячеек от 500 до 600 мВт / см 2 при энергоэффективных напряжениях ячеек от 0,6 до 0,7 В. Из-за дополнительной худшей кинетики анода DMFC, маловероятно, что такие высокие плотности мощности будут достижимы при практических напряжениях ячеек. Однако, поскольку необходимость в установке риформинга топлива (с соответствующими потерями в объеме и эффективности) устранена, считается, что для того, чтобы позволить DMFC метанол / воздух стать конкурентоспособным с его аналогами, работающими на водородном топливе, необходимо снизить удельную мощность от 200 до 300 мВт / см 2 должно быть достигнуто при напряжении ячейки 0.5 V.

Кинетические ограничения

Плохая кинетика электрода на аноде и катоде является результатом того, что электрохимические процессы намного сложнее, чем предполагают уравнения (i) и (ii). Каждая молекула кислорода требует передачи четырех электронов для полного восстановления. Одновременный перенос этих электронов трудно достичь, и фактически имеет место только частичный перенос электронов, что приводит к образованию поверхностных промежуточных продуктов, таких как супероксид. Использование платинового электрокатализатора позволяет стабилизировать эти промежуточные соединения и позволяет реакции протекать с разумной и полезной скоростью.Катализатор может также ускорить реакцию, открывая новые пути реакции. Картина еще менее ясна для реакции с метанолом, и электроокисление метанола снова происходит с полезной скоростью только в присутствии платины или электрокатализатора на основе платины. Таким образом, эта реакция остается в центре внимания исследований, и существенные исследования этого процесса представлены в литературе. Расхождения между наборами экспериментальных данных могут быть связаны с широким диапазоном экспериментальных условий.

Электроокисление метанола до диоксида углерода требует переноса шести электронов, но маловероятно, что эти электроны будут переноситься одновременно. Также маловероятно, что частичный перенос электрона приведет к образованию ряда стабильных промежуточных продуктов в растворе. Ясно, что на поверхности платинового электрокатализатора должны присутствовать поверхностно адсорбированные частицы во всем диапазоне его полезного потенциала, и именно эти частицы ответственны за низкую каталитическую активность платины по отношению к электроокислению метанола.

Постулируемые механизмы электроокисления метанола были рассмотрены Парсонсом и Вандернутом (2) и могут быть резюмированы как:

Электросорбция метанола на субстрате с образованием углеродсодержащих промежуточных продуктов.

Добавление кислорода (из воды) к адсорбированным углеродсодержащим промежуточным продуктам для образования диоксида углерода.

В первом процессе очень немногие материалы способны электросорбировать метанол, а в кислых электролитах только электрокатализаторы на основе платины обладают необходимой активностью и химической стабильностью.Считается, что механизм адсорбции происходит через последовательность этапов, показанных на Рисунке 3 (3-5). Электросорбция метанола на поверхности платины происходит с последовательным отрывом протонов и электронов, в результате чего образуется основной яд катализатора, линейно связанный монооксид углерода (Pt-C≡O). Предполагается, что последующие реакции включают перенос кислорода к разновидностям Pt-CO с образованием диоксида углерода.

Рис. 3

Поверхностная электросорбция метанола в сернокислотном электролите с последовательным отрывом протонов и электронов с образованием преобладающего каталитического яда, CO адс

(iv)

(v)

At При потенциалах ниже примерно 450 мВ поверхность платины отравлена слоем сильно связанных частиц -CO адс , и дальнейшая хемосорбция метанола не может продолжаться до тех пор, пока связанный с поверхностью CO адс не окислится с поверхности платины.Но при этих потенциалах этот процесс происходит с незначительной скоростью, и, следовательно, поверхность платины остается отравленной во всем диапазоне ее полезного потенциала. Это привело к интенсивному поиску альтернативных материалов, которые могут окислять метанол при более низких перенапряжениях, и, в частности, дополнительных вторичных материалов, которые могут объединяться с платиной для ускорения вышеуказанных процессов.

Дополнительные материалы

Некоторые из разработанных расширенных материалов демонстрируют расширенные возможности, и есть несколько возможных объяснений этому.Наиболее вероятными являются:

Вторичный металл (например, рутений) изменяет электронные свойства катализатора, ослабляя химическую связь между платиной и поверхностным промежуточным продуктом.

Вторичный металл (например, рутений, олово, свинец и родий) нестабилен и выщелачивается из сплава, оставляя сильно сетчатую и активную поверхность. Это приводит к большему количеству участков протяженной стадии, связанных с процессом электросорбции метанола.Кроме того, эти низко-координационные центры могут быть намного более легко окислены, что приводит к образованию частиц Pt-OH адс при потенциалах, намного ниже того, при котором окисляется плоская платина.

Вторичный металл (такой как рутений, олово и вольфрам) может обеспечить площадку с -ОН адс , прилегающую к платине, посредством процесса перетекания. Следовательно, активность катализатора определяется потенциалом, при котором вторичный металл окисляется и отдает -ОН адс соседним центрам платины.Для таких материалов, как рутений, это может происходить при значительно более низких потенциалах, ниже 250 мВ, чем это возможно на поверхности платины (6–9), и действительно, в настоящее время наиболее активные катализаторы основаны на материалах из сплава платины с рутением.

Half Cell Data

Разработка DMFC была начата в 1960-х и 1970-х годах компаниями Shell и Exxon-Alsthom с использованием жидкой серной кислоты и щелочных электролитов соответственно. Однако эти программы не смогли создать батареи с достаточно высокой плотностью мощности из-за плохой кинетики электродов и серьезного перехода топлива между электродами.В сернокислотном электролите переход метанола был особой проблемой, поскольку и анодный, и катодный катализаторы были на основе платины. Характеристики катода ухудшаются из-за способности платины электрохимически окислять любой метанол, достигающий ее путем диффузии с анода. Это можно увидеть на рисунке 4 из данных полуячейки, которые обычно используются для измерения зависимости тока от напряжения отдельных электродов. Ясно, что эффективность электрода значительно снижается, даже если к электролиту в ячейке добавляют только низкие концентрации метанола.Характеристики анода в сернокислых электролитах были намного ниже целевых уровней, при этом данные для половины ячейки в 1980-х годах обычно имели плотности тока от 20 до 25 мА / см 2 при 0,4 В (по сравнению с RHE) для анодов с платиновым наполнением 0,5 мг / см 2 (10).

Рис. 4

Кривые ток / потенциал для кислородного катода в присутствии метанола, демонстрирующие пагубный эффект деполяризации катода

Однако в последние годы был достигнут значительный прогресс в разработке DMFC с использованием твердого вещества. полимерные электролитные материалы.Эти полимерные материалы увеличили рабочую температуру электролизера с 60 ° C до почти 100 ° C, и это в сочетании с возможностью улучшения собственной кинетики за счет использования электролита перфторсульфоновой кислоты привело к улучшенным характеристикам. Разработка электрокатализаторов также продолжалась и была сосредоточена вокруг потребности в стабильных материалах с более высокой внутренней активностью для электроокисления метанола. Группа из Университета Ньюкасл-апон-Тайн (11) сообщила о нафион ® , содержащем платино-рутениевые электроды с содержанием платины 3.0 мг / см 2 , достигая более 200 мА / см 2 при 0,3 В при 80 ° C. Лаборатория реактивного движения в США работает с анодами с более низким содержанием платины (0,5 мг / см 2 ), которые потребуются для недорогих целевых применений, таких как транспортировка, и сообщила о более 100 мА / см 2 при 0,4 В при 60 ° С (12).

Недавняя работа по программе DMFC в Johnson Matthey показывает, что также возможно дальнейшее улучшение внутренней каталитической активности платино-рутениевых материалов для применения DMFC.На рис. 5 показана активность окисления метанола электродов, изготовленных из 20 мас. % платины и 20 мас. % платины-10 мас. % рутениевых катализаторов, нанесенных на технический углерод и содержащих растворимую форму полимерного электролита, связанного тонким слоем между мембраной Nafion ® -117 и токосъемным субстратом. Одним из важных соображений, редко упоминаемых в литературе при определении активности катализатора, является измерение активности с точки зрения реальной площади поверхности металла (мА / см 2 платины).Это определяется путем измерения хемосорбции монослоя монооксида углерода на поверхности металла на месте. Затем монослой подвергают электрохимическому окислению с поверхности с образованием заряда, который можно приравнять к общей электрохимической площади металла, доступной для реакции. Этот метод позволяет характеризовать катализаторы независимо от площади поверхности и легко выявлять материалы с более высокой внутренней активностью. Платино-рутениевые материалы явно обладают значительно более высокой собственной активностью, чем платина, при этом платино-рутениевый катализатор типа II значительно более активен, чем стандартный платино-рутениевый катализатор типа I.

Рис. 5

Кривые тока / потенциала для анодных электродов полуэлементов, содержащих платиновые и платино-рутениевые каталитические материалы, при 80 ° C в 2M водном метаноле

Single Cell Data

Существует ряд технических критериев, связанных с конструкция и конструкция DMFC. Широкий диапазон рабочих температур, возможный с системой твердого полимерного электролита, означает, что метанол может подаваться либо в жидком, либо в парообразном виде. Паровые системы, предлагая более высокую производительность и улучшенный массовый транспорт, являются более сложными, поскольку требуют дополнительного оборудования для обеспечения охлаждения.Перед впрыском также необходим предварительный подогрев топлива; это влечет за собой большой штраф энергии. Самыми простыми с инженерной точки зрения системами являются системы жидкой подачи. Циркуляция жидкой топливной смеси предотвращает чрезмерный нагрев элемента, тем самым уменьшая количество компонентов и размер системы. Поэтому неудивительно, что большинство исследовательских групп по топливным элементам решили построить системы с жидким питанием.

В США Агентство перспективных исследовательских проектов (ARPA) рассматривает DMFC как потенциальный мобильный источник питания, а также как возможную замену некоторых первичных батарей, которые широко используются в США.С. Военные силы. Несколько групп, финансируемых ARPA и Министерством энергетики США, сотрудничают в разработке технологий DMFC. Эти группы включают Лабораторию реактивного движения (JPL) и Giner Inc., Лос-Аламосскую национальную лабораторию (LANL) и International Fuel Cells (IFC). В Европе Европейская комиссия активно финансировала проекты DMFC в течение последних десяти лет в рамках программ Джоуля, и в этот период действовали несколько групп, наиболее успешными из которых являются Siemens (Германия) и Университет Ньюкасла.Джонсон Матти недавно сотрудничал с Siemens и Innovision (Дания) в рамках проекта «Joule 3» для разработки батареи топливных элементов. Эта программа направлена на разработку высокоэффективных блоков DMFC, работающих на жидком топливе при атмосферном давлении.

Сводка недавних результатов одиночной ячейки

| Группа | Тип / электролит | Катализатор | Загрузка, мг / см 2 | Температура, ° C | Подача анода | Давление подачи катода | Характеристики элемента при 400 мА / см 2 | Арт. | |||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Анод | Катод | Анод | Катод | ||||||||

| Siemens | Подача пара Nafion-117 | Pt / Ru | Pt 2 | 4,4 бар | 5,0 бар | 0,52 V | 13 | ||||

| Newcastle | Подача пара Nafion-117 | Pt / Ru / C | Pt / C | 2.5 Pt | 98 | 2M | O 2 воздух | окружающая среда | 5,0 бар 5,0 бар | 0,5 В 0,4 В | 15-17 |

| LANL | Жидкостная подача 903 Nafion-112 | Pt-RuO x | Pt черный | 2.2, 2.3 Pt | 130110 | 1M | O 2 воздух | 3 атм 1,8 атм | 5,0 атм 3,0 атм | 0,57 V 0,57 | 18,19 |

| LANL | Жидкий корм Нафион-117 | Pt-RuO x | Pt черный | 2.2, 2,3 Pt | 130110 | 1M | O 2 воздух | 3 атм 1,8 атм | 5,0 атм 3,0 атм | 0,47 В 0,39 В | 18,19 |

| JPL | Жидкость Giner -подача Nafion-117 | Pt / Ru / C | Pt / Ru / C | 4 | 90 90 | 1M 1M | O 2 воздух | Окружающая среда | 2,36 атм. 2,36 0,435 атм 903 V 0,38 V | 12 | |

Вышеупомянутые группы достигли широкого диапазона рабочих характеристик ячеек с использованием различных электродных составов и рабочих условий; это затрудняет прямое сравнение данных, см. таблицу.Минимальная цель, необходимая для коммерциализации топливных элементов, работающих на метаноле и воздухе, оценивается примерно в 200 мВт / см 2 при напряжении элемента от 0,5 до 0,6 В. Некоторые недавние результаты, достигнутые вышеупомянутыми группами для работы с одним элементом, следующие: по сравнению с рис. 6. Данные, обозначенные пунктирной линией, соответствуют работе электролизера с воздухом в качестве окислителя, сплошные линии представляют данные, полученные при работе с чистым кислородом.

Рис. 6

Тафелевые графики данных DMFC для отдельных ячеек от различных исследовательских групп с использованием кислорода (сплошные линии) и воздуха (пунктирные линии), демонстрирующие высокие характеристики, достигнутые этими группами

Компания Siemens разработала свою технологию для отдельных ячеек. высоконагруженные без подложки платино-рутениевые черные аноды (4 мг / см 2 ) и платиновые черные катоды (4 мг / см 2 ), работающие при высоких температурах и давлениях (13).Их лучшие данные показывают высокую производительность 0,52 В при 400 мА / см 2 и 130 ° C с метанолом / водяным паром под давлением и кислородом при 4,4 бар и 5 бар соответственно. Это обеспечивает приличную плотность мощности около 200 мВт / см1, что соответствует цели для практического устройства, хотя это было достигнуто с использованием чистого кислорода. Испытания на долговечность одиночного элемента показывают, что стабильности еще недостаточно для практического применения (14). Однако после успешной демонстрации таких высоких характеристик компания Siemens в настоящее время работает с Johnson Matthey и Innovision над разработкой рентабельных ячеек, которые работают в более реалистичных условиях.

Группа Ньюкасла рассмотрела системы подачи как жидкости, так и пара, с электродами, нагруженными платиной 2,5 мг / см. 2 (15–17). Максимальная производительность 0,5 В при 400 мА / см 2 была достигнута при 98 ° C с кислородом при давлении 5 бар и 2 M метанол / водяной пар при 200 ° C. Максимальная выходная мощность с кислородом была более 350 мВт / см 2 при 1,2 А / см 2 . С сжатым воздухом напряжение ячейки упало до 0,4 В при 400 мА / см 2 с максимальной выходной мощностью 220 мВт / см 2 .Однако при практическом напряжении ячейки 0,5 В ячейка была способна генерировать только 50 мВт / см 2 , что все еще несколько ниже целевых 200 мВт / см 2 . Однако сообщалось о хорошей краткосрочной стабильности электродных узлов.

JPL / Giner Inc. представляет данные ячейки 0,47 и 0,38 В при плотности тока 400 мА / см. 2 для их жидкостной системы DMFC, работающей при 90 ° C с давлением кислорода 2,26 атм и воздуха соответственно (12 ). Они также демонстрируют впечатляющие результаты для электродов с низким содержанием платины, равным 0.5 мг / см 2 , которые способны выдерживать напряжение элемента около 0,5 В при плотности тока 300 мА / см 2 при 95 ° C.

Данные LANL (18,19) также очень впечатляют: лучшая производительность 0,57 В при 400 мА / см 2 для работы с кислородом. Это было достигнуто с помощью мембраны Nafion ® -112, которая тоньше, чем применяемая в настоящее время мембрана Nafion ® -117. Повышенная производительность – результат уменьшенного внутреннего сопротивления ячейки. Катализаторы состояли из платины без подложки / RuO x на аноде и платиновой сажи на катоде.LANL также использует высокие температуры и давления для улучшения кинетики электродов и противодействия переходу топлива. Современные мембранные материалы сильно ограничены перекрестным топливом, и большинство исследовательских групп решают эту проблему за счет использования высоких давлений и скоростей потока газа. Характеристики ячейки LANL на воздухе составляли 0,52 В при 400 мА / см 2 при 110 ° C с анодным и катодным давлениями 1,8 и 3 атм соответственно. Неясно, сталкивается ли LANL с улучшенным переходом на топливо с более тонкими мембранами Nafion ® -112, как можно было бы ожидать.Однако они предполагают, что производительность электролизера ограничена активностью анодного катализатора и что их катод демонстрирует определенную устойчивость к метанолу. Характеристики их электрода с Nafion ® -117 очень похожи на данные, представленные группами Newcastle и JPL.

Резюме и будущие возможности

За последние несколько лет произошло значительное улучшение активности катализаторов электроокисления метанола за счет улучшения рабочих условий и лучшего диспергирования и контроля состава существующих платино-рутениевых материалов.Электродная технология также улучшилась с появлением твердых полимерных электролитов, таких как Nafion ® , которые увеличили рабочую температуру и снизили сложность современных элементов.

Данные по отдельной ячейке, представленные различными группами, демонстрируют влияние таких параметров, как температура, давление, концентрация реагентов и структура электрода. Современный уровень технологий требует высоких температур (130 ° C) и давления, прежде чем можно будет получить практическую удельную мощность элементов.

Большинство групп, по-видимому, используют высокое содержание благородных металлов до 4 мг / см. 2 на аноде для увеличения оборачиваемости метанола до полезной скорости. Этот уровень загрузки катализатора слишком высок для транспортных средств и ясно указывает на то, что активность анодного катализатора еще должна увеличиться, возможно, по крайней мере, в десять раз, чтобы снизить содержание благородных металлов до более приемлемых уровней ниже 0,5 мг / см 2 . Оптимизация структуры электрода, ведущая к более высокому использованию катализатора, также будет способствовать увеличению производительности элемента.

Переход метанола с анода на катод, по-видимому, в настоящее время является основным ограничением. Это отражается в высокой загрузке платинового катализатора, а также в высоком давлении и скорости потока газа, которые необходимы для приемлемых характеристик катода. Характеристики DMFC были бы значительно улучшены, если бы существовал не проницаемый для метанола электролит или толерантный к метанолу катод. Чтобы свести к минимуму эффекты перехода метанола, были предприняты поиски альтернативных мембранных материалов.Существующие материалы электролита ограничены плохим управлением водой и поэтому могут работать только при температурах ниже 100 ° C при атмосферном давлении. Если бы рабочую температуру можно было повысить до 150 ° C при атмосферном давлении, это бы значительно улучшило кинетику анодной реакции. Однако для этого требуются новые материалы, которые не требуют увлажнения для поддержания высокой проводимости.

Альтернативой новой мембранной технологии является использование толерантных к метанолу катодных катализаторов.Возможный класс материалов – это композиты с шеврелевой фазой с высокой поверхностью, которые состоят из молибдена, рутения и серы. Хотя они могут не обеспечивать такую же эффективность снижения содержания кислорода, как материалы на основе платины, это может перевешивать потерю производительности, связанную с переходом метанола, наблюдаемую с материалами на основе платины.

DMFC всегда считался идеальным топливным элементом. Упрощенная конструкция системы и прямое использование жидкого топлива в прошлом перевешивались достижимой очень низкой плотностью мощности.Плохая производительность ячейки была связана с плохой кинетикой анодной реакции и перехода топлива. Хотя уровней производительности еще недостаточно для коммерческого применения, если прогресс, достигнутый за последние два-три года, будет продолжен, то этот топливный элемент может выйти из тени своих аналогов, работающих на водороде.

К. Л. Зайп, Б. Торстенсен и Х. Ван, J. Power Sources , 1991, 35 , 37

Р. Парсонс и Т.Vandernoot, J. Electroanal. Chem. , 1988, 257 , 9

Казаринов В.Е., Г.Я. Тысячная, В. Н. Андреев Ж. Электроанал. Chem. , 1975, 65 , 391

Г. Р. Манди, Р. Дж. Поттер, П. А. Кристенсен и А. Хамнетт, J. Electroanal. Chem. , 1990, 279 , 257

П. А. Кристенсен, А. Хамнетт и Р. Дж. Поттер, Бер. Bunsenges.Phys. Chem. , 1990, 94 , 1034

Х. А. Гастайгер, Н. Маркович, П. Н. Росс и Э. Дж. Кернс, Electrochim. Acta , 1994, 39 , 1825

K. Franaszczuk and J. Sobkowski, J. Electroanal. Chem. , 1992, 327 , 235

A. Hamnett и B.J. Kennedy, Electrochim. Acta , 1988, 33 , 1613

E.Ticanelli, J. G. Beery, M. T. Paffett и S. Gottesfeld, J. Electroanal. Chem. , 1989, 258 , 61

DS Cameron, GA Hards, B. Harrison and RJ Potter, Platinum Metals Rev. , 1987, 31 , (4), 173

MP Hogarth, PA Christensen and A. Hamnett, Proc Первый международный симпозиум по новым материалам для систем топливных элементов 9-13 июля , 1995, Монреаль, 310-325

S.Сурампуди, С. Р. Нараянан, Э. Вамос, Х. Франк, Г. Халперт, А. ЛаКонти, Дж. Косек, Г. К. С. Пракаш и Г. А. Олах, J. Power Sources , 1994, 47 , 377

H. Grune ,, G. Kruft, M. Waidhaus, Семинар по топливным элементам , Сан-Диего, Калифорния, 28 ноября – дек. 1, 1994, Abstracts, 474-178

Совещание подрядчиков ЕС, Project Joule 2-CT92-0102, Siemens G.m.b.H. , июнь 1994

M.П. Хогарт, П. А. Кристенсен, А. Хамнетт, в прессе

МП Хогарт, П.А. Кристенсен, А. Хамнетт, в прессе

А.К. Шукла, П.А. Кристенсен, А. Хамнетт, депутат Hogarth, J. Power Sources , 1995, 55 , 87

X. Ren, MS Wilson and S. Gottesfeld, J. Electrochem. Soc. , 1996, 143 , L13

X. Ren, M. S. Wilson and S.Готтесфельд, Electrochem. Soc Proc , PV 95-23, Pennington, 1995

Топливные элементы

Водородный топливный элемент

Водородный топливный элемент – это электрохимический элемент, который использует спонтанную окислительно-восстановительную реакцию для выработки тока, который может работать. Итоговая реакция экзотермична. Комбинирование двух половинных потенциалов ячейки для электрохимической реакции дает положительный потенциал ячейки.| H 2 + 1/2 O 2 H 2 O | G f = -229 кДж / моль |

| H 2 2 H + + 2 e – | E 0 = 0.00 V |

| O 2 + 4 e – + 4 H + 2 H 2 O | E 0 = 1,23 V |

Теоретическое напряжение для водородного топливного элемента должно составлять 1,23 В, однако типичные потенциалы составляют от 0,6 до 0,7 и фактически падают по мере протекания тока. Почему?

|

| Основной проблемой водородных топливных элементов является источник водорода. Количество H 2 в атмосфере очень мало, поэтому его необходимо производить. В настоящее время большая часть водорода производится из природного газа и нефти. Он также может быть получен из угля в реакциях водяной газ и конверсии водяного газа . Все они используют энергию, запасенную в ископаемом топливе, и генерируют CO 2 . Электроэнергия, произведенная другими способами (ядерная энергия, гидроэнергетика или солнечная энергия), может производить водород посредством электролиза . Это обратная реакция водородного топливного элемента. Понятно, что H 2 – это среда передачи энергии, а не топливо. |

Топливный элемент на метаноле

Метанол – это жидкое топливо, которое можно производить из возобновляемых ресурсов путем ферментации. В топливных элементах с прямым метанолом используются следующие электрохимические реакции:| анодная реакция | CH 3 OH + H 2 O CO 2 + 6 H + + 6 e – |

| катодная реакция | 3/2 O 2 + 6 H + + 6 e – 3 H 2 O |

| клеточная реакция | CH 3 OH + 3/2 O 2 CO 2 + 2 H 2 O |

В результате электрохимической реакции образуется двуокись углерода, парниковый газ.Анодная реакция требует катализатора, который содержит дорогие драгоценные металлы. Смесь рутения и палладия является типичной. Еще один недостаток – токсичность метанола.

Метанол также можно использовать с водородными топливными элементами. Паровой риформинг метанола при 250 ° C дает CO 2 и H 2 вместе с небольшим количеством CO.

Эффективность топливных элементов

Исходя из G / H для образования воды из водорода и кислорода, эффективность водородного топливного элемента должна составлять около 80% (что соответствует потенциалу элемента 1.23 В). На практике максимальный потенциал водородного топливного элемента первоначально составляет 0,95 – 1,0 В из-за поляризационных потерь на поверхности электрода. Под нагрузкой потери энергии из-за сопротивления значительны, а истинный потенциал элемента составляет от 0,6 до 0,8 В. Фактический КПД составляет примерно 0,7 В / 1,48 В, менее 50%. Топливные элементы с косвенным использованием метанола намного менее эффективны из-за потерь тепла в реакции риформинга. Что, если водородные топливные элементы используются для питания автомобиля? Мы должны учитывать потери энергии при электролизе воды на центральной станции, энергию, необходимую для сжатия образующегося газообразного водорода, потери водорода и его энергии при передаче от точки производства и потери на станции заправки. , КПД топливного элемента, использование энергии (паразитные потери) в энергетических системах, важных для топливного элемента, и электрические потери в трансмиссии.Цифры ниже взяты из “Эффективность водородных топливных элементов, дизель-ТОТЭ-гибрид и

Аккумуляторные электромобили »Ульфа Босселя. (Подробнее)

- Потери 30% на подпитку и электролиз: коэффициент 0,70

Потери 10% на сжатие водорода: коэффициент 0,90

Потери 10% при распределении газообразного водорода: коэффициент 0,90

Потери 3% на перенос водорода: коэффициент 0,97

50% для преобразования в электричество в топливных элементах: коэффициент 0,50

10% паразитные потери для системы водородных топливных элементов: коэффициент 0.90

10% электрических потерь в трансмиссии между аккумулятором и колесами: коэффициент 0,90

Эффективность «от силовой установки к колесу» транспортного средства на топливных элементах, работающего на сжатом газообразный водород будет около 22%.

Назад Компас Показатель Введение Следующий

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно.Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, используйте кнопку “Назад” и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом.Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу.Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта.Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Топливные элементы на метаноле прямого действия для автомобильных энергосистем

Прямое окисление топлива приводит к значительному упрощению системы питания топливных элементов и потенциальным преимуществам в производительности, особенно для применения в автомобильных силовых установках.Упрощение системы особенно поразительно, когда прямая топливная система сравнивается с «непрямой» системой топливных элементов в транспортном средстве (где топливо на борту должно быть «преобразовано» и «очищено», чтобы обеспечить «преобразование» газа, богатого водородом, для использование в системе топливных элементов). Собственная сложность, потери эффективности и выбросы, связанные с топливным процессором, необходимым для косвенной системы, в совокупности делают сравнение с прямой топливной системой чрезвычайно благоприятным по отношению к последней во всех важных аспектах.

Хотя прямое окисление топлива в принципе возможно практически для любого углеводородного или спиртового топлива, в настоящее время системой прямого топливного элемента с наивысшими уровнями топливной эффективности и удельной мощности системы является система с прямым водородом. Однако использование водорода в качестве автомобильного топлива (сжатого, адсорбированного или сжиженного) имеет один существенный недостаток – проблему эффективного хранения водорода на борту транспортного средства (например, добавленный объем и вес, которые снижают характеристики разгона и эффективность и вторжение в пространство для пассажиров и полезной нагрузки).Эти недостатки в значительной степени сводят на нет преимущество “элемент / батарея” системы с прямым водородом.

Напротив, основные упрощения системы и потенциальные эксплуатационные преимущества прямой системы топливных элементов доступны, по существу, без значительных недостатков, если в системе топливных элементов можно напрямую использовать жидкое топливо с высокой плотностью энергии (например, спирт или углеводород ). Задача НИОКР и коммерциализации заключается в разработке системы топливных элементов прямого действия на жидком топливе для автомобильной промышленности, которая имеет адекватные уровни эффективности преобразования топлива и удельной мощности.

В рамках существующих технических ограничений современного состояния топливных элементов (особенно доступных катализаторов и электролитов) существует только одно жидкое топливо с достаточной реакционной способностью для использования непосредственно в топливном элементе – это топливо – метанол ( Метиловый спирт, CH4OH, MeOH). Статус и будущий потенциал топливных элементов с прямым использованием метанола (DMFC) является важным фактором при оценке общих будущих коммерческих возможностей для всех конструкций автомобилей с топливными элементами (FCV), а также для понимания потенциальной долгосрочной – и переходной – роли. метанола в качестве топлива FCV.Здесь рассматривается современное состояние DMFC и оценивается проблема работы в системе питания , следующей за нагрузкой, и гибридной системе питания , а также даются некоторые признаки будущих улучшений для DMFC. Основное соображение заключается в том, что общепринятое мнение о том, что стек DMFC должен работать в гибридной энергосистеме, основан на фундаментальном неправильном толковании рабочих характеристик DMFC.

Суперкар на метанольных топливных элементах с дальностью полета 745 миль

Роланд Гумперт – инженер и разработчик новаторских автомобилей.Он был президентом Audi Sport, где разработал полноприводный автомобиль для раллийных автомобилей Audi Quattro, пока в 2001 году не основал свою собственную компанию (названную Gumpert) по производству суперкара Gumpert Apollo. С тех пор он перешел к разработке Roland Gumpert Nathalie, первого в мире суперкара на метанольных топливных элементах, разрешенного к эксплуатации на дорогах. Это один из самых быстрых спортивных автомобилей, доступных для обычных дорог и электрических!

Кредит: Роланд ГумпертГенеральный директор Роланд Гумперт сказал:

Кредит: Роланд ГумпертЭто была моя идея об электромобиле, который не останавливался, когда батарея была разряжена.Сегодня мы представляем первый в мире серийный автомобиль с топливным элементом на метаноле, который не зависит от зарядных станций или специальных водородных заправочных станций.

Купе длиной 14 футов может разогнаться до 0–62 миль в час за 2,5 секунды, а его максимальная скорость составляет 190 миль в час. Он имеет запас хода 510 миль при скорости 75 миль в час или 745 миль в эко-режиме. Заправка метанольного бака емкостью 17,2 галлона занимает три минуты. Его трансмиссия, работающая на метаноле, представляет собой комбинацию топливного элемента, четырех электродвигателей и буферной батареи.Мощность составляет 178 кВтч, что дает чудовищные 536 л.с. и более 730 фунт-футов крутящего момента.

На первый взгляд Nathalie выглядит мягко, но при ближайшем рассмотрении у него есть несколько поразительных особенностей, таких как ножничные двери, которые прославила Lamborghini, панели из легких биологических материалов, таких как лен, смешанный с углеродными композитами, и полный каркас безопасности FIA. за сиденьями в салоне. Шасси построено из хромомолибденовой стали, что обеспечивает безопасность, не уступающую профессиональному гоночному автомобилю.

Предоставлено: Роланд ГумпертЛоренц Лёв, главный дизайнер Ideenion, который занимается дизайном для эксклюзивной марки спортивных автомобилей, сказал:

Предоставлено: Роланд Гумперт.Дальнейшее развитие от шоу-кара до серийного производства дает дизайнеру возможность подвергнуть сомнению свое собственное творение, разработать уникальные и важные элементы и согласовать эстетику всего дизайна. При разработке серийного дизайна Nathalie технические ограничения помогли уточнить пропорции автомобиля и заострить переднюю и боковые стороны.Автомобиль вырос в нужных местах. Идеальное сочетание дизайна и технологий.

. Внутри Nathalie установлен дисплей ускорения ускорения G-force, расположенный прямо в поле зрения водителя. Он предоставляет такую информацию, как уровень заряда батареи, перегрузки, спидометр, производительность и восстановление топливных элементов. Также есть отдельный дисплей, называемый Comfort Display, расположенный в средней консоли. На нем показаны такие элементы, как климат-контроль, мультимедиа, навигация и другие основные функции автомобиля.

Кредит: Роланд ГумпертРоланд Гумперт построит только 500 автомобилей Nathalie. Цена автомобиля составляет 407000 евро (455000 долларов США) без учета налогов. Первые поставки планируется начать в первой половине 2021 года.

Но где люди берут метанол? Гумперт объяснил:

Служба ночной доставки была установлена для эксклюзивной клиентской базы из Германии, Австрии, Швейцарии и в настоящее время расширяется по всей Европе. В настоящее время также развиваются регионы Северной Америки и Ближнего Востока.Более того, RG оплатит поставку метанола в течение первого года после поставки.

Гоночные трассы и коммерческая база также имеют топливо.

.

Сейчас акцент смещен

в сторону DBFC

Сейчас акцент смещен

в сторону DBFC

Поскольку

транспорт

протонов

через

мембрану

существенно

зависит от

влажности

мембраны,

регулирование

потоков

воды в PEMFC

становится

ключевой

проблемой.

Топливные

элементы с

полимерной

электролитной

мембраной

могут быть

задействованы

как

преобразователи

энергии во

всех видах

прикладных

использований:

от

переносных

электронных

приборов и

автомобильных

применений

до

стационарных

электростанций.

Их основным

преимуществом

является

низкая

рабочая

температура,

быстрый

старт,

высокая

энергетическая

плотность и

простота

системы.

Поскольку

транспорт

протонов

через

мембрану

существенно

зависит от

влажности

мембраны,

регулирование

потоков

воды в PEMFC

становится

ключевой

проблемой.

Топливные

элементы с

полимерной

электролитной

мембраной

могут быть

задействованы

как

преобразователи

энергии во

всех видах

прикладных

использований:

от

переносных

электронных

приборов и

автомобильных

применений

до

стационарных

электростанций.

Их основным

преимуществом

является

низкая