Береги подшипник смолоду!

Береги подшипник смолоду!

Даже высококачественные подшипники не будут работать долго, если не обслуживать их соответствующим образом. Нарушение правил эксплуатации приводит к выходу подшипника из строя раньше положенного срока. А простой электрооборудования в ремонтный период влечет за собой убытки предприятия. Этого можно избежать, если своевременно получить сигнал о некорректной работе подшипникового узла электродвигателя и принять соответствующие меры.

Как определить состояние подшипникового узла?

Определить состояние подшипника в процессе эксплуатации поможет мониторинг основных рабочих характеристик.

-

Уровень и характер шумов определяются с помощью звукоулавливающих приборов и наблюдений.

-

Уровень вибрации измеряется анализатором частотного спектра, но такой метод требует владения технологией вибродиагностики.

решить задачу измерения уровня вибрации путем установки датчика контроля вибрации. Эта опция предоставляет максимально точные данные о работе подшипникового узла в оперативном режиме.

«Русэлпром» рекомендуетустановить датчики контроля температуры подшипникового узла для своевременного получения информации о её повышении до опасных значений.

Важно! Решение об установке датчиков необходимо принять на этапе заказа электродвигателя.

-

Состояние смазочного материала. Следите, чтобы смазка была чистой, не содержала посторонних включений. Также она не должна быть слишком густой, чтобы не замедлять процесс вращения.

О нарушении в работе механизмов часто свидетельствуют несколько признаков одновременно, так как основные рабочие характеристики подшипника – шум, вибрация, температура – взаимосвязаны.

О чем свидетельствуют результаты мониторинга?

Превышение уровня шума

Может иметь электромагнитные или механические причины. Неисправность подшипника относится к группе механических шумов. По характеру этого шума можно установить вид неисправности:

-

cвистящий шум указывает на отсутствие смазочного материала;

-

скрежет свидетельствует о загрязнении смазки, наличии твердых частиц в ней, поломке сепаратора или задевании вала за крышки подшипника. Такой же характер шума возникает в начале разрушения рабочей поверхности втулки или вала;

-

При появлении повышенного уровня шума подшипник нужно разобрать и внимательно осмотреть, выявить причины нарушения работы и принять соответствующие меры по их устранению.

не вскрывать электродвигатель, если не истек срок его гарантии. По всем вопросам нарушения работы привода обращаться к специалистам завода-изготовителя.

Повышенная вибрация

Самое опасное для подшипника явление. Его возникновение может быть связано с нарушением работы самого подшипника или с неисправностью других частей электродвигателя.

Если причина связана с подшипником, то вибрация сопровождается шумом и перегревом. Необходимо разобрать механизм, определить его состояние и заменить подшипник, если он критически поврежден.

Если вибрация продолжается и после замены подшипника, причина связана с другими частями электродвигателя. Её необходимо найти и устранить.

Перегрев подшипникового узла

Он может возникать по разным причинам. Вот основные из них:

-

в системе смазки – загрязнение системы, загустение смазочного вещества, недостаток или отсутствие смазки, избыток смазки;

-

загрязнение подшипника – попадание в механизм инородных тел.

В обоих случаях нужно промыть систему смазки и подшипник, просушить детали механизма, пополнить систему новой смазкой, собрать подшипниковый узел и протестировать его работу.

тщательно подбирать смазочный материал. От этого зависит стабильная работа не только подшипникового узла, но и всего двигателя.

-

превышение допустимой нагрузки электродвигателя – следует остановить работу механизма и дать остыть.

-

чрезмерный износ, разрушение подшипника – следует разобрать подшипниковый узел, внимательно осмотреть механизм, выявить причины разрушения, устранить их, а затем заменить подшипник на новый.

Как определить причины неисправной работы подшипника?

Передовые предприятия отказались от системы планово-предупредительных ремонтов. Установка датчиков мониторинга позволяет оперативно отслеживать состояние оборудования и разбирать электродвигатель только в случае выявления признаков его некорректной работы.

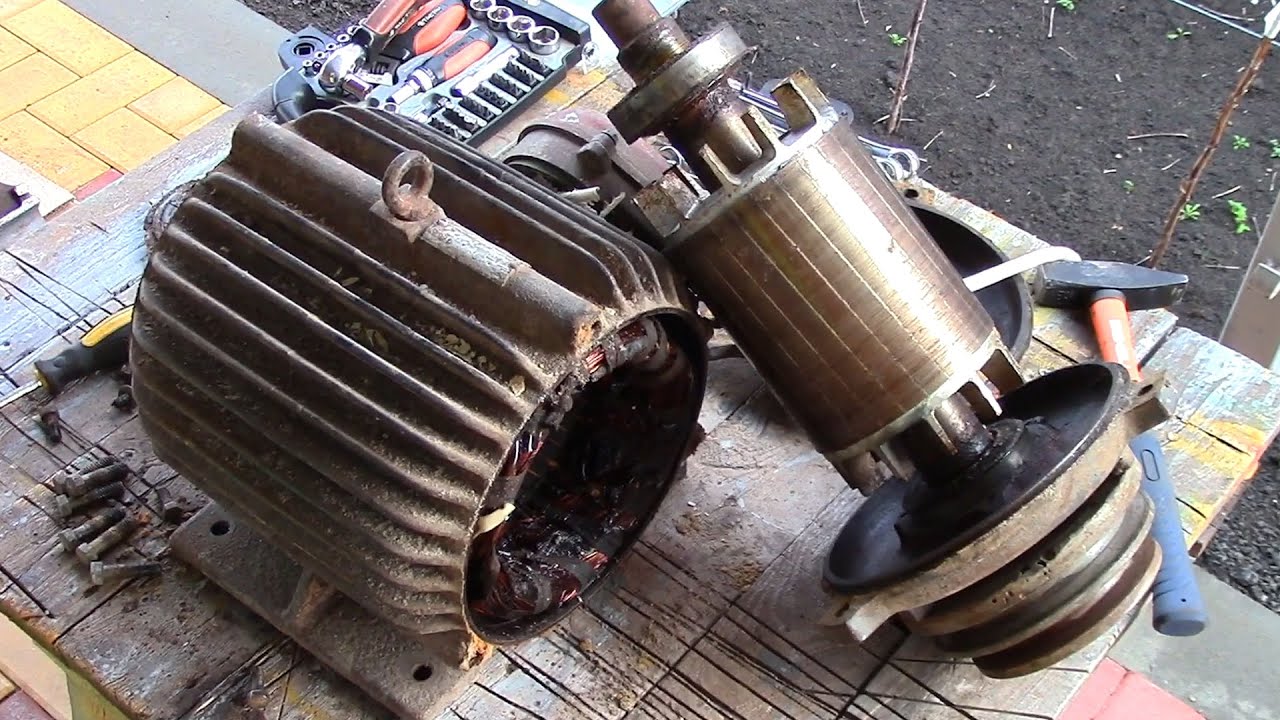

Для подробного анализа нарушения работы подшипникового узла нужно провести его ревизию – разобрать.

Ревизия подшипникового узла наглядно демонстрирует состояние механизма и его пригодность к дальнейшей эксплуатации. Порядок действий:

- Открыть электродвигатель и разобрать подшипник. На этом этапе нужно обратить внимание на состояние смазки: её количество, густоту, загрязненность.

- Очистить подшипник от старой смазки бензином или керосином.

- Внимательно осмотреть поверхности самого подшипника и смежных деталей на наличие повреждений.

- Оценить пригодность к дальнейшей эксплуатации подшипника. Для этого нужно учесть: степень повреждения подшипника, условия эксплуатации, режим его работы.

установить связь со специалистами завода-изготовителя вашего электродвигателя. Вы получите не только оперативное компетентное решение технических задач, но и внесёте свой вклад в улучшение качества продукции.

Если ревизия показала небольшие повреждения, необходимо определить причину по характеру повреждений и устранить её. Затем произвести замену смазочного материала и собрать механизм. После сборки следует сначала протестировать электродвигатель, запустив его вхолостую. Если уровень шума и вибрации не превышают допустимые пределы, не происходит чрезмерный нагрев, электрическую машину можно соединять с приводимым механизмом и продолжать работу устройства.

В таблице перечислены основные виды повреждений подшипников, возможные причины их возникновения и меры по устранению причин неисправной работы механизма в целом.

Откалывание мелких частиц материала подшипника от гладкой поверхности дорожки качения или элементов качения в результате явления усталости при качении, в связи с чем возникают участки с шероховатой и крупнозернистой структурой поверхности.

|

|

|

|

Тусклые или мутные пятна на поверхности вместе с незначительным общим износом. Из таких тусклых участков развиваются микротрещины по направлению вглубь кольца, на глубину 5-10 мкм. Маленькие частицы материала, отделяясь, вызывают в различных местах вторичное усталостное выкрашивание. Из таких тусклых участков развиваются микротрещины по направлению вглубь кольца, на глубину 5-10 мкм. Маленькие частицы материала, отделяясь, вызывают в различных местах вторичное усталостное выкрашивание.

|

|

|

|

Образование на дорожках качения и поверхностях тел качения линейных ударов. Происходит это явление при легких (незначительных) заклиниваниях по каким-либо причинам тел качения в гнезде сепаратора (например, скольжения из-за избыточного, или недостаточного количества смазки или неправильного выбора ее марки). |

|

|

|

| Размазывание является поверхностным дефектом, который возникает при наличии малых закаливаний между элементами подшипника, вызванных разрывом слоя смазки и/или скольжением. Образование шероховатости на поверхности происходит вместе с оплавлением поверхности. | |

|

|

Образование мелких частей, которые отламываются в результате чрезмерной нагрузки или ударной нагрузки, действующей локально на часть угла ролика или бортика кольца с дорожкой качения.

|

|

|

|

| Трещины на кольце с дорожкой качения и на элементах качения. Продолжение эксплуатации подшипника в таком состоянии приводит к еще большим трещинам и расколам. | |

|

|

Повреждения сепаратора включают в себя деформации сепаратора, разлом и износ. Разлом перемычек сепаратора. Разлом перемычек сепаратора.

|

|

|

|

Если инородные частицы попадают в зону контакта качения, происходит выщербливание на поверхности дорожки качения или поверхности элементов качения. Выщербливание может встречаться на поверхности в соответствии с шагом элементов качения в случае ударной нагрузки в процессе монтажа (выбоины Бринелля). Выщербливание может встречаться на поверхности в соответствии с шагом элементов качения в случае ударной нагрузки в процессе монтажа (выбоины Бринелля).

|

|

|

|

| Поверхность тел качения или поверхностей дорожек качения имеет матовый цвет и на них имеются ямки (лунки) от инородных тел. | |

|

|

Износ представляет собой повреждение поверхности вследствие трения скольжения на поверхности дорожки качения, элементов качения, края ролика, поверхности буртика, ячеек сепаратора и т. д. д.

|

|

|

|

| Износ происходит вследствие периодического скольжения между двумя поверхностями. Истирание возникает на поверхности посадки, а также на поверхности контакта между дорожкой качения и элементами качения. Фреттинг-коррозия (истирание) является альтернативным термином для описания красновато-коричневых или черных частиц износа | |

|

|

Подобно различным типам истирания, ложное бринеллирование представляет собой образование выбоин, имеющих сходство с вмятинами Бринелля, и происходит вследствие износа, вызванного вибрациями и колебаниями в точках контакта между элементами качения и дорожкой качения.

|

|

|

|

| Ползучесть представляет собой явление, при котором имеет место относительное скольжение на поверхностях посадки и, в связи с этим, возникает зазор на посадочных поверхностях. Ползучесть приводит к глянцеватому внешнему виду поверхности, иногда с образованием задиров или износом. | |

|

|

Если происходит резкий перегрев в процессе вращения, подшипник изменяет цвет. Далее, дорожки качения, элементы качения и сепаратор размягчаются, оплавляются и деформируются Далее, дорожки качения, элементы качения и сепаратор размягчаются, оплавляются и деформируются

|

|

|

|

Когда через подшипник проходит электрический ток, происходят дуговой пробой и горение тонкого слоя смазки в точках контакта между дорожкой и элементами качения. Точки контакта локально оплавляются, в результате чего появляются дугообразные канавки, которые заметны невооруженным глазом. При увеличении этих канавок обнаруживаются кратероподобные углубления, которые указывают на плавление от искрения. Точки контакта локально оплавляются, в результате чего появляются дугообразные канавки, которые заметны невооруженным глазом. При увеличении этих канавок обнаруживаются кратероподобные углубления, которые указывают на плавление от искрения.

|

|

|

|

| Ржавчина и коррозия подшипников представляют собой пятна на поверхностях колец и элементов качения и могут встречаться с интервалом, соответствующим шагу элементов качения на кольцах или по всей поверхности подшипника. | |

|

|

Царапины в виде прямых линий на поверхности дорожек качения или элементов качения, образовавшиеся в период монтажа или демонтажа подшипника.

|

|

|

|

| Изменение цвета сепаратора, элементов качения и дорожки качения происходит в результате реакции смазочного материала и материала элементов подшипника при высокой температуре. | |

|

|

По статистике, всего 1% всех подшипников отрабатывает заложенный срок службы. Всё потому, что этот срок рассчитывается при эксплуатации электрической машины в идеальных условиях. Как же создать эти идеальные условия и продлить жизнь механизма?

Всё потому, что этот срок рассчитывается при эксплуатации электрической машины в идеальных условиях. Как же создать эти идеальные условия и продлить жизнь механизма?

- проводите регулярный осмотр подшипникового узла и электродвигателя в целом, как в состоянии покоя, так и в процессе эксплуатации. Датчики контроля вибрации и температуры подшипника, заложенные во время производства электрической машины, помогут своевременно выявить признаки неисправной работы механизма и принять меры по устранению причин неисправностей;

- соблюдайте чистоту механизма подшипника: вытирайте вытекшее масло чистыми салфетками, плотно закрывайте крышку электродвигателя, чтобы избежать попадания пыли, влаги и инородных предметов;

- следите за состоянием смазки в механизме, поддерживайте её оптимальное количество, своевременно производите замену;

- используйте правильно подобранные качественные смазочные материалы, храните их в чистом сухом месте;

- монтаж и демонтаж механизма подшипникового узла производите осторожно с использованием специальных инструментов, которые должны быть максимально чистыми, как и руки мастера.

Следуя этим советам, вы убережете подшипник – от поломки, электродвигатель – от внезапного выхода из строя, а производство – от простоя и неминуемых убытков. Так что, береги подшипник смолоду!

Если у вас возникли вопросы, наши специалисты готовы на них ответить. Звоните:

8 (495) 600-42-53 доб. 3292 – Дмитрий Гаврилюк, инженер технической дирекции,

8 (812) 462 88 38 – Юрий Михалёв, инженер по оборудованию.

8 (800) 301-35-31, 8 (495) 788-28-27 – контакт-центр.

Электродвигатели 7AVE – энергосберегающие решения концерна «Русэлпром»

Особенности обозначений ГОСТ и МЭК (IEC)

10 простых советов по продлению срока службы двигателя

3 вопроса о покупке электродвигателя

Типовые укрупненные нормы времени на ремонт водопроводного и канализационного оборудования (не действуют на территории РФ с 01.01.2021 на основании постановления Правительства Российской Федерации от 16.

11.2020 N 1850)

11.2020 N 1850)Типовые укрупненные нормы времени на ремонт водопроводного и канализационного оборудования

УТВЕРЖДЕНЫ

Государственным комитетом СССР

по труду и социальным вопросам

и Секретариатом ВЦСПС

Постановление N 137/9-50

от 25 апреля 1986 г.

____________________________________________________________________

Не действуют на территории Российской Федерации с 1 января 2021 года на основании

постановления Правительства Российской Федерации от 16 ноября 2020 года N 1850

____________________________________________________________________

1. Общая часть

1.1. Типовые укрупненные нормы времени рекомендуются для нормирования труда рабочих, занятых выполнением работ по ремонту оборудования водопроводно-канализационных предприятий и хозяйств.

Кроме того, данные нормы времени могут быть использованы для определения трудоемкости ремонтных работ, планирования численности рабочих и установления нормированных заданий.

1.2. В основу разработки настоящих норм положены:

фотохронометражные наблюдения и технические расчеты;

результаты анализа организации труда;

типовые технологические процессы ремонта водопроводного и канализационного оборудования, разработанные Институтом повышения квалификации руководящих работников и специалистов Минжилкомхоза Украинской ССР с учетом их проверки в производственных условиях союзных республик;

действующее Положение о проведении планово-предупредительного ремонта водопроводно-канализационных сооружений;

Типовые нормы времени на ремонт насосов (М.: НИИ труда, 1983). Типовые нормы времени установлены с учетом выполнения работ в соответствии с действующими техническими условиями, нормами и стандартами, а также с учетом обязательного выполнения действующих правил техники безопасности.

1.3. Типовые нормы времени установлены в чел.-ч. на единицу объема работы, указанную в соответствующих пунктах нормативной части сборника, независимо от числа исполнителей.

1.4. Укрупненными типовыми нормами учтено (особо в пунктах не оговорено) время:

на подготовительно-заключительные работы и обслуживание рабочего места;

на отдых и личные надобности;

на перемещение и подноску агрегатов, узлов и материалов в пределах зоны производства работ на расстояние до 50 м.

Затраты времени на переходы (переезды) рабочих до объекта и с объекта на объект нормами не учтены.

1.5. В тех случаях, когда в цехах или на производственных участках оборудование, подлежащее ремонту:

расположено на высоте, в углублениях или внутри агрегата, на операции, выполняемые в указанных условиях, применяется поправочный коэффициент 1,1;

имеет большой внутренний налет, накипь, повышенную коррозию, к нормам времени на операции, выполняемые при разборке, применяется поправочный коэффициент 1,2.

1.6. На работы, не предусмотренные настоящим сборником, могут устанавливаться местные технически обоснованные нормы времени.

1.7. Наименования профессий рабочих и разряды работ установлены в соответствии с Единым тарифно-квалификационным справочником работ и профессий рабочих, выпуски 1,2, утвержденные постановлениями Государственного комитета СССР по труду и социальным вопросам от 31 января 1985 г. N 31/3-30; от 16 января 1985 г. N 17/2-54.

С внесением изменений и дополнений в тарифно-квалификационные справочники работ и профессий рабочих наименования профессий и разряды работ, указанные в данном сборнике, должны соответственно изменяться.

Выполнение работ рабочими, квалификация которых не соответствует тарифному разряду, указанному в сборнике, не может служить основанием для каких-либо изменений типовых норм.

1.8. До введения укрупненных типовых норм времени необходимо осуществить производственный инструктаж рабочих.

1.9. При внедрении на предприятиях более совершенных, чем это предусмотрено в сборнике, организации производства труда, технологии выполнения работ, оснастки, оборудования машин, механизмов и т. п., повышающих производительность труда рабочих, следует разрабатывать методом технического нормирования и вводить в установленном порядке более прогрессивные местные нормы.

п., повышающих производительность труда рабочих, следует разрабатывать методом технического нормирования и вводить в установленном порядке более прогрессивные местные нормы.

1.10. Типовые нормы времени могут быть использованы для расчета комплексных норм при внедрении бригадной организации труда в соответствии с Методическими основами бригадной формы организации и стимулирования труда в промышленности, разработанными НИИ труда в 1981 г., одобренными Научным советом по труду и социальным вопросам Госкомтруда СССР.

1.11. С введением настоящих укрупненных типовых норм ранее действовавшие Типовые нормы времени на ремонт водопроводного и канализационного оборудования (М.: НИИ труда, 1977, 1980) отменяются.

2. Организация труда

2.1. Работы по ремонту водопроводного и канализационного оборудования производятся как в действующих цехах (отделениях) предприятий водопроводно-канализационного хозяйства, так и в специализированных ремонтных мастерских.

2.2. Ремонт водопроводного и канализационного оборудования включает следующие виды работ: отсоединение агрегата и демонтаж его, разборку агрегата, мойку и дефектовку узлов и деталей, сборку агрегата, регулировку и испытание агрегата, монтаж и подсоединение.

2.3. К работам, выполняемым непосредственно в цехах (отделениях) предприятий, относятся работы по демонтажу и монтажу узлов и агрегатов, общей сборке крупногабаритных агрегатов, обкатке их после ремонта.

Эти работы выполняются комплексными бригадами в составе: электромонтер по ремонту электрооборудования и слесарь-ремонтник, а также в отдельных случаях электрогазосварщик.

2.4. На специализированных участках производятся разборка, ремонт и сборка отдельных узлов и агрегатов.

К специализированным участкам относятся: ремонтно-механический, электротехнический, участок КИП и автоматики.

Ремонтные работы на этих участках производятся специализированными бригадами или индивидуальными рабочими.

2.5. Очередность ремонта оборудования устанавливается в соответствии с планами-графиками системы планово-предупредительных ремонтов.

2.6. Перед началом работы рабочим выдается наряд или нормированное задание на работу, в соответствии с которым они подготавливают свое рабочее место: доставляют необходимый инструмент, детали и материалы, используя внутрицеховой транспорт (тележки, электрокары и др.), получают чертежи и указания от бригадира или мастера.

2.7. Запчасти, прокладочный материал, которые изготавливаются централизованно и находятся на складе, доставляются к рабочим местам (по потребности и согласно ведомости дефектов) подсобными рабочими в соответствии с планами-графиками ремонтных работ.

2.8. Рабочее место слесаря-ремонтника по ремонту технологического оборудования и насосов в зависимости от его расположения оснащается необходимым оборудованием и оснасткой.

После отсоединения агрегатов и демонтажа их с помощью подъемно-транспортных средств отдельные узлы перемещаются в ремонтные мастерские.

2.9. Работы по разборке и сборке узлов в ремонтных мастерских выполняют на слесарных верстаках, стеллажах, стендах, позволяющих устанавливать узел на удобную для выполнения работ высоту. Для спрессовки (напрессовки) подшипников, втулок, рабочих колес с других деталей применяют верстачные прессы и различные съемники. Промывку и очистку отдельных деталей производят в ванне с промывочной жидкостью. Балансировку валов, рабочих колес производят на специальных станках. Для проверки отремонтированных и собранных агрегатов применяют стенды и приборы. Характеристика основного применяемого оборудования приведена в приложении 1.

К рабочим местам подводится сжатый воздух для очистки деталей перед сборкой и для подключения пневмоинструментов.

2.10. Рабочее место электромонтера по ремонту электрооборудования в специализированной мастерской оснащается приспособлениями разборки электродвигателей, станком для намотки катушек, установкой для балансировки ротора и статора, пропиточной ванной, сушильной камерой с калорифером, испытательным стендом, камерой для окраски, электротельфером.

2.11. Рабочее место электромонтера по ремонту электрооборудования при ремонте магнитных пускателей оснащается верстаком с тисками, стеллажом для хранения приборов, набором необходимого мерительного и слесарного инструмента, ящиками для хранения инструмента, намоточным станком, электропаяльником, электронаждаком.

2.12. Организация труда на рабочих местах должна соответствовать требованиям охраны труда, техники безопасности и правилам промышленной санитарии и гигиены. При производстве работ в условиях загазованности и высоких температур рабочие должны пройти специальный инструктаж и иметь защитные приспособления (противогаз, респиратор и др.).

При ремонте в пожаро- и взрывоопасных местах рабочие должны быть обеспечены омедненными инструментами.

3. Нормативная часть

Профессия: | Разряд работы: | |||

слесарь-ремонтник | 4 | |||

N п/п | Наименование операций и содержание работы | Единица объема работы | Норма времени, чел. | |||||

Наименование оборудования | ||||||||

обратный клапан | гаситель гидравлических ударов | эжектор | эрлифт | гидроэлеватор | ||||

ОДКГ | двухсту- | |||||||

3.1.1. Технологическое оборудование струйного типа | ||||||||

Разборка | ||||||||

3. | Закрыть задвижки, слить воду (стоки) | Агрегат | 1,79 | 1,80 | 1,93 | 0,94 | 1,73 | 0,95 |

3.1.1.2 | Открепить и снять аппарат; разобрать его | Аппарат | 5,0 | 11,90 | 6,50 | 4,02 | 5,9 | 5,3 |

Мойка и дефектовка деталей | ||||||||

3. | Очистить, промыть и протереть детали | Комплект | 0,45 | 0,62 | 0,49 | 1,95 | 1,51 | 1,56 |

3.1.1.4 | Дефектовать детали | Комплект | 0,31 | 0,50 | 0,31 | 0,30 | 0,35 | 0,30 |

Ремонт | ||||||||

3. | Притереть уплотнительные поверхности | Комплект | 0,50 | 0,60 | 0,55 | 2,10 | 0,86 | 0,90 |

3.1.1.6 | Изготовить и заменить прокладки | Комплект | 0,40 | 0,40 | 0,70 | 1,05 | 1,17 | 0,80 |

Сборка | ||||||||

3. | Собрать аппарат, установить и закрепить его | Аппарат | 6,20 | 13,10 | 7,00 | 5,30 | 7,00 | 5,40 |

3.1.1.8 | Открыть задвижки, подать жидкость в аппарат, испытать под нагрузкой | Агрегат | 0,70 | 0,80 | 0,75 | 0,80 | 1,19 | 0,70 |

Профессия: | Разряд работы: | |||

электромонтер по ремонту электрооборудования (пп. | 3 | |||

электрогазосварщик (пп.3.1.2.3; 3.1.2.12; 3.1.2.21; 3.1.2.27), | 3 | |||

слесарь-ремонтник | 4 | |||

N п/п | Наименование операций и содержание работы | Единица объема работы | Норма времени, чел.-ч. | ||||

Тип граблей | |||||||

МГ-8Т | МГ-9Т, | МГН | РМУ | РМН,РМНВ, | |||

3. | |||||||

Разборка | |||||||

3.1.2.1 | Закрыть щитовой затвор, обесточить агрегат, отсоединить от электрической сети | Агрегат | 0,35 | 0,35 | 0,35 | 0,35 | |

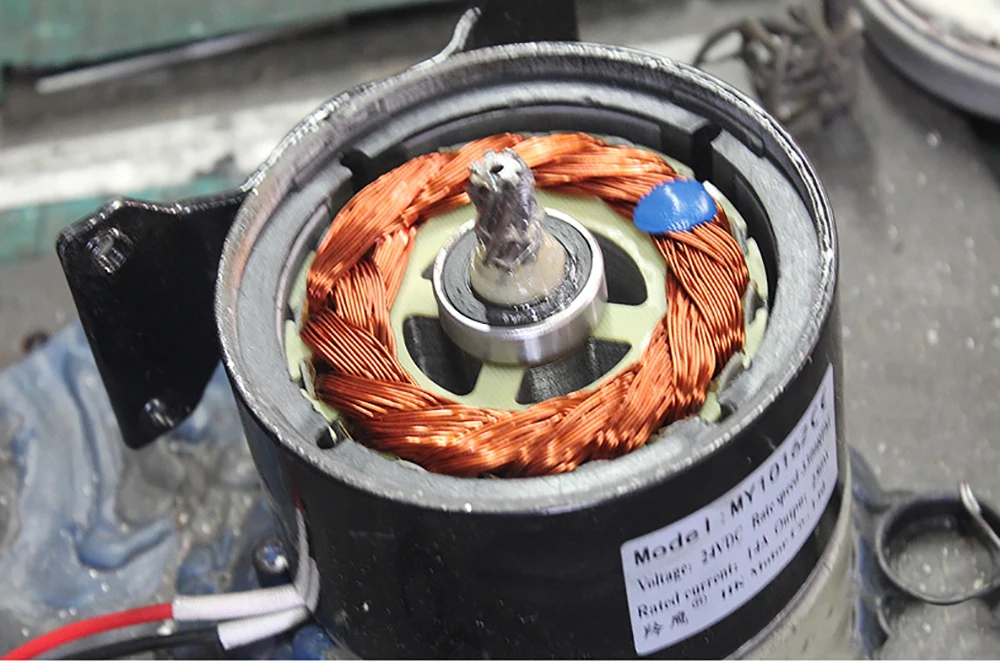

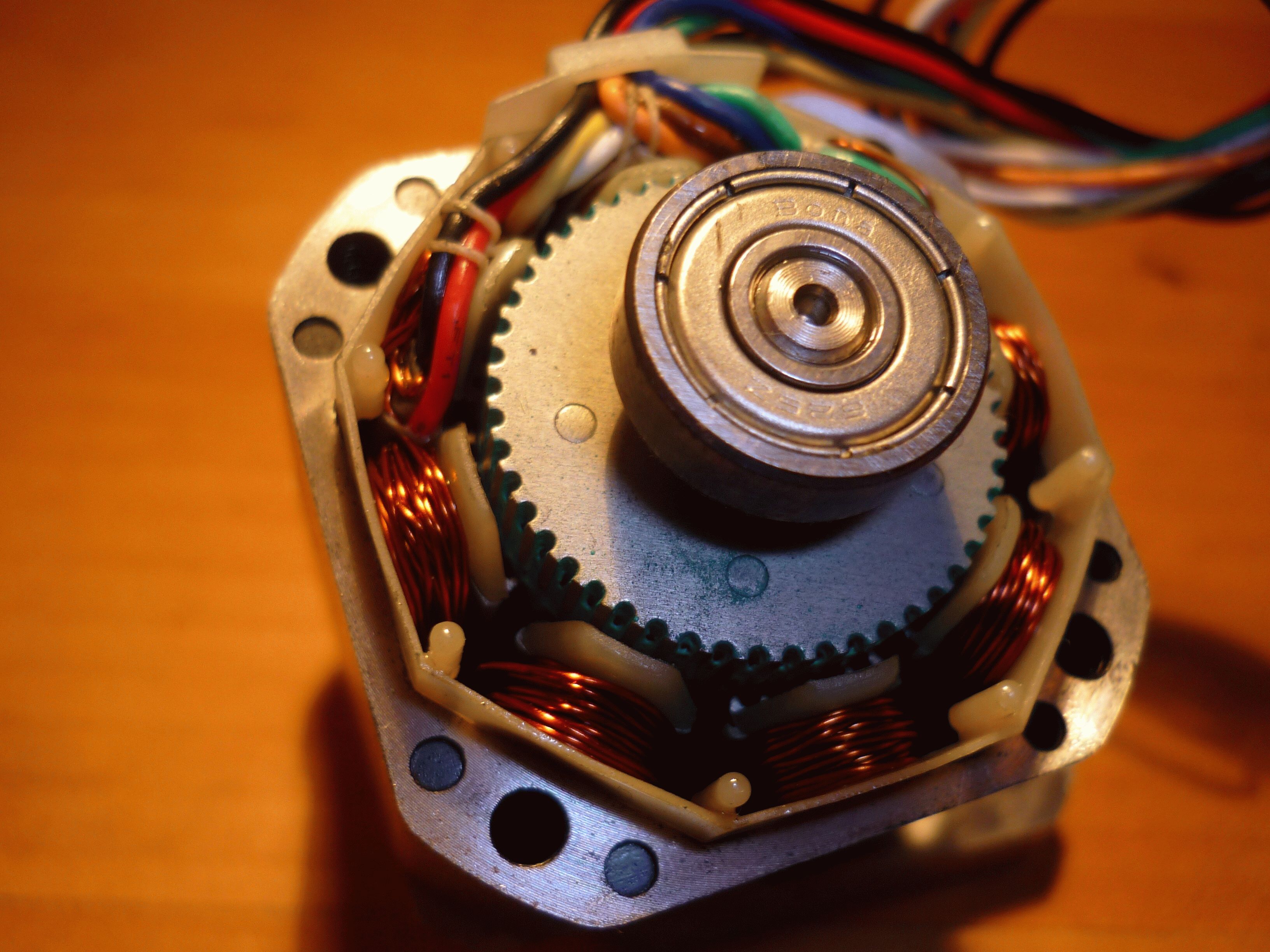

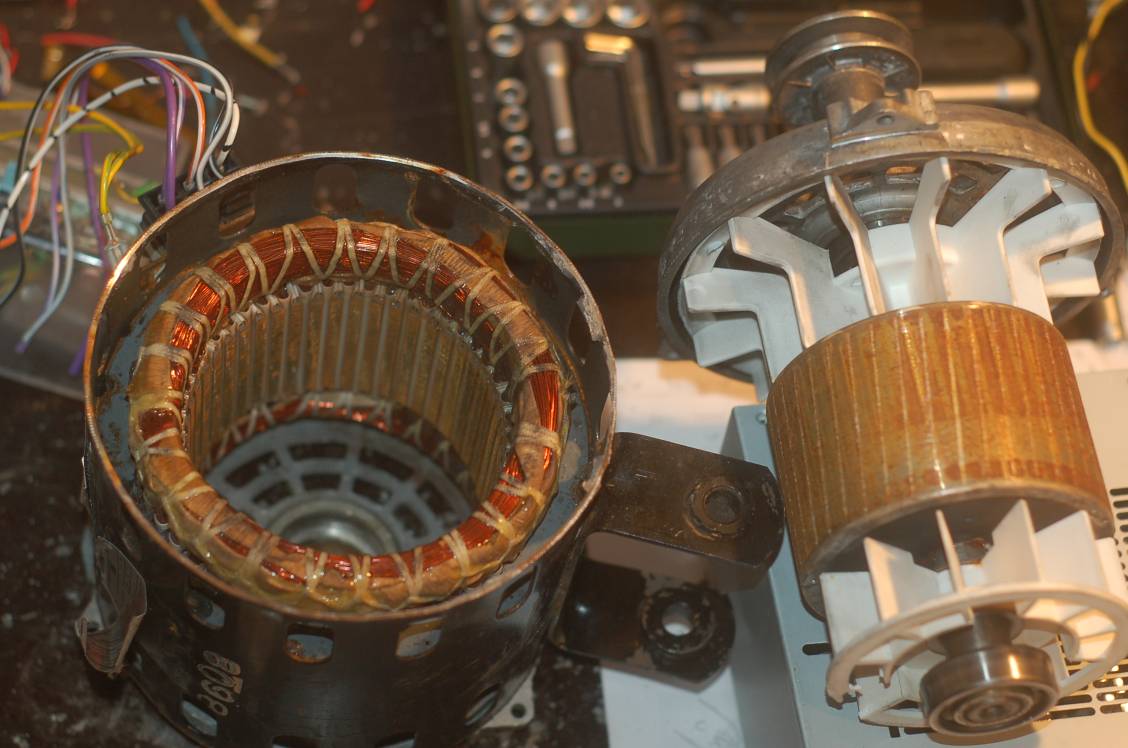

Как проверить и разобрать двигатель пылесоса

Прежде чем приступать к проверке и разборке пылесоса для замены мотора или электродвигателя нужно разобраться какие разновидности моторов существуют, как определить неисправность именно в моторе и конечно же как подобрать новый мотор для пылесоса. Первой причиной по которой меняют двигатели может служить нагрев, т.е. при работе греется двигатель пылесоса, при этом он может нагреваться до температуры больше 60 градусов (рука не может терпеть прямого контакта), что говорит о явной неисправности либо системы фильтрации (засорились фильтры и их нужно заменить) либо о межвитковом замыкании обмоток статора\ротора мотора

Первой причиной по которой меняют двигатели может служить нагрев, т.е. при работе греется двигатель пылесоса, при этом он может нагреваться до температуры больше 60 градусов (рука не может терпеть прямого контакта), что говорит о явной неисправности либо системы фильтрации (засорились фильтры и их нужно заменить) либо о межвитковом замыкании обмоток статора\ротора мотора

Основные неисправности пылесосов

- Не включается

- Греется при работе

- Плохо сосет

- Искрит

- Шумит

Давайте разберем каждую из этих неисправностей по отдельности и краткой форме перечислим возможные причины данного поведения, но сразу стоит отметить, что для ремонта любой бытовой техники следует вызывать мастера по ремонту пылесосов, так как только он сможет на 100% установить истинную причину и устранить ее грамотно и быстро, но за эту услугу следует платить, а мы всегда стремимся хоть немного сэкономить и купить что-то подешевле.

ВНИМАНИЕ! Не следует производить ремонт ЛЮБОЙ бытовой техники, без должных знаний и обязательно соблюдайте правила техники безопасности.

Не включается и не реагирует на включение – данная неисправность подразумевает наличие исправной розетки и отсутсвие повреждение провода, последнее кстати встречается очень часто и для проверки данной неисправности Вам потребуется разобрать корпус (см. пункт разборка) и проверить мультиметром «на прозвонку» весь провод. Если у пылесоса есть регулировка оборотов, то скорее всего неисправен именно модуль этой самой регулировки, конечно же при исправном моторе (см. раздел проверка мотора)

Греется при работе – тут сразу стоит отметить, что любой эл двигатель греется при работе и это считается штатным до уровня 40-50 градусов, это происходит из-за того что не вся потребляемая электроэнергия переходит в энергию вращения крыльчатки и часть ее рассеивается в качестве тепла, плюс при вращение так или иначе происходит трение/скольжение и щеток по коллектору и подшипников, а как мы знаем при этом тоже выделяется тепло.

Если корпус пылесоса нагревается так, что рука не терпит прикосновения менее чем за 3-5 минут работы – значит есть проблема.

Проблемы нагрева нужно делить на две группы. Первая это забит фильтр, при этом у пылесосов есть фильтр как всос, который задерживает всю пыль и собранную грязь, так и «высос» (не совсем корректное слово, но понятное). Так же проблема может быть в щетке или в шланге пылесоса и тут самое простое это отсоединить шланг и попробовать включить без него, если звук измениться, как бы станет «легче», значит проблема именно там.

Вторая разновидность причины перегрева при работе это большое потребление тока вызванное межвитковым замыканием катушек, как правило такое замыкание вызывает первый перегрев или попадание воды, из-за чего часть витком сплавляется и индуктивность (сопротивление переменному току) падает, из-за чего увеличивается потребление тока, ведь ему стало легче проходить, а конструкция мотора не рассчитана на рассеивание такого количества тепла.

Если мотор сильно греется при работе, а фильры исправны, готовьтесь к его замене и лучше это сделать заранее

Шум при работе указывает на неисправность системы фильтров, а при их справности говорит о выработке подшипников, которые при попадание влаги могут начать коррозировать, а увеличение шероховатости плоскости скольжение шариков приводит к шуму, как езда автомобиля на шипованой резине по асфальту летом. Со временем этот шум увеличивается и скорее всего приведет к полной поломке мотора, но в отличие от межвиткового замыкания (нагрев при работе) заменить подшипники можно, не меняя сам мотор.

Искрит – любой коллекторный пылесос обладает щеточным узлом, щетки двигателя выполнены из графита и передают ток не теряя контакт при вращении. Часто щетки изнашиваются сами и изнашивают коллектор до такой степени, что переодически при вращение контакт теряется и искрообразование, считающееся штатным в умеренных пределах, увеличивается до очень наглядных, становясь кольцевыми (искра проходит полную окружность коллектора)

Разборка корпуса пылесоса

Перед тем как проверять пылесос на исправность нужно разобрать его корпус, а иногда эта процедура очень сложная и утомительная, более того, встречаются пылесосы которые вообще невозможно разобрать, без явных повреждений корпуса, так как вся сборка происходит на защелках таким образом, чтобы невозможно было разобрать пылесос для ремонта или просто такая технология удешевляет процесс производства.В данном случае при разборке корпуса нужно было открутить 8 саморезов одинакового размера, сам корпус “располовинился” достаточно легко и не ремонт не занял много времени

Проверка исправности мотора

Для проверки мотора пылесоса и электропроводки не потребуется каких-то супер устройства и точных мультиметров, достаточно режима прозвонки, конечно же лучше иметь профессиональное оборудование способное измерять межвиткового замыкание, но зачастую такие приборы очень дороги и их применение не оправдано в ремонте мелкобытовой техники, более того, если еще двигатель для пылесоса купить можно за разумные деньги и по цене они пригодны к замене, то мотор скажем для сокомашины, мысорубки или кофемолки вообще невозможно купить, так как стоимость данной техники очень низкая.Сопротивление обмоток пылесоса очень маленькое, около 4 Ом, но оно не должно быть 0 или очень много

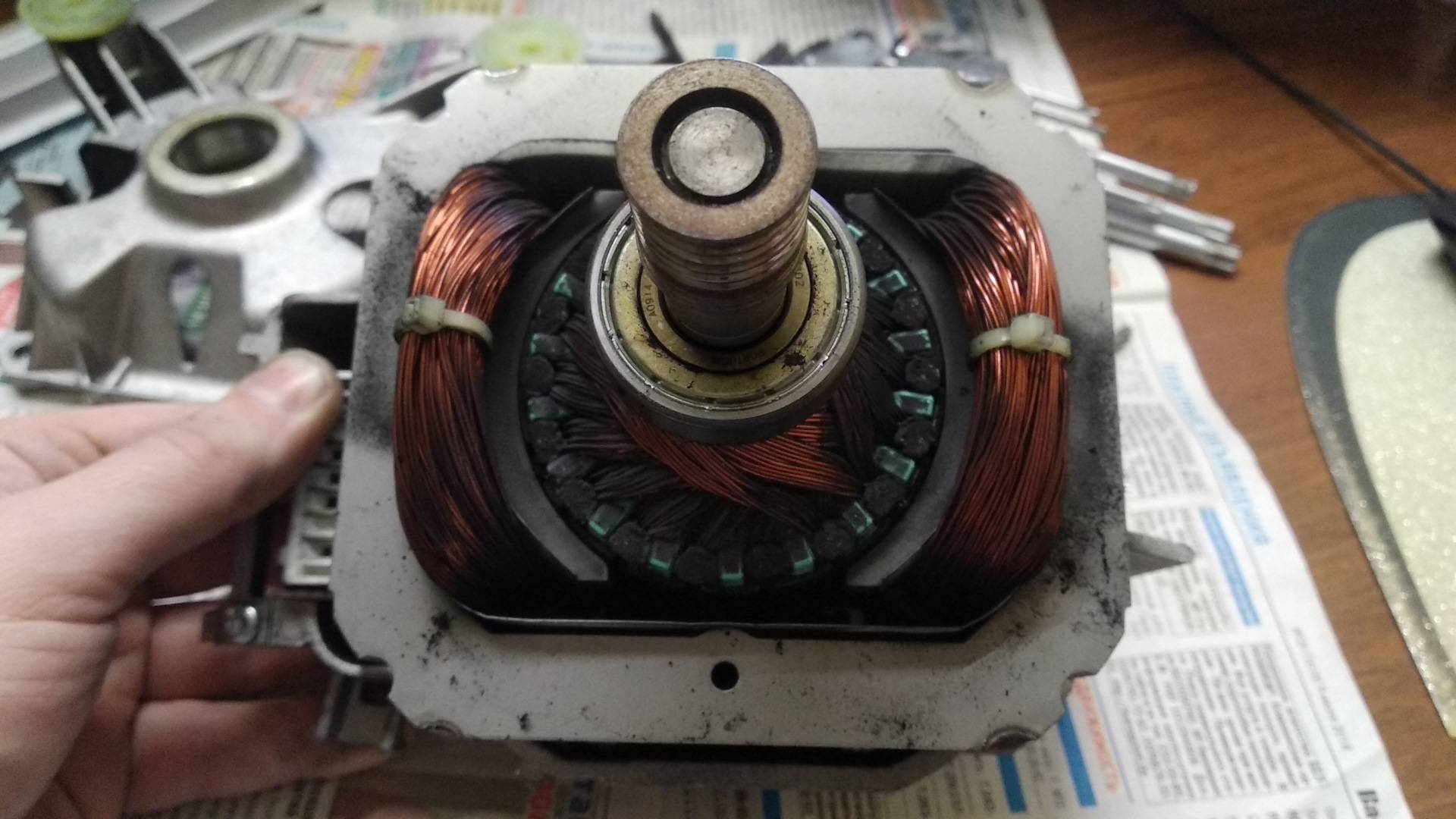

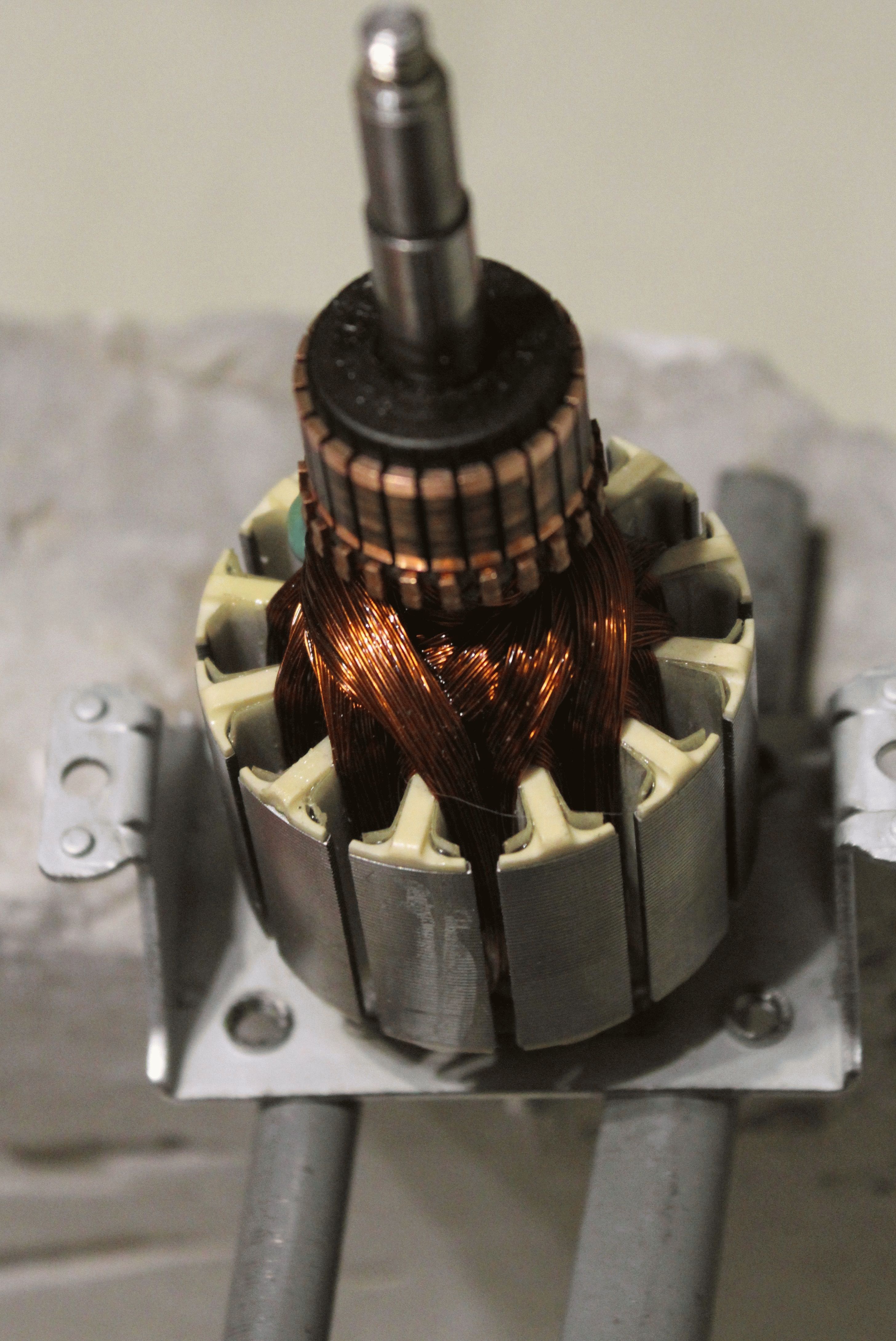

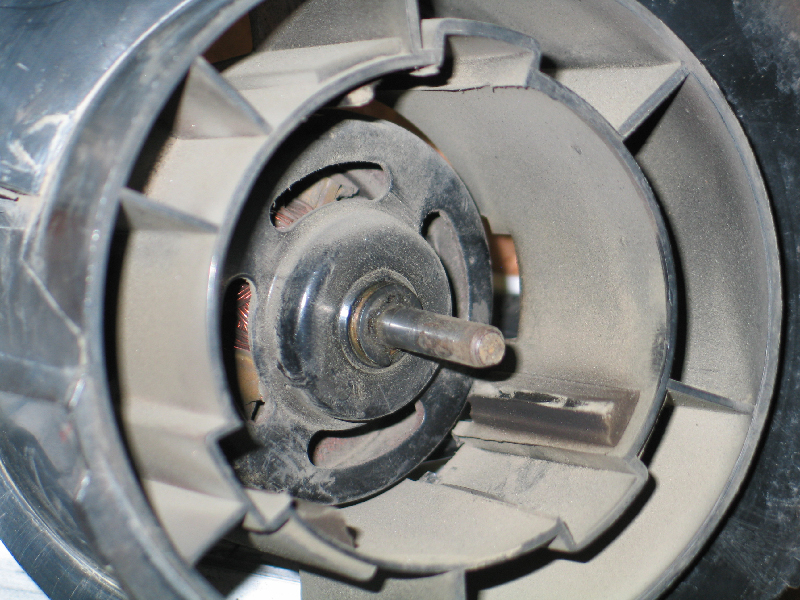

Разборка электродвигателя пылесоса

Разборку двигателя пылесоса рентабельно производить только в двух случае, первое это для замены подшипников, о которых мы писали в разделе шума, а во втором случае для рестоврации крыльчатки, что я очень не люблю и считаю данный ремонт временной мерой и потраченным зря временем. Любой мотор пылесоса вращается с бешеными оборотами и при малейшем дизбалансе или деформации крыльчатки начинается вибрация и повышение шума, это приводит к повышению нагрузок на подшипники и те в скором времени так же отказывают.

Любой мотор пылесоса вращается с бешеными оборотами и при малейшем дизбалансе или деформации крыльчатки начинается вибрация и повышение шума, это приводит к повышению нагрузок на подшипники и те в скором времени так же отказывают.Разборку двигателя пылесоса нужно делать только для замены подшипников, перемотка или проточка коллектора стоит дороже, чем купить новый двигатель

У всего есть предел рентабельности, конечно же если Вы пенсионер и думаете чем заняться на заслуженном отдыхе, то можете таким образом скоротать пару вечером, но как показывает практика это не приводит не к чему реально полезному

Подбор, маркировка и совместимость моторов

Тут начнется полный дремучий лес, так как производители бытовой техники по расхожему мнению не производят запчасти и комплектующие для своей техники, за исключение корпусов и шильдиков, но и то корпуса как правило отливаются на арендуемых предприятиях осуществляющих и сборочные процессы. А если производитель не делает моторы самостоятельно, то он может заказывать их где угодно, очень часто поставщики меняются и начинается путаница в маркировке и сложности с подбором, поэтому тут есть важное правило.

При подборе мотора пылесоса обращаем внимание только на параметры H, S, D, Q, W маркировка на корпусе может быть разной у абсолютно одинаковых моторов.

Как разобрать двигатель пылесоса в домашних условиях?

Любой мастер когда-нибудь впервые сталкивался с ситуацией, когда добравшись до двигателя пылесоса, он никак не мог понять, как его разобрать. А дело всё в том, что единственная видимая гайка, удерживающая всю конструкцию в сборе, не только плотно «сидит» на очень стойком герметике, но ещё и вращается вместе с ротором двигателя!

Ни в коем случае, не пытайтесь застопорить ротор или якорь электродвигателя от прокручивания отвёрткой или другим металлическим предметом, чтобы открутить гайку. Вы можете повредить обмотку двигателя, которую самостоятельно уже не почините.

У каждого мастера имеется свой «фирменный» способ её безопасного отвинчивания. Мы рассмотрим здесь самый простой из них, для которого требуется минимум инструментов из домашней коллекции «на все случаи жизни».

Инструменты и расходные материалы

- Набор отвёрток;

- Плоскогубцы;

- Гаечный ключ торцовый или рожковый на 12 мм;

- Слесарные тиски;

- Ножовка по металлу;

- Круглый напильник;

- Два деревянных брусочка (~1см x 4см).

Хотя конструкция двигателей пылесосов от разных производителей примерно одинаковая, некоторые их детали могут отличаться размерами. Поэтому подбирайте нужный инструмент по ситуации.

Порядок разборкиСначала нужно подготовить двигатель к откручиванию злополучной гайки, для чего нужно выкрутить его щётки сзади и снять кожух, прикрывающий крыльчатку электродвигателя спереди.

Иногда кожух просто плотно сидит на корпусе двигателя и чтобы его снять, нужно плоскогубцами слегка отогнуть в стороны его края по всей окружности, а затем подцепить отвёрткой и отжать.

Чтобы открутить гайку, нам необходимо чем-нибудь застопорить ротор, но сделать это нужно так, чтобы не повредить обмотку и якорь электродвигателя, расположенный в задней части. Для этого нам нужно как-нибудь его плотно зажать через отверстия с боков корпуса двигателя, в которые были вставлены щётки.

Для этого нам нужно как-нибудь его плотно зажать через отверстия с боков корпуса двигателя, в которые были вставлены щётки.

Сделать это можно с помощью небольших деревянных брусочков, которые можно вставить в боковые отверстия щёток двигателя, а затем плотно прижать к якорю каким-нибудь подходящим инструментом – слесарными тисками, например.

Для этого нам подойдут брусочки, длиной примерно 4 см и шириной около 1 см. Их размеры подгоняйте сами с таким расчётом, чтобы они пролезали в отверстия, упирались в якорь и при этом их концы выступали наружу с небольшим запасом – так, чтобы их можно было зажать в тиски. А чтобы они плотно сжимали ротор и не соскакивали с него при сжатии, их концы нужно немного подпилить круглым напильником.

Затем вставляем подготовленные бруски в отверстия электродвигателя выпиленными концами внутрь и плотно прижимаем их к якорю слесарными тисками, чтобы зафиксировать его от прокручивания при отвинчивании гайки с другого конца ротора.

Теперь, когда ротор двигателя застопорен, можно взять гаечный ключ или ключ с подходящей торцевой насадкой и без труда выкрутить «проблемную» гайку, доставившую нам столько лишних хлопот.

В случае если гайка упирается и не хочет поддаваться, её нужно разогреть, чтобы расплавить герметик, удерживающий её на резьбе. Сделать это нужно «точечным» нагревом с помощью небольшой горелки, чтобы не повредить пластмассу крыльчатки.

После этого все остальные детали двигателя снимаются без труда с помощью обычных отвёрток. И мы можем посмотреть, в чём состоит неисправность или что вызывает подозрительный шум во время работы электродвигателя.

Возможные неисправности- Смещение крыльчатки.

- Ослабление или выпадение винтов крепления.

- Износ подшипников ротора.

- Износ электрических щёток.

- Повреждение обмотки двигателя.

- Сильное загрязнение.

Почти все эти неисправности можно устранить в домашних условиях, при наличии смекалки и необходимых деталей на замену. Трудности у вас могут возникнуть только при замене износившихся подшипников, так как для этого необходим специальный съёмник. И при этом нужно постараться не повредить вал электродвигателя в торцевой части с резьбой.

Трудности у вас могут возникнуть только при замене износившихся подшипников, так как для этого необходим специальный съёмник. И при этом нужно постараться не повредить вал электродвигателя в торцевой части с резьбой.

Ну, а если повреждена обмотка электродвигателя или его якорь, тот тут мы вообще бессильны что-либо сделать, кроме как просто заменить его целиком на аналогичный от другого пылесоса.

ВыводОписанный выше способ разборки двигателя пылесоса – далеко не единственный. Каждый мастер придумывает свой, в зависимости от наличия у него тех или иных инструментов под рукой в данный момент. Главное, не паниковать и попытаться решить проблему, не испортив при этом двигатель окончательно.

Научившись разбирать и ремонтировать пылесос, вы сумеете с легкостью собрать его своими руками из подручных материалов.

как разобрать мотор? Как снять крыльчатку с электродвигателя? Как его проверить? Особенности моделей Poletron, Ametek и других

Пылесос уже давно является одним из наиболее верных и эффективных помощников человека в борьбе с пылью. Но, как и любая техника, пылесосы, будь то дорогие или дешевые, имеют свойство ломаться и выходить из строя. Хуже всего, когда ломается мотор пылесоса вследствие неправильной эксплуатации или перепада напряжения. Поэтому следует разобраться, что это за деталь, как ее выбрать и как осуществить разборку при поломке.

Характеристики моторов

Если вы столкнулись с тем, что у вас поломался пылесос, то не следует сразу бежать сдавать его в мастерскую и платить баснословные деньги за ремонт. Можно попробовать вникнуть в данный вопрос и, возможно, осуществить самостоятельный ремонт или замену двигателя. Следует понимать, что это основная часть в любом современном пылесосе.

Можно попробовать вникнуть в данный вопрос и, возможно, осуществить самостоятельный ремонт или замену двигателя. Следует понимать, что это основная часть в любом современном пылесосе.

Чтобы заменить двигатель, придется обращать внимание на некоторые параметры.

- Внешний вид мотора. У различных производителей они могут отличаться.

- Мощность. Данный параметр определить и сравнить очень просто. На самом двигателе, как и на пылесосе, указывается эта информация. Важно понимать, что нас будет интересовать именно общая мощность, то есть обороты. Не следует путать с таким показателем, как мощность всасывания.

- Размеры. Данная характеристика также очень важна, так как может случиться, что купленная деталь просто не помещается в ваш старый пылесос.

Замеры следует осуществлять самостоятельно. Сначала нужно измерить высоту всего устройства, исключая втулки, если они есть, а также подшипники. Следующим шагом будет измерение диаметра вентиляторной крыльчатки. А также нужно измерить ее высоту.

Замеры следует осуществлять самостоятельно. Сначала нужно измерить высоту всего устройства, исключая втулки, если они есть, а также подшипники. Следующим шагом будет измерение диаметра вентиляторной крыльчатки. А также нужно измерить ее высоту. - Отверстие держателя мотора. Следует очень внимательно осмотреть эту часть.

- Наличие под крыльчаткой мотора так называемой юбочки.

Какие бывают?

Электродвигатель для пылесоса может иметь различные особенности. Например, если он неразборный, то представляет собой монолитную конструкцию, которую можно заменить только на точно такую же деталь. И пытаться разобрать его и починить бесполезно. Моторы могут называть универсальными. Но такого понятия, как универсальный двигатель, нет. И проблема не в характеристиках, а в физическом исполнении. Каждый производитель пылесосов дает им разные конструкционные особенности, и модель, которая подходит, к примеру, для пылесосов Supra, может оказаться неподходящей для пылесосов Philips как раз из-за физических особенностей.

Каждый производитель пылесосов дает им разные конструкционные особенности, и модель, которая подходит, к примеру, для пылесосов Supra, может оказаться неподходящей для пылесосов Philips как раз из-за физических особенностей.

Двигатели характеризуют как универсальные, если они могут работать как от постоянного, так и от переменного тока. В то же время во многих пылесосах устанавливают асинхронный двигатель. Его отличие от универсального двигателя состоит в том, что он будет работать исключительно от постоянного тока. А также электродвигатели различаются по наличию так называемого щеточно-коллекторного узла: они бывают безколлекторные и коллекторные. Эти решения могут различаться по количеству фаз. По данному параметру они бывают:

- однофазные;

- двухфазные;

- трехфазные.

Из этих трех категорий наиболее эффективным будет трехфазное решение. Оно потребляет чуть больше энергии, но прирост производительности стоит того. Главным их преимуществом будут более высокие показатели вакуумного всасывания. К тому же скорость вращения у 2-ступенчатого вакуумного мотора будет составлять 1–1,4 тыс. оборотов в минуту, что будет больше, чем у 3-ступенчатых аналогов. Это будет означать, что они изнашиваются быстрее, чем 3-ступенчатые решения.

Оно потребляет чуть больше энергии, но прирост производительности стоит того. Главным их преимуществом будут более высокие показатели вакуумного всасывания. К тому же скорость вращения у 2-ступенчатого вакуумного мотора будет составлять 1–1,4 тыс. оборотов в минуту, что будет больше, чем у 3-ступенчатых аналогов. Это будет означать, что они изнашиваются быстрее, чем 3-ступенчатые решения.

Следует заметить, что двухступенчатые решения дешевле. Но они гораздо чаще ломаются. Затраты на их ремонт могут превышать по своей сумме стоимость пылесоса, оснащенного трехфазным двигателем.

Поэтому при покупке агрегата сравните стоимость устройства и сохранение денег в перспективе, простоту и надежность работы.

Бренды

Бренды, которые производят электродвигатели для пылесосов, можно разделить 2 категории. Первая – известные фирмы, которые также занимаются изготовлением самих пылесосов. То есть компании осуществляет полный цикл производства бытовой техники. Сюда следует отнести такие именитые бренды, как Beko, Bosch, Electrolux, Gorenje, LG, Moulinex, Philips, Rowenta, Samsung, Thomas, Zanussi, Zelmer. Все эти компании хорошо известны потребителю и в большинстве своем производят качественную продукцию, которая ломается не слишком часто, хорошо и эффективно работает и удобна в использовании.

Первая – известные фирмы, которые также занимаются изготовлением самих пылесосов. То есть компании осуществляет полный цикл производства бытовой техники. Сюда следует отнести такие именитые бренды, как Beko, Bosch, Electrolux, Gorenje, LG, Moulinex, Philips, Rowenta, Samsung, Thomas, Zanussi, Zelmer. Все эти компании хорошо известны потребителю и в большинстве своем производят качественную продукцию, которая ломается не слишком часто, хорошо и эффективно работает и удобна в использовании.

Вторая категория производителей – это компании, которые не выпускают непосредственно пылесосы, но делают к ним различные комплектующие. Например, те же двигатели. Из таких производителей можно назвать AEG, Ametek, Domel, LPA, Ningbo, Sip Chinderson Motor, Poletron, SKL, Whicepart. Эти производители изготавливают продукцию под конкретные модели. Это значит, что подходящие аналоги двигателя для конкретного пылесоса будут зависеть от его марки.

Как выбрать?

Подобрать подходящий двигатель для пылесоса крайне важно, ведь неправильный подбор рано или поздно приведет к поломке устройства. Ряд производителей собственные двигатели не делают, а просто осуществляют сборку. Поэтому важно знать не название и модель, а именно физические параметры устройства. Кроме них, будут еще важны его тип и предназначение для того или иного вида уборки: сухой, влажной или поддерживает оба типа. Дело в том, что если в мотор, который предназначается для сухой уборки, попадет влага, то он попросту поломается.

А также важна будет мощность всасывания. Обычно производитель делает акцент на общую мощность. Она будет зависеть от целого ряда факторов:

- физических характеристик устройства;

- входного давления;

- производительности потоков воздуха, которая зависит от размера крыльчатки, количества вентиляторных ступеней, длины шланга, типа якоря;

- коэффициента полезной работы.

Кроме того, при подборе мотора пылесоса следует обратить внимание на категорию и метод корпусного крепления. Это важно потому, что одни модели могут иметь специальные пазы и защелки, другие – кольца и прокладки уплотнения, а некоторые универсальные решения крепятся к корпусу при помощи болтов, по причине чего следует брать в расчет угол отверстий крепежа относительно коллекторно-щеточного узла устройства.

Самым надежным способом будет подбор мотора либо по образцу, либо по коду запчасти производителя.

Тонкости эксплуатации

На пылесосы с каждым годом ложится все больше нагрузки в вопросе уборки помещений. И даже продукция известных брендов не всегда справляется с поставленной задачей. Попробуем разобраться в некоторых тонкостях эксплуатации, чтобы понять, почему прибор выходит из строя. Следует сказать, что ротор электрического двигателя пылесоса вращается со скоростью около 35 тыс. оборотов в минуту. Это одна из наиболее важных частей двигателя, что приводит его в движение. Столь серьезный объем работы создает довольно большую нагрузку на группу подшипников и наименьшую нагрузку на статорную обмотку.

И даже продукция известных брендов не всегда справляется с поставленной задачей. Попробуем разобраться в некоторых тонкостях эксплуатации, чтобы понять, почему прибор выходит из строя. Следует сказать, что ротор электрического двигателя пылесоса вращается со скоростью около 35 тыс. оборотов в минуту. Это одна из наиболее важных частей двигателя, что приводит его в движение. Столь серьезный объем работы создает довольно большую нагрузку на группу подшипников и наименьшую нагрузку на статорную обмотку.

В электромоторах пылесосов существуют надежные подшипники. По техрегламентам, наработка данной части должна быть не более 1 тыс. рабочих часов. Кроме того, важным аспектом для современных электродвигателей является охлаждение щеточно-коллекторной части, а также всего устройства в целом. Если дополнительную систему охлаждения не организовать, то перегрев устройства случается уже через 20 минут после начала его применения. А благодаря дополнительным механизмам охлаждения порог перегрева возрастет в 5 раз.

А также следует понимать, что в обычных электромоторах, которые устанавливаются на пылесосы сегодня, охлаждение осуществляется благодаря воздушным потокам, проходящим через мотор. Поэтому чистота фильтров – важный залог успешной работы. Чем они более засорены, тем сложнее воздушным массам проходить через отверстия, и тем больше повышается нагрузка на мотор. Кстати, одним из предохранителей от перегрева является возможность управлять скоростью оборотов двигателя и, как следствие, мощностью всасывания устройства.

Чтобы проверить, есть ли перегрев, достаточно просто включить прибор в розетку и осуществлять уборку на различных режимах. Часто именно так и осуществляется проверка возможностей двигателя и засоренности фильтров, чтобы не разбирать устройство.

Если устройство отключается, следует проверить фильтры и очистить их. Чем бережнее владелец техники относится к технике, тем дольше она прослужит.

Как разобрать?

Если вы слышите посторонние шумы, или устройство работает некорректно, мотор для проверки надо разобрать. Для разборки потребуется иметь под рукой:

- небольшие тиски;

- ножовку;

- напильник;

- набор отверток;

- гаечные ключи;

- деревянные брусочки;

- плоскогубцы.

Разбор проводится пошагово.

- Сначала при помощи отвертки откручиваем болты, а также зажимы пружинного типа на контактных щетках и щеткодержателях.

- Снимаем кожух, защищающий крыльчатку, постукивая молотком по корпусу и подшипникам. Лучше осуществлять это через бруски.

- Теперь требуется снять крыльчатку. Сначала нужно открутить гайку крыльчатки. Для этого нужно застопорить ротор, чтобы оставить без повреждений обмотку и якорь электромотора, располагающегося в задней части. Это можно сделать, плотно прижав его через дырки по бокам корпуса двигателя, где вставлены щетки. Осуществить это можно при помощи небольших брусков из дерева. Их вставляют в дырки и плотно прижимают к якорю.

Если гайка по каким-то причинам не откручивается, то ее следует разогреть для расплавления герметика, держащего ее на резьбе. Можно использовать небольшую горелку, чтобы не была повреждена пластмасса, из которой выполнена крыльчатка.

Теперь все детали мотора без труда снимаются при помощи самых простых отверток.

Двигатель разобран, и мы имеем возможность понять, в чем состоит поломка.

О том, как разобрать двигатель пылесоса, смотрите в следующем видео.

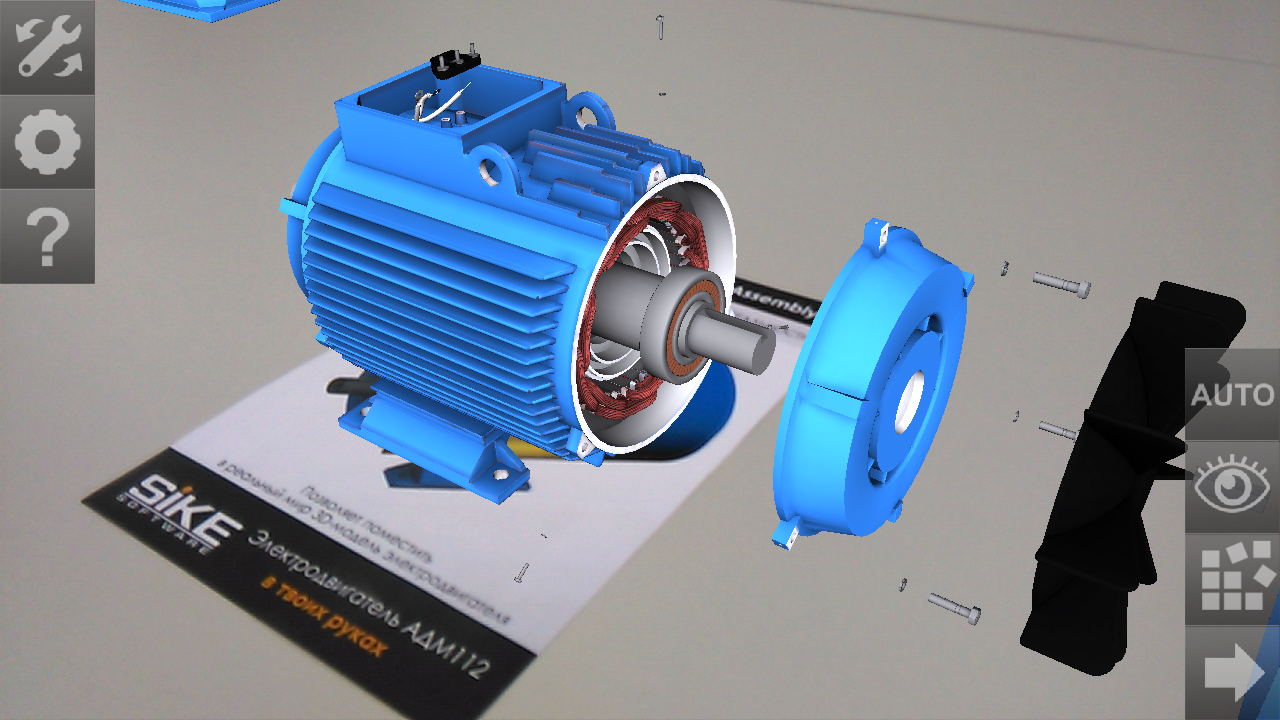

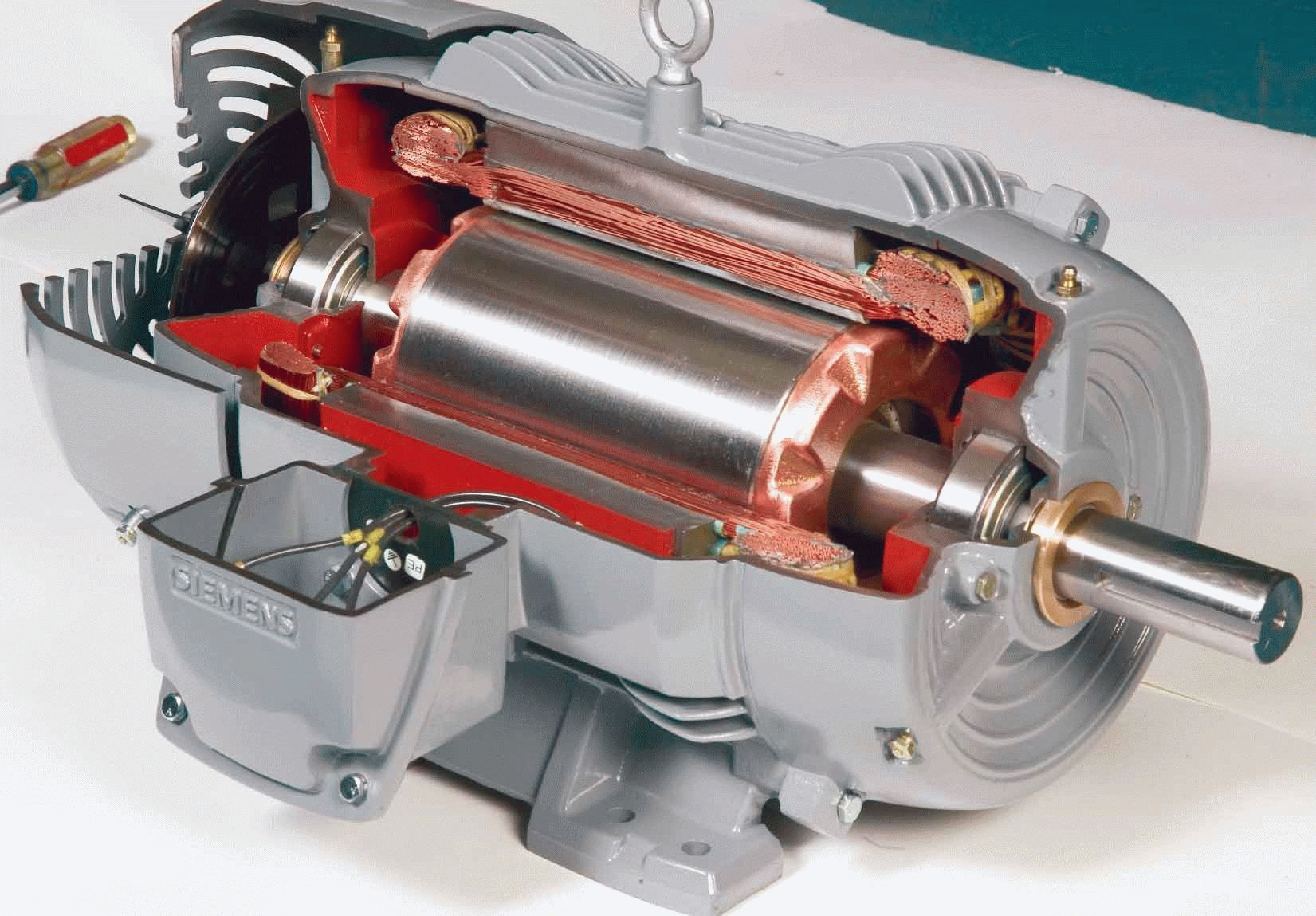

Студент ПГУ разрабатывает пластиковую модель электродвигателя

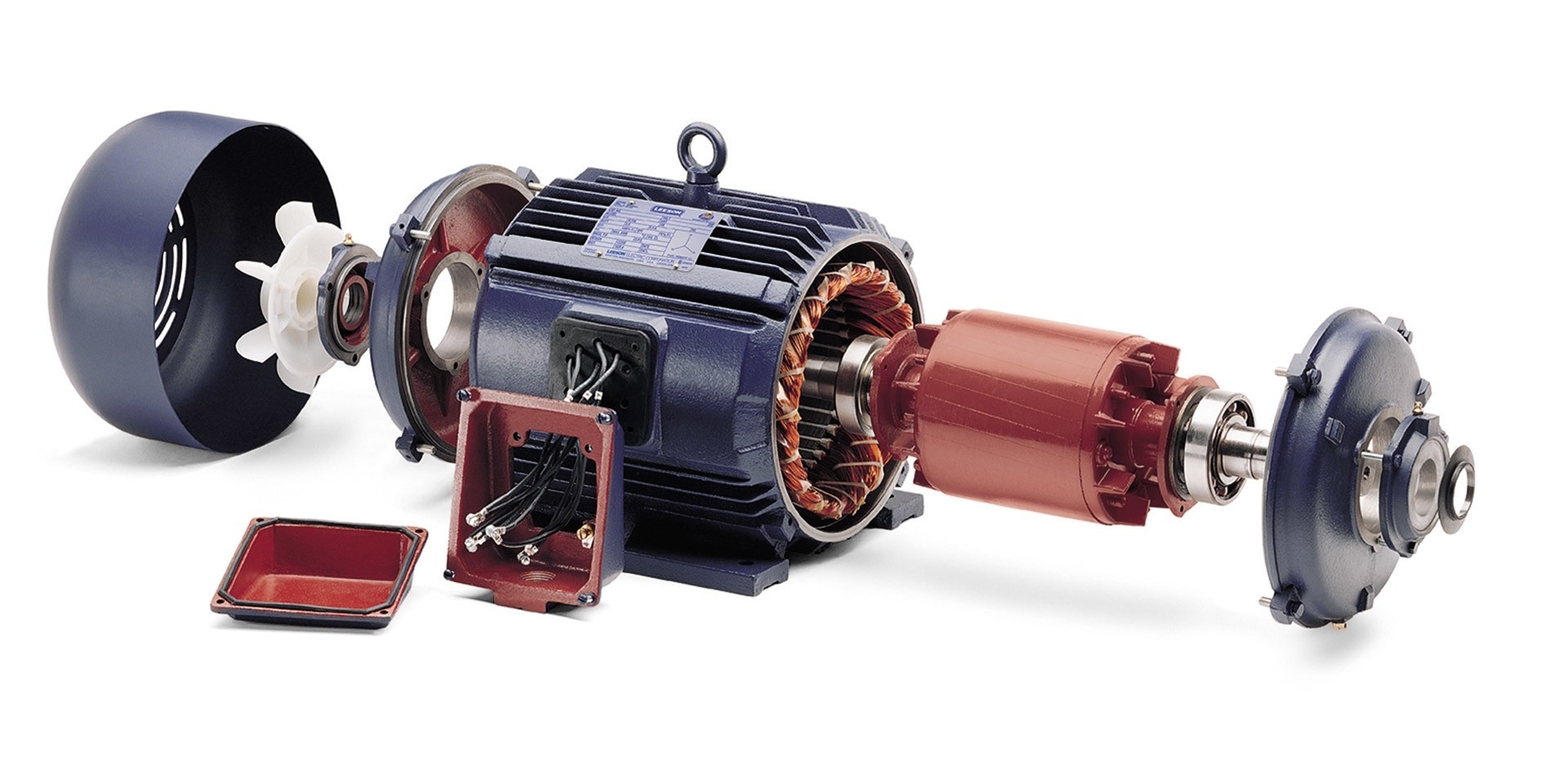

Тема «Устройства для выработки электрического тока» знакома не только инженерам и студентам технического профиля, но и ученикам старших классов: она изучается на уроках физики и электротехники в школах, средних специальных учебных заведениях и, разумеется, вузах.

Для успешного понимания и освоения этой непростой темы недостаточно плоскостных схем и плакатов: она требует визуализации, причем, оптимально, если она визуализируется с помощью макета, который можно, что называется, «потрогать руками», попробовать разобрать его и собрать. Только так устройство и принципы работы двигателя станут по-настоящему понятными изучающему тему.

«Грамотно составленные и всесторонне раскрывающие устройство и принцип работы презентации и видеоролики есть не у каждого учителя или преподавателя, — говорит студент Политехнического института Пензенского государственного университета Никита Сахаров. — А реальный электродвигатель, выполненный из металла, имеет довольно большой вес — от 5 кг и более, и очень неудобен для постоянной сборки и разборки. Конструкции же некоторых моделей двигателей, использующихся в качестве учебных пособий в некоторых учебных заведениях, попросту морально устарел».

Никита Сахаров предлагает заменить архаичные пособия современной моделью из пластика. Для этого он, под руководством своего научного руководителя, доцента кафедры «Контроль и испытание материалов Максима Гуськова, осуществляет проект «Разработка сборно-разборного макета асинхронного электродвигателя из пластика для образовательных целей».

Для этого он, под руководством своего научного руководителя, доцента кафедры «Контроль и испытание материалов Максима Гуськова, осуществляет проект «Разработка сборно-разборного макета асинхронного электродвигателя из пластика для образовательных целей».

«Современные проблемы требуют использования современных решений. Сборная модель, детали которой с высокой точностью распечатаны на 3D принтере из легкого и практичного ABS- или PLA-пластика, позволяет наглядно продемонстрировать устройство двигателя, а также генератора, и объяснить принцип их работы. Легкий и практичный макет, детально продуманный, позволяющий многократно производить сборку и разборку двигателя, будет незаменимым помощником для учителя/преподавателя физики, с помощью которого можно заинтересовать школьника или студента и привить тягу к науке и инженерному творчеству», — пояснил автор проекта.

Основная научная идея проекта заключается в использовании современных технологий для создания доступного наглядного макета с целью повышения заинтересованности обучающихся техническими дисциплинами. 3D-печать и прототипирование — те методы, которые вызывают интерес у сегодняшних школьников и студентов. Предлагаемый студентом ПГУ способ создания деталей и узлов актуален, поэтому, решив инженерную задачу по изготовлению макета асинхронного двигателя, можно помочь качественно улучшить процесс обучения.

3D-печать и прототипирование — те методы, которые вызывают интерес у сегодняшних школьников и студентов. Предлагаемый студентом ПГУ способ создания деталей и узлов актуален, поэтому, решив инженерную задачу по изготовлению макета асинхронного двигателя, можно помочь качественно улучшить процесс обучения.

Проект «Разработка сборно-разборного макета асинхронного электродвигателя из пластика для образовательных целей» был представлен на грантовый конкурс проектов в рамках молодежного форума «iВолга-2020» по направлению «Наука и цифровые технологии». Он признан одним из лучших в номинации «Инициативы творческой молодежи». Автор являлся также участником конкурса «Ректорские гранты — 2020».

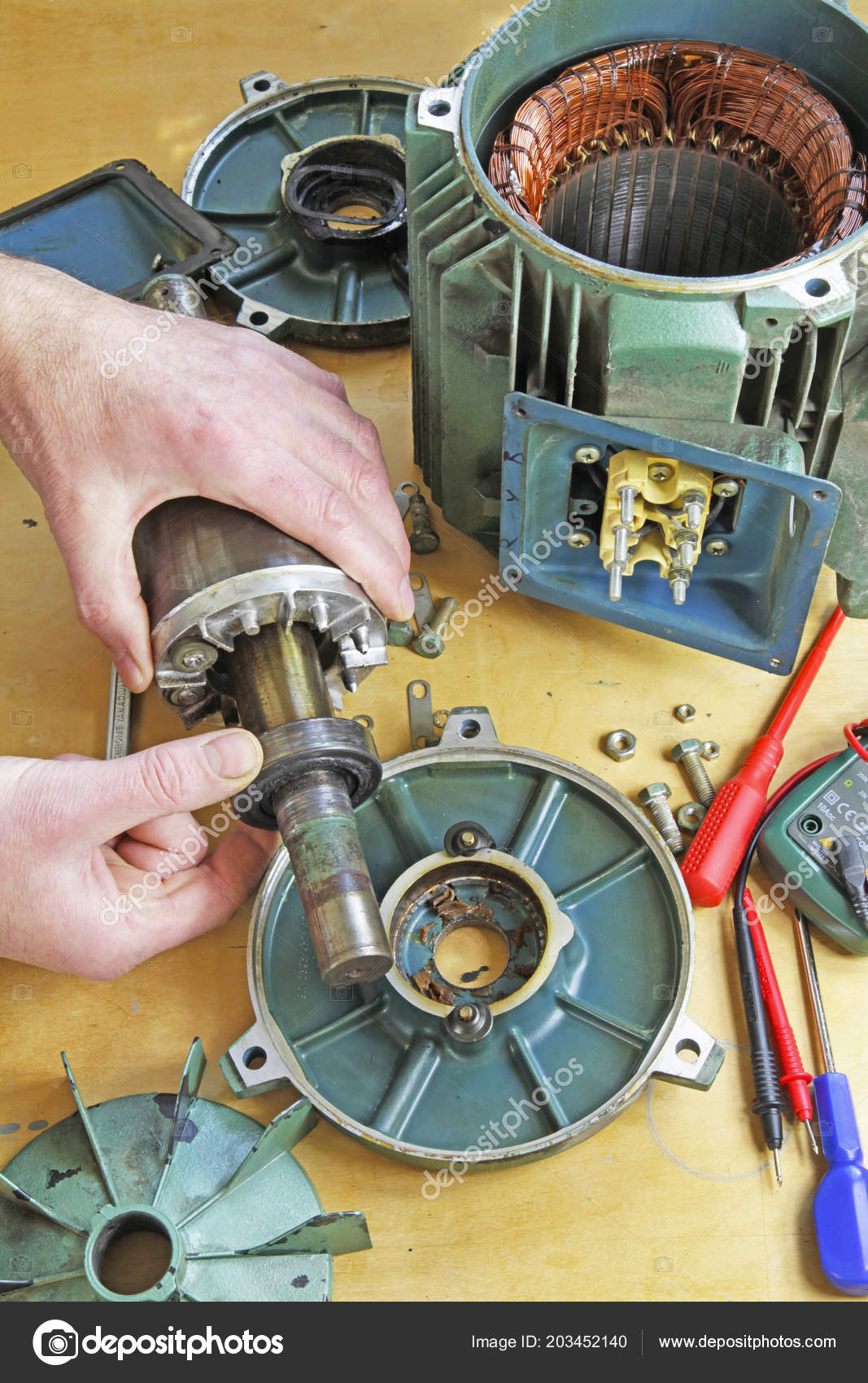

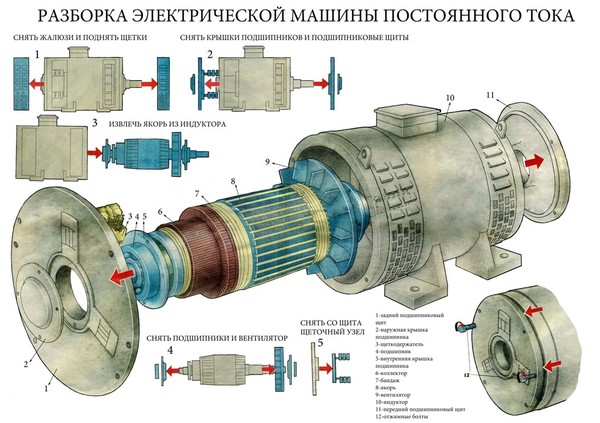

Разборка и сборка электродвигателей | Механический ремонт электрических машин

Страница 2 из 2

Порядок разборки каждой ремонтируемой электрической машины определяется ее конструкцией и необходимостью сохранения имеющихся исправных частей, а степень разборки — полнотой и характером предстоящего ремонта. Если предварительные осмотр и испытания позволяют судить о характере предстоящего ремонта электрической машины, необходимо до начала ее разборки проверить наличие требуемых для ремонта материалов, изделий и запасных частей соответствующих размеров, марок и характеристик.

Если предварительные осмотр и испытания позволяют судить о характере предстоящего ремонта электрической машины, необходимо до начала ее разборки проверить наличие требуемых для ремонта материалов, изделий и запасных частей соответствующих размеров, марок и характеристик.

Разборка электродвигателей. До начала ремонта необходимо просмотреть документацию на электродвигатель, подлежащий ремонту; проверить, производилась ли при предыдущем ремонте замена подшипников качения или перезаливка подшипников скольжения; установить, сколько часов отработали подшипники качения после замены, каковы были зазоры в подшипниках скольжения при последнем замере, не остались ли неустраненными какие-либо дефекты, не появились ли дефекты при работе электродвигателя. На основании этих данных решается вопрос об объеме ремонта электродвигателя.

Разбирать электрическую машину необходимо осторожно, не допуская повреждения или потери отдельных ее частей. Недопустимо пользоваться зубилом, наносить резкие удары или прилагать очень большие усилия.

Поступающая в ремонт электрическая машина должна быть укомплектована всеми необходимыми деталями: возбудителем, подшипниками, обмотками, траверсами со щеткодержателями и др. Рассмотрим наиболее эффективные способы разборки машин.

Снятие шкива или полумуфты. Порядок работ при снятии: отвинчивают стопорный винт или выбивают клиновую шпонку, место посадки шкива заливают керосином. Неплотно насаженный шкив снимают легкими ударами молотка, наносимыми по ступицам шкива через деревянную прокладку, или съемниками (рис. 1).

Если ручным или гидравлическим съемником при максимально возможном усилии или давлении не удается снять полумуфту, то ее следует подогреть.

Рис. 1. Съемники для снятия (распрессовки) полумуфт и подшипников качения с валов электрических машин: а — винтовой съемник, б — гидравлический съемник, е — съемник для стаскивания подшипников качения захватом за подшипник, г — съемник для стаскивания подшипников качения захватом болтами за крышки или капсулы подшипника; 1 — червячный винт с головкой, 2 — регулировочная гайка, 3 — тяги (захваты), 4— площадка, 5 — стойка, 6 — траверсы, 7 — плунжерный насос, 8 — рукоятка штока насоса, 9 — пластинка со штифтами, 10 — шпильки, 11 — плита, 12 — диск, 13 — корпус съемника

Снятие подшипниковых щитов. Перед снятием подшипниковых торцовых щитов у двигателей с подшипниками скольжения замеряют зазоры между валом и вкладышами для решения вопроса о перезаливке вкладышей. При этом отвинчивают крепления крышек или фланцев, крепящих подшипники, снимают крышки или фланцы, ослабляют крепления, сдвигают на вал траверсу с держателем, выпускают масло из подшипников и отвинчивают болты, крепящие подшипниковый щит к корпусу. Если двигатель имеет контактные кольца, то до снятия подшипниковых щитов вынимают щетки из щеткодержателей (если щеточный механизм можно не снимать). На ребра щита и корпус машины наносят метки, по которым при сборке машины подшипниковый щит устанавливают в прежнее положение. Легкими ударами молотка через деревянную прокладку по выступающим ребрам щита отделяют его от корпуса машины.

Перед снятием подшипниковых торцовых щитов у двигателей с подшипниками скольжения замеряют зазоры между валом и вкладышами для решения вопроса о перезаливке вкладышей. При этом отвинчивают крепления крышек или фланцев, крепящих подшипники, снимают крышки или фланцы, ослабляют крепления, сдвигают на вал траверсу с держателем, выпускают масло из подшипников и отвинчивают болты, крепящие подшипниковый щит к корпусу. Если двигатель имеет контактные кольца, то до снятия подшипниковых щитов вынимают щетки из щеткодержателей (если щеточный механизм можно не снимать). На ребра щита и корпус машины наносят метки, по которым при сборке машины подшипниковый щит устанавливают в прежнее положение. Легкими ударами молотка через деревянную прокладку по выступающим ребрам щита отделяют его от корпуса машины.

В подшипниковом щите крупных машин нарезана резьба, в которую завинчивают болт и снимают щит. После того как подшипниковый щит отделен от корпуса, его сдвигают по валу машины. Чтобы не повредить железо и изоляцию обмоток при снятии щита, в воздушный зазор между ротором и статором кладут лист плотного картона, на который укладывается ротор после снятия щита.

Выемка ротора (якоря). В электродвигателях небольшой мощности после снятия обоих подшипниковых щитов ротор вынимают вручную, осторожно приподнимая с картона, на котором он лежал в статоре. В крупных электродвигателях ротор вынимают в сторону вентилятора с помощью подъемных приспособлений. При выемке ротора следят за тем, чтобы он двигался строго по оси электродвигателя.

Разборка подшипников. Снятие шарико- и роликоподшипников с вала с помощью съемника аналогично снятию шкивов или полумуфт. Захваты съемника накладывают на внутреннее кольцо подшипника, который нагревают, поливая горячим маслом при температуре не более 100 °С. Втулки или вкладыши подшипников скольжения выбивают из подшипниковых щитов (рис. 2) легкими ударами молотка по деревянной выколотке 1, приставленной к торцовой стороне втулки 2.

При этом подшипниковый щит укладывают на деревянную опору 4, имеющую отверстие, диаметр которого равен диаметру выбиваемой втулки. Последнюю можно выпрессовать и установить с помощью несложного приспособления 6, предварительно вывернув стопорный винт 7 и выведя из прорези смазочное кольцо 5.

Рис. 2. Удаление втулок подшипника скольжения

Вспомогательные операции. После разборки основные части машины (щиты, подшипники, траверсы, вкладыши, масленки и уплотнения) промывают бензином или керосином. Обмотки очищают от пыли сильной струей сжатого воздуха или пылесосом, затем протирают чистой тряпкой, смоченной в бензине. Поврежденные обмотки вынимают из пазов, предварительно распаяв соединения. Этими операциями в основном заканчивается разборка электрической машины.

Определение характера повреждений и заполнение ведомостей дефектов. При осмотре частей разобранного двигателя легкими ударами молотка простукивают подшипниковые щиты, выявляя наличие в них трещин. Места, вызывающие подозрение, просматривают через лупу для обнаружения волосяных трещин. Границы трещин отмечают мелом. Рабочую поверхность подшипников скольжения проверяют на отсутствие трещин, перекосов, выбоин, неравномерной выработки. В шарико- и роликоподшипниках не должно быть выбоин, шелушения шариков или беговых дорожек, а также радиального и осевого люфтов, что легко определить радиальной и осевой «качкой».

Осматривают и тщательно проверяют щеткоподъемный механизм (пальцы, изоляторы, траверсы, крепеж и др.). Особое внимание обращают на присутствие пятен, свидельствующих о местных перегревах стали в местах пайки (сварки) стержней и замыкающих колец короткозамкнутого ротора, а также следы выработки, выбоины, трещины, подгары поверхности контактных колец, износ колец (не должен превышать 50 % их первоначальной толщины), балансировку ротора (проверяют статическим или динамическим способами). На валу недопустимы трещины, а на

динамическим способами). На валу недопустимы трещины, а на шейках вала — раковины, шероховатости и царапины. Осматривая двигатель, проверяют диаметр посадочных мест, их овальность и конусность, состояние вентилятора и его креплений, сохранность паек петушков коллектора, прочность запрессовки коллекторных пластин и отсутствие на них подгаров, выбоин, дорожек, выступающей слюды и прочность пайки проводов между обмоткой и контактными кольцами; измеряют величину сопротивления изоляции между каждой парой смежных коллекторных пластин, коллектором и валом, коллектором и бандажами и величину сопротивления изоляции обмоток.

Проверяют прочность бандажей и плотность посадки клиньев. Корпус машины тщательно осматривают на отсутствие мельчайших трещин, а места посадки подшипниковых щитов — на отсутствие забоин. Корпус бракуют, если трещины имеют значительную величину и не могут быть устранены.

Пакеты стали статора проверяют на прочность прессовки листов стали. В некоторых местах плотность можно проверить с помощью лезвия ножа. Проверяют плотность распорок между отдельными пакетами, отсутствие пятен перегрева, следов ржавчины и смещения пакетов активной стали. Определяют состояние изоляционной доски выводного щитка, выводных концов, зажимов и гаек; контролируют пайку наконечников. Все данные проверки, осмотра и испытаний заносят в ведомость дефектов, на основании которой производят ремонт.

Двигателю, который подлежит ремонту, присваивают ремонтный номер на весь цикл ремонта и предремонтных испытаний.

При отсутствии чертежей для разборки сложных узлов составляют эскизы или схемы, а в случае необходимости — рабочие чертежи. Все результаты внешнего осмотра, замеров, испытаний и наблюдений поступающей в ремонт машины заносят в один из следующих документов: протокол, журнал, ведомость дефектов (ремонтная ведомость), которые являются основными документами технологического процесса ремонта.

Все результаты внешнего осмотра, замеров, испытаний и наблюдений поступающей в ремонт машины заносят в один из следующих документов: протокол, журнал, ведомость дефектов (ремонтная ведомость), которые являются основными документами технологического процесса ремонта.

Сборка электродвигателей и установка подшипников скольжения. Изготовленные вкладыши или втулки подшипников скольжения запрессовывают в подшипниковые щиты с помощью винтового или гидравлического пресса. В отдельных случаях допускается подгонять вкладыши с помощью молотка. Легкими ударами через деревянную прокладку вкладыш устанавливают в гнездо щита. До запрессовки втулки в прорезь вкладыша вставляют смазочное кольцо, контролируя, чтобы оно не мешало установке втулки. При запрессовке подшипника не должно быть перекосов.

При сборке ротора сначала на вал насаживают листы активной стали, затем укрепляют контактные кольца или коллектор и закрепляют вентилятор. Если электродвигатель имеет шариковые подшипники, то их предварительно после тщательной промывки разогревают в масляной ванне до температуры 90 — 100 °С и туго напрессовывают на посадочные места вала.

Подшипники насаживают на вал легкими ударами молотка по трубе через деревянную прокладку (рис. 3). Диаметр трубы должен соответствовать диаметру внутренней обоймы подшипника. Труба должна быть изготовлена из мягкой стали (малоуглеродистой) или окантована медным ободком.

Устанавливают ротор (якорь) в статор осторожно, чтобы не повредить обмотки и листы активной стали. Сборка ротора осуществляется аналогично его выемке. В зазор между статором и ротором укладывают временную прессшпановую или картонную прокладку. После установки ротора, приподняв смазочное кольцо подшипников скольжения, надевают задний подшипниковый щит. Правильность установки щита определяют по совпадению рисок, нанесенных на щит и корпус электродвигателя до его разборки. Затем щит слегка прихватывают болтами, удаляют временную прокладку и надевают передний щит, который также прихватывают болтами. Болты затягивают попеременно с диаметрально противоположных сторон, завертывая каждый раз на пол-оборота.

После устранения неисправности окончательно затягивают болты щитов, закрывают фланцы, заливают маслом масляные камеры подшипников скольжения, устанавливают все остальные детали машины. Щупом проверяют зазоры, а также величину осевого перемещения (величину разбега) ротора, т.е. зазоры в осевом направлении между внутренним торцом вкладыша и соответствующей заточкой шейки вала (не должны превышать 1 — 2 мм).

Щупом проверяют зазоры, а также величину осевого перемещения (величину разбега) ротора, т.е. зазоры в осевом направлении между внутренним торцом вкладыша и соответствующей заточкой шейки вала (не должны превышать 1 — 2 мм).

Рис. 3. Процесс насадки на вал: 1 — наружная обойма подшипника; 2 — вал; 3 — внутренняя обойма подшипника; 4 — медный ободок; 5 — монтажная трубка;

- — металлическая пробка;

- — деревянная прокладка

Величину воздушного зазора между ротором и статором измеряют с обеих сторон в четырех различных последовательно сдвинутых на 90° положениях ротора для электродвигателя небольшого диаметра и в восьми точках — для электродвигателей с большим диаметром ротора. Измерения проводят как при холодном, так и при нагретом электродвигателе.

Ремонт небольшого электродвигателя постоянного тока: 7 шагов

Введение: Ремонт небольшого электродвигателя постоянного тока

Можно ли это исправить? Вы делаете ставку! стоит ваше время. На самом деле это дешевый маломощный двигатель, который продается примерно за 1 фунт стерлингов и не стоит усилий, если у вас больше денег, чем времени, но, взяв на себя труд его спасти, вы также можете его исправить, и вы никогда не знаете, когда у вас есть чтобы исправить это, потому что он вам нужен, и эти принципы применимы и к другим двигателям

На самом деле это дешевый маломощный двигатель, который продается примерно за 1 фунт стерлингов и не стоит усилий, если у вас больше денег, чем времени, но, взяв на себя труд его спасти, вы также можете его исправить, и вы никогда не знаете, когда у вас есть чтобы исправить это, потому что он вам нужен, и эти принципы применимы и к другим двигателям

Добавить TipAsk QuestionDownload

Шаг 1: Очистите его

При необходимости очистите его скотчбритом с мылом, чтобы удалить любую коррозию и грязь. Неважно, что он намокнет, вы все равно снимете его полностью и тщательно высушите.НЕ оставляйте скотчбрит в кухонной раковине, чтобы использовать его позже для мытья кастрюль и сковородок. Соли меди токсичны, а контакты / щетки вполне могут быть медно-бериллиевыми, поскольку они обладают пружинными качествами и другими полезными в этом случае, НО соединения бериллия также являются токсичные и кумулятивные яды, поэтому мойте руки и после этого.

Добавить TipAsk QuestionDownload

Шаг 2: Разобрать на части

Поместите небольшой тупой нож между ведущей шестерней и кожухом и снимите шестерню. С помощью очень маленькой отвертки с плоским лезвием отогните язычки, крепящие заднюю часть корпуса к корпусу, и снимите ее. Прижмите приводной вал к столу, захватите якорь, и если вытащите его из корпуса двигателя, он ударится вбок, когда освободится.

С помощью очень маленькой отвертки с плоским лезвием отогните язычки, крепящие заднюю часть корпуса к корпусу, и снимите ее. Прижмите приводной вал к столу, захватите якорь, и если вытащите его из корпуса двигателя, он ударится вбок, когда освободится.

Добавьте TipAsk QuestionDownload

Шаг 3: Очистите и осмотрите

Я использовал одноразовые бумажные салфетки для большей части чистки кухонных полотенец или хлопчатобумажных тряпок.

Обратите внимание на зеленую слизь, окраска обусловлена солями меди и, возможно, солями бериллия, обе из которых токсичны (я, возможно, переоцениваю это, но лучше знать, чем нет) они не являются невозможными, но не рассматриваются в этом руководстве, отложенном для дальнейшей работы.

протрите якорь коллектора и вал в сборе, используйте растворитель, если требуется, я обычно использую более легкое топливо жидкого типа, а не газ, поскольку мой очищающий растворитель изопропа, вероятно, подойдет, но избегайте разбавителей ацетона / целлюлозы или уайт-спирита, поскольку они повреждение дешевого лака на обмотках.![]() Опорные поверхности должны быть гладкими и блестящими. Якорь (большой, в данном случае трехлопастный гребень) не должен иметь ржавчины. Комутатор (короткая латунная секция слева перед большим черным кольцом) не должен иметь очевидных гладких гребней и иметь четкий зазор между каждым сегментом.Небольшое латунное кольцо справа от якоря представляет собой упорную обойму, которая предотвращает контакт якоря с корпусом двигателя. На обмотках не должно быть видимых обрывов проводов или следов горения, и в идеале целостность обмоток следует проверять с помощью мультиметра или лампы / светодиода и батареи (шаг, который я забыл, пока не написал, я просто взглянул на него и решил, что все в порядке)

Опорные поверхности должны быть гладкими и блестящими. Якорь (большой, в данном случае трехлопастный гребень) не должен иметь ржавчины. Комутатор (короткая латунная секция слева перед большим черным кольцом) не должен иметь очевидных гладких гребней и иметь четкий зазор между каждым сегментом.Небольшое латунное кольцо справа от якоря представляет собой упорную обойму, которая предотвращает контакт якоря с корпусом двигателя. На обмотках не должно быть видимых обрывов проводов или следов горения, и в идеале целостность обмоток следует проверять с помощью мультиметра или лампы / светодиода и батареи (шаг, который я забыл, пока не написал, я просто взглянул на него и решил, что все в порядке)

Обратите внимание на чистоту корпуса изнутри, проверьте, нет ли металлических / ржавых фрагментов на полевых магнитах и что магниты надежно закреплены.Закрутите небольшой конус и очистите отверстие переднего подшипника. В этом случае это будет хороший подшипник типа маселита, это может быть полезной продувкой, если двигатель не подлежит ремонту.

Говорят, что на более крупных двигателях ремонт стартера автомобиля возможен с помощью файлов терпения, проволочных щеток из наждачной ткани и скотча на двигателе такого размера, ваши возможности – это гораздо более ограниченная тряпка для полировки металла и скребок, сделанный из швейной иглы.

Я встречал статьи, посвященные перемотке якоря двигателя из привода компакт-дисков, чтобы сделать двигатель большей мощности для модели самолета, чтобы все было возможно, но кроме упражнения, стоит ли это делать?

Добавить TipAsk QuestionDownload

Шаг 4: Ремонт

Все двигатели будут другими, но на этом держателе щетки является отдельный блок от задней пластины, расположенный на штифте и в прорези на задней пластине, чтобы его снять. просто вставив ноготь большого пальца в сустав и толкнув его, вы можете использовать небольшую отвертку или лезвие ножа.

снова очистить заднюю пластину и держатель щетки. Я использовал жидкость для зажигалок и тканевую бумагу.

Поставьте запасной кабель. Я использовал жгут старого ленточного кабеля, зачистил небольшой отрезок изоляции и согнул зачищенный конец под прямым углом. Осторожно извлеките щетку из держателя и протолкните зачищенный провод вниз в прорезь локатора, надавите щеткой наверх, согните провод вокруг нижней части держателя щетки и обрежьте его. Я считаю, что из небольших кусачков для ногтей получаются хорошие кусачки, и их можно использовать для снятия изоляции, а также, поскольку они использовались таким образом, они бесполезны как кусачки для ногтей.Пока он у вас есть, подключите вторую кисть.

Добавить TipAsk QuestionDownload

Шаг 5: Повторная сборка

нанесите каплю светлого масла на вал переднего подшипника, захватите якорь и узел коллектора за коммутатор и снова вставьте в корпус, крепко удерживая оба, поскольку магниты поля это пинается. Нанесите на коммутатор тонкий слой вазелина (вазалина), если двигатель имеет угольные щетки, не смазывайте коммутатор.

Далее Не применяйте больше силы, чем на сенсорном экране, поместите вал заднего подшипника на вершину V, образованного щетками, и надавите, пока он не коснется задней части корпуса, в этом месте коммутатор должен вошел в кисти. совместите вал с отверстием заднего подшипника и сдвиньте. Как только вал будет виден в отверстии и задняя пластина войдет в зацепление с корпусом, может потребоваться немного большее усилие. проверьте, вращает ли двигатель, подайте питание, чтобы проверить, как только вы убедитесь, что двигатель работает, зажмите бирки, удерживающие заднюю панель. Их не нужно затягивать слишком сильно, если двигатель не запускается после того, как вы наклеили бирки, аккуратно ослабьте их, как вы делали при разборке. Я также переоборудовал приводную шестерню, чтобы не потерять ее, вероятно, было бы неплохо закрепить новые кабели термоклеем или эпоксидной смолой, поскольку они подходят только для трения и не выдерживают слишком сильного натяжения или вообще.

совместите вал с отверстием заднего подшипника и сдвиньте. Как только вал будет виден в отверстии и задняя пластина войдет в зацепление с корпусом, может потребоваться немного большее усилие. проверьте, вращает ли двигатель, подайте питание, чтобы проверить, как только вы убедитесь, что двигатель работает, зажмите бирки, удерживающие заднюю панель. Их не нужно затягивать слишком сильно, если двигатель не запускается после того, как вы наклеили бирки, аккуратно ослабьте их, как вы делали при разборке. Я также переоборудовал приводную шестерню, чтобы не потерять ее, вероятно, было бы неплохо закрепить новые кабели термоклеем или эпоксидной смолой, поскольку они подходят только для трения и не выдерживают слишком сильного натяжения или вообще.

Добавить TipAsk QuestionDownload

Шаг 6: Другие двигатели 1

, недавно переработав мою груду аварийных приводов компакт-дисков в полезные детали, я подумал, что открою один из маленьких двигателей, чтобы показать, что интервалы для маленьких щеточных двигателей похожи . Этот (на самом деле здесь есть фотографии двух разных двигателей, один с присоединенными проводами, другой, припаянный к печатной плате) управлял механизмом лотка. Задняя пластина была зашита (корпус прижат достаточно, чтобы он не отрывался и не двигался), чтобы отменить это потребовало тщательной работы с парой маленьких боковых резаков.Затем я вставил небольшую отвертку в кабельный порт на проводной версии и повернул, чтобы снять заднюю панель. Это не только согнуло заднюю пластину, но и повредило полевые магниты (которые, похоже, представляют собой гибкую полосу, используемую на магнитных дисплеях), когда я вставил отвертку за пределы корпуса. Щетки в этом случае представляют собой просто тонкую проволоку, что означает, что якорь в сборе необходимо вставить в заднюю пластину перед сборкой корпуса. их положение проверяется и регулируется с помощью швейной иглы.После повторной сборки задняя пластина была вдавлена на место с помощью плоскогубцев и английской булавки в качестве проставки вместо небольшой гайки или стопки шайб.

Этот (на самом деле здесь есть фотографии двух разных двигателей, один с присоединенными проводами, другой, припаянный к печатной плате) управлял механизмом лотка. Задняя пластина была зашита (корпус прижат достаточно, чтобы он не отрывался и не двигался), чтобы отменить это потребовало тщательной работы с парой маленьких боковых резаков.Затем я вставил небольшую отвертку в кабельный порт на проводной версии и повернул, чтобы снять заднюю панель. Это не только согнуло заднюю пластину, но и повредило полевые магниты (которые, похоже, представляют собой гибкую полосу, используемую на магнитных дисплеях), когда я вставил отвертку за пределы корпуса. Щетки в этом случае представляют собой просто тонкую проволоку, что означает, что якорь в сборе необходимо вставить в заднюю пластину перед сборкой корпуса. их положение проверяется и регулируется с помощью швейной иглы.После повторной сборки задняя пластина была вдавлена на место с помощью плоскогубцев и английской булавки в качестве проставки вместо небольшой гайки или стопки шайб. Это также выпрямляет заднюю пластину, и двигатель остается работоспособным, несмотря на повреждения, вызванные разборкой.

Это также выпрямляет заднюю пластину, и двигатель остается работоспособным, несмотря на повреждения, вызванные разборкой.

Добавить TipAsk QuestionDownload

Шаг 7: Двигатель большего размера

этот шаг будет добавлен в следующий раз, когда у меня будет причина разобрать что-то большее.

Добавить вопрос Задать вопросЗагрузить

Будьте первым, кто поделится

Вы сделали этот проект? Поделитесь с нами!

Я сделал это!Рекомендации

Ремонт двигателей | Как ремонтировать детали и компоненты

Двигатели являются важными компонентами сотен устройств, которые мы используем в повседневной жизни.В этом руководстве Fix-It по ремонту двигателя рассказывается, как двигатель работает, что часто выходит из строя, как определить проблему двигателя, а также какие детали и инструменты вам понадобятся для ее устранения. Затем в нем даются простые пошаговые инструкции о том, как проверить двигатель устройства, как обслуживать приводной механизм двигателя, как обслуживать шестерни двигателя и как обслуживать лопасти вентилятора двигателя. Ремонт двигателя может потребоваться для завершения ремонта электрической пилы, ремонта полировщика, ремонта мясорубки, ремонта электроинструмента, ремонта слайд-проектора, ремонта небольшой бытовой техники и многого другого.

Ремонт двигателя может потребоваться для завершения ремонта электрической пилы, ремонта полировщика, ремонта мясорубки, ремонта электроинструмента, ремонта слайд-проектора, ремонта небольшой бытовой техники и многого другого.

Как работает мотор?

Двигатель превращает электрическую энергию в движение. На самом деле он использует магнетизм электричества для притяжения, а затем отталкивания компонентов для вращения вала. Вы можете прикрепить к валу лопасти вентилятора, ножи, колеса или дюжину других компонентов, чтобы сделать полезные устройства. Назовем несколько: блендер, кассетная дека, проигрыватель компакт-дисков, кофемолка, компьютерный вентилятор, головка компьютерного принтера, DVD-плеер, электрический консервный нож. . .Вы поняли. Эти и сотни других функциональных устройств полагаются на электродвигатели для движения.