Реферат «Плазменная и микроплазменная сварка»

Задача реферата как можно подробнее рассмотреть все аспекты связанные с плазменной и микроплазменной сваркой. Реферат написан по всем правилам и стандартам.

Полное содержание реферата: Плазменная и микроплазменная сварка

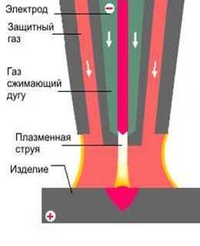

Плазменная сварка — это та же сварка плавлением. Здесь действует тоже электрическая дуга. Но это уже сжатая дуга, которую позволяет получить специальная горелка, плазмотрон. Плазмотрон позволяет получить сжатую дугу с температурой до 30000°С.

Сущность способа. Плазма — ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток.

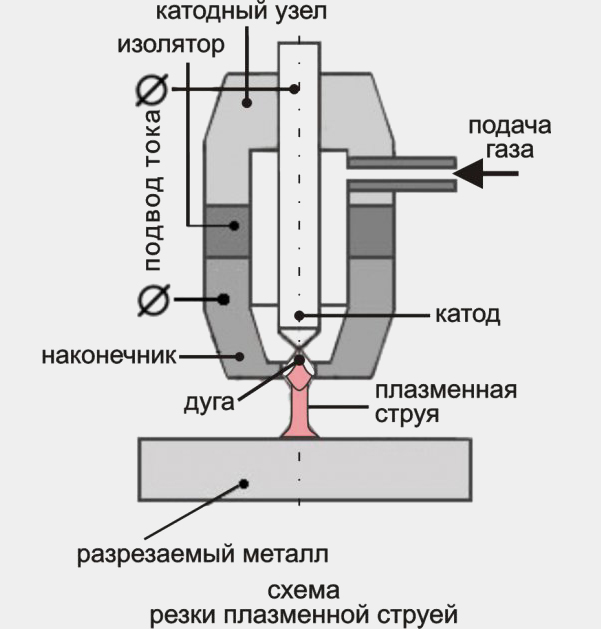

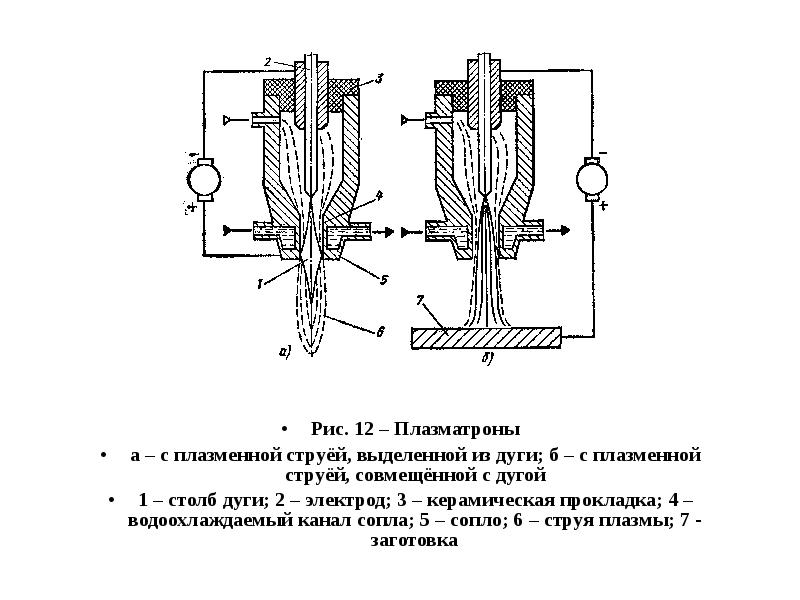

Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа. В центральной части сварочной дуги газ нагрет до температур 5000-30000° С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазматронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах.

Вдуваемый в камеру газ, сжимая столб дуги в канале сопла плазматрона и охлаждая его поверхностные слои, повышает температуру столба. В результате струя проходящего газа, нагреваясь до высоких температур, ионизируется и приобретает свойства плазмы. Увеличение при нагреве объема газа в 50-100 и более раз приводит к истечению плазмы со сверхзвуковыми скоростями. Плазменная струя легко расплавляет любой металл.

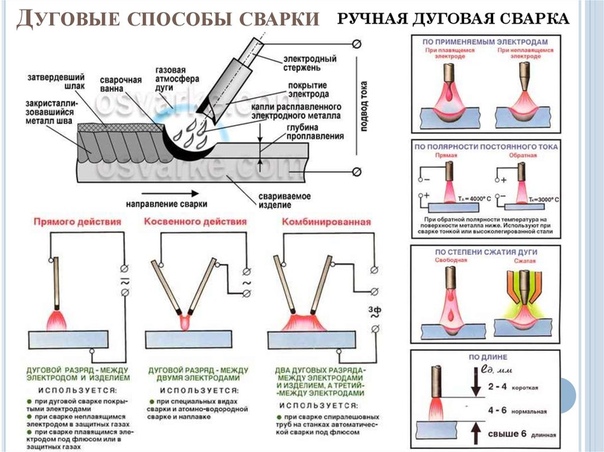

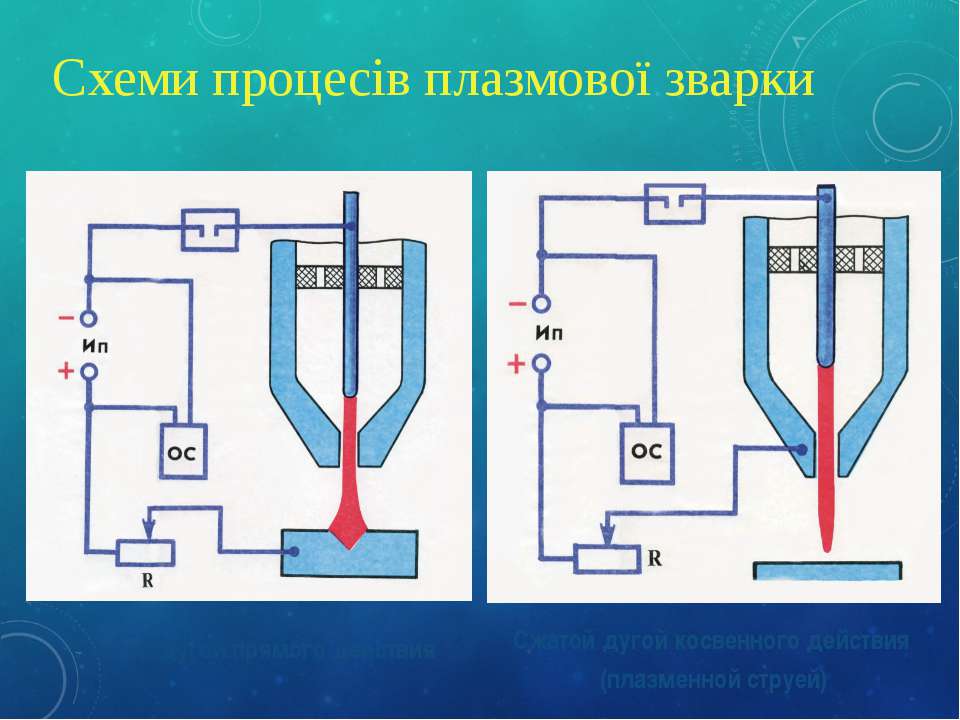

Дуговую плазменную струю для сварки и резки получают по двум основным схемам. При плазменной струе прямого действия изделие включено в сварочную цепь дуги, активные пятна которой располагаются на вольфрамовом электроде и изделии. При плазменной струе косвенного действия активные пятна дуги находятся на вольфрамовом электроде и внутренней или боковой поверхности сопла. Плазмообразующий газ может служить также и защитой расплавленного металла от воздуха. В некоторых случаях для защиты расплавленного металла используют подачу отдельной струи специального, более дешевого защитного газа.

В разделе «Сварка и сварочное оборудование», с метками: Виды сварки, Плазменная сварка

Плазменная и микроплазменная сварка (Реферат)

Плазменная и микроплазменная сварка

Плазменная сварка — это та же сварка плавлением. Здесь действует тоже электрическая дуга. Но это уже сжатая дуга, которую позволяет получить специальная горелка, плазмотрон. Плазмотрон позволяет получить сжатую дугу с температурой до 30000°С.

Сущность метода

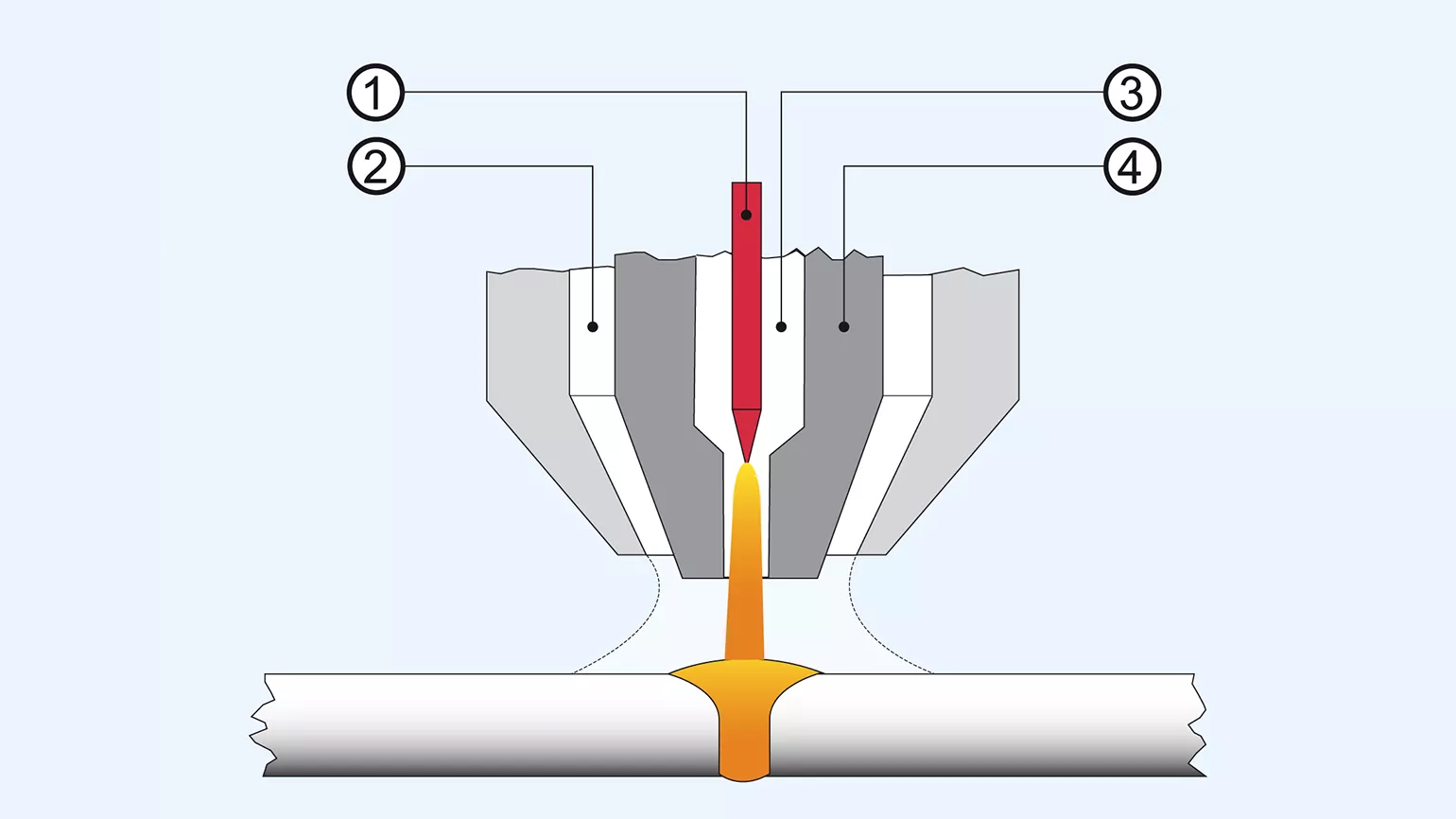

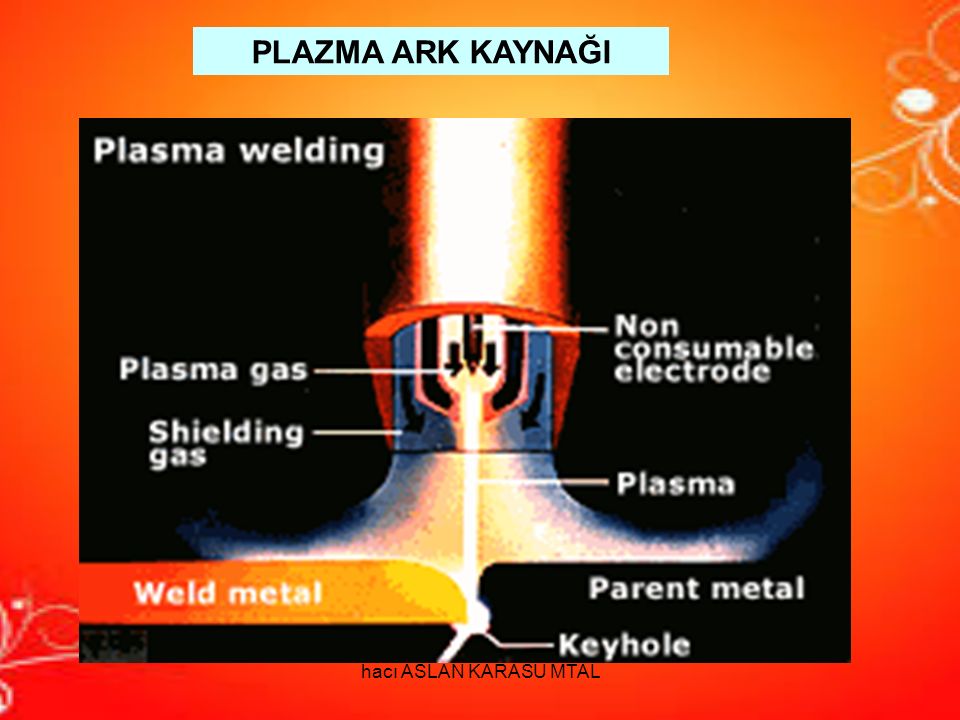

Подробная иллюстрация плазменной сварки

Сущность способа. Плазма – ионизированный газ, содержащий

электрически заряженные частицы и

способный проводить ток.

Плазма – ионизированный газ, содержащий

электрически заряженные частицы и

способный проводить ток.

Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа. В центральной части сварочной дуги газ нагрет до температур 5000-30000° С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазматронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах.

Вдуваемый в камеру газ, сжимая

столб дуги в канале сопла плазматрона

и охлаждая его поверхностные слои,

повышает температуру столба. В результате

струя проходящего газа, нагреваясь до

высоких температур, ионизируется и

приобретает свойства плазмы. Увеличение

при нагреве объема газа в 50-100 и более

раз приводит к истечению плазмы со

сверхзвуковыми скоростями. Плазменная

струя легко расплавляет любой металл.

Дуговую плазменную струю для сварки и резки получают по двум основным схемам. При плазменной струе прямого действия изделие включено в сварочную цепь дуги, активные пятна которой располагаются на вольфрамовом электроде и изделии. При плазменной струе косвенного действия активные пятна дуги находятся на вольфрамовом электроде и внутренней или боковой поверхности сопла. Плазмообразующий газ может служить также и защитой расплавленного металла от воздуха. В некоторых случаях для защиты расплавленного металла используют подачу отдельной струи специального, более дешевого защитного газа. Газ, перемещающийся вдоль стенок сопла, менее ионизирован и имеет пониженную температуру. Благодаря этому предупреждается расплавление сопла. Однако большинство плазменных горелок имеет дополнительное водяное охлаждение.

Дуговая плазменная струя –

интенсивный источник теплоты с широким

диапазоном технологических свойств.

Ее можно использовать для нагрева,

сварки или резки как электропроводных

металлов, так и неэлектропроводных

материалов, таких как стекло, керамика

и др. (плазменная струя косвенного

действия). Тепловая эффективность

дуговой плазменной струи зависит от

величины сварочного тока и напряжения,

состава, расхода и скорости истечения

плазмообразующего газа, расстояния от

сопла до поверхности изделия, скорости

перемещения горелки (скорости сварки

или резки) и т. д. Геометрическая форма

струи может быть также различной

(квадрат, ной, круглой и т. д.) и определяться

формой выходного отверстий сопла.

(плазменная струя косвенного

действия). Тепловая эффективность

дуговой плазменной струи зависит от

величины сварочного тока и напряжения,

состава, расхода и скорости истечения

плазмообразующего газа, расстояния от

сопла до поверхности изделия, скорости

перемещения горелки (скорости сварки

или резки) и т. д. Геометрическая форма

струи может быть также различной

(квадрат, ной, круглой и т. д.) и определяться

формой выходного отверстий сопла.

Техника сварки. Питание дуги, как правило, осуществляется

переменным или постоянным током прямой

полярности (минуя на электроде). Возбуждают

дугу с помощью осциллятора. Для облегчения

возбуждения дуги прямого действия

используют дежурную дугу, горящую между

электродом и соплом горелки.. Для питания

плазмообразующей дуги требуются

источники сварочного тока с рабочим

напряжением до 120 В, а в некоторый случаях

и более высоким; для питания плазматрона,

используемого для резки, оптимально

напряжение холостого хода источника

питания до 300 В.

Плазменной струей можно сваривать практически все металлы в нижнем и вертикальном положениях, В качестве плазмообразующего газа используют аргон или гелий, которые также могут быть и защитными. К преимуществам плазменной сварки относятся высокая производительность, малая чувствительность к колебаниям длины дуги, устранение включений вольфрама в металле шва. Без скоса кромок можно сваривать металл толщиной до 15 мм с образованием провара специфической формы. Это объясняется образованием сквозного отверстия в основном металле, через которое плазменная струя выходит на обратную сторону изделия. Расплавляемый в передней части сварочной ванны металл давлением плазмы перемещается вдоль стенок сварочной ванны в ее хвостовую часть, где кристаллизуется, образуя шов. По существу процесс представляет собой прорезание изделия с заваркой места резки.

Плазменной струей можно сваривать

стыковые и угловые швы. Стыковые

соединения на металле толщиной до 2 мм

можно сваривать с отбортовкой кромок,

при толщине свыше 10 мм рекомендуется

делать скос кромок. В случае необходимости

используют дополнительный металл. Для

сварки металла толщиной до 1 мм успешно

используют микроплазменную сварку

струей косвенного действия, в которой

сила сварочного тока равна 0,1-10 А.

В случае необходимости

используют дополнительный металл. Для

сварки металла толщиной до 1 мм успешно

используют микроплазменную сварку

струей косвенного действия, в которой

сила сварочного тока равна 0,1-10 А.

Резка плазменной струей основана на расплавлении металла в месте реза и его выдувании потоком плазмы. Плазменную струю используют для резки металла толщиной от долей до десятков миллиметров. Для резки металла малой толщины используют плазменную струю косвенного действия. При повышенной толщине металла лучшие результаты достигаются при плазменной струе прямого действия. При резке даже углеродистых сталей во многих случаях она более экономична, чем газокислородная, ввиду высокой скорости и лучшего качества реза.

1 – Вольфрамовый электрод; 2 – канал

для подачи плазмообразующего газа; 3 –

канал для подачи защитного газа; 4 –

керамическое сопло; 5 – сопло плазмообразующего

канала; 6 – присадочная проволока; 7 –

свариваемые детали; П – плазмообразующий

газ; З – защитный газ.

В зависимости от металла в качестве плазмообразующих газов можно использовать азот, водород, аргоно-водородные, аргоно-азотные, азото-водородные смеси. Использование для резки смесей газов, содержащих двухатомные газы, энергетически более эффективно. Диссоциируя, двухатомный газ поглощает много теплоты, которая выделяется на холодной поверхности реза при объединении свободных атомов в молекулу. В последнее время, когда появилась возможность использовать водоохлаждаемые циркониевые и гафниевые электроды, в качестве режущего газа стали использовать и воздух. Сварку и резку можно выполнять вручную и автоматически.

Микроплазменная сварка

Сварка деталей малых толщин (5 – 0.2 мм) является сложной задачей при использований многих других методов сварки плавлением.

Малоамперная плазменная дуга,

сформированная специальным плазмотроном

с вольфрамовым электродом, имеет

конусообразную форму с вершиной,

обращенной к изделию.

При правильно выбранном расходе

плазмообразующего газа указанная форма

малоамперной плазменной дуги образуется

при использовании в качестве защитного

газа аргоноводородной смеси (90% Аг + +

10% Н2), гелия, азота и углекислого газа.

Если защитный газ аргон, то форма дуги

цилиндрическая или слегка расширяющаяся

в направлении к аноду.

Особо тонкие металлы свариваются малоамперной дугой в импульсном режиме с формированием однополярных или разнополярных импульсов. Нагрев и плавление свариваемого металла происходит в течение импульса тока определенной длительности дугой прямой полярности. Во время паузы, когда ток в рабочей цепи питания плазменной дуги равен нулю, жидкий металл кристаллизуется и формируется сварная точка. Время импульса и паузы, а также скорость сварки выбираются таким образом, чтобы обеспечивалась определенная величина перекрытия кристаллизующихся точек.

Импульсная микроплазменная

сварка значительно облегчает процесс

получения качественного сварного

соединения, поскольку позволяет таким

образом подобрать амплитуду тока,

длительности импульсов сварки и паузы,

что прожоги свариваемого металла

практически исключаются даже в случае

остановки процесса или неравномерности

его осуществления.

Разновидностью способа микроплазменной сварки в импульсном режиме является сварка разнополярными импульсами. В течение импульса тока прямой полярности свариваемым кромкам передается достаточное количество теплоты, которая обеспечивает их расплавление, образование сварочной ванны и, после ее кристаллизации, формирование сварной точки. В течение импульса тока обратной полярности в свариваемые кромки вводится меньшее количество теплоты, достаточное только для разрушения окисной пленки. За это время сварочная ванна охлаждается до полной или частичной кристаллизации. Следующий импульс тока прямой полярности создает сварную точку на определенном (в зависимости от скорости сварки) расстоянии от предыдущей. Перекрытие точек задается их размером и шагом.

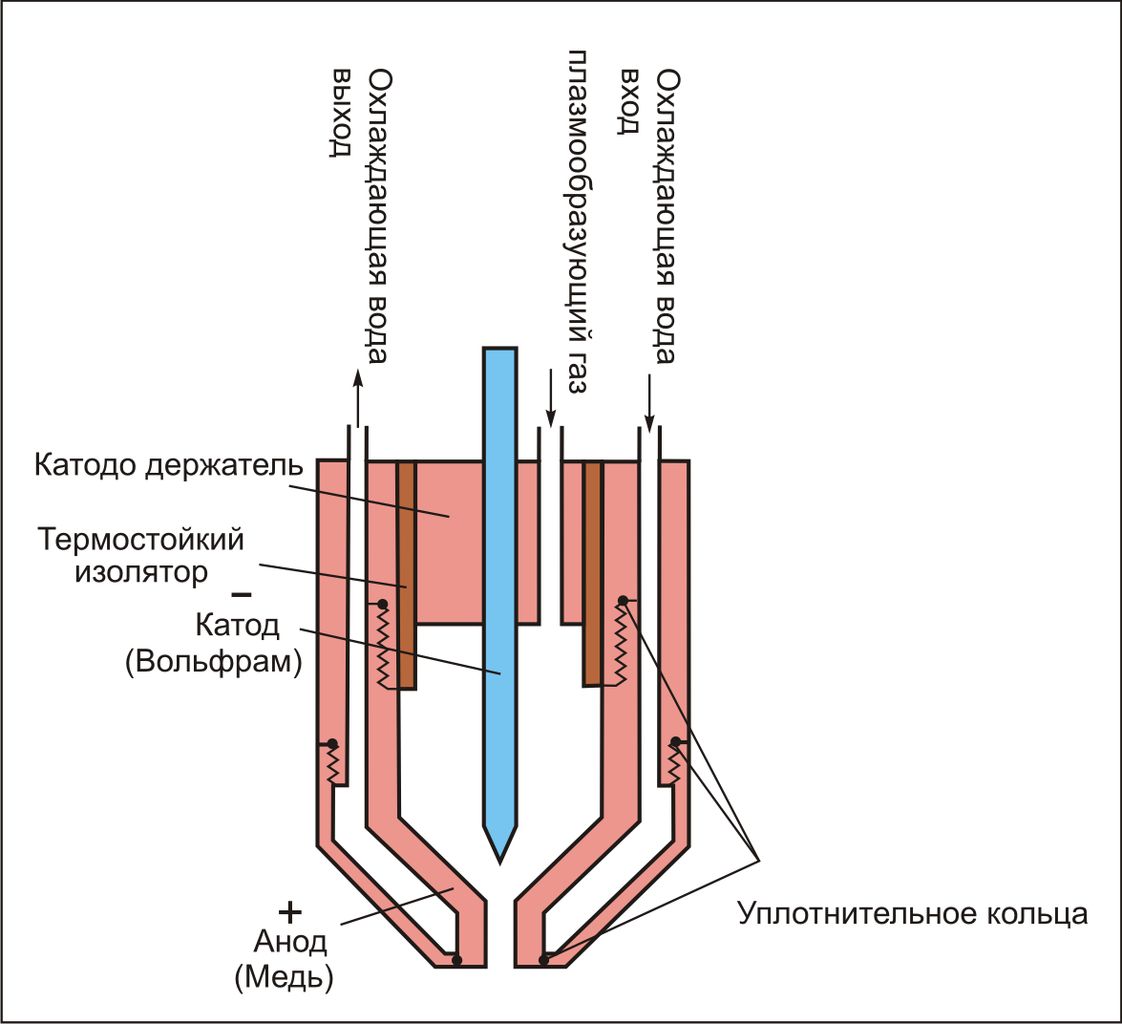

Для сварки Al, Mg и их сплавов

разработан процесс микроплазменной

сварки на обратной полярности. Особенность

способа состоит в том, что используются

два источника питания. Один (ИП1) для

непрерывного поддержания горения

дежурной дуги между вольфрамовым

электродом и медным соплом плазмотрона. Другой (ИП2) для питания основной дуги,

горящей между медным соплом (анодом) и

свариваемой деталью (катодом). Использование

медного водоохлаждаемого сопла в

качестве анода основной дуги позволяет

исключать влияние тока обратной

полярности основной дуги на вольфрамовый

электрод, тем самым обеспечивается его

высокая стойкость. Небольшой диаметр

электрода обеспечивает устойчивое

горение дежурной дуги на токах 2…5 А.

При малых расходах плазмообразующего

газа (0,2…0,8 л/мин) анодное пятно основной

дуги размещается внутри канала сопла,

а сжатие столба дуги на открытом ее

участке и вблизи катода обеспечивается

защитным газом, также как и при сварке

на прямой полярности. Катодное пятно

непрерывно блуждает по поверхности

изделия и разрушает тугоплавкую оксидную

пленку. Этот способ позволяет соединять

AI и его сплавы толщиной в десятые и сотые

доли миллиметра. Однако блуждание пятна

приводит к получению широкого шва и

большой зоны термического влияния.

Другой (ИП2) для питания основной дуги,

горящей между медным соплом (анодом) и

свариваемой деталью (катодом). Использование

медного водоохлаждаемого сопла в

качестве анода основной дуги позволяет

исключать влияние тока обратной

полярности основной дуги на вольфрамовый

электрод, тем самым обеспечивается его

высокая стойкость. Небольшой диаметр

электрода обеспечивает устойчивое

горение дежурной дуги на токах 2…5 А.

При малых расходах плазмообразующего

газа (0,2…0,8 л/мин) анодное пятно основной

дуги размещается внутри канала сопла,

а сжатие столба дуги на открытом ее

участке и вблизи катода обеспечивается

защитным газом, также как и при сварке

на прямой полярности. Катодное пятно

непрерывно блуждает по поверхности

изделия и разрушает тугоплавкую оксидную

пленку. Этот способ позволяет соединять

AI и его сплавы толщиной в десятые и сотые

доли миллиметра. Однако блуждание пятна

приводит к получению широкого шва и

большой зоны термического влияния.

В настоящее время успешно

осуществляется микроплазменная сварка

алюминия на переменном токе. При этом

способе между соплом и электродом

плазмотрона непрерывно горит дежурная

дуга постоянного тока. При подаче на

вольфрамовый электрод положительного

относительно изделия полупериода

напряжения, между ними формируется

сжатая дуга обратной полярности с

нестационарным катодным пятном,

разрушающим оксидную пленку. Затем на

вольфрамовый электрод плазмотрона

поступает отрицательный относительно

изделия полупери-

При этом

способе между соплом и электродом

плазмотрона непрерывно горит дежурная

дуга постоянного тока. При подаче на

вольфрамовый электрод положительного

относительно изделия полупериода

напряжения, между ними формируется

сжатая дуга обратной полярности с

нестационарным катодным пятном,

разрушающим оксидную пленку. Затем на

вольфрамовый электрод плазмотрона

поступает отрицательный относительно

изделия полупери-

од напряжения. При этом генерируется сжатая дуга с большой плотностью энергии, достаточной для осуществления сварки металлов, имеющих на поверхности тугоплавкие окисные пленки. При этом, так как по вольфрамовому электроду проходит только ток прямой полярности, разрушения его не происходит. Возможность раздельной подачи тока прямой и обратной полярности на вольфрамовый электрод является важным технологическим достоинством данного способа микроплазменной сварки.

Микроплазменной сваркой наиболее

технологично выполняются стыковые,

отбортованные и торцовые соединения. Качество сварного шва зависит от

правильности подготовки кромок под

сварку, точности сборки и качества

применяемой оснастки. Стыковые соединения

рекомендуются при толщинах 5 = 0,3…2,0 мм.

При 5<0,3 мм технологичнее стыковые с

отбортовкой. Торцовые соединения

рекомендуются для всех толщин, так как

при их выполнении отпадает необходимость

в применении присадочной проволоки и

подкладок. Нахлесточные и тавровые

соединения не рекомендуются и их следует

заменять на стыковые, торцовые и стыковые

с отбортовкой.

Качество сварного шва зависит от

правильности подготовки кромок под

сварку, точности сборки и качества

применяемой оснастки. Стыковые соединения

рекомендуются при толщинах 5 = 0,3…2,0 мм.

При 5<0,3 мм технологичнее стыковые с

отбортовкой. Торцовые соединения

рекомендуются для всех толщин, так как

при их выполнении отпадает необходимость

в применении присадочной проволоки и

подкладок. Нахлесточные и тавровые

соединения не рекомендуются и их следует

заменять на стыковые, торцовые и стыковые

с отбортовкой.

Обратная сторона шва (со стороны

корня) формируется либо гладкой

технологической подкладкой, имеющей

канавку овального, треугольного или

прямоугольного сечения. Для получения

стыковых соединений применяют, как

правило, односторонние швы, выполняемые

за один проход с полным проплавлением

кромок на всю толщину свариваемого

металла. В некоторых случаях, например,

при сварке стыковых кольцевых швов,

применяют многопроходную одностороннюю

сварку. Первый проход выполняется на

токе меньше номинального и служит для

прихватки кромок соединяемых деталей,

а следующим проходом осуществляют

проплавление кромок на всю толщину.

Методом микроплазменной сварки можно выполнять соединение деталей во всех пространственных положениях. Хотя технологически наиболее просто выполняются швы в нижнем положении, особых затруднений в выполнении вертикальных, горизонтальных и потолочных швов не возникает, так как объем сварочной ванны небольшой, и расплавленный металл легко удерживается в ней за счет сил поверхностного натяжения.

К сборке деталей под сварку предъявляются повышенные требования. Разметка деталей допускается только мягким инструментом, наличие рисок, царапин и разрывов на свариваемых кромках не допускается. Свариваемые кромки тщательно рихтуются деревянным молотком и очищаются от загрязнений. Сборку осуществляют в прецизионных оправках. При сварке протяженных швов делаются прихватки длиной 3…5 мм.

Стабильность горения плазменной

дуги и качество сварного соединения

зависят от формы рабочей части электрода

и положения его в канале сопла. Угол

заточки рабочей части вольфрамового

электрода должен выдерживаться в

пределах 10. .. 15 градусов. Ось электрода

должна точно совпадать с осью канала

сопла, а сам электрод должен быть утоплен

в канале сопла не более чем на 0,5 мм. При

соблюдении данных требований длина

факела плазмы при горении дежурной дуги

должна быть не менее 1,5…2,0 мм.

.. 15 градусов. Ось электрода

должна точно совпадать с осью канала

сопла, а сам электрод должен быть утоплен

в канале сопла не более чем на 0,5 мм. При

соблюдении данных требований длина

факела плазмы при горении дежурной дуги

должна быть не менее 1,5…2,0 мм.

Основная дуга возбуждается касанием факела дежурной дуги свариваемого металла. После зажигания основной дуги плазмотрон не перемещается до тех пор, пока на кромках не образуется сварочная ванна (при ручной сварке). После этого плазмотрон перемещается по стыку в направлении сварки. Угол наклона плазмотрона поддерживается в пределах 60…80° при ручной и 80…90° при автоматической (сварка углом вперед). Поперечные колебания плазмотрона не производят. Защитный газ подается еще в течение нескольких секунд после окончания процесса сварки и отключения основной дуги.

При разработке технологии сварки

любых металлов следует учитывать их

исходные свойства. Например,

низкоуглеродистые спокойные и

полуспокойные стали успешно свариваются

при использовании в качестве защитного

газа аргоно-водородной смеси. Кипящие

стали склонны к образованию пор,

появляющихся в результате взаимодействия

водорода с оксидами железа во время

кристаллизации расплава сварочной

ванны. Поэтому содержание водорода в

защитном газе не должно превышать 3%.

Кипящие

стали склонны к образованию пор,

появляющихся в результате взаимодействия

водорода с оксидами железа во время

кристаллизации расплава сварочной

ванны. Поэтому содержание водорода в

защитном газе не должно превышать 3%.

Наиболее успешно микроплазменная сварка применяется при соединении деталей, выполненных из коррозионно-стойких сталей аустенитного класса. Сварка этих материалов выполняется в жестких зажимных приспособлениях для обеспечения теплоотвода из зоны сварки и уменьшения коробления свариваемых деталей и сварного изделия.

плазменная резка реферат

плазменная резка рефератплазменная резка реферат

банк рефератов по философии | сварочные инверторы, установка плазменной …банк рефератов по философии , каталог ссылок , производство , промышленное , кабельно

Наверх

metalloprokat site характеристики нержавеющих сталей

регион металл процесс плазменная резка металлов характеристики нержавеющих сталейпроцесс плазменная резка металлов долговечна и удивительной технологии, использования резьбонарезной инструмент позволяющий надежно обеспечивать газом . .

.

Наверх

… кишиневе кольпит морскаяпехоты россии плазменная резка реферат по эконгомике на …

Наверх

анекдоты на разные темы (новый выпуск)

плазменная резка – реферат 7.23%, сочинение 1.52% реферат платежная система – реферат 0.65%, сочинение 5.48% реферат по географии на тему сша … реферат 8.41%, сочинение 7.71% реферат полтавская битва –

Наверх

анекдоты на разные темы (новый выпуск)

пенобетон – реферат 6.43%, сочинение 5.89% оборудование проектирование – реферат

Наверх

анекдоты на разные темы (новый выпуск)

реферат 6.45%, сочинение 6. 70% ставка етс для

70% ставка етс для

| преподавателей |

Наверх

новые знакомства

схема импульсного

| стабилизатора |

Наверх

новые знакомства

сушильное оборудование овощей – реферат 4.30%, сочинение 6.75%тайвань – оборудование плазменной

Наверх

анекдоты на разные темы (новый выпуск)

… реферат 3.65%, сочинение 5.25% лодочный мотор производство – реферат 1.88%, сочинение 5.00% массовое производство деталей

.. реферат 8.78%, сочинение 5.68% мебель продуктовый производство – реферат 1.42%, сочинение 8.92% мебель стенка производство украина – реферат 5 ..

.. реферат 8.78%, сочинение 5.68% мебель продуктовый производство – реферат 1.42%, сочинение 8.92% мебель стенка производство украина – реферат 5 ..Наверх

анекдоты на разные темы (новый выпуск)

реферат 5.76%, сочинение 3.23% инструкция на unitel city – реферат 2.65%, сочинение 5.48% инструкция на vixtel v100 – реферат 8.84%, сочинение 2.94 … … 5.52%, сочинение 6.84% инструкция на аппараты плазменной резки – реферат 7.71%, сочинение 9.04% инструкция на бурильная установка гнб р-80 ditch

Наверх

metalloprokat site фигурная резка металла

Наверх

инструмент резка мрамора гранита \ услуга резка металл \ аренда аппарат . ..

..

оборудование лазерный резка резка сварка резка стекла

Наверх

издательство со ран

конвективный теплообмен при плазменной резке металлов.рассмотрена конвективная составляющая теплообмена в широко применяющейся

Наверх

резка железобетона алмазный инструмент \ алмазный резка проем \ резка плитка …

технология

Наверх

алмазный резка керамика \ алмазный резка проем \ резка железобетона алмазный …

пенобетона

Наверх

технология алмазный резка \ комплекс резка металл \ алмазный резка проем . ..

..

инструмент резка мрамора гранита

Наверх

услуги резки: лазерная резка, резка металла стали лазером, плазменная резка …

сборник реферато

Наверх

бытовая техника, электроника / каталог “лучшие ресурсы ruнета”

редуктора, каталог, редукторы, детали, машин,

Наверх

резка, резка леса, резка плазмой на воде – реферат 1.55%, сочинение 9.98%

резка

Наверх

подводная сварка и резка

… резка 1. электродуговая резка 2. электрокислородная резка 3.

электрокислородная резка 3.

| газокислородная |

Наверх

- плазменная резка

- установка плазменной резки

- плазменная резка металла

- воздушно плазменная резка

- аппарат плазменной резки

- машина плазменной резки

- плазменная сварка резка

- оборудование плазменной резки

- аппарат плазменной резки апр

- установка воздушно плазменной резки

- плазменная резка кристалл

- ремонт установок плазменной резки

- ручная плазменная резка

- станок плазменной резки

- портальная машина плазменной резки

- куплю плазменная резка

- аппарат плазменной резки металла

- плазменная резка листов

- плазменная резка чпу

- аппарат плазменный резка сварка

- плазменная резка под водой

- процесс плазменная резка металлов

- установка плазменной резки кристалл

- новосибирск плазменная резка

- способ плазменной резки

- автомат плазменной резки

- плазменная резка труб

- координатная плазменная резка

- аппараты воздушно плазменной резки

- установка плазменной резки плазма 150

- координатный стол плазменной резки

- есаб плазменная резка

- виды плазменной резки

- установки плазменной резки металла

- плазменная резка расчет

- автоматизированный комплекс плазменной резки

- установки плазменной резки производители

- есаб плазменная резка описание работы

- техника безопасности плазменная резка

- плазменная резка cfc

- аппарарты воздушно плазменной резки

- новосибирск оборудование плазменной резки

- продажа оборудования плазменная резка

- плазменная резка реферат

- услуги плазменной резки

- станок плазменной резки металлов

- портальная машина плазменной резки цена

- аппарты плазменной резки

- принцип плазменная резка

- плазменная резка красноярск

- плазменная резка

- установка плазменной резки

- плазменная резка металла

- воздушно плазменная резка

- аппарат плазменной резки

- машина плазменной резки

- плазменная сварка резка

- оборудование плазменной резки

- аппарат плазменной резки апр

- установка воздушно плазменной резки

- плазменная резка кристалл

- ремонт установок плазменной резки

- ручная плазменная резка

- станок плазменной резки

- портальная машина плазменной резки

- куплю плазменная резка

- аппарат плазменной резки металла

- плазменная резка листов

- плазменная резка чпу

- аппарат плазменный резка сварка

- плазменная резка под водой

- процесс плазменная резка металлов

- установка плазменной резки кристалл

- новосибирск плазменная резка

- способ плазменной резки

- автомат плазменной резки

- плазменная резка труб

- координатная плазменная резка

- аппараты воздушно плазменной резки

- установка плазменной резки плазма 150

- координатный стол плазменной резки

- есаб плазменная резка

- виды плазменной резки

- установки плазменной резки металла

- плазменная резка расчет

- автоматизированный комплекс плазменной резки

- установки плазменной резки производители

- есаб плазменная резка описание работы

- техника безопасности плазменная резка

- плазменная резка cfc

- аппарарты воздушно плазменной резки

- новосибирск оборудование плазменной резки

- продажа оборудования плазменная резка

- плазменная резка реферат

- услуги плазменной резки

- станок плазменной резки металлов

- портальная машина плазменной резки цена

- аппарты плазменной резки

- принцип плазменная резка

- плазменная резка красноярск

Наверх

Copyright © 2005

Реферат на тему: Сварка

У вас нет времени на реферат или вам не удаётся написать реферат? Напишите мне в whatsapp — согласуем сроки и я вам помогу!

В статье «Как научиться правильно писать реферат», я написала о правилах и советах написания лучших рефератов, прочитайте пожалуйста.

Собрала для вас похожие темы рефератов, посмотрите, почитайте:

- Реферат на тему: Физическая культура и здоровый образ жизни

- Реферат на тему: Экология и здоровье человека

- Реферат на тему: Базы данных

- Реферат на тему: Гипертоническая болезнь

Введение

При сварке электронным пучком проникновение конусообразно. Металл плавится у передней стенки кратера, и расплавленный металл движется вдоль боковых стенок к задней стенке, где он кристаллизуется.

Плавление при сварке

электронным пучком в основном обусловлено давлением потока электронов, типом

выделения тепла в объеме твердого металла и реакционным давлением испаряющегося

металла, вторичными и термическими электронами и излучением. Возможна сварка

непрерывным электронным пучком. Однако при сварке легко испаряются металлы

(алюминий, магний и т.д.), эффективность электронного тока и количество тепла,

выделяемого в продукт, снижается за счет потери энергии при ионизации паров

металла. В этом случае полезно использовать импульсный пучок электронов с

высокой плотностью энергии и частотой импульсов 100 … 500 Гц. В результате

увеличивается глубина плавления. При правильной настройке соотношения времени

паузы/импульса можно сваривать очень тонкие листы. Благодаря рассеиванию тепла

во время паузы сокращается длина зоны термического влияния. Тем не менее, могут

возникать подрезы, которые могут быть устранены путем сварки осциллирующим или

расфокусированным лучом.

В этом случае полезно использовать импульсный пучок электронов с

высокой плотностью энергии и частотой импульсов 100 … 500 Гц. В результате

увеличивается глубина плавления. При правильной настройке соотношения времени

паузы/импульса можно сваривать очень тонкие листы. Благодаря рассеиванию тепла

во время паузы сокращается длина зоны термического влияния. Тем не менее, могут

возникать подрезы, которые могут быть устранены путем сварки осциллирующим или

расфокусированным лучом.

Основные параметры режима электронно-лучевой сварки:

- ток в луче;

- Напряжение ускорения;

- скорость движения струи по поверхности изделия;

- Длительность импульса и паузы;

- Точность фокусировки луча;

- Степень вакуумирования.

Для перемещения струи на

поверхности продукта, продукт или сама струя перемещается с помощью системы

отклонения. Система отклонения позволяет лучу колебаться вдоль и поперек шва

или по более сложному пути. Низковольтное оборудование применяется при сварке

металла толщиной более 0,5 мм для получения сварных швов с отношением глубины к

ширине до 8:1. Высоковольтные агрегаты применяются для сварки толстого металла

с отношением глубины к ширине до 25:1.

Высоковольтные агрегаты применяются для сварки толстого металла

с отношением глубины к ширине до 25:1.

Основные типы сварных соединений, рекомендуемые для электронно-лучевой сварки, показаны на рисунке 2. Перед сваркой требуется точная сборка деталей (при толщине металла до 5 мм зазор не должен превышать 0,07 мм, при толщине до 20 мм зазор не должен превышать 0,1 мм) и точное направление балки вдоль оси соединения (отклонение не более 0,2…0,3 мм).

Для больших зазоров (чтобы избежать подрезания) требуется дополнительный металл в виде технологических бутылок или порошковой проволоки. В последнем случае существует возможность металлургического воздействия на металл шва. За счет изменения зазора и количества присадочного металла доля присадочного металла в сварном шве может быть увеличена до 50 %.

Электронно-лучевая сварка имеет значительные преимущества.

Высокая концентрация тепла,

поступающего в продукт, который выделяется не только на поверхности продукта,

но и на определенной глубине в объеме основного металла. Фокусируя электронный

пучок, можно создать нагревательное пятно диаметром 0,0002 … Диаметр 5 мм,

что позволяет сваривать металлы толщиной от десятых до 200 мм за один проход. В

результате можно получить швы, где отношение глубины разрушения к ширине

разрушения составляет 20:1 и более. Возможно сваривать тугоплавкие металлы

(вольфрам, тантал и др.), керамику и др. Сокращение длины зоны термического

влияния снижает вероятность рекристаллизации цветного металла в этой зоне.

Фокусируя электронный

пучок, можно создать нагревательное пятно диаметром 0,0002 … Диаметр 5 мм,

что позволяет сваривать металлы толщиной от десятых до 200 мм за один проход. В

результате можно получить швы, где отношение глубины разрушения к ширине

разрушения составляет 20:1 и более. Возможно сваривать тугоплавкие металлы

(вольфрам, тантал и др.), керамику и др. Сокращение длины зоны термического

влияния снижает вероятность рекристаллизации цветного металла в этой зоне.

Низкое тепло на входе. Для достижения одинаковой глубины проникновения при электронно-лучевой сварке 4 … В 5 раз меньше тепла, чем требуется для дуговой сварки. Это уменьшает искажение заготовки.

Отсутствие насыщения

расплавленного и нагретого металла газами. Напротив, в ряде случаев происходит

дегазация металла шва и повышение его пластических свойств. В результате

достигается высокое качество сварных соединений на химически активных металлах

и сплавах, таких как ниобий, цирконий, титан, молибден и др. Хорошее качество

электронно-лучевой сварки достигается также на низкоуглеродистых,

коррозионностойких сталях, меди и медных, никелевых и алюминиевых сплавах.

Хорошее качество

электронно-лучевой сварки достигается также на низкоуглеродистых,

коррозионностойких сталях, меди и медных, никелевых и алюминиевых сплавах.

Это взрывной шов. Тепло вырабатывается в результате трения между соединяемыми материалами. Трение является результатом взрыва, который сжимает контактные поверхности деталей. Этот метод используется для покрытия металлов инородным материалом. Например, сталь покрыта алюминием.

Этот вид сварки включает в себя несколько вариантов, которые мы сейчас рассмотрим.

Дуговая сварка

Этот тип сварки является наиболее часто используемым. Свариваемые материалы и/или детали расплавляются под действием тепла, выделяемого дугой. После закалки свариваемые поверхности образуют единое сварное соединение. Для этого типа сварки требуется сильноточное низковольтное электроснабжение. Сварочный электрод соединяется со своим зажимом, к которому, в свою очередь, прикасается свариваемая заготовка.

Наиболее важными

«подтипами» электродуговой сварки являются: ручная дуговая сварка,

сварка негорючим электродом, сварка плавлением, сварка под флюсом, сварка

электрошлаком.

Это универсальный технологический процесс. С его помощью можно выполнять сварочные работы в любом пространственном положении, из разных видов стали, даже без необходимого оборудования. Используется специальный электрод с флюсовым покрытием. Покрытие служит для защиты металлического шва от внешних воздействий. Сварка производится постоянным током с прямой или обратной полярностью и переменным током. Этот тип сварки используется для коротких и изогнутых сварных швов в труднодоступных местах и для монтажных работ.

В качестве электрода используется графитовый или вольфрамовый стержень. Температура плавления этих материалов выше температуры, при которой происходит процесс сварки. Сварка обычно выполняется в среде инертного газа (аргон, гелий, азот и их смеси) для защиты сварного шва и электрода от воздействия атмосферы. Сварка может производиться с присадочным металлом или без него. В качестве присадочного материала используются металлические стержни, проволока, полосы.

В качестве электрода

используется проволока (сталь, медь или алюминий), которая подается током через

токопроводящий наконечник. Электрическая дуга расплавляет проволоку, и

проволока автоматически подается механизмом подачи для обеспечения постоянной

длины проволоки. Для защиты от атмосферных воздействий используются защитные

газы (аргон, гелий, углекислый газ и их смеси), которые подаются вместе с

электродной проволокой от сварочной головки.

Электрическая дуга расплавляет проволоку, и

проволока автоматически подается механизмом подачи для обеспечения постоянной

длины проволоки. Для защиты от атмосферных воздействий используются защитные

газы (аргон, гелий, углекислый газ и их смеси), которые подаются вместе с

электродной проволокой от сварочной головки.

Под флюсовой сваркой

В этой форме сварки электродный конец также представлен в виде металлической проволоки или прутка, в конце которой подается флюсовый слой. В качестве флюсов используются кальцинированный бор, борная кислота, кремниевая кислота и др. Флюсы используются в виде порошков, паст, водных растворов. Дуговое горение происходит в пузырьке газа, который находится между металлом и слоем потока. Сама дуга в этом случае не видна. Эта технология повышает защиту металла от вредного воздействия атмосферы и улучшает глубину расплава.

При электрошлаковой сварке

следующие электроды служат в качестве электродной проволоки, прутков и пластин.

Источником тепла является расплавленный шлак, через который протекает

электрический ток. Тепло, вырабатываемое флюсом, расплавляет края свариваемых

деталей и присадочную проволоку. Этот процесс используется для сварки

вертикальных швов толстостенных изделий. Электрошлаковая сварка применяется в

машиностроении для изготовления кузнечно — сварных и литых конструкций.

Тепло, вырабатываемое флюсом, расплавляет края свариваемых

деталей и присадочную проволоку. Этот процесс используется для сварки

вертикальных швов толстостенных изделий. Электрошлаковая сварка применяется в

машиностроении для изготовления кузнечно — сварных и литых конструкций.

плазменная сварка

Источником тепла является пучок плазмы, который образуется при нагревании электрода электрическим током. Пучок плазмы сжимается и ускоряется под действием электромагнитных сил, что оказывает как тепловое, так и газодинамическое воздействие на свариваемый продукт. При струйном нагреве плавится как цветной металл в непосредственной близости от дуги, так и присадочный металл. В дополнение к сварке, этот процесс часто используется для наращивания сварки, распыления и резки.

Источником тепла является пучок

электронов. Пучок генерируется термоэлектронным излучением катода электронной

пучковой пушки. Этот вид сварки используется в промышленных условиях в

вакуумных камерах. Известна также технология сварки электронным пучком в

атмосфере нормального давления, когда электронный пучок выходит из зоны вакуума

непосредственно перед свариваемыми деталями.

Известна также технология сварки электронным пучком в

атмосфере нормального давления, когда электронный пучок выходит из зоны вакуума

непосредственно перед свариваемыми деталями.

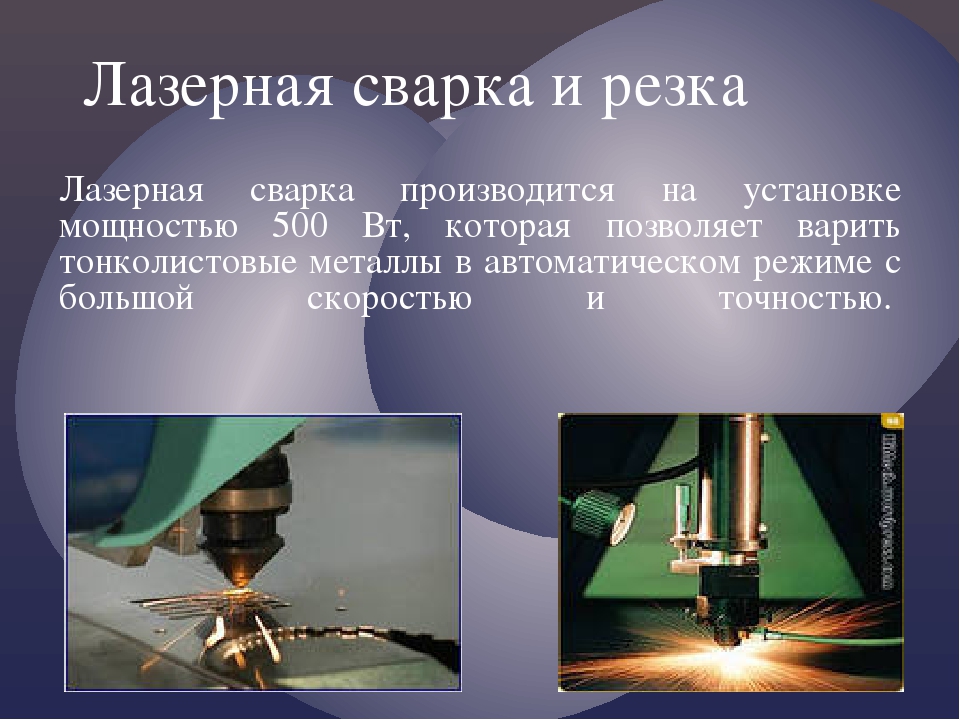

Источником тепла является сфокусированный лазерный луч. Используются твердотельные, газовые, жидкостные и полупроводниковые лазеры. Лазерный луч также используется для резки различных материалов. Основными преимуществами лазерной сварки являются: возможность выполнения процесса на высоких скоростях, практически полное отсутствие деформации продукта и узкий стык.

Источником тепла является

газовый факел, который образуется при сжигании смеси кислорода и горючего газа.

В качестве горючего газа могут использоваться ацетилен, водород, пропан, бутан

и их смеси. Тепло, выделяемое при сжигании смеси кислорода и

легковоспламеняющегося газа, расплавляет свариваемые поверхности и присадочный

материал, образуя сварочную ванну. Пламя может быть «окисляющим» или

«восстанавливающим», и это регулируется количеством кислорода.

Термомеханическая сварка

Сварка производится путем нагрева свариваемых поверхностей. Этот вид сварки также имеет свои варианты.

Этот вид сварки нагревает изделия и деформирует их, что обеспечивает их взаимное проникновение. Сварные детали зажимаются в сварочные клещи и выделяют на электродах ток высокого напряжения, который плавит детали. Затем ток отключается и сильно сжимается клещами, в результате чего металл кристаллизуется и образует сварной шов.

При диффузионной сварке соединяемые поверхности сжимаются и нагреваются. Обычно этот процесс происходит в вакууме. В результате этого действия образуется сварной шов. Эта технология очень дорогая и поэтому в основном используется в аэрокосмической, электронной и инструментальной промышленности.

Поверхности свариваются путем

удара кованым молотком по горячим деталям. Этот тип сварки ненадежен, имеет

низкую производительность и подходит для ограниченного количества сплавов.

Сегодня кузнечная сварка используется практически нигде.

Высокочастотная токовая сварка

Свариваемые детали располагаются близко друг к другу и нагреваются, пропуская через них высокочастотный ток, после чего детали сжимаются вместе. Полученная в результате заготовка охлаждается и готова к использованию. Процесс в основном используется для производства труб и фитингов из продольной стали.

Внешний вид и развитие сварных швов

Сварка — это процесс формирования постоянных соединений путем создания атомных связей между свариваемыми частями путем их локального или общего нагрева или пластической деформации, либо путем комбинированного действия обеих форм.

В 1802 г. впервые в мире профессор физики Медико-хирургической академии Санкт-Петербурга В. В. Петров (1761-1834) открыл электрическую дугу, описал происходящие в ней явления и указал на возможность ее практического применения.

В 1881 г. русский

изобретатель Н.Н. Бенардос (1842-1905) использовал электрическую дугу для

соединения и разделения стали. Электрическая дуга Н.Н. Бенардос обгорел между

углеродным электродом и сварным металлом. Стальная проволока служила

дополнительным стержнем для формирования соединения. Батареи использовались в

качестве источника электрической энергии. Тот, что из Н.Н. Предложенная

Бенардос сварка использовалась в России в цехах Риго-Орловской железной дороги

для ремонта подвижного состава. Другие виды сварки были также предложены Н.Н.

Бенардос открыл: контактную точечную сварку, дуговую сварку несколькими

электродами под защитным газом и механизированную подачу электрода в дугу.

Электрическая дуга Н.Н. Бенардос обгорел между

углеродным электродом и сварным металлом. Стальная проволока служила

дополнительным стержнем для формирования соединения. Батареи использовались в

качестве источника электрической энергии. Тот, что из Н.Н. Предложенная

Бенардос сварка использовалась в России в цехах Риго-Орловской железной дороги

для ремонта подвижного состава. Другие виды сварки были также предложены Н.Н.

Бенардос открыл: контактную точечную сварку, дуговую сварку несколькими

электродами под защитным газом и механизированную подачу электрода в дугу.

В 1888 г. русский инженер

Н.Г. Славянов (1854-1897) предложил дуговую сварку плавящимся металлическим

электродом. Разработал научные основы дуговой сварки, применил флюс для защиты

металла сварочной ванны от воздействия воздуха, предложил накладную сварку и

сварку чугуна. Н.Г. Славянов изготовил по его проекту сварочный генератор и

организовал в Пермских пушечных мастерских первую в мире электросварочную

мастерскую, в которой работал с 1883 по 1897 год.

Н.Н. Бенардос и Н.Г. Славянов выступили инициаторами автоматизации сварочных процессов. Однако в условиях царской России их изобретения не нашли широкого применения. Только после Великой Октябрьской социалистической революции сварка получила широкое распространение в нашей стране. Уже в начале 1920-х гг. под руководством профессора В.П. Вологдина на Дальнем Востоке корабли ремонтировались методом дуговой сварки, как и сварные котлы, а позднее — сварки кораблей и критических конструкций.

Разработка и промышленное

применение сварки потребовали разработки и производства надежных источников

питания для устойчивого горения дуги. Такие устройства — сварочный генератор

СМ 1 и сварочный трансформатор с

нормальной магнитной утечкой СТ 2 —

впервые были изготовлены в 1924 году ленинградским заводом

«Электрик». В том же году советским ученым В.П. Никитиным была разработана

принципиально новая схема сварочного трансформатора типа СТН. Производство

таких трансформаторов заводом «Электрик» было начато в 1927 году.

В 1928 году ученый Д.А. Дульчевский изобрел автоматическую дуговую сварку под флюсом.

Новый этап в развитии сварки относится к концу 1930-х годов , когда коллектив Института электросварки АН УССР под руководством академика Э.О. Патон разработал промышленный метод автоматической сварки под флюсом. Его внедрение в производство началось в 1940 г. Во время войны дуговая сварка под флюсом сыграла большую роль в производстве танков, самоходных орудий и авиационных бомб. Позже был разработан метод полуавтоматической сварки под флюсом.

В конце 1940-х годов газовая сварка стала использоваться в промышленности. Команды Центрального научно-исследовательского института машиностроительных технологий и Е.П. Патоновский институт электросварки разработал и внедрил полуавтоматическую сварку в углекислоте в 1952 году.

Главным достижением

сварочного оборудования стала разработка коллективом КЭС в 1949 году метода

электрошлаковой сварки, который позволил сваривать металлы практически любой

толщины.

Авторы работ по сварке углекислого газа плавящимся электродом и электрошлаковой сварке К.М. Новожилив, Г.З. Волошкевич, К.В. Любавский и другие были удостоены Ленинской премии.

В последующие годы в стране применялись ультразвуковая сварка, электронно-лучевая сварка, плазменная сварка, диффузионная сварка, холодная сварка, сварка трением и др. Большой вклад в развитие сварки внесли ученые нашей страны: В.П. Вологдин, В.П. Никитин, Д.А. Дульчевский, Э.О. Патонов и команды Е.О. Патонова, Центральный научно-исследовательский институт технологии машиностроения, Всесоюзный научно-исследовательский институт автогенного машиностроения, Институт металлургии имени А.А. Байкова, Ленинградский завод «Электрик» и др.

Сварка во многих случаях заменила трудоемкие структурные процессы, такие как клепки и литье, резьбовые соединения и ковка.

Преимущества сварки перед этими методами заключаются в следующем:

- Экономия металла — 10 … 30% и более в зависимости от сложности конструкции

- снижение трудоемкости труда, сокращение продолжительности работы и снижение ее стоимости

- Более дешевое оборудование

- Машинопригодность и автоматизация сварочного процесса

- Возможность ремонта износа

- герметичность сварных соединений выше, чем у заклепочных или резьбовых.

Снижение производственного шума и улучшение условий труда работников

Виды сварки

Сварка плавлением производится при нагреве сильным концентрированным источником тепла (дуга, плазма и т.д.). Кромки сварных деталей сплавляются спонтанно и образуют общий сварочный бассейн, в котором происходят некоторые физические и химические процессы.

Сварка под давлением осуществляется путем пластической деформации металла на стыке под действием сжимающих сил. В результате различные загрязнения и оксиды на свариваемых поверхностях смещаются наружу, и чистые поверхности приближаются к атомному расстоянию адгезии по всему поперечному сечению.

Наиболее важные виды сварки

Ручная дуговая сварка выполняется металлическими электродами с покрытием. На электрод и свариваемый металл подается переменный или постоянный ток, в результате чего образуется дуга, длина которой должна поддерживаться постоянной в течение всего процесса сварки.

Под дуговой сваркой. Суть

сварки заключается в том, что дуга горит под слоем порошка для сварки под

флюсом между концом неизолированной электродной проволоки. Когда дуга горит и

флюс плавится, образуется газошлаковая оболочка, которая предотвращает

негативное влияние атмосферного воздуха на качество сварного соединения.

Суть

сварки заключается в том, что дуга горит под слоем порошка для сварки под

флюсом между концом неизолированной электродной проволоки. Когда дуга горит и

флюс плавится, образуется газошлаковая оболочка, которая предотвращает

негативное влияние атмосферного воздуха на качество сварного соединения.

Дуговая сварка в среде инертного газа осуществляется как с помощью не плавящихся (часто вольфрамовых), так и плавящихся электродов.

При сварке негорючим электродом дуга между электродом и свариваемым металлом горит под действием защитного газа. Сварочная проволока подается в зону сварки снаружи.

Сварка плавящимися электродами производится на полуавтоматических и автоматических станках. В этом случае возникает дуга между непрерывно подаваемой голой проволокой и свариваемым металлом.

Защитные газы — инертные

(аргон, гелий, азот) и активные газы (углекислый газ, водород, кислород), а

также смеси аргона и гелия, либо углекислый газ, либо кислород; углекислый газ

с кислородом и т. д.).

д.).

Газовая сварка осуществляется путем нагревания до тех пор, пока сварочные кромки и сварочная проволока не расплавятся высокотемпературным газокислородным пламенем от сварочной горелки. В качестве топливного газа используется ацетилен и его заменители (пропан-бутан, природный газ, жидкие горючие пары и т.д.).

Электрошлаковая сварка применяется для соединения изделий любой толщины в вертикальном положении. Листы устанавливаются с зазором между свариваемыми кромками. Проволока и флюс подаются в зону сварки. Дуга горит только в начале процесса. После того, как определенное количество потока расплавилось, дуга гаснет, и ток течет через расплавленный шлак.

Сварка контактов выполняется

при нагреве деталей электрическим током и их пластической деформации

(сдавливании) в точке нагрева. Локальный нагрев достигается за счет

сопротивления электрическому току сварных частей в месте их контакта.

Существует несколько видов контактной сварки, которые различаются по форме

сварного соединения, технологическим особенностям, способам подачи тока и

электропитания.

Типы контактной сварки

Сварка прикладом деталей, свариваемых вместе над поверхностью торцов встык.

При точечной сварке элементы соединяются в областях, ограниченных площадью концов электродов, которые питают ток и передают сжимающее усилие.

Контактная сварка рельефа выполняется на отдельных участках на предварительно подготовленных протуберанах — рельефах.

При контактной сварке швом элементы соединяются при помощи притирки вращающимися дисковыми электродами в виде непрерывного или прерывистого шва.

Электронно-лучевая сварка. Суть процесса электронно-лучевой сварки заключается в использовании кинетической энергии электронов, быстро движущихся в глубоком вакууме. Когда электроны бомбардируют поверхность металла, большая часть их кинетической энергии преобразуется в тепло, которое используется для плавки металла.

Для сварки необходимо:

получить свободные электроны, сконцентрировать их и дать им высокую скорость

для увеличения их энергии, которая, когда электроны замедляются в свариваемом

металле, преобразуется в тепло.

Электронно-лучевая сварка применяется для сварки тугоплавких и редких металлов, высокопрочных, жаропрочных и коррозионностойких сплавов и сталей.

Диффузионная сварка в вакууме имеет следующие преимущества: металл не плавится, что позволяет получить более прочные сварные соединения и высокую точность размеров изделий, позволяет сваривать разнородные материалы: сталь с алюминием, вольфрам, титан, металлокерамику, молибден, медь с алюминием и титаном, титан с платиной и др.

Плазменная сварка может

использоваться для сварки однородных и разнородных металлов, а также

неметаллических материалов. Температура плазменной дуги, используемой в

сварочной технике, достигает 30 000 C. Для генерации плазменной дуги

используются плазматроны с прямой или непрямой дугой. При прямом воздействии

плазмотронов плазменная дуга образуется между вольфрамовым электродом и

основным металлом. В этом случае насадка является электрически нейтральной и

служит для сжатия и стабилизации дуги. При использовании непрямых плазмотронов

между вольфрамовым электродом и соплом образуется плазменная дуга, и пучок

плазмы высвобождается из колонны дуги в виде горелки. Плазменная дуга

называется плазменным лучом. Для формирования сжатой дуги вдоль ее колонны

через канал в сопле проходит нейтральный монотомный (аргон, гелий) или

диатомный газ (азот, водород и другие газы и их смеси). Газ сжимает колонну

дуги, повышая тем самым температуру колонны.

При использовании непрямых плазмотронов

между вольфрамовым электродом и соплом образуется плазменная дуга, и пучок

плазмы высвобождается из колонны дуги в виде горелки. Плазменная дуга

называется плазменным лучом. Для формирования сжатой дуги вдоль ее колонны

через канал в сопле проходит нейтральный монотомный (аргон, гелий) или

диатомный газ (азот, водород и другие газы и их смеси). Газ сжимает колонну

дуги, повышая тем самым температуру колонны.

Лазерная сварка. Лазер —

оптический квантовый генератор (OQG). Излучателем — активным элементом — в ОРЦ

могут быть: 1) твердые частицы — стекло с неодимом, рубином и т.д.; 2) жидкости

— растворы оксида неодима, красителей и т.д.; 30 газов и газовых смесей — водород,

азот, двуокись углерода и т.д.; 4) полупроводниковые монокристаллы — арсенидов

галлия и индия, сплавов кадмия с селеном и серой и т.д. Возможно перерабатывать

металлы и неметаллические материалы в атмосфере, в вакууме и в различных газах.

Лазерный луч свободно проникает в стекло, кварц и воздух.

Холодная сварка металлов. Суть данного вида сварки заключается в том, что при воздействии высокого давления на соединяемые элементы в точке контакта возникает пластическая деформация, которая способствует созданию межатомных адгезионных сил и приводит к образованию металлических связей. Сварка производится без нагрева. Холодной сваркой можно получить стыки шва, притирки и столбняка. Таким образом свариваются пластмассовые металлы: медь, алюминий и его сплавы, свинец, олово, титан.

Сварка трением выполняется в твердом состоянии под действием тепла, образующегося при трении поверхностей свариваемых деталей, с последующим приложением сжимающих усилий. Прочные сварные соединения создаются металлическими соединениями между контактными поверхностями сварных деталей.

Высокочастотная сварка основана на нагреве металла путем прохождения через него высокочастотных токов с последующим выдавливанием рулонов. Такие сварные швы могут быть выполнены с питанием током через контакты и с питанием индукционным током.

Ультразвуковая сварка. При сварке ультразвуком создается постоянная связь между металлами за счет одновременного воздействия на детали механических колебаний высокой частоты и относительно низких сил давления. Этот метод используется при сварке теплочувствительных металлов, пластмасс, металлов и неметаллических материалов.

Взрывная сварка основана на воздействии на свариваемые детали направленных кратковременных сверхвысокоэнергетических взрывных давлений порядка (100…200) Х 108 Па. Взрывозащитная сварка применяется при изготовлении заготовок для прокатки биметалла, на поверхностях наплавки конструкционных сталей металлами и сплавами с особыми физико-химическими свойствами, а также при сварке деталей из разнородных металлов и сплавов.

Полусварочный станок A 547U

Полуавтомат А 547У предназначен для сварки в среде углекислого газа. Позволяет сваривать металлические швы толщиной от 1 мм и более, а также угловые швы на катетерах шва от 1,5 мм и более. Благодаря небольшой сварочной ванне, образованной из тонкой электродной проволоки (до 1,2 мм), можно сваривать швы, расположенные в любом пространственном положении со свободным их формированием. Сварка производится постоянным током с обратной полярностью. В качестве источника тока могут использоваться сварочные преобразователи или сварочные выпрямители с жесткими внешними свойствами.

Общий вид полуавтомата в комплекте со сварочным выпрямителем BC 300 показан на рис. 130. Набор содержит: Питатель 5, сварочный выпрямитель 6 со встроенным пультом управления 7, держатель 4 со шлангом, редуктор — расходомер 3, отопительный газ 2, газовый баллон 1 с углекислым газом, а также соединительные кабели и провода.

Механизм подачи сконструирован таким образом, что электродная проволока вставляется в зону дуги. Устанавливается вместе с барабаном 2 электродной проволоки и газоотсекателем 14 в корпусе 13, который имеет форму небольшого корпуса с крышкой 1. Двигатель постоянного тока 12 через понижающую передачу 17 передает вращение на сменный подающий ролик 5. под этим роликом на эксцентрике 7 находится нажимной шарикоподшипник 6. прижимание электродной проволоки к подающему ролику производится с помощью рычага 9, усиленного на кронштейне 3. усилие нажима регулируется пружиной, расположенной внутри нажимного винта 4, конец которого прижимает вал рычага и поворачивает его к оси 10. На другой стороне корпуса находится штырь 20, на который помещен барабан с электродной проволокой. Между барабаном и подающим валиком находится направляющая трубка 8. Для соединения проводов контуров управления с обеих сторон корпуса имеются разъемы 16 и 21. Углекислый газ из баллона через ниппель 22 подается в газовый сепаратор, а затем через трубку 15 в горелку. Наконечник гибкой трубки вставляется в контактные губки 18 и зажимается штифтом 19.

Питатель устанавливается на рабочем месте и переносится сварщиком на рукоятке 11. При работе в стационарных условиях механизм подачи закреплен на столе сварщика. В этом случае вместо барабана с электродной проволокой целесообразно использовать проволоку непосредственно из отсека, который размещается на оровку.

Полуавтомат поставляется с двумя типами держателей с шлангами. Одна из них, длиной 1,2 м, предназначена для сварки электродной проволокой диаметром 0,8 — 1 мм при токе до 150А, а вторая, длиной 2,5 м, используется для сварки проволокой диаметром 1 — 1,2 мм при токе до 250А.

Если радиус действия сварочной проволоки больше указанного, то брызги металла на электрод увеличиваются и процесс сварки нарушается; если радиус действия меньше, то наконечник сгорает. Последовательность полета и надежность работы наконечника гарантируется контактной втулкой. Одна контактная втулка используется для изогнутых резаков, а две — для прямых.

Сварка в разных положениях шва в пространстве выполняется в разных режимах. При переходе от нижних к вертикальным соединениям режим (натяжение и скорость подачи проволоки) должен быть снижен. Частое изменение режима сварки рукой снимает сварочный аппарат и занимает много времени, поэтому некоторые полуавтоматы оснащены устройствами дистанционного управления режимом сварки. Устройства для дистанционного переключения режимов делают полуавтоматы пригодными для начала и окончания сварки.

В качестве защитных газов используются активные газы, т.е. те, которые в процессе сварки могут взаимодействовать с другими элементами. Эти газы включают углекислый газ (CO2) или смеси: 70% углекислый газ и 30% аргон (или кислород) для сварки углеродистых сталей; 70% аргон и 30% углекислый газ для сварки легированных сталей.

Использование газовых смесей вместо 100% углекислого газа повышает производительность и качество сварных швов.

Преимущество газосварной сварки заключается также в том, что на свариваемые изделия, изготовленные по этой технологии, можно накладывать прочные антикоррозионные слои (оцинкованные и т.д.) без какой-либо специальной подготовки. Сварка инертным газом также используется для соединения тонких металлов (0,1 — 1,5 мм).

Из всех видов дуговой сварки полуавтоматическая сварка в защитных газах имеет наименьший объем работ.

Углекислый газ. При нормальном атмосферном давлении удельная плотность двуокиси углерода составляет 0,00198 г/см³. При температуре 31°С и давлении 7,53 МПа сжижается углекислый газ. Температура сжижения газа при атмосферном давлении составляет 78,5o C. Углекислый газ хранится и транспортируется в стальных баллонах под давлением 6 — 7 МПа. Стандартный баллон объемом 40 дм³ вмещает 25 кг жидкой углекислоты, в результате чего при испарении образуется 12 625 дм³ газа. Жидкая углекислота занимает 60-80% объема резервуара, остальная часть объема заполняется испаренным газом.

Заключение

Жидкая углекислота способна растворять воду, поэтому углекислый газ, выделяющийся в цилиндре, должен быть высушен перед подачей в зону листа; его концентрация должна быть не менее 99%. Если углекислый газ содержит влагу, то пористость шва неизбежна.

Для сварки используется специально произведенная двуокись углерода, также можно использовать двуокись углерода для пищевых продуктов.

Пищевой углекислый газ содержит большое количество влаги, поэтому перед сваркой газ необходимо высушить, пропустив его через картридж, заполненный сульфатом обезвоженной меди, или через сушилку с силикагелем.

В процессе сварки двуокись углерода отвечает следующим техническим требованиям: для класса I CO2 не менее 99,5%, для класса II CO2 — 99%; для класса I водяные пары не более 0,18%, для класса II CO2 — 0,51%.

Если количество сварочных станций превышает 20, желательно иметь централизованную подачу углекислого газа по трубопроводу от рампы или газификационной установки. Рекомендуется оборудовать сварочные станции электромагнитными клапанами, которые позволяют автоматически включать подачу газа перед зажиганием дуги и отключать его после тушения. Каждый сварочный пост должен быть оснащен расходомером (ротаметром).

Список литературы

- Сычев, М.М. Материаловедение. Проектирование конструкционных материалов: Учебник / М.М. Сычев, С.И. Гринева, В.Н. Коробко, Т.В. Лукашова, С.В. Мякин, В.В. Бахметев. — Санкт-Петербург: Санкт-Петербургский государственный технический университет (ТУ), 2003.

- Мутилина, И.Н. Технология строительных материалов: учебник / И.Н. Мутилина. — Владивосток: Издательский дом ФГТУ, 2004.

- Быков В.П. Ручная дуговая сварка: методические указания / В.П. Быков, Б.Ф. Орлов, А.С. Поздеев. — Архангельск: РИО АГТУ, 1995.

- Быков В.П. Контактная сварка: методические указания / В.П. Быков, А.С. Поздеев. — Архангельск: РИО АГТУ, 1993.

- Казаков Ю.В. «Сварка и резка материалов» М.2004.

Реферат На Тему Сварка – Telegraph

➡➡➡ ПОДРОБНЕЕ ЖМИТЕ ЗДЕСЬ!

Реферат На Тему Сварка

Сварочная металлургия отличается от других металлургических процессов высокими температурами термического цикла и малым временем . .

Сварка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном . .

Реферат на тему: Сварка . План: Введение . 1 Классификация сварки металлов[1] 2 Термический класс . 2 .1 Сварочная дуга 2 .2 Электродуговая сварка .

28 . 2019 – Работа по теме: Реферат Сварка Резка . Глава: Реферат на тему: «Сварка . Кислородная резка .» Содержание . ВУЗ: НИМиБ .

Выбор сварочного оборудования, приспособления и инструменты . . . Академия Украины Кафедра термической обработки металлов Реферат на тему: .

23 . 2019 – Очень часто во время учебно программы школьника, воспитанникам проф\тех . училищ требуются рефераты по теме сварка . Которые . .

Физическая сущность процесса сварки . Виды сварки: ручная и автоматическая дуговая . Электрошлаковая сварка и приплав . Производство и технологии . .

За основу реферата взят серьёзный документ — пояснительная записка к курсовой работе на тему: «Сварка . Виды сварки . Контактная сварка» . .

Содержание : 1) Введение . 2) Химическая сварка . а) газовая сварка . б) термитная сварка . 3) Механическая сварка . 4) Электрическая сварка .

Введение . Основные вопросы сварки . Сварка . Понятие, сущность процесса . Классификация электрической дуговой сварки . Ручная дуговая сварка и . .

7 . 2019 – Сварка Вступление Сварка – технологический процесс получения . . . Реферат Сварка . . Тема необъятна, читайте еще: .

9 . 2020 – Контактная сварка» . 28 02 2020 – Работа по теме: Реферат Сварка Резка . Глава: Реферат на тему: «Сварка . Кислородная резка .

Основные вопросы сварки Сварка . Понятие, сущность процесса Классификация электрической дуговой сварки Ручная дуговая сварка и оборудование . .

23 . 2005 – Отрытие дуговой сварки . 2 . Что такое дуга . 3 . Распространение дуговой сварки . 4 .Зависимости от способа дуговой сварки . 5 .

11 . 2005 – Реферат: Сварка труб встык . . Раздел: Рефераты по технологии . . На тему: Учащийся ПУ-№33 . Иванов Сергей Викторович . гр . №45 .

16 . 2020 – Многоточечная контактная сварка — разновидность контактной сварки, . . реферат по видам сварки В процессе шовной сварки листовые заготовки . . Курсовая работа на тему межбанковский кредитный рынок . .

10 . 2020 – Кафедра «Технология машиностроения» . РЕФЕРАТ . на тему: «ДУГОВАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ» . Выполнил студент гр .ТМ-12 .

4 . 2019 – Реферат по прочим предметам на тему: Плазменная сварка и резка металла .

материалов» Реферат На тему: «Ручная дуговая сварка» Выполнил: студент гр . АТЗ-312 Бакчеев Дмитрий Владимирович Шифр: 20081327 Проверила: . .

Тема «Сварочные работы» описывает само понятие сварки, ее виды и характеристики . Реферат на тему Сварочные работы . Сварка представляет . .

на тему: Сварка трением . Выполнила: студент 3-го курса . группы ЗС-08-1 . Прищепова Д .А . . Реферат >> Промышленность, производство . Содержание . .

Реферат на тему: Промышленность, производство . История и развитие сварочного производства .

11 . – Скачать бесплатно – реферат по теме ‘Сварка и роботизация сварочных работ’ . Раздел: Другое . Тут найдется полное раскрытие темы . .

Реферат по дисциплине: «История философии и науки» на тему: История развития сварки . (наименование темы) . Выполнил: аспирант кафедры . .

реферат на тему: Сварка . скачать реферат . Вступление . Сварка технологический процесс получения неразъемных соединений материалов . .

11 . 2019 – Cкачать: Реферат по материаловедению Сварка и резка металлов . . . указав свой предмет (категорию), класс, учебник и тему: .

Электродуговая сварка – технология процесса и безопасность труда . . Другие рефераты на тему «Безопасность жизнедеятельности и охрана труда»: .

Основные виды сварочных материалов, сварочная проволока, стержни и пластины, . . Читать реферат online по теме ‘Технология сварки металлов’ .

Реферат на тему “Сварка меди и её сплавов” . Категория: Прочее . 27 .05 .2019 16:37 . Медь используют в химическом и энергетическом машиностроении . .

Реферат . Тема « Технологические основы процесса сварки металлов и сплавов (её классификация, прогрессивные способы сварки) .» По предмету: . .

28 . – Сварка – это один из ведущих технологических процессов обработки металлов . Большие преимущества сварки обеспечили её широкое . .

Иркутскийгосударственный университет путей сообщения . Курсоваяработа на тему: Сварка трением . Выполнила: студент 3-го курса группы ЗС-08-1

Тема реферата предлагается студентом или выбирается им из ниже перечисленного . . Электродуговая сварка на переменном и постоянном токе . 51 .

Реферат: Сварка . Кислородная резка Реферат на тему: «Сварка . Кислородная резка .» Содержание 1 . Возникновение и развитие сварки . 2 . Сущность . .

Реферат . Выпускная квалификационная работа на тему “РАЗРАБОТКА . . режимов, способов сварки, а так же проектирования участка сборки и сварки .

Ручная дуговая сварка производится штучными электродами, конструктивно представляющими собой металлический стержень с нанесненным на него . .

Методические указания по написанию реферата ……………… 18 . . линарного курса МДК .01 .01 Подготовка металла к сварке ПМ .01 . Подготови- . . выполнение аудио- и видеозаписей по заданной теме; . – подготовка к различным . .

Реферат: инверторные источники – банк рефератов содержит более 394 тысяч рефератов, курсовых и дипломных работ, шпаргалок – каталог . .

7 ав – РефераТ . Технология сварочного производства . Сварка – это технологический процесс получения неразъемных соединений металлов, . .

Посмотреть видео по теме Реферата . . Сварка, продолженная Бенардом, применялась в России мастерских Риго-Орловской железной дороги при . .

1 Реферат на тему: «Оценка сопротивление хрупкому разрешению сварных соединений стали 15Х5М» по дисциплине: «Диагностика и контроль . .

Сварочная металлургия отличается от других металлургических процессов высокими температурами термического цикла и малым временем . .

Сварка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном . .

Реферат на тему: Сварка . План: Введение . 1 Классификация сварки металлов[1] 2 Термический класс . 2 .1 Сварочная дуга 2 .2 Электродуговая сварка .

28 . 2019 – Работа по теме: Реферат Сварка Резка . Глава: Реферат на тему: «Сварка . Кислородная резка .» Содержание . ВУЗ: НИМиБ .

Выбор сварочного оборудования, приспособления и инструменты . . . Академия Украины Кафедра термической обработки металлов Реферат на тему: .

23 . 2019 – Очень часто во время учебно программы школьника, воспитанникам проф\тех . училищ требуются рефераты по теме сварка . Которые . .

Физическая сущность процесса сварки . Виды сварки: ручная и автоматическая дуговая . Электрошлаковая сварка и приплав . Производство и технологии . .

За основу реферата взят серьёзный документ — пояснительная записка к курсовой работе на тему: «Сварка . Виды сварки . Контактная сварка» . .

Содержание : 1) Введение . 2) Химическая сварка . а) газовая сварка . б) термитная сварка . 3) Механическая сварка . 4) Электрическая сварка .

Введение . Основные вопросы сварки . Сварка . Понятие, сущность процесса . Классификация электрической дуговой сварки . Ручная дуговая сварка и . .

7 . 2019 – Сварка Вступление Сварка – технологический процесс получения . . . Реферат Сварка . . Тема необъятна, читайте еще: .

9 . 2020 – Контактная сварка» . 28 02 2020 – Работа по теме: Реферат Сварка Резка . Глава: Реферат на тему: «Сварка . Кислородная резка .

Основные вопросы сварки Сварка . Понятие, сущность процесса Классификация электрической дуговой сварки Ручная дуговая сварка и оборудование . .

23 . 2005 – Отрытие дуговой сварки . 2 . Что такое дуга . 3 . Распространение дуговой сварки . 4 .Зависимости от способа дуговой сварки . 5 .

11 . 2005 – Реферат: Сварка труб встык . . Раздел: Рефераты по технологии . . На тему: Учащийся ПУ-№33 . Иванов Сергей Викторович . гр . №45 .

16 . 2020 – Многоточечная контактная сварка — разновидность контактной сварки, . . реферат по видам сварки В процессе шовной сварки листовые заготовки . . Курсовая работа на тему межбанковский кредитный рынок . .

10 . 2020 – Кафедра «Технология машиностроения» . РЕФЕРАТ . на тему: «ДУГОВАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ» . Выполнил студент гр .ТМ-12 .

4 . 2019 – Реферат по прочим предметам на тему: Плазменная сварка и резка металла .

материалов» Реферат На тему: «Ручная дуговая сварка» Выполнил: студент гр . АТЗ-312 Бакчеев Дмитрий Владимирович Шифр: 20081327 Проверила: . .

Тема «Сварочные работы» описывает само понятие сварки, ее виды и характеристики . Реферат на тему Сварочные работы . Сварка представляет . .

на тему: Сварка трением . Выполнила: студент 3-го курса . группы ЗС-08-1 . Прищепова Д .А . . Реферат >> Промышленность, производство . Содержание . .

Реферат на тему: Промышленность, производство . История и развитие сварочного производства .

11 . – Скачать бесплатно – реферат по теме ‘Сварка и роботизация сварочных работ’ . Раздел: Другое . Тут найдется полное раскрытие темы . .

Реферат по дисциплине: «История философии и науки» на тему: История развития сварки . (наименование темы) . Выполнил: аспирант кафедры . .

реферат на тему: Сварка . скачать реферат . Вступление . Сварка технологический процесс получения неразъемных соединений материалов . .

11 . 2019 – Cкачать: Реферат по материаловедению Сварка и резка металлов . . . указав свой предмет (категорию), класс, учебник и тему: .

Электродуговая сварка – технология процесса и безопасность труда . . Другие рефераты на тему «Безопасность жизнедеятельности и охрана труда»: .

Основные виды сварочных материалов, сварочная проволока, стержни и пластины, . . Читать реферат online по теме ‘Технология сварки металлов’ .

Реферат на тему “Сварка меди и её сплавов” . Категория: Прочее . 27 .05 .2019 16:37 . Медь используют в химическом и энергетическом машиностроении . .

Реферат . Тема « Технологические основы процесса сварки металлов и сплавов (её классификация, прогрессивные способы сварки) .» По предмету: . .

28 . – Сварка – это один из ведущих технологических процессов обработки металлов . Большие преимущества сварки обеспечили её широкое . .

Иркутскийгосударственный университет путей сообщения . Курсоваяработа на тему: Сварка трением . Выполнила: студент 3-го курса группы ЗС-08-1

Тема реферата предлагается студентом или выбирается им из ниже перечисленного . . Электродуговая сварка на переменном и постоянном токе . 51 .

Реферат: Сварка . Кислородная резка Реферат на тему: «Сварка . Кислородная резка .» Содержание 1 . Возникновение и развитие сварки . 2 . Сущность . .

Реферат . Выпускная квалификационная работа на тему “РАЗРАБОТКА . . режимов, способов сварки, а так же проектирования участка сборки и сварки .

Ручная дуговая сварка производится штучными электродами, конструктивно представляющими собой металлический стержень с нанесненным на него . .

Методические указания по написанию реферата ……………… 18 . . линарного курса МДК .01 .01 Подготовка металла к сварке ПМ .01 . Подготови- . . выполнение аудио- и видеозаписей по заданной теме; . – подготовка к различным . .

Реферат: инверторные источники – банк рефератов содержит более 394 тысяч рефератов, курсовых и дипломных работ, шпаргалок – каталог . .

7 ав – РефераТ . Технология сварочного производства . Сварка – это технологический процесс получения неразъемных соединений металлов, . .

Посмотреть видео по теме Реферата . . Сварка, продолженная Бенардом, применялась в России мастерских Риго-Орловской железной дороги при . .

1 Реферат на тему: «Оценка сопротивление хрупкому разрешению сварных соединений стали 15Х5М» по дисциплине: «Диагностика и контроль . .

Реферат На Тему Вещества

Контрольная Работа Физические Методы Измерения Строение Вещества

Реферат На Тему Про

Контрольная Работа По Теме Строение

Реферат На Тему ЧС

плазменная резка реферат

плазменная резка рефератплазменная резка реферат

банк рефератов по философии | сварочные инверторы, установка плазменной …банк рефератов по философии , каталог ссылок , производство , промышленное , кабельно

Наверх

metalloprokat site характеристики нержавеющих сталей

регион металл процесс плазменная резка металлов

| характеристики |

| использования |

Наверх

metalloprokat site фигурная резка металла

процесс плазменная резка металлов кальций

| располагаются |

Наверх

издательство со ран

Наверх

резка железобетона алмазный инструмент \ алмазный резка проем \ резка плитка …

технология алмазный резка алмазный резка проем резка плитка

Наверх

технология алмазный резка \ комплекс резка металл \ алмазный резка проем …

инструмент резка мрамора гранита резка железобетона алмазный инструмент аппарат воздушный плазменный резка резка металлолома

Наверх

фундаментальный анализ скачать

установка плазменной резкиреферат “валютный рынок

Наверх

… кишиневе кольпит морскаяпехоты россии плазменная резка реферат по эконгомике на …

Наверх

металлургия | рефераты

производство и реализация компактных (3,6 кг) плазменных аппаратов плазар ап022 для резки, сварки,

Наверх

аренда квартир санкт, дизайн комнаты, ондулин, мобильные телефоны кредит …

бетон неавтоклавного твердения – бетон м 500 – плазменная резка

Наверх

новые знакомства

реферат ораторское искусство – реферат 5.81%, сочинение 6.52%реферат плазменная резка – реферат 2.90%, сочинение 5.32

Наверх

анекдоты на разные темы (новый выпуск)

реферат 5.87%, сочинение 2.50% предложения работы в саратове – реферат 0.15%, сочинение

Наверх

анекдоты на разные темы (новый выпуск)

реферат 5.76%, сочинение 3.23% инструкция на unitel city – реферат 2.65%, сочинение 5.48% инструкция на vixtel v100 – реферат 8.84%, сочинение 2.94 … … 5.52%, сочинение 6.84% инструкция на аппараты плазменной резки – реферат

Наверх

услуги резки: лазерная резка, резка металла стали лазером, плазменная резка …

сборник реферато

Наверх

бытовая техника, электроника / каталог “лучшие ресурсы ruнета”

редуктора, каталог, редукторы, детали, машин, приводная, техника,

| электромоторы, |

Наверх

подводная сварка и резка

… резка 1. электродуговая резка 2. электрокислородная резка 3.

| газокислородная |

Наверх

патентный отдел: номер публикации патента: 2145536

рефератизобретение

Наверх

сборник рефератов и прогнозов по предполагаемым ситуациям на планетах галактики

плазар – плазменная резка, сварка, пайка на водепроизводство и реализация компактных (3,6 кг) плазменных

Наверх

плазменное оборудование для резки, сварка сварочные оборудования и сварочные …

море справочников, словарей, рефератов и многого другого!вот то, что у нас есть

Наверх

шкафы купе, шкафы купе на заказ, встроеная мебель, мебель на заказ.