Монтаж компонентов на печатные платы

Годный кристалл – годный кристалл обозначает протестированную интегральную схему (кристалл) в микроэлектронике. Кристаллы квалифицируются производителем чипов на кристаллической пластине с целью избежания ошибок перед тем, как быть разделенными и установленными в чип.

Жидкая фотопроявляемая маска – тип жидкой паяльной маски, применяемой для защиты всей поверхности ПП от воздействия припоя при пайке, кроме контактных площадок и отверстий.

Лужение с выравниванием горячим воздухом (воздушным ножом) – hot air leveling – нанесение паяемого покрытия на медную поверхность контактных площадок и в отверстия путём погружения в расплавленный припой и удаление излишков припоя из металлизированных отверстий направленной струей горячего воздуха.

Монтажные отверстия – отверстия для установки и пайки электрорадиоизделия. На внутреннюю поверхность металлизированных монтажных отверстий наносят медное покрытие толщиной не менее 25 мкм и покрытие обеспечения паяемости, которые должны быть сплошными, без пор и включений, пластичными, с мелкокристаллической структурой, быть прочно сцепленными с диэлектриком и иметь определенное сопротивление.

Пайка волной – это метод припаивания компонентов на печатные платы. Предварительно нагретая плата проводится через сгенерированную насосом волну жидкого припоя, которые смачивает контакты компонентов оловом. Для этого припой расплавляется в плавильной чаше и выдавливается насосом через широкую экструзионную головку, которая создает волну. В зависимости от устройства, используются турбулентные и/или пластинчатые волны. Специальный тип пайки волной использует несколько насадок с маленькими отверстиями вместо широкой экструзионной головки.

Пайка волной предпочтительно используется для компонентов с проводами (ТНТ – технология через отверстие) и редко для предварительно приклеиваемых компонентов поверхностного монтажа. Преимущество пайки волной – низкое тепловое давление на печатную плату и компоненты.

Перевёрнутый кристалл – способ крепления кристалла ИМС непосредственно на ПП лицевой стороной вниз, используя припой или проводящие полимеры.

Печатный монтаж – способ монтажа, при котором электрическое соединение электрорадиоизделия, экранов, функциональных узлов между собой выполнено с помощью элементов печатного рисунка: проводников, контактных площадок и т.д.

Печать маркировки – печать маркировки или печать позиции (position print) используется для определения типа и позиции компонентов на печатной плате и для передачи информации монтажнику или обслуживающему технику. При использовании полностью автоматизированной загрузки при монтаже, печать маркировки не абсолютно необходима, однако, она все еще используется в комплексных печатных платах, чтобы увеличить точность размещения компонентов. Обычно печать маркировки включает внешние контуры, названия компонентов и полярность (в поляризованных компонентах). Она имеет свои собственные слои в CAD файле печатной платы, один для каждой стороны (верх и низ). При создании маркировки, важно уделить внимание адекватному размеру текста и избежание излишнего текста на площадках и других медных поверхностях. Эту ошибку обычно позволяет избежать проверка проектных норам производителя печатных плат. Маркировка на ПП может быть нанесена с помощью трафаретной печати, прямого изображения/воздействия или струйной печатью.

Эту ошибку обычно позволяет избежать проверка проектных норам производителя печатных плат. Маркировка на ПП может быть нанесена с помощью трафаретной печати, прямого изображения/воздействия или струйной печатью.

Площадка – площадкой называют зону в проводящей части, где крепятся компоненты.

Скрытый внутренний резистор – buried resistor – резистор, расположенный на внутренних слоях МПП.

Список соединений – список соединений содержит электрические соединения между компонентами печатной платы и обычно выполняется в текстовом формате (см. EDIF). В производстве печатных плат список соединений (сгенерированных из данных для производства) используется для проведения электрического теста (Е-теста) для обнаружения некорректных или недостающих компонентов. Используемый раньше формат Gerber RS-274-X не содержал список соединений, в отличие от более современного формата ODB++.

Технология сквозных отверстий – технология монтажа ЭРИ в отверстия печатной платы.

Технологии поверхностного монтажа – surface mounted technology (SMT) – технология монтажа ПМК на поверхность печатной платы.

Технология TAB – tape automated bonding – монтаж кристаллов на ленточном носителе; крепление кремниевых кристаллов к полимерному ленточному носителю, на котором сформированы внутренние соединения выводов чипа. Присоединение выводов чипа к ПП осуществляется при помощи внешних выводов пайки горячим газом или лазерной микросваркой.

Технология FPT (fine pitch technology) – разновидность технологии поверхностного монтажа для компонентов с малым шагом выводов.

Трафарет поверхностно-монтируемого устройства – трафареты поверхностно-монтируемых устройств используются для монтажа печатных план. Они обычно состоят из нержавеющей стали толщиной от 80µm до 250µm. Отверстия (площадки) прорезаются лазером, через них на печатную плату с помощью ракеля наносятся паяльная паста или адгезив. В зависимости от устройства это также называется трафарет паяльной пасты или адгезионный трафарет.

Площадки вырезанных лазером трафаретов имеют слегка суживающиеся к стороне печатной платы прорези, обеспечивая тем самым оптимальное поведение паяльной пасты/адгезива.

Фидер – накопитель компонентов в машине для сборки в поверхностном монтаже называется фидер. Компоненты могут помещаться в фидер различными способами.

ODB++ – это собственный формат для обмена данными между CAD и CAM в разработке и производстве электронных устройств. С помощью ODB++ информация о разработке ПП может быть передана между подразделениями разработки и производства и между различными инструментами проектирования от различных поставщиков CAD и CAM.

Формат ODB + + был разработан в Valor Computerized Systems Ltd., а затем в 2010 приобретен Mentor Graphics как формат описания работы для их системы САМ. Формат ODB + + сегодня стал де факто стандартом для производства печатных плат.

Преимущества:

• Все данные проекта для производства, монтажа и тестирования в одном файле.

• Поддерживает интегрированные DFM на всех уровнях

• Минимизирует риски цепочки поставок, связанные с ошибками в передаче данных

• Снижает задержки по причине коммуникаций между разработчиками и производством.

• Позволяет максимально возможную степень автоматизации на всех этапах производства печатной платы.

• ODB++ поддерживается всеми основными поставщиками CAD, CAM и DFM инструментов

• Де факто стандарт для производителей печатных плат.

QFP – плоский корпус с четырёхсторонним расположением выводов – относится к дизайну интегральных схем, очень плоский квадратный чип с контактами по четырем краям, который паяется с использованием технологии поверхностного монтажа.

Монтаж печатных плат

На базе собственного сборочно-монтажного производства мы осуществляем следующие виды монтажа:

- Автоматический монтаж печатных плат;

- Ручной монтаж печатных плат, SMD и DIP компонентов;

- Смешанный одно- и двусторонний монтаж любой сложности;

- Свинцовый, бессвинцовый и комбинированный монтаж;

- Демонтаж и монтаж BGA корпусов с рентген контролем;

- Монтаж механических и электромеханических компонентов;

- Проводим влагозащиту лаком и заливку компаундами.

Мы предлагаем своим заказчикам, как срочный монтаж опытных партий изделий в течение нескольких дней, так и серийный выпуск мелких, средних и крупных партий изделий по согласованному графику, и гарантируем четкое соблюдение оговоренных сроков выполнения монтажа.

Наше сборочно-монтажное производство оснащено современным и профессиональным оборудованием для выполнения любых видов монтажа.

Ведущее место в общем производственном процессе занимают две высокоскоростные автоматические монтажные линии, на основе установщиков SMD-компонентов Южнокорейской компании «Mirae Corporation»: MiraeMx-400, MiraeMx-200P, MiraeMx-400L, MiraeMx-400LP. Обе линии оснащены конвейерными конвекционными тринадцати-зонными печами оплавления A70-j132 и прецизионными автоматическими принтерами для нанесения пасты НР-520 и НР-620. Одна из линий способна производить монтаж габаритных печатных плат, с максимальными размерами платы 750мм х 460мм.

Данная конфигурация оборудования позволяет добиваться нам высокой производительности монтажа планарных компонентов, соблюдая все нормативы качества пайки. Пропускная способность каждой из линий до 70 000 компонентов в час.

Пропускная способность каждой из линий до 70 000 компонентов в час.

| Широкими производственными возможностями представлен наш участок ручного монтажа и сборки готовых изделий. Рабочие места на участке оснащены всем необходимым паяльным оборудованием и профессиональным сборочно-монтажным инструментом. Для исполнения качественных монтажных работ мы привлекаем на своё производство только квалифицированных радиомонтажников 5-6 разрядов. Наши монтажники способны поддерживать общий высокий темп производственного процесса, совместно выполняя до 400 000 ручных точек паек в месяц. |

Отлаженная технология и опыт наших специалистов позволяют нам осуществлять свинцовый, бессвинцовый и смешанный монтаж электронных изделий любой сложности и в различных объемах.

Для монтажа печатных плат мы используем только импортные, хорошо зарекомендовавшие себя расходные материалы – паяльные пасты, припои, флюсы и промывки.

При производстве электронных изделий на нашем предприятии, мы можем обеспечить для заказчиков различные дополнительные монтажно-технологические услуги:

- Автоматизированное финишное покрытие смонтированных плат различными видами влагозащитных лаков, заливку компаундом необходимых узлов.

- Проверка работоспособности готового изделия на тестовом сертифицированном оборудовании:

а) на вибростенде средней мощности (15 кН)

б) в термальных камерах (с температурной шкалой испытаний -60°С – +200°С). - Осуществляем запрессовку разъёмов Press-Fit различного исполнения.

Все наши производственные помещения выполнены в соответствии с международными стандартами по обеспечению антистатической безопасности производства (ESD) для выпуска электронных изделий и контрактной сборки печатных плат.

Постоянно совершенствуя технические возможности нашего монтажного производства, мы первоочередное внимание отводим качеству выпускаемой продукции. Весь техпроцесс монтажного производства изначально формируется таким образом, чтобы каждое изделие по завершения определённой монтажной операции, проходило промежуточную проверку в Отделе Технического Контроля нашего предприятия. Для этих целей служба ОТК применяет различное современное контрольно-измерительное оборудование.

Весь техпроцесс монтажного производства изначально формируется таким образом, чтобы каждое изделие по завершения определённой монтажной операции, проходило промежуточную проверку в Отделе Технического Контроля нашего предприятия. Для этих целей служба ОТК применяет различное современное контрольно-измерительное оборудование.

| При массовом выполнении планарных монтажных работ, контроль качества монтажа проводится на станции автоматической оптической инспекции MIRTEC MV-7xi, со скоростью проверки 1 722 мм² площади смонтированной платы в секунду (0,28 с/кадр). В случае обнаружения брака, в процессе проверки изделия на соответствие монтажной схеме и качества пайки, технологические рекламационные файлы в электронном виде, сформированные станцией по каждой забракованной плате, поступают на специализированные рабочие места монтажников-ремонтников, для ручного устранения всех недочётов машинного монтажа. | ||

В процессе монтажа плат с компонентами скрытой пайки (BGA), на нашем производстве введена система выборочного контроля BGA-компонентов при крупном поточном монтаже, и полного 100% контроля качества пайки, при мелких партиях плат с BGA-компонентами. | ||

| Особо сложные для визуального контроля компоненты, проходят проверку на установке рентгеновского контроля XD7600, с возможность предоставления заказчику электронного отчёта о качестве выполненного монтажа BGA-компонентов. ` | ||

| Устранение различных монтажных дефектов, обнаруженных на подобных изделиях (к примеру: замена компонентов в корпусах BGA, LGA, QFN и т.п.), производится при помощи ремонтного центра DEN-ON RD-500III. |

Наши технологи применяют индивидуальный подход к любому поступившему заказу, вырабатывают оптимальные этапы производства, учитывая все технические нюансы и особенности будущего изделия. Для каждого отдельного заказа выпускается своя технологическая карта прохождения через производство. Все техпроцессы составляются с соблюдением основного правила:

Всем этим мы обеспечиваем гарантию безупречного качества при выполнение Ваших заказов! Для размещения заказа отправьте сборочный чертеж и спецификацию с указанием количества и необходимых сроков поставки через форму обратной связи.

Бланк заказа

| Для размещения заказа на монтаж печатных плат пришлите ваш запрос на e-mai [email protected] или по телефону +7-495-150-2-150. |

Заказать монтаж и пайку печатных плат от 1,11 руб за точку пайки

Политика конфиденциальности сайта SolderPoint.ru

Мы признаем важность конфиденциальности информации. В этом документе описывается, какую личную информацию мы получаем и собираем, когда Вы пользуетесь сайтом SolderPoint.ru. Мы надеемся, что эти сведения помогут Вам принимать осознанные решения в отношении предоставляемой нам личной информации.

Политика конфиденциальности объясняет:

- • какие данные мы собираем и зачем;

- • как мы используем собранные данные;

- • какие существуют варианты доступа к данным и их обновления.

Общедоступная информация

Если Вы просто просматриваете сайт, информация о Вас не собирается и не публикуется на сайте.

Какую информацию мы собираем?

Мы собираем информацию об имени, телефоне и адресе электронной почте только тех посетителей нашего сайта, которые заполнили любую из форм на нашем сайте.

Как мы используем собранные данные

Ваше добровольное согласие оставить имя, телефон и адрес электронной почты подтверждается путем ввода вашего имени, телефона и/или адреса электронной почты в соответствующую форму. Информация, собранная после отправки формы на сайте (а именно: имя, телефон и e-mail адрес) нигде не публикуется и не доступна другим посетителям сайта. Имя используется для личного обращения к Вам, а телефон и адрес электронной почты — для уточнения вопросов. При необходимости использовать ваши данные для целей, не упомянутых в настоящей политике конфиденциальности, мы всегда запрашиваем предварительное согласие на это.

Условия обработки и её передачи третьим лицам

Ваши Имя, телефон и адрес электронной почты никогда, ни при каких условиях не будут переданы третьим лицам, за исключением случаев, связанных с исполнением действующего законодательства.

Протоколирование

При каждом посещении сайта наши серверы автоматически записывают информацию, которую Ваш браузер передает при посещении веб-страниц. Как правило эта информация включает запрашиваемую веб-страницу, IP-адрес компьютера, тип браузера, языковые настройки браузера, дату и время запроса, а также один или несколько файлов cookie, которые позволяют точно идентифицировать Ваш браузер.

Куки (Cookie)

На сайте используются куки (Cookies), происходит сбор данных о посетителях с помощью сервисов Яндекс Метрика, Google Analytics. Эти данные служат для сбора информации о действиях посетителей на сайте, для улучшения качества его содержания и возможностей. В любое время Вы можете изменить параметры в настройках Вашего браузера таким образом, чтобы браузер перестал сохранять все файлы cookie, а, так же оповещал их об отправке. При этом следует учесть, что в этом случае некоторые сервисы и функции могут перестать работать.

При этом следует учесть, что в этом случае некоторые сервисы и функции могут перестать работать.

Изменение Политики конфиденциальности

На этой странице Вы сможете узнать о любых изменениях данной политики конфиденциальности. В особых случаях, Вам будет выслана информация на Ваш адрес электронной почты.

Заказать контактную сборку печатных плат

Способы контактной сборки плат

Печатная плата представляет собой основу из диэлектрического материала. На пластину наносятся фольгированные электропроводящие цепи для поверхностного монтажа и в ней создаются сквозные отверстия для пайки выводных компонентов. Когда основа полностью подготовлена, осуществляется сборка печатной платы.

В зависимости от типов используемых электронных компонентов, она выполняется одним из способов:

— поверхностным;

— выводным;

— смешанным.

Поверхностный монтаж SMD представляет собой процесс пайки элементов на контактные площадки, расположенные на одной или обеих сторонах пластины. Выводы компонентов соединяются припоем непосредственно к фольгированным дорожкам. Сквозной монтаж — THT или DIP — это процесс фиксации элементов в металлизированные отверстия. При его выполнении выводы компонентов проходят насквозь через пластину.

Выводы компонентов соединяются припоем непосредственно к фольгированным дорожкам. Сквозной монтаж — THT или DIP — это процесс фиксации элементов в металлизированные отверстия. При его выполнении выводы компонентов проходят насквозь через пластину.

Изготовление сложных устройств часто требует комбинирования способов. В таких случаях применяется смешанный монтаж плат.

Как осуществляется сборка плат

При создании электроники используется ручной труд опытных инженеров и функциональное автоматическое и полуавтоматическое оборудование. Более 90% электронных устройств производится преимущественно методом поверхностного монтажа. При его проведении основные операции выполняются на специальных сборочных станках. Фиксация поверхностных электронных компонентов осуществляется в несколько этапов:

— нанесение паяльной пасты с использованием трафаретов;

— установка SMD-элементов;

— термообработка платы в печи.

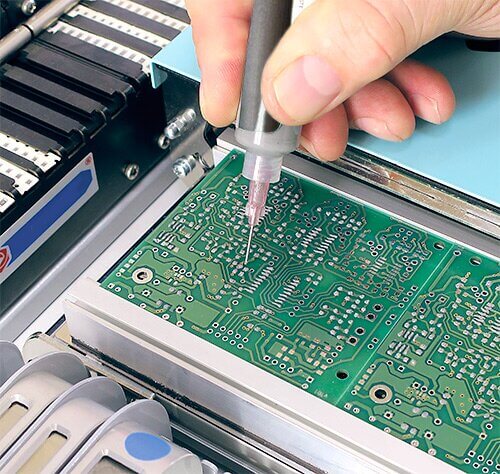

Паяльная паста наносится, как правило, на полуавтоматическом оборудовании. При дополнительной обработке небольших участков она также распределяется специальными шприцами. Припойная паста представляет собой мелкофракционный порошок. В его состав входит флюс и припой. Первый компонент выполняет очищающую функцию. Флюс удаляет с контактных площадок следы окисления.

Припой же обеспечивает молекулярное соединение выводов электронных компонентов с электропроводящей цепью. Оба компонента преобразуются из порошкообразного состава в жидкую смесь. Это достигается во время групповой пайки элементов в печи после сборки платы.

Если на пластину требуется установить также выводные элементы, они монтируются THT-способом. Выполнение такой операции осуществляется после завершения SMD-монтажа. Фиксация сквозных компонентов производится в ручном режиме. Сначала паяльником наносится флюс, затем — припой. При этом прочное соединение выводов элементов со стенками отверстий достигается в результате предварительного разогрева последних. После сквозного монтажа требуется обрезка бугорков из припоя на обратной стороне пластины.

После сквозного монтажа требуется обрезка бугорков из припоя на обратной стороне пластины.

Преимущества автоматической сборки электронных плат

Применение поверхностного монтажа характеризуется множеством достоинств:

— минимальные габаритно-весовые параметры электронных компонентов и готового изделия;

— возможность использования обеих сторон платы в качестве рабочих поверхностей;

— отсутствие необходимости сверлить и металлизировать отверстия в пластине.

Одним из основных достоинств SMD- монтажа является возможность автоматизации монтажных операций. Сборка электронных плат поверхностным способом осуществляется преимущественно на специальных станках. При этом нанесение паяльной пасты, установка элементов и пайка выполняются как обособленные технологические операции.

Полуавтоматический монтаж имеет ряд важных преимуществ:

— шаблонное выполнение операций по компьютерным алгоритмам исключает ошибки за счет отсутствия человеческого фактора;

— автоматическая сборка может осуществляться одновременно на нескольких линиях и практически круглосуточно;

— использование станков уменьшает долю ручного труда в готовом изделии, что снижает его себестоимость;

— автоматизация производства создает резервы для сокращения высокооплачиваемого штата инженеров.

На фоне представленных преимуществ можно выделить и недостатки автоматической сборки:

— потребность в дорогостоящем оборудовании;

— невозможность устранения дефектов предыдущих этапов (отсутствие интеллектуальной составляющей человека).

Если собирать платы планируется в собственных цехах, то на покупку функциональных станков придется потратить немало денег. Однако при обращении в специализированный центр по производству электроники такая необходимость отпадает, ведь в нем имеется требуемое оборудование для качественной и быстрой сборки электронных компонентов.

Монтаж печатных плат в Москве. Качественные материалы для пайки

Монтаж печатных плат

Оценим за 24 часа

Прикрепите файл на оценку проекта

SMD МОНТАЖ

Работа с корпусами 01005, BGA, microBGA,

LGA, QFN с подачей из поддона

3D-Контроль качества наенсения паяльной пасты (геометрия выводов, непропаи)

Бесвинцовый монтаж LEAD FREE

Демонтаж и монтаж компонентов в корпусах BGA, microBGA,

LGA, QFN

Технология восстановления

матрицы шариковых выводов для корпусов BGA

ПОВЕРХНОСТНЫЙ

МОНТАЖ

КОНТРОЛЬ КАЧЕСТВА

Проверка конструкторской документации (КД)

Входной контроль компонентов на соответствие описаниям в накладных

Контроль соответствия компонентов, описанных в накладных, требованиям КД

Контроль подготовленного ПО требованиям КД для автоматизированной сборки

Контроль правильности зарядки и установки питателей с компонентами на станки

Система контроля перезарядок питателей и возникающих проблем

Контроль правильности установки компонентов на первой плате до оплавления

Контроль первой платы на соответствие требованиям КД и качества паяных соединений

Автоматизированный либо визуальный контроль паяных соединений на поверхностном монтаже

В проблемных ситуациях модули попадают в изолятор брака до принятия решения

Визуальный контроль паяных соединений на участке монтажа в отверстия

Контроль правильности установки выводных компонентов на штырьковом монтаже

В случае проблем на стадии DIP монтажа, модули попадают в изолятор брака до принятия решения;

Тестирование плат до и после влагозащиты

Система перемещение модулей по участкам с фиксацией проблем и способах их решений

Контроль отсутствия механических повреждений модулей на стадии упаковки.

СФЕРЫ

ПРОИЗВОДСТВА

SMD & DIP

ОБОРУДОВАНИЕ

АВТОМАТИЗИРОВАННЫЕ ЛИНИИ ПОВЕРХНОСТНОГО МОНТАЖА

ПЛОЩАДЬ УЧАСТКА 650 М2

Автоматические станки для трафаретной печати

Автоматический процесс загрузки печатных плат и нанесения паяльной пасты, 3D-контроль качества.

5 Автоматизированных линий установщиков

Автоматическая установка компонентов, конвекционного оплавления припоя и разгрузки спаянных модулей

Линейные печи оплавления плат

Суммарная производительность 200 000 компонентов в час, работа с корпусами 01005, BGA, microBGA, LGA, QFN.

АВТОМАТИЗИРОВАННЫЙ РЕНТГЕН И ОПТИЧЕСКИЙ КОНТРОЛЬ

ПЛОЩАДЬ УЧАСТКА 50 М2

Kohyoung Zenith

Самая быстрая в мире Full 3D оптическая инспекция, широкий диапазон инспектируемых объектов.

Nordson-DAGE-XD7600NT1

Размер фокального пятна 0,5 мкм, мощность трубки 10 Вт, вращение вокруг исследуемой области 360 град. и послойный анализ.

и послойный анализ.

TR7500DT / TR7500DTL

Авто контроль геометрического расположения, маркировок компонентов, корректности ключей, качества соединений.

3D-КОНТРОЛЬ КАЧЕСТВА НАНЕСЕНИЯ ПАЯЛЬНОЙ ПАСТЫ

ПЛОЩАДЬ УЧАСТКА 50 М2

SPI Cyber Optic SE300-Ultra

Скорость инспекции 19,4 см²/сек, размеры пикселя по осям X и Y 20 мкм, разрешение по высоте столбика 0,125 мкм, макс.размер ПП 508 х 508 мм.

SPI Cyber Optic SE500-II3

Скорость инспекции до 80 см2 /сек, размер пикселя при высоком разрешении 15 мкм, высота столбика пасты 50-500 мкм, макс.размер платы 510 х 510 мм.

ПОЛУАВТОМАТИЧЕСКИЙ ПОВЕРХНОСТНЫЙ МОНТАЖ ПЛОЩАДЬ

УЧАСТКА 50 М2

Манипуляторы Fritsch LM901 (Германия)

6 раб.мест для монтажа образцов, до 12 наименований изделий в смену, суммарная производительность 5 000 комп. \час.

\час.

Манипуляторы Fritsch LM901 (Германия)

Автоматическое и ручное нанесение паяльной пасты, оплавление припоя в тиражных конвекционных печах.

МОНТАЖ В ОТВЕРСТИЯ

ПЛОЩАДЬ УЧАСТКА 650 М2

Паяльные станции Weller WX1, WD25 (20 компл.)

Установка пайки двойной волной припоя N-WAVE-400F, авто аксиальный формовщик APSE-400 и радиальный формовщик GPD CF-15, технология пресс-фит, антистатическая технологическая тара Lager Fix.

Паяльные станции PACE 25 (50 компл.)

Разделения печатных плат Maestro 2M, толщина плат 0,25…3,2 мм, длина одного разделения 320 мм, замятие краёв платы после разделения 0,1 – 0,2 мкм, глубина скрайбирования по 1/3 от толщины платы.

АВТОМАТИЧЕСКОЕ ДОЗИРОВАНИЕ И ОТМЫВКА ПЛАТ

ПЛОЩАДЬ УЧАСТКА 50 М2

Автоматическая струйная отмывка KOLB

Водоподготовка 10 Мом, линия ультразвуковой отмывки, продувка сухим воздухом, сушильные шкафы Ecocell, ШС-80-01.

Dispense Master DIMA DD-500

Авто нанесение на плату термоотверждаемых адгезивов, защитных покрытий, система корректировки координат расположения изделия по реперным знакам.

ТЕСТИРОВАНИЕ И КОРПУСИРОВАНИЕ

ПЛОЩАДЬ УЧАСТКА 200 М2

16 раб.мест для тестирования модулей

Ремонтная группа 4 раб.места, комплект измерительного оборудования, изготовление стендов для тестирования изделий массового производства.

2 автоматизированных сборочных линии

Корпусирование изделий любой сложности, поузловой контроль, финишное тестирование, доработка корпусов, изготовление прототипов корпусов с использованием 3D-принтеров.

ПРОИЗВОДСТВО КАБЕЛЕЙ

ПЛОЩАДЬ УЧАСТКА 150 М2

Изготовление кабелей и жгутов

Технология машинного экранирования, плетения высокопрочной нитью, герметичная заделка жгута в соединители, контроль КСВ высокочастотных кабелей, кабели ответственного применения.

Нарезка проводов

Авто нарезка проводов KOMAX Kappa 310, разделка проводов МГТФ Electrical Wire Stripper Cosmic 32M, разделка коаксиальных кабелей Coaxial Cable Stripper Cosmic 48R, тестирование кабелей Tester Synor 5000P.

ПОСТ-ГАРАНТИЙНОЕ ОБСЛУЖИВАНИЕ

ПЛОЩАДЬ УЧАСТКА 50 М2

Shuttle Star RW-PS400

Антипрогибочный фиксатор, размер компонентов: 5,0 – 50,0 мм, увеличение: х300, точность установки: +/- 0,02 мм; поддержание температурного профиля: +/- 2 С°.

Антистатическая система визуального контроля Mantis

15 рабочих мест, работа с компонентами типоразмеров 0402, 0201,01005.

МАТЕРИАЛЫ

ДЛЯ ПАЙКИ

To play, press and hold the enter key. To stop, release the enter key.

БЕСПЛАТНО ОЦЕНИМ ВАШ ПРОЕКТ

на монтаж печатных плат

Алексей Ерошенко

Коммерческий директор

Раб. :+7 (499) 553-05-04

:+7 (499) 553-05-04

Моб.:+7 (925) 085-90-55

Email:

НАЖМИТЕ НА E-MAIL ССЫЛКУ И ПРИКРЕПИТЕ ФАЙЛ

Отправить проект на оценку

Приглашаем к сотрудничеству разработчиков и производителей электронных модулей

Компания «Сити Электроникс» предлагает своим клиентам поверхностный монтаж печатных плат в Москве и изготовление металлических трафаретов. Среди плюсов обращения именно к нам — наличие современного оборудования, высокий уровень квалификации персонала и 20 летний накопленный опыт в электронных устройствах в различных сферах производства электроники. Это позволяет нам в кратчайшие сроки выполнять даже самые сложные заказы в сфере SMD монтажа печатных плат. Доступное ценообразование и качественный сервис делают сотрудничество с нами комфортным и выгодным. Отправляйте проект на оценку и мы вам предоставим коммерческое предложение в течении 24 часов.

Выполняется SMD монтаж на специализированном оборудовании премиум класса. Его применение гарантирует точность установки компонентов и высокую скорость операций. При этом удаётся избежать дефектов и гарантировать минимальный брак при помощи 3D рентгена. Ещё одна популярная методика — навесной монтаж печатных плат. Для её реализации применяются специализированные паяльные станции и пайка двойной волной припоя. Мы внедрили с 2019 года технологию бессвинцовой пайки компонентов. При этом монтаж элементов на печатную плату по данной технологии выполняется либо вручную, либо на современном цифровом оборудовании.

На сегодняшний день SMT монтаж может выполняться разными способами. Для серийного производства электронный устройств наиболее целесообразной является автоматическая сборка печатных плат. Выбор конкретной технологии зависит от целого ряда факторов. Поэтому очень важно, чтобы контрактный производитель электроники использовал индивидуальный подход при выполнении заказа.

Производственные возможности нашей компании позволяют нам предложить своим клиентам достаточно широкий спектр услуг. В их перечень входят:

Поверхностный и выводной монтаж печатных плат с применением бессвинцовой технологии.

На сегодняшний день автоматизированный монтаж печатных плат — это самая быстрая технология монтажа микросхем BGA на печатную плату. Имеющиеся в нашем распоряжении 5 линий поверхностного монтажа плат обладают высокой производительностью и обеспечивает отличное качество;

На сегодняшний день автоматизированный монтаж печатных плат — это самая быстрая технология монтажа микросхем BGA на печатную плату. Имеющиеся в нашем распоряжении 5 линий поверхностного монтажа плат обладают высокой производительностью и обеспечивает отличное качество;Объёмный монтаж печатных плат. При данной методике пайка электронных компонентов происходит по требованиям ГОСТ. 380 000 компонентов в час гарантируют быстрые сроки производства.

Качественная и оперативная пайка на заказ — это вполне реально. Ещё один плюс нашей компании — низкая цена на монтаж электронных компонентов. Если вам нужна BGA пайка, не стоит сомневаться, обращайтесь к нам и компания «Сити Электроникс» быстро и на высоком профессиональном уровне выполнит ваш заказ.

Производство и SMD монтаж печатных плат, электроники — ПО Промсвязь

Монтажный участок: производство по сборке и монтажу проводит комплексную установку печатных плат. Параллельный SMD монтаж (поверхностный) и ручной припой дают возможность установить электронные составляющие любой разновидности, получая в результате готовое к эксплуатации изделие.

Блоки, оборудованные электронной системой, и стандартные детали приборов последних моделей подразумевают smd монтаж печатных плат для крепления комплектующих бескорпусного типа (поверхностная фиксация элементов). Пайка припоя волновым методом позволяет максимально сократить время установки штыревых деталей. Некоторые комплектующие монтируются специалистами по контуру ручной пайки. Также проводится монтаж элементов на печатную плату жгутового типа (в рабочем процессе используются специальные жгуты).

Почему с нами выгодно

|

КАЧЕСТВО Отлаженные технологии при необходимости позволяют совмещать свинцовые и бессвинцовые компоненты на одной плате. |

ТЕХНОЛОГИИ Используем новые технологии, методы проектирования. |

СЕРТИФИКАЦИЯ Качество продукции обеспечивается системой менеджмента качества, сертифицированной по международному стандарту ISO 9001-2001 |

Наше оборудование

Автоматический SMD-монтаж осуществляется на автоматической системе монтажа компонентов MyData MY 100 LXe фирмы MYDATA

Характеристики (подробнее.)

|

Функция |

производство мелкосерийных среднесерийных и крупносерийных партий |

|

Производительность согласно IPC 9850 для чипов |

13800 ком/ч |

|

Производительность согласно IPC 9850 для компонентов с малым шагом |

3200 ком/ч |

|

Точность размещения согласно IPC 9850 для чипов |

95 мкм |

|

Точность размещения согласно IPC 9850 для компонентов с малым шагом |

35 мкм |

|

Размер ПП зона по краям ПП, свободная от компонентов |

70*50, 443*508 |

|

Зона по краям ПП, свободная от компонентов |

3,2 мм |

|

Виды монтируемых компонентов |

ЧИП 01005 – SOIC, PLCC, TSOP, QFP, BGA, FlipChip, компоненты сложной формы, поверхностно-монтируемые разъемы, выводные компоненты, CSP, CCGA, DPack, Alcap, танталовые конденсаторы; QFP размерами до 56х56 мм, мин. |

|

Максимальная высота элемента |

15 мм |

|

Нанесение паяльной пасты |

Ручное трафаретное устройство для нанесения паяльной пасты |

|

Оплавление припоя |

Конвейерная конвекционная 5-х зонная печь SM2000CXE |

Установочная технология автоматического типа, предназначенная для компонентов вывода, расположенных в платах, применяется на оборудовании волновой пайки торговой марки ERSA.

Ручная установка SMD элементов, а также выводных компонентов происходит с помощью такой техники, как инновационное оборудование для монтажа ERSA, HAKKO, PACE и т. д., в следующих случаях:

д., в следующих случаях:

- когда требуется обработать небольшие партии или отдельные изделия, что исключает необходимость полной автоматизации процесса;

- при необходимости установки элементов специального предназначения, работа с которыми не предусматривает автоматический монтаж компонентов;

- во время проведения ремонта печатных плат.

В зависимости от индивидуальных пожеланий клиента, осуществление монтажных работ на заказ может происходить с применением отмывной или безотмывной технологии.

Отмывание печатных компонентов происходит посредством ультразвука. В данном случае применяется специальная техническая процедура – ультразвуковые ванны. Пайка деталей выполняется с помощью отечественных прочных припоев, выполненных из свинца. Когда отмывка не требуется, широко применяются припои, изготовленные зарубежными предприятиями. Паяние припоями безсвинцового типа может проводиться после утверждения работ клиентом.

Участок настройки: выполнение процедур регулировки, проверка отдельных фрагментов радиоэлектронного оборудования – линия монтажа печатных плат и прочие, а также его ремонт и настройка. Организация вибрационных и климатических (± 50° С) испытаний

Организация вибрационных и климатических (± 50° С) испытаний

Для предварительной оценки стоимости и сроков выполнения монтажа печатных плат необходима техническая документация:

- Оптимальный формат входящих файлов – Gerber_файлы; Файл данного типа необходим для точного проектирования специального трафарета, а также для того, чтобы выполнить программное обеспечение функциональной техники;

- Интерес представляют только файлы, ставшие основой для создания общей заготовки. Gerber_файлы платы немультиплицированного типа значения не имеют;

- Цифровые данные центров составляющих деталей и знаков формата *рпр, созданных в программе PCAD или запрограммированных посредством аналогичных ресурсов.

Документы

· Схема для сборки, где представлен точный алгоритм действий по проведению такой процедуры, как монтаж smdкомпонентов. В чертеже приводятся графические и позиционные схемы, благодаря которым существенно упрощается сборка и монтаж элементов конструкции. Полярные показатели составляющих деталей обозначаются в электронном формате, с помощью программ PCAD, AutoCad и прочих графических модулей.

Полярные показатели составляющих деталей обозначаются в электронном формате, с помощью программ PCAD, AutoCad и прочих графических модулей.

· Стандартная спецификация, содержащая указания по оптимальному проведению таких работ, как поверхностный монтаж гибких печатных плат, где учитывается ряд параметров: разновидность и индивидуальные свойства корпуса, номинал, количество составных деталей. Цифровая версия спецификации представлена форматами Excel, Word,*txt и AutoCad.

Требования к комплектации

- На момент приобретения все составные элементы должны находиться в фабричной упаковке, где в обязательном порядке указываются номинал, тип и специфические особенности корпуса;

- Полярные элементы, входящие в заводскую комплектацию, в обязательном порядке должны обладать идентичным вектором ключа;

- Упаковка печатной платы не должна иметь каких-либо повреждений;

- Допускается «россыпная» поставка деталей, посредством которых происходит автоматический монтаж и пайка.

Но монтаж таких компонентов рассчитывается как ручной монтаж;

Но монтаж таких компонентов рассчитывается как ручной монтаж; - Комплектующие, обеспечивающие smd монтаж, поставляются исключительно в специальных катушках, со специальным местом для хранения в упаковке;

- Для компонентов с повышенной чувствительностью к влаге должна быть предусмотрена герметичная упаковка, оснащенная заводскими индикаторами, определяющими точный уровень влаги, и гигроскопическими (влагопоглощающими) пакетами;

- Следует помнить, что, осуществляя монтаж элементов из вскрытой упаковки, с различными дефектами, теряют силу гарантийные условия, обеспечивающие качество изделий и работ с их непосредственным участием;

- Запрещены поставки функциональных элементов, выводы которых имеют механические повреждения или окисление, с деформированным корпусом, в том числе и с искаженной маркировкой на его поверхности, и прочими дефектами;

- Поставка комплектующих происходит с учетом запасных частей;

- Поставляемые печатные платы должны быть изготовлены в соответствии со специальным действующим стандартом.

Результатом невыполнения перечисленных рекомендаций и требований станет более высокая цена на автомонтаж плат, увеличение срока проведения работ по их установке.

Монтаж печатных плат в Москве и Санкт-Петербурге — PCB technology

Скачать рекомендации по подготовке комплектации и документации >

Уважаемые заказчики, наше сборочное производство в Москве и Санкт-Петербурге оснащено современным оборудованием от ведущих мировых производителей. Цеха включают две линии автоматизированного монтажа, участок ручного монтажа, мультизонную конвекционную печь, две станции автоматической оптической инспекции, установку рентген-контроля и другое необходимое оборудование.

Это позволяет нам изготавливать технологически сложные печатные платы в опытных, мелкосерийных и среднесерийных партиях. Если вопрос качества стоит для Вас на первом месте, то будем рады видеть Вас среди наших заказчиков.

Сроки

Типовой срок выполнения небольших заказов – 2-2. 5 недели, для срочных заказов – 1 неделя.

5 недели, для срочных заказов – 1 неделя.

Цены на монтаж печатных плат в Москве и СПб

Высокая квалификация сотрудников цеха и возможности оборудования позволяют нам обеспечивать весьма конкурентоспособные цены на монтаж печатных плат и другое производство. Чтобы получить оценку стоимости, отправьте PCB-файл, бланк заказа, сборочный чертеж и спецификацию на e-mail [email protected]

| Описание услуги | Параметры | Стоимость |

| Монтаж образцов | Ручной и/или манипуляторный Срок 2-2.5 недели |

договорная, от 5000 до 25000 р |

| Монтаж серийный несрочный | Срок 5-6 недель | минимальная, по договоренности |

| Монтаж средних партий (10.  ..100 шт) ..100 шт) |

Монтаж SMT на станке + манипулятор Ручной штыревой монтаж Срок 2.5-3 недели |

договорная от 25000 до 100000 р |

| Экспресс-монтаж | 1 неделя | надбавка до 50% |

| Монтаж плат большого габарита | до 610x450x7.0 мм | договорная |

| Монтаж BGA | Шаг до 0.4 мм | от 100 р/шт. |

| Рентген-контроль | Нанофокус, с просмотром под углом | от 100 до 300 р/шт Технологический рентген – бесплатно. |

| Монтаж пассивных компонентов малого размера |

Вплоть до 0402, 0201 и 01005 | Надбавка до 30% |

| Запрессовка разъемов Press-Fit |

В зависимости от модели. Возможно изготовление оснастки под нестандартные разъемы. |

От 100 р/шт., или по трудоемкости |

| Монтаж безвыводных корпусов CCGA, COB, CSP, LGA |

Да, с возможностью рентген-контроля | Договорная |

| Смешанный монтаж BGA (свинцовый и бессвинцовый) |

Да, на свинцовую паяльную пасту по усредненному термопрофилю |

Стандартная |

| Ремонт и реболлинг BGA | Да, шаг шариков от 1 до 0.3 мм | от 200 до 800 р/шт. |

| Двусторонний зеркальный монтаж BGA | Да | Надбавка до 50% |

| Монтаж микросхем с малым шагом |

Да, до 0. 4 мм 4 мм |

Надбавка до 5% |

| Отмывка ПП | Да, при наличии указаний заказчика Требуется заранее указывать тип пайки – безотмывная или водосмывная |

При использовании химии – надбавка 5…10% |

| Монтаж Flip chip | Да | Типовая |

| Монтаж MCM | Да | Типовая |

| Монтаж MEM | Да | Типовая |

| Монтаж uBGA | Да | Типовая |

| Бессвинцовый монтаж | Да, по договоренности | Типовая |

| Формовка выводов CQFP | Да, типа “крыло чайки”, по чертежам заказчика | от 15000 до 50000 р/заказ |

Участок ручного монтажа

Станок SMT-монтажа EUROPLACER IINEO TORNADO позволяет зарядить одновременно до 250 номиналов

Готовые к упаковке изделия для одного из заказчиков

В случае, если планарные компоненты предоставлены заказчиком без достаточного запаса, их монтаж выполняется на SMT-манипуляторе

Установка рентген-контроля с нанофокусом позволяет гарантированно проверить качество мотажа BGA-элементов, без чего невозможно изготовление технологически-сложных изделий, стоимость компонентов которых достаточно высока

Комплектация

Мы предлагаем воспользоваться нашей услугой по закупке комплектующих для монтажа ваших печатных плат. В этом случае предоставляются скидки на все этапы контрактного производства, и гарантируется корректность подготовки комплектации к изготовлению, с учетом всех требований. Кроме того, мы можем изготовить металлические СВЧ-экраны (стандартные и на заказ) для установки на печатную плату и экранирования электромагнитных излучений.

В этом случае предоставляются скидки на все этапы контрактного производства, и гарантируется корректность подготовки комплектации к изготовлению, с учетом всех требований. Кроме того, мы можем изготовить металлические СВЧ-экраны (стандартные и на заказ) для установки на печатную плату и экранирования электромагнитных излучений.

Печатные платы:

• стеклотекстолит – рекомендуется FR4 High Tg, допустимо FR4

• защитная паяльная маска должна быть нанесена поверх меди

• покрытие площадок – HASL, бессвинцовый HASL или иммерсионное золото

• переходные отверстия не должны находиться на контактных площадках или близко от них

• максимальные габариты собираемых печатных плат: L=457 мм (до 500 мм), H=300 мм

• минимальные габариты:

Ручной монтаж, единичные экземпляры: удобные для манипуляций руками.

Автоматический монтаж печатных плат: не менее 50 мм x 50 мм.

Для монтажа на автоматах желательно объединение плат в панели! • Наилучший размер панели 200 х 250 мм — для толщины плат от 1,5 мм.

• Должны стоять три реперные метки по углам панели для автоматического монтажа.

• Для автоматического монтажа с 2 сторон платы нужно расстояние, свободное от планарных компонентов, не менее 5 мм от края – для закрепления на линии. Если не обеспечено это требование, то будет выполняться допайка этих компонентов вручную (если это допустимо)

Файлы

Для ориентировочной оценки заказа на монтаж печатных плат желательно предоставить хотя бы некоторые из файлов.

- Бланк заказа на монтаж с указанием точек пайки, сторон монтажа, наличие BGA и других особенностей.

- Спецификация или перечень, или (лучше) список типов корпусов с их количеством: формат Excel, Word.

- Файл печатной платы: формат Gerber, PCAD, ACCEL EDA, Orcad, Cadence Allegro.

- Сборочный чертеж или габаритный чертеж: формат AutoCAD или PDF.

- Указание – односторонний или двусторонний монтаж, и особенности монтажа.

- По возможности – количество планарных и штыревых точек пайки на Top и Bottom, количество и типы BGA.

Заполненный бланк заказа сократит время оценки заказ!

Для размещения заказа на монтаж нам необходимы следующие файлы.

- Спецификация: формат Excel, Word.

- Накладная на компоненты по форме М-15 (или передаточная ведомость): формат Excel, Word.

- Файл печатной платы: формат Gerber, PCAD, ACCEL EDA, Orcad, Cadence Allegro.

- Файл трафарета: формат Gerber.

- Файл Pick & Place (программа для автомата): формат TXT, Excel, Word.

- Сборочный чертеж: формат AutoCAD или PDF.

Базовым документом для монтажа является спецификация. В соответствии с ней осуществляется монтаж.

Вспомогательными документами являются: передаточная накладная, программа для автомата Pick & Place, сборочный чертеж, файл PCB и др. документация, если имеется. В случае разночтения документов или файлов со спецификацией преимущество имеет спецификация.

Требования к подготовке компонентов для монтажа печатных плат

- Компоненты для сборки должны поставляться в заводских упаковках.

- BGA-компоненты должны поставляться в вакуумной упаковке.

- Для компонентов в лентах нужен запас 3% и заправочный конец 50 мм.

- Для других компонентов нужен запас 1%, но не менее 1 шт.

Каждое наименование укладывается в отдельную упаковку (коробку или пакет) с четко читаемым наименованием и указанным количеством, корректно отраженным в передаточных документах.

Использование лент без заправочных концов согласовывается и оплачивается заказчиком дополнительно. Отсутствие технологического запаса обязательно приведет к получению заказчиком недоукомплектованных узлов (на нескольких последних платах компоненты, которые были предоставлены без запаса, будут отсутствовать).

Если у вас остались еще вопросы, то вы можете их уточнить непосредственно у наших специалистов. Для этого нужно позвонить по телефону +7 (499) 558-02-54 (Москва) или +7 (812) 779-12-23 (Санкт-Петербург).

См.также:

Комплектация >

Бессвинцовые технологии >

Версия для печати

Определение сборки печатной платы и способы ее выполнения

Проще говоря, печатные платы можно определить как сложно спроектированные пути, созданные металлическими вставками для беспрепятственной передачи электричества, чтобы достичь компонентов электронных устройств. Это легкое перемещение электроэнергии помогает электронным устройствам работать бесперебойно. После создания печатных плат следующим важным шагом является эффективная сборка для завершения механизма.

Это легкое перемещение электроэнергии помогает электронным устройствам работать бесперебойно. После создания печатных плат следующим важным шагом является эффективная сборка для завершения механизма.

Что такое монтажная плата?

Сборка печатной платы – это процесс соединения электронных компонентов с проводкой печатных плат. Следы или токопроводящие дорожки, выгравированные на многослойных медных листах печатных плат, используются внутри непроводящей подложки для формирования сборки. Присоединение электронных компонентов к печатным платам является заключительным действием перед использованием полностью работоспособного электронного устройства.

Какие существуют способы создания сборок печатных плат?

Сборку печатной платы рекомендуется производить с осторожностью, уделяя внимание деталям и абсолютной точности, поскольку от этого зависит успешная работа электронных устройств. Электронные машины могут быть идеально собраны с печатными платами тремя способами:

Электронные машины могут быть идеально собраны с печатными платами тремя способами:

- Монтаж на поверхность (SMT): Техника, появившаяся в 60-х годах и получившая дальнейшее развитие в 80-х годах, в настоящее время широко используется многими производителями сборок печатных плат.В процесс входят компоненты с металлическими язычками, которые можно легко припаять к печатным платам. Этот метод обеспечивает более высокую плотность схемы, когда компоненты фиксируются с обеих сторон печатной платы с помощью эффективных методов пайки.

- Технология плакированных сквозных отверстий (PTH): Этот процесс включает компоненты с присоединенными к ним выводами. Печатные платы, используемые для такого типа сборки, имеют просверленные отверстия. Теперь становится легко собрать печатные платы с компонентами, поскольку выводы эффективно вставляются в просверленные отверстия.

- Электромеханическая сборка: Также известный как коробчатая сборка, в этом методе используются такие элементы, как жгуты проводов, ткацкие станки, нестандартные металлоконструкции, кабельная сборка и формованные пластмассы для сборки печатных плат с электронными компонентами.

Новейшее поколение изучает аспекты микроэлектроники, которая заставляет электронику и упаковочную промышленность изобретать новые и более совершенные технологии. Эффективная и точная сборка печатной платы гарантирует, что электронные устройства работают с абсолютной точностью и производительностью.

Для инженеров, которым нужны прототипы печатных плат в сборе, Accelerated Assemblies – лучшее решение для предоставления таких услуг, как консигнационные сборки прототипов, сборки прототипов под ключ, сборки консигнационного производства и сборки полностью под ключ.

Сборка печатных плат (PCBA), процесс

Электроника – неотъемлемая часть нашей повседневной жизни. Все, от наших смартфонов до автомобилей, включает электронные компоненты.В основе этой электроники лежит печатная плата, также известная как PCB.

Большинство людей узнают печатные платы, когда видят их. Это маленькие зеленые чипы, покрытые линиями и медными деталями, которые вы найдете в основе выпотрошенных электронных устройств. Эти платы, сделанные из стекловолокна, медных проводов и других металлических деталей, скреплены эпоксидной смолой и изолированы паяльной маской. Эта паяльная маска является источником того характерного зеленого цвета.

Эти платы, сделанные из стекловолокна, медных проводов и других металлических деталей, скреплены эпоксидной смолой и изолированы паяльной маской. Эта паяльная маска является источником того характерного зеленого цвета.

Однако видели ли вы когда-нибудь такие платы, на которых компоненты надежно закреплены? Никогда не считайте их просто украшением печатной платы.Продвинутая печатная плата не сможет обеспечить свою функциональность, пока на нее не будут установлены компоненты. Печатная плата с установленными на ней компонентами называется собранной печатной платой, а производственный процесс – сборкой печатной платы или сокращенно печатной платой. Медные провода на голой плате, называемые дорожками, электрически связывают разъемы и компоненты друг с другом. Они передают сигналы между этими функциями, позволяя печатной плате функционировать специально разработанным образом. Эти функции варьируются от простых до сложных, но размер печатной платы может быть меньше эскиза.

Так как же именно производятся эти устройства? Процесс сборки печатной платы прост и состоит из нескольких автоматизированных и ручных этапов. На каждом этапе процесса производитель плат может выбирать как вручную, так и автоматически. Чтобы помочь вам лучше понять процесс PCBA от начала до конца, мы подробно объяснили каждый шаг ниже.

На каждом этапе процесса производитель плат может выбирать как вручную, так и автоматически. Чтобы помочь вам лучше понять процесс PCBA от начала до конца, мы подробно объяснили каждый шаг ниже.

Основы проектирования печатных плат

Процесс создания печатной платы всегда начинается с самого основного элемента печатной платы: основы, которая состоит из нескольких слоев, и каждый из них играет важную роль в функциональности окончательной печатной платы.Эти чередующиеся слои включают:

• Подложка: это основной материал печатной платы. Это придает печатной плате жесткость.

• Медь: тонкий слой проводящей медной фольги добавляется к каждой функциональной стороне печатной платы – с одной стороны, если это односторонняя печатная плата, и с обеих сторон, если это двусторонняя печатная плата. Это слой медных следов.

• Паяльная маска: поверх слоя меди находится паяльная маска, которая придает каждой печатной плате характерный зеленый цвет. Он изолирует медные следы от случайного контакта с другими проводящими материалами, что может привести к короткому замыканию. Другими словами, припой удерживает все на своих местах. Отверстия в паяльной маске – это то место, где припой применяется для прикрепления компонентов к плате. Паяльная маска является жизненно важным шагом для бесперебойного производства печатных плат, поскольку она предотвращает пайку нежелательных деталей и позволяет избежать коротких замыканий.

Другими словами, припой удерживает все на своих местах. Отверстия в паяльной маске – это то место, где припой применяется для прикрепления компонентов к плате. Паяльная маска является жизненно важным шагом для бесперебойного производства печатных плат, поскольку она предотвращает пайку нежелательных деталей и позволяет избежать коротких замыканий.

• Шелкография. Белая шелкография – это последний слой печатной платы. Этот слой добавляет надписи на печатную плату в виде знаков и символов. Это помогает указать функцию каждого компонента на плате.

Эти материалы и компоненты остаются в основном одинаковыми для всех печатных плат, за исключением подложки. Материал подложки печатной платы меняется в зависимости от конкретных качеств, таких как стоимость и гибкость, которые каждый дизайнер ищет в своем готовом продукте.

Три основных типа печатных плат включают:

• Жесткая печатная плата: наиболее распространенным типом основы для печатной платы является жесткая, на которую приходится большинство печатных плат. Твердая сердцевина жесткой печатной платы придает плате жесткость и толщину.Эти негибкие основания для печатных плат состоят из нескольких различных материалов. Наиболее распространенным является стекловолокно, иначе обозначаемое как «FR4». Менее дорогие печатные платы изготавливаются из таких материалов, как эпоксидные смолы или фенолы, хотя они менее долговечны, чем FR4.

Твердая сердцевина жесткой печатной платы придает плате жесткость и толщину.Эти негибкие основания для печатных плат состоят из нескольких различных материалов. Наиболее распространенным является стекловолокно, иначе обозначаемое как «FR4». Менее дорогие печатные платы изготавливаются из таких материалов, как эпоксидные смолы или фенолы, хотя они менее долговечны, чем FR4.

• Гибкая печатная плата: гибкие печатные платы обладают большей гибкостью, чем их более жесткие аналоги. Материал этих печатных плат, как правило, изгибаемый, высокотемпературный пластик, такой как каптон.

• Печатная плата с металлическим сердечником: Эти платы являются еще одной альтернативой типичной плате FR4.Эти плиты, изготовленные с металлической сердцевиной, обычно более эффективно передают тепло, чем другие. Это помогает рассеивать тепло и защищать более чувствительные к нагреванию компоненты платы.

В современной индустрии печатных плат преобладают два типа технологий монтажа:

Технология поверхностного монтажа: чувствительные компоненты, некоторые из которых очень маленькие, такие как резисторы или диоды, автоматически размещаются на поверхности платы. Это называется SMD-сборкой для устройства поверхностного монтажа. Технология поверхностного монтажа может применяться к компонентам небольшого размера и интегральным схемам (ИС).Например, на PCBCart можно установить пакет с мин. размер 01005, что даже меньше размера карандаша. Технология

Thru-Hole: хорошо работает с компонентами с выводами или проводами, которые необходимо монтировать на плате, вставляя их через отверстия на плате. Дополнительная выводная часть должна быть припаяна к другой стороне платы. Эта технология применяется на сборках печатных плат, содержащих крупные компоненты, такие как конденсаторы, катушки, подлежащие сборке.

Из-за различий между THT и SMT, они также должны проходить разные процессы сборки.В следующей статье будут обсуждаться другие соображения по материалам и конструкции, выходящие за рамки основы печатной платы, поскольку они применяются к процессу сборки печатной платы в отношении THT, SMT и смешанных технологий.

Перед сборкой

Прежде чем начнется настоящий процесс PCBA, необходимо выполнить несколько подготовительных шагов. Это помогает производителям печатных плат оценить функциональность конструкции печатной платы и в первую очередь включает проверку DFM.

Большинству компаний, специализирующихся на сборке печатных плат, для начала требуется файл проекта печатной платы, а также любые другие примечания по конструкции и особые требования.Это сделано для того, чтобы компания, занимающаяся сборкой печатных плат, могла проверить файл печатной платы на предмет любых проблем, которые могут повлиять на функциональность или технологичность печатной платы. Это дизайн для проверки технологичности, или для краткости проверки DFM.

Проверка DFM проверяет все проектные характеристики печатной платы. В частности, эта проверка ищет отсутствующие, избыточные или потенциально проблемные функции. Любая из этих проблем может серьезно и негативно повлиять на функциональность окончательного проекта. Например, один из распространенных недостатков конструкции печатных плат – слишком малое расстояние между компонентами печатной платы.Это может привести к короткому замыканию и другим неисправностям.

Выявляя потенциальные проблемы до начала производства, проверки DFM могут сократить производственные затраты и устранить непредвиденные расходы. Это потому, что эти проверки сокращают количество списанных досок. В рамках нашей приверженности качеству при низкой стоимости чеки DFM входят в стандартную комплектацию каждого проекта PCBCart. PCBCart обеспечивает БЕСПЛАТНУЮ проверку DFM и DFA с бесценными значениями, потому что проверка доблести DFM / DFA зависит от PCBCart, это автоматическая система, обеспечивающая высокую скорость и точность.

Фактические этапы процесса PCBA.

Шаг 1: нанесение паяльной пасты по трафарету

Первым этапом сборки печатной платы является нанесение на плату паяльной пасты. Этот процесс похож на трафаретную печать рубашки, за исключением того, что вместо маски поверх печатной платы наносится тонкий трафарет из нержавеющей стали. Это позволяет сборщикам наносить паяльную пасту только на определенные части будущей печатной платы. В этих частях компоненты будут размещаться в готовой печатной плате.

Сама паяльная паста представляет собой сероватое вещество, состоящее из крошечных металлических шариков, также известных как припой.Эти крошечные металлические шарики состоят из 96,5% олова, 3% серебра и 0,5% меди. Паяльная паста смешивает припой с флюсом, который представляет собой химическое вещество, предназначенное для того, чтобы припой плавился и сцеплялся с поверхностью. Паяльная паста выглядит как серая паста, и ее необходимо наносить на плату точно в нужных местах и в точно нужном количестве.

В профессиональной линейке печатных плат механическое приспособление удерживает печатную плату и трафарет припоя на месте. Затем аппликатор наносит паяльную пасту на намеченные участки в точном количестве.Затем машина распределяет пасту по трафарету, равномерно нанося ее на все открытые участки. После удаления трафарета паяльная паста остается в намеченных местах.

Шаг 2: выберите и поместите

После нанесения паяльной пасты на плату печатной платы процесс печатной платы переходит к машине захвата и установки, роботизированное устройство помещает компоненты поверхностного монтажа или SMD на подготовленную печатную плату. SMD составляют большинство компонентов на печатных платах, не являющихся коннекторами. Затем эти SMD припаяны к поверхности платы на следующем этапе процесса PCBA.

Традиционно это был ручной процесс, выполняемый с помощью пинцета, в котором сборщики должны были вручную собирать и размещать компоненты. В наши дни, к счастью, этот этап является автоматизированным процессом среди производителей печатных плат. Этот сдвиг произошел в основном потому, что машины, как правило, более точны и последовательны, чем люди. Хотя люди могут работать быстро, утомляемость и утомляемость глаз обычно возникают после нескольких часов работы с такими небольшими компонентами. Машины работают круглосуточно без такой усталости.

Устройство запускает процесс захвата и размещения, поднимая плату печатной платы вакуумным захватом и перемещая ее на станцию захвата и размещения. Затем робот ориентирует печатную плату на станции и начинает наносить SMT на поверхность печатной платы. Эти компоненты размещаются поверх паяльной пасты в заранее запрограммированных местах.

Шаг 3: пайка оплавлением

После того, как паяльная паста и компоненты для поверхностного монтажа будут на месте, они должны оставаться на месте.Это означает, что паяльная паста должна затвердеть, прилипая к плате. Сборка печатной платы выполняет это с помощью процесса, называемого «оплавление».

После завершения процесса захвата и размещения печатная плата переносится на конвейерную ленту. Эта конвейерная лента проходит через большую печь оплавления, которая чем-то похожа на коммерческую печь для пиццы. Эта печь состоит из серии нагревателей, которые постепенно нагревают доску до температуры около 250 градусов по Цельсию или 480 градусов по Фаренгейту.Он достаточно горячий, чтобы расплавить припой в паяльной пасте.

Как только припой плавится, печатная плата продолжает движение через печь. Он проходит через несколько более холодных нагревателей, что позволяет расплавленному припою охлаждаться и затвердевать контролируемым образом. Это создает постоянное паяное соединение для подключения SMD к печатной плате.

Многие печатные платы требуют особого внимания во время оплавления, особенно при двусторонней сборке печатных плат. Двусторонняя сборка печатной платы требует трафарета и оплавления каждой стороны отдельно.Сначала формируется трафарет, размещается и оплавляется сторона с меньшим количеством деталей меньшего размера, а затем другая сторона.

Шаг 4: Инспекция и контроль качества

После того, как компоненты для поверхностного монтажа будут припаяны на место после процесса оплавления, который не означает завершение монтажа печатной платы, собранная плата должна быть проверена на работоспособность. Часто движение во время процесса перекомпоновки приводит к плохому качеству соединения или его полному отсутствию. Короткое замыкание также является частым побочным эффектом этого движения, поскольку неправильно расположенные компоненты могут иногда соединять части схемы, которые не должны подключаться.

Проверка на наличие этих ошибок и несовпадений может включать один из нескольких различных методов проверки. К наиболее распространенным методам проверки относятся:

• Ручные проверки: несмотря на грядущую тенденцию развития автоматизированного и интеллектуального производства, ручные проверки по-прежнему используются в процессе сборки печатных плат. Для небольших партий личный визуальный осмотр дизайнером является эффективным методом проверки качества печатной платы после процесса оплавления. Однако этот метод становится все более непрактичным и неточным по мере увеличения количества проверенных плат.Просмотр таких мелких компонентов более часа может привести к оптической усталости, что приведет к менее точным проверкам.

• Автоматический оптический контроль: автоматический оптический контроль является более подходящим методом контроля для больших партий печатных плат. Автоматическая машина оптического контроля, также известная как машина AOI, использует серию мощных камер, чтобы «видеть» печатные платы. Эти камеры расположены под разными углами для просмотра паяных соединений. Паяные соединения разного качества по-разному отражают свет, позволяя AOI распознавать припой более низкого качества.AOI делает это на очень высокой скорости, что позволяет обрабатывать большое количество печатных плат за относительно короткое время.

• Рентгеновский контроль: еще один метод контроля включает рентгеновское излучение. Это менее распространенный метод проверки – он чаще всего используется для более сложных или многослойных печатных плат. Рентгеновский снимок позволяет зрителю видеть сквозь слои и визуализировать нижние слои для выявления любых потенциально скрытых проблем.

Судьба неисправной платы зависит от стандартов компании PCBA, они будут отправлены обратно на очистку и переработку или списаны.

Независимо от того, обнаружит ли инспекция одну из этих ошибок или нет, следующим шагом процесса будет проверка детали, чтобы убедиться, что она выполняет то, что должна. Это включает в себя проверку качества соединений печатной платы. Платы, требующие программирования или калибровки, требуют еще большего количества шагов для проверки правильности работы.

Такие проверки могут проводиться регулярно после процесса оплавления для выявления любых потенциальных проблем. Эти регулярные проверки могут гарантировать, что ошибки будут обнаружены и исправлены в кратчайшие сроки, что поможет как производителю, так и дизайнеру сэкономить время, рабочую силу и материалы.

Шаг 5: Вставка компонента в сквозное отверстие

В зависимости от типа платы под PCBA плата может включать в себя множество компонентов помимо обычных SMD. К ним относятся компоненты со сквозным отверстием или компоненты ПТГ.

Металлизированное сквозное отверстие – это отверстие в печатной плате, покрытое металлическим покрытием на всем протяжении платы. Компоненты печатной платы используют эти отверстия для передачи сигнала от одной стороны платы к другой. В этом случае паяльная паста бесполезна, так как паста будет проходить прямо через отверстие, не оставляя шансов на прилипание.

Вместо паяльной пасты компоненты PTH требуют более специализированного метода пайки в более позднем процессе сборки печатной платы:

• Ручная пайка: Ручная вставка в сквозные отверстия – простой процесс. Как правило, одному человеку на одной станции будет поручено вставить один компонент в назначенный PTH. После того, как они закончили, плата переносится на следующую станцию, где другой человек работает над вставкой другого компонента. Цикл продолжается для каждого PTH, который необходимо оснастить.Это может быть длительный процесс, в зависимости от того, сколько компонентов PTH необходимо вставить в течение одного цикла PCBA. Большинство компаний специально стараются избегать проектирования с использованием компонентов PTH именно для этой цели, но компоненты PTH по-прежнему широко распространены в конструкциях печатных плат.

• Волновая пайка: Волновая пайка – это автоматизированная версия ручной пайки, но с совершенно другим процессом. После того, как компонент PTH установлен на место, плата помещается на еще одну конвейерную ленту. На этот раз конвейерная лента проходит через специальную печь, где волна расплавленного припоя омывает нижнюю часть платы.Это припаивает сразу все контакты в нижней части платы. Такой вид пайки практически невозможен для двусторонних печатных плат, так как пайка всей стороны печатной платы сделает любые хрупкие электронные компоненты бесполезными.

После завершения этого процесса пайки печатная плата может перейти к окончательной проверке или пройти через предыдущие шаги, если на печатной плате необходимо добавить дополнительные детали или собрать другую сторону.

Шаг 6: Заключительный осмотр и функциональные испытания

После того, как этап пайки процесса печатной платы завершен, окончательная проверка позволит проверить работоспособность печатной платы.Этот осмотр известен как «функциональный тест». Тест проверяет печатную плату, моделируя нормальные условия, в которых она будет работать. В этом тесте через печатную плату проходят сигналы питания и имитируемые сигналы, в то время как тестеры контролируют электрические характеристики печатной платы.

Если какая-либо из этих характеристик, включая напряжение, ток или выходной сигнал, демонстрирует недопустимые колебания или достигает пиков вне предопределенного диапазона, печатная плата не проходит проверку. Затем вышедшая из строя печатная плата может быть переработана или утилизирована, в зависимости от стандартов компании.

Тестирование – это последний и самый важный шаг в процессе сборки печатной платы, так как он определяет успех или неудачу процесса. Это испытание также является причиной того, почему так важны регулярные испытания и проверки на протяжении всего процесса сборки.

После PCBA

Достаточно сказать, что процесс сборки печатной платы может быть грязным. Паяльная паста оставляет после себя некоторое количество флюса, в то время как человеческое воздействие может переносить масла и грязь с пальцев и одежды на поверхность печатной платы.После того, как все будет сделано, результаты могут выглядеть немного неаккуратно, что является как эстетической, так и практической проблемой.

После нескольких месяцев нахождения на печатной плате остатки флюса начинают пахнуть и казаться липкими. Он также становится несколько кислым, что со временем может повредить паяные соединения. Кроме того, удовлетворенность клиентов, как правило, страдает, когда поставки новых печатных плат покрываются остатками и отпечатками пальцев. По этим причинам важно мыть изделие после завершения всех этапов пайки.

Аппарат для мытья под высоким давлением из нержавеющей стали с использованием деионизированной воды – лучший инструмент для удаления остатков с печатных плат.Мытье печатных плат в деионизированной воде не представляет опасности для устройства. Причина в том, что причиной повреждения контура являются ионы в обычной воде, а не сама вода. Следовательно, деионизированная вода безвредна для ПХД, поскольку они проходят цикл стирки.

После мытья в процессе быстрой сушки сжатым воздухом готовые печатные платы остаются готовыми к упаковке и отправке.

Различия между печатными платами: сборка THT, сборка SMT и смешанная технология

Процесс сборки по технологии сквозных отверстий (THT)

Как традиционный метод сборки печатных плат, процесс сквозного монтажа выполняется путем взаимодействия ручной процедуры и автоматической процедуры.

• Шаг 1: Размещение компонентов – Этот шаг выполняется вручную профессиональным инженерным персоналом. Инженерам необходимо быстро, но точно разместить компоненты на соответствующих позициях на основе файлов проекта печатной платы клиента. Размещение компонентов должно соответствовать нормам и стандартам эксплуатации процесса сквозного монтажа, чтобы гарантировать высокое качество конечной продукции. Например, они должны уточнить полярность и ориентацию компонентов, чтобы работающий компонент не влиял на окружающие компоненты, чтобы сделать завершенное размещение компонентов совместимым с соответствующими стандартами, и носить антистатические браслеты при работе с чувствительными к статическому электричеству компонентами, такими как микросхемы.

• Шаг 2: Проверка и исправление – После завершения размещения компонентов плата затем помещается в соответствующую транспортную раму, где плата с подключенными компонентами будет автоматически проверена, чтобы определить, правильно ли размещены компоненты. Если возникают проблемы, связанные с размещением компонентов, их также легко исправить немедленно. В конце концов, это происходит до пайки в процессе PCBA.

• Шаг 3: пайка волной – теперь компоненты THT должны быть аккуратно припаяны к печатной плате.В системе пайки волной припоя плата медленно перемещается по волной жидкого припоя при высокой температуре, примерно 500 ° F. После этого все выводы или соединения проводов могут быть успешно получены, так что сквозные компоненты надежно прикреплены к плате.

Процесс сборки с использованием технологии поверхностного монтажа (SMT)

По сравнению с процессом сквозного монтажа, процесс поверхностного монтажа отличается производственной эффективностью, поскольку он включает полностью автоматический процесс сборки печатной платы, включающий печать паяльной пастой, установку и пайку оплавлением.

• Шаг 1: Печать паяльной пасты – Паяльная паста наносится на плату через принтер для паяльной пасты. Шаблон гарантирует, что паяльная паста может быть точно оставлена в правильных местах, где будут установлены компоненты, что также называется трафаретом или паяльным экраном. Поскольку качество печати паяльной пасты напрямую связано с качеством пайки, производители печатных плат, ориентированные на высококачественную продукцию, обычно проводят проверки после печати паяльной пасты с помощью инспектора паяльной пасты.Эта проверка гарантирует, что печать соответствует нормам и стандартам. Если при печати паяльной пасты обнаруживаются дефекты, печать необходимо переделать, иначе паяльная паста будет смыта перед повторной печатью.

• Шаг 2: Монтаж компонентов – После выхода из принтера с паяльной пастой печатная плата будет автоматически отправлена на машину для захвата и установки, где компоненты или ИС будут установлены на соответствующих площадках под действием натяжения паяльной пасты. Компоненты устанавливаются на печатную плату через катушки с компонентами в машине.Подобно катушкам с пленкой, катушки с компонентами, несущие компоненты, вращаются, чтобы доставить части к машине, которая быстро приклеит части к доске.

• Шаг 3: пайка оплавлением – после того, как каждый компонент размещен, плата проходит через печь длиной 23 фута. Температура 500 ° F вызывает разжижение паяльной пасты. Теперь SMD-компоненты прочно прикреплены к плате.

Смешанная технология

С развитием современной науки и техники электронные продукты становятся все более сложными, приводя к сложным, интегрированным и меньшим по размеру печатным платам.Это практически невозможно для печатных плат, содержащих только один тип компонентов.

Большинство плат содержат компоненты с сквозным отверстием и компоненты SMD, что требует взаимодействия технологии сквозного монтажа и технологии поверхностного монтажа. Тем не менее, пайка – сложный процесс, на который, как правило, влияет слишком много элементов. Таким образом, чрезвычайно важно лучше организовать последовательность сквозных отверстий и технологий поверхностного монтажа.

PCBA с применением смешанных технологий следует проводить в следующих ситуациях:

• Односторонняя смешанная сборка: Односторонняя смешанная сборка соответствует следующей производственной процедуре: Примечание. Ручная пайка может применяться вместо пайки волной, когда для этого типа сборки требуется лишь небольшое количество компонентов THT.

• Односторонний SMT и односторонний THT: Примечание. Этот тип процедуры сборки печатной платы не рекомендуется, поскольку клеи увеличивают общую стоимость печатной платы и, возможно, приведут к некоторым проблемам с пайкой.

• Двухсторонняя смешанная сборка: Что касается методов двусторонней смешанной сборки, есть две альтернативы: PCBA с нанесением клея и PCBA без. Применение клея увеличивает общую стоимость сборки печатной платы. Более того, во время этого процесса печатной платы необходимо трижды выполнить нагрев, что, как правило, приводит к низкой эффективности.

Основываясь на сравнении представленных выше смешанных процедур сборки, можно сделать вывод, что ручная пайка хорошо работает для сборки печатных плат, для которой требуется много компонентов с обеих сторон, среди которых SMD-компонентов больше, чем компонентов THT. Поэтому в ситуации, когда требуется небольшое количество компонентов THT, предлагается пайка волной припоя.

Сборка печатной платы должна проходить через такой сложный и технический процесс, что необходимо тщательно учитывать множество элементов, а небольшая модификация может привести к огромным изменениям стоимости и качества продукции.Описание процесса сборки печатной платы в этой статье сосредоточено только на типичных процедурах и технологиях печатной платы. Практический производственный процесс во многом определяется и зависит от проектных файлов и конкретных требований клиентов. В результате, вопрос о том, как оценить надежность сборщика печатных плат, становится важнейшим вопросом, над которым клиенты должны подумать, прежде чем заказывать печатную плату.

Профессионалы PCBA

PCBCart – ведущий поставщик решений для печатных плат. Мы можем удовлетворить ваши требования к печатной плате от поиска деталей до электронной сборки.Мы поможем вам на каждом этапе пути и предоставим вам исчерпывающий опыт и гарантии качества.

Когда вы выбираете нас в качестве своей совместной компании PCBA, вы выбираете партнерство с услугой, которая обеспечивает лучшее. Наши услуги по сборке печатных плат соответствуют высочайшим стандартам качества и соответствуют стандартам сертификации IPC Class 3, RoHS и ISO 9001: 2008. Кроме того, мы можем обрабатывать любые типы печатных плат, будь то двусторонние или односторонние, SMT, сквозные отверстия или проекты смешанной сборки.Что бы вы ни хотели сделать, мы сможем это осуществить!

Мы будем поддерживать с вами постоянную связь от начала проекта до финиша и будем держать вас в курсе от изготовления до сборки. Это может помочь вам сэкономить деньги и стресс за счет более низких затрат на печатную плату, более короткого времени ожидания и более качественной продукции. Мы хотим сэкономить ваше время и энергию, чтобы вы могли сосредоточиться на конструкции печатных плат, не беспокоясь о мелочах производственного процесса.

Чтобы узнать больше об электронной сборке и о том, что PCBCart может сделать для вашего следующего проекта печатной платы, взгляните на следующие страницы:

• Комплексное введение в PCBA

• Как оценить монтажные корпуса печатных плат?

• PCBCart предлагает расширенные услуги по сборке печатных плат под ключ без требования MOQ.

• Дизайн для производства и сборки печатных плат и общие правила, которые он соответствует

• Проектируйте печатные платы, чтобы лучше использовать возможности сборки печатных плат PCBCart

• Инструкция по получению точных цен на сборку печатных плат

Процесс сборки и производства печатных плат »Электроника

– обзор процесса сборки печатной платы, участвующего в создании печатной платы с технологией поверхностного монтажа (SMT), с использованием техник захвата и размещения.

Производство электроники Включает:

Основы производства

Подобрать и разместить машину