Сквозное проектирование (AutoCAD)

Методика организации «сквозного проектирования» в AutoCAD с использованием ЛОЦМАН ПГС

Автор: Рябицев А.С.

1. Теория

1.1. Что такое «сквозное проектирование»

Сквозное проектирование в данном контексте это: один из вариантов организации групповой работы с возможностью мгновенного обновления повторяющихся графических данных на всех чертежах проекта. В этом случае любым графическим материалам (в нашем случае DWG файлам) может быть логически присвоен статус «источник данных» либо «импортер данных» . Импортер данных будет включать в себя источник данных. А проще – в него будет вставлена ссылка на источник данных.

Для примера: инженер «генпланист» разрабатывает чертежи комплекта ГП, на основе которых инженеры «сетевики» разрабатывают планы прокладки наружных сетей. «сетевикам» необходимо знать положение проектируемого здания, проездов, тротуаров и существующую топографическую ситуацию. Они вынуждены ждать «генпланиста» пока тот закончит формирование своего чертежа. В свою очередь «генпланисту» для создания генплана нужна топография от «топографов» и контуры проектируемых зданий от «архитекторов».

Задача: снизить время ожидания, повысить оперативность взаимодействия специалистов.

Методика сквозного проектирования позволяет организовать связь между всеми участниками проектирования на уровне графической среды через инструмент AutoCAD «внешние ссылки».

Инструмент AutoCAD «внешние ссылки» — позволяет организовать связь между двумя и более чертежами. Т.е. я могу импортировать (под этим понятием здесь и далее будет подразумеваться команда _attach , она же вставка внешней ссылки) в свой чертеж фрагмент (после вставки мы можем подрезать внешнюю ссылку — назначать границу отображения) из любого другого чертежа, который создал другой инженер, даже если он редактирует его в данный момент. При этом фрагмент вставленный в мой чертеж будет самостоятельно обновляться при изменении источника данных. Более того, если на данном фрагменте появятся новые слои, которые могут мне не понадобиться, я буду информирован об этом и своевременно смогу отключить их отображение или переопределить их свойства (фильтр согласования новых слоев, в диспетчере слоев) . Т.е. я постоянно буду иметь актуальную информацию получаемую от других участников проектирования и могу приступить к работе раньше, до того как они закончат свой чертеж полностью, как только я увижу что данных для начала проектирования достаточно.

Для примера: как по старинке — инженеры «сетевики» 5-7 человек вынуждены ждать «генпланиста» пока тот закончит чертеж генплана. На некоторых этапах, они «сетевики» могут брать у него промежуточные варианты генплана и копировать себе в чертеж, начинать работу (при этом копии совершенно не зависят от источника). При каком либо изменении в генплане они вынуждены постоянно обновлять данные от генпланиста и заменять их в своих чертежах на новые. При этом регулярно тратя время на отделение «зерен от плевел», мучения на перевод от одного масштаба к другому и т.д. Но исход при такой методике часто бывает один. Данные берутся один раз и больше не обновляются. И на определенном этапе у ряда проектировщиков имеются несколько версий одних и тех же данных, которые начинают развиваться параллельно, в итоге приводя к нестыковкам частей проекта, которые обычно выливаются в потерю времени и исправлению чертежей, в последний момент.

Итак применение методики «сквозного проектирования» позволяет:

исключить появление нестыковок между отдельными разделами проекта

потому что позволяет в реальном времени отслеживать обновление исходных данных (исключая работу в ненужном направлении)

это исключает ручное обновление исходных данных (данные импортируются один раз и обновляются автоматически, при изменении источника)

При данной схеме можно минимизировать человеческий фактор ошибок, возникающих из-за недостаточной информированности участников проекта о ходе процесса.

1.2. Процесс «сквозного проектирования» предъявляет определенные требования к навыкам и стилю работы в программе AutoCAD, а также к версии самого программного продукта.

Навыки:

Проектировщики должны уметь:

работать с диспетчером свойств слоев.

работать с диспетчером конфигураций слоев.

пользоваться набором команд для объектов «внешняя ссылка».

Стиль:

проектировщик должен группировать все объекты по слоям создавая «логистику» удовлетворяющую потребностям специалистов смежников, обеспечивая возможность переопределения свойств слоев.

группа проектировщиков должна иметь единый синтаксис именования слоев. (т.е. логичнее именовать главные оси здания как «Оси главные» а не «Главные оси». Потому как, в перечне слоев, сортированном по алфавиту, «Главные оси» окажутся рядом с любым слоем начинающимся на букву «Г*», но не рядом со слоем «Оси промежуточные» и «Оси дополнительные»).

Версия:

версия формата чертежа-источника не может быть более поздней, чем версия чертежа, в который импортируют данные.

2. Практический пример (видео)

Ниже представлено видео описывающее весь процесс организации «сквозного проектирования». Естественно подразумевается, что над каждым чертежом (комплектом) работает отдельный специалист. То есть весь процесс, при правильном подходе, смело можно назвать автоматизированным групповым проектированием.

Наиболее терпеливым порекомендую также прочесть ниже изложенный материал, повторяющий последовательность действий продемонстрированных в видео ролике, но более широко и философски раскрывает тему.

3. Практический пример (в скриншотах)

На условном — практическом примере хочу показать, как организуется описанная выше концепция. В качестве среды хранения проектных данных, для удобства, будет выступать ЛОЦМАН ПГС, но это также может быть и обычная папка на сетевом диске.

Участники проектирования:

ГИП,

Архитектор-строитель,

Генпланист,

Инженер ОВИК,

Инженер ТГВ,

Инженер Электрик.

3.1. Исходные данные

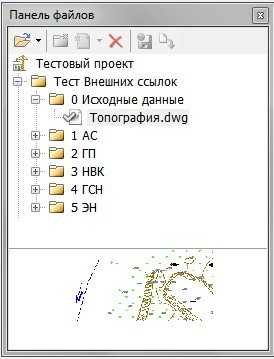

ГИП публикует исходные данные в одноименной папке. В качестве исходных данных, в примере, будет выступать топографическая съемка.

Скриншот. 1. Дерево проекта (в программе ЛОЦМАН ПГС)

3.2. Раздел АС

Первым в процесс проектирования включается проектировщик АС. На основе выданного задания от ГИПа, либо предшествующих проектных наработок. В данном примере не играет роли, в какой форме задание поступает данному участнику проектирования. Проектировщик разрабатывает комплект АС, в состав которого входят поэтажные планы, фасады, разрезы, узлы и т.п. Он работает в папке «1 АС», расположенной в корневой директории проекта.

Остальным участникам проектирования развивающимся в направлении генерального плана и наружных сетей из всего комплекта АС нужен только план первого этажа и план подземной части (если в их конфигурации есть различия – которых в нашем примере нет). Т.е. чертеж выступит источником данных для ряда дочерних чертежей.

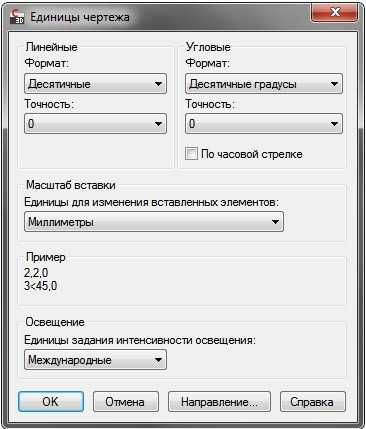

Скриншот. 2. В настройках чертежа важно выставить правильный параметр единицы чертежа, на строительных чертежах данного комплекта это как правило миллиметры (Меню: «Формат > единицы» или команда _UNITS )

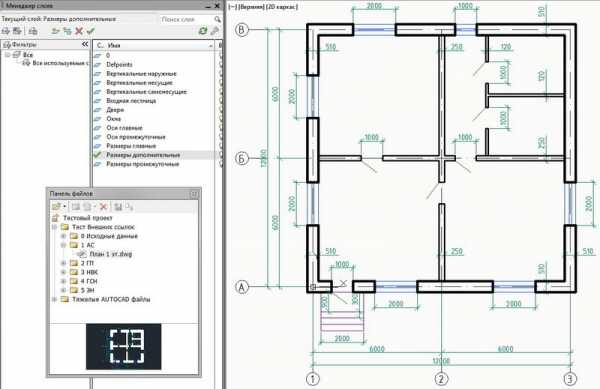

Скриншот. 3. Пространство AutoCAD. Справа пример план первого этажа комплекта АС. Слева слои используемые в чертеже.

3.3. Раздел ГП

Параллельно в процесс проектирования может включаться генпланист. Он работает в папке «2 ГП», расположенной в корневой директории проекта. Его чертеж будет импортером данных : топографии (исходные данные) и плана первого этажа (комплект АС).

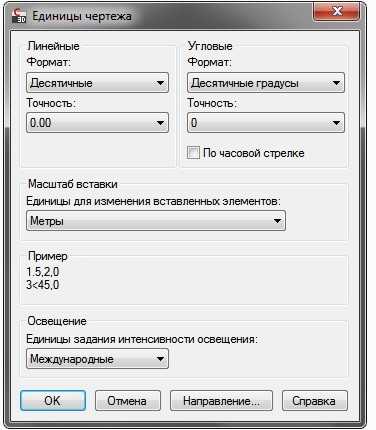

Скриншот. 4. В настройках чертежа важно выставить правильный параметр единицы чертежа, на чертежах генеральных планов это как правило метры (Меню: «Формат > единицы» или команда _UNITS )

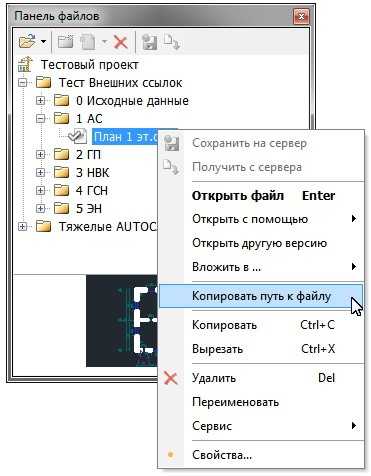

Оба чертежа(топография и план первого этажа) подключаются через инструмент вставки внешних ссылок (Меню: «Вставка > Ссылка на DWG» или команда _attach), но прежде мы должны узнать пути к файлам, в программе ЛОЦМАН ПГС это делается следующим образом:

Скриншот. 5. Окно панели файлов проекта ЛОЦМАН ПГС – аналог проводника Windows.

Особенность организации проектирования с использованием ЛОЦМАН ПГС заключаются в том, что центральным хранилищем файлов является база данных на удаленном сервере, синхронизуемая с локальной папкой, в которой создаемся копия каталогов проекта. Отличие от системы при которой все участники проектирования работают на общем сетевом диске лишь в том, что ЛОЦМАН ПГС выступает средством синхронизации между пользователями и сервером.

Далее вставляем файл топографии и плана первого этажа на чертеж генерального плана, как внешние ссылки.

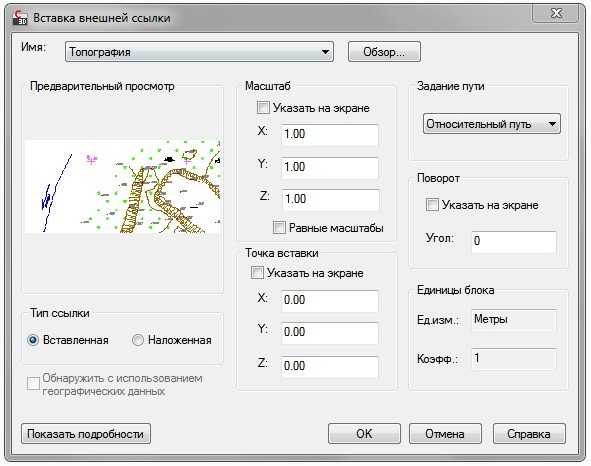

Скриншот. 6.1. Окно вставки внешней ссылки топографии. Точка вставки остается 0,0,0. Т.к. по правилам(де-факто) координаты на крестах топографии должны совпадать с координатами в AutoCAD.

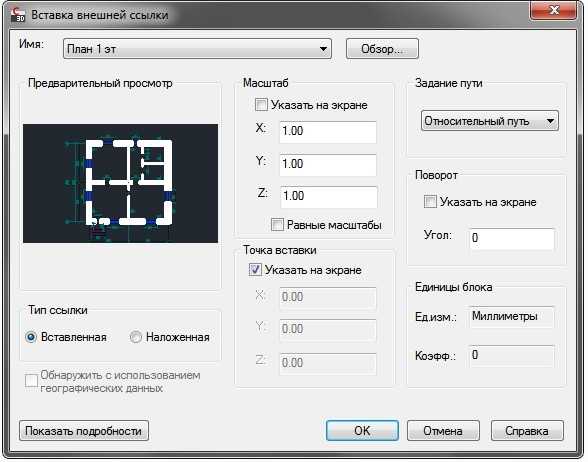

Скриншот. 6.2. Окно вставки внешней ссылки плана 1 этажа здания. Точка вставки – Указать на экране.

Обратите внимание, что поскольку на обоих чертежах были выставлены верные единицы черетежа (_UNITS) Единицы вставки блока определяются автоматически, то есть план первого этажа будет автоматически уменьшен в 1000 раз при вставке.

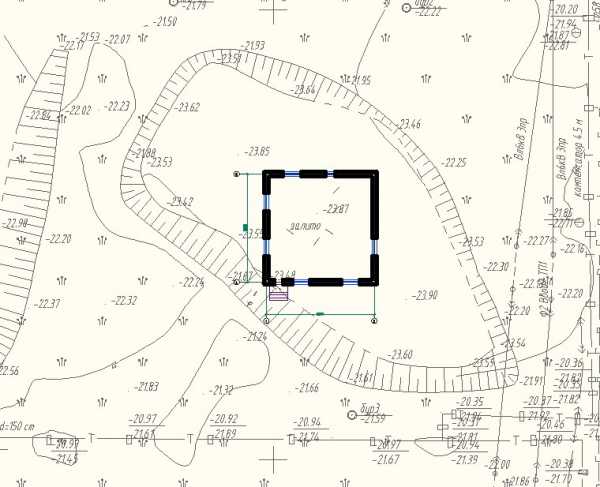

Скриншот. 7. Топография и план первого этажа совмещены на листе генерального плана.

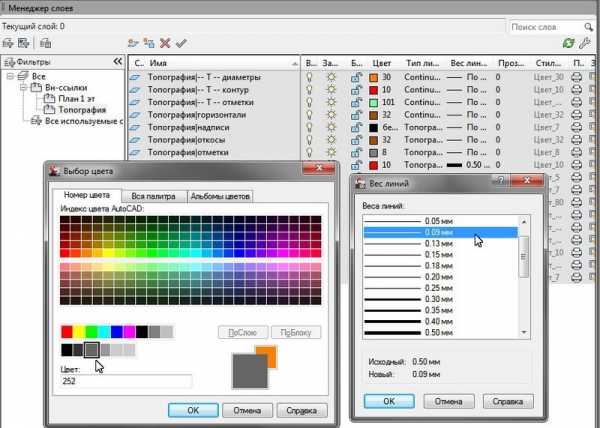

Далее мы можем сделать топографию серым цветом, как это принято и назначить одну толщину всем линиям. Для этого просто меняем в диспетчере конфигурации слоев настройки слоев топографии.

Скриншот. 8. Меняем цвет и толщину отображения слоя с топографией. Таким образом мы переопределяем свойства объектов у которых выставлен атрибут «ПоСлою» для цвета и толщины линий. (в нашем примере в файле с топографией именно так)

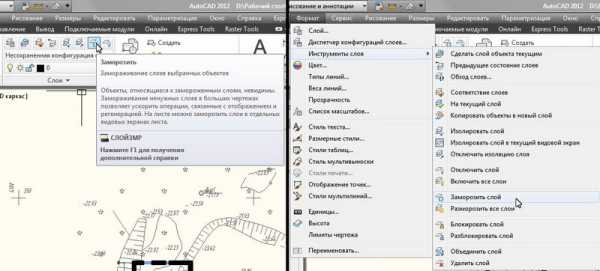

Скриншот. 9. Замораживаем ненужные слои (показаны два разных способа, через меню ленты — слева и через главное меню — справа)

Замораживаем слои (просто щелкая по объекту на чертеже):

Двери

Оси промежуточные

Размеры дополнительные

Размеры промежуточные

Стены несущие

Стены самонесущие

Оставляем слои:

Оси главные

Размеры главные

Стены наружные

Окна

Входная лестница

Далее создаем новую конфигурацию слоев с названием для примера: контуры.

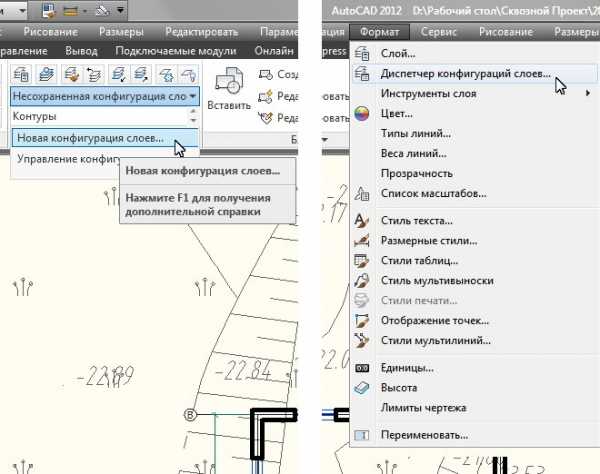

Скриншот. 10. Создание конфигурации слоев (два разных способа, через меню ленты — слева и через главное меню — справа)

3.4. Раздел НВК (аналочично прочие наружные сети)

За генпланистом в процесс проектирования может включаться специалист по наружным сетям водопровода и канализации. Он работает в папку «3 НВК», расположенной в корневой директории проекта. Его чертеж будет импортером данных: из генерального плана.

Повторяем процедуру Скриншот. 4, копируем путь к файлу генерального плана, аналогично Скриншот. 5. Вставляем файл генерального плана аналогично Скриншот. 6. Точка вставки остается 0,0,0. Т.к. по правилам координаты на крестах генерального плана должны совпадать с координатами в AutoCAD.

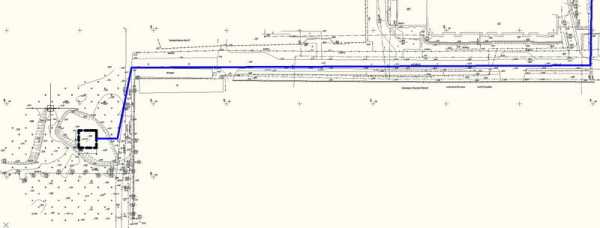

Скриншот. 11. Наблюдается подобная картина.

Скриншот. 12. Применяем конфигурации слоев (на скриншоте показано как это делается, через меню ленты. Через главное меню: «Формат > Диспетчер конфигураций слоев» получается аналогично.)

Скриншот. 13. После применения конфигураций слоев — наблюдается следующая картина.

Далее в отдельном слое выполняется прорисовка данной сети коммуникации (в примере это Водоснабжение наружные сети). В примере я не использовал каких – нибудь специальных типов линий, но вы можете применять специальные типы линий: — в — , —— кн —- и прочие. Можно создать их самостоятельно, или использовать готовые.

Скриншот. 14. Примерно так выглядит результат. Но по правилам выполнения чертежей наружных коммуникация мы должны отобразить тонкой линией и другие проектируемые коммуникации.

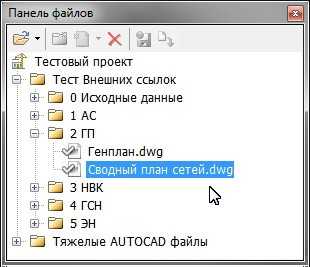

Поэтому подключаем к чертежу файл «Сводный план сетей.dwg», который в нашем примере будет лежать в папке «2 ГП» проекта

Скриншот. 15. Вставляем «Сводный план сетей.dwg» аналогично как это сделано на Скриншоте. 6. Точка вставки остается 0,0,0. Т.к. при соблюдении всеми участниками проекта жесткой координатной привязки, при вставке относительно нулевой точки вставляемые объекты примут верное положение.

Пока файл «Сводный план сетей.dwg» пуст, но скоро он наполнится ссылками на другие файлы проекта и будет держать нас в курсе изменений в смежных сетях, выполняя координационную роль.

Далее выполняем аналогично планы прокладки сетей коммуникации, комплектов: НВК (остался чертеж — Канализация наружные сети), ГСН, ЭН.

3.5. Сводный план сетей

После создания файлов с сетями. Инженер, которому поручено собирать сводный план сетей, подключает в файл «Сводный план сетей» каждый из чертежей планов с сетями. Т.е. в данном случае повторяет процедуру, описанную на Скриншоте. 6, для файлов:

3 НВК

Водоснабжение наружные сети.dwg

Канализация наружные сети.dwg

4 ГСН

Газопровод наружные сети.dwg

5 ЭН

Наружное освещение.dwg

После вставки в файл сводного плана внешних ссылок на выше представленные файлы, в каждом файле с сетями появляются смежные сети. При этом может появиться сообщение:

Но это не ошибка, а лишь свидетельство того, что файл с нашей конкретной сетью уже присутствует (в качестве внешней ссылки) в файле сводного плана сетей и это хорошо.

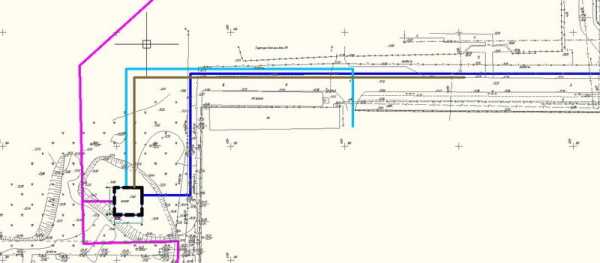

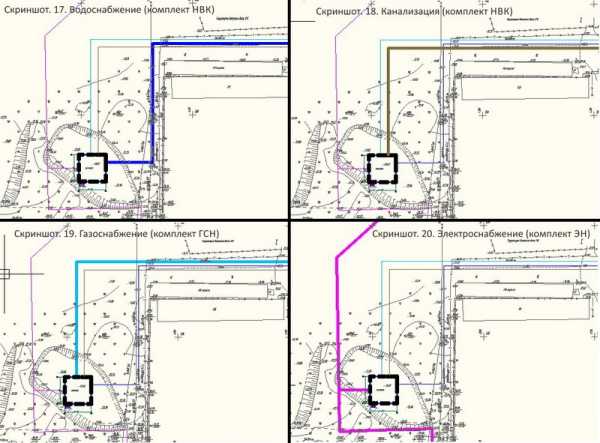

Скриншот. 16. Так будут выглядеть планы сетей комплектов: НВК, ГСН, ЭН.

Теперь остается поменять в свойствах слоя толщину линии смежных сетей(делаем их тонкими), а толщину проектируемой сети сделать выше (толще). На скриншотах 17, 18, 19, 20. Представлены примеры – как будут выглядеть планы комплектов НВК, ГСН, ЭН, после настройки слоев.

Скриншоты 17, 18, 19, 20

3.6. Согласование слоев

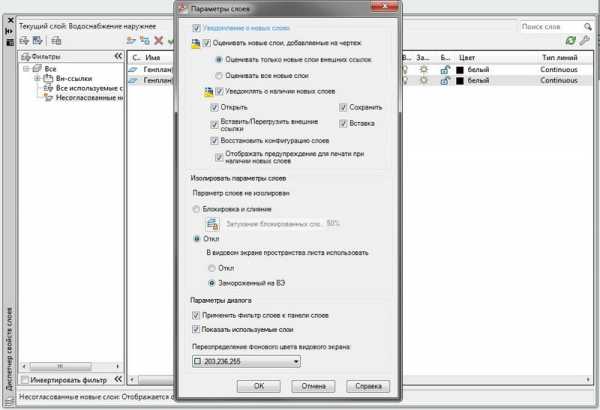

Согласование слоев это инструмент AutoCAD, который будет держать в курсе всех изменений в слоях чертежей вставленных как внешние ссылки. Пример: Если генпланист создаст в чертеже генерального плана новые слои, например: отмостка, дорожки и т.д. Инженеры проектирующие наружные сети будут мгновенно информированы об изменениях после того, как генпланист сохранит свой чертеж (и сохранит изменения на сервер, в случае при работе с ЛОЦМАН ПГС). Они увидят их в диспетчере свойств слоев, в фильтре «Несогласованные новые слои». Чтобы согласовать слой (то есть удалить из фильтра несогласованных новых слоев) достаточно правой кнопкой выделить слой и выбрать «согласование слоя».

Для того чтобы AutoCAD отслеживал изменение в слоях файлов внешних ссылок нужно определенным образом настроить параметры слоев. Как на скриншоте 21.

Скриншот. 21. Настройка параметров слоев. Выставляем галочки на пунктах: оценивать новые слои, добавленные в чертеж. Уведомлять о наличии новых слоев (в этом пункте выставляем события, при которых программа будет уведомлять нас о появлении несогласованных слоев) [Например событие «Вставить/Перезагрузить внешние ссылки» – будет уведомлять о появлении новых слоев при обновлении внешней ссылки. Пример ниже на скриншоте 22.]

Скриншот. 22. Уведомление о новом слое загруженном с чертежа файла ссылки

И многие возможно зададутся вопросом, чем же полезна программа ЛОЦМАН ПГС при организации сквозного проектирования.

При каждом сохранении исходного чертежа внешней ссылки выскакивает сообщение (см. Скриншот 22), а внешних ссылок в чертеже накапливается до 5 и более единиц. И постоянное появление данного сообщения чисто психологически со временем приводит к тому, что оно начинает отвлекать от работы и раздражать.

При использовании ЛОЦМАН ПГС, перед тем как обновить локальные копии исходных файлов мы увидим значок в панели файлов. Что исходный файл обновлен (на сервере) и нуждается в обновлении локальная копия (с которой и работает AutoCAD), то есть мы сами можем инициализировать процедуру обновления сократить мелкие порции обновленной информации, загружая обновления, допустим не чаще раза в час. Что добавит размеренности в процесс проектирования.

В базе данных хранятся все версии файлов. Что упрощает откат и повышает надежность хранения информации. Кроме того мы можем отследить всю историю операций с файлом. Например, узнать кто последний открыл, редактировал и сохранял файл.

3.7. Подводные камни

Необходима определенная квалификация работы с графической программой AutoCAD.

При данном методе организации работы:

Уменьшается размер файлов чертежа за счет замены физического дублирования графической информации — логическим.

Передавать части проекта в сторонние организации удобно через инструмент публикации (команда ФОРМКОМПЛЕКТ)

3.8. Технические стороны

При данном методе организации работы:

Уменьшается размер файлов чертежа за счет замены физического дублирования графической информации — логическим.

Передавать части проекта в сторонние организации удобно через инструмент публикации (команда ФОРМКОМПЛЕКТ).

www.proektant.ua

Сквозное проектирование – Большая Энциклопедия Нефти и Газа, статья, страница 1

Сквозное проектирование

Cтраница 1

Сквозное проектирование – это процесс, устраняющий границу между этапами динамического синтеза системы, т.е. синтезом математических моделей закона управления и этапом ( транспьютерной) реализации этого закона. [1]

В системах сквозного проектирования и технологической подготовки производства различных фирм-разработчиков реализованы свои подходы к организации программ, свои алгоритмы и методы. [2]

В автоматизированных системах сквозного проектирования и подготовки производства наиболее часто реализованы следующие виды механообработки: 2 5 -, 3 – и 5-координатное фрезерование, токарная обработка, сверление, нарезание резьбы и др. Имеется возможность моделировать движение инструмента и снятие материала во время черновой и чистовой обработки поверхности изделия. Например, в простейшем варианте 2 – и 2 5-координатной обработки во многих программных комплексах реализованы следующие способы обработки поверхностей: контурная обработка, фрезерование призм и тел вращения, выборка карманов с возможностью движения в одну сторону, зигзаг, спираль, а также нарезание резьбы и снятие фасок. [3]

В основе технологии сквозного проектирования МИ С лежит использование CASE-инструментария. [4]

Наиболее мощные программные системы сквозного проектирования и производства расположены на верхнем уровне. [5]

Ближайшая перспектива нашего предприятия – это сквозное проектирование, при котором производство осуществляется без бумажного сопровождения конструкторско-технологической документацией. Информация о вновь разработанном долоте передается в электронном виде на технологическую проработку, а затем в виде команды непосредственно на постпроцессор ( компьютер) станков с ЧПУ. [6]

Одно из важных мест в этом сквозном проектировании – обоснование и разработка проблемно-ориентированного на специалиста по управлению комплексом программно-аппаратной среды сквозного проектирования, в составе которого становится возможным не только проверить исходные предпосылки, но предложить и отработать конкретные варианты ( транспьютерной) реализации. [7]

Однако отчетливо просматривается путь, позволяющий выполнить сквозное проектирование некоторого алгоритма обработки, предназначенного для параллельной работы. Это – создание программно-аппаратного комплекса, в составе которого возможно выполнить предварительный синтез и тщательное исследование алгоритма обработки ( закона управления), используя для этого универсальные математические алгоритмы ( УМП), и выполнить генерацию обработанного математического описания в программную реализацию на языке параллельного программирования. [9]

Для динамического контроля сборки сложных изделий в комплексных системах сквозного проектирования разработана специализированная среда. Она позволяет наглядно представить пространственную компоновку всех элементов большой сборки. [10]

Современные САПР ( или системы CAE / CAD), обеспечивающие сквозное проектирование сложных изделий или, по крайней мере, выполняющие большинство проектных процедур, имеют многомодульную структуру. Модули различаются своей ориентацией на те или иные проектные задачи применительно к тем или иным типам устройств и конструкций. При этом возникают естественные проблемы, связанные с построением общих баз данных, с выбором протоколов, форматов данных и интерфейсов разнородных подсистем, с организацией совместного использования модулей при групповой работе. [11]

Другая система верхнего уровня CATIA позволяет заказчику генерировать собственный вариант САПР сквозного проектирования – от создания концепции изделия до технологической поддержки производства и планирования производственных ресурсов. В системе реализовано поверхностное и твердотельное 31) – моделирование и оптимизация характеристик изделий. Возможны фотореалистичная визуализация, восстановление математической модели из материального макета. Предлагаются типовые конфигурации, в том числе варианты для полнофункционального сквозного проектирования сложных изделий и проектирования комплектующих на небольших и средних предприятиях. [12]

Развитие САПР происходит по пути повышения степени автоматизации проектных процедур и обеспечения сквозного проектирования на основе разработки более эффективных технических и программных средств, формализации процедур синтеза, совершенствования методов и алгоритмов анализа, создания банков знаний. [13]

К повторному проектированию, как мы отмечали в разделе о курсовых проектах, относится сквозное проектирование, когда одна и та же тема или составные части темы-разрабатываются сначала в виде курсовых проектов, а затем дополняются и углубляются в дипломном проекте. Сочетание курсового и дипломного проектирования позволяет специализировать студентов начиная с III курса, усиливает глубину научно-технического обоснования разработки проекта и способствует более оптимальному выбору окончательного решения поставленной проблемы. [14]

Одно из важных мест в этом сквозном проектировании – обоснование и разработка проблемно-ориентированного на специалиста по управлению комплексом программно-аппаратной среды сквозного проектирования, в составе которого становится возможным не только проверить исходные предпосылки, но предложить и отработать конкретные варианты ( транспьютерной) реализации. [15]

Страницы: 1 2

www.ngpedia.ru

Другие похожие работы, которые могут вас заинтересовать.вшм> | |||

| 2735. | Научная статья | Интеллектуальные технологии проектирования информационных систем. Методика проектирования программных продуктов в условиях наличия прототипа | 115.24 KB |

| На примере концептуального проектирования автоматизированной информационной системы осуществляющей экспертизу аудио продукции представим общую методику создания проекта информационной системы. Целью создания автоматизированной системы является разработка инструмента для проведения качественной объективной экспертизы аудио продукции в соответствии с ФЗ №436 О защите детей от информации причиняющей вред их здоровью и развитию. В качестве объекта исследования будет выступать аудио продукция. Под деструктивной информацией будем понимать… | |||

| 6616. | Лекция | Технологическая унификация. Разновидности технологического проектирования. Функциональная схема САПР ТП | 19.37 KB |

| Технологическая унификация приведение к единой системе методов обработки. Это такие задачи как выбор методов обработки типа оборудования вида инструмента назначение схемы базирования способа установки детали формирование состава операций определение последовательности операций выбор вида заготовки определение последовательности переходов в операции. Каким же образом технолог принимает решение в каждом из перечисленных случаев Рассмотрим в качестве примера задачу о выборе метода обработки. В технологии известны проверенные на… | |||

| 7344. | Лекция | Базовые информационные технологии | 25.92 KB |

| Мультимедиа-технологии можно определить как систему компьютерных информационных технологий которые могут быть использованы для реализации идеи объединения разнородной информации в единой компьютерной информационной среде. Выделяют три основные принципа мультимедиа… | |||

| 7633. | Лекция | Формализация технологии проектирования ЭИС | 15.23 KB |

| Формализация технологии проектирования ЭИС Сложность высокие затраты и трудоемкость процесса проектирования ЭИС на протяжении всего жизненного цикла вызывает необходимость с одной стороны выбора адекватной экономическому объекту технологии проектирования а с другой стороны наличия эффективного инструмента управления процессом ее применения. С этой точки зрения возникает потребность в построении такой формализованной модели технологии проектирования когда на ее основе можно было бы оценить необходимость и возможность применения… | |||

| 1990. | Лекция | БАЗОВЫЕ КАТЕГОРИИ АНАЛИЗА | 42.12 KB |

| Понятие рутины было введено Нельсоном и Уинтером применительно к деятельности организаций и определено ими как «нормальные и предсказуемые образцы поведения». Однако рутинное поведение характерно не только для организаций, но и для индивидов. Применительно к последним рутины можно разделить на две категории | |||

| 16940. | Научная статья | БАЗОВЫЕ МОДЕЛИ ИНСТИТУТА ПРАВА | 19.79 KB |

| Анализ понятия права как института может быть сведен к понятию социального договора. При более широкой трактовке понятия договора можно фактически поставить знак равенства между понятием социальный договор и рефлексивная норма. Права без договора вообще не может быть поскольку реализация любых прав есть всегда чья-то обязанность. В современной юридической литературе понятие договора обычно опускается. | |||

| 9290. | Лекция | Терминология и базовые показатели финансового менеджмента | 26.85 KB |

| Величина добавленной стоимости свидетельствует о масштабах деятельности предприятия и о его вкладе в создание национального богатства. Вычтем из ДС расходы по оплате труда и все связанные с ней обязательные платежи предприятия по социальному страхованию пенсионному обеспечению и проч. а также все налоги и налоговые платежи предприятия кроме налога на прибыль получим БРЭИ… | |||

| 8040. | Лекция | Организация САПР | 7.99 KB |

| Подсистемой САПР называют выделенную по некоторым признакам часть САПР позволяющую получать законченные проектные системы. САПР разделяют на проектирующие подсистемы и обслуживающие. На выходе этой системы мы получаем функциональную схему затем логическую схему и на выходе принципиальную электрическую схему. | |||

| 7215. | Лекция | Конструирование и САПР | 19.8 KB |

| Одной из наиболее известных зарубежных систем автоматизации проектирования является САПР UTOCD фирмы utodesk а одной из наиболее известных отечественных систем автоматизации проектирования применяемой в машиностроении является САПР КОМПАС фирмы Аскон включающая в себя все необходимые компоненты CD САМ систем. В отличие от КОМПАСа utoCd является более гибкой системой но в то же время и наиболее сложной так как возможности utoCd позволяют его применять в разных областях проектирования. САПР utoCd 2004 Сначала utoCD была… | |||

| 6614. | Лекция | Описание САПР | 17.54 KB |

| Система «Компас» российской фирмы АСКОН. В состав версии «Компас 5» входят чертежно-графическая подсистема «Компас-График», подсистема геометрического моделирования «Компас-3D» | |||

refleader.ru

Altium Designer — система сквозного проектирования

Елена Булгакова

Редактор схем

Редактор библиотек

Моделирование

Анализ целостности сигналов (Signal Integrity)

Редактор печатных плат

Работа с трехмерными моделями

Возможности импорта

Модуль CAMtastic

Выходная документация

Компания Altium Limited (от лат. Altium — высота, рост) — один из ведущих разработчиков систем автоматизированного проектирования радиоэлектронных устройств. Штаб-квартира компании, основанной в 1985 году, находится в австралийском городе Сиднее, филиалы открыты в Европе, США, Японии и Китае, партнеры работают во всех основных регионах мира. Программные продукты Altium Ltd, такие как Altium Designer, P-CAD и Tasking, широко известны во всем мире.

Одна из основных разработок компании — САПР PCAD — предназначена для проектирования многослойных печатных плат вычислительных и радиоэлектронных устройств. Эта программа очень популярна среди российских специалистов, однако ее функциональные возможности не в полной мере отвечают потребностям современного разработчика радиоэлектронной аппаратуры.

В 2008 году фирма Altium официально заявила о прекращении поставок PCAD и предложила использовать программу Altium Designer, которая появилась в 2000 году и первоначально называлась Protel. Текущая версия пакета получила название Altium Designer Summer 09. Лицензированных пользователей PCAD компания заверяет, что благодаря развитым средствам конверсии форматов данных они не будут испытывать неудобств при переходе с одной системы на другую.

Altium Designer представляет собой систему сквозного автоматизированного проектирования электронных средств (РЭС) на базе печатных плат и программируемых логических интегральных схем (ПЛИС). Принцип сквозного проектирования подразумевает передачу результатов одного этапа проектирования на следующий этап в единой проектной среде (Altium Designer использует интегрированную платформу Design Explorer). При этом изменения, вносимые на любом этапе, должны отображаться во всех частях проекта. Такой принцип позволяет разработчику контролировать целостность проекта, отслеживать изменения и синхронизировать их.

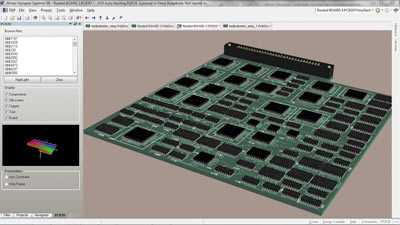

Altium Designer (рис. 1) состоит из нескольких структурных модулей и охватывает все основные этапы проектирования РЭС — от разработки электрической схемы и описания ПЛИС до подготовки платы к производству. Интерфейс программы русифицирован.

Рис. 1

Редактор схем

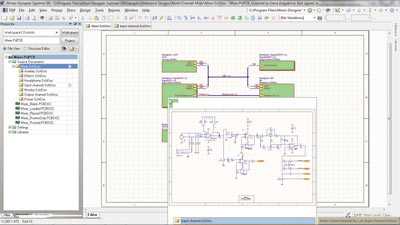

Одним из основных направлений работы Altium Designer является построение иерархических схем. Это позволяет легко преобразовывать огромные сложные схемы в набор простейших подсхем и использовать готовые наработки (рис. 2). Устройства на базе ПЛИС можно представить и как VHDLописание, и в виде принципиальной схемы с использованием библиотек готовых логических устройств. Все подсхемы иерархической структуры привязаны к определенной области на плате (Room), что значительно упрощает работу конструктора.

Рис. 2

При разработке электрических принципиальных схем существует возможность задавать конструктивные параметры будущей платы, например формировать классы цепей, группы компонентов, описывать дифференциальные пары. На созданные классы цепей и дифференциальные пары можно сразу установить ограничительные правила, такие как длина и толщина проводника, а также значение импеданса.

Редактор библиотек

Библиотеки программы содержат более 80 тыс. компонентов, которые постоянно обновляются. Предусмотрен импорт готовых библиотек из PCAD 200Х и других программ. Кроме того, существует возможность создавать собственные библиотеки символов, посадочных мест, трехмерных моделей и текстовых SPICEмоделей.

Создавать библиотечные элементы можно с помощью специального мастера: последовательно вводя информацию, вы быстро получите готовый компонент (рис. 3).

Рис. 3

Очень удобная функция Altium Designer позволяет извлекать из готового проекта информацию о компонентах и формировать библиотеки на ее основе. Этот инструмент особенно полезен при работе с проектами, которые получены от сторонних разработчиков, применяющих собственные библиотеки компонентов.

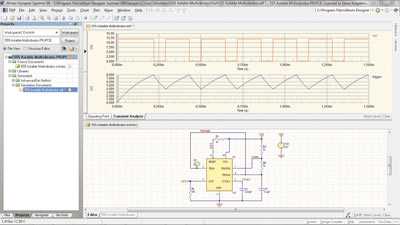

Моделирование

В состав Altium Designer Summer 09 включена программа моделирования, которая позволяет анализировать аналоговые, цифровые и смешанные схемы. Цифроаналоговое моделирование на базе SPICE 3f5/XSpice, к которому можно приступать сразу же по окончании создания принципиальной схемы, позволяет разработчику анализировать схему, изменять параметры и проводить статистический анализ (рис. 4).

Рис. 4

Результаты компьютерного анализа, как правило, идентичны результатам, получаемым при макетировании, а смоделированное поведение устройств в точности воспроизводит работу реального изделия. В расчете учитываются почти все реальные параметры (для цифровых схем — задержка распространения, время установки и удержания, учет нагрузки на всех выводах устройств и т.д.). Для всестороннего тестирования и анализа схемы пользователю предоставлено более 20 тыс. математических моделей.

Для моделирования проектов на ПЛИС компания Altium Ltd предлагает использовать плату отладки и макетирования NanoBoard (рис. 5): реализованная в этом решении инновационная технология Live Design (так называемое живое проектирование) позволяет отладить проект на этапе создания принципиальной схемы.

При реализации ПЛИСпроекта на NanoBoard рабочее место разработчика фактически превращается в электронную лабораторию, что обеспечивает возможность протестировать проект в рамках Altium Designer.

Рис. 5

Анализ целостности сигналов (Signal Integrity)

На уровне создания принципиальной схемы может быть выполнен предварительный расчет импеданса и возможных отражений. Эта функция позволяет избежать возможных проблем еще до начала компоновки и трассировки печатной платы. Импеданс, отражения и возможные перекрестные отражения могут быть уточнены и на заключительных этапах разработки, при контроле топологии. Анализ целостности сигналов может быть проведен при верификации (функция DRC) топологии непосредственно в редакторе плат. Критерии оценки качества сигналов задаются специальными правилами проектирования из категории Signal Integrity. При пакетной проверке запускается система моделирования сигналов в проводниках платы и, если паразитный сигнал превышает определенный уровень, генерируется и заносится в отчет информация о нарушении. В дальнейшем это нарушение служит основанием для более подробного анализа электромагнитной совместимости.

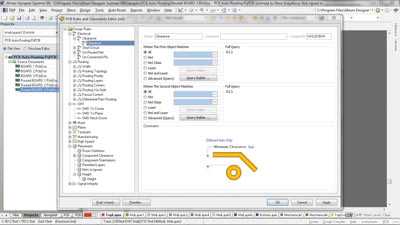

Редактор печатных плат

С помощью мощной, полностью наглядной системы задания и проверки правил проектирования конструктор получает полный контроль над процессом трассировки (рис. 6). Все правила проектирования, учитываемые в редакторе печатных плат, сгруппированы в десять категорий: правила трассировки, производства, проектирования высокочастотных блоков, разводки дифференциальных пар и т.д. Используя технологию запросов, пользователь может описать область действия правила, а также определить его приоритет.

Рис. 6

Система Altium Designer предлагает пользователю достаточный набор инструментов, позволяющих выполнять трассировку печатных плат как в автоматическом, так и в полуавтоматическом (интерактивном) режиме.

В режиме интерактивной трассировки используются следующие технологии: Push and Shove, позволяющая расталкивать уже проложенные проводники и переходные отверстия; Walkaround, располагающая трассы максимально близко к существующим; Hugging, уплотняющая существующую топологию вновь прокладываемой дорожкой.

Наличие такого инструмента, как Electrical Grid, позволяет прокладывать сегменты проводников непосредственно из центров электрических объектов (контактных площадок, переходных отверстий) или концов существующих проводников, что значительно упрощает трассировку посадочных мест, созданных в разных системах измерения.

Для автоматической трассировки плат в состав пакета встроен топологический трассировщик Situs, основным преимуществом которого является полностью управляемый и настраиваемый вручную алгоритм. Процесс трассировки платы управляется сложными наборами правил проектирования, регламентирующими зазоры между проводниками на разных слоях платы, их ширину, типы переходных отверстий, приоритетное направление на слое и многое другое.

Топологические алгоритмы трассировки позволяют эффективно выполнять разводку платы даже при использовании компонентов сложной формы. Одновременно осуществляется непрерывный контроль правил проектирования DRC, что позволяет разработчику сосредоточиться на проекте.

Система Altium Designer имеет мощные средства автоматического и интерактивного размещения компонентов.

Работа с трехмерными моделями

В Altium Designer Summer 09 существует возможность просмотра трехмерного вида проектируемой платы. Разработчик может вывести на монитор реальный вид платы с компонентами, оценить ее сопряжение с механическими деталями конструкции и внести необходимые изменения (рис. 7).

Рис. 7

Возможности импорта

Перенос проекта электронного изделия из одной среды проектирования в другую всегда был одной из сложнейших задач. Если разработчик одновременно работает с другой САПР либо получает проект от сторонних разработчиков, ему просто необходима возможность импорта схемы или проекта платы в систему Altium Designer.

Встроенный помощник импорта (Import Wizard) позволяет импортировать схемы, платы, библиотеки, выполненные с помощью систем PCAD, OrCAD, PADs, DxDesigner, Allegro PCB, и преобразует их в проекты Altium Designer (рис. 8).

Рис. 8

Пакет Altium Designer позволяет вести работу с моделями в формате STEP и таким образом добавлять детали, созданные в любой из программ твердотельного моделирования (SolidWorks, ProE, КОМПАС и т.д.).

Модуль CAMtastic

Готовый проект печатной платы в виде наборов Gerber и NC Drillфайлов передается в специальный модуль CAMtastic, где осуществляется первичная подготовка производства. Здесь реализована возможность технологического анализа топологии и автоматического устранения большинства ошибок. CAMtastic позволяет редактировать топологию, выполнять мультиплицирование и выпускать управляющие файлы для аппаратуры электроконтроля и монтажа компонентов.

Выходная документация

Заключительный этап проектирования — выпуск конструкторской документации. Редактор печатных плат Altium Designer располагает традиционными возможностями импорта/экспорта файлов в стандартных форматах DWG и DXF, что позволяет добавлять на чертеж заранее заготовленные элементы оформления или контур печатной платы и передавать проект в механические САПР (AutoCAD, nanoCAD и др.) для дальнейшего оформления документации. Существует также ряд профильных приложений, которые упрощают выпуск чертежей в соответствии с ЕСКД и требованиями ГОСТ (nanoCAD Механика и др.).

Система Altium Designer предоставляет пользователю широкий набор средств генерации различных отчетов, в том числе BOM (Bill of Material). На его основе довольно просто оформить перечни элементов и спецификации по ЕСКД с помощью утилит отечественной разработки (Документатор, TDD и др.).

Кроме того, в сложных проектах, содержащих несколько PCBдокументов, отчеты могут быть сформированы как для отдельных плат, так и для проекта в целом.

***

Altium Designer поддерживает два монитора с рекомендуемым разрешением 1280Ѕ1024 (рис. 9). Для того чтобы воспользоваться вторым монитором, необходимо выбрать в настройках экрана опцию Расширить рабочий стол на второй монитор. После этого можно использовать один монитор для работы с Altium Designer, а второй — для остальных приложений. Также имеется возможность открыть разные приложения Altium Designer на двух экранах: например, на одном мониторе схему, а на другом — плату.

Рис. 9

От новых пользователей Altium Designer, конечно же, потребуется обстоятельное знакомство с его инструментами. А квалифицированные консультации, касающиеся приобретения программы и максимального использования ее возможностей, предоставят специалисты компании «Нанософт» — официального дистрибьютора компании Altium на территории СНГ и стран Балтии.

САПР и графика 12`2009

sapr.ru

Сквозное проектирование и подготовка производства в учебном процессе. Основные направления и практическая реализация с CAD/CAM/CAPP ADEM

Константин Карабчеев, Андрей Быков

Сегодня трудно себе представить конструкторскую и технологическую подготовку производства без программных средств автоматизации. Повсеместное внедрение систем автоматизированного проектирования позволило по-новому взглянуть на процесс проектирования и изготовления изделий. Самые наукоемкие отрасли промышленности стали активными пользователями и сторонниками компьютерных технологий. Возможность моделирования будущего облика изделия, процесса изготовления оснастки и отработки технологии переросла в потребность. Среди отечественных и зарубежных разработок, которым под силу объединить различные направления проектирования и производства в единый, сквозной технологический процесс, одно из лидирующих мест занимает отечественная CAD/CAM/CAPP-система ADEM, трудовой стаж которой в области автоматизации подготовки производства превышает 20 лет. Разработчики продолжают оправдывать надежды отечественных и зарубежных пользователей, развивая пакет по таким направлениям, как эргономичность, функциональность и адаптивность.

Сквозное проектирование и подготовка производства в учебном процессе

При разработке системы Группа компаний ADEM ориентировалась не только на необходимость автоматизации конструкторских и технологических работ на предприятиях промышленности, но и на подготовку квалифицированного персонала, способного легко освоить современные средства проектирования. Поэтому ADEM распространяется и используется не только на предприятиях, занимающихся реальным производством, но и в вузах страны, средних профессиональных учебных заведениях, колледжах, школах. Простота освоения и эксплуатации, а также комплексный подход к вопросам автоматизации труда конструктора и технолога позволяют студентам быстро и наглядно представить процесс проектирования с применением современных средств.

Но как максимально приблизить условия обучения программному продукту к современным реалиям промышленного производства?

Один из методов — создание программно-аппаратных комплексов, которые помимо автоматизированного рабочего места конструктора, технолога, технологапрограммиста на ЧПУ должны включать возможность непосредственного изготовления изделий, спроектированных и подготовленных к производству в ADEM. Поэтому лучшим вариантом такой интеграции для системного обучения будет наглядная связка «компьютер — CAD/CAM/CAPP-система — учебный станок (универсальный или с ЧПУ)».

Комплекс CAD/CAM-технологий для обучения вызывал неподдельный интерес у участников выставки

Группа компаний ADEM на протяжении нескольких лет работает с компаниями, специализирующимися в области производства и продажи малогабаритного оборудования. Разработаны специальные средства поддержки оборудования, с успехом применяемого как при проектировании станков, так и при дальнейшей работе с этим оборудованием.

Одним из самых успешных примеров подобной работы является многолетнее сотрудничество разработчиков ADEM и специалистов компании «Дидактические системы».

ОАО «ДиСис» («Дидактические системы») специализируется в основном в области разработки и производства учебного оборудования, методических материалов для системы профессионального образования и системы повышения квалификации специалистов, занятых в различных отраслях промышленности.

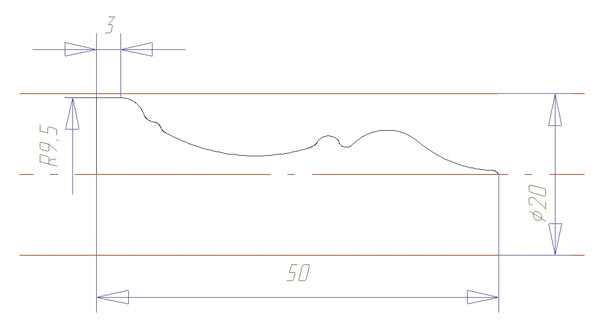

Эскиз детали для токарной обработки

После изучения рынка систем проектирования и подготовки производства специалистами «ДиСис» было решено применять систему CAD/CAM ADEM, поскольку она поддерживает сквозной процесс с единой конструкторско-технологической моделью, что важно для успешного взаимодействия конструкторов и технологов, а также других специалистов предприятия. Использование методов сквозного проектирования позволяет быстро и легко создавать чертежи, документы, описывающие совокупность процессов, а также значительно сократить сроки и повысить качество технологической подготовки производства.

При выборе программы решающим аргументом стала необычайная легкость освоения системы, продуманная и полная справка, встроенная в систему. Это оказалось важно прежде всего потому, что ADEM планировалось применять не только для проектирования и производства собственного оборудования, но и для последующего обучения специалистов CAD/CAM/CAPP-технологиям, иллюстрации процесса сквозного проектирования. Ведь известно, что при использовании CAD/CAM ADEM конструктор и технолог работают бок о бок и созданная конструктором объемная модель практически тут же переводится в чертежи и программы для ЧПУ с учетом используемого на предприятии оборудования и инструмента.

Эскиз детали с заготовкой (область штриховки — объем снимаемого припуска)

Расчет траектории движения инструмента

Рекомендуемой реализацией сквозного процесса подобного уровня в учебных заведениях является поставка учебного класса в следующей комплектации: малогабаритные настольные 3-координатные фрезерные станки и отечественная интегрированная CAD/CAM-система ADEM в качестве системы конструкторско-технологической подготовки производства и системы, непосредственно управляющей данными станками. Предполагается, что студенты будут работать по двое на одном станке — таким образом, получаются сдвоенные места, состоящие из двух компьютеров и одного станка; классная комната вмещает шесть таких сдвоенных мест и одно место преподавателя, также оснащенное компьютером с установленной на нем системой ADEM для своевременной верификации работ учащихся. При этом в комплект, помимо железа и CAD/CAM/CAPP-системы, входят методические материалы по обучению студентов (преподавателей, специалистов) работе со связкой АРМ конструктора-технолога плюс станок с ЧПУ.

По многочисленным отзывам преподавателей учебных заведений, в которых такие проекты реализованы (Волгоградский государственный колледж управления и новых технологий, Колледж автоматизации и радиоэлектроники № 27 (г.Москва), Чебоксарский профессиональный лицей и др.), подобный класс больше похож на исследовательскую лабораторию, чем на привычное техническое помещение.

Именно такое решение демонстрировалось на совместном стенде компаний ADEM и «ДиСис» на последней выставке «ВертолЭКСПО» в Ростове-на-Дону. Экспозиция включала упрощенный вариант описанного нами класса: два рабочих места конструктора-технолога и два станка (фрезерный и токарный).

Пример практической реализации сквозного процесса с CAD/CAM/CAPP ADEM в учебном процессе

Мы неоднократно рассказывали о применении ADEM в школах, средних профессиональных училищах, вузах. Примеры дипломных и курсовых работ постоянно пополняются, что показательно, так как среди учащихся сквозные технологии с последующим непосредственным изготовлением пользуются громадной популярностью и вызывают понятный интерес. Одним из последних наглядных примеров применения программно-аппаратного комплекса для учебных заведений сегодня является интересная работа двух студентов колледжа автоматизации и радиоэлектроники из города Тольятти — Алексея Рожкова и Алексея Иванова — под названием «Проектирование деталей со сложным контуром с использованием системы ADEM и изготовление на станках с программным управлением». Цели работы: изучение технологии изготовления деталей со сложными контурами на примере шахматных фигур, получение управляющих программ для станков с ЧПУ, а также изготовление шахматных фигур с применением оборудования и программного обеспечения.

Геометрические модели разрабатывались непосредственно в модуле CAD системы ADEM. Для составления технологии обработки на станке с ЧПУ графическая модель необязательно должна иметь вид полностью оформленного чертежа, так как для создания управляющей программы в модуле CAM системы ADEM нужен только геометрический контур детали. При этом не требуется строить полный геометрический контур, достаточно изобразить половину контура, расположенную выше оси симметрии детали.

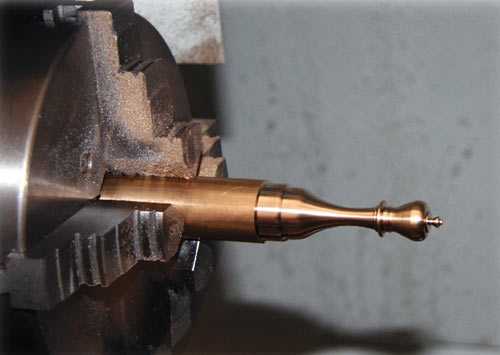

Шахматная фигура «ферзь» на токарном станке

После создания геометрической модели выполнялись дополнительные геометрические построения, с помощью которых были назначены контуры областей материала заготовки, удаляемые в процессе точения. Дополнительные геометрические построения, в свою очередь, определяются предполагаемым маршрутом обработки, то есть описанием того, какие части детали, как и в каком порядке будут обрабатываться.

Шахматные фигуры, изготовленные при помощи связки «ADEM — учебный станок с ЧПУ». Работа студентов Колледжа автоматизации и радиоэлектроники (г.Тольятти)

Технология обработки создается в модуле CAM системы ADEM. Перед созданием технологической модели разрабатывается маршрут обработки фигуры. Возможности системы ADEM позволяют при создании технологии применять самые разнообразные последовательности действий в модуле CAM.

По результатам расчета на рабочем поле модуля CAM отображается траектория перемещения инструмента и появляется диалоговое окно с сообщением о результатах расчета. При правильном составлении технологии в окне возникает сообщение об успешном выполнении расчетов. Результат расчетов — управляющая программа — сразу же передается на соответствующее оборудование.

В результате проделанной работы были изготовлены шахматные фигуры на станках с ЧПУ токарной (тела вращения — пешка, слон, ферзь, король) и фрезерной (конь, отдельные части ладьи) групп лаборатории.

Таким образом, на примере этой работы мы увидели практическую реализацию простой и эффективной идеи сочетания методических наработок, ориентированных на комплексное использование связки «CAD/CAM/CAPP-система — станок с ЧПУ», и формирования навыков работы с современным программным обеспечением и оборудованием у студентов колледжей и вузов.

В статье использованы выдержки из работы Алексея Рожкова и Алексея Иванова (Колледж автоматизации и радиоэлектроники (г.Тольятти)).

САПР и графика 10`2010

sapr.ru

Сквозной цикл проектирования – Проектирование и конструирование

Пример, упрощенный, сковозного проектированияВ чем отличие сквозного маршрута от обыкновенного?

1 Разработчик делает схему, например, в P-CAD, и с этой же схемы автоматом (например, с помощью утилит) получает перечнь элементов, если нужно и КРР.

2 Разводчик, используя эту же схему разводит печатную плату (создает файл PCB).

3 Конструктор используя эту же схему получает данные для спецификации (автоматом заносит их в нужные разделы спецификации) и автоматом создает ВП.

4 Конструктор, используя готовый файл PCB, созданный по схеме разработчика, создает автоматом 3D-модель готовой платы, сборочный чертеж, чертеж печатной платы.

На выходе – полный комплект на изделие “Плата с элементами”. Быстро и, практически, без ошибок. Особенно ускоряется процесс, когда идут валом однотипные платы.

При изменениях в схеме процесс просто повторяется с большой скоростью, так как все уже наработано.

Файлы никто никому не передает в обычном понимании. Все лежит на общем сетевом диске. У разработчика своя папка, у разводчика – своя, у конструктора – своя. С соответствующими правами доступа. Каждый может как просмотреть файлы любого другого, так и использовать их с воей работе. Когда это становится необходимым.

Работать одно удовольствие. И работа идет быстро и, образно говоря, “чайку успеваешь попить”.

Несквозное проектирование, упрощенно

1 Разработчик делает схему в чем попало. В P-CAD, AutoCAD, просто на клочке бумаги (сам видел!).

2 Разработчик в ручную создает перечень элементов. В чем попало. Если схема только на бумаге, перечень могут поручить создавать конструктору.

3 Разработчик передает схему в разводку на бумаге. Потому что он(!) считает, что не обязан передавать разводчику свою работу в электронном виде. В результате чего разводчику приходится сначала ревоспроизводить схему в виде файла (если схема сложная, во избежание ошибок) с бумаги. Если схема простая, просто разводит и создает PCB, проверяя его глазами.

4 Если для оформления сборочного чертежа у конструктора будет файл PCB, это уже счастье. Через DXF все перекидывается в AutoCAD. Много времени тратится, чтоб все это в автокаде привести в некоторый порядок. Все вручную.

5 Спецификация и ВП делаются в чем попало, часто в AutoCAD. Вручную.

На выходе – комплект КД, на который затрачено столько труда, что за новый такой же и браться не хочется.

Изменения в схеме приводят к ручной правке PCB, автокадовских и других файлов. В результате чего возникают нестыковки и ошибки.

Все файлы (названы абы как) храняться на локальных компьютерах в абы как названных папках. Если человек уходит в отпуск, а его файлы нужны, все ждут возвращения из отпуска, потому что без автора разобраться в его наработаках очень часто бывает невозможно.

Для передачи файлов используют флэшки, даже при наличии компьютерной сети. Часто, с вытекающими отсюда “заразными” последствиями.

Продвинутые пользователи по привычке для передачи файлов используют общедоступную (не корпоративную) e-mail. Хотя и корпоративная электронная почта имеется.

cccp3d.ru

Сквозное проектирование сборного режущего инструмента

Владимир Малыгин, Павел Перфильев, Михаил Худяков, Николай Лобанов

В современных условиях, когда сроки проектирования технологической оснастки и инструмента сокращаются и одновременно повышаются требования к их качеству, особенно актуален вопрос использования новых, более эффективных технологий проектирования и изготовления на базе использования CAD/CAM/CAE-систем. Задачей работы, описанной в настоящей статье, являлась отработка технологии сквозного проектирования и изготовления сборного режущего инструмента с целью повышения его эффективности путем оптимизации показателей качества как на стадии проектирования, так и в процессе изготовления. В общем случае концепция сквозного проектирования с использованием CAD/CAM/CAE-систем должна включать ряд этапов:

+ Начальный этап концептуального проектирования объединяет процедуры структурного синтеза изделия и общеинженерные расчеты, определяющие основные параметры и характеристики изделия. Как правило, современные системы проектирования универсального назначения не обладают встроенными функциями таких процедур. Однако практически все они содержат мощные средства разработки пользовательских приложений, позволяющие сформировать соответствующие расчетные модули и даже интегрировать их в базовую систему. Различная степень интеграции таких модулей (уровни внешних или внутренних процедур и функций), а также предоставляемые CAD/CAM/CAE-системами возможности обмена данными с внешними программами (базами данных, системами инженерного анализа и т.д.) позволяют выбирать наиболее эффективные пути решения инженерных производственных задач.

, Создание геометрической модели изделия. На этом этапе на основе имеющейся информации об основных параметрах изделия формируется геометрически точное описание изделия и генерируется его изображение на экране монитора. Разработанная модель позволяет не только получать во всех необходимых ракурсах реалистичную информацию о внешнем виде и особенностях изделия, но и использовать сгенерированную геометрическую информацию в дальнейшей работе над проектом. Это касается не только данных для технологических задач изготовления изделия (размеры и формы обрабатываемых поверхностей), но и для технико-экономических расчетов (центры масс, периметры, площади и объемы), ведения проектов (наименования и количества сборочных единиц, деталей в сборках).

– Инженерный анализ. На этом этапе сформированная модель подвергается расчетному исследованию на механические, тепловые, электромагнитные и прочие виды воздействий с целью получения сведений о прочностных, динамических, теплофизических и прочих свойствах изделия, имеющих связь с выходными показателями качества режущего инструмента, в частности критериями работоспособности. Сочетание встроенных возможностей автоматизации подготовки данных (например, автогенерация конечно-элементных сеток, использование типовых наборов свойств материалов) с оперативностью расчета альтернативных вариантов (в том числе по задаваемым пользователем сценариям) облегчает обоснованный выбор наиболее эффективных вариантов изделия. По результатам этого этапа первоначальная модель подвергается в случае необходимости корректировке.

. Выпуск конструкторской документации. На основании полученной модели в полуавтоматическом режиме формируются соответствующие схемы, чертежи, эскизы, спецификации, ведомости. Выпускаются электронные или бумажные копии документов.

/ Разработка технологии обработки изделия на оборудовании с числовым программным управлением (ЧПУ). В основном этот этап предусматривает создание управляющих программ для того или иного оборудования с ЧПУ и содержит следующие стадии (процедуры):

- создание модели заготовки. На данной стадии может быть использована база стандартных или типовых заготовок;

- интерактивное составление планов обработки и их параметризация. Здесь также обычно используются типовые процедуры и планы обработки, что существенно ускоряет и повышает качество проектирования технологических процессов;

- расчет траекторий с одновременным формированием текстов управляющих программ на одном из универсальных языков технологического программирования, при необходимости позволяющий вручную скорректировать автоматически сгенерированную программу. Встроенные возможности расчета управляющих программ позволяют осуществлять его в нерабочее время в пакетном режиме, что резко ускоряет процесс подготовки управляющих программ. Обычно в системе имеются развитые средства оптимизации траекторий по нескольким критериям. Имеются также простейшие функции автоматического расчета длины траектории по отдельным участкам и общей, времени рабочих и вспомогательных ходов, объема снимаемого материала и т.д.;

- визуализация и контроль выполнения управляющей программы в пошаговом или непрерывном режиме в реальном или ускоренном масштабе времени. Имитация процесса обработки изделия сопровождается визуализацией его характера и временных параметров, необработанных областей, а также особенностей оборудования, оснастки и изделия. По результатам составляется протокол обработки;

- формирование в автоматическом режиме управляющих программ для конкретного станка с ЧПУ на основе использования программ-постпроцессоров. Встроенные возможности создания пользователем оригинальных постпроцессоров позволяют достаточно просто адаптировать систему под имеющееся оборудование. Данная процедура может также производиться в пакетном режиме.

Сформированная технология в дальнейшем может быть передана по каналам связи непосредственно в систему ЧПУ станка и (при соблюдении необходимых мероприятий по синхронизации, настройке и обеспечению безопасности) выполнена. таким образом, в общем, несколько упрощенно, технически реализуется идея безбумажной технологии изготовления изделия. В полной мере идея безбумажной технологии в настоящее время вряд ли жизнеспособна по ряду технических, экономических и организационных причин. Однако интеграция конструкторско-технологических процедур в рамках сквозного проектирования уже сегодня вполне реализуема практически в рамках существующих CAD/CAM/CAE-систем. В качестве примера ее реализации рассмотрим процесс сквозного проектирования сборного режущего инструмента на базе использования CAD/CAM/CAE-системы Cimatron.

На этапе концептуального проектирования сборного инструмента решаются вопросы выбора конструкции узла крепления сменной многогранной пластины (СМП), наиболее подходящей для заданных условий резания. Критерии оптимизации узла крепления СМП могут быть выбраны разные; в частности, одними из основных критериев являются напряженно-деформированное состояние (НДС) СМП и динамическая точность инструмента. Подробно методика оценки НДС режущей пластины и динамической точности описана в работах (см. последний абзац). Методика включает в себя расчет сил, закрепление СМП, определение напряжений в режущей пластине и определение смещений вершины СМП в процессе резания. На основе данной методики оценки качества сборного инструмента разработана расчетная программа TOOL, позволяющая выполнить сравнительный анализ узлов крепления СМП различной формы (квадрат, ромб, шестигранник и т.д.). Проведенный сравнительный анализ трех конструкций узлов крепления (крепление СМП прихватом сверху, косой тягой и специальным винтом) показал для случая точения стали 40 (диаметр заготовки d=60 мм, глубина резания t=2 мм, подача s=0,6 мм/об, скорость резания v=220 м/мин) наиболее подходящим крепление СМП специальным винтом (рис. 1).

На следующем этапе разрабатывается геометрическая модель инструмента. Модель разрабатывается в системе Cimatron, которая позволяет создавать как поверхностные, так и твердотельные модели. Для моделирования сборного инструмента, имеющего сложную пространственную геометрию, удобнее использовать поверхностную модель. Для сборных резцов можно использовать библиотеку стандартных режущих пластин, элементов узла крепления и заготовок корпусов резцов. При проектировании державки резца используются макросы, позволяющие автоматически создавать типовые элементы. В рассматриваемом примере проектировался резец с режущей пластиной, имеющей на передней поверхности стружколомающие канавки. При использовании СМП с плоской передней поверхностью элементы стружкодробления проектируются совместно с державкой или используются накладные стружколомы, на которые может быть разработана соответствующая библиотека, учитывающая особенности стружкодробления для различных обрабатываемых материалов и условий резания. Использование CAD-системы при проектировании инструмента позволяет с заданной точностью и без выполнения дополнительных ручных расчетов определять геометрию паза под режущую пластину и элементы ее крепления в державке (рис. 2). Аналогично создается модель элементов крепления СМП (в данном случае винта с конической головкой). Для проверки всей конструкции в целом выполняется сборка (рис. 3), что позволяет получить информацию о внешнем виде и особенностях инструмента, выполнить расчет массо-инерционных характеристик инструмента. Построенная геометрическая модель в дальнейшем используется для генерации конечно-элементной сетки и для генерации управляющих программ для обработки отдельных элементов на станках с ЧПУ.

Геометрическая модель сборного режущего инструмента, созданная в системе Cimatron в виде файла исходных данных, передавалась в препроцессор системы ANSYS для проведения инженерного анализа методом конечных элементов. Пакет ANSYS v.5.4 имеет мощные средства автоматической генерации конечно-элементных сеток и визуализации геометрической информации, поэтому формирование конечно-элементной модели в системе Cimatron в данном случае является нецелесообразным.

На этапе инженерного анализа в первую очередь оценивалось напряженно-деформированное (НДС) состояние СМП как наиболее опасного с точки прочности элемента сборного режущего инструмента. Задача определения НДС сборного режущего инструмента в целом физически линейна (выполняется закон Гука) и геометрически нелинейна (с учетом контактного характера взаимодействия элементов сборного режущего инструмента). Решение нелинейных задач осуществляется итерационными методами и требует значительно больших затрат, чем решение линейных задач. Поэтому задача решалась с использованием суперэлементного подхода. При этом для каждого элемента сборного режущего инструмента отдельно: СМП, державка, винт; в препроцессоре ANSYS формировались конечно-элементные модели, которые затем с помощью известных процедур преобразовывались в суперэлементы. Таким образом, общая конечно-элементная модель состояла из трех суперэлементов: СМП, державки, винта.

В процессе основного решения, так называемого прохода перемещений, определялись общие деформации всего сборного режущего инструмента в целом и усилия взаимодействия между его элементами. Затем выполнялось дополнительное решение для выбранного элемента, так называемый проход напряжений, в котором определялись основные компоненты напряжения в суперэлементе. По компонентам напряжений рассчитывались эквивалентные напряжения по выбранной теории прочности и оценивался коэффициент запаса прочности. В рассмотренном примере СМП разбивался на 348 конечных элементов (десятиузловые тетраэдры) и 446 узлов (конечно-элементная модель представлена на рис. 4). Силы резания моделировались как сосредоточенные силы, приложенные в узлах на режущей кромке. Эквивалентные напряжения рассчитывались по теории прочности Мора. Максимальные эквивалентные напряжения, как оказалось, действуют на поверхностях СМП, распределение этих напряжений в изополях представлено на рис. 5.

Возможности инженерного анализа, проводимого с помощью метода конечных элементов, не ограничиваются приведенным примером. Точно так же выполняется любой другой вид анализа: тепловой, электромагнитный, смешанный термомеханический и др.

Этап технологического проектирования предусматривает получение управляющих программ обработки резанием заготовки корпуса резца на фрезерном станке с ЧПУ. Корпус формируется из поковки, предварительно обработанной для создания черновых баз — плоских наружных поверхностей. Затем эти же поверхности обрабатываются начисто на фрезерном станке с ЧПУ, в том числе с целью подготовки чистовых баз под обработку паза под режущую пластину. Обработка включает фрезерование паза и сверление отверстия под винт крепления режущей пластины к корпусу. Сложность составления соответствующей программы заключается в определении координат точек, определяющих позиционирование инструмента относительно корпуса. Особенно сложно нахождение этих координат для точки центра отверстия под винт. В ручном режиме расчет этих координат занимает основную долю времени на составление программы обработки. Наличие сформированной в системе Cimatron модели инструмента, включающей отдельные подмодели на каждую сборочную единицу, позволяет решить задачу разработки программы легко и без ошибок пересчета координат.

Для операций торцового фрезерования плоских поверхностей корпуса используется 2,5-координатная обработка с помощью функции PROFILE. Для этого создаются последовательно:

- система координат станка — MACSYS;

- модель инструмента — торцевой фрезы диаметром 63 мм.

Затем определяются технологические параметры обработки (режимы резания, наличие или отсутствие охлаждения и т.д.), рабочие параметры инструмента (материал режущей части, скорости рабочих и холостых ходов, начальные точки и т.д.), характер и особые точки траектории движения инструмента и прочие данные.

После того, как система автоматически проверит корректность заданных параметров, можно приступать к автоматическому расчету траектории, сопровождающемуся формированием текста управляющей программы (рис. 6). В процессе расчета траектория отображается на экране монитора, что позволяет осуществлять визуальный контроль правильности обработки. По завершении расчета необходимо ввести команду закрытия траектории. При необходимости можно проконтролировать процесс обработки более тщательно, имитировав обработку на экране монитора с помощью команды SIMULATE (рис. 7). Для этого необходимо задать геометрические параметры заготовки, выбрать конкретную траекторию для ее имитации, для более удобного наблюдения за процессом задать параметры отображения (скорость, цветовую гамму).

Имитация обработки позволяет решить целый комплекс задач, связанных с контролем качества и корректности процесса обработки. В частности, системой предоставляется возможность автоматического отображения необработанных областей и областей «зарезания» обрабатываемых поверхностей. Кроме того, за счет создания (в составе заготовки) дополнительных, эквидистантных к обрабатываемым, поверхностей можно количественно отслеживать нарушение точности обработки в пределах некоторого допуска размеров, формы и расположения поверхности. При включении в состав инструмента элементов оснастки будут отслежены также особенности взаимодействия оснастки с обрабатываемой заготовкой.

На заключительной стадии работы модуля обработки с ЧПУ системы Cimatron с помощью вызова функции работы с постпроцессорами создается управляющая программа обработки разработанного изделия на конкретном станке с ЧПУ. В нашем примере сформированная программа обработки была перенесена в УЧПУ вручную. Изготовленный по результатам проведенных процедур режущий инструмент (токарный резец) изображен на рис. 8.

В настоящее время в качестве практической реализации идеи сквозного проектирования рассматривается проблема связи системы каналом прямой связи с УЧПУ станка. Осуществление этого шага, как ожидается, позволит реализовать практически полный цикл безбумажной технологии при автоматизированной разработке инструмента и оснастки.

|

|

Вывод

Предложенный алгоритм проектирования и изготовления позволяет обеспечить требуемые показатели качества режущего инструмента на стадии разработки проекта с отработкой технологического процесса изготовления в виде сквозного процесса безбумажного проектирования в системе «человек—компьютер—станок».

«САПР и графика» 10’2000

sapr.ru