Делаем подогреваемый стол для 3D принтера MC2 своими руками

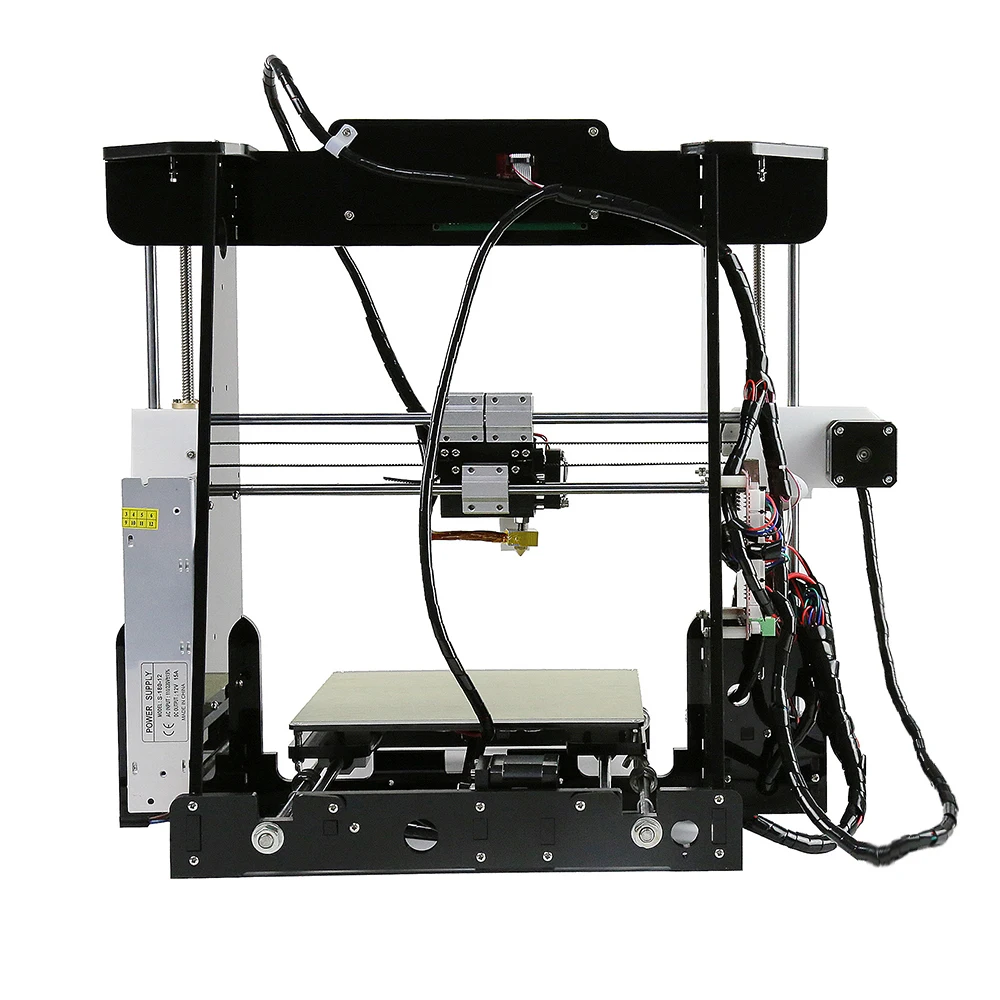

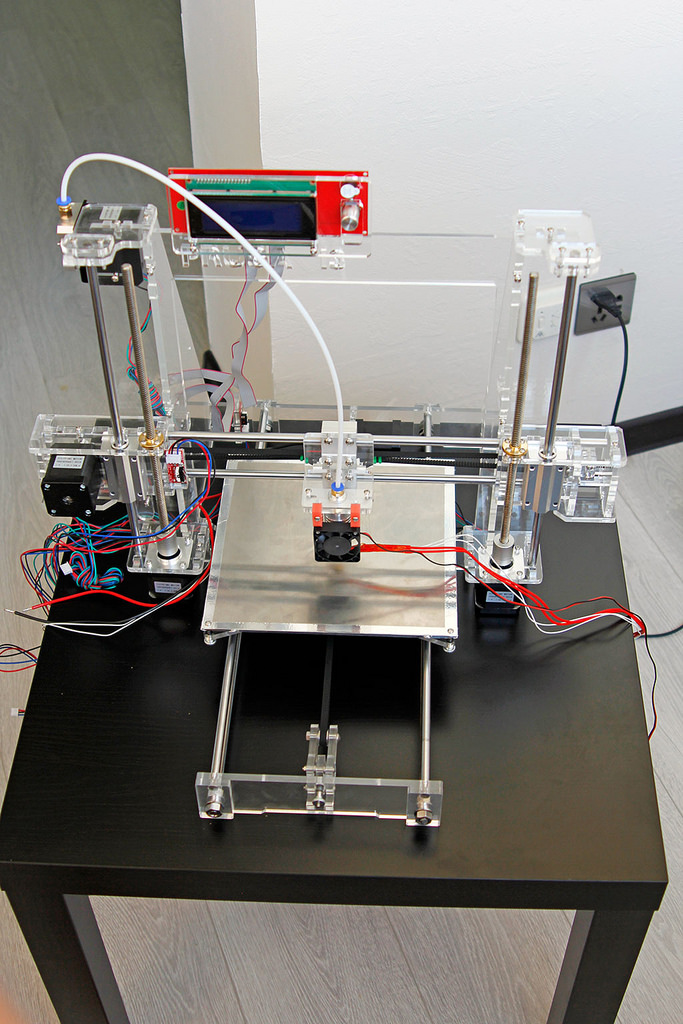

С удовольствием экспериментируя с принтером MC2 и дорабатывая его, я пришел к выводу, что пора бы мне обзавестись подогреваемым столом. Там более, что электроника принтера эту возможность поддерживает. А заодно попробовать сделать этот стол регулируемым, исключив функцию AUTO_BED_LEVELING. В принципе функция работает неплохо, об этом я писал в этой статье, но захотелось попробовать и такой вариант.

Собственно, приобрести для этого надо только сам нагреватель, термистор и пружинки для регулировки – это можно сделать на сайте 3d.masterkit.ru. И придумать, как термически развязать пластиковые детали принтера, предназначенные для крепления стола, и нагреватель.

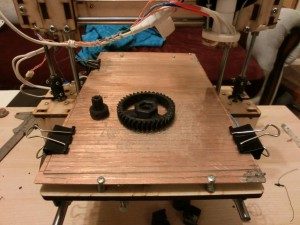

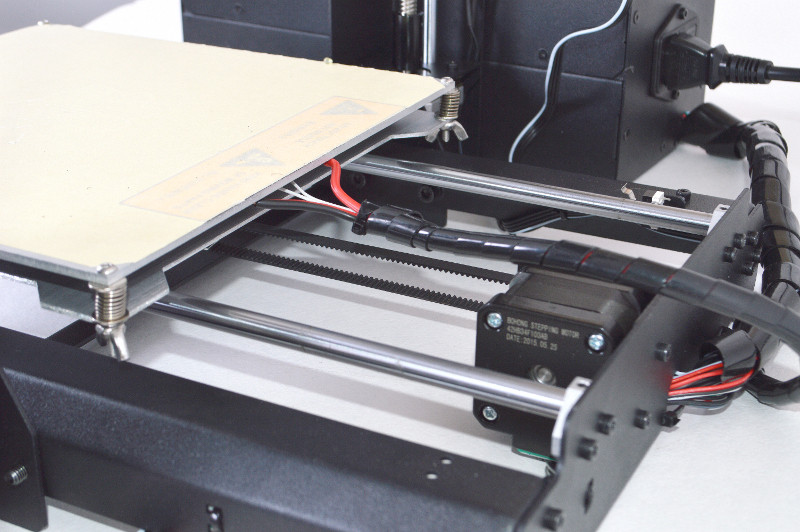

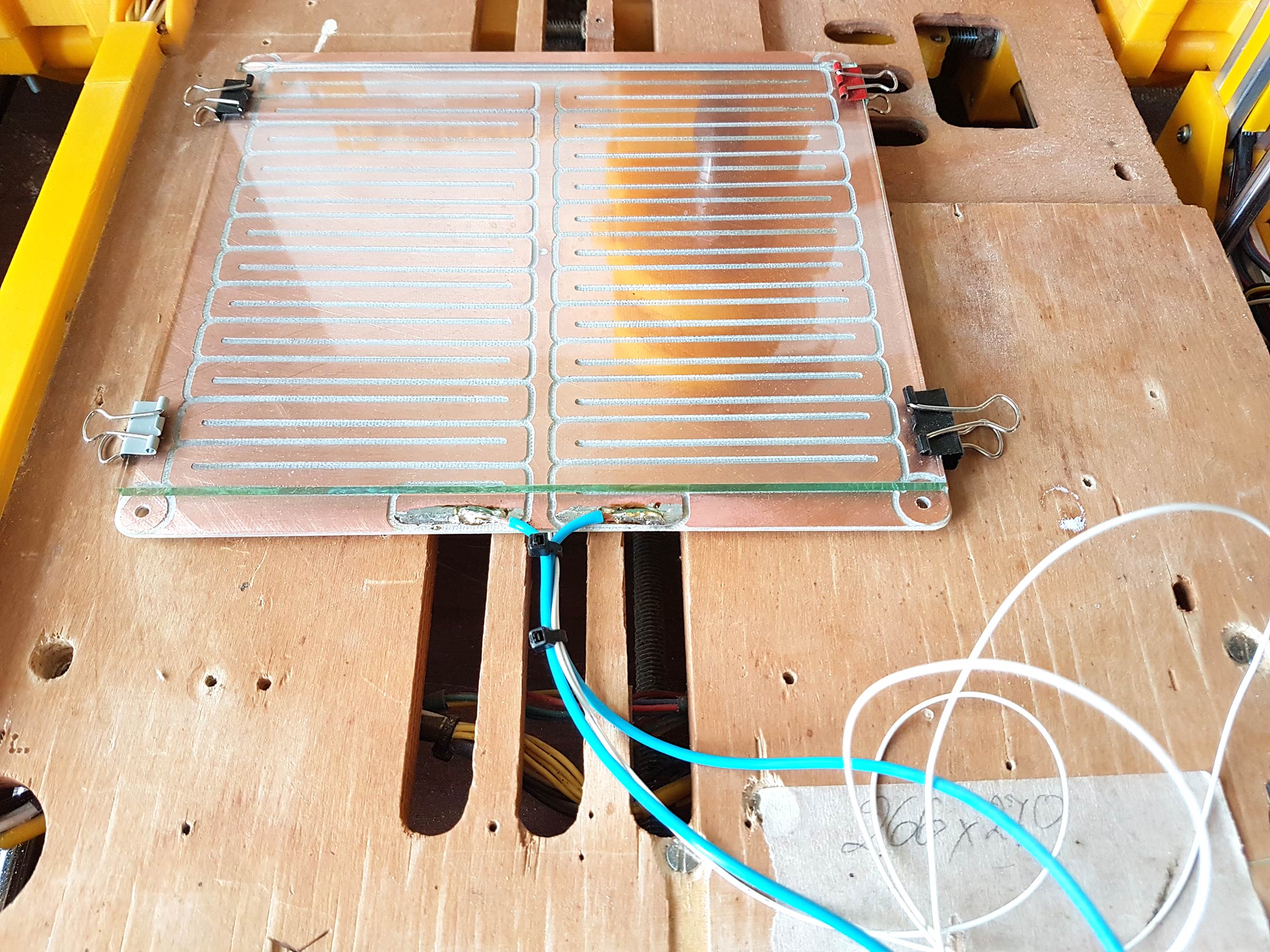

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2 мм. Отпилил от него квадрат 220×220 мм. (Размер нагревателя – 214×214 мм) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5 мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Далее следует приклеить термистор в центральное отверстие в нагревателе термостойкой лентой или бумажным скотчем. Он подключается к плате управления к разъему T1. Также в прошивке Marlin необходимо разрешить считывать данные с этого датчика. Для этого во вкладке Configuration.h надо изменить 0 на 1 в строчке #define TEMP_SENSOR_BED 1

Для этого во вкладке Configuration.h надо изменить 0 на 1 в строчке #define TEMP_SENSOR_BED 1

После этого в программе RepetierHost можно увидеть и выставить значение температуры стола.

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

#define DEFAULT_MAX_ACCELERATION {4500,4500,100,9000}

#define DEFAULT_ACCELERATION 1000

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

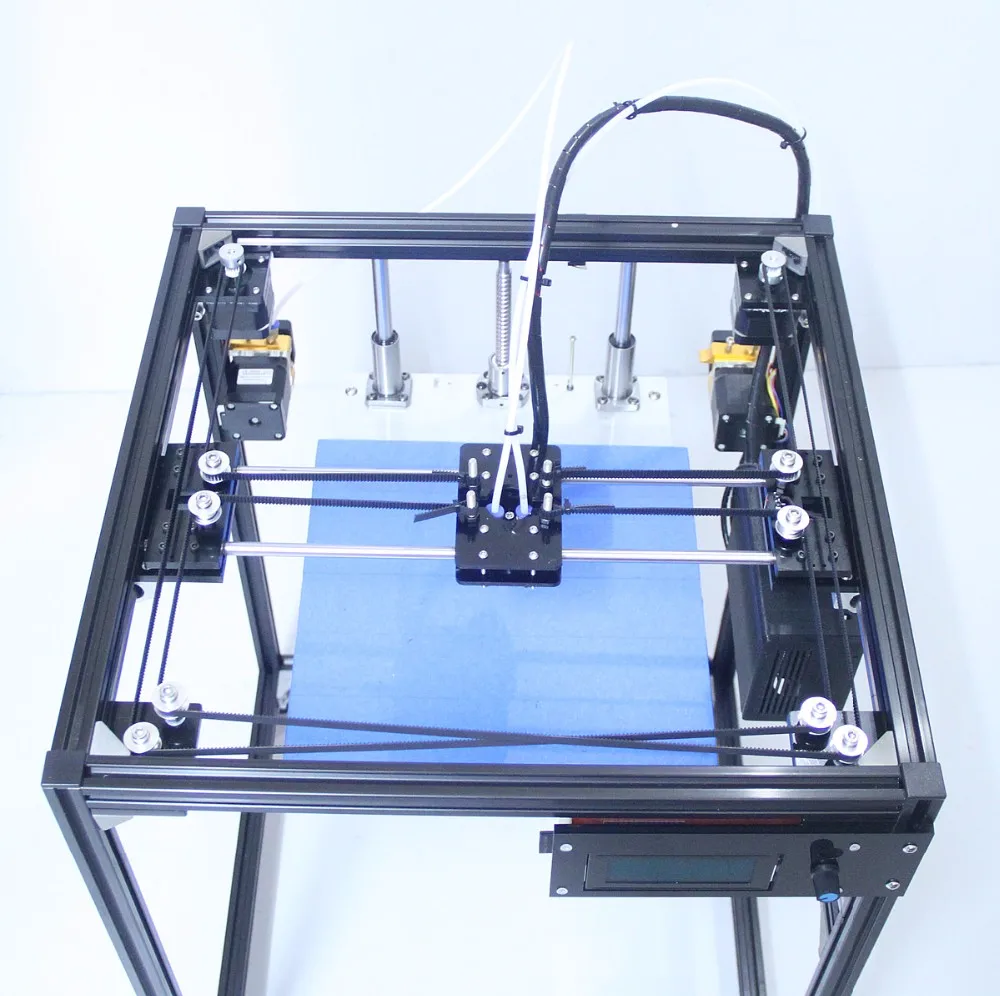

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30×30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

Всем хорошей печати!

нагревательный, с калибровкой и подогревом

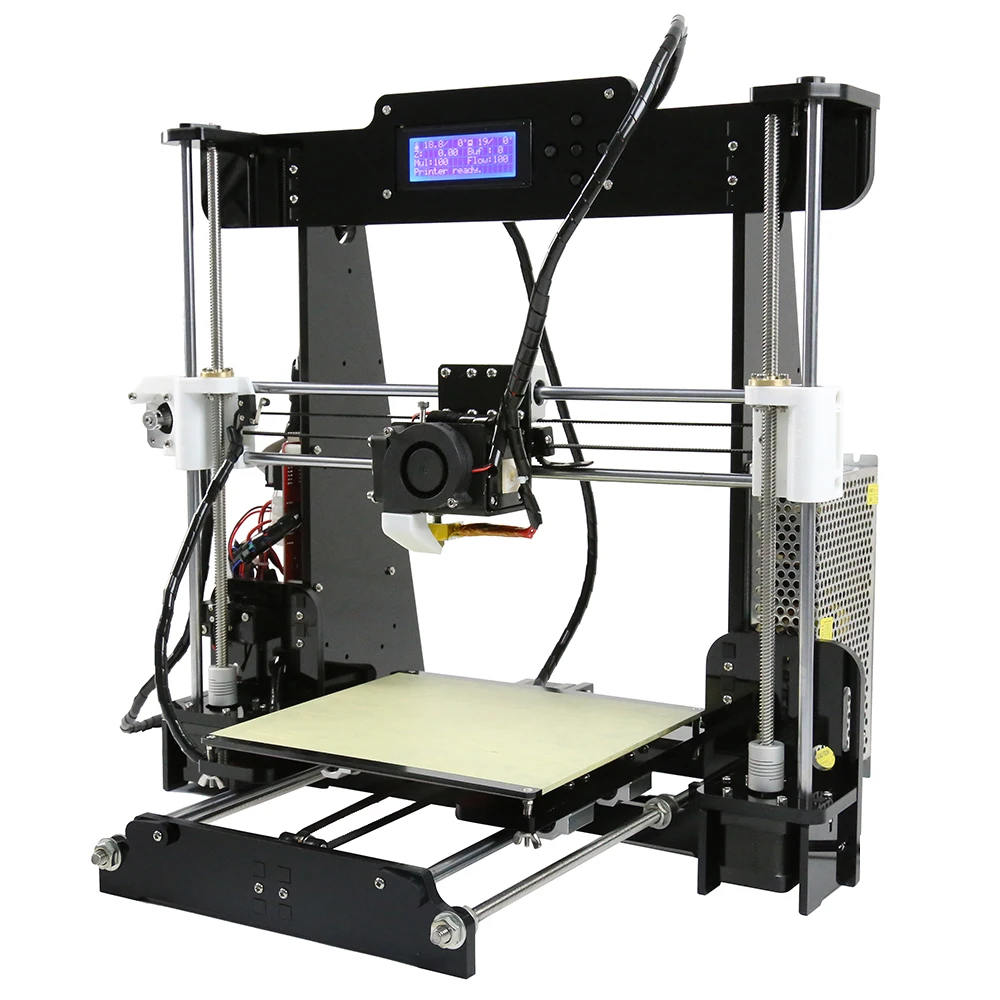

Чтобы техника служила долго, важна не только грамотная эксплуатация, но и правильно оборудованное место. Так как печать в подобном формате сейчас уже широко распространена, для принтеров создали и специальные столы. Как выбрать подходящий? Важна ли при этом модель принтера? Будем разбираться.

Рабочий стол для техники можно выбрать любой формы и размера. В зависимости от габаритов оборудования.

В зависимости от габаритов оборудования.

Стол 3d принтера

Существует несколько разновидностей столов:

- нагревательный;

- с калибровкой;

- с подогревом.

Изготавливают такую мебель из дерева, силикона или алюминия. Бывают текстолитовые изделия. Здесь все зависит от предпочтений пользователя.

Нагревательные столы

- Нагревательный стол для 3d принтера из алюминия выпускается толщиной всего 3 мм. Он используется для всех моделей 3Д. Поддерживает нужную температуру в области печати и дает возможность изготавливать качественные пластиковые предметы. Полимеры, используемые для печати способны усаживаться. То есть, уменьшаться в размерах. Подогрев стола 3d принтера не допускает деформации.

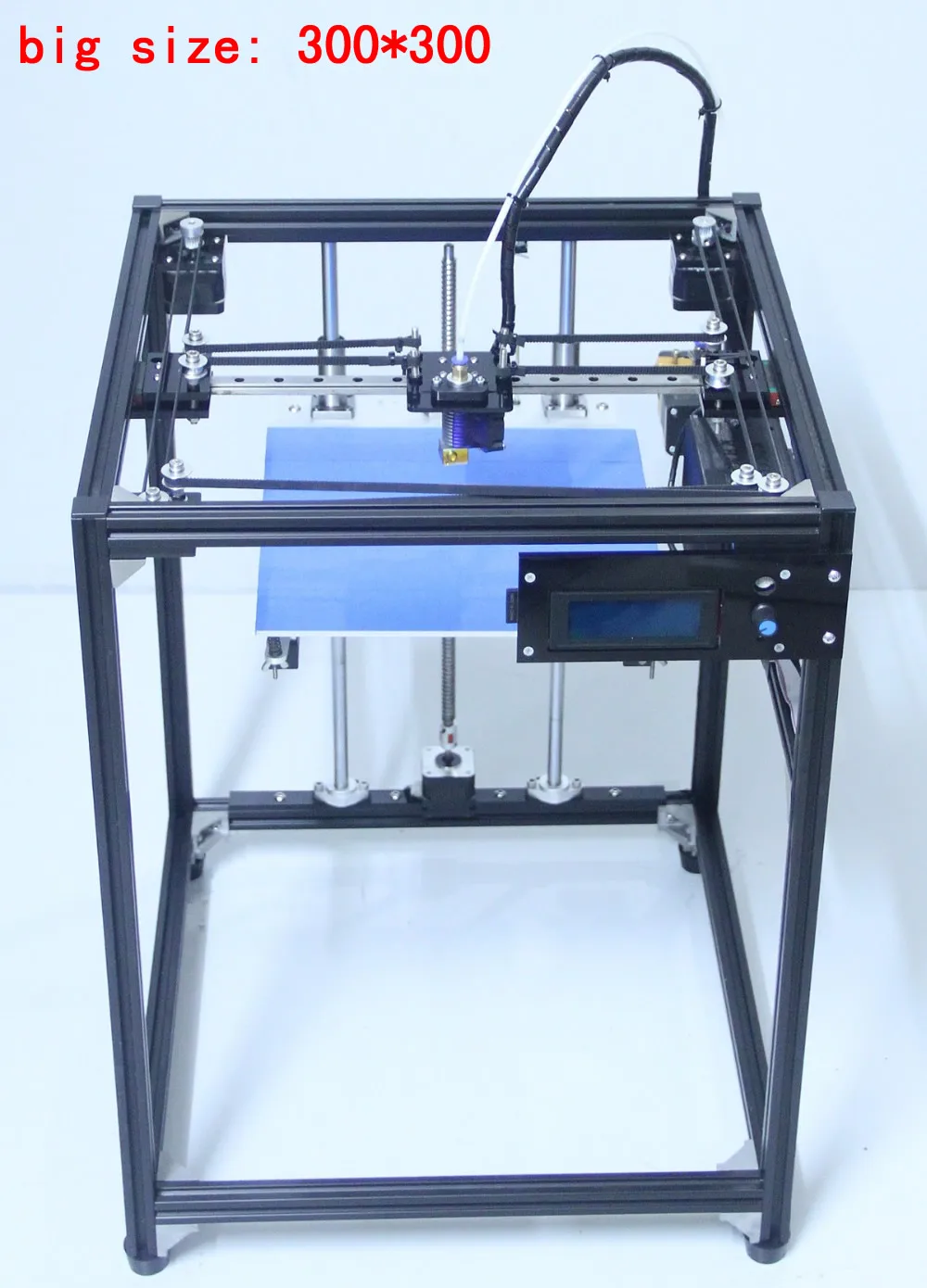

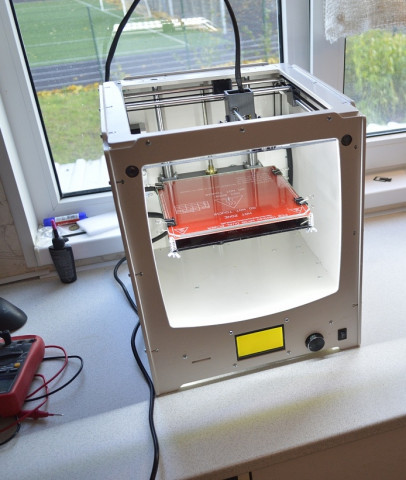

Нагревательный стол для 3d принтера

- Силиконовый стол. Хорошо прилипает к пластику, не допуская его скручивания. Модели отлично держатся на рабочей поверхности и не отлипают в процессе изготовления.

Гибкая платформа обработана термоклеем.

Гибкая платформа обработана термоклеем.

Силиконовый стол для 3d принтера

- Текстолитовый стол с подогревом. Большой рабочий стол. Не дает скручиваться эле ментам и хорошо удерживает их на своей поверхности. По центру имеется отверстие, в которое устанавливается термистор. Это прибор, контролирующий температуру.

Текстолитовый стол с подогревом

Можно ли изготовить стол своими руками

Хотя подобные комплектующие 3Д принтеров стоят не дорого, многие стараются сделать их самостоятельно. Стол для 3d принтера своими руками изготовить не сложно. Акцент здесь делается на калибровку. Так называется выравнивание поверхности. Калибровка стола 3d принтера может быть создана автоматически с применением специальных датчиков. Это не всегда доступный вариант. Поэтому некоторые осуществляют калибровку вручную.

Двухзонный подогревной стол

Это можно сделать через управление оборудованием:

- Включаются поддержки калибровки, и задаются опции сетки.

На одну ось рекомендуется использовать 5-7 точек. Не более!

На одну ось рекомендуется использовать 5-7 точек. Не более! - Выбранные пункты добавляются в меню агрегата. Подтверждаются и проверяются.

Кроме выравнивания можно установить режим температуры стола, его автоуровень. Автокалибровка улучшает качество изготавливаемых объектов. Отпадает необходимость смазки стекла клеем для лучшего удержания прибора. После автокалибровки прибор самостоятельно учитывает имеющиеся неровности на столе.

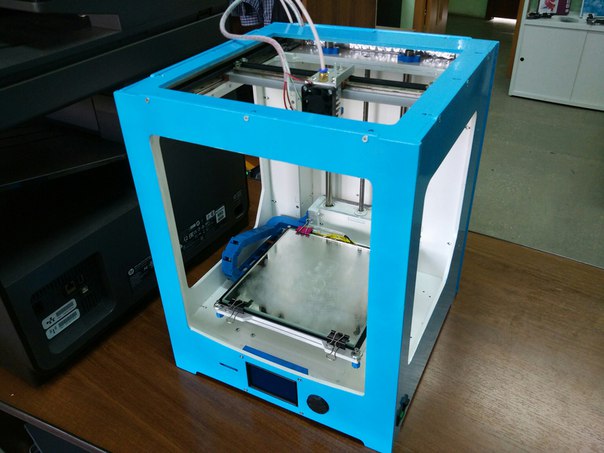

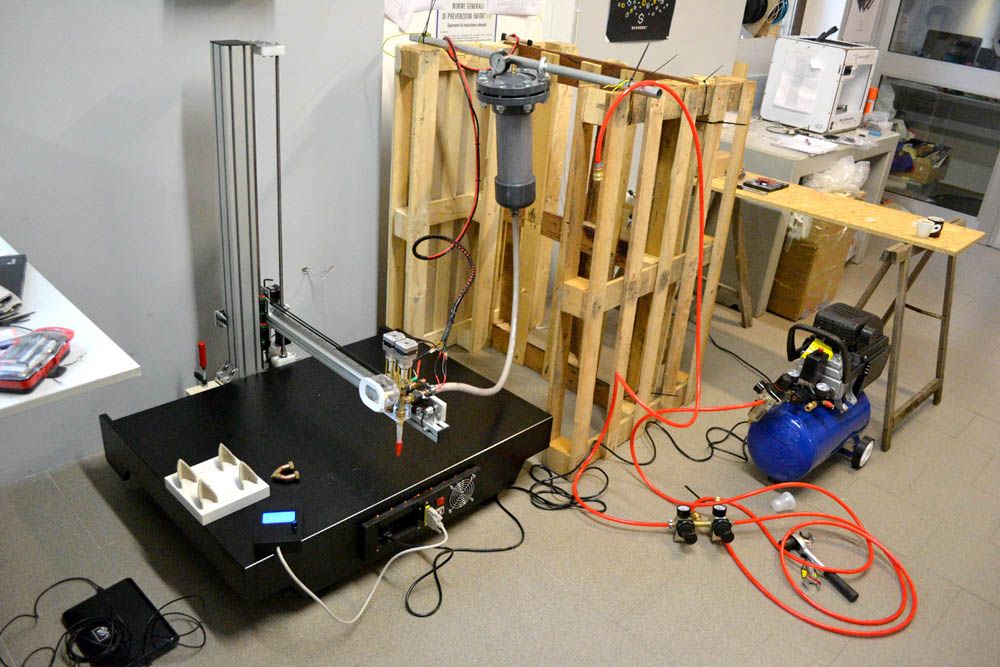

3d принтер

Автоуровень стола 3d принтера тоже можно самостоятельно отрегулировать. Для этого нужны специальные датчики. Выбираются они по диаметру. И устанавливаются так, чтобы срабатывали без сбоев. При покупке оборудования датчики штатные обычно прилагаются. Но многих они не устраивают. Они нашли решение: делать датчики автоуровня из старых лазерных принтеров.

Состоит прибор из следующих элементов:

- основное тело;

- плата, имеющая фотопару;

- гайки для крепления. Лучше брать самые мелкие, так как прибор маленький и может сломаться под воздействием больших;

- шток, на котором есть флажки;

- пластиковая крышка;

- плата (схема).

Получается вполне нормальные датчики. Они позволяют ускорять процесс настройки принтеров 3Д. Сборка кропотлива и если нет навыков лучше купить готовые датчики.

Поделись полезной ссылкой:

Популярные публикации

Heat bed – Нагревательный стол 3D принтера

Февраль 13th, 2013 SamНедавно решил напечатать на своем принтере достаточно крупную деталь, длиной 10 см. Оказалось, что при печати 3-4 слоя деталь начинает изгибаться и отслаиваться от стола. Никакие ухищрения не помогали. Мне не хотелось делать нагревательный стол, но видимо от этого никуда не деться.. Опять же была проблема — невозможно купить термодатчик, надо заказывать, а ждать лень. Поэтому решил делать стол без датчика температуры, да и не нужен он — менять температуру нагрева не надо, а потому измерять её ни к чему.

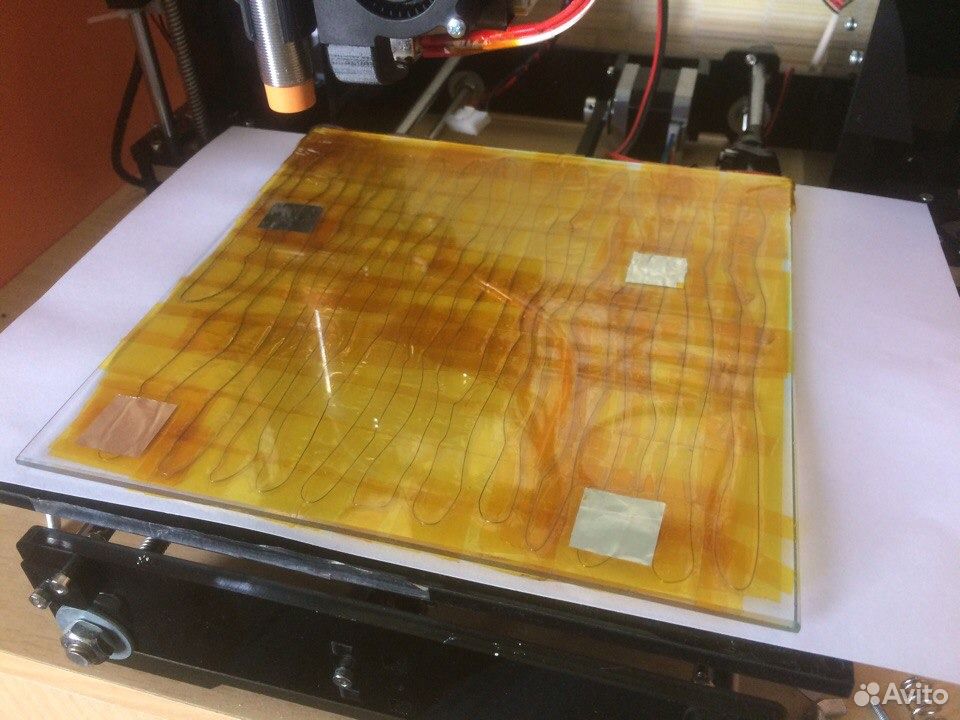

Посмотрел различные виды подобных столов и понял одну закономерность — у большинства нагревательных столов ширина дорожек примерно 5 мм. Решил действовать наобум, без вычислений — авось получится температура 100 градусов. По моим ощущениям и в сравнении с существующими моделями нагревательных столов, она должна была быть именно такой. Взял кусок одностороннего текстолита и выпилил кусок по размеру рабочего стола принтера 17х28 см.

Решил действовать наобум, без вычислений — авось получится температура 100 градусов. По моим ощущениям и в сравнении с существующими моделями нагревательных столов, она должна была быть именно такой. Взял кусок одностороннего текстолита и выпилил кусок по размеру рабочего стола принтера 17х28 см.

заготовка нагревательного стола

heat bed

Далее нарисовал будущие дорожки шириной 5 мм :

разметка нагревательных линий

Подумал.. и решил их сделать в форме змейки ( чтобы потом не париться с соединением соседних дорожек):

дорожки в форме змейки

Взял острый саморез и процарапал дорожки по нарисованным линиям. Замерил сопротивление змейки от начала до конца (т.е. сопротивление всего стола) — оно было порядка 1,5 Ом. Померил сопротивление половины стола — опять 1,5 ом. Значит где-то коротит. Сколько я ни бился, мне так и не удалось избавиться от замыканий. Бросил это дело с саморезом и дрёмелем проточил все дорожки. Получилось некрасиво, кривовато, но зато без замыканий, сопротивление 2.

нагревательный стол на просвет.

замыканий нет

Подключил к блоку питания на 12 В напрямую — температура стола не более 70 гр. Сначала расстроился, что придется уменьшить толщину дорожек, но вовремя приложил это чудо к столу принтера. Оказалось, область печати принтера короче рабочего стола на целых 10 см !!! Я быстренько перепаял провода поближе друг к другу и температура тут же подскочила до 120 гр. Это победа Вода тут же с шипением испаряется.

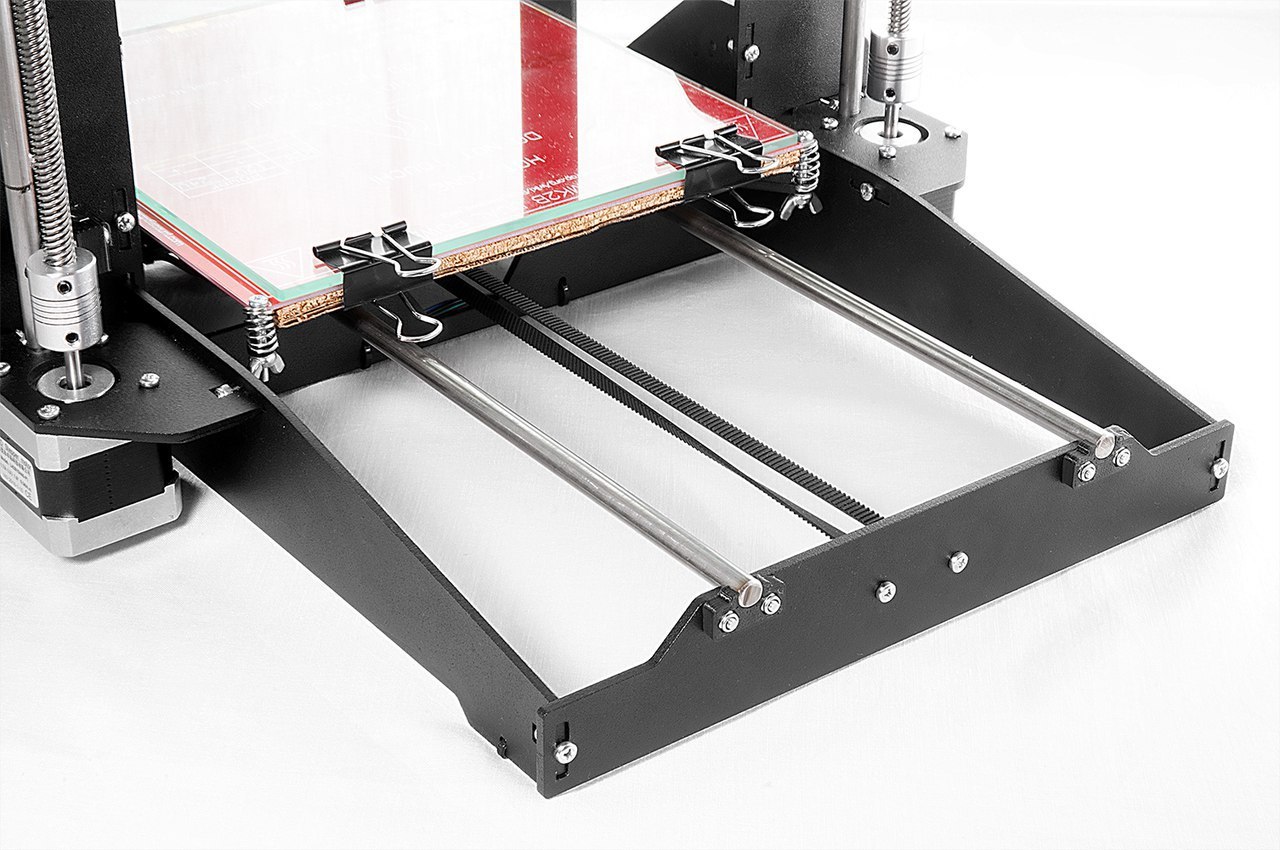

Установил стол на принтер и понял — нужны пружинки, без них никак нельзя — от температуры дерево может рассохнуться (принтер у меня деревянный) да и регулировать горизонтальность стола намного проще с подпружиненным столом.

Пружинки сделал из того, что было — намотал стальку на болт, виток к витку:

самодельная пружина

Снимаем её и немного растягиваем:

готовая пружинка

И делим на части:

готовые пружинки

Запас хода у них небольшой, примерно 3-4 мм на 1,5 см пружину — этого вполне достаточно. Вот какой стол у меня получился:

Вот какой стол у меня получился:

пружинки в действии

Кажется, что они полностью сжаты, но это не так, поверьте на слово

С другой стороны стола сделал пружинки покороче, они получились мягче, но и нагрузка в этой части стола меньше:

короткие пружинки

Вот весь стол в сборе:

готовый стол с подогревом

Температура стола 105-110 гр. Стекло от фоторамки из Икеи, размер оказался идеально подходящий Толщина стекла 2 мм.

Замеченные особенности — любой текстолит в магазине горбатый, искривленный и т.д. обязательно нужно стекло, чтобы выровнять поверхность стола. При нагреве текстолит еще немного покоробился. Не знаю как его сделать идеально плоским.. но это не мешает, т.к. с помощью регулировочных болтов и пружин стол выравнивается буквально за пару минут

Да, печатаю я на стекле, смазанном раствором ацетона с ABS пластиком — дешево и сердито. Когда печатал на оргстекле, с трудом мог оторвать детали, однажды вместо детали оторвался кусок оргстекла и я глубоко порезал палец. С тех пор печатаю только на стекле

P.S. Некоторые умельцы печатают на стекле, покрытом сахарным сиропом, увы.. у меня с сахаром ничего не получилось — он очень быстро кристаллизуется и толку от него никакого (нужны более высокие температуры, что бы он расплавился). Некоторые печатают на загадочном синем скотче — я нашел это скотч и провел пару экспериментов!

Интересные статьи:

-В топку нагревательный стол!!! Печатаем на синем скотче!

Подогреваемый стола для 3d принтера своими руками. Heat bed или нагревательный стол по-русски! Разводим, учимся и наступаем на грабли

Я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.Технология работает, но накладывает некоторые ограничения, прежде всего, на размеры печатаемой детали в горизонтальной плоскости. С удовольствием экспериментируя с принтером MC2 и дорабатывая его, я пришел к выводу, что пора бы мне обзавестись подогреваемым столом. Там более, что электроника принтера эту возможность поддерживает. А заодно попробовать сделать этот стол регулируемым, исключив функцию AUTO_BED_LEVELING. В принципе функция работает неплохо, об этом я писал в этой статье , но захотелось попробовать и такой вариант.

Собственно, приобрести для этого надо только сам нагреватель, термистор и пружинки для регулировки – это можно сделать на сайте 3d.masterkit.ru . И придумать, как термически развязать пластиковые детали принтера, предназначенные для крепления стола, и нагреватель.

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2мм. Отпилил от него квадрат 220×220мм. (Размер нагревателя – 214×214мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Далее следует приклеить термистор в центральное отверстие в нагревателе термостойкой лентой или бумажным скотчем. Он подключается к плате управления к разъему T1. Также в прошивке Marlin необходимо разрешить считывать данные с этого датчика. Для этого во вкладке Configuration.h надо изменить 0 на 1 в строчке #define TEMP_SENSOR_BED 1

После этого в программе RepetierHost можно увидеть и выставить значение температуры стола.

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

#define DEFAULT_MAX_ACCELERATION {4500,4500,100,9000}

#define DEFAULT_ACCELERATION 1000

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

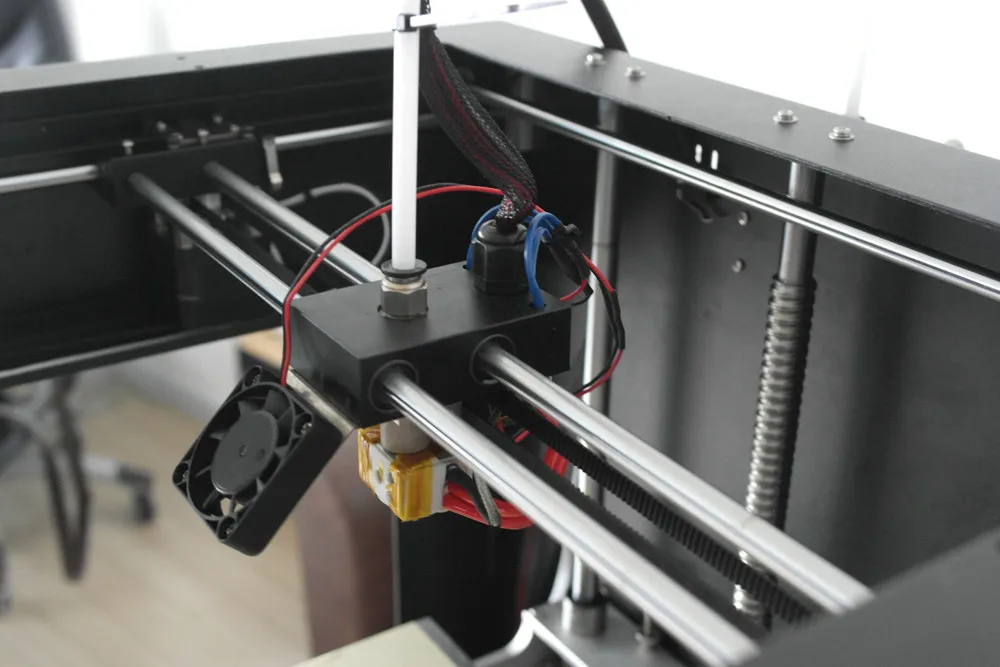

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30×30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

Всем хорошей печати!

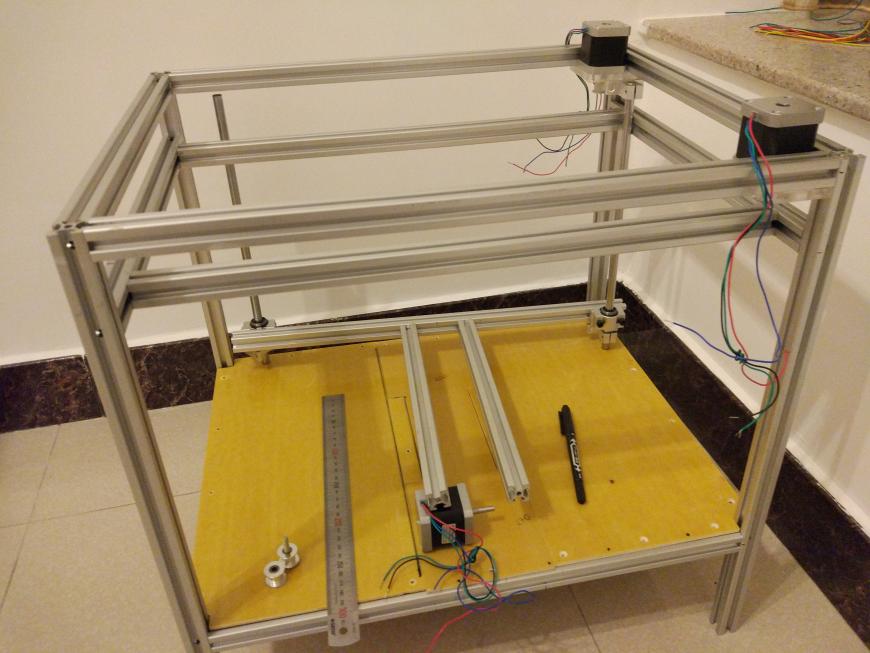

Роль стола выполняет рама из алюминиевого профиля с приклеенным сверху стеклом. Стекло закаленное 610х480мм, 6мм толщиной. Вот для этого стола и будем делать подогрев.

Нам понадобится:

- Нихромовая проволока 0.2мм диаметром марки Х20Н80.

- Немного картона

- Липкая лента монтажная

- Гвозди с неширокой шляпкой

- Много высокотемпературного герметика

- Много усердия, аккуратности и терпения

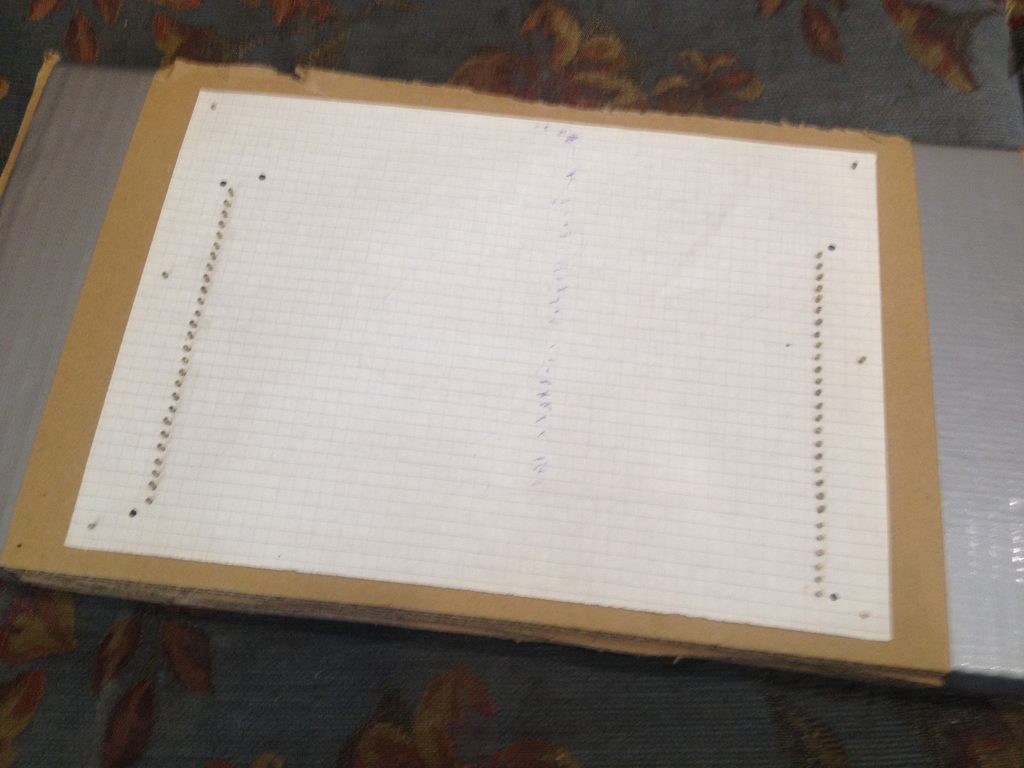

Итак, берем листы картона…

и связываем их в несколько слоев по бокам лентой…

На гвоздиках или скотче прикрепляем к картону обычный лист в клетку:

Тут надо сказать что размеры и длину намотки я предварительно рассчитал. Для расчетов длины использовал подготовленный

Для расчетов длины использовал подготовленный

Тут всё просто. Вписываем требуемую мощность и получаем длину. Для 200Вт нужно 7м отрезок. Причем если мы посмотрим строчку с диаметром 0.2мм в таблице чуть ниже — при токе около 1А проволока не сможет нагреться больше чем до 400 градусов Цельсия.

Если будете менять диаметр — необходимо подставить соответствующую площадь сечения из таблицы.

Вернемся к картонке… Втыкаем гвоздики согласно схеме «намотки». Шаг 5мм.

И мотаем семиметровый зигзаг с небольшим натягом:

Утапливаем шляпки, выравниваем.

Наклеиваем 2 полоски липкой ленты по бокам. Можно и посередине добавить если боитесь что собьется. Если лента слишком сильно липнет к бумаге — можно предварительно наклеить ее на х/б ткань. Чуть с ворсинками легче будет отклеиваться.

Вытаскиваем гвоздики. Всё должно остаться на месте.

И аккуратно снимаем с бумаги. Выглядит жутко, но не пугайтесь.

Стекло лучше протереть спиртом или диетической 60% водой. Можно тонким слоем 🙂

Можно тонким слоем 🙂

Прикладываем к стеклу сначала одну полоску, потом с натягом вторую. Параллельно разглаживая ленту там, где уже врядли придется что-то корректировать. Подтягивать проволоку можно за выступающие по бокам уши.

Обильно мажем герметиком Abro Red (он до 343 °С). Заодно проверяем сопротивление отрезка. 233 Ома при 220в дадут 0,94А или 207Вт. Ничего не замкнули и не коротнули.

Закрепляем герметиком уши и разравниваем на сколько это возможно.

Уже часа через 2 можно аккуратно снять ленту.

И залепить оставшиеся участки.

Повторяем всё (в моем случае) еще 5 раз… И получаем вот такую красоту:

42м проволоки, 8 тюбиков герметика…

Итого получилось 6 отрезков по ~200Вт, то есть 1200Вт «итого». В принципе никто не запрещает соединять отрезки последовательно, уменьшая мощность. Нужно ли — покажет время. Мне просто было удобно работать с 0.2мм диаметром и относительно короткими отрезками по 7м. Ну и ремонтопригодность одного отрезка выше чем перегерметить всю площадь. Хотя нужно постараться чтобы спалить такой стол, т.к. даже если через 0.2мм нихром пропустить 2.3А — он нагреется до 1000 градусов, но всё еще будет целым, в отличие от стекла 🙂

Хотя нужно постараться чтобы спалить такой стол, т.к. даже если через 0.2мм нихром пропустить 2.3А — он нагреется до 1000 градусов, но всё еще будет целым, в отличие от стекла 🙂

Конечно перед такой работой я тестировал эту технологию на другом куске закаленного стекла. Причем специально нагревал только с одной стороны в надежде что стекло лопнет и не нужно будет колупаться с нихромом и герметиком, но этого не случилось 🙂 Так что идея здравая и вполне рабочая. Предварительные тесты снимал тепловизором — вот что получилось:

Нагрев практически мгновенный. Минуты 2-3. Больше 150 градусов тепловизор не показывает, ну и не надо. Я и так знаю что там далеко за 200 🙂 Причем буквально в паре сантиметров температура 20-21 градуса, что как бы намекает нам на скромный к-нт теплопередачи стекла. Герметика специально не использовал много чтобы не увеличивать инертность стола. И тепловую и весовую 🙂

А результаты температурного тестирования большого стола выложу чуть попозже.

Чуть не забыл! Воняет этот герметик зверски! Если не хотите постоянно отгонять от себя единорогов, гномов и всяких фей с хоббитами, дающих советы — работайте в проветриваемом помещении!!! А еще лучше на улице!

Я писал о печати пластиком ABS на холодном столе 3D-принтера МС2 от Мастер Кит.

Технология работает, но накладывает некоторые ограничения, прежде всего, на размеры печатаемой детали в горизонтальной плоскости. С удовольствием экспериментируя с принтером MC2 и дорабатывая его, я пришел к выводу, что пора бы мне обзавестись подогреваемым столом. Там более, что электроника принтера эту возможность поддерживает. А заодно попробовать сделать этот стол регулируемым, исключив функцию AUTO_BED_LEVELING. В принципе функция работает неплохо, об этом я писал в этой статье , но захотелось попробовать и такой вариант.

Собственно, приобрести для этого надо только сам нагреватель, термистор и пружинки для регулировки – это можно сделать на сайте 3d.masterkit.ru . И придумать, как термически развязать пластиковые детали принтера, предназначенные для крепления стола, и нагреватель.

Покопавшись в шкафах, нашел кусок стеклотекстолита. Хороший, ровный, толщиной 2мм. Отпилил от него квадрат 220×220мм. (Размер нагревателя – 214×214мм.) И, недолго думая, просверлил в нем 4 отверстия для винтов M3х10 с головкой впотай для крепления текстолита к штатным держателям стекла и 4 отверстия для крепления нагревателя. В деталях для крепления стекла просверлил отверстия 2,5мм и привернул текстолит винтами как саморезами.

Теперь надо через пружинки прикрепить нагреватель к текстолиту. Какое-то время размышлял, как сделать так, чтобы гайки регулировочных винтов были зафиксированы, но потом решил обойтись вообще без гаек. Нарезал резьбу M3 прямо в стеклотекстолите, получилось где-то 4 витка. Попробовал несколько раз вкрутить-выкрутить подпружиненный винт. Если делать это аккуратно, резьба вполне держит, не деформируется. Посмотрим, как решение будет вести себя при длительной эксплуатации; если резьба испортиться, наклею на текстолит металлическую гайку-шайбу с резьбой M3, можно из ABS напечатать фиксатор, или еще что-то в этом духе.

Далее следует приклеить термистор в центральное отверстие в нагревателе термостойкой лентой или бумажным скотчем. Он подключается к плате управления к разъему T1. Также в прошивке Marlin необходимо разрешить считывать данные с этого датчика. Для этого во вкладке Configuration. h надо изменить 0 на 1 в строчке #define TEMP_SENSOR_BED 1

После этого в программе RepetierHost можно увидеть и выставить значение температуры стола.

Стекло для печати – как же без него – удобно крепить канцелярскими зажимами для бумаги. Их можно найти в любом писчебумажном отделе. Вот такой бутерброд получился. Довольно увесистый, надо сказать. Решил, что надо бы уменьшить в связи с этим ускорения по оси Y, а заодно и X. Лезем опять в прошивку. И уменьшаем вдвое следующие параметры в Configuration.h (указаны новые значения):

#define DEFAULT_MAX_ACCELERATION {4500,4500,100,9000}

#define DEFAULT_ACCELERATION 1000

Наверное, будет чуть медленнее печатать, ну и ладно, мы не торопимся.

Для того, чтобы исключить влияние крепления экструдера на точность позиционирования и в полной мере реализовать возможность регулировки стола, я решил жестко закрепить экструдер в его держателе, для чего просверлил насквозь детали его крепления и стянул винтами. В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В связи с этим пришлось переставить концевой выключатель оси Z под платформу, на которой реализована ось X. Напечатал детальку с двумя прорезями для регулировки концевика и просто приклеил ее дихлорэтаном к основанию, соединяющему три шаговых двигателя снизу принтера. На всякий случай еще и винтом притянул. Теперь концевик срабатывает при опускании платформы до нужного уровня.

В качестве блока питания, с учетом увеличившего на 10A (!) тока потребления использовал бесхозный блок питания от старого компьютера мощностью 350Вт. Он дает ток 15A на желтом проводе 12В. Нагреватель подключаем к выводам D8 платы управления. Проверил напряжение при полной нагрузке, держится на уровне 11,5-11,6В. Блок не греется. Годится!

Попробуем теперь что-нибудь напечатать ABS-ом. Тестовый кубик 30×30мм, например. Видим в RepetierHost: 100 градусов на столе, 250 на экструдере. Слой 200мкм, обдув выключен.

Пованивает немного, но с открытым окошком вполне терпимо. По мне, так пусть пахнет, даже приятно!

Получился вполне пристойный кубик, согласитесь! Кстати, при печати обдув детали не включал, так так это охлаждает экструдер градусов на 10.

Остался доволен качеством печати, но через некоторое время сообразил, что своими экспериментами закрыл себе доступ к плате управления! Ток драйверов порегулировать или переключить что…вот засада. Оказалось, если ослабить крепления и аккуратно вынуть полированные валы, по которым перемещается стол, то он замечательным образом снимается и открывает доступ к плате. При этом все настройки стола с пружинками вполне сохраняются. Уф!

Так пока и не решил, какая калибровка мне больше нравится, автолевелинг или пружинки на столе…

Всем хорошей печати!

Недавно решил напечатать на своем принтере достаточно крупную деталь, длиной 10 см. Оказалось, что при печати 3-4 слоя деталь начинает изгибаться и отслаиваться от стола. Никакие ухищрения не помогали. Мне не хотелось делать нагревательный стол, но видимо от этого никуда не деться.. Опять же была проблема — невозможно купить термодатчик, надо заказывать, а ждать лень. Поэтому решил делать стол без датчика температуры, да и не нужен он — менять температуру нагрева не надо, а потому измерять её ни к чему.

Посмотрел различные виды подобных столов и понял одну закономерность — у большинства нагревательных столов ширина дорожек примерно 5 мм. Решил действовать наобум, без вычислений — авось получится температура 100 градусов. По моим ощущениям и в сравнении с существующими моделями нагревательных столов, она должна была быть именно такой. Взял кусок одностороннего текстолита и выпилил кусок по размеру рабочего стола принтера 17х28 см.

заготовка нагревательного стола

heat bed

разметка нагревательных линий

Подумал.. и решил их сделать в форме змейки (чтобы потом не париться с соединением соседних дорожек):

Взял острый саморез и процарапал дорожки по нарисованным линиям. Замерил сопротивление змейки от начала до конца (т.е. сопротивление всего стола) — оно было порядка 1,5 Ом. Померил сопротивление половины стола — опять 1,5 ом. Значит где-то коротит. Сколько я ни бился, мне так и не удалось избавиться от замыканий. Бросил это дело с саморезом и дрёмелем проточил все дорожки. Получилось некрасиво, кривовато, но зато без замыканий, сопротивление 2.2 Ома. Вот как выглядит стол на просвет:

Получилось некрасиво, кривовато, но зато без замыканий, сопротивление 2.2 Ома. Вот как выглядит стол на просвет:

нагревательный стол на просвет.

замыканий нет

Подключил к блоку питания на 12 В напрямую — температура стола не более 70 гр. Сначала расстроился, что придется уменьшить толщину дорожек, но вовремя приложил это чудо к столу принтера. Оказалось, область печати принтера короче рабочего стола на целых 10 см!!! Я быстренько перепаял провода поближе друг к другу и температура тут же подскочила до 120 гр. Это победа Вода тут же с шипением испаряется.

Установил стол на принтер и понял — нужны пружинки, без них никак нельзя — от температуры дерево может рассохнуться (принтер у меня деревянный) да и регулировать горизонтальность стола намного проще с подпружиненным столом.

Пружинки сделал из того, что было — намотал стальку на болт, виток к витку:

Снимаем её и немного растягиваем:

И делим на части:

Запас хода у них небольшой, примерно 3-4 мм на 1,5 см пружину — этого вполне достаточно. Вот какой стол у меня получился:

Вот какой стол у меня получился:

Кажется, что они полностью сжаты, но это не так, поверьте на слово

С другой стороны стола сделал пружинки покороче, они получились мягче, но и нагрузка в этой части стола меньше:

Вот весь стол в сборе:

готовый стол с подогревом

Температура стола 105-110 гр. Стекло от фоторамки из Икеи, размер оказался идеально подходящий Толщина стекла 2 мм.

Замеченные особенности — любой текстолит в магазине горбатый, искривленный и т.д. обязательно нужно стекло, чтобы выровнять поверхность стола. При нагреве текстолит еще немного покоробился. Не знаю как его сделать идеально плоским.. но это не мешает, т.к. с помощью регулировочных болтов и пружин стол выравнивается буквально за пару минут

Да, печатаю я на стекле, смазанном — дешево и сердито. Когда , с трудом мог оторвать детали, однажды вместо детали оторвался кусок оргстекла и я глубоко порезал палец. С тех пор печатаю только на стекле

P.S. Некоторые умельцы печатают , увы. . у меня с сахаром ничего не получилось — он очень быстро кристаллизуется и толку от него никакого (нужны более высокие температуры, что бы он расплавился). Некоторые печатают на загадочном

. у меня с сахаром ничего не получилось — он очень быстро кристаллизуется и толку от него никакого (нужны более высокие температуры, что бы он расплавился). Некоторые печатают на загадочном

Подогреваемый стол для 3d принтера mk2b, подключение и как крепить

Подогреваемый стол для 3d принтера необходимый что-бы расплавленный пластик лучше прикрепился и во время печати не скрутился и не отстал от платформы. При оптимальной температуры нагретый пластик немного расширенный, а при охлаждении он сжимается и если поверхность будет очень холодная, наша деталь превратиться в брак. Нагревательный стол для 3d принтера имеется отверстие по центру для термистора, если используете материал ABS – выставляем в настройках подогрев 100-110°C, для PLA не много меньше 50-70°C. Все равно каждый будет настраивать стол mk2b под себя и тестировать подходящую температуру, ток потребления в среднем 5А.Пример подключение 12 В питания – плюс припаиваем к значению 1, минус к 2 и 3. Дальше берем светодиод 3В и резистор 620-800 Ом и соединяем как указано на картинке. Теперь когда будет происходит нагрев, светодиодный индикатор заработает . По центру с помощью термоскотча (он может выдерживать до 300°C) приклеиваем по центру термистор.

Теперь когда будет происходит нагрев, светодиодный индикатор заработает . По центру с помощью термоскотча (он может выдерживать до 300°C) приклеиваем по центру термистор.

Что-бы не перегревать Ramps 1.4, будем подключать по другому, например через автомобильное реле 30А (смотрите фото). Таким образом мы только управляем включением, выключением, а наше реле уже пропускает более высокий ток. Если решили только собирать, инструкция по сборке 3d принтера.

Очень частые претензии после покупки такие как кривой стол 3d принтера, если смотреть сбоку, пластина немного выгнутая. Да, такое бывает, но в этом нет ничего страшного! Крепление стола 3d принтера – с помощь 4 пружинок и болтов крепим на ось Y и притягиваем пружины, постепенно он будет выправляться, в дальнейшем будет калибровка стола 3d принтера. Для этого, ось Z опускаем в самый низ, а ось X перемещаем в любой угол стола mk2b и подтягиваем или отпускаем пружинку, такие действия проделываем с каждым углом, что-бы расстояния между соплом и стеклом было одинаковое.

Стекло для стола 3d принтера берем силикатное стекло (обычное) толщиной 4 мм и прижимаем по краям держателями для офисной бумаги. Стол для 3d принтера купить можно по ссылкам ниже, там и другие комплектующие. Ещё одно, снижаем теплопотери и ускоряем нагрев, снизу стола mk2b утепляем не горючими материалами, подложки из пробок, алюминиевый скотч и тд.

Лак для 3d принтера нужен для лучшего прилипания модели, можно использовать не только специальный, рекомендую смотреть в сторону тех, которые легко перезаправляются. Смотрите в конце видео показываю один из них, поработали с печатью, закончился, залили и снова пусть принтер работает. Лак для волос для 3d принтера можно использовать ка каждый, с некоторыми пластик не держится, другие схватываеться на минуту и дальше отстает деталь. Экспериментируйте!

шаблоны для dle 11.2Печать PLA и ABS пластиком на 3D принтере, без подогреваемого стола (на холодном)

Одним из самых дорогостоящих элементов любого 3D принтера является нагревательный стол, даже, если он сделан самостоятельно.

В добавок, если сделать подогрев стола 3D принтера своими руками, то на это уйдет уйма времени и усилий. Помимо этого, при печати на 3D принтере, затраты будут расти, при включении нагрева стола (на оплату электроэнергии). А деталь может печататься, не час или два, но и несколько суток. Так можно ли печатать популярными PLA и ABS пластиками, не используя нагревательный стол?

В добавок, если сделать подогрев стола 3D принтера своими руками, то на это уйдет уйма времени и усилий. Помимо этого, при печати на 3D принтере, затраты будут расти, при включении нагрева стола (на оплату электроэнергии). А деталь может печататься, не час или два, но и несколько суток. Так можно ли печатать популярными PLA и ABS пластиками, не используя нагревательный стол?Нужно понимать, что нагрев стола 3D принтера используется для увеличения адгезии детали, которая печатается, к столу. Другими словами, деталь должна хорошо прилипать к столу, чтобы ее не оторвало в процессе печати, и ее края оставались ровными, а не заворачивались. Т.е. для исключения нагревающего стола из конструкции 3Д принтера, нужно найти такой материал, которым можно обработать холодный стол, чтобы он обеспечил надежную и качественную адгезию на протяжении всего процесса печати.

Для меня таким материалом стал спиртовой малоостаточный K-500 флюс RMA. Он обеспечивает отличную сцепление пластика PLA к металлической поверхности без каких-либо дополнительных вмешательств.

Для печати пластиком ABS, при слайсинге детали, следует выставить параметр “Brim” 7-13 мм, и, по возможности, организовать легкий обдув заготовки.

Для печати пластиком ABS, при слайсинге детали, следует выставить параметр “Brim” 7-13 мм, и, по возможности, организовать легкий обдув заготовки.Если у Вас нет возможности приобрести флюс K-500, то можно воспользоваться аналогом на канифольной основе, или изготовить его самостоятельно. Его основные компоненты: спирт – 70%, канифоль – 30%.

Наносить флюс К-500 нужно в момент начала разогрева Hot End’a, перед самым началом печати. За время, которое прогревается Hot End, часть спирта из флюса испарится, а слой канифоли еще будет достаточно жидким и липким. Для равномерного распределения флюса на поверхности стола, можно воспользоваться пластиковой картой. В процессе печати первых одного-двух слоев, остатки спирта испаряются, слой канифоли схватывается, и заготовку теперь можно оторвать от стола только с приложением достаточного усилия.

На одном слое флюса К-500 можно напечатать 3-4 раза пластиком PLA или 1-2 раза – ABS. По завершению печати, остатки флюса легко удаляются спонжиком, смоченным в спирте.

Ускорение подготовки 3D принтера к печати — Обзор 3D принтеров

Одним из узких мест не дорогих 3D принтеров является долгий прогрев столика для печати до рабочих температур.

К примеру – надо напечатать небольшую детальку, слайсер показывает время печати 20 минут, но прогрев для печати ABS пластиком до 120 градусов может занять 40 минут.

При этом – столик быстро разогревается до 80 градусов, а вот дальше температура ползет весьма медленно, иной раз по 0.5 градуса в минуту. Оно и понятно – поверхность столика большая, теплоотдача идет тем лучше – чем выше разность температуры окружающей среды (в данном случае – воздуха в комнате) и нагретого столика.

Одним из способов уменьшения времени ожидания подготовки 3D принтера к печати является изготовление закрывающего короба для 3D принтера, но, это не всегда удобно, хотя и практично.

Вторым способом – установка более мощного подогревающего столика. Этим способом идут любители дорабатывать и изготавливать 3D принтеры своими руками – заказывают в Китае мощные и дорогие нагревательные столики или ставят отдельные тэны. Такой способ требует не только денежных вливаний, но и доработки электроники, так как штатный контроллер нагрева может не справиться с токопотребелнием апгрейженных версий столиков и сгореть.

Этим способом идут любители дорабатывать и изготавливать 3D принтеры своими руками – заказывают в Китае мощные и дорогие нагревательные столики или ставят отдельные тэны. Такой способ требует не только денежных вливаний, но и доработки электроники, так как штатный контроллер нагрева может не справиться с токопотребелнием апгрейженных версий столиков и сгореть.

Третий способ – весьма прост!

Я просто подумал – надо уменьшить теплоотдачу от нагревающего столика и тогда прогрев будет идти гораздо быстрее!

Самый прсотой способ – положить пару листов обычной бумаги для принтера на нагревающийся столик и время нагрева уменьшится почти в 2 раза!

Надо только быть рядом с 3D принтером, что бы успеть убрать бумагу после нагрева стола и перед началом печати.

Для меня это не проблема, я обычно нахожусь рядом до момента старта печати. После нагрева столика 3D принтер загоняет экструдер в нулевую позицию, приподнимает его и начинает его прогрев.

Как только послышался запуск шаговых двигателей – снимаю бумагу и через 30-40 секунд 3D принтер приступает к печати.

Если на бумагу приклеить теплоизолирующий материал – например кусок потолочной плитки (это экструдированный пенополистерол), то теплоотдача еще больше уменьшится и время прогрева так же сократится.

К следующей печати хочу сделать именно такой сендвич – “бумага, потолочная плитка, бумага”, с вырезом в месте юстирования экструдера – на случай если не успею убрать до его прохода в нулевую точку. Бумага не позволит “прижариться” потолочной плитке к столику, а двухстороннее покрытие бумагой позволит не задумываться – какой стороной эту термокрышку класть на нагревающийся столик.

Как видите – практически ни каких расходов, а время подготовки 3D принтера к печати сильно уменьшается!

Обзор 3D принтеров

Похожие статьи:

Печать на 3D принтере → Как исправить ошибки в STL

Печать на 3D принтере → Что делать если ABS деталь отрывается при печати

Печать на 3D принтере → Как улучшить 3D фигурку после печати

Печать на 3D принтере → Улучшаем качество поверхности 3D печати

Печать на 3D принтере → Улучшение адгезии к печатному столу

Стол для 3D-принтера: лучший прочный стол для вашего 3D-принтера в 2021 году

Чтобы защитить ваш 3D-принтер и обеспечить его оптимальную работу, вы должны находиться на ровном месте.

3D-принтер чувствителен к вибрации и движению. Поэтому, если он при работе, может выйти из строя.

Если вы хотите купить стол для 3D-принтера, убедитесь, что он соответствует следующим характеристикам:

Стабильность

Для оптимальной работы вам понадобится прочный стол для 3D-принтера.Ваш 3D-принтер следует размещать на устойчивой поверхности по разным причинам.

Во-первых, вы не хотите, чтобы он трясся из-за внешних вибраций или ударов. Использование слабого или шаткого стола может привести к ухудшению качества печати. Это также может быть в том случае, если комната, где находится принтер, также трясется

Более того, ваш 3D-принтер обязательно будет дрожать во время процесса печати, поскольку система движения приводит в движение платформу для печати и экструдер.

Если принтер поставить на неустойчивую поверхность, он может начать двигаться во время печати вашей работы, что приведет к ухудшению качества печати.Чтобы избежать этого, выберите стойку, которая будет устойчивой, чтобы минимизировать вибрацию принтера.

Регулируемый

Чтобы получить отличные модели от вашего принтера, положите его на ровную поверхность

Если установить принтер не на ровной поверхности, его корпус может погнуться. В результате его будет сложно откалибровать с точностью. На неровной поверхности не получится получить отличный отпечаток.

Земля в вашем доме или мастерской не совсем ровная.Более того, большинство доступных столов не плоские. Вот почему вам понадобится специальный прочный стол для 3D-принтера.

Лучший стол для 3D-принтера позволит вам изменить его высоту. Сделать это можно, увеличив или уменьшив длину ножек, чтобы письменный стол получился ровным.

Размер

Если вы хотите купить стол для 3D-принтера, выберите что-то широкое.

С широким столом вы можете легко выполнять постобработку, необходимую для 3D-производства. Если таблица стабильна, вы можете выполнять постобработку рядом с принтером, когда он работает.

Будет легче завершить ваши проекты 3D-печати, если печать будет ограничена определенным местом в вашем доме. В идеале вы должны получить стол с отделениями для хранения, куда вы можете положить свои принадлежности для печати.

В идеале вы должны получить стол с отделениями для хранения, куда вы можете положить свои принадлежности для печати.

Лучший стол для 3D-принтера для домашнего использования

№1. Бамбуковый модульный верстак Gladiator с диагональю 66,5 дюймов

Gladiator производит качественные столы, которые можно использовать для различных личных и деловых проектов. Жесткость и возможность установки и сброса столов делают их идеальными для использования с 3D-принтером.

Верстак Gladiator по качеству ничем не отличается от других продуктов Gladiator. Он прочный и имеет прочную текстуру.

Стол для 3D-принтера тоже симпатичный. У вас не будет проблем с его использованием дома. Его тяжелый верх предотвращает перемещение вашего 3D-принтера во время работы. Столешница покрыта УФ-отвержденным слоем, предотвращающим ее повреждение пролитыми химикатами. Вы можете отрегулировать высоту ножек, чтобы стол стал полностью плоским.

Столы Gladiator по размерам помещаются в стандартный шкаф. Вам будет легко управлять 3D-принтером в таком положении, которое позволяет размещать другие аксессуары и нити, которые могут вам понадобиться.

Вам будет легко управлять 3D-принтером в таком положении, которое позволяет размещать другие аксессуары и нити, которые могут вам понадобиться.

Поскольку стол Gladiator стабилен, вы можете оставить 3D-принтер, чтобы продолжить работу, выполняя другие задачи постобработки. Это хороший стол для 3D-принтера, который я очень рекомендую.

Доступно на Amazon.com№2. Верстак Trinity для прокатки из нержавеющей стали с верхом из каучукового дерева

https: // amzn.к / 2FnPEFz

Этот стол представляет собой многофункциональную рабочую станцию для 3D-принтера.

У принтера есть огромный шкаф внизу, где вы можете хранить материалы для 3D-печати, чтобы защитить их от повреждений. Вы можете настроить нити так, как хотите, потому что полки регулируются до 1 дюйма.

Шкафы имеют плавность хода, так как работают на высококачественных шарикоподшипниках.

Стол тяжелый и, следовательно, прочный. Таким образом, вы можете быть уверены, что ничто не испортит ваши 3D-отпечатки. Письменный стол тоже хорошо выглядит, и его можно использовать в домашних условиях.

Письменный стол тоже хорошо выглядит, и его можно использовать в домашних условиях.

№3. Нужен компьютерный стол 63? Стол складной

Если вам требуется гибкий стол для вашего 3D-принтера, вы можете положить руку на складной стол Need Computer. Если у вас мало места, вы можете сложить стол, чтобы освободить место.

Стол Need Computer имеет очень прочную поверхность, на которую вы можете поместить свой 3D-принтер. Вы можете сложить стол вдвое.5 дюймов, просто нарисовав поперечину слева и справа.

Этот стол поставляется в собранном виде. Поэтому все, что вам нужно сделать, это выпрямить ноги, чтобы начать им пользоваться.

Стол изготовлен из высококачественной твердой древесины, которую нелегко сломать. Ножки сделаны из металла, что делает стойку неподвижной. Ножки также покрыты пудрой для защиты от царапин.

Вы можете отрегулировать ножки стола, чтобы столешница была полностью плоской.

№4. Верстак Seville Classics UltraHD с подсветкой

Этот стол идеален, если вам нужен легкий доступ к 3D-принтеру и принадлежностям для печати. Помимо стола для 3D-принтера, Seville Classics также можно использовать в качестве рабочего стола.

Вы можете хранить все свои инструменты для 3D-печати на встроенных вешалках стола. У стола есть верхняя полка, на которой вы можете хранить нити.

Столешница, на которой происходит печать, изготовлена из древесины бука.Древесина имеет толщину 1 дюйм и делает стол красивым. Высококачественная древесина нелегко испортится или испортится.

Ножки Seville Classic изготовлены из металла. Ножки можно легко отрегулировать, чтобы 3D-принтер располагался на ровной поверхности.

Производитель также добавил подсветку под проекционным (консольным) шкафом. Этот свет пригодится, когда вы хотите обработать свои 3D-отпечатки и вам нужно увидеть детали

Стол для 3D-принтера Seville Classics имеет 4 зоны, в которых можно отлично хранить провода.

Лучшие столы для 3D-принтеров для коммерческого и школьного использования

№1. Верстак BenchPro Roosevelt

На стол BenchPro предоставляется гарантия 25 лет. Этот высококачественный стол для 3D-принтера используется известными организациями, включая Национальное управление по аэронавтике и исследованию космического пространства (НАСА), сухопутные войска США, Intel и General Electric.

BenchPro Roosevelt – лучший стол для 3D-принтера для коммерческого и школьного использования.С точки зрения красоты столы могут быть не самыми лучшими. Однако его сила не подлежит сомнению.

Верхняя поверхность стола для 3D-принтера изготовлена из различных материалов, включая древесно-стружечную плиту HD, нержавеющую сталь, химически стойкую смолу и древесину мясных блоков.

Для сборки вашей рабочей станции 3D-принтера можно смело использовать любой из столов производства BenchPro. Например, выберите стол, поверхность которого не подвергнется воздействию химикатов, если химические вещества будут использоваться в 3D-печати.

Например, выберите стол, поверхность которого не подвергнется воздействию химикатов, если химические вещества будут использоваться в 3D-печати.

BenchPro бывают разных размеров: от 24 на 48 дюймов до 36 на 72 дюйма. Столы можно отрегулировать, чтобы достичь высоты от 30 до 36 дюймов.

Доступно на Amazon.com№2. BenchPro Complete Workbench

Этот верстак BenchPro Workbench обладает функциями, которые делают его подходящей подставкой для 3D-принтера. Стол имеет внутреннюю электрическую лампочку и несколько розеток. Вы можете хранить волокна на верхней полке стола.

Стол для 3D-принтера BenchPro отличается прочностью и гарантирует точность и надежность вашего 3D-принтера.

Столешница из пластика Formica не подвержена воздействию большинства химикатов и является отличным местом для работы благодаря закругленным краям.

Этот стол обладает всеми функциями, которые идеально подходят для коммерческих и образовательных проектов 3D-печати. Он также соответствует стандартам, установленным регулирующими органами, такими как BIFMA, ANSI, DIN и GSA.

Он также соответствует стандартам, установленным регулирующими органами, такими как BIFMA, ANSI, DIN и GSA.

Вы настраиваете ножки так, чтобы они были высокими или низкими, в диапазоне от 30 до 36 дюймов до уровня, который вам подходит.Ножки также можно отрегулировать, чтобы стол оставался ровным и оптимально функционировал.

Как и другие столы BenchPro, этот стол поставляется с 25-летней гарантией и является одним из лучших столов для 3D-принтеров.

Доступно на Amazon.com№3. Стол для хранения инструментов Viper из нержавеющей стали

Это высококачественный стол для 3D-принтера, рассчитанный на длительный срок службы.

Стол идеально подходит для больших компаний, так как имеет широкую поверхность размером 26 × 72 дюйма.Таким образом, пользователи могут одновременно ставить на поверхность несколько принтеров. Отпечатки также можно обрабатывать одновременно.

Стол Viper изготовлен из стали Inox, которая выдерживает ежедневное использование и обеспечивает точную печать. Стол для 3D-принтера идеально подходит для сборки ваших деталей и поддержания уровня 3D-принтера.

Стол для 3D-принтера идеально подходит для сборки ваших деталей и поддержания уровня 3D-принтера.

Создание рабочего места для корпуса 3D-принтера

У моей семьи уже много лет есть эта массивная столешница из нержавеющей стали.Мой дедушка зарабатывал себе на жизнь строительством ресторанов McDonald’s, и этот прилавок появился в результате одной из его переделок. Как и все хорошие семейные реликвии, он передавался от человека к человеку, но я, наконец, принял его и использовал для создания нового рабочего места для электроники / 3D-принтера.

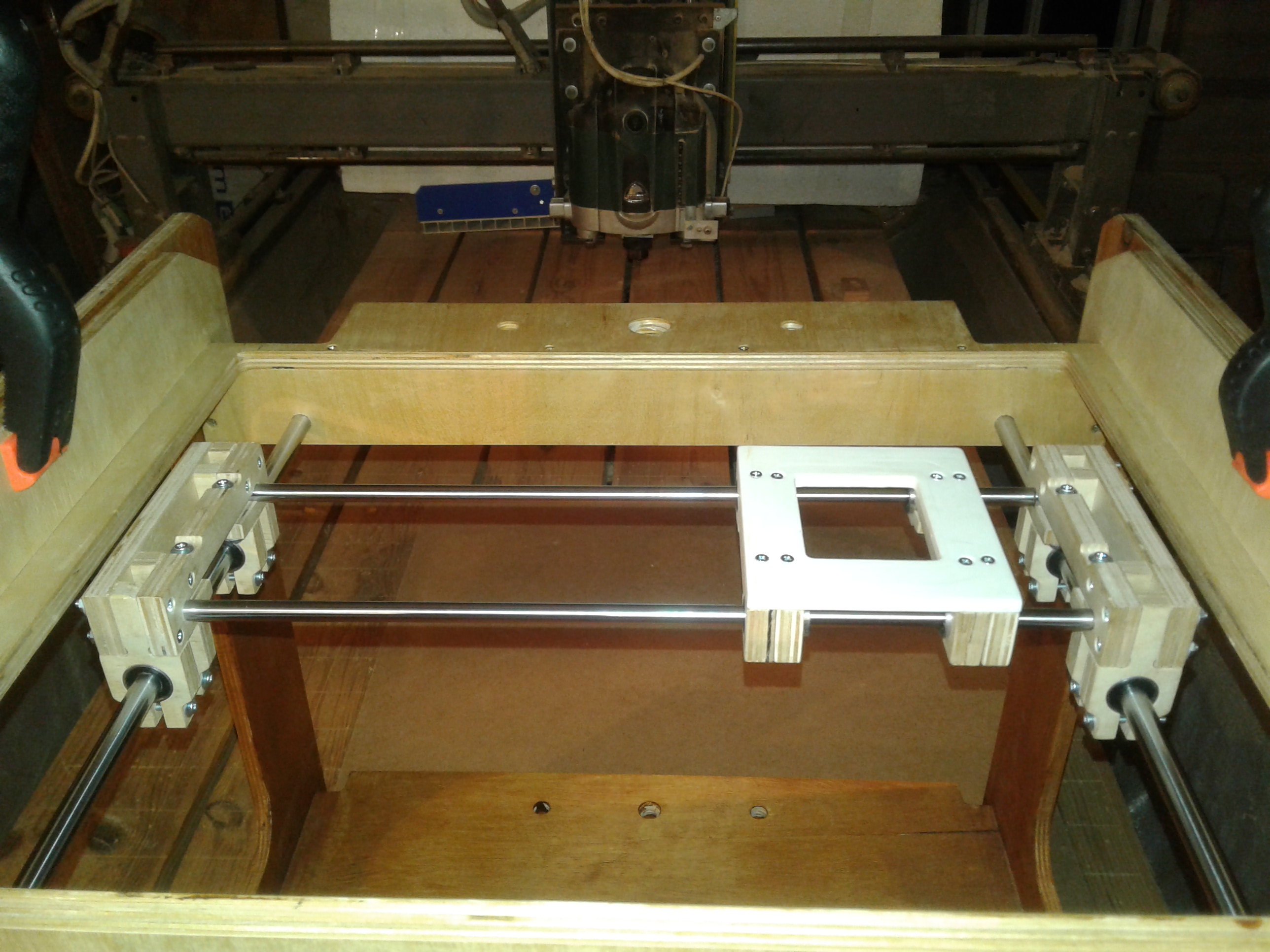

Если вы помните, я уже сделал рабочий стол для электроники в своем старом магазине, но теперь Джош использует его как свой стол. Столешница достаточно велика, чтобы занимать большую площадь в офисе, поэтому она может выполнять гораздо больше функций, чем просто работать в качестве рабочей поверхности.Мы решили, что область под столом станет корпусом для 3D-принтера. Корпус используется для размещения принтеров и нити, чтобы поддерживать постоянную температуру и влажность. Колебания тепла могут вызвать деформацию отпечатков на печатной платформе и иногда нарушить адгезию между слоями печати. Влажность отрицательно сказывается на нити, это может привести к появлению мелких ямок и пузырей на печатных линиях.

Корпус используется для размещения принтеров и нити, чтобы поддерживать постоянную температуру и влажность. Колебания тепла могут вызвать деформацию отпечатков на печатной платформе и иногда нарушить адгезию между слоями печати. Влажность отрицательно сказывается на нити, это может привести к появлению мелких ямок и пузырей на печатных линиях.

Этот проект начался с создания простой основы 2 × 4 для поддержки столешницы.Перед сборкой деталей я прорезал два паза в нижней опоре и на двух передних сторонах, чтобы разместить некоторые раздвижные акриловые двери. Затем доски были соединены вместе с помощью шурупов и клея.

Вершина была около 12 футов в длину, и ее нужно было срубить. Желая получить красивую четкую линию реза, я прижал кверху кусок стали и использовал его в качестве направляющей для моей шлифовальной машины с отрезным кругом. Я был приятно удивлен тем, насколько хорош был разрез, но на нем нужно было удалить заусенцы напильником.

Эта столешница много лет стояла в переулке за домом моего брата. Как и следовало ожидать, он был покрыт гадостью, которую нужно было очистить. Мы с Джошем поскребли, отшлифовали и отполировали нержавеющую сталь до красивого блеска, достойного проверки со стороны самого Рональда Макдональда. Мы прикрепили верхнюю часть к основанию несколькими винтами, и конструкция верстака была готова. Акриловые двери были вырезаны, чтобы соответствовать прорезям, и в каждой панели было просверлено отверстие, которое использовалось в качестве дверной тяги.

Как и следовало ожидать, он был покрыт гадостью, которую нужно было очистить. Мы с Джошем поскребли, отшлифовали и отполировали нержавеющую сталь до красивого блеска, достойного проверки со стороны самого Рональда Макдональда. Мы прикрепили верхнюю часть к основанию несколькими винтами, и конструкция верстака была готова. Акриловые двери были вырезаны, чтобы соответствовать прорезям, и в каждой панели было просверлено отверстие, которое использовалось в качестве дверной тяги.

Дизайн этого шкафа несколько раз менялся в процессе сборки.Одной из особенностей, сделавших разрез, был набор выдвижных платформ, на которых можно было разместить принтеры. Вместо того, чтобы поворачивать принтеры для доступа к нити, машины могли сдвигаться вперед для замены катушек. Чтобы организовать все мои рулоны с нитью, мы сделали полку, которая находится внутри шкафа, чтобы поддерживать постоянные условия окружающей среды внутри помещения. Наконец, я добавил набор светодиодных фонарей, активируемых движением, для дополнительной атмосферы, и проект был завершен.

Этот верстак – отличный предмет многофункциональной мебели.Я был очень рад включить столешницу из нержавеющей стали, которую спас мой дед, и что мы смогли выделить специальное место для моих 3D-принтеров. В этом проекте было много изменений дизайна, но я очень горжусь конечным результатом. Если вам понравилась эта сборка, посмотрите другие мои проекты в плейлисте выше!

3 способа печати собственной мебели на 3D-принтере!

Вы когда-нибудь хотели создать свою собственную 3D-печатную мебель, но потом отклонили эту идею как непрактичную? В конце концов, такие проекты часто бывают дорогими, медленными и требуют для производства больших промышленных 3D-принтеров.По крайней мере, до сих пор.

Последние инновации сделали мебель для 3D-печати более доступной, чем когда-либо. Независимо от того, хотите ли вы эффектный центральный элемент столовой вашего дворца или просто кухонную раковину на заказ, вам подойдет один из этих трех методов.

Использование большого 3D-принтера, множественная печать на настольном 3D-принтере или относительно новая техника «Hangprinting» представляют собой наиболее жизнеспособные способы 3D-печати мебели. В этой статье мы рассмотрим эти варианты, возможности и проблемы, которые они представляют, а также наиболее интересные проекты, в которых они использовались.

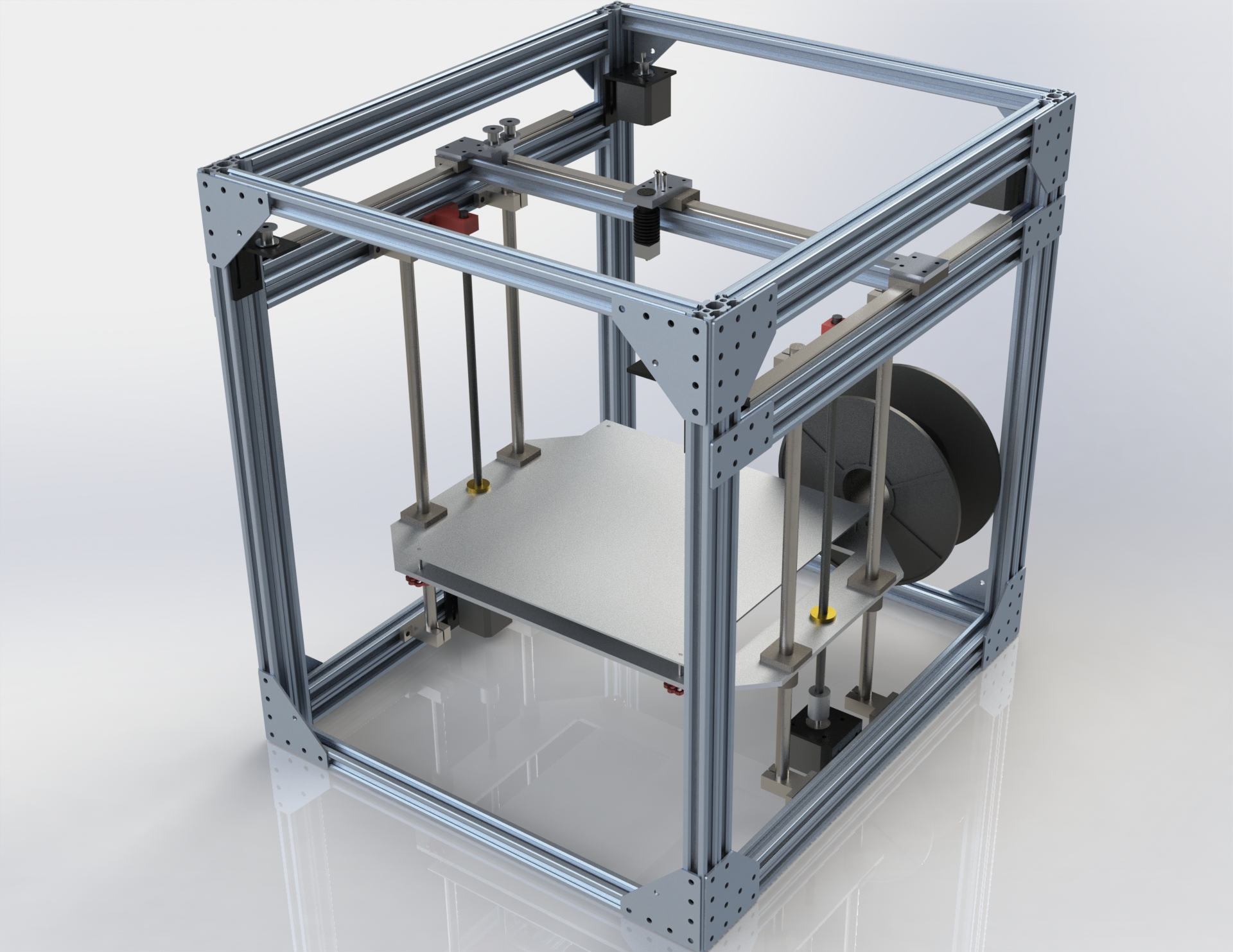

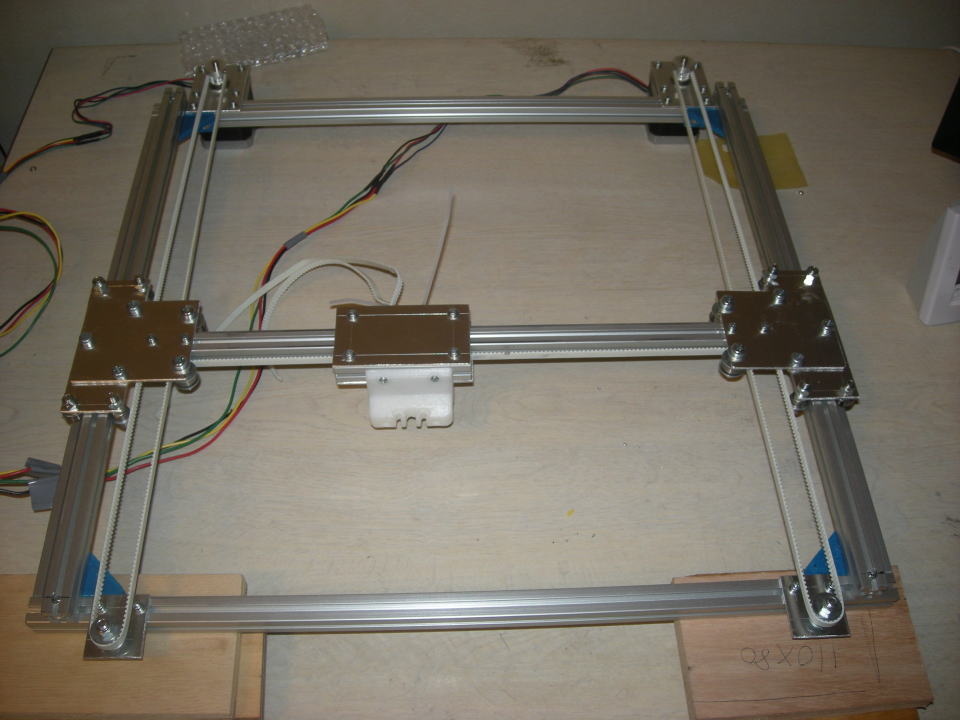

Вариант 1: Изготовление мебели с помощью Hangprinter

Разработанный Торбьёрном Людвигсеном, Hangprinter предназначен для максимально дешевой печати больших объектов. Вместо того, чтобы помещаться в корпус, Hangprinter устанавливается на потолок вашей комнаты, а не на стандартные декартовы или дельта-3D-принтеры, которые печатают внутри своего корпуса. Таким образом, ваш максимальный объем печати настолько велик, насколько позволяет ваша комната.

Собранная модель HangprinterВ надежде вдохновить других попробовать безрамочную 3D-печать, Торбьёрн сделал файлы с открытым исходным кодом, сделав их бесплатными для копирования, улучшения и даже продажи.Большинство деталей Hangprinter можно напечатать самостоятельно, а его конструкция оценивается всего в 250 долларов.

Действительно ли 3D-печать мебели настолько проста?

Как относительно новая техника, дебютировавшая только в середине 2017 года, существует несколько примеров проектов Hangprinted, однако среди них есть и мебельные проекты. В частности, абажур, напечатанный в его первом рекламном ролике, и стул Криса Райли с принтом.

Несмотря на то, что эта техника действительно может печатать на мебели, эти видео также выявили существенные недостатки.

Для создания и эксплуатации Hangprinter требуется знакомство с 3D-принтерами, а также понимание механики, электроники и отладки. Несмотря на это, есть подробные инструкции для новых пользователей, а также небольшого, но растущего сообщества других пользователей Hangprinter, к которым можно обратиться за помощью. Влияние этого требования к навыкам в конечном итоге будет зависеть от того, сколько проб и ошибок вы готовы выдержать.

Кроме того, стул Криса Райли напечатан со сдвигом слоев и дефектами адгезии слоев.Однако, что наиболее важно, печать заняла 14 дней, в основном из-за того, что Hangprinter был настолько громким, что его нельзя было запускать круглосуточно в его доме.

Для производителей мебели, готовых мириться с этими недостатками, Hangprinting остается самым дешевым и наиболее доступным способом производства мебели, полностью напечатанной на 3D-принтере. Даже если он не так прост в использовании, как более профессиональные варианты, которые мы собираемся обсудить.

Вариант 2: 3D-печать мебели на большом 3D-принтере

Домашняя мебель обычно намного больше, чем максимальный объем сборки настольного 3D-принтера, поэтому наш второй метод, возможно, также является самым простым подходом: использовать принтер гораздо большего размера.

Напечатанная на 3D-принтере уличная мебель в рамках проекта «Распечатай свой город»… Наверное, не поместится в ваш настольный принтер.Несмотря на простоту, этот метод недоступен для большинства людей. Большие 3D-принтеры не только занимают много места – иногда целые комнаты, – но еще и невероятно дороги. Хотя в последнее время цены упали, большие промышленные 3D-принтеры все еще могут стоить сотни тысяч долларов.

В результате, отдельные проекты мебели производятся очень редко.Напротив, мебель, напечатанная на 3D-принтере, как правило, создавалась либо крупными компаниями, либо предметами кустарного промысла, и стул Уилхана был примером того и другого.

Wilkhahn Printstool One

Этот стул с 3D-печатью, разработанный Торстеном Франком и произведенный Wilkhahn, был изготовлен на промышленном 3D-принтере и доступен как часть ассортимента офисной мебели премиум-класса Wilkhahn.

«Printstool One» Вильхана в различных цветах.Wilkhahn, производитель мебели из Германии, считает себя обособленным от остальной отрасли.«В отличие от практически любого другого производителя офисной мебели, Wilkhahn во всем мире выступает за дизайн, сделанный в Германии. Он предлагает высококачественную офисную и динамичную мебель для конференций, которая является эталоном для всей отрасли ».

Printstool One представляет собой один из немногих коммерчески доступных предметов мебели, напечатанных на 3D-принтере, доступных сегодня. Его можно выполнить за несколько часов, включая сборку основы и сиденья без 3D-печати. Основной корпус напечатан на 3D-принтере с использованием лигнина, органического биополимера, который делает стул полностью биоразлагаемым.

Несмотря на то, что Printstool One имеется в продаже, его нелегко получить. Он не является частью основного каталога Wilkhahn, выпущен ограниченным тиражом из 500 экземпляров.

Цена за каждую единицу не разглашается и, вероятно, зависит от параметров настройки. Если взять за основу основной каталог Wilkhahn, то их обычные табуреты стоят от 266 до 660 долларов; если предположить, что Printstool One соответствует этим ценам, то это очень дорогой пластиковый стул.

Табурет Wilkhahn, Sitz 2-201, не напечатанный на 3D-принтере, стоит более 600 долларов.Однако платить больше за качественную мебель нет ничего нового, и Wilkhahn является хорошим примером этого. Однако такая цена по-прежнему делает Printstool One слишком дорогим для большинства людей, просто пытающихся оснастить свой домашний офис.

Однако за последние несколько лет совместные усилия некоторых компаний, производящих 3D-принтеры, возможно, достигли поворотного момента, сделав широкоформатную 3D-печать намного более доступной.

Удешевление широкоформатной 3D-печати

Печать на больших 3D-принтерах всегда будет дорогостоящей, однако в последние годы некоторые компании стали производить модели специально, чтобы быть максимально доступными.

Эти принтеры по-прежнему стоят десятки тысяч долларов, что делает их непригодными для большинства людей, желающих опробовать печать на мебели; но они позволили большему количеству дизайнеров и более мелких производителей экспериментировать с 3D-печатью мебели.

RH Engineering & ManoFigura Home Furnishings

Благодаря промоушену в середине 2020 года эта пара немецких дизайнеров надеется совершить революцию в индустрии роскошной мебели и мебели своей фирменной техникой отделки Manoveneer и крупномасштабной 3D-печатью.

«Magna Patero Ortus», роскошная раковина, напечатанная на 3D-принтере RH Engineering & Manofigura.Их любимый принтер – BigRep One. Принтер достаточно большой для печати на мебели, с объемом сборки 1005 мм³, но стоит 39 000 долларов, в зависимости от технических характеристик.

Их процесс начинается с 3D-печати мебели ручной работы по дизайну клиента. Затем изделие покрывается их подписью ManoVeneer. Из чего сделан Manoveneer, не разглашается, но мы знаем, что покрытие является водонепроницаемым и может добавлять различные текстуры поверхности граниту, сланцу и песчанику при гораздо меньшем весе.

Этот дуэт добился большого успеха с момента своего запуска, запустив свой интернет-магазин в конце 2020 года. Впечатляет для пары дизайнеров в горах Шварценберга.

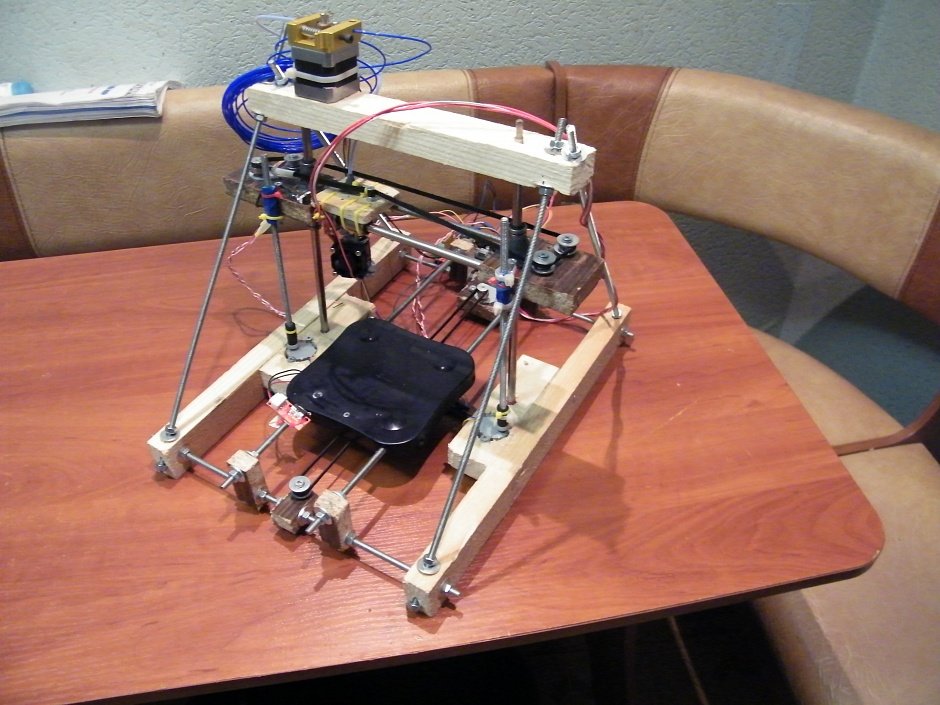

Вариант 3: Производство мебели с помощью небольшого 3D-принтера

Большие 3D-принтеры всегда будут препятствием для 3D-печати мебели из-за их размера и стоимости, что побуждает дизайнеров искать способы их использования.

Вместо этого дизайнеры обращаются к небольшим 3D-принтерам и печатают несколько более мелких деталей перед их сборкой, сочетая 3D-печать и традиционное производство мебели.Первый использовался для создания Супермода.

Стена с 3D-печатью «Supermod»

Разработанный основателями Simplus Designs, Supermod состоит из отдельно напечатанных модулей хранения, соединенных вместе, чтобы образовать модульную «стену» для хранения.

Стена, напечатанная на 3D-принтере «Супермод».Предназначен для домашнего интерьера, узоры и непрозрачность Supermod предназначены для пропускания солнечного света в содержимое каждого модуля в течение дня, а также для создания эффекта мерцания вокруг стены комнаты.

Будучи модульной системой, Supermod также обходит стороной необходимость использования крупномасштабных 3D-принтеров. Несмотря на то, что стена выше, чем у большинства людей, каждый модуль можно распечатать на доступном 3D-принтере.

Более поздний метод, включающий детали, напечатанные на 3D-принтере, в обычную мебель, возможно, является наиболее доступным методом при условии, что конечный пользователь имеет некоторые знания в области изготовления мебели. Эта техника также может быть увеличена или уменьшена для использования в любительских проектах или дизайнерских произведениях, таких как серия «Saul».

Обеденный стол и стулья «Саул» Джона Кристи

Джон Кристи, производитель мебели на заказ, 20 лет торговал модернистской мебелью, прежде чем вернуться в университет в возрасте 40 лет.

Обеденный стол из серии «Саул»«Во время моей В студенческие годы я заинтересовался 3D-печатью и тем, как я могу интегрировать ее в традиционное производство мебели. В проектах, над которыми я работал, изучалось, как можно использовать детали, напечатанные на 3D-принтере, для помощи изготовителю и производителю мебели ».

Он наиболее известен своим «Обеденным столом и стульями Saul». Напечатанный на 3D-принтере стол представляет собой изделие ручной работы, сделанное из дерева с напечатанными на 3D-принтере швами.Он предположил, что его система соединений, напечатанная на 3D-принтере, позволит «улучшить настройку, сократить время производства и сократить отходы» при применении к существующей мебели. Его набор был выставлен в Королевской академии художеств Эдинбурга в 2016 году.

Несмотря на то, что эта техника была произведена вручную, эта техника также использовалась людьми в любительском изготовлении мебели, и многие из этих создателей, как и наш следующий проект, загружали свои творения на сайт платформы для обмена видео, такие как YouTube.

Приставной столик Александра Чаппела

Дизайнер и ютубер Александр Чаппел задокументировал процесс строительства своего собственного деревянного приставного столика с 3D-печатными швами.Как и в случае с проектом Джона Кристи, единственными запечатанными на 3D-принтере деталями в этом столе были шарниры, а остальная часть стола была сделана из дерева с помощью обычных ручных инструментов.

Еще одно творение Александра Чаппела, он также напечатал на 3D-принтере стулья и многое другое.Он сделал файлы STL и инструкции доступными на своем личном веб-сайте всего за 5 долларов. Поскольку стоимость остальных материалов стола легко составляет менее 100 долларов, это, пожалуй, самый доступный способ 3D-печати вашей собственной мебели.

Несмотря на их успех, тот факт, что проекты Джона и Александра в основном сделаны из дерева, действительно вызывает серьезные вопросы: является ли использование минимального объема 3D-печати единственным способом получить доступную 3D-печать мебели? Стол в основном из дерева на самом деле является 3D-печатным столом?

Хотя эти вопросы не умаляют потенциала этого метода, конечный пользователь должен будет ответить на них.

Какую технику мне следует использовать для 3D-печати мебели?

Итак, какой из этих трех методов вы должны использовать для своего собственного мебельного проекта? Ну, это зависит от обстоятельств.

Или вы всегда можете пойти в комплекте…Если вы профессиональная студия или независимый дизайнер с необходимыми средствами, и у вас есть проект, который нужно напечатать надежно и с высоким качеством, тогда вам может помочь большой 3D-принтер. Вы хорошо.

Если промышленный 3D-принтер недоступен по цене, то можно создавать высококачественные изделия, используя 3D-печать наряду с традиционными методами.То есть, при условии, что у вас уже есть навыки изготовления мебели, поскольку эти предметы будут настолько хороши, насколько хороши вы в их изготовлении.

И если вы готовы овладеть новой техникой и обладаете как техническими навыками, так и терпением, чтобы преодолеть ее текущие недостатки, то Hangprinting может оказаться идеальным.

И независимо от выбранной вами техники, вы можете быть уверены в том, что мебель для 3D-печати больше не является новшеством ближайшего будущего. Это то, чем вы можете заниматься прямо сейчас в гостиной.

Если вам понравилась эта статья:

Подпишитесь на нашу рассылку и получайте последние новости 3D-печати, руководства для покупателей и подарки прямо на свой почтовый ящик:

Создайте свои собственные 3D-печатные таблицы Tensegrity

Несколько недель назад я сделал вырезанный лазером настольный стол для тенсегрити, и с тех пор многие люди просили аналогичную версию для 3D-печати. Взгляните на эти таблицы, если вы еще не сделали этого. Я сделал две конструкции, в одной из которых в качестве центральной опоры используется леска, а в другой – два магнита.Я преобразовал их обоих в детали для 3D-печати, поскольку у большего числа людей дома есть 3D-принтеры, чем доступ к лазерному резаку.

Таблицы выглядят парящими, но на самом деле они являются умной демонстрацией принципа тенсегрити. Принцип тенсегрити зародился в 1950-х годах и до сих пор используется при проектировании современных зданий и сооружений. Самая большая в мире структура тенсегрити в настоящее время – мост Курилпа в Брисбене, Австралия.

Когда вы впервые смотрите на них, кажется, что верхняя поверхность поддерживается тремя внешними частями лески, но при внимательном рассмотрении вы увидите, что леска, выполняющая всю работу, на самом деле находится в центре. .Кусок лески в центре конструкции находится в напряжении и выдерживает нагрузку на поверхность стола и все, что на нее кладется. Три отрезка линии снаружи просто удерживают верхнюю поверхность на месте, чтобы она оставалась прямо над центральной линией и не падала. Если разрезать любую из этих четырех линий, стол рухнет под собственным весом.

Вот видео о сборке. Прочтите подробные пошаговые инструкции по сборке.

Что вам нужно для создания ваших 3D-печатных таблиц тенсегрити

Вам также понадобится 3D-принтер,

- Creality Ender 3 Pro, используемый в этом руководстве – Купить здесь

Как создавать таблицы

Для начала вам нужно напечатать детали стола на 3D-принтере.

Для каждой версии есть два варианта печати. Одна из них представляет собой модель с печатью на месте, для которой требуется напечатать некоторую опорную структуру для поддержки свисающей руки.

Затем еще одна плоская версия, которая позволяет печатать поверхность стола и кронштейн отдельно, а затем склеивать их вместе. Если вы выберете этот вариант, вам нужно будет просто очистить края, а затем приклеить рычаг в прорезь.

Распечатайте модели, используя PLA или ABS с заполнением 15-30%.

После того, как ваши модели будут напечатаны, снимите опоры и удалите излишки печатного материала.

Я добавил отверстия 0,5 мм в каждом углу поверхности стола для лески. Ваш 3D-принтер, вероятно, не сможет распечатать их достаточно точно, чтобы использовать сразу, но, по крайней мере, программное обеспечение для нарезки добавит необходимые стены в области, чтобы вы могли очистить отверстия сверлом 0,5 мм или 1 мм, в зависимости от от диаметра вашей лески.

Я использовала леску, потому что она не изнашивается и немного жестче, чем хлопок или веревка, поэтому ее легче продеть в отверстия.

Отрежьте леску на четыре куска, один примерно 8-10 см, а еще три точно такой же длины, примерно от 12 до 13 см. Если вы используете узлы вместо клея, обрежьте их немного длиннее, чтобы они оставались на месте.

Начните с приклеивания трех более длинных частей либо к верхнему, либо к нижнему краю стола.

Затем приклейте их ко второй половине, убедившись, что они одинаковой длины с каждой из трех сторон. Эта часть сложнее, если вы завязываете линию узлом.

Затем приклейте центральную линию на место, чтобы натянуть три внешние линии и удерживать стол. Он должен быть достаточно тугим, чтобы стол стоял, не болтаясь и не раскачиваясь, но не слишком туго, чтобы концы стола не загибались.

Когда вы будете довольны своим столом, обрежьте лишнюю леску и убедитесь, что склеенные соединения надежно закреплены и высохли.

Если вы используете магниты, приклейте на место три внешние линии на правильной и равномерной длине, а затем добавьте магниты к середине, так чтобы противоположные полюса были обращены друг к другу.

Магнитный стол не выдерживает большой вес, но вы можете получить больше, расположив магниты ближе друг к другу. Здесь есть небольшой компромисс, потому что, если они расположены слишком близко друг к другу, вы не сможете хорошо увидеть зазор между ними, и тогда это просто выглядит так, как будто магниты жестко удерживают столы тенсегрити.

Я проверил стол с леской в своем предыдущем руководстве, чтобы посмотреть, сможет ли он выдержать мой телефон. Он держал около 200 граммов, но внешние линии действительно начали изгибаться, так что, вероятно, не могло быть больше, чем это.

Наслаждайтесь созданием собственных таблиц тенсегрити. Дайте мне знать, как это происходит, в разделе комментариев ниже.

Поделиться этим руководством

Видеообзорс практическими рекомендациями 3D-принтер

Файлы чертежей и ведомость Материалы!

ВАЖНЫЕ УКАЗАНИЯ ПО БЕЗОПАСНОСТИ Ваша безопасность и безопасность окружающих очень важны. Перед сборкой внимательно прочтите инструкции. Пожалуйста, следуйте Руководство по сборке. Перед началом сборки проверьте наличие всех деталей, используя предоставленный список деталей, чтобы убедиться, что все детали необходимые для сборки продукта включены.Этот комплект содержит детали, которые могут быть повреждены при неправильной или неправильной сборке. последовательность. 80/20 не несет ответственности за замену деталей, утерянных или поврежденных из-за неправильной сборки. [Помощь требуется во время части сборки].

ПОЛИТИКА 80/20 КАЧЕСТВО 80/20 стремится предоставлять свои продукты без реальных дефектов материалов и изготовления. 80/20 заменит или отремонтирует, по усмотрению 80/20, любой продукт, в котором при осмотре 80/20 будет обнаружен дефект материала и / или изготовления, при условии, что о таком дефекте будет сообщено 80/20 в письменной форме в течение одного (1 ) год даты отгрузки с завода 80/20 («Политика качества»).Настоящая Политика качества не распространяется на отказы из-за неправильного использования, случайного повреждения или когда ремонт был произведен или попытался выполнить кто-либо, кроме 80/20. Если замена дефектных изделий невозможна, 80/20 оставляет за собой право заменить изделия по выбору 80/20 изделиями аналогичного стиля, цвета и качества. Условия настоящей Политики качества могут быть изменены без предварительного уведомления. На данную Политику качества распространяются указанные выше ограничения. Кроме того, настоящая Политика качества предназначена только для первоначального покупателя и действует только в том случае, если товары приобретены у 80/20 или у одного из авторизованных дистрибьюторов 80/20.Обязательства 80/20 в соответствии с Политикой качества не подлежат передаче.

ОГРАНИЧЕННАЯ ГАРАНТИЯ 80/20 Гарантируется, что все продукты 80/20 не имеют реальных дефектов материала и качества изготовления, при условии, что о любом таком дефекте будет сообщено 80/20 в письменной форме в течение одного (1) года с даты покупка. Настоящая гарантия ограничивается заменой или ремонтом, по выбору 80/20, любой детали, которая после 80/20 при осмотре обнаружен дефект материала и / или изготовления.

ОТКАЗ ОТ ПОДРАЗУМЕВАЕМЫХ ГАРАНТИЙ 80/20 не дает явных или подразумеваемых гарантий того, что продукты 80/20, используемые в конструкции и спецификациях клиента, подходят для конкретных целей этого клиента.ОТСУТСТВИЕ ВЫШЕУКАЗАННОЙ ПОЛИТИКИ КАЧЕСТВА НИКАКИХ ГАРАНТИЙ, ЯВНЫХ, ПОДРАЗУМЕВАЕМЫХ ИЛИ ЗАКОНОДАТЕЛЬНЫХ, ВКЛЮЧАЯ, БЕЗ ОГРАНИЧЕНИЙ, ГАРАНТИЙ ТОВАРНОЙ ПРИГОДНОСТИ И ПРИГОДНОСТИ ДЛЯ ОПРЕДЕЛЕННОЙ ЦЕЛИ, ВЫХОДЯЩИЕ ЗА ПРЕДЕЛАМИ ОПИСАНИЯ.

ОГРАНИЧЕНИЕ СРЕДСТВ СРЕДСТВ ВАШЕЕ ЕДИНСТВЕННОЕ И ИСКЛЮЧИТЕЛЬНОЕ СРЕДСТВО ПО СРЕДСТВЕ ПО ДАННОЙ ПОЛИТИКЕ КАЧЕСТВА ЯВЛЯЕТСЯ РЕМОНТОМ ИЛИ ЗАМЕНОЙ ИЗДЕЛИЯ, ПРЕДУСМОТРЕННЫМ ЗДЕСЬ. 80/20 НЕ НЕСЕТ ОТВЕТСТВЕННОСТИ ЗА КОНКРЕТНЫЕ, СЛУЧАЙНЫЕ ИЛИ КОСВЕННЫЕ УБЫТКИ, ВЫЗВАННЫЕ ИСПОЛЬЗОВАНИЕМ ПРОДУКТОВ 80/20.Эта политика в области качества предоставляет покупателю определенные юридические права, и покупатель может иметь другие права, которые могут варьироваться в зависимости от законодательства соответствующего штата.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ Регулярно проверяйте затяжку крепежа.

КОНТАКТНАЯ ИНФОРМАЦИЯ Для получения помощи в США звоните по телефону 1-260-248-8030. Если вам нужна дополнительная помощь, вы можете написать 80/20 Inc. с любыми вопросами или комментариями по телефону 1701 South 400 East, Columbia City, IN 46725. Посетите нас в Интернете по адресу www.8020.net

Этот гигантский трехмерный принтер может создать целый стол

Выросший при коммунистическом режиме в Восточной Германии, Лукас Оэмиген не имел особого мирского имущества, но все же он проявлял большой интерес к DIY.Когда его пригласила художественная школа, он обратил свое внимание на мир трехмерной печати и разработал фабрику гигантских размеров, которая может печатать объекты больше, чем кресло La-Z-Boy.

Его алюминиевая рама составляет чуть более пяти футов в каждом измерении, а площадь сборки составляет 45x39x47 дюймов. Оэмиген назвал оригинальный прототип «Le Big Rep» в честь Pulp Fiction , хотя его новый 440-фунтовый принтер за 39 000 долларов был преобразован в более простой BigRep.

Технически он выгодно отличается от принтеров для производства плавленых волокон (FFF) меньшего размера, таких как MakerBot.Этот потрясающий трехмерный принтер имеет толщину слоя 100 микрон, возможность печати PLA, ABS и других экспериментальных пластиков, а также печатающую головку с двойным экструдером, которая позволяет системе печатать в нескольких цветах или создавать более сложные геометрические формы с помощью съемного материальная поддержка.

Для создания полноразмерного торцевого стола требуется примерно две катушки материала, пластик стоимостью около 150 долларов и пять дней печати. Ikea пока не столкнется с конкуренцией по стоимости, но вскоре появится возможность напечатать стильный и недорогой гарнитур для гостиной, не бросая вызов толпе в шведском мебельном супермаркете.