3d-принтер (конструкция, виды, производители) | Wiki 3DP

3D-принтер — это периферийное устройство, осуществляющее 3D-печать методом послойного формирования физического объекта по заданной цифровой 3D-модели.

Благодаря определенной простоте базовой конструкции оборудования, позволяющего осуществлять объемную печать, разработки в данной области ведутся как простыми людьми – энтузиастами 3d-печати (фактически каждый может собрать свой собственный 3d-принтер своими руками), так и крупными отраслевыми компаниями и центрами разработки.

Современные 3d-принтеры могут печатать как различными полимерными материалами (основная доля расходных материалов), так и металлом, специализированными строительными составами, продуктами питания и био-материалами.

3д-принтеры уже сегодня применяются как для бытового так и для профессионального прототипирования объектов. На сегодняшний день помимо условно “стандартных” образцов оборудования, имеются разработки и конструкции, осуществляющие печать еды, принтеры применяемые в медицине и принтеры способные печатать малоэтажные дома и небольшие конструкции.

Также отметим, что 3д-принтеры в частности и 3д-печать в целом активно используются в образовании, робототехнике и ряде других социально-значимых и инновационно-перспективных направлений.

Следует отметить, что 3d-принтеры – это одна из немногих категорий оборудования имеющих реальную возможность к самовоспроизведению (в частности, проект RepRap).[1]

Виды 3d-принтеров

Классификация 3д-принтеров ведется по нескольким ключевым параметрам, основными из которых являются: применяемая технология 3d-печати; материал печати; уровень качества и стабильности размеров получаемых изделий.

В последнем случае различают домашний (настольный) 3d-принтер и 3d-принтер профессионального класса, демонстрирующий более стабильные размеры напечатанных объектов, повышенную производительность (скорость печати) и качество прототипирования. Оборудование профессионального класса активно применяется в различных конструкторских бюро (с целью создания моделей и прототипов разрабатываемой продукции или конструкций), а также для целей мелкосерийного производства широкой гаммы изделий (сувенирная продукция, индивидуализированные корпуса электроники и тому подобное).

Типовая конструкция 3d-принтера

Индустрия 3D-печати переживает в настоящий момент этап бурного роста и развития, что привело к тому, что на сегодняшний день на рынке присутствует крайне широкая и весьма пестрая гамма образцов оборудования: от любительских принтеров, собранных своими руками в единичном экземпляре из подсобных деталей и элементов, до промышленных образцов, способных создавать высокоточные копии объектов с весьма сложной геометрией.

В целом, устройство 3D-принтеров на самом деле не очень сложное. Главные проблемы при изготовлении принтеров – обеспечить точность сборки и дальнейшей точности позиционирования по всем осям для экструдера, чтобы обеспечить качество печати.

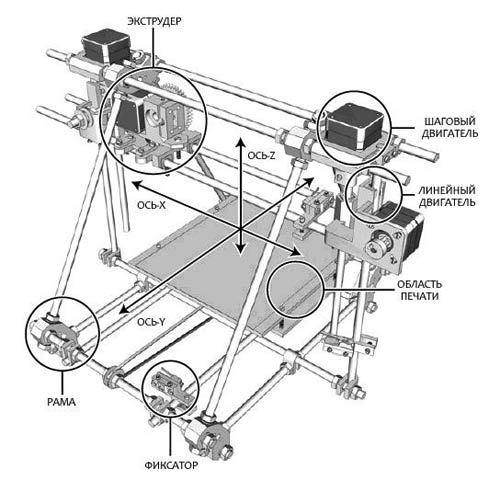

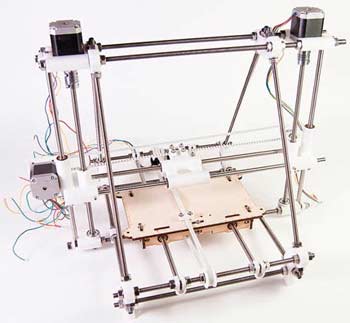

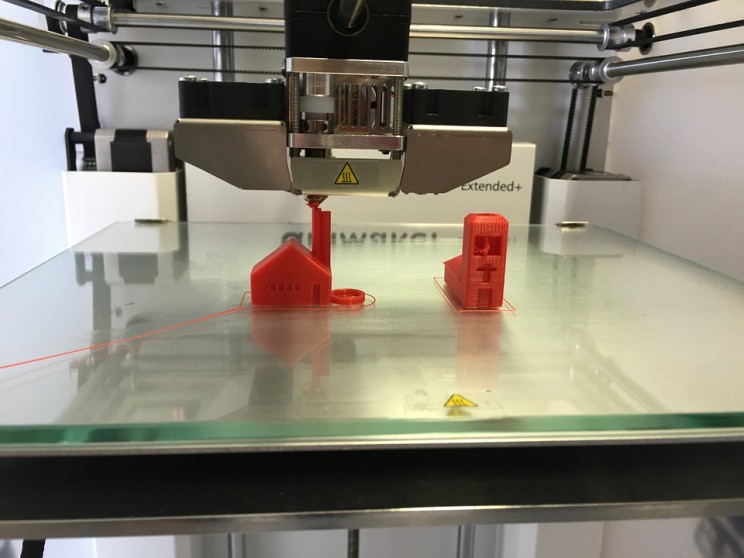

Для того чтобы представить типовую конструкцию 3д-принтера рассмотрим самую распространенную (в настоящее время) технологию объемной печати – FDM (метод послойного наплавления).

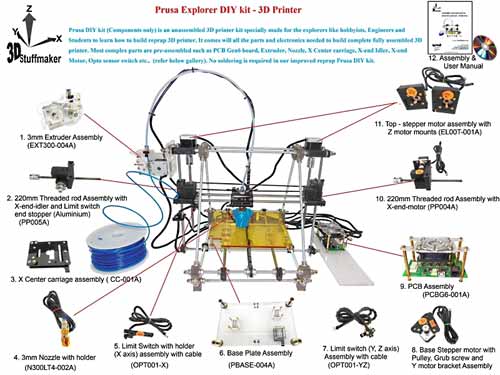

Типовая конструкция 3D-принтера печатающего по методу послойного наплавления (FDM). (Визуализация: 3D Today)

3d-принтер состоит из:

- Корпус, играющий роль скелета для монтажа конструкционных элементов;

- Направляющие, осуществляющие сравнительно свободное перемещение печатающей головки в заданном пространстве;

- Печатающая головка (экструдер) – группа частей, которая выполняет подачу, нагрев и вытеснение (экструзию) расходного материала через сопло на рабочую поверхность;

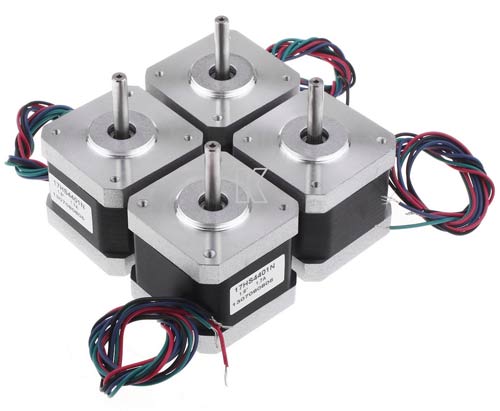

- Шаговые двигатели – элементы конструкции 3д-принтера, отвечающие за равномерное перемещение печатающей головки в заданном пространстве ;

- Рабочий стол – строительная платформа 3D-принтера, на которой и осуществляется непосредственное создание трёхмерного объекта;

- Электроника – набор элементов, отвечающий за управление и координацию действий принтера в процессе печати.

Подробнее остановимся на некоторых (наиболее важных) элементах базовой конструкции 3д-принтера[2].

Экструдер (печатающая головка) 3d-принтера

Наиболее важный элемент конструкции данного вида оборудования. Экструдер 3д-принтера – это узел, который обеспечивает подачу расплавленного пластика в рабочую зону аппарата. На сегодняшний день уже имеется огромное количество различных конструкторских решений.

В частности, имеются образцы оборудования оснащенные сменными соплами различного диаметра. Также есть варианты принтеров с двумя экструдерами в конструкции. Такие образцы способные печатать двумя цветами или осуществлять печать поддержек растворяемым пластиком

Обслуживание экструдера 3д-принтера состоит в его очистке снаружи от налипших в процессе печати кусочков пластика. Иногда, обычно при работе с некачественными расходными материалами, сопло экструдера может довольно сильно засоряться – в этом случае приходится проводить его чистку.

Рабочий стол 3д-принтера

Стол может быть как нагреваемым, так и без такового. Для калибровки стола применяются либо автоматические приводы (автоматическая калибровка) или подпружиненные болты (ручная регулировка). Покрыт обычно стеклом, хотя есть варианты 3д-принтеров и с перфорированной платформой. Для нагреваемого стола еще добавляется и нагреваемый элемент.

Обслуживание данного элемента конструкции заключается в его калибровке и регулярной чистке поверхности.

Электроника и управление

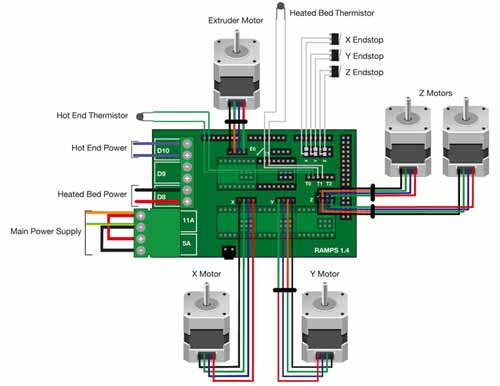

Плата управления может находиться в корпусе. Большинство 3d-принтеров имеют плату на основе RAMPS. Но есть и варианты со своими решениями. Обычно достаточно проверять работает ли кулер охлаждения (если он необходим в данной конструкции).

Что касается экрана управления 3д-принтером, то он, следует отметить, присутствует отнюдь не на всех моделях данной категории оборудования. Обычно он есть там, где есть возможность печатать с SD карты.

Принцип работы 3д-принтера

Как уже было замечено, на сегодняшний день в индустрии насчитывается уже несколько подвидов методов 3д-печати, а также весьма обширный набор соответствующего оборудования и конструкций.

Для того, чтобы рассмотреть принцип работы 3d-принтера обратимся к его ключевому элементу (головке экструдера) и методу объемной печати, использующей пластиковую нить.

Процесс 3д-печати:

Нить (филамент) поступает в печатающую головку (экструдер), после чего осуществляется разогрев нити до ее жидкого состояния. Далее полученная масса выдавливается через сопло экструдера. При этом шаговые двигатели с помощью зубчатых ремней приводят в движение Экструдер, который перемещается по направляющим в заданном направлении и наносит пластик на платформу слой за слоем согласно заданной модели.

3d-принтер – производители

Технология 3d-печати с одной стороны еще находится на этапе своего зарождения и становления, с другой стороны базируется на весьма проработанных технологических решениях из ряда других областей (в частности, экструзии полимеров). Данные обстоятельства в совокупности с развитием интернета, значительно ускорившего и упростившего обмен информацией в мировых масштабах, привели к тому, что теми или иными успехами в области разработки, конструирования и производства оборудования для 3d-печати могут похвастаться очень многие компании по всему миру.

Подавляющее большинство таких компаний (на сегодняшний день) занимается сборкой оборудования из готовых конструкционных элементов по находящимся в свободном доступе конструкторским схемам с минимальными изменениями и новациями. Однако на рынке уже есть и свое лидеры, – относительно крупные компании, сравнительно (учитывая возраст самого рынка 3д-печати) давно работающие в данной области. Список наиболее заметных из них представлен ниже.

Ведущие производители:

- 3D Systems (США);

- EnvisionTEC (Германия);

- Stratasys (США);

- MX3D (Нидерланды);

- Rapid Shape (Германия);

- DWS s.r.l. (Италия);

- Wuhan Binhu Mechanical & Electrical (Китай);

- MakerBot Industries (США);

- RepRapPro (Великобритания);

- Magnum (Россия);

- Ultimaker (Нидерланды);

- PICASO 3D

В общем и целом свое разработчики и (или) производители 3д-принтеров имеются практически в каждой цивилизованной стране мира. По различным оценкам экспертов и аналитиков, на сегодняшний день в мире можно купить 3d-принтер по меньшей мере от 300 компаний.

В Европе (как можно заметить из приведенного выше списка) центральное место занимают немецкие, голландские и итальянские компании, что вполне коррелирует с тем какое место на международном рынке занимают местные компании-производители оборудования для переработки полимеров. Также заметное место на мировом рынке аддитивных технологий занимает и Великобритания, где по разным оценкам насчитывается как минимум 15 компаний, разрабатывающих и изготавливающих оборудование для объемной печати.

В Азии безусловным лидером рынка выступают китайские компании. Однако и кроме них здесь есть заметные игроки и из других стран региона: Индия, Япония, Южная Корея, Тайвань и даже Таиланд и Гонконг.

На постсоветском пространстве безусловным лидером по количеству отраслевых компаний, работающих в области разработки и изготовления 3d-принтеров и вспомогательного оборудования, выступает Российская Федерация, на территории которой (по различным оценкам) уместилось по меньшей мере 36 предприятий, главные из которых представлены выше. Также следует отметить, что свое отраслевые фирмы имеются в Украине, Беларуси, Литве и Латвии.

В Северной Америке, помимо мирового лидера – США, свое функционеры в области разработки, производства и внедрения оборудования для печати 3dp присутствуют и в Канаде.

В заключении отметим, что есть свое компании-производители и в таких странах, как Израиль; Бразилия, Новая Зеландия и Австралия, хотя их можно в прямом смысле слова “пересчитать по пальцам” и заметного влияния на мировой рынок они (на данный момент) не оказывают.

Узнать больше про 3d-принтер:

Также, для получения более полной картины по тематике 3д-печати в целом и 3д-принтеров в частности рекомендуем воспользоваться поиском по сайту (вверху страницы).

Хотите собрать своими руками 3D-принтер из отдельных комплектующих? Это не так сложно, как кажется на первый взгляд. Практически все персональные 3D-принтеры используют один и тот же подход к 3D-печати, различаясь в деталях. Их конструкция выглядит предельно просто: 4 или 5 шаговых моторов, экструдер с нагревателем и датчиком температуры, платформа с подогревом, три концевых датчика на нулевой отметке осей. Более сложные принтеры могут иметь второй экструдер с нагревателем и датчиком температуры, вентилятор для охлаждения головки, концевые датчики на максимальных отметках осей.

Подключить исполнительные механизмы и датчики напрямую к компьютеру невозможно, поэтому используется промежуточное звено – управляющий контроллер, для которого необходимо из математической 3D-модели подготовить специальный G-код – несложный набор команд, с помощью которых определяется последовательность действий принтера. Определенные типы контроллеров имеют собственный картридер со слотом под SD-карту памяти, непосредственно с которой и могут считываться G-коды. В этом случае компьютер не требуется, а для управления 3D-принтером хватает нескольких кнопок и LCD-дисплея. Управляющие контроллеры чаще всего создаются под среду разработки Arduino IDE.

Перемещение печатающей головки (экструдера) происходит в трех плоскостях – по осям X, Y и Z, для чего используются шаговые двигатели с обычной точностью 1,8° на шаг. Вспомогательными элементами являются ремни ГРМ и ролики по осям Х и Y. Зачастую применяются металлические стержни с резьбой или особые винты для точного позиционирования по оси Z. Управляемый контроллером 3D-принтер перемещает печатающую головку, выдавливающий расплавленный пластик, тем самым наплавляя модель слой за слоем.

Шаговые двигатели NEMA 17

NEMA 17 – это условное обозначение типоразмера стандартного посадочного места для различных шаговых двигателей, которое имеет размеры 1.7×1.7 дюйма (43.2×43.2 мм). Меньший типоразмер обозначается как NEMA 14 (1.4×1.4 дюйма или 35.6×35.6 мм).

Шаговые двигатели могут иметь три режима работы: полношаговый, полушаговый и микрошаговый. Во время полношагового режима шаговый двигатель проворачивает свою ось на 360 градусов, совершая 200 шагов, во время полушагового – 400, а в микрошаговом режиме каждый шаг делится еще на 4, 8 или 16 частей. Управление двигателем в микрошаговом режиме настолько сложное, что для него используются специальные контроллеры шаговых двигателей. Шаговые двигатели бывают рассчитаны на 4, 8 и 12 В.

Экструдер

Функцию равномерного распределения по рабочей поверхности пластика и других материалов выполняет экструдер, который плавит и подает через сопло термопластик (ABS или PLA) на поверхность стола. Являясь самой сложной частью 3D-принтера, экструдер состоит из привода подачи пластика и термоголовки.

Привод экструдера с помощью редукторного механизма выталкивает нить пластика диаметром 1,75 или 3 мм. В большинстве современных приводов используется шаговый двигатель для лучшего контроля подачи нити к термоголовке. Нить подается в алюминиевую термоголовку со встроенным нагревателем, где разогревается до температуры 170-260 °С, в зависимости от типа пластика, и переходя в полужидкое состояние, выдавливается из печатающей головки, диаметр отверстия которой обычно располагается в диапазоне от 0,35 до 0,5 мм.

Поверхность для печати

Рабочая поверхность, на которой формируются 3D-детали, называется столом или платформой. Её размеры варьируются в зависимости от модели принтера и обычно располагаются в диапазоне от 150 до 200 мм2. Большинство производителей 3D-принтеров предлагают подогреваемую платформу уже в комплекте, либо как дополнительную опцию. Всегда есть возможность самому сделать подогреваемую платформу из подручного материала. Задача платформы – не допустить разрывов или трещин модели, а также обеспечить надежное сцепление между первыми слоями печатаемой детали и рабочей поверхностью.

Верхняя часть платформы изготавливается из стекла или алюминия для лучшего распределения тепла по всей площади и обеспечения гладкой и ровной поверхности. Стекло дает более ровную поверхность, в то время как алюминий лучше распределяет тепло в случае подогрева. Чтобы предотвратить отрыв модели во время печати, поверхность платформы часто покрывается какой-либо липкой массой или пленкой. Такие материалы часто состоят из каптона или полиамидной ленты, в зависимости от типа пластика.

Линейный двигатель

Используемый привод (линейный мотор) во многом определяет точность и скорость печати, а также периодичность обслуживания 3D-принтера. Обычно используются гладкие, высокоточные металлические стержни для каждой оси, а также пластиковые или бронзовые шарикоподшипники для перемещения по каждому стержню. Линейные шарикоподшипники обеспечивают более долговечную и качественную работу, однако они более шумные, чем бронзовые, которые, в свою очередь, сложнее откалибровать на момент сборки.

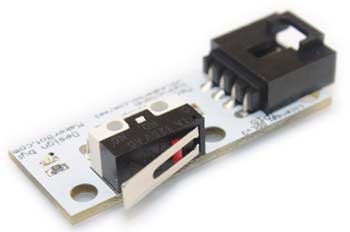

Концевые датчики

Диапазон движения линейных приводов обычно ограничивается механическими или оптическими фиксаторами – простейшими концевыми датчиками (EndStop), которые сигнализируют о приближении головки принтера к краю рабочей поверхности, чтобы предотвратить выход ее за рамки платформы. Фиксаторы также используются для определения начала координат (0,0,0) по всем трем осям.

Строго говоря, наличие фиксаторов не является обязательным в работе 3D-принтеров, но их наличие позволяет калибровать принтер перед началом печати, что делает печать более точной и аккуратной. Концевые датчики бывают двух видов: нажимные и оптические. Оптические являются более точными, но для упрощения (например, по X-Y осям) можно воспользоваться и нажимными.

Рама принтера

То, что соединяет все описанные выше элементы в единое целое, называется рамой. Форма рамы, и особенно материал, из которого она изготовлена, довольно сильно влияют на точность и качество печати. Конструкция рамы, основанная на принципе слотов, когда пластиковые или даже фанерные листы, нарезанные лазером, соединяются гребнями в пазы, а потом скручиваются болтами и гайками, сильно упрощает сборку 3D-принтера и является более точной для калибровки, однако не способствует подавлению шумов, а крепежные элементы со временем приходится подкручивать. Если же рама содержит металлические стержни с резьбой, то аппарат получается более тихим, однако усложняется процесс сборки и калибровки.

Если вы всё же предпочтете приобрести уже готовый 3D-принтер, то обратите внимание на модели, популярные в данный момент на рынке:

Кроме того, посетив наши магазины в Москве и Санкт-Петербурге, вы сможете даже потрогать некоторые из них своими руками.

3D-печать распространена повсеместно. Она позволяет создать что угодно — от прототипов всевозможных изделий, до функциональных частей реактивных двигателей самолетов и космических аппаратов, от канцелярских принадлежностей и автозапчастей, до шоколадок и сувениров.

Но, как именно работают 3D-принтеры, как они создают трехмерные объекты любой возможной формы — знают еще не все. Если вы хоть раз задавались этими вопросами, то перед вами — самое простое объяснение 3D-печати.

Общие принципы 3D-печати

Принцип 3D-печати по любой существующей технологии — создание объемных объектов из совокупности плоских слоев.

Цифровая модель изделия разделяется на слои специальной программой — слайсером, а принтер печатает эти слои, один на другом, составляя из них трехмерный объект. Так, из множества слоев, получается объемная деталь.

Общий принцип один, но технологии различаются; самая распространенная и доступная среди них — FDM.

FDM

Моделирование методом послойного наплавления (FDM), также известное как производство способом наплавления нитей (FFF) — самый популярный и массовый тип 3D-печати.

Стандартное FDM-устройство работает как термоклеевой пистолет управляемый роботом, что не удивляет, ведь разработка технологии FDM когда-то начиналась с опытов с термоклеем. Пластиковый пруток проталкивается через горячее сопло, где он плавится, а выходя из него укладывается слоями. Процесс повторяется снова и снова, пока не появится готовый 3D-объект.

Единственное отличие в том, что 3D-принтеры используют не стержни термоклея, а пластиковый филамент намотанный на катушки.

Самые распространенные материалы для FDM (FFF) — пластики ABS и PLA.

Пластиковая нить, она же филамент, выпускается в такой форме для того, чтобы она могла легко плавиться при заданной температуре, но очень быстро застывать — после охлаждения всего на пару градусов. Именно это и позволяет печатать 3D изделия со сложной геометрией с высокой точностью.

Проще говоря, 3D-печать отличается от традиционной 2D-печати только тем, что повторяется снова и снова, создавая слой за слоем, один на поверхности другого. В конце концов, тысячи слоев образуют 3D-объект.

FDM-принтер на примере MakerBot Replicator 2

Стереолитография

Стереолитография использует свет для “выращивания” объектов в емкости с фотополимерной смолой. Как и в прочих технологиях 3D-печати, изделие образуется слой за слоем, здесь — при отверждении жидкого фотополимера светом.

От FDM стереолитография отличается более монолитными принтами, даже с одинаковой заданной толщиной слоя.

На фото: принты FDM и SLA, слой обеих моделей — 0,1 мм.

Дело в разнице в технологиях — фотополимерная засветка дает более аккуратные слои, чем расплавленный филамент выдавливаемый из сопла FDM-принтера.

SLA и DLP — две разновидности стереолитографии. SLA — лазерная стереолитография, DLP — цифровая проекция. Различие между ними в том, что в SLA источником света служит лазер, а в DLP — проектор.

Независимо от технических особенностей, принцип работы устройств SLA и DLP схож. Для запуска печати необходимо опустить специальную платформу построения в емкость с жидкой фотополимерной смолой.

Платформа останавливается на высоте одного слоя от дна емкости.

Происходит засветка источником света принтера.

Жидкий полимер, под воздействием света, становится твердым и прилипает к платформе построения. После этого платформа поднимается на высоту еще одного слоя и процесс повторяется.

SLA-принтер на примере Formlabs Form 2

SLA дает более гладкие поверхности, по сравнению не только с FDM, но и с DLP, о которой рассказываем далее.

Так получается потому, что DLP проецирует слои картинкой из пикселей, а луч лазера в SLA движется непрерывно, что дает ровный, не пикселизованный слой.

DLP в тех же целях использует проектор, а LED DLP — ЖК-дисплей с ультрафиолетовой подсветкой. В этих конструкциях свет проецируется на смолу по всей площади слоя одновременно, что дает преимущество в скорости, когда необходима печать крупных объектов с заполнением в 100% — полная засветка слоя происходит быстрее, чем в SLA.

Но при печати мелких или пустотелых объектов SLA быстрее, так как интенсивность засветки лазерным лучом, а значит и скорость полимеризации, выше.

DLP-принтер на примере SprintRay MoonRay S

SLS

Главное преимущество технологии перед FDM и SLA — SLS-печать не требует создания поддерживающих структур, ведь материалом поддержки служит окружающий модель материал — это позволяет печатать изделия любой формы, с любым количеством внутренних полостей, и заполнять ими весь рабочий объем принтера. SLS-принтеры работают с широким спектром материалов, а их принты прочнее, чем большинство напечатанных FDM или стереолитографией.

Благодаря прочностным характеристикам, напечатанные на SLS-принтерах детали могут использоваться в практических целях, а не только как прототипы и декоративные элементы.

Для создания объекта аппарат направляет лазер на слой мелкофракционного порошка, сплавляя частицы друг с другом для формирования слоя изделия. Затем, устройство рассыпает следующую порцию порошка на поверхность готового слоя и разравнивает его, а лазер расплавляет, создавая следующий слой изделия. Процедура повторяется до тех пор, пока печать не будет завершена.

Есть у SLS-принтеров и минус — их стоимость. Они очень дороги, по сравнению с FDM и SLA/DLP. Это связано с ценой необходимых для такой печати высокоэнергетических лазеров. В принципе, стоимость даже самых дешевых SLS-принтеров совсем недавно начиналась от $200 000.

Тем не менее, некоторые компании в настоящее время работают над тем, чтобы сделать данную технологию более доступной, поэтому есть шанс, что приобрести SLS-принтер в ближайшем будущем смогут позволить себе даже любители. Один из примеров — польская компания Sinterit.

SLS-принтер на примере Sinterit Lisa Pro

Извлеченная из SLS-принтера модель не требует удаления поддержек и может использоваться без постобработки, ее надо лишь очистить от лишнего порошка.

Polyjet

Главное преимущество технологии Polyjet в ее мультиматериальности — многие Polyjet-принтеры способны печатать объект большим количеством различных материалов одновременно, что позволяет создавать изделия состоящие из участков с разными механическими и оптическими свойствами, то есть — разной твердости и цвета. Это фирменная технология компании Stratasys.

Пример: принтер Stratasys и напечатанные на нем кроссовки.

Polyjet 3D-принтеры распыляют крошечные капельки фотополимерной смолы на поверхность и полимеризуют их ультрафиолетовым излучением.

Этот процесс повторяется до тех пор, пока не будет создан объект. В отличие от FDM-принтеров, Polyjet-устройства могут наносить материал из многочисленных сопел одновременно.

Polyjet-принтер на примере Stratasys J750

Заключение

Прочитав эту статью, вы ознакомились с принципами и примерами работы 3D-принтеров функционирующих по самым распространенным технологиям.

Существуют и другие технологии, в основном — связанные с 3D-печатью металлами, но они используются только в промышленности. О них мы поговорим отдельно.

Чтобы выбрать 3D-печатное оборудование и материалы для любых задач обращайтесь в Top 3D Shop — проконсультируем, подберем максимально подходящую технику и расходники, оформим заказ, доставим, установим и научим.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

3D-принтер: что это и как он работает? | GeekBrains

Описание возможностей 3д принтера и история его появления.

https://d2xzmw6cctk25h.cloudfront.net/post/1999/og_image/501bb6c82a53bb3bc2a0fee73b0c9e9e.png

В 2011 году принтер, который заправили биогелем, напечатал человеческую почку прямо во время конференции TED. Два года назад Adidas анонсировала новую модель кроссовок, которые печатают на 3D-принтере за 20 минут. А недавно компания Илона Маска SpaceX успешно провела испытания двигателей космического корабля, которые тоже напечатали на 3D-принтере.

В современном мире 3D-печать — это не удивительная технология будущего, а хорошо изученная реальность. Ее применяют в архитектуре, строительстве, медицине, дизайне, производстве одежды и обуви и других сферах. По запросу «3D-принтер» поисковики выдают сотни чертежей и прототипов разной сложности — от мыльницы и настольной лампы до автомобильного двигателя и даже жилого дома.

Любой может купить принтер и напечатать чехол для смартфона, но дальше 3д печати по чертежу идут не все. В этой статье расскажем, когда появилась 3D-печать, как можно применять технологию и какие у нее перспективы.

Как появился трехмерный принтер

Не будем слишком утомлять вас датами и кратко перескажем историю 3D-печати.

Предвестник трехмерной печати. В начале 80-х доктор Хидео Кодама разработал систему быстрого прототипирования с помощью фотополимера — жидкого вещества на основе акрила. Технология печати была похожа на современную: принтер печатал объект по модели, послойно.

Первый 3D-принтинг. Изготовление физических предметов с помощью цифровых данных продемонстрировал Чарльз Халл. В 1984 году, когда компьютеры еще не сильно отличались от калькуляторов, а до выхода Windows-95 было десять лет, он изобрел стереолитографию – предшественницу 3D-печати. Работала технология так: под воздействием ультрафиолетового лазера материал застывал и превращался в пластиковое изделие. Форму печатали по цифровым объектам, и это стало бумом среди разработчиков — теперь можно было создавать прототипы с меньшими издержками.

Первый 3D-принтер. Источник: habr

Первый производитель 3D-принтеров. Через два года Чарльз Халл запатентовал технологию и открыл компанию по производству принтеров 3D Systems. Она выпустила первый аппарат для промышленной 3D-печати и до сих пор лидирует на рынке. Правда, тогда принтер называли иначе — аппаратом для стереолитографии.

Популярность 3D-печати и новые технологии. В конце 80-х 3D Systems запустила серийное производство стереолитографических принтеров. Но к тому времени появились и другие технологии печати: лазерное спекание и моделирование методом наплавления. В первом случае лазером обрабатывался порошок, а не жидкость. А по методу наплавления работает большинство современных 3D-принтеров. Термин «3D-печать» вошел в обиход, появились первые домашние принтеры.

Революция в 3D-печати. В начале нулевых рынок раскололся на два направления: дорогие сложные системы и те, что доступны каждому для печати дома. Технологию начали применять в специфических областях: впервые на 3D-принтере напечатали мочевой пузырь, который успешно имплантировали.

Печать тестового образца почки. Источник: BBC

В 2005 году появился первый цветной 3D-принтер с высоким качеством печати, который создавал комплекты деталей для себя и «коллег».

Как устроен 3D-принтер

В основном принтеры трехмерной печати состоят из одинаковых деталей и по устройству похожи на обычные принтеры. Главное отличие — очевидное: 3D-принтер печатает в трех плоскостях, и кроме ширины и высоты появляется глубина.

Вот из каких деталей состоит 3D-принтер, не считая корпуса:

- экструдер, или печатающая головка — разогревает поверхность, с помощью системы захвата отмеряет точное количество материала и выдавливает полужидкий пластик, который подается в виде нитей;

- рабочий стол (его еще называют рабочей платформой или поверхностью для печати) — на нем принтер формирует детали и выращивает изделия;

- линейный и шаговый двигатели — приводят в движение детали, отвечают за точность и скорость печати;

- фиксаторы — датчики, которые определяют координаты печати и ограничивают подвижные детали. Нужны, чтобы принтер не выходил за пределы рабочего стола, и делают печать более аккуратной;

- рама — соединяет все элементы принтера.

Схема 3D-принтера. Источник: Lostprinters

Все это управляется компьютером.

Как создают изделия

За создание трехмерного изделия отвечает аддитивный процесс 3д-печати — это когда при изготовлении предмета слои материала накладываются друг на друга, снизу вверх, пока не получится копия формы в чертеже. Так печатают изделия из пластика. А фотополимерная печать работает по технологии стереолитографии (SLA): под воздействием лазерного излучателя фотополимеры затвердевают. Кроме пластика и фотополимерных смол, современные 3D-принтеры работают с металлоглиной и металлическим порошком.

Печать состоит из непрерывных циклов, которые повторяются один за другим — на один слой материала наносится следующий, и печатающая головка двигается, пока на рабочей поверхности не окажется готовый предмет. Отходы печати принтер сам удаляет с рабочего стола.

Как работает 3D-чертеж

Принтер печатает изделие по 3D-чертежу: его создают на компьютере в специальной программе, затем сохраняют в формате STL. Этот файл выводят в программу резки для принтера — она помогает задать модели физические свойства изделия, например плотность. Далее программа преобразует модель в инструкцию для экструдера и выгружает ее на принтер, который начинает печатать изделие.

3D-чертеж легко сделать в домашних условиях — почитайте инструкцию на habr.

Как запрограммировать 3D-принтер

Краткая инструкция по настройке принтера:

- Выбрать 3D-модель. Изделие можно нарисовать самому в специальном CAD-редакторе или найти готовый чертеж — в интернете полно моделей разной сложности.

- Подготовить 3D-модель к печати. Это делают методом слайсинга (slice — часть). К примеру, чтобы распечатать игрушку, ее модель нужно с помощью программ-слайсеров «разбить» на слои и передать их на принтер. Проще говоря, слайсер показывает принтеру, как печатать предмет: по какому контуру двигаться печатной головке, с какой скоростью, какую толщину слоев делать.

- Передать модель принтеру. Из слайсера 3D-чертеж сохраняется в файл под названием G-code. Компьютер загружает файл в принтер и запускает 3д-печать.

- Наблюдать за печатью.

Можно ли применять напечатанные изделия

Зависит от качества материала, принтера и конечного изделия. Часто домашние принтеры неточно передают форму и цвет предмета. Изделия из пластика нужно дополнительно обработать: иногда они печатаются с заусенцами и дефектами и почти всегда с ребристой поверхностью.

Изделие после и до обработки. Источник: 3D-Today

Для обработки поверхности есть несколько способов — не все подходят для домашнего применения:

- механическая обработка — шлифовка вручную, срезание заусенцев;

- химическая — погружение в ацетон, пескоструйная обработка, нанесение спецраствора кисточкой.

Что можно напечатать на 3D-принтере

В интернете полно подборок с инструкциями для печати 3D-изделий. 3D-Today публикует фотографии работ владельцев принтеров, от мелких запчастей до скульптур. На «Хабре» уже три года назад постили список «50 крутых вещей для печати на 3D-принтере». Make3D написали о более масштабных проектах — печати автомобилей, оружия, солнечных батарей и протезов.

Есть ряд перспективных областей, в которых уже применяют 3D-печать.

Изготовление моделей по собственным эскизам. Константин Иванов, создатель сервиса 3DPrintus, в интервью «Афише» рассказал, что 3D-печать приведет к расцвету customizable things: любой сможет собрать и распечатать нужное изделие онлайн. Например, сделать модель робота и заказать его печать на промышленном принтере, создать и распечатать свой дизайн обручальных колец или обуви. Примеры таких проектов — Thinker Thing и Jweel.

Быстрое прототипирование. Самая популярная область, в которой используют трехмерную печать. На 3D-принтерах делают тестовые модели протезов, прототипы лечебных корсетов, барельефов, олимпийского снаряжения.

Прототипы детских протезов, 3D-печать. Источник: 3D-Pulse

Сложная геометрия. 3D-принтер легко справляется с изготовлением моделей любой формы. Несколько примеров:

— в австралийском университете исследовали возможности 3D-принтера и напечатали табурет в форме отпечатка пальца;

— шеф-повар из Дании победил в конкурсе высокой кухни: он напечатал на 3D-принтере миниатюрные блюда сложной формы из морепродуктов и свекольного пюре;

Одно из победивших блюд шеф-повара. Источник: 3D-Pulse

— в немецком институте разработали систему для ускоренной 3D-печати — за 18 минут принтер изготавливает сложное геометрическое изделие высотой в 30 см. Обычно у принтеров уходит час на печать карманных фигурок.

Технологии 3D-печати

Кратко об основных методах 3D-принтинга.

Стереолитография (SLA). В стереолитографическом принтере лазер облучает фотополимеры, и формирует каждый слой по 3D-чертежу. После облучения материал затвердевает. Прочность изделия зависит от типа полимера — термопластика, смол, резины.

Цветную печать стереолитография не поддерживает. Из других недостатков — медленная работа, огромный размер стереолитографических установок, а еще нельзя сочетать несколько материалов в одном цикле.

Эта технология — одна из самых дорогих, но гарантирует точность печати. Принтер наносит слои толщиной 15 микрон — это в несколько раз тоньше человеческого волоса. Поэтому с помощью стереолитографии делают стоматологические протезы и украшения.

Промышленные стереолитографические установки могут печатать огромные изделия, в несколько метров. Поэтому их успешно применяют в производстве самолетов, судов, в оборонной промышленности, медицине и машиностроении.

Селективное лазерное спекание (SLS). Самый распространенный метод спекания порошковых материалов. Другие технологии — прямое лазерное спекание и выборочная лазерная плавка.

Метод изобрел Карл Декарт в конце восьмидесятых: его принтер печатал методом послойного вычерчивания (спекания). Мощный лазер нагревает небольшие частицы материала и двигается по контурам 3D-чертежа, пока изделие не будет готово. Технологию используют для изготовления не цельных изделий, а деталей. После спекания детали помещают в печь, где материал выгорает. SLS использует пластик, керамику, металл, полимеры, стекловолокно в виде порошка.

На атлете — кроссовки New Balance, которые изготовили с помощью лазерного спекания. Источник: 3D-Today

Технологию SLS используют для прототипов и сложных геометрических деталей. Для печати в домашних условиях SLS не подходит из-за огромных размеров принтера.

Послойная заливка полимера (FDM), или моделирование методом послойного наплавления. Этот способ 3d-печати изобретен американцем Скоттом Крампом. Работает FDM так: материал выводится в экструдер в виде нити, там он нагревается и подается на рабочий стол микрокаплями. Экструдер перемещается по рабочей поверхности в соответствии с 3D-моделью, материал охлаждается и застывает в изделие.

Преимущества — высокая гибкость изделий и устойчивость к температурам. Для такой печати используют разные виды термопластика. FDM — самая недорогая среди 3D-технологий печати, поэтому принтеры популярны в домашнем использовании: для изготовления игрушек, сувениров, украшений. Но в основном моделирование послойным наплавлением используют в прототипировании и промышленном производстве — принтеры довольно быстро печатают мелкосерийные партии изделий. Предметы из огнеупорных пластиков изготовляют для космической отрасли.

Струйная 3D-печать. Один из первых методов трехмерной печати — в 1993 году его изобрели американские студенты, когда усовершенствовали обычный бумажный принтер, и вскоре технологию приобрела та самая компания 3D Systems.

Работает струйная печать так: на тонкий слой материала наносится связующее вещество по контурам чертежа. Печатная головка наносит материал по границам модели, и частицы каждого нового слоя склеиваются между собой. Этот цикл повторяется, пока изделие не будет готово. Это один из видов порошковой печати: раньше струйные 3D-принтеры печатали на гипсе, сейчас используют пластики, песчаные смеси и металлические порошки. Чтобы сделать изделие крепче, после печати его могут пропитывать воском или обжигать.

Предметы, которые напечатали по этой технологии, обычно долговечные, но не очень прочные. Поэтому с помощью струйной печати делают сувениры, украшения или прототипы. Такой принтер можно использовать дома.

Эти конфеты сделали на кондитерском струйном 3D-принтере ChefJet: вместо пластика он использует воду, сахар, шоколад и пищевые красители. Источник: 3Dcream.ru

Еще струйную технологию используют в биопечати — наносят живые клетки друг на друга послойно и таким образом строят органические ткани.

Где применяют 3D-печать

В основном в профессиональных сферах.

Строительство. На 3D-принтерах печатают стены из специальной цементной смеси и даже дома в несколько этажей. Например, Андрей Руденко еще в 2014 году напечатал на строительном принтере замок 3 × 5 метров. Такие 3D-принтеры могут построить двухэтажный дом за 20 часов.

Медицина. О печати органов мы уже упоминали, а еще 3D-принтеры активно используют в протезировании и стоматологии. Впечатляющие примеры — с помощью 3D-печати врачам удалось разделить сиамских близнецов, а кошке без четырех лап поставили протезы, которые напечатали на принтере.

Подробнее о 3D-принтинге в медицине можно узнать в статье издания 3D-Pulse.

Космос. С помощью трехмерной печати делают оборудование для ракет, космических станций. Еще технологию используют в космической биопечати и даже в работе луноходов. Например, российская компания 3D Bioprinting Solutions отправит в космос живые бактерии и клетки, которые вырастят на 3D-принтере. Создатель Amazon Джефф Безос презентовал прототип лунного модуля с напечатанным двигателем, а космический стартап Relativity Space строит фабрику 3D-печати ракет.

Авиация. 3D-детали печатают не только для космических аппаратов, но и для самолетов. Инженеры из лаборатории ВВС США изготавливают на 3D-принтере авиакомпоненты — например, элемент обшивки фюзеляжа — примерно за пять часов.

Архитектура и промышленный дизайн. На трехмерных принтерах печатают макеты домов, микрорайонов и поселков, включая инфраструктуру: дороги, деревья, магазины, освещение, транспорт. В качестве материала обычно используют недорогой гипсовый композит.

Одно из необычных решений — дизайн бетонных баррикад от американского дизайнера Джо Дюсе. После терактов с грузовыми автомобилями, которые врезались в толпу людей, он предложил макет прочных и функциональных заграждений в виде конструктора, которые можно напечатать на 3D-принтере.

Изготовить прототип помогла компания UrbaStyle, которая печатает бетонные формы на строительных 3D-принтерах

Образование. С помощью 3D-печати производят наглядные пособия для детских садов, школ и вузов. В некоторых московских школах с 2016 года есть трехмерные принтеры: на уроках химии дети разглядывают 3D-модели молекул и проводят реакции в напечатанных пробирках, на физике изучают электрическую цепь на 3D-прототипе токопроводящего стенда, а еще сами печатают себе ручки на уроках ИЗО.

Узнать больше о 3D-технологиях в школах можно на сайте «Ассоциации 3D-образования».

А еще 3D-печать помогает в быту, производстве одежды, украшений, картографии, изготовлении игрушек и дизайне упаковок.

Конструкция FDM-принтеров

Терминология, составные части, возможные проблемы и способы их решенияМы уже довольно подробно рассмотрели FDM-технологию 3D-печати (Fused Deposition Modeling — послойное наплавление или моделирование методом осаждения расплавленной нити) и используемые расходные материалы, а также выяснили причины, по которым FDM-принтеры стали в настоящее время столь распространенными и популярными. Теперь пришло время познакомиться с принятой терминологией и рассмотреть составные части и особенности конструкции таких 3D-принтеров.

Печатающая головка: экструдер и hot-end

Наиболее важная часть любого принтера, будь то струйный 2D или Fused Deposition Modeling 3D, это печатающая головка. В данном случае она состоит из нагревателя, в котором пластиковая нить (иногда используется не нить, а пруток) расплавляется и затем выдавливается через сопло с отверстием малого диаметра — обычно в пределах 0,15–0,5 мм, а также механизма, обеспечивающего дозированную подачу нити в нагреватель. Подающий механизм принято называть экструдером (от англ. extrude — выталкивать, т.е. extruder — толкатель), а нагреватель с соплом называют хот-энд (hot-end; по аналогии экструдер иногда называют cold-end). Порой всю печатающую головку, включая hot-end и cold-end, для краткости называют экструдером, что не совсем правильно: экструдер лишь самая крупная часть головки.

Напомним, что нить или прутки поставляются двух диаметров: 1,75 и 3,0 мм. Экструдер может работать только с каким-то одним диаметром, который надо уточнять в спецификации принтера и учитывать при покупке расходных материалов. Для подачи нити используются шаговый двигатель и система шестеренок и валов. Управляющий двигателем контроллер обеспечивает не только нужную скорость подачи нити, но и обратное действие — ее извлечение, например, при смене материала.

Естественно, температура hot-end контролируется термистором, поэтому к этой части головки всегда подходят четыре провода: два потолще к нагревателю и два потоньше к термистору.

Поскольку рабочая температура большинства материалов достаточно высока — 200–250 °C, а порой и выше, то приходится принимать меры, чтобы обеспечить расплавление нити именно в сопле и избежать нагрева экструдера, в котором могут быть пластиковые детали.

Для этого устанавливают радиаторы между hot-end и cold-end, экструдер дополнительно охлаждают небольшим вентилятором, а также используют «тепловые барьеры» (thermal break, thermal barrier): прокладки из вещества с малой теплопроводностью, в качестве которого может использоваться политетрафторэтилен (PTFE, также известный как тефлон и фторопласт) или полиэфирэфиркетон (ПЭЭК, латиницей PEEK). Поскольку при работе с некоторыми материалами температура hot-end может приближаться к 300 °C, то прокладки должны выдерживать такую температуру не только без значительных деформаций, но и без выделения токсичных веществ. В отношении тефлона в этом плане бытуют подозрения, обоснованность которых мы обсуждать не будем и лишь скажем, что в любом случае работать с FDM-принтером лучше в хорошо проветриваемом помещении.

Трубки из PTFE или PEEK используют еще и для снижения трения между нитью и стенками отверстия нагревателя, на входе в которое пластик нити еще твердый, затем, по мере продвижения к более нагретой зоне, он проходит температуру стеклования, и лишь в области с наиболее высокой температурой переходит в расплавленное состояние. В зоне стеклования, где материал нити уже не твердый, но еще не жидкий, наблюдается высокое сопротивление проталкиванию нити, поэтому крайне желательно, чтобы трубка доходила до точки, в которой нить уже расплавлена.

Сопло считается расходным материалом: его отверстие со временем засоряется, покрываясь нагаром, и приходится либо чистить (что непросто, особенно если отверстие диаметром 0,15 мм), либо заменять сопло. Поэтому крайне желательно, чтобы сопло было не просто сменным, а еще и заменялось без особых хлопот, для чего используют резьбовое соединение. Сопла разных принтеров далеко не всегда взаимозаменяемы: шаг и диаметр резьбы могут быть разными, к тому же сама резьба на сопле может быть не только внешней, как на фото, но и внутренней.

Печатающая головка не обязательно бывает одна: есть немало принтеров с двумя головками. Они позволяют использовать при печати сразу два материала — например, один для собственно модели, а второй, легко удаляемый, для поддерживающих структур, о чем мы писали в обзоре технологий.

Рабочий стол

Следующая важная деталь — рабочий стол или платформа (print bed), на поверхности которой и формируется создаваемая модель. Для рабочего стола нужно обеспечить возможность достаточно точной юстировки, чтобы расстояние между его верхней плоскостью и выходным отверстием сопла по всей рабочей площади было одинаковым. С другой стороны, стол должен двигаться, поэтому к нему нужно жестко крепить конструктивные элементы, обеспечивающие перемещение. Поэтому часто платформа представляет собой двухслойный «бутерброд», к нижней части которого не предъявляется особых требований — она лишь служит для крепления таких элементов и является основой, на которой располагается юстируемая рабочая поверхность, на которой как раз и будет создаваться 3D-модель. Именно об этой части платформы мы и будем говорить далее. Добавим лишь, что в некоторых прототипах, созданных в рамках проекта RepRap, нижняя часть рабочего стола может изготавливаться из самых доступных материалов — МДФ или фанеры.

Очень желательно, чтобы крепление верхней части стола было не жестким, а подпружиненным: при этом, в частности, не так критичны небольшие ошибки в юстировке, когда в какой-то позиции зазор между выходным отверстием сопла и поверхностью платформы становится слишком малым, а то и вовсе переходит в область отрицательных величин.

В качестве материала для платформы используют разные материалы: стекло, акрил, алюминий. И почти всегда приходится решать одну из самых частых проблем FDM-печати — надежную фиксацию первого слоя модели на платформе, поскольку используемые для печати пластики плохо прилипают к алюминию или стеклу. Это решается разными способами: перфорацией платформы, нанесением покрытия, подогревом стола, а также комбинацией этих методов.

Для покрытия нужны материалы, не только обеспечивающие хорошую адгезию, но и выдерживающие температуру расплавленной нити при нанесении первых слоев. Часто используют каптон (Kapton) — тонкую пленку желтого цвета из полиимида, выдерживающую температуру до 400 °C. Для принтеров используется каптон в виде самоклеящейся ленты шириной от 5 до 200 мм, отрезками которой, наклеенными встык, покрывается рабочая поверхность платформы. Конечно, использовать для этого 5-миллиметровую ленту затруднительно — слишком много отрезков придется наклеивать, а 200-миллиметровую сложнее наклеить ровно, поэтому чаще используют промежуточные значения.

Другой распространенный вариант — синий скотч или Scotch Blue Tape на основе полипропилена, выпускаемый фирмой 3M. Вообще-то он предназначен для малярных и упаковочных работ (им, например, часто защищают глянцевые детали различных изделий), но высокая термостойкость сделала его пригодным для FDM-печати.

Для справки: артикул синего скотча 2090, а последующие цифры определяют примерную ширину рулона в дюймах: 2090-.75A — 18 мм, 2090-1А — 24 мм, 2090-1.5А — 36 мм, 2090-2А — 48 мм; есть еще 2090-CM, предназначенный для углов. Длина рулона 55 м.

Достоинство покрытия, состоящего из отдельных полос, в том, что его по мере износа или при повреждениях можно заменять частями, а не целиком.

Есть и другие варианты, включая «доморощенные» — нанесение лака для волос. Еще один материал, самоклеящаяся пленка для лазерных принтеров, использован в принтере PrintBox3D One, о чем мы расскажем в свое время.

Но даже наличие покрытия не обеспечивает должную адгезию для большинства расходных материалов, поэтому платформу приходится подогревать, для чего в ряде моделей на нижней части рабочего стола размещается электрический нагреватель — из нихромовой проволоки, или выполненный в виде печатных проводников, или даже просто в виде нескольких мощных низкоомных резисторов.

Этот нагреватель также контролируется термистором. Прогрев платформы должен быть равномерным, что может обеспечиваться достаточной толщиной самой платформы, но при этом желательно, чтобы рабочий стол нагревался достаточно быстро — не за секунды, конечно, но хотя бы в пределах минуты-двух. А такой популярный пластик, как ABS, требует подогрева до температуры свыше ста градусов, поэтому нагреватель должен быть достаточно мощным.

Подогрев стола нужен еще и для уменьшения температурного градиента между первыми из напечатанных слоев и теми, которые созданы только что. Нижние слои начинают остывать, и особенно быстро, если они соприкасаются с гораздо более массивной платформой, имеющей комнатную температуру. При этом возникают деформации, из-за которых модель может начать выгибаться, а порой и просто отрывается от стола. Поэтому подогрев желателен даже при работе с материалами, адгезия которых к поверхности стола мало зависит от температуры этой поверхности.

Отметим, что и нагреватель, и термистор располагаются с нижней стороны платформы, поэтому контролируется температура именно этой стороны, а деталь будет располагаться на верхней. Поэтому лучше не торопиться и подождать немного, чтобы платформа прогрелась целиком, особенно если она сделана из достаточно толстого материала.

Механизмы перемещения

Во время печати и головка, и платформа должны двигаться. Для этого нужны как механизмы, реализующие собственно перемещение (двигатели), так и направляющие, обеспечивающие точность перемещения.

Обычно головка перемещается по одной из горизонтальных осей, а движение по вертикали и по второй горизонтальной оси обеспечивается движением рабочего стола. Таким образом, нужны три двигателя. Как и в экструдере, используются шаговые двигатели, обычно имеющие шаг в 1,8 градуса, т.е. 200 шагов на полный оборот. Это полношаговый режим, есть еще полушаговый и микрошаговый, который и используют для повышения точности перемещения — управляющая двигателем электроника добавляет некоторое количество промежуточных шагов, причем зачастую значительное: наиболее популярные контроллеры обеспечивают деление шага двигателя на 4, 8 и даже 16 частей, и тогда полный оборот ротора двигателя будет соответствовать уже 3200 микрошагам.

Вращение роторов двигателей нужно преобразовать в поступательные движения головки и рабочего стола. Для этого используются либо системы шкивов и зубчатых ремней, либо валы с резьбой. Передача с помощью вала обходится дешевле, но она не может обеспечить точность позиционирования при высоких скоростях, поэтому чаще всего ее используют для вертикального перемещения платформы, которое происходит достаточно медленно, и лишь в дешевых моделях применяют еще и для движений в горизонтальной плоскости.

Направляющие используют цилиндрические в дешевых моделях и линейные в более дорогих. Материал, естественно, сталь, а к точности изготовления и чистоте обработки предъявляются высокие требования, потому что от этого напрямую будет зависеть точность печати.

Сложная по конструкции и прочная платформа будет иметь немалую массу, что создаст серьезную нагрузку на двигатель, обеспечивающий ее перемещение в горизонтальной плоскости (в вертикальном направлении перемещение и более медленное, и не постоянное). Двигатель будет нагреваться, из-за чего в какой-то момент могут начаться пропуски шагов и другие неприятности. Поэтому рабочий стол стараются максимально облегчить — конечно, не в ущерб прочности, скорость печати порой приходится ограничивать и принимать меры к нормализации теплового режима двигателя (например, обеспечив тепловой контакт с массивной металлической рамой).

Крайние позиции перемещения как головки, так и платформы контролируются установленными в соответствующих местах датчиками. В простейшем случае датчиком может быть механический замыкатель или размыкатель, но и точность, и надежность такого датчика не всегда достаточны, поэтому порой используют оптические (светодиод и фотодиод, в нужный момент зазор между ними перекрывается шторкой) или магнитные, на датчиках Холла.

Температурный режим модели

Есть и еще один момент, который учитывается во многих принтерах. Он связан с тем, что пластик, вышедший из сопла, застывает не сразу, а потому подвержен деформациям. Особенно это критично при наличии так называемых «мостов» — протяженных горизонтальных перемычек, имеющих опоры только по краям: нити еще не застывшего пластика неизбежно провисают, что потребует создания дополнительных поддерживающих структур, которые потом придется удалять. Но даже если «мостов» в модели нет, то может возникать заворачивание углов с малым радиусом кривизны (curling corners), а на элементах небольшого размера — оплывание предыдущего слоя, который не успел отвердеть до момента нанесения следующего.

До известной степени избежать подобных проблем можно, если принять меры к скорейшему отверждению пластика, а это можно сделать одним способом: охлаждением с помощью дополнительного вентилятора, одного или нескольких. Выбрать вентилятор несложно, есть множество моделей разного размера, предназначенных для компьютеров; управлять скоростью их вращения тоже не составляет труда, зато выбор места размещения самого вентилятора и правильного направления потока воздуха от него — это целое искусство. В этом отношении FDM-печать имеет неприятную двойственность: с одной стороны, нужно быстро охладить выдавленный из сопла пластик, а с другой — делать это нужно равномерно, чтобы одна сторона модели не охлаждалась быстрее другой, иначе неизбежны термические деформации. К тому же охлаждающий поток воздуха не должен заметно влиять на те элементы принтера, которые должны иметь постоянную высокую температуру: хот-энд и подогреваемый стол.

Поэтому FDM-принтер «боится» сквозняков, и некоторые модели даже снабжают защитным кожухом, который при домашнем использовании заодно помогает ограничить доступ детей к опасным частям аппарата. Но под кожухом образуется замкнутое пространство, подогреваемое и хот-эндом, и нагретой платформой, и работающими двигателями, и остывающим пластиком уже созданной части модели, что замедляет отверждение выдавленной нити и приводит к еще большим деформациям.

Рама

Конечно, все перечисленные компоненты должны располагаться на достаточно прочной и жесткой раме, обеспечивающей в долговременном плане сохранение геометрии и отсутствие люфтов независимо от различных неблагоприятных условий — температуры и влажности окружающей среды, а также вибраций, возникающих во время печати.

Зачастую для рамы используют недорогой алюминиевый профиль, например, используемый в качестве мебельной фурнитуры, а порой и обычные стержни с резьбой, которые можно купить в магазинах стройматериалов. Они соединяются в единое целое с помощью изготовленных из пластика муфт, хомутов и других элементов, скрепляемых гайками и болтами. Подобное допустимо лишь в самодельных принтерах, где во главу угла ставится минимальная себестоимость конструктивных элементов и их максимальная доступность в продаже.

В некоторых моделях, в том числе «заводских», рама сделана из оргстекла или фанеры, причем особо подчеркивается, что фанерные элементы сделаны лазерной резкой; конечно, никакой лазер не сделает фанеру металлом, поэтому весьма сомнительны и долговечность подобных конструкций, и отсутствие проблем при работе с такими принтерами.

Электронные блоки

Теперь переходим к управляющей электронике.

Управляет работой всех компонентов принтера контроллер, в который поступает программа на языке G-code. Она генерируется на основе подготовленного в каком-либо 3D-редакторе STL-файла, описывающего будущую модель. G-code достаточно прост для восприятия: в строчках программы содержатся команды на перемещение головки и платформы, включение-выключение нагревателей и вентиляторов, поэтому для более-менее опытного специалиста не составляет проблемы внести правку в готовый код.

Подавляющее большинство контроллеров 3D-принтеров работает на платформе Arduino, имеющей открытые архитектуру и программный код. Язык программирования основан на C/C++ и прост в освоении, а среда программирования Arduino подразумевает работу через USB-порт без всяких дополнительных программаторов.

В качестве аппаратной части Arduino с самых ранних версий использовались и до сих пор используются распространенные и относительно недорогие микроконтроллеры Atmel: ATmega32u4, ATmega328, ATmega2560, ATmega1280 и т.п., а в последних разработках применен 32bit-микропроцессор Cortex-M3 ARM SAM3U4E. В FDM-принтерах чаще встречается ATmega2560.

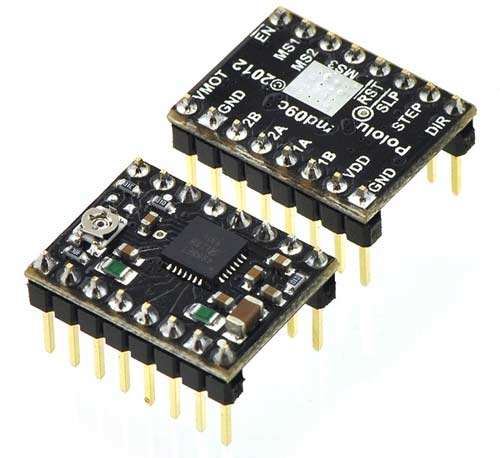

Для управления различными устройствами (в 3D-принтерах это двигатели, нагреватели, вентиляторы) и получения данных (с термисторов и датчиков крайних положений) используются дополнительные модули, прежде всего драйверы шаговых двигателей, способные обеспечить соответствующие выходные токи и работу в микрошаговом режиме.

Для удобства сопряжения таких модулей с платой микроконтроллера используются промежуточные платы RAMPS (RepRap Arduino Mega Pololu Shield, где Pololu — название фирмы, специализирующейся на выпуске комплектующих для робототехники). Эти платы бывают разных версий, в настоящее время самой распространенной является RAMPS 1.4 с smd-компонентами. Такая плата с одной стороны имеет группы штыревых разъемов для соединения с платой микроконтроллера, а с другой — разъемы для подключения модулей и внешнего оборудования (двигателей, нагревателей, термисторов). В результате получается единый компактный блок, который после загрузки в микроконтроллер управляющей прошивки готов работать в составе FDM-принтера.

Некоторые принтеры управляются только через компьютер (обычно через USB-порт, но встречаются модели с подключением по сети Wi-Fi), а другие имеют собственную панель управления, с помощью которой в простейшем случае можно осуществлять контроль температур по ЖК-индикатору, запускать и останавливать печать, а в более продвинутых вариантах еще и производить калибровку, загружать и выгружать пластиковую нить. Встречаются принтеры со встроенным картоводом для SD-карт или портом для накопителей USB-флэш, через которые можно загружать файл с последующей печатью модели без участия компьютера. Всё это обеспечивается «навешиванием» на микроконтроллер соответствующих модулей и, конечно, реализацией на микропрограммном уровне в прошивке.

От контроллера к печатающей головке, даже если она одна, подходит толстый пучок проводов: к шаговому двигателю, к нагревателю и термистору хот-энда, возможно — к вентилятору экструдера (при наличии). Еще один подобный пучок соединяет контроллер с рабочим столом. Конечно, можно просто стянуть провода стяжками, что и делается в самых бюджетных самодельных конструкциях, но главное: оба эти элемента постоянно перемещаются, и даже при достаточной длине пучков есть реальная опасность, что какой-то провод либо попадет в движущиеся части, либо через какое-то время просто перетрется или обломится. Поэтому эти провода укладывают в специальные гибкие оболочки, обеспечивающие свободное перемещение головки и рабочего стола, но в то же время страхующие от обрывов и замыканий.

Понятно, что принтер не будет работать без питания. Причем если для питания электронных схем зачастую вполне достаточно возможностей USB-порта, к которому обычно подключается принтер, то для двигателей и особенно нагревателей (хотя бы hot-end, если подогрев стола не предусмотрен) без блока питания соответствующей мощности не обойтись.

Поскольку процесс печати бывает очень длительным — время изготовления сложных моделей может занять 10–15 часов и более, то желательно позаботиться и о бесперебойном питании как самого принтера, так и компьютера, к которому он подключен (если, конечно, рабочие коды не загружаются с встроенного в принтер картовода). Понятно, что суммарное потребление энергии будет немалым, и подобрать ИБП, способный обеспечить работу в течение многих часов, и непросто, и дорого, но нужно хотя бы принять меры против сильных импульсных помех на линии электропитания, к которой подключен принтер, и отключить в управляющем компьютере переход в режим энергосбережения — кроме, конечно, гашения экрана.

Иллюстрации получены из различных источников в интернете

виды кинематик, требования к корпусам-рамам.

Всех приветствую!

Это обещанное продолжение темы по самостоятельно разработке и сборке FDM 3D принтера по пластикам.

Начало: https://3dtoday.ru/blogs/peterg/kak-sobrat-3d-printer-fdm-samomu-chast-1-printsip-raboty-komponovka-uzly-trebovaniya

Тут я освещу доступные на данный момент модели кинематик (те, что были созданы в металле), их плюсы и минусы в совокупности с используемыми корпусами-рамами и иногда двигателями приводов. Хочу обратить внимание, смысл, который здесь я вкладываю в слово «кинематика», не общий, а частный, связанный с конструктивным исполнением. Так как в общем, например принтер с подвижным столом един по кинематической схеме в классическом понимании, с принтером, с XY-подвижным хотэндом.

Так же это еще весь объем кинематик, существует множество разновидностей для каждой, но я надеюсь, что эта статья поможет вам лучше сориентироваться и в них.

Приятного прочтения.

Для всех видов здесь описанных кинематик пространственное движение разводится по трем осям/поворотным рычагам.

Для реализации осей используются: валы с движущимися по ним муфтами (могут быть шариковыми, роликовыми и скольжения), рельсовые направляющие с шариковой кареткой, непосредственные профили несущих рам с катающимися по ним роликами.

Для реализации поворотных рычагов используются различные материалы для плеч и подшипники/втулки в узлах.

Для привода по линейным осям используются: зубчатые ремни (как механизм протяжки), тросовые/блочные приводы, шарико-винтовые передачи (классические и быстроходные), зубчатые рейки (прямые и косозубые). Так же возможно использование линейных магнитных осей-моторов.

Для привода поворотных рычагов используется: прямой привод с вала двигателя (не рекомендуется), редукторы шестеренчатые/зубчато-ременные/циклоидальные/шнеко-зубчатые «червячные».

В качестве приводных моторов как правило используют шаговые двигатели (ШД), но возможно использование ШД с обратной связью (некоторые называют их гибридные, серво-шаговые) и сервоприводов. Последние два варианта обоснованы только для принтеров с большой рабочей областью (от 0.8метра на ось) условно. И строго рекомендуются для кинематики «рука робота», хотя возможно использование обычных ШД при грамотной расстановке концевых выключателей с правильно написанной прошивкой.

a) Кинематика классическая XYZ.

• Принцип действия: используются три линейные оси привода, двигатели ставятся непосредственно на каждую ось (на подвижную часть для зубчатого привода, на условно-неподвижную для других вариантов привода).

В этой кинематике хотэнд движется по скомбинированным осям XY, стол с моделью движется по оси Z, либо стол статичен, а группа XY движется так же и по оси Z.

Для устранения перекосов движения, при нескольких приводах на ось, возможна установка параллельно подключенных двигателей или установка системы синхронизирующих валов/ремней).

Установка параллельных двигателей как правило используется для принтеров с большим рабочим полем. Возможно раздельное подключение для возможности реализации устранения перекосов с настройкой программно.

• Плюсы: простая в понимании схема, на которой можно добиться довольно высокой скорости и точности печати. Дает хорошие результаты для принтеров с большим полем по материалоемкости и точности печати, обеспечивает возможность устранения перекосов программно.

• Минусы: высокая инерционность из-за установки двигателей на подвижную ось, особенно сказывается на осях с зубчатой рейкой и малым полем печати. При установке одного двигателя на подвижную ось так же высока разбалансированность системы. При наличии активной термокамеры каждый из двигателей требует свой кожух с подводом охлаждения. Требует жесткой рамы с хорошей диагональной жесткостью, так как хотэнд движется в верхней части создавая множественные вибрации

• Рекомендации: все минусы системы становятся плюсами на принтерах с большой областью печати (от 0,8м на ось). При использовании и качественной реализации системы в малых принтерах повышается материалоемкость и соответственно цена, что на мой взгляд не оправданно, есть множество других решений.

b) Кинематика с подвижным столом (Prusa).

• Принцип действия: используются три линейные оси привода, двигатели ставятся непосредственно на каждую ось (на подвижную часть для зубчатого привода, на условно-неподвижную для других вариантов привода).

В этой кинематике хотэнд движется по оси XZ, стол с моделью движется по оси Y. Стол (ось Y) и ось X в основном реализовывают на ремнях, Z на ШВП (шарико-винтовой передаче).

• Плюсы: разведение инерционных моментов по, по сути, статичным осям, что приводит к меньшей инерционности; простота исполнения; возможна низкая материалоемкость и, следовательно, дешевизна.

• Минусы: главный и основной – высоконагруженный, подвижный стол, он создает проблемы и ограничивает скорость/моменты/рывки при печати высоких и особенно к этому хрупких моделей; так же возможно отлипание высоких моделей из за сил инерции и некачественная печать в верхней части на высоких скоростях/момента/рывках. Второй минус – бОльшее место на столе (или в цеху), ведь оси Y требуется выдвигаться вперед-назад. Так же потребуется бОльшая термокамера, что экономически не выгодно. Модель при движении будет под сквозняком, что может дать проблемы расслоения для капризных материалов.

• Рекомендации: использовать кинематику на малых (до 0,4м на ось), бюджетных принтерах без термокамеры (открытых) с невысокой скоростью печати. Для печати высоких моделей ограничить рывки, ускорения и скорость печати в верхней части (сейчас это можно сделать прямо в слайсерах). Так же ОБЯЗАТЕЛЬНО обеспечить собственную диагональную прочность стоячей рамы с XZ! А не упрочнять зачем-то связь с основанием. Есть примеры больших, промышленных принтеров на этой кинематике, но ИМХО я считаю стоит выбрать что-то другое.

c) Кинематика H-Bot.

Принцип действия: используются три линейные оси. В этой кинематике хотэнд движется по скомбинированным осям XY, стол с моделью движется по оси Z, либо стол статичен, а группа XY движется так же и по оси Z.

Двигатели приводов в основном статичны. Для привода XY используются ремни по своей блочной схеме (см. рисунок). При движении по оси Z группы XY теряется часть плюсов системы.

• Плюсы: статичность моторов привода, сравнительная простота решения, возможность сделать очень легкую и соответственно малоинерционную систему, более короткие ремни (например, по сравнению с CoreXY и незначительно более длинные по сравнению с классикой-дельтами) – все это обеспечит возможность печати с высокой скоростью. Так же, при правильном подходе, для принтера можно сделать менее материалоемкий, легкий корпус-раму.

• Минусы: базовая кинематика грешит перекосами оси X, ремни расположены верху конструкции и при активной термокамере они должны быть стойки к температуре, либо скрыты кожухами. При современном методе лечения X-перекосов зачем-то ставят линейные направляющие, да еще и с удлинённой кареткой, что повышает инерционность системы, требования к раме и лишает систему основных ее плюсов. Как и для всех ременных систем добавляется сложность на принтерах с большим полем печати (от 0,8м на ось). В системе не рекомендуется использовать директ экструдер.

• Рекомендации: использование в бюджетных (но качественных) принтерах с полем печати до 0,6м на ось. Использовать в качестве приводных осей калиброванные, легкие трубки (прочный алюминиевый сплав с антифрикционным, толстым анодированием; либо полированные трубки из нержавейки). Для синхронизации использовать две пары ремней и валов (тоже из трубок для экономии) ). При увеличении области печати увеличивать ширину и толщину ремней. Использовать в принтерах с пассивной термокамерой и боуден-экструдером.

d) Кинематика CoreXY.

Принцип действия: используются три линейные оси. В этой кинематике хотэнд движется по скомбинированным осям XY, стол с моделью движется по оси Z, либо стол статичен, а группа XY движется так же и по оси Z.

Двигатели приводов в основном статичны. Для привода XY используются ремни по своей блочной схеме (см. рисунок). При движении по оси Z группы XY теряется часть плюсов системы.

• Плюсы: статичность моторов привода, сравнительная простота решения, возможность сделать очень легкую и соответственно малоинерционную систему – все это обеспечит возможность печати с высокой скоростью. Так же для принтера можно сделать менее материалоемкий, легкий корпус-раму. Возможно использование без системы синхронизации-устранения перекосов оси X, что еще уменьшает сложность и материалоемкость.

• Минусы: длинные ременные передачи расположены верху конструкции и при активной термокамере они должны быть стойки к температуре, либо скрыты кожухами, есть незначительные перекосы от кинематики. В системе не желательно использовать директ экструдер.

• Рекомендации: использование в бюджетных (но качественных) принтерах с полем печати до 0,4м на ось. Использовать в качестве приводных осей калиброванные, легкие трубки (прочный алюминиевый сплав с антифрикционным, толстым анодированием; либо полированные трубки из нержавейки). При увеличении области печати увеличивать ширину и толщину ремней обязательно! Использовать в принтерах с пассивной термокамерой и боуден-экструдером.

e) Кинематика перекрестная, Ultimaker.

• Принцип действия: используются три линейных оси (на оси XY по три вала на каждую, либо по валу и паре рельс на каждую), двигатели приводов в основном статичны, для привода XY используются две пары ременных колец и вращающихся валов (см. рисунок). Возможно использование быстроходных ШВП на XY. Возможно использование зубчатых передач, но оно осмысленно только для принтеров с большим рабочим полем. По оси Z движется в основном стол, но возможно перемещать группу XY.

• Плюсы: возможность добиться высокой точности при высокой скорости, даже при массивном экструдере (при правильной конструкции)! Можно просто изолировать двигатели от активной термокамеры (двигатели, приводы, ремни могут быть легко вынесены за пределы термокамеры). Можно добиться низкой инерционности системы (валов хоть и много, но только два из них подвижны).

• Минусы: высокая материалоемкость для определенных конфигураций, сложность сборки (и соответственно цена относительно бюджетных принтеров).

• Рекомендации: использование системы с активной термокамерой и/или в системе с высокими требованиями к точности. При тяжелом экструдере так же нужна рама/корпус с высокой жесткостью. В общем рекомендую к использованию в пред-топ сегменте принтеров.

f) Кинематика с XY-подвижным столом.

• Принцип действия: используются три линейные оси привода, двигатели ставятся непосредственно на каждую ось (на подвижную часть для зубчатого привода, на условно-неподвижную для других вариантов привода).

В этой кинематике хотэнд движется по только оси Z, а стол по скомбинированным осям XY.

Возможно использование всех видов приводов для XY-стола.

• Плюсы: возможно использование сверхтяжелого (хоть работающего на грануляте) экструдера-хотэнда. Основная подвижная часть расположена внизу, что сильно снижает требования к раме, вплоть до ее отсутствия =)

• Минусы: главный и основной – высоконагруженный, подвижный стол, он создает проблемы и ограничивает скорость/моменты/рывки при печати высоких и особенно к этому хрупких моделей; так же возможно отлипание высоких моделей из за сил инерции и некачественная печать в верхней части на высоких скоростях/момента/рывках. Второй минус – бОльшее место на столе (или в цеху), ведь и оси X, и оси Y требуется выдвигаться вперед-назад/влево-вправо. Так же потребуется сильно бОльшая термокамера, что экономически не выгодно. Модель при движении будет под сквозняком, что может дать проблемы расслоения для капризных материалов. Требуется высокая точность и сложность для выравнивания стола по соплу. Высокие требования по адгезии пластика к столу.

• Рекомендации: использовать в принтерах с массивным, специализированным экструдером, без термокамеры для печати небольших объектов.

g) Кинематика с наклонной XY и конвейером.

g) Кинематика с наклонной XY и конвейером.

• Принцип действия: используются две линейных оси – XZ, наклоненных от плоскости построения. Варианты привода XZ могут быть как у классической XY, H-Bot, CoreXY, Ultimaker. Вместо оси Y используется лента конвейера (см. рис.)

• Плюсы: возможность конвейерной печати в непрерывном режиме, печати очень длинных деталей. Может быть плюсом диагональное склеивание слоев. Легкость снятия деталей с ленты.

• Минусы: повышенные требования к Z-приводу (он всегда в подвесе, при этом должен быть многоактивным, а не как Z в предыдущих случаях). Сложность адгезии к конвейеру (хоть это и решаемо). Высокие требования к исполнению конвейера (точность деталей и сборки: есть шанс вообще не собрать или собрать что-то не печатающее длинные элементы). Нужна какая-то своя прошивка и свой слайсер (я пока не видел опций для такого агрегата).

• Рекомендации: собственно конвейерная печать и печать длинных деталей =). Так же нужно либо ОЧЕНЬ высокая точность сборки конвейера, либо разработать свою технологию для реализации точного движения ленты в плоскости, без вибраций.

h) Кинематика пространственная XYZ.

• Принцип действия: по трем линейным осям (условным XYZ) движутся системы из двух пар рычагов на каждой. Рычажные комплексы соединяются в центре на общем узле через специальные шарниры (см. рис.) и приводят его в движение. Движение задается шестью двигателями (каждый на свою пару рычагов). Система может быть проще реализована, с тремя двигателями и тремя парами рычагов, но при этом потеряются степени свободы (поворот центрального узла с экструдером).

• Плюсы: дополнительные степени свободы для возможности печати не только сверху на плоскости, что дает изрядный простор фантазии и возможностям. БОЛЬШАЯ зрелищность конструкции (при установке такого работающего в демонстрационном зале клиенты выпадут в осадок).

• Минусы: изрядная инерционность системы и высокая люфтованность. Для системы потребуется плата управления на 6 осей с довольно высокой скоростью вычислений, своя прошивка, свой слайсер. Очень высокая материалоемкость системы.

• Рекомендации: ставить в узлы сгибов длинные безлюфтовые подшипники, так же ставить на линейные оси удлинённые муфты скольжения для каждой пары рычагов. Использовать легкие, жесткие, упругие материалы для реализации рычагов.

i) Кинематика XZ-поворотная.

i) Кинематика XZ-поворотная.

• По сути, повторение классической кинематики с осью X расположенной консольно и в добавок поворотно. Добавляются проблемы с прошивкой и слайсингом, несильно повышаются требования к плате управления. Уменьшается материалоемкость. Двигатели статичны, возможно вынести их со всей кинематикой за пределы термокамеры. Для этой кинематики, как, впрочем, и всех прочих консольных, рекомендовано узкое, длинное поле печати (кроме случаев ротационных принтеров).

j) Кинематика дельта (прямая и обратная).

j) Кинематика дельта (прямая и обратная).

• Принцип действия: используются три вертикальных линейных направляющие с закрепленными на ездящих по ним кареткам, с парами шарнирно закрепленных рычагов. Все пары рычагов шарнирно крепятся к общему узлу, на котором уже устанавливается хотэнд. Привод может осуществляться ремнями, блоками с тросом или быстроходными ШВП, направляющие могут быть любые. Использование для привода зубчатых реек глубоко не актуально )

• Плюсы: максимальная динамичность системы и максимально низкая инерционность. Так же наибольшая сбалансированность схемы, позволяет использовать легкие рамы, достигать высочайших скоростей печати. Легкость установки активной термокамеры (двигатели скрыты в подвале/чердаке, направляющие так же легко скрыть).

• Минусы: изрядная нагрузка на плату управления, требуется высокая точность при изготовлении рычагов и их поворотных узлов в купе с высокой точностью основного узла (все это редко делается, но мы же стараемся идти верным путем?) ). Необходимо изготовления безлюфтовых шарниров.

• Рекомендации: точность в изготовлении узлов, качественная, лучше 32битная плата управления. Использование боуден экструдера, при необходимости директ-экструдера размещать его на подвесе, между каретками линейных направляющих (будет полу-боуден) ). Использовать автоуровень стола.

• Обратная кинематика: по сути, это то же, что и выше, только наоборот: стол на рычагах, хотэнд неподвижен. Схема практически не используется. Есть смысл применять только для скоростной печати легких, плоских деталей. Из плюсов только возможность установки тяжелого экструдера.

k) Кинематика «дельта-робот» (прямая и обратная). ).

k) Кинематика «дельта-робот» (прямая и обратная). ).

• Принцип действия: сверху, под «потолком» принтера ставиться базовый приводящий узел с вращающимися в вертикальных плоскостях тремя приводами, с установленными на них тремя соответственно поворотными рычагами. Плоскости вращения повернуты друг относительно друга на 120градусов и расположены симметрично от геометрического центра принтера. К рычагам шарнирно закреплены пары тяг. Другие концы тяг крепятся к общей подвижной площадке с хотэндом, так же шарнирно. В общем конструкция похожа на дельта-принтер, но вместо линейных направляющих ставят поворотные рычаги.

• Плюсы: те же, что и у дельта-принтера, но при правильно исполнении может добавить меньшая материалоемкость. Еще проще организация термокамеры (чем у дельта-принтера)

• Минусы: высокие требования к исполнению частей, размерам и безлюфтовости. Так же добавляется проблема с кастомной прошивкой. И еще выше требования к управляющей плате.

• Рекомендации: использование для привода – циклоидальных редукторов, для базовых рычагов – твердого материала, возможно применение ферменной конструкции самих рычагов и дополнительного укрепления на приводах.

• Обратная кинематика: суровая вещь, его и такой-то мало кто видел, а с обратной кинематикой он есть только в мечтах фантастов от NASA (национального агентства сказок). Плюсы и минусы как у всех принтеров с подвижным столом и не неподвижным экструдером.

l) Кинематика с вращающимся столом и линейной X.

• Принцип действия: стол вращается с изготавливаемой моделью, хотэнд движется по осям XZ, по линейным направляющим.

• Плюсы: разведение инерционных моментов по, по сути, статичным осям, что приводит к меньшей инерционности; простота исполнения; низкая материалоемкость и, следовательно, дешевизна. Возможно, еще сократить материалоемкость за счет уменьшения по ходу X до радиуса стола + запас, либо консольного исполнения X-оси. Простота реализации термокамеры – все двигатели, оси могут быть легко перекрыты от термокамеры.