Преимущество пайки по сравнению со сваркой металлов

Пайка — один из наиболее известных методов соединения металлов. Однако применявшиеся до последнего времени способы пайки вследствие низкой производительности, недостаточной надежности соединения, сложности технологического процесса и других недостатков использовали относительно редко.

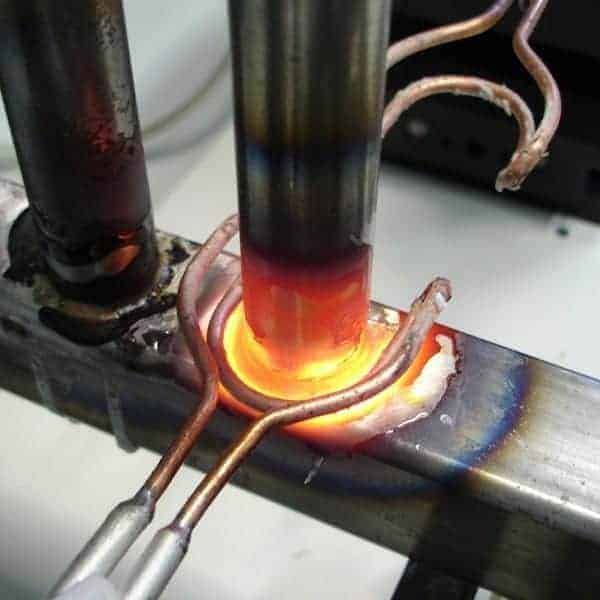

В последнее время появились новые методы пайки, использующие различные виды электрического нагрева: т. в. ч., электронный луч, нагрев в термических печах, пайка с применением ультразвука и др. Эти методы нагрева в сочетании с такими защитными средами, как вакуум, инертные и восстановительные газы (водород, СО. и др.), специальные припои, не требующие флюсов, позволили значительно улучшить качество паяных изделий и повысить производительность процесса пайки.

Новые методы пайки дают возможность использовать деталь в изделиях без последующей механической обработки.

С помощью новых методов пайки можно соединять тугоплавкие металлы и металлы, обладающие особыми свойствами.

Из таких металлов могут быть изготовлены в условиях вакуума тонкостенные конструкции, подвергающиеся воздействию высоких температур. Пайка в современном состоянии удовлетворяет всем требованиям производства с точки зрения экономики, так как использование паяных соединений способствует уменьшению трудоемкости и снижению стоимости изделия.

Пайка стала одним из важнейших технологических процессов соединения металлов во многих отраслях металлообрабатывающей промышленности. Паяные соединения надежно работают в ответственных изделиях в авиационной, радиотехнической, автомобильной, приборной и других отраслях промышленности.

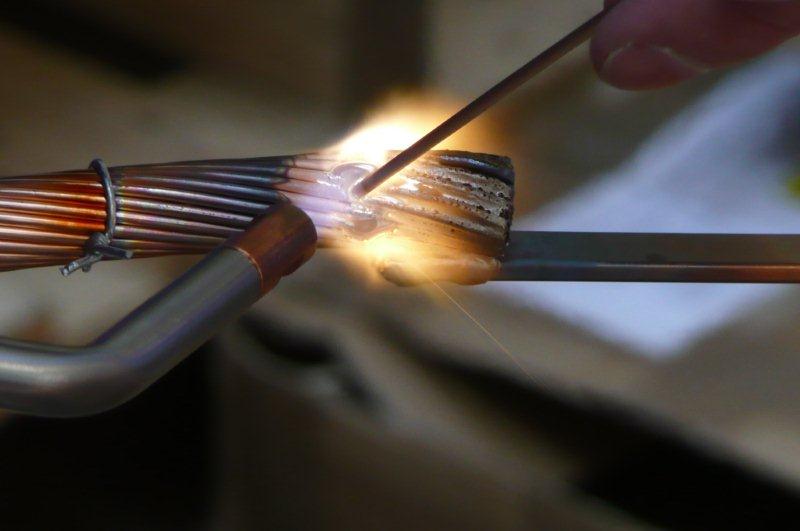

Пайкой называется процесс получения неразъемного соединения материалов с нагревом ниже температуры их автономного расплавления путем смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцепления их при кристаллизации шва.

Пайку металлов следует проводить при определенной температуре и в средах, обеспечивающих хорошее смачивание припоем металла и взаимную диффузию жидкого припоя и металла соединяемого изделия. При этом должны быть созданы условия для возникновения капиллярных явлений. Последние обеспечивают проникновение жидкого припоя в зазоры между соединяемыми изделиями. Припой проникает в зазоры между соединяемыми деталями, при охлаждении кристаллизуется и образует прочную связь. Нагревать изделие и расплавлять припой можно дугой, теплотой, выделяющейся в электрическом контакте, в печах сопротивления, индукционным методом, электронным лучом, газовым пламенем, погружением в соляные ванны или жидкие припои и т. п.

При этом должны быть созданы условия для возникновения капиллярных явлений. Последние обеспечивают проникновение жидкого припоя в зазоры между соединяемыми изделиями. Припой проникает в зазоры между соединяемыми деталями, при охлаждении кристаллизуется и образует прочную связь. Нагревать изделие и расплавлять припой можно дугой, теплотой, выделяющейся в электрическом контакте, в печах сопротивления, индукционным методом, электронным лучом, газовым пламенем, погружением в соляные ванны или жидкие припои и т. п.

Пайка имеет ряд преимуществ по сравнению со сваркой. Во многих случаях при пайке расходуется меньшее количество теплоты. Пайка не вызывает существенных изменений химического состава и механических свойств основного металла. Как правило, остаточные деформации в паяных соединениях значительно меньше, чем в сварных. Поэтому возможно соблюдение точных размеров паяных конструкций без дополнительной обработки. Пайкой соединяются углеродистые и легированные стали, чугун, цветные металлы и сплавы, благородные металлы и т.

Большинство способов пайки осуществляют с применением различных припоев и лишь в тех случаях, когда в процессе пайки между металлами могут образоваться легкоплавкие эвтектики, пайка возможна без специального припоя.

К припоям предъявляют ряд требований общего характера. Припой должен хорошо растекаться по поверхности основного металла, смачивать и растворять его, легко заполнять зазоры между деталями, обеспечивать необходимую прочность соединения и т. п.

Припои применяют в виде лент, паст, прутьев. Особенно распространены припои в виде проволочных контуров и прокладок из фольги, штампуемых в соответствии с поверхностью соединяемых частей.

Широкое применение в качестве припоев получили высокотемпературные припои — сплавы на основе серебра, алюминия, меди и др., обладающие, как правило, температурой плавления выше 450—500° С (723—773 К). Медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 имеют предел прочности σв = 21 35 кгс/мм2 (206,0 — 343,2 МН/м2), относительное удлинение до 26%, рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830° С (413—1103 К). Согласно ГОСТ 8190—56 марки припоев разделяют в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). В них также содержатся цинк, медь и в небольшом количестве свинец. Эти припои применяют для пайки тонких деталей, соединения медных проводов и в случаях, когда место спая не должно резко уменьшать электропроводность стыковых соединений.

Серебряные припои имеют температуру плавления 740—830° С (413—1103 К). Согласно ГОСТ 8190—56 марки припоев разделяют в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). В них также содержатся цинк, медь и в небольшом количестве свинец. Эти припои применяют для пайки тонких деталей, соединения медных проводов и в случаях, когда место спая не должно резко уменьшать электропроводность стыковых соединений.

Низкотемпературные припои имеют температуру плавления ниже 450—400° С (723—673 К). Они обладают небольшой прочностью. Их применяют для пайки почти всех металлов и сплавов в разных их сочетаниях. В большинстве случаев низкотемпературные припои содержат значительный процент олова.

Низкотемпературные оловянно-свинцовые припои (ГОСТ 1499—70) имеют верхнюю критическую точку плавления 209—327° С (482—600 К). Олово имеет точку плавления 232° С (505 К). Его предел прочности при растяжении 1,9 кгс/мм2 (18,6 МН/м2), относительное удлинение 49%, НВ 6,2 кгс/мм2 (60,8 МН/м2).

Образование качественного паяного соединения в значительной степени зависит от возможности наиболее полного удаления с поверхности металла окисных, адсорбированных газовых и жидких пленок. В практике пайки для удаления поверхностных пленок применяют различного рода флюсы, восстановительную атмосферу или вакуум. В последнее время для этой цели успешно используют механическое разрушение пленок с помощью ультразвуковых упругих колебаний.

Флюсы при пайке имеют несколько назначений. Они защищают основной металл и припой от окисления, растворяют или восстанавливают образовавшиеся окислы, улучшают смачивание поверхностей, способствуют растеканию припоев. Флюсы можно применять в твердом, жидком и газообразном виде (в виде порошков, паст, растворов газов). Роль флюса выполняют некоторые специальные газовые атмосферы и вакуум, которые также могут способствовать восстановлению окислов и улучшению условий смачивания.

Пайку можно вести при общем или местном нагреве конструкции. При общем нагреве изделие помещают в печь или погружают в соляную или металлическую ванну. В этих условиях изделие прогревается равномерно. Такой процесс целесообразен для пайки изделий относительно небольших размеров. При местном нагреве подогревают лишь часть конструкции в зоне спая.

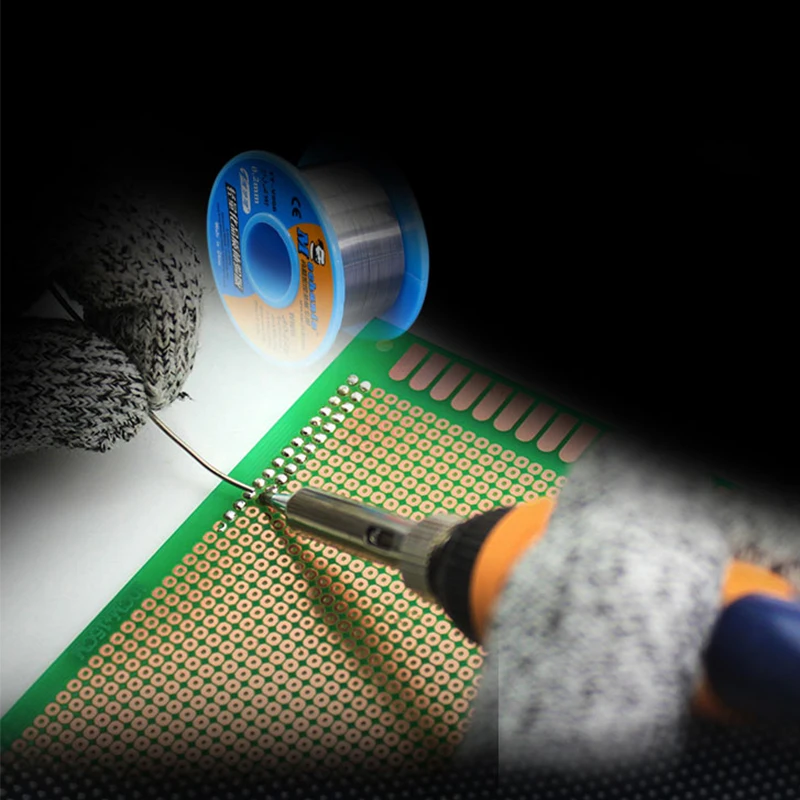

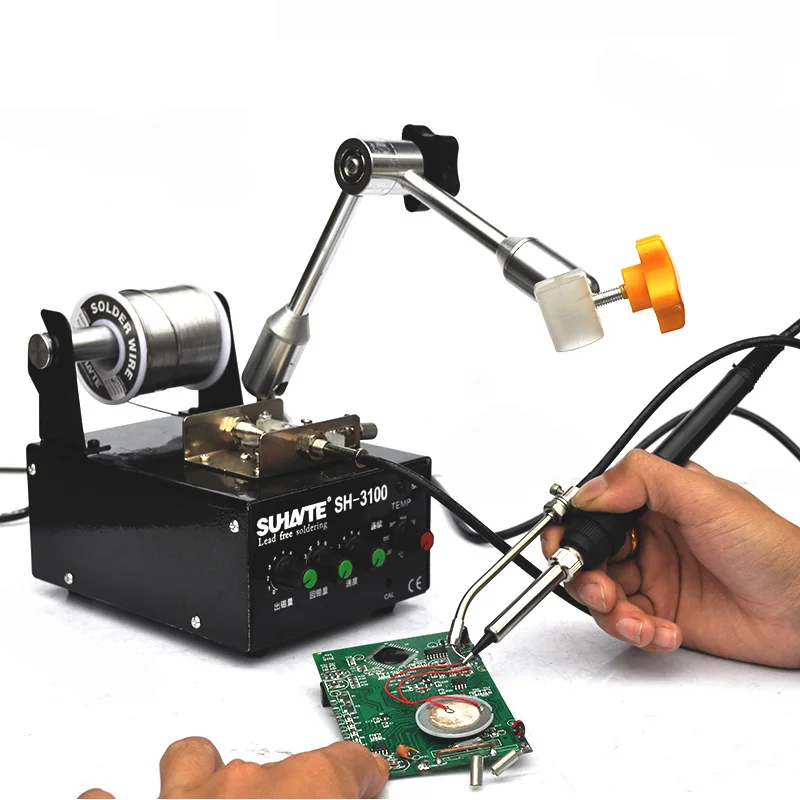

Пайка при помощи паяльника. Наиболее известный и широко используемый метод пайки низкотемпературными припоями — пайка паяльниками. В усовершенствованных конструкциях паяльников обеспечивается механизированная подача припоя и его дозировка.

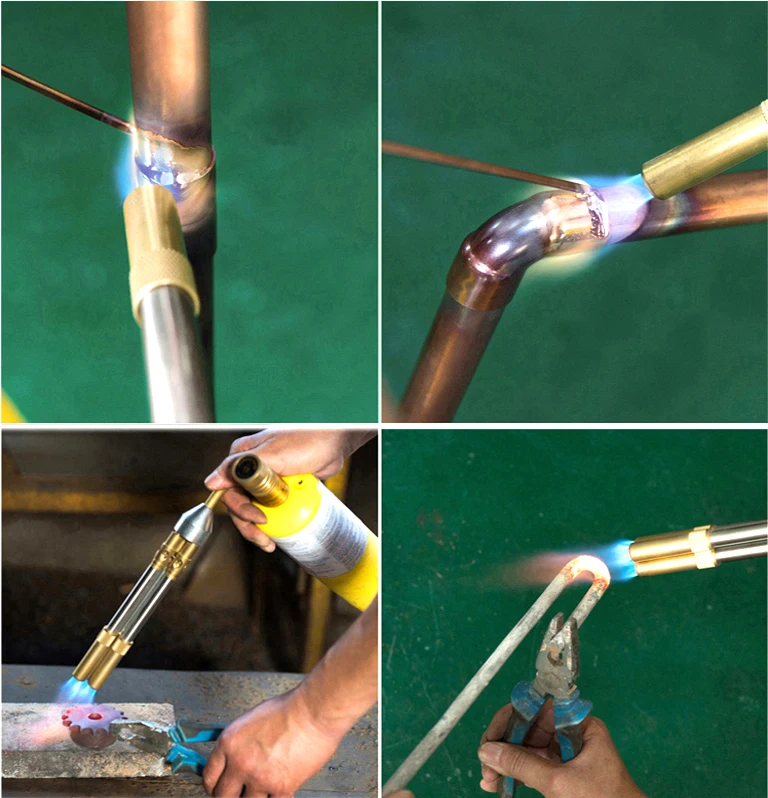

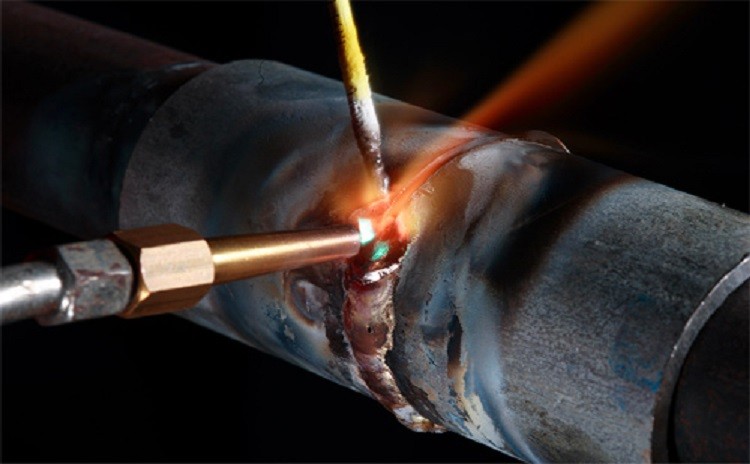

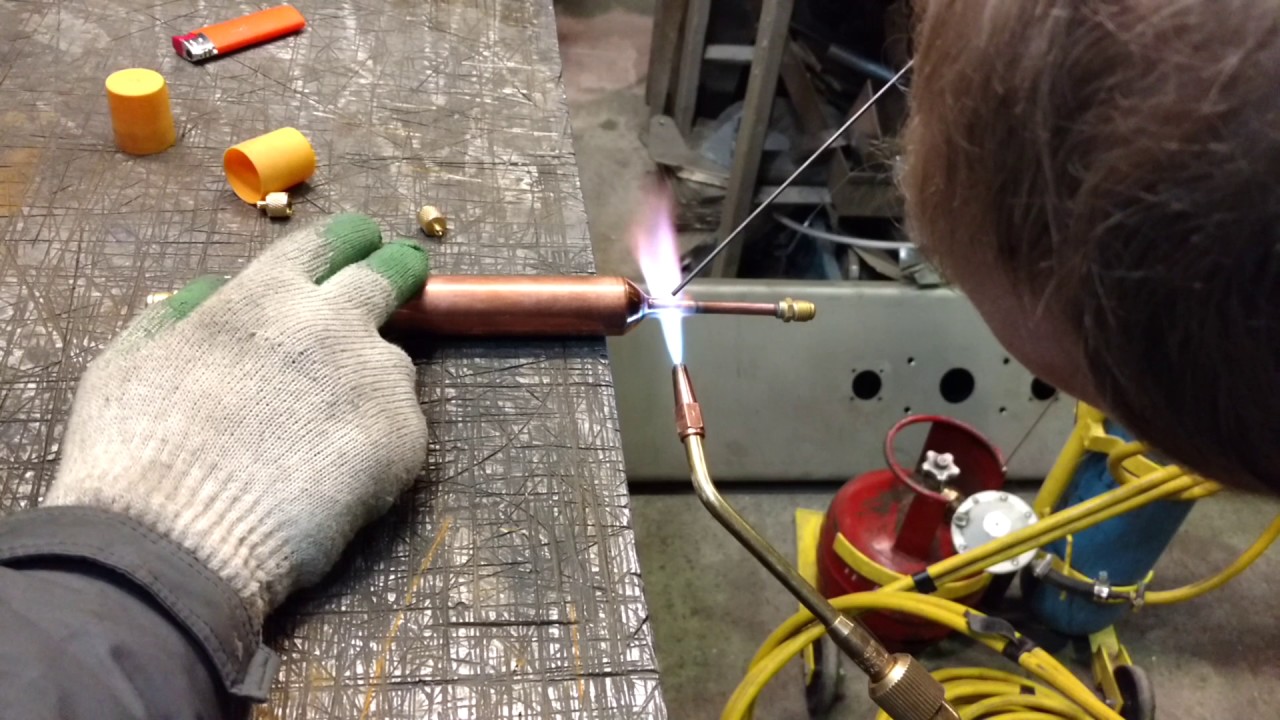

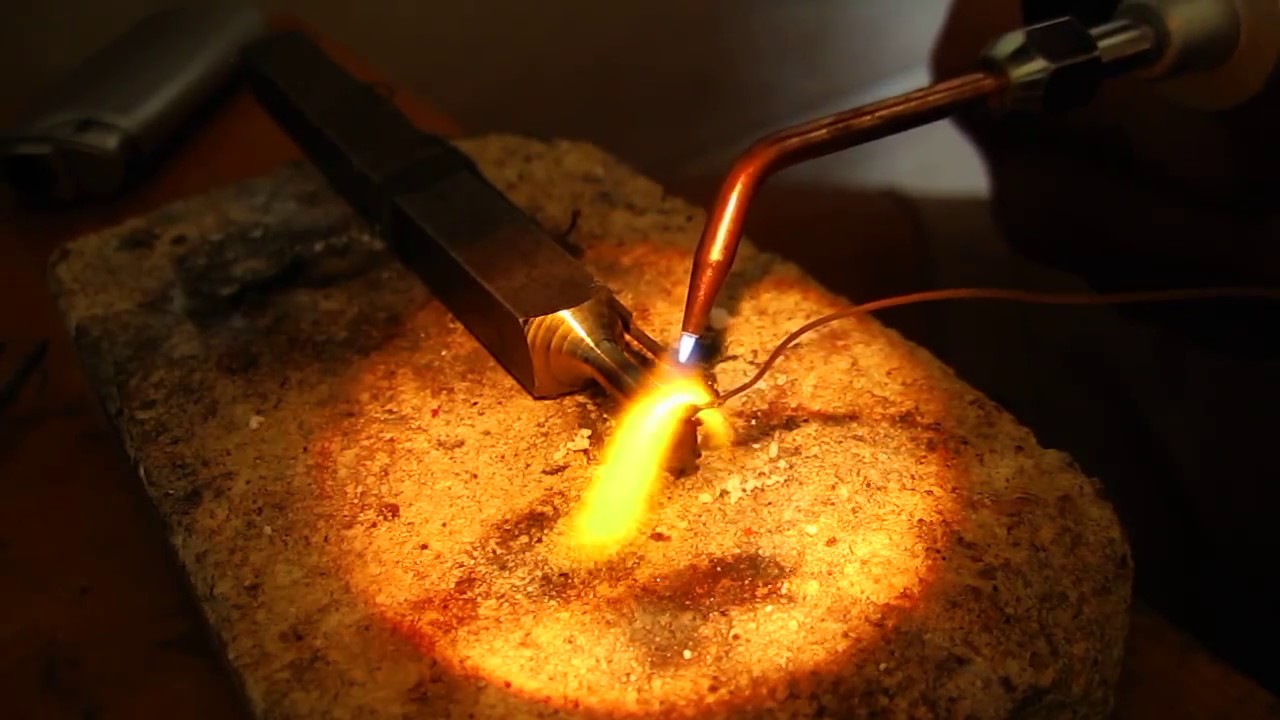

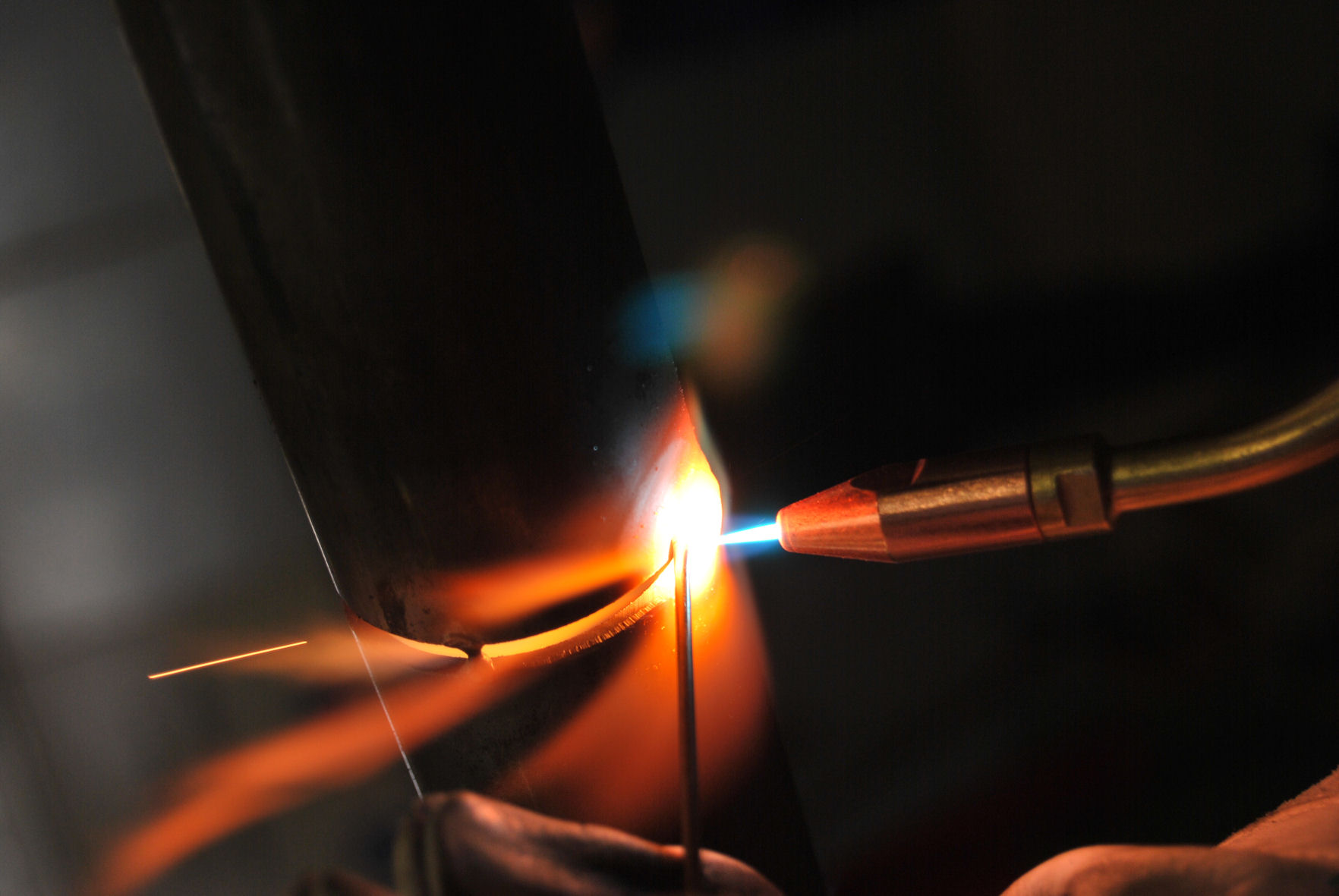

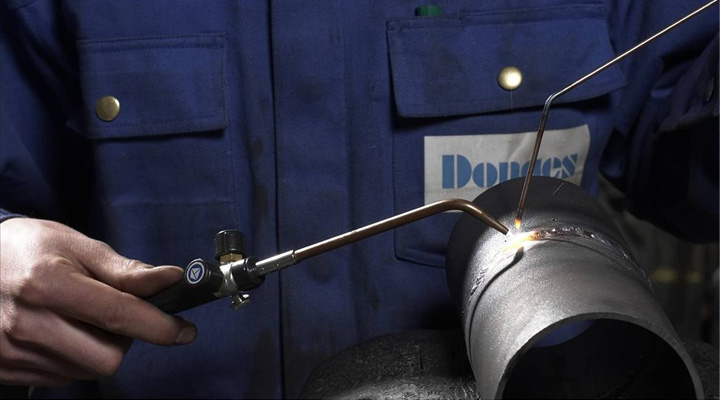

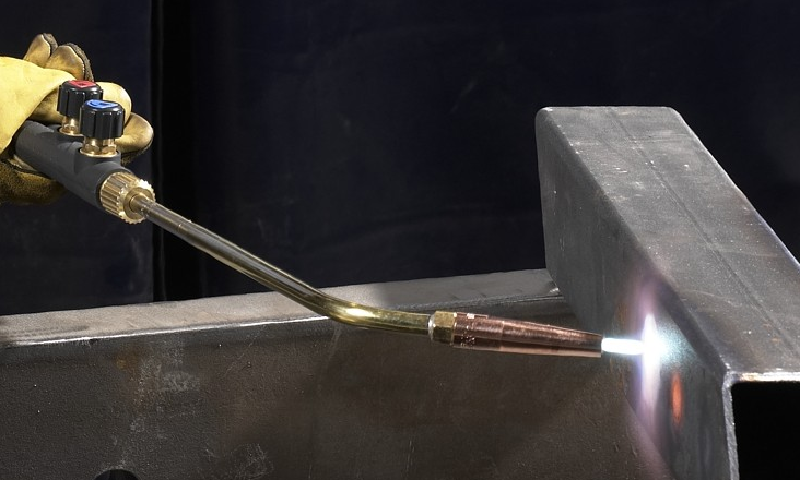

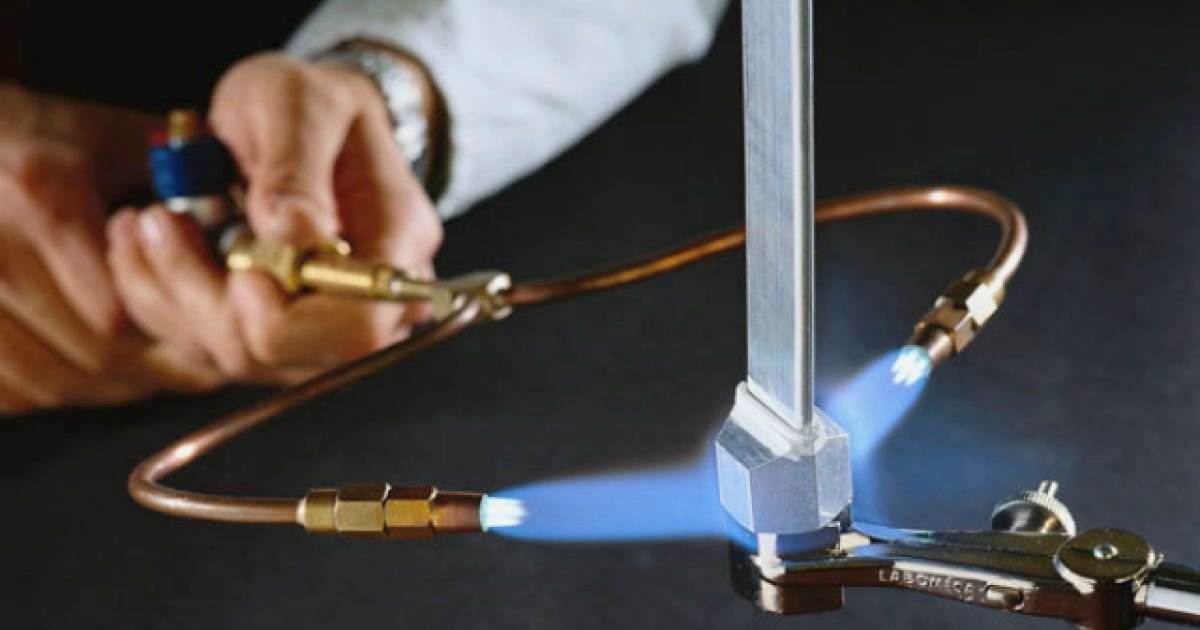

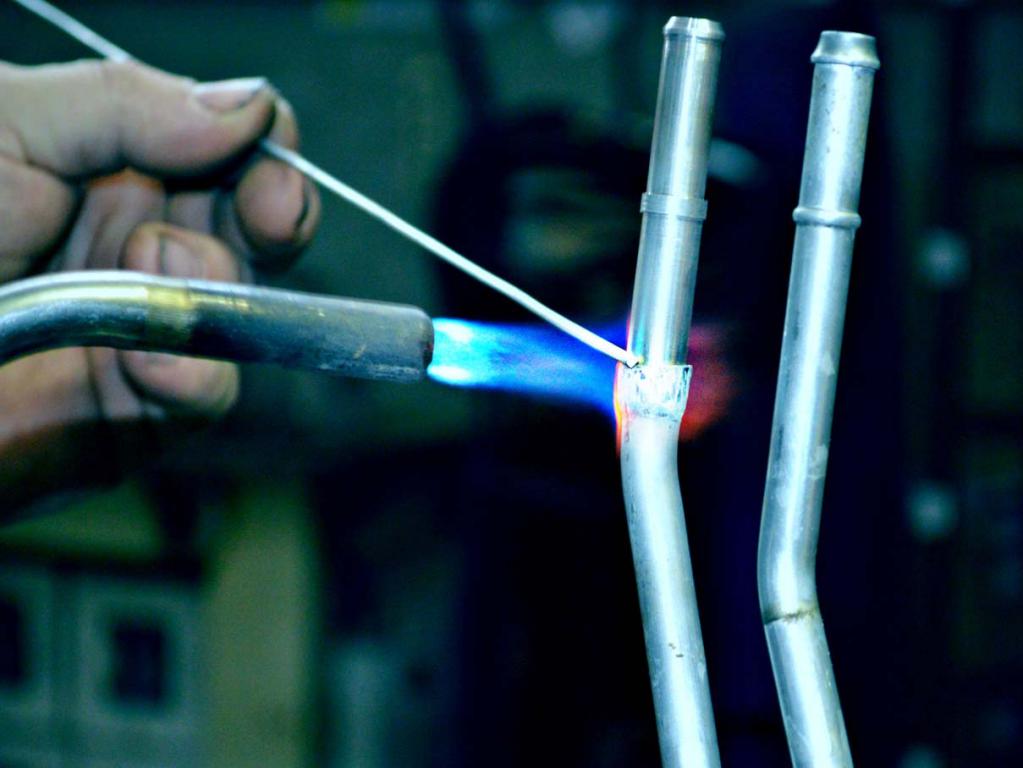

Пайка газовым пламенем. Газовым пламенем паяют вручную и механизированным способом. Источником нагрева служит пламя обычных горелок с применением в качестве горючего относительно невысококалорийного газа, например пропана. Газовое пламя лишь частично предохраняет место спая от окисления, поэтому рекомендуется применение флюсов и паст.

Газовое пламя лишь частично предохраняет место спая от окисления, поэтому рекомендуется применение флюсов и паст.

Рис.109. Основные виды индукторов для пайки:1—индуктор;2—детали;3—припой

В некоторых случаях флюсы подаются в газообразном состоянии непосредственно в пламя. При газовой пайке возможно применение высокотемпературных и легкоплавких припоев.

Для крупных деталей иногда применяют процесс пайки, называемый «сварка бронзой». В этом случае припоем служат латунные стержни, изделие нагревают кислородно-ацетиленовой горелкой. Сначала ею подогревают кромки, насыпают флюс, облуживают их тонким слоем припоя, а затем заполняют припоем весь объем разделки. Сварку бронзой используют при ремонте чугунных и стальных деталей.

Чем отличается сварка от пайки

В случаях, когда использование заклепок, болтов или клея не представляется возможным, выходом из ситуации становится сварка или пайка. Соединения, образуемые с помощью этих технологий, могут быть похожими на вид. Но по своей сути два процесса являются абсолютно разными.

Но по своей сути два процесса являются абсолютно разными.

Определение

Сварка – соединение деталей, чаще всего металлических, путем нагревания до степени плавления их соприкасающихся частей. Существуют также сварочные методы, предполагающие скрепление деталей друг с другом под большим давлением без применения нагрева.

СваркаПайка – соединение деталей посредством введения в место стыка специального связующего компонента.

Пайкак содержанию ↑Сравнение

Каждая из этих операций позволяет получить неразъемное соединение. Но отличие сварки от пайки заключается в том, что только сварка может осуществляться без участия вспомогательных компонентов. В таких случаях края изделий плавятся и совмещаются, а затем соединение застывает. Если в шов вводится присадочный материал, то он по своим свойствам близок к тому, из которого сделаны свариваемые детали.

При пайке всегда используется дополнительное вещество – припой. Его важной характеристикой является температура плавления. Она обязательно должна быть ниже той, которую имеют материалы основных деталей. Во время процедуры спаиваемые объекты остаются твердыми, а размягченный припой обволакивает стыкующиеся поверхности и заполняет пространство между ними. Весь процесс несколько напоминает склеивание.

Она обязательно должна быть ниже той, которую имеют материалы основных деталей. Во время процедуры спаиваемые объекты остаются твердыми, а размягченный припой обволакивает стыкующиеся поверхности и заполняет пространство между ними. Весь процесс несколько напоминает склеивание.

Кстати говоря, физика на вопрос, в чем разница между сваркой и пайкой, отвечает так: при сварке под действием сильного нагревания происходит диффузия молекул самих соединяемых изделий, а при пайке частицы этих изделий взаимодействуют только с припоем, но не между собой.

Следует отметить, что пайка, исключающая расплавление основных материалов, с успехом применяется для скрепления самых миниатюрных деталей. При этом их можно многократно разъединять и вновь соединять без риска деформации или ухудшения механических свойств. Это особенно важно, к примеру, при ремонте ювелирных изделий.

к содержанию ↑Таблица

| Сварка | Пайка |

| Может осуществляться без введения дополнительного материала | Используется припой |

| Изделия плавятся | Изделия не плавятся |

| Основные материалы смешиваются | Основные материалы не взаимодействуют между собой |

| Для соединения мелких деталей не применяется | Подходит для соединения миниатюрных деталей |

Газопламенная пайка металлов | Сварка и сварщик

- Пайка металлов

- технологический процесс получения неразъемных соединений металлов нагревом до расплавления более легкоплавкого присадочного металла – припоя, заполняющего зазор между соединяемыми деталями.

Основной металл при пайке не плавится, а нагревается до температуры расплавления припоя.

Основной металл при пайке не плавится, а нагревается до температуры расплавления припоя.

В качестве источников теплоты при пайке используют газокислородное и газовоздушное пламя, электронагрев, индукционный нагрев, паяльники. К преимуществам пайки относятся отсутствие расплавления и незначительный нагрев основного металла. Эти преимущества позволяют получать высококачественные соединения не только однородных металлов, но и разнородных металлов и сплавов.

Согласно ГОСТ 17325-79, различают две основных вида пайки:

- высокотемпературную

- низкотемпературную

Температура плавления припоев для высокотемпературной – свыше 550°С, а для низкотемпературной – ниже 550°С. В основу высокотемпературных припоев входят медь (Сu), цинк (Zn), серебро (Ag), а низкотемпературных – свинец (Pb), олово (Sn), сурьма (Sb). Пайке поддаются чугун, низкоуглеродистая и легированная сталь, медь , никель, алюминий и их сплавы и др.

Источником нагрева при газопламенной пайке является сварочное пламя. В качестве основного инструмента используют сварочную горелку. При пайке крупногабаритных изделий применяют многопламенные горелки. Припои выпускают в виде проволоки, прутков, полос, порошковой проволоки, порошков и пасты. Для получения надежного паяного соединения припои должны удовлетворять следующим требованиям:

В качестве основного инструмента используют сварочную горелку. При пайке крупногабаритных изделий применяют многопламенные горелки. Припои выпускают в виде проволоки, прутков, полос, порошковой проволоки, порошков и пасты. Для получения надежного паяного соединения припои должны удовлетворять следующим требованиям:

- температура плавления припоя должна быть ниже температуры плавления основного металла;

- расплавленный припой в сочетании с флюсом должен быть жидкотекуч, хорошо растекаться, проникая в щели зазора, и хорошо смачивать металл;

- припой и металл должны взаимно диффундировать и образовывать сплав;

- припой должен обладать одинаковой или более высокой, чем основной металл, коррозионной стойкостью;

- припой должен удовлетворять требованиям, предъявляемым к внешнему виду изделий, и не содержать дорогих и дефицитных компонентов.

Все припои для высокотемпературной пайки можно разбить на следующие группы:

- медные;

- медно-цинковые;

- серебряные;

- медно-фосфористые.

Медные припои применяют для пайки стали преимущественно в печах с защитной атмосферой.

Медно-цинковые – при пайке стали, чугуна, меди, бронзы и никеля. Лучшие результаты дает припой марки ЛОК 62-06-04, содержащий 60-63% Сu; 0,3-0,4% Sn; 0,4-0,6% Si, остальное – цинк (Zn). Температура плавления припоя 905°С, предел прочности 450 МПа.

Серебряные припои можно применять при пайке всех черных и цветных металлов, кроме алюминия и цинка, имеющих более низкую температуру плавления, чем припой. Температура плавления серебряных припоев 720- 870°С. В зависимости от содержания серебра серебряные припои выпускаются марок от ПСр10 до ПСр70.

Медно-фосфористые припои находят широкое применение в электропромышленности. Их используют только для пайки меди и латуни. Припои для низкотемпературной пайки готовят на основе оловянно-свинцовых сплавов различного состава. В зависимости от содержания Sn используют припои марок от ПОС 90 (89-90% Sn) до ПОС 18 (17-18% Sn). Для низкотемпературной пайки применяют также сурьмянистые припои марки ПОСС-4-6. Для пайки алюминия в качестве низкотемпературных припоев рекомендуются сплавы: 50% Zn, 45% Sn, 5% Аl и 25% Zn, 70% Sn, 5% Al. Паяные низкотемпературными припоями соединения обладают низкой коррозионной стойкостью, что ограничивает их применение для деталей, работающих в воде или влажном воздухе.

Для низкотемпературной пайки применяют также сурьмянистые припои марки ПОСС-4-6. Для пайки алюминия в качестве низкотемпературных припоев рекомендуются сплавы: 50% Zn, 45% Sn, 5% Аl и 25% Zn, 70% Sn, 5% Al. Паяные низкотемпературными припоями соединения обладают низкой коррозионной стойкостью, что ограничивает их применение для деталей, работающих в воде или влажном воздухе.

Для высокотемпературной пайки алюминия и его сплавов рекомендуются припои с температурой плавления 577°С, содержащие 10-12% Si, 0,7% Fe, остальное – Al, и припой с температурой плавления 525°С состава 28% Cu, 6% Si, 66% Al. При газопламенной пайке применяются флюсы в виде порошков, пасты и газа. Основой большинства флюсов при твердой пайке является бура Na2B4O7. Для усиления действия флюса к буре часто добавляют борную кислоту, благодаря которой флюс становится более густым и вязким, требующим повышения рабочей температуры. Для понижения рабочей температуры флюса, что особенно важно для легкоплавких припоев, вводят хлористый цинк ZnCl2, фтористый калий KF и другие щелочные металлы.

Перед пайкой соединяемые детали тщательно очищают от загрязнений, окалины, оксидов, жира и др. Порошкообразные флюсы насыпают тонким слоем на очищенные кромки, причем часто применяют предварительный подогрев кромок, с тем чтобы частицы флюса плавились, прилипали к металлу и не сдувались пламенем горелки при пайке. Порошкообразный флюс наносят также па конец прутка припоя. Пасты и жидкие растворы наносят на поверхность соединяемых деталей кистью или обмакивают в них припой. При пайке наибольшее применение получили нахлесточные соединения. Зазор между соединяемыми поверхностями должен быть минимальным, а при пайке серебряными припоями – 0,05-0,03 мм. Техника пайки подготовленного соединения сводится к нагреву их до температуры плавления припоя, введения и расплавления припоя. Обычно пайку выполняют нормальным пламенем.

При пайке медно-цинковыми припоями рекомендуется применять пламя с избытком кислорода. Нагрев ведут широкой частью пламени. Для равномерного прогрева горелкой совершают колебательные движения вдоль шва. После того как флюс, предварительно нанесенный на кромки, расплавится и заполнит зазоры, а изделие прогреется до необходимой температуры, начинают вводить припой. Для гарантии полного заполнения зазора припоем горелкой еще некоторое время подогревают место спая после прекращения подачи припоя. После окончания пайки спай должен медленно остывать, остатки флюса после пайки необходимо тщательно удалять. Для полного удаления флюсов изделие погружают в 10%-ный раствор серной кислоты с последующей промывкой водой. Брак, возникший при пайке, может быть исправлен. Для этого необходимо нагреть деталь до температуры плавления припоя, разъединить спаянные элементы, после чего заново зачистить соединяемые поверхности и повторно произвести пайку.

После того как флюс, предварительно нанесенный на кромки, расплавится и заполнит зазоры, а изделие прогреется до необходимой температуры, начинают вводить припой. Для гарантии полного заполнения зазора припоем горелкой еще некоторое время подогревают место спая после прекращения подачи припоя. После окончания пайки спай должен медленно остывать, остатки флюса после пайки необходимо тщательно удалять. Для полного удаления флюсов изделие погружают в 10%-ный раствор серной кислоты с последующей промывкой водой. Брак, возникший при пайке, может быть исправлен. Для этого необходимо нагреть деталь до температуры плавления припоя, разъединить спаянные элементы, после чего заново зачистить соединяемые поверхности и повторно произвести пайку.

Процесс пайки и заливки металлов: последовательность,отличия от сварки

Темы: Пайка.

Пайка является широко распространенным процессом, как при изготовлении, так при ремонте деталей. Этот способ известен людям уже 3-5тыс. лет. При раскопках находят паянные медно-серебрянным припоем трубы, украшения, оружие. Пайка незаменима в радиоэлектронике, ракето-, самолето-, автотракторостроении. С помощью пайки изготовляются трубопроводы, радиаторы , электрооборудование и др. Процесс пайки легко поддается механизации и автоматизации.

Пайка незаменима в радиоэлектронике, ракето-, самолето-, автотракторостроении. С помощью пайки изготовляются трубопроводы, радиаторы , электрооборудование и др. Процесс пайки легко поддается механизации и автоматизации.

Пайка – процесс соединения металлических поверхностей, находящихся в твердом состоянии, расплавленными припоями, которые заполняют зазор между поверхностями и образуют паянный шов при кристаллизации.

Пайка выполняется в следующей последовательности:

- – нагрев спаиваемых деталей до температуры, близкой к температуре плавления припоя;

- – расплавление припоя и нанесение его на предварительно обработанные детали ;

- – заполнение припоем шва ; растворение основного металла в расплавленном шве и взаимная диффузия металлов;

- – кристаллизация шва.

Другие страницы по теме

“Пайка”

:

Для выполнения пайки необходимо, чтобы частицы расплавленного припоя вступали в прочный контакт с поверхностями соединяемых деталей. Капля расплавленного припоя растекается (см.рис.1) по поверхности до определенного предела. Пайка возможна, когда припой хорошо смачивает твердое тело. Если жидкость не смачивает твердое тело , то пайка невозможна. Хорошего смачивания можно добиться соответствующей подготовкой поверхности ( механическая обработка для удаления окислов, обезжиривание для удаления жировых загрязнений) и подбором припоя и флюса . При хорошем смачивании заполняются все зазоры и поры и обеспечивается прочное соединение деталей.

Капля расплавленного припоя растекается (см.рис.1) по поверхности до определенного предела. Пайка возможна, когда припой хорошо смачивает твердое тело. Если жидкость не смачивает твердое тело , то пайка невозможна. Хорошего смачивания можно добиться соответствующей подготовкой поверхности ( механическая обработка для удаления окислов, обезжиривание для удаления жировых загрязнений) и подбором припоя и флюса . При хорошем смачивании заполняются все зазоры и поры и обеспечивается прочное соединение деталей.

Рис.1.Смачивание поверхности детали припоем.

Хотя процесс пайки является родственным сварке, но есть принципиальные отличия:

- Образование шва при пайке происходит за счет заполнения расплавленным припоем капиллярного зазора между поверхностями и взаимной диффузии металлов.

- При пайке не плавится основной металл, а только припой, а при сварке плавится свариваемый и присадочный материал. Шов образуется без расплавления кромок паяемых деталей.

Прочность соединения деталей при пайке ниже чем при сварке, но во многих случаях является достаточной для конкретных изделий. При этом пайка имеет некоторые технологические преимущества перед сваркой:

- Дает возможность соединения разнородных металлов и даже металла с неметаллом.

- Простота технологического процесса, хорошие условия для автоматизации и механизации пайки, высокая производительность труда.

- Температура нагрева детали при пайке значительно ниже, чем при сварке, при пайке нет значительных остаточных деформаций и не происходит коробления , не расплавляются кромки и не изменяется структура и механические свойства соединяемых деталей.

- < Пайка

- Методы пайки >

Cварка пайка металла | Аппарат сварки пайки

В современном нестабильном мире и агрессивной внешней среде человек особенно тщательно старается сохранить пространство вокруг себя, сделать более надежным свой «маленький» мир. Автомобиль давно уже стал необходимым элементом повседневной жизни, но, выезжая на дорогу, мы попадаем в зону повышенной опасности. Приобретая автомобиль, покупатель большое внимание уделяет проблемам безопасности. Любой участник движения желает не только избежать возможных аварий на дорогах, но и остаться в живых, если авария все-таки произойдет.

Автомобиль давно уже стал необходимым элементом повседневной жизни, но, выезжая на дорогу, мы попадаем в зону повышенной опасности. Приобретая автомобиль, покупатель большое внимание уделяет проблемам безопасности. Любой участник движения желает не только избежать возможных аварий на дорогах, но и остаться в живых, если авария все-таки произойдет.

С 1997 г. Европейский комитет EuroNCAP занимается проведением независимых краш-тестов безопасности автомобиля, проверяет машины в разных нестандартных аварийных ситуациях, ставит оценку его безопасности для водителей и пассажиров, составляет рейтинг безопасности автомобилей «Safety assist».

Все эти усилия по разбиванию авто направлены на проверку эффективности пассивных систем защиты автомобилей. И ненапрасно, так как при аварии надежная работа этих систем может спасти жизнь водителю и пассажирам.

Производители автомобилей уделяют должное внимание безопасности пассажиров. Например, кузов Ford Fusion имеет специально сконструированный силовой каркас для поглощения энергии удара в случае столкновения, а двери усилены стальными брусьями. Кузов Audi A3 имеет повышенную жесткость и энергопоглощающую обшивку для пространства ног пассажиров, что при ударе обеспечит водителю и пассажирам надежную защиту.

Например, кузов Ford Fusion имеет специально сконструированный силовой каркас для поглощения энергии удара в случае столкновения, а двери усилены стальными брусьями. Кузов Audi A3 имеет повышенную жесткость и энергопоглощающую обшивку для пространства ног пассажиров, что при ударе обеспечит водителю и пассажирам надежную защиту.

Новые требования — новые стали

Для повышения конкурентоспособности производители стараются создать экономичные и безопасные автомобили. Новые требования, предъявляемые к современному кузову автомобиля, продиктованы желанием получить более экономичный, а значит, более легкий кузов; в то же время требования к пассивной безопасности должны быть на самом высоком уровне. Все это заставляет автопроизводителей двигаться вперед.

Новые конструкции кузова, инновационные технологии

Новые концепции построения кузова автомобиля напрямую связаны с инновационными технологиями. Как правило, это легкая конструкция с использованием ультравысокопрочной стали, легких металлов — сплавов алюминия и магния, применение армированного волокном пластика или разнообразные сочетания всех этих материалов в одной конструкции кузова. Все это продиктовано как экономическими задачами, решаемыми на массовом производстве, так и желанием потребителей получить экономичный и безопасный автомобиль.

Как правило, это легкая конструкция с использованием ультравысокопрочной стали, легких металлов — сплавов алюминия и магния, применение армированного волокном пластика или разнообразные сочетания всех этих материалов в одной конструкции кузова. Все это продиктовано как экономическими задачами, решаемыми на массовом производстве, так и желанием потребителей получить экономичный и безопасный автомобиль.

Сегодня есть два пути, по которым идут производители: технологии гибридных соединений, легких сплавов, с применением клея, который позволяет распределить нагрузки в соединениях по всей поверхности контакта, и механическо-тепловые методы соединения. Целью является поиск процессов, легко осуществимых в производстве и воспроизводимых впоследствии при восстановлении кузова после ДТП. Сейчас невозможно сказать, какой из способов получит более широкое распространение, поскольку поставщики металлопроката в содружестве с автопроизводителями ведут постоянные разработки новых сплавов и методов обработки металлов с целью получения требуемых характеристик. Часто новые сплавы и новые методы обработки металла открывают новые возможности применения.

Часто новые сплавы и новые методы обработки металла открывают новые возможности применения.

Виды сталей и сплавов, используемых в конструкции кузова автомобиля

Сталь

Мягкая сталь до 200 Н/мм2

Высокопрочная сталь HSS 210–450 Н/мм2

Сверхпрочная сталь EHS 400–800 Н/мм2

Борсодержащая сталь UHS 800–1600 Н/мм2

Алюминиевые сплавы

Алюминий магний AlMg около 300 Н/мм2

Алюминий кремний AlSi около 200 Н/мм2

Новые стали — новые технологии ремонта

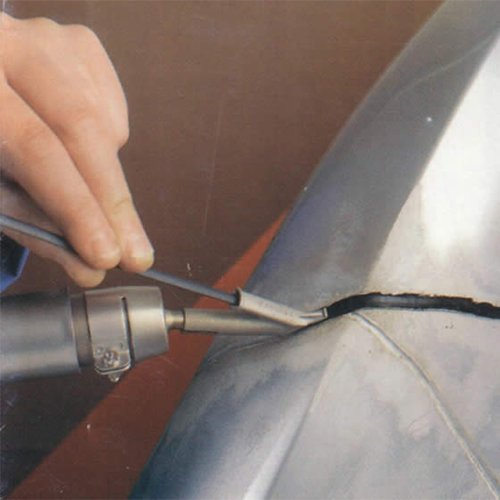

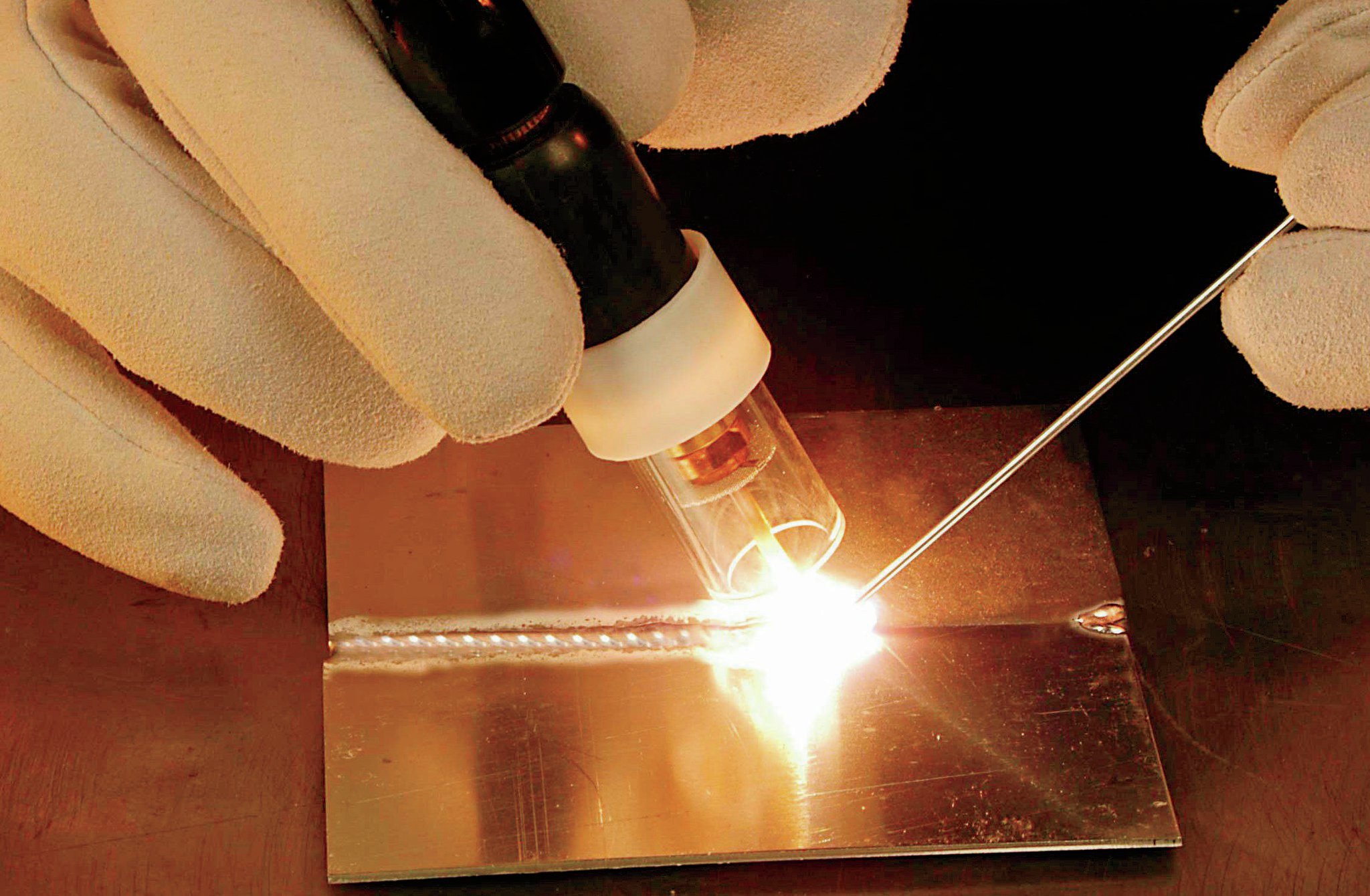

MIG-пайка (MIG brazing) — новая технология соединения, называемая также сварко-пайкой, – применяется для соединения высокопрочных сталей автомобильных панелей кузова. Высокопрочные стали, такие как Boron, получили свои высокие показатели по жесткости благодаря термической обработке. Но при обычной полуавтоматической сварке температура сварочной ванны составляет 1500–1600°С, что приводит к изменениям характеристик соединяемых металлов и, как следствие, к изменениям всей конструкции кузова. В итоге мы получаем «кузов-инвалид», несущий скрытую угрозу.

Но при обычной полуавтоматической сварке температура сварочной ванны составляет 1500–1600°С, что приводит к изменениям характеристик соединяемых металлов и, как следствие, к изменениям всей конструкции кузова. В итоге мы получаем «кузов-инвалид», несущий скрытую угрозу.Процесс MIG-пайки является процессом пайки твердым припоем. Сварочный процесс MIG-пайки (Metal-Inert-Gas), как понятно из названия, происходит в среде инертного газа аргона. Газ защищает дугу, расплавленный припой и кромки деталей от влияния окружающего воздуха. Сам процесс прост, как и MIG/MAG-сварка, и применим в условиях восстановления кузова. Благодаря более низкой температуре плавления припоя — приблизительно 1000°C — диффузия металлов не происходит, а вследствие относительно небольшой температуры ванны сохраняются заложенные свойства соединяемых сталей. Этот метод практически исключает деформацию соединяемых листов.

Особенно хочется отметить, что благодаря более низкой температуре плавления припоя происходит минимальное выгорание цинка во время пайки (цинк плавится при 419°C, испаряется при 906°C). Полученный шов имеет высокую устойчивость к коррозии. Проволоки для пайки сделаны из сплава на основе меди с добавками кремния (CuSi3) или алюминия (CuAl8). Припой вступает в соединение с цинком, и в результате получается шов с высокими антикоррозионными свойствами.

Полученный шов имеет высокую устойчивость к коррозии. Проволоки для пайки сделаны из сплава на основе меди с добавками кремния (CuSi3) или алюминия (CuAl8). Припой вступает в соединение с цинком, и в результате получается шов с высокими антикоррозионными свойствами.

Процесс сварки-пайки происходит при более низких настройках тока, гораздо ниже, чем при сварке обычной мягкой стали, что необходимо для получения низкой температуры ванны. При этом используется метод толкания: горелка ведется под тупым углом по направлению сварочного шва. Горелку необходимо отклонить от вертикали не более чем на 15°, чтобы газ не выдувался из зоны ванны и защищал ее. Расход газа должен быть в пределах 20–25 л/мин, для этого необходимо использовать редуктор с расходомером.

При сварке-пайке встык двух листов необходимо создать зазор между ними, примерно равный толщине свариваемого листа (около 1–1,2 мм), и оставить место для заполнения припоем. Скорость подачи проволоки выше, чем обычно используется при сварке.

Скорость подачи проволоки выше, чем обычно используется при сварке.

Насколько крепок шов сварки-пайки вы можете проверить сами; у нас получилось примерно около 30 циклов сгибания места шва. Результат можно посмотреть на фотографиях: шов остался цел, соединение получилось крепче основной пластины стали. Испытание проводилось с простыми стальными пластинами, первая проба с высокопрочной сталью так и не сломалась; видимо, для этого необходимо специальное устройство, а не просто тиски.

Новые технологии ремонта — новое оборудование для ремонта

Качество ремонта аварийного кузова требует не только бескомпромиссной точности восстановления конструкции кузова в соответствии с данными производителя, но и использования тех методов, которые позволят не нарушить прочностные характеристики конструкции. Если вы собираетесь производить ремонт в соответствии с требованиями автопроизводителя, необходимо применять современные методы ремонта, которые решаются с помощью OEM (Original Equipment Manufacturer) оборудования.

Сейчас для кузовных мастерских стали доступны полуавтоматы MIG/MAG с возможностью производить сварку-пайку. Французский производитель GYS предлагает две модели с этой функцией: TRIMIG 205-4S и DUOGYS AUTO. Оба аппарата созданы специально для кузовного ремонта. Наибольший интерес вызывает модель DUOGYS AUTO, именно ее мы и рассмотрим подробней.

Профессиональный полуавтоматический сварочный аппарат DUOGYS AUTO идеален для кузовного ремонта на сервисных станциях, работающих с современными кузовами. Он предназначен для работы со сталью, алюминием и сварки-пайки высокопрочных сталей при помощи проволоки CuSi3 или CuAl8.

■ Проволока CuSi3 применяется по технологическому требованию OPEL и Mercedes.

■ Проволока CuAl8 применяется по технологическому требованию Peugeot, Citroеn, Renault.

■ Алюминиевая проволока AlSi12 применяется для сварки автомобильных листов толщиной 0,6–1,5 мм.

■ Алюминиевая проволока AlSi12 применяется для сварки автомобильных листов толщиной более 1,5 мм.

Этот аппарат оснащен двумя четырехроликовыми механизмами с возможностью подключения горелки со встроенным подающим механизмом Spool Gun. В комплекте с ним идут две трехметровые горелки 150 А: одна для работы со сталью, а другая для сварки-пайки, и Spool Gun с четырехметровым рукавом. Благодаря синергетическому режиму аппарат легко перестраивается под разные режимы работы.

DUOGYS AUTO имеет два режима настройки: автоматический и ручной. В автоматическом режиме необходимо выбрать тип и диаметр сварочной проволоки, поставить нужный уровень тока на семипозиционном переключателе, а скорость подачи проволоки автоматически подстроится согласно заданным условиям. При этом предусмотрена возможность для тонкой подстройки скорости. При необходимости всегда можно перейти в ручной режим и работать как с обычным полуавтоматом.

Аппарат имеет два полезных режима. Точечный режим SPOT удобен для операции прихвата. Режим задержки DELAY удобен для сварки тонких листов стали и алюминия, ограничивая при этом риск прожога или деформации свариваемых листов.

Точечный режим SPOT удобен для операции прихвата. Режим задержки DELAY удобен для сварки тонких листов стали и алюминия, ограничивая при этом риск прожога или деформации свариваемых листов.

В остальном это такой же аппарат, с его помощью можно выполнить сварку сталей, сварку-пайку, а подключив горелку со встроенным механизмом подачи проволоки Spool Gun, и сварку алюминия.

Скрутка, пайка, сварка или клеммы — что выбрать? Распространённые способы соединения проводников

Как соединить две или несколько токопроводящие жилы между собой, каждый выбирает сам. Но не стоит забывать, что правильное соединение и надёжный контакт между соприкасающимися поверхностями — залог безопасной работы электросети и практически полное отсутствие рисков короткого замыкания, влекущего за собой нагрев проводника или возгорание изоляции.

Для того чтобы грамотно соединить провода, нужно помнить о нескольких важных пунктах:

- сечение,

- материал исполнения (медь, алюминий и т.

д.),

д.), - рабочая среда (улица, помещение, производство и др.),

- набор инструментов,

- и главное — «Правила устройства электроустановок» — нормативный документ, включающий общие требования к проводникам и их соединениям. Необходим для работы электрикам и электромонтажникам.

Распространённые виды соединений

Клеммные колодки

Один из видов электроустановочных изделий для быстрого и относительно простого соединения проводов. Представлены в виде корпуса из диэлектрических материалов (либо безкорпусные) с несколькими металлическими контактами, к которым крепится провод. Могут оснащаться механическими, пружинными или болтовыми фиксаторами. Максимально допустимый температурный режим работы — до +300 °С и только для керамических клеммных колодок.

Подходят для использования в распределительных коробках, модулях, различных приборах освещения и блоках электропитания.

Преимуществом клеммных колодок является их простота использования. Недостаток — отсутствие возможности совмещать проводники из разных металлов.

Недостаток — отсутствие возможности совмещать проводники из разных металлов.

Клеммные зажимы Wago

Подходят для экспресс-фиксации токопроводящей жилы. В основе изделия — рычажный зажимной механизм с предохранением фиксируемого кабеля от повреждения. Доступны в двух вариантах исполнения: разъёмные или многоразовые и неразъёмные.

Область применения: электророзетки общего и бытового назначения, а также системы освещения. В других областях применение не рекомендовано ввиду возможного оплавления клеммника и нарушения контакта между соединёнными проводами.

Одно из преимуществ соединения — простота. Способ не требует наличия специальных инструментов или аксессуаров, а также специфических знаний и навыков. Отличается большой площадью контакта и высокой силой зажима. Недостаток — плавятся при чрезмерном нагреве.

Соединительные изолирующие зажимы или СИЗ

Изделия представляют собой пластиковый колпачок с фиксирующей пружиной. Выполняются из негорючих материалов и отличаются низкой себестоимостью. Удобны для маркировки, так как поставляются в разном цветовом исполнении.

Выполняются из негорючих материалов и отличаются низкой себестоимостью. Удобны для маркировки, так как поставляются в разном цветовом исполнении.

Область применения: монтажные коробки, осветительные приборы и оборудование.

Преимущества: низкая стоимость, простота применения, цветовое разнообразие, многократное использование. Недостатки метода: нельзя соединять между собой медь и алюминий, относительно слабая фиксация контактирующих поверхностей.

Гильзы для опрессовки

Соединительные обжимные гильзы — это полые алюминиевые либо медные трубки, в которые помещаются соединяемые провода. В отдельных случаях применяется как альтернатива сварке или пайке. Благодаря комбинированному варианту исполнения алюмомедные гильзы подходят для соединения разных типов кабеля (медного и алюминиевого).

Для создания надёжного контакта метод требует наличия специализированного инструмента — обжимных клещей. Обычные плоскогубцы для этой цели не подойдут, так как не имеют необходимых диаметров для опрессовки. Рекомендовано использование термоусадочных трубок для защиты гильзы от внешних воздействий.

Обычные плоскогубцы для этой цели не подойдут, так как не имеют необходимых диаметров для опрессовки. Рекомендовано использование термоусадочных трубок для защиты гильзы от внешних воздействий.

Сфера применения: обжимные гильзы идеально подходят для организации безопасных контактов в розетках.

Преимущества: опрессовка — долговечный способ соединения, возможность коммутации медных и алюминиевых проводов между собой. Недостатки: относится к одноразовым/неразъёмным, требуют наличие специального инструмента.

Зажим «орех»

Удобный тип соединения проводников. Отличается простотой конструкции — 2 металлических пластины с местом под соединение и 4 зажимных винта по углам. Соединительные пластины защищаются карболитовой оболочкой, благодаря которой способ и получил своё название.

Область применения: в основном в распределительных щитах многоквартирных домов.

Преимущества: высокая степень надёжности, не требует разрыва проводника, к которому необходимо присоединить дополнительный провод, допустимо соединять между собой медь и алюминий. Недостатки: из-за размеров не подходит для использования в распределительных коробках, где требуется разместить много контактов, низкая степень пыле- и влагозащиты.

Болтовое соединение

Способ прост и не отличается эстетическими изысками. Однако надёжен и долговечен. Используется болт, 3 шайбы и гайка. Для создания контактной поверхности необходимо надеть первую шайбу на резьбу болта, прикрутить одну из токопроводящих жил, затем надеть вторую шайбу, прикрутить второй проводник, после чего надеть 3 шайбу и прочно зафиксировать гайкой.

Область применения: хорошо подходит в качестве временного соединения «на скорую руку». Не рекомендован к длительной эксплуатации, особенно в местах, где отсутствует возможность постоянного контроля.

Преимущества: допустимо соединение проводов из разных материалов, быстрота. Недостатки: металлические шайбы могут сильно нагреваться, что создаёт риск возникновения пожара, полное отсутствие пыле- и влагозащиты.

Сварка

Метод требует наличия профессиональных навыков работы со сварочными аппаратами и ряд специализированных инструментов: пассатижи, бокорезы, флюс (для сварки алюминия) и защитные средства для глаз.

Область применения: чаще всего используется на производстве.

Преимущества: крайне высокая степень надёжности ввиду сплавления контактирующих поверхностей. Недостатки: не подходит для сварки между собой меди и алюминия.

Пайка

Область применения: радио- и микроэлектроника (для присоединения проводов на плату). Пайка также применяется для скрепления между собой различных проводников.

Преимущества: допустимо соединение между собой меди и алюминия. Существенный недостаток — слабое место коммутации. Разрыв в месте пайки может произойти даже при слабом воздействии. Также необходим набор обязательных аксессуаров: паяльник либо паяльная станция и припой.

Скрутка

Один из самых популярных и примитивных способов соединения. Используется повсеместно и с любыми видами кабельно-проводниковой продукции. Относительно недавно включен в разряд запрещённых (прямого запрета в ПУЭ на это нет, но и в список разрешённых соединений скрутка не входит). Изолирование контактирующих поверхностей при скрутке осуществляется с помощью изоленты или с применением термоусадочных трубок.

В зависимости от многих факторов, таких как профессиональный навык, усилие при скручивании, применение зажимного инструмента, а также видов проводников может быть как надёжным, так и нет. Подобное соединение связано с определённым риском, так как со временем скрутка теряет свои прижимные свойства, вследствие чего ослабляется контакт между проводниками, что приводит к повышению температуры в месте соединения и возгоранию.

Применение: скрутка больше подходит для организации временного соединения. Для исключения возможных рисков рекомендовано воспользоваться одним из выше представленных способов.

Преимущества: быстрота и простота применения, возможность соединения меди и алюминия. Недостатки: высокий риск возникновения пожара, быстрое окисление места соединения и, как следствие, ухудшение контакта.

Сварка, обработка материалов давлением и родственные процессы |

Сварка, обработка материалов давлением и родственные процессы

Кафедра «Сварка, обработка материалов давлением и родственные процессы» готовит широко востребованных инженеров,

знающих и понимающих особенности сварки, пайки, штамповки, литья и других необходимых в машиностроении процессов.

Особый облик кафедры создают закреплённые за ней многочисленные специализированные лаборатории, оснащённые

современным оборудованием, и компьютерные классы. При кафедре действуют две секции: «Пайка» и «Обработка материалов

давлением» (ОМД).

При кафедре действуют две секции: «Пайка» и «Обработка материалов

давлением» (ОМД).

Для подготовки квалифицированных специалистов используются различные программные продукты: многофункциональный

комплекс NX (бывший Unigraphics) компании Siemens PLM Software (Германия), LS-DYNA фирмы LSTC (США), PowerSHAPE,

PowerMILL и PowerlNSPECT фирмы Delcam plc (Великобритания) и КОМПАС-3D компании АСКОН (Россия). Всё это помогает

студентам освоить технологии ковки и штамповки, научиться разрабатывать процессы изготовления деталей штамповкой и

конструировать штампы и пресс-формы в 3D-системах.

1993 – Премия Правительства РФ за 1993 год – Столбов В.И.

2004,2005,2006 – 1 место в рейтинге Минобразования РФ

2009 – Международная аккредитация ОП.

2011 – Создание кафедры «Сварка, обработка материалов давлением и родственные процессы путем объединения кафедр «Компьютерные технологии и обработка материалов давлением» и «Оборудование и технология сварочного производства и пайки»

Заведующий кафедрой

Кафедру возглавляет д. т.н, профессор Ельцов Валерий Валентинович.

т.н, профессор Ельцов Валерий Валентинович.

Направления подготовки

Бакалавриат:

- 15.03.01. Машиностроение (профили «Машины и технология обработки металлов давлением» и «Оборудование и технология Сварочного производства»)

Магистратура:

- 15.04.01 Машиностроение. Направленность:

- «Системы автоматизированного проектирования в машиностроении»,

- «Производство, диагностика и ремонт сварных конструкций и деталей газонефтехимического оборудования»

- 22.04.01 «Материаловедение и технологии материалов». Направленность:

- «Сварка и пайка новых металлических и неметаллических неорганических материалов»

Цели образовательной программы

22.04.01 Материаловедение и технологии материалов

(Сварка и пайка новых металлических и неметаллических неорганических материалов)

Ц1. – Готовность специалистов к научно-исследовательской работе в области высокотехнологических процессов

получения новых конструкционных материалов, а также сварки и пайки изделий из них на мировом уровне, в том числе с

применением необходимых известных методов исследования, и разработкой новых методов в соответствии с задачами

конкретного исследования.

– Готовность специалистов к научно-исследовательской работе в области высокотехнологических процессов

получения новых конструкционных материалов, а также сварки и пайки изделий из них на мировом уровне, в том числе с

применением необходимых известных методов исследования, и разработкой новых методов в соответствии с задачами

конкретного исследования.

Ц2. – Готовность специалистов к производственно-технологической деятельности, обеспечивающей разработку, внедрение и эксплуатацию новых наукоемких образцов техники и технологий в области производства сварных и паяных конструкций из металлических и неметаллических материалов, востребованных на мировом рынке.

Ц3 – Готовность специалистов обосновывать собственные технические решения, заключения или выводы перед

профессиональной аудиторией, заниматься организационно-управленческой деятельностью в междисциплинарных областях

производства, осознавать ответственность за принятие своих профессиональных решений.

Ц4 – Готовность специалистов к рефлексии, самообучению и постоянному профессиональному совершенствованию.

Результаты обучения

соответствуют подготовке магистров к инновационной инженерной деятельности при реализации жизненного цикла инновационных продуктов, процессов и систем: планирование – проектирование – производство – применение.

Р1. – Способность демонстрировать глубокие естественнонаучные, математические и инженерные знания физико-химических и технологических основ получения сварных и паяных соединений из известных материалов и материалов нового поколения.

Р2. – Способность воспринимать, анализировать и обобщать научно-техническую информацию, передовой отечественный и зарубежный опыт в области техники и технологий машиностроительных производств, высокотехнологических процессов обработки и получения новых материалов и изделий из них.

Р3 – Способность принимать участие в фундаментальных и прикладных исследованиях по созданию новых технологий и средств технологического оснащения в области создания и обработки конструкционных материалов

Р4 – Способность применять полученные знания для решения определенных инженерных задач, стоящих перед

производством в области внедрения новейших технологий, и использовать творческий подход для разработки новых

оригинальных идей и методов проектирования при решении конкретных производственных задач.

Р5 – Способность выявлять и систематизировать необходимые данные в сфере своей деятельности с использованием новейших методов и методик исследований материалов, технологических процессов сварки и пайки, а также приспособлений для них.

Р6 – Способность планировать и проводить аналитические и экспериментальные исследования в своей области с использованием новейших достижения науки и техники, передового отечественного и зарубежного опыта, критически оценивать полученные теоретические и экспериментальные данные и делать выводы, решать изобретательские задачи в области защиты интеллектуальной собственности.

Р7 – Способность получать и применять в производстве знания в смежных и родственных сварке видах технологических процессов обработки материалов и решать задачи, требующие применения междисциплинарных навыков.

Р8 – Способность понимать необходимость и уметь самостоятельно учиться и повышать квалификацию в течение всего

периода профессиональной деятельности.

Р9 – Способность эффективно работать индивидуально, а также в качестве члена команды, уметь руководить командой, консультировать членов команды по вопросам разработки прогрессивных технологических процессов обработки материалов.

Р10 – Способность владеть иностранным языком на уровне, позволяющем работать в интернациональной среде с пониманием культурных, языковых и социально – экономических различий

Р11 – Способность оценить используемые методы и методики в области проектирования, демонстрировать понимание вопросов техники безопасности, здравоохранения и ответственности за инженерную деятельность; оценивать влияние инженерных решений на социальный контекст и окружающую среду.

Р12 – Готовность следовать кодексу профессиональной этики, ответственности и международным нормам инженерной деятельности.

Аспирантура:

При кафедре имеются аспирантура и докторантура. Сотрудники, аспиранты и выпускники кафедры защитили более 50

кандидатских и 8 докторских диссертаций.

Дисциплины

- Технология ОМД

- Основы конструирования штамповой оснастки

- Проектирование штампов

- Проектирование прессов

- САПР в ОМД

- САПР процессов и оснастки листовой штамповки

- САПР процессов ковки и объемной штамповки

- Моделирование объектов и процессов машиностроения в САПР

- Проектирование технологии изготовления оснастки в CAM

- Моделирование технологических процессов в CAE

- Технология сварки плавлением

- Технология контактной сварки

- Источники питания для сварки

- Ремонтная сварка и наплавка деталей машин и механизмов

- Теория сварочных процессов

- Технология и оборудование для пайки

- Производство сварных конструкций

- Сварка специальных сталей и сплавов

Есть ли разница между сваркой и пайкой?

Как и многие термины для листового металла, пайка и сварка взаимозаменяемы. Однако, хотя эти две операции похожи, их процесс и под-техники различны.

Однако, хотя эти две операции похожи, их процесс и под-техники различны.

Основное отличие сварки от пайки – плавление. При пайке производители металла нагревают соединяемый металл, но никогда не плавят его. При сварке производители металла плавят основной металл.

Пайка больше всего похожа на пайку, поскольку в ней используется капиллярное действие, чтобы металл вливался в соединение, пока он не остынет и не затвердеет.Для получения дополнительной информации о пайке щелкните здесь.

Чтобы узнать больше о разнице между пайкой и сваркой от Kaempf & Harris, прочтите:

Большая разница

Kaempf & Harris с помощью ME Mechanical, нового онлайн-ресурса для инженеров-механиков и студентов инженерных специальностей, создали простую схему, объясняющую основные различия между пайкой и сваркой:

- Сварные соединения самые прочные, за ними следуют паяные соединения, затем паяные соединения.

- Для сварки требуется около 6500 градусов по Фаренгейту, а для пайки – около 840 градусов по Фаренгейту.

/5492359c7478bbd.ru.s.siteapi.org/img/dd62b6140d654e785255811d55398b3f2a264a7b.jpg)

- Заготовки и металлическая основа нагреваются и плавятся при сварке. Пайка не требует нагрева деталей.

- Согласно ME Mechanical, «Механические свойства основного металла могут изменяться в месте соединения из-за нагрева и охлаждения» во время сварки. При пайке механические свойства вообще не меняются.

- Требования к квалификации сварщика обычно выше, чем у паяльщика.Однако стоимость тепла примерно такая же.

- Термообработка всегда требуется для сварного шва, тогда как пайка никогда не требует термической обработки.

- Сварка не требует предварительного нагрева заготовки. Однако пайка требует предварительного нагрева для получения высококачественного соединения.

Процесс

Согласно Machine Design, «пайка – это низкотемпературный аналог пайки».

Согласно определению Американского сварочного общества, «пайка происходит с наполнителями (также известными как припои), которые плавятся при температуре ниже 840 градусов по Фаренгейту. Металлы, которые можно паять, включают золото, серебро, медь, латунь и железо ».

Металлы, которые можно паять, включают золото, серебро, медь, латунь и железо ».

Свинец был основным металлом для этой техники обработки листового металла. Однако экологические соображения подталкивают промышленность по производству листового металла к использованию бессвинцовых альтернатив.

«Наполнитель, называемый припоем, плавится. Когда он затвердевает, он прикрепляется к металлическим частям и соединяет их. Связь не такая прочная, как … сварная.

Флюс, химическое очищающее средство, используется при пайке и сварке для очистки металлических поверхностей.Флюс облегчает нанесение припоя, чтобы он растекался по соединяемым деталям.

«Пайка также используется для соединения электрических компонентов», согласно Machine Design. «Соединение не обязательно является прочным или конструктивным, но электрически соединяет детали с помощью проводящего припоя».

В процессе сварки происходит оплавление. Плавление – это общий термин при изготовлении листового металла для соединения металлов схожего состава и точек плавления. Ванна расплавленного материала, называемая сварочной ванной, образуется из-за высоких температур плавления деталей.

Ванна расплавленного материала, называемая сварочной ванной, образуется из-за высоких температур плавления деталей.

Эта ванна охлаждается, образуя соединение, которое прочнее, чем основной металл, и давление в виде тепла может использоваться для облегчения производства сварных швов.

Сварка также требует формы экрана для защиты присадочного металла от загрязнения или окисления, что является потерей электронов и вызывает образование оксида железа (более известного как ржавчина) на металле.

Методы

Типы пайки включают следующие:

- Пайка

- Твердая или серебряная пайка

- Пайка мягким припоем

Виды сварки включают следующие:

- Сварка сопротивлением

- Электрошлаковая сварка

- Порошковая сварка

- Газовая дуговая сварка металлом

- Газовая дуговая сварка вольфрамом

- Сварка стекла

- Газокислородная сварка

- Сварка пластмасс

- Дуговая сварка в экранированном металле

- Сварка под флюсом

Если вы хотите узнать больше о сварке, нажмите кнопку ниже, чтобы загрузить памятку Kaempf & Harris по условиям сварки:

В чем разница между сваркой, пайкой и пайкой?

Сварка, пайка и пайка – это все методы соединения двух или более частей материала, в первую очередь металлов. Ключевое различие между этими процессами – температура, используемая для создания стыка.

Ключевое различие между этими процессами – температура, используемая для создания стыка.

Сварка – для большинства процессов – включает плавление основных материалов для создания прочного соединения. Сварка может включать или не включать использование присадочных металлов или защитных газов.

Нажмите здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .Пайка и пайка, по сути, одинаковы в том смысле, что они плавят только присадочный металл (припой или припой), а не основные материалы.Жидкий металл-наполнитель смачивает основные материалы за счет капиллярного действия. Когда жидкий наполнитель затвердевает, он связывается с материалами основы, образуя соединение. Что отличает пайку от пайки, так это температура плавления присадочного металла; пайка более горячая.

Каждый процесс имеет свои преимущества и недостатки с точки зрения обработки и применения.

Сварка

Существует множество типов сварочных процессов, в том числе:

Сварка используется для соединения большинства металлов, известных человечеству, но этот процесс широко используется для обычных производственных материалов, таких как алюминий, сталь и титан. Сварные компоненты используются повсюду вокруг нас в повседневной жизни, например, в самолетах, мостах, зданиях, автомобилях и кораблях.

Сварные компоненты используются повсюду вокруг нас в повседневной жизни, например, в самолетах, мостах, зданиях, автомобилях и кораблях.

- Обеспечивает более прочное соединение, чем пайка или пайка

- Выполняет сварные соединения, которые лучше подходят для работы в условиях высоких температур.

- Возможность соединения тонких и толстых профилей металла (в зависимости от типа процесса)

- Повышение термической деформации и остаточных напряжений в соединении по сравнению с пайкой и пайкой

- Требуется последующая термообработка для снятия остаточного напряжения соединения (в зависимости от области применения и процесса)

- Возможность соединения только похожих основных материалов (для большинства процессов, но не для всех)

Пайка

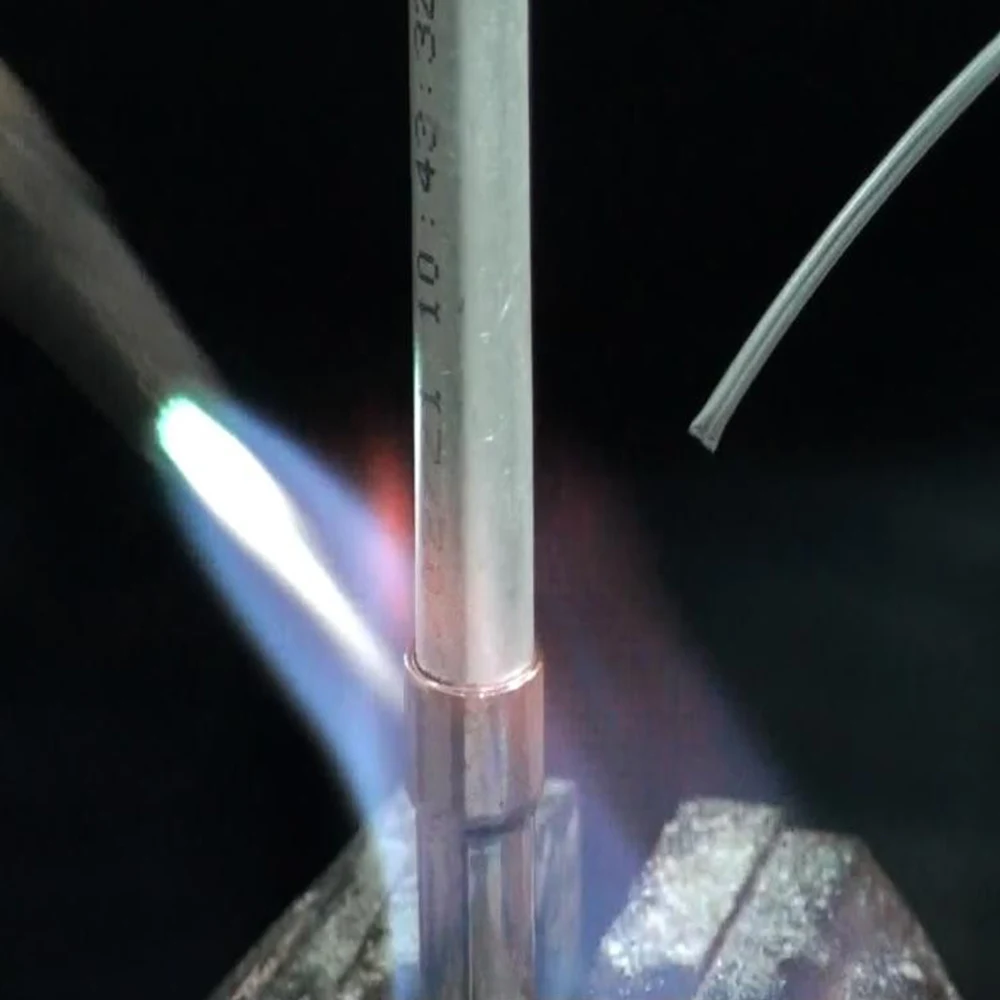

Припои плавятся с использованием тепла от паяльника с регулируемой температурой. Припой плавится при температуре ниже 450 ° C. При пайке используется флюс для очистки металлических поверхностей, что облегчает поток жидкого наплавочного металла по основному материалу.

Припой плавится при температуре ниже 450 ° C. При пайке используется флюс для очистки металлических поверхностей, что облегчает поток жидкого наплавочного металла по основному материалу.

Основные материалы, подходящие для соединения посредством пайки, включают латунь, медь, железо, золото и серебро. Присадочные металлы, используемые при пайке, когда-то были на основе свинца, однако из-за нормативных требований припои на основе свинца все чаще заменяются не свинцовыми версиями, которые могут состоять из сурьмы, висмута, меди, индия, олова или серебра.

Пайка широко используется в электронной промышленности для электрических соединений, таких как соединение меди с печатными платами (PCB). Сантехники также используют этот процесс для соединения медных труб. Одно из важных применений пайки – сборка ювелирных изделий.

Преимущества пайки Включает:- Имеет более низкую потребляемую мощность и температуру обработки по сравнению со сваркой и пайкой

- Возможность соединения разнородных основных материалов

- Возможность соединения тонкостенных деталей

- С минимальными тепловыми деформациями и остаточными напряжениями в соединениях

- Не требует последующей термообработки

- Обеспечивает более низкую прочность соединений по сравнению со сваркой и пайкой, что делает их нежелательными для несущих конструкций

- Невозможно присоединиться к большим разделам

- Изготовление соединений, непригодных для применения в условиях высоких температур

- Флюсы могут содержать токсичные компоненты

Пайка

Пайка считается высокотемпературным вариантом пайки. Существует несколько вариантов пайки, включая плазменную пайку, вакуумную пайку, пайку в печи и индукционную пайку. Независимо от типа припой припой плавится при температуре выше 450 ° C, но всегда ниже температуры соединяемых основных материалов. Присадочный металл, нагретый до температуры чуть выше точки плавления, защищен подходящей атмосферой, которая часто создается флюсом. Флюс, как и при пайке, также помогает очищать металлические поверхности.

Существует несколько вариантов пайки, включая плазменную пайку, вакуумную пайку, пайку в печи и индукционную пайку. Независимо от типа припой припой плавится при температуре выше 450 ° C, но всегда ниже температуры соединяемых основных материалов. Присадочный металл, нагретый до температуры чуть выше точки плавления, защищен подходящей атмосферой, которая часто создается флюсом. Флюс, как и при пайке, также помогает очищать металлические поверхности.

Основные материалы, подходящие для пайки, включают алюминий, медь, золото, никель, серебро и сталь.Первичные присадочные металлы, используемые при пайке, включают алюминий, кобальт, медь, золото, никель или серебро. Эти первичные присадочные металлы часто легируют другими элементами для получения желаемых свойств и рабочих характеристик.

Пайка – это коммерчески приемлемый процесс, используемый в широком спектре отраслей промышленности из-за ее гибкости и высокой целостности, с которой можно производить соединения. Это делает его надежным в критических и некритичных приложениях, и это один из наиболее широко используемых методов соединения.

- Имеет более низкую потребляемую мощность и температуру обработки, чем при сварке

- Получение соединений с минимальными тепловыми деформациями и остаточными напряжениями по сравнению со сваркой

- Не требует последующей термообработки

- Возможность соединения разнородных основных материалов

- Изготовление более прочных соединений, чем пайка

- Получение соединений более низкой прочности по сравнению со сваркой

- Изготовление соединений, которые не так хорошо подходят для работы при высоких температурах, как сварные швы

- Флюсы могут содержать токсичные компоненты

Связаться с TWI

Свяжитесь с TWI, чтобы узнать больше о том, как мы можем помочь вам в сварке, пайке и пайке.

Разница между сваркой и пайкой

Сварка – это процесс соединения деталей, часто металлических, путем нагрева до степени плавления соприкасающихся деталей. В отличие от сварки, которая представляет собой термическую обработку, а также пайку, пайка – это метод соединения преимущественно металлических деталей с использованием расплавленного материала с температурой плавления ниже температуры плавления основного материала.

В отличие от сварки, которая представляет собой термическую обработку, а также пайку, пайка – это метод соединения преимущественно металлических деталей с использованием расплавленного материала с температурой плавления ниже температуры плавления основного материала.

Что такое сварка?

Сварка – это соединение двух или более одинаковых или разных материалов путем плавления или прессования с добавлением или без добавления дополнительного материала с целью получения однородного сварного соединения.По способу соединения способы сварки делятся на две большие группы:

- Сварка плавлением, сварка материалов в расплавленном состоянии в месте соединения с дополнительным материалом или без него.

- Газовая сварка

- Электросварка

- Сварка прессованием, сварка материала в твердом или мягком состоянии в месте соединения посредством давления или удара.

- Кузнечная сварка

- Сварка сопротивлением.

Большинство сварочных процессов были открыты в 20 веке, но некоторые процедуры, такие как сварка припоем, были известны уже в старости. Сварка превратилась в неотъемлемую часть навыков кузнецов, ювелиров и лесорубов в производстве инструментов, оружия, сосудов, ювелирных изделий и зданий (заборов, дверей, мостов, оборудования и т. Д.) Сварка – сложный процесс, и это не просто определить его точно. Термин «сварка» относится к способности материала обеспечивать непрерывное сварное соединение при определенных условиях сварки, которые соответствуют условиям и долговечности свойств. Кроме того, на химические свойства металла, размеры деталей, тип дополнительного материала, подготовку сварного шва влияет свариваемость некоторых металлов.

Сварка превратилась в неотъемлемую часть навыков кузнецов, ювелиров и лесорубов в производстве инструментов, оружия, сосудов, ювелирных изделий и зданий (заборов, дверей, мостов, оборудования и т. Д.) Сварка – сложный процесс, и это не просто определить его точно. Термин «сварка» относится к способности материала обеспечивать непрерывное сварное соединение при определенных условиях сварки, которые соответствуют условиям и долговечности свойств. Кроме того, на химические свойства металла, размеры деталей, тип дополнительного материала, подготовку сварного шва влияет свариваемость некоторых металлов.

Что такое пайка?

Пайка определяется как процесс соединения, при котором основной материал соединяется вместе с использованием дополнительного материала, температура плавления которого не превышает 450 ° C. Основной материал не плавится в процессе соединения. Дополнительный материал обычно размещают между правильно расположенными поверхностями компаунда с помощью капилляра. Подобно твердой пайке и другим процессам соединения, мягкая пайка включает несколько областей науки, включая механику, химию и металлургию.Пайка – это простая операция, состоящая из взаимного расположения соединяемых частей, смачивания поверхностей расплавленным дополнительным материалом и охлаждения дополнительного материала до его засорения. Связь между дополнительным и основным материалом больше, чем адгезионная или механическая, хотя они способствуют прочности соединения. Ключевой особенностью смеси является металлургическая связь между дополнительным материалом и основным материалом. Дополнительный материал реагирует с основным материалом и квази с образованием интерметаллических соединений.После отверждения соединение удерживается той же силой притяжения, которая удерживает вместе кусок металла. Многочисленные методы нагрева, доступные для пайки, часто представляют собой ограничения дизайнера или инженера при выборе наилучшего капиллярного соединения. Поскольку для эффективного капиллярного соединения требуется эффективная теплопередача от источника тепла, невозможно, например, при помощи небольшой горелки соединить проволоку диаметром 0,0025 миллиметра с куском меди весом от 2 до 3 кг.

Подобно твердой пайке и другим процессам соединения, мягкая пайка включает несколько областей науки, включая механику, химию и металлургию.Пайка – это простая операция, состоящая из взаимного расположения соединяемых частей, смачивания поверхностей расплавленным дополнительным материалом и охлаждения дополнительного материала до его засорения. Связь между дополнительным и основным материалом больше, чем адгезионная или механическая, хотя они способствуют прочности соединения. Ключевой особенностью смеси является металлургическая связь между дополнительным материалом и основным материалом. Дополнительный материал реагирует с основным материалом и квази с образованием интерметаллических соединений.После отверждения соединение удерживается той же силой притяжения, которая удерживает вместе кусок металла. Многочисленные методы нагрева, доступные для пайки, часто представляют собой ограничения дизайнера или инженера при выборе наилучшего капиллярного соединения. Поскольку для эффективного капиллярного соединения требуется эффективная теплопередача от источника тепла, невозможно, например, при помощи небольшой горелки соединить проволоку диаметром 0,0025 миллиметра с куском меди весом от 2 до 3 кг. Размер и цена отдельных узлов, необходимое количество и скорость производства будут влиять на выбор метода нагрева.Также необходимо учитывать другие факторы, включая скорость нагрева, дифференциальный температурный градиент, а также скорость внешнего и внутреннего охлаждения. Эти факторы сильно различаются в зависимости от методов нагрева, и их влияние на стабильность размеров, деформацию и структуру компаунда следует учитывать.

Размер и цена отдельных узлов, необходимое количество и скорость производства будут влиять на выбор метода нагрева.Также необходимо учитывать другие факторы, включая скорость нагрева, дифференциальный температурный градиент, а также скорость внешнего и внутреннего охлаждения. Эти факторы сильно различаются в зависимости от методов нагрева, и их влияние на стабильность размеров, деформацию и структуру компаунда следует учитывать.

Разница между сваркой и пайкой

Температура плавления дополнительного материала

В случае сварки температура> 450 ° C, ниже или равна температуре плавления основного материала.Пайка – это механический процесс с температурой <450 ° C.

Использование флюса

Использование флюса для защиты поверхности основного материала и для облегчения его смачивания в случае сварки необязательно, но в случае пайки обязательно.

Источник тепла

Распространенными источниками тепла при сварке являются плазма, электрическая дуга, электрическое сопротивление и лазер. Источниками тепла при пайке являются паяльник, ультразвук, электрическое сопротивление и духовка.

Источниками тепла при пайке являются паяльник, ультразвук, электрическое сопротивление и духовка.

Деформация

Вероятность деформации при пайке очень мала, а при сварке очень высока.

Остаточные штаммы

В случае пайки остаточных деформаций не наблюдается, но высока вероятность около зоны сварного соединения.

Сварка и пайка: сравнительная таблица

Резюме сварки и пайки

- Сварка – это соединение двух или более одинаковых или разных материалов путем плавления или прессования с добавлением или без добавления дополнительного материала с целью получения однородного сварного соединения.По способу соединения сварку можно разделить на две большие группы: сварка плавлением, сварка материалов в расплавленном состоянии в точке соединения, с материалом или без него и сварка прессованием, сварка материала в твердом состоянии или смягченное состояние сустава при надавливании или ударе.

- Пайка – это процесс, при котором металлические или неметаллические части объединяются с расплавленным материалом в единое целое. Основной материал припаивается, потому что он имеет более высокую температуру плавления, чем дополнительный материал.Лучших результатов пайки можно достичь, используя «гранулятор» (порошок, паста, раствор) и / или защитную атмосферу (газ или вакуум), в которой выполняется пайка.

: Если вам понравилась эта статья или наш сайт. Пожалуйста, расскажите об этом. Поделитесь им с друзьями / семьей.

Ссылка

Эмилия Ангеловская. «Разница между сваркой и пайкой». DifferenceBetween.net. 14 июня 2018.

Разница между сваркой Пайка и пайка

Как и многие термины для листового металла, пайка и сварка взаимозаменяемы.Тем не менее, хотя эти две операции сравнимы, их процедуры и вспомогательные методы различны.

Основное отличие сварки от пайки – плавление.

При пайке производители металла нагревают склеиваемый металл, но никогда не размягчают его. При сварке производители металла плавят основной металл.

Пайка больше всего похожа на пайку, поскольку в ней используется капиллярное действие, чтобы влить металл в соединение, пока он не остынет и не затвердеет. Паять можно на заводе или дома с помощью хорошего паяльника.

В то время как многие люди используют термины «сварка» и «изготовление» как синонимы, другие озадачивают «сварку» и «пайку». Тем не менее, это не совсем так.

Оба являются уникальными методами соединения листового металла в рамках всего процесса изготовления листового металла, но каждая операция немного отличается. Другими словами, сварка – это метод, при котором металлы соединяются путем плавления основного металла и образования смеси, в то время как пайка соединяет металлы путем плавления и подачи присадочного металла в соединение.

Огромное различие между сваркой, пайкой и пайкой

Австралийская компания General Engineering разработала простой обзор с помощью ME Mechanical, нового онлайн-ресурса для инженеров-механиков и стажеров инженерного дела, чтобы объяснить основные различия между пайкой и сваркой:

Сварные соединения самые прочные, за ними следуют паяные соединения, затем паяные соединения. Для сварки требуется около 6500 градусов по Фаренгейту, а для пайки – около 840 градусов по Фаренгейту. Заготовки и металлическая основа при сварке нагреваются и оплавляются. Пайка не требует нагрева деталей.

Для сварки требуется около 6500 градусов по Фаренгейту, а для пайки – около 840 градусов по Фаренгейту. Заготовки и металлическая основа при сварке нагреваются и оплавляются. Пайка не требует нагрева деталей.

Согласно ME Mechanical, «Механические бытовые или коммерческие свойства основного металла могут измениться в месте соединения из-за нагрева и кондиционирования воздуха» во время сварки. При пайке механические дома совершенно не меняются.

Требования к умениям сварщика обычно выше, чем у паяльщика.Однако стоимость тепла примерно такая же. Для сварного шва требуется непрерывная термообработка, тогда как пайка никогда не требует термической обработки. Сварка не требует предварительного нагрева заготовки. Однако для высококачественного соединения пайка требует предварительного нагрева.

Процесс изготовления

Согласно Maker Style, «пайка – это низкотемпературный аналог пайки».

Согласно данным Американского сварочного общества, «пайка происходит с наполнителями (также известными как припои), которые плавятся при температуре ниже 840 градусов по Фаренгейту.Металлы, которые можно паять, включают золото, серебро, медь, латунь и железо. ”

Свинец был основным металлом для этого метода обработки листового металла. Тем не менее, экологические проблемы подталкивают рынок листового металла к использованию бессвинцовых продуктов.

«Наполнитель, называемый припоем, плавится. Когда он укрепляется, он прикрепляется к металлическим частям и соединяет их. Связь не такая прочная, как. связанный один “.

Flux, средство химической очистки и очистки, используется при пайке и сварке для очистки металлических поверхностей.Флюс облегчает нанесение припоя на детали, с которыми нужно подписаться.

«Пайка также используется для соединения электрических частей» в соответствии со стилем устройства. «Соединение не обязательно является прочным или конструктивным, однако электрически соединяет детали с помощью проводящего припоя».

В процессе сварки запускается смешение. Fusion – это общий термин для изготовления листового металла, обозначающий металлы схожего состава и температур плавления. Бассейн из расплавленного материала, называемый сварочной ванной, образуется из-за высоких температур плавления деталей.

Эта ванна охлаждается, образуя соединение, более мощное, чем основной металл, и давление за счет тепла можно использовать для облегчения производства сварных швов.

Сварка также требует формы экрана для защиты присадочного металла от заражения или окисления, что является потерей электронов и вызывает образование оксида железа (так называемая ржавчина) на металле.

Методы изготовления

Виды пайки следующие:

Пайка

Твердая или серебряная пайка

Пайка мягким припоем

Виды сварки включают следующие:

Контактная сварка

Электрошлаковая сварка

Дуговая сварка порошковой проволокой

Дуговая сварка металлическим электродом

Дуговая сварка вольфрамовым электродом

Сварка стекла

Газокислородная сварка

Сварка пластмасс

Дуговая сварка в среде защитного металла

Сварка под флюсом

Большое различие

При пайке и сварке производители добавляют в стык присадочный металл.Наплавным металлом может быть алюминий-кремний, латунь, бронза, медь, медь-серебро, золото-серебро, никелевый сплав или серебро.

Тем не менее, существенные отличия заключаются в следующем:

При пайке присадочный металл имеет более низкую температуру плавления, чем прилегающий металл. При сварке присадочный металл имеет более высокую температуру плавления, как при пайке.

При пайке производители не плавят основной металл. При сварке производители плавят основной металл и каждую деталь вместе.

При пайке используется капиллярное действие, а при сварке – комбинация.

Процесс изготовления

В процессе сварки срабатывает комбинация. Смесь – это общий термин для соединения металлов сравнимого состава и температур плавления. Ванна расплавленного материала, называемая сварочной ванной, образуется из-за высоких температур плавления деталей.

Этот бассейн охлаждается, образуя соединение, которое прочнее, чем основной металл, и давление в форме тепла может использоваться для облегчения производства сварных швов.

Сварка также требует определенного типа экрана, чтобы защитить присадочный металл от загрязнения или окисления, что является потерей электронов и вызывает образование оксида железа (более известного как ржавчина) на металле.

В процессе пайки присадочный металл втекает в стык между плотно прилегающими деталями за счет капиллярного действия, которое представляет собой способность жидкости течь в узких областях без помощи или противодействия внешним силам, таким как сила тяжести.

Затем присадочный металл немного превышает его температуру плавления, при этом его защищают флюсом, химическим средством очистки и очистки.Затем он течет по основному металлу (также называется смачиванием) и затем охлаждается, чтобы соединиться с деталями вместе.

Методы изготовления

Сварка и пайка – это методы листового металла, но существуют подтехники для каждой операции. Типы пайки включают следующие:

Типы пайки включают следующие:

Пайка горелкой

Пайка нагревателем

Пайка серебром

Пайка пайкой

Сварка чугуна

Вакуумная пайка

Пайка погружением

Виды сварки включают:

Контактная сварка

Электрошлаковая сварка

Порошковая сварка

Дуговая сварка металлическим электродом

Дуговая сварка вольфрамовым электродом

Сварка стекла

Газокислородная сварка

Сварка пластмасс

Дуговая сварка защищенным металлом

Сварка под флюсом

Преимущества пайки

Сварка – более типичная стратегия листового металла, но пайка не должна считаться надежной процедурой.

Самым значительным преимуществом пайки является то, что производители листового металла могут соединять вместе сопоставимые или разные металлы и при этом производить прочное соединение. При сварке для изготовления готового изделия следует использовать металлы схожей температуры и состава, которые позволяют получить более качественные соединения.

Точно так же пайка обеспечивает более жесткий контроль, обеспечивает более чистое соединение, чем сварка, без необходимости вторичной обработки и вызывает меньшую тепловую деформацию, чем сварка. При пайке используется одинаковый уровень температуры, в отличие от сварки, при которой используются различные температуры.

Пайка также быстро становится универсальной для массового производства. Стратегия обработки листового металла обеспечивает легкую автоматизацию, поскольку критерии задач практически никогда не различаются.

Методы изготовления листового металла могут сбить с толку, потому что существует множество операций. Если вам нужна помощь в изучении каждой техники обработки металла, нажмите на эту ссылку, чтобы загрузить нашу шпаргалку.

Можно ли использовать припой для сварки? – Welding Boss

Поскольку мы уважаем вас, вы должны знать, что как партнер Amazon мы зарабатываем на соответствующих покупках, сделанных на нашем веб-сайте.Если вы совершаете покупку по ссылкам с этого веб-сайта, мы можем получить небольшую долю продаж от Amazon и других партнерских программ.