Ознакомьтесь с общими требованиями к грузоподъемным механизмам

6.1. Общие требования

6.1.1. Грузоподъемные механизмы (тали, лебедки), съемные грузозахватные органы (крюки, грейферы), съёмные грузозахватные приспособления (стропы, захваты, траверсы и т. п.) и тару необходимо содержать и эксплуатировать в соответствии с ДНАОП 0.00-1.03-93 “Правила устройства и безопасной эксплуатации грузоподъемных кранов” и настоящими Правилами.

6.1.2. Грузоподъемные механизмы (лебедки, тали, кошки, блоки, полиспасты и т. п.), находящиеся в эксплуатации, должны иметь регистрационный или инвентарный номер (если механизм не подлежит регистрации в Госнадзорохрантруда), обозначение грузоподъемности и даты проведения следующего испытания.

Съемные грузозахватные приспособления должны иметь клеймо или прочно закрепленную металлическую бирку с обозначением номера, грузоподъемности и даты проведения следующего испытания.

6.1.3. К управлению грузоподъемными механизмами и грузоподъемными машинами и к обслуживанию их, к строповке грузов и к выполнению такелажных работ должны допускаться работники не моложе 18 лет, специально обученные и аттестованные в соответствии с требованиями ДНАОП 0.00-1.03-93 “Правила устройства и безопасной эксплуатации грузоподъемных кранов” и имеющие об этом запись в удостоверении о проверке знаний.

К управлению грузоподъемными механизмами и грузоподъемными машинами и к обслуживанию их, к строповке грузов и к выполнению такелажных работ должны допускаться работники не моложе 18 лет, специально обученные и аттестованные в соответствии с требованиями ДНАОП 0.00-1.03-93 “Правила устройства и безопасной эксплуатации грузоподъемных кранов” и имеющие об этом запись в удостоверении о проверке знаний.

Работники основных профессий, которые по роду выполняемой работы связаны с эксплуатацией грузоподъемных механизмов и грузоподъемных машин, управляемых с пола, и с подвешиванием груза на крюк машины или механизма, должны знать смежную профессию по специальной программе. Подготовка и аттестация машинистов кранов, их помощников, стропальщиков, слесарей и электромонтеров должна проводиться в соответствии с требованиями пункта 7.59 ДНАОП 0.00-1.03-93 “Правила устройства и безопасной эксплуатации грузоподъемных кранов”. Ремонт и обслуживание электрооборудования грузоподъемных механизмов должны проводить электротехнические работники, имеющие по электробезопасности группу не ниже III.

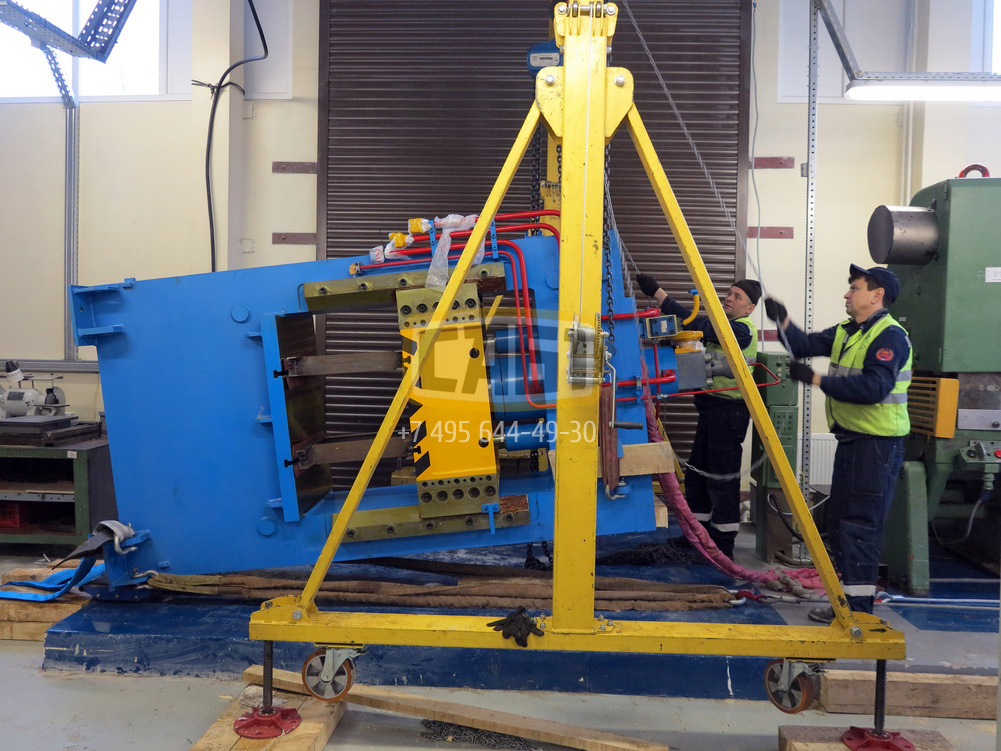

6.1.4. Место установки грузоподъемных механизмов и режим их работы должны соответствовать проекту проведения работ (ППР) на монтаж или ремонт оборудования. Место работы грузоподъемного механизма должно определяться таким образом, чтобы было обеспечено пространство, необходимое для осмотра рабочей зоны и для маневрирования.

6.1.5. Вновь установленные грузоподъемные механизмы до пуска их в работу, а также такелажные схемы для перемещения грузов в целом должны проходить полное техническое освидетельствование, включающее осмотр, статические и динамические испытания. При подъёме опор воздушных линий электропередачи допускается только осматривать такелажную схему и проводить статическое испытание её поднимаемым грузом.

6.1.6. Техническое освидетельствование грузоподъемных механизмов, грузозахватных органов, приспособлений, тары должен проводить инженерно-технический работник, осуществляющий на предприятии надзор за грузоподъемными машинами и механизмами, при участии работника, ответственного за их исправное состояние. Проверять правильность запасовки и надежность закрепления канатов, а также обтяжки рабочим грузом после смены или перепасовки канатов должен работник, ответственный засодержание грузоподъемных машин и механизмов в исправном состоянии. Грузоподъемные механизмы, поступившие на место эксплуатации в собранном виде, при наличии документа об их полном техническом освидетельствовании на заводе-изготовителе допускаются к эксплуатации на срок не более 12 мес. с предварительным осмотром (без проведения испытаний). В этом случае дату и результаты технического освидетельствования необходимо записать в паспорт механизма.

Проверять правильность запасовки и надежность закрепления канатов, а также обтяжки рабочим грузом после смены или перепасовки канатов должен работник, ответственный засодержание грузоподъемных машин и механизмов в исправном состоянии. Грузоподъемные механизмы, поступившие на место эксплуатации в собранном виде, при наличии документа об их полном техническом освидетельствовании на заводе-изготовителе допускаются к эксплуатации на срок не более 12 мес. с предварительным осмотром (без проведения испытаний). В этом случае дату и результаты технического освидетельствования необходимо записать в паспорт механизма.

6.1.7. Каждый грузоподъемный механизм при техническом освидетельствовании должен проходить статическое испытание в течение 10 мин грузом, на 25 % превышающим его номинальную грузоподъемность, – с целью проверки прочности механизма и отдельных его элементов. Грузоподъемный механизм, выдержавший статическое испытание, подлежит динамическому испытанию. Динамическое испытание грузоподъемного механизма должно проводиться грузом, на 10 % превышающим номинальную грузоподъемность механизма, – с целью проверки действия его тормозов. Коэффициент запаса торможения тормоза, в зависимости от режима работы и рода привода грузоподъемного механизма, должен быть от 1,5 до 2,5. Допускается проводить динамическое испытание рабочим грузом с повторным его подъёмом и опусканием. Во всех случаях при обнаружении дефектов при проведении испытаний грузоподъемного механизма испытание необходимо прекратить и после устранения дефектов провести вновь.

Коэффициент запаса торможения тормоза, в зависимости от режима работы и рода привода грузоподъемного механизма, должен быть от 1,5 до 2,5. Допускается проводить динамическое испытание рабочим грузом с повторным его подъёмом и опусканием. Во всех случаях при обнаружении дефектов при проведении испытаний грузоподъемного механизма испытание необходимо прекратить и после устранения дефектов провести вновь.

6.1.8. Грузоподъемные механизмы (ручные и электрические тали, лебедки для подъёма людей и т. п.), подлежащие регистрации в Госнадзорохрантруда, должны проходить периодическое техническое освидетельствование в сроки, указанные в ДНАОП 0.00-1.03-93 “Правила устройства и безопасной эксплуатации грузоподъемных кранов”. Грузоподъемные механизмы, в том числе электро- и автопогрузчики, гидроэлектропогрузчики, штабелеры и т. п., не подлежащие регистрации в Госнадзорохрантруда, должны проходить периодическое техническое освидетельствование:

– полное – не реже 1 раза в 3 года, а механизмы, предназначенные для подъёма людей (лебедки, подъемники, вышки и т. п.), – не реже 1 раза в 12 мес.;

п.), – не реже 1 раза в 12 мес.;

При полном техническом освидетельствовании должны проводиться осмотр, статическое и динамическое испытания, а при частичном – только осмотр. Самоходные вышки и подъемники, установленные на базе автомобилей, гусеничных и колесных тракторов, должны проходить техническое освидетельствование перед началом эксплуатации, периодически, а также после ремонта – в соответствии с требованиями, указанными в технической документации завода-изготовителя на данный вид вышки или подъемника. Кроме того, ежедневно перед началом выполнения работ необходимо проводить испытания – в соответствии с требованиями инструкции по эксплуатации на данный вид вышки или подъемника.

Внеочередное полное техническое освидетельствование грузоподъемных механизмов необходимо проводить после реконструкции их, ремонта металлических конструкций с заменой расчетных элементов или узлов, капитального ремонта или замены механизма, крюка и т. п.

После замены изношенных грузовых или других канатов, а также во всех случаях перепасовки канатов необходимо проводить проверку правильности запасовки и надежности закрепления концов каната, а также обтяжку канатов рабочим грузом.

На самоходных вышках и подъемниках, прошедших техническое освидетельствование, должны наноситься даты проведенного технического, а также очередного периодического освидетельствования.

6.1.9. Съемные грузозахватные приспособления должны проходить: – техническое освидетельствование – на заводе-изготовителе, а после ремонта – на предприятии, где они ремонтировались. При проведении технического освидетельствования съемные грузозахватные приспособления необходимо осматривать и испытывать в течение 10 мин нагрузкой, на 25 % превышающей их номинальную грузоподъемность;

– осмотр – перед выдачей грузозахватных устройств в работу, а также в процессе эксплуатации в установленные сроки, но не реже чем через 6 мес. – для траверс; через 1 мес. – для тары, клещей и других захватов; через 10 дней – для стропов, – за исключением редко используемых. Редко используемые съемные грузозахватные приспособления должны осматриваться перед выдачей их в работу.

Тару для перемещения грузоподъемными машинами мелкоштучных, сыпучих и других грузов после изготовления ее и перед применением необходимо осматривать в соответствии с утвержденной руководством предприятия инструкцией, определяющей порядок проведения осмотра, мероприятия по устранению обнаруженных повреждений, а также состав работников, которые должны выполнять эти работы.

Выявленные при техническом освидетельствовании и осмотре поврежденные съемные грузозахватные приспособления и тара должны отбраковываться и изыматься из эксплуатации.

Результаты осмотра съемных грузозахватных приспособлений должен записывать работник, ответственный за содержание этих приспособлений в исправном состоянии, в “Журнал учета и осмотра такелажных средств, механизмов и приспособлений”, форма которого приведена в приложении 5 к настоящим Правилам, тары – в “Журнал периодического осмотра тары”, форма которого приведена в приложении 1 к настоящим Правилам. 6.1.10. Разрешение на пуск в работу грузоподъемных механизмов, не подлежащих регистрации в Госнадзорохрантруда, а также на применение вновь изготовленных съемных грузозахватных приспособлений и тары должен выдавать: или инженерно-технический работник по надзору за грузоподъемными машинами и механизмами, или инженерно-технический работник, выполняющий его обязанности, или другой инженерно-технический работник.

Разрешение должно выдаваться на основании документации завода-изготовителя и результатов технического освидетельствования.

6.1.11. Работник, проводивший техническое освидетельствование грузоподъемного механизма, должен записывать дату и результаты освидетельствования, а также сведения о выполненных ремонтах в “Журнал учета и осмотра такелажных средств, механизмов и приспособлений” по форме, приведенной в приложении 5 к настоящим Правилам.

6.1.12. Подавать электрическое напряжение на грузоподъемный механизм от внешней электрической сети необходимо с помощью вводного устройства, имеющего ручное и дистанционное управление для снятия напряжения. 6.1.13. Крюки, с помощью которых должны подниматься тяжеловесные грузы (массой более 3 т), должны быть вращающимися на закрытых шариковых опорах, – за исключением крюков специального назначения. Крюки должны быть оборудованы предохранительными замками, – для предотвращения самопроизвольного выпадения съемного грузозах-ватного устройства.

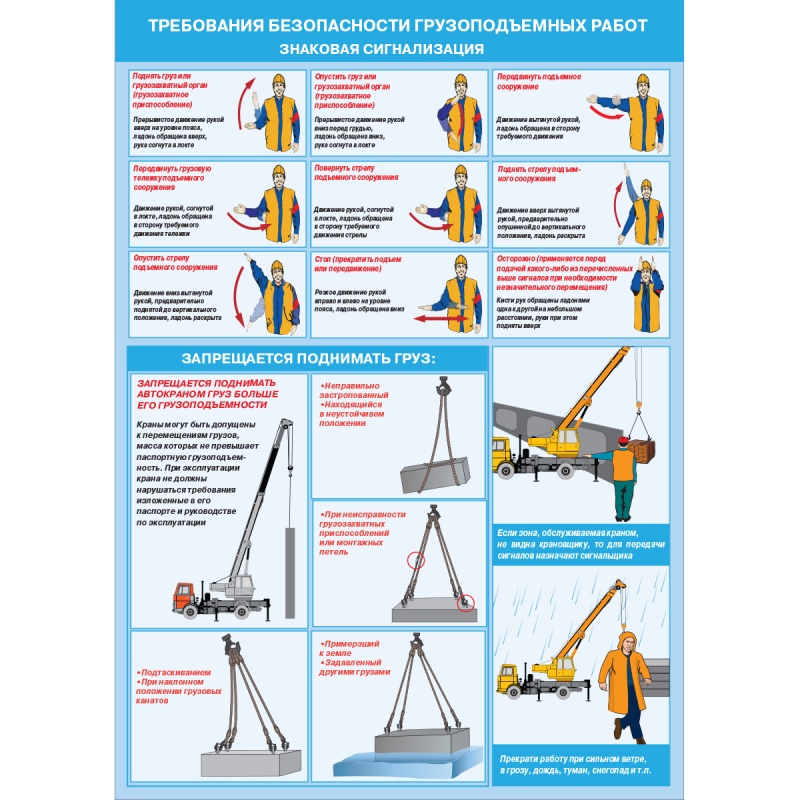

6.1.14. Массу подлежащих подъёму грузов необходимо определять до подъёма их. Нагрузка на грузоподъемные механизмы и съемные грузозахватные приспособления не должна превышать их грузоподъемности. 6.1.15. Для грузов, имеющих специальные устройства (петли, цапфы, рымы), предназначенные для подъёма таких грузов в различных положениях, необходимо разрабатывать схемы строповки. Для грузов, не имеющих специальных устройств (петель, цапф, рым), необходимо разрабатывать способы правильной строповки грузов, которые должны указываться в ППР.

6.1.15. Для грузов, имеющих специальные устройства (петли, цапфы, рымы), предназначенные для подъёма таких грузов в различных положениях, необходимо разрабатывать схемы строповки. Для грузов, не имеющих специальных устройств (петель, цапф, рым), необходимо разрабатывать способы правильной строповки грузов, которые должны указываться в ППР.

Наиболее часто встречающиеся схемы строповки грузов должны вывешиваться на рабочих местах или выдаваться на руки стропальщикам и крановщикам. Поднимать груз, на который не разработаны схемы строповки, необходимо в присутствия и под непосредственным руководством работника, ответственного за безопасное выполнение работ по перемещению грузов.

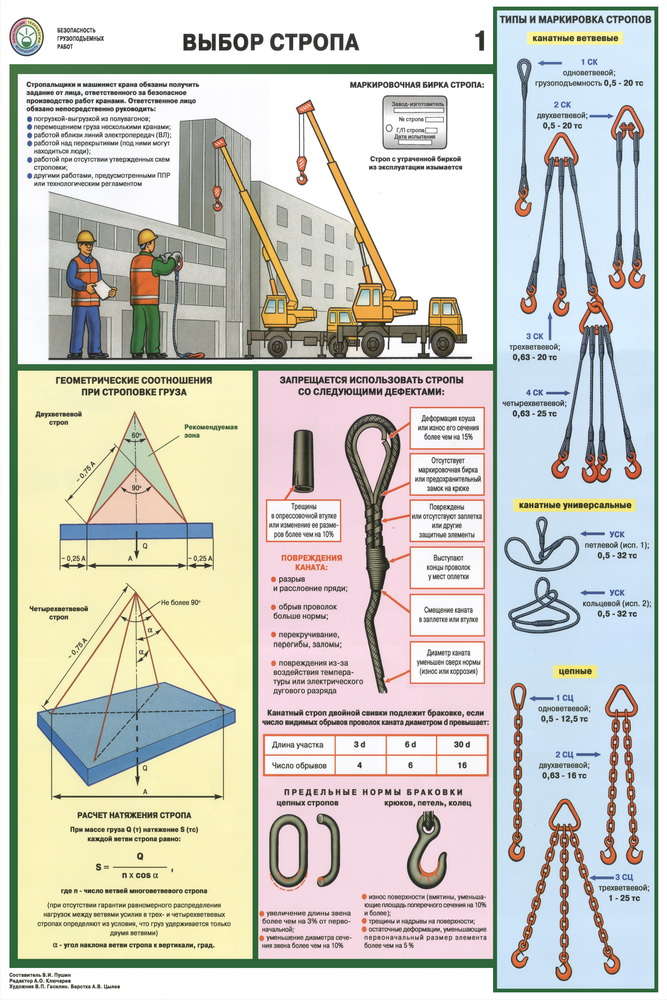

6.1.16. Грузы, подвешиваемые к крюку грузоподъемного механизма, необходимо надежно обвязывать канатами или калиброванными цепями – для обеспечения устойчивого положения груза при его перемещении, а также для предотвращения при выполнении этой работы падения отдельных частей этого груза (досок, бревен, прутков, труб и т. п.). Стропить длинномерные грузы (длиной более 6 м) необходимо не менее чем в двух местах. Для обвязки груза должны применяться чалочные приспособления, соответствующие массе поднимаемого груза, с учетом количества ветвей каната и угла наклона их к вертикали.

п.). Стропить длинномерные грузы (длиной более 6 м) необходимо не менее чем в двух местах. Для обвязки груза должны применяться чалочные приспособления, соответствующие массе поднимаемого груза, с учетом количества ветвей каната и угла наклона их к вертикали.

В этом случае канаты или цепи чалочных приспособлений необходимо накладывать на поднимаемый груз равномерно, без узлов и перекруток; если поднимаемый груз имеет острые грани, под канат или цепь необходимо подложить подкладки – для предотвращения повреждения строп.

Запрещается строповка поднимаемого груз за выступы, штурвалы, штуцера и другие устройства, не рассчитанные для его подъёма. 6.1.17. Не разрешается оставлять в местах проведения работ отбракованные и не имеющие бирки (клейма) съемные грузозахватные приспособления, а также немаркированную и поврежденную тару.

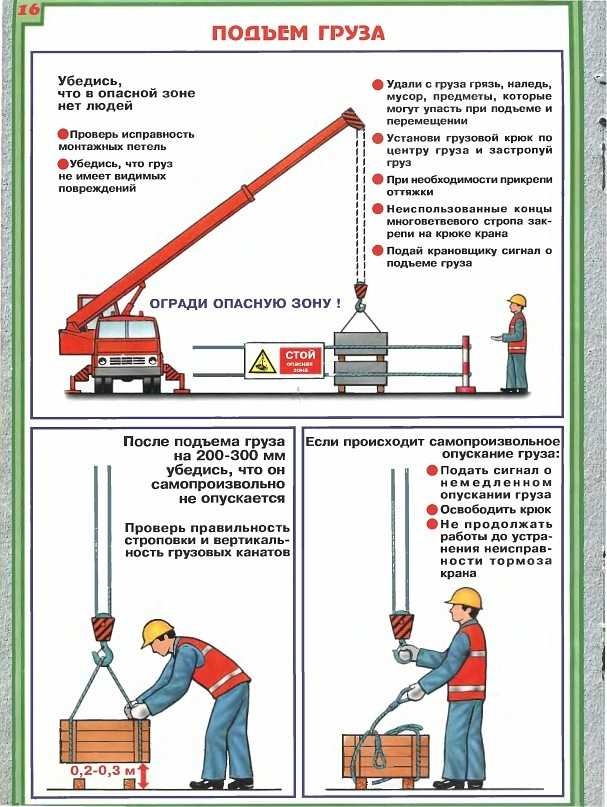

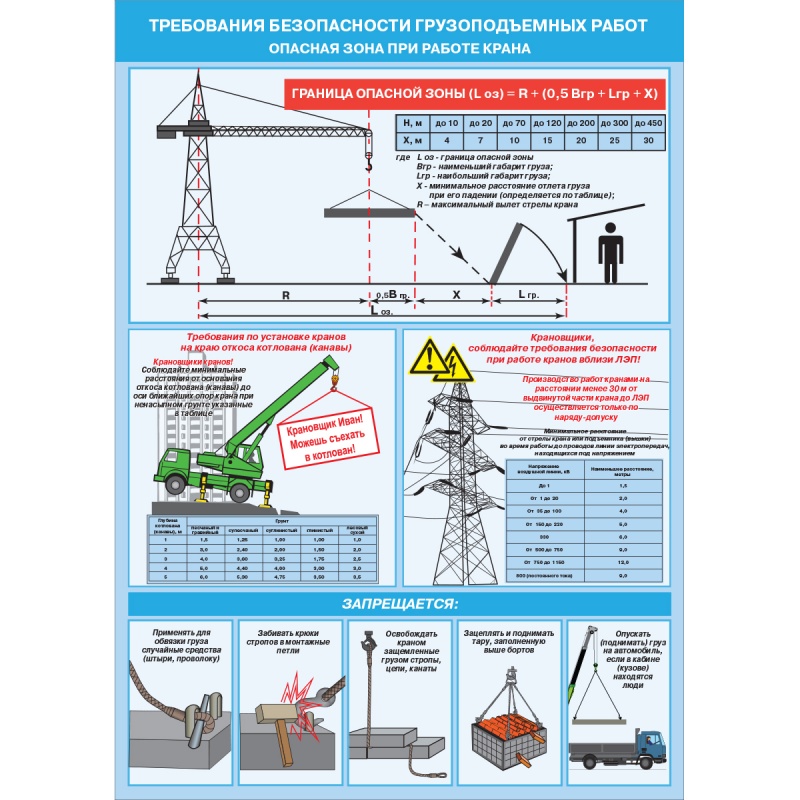

6.1.18. Все работники, не имеющие непосредственного отношения к проводимым в опасной зоне работам по подъёму и перемещению грузов, должны бытьвыведены из этой зоны.

6.1.19. Все проёмы в зоне перемещения грузов должны быть закрыты или ограждены и возле них должны вывешиваться предупреждающие знаки безопасности.

6.1.20. Поднимать тяжеловесные грузы (массой более 3 т) грузоподъемными механизмами необходимо под непосредственным руководством работника, ответственного за безопасное выполнение работ по перемещению грузов кранами и механизмами.

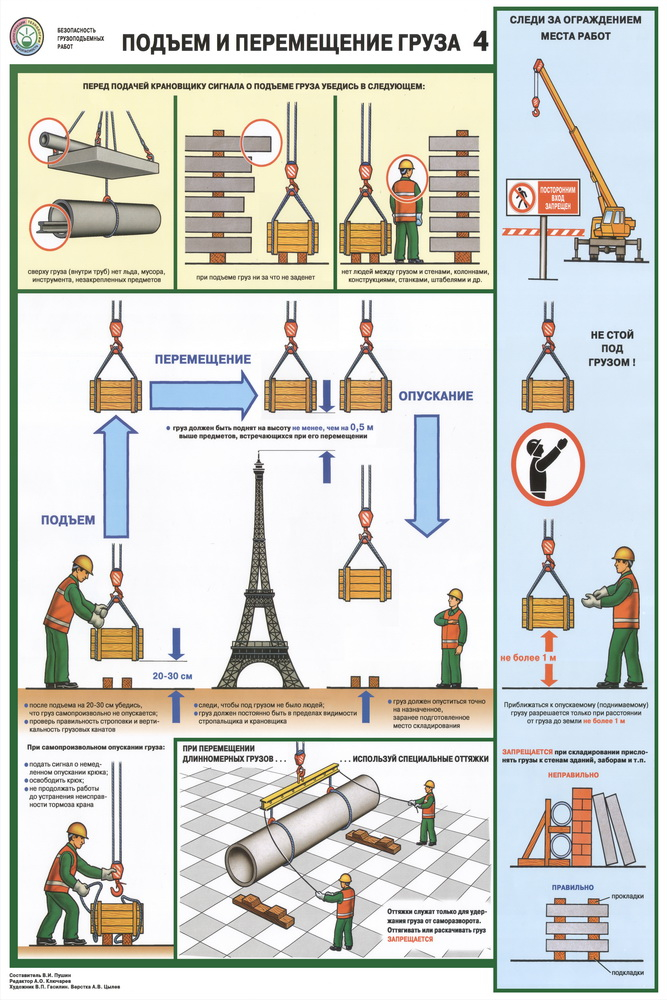

6.1.21. Груз при его перемещении в горизонтальном направлении необходимо предварительно поднять не менее чем на 0,5 м выше предметов, которые могут встретиться на его пути.

6.1.22. Грузы разрешается опускать на заранее подготовленное место, – чтобы исключить возможность их падения, опрокидывания или сползания. Для удобства извлечения стропов из-под груза на месте его установки должны укладываться прочные подкладки.

6.1.23. Запрещается опускать грузы на перекрытия, опоры и площадки – без предварительного расчета прочности несущих конструкций, а также запрещается перегружать их сверх допустимых нагрузок.

6.1.24. Запрещается оставлять груз в подвешенном положении, а также поднимать и перемещать работников не предназначенными для этого грузоподъемными механизмами.

В случае неисправности механизма, если невозможно опустить поднятый груз, опасную зону проведения работ необходимо оградить и вывесить предупреждающие знаки безопасности “Обережно! Небезпечна зона” (“Осторожно! Опасная зона”).

6.1.25. При перемещении грузов грузоподъемными механизмами освещение рабочего места должно быть достаточным для безопасного выполнения работы.

6.1.26. Грузы необходимо поднимать строго отвесно; для этого крюк грузоподъемного механизма необходимо устанавливать непосредственно над грузом. Подтягивать груз по земле или по полу крюком грузоподъемного механизма при наклонном положении грузовых канатов необходимо с применением направляющих блоков, обеспечивающих вертикальное положение канатов.

Не разрешается оттягивать груз во время его подъема, перемещения и опускания, выравнивать его собственным весом работника, выполняющего работу, а также направлять канат руками при наматывании его на барабан.

6.1.27. Не разрешается при работе грузоподъемного механизма освобождать с его помощью защемленные грузом стропы, канаты или цепи, а также работать при выведенных из действия или неисправных приборах безопасности и тормозах грузоподъемного механизма.

6.1.28. Запрещается выполнять грузоподъемными механизмами следующие работы: – поднимать примерзший, засыпанный или защемленный груз; – поднимать грузы при наклонном положении полиспаста, у которого верхний блок имеет жесткое закрепление; – выполнять одновременно подъем или опускание двух грузов, находящихся в непосредственной близости один от другого.

6.1.29. Поднимать груз необходимо плавно, без рывков и раскачивания, не допуская его соприкосновения с предметами, которые могут встретиться на его пути, и без закручивания строп.

Поднимать груз необходимо так: сначала его следует поднять на высоту не более 300 мм, затем 2-3 раза опустить на 100 мм – для проверки надежности работы тормозов, устойчивости грузоподъемного механизма, правильности строповки и равномерности натяжения стропов, и только после этого груз следует поднять на требуемую высоту.

Для исправления строповки груз необходимо опустить.

Для разворачивания при подъёме или перемещении длинномерных и тяжеловесных грузов необходимо применять оттяжки-крюки соответствующей длины.

6.1.30. Все грузоподъемные механизмы, находящиеся в эксплуатации, необходимо периодически осматривать и ремонтировать в сроки, предусмотренные системой планово-предупредительных ремонтов, с записью результатов в “Журнал учета и осмотра такелажных средств, механизмов и приспособлений” по форме, приведенной в приложении 5 к настоящим Правилам.

Работник, ответственный за содержание грузоподъемных машин и механизмов в исправном состоянии, обязан обеспечить своевременное устранение выявленных неисправностей.

Сулейманов М.К., Сабирьянов Р.Р. Стропальные и такелажные работы в строительстве и промышленности

- Файлы

- org/ListItem” itemprop=”itemListElement”> Академическая и специальная литература

- Транспорт

- Подъемно-транспортные машины

- Стропальные и такелажные работы

Подъемно-транспортные машины

Грузоподъемные машины и механизмы

Комплексная механизация погрузочно-разгрузочных и транспортных работ

Лифты и подъемники

Машины непрерывного транспорта

Нормативные документы по ПТМ

Периодика по подъемно-транспортным машинам

Стропальные и такелажные работы

- формат pdf

71 МБ

71 МБ- добавлен 03 января 2011 г.

Учебное пособие для нач. проф. образования. — 2-е изд., стер. — М.:

Издательский центр «Академия», 2007. — 160 с.

Описаны современные методы выполнения стропальных и такелажных

работ. Изложены сведения и технические характеристики машин,

грузоподъемных кранов, различных механизмов и монтажных

приспособлений, применяемых в промышленности и строительстве.

Приведены правила безопасной эксплуатации грузоподъемных кранов и

механизмов. Освещены основные требования промышленной безопасности

и охраны труда.

Для учащихся учреждений начального профессионального образования,

переподготовки незанятого трудоспособного населения, подготовки и

повышения квалификации кадров в учебных центрах

Читать онлайн

Похожие разделы

- Академическая и специальная литература

- Безопасность жизнедеятельности и охрана труда

- Охрана труда на предприятии

- Система управления ОТ на предприятии

- Инструкции по охране труда на предприятии

- Инструкции по охране труда прочие

- Инструкции по ОТ при работе на подъемно-транспортных машинах

- Инструкции по ОТ для такелажников и стропальщиков

Смотрите также

- формат pdf

- размер 19.

37 МБ

37 МБ - добавлен 08 декабря 2011 г.

К. : Урожай, 1991.— 88 с., ил. Пособие содержит основные сведения о технологии выполнения стропальных работ на предприятиях агропромышленного комплекса. Описаны виды строп, способы строповки различных конструкций при погрузочно-разгрузочных работах и монтаже объектов, а также инструмент и приспособления. Рассчитано на слушателей курсов по подготовке кадров. Квалификационные требования. Объем знаний, необходимых стропальщику. Права, обязанности и…

- формат djvu

- размер 9.2 МБ

- добавлен 16 марта 2010 г.

Вайнсон А. А. Подъемно-транспортные машины. -М.: Машиностроение, 1989. -536 с. Изложены вопросы теории, расчета, конструктивного исполнения и безопасной эксплуатации грузоподъемных, транспортирующих и погрузочно-разгрузочных машин, используемых в строительстве и промышленности по производству строительных материалов, изделии и конструкций. Четвертое издание дополнено рассмотрением новых типов машин и оборудования — модульных башенных кранов, стре…

Четвертое издание дополнено рассмотрением новых типов машин и оборудования — модульных башенных кранов, стре…

- формат pdf

- размер 22.46 МБ

- добавлен 16 марта 2010 г.

Учебник для вузов. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1989. – 536 с.: ил. Изложены вопросы теории, расчета, контруктивного исполнения и безопасной эксплуатации грузоподъемных, транспортирующих и погрузочно-разгрузочных машин, используемых в строительстве и промышленности по производству строительных материалов, изделий и конструкций. Четвертое издание (3-е изд. 1975 г. ) дополнено рассмотрением новых типов машин и оборудования – мо…

- формат djvu

- размер 4.29 МБ

- добавлен 10 декабря 2010 г.

Справочник — М. Машиностроение, 1982. —304 с. Приведены принципиальные конструктивные схемы и технические характеристики грузозахватных устройств, применяемых при выполнении подъемно-транспортных, монтажных и перегрузочных работ со штучными и сыпучими грузами в промышленности и строительстве. Освещены методы расчета грузозахватных устройств, материалы изготовления и меры обеспечения надежности в эксплуатации. Рассмотрены новые конструкции отечест…

Машиностроение, 1982. —304 с. Приведены принципиальные конструктивные схемы и технические характеристики грузозахватных устройств, применяемых при выполнении подъемно-транспортных, монтажных и перегрузочных работ со штучными и сыпучими грузами в промышленности и строительстве. Освещены методы расчета грузозахватных устройств, материалы изготовления и меры обеспечения надежности в эксплуатации. Рассмотрены новые конструкции отечест…

- формат djvu

- размер 7.65 МБ

- добавлен 04 октября 2010 г.

3-е изд., перераб. и доп. – М.: Транспорт, 1988. – 240 с. Освещены вопросы применения кранов в строительстве мостов, принципы выбора их типов и параметров. Приведены технические характеристики кранов, условия их применения, расчеты нагрузок, передаваемых кранами на поддерживающие конструкции. По сравнению со 2-м изд. (1978 г) справочник дополнен сведениями по новым типам кранов и подъёмно-транспортному оборудованию. Справочник предназначен для ин…

Справочник предназначен для ин…

- формат djvu

- размер 7.19 МБ

- добавлен 04 октября 2010 г.

Изд. 2-е, перераб. и доп. – М.: Стройиздат, 1975. – 343 с. В учебном пособии описывается такелажное оборудование и основные подъёмно-транспортные машины, применыемые для монтажа технологического оборудования, металлоконструкций и трубопроводов, производство такелажных работ и правила эксплуатации грузоподъёмных машин, механизмов и такелажных приспособлений. Приведены примеры расчета, способы подбора такелажных механизмов и приспособлений, а также…

- формат pdf

- размер 10.38 МБ

- добавлен 18 октября 2011 г.

Учебное пособие для подготовки рабочих на производстве. Изд. 3-е, перераб. и доп. М., “Высшая школа”, 1975. В книге описаны такелажное оборудование и приспособления. Приведены примеры расчета такелажной оснастки и такелажных приспособлений. Описаны правила техники безопасности при выполнении такелажных работ.

и доп. М., “Высшая школа”, 1975. В книге описаны такелажное оборудование и приспособления. Приведены примеры расчета такелажной оснастки и такелажных приспособлений. Описаны правила техники безопасности при выполнении такелажных работ.

Стандарт

- формат pdf

- размер 6.79 МБ

- добавлен 10 марта 2011 г.

Руководство по эксплуатации автомобильного КС-35719-3-02 (ГАЛИЧАНИН), грузоподъемностью 16 тонн. Кран автомобильный КС-35719-3-02 – на шасси грузового автомобиля Урал-5557 предназначен для выполнения погрузочно-разгрузочных, строительно-монтажных работ в промышленности, строительстве, сельском хозяйстве и других отраслях народного хозяйства (выполнение рабочих операций с обычными грузами). Транспортное передвижение крана между объектами работ п.

Стандарт

- формат pdf

- размер 9.51 МБ

- добавлен 30 марта 2011 г.

Руководство по эксплуатации крана автомобильного КС-55713-5 (ГАЛИЧАНИН), грузоподъемностью 25 тонн. Кран автомобильный КС-55713-5 грузоподъемностью 25 т на шасси автомобиля КамАЗ-43118 предназначен для выполнения погрузочно-разгрузочных, строительно-монтажных работ в промышленности, строительстве и сельском хозяйстве (выполнение рабочих операций с обычными грузами). Кран автомобильный КС-55713-5 предназначен преимущественно для эксплуатации вне…

- формат djvu

- размер 4.13 МБ

- добавлен 01 декабря 2011 г.

Учебник для проф. -техн. учебн. заведений н подготовки рабочих на производстве / В.С. Полковников, Н.А. Лобов, Е.В. Грузинов, М.Г. Бродский. Изд. 2-е испр. и доп. – М.: Высш. школа, 1973. – 328 с. с ил. В книге описаны конструкции типовых современных лифтов, используемых в массовом жилищно-гражданском строительстве, устройство и назначение их отдельных узлов и механизмом. Рассмотрено электрическое оборудование лифтов: электропривод, аппаратура и и…

-техн. учебн. заведений н подготовки рабочих на производстве / В.С. Полковников, Н.А. Лобов, Е.В. Грузинов, М.Г. Бродский. Изд. 2-е испр. и доп. – М.: Высш. школа, 1973. – 328 с. с ил. В книге описаны конструкции типовых современных лифтов, используемых в массовом жилищно-гражданском строительстве, устройство и назначение их отдельных узлов и механизмом. Рассмотрено электрическое оборудование лифтов: электропривод, аппаратура и и…

6 Элементы, влияющие на безопасность подъема и такелажа

Next Story

из «Последнего подъема Африки, июль-август 2020 г.»

Помощь вашим кранам в выполнении…

Подъемные и такелажные операции являются важной частью любой отрасли. Они позволяют перемещать грузы из одного места в другое без особых человеческих усилий.

Тяжелые краны и подъемные конструкции используются в судоходстве, на заводах, в строительстве и практически во всех других отраслях промышленности. Неправильные методы такелажа, использование неподходящего оборудования или другие факторы, влияющие на работу, могут привести к серьезным травмам рабочих, использующих оборудование, а также тех, кто находится в непосредственной близости. Серьезные травмы, ожоги, порезы, телесные повреждения и смертельный исход могут быть вызваны неправильным использованием такелажного оборудования (подъемных снастей). В процессе такелажа и подъема используются краны и другое крупногабаритное подъемное оборудование для подъема и перемещения грузов.

Серьезные травмы, ожоги, порезы, телесные повреждения и смертельный исход могут быть вызваны неправильным использованием такелажного оборудования (подъемных снастей). В процессе такелажа и подъема используются краны и другое крупногабаритное подъемное оборудование для подъема и перемещения грузов.

Несмотря на то, что эта практика регулируется Законом об охране труда, каждый год много рабочих гибнет во время такелажных работ и аварий с кранами, а другие получают серьезные травмы. Важно, чтобы операторы, участвующие в такелажных операциях, были достаточно обучены, а когда подъемные операции становятся критически важными в результате факторов риска, навыки квалифицированных монтажников становятся необходимыми. Квалифицированные такелажники способны понять, как применять такелажное оборудование для подъемных и такелажных операций. Ниже приведены шесть основных факторов, которые могут поставить под угрозу безопасность подъемного и такелажного оборудования:

1. Предел рабочей нагрузки

Не предполагать. Важно определить фактический предел рабочей нагрузки оборудования. Вы можете определить вес груза, проверив транспортные документы, каталог, спецификации производителя и другие надежные источники. Должны быть определены размер и вес всего оборудования, используемого при подъеме, включая балки, стропы, тросы, груз и стрелу крана. Если идеальный вес рабочей нагрузки не указан, вы должны рассчитать вес, используя стандартный вес, и применить соответствующие формулы, используя площадь и объем. Как правило, подъемные и такелажные приложения требуют расчета приложенных сил сопротивления. Коньки и ролики на земле также добавят некоторое сопротивление, и это должно быть включено в расчет с учетом коэффициента трения и угла. Важно помнить, что никогда нельзя превышать установленный производителем предел рабочей нагрузки.

Важно определить фактический предел рабочей нагрузки оборудования. Вы можете определить вес груза, проверив транспортные документы, каталог, спецификации производителя и другие надежные источники. Должны быть определены размер и вес всего оборудования, используемого при подъеме, включая балки, стропы, тросы, груз и стрелу крана. Если идеальный вес рабочей нагрузки не указан, вы должны рассчитать вес, используя стандартный вес, и применить соответствующие формулы, используя площадь и объем. Как правило, подъемные и такелажные приложения требуют расчета приложенных сил сопротивления. Коньки и ролики на земле также добавят некоторое сопротивление, и это должно быть включено в расчет с учетом коэффициента трения и угла. Важно помнить, что никогда нельзя превышать установленный производителем предел рабочей нагрузки.

2. Погодные условия

Погодные условия также являются важным фактором, влияющим на безопасность такелажа. Их необходимо учитывать при планировании и выполнении подъемных или подъемных операций. При планировании подъема следует учитывать плохую видимость, темноту, пыль и т. д. В экстремально холодных условиях избегайте ударных нагрузок или резких рывков на такелажном оборудовании и скобяных изделиях, которые могут сломать и без того хрупкие детали. Также имейте в виду, что при отрицательных температурах грузы, скорее всего, примерзнут к земле или конструкциям, на которых они могут лежать. В ветреную погоду для выполнения подъемных операций требуется большая осторожность. Большинство кранов имеют некоторые характеристики, касающиеся максимальной скорости ветра, которую они могут выдержать. Хотя такая спецификация, как правило, отсутствует в диаграммах нагрузки, важно, чтобы

При планировании подъема следует учитывать плохую видимость, темноту, пыль и т. д. В экстремально холодных условиях избегайте ударных нагрузок или резких рывков на такелажном оборудовании и скобяных изделиях, которые могут сломать и без того хрупкие детали. Также имейте в виду, что при отрицательных температурах грузы, скорее всего, примерзнут к земле или конструкциям, на которых они могут лежать. В ветреную погоду для выполнения подъемных операций требуется большая осторожность. Большинство кранов имеют некоторые характеристики, касающиеся максимальной скорости ветра, которую они могут выдержать. Хотя такая спецификация, как правило, отсутствует в диаграммах нагрузки, важно, чтобы

следует проконсультироваться с производителем крана, чтобы узнать максимально допустимую скорость ветра.

3. Надлежащий метод такелажа

Каждая операция такелажа имеет определенный метод такелажа, которого следует придерживаться для обеспечения безопасных условий труда. Использование неправильных методов крепления может снизить эффективность подъема груза, а также может привести к травмам со смертельным исходом, если крепление груза ослабнет и центр тяжести (ЦТ) выйдет из-под контроля. Вы должны убедиться, что все такелажное оборудование правильно размещено и прикреплено к грузу, а также к подъемной машине. Важно определить правильные методы строповки, чтобы повысить эффективность подъема и уменьшить количество прилагаемых чрезмерных усилий. Также важно закрепить или снять все неиспользуемые стропы перед подъемом груза. Определите центр тяжести (COG) груза, а также крана, чтобы предотвратить раскачивание груза. Избегайте вытаскивания строп из-под груза. Также убедитесь, что углы стропов правильно выдержаны, чтобы снизить риск дисбаланса груза. Избегайте резких рывков, раскачивания и остановки подвешенных грузов. Быстрое ускорение и замедление также увеличивают эти динамические силы. Неспособность поддерживать грузоподъемность является одной из основных причин отказа такелажа.

Вы должны убедиться, что все такелажное оборудование правильно размещено и прикреплено к грузу, а также к подъемной машине. Важно определить правильные методы строповки, чтобы повысить эффективность подъема и уменьшить количество прилагаемых чрезмерных усилий. Также важно закрепить или снять все неиспользуемые стропы перед подъемом груза. Определите центр тяжести (COG) груза, а также крана, чтобы предотвратить раскачивание груза. Избегайте вытаскивания строп из-под груза. Также убедитесь, что углы стропов правильно выдержаны, чтобы снизить риск дисбаланса груза. Избегайте резких рывков, раскачивания и остановки подвешенных грузов. Быстрое ускорение и замедление также увеличивают эти динамические силы. Неспособность поддерживать грузоподъемность является одной из основных причин отказа такелажа.

4. Правильное такелажное оборудование

Выбор правильного оборудования для вашей такелажной операции — это первый шаг к обеспечению безопасности. Важно, чтобы при выборе подходящего такелажного оборудования

консультировался с компетентным лицом, обладающим необходимыми знаниями и/или квалификацией (квалифицированный монтажник для критических подъемов). Это потому, что вы должны знать назначение оборудования, а также вес груза, который должен быть прикреплен к оборудованию. Вы должны понимать характеристики различного такелажного оборудования и их природу. Также при предварительном определении их использования постарайтесь понять, что следует иметь в виду при хранении или осмотре такого оборудования. Например, существуют различные виды подъемных приспособлений, такие как стропы из синтетической полиэфирной лямки, цепные и проволочные стропы, скобы и т. д., которые можно использовать для различных целей. Выбор правильного такелажного оборудования/подъемных приспособлений защитит рабочих и имущество от любого вреда, а операцию можно будет выполнить легко. Опытный квалифицированный такелаж лучше всего знает, как выбрать подходящее оборудование для конкретного подъемника. Некоторыми из основных аспектов, которые следует учитывать, являются прочность, диаметр, класс и тип конструкции.

Это потому, что вы должны знать назначение оборудования, а также вес груза, который должен быть прикреплен к оборудованию. Вы должны понимать характеристики различного такелажного оборудования и их природу. Также при предварительном определении их использования постарайтесь понять, что следует иметь в виду при хранении или осмотре такого оборудования. Например, существуют различные виды подъемных приспособлений, такие как стропы из синтетической полиэфирной лямки, цепные и проволочные стропы, скобы и т. д., которые можно использовать для различных целей. Выбор правильного такелажного оборудования/подъемных приспособлений защитит рабочих и имущество от любого вреда, а операцию можно будет выполнить легко. Опытный квалифицированный такелаж лучше всего знает, как выбрать подходящее оборудование для конкретного подъемника. Некоторыми из основных аспектов, которые следует учитывать, являются прочность, диаметр, класс и тип конструкции.

5. Осмотр и техническое обслуживание такелажного оборудования (подъемных приспособлений)

Все механизмы и такелажное оборудование должны проходить регулярный осмотр. Понимание природы материала и его свойств позволит вам определить типы износа и истирания, с которыми он может столкнуться. Осмотр и техническое обслуживание, как правило, зависят от конкретного оборудования. Как правило, существует три типа осмотра, которым должна подвергаться каждая часть грузоподъемного оборудования (такелажного оборудования): • визуальный осмотр перед использованием • периодическая проверка Закона об охране труда • поствизуальный осмотр Надлежащее хранение и соответствующая смазка помогут увеличить срок службы грузоподъемного оборудования. снасти. Еще один аспект технического обслуживания заключается в том, что вы должны хранить грузоподъемные приспособления в прохладном сухом помещении вдали от пыли и химикатов. Не оставляйте их лежать на открытом грунте, используйте поддон.

Понимание природы материала и его свойств позволит вам определить типы износа и истирания, с которыми он может столкнуться. Осмотр и техническое обслуживание, как правило, зависят от конкретного оборудования. Как правило, существует три типа осмотра, которым должна подвергаться каждая часть грузоподъемного оборудования (такелажного оборудования): • визуальный осмотр перед использованием • периодическая проверка Закона об охране труда • поствизуальный осмотр Надлежащее хранение и соответствующая смазка помогут увеличить срок службы грузоподъемного оборудования. снасти. Еще один аспект технического обслуживания заключается в том, что вы должны хранить грузоподъемные приспособления в прохладном сухом помещении вдали от пыли и химикатов. Не оставляйте их лежать на открытом грунте, используйте поддон.

6. Ответственный оператор по подъему и такелажу

Ответственные компетентные операторы по подъему и такелажу нужны в любой отрасли. Операторы должны быть достаточно компетентны для безопасного выполнения такелажных операций, а также должны быть обучены и/или иметь квалификацию (квалифицированный монтажник для критических подъемов) и лицензию на управление определенными машинами, такими как краны, вилочные погрузчики и определенные технические устройства. Быть оператором также означает, что они должны иметь возможность контролировать рабочую силу, которая находится под их контролем. Надлежащие знания и понимание в своей области позволят им принимать точные решения, когда это необходимо. При исполнении служебных обязанностей они должны быть достаточно бдительны, чтобы сообщать о любых предвиденных и непредвиденных опасностях. Кроме того, руководство должно дать операторам такелажа право остановить операцию, если он сочтет ее рискованной. Как компетентный оператор подъема и такелажа, он должен понимать важность безопасного выполнения подъемных операций. Они должны понимать, как поднимать и когда безопасно опускать груз. К оператору, оставляющему груз подвешенным без присмотра, должны применяться строгие меры, которые могут включать отсрочку его или ее назначения на управление краном до возможного дальнейшего обучения и контроля. Помня об этих шести элементах при выполнении подъемных или такелажных операций, вы обеспечите безопасность при работе на площадке и снизите риск травм для себя и своих коллег.

Быть оператором также означает, что они должны иметь возможность контролировать рабочую силу, которая находится под их контролем. Надлежащие знания и понимание в своей области позволят им принимать точные решения, когда это необходимо. При исполнении служебных обязанностей они должны быть достаточно бдительны, чтобы сообщать о любых предвиденных и непредвиденных опасностях. Кроме того, руководство должно дать операторам такелажа право остановить операцию, если он сочтет ее рискованной. Как компетентный оператор подъема и такелажа, он должен понимать важность безопасного выполнения подъемных операций. Они должны понимать, как поднимать и когда безопасно опускать груз. К оператору, оставляющему груз подвешенным без присмотра, должны применяться строгие меры, которые могут включать отсрочку его или ее назначения на управление краном до возможного дальнейшего обучения и контроля. Помня об этих шести элементах при выполнении подъемных или такелажных операций, вы обеспечите безопасность при работе на площадке и снизите риск травм для себя и своих коллег.

из «Новости подъема в Африке, июль-август 2020 г.»

Помощь вашим кранам в выполнении… ‘Latest Lifting Africa июль-август 2020’

Современный порт клиента…

из ‘Latest Lifting Africa июль-август 2020’

EKD Kolibri от Powermite: №…

из ‘Latest Lifting Africa июль-август 2020’

Критическая связь

из «Последних подъемных мероприятий в Африке, июль-август 2020 г.»

Южноафриканцы успешно выполнили…

Beam Industrial

из «Последнего подъема Африки июль-август 2020» авг 2020′

Поощрение большего числа женщин к участию…

из «Новости подъема в Африке, июль-август 2020 г.»

Smith Capital Equipment — это… Стол председателя

из «Последних подъемных мероприятий в Африке, июль-август 2020 г.»

Кодекс поведения и этики

из «Последних подъемных мероприятий в Африке, июль-август 2020 г.»

Сбои в связи с пандемией и возможность.

..

..из «Последнего подъема Африки за июль-август 2020 года»

Десять вопросов, на которые необходимо ответить… Департамент от 16.12.2021 с 0 комментариями

Такелаж является сложной областью, и опытные такелажники полагаются на всесторонние знания о такелажном оборудовании, принципах, взятых из инженерии и физики, а также на обширных правилах и стандартах безопасности. Терминология и концепции, лежащие в основе оснастки, могут быть сложными для понимания. Ниже приведены некоторые из наиболее распространенных терминов, связанных с такелажным оборудованием, безопасностью и стандартами.

Такелаж

Такелаж – это оборудование, используемое для подъема, подвешивания, поддержки, буксировки или привязки груза, или использование этого оборудования для того же.

Он включает в себя цепи, проволочные тросы, стропы и оборудование, используемое для их соединения с грузом, транспортным средством, несущей конструкцией или подъемным механизмом, таким как кран или подъемник.

Он включает в себя цепи, проволочные тросы, стропы и оборудование, используемое для их соединения с грузом, транспортным средством, несущей конструкцией или подъемным механизмом, таким как кран или подъемник.Такелаж в сборе

Такелаж в сборе представляет собой комбинацию такелажа, спроектированного и изготовленного для достижения определенной цели. Типичный узел такелажа включает в себя строп и другое оборудование, такое как крюки, скобы, талрепы, вертлюги и подъемные или распорные балки. Создание безопасных сборок такелажа – одна из основных обязанностей такелажника. Они должны выбрать подходящее оборудование и построить сборку, соответствующую нагрузке или выполняемой задаче.

Такелажный строп

Такелажный строп представляет собой отрезок цепи, проволочного каната, каната из натуральных или синтетических волокон или лямки с точками крепления на обоих концах. Стропа прикрепляется к грузу или оборачивается вокруг него, а затем прикрепляется к подъемному крюку или другому такелажному оборудованию.

Такелажные стропы крепятся к грузу в различных конфигурациях, называемых сцепкой или строповой сцепкой. К обычным стропам относятся:

- Вертикальная стропа, которая соединяет один конец стропа с крюком крана, а другой конец с грузом.

- Сцепка-ошейник, которая оборачивает один строп вокруг груза. Один конец стропа проходит через крепление или петлю на другом конце, а затем прикрепляется к подъемному крюку или другому такелажному оборудованию.

- Сцепка корзины, в которой строп обвивается вокруг груза, а оба конца, известные как ноги, соединяются с крюком.

- Сцепка для уздечки, в которой используются две или более вертикальных сцепки для равномерного распределения веса груза.

Шкала классификации цепей

Система оценки цепей помогает такелажникам понять возможности цепи. Цепи изготавливаются из разных материалов и выпускаются разных размеров, что влияет на их прочность.

- Цепь Grade 30, также известная как цепь с защитной катушкой , изготовлена из низкопрочной углеродистой стали.

Он используется для легких работ, таких как буксировка, крепление и ограждение. Запрещается использовать цепную цепь для подъема груза над головой. Цепь

Он используется для легких работ, таких как буксировка, крепление и ограждение. Запрещается использовать цепную цепь для подъема груза над головой. Цепь - класса 43 прочнее, чем цепь с проволочной спиралью, и ее часто используют для выполнения более сложных задач в грузоперевозках, лесозаготовках и сельском хозяйстве. Он не подходит для подъема наверху. Цепь

- Grade 70, также известная как транспортная цепь , изготовлена из термообработанной углеродистой стали. Как следует из названия, он часто используется для буксировки и крепления грузов, но не подходит для подъема над головой. Цепь класса 70 обычно желтого цвета, потому что она покрыта хроматом золота. Цепи

- марок 80, 100 и 120 изготовлены из термообработанной легированной стали. Как и другие типы цепей, они используются для крепления, буксировки и крепления груза, но они также достаточно прочны для подъема над головой (в зависимости от предела рабочей нагрузки (WLL) рассматриваемой цепи).

Рым-болт

Рым-болт — это болт с петлей на одном конце. Такелажники используют болты с проушиной, чтобы присоединить груз к узлу такелажа или обеспечить точку крепления. Они также используются везде, где необходимо надежно прикрепить цепь или веревку к объекту или земле.

Существует два основных типа рым-болтов: машинные рым-болты и рым-болты с гайкой. Болты с машинной проушиной ввинчиваются непосредственно в резьбовое отверстие на машине или другом грузе. Рым-болты с гайками вставляются через отверстие без резьбы и фиксируются гайкой.

В сценариях подъема болт с проушиной крепится к грузу, а скоба крепится к проушине болта. Затем монтажники могут прикрепить к скобе другое такелажное оборудование, например крюки. Прочтите Как установить рым-болты и Рекомендации по технике безопасности при рым-болтах, чтобы узнать больше.

Такелажные крюки

Такелажные крюки представляют собой прочные металлические крюки. В такелаже используются несколько типов крюков, в том числе скользящие крюки и захватные крюки.

Они используются во многих различных сценариях такелажа, часто для сбора строп к скобам или для подвешивания узлов такелажа к кранам. Другие области применения такелажных крюков включают буксировку, крепление, лесозаготовку и буксировку.

Они используются во многих различных сценариях такелажа, часто для сбора строп к скобам или для подвешивания узлов такелажа к кранам. Другие области применения такелажных крюков включают буксировку, крепление, лесозаготовку и буксировку.Серьга

Подъемная скоба состоит из металлической U-образной короны или дуги со штифтом, проходящим через два свободных конца, которые называются проушинами. Штифт может быть прикреплен к скобе с помощью шплинта, гайки или какого-либо другого крепежного механизма. Скобы используются для соединения двух частей такелажа. Например, они часто используются для соединения крючков с рым-болтами.

Риггеры используют несколько типов кандалов, названных в честь формы короны. Например, носовые или якорные скобы имеют более широкие О-образные венцы, а D-образные скобы, которые также называют цепными скобами, имеют узкие венцы. Скоба с вилкой или сцепка с вилкой представляет собой скобу с узкой U-образной губкой и штифтом, закрепленным шплинтом.

Талреп

Талрепы уменьшают провисание или регулируют натяжение в узлах такелажа. Они имеют корпус с резьбовыми отверстиями, в которые ввинчиваются концы талрепов с резьбовыми валами. На одном конце правая резьба, на другом левая. При вращении корпуса талрепа длина узла талрепа увеличивается или уменьшается. Концы доступны во многих различных конструкциях, включая проушины, челюсти, крюки и заглушки, поэтому их можно подключать к различному такелажному оборудованию.

Проволочный канат

Проволочный канат изготовлен из металлической проволоки, скрученной в пряди и сплетенной вокруг металлического или волокнистого сердечника. Проволочный канат часто используется в такелажных стропах, а также в различных областях строительства, горнодобывающей промышленности, сельского хозяйства и транспорта.

Оборудование для проволочных канатов

Оборудование для проволочных канатов, включая зажимы для проволочных канатов, муфты и коуши, используются для соединения отрезков проволочных канатов вместе или для создания петель, которые позволяют прикреплять канат к другому такелажному оборудованию.

Стропы из проволочного каната часто изготавливаются путем образования проушин на обоих концах с помощью зажимов или рукавов для проволочного каната и наперстка.

Стропы из проволочного каната часто изготавливаются путем образования проушин на обоих концах с помощью зажимов или рукавов для проволочного каната и наперстка.Узнайте больше в разделе «Введение в проволочные канаты и оборудование для проволочных канатов».

В зависимости от выполняемой работы бригада такелажников может состоять из одного квалифицированного такелажника или группы профессионалов с различными обязанностями, включая такелажников, наблюдателей, руководителей лифтов и начальников участков. Для подвесных подъемников эти роли и обязанности определены OSHA и ASME в таких стандартах, как ASME B30.3 и ASME B30.5.

Такелажник

Такелажник — это специалист, который использует такелажное оборудование для закрепления и перемещения тяжелых грузов. Такелажник сочетает в себе знания такелажного оборудования, техники и принципов безопасности для создания такелажных узлов, подходящих для широкого спектра подъема, крепления, крепления и буксировки. Как специалисты по безопасному перемещению и перемещению тяжелых грузов, такелажники играют решающую роль в строительстве, лесозаготовках, сельском хозяйстве и многих других отраслях.

Споттер

Споттер помогает монтажникам и крановщикам выполнять безопасные подъемы. У споттеров есть две основные обязанности во время подъемных работ. Во-первых, они анализируют сборку такелажа, планы подъема и кран, чтобы убедиться, что они подходят для подъема. Во-вторых, они следят за лифтом, чтобы «выявить» потенциальную опасность. Наблюдатель свяжется с оператором крана и предупредит его о таких проблемах, как препятствия или перекрученные стропы.

Начальник лифта

Начальник лифта обеспечивает безопасность и успех подъема. Руководители лифтов наблюдают за такелажной бригадой, наблюдателями и крановщиками. Они следят за тем, чтобы место было подготовлено до начала подъема, чтобы подъем выполнялся компетентным персоналом и чтобы груз был правильно закреплен. Стандарты ASME гласят, что на каждом лифте должен присутствовать директор лифта.

Крановщик

Крановщики отвечают за подъем и перемещение тяжелых грузов с помощью крана. Они тесно сотрудничают с такелажниками и корректировщиками, чтобы обеспечить безопасное выполнение подъемов.

Операторы кранов также проводят проверки груза и оборудования, чтобы убедиться, что кран и такелажное оборудование соответствуют поставленной задаче.

Операторы кранов также проводят проверки груза и оборудования, чтобы убедиться, что кран и такелажное оборудование соответствуют поставленной задаче.Начальник участка

Начальник участка осуществляет общий надзор за участком и работами, которые на нем выполняются. Помимо прочих обязанностей, они обеспечивают квалификацию такелажников и руководителей лифтов для выполнения каждой задачи, координируют работу лифтов с другими видами деятельности на объекте и соблюдают правила и нормы безопасности.

Компетентное лицо

Администрация по охране труда и гигиене труда (OSHA) в общих чертах определяет компетентное лицо как человека, который способен «выявлять существующие и предсказуемые опасности в окружающей среде или условиях труда, которые являются антисанитарными, опасными или опасными для сотрудников». , и кто уполномочен принять незамедлительные корректирующие меры для их устранения». Работодатели несут ответственность за то, чтобы компетентное лицо осматривало такелажное оборудование перед подъемом, а также за проверку наличия у монтажников знаний, опыта, навыков и подготовки для безопасного выполнения подъемных и такелажных операций.

Квалифицированное лицо

OSHA определяет квалифицированное лицо как лицо, имеющее «признанную степень, сертификат или профессиональную репутацию, или лицо, которое благодаря обширным знаниям, обучению и опыту успешно продемонстрировало свою способность решать или разрешать проблемы, связанные с предмет, работа или проект». Как и в случае с «компетентным лицом», работодатель несет ответственность за определение того, подходит ли сотрудник для выполнения конкретной задачи.

Назначенное лицо

ASME B30.2 определяет «назначенное лицо» как лицо, назначенное представителями работодателя как компетентное для выполнения определенных обязанностей.

Минимальная разрывная нагрузка

Минимальная разрывная нагрузка (MBL) — это максимальная нагрузка, которой может подвергаться такелажное оборудование до тех пор, пока оно не сломается или не выйдет из строя. Такелажное оборудование никогда не должно подвергаться нагрузкам, приближающимся к MBL. Вместо этого применяется коэффициент безопасности для достижения предела безопасной рабочей нагрузки (WLL) или номинальной мощности (RC), как поясняется в следующих записях.

Расчетный коэффициент и коэффициент запаса прочности

Для расчета максимальной грузоподъемности такелажного оборудования, которое можно безопасно поднять или подвесить, к MBL применяется коэффициент запаса прочности, чтобы получить WLL или RC. Например, подъемный крюк с MBL или 10 000 фунтов и коэффициентом безопасности 4 имеет WLL 2 500 фунтов. Коэффициент запаса также известен как расчетный коэффициент или, реже, коэффициент использования.

Коэффициенты безопасности обеспечивают допустимую погрешность при подъемных и такелажных операциях. MBL — это статистические показатели, рассчитываемые путем тестирования нескольких единиц оборудования; они не являются точной мерой прочности какой-либо отдельной части.

Кроме того, для нового оборудования рассчитываются MBL, а коэффициент запаса помогает учитывать износ в течение срока службы оборудования. Факторы безопасности также учитывают динамическую, ударную и неравномерную нагрузку, которые могут подвергать оснастку гораздо более высоким нагрузкам, чем ожидалось.

Предел рабочей нагрузки или номинальная грузоподъемность

WLL или RC — это максимальная грузоподъемность, которую может безопасно поднимать или подвешивать оборудование. Он рассчитывается путем деления MBL на коэффициент безопасности.

WLL = MBL/коэффициент безопасности

При сборке такелажных узлов монтажники должны убедиться, что допустимая нагрузка каждого компонента достаточна для выдерживания предполагаемой нагрузки. Правила OSHA и ANSI в отношении такелажного оборудования требуют, чтобы WLL не превышался. Например, OSHA 1926.251 гласит: «Работодатели не должны использовать скобы с нагрузками, превышающими номинальные нагрузки (т. Е. Пределы рабочей нагрузки)». На другое такелажное оборудование распространяются аналогичные правила.

Узнайте больше о WLL в разделе Что такое оснастка и как она оценивается?

Контрольное испытание

Контрольное испытание — это неразрушающее испытание под нагрузкой для демонстрации того, что такелажное оборудование и другое несущее оборудование могут выдерживать силы, которым они будут подвергаться.

Стандарты ASME требуют проведения контрольных испытаний в некоторых сценариях. Новые и отремонтированные стальные цепные стропы должны пройти контрольные испытания квалифицированным специалистом. Канатные стропы с вновь изготовленными проушинами или соединениями, созданными с помощью обжимных муфт или канатных зажимов, перед использованием должны пройти контрольные испытания. Требования к контрольным испытаниям различаются в зависимости от типа оборудования.

Стандарты ASME требуют проведения контрольных испытаний в некоторых сценариях. Новые и отремонтированные стальные цепные стропы должны пройти контрольные испытания квалифицированным специалистом. Канатные стропы с вновь изготовленными проушинами или соединениями, созданными с помощью обжимных муфт или канатных зажимов, перед использованием должны пройти контрольные испытания. Требования к контрольным испытаниям различаются в зависимости от типа оборудования.Статическая нагрузка и динамическая нагрузка

Статическая нагрузка — это сила, возникающая в результате действия неподвижного подвешенного груза. Это постоянная сила, создаваемая во время подъема, когда груз неподвижен. Напротив, динамическая нагрузка изменяется с течением времени во время операции подъема, особенно когда груз поднимается или опускается. Динамические силы могут быть значительно больше статических сил для той же массы из-за эффекта ускорения. Такелажное оборудование испытывает различные статические и динамические нагрузки, которые должны учитывать монтажники.

Ударная нагрузка

Ударная нагрузка является экстремальным примером динамической нагрузки. Суммарная сила, с которой сталкивается такелажное оборудование, является произведением массы груза и ускорения. При ударной нагрузке быстрое ускорение вызывает очень большие силы, которые могут превысить пределы нагрузки такелажного оборудования.

Ударная нагрузка может возникать при быстром подъеме груза, при его падении и захвате такелажем или при столкновении движущегося груза с препятствием. Ударная нагрузка запрещена правилами OSHA, включая OSHA 19.26.251(c)(11) и OSHA 1910.184(c)(11).

Центр тяжести

Центр тяжести (ЦТ) — это точка, в которой вес груза распределяется равномерно и сбалансировано. Риггеры часто думают об этом как о точке, в которой сосредоточен весь вес объекта. Линейная сила, приложенная к центру тяжести, вызывает линейное движение, не вызывая углового движения. Иными словами, подъем COG сверху поднимает груз, не наклоняя и не вращая его.

ЦТ груза зависит от его формы, распределения и плотности материалов. Например, стальные двутавровые балки имеют одинаковую форму и плотность, поэтому центр тяжести находится в середине длины балки. Напротив, центр тяжести автомобиля не находится в его средней точке, потому что он тяжелее в конце с двигателем.

При подъеме центр тяжести должен находиться прямо под крюком крана. Это достигается за счет крепления такелажа в точках, равноудаленных от центра тяжести. Если COG не ниже крюка, груз несбалансирован. Он наклонится и создаст неравную нагрузку на такелажные стропы и другое оборудование.

ANSI

Американский национальный институт стандартов (ANSI) наблюдает за разработкой добровольных стандартов почти для каждой отрасли в США, включая стандарты такелажа. ANSI не создает стандартов; он аккредитует и работает с другими организациями, включая ASME, обеспечивая при этом общую основу для разработки стандартов.

ASME

Американское общество инженеров-механиков (ASME) разрабатывает подробные стандарты для машиностроительной отрасли, включая стандарты такелажа и грузоподъемности.

Стандарты ASME, относящиеся к такелажу и такелажному оборудованию, включают:

Стандарты ASME, относящиеся к такелажу и такелажному оборудованию, включают:- ANSI/ASME B30.9 Стропы

- Крюки ANSI/ASME B30.10

- ANSI/ASME B30.20 Подъемные устройства под крюком

- ANSI/ASME B30.26 Такелажное оборудование

OSHA

Управление по охране труда (OSHA) публикует федеральные стандарты и требования безопасности. В отличие от ANSI и ASME, правила OSHA применяются по закону. OSHA проводит проверки безопасности и может налагать штрафы и пени за несоблюдение требований.

Нормативы OSHA, касающиеся такелажа, включают:

- OSHA 29 CFR 1910.179 Мостовые и козловые краны

- OSHA 29 CFR 1910.184 Стропы

- OSHA 29 CFR 1926.251 Такелажное оборудование для погрузочно-разгрузочных работ

- OSHA 29 CFR 1926.753 Подъем и такелаж

- OSHA 29 CFR 1926.1412 Проверка

- OSHA 29 CFR 1926.1413 Проволочный трос – осмотр

- OSHA 29 CFR 1926.1434 Модификации оборудования

G.

- 9000 Африка июль-август 2020′

Новый V923 VersaHANDLER Telescop…

из «Последнего подъема в Африке, июль-август 2020 г.»

Пешеходный штабелер Combi-CS с… capa…