Сварочные флюсы классификация и особенности

Содержание

1. Для чего нужен флюс при сварке

2. Условия использования сварочных флюсов

3. Недостатки

4. Как работают флюсы

5. Сварочные флюсы – классификация

6. Химический состав флюсов для сварки

7. Виды флюсов для сварки по назначению

8. Назначение сварочного флюса – примеры

9. Флюсы для газовой сварки

10. Флюсы для автоматической сварки

При электродуговой или газовой сварке в условиях высоких температур значительно увеличивается химическая активность обрабатываемой зоны. Металл усиленно окисляется под воздействием атмосферного воздуха, в результате шлаки и окислы попадают в него, снижая интенсивность металлургических процессов и в итоге ухудшая качество сварного шва. Для предотвращения этих процессов необходима защитная газовая или жидкая среда, которая изолирует зону сварки. Ее и создают флюсы — неметаллические композитные порошковые компоненты.

Таким образом, назначение флюсов при сварке — изоляция сварочной ванны от атмосферного воздуха, защита наплавляемого металла от интенсивных окислительных процессов, стабильное горение сварочной дуги и получение сварного шва необходимого качества.

Для чего нужен флюс при сварке

Использование флюсов обеспечивает следующие преимущества при сварке.

- Как при электродуговой, так и при газовой сварке флюс сварочный обеспечивает более интенсивное расплавление металла — (соответственно при больших токах или высокой концентрации кислорода). Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва.

- В зоне шва и на прилегающих к нему поверхностях удается избежать угара металла — его потерь на окисление и испарение.

- Горение дуги имеет более высокую стабильность, что особенно важно при сложных конфигурациях шва

- Снижаются потери энергии источника тока на нагрев металла, соответственно увеличивается его КПД.

- Оптимизируется расход присадочного материала.

- Более удобное выполнение работ для сварщика, потому что флюс экранирует некоторую часть пламени дуги.

Условия использования сварочных флюсов

Задача флюса — стабилизация металлургических процессов при сохранении необходимой производительности электродов. Для этого в процессе сварки следует соблюдать определенные условия.

- Флюс не должен вступать в химическую реакцию с металлом стержня и основным металлом.

- Зона сварной ванны должна оставаться изолированной на протяжении всего сварочного процесса.

Остатки флюса, связанные со шлаковой коркой в результате сварки, по завершении работ должны легко удаляться. При этом до 80% материла после очистки можно использовать заново.

Недостатки

Условных минусов в использовании сварочных флюсов немного.

- Высокая стоимость, которая примерно сопоставима с ценой на сварочную проволоку.

- Yевозможность сразу осмотреть сварной шов. В силу этого, особенно в конструкциях сложной формы, место сварки предварительно тщательно подготавливается.

Как работают флюсы

- Перед сваркой на места соединений наносится толстый (40-60 мм) слой флюса.

- Электрод вводится в зону сварки, происходит поджиг дуги.

- Под воздействием высоких температур (до 6000 °C) флюс с его низкой плотностью быстро плавится в газовом пузыре, изолируя сверху сварную ванну, перекрывая к ней доступ газовых, водяных паров и других химических веществ.

- Имея высокое поверхностное натяжение, таким же образом расплав флюса предотвращает интенсивное разбрызгивание металла.

- Это позволяет значительно увеличить ток дуги (до 1000-2000 Ампер) без серьезных потер материала электрода и с сохранением хорошего качества шва.

- Под воздействием флюса в зоне дуги происходит концентрация тепловой мощности — в результате плавление металла происходит быстрее.

- При этом металлом заполняются все стыки, независимо от состояния кромок.

- Изменяется материальный баланс сварного шва — 60-65% процентов в нем составляет металл свариваемых деталей, и только остальное — это металл сварочного электрода.

Сварочные флюсы – классификация

Классификация флюсов чрезвычайно широка. Их различают по внешнему виду и физическому состоянию, химическому составу, способу получения, назначению. Так, например, для наплавки или дуговой сварки, как правило, используются гранулированные или порошковые флюсы с определенными показателями электропроводности, а для газовой — газы, порошки, пасты.

По способу получения композитов

Различают флюсы плавленые и неплавленые.

Флюс сварочный плавленый широко используют не только при сварке, но при наплавке. Он демонстрирует высокую эффективность в случаях, когда поверхность металла сварного шва путем добавления дополнительных химических элементов должна получить более высокие технические характеристики — например, повышенную стойкость к коррозии или очень ровный и гладкий шов.

Наплавка под флюсом

Получают плавленые флюсы следующим способом: компоненты размалывают, смешивают, затем расплавляют в пламенных или электропечах при полном отсутствии кислорода. Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Неплавленые флюсы (керамические) для сварки изготавливаются путем перемешивания измельченных частиц шихты из ферросплавов, минералов, шлакообразующих без последующего плавления. Частицы смешиваются со стеклом и далее спекаются.

В ряду их преимуществ:

- низкий расход,

- возможность многократного использования,

- высокое качество получаемого шва.

Пример – керамический сварочный флюс марки UF (UF-01, UF-02, UF-03) который используется в энергетике и гражданском строительстве для сварки металлоконструкций из низколегированных сталей повышенной прочности.

Химический состав флюсов для сварки

Химический состав — важная составляющая в характеристике флюсов. Материал должен быть химически инертен в условиях очень высоких температур. Помимо этого, он должен обеспечивать эффективную диффузию отдельных элементов (например, легирующих) в металл шва.

Наибольшую массовую долю (от 35…80% от общего объема) в сварочном флюсе обычно (но не во всех) составляет

Значительную часть составляет марганец. Как активный раскислитель, этот компонент флюсов для сварки снижает образование окислов в зоне сварочной ванны, вступая в реакцию вначале с кислородом в окислах железа, затем и с оксидом кремния. Результат сложной реакции — оксид марганца, нерастворяемый в стали и впоследствии легко удаляемый. Кроме того, марганец реагирует с вредной для металла шва серой — он связывается с ней в сульфид, который затем также удаляется с поверхности шва.

Также в ряду химических элементов флюсов — легирующие добавки — помимо кремния и марганца это молибден, хром, титан, вольфрам, ванадий и другие. Из задача — восстановить первичный химический состав

металла, а в ряде случаев — путем легирования восполнить собой выгоревшие основные примеси стали и обеспечить металлу шва дополнительные специальные свойства. Обычно во флюсе они представлены соединениями с железом — ферросплавами (феррохром и т. д.).Виды флюсов для сварки по назначению

От назначения сварочных флюсов напрямую зависит их выбор по химическому составу.

- Для сварки низкоуглеродистых сталей применяются флюсы с большим содержанием кремния и марганца в сочетании с проволокой из низкоуглеродистой стали без легирующих добавок. Второй вариант — малая доля марганца (или вообще его отсутствие) во флюсе, но легирующие добавки присутствуют в стали сварочного прутка.

- Для сварки низколегированных сталей используются флюсы с высокой химической инертностью, — выше, чем для низкоуглеродистых сталей. Благодаря этому получают более пластичный сварной шов. Пример — флюс для сварки стали АН-46.

- Для сварки активных металлов (таких, как титан) используют солевые флюсы — как правило, это хлоридные и фторидные соли щелочных металлов. Примесь кислорода в них полностью отсутствует, поскольку она снижает пластичность шва.

Назначение сварочного флюса – примеры

| Плавленые флюсы | Неплавленые флюсы | ||

| АН-348-А, АН-348-АМ, АН-348-В, АН-348-ВМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 | Механическая сварка и наплавка низколегированных и углеродистых сталей низколегированной и углеродистой сварочной проволокой | АНК-35 | Сварка низкоуглеродистых сталей низкоуглеродистой проволокой Св-08 и Св-08А |

| АН-8 | Электрошлаковая сварка углеродистых и низколегированных сталей; сварка низколегированных сталей углеродистой и низколегированной сварочной проволокой. | АНК-46 | Сварка низкоуглеродистых и низколегированных сталей |

| АН-15М, АН-18, АН-20С, АН-20П, АН-20СМ | Дуговая автоматическая сварка и наплавка высоко- и среднелегированных сталей | АНК-30, АНК-47 | Сварка швов высокой хладостойкости |

| АН-22 | Электрошлаковая сварка и дуговая автоматическая наплавка и сварка низко- и среднелегированных сталей | АНК-45 | Сварка высоколегированных сталей |

| АН-26С, АН-26П, АН-26СП | Автоматическая и полуавтоматическая сварка нержавеющих, коррозионностойких и жаропрочных сталей | АНК-40, АНК-18, АНК-19 | Наплавка низкоуглеродистой сварочной проволокой Св-08 и Св-08А; |

| АН-17М, АН-43 и АН-47 | Дуговая сварка и наплавка углеродистых, низко- и среднелегированных сталей высокой и повышенной прочности | АНК-3 | В качестве добавки к флюсам марок АН-348А, ОСЦ-45, АН-60 для повышения стойкости швов к образованию пор |

Флюсы для газовой сварки

Для сварки алюминия и других цветных металлов, чугуна, инструментальных сталей, отдельных марок тонколистовой стали используется защитная газовая атмосфера. Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

- на кромки соединяемых деталей;

- напрямую в сварную ванну;

- на присадочный пруток.

В зависимости от физического состояния материала флюсы для сварки подают в рабочую зону по-разному. Некоторую сложность вызывают порошкообразные композиты — их необходимо равномерно и точно вносить в расплав, не позволяя потоку газа раздувать порошок. Составы в виде паст подают на участок соединения. Для подачи газообразных флюсов используют расходомеры — с их помощью газ дозированно подается в рабочую зону.

Электромагнитный расходомер

Важный момент: для газовой сварки флюс по составу подбирают в зависимости от образующихся в ходе сварки оксидов. Если они кислые, флюсы должны быть щелочными (основными), напротив, если щелочные оксиды — выбирают кислые флюсы.

Флюсы, применяемые при газовой сварке наиболее широко:

- медь, латунь, бронза — для их сварки используют кислые флюсы с включением борсодержащих соединений (борная кислота и т. д.) — например, такие марки, как МБ-2 или БМ-1;

- чугун — для его сварки обычно используются флюсы с включением различных соединений щелочных металлов — натрия и калия;

- алюминий — здесь используются составы с содержанием фторидов калия, лития и натрия, а также хлориды. В этом случае наиболее широко применяется сварочный флюс марки АФ-4А.

Флюсы для газовой сварки не используются для соединения деталей из низкоуглеродистых сталей, поскольку на поверхности расплавленного металла интенсивно скапливаются легкоплавкие оксиды железа.

Флюсы для автоматической сварки

Автоматическая и полуавтоматическая сварка наиболее широко применяется при работе с большими конструкциями. Благодаря высоким токам и флюсу возможно сваривание деталей значительной толщины, при этом — без предварительной разделки кромки. Области использования — сваривание труб, изготовление резервуаров, судостроение.

Для такого способа сварки характерно автоматическое поддержание стабильно горящей электродуги, необходимого количества флюса (с отсосом нерасплавившегося), а также непрерывное обновление расплавленного электрода. Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Выгодно купить флюс для сварки различных типов и марок вы можете в компании «Центр Метиз».

| Название | Описание и состав | Свойства | Чем отмывать остатки ? |

|

Канифоль сосновая

|

Один из самых старых материалов, используемых для флюсования при пайке. Этонатуральный продукт, который входит в состав смолы смолы сосновых деревьев. Канифоль представляет собой сложную смесь из эфиров органических смол и первичных одновалентных смоляных кислот (абиетиновая, нео-абиетиновая, пимаровая, палюстровая), которые могут присутствовать в ней в разных количествах. Твёрдая, хрупкая, стеклообразная прозрачная смола светло-жёлтого (реже тёмно-красного) цвета.

|

Не влияет на электрическое сопротивление изоляции. Отмывка рекомендуется. |

Водой не смывается. Остатки удаляются отмывкой спиртом, спирто-бензиновой смесью или жидкостями на основе растворителей (АКВЕН-12, АКВАЛИТ-Ультра, АКВЕН-16) |

|

ФКСп(ФКЭт)

|

Канифоль сосновая 20-30% Одноатомный спирт(этиловый или изопропиловый) 80-70% |

Не коррозионный, не влияет на электрическое сопротивление изоляции. Отмывка рекомендуется. |

|

|

ФКТ

|

Канифоль сосновая 20-50 % Тетрабромид дипентена 0,05-0,1 % Спирт 79,95 – 49,9 % |

Не влияет на электрическое сопротивление изоляции. Отмывка рекомендуется. | |

|

ФТС

|

Кислота салициловая 4 – 4,5 % Этиловый спирт 96 – 95,5 % |

Снижает сопротивление изоляции, слабокоррозионно активный. ОТМЫВКА ОБЯЗАТЕЛЬНА! |

Остатки флюса могут быть удалены водой или жидкостями на водной основе (АКВЕН-16) |

| ФГСп |

Гидразин солянокислый 2 – 4 % Глицерин 25 – 50 % Спирт этиловый 73 – 46 % |

Вызывает коррозию, снижает сопротивление изоляции. ОТМЫВКА ОБЯЗАТЕЛЬНА! |

|

| ФСкСП |

Семикарбазид гидрохлорид 3 – 5 % Этиленгликоль(или глицерин) 25 – 50% Спирт этиловый 73 – 46 % |

Активный, вызывает коррозию и снижает сопротивление изоляции. Отмывка обязательна! |

|

|

ФКДТ

|

Канифоль сосновая 10 – 20 % Диметилалкилбензиламмоний хлорид(кетами АБ) 0,1 – 3,0 % Трибутилфосфат 0,01 – 0,10 % Спирт этиловый 89,89 – 76,90 % |

Флюс нейтрален, остатки флюса после пайки не влияют на сопротивление изоляции диэлектриков. | Отмывка производится в спирте, спирто-бензиновой смеси. Или жидкостями на основе растворителей (АКВЕН-12, АКВЕН-16, АКВАЛИТ-Ультра) |

|

ЛТИ – 120

|

Канифоль сосновая 20 – 25 % Диэтиламин солянокислый 3 – 5 % Триэтаноламин 1 – 2 % Спирт этиловый 76 – 68 % |

Неактивен, не вызывает коррозии. |

ФЛЮСЫ

ФЛЮСЫ

Пайка является одним из важнейших технологических процессов в радиоэлектронике. Как говорил наш руководитель: надёжная пайка – залог успеха. Но без хорошего флюса качественная пайка невозможна. Многие давно и успешно паяют, да не многие хорошо разбираются в этом вопросе. Про виды и использование флюсов мы здесь и поговорим.

Как известно, пайка служит для получения неразъёмного соединения деталей из различных материалов путём введения между этими деталями расплавленного материала (припоя), имеющего более низкую температуру плавления, чем материал соединяемых деталей. Процесс паяния не обходится без таких материалов как припой, канифоль, флюс.

Флюсом называют вещества, или смесь органического и неорганического происхождения, предназначенные для удаления окислов с поверхности под пайку, снижения поверхностного натяжения, улучшения растекания жидкого припоя и/или защиты от действия окружающей среды. В зависимости от технологии флюс может использоваться в виде жидкости, пасты или порошка. Существуют также паяльные пасты, содержащие частицы припоя вместе с флюсом, иногда трубка из припоя содержит внутри флюс-заполнитель. Есть флюсы, которые представляют собой, многокомпонентные системы, выполняющие сразу несколько функций. Это очистка поверхности, удаление окисла, улучшение растекания припоя и, как следствие, увеличение прочности и плотности соединения.

Флюсы условно можно разделить на коррозирующие и некоррозирующие, нейтральные, то есть на те, которые требуют после пайки хорошей промывки паяного соединения и те, которые не оржавляют пайку и могут в дальнейшем защищать ее от коррозии.

Кроме того, флюсы условно разделяют на активные и пассивные. Активные флюсы содержат в своем составе вещества, которые активно взаимодействуют с поверхностью металла, это кислоты (салициловая, лимонная, фосфорная и т.д.), хлористый цинк, хлорид аммония, гидрохлориды некоторых органических соединений, органические амины, глицерин. Пассивные флюсы, это канифоль, которая представляет собой смесь органических кислот, парафин, минеральные, растительные и животные масла, жирные кислоты. Они удаляют тонкие и нестойкие пленки окислов и способствуют растеканию припоя. С помощью активных флюсов спаивают металлы с прочной окисной пленкой, в большинстве случаев активные флюсы – оржавляющие. При пайке печатных плат имеет значение остаточное сопротивление флюса, поэтому даже для нейтральных, не коррозирующих флюсов может требоваться смывка остатков. Самым простым и очень эффективным флюсом является хлористый цинк (ZnCl2).

Получить его можно по такой технологии: Растворим кусочки цинка, его можно достать из использованной батарейки, в разбавленной 1:1 соляной кислоте добавляя его до тех пор, пока он не перестанет растворяться. Лучше это делать на свежем воздухе. Еще более повысить эффективность флюса, можно добавкой хлористого аммония (нашатырь, Nh5Cl), в количестве равным (или двойным) весу израсходованного цинка. С помощью такого флюса можно паять почти все металлы. Спай нужно промыть чистой водой, но лучше слабым раствором питьевой соды или раствором (0,5-2%) аммиака. Очень неплохим флюсом является концентрированная фосфорная кислота, особенно для пайки нержавейки и нихрома. Ниже приведены различные рецепты флюсов в весовых процентах.

ЛТИ–120

Спирт этиловый 63-74

Канифоль 20-25

Диэтиламин солянокислый 3-5

Триэтаноламин 1-2

Флюс радиомонтажный, нейтральный. Пайка — железо, нерж. сталь, медь, бронза, цинк, нихром, никель, серебро. Не требует вентиляции. Остатки флюса смывать не обязательно, при желании легко смываются спиртом, ацетоном и т.п

Спирт этиловый 70

Канифоль 22

Анилин солянокислый 6

Триэтаноламин 2

Железо, нержавеющая. сталь, медь, бронза, цинк, нихром, никель, серебро. Требует вентиляции. Не оржавляет. Во всяком случае за долгое время его применения я не замечал следов окисления. Триэтаноламин можно заменить несколькими каплями нашатырного спирта.

Рецепт лучше готовить так: Растворить в половине спирта канифоль. Во вторую половину спирта добавить триэтаноламин (или несколько капель аммиака) и затем солянокислый анилин, если он плохо растворяется, осторожно по каплям добавлять воду, пока не начнет растворяться. Осторожно смешать два раствора.

Канифоль 25

Гидрозин солянокислый 5

Спирт этиловый 70

Требует вентиляции.

Канифоль 24

Метафенилендиамин 5

Спирт этиловый 70

Требует вентиляции.

Янтарнокислый аммоний (насыщенный раствор) 45-50

Триэтаноламин 7-10

Глицерин остальное

Хранить в темном стекле.

“Прима – 1”

Хлористый цинк (ZnCl2) 1,4

Глицерин 3

Спирт этиловый Остальное

Для пайки никеля, платины, платиновых сплавов, оржавляет, промывка обязательна, водой.

Хлористый цинк (ZnCl2) 4

Канифоль 16

Вазелин технический 80

Для соединений повышенной прочности, оржавляет, промывка обязательна, ацетоном.

Хлористый цинк (ZnCl2) 1

Канифоль 24

Спирт этиловый Остальное

Для пайки драгоценных (золото) и черных металлов, оржавляет, промывка обязательна, ацетоном.

ФИМ

Ортофосфорная кислота (плотность 1,7) 16

Спирит этиловый 3,7 3,7

Вода Остальное

Пайка стали, меди, константана, серебра, платины. Промывка водой.

Канифоль 10

Парафин 55

Стеариновая кислота 33

Триэтаноламин 2

Пайка радиотехнических элементов. Не оржавляет

Канифоль 100

Стеариновая кислота 30

Пальмитиновая кислота 25

Олеиновая кислота 45

Пайка радиотехнических элементов без облуживания.

Состав близкий к этому можно получить так: Натираем на терке хозяйственное мыло и растворяем его в небольшом количестве горячей воды. Доливаем в раствор разбавленную соляную кислоту (можно уксусную), не поверхность всплывет смесь жирных кислот.

Кислоту надо доливать в избытке, это легко проверить, добавив в смесь чуть-чуть питьевой соды, если он запенится, то все в порядке.

Соберите с поверхности раствора жирные кислоты и тщательно промойте их горячей водой (при этом смесь будет плавиться), охладите воду и соберите застывшие кислоты. Чем тщательнее Вы отмоете смесь от остатков соляной кислоты, тем лучше будет флюс. Сплавьте полученные кислоты с равным количеством канифоли.

Кроме того, в качестве флюса может взять аптечный салициловый спирт, как в чистом виде, так и добавкой 25–40% канифоли.

Раствор таблетки аспирина в одеколоне. Просто таблетка аспирина (пары ужасно пахнут). Спирт + глицерин (3-10%) с добавкой хлорида цинка (1-4%). Можно так же паять чистым глицерином. Хорошим флюсом для стали может служить электролит от старой солевой батарейки (не щелочной). В крайнем случае, кислый фруктовый сок. Лимонная кислота(порошок применяется в кондитерстве).

Классическим флюсом является флюс спиртоканифольный (КСп) — простой и эффективный для пайки печатных плат и радиокомпонентов. Состав: канифоль 10-60%, спирт — остальное, абсолютно нейтрален, не требует промывки. Канифоль лучше брать светлых сортов, растворять можно в спирте, этилацетате, ацетоне, дешевом одеколоне. Ее можно заменить хвойной живицей (смолой).

Несколько повысить эффективность спиртоканифольного флюса можно добавкой глицерина: канифоль 6%, глицерин 14%, спирт — остальное. Флюс имеет остаточное сопротивление и требует смывки водой или спиртом. Во всех рецептах этиловый спирт может быть любого сорта — “Экстра”, медицинский, гидролизный, технический, денатурат. Можно также взять этилацетат.

При пайке меди и ее сплавов, а также стальных изделий, покрытых серебром, медью, оловом или кадмием. Можно рекомендовать в качестве неактивного флюса растворы в спирте или в органических растворителях, а также древесные смолы, воск, стеарин, вазелин. С применением защитных флюсов можно паять только легкоплавкими припоями.

Борный флюс — борная кислота и бура в весовом соотношении 1 : 1. Навески перемешивают и тщательно растирают в фарфоровой ступке, растворяют в дистиллированной воде при нагреве и кипятят до выпадения твердой фазы. Полученную смесь растирают до образования гладкой массы, разбавляя дистиллированной водой до получения жидкой пасты.

При пайке загрязненных деталей часто применяется паяльная кислота, приготовленная из соляной кислоты и металлического цинка, которая оставляет на месте пайки чешуйки загрязнений и ускоряет коррозию. Рекомендуемые ниже паяльные .жидкости не имеют упомянутых недостатков и заменяют паяльную кислоту.

Паяльная жидкость типа ЛВ-500: 1000 мл воды, 500 г хлористого цинка, 50 г хлористого аммония, 25 г этиленгликоля, 0,1 г метилоранжа. После тщательных растворения и перемешивания паяльная жидкость переливается через фильтр в бутыль. Это чистая сиропообразная жидкость темно-красного цвета.

Паяльная жидкость типа ЛВ-1000: 1000 мл воды, 1000 г хлористого цинка, 100 г хлористого аммония, 25 г этиленгликоля, 0,1 г метилоранжа. Ее можно использовать для конструкций из материалов, где необходимо выполнить быструю и прочную пайку, а также для загрязненных и необезжиренных мест. Все тщательно перемешать и перелить через фильтр в бутыль. Готовая паяльная жидкость чистая, сиропообразная, коричнево-красного цвета.

Паяльная жидкость для работ с жестью: 600 мл воды, 300 г хлористого цинка, 150 г хлористого аммония, 150 мл концентрированной соляной кислоты. Раствор перемешивается до тех пор, пока все компоненты полностью растворятся. Соляная кислота добавляется последней, когда растворится в воде все остальное.

Паяльная жидкость для загрязненных деталей: 350 мл воды, 320 г хлористого цинка, 32 г хлористого аммония, 400 мл глицерина, 0,1 г метилоранжа. Готовую паяльную жидкость переливают через фильтр в бутыль. Это сиропообразная жидкость коричнево-красного цвета. Достоинством этой эффективно действующей жидкости является ее медленная испаряемость, которая позволяет паять сильно загрязненные детали из железа и цветных металлов.

При любых флюсах спаиваемые поверхности необходимо тщательно зачистить и уже затем облудить с применением флюса.

Для пайки твердыми припоями – припои с температурой плавления выше 450°C, обычно используется смесь буры (Na2B4O7) и борной кислоты (h4BO3) 1:1 или чистая бура. Используют или сухую смесь или водную кашицу. Для сухой смеси буру обычно прокаливают, что бы она не пенилась при пайке.

В таблице, которую можно скачать здесь, представлены флюсы, выпускаемые специально для пайки.

Флюс должен обеспечить смачивание основного металла припоем и быть безопасным в работе. Пригодность его определяют на чистой пластине основного металла. Для этого на одну ее сторону наносят флюс, а другую сторону нагревают горелкой. После испарения влаги, на пластине остается белый налет, который затем плавится и равномерно растекается по металлу. Если при нагреве флюс собирается в шарики, он считается непригодным для данного металла. Способность к растворению оксидной пленки определяют после промывки пластины: если под слоем отмытого, расплавленного флюса остается чистая поверхность металла, то флюс достаточно активен и хорошо защищает поверхность данного металла от воздействия высоких температур пайки.

Выше представленные флюсы представлены как специально предназначенные для пайки, так и альтернативные не являющимися флюсами, но которые могут выступать в роли флюса.

Мы описали перечень флюсов, и рецептов которые применяют при пайке. Данный справочный материал, несомненно будет полезен как начинающим, так и опытным радиолюбителям. Ждем ваших замечаний, пожеланий, мнений. Продолжение материала здесь. Материал предоставил А.Кулибин

http://anytech.narod.ru/

http://www.kvintal.com.ua/ru/index.php?id=46

http://www.payalniki.ru/index.php?act=Category4

ФОРУМ по радиолюбительской химии.

Инструменты радиолюбителя

Флюс или периостит (таково его медицинское название) – это заболевание, при котором гной скапливается вокруг зубного корня. Абсцесс очень опасен своими осложнениями, вплоть до распространения гноя по всему организму. Поэтому нужно не упустить начало заболевания и постараться обратиться к врачу за помощью как можно раньше. И ни в коем случае не стоит заниматься самолечением, поскольку это может ускорить переход заболевания из одной стадии в другую.

Флюс на деснеПортал UltraSmile.ru напоминает, что периостит – это очень опасное заболевание! Мы подобрали несколько фото флюса, которые наглядно демонстрируют всю динамику развития воспалительного процесса.

Появление флюса: с чего все начинается

Инфекция, живущая в кариозной полости, провоцирует дальнейшее воспаление в зубе. Появившийся гной начинает движение вниз по корню в поисках выхода и добирается до надкостницы (кость, которая окружает зуб). На латинском языке она называется «periostum», откуда и пошло медицинское название заболевания — периостит. Происходит стремительное увеличение гнойного мешка, начинается острый воспалительный процесс тканей периодонта около зубного корня. Флюс зачастую сопровождается очень сильными болевыми ощущениями.

Характерные признаки заболевания следующие:

- острая и нестерпимая зубная боль в месте появления флюса на десне, в разы усиливающаяся во время приема пищи, когда на больной зуб оказывается давление, Боль при приеме пищи

- присутствует вздутие десны под больным зубом, которое сопровождается интенсивной отечностью слизистой оболочки,

- наблюдается значительный отек щеки, области под глазом, губ, век или подбородка в зависимости от локализации воспаления (на нижней или верхней челюсти). За счет отека отчетливо видна асимметричность лица, Отек щеки

- характерно повышение температуры тела (37°С-38°С) и плохое самочувствие в целом,

- на рентгене видно специфическое затемнение, свидетельствующее о появлении абсцесса около зубного корня, Затемненный участок на рентгене

- со временем шишка может вскрыться, что будет говорить о том, что гной самостоятельно выходит наружу.

Стадии развития флюса

1. Начальная стадия

В своей начальной форме флюс дает о себе знать лишь минимально. Его можно заподозрить при наличии шишки на десне, а также незначительной болезненности. При раннем обнаружении лечится периостит обычными средствами от воспаления в комплексе с обезболивающими препаратами. Проводя первичный осмотр, стоматолог оценивает состояние корня зуба. Решается вопрос о целесообразности лечения. Но, как правило, на данной стадии практически всегда зуб удается сохранить.

Флюс: начальная стадия2. Острая стадия

Если ранняя стадия прошла мимо внимания пациента, начинается формирование гнойного мешочка. Стоматологом-хирургом проводится разрез десны. Удаляется накопившийся гной с последующей обработкой полости антисептиками. Назначаются антибиотики. Период их приема определяет лечащий врач.

Флюс: острая стадия3. Запущенная стадия

Дальнейшее отсутствие лечения чревато проникновением гноя в мягкие ткани и далее во внутренние органы всего организма. Это провоцирует появление флегмоны — заболевания, крайне опасного для жизни.

Флюс: запущенная стадияДиагностика флюса

Выявление заболевания проводится несколькими способами – в зависимости от его стадии. Первый, кто проводит диагностику – сам пациент. Он чувствует болезненность и обнаруживает приличный отек десны и лица, после чего идет к врачу.

Стоматолог для начала проведет визуальный осмотр. Затем, если есть необходимость – рентгенологическое исследование. Стадия воспаления и вероятность начала осложнений определяются клиническими анализами (возможно, потребуется сдать кровь для оценки степени распространения воспалительного процесса и того, как на него реагирует иммунитет организма).

Что рекомендует стоматологи

Первое, что нужно сделать при появлении перечисленных выше симптомов – обратиться к врачу. Стоматолог проведет диагностику и назначит комплекс лекарственных препаратов, чтобы остановить распространение воспаления.

Специалисты также советуют следующее:

- полоскаем полость рта содовым раствором, отваром шалфея или травяным сбором, которые позволят уменьшить проявления воспалительного процесса,

- стараемся выявить зарождающийся флюс на ранних стадиях. При обнаружении не медлим с лечением заболевания у специалиста,

- ни в коем случае не занимаемся самолечением – оно чревато опасными последствиями,

- не проводим горячие компрессы – при нагревании гной очень быстро выйдет за пределы мешочка, распространится по всей челюсти и даже по всему телу,

- уделяем ключевое внимание гигиене полости рта. Следим за появлением кариозных пятен и вовремя их лечим. Регулярно посещаем кабинет стоматолога для профилактического осмотра.

Резюмируя все сказанное касательно флюса, напомним, что чем быстрее будут распознаны симптомы периостита и начато его лечение, тем меньше придется потратить времени и средств на борьбу с неприятными последствиями.

Как возникает флюс зуба

Notice: Undefined variable: post_id in /home/c/ch75405/public_html/wp-content/themes/UltraSmile/single-item.php on line 45

Notice: Undefined variable: full in /home/c/ch75405/public_html/wp-content/themes/UltraSmile/single-item.php on line 46

Оцените статью:

Загрузка…

флюс

Загрузка…

флюсКонсультирующий специалист

Комментарии

Темы

Акции

Обсуждаемые темы

что это такое, его предназначение и разновидности

Во многих отраслях промышленности и в бытовых условиях для соединения металлических деталей и для ремонта любой аппаратуры применяется пайка. Для того чтобы работа была качественной, необходим специальный инструмент и расходные материалы в виде припоя и флюса. И если с инструментами и припоем все относительно понятно, то о флюсе знают немногие. Поэтому перед процессом пайки необходимо разобраться – что такое флюс и зачем он нужен?

Во многих отраслях промышленности и в бытовых условиях для соединения металлических деталей и для ремонта любой аппаратуры применяется пайка. Для того чтобы работа была качественной, необходим специальный инструмент и расходные материалы в виде припоя и флюса. И если с инструментами и припоем все относительно понятно, то о флюсе знают немногие. Поэтому перед процессом пайки необходимо разобраться – что такое флюс и зачем он нужен?

Флюсы – определение, предназначение

Флюсами являются химические активные вещества, с помощью которых паяемые поверхности очищаются от жировых загрязнений и оксидных пленок. На обработанных флюсом деталях снижается поверхностное натяжение, вследствие чего улучшается растекание припоя. Кроме этого, это химическое вещество способно защитить места соединения от воздействия внешней среды.

Без обработки флюсом припой может не прикрепиться к поверхности обрабатываемых деталей. Поэтому материал следует выбирать тщательно, руководствуясь следующими требованиями:

- Флюс должен иметь температуру плавления меньше, чем у припоя.

- Он не должен химически взаимодействовать с припоем. То есть при расплавлении двух этих материалов должны образовываться два несмешиваемых слоя.

- В газообразном состоянии материал должен способствовать растеканию припоя.

- В жидком состоянии он должен хорошо растекаться, смачивая соединяемые изделия и затекая между ними.

- Материал должен разрушать и удалять с поверхностей образующиеся на них неметаллические пленки.

- Он должен быть минимально активным или химически инертным по отношению к паяемым сплавам и металлам.

Какими бывают флюсы для пайки

Чаще всего материал для пайки готовят из 10 грамм хлорида аммония и 30 грамм хлорида цинка, растворяя их в 60 миллилитрах воды.

Также используется «паяльная кислота» или «паяльная жидкость». Их можно приготовить из консервированной соляной кислоты и металлического цинка:

кислоту налить в фарфоровую или стеклянную посуду и порциями добавить цинк;

кислоту налить в фарфоровую или стеклянную посуду и порциями добавить цинк;- в результате растворения цинка в кислоте должен начать выделяться кислород и образоваться хлорид цинка;

- после того как выделение кислорода замедлится, емкость следует поставить в теплую воду;

- по окончании реакции жидкость сливается и остается только нерастворившийся цинк, к которому нужно добавить нашатырь (2 грамма аммония на 3 грамма металлического цинка).

Жидкость можно не сливать, а выпарить досуха. Затем непосредственно перед пайкой полученная смесь растворяется в воде (1:2).

Однако приготовленные таким образом флюсы подходят не для всех металлов. По степени эффективности они подразделяются на три группы:

Защитные или некоррозиные материалы из-за своей слабой активности не способны очистить поверхность большинства металлов от коррозийной пленки. Главным образом они используются для соединения меди, ее сплавов и покрытых кадмием, оловом или серебром стальных изделий. При этом припои должны быть только легкоплавкими. К защитным флюсам относится канифоль и ее различные растворы, вазелин, стеарин, воск, древесные смолы.

Слабокоррозийные вещества по сравнению с некоррозийными более активны. Чаще всего это растворенные в спирте, воде или производных органических кислотах минеральные масла, животные жиры, органические кислоты (щавелевая, бензольная, стеариновая, олеиновая, лимонная, молочная и т. д.). Для того чтобы ослабить коррозийное действие таких веществ, к ним добавляется канифоль или другие вещества, которые не вызывают коррозии. Применяются слабокоррозийные вещества при пайке только с легкоплавкими припоями, так как они легко разлагаются, сгорают и испаряются.

Коррозийные флюсы для пайки состоят из фторидов и хлоридов металла, неорганических кислот. Они способны разрушать любые стойкие пленки цветных и черных металлов, поэтому эффективны при пайке любым способом. Применяются коррозийные материалы в виде водных растворов в пастообразном и твердом состоянии.

Флюсы для различных металлов

Материалы для пайки алюминия

Соединить алюминиевые изделия с помощью пайки в обычных условиях удается с трудом, так как оксидная пленка на его поверхности образуется мгновенно. Поэтому расплавленной канифолью его следует заливать сразу после зачистки.

Соединить алюминиевые изделия с помощью пайки в обычных условиях удается с трудом, так как оксидная пленка на его поверхности образуется мгновенно. Поэтому расплавленной канифолью его следует заливать сразу после зачистки.

Для пайки алюминия необходим мощный паяльник, а также специальный припой и флюс.

В большинстве случаев соединения алюминиевых деталей производится оловянно-свинцовыми и многокомпонентными припоями, в состав которых входит висмут, кадмий, цинк и другие материалы. Применяться они могут и к сплавам алюминия. Такие припои способствуют долговечному и отличному соединению алюминиевых изделий.

Для пайки алюминия чаще всего выбирается концентрированная ортофосфорная кислота или «бинарный» флюс. Безотмывочный материал на деталь необходимо наносить тонким слоем до тех пор, пока поверхность не побелеет.

Также использовать можно активный безотмывочный флюс, после применения которого промывка поверхностей не требуется. С его помощью можно производить пайку меди и нержавеющей стали.

Чем очистить нержавеющую сталь

Для нержавейки в большинстве случае применяется ортофосфорная кислота. Это вещество неорганического происхождения средней силы представляет собой гигроскопические бесцветные кристаллы. Доведенная до 213С, она превращается в пирофосфорную кислоту.

Как правило, для нержавеющей стали применяется флюс в виде 85% водного раствора фосфорной кислоты. Однако использовать можно и другие растворители, например, этанол.

Кислота на поверхность стали наносится тонким слоем, очищая тем самым ее от загрязнений и ржавчины и образовывая защитную от коррозии пленку.

Флюс для латуни

Такой материал требует специального флюса. Однако использовать можно и универсальный, который подходит для пайки оцинкованного железа, алюминия, меди, коррозийно-стойких сплавов, бронзы.

Перед употреблением специальный для латуни флюс необходимо взболтать. С его помощью получится прочное соединение и образуется антикоррозийное покрытие.

Материал для обработки серебра

Для пайки серебра выбор рекомендуется остановить на специализированном флюсе. Этот материал обезвредит зону пайки и предотвратит появление оксидной пленки. Перед его применением поверхность серебряных изделий надо немного подогреть с помощью газовой горелки.

Для пайки серебра выбор рекомендуется остановить на специализированном флюсе. Этот материал обезвредит зону пайки и предотвратит появление оксидной пленки. Перед его применением поверхность серебряных изделий надо немного подогреть с помощью газовой горелки.

Диапазон рабочей температуры флюса для серебра – 520-820С. Благодаря ему достигается отличное крепкое соединение серебряных деталей.

Флюс для черных металлов

Для пайки черных металлов используется хлорид цинка, который является активным флюсом. Кроме него, можно выбрать материалы малой или средней активности, например, хлорид аммония. Подобный флюс также применяется для эмалированных металлических ванн.

Активный флюс может быть в виде раствора, порошка или пасты. Наиболее востребована паяльная паста. Достойная альтернатива ей – трубка припоя, которая имеет в своем составе флюс-наполнитель.

Флюсы для обработки микросхем

Раньше для пайки плат и других различных деталей использовалась только канифоль, которая относится к активным флюсам. Однако спиртовой канифольный раствор для ремонта микросхем применять не рекомендуется, так как он имеет несколько существенных недостатков:

- При высоких температурах канифоль удаляет не только окись металла, но и сам металл.

- Большой проблемой становится очистка пайки после применения канифоли. Ее остатки смываются только растворителями или спиртом. Оставлять же излишки флюса на плате нельзя, так как возможны вызванные загрязнениями различные замыкания.

Но выход для радиолюбителей есть. Современные рынки материалов предлагают большой выбор разных флюсов, с помощью которых обеспечивается высокое качество пайки, не разрушается жало паяльника и которые легко смываются водой. Продаются такие материалы чаще всего в удобных для их применения упаковках — шприцах.

В некоторых случаях вместо канифоли можно использовать ее заменители:

Смолу ели или сосны можно приготовить самому. Для этого собранную с деревьев смолу следует растопить в жестяной банке и разлить по небольшим коробочкам. Огонь, на котором будет топиться смола, должен быть слабым, иначе она может воспламениться.

Смолу ели или сосны можно приготовить самому. Для этого собранную с деревьев смолу следует растопить в жестяной банке и разлить по небольшим коробочкам. Огонь, на котором будет топиться смола, должен быть слабым, иначе она может воспламениться.- Таблетку аспирина тоже можно использовать вместо канифоли. При плавлении аспирин издает неприятный запах, что является его существенным недостатком.

- Канифольный лак продается в хозяйственных магазинах и применяется вместо канифоли в спирте. Кроме этого, его можно использовать для антикоррозийного покрытия металлов.

После использования флюса готовую пайку следует обязательно прочистить смоченной в растворителе жесткой кисточкой или щеточкой, а также протереть смоченной в спирте-ректификате тряпочкой.

Сейчас выпускаются флюсы, которые не содержат вызывающих коррозию и окисление компонентов и не проводят электрический ток. Поэтому после их применения плату промывать необязательно. Нужно только удалять излишки.

Для того чтобы жидкий флюс нанести на плату, можно воспользоваться ватной палочкой, кисточкой или специальным удобным «флюсапликатором». Стоит такое приспособление достаточно дорого, поэтому дешевле сделать его самому:

- одноразовый медицинский шприц разрезать на две части;

- в резиновую трубку с внутренним диаметром в 5-6 миллиметров вставить разрезанные части шприца;

- иголку укоротить и слегка изогнуть.

«Флюсоапликатор» готов, теперь им можно обрабатывать плату. Для этого нужно слегка нажать на шланг и выдавить капельку флюса. Чтобы иголка не засыхала, в нее нужно вставить кусочек проволоки.

Флюсы в виде пасты или геля наносить на соединяемые детали можно одноразовым шприцем с толстой иглой.

Разобравшись, что такое флюс, и начав применять его для припоя металлических деталей, важно делать это в соответствии с техникой безопасности. Во время работ с химически активными веществами помещение нужно обязательно проветривать, а саму пайку производить в очках и защитных перчатках.

Оцените статью: Поделитесь с друзьями!Припои и флюсы

Для пайки соединений проводниковых материалов в зависимости от предельно допустимых рабочих температур и требуемой прочности паяного шва применяются мягкие и твердые припои.

К мягким относятся припои с температурой плавления до 400 °C и к твердым — выше 500 °C. Припои с температурами выше плавления чистого олова в интервале до 400 °C называются полутвердыми.

Мягкие и полутвердые припои имеют предел прочности при растяжении до 50—70 МПа и применяются для пайки токоведущих частей, не являющихся одновременно несущими конструкциями машин или аппаратов.

Пайка мягкими и полутвердыми припоями осуществляется паяльником или погружением деталей в расплавленный припой, соединяемые поверхности при этом предварительно обслуживаются, как правило, припоем той же марки и покрываются обычно канифолью (флюсом).

Оловянно-свинцовые припои выпускаются в виде слитков, прутков, проволоки, ленты и трубок, заполненных канифолью.

Твердые припои имеют предел прочности до 500 МПа и применяются в качестве припоев 1 категории прочности при пайке токоведущих частей, быстроходных, допускающих высокий нагрев электрических машин и деталей, воспринимающих основную механическую нагрузку.

Твердая пайка осуществляется электроконтактным способом, графитовыми или медными электродами или с помощью дуговой сварки. Мелкие детали паяют

с помощью автогена. При электроконтактном способе припой укладывается заранее между соединяемыми деталями или вносится в соединение в процессе пайки. Сварка осуществляется без присадки металла путем сплавления концов соединяемых деталей.

Для электроконтактной пайки серебряными припоями в качестве флюса обычно служит бура. Пайка самофлюсующимися припоями, в состав которых входит фосфор, и сварка в защитной атмосфере осуществляются без применения флюса.

Припои с содержанием фосфора для пайки сталей и чугуна и соединений, подвергающихся ударам и вибрациям, из-за хрупкости паяного шва применять нельзя.

Таблица 1. Классификация и химический состав мягких и полутвердых припоев

Наименование припоя | Марка | Химический состав, % | ||||||

Олово | Сурьма | Кадмий | Медь | Свинец | Серебро | Индий | ||

Олово | О2 | 99,9 | — | — | — | — | — | — |

Бессурьмянистые | ПОС61 | 60—62 | — | — | — | Остальное | — | — |

ПОС40 | 39—41 | — | — | — | — | — | ||

ПОС10 | 9—10 | — | — | — | — | — | ||

ПОС61М | 60—62 | — | — | 1,5—2,0 | — | — | ||

ПОСК50-18 | 45—51 | — | 17—19 | — | — | — | ||

Малосурьмянистые | ПОССу61-0,5 | 60—62 | 0,2—0,5 | — | — | Остальное | — | — |

ПОССу40-0,5 | 39—41 | — | — | — | — | |||

ПОССу30-0,5 | 29—41 | — | — | — | — | |||

ПОССу18-0,5 | 17—18 | — | — | — | — | |||

Сурьмянистый | ПОССу95-5 | 94—96 | 4—5 | — | — | Остальное | — | — |

Серебрянные | ПСР3Кд | — | — | 96±1 | — | — | 3,5±0,5 | — |

ПСр2,5 | 5,5±0,5 | — | — | — | 92±1 | 2,5±0,3 | — | |

Индиевые | ПОСИ30 | 42 | — | — | — | 28 | — | 3 |

ПСр3И | — | — | — | — | — | 3 | 97 | |

Таблица 2. Физико-механические свойства мягких и полутвердых припоев

Марка припоя | Температура плавления, °C | Плотность, кг/м3 | Электрическая проводимость, % проводимости меди | Предел прочности при растяжении, МПа | Ориентировочная температура пайки, °C | |

Солидус | Ликвидус | |||||

О2 | 232 | 232 | 7310 | 13,9 | 25 | 280 |

ПОС61 | 183 | 190 | 8500 | 12,6 | 43 | 240 |

ПОС40 | 183 | 238 | 9300 | 11,1 | 38 | 290 |

ПОС10 | 268 | 299 | 10800 | 8,8 | 32 | 350 |

ПОС61М | 268 | 192 | 8500 | 12,8 | 45 | 240 |

ПОСК50-18 | 183 | 145 | 8800 | 13,2 | 40 | 185 |

ПОССу61-0,5 | 142 | 189 | 8500 | 12,6 | 45 | 240 |

ПОССу40-0,5 | 183 | 235 | 9300 | 10,4 | 40 | 285 |

ПОССу30-0,5 | 183 | 255 | 9700 | 9,8 | 36 | 306 |

ПОССу18-0,5 | 183 | 277 | 10200 | 8,9 | 36 | 325 |

ПОССу95-5 | 234 | 240 | 7300 | 12,1 | 40 | 290 |

ПСр3Кд | 300 | 325 | 8700 | 22,4 | 54 | 360 |

ПСр2,5 | 295 | 305 | 11000 | 8,8 | — | 355 |

ПОСИ30 | 117 | 200 | 8420 | — | — | 250 |

ПСр3И | 141 | 141 | 7360 | — | — | 190 |

Таблица 3. Преимущественные области применения мягких и полутвердых припоев

Марка припоя | Область применения |

О2 | Лужение и пайка коллекторов, якорных секций и обмоток электрических машин с изоляцией класса Н, лужение ответственных неподвижных контактов, в том числе содержащих цинк |

ПОС61; ПОССу61-0,5; ПОС61М | Горячее лужение и пайка меди и ее сплавов, серебра ковара, никеля и его сплавов. Пайка токоведущих частей электрических машин и аппаратов, работающих при температуре до 160 °C |

ПОС40; ПОССу40-0,5 | Горячее лужение и пайка меди и ее сплавов, сталей и различных металлов с покрытием оловом, серебром, никелем. Пайка бандажей коллекторов и якорных секций большинства типов электрических машин, а также приборов, соприкасающихся с морской водой |

ПОССу30-0,5 | Горячее лужение и пайка меди и ее сплавов, железа, углеродистых и нержавеющих сталей. Лужение и пайка проводов, кабелей, бандажей, различных деталей аппаратуры и приборов, работающих при температуре до 160 °C |

ПОСК50-18 | Пайка деталей из меди и ее сплавов, чувствительных к перегреву, в том числе пайка алюминия, плакированного медью. Пайка керамики, стекла и пластиков, металлизированных оловом, серебром, никелем |

ПОС10; ПОССу18-0,5 | Лужение и пайка контактных поверхностей электрических аппаратов, приборов, реле и других деталей менее ответственного назначения массового производства |

ПОССу95-5; ПСр3Кд | Горячее лужение и пайка коллекторов, якорных секций, бандажей и токоведущих соединений электрических машин нагревостойкого исполнения и с повышенными частотами вращения; пайка трубопроводов и различных деталей электрооборудования |

ПОСИ30; ПСр3И | Пайка меди и ее сплавов и других металлов, неметаллических материалов и стекла с металлическими покрытиями. Пайка деталей радиоэлектронной аппаратуры. Обладают высокой жидкотекучестью и обеспечивают хорошее сцепление спаиваемых поверхностей |

Примечание. Сурьмянистые припои не рекомендуется применять для пайки цинковых и оцинкованных деталей. | |

Таблица 4. Мягкие припои (сплавы) с низкой температурой плавления

Наименование сплава | Химический состав, % | Температура плавления, °C | ||||||

Олово | Свинец | Кадмий | Висмут | Серебро | Индий | Солидус | Ликвидус | |

Вуда | 12—13 | 24,5—25,6 | 12—13 | 49—51 | — | — | 66 | 70 |

Розе | 24,5—25,5 | 24,5—25,6 | — | 49—51 | — | — | 90 | 92 |

Д’Арсе | 9,6 | 45,1 | — | 45,3 | — | — | — | 79 |

Липовица с индием | 11,8 | 22,2 | 8,5 | 42 | — | 15,5 | — | 48 |

Примечание. Применяются в радиосхемах с полупроводниковыми приборами и в схемах, где припой используется в качестве температурного предохранителя. | ||||||||

Таблица 5. Химический состав и физико-механические свойства твердых серебряных и медно-фосфористых припоев

Марка припоя | Химический состав, % | Плотность, кг/м3 | Температура кристаллизации, °C | Предел прочности при растяжении, МПа | ||||

Серебро | Медь | Цинк | Фосфор | начало | конец | |||

ПСр72 | 72±0,5 | 28±0,5 | — | — | 9900 | 779 | 779 | — |

ПСр50 | 50±0,5 | 50±0,5 | — | — | 9300 | 850 | 779 | — |

ПСр45 | 45±0,5 | 30±0,5 | 25+1, –1,5 | — | 9100 | 660 | 725 | 300 |

ПСр25 | 25±0,3 | 40±1 | 35±2,5 | — | 8700 | 775 | 745 | 280 |

ПСр71 | 71±0,5 | 28±0,7 | — | 1±0,2 | 9800 | 795 | 750 | — |

ПСр25ф | 25±0,5 | 70±1 | — | 5±0,5 | 8500 | 710 | 650 | — |

ПСр15 | 15±0,5 | 80,2±1 | — | 4,8+0,2, –0,3 | 8300 | 810 | 635 | — |

ПМФ7 (МФ3) | — | Остальное | — | 7—8,5 | — | 860 | 710 | — |

Таблица 6. Некоторые медно-цинковые и медно-никелевые твердые припои

Марка припоя | Химический состав, % | Физические свойства | |||||||||

Медь | Никель | Железо | Кремний | Бор | Цинк | Олово | Температура кристаллизации, °C, + | Плотность, кг/м3 | Предел прочности при растяжении, МПа | ||

Солидус | Ликвидус | ||||||||||

Л63 | 62—65 | — | — | — | — | Остальное | — | 900 | 905 | 8500 | 310 |

ЛОК59-0,1-0,3 | 60,5—63,5 | — | — | 0,2—0,4 | — | Остальное | 0,7—1,1 | 890 | 905 | 8200 | — |

ПЖЛ500 | Остальное | 27—30 | 41,5 | 1,5—2 | 0,2 | — | — | 1080 | 1120 | 8630 | 600 |

Таблица 7. Серебряные припои с пониженной температурой плавления

Марка припоя | Химический состав, % | Плотность, кг/м3 | Температура кристаллизации, °C | ||||||

Серебро | Медь | Цинк | Кадмий | Олово | Никель | начало | конец | ||

ПСр50Кд | 50±0,5 | 16±1 | 16±2 | 18±1 | — | — | 9300 | 650 | 635 |

ПСр40 | 40±1 | 16,7+0,7, –0,4 | 17+0,8, –0,4 | 26+0,5, –1 | — | 0,3±0,2 | 8400 | 605 | 595 |

ПСр62 | 62±0,5 | 28±1 | — | — | 10±1,5 | — | 9700 | 700 | 660 |

Таблица 8. Преимущественные области применения твердых припоев

Марка припоя | Область применения |

ПСр72; ПСр50 | Пайка металлокерамических контактов и различных ответственных токоведущих соединений, подвергающихся изгибающим и ударным нагрузкам |

ПСр45 | Пайка меди и ее сплавов, нержавеющих и конструкционных сталей. Пайка короткозамкнутых обмоток роторов и демпферных обмоток высоконагруженных электрических машин. Припой обеспечивает высокую плотность и прочность паяных швов |

ПСр25 | Пайка меди и ее сплавов, нержавеющих и конструкционных сталей, заменяет припой ПСр45 при выполнении менее ответственных соединений |

ПСр71 | Пайка деталей аналогично припою ПСр72, но где требуется большая жидкотекучесть |

ПСр25ф; ПСр15; ПМФ7 | Пайка меди и ее сплавов, в том числе различных токоведущих частей машин и аппаратов, не испытывающих ударных и изгибающих нагрузок |

Л63; ЛОК59-0,1-0,3 | Пайка меди и чугуна. Паяные соединения обладают высокой прочностью и хорошо работают в условиях ударных и изгибающих нагрузок |

ПЖЛ500 | Пайка соединений, работающих при температурах до 600 °C |

Таблица 9. Меднофосфорные

Марка припоя | Химический состав, % | Температура плавления, °C | |

Медь | Фосфор | ||

ПФМ-1 | 90—91,5 | 8,5—10 | 725—850 |

ПФМ-2 | 92,5 | 7,5 | 710—715 |

ПФМ-3 | 91,5—93 | 7—8,5 | 725—860 |

Примечание. Для медно-фосфорных и серебряных припоев в качестве флюса применяют буру в виде порошка или в смеси с поваренной солью. | |||

Таблица 10. Припои для пайки алюминия по нормали электротехники ОАА.614.017—67

Марка припоя | Химический состав, % | Температура полного расплавления, °C | Температура пайки, °C | Плотность, кг/м3 | ||||

Олово О1 | Цинк | Кадмий | Алюминий А7 | Медь М0 | ||||

П250А | 79—81 | 19—21 | — | — | 0,15 | 250 | 300 | 7300 |

П300А | — | 50—61 | 39—41 | — | 0,045 | 310 | 360 | 7730 |

П300Б | — | 80 | — | 8 | 0,5 | 410 | 700—750 | — |

Таблица 11. Преимущественные области применения припоев для пайки алюминия

Марка припоя | Область применения |

П250А | Лужение концов алюминиевых проводов, а также пайка погружением алюминиевых проводов с алюминиевыми и медными наконечниками |

П300А | То же, пайка соединений с повышенной коррозионной стойкостью |

П300Б | Пайка заливкой алюминиевых проводов с алюминиевыми и медными деталями |

Таблица 12. Припой для пайки алюминия (ВТУ Цветметобработки 1989—56)

Марка | Состав, % | Температура плавления, °C | Применение | |||

Олово | Цинк | Медь | Алюминий | |||

А | 40 | 58—58,5 | 2—1,5 | — | 400—425 | Для лужения и пайки оболочек и жил кабелей |

ЦО-12 | 12 | 88 | — | — | 500—550 | Для пайки жил проводов и кабелей |

ЦА-15 | — | 85 | — | 15 | 550—600 | |

Таблица 13. Припой для пайки алюминия

Марка припоя | Химический состав, % | Температура плавления, °C | |||||

Алюминий | Медь | Олово | Цинк | Кадмий | Кремний | ||

Кадмиевый | — | — | 36 | 40 | 24 | — | — |

АВИА-1 | — | — | 55 | 25 | 20 | — | 20 |

АВИА-2 | 15 | — | 40 | 25 | 20 | — | 250 |

ВПТ-4 | 55 | — | — | 40 | — | 5 | 410 |

34-А | 66 | 28 | — | — | — | 6 | 545 |

Таблица 14. Флюсы для пайки мягкими и полутвердыми припоями (нормали электротехники ОАА.614.017—67 и ОАА.614.028—68)

Марка | Назначение | Основные данные флюсов | Отмывка после пайки | |

Наименования компонентов | Состав, % | |||

К | Лужение и пайка токоведущих частей из меди и ее сплавов | Канифоль сосновая | 100 | Не требуется |

КСП | Лужение и пайка токоведущих частей из меди и ее сплавов | Канифоль сосновая | 25 | Не требуется |

Спирт этиловый технический марки Б | 75 | |||

ФПП | Лужение и пайка токоведущих частей из меди и ее сплавов | Смола полиэфирная марки ПА9 | 20—30 | Не требуется |

Метилэтилкетон или этилацетат | 80—70 | |||

СТУЗО-12224-61 | Лужение и пайка деталей из меди, никеля и их сплавов и деталей с покрытиями медью, оловом, кадмием, серебром и цинком | Канифоль сосновая | 20—35 | Тампоном или кистью, смоченном в растворителе или спирте |

Диэтиламин солянокислый | 3—5 | |||

Триэтаноламин | 1—2 | Тампоном или кистью, смоченном в растворителе или спирте | ||

Спирт этиловый технический марки Б | 76—68 | |||

Ф59А ОАА.614.017—67 | Лужение и пайка алюминия и сплава АМц между собой и с медью и ее сплавами | Кадмий борфторид | 10 | Проточная горячая вода или спирт |

Цинк борфторид | 3 | |||

Аммоний борфторид | 5 | |||

Триэтаноламин | 82 | |||

34А ОАА.614.017—67 | Пайка алюминия и его сплавов (температура плавления 420 °C | Кадмий фтористый | 50±6 | Горячей, затем холодной проточной водой |

Литий хлористый | 32±6 | |||

Цинк хлористый | 8±2 | |||

Натрий фтористый | 10±1 | |||

ЛМ1 | Лужение и пайка железоникелевых сплавов и нержавеющих сталей | Канифоль сосновая | 20—35 | Тампоном или кистью, смоченными в растворителе или спирте |

Диэтиламин солянокислый | 3—5 | |||

Триэтаноламин | 1—2 | Тампоном или кистью, смоченными в растворителе или спирте | ||

Спирт технический марки Б | 76—78 | |||

Ф38Н | Лужение и пайка нихрома между собой и с медью | Диэтиламин солянокислый | 25—30 | Горячей водой или кистью, смоченной в спирте |

Этиленгликоль | 60—50 | |||

Кислота ортофосфорная | 29—25 | |||

Таблица 15. Флюсы для пайки меди и ее сплавов

Марка | Состав, % | ||||

Канифоль | Спирт этиловый | Триэтаноламин | Диэтиламин солянокислый | Кислота салициловая | |

ФКСп | 10—60 | 90—40 | — | — | — |

ФКТС | 15—30 | 81—65 | 1—1,5 | — | 3—3,5 |

КСп | 50 | 50 | — | — | — |

ЛТИ-120 | 20—25 | 70—68 | 1—2 | 3—5 | — |

При пайке медных жил, а также проводников заземления к броне и свинцовой оболочке кабелей используют паяльную пасту, состоящую из следующих компонентов (в массовых частях): канифоли — 10, жир животный — 3, аммоний хлористый — 2, цинк хлористый — 1, вода или этиловый спирт (ректификат) — 1. В качестве флюса часто используется паяльная паста по следующему рецепту: канифоль — 2,5%, сало — 5%, цинк хлористый — 20%, аммоний хлористый — 2%, вазелин технический — 65,5%, вода дистиллированная — 5%.

Таблица 16. Флюсы для пайки и сварки алюминия

Марка | Состав, % | Температура плавления, °C | Применение | |||||

Калий хлористый | Натрий хлористый | Литий хлористый | Натрий фтористый | Криолит марки К-1 | Магний хлористый | |||

ВАМИ | 50—55 | 30—35 | — | — | 10—20 | — | 630 | Для оконцевания жил проводов и кабелей |

АФ-4А | 50 | 28 | 14 | 8 | — | — | Около 600 | Только для соединения жил кабелей в муфтах |

ХП | 50 | — | 30 | — | — | 20 | — | |

Классификация сварочных флюсов

Чтобы качественно выполнить соединение электродуговой сваркой, необходима сила тока достаточной величины, присадочный материал для заполнения шва, и газовая среда для защиты расплавленного металла от воздействия кислорода из окружающего воздуха. Для реализации последнего условия используют сварочный флюс. Что это такое? Каков функционал этого вещества, и как он классифицируется? Где применяются флюсы для сварки?

Определение и предназначение

Сварочный флюс — это гранулированное средство, подаваемое в зону сварки, непосредственно перед проходом через данный участок плавящегося электрода и зажженной электрической дуги. Вещество похоже на крупнозернистый порошок, бывающий прозрачного, белого, желтого, зеленого или коричневого цвета.

Это средство используется для защиты сварочной ванны от взаимодействия с атмосферой, и препятствия вытеснению углерода из состава основного металла. Некоторые марки флюсов дополнительно обогащают шов укрепляющими связками в виде легирующих элементов.

Используется гранулированное вещество в:

- электродуговой сварке плавящимся электродом, где последним выступает проволока, подающейся с катушки в горелку;

- электрическом методе сваривания покрытыми электродами как дополнительное средство;

- полуавтоматической сварке в среде инертного газа, где порошок находится во внутренней части трубчатой проволоки;

- газовой сварке пропан-кислородным пламенем на легированных сталях и цветных металлах;

- электрической сварке угольными электродами.

Функционал гранулированного средства

Сварочные флюсы играют большую роль в обеспечении процесса соединения металлов. Их функции, в зависимости от состава вещества и свариваемого материала, могут заключаться в поддержании четырех действий.

Изоляция

Главной целью флюсов является создание непроницаемого газового облака, позволяющего основному и присадочному металлам беспрепятственно сплавляться в сварочной ванне. Чтобы порошок выполнял эту функцию необходима правильная дозировка вещества на линии соединения. Хорошими изоляционными газовыми свойствами обладают мелкие гранулы плотной структуры. Но возрастающая плотность укладки фракций на поверхности соединения отрицательно сказывается на формировании поверхности шва.

На изолирующую способность оказывает влияние не только размер посыпаемых частиц, но и их насыпная масса. Применяя специальные таблицы с данными можно устанавливать точную подачу стекловидного средства в сварочную зону.

Стабилизация

Кроме защитных свойств порошка, позволяющих вести сварочные работы без внешних газовых включений, флюсы создают благоприятную среду для горения электрической дуги, которая проявляется в разряде электрического тока между концом электрода и изделием. Расстояние между сторонами полюсов составляет около 5 мм. Для стабилизации горения дуги в состав гранул добавляют специальные вещества, позволяющие более устойчиво проходить электрическому разряду. Это дает возможность работать не только на постоянном, но и на переменном токе, и применять разнообразные режимы сварки.

Легирование

Благодаря воздействию высоких температур и взаимодействию основного и присадочного металлов, создается сварочный шов. Его химический состав зависит от используемых материалов. Из-за электрической дуги некоторые полезные элементы могут выгорать или передаваться с металла шва в шлаковые массы. Чтобы этого не произошло, в некоторые флюсы добавляют легирующие вещества, обогащающие шовный металл, и препятствующие насыщению шлака кремнием и марганцем. Для большего легирования используют соответствующую присадочную проволоку.

Формирование поверхности

Когда кристаллическая решетка в расплавленном металле только начинает образовываться, все, что соприкасается с ней, оказывает влияние на вид будущего шва. Флюсы, благодаря различной степени вязкости и межфазного натяжения, имеют сильные формирующие способности, благоприятно сказывающиеся на сварочном соединении.

Например, при работе на большой силе тока и толстых материалах, более практичны флюсы с долгим вязким состоянием. Такие порошки называют «длинными». Это позволяет глубоко прогретому сплаву постепенно кристаллизоваться и остыть, образуя гладкочешуйчатую структуру. Для сварки на малых токах, сильная жидкотекучесть будет мешать видеть сварочную ванну и качественно выполнять процесс, поэтому здесь применяются «короткие» флюсы, у которых вязкость быстро переходит в твердое состояние при снижении температуры.

Классификация

Классификация сварочных флюсов имеет четыре критерия, которые разделяют присадочное средство. Заключаются они в следующих пунктах:

- назначение флюса;

- способ его изготовления;

- структура и физические параметры;

- химический состав.

Назначение

В зависимости от состава и свойств гранулированного средства, оно может быть применено для обеспечения сварочных процессов в работе с углеродистыми, легированными и цветными металлами. Его используют для электродуговой, газовой и электрошлаковой сварки, а также работах с неплавящимися электродами. Некоторые классы флюсов взаимозаменяемы. Так, флюс для сварки алюминия, может быть использован и для создания соединений на легированных сталях. В его состав входят натрий, калий и литий, которые будут положительно сказываться и на других металлах. «Алюминиевый» флюс хорошо подойдет для сварки угольными электродами. Другие гранулированные смеси узко специализированны и не пригодны для широкого применения.

Способ изготовления

В промышленности имеются три способа производства флюса:

- Плавленные. Для этого применяют электрические или угольные печи. Компоненты шихты разогревают до жидкого состояния и, сплавляясь, образуют полезную смесь. Брикеты и комки материала разбиваются до мелких частей. В готовом виде такие порошки имеют мелкодисперсную структуру серого цвета.

- Механические смеси. Это соединение нескольких видов флюса в один состав путем физического перемешивания гранул между собой. Технология применяется для конкретных видом металлов. Постоянного состава не существует, а изготовление производится на заказ. Имеет существенный недостаток в виде разности веса и размера частиц, что приводит к их разделению при транспортировке и подаче из бункера.

- Керамические. Соединение образовывается за счет скрепления порошкообразных веществ клеем, в роли которого выступает жидкое стекло. Альтернативным методом является спекание без сплавления. Компоненты шихты разогреваются до слипания в комки. После остывания они проходят процедуру измельчения. Благодаря недопущению сплавления сохраняются легирующие вещества.

Структура и параметры

Внешний вид и физическое строение порошкообразных средств для сварки может отличаться. Наиболее распространенными являются стекловидные зерна. Они имеют прозрачный цвет и круглую структуру. Отличаются более высокой насыпной массой, поэтому плотно укрывают соединение, защищая его от внешней среды.

Вторая категория флюсов создается в виде пемзообразного вещества. Это пенистые гранулы овальной или круглой формы. Цвет может варьировать от белого до коричневого. Порошок, из-за легкого веса, требует более высокого слоя присыпания соединения.

Химический состав

Из компонентов, входящих в состав порошкообразного вещества для присыпки сварного соединения, выделяются низкокремнистые смеси, где оксида последнего содержится меньше 35%. При этом участие марганца граничит на уровне 1%. Вторая группа — это флюсы с высоким содержанием оксида кремния, которое начинается от 35%. Третья категория называется бескислородной.

Отличаются флюсы и по степени взаимодействия с основным и присадочным металлами. Пассивные смеси только создают газовое облако, но никак не воздействуют на химический состав стали. Слаболегирующие порошки — это категория флюсов, производимая путем плавления, которые снабжают свариваемые материалы небольшим количеством кремния, марганца, и других полезных включений. Это придает шву большую прочность и ударную вязкость. Легирующие гранулированные составы обогащают металл в значительной степени, улучшая его физические и химические свойства. Швы после такой сварки лучше сопротивляются коррозии.

Обозначения

Флюс, используемый в ручной дуговой сварке, должен не мешать формированию шва, обеспечивать стабильное горение электрической дуги, и предотвращать образование дефектов в виде трещин и пор в застывающей структуре соединения. Во время плавления нижнего слоя порошка требуется минимальное выделение вредных веществ, угрожающих дыхательной системе сварщика. После окончания горения дуги, корка над швом должна легко отделяться, а гранулированное средство иметь низкую стоимость ввиду больших объемов выполняемых сварочных работ.

Все это нашло отображение в таблице обозначений типов флюса, чтобы пользователи могли легко ориентироваться и приобретать необходимое вещество для конкретного вида работ.

| Символ обозначения | Тип средства |

MS | Марганец-силикатный |

FB | Флюоритно-основной |

CS | Кальций-силикатный |

AR | Алюминатно-рутиловый |

AB | Алюминатно-освновной |

W | Другие типы |

Нормативы по применению

В зависимости от выполняемых сварочных работ определяется количество и иные факторы задействования флюса. Это происходит по следующей таблице:

| Сила тока, А | Высота слоя присыпки, мм | Грануляция частиц, мм |

| 200-400 | 25-35 | 0,25-1,2 |

| 600-800 | 35-40 | 0,4-1,6 |

| 1000-1200 | 45-60 | 0,8-2,5 |

В зону сварки флюс подается предварительной ручной присыпкой, либо автоматически из специального бункера. Недостатком метода считается возможность вести сварочные работы только в нижнем положении. Но для сварки труб решение нашлось в прокручивании изделия, а не головки горелки. При использовании трубчатой порошковой проволоки сварку можно проводить в любом пространственном положении.

Применение этого относительно недорогого гранулированного вещества значительно улучшает качество сварки, защищая процесс горения дуги, и содействуя образованию прочного соединения.

Поделись с друзьями

0

0

0

0

Защитный агент между двумя материалами

Флюс сварщика – это сварочный агент, который предотвращает взаимодействие сварного шва с окружающей средой (например, воздухом). Причина, по которой это так важно, заключается в том, что материал основы и наполнителя может взаимодействовать с атмосферой и вызывать образование оксидов или других нежелательных соединений.

Почему флюс так важен при сварке?

Во время процесса сварки основной металл и наполнитель претерпевают значительные изменения температуры за очень короткое время.Нагретый металл может взаимодействовать с окружающим воздухом и вызывать окисление, что создает оксидный слой на сварном шве, снижая прочность сварного шва.

И это не только кислород, который может создать инфекционные сварные швы, образование сульфидов и нитридов может также повредить прочность сварного шва.

СВЯЗАННЫЕ: СВАРОЧНАЯ СВАРКА: ПРОЦЕСС, ТИПЫ И ПРЕИМУЩЕСТВА

Поскольку газы, подобные азоту, присутствуют в атмосфере в изобилии, металлы имеют очень высокую вероятность попадания включений.Оксидный слой снижает коррозионную стойкость металла.

Это также влияет на прочность сварного шва. Поэтому технические специалисты и инженеры ищут способы обеспечить, чтобы кислород никогда не достиг сварного шва во время процесса сварки.

Основным условием работы флюса является его инертность по отношению к соединяемым металлам. Другими словами, не должно быть никакой реакции между флюсом и металлами.

Следовательно, выбор флюса зависит от используемых металлов.В дополнение к предотвращению образования оксидов, сварочный флюс также:

- Создает защитный шлак над расплавленным металлом

- Удаляет загрязнения из металлического металла

- Уменьшает брызги

- Предотвращает затвердевание, замедляя время охлаждения и т. Д.

Флюсы находят применение в дуговой сварке с защитным слоем металла (SMAW), дуговой сварке с флюсовой сердцевиной (FCAW) и дуговой сварке под флюсом (SAW).

Типы флюса электрода

Для сварки флюс не используется как отдельное применение.Они почти всегда присутствуют с электродом. Флюс нанесен на электрод с толщиной от 1мм до 3мм .

Некоторые электроды используют флюс внутри них в полой полости. В этом случае электрод покрывает флюс.

В области дуговой сварки электроды с сердечником из флюса широко классифицируются на четыре различных типа в зависимости от их свойств.

1. Рутиловый электрод

Рутиловый электрод выполнен из оксида титана. Они предлагают превосходное управление дугой и шлаком сварщику.Благодаря этим свойствам рутиловое электродное покрытие часто называют наиболее дружественным для сварщиков типом флюса.

Количество паров, образующихся на электроде, также обычно мало для рутилового электрода. Флюс рутилового электрода является предпочтительным выбором для сварки сварных швов в нерабочем положении.

2. Основной флюс

Основной флюс состоит из карбоната кальция, фторида кальция, карбоната магния и некоторых других защитных соединений. Преимущество использования основного флюса заключается в том, что он обеспечивает лучшие механические свойства и низкий уровень диффузии водорода.

Basic Flux наиболее предпочтителен для высокопрочных сталей. Тем не менее, базовый флюс гораздо менее щадящий, когда речь идет о стабильности работы и не на месте сварных швов.

Дуга также менее предсказуема при использовании основного потока.

3. Покрытие целлюлозным электродом

Покрытие целлюлозного электрода использует смесь целлюлозы и других органических соединений. Когда целлюлоза подвергается высоким температурам при сварке, она разлагается с образованием монооксида углерода и водорода.

Производство этих двух газов дает защиту сварного шва от атмосферы. Они также обеспечивают намного лучшее проникновение в сварные швы.

Однако высокая скорость производства водорода может не подходить для сварки металлов, которые проявляют свойства включения водорода.

4. Покрытие из оксида железа

Покрытие из оксида железа представляет собой смесь оксидов металлов, железа, марганца и диоксида кремния. Как только они нагреваются, они производят расплавленный кислотный шлак.

Из-за высокой генерации кислорода оксид железа не подходит для сварки металлов, которые легко подвергаются воздействию кислорода.Одним из способов предотвращения окисления сварного шва является добавление раскислителей в сварочную сердцевину.

Разница между сваркой МИГ и флюсовой сваркой

СваркаМИГ или сварка инертным газом из металла представляет собой процесс сварки, при котором электрод подается в сварной шов с помощью электродной пушки. По сравнению с флюсовой сваркой для сварки МИГ не нужен электрод с флюсовым покрытием, поскольку для защиты сварочной ванны от внешних помех используется защитный газ.

Но на этом различия не заканчиваются.

Стоимость

Сварочное оборудование MIG, как правило, стоит дороже, чем установка для дуговой сварки. Следовательно, начальный капитал для сварки MIG больше, чем дуговая сварка.Портативность

По сравнению с MIG, оборудование для дуговой сварки порошковой проволокой легко транспортируется. Меньше компонентов перемещать, поскольку не требуется никакой системы для подачи струи воздуха к сварному шву.

Простота использования

СваркаМИГ намного проще для новичка по сравнению с флюсовой сваркой.Простота использования обусловлена тем фактом, что сварщик должен обрабатывать только один компонент за раз. Сварка флюсом часто требует более опытных сварщиков.

В помещении или на открытом воздухе

СваркаМИГ снаружи невозможна, так как внешние факторы, такие как ветер или дождь, могут значительно снизить прочность сварного шва. По этой причине они в основном предназначены для использования внутри помещений.

Сварка флюсом не имеет таких ограничений. Они остаются работоспособными даже в менее благоприятных условиях.

Толщина металла

СваркаМИГ полезна для сварки металлов тонкой и средней толщины.Флюсовая сварка эффективна для более толстых металлов благодаря своим глубоким проникающим качествам.

Аргон – один из самых популярных защитных газов MIG, используемых в промышленности, благодаря доступным ценам и инертным химическим характеристикам.

Заключение

Сварка – это не просто процесс соединения металлов. Идеальный сварной шов является результатом многих осознанных решений, принятых сварщиком после учета всех специфических особенностей.

СВЯЗАННЫЕ: ХОЛОДНАЯ СВАРКА: СОЕДИНЕНИЕ МЕТАЛЛОВ БЕЗ ТЕПЛА

Флюс является неизбежной частью дуговой сварки, и выбор одного из них оказывает большое влияние на конечное качество сварного шва.Сварщики проходят подробное обучение, чтобы ознакомиться с различными методами сварки и компонентами, используемыми для каждого метода сварки.

Сварка с флюсовым сердечником вполне может быть одним из самых старых методов дуговой сварки. Тем не менее, это один из наиболее эффективных и широко используемых методов соединения металлов.

Что такое поток утечки и окантовка? – Circuit Globe

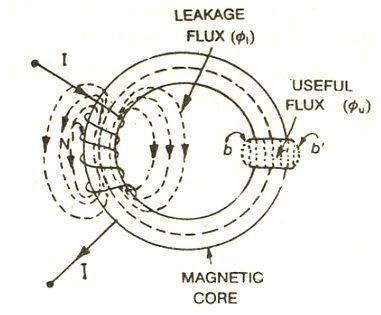

Поток утечки определяется как магнитный поток, который не следует по специально намеченному пути в магнитной цепи. Взяв пример соленоида, вы можете объяснить поток утечки и окантовку обоих.

Когда ток проходит через соленоид, он создает магнитный поток.

Большая часть потока устанавливается в сердечнике соленоида и проходит по определенному пути, который проходит через воздушный зазор и используется в магнитной цепи.Этот поток известен как Полезный поток φ u .

Поскольку практически невозможно, чтобы весь поток в цепи следовал по специально намеченному пути и устанавливался в магнитном сердечнике, и, таким образом, часть потока также настраивалась вокруг катушки или окружала сердечник катушки и не использовалась для любой работы в магнитопроводе. Этот тип флюса, который не используется для какой-либо работы, называется Leakage Flux и обозначается φ l .

Следовательно, общий поток Φ , создаваемый соленоидом в магнитной цепи, представляет собой сумму потока утечки и полезного потока и определяется уравнением, показанным ниже:

Коэффициент утечки

Отношение общего создаваемого потока к полезному потоку, установленному в воздушном зазоре магнитной цепи, называется коэффициентом утечки или коэффициентом утечки. Обозначается через (λ).

Окаймление

Полезный поток, когда он установлен в воздушном зазоре, он стремится выпячиваться наружу в точке (b и b ‘), как показано на рисунке выше, из-за этого выпуклости эффективная площадь воздушного зазора увеличивается и плотность потока воздуха разрыв уменьшается.Этот эффект известен как Fringing.

Окаймление прямо пропорционально длине воздушного зазора, что означает, что если длина увеличивается, то эффект окантовки также будет больше, и наоборот.

,| Пайка | Алюминий | Низкотемпературный | На основе олова | 177 – 288 ° C 350 – 550¡F | Флюс для алюминиевой пайки | № 1261 | |||||||

| Пайка | Алюминий | Высокотемпературный | Цинк-Алюминий | 345 – 425 ° C 650 – 800 ° F | Флюс для алюминиевой пайки | № 1280 | |||||||

| Пайка | Алюминиевая пайка | Факельная пайка | 4047/718, 4145/716 | 345 – 690 ° C 650 – 1275 ¡F | Флюс для алюминиевой пайки | No.20 | |||||||

| Пайка | Алюминиевая пайка | Пайка в контролируемой атмосфере | Кремниевый алюминий | 580 – 610 ° C 1076 – 1130 ¡ | Флюс для алюминиевой пайки | № 1250 | |||||||

| Пайка | Алюминиевая бронза Пайка | Факел для пайки | Серебристый сплав Пайка (BAg) | 580 – 610¡C 1076 – 1130¡F | Алюминий Бронзовый флюс | № 625 | |||||||

| Сварка | Алюминиевый сварочный флюс | Кислородно-ацетиленовая горелка | 1100, Алюминиевая присадочная штанга | 570 – 700 ° C 1050 – 1300¡F | Алюминиевый сварочный флюс | Anti-Borax No.8 | |||||||

| Пайка | Аккумуляторная батарея | Свинцовые аккумуляторы | На свинцовой основе | 260 – 455 ° C 500 – 850 ¡ | Аккумуляторы CoS Flux | См. Веб-страницу | |||||||

| Пайка | BGA Насадка: Tacky Flux | Липкий флюс: неочищенный и водорастворимый | На основе олова | 120 – 400 ° C 250 – 750¡F | Tacky Flux: BGA Assembly | См. Различные тэки флюсы | |||||||