Материалы для производства печатных плат

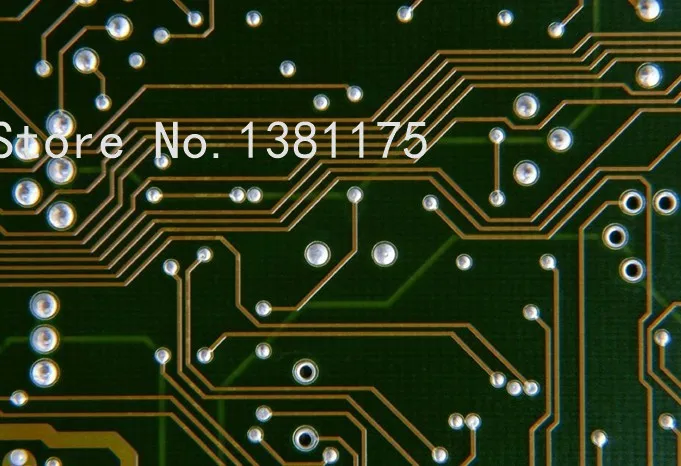

Исходный материал — диэлектрическое основание, ламинированное с одной или двух сторон медной фольгой.

В качестве диэлектрика могут выступать:

- листы, изготовленные на основе стеклотканей, пропитанных связующим на основе эпоксидных смол — стеклотекстолит (СФ, СТФ, СТАП, FR4 и т.п.)

- листы с керамическим наполнителем, армированные стекловолокном — Rogers RO5603, RO4350

- листы фторопласта (PTFE), также армированные — ФАФ-4Д, Arlon (AD и AR),

- ламинаты на металлическом основании (алюминий, медь, нержавеющая сталь)

- плёнки из полиимида, полиэтилентерефталата (PET, ПЭТФ, лавсан)

Материалы для стандартных односторонних, двусторонних и многослойных печатных плат

Фольгированный стеклотекстолит FR4 с температурой стеклования 135ºС, 150ºС и 170ºС является наиболее распространенным материалом для производства односторонних и двухсторонних печатных плат

Толщина стеклотекстолита обычно варьируется от 0,5 до 3,0 мм.

Толщина стеклотекстолита обычно варьируется от 0,5 до 3,0 мм.

Достоинства FR4: хорошие диэлектрические свойства, стабильность характеристик и размеров, высокая устойчивость к воздействию неблагоприятных климатических условий.

Во многих случаях, где требуются достаточно простые печатные платы (при производстве бытовой аппаратуры, различных датчиков, некоторых комплектующих к автомобилям и т.п.) превосходные свойства стеклотекстолита оказываются избыточными, и на первый план выходят показатели технологичности и стоимости. В таких случаях обычно используют следующие материалы:

- XPC, FR1, FR2 — фольгированные гетинаксы (основа из целлюлозной бумаги, пропитанной фенольной смолой), широко применяется при изготовлении печатных плат для бытовой электроники, аудио-, видео техники, в автомобилестроении (расположены в порядке возрастания показателей свойств, и, соответственно, цены). Прекрасно штампуются.

- CEM-1 — ламинат на основе композиции целлюлозной бумаги и стеклоткани с эпоксидной смолой.

Прекрасно штампуется.

Прекрасно штампуется.

Материалы для плат с повышенной теплоотдачей

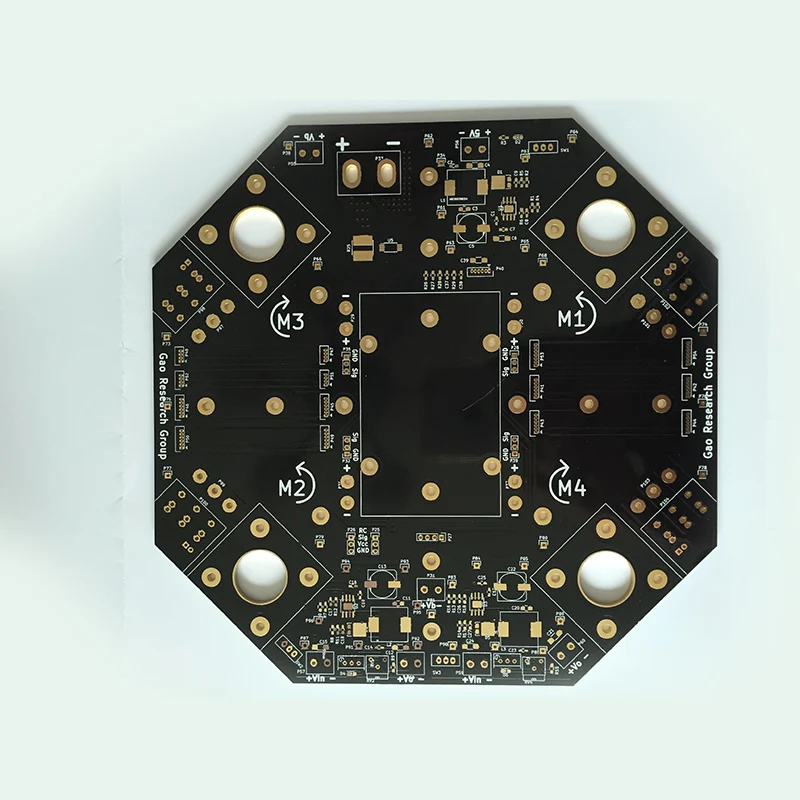

Платы с металлическим основанием находят широкое применение в устройствах с мощными светодиодами, источниках питания, преобразователях тока, модулях управления двигателями.

Основанием платы служит металлическая пластина. В зависимости от требуемых характеристик выбирается материал. Наиболее часто используются алюминиевые сплавы:

- 1100 (отечественный аналог сплав АД) — из-за небольшого количества примесей материал обладает хорошей теплопроводностью (220 W/mK), пластичен, недостатками являются: невысокая механическая прочность и вязкость, что затрудняет механическую обработку контура печатных плат;

- 5052 (отечественный аналог сплав АМг2.5) — наиболее употребительны, несмотря на относительно не очень высокую теплопроводность (порядка 140 W/mK), хорошо обрабатываются, относительно дешевы;

- 6061 (отечественный аналог сплав АДЗЗ) — применяется, когда требуется повышенная коррозионная стойкость, помимо этого обладает повышенной механической прочностью.

К недостаткам можно отнести более высокую цену по сравнению с вышеперечисленными сплавами.

К недостаткам можно отнести более высокую цену по сравнению с вышеперечисленными сплавами.

В случаях, когда требуется очень высокая теплопроводность, в качестве металлического основания используется медь. Теплопроводность меди 390 W/mK, к недостаткам можно отнести высокую стоимость и затрудненность механической обработки фрезерованием вследствие высокой вязкости. Когда требуется высокая коррозионная стойкость и механическая прочность, в качестве металлического основания используется нержавеющая сталь.

Материалы для СВЧ печатных плат

При производстве СВЧ печатных плат применяются специальные диэлектрические материалы, характеризующиеся повышенной (в сравнении со стандартным FR4) стабильностью величины диэлектрической проницаемости и низкими потерями в широком диапазоне рабочих частот (от единиц МГц до десятков ГГц).

Спектр материалов для производства СВЧ печатных плат весьма широк: в качестве диэлектрика, как в чистом виде, так и в различных комбинациях (для придания необходимых характеристик, например термостабильности) применяют различные полимеры, керамику. В основном, диэлектрик армируется стекловолокном (различного плетения, что так же влияет на результирующие параметры материала). Неармированные материалы используются редко и, как правило, являются наиболее дорогостоящими и сложно обрабатываемыми (очень мягкие, либо очень хрупкие).

В основном, диэлектрик армируется стекловолокном (различного плетения, что так же влияет на результирующие параметры материала). Неармированные материалы используются редко и, как правило, являются наиболее дорогостоящими и сложно обрабатываемыми (очень мягкие, либо очень хрупкие).

Многослойные конструкции СВЧ печатных плат выполняют как с применением только специализированных материалов, так и с применением стандартных материалов FR4. Например, с целью снижения стоимости, СВЧ диэлектрик используют только для разделения одного или двух внешних сигнальных слоёв, а для остальных — используют обычный FR4 (такие конструкции МПП называются гибридными).

Материалы для гибких печатных плат

Доминирующим базовым материалом для производства гибких ПП является полиимид. Хотя полиэтилентерефталат существенно дешевле, его применяют значительно реже в виду более узкого диапазона рабочих температур и недостаточной размерной стабильности.

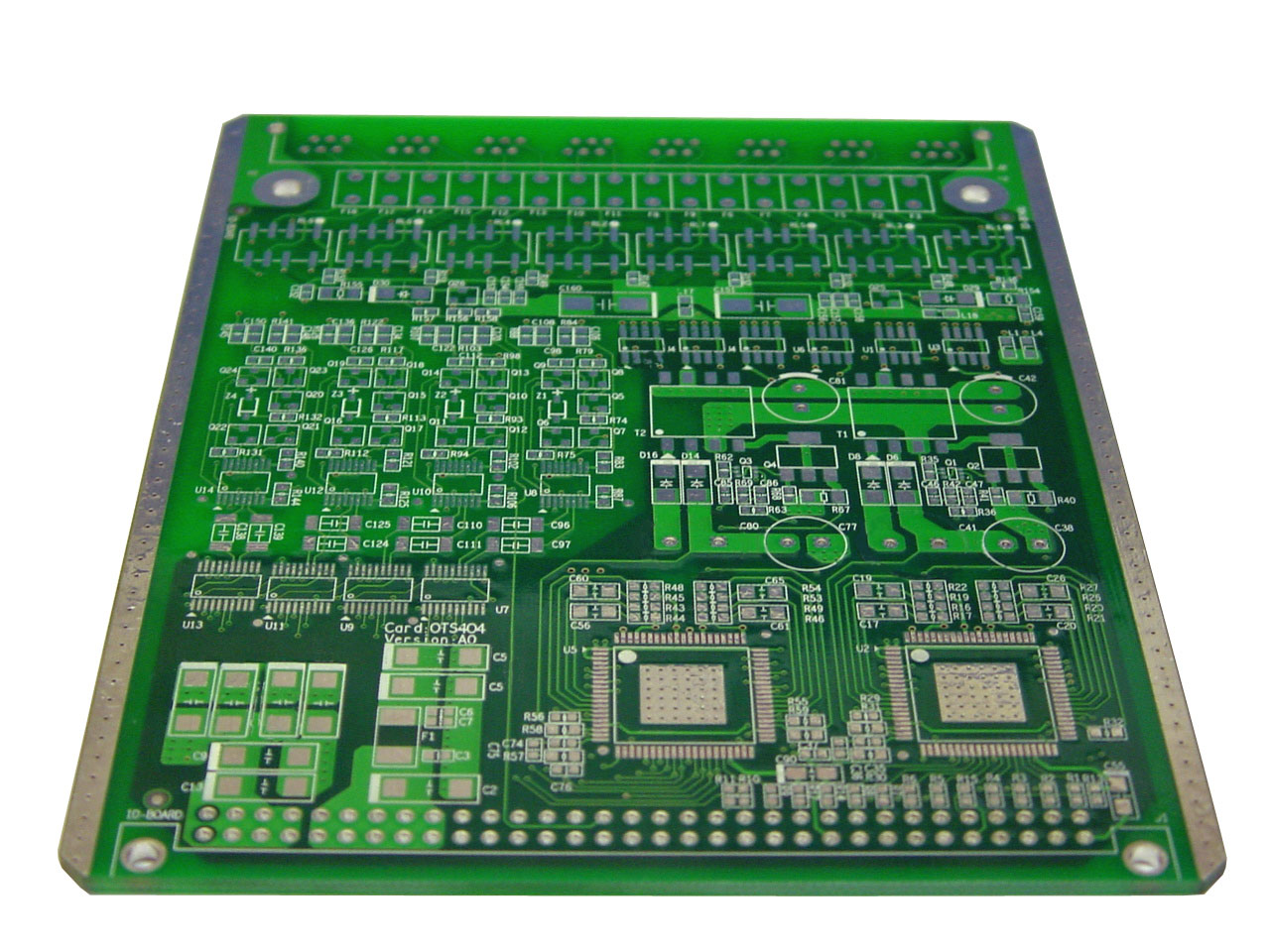

Материалы для изготовления печатных плат

Базовый материал – основной носитель устройства монтажа и электронных схем печатной платы. Базовый материал поставляется производителю печатных плат в виде «панели» и обрезается под необходимый размер для производства конкретной платы. Существует множество базовых материалов для печатных плат с различной толщиной и покрытиями, так же как и различными электрическими и механическими свойствами, которые влияют на функциональность электронной схемы. См. также Материалы ПП. Часто базовый материал выполнен из стекловолокна с эпоксидной смолой (FR4), доступный в виде, фольгированном медью или препрег.

Гетинакс фольгированный – спрессованные слои электроизоляционной бумаги, пропитанной фенольной или эпоксифенольной смолой в качестве связующего вещества, облицованные с одной или двух сторон медной фольгой.

Гибкость изоляционного материала – задаётся числом циклов изгиба вокруг оправки, диаметр которой равен нескольким значениям толщины гибкого участка.

Жесткое золочение – электролитическое жесткое золочение – это защищенная от трения поверхность, используемая для золотых выводов. Мы гальванически наносим никель на медную дорожку. Затем на никель наносится золото.

Катаная медная фольга – имеет относительное удлинение в 5-6 раз больше, чем у электролитической фольги, поэтому обладает большей гибкостью, способностью к перегибам, а также способностью к механической обработке без расслоения. Является дорогостоящей. Применяется при производстве гибких печатных плат.

Материал основания печатной платы – материал (диэлектрик), на котором выполняют рисунок печатной платы.

Неупрочнённые базовые материалы – медная фольга, покрытая смолой с состоянием В – частично заполимеризованная смола или с состоянием С – полностью заполимеризованная смола, а также жидкие диэлектрики и диэлектрики с нанесенной сухой пленкой.

Нефольгированные диэлектрики бывают двух типов. 1. С клеевым слоем, который наносят для повышения прочности сцепления осаждаемой в процессе изготовления ПП меди химическим способом; 2. С введенным в объем диэлектрика катализатором, способствующим осаждению химической меди.

Печатная плата с толстой медью – обычно платой с толстой медью называется печатная плата с толщиной меди> 105µm. Такие платы используются для высоких токов переключения в автомобильной и промышленной электронике и для специфических запросов клиента. Медь предлагает самый высокий коэффициент теплопроводности после серебра.

Платы с толстым слоем меди позволяют:

• Высокие токи переключения

• Оптимальная теплоотдача при местном нагревании

• Увеличение жизни, надежности и уровня интеграции

При этом при разработке платы должны быть приняты особые меры предосторожности касательно процесса травления, допустимы только более широкие структуры проводников.

Препреги – изоляционный прокладочный материал, используемый для склеивания слоёв МПП. Изготавливаются из стеклоткани, пропитанной недополимеризованной термореактивной эпоксидной или другими смолами.

САФ (препрег с низкой тягучестью, low flow prepreg) – склеивающий материал с регулируемой текучестью, который используется при изготовлении ГЖП, обладает адгезией как к стеклотекстолиту, так и полиимиду.

Соединение золотом – поверхность печатной платы Bond gold – это собирательный термин для поверхностей, способных к соединению, обычно золотых поверхностей. Для соединения применяются: иммерсионное золочение по подслою никеля (ENIG) для соединения алюминиевых проводов (Al), мягкое золото с электролитическим покрытием для соединения золотых проводов (Au) и ENEPIG (иммерсионное золочение по подслою никеля и палладия), которое подходит для обоих методов соединения.

Толщина золотого слоя при химическом (иммерсионном) золочении составляет около 0. 3-0.6µm, при электролитическом (мягком) золочении около 1.0-2.0µm и около 0.05-0.1µm золота плюс 0.05-0.15µm палладия для ENEPIG. Слои золота базируются на приблизительно 3.0-6.0µm никеля.

3-0.6µm, при электролитическом (мягком) золочении около 1.0-2.0µm и около 0.05-0.1µm золота плюс 0.05-0.15µm палладия для ENEPIG. Слои золота базируются на приблизительно 3.0-6.0µm никеля.

Стеклотекстолит фольгированный – спрессованные слои стеклоткани, пропитанные эпоксифенольной или эпоксидной смолой. По сравнению с гетинаксом имеет лучшие механические и электрические свойства, более высокую нагревостойкость, меньшее влагопоглощение.

Технологические (расходные) материалы для изготовления ПП – фоторезисты, специальные трафаретные краски, защитные маски, электролиты меднения, травления и пр.

Упрочнённые базовые материалы и препреги – разработанные специально для лазерной технологии нетканые стекломатериалы с заданной геометрией элементарной нити и заданным распределением нити (плоской стороной в направлении оси Z), органические материалы с неориентированным расположением волокон (арамид), препрег для лазерной технологии, стандартные конструкции на основе стеклоткани и пр.

Фольгированные диэлектрики – состоят из стеклоткани, изготовленной из нитей; смолы, используемой для пропитывания стеклоткани; фольги, используемой в качестве металлического покрытия фольгированных материалов.

Фольгированный и нефольгированный полиимид – применяется в электронной аппаратуре ответственного назначения, работающей при высоких температурах, для изготовления гибких печатных плат, ГПК, гибко-жёстких печатных плат, а также многослойных печатных плат, лент-носителей интегральных схем, и больших гибридных интегральных схем с числом выводов до 1000.

Электролитическая медная фольга – недорогостоящая; применяется при изготовлении ГПК с высокой плотностью рисунка проводников. Обладает более высокой разрешающей способностью при травлении меди с пробельных мест по сравнению с катаной.

CEM 1 – это базовый материал для печатных плат, сделанный из многослойной бумаги. СЕМ 1 имеет основу из бумаги, пропитанной эпоксидной смолой, и один внешний слой из стекловолокна. Из-за бумажной основы этот материал не подходит для металлизации сквозных отверстий. Спецификация материала содержится в документе IPC-4101.

Из-за бумажной основы этот материал не подходит для металлизации сквозных отверстий. Спецификация материала содержится в документе IPC-4101.

IMDS – Международная система данных по материалам (International Material Data System). IMDS (www.mdsystem.com) была разработана производителями автомобилей для сбора состава материалов, используемых в автомобилях, деталях, устройствах и системах, чтобы идентифицировать индивидуальные компоненты материала каждой машины или под-группы (например, двигателя).

С момента вступление в силу Директивы ELV (06/21/2003), поставщики автомобильной отрасли стали обязаны предоставлять данные об ингредиентах их продуктов в рамках IMDS, чтобы определить темпы восстановления, имеющиеся в распоряжении.

Должны быть зарегистрированы в IMDS:

• Печатные платы

• Смонтированные печатные платы

• Компоненты

ZVEI и Автомобильная отрасль подписали документ Данные по материалам для сборки – Сотрудничество по декларированию данных по материалам:

Подразделение Электронных компонентов и систем и подразделение печатных плат и электронных систем в ZVEI – немецкая Ассоциация электронных и электрических производителей разработали эффективную концепцию декларирования данных по материалам электронных компонентов и печатных плат. Данные по материалам должны быть получены путем формирования кросс-корпоративных продуктовых групп и типовыми значениями. Эти таблицы данных по материалам, называемые «зонтичные» спецификации, значительно упрощают декларирование без заметных потерь в точности. Эта концепция успешно применяется в автомобильной индустрии с 2004 года.

Данные по материалам должны быть получены путем формирования кросс-корпоративных продуктовых групп и типовыми значениями. Эти таблицы данных по материалам, называемые «зонтичные» спецификации, значительно упрощают декларирование без заметных потерь в точности. Эта концепция успешно применяется в автомобильной индустрии с 2004 года.

Чтобы применять «Зонтичные спецификации» вместе с системой IMDS, IMDS выпустили рекомендации 019 «Печатные платы». Эти рекомендации описывают метод ввода содержания материалов смонтированных печатных плат.

Выдержка из пункта 5. Стандартные правила и руководства для E/E (компонент печатной платы) из IMDS Рекомендаций 019: «Данные по компонентам печатной платы в IMDS, Umbrella Spec, IPC1752 или похожем формате принимаются, если это согласовано между бизнес партнерами».

«Зонтичные» спецификации для IMDS, разработанные ZVEI с производителями печатных плат.

Динамичная программа делает простым подсчет субстанций, содержащихся в печатной плате любого размера. Поверхность и количество слоев находятся в свободном выборе. Стандартные технологии хранятся в базе данных.

Поверхность и количество слоев находятся в свободном выборе. Стандартные технологии хранятся в базе данных.

RoHS – директива о запрете вредных веществ. Данное положение законодательства Европейского Союза говорит, что электронные устройства не могут содержать свинец или другие вредные вещества. Для печатных плат выполнение RoHS контролируется по двум компонентам: базовый материал и поверхность.

Материалы для изготовления печатных плат

Сегодня компания «Ardly» использует различные материалы в качестве основного носителя устройства монтажа и электронных схем с печатной платой. Базовое сырье мы закупаем исходя из нужд наших заказчиков. ПП приходит к нам в виде «панели» и обрезается под необходимый размер для производства под конкретную плату.

Мы работаем с широким спектром базовых материалов при изготовлении печатной платы с различной толщиной и покрытиями. Все основы для производства обладают разными электрическими и механическими свойствами, которые влияют на функциональность электронной схемы.

Плата — это изоляционная пластина, играющая роль механического каркаса, на одну или обе поверхности которого нанесен токопроводящий рисунок в виде медной фольги. Рисунок сформирован проводниками, соединяющими электрорадиорадиоэлементы в соответствии с электрической схемой.

Все элементы крепятся на плату путем запайки ножек деталей в специальные отверстия в ПП, либо выполнением поверхностного монтажа (пайкой элементов непосредственно на дорожки).

Таким образом специалистами компании осуществляется либо dip-, либо chip-монтаж. При первом токопроводящая схема выполняется в автоматическом режиме с использованием способа удаления: в этом случае изоляция полностью покрывается медной фольгой, а линии схемы создаются путем удаления ненужных участков. Во втором типе монтажа — способ наложения, нужный токопроводящий рисунок создается металлизацией поверхности ПП.

Изоляционная подложка в платах содержит несколько слоев стекловолокна или бумаги, которые пропитаны термореактивными смолами. Эти слои прессуют и отверждают в нагретых прессах.

Эти слои прессуют и отверждают в нагретых прессах.

Основными материалами ПП являются фольгированный стеклотекстолит или гетинакс с теми же свойствами. Рассмотрим из каких компонентов состоят эти два продукта, а также затронем несколько иных, реже используемых материалов.

Сравнение свойств фольгированного гетинакса и стеклотекстолита

Гетинакс является менее прочным, чем стеклотекстолит. Он весьма ломок, но характеризуется более выраженной электроизоляцией. К его преимуществам относится и весомая дешевизна по сравнению со стеклотекстолитом: в 3-4 раза. Компания «Ardly» применяет данное сырье при производстве ПП для изделий и аппаратуры в крупных сериях, а также в тех случаях, когда одним из условий ТЗ является максимальное удешевление проекта или прибора.

Фольгированный стеклотекстолит имеет гораздо лучшие показатели ломкости по сравнению с гетинаксом. Он практически не ломается и с плохо гнется.

Подобными материалами мы пользуемся при выполнении ответственных заказов в военной, вычислительной, измерительной областях. При оснащении различной прецизионной аппаратуры, где требуется высокая надежность прибора и увеличенная стойкость к механическим нагрузкам.

При оснащении различной прецизионной аппаратуры, где требуется высокая надежность прибора и увеличенная стойкость к механическим нагрузкам.

Применяемые для изготовления плат фольгированные пластики могут быть односторонними и двусторонними.

Сегодняшний тренд для электроаппаратуры — ее максимальная миниатюризация. В этом разрезе наблюдаются следующие тенденции:

- Постоянное уменьшение габаритов готовой продукции.

- Приоритетное внедрение chip-монтажа.

- Преобладание двусторонних плат над снижающимся количеством односторонних.

Односторонние ПП мы задействуем только для реализации простейших электрических схем. Для изготовления современных сложнейших вычислительных и бытовых приборов мы прибегаем к использованию многослойных печатных плат.

Виды стеклотекстолита фольгированого

Чаще всего мы используем в работе стеклотекстолит FR-4 производства Германия. Он обеспечивает высокий класс точности изделий. FR4 — наиболее распространенный материал, используемый для производства ПП. Его толщина обычно находится в диапазоне от 0,1 мм до 3 мм. Этот тип стеклотекстолита отлично подходит для различных типов механической обработки:

Его толщина обычно находится в диапазоне от 0,1 мм до 3 мм. Этот тип стеклотекстолита отлично подходит для различных типов механической обработки:

- сверление;

- фрезеровка;

- зенкование и др.

Основу базового элемента для монтажа составляют стеклоткани, пропитанные эпоксидной смолой. После ее полимеризации создается монолитная структура диэлектрика, который с внешних сторон облицовывается медной фольгой различной толщины: 5 мкм,12 мкм, 18 мкм, 35 мкм, 50 мкм, 75 мкм, 105 мкм.

ПП на алюминиевом основании для товаров на светодиодах

Изделия на алюминиевом основании — альтернатива стандартным платам при необходимости организации надежного теплоотвода. Базовым материалом может быть, как стандартный фольгированный стеклотекстолит марки FR-4, так и специальный односторонний ламинат на основе из алюминия IMS-11H.

Толщина алюминиевого слоя в последних составляет 1,5мм. Такие платы на алюминиевом основании востребованы при сильных механических нагрузках и вибрации, в светодиодных светильниках.

ПП с алюминиевым основанием по сравнению с гетинаксом и стеклотекстолитом обеспечивает:

- Рассеивание тепла без использования дополнительных радиаторов.

- Увеличение механической жесткости изделия.

- Повышение интеграции элементов мощной аппаратуры при высокой рабочей температуре.

Подобная элементная база экономит место в изделии благодаря свободной компоновке контура печатной платы. Алюминиевое основание обеспечивает повышенную надежность устройств и наработку на отказ, гарантирует великолепные характеристики по электромагнитной совместимости и тщательности экранирования устройств.

Материалы для СВЧ-плат

Компания «Ardly» в своей работе использует огромный спектр СВЧ-материалов для ПП. При их производстве охватываются практически все существующие на сегодняшний день варианты. У нас осуществляется изготовление печатных плат на основе:

- термореактивных диэлектриков;

- термопластичных аналогов на основе полиимидов, эпоксидов и полиолефинольных смол;

- армированных основ, как стандартным стекловолокном, так и специальными наполнителями: кварц, с-стекло, керамика, тефлон.

Используемые инновации позволяют сочетать наиболее сложные комбинации слоев, использовать материалы с различными К расширения линейного.

Защитные паяльные маски и разновидности финишных покрытий ПП

В зависимости от направления использования ПП у нас применяются жидкие маски следующих цветов: зеленая (сухая), белая, красная, черная, синяя.

В производстве используются нестандартные маски — супербелая, черная, красная, синяя, желтая.

Горячее лужение HASL ПОС-61 и использование гальванического олова и меди считают среди финишных покрытий самыми низко технологичными для ПП. Они представляют собой промежуточный продукт в технологии их получения.

Маску подобного типа применяют, когда плата находится в стадии разработки и требует проверки топологии.

К преимуществам горячего лужения ПОС-61 относят:

- многоцикличность при пайке;

- отличную прочность;

- длительную способность к пайке.

Преимущества олова и меди:

- экономичность;

- использование только в опытных образцах.

Недостатков у HASL-процесса финиша мало, но они существенные. Жесткий термоудар, который испытывают платами при погружении в расплавленный припой существенно снижает надежность внутренних соединений. По результатам проведения испытаний надежности изделия можно установить недостаточное число термоциклов до отказа, которые изделия должны выдерживать. Поэтому в компании «Ardly» не используют HASL при покрытии многослойных ПП.

Вторым недостатком являются образующие наплывы припоя на контактных площадках, создающие неравномерность покрываемой поверхности. Это затрудняет последующую сборку и усложнять установку элементов малых размеров на поверхности.

Олово и медь практически не подходит для серийного выпуска печатных плат.

Имеется множество вариантов менее используемых финишных покрытий гальванического типа:

- никель;

- ПОС;

- серебро.

А также несколько вариантов иммерсионного типа:

- золото ENIG;

- олово ImmSn.

Каждое из них имеет свои особенности производства для изготовления плат. Иммерсионное олово обеспечивает ровную поверхность и хорошую паяемость, хотя имеет ограниченный срок пригодности для пайки. Иммерсионное золочение используется для обеспечения более ровной поверхности платы, но имеет недостаточные показатели паяемости.

Иммерсионное олово обеспечивает ровную поверхность и хорошую паяемость, хотя имеет ограниченный срок пригодности для пайки. Иммерсионное золочение используется для обеспечения более ровной поверхности платы, но имеет недостаточные показатели паяемости.

Иные виды покрытий печатной платы

В завершение рассмотрим функциональное назначение и что служит материалом некоторых покрытий, применяемых при выпуске ПП.

Маркировка наносится на плату краской поверх маски для упрощения идентификации самого изделия и расположенных на плате компонентов.

Отслаиваемая маска служит для использования на заданных участки изделия, которые надо временно защитить от пайки. Она легко удаляема, поскольку ее основой служит резиноподобный компаунд, который при незначительном усилии отслаивается.

Карбоновое контактное покрытие используют в определенных местах на платах как контактные поля для клавиатур. Покрытие не окисляется и имеет хорошую проводимость.

Компания «Ardly» профессионально занимается подготовкой необходимых материалов для производства ПП мелкими, средними и крупносерийными партиями в сжатые сроки.

Мы принимаем заказы на изготовление не стандартных и сложных ПП и обеспечиваем высокое качество продукции благодаря грамотно подобранным материалам для изготовления.

МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ

МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ- Провод

- Обмоточный

- Монтажный

- Гибкий в силиконе

- Медная проволока ММ

- МГТФ, МПО 33-11

- МГТФЭ (В ЭКРАНЕ)

- НВ-4, НВ-1, ПУГВ, МПО

- МГШВ

- Миниатюрный провод

- Акустический кабель

- МП 37-12, МПЭ 37 -12

- МС, МСЭ, МСЭО 16-13 ; 15 -11 ;26-13

- БИФ-Н, БИФ, БИФЭЗ-Н, ПТЛ, БИН

- Высокоомные

- Шлейф (провод ленточный)

- Радиочастотный РК

- Кабель разный

- Металл

- Пластик

- Силикон, резина

- Скотчи, ленты

- Изоляционные материалы

- Термоинтерфейс

- ВСЕ ДЛЯ ПАЙКИ

- МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ

- ХИМИЯ

- Фольгированные материалы

- МАКЕТНЫЕ ПЛАТЫ

- Блоки питания, Микроскоп

- Инструмент

- Фторопласт

- Главная

- МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ

Материалы для изготовления печатных плат — Ізолітсервіс

Печатная плата (ПП)

Представляет собой изоляционную пластину, играющую роль механического каркаса ПП, на одну или обе поверхности которой нанесён токопроводящий рисунок (как правило медная фольга), сформированный проводниками, соединяющими электрорадиорадиоэлементы (ЭРЭ) в соответствии с электрической схемой. ЭРЭ крепятся на печатную плату либо запайкой ножек деталей в специальные отверстия в ПП, обеспечивая механический крепёж ЭРЭ (dip-монтаж), либо поверхностным монтажом (пайкой элементов непосредственно на дорожки – chip-монтаж). Материалами печатных плат служат фольгированный стеклотекстолит либо фольгированный гетинакс, поэтому нас будут интересовать именно эти два продукта, а также составляющие их компоненты.

ЭРЭ крепятся на печатную плату либо запайкой ножек деталей в специальные отверстия в ПП, обеспечивая механический крепёж ЭРЭ (dip-монтаж), либо поверхностным монтажом (пайкой элементов непосредственно на дорожки – chip-монтаж). Материалами печатных плат служат фольгированный стеклотекстолит либо фольгированный гетинакс, поэтому нас будут интересовать именно эти два продукта, а также составляющие их компоненты.

Изоляционная подложка

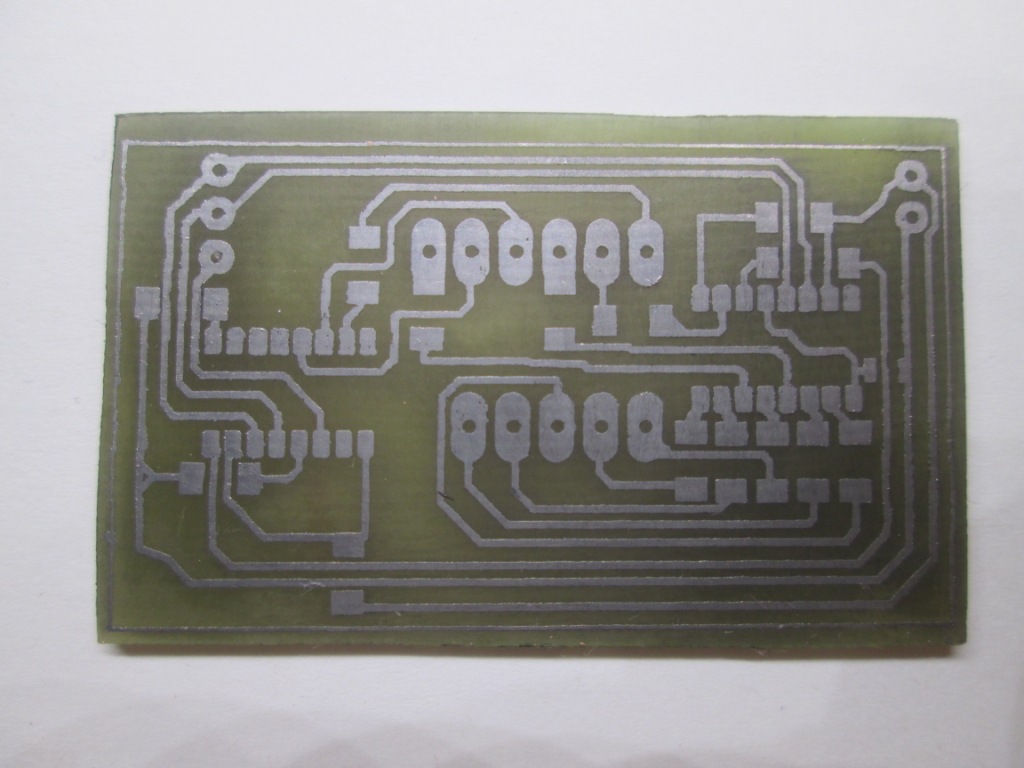

Печатной платы состоит из ряда пропитанных термореактивными смолами слоёв стекловолокна или бумаги, которые прессуют и отверждают в нагретых прессах. Токопроводящую схему выполняют либо так называемым способом удаления, когда изоляционный материал полностью закрывается медной фольгой и токопроводящий рисунок (линии и плоскости) создают, удаляя ненужные участки, либо способом наложения. В этом случае нужный токопроводящий рисунок создают металлизацией.

Фольгированный гетинакс

Является менее прочным, чем стеклотекстолит, и достаточно ломким, но имеет лучшие электроизоляционные свойства и в 4 раза дешевле стеклотекстолита, поэтому он находит применение в изготовлении печатных плат для аппаратуры массового производства, при изготовлении которой одной из задач разработчика является минимальная стоимость прибора.

Фольгированный стеклотекстолит

Имеет гораздо лучшие механические свойства по сравнению с гетинаксом (не ломается и с трудом изгибается), поэтому нашёл применение в военной, вычислительной, измерительной и прочей прецизионной аппаратуре, где требуется высокая надёжность прибора, либо стойкость к механическим нагрузкам.. Применяемые для изготовления печатных плат фольгированные пластики делятся на односторонние и двусторонние. Учитывая современные тенденции постоянного уменьшения габаритов электроаппаратуры и внедрения поверхностного (chip-) монтажа, двусторонние печатные платы занимают приоритетное положение надо односторонними. Односторонние печатные платы имеет смысл применять для реализации простейших небольших электрических схем.

Помимо этого, изготовление современных сложнейших вычислительных и бытовых приборов требует применения многослойных печатных плат. Это связано с усложняющейся с каждым годом схемотехникой современной аппаратуры.

Ниже приведен перечень основных материалов, которые применяются для производства печатных плат. Все эти материалы разработаны еще в СССР. Сейчас используются либо эти материалы (новых отечественных материалов для гражданского применения нет) либо их зарубежные аналоги.

Все эти материалы разработаны еще в СССР. Сейчас используются либо эти материалы (новых отечественных материалов для гражданского применения нет) либо их зарубежные аналоги.

|

Вид обработки |

Инструмент, его геометрия |

Режим обработки |

||

|

Скорость подачи,мм/об |

Скорость резания,м/мин |

|||

|

Резка |

Дисковые пилы Ленточные пилы |

0,4÷0,6 0,05÷0,1 |

50÷300 |

|

|

Точение |

Резцы подрезные Резцы проходные |

γ=3°÷12°для вязкого – до 20°; α=5°÷15°; η=45° |

0,1÷0,2 0,2÷0,5 |

100÷200 |

|

Фрезерование |

Фрезы для обработки цветных металлов |

0,2÷0,250,05÷0,15 |

100÷140150÷200 |

|

|

Сверление |

Сверла цилиндрические и спиральные из стали Р9, Р18 |

φ=90°÷120°;α=10°÷15°;γ=3°÷5° |

0,1÷0,3 |

20÷30 |

|

Шлифование |

Круги хлопчатобумажные и суконные |

1÷1,5м/мин |

2÷3 |

|

Материалы для изготовления одно и двусторонних печатных плат:

|

Название |

Марка |

Толщина |

|

Гетинакс фольгированный |

ГФ-1-35; ГФ-1-50; ГФ-2-35; ГФ-2-50; ГФ-1-35Г; ГФ-1-50Г; ГФ-2-35Г; ГФ-2-50Г |

1. |

|

Фольгированный гетинакс общего назначения |

ГОФ-1-35Г; ГОФ-2-35Г; ГОФВ-1-35Г; ГОФВ-2-35Г |

1…3 |

|

Фольгированный стеклотекстолит |

СФ-1-35; СФ-2-35; СФ-1-50; СФ-2-50; СФ-1-35Г; СФ-2-35Г; СФ-1-50Г; СФ-2-50Г; СФ-1Н-35; СФ-2Н-35; СФ-1Н-50; СФ-2Н-50; СФ-1Н-35Г; СФ-2Н-35Г; СФ-1Н-50Г; СФ-2Н-50Г; |

0.5…3 |

|

Стеклотекстолит фольгированный повышенной нагревостойкости |

СФПН-1-50; СФПН-2-50 |

0.5…3 |

|

Диэлектрик фольгированный гальваностойкий |

ФДГ-1; ФДГ-2 |

0.5…3 |

Материалы для изготовления печатных плат повышенной плотности монтажа:

|

Название |

Марка |

Толщина |

|

Материалы для полуаддитивной технологии |

СТЭФ-1-2ЛК |

1. |

|

Стеклотекстолит листовой с адгезивным слоем |

СТЭК |

1.0; 1.5; 2.0 |

|

Диэлектрик фольгированный для уплотненного монтажа |

СЛОФАДИТ |

0.5; 0.8; 1.0; 1.5; 2.0; 2.5; 3.0 |

|

Стеклотекстолит теплостойкий с алюминиевым протектором |

СТПА-5-1; СТПА-5-2 |

0.1; 0,12; 0.13; 0.16; 0.2; 0.25; 0.3; 0.35; 0,5; 0,8; 1.0; 1.5; 2.0 |

Материалы для изготовления многослойных печатных плат:

|

Название |

Марка |

Толщина |

|

Стеклотекстолит фольгированный травящийся |

ФТС-1-20АО; ФТС-2-20АО; ФТС-1-20А; ФТС-2-20А; ФТС-1-20Б; ФТС-2-20Б |

0. |

|

ФТС-1-35Б; ФТС-2-35Б |

0.1; 0.12; 0.14; 0.23; 0.25 |

|

|

ФТС-1-35АО; ФТС-2-35АО; ФТС-1-35А; ФТС-2-35А; |

0.1; 0.19; 0.14; 0.23; 0.1; 0.12; 0.14; 0.23 |

|

|

Стеклотекстолит теплостойкий фольгированный |

СТФ-1 |

0.1; 0.12; 0.13; 0.15; 0.2; 0.25; 0.35; 0.5; 0.8; 1.0; 1.5; 2.0; 2.5 |

|

СТФ-2 |

0.25; 0.35; 0.5; 0.8; 1.0; 1.5; 2.0; 3.0 |

|

|

Диэлектрики фольгированные серии «Д» |

ДФС-1; ДФС-2 |

0.06; 0.08; 0.01; 0.13; 0.15; 0.2; 0.25; 0.3; 0.4; 0.5 |

|

Стеклотекстолит фольгированный гальваностойкий и теплостойкий |

СФ-200-1; СФ-200-2; СФГ-200-1; СФГ-200-2 |

0. |

|

Диэлектрик фольгироваиный гальваностойкий и теплостойкий |

СФГ- 230-1-35; СФГ-230-2-35; |

0.13; 0.2; 0.25; 0.5; 0.8; 1.0 |

|

СФГ-230-1-150; СФГ-230-2-50 |

0.25; 0.5; 0.8; 1.0; 1.5; 2.0; 2.5 |

|

|

Стеклотекстолит общего назначения |

СОФ-1 |

0.8; 1.0; 1.5; 2.0; 2.5; 3.0 |

|

СОФ-2 |

0.2; 0.25; 0.8; 1.0; 1.5; 2.0; 2.5 |

|

|

Стеклотекстолит общего назначения негорючий |

СОНФ-1 |

1.5; 2.0; 2.5; 3.0 |

|

СОНФ-2 |

0.35; 0.5; 0.8; 1.0; 1.5; 2.0; 3. |

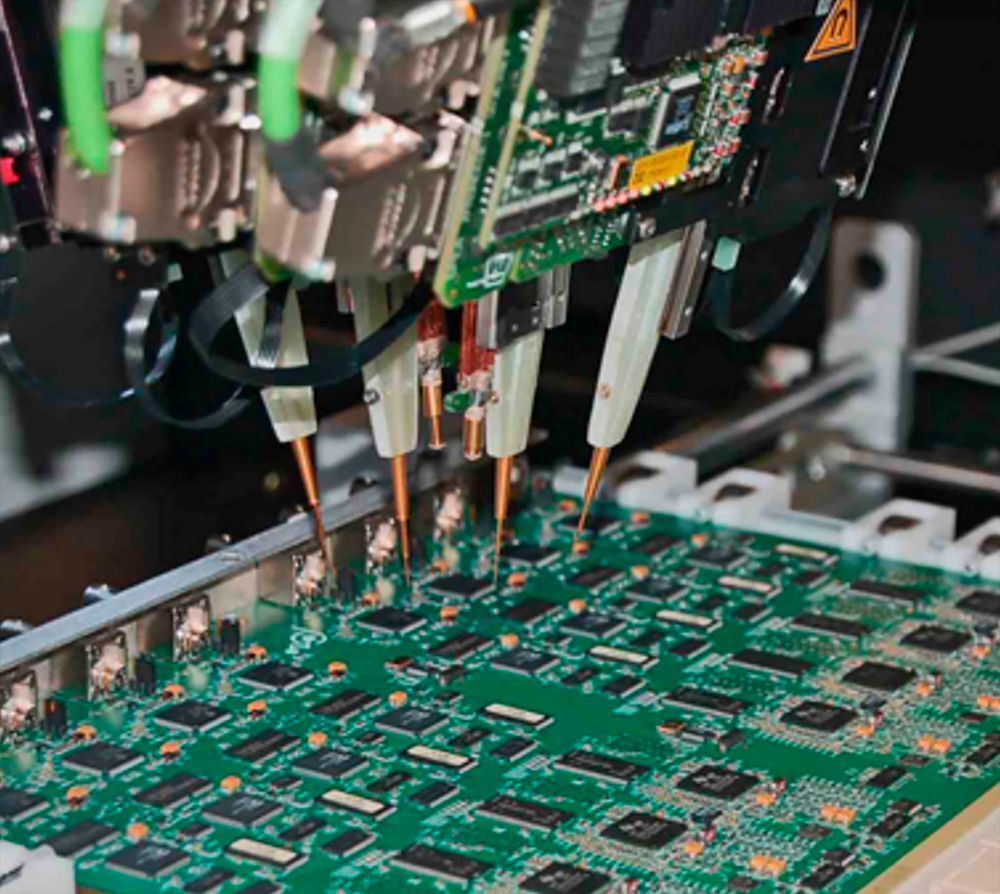

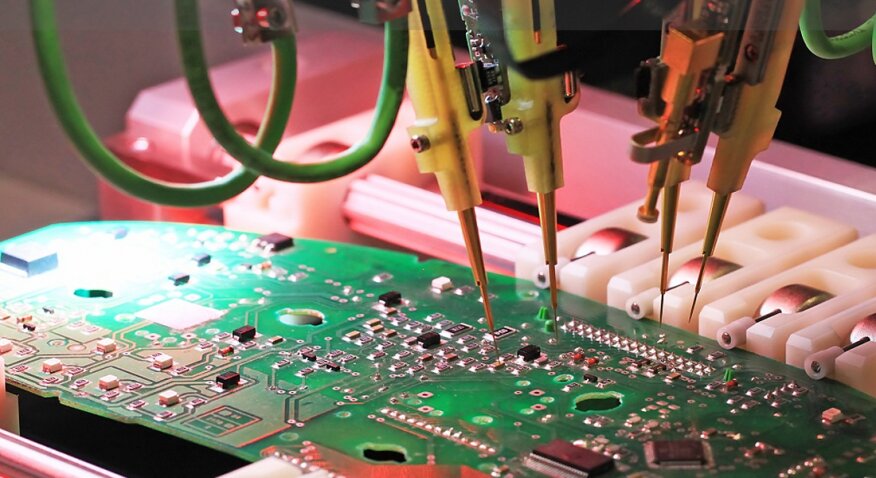

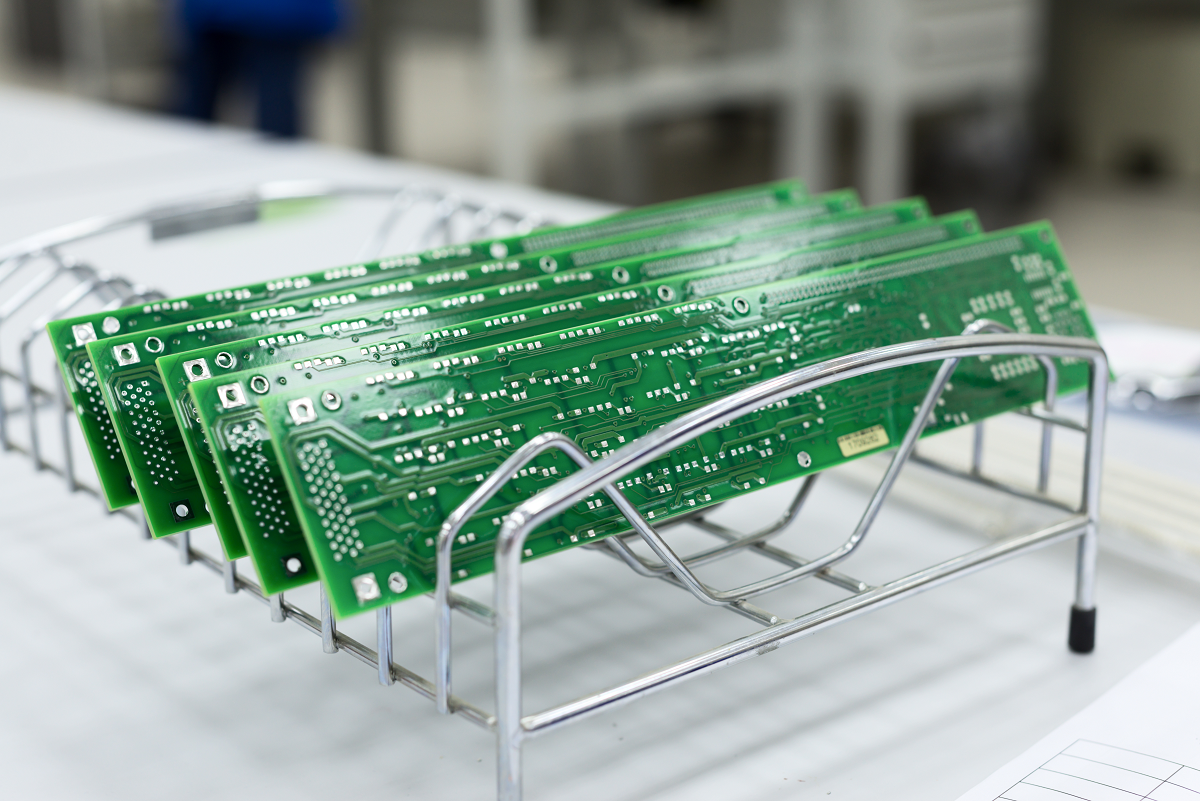

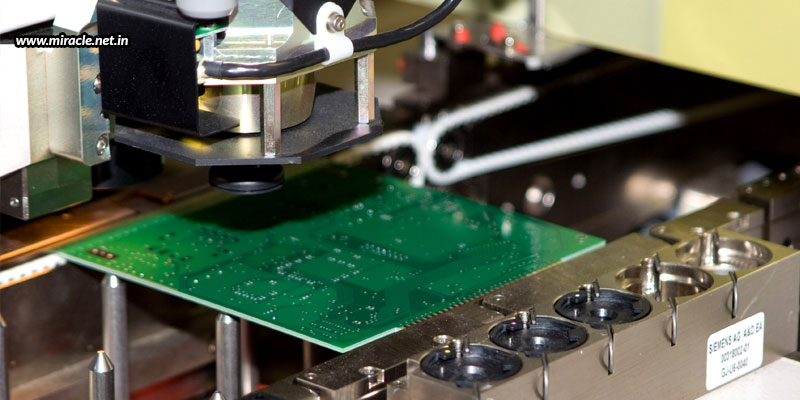

Процесс изготовления печатных плат и оборудование

У нас нет такого понятия, как стандартная печатная плата. Каждая печатная плата имеет уникальные функции в конечном продукте. Поэтому изготовление печатной платы – это сложный процесс, состоящий из множества шагов. Этот обзор охватывает наиболее важные шаги при изготовлении многослойной печатной платы.

Когда Вы заказываете печатные платы на PCBWay, Вы покупаете качество, которое окупает себя с течением времени. Это гарантируется с помощью детализации продукта и контроля качества, гораздо более строгого, чем у других поставщиков, и гарантирует, что продукт будет полностью соответствовать требованиям. В процессе производства показанном ниже Вы можете увидеть, что процесс производства PCBWay уникален или даже выходит за рамки стандарта IPC.

Передовое оборудование делает нас мировыми лидерами в производстве прототипов печатных плат и мелкосерийном производстве печатных плат. Вы можете увидеть некоторые станки и оборудование. Мы постоянно обновляем наше оборудование чтобы гарантировать хорошее качество.

Вы можете увидеть некоторые станки и оборудование. Мы постоянно обновляем наше оборудование чтобы гарантировать хорошее качество.

Материалы печатных плат

Медное основание и материалы основания

Травление печатных плат

Печать внутренних слоев и внешних слоев

AOI

Регистрация пробивки отверстий и автоматический оптический контроль

Травление

Химическое или электро-химическое удаление нежелательных областей проводящего или резистивного материала.

Коричневый оксид или черный оксид

Коричневый оксид или черный оксид, иммерсионный тонкий процесс для печатных плат / PWBs

Ламинирование

Продукт, получается путем соединения двух или более слоев материалов.

Предварительная очистка

Очищение и зачистка фоторезиста перед ламинированием.

Сверление печатной платы

Процесс механического сверления

Предварительная очистка

Очищение и зачистка фоторезиста перед ламинированием.

Визуальный контроль

Удаление нежелательной медной фольги с поверхности

Создание внешних слоев

Проверка, что на поверхности нет пыли, которая может стать причиной короткого замыкания или разомкнутой цепи на готовой печатной плате.

Электролизное осаждение меди

Первый шаг в процессе металлизации – это химическое осаждение очень тонкого слоя меди не стенки отверстий.

Металлизация

Далее мы делаем гальваническое покрытие платы медью.

Травление внешних слоев

Металлизация панели 25 микронами меди на отверстиях и дополнительными 25-30 микронами на дорожках и контактных площадках

Высокая температура

Печь с высокой температурой

Электролитическая металлизация

Химическое осаждение тонкого металлического покрытия над некоторыми основными металлами, которое достигается путем частичного смещения основного металла.

Скрайбирование

Надрезание платы примерно на 1/3 толщины материала, при этом оставляя тонкую полосу, удерживающую печатные платы вместе

Сверление печатной платы

Сверление отверстий для выводных компонентов и сквозных отверстий, которые соединяют медные слои друг с другом.

Нанесение паяльной маски

На большинстве плат имеется паяльная маска с эпоксидной краской, нанесенная с каждой стороны для защиты поверхности меди и предотвращения короткого замыкания припоя

Гальванопокрытие

Электроосаждение металлического покрытия на проводящем объекте.

Электрический тест

Узнайте, как тестируются Ваши печатные платы, чтобы гарантировать их качество.

Окончательная проверка

На последнем этапе процесса группа инспекторов с острым зрением осуществляет окончательную тщательную проверку каждой печатной платыr

Окончательная проверка

На последнем этапе процесса группа инспекторов с острым зрением осуществляет окончательную тщательную проверку каждой печатной платыr

Упаковка

Вакуумная упаковка

Производственное оборудование:

1. AOI Tестер

AOI Tестер

2.AOI Tестер

3.V-cut Машина

4. Медный тестер толщины

5. Летающий зонд тестер электричества

Производственное оборудование:

1. Металлографический анализатор

2.Химическая лаборатория

3. Импеданс тестер

4. Ионный тестер загрязнения

5. Спектрометр толщины металла

6.Hi-Pot Тестер

7.2D измерительный проектор

8.Peel Тестер прочности

Изготовление высококачественных печатных плат в «домашних» условиях

Таити!.. Таити!..

Не были мы ни на каком Таити!

Нас и тут неплохо кормят!

© Кот из мультика

Вступление с отступлением

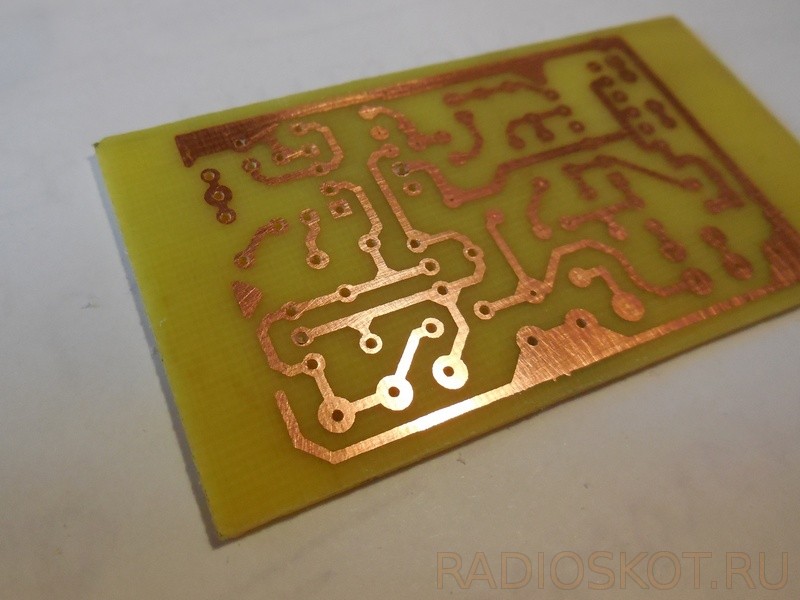

Как в бытовых и лабораторных условиях делали платы раньше? Способов было несколько например:

- рисовали будущие проводники рейсфедерами;

- гравировали и резали резаками;

- наклеивали скотч или изоленту, потом рисунок вырезали скальпелем;

- изготавливали простейшие трафареты с последующим нанесением рисунка с помощью аэрографа.

Недостающие элементы дорисовывали рейсфедерами и ретушировали скальпелем.

Это был длительный и трудоемкий процесс, требующий от «рисователя» недюжинных художественных способностей и аккуратности. Толщина линий с трудом укладывалась в 0,8 мм, точность повторения была никакая, каждую плату нужно было рисовать отдельно, что сильно сдерживало выпуск даже очень маленькой партии печатных плат (далее ПП).

Что же мы имеем сегодня?

Прогресс не стоит на месте. Времена, когда радиолюбители рисовали ПП каменными топорами на шкурах мамонтов, канули в лету. Появление на рынке общедоступной химии для фотолитографии открывает перед нами совсем иные перспективы производства ПП без металлизации отверстий в домашних условиях.

Коротко рассмотрим химию, используемую сегодня для производства ПП.

Фоторезист

Можно использовать жидкий или пленочный. Пленочный в данной статье рассматривать не будем вследствие его дефицитности, сложностей прикатывания к ПП и более низкого качества получаемых на выходе печатных плат.

После анализа предложений рынка я остановился на POSITIV 20 в качестве оптимального фоторезиста для домашнего производства ПП.

Назначение:

POSITIV 20 фоточувствительный лак. Используется при мелкосерийном изготовлении печатных плат, гравюр на меди, при проведении работ, связанных с переносом изображений на различные материалы.

Свойства:

Высокие экспозиционные характеристики обеспечивают хорошую контрастность переносимых изображений.

Применение:

Применяется в областях, связанных с переносом изображений на стекло, пластики, металлы и пр. при мелкосерийном производстве. Способ применения указан на баллоне.

Характеристики:

Цвет: синий

Плотность: при 20°C 0,87 г/см3

Время высыхания: при 70°C 15 мин.

Расход: 15 л/м2

Максимальная фоточувствительность: 310-440 нм

Подробнее о POSITIV 20 можно почитать здесь.

В инструкции к фоторезисту написано, что хранить его можно при комнатной температуре и он не подвержен старению. Категорически не согласен! Хранить его нужно в прохладном месте, например, на нижней полке холодильника, где обычно поддерживается температура +2

+6°C. Но ни в коем случае не допускайте отрицательных температур!

Категорически не согласен! Хранить его нужно в прохладном месте, например, на нижней полке холодильника, где обычно поддерживается температура +2

+6°C. Но ни в коем случае не допускайте отрицательных температур!

Если использовать фоторезисты, продаваемые «на розлив» и не имеющие светонепроницаемой упаковки, требуется позаботиться о защите от света. Хранить нужно в полной темноте и температуре +2 +6°C.

Просветитель

Аналогично, наиболее подходящим просветителем я считаю постоянно используемый мной TRANSPARENT 21.

Назначение:

Позволяет непосредственно переносить изображения на поверхности, покрытые светочувствительной эмульсией POSITIV 20 или другим фоторезистом.

Свойства:

Придает прозрачность бумаге. Обеспечивает пропускание ультрафиолетовых лучей.

Применение:

Для быстрого переноса контуров рисунков и схем на подложку. Позволяет значительно упростить процесс репродуцирования и сократить временные затраты.

Характеристики:

Цвет: прозрачный

Плотность: при 20°C 0,79 г/см3

Время высыхания: при 20°C 30 мин.

Примечание:

Вместо обычной бумаги с просветителем можно использовать прозрачную пленку для струйных или лазерных принтеров в зависимости от того, на чем будем печатать фотошаблон.

Проявитель фоторезиста

Существует много различных растворов для проявления фоторезиста.

Советуют проявлять с помощью раствора «жидкое стекло». Его химический состав: Na2SiO3*5H2O. Это вещество обладает огромным числом достоинств. Наиболее важным является то, что в нем очень трудно передержать ПП вы можете оставить ПП на не фиксированное точно время. Раствор почти не изменяет своих свойств при перепадах температуры (нет риска распада при увеличении температуры), также имеет очень большой срок хранения его концентрация остается постоянной не менее пары лет. Отсутствие проблемы передержки в растворе позволит увеличить его концентрацию для уменьшения времени проявления ПП.

Рекомендуют смешивать 1 часть концентрата с 180 частями воды (чуть более 1,7 г силиката в 200 мл воды), но возможно сделать более концентрированную смесь, чтобы изображение проявлялось примерно за 5 секунд без риска разрушения поверхности при передержке. При невозможности приобретения силиката натрия используйте углекислый натрий (Na2СO3) или углекислый калий (K2СO3).

Также рекомендуют бытовое средство для прочистки сантехники «Крот».

Не пробовал ни первое, ни второе, поэтому расскажу, чем проявляю без каких-либо проблем уже несколько лет. Я использую водный раствор каустической соды. На 1 литр холодной воды 7 граммов каустической соды. Если нет NaOH, применяю раствор KOH, вдвое увеличив концентрацию щелочи в растворе. Время проявления 30-60 секунд при правильной экспозиции. Если по истечении 2 минут рисунок не проявляется (или проявляется слабо), и начинает смываться фоторезист с заготовки значит, неправильно выбрано время экспозиции: нужно увеличивать. Если, наоборот, быстро проявляется, но смываются и засвеченные участки, и незасвеченные либо слишком велика концентрация раствора, либо низкое качество фотошаблона (ультрафиолет свободно проходит сквозь «черное»): нужно увеличивать плотность печати шаблона.

Если, наоборот, быстро проявляется, но смываются и засвеченные участки, и незасвеченные либо слишком велика концентрация раствора, либо низкое качество фотошаблона (ультрафиолет свободно проходит сквозь «черное»): нужно увеличивать плотность печати шаблона.

Растворы травления меди

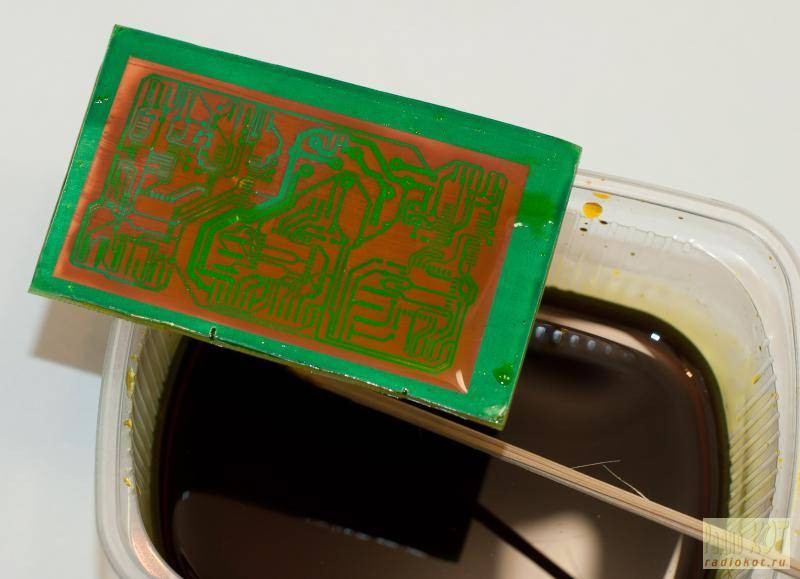

Лишнюю медь с печатных плат стравливают с помощью разных травителей. Среди людей, занимающихся этим дома, зачастую распространены персульфат аммония, перекись водорода + соляная кислота, раствор медного купороса + поваренная соль.

Я всегда травлю хлорным железом в стеклянной посуде. При работе с раствором нужно быть осторожным и внимательным: при попадании на одежду и предметы остаются ржавые пятна, которые с трудом удаляются слабым раствором лимонной (сок лимона) или щавелевой кислоты.

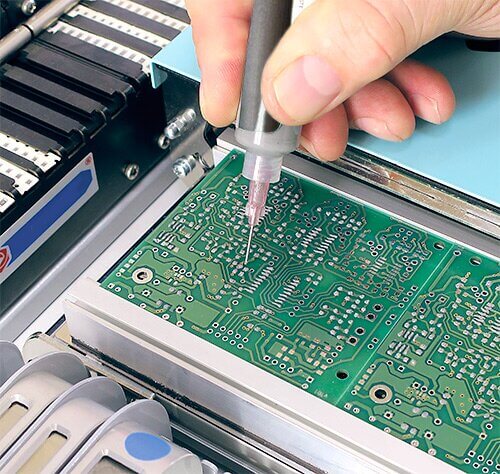

Концентрированный раствор хлорного железа подогреваем до 50-60°C, в него погружаем заготовку, стеклянной палочкой с ватным тампоном на конце аккуратно и без усилия водим по участкам, где хуже стравливается медь, этим достигается более ровное травление по всей площади ПП. Если не выравнивать принудительно скорость, увеличивается требуемая продолжительность травления, а это со временем приводит к тому, что на участках, где медь уже стравилась, начинается подтравливание дорожек. В итоге имеем совсем не то, что хотели получить. Очень желательно обеспечить непрерывное перемешивание травильного раствора.

Если не выравнивать принудительно скорость, увеличивается требуемая продолжительность травления, а это со временем приводит к тому, что на участках, где медь уже стравилась, начинается подтравливание дорожек. В итоге имеем совсем не то, что хотели получить. Очень желательно обеспечить непрерывное перемешивание травильного раствора.

Химия для смывки фоторезиста

Чем проще всего смыть уже ненужный фоторезист после травления? После многократных проб и ошибок я остановился на обыкновенном ацетоне. Когда его нет смываю любым растворителем для нитрокрасок.

Итак, делаем печатную плату

С чего начинается высококачественная печатная плата? Правильно:

Создание высококачественного фотошаблона

Для его изготовления можно воспользоваться практически любым современным лазерным или струйным принтером. Учитывая, что мы используем в рамках данной статьи позитивный фоторезист, там, где на ПП должна остаться медь, принтер должен рисовать черным. Где не должно быть меди принтер ничего не должен рисовать. Очень важный момент при печати фотошаблона: требуется установить максимальный полив красителя (в настройках драйвера принтера). Чем более черными будут закрашенные участки, тем больше шансов получить великолепный результат. Цвет не нужен, достаточно черного картриджа. Из той программы (рассматривать программы не будем: каждый волен выбирать сам от PCAD до Paintbrush), в которой рисовался фотошаблон, печатаем на обычном листе бумаги. Чем выше разрешение при печати и чем качественнее бумага, тем выше будет качество фотошаблона. Рекомендую не ниже 600 dpi, бумага не должна быть сильно плотной. При печати учитываем, что той стороной листа, на которую наносится краска, шаблон будет класться на заготовку ПП. Если сделать иначе, края у проводников ПП будут размытыми, нечеткими. Даем просохнуть краске, если это был струйный принтер. Далее пропитываем бумагу TRANSPARENT 21, даем просохнуть и фотошаблон готов.

Вместо бумаги и просветителя можно и даже очень желательно использовать прозрачную пленку для лазерных (при печати на лазерном принтере) или струйных (для струйной печати) принтеров. Учтите, что у этих пленок стороны неравнозначны: только одна рабочая. Если будете использовать лазерную печать, крайне рекомендую сделать «сухой» прогон листа пленки перед печатью просто прогоните лист через принтер, имитируя печать, но ничего не печатая. Зачем это нужно? При печати фьюзер (печка) прогреет лист, что неизбежно приведет к его деформации. Как следствие ошибка в геометрии ПП на выходе. При изготовлении двусторонних ПП это чревато несовпадением слоев со всеми вытекающими А с помощью «сухого» прогона мы прогреем лист, он деформируется и будет готов к печати шаблона. При печати лист во второй раз пройдет сквозь печку, но деформация при этом будет куда менее значительной проверено неоднократно.

Если ПП несложная, можно нарисовать ее вручную в очень удобной программе с русифицированным интерфейсом Sprint Layout 3.0R (~650 КБ).

На подготовительном этапе рисовать не слишком громоздкие электрические схемы очень удобно в также русифицированной программе sPlan 4.0 (~450 КБ).

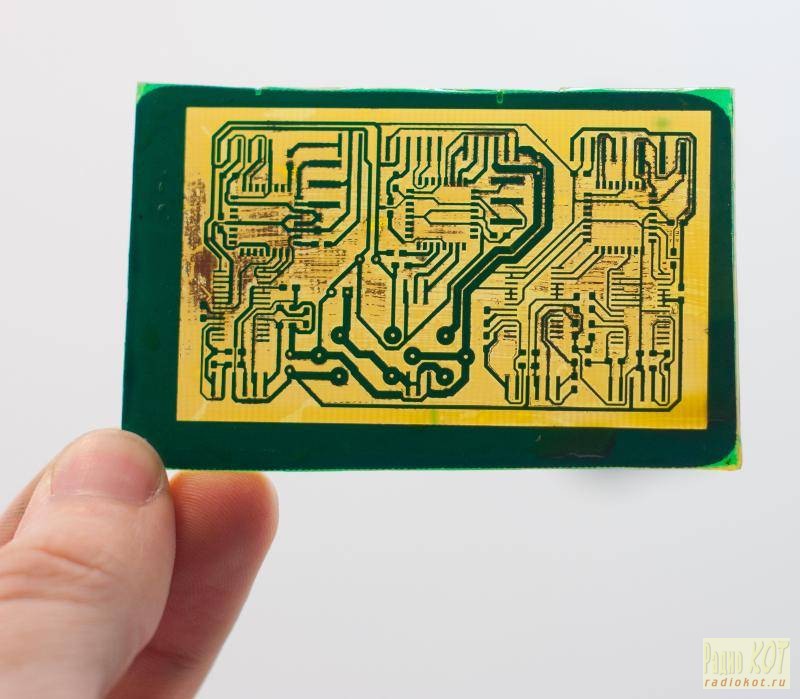

Так выглядят готовые фотошаблоны, распечатанные на принтере Epson Stylus Color 740:

Печатаем только черным, с максимальным поливом красителя. Материал прозрачная пленка для струйных принтеров.

Подготовка поверхности ПП к нанесению фоторезиста

Для производства ПП используются листовые материалы с нанесенной медной фольгой. Самые распространенные варианты с толщиной меди 18 и 35 мкм. Чаще всего для производства ПП в домашних условиях используются листовые текстолит (прессованная с клеем ткань в несколько слоев), стеклотекстолит (то же самое, но в качестве клея используются эпоксидные компаунды) и гетинакс (прессованная бумага с клеем). Реже ситтал и поликор (высокочастотная керамика в домашних условиях применяется крайне редко), фторопласт (органический пластик). Последний также применяется для изготовления высокочастотных устройств и, имея очень хорошие электротехнические характеристики, может использоваться везде и всюду, но его применение ограничивает высокая цена.

Прежде всего, необходимо убедиться в том, что заготовка не имеет глубоких царапин, задиров и тронутых коррозией участков. Далее желательно до зеркала отполировать медь. Полируем не особо усердствуя, иначе сотрем и без того тонкий слой меди (35 мкм) или, во всяком случае, добьемся разной толщины меди на поверхности заготовки. А это, в свою очередь, приведет к разной скорости вытравливания: быстрее стравится там, где тоньше. Да и более тонкий проводник на плате не всегда хорошо. Особенно, если он длинный и по нему будет течь приличный ток. Если медь на заготовке качественная, без грехов, то достаточно обезжирить поверхность.

Нанесение фоторезиста на поверхность заготовки

Располагаем плату на горизонтальной или слегка наклоненной поверхности и наносим состав из аэрозольной упаковки с расстояния примерно 20 см. Помним, что важнейший враг при этом пыль. Каждая частица пыли на поверхности заготовки источник проблем. Чтобы создать однородное покрытие, распыляем аэрозоль непрерывными зигзагообразными движениями, начиная из верхнего левого угла. Не применяйте аэрозоль в избыточных количествах, так как это вызывает нежелательные подтеки и приводит к образованию неоднородного по толщине покрытия, требующего более длительного времени экспозиции. Летом при высокой температуре окружающей среды может потребоваться повторная обработка, либо необходимо распылять аэрозоль с меньшего расстояния для уменьшения потерь от испарения. При распылении не наклоняйте баллон сильно это приводит к повышенному расходу газа-пропеллента и как следствие аэрозольный баллон прекращает работу, хотя в нем остается еще фоторезист. Если вы получаете неудовлетворительные результаты при аэрозольном нанесении фоторезиста, используйте центрифужное покрытие. В этом случае фоторезист наносится на плату, закрепленную на вращающемся столе с приводом 300-1000 оборотов в минуту. После окончания нанесения покрытия плата не должна подвергаться воздействию сильного света. По цвету покрытия можно приблизительно определить толщину нанесенного слоя:

- светло-серый синий 1-3 микрона;

- темно-серый синий 3-6 микрон;

- синий 6-8 микрон;

- темно-синий более 8 микрон.

На меди цвет покрытия может иметь зеленоватый оттенок.

Чем тоньше покрытие на заготовке, тем лучше результат.

Я всегда наношу фоторезист на центрифуге. В моей центрифуге скорость вращения 500-600 об/мин. Крепление должно быть простым, зажим производится только по торцам заготовки. Закрепляем заготовку, запускаем центрифугу, брызгаем на центр заготовки и наблюдаем, как фоторезист тончайшим слоем растекается по поверхности. Центробежными силами излишки фоторезиста будут сброшены с будущей ПП, поэтому очень рекомендую предусмотреть защитную стенку, чтобы не превратить рабочее место в свинарник. Я использую обыкновенную кастрюлю, в днище которой по центру сделано отверстие. Через это отверстие проходит ось электродвигателя, на которой установлена площадка крепления в виде креста из двух алюминиевых реек, по которым «бегают» уши зажима заготовок. Уши сделаны из алюминиевых уголков, зажимаемых на рейке гайкой типа «барашек». Почему алюминий? Маленькая удельная масса и, как следствие, меньше биения при отклонении центра массы вращения от центра вращения оси центрифуги. Чем точнее отцентрировать заготовку, тем меньше будут биения за счет эксцентриситета массы и тем меньше усилий потребуется для жесткого крепления центрифуги к основанию.

Фоторезист нанесен. Даем ему просохнуть в течение 15-20 минут, переворачиваем заготовку, наносим слой на вторую сторону. Даем еще 15-20 минут на сушку. Не забываем о том, что попадание прямого солнечного света и пальцев на рабочие стороны заготовки недопустимы.

Дубление фоторезиста на поверхности заготовки

Помещаем заготовку в духовку, плавно доводим температуру до 60-70°C. При этой температуре выдерживаем 20-40 минут. Важно, чтобы поверхностей заготовки ничто не касалось допустимы только касания торцов.

Выравнивание верхнего и нижнего фотошаблонов на поверхностях заготовки

На каждом из фотошаблонов (верхний и нижний) должны быть метки, по которым на заготовке нужно сделать 2 отверстия для совмещения слоев. Чем дальше друг от друга метки, тем выше точность совмещения. Обычно я их ставлю по диагонали шаблонов. По этим меткам на заготовке с помощью сверлильного станка строго под 90° сверлим два отверстия (чем тоньше отверстия, тем точнее совмещение я использую сверло 0,3 мм) и совмещаем по ним шаблоны, не забывая о том, что шаблон должен прикладываться к фоторезисту той стороной, на которую была произведена печать. Прижимаем шаблоны к заготовке тонкими стеклами. Стекла предпочтительнее всего использовать кварцевые они лучше пропускают ультрафиолет. Еще лучшие результаты дает оргстекло (плексиглас), но оно имеет неприятное свойство царапаться, что неизбежно скажется на качестве ПП. При небольших размерах ПП можно использовать прозрачную крышку от упаковки компакт-диска. За неимением таких стекол можно использовать и обычное оконное, увеличив время экспозиции. Важно, чтобы стекло было ровным, обеспечивая ровное прилегание фотошаблонов к заготовке, иначе невозможно будет получить качественные края дорожек на готовой ПП.

Заготовка с фотошаблоном под оргстеклом. Используем коробку из-под компакт-диска.

Экспозиция (засветка)

Время, требуемое для экспонирования, зависит от толщины слоя фоторезиста и интенсивности источника света. Лак-фоторезист POSITIV 20 чувствителен к ультрафиолетовым лучам, максимум чувствительности приходится на участок с длиной волны 360-410 нм.

Лучше всего экспонировать под лампами, диапазон излучения которых находится в ультрафиолетовой области спектра, но если такой лампы у вас нет можно использовать и обычные мощные лампы накаливания, увеличив время экспозиции. Не начинайте засветку до момента стабилизации освещения от источника необходимо, чтобы лампа прогрелась в течение 2-3 минут. Время экспозиции зависит от толщины покрытия и обычно составляет 60-120 секунд при расположении источника света на расстоянии 25-30 см. Используемые пластины стекла могут поглощать до 65% ультрафиолета, поэтому в таких случаях необходимо увеличивать время экспозиции. Лучшие результаты достигаются при использовании прозрачных плексигласовых пластин. При применении фоторезиста с длительным сроком хранения время экспонирования может потребоваться увеличить вдвое помните: фоторезисты подвержены старению!

Примеры использования различных источников света:

| Источник света | Время | Расстояние | Примечание |

|---|---|---|---|

| ртутная лампа Philips HPR125 | 3 мин. | 30 см | покрытие из кварцевого стекла толщиной 5 мм |

| ртутная лампа 1000W | 1,5 мин. | 50 см | покрытие из кварцевого стекла толщиной 5 мм |

| ртутная лампа 500W | 2,5 мин. | 50 см | покрытие из кварцевого стекла толщиной 5 мм |

| кварцевая лампа 300W | 3-4 мин. | 30 см | покрытие из кварцевого стекла толщиной 5 мм |

| солнечный свет | 5-10 мин. | лето, в полдень, безоблачно | покрытие из кварцевого стекла толщиной 5 мм |

| лампы Osram-Vitalux 300W | 4-8 мин. | 40 см | покрытие из кварцевого стекла толщиной 8 мм |

Лампы УФ-излучения

Каждую сторону экспонируем по очереди, после экспозиции даем выстояться заготовке 20-30 минут в затемненном месте.

Проявление экспонированной заготовки

Проявляем в растворе NaOH (каустическая сода) подробнее смотрите в начале статьи при температуре раствора 20-25°C. Если до 2 минут проявления нет мало время экспозиции. Если проявляется хорошо, но смываются и полезные участки вы перемудрили с раствором (слишком велика концентрация) или слишком велико время экспозиции при данном источнике излучения или фотошаблон низкого качества недостаточно насыщенный печатаемый черный цвет позволяет ультрафиолету засвечивать заготовку.

При проявлении я всегда очень бережно, без усилий «катаю» ватным тампоном на стеклянной палочке по тем местам, где должен смыться засвеченный фоторезист, это ускоряет процесс.

Промывка заготовки от щелочи и остатков отслоившегося засвеченного фоторезиста

Я делаю это под водопроводным краном обычной водопроводной водой.

Повторное дубление фоторезиста

Помещаем заготовку в духовку, плавно поднимаем температуру и при температуре 60-100°C выдерживаем 60-120 минут рисунок становится прочным и твердым.

Проверка качества проявления

Кратковременно (на 5-15 секунд) погружаем заготовку в подогретый до температуры 50-60°C раствор хлорного железа. Быстро промываем проточной водой. В местах, где фоторезиста нет, начинается интенсивное травление меди. Если где-то случайно остался фоторезист, аккуратно механически удаляем его. Удобно это делать обычным или офтальмологическим скальпелем, вооружившись оптикой (очки для пайки, лупа часовщика, лупа на штативе, микроскоп).

Травление

Травим в концентрированном растворе хлорного железа с температурой 50-60°C. Желательно обеспечить непрерывную циркуляцию травильного раствора. Плохо стравливающиеся места аккуратно «массируем» ватным тампоном на стеклянной палочке. Если хлорное железо свежеприготовленное, время травления обычно не превышает 5-6 минут. Промываем заготовку проточной водой.

Плата вытравлена

Как готовить концентрированный раствор хлорного железа? Растворяем в слегка (до 40°C) подогретой воде FeCl3 до тех пор, пока не перестанет растворяться. Фильтруем раствор. Хранить нужно в затемненном прохладном месте в герметичной неметаллической упаковке в стеклянных бутылках, например.

Удаление уже ненужного фоторезиста

Смываем фоторезист с дорожек ацетоном или растворителем для нитрокрасок и нитроэмалей.

Сверление отверстий

Диаметр точки будущего отверстия на фотошаблоне желательно подбирать таким, чтобы впоследствии было удобно сверлить. Например, при требуемом диаметре отверстия 0,6-0,8 мм диаметр точки на фотошаблоне должен быть около 0,4-0,5 мм в таком случае сверло будет хорошо центроваться.

Желательно использовать сверла, покрытые карбидом вольфрама: сверла из быстрорежущих сталей очень быстро изнашиваются, хотя сталь можно применять для сверления одиночных отверстий большого диаметра (больше 2 мм), так как сверла с напылением карбида вольфрама такого диаметра слишком дорогие. При сверлении отверстий диаметром менее 1 мм лучше использовать вертикальный станок, иначе ваши сверла будут быстро ломаться. Если сверлить ручной дрелью неизбежны перекосы, ведущие к неточной стыковке отверстий между слоями. Движение сверху вниз на вертикальном сверлильном станке самое оптимальное с точки зрения нагрузки на инструмент. Карбидные сверла изготавливают с жестким (т.е. сверло точно соответствует диаметру отверстия) или с толстым (иногда называют «турбо-») хвостовиком, имеющим стандартный размер (обычно, 3,5 мм). При сверлении сверлами с карбидным напылением важно жестко закрепить ПП, так как такое сверло при движении вверх может приподнять ПП, перекосить перпендикулярность и вырвать фрагмент платы.

Сверла маленьких диаметров обычно вставляются либо в цанговый патрон (различных размеров), либо в трехкулачковый патрон. Для точной фиксации закрепление в трехкулачковом патроне не самый лучший вариант, и маленький размер сверла (меньше 1 мм) быстро делает желобки в зажимах, теряя хорошую фиксацию. Поэтому для сверл диаметром меньше 1 мм лучше использовать цанговый патрон. На всякий случай приобретите дополнительный набор, содержащий запасные цанги для каждого размера. Некоторые недорогие сверла производят с пластиковыми цангами выбросите их и купите металлические.

Для получения приемлемой точности необходимо правильно организовать рабочее место, то есть, во-первых, обеспечить хорошее освещение платы при сверлении. Для этого можно использовать галогенную лампу, прикрепив ее на штативе для возможности выбирать позицию (освещать правую сторону). Во-вторых, поднять рабочую поверхность примерно на 15 см выше столешницы для лучшего визуального контроля над процессом. Неплохо было бы удалять пыль и стружку в процессе сверления (можно использовать обычный пылесос), но это не обязательно. Надо отметить, что пыль от стекловолокон, образующаяся при сверлении, очень колкая и при попадании на кожу вызывает ее раздражение. И, наконец, при работе очень удобно пользоваться ножным включателем сверлильного станка.

Типичные размеры отверстий:

- переходные отверстия 0,8 мм и менее;

- интегральные схемы, резисторы и т.д. 0,7-0,8 мм;

- большие диоды (1N4001) 1,0 мм;

- контактные колодки, триммеры до 1,5 мм.

Старайтесь избегать отверстий диаметром менее 0,7 мм. Всегда держите не менее двух запасных сверл 0,8 мм и менее, так как они всегда ломаются именно в тот момент, когда вам срочно надо сделать заказ. Сверла 1 мм и больше намного надежнее, хотя и для них неплохо бы иметь запасные. Когда вам надо изготовить две одинаковые платы, то для экономии времени их можно сверлить одновременно. При этом необходимо очень аккуратно сверлить отверстия в центре контактной площадки около каждого угла ПП, а для больших плат отверстия, расположенные близко от центра. Положите платы друг на друга и, используя центрующие отверстия 0,3 мм в двух противоположных углах и штифты в качестве колышков, закрепите платы относительно друг друга.

При необходимости можно зенковать отверстия сверлами большего диаметра.

Лужение меди на ПП

Если нужно облудить дорожки на ПП, можно воспользоваться паяльником, мягким низкоплавким припоем, спиртоканифольным флюсом и оплеткой коаксиального кабеля. При больших объемах лудят в ванных, наполненных низкотемпературными припоями с добавлением флюсов.

Наиболее популярным и простым расплавом для лужения является легкоплавкий сплав «Розе» (олово 25%, свинец 25%, висмут 50%), температура плавления которого 93-96°C. Плату при помощи щипцов помещают под уровень жидкого расплава на 5-10 секунд и, вынув, проверяют, вся ли медная поверхность покрыта равномерно. При необходимости операцию повторяют. Сразу же после вынимания платы из расплава его остатки удаляют либо с помощью резинового ракеля, либо резким встряхиванием в направлении, перпендикулярном плоскости платы, удерживая ту в зажиме. Другим способом удаления остатков сплава «Розе» является нагрев платы в термошкафу и встряхивание. Операция может проводиться повторно для достижения монотолщинного покрытия. Чтобы предотвратить окисление горячего расплава, в емкость для лужения добавляют глицерин, так чтобы его уровень покрывал расплав на 10 мм. После окончания процесса плата отмывается от глицерина в проточной воде. Внимание! Данные операции предполагают работу с установками и материалами, находящимися под действием высокой температуры, поэтому для предотвращения ожога необходимо пользоваться защитными перчатками, очками и фартуками.

Операция лужения сплавом олово-свинец протекает аналогично, но более высокая температура расплава ограничивает область применения данного способа в условиях кустарного производства.

Хочу поделиться еще одним способом лужения при помощи сплава «Розе», также проверенным на практике. Обыкновенная водопроводная вода наливается в консервную банку или небольшую мисочку, добавляется немного лимонной кислоты или уксуса, ставится на плиту. В кипящую воду помещается плата, высыпается несколько застывших капель сплава «Розе», которые тут же плавятся в кипящей воде, и ваткой, намотанной на длинный пинцет или палочку (чтобы не обжечься паром), аккуратно размазываются по дорожкам. По завершении процесса вода сливается, а застывшие остатки сплава складываются в какую-либо емкость до следующего использования.

Не забудьте после лужения очистить плату от флюса и тщательно обезжирить.

Если у вас большое производство можно использовать химическое лужение.

Нанесение защитной маски

Операции с нанесением защитной маски в точности повторяют все, что было написано выше: наносим фоторезист, сушим, дубим, центруем фотошаблоны масок, экспонируем, проявляем, промываем и еще раз дубим. Само собой, пропускаем шаги с проверкой качества проявления, травлением, удалением фоторезиста, лужением и сверлением. В самом конце дубим маску в течение 2 часов при температуре около 90-100°C она станет прочной и твердой, как стекло. Образованная маска защищает поверхность ПП от внешнего воздействия и предохраняет от теоретически возможных замыканий при эксплуатации. Также она играет не последнюю роль при автоматической пайке не дает «сесть» припою на соседние участки, замыкая их.

Все, двусторонняя печатная плата с маской готова

Мне приходилось таким образом делать ПП с шириной дорожек и шагом между ними до 0,05 мм (!). Но это уже ювелирная работа. А без особых усилий можно делать ПП с шириной дорожки и шагом между ними 0,15-0,2 мм.

На плату, показанную на фотографиях, я маску не наносил не было такой необходимости.

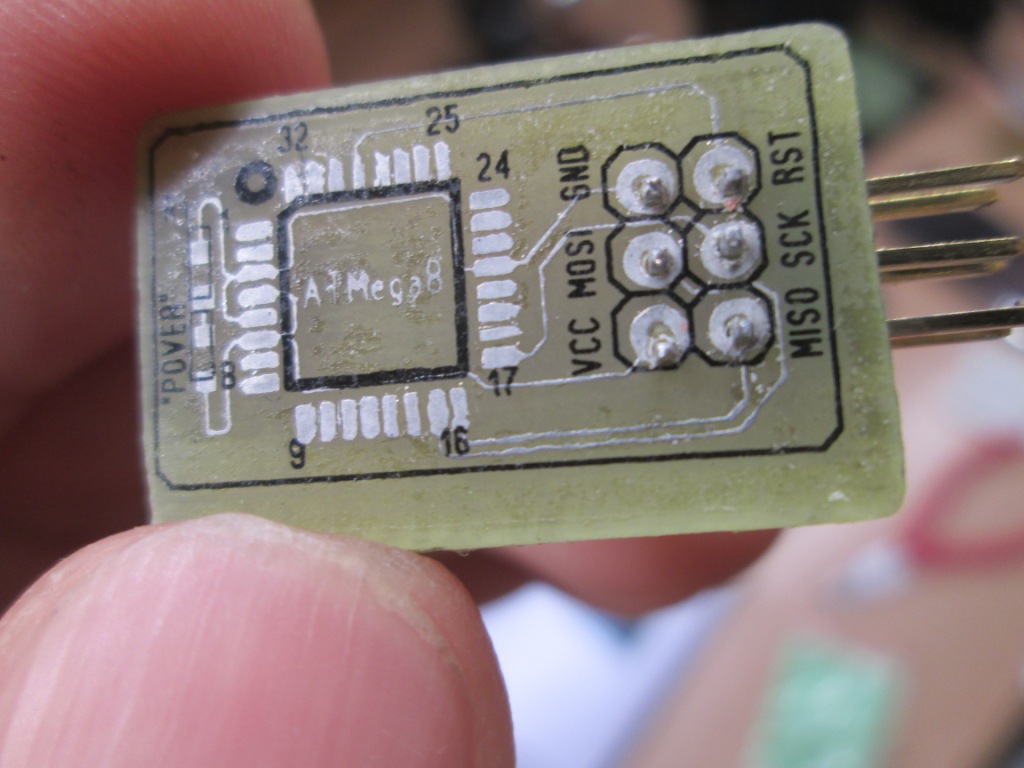

Печатная плата в процессе монтажа на нее компонентов

А вот и само устройство, для которого делалась ПП:

Это сотовый телефонный мост, позволяющий в 2-10 раз снизить стоимость услуг мобильной связи ради этого стоило возиться с ПП ;). ПП с распаянными компонентами находится в подставке. Раньше там было обыкновенное зарядное устройство для аккумуляторов мобильного телефона.

Дополнительная информация

Металлизация отверстий

В домашних условиях можно выполнить даже металлизацию отверстий. Для этого внутренняя поверхность отверстий обрабатывается 20-30-процентным раствором азотнокислого серебра (ляпис). Затем поверхность очищается ракелем и плата сушится на свету (можно использовать УФ-лампу). Суть этой операции в том, что под действием света азотнокислое серебро разлагается, и на плате остаются вкрапления серебра. Далее производится химическое осаждение меди из раствора: сернокислая медь (медный купорос) 2 г, едкий натр 4 г, нашатырный спирт 25-процентный 1 мл, глицерин 3,5 мл, формалин 10-процентный 8-15 мл, вода 100 мл. Срок хранения приготовленного раствора очень мал готовить нужно непосредственно перед применением. После осаждения меди плату промывают и сушат. Слой получается очень тонким, его толщину необходимо увеличить до 50 мкм гальваническим способом.

Раствор для нанесения медного покрытия гальваническим способом:

На 1 литр воды 250 г сульфата меди (медный купорос) и 50-80 г концентрированной серной кислоты. Анодом служит медная пластинка, подвешенная параллельно покрываемой детали. Напряжение должно быть 3-4 В, плотность тока 0,02-0,3 A/см2, температура 18-30°C. Чем меньше ток, тем медленнее идет процесс металлизации, но тем качественнее получаемое покрытие.

Фрагмент печатной платы, где видна металлизация в отверстии

Самодельные фоторезисты

Фоторезист на основе желатина и бихромата калия:

Первый раствор: 15 г желатина залить 60 мл кипяченой воды и оставить для набухания на 2-3 часа. После набухания желатина поставить емкость на водяную баню при температуре 30-40°C до полного растворения желатина.

Второй раствор: в 40 мл кипяченой воды растворить 5 г двухромовокислого калия (хромпик, порошок ярко-оранжевого цвета). Растворять при слабом рассеянном освещении.

В первый раствор при интенсивном перемешивании влить второй. В полученную смесь пипеткой добавить несколько капель нашатырного спирта до получения соломенного цвета. Фотоэмульсия наносится на подготовленную плату при очень слабом освещении. Плата сушится до «отлипа» при комнатной температуре в полной темноте. После экспонирования плату при слабом рассеянном освещении промыть в теплой проточной воде до удаления незадубленного желатина. Чтобы лучше оценить результат, можно окрасить участки с неудаленным желатином раствором марганцовки.

Усовершенствованный самодельный фоторезист:

Первый раствор: 17 г столярного клея, 3 мл водного раствора аммиака, 100 мл воды оставить для набухания на сутки, затем греть на водяной бане при 80°C до полного растворения.

Второй раствор: 2,5 г бихромата калия, 2,5 г бихромата аммония, 3 мл водного раствора аммиака, 30 мл воды, 6 мл спирта.

Когда первый раствор остынет до 50°C, при энергичном перемешивании влейте в него второй раствор и полученную смесь профильтруйте (эту и последующие операции необходимо проводить в затемненном помещении, солнечный свет недопустим!). Эмульсия наносится при температуре 30-40°C. Дальше как в первом рецепте.

Фоторезист на основе бихромата аммония и поливинилового спирта:

Готовим раствор: поливиниловый спирт 70-120 г/л, бихромат аммония 8-10 г/л, этиловый спирт 100-120 г/л. Избегать яркого света! Наносится в 2 слоя: первый слой сушка 20-30 минут при 30-45°C второй слой сушка 60 минут при 35-45°C. Проявитель 40-процентный раствор этилового спирта.

Химическое лужение

Прежде всего, плату необходимо декапировать, чтобы удалить образовавшийся окисел меди: 2-3 секунды в 5-процентном растворе соляной кислоты с последующей промывкой в проточной воде.

Достаточно просто осуществлять химическое лужение погружением платы в водный раствор, содержащий хлорное олово. Выделение олова на поверхности медного покрытия происходит при погружении в такой раствор соли олова, в котором потенциал меди более электроотрицателен, чем материал покрытия. Изменению потенциала в нужном направлении способствует введение в раствор соли олова комплексообразующей добавки тиокарбамида (тиомочевины). Такого типа растворы имеют следующий состав (г/л):

| 1 | 2 | 3 | 4 | |

|---|---|---|---|---|

| Двухлористое олово SnCl2*2H2O | 5,5 | 5-8 | 20 | 10 |

| Тиокарбамид CS(NH2)2 | 50 | 35-50 | – | – |

| Серная кислота H2SO4 | – | 30-40 | – | – |

| Винная кислота C4H6O6 | 35 | – | – | – |

| Каустическая сода NaOH | – | 6 | – | – |

| Молочнокислый натрий | – | – | 200 | – |

| Сернокислый алюминий-аммоний (алюмоаммонийные квасцы) | – | – | – | 300 |

| Температура, °C | 60-70 | 50-60 | 18-25 | 18-25 |

Среди перечисленных наиболее распространены растворы 1 и 2. Иногда в качестве поверхностно-активного вещества для 1-го раствора предлагается использование моющего средства «Прогресс» в количестве 1 мл/л. Добавление во 2-й раствор 2-3 г/л нитрата висмута приводит к осаждению сплава, содержащего до 1,5% висмута, что улучшает паяемость покрытия (препятствует старению) и многократно увеличивает срок хранения до пайки компонентов у готовой ПП.

Для консервации поверхности применяют аэрозольные распылители на основе флюсующих композиций. Нанесенный на поверхность заготовки лак после высыхания образует прочную гладкую пленку, которая препятствует окислению. Одним из популярных веществ является «SOLDERLAC» фирмы Cramolin. Последующая пайка проводится прямо по обработанной поверхности без дополнительного удаления лака. В особо ответственных случаях пайки лак можно удалить спиртовым раствором.

Искусственные растворы для лужения ухудшаются с течением времени, особенно при контакте с воздухом. Поэтому если у вас большие заказы бывают нечасто, то старайтесь приготовить сразу небольшое количество раствора, достаточное для лужения нужного количества ПП, а остатки раствора храните в закрытой емкости (идеально подходят бутылки типа используемых в фотографии, не пропускающие воздух). Также необходимо защищать раствор от загрязнения, которое может сильно ухудшить качество вещества.

В заключение хочу сказать, что все же лучше использовать готовые фоторезисты и не заморачиваться с металлизацией отверстий в домашних условиях великолепных результатов все равно не получите.

Как изготавливаются печатные платы »Электроника

Процесс, посредством которого голые печатные платы, печатные платы, используемые в электронных продуктах, даже немного важен, как сборка с компонентами.

Производство печатных плат Включает:

Основы производства печатных плат

Как правильно выбрать производителя печатной платы

Процесс производства печатных плат очень важен для всех, кто работает в электронной промышленности. Печатные платы, PCB, очень широко используются в качестве основы для электронных схем.Печатные платы используются для обеспечения механической основы, на которой может быть построена схема. Соответственно, практически во всех схемах используются печатные платы, и они разработаны и используются в миллионах.

Хотя сегодня печатные платы составляют основу практически всех электронных схем, они обычно воспринимаются как должное. Тем не менее, технологии в этой области электроники продвигаются вперед. Размеры дорожек уменьшаются, количество слоев в платах увеличивается, чтобы приспособиться к возросшей требуемой связности, а правила проектирования улучшаются, чтобы гарантировать, что меньшие устройства SMT можно обрабатывать, а процессы пайки, используемые в производстве, могут быть адаптированы.

Процесс производства печатной платы может осуществляться разными способами, и существует множество вариантов. Несмотря на множество небольших вариаций, основные этапы производственного процесса печатной платы одинаковы.

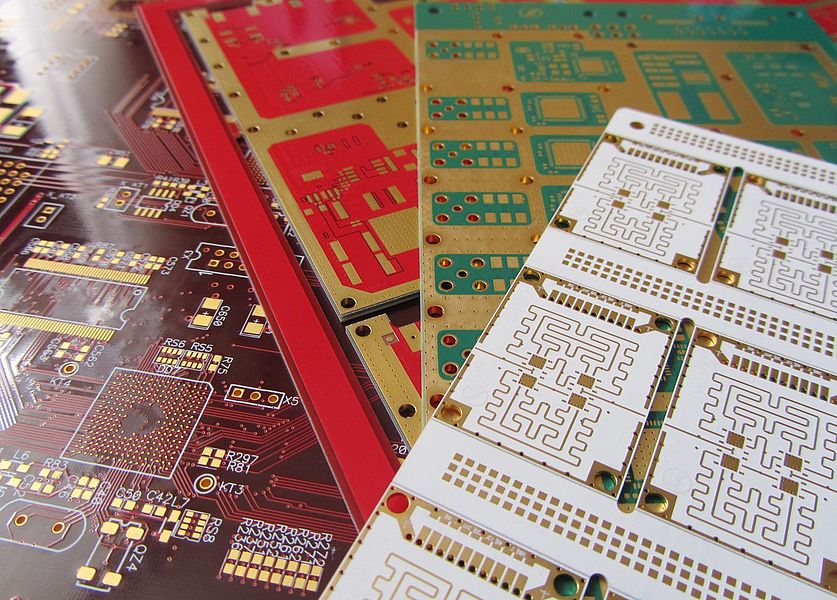

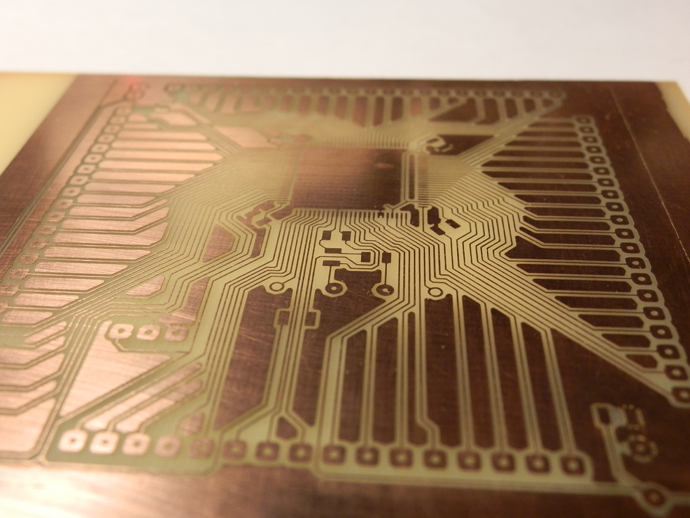

Составные части печатной платы

Печатные платы, PCB, могут быть изготовлены из различных материалов. Наиболее широко используется в виде плит на основе стекловолокна, известных как FR4. Это обеспечивает разумную степень стабильности при изменении температуры и не вызывает серьезных поломок, но при этом не является чрезмерно дорогостоящим.Для печатных плат в недорогих коммерческих продуктах доступны другие более дешевые материалы. Для высокопроизводительных радиочастотных конструкций, где важна диэлектрическая проницаемость подложки и требуются низкие уровни потерь, можно использовать печатные платы на основе ПТФЭ, хотя с ними гораздо труднее работать.

Чтобы сделать печатную плату с дорожками для компонентов, сначала получают плату с медным покрытием. Он состоит из материала подложки, обычно FR4, с медным покрытием обычно с обеих сторон.Эта медная оболочка состоит из тонкого слоя медного листа, прикрепленного к плате. Это соединение обычно очень хорошо для FR4, но сама природа ПТФЭ делает это более трудным, и это добавляет сложности при обработке печатных плат из ПТФЭ.

Базовый процесс производства печатной платы

Когда выбраны и доступны голые печатные платы, следующим шагом будет создание необходимых дорожек на плате и удаление нежелательной меди. Изготовление печатных плат обычно осуществляется с использованием процесса химического травления.Наиболее распространенной формой травления печатных плат является хлорид железа.

Для получения правильного рисунка следов используется фотографический процесс. Обычно медь на неизолированных печатных платах покрывается тонким слоем фоторезиста. Затем он подвергается воздействию света через фотопленку или фото-маску, детализирующую требуемые дорожки. Таким образом изображение дорожек переносится на фоторезист. В этом комплекте фоторезист помещается в проявитель, так что только те области платы, где необходимы дорожки, покрываются резистом.

Следующим этапом процесса является размещение печатных плат в хлористом железе для протравливания участков, где не требуются дорожки или медь. Зная концентрацию хлорида железа и толщину меди на плате, ее помещают в пену для травления на необходимое время. Если печатные платы находятся в травлении слишком долго, некоторая четкость теряется, так как хлорид железа будет иметь тенденцию подрезать фоторезист.

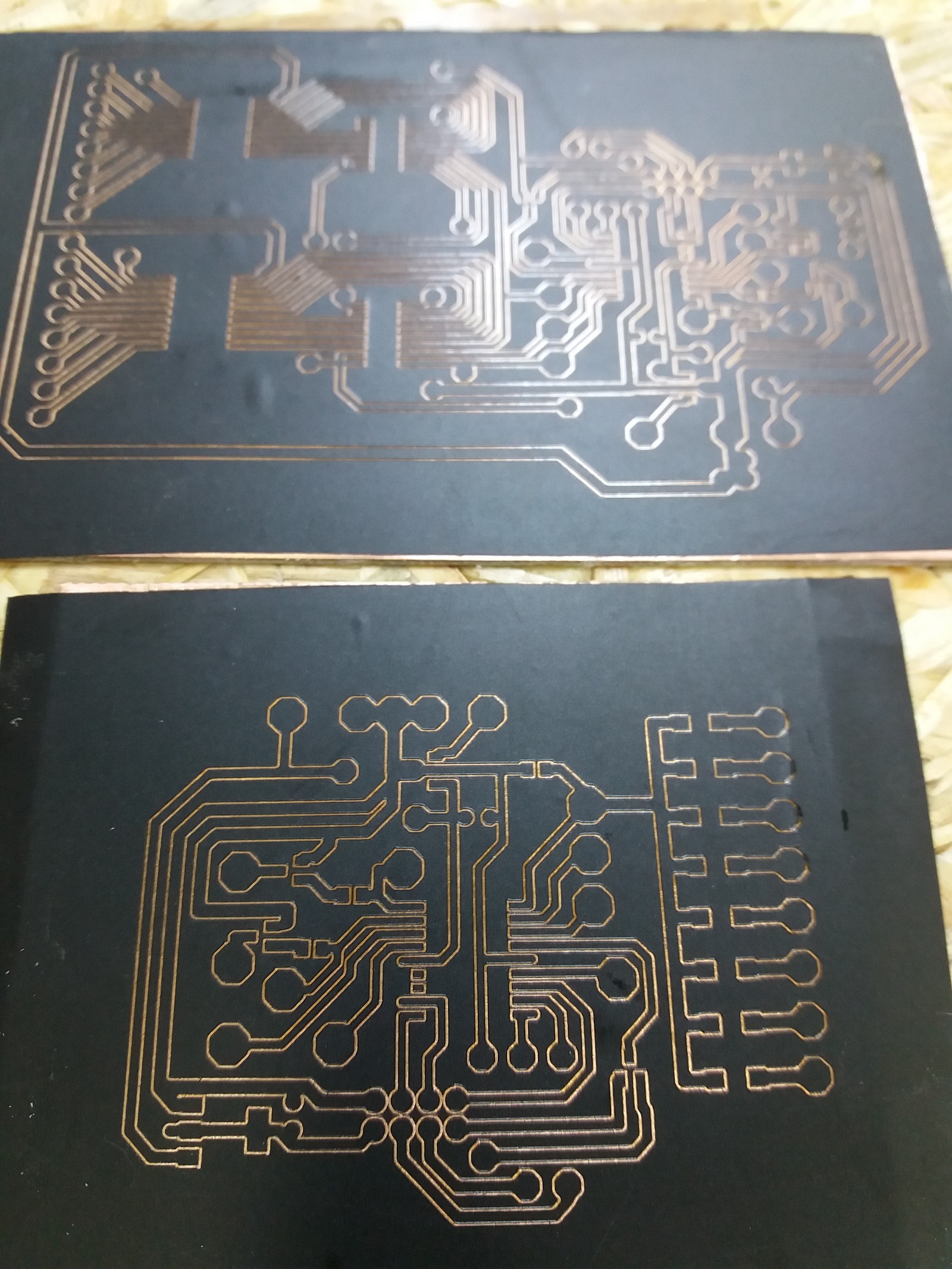

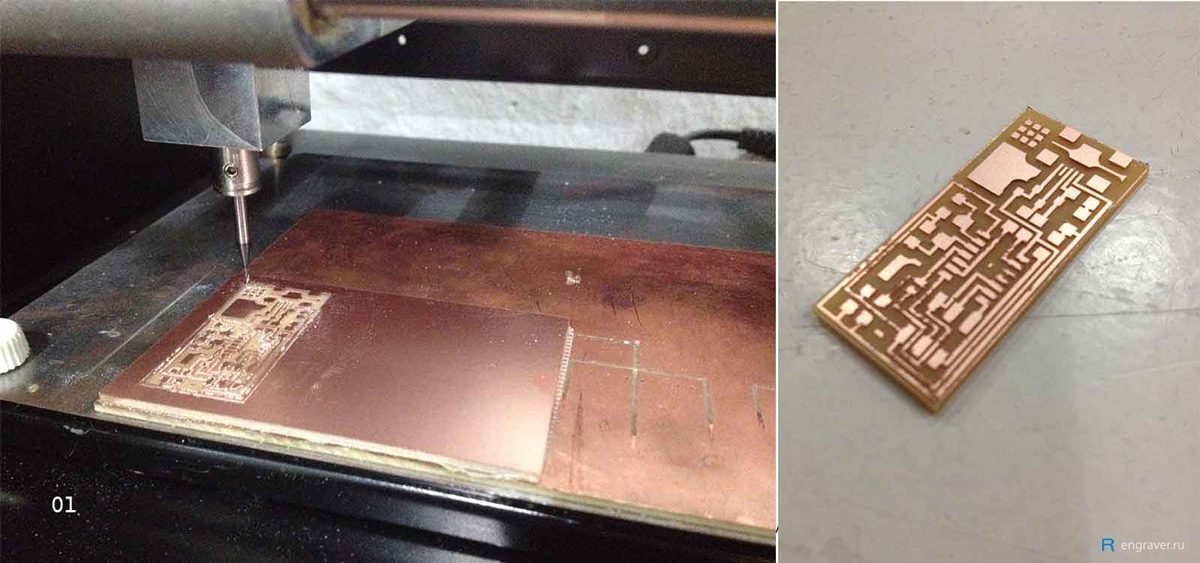

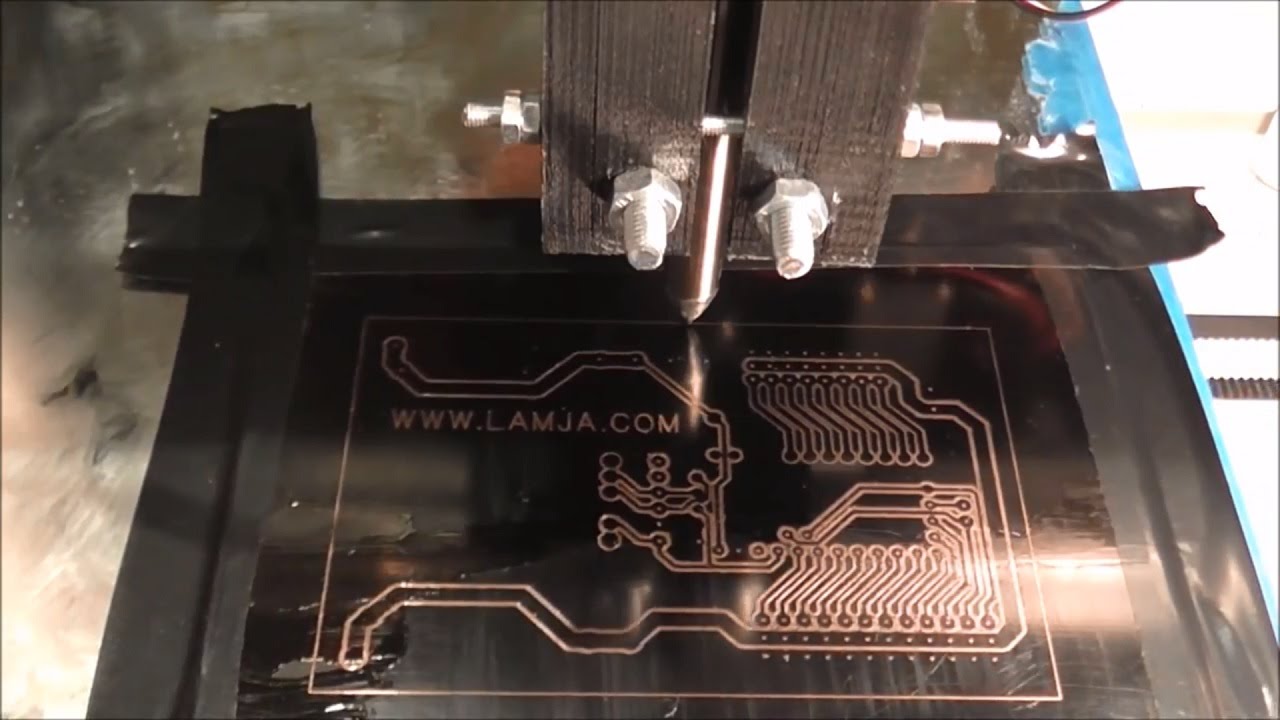

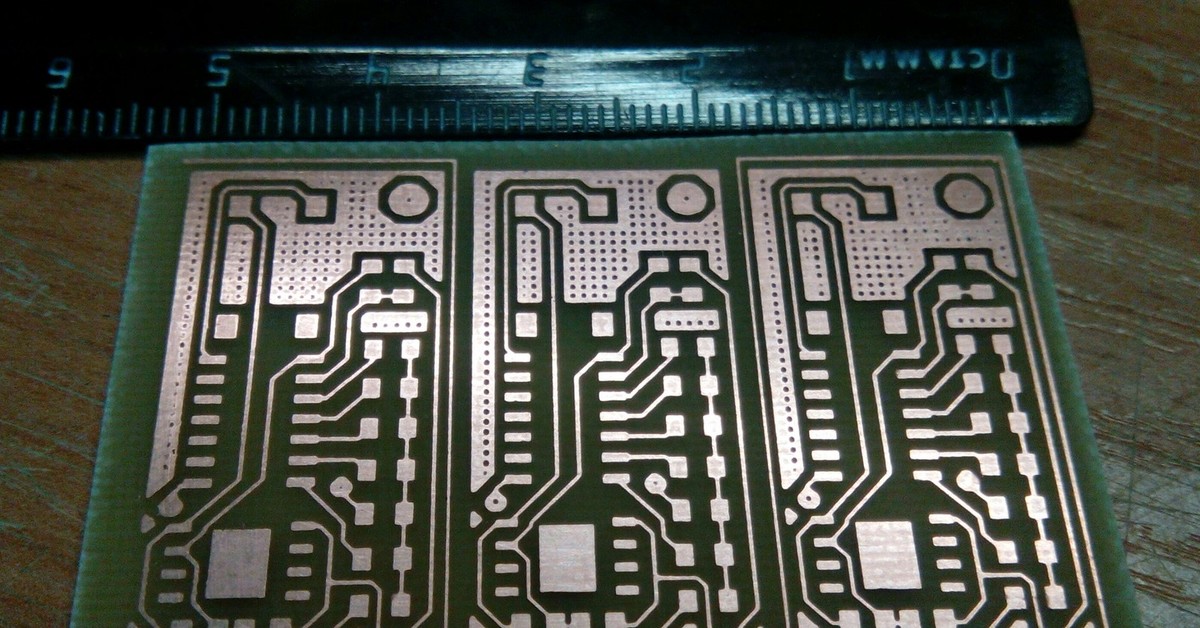

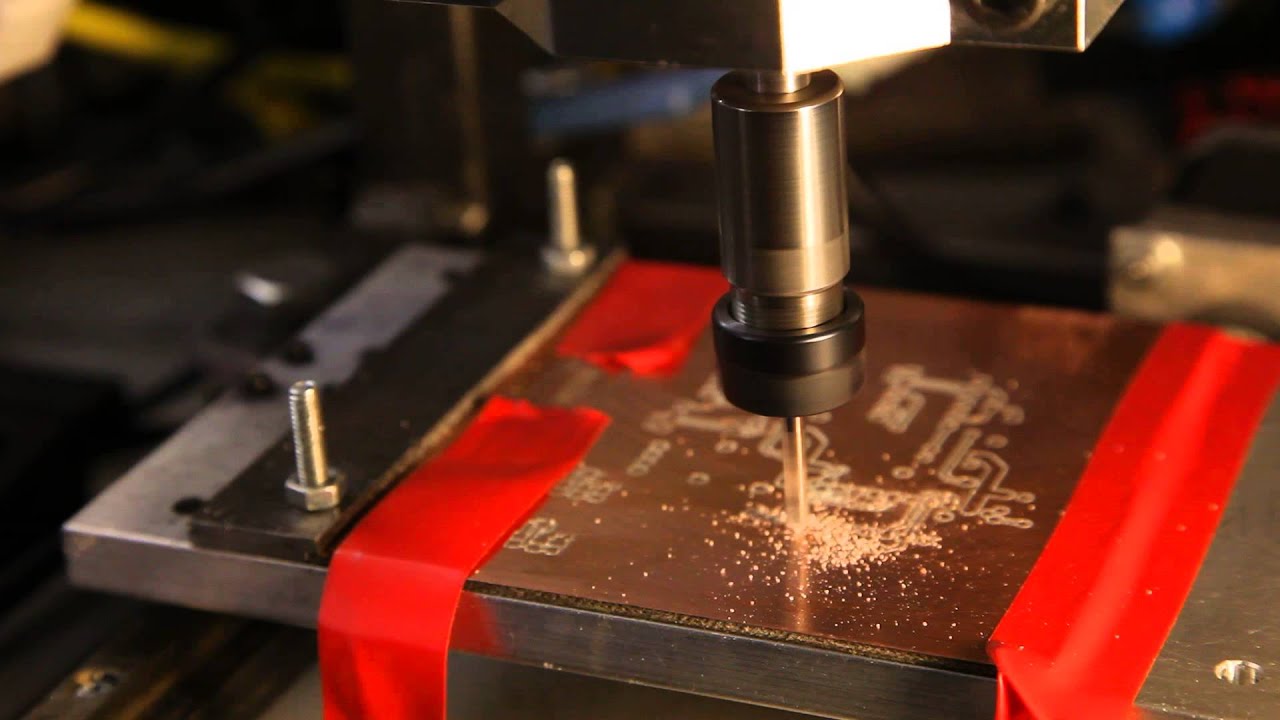

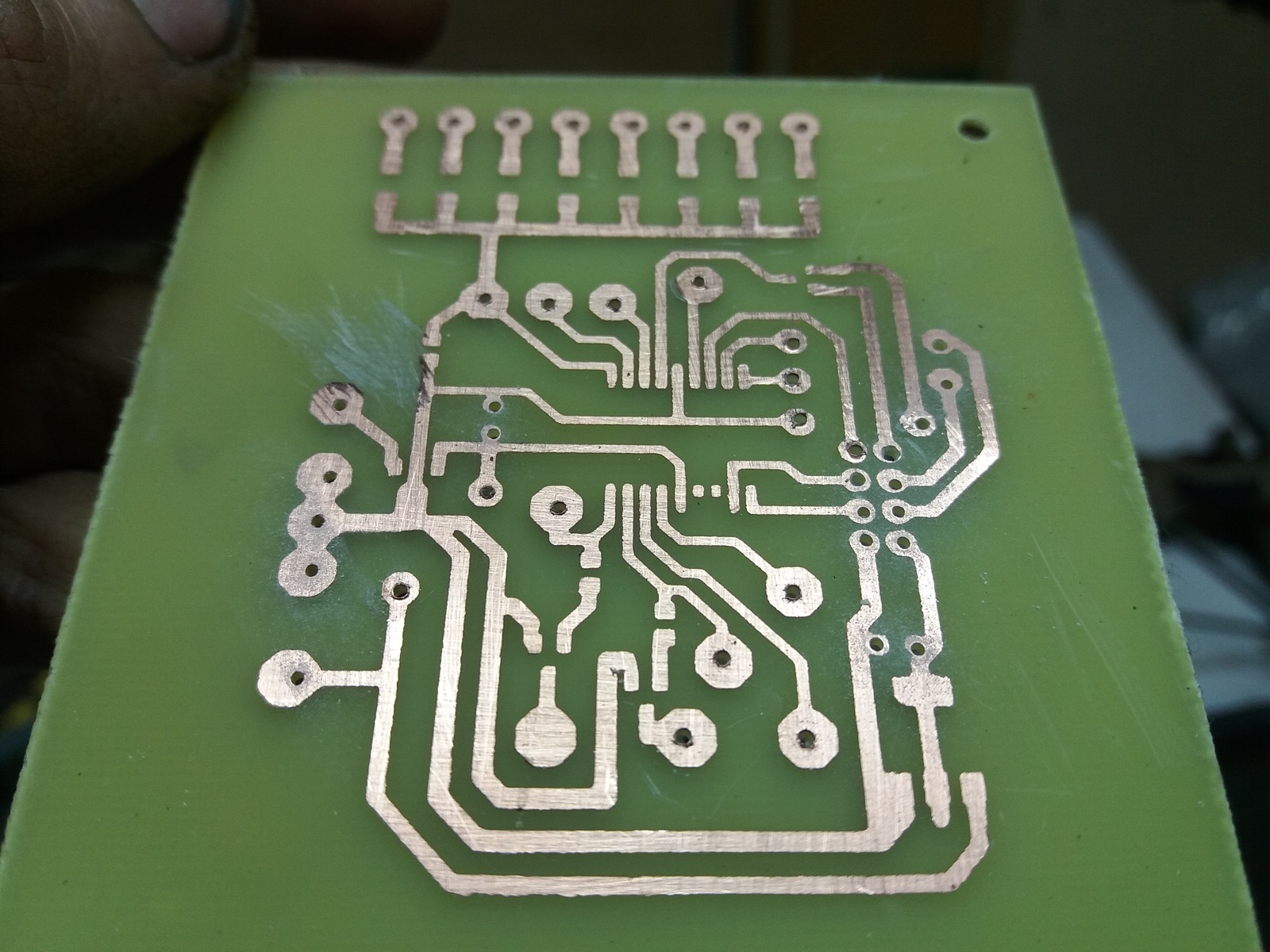

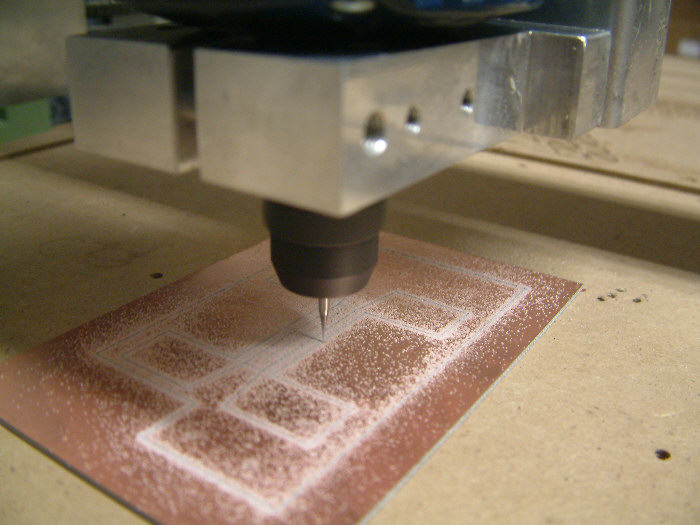

Хотя большинство печатных плат производятся с использованием фотографической обработки, доступны и другие методы.Один из них – использовать специализированный высокоточный фрезерный станок. Затем машина управляется для фрезерования меди в тех областях, где она не требуется. Очевидно, что управление автоматизировано и управляется файлами, созданными программным обеспечением для проектирования печатных плат. Эта форма производства печатных плат не подходит для больших партий, но является идеальным вариантом во многих случаях, когда требуются очень небольшие количества прототипов печатных плат.

Другой метод, который иногда используется для прототипа печатной платы, – это печать устойчивых к травлению чернил на печатной плате с использованием процесса шелкографии.

Платы печатные многослойные

С увеличением сложности электронных схем не всегда возможно обеспечить все необходимые соединения, используя только две стороны печатной платы. Это происходит довольно часто, когда разрабатываются плотные микропроцессоры и другие подобные платы. В этом случае требуются многослойные плиты.

Производство многослойных печатных плат, хотя и использует те же процессы, что и для однослойных плат, требует значительно большей точности и контроля производственного процесса.

Платы изготавливаются из гораздо более тонких отдельных плат, по одной на каждый слой, которые затем склеиваются вместе, чтобы получить общую печатную плату. По мере увеличения количества слоев отдельные платы должны становиться тоньше, чтобы готовая печатная плата не стала слишком толстой. Кроме того, совмещение между слоями должно быть очень точным, чтобы все отверстия совпадали.

Для склеивания различных слоев между собой плита нагревается для отверждения связующего материала. Это может привести к некоторым проблемам с деформацией.Большие многослойные доски могут иметь отчетливую деформацию, если они неправильно спроектированы. Это может произойти, в частности, если, например, один из внутренних слоев является плоскостью питания или заземлением. Хотя это само по себе нормально, если некоторые достаточно значительные участки нужно оставить свободными от меди. Это может вызвать деформации в печатной плате, которые могут привести к деформации.

Отверстия и переходные отверстия для печатной платы

Отверстия, часто называемые сквозными отверстиями или переходными отверстиями, необходимы в печатной плате для соединения различных слоев в разных точках.Отверстия также могут потребоваться для установки компонентов с выводами на печатной плате. Дополнительно могут потребоваться некоторые крепежные отверстия.

Обычно внутренние поверхности отверстий имеют слой меди, так что они электрически соединяют слои платы. Эти «гальванические сквозные отверстия» производятся с использованием процесса гальваники. Таким образом можно соединить слои доски.

Затем сверление выполняется с использованием сверлильных станков с числовым программным управлением, данные поступают из программного обеспечения для проектирования печатных плат CAD.Стоит отметить, что уменьшение количества отверстий разного размера может помочь снизить стоимость изготовления печатной платы.