Защита печатного монтажа от воздействие климатических факторов

Современная радиоэлектронная аппаратура (РЭА) не обладает свойствами саморегулировки, которая позволяет ей приспособиться к изменениям температуры и влажности воздуха в широких пределах.

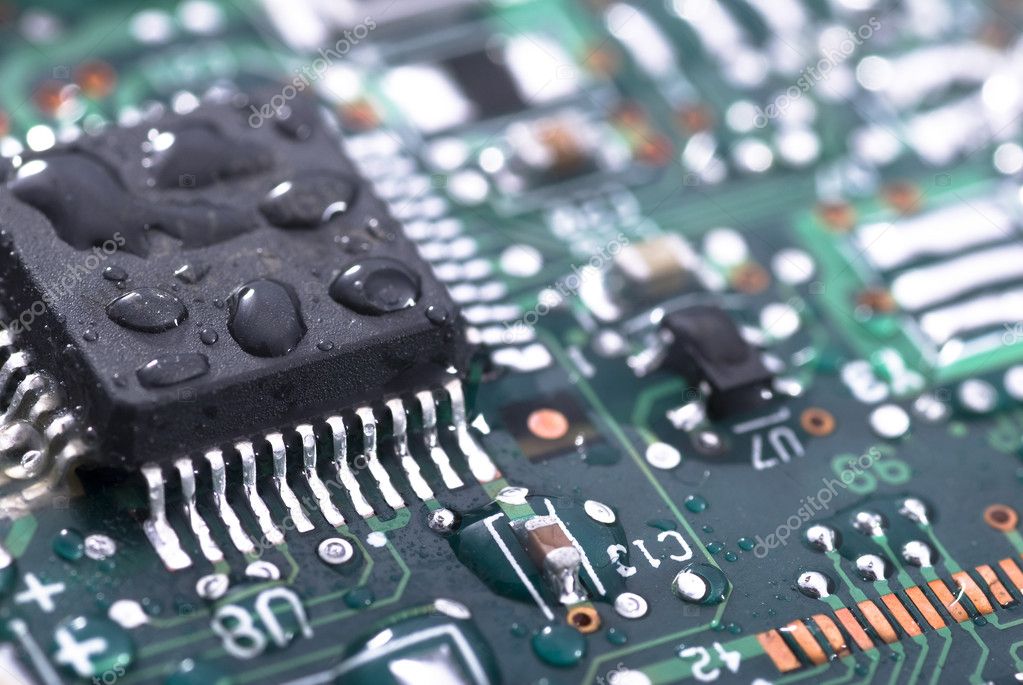

Повышение влажности воздуха, а в предельных случаях и конденсация влаги, приводят к ухудшению диэлектрических свойств изоляционных материалов и в первую очередь – оснований печатных плат (ПП).

Величина отказов РЭА под воздействием влаги составляет 6–21% и 19–42%, на этапах испытаний и эксплуатации. Исходя из этого необходимо предусматривать специальные защитные меры при разработке аппаратуры.

Эти меры позволяют устранить или снизить вредное воздействие климатических факторов.

Полная изоляция РЭА от любых внешних воздействий или, наоборот, ее абсолютная открытость при постоянной продувке инертным газом или осушенным воздухом – лишь крайние случаи из всего многообразия используемых методов.

Далее будем говорить о способах, основанных на дополнительной защите печатных узлов (ПУ) с использованием достижений химии полимеров.

Разработкой различных компаундов для герметизации узлов и блоков РЭА занимается целое направление прикладной полимерной химии.

В большинстве случаев эти компаунды представляют собой не содержащие растворителей наполненные эпоксидные или эпоксидно-акрилатные композиции, которыми заливаются небольшие по размерам ПУ.

Отверждение таких компаундов в большом объеме сопровождается значительной усадкой и высокими остаточными напряжениями, приводящими к разрыву проводников. Отработка рецептуры и режимов их отверждения для каждой реальной конструкции часто индивидуальна и порой даже близка к шаманству.

Существенный недостаток этого метода – неремонтопригодность изделий.

Нанесение дополнительного полимерного покрытия на ПУ – один из наиболее распространенных методов защиты от влаги. Это более универсальный и, что немаловажно, более экономичный метод по сравнению с заливкой изделий полимерными компаундами.

Традиционно для нанесения покрытия используют лаки, а формирование полимерной пленки на поверхности ПУ происходит чаще всего в результате одновременно протекающих процессов испарения растворителя и реакции поликонденсации связующего.

Сравнительные результаты испытаний на влагостойкость и воздействие климатических факторов на печатные платы без покрытия и с лаковым покрытием показывают, что скорость изменения (уменьшения) сопротивления изоляции в ПП с лаковым покрытием значительно меньше.

В печатных платах с лаковым покрытием немного больше и конечное значение сопротивления изоляции, хотя при увеличении времени испытаний, вероятно, эта разница исчезнет.

Полимерное покрытие работает как дополнительный диффузионный барьер на пути влаги к поверхности ПП, а эффективность этого барьера будет тем выше, чем ниже его диффузионная проницаемость.

Как известно, влагопроницаемость полимеров изменяется в довольно широких пределах. Диапазон изменения коэффициента их влагопроницаемости составляет в зависимости от химической природы полимеров (0,01–20)·10-10 г/см·ч·Па.

Так как не все полимеры подходят для формирования влагозащитного покрытия, удовлетворяющие другим многочисленным специфическим требованиям, на практике этот диапазон значительно меньше.

Поэтому требовать от разработчиков создания абсолютно влагонепроницаемых полимерных покрытий невозможно. Важно заметить, что помимо функции диффузионного барьера, полимерное покрытие выполняет также и не менее важную функцию защиты поверхности ПП от загрязнений и/или случайных замыканий проводников.

Наибольшее распространение для влагозащиты специальной техники получил эпоксидно-уретановый лак УР-231. В состоянии поставки – это двухкомпонентная система, состоящая из раствора алкидно-эпоксидной смолы Э-30, изготовленной из смеси тунгового и льняного масел, и отвердителя (70%-ного раствора уретана ДГУ в циклогексаноне).

Массовое практическое использование лака УР-231 подтверждает то, что по совокупности свойств он превосходит другие аналогичные лаки, предлагаемые отечественными производителями.![]() Портят всю картину лишь жалобы производителей о нестабильности свойств, получаемых из данного лака покрытий. Проанализировав химический состав лака и реальные условия его применения, можно предположить несколько возможных причин этого явления.

Портят всю картину лишь жалобы производителей о нестабильности свойств, получаемых из данного лака покрытий. Проанализировав химический состав лака и реальные условия его применения, можно предположить несколько возможных причин этого явления.

Проблемы возникают как у производителя, так и у потребителя. Использование в рецептуре полуфабриката лака экзотического тунгового масла в силу объективных и субъективных причин постоянно провоцирует предприятие-изготовитель на уменьшение количества этого компонента, а в идеале – на отказ от него.

Технические характеристики лака, изготовленного только на основе льняного масла, значительно хуже. Кроме того, известно, что получить продукт со стабильными свойствами на основе исходных материалов растительного происхождения, отличающихся нестабильным химическим составом, тоже непросто.

У потребителя же проблемы могут возникнуть из-за другой составляющей – уретана ДГУ. Это связано с ограниченным сроком хранения и особыми условиями хранения лака, обусловленными высокой чувствительностью уретана ДГУ к влаге воздуха и повышенной температуре.

Особо следует остановиться на использовании влагозащитных покрытий на кремнийорганической основе.

Казалось бы, использование эффекта гидрофобности в таких покрытиях позволит совершить качественный скачок в разработке высокоэффективных влагозащитных покрытий. Однако в нормативно-технической документации покрытия на основе жидкости, содержащие кремний (ранее ГКЖ-94) рекомендованы для применения лишь в легких и средних условиях эксплуатации.

Вероятно, это объясняется низкой гидролитической устойчивостью полисилоксановых полимеров, а также сравнительно большим коэффициентом их влагопроницаемости.

На эффекте гидрофобности основан принцип действия новых материалов типа “эпилам”. Эпиламирующие составы содержат раствор фторсодержащих поверхностно-активных веществ в специально подобранных растворителях.

При обработке ПУ фторсодержащее поверхностно-активное вещество адсорбируется поверхностью и образует на ней очень тонкую пленку. После закрепления на поверхности пленка обладает высокими гидрофобизирующими свойствами, а также высокой химической и термической стабильностью.

ПП с такими покрытиями при испытаниях на влагостойкость демонстрируют существенное превышение нормы, указанной в п. 2.5.4. ГОСТ 23752 “Платы печатные. ОТУ”.

Для получения влагозащитного полимерного покрытия вовсе не обязательно использовать лакокрасочные материалы. Возможно использование метода вакуумной пиролитической полимеризации.

Первые сообщения об использовании формируемых этим методом полипараксилиленовых (париленовых) покрытий относятся к восьмидесятым годам. Преимущество данного метода состоит в возможности получения покрытия одинаковой толщины (от единиц ангстрем до десятков микрометров) по всей поверхности, в том числе в труднодоступных местах (щелях, глухих и сквозных отверстиях и др.).

К сожалению, это преимущество одновременно является и недостатком, так как влечет за собой усложнение защиты контактных поверхностей на ПУ и соединителях. Для реализации метода разработано специализированное оборудование. По целому ряду причин, особенно экономических, будущее этого метода видится в первую очередь в области микроэлектроники.

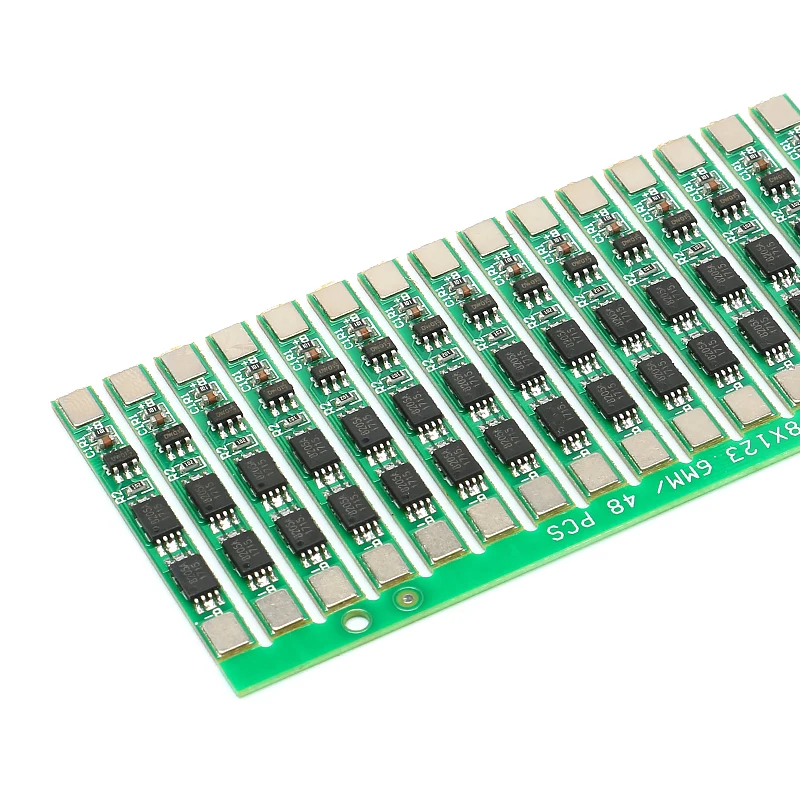

Обзор различных полимерных защитных покрытий был бы неполным без упоминания о так называемой “зеленке”, хотя зеленый цвет такого покрытия совершенно не обязателен. Так как паяльная маска остается на поверхности ПП, то одновременно выполняет и роль влагозащитного покрытия.

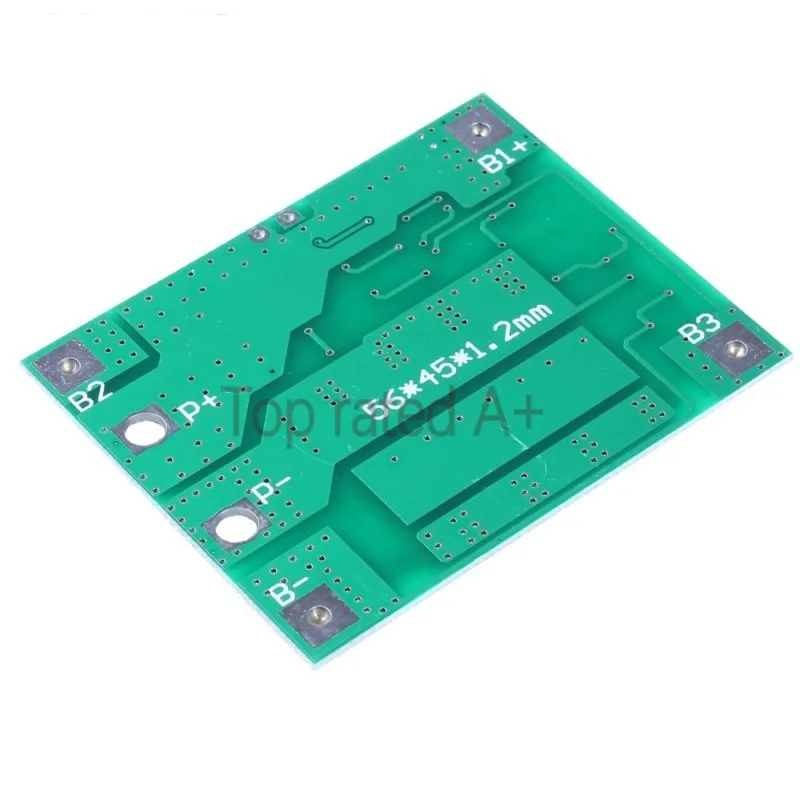

Различают маску поверх оплавленного припоя (SMOTL) и маску поверх открытой меди (SMOBC). Нанесение маски поверх оплавленного припоя предпочтительнее для ПП, которые работают в жестких условиях.

Важно заметить, что при использовании групповой пайки волной припой под маской также расплавляется. При этом возможны разрушение маски, появление раковин и образование перемычек между соседними проводниками при высокой плотности монтажа.

На печатной плате с поверхностно монтируемыми компонентами чаще всего наносят маску поверх открытой меди. К сожалению, паяльная маска при всех ее преимуществах не обеспечивает влагостойкость ПУ на 100%, так как места пайки ЭРЭ остаются незащищенными.

Влагозащитное покрытие – лишь диффузионный барьер на пути влаги.

Если этот барьер будет пройден, влага окажется один на один с диэлектриком печатной платы. И влагостойкость будет определяться уже свойствами диэлектрического основания, в первую очередь свойствами его поверхностного слоя.

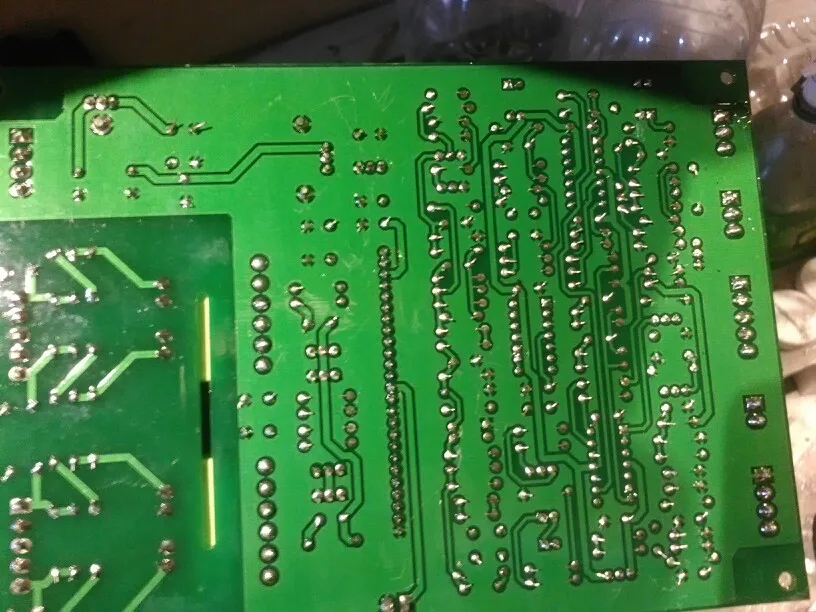

В качестве основания обычно используется стеклотекстолит. Для него, как и для всех композиционных материалов, характерна дефектность структуры, особенно на границе раздела стекло – эпоксидная смола.

Следствием этого являются капиллярная пористость, повышенное влагопоглощение и, наконец, снижение электроизоляционных свойств во влажной среде при воздействии климатических факторов.

Эта проблема не новая, и, следовательно, в арсенале разработчиков композиционных материалов накопилось множество приемов, позволяющих уменьшить дефектность структуры. Полностью же устранить ее практически невозможно.

О получаемом результате производители стеклотекстолита могут узнать лишь по завершении технологического процесса изготовления ПП. Однако электроизоляционные характеристики оснований ПП, независимо от исходного состояния стеклотекстолита, можно повышать, используя так называемое полимеризационное наполнение.

В основе технологии, предложенной автором, лежит то, что дефекты структуры стеклотекстолита устраняются в готовой ПП методом порозаполнения, известным из других областей техники.

Для порозаполнения используются полимеризационноспособные композиции на основе бифункциональных мономеров, содержащие вещественные инициаторы полимеризации.

Основные операции при этом:

- заполнение дефектов структуры стеклотекстолита, в том числе дефектов структуры эпоксидной смолы, простым погружением ПП в композицию;

- удаление избытка композиции с поверхности ПП промывкой в воде;

- полимеризация композиции в объеме стеклотекстолита при термообработке.

Особенности технологии и состава композиции гарантируют отсутствие заполимеризованной композиции на поверхности контактных площадок и стенок переходных металлизированных отверстий.

Использование данной технологии позволяет повысить сопротивление изоляции ПП в среднем на 1–3 порядка, а в отдельных случаях (ремонт многослойных ПП) даже на восемь порядков.

Полимеризационное наполнение не исключает использования дополнительного лакового покрытия и/или паяльной маски. Как оказалось, оно эффективно даже для ПП, уже имеющих паяльную маску.

Один из вариантов применения данной технологии для ремонта ПП с пониженным сопротивлением изоляции. Экономическая и техническая эффективность этого решения не вызывает сомнений.

Второе направление – использование технологии в массовом масштабе для повышения надежности ПП. Для изготовителя ПП это потребует дополнительных расходов, а экономический эффект перейдет к потребителю.

И, наконец, полимеризационное наполнение может быть успешно использовано для решения актуальной проблемы микроминиатюризации ПП.

В настоящее время на российском рынке широко предлагаются аэрозольные химические препараты различного назначения для производства, эксплуатации и сервисного обслуживания электронного оборудования (растворители, лаки, смазки и т.п.).

Преимущества аэрозольных препаратов очевидны. Очевидны и потенциальные их потребители. Не вызывает сомнений и эффективность, в том числе экономическая, применения данных препаратов, в первую очередь на стадии освоения производства новых изделий (макетирование, изготовление опытных образцов и установочных партий).

Очевидны и потенциальные их потребители. Не вызывает сомнений и эффективность, в том числе экономическая, применения данных препаратов, в первую очередь на стадии освоения производства новых изделий (макетирование, изготовление опытных образцов и установочных партий).

Среди многообразия препаратов есть и лаки, предназначенные для защиты печатных усройств от влаги и воздействия климатических факторов.

Многими производителями предлагаются различные гидрофобизирующие жидкости, в том числе жидкости, способные вытеснять воду. При полимеризационном наполнении дефекты структуры стеклотекстолита в ПП заполняются жидкой композицией, которая при термообработке превращается в твердый полимер с высокими электроизоляционными свойствами.

Печатные узлы на ПП с паяльной маской, поверхность которых дополнительно обработана такой жидкостью, успешно эксплуатируются на объектах нефтедобычи уже в течение нескольких лет.

Автор: Уразаев В.

Смотрите по теме: “Воздействие климатических факторов”

<< Предыдущая Следующая >>Влагозащита печатных плат – Время электроники

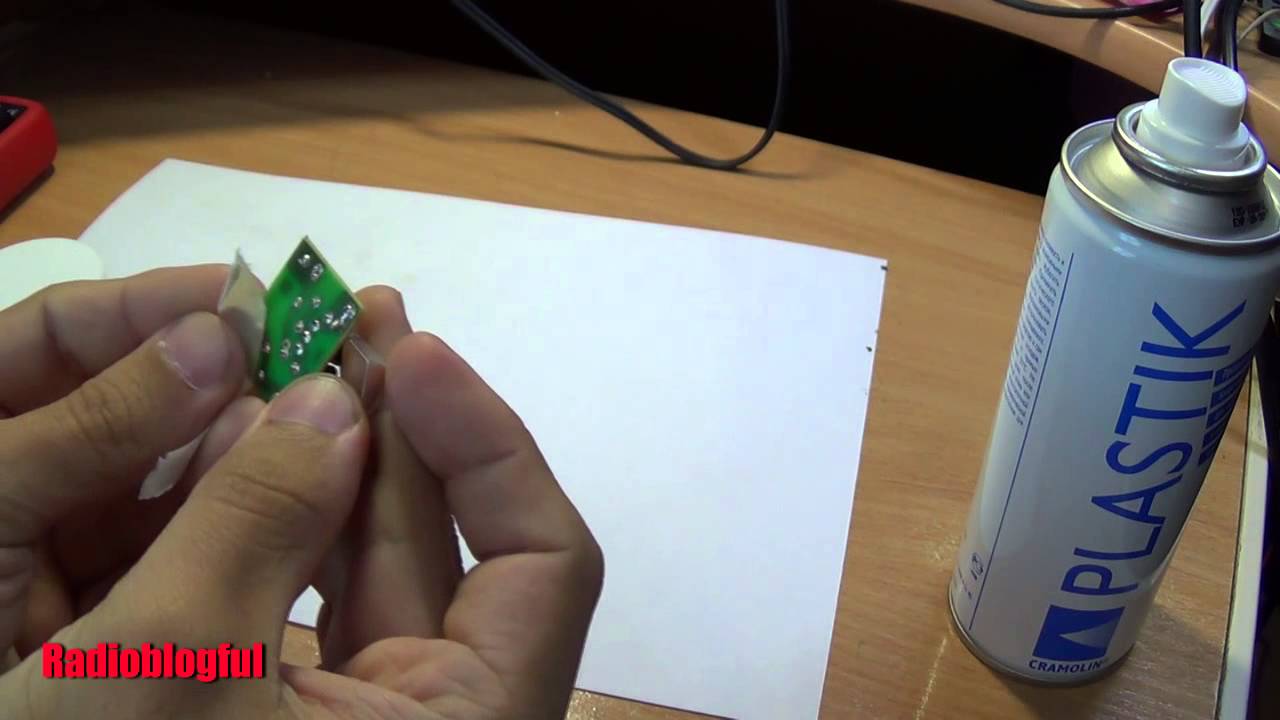

Однокомпонентные лаки фирмы устойчивы к спирто-бензиновой смеси и образуют прочную и долговечную водоотталкивающую пленку с хорошей адгезией. Преимущество лака Plastik перед отечественным, акриловым лаком АК-113 состоит в том, что позволяет осуществлять пайку элементов сквозь слой лака без выделения токсичных газов типа изоцианата, что является большим преимуществом по сравнению с двухкомпонентными лаками.

Преимущество лака Plastik перед отечественным, акриловым лаком АК-113 состоит в том, что позволяет осуществлять пайку элементов сквозь слой лака без выделения токсичных газов типа изоцианата, что является большим преимуществом по сравнению с двухкомпонентными лаками.

Влагозащитный лак ISOTEMP (см. рис. 1) — термостойкое, влагоотталкивающее и водонепроницаемое, эластичное, огнеупорное защитное покрытие на силиконовой основе, которое используется в электронике для жестких и гибких печатных плат. Сохраняет свою эффективность до +300°С. Применяется для влагозащиты печатных плат. Используется для обработки компонентов и деталей, подверженных высоким температурам в процессе работы, например, в электродвигателях, в авиационной и аэрокосмической технике.

Рис. 1. Аэрозольные упаковки однокомпонентных технологичных лаков |

Однокомпонентные лаки отличаются высокой атмосферо- и светостойкостью, они эластичны, стойки к удару, обладают хорошей адгезией. Преимущество однокомпонентных лаков фирмы Cramolin очевидно в связи с тем, что не требуется предварительное смешивание и, следовательно, отпадает необходимость в организации на производстве химической лаборатории. Жизнеспособность у этих материалов достигает 12 месяцев. Для максимальной защиты электрорадиоэлементов достаточно нанести 1 слой лака. Лаки поставляются в аэрозоли, а также в литровых и пятилитровых емкостях (см. рис. 2).

Преимущество однокомпонентных лаков фирмы Cramolin очевидно в связи с тем, что не требуется предварительное смешивание и, следовательно, отпадает необходимость в организации на производстве химической лаборатории. Жизнеспособность у этих материалов достигает 12 месяцев. Для максимальной защиты электрорадиоэлементов достаточно нанести 1 слой лака. Лаки поставляются в аэрозоли, а также в литровых и пятилитровых емкостях (см. рис. 2).

Рис. 2. Поставки однокомпонентных лаков в емкостях |

Не вызывает сомнений и эффективность применения лаков, в том числе экономическая. Эти лаки образует прочную и гибкую водоотталкивающую пленку с хорошими электроизоляционными свойствами.

Лаки фирмы Cramolin обеспечивают хорошую защиту печатного узла от замыкания проводников посторонними токопроводящими предметами и надежную работу электронных изделий в течение всего срока службы РЭА в жестких условиях эксплуатации при воздействии таких факторов как, влага, соляной туман, температурные колебания, механические факторы.

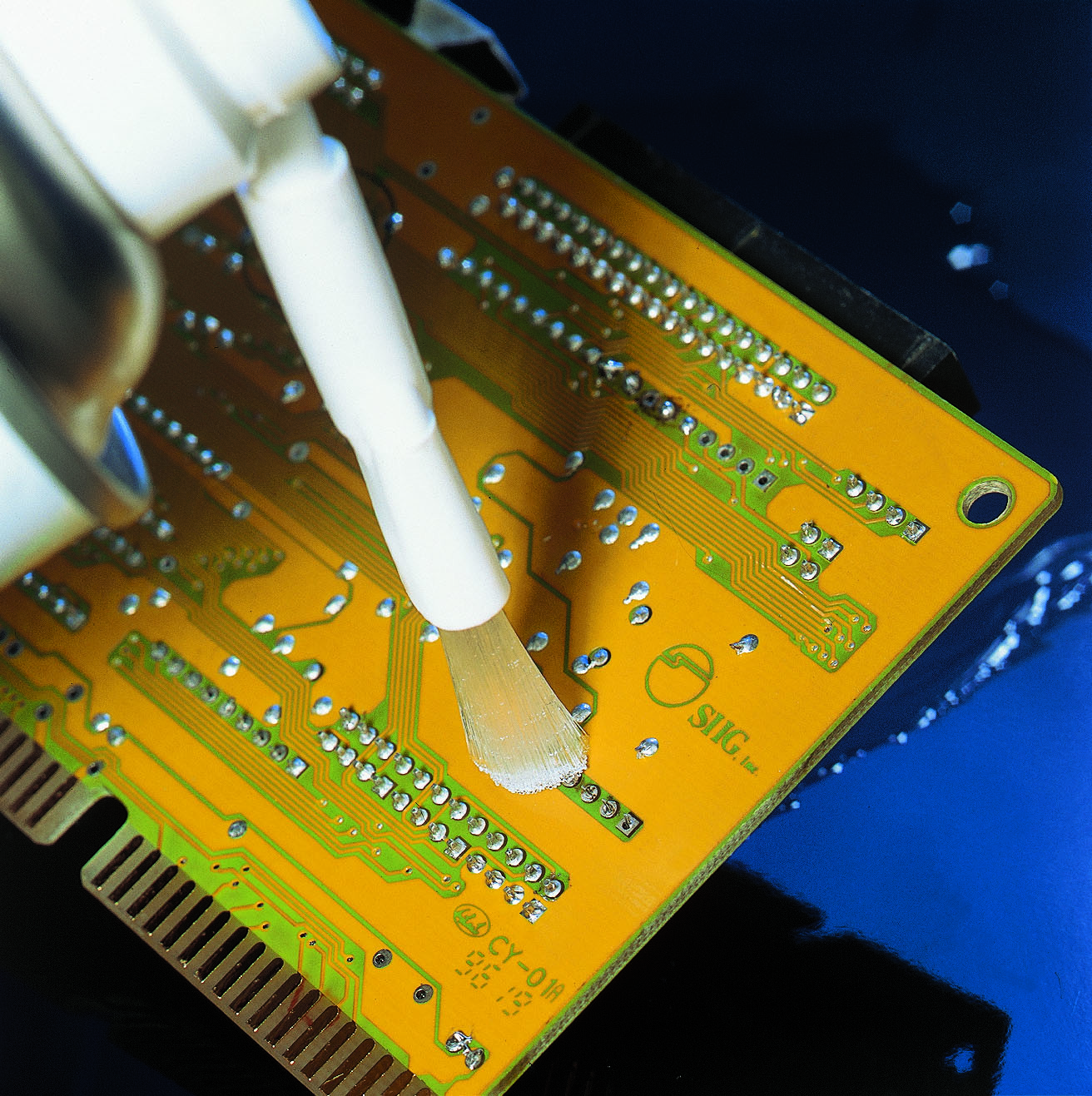

Однако для достижения хорошей адгезии лаков необходимо качественно обезжирить поверхность печатной платы. Для этого разработан специальный водный очиститель «AIMterge 520» (см. рис. 3) на щелочном омылении и растворении, разработанный для быстрого удаления остатков различных видов флюса, содержащих натуральную или синтетическую канифоль.

Рис. 3. Отмывочная жидкость «AIMterge 520» |

Особенности очистителя:

– действует в холодном и нагретом состоянии;

– препятствует коррозии.

Обезжиривание осуществляться как в холодном состоянии, так и при нагреве до 60°С и подходит для различных способов отмывки, в том числе и для ультразвуковых

ванн.

Для полного удаления остатков флюса, растворенных «AIMterge 520», необходимо окончательное полоскание (рекомендуется использовать деионизированную воду).

Использование обдува для удаления излишков воды перед процессом сушки способствует лучшему высыханию и окончательной ионной чистоте.

В заключение следует отметить, что проблема повышения влагостойкости печатного монтажа, несомненно, комплексная. Конечный результат, как правило, определяется тщательным соблюдением технологии изготовления на всех ее этапах.

Как защитить электронику от коррозии в суровых условиях эксплуатации. На примере ветроэнергетики

Энергия ветра – один из самых популярных возобновляемых источников энергии. Существует два типа энергии ветра – береговая и морская. В настоящее время более распространена береговая ветроэнергетика. Однако в последние годы оффшорная ветроэнергетика быстро растет и становится важным возобновляемым источником энергии будущего.

Особенности использования электроники в ветроэнергетики

Оффшорная ветроэнергетика имеет много преимуществ по сравнению с наземной ветроэнергетикой. Скорость ветра на море обычно выше, чем на суше, что приводит к выработке большего количества энергии на одну ветряную турбину.

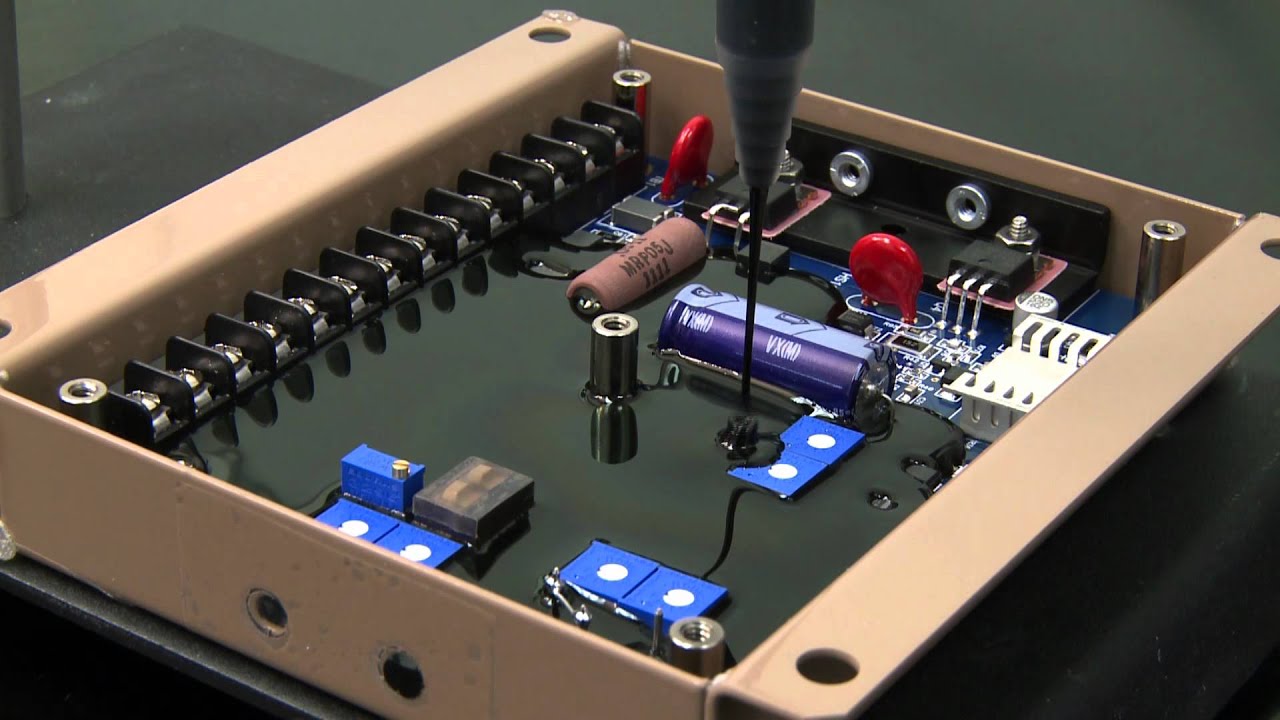

Однако существуют проблемы при строительстве морских ветряных электростанций, включая стоимость и сложность конструкции ветряных турбин. Морская ветряная турбина и преобразовательная подстанция HVDC должны быть прочными, поскольку они работают в суровых условиях, таких как высокий уровень влажности, агрессивная среда, высокая скорость ветра и т.д.

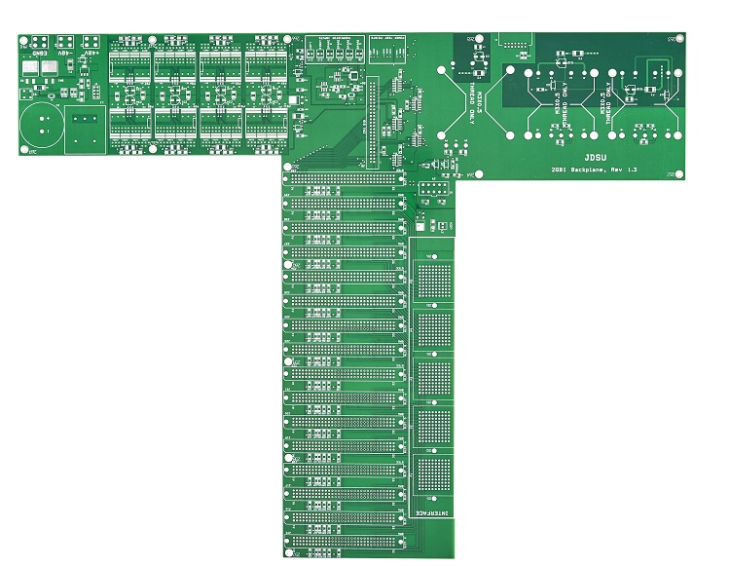

Волоконно-оптические компоненты, электронные компоненты и печатные платы являются ключевыми компонентами, обычно встречающимися в оборудовании управления ветряных турбин и преобразователей HVDC.

Для волоконно-оптических и электронных компонентов технически сложно выдерживать суровые условия окружающей среды, такие как высокая влажность и солевое загрязнение, которое может быть очень коррозионным.

Хотя производители обычно наносят защитное покрытие на свои карты управления и связи, может оказаться невозможным нанести такое покрытие для всех компонентов на их печатных платах.

Например, если коммуникационная карта использует модуль оптоволоконного приемопередатчика, который имеет свою собственную печатную плату внутри, защитное покрытие системы не сможет достичь и покрыть печатную плату приемопередатчика.

Без нанесения покрытия на саму плату трансивера

Решения для защиты от коррозии

Чтобы защитить печатную плату приемопередатчика от коррозии, Broadcom разработала продукты с конформным покрытием, которые можно использовать в очень агрессивной среде.

Чтобы изучить эффективность выбранного материала покрытия и процесса в предотвращении коррозии:

1. Мы поместили печатную плату с покрытием и без материала покрытия для испытаний в солевом тумане в соответствии с IEC 60068-2-11

2. Провели испытания на устойчивость к воздушным загрязнениям в соответствии с GR-63-. CORE раздел 5.5.

Печатная плата с покрытием после коррозионных испытаний (слева) и печатная плата без покрытия после коррозионных испытаний (справа)В конце теста (рисунок 2) мы пришли к выводу, что печатная плата с покрытием (слева) может успешно предотвращать коррозию, в то время как печатная плата без покрытия (справа) подверглась коррозии в таких условиях тестирования.

Передатчики с конформным покрытием

Благодаря успешному покрытию печатной платы приемопередатчика для предотвращения коррозии, Broadcom представила ряд волоконно-оптических приемопередатчиков с конформным покрытием, предназначенных для использования в жестких или агрессивных средах:

Оптоволоконный трансивер Fast Ethernet SFP / SFF (AFBR-57E6APZC / AFBR-59E4APZC) и DC-50MBd SFP (AFBR-57B4APZC) с конформным покрытием.

Подходит для:

1. Морских ветряных турбин

2. Преобразовательных подстанций HVDC для управления и коммуникационных приложениях

На рисунке ниже показана типичная блок-схема системы HVDC, для которой требуются оптоволоконные линии связи между VBE и клапанами с требованиями к изоляции высокого напряжения.

Волоконно-оптические линии связи в преобразовательной станции HVDC.При использовании такого SFP-продукта DC-50MBd с конформным покрытием (AFBR-57B4APZC) в морской преобразовательной станции HVDC оптоволоконный трансивер более устойчив к коррозии по сравнению с использованием трансивера, не имеющего конформного покрытия на печатной плате.

Печатные платы с дополнительным защитным покрытием

Данная политика конфиденциальности относится к сайту под доменным именем instart-info.ru. Эта страница содержит сведения о том, какую информацию мы (администрация сайта) или третьи лица могут получать, когда вы пользуетесь нашим сайтом.

Данные, собираемые при посещении сайта

Персональные данные

Персональные данные при посещении сайта передаются пользователем добровольно, к ним могут относиться: имя, фамилия, отчество, номера телефонов, адреса электронной почты, адреса для доставки товаров или оказания услуг, реквизиты компании, которую представляет пользователь, должность в компании, которую представляет пользователь, аккаунты в социальных сетях; поля форм могут запрашивать и иные данные.

Эти данные собираются в целях оказания услуг или продажи товаров, связи с пользователем или иной активности пользователя на сайте, а также, чтобы отправлять пользователям информацию, которую они согласились получать.

Мы не проверяем достоверность оставляемых данных, однако не гарантируем качественного исполнения заказов или обратной связи с нами при некорректных данных.

Данные собираются имеющимися на сайте формами для заполнения (например, регистрации, оформления заказа, подписки, оставления отзыва, обратной связи и иными).

Формы, установленные на сайте, могут передавать данные как напрямую на сайт, так и на сайты сторонних организаций (скрипты сервисов сторонних организаций).

Также данные могут собираться через технологию cookies (куки) как непосредственно сайтом, так и скриптами сервисов сторонних организаций. Эти данные собираются автоматически, отправку этих данных можно запретить, отключив cookies (куки) в браузере, в котором открывается сайт.

Не персональные данные

Кроме персональных данных при посещении сайта собираются не персональные данные, их сбор происходит автоматически веб-сервером, на котором расположен сайт, средствами CMS (системы управления сайтом), скриптами сторонних организаций, установленными на сайте. К данным, собираемым автоматически, относятся: IP адрес и страна его регистрации, имя домена, с которого вы к нам пришли, переходы посетителей с одной страницы сайта на другую, информация, которую ваш браузер предоставляет добровольно при посещении сайта, cookies (куки), фиксируются посещения, иные данные, собираемые счетчиками аналитики сторонних организаций, установленными на сайте.

Эти данные носят неперсонифицированный характер и направлены на улучшение обслуживания клиентов, улучшения удобства использования сайта, анализа посещаемости.

Предоставление данных третьим лицам

Мы не раскрываем личную информацию пользователей компаниям, организациям и частным лицам, не связанным с нами. Исключение составляют случаи, перечисленные ниже.

Данные пользователей в общем доступе

Персональные данные пользователя могут публиковаться в общем доступе в соответствии с функционалом сайта, например, при оставлении отзывов, может публиковаться указанное пользователем имя, такая активность на сайте является добровольной, и пользователь своими действиями дает согласие на такую публикацию.

По требованию закона

Информация может быть раскрыта в целях воспрепятствования мошенничеству или иным противоправным действиям; по требованию законодательства и в иных случаях, предусмотренных законом.

Для оказания услуг, выполнения обязательств

Пользователь соглашается с тем, что персональная информация может быть передана третьим лицам в целях оказания заказанных на сайте услуг, выполнении иных обязательств перед пользователем. К таким лицам, например, относятся курьерская служба, почтовые службы, службы грузоперевозок и иные.

Сервисам сторонних организаций, установленным на сайте

На сайте могут быть установлены формы, собирающие персональную информацию других организаций, в этом случае сбор, хранение и защита персональной информации пользователя осуществляется сторонними организациями в соответствии с их политикой конфиденциальности.

Сбор, хранение и защита полученной от сторонней организации информации осуществляется в соответствии с настоящей политикой конфиденциальности.

Как мы защищаем вашу информацию

Мы принимаем соответствующие меры безопасности по сбору, хранению и обработке собранных данных для защиты их от несанкционированного доступа, изменения, раскрытия или уничтожения, ограничиваем нашим сотрудникам, подрядчикам и агентам доступ к персональным данным, постоянно совершенствуем способы сбора, хранения и обработки данных, включая физические меры безопасности, для противодействия несанкционированному доступу к нашим системам.

Ваше согласие с этими условиями

Используя этот сайт, вы выражаете свое согласие с этой политикой конфиденциальности. Если вы не согласны с этой политикой, пожалуйста, не используйте наш сайт. Ваше дальнейшее использование сайта после внесения изменений в настоящую политику будет рассматриваться как ваше согласие с этими изменениями.

Отказ от ответственности

Политика конфиденциальности не распространяется ни на какие другие сайты и не применима к веб-сайтам третьих лиц, которые могут содержать упоминание о нашем сайте и с которых могут делаться ссылки на сайт, а также ссылки с этого сайта на другие сайты сети Интернет. Мы не несем ответственности за действия других веб-сайтов.

Изменения в политике конфиденциальности

Мы имеем право по своему усмотрению обновлять данную политику конфиденциальности в любое время. В этом случае мы опубликуем уведомление на главной странице нашего сайта. Мы рекомендуем пользователям регулярно проверять эту страницу для того, чтобы быть в курсе любых изменений о том, как мы защищаем информацию пользователях, которую мы собираем. Используя сайт, вы соглашаетесь с принятием на себя ответственности за периодическое ознакомление с политикой конфиденциальности и изменениями в ней.

Используя сайт, вы соглашаетесь с принятием на себя ответственности за периодическое ознакомление с политикой конфиденциальности и изменениями в ней.

Как с нами связаться

Если у вас есть какие-либо вопросы о политике конфиденциальности, использованию сайта или иным вопросам, связанным с сайтом, свяжитесь с нами:

8 800 222 00 21

Обзор методов влагозащиты печатного монтажа

- Подробности

- Автор: Владимир Уразаев

Существующей ныне ситуации с проблемой обеспечения влагостойкости, а, следовательно, и надежности радиоэлектронной аппаратуры, в немалой степени способствует разрозненность и однобокость информации о современных разработках. На информационном поле ситуацию коротко можно охарактеризовать так: «Всяк кулик свое болото хвалит». В связи с этим любая попытка систематизировать и критически оценить существующие и перспективные методы влагозащиты печатного монтажа, по меньшей мере, будет не бесполезна.

В начале девяностых годов мне довелось побывать на одном из предприятий, изготавливающих радиоэлектронную аппаратуру для космической техники. На сборочном участке я увидел необычную картину. По меньшей мере, десяток «белых косынок» занимались тем, что заостренными деревянными палочками что-то выковыривали из отверстий в печатных платах. Оказалось, что еще во времена Юрия Гагарина была разработана такая технология влагозащиты печатных узлов, при которой печатная плата погружалась в битумный лак, после сушки этот лак вручную удалялся из отверстий, проводилась пайка ЭРЭ и т.д. Такие изделия успешно слетали в космос. Благодаря этому счастливому событию несколько десятков лет целый сборочный участок на предприятии был обеспечен подобной работой. Шли годы. Были разработаны более эффективные способы влагозащиты, но заказчик упрямо не разрешал изменять проверенную технологию без проведения натурных испытаний. А стоимость таких испытаний равнялась стоимости запуска одной ракеты, и предприятие не могло решиться на такие затраты. Единственное, чего смогла добиться за долгие годы служба главного технолога, так это разрешения использовать дополнительное покрытие лаком УР-231. Печатный узел превратился в своеобразный «бутерброд». Внутренний слой начинки этого бутерброда (битумный лак) способен аккумулировать влагу, а внешний слой (лак УР-231) препятствует ее удалению. Хуже не придумаешь. Однако же сверхосторожные заказчики, руководствуясь принципом «кашу маслом не испортишь», дали добро на далеко не бесспорное решение. Конечно эта ситуация лежит за пределами здравого смысла как с позиции заказчика, так и с позиции предприятия, на котором долгие годы функционировал насос по бессмысленному выкачиванию денег. Скорее всего, вся эта история является исключением из общего правила. О технических и экономических последствиях этого исключения можно только догадываться.

Единственное, чего смогла добиться за долгие годы служба главного технолога, так это разрешения использовать дополнительное покрытие лаком УР-231. Печатный узел превратился в своеобразный «бутерброд». Внутренний слой начинки этого бутерброда (битумный лак) способен аккумулировать влагу, а внешний слой (лак УР-231) препятствует ее удалению. Хуже не придумаешь. Однако же сверхосторожные заказчики, руководствуясь принципом «кашу маслом не испортишь», дали добро на далеко не бесспорное решение. Конечно эта ситуация лежит за пределами здравого смысла как с позиции заказчика, так и с позиции предприятия, на котором долгие годы функционировал насос по бессмысленному выкачиванию денег. Скорее всего, вся эта история является исключением из общего правила. О технических и экономических последствиях этого исключения можно только догадываться.

В настоящее время предприятия, вынужденные проводить дополнительные мероприятия по повышению влагостойкости изготавливаемой аппаратуры, можно условно поделить на две группы.

К первой группе относятся те, для которых еще долгие годы верхом совершенства будут лак УР-231 или даже битумный лак. Это в основном предприятия «оборонки». Свойственный им консерватизм гарантирует от явных провалов и одновременно противодействует использованию всего нового. К положительным моментам на таких предприятиях можно отнести продуманную организацию производства, двойную систему контроля, опыт и традиции. К отрицательным моментам – упоминаемый выше консерватизм и целый ряд проблем, вытекающих из их полунищенского состояния и в первую очередь потерю квалифицированных кадров.

Вторая группа предприятий является зеркальным отражением первой. Это предприятия малого и среднего бизнеса, сформировавшиеся в последнее десятилетие и сориентированные преимущественно на платежеспособную часть рынка (нефтегазовый комплекс, энергетика, связь и др.). Такие предприятия восприимчивы к новшествам. В то же время выбор того или иного метода влагозащиты аппаратуры на них часто ничем не мотивирован, а контроль на производстве иногда вообще отсутствует. Хотелось бы соединить положительные моменты одной группы предприятий с достоинствами других. Однако с момента появления «Женитьбы» Гоголя прошел не один десяток лет, а проблема создания идеального облика не решена до сих пор.

Хотелось бы соединить положительные моменты одной группы предприятий с достоинствами других. Однако с момента появления «Женитьбы» Гоголя прошел не один десяток лет, а проблема создания идеального облика не решена до сих пор.

К сожалению, все мы живем далеко не в комфортных условиях. Температура и влажность воздуха в зависимости от месторасположения, времени года, времени суток постоянно изменяются в широком диапазоне. Даже человеку, который является саморегулирующейся системой, сложно приспособиться к этим изменениям. Радиоэлектронная аппаратура не наделена такими способностями. Увеличение влажности воздуха, а в предельных случаях и конденсация влаги, приводят к ухудшению диэлектрических свойств изоляционных материалов и в первую очередь подложки печатных плат, основного конструктивного элемента современной радиоэлектронной аппаратуры. Поэтому при разработке приходится предусматривать специальные меры защиты, позволяющие устранить или уменьшить вредное влияние внешних факторов. Абсолютная герметизация аппаратуры и, наоборот, ее абсолютная открытость при постоянной продувке осушенным воздухом лишь крайние случаи из всего многообразия используемых методов. В данной статье речь пойдет лишь о методах, основанных на дополнительной защите печатных узлов с использованием достижений химии, преимущественно химии полимеров.

Абсолютная герметизация аппаратуры и, наоборот, ее абсолютная открытость при постоянной продувке осушенным воздухом лишь крайние случаи из всего многообразия используемых методов. В данной статье речь пойдет лишь о методах, основанных на дополнительной защите печатных узлов с использованием достижений химии, преимущественно химии полимеров.

Целое направление прикладной полимерной химии занимается разработкой различных компаундов, для герметизации узлов и блоков радиоэлектронной аппаратуры (1). Чаще всего это наполненные эпоксидные или эпоксидно-акрилатные композиции, не содержащие растворителей. Такие компаунды довольно широко используются для герметизации заливкой небольших по размерам печатных узлов в сборе. Отверждение компаундов в большом объеме сопровождается значительной усадкой и высокими остаточными напряжениями, приводящими к разрыву проводников. Отработка рецептуры и режимов отверждения компаундов для каждой реальной конструкции часто индивидуальна и порой даже близка к шаманству. Существенный недостаток метода – неремонтопригодность изделий.

Существенный недостаток метода – неремонтопригодность изделий.

У многих специалистов слово «влагозащита» ассоциируется с двумя другими словами: «лаковое покрытие». Нанесение дополнительного полимерного покрытия на печатный узел является одним из наиболее распространенных методов влагозащиты. Это более универсальный и, что немаловажно, экономичный метод по сравнению с заливкой изделий полимерными компаундами. Традиционно для нанесения покрытия используют лаки, а формирование полимерной пленки на поверхности печатных узлов происходит чаще всего в результате одновременно протекающих процессов испарения растворителя и реакции поликонденсации связующего. В монографии (2), приведены сравнительные результаты испытаний на влагостойкость печатных плат без покрытия и с лаковым покрытием. Действительно, в процессе испытаний скорость изменения (уменьшения) уровня сопротивления изоляции в печатных платах с лаковым покрытием значительно меньше. Несколько выше и конечное значение этого уровня, хотя при увеличении времени испытаний, вероятно, эта разница исчезнет. Таким образом, дополнительное полимерное покрытие работает как диффузионный барьер на пути влаги к поверхности печатной платы, а эффективность этого барьера будет тем выше, чем ниже его диффузионная проницаемость. Как следует из (3) влагопроницаемость полимеров изменяется в довольно широком диапазоне. Коэффициент влагопроницаемости полимеров в зависимости от химической природы изменяется в диапазоне (0,01 *10-8 – 20*10-8 ) г/см*ч*мм.рт.ст. Поскольку не из всех полимеров можно сформировать покрытия, удовлетворяющие другим многочисленным специфическим требованиям к влагозащитному покрытию, реально этот диапазон значительно уже. Поэтому невозможно требовать от разработчиков создания абсолютно влагонепроницаемых полимерных покрытий. Покрытие может быть только более или менее проницаемым. Следует отметить, что кроме функции диффузионного барьера дополнительное полимерное покрытие выполняет также и не менее важную функцию защиты поверхности печатной платы от загрязнений и/или случайных замыканий проводников.

Таким образом, дополнительное полимерное покрытие работает как диффузионный барьер на пути влаги к поверхности печатной платы, а эффективность этого барьера будет тем выше, чем ниже его диффузионная проницаемость. Как следует из (3) влагопроницаемость полимеров изменяется в довольно широком диапазоне. Коэффициент влагопроницаемости полимеров в зависимости от химической природы изменяется в диапазоне (0,01 *10-8 – 20*10-8 ) г/см*ч*мм.рт.ст. Поскольку не из всех полимеров можно сформировать покрытия, удовлетворяющие другим многочисленным специфическим требованиям к влагозащитному покрытию, реально этот диапазон значительно уже. Поэтому невозможно требовать от разработчиков создания абсолютно влагонепроницаемых полимерных покрытий. Покрытие может быть только более или менее проницаемым. Следует отметить, что кроме функции диффузионного барьера дополнительное полимерное покрытие выполняет также и не менее важную функцию защиты поверхности печатной платы от загрязнений и/или случайных замыканий проводников.

Для влагозащиты специальной техники наибольшее распространение получил эпоксидно-уретановый лак УР-231 (4). В состоянии поставки это двухкомпонентная система, состоящая из раствора алкидно-эпоксидной смолы Э-30, изготовленной на смеси тунгового и льняного масел, и отвердителя (70% раствора уретана ДГУ в циклогексаноне). Массовое практическое использование этого лака уже само говорит о том, что по совокупности свойств, он видимо превосходит другие лаки аналогичного назначения, предлагаемые отечественными производителями. «Бочку меда» портят лишь жалобы производственников на «капризность» этого лака, выражающуюся в нестабильности свойств получаемых из него покрытий. Анализируя химический состав лака и реальные условия его применения, можно предположить несколько возможных причин этого явления. Проблемы могут идти как от производителя, так и от потребителя.

Использование в рецептуре полуфабриката лака экзотического тунгового масла в силу объективных и субъективных причин постоянно провоцирует предприятие-изготовитель на уменьшение количества этого компонента, а в идеале на отказ от его использования. Технические характеристики лака, изготовленного только на основе льняного масла значительно хуже. Кроме того, известно, что получить продукт со стабильными свойствами, на основе исходных продуктов растительного происхождения, отличающихся нестабильным химическим составом, тоже непросто. У потребителя проблемы могут возникнуть из-за другой составляющей – уретана ДГУ. Это связано с ограниченным сроком хранения и особыми условиями хранения, обусловленными его высокой чувствительностью к влаге воздуха и повышенной температуре.

Технические характеристики лака, изготовленного только на основе льняного масла значительно хуже. Кроме того, известно, что получить продукт со стабильными свойствами, на основе исходных продуктов растительного происхождения, отличающихся нестабильным химическим составом, тоже непросто. У потребителя проблемы могут возникнуть из-за другой составляющей – уретана ДГУ. Это связано с ограниченным сроком хранения и особыми условиями хранения, обусловленными его высокой чувствительностью к влаге воздуха и повышенной температуре.

Особо следует остановиться на использовании влагозащитных покрытий на кремнийорганической основе. Казалось бы, что использование эффекта «гидрофобности» таких покрытий позволит совершить качественный скачок в разработке высокоэффективных влагозащитных покрытий. Однако в нормативно-технической документации кремнийорганические покрытия, на основе жидкости 136-41 (ранее ГКЖ-94), рекомендованы лишь для применения в легких и средних условиях эксплуатации. Видимо, это объясняется низкой гидролитической устойчивостью полисилоксановых полимеров, а также сравнительно большим коэффициентом их влагопроницаемости (3). Во всяком случае, резервы для развития работ в этом направлении наверняка далеко не исчерпаны. Об этом в частности свидетельствует рекламируемое ЦКБ РМ силоксановое покрытие «универсал», предназначенное для различных целей и в том числе для нанесения влагозащитных покрытий на печатные платы. (5). В отличие от жидкости 136-41 это однокомпонентная система (раствор полимера в органическом растворителе). Удельное объемное сопротивление этого покрытия (1*1015 Ом*см) внушает оптимизм.

Видимо, это объясняется низкой гидролитической устойчивостью полисилоксановых полимеров, а также сравнительно большим коэффициентом их влагопроницаемости (3). Во всяком случае, резервы для развития работ в этом направлении наверняка далеко не исчерпаны. Об этом в частности свидетельствует рекламируемое ЦКБ РМ силоксановое покрытие «универсал», предназначенное для различных целей и в том числе для нанесения влагозащитных покрытий на печатные платы. (5). В отличие от жидкости 136-41 это однокомпонентная система (раствор полимера в органическом растворителе). Удельное объемное сопротивление этого покрытия (1*1015 Ом*см) внушает оптимизм.

На том же эффекте основан принцип действия новых материалов типа «эпилам» (6). Эпиламирующие составы содержат раствор фторсодержащих поверхностно-активных веществ в специально подобранных растворителях. При обработке печатных узлов фторсодержащее поверхностно-активное вещество адсорбируется поверхностью и образует на ней очень тонкую пленку. После закрепления на поверхности эта пленка обладает высокими гидрофобизирующими свойствами, а также высокой химической и термической стабильностью. Печатные платы с такими покрытиями при испытаниях на влагостойкость существенно превышают нормы, указанные в п. 2.5.4. ГОСТ 23752 “Платы печатные. ОТУ”.

После закрепления на поверхности эта пленка обладает высокими гидрофобизирующими свойствами, а также высокой химической и термической стабильностью. Печатные платы с такими покрытиями при испытаниях на влагостойкость существенно превышают нормы, указанные в п. 2.5.4. ГОСТ 23752 “Платы печатные. ОТУ”.

Для получения влагозащитного полимерного покрытия вовсе не обязательно использовать лакокрасочные материалы. В работе (7) предлагают для этого использовать метод вакуумной пиролитической полимеризации. Первые сообщения об использовании полипараксилиленовых (париленовых) покрытий, формируемых этим методом, относятся к восьмидесятым годам. За рубежом их использовали для нанесения покрытий на корпуса часов, в военной и космической технике. Привлекательность этого метода обусловлена возможностью получения покрытия одинаковой толщины (от единиц ангстрем до десятков Мкм.) одновременно на всей поверхности, в том числе в труднодоступных местах (щелях, глухих и сквозных отверстиях и др. ). К сожалению, это преимущество одновременно является и недостатком, усложняя защиту контактных поверхностей на печатных узлах и разъемах. Для реализации метода разработано специализированное оборудование. По целому ряду причин, особенно экономических, будущее этого метода видится все-таки в первую очередь в области микроэлектроники.

). К сожалению, это преимущество одновременно является и недостатком, усложняя защиту контактных поверхностей на печатных узлах и разъемах. Для реализации метода разработано специализированное оборудование. По целому ряду причин, особенно экономических, будущее этого метода видится все-таки в первую очередь в области микроэлектроники.

Обзор различных полимерных защитных покрытий был бы не полным, без упоминания о так называемой «зеленке», хотя и, как следует из (8), зеленый цвет такого покрытия совершенно не обязателен. Поскольку паяльная маска остается на поверхности печатной платы, она одновременно выполняет также и роль влагозащитного покрытия. Различают маску поверх оплавленного припоя (SMOTL) и маску поверх открытой меди (SMOBC). Нанесение маски поверх оплавленного припоя предпочтительнее для печатных плат, работающих в жестких условиях. Следует отметить, что при использовании групповой пайки «волной» припой под маской также расплавляется. При этом возможны: разрушение маски, появление «пазух» и образование «мостиков» между соседними проводниками при высокой плотности монтажа. Печатные платы с компонентами поверхностного монтажа (SMT) чаще всего делают с использованием маски поверх открытой меди. Паяльная маска бывает двух основных типов: наносимая через шаблон и фотопроявляемая. Трафаретная печать, для которой чаще всего используются композиции на основе эпоксидной смолы, ограничена в точности нанесения. Фотопроявляемые маски на основе жидких или сухих пленочных композиций, позволяют получить разрешение примерно в 3 раза выше. Наносимый в жидком состоянии композит покрывает проводники лучше и более полно, чем сухой пленочный, особенно когда плотность проводников высока. Что предпочтительнее с точки зрения влагостойкости предоставляю судить читателю. К сожалению, защитная паяльная маска при всех ее преимуществах не решает задачу обеспечения влагостойкости печатных узлов на 100%, поскольку места пайки радиоэлементов остаются незащищенными.

Печатные платы с компонентами поверхностного монтажа (SMT) чаще всего делают с использованием маски поверх открытой меди. Паяльная маска бывает двух основных типов: наносимая через шаблон и фотопроявляемая. Трафаретная печать, для которой чаще всего используются композиции на основе эпоксидной смолы, ограничена в точности нанесения. Фотопроявляемые маски на основе жидких или сухих пленочных композиций, позволяют получить разрешение примерно в 3 раза выше. Наносимый в жидком состоянии композит покрывает проводники лучше и более полно, чем сухой пленочный, особенно когда плотность проводников высока. Что предпочтительнее с точки зрения влагостойкости предоставляю судить читателю. К сожалению, защитная паяльная маска при всех ее преимуществах не решает задачу обеспечения влагостойкости печатных узлов на 100%, поскольку места пайки радиоэлементов остаются незащищенными.

Принципиально иной подход к решению проблемы повышения влагостойкости печатного монтажа предложен в работе (9). Как уже упоминалось выше, влагозащитное покрытие является лишь диффузионным барьером на пути влаги. Что же будет, если этот диффузионный барьер пройден? Влага окажется один на один с диэлектриком печатной платы. И влагостойкость будет определяться уже свойствами диэлектрической подложки, в первую очередь, свойствами поверхностного слоя этой подложки. Диэлектрической подложкой служит обычно стеклотекстолит. Для него, как и для всех композиционных материалов, характерна дефектность структуры, особенно на границе раздела: стекло – эпоксидная смола. Следствием этого является наличие капиллярной пористости, повышенное водопоглощение и, наконец, снижение электроизоляционных свойств во влажной среде. Проблема не нова. В арсенале разработчиков композиционных материалов есть множество приемов, позволяющих уменьшить дефектность структуры. Полностью же устранить ее практически невозможно. Таким образом, изготовители печатных плат являются своеобразными заложниками мастерства разработчиков и изготовителей фольгированных стеклотекстолитов.

Как уже упоминалось выше, влагозащитное покрытие является лишь диффузионным барьером на пути влаги. Что же будет, если этот диффузионный барьер пройден? Влага окажется один на один с диэлектриком печатной платы. И влагостойкость будет определяться уже свойствами диэлектрической подложки, в первую очередь, свойствами поверхностного слоя этой подложки. Диэлектрической подложкой служит обычно стеклотекстолит. Для него, как и для всех композиционных материалов, характерна дефектность структуры, особенно на границе раздела: стекло – эпоксидная смола. Следствием этого является наличие капиллярной пористости, повышенное водопоглощение и, наконец, снижение электроизоляционных свойств во влажной среде. Проблема не нова. В арсенале разработчиков композиционных материалов есть множество приемов, позволяющих уменьшить дефектность структуры. Полностью же устранить ее практически невозможно. Таким образом, изготовители печатных плат являются своеобразными заложниками мастерства разработчиков и изготовителей фольгированных стеклотекстолитов. А о получаемом результате они узнают лишь по завершении технологического процесса изготовления печатных плат. Оказалось, что электроизоляционные характеристики подложки печатных плат, независимо от исходного состояния стеклотекстолита можно повышать, используя так называемое «полимеризационное наполнение». Суть технологии заключается в том, что дефекты структуры стеклотекстолита устраняются в готовой печатной плате, а для этого применяют известный из других областей техники метод порозаполнения. Для порозаполнения используются полимеризационноспособные композиции на основе бифункциональных мономеров, содержащие вещественные инициаторы полимеризации.

Основные операции:

– заполнение дефектов структуры стеклотекстолита, в том числе дефектов структуры эпоксидной смолы, простым погружением печатной платы в композицию;

– удаление избытка композиции с поверхности печатной платы промывкой в воде;

– полимеризация композиции в объеме стеклотекстолита при термообработке.

Особенности технологии и состава композиции гарантируют отсутствие заполимеризованной композиции на поверхности контактных площадок и стенок переходных металлизированных отверстий. Использование такой технологии позволяет повысить уровень сопротивления изоляции в печатных платах в среднем на 1 – 3 порядка, а в отдельных случаях (ремонт многослойных печатных плат) даже в 108 раз. Полимеризационное наполнение не исключает использование дополнительного лакового покрытия и/или паяльной маски. Более того, как оказалось, оно эффективно даже для печатных плат уже имеющих паяльную маску.

На критику собственного детища не поднимается рука. Предоставлю право на это своим оппонентам. Могу лишь сказать, что использование технологии возможно в нескольких вариантах. Первый вариант предусматривает ее применение для ремонта печатных плат с пониженным уровнем сопротивления изоляции. Доказано, что экономическая и техническая эффективность, этого решения не вызывает сомнений. Второе направление – это использование технологии в массовом масштабе для повышения надежности печатных плат. Для изготовителя печатных плат это потребует дополнительных расходов. Экономический эффект при этом переходит к потребителю. И, наконец, полимеризационное наполнение может быть успешно использовано для реализации актуальной ныне проблемы микроминиатюризации печатных плат.

Второе направление – это использование технологии в массовом масштабе для повышения надежности печатных плат. Для изготовителя печатных плат это потребует дополнительных расходов. Экономический эффект при этом переходит к потребителю. И, наконец, полимеризационное наполнение может быть успешно использовано для реализации актуальной ныне проблемы микроминиатюризации печатных плат.

В настоящее время на Российском рынке широко предлагаются аэрозольные химические препараты различного назначения для производства, эксплуатации и сервисного обслуживания электронного оборудования (10). Это растворители, лаки, смазки и др. Препараты поставляются целым рядом зарубежных фирм под торговыми марками CRAMOLIN, CONTAKT CHEMIE, CHEMTRONICS и др. Преимущества аэрозольных препаратов очевидны. Очевидны и потенциальные потребители таких препаратов. Не вызывает сомнений эффективность, в том числе и экономическая эффективность, при использовании данных препаратов в первую очередь на стадии освоения производства новых изделий (макетирование, изготовление опытных образцов и установочных партий). Среди многообразия препаратов есть и лаки, предназначенные для влагозащиты печатных узлов. Специалистов, видимо, больше всего заинтересует аналог лака УР-231 полиуретановый лак URETHANE 71. По данным разработчиков покрытие этим лаком образует прочную и гибкую водоотталкивающую пленку с хорошими электроизоляционными свойствами, высокими химической стойкостью и термостойкостью. Предлагаются акриловые изоляционные лаки (PLASTIK 70), кремнийорганические лаки (SILISOL 73).

Среди многообразия препаратов есть и лаки, предназначенные для влагозащиты печатных узлов. Специалистов, видимо, больше всего заинтересует аналог лака УР-231 полиуретановый лак URETHANE 71. По данным разработчиков покрытие этим лаком образует прочную и гибкую водоотталкивающую пленку с хорошими электроизоляционными свойствами, высокими химической стойкостью и термостойкостью. Предлагаются акриловые изоляционные лаки (PLASTIK 70), кремнийорганические лаки (SILISOL 73).

Зарубежными фирмами предлагаются также различные гидрофобизирующие жидкости, в том числе и жидкости, способные вытеснять воду (FLUID 101). Аналогичные жидкости, правда, в менее широком ассортименте, изготавливают и отечественные предприятия. При «полимеризационном наполнении» дефекты структуры стеклотекстолита в печатной плате заполняются жидкой композицией, которая при термообработке превращается в твердый полимер с высокими электроизоляционными свойствами. А если жидкость уже сама обладает высокими электроизоляционными, да еще и гидрофобными свойствами, стоит ли ее отверждать? Иногда бывает и так, что натурные испытания проще и дешевле общепринятой процедуры, заканчивающейся типовыми испытаниями. Так вот, печатные узлы, изготовленные на печатных платах с паяльной маской и дополнительной обработкой поверхности жидкостью FLUID 101, успешно эксплуатируются на объектах нефтедобычи в течение нескольких лет. Конечно, это решение не следует воспринимать, как абсолютную истину. Годами сложившуюся систему постановки изделий на производство никто не отвергает. И будет даже очень хорошо, если кто-то возьмется за детальную проверку этого решения по классическим канонам. Во всяком случае, при положительном исходе даже в частных случаях, просматривается очень удачное решение проблемы 100% защиты поверхности печатных узлов с паяльной маской и тем самым ухода от дополнительных лаковых покрытий.

Так вот, печатные узлы, изготовленные на печатных платах с паяльной маской и дополнительной обработкой поверхности жидкостью FLUID 101, успешно эксплуатируются на объектах нефтедобычи в течение нескольких лет. Конечно, это решение не следует воспринимать, как абсолютную истину. Годами сложившуюся систему постановки изделий на производство никто не отвергает. И будет даже очень хорошо, если кто-то возьмется за детальную проверку этого решения по классическим канонам. Во всяком случае, при положительном исходе даже в частных случаях, просматривается очень удачное решение проблемы 100% защиты поверхности печатных узлов с паяльной маской и тем самым ухода от дополнительных лаковых покрытий.

В заключение следует отметить, что проблема повышения влагостойкости печатного монтажа несомненно, комплексная. Конечный результат, как правило, определяется, удачным сочетанием конструктивно-технологических характеристик изделий и тщательным соблюдением технологии изготовления на всех ее этапах. Автор не претендует на абсолютную полноту обзора всех направлений в области влагозащиты печатного монтажа, а также абсолютную правоту своих высказываний и с благодарностью воспримет любые замечания и предложения в той или иной мере касающиеся данной проблемы.

Автор не претендует на абсолютную полноту обзора всех направлений в области влагозащиты печатного монтажа, а также абсолютную правоту своих высказываний и с благодарностью воспримет любые замечания и предложения в той или иной мере касающиеся данной проблемы.

ЛИТЕРАТУРА

1.Электроника: Энциклопедический словарь / Гл. ред. В.Г. Колесников, – М.: Сов. энциклопедия, 1991, – 688 с.

2. Медведев А.М. Надежность и контроль качества печатного монтажа. – М.: Радио и связь. 1986. – 216 с.

3. Химическая энциклопедия: В 5 т. т.1 / Гл. ред. И.Л. Кнунянц, – М.: Сов. Энциклопедия, 1988, – 623с.

4. Лаки эпоксидно-уретановые УР-231 и УР-231Л ТУ 6-21-14-90.

5. http://ckbrm.ru/page46.html.

6.Синюгина Л.А., Белов Е.Н., Комлевский А.В. и др. Материалы типа «эпилам» для влагозащиты микросборок и узлов на печатных платах// Приложение «Технологии оборудование материалы» к журналу Экономика и производство. – 1999, – № 7.

7. Костин А.С., Крутько А. Т., Нефедов Т.В. Применение покрытий на основе парилена для влагозащиты и герметизации изделий РЭА// Приложение «Технологии оборудование материалы» к журналу Экономика и производство. – 1999, – № 5.

Т., Нефедов Т.В. Применение покрытий на основе парилена для влагозащиты и герметизации изделий РЭА// Приложение «Технологии оборудование материалы» к журналу Экономика и производство. – 1999, – № 5.

8. http://www.eworld.ru/support/smpcb r.htm.

9. Уразаев В.Г. Повышение влагостойкости многослойных печатных плат// Электронные компоненты. – 2002, – № 3.

10. Переятенец А. Химия для электроники // Компоненты и технологии. – 2001, – № 5.

Источник: http://urazaev.narod.ru/Statja.htm

Как предотвратить повреждение ПП из-за абсорбции влаги

В стандарте IPC-1601 “Printed Board Handling and Storage Guidelines” («Руководство по обращению с печатными платами и их хранению») даются рекомендации по защите печатных плат от загрязнений, физических повреждений, ухудшения паяемости, электростатического разряда и поглощения влаги. В частности, наиболее действенным методом избавления печатных плат от избыточной влаги считается сушка, которая, однако, не только увеличивает стоимость и время изготовления, но и ухудшает паяемость. Необходимость дальнейшей обработки платы повышает вероятность ее повреждения или загрязнения. Вообще говоря, производители печатных плат и разработчики должны по возможности избегать сушки плат, соблюдая правила обращения, упаковки, хранения, транспортировки ПП и управления технологическим процессом.

Необходимость дальнейшей обработки платы повышает вероятность ее повреждения или загрязнения. Вообще говоря, производители печатных плат и разработчики должны по возможности избегать сушки плат, соблюдая правила обращения, упаковки, хранения, транспортировки ПП и управления технологическим процессом.

В этом документе также рекомендуется не прибегать к сушке в том случае, если платы имеют органическое защитное покрытие, т.к. эта процедура его разрушает. Если же сушка неизбежна, ее следует осуществлять при минимально возможной температуре и времени выдержки. Нанесение органического защитного покрытия (Organic Solderability Preservative, OSP) нашло широкое применение среди других методов отделки поверхности плат в бессвинцовой пайке благодаря тому, что оно обеспечивает хорошую паяемость, простоту обработки и низкую стоимость. Однако по сравнению с альтернативными методами органическое защитное покрытие в наибольшей мере подвержено окислению.

Причина тому — поверхность из чистой меди, которая защищена только слоем органического вещества. При нормальных климатических условиях в процессе производства через несколько минут происходит отделение водяной пленки на поверхности толщиной в 3–5 атомных слоев. Затем начинается диффузия, выравнивающая давление насыщенного пара в органическом защитном покрытии. Сушка ускоряет твердорастворную диффузию между металлами и увеливает интерметаллический рост, которые могут ухудшить возможность пайки.

При нормальных климатических условиях в процессе производства через несколько минут происходит отделение водяной пленки на поверхности толщиной в 3–5 атомных слоев. Затем начинается диффузия, выравнивающая давление насыщенного пара в органическом защитном покрытии. Сушка ускоряет твердорастворную диффузию между металлами и увеливает интерметаллический рост, которые могут ухудшить возможность пайки.

Качество упаковки печатных плат, полученных разработчиками от производителей, также имеет большое значение. Часто производители пренебрегают использованием гидроизоляционной упаковки, в результате чего потребители получают платы, покрытие которых уже содержит абсорбированную влагу. Спустя некоторое время эти платы становятся непригодными. В таких случаях для десорбции используются сушильные шкафы и другие методы обработки.

Безопасная и эффективная сушка печатных плат осуществляется в отсутствие высоких температур с помощью сушильных камер, в которых количество воды не превышает 0,6 г/куб. м. Такая низкая влажность в камерах способствует десорбции воды с поверхности плат, препятствуя их окислению и интерметаллическому росту. Эти камеры также используются для неограниченного по времени безопасного хранения печатных плат в соответствии со стандартами IPC. Дальнейшее окисление плат прекращается за счет удаления с их поверхности молекул воды. Благодаря тому, что эти камеры могут работать при комнатной температуре, печатные платы из них не извлекаются до тех пор, пока они не будут подготовлены для дальнейших операций.

м. Такая низкая влажность в камерах способствует десорбции воды с поверхности плат, препятствуя их окислению и интерметаллическому росту. Эти камеры также используются для неограниченного по времени безопасного хранения печатных плат в соответствии со стандартами IPC. Дальнейшее окисление плат прекращается за счет удаления с их поверхности молекул воды. Благодаря тому, что эти камеры могут работать при комнатной температуре, печатные платы из них не извлекаются до тех пор, пока они не будут подготовлены для дальнейших операций.

Высушенные и хранящиеся таким образом ПП с OSP-покрытием идеально защищены и могут использоваться через достаточно длительный промежуток времени. Хранение в сухом месте рекомендуется и для плат с менее критичным покрытием. Например, изначальная смачиваемость покрытия луженых ПП выше, чем у плат с OSP-покрытием. У луженых плат, обработанных горячим воздухом, оксидная пленка образуется на поверхности под влиянием влаги, что ухудшает смачивающую способность и паяемость. Эта проблема решается с помощью сушильного шкафа, который обеспечивает постоянную смачиваемость поверхности в течение продолжительного времени.

Эта проблема решается с помощью сушильного шкафа, который обеспечивает постоянную смачиваемость поверхности в течение продолжительного времени.

Подробнее в статье. Еще статьи по теме монтажа и изготовления печатных плат:

Юрий СуркисCortec Rus – Защитное покрытие для печатных плат с летучими ингибиторами коррозии ElectriCorr VpCI-286

Защитное покрытие ElectriCorr VpCI-286 предназначено для увеличения срока службы новых или отремонтированных печатных плат и электронных блоков, особенно тех, которые подвержены воздействию агрессивной среды, например, высокой температуры и атмосферной влажности. Это непроводящее покрытие является технологическим открытием в области защитных покрытий печатных плат нового поколения. Запатентованная технология летучих ингибиторов коррозии корпорации Cortec обеспечивает отличную коррозийную стойкость.

Покрытие Cortec защищает печатные платы от загрязнения, обеспечивая герметичную микросреду вокруг печатной платы и ее компонентов.

Покрытие VpCI образует барьерный слой, предотвращающий образование коррозии, грибка, а также проникновению влаги, пыли и других загрязнителей. ElectriCorr Vp-CI-286 также повышает надежность электрической схемы, предотвращая возникновение опасных условий, таких как утечка из схем с высоким сопротивлением и высокой плотностью размещения компонентов.

ElectriCorr VpCI-286 – это однокомпонентный состав, который является более легким в использовании, чем двухкомпонентные покрытия, так как отсутствует необходимость в специальном дозирующем и смесительном оборудовании.

Кроме того, ElectriCorr VpCI-286 имеет оптический идентификатор, видимый под ультрафиолетовыми лучами и обеспечивающий быстрое и эффективное визуальное подтверждение соответствующего покрытия на поверхности.

ОСОБЕННОСТИ

- Удобство нанесения на поверхность

- Очень низкая проводимость

- Продолжительность действия ингибитора коррозии

- Быстрое высыхание

- Не содержит летучих органических соединений

- Легкое удаление при помощи растворителя для ремонта

- Флюоресценция под ультрафиолетовыми лучами для идентификации

- Возможность поставки в аэрозольной упаковке и канистрах

ТИПОВЫЕ ПРИМЕНЕНИЯ

- Ремонт печатных плат в полевых условиях

- Производство печатных плат

ПРИМЕНЕНИЕ

В аэрозольных баллончиках:

Тонкое распыление над защищаемой областью.

В канистрах (жидкость):

Покрытие погружением или с помощью пистолета-распылителя.

ТИПОВЫЕ СВОЙСТВА

| Внешний вид: | Прозрачная жидкость |

| Расход: | 6-8 м2/л – 25 микрон пленка) |

| Время высыхания: | 5-10 минут |

| Время образования сухой пленки: | 24 часа |

| Носитель: | Т-бутилацетат |

| Срок годности: | 1-2 года |

| Способ удаления: | Ацетон или метилэтилкетон |

| Содержание нелетучих веществ: | 14-17% |

| Органические соединения*: | 0 кг/л |

| Плотность: | 0,87-0,9 кг/л |

УПАКОВКА И ХРАНЕНИЕ

ElectriCorr VpCI-286 поставляется в ведрах емкостью 5 галлонов (19 литров), бочках емкостью 55 галлонов (208 литров) и аэрозольных баллонах емкостью 12 унций (340 г).

| Служба защиты печатных плат

Когда печатная плата подвергается воздействию атмосферной влаги и переносимых по воздуху загрязняющих веществ, она повреждает схемы, что приводит к ухудшению рабочих характеристик и неисправности компонентов. Повреждение также может быть вызвано истиранием, ударами и вибрацией. Чтобы предотвратить эти и другие проблемы, печатные платы часто обрабатывают химически стойкими покрытиями перед сборкой продукта.

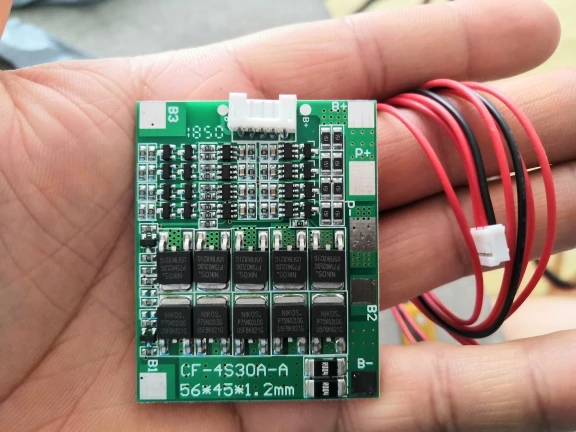

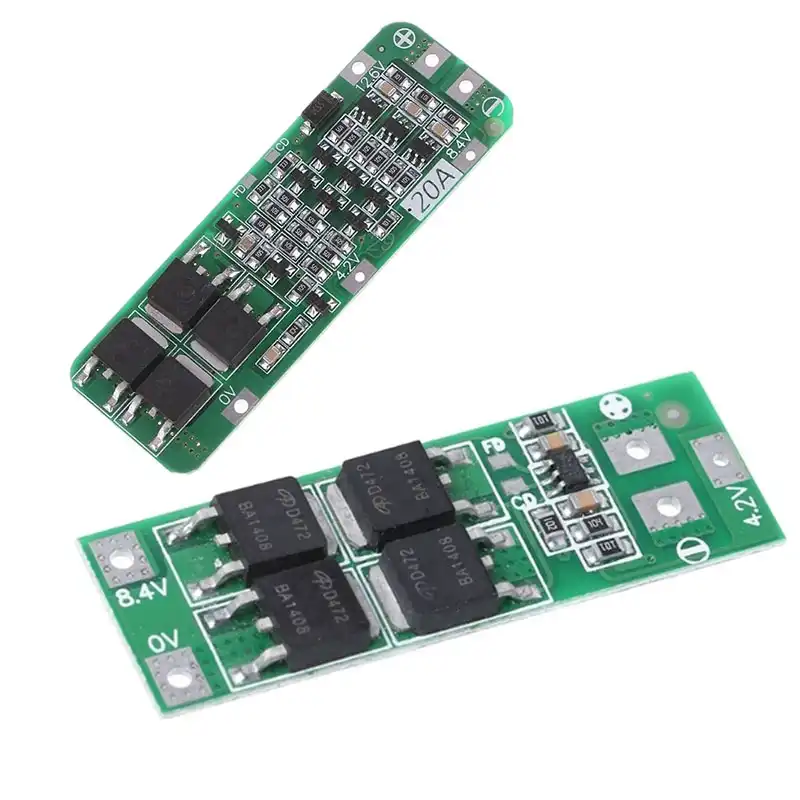

Конформные покрытия – это химическая пленка, которая наносится на печатные платы для обеспечения электрической изоляции и защиты от влаги, химикатов и агрессивных сред.Покрытия печатных плат изготавливаются из эпоксидных, уретановых или силиконовых веществ и наносятся кистью, окунанием или распылением печатной платы. В результате получается легкое, прозрачное и непроводящее покрытие, которое обеспечивает защиту и помогает увеличить надежность и срок службы компонента.

Еще одно применение защитных покрытий для печатных плат – обеспечение повышенной защиты от несанкционированного доступа и кражи данных. Компании часто запрашивают услуги защиты печатных плат для новых продуктов и конструкций, которые они только что разрабатывают или выпускают, чтобы значительно усложнить копирование или обратный инжиниринг внутренней работы.

Компании часто запрашивают услуги защиты печатных плат для новых продуктов и конструкций, которые они только что разрабатывают или выпускают, чтобы значительно усложнить копирование или обратный инжиниринг внутренней работы.

Индивидуальные услуги по защите печатных плат

Конформные покрытия, заливка и герметизация решенийPlasma Ruggedized Solutions обеспечивают физическую защиту обрабатываемых электронных компонентов. Услуги по защите печатных плат включают проектирование, проектирование и создание прототипов для обеспечения покрытий печатных плат, которые точно соответствуют вашим требованиям.

Конформные покрытия для печатных плат доступны в прозрачном или непрозрачном вариантах и обеспечивают защиту от:

- Химия и коррозия

- Влажность

- Грибок или другие органические вещества

- Экстремальные колебания температуры

- Механический удар и вибрация

- Истирание

- Фальсификация, обратный инжиниринг или кража данных

Запросите предложение сегодня или свяжитесь с нами, чтобы узнать больше о наших доступных вариантах покрытия печатных плат по индивидуальному заказу.

Конформные покрытия для печатных плат и сборок

Конформные покрытия для печатных плат подвергаются более сложному процессу отверждения с использованием как окружающей среды, так и термического отверждения для получения твердой отделки. Это приводит к тому, что покрытия печатных плат значительно толще, чем покрытия, используемые для других целей. Стандартные покрытия имеют толщину примерно 3 мил, но конформные покрытия для защиты печатных плат обычно составляют от 4 до 5 мил, что является верхним диапазоном возможных толщин покрытия.

Наши индивидуальные варианты покрытия печатных плат включают эпоксидные покрытия, уретановые покрытия и твердые силиконовые покрытия, которые обеспечивают превосходную физическую защиту и их трудно удалить или переработать, что делает физическое вмешательство практически невозможным. Мы также можем добавить непрозрачные защитные покрытия для защиты печатных плат, чтобы скрыть надписи, надписи и названия (производителей и т. Д.) На компонентах.

Покрытия для печатных плат делают обработанные изделия гораздо более физически прочными и устойчивыми к химическим веществам и влаге, создавая в целом продукт лучшего качества с более длительным потенциальным сроком службы.

Герметизация и инкапсуляция обеспечивают повышенную защиту и безопасность

Наиболее эффективными методами защиты печатных плат являются заливка и герметизация, которые можно использовать для отдельных печатных плат или целых сборок. Поскольку весь электронный блок может быть заключен с помощью этого процесса, инкапсуляция также может использоваться для создания компонентов, совместимых с FIPS.

Эпоксидные покрытия являются наиболее распространенными для этой услуги, но мы предлагаем широкий спектр химически стойких покрытий для удовлетворения требований вашего проекта.Если вам нужно что-то с низким или высоким качеством теплопередачи, непрозрачностью для визуальной безопасности или с любыми другими особыми свойствами, наши специалисты будут работать с вами, чтобы создать идеальное решение для ваших нужд. Мы также можем помочь в разработке специальных корпусов, кожухов или других кожухов для ваших сборок, чтобы повысить уровень безопасности.

Мы также можем помочь в разработке специальных корпусов, кожухов или других кожухов для ваших сборок, чтобы повысить уровень безопасности.

Узнайте больше о наших услугах по защите печатных плат

Plasma Ruggedized Solutions работает с различными отраслями промышленности, предлагая инженерные решения для конформных покрытий и конструктивные решения для улучшенной защиты и безопасности.Запросите предложение сегодня или свяжитесь с нами для получения дополнительной информации о защитных покрытиях для печатных плат.

Каковы лучшие методы защиты печатных плат от влаги?

Игра под дождем может быть веселой. И я согласен с Джином Келли в том, что «Singing in The Rain» может быть забавным. Я даже вспоминаю из журнала Science, как его называли, когда я учился в старшей школе, что дождь является неотъемлемой частью фотосинтеза или процесса, посредством которого растения создают пищу, необходимую для роста. И нам, конечно, не обойтись без растений для питания и кислорода. Тем не менее, бывают случаи, когда вам просто не хочется промокнуть. Скажем, когда вы только что потратили большую часть утра на то, чтобы одеваться до мелочей и облачились в новый костюм. В такие моменты дождь может испортить отличный день.

Тем не менее, бывают случаи, когда вам просто не хочется промокнуть. Скажем, когда вы только что потратили большую часть утра на то, чтобы одеваться до мелочей и облачились в новый костюм. В такие моменты дождь может испортить отличный день.

Для выхода из строя вашей печатной платы не требуется проливной воды. Фактически, несколько капель или даже меньшее количество влаги могут вызвать повреждение печатной платы. Проблемы могут варьироваться от искаженных сигналов до полного отказа. Очевидно, что влага может быть проблемой во время работы, особенно при использовании в таких средах, как промышленное защитное оборудование.Это также может быть проблемой для плат до их установки. Поэтому важно знать, какие у вас есть варианты защиты плат от влаги, например, покрытие печатной платы. Но прежде чем мы перейдем к методам защиты печатной платы, давайте рассмотрим типы угроз вашей плате, которые могут быть связаны с влажностью.

Угрозы влажности для печатных плат

Как известно, вода – очень хороший проводник электричества, не так ли? Фактически, чистая или деионизированная вода имеет удельное сопротивление около 1. 7 Ом-м при 25 ° C, что делает его гораздо лучшим изолятором, чем проводник электричества. Однако вода, которая может контактировать с печатной платой, ионизирована и содержит растворенные соли, хлориды, сульфаты и карбонаты. С этими неорганическими материалами вода может обладать высокой проводимостью и представлять значительную угрозу для работы компонентов и протекания тока по дорожкам, обеспечивая альтернативные пути, которые могут привести к коротким замыканиям и коррозии. К счастью, есть способы защитить доски от воздействия значительного количества воды; например, герметичные корпуса.

7 Ом-м при 25 ° C, что делает его гораздо лучшим изолятором, чем проводник электричества. Однако вода, которая может контактировать с печатной платой, ионизирована и содержит растворенные соли, хлориды, сульфаты и карбонаты. С этими неорганическими материалами вода может обладать высокой проводимостью и представлять значительную угрозу для работы компонентов и протекания тока по дорожкам, обеспечивая альтернативные пути, которые могут привести к коротким замыканиям и коррозии. К счастью, есть способы защитить доски от воздействия значительного количества воды; например, герметичные корпуса.

Гораздо сложнее защитить от конденсата, который может возникнуть, когда поверхность или сама доска холоднее, чем окружающая среда. Конденсация может происходить внутри корпусов и вызывать попадание влаги на плату или внутри комплектов компонентов, и ее следует учитывать при выборе компонентов. Фактически, влага может попадать или распространяться на картонные материалы и поверхности во время изготовления, сборки и упаковки или хранения. В связи с тем, что влага может вызвать или облегчить повреждение, необходимо применять методы защиты печатных плат от влаги.

В связи с тем, что влага может вызвать или облегчить повреждение, необходимо применять методы защиты печатных плат от влаги.

Применение лучшей влагозащиты для печатных плат

Несмотря на то, что существует ряд конкретных методов или методов, более эффективно рассматривать защиту от влаги печатных плат как комплексный подход, который включает шаги, которые необходимо предпринять во время производства печатных плат и после этого, как указано ниже.

В процессе изготовления

Выполнение ламинирования в контролируемой среде

На этом этапе необходимо регулировать температуру и использовать влагопоглотитель для поглощения влаги из воздуха.Кроме того, во время каждого цикла ламинирования персонал должен носить защитные чистые перчатки.

Убедитесь, что препрег не содержит влаги

Если материалы перед использованием подвергались воздействию неконтролируемой среды, может оказаться полезным запекание препрегов; в противном случае этого шага обычно можно избежать.

Используйте медные плоскости с сеткой

Медные сетки с сеткой образуют более прочное соединение и предотвращают перемещение влаги между слоями. Следует отметить, что эти плоскости могут влиять на электрические свойства платы, что следует учитывать при их использовании.

Нанесите чистовую обработку поверхности

Также важно защитить ваши платы между этапами изготовления и сборки. Выбор правильной отделки поверхности – лучший способ добиться этого и облегчить сборку, обеспечив хорошую основу для пайки соединений.

Во время сборки

Производство печатных плат для экстремальных условий – часть 1

Загрузить сейчас

Выпечка

Выпекание после сборки – распространенный и эффективный способ удаления влаги; однако высокие температуры могут вызвать расслоение или растрескивание, если коэффициент теплового расширения (КТР) платы превышен.

Нанести покрытие

Наверное, лучшая форма защиты печатной платы – это нанесение одного из видов конформного покрытия. Это покрытие защищает не только от влаги, но и от жидкостей, загрязнений и даже вредного ультрафиолетового излучения.

Это покрытие защищает не только от влаги, но и от жидкостей, загрязнений и даже вредного ультрафиолетового излучения.

Заливка, которая полностью закрывает плату внутри корпуса, также может быть очень эффективным, при условии, что корпус действительно включает средства для выхода захваченной влаги; например, через вентиляционные отверстия.

В качестве альтернативы полному покрытию или ограждению, плата может быть частично покрыта эпоксидной смолой или микрокапсулирована.При использовании этого метода охватываются только определенные области или компоненты.

- Формование из термопласта

Для термопластов, обычно герметичных, для защиты платы также можно использовать формование поверх. Однако разъемы должны быть открыты для соединения с другими платами или устройствами.

Упаковка и хранение

Хранение досок в влагонепроницаемых мешках

Платы нередко хранятся и отправляются в пакетах от электростатического разряда или электростатического разряда для защиты от повреждений из-за накопления и рассеяния заряда. Однако для наилучшей защиты от влаги доски следует хранить во влагонепроницаемых мешках.

Однако для наилучшей защиты от влаги доски следует хранить во влагонепроницаемых мешках.

Следуйте рекомендациям IPC

Традиционно рекомендации по защите печатных плат от влаги не были столь распространены, как в других областях; такие как обеспечение качества, производительность и надежность. Тем не менее, Руководство по обращению с печатными платами и их хранению IPC-1601A дает рекомендации по упаковке и хранению печатных плат, чтобы свести к минимуму возможность диффузии влаги.

Отсутствие защиты от влаги на печатных платах может привести к поломке платы и ненужным затратам на ремонт или замену. Однако, применяя перечисленные выше методы изготовления, сборки и упаковки / хранения, вы можете значительно снизить вероятность того, что влага будет угрожать работе и надежности туристических досок.

Как защитить печатную плату от повреждения водой?