Сварочный аппарат для контактной сварки конденсаторного типа

Приветствую всех читателей сайта «Вольт-Индекс», иногда делая те или иные проекты на основы литиевых аккумуляторов, многие читатели часто критикуют, что литиевые батарейки нельзя паять. Это конечно так, но если паять очень быстро и не нагревать чрезмерно – можно. Входе этой статьи мы постараемся сделать аппарат для контактной сварки конденсаторного типа.

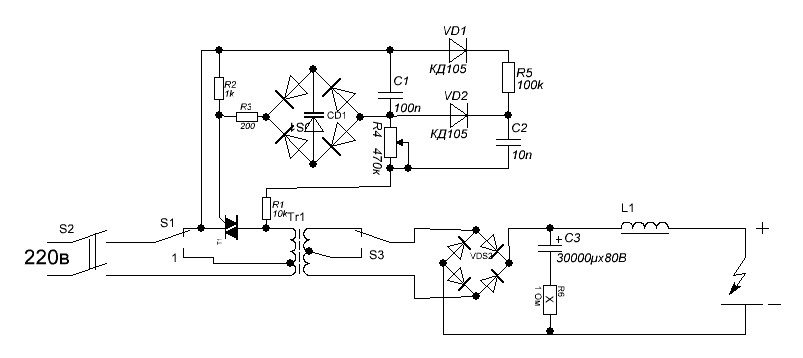

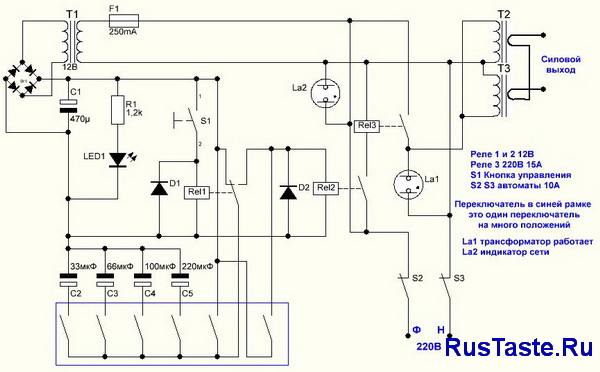

На самом деле в интернете очень много вариантов построения таких аппаратов, но мы остановимся на самом простом и безотказном. Это бестрансформаторная или ударная контактная сварка, чтобы потом не путаться хочу сказать, что трансформатор на нашей схеме.

Все же есть, он предназначен для зарядки конденсатора. Но есть сварочные аппараты, где емкость конденсатора разряжается на месте сварки не напрямую, а через разделительный трансформатор.

Такие аппараты называют трансформаторными.

В отличие от обычных аппаратов контактной сварки, у которых процесс происходит нагреванием двух металлов, конденсаторная сварка не нагревает деталь из-за очень кратковременного процесса сварки. Это особенно хорошо для пайки аккумуляторов.

Это особенно хорошо для пайки аккумуляторов.

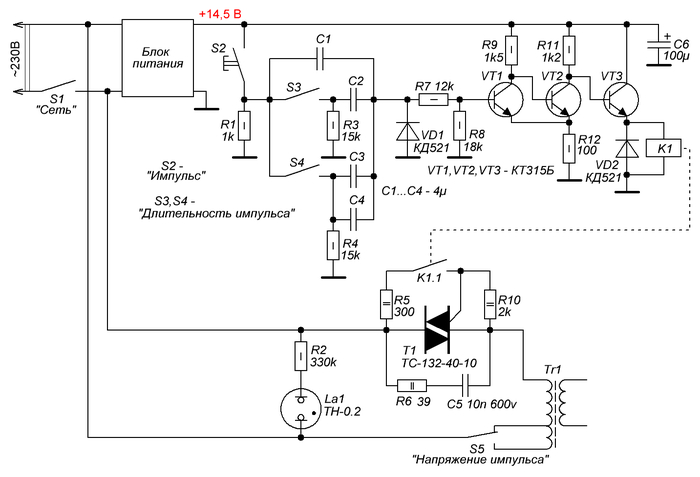

В схеме S3 подключается на массу. В архиве на схеме, все исправлено.

Принцип работы следующий.

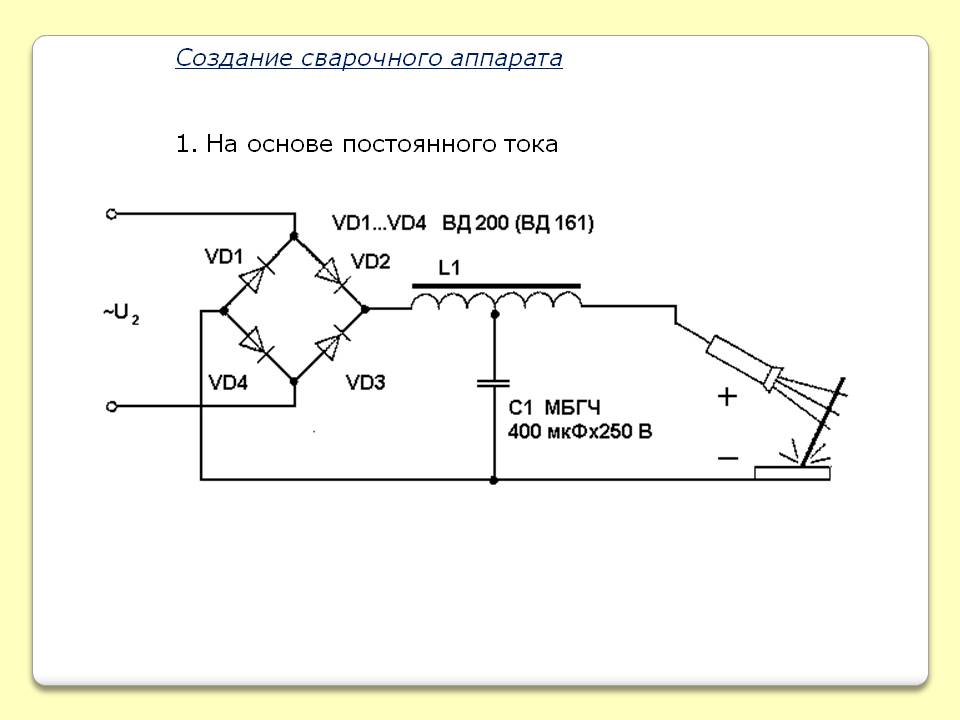

Напряжение с сетевого трансформатора выпрямляется двухполупериодным выпрямлителем и заряжает электролитический конденсатор большой емкости. Целесообразно использовать батарею из параллельно соединенных конденсаторов одинакового напряжения и емкости.

Если честно, емкости могут отличаться, но важно чтобы конденсаторы имели одинаковое расчетное напряжение.

В момент сварки вся емкость конденсатора разряжается на определенной точке, к которой подключаются съемные контакты. Притом в качестве этих контактов иногда могут быть использованы сами детали, которые нужно сварить вместе.

Моментальный разряд емкости мощных конденсаторов вызывает огромный скачок тока, процесс очень кратковременный, но токи могут доходить до десятков тысяч ампер в зависимости от емкости и напряжения конденсаторной батареи. Кратковременный разряд такой емкости приводит к моментальному плавлению металла под электродами.

Кратковременный разряд такой емкости приводит к моментальному плавлению металла под электродами.

Давайте более подробно рассмотрим систему.

Напряжение было выбрано порядка 40 вольт. Такое напряжение полностью безопасно для человека, хотя все зависит от физиологии индивида. Для кого-то и 12 вольт максимум.

Но, во всяком случае, 40 вольт не смертельно. Поскольку аппарат планировался с питанием от сети нужно использовать понижающий трансформатор для зарядки конденсаторов.

В нашем случае был использован трансформатор, выдающий на вторичке около 30 вольт при токе в 1.5 ампера, что отлично подходит для наших целей.

После выпрямителей напряжение на конденсаторах будет порядка 40 вольт. Естественно из-за нестабилизированного источника это напряжение может отклоняться в ту или иную сторону в зависимости от напряжения в сети.

В принципе подойдет любой трансформатор мощностью свыше 50 ватт, которое обеспечивает на выходе нужное напряжение. От тока вторичной обмотки будет зависеть время зарядки конденсаторов.

От тока вторичной обмотки будет зависеть время зарядки конденсаторов.

Для ограничения тока заряда конденсатора использован 10 ваттный резистор проволочного типа с сопротивлением 10-15 Ом.

Если же не ограничивать ток заряда, то система будет потреблять колоссальные токи, в следствие чего может сгореть диодный мост.

В аппарате предусмотрен тиристорный замыкатель.

При нажатии слаботочной кнопки сработает мощный тиристор, который разрядит всю емкость конденсаторной батареи, то есть произойдет короткое замыкание. В нашем случает был взят тиристор Т 171-320.

Кратковременный ударный ток в нашей системе может доходить до 4 000 ампер.

Для того, чтобы этот «монстр» сработал нужно подать на управляющий электрод напряжение от 3.5 – 12 вольт. Указанное напряжение можно получить путем использования делителя напряжение на базе двух резисторов на 0.5 -1 ватт. Их подбором в средней точке нужно получить раннее указанное напряжение.

В качестве диодного выпрямителя был использован готовый мост на 10 Ампер, напряжение моста не менее 100 вольт, хотя такие мосты делают на 400 и более вольт. Мост в ходе работы не нагревается, но желательно посадить его на теплоотвод.

Мост в ходе работы не нагревается, но желательно посадить его на теплоотвод.

Цепочка из резистора, светодиода и стабилитрона представляет собой индикатор заряда конденсаторов и при достижении на них около 40 вольт светодиод загорается, что свидетельствует, о том, что аппарат готов к использованию.

Можно также использовать цифровой вольтметр.

При отсутствии стабилитронов на 40 вольт можно использовать несколько штук меньших номиналов.

Светодиод можно взять любой, а ограничительный резистор 0.25 ватт.

Конденсаторы были взяты с напряжением в 50 вольт – желательно на 63 либо 100 вольт. Общая емкость батареи составила 41 000 мкф.

Конечно можно увеличить емкость конденсатров лишь бы тиристор справился, а увеличение емкости даст возможность варить более крупные детали.

Конденсаторы были запаяны на общую плату, дорожки были дополнительно усилены. Также парралельно к конденсаторам был запаян 5 ваттный резистор на 1. 5 кОм. Для разряда последних после выключения прибора. Также была предусмотрена кнопка для экстренного разряда емкости. Здесь принцип тот же – разряд через резистор только в этом случае он низкоомный.

5 кОм. Для разряда последних после выключения прибора. Также была предусмотрена кнопка для экстренного разряда емкости. Здесь принцип тот же – разряд через резистор только в этом случае он низкоомный.

Для запуска тиристора можно использовать абсолютно любой низковольную кнопку.

В первичной цепи трансформатора можно внедрить простой диммер. Это позволит регулировать напряжение на конденсаторах и выбрать оптимальное напряжение для сварки деталей из определенных металлов.

Прикрепленные файлы: СКАЧАТЬ.

Автор: АКА КАСЬЯН

Трансформатор для контактной сварки своими руками

Среди множества видов сварочных процессов можно выделить точечную. Ее применяют при создании систем вентиляции и кондиционирования, для соединения тонкостенных корпусных деталей и множества других конструкций.

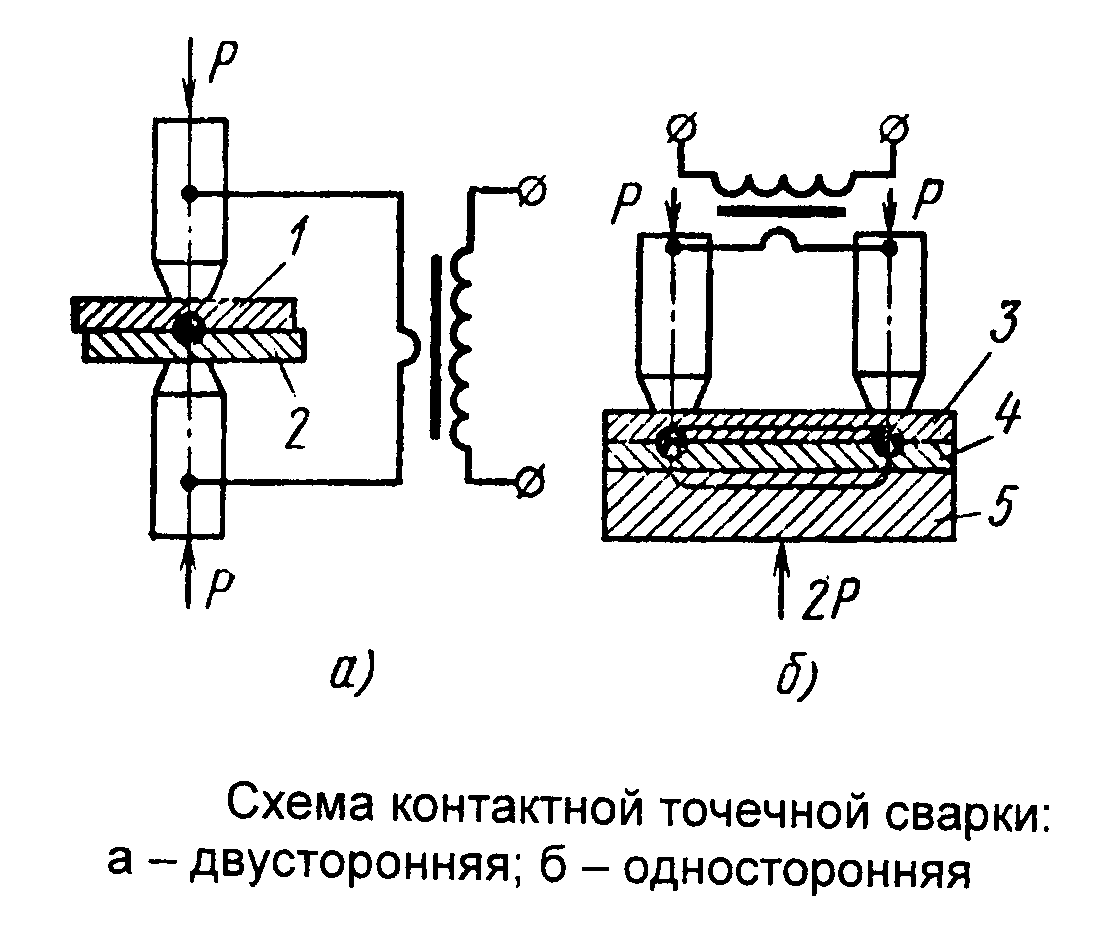

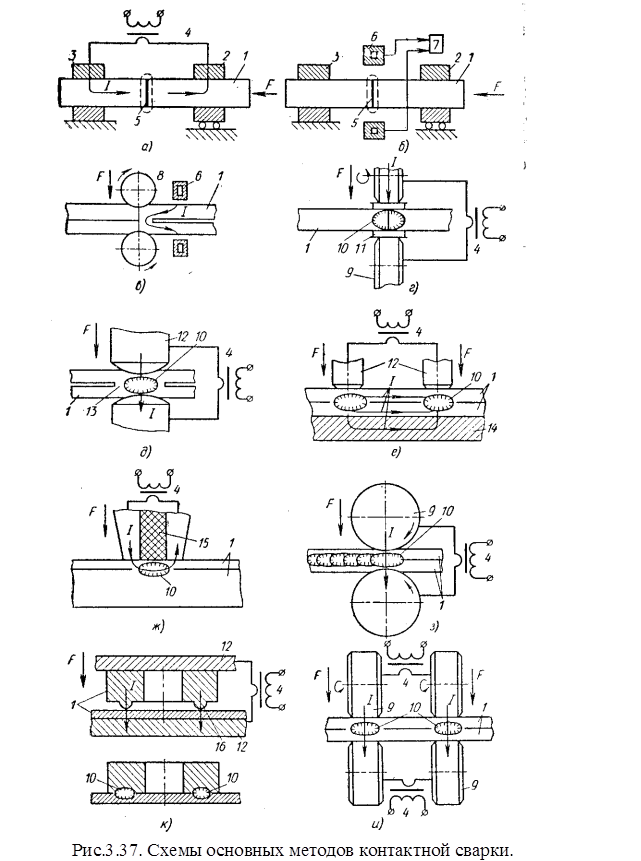

Точечная контактная сваркаВиды точечной сварки

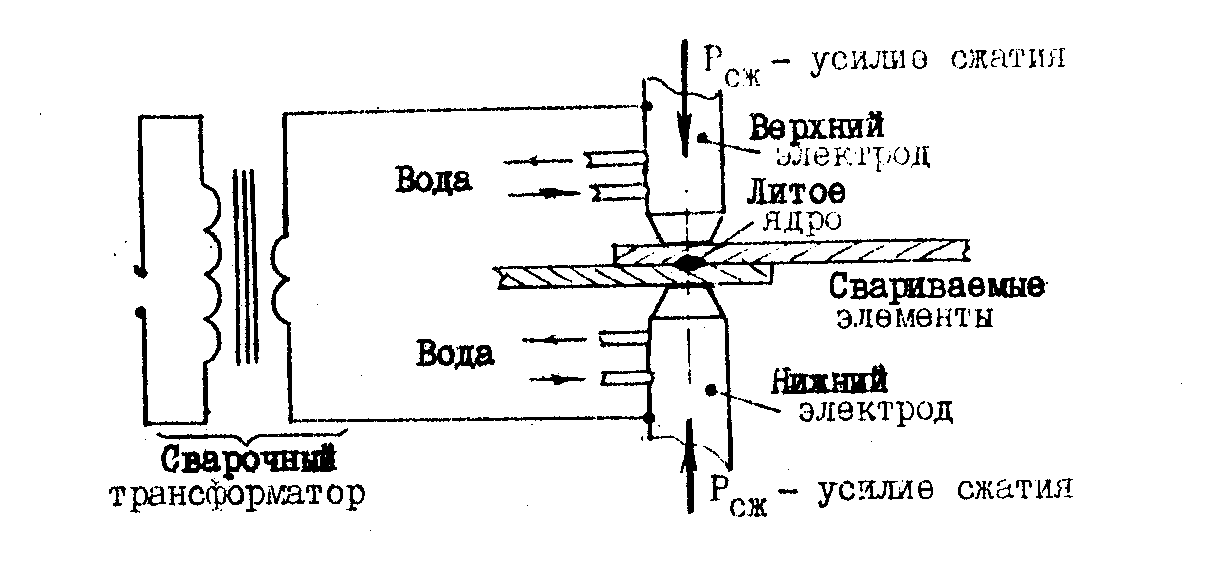

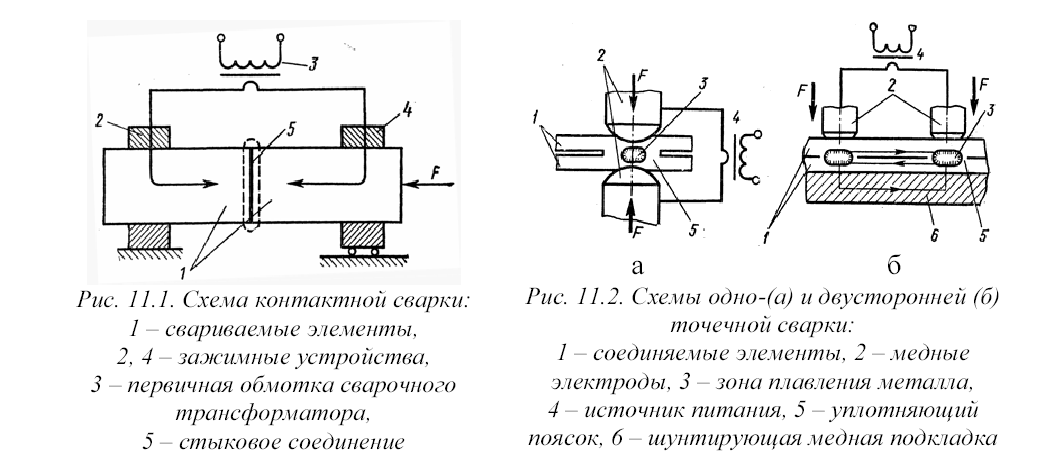

К точечной относят один из видов контактной сварки, в ходе выполнения которой детали соединяют по отдельным точкам. Электроды, выполненные из разных материалов, сжимают заготовки и передают через себя электрический ток соответствующих характеристик. Расположение точек контакта, напрямую зависит от того как установлены электроды в машине, используемой для сварки. Опять же в зависимости от конструкции машины и электродов допустимо получение одной или нескольких точек сварки.

Электроды, выполненные из разных материалов, сжимают заготовки и передают через себя электрический ток соответствующих характеристик. Расположение точек контакта, напрямую зависит от того как установлены электроды в машине, используемой для сварки. Опять же в зависимости от конструкции машины и электродов допустимо получение одной или нескольких точек сварки.

Контактную сварку используют для работы с черными и цветными металлами. Это могут быть детали, обработанные на механическом оборудовании, они могут иметь одинаковую или разную толщину. В качестве заготовок могут быть использованы листы, полученные на прокатных станах или кузнечно — прессовом оборудовании.

Такой вид сварки наиболее эффективен для изготовления деталей в транспортном машиностроении, при производстве различного по классам станочного оборудования и пр.

Особенности и принцип точечной сварки для выбора трансформатора

Метод точечной сварки применяют и на производственных площадках, и в кустарных мастерских. На производстве эту технологию применяют для работы с листовыми заготовками из разных марок металла – черного, цветного, нержавеющего и пр. С помощью точечной сварки обрабатывают детали разной формы и размеров, кроме того, на оборудовании такой сварки изготавливают пересекающиеся стрежни.

На производстве эту технологию применяют для работы с листовыми заготовками из разных марок металла – черного, цветного, нержавеющего и пр. С помощью точечной сварки обрабатывают детали разной формы и размеров, кроме того, на оборудовании такой сварки изготавливают пересекающиеся стрежни.

В домашней мастерской такую технологию применяют для выполнения ремонта бытовой техники, в т.ч. автомобильной, электрической, например, для наращивания силового кабеля.

Надо отметить то, что способ точечной сварки включает в себя несколько последовательных операций, причем, эти операции одинаковы и для промышленного, и для бытового оборудования.

На первом этапе заготовки, выполненные из металла, соединяют между собой в заданном пространственном положении. Для их фиксации могут быть использованы обыкновенные строительные струбцины или друга технологическая оснастка.

Затем, соединенные детали помещают в рабочую зону оборудования, в пространстве между электродами. После этого их приводят в движение, начинается сжимание заготовок и подача электрического тока с определенными характеристиками. Подаваемый ток, выполняет нагревание металла до определенной температуры, в результате, этого будет произведена необходимая деформация заготовок.

В промышленных условиях применяют автоматические установки точечной сварки, в условиях мастерской чаще применяют полуавтоматические сварочные аппараты. Некоторые виды оборудования позволяют получать до 600 сварных контактов в минуту.

Еще один способ точечной сварки — это лазерная. Ее применение обеспечивает высокое качество, получаемых швов.

Смысл сварки этого типа заключается в следующем:

После сильного нагрева заготовок происходит их оплавление и происходит образование однородной структуры (шва).

Главный параметр такого сварочного процесса – это импульсная характеристика тока.

Именно она обеспечивает требуемый нагрев. Кроме того, важную роль играет и сила, с которой заготовки прижимают друг с другом. Именно в результате этого происходит кристаллизация металлической структуры.

Импульсная сварка гарантирует максимальную прочность стыков, при практически полной автоматизации сварочного процесса. Но главный недостаток такой технологии это невозможность обеспечения 100% герметичности заготовок между собой.

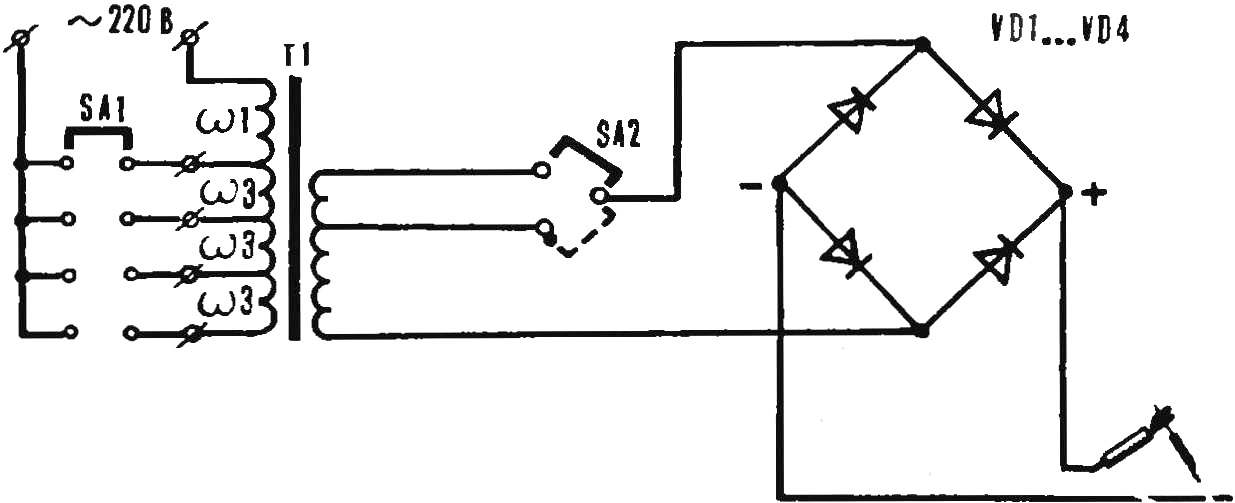

Виды трансформаторов для сварки

Технические характеристики трансформаторов должны обеспечивать такие технические свойства, которые позволяют с минимальными потерями произвести нагрев, расплав и соединение обрабатываемых деталей.

Трансформатор, предназначенный для производства сварных работ, имеет простую конструкцию и именно поэтому, многие домашние мастера предпочитают его изготавливать самостоятельно.

В конструкцию входит несколько составных частей:

Сердечник для трансформатора

- Сердечник, состоящий из нескольких пластин, выполненных из стали.

Для сборки магнитопровода применяют пластины, изготовленные из электротехнической стали. На нем устанавливают одну или несколько обмоток. Настройку напряжения выполняют с помощью винтовой пары, которая проходит через сердечник и обмотку.

Для сборки магнитопровода применяют пластины, изготовленные из электротехнической стали. На нем устанавливают одну или несколько обмоток. Настройку напряжения выполняют с помощью винтовой пары, которая проходит через сердечник и обмотку. - Металлический корпус предназначен для защиты устройства от каких-либо повреждений. Кроме того, в состав трансформатора входят устройства вентиляции, рукояти и колеса для транспортировки.

Номинальное рабочее напряжение составляет 220 или 380 вольт и это позволяет их использовать и на промышленных объектах, и домашнем хозяйстве. Технические характеристики трансформатора допускают производить работы с металлическими заготовками разной формы и размеров.

Трансформатор для контактной сварки, состоит из тех же узлов, что и для традиционной. Это оборудование работает в режиме коротких, но часто повторяющихся нагрузок. Это приводит к тому, что обмотки испытывают серьезные динамические нагрузки. Для их компенсации в трансформаторах для точечной сварки применяют сердечник броневого типа и дисковые обмотки.

Это приводит к тому, что обмотки испытывают серьезные динамические нагрузки. Для их компенсации в трансформаторах для точечной сварки применяют сердечник броневого типа и дисковые обмотки.

Трансформатор для контактной сварки ТВК-75

Трансформатор для контактной сварки ТВК-75 предназначается для работы в составе электросварного оборудования для точечной сварки, которые эксплуатируются в закрытых помещениях при соблюдении ряда условий. Магнитопровод в этом трансформаторе имеет ленточную конструкцию, и стянут в раму с помощью шпилек. Обмотки этого трансформатора дисковые. Для изготовления первой обмотки применяют теплостойкий кабель ПСД.

Трансформатор для контактной сварки ТВК-75

Вторая обмотка собрана из отдельных дисков и с помощью металлических деталей, выполненных из меди, они собраны в параллельную схему.

Для охлаждения вторичной обмотки используют проточную воду, которая перемещается по специально проложенным трубам. Обмотки залиты эпоксидной смолой.

Напряжение регулируется с помощью переключателей, которые установлены на сварочной машине. К основным параметрам трансформатора этой марки можно отнести следующее:

К основным параметрам трансформатора этой марки можно отнести следующее:

Охлаждение водой, аппарат изготовлен по классу изоляции F. За счет использования технологии Unicore трансформатор несет минимальные потери в магнитопроводе. Производитель выпускает трансформатор в климатическом исполнении УХЛ4.

Трансформатор для контактной сварки ТКС — 4500 Каскад

Трансформатор для контактной сварки ТКС — 4500 Каскад используют для сварки деталей из малоуглеродистых сталей совокупной толщиной до 4 мм.

Расчет трансформатора для сварки

Магнитопровод и обмотки отвечают за создание рабочих параметров устройства. То есть, зная, какие характеристики должны быть у трансформатора можно просчитать параметры обмоток, сердечника и сечения всех проводов.

Для выполнения расчетов необходимо взять следующие данные:

Сварочный трансформатор своими руками

- Напряжение на первой обмотке.

- Напряжение на второй обмотке.

- Сила тока на второй обмотке.

Размер этого параметра определяется типом электродов и размерами заготовки.

Размер этого параметра определяется типом электродов и размерами заготовки. - Площадь сердечника. Этот параметр определяет надежность трансформатора в целом. Оптимальным размером можно считать от 45 до 55 кв. см.

- Размер площади окна сердечника. Оптимальным считают размер от 80 до 110 кв. см.

- Плотность тока внутри обмотки. Этот параметр отвечает за потери в обмотке. Для аппаратов, выполненных своими руками, эта характеристика составляет 2,5 – 3 А.

Самодельный аппарат из микроволновой печи

Для установки в домашней мастерской высокопроизводительного сварочного оборудования нет необходимости в приобретении дорогостоящего оборудования. Для этого достаточно использовать старую микроволновую печь. Точнее, ее трансформатор. Он в состоянии обеспечить напряжение необходимо для выполнения точечной сварки.

При извлечении трансформатора из корпуса микроволновой печи необходимо соблюдать аккуратность. Сначала надо снять все крепежные детали, и удалить вторичную обмотку. Кроме этого необходимо удалить шунты, встроенные в ограничители тока. Точечная сварка, изготовленная из микроволновой печи, обеспечивает мощность в 700 – 800 Вт и это позволяет выполнять сварку стальных листов толщиной до 1 мм.

Сначала надо снять все крепежные детали, и удалить вторичную обмотку. Кроме этого необходимо удалить шунты, встроенные в ограничители тока. Точечная сварка, изготовленная из микроволновой печи, обеспечивает мощность в 700 – 800 Вт и это позволяет выполнять сварку стальных листов толщиной до 1 мм.

Строение трансформатора

Как и для любого другого сварочного устройства для его работы потребуется электрод.

Создание электродов

Сварочное оборудование позволяет выполнять большое количество работ по неразъемному соединению деталей, выполненных из металла. Для выполнения этой операции применяют электроды. Те, которые применяют для точечной сварки, называют сварочные клещи. Их можно купить и в специализированном магазине, а можно изготовить своими силами.

Электрод для контактной сварки

Сварочные клещи состоят из:

- захвата, который несет токонесущие части;

- собственно электроды;

- сварочные кабели;

- механизм управления.

Для качественного сварного соединения необходимо, чтобы на выходе из аппарата было устойчивое пониженное напряжение и повышенная сила тока. Часто, для достижения необходимых параметров применяют аппараты с усиленной второй обмоткой.

Часто, для достижения необходимых параметров применяют аппараты с усиленной второй обмоткой.

Напряжение с обмотки поступает на сварочные клещи, в которые вставляют заготовки, подлежащие сварке.

Когда заготовки собраны между собой и помещены в рабочее пространство электроды сжимают. Это можно выполнить в ручном, а можно и в автоматическом режимах. Одновременно с этим на электроды подается ток надлежащей мощности. Он вызывает нагрев металла, его расплав и перемешивание. Так, выполняется контактная сварка. Диаметр пятна контакта определяет размер силы тока и время выдержки деталей между электродами.

Сварка цветных металлов точечной сваркой

В промышленности широко применяют точечную сварку цветных металлов. В качестве примера можно рассмотреть сварку алюминия. Важным моментом в точечной сварке является удаление с поверхности заготовок оксидной пленки. Как правило, ее удаляют с применением стальной щетки или абразивной шкурки нулевого размера. Другой, не менее распространенный способ удаления оксидной пленки – это химический.

Как правило, ее удаляют с применением стальной щетки или абразивной шкурки нулевого размера. Другой, не менее распространенный способ удаления оксидной пленки – это химический.

Для того применяют серную или хромовую кислоту. Но, такой способ применяют в условиях серийного производства.

Для сварки цветных металлов, в частности, алюминия необходимо использовать машины большой мощности. Так, для сварки двух листов дюраля толщиной в 0,5 мм потребует ток в 12 000 А.

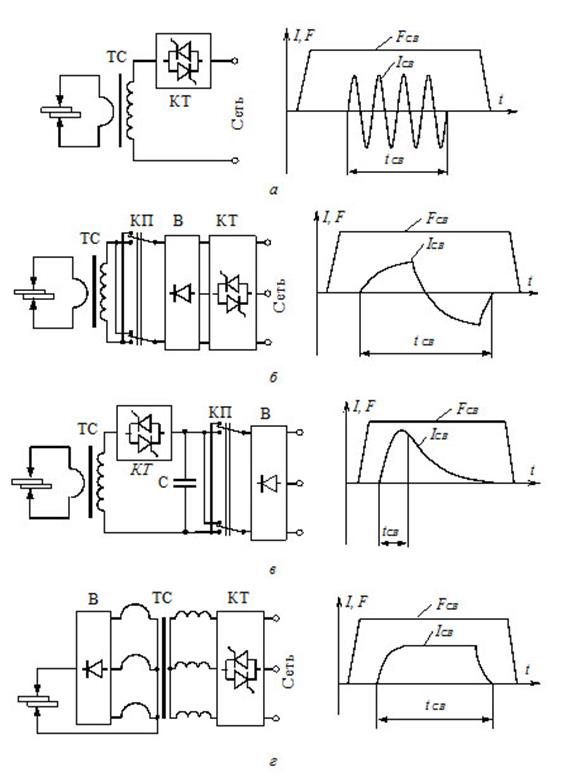

Технология конденсаторной сварки

Одна из разновидностей контактной сварки – конденсаторная. Такой метод сварки известен с первой половины прошлого века. Сварка происходит за счет расплавления заготовок в тех местах, где происходит короткое замыкание тока, которое получают из энергии разряда конденсаторов. Время процесса сварки составляет от 1 до 3 миллисекунд.

Технология конденсаторной сварки

В основе такого сварочного аппарата находится конденсаторная емкость, заряжаемая от источника постоянного напряжения.

По достижении потребного количества энергии в емкости, электроды смыкают в месте сварки. Ток, протекающий между заготовками, вызывает необходимый нагрев поверхности и в результате металл плавится и образуется шов высокого качества.

К достоинствам конденсаторной сварки можно отнести:

Скорость, применение автоматизированного оборудования позволяет получать до 600 точек сварки в минуту. Точность позиционирования и соединения заготовок. Малое выделение тепла, отсутствие расходных материалов – проволоки или электродов.

На практике применяют два вида аппаратов такого типа сварки. Первые обеспечивают разряд из накопителей энергии на поверхности деталей, вторые получают разряд от второй обмотки трансформатора. Первый метод применяют при проведении ударно-конденсаторной сварки, второй применяют тогда, когда речь идет о необходимости получения качественного шва.

Такая сварка отличается экономичностью и поэтому ее часто применяют в условиях домашней мастерской. На рынке можно встретить устройства с мощностью в 100 – 400 Вт, которые часто применяют для работы в небольших мастерских по ремонту автомобильных кузовов.

Продолжительность нагрева и сила давления

Режимы сварки определяют следующими характеристиками – силой тока, длительностью нагрева, силой сжатия, размерами рабочего конца электрода.

Особенности выбора и использования электродов

Электроды для такой сварки должны иметь форму и размер, которые обеспечат его доступ к рабочему месту. Кроме того, электроды должны быть приспособлены для простой и надежной установки в сварочной машине и иметь высокую стойкость к износу. Самая простая конструкция электрода для точечной сварки – прямая. Их производят в соответствии с требованиями ГОСТ 14111-69. Для их производства применяют различные сплавы на основе меди.

Для их производства применяют различные сплавы на основе меди.

Электрод для конденсаторной сварки

Например, при сварке разных металлов электроды должны обладать низкой электропроводностью. Но если, из металла такого типа изготовить весь электрод, то он будет достаточно быстро нагреваться. В таком случае его необходимо выполнять из двух частей. Одну из меди, а другую из материала, который приспособлен для выполнения необходимой операции.

Точечная электросварка своими руками. Точечная сварка своими руками. Клещи для трансформатора

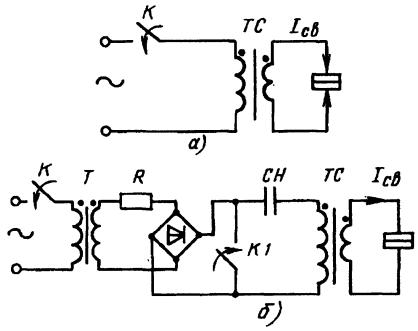

Самыми простыми в изготовлении являются сварочные аппараты контактной точечной сварки переменного тока с нерегулируемой силой тока. Управление процессом сварки осуществляется изменением продолжительности электрического импульса – с использованием реле времени или вручную с помощью выключателя.

Прежде чем рассматривать конструкции самодельных аппаратов для контактной точечной сварки, следует напомнить закон Ленца-Джоуля: при прохождении электрического тока по проводнику количество теплоты, выделяемое в проводнике, прямо пропорционально квадрату тока, сопротивлению проводника и времени, в течение которого электрический ток протекал по проводнику (Q=I 2 R t). Это значит, что при токе 1000А на плохо выполненных соединениях и тонких проводах теряется примерно в 10000 раз больше энергии, чем при токе 10А. Поэтому нельзя пренебрегать качеством электрической цепи.

Это значит, что при токе 1000А на плохо выполненных соединениях и тонких проводах теряется примерно в 10000 раз больше энергии, чем при токе 10А. Поэтому нельзя пренебрегать качеством электрической цепи.

Трансформатор . Основная составляющая часть любого оборудования для контактной точечной сварки – силовой трансформатор с большим коэффициентом трансформации (для обеспечения большого сварочного тока). Такой трансформатор можно сделать из трансформатора от мощной микроволновой печки (мощность трансформатора должна быть около 1 кВт или выше) питающего магнетрон.

Эти трансформаторы отличаются своей доступностью и большой мощностью. Такого трансформатора хватит для аппарата точеной сварки, способного сваривать стальные листы толщиной 1 мм. Если потребуется более мощный аппарат точечной сварки, то можно использовать два (и более) трансформатора (как это организовать описано ниже).

В микроволновке, для работы магнетрона необходимо очень высокое напряжение (около 4000В). Поэтому трансформатор питающий магнетрон, не понижающий, а повышающий. У его первичной обмотки количество витков меньше, чем у вторичной, а толщина обмоточного провода больше.

Поэтому трансформатор питающий магнетрон, не понижающий, а повышающий. У его первичной обмотки количество витков меньше, чем у вторичной, а толщина обмоточного провода больше.

На выходе таких трансформаторов до 2000В (на магнетрон подается напряжение удвоенное удвоителем), поэтому не стоит проверять работоспособность трансформатора включая его в сеть и измеряя напряжение на выходе.

От такого трансформатора нужен магнитопровод и первичная обмотка (та, где меньше витков и провод толще). Вторичная обмотка срезается ножовкой или отрубается стамеской (если магнитопровод надежно сварен, а не склеен), выбивается стержнем или высверливается и выковыривается. Необходимость в высверливании возникает, когда обмотка набита в окно очень плотно и попытка её выбить может привести к разрушению магнитопровода.

При удалении вторичной обмотки нужно стараться не повредить первичную обмотку.

Кроме двух обмоток, в трансформатор могут быть вмонтированы шунты, ограничивающие ток, их тоже обязательно нужно убрать.

После извлечения из трансформатора ненужных элементов, наматывается новая вторичная обмотка. Для обеспечения большого тока, близкого к 1000А, необходим толстый медный провод, площадью сечения более 100 мм 2 (провод диаметром более 1 см). Это может быть либо один многожильный провод, либо пучок нескольких проводов небольшого диаметра. Если изоляция провода толстая и мешает сделать достаточное количество витков, то её можно снять, а провод обмотать тканевой изолентой. Длина провода должна быть наименьшей из возможной, чтобы не создавать дополнительного сопротивления.

Делается 2-3 витка. На выходе должно получиться около 2В, этого будет достаточно. Если удастся впихнуть в окна трансформатора больше витков, то выходное напряжение будет больше, следовательно будет дольше ток (в сравнении с меньшим количеством витков провода такого же диаметра) и мощность аппарата.

Если есть два одинаковых трансформатора, то их можно объединить в один, более мощный, источник тока.

Например, в случае недостаточно мощных трансформаторов, каждый из трансформаторов мощностью 0,5 кВт имеет входное напряжение 220В, выходное напряжение равно 2В при номинальном токе 250А (значение взято для примера, пусть кратковременный ток сварки будет 500А). Соединив одноименные выводы первичных и вторичных обмоток, получим устройство, в котором при том же значении напряжения (2В) номинальное значение выходного тока составит 500А (почти также удвоится и ток сварки, будут больше потери из-за сопротивлений).

При этом, показанные на схеме соединения в цепи вторичных обмоток должны быть на электродах, то есть в случае двух трансформаторов мощностью 0,5 кВт будет два одинаковых провода диаметром 1 см, концы которых соединены с электродами.

Если ошибиться в соединении выводов первичной или вторичной обмоток, то буде короткое замыкание.

Если есть два достаточно мощных трансформатора и нужно увеличить напряжение, а размеры окна магнитопровода не позволяют сделать нужное количество витков толстым проводом на одном трансформаторе, то вторичные обмотки двух трансформаторов соединяются последовательно (один провод протягивается через два трансформатора), с одинаковым количеством витков на каждом трансформаторе. Направление витков должно быть согласованно, чтобы не получилось противофазы и как следствие, напряжения на выходе близкого к нулю (сначала можно поэкспериментировать с тонкими проводами).

Обычно в трансформаторах одноименные выводы обмоток всегда обозначены. Если по каким-либо причинам они неизвестны, то их можно определить, поставив простой эксперимент, схема которого изображена ниже.

Здесь входное напряжение подается на последовательно соединенные первичные обмотки двух одинаковых трансформаторов, а на выходе, образованном последовательным соединением вторичных обмоток, включен вольтметр переменного напряжения. В зависимости от направления включения обмоток может быть два случая: вольтметр показывает какое-то напряжение или напряжение на выходе равно нулю. Первый случай свидетельствует о том, что и в первичной, и во вторичной цепях объединены между собой разноимённые выводы соответствующих обмоток. В самом деле, напряжение на каждой из первичных обмоток равно половине входного и трансформируется во вторичных обмотках с одинаковыми коэффициентами трансформации. При указанном включении вторичных обмоток напряжения на них суммируются и вольтметр дает удвоенное значение напряжения каждой из обмоток. Нулевое показание вольтметра свидетельствует о том, что равные по значению напряжения на последовательно включенных вторичных обмотках трансформаторов имеют противоположные знаки и, следовательно, какая-либо из пар обмоток объединена одноименными выводами. В этом случае, изменив, например, последовательность соединения выводов первичных обмоток так, как это показано на рисунке (б), получим на выходе удвоенное значение выходного напряжения каждой из вторичных обмоток и можно будет считать, что обмотки трансформатора соединены

В зависимости от направления включения обмоток может быть два случая: вольтметр показывает какое-то напряжение или напряжение на выходе равно нулю. Первый случай свидетельствует о том, что и в первичной, и во вторичной цепях объединены между собой разноимённые выводы соответствующих обмоток. В самом деле, напряжение на каждой из первичных обмоток равно половине входного и трансформируется во вторичных обмотках с одинаковыми коэффициентами трансформации. При указанном включении вторичных обмоток напряжения на них суммируются и вольтметр дает удвоенное значение напряжения каждой из обмоток. Нулевое показание вольтметра свидетельствует о том, что равные по значению напряжения на последовательно включенных вторичных обмотках трансформаторов имеют противоположные знаки и, следовательно, какая-либо из пар обмоток объединена одноименными выводами. В этом случае, изменив, например, последовательность соединения выводов первичных обмоток так, как это показано на рисунке (б), получим на выходе удвоенное значение выходного напряжения каждой из вторичных обмоток и можно будет считать, что обмотки трансформатора соединены Очевидно, что такой же результат можно получить изменив последовательность соединения выводов вторичных обмоток.

Чтобы сделать своими руками более мощный аппарат точечной сварки можно соединить подобным же образом больше трансформаторов, если только это позволяет сделать сеть. Слишком мощный трансформатор будет вызывать большое падение напряжения в сети, приводить к срабатыванию предохранителей, миганию лампочек, жалобам соседей и т.п. Поэтому мощность самодельных аппаратов для точечной сварки ограничивают обычно значениями, которые обеспечивают силу сварочного тока в 1000-2000А. Нехватку силы тока компенсируют увеличением времени сварочного цикла.

Электроды . В качестве электродов используются стержни (прутки) из меди. Чем толще будет электрод тем лучше, желательно чтобы диаметр электрода не был меньше диаметра провода. Для аппаратов небольшой мощности подходят жала от мощных паяльников.

Электроды необходимо периодически подтачивать, т.к. они теряют форму. Со временем они стачиваются полностью и требуют замены.

Со временем они стачиваются полностью и требуют замены.

Как уже писалось, длина провода, идущего от трансформатора к электродам, должна быть минимальной. Также должно быть минимум соединений, т.к. на каждом соединении происходит потеря мощности. В идеале на оба конца провода надеваются медные наконечники, через которые провод соединяется с электродами.

Наконечники должны быть спаяны с проводом (жилы провода тоже должны быть спаяны). Дело в том, что со временем (возможно и при первом же запуске), в месте контактов происходит окисление меди приводящее к росту сопротивления и большой потере мощности, из-за чего аппарат может перестать сваривать. Плюс при обжиме наконечников площадь контакта меньше чем при пайке, что тоже увеличивает сопротивление контакта.

Из-за большого диаметра провода и наконечника для него, спаять их непросто, однако облегчить эту задачу могут продающиеся луженые наконечники под пайку.

Неспаянные соединения наконечников с электродами тоже создают дополнительное сопротивление и окисляются, но т. к. электроды должны быть съемными, неудобно каждый раз при замене отпаивать старые и припаивать новые. Тем более это соединение гораздо проще очистить от окислов, чем конец многожильного провода обжатого наконечником.

к. электроды должны быть съемными, неудобно каждый раз при замене отпаивать старые и припаивать новые. Тем более это соединение гораздо проще очистить от окислов, чем конец многожильного провода обжатого наконечником.

Органы управления . Единственными органами управления могут быть рычаг и выключатель.

Сила сжатия между электродами должна быть достаточной для обеспечения контакта свариваемых деталей меду электродами, и чем толще свариваемые листы, тем больше должна быть сила сжатия. На промышленных аппаратах эта сила измеряется десятками и сотнями килограмм, поэтому рычаг стоит делать подлиннее и покрепче, а основание аппарата помассивнее и с возможностью крепления струбцинами к столу.

Большое усилие прижима у самодельных аппаратов для точечной сварки можно создать не только рычажным, но и рычажно-винтовым зажимом (винтовая стяжка между рычагом и основанием). Возможны и другие способы, требующие различного оборудования.

Выключатель должен устанавливаться в цепь первичной обмотки, потому что в цепи вторичной обмотки очень большой ток и выключатель будет создавать дополнительное сопротивление, кроме того контакты в обычном выключателе могут намертво свариться.

В случае рычажного прижимного механизма, выключатель следует монтировать на рычаге, тогда одной рукой можно давить на рычаг и включать ток. Вторая рука останется свободной для придерживания свариваемых деталей.

Эксплуатация . Включать и выключать сварочный ток необходимо только при сжатых электродах, в противном случае возникает интенсивное искрение, приводящее к подгоранию электродов.

Желательно использовать принудительное охлаждение аппарата с помощью вентилятора. При отсутствии последнего нужно постоянно контролировать температуру трансформатора, токопроводов, электродов и делать перерывы, чтобы не допустить их перегрева.

Качество сварки зависит от приобретенного опыта, который сводится в основном к выдерживанию необходимой продолжительности токового импульса на основании визуального наблюдения (по цвету) за сварной точкой. Подробнее про выполнение точечной сварки написано в статье Контактная точечная сварка .

Видео:

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

В быту используются аппараты дуговой сварки. Такие приспособления легко отыскать в свободной продаже, и они имеют относительно невысокую стоимость. Однако возникают ситуации, когда может понадобиться контактная сварка. Это устройство имеет достаточно высокую стоимость, а его покупка может быть нерентабельной. Чтобы сэкономить точечную сварку изготавливают своими руками.

Работает точечная сварка с помощью мощного кратковременного электрического импульса, подаваемого на электроды с инвертора. Детали нагреваются до температуры своего плавления, затем они соединяются между собой. На месте состыковки остается прочный сварной шов, возникший между двумя электродами. Особенность работы заключена в том, что место точечной сварки, ограничивается диаметром используемого электрода.

Перед объединением двух металлических частей, их плотно прижимают друг к другу. После контактной сварки, их требуется продержать под давлением.

Точечная сварка позволяет сваривать металл на небольших участках корпуса авто, при проведении кузовных работ, спаивать между собой провода и небольшие детали, ремонтировать электронику.

Как сделать точечную сварку своими руками из микроволновки

Мини-аппарат контактной сварки делают своими руками из некоторых запчастей микроволновки. Для самодельного агрегата потребуется извлечь следующие компоненты:

- Трансформатор.

- Выключатель.

- Сетевой шнур.

Извлечение трансформатора

Отделение трансформатора от микроволновки выполняется по следующему алгоритму:

- Разбирается СВЧ печь.

- Удаляются все крепления.

- Снимается трансформатор с посадочного места.

- Демонтируются детали микроволновки, необходимые для создания прибора для выполнения точечной сварки

Извлеченный трансформатор имеет мощность 700-800 Вт. Этого достаточно для обеспечения соединения металлических листов толщиной до 1 миллиметра. Для изготовления более мощного аппарата точечной сварки, проводят модернизацию этой детали.

На трансформаторе первичная и вторичная обмотки отличаются по толщине и количеству витков. Вторичную обмотку с детали убирают с помощью зубила и молотка. При этом все операции проводятся аккуратно, в противном случае можно повредить магнитопровод. В этом случае, трансформатор будет испорчен.

Вторичную обмотку с детали убирают с помощью зубила и молотка. При этом все операции проводятся аккуратно, в противном случае можно повредить магнитопровод. В этом случае, трансформатор будет испорчен.

Вместо демонтированной обмотки используют провод, толщина которого не менее 1 см. Вокруг сердечника нужно намотать 2-3 оборота. Такая несложная модернизация позволяет увеличить напряжение тока на выходе до 1000 А.

Для точечного сварочного аппарата с повышенной мощностью используют два соединенных модернизированных трансформатора.

Модернизации трансформатора

При создании точечной сварки из микроволновки необходима модернизация сварочного трансформатора:

- При демонтаже вторичной обмотки, можно обнаружить ограничительные шунты. Их также снимают.

- Чем меньше будет создано витков новой вторичной обмотки, тем меньше будет сопротивление провода, и больше сила тока. Кабель не должен быть чрезмерно длинным.

- При намотке нового провода вторичной обмотки, могут возникнуть трудности из-за толстой изоляции.

Следует позаботиться о замене стандартного прорезиненного изоляционного слоя на изоленту, имеющую тканевую основу. Такой провод должен обеспечивать выходное напряжение в 2В, а силу кратковременного тока в 800А.

Следует позаботиться о замене стандартного прорезиненного изоляционного слоя на изоленту, имеющую тканевую основу. Такой провод должен обеспечивать выходное напряжение в 2В, а силу кратковременного тока в 800А. - От правильного соединения двух трансформаторов, зависит работоспособность точечного аппарата. Элементы соединяют в цепь. Необходимо правильно соединить первичные и вторичные обмотки трансформаторов. Это можно сделать с помощью специальных маркировок. Если они отсутствуют, тогда предстоит сделать замеры при помощи вольтметра.

- Схема аппарата точечной сварки, используемого в домашних мастерских, подразумевает создание устройства мощностью не более 2000А. В противном случае, возникнет нагрузка на домашнюю сеть, что приведет к перебоям с электричеством. Также данная схема подразумевает проверку силы тока, и наличия коротких замыканий с помощью амперметра.

После создания электрической части, монтируют заземление и выключатель точечного сварочного аппарата.

Деталь берут с микроволновки. Далее изготавливают корпус, рычаги, держатели и электроды.

Создание электродов

Электроды для точечной сварки участвуют в подаче тока, выполняют прижимную функцию и отводят лишнее тепло. Для создания этих комплектующих, используют медь, этот материал устойчив к механическим и химическим воздействиям (основной металл имеет примеси в виде 0,7% хрома, и 0,4% цинка). Из различных роликов в интернете, можно получить подробную информацию о металлах, пригодных для создания электродов.

Клещи для свариваемых материалов, различаются в зависимости от типа обрабатываемого металла. Так, наконечники, выполненные из медных пластин, и имеющие плоскую рабочую поверхность, подойдут для соединения обычных сталей. Контактная сварка алюминия, меди, и высокоуглеродистых, легированных сталей, выполняется с помощью электродов со сферической рабочей поверхностью. Для осуществления соединения в труднодоступных местах, используют фигурные электроды.

Электроды должны иметь плотную фиксацию на держателе. Для этого посадочным частям придают форму конуса, а на некоторых – монтируют резьбу.

Диаметр электрода должен быть минимум в два раза больше толщины стыкуемых деталей.

Изготовление держателя

Оснащается рычагами управления. Их можно сделать из высокопрочного пластика или дерева. Для поднятия рычагов, используют обычную резинку, на концах деталей устанавливают крепления для электродов. Держатели не прикручивают к аппарату, а это связано с тем, что в некоторых случаях, для выполнения контактной сварки, нужно будет использовать каждый элемент по отдельности. Рычаги фиксируются с помощью отвертки или гвоздя.

Точечная сварка из аккумулятора

При создании, точечной сварки так же используют автомобильные аккумуляторные батареи. Такое приспособление применяют при спаивании батарей, и соединении мелких деталей при ремонте электроники. Конструкция контактного сварочного аппарата, состоит из источника питания, реле, специальной колодки и двух медных проводов. Рабочие концы проводов зачищают, они выступают в роли электродов.

Рабочие концы проводов зачищают, они выступают в роли электродов.

Ремонт электроники, проведение сложных кузовных работ, подразумевают использование точечной сварки. Сварочный шов получается прочным, а небольшая рабочая область позволяет проводить контактную сварку мелких деталей. Однако серийный аппарат контактной сварки стоит достаточно дорого. Рентабельно создать точечную сварку из микроволновки или . При соблюдении всех нюансов конструирования и техники безопасности, получится работоспособное устройство, способное скреплять листы металла толщиной до 5 миллиметров.

В радиолюбительской практике не часто применяется контактная сварка, но все же бывает. И когда такой случай настает, но нет ни желания, ни времени мастерить хороший и большой аппарат для точечной сварки. Да если и делать его, то потом он будет валяться без дела, так как следующее применение его может и не наступить.

Например, вам нужно соединить в цепь несколько аккумуляторных батарей. Соединяются они тонкой металлической лентой, без пайки припоем, так как аккумуляторы вообще не рекомендуют паять. Для таких целей я покажу вам как собрать простой аппарат для точечной контактной свари своими руками минут за 30.

Для таких целей я покажу вам как собрать простой аппарат для точечной контактной свари своими руками минут за 30.

- Нам понадобиться трансформатор переменного тока с напряжением вторичной обмотки 15-25 Вольт. Нагрузочная способность не имеет значения.

- Конденсаторы. Я взял 2200 мкФ – 4 штуки. Можно больше, в зависимости от мощности которую вам необходимо получить.

- Кнопка любая.

- Провода.

- Медная проволока.

- Диодная сборка для выпрямления. Можно так же использовать один диод, для полуволнового выпрямления.

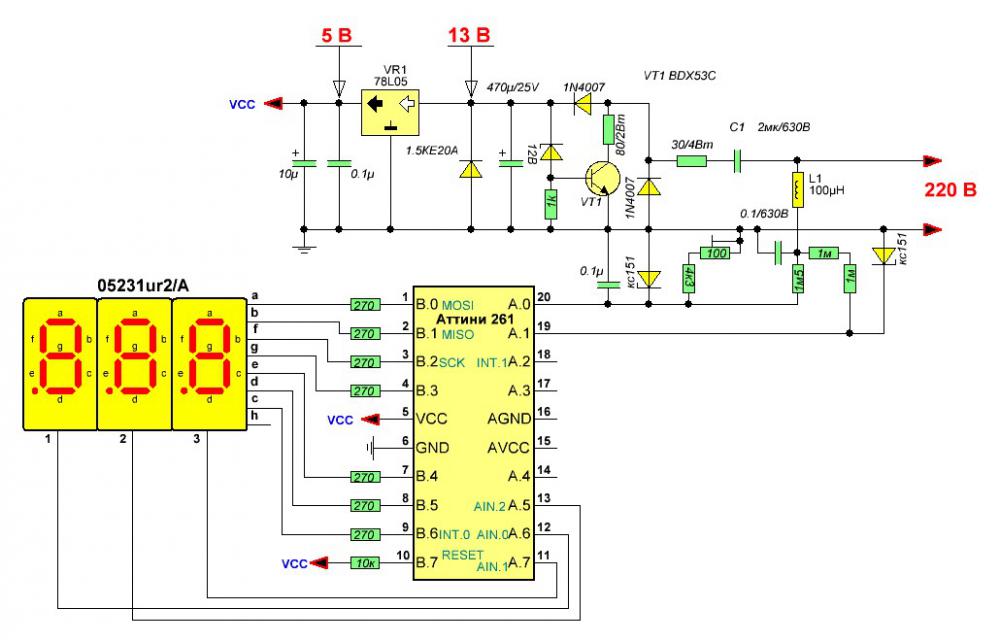

Схема аппарата для контактной точечной сварки

Работа устройства очень проста. При нажатии на кнопку, которая установлена на сварочной вилке, происходит зарядка конденсаторов до 30 В. После этого на сварочной вилке появляется потенциал, так как конденсаторы подключены параллельно вилке. Для того чтобы сварить металлы соединяем их и прижимаем вилкой. При замыкании контактов происходит короткое замыкание, в результате чего проскакивают искры и металлы свариваются между собой.

Сборка аппарата для сварки

Припаиваем конденсаторы между собой.

Делаем сварочную вилку. Для этого берем два отрезка толстой медной проволоки. И припаиваем к проводам, изолируем места пайки изолентой.

Корпусом вилки будет служить алюминиевая трубка с пластиковой заглушкой, через которую будут торчать сварочные вывода. Чтобы вывода не проваливались, сажаем их на клей.

Также сажаем на клей заглушку.

Припаиваем провода к кнопке и прикладываем кнопку к вилке. Все обматываем изолентой.

То есть к сварочной вилке идут четыре провода: два для сварочных электродов и два для кнопки.

Собираем устройство, припаиваем вилку и кнопку.

Включаем, нажимаем кнопку зарядки. Происходит зарядка конденсаторов.

Измеряем напряжение на конденсаторах. Оно примерно равно 30 В, что вполне приемлемо.

Пробуем сваривать металлы. В принципе терпимо, учитывая то что я взял не совсем новые конденсаторы.

Лента держится довольно неплохо.

Лента держится довольно неплохо.Но если вам нужно помощнее, то тогда можно доработать схему так.

Первое, что бросается в глаза, так это большее число конденсаторов, что существенно повышает мощность всего аппарата.

Далее, вместо кнопки – резистор сопротивлением 10-100 Ом. Я решил, что хватит с кнопкой баловаться – все заряжается само через 1-2 секунды. Плюс ко всему кнопка не залипает. Ведь ток мгновенного заряда также порядочный.

И третье это дроссель в цепи вилки, состоящий из 30-100 витков толстой проволоки на ферритовом сердечнике. Благодаря этому дросселю будет увеличено мгновенное время сварки, что повысит её качество, и будет продлена жизнь конденсаторов.

Конденсаторы, эксплуатирующийся в таком аппарате контактной сварки обречены на ранний выход из строя, так как такие перегрузки им не желательны. Но их с лихвой хватит на несколько сотен сварочных соединений.

Сморите видео сборки и испытаний

Прибор точечной контактной сварки может пригодиться при сборке изделий из тонкого стального листа от 0,1 до 4 мм, для работ с металлом на СТО при рихтовке вмятин, сварке небольших деталей в гараже.

Промышленные образцы устройств стоят не дешево, а вот собрать прибор контактной точечной сварки своими руками можно практически из подручных средств. Единственное, с чем придется повозиться, так это с поиском электрического трансформатора. В этом обзоре расскажем об устройстве и принципе действия прибора, схемах сборки аппарата, а также предложим несколько идей по созданию самодельного инструмента.

Читайте в статье:

Контактная точечная сварка – что это такое и где используется

Точечная контактная сварка относится к типу термомеханической сварки. Процесс работы на нем включает следующие этапы:

- Совмещают детали в необходимом положении.

- Прижимают их между электродами аппарата, последние выступают в качестве прижимного механизма.

- В точке стыковки клещей подается разряд, происходит нагрев, деформируясь под воздействием тока, делали прочно соединяются между собой.

Мастеров привлекает еще и то, что приборы такого плана можно собрать буквально из хлама, а процесс сварки максимально опрятен и автоматизирован. Очень часто такие аппараты можно встретить на СТО. Точечная сварка своими руками для сварки автомобиля позволяет выровнять вмятины без необходимости демонтажа элементов кузова, а также провести ремонт труднодоступных конструкций.

Очень часто такие аппараты можно встретить на СТО. Точечная сварка своими руками для сварки автомобиля позволяет выровнять вмятины без необходимости демонтажа элементов кузова, а также провести ремонт труднодоступных конструкций.

Точечная сварка своими руками для сварки автомобиля:

Некоторые промышленные образцы способны выполнять до 600 операций в минуту. Инструмент применяется при клепании металлических конструкций до 4 мм. Такой тип пайки используется при сварке арматур, плоских и угловых сеток, а также каркасов. Таким способом удобно соединять пересекающиеся стержни или стержни с плоскими элементами: листом, полосой, швеллером и другие конструкции.

Точечная сварка способна решить целый ряд сложных задач:

- Обеспечивает точечное и бережное соединения изделий без перегрева лишней поверхности.

- Способна соединить металлы разной конфигурации: черные и цветные.

- Прекрасно скрепляет профили на сгибах, а также пересекающиеся металлические заготовки, особенно в труднодоступных местах.

- Места сварки отличаются высокой прочностью и устойчивостью к дальнейшей деформации.

Принцип действия и устройство аппаратов точечной контактной сварки

После того, как металлические пластины, которые необходимо сварить, зажимаются электродами, на них подается кратковременный импульс электротока большой силы. Время импульса подбирается в зависимости от характеристик двух свариваемых металлов. Обычно разряд длится от 0,01 до 0,1 доли секунды.

Когда импульс проходит сквозь металл, детали расплавляются и между ними образуется общее жидкое ядро и пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением.

Давление на детали снимается постепенно, если необходимо сковать листы на более глубокую толщину относительно друг друга на финальной стадии давление усиливается, это позволит достичь максимальной однородности металлов в месте сварки.

Важно! Чтобы повысить качество сварки важно предварительно обработать поверхности деталей для удаления оксидной пленки или коррозии.

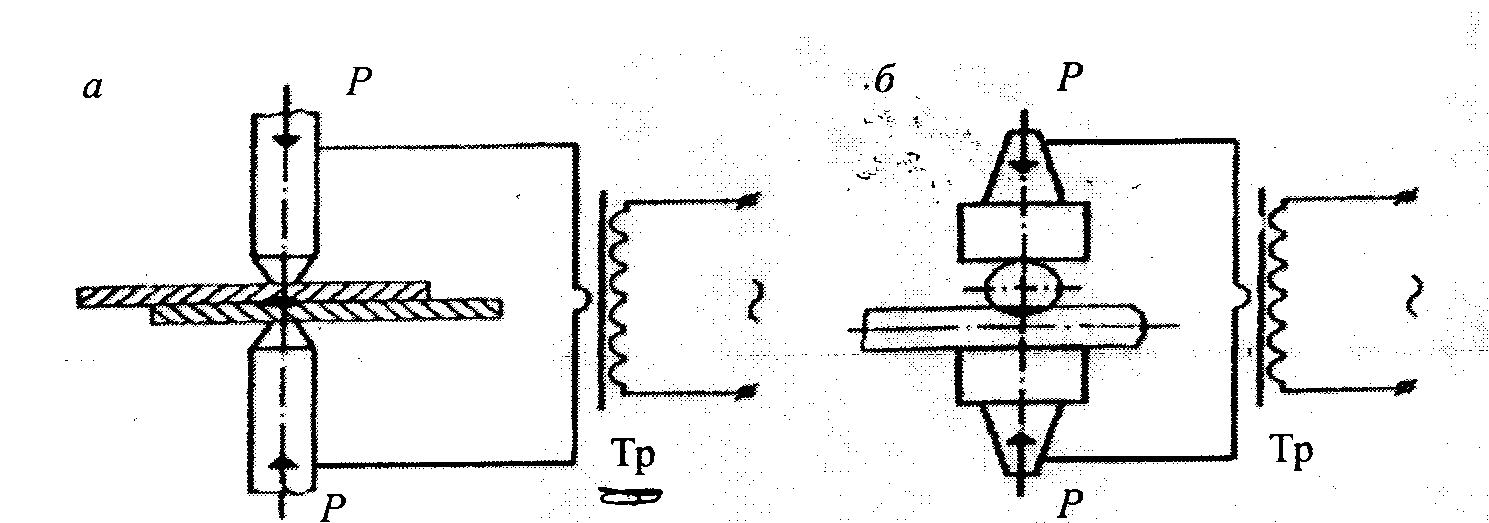

Виды контактной сварки

Точечная сварка – один из самых популярных видов контактной сварки в домашних условиях. Однако, есть еще два типа сварки этой категории, которые используются чаще всего на заводах и в специализированных металлообрабатывающих цехах.

- Шовная контактная сварка. Принцип действия шовной контактной сварки не отличается от точечной. Привычные нам щипцы заменяют специальные медные ролики. Сварка в этом случае происходит точечно, но на определенном расстоянии, а сварочный шов напоминает дорожку из отдельных сваренных участков.

Шовная контактная сварка применяется для сварки швов, как на окружностях, так и на вытянутых крупногабаритных листах.

- Стыковая контактная сварка. Этот тип сварки отличается большей площадью одномоментной сварки. Электрический ток переменного импульса подается на свариваемые изделия, контактирующие в стыках. Таким образом, во время подачи импульса нагрев происходит по всей площади касания, еще её называют площадью сечения. Процесс этот полностью механизирован, поэтому для самостоятельной сборки в домашних условиях не подходит.

Схема машины стыковой контактной сварки

- Конденсаторная сварка. По такому же принципу работает и конденсаторная сварка. Ее применяют в тех сферах промышленности, где сплавляются миниатюрные детали толщиной от 0,5 – до 1,5 мм. Такой тип сварки используется в сфере электроники и приборостроения. Преимущество в том, что она практически не оставляет следов и не прожигает металл.

Самодельный аппарат конденсаторной сварки

Изготовление своими руками контактной сварки из микроволновки

Многие мастера задаются вопросом как из микроволновки сделать сварочный аппарат. На самом деле, самое сложное в этом процессе – разобрать и подготовить трансформатор.

Варианты самодельного сварочного аппарата точечной сварки из микроволновки:

Какие инструмент нужны для работы

Для работы нам потребуются следующие инструменты и комплектующие:

- Трансформатор, который мы демонтируем из микроволновки. В зависимости от мощности инструмента можно использовать два или три.

- Толстый медный провод.

- Электроды (медные или покрытые сплавом меди), которые мы будем использовать в будущем вместо зажимов.

- Рычаг для ручного зажима.

- Основание для сварочного аппарата.

- Кабели и обмоточные материалы.

- Набор отверток и болгарка для вскрытия трансформатора.

Важно! Для бытового использования подходит электролитическая медь и ее смеси с маркировкой ЭВ.

Как подготовить к работе силовую часть установки – трансформатор

Трансформатор – сердце прибора. Самый простой способ добыть его – вынуть из старой, но еще работающей, микроволновки. Минимальная мощность устройства должна на выходе составлять 1 кВт. Такая мощность будет достаточной, чтобы сваривать контактным способом листы до 1 мм.

Для нас ценность имеет не сам трансформатор, а его магнитопровод и первичная обмотка. Вторичную обмотку необходимо аккуратно демонтировать.

Извлечение из микроволновки и создание трансформатора контактной сварки

Для того, чтобы переделать его под наши нужды, необходимо болгаркой аккуратно вскрыть по сварочному шву корпус и добраться до магнитопровода.

Далее начинаем процедуру обмотки вторичной обмотки. Чаще всего для этих целей используется многожильный провод с сечением не менее 100 мм 2. Достаточно сделать 2-3 витка,так как напряжение в этом виде сварки не велико. Важно, чтобы изоляция этого провода была термостойкой.

Объединение трансформаторов для получения аппарата большей мощности

Однако, бывают случаи, что мощности одного трансформатора недостаточно и приходится соединять несколько приборов последовательно. В этом случае провод наматывается по очереди через каждую катушку, причем число витков на каждой из них должно быть одинаковым, иначе вы рискуете получить нулевое напряжение из-за возникшей противофазы.

Важно! Чем мощнее трансформатор, тем сильнее может быть скачок напряжения в электросети при тестовом включении прибора

Определение правильности последовательно присоединенных выводов

Для удобства работы одинаковые выводы провода обычно помечают. Но если этого нет, то их можно определить, последовательно соединив первичные обмотки двух трансформаторов. Далее вольтметром проверяем напряжение.

Если вольтметр показывает показания, равные по значению, но противоположные по знаку, то необходимо изменить последовательность присоединения вторичных обмоток трансформатора. При правильной сборке трансформаторов в цепь прибор дает удвоенное показание напряжение, полученное от двух вторичных обмоток.

Как и из чего сделать электроды для контактной сварки

Электроды для точечной сварки имеют разную форму и конфигурацию. Чем мельче размером обрабатываемая деталь, тем острее наконечник электрода.

По форме электроды могут быть прямые, изогнутые, с плоским наконечником или острым. Но чаще всего в практике используются электроды с конусовидными наконечниками. Для того, чтобы устройство не окислялось, электроды соединяют с рабочими проводами при помощи пайки. Однако, все равно в процессе работы они могут изнашиваться, поэтому их необходимо подтачивать (по аналогии с карандашом).

Электрод выполняет сразу несколько функций:

- Прижимает обрабатываемые детали.

- Проводит токовый разряд.

- Отводит излишнее тепло.

Для правильного изготовления электродов обратимся к ГОСТу (14111-90), в котором уже оговорены все возможные диаметры данных элементов (10, 13, 16, 20, 25, 32, 40 мм). Это допустимые и рабочие показатели, отступать от которых не рекомендуется.

Важно! Диаметр электрода должен быть больше или равен диаметру рабочего провода.

Из чего состоит и как работает цепь управления точечной контактной сварки

В сварочном аппарате очень важный параметр – время воздействия на металл. Для регулировки этого показателя используются следующие элементы:

- Электролитические конденсаторы С1-С6, с напряжением заряда не менее 50 вольт. Емкость конденсаторов составляет: для С1 и С2 – 47 мкФ, С3 и С4 – 100 мкФ, С5 и С6 – 470 мкФ.

- Переключатели П2К с независимой фиксацией.

- Кнопки (на схеме КН1) и резисторы (R1 и R2). Контакты кнопки КН1 должны быть: один – нормально-замкнутый, другой – нормально-разомкнутый.

Для установки выключателя следует выбрать первичную обмотку, точнее, ее цепь. Дело в том, что цепь вторичной обмотки отличается слишком большим током, что может стать причиной дополнительного сопротивления и сварки контактов.

Также необходимо создать достаточную силу сжатия, которая обеспечивается рычагом. Чем длиннее будет ручка, тем сильнее давление между электродами. Не забывайте, что включать оборудование необходимо при сведенных контактах, иначе произойдет искрение и их подгорание.

Совет! Прижимной рычаг можно оснастить прочным резиновым кольцом. Он облегчит нагрузочное усилие, а резинка зафиксирует его.

Следите за тем, чтобы оборудование для контактной сварки из микроволновки было надежно зафиксировано на столе, так как усилие может привести к его падению и выходу из строя. Для самодельного сварочного аппарата, сделанного своими руками из микроволновки, необходимо предусмотреть систему охлаждения. Для этих целей может быть использован вентилятор для ПК.

Статья

О процедуре сварки слышали даже дети. Однако не все знают, что существует много разновидностей сварочных процессов с применением различных энергоносителей, без которых невозможно обойтись. Существует один вид сварки, используемый чаще всего домашними мастерами – точечная сварка. Качество сварочного соединения будет зависеть от приобретенного опыта, который в основном состоит в выдерживании необходимой длительности токового импульса на основе визуального наблюдения за сварной точкой.

Процедура точечной сварки

Точечную сварку используют в промышленности и домашних условиях. В промышленности точечная сварка применяется при сваривании листовых заготовок из стали разных марок, цветных сплавов и металлов различных толщин, профильных заготовок (швеллеров, двутавров, уголков) и пересекающихся стержней. В быту самодельная точечная сварка незаменима при ремонте бытовой техники, разнообразных работах с кабелем, алюминием или починкой кухонной утвари.

Процесс точечной сварки состоит из нескольких этапов. В нужном положении совмещаются соединяемые детали, помещаются между электродами и прижимаются между собой. После этого детали нагревают до состояния пластичности и подвергают пластическому деформированию.

При применении автоматического оборудования в промышленных условиях частота сварки нередко достигает 600 точек в минуту. Для качественной точечной сварки в домашних условиях рекомендуется поддерживать на неизменном уровне скорость перемещения электродов и обеспечивать определенную величину давления и контакт соединяемых деталей.

Детали нагреваются благодаря прохождению сварочного тока в качестве кратковременного импульса, что отличается длительностью около – 0,01- 0,1 секунд, зависимо от условий сварки. Подобные импульсы отвечают за расплавление металла в области действия электродов и формирование общего жидкого ядра деталей, диаметр которого составляет 4 – 12 миллиметров.

После того, как импульс тока детали прекратит действие, детали будут удерживаться в течение некоторого времени, чтобы расплавленное ядро смогло остыть и кристаллизоваться. Как и любые технологические процессы, технология точечной сварки характеризуется достоинствами и недостатками.

К её преимуществам относят механическую прочность точечных швов и высокую экономичность, а также возможность автоматизации сварочной работы. Значительным недостатком служит невозможность обеспечения герметичности сварочного шва.

Режимы точечной сварки

Продолжительность нагрева изменяется от тысячных долей до нескольких десятков секунд и зависит от мощности аппарата и условий сварки. При сварке изделий из сталей, которые склонны к закалке и образованию трещин, к примеру, углеродистой стали, рекомендуется увеличить время нагрева, чтобы замедлить последующее охлаждение металла.

Сварку изделий из нержавеющих аустенитных сталей рекомендуется выполнять наоборот, с небольшой продолжительностью нагрева. Это принято делать для предотвращения риска нагрева наружной поверхности точек соединения до определенных температур структурных превращений, что влечет за собой нарушение антикоррозионных свойств наружного слоя металла.

Определенное давление между электродами обеспечивает надежный контакт деталей в местах соединения. Значение давления зависит от разновидности свариваемого металла и толщины деталей, что соединяются. Уровень давления после нагрева имеет большое значение, потому что его величина отвечает за обеспечение мелкозернистой структуры металла в месте сварки, а прочность точек соединения становится идентичной прочности базового металла.

С помощью прижима деталей во время прохождения сварочного импульса можно обеспечить формирование около расплавленного ядра уплотняющего пояска, который препятствует выплеску расплавленного материала из области сварки. Чтобы улучшить кристаллизацию расплавленного металла, рекомендуется разжимать электроды с небольшой задержкой после того, как прошел сварочный импульс.

Требования к электродам

Электроды, которые применяются для точечной сварки своими руками, должны гарантировать прочность в интервале рабочей температуры, высокую тепло- и электрическую проводность, а также легкость процесса механической обработки.

Соответствуют подобным требованиям специальные бронзы с включением кадмия или кобальта, холоднокатаная электролитическая медь, сплавы меди с содержанием хрома и сплавы на вольфрамовой основе.

Медь по значениям электрической и теплопроводности существенно превосходит бронзу и её сплавы, но по показателю износостойкости хуже в 5 — 7 раз. Поэтому для изготовления электродов самым лучшим сплавом выступает сплав вида ЭВ, который из себя представляет практически чистую медь, в составе которой присутствует около 0,7% хрома и близко 0,4% цинка.

Для уменьшения износа электродов, которые применяются при точечной сварке, рекомендуется практиковать их интенсивное охлаждение водой. Качество ручной точечной сварки зависит от выбора диаметра электродов. Диаметр точек соединения должен в 2-3 раза превышать толщину наиболее тонкого элемента соединения.

Самодельный сварочный аппарат

Для точечной сварки в домашних условиях необходимо изготовить специальный аппарат. Самодельные сварочники обладают самой разной конфигурацией — от небольших переносных моделей до достаточно габаритных аппаратов точечной сварки. В домашних условиях обычно принято использовать настольные версии, применяемые для сварки цветных и черных металлов.

Схемы сборки аппарата

Основная масса схем сборки аппарата – небольшие схемы точечной сварки, которые содержат минимальное количество нужных деталей. Правда, изготовленные таким способом аппараты не отличаются высокой мощностью, но два листа железа, толщина которых 0,2 миллиметра, или металлических провода, они смогут сварить.

Перед изготовлением аппарата для точечной сварки необходимо вспомнить закон Ленца-Джоуля: когда электрический ток проходит по проводнику, количество тепла, что выделяется в проводнике, является прямо пропорциональным сопротивлению проводника, квадрату тока и времени, на протяжении которого ток протекал по проводнику. Это значит, что если ток составлял 1000 Ампер, на плохо выполненном соединении и тонких проводах будет теряться больше энергии приблизительно в 10000 раз, чем при электрическом токе 10 Ампер. Поэтому качеством электрической цепи пренебрегать нельзя.

Основой всей работы подобного аппарата является создание электрического импульса, проваривающего 2 части металлической детали. Для этого вам понадобится небольшой трансформатор, подсоедините к его нижней обмотке свариваемую деталь, а к вторичной – электрод.

Нельзя соединять трансформатор с питанием напрямую, для этого применяется специальный выпрямительный мост с тиристором. Для создания необходимого импульса в аппарат нужно дополнительно установить ещё один источник, состоящий из еще одного выпрямительного моста и трансформатора. Электрический ток будет собираться в конденсаторе, который и служит сборником и создателем импульса.

Чтобы сработал самодельный аппарат точечной сварки, нажмите на рукоятке пистолета кнопку «импульса», которая отвечает за открытие цепи конденсатора-резистора, что спровоцирует их разряжение через электрод. Посмотрите видео о точечной сварке, чтобы понять, как это делается правильно.

Тиристор в этой цепи будет выступать в качестве катода, замыкающего выпрямительный мост трансформатора №1. Пока конденсатор не разрядится полностью, тиристор находится в открытом состоянии. После этого отпустите кнопку «импульс» отпустить, и конденсатор зарядится заново. И все будет повторяться по этой же схеме.

Если нужен более мощный аппарат точечной сварки, то вы сможете его изготовить своими руками с помощью все тех же деталей и узлов: тиристора полупроводникового, трансформатора сварочного и реле времени. Правда, понадобится для этого более мощный трансформатор. А определенные узлы должны иметь совершенно другие технические характеристики.

Основной агрегат

Самым простым в изготовлении является сварочный аппарат переменного тока с нерегулируемым показателем силы тока. Управление рабочим процессом осуществляется с помощью изменения длительности электрического импульса – с применением реле времени или с помощью выключателя вручную.

Основной составляющей частью любого оборудования для точечной сварки является силовой трансформатор, который обладает большим коэффициентом трансформации, помогающим обеспечить большой сварочный ток. Лучше всего для этого воспользоваться прибором серийного производства, к примеру, ОСМ — 1.

Оставьте первичную обмотку трансформатора без изменения, помните, что она должна содержать не менее 200 витков. Замените вторичную обмотку на более мощную, рекомендуется использовать провод ПВ З — 50 или ПЭВ 2/1,9.

Также подобный трансформатор вы сможете сделать из трансформатора от микроволновой печки. Такие трансформаторы характеризуются большой мощностью и доступностью. К тому же цена точечной сварки получится низкой. Одного трансформатора от микроволновки хватит для самодельного аппарата точеной сварки, что будет сваривать исключительно стальные листы, толщина которых составляет 1 миллиметр.

Если вам нужен более мощный аппарат, то вы можете использовать два трансформатора или больше. Если имеется два одинаковых трансформатора, можете их объединить в один источник тока для работы с толстыми металлами. Подобным образом можно соединять и больше, чем два трансформатора, если это позволяет сеть.

Но помните, что слишком мощный трансформатор вызывает значительное падение напряжения в сети, приводит к миганию лампочек, срабатыванию предохранителей и жалобам соседей. Поэтому мощность самодельного аппарата для точечной сварки обычно ограничивается значениями, обеспечивающими силу сварочного тока в пределах 1000-2000 Ампер. Нехватку силы тока можно компенсировать с помощью увеличения времени сварочного цикла.

Конструкция электродов

В качестве электродов принято использовать стержни из меди. Чем толще вы возьмете электрод, тем лучше. Хорошо, если диаметр электрода будет не меньше диаметра провода. Для самодельных не слишком мощных аппаратов подходят жала от паяльников большой мощности. Периодически рекомендуется подтачивать электроды, потому что они теряют свою форму. Электроды со временем полностью стачиваются и требуют замены.

Длина провода, который идет от трансформатора к электроду, должна быть минимальной. Помните, что должно быть минимальное количество соединений, потому что на каждом соединении осуществляется потеря мощности. На оба конца кабеля желательно надеть медные наконечники для соединения с электродами и установки точечной сварки.

Наконечники спаяйте с проводом, его жилы тоже спаяйте. Дело в том, что в месте контактов со временем, а может и при первом запуске, совершается окисление меди, которое приводит к росту сопротивления и большим потерям мощности, из-за чего ваш аппарат точечной сварки может и вовсе перестать сваривать.

Из-за большого диаметра наконечника для провода и самого провода их непросто спаять, однако эту задачу можно облегчить с помощью покупки луженных наконечников для пайки. Неспаянные соединения наконечников и электродов тоже создают сопротивление и окисляются, но так как нужны съемные электроды, то при замене каждый раз отпаивать старые наконечники и припаивать новые неудобно.

Сделайте нижний электрод неподвижным и изолируйте его от крепежных болтов и щечек шайбами и клейкой лентой. Чтобы закрепить электроды в держателях, можно использовать два болта или латунные шайбы. Держатели с электродами разведите пружиной в исходное положение. Самодельный сварочный аппарат для точечной сварки в сеть подключается при помощи автоматического выключателя, который рассчитан на ток не меньше 20 Ампер.

Органы управления

Единственные органы управления – выключатель и рычаг. Между электродами силы сжатия должно быть достаточно для обеспечения контакта деталей между электродами. Помните, что чем толще листы, которые вы свариваете, тем сила сжатия должна быть больше. Слишком большое усилие прижима у самодельных приборов можно создать зажимом – рычажным и рычажно-винтовым. Возможны и прочие методы, которые требуют разного оборудования.

Выключатель необходимо устанавливать в цепь первичной обмотки, так как в цепи вторичной обмотки присутствует большой ток, а выключатель дополнительно создает сопротивление. Выключатель в ситуации рычажного прижимного механизма необходимо монтировать на рычаге, чтобы можно было давить на рычаг одной рукой и включать ток. А второй рукой будете придерживать свариваемые детали.

Выключать и включать сварочный ток нужно исключительно при сжатых электродах, иначе возникнет интенсивное искрение, которое приводит к подгоранию электродов. Рекомендуется использовать процедуру принудительного охлаждения аппарата при помощи вентилятора. При отсутствии вентилятора необходимо постоянно осуществлять контроль температуры трансформатора, электродов, токопроводов и делать перерывы для предотвращения их перегрева.

Таким образом, сегодня покупка сварочного аппарата – небольшая проблема. В любом специализированном магазине вы сможете отыскать аппарат точечной сварки различной мощности от разных производителей. Однако не все аппараты отвечают требованиям, которые предъявляемым домашними мастерами. А чтобы собрать самостоятельно такой аппарат, достаточно всего лишь поинтересоваться, как сделать точечную сварку, приготовить схему аппарата, узлы и детали для сборки, а также паяльник.

Точечная сварка своими руками из микроволновки – схема, видео, фото

Точечная сварка, как известно, выполняется на специализированном оборудовании, однако подобное устройство можно не только найти в серийном исполнении, но и сделать своими руками: для этого пригодится трансформатор, извлеченный из старой микроволновки. Аппарат, полученный в итоге, даст вам возможность качественно выполнять точечную сварку при помощи переменного тока, сила которого не регулируется.

Самодельный аппарат для точечной сварки в сборе

Трансформатор выступает важнейшим элементом любого такого устройства для точечной сварки: его задача состоит в том, чтобы увеличить значение входного напряжения до требуемой величины. Чтобы эффективно справляться с этим, устройство должно обладать высоким коэффициентом трансформации. Такими трансформаторами оснащаются большие микроволновые печи, одну из которых вам и необходимо найти. Когда вы найдете такую модель микроволновки, надо будет очень аккуратно извлечь из нее трансформатор.

Схема работы точеной сварки и схема сварочного аппарата

Технологию сборки аппарата для точечной сварки более-менее детально можно увидеть на видео ниже. Пример данного самодельного устройства поможет нам проиллюстрировать процесс создания точечной сварки из микроволновой печи. Для более подробного ознакомления с деталями сборки читайте статью полностью.

Вынимаем трансформатор из микроволновой печи

Если в самодельном аппарате для точечной сварки задействован трансформатор, имеющий мощность 700–800 Вт, то с его помощью вы сможете соединять листы из металла, толщина которых доходит до 1 мм. Такой трансформатор входит в категорию устройств повышающего типа, для обеспечения питания магнетрона он способен вырабатывать напряжение, равное 4 кВ.

Магнетрон, которым оснащена любая микроволновка, требует для своей работы высокого напряжения. В связи с этим подключенный к нему трансформатор отличается меньшим количеством витков на своей первичной обмотке и большим – на вторичной. На последней создается напряжение порядка 2 кВ, увеличивающееся затем в два раза за счет использования специального удвоителя. Проверять работоспособность такого устройства путем измерения напряжения, подключенного к его первичной обмотке, нет никакого смысла.

Извлекаем трансформатор из микроволновой печи

Извлекать из микроволновки трансформатор следует аккуратно. Не следует брать в руки молоток и другие тяжелые предметы. С микроволновки откручивается ее основа, убираются все крепления, и трансформатор аккуратно снимается с места его установки. В извлеченном из СВЧ-печи устройстве вам понадобятся, во-первых, его магнитопровод, во-вторых, первичная обмотка, которая по сравнению со вторичной выполнена из более толстого провода и имеет меньше витков.

Вторичную обмотку из-за ее ненадобности вам придется демонтировать, для чего уже пригодятся молоток и зубило. Очень важно при этом не повредить и не помять первичную обмотку, поэтому действовать надо с максимальной аккуратностью. Если при демонтаже вторичной обмотки вы обнаружите в трансформаторе шунты, используемые для ограничения силы тока, их тоже надо удалить.

Вторичную обмотку можно срезать стамеской

Если магнитопровод трансформатора является не клееной, а сварной конструкцией, то удалять с него вторичную обмотку лучше при помощи стамески или обычной ножовки по металлу. Если же обмотка очень плотно набита в окно магнитопровода, то ее, разрезав провода, необходимо будет высверлить или выковырять. Делать это надо очень аккуратно, так как магнитопровод может разрушиться из-за таких манипуляций.

После выполнения демонтажных работ следует намотать новую вторичную обмотку. Для этого вам будет необходим провод диаметром не меньше 1 см. Если такого провода у вас в запасе нет, его придется купить. При этом совсем не обязательно приобретать цельный многожильный провод такого сечения, можно использовать и пучок из нескольких отдельных проводников, которые в сумме обеспечат требуемый диаметр. После монтажа новой вторичной обмотки ваш модернизированный трансформатор будет способен вырабатывать ток, сила которого составляет до 1000 А.

Старую обмотку можно спилить ножовкой по металлу

Если вы хотите сделать аппарат для точечной сварки более мощным, то технических возможностей одного трансформатора вам может не хватить. Здесь необходимо использовать два таких устройства (соответственно, разобрав две микроволновки).

Тонкости модернизации трансформатора от СВЧ-печи

Чтобы сделать вторичную обмотку, вам надо намотать на сердечник 2–3 витка, что обеспечит получение выходного напряжения порядка 2 В, а силы кратковременного сварочного тока – больше 800 А. Этого вполне достаточно для эффективной работы аппарата точечной сварки. Намотка такого количества витков может вызвать затруднения, если используемый провод имеет толстый слой изоляции. Решить эту проблему достаточно просто: необходимо снять с провода стандартную изоляцию и обмотать его изолентой, имеющей тканевую основу. Очень важно, чтобы провод, используемый для вторичной обмотки, имел минимально возможную длину, что позволит избежать необоснованного увеличения его сопротивления и, соответственно, уменьшения силы тока.

Новая вторичная обмотка заняла свое место

Если вам надо сваривать металлические листы толщиной до 5 мм, имейте в виду, что для этого потребуется аппарат для точечной сварки, обладающий большей мощностью. Чтобы сделать его своими руками, необходимо использовать соединенные в одну цепь два трансформатора. Соблюдать соответствующие правила при выполнении такого соединения надо обязательно. Если вы ошибетесь и неправильно подключите выводы первичных и вторичных обмоток двух трансформаторов, может возникнуть короткое замыкание. Правильность соединения обмоток, если на их одноименных выводах нет маркировки, проверяется при помощи вольтметра.

После правильного соединения одноименных выводов двух трансформаторов требуется замерить значение силы тока, который они совместно формируют. Как правило, самодельные трансформаторы, предназначенные для аппаратов точечной сварки, эксплуатировать которые планируется в домашних мастерских, ограничивают по силе тока – не более 2000 А. Превышение этого значения спровоцирует перебои в работе электрической сети не только в вашем доме, но и у ваших ближайших соседей. А это, естественно, приведет к конфликтам. Значение силы тока, выдаваемого соединенными трансформаторами, а также наличие короткого замыкания в их цепи проверяют при помощи амперметра.

Еще один пример сборки точечной сварки представлен на видео ниже:

Рекомендации при соединении двух трансформаторов

Каких результатов можно добиться, если в соответствии с правилами соединить два трансформатора, не отличающихся большой мощностью? Если взять два одинаковых устройства со следующими характеристиками: мощность – 0,5 кВт, входное напряжение – 220 В, выходное напряжение – 2 В, сила номинального тока – 250 А, – то, последовательно соединив их первичные и вторичные обмотки, на выходе вы получите удвоенную силу номинального тока, то есть 500 А.

Практически так же увеличится и кратковременный сварочный ток, но при его формировании будут наблюдаться значительные потери, что обусловлено большим сопротивлением такой электрической цепи. Оба конца вторичной обмотки – провода Ø 1 см – соединяются с электродами аппарата для точечной сварки.

Соединение 2-х трансформаторов по схеме №1

Если в вашем распоряжении имеются два мощных трансформатора, но и их выходного напряжения не хватает для самодельного аппарата, можно последовательно соединить их вторичные обмотки, которые должны иметь одинаковое количество витков. К такой мере прибегают, если просто домотать витки на вторичной обмотке невозможно из-за недостаточно большого размера окна на магнитопроводе.

При таком соединении надо следить, чтобы направление витков на вторичных обмотках соединяемых устройств было согласовано, иначе может получиться противофаза, и выходное напряжение у такого объединенного устройства будет близко к нулю. Чтобы экспериментальным путем определить правильность соединения, желательно использовать тонкие провода.

Соединяем два трансформатора по схеме №2

Как определить одноименные выводы трансформаторов

Если выводы обмоток соединяемых устройств не имеют маркировки, то необходимо определить среди них одноименные, чтобы их и соединить между собой. Решить такую задачу можно следующим способом: первичные и вторичные обмотки двух или более трансформаторов соединяют последовательно, на вход такого объединенного устройства подают напряжение, а к выходным выводам (выводы с последовательно соединенных вторичных обмоток) подключают вольтметр переменного напряжения.

В зависимости от направления подключения вольтметр может вести себя по-разному:

- показывать то или иное значение напряжения;

- не показывать вообще никакого напряжения в цепи.

Если вольтметр выдает какое-либо напряжение, значит, в цепи соединения и первичных, и вторичных обмоток присутствуют разноименные выводы. При соединении обмоток таким неправильным способом в них протекают следующие процессы: напряжение, поступающее на вход первичных обмоток двух соединенных трансформаторов, уменьшается на каждой из них вполовину; увеличение напряжения происходит на вторичных обмотках, каждая из которых обладает одинаковым коэффициентом трансформации. Вольтметр на выходе зарегистрирует суммарное напряжение, значение которого равно удвоенной величине входного.

Определяем выводы трансформаторов на данной схеме