Как правильно выпаивать микросхемы – Инженер ПТО

Вышедшие со строя электрические приборы вовсе не обязательно сразу отправлять в утиль, ведь отдельные электронные компоненты с них могут запросто пригодиться для ремонта или конструирования различных самоделок.

Единственная проблема, с которой сталкиваются начинающие электрики — как выпаять радиодетали. Несмотря на кажущуюся простоту, этот процесс требует особого внимания и применения специальных приспособлений, значительно упрощающих выпаивание радиодеталей.

Инструменты, которые нам понадобятся

Многие инструменты могут уже быть в наличии радиолюбителей, занимающихся изготовлением самоделок. В противном случае их придется приобрести или сделать самостоятельно из подручных материалов.

Поэтому прежде чем выпаять радиодеталь обзаведитесь такими приспособлениями:

- Паяльник нужной мощности и конструкции для прогревания контактов радиодеталей. Можете взять готовый, а можно изготовить своими руками, процесс изготовления детально изложен в следующей статье: https://www.

- Пинцет или зажим – применяются для манипуляций с радиодеталями. Позволяет придерживать элементы с помощью пинцета, фиксировать их положение и осуществлять дополнительный отвод тепла, когда вы пытаетесь их выпаять.

- Иглы трубчатой формы – продаются готовые, но если таковых нет под рукой, их можно заменить обычной медицинской иголкой от шприца, главное, чтобы внутренний диаметр надевался на ножку радиодетали. Кроме иголок можно использовать трубки или гильзы, с их помощью разогретые радиодетали отделяются от припоя.

Рис. 1. Набор иголок для пайки

- Демонтажная оплетка – также выступает вспомогательным средством, если вам нужно выпаять те элементы, которые имеют большое количество ножек на печатной плате. Можно как приобрести готовую, так и изготовить ее своими руками.

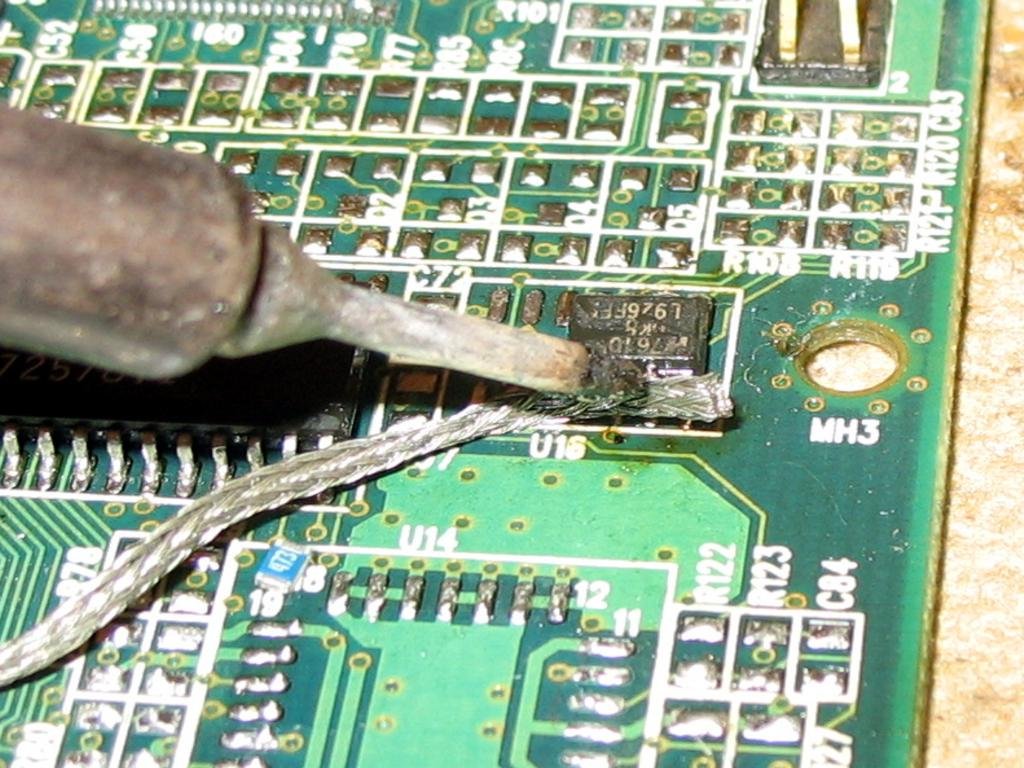

Рис. 2: демонтажная оплетка

- Оловоотсос – устройство для удаления припоя с места крепления, позволяет быстро выпаивать большое количество радиодеталей.

Конструктивно включает в себя вакуумную колбу, обратную пружину и поршень, приводимый ею в движение. Помимо приобретения заводской модели, можно изготовить оловоотсос своими руками.

Конструктивно включает в себя вакуумную колбу, обратную пружину и поршень, приводимый ею в движение. Помимо приобретения заводской модели, можно изготовить оловоотсос своими руками.

Рис. 3. Оловоотсос

Неискушенные электрики могут возразить, что такого количества инструментов для выпаивания радиодеталей будет слишком много. Ведь пайка выполняет при помощи обычного паяльника, но все вышеперечисленные приспособления помогут вам выпаять нужные элементы и быстро, и аккуратно. Это особенно актуально при больших объемах контактных ножек в плате. Теперь рассмотрим применение каждого из описанных выше инструментов на практике.

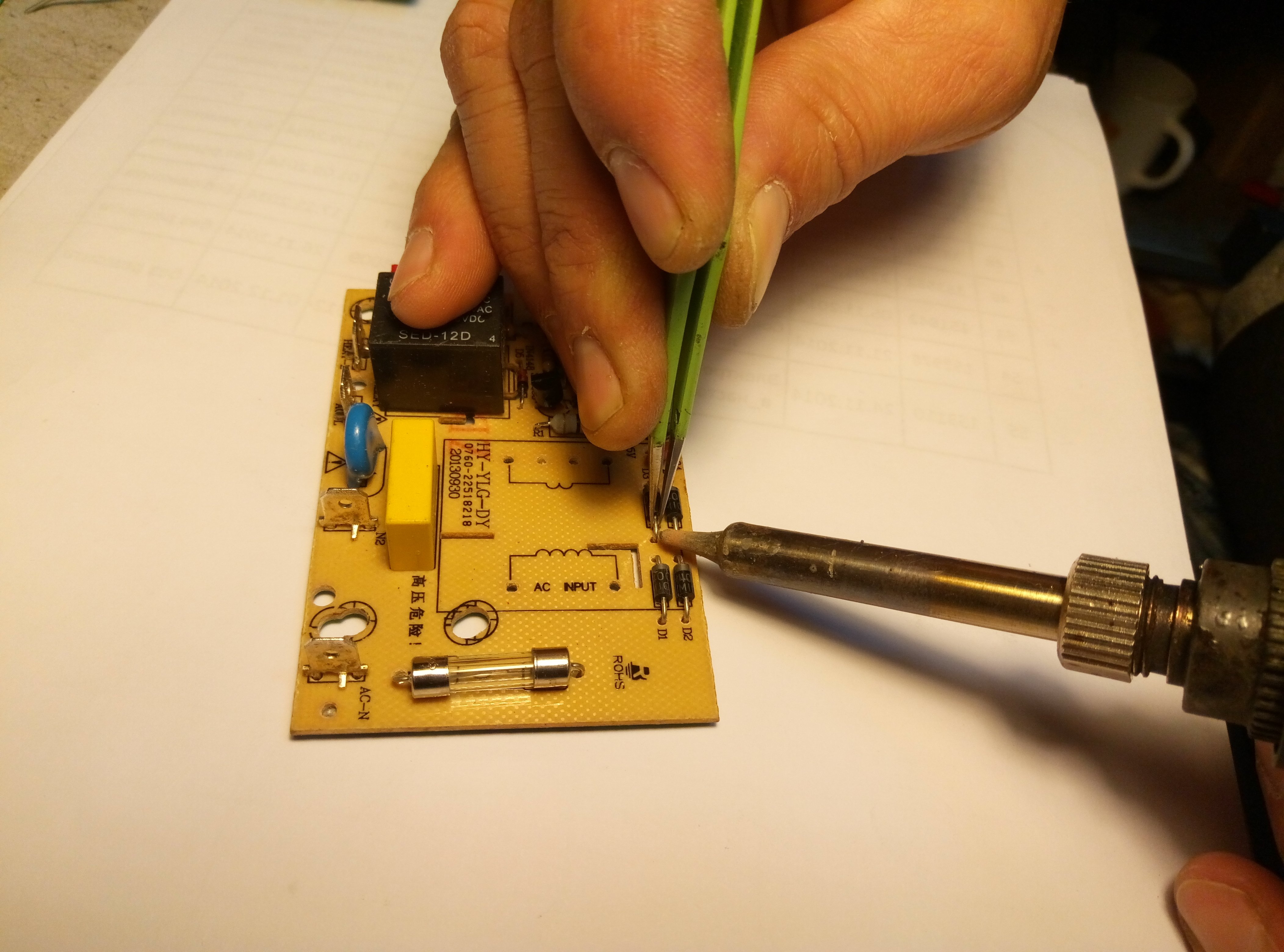

Методы демонтажа радиодеталей из плат

Демонтаж радиодеталей может производиться при помощи классического паяльника, когда вы прикладываете нагревательный элемент к выпаиваемой детали и поддеваете ее слесарным инструментом. Но эта методика не требует особых разъяснений, поэтому далее мы разберем более сложную работу и способы ее реализации в домашних условиях.

Феном

Паяльный фен представляет собой бесконтактный вариант паяльника, который не менее эффективно позволяет выпаять радиодетали. Преимущества такого метода вполне очевидны, к примеру, при демонтаже микросхемы вам нет необходимости выпаивать каждую ножку микросхемы. Достаточно нагреть потоком воздуха определенную область на печатной плате, и весь припой расплавится одновременно. Затем радиодеталь поддевается отверткой или вытягивается пинцетом.

Недостатком выпаивания с помощью фена является нагрев непосредственно самих деталей, что впоследствии может привести к выходу их со строя. Поэтому если вы решили выпаять микросхемы, конденсаторы или транзисторы за счет общего нагрева места их фиксации, обязательно после этого проверьте их работоспособность.

Чтобы выпаять радиодетали феном необходимо выполнить следующий порядок действий:

- Зафиксируйте плату в устойчивом положении, учтите, что с обратной стороны вам придется орудовать пинцетом или отверткой.

Радиолюбители часто используют специальные подставки для фиксации печатной платы, поэтому если вы планируете часто заниматься пайкой, следует обзавестись таким приспособлением.

Радиолюбители часто используют специальные подставки для фиксации печатной платы, поэтому если вы планируете часто заниматься пайкой, следует обзавестись таким приспособлением.

Рис. 4. Держатель для плат

- Запустите паяльный фен и разогрейте контакты выпаиваемой радиодетали. Не задерживайте поток воздуха в одной точке, особенно, если вы собрались выпаивать smd радиодетали. Постоянное перемещение нагревательного воздействия позволит избежать перегрева и выхода со строя smd компонентов. Если нужно, прогревайте участок по нескольку раз, чтобы появились признаки оплавления припоя.

- Когда олово станет пластичным, приподнимите smd микросхему и отделите ее от поверхности. Если вся деталь отделяется по частям, вытягивайте ее аккуратно, чтобы не переломить микросхему или не оторвать ножки.

С гильзой

Гильза представляет собой полую конструкцию из металла, в которую должна поместиться ножка радиодетали. Наиболее ярким представителем гильз являются насадки, крепящиеся к жалу паяльника или паяльные иголки.

Их использование актуально в тех случаях, когда вам нужно прогреть конкретный участок или воздействовать на определенную ножку. Они позволяют выпаять конденсаторы, прогревая вывод по всей окружности, из-за больших размеров, прогревать их напрямую довольно сложно. Технология пайки с помощью гильзы приведена на рисунке ниже:

Рис. 5. Технология выпаивания гильзой

Преимуществом данного метода является равномерное прогревание только оловянного слоя, вся радиодеталь не подвергается прямому воздействию паяльника. Гильза при этом выступает в роли термического распределителя относительно вывода.

Если у вас нет под рукой заводских насадок или набора иголок, их можно заменить медицинской иглой или металлической трубкой подходящего диаметра. Главное, чтобы ее можно было надеть на ножки транзистора или электрического конденсатора, который вы собираетесь выпаять.

Если вы собираетесь постоянно выпаивать элементы, будет целесообразно приобрести набор иголок, тем более что их стоимость не так уж и велика.

Процесс демонтажа радиодетали со старых плат с помощью иглы заключается в следующем:

- Наденьте иглу на ножку, размер отверстия подбирается таким образом, чтобы она легко надевалась, но не болталась, а свободно входила бы в отверстие на плате.

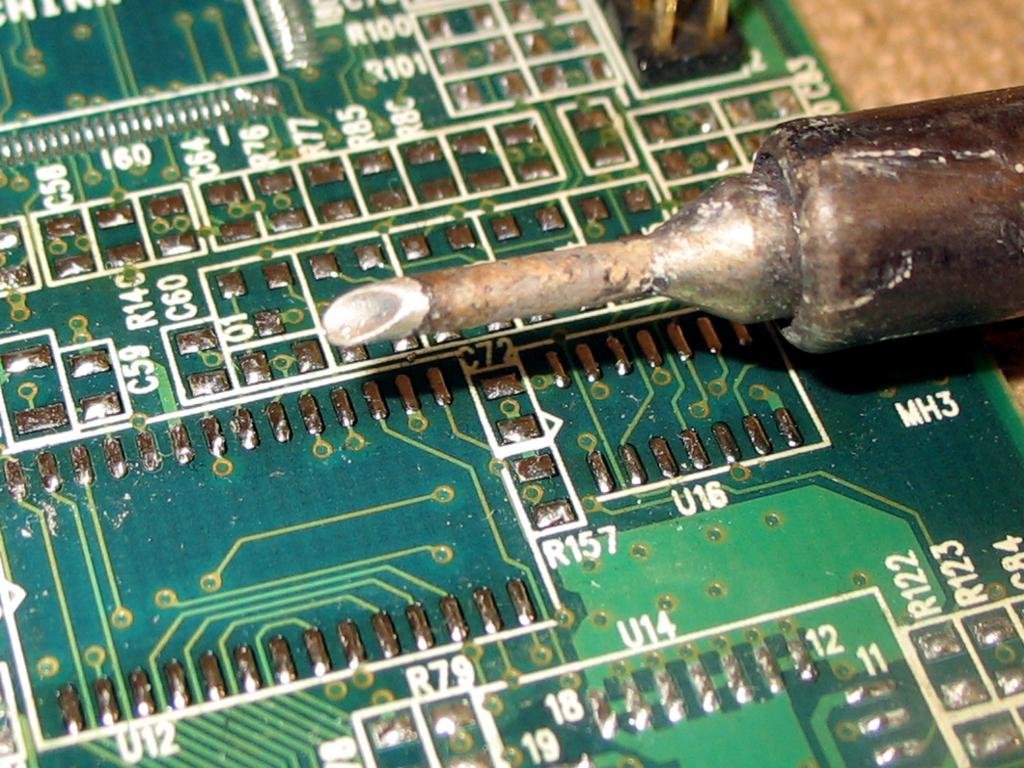

- Включите паяльник и разогретым жалом начните плавить припой.

- По мере размягчения начните проворачивать иглу, чтобы отделить вывод радиодетали от олова.

- Все ножки отделяются достаточно легко и остаются целыми, благодаря чему радиоэлемент останется пригодным к дальнейшей эксплуатации.

Единственное, что может препятствовать повторному использованию детали – это наличие свинцово-оловянной смеси на ножках, которая собирается полостью гильзы. Но ее довольно легко удалить разогретым паяльником.

С оловоотсосом

Данный метод позволяет выпаять радиодетали, втягивая разжиженный припой в отдельную емкость. Оловоотсос может представлять собой как шприц, так и резиновую грушу с носиком из негорючего термоустойчивого материала.

Он продается в заводской комплектации, но при отсутствии такового можно сделать его самостоятельно из резиновой вакуумной груши или медицинского шприца, которые присоединяются к металлической трубке.

Чтобы выпаять радиодетали оловоотсосом разогрейте место соединения паяльником, пока олово не перейдет в разжиженное состояние. Затем взведите приспособление и втяните припой из-под контакта вакуумным отсосом.

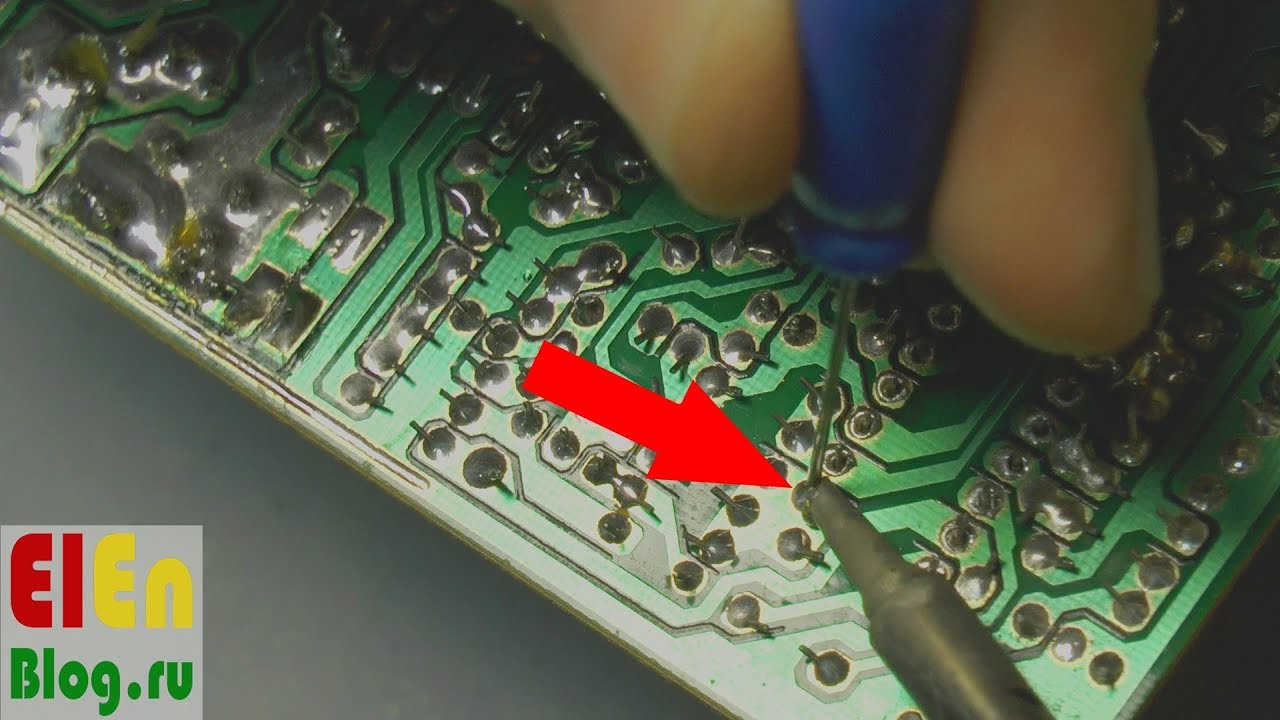

Рисунок 6: соберите оловоотсосом

При большом объеме выпаиваемых радиодеталей, трубку оловоотсоса необходимо периодически чистить. Этот метод позволяет оставить чистую плату, что весьма актуально в тех ситуациях, когда вы хотите заменить вышедшею со строя радиодеталь.

С помощью демонтажной оплетки

Демонтажная оплетка представляет собой медную проволоку маленького диаметра, собранную в плоский шлейф и пропитанную канифолью.

Процесс выпаивания радиодеталей заключается в следующем:

- Разогрейте паяльник до такой температуры, чтобы он легко расплавил нужный вам припой.

- Приложите к выводам радиодетали оплетку и начните разогревать ее паяльником.

Рис. 7. Разогрейте демонтажную оплетку

- Когда олово впитается в оплетку, удалите радиодеталь с помощью пинцета.

При больших объемах пайки демонтажная оплетка расходуется в довольно большом количестве.

Автор: Владимир Васильев · Опубликовано 15 мая 2017 · Обновлено 25 августа 2018

Всем привет! На связи с вами автор блога popayaem.ru Владимир Васильев. Речь сегодня пойдет о различных способах демонтажа микросхем. Именно с ними возникают трудности при распайке на детали различной техники.

«Зачем оно надо, ведь можно и так купить, ведь стоит копейки!»-воскликнет рядовой обыватель, не понимая, и не придавая значение тому, какое богатство сокрыто в старой электронной технике. Я как-то писал статью о том как разживался радиодетальками когда купить было негде либо не на что.

Я как-то писал статью о том как разживался радиодетальками когда купить было негде либо не на что.

Обычно при выпаивании различно мелочевки проблем не возникает. Дело это не хитрое, нагрел со стороны монтажа, и вытащил по одному выводы из монтажных отверстий. Куда сложнее дело обстоит с микросхемами, здесь не один вывод, пока один вывод погрел другой уже остыл. Причем отгибать ножки по одной не дело, отвалятся только так.

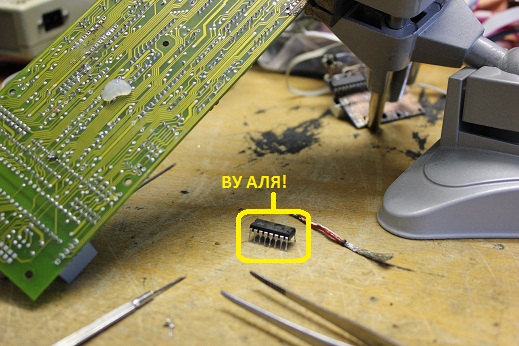

Для демонтажа микросхем есть несколько приемов:

Демонтаж микросхемы паяльником

Это самый бомжовский и геморный прием, когда ничего кроме паяльника нет но нужно выпаять микросхему.

Для того чтобы прошло это дело более менее гладко очищаем паяльник от налипшего припоя. Можно его очистить об специальную целюлозную губку а можно просто о влажную тряпку. Затем, с помощью кисточки обмазываем все пайки жидким флюсом, я для этого использую спиртоканифоль. Теперь очищенное жало паяльника суем сначала в канифоль а затем тычем в точки пайки выводов микросхемы. В результате медленно, по крупицам, припой начинает переходить с монтажного пятака на жало паяльника. Мы как бы залуживаем жало паяльника но только припой берем с выводов желанной микросхемы.

В результате медленно, по крупицам, припой начинает переходить с монтажного пятака на жало паяльника. Мы как бы залуживаем жало паяльника но только припой берем с выводов желанной микросхемы.

Так нужно проделать большое количество итераций, не забывая каждый раз очищать жало паяльника, пока микросхема не будет освобождена из монтажного плена. Здесь очень важно не увлечься и не перегреть микросхему. Также от перегрева могут отлететь монтажные пятаки и дорожки, но это важно в том плане если сама микросхема вам нафиг не нужна но нужна сама плата.

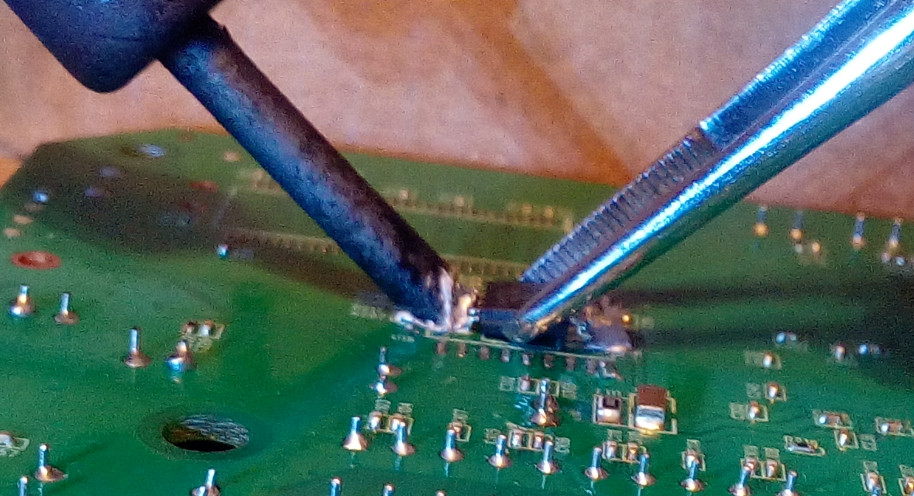

Демонтаж микросхемы с помощью бритвенного лезвия

Основная проблема выпайки микросхем состоит, как я уже говорил, в том , что пока греешь один вывод другой уже остыл а чтобы извлечь микросхему нужно чтобы все выводы оставались прогреты одновременно. Это сделать паяльником сложно но можно. Можно конечно взять и варварски изогнуть жало какого-нибудь ЭПСН паяльника и эдаким Г-образным крючком прогревать пайки. А можно пойти проще. Только в этом случае нужно воспользоваться какой-либо металлической пластиной или скобой которая не облуживается.

Только в этом случае нужно воспользоваться какой-либо металлической пластиной или скобой которая не облуживается.

В качестве такой пластины можно применить бритвенное лезвие. Лезвие нужно для того, чтобы тепло от паяльника концентрировалось не на одном выводе а передавалось сразу нескольким. Единственное, может потребоваться более мощный паяльник так как при низкой мощи тепла которого было достаточно для одного вывода может не хватить на целую прорву выводов.

поэтому прижимаем лезвие к целому рядку ножек микросхемы и начинаем прогревать все пайки одновременно, Прогреваем и одновременно покачиваем микросхему, можно под брюхо микросхемы подсунуть лезвие ножа стараясь приподнять микросхему с одного края. Таким образом освободив от монтажного плена один ряд ножек, тем же макаром, освобождаем второй ряд.

Использование демонтажной оплетки

При демонтаже микросхем голым паяльником используется свойство паяльника притягивать припой. Залуженное и покрытое флюсом жало паяльника обладает хорошей смачиваемостью и вбирает припой очень даже не плохо. Но как повысить эффективность этого процесса?

Но как повысить эффективность этого процесса?

Можно конечно выбрать паяльник с более широким жалом, тогда им можно будет изъять большее количество припоя. Но можно пойти другим путем, можно воспользоваться оплеткой от коаксиального кабеля. Подойдет антенный провод от телевизора. Сдираем эту оплетку с кабеля и обильно покрываем ее флюсом.

Теперь если прижать такую косичку к пайкам микросхемы и немножко пройтись по ней паяльником можно убедиться чудесных демонтажных свойствах оплетки. Благодаря своей пористости и гигроскопичности она вбирает в себя припой куда лучше любого жала паяльника, освобождая тем самым микросхемные выводы.

Сейчас в продаже имеются специальные демонтажные оплетки, так что можно оставить телевизионный провод в покое.

Демонтаж микросхем с помощью оловоотсоса

Как думаете, что получится если совместить клизму и паяльиик? Получится нечто, изображенное на рисунке. Это оловоотсос и этот конструктив описывался еще в старом журнале не то «Моделист-конструктор» не то «Журнал радио», уже не помню. Сейчас они могут выглядеть совершенно по разному, могут быть такими как на рисунке, могут представлять собой модифицированный шприц. Но суть их от этого не меняется, паяльник разогревает место спая а клизменная груша или шприц вытягивают весь припой. В принципе очень эффективный метод демонтажа.

Сейчас они могут выглядеть совершенно по разному, могут быть такими как на рисунке, могут представлять собой модифицированный шприц. Но суть их от этого не меняется, паяльник разогревает место спая а клизменная груша или шприц вытягивают весь припой. В принципе очень эффективный метод демонтажа.

Использование медицинских иголок

В общем суть в следующем. В аптеке покупаем иголку достаточно тонкую чтобы пролезла в монтажное отверстие и достаточно толстую чтобы можно было одеть на вывод впаянной микросхемы.

Надфилем спиливаем кончик иглы, чтобы получилась простая полая трубочка, будет еще лучше если отверстие немного развальцевать. Получилась хорошая демонтажная игла

А работать с ней очень просто. Одеваем нашу трубочку на вывод микросхемы, паяльником разогреваем место спая. Теперь пока припой еще в жидком виде иголку просовываем в монтажное отверстие и начинаем неистово вращать иглу до момента застывания припоя. Одев иглу на вывод мы тем самым изолировали ножку микросхемы от припоя. Игла имеет особое покрытие которое ухудшает смачиваемость припоем, поэтому припой к игле не липнет.

Игла имеет особое покрытие которое ухудшает смачиваемость припоем, поэтому припой к игле не липнет.

Сейчас кстати в продаже имеются специальны демонтажные трубочки различных диаметров так что мед. иглы можно уже не покупать.

Использование сплава розе

Для демонтажа микросхем можно использовать сплав розе или сплав вуда. Отличительная особенность состоит в том, что эти сплавы имеют низкую температуру плавления, менее 100 градусов.

Для демонтажа насыпаем несколько гранул в место пая. Теперь наша задача организовать лужицу сплава распределив ее по всем ножкам микросхемы. Благодаря этому низкотемпературный сплав смешался со сплавом припоя в результате общая температура плавления у нас понизилась. Теплопроводность сплава достаточна и лужица сплава покрывает все ножки микросхемы и плавит все и вся. В результате чего микросхема просто извлекается из монтажных отверстий.

Вот, как-то так а на сегодня у меня все.

Думаю что статья окажется полезной особенно для новичков и сохранит несколько нервных клеток при демонтаже очередной микросхемы.

Чтож, друзья, не забывайте подписываться на обновления блога, а я желаю вам солнечного весеннего настроения, удачи и успехов!

Паяльная станция – незаменимый инструмент для электронщика. Обычно в комплектации станции есть как паяльник, так и фен. Если научиться ими пользоваться, то практически любая пайка будет казаться увлекательной и не очень сложной.

Особенность станций – регулировка температуры. Нужно сразу запомнить важное правило – избегать температуры выше 400 °C и более. Многие начинающие (и даже опытные) радиолюбители пренебрегают этим. Это критические значения для микросхем и плат.

Припой расплавляется примерно от 180 до 230 °C (свинец — содержащие припои) или от 180 до 250 °C (бессвинцовые). Это далеко не 400 °C. Почему тогда выставляют высокую температуру?

Ликбез для начинающих

Для выпаивания детали из платы, нужно сделать так, чтобы контакты разогрелись до плавления припоя (примерно 230 °C). Основная ошибка начинающих — место паяльных работ сразу прогревают на 300 — 350 °C.

Например, нужно выпаять микросхему из платы паяльной станцией Lukey 702.

Многие радиолюбители и электронщики выставляют параметры нагрева выше 300 °C.

В первый момент, на деталь действует около 200 °C. На контактах и окружающем месте паяльных работ комнатная температура.

Нагрев детали достигает 300 °C, а контакты еще не дошли до 200 °C.

На микросхему поступает критическая температура 350 °C. Тем временем, окружающее место пайки неравномерно прогревается, даже если происходят равномерные движения феном по месту пайки. На контактах детали появляется заметная разница температур.

400 °C и микросхема начинает зажариваться.

Еще чуть-чуть, и она отпаяется из-за того, что и контакты практически нагрелись до плавления припоя. Но это происходит потому, что плата прогрелась. И в данном случае, это произошло неравномерно. Высокие значения температур приводят к тепловому пробою микросхемы, она выходит из строя. Плата сгибается, чернеет, появляются пузыри из-за вскипевшего текстолита и его составляющих.

Такой метод пайки очень опасен и не эффективен.

Как выпаять микросхему

Как все-таки без ущерба паять детали?

Нужно проанализировать место пайки и оборудование:

- Оценить толщину платы. Чем толще плата – тем сложнее и дольше ее прогревать. Плата представляет собою слои дорожек, маски, площадки и много металлических деталей, которые очень теплоемкие.

- Что находится рядом. Чтобы не повредить окружающие компоненты, нужно их защитить от температуры. С этой задачей справятся: термоскотч, алюминиевый скотч, радиаторы и монетки.

- Какая температура окружающей среды. Если воздух холодный, то плату придется нагревать чуть дольше. Особое значение имеет то, что находится под платой. Не нужно паять на металлической пластине, или на пустом столе. Лучше всего подойдет деревянная дощечка или набор салфеток. И при этом плата должна находиться в одной плоскости, без перекосов.

- Оборудование. Многие паяльные станции продаются без калибровки. Разница между показываемой температуры на индикаторе и фактическая может достигать как 10 °C, так и все 50 °C.

Как правильно паять феном

Нужно закрыть все мелкие и уязвимые к перегреву компоненты защитой.

В данном случае используется алюминиевый скотч. Он хорошо защищает компоненты от температуры, плотно держит компоненты платы. Однако, прибавляет теплоёмкость к месту пайки. Термоскотч также хорошо защищает, только хуже держится на плате.

Плату размещается на таком материале, который наименее теплоёмкий и медленно отдает температуру в окружающую среду. Можно использовать, например, деревянную дощечку. И при этом, место пайки не должно находиться под наклоном.

Лучше всего нанести на контакты флюс. Он хорошо распространяет тепло, по сравнению с нагреваемым воздухом, однако не следует его добавлять слишком много. Он может вскипеть, зашипеть или помешать пайке.

Первым делом прогревается место пайки. Фен выставляется около 100 °C и максимальным потоком воздуха.

Нужно прогреть как саму деталь, так и окружающее место пайки с контактами круговыми движениями.

Далее, спустя около минуты следует плавно повысить нагрев.

Разница с контактами будет небольшая. Таким образом, в течение нескольких минут, повышаем до 300 °C.

Шаг около 20 — 30 °C на каждые десятки секунд.

Как понять, что деталь уже выпаивается

На контактах появляется блик. С помощью пинцета следует аккуратно подтолкнуть микросхему. Если она двигается легко и плавно из стороны в сторону, то ее уже можно снимать, если нет – греем дальше.

Эту технику необходимо индивидуально подстраивать под каждую пайку и паяльную станцию. Например иногда придется дольше греть плату, а в порой и около 240 °C хватит. Метод паяльных работ зависит от случая.

Сплав Розе

Чтобы уменьшить риск перегрева, можно использовать сплав Розе. Он поможет снизить нагрев до 120 °C. Таким способом можно выпаять деталь из опасных и чувствительных участков.

Он поможет снизить нагрев до 120 °C. Таким способом можно выпаять деталь из опасных и чувствительных участков.

Достаточно добавить пару гранул припоя и немного флюса.

После лужения контактов, деталь легко выпаивается. Нужно аккуратно выпаивать контакты, они могут легко повредиться из-за резкого движения.

Получившийся припой в обязательном порядке удаляется с платы. Он очень хрупкий и не подходит для использования.

Комбинированный метод

Еще одна очень эффективная техника. Если во время пайки деталь плохо паяется или не выпаивается – это следствие низкокачественного припоя, флюса или недостаточного прогрева платы.

Для этого во время работы паяльником, необходимо сверху помогать паяльным феном. Фен следует ставить до 200°C. Так нагрев будет происходить быстрее, и температура на контактах стабилизируется, окружающий воздух будет меньше забирать тепло.

В каких случаях паять феном не получится

Паяльный фен как правило достигает мощности не боле 500 Вт. Чем меньше мощность, тем меньше можно прогреть площадь платы.

Чем меньше мощность, тем меньше можно прогреть площадь платы.

Для массивной платы необходим нижний подогрев. Чаще всего это плита, которая нагревается до 100 – 200 °C. Печатную плату получится равномерно прогреть. А с помощью фена довести до плавления припоя.

Так же можно использовать строительный фен. Он имеет большее сопло, и его мощность может быть до 3000 Вт. Однако, строительный фен тоже не выход. Из-за того, что греется только деталь и небольшое окружающее пространство вокруг, после пайки плата деформирмируется от высокой разницы нагрева, тем самым отрываются выводы от площадок (особенно это кается больших BGA деталей).

Рекомендации по демонтажу

- Маломощные транзисторы и микросхемы в круглых корпусах с позолоченными выводами следует выпаять или аккуратно выкусить под корень, оставляя максимально возможную длину ног. Ни в коем случае не вырывайте их плоскогубцами, в этом случае теряются выводы и сильно падает стоимость микросхемы! Лучше всего купить для этого газовую горелку с пьезоподжигом или термофен.

Для распайки возьмите плоскогубцы, горелку, зажмите плату в тиски стороной пайки к себе. Возьмите корпус транзистора плоскогубцами и нагрейте горелкой место пайки, и через пару секунд его транзистор можно извлечь. Не мучайте себя разнообразными паяльниками и т.д. Горелкой лучше всего распаивать на улице или в гараже. Не нужно обкусывать у транзисторов ни выводы, ни шляпки, даже если они и “белые”.

Для распайки возьмите плоскогубцы, горелку, зажмите плату в тиски стороной пайки к себе. Возьмите корпус транзистора плоскогубцами и нагрейте горелкой место пайки, и через пару секунд его транзистор можно извлечь. Не мучайте себя разнообразными паяльниками и т.д. Горелкой лучше всего распаивать на улице или в гараже. Не нужно обкусывать у транзисторов ни выводы, ни шляпки, даже если они и “белые”. - Микросхемы в планарных корпусах нужно отпаивать, нагревая горелкой саму микросхему до плавления припоя, и после плавления нужно убрать горелку и пинцетом снять микросхему. Для удобства загните кончики пинцета так, чтобы он ими подхватывал микросхему снизу, иначе рискуете ее выронить из пинцета. НЕ перегревайте и не отгибайте микросхему до полного плавления припоя и убирания горелки, иначе перегреваются выводы и стоимость теряется.

- Вертолеты лучше отпаивать паяльником, нагревая и отгибая каждую “лопасть” отдельно. Выводы от болтов типа КТ904 и прочих можно просто пооткусывать.

- Транзисторы в пластиковых корпусах, такие как КТ814, 502 и подобные разбирать нельзя, они принимаются только целиком. После разборки дороже не станет. а вот дешевле, при неверном подходе, может быть.

- Микросхемы в прямоугольных керамических корпусах, панельки, индикаторы АЛС и подобное нужно выпаивать горелкой, нагревая противоположную сторону платы. Не нагревайте сами микросхемы, они от этого очень сильно портятся 🙂 и соответственно может уменьшиться стоимость. Также не нужно отпаивать или отрывать никелевые крышки от микросхем, кварцевые окна серии 537РФ и так далее. Для продажи достаточно просто аккуратно выпаять микросхему и отсортировать их.

- Микросхемы в пластиковых корпусах идут только с желтизной внутри, так что не стоит снимать микросхемы, в которых ее точно нет (главным образом это 580 серия в пластике). Для снятия нужно взять стамеску и молоток, либо топор, и срубить микросхемы, стараясь не разрушать сами корпуса. Выводы можно осталять в таком виде, как после срубания.

- Микросборки для извлечения керамики из них стоит обточить на точиле по пермиетру наружные 0.5мм ободка, после чего крышка отваливается, а нагревом на горелке можно отклеить керамику. Керамику складывайте в металлическую, стеклянную, деревянную или керамическую коробку, или на лист бумаги (т.к. после отклеивания она горячая и может разрушить пластик). После этого пересыпьте керамику, включая весь сор, в плотный пакет, не теряя при это даже малейших крох.

- Конденсаторы типа КМ, К52-2 и прочие выкусывайте с плат, сразу обкусывая под корень выводы. Конденсаторы К10-17 в прямоугольных корпусах (“трусы”) – можно аккуратно отрывать плоскогубцами. Для этого надо взять плоскогубцами конденсаторы и повернуть его вокруг своей оси. К конденсаторам с остатками выводов применяется скидка от 0 до 20% (новые).

- Бескорпусные КМ отпаивайте паяльником или горелкой, не нужно пробовать срывать их кусачками – они могут покрошиться.

- Резисторы типа СП5 достаточно отрывать от плат плоскогубцами.

Ценные составляющие при этом не теряются. Не нужно выпаивать их. торчащие выводы добавляют сложности при разборке, да и выпаивание тоже сложнее. Для резисторов ПП3, переключателей, шаговых искателей и т.д. провода нужно откусывать вблизи к самому выводу, но это не особо критично и на цену не влияет. Не нужно отпаивать провода от переключателей ПР, лучше откусите в любом месте, не повреждая сами выводы переключателя.

Ценные составляющие при этом не теряются. Не нужно выпаивать их. торчащие выводы добавляют сложности при разборке, да и выпаивание тоже сложнее. Для резисторов ПП3, переключателей, шаговых искателей и т.д. провода нужно откусывать вблизи к самому выводу, но это не особо критично и на цену не влияет. Не нужно отпаивать провода от переключателей ПР, лучше откусите в любом месте, не повреждая сами выводы переключателя. - Разьемы стоит выпаивать с плат, а такие у которых выводы с намотанными проводами – лучше по возможности провода разматывать. Разьемы типа СНП59 “папы” можно снимать с плат зубилом. Для этого отрубите зубилом концы разьема, чтобы отделить его от винтов, потом стамеской срубите с платы под корень выводы. Нужно оставлять максимально возможную длину выводов на разьеме, не загрязняя поверхность припоем.

- Реле, запаянные в плату, нужно только выпаивать, особенно это касается РЭС-7,8,9,10,15,48, РПВ, РПА а также всех РПС. При выламывании реле кусачками или плоскогубцами некоторые контакты могут остаться в плате благодаря разрушившимся стеклянным вставкам или пластиковым корпусам.

В таком случае часть стоимости потеряется вместе с контактми.

В таком случае часть стоимости потеряется вместе с контактми. - Ламели нужно отрезать от плат, минимально захватывая саму плату. Для этого лучше всего использовать ножницы по металлу, не отламывайте их плоскогубцами, т.к. можете потерять некоторую часть контактов. Провода авиационные покупаем по результатам разборки одного метра провода и взвешивания получившейся жилы и оплетки.

- Индикаторные лампы новые покупаем в любом виде, как в упаковке, так и без. Индикаторные лампы б/у, запаянные в плату, нужно сдавать вместе с платой и родным креплением, при необходимости обрезав лишнее. Не нужно выпаивать лампы или вытаскивать из панелек, т.к. есть риск их повредить. Нельзя также откусывать запаянные выводы. Корпус ламп должен оставаться без сколов и других дефектов.

Помните два главных правила: если выводы желтые, то чем большая часть их останется, тем выше будет и цена. Старайтесь по максимуму сохранять выводы. И второе – если желтый вывод покрыт припоем, то он теряет свою стоимость. Так что если у микросхемы выводы до основания будут покрыты припоем, то цена будет как за “без выводов”, а если будут загрязнены припоем прочие желтые части деталей, то цена будет еще ниже.

Так что если у микросхемы выводы до основания будут покрыты припоем, то цена будет как за “без выводов”, а если будут загрязнены припоем прочие желтые части деталей, то цена будет еще ниже.

Пайка и замена микросхем (чипов) BGA своими руками — пошаговая инструкция с фото.

Электронная техника миниатюризируется, поэтому микросхемы в корпусах типа BGA получают все большее распространение в радиоэлектронной аппаратуре, в том числе в компьютерах и мобильных устройствах. Статья дает ответ на вопрос «Как паять корпуса BGA?» в форме подробной инструкции с практическими рекомендациями по пайке в домашних условиях.

- Необходимые инструменты и материалы

- Пошаговое описание процесса пайки BGA

- Рекомендованная паяльная паста для реболлинга

Для начала разберемся, что такое корпус BGA. Аббревиатура BGA расшифровывается как «Ball grid array», то есть «массив шариков». Выражаясь научным языком, BGA — это тип корпуса поверхностно-монтируемых интегральных микросхем. BGA произошёл от PGA («Pin grid array»). BGA-выводы — шарики из припоя, нанесённые на контактные площадки с обратной стороны микросхемы.

BGA произошёл от PGA («Pin grid array»). BGA-выводы — шарики из припоя, нанесённые на контактные площадки с обратной стороны микросхемы.

Микросхему располагают на печатной плате согласно маркировке первого контакта на микросхеме и на плате. Затем микросхему нагревают с помощью паяльной станции или инфракрасного источника, так что шарики начинают плавиться. Поверхностное натяжение заставляет расплавленный припой зафиксировать микросхему ровно над тем местом, где она должна находиться на плате, и не позволяет шарикам деформироваться.

Достоинство корпуса BGA — компактность и экономия места на печатной плате. Выводы размещаются на нижней поверхности элемента в виде плоских контактов с нанесенным припоем в виде полусферы. В корпусах такого типа выполняют полупроводниковые микросхемы: процессоры, ПЛИС и память. Пайка элемента в корпусе BGA осуществляется путем нагрева непосредственно корпуса элемента, с подогревом печатной платы при помощи горячего воздуха или инфракрасного излучения.

Перейдем непосредственно к пайке BGA в домашних условиях.

Нам потребуется:

Приступим к процессу пайки.

1) Микросхема перед началом пайки выглядит так:

2) Чтобы облегчить процесс постановки микросхемы на плату, сделаем риски на плате по краю корпуса микросхемы, если на плате нет шелкографии, которая показывает ее положение.

Выставим температуру 320–350°C на термофене. Для точного выбора ориентируйтесь на размер корпуса микросхемы. Чтобы не повредить мелкие детали, припаянные рядом, выставим минимальную скорость (напор) воздуха.

В течение минутного прогрева держим фен перпендикулярно к плате. Чтобы не повредить кристалл, направляем воздух не в центр, а по краям, по периметру. Через минуту поддеваем микросхему за край и поднимаем над печатной платой. Если микросхема «не поддается», значит припой расплавился не полностью; продолжайте нагрев. Не прилагайте усилия для поднятия микросхемы: есть риск повредить рисунок печатной платы.

3) После процесса «отпайки» печатная плата и микросхема выглядят следующим образом:

4) В качестве эксперимента на полученные плату и микросхему нанесем флюс.

Как выбрать флюс для пайки BGA, читайте в данной статье.

После прогрева припой соберется в неровные шарики. Нанесем спиртоканифоль (при пайке на плату пользоваться спиртоканифолью нельзя из-за низкого удельного сопротивления), греем и получаем:

Вот так выглядят плата и микросхема после отмывки:

Припаять эту микросхему на старое место просто так не получится, а значит нужна замена.

5) С помощью оплетки для удаления припоя 3S-Wick очистим платы и микросхемы от старого припоя. При очистке будьте аккуратны: не повредите паяльную маску, иначе потом припой будет растекаться по дорожкам. Полученный результат:

6) Приступим к «накатке» новых шаров. Теоретически, можно использовать готовые шары. Но вполне вероятно, что Вам потребуется разложить не одну и даже не две сотни таких шаров, потратив на это кучу времени и нервов. Трафареты для нанесения паяльной пасты способны решить эту проблему.

Рекомендуем паяльную пасту KOKI S3X58-M650-7 для BGA*. Мы сравнили нашу паяльную пасту и дешевый аналог, предлагаемый другой фирмой, которую не будем называть из соображений корпоративной этики. На фото виден результат нагрева небольшого количества пасты. Паста KOKI сразу же превращается в блестящий гладкий шарик, а дешевая распадется на множество мелких шариков.

Мы сравнили нашу паяльную пасту и дешевый аналог, предлагаемый другой фирмой, которую не будем называть из соображений корпоративной этики. На фото виден результат нагрева небольшого количества пасты. Паста KOKI сразу же превращается в блестящий гладкий шарик, а дешевая распадется на множество мелких шариков.

*При накатке шаров паяльной пасты обратите внимание на корпус микросхемы: если на нем не стоит маркировка «Pb free», используйте свинецсодержащую пасту SS48-A230. Это связано с более низкой температурой плавления свинецсодержащей пасты. Фен ставим на 250–270°C.

Итак, закрепляем микросхему в трафарете для нанесения паяльной пасты с помощью крепежной изоленты:

Затем шпателем или просто пальцем наносим паяльную пасту.

После нанесения придерживаем трафарет пинцетом и расплавляем пасту. Температуру на фене выставляем не больше 300°C. Фен держим перпендикулярно плате. Трафарет придерживаем пинцетом до полного застывания припоя, потому что при нагреве трафарет изгибается.

После остывания флюса снимаем крепежную изоленту и феном с температурой 150°С аккуратно нагреваем трафарет до плавления флюса. После этого аккуратно отделяем микросхему от трафарета. В результате получаем ровные шары. Микросхема готова к постановке на плату:

7) Приступаем к пайке микросхемы на плату.

В начале статьи мы советовали сделать риски на плате. Если Вы все же проигнорировали этот совет, то позиционирование делаем следующим образом: переворачиваем микросхему выводами вверх, прикладываем краем к пятакам, чтобы они совпадали с шарами, засекаем, где должны быть края микросхемы (можно слегка царапнуть иглой). Сначала одну сторону, потом перпендикулярную. Достаточно двух рисок. Затем ставим микросхему по рискам на плату и стараемся на ощупь шарами поймать пятаки по максимальной высоте. Шары должны встать на остатки прежних шаров на плате.

Можно произвести установку, просто заглядывая под корпус, либо по шелкографии на плате.

Вновь прогреваем микросхему до расплавления припоя. Микросхема сама точно встанет на место под действием сил поверхностного натяжения расплавленного припоя. Важно: флюса наносим небольшое количество! Температуру фена вновь выставляем 320–350°С, в зависимости от размера корпуса микросхемы. Для свинецсодержащих микросхем ставим 250–270°C.

Микросхема сама точно встанет на место под действием сил поверхностного натяжения расплавленного припоя. Важно: флюса наносим небольшое количество! Температуру фена вновь выставляем 320–350°С, в зависимости от размера корпуса микросхемы. Для свинецсодержащих микросхем ставим 250–270°C.

Советуем прочитать:

Паяльные пасты: Все о главном. Часть 1

Паяльные пасты: Все о главном. Часть 2

Паяльные пасты: Все о главном. Часть 3

Паяльные пасты: Все о главном. Часть 4

Хранение паяльных материалов

Выбираем флюс для пайки BGA

Как правильно выпаивать/впаивать микроконтроллеры | Страница 2

Отлично можно обойтись и без дорогих инфракрасных паяльных станций. Делается следующим образом: на выводы микросхемы паяльником равномерно наносится сплав розе (можно сплав Вуда). После чего обыкновенной термовоздушной паяльной станцией подогревается и легко снимается, так как температура плавления данных сплавов очень низкая и нет никакого риска перегреть контроллер или механически повредить печатный монтаж.По моему чушь полнейшая. :russian_roulette:Важно после этой процедуры тщательно убрать остатки сплава с печатного монтажа.

Наносится сплав Розе в большом количестве. Пусть приэтом выводы замыкаются, сплошная каша. Не обращаем на это внимания. Розе сплавляясь с свинцовым (в случае использования безсвинцового припоя, который в последнее время все чаще применяется наносим большее количество розе) в пропорции 10 к 1 дает сплав с температурой плавления примерно 110-120 градусов. Главное потом оплеткой аккуратно упрать остатки этого сплава с выводов контроллера и печатной платы.

Для того чтобы получился сплав все компоненты должны быть в жидком или газообразном состоянии.

Для этого нужно нагреть свинцовый припой до температуры плавления. В таком случае смысл теряется.

Или по вашему: если из свечного воска вылепить чашу и положить в нее лед, то при комнатной температуре чаша будет плавится вместе с плавлением льда, а если не будет плавится то нужно добавить еще много-много льда? :muhahaha:

Или еще пример: трубчатый припой (внутри канифоль) если приложить паяльник разогретый до ста градусов то из него будет вытекать расплавленная канифоль, а по вашему- должна понизиться температура плавления самого припоя.

___

А по теме: для впаивания-выпаивания компонентов в DIP и SMD корпусах, как правило, бывает достаточно обычного дешевого спирто-канифольного флюса (который, кстати, можно сделать самому, растворив канифоль в чистом изопропиловом или в кр. случае этиловом спирте), один недостаток отмыть потом налет из канифоли полностью практически невозможно, но на работоспособность этот налет никак не влияет. Можно конечно пользоваться и более дорогими и качественными флюсами, но в 90% случаев качественной и красивой пайки можно добиться и без них. При пайке микросхем не рекомендуется пользоваться активными флюсами и кислотой, только нейтральными. Перед выпайкой микросхемы необходимо при помощи растворителя или спирта и мягкой кисточки или ватной палочки удалить весь лак с микросхемы и ее выводов. Нанести флюс на выводы. Температуру фена паяльной станции установить в соответствии с datasheet на микросхему, или начать с 240 градусов и потихоньку повышать до температуры плавления припоя, силу потока воздуха сделать небольшую, чтобы случайно не сдуть элементы, находящиеся в непосредственной близости от места пайки, в особо сложных случаях лучше заранее сфотографировать плату, а потом обклеить микросхему по периметру алюминиевым скотчем. На сопло фена паяльной станции одеть насадку под данный корпус и размер микросхемы, хотя я всегда пользуюсь другим способом: на фене насадка круглая диаметром 4-5мм, слегка сплющенная в овал, не спеша водишь феном по периметру микросхемы, не останавливаясь на одном месте, так чтобы горячий вохдух прогревал непосредственно выводы микросхемы и не нагревал сам корпус, расстояние от насадки до платы 0,5-2см одновременно другой рукой хорошим хирургичеслим пинцетом пытаешься приподнять корпус микросхемы без всякого усилия, пока микросхема не отделится от платы. После выпайки микросхемы очищаешь место пайки на плате при помощи растворителя и удаляешь отатки припоя при помощи специальной косички или следующим способом: зачищаешь конец медного провода от изоляции (только не оплавляя зажигалкой, а механически, например острыми бокорезами) Провод должен быть многожильный с очень тонкими жилами и не окислившийся (т.е. не стоявший на машине, а новый. Замечательно подходят обрезки проводов, остающиеся при установке сигнализаций) Зачищенный конец провода длиной 3-4см кладешь в баночку с твердой канифолью и слегка нагреваешь жалом паяльника.

На сопло фена паяльной станции одеть насадку под данный корпус и размер микросхемы, хотя я всегда пользуюсь другим способом: на фене насадка круглая диаметром 4-5мм, слегка сплющенная в овал, не спеша водишь феном по периметру микросхемы, не останавливаясь на одном месте, так чтобы горячий вохдух прогревал непосредственно выводы микросхемы и не нагревал сам корпус, расстояние от насадки до платы 0,5-2см одновременно другой рукой хорошим хирургичеслим пинцетом пытаешься приподнять корпус микросхемы без всякого усилия, пока микросхема не отделится от платы. После выпайки микросхемы очищаешь место пайки на плате при помощи растворителя и удаляешь отатки припоя при помощи специальной косички или следующим способом: зачищаешь конец медного провода от изоляции (только не оплавляя зажигалкой, а механически, например острыми бокорезами) Провод должен быть многожильный с очень тонкими жилами и не окислившийся (т.е. не стоявший на машине, а новый. Замечательно подходят обрезки проводов, остающиеся при установке сигнализаций) Зачищенный конец провода длиной 3-4см кладешь в баночку с твердой канифолью и слегка нагреваешь жалом паяльника. Потом “обканифоленный” провод кладешь на плату параллельно плате и прижиманшь разогретым паяльником и медленно ведешь провод по кантактным площадкам платы, при этом припой должен собираться на проводе. При пайке микросхем с небольшим количеством выводов можно не удалять старый припой, а запаивать новую микросхему прямо феном на старый припой с большим количеством флюса. При запайке микросхем с большим количеством выводов после очистки места пайки на плате кладется новая микросхема и паяльником с тонким жалом припаиваются угловые ножки, затем проверяется совпадение всех выводов микросхемы с соответствующими им контактными площадками, наносится большое количество флюса и жалом паяльника припаиваются все выводы по периметру микросхемы. В данном случае ни припоя ни флюса (канифоли) можно не жалеть, можно вообще спаять все ножки в единое целое, единственное стараться, чтобы расплавленный припой не затекал под корпус микросхемы, не нужно пытаться припаять каждый вывод в отдельности, можно паять по несколько сразу.

Потом “обканифоленный” провод кладешь на плату параллельно плате и прижиманшь разогретым паяльником и медленно ведешь провод по кантактным площадкам платы, при этом припой должен собираться на проводе. При пайке микросхем с небольшим количеством выводов можно не удалять старый припой, а запаивать новую микросхему прямо феном на старый припой с большим количеством флюса. При запайке микросхем с большим количеством выводов после очистки места пайки на плате кладется новая микросхема и паяльником с тонким жалом припаиваются угловые ножки, затем проверяется совпадение всех выводов микросхемы с соответствующими им контактными площадками, наносится большое количество флюса и жалом паяльника припаиваются все выводы по периметру микросхемы. В данном случае ни припоя ни флюса (канифоли) можно не жалеть, можно вообще спаять все ножки в единое целое, единственное стараться, чтобы расплавленный припой не затекал под корпус микросхемы, не нужно пытаться припаять каждый вывод в отдельности, можно паять по несколько сразу. Припой лучше использовать тонкий, диаметром до 1мм. Лишний припой потом удаляется медным проводом также, как при очистке платы перед пайкой, провод лучше почаще опускать в канифоль и время от времени обрезать конец провода, если он перестает собирать на себя припой. Потом лишний флюс и канифоль смываются кисточкой растворителем или спиртом.

Припой лучше использовать тонкий, диаметром до 1мм. Лишний припой потом удаляется медным проводом также, как при очистке платы перед пайкой, провод лучше почаще опускать в канифоль и время от времени обрезать конец провода, если он перестает собирать на себя припой. Потом лишний флюс и канифоль смываются кисточкой растворителем или спиртом.

Все выше написанное, не является исключительно верным пособием, а только моим личным мнением наработанным собственным опытом.

Как правильно выпаивать детали | Энергофиксик

Если у Вас вышла из строя какая-нибудь аппаратура, то не торопитесь ее выкидывать. Ведь если Вы увлекаетесь созданием электронных самоделок, то заполучить в свой запас несколько деталей лишним никогда не будет. В этой статье я расскажу, как правильно выпаять детали. Итак, начнем.

Что нужно из инструментов

Конечно, же нам с вами ну никак не обойтись без паяльника, ну, а кроме него вам так же потребуются:

1. Пинцет либо крокодилы. В процессе разогрева припоя неизбежно будет греться и сама деталь, поэтому чтобы не обжечь свои пальцы, лучше воспользоваться пинцетом. А зафиксировав крокодилом вы еще создадите дополнительный теплоотвод от детали.

2. Полые иглы, специально предназначенные для демонтажа. Стоят они не дорого, поэтому приобрести их будет не проблема.

yandex.ruyandex.ru

3. Специальная демонтажная оплетка. Она играет роль своеобразной губки, которая впитывает расплавленное олово, освобождая при этом соединительный контакт.

yandex.ruyandex.ru

4. Оловоотсос. Ну тут все предельно ясно и понятно. На самом деле очень полезная штука, если заниматься постоянным выпаиванием деталей.

yandex.ruyandex.ru

Еще важно подготовить свой рабочий стол. Наличие хорошего и качественного освещения строго обязательно. Ведь наша задача «добыть» бесплатные детали, а не посадить зрение.

Методики демонтажа

Извлекаем детали только с помощью паяльника и пинцета

Итак, давайте начнем с самого простого варианта, когда вам необходимо выпаять, например, конденсатор. Для этого нам с вами потребуется взять разогретый паяльник и прогреть два вывода, а затем быстро (но при этом максимально аккуратно) с помощью пинцета или руками вытащить из платы конденсатор.

По такому же принципу можно выпаять и транзистор из платы.

А вот у диодов, неполярных конденсаторов и особенно у резисторов довольно часто при монтаже загибают ножки с обратной стороны, что создает дополнительные сложности при извлечении деталей без специальных приспособлений.

В этом случае можно поступить так: разогреть один из запаянных контактов и с усилием вытащить один конец, а затем повторить процедуру со вторым.

Итак, чтобы облегчить себе работу будем использовать специальные приспособления.

Используем спец. инструмент

Если у вас есть набор игл, то процесс выпаивания выглядит следующим образом:

Для начала разогреваем паяльником контакт и надеваем на вывод иглу необходимого диаметра (главное чтобы игла прошла в отверстие в плате), после этого непрерывно проворачиваем вокруг своей оси ручку иглы и ожидаем пока олово остынет и вынимаем иглу.

Примечание. Нет набора специальных игл, не беда. Возьмите обычный медицинский шприц с максимально толстой иглой.yandex.ruПотом аккуратно сточите острие и у вас готово свое специальное приспособление.

yandex.ru

У нас должен получиться чистый оголенный вывод, который очень легко извлечь.

Весь процесс продолжаем до тех пор, пока все ножки детали не будут освобождены.

Демонтажная оплетка

Произвести выпайку с применением демонтажной оплетки очень просто. Перед тем как приступить к разогреву места контакта паяльником, нанесите на конец оплетки спирто – канифольный флюс, затем приложите оплетку к контактам выпаиваемой детали и прогрейте паяльником. В результате этого олово должно впитаться в оплетку и контакты будут освобождены.

yandex.ruyandex.ru

Оловоотсос

Оловоотсос используется следующим образом: взводится пружина, место контакта прогревается, затем наконечник оловоотсоса подносится к разогретому припою и нажимается пружина. За счет создаваемого разряжения припой втягивается внутрь устройства, тем самым освобождаются контакты детали, и она легко извлекается с платы.

yandex.ru

Заключение

Это все, что я хотел вам рассказать о правильном, а самое главное безопасном извлечении деталей с микросхем. Если статья оказалась вам полезна либо интересна, то оцените лайком. Спасибо за ваше внимание!

Как проще всего прошить/перепрошить микросхему памяти. USB программатор Ch441A: инструкция для “чайников”

Вообще не знаете, как пользоваться программатором?

Эта подробная инструкция о том, как прошить микросхему памяти программатором для “чайников”. Она поможет даже тем, кто абсолютно не разбирается в электронике и видел программатор только на картинках или фото.

Итак, для начала несколько распространенных заблуждений:

1. Перепрошивать микросхемы памяти умеют только профессионалы, потому что программатор – это сложное устройство.

Большинство современных программаторов действительно собраны из множества радиокомпонентов и/или построены на базе микроконтроллеров. Однако вовсе не обязательно собирать программатор самостоятельно – можно купить готовый.

2. Программатор – дорогостоящее устройство. Если вы решили купить профессиональный универсальный программатор, цена его может оказаться не оправданной даже при заказе напрямую из Китая. Хотя в большистве случаев продвинутый универсальный программатор вам не понадобится, достаточно купить простой и дешевый Ch441A

Обязательно ли выпаивать микросхему памяти, чтобы её “прошить”? Это зависит от устройства, в котором она расположена. Во многих случаях микросхема памяти не припаяна к плате напрямую, а находятся в специальной панельке.

Таким образом, чтобы запрограммировать микросхему памяти вам понадобиться всего лишь:

1. Посмотреть внимательно на то, где расположен ключ микросхемы памяти – это своего рода метка показывающая, как (какой стороной) установить чип.

Обычно ключ микросхемы памяти – это точка или выемка на её корпусе. По ней и определяется расположение первого вывода.

На печатной плате обычно также есть соответствующая метка – перед тем как доставать/выпаивать микросхему убедитесь, что ключи (метки) совпадают!

2. В большинстве программаторов также есть ключ-метка, показывающая, как правильно вставить микросхему в его панель! Причем для разных типов микросхем этот ключ может быть разным!

В большинстве программаторов также есть ключ-метка, показывающая, как правильно вставить микросхему в его панель! Причем для разных типов микросхем этот ключ может быть разным!

Например обратите внимание на ключи метки первого вывода микросхем программатора Ch441A.

Итак, если у вас возник вопрос, как правильно вставить микросхему в программатор Ch441A, посмотрите прежде всего на то, какой серии она соответствует – что написано на её корпусе!

Ключ метка микросхемы должна соответствовать ключу метки программатора (см. фото).

Обратите внимание, что в зависимости от версии/модификации программатора Ch441A расположение микросхемы в панели может отличаться и быть не таким как в софте (программе) для Ch441A.

Ориентируйтесь прежде всего по ключам-меткам на корпусе программатора и микросхемы!

3. Важно знать, что Ch441A может работать в двух режимах, поэтому обязательно убедитесь, что перемычка (джампер) программатора Ch441A стоит в положении (1-2) – режим программатора, а не (2-3)- режим USB-UART конвертера!

4. После фиксации микросхемы в панельке программатора вставить его в USB порт – напрямую или через USB удлинитель.

5. Запустить программу (софт) для Ch441A. Проверить правильно ли опознан программатор и “видит” ли его программа. Если да, то в строке вы можете увидеть надпись “Device state: connected”, то есть “Состояние устройства: подключено”!

6. Если программа запущена не в режиме администратора, может появится сообщение, что драйвер не найден или установлен некорректно!

Хотя в большинстве случаев программатор работает нормально и так, то есть запускать его софт с правами администратора нет необходимости!

Внимание: файл запущенный от имени администратора может сделать с вашим компьютером всё, что угодно! Никогда не запускайте программы, которым не доверяете, от имени администратора!

7. Выбор микросхемы через интерфейс программатора. Удобнее и быстрее найти её через поиск, нажав на кнопку “Chip Search”.

Микросхема найдена в списке(см. рис.).

Проверить, записаны ли в неё данные, или микросхема пустая можно через пункт меню: “Operate” -> “Blank Check”.

Сообщение “Chip Main Memory are Blank” буквально “главная память чипа пустая”, означает, что никаких полезных данных в микросхеме не содержится!

Работу с программатором микросхем памяти можно разделить на несколько видов:

– так называемый бекап (backup) – это создание и сохранение резервной копии данных. Считать и сохранить содержимое большинсва микросхем памяти программатором элементарно просто.

Для программатора Ch441A в меню его программы есть пункт “Read chip” – прочитать чип (микросхему).

После того, как содержимое микросхемы памяти считано, его легко сохранить в файл, выбрав пункт “File” -> “Save” или просто нажав одновременно две клавиши Ctrl+S.

При сохранении выбрать для файла любое осмысленное имя (лучше латиницей)! Расширение дописывать не нужно!

Программа для программатора Ch441A добавит его сама!

– очистка (стирание) памяти микросхемы. В меню программы Ch441A выбрать пункт “Erase Сhip” – стереть чип!

– запись файла “прошивки” в микросхему памяти состоит из нескольких действий:

1. Выбор файла с “прошивкой” через пункт меню “File” -> “Open” (открыть файл).

Выбрать файл с подходящим расширением, например сохраненный ранее backup файл “прошивки”

2. Запись данных кнопкой “Write Chip”.

Проверка правильности записи файла “прошивки” выполняется нажатием кнопки “Verify Chip”.

Если “прошивка” загружена правильно – содержимое данных из файла и микросхемы будут одинаковые! После успешной проверки появится сообщение “Chip Main Memory and buffer same”, то есть в буквальном переводе “главная память чипа и буффера совпадают”!

Как видите, “прошить” микросхему памяти программатором совсем не сложно. Купить заказать программатор Ch441A можно здесь.

Ch441A Pro как пользоваться и поддерживаемые микросхемы

Программатор микросхем BIOS 24 и 25 серии Ch441A Pro

Программатор Ch441A Pro используется для программирования микросхем BIOS компьютеров, ноутбуков, видеокарт, мультимедийных плееров, памяти телевизоров, ЖК-дисплеев, маршрутизаторов, игровых приставок, спутниковых ресиверов и др.

Как пользоваться программатором Ch441A Pro:

Для начала использования программатора необходимо установить драйвер и программное обеспечение:

Скачайте ПО (Ch441A Programmer версии 1.3) и драйвер по ссылке

Системные требования ПО:

OC: Win98, WinME, WIN2K, WinXP, Vista, Win7, Win8, Win10 (32-64 bit)

Распакуйте скачанный архив и запустите программу Ch441A_130.exe

Подключите программатор к компьютеру (должен загореться светодиод POWER).

Драйвер к программатору может установится автоматически. Если Windows не удалось установить драйвер, найдите в скаченном архиве папку Ch441Parallel_driver_support WIN7 и установите драйвер из нее.

После того как программа и драйвер будут установлены можно приступить к программированию.

Чтобы запрограммировать необходимую микросхему на ZIF панели устройства, нужно открыть пазы для её установки, подняв фиксаторную ручку. Установить микросхему согласно ключу нарисованному на программаторе. Зажать фиксаторной ручкой микросхему в пазах. Cм. рисунок 1.1 (правильная установка микросхемы BIOS 25 серии)

Рис. 1.1 (правильная установка микросхемы BIOS 25 серии)

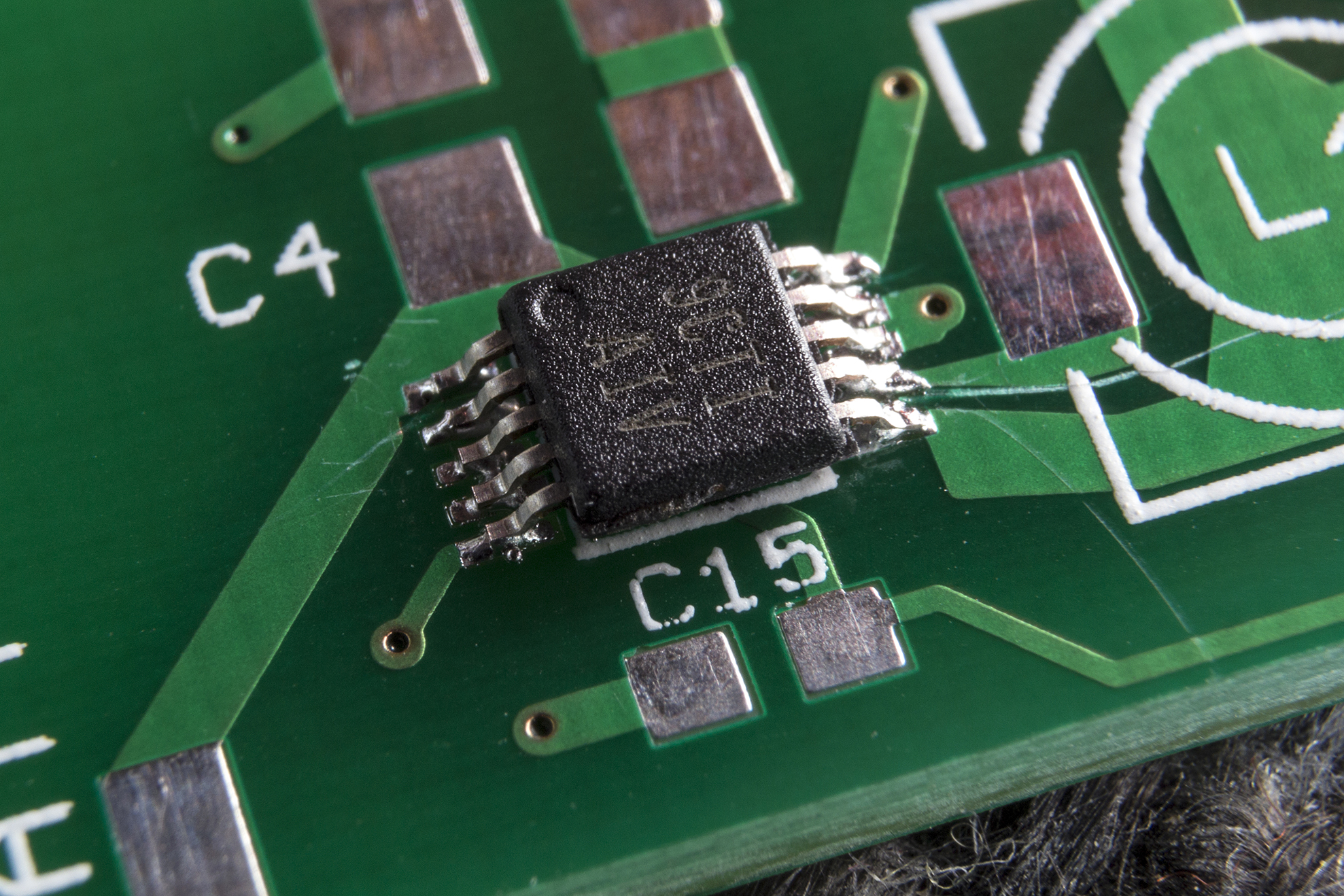

Если нужно прошить микросхемы 25-й серии, в корпусе SOP8 или SOP16, на плате программатора предусмотрены контактные площадки для микросхем в таких корпусах. Можно припаять микросхему к контактной площадке (см рисунок 1.2.) или просто прижать прищепкой к контактам. Так же можно воспользоваться дополнительной платой (идет в комплекте с программатором) и устанавливать/припаять микросхему на нее (см. рисунок. 1.3.)

|

Рис. 1.2. |

Рис. 1.3 |

Запрограммировать микросхему 25-й серии, в корпусе SOP8 можно прямо на материнской плате без выпаивания. Для этого можно воспользоваться прищепкой-переходником (в комплекте не идет. приобретается отдельно) (см. рисунок 1.4.) Красный провод на шлейфе прищепки – контакт который должен соответствовать первой ножке микросхемы (на самой микросхеме обычно обозначена точкой). При таком способе прошивки, плату нужно обязательно обесточить и вынуть батарейку BIOS.

Рис. 1.4

В программаторе есть возможность внутрисхемного программирования с помощью ISP интерфейса (этот метод программирования описываться здесь не будет, информацию можно найти на форумах в интернете)

Перемычку для переключения режимов программирования не трогаем! Даже когда программируем без выпаивания через прищепку. Она должна соединять 1 и 2 контакты. Убираем перемычку только в случае если используем ISP интерфейс.

Итак приступаем непосредственно к программированию:

ПОСЛЕ!!! установки/подключения микросхемы – подключите программатор к USB порту (возможно при подключении потребуется подождать пока Windows установит драйвер на устройство) и запустите программу Ch441A Programmer. Интерфейс программы можно переключить на русский язык.

Если микросхема подключена правильно – все кнопки в программе будут активны.

Далее нужно будет выбрать название микросхемы, для чего можно нажать кнопку “ДЕТЕКТ” (программа сама предложит наиболее подходящие микросхемы) или выполнить поиск вручную через кнопку “ПОИСК”.

Когда название микросхемы будет выбрано в программе, можно производить все необходимые действия с вашей микросхемой – считать, сохранить дамп, очистить, записать и т. д.

Интерфейс программы интуитивно понятен и прост:

Поддерживаемые программатором Ch441A Pro микросхемы 25 серии

AMIC

A25L512 A25L05P A25L10P A25L010 A25L020 A25L20P A25L40P A25L040 A25L080 A25L80P A25L016 A25L16P A25L032

ATMEL

AT25F512 AT25F512B AT25F512A AT25FS010 AT25F1024 AT25F1024A AT25F2048 AT25DF021 AT25F4096 AT25FS040 AT25DF041A AT25DF321A AT26DF321 AT25DF321 AT25DF641

COMMON

25X005 25X05 25X10 25X20 25X40 25X80 25X16 25X32 25X64 25X128 25X256 25X512 25X1024 25X2048

EON

EN25F05 EN25P05 EN25LF05 EN25F10 EN25LF10 EN25D10 EN25P10 EN25F20 EN25D20 EN25LF20 EN25F40 EN25D40 EN25LF40 EN25Q80 EN25D80 EN25F80 EN25P80 EN25T80 EN25B16T EN25T16 EN25B16 EN25D16 EN25F16 EN25Q16 EN25P32 EN25Q32 EN25F32 EN25B32 EN25B32T EN25Q64 EN25B64 EN25F64 EN25B64T EN25F128 EN25Q128

ES

ES25P10 ES25P20 ES25M40A ES25M40 ES25P40 ES25M80 ES25P16 ES25M80A ES25P32 ES25P80 ES25M16 ES25M16A

ESMT (только чтение)

F25L04UA F25L16PA F25L004A F25L32QA F25L08PA F25L32PA F25L008A F25L016A

GIGADEVICE

GD25Q512 GD25Q10 GD25Q20 GD25F40 GD25D40 GD25Q80 GD25D80 GD25T80 GD25F80 GD25Q16 GD25Q32 GD25Q64 GD25Q128

KH

25L8036D

MXIC

MX25V512 MX25L4005A MX25L1635D MX25L3237D MX25L6455E MX25L12845E MX25L512 MX25V4035 MX25L1605D MX25L3225D MX25L6408D MX25L1005 MX25V4005 MX25L1608D MX25L3205D MX25L6406E MX25L2005 MX25V8005 MX25L3235D MX25L3206E MX25L6445E MX25L8035 MX25L8005 MX25L3208D MX25L6405D MX25L12805D

NEXFLASH

NX25P10 NX25P20 NX25P40 NX25P80 NX25P16 NX25P32

NSHINE

MS25X05 MS25X16 MS25X10 MS25X32 NS25X20 MS25X64 NS25X40 MS25X128 MS25X80

PMC

PM25LV512A PM25LV016B PM25LV010A PM25LV020 PM25LV040 PM25LV080B

SAIFUN

SA25F005 SA25F160 SA25F010 SA25F320 SA25F020 SA25F040 SA25F080

SPANSION

S25FL004A S25FL032A S25FL040A S25FL064A S25FL008A S25FL128P S25FL160 S25FL129P S25FL016A S25FL128A

SST (только чтение)

SST25VF512A SST25VF512 SST25VF010 SST25VF010A SST25 SST25VF020 SST25VF040B SST25VF040A SST25VF040 SST25′ SST25VF016B SST25VF032B SST25VF064C

ST

M25P05A M25PE10 M25P10A M25P20 M25PE20 M25PE40 M25P40 M25PE80 M25P80 M25PX80 M25PX16 M25P16 M25PE16 M25P32 M25PE32 M25PX32 M25PX64 M25P64 M25PE64 M25P128

WINBOND

W25X10 W25X10L W25P10 W25X10AL W25X10A W25P20 W25X20AL W25X20A W25X20 W25X20L W25X40A W25P40 W25Q40BV W25X40L W25X40 W25X40AL W25Q80BV W25Q80V W25X80 W25P80 W25X80A W25X80L W25X80AL W25P16 W25Q16BV W25Q16V W25X16 W25Q32BV W25Q32V W25X32 W25P32 W25Q64BV W25X64 W25Q128BV

Поддерживаемые программатором Ch441A Pro микросхемы 24 серии

ATMEL

AT24C01B AT24C01 AT24C01A AT24C02 AT24C02A AT24C02B AT24C04B AT24C04 AT24C04A AT24C08A AT24C08B AT24C08 AT24C16 AT24C16A AT24C16B AT24C32B AT24C32A AT24C32 AT24C64 AT24C64A AT24C64B AT24C128 AT24C128A AT24C128B AT24C256B AT24C256 AT24C256A AT24C512B AT24C512A AT24C512 AT24C1024 AT24C1024A AT24C1024B

CATALYST

CAT24C01 CAT24WC01 CAT24WC02 CAT24C02 CAT24C04 CAT24WC04 CAT24WC08 CAT24C08 CAT24WC16 CAT24C16 CAT24WC32 CAT24C32 CAT24WC64 CAT24C64 CAT24WC128 CAT24C128 CAT24WC256 CAT24C256 CAT24C512 CAT24WC512 CAT24C1024 CAT24WC1024

COMMON

24C01 3V 24C01 5V 24C02 3V 24C02 5V 24C04 5V 24C04 3V 24C08 3V 24C08 5V 24C16 5V 2406 3V 24C32 5V 24C32 3V 24C64 5V 24C64 3V 24028 5V 24C128 3V 24C256 5V 24C256 3V 24C512 5V 24C512 3V 240024 3V 24C1024 5V 24C2048 5V 24C2048 3V 24C4096 5V 24C4096 3V

FAIRCHILD

FM24C01L FM24C02L FM24C03L FM24C04L FM24C05L FM24C08L FM24C09L FM24C17L FM24C16L FM24C32L FM24C64L FM24C128L FM24C256L FM24C512L FM

HOLTEK

HT24C01 HT24LC01 HT24CD2 HT24LC02 HT24C04 HT24LC04 HT24C08 HT24LC08 HT24C16 HT24LC16 HT24LC32 HT24C32 HT24LC64 HT24C64 HT24C128 HT24LC128 HT24C256 HT24LC256 HT24LC512 HT24C512 HT24C1024 HT24LC1024

ISSI

IS24O01 IS24C02 IS24C04 IS24C08 IS24C16 IS24C32 IS24C64 IS24C128 IS24C256 IS24C512 IS24C1024

MICROCHIP

MIC24LC014 MIC24AA01 MIC24AA014 MIC24LC01B MIC24LC02B MIC24AA02 MIC24C02C MIC24AA025 MIC24AA04 MIC24LC04B MIC24LC024 MIC24AA024 MIC24LC025 MIC24LC08B MIC24AA08 MIC24LC16B MIC24AA16 MIC24LC32 MIC24AA32 MIC24LC64 MIC24FC64 MIC24AA64 MIC24FC128 MIC24AA128 MIC24LC128 MIC24AA256 MIC24LC256 MIC24FC256 MIC24AA512 MIC24LC512 MIC24FC512 MIC24AA1024

NSC

NSC24C02L NSC24C02 N5C24C64

RAMTRON

FM24CL04 FM24C04A FM24CL16 FM24C16A FM24CL64 FM24C64 FM24C256 FM24CL256 FM24C512

ROHM

BR24L01 BR24C01 BR24L02 BR24C02 BR24L04 BR24C04 BR24L08 BR24C08 BR24L16 BR24C16 BR24L32 BR24C32 BR24C64 BR24L64

ST

ST24C01 ST24C32 ST24C02 ST24C64 ST24C04 ST24C08 ST24C16

XICOR

X24O01 X24C02 X24C04 X24C08 X24C16

Подключение Ch441A Pro к микросхеме в корпусе SOP8 без выпаивания через прищепку – переходник.

Прищепка – переходник для программатора Ch441A Pro позволяет программировать микросхемы в корпусе SOP8 8pin без выпаивания.

1. Подсоедините переходник к программатору, согласно ключу нарисованному на программаторе. Первая ножка микросхемы обозначена на рисунке (на программаторе) точкой. На переходнике от прищепки к программатору ножки пронумерованы. См. рисунок 2.1 (правильное подключение переходника прищепки для программирования микросхемы 25 серии)

Рис. 2.1. Правильное подключение переходника прищепки для программирования микросхемы 25 серии

2. Подключите шлейф прищепки к переходнику. Красный провод должен соответствовать 1 ножке переходника.

Перед подключением прищепки к микросхеме на плате, ножки микросхемы желательно почистить, например ножом, скальпелем или чем захотите. Плату нужно обязательно обесточить и вынуть батарейку BIOS.

3. Подсоедините прищепку к микросхеме так, чтобы красный провод был на первой ножке микросхемы. см рисунок 2.2. На самой микросхеме первая ножка обычно обозначена точкой.

ТОЛЬКО ПОСЛЕ!!! подсоединения к микросхеме и убедившись, что все соединено правильно, подключите программатор к USB порту компьютера.

Если все контакты между прищепкой и микросхемой имеются и все подключено правильно – при запуске программы все кнопки интерфейса будут активными и можно приступать к выбору названия микросхемы и программированию.

P.S. Из за особенностей некоторых материнских плат, не все микросхемы удается программировать не выпаивая из материнской платы. В некоторых случаях без выпаивания не обойтись.

Если вы уверены, что все подключили правильно и все контакты имеются, а микросхема не поддается программированию, попробуйте выпаять микросхему, возможно ее программированию мешают другие элементы материнской платы.

Смачивание припоя | Как предотвратить плохое смачивание припоя

Как предотвратить плохое смачивание припоя

Плохое смачивание припоя часто является скрытой причиной плохих соединений и ненадежных процедур пайки. Однако то, что плохая пайка – обычная проблема, не означает, что она неизбежна. Имея в своем арсенале несколько проверенных стратегий, вы можете предотвратить плохое смачивание припоя и обеспечить долговечность ваших соединений.

Что такое смачивание припоем?

Пайка включает соединение двух металлов вместе с помощью припоя.Этот метод является одним из старейших зарегистрированных методов прочного соединения металлов. Смачивание припоя – это часть процесса, при котором металл в припое соединяется с металлом на печатной плате (PCB) или компоненте. Во время процесса смачивания припой становится жидким расплавом и может должным образом прилипать к компоненту для получения оптимального паяного соединения.

Смачивание припоем – и последующее соединение металла – для правильной работы требуются уникальные условия. Для смачивания требуется медная поверхность, свободная от загрязнений и достигшая надлежащей температуры.Ниже мы подробно рассмотрим, почему хорошее смачивание припоя имеет решающее значение и как обеспечить успех вашей работы.

Почему важно хорошее смачивание припоя

Хорошее смачивание припоя жизненно важно для правильного соединения металлов. Без него металлы не будут держаться должным образом и, вероятно, не будут соответствовать отраслевым стандартам приемлемого использования, что сделает их по существу дефектными. Правильное смачивание припоя приведет к качественным паяным соединениям, которые выдержат испытание временем.

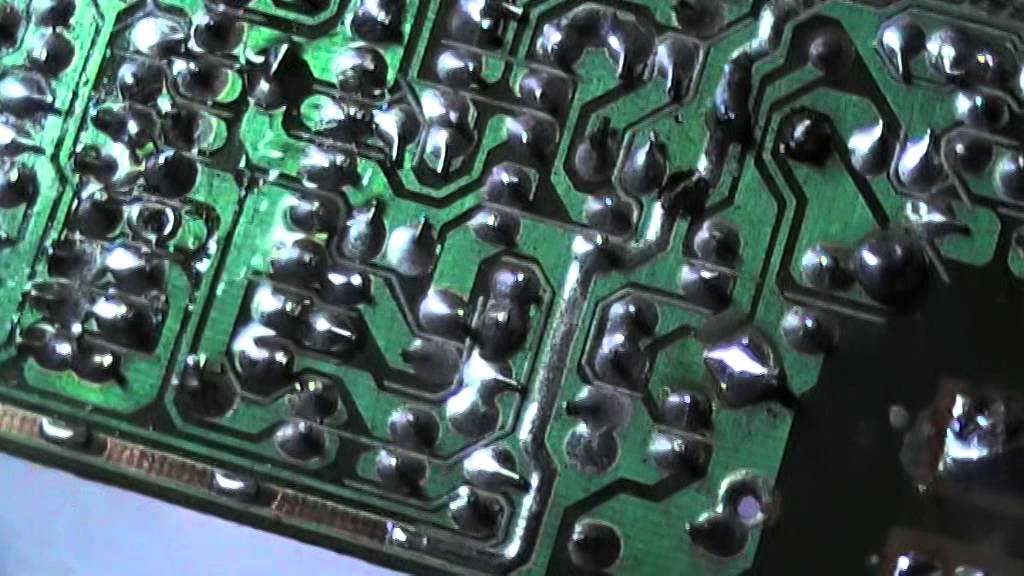

Хорошее смачивание припоя часто можно отличить по внешнему виду – он дает блестящий, гладкий на вид припой, который явно достиг максимальной текучести.С другой стороны, часто видно плохое смачивание припоя. Припой может выглядеть зернистым, тусклым и пористым, что свидетельствует о его плохой адгезии к компонентам. Этот припой часто непригоден для использования в коммерческих целях, что приводит к потере времени, капитала и производительности.

Причины плохого смачивания припоя

Плохое смачивание припоя может быть результатом нескольких различных проблем. К распространенным виновникам относятся:

- Окисление паяных поверхностей. Если оставить наконечник припоя горячим без покрытия, он может вступить в реакцию с кислородом и привести к неправильному смачиванию.

- Высокая или низкая температура пайки. Если температура слишком низкая, ваш припой не достигнет должного уровня текучести и не будет должным образом контактировать с компонентами. С другой стороны, слишком высокие температуры могут быстро выгореть в виде пара, препятствуя надлежащему смачиванию припоя.

- Излишнее удерживание наконечника припоя. Прикрепление наконечника припоя к компонентам в течение длительного времени может привести к сгоранию флюса и повреждению компонентов.

- Недостаточное смачивание. Грязные печатные платы или невозможность нагреть контактную площадку и штифт может привести к недостаточному смачиванию и отсутствию соединения.

Как предотвратить плохое смачивание припоя

Чтобы предотвратить плохое смачивание припоя, необходимо следовать хорошо продуманному контрольному списку, чтобы убедиться, что вы создаете нужную температуру и условия окружающей среды.

Очистите поверхности

Очистите поверхности и компоненты обычной салфеткой с растворителем – это быстрый и эффективный способ удалить жир или любую грязь, которая может препятствовать смачиванию припоя.

Наконечники оловянные с припоем

Добавление припоя к горячему наконечнику помогает предотвратить окисление. Всегда залуживайте наконечники перед выключением утюга, чтобы он был готов и загрунтован для надлежащего смачивания. Вы также избавите себя от хлопот и затрат на постоянную покупку насадок на замену.

Используйте высокоактивную паяльную пасту

Высокоактивные паяльные пасты обычно обеспечивают лучшее смачивание, особенно если вы имеете дело со сложной обработкой поверхности.Паяльные пасты с высокой активностью будут особенно полезны для предотвращения плохого смачивания во время оплавления.

Разогрейте паяльник

Холодное соединение возникает, когда припой не расплавляется полностью, что приводит к ненадежной адгезии. Чтобы этого не произошло, правильно нагрейте паяльник с мощностью, необходимой для достижения оптимальной температуры.

Если вы заметили признаки плохого смачивания во время пайки, не волнуйтесь – обычно вы можете отремонтировать стыки.Прекратите пайку, дайте стыку остыть и удалите пригоревший флюс. Дайте утюгу нагреться до нужной температуры, разогрейте сустав и начните снова.

По всем вопросам обращайтесь в Millennium Circuits Limited

Millennium Circuits Limited – признанный лидер отрасли, специализирующийся на высококачественных печатных платах. Если вам нужна помощь с вашими потребностями в печатной плате или у вас есть дополнительные вопросы, не стесняйтесь обращаться к нам сегодня.

Инструкции по монтажу: проектирование печатной платы и обращение с ней

Чипы пассивных компонентов могут также выделять некоторое количество тепла и, в некоторой степени, также магнитное поле SM.По сравнению со свинцовыми компонентами теплопроводность через паяные соединения SMD хорошая. Следовательно, относительная температура центра корпуса по сравнению с не-SMD будет снижаться и повышаться в паяных соединениях. Широкий рисунок выводов еще больше облегчит теплопередачу. Это позволит увеличить электрическую нагрузку до того, как мы достигнем указанной температуры «горячей точки». Тем не менее, при проектировании компоновки печатной платы и контактных площадок необходимо учитывать тепловыделение и излучение .

Из-за своего размера модули SMD всегда должны быть снабжены гибкими выводами, чтобы предотвратить повреждение во время температурных циклов. Более тяжелые компоненты, чтобы предотвратить их отсоединение от ударов или вибрации, должны быть механически прикреплены к их основанию с помощью клея или компаунда.

Расстояние между компонентамиДля пайки волной припоя компоненты должны быть расположены достаточно далеко друг от друга, чтобы избежать образования перемычек или затенения (неспособность припоя правильно проникать в небольшие пространства).Это менее важно для пайки оплавлением, но необходимо оставить достаточно места для доработки, если она потребуется. Минимум 0,5 мм воздушное пространство или дополнительная изоляция должны отделять компоненты от смежных металлических частей, например, токопроводящие рисунки на печатных платах.

Обработка компонентовКоммерческие негерметичные компоненты требуют осторожного обращения, чтобы избежать повреждения или загрязнения от пота и кожных жиров.Для отдельных компонентов настоятельно рекомендуется использовать пинцет или вакуумные датчики. Работа с сыпучими материалами должна обеспечивать минимизацию истирания и механических ударов. Компоненты с лентой и наматыванием являются идеальным носителем для прямой презентации на установочной машине. Следует минимизировать любые механические удары при работе с компонентами, особенно с многослойными керамическими конденсаторами.

Компоненты с несколькими выводами (например, некоторые пленочные SMD-конденсаторы, матрицы и т. Д.) Должны поддерживаться ровно, и ее нельзя изменять во время различных этапов монтажа компонентов (очистка, сборка,…).Смачивания припоя может быть недостаточно для всех выводов в равной степени, если, например, один вывод не изогнут достаточно далеко и не касается контактных площадок полностью на своей поверхности.

Детали с выводами не должны касаться клемм или соединений. Рекомендуется замкнуть накоротко соединения высоковольтных конденсаторов (более 120 В в нормальных условиях) после их использования под напряжением постоянного тока, так как некоторые диэлектрики сохраняют остаточный заряд, который может быть опасен во время погрузочно-разгрузочных операций.

Конденсаторы , пропитанные жидкостью , если не указано иное, должны устанавливаться клеммами вверх. Между установленными на батареях конденсаторами должен быть разрешен свободный зазор. Кабели, шины или соединительные оплетки должны иметь надлежащие размеры, чтобы предотвратить ненормальное повышение температуры клемм. Также предпочтительно подключать конденсаторы на батареях с помощью гибких кабелей или оплеток.

Тонкопленочные и некоторые небольшие пассивные компоненты могут демонстрировать некоторый уровень чувствительности к Электростатический разряд (ESD) , напряжение заряда / разряда ESD может превышать десятые доли киловольт, а типичный ток заряда ESD может составлять от 1 до 10A во многих случаях. случаи.Пожалуйста, обратитесь к производственным таблицам о чувствительности к электростатическому разряду конкретного компонента. С компонентами, чувствительными к электростатическому разряду, следует обращаться с помощью пинцета, соответствующего требованиям электростатического разряда, а при ручном обращении надевайте антистатический браслет и перчатки для пальцев, чтобы избежать электростатического разряда и пыли. Электростатический разряд не может рассматриваться как критический фактор для емкостных накопительных конденсаторов с высоким зарядом, таких как электролитические конденсаторы, с другой стороны. Величина заряда электростатического разряда может быть легко поглощена устройствами с высокой емкостью без значительного увеличения приложенного напряжения.Классификацию ESD и дополнительную информацию см. В стандарте IPC / JEDEC-EIA-625.