Микроэлектроника для школьников от самого истока / Habr

Несколько лет назад довелось мне попробовать свои силы в заманивании пытливых отроков в разработку микроэлектроники. А дальше было, как в известной пословице: «Коготок увяз — птичке пропасть!» Остановиться уже не смог. Хочу поделиться с общественностью этим опытом, возможно, другие инженеры-электронщики тоже захотят устроить что-то подобное. Грамотнее народ – лучше жизнь.Началось все с того, что мы почти случайно договорились с Межрегиональной компьютерной школой в подмосковной Дубне о проведении для их слушателей чего-то вроде лекции о проектировании микропроцессоров. Тема эта известна мне не понаслышке, два десятка лет в ней варюсь. Довелось поработать и в отечественных, и в зарубежных фирмах. Ну и почему бы подросткам не рассказать, в чем состоит работа инженеров, выдумывающих внутренности «процов». Это не среди таких же зануд на конференции выступать — перед детьми просто оттарабанить текст не получится. Если им будет совсем не интересно, то плевать им на почетные седины, блистательные лысины и надутые щеки. Будут зевать, не стесняясь, и ерзать на стульях в надежде сбежать поскорее. Но есть и плюсы — всякие вольности, шутки, неточности и упрощения не вызовут негодования и требований сжечь еретика-докладчика. В общем, судя по количеству вопросов в процессе общения, первый блин вышел не комом, стало интересно двигаться дальше.

А дальше после подобного занятия со школьниками и преподавателями уже в лагере Goto Camp возникла идея дать попробовать детям самим собрать на макетке разнообразные «запчасти» для процессоров и пощупать их вживую. Благо в лагере среди разнообразных программистов было и логово робототехников, у которых можно было разжиться микросхемами, проводами, светодиодами и кнопками. Такой подход в тысячу раз лучше, чем разглядывать схемы и диаграммы на бумаге. Увидеть своими глазами, как нолики и единицы бегают внутри схемы, потыкать в логические вентили пальцем — что может быть надежнее для освоения материала. А то они программируют свои микроконтроллеры, как черные ящики, вообще не представляя, что у тех внутри шуршит. И даже ПЛИСы не решат задачу сделать электронику наглядной. Ну, написал ребенок на Verilog’е логическую функцию, ну, закачал ее через программатор внутрь — результат тот же, вся логика скрыта в недрах микросхемы. Поэтому — только вентили. А еще лучше — транзисторы. Набор «рассыпухи», доступной в лагере на момент озарения, был небогатым. Но главное — он был. Нужно было на этой базе придумать нечто, что могло призывно мигать лампочками или чем-нибудь жужжать. Ситуация осложнялась тем, что я провел теоретическую беседу о микропроцессорах и уехал к себе домой за 50 км от лагеря. То есть я был тут, а детали — там.

Поэтому с одним из преподавателей пришлось устроить сеансы телеэлектроники. Я придумывал схемы, рисовал их на промокашках и пересылал фотографии ему. А он пытался разобрать эту клинопись, собрать ее на макетке и добиться правильной работы. Описывал мне результат в ответных сообщениях, а я старался определить причину неполадок и глюков, чтобы их устранить. Удивительно, но в итоге все же нам удалось победить две схемы: дешифратор адреса и мультиплексор. Еще не было ясно, как это понравится детям, но уже было что им показать.

В лагере был устроен опрос, есть ли желающие посетить уже не лекцию, а семинар с лабораторкой на тему работы внутренностей цифровых чипов. Нашлась дюжина отважных пятнадцатилетних, которым не страшно было попробовать понять материал, который, между прочим, на третьем курсе института обычно рассказывают. Сразу было ясно, что из изложения надо к черту исключить ТТЛ, ЭСЛ и прочие замшелые типы логики, которыми профессура конопатит мозг студням. Только КМОП, только мейнстрим! На свой страх и риск включил туда объяснения принципов работы МОП-транзисторов в цифровых схемах. Но без физики полупроводников и прочих ужасов.

Здесь лирическое отступление в адрес тех, кто ругает современную молодежь за лень и глупость. Пусть они не бухтят, вот что. Нормальная у нас молодежь, не слушайте старых ворчунов, парни и девчонки. Лирическое отступление окончено.

Дети так ловко схватывали материал, после объяснений и примеров смело выходили к доске, установленной прямо на лужайке под открытым небом, и рисовали по таблицам истинности вентили на транзисторном уровне — это было прекрасно. Потом вместе на этих вентилях мы «изобрели» сумматор, дешифратор и мультиплексор. А после этого — тадам! — преподаватель и добрый волшебник Алексей вынес макетки с результатами наших с ним телемучений. Это вызвало некоторый ажиотаж среди слушателей — можно потрогать руками то, что только что рисовалось на доске фломастерами, и понажимать кнопки, наблюдая за переключением светодиодов на выходах. Лучшая реплика при этом была: «Ааааа, теперь я понял, куда подевались почти все провода из лаборатории!»

После этого дети задали много вопросов по электронике. На них мне, к счастью, хватило квалификации ответить. Кроме одного: «А где почитать про то, что вы рассказывали?» А ведь и негде. Старые советские книжки, по которым мы паяли свои цветомузыки и радиоприемники, устарели с точки зрения «цифры». Институтские буквари своими формулами отобьют всякое желание изучать электронику. Есть прекрасная книжка Харрисов, но там нет экспериментов на макетке. Есть отличные наборы компонентов с макетками, но там обычно нет подробных объяснений, как все эти устройства работают. Опять пришлось уезжать с чувством, как будто что-то не доделал.

Как известно, если тебя не устраивает то, что есть, не ной, а сделай сам, как считаешь нужным. Пришлось засесть за написание и издание учебно-практического курса для толковых школьников. Для этого, конечно, потребовалось купить детали, макетку, провода и начать играть в работу дома. Внезапно это оказалось страшно увлекательно.

Вот, например, игра «кто быстрее» на двух МОП-транзисторах:

Мы эту игру потом собрали на печатной плате с младшеклассником, и она вызвала живой интерес у его школьных товарищей, которые целую неделю на переменах азартно жали кнопки, отложив смартфоны в сторону. Кто там говорит, что детей от телефонов за уши не оттащишь? Ну а герой паяльника и канифоли потребовал придумать что-нибудь еще, чтобы можно было поразить товарищей.

А вот это — вентиль XOR (исключающее ИЛИ) на дюжине транзисторов:

А вот это D-триггер, срабатывающий по уровню (триггер-защелка). На нем прекрасно отрабатываются идеи запоминания и хранения данных:

Разобравшись с работой всех видов логических вентилей на транзисторном уровне, можно перейти уже к микросхемам малой степени интеграции серии CD4000. Никаких чудес и магии в их работе уже не будет после возни с транзисторами на макетке. Вот, например, полный сумматор:

А вот, не поверите, макет оперативной памяти. Он, конечно, убогий — четыре регистра по два бита. Но это честная память с дешифраторами адреса, битовыми шинами, запоминающими ячейками и прочими узлами и проводами, в каждую точку которых можно ткнуть щупом логического пробника и по загорающимся и гаснущим светодиодам увидеть беготню нулей и единиц по схеме, разобрать в деталях процессы чтения и записи данных.

Всего в новом варианте курса для летней школы насчитывается три десятка схем, развлекательных и образовательных, которые последовательно от одного транзистора до десятка микросхем помогают детям узнать цифровую электронику, даже не умея программировать.

В общем, нынешним старшеклассникам точно по зубам освоение премудростей проектирования компьютерного железа с самого низкого уровня. Нет там ничего такого, что недоступно пытливому уму при современных компонентах и возможностях. Есть надежда, что удастся расширить и углубить пропаганду микроэлектронных ценностей среди населения.

habr.com

Зеленоград – Интервью – Микроэлектроника для «чайников»: Технологический процесс производства интегральных схем. Особенности материалов, оборудования, специфики современного техпроцесса

В студии Zelenograd.ru Сергей Ранчин – начальник кристального производства завода “Микрон”.

– Мы поговорим сегодня о кристальном производстве – сердце микроэлектронного производства. Можно так сказать?

– Да, потому что всё полупроводниковое производство именно там, где рождаются сами чипы с интегральной схемой, начиная от исходной пластины и до пластины с кристаллами. Все дальнейшие манипуляции – это уже выход изготовленного кристалла до своей конечной цели.

– А почему производство “кристальное”? Мы знаем, что такое кристаллы в природе, а что такое кристаллы в микроэлектронике?

– Первое, научное объяснение – пластина монокристаллическая. Это часть большого кристалла, порезанная на части. Она имеет определённую кристаллическую структуру, и на этой монокристаллической пластине мы формируем интегральные схемы. И все манипуляции, соответственно, мы совершаем с кусочком кристалла. Ну, а традиционно американское название “чип” – оно ближе к слову “кристалл” – кристальное производство подразумевает под собой это. То есть, “чип” и “кристалл” это идентичные названия. Фактически, я начальник производства чипов. Если брать английскую аббревиатуру – director of chip production.

– Естественно, ваше кристальное производство – часть большой технологической цепочки. Что поступает к вам “на вход”? C точки зрения материалов, каких-то технических заданий? Какие именно чипы делать? Что это такое?

– Мы обеспечиваем один из самых важных процессов в формировании интегральной схемы, но далеко не единственный. Начало – это целая промышленность – производство исходных материалов. Если брать непосредственно историю Зеленограда, то раньше был завод “Элма”, который занимался выращиванием исходного поликремния. А поликремний получается из обычного кварцевого песка, то есть практически мы работаем с исходным материалом, с песком. Из песка получается поликремний, из поликремния уже пластины, которые нарезаются и поступают к нам в производство.

– То есть, к вам уже поступает нарезанная пластина?

– Да, это исходная пластина, отполированная, с минимальным, считанным количеством дефектов (идеального, безусловно, ничего нет). Дальше все манипуляции с пластиной – это уже непосредственно моё производство.

– Помимо пластин, есть некое дизайнерское решение: что это будет за чип, какие действия он будет выполнять?

– Изначально в основе всего лежит технология. Это формирование в объеме активных и пассивных элементов, на основании которых, создавая электрические схемы с определёнными параметрами, можно делать какие-то конечные устройства. В начале нашего процесса на соответствующей монокристаллической пластине по определённым правилам, так называемой “технологии”, с использованием определённого оборудования и определённых операций, формируются активные и пассивные элементы, которые потом соединяются в электрическую схему.

– По сути дела, ваша задача – сформировать электрическую схему на пластине?

– Моя задача создавать условия и чётко, жёстко выдерживать параметры в процессе этого производства. Потому что формально, меняя только комплект шаблонов и рисунок, мне всё равно, что выпускать: сложные изделия, карточку для метрополитена или сим-карту, карту памяти и т.д. Последовательность операций ровно такая же для всех, меняется только комплект шаблонов, рисунок.

– Можно сказать, что это чертёж электрической схемы?

– Дизайн.

— То есть, грубо говоря, если я открою сейчас какой-нибудь старый телевизор, то там будет большая плата с кучей элементов. Вы, фактически, делаете то же самое, только в маленьком кристалле? Я помню, к старым электронным устройствам прилагались огромные “простыни” со чертежами электрических схем. Такой чертеж поступает к вам “на вход”, в некоем компьютеризированном виде?

– Совершенно верно, процесс дизайна именно такой. Из пассивных элементов, или из блоков, мини-плат или уже готовых мини-устройств, триггеров, счётных устройств, процессоров компонуется электрическая схема, точно такая же, как на чертеже дизайна. После этого по определённым описанным правилам проектирования, я как изготовитель, гарантирую, что всё запланированное на бумаге, я выведу в конечном продукте.

– То есть, вы эти правила проектирования передаёте сначала дизайнерам, и они уже работают с этими правилами, зная что их задумки, возможно где-то безумные, всё равно будут реализованы вашим производством.

– На основании базовых элементов. Располагается всё от простых элементов – к сложным. Простые элементы – это транзисторы, резисторы, конденсаторы – какие-то пассивные элементы, емкости тоже, в интегральном исполнении. Специальный отдел снимает с них так называемые “спайс-параметры”, и дальше преобразует их в те самые правила, по которым собираются эти электрические схемы. Дизайнеры берут эти правила, и на основании них могут формировать так называемые “design kit”: это уже блочные элементы, например – интерфейсную плату, память, какие-то генераторы, блоки взаимодействия, коммутации. Следующий этап – создать из этих блоков определённую схему.

– Некую реально работающую схему…

– Да. И действительно, зачастую люди далёкие от микроэлектроники спрашивают: “Что такое микроэлектроника, “минимальный размер”, ну, какая разница: 0.18 микрон – 90 нанометров? Что это такое?”. Действительно, все видят платы, зелёненькие-синенькие в сотовых телефонах или компьютерах – как правило, люди больше с ними общаются… Телевизоры редко кто разбирает, а телефон у многих падал и разбивался – проще объяснить. На этой плате много различных элементов. Чем выше уровень технологии – тем меньше размер, тем в меньшем размере все эти элементы можно реализовать. Чем “круче” технология – тем меньше размер, тем более миниатюрное устройство с большим функционалом на той же самой единице площади можно сделать. Таким образом определяется и эффективность – пластина одна, а можно сделать одного и того же устройства на этой пластине по разным технологиям разное количество.

– То есть чип сам по себе будет дешевле?

– Конечно. Дешевле и конечное устройство. Но можно и по-другому подойти – он будет стоить столько же, а работать будет в четыре раза быстрее.

– Или меньше энергии потреблять…

– Да. Или больше функционала нести в себе.

– Насколько я понимаю, так же “на вход” поступают всевозможные химические реактивы.

– Не только химические, зачастую и различные материалы – “мишени”…

– Ну, всевозможные расходные материалы.

– Да, причём требования к ним достаточно чистые, специальные, которые образуют целое производство. Почему говорят, что микроэлектроника – это такое направление, которое за собой тянет несколько других. Раньше это называлось “градообразующее”, сейчас говорят “которое за собой тянет развитие в других областях”.

– Говорят, что одно рабочее место в микроэлектронике создаёт десять в других областях.

– Примерно так, да. Потому что для обеспечения этого выпуска нужно притягивать и химическую промышленность и производство, естественно это производство зависит от уровня технологического оборудования, машиностроения.

– Пластины перед тем как запустить в производство, насколько я понимаю, вы загружаете в эти специальные оранжевые SMIF-контейнеры и дальше они уже оттуда людьми не достаются?

– Мы их не просто загружаем, мы их еще и однозначно идентифицируем специальной лазерной маркировкой. Например, в чём уникальность билетов – в том, что всегда можно проследить его историю, потому что на каждом этапе мы фактически подписываем каждый чип. Есть разные принципы построение “чистой комнаты”. Наша “чистая комната” под проект 180-90 нанометров использует так называемую “SMIF-технологию”. В основном, чтобы сэкономить на инфраструктуре, на обеспечении чистоты, потому что любая пылинка несёт в себе поражающий фактор и, попадая на пластину, выводит из строя ваше функциональное устройство. И если оно у вас очень сложное, то цена вопроса намного больше. Если у устройства много чипов на пластине, то попадание одной пылинки на один из восьмидесяти тысяч кристаллов, наверное, не так страшно. А если их всего сто, то цена вопроса – один процент минимум.

– В этом СМИФ-контейнере маленькая “особо чистая комната”?

– Да, она особо чистая. Есть так называемые “классы чистоты”. Там создан класс чистоты фактически 0.00-сколько-то там единиц, естественно, в пересчёте на кубический метр. Это допустимо – идеального ничего нет, к сожалению. Таким образом, мы, во-первых, экономим, во-вторых – это дополнительная защита от загрязнений, повышение процента выхода годных пластин.

– Что происходит с пластиной, когда она уже загружена в SMIF-контейнер?

– Много чего происходит. Все операции делаются последовательно, нельзя никакую операцию пропустить, иначе на выходе мы ничего годного не получим. Если брать по-крупному, таких операций около трехсот, а если детализировать каждую операцию, каждую манипуляцию с пластинами, это либо перемещение, либо нанесение какого-то одного из слоёв, потому что есть композитные материалы, где несколько раз обрабатывается пластина, то таких операций свыше трех тысяч. Все они делаются последовательно, и если у вас есть какая-то накопленная ошибка, то она дальше действует как усилитель.

– Три тысячи разных типов операций или три тысячи операций, которые делаются с пластиной?

– Три тысячи операций, которые делают с этой пластиной, чтобы на выходе получить годное изделие – чип, готовый к корпусированию.

– А сколько разных именно типов операций?

– Они сгруппированы, на каждую операцию выписан отдельный рецепт на установку, который забит и отрабатывается уже не на рабочих пластинах, а зачастую на спутниках. Потому что цена отработки на рабочих пластинах, конечно, очень велика. Например, на 2999-й отрабатывать пластину, на которой сделал столько операций, наверное, бессмысленно. Смысл есть, но очень дорого. Поэтому всё это отрабатывается на спутниках, на специальных пластинах. И у нас, более того, это подтверждается каждый раз, то есть мало того, что процесс один раз разработан, он еще должен воспроизводиться изо дня в день, из месяца в месяц, из года в год. Таким образом, мы подтверждаем качество всех этих процессов. Все процессы мы сгруппировали на восемь основных направлений. От восьми до одиннадцати, с разной степенью детализации: процессы фотолитографии, плазмо-химического травления, жидкостной химии и травления… ну, диффузии сейчас уже нет как таковой, но мы уже традиционно называем высокотемпературную обработку диффузией, и, соответственно, высокотемпературными отжигами. CVD – это английская аббревиатура – осаждение диэлектрических или металлических плёнок из газовой фазы. PVD – это напыление на пластины металлов, различных проводящих металлических плёнок. Далее, безусловно, метрология, потому что с определённой периодичностью на маршруте мы должны контролировать, подтвердить, что все предыдущие операции сделаны качественно. Должны подтвердить непосредственно качество каких-то критических процессов – это либо толщина диэлектрика, осаждённого или окисленного, или померить размеры фотолитографии, совпадают они или нет. И два последних процесса – это ионная имплантация и химико-механическая полировка. Если брать по-крупному, то формально это все процессы, которые сейчас у нас есть. На 90 нанометров, которые будут у нас реализованы, будет еще медная металлизация, там будет дополнительное оборудование, это электро-химическое осаждение меди из жидких реагентов.

– В чём заключается основной принцип, благодаря которому вы делаете трёхмерную структуру на кремниевой пластине?

– Принцип в том, что на пластину наносится рисунок, на фотолитографии, дальше с этим рисунком делаются различные манипуляции. Каждый слой несёт в себе определённый функционал. Либо делается активная область, либо рисунок активных элементов, проводников, или – есть такое понятие – обкладки конденсаторов, затворы транзисторов, переходные или контактирующие окна между двумя слоями, соединяющие два слоя, например, разводки, или активной структуры. То есть элементы создаются и в объёме пластины и на её поверхности. Примерно, вся структура составляет до шести микрон в глубину пластины и примерно столько же – шесть микрон и даже больше, в зависимости от функционала и сложности, на поверхности.

– Я правильно понимаю, что фотолитография заключается в том, что вы какие-то участки закрываете, грубо говоря, а то, что осталось протравливаете?

– Да, там разные есть элементы, но принцип примерно такой. Почему это называется фотолитография: на пластину наносится фоточувствительная плёнка, специальный фоторезист, нужна определённая равномерность её нанесения, с ней необходимо провести определённые модификации, дальше шаблоном формируется рисунок. Позитив-негатив – всё точно так же, как в обычной фотографии. И в зависимости от того, какой тип фотолитографии, шаблона и фоторезиста, формируется либо негативный рисунок, либо позитивный. После этого всё отправляется в проявитель – всё как в фотографии – засвеченные или, наоборот, защищенные места, растворяются в этом проявителе. Таким образом, формируется фоторезист. Он обладает интересными свойстами: он достаточно устойчив к плазме, и несет в себе вязки для проникновения, например, ионной имплантации атомов, которые там полегируются. А после этого идёт модификация, как я сказал, либо это травление по этой маске, то есть все слои, которые внизу, плазмой будут потравлены либо до определённого слоя, либо на определённую глубину. Соответственно, так же с фоторезистивной маской, пластины могут пойти в ионную имплантацию. Ионная имплантация – это когда считанное количество атомов определённого вещества разгоняется (чистого – у нас там сепаратор стоит) до определённой энергии и проникает в поверхность на определённую глубину, из-за того, что она обладает энергией, набирает скорость. Она упирается, бьётся в пластину и проникает на определённую глубину. Таким образом, достаточно точно можно регулировать количество атомов, примесей и глубину их проникновения.

– То есть вы меняете химические свойства вещества в строго определённом месте?

– Не химические свойства, а свойства непосредственно самого атома.

– Да, само вещество меняется.

– Да, само вещество из газовой фазы разгоняется. Если старую физику вспомнить, сейчас уже, наверное, не так это актуально, а когда мы учились, старые телевизоры, электронно-лучевая трубка, поток электронов: две пластины, приложением различного напряжения можно разогнать их до разной скорости, соответственно, если приложить пластины по пучку, то разная масса отклонится на разный уровень. Таким образом, можно очистить весь пучок от других примесей и выделить, посчитать примерное количество.

– Полетит только то, что нужно.

– Полетит только то, что нужно и туда, куда нужно. А “туда, куда нужно” обеспечивается вот этой маской. В маске они застревают, не проникают в глубину фоторезистивной пластины, а в открытые участки пластины они проникают и формируют активную область.

– А вот этот фотошаблон, который используется в фотолитографии, он что из себя представляет чисто физически?

– Физически это очень сложное устройство. По проекту 90 нанометров, это – произведение искусства. Иногда один шаблон – это стекло размером примерно 157 на 157 миллиметров, толщиной порядка 6 микрон. На нём нанесен этот рисунок. Напыляются различные металлы, такими же методами фотолитографии, лазерами, различными способами формируется этот рисунок. Это стекло, через которое идёт поляризованный свет. Но так как там уже есть различные оптические эффекты, эффекты близости двух элементов и так далее, то выглядит это немного не так, как рисунок. Это можно сравнить с искусством Дали, где из мелких фрагментов формируется общая картина. Дали использовал именно оптические эффекты, в том числе близости, для того, чтобы формировать такие сложные элементы. Сейчас это действительно произведение искусства, которое стоит приличных денег, порядка 15000 евро стоит один шаблон.

Из себя он представляет обычную стеклянную пластину, но она еще закрывается пеликлами, чтобы пыль не попала, или если и попала, то не так была критична. Фактически это стекло…Стёклышко с рисунком, но произвести его очень сложно.

– Стёклышко непростое. Вы уже упомянули существующие на “Микроне” 180 нанометров, 90 нанометров, а также существующие на других производствах 65, 45 и т.д. Я знаю, есть технология 22 нанометра. Вы сказали, что разница в том размере элементов, которые можно создать на пластине. А где предел, где всё это остановится? Я имею в виду традиционную кремниевую технологию.

– Я думаю, что никто не сможет сказать, где всё это остановится. Давно уже, 25 лет назад, велись споры о том, какая будет фотолитография, рентгеновская или лазером будем рисовать, а не на шаблонах… Всё определяется, в-основном, доступностью материалов и экономикой. Кварцевый песок – наиболее доступный на нашей матушке-земле материал. Я думаю, его возможности далеко не исчерпаны. Сейчас уже 22 нанометра заявляют, Intel первый – 32 нанометра запускает, дальше идут разработки уже 18 и т.д. Я думаю, здесь скорее будет вопрос о технологиях и оборудовании, которое будет использовано для этого, а не с точки зрения каких-то новых материалов. Ближайшие 10-15 лет кремний будет и дальше хорошо существовать.

– То есть, технологических ограничений нет, я правильно понимаю?

– Изобретут, наверное, какой-нибудь трехмерный транзистор, который уже будут в глубине выращивать.

– Кстати, о трёхмерных выращиваемых транзисторах. Я видел такие станки – фактически трёхмерные принтеры, которые печатают по трёхмерной модели некие произвольные формы. Из пластиков каких-то это делают… А в микроэлектронике можно так делать?

– Пока нет.

– Это перспективная технология или наоборот, она не подходит?

– 3D-принтеры в основном используются для того, чтобы ощутить, посмотреть на то, что изобрели, не просчитались ли, сопоставить две детали, как они друг к другу подходят и т.д. А здесь, возможно, так как мы уже сейчас работаем с атомарными слоями, 21 ангстрем – это уже слой из считанного количества атомов – дальше уже больше проблем будет как это оценить, посмотреть, померить, попробовать, а не с тем, как это изготовить.

– Вопрос метрологии, наверное?

– Да. Вот почему сейчас еще на диаметр пластин 450 мм еще никто не перешел – хотя, в-общем, логично – чем больше диаметр, тем выше эффективность. Очень дорого. И приостановилась микроэлектроника где-то на десять лет, сейчас уже пошли первые приборы, которые позволяют вот такие здоровые “блины” контролировать. И производители говорят, что да – следующий уровень уже не за горами. А что будет дальше – возможно какие-то материалы, какие-то различные объёмные вещи, объемный транзистор, может быть, даже будет какая-то новая элементная база. Если сейчас мы пользуемся транзисторами “КМОП” технологии и биполярными, старыми, то я не исключаю, что будет какой-нибудь квантовый…

– Что-нибудь придумают.

– Какой-нибудь новый активный элемент, который будет делать несколько состояний. Если сейчас они позволяют состояния “включён-выключен”, то, может быть, это будут какие-то многомерные.

– Возвращаясь непосредственно к производству, от “входа” до “выхода” в среднем, сколько времени проходит?

– В среднем мы ориентируемся – поставили себе такую задачку – выйти на среднее время в два месяца.

– Два месяца одна пластина крутится там, внутри “чистой комнаты”?

– Да.

– Так долго?

– Я бы сказал по-другому: “Так быстро?”

– То есть, если я сейчас приду к вам со своим заказом и скажу: “Мне завтра нужен чип”, то вы скажете: “Извини, нет – два месяца”.

– Со своим дизайном, да, безусловно. Никто в мире таких сроков вам не даст. Даже, если вы придёте со своим комплектом шаблонов. Скажем так, это среднее время, не средняя температура по больнице, но среднее время, потому что есть супер-быстрые партии, так называемые “горячие” партии, есть обычное производство, а есть “как получится”. Некоторые могут и месяцами изготавливаться, если это что-то очень сложное, где нужно каждый процесс контролировать и т.д. Есть у нас такие научные разработки.

– Когда мы общались до эфира, я сравнивал ваше производство со сборкой автомобиля, но сейчас я вижу, что его, наверное, можно сравнить со строительством какого-то большого, сложного здания, где нужно ждать пока бетон застынет и т.д. Просто по технологии быстро не сделаешь.

– В принципе да. Минимальное время, если убрать перемещения пластин, выстроить всё это на огромный конвейер, где на входе чистые пластины, а на выходе продукт. Человека мы не используем, всё настроено идеально и т.д. Просто физический цикл, хотя перемещения всё равно какие-то будут, короткие, без участия людей… Это где-то от 8 до 11 дней.

– Всё равно долго.

– Если подключать человеческий фактор, минимальное достижимое время – не у нас, правда, у нашего партнёра – 18 дней. Мы можем за месяц. То, что ранее я сказал за два месяца, мы можем отдельной партией сделать за месяц. Но это будет к партии приставлен человек, который всё это отслеживает и сам перемещает.

– Персональный менеджер.

– Да, безусловно. Потому что фактически три тысячи операций, семьдесят единиц оборудования, можно посчитать, сколько каждое оборудование делает. Простая математика может подсчитать количество перемещений…

– Да, просуммировать и получить те самые два месяца. Тем более, если всё это так долго, то возрастает цена ошибки. Мы уже об этом немного поговорили о том, как происходит тестирование. Получилась у нас в итоге пластина, она годная, все лампочки “зелёные”, дальше как-то проверяется, что на самом деле всё хорошо?

– Безусловно. Есть два вида тестирования. Третий – испытание на надёжность, подтверждение качества, об этом я сейчас не буду говорить. А про первые: в определённых местах на каждой пластине, для максимального охвата, например, пять точек или двенадцать или сорок восемь, существуют специальные тестовые элементы. Они представляют из себя набор простейших транзисторов, тех самых, которые мы даём дизайнерам, для изначальной разработки и говорим: “Ребята, если по этим параметрам вы используете эти элементы с такими-то параметрами, то у вас на выходе будет годное изделие”. Мы эти параметры закладываем в тестовую ячейку, сравниваем с тем, что должно получиться, плюс-минус, естественно, определённые отклонения. И по критериям годности, а это, как правило, из пяти точек допускается только одно некритичное отклонение. То есть это будет одна область, с которой возможно что-то не так. Снижение процента выхода годных. Вот по такому критерию мы говорим, что да – пластина годная.

– То есть, вы не тестируете все чипы? Вы тестируете, фактически, где-то рядом, тестовые элементы на незадействованных участках?

– Да, и после этого можем сказать, что пластина прошла весь технологический цикл и на ней элементарные элементы годные. Потому что есть еще ошибки дизайна…

– За которые вы не отвечаете, да?

– Так как у нас производство всё в целом, то ошибка дизайна это в том числе и наш просчёт.

– Кристальное производство не отвечает, я имею в виду.

– Формально да. Вот мы сделали, мы гарантируем, что – элементарные элементы находятся в определённых параметрах и, косвенно, мы говорим о том, что всё что сделано на этих элементарных элементах, если вы просчитали правильно схему, должно быть рабочим.

– Но в итоге, если вы признали годной пластину, то на ней все чипы годные или нет?

– Нет, нет, потому что здесь мы не учитываем поражающий фактор вот этих дефектов.

– Та самая пылинка, которая куда-то может упасть?

– Да, возможно она не попала на тестовый элемент, потому что тестовый элемент это по отношению ко всему элементу процент или доля процента. После этого пластина не уходит с “Микрона”. Дальше, на каждой интегральной схеме есть контактные площадки, к которым присоединяются проводки, по которым подаются управляющие сигналы и питание, и, в зависимости от входного воздействия, должен получиться определённый выходной сигнал. После этого мы передаём пластину в наш тестирующий цех, он называется у нас “отдел разработки и измерений”. Там на зондовых установках к каждому контактируемому чипу “иголочками” (потому что там есть площадки 60 на 60 микрон, стандартные – 80 на 80), “приконтачивается” специальное контактирующее устройство, подаются входные импульсы, питание, меряются определённые параметры, которые говорят о том, что эта микросхема годная. Если она не годная, то на старом производстве некоторые потребители просят “закапать” его. Иногда берешь изготовленную пластину, а она в мелких чёрных точечках. Это значит, что микросхема забракована. Делается это потому, что когда дальше это всё разрезается, компьютер – у него “глаз” – распознаёт точку и не берёт её, а берёт только годные кристаллы. Есть другой вариант, где мы померяли и сразу в компьютере пометили координаты этого места или номер этого дефектного чипа. Дальше автомат, без распознавания, по определённой программе разбирает эти чипы. Годные он либо укладывает в кейс, либо ставит в изделие, в корпус или на билет.

– Вы уже упомянули то, что присутствие людей, перемещение контейнеров, например, отнимает достаточно много времени – больше половины. Почему нельзя убрать людей?

– В целом, убрать людей можно. На больших фабриках с большим объемом продаж всё перемещение пластин осуществляется, в основном роботами, специальной транспортной системой. К SMIF-контейнеру приделан небольшой пейджер или мобильный телефон, который сам связывается с оборудованием, когда он пришёл, смотрит маршрут и так далее. Это очень большие затраты на автоматизацию и не все фирмы этим пользуются.

– У нас пока люди дешевле?

– Не то, что дешевле… Дело в том, что если бы производили, к примеру, полмиллиона пластин в год, тогда это имело бы смысл. А мы производим от полутора до трех тысяч пластин… Чтобы было понятно, вся эта система автоматизации стоит десятки миллионов долларов, это сравнимо с вложениями в основное оборудование. Это вопрос не технический, а больше экономический.

– Скажите, а что это за люди, которые занимаются, скажем так, не очень интеллектуальной работой – берут контейнер из одного места и несут в другое; или это всё-таки специалисты высокого класса?

– Это делают операторы и это не такая уж монотонная работа, не просто с одного места на другое перенести. Нужно еще выбрать рецепт, что тоже большая ответственность, потому что люди несут в себе ошибку. Человек в конце смены, к примеру, устал…

– Человек хуже пылинки – пылинка один чип испортит, а человек сразу весь контейнер.

– Совершенно верно, да, именно поэтому здесь ситуация делится на элементарные операции, но они могут быть достаточно сложны, в том плане, что человек обслуживает не одну установку, а десять. Естественно, он должен подходить со знанием дела. К тому же ему делегировано принятие определённых решений, если мы говорим про простых операторов, не про инженеров. После того, как сделал процесс, он сравнил результат с тем, который должен быть и может принять определённое решение – отправлять партию дальше или оставить её.

– Тем не менее, он работает по определённому алгоритму, да?

– Абсолютно. Причём, чем жестче алгоритм и чем более четко человек следует правилам, этому алгоритму, тем процент пригодных лучше. Недаром все большие системы, “Тойота” и так далее, всё это создано в Японии. Ими придуманы “Just in time”, “kanban” и так далее, 5S, все эти системы. Интересный пример – ни в Африке, ни в Южной Америке, включая Латинскую, полупроводникового производства, как правило, нет. А в Азии – в Сингапуре, Малайзии и т.д. – они есть. Там люди немного к разным вещам предрасположены. Микроэлектроника это вещь больше такого плана – чёткого следования определённым алгоритмам. А вот разработка этих алгоритмов, последовательностей этих операций – это очень интересная работа, и там как раз необходимы инженеры.

– А зарплата на кристальном производстве высокие?

– Зависит опять же от отдачи. Цифры варьируются в районе тысячи долларов. Есть и плюс, есть и минус, естественно. Есть и существенный плюс, но существенного минуса нет.

– У вас есть некие ресурсы, есть скорость и, соответственно, объём производства, есть качество. Что здесь можно улучшить? Вот, на примере вашего производства.

– Улучшаться должно всё в комплексе, другого пути нет. Если улучшаешь что-то одно…

– Так бывает?

– Задача улучшить весь этот треугольник – быстро-качественно-дешево. Или дорого, наоборот, можно разные поставить вершины. Можно, например, просто сделать фабрику по перемалыванию пластин. Делать всё очень быстро, но на выходе не иметь ничего…

– Я говорю о реальности, реально ли сейчас что-то улучшать?

– В реальности, безусловно. Не мы, во-первых, всю эту цепочку разрабатывали. Мы покупали технологию на ST Microelectronics. Естественно, первое – это внедрение и адаптация этой технологии для наших российских условий. Потому что за пятнадцать лет – большое отставание возникло. Я даже не знаю с чем сравнить, но уже люди немного отвыкли в этом работать, тяжело было найти персонал. Не включая тот, который вернулся из-за рубежа, плюс те, кто работает на “Микроне”. Но подходы уже поменялись: совершенно новые системы качества, подход к анализу ошибки, анализу и принятию решения и т.д. Безусловно, существуют методики и определённые процедуры, по которым всё это делается, даже любое улучшение должно по ним проходить. У нас есть цикл PDSA: планируй, делай, контролируй, анализируй и т.д. с обратной связью. Он всегда есть, его никто не отменял. И идёт это всё так, как я сказал. Если мы хотим улучшить какой-то процесс или убрать какое-то количество операций, сократить что-то, модернизировать, то первое: это либо мозговым штурмом, либо как-то еще подготавливается это решение, обсуждается, и, если решение принимается, то делается на какой-то маленькой части, либо на части маршрута. Так называемые short loop-ы. На коротком участке мы моделируем то, что может произойти и какой эффект это принесёт с точки зрения экономии материала, времени и т.д. Если это дало нужный эффект, то мы можем запустить какую-то пилотную серию – взять часть рабочих пластин. Не все 25, не полностью весь SMIF, а какие-то определённые пластины. Если это дало эффект, то дальше мы запускаем так называемый “прототип”. Еще одна особенность микроэлектроники, если прототип проходит испытания, то мы обязательно должны “валидировать” это всё у потребителя. Например, те же самые билеты или электронный паспорт. Я еще не упоминал один момент – подтверждение надёжности изделий. Билет или электронный паспорт, например, должны храниться десять лет. Испытывать десять лет и ждать пока она валидируется нет возможности.

– Как на компакт-дисках пишут “пожизненная гарантия” или “вечная гарантия”, а проверить нельзя.

– Да, примерно так. Поэтому существуют определённые методики. Например, нагреть её, создав, таким образом, какие-то жёсткие условия, которые могут с ней произойти в течение этих десяти лет и посмотреть, как изменились параметры, насколько они деградировали. Можно ли после этой деградации опять ею пользоваться, несёт ли она в себе ту же информацию, которая и была зашита. У нас есть такое оборудование и методики.

– Вы их сами уже на месте разрабатываете, что-то улучшаете?

– Часть мы получили из ST, а часть мы уже сами сделали.

– Самое главное, что резервы есть для улучшения и вы этим занимаетесь.

– Безусловно, всегда есть, даже на том же самом ST. Зависит еще от того, что все хотят сделать гигантский шаг, но чтобы он не явился результатом пинка. Поэтому нужно идти большими шагами и сразу всё сокращать, но тогда можно перейти в фабрику по перемалыванию пластин.

Можно идти по другому пути. Например, ST вышел на определённый уровень – два месяца. Или, если определить количество фотолитографий, то нормальный уровень это одна фотолитография – микроцикл, последовательность – в день. Если у нас, к примеру, два дня, а мы будем решать: “Ребята, наша цель 1.2 дня”. То люди, которые достигли уже уровня 1, они говорят: “Так, в этот год наша цель – 0.995”. И такими путями они идут, потому что чем меньше этот шажок, до определённой границы, тем больше возможны глобальные инвестиции. То, что я говорил – перемещения роботами и т.д. Дальше уже оценивается стоимость, разумность этого шага, к чему это приведёт.

– Такая творческая, интересная работа. Есть и операторская работа, есть работа и творческая, интересная.

– Абсолютно. На Западе, и, в принципе, у нас тоже, этой работой занимаются, люди постоянно создают “кружки качества”. Самый большой объем информации, который может проводить улучшения, идёт с рабочего места. Тот же оператор, который перемещает пластины из одной емкости в другую – он кладезь идей для того, чтобы провести улучшения.

– То есть, такие рацпредложения, как были в советское время, они у вас востребованы?

– “Рацпредложения” – это очень страшное слово, потому что ими анализировалось только несколько параметров – “сделать пятилётку за три года” или сразу шагнуть куда-то там в космос. А здесь именно поступательными движениями, не навредить и т.д. Скорее, “разумные предложения”. Потому что слово “рациональные”, оно попадает именно в этот треугольник…

– В завершении беседы не могу не спросить, как у вас идёт сейчас модернизация производства с 0.18 микрон на 90 нанометров? В планы укладываетесь, всё нормально?

– В этом году уже первые результаты есть, пока мы их не афишируем, сейчас мы ждём подтверждения от ST – от нашего партнёра. Мы уже на существующих линейках, на той части оборудования, которую мы поставили, уже сделали образцы 90 нанометров. По нашим планам, это новая “чистая комната” под дополнительное оборудование сейчас уже почти готова, идёт монтаж стен – к 20-му числу она уже будет готова для приёма оборудования.

Мы еще работаем с иностранными партнёрами, там, к сожалению для нашего производства, для нашей страны, у них начинается Christmass-time 24-го. Но мы будем продолжать работать, иностранцы возвращаются раньше, для них Новый Год это не такое событие. И они уже где-то 27-го приезжают сюда, а наши ребята продолжают работать и в Новый Год тоже. Не в сам Новый Год, конечно. Первого, второго, третьего мы, наверное, всё-таки не будем рисковать.

– Самое главное, что те планы, о которых говорили раньше, что в конце 2010 года будут некие тестовые чипы 90 нанометров – образцы, как вы сказали, они есть, да?

– Да. Они есть и их уже можно пощупать. Пока есть определённые параметры, которые надо померить, подтвердить – частоты и т.д.

– Но в целом всё идёт по плану? Это важно, что нет каких-то отставаний, потому что можно молчать, когда всё хорошо, а можно молчать, скрывая какие-то проблемы.

– Отставания всегда бывают… У нас есть параметры, но нельзя чётко изо дня в день делать одну и ту же работу без каких-либо нюансов. Плюс-минус, вариации какие-то есть, но они в пределах плановой вариации. Нет таких срывов работ, которые нельзя бы было компенсировать, нагнать. Или найти какой-то путь, как вот сейчас, например, мы, не дожидаясь запуска всей технологической линейки, сделали все эти образцы, методом активной фотолитографии и т.д.

Но о проценте выхода годных, о серийной технологии пока еще не идёт речи.

– Да, естественно. Главное, что процесс пошёл, как у нас говорил Михаил Сергеевич. Спасибо! У нас был в гостях Сергей Ранчин, начальник кристального производства завода “Микрон”. Мы говорили, собственно, о кристальном производстве, о сердце микроэлектроники.

Александр Эрлих

www.zelenograd.ru

Основы практической электроники для новичков

Электроника – эта одна из передовых областей науки и техники, которая занимается разработкой и практическим применением различных электронных приборов и устройств. Ребёнок с первых лет своей жизни уже сталкивается с массой электронных устройств. Люди любого возраста выказывают желание познать основы современной электроники для начинающих. В этой статье даны понятия, на которых основываются азы электроники.

Самый простой самоучитель

Пути совершенствования (микроминиатюризация)

С момента появления твердотельной электроники она начала развиваться темпами математической прогрессии. Активные радиоэлементы, по сравнению со старыми прототипами, уменьшились по размеру в тысячи раз. Некоторые детали стали измеряться в нанометрах. Большие электрические схемы стали помещаться в одном чипе (микросхеме).

Внедрение новых технологий открыло путь резкому развитию микроэлектроники. Это видно по совершенствованию приборов сотовой связи. За относительно короткий срок простой сотовый телефон превратился в смартфон с огромными возможностями. Громоздкие по габаритам маломощные компьютеры были заменены на ноутбуки. Появилось много различных миниатюрных электронных гаджетов. Прогресс в совершенствовании продуктов электронной промышленности с каждым днём только набирает обороты.

Познавательная электроника для начинающих должна начинаться с усвоения учебников, видео программ по основам цифровой электроники. Нужно понимать, что такое микросхематика, практическая электроника, как составляются цепи в электронных схемах. Самоучители пошагово дадут возможность ученику познать основы электроники.

Плата электронной схемы

Микросхемотехника

Это часть микроэлектроники, которая занимается исследованиями и разработкой электрических структурных построений цепей в интегральных микросхемах. Они представляют собой микроэлектронные изделия, выполняющие функции преобразования, обработки сигналов и накопления информации.

Важно! Микросхемы имеют высокую плотность соединённых элементов на площади в несколько мм2. Их элементы не могут быть отделены от кристалла и подложки.

Микросхемотехника

Проектированием и монтажом интегральных микросхем (ИМ) занимаются схемотехники. ИМ бывают нескольких видов:

- плёночные – все элементы и межэлементные компоненты выполнены в виде плёнок;

- гибридные – содержат кристаллы;

- аналоговые – предназначены для обработки сигналов, изменяющихся по закону непрерывной функции;

- цифровые – обработка сигналов по закону дискретной функции.

Практическая электроника

Практическое изучение электроники с нуля начинается с понимания принципов работы электронных приборов и устройств, функционирование которых основано на взаимодействии электромагнитных полей и свободных электрических зарядов. Описание этих процессов можно найти во всех учебниках по радио,- и микроэлектронике. Особенно помогают в этом отношении видео уроки в интернете. Азы современной электроники в практической области постигаются приобретением знаний по следующим вопросам:

- Построение цепей;

- Полупроводники;

- Сигналы и измерения;

- Электропитание схем;

- Цифровая электроника.

Построение цепей

Основой создания различных электрических схем являются правила построения цепей. Те же принципы построения электрических связей распространяются и на структуру микросхем. Твёрдое знание самых важных законов Ома и Кирхгофа позволяют понять логику создания линий, связующих компоненты электронных схем.

Обратите внимание! Без изучения базовых законов физики и электротехники начать овладевать основами электроники с нуля невозможно. Именно эти знания открывают все секреты создания электронных схем. Можно часами простоять, наблюдая за работой тех или иных сложных устройств, но без знаний основ электроники понять механизмы их действия не получится.

Полупроводники

В мире микроэлектроники полупроводники занимают важное место. Для того чтобы понять принцип их действия, нужно знать их физические возможности. Полупроводники меняют своё сопротивление в зависимости от нагрева. С повышением температуры сопротивление падает, в условиях низких температур полупроводники приобретают свойства диэлектриков.

Полупроводники на плате

К полупроводникам относятся такие радиодетали, как:

- диоды;

- транзисторы;

- тиристоры.

Сигналы и измерения

Сигналы – это носители информации. Они передаются электронами электрической цепи. Величина заряженной частицы служит единицей измерения энергетического заряда. Измерения и исследования сигналов в электронике проводятся с помощью осциллографов. Цифровой прибор производит математическую обработку полученных результатов.

Цифровой осциллограф предназначен для профессиональных электронщиков и стоит довольно дорого. Для начинающих любителей подойдут недорогие модели отечественного производства – С1-73 и С1-101.

Электропитание схем

Энергообеспечение электронных схем осуществляется через специальные блоки питания. Сетевые импульсные блоки питания называют электронными трансформаторами. Это простые источники питания, работающие от сети 220 вольт. В сети интернет можно приобрести довольно дешёвые модели китайского производства.

Цифровая электроника

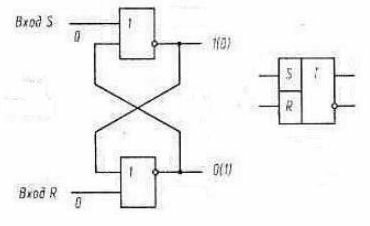

Основы цифровой электроники для начинающих базируются на понятии двоичной системы (ноль и единица) и алгебраической логике. В самоучителях и разных учебниках даются разъяснения, что такое базовые логические элементы электронных схем. К ним относятся триггеры, регистры, дешифраторы и микроконтроллеры.

Цифровая электроника

Цифровая технология передачи сигналов кодирует, а после доставки в нужное место дешифрует их. Этим добиваются чистоты информационных сигналов, защищённых от каких-либо помех. Примером этому служит цифровое телевидение.

Основные разделы и направления

Сюда относятся:

- исследования протекания процессов в вакууме и твёрдой массе;

- изучение квантовой электроники;

- путь от прототипа к готовому устройству.

Вакуумные среды и твёрдые тела

Сфера вакуумной электроники занимается следующим:

- проектирование и производство электронных ламп;

- изготовление сверхчастотных магнетронов, клистронов и аналогичных приборов;

- производство фотоэлементов, индикаторов и различных фотоэлектронных устройств.

Электроника в твёрдых телах занимается изучением и совершенствованием полупроводников, а также изготовлением на их основе радиоэлектронных компонентов. Вместе с этим этот раздел уделяет внимание следующим вопросам:

- проектирование и создание электронных сфер, связанных с выращиванием кристаллов;

- нанесение диэлектрических и металлизированных плёнок на поверхности полупроводников;

- создание теоретической базы, подкреплённой практикой, по производству технологии выращивания плёнок заданной формы и с соответствующими техническими характеристиками;

- поиск новых решений по управлению процессами, происходящими на поверхности полупроводников;

- совершенствование и разработка новых технологий по получению наночастиц.

Квантовая электроника

Квантовая электроника изучает и создаёт приборы и устройства, занимающиеся обработкой информационных сигналов на основе движения элементарных частиц. Квантовая теория о свойствах электронов и других атомных элементов стала базой освоения технологий, создающих мощные лазеры. На основе последних разработок квантовой электроники появилась перспектива построения квантового компьютера.

От прототипа к готовому продукту

В связи с совершенствованием электронных схем в геометрической прогрессии путь от прототипа нового электронного устройства до массового производства готового продукта может занимать от 2,3-х до нескольких месяцев. Это заметно по постоянному обновлению ассортимента на рынке электронной аппаратуры.

Полученные знания основ электроники помогут новичку в этой области устранить мелкие поломки, выявить и заменить повреждённые компоненты электронных схем. Это позволит не выглядеть «чайником» в глазах электротехников, выполняющих ремонтные работы бытовых электронных приборов, что иногда приносит существенный экономический эффект.

Видео

amperof.ru

«закона Мура», маркетинговые ходы и почему нанометры нынче не те. Часть 3 / Habr

В третьей части автор оригинальной статьи рассуждает о Зеленограде, памяти и смысле миниатюризации на пальцах.

Disclaimer: Когда-то давно и сам баловался написанием статей про изготовление чипов, а в серии статей «Взгляд Изнутри» даже заглядывал внутрь оных, т.е. тема мне крайне интересна. Естественно, я бы хотел, чтобы сам автор оригинальной статьи опубликовал её на Хабре, но в связи с занятостью он разрешил мне перенести её сюда. К сожалению, правила Хабра не разрешают прямую копи-пасту, поэтому я добавил ссылки на источники, картинки и немножко отсебятины и постарался чуть-чуть выправить текст. Да, и статьи (1 и 2) по данной теме от amartology знаю и уважаю.

Краткое содержание предыдущих серий

Итак, что ж мы узнали из первой и второй части?

До начала 2000-х главным приоритетом при производстве микросхем для вычислительной техники было снижение размеров элементов (транзисторов). Миниатюризация позволяла вмещать больше транзисторов на кристалл, что снижало среднюю стоимость одного транзистора в микросхеме и позволяло повышать тактовые частоты, а также интегрировать больше функционала в один кристалл. Последнее снижало необходимость обращения вовне к медленной внешней шине. Размер транзисторов почти линейно коррелировал с так называемой нормой техпроцесса: при уменьшении технормы в 2 раза линейные размеры транзисторов также уменьшались в 2 раза, а площадь — в 4 раза. Физическая структура самих транзисторов при этом не менялась, просто сокращались размеры.

С начала 2000-х стали сказываться физические ограничения. Размеры транзисторов перестали линейно зависеть от технормы. И чем меньше нанометров заявлялось в техпроцессе, тем слабее это сказывалось на реальных размерах элементов. Каждый шаг в снижении размеров технормы теперь сопровождался изменением физики процесса. Кроме того, по мере миниатюризации стали проявляться побочные эффекты в виде увеличения токов утечки и увеличении паразитного энергопотребления. Это поставило крест на дальнейшем увеличении тактовых частот процессоров. В течении 2000-х тихим сапом произошла смена приоритетов. Теперь главной задачей конструкторов стало не уменьшение размеров транзисторов, а снижение токов утечки. Результатом такой политики стал переход от плоских транзисторов к объемным.

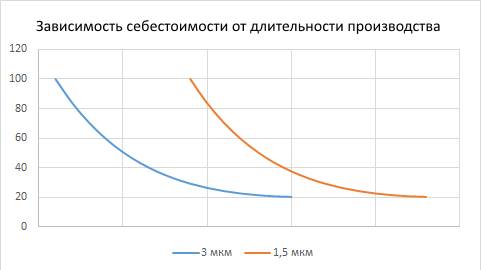

Одним из проявлений усложнения техпроцессов стало увеличение стоимости кристалла с каждым сокращением технормы. Себестоимость производства чипов меняется по одному и тому же графику — сразу после выхода нового техпроцесса цена максимальна из-за низкого выхода годных микросхем, затрат на проектирование и оптимизацию. По мере отладки производства себестоимость снижается, выход годных микросхем увеличивается. Минимальная цена в конце цикла — перед снятием с производства. Раньше стоимость микросхемы, например, по техпроцессу 3 мкм и по 1,5 мкм, была одинаковой на одной и той же стадии жизненного цикла. А поскольку число транзисторов на той же площади вырастало в 4 раза, то цена одного транзистора снижалась в 4 раза.

После перехода ниже 130 нм себестоимость чипов стала расти из-за усложнения техпроцессов. Однако из-за увеличения плотности транзисторов себестоимость в пересчёте на один транзистор продолжала снижаться. Так длилось до технормы 28/32 нм. Дальше каждый шаг давался всё с большим удорожанием чипа, а реальные размеры транзисторов сокращались всё меньше. В результате один транзистор на микросхеме с нормой 22 нм и ниже стоит дороже, чем на норме 28 нм (приплыли!).

О Зеленограде

Больше всего народ интересует, конечно, ситуация с российской микроэлектроникой. К сожалению, не силен в зеленоградских делах. Всё, что знаю, что в 2014-м «Микрон» закупил у французской STMicroelectronics технологическую линию на 90 нм перед самым кризисом. А затем самостоятельно оную проапгрейдил до норм 65 нм техпроцесса. Полагаю, французам это не очень понравилось. О переходе на 65 нм отчитались еще в конце 2014-го. Периодически производили на ней опытные партии. Пошли ли они в серию — не знаю (Прим.: вроде бы да — для памяти). Тем не менее, полусуверенные 65 нм в России есть.

Прим.: про Микрон отличный текст выдал BarsMonster, ещё немного тут, ещё пара статей (1 и 2) по теме от amartology.

Главная проблема в том, что 65 нм оказались не очень востребованы. Для основной продукции Микрона достаточно и 90 нм, и 180 нм, и даже — о, ужас! — полностью суверенных 250 нм. Некоторые микросхемы для оборонки до сих поры выпускают по технологиям 3 — 5 мкм (Прим.: особенно под космос, где важна надёжность, а не быстродействие). Просто чем больше размеры транзисторов, тем выше устойчивость к помехам и радиации (UPD: статья про радиационную стойкость микросхем с иным мнением). А сверхбольшие вычислительные мощности для специализированных микросхем, как правило, не нужны.

С другой стороны, производство современных процессоров выгоднее заказывать на Тайване и Китае по технормам 28 нм и ниже (прим.: и опять передаём привет Байкалу). В этом случае разработка архитектуры и топологии полностью российская, но само изготовление кристаллов происходит на тайваньских заводах. Многих смущает, что мол это не совсем наши процессоры получаются. В качестве успокоения можно сказать, что практически все мировые лидеры в такой же ситуации. Собственное полупроводниковое производство осталось только у Intel. Такие бренды, как AMD, Apple, NVidia, Qualcomm, IBM и прочие производятся на заводах TSMC или Samsung. Так, AMD в 2009-м вывел свое производство в отдельную компанию GlobalFoundries, которую купили арабы. Последние технормы они не осилили и отказались от участия в разработке 7 нм техпроцесса, сконцентрировались на «более зрелых» техпроцессах. Сейчас находятся в предбанкротном состоянии, которое намечено на 2024 год примерно, а инженеров готово забрать к себе IBM.

В конце 2018 в Микроне подтвердили свои планы создать в Зеленограде собственное производство на 28 нм. Производство планируют развернуть уже в 2022 году на новой, построенной с нуля фабрике. Реальность сроков под большим сомнением, хотя, конечно, было бы неплохо. 28 нм – это уже другой уровень и производства, и проектирования, позволяющий начать производство принципиально новых изделий. Но об этом ниже.

Вообще ситуация в российской микроэлектронике не такая тухлая, как может показаться. Если учесть, что 12 лет назад самый «тонкий» техпроцесс в стране был 800 нм, даже нынешние полностью российские 250 нм выглядят не так уж плохо. Есть слухи, что освоили технологию «растянутого кремния», перешли с 150 мм пластин на 200 мм, наладили выпуск собственных фотошаблонов. Главной проблемой останется недостаточный спрос и конкуренция с импортом, что никак не позволяет выйти хотя бы к нулевой рентабельности.

Ведутся попытки освоить что-то прорывное. Например, фотолитографию в глубоком ультрафиолете (EUV-литографию).

В этом смысле интересна история с голландской фирмой «Mapper Lithography» (BarsMonster писал о ней, а также статья от CorneliusAgrippa ). Фирма специализировалась на оборудовании и установках многолучевой электронной литографии (МЭЛ).

Электронная литография позволяет работать с разрешениями в доли нм, однако очень энергоемкая и медленная. С помощью нее делают фотошаблоны для оптической литографии. Обычно используют один пучок электронов, который облучает всю площадь. Использование МЭЛ позволяло бы существенно ускорить процесс, хотя и энергопотребление установки сильно возросло.

Голландцы пытались вывести МЭЛ в серийное производство. Хотя бы для мелкосерийных микросхем, где создание набора фотошаблонов не окупается. Т.е. где дешевле наносить рисунок сразу на кремний, чем делать набор масок, и потом штамповать микросхемы с помощью оптической литографии. И здесь Mapper нашел единомышленников в лице РосНано. В 2012-м заключили договор на постройку заводов в Москве и Питере. Завод в Москве был открыт в 2014 году и в тот же год начал выпуск электронных линз.

О прибыльности пока нет и речи, но сами технологии есть и развиваются. С учетом удорожания процессов фотолитографии, МЭЛ может со временем сравняться с ней по стоимости. К сожалению, инвестиции РосНано не спасли саму «Mapper Lithography». Компанию выкупила голландская же ASML – крупнейший в мире производитель фотошаблонов и систем фотолитографии. Направление МЭЛ закрыли, сотрудников Mapper распихали по другим направлениям (прим.: так как в EUV вбуханы такие бабки, что Голиаф не выдержит двоих). Сейчас в мире осталось всего 2 игрока, которые продолжают развивать МЭЛ – американская Multibeam и РосНано.

Где нужны маленькие нанометры?

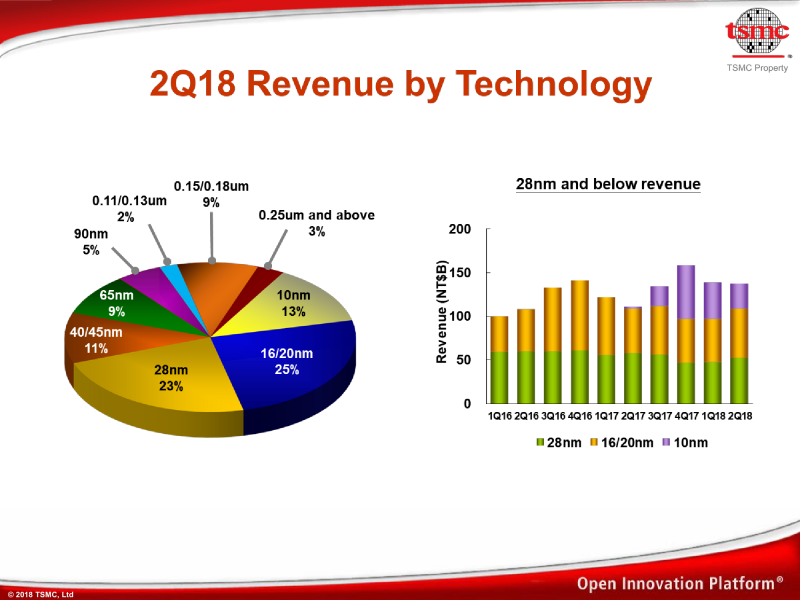

Рассмотрим крупнейшего контрактного производителя микроэлектроники – тайваньский TSMC. Вот отчет за 2 квартал 2018:

Как видим, на самые тонкие процессы приходится только 38% выручки компании, а 19% приходится на 90 нм и больше. Немецкая X-FAB, например, вообще использует технологии только 130 нм и выше, и не страдает от этого.

Рассмотрим основные направления современной электроники:

- Силовая электроника. Здесь тонкие процессы не только не нужны, а даже невозможны. Поскольку они работают только на напряжениях в районе 1 В. Для силовой электроники требуются другие концентрации примесей и вертикальные размеры слоев. Само понятие норма техпроцесса имеет другой смысл. Она рассчитывается, не исходя из минимально возможного технологически, а вытекает из рабочих напряжений и плотности тока. Размеры силовых элементов рассчитываются исходя из пиковой силы тока.

Прим.: будучи на заводе ABB в славном городе Lenzburg, был приятно поражён тем, какой широкий ассортимент продукции они выпускают и как делают failure analysis битых преобразователей тока. - Промышленная электроника. Это различные промышленные микроконтроллеры и системы управления механикой. Как правило работают с напряжениями в пределах от нескольких вольт до десятков вольт. Рабочие технормы там обычно от 130 нм. Для промышленной электроники не требуется миллиардов транзисторов и кэш-память в сотни МБ, т.к. выполняется обычно ограниченный набор операций. Микроконтроллеры более специализированы, чем микропроцессоры для вычислительных систем. Часть кода и инструкций там «зашиты» в сам кристалл на этапе изготовления, а не загружаются программно. Благодаря этому на родных операциях работают быстрее. Самое большое значение здесь имеет надежность.

- Военная, космическая и радиационно-стойкая электроника. Здесь технормы начинаются от 250 нм. Меньше просто нельзя, т.к. с уменьшение размеров транзисторов резко растет число сбоев от воздействия радиации и помех. Также как промышленная электроника, это, как правило, специализированные микросхемы с меньшими требованиями к производительности.

- Бытовая и автомобильная электроника. Аналоговые, аналого-цифровые схемы и цифро-аналоговые микросхемы. Тенденция здесь – объединение всего функционала (и цифрового и аналогового) в один кристалл. Кроме силовых транзисторов естественно. Например, однокристальные телевизоры. Проблема здесь в том, что, как правило, число требуемых транзисторов невелико. Для нормального функционирования устройства за глаза хватает десятков тысяч транзисторов. При технологиях меньше микрона вся занимаемая ими площадь – доли квадратного миллиметра. Часто контактные площадки под выводы занимают больше площади, чем сама логика. Поэтому и пытаются впихнуть в такие микросхемы все что можно – электронные часы с будильником, радиоприемник и прочие побочные функции в чип стиральной машинки. Себестоимость получается практически та же. Заморачиваться с маленькими нанометрами при таких раскладах смысла никакого. Тем более есть ограничения из-за наличия аналоговых биполярных транзисторов и заметных рабочих токов. Использовать меньше 90 нм даже в цифровой части нет смысла (UPD: amartology 28 nm based CMOS for ADC and DAC). Ситуация может измениться с распространением «интернета вещей» (IoT).

- RFID-метки. Это чипы для разных карт, электронных ключей, метки товаров. Они состоят из небольшой микросхемы и пленочной антеннки. Микросхема сделана из репрограммируемой памяти на основе КМОП и управления наведенным питанием на биполярных транзисторах. Размеры кристалла меньше 1 мм2. Число транзисторов обычно невелико, постоянного питания нет. Поэтому требования к дешевизне одного транзистора и энергопотребление не актуальны. Главное – длительность хранения значения памяти в пассивном режиме. Как писал уже, при нормах ниже 130 нм увеличиваются токи утечки, и, соответственно, в ячейках значение может быть утеряно. Техпроцесы ниже 90 нм не просто не актуальны, они вредны.

Прим.: разбор RFID есть тут, а скоро будет ещё немного гикпорна. - Вычислительная техника. Процессоры, память, контроллеры. По стоимости это львиная доля современного рынка электроники. Вот здесь действует правило: чем больше транзисторов в кристалле, тем лучше. В отличии от специализированных контроллеров здесь весь набор команд и инструкций загружается программно. Отсюда высокие требования к производительности – цена универсальности.

Российские предприятия в состоянии (прим.: с оговорками и натяжками) выпускать первые 5 групп микросхем, кроме IoT. Правда, по обороту рынка в деньгах они все вместе сильно уступают 6-й группе.

Смысл миниатюризации

Некоторые интересовались: а почему так важно впихивать максимум транзисторов на единицу площади? Что мешает сделать просто кристалл побольше или сделать 2 кристалла вместо одного.

Для вычислительной техники это очень важно. При современных частотах на размер кристалла имеется физическое ограничение. Это скорость света, она же скорость распространения электрического сигнала. Скорость всего 300 млн метров в секунду (прим.: это для вакуума, и она несколько меньше на диэлектрическую константу, из-за распространения в среде). В процессоре с тактовой частотой в 3 ГГц электрический сигнал за такт пробегает 10 см. При этом, за такт не только транзисторы должны изменить свое состояние, но и должны устояться все переходные процессы. Для этого нужен запас минимум в 3 раза. Т.е. самый дальний транзистор в кристалле не должен быть дальше 3 см от тактового генератора. Генератор ставят в центре чипа, значит вся схема должна вписываться в круг радиусом 3 см от центра кристалла (можете проверить на своих ПК 😉 ). Для кристалла квадратной формы получаем максимальный размер 4х4 см. Чем выше частота, тем меньше предельные размеры.

Теплоотвод. Чем больше размер кристалла, тем труднее отводить тепло с центральной части. А это чревато.

Чем меньше линейные размеры транзисторов, тем меньше паразитные емкости и быстрее проходят переходные процессы. Соответственно, выше быстродействие и ниже ток перезарядки.

Теперь почему один процессор с 4 млн транзисторов, например, лучше 4 процессоров по 1 млн транзисторов. Для начала вопрос цены. Кристалл с 4 млн транзисторов будет стоить ненамного дороже кристалла с 1 млн транзисторов. Поскольку создаются в едином техпроцессе. Кроме чипа микросхема состоит еще и из корпуса и золотых выводов из кристалла. А золото металл недешевый. Условно для 1-милионной микросхемы нужно 300 контактов (1200 для 4-х микросхем), для 4-милионной — 308. Выгода очевидна.

Потом 4 микросхемы будут между собой взаимодействовать через внешнюю шину, а она в разы медленнее тактовой частоты самого процессора (см. пункт про скорость света). Прим.: да есть решение от AMD с Infinity Fabric, но это отдельная тема. Получается, что 4 процессора могут работать только в режиме изолированных задач. В то время как 4 ядра внутри одной микросхемы могут работать как кластер, оперативно распределяя задачи и обмениваясь на тактовой частоте процессора.

Поэтому желание сделать транзисторы максимально мелкими, и запихать в кристалл все, что можно имеет под собой рациональное обоснование.

Перспективы

Получается, что с первыми пятью группами микроэлектроники в России все не так уж и плохо. Проблемы с рентабельностью и ценой, но технологические возможности имеются. С вычислительной техникой сложнее. Можно конечно сделать Байкал или Эльбрус по 65 нм технологии. Это эпоха Intel Pentium 4 (пичаль!). Вот только при таких мизерных сериях стоимость будет запредельной. Или, как вариант, продавать ниже себестоимости за счет бюджета. А на фига? Пока не прикрыли возможность, проще и дешевле производить на Тайване (что, собственно, и делается).

С выходом на мировой уровень и большие серии, кажется, беспросветный мрак. Но и здесь появился лучик света. Связан он с появлением новых типов электронной памяти. Чтобы объяснить, с чем связан оптимизм, придется слегка влезть в технические детали.

Основные типы электронной памяти

Статическая оперативная память или SRAM.

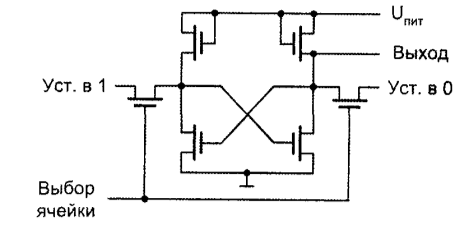

По сути это транзисторная схема на

Стандартной является шеститранзисторная ячейка памяти. Хотя бывают и 8- и 10-транзисторные.

Благодаря перекрестной обратной связи внутри, она хранит свое состояние даже при отсутствии сигнала на входе. Пока есть питание конечно. Используются те же МОП транзисторы, потребляют они только ток переключения при изменении значений. В статическом состоянии потребляется только паразитный ток утечки.

Плюсы – высокая скорость чтения и записи (на уровне тактовой частоты), низкое энергопотребление, четкость хранения значения, стандартная технология

Минусы – энергозависимость, большая занимаемая площадь на кристалле.

Используется обычно, как встроенная кэш-память процессора. Производят и отдельные микросхемы SRAM, но сейчас это скорее экзотика.

Динамическая оперативная память или DRAM.

Ячейка динамической памяти представляет из себя один слегка модифицированный КМОП-транзистор:

Отличие от стандартного МОП-транзистора в том, что контакт к стоку не подключается к шине, а трансформируется в небольшой плоский тонкопленочный конденсатор Металл – Диэлектрик – Кремний. Если конденсатор заряжен – логическая «1», не заряжен – логический «0». Все управление ячейками осуществляется схемой управления – контроллером. Ячейки памяти объединены в строки и столбцы, образуют плоскую матрицу. Строки объединяются затворами, столбцы истоками.

При записи на затвор подается напряжение, транзистор открывается. Если на исток от контроллера в этот момент подается напряжение, появляется ток и конденсатор заряжается. Нет напряжения, не заряжается. Запись идет одновременно на всю строку.

Чтение аналогично, только контроллер находится в режиме чтения. Подается напряжение на затворы. Если конденсатор был заряжен, потечет ток (логическая 1), если не заряжен, тока нет (логический 0). Считывается также вся строка разом. После считывания конденсаторы разряжаются, все ячейки устанавливаются в 0. Контроллер на основе полученных данных производит повторную запись строки.

На самом деле чтение и запись происходят постоянно, даже при отсутствии активности. Дело в том, что емкость конденсатора очень маленькая, он быстро разряжается, в течении миллисекунд или десятков мс. Поэтому фоном идет постоянная регенерация (чтение и повторная запись строк). Как только регенерация останавливается, в течении сотых долей секунды данные во всех ячейках обнуляются.

Плюсы динамической памяти – компактность.

Минусы – меньшее быстродействие, высокое энергопотребление, сложность управления, энергозависимость.

Однако несмотря на все недостатки, все модули оперативной памяти сейчас типа DRAM. Кроме редкой экзотики. Компактность все пересилила.

Репрограммируемая память, Flash-память и EEPROM.

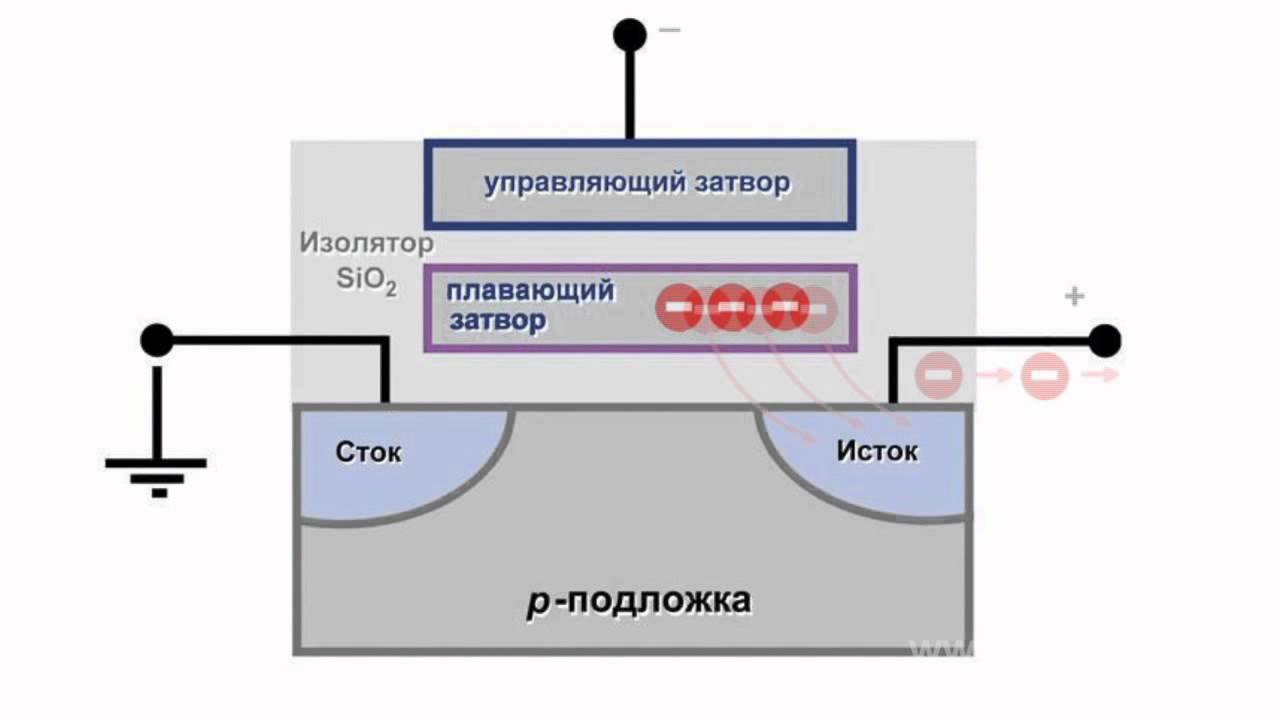

Строится на основе полевых транзисторов с плавающим затвором:

Под управляющим затвором есть еще один, ни к чему не подключенный и окруженный со всех сторон диэлектриком – «плавающий затвор». Заряд попадает в плавающий затвор и влияет на формирование канала. Зарядам из плавающего затвора деваться некуда, поэтому ячейка сохраняет значение даже при выключенном питании. В зависимости от деградации окружающего диэлектрика заряд может храниться от нескольких месяцев до десятков лет.

В простейшем случае для получения единицы можно загнать положительный заряд, тогда транзистор будет все время открытым. В реале используют отрицательный заряд, который еще сильнее «запирает» канал.

Как происходит чтение. На управляющий затвор подается положительное напряжение чуть выше порогового. Если плавающий затвор разряжен, то в базе образуется канал и транзистор открывается – логическая «1». Если заряжен, то он компенсирует напряжение управляющего затвора, и канал не образуется. Транзистор закрыт, логический «0».

С чтением все просто. Главная проблема — запись. Нужно загнать заряд в изолированный затвор или снять его. В разное время использовали облучение ультрафиолетом, лавинный пробой, инжекцию высокоэнергичных электронов, туннельный пробой.

С лавинным пробоем понятно. Дают высокое напряжение, оно пробивает диэлектрик и заряжает плавающий затвор. Для разрядки пробой в другую сторону. Но лавинный пробой такая вещь, это как удар током для человека. Убить не убьет, но после 10-го раза здоровье может пошатнуться. Поэтому число циклов перезаписи было ограничено.

При инжекции электронов пробоя не происходит, просто под действием напряжения электроны с высоким уровнем энергии прорываются сквозь окисел и попадают в плавающий затвор (или из него). Минусы метода – длительность перезаписи и высокое напряжение.

По мере утончения слоев диэлектрика до единицы нм, появилась возможность заряжать и разряжать плавающий затвор с помощью туннельного эффекта. Электрическим полем смещаем энергетическую структуру слов так, чтобы напротив затвора оказывались или заполненные электронами уровни или свободные уровни. Тогда электроны туннелируют или туда, или обратно. Благодаря этому число циклов перезаписи достигло тысяч или десятков тысяч. Зависит от материала и качества диэлектрика.

Плюсы – энегронезависимость, компактность, приличная скорость чтения.

Минусы – длительное время записи, высокие напряжения записи, деградация по мере работы.

Используется в SSD устройствах и RFID-метках.

Прим.: кстати, флешку тоже пилили в своё время для опытов…

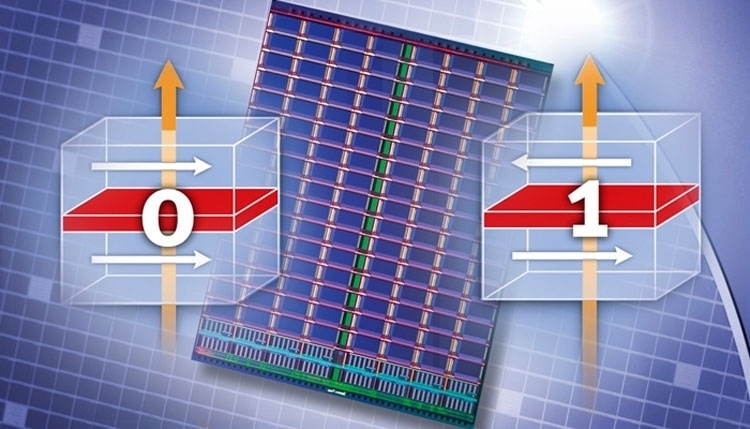

Магниторезистивная память, MRAM.

Новый тип памяти. По принципу работы похож на DRAM, но вместо электрического конденсатора используется магниторезистивная ячейка. Магниторезистивная ячейка – это структура, электрическое сопротивление которой зависит от направленности магнитных доменов.

Состоит из 2-х слоев ферромагнетика, между которыми тонкая (около 1 нм) пленка диэлектрика. Первый слой представляет ферромагнетик с постоянной намагниченностью, второй с переменной, так называемый свободный слой. Если домены первого и второго слоя расположены сонаправленно, электроны могут активно туннелировать черед диэлектрик, высокий туннельный ток. Если домены противоположно ориентированы, то туннельный ток на порядки слабее.

Схематически магниторезистивную ячейку можно представить, как резистор с двумя значениями сопротивления – высоком и низким. Свободный слой хранит вектор намагниченности неопределенно долго и без внешнего питания. То есть этот тип памяти энергонезависим.

С чтением все просто: подаем напряжение на затвор транзистора, через него и магниторезист начинает течь ток. Если сопротивление маниторезиста высокое, то слабый ток, если низкое, то сильный ток. По величине тока и определяется логический «0» или «1».

Проблемы опять с записью. Разрабатываются десятки способов, каждый из которых имеет свою аббревиатуру.

Изначально перезапись свободного слоя производилась сильным током. Но это высокое энергопотребление при записи. Плюс, в этом случае ячейку нельзя сделать меньше сотен нм, иначе перезаряжаться будут и соседние ячейки. Микросхемы памяти такого вида имеют емкость максимум 16 МБ.

Поэтому разрабатываются другие методы – локальным термическим нагревом, ступенчато, с использованием антиферромагнетиков, спиновым током. Последний вариант сейчас представляется самым перспективным. Физика там сложная, переходящая в квантовую механику. Поэтому замнём для ясности.

Еще одним достоинством MRAM является то, что магниторезистивные ячейки не требуют отчуждения места на кристалле. Они располагаются сверху, над КМОП структурой. Т.е. сначала формируем все слои КМОП, первые слои металлизации, все покрывается окислом. Потом сверху сплошняком первый слой ферромагнетика. Вытравливаем лишнее, затем то же со слоем диэлектрика и вторым ферромагнетиком. Получается очень компактная структура.

Магниторезистивная память сейчас считается самой перспективной. Некоторые даже заявляют, что с ее внедрением в серию вообще исчезнет разделение памяти на оперативную и постоянную. Будет просто память. В частности, операционку не нужно будет загружать, она сразу будет работать из памяти при включении питания. Как TR-DOS на Синклерах в старые добрые времена. Там ядро операционки работало из ПЗУ.

Какое место здесь занимает Россия. В разработке MRAM наши хоть и не лидеры, но на передней линии. Во всяком случае пока. Есть такая российская компания «Крокус Наноэлектроника», которая занимается памятью STT MRAM, т.е. MRAM переносом спинового момента (подробнее).

Это дает нашим производителям окно возможностей, чтобы пробиться на мировой рынок производителей микросхем для вычислительной техники. Окошко не очень большое, но оно есть. Нужна воля, деньги и собственные техпроцессы на 28 нм.

Заключение

Я считаю, что одна из наших главных проблем заключается в менталитете. Это привычка впадать в эмоции, опускать руки и заниматься самобичеванием. Вместо того, чтобы методично и целенаправленно работать. В микроэлектронике это проявляется особенно остро. Надо просто вспомнить старую русскую пословицу: глаза боятся, а руки делают.

Мировые лидеры уперлись в физические ограничения, отрасль от бурного роста переходит к медленному развитию. Прорывы типа квантовых процессоров пока на далеком горизонте. Ближе чем телепортация, но, скорее всего, не в нашей жизни. В ближайшие 20 лет среди игроков на поле микроэлектроники может кардинально смениться состав лидеров. Главное тут не щелкать клювом.

Часть 1 и часть 2.

Не забудьте подписаться на блог: Вам не сложно – мне приятно!

И да, о замеченных в тексте недочётах просьба писать в ЛС.

P.S.: Минутка рекламы. В связи с последними веяниями «моды», хотел бы упомянуть, что МГУ открывает в этом году постоянный кампус (а учит уже 2 года!) совместного университета с Пекинским Политехом в Шеньчжэне. Есть возможность выучить китайский, а также получить сразу 2 диплома (IT-специальности от ВМК МГУ в наличии). Подробнее о ВУЗе, направлениях и возможностях для студентов можно узнать тут. Приём документов — до 10 июля!

Небольшое видео для наглядности о творящемся беспределеhabr.com

Дизайн чипов — творчество, наука, экономика

В студии Зеленоград.ру Александр Эрлих. Вы слушаете программу «Микроэлектроника для чайников». Сегодня мы поговорим о дизайне чипов, о творческой, научной и рыночной составляющих этого процесса. В гостях у нас Григорий Хренов — заместитель главного конструктора завода «Микрон».

— Если дизайн чипов подразумевает под собой некое творчество, то самое важное в любом творчестве — люди. Разработчики чипов, дизайнеры на «Микроне» — что это за люди, откуда они берутся? Кто их воспитывает, выращивает?