Флюсы и припои для пайки

Для пайки паяльником применяется припой, а чтобы припой хорошо растекался по поверхности соединяемых пайкой деталей, используют вещество, которое называется флюс. В зависимости от металла деталей и их размеров, крепости и герметичности пайки необходимо выбирать определенную марку припоя и флюса. Информация в таблицах поможет Вам подобрать необходимый припой и флюс для пайки.

Припой — это легкоплавкий сплав металлов, предназначенный для соединения проводов, выводов, деталей и узлов пайкой. Ранее припои обозначали тремя буквами — ПОС (припой оловянно-свинцовый), за которыми идет двузначное число, показывающее содержимое олова в процентах, например ПОС-40, ПОС-60.

Лучший припой — чистое олово. Однако оно дорогое и используется в исключительных случаях. Во время радиомонтажа чаще применяют оловянно-свинцовые припои. По прочности спаивания они не уступают чистому олову. Плавятся такие припои при температуре 180 – 200 °С.

Выбор припоя для пайки

Выбор припоя производят в зависимости от таких факторов: от соединяемых металлов или сплавов, от способа пайки, от температурных ограничений, от размера деталей, от требуемой механической прочности, от коррозийной стойкости и др.

Для пайки толстых проводов используют припой с температурой плавления более высокой, чем для пайки тонких проводов.

В некоторых случаях необходимо учитывать и электропроводность припоя (напоминание: удельное сопротивление олова равно 0,115 Ом х мм2/м, а свинца — 0,21 Ом х мм2/м).

Разновидности припоев.

Припои разделяются на три группы: тугоплавкие, легкоплавкие и сверхлегкоплавкие. Тугоплавкие припои (радиолюбители их практически не используют). К тугоплавким относятся припои с температурой плавления свыше 500 °С, создающие очень высокую механическую прочность соединения (сопротивление разрыву до 50 кг/мм2). Недостатком их является именно то, что они требуют высокой температуры нагрева и, хотя прочность такой пайки получается весьма высокой, интенсивный нагрев может привести к нежелательным последствиям: можно, например, «отпустить» стальную деталь.

Недостатком твердых припоев является то, что они требуют высокой температуры нагрева, и хотя прочность такой пайки весьма высока, интенсивный нагрев может привести к весьма нежелательным последствиям: можно перегреть дорогостоящую деталь и вывести ее из строя (например, транзистор или микросхему), можно «отпустить», например, стальную деталь (пружину).

Легкоплавкие (радиолюбительские) припои. К этой категории относятся припои с температурой плавления до 400 °С, имеющие сравнительно невысокую механическую прочность (сопротивление разрыву до 7 кг/мм2). При радиотехнических монтажных работах применяются главным образом легкоплавкие припои. В их состав входят олово и свинец в различных пропорциях, например, припой ПОС-61 , который содержит 61% свинца, 38 % олова и 1% различных присадок.

Сверхлегкоплавкие (радиолюбительские) припои. Существуют также сплавы, в состав которых, кроме олова и свинца, входят висмут и кадмий. Эти сплавы наиболее легкоплавкие: у некоторых из них температура плавления менее 100 °С. Механическая прочность соединения у таких сплавов весьма невелика. Раньше их применяли для пайки кристаллов в кристаллических детекторах. В настоящее время легкоплавкие кадмий-висмутовые сплавы находят применение при ремонте печатного монтажа. Используются они также для пайки транзисторов, так как по техническим условиям их рекомендуется паять припоем с температурой плавления, не превышающей 150 °С.

Механическая прочность соединения у таких сплавов весьма невелика. Раньше их применяли для пайки кристаллов в кристаллических детекторах. В настоящее время легкоплавкие кадмий-висмутовые сплавы находят применение при ремонте печатного монтажа. Используются они также для пайки транзисторов, так как по техническим условиям их рекомендуется паять припоем с температурой плавления, не превышающей 150 °С.

Для пайки транзисторов можно применять так называемый сплав Вуда с температурой плавления 75 °С, в состав которого входят: олово — 13%, свинец — 27%, висмут — 50%, кадмий — 10%. Сплав Вуда можно приготовить по указанному рецепту самому или купить в аптеке. Пайка ведется слабо нагретым паяльником. В качестве флюса используется канифоль.

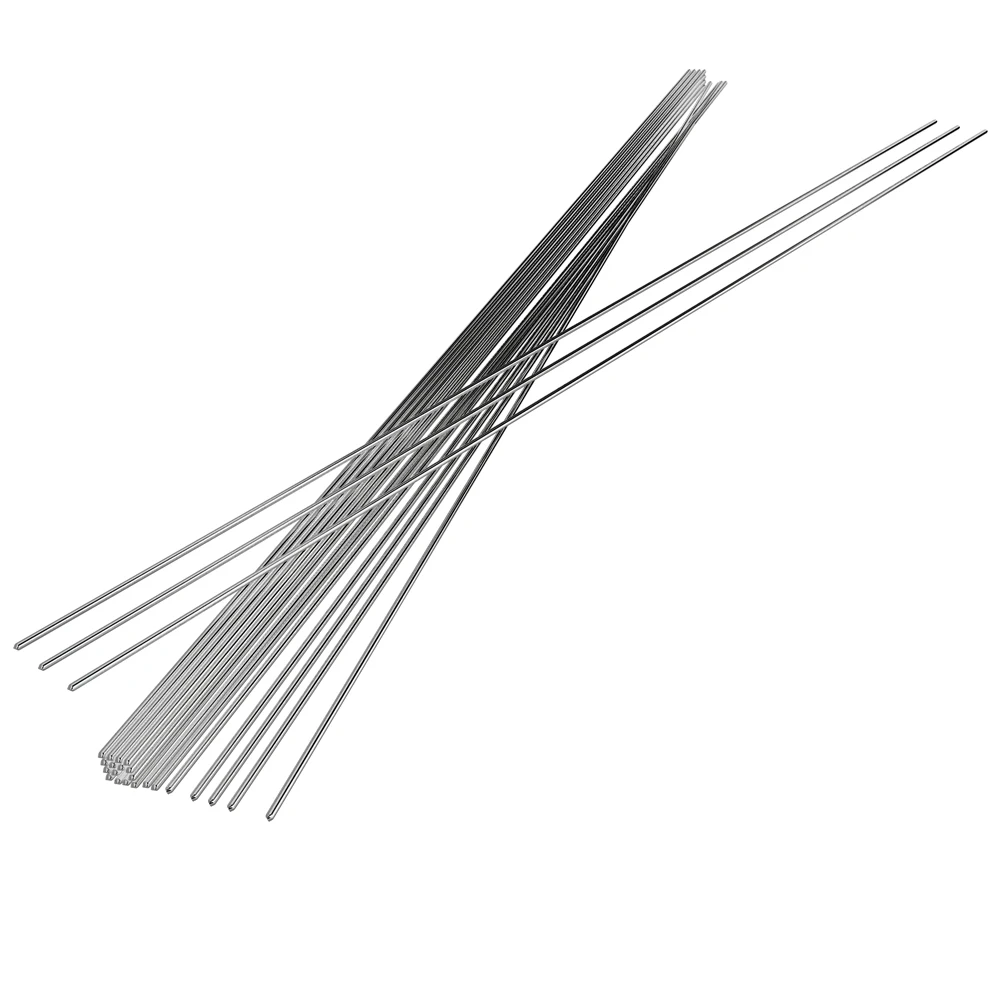

Форма радиолюбительских припоев

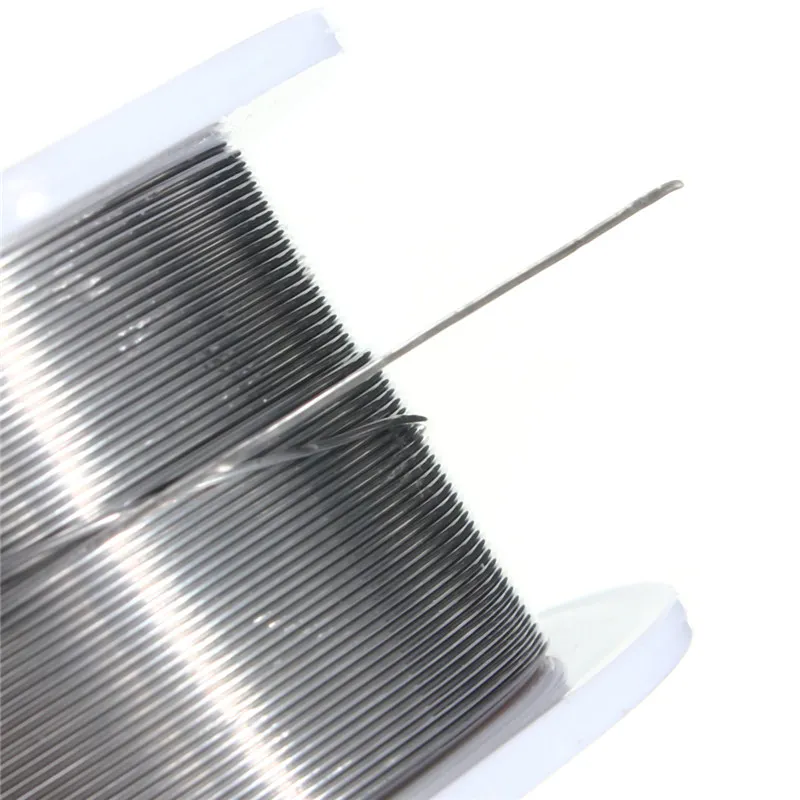

В прошлом веке порекомендовали оловянный прут сечением 10 мм. Сейчас для пайки пользуются припойной проволокой сечением от 1 до 5 мм. Наиболее распространены 1,5—2 мм многоканальные припои. Многоканальность означает, что внутри оловянной проволоки расположены несколько каналов флюса, который обеспечивает образование ровной блестящей и надежной пайки.

Многоканальность означает, что внутри оловянной проволоки расположены несколько каналов флюса, который обеспечивает образование ровной блестящей и надежной пайки.

Продается такой припой в мотках — на радиорынках, в колбах — в которых он находится свернутым в спираль, и в бобинах (в них количество припоя такое, что его хватит не на один год). Рекомендуется приобретать в виде проволочки, толщиной со спичку — удобнее паять.

При пайке монтажных проводов радиоаппаратуры удобно пользоваться оловянно-свинцовыми припоями, отлитыми в виде тонких прутков диаметром 2 – 2,5 мм. Такие прутки можно изготовить самому, выливая расплавленный припой в сосуд, в дне которого заранее проделано отверстие. Сосуд при этом следует держать над листом жести или металлической плитой. После остывания прутки следует разрезать на куски необходимой длины.

Современные припои, используемые при пайке электронных схем, выпускаются в виде тонких трубочек, заполненных специальной смолой (колофонием), выполняющей функции флюса. Нагретый припой создает внутреннее соединение с такими металлами, как медь, латунь, серебро и т. д., если выполнены следующие условия: поверхности подлежащих пайке деталей должны быть зачищены, то есть с них необходимо удалить образовавшиеся с течением времени пленки окислов, деталь в месте пайки необходимо нагреть до температуры, превышающей температуру плавления припоя. Определенные трудности при этом возникают в случае больших поверхностей с хорошей теплопроводностью, поскольку мощности паяльника может не хватить для ее нагрева.

Нагретый припой создает внутреннее соединение с такими металлами, как медь, латунь, серебро и т. д., если выполнены следующие условия: поверхности подлежащих пайке деталей должны быть зачищены, то есть с них необходимо удалить образовавшиеся с течением времени пленки окислов, деталь в месте пайки необходимо нагреть до температуры, превышающей температуру плавления припоя. Определенные трудности при этом возникают в случае больших поверхностей с хорошей теплопроводностью, поскольку мощности паяльника может не хватить для ее нагрева.

Самостоятельное приготовление припоя

Для самостоятельного приготовления припоя компоненты состава (олово и свинец) отвешивают на весах, расплавляют смесь в металлическом тигле над газовой горелкой и, перемешав расплав стержнем из стали, стальной пластинкой снимают пленку шлака с поверхности расплава. Затем осторожно разливают расплав в формы — желоба из жести, дюралюминия или гипса.

Плавку необходимо выполнять в хорошо проветриваемом помещении, надев защитные очки, перчатки и фартук из грубой ткани.

Флюсы для пайки

Для чего при пайке нужен флюс? Во время пайки температура соединяемых деталей значительно повышается. При этом скорость окисления металлических поверхностей возрастает. В итоге припой хуже смачивает соединяемые детали. Поэтому необходимо использовать вспомогательные вещества, флюсы.

Что такое флюс? Флюс — это вспомогательный материал, который призван во время пайки удалять оксидную пленку с деталей, подвергаемых пайке, и обеспечивать хорошее смачивание поверхности детали жидким припоем. Без флюса припой может не прикрепиться к поверхности металла. Назначение флюсов: надежно защищают поверхность металла и припоя от окисления, улучшают условия смачивания металлической поверхности расплавленным припоем.

Действие флюса зависит от его состава, имеемые флюсы: или растворяют окисные пленки на поверхности металла (а иногда и сам металл), или предохраняют металл от окисления при нагреве. Таким образом, флюс образует защитную пленку над местом пайки.

Флюс уже содержится в современном припое в виде тонкого сердечника. При расплавлении припоя он распределяется по поверхности жидкого металла. Флюсом покрывают поверхности уже залуженных металлов также и перед их соединением (собственно пайкой). При этом флюс является ПАВ, то есть Поверхностно Активным Веществом. После соприкосновения деталей избыток флюса между ними вылезает наружу и все время испаряется потому, что температура его испарения ниже, чем у припоя.

Флюсы бывают разные. Например, для ремонта металлической посуды пользуются «паяльной кислотой» — раствором цинка в соляной кислоте. Паять радиоконструкции с таким флюсом нельзя — со временем он разрушает пайку. Для радиомонтажа надо применять флюсы, в которых нет кислоты, например, канифоль.

Требования к радиолюбительским флюсам

Выбор флюса — важный вопрос. Раньше использовалась только канифоль, другого флюса не было. Чем плоха канифоль — канифоль, спиртовой канифольный флюс относятся к категории активных флюсов. Первый недостаток — при высоких температурах удаляется не только оксид металла, но и сам металл. Второй недостаток — очистка платы после пайки с канифолью является большой проблемой. Смыть остатки можно только спиртом или растворителями (да и то, порой проще отковырять чем-то острым).

Первый недостаток — при высоких температурах удаляется не только оксид металла, но и сам металл. Второй недостаток — очистка платы после пайки с канифолью является большой проблемой. Смыть остатки можно только спиртом или растворителями (да и то, порой проще отковырять чем-то острым).

Остатки флюса на плате не только некрасиво с эстетической точки зрения, но и вредно. На платах с малыми зазорами между проводников возможен рост дендритов (проще говоря, замыканий) вызванных гальваническими процессами на загрязненной поверхности. Каков же выход — на современном рынке материалов можно найти широкую гамму флюсов, которые смываются обычной водой, не разрушают жало паяльника и обеспечивают высокое качество пайки. Продаются такие флюсы, как правило, в шприцах, что очень удобно для использования.

Независимо от того, какой флюс используется, готовую пайку нужно обязательно протирать тряпочкой, смоченной в спирте-ректификате или ацетоне, а также прочищать жесткой щеточкой или кисточкой, смоченной растворителем, для удаления остатков флюса и грязи. В некоторых исключительных случаях вместо канифоли можно пользоваться ее заменителями:

В некоторых исключительных случаях вместо канифоли можно пользоваться ее заменителями:

– канифольным лаком, имеющимся в продаже в хозяйственных магазинах. Его можно применять как жидкий флюс взамен раствора канифоли в спирте. Этот же лак можно использовать и для антикоррозийного покрытия металлов.

– живицей — смолой сосны или ели — доступным материалом, особенно любителям, живущим в сельской местности. Такой флюс можно приготовить самому. Набранную в лесу с деревьев смолу нужно растопить в жестяной банке на слабом огне (на сильном огне смола может воспламениться). Расплавленную массу разлить в спичечные коробки.

– таблеткой аспирина, имеющейся в любой домашней аптечке. Недостаток этого флюса — неприятный запах дыма, выделяющийся при плавлении аспирина.

Сейчас выпускается большое количество разнообразных, так называемых «безотмывочных», флюсов, как жидких, так и в виде полужидкого геля. Особенность их такова, что они не содержат компонентов, вызывающих окисление и коррозию соединяемых деталей, не проводят электрический ток и не требуют промывки платы после пайки. Хотя все равно лучше после завершения пайки удалять с припаянных деталей все остатки флюса.

Хотя все равно лучше после завершения пайки удалять с припаянных деталей все остатки флюса.

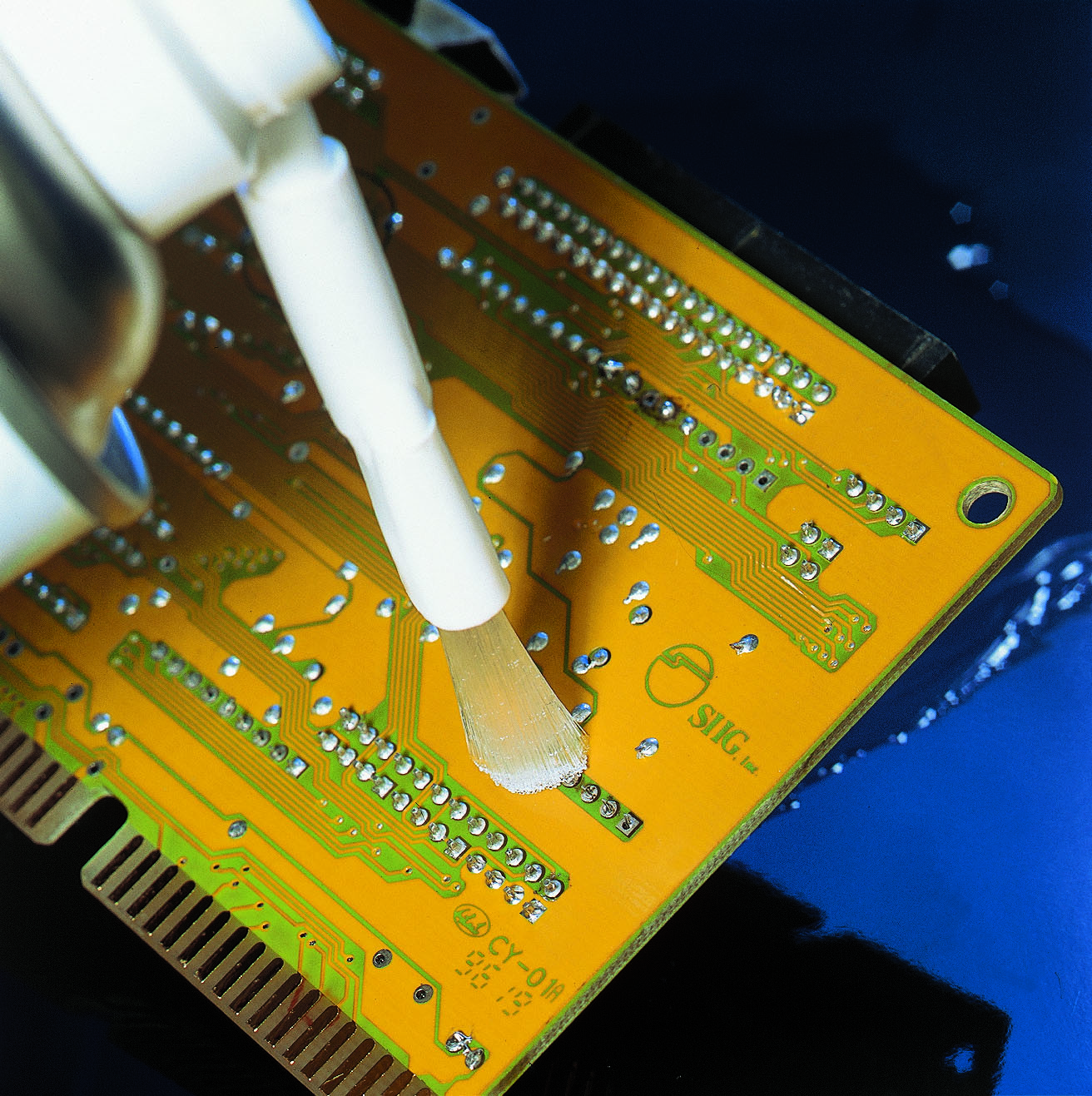

Для нанесения жидкого флюса можно воспользоваться кисточкой, ватной палочкой или просто спичкой, но удобнее пользоваться так называемым «флюсапликатором». Можно попробовать купить фирменный флюсапликатор стоимостью примерно 20—30$, но куда проще и дешевле сделать его самому. Для этого потребуется кусочек силиконового или резинового шланга с внутренним диаметром 5 – 6 мм и одноразовый медицинский шприц.

Шприц разрезается на 2 части. Обе части вставляются в резиновую трубку. Иголка слегка укорачивается, ее можно для удобства пользования слегка изогнуть. Слегка нажимая на шланг, выдавливаем из кончика капельку флюса на припаиваемые детали и производим пайку. При хранении, чтобы не засыхала иголка внутрь нее можно вставлять тонкую проволоку. Так же удобно пользоваться флюсом в виде геля или пасты. Для его нанесения тоже можно воспользоваться одноразовым шприцем, только из-за его густоты иголку шприцевую придется взять потолще.

Ранее ЭлектроВести писали, Украина через три года будет вынуждена покрывать дефицит электроэнергии за счет ее импорта в случае дальнейшего невыполнения Национального плана сокращения выбросов от больших сжигательных установок (НПСВ) на ТЭС.

По материалам: electrik.info.

Пайка – P-TECH.org

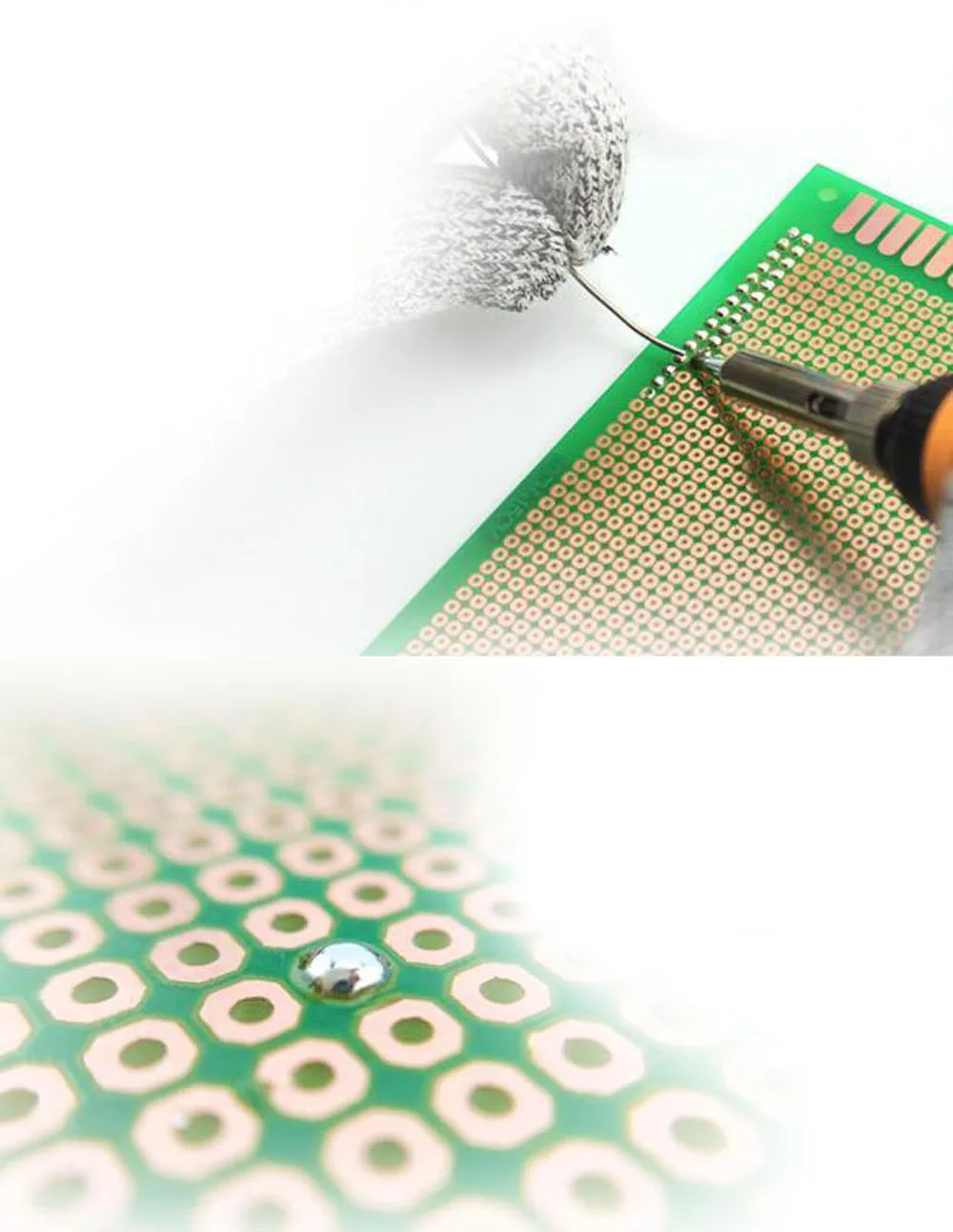

Начните с демонстрации подготовки паяльника. Чистый паяльник имеет большое значение при пайке. Убедитесь, что наконечник паяльника чистый и луженый. Лужение наконечника означает нанесение небольшого количества припоя непосредственно на наконечник паяльника, а затем вытирание его влажной губкой (или латунной ватой), которая обычно встроена в подставку паяльника. На наконечнике остается тонкий слой припоя, оставляя блестящий серебристый вид. Чтобы продлить срок службы паяльника, его наконечник следует лудить до и после каждого сеанса пайки.

Важно также добавить, что когда паяльник не используется, выключите его. Это предотвратит образование нагара на наконечнике паяльника, что может затруднить его использование/очистку. Если у вас возникли проблемы с лужением наконечника, потому что он почернел, для его восстановления можно использовать очиститель наконечника/пиннер.

Если у вас возникли проблемы с лужением наконечника, потому что он почернел, для его восстановления можно использовать очиститель наконечника/пиннер.

Студенты могут просунуть проволоку через отверстие с покрытием и закрепить детали. Если они будут двигаться во время пайки, соединение не получится. Их можно закрепить с помощью липкой ленты или с помощью зажимов. Хорошим способом предотвращения смещения детали является выгибание ее ножек после того, как она просунута в отверстия.

Теперь студенты могут сделать паяное соединение. Три момента, о которых следует помнить:

- Перемещение припоя с холодной поверхности на горячую

- Припой легче всего перемещается по “смачиваемым” поверхностям, на которых уже есть немного припоя. Флюс улучшает смачивание. Наконечник утюга должен быть блестящим, а припой должен перемещаться по утюгу (не скапливаться на паяльной проволоке).

- “Сладкое место” утюга находится на боковой стороне наконечника, на 1-2 мм вверх от его конца.

Мы должны использовать эту поверхность для контакта спаиваемых деталей.

Мы должны использовать эту поверхность для контакта спаиваемых деталей.

1. Лудите наконечник паяльника, расплавляя на нем припой, а затем вытирая излишки припоя о губку. Это обеспечит хорошее смачивание наконечника паяльника.

2. Прикоснитесь боковой стороной паяльника к соединению так, чтобы он соприкасался и с проволокой, и с отверстием с покрытием. Это “приятное место”.

3. Нанесите припой так, чтобы он касался проволоки и залуженного отверстия на стороне, противоположной той, к которой прикасается утюг; держите его там, пока припой не расплавится и не потечет, покрывая пластину и проволоку.

4. Когда припой покроет отверстие и проволоку, удалите припойную проволоку из соединения.

5. Удалите паяльник из соединения. Если шаг 5 произойдет раньше шага 4, проволока припоя застынет на соединении! Если соединение некачественное, повторите описанные выше шаги.

Форма сустава должна выглядеть следующим образом:

Вот некоторые примеры того, как должен выглядеть сустав, и распространенные проблемы:

Продемонстрируйте создание паяного соединения:

- Используйте ножницы для снятия изоляции с провода

- Согните проволоку и просуньте ее через два отверстия в макетной плате; проволока должна торчать через сторону с покрытием на отверстиях

- Выполните паяное соединение, как показано выше.

2 опытной платы. Когда учащиеся закончат, они должны заново намазать наконечник утюга и выключить его.

2 опытной платы. Когда учащиеся закончат, они должны заново намазать наконечник утюга и выключить его.Совет: Распространенной ошибкой является нанесение припоя на кончик паяльника, а затем “вытирание” припоя на плату. Это не сработает, всегда наносите припой на паяемую площадку и вывод, пока паяльник нагревает площадку и вывод.

Как паять латунью в домашних условиях: как запаять латунь

Латунь является одним из самых популярных сплавов во многих отраслях от судо- и машиностроения до создания изделий выступающих в качестве элементов декора. В данной статье мы разберемся в вопросе: Как паять латунью в домашних условиях.

СОДЕРЖАНИЕ СТАТЬИ

СВОЙСТВА ЛАТУНИ

К основным свойствам латуни относят:

- Хорошую устойчивость к заржавливанию и коррозийному повреждению;

- Высокие антифрикционные показатели;

- Лояльность к металлам, позволяющая достаточно легко сваривать латунь практически с любыми металлами.

Наиболее это свойство выражено у красной латуни томпака;

Наиболее это свойство выражено у красной латуни томпака; - Легкость в обработке;

- Способность сохранять пластичность, не теряя прочности при понижении температуры;

- Хорошие показатели эстетичности.

По своей сути латунь является сплавом меди и цинка. Процентное содержание цинка имеет достаточно широкие границы, варьирующие от 5 до 45%. Цинк является компонентом не только улучшающим качества, но и значительно снижающим стоимость.

Прежде чем подробнее разобрать как запаять латунь в домашних условиях, целесообразным будет рассмотрение некоторых нюансов, связанных с дальнейшим процессом.

ЧТО НУЖНО УЧИТЫВАТЬ ПРИ СПАЙКЕ ЛАТУНИ В ДОМАШНИХ УСЛОВИЯХ

При спайке латуни в домашних условиях необходимо учитывать:

- При спайке необходимо учитывать неоднородную структуру сплава. Наличие примесей разных компонентов, обязывает к наиболее тщательному подбору вспомогательных средств и приспособлений;

- Какой тип латуни предстоит обрабатывать: литейный, представляющий собой цельнолитой объект, или деформируемый, чаще всего встречающийся в виде проволоки, или отрезка ленты;

- Каково процентное содержание цинковой составляющей в данном сплаве;

- На поверхности изделий из латуни присутствует окисная пленка, требующая верного выбора флюса, который должен содержать более активные компоненты и быть способен к растворению покрытия.

В связи с этим классический флюс и его применение могут быть не оправданны в случае работы с латуниевым сплавом. Наиболее целесообразно использовать флюс, содержащий, к примеру хлористый цинк;

В связи с этим классический флюс и его применение могут быть не оправданны в случае работы с латуниевым сплавом. Наиболее целесообразно использовать флюс, содержащий, к примеру хлористый цинк; - Под воздействием высоких температурных режимов, сплав латуни начинает активно выделять цинк, что приводит к пористости шва.

ВЫБОР МАТЕРИАЛОВ ДЛЯ ПАЙКИ ЛАТУНИ В ДОМАШНИХ УСЛОВИЯХ

Флюс

Основной функцией флюса в процессе пайки латуни в домашних условиях является ликвидация покровной пленки с поверхности изделия и недопущение ее появления в перспективе. Выбор флюса зависит от того, с какой именно латунью предстоит работать: двух-или многокомпонентной. В первом случае подойдет сочетание соляной, или борной кислоты с хлористым цинком. Для спайки многокомпонентных латуней состав подбирается более сложный. Так, например, для работы со сплавами, содержащими в составе свинец и кремний, целесообразно использовать смесь бора, фтора и калия. Наиболее рекомендуемыми марками флюсов принято считать: ПВ-209(работа при температуре от 700 до 900 градусов), ПВ-209-х(работа от 650 до 800 градусов) и готовый производственный состав “Бура”.

Помимо уже готовых производственных флюсов, можно использовать составы домашнего приготовления:

- Жидкие смеси. Классический вариант такого состава включает в себя:74% воды, 1% соляной кислоты и 25% хлорида цинка. Альтернативный вариант состоит из: 20гр. порошковой буры, 20гр. порошка борной кислоты и 200 мл воды. Все порошковые составляющие перед добавлением воды тщательно перемешиваются. Непосредственно перед использованием смесь подвергается кипячению и остужается;

- Пастообразные смеси. Наиболее распространенный состав пасты включает в себя: 16% канифоли и 4% цинка, смешанных с 80% вазелина для технических целей.

Применение флюсов домашнего приготовления в большинстве своем оправданно в случаях, если спайку произвести необходимо в кратчайшие сроки, а возможности приобрести профессиональное средство на данный момент нет.

Припой

Суть работы припойных материалов заключается в проникновении припоя, температура плавления которого ниже, чем у спаиваемых материалов, внутрь контактных поверхностей и соединение их после застывания.

Достаточно часто в качестве припоя используются олово и свинец. Однако, стоит учесть, что подобное соединение не будет отличаться высокими показателями прочности и эстетической привлекательностью. Выбор наиболее подходящего припоя напрямую зависит от типа сплава и его составляющих. Так, для сплавов, в составе которых преобладает медь, наиболее целесообразны припои: серебряные ПСр-12 и ПСр-72, латунные ПМц36 и ПМц-54 и медно-фосфорные. Сплавы, большую процентную составляющую которых берет на себя цинк, требуют использования серебряных припоев не ниже ПСр-40.

Достаточно часто в качестве припоя используются олово и свинец. Однако, стоит учесть, что подобное соединение не будет отличаться высокими показателями прочности и эстетической привлекательностью. Выбор наиболее подходящего припоя напрямую зависит от типа сплава и его составляющих. Так, для сплавов, в составе которых преобладает медь, наиболее целесообразны припои: серебряные ПСр-12 и ПСр-72, латунные ПМц36 и ПМц-54 и медно-фосфорные. Сплавы, большую процентную составляющую которых берет на себя цинк, требуют использования серебряных припоев не ниже ПСр-40.Учитывая нюансы и некоторую прихотливость сплавов латуни, разработано достаточно большое количество профессиональных припоев для работы именно с латунью.

Наиболее популярные припои при пайке латуни дома:

- Медно-цинковые. Наиболее подходит для сплавов с высоким содержанием меди. При работе с таким припоем необходимо учитывать, что рабочая температура достаточно высока и может составлять 825(ПМЦ-36), 880(ПМЦ 48 и ПМЦ54) и более градусов;

- Серебряные.

Такой припой содержит до 40% серебра, его отличают высокие показатели твердости. Наиболее распространены припои ПСР12, ПСр 72 и ПСр40 и выше для сплавов с большим содержанием цинка. В целом же такой тип припоя считается универсальным;

Такой припой содержит до 40% серебра, его отличают высокие показатели твердости. Наиболее распространены припои ПСР12, ПСр 72 и ПСр40 и выше для сплавов с большим содержанием цинка. В целом же такой тип припоя считается универсальным; - Медно-фосфорные. Наиболее распространены марки МФ1, МФ2, МФ3. Медно-фосфорные припои так же считаются универсальными, обладают хорошей пластичностью и электропроводимостью, но уступают серебрянным в прочности. Их преимуществом является достаточно низкая стоимость;

- Медные сплавы. Их использование наиболее оправдано, когда требуется создать шов высокого уровня прочности. Самой распространенной маркой считается LCUp-6-универсал.

ЭТАПЫ ПРОЦЕССА СПАИВАНИЯ ЛАТУНЬЮ

- Место спаивания тщательно очищается от загрязнений и обрабатывается флюсом.

- На подготовленное место проведения работы выкладывается припоечная стружка.

- Под строгим контролем уровня прогрева, не допускающим деформации деталей, производится собственно нагревание.

- Завершение работы. В этот момент расплавленный припой скрепляется шов и начинает затвердевать.

МЕТОДЫ ПРОГРЕВА ЛАТУНИ

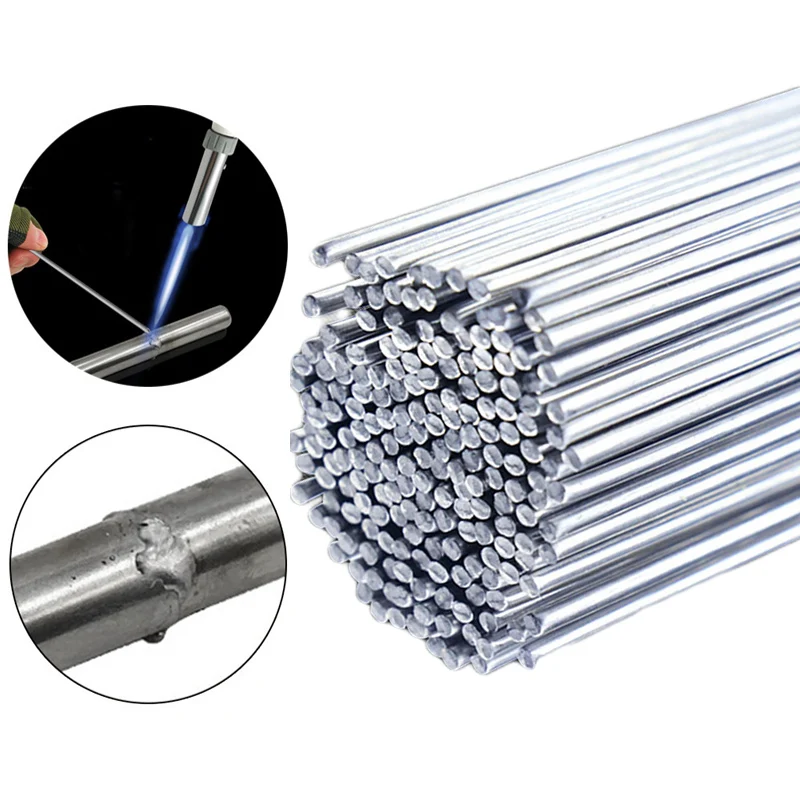

Газовая горелка

Данное приспособление удобно прежде всего тем, что не требует наличия электроэнергии и способно обеспечивать нагрев без прямого контакта с припоем.

Этапы процесса работы с горелкой:

- Металлы подлежащие спайке очищаются от загрязнений, обрабатываются флюсовым составом и разогреваются на асбестовой пластине;

- Спаиваемые объекты плотно совмещаются краями;

- Место будущего шва повторно обрабатывается флюсом, равномерно наносимым кистью послойно;

- Припой в виде стружки ровным слоем наносится на место соединения;

- Пламя горелки регулируется до необходимой мощности. В начале работ, пламя устанавливается малоинтенсивным для начального легкого прогрева, необходимого, чтобы припой схватился с поверхностью;

- Интенсивность пламени увеличивается и происходит основной нагрев при температуре от 700 до 750 градусов, в результате которого латунь приобретает красный цвет;

- После полного расплавления припоя, горелка выключается и изделие остужается;

- Оценка полученного шва считается положительной, если шов не имеет ярко выраженных отличий от основной поверхности;

- Очистка изделия от остатков флюса.

Паяльник

Для проведения работ необходимо наличие паяльника мощность которого составляет не менее 1000ВТ. Средняя температура необходимая в этом случае составляет 500 градусов. Все остальные этапы спаивания аналогичны работам с газовой горелкой. Единственным нюансом, может являться необходимость использования твердого припоя при спаивании меди и латуни. В этом случае лучше использовать спайку при низких температурах, при помощи паяльника с мощностью не превышающей 100ВТ и ортофосфорной кислоты. В качестве припоя лучшие результаты показывает оловянно-свинцовый вариант с маркировкой ПОс-60.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ПАЙКЕ ЛАТУНЬЮ В ДОМАШНИХ УСЛОВИЯХ

При учете того, что работать приходится с высокими температурами и, зачастую, на весьма ограниченном пространстве, необходимо строго соблюдать технику безопасности. Для этого все свариваемые составляющие должны быть надежно зафиксированы, а руки и лицо мастера защищены средствами индивидуальной защиты. В качестве защитных приспособлений используются очки и перчатки.

Причем желательно, чтобы последние не были изготовлены из синтетических материалов, способных возгораться и оплавляться. Помимо этого стоит учитывать, что некоторые виды флюсов могут обладать достаточно ярко выраженным, специфическим запахом. Особенно стоит обратить на это внимание людям, склонным к аллергическим реакциям или имеющим заболевания дыхательной системы. В связи с этим не стоит пренебрегать наличием качественной вытяжной системы.

Причем желательно, чтобы последние не были изготовлены из синтетических материалов, способных возгораться и оплавляться. Помимо этого стоит учитывать, что некоторые виды флюсов могут обладать достаточно ярко выраженным, специфическим запахом. Особенно стоит обратить на это внимание людям, склонным к аллергическим реакциям или имеющим заболевания дыхательной системы. В связи с этим не стоит пренебрегать наличием качественной вытяжной системы.Отвечая на вопрос: “как паять латунью в домашних условиях“, можно ответить, что сам же процесс спайки латуни не составит сложностей, в случае, если будут неукоснительно соблюдены все необходимые условия и учтены все нюансы работы с латунью. Причем особенное внимание уделяется многокомпонентным сплавам и сплавам с высоким содержанием цинка, создающего на поверхности металла пленку, способную значительно усложнить весь ход работы.

КАК ПАЯТЬ ЛАТУНЬЮ В ДОМАШНИХ УСЛОВИЯХ: ВИДЕО

Выбираем флюс для пайки – radiomir96.

ru

ruСоглашение о пользовании сайтом.

Настоящее Соглашение определяет условия использования Пользователями материалов и сервисов сайта www.radiomir96.ru (далее — «Сайт») КОМПАНИИ «РАДИОМИР».

- Условия об интеллектуальных правах

1.1. Все права на Сайт и на использование доменного имени (http://radiomir96.ru/) принадлежат Администрации Сайта. При этом под Администрацией Сайта в настоящем Соглашении понимается ИП Кокшаров А.Л, в дальнейшем именуемый КОМПАНИЯ «РАДИОМИР». Адрес – место нахождения: г. Екатеринбург, ул. 40 лет ВЛКСМ ,1, склад 14, ОГРН 307667411600056, ИНН 660704806240, тел. (343)379-08-09(10).

1.2. Ничто в настоящем Соглашении не может рассматриваться как передача исключительных прав на какие-либо материалы Сайта.

1.3. Использование материалов Сайта без согласия Администрации Сайта не допускается (статья 1270 ГК РФ). Для правомерного использования материалов Сайта необходимо заключение лицензионных договоров (получение лицензий) от Администрации сайта.

1.4. Кроме случаев, установленных действующим законодательством РФ, никакой Контент не может быть скопирован, скачан, распространён или иным способом использован по частям или полностью без предварительного разрешения Администрации Сайта.

1.5. При цитировании материалов Сайта, включая охраняемые авторские произведения, ссылка на Сайт обязательна (подпункт 1 пункта 1 статьи 1274 Г.К РФ).

- Предмет Соглашения

2.1. Предметом настоящего соглашения является предоставление Администрацией Сайта услуг по использованию Сайта и его сервисов.

2.2. Использование материалов и сервисов Сайта регулируется настоящим Соглашением и нормами действующего законодательства Российской Федерации.

2.3. Условия и порядок продажи Товаров в компании «РАДИОМИР» регулируются Правилами продажи товаров в компании «РАДИОМИР», которые размещены на Сайте в Разделе «Оплата и доставка».

2.4. Настоящее Соглашение является публичной офертой (ст.

437 ГК РФ). Получая доступ к материалам Сайта Пользователь считается присоединившимся к настоящему Соглашению.

437 ГК РФ). Получая доступ к материалам Сайта Пользователь считается присоединившимся к настоящему Соглашению.2.5. Администрация Сайта вправе в любое время в одностороннем порядке изменять условия настоящего Соглашения без какого-либо специального уведомления. Такие изменения вступают в силу с момента размещения новой версии Соглашения на сайте. При несогласии Пользователя с внесенными изменениями он обязан отказаться от доступа к Сайту, прекратить использование материалов и сервисов Сайта.

2.6. Администрация сайта оставляет за собой право в любой момент без предварительного уведомления приостановить оказание услуг, являющихся предметом настоящего Соглашения, если это необходимо для обновления информации или проведения технических работ на Сайте, по соображениям безопасности или в результате форс-мажорных обстоятельств.

- Регистрация Пользователя на Сайте

3.1. Регистрация Пользователя на Сайте является бесплатной и добровольной.

Регистрация Пользователя на Сайте позволяет Пользователю оформлять Заказы в компании «РАДИОМИР».

Регистрация Пользователя на Сайте позволяет Пользователю оформлять Заказы в компании «РАДИОМИР».3.2. При регистрации на Сайте Пользователь обязан представить Администрации Сайта достоверную информацию в целях присвоения данному Пользователю уникального логина и пароля доступа к Сайту.

3.3. Пользователь несёт ответственность за достоверность, полноту и соответствие действующему законодательству РФ предоставленной при регистрации на Сайте информации.

3.4. Пользователь не вправе передавать свои логин и пароль третьим лицам.

3.5. Пользователь несёт ответственность за сохранность своего логина и пароля.

3.6. Если Пользователем не доказано обратное, любые действия, совершённые с использованием его логина и пароля, считаются действиями самого Пользователя.

3.7. Пользователь обязан информировать Администрацию Сайта о несанкционированном использовании третьими лицами своего логина и пароля.

- Права и обязанности Пользователя

4.

1. Пользователь соглашается не предпринимать действий, которые могут рассматриваться как нарушающие российское законодательство или нормы международного права, в том числе соблюдать приемлемые нормы поведения на Сайте, не распространять спам, вредоносное программное обеспечение, не нарушать норм законодательства в сфере интеллектуальной собственности, авторских и/или смежных правах, а также любых действий, которые приводят или могут привести к нарушению нормальной работы Сайта и сервисов Сайта.

1. Пользователь соглашается не предпринимать действий, которые могут рассматриваться как нарушающие российское законодательство или нормы международного права, в том числе соблюдать приемлемые нормы поведения на Сайте, не распространять спам, вредоносное программное обеспечение, не нарушать норм законодательства в сфере интеллектуальной собственности, авторских и/или смежных правах, а также любых действий, которые приводят или могут привести к нарушению нормальной работы Сайта и сервисов Сайта.4.2. Комментарии и иные записи Пользователя на Сайте не должны вступать в противоречие с требованиями законодательства Российской Федерации и общепринятых норм морали и нравственности.

4.3.Пользователь предупрежден о том, что Администрация Сайта не несет ответственности за посещение и использование им внешних ресурсов, ссылки на которые могут содержаться на сайте.

4.4.Пользователь принимает положение о том, что все материалы и сервисы Сайта или любая их часть могут сопровождаться рекламой.

4.5. Пользователю запрещается каким-либо способом, в том числе путём взлома, обмана, пытаться получить доступ к логину и паролю иного Пользователя.

- Защита персональных данных

5.1. Обработка персональных данных Пользователя осуществляется в соответствии с законодательством РФ. Предоставляя свои персональные данные при регистрации на Сайте, Пользователь даёт Администрации Сайта своё согласие на обработку и использование своих персональных данных согласно ФЗ № 152-ФЗ «О персональных данных» от 27.07.2006 г. различными способами в целях, указанных в настоящем Соглашении.

5.2. Администрация Сайта использует персональные данные Покупателя в целях:

– регистрации Пользователя на Сайте;

– для определения победителя в акциях, проводимых Администрацией Сайта;

– получения Пользователем Сайта персонализированной рекламы;

– оформления Пользователем Заказа в компании «РАДИОМИР»;

– для выполнения своих обязательств перед Пользователем.

5.3. Администрация Сайта обязуется предпринимать все возможные меры для защиты персональных данных Пользователя Сайта от неправомерного доступа, изменения, раскрытия и обязуется не разглашать полученную от Пользователя информацию. При этом не считается нарушением обязательств разглашение информации в случае, когда обязанность такого раскрытия установлена требованиями действующего законодательства РФ.

- Заключительные положения

6.1. Все возможные споры, вытекающие из настоящего Соглашения или связанные с ним, подлежат разрешению в соответствии с действующим законодательством Российской Федерации.

6.2. Признание судом какого-либо положения Соглашения недействительным не влечет недействительности иных положений Соглашения.

6.3. НИ ПРИ КАКИХ ОБСТОЯТЕЛЬСТВАХ АДМИНИСТРАЦИЯ САЙТА НЕ НЕСЁТ ОТВЕТСТВЕННОСТИ ПЕРЕД ПОЛЬЗОВАТЕЛЕМ ИЛИ ТРЕТЬИМИ ЛИЦАМИ ЗА ЛЮБОЙ УЩЕРБ, ВКЛЮЧАЯ УПУЩЕННУЮ ВЫГОДУ, СВЯЗАННЫЙ С ИСПОЛЬЗОВАНИЕМ САЙТА И ЕГО СОДЕРЖИМОГО.

Припои и флюсы – Пайка

Припои и флюсыКатегория:

Пайка

Припои и флюсыПрипоями называются металлы или сплавы, обладающие способностью сплавляться с металлом изделия и создавать прочные соединения. Температура плавления припоев всегда ниже температуры плавления соединяемых частей.

Мягкие припои состоят из легкоплавких металлов — олова и свинца, к которым иногда прибавляют висмут и кадмий. Мягкие припои имеют температуру плавления в пределах от 180 до 300°. Чистое олово в качестве припоя употребляется сравнительно редко из-за его недостаточной жидкотекучести и более высокой стоимости по сравнению со свинцовым припоем.

Как припой олово применяется в аппаратуре для пищевой промышленности. Свинец здесь не годится, так как, соединяясь с пищевыми продуктами, он образует ядовитые соли.

Перечисленные в таблице припои рекомендуется применять в следующих случаях:

ПОС-9,0 — для особого употребления, обусловленного гигиеническими и медицинскими требованиями в пищевой промышленности, и для внутренних швов хозяйственной посуды;

ПОС-40 — для паяния радиаторов, электро- и радиоаппаратуры, физико-технических приборов, при монтаже проводов и изделий из белой жести и латуни; ПОС-ЗО — для паяния цинка, оцинкованного железа, стали,- латуни, меди и различных изделий ширпотреба, а также для лужения подшипников; ПОС-18 — для паяния свинца, цинка, оцинкованного железа, стали, латуни и луженой жести при пониженных требованиях к прочности шва; ПОС-4-6— для паяния стали, луженой жести, латуни, меди при пониженных требованиях к прочности шва; не пригоден для паяния цинка и оцинкованного железа.

Для специальных целей применяют особо легкоплавкие припои.

Рис. 1. Паяльная трубка

Оловянно-свинцовые припои изготовляют в металлических ковшах на горнах, в электропечах. Сначала расплавляют олово или оставшийся старый припой, затем в расплавленное олово вводят небольшими порциями (кусками) свинец, причем каждую новую порцию свинца опускают в олово лишь после того, как расплавится предыдущий кусок. При расплавлении свинца в олове жидкий сплав размешивают. Плавление производится под защитным слоем истолченного древесного угля, который хорошо предохраняет расплавленный припой от выгорания.

Мягкие припои изготовляют в виде прутков, кусков проволоки диаметром 3 мм, трубок с внутренней набивкой флюсом (вес флюса около 5% веса припоя), а также в виде порошка и пасты из порошка припоя с флюсом.

Твердый припой представляет собой тугоплавкий сплав с температурой плавления от 700 до 1100°.

Перечисленные в таблице твердые припои применяются: ПМЦ-42 — для паяния латуни с содержанием меди не более 68% и паяния бронзы; ПМЦ-47 — для паяния латуни марки Л62; ПМЦ-52 — для паяния латуни марок Л68, Л80 и М90, бронзы,

меди, стали, а также стальных труб и жести; ПСР-10 — для паяния примусных горелок, ниппелей и ленточных пил;

ПСР-25, ПСР-45 — для паяния латуни с содержанием меди 58% и более, паяния меди и бронзы; для тонких работ, когда требуется чистота места спая; для паяния ленточных пил;

ПСР-70 — для паяния электропроводов в случаях, когда места спая не должны резко уменьшать электропроводность; для паяния ленточных пил.

В качестве медно-цинковых припоев можно использовать стандартные сорта латуни марок Л68 и Л62 в форме ленточек, проволоки и прутков.

При паянии мягким припоем в качестве флюса чаще всего применяют хлористый цинк. Он употребляется в виде порошка или в растворенном виде. При употреблении порошок хлористого цинка растворяют в воде (на одну весовую часть хлористого цинка берут 3—4 части воды). Хлористый цинк надо хранить в стеклянных сосудах с притертыми пробками. Нашатырь в виде кристаллов и порошка хорошо очищает паяльник, однако при соприкосновении горячего паяльника с нашатырем выделяются ядовитые пары, поэтому пользоваться следует раствором нашатыря в воде в соотношении 1 весовая часть нашатыря к 5 частям воды. Хлористый цинк и нашатырь предохраняют места спая от коррозии. Для паяных швов, требующих большей чистоты и не допускающих остатков или следов кислоты на изделии, например при пайке электропроводов и наконечников в различного рода приборах, употребляют смолистые и жировые вещества: канифоль, терпентин, стеарин, паяльную пасту.

При паянии изделий из оцинкованного железа пользуются как флюсом травленой соляной кислотой, предварительно разбавленной водой. Кислоту льют в воду небольшими порциями до тех пор, пока она не перестанет дымиться, т. е. пока не перестанут выделяться пары. Делать это нужно на открытом воздухе или в вытяжном шкафу.

В тех случаях, когда в качестве флюса применяется соляная кислота, необходимо после паяния немедленно промыть шов горячей водой (желательно проточной) до полного удаления остатков кислоты. Если этим пренебречь, шов может подвергнуться коррозии и в конце концов разрушиться.

При паянии твердыми припоями в качестве флюса берут чистую буру. Вместо нее часто изготовляют более дешевую, чем бура, смесь, состоящую из восьми частей буры, трех частей поваренной соли и трех частей поташа.

Реклама:

Читать далее:

Паяние мягкими припоямиСтатьи по теме:

Сварка и пайка алюминия. Припои и флюсы.

Пайка различных металлов и сплавов

Изделия, очищенные и подготовленные для пайки, не должны храниться продолжительное время во избежание окисления.

Их следует возможно скорее загружать в печь или контейнер с обеспечением защитной среды. Особенное внимание должно быть уделено удалению воздуха при пайке высоколегированных сталей и сплавов, содержащих легкоокисляемые элементы. Удаление воздуха может достигаться вакуумированием или продуванием защитного газа — аргона. При продувании температура должна повышаться постепенно, начиная от комнатной до 800—900 С (1073— 1173 К). Этот процесс требует значительного расход аргона. Вакуумирование более рационально, так как при этом значительно снижается расход аргона. Большое значение при пайке имеет контроль температуры нагрева изделия; перегрев может оказать вредное влияние.

Их следует возможно скорее загружать в печь или контейнер с обеспечением защитной среды. Особенное внимание должно быть уделено удалению воздуха при пайке высоколегированных сталей и сплавов, содержащих легкоокисляемые элементы. Удаление воздуха может достигаться вакуумированием или продуванием защитного газа — аргона. При продувании температура должна повышаться постепенно, начиная от комнатной до 800—900 С (1073— 1173 К). Этот процесс требует значительного расход аргона. Вакуумирование более рационально, так как при этом значительно снижается расход аргона. Большое значение при пайке имеет контроль температуры нагрева изделия; перегрев может оказать вредное влияние.Общее время пребывания припоя в расплавленном состоянии состоит из времени:

t = t1 + t2 + t3

где t1 — время нагрева от температуры плавления припоя до температуры пайки; t2 — время выдержки при пайке; t3 — время охлаждения от температуры пайки до температуры кристаллизации припоя.

В случае взаимодействия припоя с основным металлом t1 и следует, возможно, сокращать.

После окончания процесса панки необходимо удалить флюс, очистить окисленные поверхности, устранить наплывы и участки растекания припоя, в особенности в тех местах, которые подлежат последующей обработке. Требование удаления флюса вызвано возможным отрицательным влияние его, например появлением коррозии (в алюминиевых сплавах).

После окончания процесса панки необходимо удалить флюс, очистить окисленные поверхности, устранить наплывы и участки растекания припоя, в особенности в тех местах, которые подлежат последующей обработке. Требование удаления флюса вызвано возможным отрицательным влияние его, например появлением коррозии (в алюминиевых сплавах).Флюсы (для пайки алюминиевого сплава) удаляют промывкой горячей и холодной водой при условии последующей обработки в растворе хромового ангидрида. Флюсы на основе буры образуют на поверхности твердую корку. Их удаляют механическим путем или погружением деталей в горячую воду. Паяные швы на алюминиевых сплавах обрабатывают металлической щеткой и вторично промывают от флюсов, могущих остаться в порах швов. Растекающийся припой удаляют механическим, химическим или электромеханическим способами.

Для контроля качества паяных соединений применяют разные методы. Существенное значение имеет внешний осмотр швов. Швы проверяются на прочность, плотность, электропроводность.

Паяные швы можно контролировать физическими методами: рентгеновским просвечиванием, применением радиоактивных изотопов, прозвучиванием.

Паяные швы можно контролировать физическими методами: рентгеновским просвечиванием, применением радиоактивных изотопов, прозвучиванием.Кроме испытания паяных образцов без их разрушения, нередко применяют испытания с доведением их до разрушения. Результаты, полученные при испытаниях до разрушения нескольких образцов, позволяют установить механические свойства серии аналогичных изделий.

К углеродистым и низколегированным сталям относится стали, имеющие температуру плавления 1450—1520 С (1723—1793 К). При низкотемпературной пайке сталей применяются главным образом оловянно-свинцовые припои с активными флюсами. Перед пайкой рекомендуется детали облуживать. Это ускоряет процесс пайки и позволяет обеспечивать высокие механические свойства соединений.

Более часто для пайки сталей применяют высокотемпературные медно-цинковые припои с добавкой серебра (температура плавления 940—700 С (1213—973 К). Однако вследствие легкого испарения цинка эти припои не применяют для вакуумной панки.

Их целесообразно использовать при пайке в среде с низкими окислительными свойствами, например продуктов неполного сгорания азотно-водородной смеси с флюсом в виде буры, борного ангидрида и т. д. Для пайки углеродистых сталей в качестве припоя применяют также чистую медь, в особенности при пайке в печах в среде водорода. Медь хорошо растекается, заполняет малые зазоры. При этом прочность соединений превосходит прочность самой меди.

Их целесообразно использовать при пайке в среде с низкими окислительными свойствами, например продуктов неполного сгорания азотно-водородной смеси с флюсом в виде буры, борного ангидрида и т. д. Для пайки углеродистых сталей в качестве припоя применяют также чистую медь, в особенности при пайке в печах в среде водорода. Медь хорошо растекается, заполняет малые зазоры. При этом прочность соединений превосходит прочность самой меди.К высоколегированным сплавам относятся коррозионно-стойкие аустенитные стали 0Х18Н9, 12Х18Н9 со стабилизирующими добавками — титаном, ванадием, ниобием и т. д., кислотоупорные хромистые стали Х17, Х25 и другие ферритного класса, жароустойчивые никелевые сплавы, например, имеющие около 80% Ni и др.

Указанные сплавы могут паяться легкоплавкими припоями с применением активных флюсов. Однако пайка легкоплавкими припоями указанной группы сплавов технически нецелесообразна. Рациональнее применять для их соединений высокотемпературные припои (табл. 1).

В соответствии с маркой припоя применяются флюсы с различными составляющими. Некоторые припои при быстром нагреве т. в. ч. теряют свои составляющие.

Высоколегированные сплавы и стали можно паять в среде аргона, водорода, в вакуумных печах, Недостаток пайки в аргоне — не вполне удовлетворительная растекаемость припоя. Для улучшения растекаемости во флюсы вводят добавки, например литий. Пайка в атмосфере водорода требует высокой его чистоты; использование водорода всегда сопряжено с некоторой опасностью взрыва.

Пайка в вакууме дает хорошие результаты при применении припоев, не содержащих легко испаряющихся элементов (цинка и др.). При пайке указанных выше материалов могут возникать поры вследствие испарения некоторых составляющих припоя, например, цинка: непровары в результате неудовлетворительного смачивания расплавленным припоем соединяемых частей или недостаточной очистки поверхностей; трещины при проникновении жидкого припоя между границами зерен основного металла.

Особенно часто образуются трещины при пайке медно-цинковыми и медно-серебряными припоями. Применением более высокотемпературных припоев можно избежать растрескивания паяных соединений.

Таблица 1. Состав припоев, %

Применение никелевых припоев иногда сопровождается образованием подрезов основного металла в местах перехода к швам. Это происходит вследствие того, что припой этого рода имеет способность растворять основной металл. Чтобы избежать этого явления, следует вести технологический процесс пайки при возможно более низкой температуре.При помощи пайки хорошо соединяются изделия из чистой меди и медных сплавов. Чистая медь хорошо паяется при нагреве в вакуумных печах, а также в атмосфере хорошо очищенного водорода без каких-либо примесей кислорода. Медно-цинковые сплавы, содержащие 4—38% Zn, при длительном нагреве теряют его (цинк испаряется), поэтому латунные детали перед пайкой целесообразно покрывать медью.

Пайка широко применяется для соединений различных бронз; алюминиевых, содержащих 5—10% Аl; бериллиевых, применяемых в приборостроении и имеющих в своем составе 2—2,5% Be; хромовых, содержащих около 0,5% Сr; оловянных, применяемых при обработке давлением, содержащих олово, а также фосфор и др.

Медь и ее сплавы легко паяются при применении низкотемпературных припоев с использованием канифольных флюсов, не вызывающих коррозии. Нередко перед пайкой поверхности деталей облуживают чистым оловом слоем толщиной 0,005 мм на стали и 0,0075 мм на меди. Низкотемпературные припои не обеспечивают высокой прочности паяных соединений, поэтому рекомендуется пайка в печах высокотемпературными твердыми припоями. Целесообразно применение медно-фосфорных и серебряных припоев и флюсов на основе буры с добавлением фтористых соединений. Алюминиевые бронзы хорошо паяются серебряными припоями с никелем, который препятствует проникновению в припой алюминия и повышает производительность технологического процесса.

Титан и его сплавы паяют в электрических печах, т. в. ч., газопламенным горелками. Наилучшие механические свойства спая достигаются при пайке ТВЧ. Это объясняется тем, что в результате сокращения термического цикла при этом способе пайки отсутствует рост зерна, приводящий к охрупчиванию соединений.

При пайке титановых сплавов целесообразно применять серебряные припои, имеющие температуру плавления ниже температуры рекристаллизации титана и выше температуры, требуемой для удовлетворения условий смачивания припоем паяных деталей.

При пайке титановых сплавов целесообразно применять серебряные припои, имеющие температуру плавления ниже температуры рекристаллизации титана и выше температуры, требуемой для удовлетворения условий смачивания припоем паяных деталей.Очень важная задача производства — соединение пайкой различного рода керамических материалов и окислов друг с другом и с металлами. Возможны разные случаи: металлы более тугоплавки, нежели керамика, при этом соединение обеих деталей происходит в твердом состоянии, контакт обеспечивается необходимым давлением, применением покрытий. В последнем случае соединение достигается при температурах ниже температуры плавления каждой из соединяемых деталей.

Особенно благоприятные условия для соединения, когда металлы имеют температуру плавления ниже температуры плавления керамики и в результате своих специфических химических свойств склонны к образованию связи с последней. Гак, например, титан и цирконий имеют большое сродство к кислороду и образуют твердые растворы со многими металлами и окислами.

Окислы титана и циркония весьма тугоплавки. При некоторых условиях эти металлы восстанавливают окислы металлов, образующих керамику, и присоединяют к себе освобожденный кислород. Такое восстановление, необходимое для прессовой пайки, следует проводить в условиях вакуума или в среде аргона.

Окислы титана и циркония весьма тугоплавки. При некоторых условиях эти металлы восстанавливают окислы металлов, образующих керамику, и присоединяют к себе освобожденный кислород. Такое восстановление, необходимое для прессовой пайки, следует проводить в условиях вакуума или в среде аргона.Серьезные затруднение пайки керамик с металлами — существенная разница в их температурных коэффициентах расширения, в результате чего в соединениях образуются остаточные напряжения значительной величины. В неблагоприятных случаях, при недостаточной пластичности материалов в них возникают трещины. Для устранения этого явления иногда между соединяемым металлом и керамикой прокладывают пластины из пластичного металла, например молибдена. При пластических деформациях последнего опасность возникновения трещин в керамике значительно уменьшается.

С помощью специальных присадочных металлов можно получать качественные соединения не только однородных элементов, например Al2O3 + Al2O3, но и разнородных.

Сплавы, содержащие сильные карбидообразующие элементы — молибден, тантал, титан, цирконий и др., – хорошо смачивают графит.

Сплавы, содержащие сильные карбидообразующие элементы — молибден, тантал, титан, цирконий и др., – хорошо смачивают графит.Припои и флюсы для пайки

Большинство способов пайки осуществляют с применением различных припоев и лишь в тех случаях, когда в процессе пайки между металлами могут образоваться легкоплавкие эвтектики, пайка возможна без специального припоя.

К припоям предъявляют ряд требований общего характера. Припой должен хорошо растекаться по поверхности основного металла, смачивать и растворять его, легко заполнять зазоры между деталями, обеспечивать необходимую прочность соединения и т. п.

Припои применяют в виде лент, паст, прутьев. Особенно распространены припои в виде проволочных контуров и прокладок из фольги, штампуемых в соответствии с поверхностью соединяемых частей.Широкое применение в качестве припоев получили высокотемпературные припои — сплавы на основе серебра, алюминия, меди и др., обладающие, как правило, температурой плавления выше 450—500 С (723—773 К).

Медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 имеют предел прочности σв = 21-35 кгс/мм2 (206,0—343,2 МН/м3), относительное удлинение до 26%, рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830 С (413—1103 К). Согласно ГОСТ 8190-56 марки припоев разделяют в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). В них также содержатся цинк, медь и в небольшом количестве свинец. Эти припои применяют для пайки тонких деталей, соединения медных проводов и в случаях, когда место спая не должно резко уменьшать электропроводность стыковых соединений.

Медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 имеют предел прочности σв = 21-35 кгс/мм2 (206,0—343,2 МН/м3), относительное удлинение до 26%, рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830 С (413—1103 К). Согласно ГОСТ 8190-56 марки припоев разделяют в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). В них также содержатся цинк, медь и в небольшом количестве свинец. Эти припои применяют для пайки тонких деталей, соединения медных проводов и в случаях, когда место спая не должно резко уменьшать электропроводность стыковых соединений.Низкотемпературные припои имеют температуру плавления ниже 450—400 С (723—673 К). Они обладают небольшой прочностью. Их применяют для пайки почти всех металлов и сплавов в разных их сочетаниях. В большинстве случаев низкотемпературные припои содержат значительный процент олова.

Низкотемпературные оловянно-свинцовые припои (ГОСТ 1499—70) имеют верхнюю критическую точку плавления 209—327° С (482—600 К).

Олово имеет точку плавления 232 С (505 К). Его предел прочности при растяжении 1,9 кгс/мм2 (18,6 МН/м2), относительное удлинение 49%, НВ 6.2 кгс/мм2 (60,8 МН/м2). Оловянно-свинцовые припои ПОС-90, ПОС-61, ПОС-40 и др. применяют при пайке медных аппаратов, авиационных радиаторов, изделий из латуни и железа, медных проводов и т. д.

Олово имеет точку плавления 232 С (505 К). Его предел прочности при растяжении 1,9 кгс/мм2 (18,6 МН/м2), относительное удлинение 49%, НВ 6.2 кгс/мм2 (60,8 МН/м2). Оловянно-свинцовые припои ПОС-90, ПОС-61, ПОС-40 и др. применяют при пайке медных аппаратов, авиационных радиаторов, изделий из латуни и железа, медных проводов и т. д.Образование качественного паяного соединения в значительной степени зависит от возможности наиболее полного удаления с поверхности металла окисных, адсорбированных газовых и жидких пленок. В практике пайки для удаления поверхностных пленок применяют различного рода флюсы, восстановительную атмосферу или вакуум. В последнее время для этой цели успешно используют механическое разрушение пленок с помощью ультразвуковых упругих колебаний.

Флюсы при пайке имеют несколько назначений. Они защищают основной металл и припои от окисления, растворяют или восстанавливают образовавшиеся окислы, улучшают смачивание поверхностей, способствуют растеканию припоев. Флюсы можно применять в твердом, жидком и газообразном виде (в виде порошков, паст, растворов газов).

Роль флюса выполняют некоторые специальные газовые атмосферы и вакуум, которые также могут способствовать восстановлению окислов и улучшению условий смачивания. Флюсующее действие оказывают в некоторых случаях отдельные составляющие, входящие в состав припоев. Например, фосфористые припои не требуют флюсов при пайке медных сплавов.

Роль флюса выполняют некоторые специальные газовые атмосферы и вакуум, которые также могут способствовать восстановлению окислов и улучшению условий смачивания. Флюсующее действие оказывают в некоторых случаях отдельные составляющие, входящие в состав припоев. Например, фосфористые припои не требуют флюсов при пайке медных сплавов.Флюсы сварочные

Флюсами называют специально приготовленные неметаллические гранулированные порошки с определенным размером зерен.

Назначение флюсов – расплавляясь, они создают шлаковый купол над зоной дуги, а после химико-металлургического воздействия образуют шлаковую корку на поверхности, в ней остаются окислы, вредные примеси и газы.

Флюсы делят на неплавящиеся, керамические и плавильные.

Керамические флюсы.

Изготавливают так же, как и электродное покрытие.

Сухие компоненты шихты замешиваются в жидком стекле. Полученную массу измельчают путем продавливания. Потом прокаливают, просеивают для получения частиц определенного размера.

Частицы сухой смеси могут быть скреплены за счет спекания. Происходит это при повышенных температурах без расплавления. Затем гранулируют до необходимого размера.Не плавильные флюсы приготавливаются в виде механической смеси. Наиболее распространенны керамические флюсы. По составу близки к составу основного покрытия.

Легирование металла флюсом достигается путем введения в их состав ферросплавов.

Сочетание легирующих элементов может быть различно, а это позволяет получать практически любой состав металла шва.Это наиболее характерная особенность керамических флюсов.

Химический состав шва также зависит от параметров сварки.

Чтобы определить, как изменились свойства шва, надо замерить твердость в различных местах.

Наиболее критичная зона – зона сплавления и околошовная зона. Керамические флюсы имеют и свои недостатки: малая прочность, вследствие чего в процессе транспортировки или эксплуатации меняют свою грануляцию.

Часто применяют для сварки высоколегированных и специальных сталей, а также для наплавочных работ.

Плавильные флюсы.

Сплавы оксидов и солей металлов. Процесс их изготовления включает следующие стадии:

1. Расчет и подготовка шихты.

2. Выплавка флюса.

3. Грануляция.

4. Сушка, если использовалась мокрая грануляция.

5. Просеивание.Предварительно измельченные части флюса загружают в дуговые или плавильные печи. После расплавления и выдержки до окончания реакции при температуре 1400 C флюс выпускают из печи.

При сухой грануляции флюс выливается в металлические формы. После остывания отливка дробится, при этом используются валки. Размер частиц 0,1-3 мм. Затем флюсы просеивают.

Сухая грануляция применяется для гигроскопических флюсов, содержащих большое количество фтористых и хромистых солей.

Преимущество этих флюсов в том, что они могут быть использованы несколько раз.

Используют для сварки алюминиевых и титановых сплавов.

Мокрый способ грануляции: расплавленный флюс выпускается из печи достаточно тонкой струей и попадает в емкость с проточной водой.

В ряде случаев используют дополнительную струю воды.

В ряде случаев используют дополнительную струю воды.

Далее идет просеивание.Получают различную грануляцию. Флюс сушат при температуре 250-300 C, а после дробят, если возникает необходимость. После этого просеивают.

Флюс представляет из себя неровные зерна светло-серого, красно-бурого и коричневого цвета.

Транспортируют в герметичной таре, полиэтиленовых мешках, бочках.

Плавильный флюс не может содержать легирующих элементов в чистом виде, так как они окисляются в процессе изготовления. Поэтому легирование происходит путем восстановления окислов флюсов.

В основу классификации флюсов по химическому составу положено содержание в нем оксидов и солей.Различают окислительные флюсы, имеющие оксид марганца и кремния в составе.

Для получения определенных свойств флюса, в его состав вводят другие компоненты – плавиковый шпат, более прочные оксиды.

Чем больше во флюсе оксида марганца и кремния, тем сильнее он может легировать металл данными элементами, но тем больше он будет окислять этот металл.

Плавильные флюсы применяются для сварки углеродистых и низколегированных сталей.

Безокислительные флюсы практически не содержат оксидов марганца и кремния, в их состав входят фториды, используются для сварки высоколегированных сталей.

Также безокислительные флюсы могут состоять из фтористых и хлоридных солей и элементов, не содержащих кислород.

Используют для сварки высокоактивных металлов – алюминия и титана.В связи с широким применением флюсов, есть ГОСТ на основные марки: ГОСТ 9087-81 «Флюсы сварочные плавильные».

Регламентирует химический состав.Различают стекловидный и пемзовидный характер зерна.

Строение зерна зависит от состава расплава флюса, степени его перегрева.

В зависимости от этого, флюс может получаться плотным, прозрачным, пористым, рыхлым.

Следует учитывать, что пемзовидный флюс при том же химическом составе, имеет в полтора-два раза меньший вес, чем стекловидный.Данные флюсы хуже защищают металл от воздействия воздуха, но обеспечивают хорошее формирование шва при больших плотностях тока и скоростях сварки.

Буквы в обозначениях флюсов:

- М – мелкий

- С – стекловидный

- П – пемзовидный

- СП – смешанный

Сварка под флюсом

На первый взгляд может показаться, что одно из основных преимуществ сварки под флюсом — возможность получения большой глубины проплавления свариваемого металла — противоречит условиям сварки тонколистовой стали. Однако при определенных условиях сварка под флюсом допускает регулирование глубины проплавления металла, начиная от долей миллиметра, и поэтому хорошо известные ее достоинства могут быть использованы для сварки тонколистовой стали.

Успешное внедрение в производство сварки под флюсом изделий из тонколистовой стали стало возможным, главным образом, благодаря применению тонкой сварочной проволоки. Известны примеры сварки тонколистовой стали и обычной электродной проволокой диаметром, например, 4 мм. Однако в этом случае удавалось сваривать сталь толщиной не менее 3—4 мм при условии весьма тщательной сборки изделия.

Для сварки тонколистовой стали большое значение имеет применение приспособлений, облегчающих точную сборку изделия и обеспечивающих надежное поджатие к свариваемому стыку медной или флюсомедной подкладки, флюсовой подушки и т. п. Опыт показывает, что производительность автоматической сварки изделий из тонколистовой стали со сравнительно короткими швами зависит не столько от машинной скорости сварки, сколько от затрат времени на подготовительные и вспомогательные операции. Поэтому важной задачей является разработка эффективно действующих сборочных и сборочно-сварочных приспособлений.

Чем меньше величина тепловой энергии, передающейся от дуги основному металлу в процессе сварки, тем меньше глубина его проплавления и, следовательно, тем более тонкий металл можно сваривать без прожогов. Тепловая энергия, передаваемая основному металлу, может быть уменьшена за счет уменьшения мощности дуги или увеличения скорости ее перемещения по свариваемому соединению.

Для сварки тонколистовой стали в основном применяют уменьшение мощности дуги, а не увеличение скорости сварки.

Это в значительной мере объясняется тем, что применение больших скоростей сварки (более 150—200 м/час) связано с жесткими требованиями к точности поддержания режима сварки, необходимостью тщательной очистки свариваемых кромок, с очень точной сборкой стыков, в ряде случаев со специальным наклоном изделия и электрода и т. п. При указанных скоростях сварки металл шва может быть поражен порами, поперечными трещинами и другими дефектами. Если при этом учесть, что производительность сварки тонколистовой стали, как указывалось выше, главным образом, зависит от затрат времени на установочные и подготовительные операции, то станет ясным, почему увеличение скорости не стало основным способом уменьшения погонной тепловой энергии.

Это в значительной мере объясняется тем, что применение больших скоростей сварки (более 150—200 м/час) связано с жесткими требованиями к точности поддержания режима сварки, необходимостью тщательной очистки свариваемых кромок, с очень точной сборкой стыков, в ряде случаев со специальным наклоном изделия и электрода и т. п. При указанных скоростях сварки металл шва может быть поражен порами, поперечными трещинами и другими дефектами. Если при этом учесть, что производительность сварки тонколистовой стали, как указывалось выше, главным образом, зависит от затрат времени на установочные и подготовительные операции, то станет ясным, почему увеличение скорости не стало основным способом уменьшения погонной тепловой энергии.Устойчивость процесса сварки

При сварке тонколистовой стали равномерность глубины проплавления имеет особенно важное значение. Если сваривая сталь толщиной более 4—5 мм, можно допустить колебание глубины проплавления в пределах ± 1 мм, не опасаясь возникновения прожогов, то в случае сварки тонких листов стали такое же колебание совершенно недопустимо.

Равномерность глубины проплавления зависит от устойчивости режима сварки, главным образом, от колебаний сварочного тока. Колебания скорости сварки, а также напряжения дуги сказываются в меньшей степени. Исходя из этого, для сварки тонколистовой стали следует рекомендовать сварочные автоматы с постоянной скоростью подачи электродной проволоки, так как они обеспечивают практически почти постоянные значения тока при колебании напряжения в сети или случайных изменениях длины дуги в процессе сварки. При этом сохраняются почти постоянной глубина проплавления, а также количество наплавляемого металла. Сварочные головки с регулируемой скоростью подачи электродной проволоки в тех же условиях не обеспечивают постоянство тока и поэтому применять их не рекомендуется.

Понижение мощности дуги, требующееся для сварки тонколистовой стали, может быть осуществлено только до определенного предела, зависящего от диаметра электродной проволоки. Дальнейшее снижение мощности резко ухудшает устойчивость процесса сварки и приводит к неудовлетворительному формированию шва.

В случае сварки переменным током этот предел достигается при значительно большей мощности дуги, чем в случае сварки постоянным током обратной полярности. Поэтому сварку тонколистовой стали рекомендуется осуществлять постоянным током обратной полярности (положительный полюс присоединен к электроду). В табл. 1 приведены полученные опытным путем значения минимально-допустимых сварочных токов для электродной проволоки различных диаметров при сварке под флюсом АН-348 постоянным током обратной полярности.

В случае сварки переменным током этот предел достигается при значительно большей мощности дуги, чем в случае сварки постоянным током обратной полярности. Поэтому сварку тонколистовой стали рекомендуется осуществлять постоянным током обратной полярности (положительный полюс присоединен к электроду). В табл. 1 приведены полученные опытным путем значения минимально-допустимых сварочных токов для электродной проволоки различных диаметров при сварке под флюсом АН-348 постоянным током обратной полярности.Как следует из табл. 1, для обеспечения устойчивого горения дуги при понижении ее мощности необходимо увеличивать плотность тока в электроде, что практически достигается путем уменьшения диаметра электродной проволоки. Эту таблицу можно использовать для выбора диаметра электродной проволоки при сварке на заданном режиме.

При рассмотрении условий устойчивого горения электрической дуги пользуются ее статическими вольтамперными характеристиками. Вольтамперной характеристикой называется зависимость между током и напряжением дуги при постоянной ее длине.

На фиг. 1 приведены такие характеристики для дуг различной длины. Каждая вольт- амперная характеристика дуги состоит из нескольких участков: падающего (с ростом тока напряжение падает), почти горизонтального (жесткий участок) и растущего (с ростом тока напряжение увеличивается). В зависимости от условии сварки, дуге соответствует тот или иной участок характеристики. Так, например, при сварке неплавящимся угольным или вольфрамовым электродом, при ручной сварке качественными электродами, при автоматической сварке под флюсом со сравнительно небольшой плотностью тока и в некоторых других случаях характеристика сварочной дуги является падающей с переходом к жесткой. При сварке под флюсом или в защитной газовой среде с повышенной плотностью тока в плавящейся электродной проволоке характеристика дуги становится растущей.

На фиг. 1 приведены такие характеристики для дуг различной длины. Каждая вольт- амперная характеристика дуги состоит из нескольких участков: падающего (с ростом тока напряжение падает), почти горизонтального (жесткий участок) и растущего (с ростом тока напряжение увеличивается). В зависимости от условии сварки, дуге соответствует тот или иной участок характеристики. Так, например, при сварке неплавящимся угольным или вольфрамовым электродом, при ручной сварке качественными электродами, при автоматической сварке под флюсом со сравнительно небольшой плотностью тока и в некоторых других случаях характеристика сварочной дуги является падающей с переходом к жесткой. При сварке под флюсом или в защитной газовой среде с повышенной плотностью тока в плавящейся электродной проволоке характеристика дуги становится растущей.Если дуга имеет падающую вольтамперную характеристику, то устойчивое ее горение возможно только при том условии, что внешняя характеристика сварочного генератора также будет падающей, т.

е. напряжение холостого хода генератора значительно превышает напряжение дуги при сварке.

е. напряжение холостого хода генератора значительно превышает напряжение дуги при сварке.С ростом плотности тока в плавящемся электроде изменяются свойства сварочной дуги. Эти изменения настолько существенны, что позволяют предъявить совершенно другие требования к характеристикам источников питания постоянного тока.

Еще в 1950 г. в Институте электросварки им. Е. О. Па- тона было доказано, что при повышении плотности тока в плавящемся электроде может быть получен устойчивый процесс сварки при использовании в качестве источника питания генератора постоянного тока с жесткой внешней характеристикой (напряжение холостого хода генератора практически равно напряжению дуги при сварке). В отечественной и зарубежной практике в последние годы такие генераторы нашли широкое применение.

Генераторы с жесткими внешними характеристиками значительно более экономичны, чем обычные сварочные генераторы с крутопадающими характеристиками и высоким напряжением холостого хода, так как пропорционально снижению напряжения холостого хода генератора снижаются затраты на активные материалы, уменьшается вес генератора и его стоимость.

Чем больше скорость подачи электродной проволоки п меньше сварочный ток, тем труднее возбудить дугу путем непосредственной подачи электродной проволоки к изделию. Опыт показывает, что при использовании обычных сварочных генераторов с крутопадающей внешней характеристикой в ряде случаев этот способ возбуждения дуги практически оказывается неосуществимым. Совершенно иное наблюдается в случае применения генераторов с жесткими внешними характеристиками. Резкое нарастание тока при закорачивании электрода на изделие обеспечивает безотказное возбуждение дуги. Короткое замыкание не наносит ущерба генератору, так как тонкая электродная проволока выполняет роль плавкой вставки в цепи, ограничивая время протекания и величину тока короткого замыкания.

В тех случаях, когда генераторы с жесткими внешними характеристиками по какой-либо причине не могут быть применены для сварки тонкого металла, следует применять генераторы с весьма пологопадающими характеристиками, т. е. с большой величиной тока короткого замыкания.

Чем резче изменяется ток в цепи при случайных изменениях длины дуги, тем интенсивнее протекают процессы саморегулирования и тем быстрее восстанавливается заданный режим сварки. Генераторы с крутопадающими внешними характеристиками дают значительно меньшие изменения тока при случайных колебаниях длины дуги, чем генераторы с пологопадающими, жесткими или растущими характеристиками, благодаря чему обеспечивают большую устойчивость процесса сварки тонкой электродной проволокой.

Весьма характерно влияние внешних характеристик генераторов на процесс сварки и формирование шва при изменении величины зазора в соединении. Опыт показывает, что в случае питания дуги от генераторов с жесткой или пологопадающей внешней характеристикой можно допустить большие по величине зазоры в стыке, не нарушая нормального формирования шва. Такое же явление наблюдается при увеличении плотности тока в электроде.

В табл. 2 приведены режимы сварки стыковых соединений стали толщиной 3 мм, собранных с постепенно возрастающим зазором от 0 до 5 мм при длине образцов 500 мм.

Образцы сваривались электродной проволокой диаметром 3 мм при питании от генератора с крутопадающей внешней характеристикой и генератора с пологопадающей характеристикой. Один из образцов был сварен электродной проволокой диаметром 1,6 мм при питании от генератора с крутопадающей характеристикой. Как следует из табл. 2 и фиг. 2, где изображены образцы сварных соединений, в случае внешней характеристики генератора, приближающейся к жесткой (пологопадающей), а также в случае большей плотности тока в электроде (меньший диаметр электрода), максимальный зазор, при котором еще происходит правильное формирование шва, значительно больше.

Образцы сваривались электродной проволокой диаметром 3 мм при питании от генератора с крутопадающей внешней характеристикой и генератора с пологопадающей характеристикой. Один из образцов был сварен электродной проволокой диаметром 1,6 мм при питании от генератора с крутопадающей характеристикой. Как следует из табл. 2 и фиг. 2, где изображены образцы сварных соединений, в случае внешней характеристики генератора, приближающейся к жесткой (пологопадающей), а также в случае большей плотности тока в электроде (меньший диаметр электрода), максимальный зазор, при котором еще происходит правильное формирование шва, значительно больше.Не следует считать, что приведенные в таблице максимальные зазоры могут быть рекомендованы как допустимые при сборке стыков. В данном случае имеет место плавное возрастание зазора, что не равноценно резким изменениям зазоров, которые могут наблюдаться в практике.

Влияние формы внешней характеристики, а также плотности тока на формирование швов при сварке с зазорами в стыке связано, по-видимому, с изменением интенсивности процессов саморегулирования.

При автоматической сварке стыкового соединения одно из активных пятен дуги расположено на расплавленном металле ванны, заполняющей разделку. В отдельные моменты времени скорость перемещения ванны расплавленного металла может отличаться от скорости движения электрода вдоль стыка. Одной из причин этого бывает изменение величины зазора между свариваемыми кромками или изменение зазора между подкладкой и свариваемыми листами.

При увеличении зазора в стыковом соединении или возникновении большего зазора между подкладкой и свариваемыми листами скорость перемещения ванны расплавленного металла уменьшается. Так как скорость движения электрода при этом остается прежней, имеет место рост дугового промежутка. Резкое увеличение дугового промежутка вызывает обрыв дуги и нарушение процесса сварки. При плавном удлинении дуги процесс может не нарушиться, активное пятно успеет занять новое положение, обеспечивая восстановление прежней длины дуги.

Если питание дуги осуществляется от генератора с крутопадающей внешней характеристикой, то при удлинении дуги, как показали исследования, наблюдается рост ее мощности, что ведет к дополнительному оплавлению кромок в месте повышенного зазора, где начала удлиняться дута.

При этом электродного металла окажется недостаточно для заполнения зазора между оплавленными кромками, в результате чего образуется не заполненный металлом участок — прожог.

При этом электродного металла окажется недостаточно для заполнения зазора между оплавленными кромками, в результате чего образуется не заполненный металлом участок — прожог.Увеличение интенсивности саморегулирования дуги, имеющее место в случае применения генераторов с жесткими внешними характеристиками или при повышенной плотности тока в электроде, в известных пределах может предотвратить возникновение прожогов. Благодаря интенсивному саморегулированию значительное удлинение или обрывы дуги не будут наблюдаться при отставании ванны жидкого металла в месте увеличившегося зазора. При этом длина дуги будет поддерживаться постоянной и опасный участок с увеличенным зазором может быть пройден без нарушения процесса сварки (без обрывов дуги, прожогов и пр.). Этот участок от остальной части шва будет отличаться только меньшим усилением шва или даже полным отсутствием усиления.

Как известно из практики автоматической сварки под флюсом, с увеличением плотности тока в электроде глубина проплавления заметно возрастает.

Например, при сварке на токе 500 а увеличение плотности тока приблизительно в 3 раза, за счет уменьшения диаметра электродной проволоки от 5 до 3 мм, вызывает увеличение глубины проплавления на 25%. Так как переход к сварке тонкой электродной проволокой связан с еще большим увеличением плотности тока в электроде, то возникает опасение, не может ли интенсивный рост глубины проплавления в этом случае стать препятствием на пути применения тонкой электродной проволоки и повышенной плотности тока для сварки тонколистовой стали. Проведенные опыты показали, что это опасение несостоятельно.