Фрезеровка печатных плат на ЧПУ (CNC) станке

Фрезерные станки — удобный инструмент для создания печатных плат из текстолита. Реализовать такой проект может любой специалист, знакомый с принципом работы станков с ЧПУ. Качество готового проекта зависит от некоторых нюансов, которые надо учесть как при подготовке проекта на компьютере, так и в процессе реализации на станке. Их мы и рассмотрим в этой статье.

Источник: uwaterloo.ca

Читайте нашу подробную инструкцию о фрезеровке печатных плат на CNC-станках.

Содержание

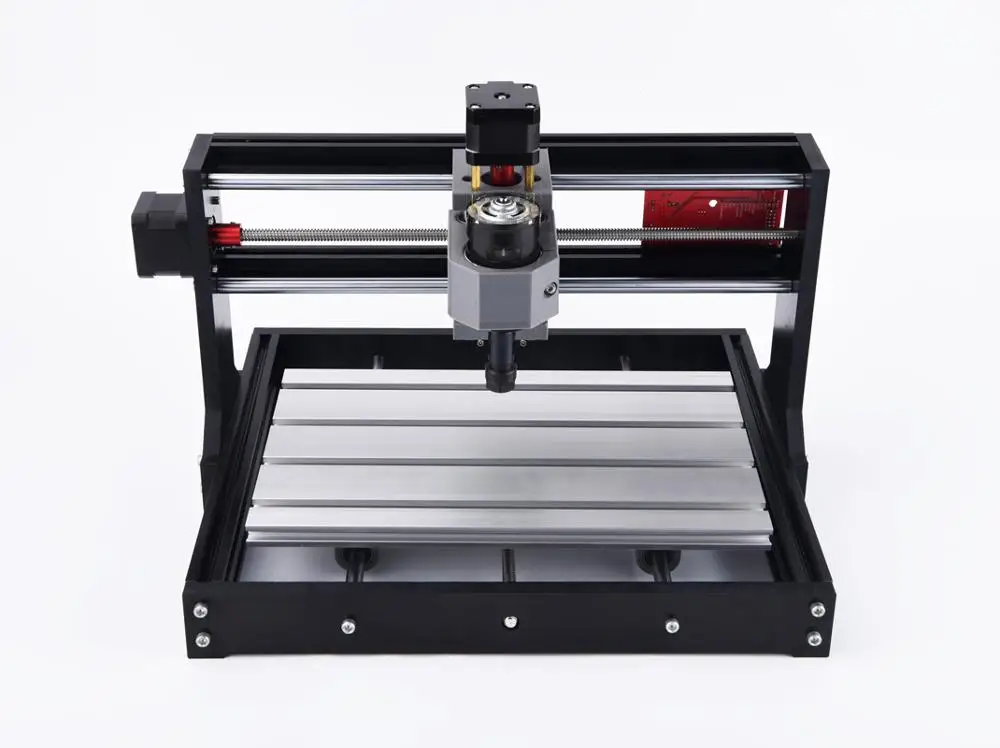

Что такое ЧПУ-станок для печатных плат?

ЧПУ-станок для создания печатных плат — это типичный фрезер, оснащенный кастомным рабочим столом, на котором прочно крепится тонкая заготовка из текстолита.

Плюсы и минусы фрезеровки печатных плат на ЧПУ

Покупка фрезера для печатных плат требует понимания того, какой результат вложения инвестиций требуется. Если сравнить преимущества и недостатки фрезеровки печатных плат, то очевидно, что покупка станка выгодна в любом случае. Даже для работы в гаражных условиях, когда производство не поставлено на поток, дешевый ЧПУ-фрезер позволяет существенно повысить качество плат в сравнении с изготовленными вручную, снизив при этом затраты времени и сил со стороны радиолюбителя.

Плюсы фрезерных аппаратов с ЧПУ:

- Полностью автоматическая фрезеровка;

- Отсутствие химических реагентов в процессе изготовления;

- Возможность серийного и штучного изготовления при стабильном уровне качества;

- Высокая скорость работы с проектами любой сложности.

Минусы при использовании станков:

- Сравнительно высокие начальные инвестиции;

- Необходимость небольшого обучения.

Источник: habr.com

Как видно, плюсы перекрывают минусы. Необходимость обучения отнесена к минусам условно, и лишь потому, что надо привести какие-то минусы, практически же это тоже плюс. Не факт, что первое же изделие выйдет идеально, но чуть позже, освоив работу со станком пользователь сможет быть уверен практически в стопроцентном результате.

Программное обеспечение для создания печатных плат на станках с ЧПУ

Источник: habr.com

Существуют разные программы для создания печатных плат. Часть из них — платная, в некоторых есть бесплатные пробные периоды использования.

- Estlcam — программа для генерации G-кода, с возможностью управлять станком непосредственно из интерфейса программы.

- Free Mill — бесплатный CAM-модуль для генерации G-кода.

- DeskProto — профессиональная CAM-программа, для создания проектов любой сложности с минимальными усилиями.

Процесс изготовления печатных плат на станке с ЧПУ

Фрезеровка печатных плат разделяется на два этапа.

Первый — обширный подготовительный этап, в процессе которого необходимо на компьютере разработать топологию и схему сверления отверстий, а также создать схему готовой платы.

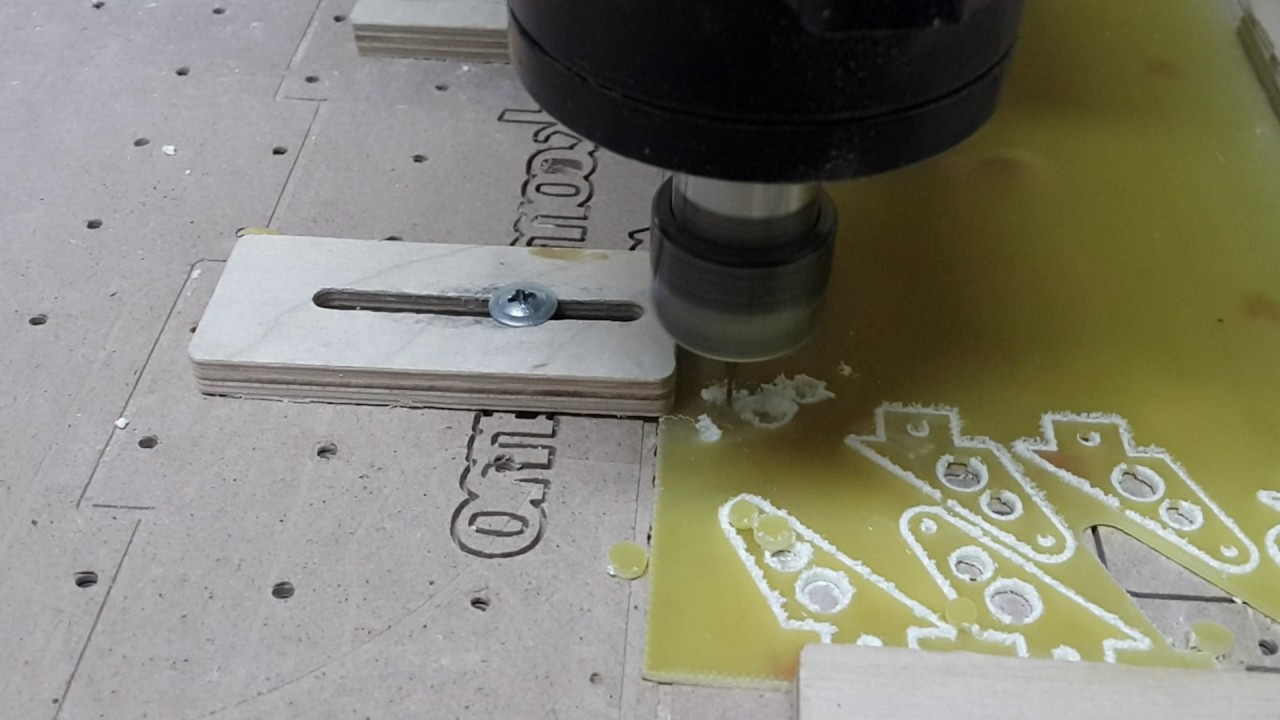

Второй этап — работа на станке. Необходима загрузка разных файлов на станок, чтобы фрезеровать канавки между дорожками и просверлить отверстия, а затем вырезать саму плату из куска текстолита, если это необходимо.

Определившись с нужной шириной дорожек и канавок между ними, следует учитывать их при разработке проекта. При правильной настройке фрезера достигается точность на уровне серийно производимой радиоаппаратуры.

Разработка или поиск схем для развода дорожек

Источник: cncmodelist.ru

Для проектирования электрических схем можно использовать любую подходящую компьютерную программу. Если вы новичок в этом деле, советуем работать с популярным приложением Sprint Layout. Удобство этого ПО — в его простом и понятном интерфейсе, который имеет качественную русификацию. Для Sprint Layout в Интернете легко найти много заготовок, поэтому вы можете сократить время на разработку, доработав готовый проект.

Удобство этого ПО — в его простом и понятном интерфейсе, который имеет качественную русификацию. Для Sprint Layout в Интернете легко найти много заготовок, поэтому вы можете сократить время на разработку, доработав готовый проект.

Учет кривизны основания

Источник: habr.comВажный нюанс при фрезеровке печатных плат на ЧПУ — это правильная фиксация заготовки на рабочем столе станка. Поскольку глубина канавок — это доли миллиметра, важно, чтобы по всей площади печатной платы фреза проходила с одинаковой глубиной.

Первое, что необходимо сделать — это надежно закрепить текстолит на рабочем столе, чтобы он не сдвигался в процессе. Для этого существует несколько методов. Можно использовать струбцины или приклеить текстолит к столу двусторонним скотчем.

Вторая часть задачи — учесть локальные искривления текстолитовой плиты. Для этого станок сканирует поверхность, опуская инструмент в разных ее точках и запоминая результат, что позволяет автоматически построить карту высот.

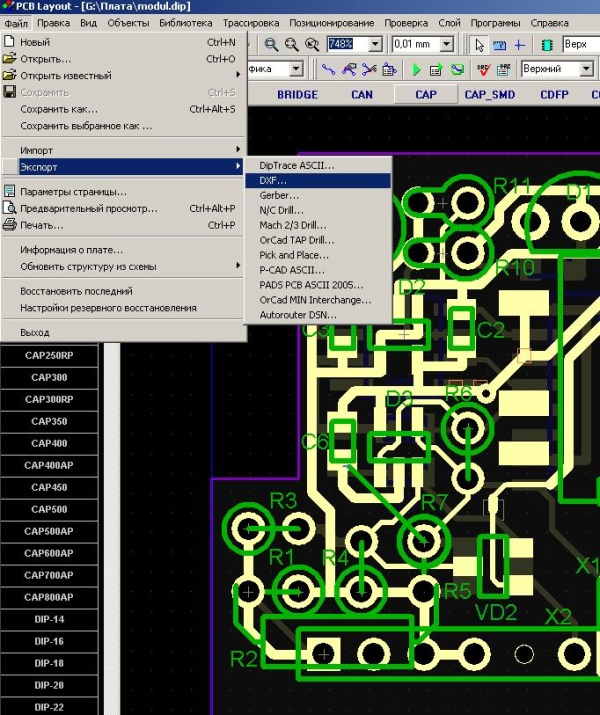

Получение G-code из gerber-файлов

Источник: cncmodelist.ru

Когда в программе создан проект печатной платы, следует через меню выбрать: Файл — Экспорт — Формат — Gerber. В открывшемся окне выбрать необходимую толщину слоя меди и кликнуть по кнопке «Рамка для излома». Затем следует указать имя файла и место его сохранения в формате gerber.

В gerber-файле следует, через контекстное меню (открывается по клику на правую кнопку мыши), отметить «Сырые линии», а после этого курсором выделить край платы. Для крупных печатных плат следует отказаться от мостиков при фрезеровке. Теперь можно сохранить файл, указав название латинскими буквами. Это и будет G-код для резки платы произвольной формы.

Выбор параметров фрезеровки

Чтобы правильно выполнить фрезеровку плат на станке с ЧПУ, следует выбрать корректные значения для следующих параметров станка:

- Скорость вращения фрезы;

- Скорость подачи шпинделя;

- Глубина фрезеровки за один проход.

Для определения этих параметров принимают во внимание такие условия:

- Характеристика шпинделя;

- Тип фрезы;

- Особенности текстолита (толщина проводящего слоя).

Поскольку не может быть универсальных настроек, основываясь на этих характеристиках вам придется выявить оптимальные вводные для вашего станка и для конкретного типа текстолита.

Производство плат на станке с ЧПУ

Источник: cncmodelist.ru

Для примера рассмотрим создание проекта печатной платы в той же программе Sprint Layout. Сначала делается трассировка дорожек, с достаточными зазорами между ними, для прохождения фрезы. Нулевой слой в программе означает контур, по которому обрезают готовую плату.

Затем, через «Настройки стратегий», указывают толщину режущего инструмента и, при необходимости, указывают на необходимость наметить отверстия, для чего ставят галочку в соответствующем чек-боксе.

Для управления фрезером можно использовать утилиту Step Cam, где надо задать глубину фрезеровки, учитывая толщину слоя меди. Готовый файл конвертировать в G-code. Теперь файл с G-code можно экспортировать на станок и, указав нулевую точку, запустить выполнение программы.

Заключение

Фрезеровка печатных плат на станках с ЧПУ напоминает любую работу по гравировке на таком оборудовании, и не составит трудностей после недолгого обучения или самообучения. Существуют свои нюансы, которые следует учитывать, такие как разность жесткости верхнего проводящего слоя и листа основы, зависящие от них скорость и глубина фрезеровки, зависимость качества результата от ровности текстолитовой плиты, — но, при некотором навыке, то есть после небольшой практики, отличный результат практически обеспечен.

Покупайте фрезерные станки с ЧПУ для гравирования печатных плат в Top 3D Shop: качественное оборудование на гарантии, профессиональное сервисное обслуживание и отзывчивая техподдержка — залог бесперебойности работы и стабильно высоких результатов.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Фрезеровка печатных плат

Создание FabISP программатора с помощью фрезерного станка с ЧПУ

Студент ФабЛаба рассказывает, как он сделал программатор и фрезеровал печатную плату на станке Roland.

Задача: сделать плату-программатор. По завершению программатор сам сможет запрограммировать другую такую же плату. В некоторой степени это будет выглядеть как “самовоспроизводство” платы программатора.

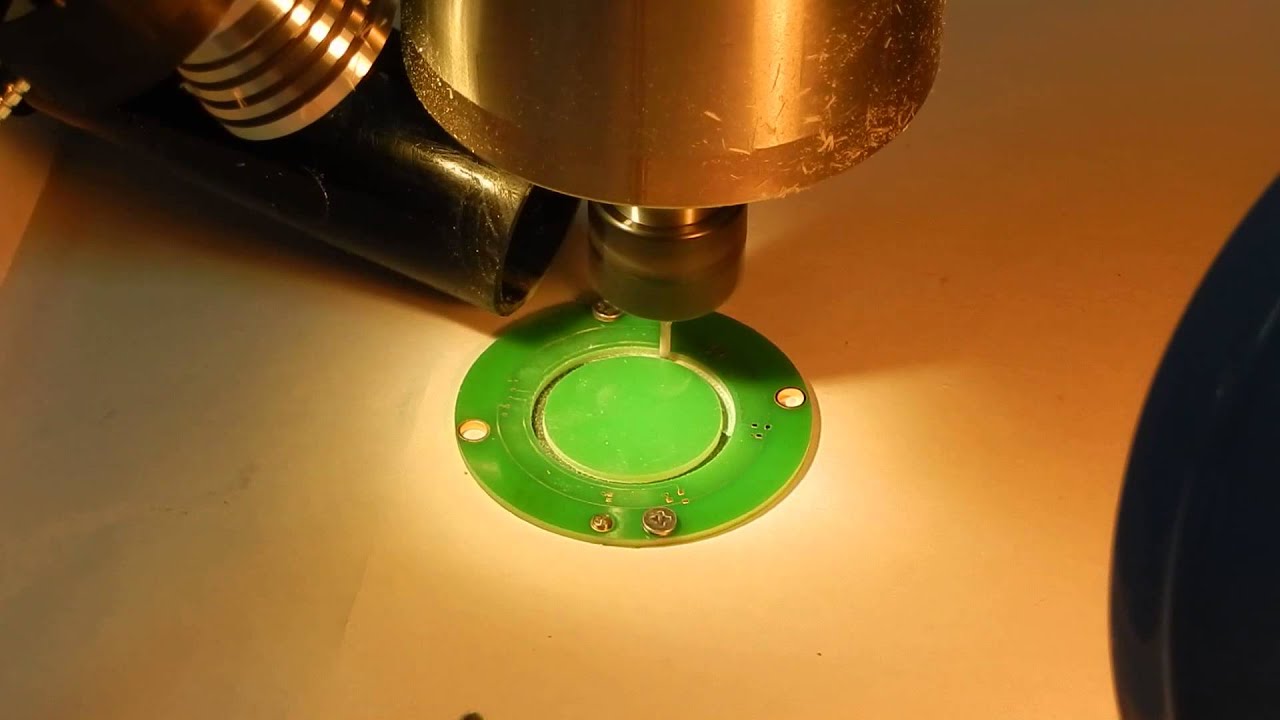

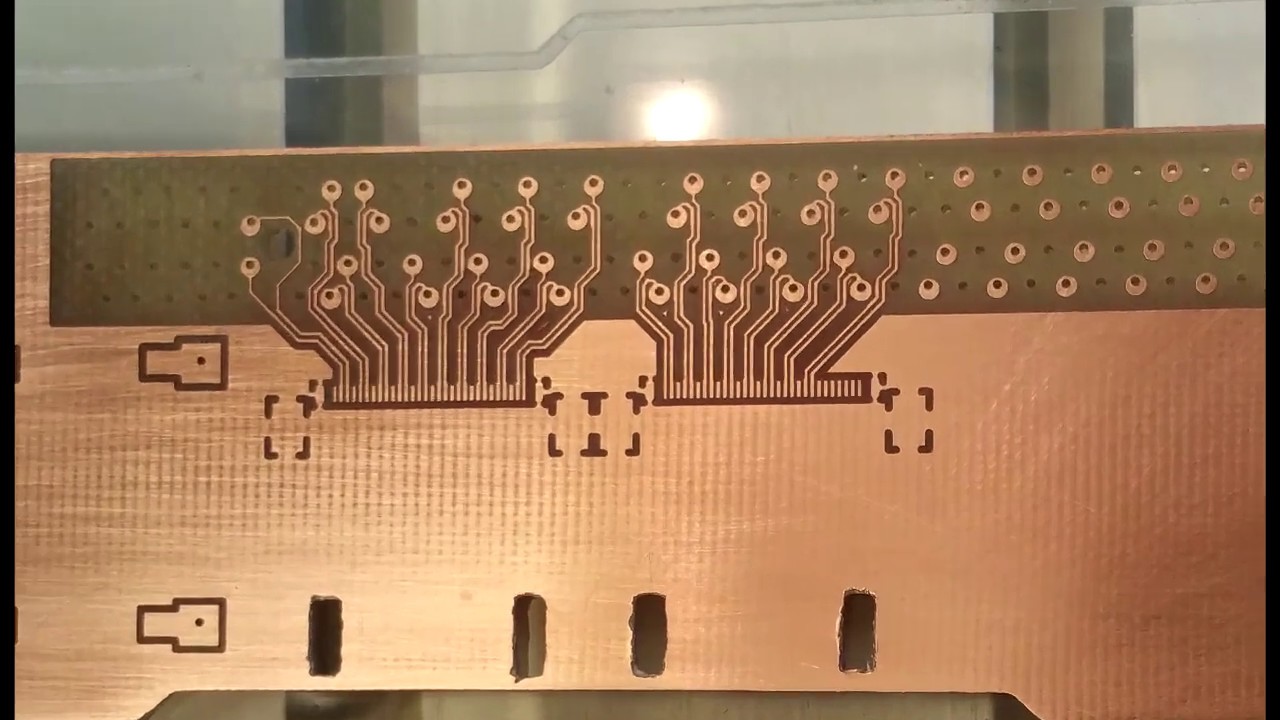

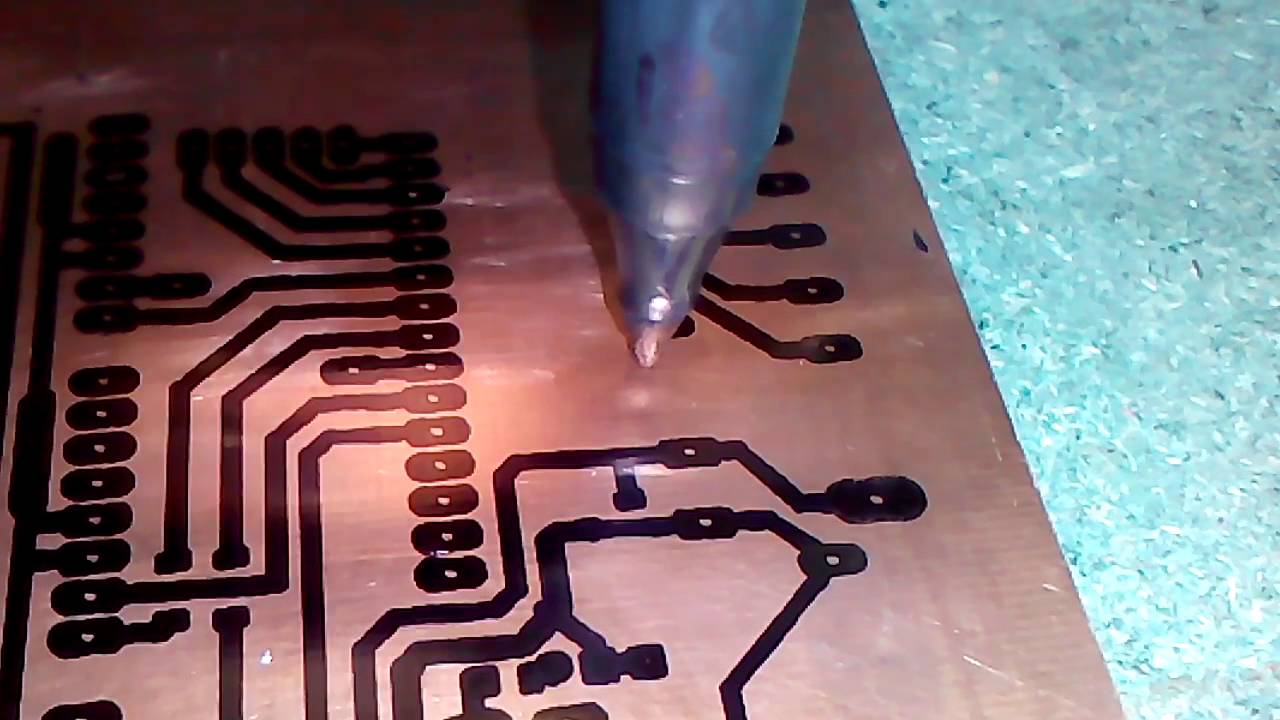

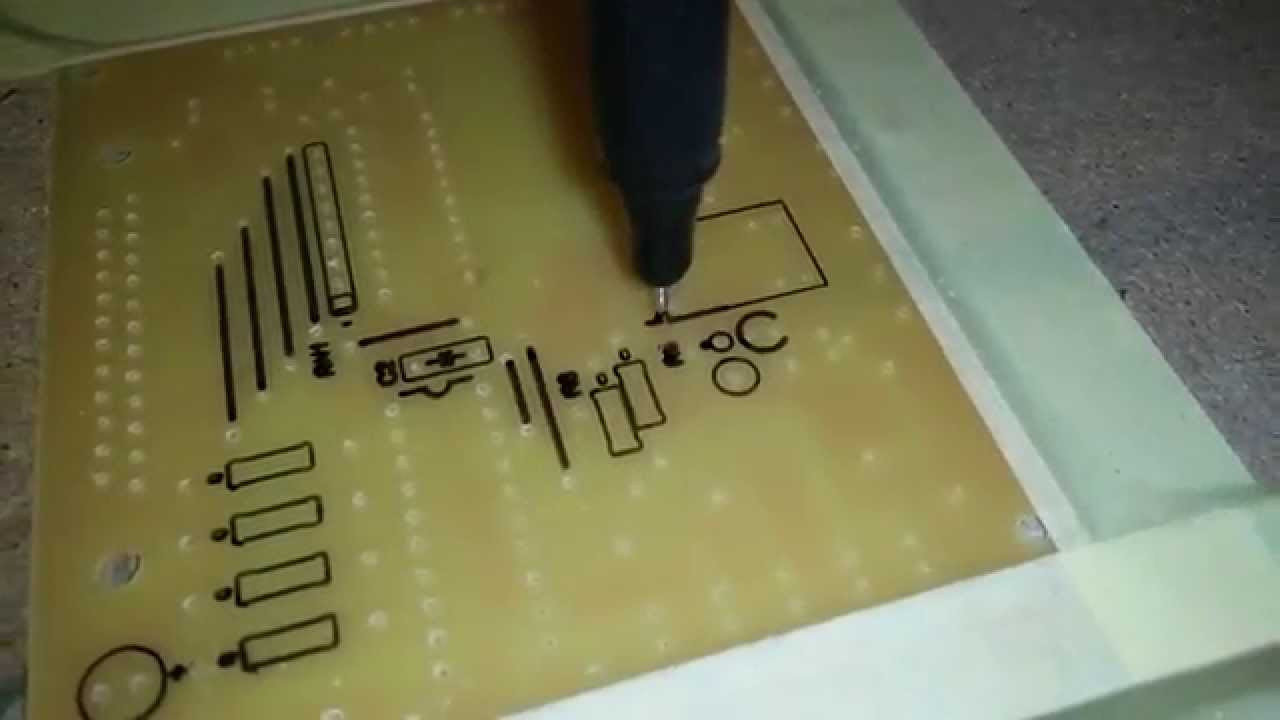

Плату будем делать путём удаления медного покрытия с текстолита фрезерованием. Я использовал фрезерный станок с ЧПУ, подключив его к ПК.

На фрезерном станке мы будем выполнять следующую последовательность действий:

1. Закрепить кусок-подложку из нефольгированного текстолита на рабочем столе станка с помощью двустороннего скотча, обязательно убедившись, что он расположен ровно горизонтально (иначе фрезерование будет неравномерной глубины). Этот кусок-подложка будет являться фальш-столом, или другими словами – жертвенным столом.

Этот кусок-подложка будет являться фальш-столом, или другими словами – жертвенным столом.

2. Прикрепить плату фольгированного стеклотекстолита FR1 к фальш-столу с помощью того же двустороннего скотча, убедившись, что его также плоско закрепили.

3. Зажать 2-зубую концевую фрезу диаметром 0,5 мм в цанговом патроне. Концевые фрезы такого маленького диаметра весьма хрупкие, так что старайтесь делать всё аккуратно до тех пор, пока фреза не будет надёжно зажата: инструмент может сломаться, а на самом деле наверняка сломается, если его уронить на кончик.

4. Выставить, с помощью панели управления станка, нулевую точку по оси Z на поверхности платы, которую мы собираемся фрезеровать.

5. Опустить, с помощью панели управления станка, фрезу как можно ближе к поверхности платы, но не касаться ее, и выставить начальную точку по осям XY, запомнить это положение на панели управления. Положение должно оказаться выбранным так, чтобы режущий инструмент был в левом нижнем углу платы (или её части, которую мы хотим отфрезеровать).

На компьютере трассировка будущей печатной платы была подготовлена заранее. Осталось просто импортировать нужные настройки, импортировать изображение дорожек, и выбрать формат файла “.rml” (формат станков Roland) для сохранения машинного файла, а также выставить параметры резания текстолита для нашей фрезы 0,5 мм. Дадим компьютеру рассчитать путь фрезерования предоставив определенное количество параметров (например, сколько раз он будет проходить вокруг конкретной дорожки: установим 4 раза), и отправим данные на станок.

По мере того, как фреза начнёт вырезать контур, нам будет необходимо периодически проверять, насколько хорошо фреза срезает медный слой, и оставляет только текстолит, а не просто царапает поверхность. Такое периодически случается из-за неровно расположенной текстолитовой платы-заготовки, либо из-за имеющихся деформаций платы, что часто бывает с «лежалым» стеклотекстолитом. Тем не менее, на этот раз всё было в порядке, и нам удалось получить красивую печатную плату с первого раза.

Теперь мы можем начать пайку, которая лично мне доставляет наибольшее удовольствие! Сначала наберём из запасов все необходимые компоненты, или заглянем в ближайший магазин радиодеталей, если своих запасов не имеется. Все эти детальки чрезвычайно малы: для работы с ними понадобиться пинцет. А чтобы они не растерялись во время работы, разместим их на полоске двустороннего скотча.

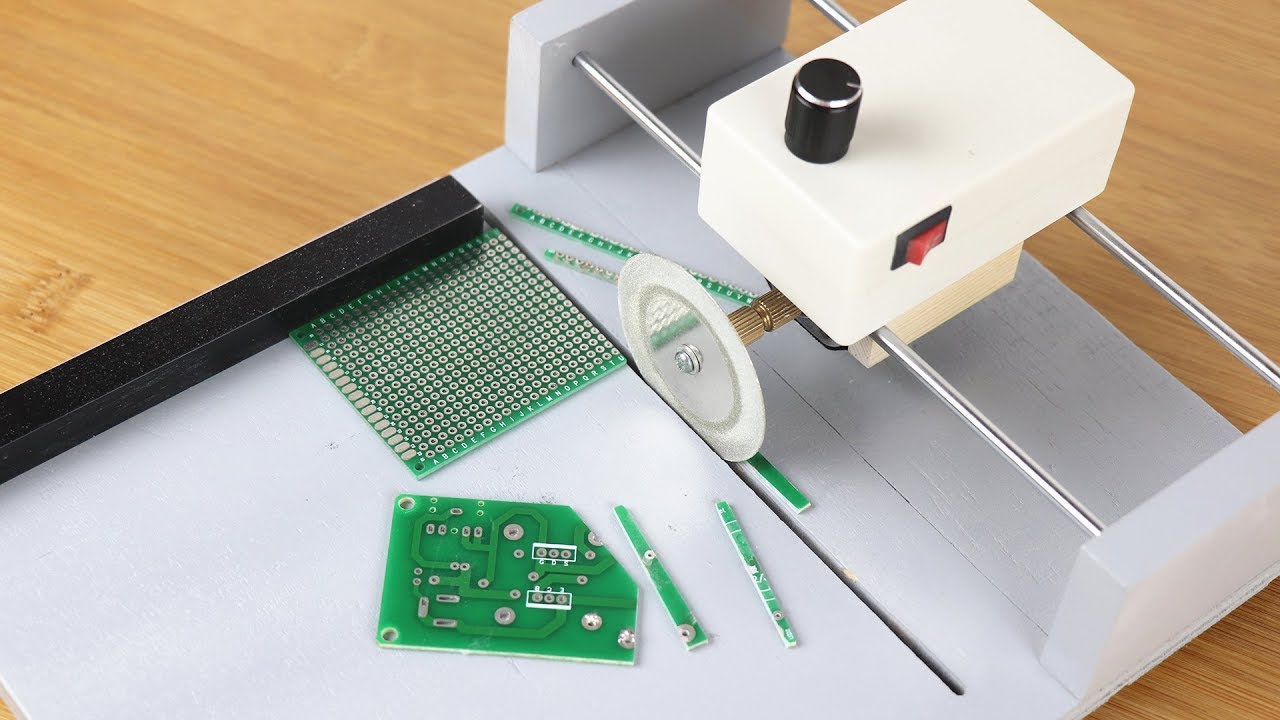

После того, как дорожки будут вырезаны, нам надо будет вырезать всю плату из нашего большого куска стеклотекстолита. А оставшуюся часть заготовки можно будет использовать в дальнейшем, например, сделать ещё один такой же программатор. Однако 0,5 мм концевая фреза для такой задачи не подойдёт, так как она недостаточно мощная для такой работы. Поэтому шаги 3 и 4 повторим с фрезой диаметром в 1 мм. Затем мы загрузим файл с “границами” платы, изменим соответствующие настройки под 1 мм фрезу, и запустим станок работать.

В итоге мы будем иметь небольшую печатную плату, которая почти готова к пайке! Но сначала надо удалить оставшиеся кусочки нежелательной меди, и в целом зачистить поверхность (с помощью мелкой наждачной бумаги, мыла и воды). Также надо обязательно проверить, что дорожки правильно проводят электричество (и изолированы друг от друга) с помощью мультиметра.

Также надо обязательно проверить, что дорожки правильно проводят электричество (и изолированы друг от друга) с помощью мультиметра.

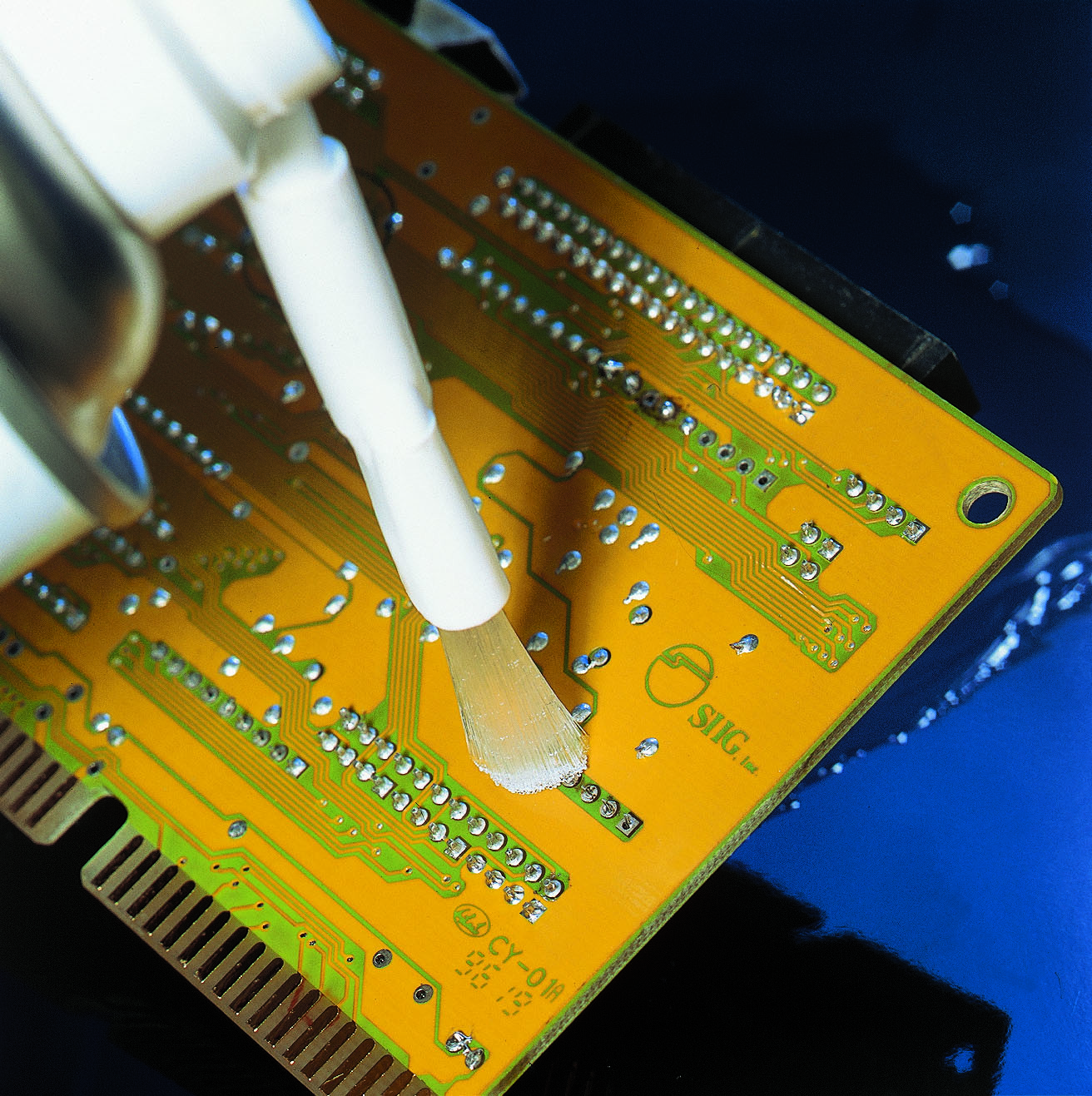

А вот так выглядит наш стол для пайки: плата, компоненты, паяльник, припой, медная губка в виде лент (для очистки жала паяльника). У также имеется медная оплетка (не фото не видно), которая помогает нам удалять лишний припой с платы в случае ошибок пайки.

Перед тем, как начать паять, жало паяльника должно хорошо прогреться, а также быть чистыми и блестящим. Тогда можно приступать к пайке, взяв на жало немного припоя. Жало очень горячее поэтому следует соблюдать осторожность! Также некоторые чувствительные компоненты, такие как бескорпусные транзисторы и микросхемы могут испортиться при длительном воздействии высоких температур. Для пайки мелких деталей я предлагаю следующую последовательность действий:

1. Поместить очень маленькую каплю припоя на площадку.

2. Поместить деталь в нужное положение. Она ровно не станет, так как ей будет мешать бугорок от припоя. Это нормально.

Это нормально.

3. Затем надо удерживать деталь, желательно, с помощью пинцета, и расплавить успевшую застыть каплю припоя. Как уже говорилось, долго паяльником не жарить, чтобы деталь не вышла из строя, а также площадка не отклеилась от текстолита (такое тоже иногда бывает, если перегреть).

4. Припаять другой конец/концы детали: придавить вывод компонента жалом паяльника. Оно расплавит припой и деталь припаяется. Получатся гладкие блестящие паяные соединения.

Применить предыдущие шаги к оставшимся деталям – запаять их на плату на свои места.

Вот моя плата после того, как я припаял первый компонент:

Не стоит боятся ошибок, если что-то пошло не так, всегда всё можно исправить! Для удаления припоя можно использовать медную оплётку или специальные отсосы припоя. Отсоса под рукой не оказалось, и я просто клал оплётку на нежелательный сгусток припоя на плате и прижимал раскалённым паяльником. Припой плавился и переходил на медную оплётку. Конечно этот метод не поможет полностью отпаять деталь от платы, но может быть использован если вдруг, например, у вас нечаянно спаялись два близкостоящих вывода или дорожки, что часто бывает при пайке различных микроконтроллеров и прочих миниатюрных деталей, расстояние между выводами которых очень и очень мало. Однако, если требуется грамотно отпаять деталь от платы, то следует задействовать небольшой строительный фен: прогреть до необходимой температуры деталь и снять её при помощи пинцета.

Конечно этот метод не поможет полностью отпаять деталь от платы, но может быть использован если вдруг, например, у вас нечаянно спаялись два близкостоящих вывода или дорожки, что часто бывает при пайке различных микроконтроллеров и прочих миниатюрных деталей, расстояние между выводами которых очень и очень мало. Однако, если требуется грамотно отпаять деталь от платы, то следует задействовать небольшой строительный фен: прогреть до необходимой температуры деталь и снять её при помощи пинцета.

А вот и готовая плата:

Завершаем наш проект программируя нашу плату с помощью уже готового программатора FabISP. Соединим их шлейфом, и проверив правильность подсоединения, запустим команды по терминалу на программирование программатора таким же программатором (такой вот каламбур). По завершению выполнения инструкций у нас в наличии ещё один программатор FabISP!

Проверим правильность сборки и прошивки подсоединив программатор к компьютеру. Компьютер правильно распознает нашу плату (само собой отсоединённую от другого программатора) и определяет её как программатор FabISP – всё так, как и должно быть! Последним нашим шагом будет отпаивание двух перемычек, которые заблокируют возможность перепрограммирования микроконтроллера.

Компьютер правильно распознает нашу плату (само собой отсоединённую от другого программатора) и определяет её как программатор FabISP – всё так, как и должно быть! Последним нашим шагом будет отпаивание двух перемычек, которые заблокируют возможность перепрограммирования микроконтроллера.

Фрезерование печатных плат на фрезерном станке Roland

Разработка электроники с помощью фрезерного станка с ЧПУ

Студент ФабЛаба рассказывает, как он моделировал и фрезеровал печатную плату на станке Roland Modela.

Задача: разобраться в основах проектирования электроники. Повторить печатную плату “Hello World” и добавить по меньшей мере, на неё ещё одну кнопку и светодиод.

В работе мы использовали программный пакет Eagle – специализированное программное обеспечение для создания печатных плат, а также библиотеки Adafruit, Eagle и Fab Academy для получения необходимых компонентов.

Для начала рекомендуется ознакомится с первыми тремя частями учебного руководства по CadSoft Eagle от Jeremy Blum’а:

Скачать необходимые файлы для рассматриваемой в данной статье работы можно по следующим ссылкам:

Схема для Eagle [.sch]

Печатная плата для Eagle [.brd]

Список компонентов для изготовления платы (номиналы – см. в схеме):

1 шт. конденсатор CAP1206

1 шт. кварцевый резонатор

1 шт. 8-битовый микроконтроллер ATtiny44A-SSU

5 шт. резисторов 1206

1 шт. кнопка-переключатель 6 мм

1 шт. разъём для подключения Arduino (ARDUINO_SERIAL_PROGRAM SMD Pin)

1 шт. разъём AVRISP SMD

1 шт. RGB-светодиод

Процесс изготовления печатной платы:

Я чувствую себя очень комфортно, используя в качестве помощника при работе с электроникой программный пакет Eagle. Тем не менее, трудности возникали при поиске нужных компонентов в библиотеках. Например, мне необходимо было поменять конденсатор с простого на электролитический, и это оказалось непросто. Но после того, как я их все нашёл и разместил на схеме, используя модуль Schematic Design, я начал делать соединения – т.е. рисовать печатную плату.

Но после того, как я их все нашёл и разместил на схеме, используя модуль Schematic Design, я начал делать соединения – т.е. рисовать печатную плату.

При соединении элементов я руководствовался схемой в файле hello.ftdi.44 .png, но в силу отсутствия специализированных знаний мне всё-таки было трудновато понять, как конкретно в данной схеме работают и на какие параметры влияют применяемые резисторы и конденсаторы. Пришлось почитать “Энциклопедию электронных компонентов” под авторством Чарльза Платта, чтобы разобраться как использовать эти элементы на данной плате, особенно при попытке добавить несколько новых компонентов.

Я решил добавить кнопку и цветной светодиод на свою плату. Для расчёта номиналов резисторов я посмотрел описания используемых компонентов, а также зашёл на

онлайн-калькулятор сопротивлений чтобы всё рассчитать. Когда я закончил со схемой, я продолжил вносить изменения в печатную плату. Я разместил все элементы так как мне показалось оптимально, и запустил автотрассировку. Она весьма неплохо развела печатную плату и вручную почти ничего не пришлось доделывать, кроме изменения буквально пары соединений. Когда файл с печатной платой в Eagle был готов, я сохранил его как .png-файл, сделал контур в Фотошопе и отправил его на фрезерный станок Roland Modela для непосредственного её изготовления. Здесь пришлось сделать несколько попыток.

Она весьма неплохо развела печатную плату и вручную почти ничего не пришлось доделывать, кроме изменения буквально пары соединений. Когда файл с печатной платой в Eagle был готов, я сохранил его как .png-файл, сделал контур в Фотошопе и отправил его на фрезерный станок Roland Modela для непосредственного её изготовления. Здесь пришлось сделать несколько попыток.

Первая попытка не увенчалась успехом, так как я неудачно – неровно – расположил заготовку и в некоторых местах фреза прошла где-то слишком глубоко, а где-то слишком грубо, и соединения были повреждены.

А вот вторая попытка фрезерования удалась на славу. Печатная плата вышла чёткая и чистая, но как только я начал припаивать компоненты, я заметил допущенную уже другую ошибку: двое из выводов микроконтроллера были подключены неверно. Пришлось вернуться в Eagle, исправлять, и фрезеровать снова.

В третий раз я всё сделал наверняка. Станок добротно вырезал плату, а после – я красиво всё запаял.

Заметка:

Когда дело дошло до программирования, оказалось, что плата не работает. Была допущена очередная ошибка с соединением. Начитавшись литературы и окончательно разобравшись в принципах работы данной схемы, перерисовал её, отфрезеровал её снова с помощью фрезерного станка, и запрограммировал.

Была допущена очередная ошибка с соединением. Начитавшись литературы и окончательно разобравшись в принципах работы данной схемы, перерисовал её, отфрезеровал её снова с помощью фрезерного станка, и запрограммировал.

Плата получилась даже проще и компактнее:

Фрезеровка печатных плат на ЧПУ: детальный процесс изготовления

ФрезерныйПри нужных настройках и правильно подобранном режиме резания, фрезеровка печатной платы проходит на высшем уровне, а плата не требует дальнейшей доработки.

Оптимальным и популярным на сегодняшний день способом является фрезеровка печатной платы на ЧПУ.

Традиционно, есть три способа создания любительских печатных плат:

- Фрезеровка печатных плат на ЧПУ.

- Использование переноса тонера и химическое травление в хлорном железе, но в данном методе может быть сложным достать нужные материалы, плюс ко всему, химикаты – опасные вещества.

- С помощью платных услуг предприятий, которые этим занимаются – услуги довольно недорогие, цена зависит от трудоемкости заказа, сложности и объема. Но это не очень быстрый процесс, поэтому придется ждать некоторое количество времени.

В данной статье мы рассмотрим, стоит ли заниматься данным видом работы, что для этого требуется, и какие усилия нужно приложить, чтобы получился качественный продукт на выходе.

Преимущества и недостатки фрезерования плат на ЧПУ

Данный способ довольно быстрый, но имеет как плюсы, так и минусы.

Плюсы:

- минимальные затраты человеческого труда, почти всю работу делает станок;

- экологичность процесса, нет взаимодействия с опасными веществами;

- простота повторного производства. Для этого достаточно установить один раз правильные настройки – и процесс можно легко повторить;

- массовость производства, так как можно изготовить достаточно большое количество необходимых изделий;

- экономичность, идут затраты средств только на приобретение фольгированного стеклотекстолита, который стоит около 2 долларов за лист с размерами 200х150 мм;

- высокое качество изготовления.

Минусы:

- режущие инструменты и торцевые фрезы могут быть дорогими, а также они имеют свойство изнашиваться;

- нет возможности изготавливать данный вид продукта при помощи фрез повсеместно;

- фрезерование может занять некоторое время;

- при снятии большого количества меди за один проход канавки фрезы забиваются, что затрудняет работу и ухудшает качество обработки;

- размер реза зависит от диаметра фрезы и точности фрезерования. Если планируется использование SMD – деталей, необходимо тщательно проверить программу фрезеровки.

Процесс изготовления печатных плат

Все производство данного продукта делится на такие шаги:

- Поиск или самостоятельная проработка схемы и разводка дорожек.

- Подготовка нужных файлов для дальнейшего производства.

- Непосредственное производство.

Для 1 этапа на просторах интернета можно найти большое количество ПО, такого как Sprint Layout, PCad, OrCad, Altium Designer, Proteus и многие другие. Данные программы подойдут для проработки схем и разводки дорожек. Самым популярным сейчас является фрезеровка печатных плат на ЧПУ из программы Sprint Layout. Видео о ней вы сможете найти на нашем сайте.

Данные программы подойдут для проработки схем и разводки дорожек. Самым популярным сейчас является фрезеровка печатных плат на ЧПУ из программы Sprint Layout. Видео о ней вы сможете найти на нашем сайте.

Объемность второго этапа зависит от сложности платы, которую вы хотите получить. Для самых простых конструкций требуется небольшое количество файлов. Основными из них являются топология, файл для просверливания отверстий и файлы будущей обрезки заготовки и, конечно, готовой платы.

Третий этап включает в себя сверление отверстий под штифты для позиционирования платы на рабочем столе станка, а также вставка самих штифтов. Далее на них необходимо будет насадить плату и обрезать ее по контуру.

Программное обеспечение

Основная трудность фрезеровки печатных плат – это наличие нужных программ, которые позволят перевести рисунок платы в G-Code. Важным аспектом данного момента является то ПО, в котором вы в самом начале занимаетесь разработкой топологии.

Давайте разберемся с принципами работы станка при фрезеровке текстолита. Для лучшего понимания рассмотрим один из примеров работы программы, при помощи которой происходит фрезеровка платы:

- Закрепление заготовки на станине, фиксация специальной насадки в шпинделе для того, чтобы просканировать поверхность чтобы увидеть и определить неровности.

- Установка фрезы для дорожек в шпиндель, и сам запуск программы для фрезерования.

- Установка сверла для сверления отверстий и запуск программы для сверления.

- Последним этапом является обрезка ПП по контуру при помощи фрезы. Далее плату можно свободно вынимать из листа текстолита, процесс производства завершен.

Заключение

При нужных настройках и правильно подобранном режиме резания, печатная плата получается довольно высокого качества и не требует дальнейшей доработки.

Такой способ является выгодным в экономическом плане, если дома имеется станок с ЧПУ, или при заказе у предприятий довольно больших объемов однотипных изделий.

Фрезеровка печатных плат на ЧПУ станке

Изготовление печатных плат — довольно трудоемкий процесс. Для производства этих изделий может использоваться химический способ нанесения, привлечение организаций, занимающихся этой работой, но это довольно длительный процесс. В последнее время становится все популярнее фрезеровка печатных плат на ЧПУ.

Плюсы и минусы фрезерования

С помощью ЧПУ станка можно выполнить фрезеровку печатных плат быстрее, чем другими способами. К достоинствам использования такого оборудования относятся такие качества:

-

минимальное участие человека в выполнении резки;

-

работа выполняется без вредных веществ, которые загрязняют внешнюю среду;

-

возможность повторного проведения процесса при правильном настраивании оборудования;

-

производство одинаковых деталей в крупных масштабах;

-

высокое качество работы.

К недостаткам использования фрезерования можно отнести высокую стоимость некоторых видов фрез и скапливание большого количества отходов в канавке, что приводит к налипанию стружки на инструмент.

Как создаются платы?

Для изготовления печатных плат необходимо выполнить такие задачи:

-

поиск программного обеспечения;

-

подготовка файлов для начала работы;

-

производство.

Программы для этой работы можно найти в интернете. Самыми популярными являются Sprint Layout, PCad, OrCad, Altium Designer, Proteus и многие другие. Количество необходимых файлов для начала изготовления детали зависит от объема и сложности задачи. Для этого нужна топология, схема сверления отверстий, информация об обрезке контура и схема готовой платы. Само производство проводится в несколько этапов. Это сверление отверстий под штифты, их вставка. После этого деталь обрезается по контуру и наносится запрограммированный рисунок.

Фрезерование печатных плат — это удобный и выгодный способ для тех, у кого имеется станок ЧПУ, или для предприятий, которым необходимо изготовить большое количество одинаковых деталей.

СМОТРИТЕ ТАКЖЕ: Режимы резания при фрезеровке • Что такое подача на зуб? • Фрезы для изготовления филенки

Изготовление печатных плат на чпу станке

ЧПУ станок очень удобно использовать в домашней радиолюбительской мастерской для изготовления печатных плат как макетов изделий, так и малых партий изделий. Наличие гравировально – фрезерного ЧПУ в домашней мастерской или малом предприятии позволяет как сократить время необходимое на изготовление печатной платы при изготовлении макетов, прототипов малых партий продукции, так и повысить качество изготавливаемых печатных плат по сравнению с другими способами изготовления. Использование станка с числовым программным управлением позволяет выполнять полный спектр операций по изготовлению печатной платы – фрезеровку проводящего рисунка (дорожек), сверление отверстий как для установки компонентов так и для межслойных переходов, обрезки и платы по контуру.

Для начала необходимо создать проект печатной платы. Для этого очень удобно использовать очень популярную в среде радиолюбителей программу Sprint Layout 6. При разработке нужно учитывать технологические особенности обработки фольгированного текстолита на станке с чпу, то есть производить трассировку достаточно широкими дорожками, оставляя необходимые зазоры для прохождения гравера/фрезы и т.д. Точкой начала отсчета координат необходимо выбрать ЛЕВЫЙ НИЖНИЙ УГОЛ, рисунок 1.

рисунок1

На слое О рисуем контур (границы) печатной платы по которым будет производиться обрезка готовой платы. Толщину линий указываем в зависимости от диаметра используемой для обрезки платы фрезы. Контролируем, зазор между краем платы и дорожками, чтобы контур не пересекалися с дорожками. Для того, чтобы плата после вырезки по не была выброшена из заготовки и не повредилась фрезой, оставляем перемычки, на которых плата будет держаться в заготовке. Их легко можно будет потом перекусить бокорезами при извлечении готовой платы. Выключаем лишние слои и предварительно осматриваем плату, рисунок 2.

рисунок 2

Открываем окно настройки «стратегий» фрезеровки, рисуноки 3 и 4.

рисунок 3

рисунок 4

В оконе «ширина дорожки» (рисунок 4) указываем толщину нашего режущего инструмента. Например гравер с режущим кончиком 0,6мм. Для удобства дальнейшей обработки ставим галочку «наметить отверстия». Нажимаем «Ок». Сохраняем в удобном для нас месте рисунок 5.

рисунок 5

После вычисления траектории обработки плата будет выглядеть следующим образом , рисунок 6:

рисунок 6

Наглядно можно отследить путь прохождения фрезы и количество меди, которое она снимет. Для удобства отображения траектории движения фрезы тонкой линией можно нажать выделенную кнопку, рисунок 7:

рисунок 7

На данном этапе необходимо внимательно отследить траекторию движения фрезы – проконтролировать отсутствие замыкания между проводящими дорожеками не принадлежащими к одоимённой цепи . При выявлении ошибки – исправить и пересохранить файл.

Далее необходимо подготовить управляющую программу, для станка. С помощью утилиты Step Cam 1.79 (скачать можно в интернете) открываем наш файл фрезеровки, производим настройку рабочей подачи и глубины резания (зависит от использумого станка, инструмента и материала) и конвертируем в G-code, нажав клавишу Make G-code. Программа на основе файла фрезеровки сгенерирует G-код обработки. Увидеть результат генерации G-кода можно с помощью вкладки Action -> Draw G-code. Если ничего не отобразится – нужно кликнуть мышью в окошке, рисунок 8.

Опытным путем подбиаем глубину фрезеровки, стараясь настроить станок так, чтобы фреза/гравер снимал только слой меди, с небольшим перерезанием. Данный параметр зависит от толщины медной фольги фольги используемого текстолита.

рисунок 8

Нажимаем Save G-code. Файл готов.

Загружаем файл в Mach4,проводим визуальный контроль загруженного файла. Выставляем нули на станке, запускаем обработку.

Для сверлнения отверстий в плате и вырезания по контуру настройка и подготовка файлов аналогична. Примерные настройки указаны на рисунках 9 и 10.

Сверление рисунок 9:

рисунок 9

Фрезеровка платы по контуру, рисунок 10:

рисунок 10

Сохраняем настройки для сверления и фрезеровки контура отдельно. Загружаем в Step Cam. Указываем глубину обработки, в зависимости от толщины используемого текстолита, с небольшим перерезанием. К примеру при толщине текстолита 1,5 мм выставляем для сверления 1,6-1,7 мм. Фрезеровку по контуру желательно выполнять в 2 – 4 прохода, в зависимоти от характеристик режущего инструмента. Для этого задаем в Step Cam глубину погружения при фрезеровке 0,5 мм, а затем после каждого прохода на станке вручную опускаем по оси «Z» инструмент и обнуляем.

Некоторые нюансы работы на станке при изготовлении печатной платы:

1. Поверхность рабочего стола должна быть максимально плоской и ровной. Один из вариантов добиться этого – сделать «жертвенный стол» из фанеры и отторцевать его. Для этого к основному рабочему столу станка крепится лист фанеры, а затем с помощью крупной фрезы фрезеруется «ложе» под плату на небольшую глубину (1-2мм).

2. Стеклотекстолит не всегда идеально ровный материал, и толщина его тоже может варьироваться. Поэтому резать необходимо с небольшим перерезанием. Некоторые опытные люди специально составляют карты высот, для более точной обработки. Степень перерезания определяется опытным путем.

3. Для фрезеровки можно использовать гравер типа «пирамидка» с кончиком от 0,4 до 1мм. Для сверления существуют сверла на 0,8-1,5мм с хвостовиком под стандартную цангу 3,175мм. Вырезать по контуру лучше всего фрезой «кукуруза» 2-3мм.

4. Инструмент каждый раз меняется вручную. Для этого после выполнения, например фрезеровки дорожек, останавливаем шпиндель, станок оставляем в режиме удержания. Поднимаем режущий инструмент на удобную для замены высоту, меняем. После этого производим выставление нуля по оси «Z». И так при каждой смене инструмента. Координаты X и Y не обнуляем.

5. Не забываем, что стеклотекстолит не самый полезный материал для организма. Особенно вредна пыль текстолита для дыхательных путей. Поэтому желательно организовать вытяжку или иным другим способом удалять лишнюю пыль из области резки. Можно например периодически смачивать печатную плату водой или друой подходящей жидкостью, с помощью медицинского шприца. Неплохо с задачей защиты дыхательных путей справится влажная повязка на нос/рот или респиратор.

!Статья носит ознакомительный характер, основана на личном опыте автора и не является единственно верным и возможным решением.

Фрезеровка проводников печатных плат

Гравировка печатных плат на ЧПУ фрезерном станке. Часть первая. FlatCam

Кто палит группку моей лабы в ВК уже наверное видел, что у меня там последнее время сплошняком идет тема фрезеровки плат. Я покупал фрезерный станок прежде всего для того, чтобы на нем сверлить, резать и вытачивать разные корпусные изделия. Как дополнение к 3D принтеру. Гравировать на нем именно рельеф печатных плат, вместо классического травления в хлорном железе , как то даже не подразумевалось. Но ради любопытства попробовал. Получилось занятно. Хотя и довольно шумно. Для простых плат, пожалуй, этот способ даже предпочтительней травления. Т.к. в одном цикле позволяет получить и сверловку и обрезку. Да и двусторонние платы теперь делать намного проще. Т.к. совмещать верх с низом гораздо проще при фрезеровке, чем при травлении. Ну обо всем по порядку.

▌Софт

Надо как то получить план резки в формате GCODE для ЧПУ станка, а у нас есть только стандартные GERBER и Exellon Drill. Способов это сделать много. Например, в eagle есть скрипт pcb2gcode который, будучи один раз сконфигурированный, позволяет подготовить все нужные файлы в один клик. Правда у него есть довольной неприятный недостаток — он весьма криво зеркалит плату, просто переворачивая координаты. В результате двусторонки в нем делать неудобно. Ну и не все пользуются иглом, поэтому я решил описать более универсальный способ получения гкода из гербера.

Воспользуемся такой замечательной програмкой как FlatCam. Это опенсорцное, кроссплатформенная штука, написанная на питоне. Интерфейс у него, как это принято в опенсорце, кривое, тормозное и глючное УГ с невнятной юзабельностью… Но! Это все отлично компенсируется тем, что графический интерфейс этой хреновины, после окончательной настройки и подбора всех параметров, вам нужен чуть чаще чем никогда. У FlatCam есть внутренняя консоль, похожая на консоль и eagle или AutoCAD. Куда можно скармливать команды и он сам все будет строить. А внутренняя консоль приложения это лучший интерфейс который можно придумать. Почему? А потому что в него можно загонять скрипты которые будут делать все рутинные операции автоматом. За что я, собственно, так люблю автокад и игл. Но обо всем по порядку.

Запилим двустороннюю плату. Возьмем стандартный набор gerber файлов который я отправляю на печать. О том как он формируется в EagleCAD я писал в одной из своих старых статей.

У нас там будет набор из файлов, из которых нам нужны только будут файлы

top_metal.gbr — верхний слой

bottom_metal.gbr — нижний слой

Dimensions.gbr — контур платы

drill.txt — сверловка

У меня они делаются запуском JOB проекта для CAM Eagle. Вот, можете скачать его и использовать. Корректный файл препроцессора, вывод которого без проблем принимают и наши конторы и китайские.

Запускаем FlatCam. Открывается такое белое окошко. Давайте все настроим. Идем во вкладку Options. И выбираем там Applications Default:

И выставляем там подряд все настройки. Во первых миллиметры, ибо империал нам нахер не упал.

Plot Options это просто настройки отображения. На результат не влияет. Галочка Plot решает за отображение, Sold за закраску, а Multicolored за разноцветность слоев.

Isolations Routing это то самое вырезание дорожек. Давайте тут сразу зададим дефолтные значения. Диаметр инструмента. Острие у штихеля может быть 0.1 или 0.2мм. Толще тоже бывают. Но эти самые ходовые. Лучше если параметр этот превосходит реальную ширину инструмента. Т.к. больше будет допуск и шире итоговые дорожки. Но, ни в коем случае не уже реального инструмента. Если сделать слишком широкие, то некоторые трассы просто не будут проложены, это будет видно. Между ними просто не пройдет инструмент. Так что надо ловить компромис. Обычно вкатывает 0.23 почти всегда.

Width (#passes) сколько делать проходов. Обычно один или два. Для очень узких дорожек не больше одного, а если топология жирная, да еще с силовыми дорожками и высокими напряжениями, то можно и побольше, для надежности.

Pass Overlap: перекрытие проходов. Указывается в частях от ширины. Т.е. 0.15 это 15% от ширины инструмента. Достаточно, чтобы сточить широкую канавку из двух, а не получить два штриха.

Combine Passes — эта галочка сливает разные проходы в одну обработку. Если ее не поставить, то у вас два прохода дадут два файла. Иногда полезно.

Board Cutout — обрезка платы. Тут также указываешь диаметр инструмента (Tool Dia:). На этот раз уже фрезы которая будет отрезать текстолит. Margin — это отступ от края контура по которому будет резаться. Gap size это ширина крепежных язычков, которыми будет соединена плата с пластиной из которой ее будут вырезать. Ну чтобы он не улетела в никуда. Потом их выламывают просто и все. В параметре Gaps можно выбрать где будут эти язычки и сколько их будет. Варинтов тут 2(T/B) — два вверху и внизу, 2(L/R) — два слева и справа, четыре штуки. Но эта хрень вещь бесполезная. Т.к. она умеет обрабатывать только квадратные платы. А если плата другой формы, то она обрезку сделает под квадрат. Как обкорнать не квадратную плату я расскажу ниже. Там все не просто.

Non-copper regions — настройки определяющие полигоны которые надо снести. Тут только задавать смещение от изначальной геометрии (Boundary Margin), там же галочка на скругление углов (Rounded Corners). Я не заморачивался тут с ними никогда.

Exellon Options — отображение сверловок. Plot — отображение, Solid — заливка. На конечный результат не влияет. Чисто опции интерфейса.

Create CNC JOB определяют параметры сверловки. Там есть глубина сверловки Cut Z, обычно ставится как толщина платы+0.2мм. Высота на которой сверло будет перемещаться к следующей точке — Travel Z, скорость подачи в мм/мин Feed rate. Я обычно ставлю 30. Торопиться тут некуда, особенно с очень тонкими сверлами. Toolchange Z — высота смены инструмента. Обычно при сверловке приходится менять сверла, т.к. много типов разных отверстий. Вот, для удобства, можно сразу задать высоту смены инструмента. Чтобы туда станок уходил перед остановкой на замену. Spindle speed это скорость вращения шпинделя, если конечно ваш ЧПУ станок может ей рулить. Мой вот не умеет (но я работаю над этим). Mill Holes — это интересная опция, указываем ей предельный диаметр. Скажем 1мм и все отверстия больше 1мм он будет пытаться не сверлить, а фрезеровать. Тогда можно воткнуть вместо сверла фрезу диаметром 1мм и забить на остальные размеры. Он их фрезанет и все.

Geometry Options — это, как я понял, настройки фрезеровки разных полигонов. Там все как и обычно Cut Z глубина фрезеровки, я поставил -0.1мм. Travel Z — безопасная высота перемещения от места до места, обычно пару миллиметров над платой. Feed Rate — скорость подачи. Тут индивидуально все. Tool dia — диаметр инструмента или его режущей кромки.

Paint Area — этим инструментом делается выкашивание меди с больших полигонов, как бы закрашивание их гравировкой. Тут все аналогично. Ставится диаметр инструмента (Tool dia), можно взять фрезу побольше т.к. 0.2 штихелем попробуй заштрихуй все, задается перекрытие проходов (Overlap) и отступ от от исходной линии контура который будет закрашен.

Ну и последний пункт это CNC Job Options. Он хорош тем, что тут можно еще раз указать диаметр инструмента (как понял, он пойдет в справку в гкод) и задать начальный кусок гкода (prepend) , который тупо вставится в начало и конечyый кусок гкода, который будет в конце (append). Тут можно пихать что угодно. Смену инструмента, остановку-пуск шпинделя, какие то подготовительные мероприятия и что на душу положит.

Все, настройка завершена и теперь все проекты будут использовать эти цифры как дефолтные значения. Это куда удобней, т.к. меньше риск что-либо забыть.

Создаем новый проект через File — New и вгружаем в него наши гербер файлы. Через File-OpenGerber и File-Open Exellon. Грузим все файлы.

Интерфейс тут, как я уже говорил, через жопу. На вкладке Project выбираем файл, на вкладке Selected делаем из него следующий шаг, у нас в проекте появляется еще один файл и с ним работаем дальше и так далее. И все это в правой части экрана в одну кашу сливается. Хотя выбрав файл, можно отключить отображение, сняв галочку с Plot. Причем если убрать отображение вообще всех слоев, то галочка Plot не снимется. Придется ее «передернуть», чтобы вернуть отображение обратно.

Скрываем все слои, кроме того с которым будем работать. Начнем со слоя Top. Выбираем его на вкладе Project и переходим на вкладку Selected (я предупреждал, что интерфейс наркоманский!)

Если вы изначально правильно настроили все дефолтные значения, то тут уже ничего крутить не надо. Все что нужно уже подставлено. Если нет, то заполните нужные значения. Теперь видите там ниже кнопки Generate Geometry в конце каждой секции? Каждая эта кнопка генерирует свой объект. Нас интересует Isolation — она сделает раскрой дорожек, с учетом ширины фрезы и количества проходов.

Поскольку все данные внесены, то жмем Generate Geometry и получаем результат:

Тут же можно и сделать обрезку платы. Это тоже сформирует отдельный обьект под обрезку. Это в следующей секции Board Cutout. Выбираем там нужные опции (о них было сказано выше, в описании общей настройки) и жмем под секцией кнопку Generate Geometry. Правда функция эта убогая и работает только для прямоугольных плат. Хрень, короче.

А на вкладке Project появился еще один объект:

Это контур нашей фрезеровки изолирующей проводники. Выбираем его и переходим в Selected, а там уже нас ждет подготовка под фрезеровку Create CNC Job:

Данные уже все вставлены, взяты из дефолтных. Можно подправить если вдруг что захотелось. Жмем Generate и получаем еще один обьект в Project.

Это трассировка. Теперь ее надо выгрузить в GCODE. Выбираем его, переходим на вкладку Selected и жмем кнопку Export GCODE, сохраняем файл. Готово!

Теперь разберемся со сверловкой. Сверлить будем с морды.

Да, если при вставке drill.txt из Eagle у вас в FlatCam отверстия убредают черт знает куда, то дело все в том, что в Eagle кривоватый экспорт Drill который иногда обрезает незначащие нули впереди. А формат Exellon этого не любит. Для этого у флаткама есть специальная опция. Надо написать в консоли FlatCam’a

set_sys excellon_zeros T

И все, проблема кривых игловских сверловок решена. Написать достаточно один раз, и опция будет запомнена в недрах программы навсегда.

Выбираем наш Drill.txt и переходим на вкладку Selected. Тут нас поджидают диаметры отверстий. Можно выбрать все сразу и тогда они будут просверлены за один заход.

Если же поставить галочку Tool Change, то после отсверловки каждого диаметра станок будет останавливаться и показывать смену инструмента. Ну или менять его, если есть соответствующая оснастка. Там же можно указать высоту смены инструмента — Tool Change Z. Удобно когда бошка сама уходит на удобную высоту. А можно выбирать диаметры отдельно и получить несколько программ под каждый инструмент в отдельности. Когда все параметры указали, то жмем Generate и получаем еще один объект:

Выбираем его и делаем EXPORT GCODE

Получили сверловку в виде GCODE файла.

Теперь давайте разберемся с Bottom слоем. Ведь у нас двусторонка. Нижний слой надо отзеркалить и вот тут заключается одна хитрость. Ведь его надо не просто отзеркалить, но и в координаты попасть, чтобы у нас фрезеровка прошла там где надо. А для этого нужны реперные метки. А с ними тут вообще все весело и не очевидно.

Итак, убираем все лишние слои с экрана и открываем только bottom. Теперь в главном меню в пункте Tool выбираем инструмент Double Sided PCB Tool и он появляется на вкладке Tool

Выбираем там слой который мы будем зеркалить. Это наш Bottom_metal.gbr. А дальше надо выбрать:

Ось симметрии, по которой плата будет зеркалиться. А также реперные точки. В графу point box указываем координаты точки через которые должна пройти ось симметрии. Направление оси (по х или по у мы уже указали выше). Пусть будет по X. Как узнать координаты? А тут просто, кликаем мышкой примерно в середине платы. При клике у нас в буфер обмена сохраняются координаты куда мы кликнули. Их мы вставляем в поле Point Box. Через эту точку примерно пройдет ось симметрии:

Теперь надо поставить реперные отверстия. Их надо ставить слева и справа от платы по одну сторону оси симметрии:

Точно также, кликаем и копипастим их координаты в поле Aligment Hole через запятую. Только расставля их учитывайте, то, что они должны быть За зоной фрезеровки контура, отмеченной желтым цветом. Если это проебать, то у вас фреза при обрезке контура врежется в реперные штыри. Осталось только вписать диаметр реперных отверстий и нажать кнопку Create Aligment Drill и у вас появляются отличные симметричные реперные точки.

Теперь жмем кнопку Mirror Object и относительно той же оси симметрий наш слой bottom_metal.gbr зеркально развернется.

Все, теперь повторяем с ним те же операции, что и со слоем Top. Т.е. сформировать геометрию через Isolation Routing, потом по ней сделать Create CNC Job и экспортировать GCODE.

Aligment Drills экспортируем в GCODE точно также как мы это делали в с обычной сверловкой. Будут отдельным файлом.

Осталось самую малость. Сделать контур обрезки. Я уже говорил, что это можно сделать через CutOut, но он убогий и режет только прямоугольники. Даже если у вас плата в форме круга, он зафигачит вам его квадратуру. А это как бы не айс. К сожалению НОРМАЛЬНО через графический интерфейс тут ничего не сделать. Но графический интерфейс у флаткама всасывает по мощности консольному. Выполняем несколько комманд:

isolate Dimensions.gbr -dia 2 -passes 1 -outname cut

Эта команда сделает изолирующий контур вокруг фигуры Dimension.gbr, что есть контур нашей платы инструментом диаметром 2мм, нашей отрезной фрезой то есть. Сделает за один проход и сохранит в выходном объекте с именем cut.

exteriors cut -outname cutout

Эта команда возьмет наш обьект cut и на его основе сделает еще один обьект, по большей его кромке (т.к. isolate делает два контура, изолируя контур платы как изолировала бы дорожку). Результатом станет объект cutout

delete cut

Удаляем обьект cut т.к. он уже не нужен, а помойку разводить в проекте не хочется.

geocutout cutout -dia 2 -gapsize 0.8 -gaps tb

Эта команда обходит по контуру и создает траекторию резки. Причем она понимает и крепежные язычки. dia это диаметр режущей фрезы в 2мм, gapsize это размер крепженых язычков, а gaps их расположение. В данном случае tb означает top & bottom. Но можно указать число, например, 4. И будет четыре язычка.

cncjob cutout -z_cut -1.6 -z_move 2 -feedrate 60 -tooldia 2 -spindlespeed 20000 -outname cutout.tap

Эта команда делает обьект фрезеровки из траектории cutout углубляюсь на глубину z_cut в 1.6мм (толщина текстолита), безопасная дистанция z_move 2 мм над платой. С подачей feedrate 60мм/сек и диаметром обрезной фрезы в 2мм. Также указана скорость шпинделя spindlespeed 20000. Выходной файл зовется cutout.tap

delete cutout

Удаляем промежуточный обьект cutout, чтобы не засорял проект.

Все, у нас есть cutout.tap из которого можно сделать экспорт GCODE как мы уже делали раньше. Только обратите внимание на то, что у нас обрезка не зеркальная. Т.е. мы сверлим репера, сверлим основные отверстия, фрезеруем Top, потом переворачиваем плату, сажаем на репера, фрезераем Bottom, снова переворачиваем и фрезеруем контур. Чтобы сделать зеркальный Dimensions.gbr можно там же, где мы делали зеркалирование Bottom, после выставления точек реперов и оси симметрии и переворота Bottom слоя выбрать слой Dimensions и не меняя других значений нажать кнопку Mirror и для него. А потом уже сделать операцию формирования обрезки командами.

Команды не обязательно вставлять по одному, можно скопипастить прям пачкой, вот так:

isolate Dimensions.gbr -dia 2 -passes 1 -outname cut

exteriors cut -outname cutout

delete cut

geocutout cutout -dia 2 -gapsize 0.8 -gaps tb

cncjob cutout -z_cut -1.6 -z_move 2 -feedrate 60 -tooldia 2 -spindlespeed 20000 -outname cutout.tap

delete cutout

Теперь вы понимаете, почему я так матюгаюсь на интерфейс этой программы. СКОЛЬКО надо делать телодвижений для создания платы. А хотелось бы быстрей. И это возможно! Видели какой там командный интерфейс! А ведь можно сделать текстовый файл, куда записать все эти команды и запустить его как параметр к FlatCam и он начнет работать по нему сам. Скажем, вот такой файл cmd.tcl

new

set_sys excellon_zeros T

open_gerber d:/Mill/eagle/FTD/FT2232_db/Dimensions_mr.gbr

open_gerber d:/Mill/eagle/FTD/FT2232_db/Bottom_metal_mr.gbr

open_excellon d:/Mill/eagle/FTD/FT2232_db/drill_mr.txtisolate Dimensions_mr.gbr -dia 1.5 -passes 1 -outname cut

exteriors cut -outname cutout

delete cut

geocutout cutout -dia 1.5 -gapsize 0.8 -gaps tb

cncjob cutout -z_cut -1.2 -z_move 2 -feedrate 60 -tooldia 1.5 -spindlespeed 20000 -outname cutout.tap

delete cutout

write_gcode cutout.tap d:/Mill/eagle/FTD/FT2232_db/Dimensions_mr.tapisolate Bottom_metal_mr.gbr -dia 0.23 -passes 1 -overlap 0.5 -combine 1 -outname bottom

cncjob bottom -z_cut -0.15 -z_move 2 -feedrate 100 -tooldia 0.2 -spindlespeed 20000 -outname bottom.tap

delete bottom

write_gcode bottom.tap d:/Mill/eagle/FTD/FT2232_db/Bottom_mr.tapdrillcncjob drill_mr.txt -drillz -1.6 -travelz 3 -feedrate 100 -spindlespeed 300 -toolchange True -outname drill.tap

write_gcode drill.tap d:/Mill/eagle/FTD/FT2232_db/Drill_mr.tap

Скармливаем через параметр командной строки FlatCam’у:

«c:\Program Files (x86)\FlatCAM\FlatCAM.exe» —shellfile=cmd.tcl

И у нас автоматом подгружаются нужные файлы из проекта (уже отзеркаленные заранее герберы и сверловки), тут же закидываются нужные обработки и автоматом все экспортируется в GCODE. И на выходе получаем готовые комплект планов резки-сверловки для односторонней платы. Автоматически!

Для двусторонней платы все чуточку сложней, т.к. есть операция выставления оси симметрии и реперных точек, которые как то надо задавать. Но никто не запрещает эти точки высчитать еще на этапе построения герберов, вписать куда-нибудь и сгенерировать уже с ними.

Продвинутые юзеры могут написать скрипт на cmd или bash, сделать на плате сразу какие-нибудь хитрые отверстия, скажем с диаметром 1.2345678мм , сгрепать их по характерным диаметрам из drill файла вместе с координатами и на их основе забацать координатные заморочки с зеркалированием строк.

Благо все команды хорошо документированы и расписаны в одном месте на сайте программы

Я пока так не упарывался. Но на батничках немного поразвлекался. Поскольку двусторонки я делаю редко, а обычно справляюсь односторонками, то в первую очередь сделал себе батник для быстрой генерации фрезеровки под односторонку. Гербер файлы надо выдать в отзеркаленном виде. То же касается и сверловки. В Eagle это делается просто. В CAM процессоре задаем следующие параметры:

После чего сохраняем этот набор как Job и если нам надо фрезануть плату, то запускаем это задание и получаем пачку нужных файлов:

- bottom_metal_mr.gbr — рисунок дорожек

- Dimensions_mr.gbr — контур платы

- Drill_mr.txt — сверловка.

_mr сигнализирует о том, что файлы отзеркалены. Настоятельно рекомендую сделать такие пометки в выводе. Чтобы ничего не перепуталось потом.

Дальше запускаем следующий батник:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 | :: Умолчания @SET DIA=2 @SET GAP=0.8 @SET GAPS=tb @SET DPT=1.6 @SET FR=60 @SET GRV=0.1 @SET PAS=2 @SET GRVW=0.3 ::Имена файлов и пути @SET DIMEN=Dimensions_mr.gbr @SET ISOL=Bottom_metal_mr.gbr @SET DRI=drill_mr.txt @SET FP="c:\Program Files (x86)\FlatCAM\FlatCAM.exe" @ECHO Обрезка платы по контуру dimension_mr.gbr. Cверловка drill_mr.txt Гравировка bottom_metal_mr.gbr @ECHO. @ECHO По умолчанию: @ECHO Диаметр фрезы = %DIA% мм @ECHO Подача фрезы = %FR% мм/мин @ECHO Ширина язычка = %GAP% мм @ECHO Расп. язычка = %GAPS% @ECHO Глубина сверл. = %DPT% мм @ECHO Глубина грав. = %GRV% мм @ECHO Ширина штихеля = %GRVW% мм @ECHO Проходов грав. = %PAS% @ECHO. @SET /P DIA=Введите диаметр отрезной фрезы: @SET /P FR=Введите скорость подачи обрезки контура: @SET /P GAP=Введите ширину крепежного язычка: @SET /P GAPS=Введите параметры расположения язычка (8,4,tb,lr,2tb,2lr): @SET /P DPT=Введите глубину сверления отверстий (обычно это толщина текстолита+0.2): @SET /P GRV=Введите глубину гравировки (0.05...0.2): @SET /P GRVW=Введите ширину лезвия штихеля гравера: @SET /P PAS=Введите количество проходов гравера: :: Берем текущий каталог set dp=%CD% :: Меняем в нем слеши на обратные (это надо флаткаму) set dp=%dp:\=/% :: Вбиваем программу. echo new > cmd.tcl echo set_sys excellon_zeros T >> cmd.tcl :: Грузим файлы из корня echo open_gerber %dp%/%DIMEN% >> cmd.tcl echo open_gerber %dp%/%ISOL% >> cmd.tcl echo open_excellon %dp%/%DRI% >> cmd.tcl ::Первым под обрезку идет контур. echo isolate %DIMEN% -dia %DIA% -passes 1 -outname cut >> cmd.tcl echo exteriors cut -outname cutout >> cmd.tcl echo delete cut >> cmd.tcl echo geocutout cutout -dia %DIA% -gapsize %GAP% -gaps %GAPS% >> cmd.tcl echo cncjob cutout -z_cut -%DPT% -z_move 2 -feedrate %FR% -tooldia %DIA% -spindlespeed 20000 -outname cutout.tap >> cmd.tcl echo delete cutout >> cmd.tcl echo write_gcode cutout.tap %dp%/Dimensions_mr.tap >> cmd.tcl :: Гравировка поверхности echo isolate %ISOL% -dia %GRVW% -passes %PAS% -overlap 0.5 -combine 1 -outname bottom >> cmd.tcl echo cncjob bottom -z_cut -%GRV% -z_move 2 -feedrate 100 -tooldia 0.2 -spindlespeed 20000 -outname bottom.tap >> cmd.tcl echo delete bottom >> cmd.tcl echo write_gcode bottom.tap %dp%/Bottom_mr.tap >> cmd.tcl :: Затем идет сверловка echo drillcncjob %DRI% -drillz -%DPT% -travelz 3 -feedrate 100 -spindlespeed 300 -toolchange True -outname drill.tap >> cmd.tcl echo write_gcode drill.tap %dp%/Drill_mr.tap >> cmd.tcl :: Последним шагом запускаем флаткам и скармливаем ему этот скрипт. %FP% --shellfile=%dp%/cmd.tcl |

:: Умолчания @SET DIA=2 @SET GAP=0.8 @SET GAPS=tb @SET DPT=1.6 @SET FR=60 @SET GRV=0.1 @SET PAS=2 @SET GRVW=0.3 ::Имена файлов и пути @SET DIMEN=Dimensions_mr.gbr @SET ISOL=Bottom_metal_mr.gbr @SET DRI=drill_mr.txt @SET FP=”c:\Program Files (x86)\FlatCAM\FlatCAM.exe” @ECHO Обрезка платы по контуру dimension_mr.gbr. Cверловка drill_mr.txt Гравировка bottom_metal_mr.gbr @ECHO. @ECHO По умолчанию: @ECHO Диаметр фрезы = %DIA% мм @ECHO Подача фрезы = %FR% мм/мин @ECHO Ширина язычка = %GAP% мм @ECHO Расп. язычка = %GAPS% @ECHO Глубина сверл. = %DPT% мм @ECHO Глубина грав. = %GRV% мм @ECHO Ширина штихеля = %GRVW% мм @ECHO Проходов грав. = %PAS% @ECHO. @SET /P DIA=Введите диаметр отрезной фрезы: @SET /P FR=Введите скорость подачи обрезки контура: @SET /P GAP=Введите ширину крепежного язычка: @SET /P GAPS=Введите параметры расположения язычка (8,4,tb,lr,2tb,2lr): @SET /P DPT=Введите глубину сверления отверстий (обычно это толщина текстолита+0.2): @SET /P GRV=Введите глубину гравировки (0.05…0.2): @SET /P GRVW=Введите ширину лезвия штихеля гравера: @SET /P PAS=Введите количество проходов гравера: :: Берем текущий каталог set dp=%CD% :: Меняем в нем слеши на обратные (это надо флаткаму) set dp=%dp:\=/% :: Вбиваем программу. echo new > cmd.tcl echo set_sys excellon_zeros T >> cmd.tcl :: Грузим файлы из корня echo open_gerber %dp%/%DIMEN% >> cmd.tcl echo open_gerber %dp%/%ISOL% >> cmd.tcl echo open_excellon %dp%/%DRI% >> cmd.tcl ::Первым под обрезку идет контур. echo isolate %DIMEN% -dia %DIA% -passes 1 -outname cut >> cmd.tcl echo exteriors cut -outname cutout >> cmd.tcl echo delete cut >> cmd.tcl echo geocutout cutout -dia %DIA% -gapsize %GAP% -gaps %GAPS% >> cmd.tcl echo cncjob cutout -z_cut -%DPT% -z_move 2 -feedrate %FR% -tooldia %DIA% -spindlespeed 20000 -outname cutout.tap >> cmd.tcl echo delete cutout >> cmd.tcl echo write_gcode cutout.tap %dp%/Dimensions_mr.tap >> cmd.tcl :: Гравировка поверхности echo isolate %ISOL% -dia %GRVW% -passes %PAS% -overlap 0.5 -combine 1 -outname bottom >> cmd.tcl echo cncjob bottom -z_cut -%GRV% -z_move 2 -feedrate 100 -tooldia 0.2 -spindlespeed 20000 -outname bottom.tap >> cmd.tcl echo delete bottom >> cmd.tcl echo write_gcode bottom.tap %dp%/Bottom_mr.tap >> cmd.tcl :: Затем идет сверловка echo drillcncjob %DRI% -drillz -%DPT% -travelz 3 -feedrate 100 -spindlespeed 300 -toolchange True -outname drill.tap >> cmd.tcl echo write_gcode drill.tap %dp%/Drill_mr.tap >> cmd.tcl :: Последним шагом запускаем флаткам и скармливаем ему этот скрипт. %FP% –shellfile=%dp%/cmd.tcl

Отвечаем на вопросы в диалоговом режиме, если жать Enter, то будут подставлены умолчания. А под конец запустится флаткам и сделает все сам 🙂

Видео версию этого действа я планирую скоро таки снять. Также ждите вторую часть, там я расскажу как программно корректировать кривизну текстолита.

Фрезерование – Легкий способ создания прототипа печатной платы

Фрезерование печатных плат (также: фрезерование изоляции) – это процесс удаления участков меди с листа материала печатной платы для воссоздания контактных площадок, сигнальных дорожек и структур в соответствии с шаблонами из плана цифровой печатной платы, известного как файл макета. . Подобно более распространенному и хорошо известному процессу химического травления печатных плат, процесс фрезерования печатных плат является субтрактивным: удаляется материал, чтобы создать необходимую электрическую изоляцию и плоскости заземления.Однако, в отличие от процесса химического травления, фрезерование печатных плат, как правило, является нехимическим процессом, и поэтому его можно выполнять в типичных офисных или лабораторных условиях без воздействия опасных химикатов. Высококачественные печатные платы могут быть произведены любым способом. В случае фрезерования печатных плат качество печатной платы в основном определяется истинной или взвешенной точностью фрезерования и контролем системы, а также состоянием (резкость, характер) фрезерных бит и их соответствующими скоростями подачи / вращения.Напротив, в процессе химического травления качество печатной платы зависит от точности и / или качества фотошаблонов и состояния химикатов травления.

Расчетные параметры

Минимальный диаметр фрезерного инструмента 0,8 мм, стандартный диаметр 2,0 мм, специальный диаметр> = 0,8 мм <2,0 мм

Внутренний и внешний контур доски фрезерован как в соответствии со спецификациями клиентов.

Внешний контур может быть 90 ° или закруглен в соответствии с техническими требованиями заказчика, но внутренний угол профиля имеет, по крайней мере, радиус фрезы

Как правило, угол прямоугольника круглый, чтобы сохранить При точном прямоугольном сечении соответствующая фрезерованная деталь также должна быть просверлена по углам.

Печатная плата отлома и контура обычно фрезерована.Тогда как есть некоторые правила:

1. Как правило, за фрезерование не взимается дополнительная плата.

2. Следует избегать использования меди (прочность печатной платы, риск травм).

3. Чтобы избежать проблем с измерением и размерами, внутренний и внешний контур платы должен быть обозначен линией шириной 1 мкм.

Преимущества

Фрезерование печатных плат имеет преимущества как для создания прототипов, так и для некоторых специальных конструкций печатных плат. Вероятно, самым большим преимуществом является то, что для производства ПХД не нужно использовать химические вещества.

Передача платы на аутсорсинг при создании прототипа требует времени. Альтернативой является изготовление печатной платы собственными силами. При использовании мокрого процесса на собственном производстве возникают проблемы с химическими веществами и их утилизацией. Платы с высоким разрешением, использующие мокрый процесс, трудно получить, и, тем не менее, когда это делается, нужно просверлить и, в конечном итоге, вырезать печатную плату из основного материала.

Создание прототипов станков с ЧПУ может обеспечить быстрый производственный процесс без необходимости влажной обработки.Если для сверления уже используется станок с ЧПУ, этот единственный станок может выполнять обе части процесса: сверление и фрезерование. Станок с ЧПУ используется для сверления, фрезерования и резки.

Многие платы, которые легко фрезеровать, было бы очень трудно обработать мокрым травлением и последующим ручным сверлением в лабораторных условиях без использования передовых систем, которые обычно стоят в несколько раз дороже, чем фрезерные станки с ЧПУ.

В массовом производстве фрезерование вряд ли заменит травление, хотя использование ЧПУ уже является стандартной практикой для сверления плат.

Фрезерный станок для печатных плат Prometheus – Zippy Robotics, Inc

ЭТОТ ПУНКТ ЗАКАЗАН. Вы можете заказать сейчас, чтобы зарезервировать свой. Мы отгружаем единицы по мере их изготовления и в первую очередь выполняем предварительные заказы. С вас будет снята оплата сразу же во время вашего заказа.

Вы хотите создавать новые и интересные вещи – может быть, для исследований, образования или для вашего бизнеса. Мы хотим сделать то же самое. Чего мы не хотим, так это ждать дни (или даже недели), чтобы получить поставку печатной платы от традиционного производителя.Фрезерный станок для печатных плат Prometheus может изготовить эти платы за считанные минуты. Односторонняя доска может занять от 5 до 30 минут, а двухсторонняя доска с просверленными отверстиями и фрезерованной кромкой может занять от 60 до 90 минут (в зависимости от конструкции). Вы будете делать больше прототипов и меньше ждать, используя Prometheus для самостоятельного изготовления плат. Представь это. Печатные платы и собственного производства.

- Прочная цельнометаллическая конструкция (алюминий и нержавеющая сталь) с твердым анодированным покрытием.

- Наш собственный шпиндель Zippy Robotics, который работает со скоростью 50 000 об / мин и имеет биение менее 2,5 микрон

- Свинцовые гайки с антилюфтом по осям X и Y. Внутри плата управления Zippy Robotics

- с обновляемой прошивкой.

- Цифровая точность: 0,00015625 дюймов (4 мкм) по осям X и Y и всего 1,25 мкм по Z.

- Бесплатное управляющее программное обеспечение Zippy Robotics под названием ProCAM, которое позволяет создавать стандартные файлы Gerber для ваших проектов. Исключительно для Прометея.

- Отслеживание поверхности обеспечивает стабильные результаты по глубине резания.

- Создавайте проекты с пакетами микросхем для поверхностного монтажа, такими как TQFP, LQFP, SOIC, SOP, SSOP, TSSOP, DFN, QFN, SC70, SOT23 и многие другие.

- Высокая максимальная скорость подачи 3800 мм / мин

Почему Прометей лучшее соотношение цены и качества?

Проще говоря, при сравнении станков с аналогичной ценой наш шпиндель в 2-5 раз быстрее, а биение шпинделя в 10-30 раз меньше. Из-за этого наши скорости подачи могут быть выше даже с инструментами небольшого диаметра, которые в противном случае сломались бы на других станках.

В качестве альтернативы машины с номерами от до , конкурирующие с Prometheus по своим характеристикам, могут стоить в 3–4 раза дороже. Кроме того, мы намерены еще больше расширить этот пробел с помощью обновлений и надстроек, которые находятся в разработке.

Представьте себе удовлетворение от того, что держите в руках доску, которую вы сделали, и сокращаете дни своего развития. Прометей – инструмент для этого.

Обратите внимание, что шпиндель Prometheus имеет особые требования к битам , поэтому наши биты изготавливаются на заказ.Их номинальный размер составляет 0,125 дюйма, но на самом деле они должны иметь размер 0,12479 дюйма + 0,00008 / -0,00009 дюйма. Стандартные стандартные биты будут немного больше максимально допустимого диаметра хвостовика и не войдут в шпиндель. вы слегка надавливаете на шпиндель. Это повредит его.

Официальные насадки можно заказать прямо у нас. Наши концевые фрезы, вероятно, в любом случае дешевле рыночных, и это твердосплавные инструменты, произведенные в США.

Вы никогда не перестанете вводить новшества, и мы тоже.

Вопросы? Свяжитесь с нами – мы здесь, чтобы помочь.

* Для целей международной таможни стоимость самой фабрики «Прометей» составляет 2 839,20 долларов. Однако прилагаемые аксессуары (шнур питания, USB-кабель, стартовый набор бит и т. Д.) В сочетании с устройством составляют общую розничную цену в 2992 доллара.

Что такое фрезерование печатных плат при изготовлении печатных плат?

Фрезерование печатных плат также известно как изоляционное фрезерование, которое относится к процессу удаления участков меди с листа материала печатной платы для воссоздания сигнальных дорожек, контактных площадок, а также структур на основе шаблонов из плана цифровой печатной платы, называемого файлом. макета печатной платы.И процесс фрезерования печатных плат является субтрактивным, как и хорошо известный и более распространенный процесс химического травления печатных плат, который заключается в удалении материала для создания необходимой нам электрической изоляции и заземляющих поверхностей. Но в целом фрезерование печатных плат – это нехимический процесс, в отличие от процесса химического травления, поэтому его можно завершить в типичных офисных или лабораторных условиях без воздействия опасных химикатов. Более того, он может изготавливать печатную плату с высоким качеством любым способом.

Само собой разумеется, что есть некоторые факторы, оказывающие большое влияние на качество печатной платы, такие как точность фрезерования и контроль, взвешивание, достоверность системы, а также состояние (резкость, характер ) фрезерных бит и их соответствующие скорости подачи / вращения.В отличие от качества печатной платы зависит от состояния химикатов травления, а также точности и / или качества фото-маскировки в процессе химического травления.

Преимущества фрезерования печатных плат

Излишне говорить, что фрезерование печатных плат имеет преимущества как для прототипирования печатных плат, так и для некоторых специальных конструкций печатных плат. И нет необходимости производить печатную плату с использованием химикатов, что может быть самым большим преимуществом.

С одной стороны, требуется время для аутсорсинга, как для создания прототипа.Другой – изготовить печатную плату самостоятельно. Однако возникнут некоторые проблемы с химическими веществами и их утилизацией мокрым способом для собственного производства. Хотя изготовление печатных плат высокого разрешения мокрым способом затруднительно, все же необходимо просверлить и окончательно вырезать печатную плату из основного материала.

С другой стороны, создание прототипов станков с ЧПУ может обеспечить быстрое изготовление печатных плат с быстрым временем выполнения без необходимости влажной обработки.Если для сверления уже используется станок с ЧПУ, этот единственный станок может выполнять обе части процесса, а именно фрезерование и резку. Более того, станок с ЧПУ используется для сверления, фрезерования и резки.

Многим печатным платам, которые легко фрезеровать, будет так сложно выполнить процесс влажным травлением и последующим ручным сверлением в лабораторных условиях, если вы не используете высококлассные системы, которые обычно стоят в несколько раз дороже. чем фрезерные станки с ЧПУ.

Однако, вероятно, что фрезерование заменит травление в массовом производстве печатных плат с использованием ЧПУ, что уже является стандартной практикой для сверления печатных плат.

Процессы фрезерования печатных плат, которые вам необходимо знать

· Процесс фрезерования выполняется в течение 30 минут, но есть некоторые факторы, оказывающие влияние, такие как толщина сверла, размер печатная плата, количество компонентов, а также их выравнивание, которое она могла нести.

· Фрезерование печатной платы – это метод, который относится к удалению избыточной меди с печатной платы для создания сигнальных дорожек и путей на основе макета.

· Производитель печатных плат может предложить вам программное обеспечение, используемое для фрезерования печатных плат.

· Фрезерование печатных плат может быть выполнено в лабораторных условиях и без использования опасных химикатов, потому что это буквально нехимический процесс, и если вы хотите изготовить несколько печатных плат, у него будет быстрое время выполнения заказа.

· Точность фрезерования и острота фрезерных бит, которые вы использовали для фрезерования, напрямую влияют на качество печатной платы.

· Он практически не влияет на качество и точность печатной платы для скорости вращения фрезерных бит.

· Если вы впервые используете фрезерный станок, вам необходимо попрактиковаться в этом процессе изготовления печатной платы.

· Если вы примете меры перед изготовлением печатной платы, вы сможете изготавливать изделия высокого качества с большей точностью.

· Программное обеспечение делится на две категории: растровые и векторные.

· Программное обеспечение, использующее растровые вычисления, имеет более низкое разрешение обработки, чем векторная категория, поскольку оно зависит от растровой информации.

Механизм

· Фрезерование печатных плат использует преимущества передовой технологии фрезерования с ЧПУ.

· Программное обеспечение может управлять контроллером фрезерного станка и получать команды и информацию об управлении станком через последовательный и параллельный порт.

· Контроллер может контролировать функции позиционирования, которые позволяют перемещать фрезерную головку и управлять скоростью шпинделя.

· Скорость шпинделя определяет типы используемых вами систем и колеблется от 30 000 до 100 000 об / мин.

· Более высокая скорость шпинделя обеспечивает более высокую точность и лучшую точность.

· Вся система позиционирования состоит из шагового двигателя для осей x и y и пневматического поршня для оси z и для управления скоростью шпинделя с помощью простого двигателя постоянного тока.

· Он может использовать управление двигателем шпинделя RF для управления более высокой скоростью.

· Контролируемый шаговый двигатель может обеспечить больший контроль во время процессов фрезерования и сверления, поскольку он имеет более совершенные системы привода.

Фрезерование печатной платы в PCBGOGO

Для печатной платы FR-4 минимальный диаметр фрезерного инструмента составляет 0,6 мм, стандартный диаметр – 1,6 мм, специальный диаметр -> = 0,6 мм <1,6 мм, а алюминиевая печатная плата - 1.0-1.6 мм.

Передача данных фрезерования печатной платы

Проверить данные;

Просверлить отверстие для инструмента;

Проверить печатную плату;

Маршрутизация и фрезерование

Компания PCBGOGO более 10 лет является лидером отрасли и является одним из самых опытных производителей печатных плат и сборок печатных плат в Китае.Мы специализируемся не только на быстродействующих прототипах печатных плат и сборке печатных плат, но и на производстве печатных плат средних и малых объемов. Кроме того, мы используем современный фрезерный станок для печатных плат, чтобы изготовить для ваших печатных плат высочайшее качество, отвечающее вашим требованиям, и приверженность строжайшим стандартам изготовления и сборки печатных плат.

Если у вас есть какие-либо вопросы, свяжитесь с нами по адресу [email protected], мы будем рады вам помочь.

Изготовление печатных плат на станке с ЧПУ

Одна из стратегий, которые мы изучали в FoAM Kernow, – это использование наших аппаратных проектов для исследования различных способов создания вещей.Например, наш подход к проектированию, предполагающий коллапс (и брексит), привел к гораздо более высокой осведомленности о наших цепочках поставок и, как следствие, к потенциальной зависимости от производства в местах с меньшим экологическим и санитарным регулированием.

Печатные платы в этом случае проблематичны. Ранее в этом году мы провели несколько экспериментов по травлению наших собственных печатных плат, и вскоре после публикации нашей работы в этом блоге нам подарили небольшой станок с ЧПУ, чтобы опробовать его в качестве альтернативного метода. Теперь мы начали использовать это для наших прототипов и даже плат для небольших серий для таких проектов, как Viruscraft и Penelope.

Просматривая информацию в Интернете, кажется, что люди имеют разные успехи в фрезеровании печатных плат, это может быть очень сложно – особенно с использованием станков с ЧПУ, которые не стоят тысячи или специально не предназначены для этой цели. Однако для нас это хорошо сработало, и оно стало неотъемлемой частью нашей студии – особенно для очень быстрой смены или коротких тиражей досок. Одна из замечательных вещей заключается в том, что одна и та же машина может просверлить все компоненты точно нужного размера и вырезать любые странные контуры платы, которые вам нужны, а также фрезеровать медь, чтобы схема работала.Иногда все это можно сделать даже без смены инструментов.

Что касается программного обеспечения, мы используем KiCad с открытым исходным кодом для проектирования схем и pcb2gcode для обработки файлов «gerber», которые производит KiCad, и предоставления инструкций для станка с ЧПУ (Roland iModela IM-01). Используя этот станок, мы можем использовать скорость подачи 20-40 мм / мин, что позволяет измельчить довольно сложную печатную плату примерно за час.

Замечания по проектированию схем

При проектировании фрезерованных плат с ЧПУ необходимо учитывать некоторые моменты.Я перейду к конечным размерам долот чуть позже, но вам нужно учесть зазор гусеницы, необходимый для концевой фрезы, которую вы используете – мы начали с колоссального зазора в 1 мм и ширины гусеницы, а, экспериментируя, постепенно уменьшил это до 0,5 мм. Это довольно хорошо для большинства целей, но, к сожалению, с таким зазором невозможно безопасно зажать дорожки между штырьками 2,54 мм обычных ИС со сквозными отверстиями – что немного неудобно, если вы привыкли получать платы, изготовленные профессионально по цене 0. .Зазор 2 мм или около того.

Вверху: пример конструкции для профессионального производства слева и одностороннего фрезерного станка с ЧПУ справа для той же схемы. (Красные дорожки справа указывают, где должны проходить провода перемычек на верхней стороне).

Вы также должны учитывать, что фрезерование больших участков меди довольно расточительно (похоже на травление, но в большей степени), поэтому вы можете либо оставить неиспользуемые участки неподключенными, что может вызвать проблемы с емкостью, либо попробовать использовать правильно заземленную медную заливку. области, где это возможно, или, в качестве альтернативы, вы можете использовать зоны вороной вместо дорожек.У программы pcb2gcode есть возможность их вычислить, и она по существу расширяет дорожки до максимально возможной площади, так что все они соприкасаются друг с другом, чтобы израсходовать всю медь, не оставляя несвязанных зон. Это выглядит немного странно и может немного усложнить пайку, поскольку вашему утюгу необходимо нагревать большие участки металла, но лучше сначала попробовать это, так как это более щадящее средство.

Зоны Вороного наложены на исходные трассы в pcb2gcode.

Обычно вам необходимо иметь три файла gcode: один для сверления, один для фрезерования меди и третий для вырезания контура платы.Вы приклеиваете печатную плату к рабочей области с помощью двусторонней ленты и сначала просверливаете ее, это довольно просто – просто убедитесь, что вы используете сверло правильного диаметра (1 мм для большинства микросхем и размеров выводов пассивных компонентов). Следующим шагом будет фрезерование, и потребуется немного больше подготовки.

Автоматическое выравнивание (или нет)

О выравнивании печатных плат в Интернете много написано – дорогие станки с ЧПУ имеют возможность автоматически определять высоту платы по ее площади, чтобы устранить небольшие несоответствия на печатной плате или нижележащая рабочая область.Обычно это работает путем измерения тока, протекающего между сверлом и медной поверхностью, чтобы точно определить, когда происходит контакт, и сканирования области фрезерования. Поскольку допустимые отклонения составляют сотые доли миллиметра, это может стать большой проблемой. Однако наш станок с ЧПУ этого не делает, поэтому нам пришлось найти способ обойти это.

Во-первых, вы можете проверить ситуацию вручную, переместив точку Z в точку, где инструмент касается меди, втяните ее и с помощью листа бумаги проверьте, насколько это стабильно в разных точках по всей плате.Вы чувствуете это, но обычно небольшая разница в несколько сотых миллиметра не является большой проблемой – главное, чтобы Z был равен 0 в самой нижней точке на поверхности печатной платы, в противном случае существует вероятность того, что концевая фреза не прорежет эти участки.

Фреза с шириной колеи 0,5 мм и зазором.