Урок 3 – Основы монтажа и пайки

Основы монтажа и пайки

Необходимые для работы инструменты и материалы рассмотрены в уроке №1.

Кратко напомню о том, что потребуется для сборки конструктора: паяльник, припой с каналом канифоли, радиотехнические бокорезы, пинцет, держатель платы типа «третья рука», спирт, салфетки, старая зубная щётка, стол, настольная лампа, стул.

Итак, приступим к сборке.

Мы будем собирать набор Мастер Кит NS073 – «Живое сердце», хотя для целей обучения совершенно не важно, сборку какого набора рассматривать.

Вот что должно получиться в итоге:

Светодиоды собранного устройства эффектно перемигиваются, создавая очень красивый эффект «бегущего огня».

Но сначала нужно собрать набор. Для этого потребуется установить каждую деталь на своё место, а затем припаять все детали.

Глаза боятся – руки делают. Приступим!

Общие требования к рабочему месту. Основы безопасности

Несмотря на то, что мы уже говорили об этом в уроке №1, о таких серьёзных вещах, касающихся безопасности, нелишне напомнить снова:

– рабочее место (стол) не должен быть захламлён. На свободном столе работать приятнее и эффективнее. Кроме того, радиодетали не смогут легко потеряться в окружающем хламе;

На свободном столе работать приятнее и эффективнее. Кроме того, радиодетали не смогут легко потеряться в окружающем хламе;

– Так как радиодетали мелкие, во избежание излишнего перенапряжения глаз рабочее место должно быть хорошо освещено. Всегда включайте настольную лампу;

– во время пайки предусмотрите хорошую вентиляцию рабочего места. Открывайте форточку, или включайте настольный вентилятор, отгоняющий дым от паяльника в сторону;

– паяльник горячий! Держитесь только за его ручку. Не допускайте прикосновений пальцев к жалу;

– после пайки, как и после любой другой работы, всегда мойте руки.

Печатная плата

Печатная плата является основной, шасси всей конструкцией.

Все детали устанавливаются с лицевой стороны платы (с той, где есть надписи), а выводы деталей припаиваются с тыльной стороны (где имеются токопроводящие дорожки).

Монтаж резисторов

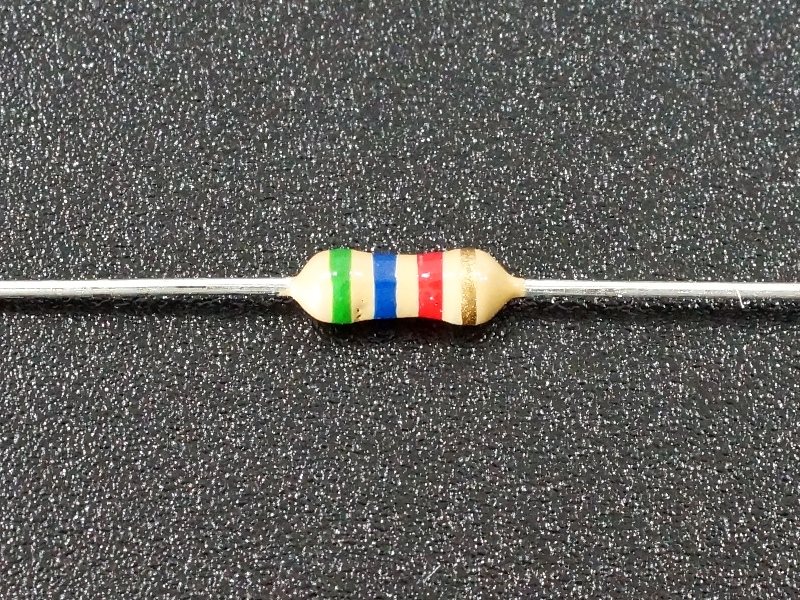

Допустим, мы хотим установить резистор R1. По таблице из инструкции определяем, что R1 должен иметь сопротивление 1 МОм. Находим в наборе резистор соответствующего номинала (как определить номинал резистора, рассказывается в уроке №2). Ищем на печатной плате установочное место R1. Чтобы резистор R1 удобно «улёгся» на предназначенное для него место на печатной плате, выводы резистора нужно отформовать, то есть изогнуть определённым образом. Изгибать выводы можно пальцами или с помощью пинцета. Если с первого раза не получилось изогнуть выводы правильно – ничего страшного, можно поправить формовку. Но надо помнить, что если изгибать вывод в одном месте более нескольких раз, то он может обломиться.

Находим в наборе резистор соответствующего номинала (как определить номинал резистора, рассказывается в уроке №2). Ищем на печатной плате установочное место R1. Чтобы резистор R1 удобно «улёгся» на предназначенное для него место на печатной плате, выводы резистора нужно отформовать, то есть изогнуть определённым образом. Изгибать выводы можно пальцами или с помощью пинцета. Если с первого раза не получилось изогнуть выводы правильно – ничего страшного, можно поправить формовку. Но надо помнить, что если изгибать вывод в одном месте более нескольких раз, то он может обломиться.

Вот так выглядит установленный резистор с разных ракурсов:

Резистор R1 установлен «вертикально», то есть его корпус находится над поверхностью платы. Угол между компонентом и корпусом может быть любым, это не влияет на качество работы схемы. Также вспомним из урока №2, что резистор не имеет полярности, то есть может быть установлен как коричневой полосой вверх (как на рисунке), так и коричневой полосой вниз.

Чтобы деталь не выпадала при поворотах платы, с обратной стороны платы выводы резистора загибаем в разные стороны:

Мы можем сразу же обрезать излишки вывода резистора и припаять его. Затем установить следующую деталь, опять обрезать его выводы и припаять… Но можно сначала установить все детали, затем обрезать их выводы, а затем все сразу припаять. Так получится быстрее, технологичнее, именно так поступают профессиональные монтажники на производстве. Мы тоже будем действовать таким образом.

Установим резистор R2. Обратите внимание, что этот резистор устанавливается «горизонтально», то есть его корпус вплотную прилегает к плоскости печатной платы. Соответственно, и формовка выводов этого резистора несколько другая.

Снова напомню, что резисторы не имеют полярности. В данном случае синяя полоса резистора находится справа. Но можно установить его и в обратную сторону – синей полосой влево.

Таким же образом устанавливаем все остальные резисторы (в данном наборе их 9 штук).

Монтаж конденсаторов

В данном наборе всего один конденсатор – С1, поэтому перепутать его с каким-то другим невозможно. Но всё-таки проверим, что на конденсаторе в полном соответствии с перечнем компонентов указан код ёмкости 104.

В данном случае выводы конденсатора можно не формовать, так как компонент прекрасно устанавливается на плату в заводском состоянии выводов.

Также мы знаем из урока №2, что керамический конденсатор полярности не имеет и может устанавливаться на плату в любом положении.

Если в каком-то другом наборе будет несколько керамических конденсаторов, необходимо по указанному на компоненту коду ёмкости определить, на какое посадочное место следует его установить – С1, С4 или С17, например.

В наборе NS073 нет других конденсаторов, но в целях обучения на примере другого набора рассмотрим также монтаж электролитического конденсатора.

Помним о том, что электролитический конденсатор должен устанавливаться с учётом его полярности.

Монтаж диода

Находим на печатной плате посадочное место диода VD1. Вспомним из урока №2, что диод имеет полярность. Обратите внимание, что на печатной плате имеется обозначение «ключа» диода – полоса вблизи одного из выводов. Такая же полоса имеется и на самом диоде. При установке диода необходимо строго придерживаться меток полярности. Если установить диод в неправильной полярности (в данном случае неправильная установка – полосой вверх), то схема не заработает. Более того, диод или другие элементы схемы в таком случае могут выйти из строя.

Формовка выводов диода аналогична резистору R2.

Монтаж транзистора

В наборе NS073 нет транзисторов, но для полноты изложения материала на примере другого набора рассмотрим монтаж транзистора. Помним о том, что транзистор имеет «ключ», который при установке необходимо совмещать с соответствующей меткой на печатной плате.

Кроме того, важно помнить, что разные транзисторы могут быть одинаковыми по внешнему виду. И если в набор входят два или более транзисторов, необходимо проверять маркировку на их корпусах и устанавливать компоненты строго на нужные позиции – VT1, VT2 и т.п.

И если в набор входят два или более транзисторов, необходимо проверять маркировку на их корпусах и устанавливать компоненты строго на нужные позиции – VT1, VT2 и т.п.

Монтаж микросхем

В данный набор входят две микросхемы. При установке необходимо соблюдать их ключи, обозначенные выемками как на печатной плате, так и на самом компоненте.

Загибаем выводы микросхемы – не обязательно все, достаточно двух противоположных. Микросхема зафиксирована и не выпадет.

Кроме того, надо учитывать, что микросхемы DD1 и DD2 разные. Правда, в данном случае у микросхем разное количество выводов: у одной – 14, а у другой – 16, поэтому при установке вы сразу поймёте, если что-то делаете неправильно. Но бывает так, что разные микросхемы имеют одинаковые корпуса с одинаковым количеством выводов. Поэтому всегда обращайте внимание на маркировку на корпусах микросхем и информацию в табличке-перечне компонентов инструкции.

Монтаж перемычки

В некоторых наборах, и в NS073 в частности, требуется такая технологическая операция, как установка перемычки. Перемычка на печатной плате обозначается чертой:

Перемычка на печатной плате обозначается чертой:

Перемычка не является электронным компонентом и в состав набора не входит. Её можно выполнить как из небольшого обрезка провода, так и из обрезка одного из выводов любой радиодетали. Формуют перемычку так же, как и резистор.

Монтаж светодиодов

Светодиод – это разновидность диода. И он тоже имеет полярность, которую важно соблюдать при монтаже.

На печатной плате обозначен вывод «+» (анод) светодиода.

У самого светодиода вывод «+» (анод) длиннее. Но ориентироваться на этот ключ можно только до обрезки выводов диода. Есть и другая метка полярности – скос на корпусе диода у вывода катода («-»).

Монтируем все светодиоды (в наборе NS073 их 20 штук). Загибаем их выводы с обратной стороны платы. Торчащих выводов становится много, плата принимает неаккуратный вид, но не нужно этого бояться, на следующем этапе мы обрежем лишние выводы. Если же выводы очень мешают – можно обрезать некоторые из них или вообще все в процессе монтажа. Как это делать, рассказывается ниже.

Как это делать, рассказывается ниже.

Обрезка выводов

Вот такой «ужас» наблюдается у нас с обратной стороны платы после установки всех компонентов.

Сейчас мы приведём плату в аккуратный вид, обрезав выводы (или, как говорится на жаргоне радиомонтажников, «причешем» плату).

Нам потребуются радиотехнические бокорезы (подробнее об этом инструменте описано в уроке №1). Инструмент держим практически перпендикулярно плате. От каждого вывода оставляем около 1-2 мм. Слишком длинный вывод будет некрасиво торчать. Кроме того, длинные выводы разных компонентов могут в процессе последующей пайки замкнуться друг с другом и образовать паразитные перемычки. Слишком коротко обрезанный вывод может привести к выпадению компонента.

Желательно, чтобы вывод не выходил за пределы контактной площадки.

На картинках ниже излишне длинный вывод и вывод оптимальной длины.

Таким образом. обрезаем все выводы. В итоге у нас получится примерно такая картина:

Плата готова к пайке.

Пайка конструкции

О необходимом для сборки набора паяльном инструменте рассказывается в уроке №1.

Кратко напомню: потребуется паяльник (или паяльная станция) и припой с каналом канифоли. Удобно также применять фиксатор платы – так называемую «третью руку».

Плату удобно зафиксировать с помощью специального держателя типа «третья рука», или каким-либо другим образом.

В одну руку (для правшей – в правую) берём паяльник, в другую – пруток припоя.

Конечно, паяльник должен быть горячим. Таковым он становится не мгновенно после включения в розетку, а через несколько минут после этого.

Если подвести горячее жало к припою, тот начнёт плавиться.

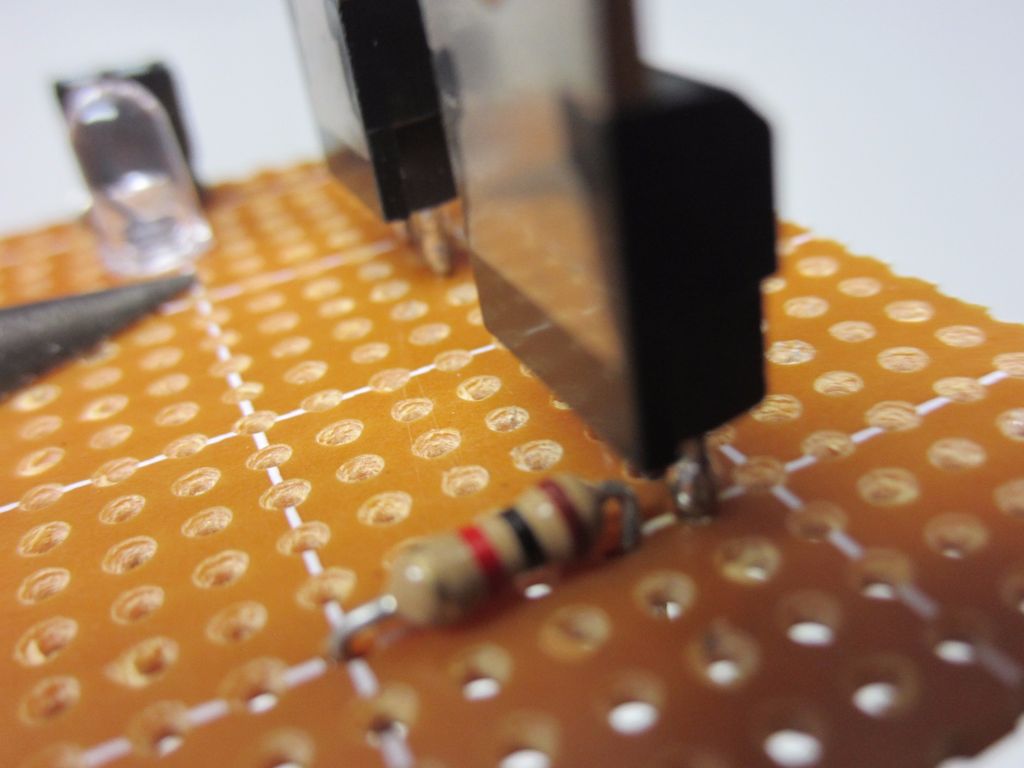

Жало паяльника ставим на точку пайки. Обратите внимание – не на кончик вывода детали, а именно на контактную площадку. Одновременно подаём в эту же точку пруток припоя.

Как и жало паяльника, пруток подаём не на кончик вывода, не на паяльник, а на контактную площадку. Припой начинает плавиться. Немного как бы подаём пруток на точку пайки, при этом слегка перемещая паяльник. Всё, у нас сформировалась точка пайки. Убираем припой, а затем паяльник. Ждём секунду – припой застыл, точка пайки готова. На точку пайки уходит 2-3 миллиметра прутка припоя (это очень ориентировочные данные, зависящие от типа припоя и контактной площадки).

Немного как бы подаём пруток на точку пайки, при этом слегка перемещая паяльник. Всё, у нас сформировалась точка пайки. Убираем припой, а затем паяльник. Ждём секунду – припой застыл, точка пайки готова. На точку пайки уходит 2-3 миллиметра прутка припоя (это очень ориентировочные данные, зависящие от типа припоя и контактной площадки).

Процесс идёт гораздо быстрее, чем я об этом рассказываю. На одну точку пайки у меня уходит около секунды. Допустимо – до трёх секунд. Если греть точку пайки дольше, теоретически могут возникнуть проблемы: можно перегреть деталь, или контактная площадка или дорожка могут отклеиться от основы платы. Но на практике это маловероятно. В комплекте Мастер Кит только качественные платы, а компоненты в конструкторах для начинающих не такие «нежные» и прощают многие ошибки, в том числе и перегрев.

Качественная пайка блестит и ровная. Если пайка рыхлая, матовая – значит, вы используете некачественный припой (либо припой без канала канифоли), или паяльник либо недостаточно горячий, либо, что чаще всего бывает, слишком горячий.

Я рассказал о технологии пайки, при которой пруток припоя подаётся непосредственно в зону пайки, а жало же используется только как нагреватель. Для современных жал из малообгораемых материалов это единственно правильная техника. Если же вы используете паяльник с обычным медным жалом, можно расплавлять некоторое количество припоя на жале, и переносить жидкий припой в точку пайки на жале, как на лопате. Попробуйте – возможно, так вам будет удобнее.

Всё очень просто. Но это как футбол: требуется практика. Можно прочесть многие тома по теории футбола, но это не значит, что вы научитесь в него играть. Практика – это что-то другое и совершенно необходимое.

Промывка платы

Строго говоря, современные флюсы, входящие в состав припоев, допускают безотмывочный процесс. То есть можно плату не промывать. Но такая печатная плата выглядит некрасиво, на ней плохо видны дефекты пайки, да и вообще есть такое понятие – «культура производства», и каждый уважающий себя производитель платы промывает. На производстве применяют специальные отмывочные машины, но тратить несколько тысяч долларов и приобретать такую машину размером с половину комнаты для радиолюбителя нецелесообразно. Хороших результатов можно достичь с помощью спирта, старой зубной щётки и салфеток. Смачивая щётку, хорошенько надраиваем плату со стороны пайки, на заключительно же этапе удобно применять для очистки и просушки платы салфетки. Теперь наша смонтированная плата чистенькая, красивая, её и людям не стыдно показать.

На производстве применяют специальные отмывочные машины, но тратить несколько тысяч долларов и приобретать такую машину размером с половину комнаты для радиолюбителя нецелесообразно. Хороших результатов можно достичь с помощью спирта, старой зубной щётки и салфеток. Смачивая щётку, хорошенько надраиваем плату со стороны пайки, на заключительно же этапе удобно применять для очистки и просушки платы салфетки. Теперь наша смонтированная плата чистенькая, красивая, её и людям не стыдно показать.

После отмывки на плате легче найти дефекты. Поэтому ещё раз внимательно посмотрите на плату и убедитесь, что все контактные площадки хорошо припаяны, а паразитных замыканий нет. При необходимости дефекты устраняем.

Устранение дефектов пайки

На рисунке ниже имеются два дефекта пайки: один из выводов пропаян неполностью, только с одной стороны. Такой контакт ненадёжный (на профессиональном жаргоне это называется «непропай»). Другой же вывод мы просто забыли припаять.

Собранная с такими дефектами пайки конструкция может или совсем не заработать, или работать нестабильно.

Исправим дефекты, заново пропаяв обнаруженные проблемные точки пайки.

Иногда в процессе пайки допускаются паразитные соединения припоем соседних выводов:

Если не заметить такие дефекты пайки, то готовая конструкция может не только не заработать, но и вообще выйти из строя сразу же после включения. Поэтому необходимо внимательно проверять монтаж. Допустим, мы обнаружили паразитное замыкание (на радиотехническом жаргоне такой дефект часто называют неблагозвучно – «соплёй»). Я расскажу вам, как восстановить нормальную пайку.

1. С помощью ножа (скальпеля). Прогреваем паяльником дефектную пайку, и проводим острым лезвием между точками пайки. Дефект устранён.

2. С помощью специального инструмента – вакуумной помпы, которая по-другому называется «радиотехнический отсос». Прогреваем место пайки, подносим отсос, нажимаем его кнопку – излишки припоя втягиваются в инструмент. Пайка исправлена!

Пайка исправлена!

3. С помощью специальной радиотехнической «оплётки». Прогреваем место пайки, вводим в место пайки многожильную медную «оплётку» – под действием сил натяжения лишний припой впитывается на «оплётку». Пайка исправлена!

В следующем уроке я расскажу о том, как настраивать и подключать собранную конструкцию.

Скачать урок в формате PDF

Пайка и советы по вольтмоддингу для начинающих / Overclockers.ua

ВступлениеОтветственность за свои действия вы несете сами!

Допустим, вы разогнали свою видеокарту до предела. А что если хочется разогнаться еще? Остается вольтмод. Найти схему вольтмода для своей карты сегодня обычно не сложно. Затем нужно сделать выбор в пользу определенного вида вольтмоддинга. Можно выбрать карандашный вольтмод, приклеить резистор с помощью токопроводящего клея, или же осуществить пайку. Последний метод заслуженно считается самым надежным, и сложным одновременно.

О карандашном вольтмоде

Самый простой метод. Пара движений грифелем, и напряжение выросло. Минусов, конечно, много, но неоспоримым плюсом является сохранение гарантии. В качестве минусов следует отметить регулирование сопротивления в определенных пределах (если сопротивление резистора менее 100 Ом, то про карандаш можете забыть), ненадежность, и еще добавлю кое-что от себя. Когда я вольтмодил память на ATI Radeon X1600 Pro, мне было очень сложно найти подходящий карандаш. Были проверены все имеющиеся в наличии простые и цветные карандаши, а также женские косметические карандаши (!), а снизить сопротивление смог только завалявшийся с перестроечных времен старичок.

Снаряжение

Итак, вы – человек, никогда не державший в руках паяльника (или осиливший только детекторный приемник 🙂 ), решили делать “паяльный” вольтмод. Скорее всего, пальника у вас нет. А если и есть, то он похож на изображенный снизу агрегат.

Вольтмодить таким можно, но сложно (проверял). Советую приобрести паяльник изображенный сверху. Паять им куда удобнее.

Паять им куда удобнее.

Так же необходим флюс. Он используется для обезжиривания припаиваемых элементов. По старой привычке, в большинстве случаев, для этих целей используется канифоль. Также в сети появлялась информация, что в качестве флюса можно использовать анальгин или же аспирин, но эти данные не проверялись.

В обязательном порядке должен быть припой, который выступает в качестве проводника при пайке. Сейчас обычно производится в форме проволоки, скрученной в спираль. Нам нужен сплав Розе.

Провода. Можно использовать любые подходящие медные провода.

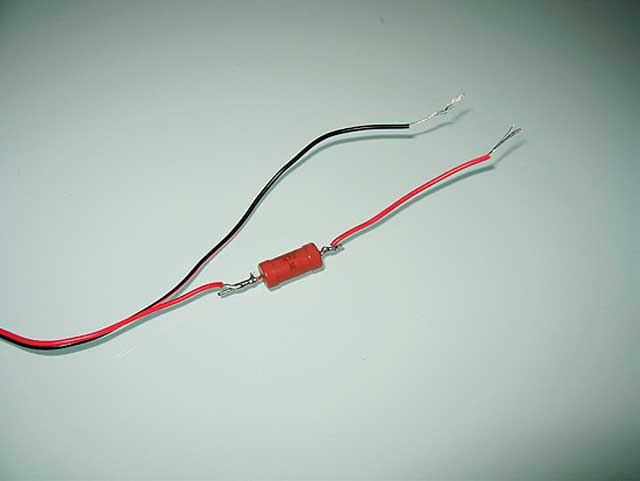

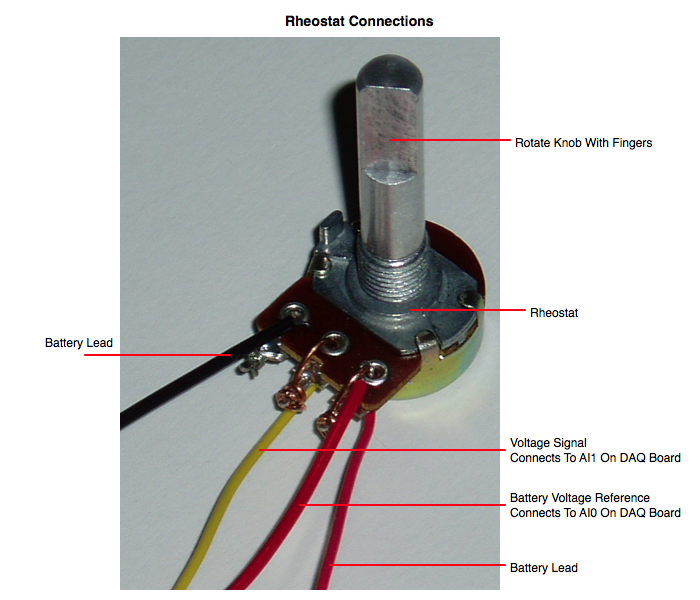

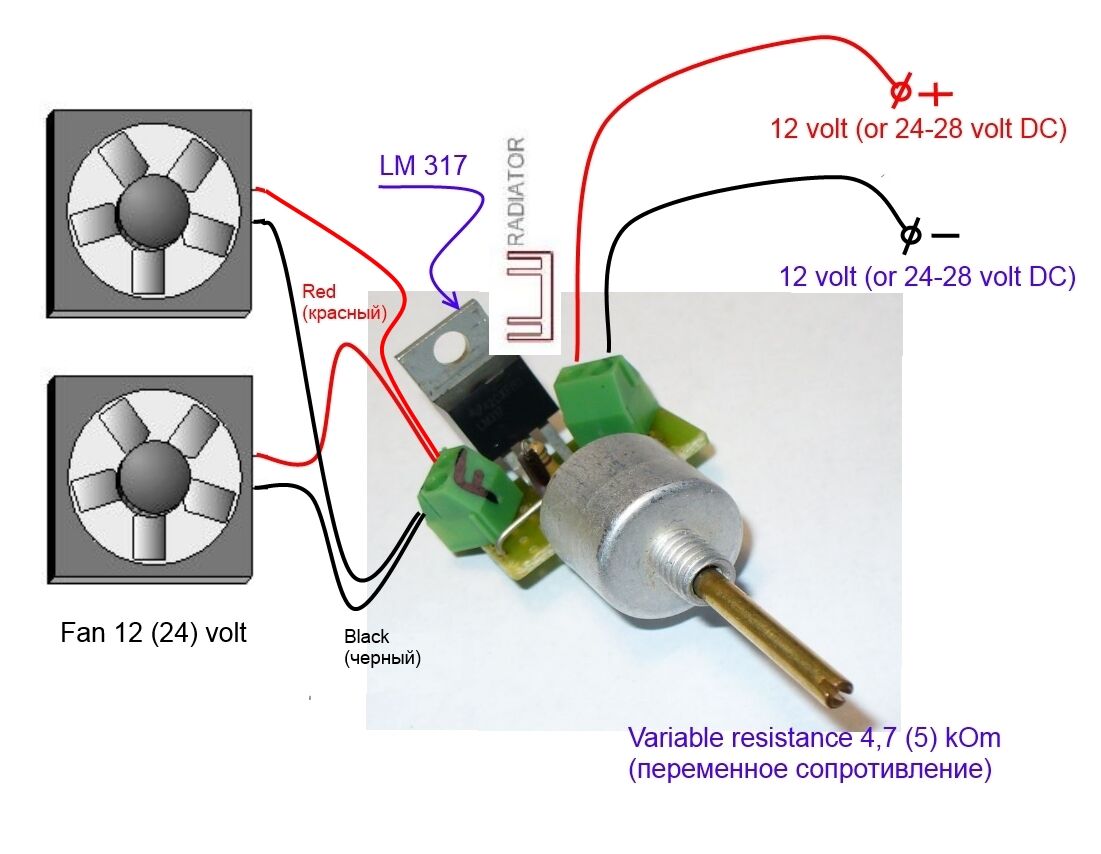

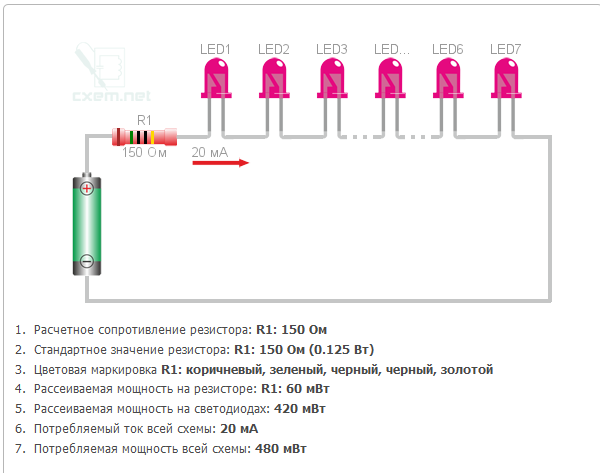

Резисторы бывают постоянные и переменные. Как следует из названия, сопротивление постоянных резисторов неизменно, а у переменных изменяется. Вот, например, резисторы постоянного сопротивления:

А вот переменные:

Можно, конечно, использовать и “махину”, изображенную слева, но для вольтмоддинга обычно используются подстроечники (справа).

Мультиметр служит для замера сопротивления, напряжения, силы тока, поиска коротких замыканий, прозвонки цепей и т. д. Вольтмод без него – лотерея.

д. Вольтмод без него – лотерея.

Также для вольтмоддинга следует использовать пинцет.

Приступим

Паять необходимо либо к микросхеме-стабилизатору, отвечающей за питание, либо к определенному резистору. Что выбрать? Зависит от того, где это сделать проще. Порой ноги микросхемы и расстояние между ними крайне малы, а альтернативных точек вольтмода нет. В этом случае на помощь приходит мультиметр. Для начала, как правило, одна из ног микросхемы, к которой надо паять – это земля. Как это проверить? Включаете мультиметр на поиск короткого замыкания и тыкаете одним щупом в ногу микросхемы, а другим к минусу электролитического конденсатора. Если контакт есть, то пайку можно осуществлять вместо этой ноги на минус конденсатора, или просто воткнуть провод в минус разъема “молекс”. Вместо другой ноги тоже можно отыскать место для пайки, например, ближайшие к нужной микросхеме резисторы.

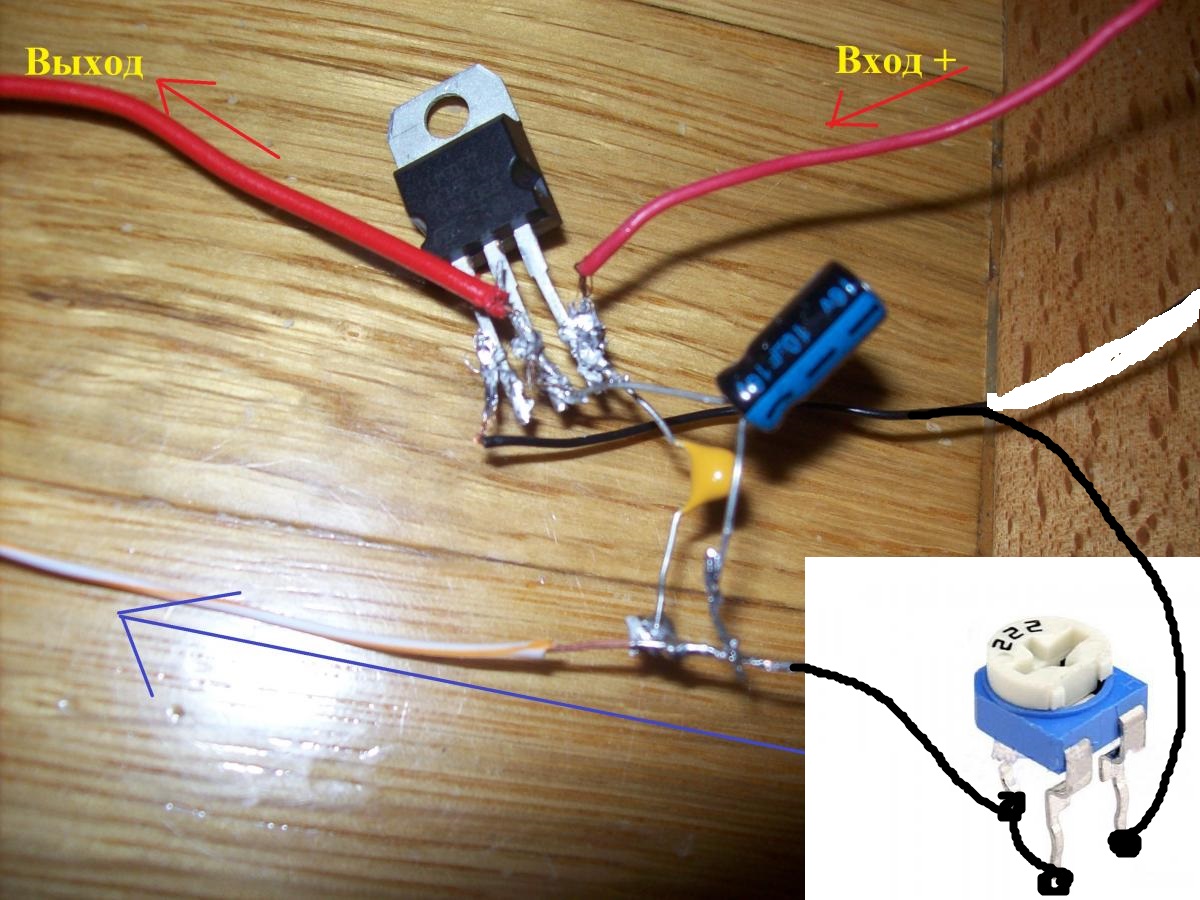

Итак, место пайки выбрано. Теперь нужно подпаять провода к ногам подстроечника.

Затем проводим концом пальника с канифолью по ноге, потом “подбираем” на паяльник немного припоя.

Далее проводим по ноге, которая при этом покрывается ровным тонким слоем припоя. Теперь наматываем на ногу виток провода, “трогаем” канифоль и припой и дотрагиваемся ноги с проводом – провод припаян. Можно сразу, макнув паяльник в канифоль, взять на него припоя и паять. Эффект тот же, действий меньше.

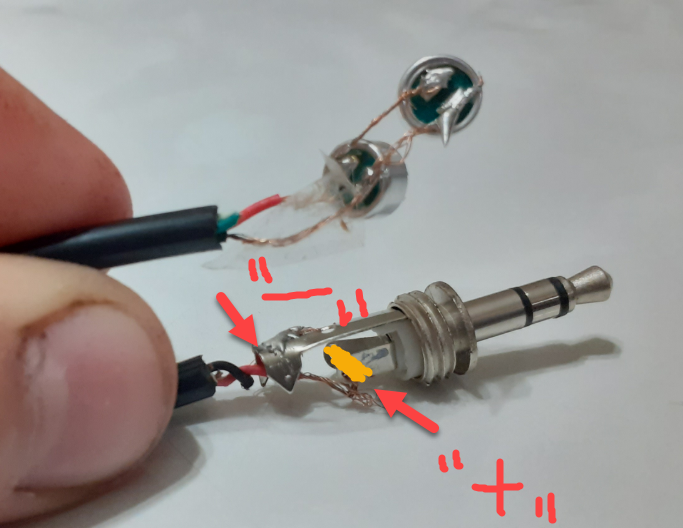

Проводки следует припаять к одной из крайних и средней ног переменника. Также можно закоротить вторую крайнюю ногу со средней.

Другие концы проводов необходимо уже паять непосредственно к видеокарте. Оголенный конец провода при этом должен быть достаточно коротким. Можно залудить 1 см провода, а потом оставить от него около 2 мм.

На этом кончике следует оставить лишнюю капельку припоя. Затем прикладываем провод к месту пайки (можно использовать для этого пинцет)

И прикасаемся на пару секунд (не более!) паяльником, так чтобы оставленная лишняя капля растаяла и “соединилась” с уже имеющимся в месте пайки припоем. При этом важно следить за тем, как бы не спаять воедино несколько близлежащих площадок. Получится примерно так:

При этом важно следить за тем, как бы не спаять воедино несколько близлежащих площадок. Получится примерно так:

Таким же образом припаиваем и второй провод.

Теперь выкручиваем переменник на максимум (не забывая проверить сопротивление мультиметром), проверяем, не закоротили ли чего, и затем вставляем видеокарту в материнскую плату. Включаем и замеряем напряжение. Оно почти не изменилось, лишь чуть-чуть выросло. Понемногу уменьшаем сопротивление подпаянного резистора и замеряем напряжение.

Останавливаемся на запланированной, и при этом разумной (!) отметке. Убеждаемся, что видеокарта при данном напряжении ведет себя стабильно. Для этого очень желательно пару часов поиграть в любимую 3D игру, или прогнать в течение такого же времени специальные тесты типа 3DMark.

Когда желаемый результат достигнут, извлекаем карту из “системника”, отпаиваем переменник, замеряем его сопротивление и подбираем постоянный резистор близкого по значению сопротивления. Припаивать его можно так: изгибаем ножки в нужной форме.

Припаивать его можно так: изгибаем ножки в нужной форме.

Отрезаем необходимую длину и залуживаем, оставляя немного лишнего припоя (на фото для наглядности припоя несколько больше, чем надо):

Затем просто подпаиваем его к нужным ногам микросхемы, резистору. Например, вот так:

А вот, для примера, разные варианты:

Предупреждение

Не стоит задирать напряжения очень высоко. Повышенное напряжение понижает ресурс чипов. Очень часто один и тот же видеочип или память имеют разные напряжения питания в зависимости от частоты. Если хотите жить с видеокартой долго и счастливо, то лучше ограничиться 10% прибавкой к максимальному документированному напряжению данного чипа/памяти. Также следует позаботиться об улучшении охлаждения видеокарты, так как с повышением напряжения повышается температура элементов.

Пример

В качестве примера рассмотрим вольтмод Sapphire Radeon X1600 XT.

За напряжения, как чипа, так и памяти отвечают стабилизаторы RT3292A. Паять надо к 5-ой и 7-ой ноге микросхемы. По умолчанию сопротивление между этими ножками 660 и 80 Ом для памяти/чипа соответственно. Используем подстроечники на 22 и 5 кОм.

Паять надо к 5-ой и 7-ой ноге микросхемы. По умолчанию сопротивление между этими ножками 660 и 80 Ом для памяти/чипа соответственно. Используем подстроечники на 22 и 5 кОм.

Для чипа:

Для памяти:

Повышение напряжения памяти к положительным результатам не привело. При вольтмоде чипа было решено остановиться на 1,57 В вместо дефолтных 1,4 В.

Место подстроечника занял постоянный резистор:

Частоты карты по умолчанию – 587/1377. Разгон с родным охлаждением – 634/1502, разгон Zalman VF700 AlCu+Vmod – 695/1530. Цифр из Марков приводить не буду, не об этом статья :)

Последний совет

Итак, вольтмод помогает немного повысить производительность видеокарты. Надеюсь, она поможет оверклокерам сделать первый в жизни вольтмод, а кого-нибудь убережет от ошибок. И напоследок, если что-то пошло не так, в сети есть интересный материал об избавлении от следов пайки.

Удачи!

Благодарю Tune’D за рецензирование.

Как правильно паять паяльником провода, радиоэлементы и детали

Пайка паяльником – это физико-химическая технологическая операция получения неразъемного соединения металлических деталей путем введения в зазор между ними металла с более низкой температурой плавления.

Паять паяльником на много проще чем, кажется на первый взгляд. Технология пайки паяльником успешно применялась египтянами еще 5 тысячелетий назад и с тех пор мало что ней изменилось.

Требования к технологическому процессу пайки и монтажу радиоэлементов изложены в ОСТ 107.460092.024-93 «Пайка электромонтажных соединений радиоэлектронных средств. Общие требования к типовым технологическим операциям».

Процесс пайки паяльником начинается с подготовки поверхностей деталей, подлежащих пайке. Для этого необходимо удалить с поверхностей следы грязи, при их наличии, и оксидную пленку. В зависимости от толщины пленки и формы поверхности, ее зачищают напильником или наждачной бумагой. Малые площади и круглые провода можно зачистить лезвие ножа. В результате должна получиться блестящая поверхность без пятен окислов и раковин. Жировые загрязнения убираются протиркой ветошью, смоченной в ацетоне или растворителе уайт-спирте (очищенный бензин).

Малые площади и круглые провода можно зачистить лезвие ножа. В результате должна получиться блестящая поверхность без пятен окислов и раковин. Жировые загрязнения убираются протиркой ветошью, смоченной в ацетоне или растворителе уайт-спирте (очищенный бензин).

После подготовки поверхностей их необходимо покрыть слоем припоя, залудить. Для этого на поверхность наносится флюс и прикладывается жало паяльника с припоем.

Для лучшей передачи тепла от жала паяльника к детали нужно прикладывать жало так, чтобы площадь соприкосновения была максимальной. Срез жала паяльника с припоем должен быть параллелен поверхности детали.

Самое главное при пайке паяльником, это прогреть до температуры расплавленного припоя спаиваемые поверхности. При недостаточном прогреве пайка получится матовой низкой механической прочности. При перегреве припой не будет растекаться по поверхности спаиваемых деталей и пайка вообще не получится.

После выполнения выше описанной подготовки детали прикладываются друг к другу, и выполняется пайка электрическим паяльником. Время пайки в зависимости от толщины и массы деталей составляет от 1 до 10 секунд. Многие радиоэлектронные компоненты допускают время пайки не более 2 секунд. Как только припой равномерно растечется по поверхностям деталей, паяльник отводится в сторону. Смещение деталей относительно друг друга до полного затвердевания припоя не допустимо, иначе механическая прочность и герметичность пайки будет низкой. Если такое случайно произошло, то нужно заново выполнить процедуру пайки.

Время пайки в зависимости от толщины и массы деталей составляет от 1 до 10 секунд. Многие радиоэлектронные компоненты допускают время пайки не более 2 секунд. Как только припой равномерно растечется по поверхностям деталей, паяльник отводится в сторону. Смещение деталей относительно друг друга до полного затвердевания припоя не допустимо, иначе механическая прочность и герметичность пайки будет низкой. Если такое случайно произошло, то нужно заново выполнить процедуру пайки.

Припой на жале горячего паяльника при ожидании пайки прокрывается окислами и остатками сгоревшего флюса. Перед пайкой жало необходимо очищать. Для очистки удобно использовать увлажненный кусок поролона любой плотности. Достаточно быстро провести жалом по поролону и вся грязь останется на нем.

Перед пайкой поверхности или провода, которые соединяются пайкой, в обязательном порядке должны быть облужены. Это гарантия качества паяного соединения и получения удовольствия от работы. Если Вы не имеете опыта работы с паяльником, то перед выполнением ответственных работ по пайке паяльником нужно сначала немного потренироваться. Начинать проще с одножильного медного провода, каким делают электропроводку. Первым делом нужно снять с проводника изоляцию.

Начинать проще с одножильного медного провода, каким делают электропроводку. Первым делом нужно снять с проводника изоляцию.

Как залудить медные провода

Когда изоляция снята, нужно оценить состояние проводника. Как правило, в новых проводах, медные проводники не покрыты окислами и их можно облуживать без зачистки. Достаточно взять немного припоя на жало паяльника, коснуться ним канифоли и поводить жалом по поверхности проводника. Если поверхность проводника чистая, то припой тонким слоем растечется по ней.

Если припоя не хватило, то берется дополнительная порция с касанием канифоли. И так, пока весь проводник не будет полностью залужен. Удобнее провода лудить, положив на деревянную площадку, в качестве которой использую подставку для паяльника. Обычно на месте, где я всегда лужу, скапливается канифоль и процесс идет быстрее, можно захватывать больше припоя не касаясь, лишний раз жалом канифоли.

Иногда, вопреки ожиданиям, хотя проводник кажется без окислов, лудиться не хочет. Тогда я ложу его на таблетку аспирина и пару секунд прогреваю, а затем лужу на площадке. Лудится сразу без проблем. Даже медный провод с очевидным окислением, без предварительной механической зачистки, с аспирином сразу же порывается тонким слоем припоя.

Тогда я ложу его на таблетку аспирина и пару секунд прогреваю, а затем лужу на площадке. Лудится сразу без проблем. Даже медный провод с очевидным окислением, без предварительной механической зачистки, с аспирином сразу же порывается тонким слоем припоя.

Если Вам удалось паяльником залудить проводники, как на фото, то поздравляю с первой успешной работой по пайке.

С первого раза получить хорошую пайку паяльником сложно. Причин этому может быть несколько. Паяльник слишком нагрет для данного вида припоя, определить это можно по быстро образующейся темной пленке окислов на припое, который находится на жале паяльника. При чрезмерном нагреве жала паяльника, рабочая лопатка жала покрывается окислом черного цвета, и припой на жале не удерживается. Температура жала паяльника не достаточна. В этом случае пайка получается рыхлой и выглядит матовой.

Тут может помочь только применение регулятора температуры. Недостаточный прогрев провода при облуживании, бывает при малом количестве припоя на рабочей части жала. Площадь соприкосновения получается маленькой, и тепло плохо передается проводнику. Практиковаться нужно до тех пор, пока не получится залудить провода как на фото выше.

Площадь соприкосновения получается маленькой, и тепло плохо передается проводнику. Практиковаться нужно до тех пор, пока не получится залудить провода как на фото выше.

После лужения паяльником провода, на нем часто остаются излишки припоя виде наплывов. Для того, чтобы получился тонкий и равномерный слой нужно провод расположить вертикально, концом вниз, паяльник вертикально жалом вверх, и провести жалом по проводу. Припой тяжелый и весь перейдет на жало паяльника. Только перед этой операцией нужно удалить весь припой с жала, ударив ним легонько о подставку. Таким способом можно убирать излишки с места паек и на печатных платах.

Следующий этап тренировки это залудить паяльником многожильный медный провод, задача несколько сложнее, особенно если провод покрыт окислом. Снять оксидную пленку механическим способом затруднительно, нужно расплести проводники и зачистить каждые по отдельности. Когда я снял изоляцию с проводов термическим способом, то обнаружил, что верхний проводник весь порыт окислом, а нижний расплелся. Это, пожалуй, самый сложный случай для лужения. Но лудятся они с такой, же легкостью, как и одножильные.

Это, пожалуй, самый сложный случай для лужения. Но лудятся они с такой, же легкостью, как и одножильные.

Первое что необходимо это положить проводник на таблетку аспирина и прогревая паяльником подвигать, чтобы все проводники провода смочились составом аспирина (при нагревании аспирин плавится).

Далее лудите на площадке с канифолью, как описано выше, с той лишь разницей, что нужно прижимать провод жалом паяльника к площадке и в процессе облуживания провод вращать в одну сторону, чтобы проводники сплелись в единое целое.

Вот такими стали медные провода после лужения.

Из такого конца залуженного провода можно с помощью круглогубцев сформировать колечко, например для резьбового присоединения к контактам розетке, выключателя или патрона люстры или припаять к латунному контакту или печатной плате. Попробуйте сделать паяльником такую пайку.

Главное при соединении пайкой деталей, не сместить их относительно друг друга, пока не застыл припой.

Пайка паяльником любых деталей мало чем отличается от пайки проводов. Если у Вас получилось качественно залудить и припаять многожильный провод, то значит, Вы сможете выполнить любую пайку.

Если у Вас получилось качественно залудить и припаять многожильный провод, то значит, Вы сможете выполнить любую пайку.

Как залудить очень тонкий медный проводник покрытый эмалью

Залудить паяльником тонкий проводник, с диаметром жили менее 0,2 мм изолированный эмалью, легко, если воспользоваться хлорвинилом. Изолирующие трубки и изоляция многих проводов делается из этого пластика. Нужно положить провод на изоляцию и легонько прижать жалом паяльника, затем протаскивать провод, каждый раз поворачивая. От нагрева хлорвинила выделяется хлор, который разрушает эмаль и провод легко залуживается.

Эта технология не заменима при пайке паяльником провода типа лицендрат, представляющий собой много тонких проволочек покрытых эмалью и свитых в один проводник.

С помощью таблетки аспирина тоже легко залудить паяльником эмалированный тонкий провод, точно также протягивается провод между таблеткой аспирина и жалом паяльника. На жале должно быть достаточное количество припоя и канифоли.

Пайка паяльником радиодеталей

При ремонте электроприборов часто приходится выпаивать из печатной платы и запаивать обратно радиоэлементы. Хотя операция эта не сложная, но все же требует соблюдения определенной технологии пайки.

Пайка паяльником резисторов, диодов, конденсаторов

Для того, чтобы выпаять из печатной платы двух выводной радиоэлемент, например резистор или диод, необходимо место его пайки разогреть паяльником до расплавления припоя и вытянуть вывод радиоэлемента из платы. Обычно вынимают вывод резистор из печатной платы, поддев его за вывод пинцетом, но пинцет часто соскальзывает, особенно если вывод радиоэлемента со стороны пайки загнут.

Для удобства работы губки пинцета нужно немного сточить, получившийся захват исключит соскальзывание губок пинцета.

Когда выполняют работы по демонтажу радиоэлементов, то всегда не хватает еще одной руки, нужно работать паяльником, пинцетом и еще удерживать печатную плату.

Третьей рукой мне служат настольные тески, с помощью которых свободный от деталей участок печатной платы можно зажать, и устанавливая тиски на любую боковую грань, ориентировать печатную плату в трех измерениях. Выполнять пайку паяльником будет удобно.

Выполнять пайку паяльником будет удобно.

После выпаивания детали из платы, монтажные отверстия заплывают припоем. Освободить отверстие от припоя удобно зубочисткой, остро заточенной спичкой или деревянной палочкой.

Жалом паяльника расплавляется припой, зубочистка вводится в отверстие и вращается, паяльник убирают, после застывания припоя, зубочистка извлекается из отверстия.

Перед установкой для запайки нового радиоэлемента, необходимо в обязательном порядке убедиться в паяемости его выводов, особенно, если дата выпуска его не известна. Лучше всего просто залудить выводы паяльником и затем уже запаивать элемент. Тогда пайка получится надежной и от работы будет одно удовольствие, а не мучение.

Как паять паяльником SMD светодиоды и другие безвыводные компоненты

В настоящее время при изготовлении радиоэлектронных устройств широко применяются безвыводные компоненты SMD. Компоненты SMD не имеют традиционных медных проволочных выводов. Такие радиоэлементы соединяются с дорожками печатной платы путем пайки к ним контактных площадок, находящихся непосредственно на корпусе компонентов. Запаять такой компонент не сложно, так как имеется возможность припаять маломощным паяльником (10-12 Вт) последовательно каждый контакт по отдельности.

Запаять такой компонент не сложно, так как имеется возможность припаять маломощным паяльником (10-12 Вт) последовательно каждый контакт по отдельности.

Но при ремонте возникает необходимость выпаивать SMD компонент для их проверки или замены или выпаивать с ненужной печатной платы для использования как запчасти. В таком случае, чтобы не перегреть и не поломать компонент необходимо одновременно прогревать все его выводы.

Если приходится часто выпаивать SMD компоненты, то имеет смысл для паяльника сделать набор специальных жал, разветвляющихся на конце на два или три маленьких. С такими жалами выпаивать SMD компоненты будет легко без их повреждений, даже если они будут приклеены к печатной плате.

Но бывают ситуации, что маломощного паяльника под рукой нет, а в имеющемся мощном паяльнике, жало прикипело и вынуть его невозможно. Из такой ситуации тоже есть простой выход. Можно навить вокруг жала паяльника медный провод диаметром один миллиметр, как на фото. Сделать своеобразную насадку и с помощью нее успешно выпаивать SMD компоненты. Фотография демонстрирует, как я выпаивал SMD светодиоды при ремонте светодиодных ламп. Корпуса светодиодов очень нежные и практически не допускают даже небольших механических воздействий.

Фотография демонстрирует, как я выпаивал SMD светодиоды при ремонте светодиодных ламп. Корпуса светодиодов очень нежные и практически не допускают даже небольших механических воздействий.

В случае необходимости насадка легко снимается и можно пользоваться паяльником по прямому назначению. Ширину между концов насадки можно легко изменять, тем самым настраивая для пайки SMD компоненты разных размеров. Насадку можно использовать вместо маломощного паяльника, запаивая маленькие детали и припаивая тонкие проводники к светодиодным лентам.

Как паять паяльником светодиодную ленту

Технология пайки светодиодных лент мало чем отличается от пайки других деталей. Но из-за того, что основа печатной платы представляет собой тонкую и гибкую ленту, для исключения отслоения печатных дорожек время пайки должно быть сведено к минимуму.

В статье «Светодиодная лента – монтаж и установка» написана пошаговая инструкция по припайке к светодиодной ленте проводов, и как соединить в единое целое отрезки LED лент.

Как паять паяльником микросхемы

Выпаять резистор или диод простая задача, гораздо сложнее выпаять паяльником микросхему, выпаивать по очереди выводы возможно, только если их откусить от корпуса кусачками.

Но есть технология, позволяющая за минуту выпаять 24 выводную микросхему, с помощью заправленной медицинской иглы для инъекций. Игла выбирается с внутренним диаметром 0,6 мм, так как размер выводов микросхем обычно 0,5 мм. Конец ее заправляется под прямым углом и на конус, чтобы игла легче входила в отверстия печатной платы.

Далее все просто, смазываете выводы микросхемы со стороны пайки спирто канифольным флюсом, одеваете иглу по очереди на каждый вывод микросхемы, прогреваете жалом паяльника припой, при этом иглу нужно все время вращать в противоположные стороны и надавливать, иначе игла может сама припаяться к выводу.

После того, как игла вошла в плату, паяльник отводится, и игла с вращением медленно снимается с ножки. И так по очереди, пока все ножки не будут освобождены от припоя. Если вывод микросхемы загнут, то сначала расплавляется припой и одновременно одевается на вывод игла до упора и вывод выравнивается. На освобождение вывода иглой от припоя у меня уходит не более 2 секунд.

Если вывод микросхемы загнут, то сначала расплавляется припой и одновременно одевается на вывод игла до упора и вывод выравнивается. На освобождение вывода иглой от припоя у меня уходит не более 2 секунд.

После обработки всех ножек паяльником с иглой, микросхема легко извлекается, как будто и не была припаяна. Если одна из ножек не выпускает микросхему, то нужно ее обработать иглой и паяльником повторно.

Некоторые пользуются технологией пайки с применением медной оплетки от коаксиального провода, но такой метод имеет недостатки. Во-первых, требует большей сноровки, наличие оплетки, не каждая подойдет, полное удаление припоя. После выпайки с иглой, весь припой остается на контактных площадках и для запайки новой микросхемы, достаточно только прогреть места пайки, не добавляя припоя.

Как паять паяльником микросхемы

в корпусе SOIC для поверхностного монтажа

Сейчас при разработке электронных устройств широко применяются микросхемы в корпусе SOIC, предназначенные для поверхностного монтажа на печатную плату. При ремонте радиоаппаратуры иногда приходится такую микросхему заменять, для чего ее необходимо сначала выпаять, не оторвав печатные проводники.

При ремонте радиоаппаратуры иногда приходится такую микросхему заменять, для чего ее необходимо сначала выпаять, не оторвав печатные проводники.

При ремонте светодиодной лампы типа трубки, пришлось заменять вышедшую из строя в драйвере микросхему BP2808 в корпусе SOIC. Проще всего микросхемы в корпусах, предназначенных для пайки непосредственно к контактным дорожкам печатной платы выпаивать с помощью паяльной станции, которая нагревает место пайки, горячим воздухом.

К сожалению, у домашних мастеров нет такой возможности. Выпаять микросхему можно и без паяльной станции, с помощью отрезка тонкой стальной проволочки с небольшим крючком на конце. Стальную проволочку можно взять, развив пружинку, например, от шариковой ручки.

Вывод микросхемы у печатной платы зацепляется крючком с натягом, и место пайки прогревается жалом маломощного паяльника (10Вт). Как только припой расплавится, крючок пройдет между выводом и печатным проводником, вывод немного отогнется вверх и между печатным проводником и ним останется зазор. Такая операция проделывается с каждым выводом. В результате микросхема полностью освободится, и выводы останутся неповрежденными. В случае ошибочного диагноза микросхему можно будет использовать повторно.

Такая операция проделывается с каждым выводом. В результате микросхема полностью освободится, и выводы останутся неповрежденными. В случае ошибочного диагноза микросхему можно будет использовать повторно.

После удаления микросхемы с печатной платы, по печатным проводникам, где была запаяна микросхема, нужно пройтись жалом паяльника, чтобы разровнять и удалить лишний припой. Далее новая микросхема прикладывается к печатным проводникам, места пайки смазываются спирто-канифольным флюсом и ножки прогреваются паяльником. Ширина жала паяльника должна быть меньше шага между ножками микросхемы. При шаге 1,25 мм ширина рабочей части жала должна быть не более 1мм.

Как паять транзистор в корпусе DPAK (TO-252)

Чтобы заменить отказавший в контроллере транзистор, его сначала надо выпаять. Так как транзистор припаян всей металлической поверхностью корпуса непосредственно к медной фольге печатной платы, то для его извлечения нужно соблюдать определенную последовательность действий.

В первую очередь нужно отсоединить от печатных проводников выводы транзистора. Если транзистор точно неисправен, то самым простым способом отсоединения является перекусывание ножек бокорезами. В случае если необходимо выпаять транзистор с платы для повторного применения, то в таком случае нужно паяльником прогреть место пайки и как только припой станет жидким, тонким шилом приподнять ножку над платой.

Далее паяльник с максимально возможным количеством припоя на жале прикладывается к печатной плате в месте торчащего металлического основания транзистора и удерживается не более 5 секунд. Обычно за это время припой под транзистором успевает расплавиться, и транзистор легко удаляется пинцетом. Если за это время транзистор не поддался, нужно сделать минутную паузу и повторить попытку.

Припой на месте установки транзистора после его выпайки разглаживается паяльником таким образом, чтобы остался слой толщиной около 0,5 мм.

Запаять транзистор не представляет трудности. Транзистор устанавливается на плату, сначала запаиваются выводы. Затем транзистор с усилием прижимается к плате с одновременным прогревом жалом паяльника со стороны выступа металлического основания, как при выпаивании. Так только транзистор просядет от давления, значит, припой под ним расплавился, и паяльник можно убирать в сторону. Для пайки транзисторов в корпусе TO-252 необходим паяльник мощностью 40 Вт.

Транзистор устанавливается на плату, сначала запаиваются выводы. Затем транзистор с усилием прижимается к плате с одновременным прогревом жалом паяльника со стороны выступа металлического основания, как при выпаивании. Так только транзистор просядет от давления, значит, припой под ним расплавился, и паяльник можно убирать в сторону. Для пайки транзисторов в корпусе TO-252 необходим паяльник мощностью 40 Вт.

Как паять паяльником радиодетали с толстыми выводами

Более сложный случай, когда нужно выпаять микросхему у которой толщина выводов более 0,8 мм. Иголка тут не поможет, так как таких иголок для инъекций нет. Если получится найти тонкостенную трубочку из нержавеющей стали с соответствующим внутренним диаметром, то вышеописанная технология может быть применена.

Однако если требуется выпаять радиоэлемент, выводы которого закреплены в термопластичной пластмассе, например разъемы, катушки индуктивности, трансформаторы, то тут есть только один выход, использовать инструмент для отсоса припоя.

Отсос представляет собой металлическую трубку с наконечником из фторопласта. Внутри имеется подпружиненный поршень на штоке и спусковой механизм. По устройству напоминает ручной велосипедный насос. Поршень опускается вниз, при этом пружина сжимается. Когда нажимается спусковая кнопка, поршень освобождается и под действием пружины быстро перемещается в верхнее положение, увлекая за собой через наконечник воздух из атмосферы. Если приставить наконечник к расплавленному припою, то припой вместе с воздухом всосётся внутрь отсоса.

Для того, чтобы освободить вывод радиодетали от припоя, нужно паяльником расплавить припой вокруг вывода, быстро на вывод надеть наконечник отсоса, при этом убрать жало паяльника, и немедленно нажать спусковую кнопку. Припой весь удалится. Если с первого раза не получилось, операция повторяется.

С помощью отсоса можно выпаивать практически любые радиоэлементы, включая резисторы и микросхемы. Но с помощью иглы выпаивать микросхемы намного быстрее и гораздо легче, особенно если выводы ее загнуты.

Как паять паяльником конденсаторы

на материнской плате компьютера

Вздутие электролитических конденсаторов на материнской плате – наиболее часто встречающаяся причина ее нестабильной работы. Замена негодных конденсаторов новыми, не смотря на кажущуюся простоту, является весьма не простой и ответственной задачей, так как токоведущие дорожки очень тонкие и узкие и при неаккуратности их легко можно повредить жалом паяльника, а восстановить не всегда возможно. В дополнение на плате установлено множество бескорпусных элементов, которые тоже можно случайно разрушить, конденсаторы установлены зачастую плотными рядами или находятся между разъемами, и поэтому их сложно выпаивать, а впаивать на место еще сложнее.

Прежде, чем заняться пайкой паяльником, нужно провести подготовительные работы, вынуть из материнской платы все карты и отсоединить провода. Как вставлены разъемы проводников, идущих от кнопок и светодиодов, установленных в системном блоке, необходимо зарисовать, так как обычно они вставлены без ключей и если не запомнить, как они были вставлены ранее, придется долго разбираться. Затем откручиваются винты, которыми закреплена материнская плата к основанию системного блока, и плата извлекается из корпуса.

Так как электролитические конденсаторы являются массивными, то и паяльник понадобится 40 Вт. Перед пайкой жало паяльника нужно заправить таким образом, чтобы в торце оно было шириной около 3 мм, и на нем не было острых углов. Это необходимо для того, чтобы в случае соскальзывания жала паяльника не повредить токоведущие дорожки материнской платы.

Так как при пайке паяльником будут заняты обе руки, то материнскую плату необходимо будет зафиксировать в тисках таким образом, чтобы удобно было контролировать процесс пайки с двух ее сторон. Зажимать плату надо не сильно за край, свободный от элементов и проложить между губками тисков и платой картонные прокладки.

Теперь, когда все готово, можно приступать к выпайке неисправного конденсатора. Держите одной рукой конденсатор и прикасаетесь жалом паяльника к одному из его выводов. На жале должно быть достаточное количество припоя, чтобы он слился с припоем пайки ножки конденсатора. Одновременно с прогревом нужно легонько отводить в сторону конденсатор, чтобы ножка выходила из отверстия. Когда конденсатор начнет поддаваться, нужно вынуть его ножку не полностью, а только до ее утопления в плате. Далее такая же операция проводится со второй ножкой и затем опять с первой уже до выемки ее из печатной платы. Таким образом, за 2-3 приема конденсатор будет паяльником выпаян из платы.

Одновременно с прогревом нужно легонько отводить в сторону конденсатор, чтобы ножка выходила из отверстия. Когда конденсатор начнет поддаваться, нужно вынуть его ножку не полностью, а только до ее утопления в плате. Далее такая же операция проводится со второй ножкой и затем опять с первой уже до выемки ее из печатной платы. Таким образом, за 2-3 приема конденсатор будет паяльником выпаян из платы.

Как правило, из строя выходит группа конденсаторов, поэтому по такой технологии нужно выпаять их все. Если конденсаторы разных номиналов, то нужно запомнить места их установки.

Следующий шаг, это подготовка отверстий для пайки новых конденсаторов, нужно удалить из отверстий припой. Я делаю эту работу в два этапа. Сначала, разогрев паяльником припой в отверстиях делаю углубления остро заточенной деревяшкой, хорошо подходит зубочистка или спичка.

Далее в эти углубление вставляю стальную швейную иголку диаметром 0,5 мм, закрепленную в цанговый зажим и уже с противоположной стороны прогреваю отверстие паяльником. Как только припой в отверстии расплавится, проталкиваю в отверстие иголку, постоянно ее вращая. Паяльник отвожу в сторону, и, не прекращая вращать иголку, вынимаю ее. Отверстия освобождены от припоя, и можно запаивать новые конденсаторы.

Как только припой в отверстии расплавится, проталкиваю в отверстие иголку, постоянно ее вращая. Паяльник отвожу в сторону, и, не прекращая вращать иголку, вынимаю ее. Отверстия освобождены от припоя, и можно запаивать новые конденсаторы.

Перед установкой конденсаторов нужно подготовить их выводы, если используется ранее выпаянный конденсатор, то нужно выпрямить его выводы и освободить от излишков припоя. У новых конденсаторов, нужно залудить выводы, а укорачивать лучше после установки. При установке конденсаторов нужно соблюдать полярность, минусовой вывод обычно отмечен белой полосой сбоку на корпусе, а на печатной плате отмечен белым сектором, в дополнение, часто контактная площадка на плате имеет квадратную форму.

Бывает, что расстояние между выводами конденсатора не соответствует расстоянию отверстий на плате. В таком случае нужно заранее сформировать ножки у конденсатора, так как попасть ножками в отверстия на плате бывает очень не просто, из-за мешающих рядом расположенных деталей.

Сформировать ножки легко, если вставить конденсатор в отверстия ножками со стороны запайки выводов деталей. После такой формовки попасть ножками в отверстия печатной платы при установке конденсаторов будет легче.

Как удалить остатки флюса с печатной платы после пайки

После установки конденсатора на место желательно перед пайкой смазать его ножки спито-канифольным флюсом, тогда паять будет гораздо легче. По окончанию пайки паяльником нужно удалить с платы остатки канифоли.

Для этого любую небольшую кисточку смачивают в спирте и водят по застывшей канифоли до ее полного растворения, затем на это место накладывают кусочек хлопчатобумажной ткани и водят кисточкой по такни. Ткань впитает канифоль и плата будет чистой. Вот плата и отремонтирована, осталось установить ее в системный блок, подключить провода и проверить на работоспособность.

Как паять паяльником стальные и железные детали

Технологии пайки стальных и железных деталей паяльником мягкими припоями мало чем отличается от пайки меди и ее сплавов, за исключением типа применяемого флюса. Вместо канифоли используется один из активных хлористо-цинковых флюсов.

Вместо канифоли используется один из активных хлористо-цинковых флюсов.

Рассмотрим технологию пайки паяльником железа на примере. Имеется ржавый лист кровельного железа с глубокой коррозией.

Самым главным этапом в технологии для получения качественной пайки является подготовка поверхностей. Необходимо металлической щеткой и наждачной бумагой полностью удалить ржавчину. Если железо новое, то часто для предотвращения его от окисления поверхность металла покрывают защитным слоем масла или консерванта. В этом случае поверхность следует очистить от жира, протерев ее ветошью, смоченной в бензине. Вместо бензина для снятия масла и жира можно воспользоваться и моющими средствами для мытья посуды, например FAIRY.

Поверхность очищена от ржавчины, и можно приступать к ее лужению. Глубокие вкрапления ржавчины очистить не удалось, но они занимают не более оного процента поверхности и на качество лужения сильно не повлияют.

На подготовленную поверхность стальной детали кисточкой тонким слоем наносится хлористо-цинковый флюс.

Всего за пять минут работы, ржавая поверхность листа покрыта паяльником слоем припоя, больше ржаветь не будет никогда.

Если под рукой нет кислотного флюса, то его можно с успехом заменить так любимым мною, аспирином. Универсальный флюс, который практически в аптечке есть у каждого, если не в домашней, то в автомобильной аптечке точно.

На подготовленную к пайке поверхность нужно вместо кислотного флюса насыпать немного крошек от таблетки аспирина и далее лудить паяльником с таким же успехом, как и кислотным флюсом. Как видите, припой растекся отлично.

К стальной или железной детали к залуженному месту теперь хорошо припаяется медный или латунный провод. Будет крепко держаться, и обеспечиваться надежный электрический контакт.

Пайка трубок, радиаторов, теплообменников

Домашнему мастеру иногда приходится сталкиваться с устранением течи жидкостей и газов в металлических трубках, радиаторах и теплообменниках газовой колонки, автомобиля или в других изделиях. Во многих случаях, если детали сделаны из меди, латуни или железа, включая нержавеющую сталь, течь можно устранить с помощью паяльника и оловянно-свинцового припоя ПОС-61, по выше описанной технологии.

Во многих случаях, если детали сделаны из меди, латуни или железа, включая нержавеющую сталь, течь можно устранить с помощью паяльника и оловянно-свинцового припоя ПОС-61, по выше описанной технологии.

Но в связи с массивностью радиатора или теплообменника и возможности наличия в них жидкости, технология пайки имеет свои особенности. Подробно, на примере ремонта пайкой теплообменника газовой колонки, техпроцесс пайки рассмотрен в статье сайта «Ремонт теплообменника и медных трубок газовой колонки пайкой».

Ремонт железного кузова автомобиля пайкой

В давние времена, когда я ездил на советском автомобиле, технология пайки паяльником железа выручала при устранении коррозии кузова автомобиля. Если просто зачистить место, покрытое ржавчиной и нанести лакокрасочное покрытие, то через время ржавчина появится вновь. Покрыв зачищенное место паяльником тонким слоем припоя, ржавчина больше никогда не появится.

Приходилось паять паяльником и сквозные коррозионные дыры в порожках и зоне колесных арок кузова автомобиля. Для этого нужно зачистить поверхность вокруг дыры полоской в один сантиметр и паяльником залудить припоем. Из плотной бумаги вырезать выкройку будущей заплатки. Далее по выкройке из латуни толщиной 0,2-0,3 мм вырезать заплатку и зону, которая будет припаиваться залудить паяльником толстым слоем припоя. В случае необходимости заплатке придается нужная форма. Можно просто простучать заплатку, положив на толстую плотную резину. Края внешней стороны заплатки напильником свести на нет. Останется приложить заплатку на дырку в кузове и хорошо прогреть стоваттным паяльником по шву. Шпаклевка, грунтовка, окраска, и кузов будет как новый, при этом в отремонтированном месте ржаветь больше не будет никогда.

Для этого нужно зачистить поверхность вокруг дыры полоской в один сантиметр и паяльником залудить припоем. Из плотной бумаги вырезать выкройку будущей заплатки. Далее по выкройке из латуни толщиной 0,2-0,3 мм вырезать заплатку и зону, которая будет припаиваться залудить паяльником толстым слоем припоя. В случае необходимости заплатке придается нужная форма. Можно просто простучать заплатку, положив на толстую плотную резину. Края внешней стороны заплатки напильником свести на нет. Останется приложить заплатку на дырку в кузове и хорошо прогреть стоваттным паяльником по шву. Шпаклевка, грунтовка, окраска, и кузов будет как новый, при этом в отремонтированном месте ржаветь больше не будет никогда.

Эдуард 23.12.2012 Здравствуйте, Александр Николаевич. Подскажите как спаять два провода из нихрома, какой применить флюс? Спасибо. Александр Уважаемый Эдуард!

Лудится и паяется нихром, как и обыкновенное железо, хлористо-цинковым флюсом. Я лудил с помощью таблетки аспирина.

Но так как обычно нихром используется для нагревательных элементов, температура которых достигает несколько сотен градусов, то паять нихром оловянно-свинцовым припоем не всегда допустимо, так как припой при температуре около 200°С уже плавится.

Соединения нихрома с медными проводами при небольшом токе я выполняю, как описано на странице ремонта паяльника.

Можно соединить два проводника из нихрома между собой еще сваркой в порошке графита, насыпанной в фарфоровую емкость. С помощью такой установки я на работе свариваю термопары из тугоплавких материалов.

Как припаять SMD простым паяльником

Иногда случается так, что необходимо срочно припаять SMD-элемент, но под рукой нет специальных инструментов. Только обычный паяльник, припой и канифоль. В этом случае, припаять миниатюрный SMD-элемент сложно, но можно, если знать определенные особенности такой пайки.Я использую некоторые навыки, описание которых нигде не встречал, поэтому решил ими поделиться (в конце заметки – см. видео процесса). Корпус SMD – 0805.

видео процесса). Корпус SMD – 0805.

Заставить жало не дрожать – невозможно

Ни один человек не способен сделать так, чтобы инструмент (любой – не только паяльник) не подрагивал в руках. Когда-то давно я читал про мастеров, рисующих миниатюрные картины или росписи. Там была описана технология, которой они пользуются в работе. Суть ее в том, что необходимо согласовывать движения кисти с ударами сердца. От ударов сердца собственно и происходит неизбежное подрагивание рук.

Не нужно бороться с дрожью – это бесполезно. Нужно научиться под нее подстраиваться.

Методика “птичий клюв”

Когда птица строит гнездо, то вставляя очередную ветку, она делает короткие и множественные движения клювом. Даже если нужно подправить уже вставленную в гнездо веточку, каждое действие птица производит совершая несколько мелких и точных движений. По правде говоря эти движения не всегда точны, но в сумме все же дают нужный результат.

Главная ошибка многих новичков в том, что они при пайке пытаются сделать длинное и непрерывное движение. Это бесполезно. Секрет в том, что необходимо делать короткие движения (в идеале они согласовываются с ударами сердца, но специально концентрироваться на этом не нужно, – со временем это должно получится само собой).

Это бесполезно. Секрет в том, что необходимо делать короткие движения (в идеале они согласовываются с ударами сердца, но специально концентрироваться на этом не нужно, – со временем это должно получится само собой).

Пайка SMD элемента в три этапа

Главная трудность пайки SMD-элементов обычным паяльником – в том, чтобы удержать деталь пинцетом.

Т.е. в самом начале пайки главное внимание должно быть сконцентрировано на усилие руки, держащей пинцет. Здесь немаловажно также выбрать правильный угол обзора, чтобы четко видеть насколько ровно деталь легла на свое место.

При этом не помешает знать один маленький секрет.

В самом начале деталь достаточно лишь слегка “прихватить“. Не нужно пытаться сразу припаять ее с первой стороны! Хорошая пайка требует переноса внимания на сам процесс пайки – концентрация внимания на пинцете теряется…

Таким образом вначале только прихватываем деталь с одного конца.

Прихватив деталь – избавляемся от пинцета, и припаиваем вторую сторону детали. И только потом возвращаемся к окончательной пайке первой стороны.

И только потом возвращаемся к окончательной пайке первой стороны.

Не стоит забывать, что площадки под элемент на плате должны быть ровные. Если там был припой – нужно аккуратно удалить его излишки перед пайкой, иначе деталь после пайки останется “перекошенной”.

Итак, когда деталь прихвачена, то сдвинуть ее уже невозможно (если только не перегревать или не прикладывать ощутимо больших усилий). Это позволяет отвлечься от ее удержания, и сконцентрироваться на пайке с другого конца, после чего вернуться к первому.

Таким образом, пайка происходит в три этапа:

- “Прихватывание” детали

- Пайка противоположного “прихваченному” конца

- Возврат к пайке “прихваченного” конца

Ниже – видеоролик, который я записал, когда дорабатывал видео и аудио выход для старой видеодвойки FUNAI

(см. статью FUNAI tvr 1400a mk7 – как сделать видеовыход).

Все используемые инструменты – простые и грубые, включая самодельную кисточку из лески (которой я промываю место пайки спиртом). Канифоль – обычная, “камешком”. Паяльник – 25 ватт.

Канифоль – обычная, “камешком”. Паяльник – 25 ватт.

КСТАТИ! Самый лучший паяльник для “нежных” деталей тот, на котором канифоль “дымит”, но не успевает перекипеть полностью на жале в течение примерно 7 секунд. Если канифоль выкипает в течение 2-3 секунд, то жало паяльника имеет слишком высокую температуру и может повредить SMD-элемент.

Пайка произведена не идеально, но я и хотел, чтобы была запечатлена самая обычная приемлемая пайка, пусть даже с некоторыми незначительными помарками (задевание соседней площадки, капание излишка канифоли), чему поспособствовала камера, из за которой пришлось держать инструменты почти на вытянутых руках. Тем не менее эта пайка – нормальная и суть методики здесь была продемонстрирована.

Рекомендую развернуть видео на весь экран и установить качество “Full HD” в настройках видеоролика.

Из чего можно сделать паяльник.

Как сделать паяльник в домашних условиях. Типы и схемы

Как сделать паяльник в домашних условиях. Типы и схемыМини-паяльник можно сделать своими руками из подручных средств – это не займёт много времени и избавит от необходимости покупать дорогой новый аппарат. Самодельное устройство особенно актуально для тех, кто лишь изредка занимается пайкой.

Разумеется, таким мини-паяльником лучше выполнять только простые работы в домашних условиях. Речь может идти о соединении проводков, кабелей, пайке антенны, несложных микросхем.

Популярный вариант самодельного мини-паяльника – с использованием резистора МЛТ (это аббревиатура расшифровывается как «металлический, лакированный, теплоустойчивый»). Это даже не мини, а микро-устройство, но нагревается до 190°, что позволяет плавить припой ПОС-60.

Для его создания, помимо самого резистора, понадобятся:

- две изолированные одножильные медные проволоки;

- деревянный брусок.

Резистор – главная часть будущего устройства, и поэтому к его выбору надо отнестись ответственно. Лучше не покупать дешёвые китайские изделия, а отдать предпочтение медным резисторам отечественного производства.

Лучше не покупать дешёвые китайские изделия, а отдать предпочтение медным резисторам отечественного производства.

Ещё один важный момент. Мини-паяльник, сделанный из резистора на 51 Ом, необходимо использовать для напряжения в 24 Вольта. Если же нужен инструмент для работы с напряжением 12 Вольт, то потребуется резистор с сопротивлением от 24 до 27 Ом.

Чтобы сделать такой мини-паяльник, сначала резистор каким-нибудь острым предметом очищают от краски, и защищают медную проволоку. Затем из одного освобождённого от изоляции конца проволоки создают петлю и надевают на один из краёв резистора. А к другому краю прикрепляют (в идеале – припаивают) второй конец этой же проволоки.

Теперь из ещё одной медной проволоки необходимо сделать небольшую закрутку для прикрепления к деревянному бруску (он здесь будет играть роль ручки). Жало при этом должно выступать за пределы бруска не более чем на 1 сантиметр, а конец резистора – не более чем на 2,5 сантиметра.

Делают также мини-паяльники из резистора ПЭВ-20 (сопротивление 2 кОм), вставляя в него жало из медной проволоки, приделывая ручку и провода. Такой мини-паяльник может работать от домашней сети. Это очень популярная и простая конструкция. Основное в ней – правильно сделать медный стержень. Для жала берут либо стержень старого паяльника, либо кусок медной шины.

Из шариковой ручки

Сделать мини-паяльник дома своими руками можно, используя и обыкновенную шариковую ручку. Но это, конечно, не единственный материал, который понадобится.

Процесс изготовления такого мини-паяльника тоже предполагает применение резистора МЛТ. От него отрезают ножку, и в появившейся в результате этого чашечке высверливают отверстие диаметром 1 мм.

В резисторе советского производства (точнее говоря, в его керамическом корпусе) уже есть готовое сквозное отверстие приблизительно такого же диаметра, и именно в него нужно вставить медное жало паяльника.

На следующем этапе нужно взять приготовленную заранее проволоку и загнуть в кольцо. Ещё один важный элемент в этой конструкции – маленькая прямоугольная плата из текстолита. К ней нужно припаять провода, а кольцо из проволоки следует припаять к резистору. После этого жало нужно установить в подготовленное отверстие.

Ещё один важный элемент в этой конструкции – маленькая прямоугольная плата из текстолита. К ней нужно припаять провода, а кольцо из проволоки следует припаять к резистору. После этого жало нужно установить в подготовленное отверстие.

Затем мастер должен положить изоляционную прокладку вокруг нагревающихся частей будущего инструмента. Для стабильной работы их изоляция должна быть надежной. А провода в свою очередь должны обладать температурным запасом, чтобы не перегреваться. И только после обеспечения качественной термоизоляции инструмент можно поместить в пластиковый корпус шариковой ручки.

С помощью такого устройства вполне реально паять различные микросхемы с шагом 0,5 мм или меньше. При этом для работы, как и в случае с обыкновенным паяльником, понадобится припой и флюс. Кроме того, периодически жало самодельного мини-паяльника необходимо зачищать или менять.

Использование зажигалки

Этот мини-паяльник можно собрать в кратчайшие сроки. Его основой будет газовая зажигалка с пьезоэлементом, также понадобится малярный скотч и толстая медная проволока (её толщина должна быть от 1 до 3 мм).

Его основой будет газовая зажигалка с пьезоэлементом, также понадобится малярный скотч и толстая медная проволока (её толщина должна быть от 1 до 3 мм).

Создание мини-паяльника в данном случае начинается с обматывания проволоки вокруг карандаша или другого подобного предмета. Необходимо сделать 5 витков подряд, после чего можно вытащить карандаш.

Далее, с удобной стороны, примерно в двух сантиметрах от витков проволока загибается таким образом, чтобы получился прямой угол. А с другой стороны на том же расстоянии от витков проволока просто отрезается.

Прямой конец получившегося медного элемента нужно обработать, допустим, при помощи наждачной бумаги, чтобы он был острым, как иголка. Именно этот конец будет жалом самодельного мини-паяльника.

Потом надо примерить, как этот провод будет сочетаться с зажигалкой. Конец проволоки в виде прямого угла должен располагаться ниже, а витковая часть вместе с жалом должна находиться непосредственно над отверстием, из которого выходит пламя.

Теперь надо изолировать зажигалку при помощи скотча, то есть обмотать её в месте крепления к проволоке от 5 до 7 раз.

Затем проволоку устанавливают на своё место и снова обматывают всю конструкцию скотчем. Готово! Мини-паяльник из обычной зажигалки хорош тем, что не требует подсоединения к батарейкам или к электросети.

Для пайки подобным мини-паяльником лучше выбирать трубчатый припой с флюсом в сердцевине. И в процессе работы не стоит держать зажигалку в режиме горения больше пяти секунд, иначе внутренний нажимной механизм может расплавиться.

Импульсный мини-паяльник

Импульсный мини-паяльник обычно изготавливают из трансформатора. Для этого необходимо разобрать его корпус и снять с него «родную» вторичную обмотку. Вместо неё надо установить свою, изготовленную самостоятельно медную обмотку.

На практике зачастую хватает двух-трёх витков медной проволоки миллиметровой толщины. К новой обмотке следует подсоединить жало мини-паяльника, в качестве которого тоже может выступать медный провод.

Этот трансформатор с изменённой обмоткой размещается в заранее приготовленном корпусе, например, в форме строительного пистолета. На месте «курка» стоит установить кнопку для включения инструмента. А на месте «ствола» пистолета устанавливается стойка из материала-диэлектрика. К этой стойке аккуратно прикрепляется уже находящееся здесь жало.

Для наглядности в цепь мини-паяльника можно вставить светодиод, который будет зажигаться при нажиме на кнопку.

USB паяльник

USB паяльник, сделанный своими руками, можно подключать к любым устройствам Power Bank – это очень удобно.

Для изготовления паяльника с USB-штекером необходимо в первую очередь взять медную проволоку с миллиметровым диаметром и при помощи плоскогубцев сделать кольцо на одном из концов. Кольцо должно быть такого размера, чтобы в него пролез болт.

Затем нужно взять проволоку из нихрома длиной от 7 см и намотать несколько спиралей на медный прут с той стороны, где нет кольца (ближе к концу, но не в самом конце – это важно!).

Стоит обратить особое внимание, что медный прут и нихромовая проволока должны быть изолированы друг от друга, например, стекловолокном.

Далее проволоку из меди следует прикрепить к подходящему по размеру бруску болтом. На следующем этапе два медных проводка прикручиваются к проволоке из нихрома, выключатель приклеивается к бруску, а проводки припаиваются к выключателю. Затем нужно обмотать изолентой нижнюю часть бруска – так фиксируются провода мини-паяльника.

Наконец берётся USB-штекер с проводом определённой длины и соединяется с медными проводками. Полярность в данном случае не важна. Перед термоусадкой те зоны, где провода соединяются друг с другом, тоже необходимо изолировать.

Вдобавок ко всему изолентой следует примотать и провод от USB к бруску. После этого работоспособность паяльника уже можно проверить на какой-нибудь заготовке.

Ни один процесс монтажа электронных элементов невозможно представить без основного инструмента – паяльника. Однако далеко не у каждого любителя электроники есть возможность купить данный прибор, да и параметры заводских приборов не всегда соответствуют поставленной задаче.

Однако далеко не у каждого любителя электроники есть возможность купить данный прибор, да и параметры заводских приборов не всегда соответствуют поставленной задаче.

В этой статье мы постараемся объяснить вам как сделать паяльник своими руками, не прибегая к большим затратам.

Молотковый паяльник

Сначала рассмотрим схему изготовления самого простого паяльника – молоткового. Данный тип паяльника применяется для пайки крупных деталей, он нагревается на огне, и, несмотря на устаревшую схему, до сих пор применяется в паяльных работах.

Брусок из меди нужных размеров нужно расплющить для придания требуемой формы и обработать напильником. Из стальной трубки выковываем держатель и присоединяем его к жалу. Затем подбираем удобную ручку – и прибор готов.

Разумеется паять радио детали таким прибором не получится, а вот для ремонта радиатора и пайки крупных элементов вполне сгодится.

Самый низкозатратный способ

Для пайки современной электроники далеко не всегда подходят жала заводского производства, однако вовсе не обязательно мастерить паяльник в домашних условиях своими руками, достаточно обойтись усовершенствованием уже имеющегося прибора промышленного производства – достаточно лишь намотать на жало тонкую медную проволоку.

Прибор с использованием резистора

Если все-таки заводской прибор не отвечает требованиям, то можно соорудить паяльник самостоятельно. Чтобы смастерить паяльник в максимально сжатые сроки нужно воспользоваться уже готовой металлической проволокой с нужным сопротивлением, которую можно найти в резисторах типа ПЭВ.

Кроме сильного источника энергии, например, аккумулятор от автомобиля или даже ноутбука, понадобится кусочки одножильного кабеля и пластинка из огнестойкого полимера для держателя (можно использовать текстолит или древесину).

Чтобы нагреть самодельный прибор нужно провести ток сквозь резистор, один из концов которого и будет выполнять функцию жала.

Обод резистора зачищаем с помощью напильника и обжимаем его медной проволокой с предварительно удаленной изоляцией, это придаст конструкции прочность и улучшит контакт.

Для улучшения эффективности паяльника один вывод резистора должен быть как можно короче, а другой настолько длинным насколько это возможно.

Для изготовления такого простого прибора лучше всего подойдёт российский резистор МЛТ, качество которого значительно выше в сравнении с китайскими моделями.

Сложный метод изготовления

В случае если вы обладание навыками токаря и фрезеровщика, а также соответствующими инструментами, для изготовления самодельного паяльника можно использовать резисторы с большей мощностью.

Жало для прибора нужно будет обработать таким образом, чтобы оно плотно вставилось в отверстие корпуса резистора и чтобы хватило места для резьбы, с помощью которой будем фиксировать стержень.

Нужно отметить что в данном случае жало прибора не будет подвергаться напряжению. Также нужно будет предусмотреть удобную ручку.

Регулятор температуры

Немаловажным элементом для паяльника будет наличие регулятора температуры, который тоже можно изготовить своими руками. Поскольку процесс пайки всегда сопряжен с плавлением припоя, паяльнику просто необходим регулятор. Ниже представлена одна из простейших схем его сборки.

Ниже представлена одна из простейших схем его сборки.

Понадобится лишь резистор СП5-30, помещенный в диэлектрический корпус. Однако мощность паяльника в данном случае будет ограничена, и составит от 10 до 25 ватт.

Подставка

Ещё одним немаловажным аксессуаром является подставка. Подставку для паяльника можно без особых усилий найти в продаже по всей сети, но гораздо выгоднее сделать её своими руками.

Самый распространённый вид – проволочная подставка, которая изготавливается из толстой пружины конусообразной формы, прикрепленной к деревянной платформе. Кроме того, подставку можно смастерить из предохранителей, закрепленных на деревянном или текстолитовом основании.

Если нужна переносная подставка, то для её изготовления подойдёт любая металлическая пластина, например, от ненужного блока питания настольного ПК.

Рассмотренные нами методы позволят вам существенно сэкономить на многих деталях и аксессуарах, а так же сделать процесс изготовления максимально простым и безопасным.

Фото паяльников своими руками

Иногда бывают ситуации, когда хозяину просто не обойтись без простенького паяльника. Например, нужно многожильный кабель для розетки, или из сгоревшего прибора. В такие моменты приходится или одалживать инструмент, или откладывать дело на неопределенный срок. Ведь не каждому захочется покупать дорогостоящий паяльник или паяльную станцию, если он не является ремонтником. Однако из этой ситуации есть простой выход – самостоятельно собрать небольшой паяльник, он как раз подойдет для мелкой работы. Процесс изготовления не отнимет много времени и сил, зато вы сможете сэкономить некоторую сумму денег и получите бесценный опыт. Далее мы расскажем, как сделать паяльник своими руками в домашних условиях. Вам будут предложены несколько конструкций, и вы сможете выбрать ту, которая подойдет вам больше всего.

Идея №1 – Используем резистор

Первая и наиболее простая технология изготовления электрического паяльника своими руками – с использованием мощного резистора. Устройство будет рассчитано на работу при напряжении от 6 до 24 Вольт, что позволит питать его от различных источников тока, и даже сделать переносной вариант, питающийся от автомобильного аккумулятора. Для того чтобы самостоятельно изготовить инструмент, Вам понадобятся следующие материалы:

Устройство будет рассчитано на работу при напряжении от 6 до 24 Вольт, что позволит питать его от различных источников тока, и даже сделать переносной вариант, питающийся от автомобильного аккумулятора. Для того чтобы самостоятельно изготовить инструмент, Вам понадобятся следующие материалы:

Чтобы самому сделать паяльник из резистора в домашних условиях, Вы должны выполнить следующие этапы:

- В торце толстого медного прута нужно просверлить отверстие и прогнать резьбу под винтик с помощью метчика. Также необходимо вырезать канавку под фиксатор, которым в нашем случае является кольцо пружинки. Сделать это можно с помощью треугольного надфиля или ножовки по металлу.

- Со второго торца просверлите отверстие диаметром, как у тонкого прутка, который будет выступать в роли жала мини паяльника.

- Все элементы стержня нужно собрать в одно целое, как показано на фото.

- Резистор подготавливается для крепления жала паяльника, которое нужно вставить и зафиксировать сзади винтиком с шайбой.

- Из текстолитовой или фанерной пластины нужно своими руками сделать удобную рукоятку с посадочным местом под резистор и провод. Для этого с помощью лобзика выпилите две одинаковые половины ручки и проделайте отверстия и углубления под винты и гайки.

- К выводам нагревателя необходимо подключить шнур для питания. Его обязательно нужно прикрутить на винты, чтобы контакт был надежным.

- Готовый самодельный паяльник скручивается и проверяется.