ПРОПИТКА СТАТОРНЫХ ОБМОТОК

Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

Как было описано выше, в гиромоторах для изолирования ста – торных обмоток от корпуса применяются в основном, изоляционные материалы класса А, в некоторых случаях — фторпласт-4, близкий по своим качествам к материалам класса Б. Изоляция класса А пориста и гигроскопична. Волокнистые изоляционные материалы обладают недостаточно высокой нагревостойкостью и низкой теплопроводностью. Между отдельными витками и секциями обмотки всегда имеются воздушные пустоты и прослойки. Для устранения этих недостатков обмотки статоров после намотки пропитывают изоляционными лаками. Основное назначение пропитки обмоток — создать электрически прочную изоляцию между витками и от корпуса, соответствующую диэлектрическим свойствам лака, которым производят пропитку. Пропиткой обмоток волокнистых изоляционных материалов, помимо того, преследуется:

1) увеличение механической прочности обмотки, так как после пропитки высушенный лак скрепляет между собой витки, образуя монолитную массу;

2) повышение влагостойкости, так как пропиточный лак заполняет поры и зазоры в обмотке и изоляции, препятствуя проникновению в них влаги;

3) улучшение теплопроводности обмотки вследствие того, что воздух в порах изоляции и между проводами заполняется лаковым слоем, являющимся хорошим проводником тепла;

4) повышение нагревостойкости изоляции, поскольку лаки замедляют окислительные процессы в ней.

Сущность пропитки заключается в предварительном удалении следов влаги и воздуха из пор изоляционных материалов и воздушных промежутков между проводами и изоляцией и заполнение их изоляционным лаком. При этом должно быть обеспечено хорошее проникновение пропиточного лака в поры изоляции, зазоры и пустоты между обмотками. Вследствие этого пропиточные лаки должны отвечать следующим основным требованиям:

Обладать высокими диэлектрическими свойствами как при нормальных, так и при повышенных температуре и влажности;

Быстро проникать при пропитке обмоток во все макроскопические и микроскопические поры, т. е. обладать хорошей пропитывающей способностью;

По возможности полностью заполнять все открытые макроскопические и микроскопические поры и капилляры;

Возможно быстрее отвердевать после заполнения пор и капилляров;

Не размягчаться при рабочих температурах после отвердевания;

Быть эластичными;

Иметь хорошую теплопроводность;

Не оказывать вредного влияния на медь, железо, электроизоляционные материалы и эмалевую изоляцию обмотки;

Обладать хорошей адгезийной способностью и хорошо связывать между собой витки и отдельные слои обмотки; иметь высокую влагостойкость.

Выше указанными свойствами обладают многие пропиточные лаки печной сушки (табл. 10). Выбор лака зависит от условий эксплуатации обмоток и типа изоляции проводов.

Должны быть взяты такие пропиточные лаки, у которых растворители и основа не воздействовали бы на изоляционные эмали провода. Обмотки из провода марок ПЭЛ, ПЭТ и ПЭВ пропитываются асфальто-масляным лаком № 447 или лаком 321. Обмотки из провода марки ПЭВ могут пропитываться крезольно-масляным лаком № 9-627. Обмотки, соприкасающиеся с минеральным маслом, пропитываются глифталево-масляным лаком ГФ-95. Для пропитки статорных обмоток в гиромоторах с эмалевой изоляцией ПЭЛ и с винифлексовой ПЭВ применяется лак № 321, представляющий собой колоидный раствор глифталевой или пентафталевой смолы, модифицированный тунговым маслом, или смесь глицеринов, канифоли, тунгового масла, подвергнутых полимеризации в летучих органических растворителях с прибавлением сиккатива. Оттенок лака обычно не нормируется, цвет должен быть желтым.

Таблица 10 Сравнительные показатели жидких пропиточных и покрывных диэлектриков

|

Нанесенного на конденсаторную бумагу, при температуре 100— 110° не более 2 час. Не летучих веществ в лаке должно быть не менее 40%. Пробивное напряжение пленки лака, толщиной 0,04— 0,06 мм, на медной пластине после сушки при температуре 100— 110° в течение 6 часов: а) при температуре 18—20° — не менее 55 кв/мм\ б) при температуре 18—20° и после пребывания в дистиллированной воде в течение 24 часов — не менее 15 кв/мм.

Не летучих веществ в лаке должно быть не менее 40%. Пробивное напряжение пленки лака, толщиной 0,04— 0,06 мм, на медной пластине после сушки при температуре 100— 110° в течение 6 часов: а) при температуре 18—20° — не менее 55 кв/мм\ б) при температуре 18—20° и после пребывания в дистиллированной воде в течение 24 часов — не менее 15 кв/мм.

Для покрытия обмоток после пропитки применяются покрывные лаки:

А) после пропитки лаком 447 применяют асфальто-масляный лак № 460, дающий прочную защитную пленку на поверхности пропитанной изоляции, стойкую к действию влаги;

Б) после пропитки лаком 321 обмотка покрывается тем же лаком в один или два слоя;

В) после пропитки лаком ГФ-95 применяется нитроглифталевая эмаль № 1201 воздушной сушки. Эмаль используется для покрытия металлических поверхностей, которые должны быть изолированы и защищены от коррозии.

Статоры, имеющие обмотку с нагревостойкой изоляцией, предназначенные для работы при высоких температурах, пропитываются лаками с повышенной теплостойкостью.

Технологический процесс пропитки обмоток статоров гиромоторов лаком 321 состоит из следующих этапов.

Предварительная сушка

Статоры, после проверки электрических параметров обмотки, очищают от пыли и других загрязнений обдувкой сжатым воздухом или кисточкой. Выводные концы смазывают касторовым маслом, и статоры устанавливают на приспособлениях в сушильные шкафы. Сушка производится конвекционным способом в сушильных шкафах с тепловой изоляцией наружных поверхностей при помощи электрического обогрева, для чего в шкафу имеются нагреватели. Для ускорения процесса сушки применяется принудительная циркуляция воздуха с автоматической регулировкой температуры в пределах 105—110°.

В последнее время для сушки обмоток до и после пропитки широкое распространение получили шкафы с индукционным обогревом. Сушка в таких шкафах происходит, помимо конвекции нагретого воздуха, исходящего от нагретых стенок шкафа, теплом,

возникающим внутри самих деталей под воздействием вихревых и гистерезисных токов, вызываемых переменным электрическим полем. Такие шкафы являются безопасными в противопожарном отношении, имеют по всему объему равномерную температуру, сравнительно долговечны и потребляют значительно меньше энергии, чем шкафы, имеющие обогревающие элементы сопротивления.

На рис. 74 изображен индукционный шкаф, состоящий из сварного корпуса /, по наружной поверхности изолированного листовым асбестом 2 с намотанной на него специальной обмоткой из изолированного медного провода 3. С наружной стороны шкаф обшит теплоизоляционным материалом; для этой цели обычно применяют плиты 4, прикрепленные к приваренным к корпусу угольникам. Внутри корпуса устанавливаются решетки, на которые укладываются статоры или другие детали, подлежащие сушке.

Предварительная сушка обмоток статоров происходит в течение 2—2,5 час., при температуре 105—110°.

Высушенные в шкафу обмотки статоров, без охлаждения загружают в подогретый до температуры 70—80е автоклав вакуумпропиточной установки (рис. 75) для дополнительной сушки под вакуумом, при которой происходит полное и интенсивное удаление влаги. При этом из пор удаляется не только влага, но и воздух.

Рис. 74. Индукционный сушильный шкаф. 1 — внутренний стальной корпус; 2 — изоляционная прокладка; 3 — обмотка; 4 — наружная обшивка; 5 — терморегулятор |

Вакуумпропиточная установка состоит из автоклава 1 и подготовительного котла 9, служащего смесителем. Автоклав закрывается герметически крышкой 2, а смеситель — крышкой 8, закрепленными откидными болтами. Автоклав соединен трубопроводом 11 с подготовительным котлом и трубопроводом 6 с компрессором 7, вакуумнасосом 3, трубопроводом 5 и конденсационной установкой 4, по стенкам которой протекает холодная вода, конденсирующая влагу, испарившуюся в камере при сушке изделий. Трубопровод 11 имеет кран 10, служащий для подачи лака в автоклав при пропитке и обратно в смеситель после пропитки. Вакуумнасосом откачивают испаряющуюся влагу и воздух при сушке деталей в автоклаве,”а компрессором создают давление на лак в автоклаве при про – питке’изделий, обеспечивая проникновение лака в освободившиеся

Автоклав соединен трубопроводом 11 с подготовительным котлом и трубопроводом 6 с компрессором 7, вакуумнасосом 3, трубопроводом 5 и конденсационной установкой 4, по стенкам которой протекает холодная вода, конденсирующая влагу, испарившуюся в камере при сушке изделий. Трубопровод 11 имеет кран 10, служащий для подачи лака в автоклав при пропитке и обратно в смеситель после пропитки. Вакуумнасосом откачивают испаряющуюся влагу и воздух при сушке деталей в автоклаве,”а компрессором создают давление на лак в автоклаве при про – питке’изделий, обеспечивая проникновение лака в освободившиеся

при сушке поры. Таким образом, пропиточный котел автоклава является печью для вакуумной сушки обмоток перед пропиткой и котлом для производства пропитки под давлением. Смесительный котел служит резервуаром, в котором лак разбавляется растворителями до необходимой вязкости, подогревается и размешивается мешалкой, расположенной в крышке.

Котлы обогреваются электрическими нагревателями, погруженными в масло, омывающее наружную поверхность котлов. Пропиточный и смесительный котлы оборудованы контрольно-измерительными приборами: манометром, вакуумметром, термопарами и др.

Пропиточный и смесительный котлы оборудованы контрольно-измерительными приборами: манометром, вакуумметром, термопарами и др.

Вакуумная сушка обмоток статоров в автоклаве производится при температуре 60—70° в течение 1—1,5 час., при вакууме не менее 720 мм рт. ст. Такая дополнительная вакуумная сушка обмоток способствует почти полному удалению из макро – и микро – пор изоляции и пустот между проводниками воздуха и влаги.

Вакуумная пропитка лаком После вакуумной сушки, за полчаса до впуска лака, обогрев автоклава выключается и тем самым понижается температура обмоток. В смесителе лак подогревают до температуры 50—60° при постоянном перемешивании лака мешалкой. Не снижая вакуума, открывают кран трубопровода и перегоняют лак под атмосферным давлением из смесителя в автоклав. Уровень лака должен быть выше уровня загруженных изделий приблизительно на 50 мм-, после этого кран закрывают. Перед впуском лйка в автоклав выключают вакуумнасос и перекрывают кран воздухопровода.

Перед впуском лйка в автоклав выключают вакуумнасос и перекрывают кран воздухопровода.

При прекращении впуска лака в автоклав в течение 5—10 мин. сохраняют оставшееся в нем разрежение при температуре 60—70°, затем повышают давление до атмосферного и выдерживают изделия при этом давлении и той же температуре в течение 5—10 мин. Включают компрессор, открывают кран воздухопровода, подни – – мают давление в автоклаве до 3—4 атм и сохраняют его в течение 15—30 мин. Температура лака должна быть не ниже 60—70°, При таком давлении лак входит’ во все поры и пустоты изоляции и обмотки статора. По истечении 15—30 мин. выдержки давление в автоклаве снижают до атмосферного, открывают кран лакопро – вода и перегоняют лак из автоклава в смеситель. После того, как весь лак перейдет в смеситель, что наблюдают через стекла в крышке автоклава, крышку не открывают в течение 30 мин., но кран лако – провода держат открытым с тем, чтобы оставшийся лак стек со статоров; только после этого кран закрывают.

Затем включают вакуумнасос, открывают кран воздухопровода и откачивают из автоклава воздух с парами, доводя разрежение в автоклаве до величины, не меньшей 720 мм рт. ст.; при этом давлении и температуре 70—80° производят вакуумную сушку пропитанных обмоток статоров в течение 2—3 час. После вакуумной’сушки открывают крышку автоклава, выгружают из него статоры и салфеткой, смоченной в уайт-спирите или бензине, протирают металлические части и выводные концы обмотки статоров для удаления лака.

Статоры устанавливают в приспособление и сушат их при температуре 17—25° в течение 2 час. на воздухе. Смазывают выводные концы обмотки касторовым маслом и статоры устанавливают на приспособлениях в сушильном шкафу, где и сушат их при температуре 105—115° в течение 30—45 час. С поверхности железа удаляют потеки и, не давая статорам остыть, загружают их снова в автоклав. Закрывают крышку автоклава и вторично повторяют цикл пропитки и сушки статоров. Качество сушки проверяют, измеряя сопротивление изоляции обмотки по отношению к корпусу. Проверку производят 500-вольтовым мегером при температуре 90—100° у всех статоров, вынимая их из шкафа. Сопротивление изоляции должно быть не менее 100 мегом. При сопротивлении изоляции ниже 100 мегом сушку обмоток статоров необходимо продолжить при тех же режимах до получения необходимой величины сопротивления изоляции.

Проверку производят 500-вольтовым мегером при температуре 90—100° у всех статоров, вынимая их из шкафа. Сопротивление изоляции должно быть не менее 100 мегом. При сопротивлении изоляции ниже 100 мегом сушку обмоток статоров необходимо продолжить при тех же режимах до получения необходимой величины сопротивления изоляции.

Для проверки высыхания лака в глубине обмотки применяют метод разбрызгивания, для чего статор устанавливают отверстием втулки на валик приспособления, закрепляют его и накрывают колпаком. Затем включают электродвигатель и вращают статор в течение 1—3 мин. при 3000—3500 об/мин. Если лак недостаточно высох, то во время вращения статора лак будет вылетать из обмотки и разбрызгиваться, покрывая внутреннюю поверхность колпака.

Лобовые части обмотки после пропитки и сушки должны быть все покрыты лаковой, блестящей, коричневого цвета, твердой, создающей монолит, пленкой. Если имеются отдельные отстающие витки или полностью отстающие секции, то в этих случаях необходимо производить дополнительную лакировку тем же лаком способом окунания или кисточкой с последующей сушкой в сушильном шкафу.

Окончательно пропитанные и высушенные обмотки статоров проверяют на обрыв, омическое сопротивление и отсутствие коротко

замкнутых витков на специальной установке, изображенной на рис. 65. У пропиточного лака 321 перед пропиткой проверяются в смесителе вязкость и удельный вес. Удельный вес должен быть 0,87—0,88 и вязкость по ВН-7 от 6 до 10 сек. Если величины не соблюдены, то лак при температуре 16—20° разбавляется растворителем в смеси 60% уайт-спирита и 40% скипидара.

Описанный двукратный процесс пропитки обмоток статоров дает удовлетворительные результаты. В некоторых случаях, для особо ответственных обмоток, применяют трехкратную пропитку. Хорошие показатели дает пропитка при тренировочном режиме, заключающемся в том, что в процессе пропитки в автоклаве попеременно создаются и снимаются вакуум и избыточное давление.

Рис. 76. Опрессоваиный ротор коллекторного электродвигателя |

После пропитки обмоток статоров кремнийорганическими лаками, если это позволяет пазовая изоляция и изоляция самого провода, статоры сушат при температуре от 180 до 200°.

Одним из важных факторов, определяющих качество шарикоподшипников, применяемых в гиромоторах, является их вибрация при работе с оборотами, близкими к рабочим. По величине вибрации можно определить качество, точность формы и размеров …

После проведения повторных 3-часовых испытаний гиромотор подвергается контрольным испытаниям, проводимым работниками отдела технического контроля завода в следующем объеме и последовательности. Внешний осмотр Прошедший предварительные и повторные испытания гиромотор при контрольных …

Перед креплением цапф к корпусу приклепывают заклепками фирменную планку. Цапфы перед креплением тщательно обезжиривают, протирая салфеткой, смоченной в бензине, и смазывают посадочные места антикоррозионной смазкой ЦИАТИМ-202. Обезжиривают посадочные места в …

Лак для обмотки генератора | Домострой

Работа электрического двигателя зависит от многих факторов, среди которых одним из основных является качественная пропитка. Она защищает структуру устройства от влаги, а также представляет собой дополнительную теплопроводящую изоляцию.

Пропитка двигателей выполняется только специальными растворами, которые могут работать при определенных условиях. Ознакомиться с такими продуктами можно на сайте http://lakokraska-ya.ru/lak-fl-98.

Способы пропитки

Пропитка предполагает собой покрытие лаком всех элементов обмотки. При этом важно смазать им все поверхности. Выполняется пропитка с помощью нескольких технологий:

- Погружение статора в раствор. При этом деталь опускается только вертикально. Пропитка завершается лишь после того, как из смеси перестанут выходить пузыри воздуха.

- Обливание. Для этого статор также располагают вертикально и медленно наносят лак.

Что касается роторов, то они пропитываются только прокатыванием в специальных ваннах. После завершения этой операции все компоненты нужно расположить на поверхности, чтобы дать возможность стечь лишнему лаку. Остатки лака на механизме удаляют с помощью тряпки и бензина. Выполняют это только для тех мест, где этот состав не нужен.

Виды лаков

Современный рынок предлагает несколько видов растворов для пропитки электрических двигателей. Среди всего этого разнообразия можно выделить такие типы лака:

- ФЛ-98. Основным компонентом смеси является модифицированный глифталь. Лак очень хорошо сохнет, а также выдерживает значительные нагрузки. Поэтому он часто используется для обработки двигателей кранов и других тяговых систем;

- МЛ-92. Химически этот лак во многом похож на предыдущий тип. Но его рекомендовано использовать уже для пропитки обмоток на электрических машинах и трансформаторах. Смесь после высыхания очень хорошо цементируется, а также качественно противостоит воздействию влаги и масла;

- ГФ-95. Лак хорошо и долго сохраняет пластичность, что позволяет использовать его для обработки различных видов обмоток. Зачастую его применяют для систем, которые работают внутри масляной жидкости. Лак практически не повреждается этим веществом, а также прекрасно противостоит образованию дуг.

Существует еще много лаков для пропитки обмоток. При их выборе важно учитывать технические характеристики растворов и консультироваться со специалистами, которые помогут подобрать оптимальный вариант.

Работа электрического двигателя зависит от многих факторов, среди которых одним из основных является качественная пропитка. Она защищает структуру устройства от влаги, а также представляет собой дополнительную теплопроводящую изоляцию.

Пропитка двигателей выполняется только специальными растворами, которые могут работать при определенных условиях. Ознакомиться с такими продуктами можно на сайте http://lakokraska-ya.ru/lak-fl-98.

Способы пропитки

Пропитка предполагает собой покрытие лаком всех элементов обмотки. При этом важно смазать им все поверхности. Выполняется пропитка с помощью нескольких технологий:

- Погружение статора в раствор. При этом деталь опускается только вертикально.

Пропитка завершается лишь после того, как из смеси перестанут выходить пузыри воздуха.

Пропитка завершается лишь после того, как из смеси перестанут выходить пузыри воздуха. - Обливание. Для этого статор также располагают вертикально и медленно наносят лак.

Что касается роторов, то они пропитываются только прокатыванием в специальных ваннах. После завершения этой операции все компоненты нужно расположить на поверхности, чтобы дать возможность стечь лишнему лаку. Остатки лака на механизме удаляют с помощью тряпки и бензина. Выполняют это только для тех мест, где этот состав не нужен.

Виды лаков

Современный рынок предлагает несколько видов растворов для пропитки электрических двигателей. Среди всего этого разнообразия можно выделить такие типы лака:

- ФЛ-98. Основным компонентом смеси является модифицированный глифталь. Лак очень хорошо сохнет, а также выдерживает значительные нагрузки. Поэтому он часто используется для обработки двигателей кранов и других тяговых систем;

- МЛ-92. Химически этот лак во многом похож на предыдущий тип.

Но его рекомендовано использовать уже для пропитки обмоток на электрических машинах и трансформаторах. Смесь после высыхания очень хорошо цементируется, а также качественно противостоит воздействию влаги и масла;

Но его рекомендовано использовать уже для пропитки обмоток на электрических машинах и трансформаторах. Смесь после высыхания очень хорошо цементируется, а также качественно противостоит воздействию влаги и масла; - ГФ-95. Лак хорошо и долго сохраняет пластичность, что позволяет использовать его для обработки различных видов обмоток. Зачастую его применяют для систем, которые работают внутри масляной жидкости. Лак практически не повреждается этим веществом, а также прекрасно противостоит образованию дуг.

Существует еще много лаков для пропитки обмоток. При их выборе важно учитывать технические характеристики растворов и консультироваться со специалистами, которые помогут подобрать оптимальный вариант.

Доброго Вам времени суток, дорогие читатели!

Этот пост не совсем в тему основных “Хроник непикирующего Мексиканского Тушкана”… просто по ходу жизни созрел на дурацкий вопрос — захотелось обсудить, поделиться, поинтересоваться, не баловался ли кто-нибудь чем-то подобным и какой у этого “баловства” был результат.

Предыстория вопроса.

Есть (или уже можно написать: “было”? :)) 2 вполне рабочих 90А генератора.

Нет бы оставить их в покое — придумал себе на … хм, голову (как будто без этого заняться нечем было) интересную задачку (как обычно, из серии “Завтрак перфекциониста” :)) — возжелал их финального “косметического ремонта”.

Т.е. сделать не просто, чтобы работали (они и так работали!), а чтобы ещё и выглядели как новые (или даже лучше) + уезженные контактные кольца привести в чувство захотелось (собственно с этих колец-то, как раз, всё и началось). 🙂

Задача такова: электротехнически (и -механически) корректно восстановить защитное покрытие статора и ротора.

Далее попробую перечислить пришедшие в разное время мне в голову и лежащие “на поверхности”, либо не очень “на поверхности” варианты и дать к ним комментарии.

Оставлить свежеочищенные места совсем без защитного покрытия… ну как-бы и неправильно это и не хочется так поступать.

Повторить толстый и (на удивление хорошо сидящий на некорродировавших местах) заводской лак в домашних / гаражных условиях. Это едва ли технологически возможно в домашних условиях. Тут, конечно, не мешало бы сперва разобраться чем и как их покрывали на заводах Bosch’a, либо покрывали/покрывают на других специализированных предприятиях, но (на свою беду) с этой темой я до сих пор как-то по жизни не сталкивался (= не моя специальность :о)). Посему если кто в курсе — прошу подсказать/научить, “наставить на путь истиннный” в конце концов. ))

Покраска порошковой краской в этом случае, предполагаю, не проканает — температура сушки высока (и думаю, что изоляция проводки при таком способе нанесения “защитного слоя ЛКМ” попросту сгорит).

Красить эмалями воздушной сушки (даже в варианте Motip “Краска для суппортов”, или, скажем, их же “Высокотемпературная краска”) думаю можно, но как-бы не комильфо — быстро отвалится, или сгорит.

И потому оставлю этот (пока что единственный достаточно просто реализуемый моими силами) вариант на крайний случай.

Формулирую вопросы:

1. для тех кто (в отличие от меня) по роду деятельности (либо по образованию) разбирается в промышленном генераторостроении и защите от коррозии деталей генераторов — чем покрывают роторы/статоры генераторов и какие рецепты восстановления защитного лакокрасочного покрытия существуют? Что из этих рецептов можно реализовать в “домашних” условиях?

2. для тех кто ставил себе такие же (или похожие) задачи и решил их не будучи профессионалом в области генераторостроения 🙂 — какая технология и материалы были использованы Вами и каков был результат?

Насколько долго/успешно этот результат “работал”?

На этом, ввиду отсутствия состава преступления, заканчиваю дозволенные речи… 🙂

Заранее признателен всем откликнувшимся!

Электроизоляционные лаки : виды, применение, назначение.

Сегодня для электрической изоляции оборудования и рабочих узлов применяются лакокрасочные материалы на основе различных пленкообразователей. Но основная роль в задаче по обеспечению электроизоляции принадлежит поликонденсационным смолам, из которых производятся различные эмали и лаки. Под поликонденсационными смолами подразумеваются алкидные, фенольные, алкильные, эпоксидные и другие материалы. Трансформаторы и конденсаторы, электромоторы и резисторы, радиодетали и электрически активные узлы машин, провода, обмотка – все это требует электрической изоляции, которую успешно обеспечивают электроизоляционные лаки и эмали. В свою очередь наряду с электроизоляционными характеристиками эти материалы обладают также физико-механическими и декоративными свойствами, предоставляя комплексное решение проблемы окраски электрооборудования. Среди главных технологических требований, выставляемых к таким электроизоляционным лакокрасочным изделиям, является их способность быстро просыхать в толстом объеме (порядка нескольких миллиметров), достаточно высокая термостойкость (как правило – до 150-160°С), и термоусадчивость (уменьшение коэффициента термического растяжения), а также многие другие свойства.

Но основная роль в задаче по обеспечению электроизоляции принадлежит поликонденсационным смолам, из которых производятся различные эмали и лаки. Под поликонденсационными смолами подразумеваются алкидные, фенольные, алкильные, эпоксидные и другие материалы. Трансформаторы и конденсаторы, электромоторы и резисторы, радиодетали и электрически активные узлы машин, провода, обмотка – все это требует электрической изоляции, которую успешно обеспечивают электроизоляционные лаки и эмали. В свою очередь наряду с электроизоляционными характеристиками эти материалы обладают также физико-механическими и декоративными свойствами, предоставляя комплексное решение проблемы окраски электрооборудования. Среди главных технологических требований, выставляемых к таким электроизоляционным лакокрасочным изделиям, является их способность быстро просыхать в толстом объеме (порядка нескольких миллиметров), достаточно высокая термостойкость (как правило – до 150-160°С), и термоусадчивость (уменьшение коэффициента термического растяжения), а также многие другие свойства. Каждый из таких обязательных показателей – это обеспечение безопасности жизни и здоровья человека, работающего с электрооборудованием. Чаще всего электроизоляционными ЛКМ покрывают поверхности механизмов и машин – статоры и роторы, эксплуатируемые в электрически опасных условиях.

Каждый из таких обязательных показателей – это обеспечение безопасности жизни и здоровья человека, работающего с электрооборудованием. Чаще всего электроизоляционными ЛКМ покрывают поверхности механизмов и машин – статоры и роторы, эксплуатируемые в электрически опасных условиях. Также ими пропитывают обмотки машин, генерирующих или модулирующих электрический ток, красят внутренние части трансформаторов, электрических станций и подстанций. Способ нанесения электроизоляционных лакокрасочных материалов может быть разным, в зависимости от консистенции краски или лака, используемого для разбавления растворителя, вида и типа поверхностей и изделий, которые предстоит обработать, также условий, в которых они будут эксплуатироваться. Поэтому в современной промышленности используются самые различные варианты нанесения электроизоляционных лакокрасочных материалов на поверхности и узлы электрооборудования, среди которых:

• Пропитка – ЛКМ пропитывают полимерные ткани, войлоки, обмотку электродвигателей;

• Окунание – детали на определенное время окунают в ЛКМ;

• Струйный облив – детали подставляют под струю ЛКМ

• Распыление – ЛКМ наносится методами пневматического или безвоздушного распыления.

Поскольку для электротехнических изделий доминирующим фактором старения электроизоляционных материалов и систем изоляции является температура, то для оценки стойкости электрической изоляции к воздействию температуры приняты классы нагревостойкости в соответствии с ГОСТ 8865. Классы нагревостойкости изоляции Обозначение класса нагревостойкости Y A E B F H 200 220 250 Температура, °C 90 105 120 130 155 180 200 220 250 Класс нагревостойкости изоляции электротехнического изделия отражает максимальную рабочую температуру, свойственную данному изделию при номинальной нагрузке и других условиях. Изоляция под действием данной максимальной температуры должна иметь нагревостойкость не менее температуры, соответствующей классу нагревостойкости электротехнического изделия.

Электроизоляционные лакокрасочные материалы Электроизоляционные ЛКМ можно классифицировать по следующим признакам:

1. По типу пленкообразователя:

2. По типу материала:

По типу материала:

• электроизоляционные лаки;

• электроизоляционные эмали.

В электротехнической и электронной промышленности нашли широкое применение следующие марки электроизоляционных лаков и эмалей: Электроизоляционные лаки. Лак БТ-99 – предназначен для покрытия обмоток электрических машин и аппаратов, а также других изделий, работающих внутри помещения. Лак БТ-99 редставляет собой смесь раствора нефтяного битума специального с алкидным лаком с добавлением растворителя и сиккатива. После высыхания лак образует однородную черную гладкую пленку без механических примесей. Сушка лака до степени 3 производится как при естественных условиях в течение 24 часов, так и при 107 оС в течение получаса. Термоэластичность пленки лака при 150 оС составляет 1 час. Электрическая прочность пленки (т.е. та минимальная напряженность электрополя, при превышении которой пленка лака начинает проводить ток) при 20 оС – не менее 55 МВ/м. Гарантийный срок хранения лака БТ-99 – 12 мес. с даты изготовления. Лак БТ-987 по своему назначению и техническим характеристикам близок к лак БТ-99 за исключением, пожалуй показателя «Термоэластичность при 150 оС» – 8 ч. Глифталевый Лак ГФ-95 предназначается, для пропитки обмоток электрических машин, аппаратов и трансформаторов с изоляцией класса нагревостойкости «В». По составу он представляет собой раствор глифталевого лака, модифицированного смесью растительного масла с канифолью, с добавкой меламиноформальдегидной смолы и органических растворителей. Это лак горячего отверждения с температурой сушки 105 – 110 оС. После высыхания лак образует глянцевую однородную гладкую пленку, с термоэластичностью 48 ч и электрической прочностью не менее 70 МВ/м (при 20 оС). Разбавление лака до рабочей вязкости производится ксилолом, толуолом, сольвентом или смесью любого из этих растворителей с уайт-спиритом в соотношении 1:1. Гарантийный срок хранения лака – 12 месяцев со дня изготовления. Лак МЛ-92 предназначается для пропитки обмоток электрических машин, аппаратов и трансформаторов и для покрытия электроизоляционных деталей. Лак МЛ-92 имеет класс нагревостойкости «В». Он представляет собой раствор смеси глифталевого лака и меламиноформальдегидной смолы К-421-02 в органических растворителях. Лак МЛ-92 высыхает при температуре 105 – 110 оС в течение 1 часа. После высыхания лак образует глянцевую гладкую, однородную поверхность от светло- коричневого до темно- коричневого цвета.

Гарантийный срок хранения лака БТ-99 – 12 мес. с даты изготовления. Лак БТ-987 по своему назначению и техническим характеристикам близок к лак БТ-99 за исключением, пожалуй показателя «Термоэластичность при 150 оС» – 8 ч. Глифталевый Лак ГФ-95 предназначается, для пропитки обмоток электрических машин, аппаратов и трансформаторов с изоляцией класса нагревостойкости «В». По составу он представляет собой раствор глифталевого лака, модифицированного смесью растительного масла с канифолью, с добавкой меламиноформальдегидной смолы и органических растворителей. Это лак горячего отверждения с температурой сушки 105 – 110 оС. После высыхания лак образует глянцевую однородную гладкую пленку, с термоэластичностью 48 ч и электрической прочностью не менее 70 МВ/м (при 20 оС). Разбавление лака до рабочей вязкости производится ксилолом, толуолом, сольвентом или смесью любого из этих растворителей с уайт-спиритом в соотношении 1:1. Гарантийный срок хранения лака – 12 месяцев со дня изготовления. Лак МЛ-92 предназначается для пропитки обмоток электрических машин, аппаратов и трансформаторов и для покрытия электроизоляционных деталей. Лак МЛ-92 имеет класс нагревостойкости «В». Он представляет собой раствор смеси глифталевого лака и меламиноформальдегидной смолы К-421-02 в органических растворителях. Лак МЛ-92 высыхает при температуре 105 – 110 оС в течение 1 часа. После высыхания лак образует глянцевую гладкую, однородную поверхность от светло- коричневого до темно- коричневого цвета. Термоэластичность пленки лака – 48 ч, электрическая прочность – не менее 70 МВ/м.

Гарантийный срок хранения лака – 12 месяцев со дня изготовления.

Кроме перечесленных марок электроизоляционных лаков можно также упомянуть:

Лак КО-916, предназначенный для покрытия электротехнической стали, электронных плат, пропитки обмотки электроприборов, а так же для получения стекловолокнистой изоляции на проводах. Лак КО-916 представляет собой раствор в этилцеллозольве полиметилфенилсилоксановой смолы, модифицированной полиэфиром. Лак ЭП-9114 используется для защиты печатных узлов, эксплуатируемых в широком диапазоне температур в любой климатической зоне. Представляет собой двухкомпонентную систему, состоящую из раствора эпоксидной смолы ЭД-20 и отвердителя. После высыхания он создаёт надёжное, долговечное покрытие, устойчивое к воздействию переменных температур в интервале от – 60 °С до + 125 °С не менее 5 циклов. Время высыхания лака ЭП-9114 до степени 3 при температуре 60 – 62 °С – не более 2 часов. Лак ЭФ-9179 был разработан в качестве замены лака ЭП-9114. Соответственно, его область применения – влагозащита радиодеталей и блоков электро- и радиоаппаратуры, изготовленных с применением печатного монтажа. Основными преимуществами лака ЭФ-9179 по сравнению с ЭП-9114 являются его однокомпонентность и более высокая скорость высыхания покрытия. Время высыхания покрытия лака до степени 3 при температуре 60 °С не превышает 30 мин. Электроизоляционные эмали. Из эмалей наибольшей популярностью традиционно используется Эмаль ГФ-92, предназначенная для покрытия и отделки обмоток и деталей электрических машин и аппаратов с изоляцией класса нагревостойкости «В». Она представляет собой суспензию пигментов в глифталевом лаке с добавлением сиккатива, растворителей и меламиноформальдегидной смолы. В зависимости от температуры высыхания и назначения выпускаются две марки эмали:• ГФ-92ХС серая и красно-коричневая – для покрытия неподвижных обмоток электрических машин;

•ГФ-92ГС серая – для покрытия неподвижных и вращающихся частей обмоток электрических машин и аппаратов.

Время высыхания эмали ГФ-92ХС – 24 ч при 20 оС, ГФ-92ГС – 3 ч при температуре 105 – 110 оС. При высыхании эмаль образует ровное, гладкое, глянцевое покрытие, обладающее термоэластичностью от 1 до 10 ч в зависимости от цвета эмали и режима высыхания. Электрическая прочность эмали ГФ-92 – не менее 30 МВ/м при 20 оС.

Эмаль наносится на поверхность методами распыления, окунания и наливом. Перед нанесением эмаль разбавляется до рабочей вязкости сольвентом, ксилолом, толуолом или смесью ксилола с нефрасом или уайт-спиритом в соотношении 1:1. Исходная вязкость эмали ГФ-92 составляет 20 – 70 с по вискозиметру ВЗ-246 с диаметром сопла 6 мм. Гарантийный срок хранения эмали 12 месяцев с даты изготовления. Наряду с эмалью ГФ-92 используются и другие марки электроизоляционных эмалей: Эмаль ЭП-992 горячей сушки различных расцветок. Применяется для покрытия лобовых частей, секций катушек и других узлов и деталей электрических машин и аппаратов с изоляцией класса нагревостойкости F (до 155 оС), в том числе для вращающихся частей (якорей, роторов), и для окрашивания постоянных непроволочных резисторов.Эмали марок ЭП-992П, ЭП-992Р, ЭП-992У горячей сушки различных расцветок. Применяются для окрашивания постоянных непроволочных резисторов, других радиодеталей, узлов и блоков электро- и радиоаппаратуры. Эмаль марки ЭП-992П отличается повышенной стойкостью к покрывным лакам для печатных плат, термоциклированию (диапазон температур от – 60 до +155)°С, а также к кратковременному действию расплава припоя. Эмаль ЭП-992Р имеет высокую тиксотропию. Эмаль марки ЭП-992У имеет высокий сухой остаток. Максимальная рабочая температура покрытия эмалей составляет плюс 155°С (класс нагревостойкости F).

Эмаль ЭП-9111 – эмаль воздушной (естественной) сушки. Применяется для покрытия обмоток и деталей электрических машин и аппаратов (в том числе вращающихся частей) с изоляцией класса нагревостойкости F. Отличается высокой скоростью высыхания покрытия на воздухе (2 ч до степени 3), высокими диэлектрическими свойствами и атмосферостойкостью покрытия. Возможна и горячая сушка покрытия при температурах 110 – 130°С в течение 30 – 60 мин. Эмаль ЭФ-9155 – эмаль воздушной (естественной) сушки различных цветов. Предназначена для получения электроизоляционных покрытий обмоток, узлов и деталей электрических машин и аппаратов (в том числе вращающихся частей) с изоляцией класса нагревостойкости F. Эмаль образует эластичное и глянцевое покрытие, высыхающее на воздухе до степени 3 в течение не более 4 ч (полное высыхание – не более 24 ч).

Эмаль ПЭ-9114 – эмаль горячей сушки различных цветов.

Применяется для окрашивания постоянных непроволочных резисторов, других радиодеталей с длительно допустимой рабочей температурой покрытия до плюс 200°С, а также для получения электроизоляционных покрытий обмоток и узлов электрических машин и аппаратов с изоляцией класса нагревостойкости Н (до 180 оС). В заключении хочу отметить, что все электроизоляционные ЛКМ имеют в своем обозначении цифру «9» (например, лак ГФ-95, эмаль ЭП-992), означающую, что данный материал по своему назначению относится к группе электроизоляционных. Однако этой же цифрой обозначаются и электропроводные материалы (например, эмаль ХС-928), предназначенные для снятия статического электричества с металлических и неметаллических поверхностей.

ВИДЕО НА ТЕМУ:

ВМЕСТЕ С ЭТИМ ЧИТАЮТ:

Пропитка статора и параллельное подключение при намотке в два провода.

Александр, здравствуйте! Нужен ваш совет. На машине установлен генератор фирмы БОШ, все в порядке при проверке. Но через 2 недели приезжаю на аккумуляторе. При проверке на стенде, сказали омедненная обмотка, что это? Видно из-за нее у меня проблемы.

Какой лак использовать, живу не в городе. Есть ли доступные аналоги типа Олифа или какая-либо краска?

Вычитал 2 способа:

1) http://carlines.ru/modules/Articles/article.php?storyid=271&storypage=1

Восстановление нормальной работы генератора

В эксплуатации встречаются случаи нестабильной работы генератора (стрелка вольтметра перемещается в левую часть шкалы), хотя натяжение ремня нормальное, регулятор напряжения исправен и щетки надежно соединены с контактными кольцами.

Нестабильная работа генератора может быть вызвана некачественной изоляцией витков обмотки генератора. Чтобы устранить неисправность, опустите на две — три минуты ротор и статор генератора в электроизолирующий лак или кипящую олифу после чего просушите.

2) http://moskvaforum.moibb.ru/viewtopic.php?f=39&t=108

С олифой и парафином. 1. Надежно восстанавливает поврежденную изоляцию проводов в обмотке моторчика стеклоочистителя натуральная олифа. Чтобы она лучше проникла между проводами обмотки, банку с погруженным в нее якорем нужно поставить в теплое место на сутки. Затем, дав олифе стечь, высушить обмотку. Таким образом можно вернуть в строй моторчики и других приборов.

2. При нарушении изоляции проводов работоспособность катушек моторчиков можно возвратить следующим образом. В банке растопить парафиновую свечу и погрузить в кипящий парафин катушку, отогнув предварительно картонные крышки на торцах, чтобы открылся доступ к катушкам. Через несколько минут парафин полностью выгоняет воду из катушки и дополнительно изолирует провода. После остывания она ставится на прибор.

Извиняюсь за большой текст, но хочу чтобы вы поняли мой вопрос. Спасибо.

ОтветитьУдалить| Лак КО-916К для пропитки обмоток электрических машин и аппаратов, длительно работающих при температуре около 180 °С | ТУ 2311-396-05763441-2003 |

| Лак ФЛ-98 для пропитки обмоток электродвигателей класса нагревостойкости «В» | ГОСТ 12294-66 |

| Лак УР-231 для защиты металлических изделий и печатных узлов всеклиматического исполнения | ТУ 6-21-14-90 |

| Лак ЭП-9114 для защиты печатных узлов, эксплуатируемых при температуре от -60 до +125 °С в любом климатическом районе | ТУ 6-21-3-89 |

| Лак МЛ-92 для пропитки обмоток электрических машин, аппаратов, трансформаторов и для покрытия электроизоляционных деталей | ГОСТ 15865-70 |

| Лак БТ-987 для пропитки и покрытия обмоток электрических машин и аппаратов | ГОСТ 6244-70 |

| Лак БТ-99 для пропитки и покрытия обмоток электрических машин и аппаратов | ГОСТ 8017-74 |

| Лак КО-916 для лакировки электротехнической стали и изготовления проводов, для пропитки обмоток электрических машин и аппаратов тропического и маслостойкого исполнения | ГОСТ 16508-70 |

| Лак КО-921 для пропитки стеклянной оплетки проводов и кабелей, для изоляции и защиты электрических машин и аппаратов | ГОСТ 16508-70 |

| Эмаль ЭП-921 для окраски поверхности непроволочных резисторов типа МЛТ и других радиодеталей | ТУ 6-10-1018-76 |

| Эмаль ЭП-925 для окрашивания непроволочных резисторов, силовых, звуковых и импульсных трансформаторов | ТУ 6-10-1413-78 |

| Эмаль ЭП-91 для получения влагозащитных покрытий радиодеталей, узлов и обмоток электрических машин, работающих при температуре от -60 до +180 °С | ГОСТ 15943-80 |

| Эмаль АС-95 для защиты керамических конденсаторов от влаги и механических повреждений | ТУ 301-1226-92 |

| Эмаль ГФ-92 для покрытия вращающихся и неподвижных обмоток и деталей электромашин и аппаратов | ГОСТ 9151-75 |

| Эмаль ГФ-913 для окрашивания непроволочных резисторов и других радиодеталей | ТУ 6-10-850-76 |

| Эмаль ГФ-916 для окрашивания керамических конденсаторов с целью защиты их поверхности от загрязнения и действия влаги | ТУ 6-10-1305-77 |

| Эмаль МЛ-942 для покрытия низковольтных керамических конденсаторов с целью электрической изоляции проводящей поверхности | ТУ 2312-060-05034239 |

| Эмаль ПФ-910 для окраски металлических поверхностей, подлежащих электросварке, с целью защиты от коррозии | ТУ 6-10-1223-77 |

| Эмаль ХС-928 для создания токопроводящего слоя по различным поверхностям | ТУ 6-21-16-90 |

| Эмаль ЭП-933 для защиты различных поверхностей и окраски непроволочных резисторов | ТУ 6-10-1774-80 |

| Лак БТ-783 для защиты поверхностей аккумуляторов и их деталей от действия серной кислоты | ГОСТ 1347-77 |

| Эмаль КО-89 для окраски непроволочных резисторов, эксплуатирующихся в диапазоне рабочих температур от – 60 до +320 °С | ТУ 6-10-2042-85 |

| Эмаль ЭП-941 Ш для получения защитой маски при лужении и пайке печатных плат, а также для маркировки медицинских инструментов | ТУ 6-10-1663-78 |

| Эмаль ЭП-974 М для защиты резисторов, конденсаторов и других радиодеталей в изолированном и неизолированном исполнении | ТУ 6-10-11-19-211-87 |

| Эмаль ПЭ-991 М для нанесения защитных покрытий на пропитанные обмотки электрических машин и аппаратов, работающих при температуре до +155 °С | ТУ ОЯШ-504.122-92 |

| Эмаль ЭП-969 для антикоррозионного и электроизоляционного покрытия стальных труб теплосетей, цоколей реле, ферритовых и керамических микросхем | ТУ 6-10-1985-84 |

| Лак ФА-97 для пропитки обмоток тяговых машин и лакировки обмоточных проводов со стекловолокнистой изоляцией | ТУ 6-10-1388-74 |

| Лак ЭФ-9179 для получения влагостойких электроизоляционных покрытий различных поверхностей | ТУ 2311-050-05758799-00 |

| Лак ГФ-95 для пропитки обмоток электрических машин, аппаратов и трансформаторов с изоляцией класса нагревостойкости «В» | ГОСТ 8018-70 |

| Эмаль МЛ-92 Д для пропитки и одновременной окраски пускорегулирующих аппаратов (ПРА) и других электротехнических изделий | ТУ 2311-019-00216415-99 |

| Эмаль ХП-5184 радиопрозрачная для антикоррозионного покрытия стеклотекстолитовых изделий с целью получения радиопрозрачной поверхности | ТУ 6-10-1887-83 |

| Эмаль ХВ-797 для защиты поверхности металла, не подлежащей травлению при контурном травлении алюминиевых сплавов с анодированной поверхностью | ТУ 6-10-1711-79 |

| Эмаль ХП-5237 для окраски изделий из органопластика, резины, стеклопластика с целью защиты изделий от зарядов от статического электричества | ТУ 6-10-1976-84 |

| Эмаль ЭП-9111 для электроизоляционной окраски обмоток электрических машин и электрооборудования в силовых цепях локомотивов и электропоездов | ТУ 2312-025-05758799-97 |

| Лак электроизоляционный ПЭ-933 для пропитки обмоток электрических машин с изоляцией класса нагревостойкости F (155 °С) | ТУ 2311-006-00214639-970 |

| Электроизоляционный термостойкий лак КО-923 для пропитки обмоток электрических машин и аппаратов, длительно работающих при 180-220 °С или в условиях повышенной влажности | ТУ У 24.3-00203625-093-2002 |

| Эмаль АС-588 токопроводящая для окрашивания стеклянных поверхностей с целью создания токопроводящего контура, а также для металлизации пластмасс и других диэлектриков | ТУ 301-10-936-92 |

| Эмаль ЭП-942 для использования в качестве водостойкого, химстойкого и маслостойкого и электроизоляционного покрытия различных поверхностей | ТУ 6-27-155-99 |

Устройство,принцип действия автомобильных генераторов

Электрооборудование любого автомобиля включает в себя генератор – основной источник электроэнергии. Вместе с регулятором напряжения он называется генераторной установкой. На современные автомобили устанавливаются генераторы переменного тока. Они в наибольшей степени отвечают предъявляемым требованиям.Основные требования к автомобильным генераторам

1. Генератор должен обеспечивать бесперебойную подачу тока и обладать достаточной мощностью, чтобы:

– одновременно снабжать электроэнергией работающих потребителей и заряжать АКБ;

– при включении всех штатных потребителей электроэнергии на малых оборотах двигателя не происходил сильный разряд аккумуляторной батареи;

– напряжение в бортовой сети находилось в заданных пределах во всем диапазоне электрических нагрузок и частот вращения ротора.

2. Генератор должен иметь достаточную прочность, большой ресурс, небольшие массу и габариты, невысокий уровень шума и радиопомех.

Принцип действия генератора

В основе работы генератора лежит эффект электромагнитной индукции. Если катушку, например, из медного провода, пронизывает магнитный поток, то при его изменении на выводах катушки появляется переменное электрическое напряжение. И, наоборот, для образования магнитного потока достаточно пропустить через катушку электрический ток. Таким образом, для получения переменного электрического тока требуются катушка, по которой протекает постоянный электрический ток, образуя магнитный поток, называемая обмоткой возбуждения и стальная полюсная система, назначение которой – подвести магнитный поток к катушкам, называемым обмоткой статора, в которых наводится переменное напряжение. Эти катушки помещены в пазы стальной конструкции, магнитопровода (пакета железа) статора. Обмотка статора с его магнитопроводом образует, собственно, статор генератора, его важнейшую неподвижную часть, в которой образуется электрический ток, а обмотка возбуждения с полюсной системой и некоторыми другими деталями (валом, контактными кольцами) – ротор, его важнейшую вращающуюся часть. Питание обмотки возбуждения может осуществляться от самого генератора. В этом случае генератор работает на самовозбуждении. При этом остаточный магнитный поток в генераторе, т. е. поток, который образуют стальные части магнитопровода при отсутствии тока в обмотке возбуждения, невелик и обеспечивает самовозбуждение генератора только на слишком высоких частотах вращения. Поэтому в схему генераторной установки, там, где обмотки возбуждения не соединены с аккумуляторной батареей, вводят такое внешнее соединение, обычно через лампу контроля работоспособного состояния генераторной установки. Ток, поступающий через эту лампу в обмотку возбуждения, после включения выключателя зажигания и обеспечивает первоначальное возбуждение генератора. Сила этого тока не должна быть слишком большой, чтобы не разряжать аккумуляторную батарею, но и не слишком малой, т. к. в этом случае генератор возбуждается при слишком высоких частотах вращения, поэтому фирмы-изготовители оговаривают необходимую мощность контрольной лампы – обычно 2…3 Вт.

При вращении ротора напротив катушек обмотки статора появляются попеременно «северный», и «южный» полюсы ротора, т. е. направление магнитного потока, пронизывающего катушку, меняется, что и вызывает появление в ней переменного напряжения. Частота этого напряжения f зависит от частоты вращения ротора генератора N и числа его пар полюсов р:

f=p*N/60

За редким исключением генераторы зарубежных фирм, также как и отечественные, имеют шесть «южных» и шесть «северных» полюсов в магнитной системе ротора. В этом случае частота f в 10 раз меньше частоты вращения я ротора генератора. Поскольку свое вращение ротор генератора получает от коленчатого вала двигателя, то по частоте переменного напряжения генератора можно измерять частоту вращения коленчатого вала двигателя. Для этого у генератора делается вывод обмотки статора, к которому и подключается тахометр. При этом напряжение на входе тахометра имеет пульсирующий характер, т. к. он оказывается включенным параллельно диоду силового выпрямителя генератора. С учетом передаточного числа i ременной передачи от двигателя к генератору частота сигнала на входе тахометра fт связана с частотой вращения коленчатого вала двигателя Nдв соотношением:

f=p*Nдв(i)/60

Конечно, в случае проскальзывания приводного ремня это соотношение немного нарушается и поэтому следует следить, чтобы ремень всегда был достаточно натянут. При р=6 , (в большинстве случаев) приведенное выше соотношение упрощается fт = Nдв (i)/10. Бортовая сеть требует подведения к ней постоянного напряжения. Поэтому обмотка статора питает бортовую сеть автомобиля через выпрямитель, встроенный в генератор.

Обмотка статора генераторов зарубежных фирм, как и отечественных – трехфазная. Она состоит из трех частей, называемых обмотками фаз или просто фазами, напряжение и токи в которых смещены друг относительно друга на треть периода, т. е. на 120 электрических градусов, как это показано на рис. I. Фазы могут соединяться в «звезду» или «треугольник». При этом различают фазные и линейные напряжения и токи. Фазные напряжения Uф действуют между концами обмоток фаз. я токи Iф протекают в этих обмотках, линейные же напряжения Uл действуют между проводами, соединяющими обмотку статора с выпрямителем. В этих проводах протекают линейные токи Jл. Естественно, выпрямитель выпрямляет те величины, которые к нему подводятся, т. е. линейные.

При соединении в «треугольник» фазные токи в корень из 3 раза меньше линейных, в то время как у «звезды» линейные и фазные токи равны. Это значит, что при том же отдаваемом генератором токе, ток в обмотках фаз, при соединении в «треугольник», значительно меньше, чем у «звезды». Поэтому в генераторах большой мощности довольно часто применяют соединение в «треугольник», т. к. при меньших токах обмотки можно наматывать более толстым проводом, что технологичнее. Однако линейные напряжения у «звезды» в корень из 3 больше фазного, в то время как у «треугольника» они равны и для получения такого же выходного напряжения, при тех же частотах вращения «треугольник» требует соответствующего увеличения числа витков его фаз по сравнению со «звездой».

Более тонкий провод можно применять и при соединении типа «звезда». В этом случае обмотку выполняют из двух параллельных обмоток, каждая из которых соединена в «звезду», т. е. получается «двойная звезда».

Выпрямитель для трехфазной системы содержит шесть силовых полупроводниковых диодов, три из которых: VD1, VD3 и VD5 соединены с выводом «+» генератора, а другие три: VD2, VD4 и VD6 с выводом «-» («массой»). При необходимости форсирования мощности генератора применяется дополнительное плечо выпрямителя на диодах VD7, VD8, показанное на рис.1, пунктиром. Такая схема выпрямителя может иметь место только при соединении обмоток статора в «звезду», т. к. дополнительное плечо запитывается от «нулевой» точки «звезды».

У значительного количества типов генераторов зарубежных фирм обмотка возбуждения подключается к собственному выпрямителю, собранному на диодах VD9-VD 11.Такое подключение обмотки возбуждения препятствует протеканию через нее тока разряда аккумуляторной батареи при неработающем двигателе автомобиля. Полупроводниковые диоды находятся в открытом состоянии и не оказывают существенного сопротивления прохождению тока при приложении к ним напряжения в прямом направлении и практически не пропускают ток при обратном напряжении. По графику фазных напряжений (рис. 1) можно определить, какие диоды открыты, а какие закрыты в данный момент. Фазные напряжения Uф1 действует в обмотке первой фазы, Uф2 – второй, Uф3 – третьей. Эти напряжения изменяются по кривым, близким к синусоиде и в одни моменты времени они положительны, в другие отрицательны. Если положительное направление напряжения в фазе принять по стрелке, направленной к нулевой точке обмотки статора, а отрицательное от нее то, например, для момента времени t1, когда напряжение второй фазы отсутствует, первой фазы – положительно, а третьей – отрицательно. Направление напряжений фаз соответствует стрелкам, показанным на рис. 1. Ток через обмотки, диоды и нагрузку будет протекать в направлении этих стрелок. При этом открыты диоды VD1 и VD4. Рассмотрев любые другие моменты времени, легко убедиться, что в трехфазной системе напряжения, возникающего в обмотках фаз генератора, диоды силового выпрямителя переходят из открытого состояния в закрытое и обратно таким образом, что ток в нагрузке имеет только одно направление – от вывода «+» генераторной установки к ее выводу «-» («массе»), т. е. в нагрузке протекает постоянный (выпрямленный) ток. Диоды выпрямителя обмотки возбуждения работают аналогично, питая выпрямленным током эту обмотку. Причем в выпрямитель обмотки возбуждения тоже входят 6 диодов, но три из них VD2, VD4, VD6 общие с силовым выпрямителем. Так в момент времени t1 открыты диоды VD4 и VD9, через которые выпрямленный ток и поступает в обмотку возбуждения. Этот ток значительно меньше, чем ток, отдаваемый генератором в нагрузку. Поэтому в качестве диодов VD9-VD11 применяются малогабаритные слаботочные диоды на ток не более 2 А (для сравнения, диоды силового выпрямителя допускают протекание токов силой до 25…35 А).

Рис. 1. Принципиальная схема генераторной установки. Uф1 – Uф3 – напряжение в обмотках фаз: Ud – выпрямленное напряжение; 1, 2, 3 – обмотки трех фаз статора: 4 – диоды силового выпрямителя; 5 – аккумуляторная батарея; 6 – нагрузка; 7 – диоды выпрямителя обмотки возбуждения; 8 – обмотка возбуждения; 9 – регулятор напряжения.

Остается рассмотреть принцип работы плеча выпрямителя, содержащего диоды VD7 и VD8. Если бы фазные напряжения изменялись чисто по синусоиде, эти диоды вообще не участвовали бы в процессе преобразования переменного тока в постоянный. Однако в реальных генераторах форма фазных напряжений отличается от синусоиды. Она представляет собой сумму синусоид, которые называются гармоническими составляющими или гармониками – первой, частота которой совпадает с частотой фазного напряжения, и высшими, главным образом, третьей, частота которой в три раза выше, чем первой. Представление реальной формы фазного напряжения в виде суммы двух гармоник (первой и третьей) показано на рис. 2.

Рис. 2. Представление фазного напряжения Uф в виде суммы синусоид первой, U1, и третьей U3, гармоник

Из электротехники известно, что в линейном напряжении, т. е. в том напряжении, которое подводится к выпрямителю и выпрямляется, третья гармоника отсутствует. Это объясняется тем, что третьи гармоники всех фазных напряжений совпадают по фазе, т. е. одновременно достигают одинаковых значений и при этом взаимно уравновешивают и взаимоуничтожают друг друга в линейном напряжении. Таким образом, третья гармоника в фазном напряжении присутствует, а в линейном – нет. Следовательно, мощность, развиваемая третьей гармоникой фазного напряжения, не может быть использована потребителями. Чтобы использовать эту мощность добавлены диоды VD7 и VD8, подсоединенные к нулевой точке обмоток фаз, т. е. к точке где сказывается действие фазного напряжения. Таким образом, эти диоды выпрямляют только напряжение третьей гармоники фазного напряжения. Применение этих диодов увеличивает мощность генератора на 5…15% при частоте вращения более 3000 мин-1.

Выпрямленное напряжение, как это показано на рис. 1, носит пульсирующий характер. Эти пульсации можно использовать для диагностики выпрямителя. Если пульсации идентичны – выпрямитель работает нормально, если же картинка на экране осциллографа имеет нарушение симметрии – возможен отказ диода. Проверку эту следует производить при отключенной аккумуляторной батарее. Следует обратить внимание на то, что под термином «выпрямительный диод», не всегда скрывается привычная конструкция, имеющая корпус, выводы и т. д. иногда это просто полупроводниковый кремниевый переход, загерметизированный на теплоотводе.

Применение в регуляторе напряжения электроники и особенно, микроэлектроники, т. е. применение полевых транзисторов или выполнение всей схемы регулятора напряжения на монокристалле кремния, потребовало введения в генераторную установку элементов защиты ее от всплесков высокого напряжения, возникающих, например, при внезапном отключении аккумуляторной батареи, сбросе нагрузки. Такая защита обеспечивается тем, что диоды силового моста заменены стабилитронами. Отличие стабилитрона от выпрямительного диода состоит в том, что при воздействии на него напряжения в обратном направлении он не пропускает ток лишь до определенной величины этого напряжения, называемого напряжением стабилизации. Обычно в силовых стабилитронах напряжение стабилизации составляет 25… 30 В. При достижении этого напряжения стабилитроны «пробиваются «, т. е. начинают пропускать ток в обратном направлении, причем в определенных пределах изменения силы этого тока напряжение на стабилитроне, а, следовательно, и на выводе «+ « генератора остается неизменным, не достигающем опасных для электронных узлов значений. Свойство стабилитрона поддерживать на своих выводах постоянство напряжения после «пробоя «используется и в регуляторах напряжения.

Устройство автомобильного генератора

По своему конструктивному исполнению генераторные установки можно разделить на две группы – генераторы традиционной конструкции с вентилятором у приводного шкива и генераторы так называемой компактной конструкции с двумя вентиляторами во внутренней полости генератора. Обычно «компактные» генераторы оснащаются приводом с повышенным передаточным отношением через поликлиновый ремень и поэтому по принятой у некоторых фирм терминологии, называются высокоскоростными генераторами. При этом внутри этих групп можно выделить генераторы, у которых щеточный узел расположен во внутренней полости генератора между полюсной системой ротора и задней крышкой и генераторы, где контактные кольца и щетки расположены вне внутренней полости. В этом случае генератор имеет кожух, под которым располагается щеточный узел, выпрямитель и, как правило, регулятор напряжения.

Любой генератор содержит статор с обмоткой, зажатый между двумя крышками – передней, со стороны привода, и задней, со стороны контактных колец. Крышки, отлитые из алюминиевых сплавов, имеют вентиляционные окна, через которые воздух продувается вентилятором сквозь генератор.

Генераторы традиционной конструкции снабжены вентиляционными окнами только в торцевой части, генераторы «компактной» конструкции еще и на цилиндрической части над лобовыми сторонами обмотки статора. «Компактную» конструкцию отличает также сильно развитое оребрение, особенно в цилиндрической части крышек. На крышке со стороны контактных колец крепятся щеточный узел, который часто объединен с регулятором напряжения, и выпрямительный узел. Крышки обычно стянуты между собой тремя или четырьмя винтами, причем статор обычно оказывается зажат между крышками, посадочные поверхности которых охватывают статор по наружной поверхности. Иногда статор полностью утоплен в передней крышке и не упирается в заднюю крышку, существуют конструкции, у которых средние листы пакета статора выступают над остальными и они являются посадочным местом для крышек. Крепежные лапы и натяжное ухо генератора отливаются заодно с крышками, причем, если крепление двухлапное, то лапы имеют обе крышки, если однолапное – только передняя. Впрочем, встречаются конструкции, у которых однолапное крепление осуществляется стыковкой приливов задней и передней крышек, а также двухлапные крепления, при котором одна из лап, выполненная штамповкой из стали, привертывается к задней крышке, как, например, у некоторых генераторов фирмы Paris-Rhone прежних выпусков. При двухлапном креплении в отверстии задней лапы обычно располагается дистанционная втулка, позволяющая при установке генератора выбирать зазор между кронштейном двигателя и посадочным местом лап. Отверстие в натяжном ухе может быть одно с резьбой или без, но встречается и несколько отверстий, чем достигается возможность установки этого генератора на разные марки двигателей. Для этой же цели применяют два натяжных уха на одном генераторе.

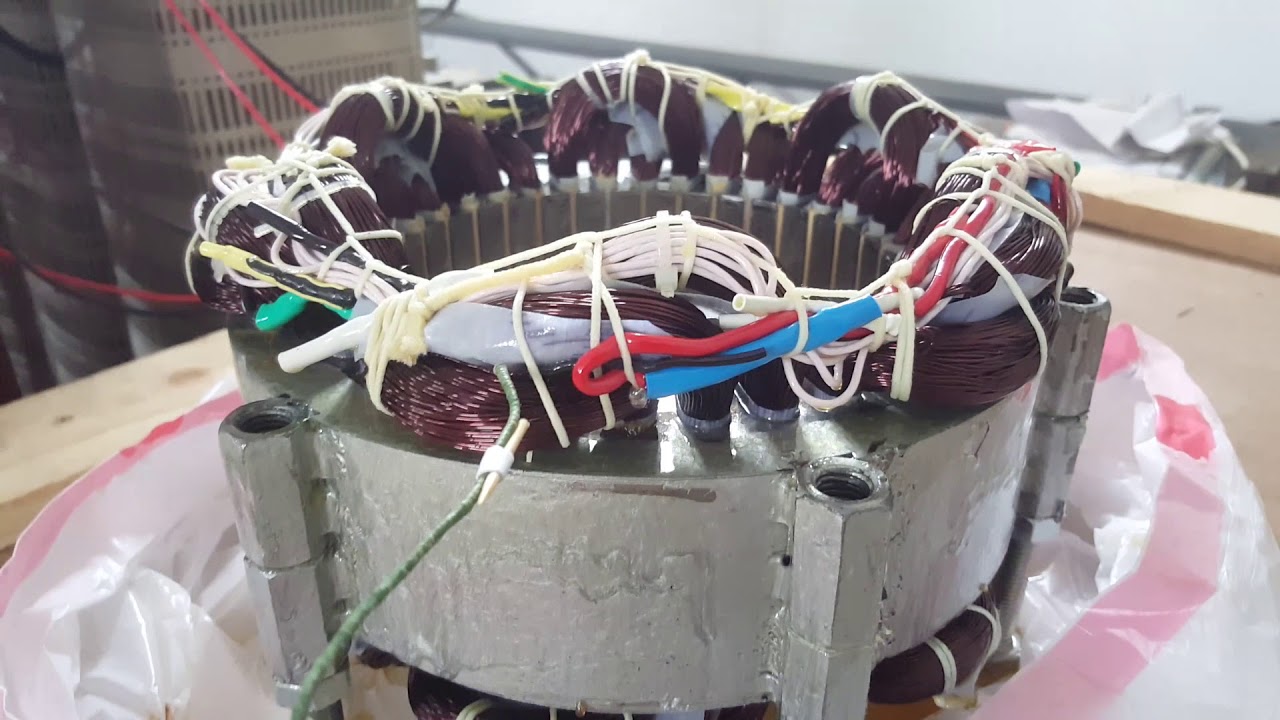

Статор генератора (рис. 3) набирается из стальных листов толщиной 0.8…1 мм, но чаще выполняется навивкой «на ребро». Такое исполнение обеспечивает меньше отходов при обработке и высокую технологичность. При выполнении пакета статора навивкой ярмо статора над пазами обычно имеет выступы, по которым при навивке фиксируется положение слоев друг относительно друга. Эти выступы улучшают охлаждение статора за счет более развитой его наружной поверхности. Необходимость экономии металла привела и к созданию конструкции пакета статора, набранного из отдельных подковообразных сегментов. Скрепление между собой отдельных листов пакета статора в монолитную конструкцию осуществляется сваркой или заклепками. Практически все генераторы автомобилей массовых выпусков имеют 36 пазов, в которых располагается обмотка статора. Пазы изолированы пленочной изоляцией или напылением эпоксидного компаунда.

Рис.3. Статор генератора: 1 – сердечник, 2 – обмотка, 3 – пазовый клин, 4 – паз, 5 – вывод для соединения с выпрямителем

В пазах располагается обмотка статора, выполняемая по схемам (рис. 4) в виде петлевой распределенной (рис.4-а) или волновой сосредоточенной (рис.4-б), волновой распределенной (рис.4-б) обмоток. Петлевая обмотка отличается тем, что ее секции (или полусекции) выполнены в виде катушек с лобовыми соединениями по обоим сторонам пакета статора напротив друг друга. Волновая обмотка действительно напоминает волну, т. к. ее лобовые соединения между сторонами секции (или полусекции) расположены поочередно то с одной, то с другой стороны пакета статора. У распределенной обмотки секция разбивается на две полусекции, исходящие из одного паза, причем одна полусекция исходит влево, другая направо. Расстояние между сторонами секции (или полусекции) каждой обмотки фазы составляет 3 пазовых деления, т.е. если одна сторона секции лежит в пазу, условно принятом за первый, то вторая сторона укладывается в четвертый паз. Обмотка закрепляется в пазу пазовым клином из изоляционного материала. Обязательной является пропитка статора лаком после укладки обмотки.

Рис.4 Схема обмотки статора генератора: А – петлевая распределенная, Б – волновая сосредоточенная, В – волновая распределенная

——- 1 фаза, – – – – – – 2 фаза, -..-..-..- 3 фаза

Особенностью автомобильных генераторов является вид полюсной системы ротора (рис.5). Она содержит две полюсные половины с выступами – полюсами клювообразной формы по шесть на каждой половине. Полюсные половины выполняются штамповкой и могут иметь выступы – полувтулки. В случае отсутствия выступов при напрессовке на вал между полюсными половинами устанавливается втулка с обмоткой возбуждения, намотанной на каркас, при этом намотка осуществляется после установки втулки внутрь каркаса.

Рис. 5. Ротор автомобильного генератора: а – в сборе; б – полюсная система в разобранном виде; 1,3- полюсные половины; 2 – обмотка возбуждения; 4 – контактные кольца; 5 – вал.

Если полюсные половины имеют полувтулки, то обмотка возбуждения предварительно наматывается на каркас и устанавливается при напрессовке полюсных половин так, что полувтулки входят внутрь каркаса. Торцевые щечки каркаса имеют выступы-фиксаторы, входящие в межполюсные промежутки на торцах полюсных половин и препятствующие провороту каркаса на втулке. Напрессовка полюсных половин на вал сопровождается их зачеканкой, что уменьшает воздушные зазоры между втулкой и полюсными половинами или полувтулками, и положительно сказывается на выходных характеристиках генератора. При зачеканке металл затекает в проточки вала, что затрудняет перемотку обмотки возбуждения при ее перегорании или обрыве, т. к. полюсная система ротора становится трудноразборной. Обмотка возбуждения в сборе с ротором пропитывается лаком. Клювы полюсов по краям обычно имеют скосы с одной или двух сторон для уменьшения магнитного шума генераторов. В некоторых конструкциях для той же цели под острыми конусами клювов размещается антишумовое немагнитное кольцо, расположенное над обмоткой возбуждения. Это кольцо предотвращает возможность колебания клювов при изменении магнитного потока и, следовательно, излучения ими магнитного шума.

После сборки производится динамическая балансировка ротора, которая осуществляется высверливанием излишка материала у полюсных половин. На валу ротора располагаются также контактные кольца, выполняемые чаще всего из меди, с опрессовкой их пластмассой. К кольцам припаиваются или привариваются выводы обмотки возбуждения. Иногда кольца выполняются из латуни или нержавеющей стали, что снижает их износ и окисление особенно при работе во влажной среде. Диаметр колец при расположении щеточно – контактного узла вне внутренней полости генератора не может превышать внутренний диаметр подшипника, устанавливаемого в крышку со стороны контактных колец, т. к. при сборке подшипник проходит над кольцами. Малый диаметр колец способствует кроме того уменьшению износа щеток. Именно по условиям монтажа некоторые фирмы применяют в качестве задней опоры ротора роликовые подшипники, т.к. шариковые того же диаметра имеют меньший ресурс.

Валы роторов выполняются, как правило, из мягкой автоматной стали, однако, при применении роликового подшипника, ролики которого работают непосредственно по концу вала со стороны контактных колец, вал выполняется из легированной стали, а цапфа вала цементируется и закаливается. На конце вала, снабженном резьбой, прорезается паз под шпонку для крепления шкива. Однако, во многих современных конструкциях шпонка отсутствует. В этом случае торцевая часть вала имеет углубление или выступ под ключ в виде шестигранника. Это позволяет удерживать вал от проворота при затяжке гайки крепления шкива, или при разборке, когда необходимо снять шкив и вентилятор.

Щеточный узел – это пластмассовая конструкция, в которой размещаются щетки т.е. скользящие контакты. В автомобильных генераторах применяются щетки двух типов – меднографитные и электрографитные. Последние имеют повышенное падение напряжения в контакте с кольцом по сравнению с меднографитными, что неблагоприятно сказывается на выходных характеристиках генератора, однако они обеспечивают значительно меньший износ контактных колец. Щетки прижимаются к кольцам усилием пружин. Обычно щетки устанавливаются по радиусу контактных колец, но встречаются и так называемые реактивные щеткодержатели, где ось щеток образует угол с радиусом кольца в месте контакта щетки. Это уменьшает трение щетки в направляющих щеткодержателя и тем обеспечивается более надежный контакт щетки с кольцом. Часто щеткодержатель и регулятор напряжения образуют неразборный единый узел.

Выпрямительные узлы применяются двух типов – либо это пластины-теплоотводы, в которые запрессовываются (или припаиваются) диоды силового выпрямителя или на которых распаиваются и герметизируются кремниевые переходы этих диодов, либо это конструкции с сильно развитым оребрением, в которых диоды, обычно таблеточного типа, припаиваются к теплоотводам. Диоды дополнительного выпрямителя имеют обычно пластмассовый корпус цилиндрической формы или в виде горошины или выполняются в виде отдельного герметизированного блока, включение в схему которого осуществляется шинками. Включение выпрямительных блоков в схему генератора осуществляется распайкой или сваркой выводов фаз на специальных монтажных площадках выпрямителя или винтами. Наиболее опасным для генератора и особенно для проводки автомобильной бортовой сети является перемыкание пластинтеплоотводов, соединенных с «массой» и выводом «+» генератора случайно попавшими между ними металлическими предметами или проводящими мостиками, образованными загрязнением, т.к. при этом происходит короткое замыкание по цепи аккумуляторной батареи и возможен пожар. Во избежание этого пластины и другие части выпрямителя генераторов некоторых фирм частично или полностью покрывают изоляционным слоем. В монолитную конструкцию выпрямительного блока теплоотводы объединяются в основном монтажными платами из изоляционного материала, армированными соединительными шинками.

Подшипниковые узлы генераторов это, как правило, радиальные шариковые подшипники с одноразовой закладкой пластичной смазки на весь срок службы и одно или двухсторонними уплотнениями, встроенными в подшипник. Роликовые подшипники применяются только со стороны контактных колец и достаточно редко, в основном, американскими фирмами. Посадка шариковых подшипников на вал со стороны контактных колец – обычно плотная, со стороны привода – скользящая, в посадочное место крышки наоборот – со стороны контактных колец – скользящая, со стороны привода – плотная. Так как наружная обойма подшипника со стороны контактных колец имеет возможность проворачиваться в посадочном месте крышки, то подшипник и крышка могут вскоре выйти из строя, возникнет задевание ротора за статор. Для предотвращения проворачивания подшипника в посадочное место крышки помещают различные устройства – резиновые кольца, пластмассовые стаканчики, гофрированные стальные пружины и т. п.

Конструкцию регуляторов напряжения в значительной мере определяет технология их изготовления. При изготовлении схемы на дискретных элементах, регулятор обычно имеет печатную плату, на которой располагаются эти элементы. При этом некоторые элементы, например, настроечные резисторы могут выполняться по толстопленочной технологии. Гибридная технология предполагает, что резисторы выполняются на керамической пластине и соединяются с полупроводниковыми элементами – диодами, стабилитронами, транзисторами, которые в бескорпусном или корпусном исполнении распаиваются на металлической подложке. В регуляторе, выполненном на монокристалле кремния, вся схема регулятора размещена в этом кристалле. Гибридные регуляторы напряжения и регуляторы напряжения на монокристалле ни разборке, ни ремонту не подлежат.

Охлаждение генератора осуществляется одним или двумя вентиляторами, закрепленными на его валу. При этом у традиционной конструкции генераторов (рис. 6-а) воздух засасывается центробежным вентилятором в крышку со стороны контактных колец. У генераторов, имеющих щеточный узел, регулятор напряжения и выпрямитель вне внутренней полости и защищенных кожухом, воздух засасывается через прорези этого кожуха, направляющие воздух в наиболее нагретые места – к выпрямителю и регулятору напряжения. На автомобилях с плотной компоновкой подкапотного пространства, в котором температура воздуха слишком велика, применяют генераторы со специальным кожухом (рис. 6-б), закрепленным на задней крышке и снабженным патрубком со шлангом, через который в генератор поступает холодный и чистый забортный воздух. Такие конструкции применяются, например, на автомобилях BMW. У генераторов «компактной» конструкции охлаждающий воздух забирается со стороны как задней, так и передней крышек.

Рис .6. Система охлаждения генераторов: а – генераторы обычной конструкции; б – генераторы для повышенной температуры в подкапотном пространстве; в – генераторы компактной конструкции. Стрелками показано направление воздушных потоков.

Генераторы большой мощности, устанавливаемые на спецавтомобили, грузовики и автобусы имеют некоторые отличия. В частности, в них встречаются две полюсные системы ротора, насаженные на один вал и, следовательно, две обмотки возбуждения, 72 паза на статоре и т. п. Однако принципиальных отличий в конструктивном исполнении этих генераторов от рассмотренных конструкций нет.

ПРАВИЛА ПРОПИТКИ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЕЙ. – ПРОПИТКА ОБМОТОК –

ПРАВИЛА ПРОПИТКИ ОБМОТОК.

Пропитка обмоток электродвигателя осуществляется для заполнение пустот и пор изоляции. Пропитка обмоток защищает электрическую схему электродвигателя от влаги, создает прочную теплопроводящую изоляцию, что существенно влияет на срок службы изоляции.

Пропитка обмоток электродвигателей производиться при любом ремонте обмоток (частичный ремонт или полная замена обмотки электродвигателя), так же проводится профилактическая пропитка для восстановления изоляционных свойств электрической машины. Сроки проведения профилактических пропиток указаны в условиях эксплуатации электродвигателя или фактического состояния изоляции.

Для удаления пришедшего в негодность слоя изоляционного лака его размягчают погружением (на 15 – 20 мин) поверхностей обмотки в растворитель.

После размягчения лака его удаляют деревянными скребками и жесткими волосяными щетками. Поверхность обмотки и активной стали протирают после этого тряпками.

Подлежащая пропитке обмотка электродвигателя должна быть предварительно высушена для удаления влаги из пор изоляции, в специальной сушильной печи при температуре 100 – 115° С).

СПОСОБЫ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЕЙ:

Лучший способ пропитки это погружение статора электродвигателя целиком в бак с жидким лаком. Ротора электродвигателей с фазным ротором погружают в бак вертикально. Статор выдерживают в лаке до прекращения выделения пузырьков воздуха. Пропитку обмоток лаком можно производить обливанием обмотки расположив статор вертикально. Фазные ротора пропитывают прокатыванием их в ванне с лаком.

Погружаемый статор или ротор электродвигателя следует охладить до 55 – 70° С, иначе будет происходить бурное испарение разбавителя и повысится вязкость лака.

После окончания пропитки статор электродвигателя ставят под углом, чтобы дать стечь лаку, и несколько раз проворачивают.

Когда лак стечет его вытирают, протирают все поверхности, где недопустима лаковая пленка,тряпкой, смоченной в бензине и статор отправляют в сушку.

СУШКА ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЯ:

Температура в печи при сушке пропитанных изделий может быть выбрана выше, чем для не пропитанных, согласно техническим условиям.

Температура сушки обмоток согласно классов изоляции.

класс изоляции А, Е 105 – 125° С.

класс изоляции В 120 – 140°С.

класс изоляции С F, Н 180 – 200° С

класс изоляции Н сушка обмотки после пропитки производится двумя ступенями: вначале в течение двух трех часов при температуре 120° С, а затем при температуре 180° С.

Просушенная в печи после пропитки обмотка должна иметь лаковую пленку, совершенно не липнущую к пальцам и имеет высокую величину сопротивления и примерным постоянством этой величины.

Пропитка обмоток с последующей сушкой бывает двух-, трех- и более) кратной. Повторные операции пропитка-сушка увеличивают влагостойкость изоляции.

Для многовитковых катушек и многослойной изоляции применяется пропитка под давлением (30 мин., при 3-4 ат, температура лака 60 – 70° С) после сушки вначале в печи (100 – 110°С, 23 ч), а затем под вакуумом (1 – 2 ч при 60 – 70° С, остаточное давление 20 – 40 мм рт. ст), и окончательная сушка в течение 1 часа на воздухе и затем в печи при 115° С.

Если по техническим условиям требуется защита лаковой пленки и для придания изоляции повышенной влагостойкости, пропитанные и высушенные обмотки покрывают покровными лаками и эмалями. Покрытие обмоток производится дважды, а затем повторяют процесс сушки.

Режимы сушки обмоток и пропитки, температура и длительность процесса, определяются по техническим условиям указанным в ремонтной документации электрической машины.

Источник:

Двигатели и генераторы: Очистка и лакирование обмоток машин

Очистка и лакирование обмоток машин

Срок службы обмотки зависит от ее сохранения в исходном состоянии как можно дольше. В новой машине обмотка плотно прилегает к пазам, а изоляция свежая и гибкая, обработанная для защиты от разрушающего воздействия влаги и других посторонних предметов.

Влага – один из самых зловещих врагов изоляции машин.Изоляция должна быть чистой и сухой. Некоторые современные типы изоляции по своей природе являются влагостойкими и требуют нечастой обработки лаком, но подавляющее большинство из них при воздействии влажной атмосферы следует подвергать специальной влагостойкой обработке.

Одним из условий, которое часто ускоряет выход из строя обмотки, является движение катушек, вызванное вибрацией во время работы. После высыхания утеплителя он теряет гибкость. Механические напряжения, вызванные запуском и закупориванием, а также естественные напряжения при работе под нагрузкой, иногда вызывают короткие замыкания в катушках и, возможно, отказы между катушкой и землей, обычно в точке, где катушка выходит из паза.

Периодическая обработка и отверждение лака, выполненные правильно, чтобы заполнить все пространства, вызванные высыханием и усадкой изоляции, обеспечат эффективное уплотнение от влаги и должны относиться к текущему электрическому обслуживанию. Обработка лака и отверждение вращающегося электрооборудования происходит по логической схеме.

Очистка

Некоторые машины подвергаются скоплению материалов, таких как тальк, ворс или цементная пыль, которые, хотя сами по себе безвредны, могут препятствовать вентиляции.Тогда машина будет работать при более высоких температурах, чем обычно, и срок службы изоляции сократится. Такие материалы иногда можно продуть чистым сухим сжатым воздухом.

К наиболее вредным типам инородных материалов относятся технический углерод, металлическая пыль и стружка, а также аналогичные вещества, которые не только ухудшают вентиляцию, но и образуют проводящую пленку на изоляции и увеличивают вероятность повреждения изоляции. Металлическая стружка также может проникать в изоляцию из-за вентиляции и магнитных полей.Когда обмотки очищены, необходимо проверить их на предмет повреждений.

Обмотки, залитые эпоксидной смолой, конструкция, пользующаяся все большим успехом, изолированы от загрязнений. Они не требуют особого внимания, кроме удаления скоплений грязи. Обычной практикой при повреждении таких обмоток является их замена на новую.