Устройство и принцип работы аппаратов для сварки, как выбрать сварочный аппарат

Сварка представляет собой способ соединения и разъединения металлов посредством электротока и основывается на образовании дуги между участком обработки — первый электрод, и подводимой к участку рукоятки — второй электрод, соединенный с соответствующим полюсом электротока. Таким способом выполняется соединение частей, разъединение металлов или разрезание их, сверление и проделывание полостей и отверстий, наплавление слоями.

- Электрическая дуга

- Сваривание металлов

- Инверторы: минусы и плюсы

- Сварочные трансформаторы

- Сварочные выпрямители

- Полуавтоматы: характеристика

- Выбор модели

Дуговая сварка широко применяется, ведь благодаря этой технологии появилась возможность делать неразъемное соединение металлических деталей, а прочность шва при этом такая же, как и у массива материала. Это обстоятельство обусловлено непрерывностью образованных структур и молекулярными сцеплениями между деталями.

Электрическая дуга

Температуру в тысячи градусов Цельсия обеспечивает электрическая дуга, по сути являющаяся коротким замыканием между двумя электродами, расположенными достаточно близко друг от друга. Напряжение, которое подается на электроды, увеличивается, пока не будет пробоя воздуха, являющегося изолятором.

Пробой — эмиссия электронов катода. Разогреваемые током электроны выходят и направляются к ионизированным атомам анода. Затем появляется разряд, ионизируется воздух зазора, образовывается плазма, снижается сопротивление воздушной прослойки, ток усиливается, дуга разогревается, и став проводником замыкает цепь. Процесс получил название «розжиг» дуги. Стабилизируется дуга путем установления требуемого расстояния между электродами и поддержанием характеристик энергоснабжения.

Сваривание металлов

Выбор хорошего электрода и способа сварки крайне важен, так как от него зависит, будут ли его механические свойства аналогичны свойствам основного металла.

Сварочная ванна должна быть защищенной от воздействия воздуха для исключения окисления металла. С этой целью в рабочей зоне создается особая среда, что достигается двумя способами:

- Технология MIG-MAG, когда аргон, гелий или CO2 подается из специального баллона.

- Сжигание обмазки электрода и образование при этом защитного шлакового или шлакогазового «купола».

В процессе горения электродные покрытия связывают и выводят из шва кислород. Вдобавок вещества, содержащиеся в них, помогают ионизировать дугу, рафинируют и легируют металл шва.

В плане стабильности электроснабжения сварка — процесс довольно капризный, ведь требуемый температурный режим находится в прямой зависимости от параметров тока. Должна быть обеспечена устойчивость электрической дуги. Лишь стабильная дуга предотвратит появления дефектов шва, особенно при розжиге и затухании.

Чем свариваемые детали массивнее, тем более глубоким должно быть плавление, большего диаметра применяется электрод, больше силы и мощности требуется для работы. Определить силу тока оператор зачастую может лишь опытным путем, порой ее регулируют в процессе сварки, а иногда жестко фиксируют. Горение дуги от источника постоянного тока стабильнее, без прерываний.

Определить силу тока оператор зачастую может лишь опытным путем, порой ее регулируют в процессе сварки, а иногда жестко фиксируют. Горение дуги от источника постоянного тока стабильнее, без прерываний.

При потреблении постоянного тока отсутствует полярность, образуется меньшее количество брызг металла, а шов получается качественнее. Сварка с переменным током несколько сложнее, потому что для поддержания дуги рабочий должен иметь серьезные навыки, высокого качества сварки в этом случае добиться сложно. Переменным током рекомендуется варить алюминий и его сплавы.

Разные виды аппаратов для сварки имеют разные технические особенности, свои плюсы и минусы.

Инверторы: минусы и плюсы

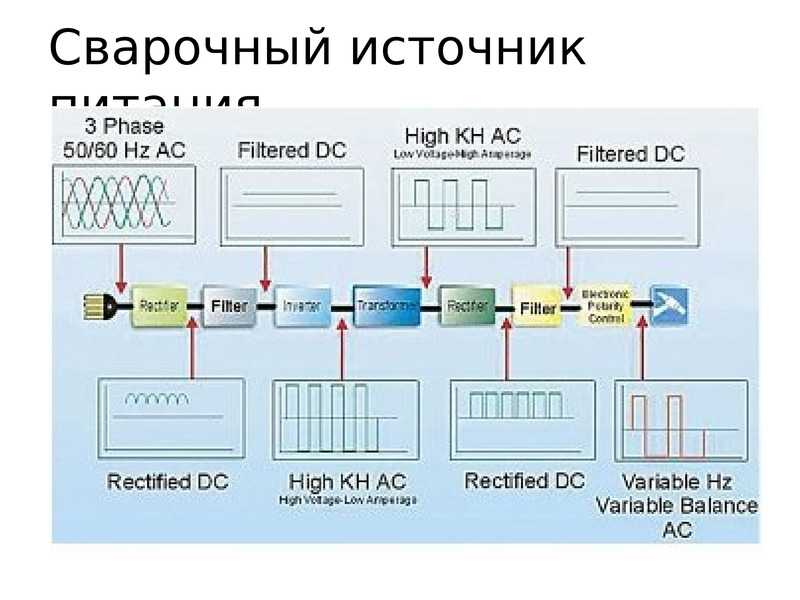

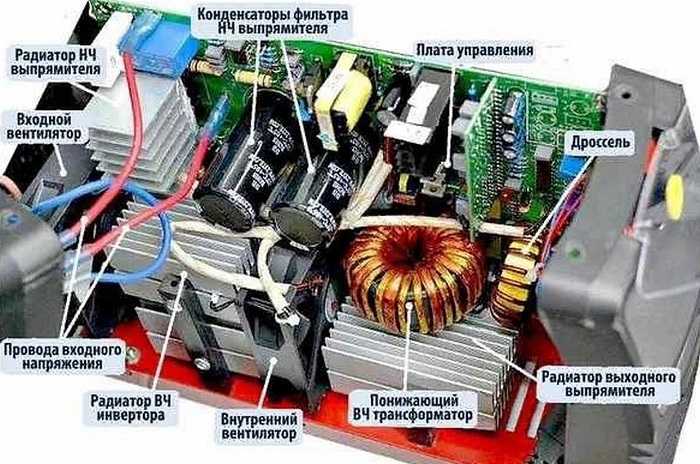

Это самые молодые сварочные аппараты, их серийное производство было налажено лишь в 1980-х годах. Выпрямители с транзисторным инвертором. В этих источниках электричество многократно меняет характеристики. Когда ток пропускается через полупроводник, то выпрямляется, а потом специальный фильтр сглаживает его. Постоянный стандартной сетевой частоты 50 Гц преобразуется в переменный опять, но уже с частотой в десятки килогерц.

Постоянный стандартной сетевой частоты 50 Гц преобразуется в переменный опять, но уже с частотой в десятки килогерц.

После частотного инвертирования ток идет на миниатюрный трансформатор, где уменьшается его напряжение и увеличивается сила. Затем свою работу начинает выполнять высокочастотный фильтр и выпрямитель — постоянный ток подается на электроды для образования дуги.

Увеличение частоты тока — главное достижение инвертора. К плюсам относится также:

- Высокий КПД (85—95%).

- Возможность питания от обычной розетки.

- Большой период непрерывной работы.

- Широкий диапазон значений силы тока.

- Плавная регулировка тока и напряжения.

- Режим работы контролируется микропроцессорами и управляющими схемами.

- Защита от перепадов напряжения.

- Качественный сварной шов.

- Возможность соединения материалов, с трудом поддающихся сварке.

- Повышенная электрическая безопасность.

Недостатки инверторов:

- Высокая стоимость.

- Плохая реакция на проникновение пыли в корпус.

- Электроника чувствительна к влаге и холоду, что может привести к появлению конденсата.

- Вероятность появления в основной сети помех.

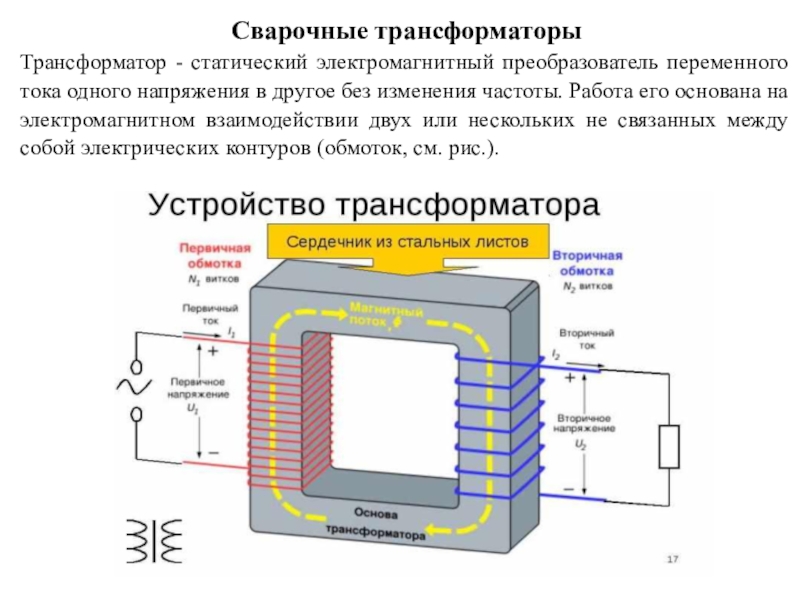

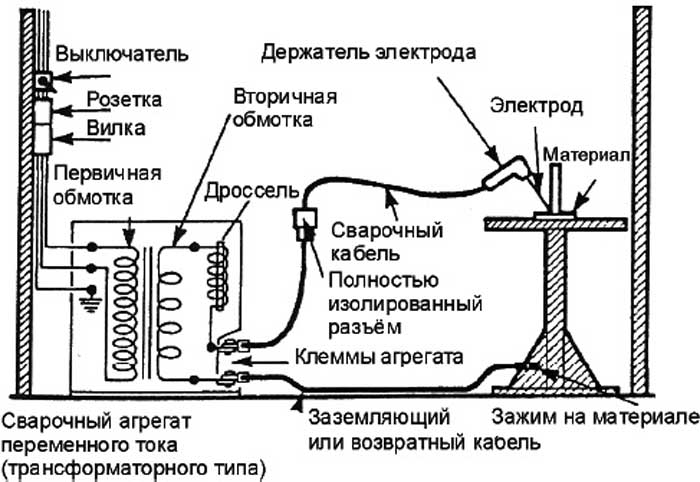

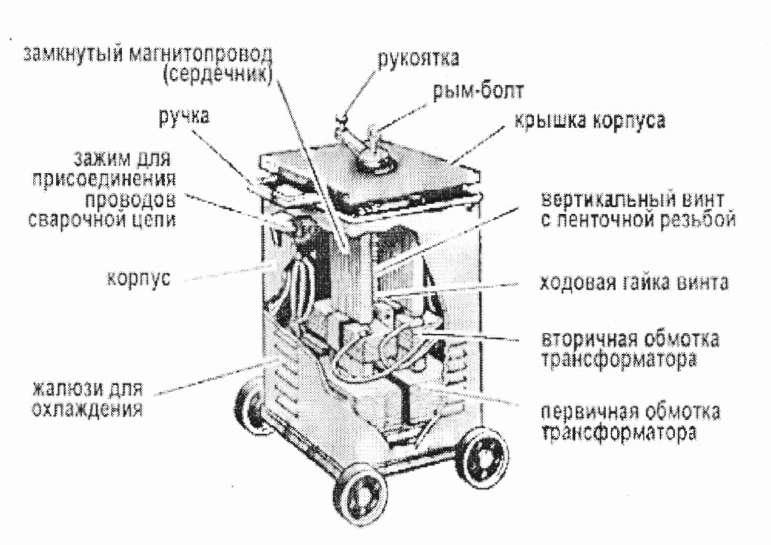

Сварочные трансформаторы

На сегодня это самые распространенные сварочные аппараты, относительно недорогие и простые по конструкции, надежные. Преобразование электроэнергии осуществляется силовым трансформатором стандартной частоты 50 Гц. Ток настраивается механической регулировкой магнитного потока в составном сердечнике. От сети питается первичная обмотка, намагничивается сердечник, и на вторичной обмотке индуцируется переменный ток меньшего напряжения (50—90 В) и большей силы (100—200 А), он формирует дугу. Чем меньше витков на катушках вторичной обмотки, тем меньше напряжение и больше сила тока.

Достоинства:

- Низкая стоимость (в два-три раза дешевле инверторов).

- Простота конструкции.

- Ремонтопригодность.

- Надежность.

Недостатки:

- Большой вес и габариты.

- Из-за переменного тока сложно получить высококачественный шов.

- Трудность удерживания дуги.

- Сравнительно невысокий КПД (не более 80%).

- Невозможность подключения к внутридомовой сети.

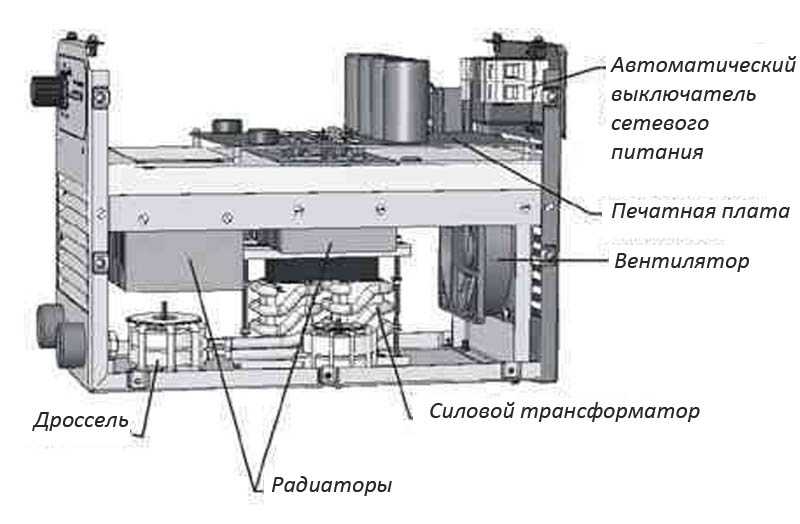

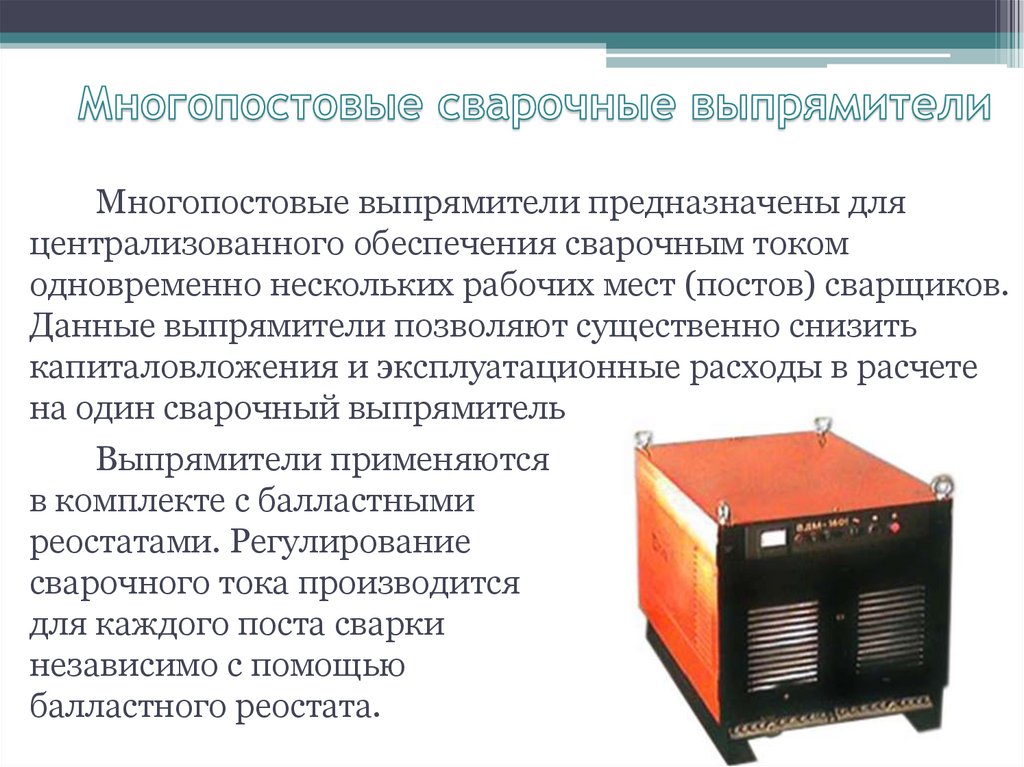

Сварочные выпрямители

Сетевой ток в этих аппаратах не меняет частоты и индуцируется на обмотках с понижением напряжения. После преобразования проходит еще через блок селеновых или кремниевых выпрямителей. На электроды идет постоянный ток. Благодаря этому электрическая дуга очень устойчива, без существенных прерываний и скачков.

В большинстве случаев требуется охлаждение вентиляторами. Часто устройства имеют дополнительные дроссели, позволяющие улучшить характеристики исходящего тока, который сглаживается и фильтруется. В комплекте с выпрямителями может быть защитная, измерительная и пускорегулирующая аппаратура.

Достоинства сварочных выпрямителей:

- Высококачественный шов.

- Легкость поддержания дуги.

- Минимальное разбрызгивание материала присадки.

- Большая глубина плавления.

- Меньшие габариты и вес в сравнении с трансформаторами переменного тока.

- Возможность сваривания чугуна, цветных металлов, теплоустойчивой стали.

Недостатки:

- Высокая стоимость.

- Необходимость внимательного наблюдения за состоянием системы охлаждения.

- Отсутствие в большинстве случаев возможности питания от бытовой сети.

- КПД меньше, чем у инвертора.

- Относительно сложная конструкция.

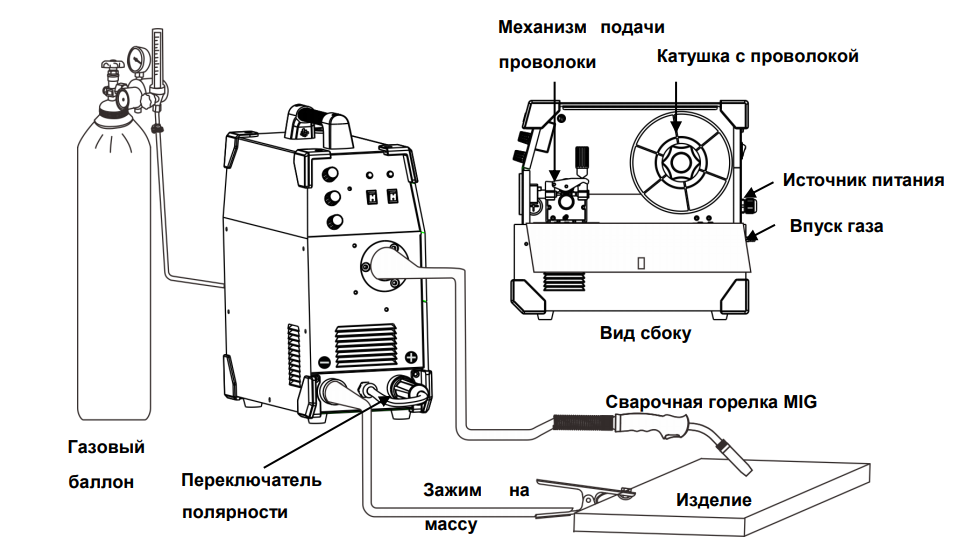

Полуавтоматы: характеристика

Сварочная проволока при помощи специального механизма подается в рабочую зону, где в активном газе расплавляется и направляется в сварочную ванну. Газ вытесняет воздух около сварочной ванны, защищает шов от кислорода. Применяется с этой целью углекислый газ, аргон, гелий, комбинации этих газов. С использованием флюсовой проволоки газ можно не подавать в рабочую зону.

Газ вытесняет воздух около сварочной ванны, защищает шов от кислорода. Применяется с этой целью углекислый газ, аргон, гелий, комбинации этих газов. С использованием флюсовой проволоки газ можно не подавать в рабочую зону.

Плюсы:

- Легкость сваривания тонколистовых деталей.

- Качество шва, возможность получения «короткого шва».

- Широкий спектр свариваемых материалов.

- Высокая производительность.

- Большой разброс настроек и регулировок.

Минусы:

- Высокая цена.

- Высокая стоимость расходных материалов.

- Необходимо применения баллонов или подключения к специальной сети.

- Трудность работы на улице, где газовую среду нужно защищать от сдувания.

Выбор модели

Напряжение сети. Бывает одно- или трехфазным. Для непромышленного применения рекомендуется аппарат на 220 В или универсальная машина «220/380». Большинство аппаратов могут выйти из строя или перестать варить из-за перепадов напряжения. В связи с этим инверторы комплектуются защитой от скачков напряжения. У бытовых агрегатов диапазон шире на 10—15%, а профессиональным моделям нужно напряжение 165—270 В.

Большинство аппаратов могут выйти из строя или перестать варить из-за перепадов напряжения. В связи с этим инверторы комплектуются защитой от скачков напряжения. У бытовых агрегатов диапазон шире на 10—15%, а профессиональным моделям нужно напряжение 165—270 В.

Напряжение холостого хода. Эта характеристика определяет способность аппарата разжигать электрическую дугу и поддерживать ее горение. Чтобы дуга возбудилась, напряжение должно быть примерно в 1,5—2,5 раза больше напряжения стабильного горения электрической дуги.

Мощность. В паспортах часто указывается максимальная мощность источника питания сварочного аппарата, соответствующая максимальным нагрузкам на сеть. Если единицы измерения кВт, значит, говорится об активной мощности, если кВА — о полной мощности, которая обычно выше из-за поправочного коэффициента.

Реальная мощность определяется силой тока, которую способен выдать аппарат. Этот показатель и определяет толщину свариваемого металла и максимальный диаметр электрода.

Этот показатель и определяет толщину свариваемого металла и максимальный диаметр электрода.

Класс защиты. В паспорте должен быть 2-циферный код I. P. Индекс среднестатистических источников питания для сварки — IP21-IP23. Двойка говорит, что внутрь корпуса не проникнут предметы толщиной больше 12 мм. Вторая цифра говорит о защите от влаги — 1 — означает, что капли воды, вертикально падающие на кожух, вреда не нанесут; 3 означает, что даже под углом 60 ° вода в корпус аппарата не проникнет. Но варить под дождем запрещено!

Диапазон температур. Согласно ГОСТ, ручная сварка может осуществляться при температуре -40—40 ° C. Однако не все сварочные аппараты удается пустить в работу при температуре ниже нуля градусов. Чаще всего проблемы появляются с инверторами, в которых при минусовой температуре просто загорается сигнализатор перегрузки, и сварочный аппарат выключается.

Работа от генератора. Эта функция пригождается для работы в полевых условиях. Не все аппараты могут питаться от бытовых генераторов с ДВС.

Эта функция пригождается для работы в полевых условиях. Не все аппараты могут питаться от бытовых генераторов с ДВС.

Многие источники питания облегчают удержание дуги: «Антиприлипание на выключении», «Горячий старт», «Форсирование дуги», «Розжиг на подъёме». Полезно обратить внимание на индикацию параметров, функциональность, широту рабочих регулировок, защиту от перегрузок, качество маркировки, электробезопасность, комплектность, эргономику, ремонтопригодность. Рекомендуется приобрести аппарат с максимумом технических характеристик в паспорте, а паспорт рекомендуется купить на русском языке.

Как работает сварочный инвертор – Конструкция и особенности ✓ Новости

Сварочный инвертор – Обобщение

Сегодня на рынке, с развитием электросварки, появилось огромное множество предложений по оборудованию, особой популярностью среди которого пользуются сварочные инверторы. На волне своей популярности в интернете гуляет очень много информации от фирм относительно своих аппаратов и их преимуществ. Очень часто покупателю тяжело разобраться в актуальности и корректности относительно оборудования, перед покупкой сварочного инвертора. Именно поэтому, мы попробуем простыми словами донести что же собой являет аппарат инверторного типа и как он работает, чтобы выбирая инвертор для себя, вы могли понимать на что обратить внимание

Очень часто покупателю тяжело разобраться в актуальности и корректности относительно оборудования, перед покупкой сварочного инвертора. Именно поэтому, мы попробуем простыми словами донести что же собой являет аппарат инверторного типа и как он работает, чтобы выбирая инвертор для себя, вы могли понимать на что обратить внимание

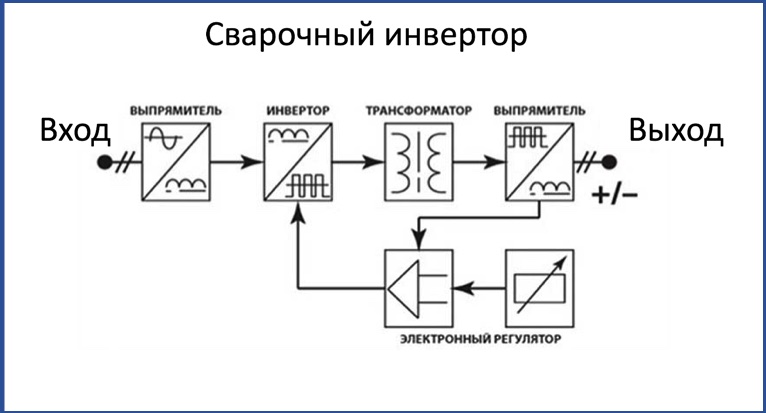

Сварочный инвертор по сути является преобразователем тока, который пропуская его через себя, несколько раз изменяет его показатели, добиваясь характеристик, пригодных для возбуждения сварочной дуги, в процессе которой происходит расплавление металла на обрабатываемой поверхности и электроде (как пример) с последующим плавным переносом его в сварочный шов.

Наиболее распространенными и применяемым в широкой области выступают сварочные аппараты для работы с электродами, большинство пользователей ассоциирует само понятие сварочного инвертора именно с такими аппаратами, хотя все инверторы имеют похожий принцип работы. В статье мы будем придерживаться такой же линии, хотя по большому счету она не совсем верна, ведь сварочным инвертором можно назвать любой аппарат, который в своей конструкции имеет диоды и силовые транзисторы. Таким образом по инверторной технологии могут работать не только сварочники для работы с электродами (ручная дуговая сварка, или РДС, ММА), но и полуавтоматы (MIG, MAG) или аппараты для работы с неплавящимся электродом (TIG, TAG).

Таким образом по инверторной технологии могут работать не только сварочники для работы с электродами (ручная дуговая сварка, или РДС, ММА), но и полуавтоматы (MIG, MAG) или аппараты для работы с неплавящимся электродом (TIG, TAG).

Итак, первое что нужно понимать – Сварочный инвертор – это тип устройства, конструкции аппарата, которая преобразовывает ток, но никак не вид аппарата по назначению.

Принцип работы сварочного инвертора

Перед тем как понять, что же делает инвертор с током, необходимо вспомнить некоторые характеристики, которые свойственны току.

Зависимо от частоты, ток бывает переменным или постоянным.

Переменный ток имеет высокую частоту, в стандартной розетке 50 Герц (это количество раз которое частицы переносящие заряд в потоке за 1 секунду меняют направление движения). Поток образует постоянное колебание, волнение, которое выглядит как синусоида

Постоянный ток – это когда в потоке заряженные частицы движутся строго в одном направлении, без колебаний, его график стремиться к ровной линии, направление движения не меняется, а соответственно частота стремиться к 0.

Ключевым фактором здесь выступает частота тока (именно она и определяет каким будет ток)

Можно выделить 4 основных момента в процессе трансформации тока аппаратом

- Из сети электропитания переменный ток (с частотой 50-60 Гц) попадая в инвертор (на сетевой выпрямитель) преобразуется в постоянный, другими словами его частота выравнивается (задается строгое направление движения частицам в потоке, и убираются их колебания).

- Затем ток попадает на транзисторы, которые получая постоянный ток, снова задают хаотичное движение, только теперь значительно увеличивая его частоту, вплоть до 50 кГц (это в тысячу раз больше чем частота изначального переменного тока из розетки). Это ключевой элемент, который в последующем позволяет избежать применения громоздких и тяжелых элементов в устройстве сварочного оборудования.

- Далее на трансформаторе понижается напряжение высокочастотного тока с 220 Вольт из розетки до 60-70 Вольт (в 6 раз ниже) что значительно увеличивает его силу.

Так как транзисторы до этого задали току высокую частоту, в сварочном инверторе нет необходимости применять большую катушку, поэтому трансформатор здесь используется маленький, что значительно уменьшает массу и размеры устройства.

Так как транзисторы до этого задали току высокую частоту, в сварочном инверторе нет необходимости применять большую катушку, поэтому трансформатор здесь используется маленький, что значительно уменьшает массу и размеры устройства. - Теперь, ток с низким напряжением, высокой силой и частотой отправляется на выходной выпрямитель, где снова преобразуется в постоянный, подходящий для сварки с высокой силой и низким напряжением. Что позволяет концентрировано плавить металл, плавно и мягко не разбрызгивая его, вести сварочный шов аккуратно и просто, добиваясь отличного результата, даже не имея большого опыта сварщика.

Помимо указанных этапов, параллельно протекает и множество других процессов, связанных с контролем и управлением процессом внутри сварочного инвертора, обеспечивающих изменение и корректировку показателей, чтобы вы могли настроить аппарат под необходимые условия сварки, и получить комфортные характеристики тока.

Отличия в ключевых деталях сварочных инверторов

Сегодня прогресс шагает очень быстро и уже внутри инверторных технологий произошел ряд модификаций. Так первое на что можно обратить внимание в сварочном инверторе это тип силовых транзисторов:

Так первое на что можно обратить внимание в сварочном инверторе это тип силовых транзисторов:

- MOSFET – простые силовые ключи (их называют полевые). В виду своей простой структуры, требуют больший блок для управления, чем следующий вид, а соответственно сварочный инвертор становиться несколько массивней, да и самих транзисторов, как правило, требуется больше в таком аппарате.

- IGBT – более новый, сложный и совершенный по структуре тип транзисторов, они требуют меньше управления, являясь более самостоятельными, что позволяет снизить вес и размер сварочного инвертора.

В последнее время нововведения появились и в способе компоновки деталей на плату сварочного инвертора. Можно выделить такие варианты монтажа:

Пайка обычных выводных элементов

Такой вид внутренней компоновки в сварочном инверторе часто предполагает ручную сборку, даже если на заводе процесс автоматизирован, то некоторые детали часто все равно паяют мастера. По итогу качество и надежность работы инвертороного сварочника во многом зависит от качества сборки.

SMT или поверхностный монтаж

Компоненты, используемые в таком сварочном инверторе называются SMD, – они выглядят как небольшие, почти плоские прямоугольники, которые в разы меньше обычных деталей. Такие элементы впечатываются в плату на заводе, как правило процесс полностью автоматизирован, такой способ обеспечивает лучший контакт и более эффективную передачу сигналов, с меньшими потерями, по сравнению с обычными деталями. Исключается вероятность брака что положительно сказывается на точности работы всего сварочного инвертора, исключая вероятность брака.

Размер SMD деталей в несколько раз меньше, при этом сварочный инвертор становиться еще компактней, вместе с IGBT транзисторами, производители добиваются размеров сопоставимых с тостером.

К недостаткам такой технологии можно отнести сложность обратной пайки без специализированного оборудования. Другими словами, не каждый мастер сможет заменить детали на такой плате, что сужает круг мастерских, которые занимаются ремонтом подобных сварочных инверторов.

В нашем интернет магазине представлен широкий выбор аппаратов, и если вы надумаете купить сварочный инвертор, мы поможем подобрать модель, которая будет соответствовать вашим требованиям и задачам, которые необходимо решать.

Если у вас остались вопросы про устройство или отличия сварочных инверторов, пишите в комментариях к этой статье и мы с удовольствием дополним материал, интересующей информацией.

Как работает сварочный аппарат? Все, что вам нужно знать

Если вы новичок в мире сварки или вам просто нужна дополнительная информация о том, как работает дуговая сварка, вы попали по адресу. В этом блоге от Vern Lewis Welding Supply мы обсудим основы дуговой сварки и принцип работы сварочного аппарата, чтобы вы могли понять основы процесса. Читайте дальше и узнайте все, что вам нужно знать о современных технологиях сварки.

Понимание основ дуговой сварки Дуговая сварка — не единственный вид сварки. Например, при сварке горелкой мощная горелка используется для плавления заготовки и металлического сварочного стержня для соединения металлов. Но это относительно редкий тип технологии сварки сегодня.

Но это относительно редкий тип технологии сварки сегодня.

Однако дуговая сварка на сегодняшний день является наиболее распространенным видом сварки, поэтому именно о ней мы и поговорим в данном руководстве. Основы просты. Технология дуговой сварки использует мощную электрическую «дугу» для расплавления металлической заготовки, заземленной на сварочном аппарате, и электрода, который также прикреплен к сварочному аппарату.

Электрическая дуга возникает, когда электрический ток «скачет» и течет по воздуху между двумя проводниками. В данном случае это металлическая заготовка и электрод, на которые через сварочный аппарат подается сильный электрический ток.

Эта дуга нагревает металл до чрезвычайно высокой температуры, расплавляя как электрод, так и металл, с которым он соприкасается, создавая сварочную ванну, позволяющую соединить два металла. Давайте подробнее рассмотрим этот процесс и то, как теперь работает аппарат для дуговой сварки.

Как работает аппарат для дуговой сварки. Пошаговое описание

Пошаговое описание Готовы углубиться в детали? Вот пошаговое руководство о том, как работает аппарат для дуговой сварки.

1. Настройка аппарата – Для начала необходимо настроить сварочный аппарат. Различные элементы управления могут использоваться для изменения мощности машины и ее работы. Важно внимательно прочитать руководство, предоставленное производителем, чтобы правильно настроить дуговой сварочный аппарат.

2. Заземление сварочного материала — Когда сварщик будет готов начать процесс сварки, он прикрепит заземляющий зажим к металлической заготовке. Он крепится непосредственно к сварочному аппарату. Это важно, потому что помогает замкнуть электрическую цепь, которая создаст дугу, которая используется для соединения двух кусков металла вместе.

3. Размещение провода электрода на сварочном материале — Когда сварщик будет готов начать процесс сварки, он поместит высокопроводящий электрод на сварочный материал и активирует аппарат для подачи электрического тока через заготовку. Электрод может представлять собой стержневой электрод или кусок проволоки, пропущенный через сварочный «пистолет», в зависимости от типа выполняемой дуговой сварки.

Электрод может представлять собой стержневой электрод или кусок проволоки, пропущенный через сварочный «пистолет», в зависимости от типа выполняемой дуговой сварки.

4. Формирование электрической дуги — Когда электрод слегка отводится от металлической заготовки, обычно примерно на 2–4 миллиметра, образуется электрическая дуга в виде электрических скачков между металлом и электродом. Эта чрезвычайно горячая дуга почти сразу начинает плавить металлическую заготовку и электрод.

5. Расплавление металлов и их соединение . После образования дуги металлическая заготовка и электрод продолжают плавиться вместе, образуя так называемую «сварочную ванну». Это лужа расплавленного металла, которая образует соединение между свариваемым металлом.

6. Защита металла защитным газом — При высоких температурах кислород и другие газы в атмосфере имеют тенденцию вступать в реакцию с металлом в сварочной ванне и могут вызывать дефекты, ухудшающие качество металлического соединения.

Для предотвращения этого используется защитный газ, такой как аргон, гелий или углекислый газ. В зависимости от типа сварки электрод может быть покрыт «флюсом» — материалом, выделяющим защитный газ при плавлении, или защитный газ может прокачиваться через сварочный инструмент из специальных резервуаров, используемых сварочным аппаратом. Это защищает целостность соединения и сохраняет его стабильность, предотвращая деградацию из-за распада газов в атмосфере.

Узнайте больше о сварочных работах Vern Lewis — начните сегодня! Мы надеемся, что это руководство было полезным и информативным обзором современных технологий сварки. В Vern Lewis Welding Supply мы предлагаем курсы сварки, услуги по ремонту сварки и широкий выбор сварочного оборудования в Аризоне. Являетесь ли вы новичком в сварке или экспертом, у нас есть все, что вам нужно, чтобы поднять свои навыки сварки на новый уровень. Свяжитесь с нами сегодня, чтобы узнать больше о том, что мы делаем, или посетите один из наших 8 офисов в Аризоне для получения дополнительной информации.

Похожие сообщения

Как выбрать сварочную ремонтную компанию

Когда приходит время ремонтировать сварочное оборудование, крайне важно найти ремонтную компанию, которой можно доверять. Все мы знаем, что сварочное оборудование — это инвестиция, и к ней следует относиться соответствующим образом. Точно так же, как если бы вы искали компанию с высоким рейтингом, чтобы починить вашу машину или кондиционер, когда он вышел из строя (надеюсь…

Подробнее Как выбрать ремонтную компанию по сваркеПродолжить

8 советов, которые помогут вам стать лучшим сварщиком

Вы начинающий сварщик и хотите улучшить свои навыки сварки? Или, может быть, вы опытный профессионал с большим опытом, который хочет освежить в памяти некоторые основные принципы сварки. Независимо от того, где вы находитесь в своем сварочном путешествии, всегда полезно продолжать учиться и расширять свою базу знаний в…

Независимо от того, где вы находитесь в своем сварочном путешествии, всегда полезно продолжать учиться и расширять свою базу знаний в…

Подробнее 8 советов, которые помогут вам стать лучшим сварщикомПродолжить

Успешная сварка чугуна требует опыта, навыков и знаний

Кажущаяся хрупкой природа чугуна часто заставляет задуматься, можно ли его эффективно сваривать. Его твердость, близкая к стали, придает уверенность в том, что его можно починить и соединить. Но тот факт, что чугун часто не выдерживает сильных ударов, заставляет сварщиков задуматься. Если вы рассматриваете возможность сварки чугуна, следующее…

Подробнее Успешная сварка чугуна требует опыта, навыков и знанийПродолжить

3 ошибки при сварке, которых следует избегать

Сварка, если она сделана правильно, имеет бесконечный потенциал. Это ремесло, которое полно цели и требует большого мастерства. В области сварки используются различные материалы и оборудование, и крайне важно обеспечить соблюдение правильных шагов. По оценкам, только в Соединенных Штатах насчитывается 404 800 сварщиков,…

Подробнее 3 ошибки при сварке, которых следует избегатьПродолжить

Местная компания Arizona Welding Supply становится наследием

Феникс, Аризона, 26 октября 2021 г. — Верн Льюис сделал себе имя в сварочной отрасли, основав компанию Vern Lewis Welding Supply в 1969 году. Теперь его наследие будет жить вечно в недавно открывшейся сварочной лаборатории Вернона Ф. Льюиса. в той же средней школе, в которой он учился в начале 1950-е годы. «Это…

«Это…

Подробнее Местная поставка сварочных материалов в Аризоне становится наследиемПродолжить

Тенденции сварки в автомобильной промышленности

Поскольку автомобильная промышленность продолжает приспосабливаться к постоянно меняющимся нормативным требованиям в отношении выбросов, эффективности и веса, роль производства и сварки продолжает развиваться, чтобы помочь автопроизводителям достичь ключевых целей в области безопасности и производительности. Автопроизводители могут использовать множество методов сварки для автомобильных применений, включая точечную сварку, контактный шов, металл в среде инертного газа, вольфрам, лазерный луч и т. д.

Узнать больше Тенденции в области сварки в автомобильной промышленностиПродолжить

Как работает сварочный аппарат?

Электросварочный аппарат в полной мере использует высокотемпературную дугу, возникающую при мгновенном коротком замыкании положительного и отрицательного полюсов, чтобы расплавить припой на сварочном стержне и свариваемом материале, так что контактирующие объекты объединяются. Электросварочные аппараты обычно делятся на два типа в зависимости от типа выходной мощности: один на переменный ток, а другой на постоянный. Сварочный аппарат использует принцип индуктивности. Индуктивность будет производить огромные изменения напряжения при включении и выключении. Сварочный аппарат в полной мере использует дугу высокого давления, генерируемую при мгновенном коротком замыкании положительного и отрицательного полюсов, чтобы расплавить припой на сварочном стержне и свариваемом материале, чтобы реализовать интеграцию атомов.

Электросварочные аппараты обычно делятся на два типа в зависимости от типа выходной мощности: один на переменный ток, а другой на постоянный. Сварочный аппарат использует принцип индуктивности. Индуктивность будет производить огромные изменения напряжения при включении и выключении. Сварочный аппарат в полной мере использует дугу высокого давления, генерируемую при мгновенном коротком замыкании положительного и отрицательного полюсов, чтобы расплавить припой на сварочном стержне и свариваемом материале, чтобы реализовать интеграцию атомов.

Принцип работы

Сварочный аппарат представляет собой специальный трансформатор. Отличие его от трансформатора напряжения в том, что при подключении трансформатора к нагрузке падение напряжения мало, а при подключении сварочного аппарата к нагрузке падение напряжения велико. В основном это достигается регулировкой индуктивности магнитного потока и последовательной индуктивности. Хотя цепь замкнута, именно благодаря этому ток везде одинаков во всей замкнутой цепи. Однако сопротивление везде разное, особенно сопротивление при незакрепленном контакте самое большое, которое в физике называется контактным сопротивлением. Согласно закону теплового действия электрического тока (также называемому законом Джоуля) можно знать, что если электрический ток равен, часть с большим сопротивлением будет выделять больше тепла. Если контактное сопротивление контакта электрода и соединяемого металлического тела будет наибольшим при электросварке, то и электрическое тепло, выделяющееся в этой части, естественно, будет наибольшим. Сварочный стержень представляет собой сплав с более низкой температурой плавления, который, естественно, легко плавится. Сердечник электрода из расплавленного сплава присоединяется к свариваемому объекту, и после охлаждения объект сварки склеивается вместе. В это время из-за чрезвычайно малого мгновенного зазора при поднятии электрода напряжение между электродом и свариваемым изделием выше (60-70 В), а предварительный нагрев облегчает испускание электронов концом электрода и свариваемой частью, воздух в зазоре проникает для проведения электричества, и в то же время генерируется ослепительная искра.

Однако сопротивление везде разное, особенно сопротивление при незакрепленном контакте самое большое, которое в физике называется контактным сопротивлением. Согласно закону теплового действия электрического тока (также называемому законом Джоуля) можно знать, что если электрический ток равен, часть с большим сопротивлением будет выделять больше тепла. Если контактное сопротивление контакта электрода и соединяемого металлического тела будет наибольшим при электросварке, то и электрическое тепло, выделяющееся в этой части, естественно, будет наибольшим. Сварочный стержень представляет собой сплав с более низкой температурой плавления, который, естественно, легко плавится. Сердечник электрода из расплавленного сплава присоединяется к свариваемому объекту, и после охлаждения объект сварки склеивается вместе. В это время из-за чрезвычайно малого мгновенного зазора при поднятии электрода напряжение между электродом и свариваемым изделием выше (60-70 В), а предварительный нагрев облегчает испускание электронов концом электрода и свариваемой частью, воздух в зазоре проникает для проведения электричества, и в то же время генерируется ослепительная искра. Это явление дугового разряда. Температура дугового разряда может достигать более 2000К, поэтому сварочный стержень и свариваемое изделие расплавляются, таким образом осуществляется сварка. После начала дугового разряда напряжение на конце электрода и свариваемом объекте (называемое напряжением дуги) снижается примерно на 30 В. Нагрузка, образованная дугой, является резистивной нагрузкой.

Это явление дугового разряда. Температура дугового разряда может достигать более 2000К, поэтому сварочный стержень и свариваемое изделие расплавляются, таким образом осуществляется сварка. После начала дугового разряда напряжение на конце электрода и свариваемом объекте (называемое напряжением дуги) снижается примерно на 30 В. Нагрузка, образованная дугой, является резистивной нагрузкой.

Следует отметить, что покрытие на внешнем слое сварочного электрода играет очень важную роль. Сварочный пруток, используемый при ручной дуговой сварке, состоит из двух частей: покрытия и сердечника. При сварке в качестве электрода сварочный стержень играет роль проводника тока и зажигания дуги, так что между сварочным стержнем и основным металлом образуется непрерывная и стабильная дуга для обеспечения необходимого тепла для сварки плавлением. С другой стороны, сварочный пруток добавляется в сварной шов в качестве присадочного металла, становясь, таким образом, основным компонентом металла сварного шва. Следовательно, состав сварочного прутка и качество сварочного прутка будут напрямую влиять на химический состав, механические свойства и физические свойства металла шва. Кроме того, сварочная проволока оказывает большое влияние на стабильность процесса сварки, качество внешнего вида сварного шва и производительность сварки.

Следовательно, состав сварочного прутка и качество сварочного прутка будут напрямую влиять на химический состав, механические свойства и физические свойства металла шва. Кроме того, сварочная проволока оказывает большое влияние на стабильность процесса сварки, качество внешнего вида сварного шва и производительность сварки.

Сварочный сердечник относится к металлическому сердечнику сварочного стержня. Для обеспечения качества сварного шва существуют строгие нормы содержания в сварочном стержне различных металлических элементов, особенно вредных примесей, таких как сера и фосфор. Качество основного металла должно быть лучше, чем основного металла.

Полированный стержневой электрод без покрытия нельзя использовать для дуговой сварки, так как в этом случае стабильность дуги очень плохая, разбрызгивание большое, сварной шов плохо сформирован. После длительной практики постепенно было обнаружено, что некоторые минеральные материалы (например, покрытие электрода) могут быть нанесены на внешнюю сторону сварочного стержня, что значительно улучшает характеристики сварочного электрода.