Точильный станок из двигателя советской стиральной машины

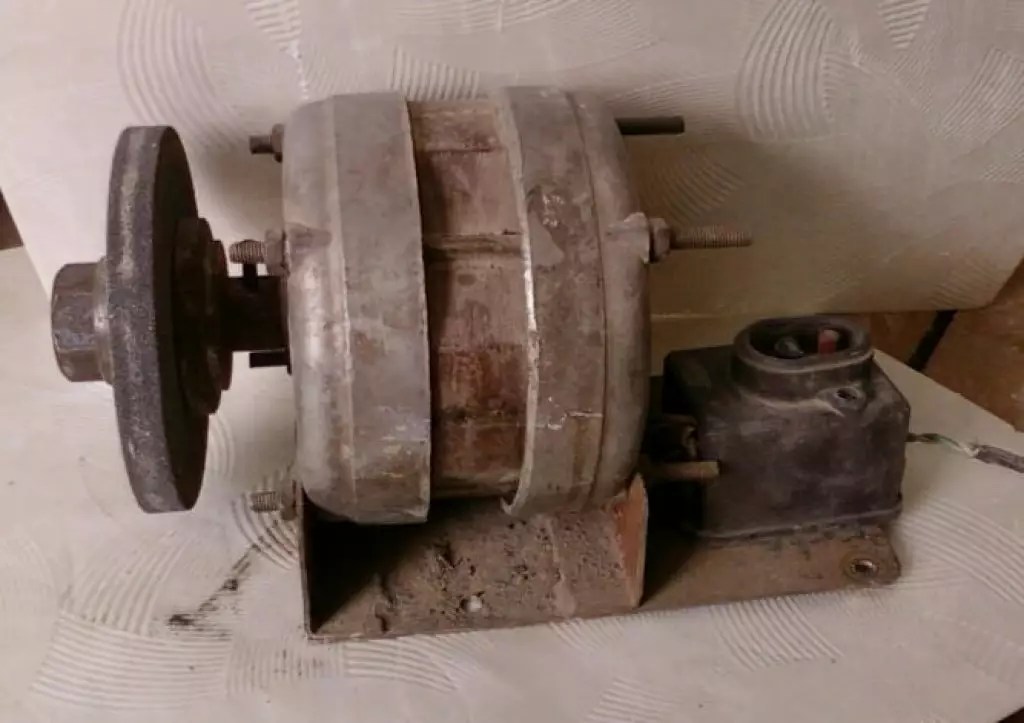

В настоящее время еще во многих чуланах и гаражах пылятся стиральные машины советского производства. И когда все-таки приходит время выбрасывать машинку, под внимание попадает ее электродвигатель, а возможно даже два. Ведь чаще всего мотор рабочий и из него можно сделать самодельный наждак. Ну а точило – вещь достаточно полезная и пригодится любому мастеру. Наша публикация посвящена созданию своими руками небольшого, маломощного точильного станка из двигателя стиральной машины совдеповского производства.

Почему именно из машинки производства СССР? Во-первых, двигатель в таких машинках безколлекторный, асинхронный, в отличие от современных стиральных машин, в которых обычно стоят щеточные моторы. Щетки – лишние провода при подключении, высокая вероятность необходимости их замены. Во-вторых, вал на новых моторах зачастую имеет сложное крепление к шкиву, а это усложняет адаптацию под точильный камень. Ну и в-третьих, старый двигатель проще раздобыть, вопрос конечно спорный, но думаю многие согласятся.

Совершенно не настаиваю на том, что электромотор должен быть обязательно от стиральной машины, если имеется любой другой, мощностью не менее 180 Вт, для нашего наждака можно использовать и его.

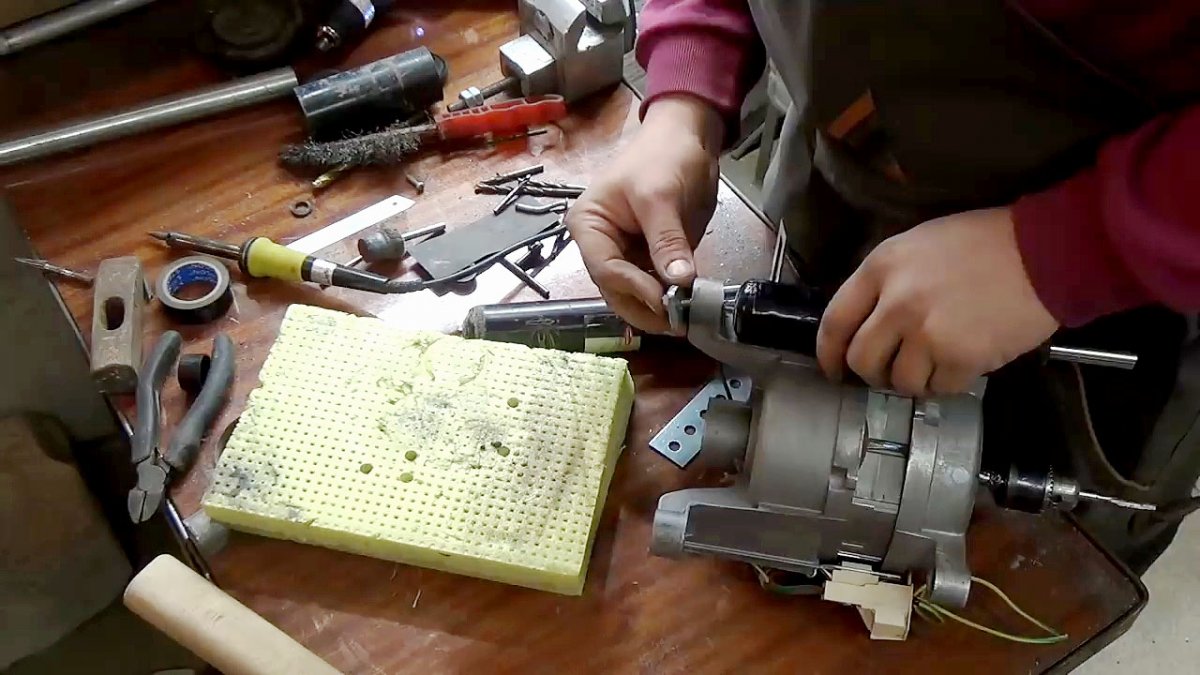

Подключение (проверка) двигателя

Естественно, перед тем, чтобы начинать что-то собирать, электромотор нужно сначала подключить и проверить.

В старых стиральных машинах попадаются два варианта исполнения двигателей: более старый и качественный, имеет

закрытый корпус с крыльчаткой, с двумя питающими выводами и более новый – четыре вывода, крыльчатки нет,

охлаждение происходит через отверстия спереди и сзади, через которые видны обмотки.

Старый вариант не требует никаких конденсаторов для запуска – пусковая обмотка хитрым образом подключается и отключается внутри двигателя специальным механизмом. Благодаря этому никаких сложностей с подключением возникнуть не должно: оба вывода подключаются в сеть 220 вольт. Недостатком такого двигателя является то, что направление вращения вала предустановлено внутренним подключением и изменению не подлежит. Как правило, это направление по часовой стрелке и поэтому необходимо будет использовать левую резьбу для крепления камня.

Вариант поновее имеет четыре вывода двух обмоток: рабочей и пусковой. Отличить их можно при помощи мультиметра: сопротивление рабочей обмотки около 10 Ом, пусковой – около 40 Ом. Возможно сопротивления будут отличаться от указанных, но незначительно. Пусковую обмотку нужно подключать через конденсатор 4-5 мкФ на напряжение не менее 400 в. Мне встречались составные конденсаторы для подобных двигателей: два последовательно соединенные по 10 мкФ на 300 в. То есть, таким образом поднималось максимально допустимое рабочее напряжение готового конденсатора. Использование составного конденсатора из двух с низкими напряжениями (не менее 300 в) возможно, но нежелательно.

подается напрямую

на рабочую обмотку. При таком подключении мотор будет стартовать без нагрузки в произвольном направлении.

Чтобы задать направление вращения вала, нужно подключать пусковую обмотку и конденсатор. Для наждака нужно

задавать направление против часовой стрелки. Ниже показана схема подключения, если вал вращается по

часовой стрелке, нужно изменить подключение пусковой обмотки.

подается напрямую

на рабочую обмотку. При таком подключении мотор будет стартовать без нагрузки в произвольном направлении.

Чтобы задать направление вращения вала, нужно подключать пусковую обмотку и конденсатор. Для наждака нужно

задавать направление против часовой стрелки. Ниже показана схема подключения, если вал вращается по

часовой стрелке, нужно изменить подключение пусковой обмотки.

Во многих публикациях в сети видел такое утверждение, что пусковые обмотки подключать не нужно вообще, а направление вращения задавать при старте вручную. Якобы при использовании пусковой цепи двигатель сгорит. Объяснить эти домыслы я могу только одним путем – один написал глупость, а остальные списали у первого. Могу с уверенностью сказать: пусковую обмотку подключать можно и нужно, через конденсатор 4-5 мкФ, пусковая цепь должна быть подключена всегда, без каких-либо дополнительных кнопок. И если мотор исправен – такое подключение для него безопасно и совершенно безвредно.

Втулка (фланец)

Втулка для посадки точильного камня является самым сложным узлом нашего аппарата. Еще эту втулку называют

фланец. Что такое фланец? Это кусок металлической трубы, внутренний диаметр которой идеально подходит

к валу электродвигателя и надежно фиксируется на нем. Наружный диаметр фланца должен совпадать (с небольшими

погрешностями) с посадочным диаметром точильного диска. По наружному диаметру нарезана резьба для фиксации

диска, резьба обязательно должна быть противоположной по отношению к направлению вращения вала.

Другими словами, если вал электродвигателя вращается по часовой стрелке, то резьба должна быть левой. И наоборот,

если вал крутится против часовой стрелки, то резьба на втулке должна быть правая, обычная. Именно поэтому чуть

выше я советовал подключать мотор с вращением против часовой стрелки.

И наоборот,

если вал крутится против часовой стрелки, то резьба на втулке должна быть правая, обычная. Именно поэтому чуть

выше я советовал подключать мотор с вращением против часовой стрелки.

Если электромотор имеет фиксированное направление вращения (старого образца) по часовому направлению, то придется искать лерку под левую резьбу. Дело в том, что если направления резьбы и вращения вала будут совпадать, то очень высока вероятность раскручивания на ходу – точильный камень может запросто слететь во время работы и травмировать окружающих.

Лучшим вариантом будет обратиться к знакомому токарю и заказать изготовление этой втулки. Обычно токарю достаточно лишь принести шкив от двигателя и сообщить посадочный диаметр точильного камня. Большинство современных камней имеет внутренний диаметр 32 мм. Но наш веб-ресурс не зря пестрит девизом “все своими руками” и вполне возможно изготовление фланца самостоятельно. Конечно, качество будет похуже, чем от профессионального токаря, но и специальных навыков или особого инструмента для этого не требуется.

Также подходящую втулку можно купить у Китайцев тык.

Итак, основой послужит металлическая труба “1/2” – полдюймовая водопроводная труба. По ГОСТ 3262-75 внутренний

диаметр данной трубы составляет 15 мм., наружный – 21,3 мм. Наружный хорошо подходит под посадочный диаметр

зачистного диска для болгарки (22 мм.), он вполне может пригодиться. Но самое главное – этот диаметр хорошо

подходит для насадки под 32 мм., но об этом ниже… Внутренний же диаметр 15 мм. не подходит ни к какому валу

электродвигателя и придется устранять это несовпадение.

Если вращение вала происходит против часовой стрелки, в качестве трубы можно взять сантехнический сгон с резьбой на “1/2”. Если же направлением вала нет возможности управлять и он крутится по часовой стрелке, то резьбу придется нарезать самостоятельно леркой для левой резьбы. В любом случае, кусок трубы желательно подбирать без шва – снаружи шов не создаст особых проблем, а вот утолщение изнутри трубы будет способствовать биениям во время вращения.

Кусок трубы с резьбой необходимо обрезать по необходимой длине, чтобы резьба была с одной стороны. Внутренние края нужно обработать круглым напильником. Выбирая длину будущего фланца, нужно стараться делать его как можно короче, но чтобы все составные части поместились на нем. Стоит обязательно учесть болт фиксации – на валу может углубление или обрезанная грань, болт на втулке в этом месте не должен мешать другим деталям.

Как уже говорилось, резьба нужна только с одной стороны втулки, однако точильный камень должно что-то удерживать с противоположной стороны. Для этой цели хорошо подходит короткий отрезок полипропиленовой трубы 32 мм. обязательно с маркировкой SDR 6.0 (внутренний диаметр 21,2 мм.). Отрезок 1,5-2 см. нужно обрезать максимально ровно – от этого зависит, будет ли камень выписывать восьмерки во время вращения.

Кусок ППР-трубы нужно насадить на металлический сгон таким образом, чтобы до резьбы оставалось чуть меньше

сантиметра – это место под зачистной диск для болгарки. Насадить пластиковую трубу на металлическую будет не

так-то просто. Чтобы это сделать, нужно, во-первых, вооружиться какой-либо трубкой с диаметром больше, чем у

металлического сгона и меньше, чем у пластикового отрезка – этой трубкой можно набить ППР-трубу на сгон. Во-вторых, сгон нужно раскалить, например на плите до температуры, вызывающей шипение воды. На раскаленную трубу

забивается отрезок из ППР.

Во-вторых, сгон нужно раскалить, например на плите до температуры, вызывающей шипение воды. На раскаленную трубу

забивается отрезок из ППР.

Для надежной фиксации фланца на валу, нужно просверлить отверстие под стопорный болт. Естественно, место под болт зависит от расположения углубления на валу. Хорошо, когда место отверстия совпадает с насаженной ППР-трубой – будет дополнительная фиксация. Возможно на валу вообще не будет места под болт фиксации, тогда это место выбирается произвольно и нужно постараться немного просверлить вал прямо через втулку, чтобы болт заходил в отверстие на несколько миллиметров. В самом фланце нарезается резьба под болт. Чтобы не резать резьбу, можно воспользоваться толстым саморезом с мелким шагом резьбы. Нарезав резьбу, болт или саморез обрезается до необходимой длинны – чтобы надежно упирался в вал мотора, но и слишком не торчал из втулки.

Теперь настал момент насаживать втулку на вал двигателя. Проблема в том, что обычно валы электродвигателей от стиральных машин производства СССР выпускались двух диаметров: 11 мм. и 14 мм. и цифры эти имели достаточно большие погрешности в виде десятых долей миллиметра. Например, на фото в этой публикации двигатель обладает валом 11,9 мм. Поэтому нужно искать способ увеличить диаметр вала до 15 мм.

В случае вала диаметром ≈11 мм., удобным решением будет кусок металлопластиковой трубы 16 мм. – наружный диаметр

можно подточить прямо на валу двигателя до 15 мм. Да и пластик вообще хорошо насаживается механическим путем – лишнее просто

сминается металлической трубой. Внутренний диаметр металлопластика около 12 мм. – если вал толще, то труба имеет свойство

растягиваться, если вал слишком мал (что маловероятно), то дополнительная толщина добирается одним слоем изоленты или

термоусадочной трубки. Отрезок металлопластиковой трубы нужно “натянуть” на вал с усилием, точнее даже забить – такого

итога нужно добиться. Нужно не забывать про углубление на валу под фиксационный болт и найти способ пометить эту точку

поверх металлопластика.

– если вал толще, то труба имеет свойство

растягиваться, если вал слишком мал (что маловероятно), то дополнительная толщина добирается одним слоем изоленты или

термоусадочной трубки. Отрезок металлопластиковой трубы нужно “натянуть” на вал с усилием, точнее даже забить – такого

итога нужно добиться. Нужно не забывать про углубление на валу под фиксационный болт и найти способ пометить эту точку

поверх металлопластика.

Когда отрезок МП надежно сидит на валу, можно включить двигатель и немного прошлифовать поверхность. Это важный момент: нужно не снять лишнего – металлический сгон должен с усилием забиваться поверх МП. Во время насадки стальной трубы нужно не потерять место фиксации болтом, и совместить отверстие на втулке с углублением на валу. Когда отверстие и углубление совмещены, МП-трубу нужно просверлить до вала двигателя прямо через отверстие во фланце. При набивании втулки на вал, чтобы не разбить резьбу, на нее нужно накрутить гайку. Когда фланец насажен, фиксируем его болтом (или саморезом). На включенном двигателе оцениваем наличие биений и качество центровки. Биения втулки не так страшны, нежели “восмирение” отрезка ППР – прямо на ходу его можно подровнять напильником.

В случае вала диаметром ≈14 мм., нужно заполнить расстояние всего около 1 мм. – добиться этого можно несколькими слоями термоусадочной трубки, лучше клеевой.

Когда втулка закреплена на моторе – самое сложное позади. Осталось лишь сделать насадку под “32-й” камень, надеть шайбы

и накрутить гайку. Насадка делается из той же ППР-трубы 32 мм, с той разницей, что изнутри ее придется немного “подчесать”

для свободного одевания на втулку. В качестве шайб отлично вписывается шайба М20 усиленная. Для гайки не удалось

найти ничего лучше, чем сантехническая контрагайка. Обычная гайка М20 слишком большая по ширине и неуместна.

В качестве шайб отлично вписывается шайба М20 усиленная. Для гайки не удалось

найти ничего лучше, чем сантехническая контрагайка. Обычная гайка М20 слишком большая по ширине и неуместна.

При пробном запуске всей сборки следует обращать внимание на биения и “восьмерки” камня, а не шайб и гайки – контрагайки достаточно кривые изделия, шайбы имеют небольшой люфт на внутреннем диаметре. Небольшие биения камня устраняются путем банальной его подточки, а восьмерки исправляются выравниванием ППР-отрезка, который выполняет роль упора.

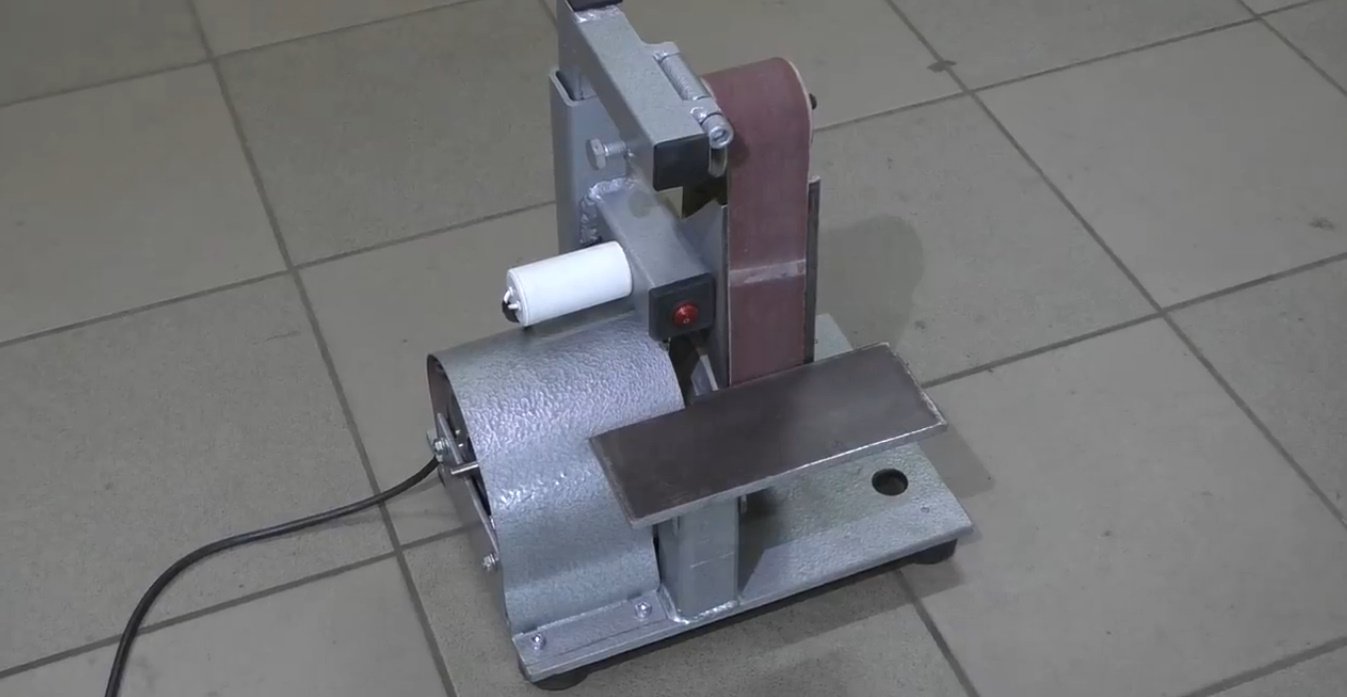

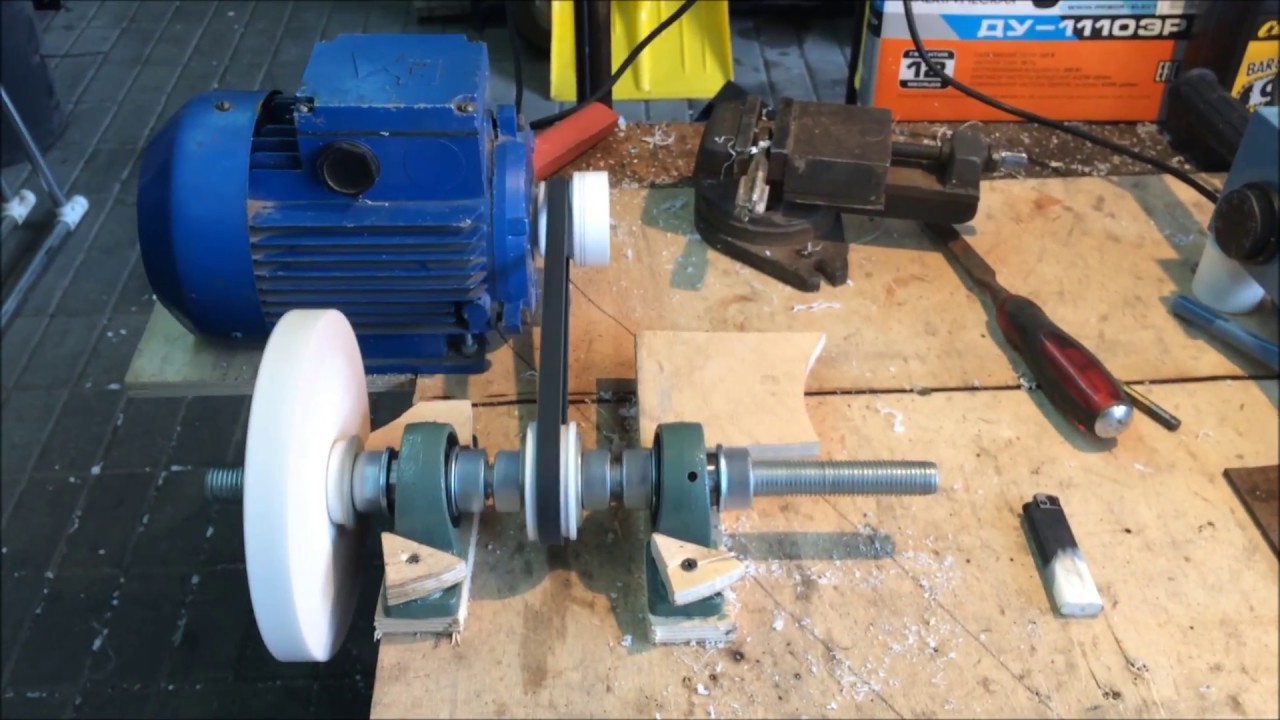

Окончательная сборка наждака

Собственно, дело остается за малым – установить двигатель на верстак или мобильную станину и оборудовать выключателем, и сетевым шнуром. Придерживаюсь мнения, что переносная станина гораздо удобнее, нежели постоянная установка на столе или каком-либо другом месте.

Я предлагаю взять для станины фанеру 18 мм. или два слоя по 10 мм. Один важный момент – высота станины должна позволят точильному камню не задевать за основание. Для увеличения высоты можно использовать полоски той же фанеры, в качестве ножек. Для камня диаметром 125 мм. большой высоты не потребуется, а ставить больший диаметр нет особого смысла. Слишком большой камень будет тяжелым для мотора, ведь обычно в советских стиральных машинках ставили движки порядка 180 Вт.

Двигатель, пусковой конденсатор и выключатель закрепляется на станине при помощи монтажной ленты. Под мотор

полезно подложить кусочки резины, для сглаживания вибраций и шумов. В качестве выключателя можно применить

однополюсный автомат 16 А.

Этого нет на фото, но лишней такая деталь не будет: вентиляционные отверстия в корпусе мотора со стороны камня полезно прикрыть диском из пластика. Пластиковый диск будет препятствовать попаданию стружек внутрь, однако не будет мешать вентиляции. Как раз, для его крепления имеются резьбовые отверстия вокруг подшипника.

Собственно это все, что можно рассказать о самодельном наждаке. Стоит добавить, что в быту это очень полезная вещь, а в мастерской и тем более!

Оцените публикацию: Оценка: 4.6 (17 голосов)

Смотрите также другие статьи

Страница не найдена – Обзор и ремонт стиральных машин

Общая информация 1 451 просмотров

Наверняка Вам приходилось слышать такой термин, как «Полинокс». О нем частенько упоминают продавцы-консультанты стиральных

Запчасти и аксессуары 8 312 просмотров

Стиральная машинка долгое время старательно работала, но в один нерадостный день появился странный шум

HAIER – инструкции стиральных 142 просмотров

Ищите инструкцию стиральной машины Haier hw60 bр12758 стиральная машина ? Мы сохранили все русские

LG – Лджи инструкции стиральных 520 просмотров

Ищите инструкцию стиральной машины lg wd 1050f ? Только ради вас мы сохранили инструкцию

Токарный станок из двигателя от стиральной машины своими руками

У каждого запасливого хозяина имеется огромное количество работ, подразумевающих обработку заготовок из древесины. С такой задачей поможет справиться токарный станок. Приобрести такую технику в готовом виде – удовольствие дорогостоящее, и многие пытаются изготовить его из подручных материалов. Сегодня мы рассмотрим, как монтируется токарный станок из двигателя от стиральной машины.

С такой задачей поможет справиться токарный станок. Приобрести такую технику в готовом виде – удовольствие дорогостоящее, и многие пытаются изготовить его из подручных материалов. Сегодня мы рассмотрим, как монтируется токарный станок из двигателя от стиральной машины.

Целесообразность самостоятельного изготовления

Автоматизированные устройства повышают эффективность обрабатывания древесины, что довольно актуально в организации производства или для исполнения бытовых заданий. Современные модификации позволяют не только работать по дереву, но и по мягкому металлу – бронзе, алюминию, меди. Широкий ассортиментный ряд представляет вашему вниманию не только станки для профессиональной обработки, но и оборудование, используемое в домашних условиях.

Правда, имеется один существенный недостаток покупного оборудования – стоит такой токарный станок достаточно дорого. Чтобы сэкономить бюджет, можно воспользоваться одним из трех вариантов – купить китайскую модель, приобрести советскую технику и постоянно ее ремонтировать либо изготовить такой станок своими руками.

В том случае, если станок предназначается для бытового применения и совершенствования собственного мастерства в столярном деле на уровне хобби, то станок, собранный самостоятельно, является отличным альтернативным решением дорогостоящему оборудованию. Естественно, самодельная модель не имеет разных особенностей заводского аналога, но ее функциональности окажется вполне достаточно, чтобы изготовить небольшую поделку из мягкого металла или древесины.

Что необходимо, чтобы изготовить станок

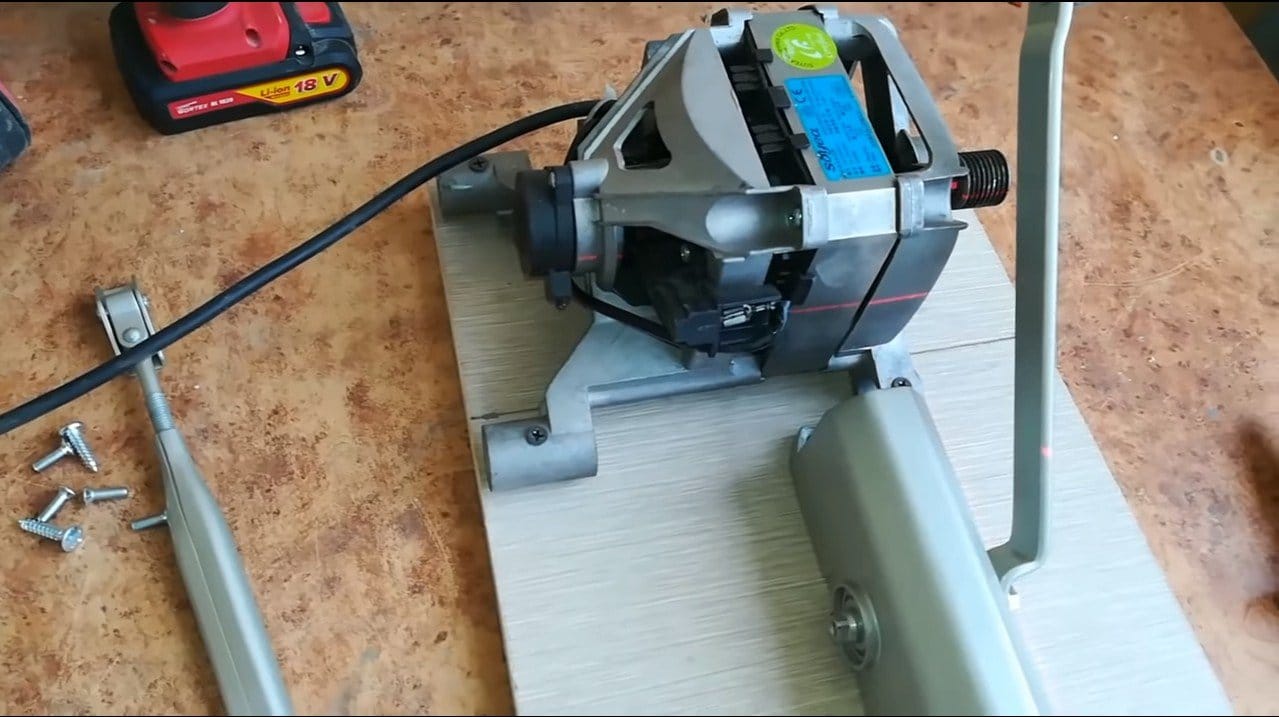

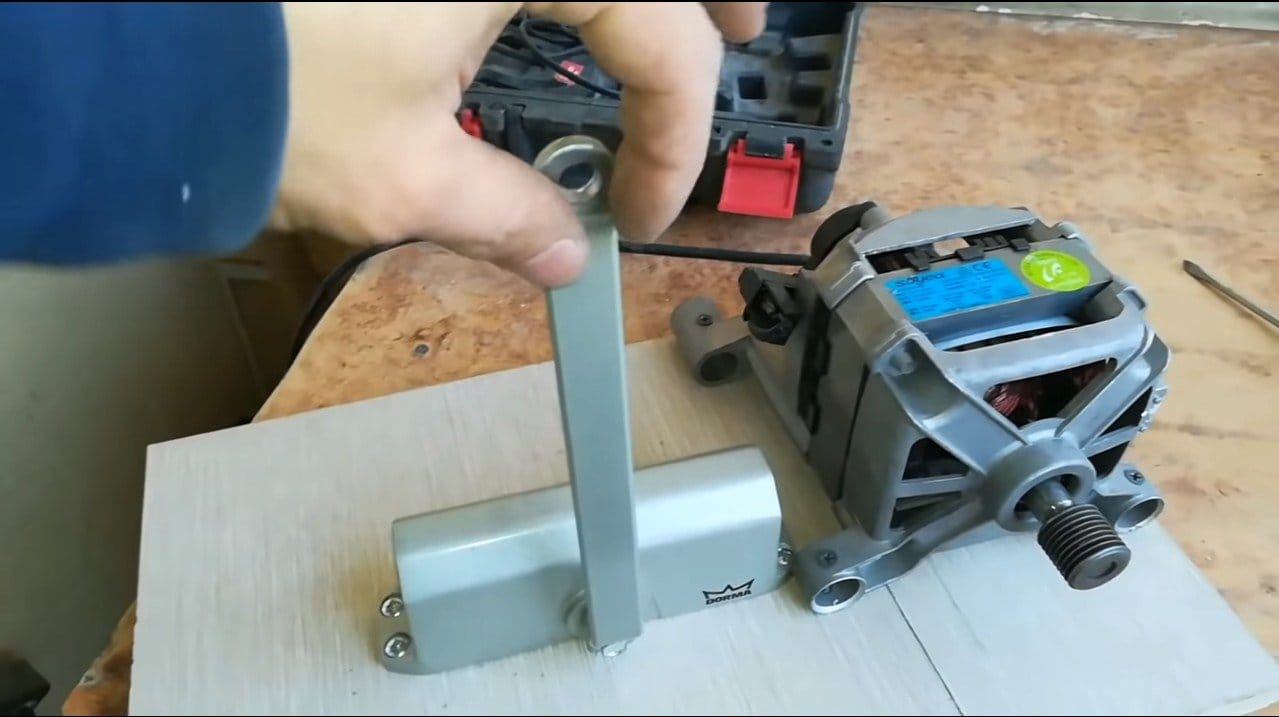

Ничего сложного в самостоятельной сборке оборудования нет. Возможно изготовить простейшую модель токарного станка, основу которой составляют подручник, задняя бабка и электрический мотор от стиральной машины автомат.

Чтобы изготовить станок, способный обрабатывать древесный материал, придется подготовить все необходимое. В перечень исходных материалов входят:

- мотор от старой машины для стирки вещей, сохранивший свою работоспособность;

- доска, из которой готовится основа прибора.

В качестве варианта – токарный станок можно закрепить на рабочем столе;

В качестве варианта – токарный станок можно закрепить на рабочем столе; - металлические уголки, длина которых составляет 19.5 см, а размер – 2 на 2 см. Потребуется также труба с квадратным сечением. Стальные заготовки будут использованы для изготовления подручников;

- уголок 6.2 на 6.2 см, длина 16.5 см – из него необходимо сделать заднюю бабку;

- подручник к основе необходимо закрепить болтом, длина которого должна быть не менее 7 см;

- отрезок стальной трубы, диаметр которой немного больше, чем размер вала электродвигателя;

- болт с заостренным наконечником, из которого можно сделать вращающийся узел бабки.

Основными исполнительными деталями токарного станка считаются подручник и бабка, между которыми вставляется заготовка из древесины. От подручника на изделие передается вращательное движение от электрического мотора. С помощью задней бабки изделие удерживается, сохраняя свою статичность. Бабку передвигают с помощью ручного привода.

Для удобства в работе потребуются определенный инструмент и крепеж:

- электродрель с набором сверел;

- болгарка с отрезными дисками;

- болты и гайки, с помощью которых будет собрана вся основная конструкция.

Как только все необходимое будет подготовлено, можно переходить к основной задаче. Только следует разобраться, как правильно сделать токарный станок, используя старый мотор от стиральной машины.

Как изготовить станину

Под самодельный токарный станок подходит каркас из дерева. Высокой жесткости не требуется, ведь обрабатывать предстоит не металл. Стандартные габариты самодельного станка, как правило, составляют 90 на 50 на 45 по длине, ширине и высоте соответственно. На таком станке возможно обрабатывать заготовки длиной в двадцать сантиметров и диаметром в двадцать пять.

Разберемся, как правильно сделать станину:

- пару уголков располагаем на ровной поверхности, направив полки друг к другу;

- для параллельности их размещения используем вкладыши через каждые пять сантиметров;

- направляющие в торцевых участках фиксируются уголками;

- детали соединяются струбцинами и привариваются;

- станина укрепляется на верстак или колоду.

Альтернативным решением для такой станины может быть основание из металла, как более жесткое и прочное. Чтобы изготовить центры под установку заготовки, понадобится помощь токаря.

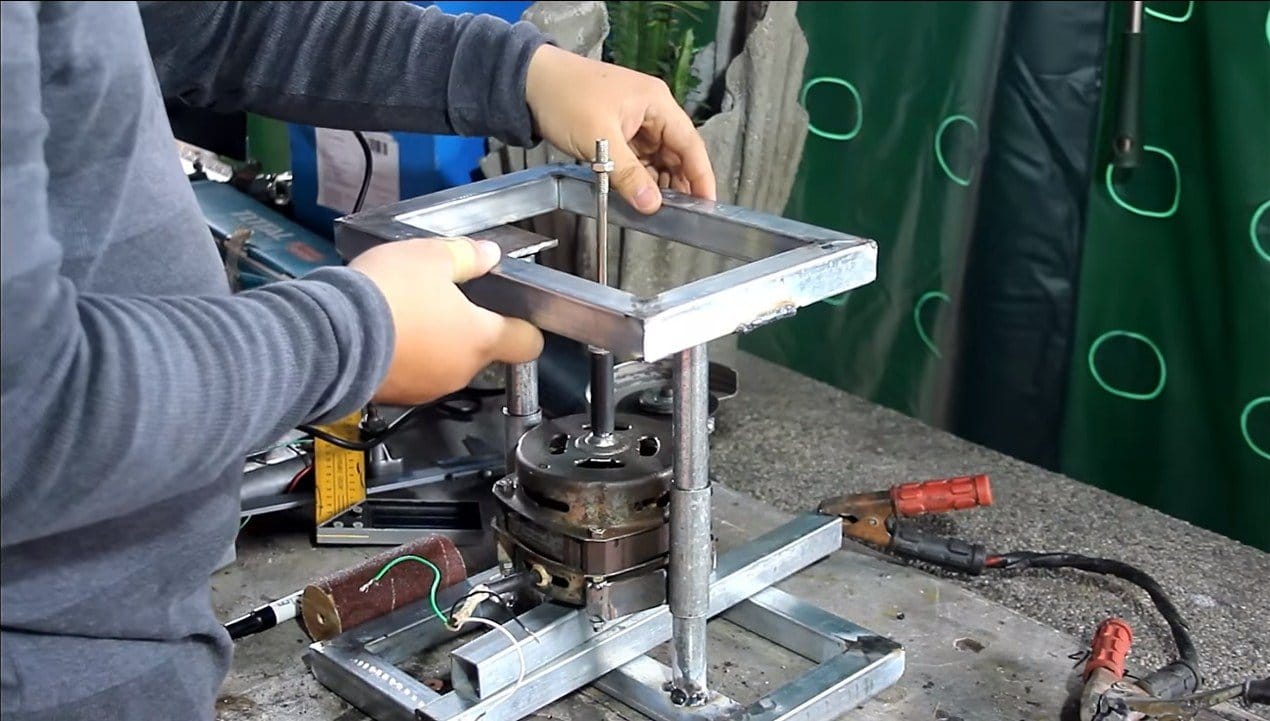

Как сделать станок

Чтобы все сборочные работы выполнить самостоятельно, придется запастись терпением и достаточным количеством времени – процесс пойдет не так быстро, как предполагается. Изначально готовим основу, на которую будут установлены все элементы конструкции. Алгоритм действий выглядит следующим образом:

- столешница очищается от посторонних предметов;

- электрический мотор от стиральной машины крепится на подготовленной основе, для чего применяются уголки, соответствующие по размерам;

- подручник можно сделать из стальных уголков и квадратной трубы;

- с помощью подходящего сверла в столешнице устраивается отверстие под фиксацию подручника, для чего используется болт;

- теперь можно сделать станину из уголка с гранью 6.2 см и заостренным болтом;

- подручник и задняя бабка крепятся друг к другу;

- изготавливается насадка под вал электрического мотора. Сделать ее возможно из отрезка трубы. Для нарезки зубьев насадки понадобится болгарка;

- насадка приваривается к валу электромотора;

- остается подсоединить к мотору электрическую проводку.

Где применяется самодельное токарное оснащение?

Рассмотрим область использования такого оборудования. Токарный станок небольших размеров, собранный в домашних условиях из мотора старой стиральной машины, можно использовать при изготовлении массы вещей из древесины. Такое самодельное устройство поможет сделать:

- элементы для внешней или внутренней отделки;

- отдельные детали мебели;

- резные элементы лестничных перил;

- деревянные ручки на инструменты;

- табуретки и еще массу полезных в хозяйстве вещей.

Кроме того, на маленьком токарном станке по древесине возможно:

- шлифовать обрабатываемую поверхность;

- наносить резьбы с определенным шагом;

- высверливать в деталях необходимые разъемы;

- обтачивать элементы из древесного материала.

Оказывается, область использования токарного оборудования довольно большая. И если у вас есть мотор от старой стиральной машины, способный еще поработать, вполне можно сделать необходимое для дома оснащение.

Заключение

Следуя данной инструкции, вы сможете сделать маленький токарный станок, который всегда пригодится в домашних делах. Деревянную заготовку, которую необходимо будет обработать, следует насадить на острый конец вала двигателя и вращающийся узел расположенной сзади бабки. Включив устройство, можно приступать к работе.

Как видите, не следует утилизировать электромотор от старой стиральной машины. При достаточной смекалке из него можно сделать полезное в хозяйстве оборудование.

Кроме этого из б/у стиральной машины так же можно сконструировать:

- газонокосилку,

- траворезку,

- электровелосипед,

- медогонку,

- гончарный круг,

- дровокол,

- бетономешалку,

- фрезер,

- насос для полива,

- соковыжималку,

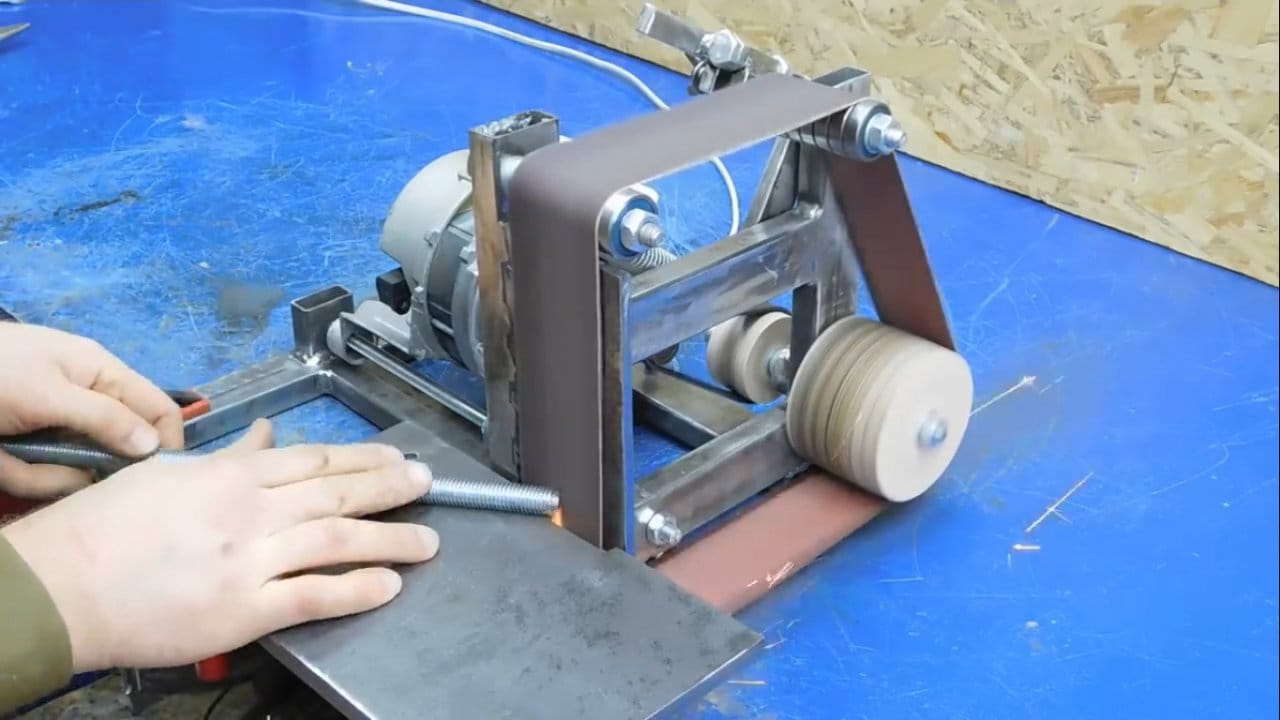

Какой двигатель использовать в самодельном станке.

Все самодельщики изготавливающие станки и приспособления в домашних условиях своими руками, рано или поздно сталкиваются с вопросом, какой силовой агрегат установить для привода своего станка. Казалось бы, подобрал подходящую мощность, шкивами или редуктором вышел на нужные обороты и всё, проблемы нет. Но на самом деле не всё так просто. От правильного выбора двигателя будет зависеть, как заработает станок, будет ли он радовать вас своей работой или начнёт доставлять проблемы.

В этой статье я постараюсь коснуться некоторых нюансов и параметров электродвигателей, о которых чаще всего спрашивают, а так же расскажу о мало известных фактах.

Прежде всего –

асинхронные двигателя. Это самые распространённые и самые используемые приводы

у самодельщиков. Благодаря своим достоинствам, среди которых продолжительный

режим работы, лёгкость в обслуживании, малошумность, большой выбор

конфигураций, способов крепления, параметров и многое другое. Их недостатки

уходят на второй план и забываются. А это не правильно. Основной недостаток

таких двигателей является то, что они предназначены для трёхфазной сети. То,

что существуют однофазные, конденсаторные это скорее уловки, позволяющие хоть

как то использовать асинхронники в быту. Исключение составляют только двигателя

с короткозамкнутым витком. Но они имеют очень слабый крутящий момент на валу и

применяются в маломощных устройствах, таких как вентиляторы и небольшие помпы.

Благодаря своим достоинствам, среди которых продолжительный

режим работы, лёгкость в обслуживании, малошумность, большой выбор

конфигураций, способов крепления, параметров и многое другое. Их недостатки

уходят на второй план и забываются. А это не правильно. Основной недостаток

таких двигателей является то, что они предназначены для трёхфазной сети. То,

что существуют однофазные, конденсаторные это скорее уловки, позволяющие хоть

как то использовать асинхронники в быту. Исключение составляют только двигателя

с короткозамкнутым витком. Но они имеют очень слабый крутящий момент на валу и

применяются в маломощных устройствах, таких как вентиляторы и небольшие помпы.

Другие же асинхронные двигателя включенные в однофазную сеть будут иметь слабый крутящий момент на валу, отсюда сложный запуск под нагрузкой и меньшую мощность по сравнению с двигателем с теми же параметрами но подключенным в трёхфазную сеть. Так же многие считают, что если на бирке (шильдике, паспорте) двигателя написано 220\380 Вольт, то при переключении со звезды на треугольник двигатель “превращается” из трёхфазного 380 Вольт в однофазный 220 Вольт. Это не так. Просто существуют разные стандарты напряжений трёхфазного тока. И при переключении на треугольник двигатель остаётся трёхфазным, но рассчитанным на межфазное напряжение 220 Вольт.

Ещё одним из недостатков асинхронных двигателей является то, что их обороты напрямую зависят от частоты переменного тока. И мы не можем простыми средствами их регулировать. Так же и максимальные обороты таких двигателей рассчитанных на 50 Герц не могут превышать 3тыс.об\мин.

Конечно, мне могут возразить и сказать, что в продаже стали

появляться частотные преобразователи, которые успешно справляются с этими

проблемами. С одной стороны они преобразуют однофазный ток в трёхфазный, а с

другой могут изменять частоту переменного тока и тем самым регулировать обороты

как в меньшую, так и в большую сторону. Это верно. Но цена такого девайса

зачастую превышает цену всего станка вместе с двигателем. И это сводит весь

смысл самодела к нулю.

Это верно. Но цена такого девайса

зачастую превышает цену всего станка вместе с двигателем. И это сводит весь

смысл самодела к нулю.

Если вы решили использовать асинхронный двигатель, то вам необходимо определить, какой двигатель перед вами, трёхфазный или однофазный. От этого будет зависеть способ его подключения.

В противоположенность асинхронному двигателю можно предоставить “двигатель постоянного тока”. Отличительной особенностью этих двигателей является щёточно-коллекторный узел. Такие двигателя так же имеют массу модификаций и параметров. Среди преимуществ таких двигателей – хороший момент на валу, а также возможность регулирования оборотов напряжением питания. Но не все такие электромоторы рассчитаны на постоянный ток. Некоторые проектируются и хорошо работают на переменном токе. Что облегчает их применение в быту. Учитывая повышенный крутящий момент, лёгкость подключения к однофазной сети, простоту регулирования оборотов, эти двигателя получили очень широкое применение в электроинструменте, бытовых станках, бытовой технике. Однако не очень большая распространённость не способствует широкому применению таких двигателей среди самодельщиков. А использовать электроинструмент в качестве привода на станках мешает шумность редукторов и большие обороты. А так же то, что простые регуляторы оборотов уменьшают не только обороты но и мощность двигателя.

Но и здесь есть выход. Существуют регуляторы оборотов с обратной связью. То есть, схема отслеживает обороты вала и при необходимости увеличивает питание двигателя для поддержания заданной частоты вращения. Такие регуляторы иногда ставят в фирменный, дорогой инструмент и называют “константной электроникой”. Для того чтобы увидеть разницу между простым регулятором и регулятором с обратной связью можно посмотреть это видео с 20ой минуты.

Раньше такие схемы применялись в стиральных машинах с коллекторными двигателями и при небольшом везении их можно найти в мастерских по ремонту бытовой техники. Если найти не удалось, то можно сделать самому.

Применение такого регулятора в паре с коллекторным двигателем позволяет в некоторых пределах обойтись без коробки скоростей. И плавно регулировать обороты в широких пределах.

Вот некоторые примеры использования данного регулятора самодельщиками.

Лобзиковый станок:

Токарный станок по дереву:

Гончарный круг:

Гриндер из фанеры:

Но, применяя регулятор оборотов с обратной связью, необходимо учитывать, что охлаждение мотора на малых оборотах ухудшается и возможно придётся делать принудительное охлаждение. Теперь, зная о достоинствах и недостатках двигателей можно определяться в том, какой привод ставить на ваш станок. Если это асинхронный, то вам будет полезно это видео. Правильный подбор рабочих конденсаторов для асинхронного электродвигателя:

Подбор пусковых конденсаторов для асинхронного электродвигателя:

Если ваш выбор пал на коллекторный двигатель, то вот видео о том, как сделать регулятор и таходатчик для двигателя.

Буду рад, если помог вам определиться. Удачи вам в ваших начинаниях!

как сделать точильный или токарный

У любого может возникнуть необходимость в станке. В профессиональной мастерской или в обычной подсобке, но такой аппарат должен находиться. Попробуем изготовить нужное приспособление своими руками.

Станок из стиральной машины

Детали для сборки

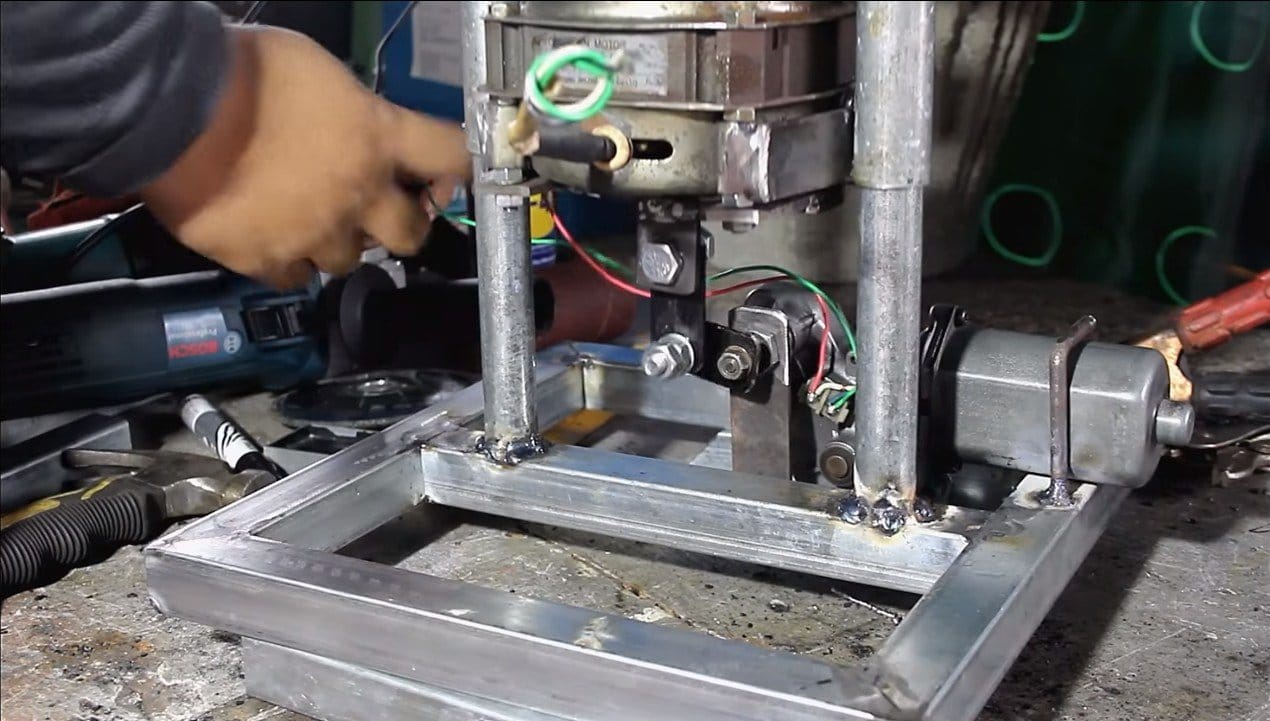

Работы по изготовлению сверлильного станка при помощи двигателя стиральной машины не потребуют особых конструкторских навыков либо талантов – достаточно будет усидчивости и смекалки. Однако нужно понимать, что его эксплуатация в дальнейшем уже будет подразумевать знание некоторых мер техники безопасности, поскольку определённый риск получения травмы будет присутствовать.

Для изготовления понадобится сам двигатель, который будет генерировать энергию для работы всей системы, и механизм, который включает в себя все функциональные элементы: привод, дрель, станина, всевозможная дополнительная электрика и др.

Для корректного монтажа мотора стиральной машины, помимо него самого, потребуются:

- клиновидный ремень;

- шкив двигателя;

- шкив на вал двери;

Для сборки остального механизма нужно запастись следующими деталями:

- патрон от дрели;

- вал сверла;

- крепёж;

- подшипники нескольких разновидностей: 8103 и 6003 2RS;

- скобы, угол 50 мм и балка квадратной формы размерами 30*60*30 см из стали;

- металлический квадратный лист 40*40 см.

Кроме того, нужно будет самостоятельно соорудить вертушку – её придётся собственноручно сварить из трёх шпилек, припаяв их друг к другу. Также понадобится рулевая рейка. Хорошо подойдёт такая запасная часть, взятая из «ВАЗ-2108» – благо, на разборках их найти просто, и стоят они сущие копейки. В качестве электросхемы, как правило, используют готовый вариант – например, TDA 1085.

Устройство станка

При сборке конструкции главное – понимать, что её простота является залогом её надёжности и отсутствия непредвиденных сложностей в процессе. В качестве примера служит рулевая рейка от восьмёрки, используемая, как один из основных компонентов. Ведь что может быть проще, чем использовать подвижный механизм автомобиля по его основному назначению, но уже в другом агрегате.

На начальном этапе действия осуществляются в такой очерёдности:

- Создание станины посредством спаивания металлического листа и стальной балки.

- К балке прикручивается с помощью болтов со скобами рулевая рейка (пример – на фото ниже).

- Стальная шпилька режется на 5 равных по размерам частей и сваривается в форме лопастей. В качестве аналога можно приобрести и уже готовые, главное, чтобы размер был подходящим.

Следующий этап – это изготовление основы механизма, с помощью которой он будет перемещаться на месте и использоваться по назначению. Как предстоит это делать:

Как предстоит это делать:

- Угол необходимо обрезать так, чтобы из получившихся частей можно было собрать раму прямоугольной формы, к которой будут крепиться все элементы в последующем.

- На болты, используемые для крепления, надеваются подшипники для придания свободного хода будущему сверлящему механизму.

- К подвижной рулевой рейке теперь нужно прикрутить получившуюся раму – для этого последняя оснащается ещё одним концом угла с просверленными отверстиями под болты.

- Из оставшихся двух обрезков угла понадобится сварить профиль в форме квадрата – в него будет помещён вал сверла с подшипниками, с расположенными по обе стороны патроном и шкивом соответственно. Далее нужно просто прикрутить последнюю деталь к рулевой рейке (пример на фото ниже) – и основа для сверлильного станка уже готова.

- На вал двигателя сажается шкив, а сам он устанавливается на раму, сваренную из уголков, а затем сбоку прикручивается к подвижному механизму станка.

- Между шкивами натягивается приводной ремень, мотор подключается к плате микросхемы.

После этого, запитав электричеством станок, можно уже испытать его в действии. Микросхему при этом лучше защитить с помощью пластикового корпуса – для исключения риска повреждения контактов и прекращения электропитания.

Конечно же, проще всего приступать к сборке, если хотя бы некоторое представление о подобном уже имеется. Лучшая память, как известно, – зрительная, поэтому представленное ниже видео поможет более подробно вникнуть в процесс.

Заключение

Как понятно из описания, изложенного выше, не нужно быть семи пядей во лбу, чтобы соорудить подобную конструкцию. Закупка необходимых для неё частей вряд ли слишком сильно ударит по кошельку, в то время, как полезность получившегося в результате механизма в хозяйственной деятельности любого рода переоценить весьма трудно. Конечно, сборкой лучше заниматься в специализированной мастерской, но при её отсутствии, что вероятнее всего так и будет, можно оборудовать под эти цели и обычный гараж – места там будет предостаточно.

Ресурс станка, т.е., срок его годности, определяется, в первую очередь, частотой эксплуатации, материалами, которые приходится сверлить, и проблемами либо их отсутствием с питанием электроэнергией. Как правило, ни одной из перечисленных выше проблем не возникает, поэтому механизм служит многие годы.

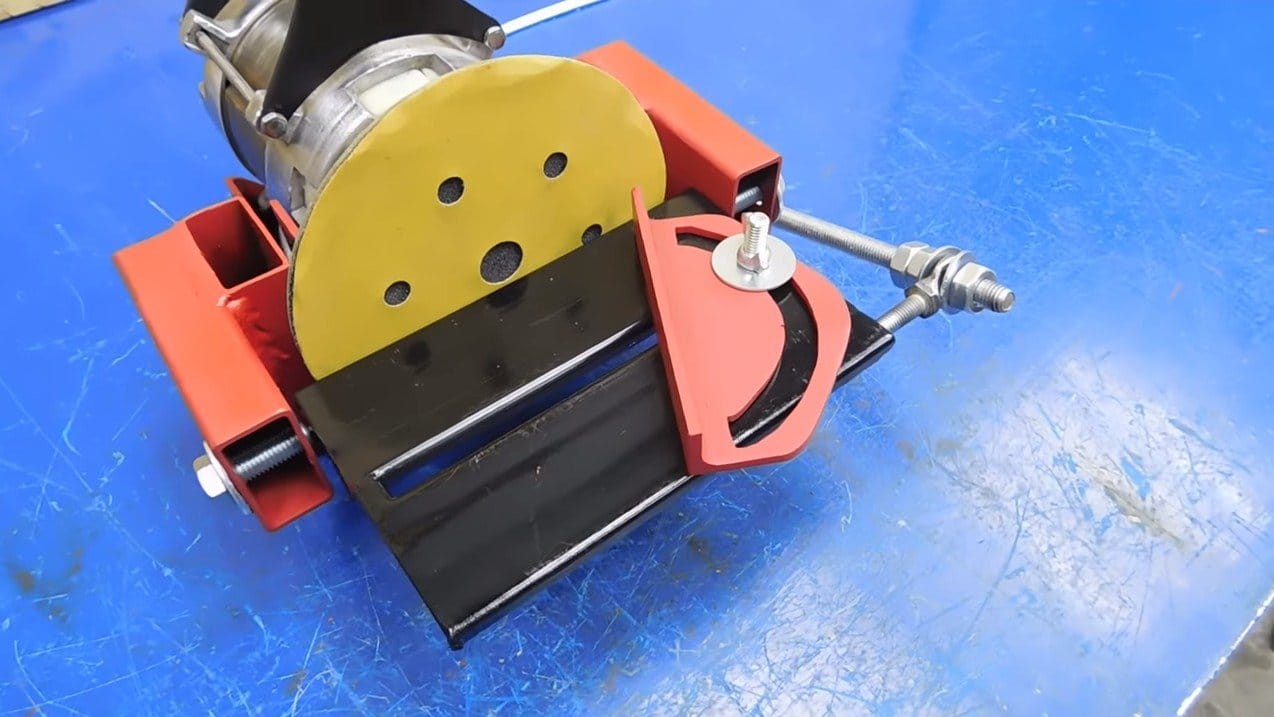

Наждачный станок из двигателя стиральной машины

Точильный станок – это вещь достаточно нужная и полезная. Особенно если он есть дома. А с его помощью можно решать разные виды задач быстро и легко. В жизни, дома, стиральная машина становится обыденным делом и порой без нее уже не обойтись. Но как и все на этом свете она невечна. Она может сломаться или попросту может выйти срок её службы. Часто бывает так, что поломка не по причине двигателя, а по причине другой детали и т.д. Бывает так что двигатель остается в исправном состоянии но сама стиральная машина уже не нужна. Поэтому, оставив его, можно с его помощью смастерить домашний точильный станок.

В этой статье, чуть ниже мы разберем данный метод по созданию домашнего точильного станка.

На самом деле не смотря на казалось бы простую конструкцию самодельного станка, все же его не так то просто сделать. Первый вопрос который бросается, это то, как же точильный камень насадить на двигательный вал? Ведь по мимо отсутствия на нем резьбы, диаметр отверстия наждачного камня и вала двигателя могут не совпадать. Тут явно нужна определенная деталь, которая помогла бы решить данную проблему.

На рисунке, как раз-таки и изображен сделанный точильный станок, где при помощи этой детали и был прикреплен точильный камень к валу. Как правило эту делать называть могут по разному – переходник, ступица, фланец и т.д. Для того чтобы изготовить такую деталь, тут нужно либо обратиться через объявления и сделать на заказ или обратиться если есть к знакомому токарю. Нужно знать диаметр вала. Так же чуть ниже вы можете для наглядности увидеть небольшой чертеж изготовления такого фланца. Как правило вытачка идет самого фланца, который и насаживается на так называемый вал и крепить при помощи болта. Так же нужно будет еще вытачить гайку слевой резьбой и шайбу. При изготовлении деталей фланца и гаек, нужно понимать что резьба должна нарезаться взависимости от того в какую сторону происходит вращение вала двигателя. К примеру, допустим вал крутиться по часовой стрелке, тогда резьба должна быть левостороняя, а если вал крутиться против часовой, соответственно резьба правосторонняя. Такая методика объясняется тем, что при работе вала гайка будет сама закручиваться. Если же не применить такой метод, то при работе вала гайка может просто раскрутиться и это послужит причиной того, что может слететь наждачный круг. А это крайне опасно.

Нужно знать диаметр вала. Так же чуть ниже вы можете для наглядности увидеть небольшой чертеж изготовления такого фланца. Как правило вытачка идет самого фланца, который и насаживается на так называемый вал и крепить при помощи болта. Так же нужно будет еще вытачить гайку слевой резьбой и шайбу. При изготовлении деталей фланца и гаек, нужно понимать что резьба должна нарезаться взависимости от того в какую сторону происходит вращение вала двигателя. К примеру, допустим вал крутиться по часовой стрелке, тогда резьба должна быть левостороняя, а если вал крутиться против часовой, соответственно резьба правосторонняя. Такая методика объясняется тем, что при работе вала гайка будет сама закручиваться. Если же не применить такой метод, то при работе вала гайка может просто раскрутиться и это послужит причиной того, что может слететь наждачный круг. А это крайне опасно.

Впринципе в таком самодельном домашнем станке направления вращения можно изменять. Как правило моторы стиральных машин являются асинхронными и если переключить необходимые обмотки, то благодаря этому можно менять направление вращенья. В двигателях старых приборов и агрегатов может присутствовать 3 или даже 4 вывода. Если будет 4, то и поменять напраление будет легко. Для начала при помощи тестреа необходимо найти обмотку пусковую и рабочую. Рабочая имеет же 12 Омное сопротивление, пусковая же в свою очередь – 30 Омов. Обмотка рабочая включается в 220, а пусковая – один конец её прикручивается насовсем к одному выводу рабочей катушки, а 2-й конец касается кратко-временно ко 2-му выводу и потом стразу отбрасывается. А если структура мотора конденсаторная, то метод его включения соответственно будет другой.

В общем если менять местами обмоточные выводы, то можно манипулировать направлением вращения. Так же можно обходиться и без так называемой пусковой катушки. Просто после того как будет включена в сеть рабочая обмотка, то необходимо будет просто крутануть диск в необходимую сторону и двигатель заработает.

Для того чтобы реализовать домашний станок совсем необходимо использовать мощные двигателя. Хотя есть рекомендации в которых говорится что мощность домашнего станка должна быть около 400 Вт. Но в нашем случае для домашнего применения вполне подойдт и электродвигатель у которого мощность сто-двести Вт. Такой двигатель будет малооборотистым, и это даже хорошо. Считают предельной оборотистостью наждачного станка в три тысячи об/мин. А если частота оборотов будет еще больше, то тут уже есть высокая опасность того, что наждачный круг просто напросто разорвется. И это опять же крайне опасно. Для дамашнего использования вполне подойдет электродвигатель с частотой в 1000 об/мин.

Так же для работы на таком самодельном станке и для предотвращения травмирования летящими осколками и мелкой пылью, необходимо соорудить защитный кожух. Его как правило желательно сделать потолще, где-то в 2-2,5 миллиметра. Чаще всего это просто полоса металла, которая свернута в полу кольцо. Так же для полноты нашего домашнего станка, необходимо соорудить так называемый подручник для упора обрабатывающей детали.

Высокое качество станок двигателя по отличным ценам

Хороший. станок двигателя помогает вашему устройству эффективно работать без каких-либо проблем. На Alibaba.com вы найдете самые продаваемые. станок двигателя по доступным ценам. Эти эффективные. станок двигателя изготовлены из качественных материалов, повышающих надежность при работе даже в тяжелых условиях. Независимо от того, какое устройство вы используете, вы можете найти лучший продукт, который выполняет эту работу.Обработка двигателяВ прошлом эти. станок двигателя раньше были огромных размеров, что делало их громоздкими и не универсальными. Со временем технология значительно улучшилась, и в настоящее время это происходит. станок двигателя бывают разных размеров с более широким набором функций.

Здесь вы найдете широкий выбор. станок двигателя, который идеально подходит для вашего устройства.

Продукты на этой платформе обеспечивают качество и эффективность в зависимости от различных потребностей и бюджетов. Продукты на платформе соответствуют установленным стандартам, обеспечивая эффективное функционирование. Производители этих. станок двигателя имеют опыт производства и предлагают продукты, которые адаптируются к меняющимся потребностям рынка. Файл. Представленные здесь станок двигателя предлагают большой набор функций на выбор: крутящий момент, количество оборотов в минуту, бесщеточные двигатели и размер, что позволяет вам покупать лучшее. станок двигателя в соответствии с вашими требованиями и бюджетом.

На Alibaba.com вы можете получить. станок двигателя предложения и предложения с учетом вашего бюджета. Получите качественную долговечность. станок двигателя для удовлетворения всех ваших потребностей в обширном ассортименте продуктов, предлагаемых на продажу, в зависимости от ваших требований к размеру, номинальной мощности и простоте обслуживания.

101: начало работы со сборкой двигателя

С практической точки зрения посещение механического цеха похоже на посещение консультанта по вопросам брака. Серьезно, и мы не пытаемся шутить здесь, но есть взаимосвязь между вашими целями и тем, что может произвести ваш кошелек и оборудование. Как и любой хороший консультант, машинист должен помогать вам ориентироваться в сложных проблемных областях между желаниями, потребностями и возможностями. Есть определенно шанс спасти брак между человеком и машиной, и этот путь ведет через хорошего машиниста двигателей.

Поиск подходящего механического цеха для вас

Не все механические цеха одинаковы, как и не все сборки двигателей одинаковы. Выбирая механическую мастерскую, производитель двигателей должен учитывать самое главное. Если вы стремитесь к быстрому оборачиванию, то ближайший механический цех с меньшим количеством бревен, вероятно, будет лучшим выбором или заслуживает большего внимания в процессе выбора. Механический цех, у которого меньше резервов в работе, заслуживает немного большего расследования.Не думайте автоматически, что магазин, который менее загружен, чем другие в вашем районе, работает плохо. Магазин может быть новее и еще не заработал себе репутацию. Большинство механических мастерских очень мало рекламируют и полагаются на рекламу из уст в уста гонщиков, чтобы помочь своему бизнесу.

Если вы стремитесь к быстрому оборачиванию, то ближайший механический цех с меньшим количеством бревен, вероятно, будет лучшим выбором или заслуживает большего внимания в процессе выбора. Механический цех, у которого меньше резервов в работе, заслуживает немного большего расследования.Не думайте автоматически, что магазин, который менее загружен, чем другие в вашем районе, работает плохо. Магазин может быть новее и еще не заработал себе репутацию. Большинство механических мастерских очень мало рекламируют и полагаются на рекламу из уст в уста гонщиков, чтобы помочь своему бизнесу.

Найдите механический цех, который знаком с оборудованием, с которым вы работаете. Чрезвычайно важно проверять спецификации и знать допуски. Это то, за что вы платите, экспертизу.

Задайте вопросы

Узнайте о механических мастерских в вашем районе.Опыт многое говорит о машинистах, и у тех, кто имеет хорошую репутацию, есть очень лояльные клиенты, которые будут только рады рассказать вам, насколько хорош их механический цех. Спросите о типах двигателей, которые обычно производятся в мастерской. Магазин, который занимается машинными работами с 4-цилиндровыми трамваями, предназначенными для повседневного использования, возможно, не является самым передовым в области технологий топливных драгстеров. Точно так же механический цех, расположенный в паре часов езды, может не знать о правилах на вашей местной трассе.Из-за недостатка знаний или опыта они могут превратить ваш двигатель в машину, выходящую за рамки правил, и причинить вам много горя, когда вы будете дисквалифицированы с соревнования. Этого можно избежать, спросив, есть ли у механической мастерской опыт работы с вашим типовым двигателем.

Взгляните

Прежде чем перейти в механический цех, было бы разумно посетить цех и осмотреться. Беспорядок в магазине – это предупреждающий знак, особенно если вы приносите свои собственные детали для сборки.Детали могут быть потеряны или потеряны, что приведет к задержкам сборки вашего двигателя и подорвет доверие между вами и вашим машинистом. Организация в механическом цехе – это большое дело. Грязный магазин также может предупредить вас о проблемах. В идеале механический цех должен иметь отдельные участки для разборки, очистки, механической обработки и сборки. На сборочном участке цех должен быть аккуратным и чистым. Грязь – злейший враг двигателей. Механический цех, имеющий грязную сборочную площадку, просит сократить срок службы внутренних компонентов двигателя.

Организация в механическом цехе – это большое дело. Грязный магазин также может предупредить вас о проблемах. В идеале механический цех должен иметь отдельные участки для разборки, очистки, механической обработки и сборки. На сборочном участке цех должен быть аккуратным и чистым. Грязь – злейший враг двигателей. Механический цех, имеющий грязную сборочную площадку, просит сократить срок службы внутренних компонентов двигателя.

Осмотрите магазин. Он должен быть хорошо освещен и иметь определенную организацию.

Следующий шаг

После того, как вы нашли механический цех, у которого есть опыт, подходящее оборудование и ваш уровень комфорта, вам следует поговорить с машинистом о конструкции вашего двигателя. Чем больше вы разбираетесь в процессе обработки, тем больше умных вопросов вы сможете задать. Задавая правильные вопросы и получая точные ответы, вы будете более довольны конечными результатами.Хороший машинист поможет вам выбрать правильные детали и принять оптимальные решения по обработке для достижения цели, которую вы пытаетесь достичь с помощью сборки.

Обсуждение деталей со своим машинистом поможет предотвратить проблемы с установкой во время восстановления.

Понимание того, что необходимо знать механическому цеху

Мы разговаривали с Китом Кларком из Rancho Performance Machine в Темекуле, Калифорния. За двадцатичетырехлетнюю карьеру в области создания гоночных двигателей для внутреннего имперского региона Южной Калифорнии мастерская Кита заработала прочную репутацию в сообществах любителей внедорожников, кольцевых треков и дрэг-рейсингов.Мы спросили Кейта, насколько он добился успеха. «Когда приходит заказчик и хочет, чтобы механическая обработка была выполнена, мы стараемся узнать некоторые вещи о его проекте, чтобы гарантировать, что он получит то, что он хочет, от конечного продукта». Далее Кейт объяснил, что «есть три основные области, которые мы хотим обсудить, прежде чем делать какую-либо работу. Что такое приложение, сколько лошадиных сил хочет получить заказчик и с каким бюджетом мы работаем? » По словам Кейта, «мы используем разные методы и процедуры обработки для разных типов приложений.Для двигателя, который строится для круговой гусеницы, мы стремимся обрабатывать компоненты больше для обеспечения долговечности, чем для сверхмощного двигателя с тормозной полосой, который требует соблюдения допусков до края обработки ».

Что такое приложение, сколько лошадиных сил хочет получить заказчик и с каким бюджетом мы работаем? » По словам Кейта, «мы используем разные методы и процедуры обработки для разных типов приложений.Для двигателя, который строится для круговой гусеницы, мы стремимся обрабатывать компоненты больше для обеспечения долговечности, чем для сверхмощного двигателя с тормозной полосой, который требует соблюдения допусков до края обработки ».

Кейт объяснил, что хороший механический цех сядет с покупателем и рассмотрит всю сборку двигателя и рассмотрит все варианты, а также преимущества каждого варианта. Основываясь на бюджете, с которым должен работать заказчик, и целевой цели восстановления, машинист предложит комбинацию деталей и процедур, которые позволят получить желаемую мощность в лошадиных силах для той области применения, для которой предназначен двигатель.

Сборка нашего проекта – Chevy 355

В случае сборки движка нашего проекта у нас был скромный бюджет и набор правил для работы. Начнем с обычного малоблочного блока двигателя Chevy 350 с четырьмя болтами магистрали и набора штатных головок Vortec 061. Кейт порекомендовал нам начать с основ. Открытие отверстий для слива масла на передней и задней части блока в выемке подъемника было в значительной степени стандартным. Поскольку блок был опытным (бывшим в употреблении), Кейт рекомендовал тщательно очистить и обезжирить, а затем провести тщательный осмотр и провести магнафлюкс на предмет трещин.Хороший осмотр важен на раннем этапе процесса обработки, чтобы обнаружить любые проблемы с остановкой, прежде чем какие-либо деньги будут потрачены на детали. Если блок треснул и непригоден для использования, детали, которые вы уже купили, могут не работать в новом блоке. Процесс очистки также является обязательным. Помимо эстетики, очистка удаляет скопления мусора и грязи с камбузов и водных каналов.

Тщательный осмотр блока перед началом работы станка является обязательным.

Начало работы

Наш блок успешно прошел проверку во время процесса магнитофлюксирования и проверки, поэтому мы встретились с Китом, чтобы обсудить следующие шаги.Вырезание отверстий для пробок масляного камбуза в передней части блока – еще одна стандартная процедура. Маловероятно, что прессовая пробка выйдет из строя в двигателе с круговой гусеницей, но зачем рисковать?

БлокиSBC имеют запрессованные пробки масляной кухни на передней части двигателя. Даже в «горячем» уличном двигателе они обычно не лопнут, но зачем рисковать?

Машинист вбьет новую резьбу в порты камбуза для заглушек.

Заглушки вставляются в маслосборники.Длина средней заглушки имеет решающее значение, поскольку она может заблокировать масляный канал для подшипника распределительного вала №1.

Пропуск нарезки резьбы через резьбу болта головки – еще одна из тех распространенных процедур, о которых не следует забывать. Кейт напомнил нам, что «да, есть разница между нарезкой резьбы и метчиком. Нарезчик резьбы будет заново формировать нити, а метчик – резать нити ». Обязательно попросите свой механический цех использовать нарезчик для резьбы болтов головки.

Хороший машинист будет использовать нарезчик резьбы для формирования резьбы болта головки.

Мастерская Кита снимает пробку масляного камбуза в задней части блока рядом с масляным камбузом с помощью воска и горелки. Эти заглушки необходимо нагреть для снятия, потому что они устанавливаются на литейном производстве, когда блок еще горячий. Когда блок остывает, он фиксирует заглушку в блоке. Единственный безопасный способ вынуть вилку – использовать фонарик.

Для снятия масляной пробки на задней части блока требуется нагревание и смазка для резьбы.

Это скучно

К этому моменту машинист проверит блок в достаточной степени, чтобы определить, сколько цилиндров необходимо расточить, чтобы очистить стенки цилиндров. Это очень важно при заказе поршней для сборки. Мы стремились к 0,030 чрезмерного расточки цилиндров и увеличенных поршней, чтобы соответствовать. Вашему машинисту понадобятся новые поршни, чтобы проверить посадку и настил блока, поэтому их предварительный заказ ускорит время выполнения работ.Поговорите со своим машинистом перед заказом каких-либо деталей, это предотвратит заказ поршня неправильного размера, что приведет к остановке процесса шлифования (или расточки).

Это очень важно при заказе поршней для сборки. Мы стремились к 0,030 чрезмерного расточки цилиндров и увеличенных поршней, чтобы соответствовать. Вашему машинисту понадобятся новые поршни, чтобы проверить посадку и настил блока, поэтому их предварительный заказ ускорит время выполнения работ.Поговорите со своим машинистом перед заказом каких-либо деталей, это предотвратит заказ поршня неправильного размера, что приведет к остановке процесса шлифования (или расточки).

Настройка расточного станка на точный пропил.

Расточные станки

На рынке имеется несколько типов расточных станков для цилиндров, и все они будут работать успешно, если машинист хорошо выполнит свою работу во время настройки. Наш машинист Кейт объяснил, что «многие люди не понимают, сколько времени машинист тратит на настройку оборудования, чтобы выполнить работу по обработке с этими точными измерениями.”

Кейт показал нам то, что он считает одним из самых точных расточных станков. «Наша установка Rottler рассчитана на долгий срок службы при интенсивном использовании. Они устанавливают блок в отверстия коленчатого вала, что делает его очень точным устройством. Просверливание цилиндров ровно на 90 градусов перпендикулярно коленчатому валу чрезвычайно важно. Расточные станки, которые устанавливаются на верхнюю часть блока, могут иногда наклонять отверстие цилиндра к передней или задней части блока. Это создает нежелательную нагрузку на поршни и может вызвать преждевременный выход из строя ».Кейт идет еще дальше при настройке расточного станка. Используя мокрый камень, он вручную кладет камни на направляющие масляного поддона в нижней части блока и на верхней поверхности блока, чтобы убедиться, что в металле нет заусенцев или выбоин, которые могут помешать полностью установить блок в машине Rottler. . Кейт напомнил нам, что «нет ничего слишком точного».

Правка режущего инструмента перед каждым растачиванием цилиндра – признак хорошей механической мастерской.

Использование расточного станка, который регистрирует основные крышки, вероятно, является наиболее точным для прямых отверстий.

Выравнивание блока цилиндров относительно машины обеспечивает прямое отверстие.

Вырезание отверстия цилиндра посередине с последующим перемещением одного отверстия наружу блока помогает снизить температуру между отверстиями.

Как только инструмент для растачивания пройдет всю длину отверстия цилиндра, новое отверстие станет блестящим и на расстоянии примерно 0,005 дюйма от окончательного размера отверстия.

Покрытие блока

Если вы пытаетесь построить надежный двигатель без утечек, вы, вероятно, захотите восстановить поверхность блока.Это помогает на нескольких уровнях. Прежде всего, вы можете подготовить поверхность для любой прокладки головки, которую собираетесь использовать. В течение многих лет производители прокладок утверждали, что средняя шероховатость от 55 до 110 микродюймов (от 50 до 125 RMS) является приемлемой. Но это было в эпоху чугунных блоков с чугунными головками. Поскольку отливки блоков стали менее жесткими, более плоские и гладкие сопрягаемые поверхности стали более важными. В настоящее время считается, что чистота поверхности чугуна составляет от 30 до 110, а рекомендации для алюминиевых головок биметаллических двигателей – от 30 до 60 со средней шероховатостью.Эти более гладкие поверхности помогают прокладке обеспечивать надежное холодное уплотнение и поддерживать долговечное герметичное уплотнение.

Нулевой настил

Если вы пытаетесь выжать из двигателя как можно больше лошадиных сил и сохранить его долговечность, вы, вероятно, захотите «обнулить» блок. Для создания гоночного двигателя требуется, чтобы машинист использовал точные измерения высоты деки блока, хода коленчатого вала, длины шатуна и размеров сжатия, которые будут работать в идеальной гармонии друг с другом, чтобы обеспечить максимальную мощность для приложения. Одним из краеугольных камней этого процесса является контроль расстояния, на котором поршень находится выше или ниже поверхности деки блока. Чем дальше поршень находится ниже деки блока, тем больше объем движения он добавляет, что снижает сжатие. Если принять во внимание толщину прокладки головки блока цилиндров как дополнительный объем, то это уменьшение сжатия может привести к значительному увеличению. Большинство механиков по производству двигателей с высокими рабочими характеристиками постараются подвести поршень как можно ближе к верхней части поверхности. Это нулевой настил, и если все сделано правильно, единственный зазор – это толщина прокладки головки в сжатом состоянии.По словам машиниста нашего гоночного двигателя Кейта, «повышенная компрессия может помочь во всем. От низкого крутящего момента до более высоких оборотов. Сжатие может быть хорошим делом ».

Одним из краеугольных камней этого процесса является контроль расстояния, на котором поршень находится выше или ниже поверхности деки блока. Чем дальше поршень находится ниже деки блока, тем больше объем движения он добавляет, что снижает сжатие. Если принять во внимание толщину прокладки головки блока цилиндров как дополнительный объем, то это уменьшение сжатия может привести к значительному увеличению. Большинство механиков по производству двигателей с высокими рабочими характеристиками постараются подвести поршень как можно ближе к верхней части поверхности. Это нулевой настил, и если все сделано правильно, единственный зазор – это толщина прокладки головки в сжатом состоянии.По словам машиниста нашего гоночного двигателя Кейта, «повышенная компрессия может помочь во всем. От низкого крутящего момента до более высоких оборотов. Сжатие может быть хорошим делом ».

При «нулевой декинге» машинист измеряет высоту поршня до настила блока и сбривает деку до точки, в которой верх поршня находится заподлицо с декой блока.

Хонингование цилиндра

Большинство механиков растачивают цилиндры с точностью до 0.004 или 0,005 окончательного размера отверстия, чтобы учесть материал, который хонингование удалит со стенок цилиндра. Фактический метод и процедура хонингования варьируются от цеха к цеху, но Кейт объяснил, что «вашему механическому цеху необходимо знать, какой тип колец вы собираетесь использовать, чтобы обеспечить надлежащую обработку поверхности отверстия, чтобы кольца правильно сидели». Большинство колец, которые поставляются с гоночными поршнями, изготавливаются из материалов, для посадки которых не требуется или требуется очень мало времени.

Хонингование с использованием торсионных пластин предназначалось только для блоков с высокой мощностью.Исследования, проведенные несколькими компаниями, производящими прокладки, и производителями блоков цилиндров послепродажного обслуживания, показали, что даже уличный двигатель выигрывает от хонингования пластин крутящего момента. Использование толстой пластины, которая прижимается к блоку с помощью болтов головки, имитирует деформацию, возникающую при затягивании головок цилиндров на блоке. Хонингование торсионной пластины позволяет машинисту довести поверхность до идеальной цилиндрической формы, насколько это возможно.

Использование прокладки головки под торсионной пластиной помогает имитировать крутящую нагрузку на блок.

Использование торсионной пластины позволит машинисту дублировать крутящую нагрузку на блок, которая создает искажения в цилиндрах.

Тормозные пластины производятся, чтобы позволить хонам проходить через пластину, при этом обеспечивая крутящее давление на блок.

Центровка, растачивание и хонингование

Если вы планируете использовать послепродажный коленчатый вал или красивый набор подшипников двигателя, вы, вероятно, захотите выровнять блок, расточить и отточить.Если цель состоит в том, чтобы построить двигатель высокой мощности, выровнять растачивание и хонингование просто необходимо. Кейт говорит нам, что «многие клиенты считают, что растачивание и хонингование – это этап, который можно пропустить, чтобы сэкономить несколько долларов в бюджете на обработку, но я не согласен. Допуски в этих областях очень жесткие, и если вы выйдете за пределы технических характеристик достаточно далеко, когда у вас есть контакт металла с металлом, двигатель мгновенно съест сам себя ».

В основном, центрирующее растачивание – это измерение внутреннего диаметра основных шейек и их обработка до нужного размера.Затем используется длинный расточный инструмент для расточки шейки относительно друг друга и обработки с помощью хонинговального инструмента. Эта процедура гарантирует, что коленчатый вал будет вращаться свободно и с меньшим паразитным трением.

Рекомендуется совмещение растачивания и хонингования, особенно на старых блоках, которые подверглись некоторому воздействию.

Балансировка

Вкратце резюмируем; Обязательным. Даже легкий уличный двигатель со стандартными запасными частями выиграет от балансировки вращающегося узла.Балансировка гарантирует, что динамические компоненты совместимы друг с другом. Это дешевая страховка, если вы смешиваете запасные части от разных производителей. Основная идея балансировки коленчатого вала – это проверка веса поршней, колец, штока и пальца на противовес коленчатого вала. Наш машинист Кейт объяснил, что «коленчатый вал с внутренней балансировкой может быть сбалансирован без маховика / гибкой пластины или балансира, но внешне сбалансированный коленчатый вал должен включать их в процесс балансировки».

Даже легкий уличный двигатель со стандартными запасными частями выиграет от балансировки вращающегося узла.Балансировка гарантирует, что динамические компоненты совместимы друг с другом. Это дешевая страховка, если вы смешиваете запасные части от разных производителей. Основная идея балансировки коленчатого вала – это проверка веса поршней, колец, штока и пальца на противовес коленчатого вала. Наш машинист Кейт объяснил, что «коленчатый вал с внутренней балансировкой может быть сбалансирован без маховика / гибкой пластины или балансира, но внешне сбалансированный коленчатый вал должен включать их в процесс балансировки».

Балансировка внутреннего вращающегося узла имеет решающее значение для длительного срока службы двигателя в условиях гонок.

Подводя итоги – 10 основных вещей, которые нужно знать о работе с механическим цехом

Есть несколько явных преимуществ в понимании того, за какие услуги вы платите своему машинисту, и для нас очевидно, что разговор с оператором вашего механического цеха поможет вам избежать некоторых распространенных ошибок, которые могут быть настоящими препятствиями.

- Найдите авторитетную механическую мастерскую, имеющую опыт работы с двигателями того типа, с которым вы работаете.

- Поработайте с машинистом над планом сборки двигателя, деталями, которые будут использоваться, и бюджетом, с которым вам придется работать. Вы будете удивлены, сколько времени и денег хороший машинист может сэкономить на неправильных деталях или деталях, которые не будут хорошо работать вместе.

- Всегда очищайте и проверяйте блок перед тем, как заказывать какие-либо детали.

- Принесите новые детали, чтобы машинист мог измерить их. Допуски на внутренние компоненты двигателя очень близки, и механику необходимо знать спецификации ваших новых компонентов двигателя послепродажного обслуживания, чтобы убедиться, что они правильно подходят к обрабатываемому блоку.

- Помните, что ваш машинист тратит много времени на измерение и проверку зазоров.

В спешке оператор вашего механического цеха ограничит количество проверок и двойных проверок, которые обычно проводят машинисты, что в конечном итоге может стоить вам лошадиных сил или срока службы двигателя.

В спешке оператор вашего механического цеха ограничит количество проверок и двойных проверок, которые обычно проводят машинисты, что в конечном итоге может стоить вам лошадиных сил или срока службы двигателя. - Приготовьте блок всплыть и просверлить. Никогда не стоит пытаться обойтись без силового оттачивания. Лучше всего, если вы расточите цилиндры с помощью станка, который ссылается на основные журналы.

- Заточите отверстия с помощью торсионной пластины.Это обеспечит более цилиндрическое отверстие с головками, прикрученными к блоку.

- Не пренебрегайте центровкой и хонингованием, особенно когда вы пытаетесь создать надежный двигатель.

- Никогда не обходите балансировку вращающегося узла. Балансировка коленчатого вала является обязательной, если вы используете запасные части.

- Постройте хорошие отношения со своим машинистом. Механический цех, заслуживающий вашего доверия, заслуживает лояльности.

Растачивание, хонингование и балансировка вашего двигателя

Модифицировать и переоборудовать двигатели – это большой интерес для людей, которые любят высокопроизводительные автомобили, и тех, кто хочет вдохнуть новую жизнь в любимые автомобили.Работа с механической мастерской для обработки некоторых из более сложных частей модификации и восстановления двигателя вашего автомобиля гарантирует, что работа будет выполнена правильно, поскольку механики в этих мастерских имеют профессиональную подготовку и нужные инструменты, компоненты и автомобильные аксессуары для обеспечения точности нужный. Это особенно важно, когда дело доходит до расточки, хонингования и балансировки двигателя.

Расточка Растачивание двигателя предполагает использование станков для расширения и сужения цилиндров.С точки зрения производительности, сверление двигателя может дать вам больше мощности и крутящего момента, поскольку это изменит рабочий объем двигателя. Рабочий объем двигателя относится к рабочему объему всех поршней внутри цилиндров двигателя. Рабочий объем влияет на количество топлива, потребляемого цилиндром для создания мощности, при этом двигатели с большим рабочим объемом потребляют больше воздуха и топливной смеси за один оборот, что приводит к более мощному сгоранию.

Рабочий объем двигателя относится к рабочему объему всех поршней внутри цилиндров двигателя. Рабочий объем влияет на количество топлива, потребляемого цилиндром для создания мощности, при этом двигатели с большим рабочим объемом потребляют больше воздуха и топливной смеси за один оборот, что приводит к более мощному сгоранию.

Объем двигателя играет важную роль в определении мощности и крутящего момента вашего двигателя и его экономии топлива.В общем, чем больше рабочий объем вашего двигателя, тем большую мощность он может создать. Меньший рабочий объем может привести к большей экономии топлива.

На самом деле для вычисления смещения используется математическое уравнение:

Объем двигателя = π / 4 * диаметр цилиндра * ход * количество цилиндров.

Рабочий объем – это лишь один из факторов, влияющих на мощность вашего двигателя. Другие факторы включают подачу топлива, расположение клапанного механизма, принудительную индукцию и системы зажигания.В некоторых странах автомобили облагаются налогом в зависимости от объема двигателя.

Растачивание производится также при ремонте двигателей механиками. За годы эксплуатации цилиндры двигателя изнашиваются, так как напряжения трения вызывают износ. Растачивание цилиндров двигателя помогает очистить их от мусора, который может накапливаться за годы эксплуатации.

Растачивание двигателя лучше доверить профессиональным механикам, так как неудачная работа может привести к серьезным проблемам. Если отверстие не выполнено правильно, это может привести к детонации в двигателе.

Пуск двигателя – еще один метод увеличения рабочего объема. Ход двигателя позволяет получить больший рабочий объем, чем растачивание, но также требует большой точности при выборе подходящих автомобильных аксессуаров и запчастей.

При такте двигателя механик изменит расстояние, на которое поршень проходит в отверстии цилиндра. Увеличивая расстояние, на которое поршень проходит в цилиндре, механик может увеличить рабочий объем двигателя. Ход двигателя также увеличивает крутящий момент за счет увеличения плеча или рычага коленчатого вала двигателя.

Ход двигателя также увеличивает крутящий момент за счет увеличения плеча или рычага коленчатого вала двигателя.

Хонингование включает использование абразива для создания прецизионной поверхности на куске металла. Хонингование используется в различных сферах, например, при чистовой обработке цилиндров автомобильных двигателей.

При хонинговании цилиндров механики используют вращающийся инструмент, снабженный абразивом, для удаления металла изнутри цилиндра. Хонингование цилиндра помогает довести внутреннюю поверхность цилиндра до определенного диаметра и формы. Хонингование выполняется после растачивания, чтобы сгладить неровности поверхности цилиндра, вызванные растачиванием.

Абразивы, обычно используемые при хонинговании, включают карбид кремния и оксид алюминия. Эти абразивы недорогие и универсальные. В последнее время производители высокопроизводительных двигателей все чаще обращаются к алмазным абразивам. Механики больше любят эти абразивы, потому что они могут удерживать режущую кромку дольше, чем другие формы абразивов.

Очень важно правильно отточить. Плохая хонинговальная работа может привести к неправильной посадке поршневых колец, которая будет препятствовать потоку масла, а также к некоторым другим негативным последствиям.

Хонингование затруднено. Среднестатистический механик по теневому дереву не имеет инструментов или технических навыков, чтобы воспроизвести заводскую отделку цилиндра. В некоторых частях страны, где проводятся испытания на выбросы, это может быть проблемой, поскольку неправильно отточенные цилиндры могут привести к тому, что автомобиль не пройдет проверку на выбросы.

БалансировкаБалансировка двигателя – еще одна важная часть восстановления или модификации двигателя. Баланс вашего двигателя влияет на многие аспекты его работы, в том числе на его:

- Долговечность

- Производительность

- Мощность

- Топливная эффективность

- Шум

- Вибрация

- Воздействие на окружающую среду

Короче говоря, балансировка вашего двигателя уравновешивает возвратно-поступательные и вращающие силы, возникающие в вашем двигателе, что позволяет ему работать более плавно и пользоваться большей полезностью и долговечностью. Многие люди не осознают, что их автомобили приводятся в движение за счет мини-взрывов в двигателе, которые происходят во время сгорания. Балансировка двигателя помогает управлять воздействием этих реакций.

Многие люди не осознают, что их автомобили приводятся в движение за счет мини-взрывов в двигателе, которые происходят во время сгорания. Балансировка двигателя помогает управлять воздействием этих реакций.

Одна из основных задач балансировки двигателя – это выравнивание веса различных деталей. Механики должны уравновесить вес поршней, пальцев, колец, шатунов, болтов шатунов и подшипников, чтобы уравновесить силы, действующие на коленчатый вал автомобиля.

При балансировке двигателя механики точно взвешивают детали, чтобы определить, какой поршень и шток самые легкие.Затем механики обрабатывают другие штоки и поршни, чтобы они были равны самому легкому в наборе.

Затем оцениваются вращающиеся и возвратно-поступательные грузы изолированно друг от друга. После того, как веса были определены, на каждой шейке штанги собираются грузики, имитирующие весь вращающийся вес и половину возвратно-поступательного веса. Затем коленчатый вал помещается на балансир двигателя и вращается.

В некоторых случаях механики будут пытаться перебалансировать коленчатый вал, чтобы минимизировать вибрации и гармоники в определенном диапазоне оборотов.

Опять же, важно, чтобы работу по балансировке выполнял квалифицированный профессионал с соответствующими инструментами, чтобы обеспечить очень точную балансировку двигателя, особенно если вы выполняете модернизацию характеристик своего автомобиля.

Быстро развивающийся рынок запасных частей для автомобилейРемонт двигателей и другие послепродажные работы – это быстро развивающаяся отрасль в США. Американцы любят свои автомобили, и им нравится персонализировать их с помощью уникальных функций или повышать их производительность с помощью двигателя и других модификаций.В США рынок запчастей для автомобилей оценивается примерно в 318,2 миллиарда долларов, и на нем работают более 4 миллионов человек.

Среди автолюбителей существует сильное движение «сделай сам», но многие даже самые упорные мастера работают с механическими цехами и другими профессиональными механическими мастерскими для выполнения самых сложных автомобильных работ.

При выборе механической мастерской для ремонта или модернизации двигателя обязательно задавайте следующие вопросы:

Является ли этот магазин надежным поставщиком необходимого мне ремонта или модернизации двигателя? Как его профессиональная репутация в обществе? Если многие из ваших друзей и соседей не могут сказать ничего хорошего о механике, с которым вы собираетесь вести дела, примите это как предупреждение.Репутация – это все в этом бизнесе. Магазины, которые делают хорошую работу, получают хорошие отзывы из уст в уста.

Есть ли в этом магазине подходящие инструменты для работы? Обычным людям может быть немного сложно это оценить. Возможно, стоит потратить время на то, чтобы поговорить с магазином, который вы планируете, узнать, какие инструменты они используют, а затем провести небольшое исследование.

Кажется, персонал заинтересован в его работе? Автолюбители обычно могут сказать, когда их механик разделяет их энтузиазм, а когда они просто делают работу.Механики, которые с энтузиазмом относятся к вашему проекту, с большей вероятностью приложат к нему немного дополнительных усилий.

Team C Performance Center предоставляет автозапчасти и механический цех с полным спектром услуг для автолюбителей в районе Лос-Анджелеса. Компания Team C Performance работает с 1978 года и предлагает сотни высокопроизводительных автозапчастей и автомобильных аксессуаров от более чем 150 производителей. Механический цех может помочь вам с расточкой, хонингом, настилом, изменением размеров штоков, работой с клапанами, полным ремонтом двигателя и многим другим.Посетите сегодня, чтобы узнать, как Team C Performance Center может помочь вам создать автомобиль, о котором вы всегда мечтали.

Источники

1. https://itstillruns.com/bore-out-engine-cylinder-7500753.html

2. http://www.enginebuildermag.com/2002/11/the-smooth-science-of-cylinder-honing/

3. http://www.autocare.org/Secondary.aspx?id=77&gmssopc=1

Двигатель Машинная работа – Процессы обработки для качественного гоночного двигателя

Если вы когда-нибудь участвовали в гонках прямо на своей местной трассе и были потрясены, у вас, вероятно, было время подумать о вещах, которые вы могли бы сделать лучше, чтобы двигаться быстрее. Однако часто гонщики просто винят в проблеме деньги, в частности, их переизбыток у соперников.

Однако часто гонщики просто винят в проблеме деньги, в частности, их переизбыток у соперников.

Конечно, гонки не из дешевых, но если вы планируете участвовать в гонках и рассчитываете быть конкурентоспособными, есть некоторые вещи, за которые вы не сможете выложить ни копейки до смерти. Двигатель и работа, выполняемая при его строительстве, – это области, где это часто делается. Если вы предпочитаете покупать по цене, а не по качеству, когда дело доходит до вашего двигателя, вам, вероятно, следует просто продать свой гоночный автомобиль и купить билеты на следующую большую гонку.Это удовлетворит ваши потребности и также сэкономит много денег.

Ни для кого не секрет, что люди занимаются бизнесом, чтобы зарабатывать на жизнь. Когда вы избиваете своего парня-паровщика для лучшей сделки, помните, что вы, возможно, просто обманываете себя. Его счет за свет не оплачивается за то, что он делает что-то бесплатно, поэтому качество работы, которую вы получите обратно, может пострадать. Большинство производителей двигателей берут от 40 до 70 долларов в час за рабочую силу, но производитель двигателей с безупречной репутацией может получить надбавку на эту сумму. Может быть, вы платите за результаты, а может, вы просто платите за то, чтобы его имя было на крышках ваших клапанов.Вам решать.

Давайте немного поговорим о процессах обработки и проверки зазора, задействованных в создании хорошего гоночного двигателя, и о том, какие этапы могут быть полезны для вас, даже если первоначальные затраты могут быть выше:

Удаление заусенцев с блока

Мы Начнем с основ, снимая заусенцы с вашего нового блока. Это может показаться деньгами, брошенными в канализацию, но если у вас когда-либо случался загадочный взрыв двигателя, но при более позднем осмотре вы обнаруживаете, что кусок литья вспыхивает в масляном канале, препятствуя потоку во вращающиеся жизненно важные органы, как будто это был пылесос Hoover Дамочка, вы поймете, что удаление заусенцев – это не только косметика. Большая часть времени, затрачиваемого на этот процесс, – это просто время, потраченное на мойку деталей, чтобы убедиться, что весь мусор не попал в масляные галереи. В этом бизнесе детали определяют разницу между хорошим производителем двигателей и отличным производителем двигателей. Если вы говорите: «Я построил 100 гоночных двигателей и никогда этого не делал», помните, для этого нужен только один.

Большая часть времени, затрачиваемого на этот процесс, – это просто время, потраченное на мойку деталей, чтобы убедиться, что весь мусор не попал в масляные галереи. В этом бизнесе детали определяют разницу между хорошим производителем двигателей и отличным производителем двигателей. Если вы говорите: «Я построил 100 гоночных двигателей и никогда этого не делал», помните, для этого нужен только один.

Обычное время работы: 3-10 часов

Подготовка штанги