Сварка медных проводов инвертором с применением угольного и графитового электрода, и точечным методом

Одной из частых причин возникновения пожаров является неисправность электропроводки. Возгорания происходят из-за нарушения изоляции или нагрева жил кабелей в местах соединения (розетках, выключателях или распределительных коробках).

Плохой контакт приводит к появлению большого переходного сопротивления, на котором выделяется тепло. Это разрушает изоляцию, становится причиной короткого замыкания и пожара.

Поэтому получение надежного качественного соединения медных проводников является обязательным условием безопасной работы любых домашних электроприборов.

Использование инвертора

Медные провода, наиболее распространенные в жилых домах, соединяют несколькими способами, но самым надежным считается сварка. В результате такого соединения получается однородный проводник, что обеспечивает полную пожаробезопасность.

Сварка осуществляется постоянным или переменным током напряжением от 12 до 36 В, при этом должна быть регулировка сварного тока.

Выпускают специальный аппарат для сварки медных проводов, которым пользуются электрики. Он имеет мощность в пределах 1-1,5 кВт и регулировку сварочного тока в диапазоне от 30 до 120 А.

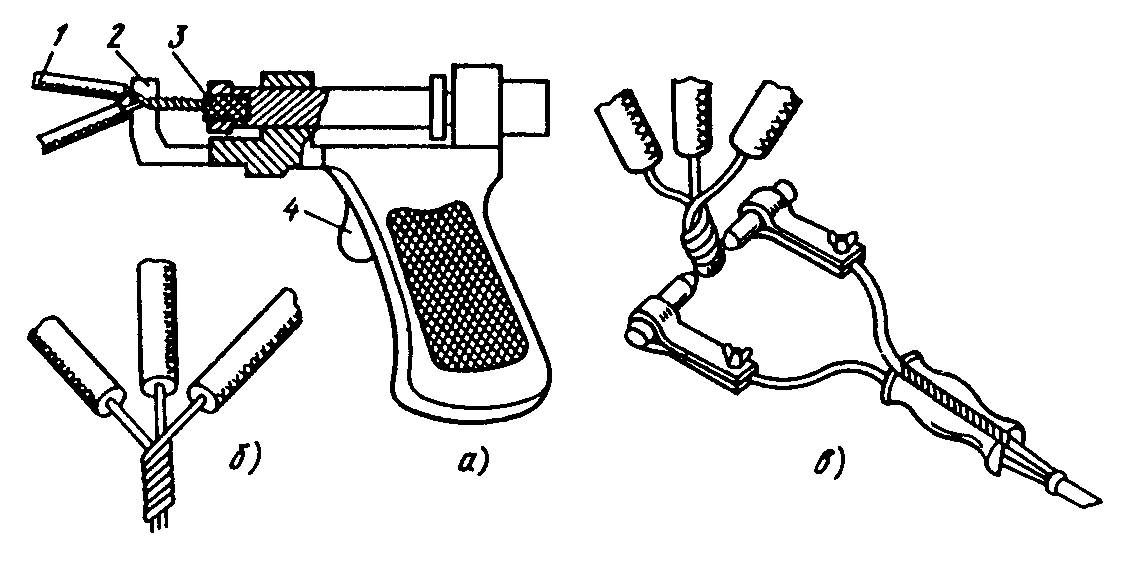

В отличие от обычных инверторов, оборудование имеет меньшую массу и габариты, кроме этого концы сварочных кабелей оснащены специальным держаком для угольных электродов и зажимом с большой поверхностью прижима проводников.

Если в хозяйстве уже имеется инверторный сварочный аппарат, то специальный прибор для сварки медной проволоки можно не покупать.

Для удобства к сварочным кабелям с помощью сварки приваривают или прикрепляют через болтовое соединение пассатижи и держак для электрода. Роль держателя угольного электрода может играть любой мощный зажим. Предварительно его ручки нужно заизолировать.

Пассатижи крепятся к проводу «масса». Ими будут держаться за скрутку свариваемых медных проводников, при этом они будут выполнять важную функцию теплоотвода.

Контактный способ

Кроме использования инвертора для сварки медных проводов может применяться и точечная контактная сварка, время сваривания которой не превышает 1-2 секунд.

В домашних условиях для соединения бытовой электропроводки можно воспользоваться обычным трансформатором мощностью 500 Вт с напряжением во вторичной обмотке 12-36 В. Присоединив к вторичной обмотке держак для электрода и медных проводов, получим простой сварочный аппарат.

В зависимости от сечения и количества медных проводов экспериментально установлено, что ток для сварки должен быть:

- для 2-х проводов сечением 1,5 мм2 – 70 А;

- 3-х сечением 1,5 мм2 – 80 А;

- 3-х сечением 2,5 мм2 – 90-100 А;

- 4-х сечением 2,5 мм2 – 100-120 А.

Однако значения тока могут сильно различаться в зависимости от используемого кабеля и его производителя. Дело в том, что производители кабельной продукции используют медные провода с различными примесями, что влияет на электро и теплопроводность, сечения проводов иногда не соответствуют заявленным характеристикам.

Поэтому точечная сварка проводиться только после того, как отрегулирован оптимальный сварочный ток на обрезках такого же кабеля, который предстоит варить.

Порядок действий

При сварке проводов своими руками порядок действий будет следующий. Сначала нужно освободить от изоляции концы свариваемых проводников на расстояние 8-10 см.

При снятии изоляции нельзя допустить повреждения жил провода. Перед скруткой их необходимо зачистить наждачной бумагой и протереть ацетоном для обезжиривания.

Затем соединяемые медные провода скручивают и концы обрезают кусачками, чтобы торец скрутки был плоским. В результате должен получиться пучок длиной около 5 см.

Подготовительные работы на этом заканчиваются, и начинается непосредственно сварка. К скрутке присоединяют зажим массы включенного сварочного аппарата, а к торцу скрученных проводников подносится графитовый или угольный электрод, который держится на конце второго сварочного провода с помощью специального держателя.

В итоге происходит короткое замыкание с образованием электрической дуги. Ее энергии достаточно, чтобы за 1-2 секунды расплавить концы медных проводников.

На конце скрутки образуется расплавленная капля меди, ей нужно дать время на остывание. После этого место скрутки изолируют лентой или термоусадочной трубкой (трубку надо надеть заранее).

Сварочное соединение получается высокого качества, по электрическим характеристикам оно не отличается от параметров всего медного провода, и прослужит не меньше, чем он.

Особенности процесса

Сварка медных проводов имеет свои особенности. Это связано с тем, что при температуре 300 °C медь становится хрупкой, а при 1080 °C плавится.

Электроды выдерживают температуру в три раза большую. Поэтому важно не передержать дугу, чтобы не повредить изоляцию и сами провода.

Для их защиты надо подсоединить в районе скрутки мощный радиатор, желательно из меди с большой поверхностью теплоотдачи и плотным прижимом к скрутке и потом только сваривать.![]()

При сварке медных проводов скрутку желательно располагать вертикально. В этом случае расплавленная капля приобретет сферическую форму, которая охватит все свариваемые провода.

Иногда необходима сварка не одножильных, а многожильных медных проводов. В таком случае необходимо сначала поместить скрутку в гильзу, обжать, торчащий конец отрезать и потом его заварить.

Используемые электроды

Для сваривания медных проводов используются угольные или графитовые электроды с омеднением. Характеристики их практически одинаковы.

Они имеют температуру плавления в три раза больше, чем у меди, благодаря этому расход электрода минимальный; легко режутся, что позволяет получать удобную для сварки длину.

Угольные электроды дают дугу более высокой температуры, чем графитовые, что позволяет использовать их при минимальных сварочных токах. Они удобны и при использовании самодельных маломощных сварочных аппаратах.

Сварку графитовыми электродами чаще используют с инверторами, имеющими регулировку тока в широком диапазоне и нетребовательны к квалификации сварщика. Кроме этого медное сварное соединение получается более высокого качества.

Внешне электроды отличаются цветом – угольные черные, а графитовые темно-серые с металлическим отливом.

Если под рукой нет фабричных электродов, то при сварке их вполне могут заменить щетки от электродвигателя или угольный стержень из старой батарейки.

Сварка медных проводов графитовым электродом своими руками

Для создания надежного контакта нескольких медных проводов применяется метод скрутки. С его помощью обустраивают промышленные и бытовые электросети. Дополнительно рекомендуется делать сварное соединение, предотвращающее процесс окисления между жилами и понижающее вероятность раскручивания связки. Надежная сварка медных проводов графитовыми электродами выполняется после изучения основных правил.

Технология сварки медных проводов

Соединение необходимо выполнять только после окончательного монтажа электропроводки в помещении. Для удобства минимальная длина монтажных концов должна составлять 10 см. Дополнительно учитывается расстояние между проводами и возможность их размещения в закрытой распределительной коробке.

Технология сварки медных проводов с помощью графитовых электродов:

- Очистка жил от изоляции — не менее 5 см.

- Обрезание концов жил для удаления возможной окиси.

- Скручивание. Провода должны плотно прилегать друг к другу. Для этого рекомендуется закрепить их в нижней части, где есть изоляция. Скручивание делается с помощью плоскогубцев или аналогичных им инструментов.

- Сварка. Она выполняется графитовыми электродами.

- Окончательная изоляция скрутки происходит после остывания жил. Затем они помещаются в защитный короб.

Подобная технология обеспечивает надежный контакт проводов, а также исключает необходимость периодической подтяжки соединения жил.

Выбор электродов и сварочного аппарата

Использование графитовых электродов для сварки медных проводов обусловлено относительно высокой температурой нагрева рабочей поверхности и возможностью их обработки. Выбор диаметра зависит от планируемой плотности тока. Также нужно учитывать их основные технические характеристики.

Так как толщина свариваемой скрутки может быть различна и зависит от количества жил и их диаметра – не существует нормативных значений силы тока. Исходя из опыта, для создания надежного соединения из 3-х медных с сечением каждого 1,5 мм² потребуется ток до 90 А. Время воздействия — около 2 секунд. В результате на конце скрутки должен сформироваться ровный шарик. Важно не допустить перегрева жил, что может привести к потере свойств изоляции.

Для выполнения сварки следует правильно подобрать аппарат. Выбор можно сделать из следующих типов устройств:

- Специальные аппараты для сварки скруток.

Самая распространенная модель – ТС-700. Конструктивно – это стандартный инвертор небольшого размера и невысокой мощности. Отличия от других устройств подобного типа – возможность ношения на ремне во время работы.

Самая распространенная модель – ТС-700. Конструктивно – это стандартный инвертор небольшого размера и невысокой мощности. Отличия от других устройств подобного типа – возможность ношения на ремне во время работы. - Сварочные аппараты инверторного типа заводского производства. Это могут быть любые модели, чьи характеристики отвечают требованиям по соединению медных проводов.

- Самодельные устройства. Изготавливаются из понижающих трансформаторов. Преимущества – возможность разработать конструкцию для выполнения узкопрофильных работ.

Во время сварки необходимо контролировать качество соединения. Должны отсутствовать раковины, неоднородность сформировавшегося шарика.

Полезные советы

Специалисты рекомендуют использовать графитовые электроды без омеднения. Это обусловлено тем, что при выгорании угла его сопротивление будет падать, что может привести к долгому контакту. Впоследствии это отразится на качестве соединения.

Впоследствии это отразится на качестве соединения.

Также стоит учитывать следующие моменты:

- Перед началом работы торец графитового электрода обрабатывается – на нем формируется выемка. Это будет способствовать формированию шарика спайки правильной формы.

- В качестве альтернативы заводских графитовых электродов можно рассмотреть вариант использования токосъемников, применяемых в троллейбусах или стержней из батареек. Они имеют относительно небольшие размеры и могут быть закреплены на ручке инвертора.

- Обязательно использование защитных средств – маски сварщика (темных очков), перчаток и одежды с длинными рукавами.

По окончании сварки медных проводов необходимо проверить качество соединения. Для этого на сеть дают максимально допустимую нагрузку и проверяют – есть ли нагрев на скрутке. Только после этого можно окончательно изолировать соединение.

Аппараты для сварки скруток

Аппараты для сварки скруток медных проводовСварка скруток медных проводов

Важна ли сварка проводов?

Скрутка является очень распространенным видов соединения медных проводов и достаточно надежным. Сварка сильно улучшает качество скрутки, повышая ее надежность и долговечность. Отзывы электриков-профессионалов и тесты электролабораторий говорят о том, что сварка скрутки — это гарантированно отличный контакт провода, не подверженный окислению и не требующий ревизий распаячных коробок с подтяжкой контактов. В современном электромонтаже с использованием дорогих комплектующих электропроводки это очень важно. Ведь электрика — это и наука о контактах.Сначала рассмотрим варианты электроаппаратов для сварки скруток.

Разновидности сварочных аппаратов

Выделяются три основные группы сварочных аппаратов, которыми пользуются электрики (и не только) для соединения проводов в современном электромонтаже:

- узкопрофильные сварочные аппараты для сварки скруток медных проводов, такие как ТС-700 и его аналоги российского и импортного производства;

- инверторные сварочные аппараты общего назначения;

- сварочные аппараты собственного производства из понижающих трансформаторов.

Описание этих типов сварочных аппаратов, их особенности

Сварочные аппараты для сварки спайки медных электропроводов.

Сварочные аппараты заводского изготовления для электросварки медных скруток приспособлены только для электромонтажа проводов. Работать со скрутками ими очень просто. Корпус аппарата компактный, с ремнем для переноски. Клавиша включения/выключения, питающий провод, провод массы с зажимом или фиксатором и провод держателя для электрода. Для них используются специальные угольные электроды для сварки медных проводов. Такими аппаратами можно сваривать как жесткие, так и многожильные медные провода.

Инверторные сварочные аппараты

Это обычные инверторные сварочные аппараты, но ими можно сваривать и медные скрутки. Такие аппараты тоже удобны в переноске. Для соединения провода массы аппарата со скруткой лучше использовать какой-либо зажим. Так же, опытным путем надо подобрать оптимальное значение сварочного тока (от 60 до 110 А). Электроды используются медноугольные. Сварочный ток лучше постоянный.

Электроды используются медноугольные. Сварочный ток лучше постоянный.

Самодельные сварочные аппараты проводов

Это аппараты сделанные электриками-умельцами из различного рода понижающих трансформаторов. В общих чертах — это трансформаторы мощностью от 300 Вт до 800 Вт, с напряжением на вторичной обмотке от 9 В до 36 В. Провода на массу и держатель делают из нескольких проводов, чтобы было от 15 кв. мм. Электроды в этом случае, зачастую — это угольные стержни батареек.

Самодельные сварочные аппаратыКак свариваются скрутки проводов?

- Нужно удалить изоляцию с проводов на 50-60 мм, сделать скрутку.

- Плоскогубцами или зажимами соединить скрутку с массой.

- Электродом за 1 сек. обварить конец скрутки до шарика на конце.

- Остудить и изолировать скрутку.

Кто может сваривать медные скрутки проводов?

Теоретически — кто угодно, лишь было понимание электрики и электромонтажа. И все-таки, делать сварку скрутки медных проводов лучше профессионалу-электрику. Обратить внимание нужно на то, чтобы не спалить изоляцию проводов, чтобы скрутка была не коротенькой, а капля сварки, по возможности, без раковин.

И все-таки, делать сварку скрутки медных проводов лучше профессионалу-электрику. Обратить внимание нужно на то, чтобы не спалить изоляцию проводов, чтобы скрутка была не коротенькой, а капля сварки, по возможности, без раковин.

Оцените качество статьи:

Аппарат для сварки медных проводов. Какой выбрать: дуговой, электронно-лучевой, инвертор

Медные провода используются повсеместно в электрике. Согласно Правилам Устройств Электроустановок соединение их может быть произведено 3 способами: опрессовка, сжим, сварка. Естественно, что самый качественный из них тот, при котором используется сварочный аппарат.Учитывая, что у меди довольно высокая температура плавления (1080 градусов по Цельсию), но при нагреве до 300 °С она уже может сломаться, нужны определенные навыки в сварке меди. Примечательно, что сварку можно выполнить, как переменным, так и постоянным током. С работой, при определенном умении сварщика, может помочь справиться инвертор, электронно-лучевой аппарат или трансформатор. Допустима и дуговая сварка меди.

Допустима и дуговая сварка меди.

Сварка скруток обеспечивает надежный контакт

Аппарат для сварки медных проводов

Параметры для сварочных работ с медью

Сварка проводов, в том числе и дуговая, должно проводиться при напряжении от 12 до 36 В. Лучше, если сварочный аппарат имеют функцию регулировки силы тока. Сам процесс сварки занимает несколько секунд (мы сейчас не говорим о промышленной сварке). Именно за столько короткий временной промежуток можно добиться образования устойчивой капли, способной крепко соединить медные скрутки.

Для достижения нужного эффекта необходимо при выборе силы тока учесть сечение и количество жил. Для этих работ применяются электроды, наличие меди в составе которых обязательно. Сила сварочного тока зависит от количества проводов и их сечения.

| Сварочный ток | Количество проводов | Сечение проводов |

| 70 А | 2 | 1,5 мм2 |

| 80 А | 3 | 1,5 мм2 |

| 100 А | 2 | 2,5 мм2 |

| 120 А | 4 | 2,5 мм2 |

И все же оптимальным считается режим, при котором электрод не прилипает к проводам. Описать его, практически, не реально. Достигается он опытным путем.

Описать его, практически, не реально. Достигается он опытным путем.

Где применяется аппарат сварки медных проводов

Практически, любой аппарат для создания прочного сварного соединения проводов подающих ток, может проводить работы в

- Электрических щитках,

- Электрических шкафах,

- Распределительных коробках,

- Трансформаторных подстанциях,

- На производстве,

- При ремонте и создании электронно — бытовых или научных приборов,

- В быту.

Естественно, что главным в любом случае будет соблюдении Правил Техники Безопасности. Для каждого производства существует установленный гост работы с электротехническими приборами и гост, по которому может проводиться их ремонт.Объединяет их один общий пункт об обесточивании ремонтируемого объекта, где должна вестись сварка электрических проводов. Дальше необходимо концы крепко соединить, возможно, методом скрутки, настроить аппарат и провести сварку.

Сварочный процесс

О выборе сварочных аппаратов для медных проводов поговорим чуть позже. Примечательно, что независимо от того, какой будет выбран аппарат, сварка должна проходить в целом одинаково и состоять из нескольких этапов:

- С проводов нужно снять верхнюю оболочку. Делать это лучше ножом или ножницами, отступив от края заготовки на пару сантиметров, минимум, и аккуратно подрезав оболочку. Затем ее нужно просто стянуть.

- Далее можно (некоторые профессионалы настаивают) сделать скрутку для не слишком объемных проводов с небольшим количеством стандартных по диаметру жил, она должна быть общей длиной сантиметра 2,5, а лучше 3.

- Непосредственно на готовое соединение одевается зажим и подключается масса сварочного аппарата.

- Выставляется сила и мощность тока, прогревается электрод.

- В течение пары секунд проводится сварка.

За столь короткое время должен успеть образоваться небольшой шар из расплавленной меди. Если передержать электрод чуть больше установленного времени, то соединяемые концы просто расплавятся. Не додержать – соединение будет внутри пористым, а значит ломким.

Не додержать – соединение будет внутри пористым, а значит ломким.

По идее, правильно проведенная работа по сварке медных электрических проводов должна обеспечить после остывание их безопасное раскручивание. После чего место сварки изолируют. Потом можно подключать напряжение.

А теперь о выборе идеального аппарата.

В чью пользу сделать выбор

На промышленном производстве и даже в угольных сверхкатегорийных шахтах, опасных по внезапным выбросам пыли и газа, периодически проводятся работы по сварке медных проводов. Там обычно это делается стационарными или переносными аппаратами способными заварить многожильный силовой кабель, подающий электричество высокого напряжения.А вот для мелких работ в быту, например, на электронно-компьютерной плате нужна маленькая головка сварочного аппарата и регулировка параметров напряжения и силы тока. Здесь справятся – инверторы

- Либо те аппараты, где дуговая сварка,

- Возможно использование электронно-лучевой сварки.

Перед свариванием обязательна зачистка провода

Есть умельцы, которые способны выполнить отличную сварку медных, тонких проводов, самодельным сварочным аппаратом и им не нужна автоматическая регулировка силы тока и защита от скачков напряжения.

Дуга для сварочных работ

Согласно гост 22917 – 78 для соединения электрического кабеля должна быть применена дуговая сварка. Сварочный процесс в этом случае проходит в защищенной среде. Газ (аргон, углекислый газ, гелий) будет при нагревании меди, защищать ее от окисления. Его подача осуществляется из сварочной головки непосредственно во время сварки.От того, как зажигается и поддерживается сварочная дуга дуговая сварка делится на

- Ручную

- Полуавтоматическую

- Автоматическую.

Принцип работы аппарата

Для сварщика важно, чтобы дуга была непрерывной. Газ поможет создать нужную среду, при которой возможно расплавление меди без окисления. Высокая температура дуги расплавляет самый крепкий металл. Максимальная теплота выделяется дуговым разрядом. Дуговая сварка, неважно ручная или полностью автоматическая, проводится угольным электродом с содержанием меди. От последнего зависит, будет ли застывшая капля пористой внутри. Если работы выполнены так, как рекомендует гост, то соединение должно получиться крепким.

Максимальная теплота выделяется дуговым разрядом. Дуговая сварка, неважно ручная или полностью автоматическая, проводится угольным электродом с содержанием меди. От последнего зависит, будет ли застывшая капля пористой внутри. Если работы выполнены так, как рекомендует гост, то соединение должно получиться крепким.

Инвертор

Аппарат инверторного типа считается универсальным. Потому, что

- Он легкий,

- Заботиться о натяжении дуги не нужно,

- Контролировать бесперебойное поступление газа так же.

Для медных проводов нужно только подобрать электрод, включить напряжение и силу тока (смотри таблицу, приведенную выше) и пробовать работать. Единственный минус – возможная пористость соединения. Принцип работы аппарата инверсия – главное в работе инвертора. Фазовый сдвиг напряжения происходит при каскадном увеличении силы тока и его частоты на выходе. Преобразование возможно в два этапа:

- Переменный ток (220 В, 50 Гц) становится постоянным.

- Постоянный ток вновь становится переменным, но с низким напряжением, высокой частотой и большой силой.

При работе нет необходимости удерживать постоянный зазор между дугой и свариваемыми деталями.

Заваривание в вакууме

Электронно-лучевое заваривание осуществляется в вакууме. В домашних условиях провести этот высокотехнологический процесс не реально. Специальный сварочный аппарат используется в лабораториях и заваривание, в частности, медных проводов проводится в особых камерах.Сварка электронно-лучевым способом обеспечивает:

- Минимальное нагревание проводов при сварке. Количество теплоты в пять раз меньше, чем когда проводится дуговая сварка. Это резко снижает вероятность коробления проводов.

- При малых температурах, электронно-лучевая сварка дает нужную концентрацию теплоты в изделие (в частности в провода). В отличие от других аппаратов, электронно-лучевой прибор нагреет не только поверхность детали, но и подаст тепло на достаточную для качественного шва, глубину.

- Медь, которая за короткое время была нагрета, а затем расплавлена, в вакууме не обогащается газами. У медных проводов образуется качественное соединение, которое обладает пластичными свойствами.

Принцип работы аппарата электронно-лучевой способ сварки базируется на проплавлении, в том числе меди на передней стенке кратера. Электронный луч, как установил гост, должен иметь форму конуса. Во время процесса проплавления происходит:

- Давление потока электронов,

- Выделение теплоты,

- Реактивное давление испаряющегося металла,

- Излучение электронов.

Все это осуществляется во время передвижения меди по бокам к задней стенке. И здесь происходит кристаллизация меди. Электронно-лучевой аппарат дает возможность проводить работу с паузами, а так же непрерывным лучом.Первый сварочный аппарат появился более ста лет. За это время ученые, взяв первоначальный принцип сварки за основу, модернизировали ее процесс, создали разновидности аппаратов, способных соединять тугоплавкие либо, наоборот, легко плавящиеся металлы. Сварка медных проводов может быть осуществлена, практически, любым из известных сварочных аппаратов. Но качество работ могут гарантировать только те, что созданы для работы с медью, с учетом ее особенностей.

Сварка медных проводов может быть осуществлена, практически, любым из известных сварочных аппаратов. Но качество работ могут гарантировать только те, что созданы для работы с медью, с учетом ее особенностей.

Сварка медных проводов своими руками инвертором

Сплошная электрификация страны, отраслей хозяйства требуют своевременного контроля над состоянием электрических сетей в стране. Аварийные ситуации, возникающие в результате катаклизмов, увеличивают количество ремонтно-восстановительных работ.

При ремонте электрических сетей проходится применять соединения оборвавшихся проводов. Некачественное исполнение скрутки увеличивает препятствие прохождению электрического тока, нагревает кабель. Качественное присоединение контактов достигается несколькими операциями – введением расплавленного пропоя между проводниками, сваркой, вводом в гильзу и её сжиманием. Качественным, надежным является неразъемное соединение медных проводов. Профессиональное выполнение сварочных работ исключает нагрев, повышает уровень пожарной безопасности.

Основа процедуры

Сварка медных проводов создает неразрывность соединения, проводник становится монолитным. Этот простой процесс занимает 3 секунды. Основное условие – соблюдение противопожарных правил, применение защитной одежды, маски или очков.

Процесс производится аппаратами специальной конструкции. В большинстве случаев применяют устройства, служащие для поддержания стабильности, устойчивости электрической дуги. Состоят из понижающего преобразователя напряжения, блока силовых электрических схем. Ограничительная катушка индуктивности уменьшает пульсацию тока.

Преимущества: небольшие габариты, вес, экономное потребление электроэнергии, интервал изменений энергии электрического тока.

Сварки медных проводов осуществляются инверторными аппаратами, создающими переменный ток при подключении к источнику тока постоянного. Состоят из сетевых фильтра и выпрямителя, системы управления. Их соединение происходит при помощи углеродистых, легированных проводников электронной проводимостью с электролитом.

Технология сварки

5-6-сантиметровые окончания проводников очищают от поверхностного слоя, скручивают по уровню обмотки, оставляя 5-6 мм в нормальном состоянии. Их расправляют, слаживают без перехлестывания, прижимают вместе. (При использовании трех проводов оставляется два. Остальные обрезаются.) Многопроволочная жила зажимается сварочным зажимом, плоскогубцами. Свариваемые провода должны быть отключены от сети. Оставленные нескрученные концы под воздействием сварочной дуги образуют шарообразную поверхность расплава, доходящую до скрутки.

Время сварки скруток медных проводов не должно превышать 3 секунд. Превышение закончится оплавлением поверхности защищающего материала. Величина движения электрических зарядов, необходимая для получения прочного соединения — 30-90 ампер. Зависит от количества и диаметра жил в скрутке, эффективности электрического поля подключенного источника. Остывшее место соединения изолируется специальными колпачками, полым предметом, способным сжиматься при повышении температуры, изоляционной лентой.

Аппараты сваривания

Качественное соединение обеспечивает отсутствие аварийных ситуаций, длительное время эксплуатации электропроводки. Используют специальные или самодельные сварочные устройства, взяв для использования понижающий трансформатор. Профессиональные монтеры снабжены специализированными агрегатами для сварки скруток.

В обиходе используются различные специальные устройства отечественных, зарубежных производителей, при помощи которых достигается монолитность свариваемых медных проводников:

- ТС 700 (ООО «Призма»), специализирующийся на сварке медных, алюминиевых скруток, имеющий простую конструкцию, вес, позволяющий быстрое перемещения. Выходное электрическое поле 12 В, используемая скорость потребления энергии — 1-1,5 кВт. Выпускают несколько разновидностей – ТС 700-1 (бытовые), ТС-700-2 (профессиональные для индивидуального использования монтерами), ТС 700-3 для крупных производителей оборудования;

- полуавтомат «Аврора Про» цифровой инверторный.

Имеет блокиратор пульсации, цифровая панель показывает имеющееся сетевое напряжение. Позволяет подобрать электрод необходимого сечения. Вмонтирован прибор, предохраняющий от прилипания, регулирующий ток. Производитель по заявке заказчика выпускает аппараты, работающие в опасных условиях;

Имеет блокиратор пульсации, цифровая панель показывает имеющееся сетевое напряжение. Позволяет подобрать электрод необходимого сечения. Вмонтирован прибор, предохраняющий от прилипания, регулирующий ток. Производитель по заявке заказчика выпускает аппараты, работающие в опасных условиях; - аппарат для сварки проводов РЕСАНТА САИ-160 работает от сети 220 В, снабжен регулятором тока 10-160 ампер. Напряжение электрической дуги – 26 В;

- итальянский сварочный аппарат QUATTRO ELEMENTI 160 Mano 643-255. Приспособлен для бытового использования;

- инверторная модель PFTRIOTMax Welder DC-200 C. Особенность — низкий уровень шумового эффекта, точность применения. Используются электроды 5 мм;

- FUBAG IQ 160 немецкого производства, снабжен двумя кабелями с держателем электродов, зажимом заземления.

Аппараты для сварки медных проводов обладают достаточно весомыми недостатками: создают помехи в бытовой сети, имеют высокую стоимость. Хорошие познания принципов работы электротехнических аппаратов позволяют самостоятельно собрать сварочный агрегат. Основа — трансформатор мощностью 200-450 ватт. Несложная схема позволяет выполнить монтаж неопытному потребителю. Самоделка не требует больших денежных вложений, позволяет решать большинство домашних дел.

Хорошие познания принципов работы электротехнических аппаратов позволяют самостоятельно собрать сварочный агрегат. Основа — трансформатор мощностью 200-450 ватт. Несложная схема позволяет выполнить монтаж неопытному потребителю. Самоделка не требует больших денежных вложений, позволяет решать большинство домашних дел.

Внедряется технология создания монолита аппаратами для сварки медных проводов в безвоздушном помещении. Такие операции требуют оснащения специальным оборудованием, вакуумной камерой. Медь плавиться тонким, четко направленным электронным лучом. Провода нагреваются более низкой температурой, что сохраняет их производственные качества. Направленный луч влияет на равномерность распределения нагрева площади, внутренней протяженности шва, повышается показатель сварки. Отсутствие воздуха предотвращает увеличение уровня свариваемого металла газами. Процесс носит непрерывный характер, контролируется, регулируется оператором. Аппарат для сварки медных проводов, технологии использования постоянно модернизируются, улучшаются. Уменьшаются производственные затраты, операционное время. В обиходе мелких, средних предприятий резко уменьшается использование громоздких сварочных трансформаторов. Ведется активный процесс их замены на современные удобные инверторы отечественных и зарубежных производителей сварочной техники.

Процесс носит непрерывный характер, контролируется, регулируется оператором. Аппарат для сварки медных проводов, технологии использования постоянно модернизируются, улучшаются. Уменьшаются производственные затраты, операционное время. В обиходе мелких, средних предприятий резко уменьшается использование громоздких сварочных трансформаторов. Ведется активный процесс их замены на современные удобные инверторы отечественных и зарубежных производителей сварочной техники.

Пошаговая последовательность получения надежного и безопасного соединения медных проводов методом сварки

Среди различных способов соединения медных носителей тока лучше всего зарекомендовал себя метод сварки. Соединенные сваркой жилы образуют равномерную массу с максимальной проводимостью. Это не допускает внутреннего разогрева, сохраняет пожарную безопасность и бесперебойную работу сетевых электроустановок.

Какое оборудование потребуется для сварки медных проводов

Для сваривания подготовленных медных кабелей понадобится инвертор, электроды.

Особенности меди: текучесть, высокая теплопроводность, способность поглощать газы — требуют от исполнителя опыта и мастерства.

Применяемые электроды

Для сварки медных проводов применяют две разновидности электродов: угольные или графитовые с покрытием из медного напыления:

- температура разрушения материала электрода — более 3800ºС, а у меди плавление при 1080ºС, что допускает их многократное использование;

- быстрый разогрев материала стержня до температуры разжижения меди;

- во время сварки углеродный стержень не прилипает к проводам;

- 5-10 А — достаточный, хотя и небольшой ток для устойчивого разряда дуги.

Особенности использования угольных электродов

Электроды изготавливаются из прессованного в форме стержня электротехнического угля черного цвета. Концы его имеют скос. Даже при совсем небольшой силе сварочного тока на кончике электрода возникает высокая температура.

Угольный электрод используется, когда графитовым элементом сварить не удается. Работать нужно очень внимательно, чтобы не допустить перегрева изоляции. Угольные электроды обычно используются в сварочных устройствах малой мощности.

При работе с электродами из угля надо учитывать следующие особенности:

- место сварки обладает хрупкостью, может окисляться и иметь пористую структуру;

- из-за высокой температуры дуги электрод быстрее расходуется;

- угольным стержневым электродом работать сложнее, чем графитовым, требуются практические навыки.

Сварочные электроды из графита

Стержни-электроды из графита имеют серый цвет с небольшим металлическим оттенком. Кристаллическая структура углерода не подвержена окислению. При сварке кристаллический графит образует устойчивое к коррозии и температуре соединение. Эти электроды выгодны в использовании, они дешевле угольных. Стержни не растрескиваются, служат долго.

Эти электроды выгодны в использовании, они дешевле угольных. Стержни не растрескиваются, служат долго.

При необходимости возможна замена на подручные изделия из графита — щетки от коллекторных двигателей, стержни разобранных батареек. В случае использования подручной графитовой замены без омеднения вместо обычного держателя применяют зажим «крокодил».

Примерная стоимость графитовых электродов на Яндекс.маркетГрафитовые электроды чаще используются с инверторами, регулирующими сварочный ток.

Инверторы

Для сварки подойдет прибор постоянного или переменного тока с напряжением в диапазоне 12-36 В, регулировка тока обязательна.

Выбор модели исходит из предполагаемых режимов использования прибора: от получасовой работы без перерыва до многочасового интенсива.

Если прибор будет использоваться нечасто, то подойдет модель, обеспечивающая максимальный сварочный ток 150 А мощностью порядка 500 Вт. Этого достаточно для сварки скруток-жгутов сечением 20-25 мм².

Рекомендованные режимы сварочного тока для разных проводников

Величина сварочного тока зависит от размера сечения и количества жил в скрутке: чем толще скрученный жгут, тем большее значение силы тока нужно выставить на сварочном аппарате:

- 2 жилы, сечение каждой 1,5 мм² — 70 А;

- 3 жилы, сечение каждой 1,5 мм² — 80-90 А;

- 2-3 жилы, сечение каждой 2,5 мм² — 80-100 А;

- 3-4 жилы, сечение каждой 2,5 мм² — 100-120 А.

Указанные режимы сварочного тока являются ориентировочными. У разных производителей провода отличаются по химическому составу и заявленному сечению, сварочные приборы также отличаются своими характеристиками. Поэтому величину сварочного тока лучше подбирать практически на небольшом отрезке того же провода. Оптимальным при подборе режима опытным путем будет тот, когда дуга устойчива, а кончик электрода не клеится к месту сварки.

У современных аппаратов инверторного типа:

- устойчивый сварочный разряд, обеспечивающий качественное выполнение сварочных работ;

- при сварке жидкий металл не разбрызгивается;

- дуга не ослепляет сварщика из-за невысокой точки плавления меди;

- инверторы нетяжелые, их габариты небольшие, что позволяет переносить их к месту монтажа на ремне.

Подготовительные работы

Перед началом работы с проводами нужно еще раз проверить отсутствие на них напряжения.

Для дальнейшей работы понадобятся нож или специальные разделочные приспособления, наждачная шкурка, растворитель, плоскогубцы или пассатижи, изоляционная лента или термоусадочная трубка. Если для изоляции применяется термоусадочная трубка, очень удобно использовать фен, дающий плотное облегание пленкой.

Для получения качественного соединения проводится подготовительная работа в такой последовательности:

- с жилы бережно снимают участок изоляционного покрытия не менее 7 см для жилы сечением 1,5 мм².

Если провода толще, то на каждые 0,5 мм² диаметра жилы убавляют 5 мм изоляции. Разделку проводят вдоль проводника ножом или специальным инструментом — стриппером;

- оголенные участки провода зачищают наждачной шкуркой;

- поверхность проводников обезжиривают ацетоном или уайт-спиритом;

- аккуратно, чтобы не повредить провода, скручивают их в жгутик руками или плоскогубцами, стараясь обеспечить их плотное прилегание друг к другу;

- кусачками или монтажными ножницами отрезают кончик жгута для выравнивания жил.

Алгоритм сварки проводов

Для безопасной работы понадобятся рукавицы, защитные сварочные очки, спецодежда. Нужно еще раз проверить, что под местом сварки нет легковоспламеняющихся предметов. Убедившись в полной безопасности, можно начинать сварку:

Убедившись в полной безопасности, можно начинать сварку:

- на скрутку возле изоляции ставят зажим-радиатор для отвода избыточного тепла от медного проводника и защиты изоляционного покрытия от оплавления;

- туда же крепится «масса» сварочного инвертора;

- к сварочному аппарату подключают питание от сети;

- держатель с электродом подносят к концу скрутки;

- дуга расплавляет медь, на конце жгута-скрутки образуется наплыв в виде капли;

- процесс сварки происходит 1-2 секунды.

После того как сварка остынет, скрутку помещают в термоусадочную трубку или обматывают изоляционной лентой.

Почему сварка проводов – лучший способ соединения проводников?

Как гласят Правила Устройства Электроустановок (пункт 2.![]() 1.21 ПУЭ) для соединения, ответвлений и оконцеваний жил проводов, а также кабелей в соответствии с инструкциями должны использоваться такие способы, как опрессовка, сварка, пайка или сжимы (винтовые, болтовые и т.д.)

1.21 ПУЭ) для соединения, ответвлений и оконцеваний жил проводов, а также кабелей в соответствии с инструкциями должны использоваться такие способы, как опрессовка, сварка, пайка или сжимы (винтовые, болтовые и т.д.)

Существует немало способов соединения проводов для особо ленивых, но самым долговечным, прочным и оптимальным в плане проводимости контакта – это сварка проводов. Только соединение проводов сваркой способно обеспечить монолитное соединение «на века», которое не требует дополнительного обслуживания на протяжении всего срока эксплуатации.

Давайте сравним, чем же другие способы соединения проводом уступают сварке.

- Пайка

Пайка способна со временем разрушаться, так как в этом случае всегда присутствует третий металл (припой) на границе сплавов, который отличается большей легкоплавкостью, рыхлостью. Появляющееся переходное сопротивление на границе между двумя сплавами приводит к разрушающим химическим реакциям. Если говорить о длительности и трудоемкости такого процесса, как пайка, то в случае качественного выполнения, он нисколько не будет уступать сварке. Ведь прежде чем выполнить пайку, потребуется тщательно зачистить концы, использовать флюс, прогреть всю скрутку. Сварка проводов угольным электродом занимает не более пары секунд. - Обжимы и клеммники

Данный способ уступает по всем параметрам сварке скруток проводов. И это неудивительно. Ведь в качестве основного материала для проводников используется медь. Это неупругий металл, отличающийся пластичностью. Медь обычно «вытекает» из-под нагрузки, не спасут в этом случае даже гровер-шайбы.

Если даже использовать глубоко подпружиненные самозажимные клеммники, то площадь контактирующей поверхности при этом остается все равно довольно небольшой. В случае больших токов пружины нагреваются и теряют свою упругость. - Скрутка

Данный способ соединения проводов запрещен, так как отсутствует в ПУЭ. Его можно использовать только в качестве временного соединения перед тем, как сделать сварку проводов. - Опрессовка

В результате опрессовки получается неразборное соединение, которое по своему качеству ненамного уступает сварке, но при этом по своей стоимости значительно ее превосходит. Качественный инструмент и расходные материалы для опрессовки отличаются очень высокой стоимостью, так что сэкономить деньги на данном способе не получится точно.

Ну а чем же тогда соединение проводов сваркой лучше остальных способов?

Во-первых, после сварки не остается как такового понятия «контакт». Это связано с тем, что в результате сварки проводов получается абсолютно монолитное соединение, то есть ток проходит через монолитный однотипный металл – никаких границ проводников не остается. В результате чего сопротивление данного соединения становится минимальным, а значит, тепло практически не выделяется. Благодаря утолщению в случае оплавления, а также отсутствию плотной изоляции в случае максимального тока температура соединения может ниже, чем в случае подводящих проводников.

Во-вторых, отсутствует большая ослепительная дуга, если сварка проводится на переменном токе и тем более при пониженном напряжении. Нет глубинного прогрева всей скрутки, а также большого разбрызгивания металла. Это связано с тем, что сварка скруток осуществляется по торцам предварительно скрученных проводников при помощи угольного электрода и аппаратов, мощность которых достигает 800 Вт. Токи сварки скруток в этом случае меньше, чем при сварке сталей, так как температура плавления меди или алюминия ниже, соответственно, дуга и разбрызгивание металла уменьшено значительно. Но это не говорит о том, что не нужно использовать средства защиты, такие как защитные очки, жаростойкие подкладки и т.д. Но при этом используемые меры безопасности могут быть гораздо проще по сравнению с той же дуговой электросваркой сталей.

В-третьих, чтобы предотвратить процесс окисления при сварке проводников, особенно алюминия, используется специальный флюс «ВАМИ». Для меди чаще используется обычная бура. Проще всего в процессе сварки проводов скрутку опускают в ямку с флюсом, сделанную в электроде углеграфитовом или угле. При достаточном опыте вы с легкостью сможете сварить скрутку при помощи слегка заостренного электрода прямо «на весу». После того, как скрутка остынет, нужно удалить остатки флюса с поверхности, покрыть соединение лаком, заизолировать при помощи ПВХ-ленты либо специального колпачка – такое соединение с легкостью можно назвать вечным.

Сварка медных проводов чаще осуществляется при помощи специальных трансформаторов для сварки скрученных проводов. Это очень простой и доступный вариант соединения проводников, который позволит не только сохранить ваше время, деньги и силы, но и создать максимально прочное соединение «на века» и удовлетворяющее всем нормативным требованиям.

У нас на сайте есть видео о сварке проводов, в котором вы можете подробно увидеть весь процесс и понять, как делается сварка проводов угольным электродом при помощи нашего специализированного аппарата.

Рекомендуем прочитать

Облицовка межкомнатной двери, бесшовный молдинг и др.

(Фото любезно предоставлено Miller Welds)

Можно ли сваривать медь? Абсолютно. Хитрость заключается в создании идеального метода соединения для вашего приложения.

Здесь представлены различные процессы и приложения для сварки меди, многие из которых связаны с использованием меди в дизайне интерьеров. плюс то, какую пользу они могут принести вашему дизайну интерьера.

Сварка меди: возможности

Процесс сварки меди открывает ряд возможностей и идей в дизайне экстерьера и интерьера:

- Как сделать отделку бесшовной

- Идеи дизайна дверной коробки

- Медь для сварки TIG

- Пайка серебром

- Пайка для соединения меди с разнородными металлами

Сварка кремниевой бронзы – бесшовные молдинги

Кремниевая бронза – это разновидность гибридной техники сварки / пайки MIG.Вы можете использовать сварочный аппарат MIG и пистолет, чтобы по существу спаять материалы вместе. Использование оборудования MIG и сварочной проволоки для силиконовой бронзы делает процесс соединения меди более простым и более воспроизводимым процессом качества .

Требований к нагреву проволоки из кремнистой бронзы недостаточно для плавления основного металла меди. Это позволяет соединять более тонкие материалы с минимальным риском плавления или деформации . У вас останется желтоватый наполнитель, который можно полировать, и он будет иметь цвет, аналогичный цвету вашего основного материала из меди.

Как можно применить эту технику при производстве красных металлов? Установка бесшовных молдингов, плинтусов и тд.

Представьте себе угловой плинтус из меди. Когда это угловое соединение должно произойти, мы можем использовать силиконовую бронзу, чтобы сделать чистое, гладкое соединение между двумя скошенными деталями на заводе . Молдинг с предварительным скосом упрощает работу в полевых условиях, ограничивая разрезы только прямыми.

Детали рамы межкомнатной двери

Таким же образом можно улучшить конструкцию дверной коробки.

Видите, как будет прикреплена деталь? По сути, вы делаете рамку для картины из медного кожуха и облицовываете гладкую металлическую дверную коробку. Опять же, Dahlstrom будет использовать технику сварки силиконовой бронзы для этого материала дверной коробки.

Медь для сварки TIG

(Фото любезно предоставлено Metal Works Fabrication)

Легко ли сваривать медь? Это зависит от вашего плана (или плана вашего производителя).Сварка TIG – это вариант, если вы любите риск.

Из-за своей высокой проводимости основной материал (медь) действует как теплоотвод, поэтому сварные швы должны быть горячими и быстрыми . Тепло, связанное с этим процессом сварки, заставит тонкое основание деформироваться и изменить форму.

Если вы свариваете тонкий материал, который должен сохранять свою форму, сварка TIG может не для вас.

Серебряная пайка

(Фото любезно предоставлено etherealgirls через Instructables)

Эта техника популярна среди ювелиров и других специалистов, которые соединяют драгоценные и полудрагоценные металлы.

Серебряный припой в некоторой степени поглощается окружающим его металлом и создает соединение, которое на самом деле прочнее, чем было раньше. Однако соединяемый металл должен быть идеально ровным, так как серебряный припой не сможет должным образом заполнить зазоры.

Пайка серебром требует наименьшего количества тепла и не деформирует и не обесцвечивает основной металл, как это происходит при сварке или пайке. Однако припой оставляет серебристый цвет на швах . Вы можете «протравить» эти швы, пытаясь затемнить цвет, но в конечном итоге у вас не получится добиться такого же соответствия цвета, как пайка или сварка.

Пайка меди

(Фото любезно предоставлено Interweave)

Пайка аналогична сварке, но отличается от нее. Если вам нужно прочное неразъемное соединение, лучше всего подойдут сварка и пайка.

Пайка популярна в ювелирном производстве, потому что она не плавит основной металл, а также доступны новые материалы для присадочной проволоки, подходящие к металлам и их цвету. Эти провода требуют более высокого нагрева, чем серебряный припой с более низкой температурой, но их цвет лучше соответствует цвету основного металла .

Большая часть пайки выполняется при температурах в диапазоне 350-600 градусов F. Пайка меди выполняется при температуре около 1100-1500 F.

Подробнее об установке литья под коронку и бесшовных плинтусов

Конечное использование изделия, которое вы хотите сваривать, сильно влияет на метод соединения, который вам следует выбрать. Экспериментируя с методами пайки и пайки, усовершенствованными ювелирными мастерами, можно получить около красивого внешнего вида и бесшовных соединений для высококачественных металлических форм и проектов акцентов мебели.

При резке металла концы могут быть острыми. Это отпугивает монтажников. Найдите искусного производителя, который выполнит предварительную подрезку и сварку вашей декоративной металлической планки. Сглаживая эти углы на заводе, вы избежите опасно острого края на стыке двух точек. Помните также, что в дополнительных готовых 90-градусных соединениях Dahlstrom Architectural Moldings можно использовать любые наши металлические молдинги не только из меди, но также из латуни и бронзы.

Как всегда с металлическими элементами дизайна, давайте проявим изобретательность и поработаем с акцентами, готовыми к установке! Чтобы сами увидеть, как это работает, возьмите в руки бесплатный образец, представленный ниже:

(Эта статья была первоначально опубликована в августе 2018 года и недавно была обновлена.)

| Введение Медь и медные сплавы являются важными инженерными материалами из-за их хорошей электрической и теплопроводности, коррозионной стойкости, износостойкости металла по металлу и отличительного эстетического внешнего вида. Медь и большинство медных сплавов можно соединять сваркой, пайкой и пайкой. В этом разделе мы поговорим о различных медных сплавах и дадим некоторые рекомендации о том, как соединить эти металлы без ухудшения их коррозионных или механических свойств и без появления дефектов сварных швов. Основные группы медных сплавов

Сплавы с высоким содержанием меди: (a) Медь, свободная для механической обработки – для улучшения обработки могут быть внесены низколегированные добавки серы или теллура.Эти сорта считаются несвариваемыми из-за очень высокой склонности к растрескиванию. Сварочные котлы соединяются пайкой и пайкой. Медно-цинковые сплавы (латунь): Медные сплавы, в которых цинк является основным легирующим элементом, обычно называют латунными. Латунь бывает кованой и литой, при этом литые изделия обычно не такие однородные, как кованые. Добавление цинка к меди снижает температуру плавления, плотность, электрическую и теплопроводность, а также модуль упругости. Добавки цинка увеличивают прочность, твердость, пластичность и коэффициент теплового расширения.Латунь можно разделить на две свариваемые группы: с низким содержанием цинка (до 20% цинка) и с высоким содержанием цинка (30-40% цинка). Основные проблемы, возникающие с латунью, связаны с улетучиванием цинка, которое приводит к образованию белых паров оксида цинка и пористости металла шва. Сплавы с низким содержанием цинка используются для изготовления ювелирных изделий и монет, а также в качестве основы для золотых пластин и эмали. Сплавы с более высоким содержанием цинка используются там, где важна более высокая прочность. Применения включают сердечники и баки автомобильных радиаторов, светильники, замки, сантехническую арматуру и цилиндры насосов. Сплавы медь-олово (фосфорная бронза): Сплавы меди, содержащие от 1% до 10% олова. Эти сплавы доступны в деформируемой и литой формах. Эти сплавы подвержены горячему растрескиванию в напряженном состоянии. Следует избегать использования высоких температур предварительного нагрева, большого количества подводимого тепла и медленных скоростей охлаждения. Примеры конкретных применений включают в себя опоры мостов и расширительные пластины и фитинги, крепежные детали, химическое оборудование и компоненты текстильного оборудования. Медно-алюминиевые сплавы (алюминиевая бронза): Содержат от 3% до 15% алюминия со значительными добавками железа, никеля и марганца. Обычные области применения сплавов алюминия и бронзы включают насосы, клапаны, другую водную арматуру и подшипники для использования в морской и других агрессивных средах. Медно-кремниевые сплавы (кремниевая бронза): Доступны как кованые, так и литые. Кремниевая бронза имеет важное промышленное значение из-за ее высокой прочности, отличной коррозионной стойкости и хорошей свариваемости.Добавление кремния к меди увеличивает прочность на разрыв, твердость и скорость наклепа. Бронза с низким содержанием кремния (1,5% Si) используется для изготовления линий гидравлического давления, труб теплообменников, морского и промышленного оборудования и крепежа. Бронза с высоким содержанием кремния (3% Si) используется для аналогичных применений, а также для химического технологического оборудования и судовых гребных валов. Медно-никелевые сплавы: Медно-никелевые сплавы, содержащие 10-30% Ni, обладают средней прочностью, обеспечиваемой никелем, который также улучшает стойкость меди к окислению и коррозии.Эти сплавы обладают хорошей формуемостью в горячем и холодном состоянии и производятся в виде плоского проката, труб, прутков, труб и поковок. Общие применения включают пластины и трубки для испарителей, конденсаторов и теплообменников. Медно-никель-цинковые сплавы (никель-серебро): Содержат цинк в диапазоне 17% -27% вместе с 8% -18% никеля. Добавление никеля делает эти сплавы серебряными по внешнему виду, а также увеличивает их прочность и коррозионную стойкость, хотя некоторые из них подвержены децинкованию и могут быть подвержены коррозионному растрескиванию под напряжением.Конкретные области применения включают оборудование, крепеж, детали оптики и камеры, травильный инвентарь и пустотелые изделия. Свариваемость меди и медных сплавов Сварочные процессы, такие как газовая дуговая сварка металла (GMAW) и газовая дуговая сварка вольфрамовым электродом (GTAW), обычно используются для сварки меди и ее сплавов, поскольку при сварке материалов с высокой теплопроводностью важен высокий локальный подвод тепла.Можно использовать ручную дуговую сварку металла (MMAW) меди и медных сплавов, хотя качество не такое хорошее, как при сварке в среде защитного газа. Свариваемость меди варьируется в зависимости от марки чистой меди (а), (б) и (в). Высокое содержание кислорода в меди с твердым пеком может привести к ожогу в зоне термического влияния и пористости металла сварного шва. Медь, раскисленная фосфором, более поддается сварке, при этом пористость можно избежать за счет использования присадочной проволоки, содержащей раскислители (Al, Mn, Si, P и Ti).Тонкие секции можно сваривать без предварительного нагрева, хотя более толстые секции требуют предварительного нагрева до 60 ° C. Медные сплавы, в отличие от меди, редко требуют предварительного нагрева перед сваркой. Свариваемость значительно различается для разных медных сплавов, и необходимо соблюдать осторожность, чтобы обеспечить выполнение правильных процедур сварки для каждого конкретного сплава, чтобы снизить риски сварочных дефектов. 2.1 Конструкции сварных соединений для соединения меди и медных сплавов:

2.2 Подготовка поверхности: 2.3 Предварительный нагрев: Газовая дуговая сварка (GMAW) меди и медных сплавов 3.1 GMAW меди: Таблица 1: Типичные условия для ручного GMAW

* см. Рисунок 2 Рекомендуемые защитные газы для GMAW меди и медных сплавов:

Дополнительные сведения см. В руководстве по защитному газу . 3.2 GMAW медно-кремниевых сплавов: Сварочные материалы типа ERCuSi-A плюс аргонная защита и относительно высокие скорости перемещения используются в этом процессе. Aufhauser Silicon Bronze – провод на основе меди, рекомендованный для GMAW медно-кремниевых сплавов. Важно убедиться, что оксидный слой удаляется проволочной щеткой между проходами. В предварительном нагреве нет необходимости, а температура между проходами не должна превышать 100 ° C. 3.3 GMAW медно-оловянных сплавов (фосфорная бронза):Эти сплавы имеют широкий диапазон затвердевания, что дает крупнозернистую дендритную зернистую структуру. Поэтому во время сварки необходимо соблюдать осторожность, чтобы предотвратить растрескивание металла шва. Горячая закалка металла шва снизит напряжения, возникающие при сварке, и вероятность растрескивания. Сварочную ванну следует сохранять небольшого размера, используя бусинки стрингера при высокой скорости движения. Газовая вольфрамовая дуговая сварка (GTAW) меди и медных сплавов 4.1 GTAW меди: Медные профили толщиной до 16,0 мм можно успешно сваривать с использованием процесса GTAW. Типовые конструкции шарниров показаны на Рисунок 1 . Рекомендуемая присадочная проволока – это присадочный металл, состав которого аналогичен составу основного металла. Для секций толщиной до 1,6 мм предпочтительным является защитный газ аргон, а для сваривания секций толщиной более 1,6 мм предпочтительны смеси гелия. По сравнению с аргоном смеси аргона и гелия обеспечивают более глубокое проплавление и более высокую скорость перемещения при том же сварочном токе.Смесь 75% He / 25% Ar обычно используется для обеспечения хороших характеристик проплавления гелия в сочетании с легким зажиганием дуги и улучшенными характеристиками стабильности дуги аргона. Для GTAW меди с бортами стрингера или бортами с узким переплетением предпочтительна прямая сварка. Типичные условия для ручной GTAW меди показаны в таблице 2 ниже. Таблица 2: Типичные условия для ручной GTAW

* см. Рисунок 1 4.2 Газовая вольфрамовая дуговая сварка медно-алюминиевых сплавов: Присадочный стержень ERCuAl-A2 может использоваться для GTAW сплавов алюминия и бронзы.Переменный ток (AC) с защитой аргоном может использоваться для обеспечения действия по очистке дуги, что способствует удалению оксидного слоя во время сварки. Отрицательный электрод постоянного тока (DC-) со сварочными смесями аргона или аргона с гелием может использоваться в приложениях, требующих более глубокого проплавления и более высокой скорости перемещения. Предварительный нагрев требуется только для толстых секций. 4.3 Газовая вольфрамовая дуговая сварка кремний-бронзы: Пруток из кремниевой бронзы Aufhauser (ERCuSi-A) можно использовать для сварки кремниевой бронзы во всех положениях.Также можно использовать сварочный пруток из алюминиевой бронзы ERCuAl-A2. Сварка может выполняться на постоянном токе с использованием аргона или аргон / гелий, либо на переменном токе с использованием защитного газа аргона. Ручная металлическая дуговая сварка (MMAW) меди и медных сплавов 5.1 MMAW меди: MMAW обычно используется для технического обслуживания и ремонтной сварки меди, медных сплавов и бронз. Электрод Aufhauser PhosBronze AC-DC (ECuSn-C) может использоваться для следующих целей:

Конструкции шарниров должны быть аналогичны показанным на Рисунок 1 .Положительный электрод постоянного тока (DC +) следует использовать с методом стрингера. Сечения более 3,0 мм требуют предварительного нагрева до 250 ° C или выше. 5.2 Ручная дуговая сварка медных сплавов металлом:Aufhauser PhosBronze AC-DC (ECuSn-C) может использоваться для сварки медно-оловянных и медно-цинковых сплавов. Требуются большие стыковые углы, и наплавка металла шва должна выполняться методом стрингера. Таблица 3: Рекомендации по MMAW латуни и фосфорной бронзы

Пайка меди и медных сплавов Принцип пайки заключается в соединении двух металлов сплавлением с присадочным металлом.Наплавочный металл должен иметь более низкую температуру плавления, чем основные металлы, но выше 450 ° C (при пайке используется присадочный металл с температурой плавления менее 450 ° C). Обычно требуется, чтобы присадочный металл попадал в узкий зазор между деталями за счет капиллярного действия. Пайка широко используется для соединения меди и медных сплавов, за исключением алюминиевых бронз, содержащих более 10% алюминия, и сплавов, содержащих более 3% свинца. Пайка меди широко используется в электротехнической промышленности, а также в сфере обслуживания зданий и систем отопления, вентиляции и кондиционирования воздуха. Для достижения надлежащего сцепления во время пайки необходимо учитывать следующие моменты:

Для очистки неблагородных металлов меди подходят стандартные процедуры обезжиривания с использованием растворителя или щелочи. Необходимо соблюдать осторожность, если для удаления поверхностных оксидов используются механические методы. Для химического удаления поверхностных оксидов следует использовать соответствующий травильный раствор. 6.2 Соображения по конструкции соединения:

Используйте нейтральное пламя. Нейтральное пламя – это когда равные количества кислорода и ацетилена смешиваются с одинаковой скоростью. Белый внутренний конус четко очерчен и не имеет дымки. 6.4 Удаление флюса: Если использовался флюс, остатки необходимо удалить одним из следующих методов:

Сварка меди припоем Сварка пайкой – это технология, аналогичная сварке плавлением, за исключением того, что присадочный металл имеет более низкую температуру плавления, чем основной металл. Процесс пайки твердым припоем зависит от прочности на разрыв наплавленного присадочного металла, а также от фактической прочности связи, развиваемой между присадочным металлом и основным металлом.Кислородно-ацетилен обычно предпочтителен из-за его более легкого схватывания пламени и быстрого тепловложения. 7.1 Выбор сплава:Сплав, наиболее подходящий для работы, зависит от прочности, необходимой для соединения, устойчивости к коррозии, рабочей температуры и экономических характеристик. Обычно используются следующие сплавы: Aufhauser Low Fuming Bronze или Aufhauser Low Fuming Bronze (с флюсовым покрытием). 7.2 Подготовка шва:Типичные конструкции швов показаны на Рисунок 4 ниже.

7.3 Регулировка пламени Используйте слегка окисляющее пламя. 7.4 Flux:Используйте Aufhauser Copper and Brass Flux , смешайте с водой до состояния пасты и нанесите на обе стороны стыка. Стержень можно покрыть пастой или нагреть и окунуть в сухой флюс. 7.5 Предварительный нагрев:Предварительный нагрев рекомендуется только для тяжелых секций. 7.6 Углы выдувной трубы и стержня:Наконечник горелки на металлическую поверхность от 40 ° до 50 °. Расстояние внутреннего конуса от поверхности металла 3,25 мм до 5.00мм. Присадочный стержень к металлической поверхности от 40 ° до 50 °. Таблица 5: Данные для сварки пайкой меди

После предварительного нагрева или после того, как соединение нагревается до температуры, достаточной для сплавления присадочного стержня и меди, расплавьте шарик металла с конца стержня и нанесите его на стык, смачивание или лужение. поверхность.Когда произойдет лужение, начинайте сварку форхендом. Не роняйте присадочный металл на неокрашенные поверхности. См. Рисунок 5 .

Для удаления остатков флюса можно использовать любой из следующих методов:

Металлические присадки Aufhauser Aufhauser производит полную линейку сплавов для пайки и сварки меди.Мы поможем вам выбрать подходящий медный сварочный сплав из нашей Таблицы выбора . |

– MIG, порошковая проволока

Сварочная проволока : доступен в широком диапазоне размеров и типов, вид сварочного материала, используемый в качестве токопроводящей проволоки или присадочного металла.

- Материалы: проволока из мягкой стали , нержавеющая сталь, алюминиевый сплав, серебро и т. Д.

- Диаметр проволоки: 0,5 – 2,0 мм.

- Удлинение: ≥ 22%.

- Сварочный ток: 80 – 250А, 120 – 300А, 160 – 400А, 190 – 450А.

Характеристики:

- Хорошая износостойкость, отличная термостойкость, устойчивость к низким температурам.

- Высокая прочность, защита от коррозии.

- Небольшая сварочная деформация.

- Хорошая адаптируемость, простота реализации. Непрерывная автоматическая сварка.

Сварочная проволока широко используется в нефтяной промышленности, производстве электроники и машиностроения.

Типы: Сварочная проволока для нержавеющей стали, сварочная проволока с флюсовой сердцевиной, сварочная проволока MIG, сварочная проволока TIG, алюминиевая сварочная проволока, медная сварочная проволока, серебряная сварочная проволока, сварочная проволока CO 2 .

Заявки:

- Используется как присадочный материал и токопроводящая проволока.

- Используется в нефтяной, электронной, машиностроительной, горнодобывающей промышленности и т. Д.

Упаковка:

- Обычно в бухтах для реализации механизации и автоматизации.

- Мешки пластиковые, мешки тканые; картонные коробки, поддоны.

Хранение:

- Держите его сухим.

- Беречь от коррозионных веществ.

- Хранить по классификации.

- Положите на деревянные поддоны.

- Не подвергайте его прямому воздействию воздуха.

- После вскрытия использовать в течение одной недели.

Сварочная проволока из нержавеющей стали

Проволока для сварки нержавеющей стали также называется проволокой для сварки нержавеющей стали.

- Типы: порошковая проволока для нержавеющей стали , сплошная проволока для нержавеющей стали.

- Характеристики: мало брызг, хорошая стабильность дуги, коррозионная стойкость.

Сварочная проволока из нержавеющей стали имеет мало брызг и хорошую устойчивость дуги.

Серебряная сварочная проволока

- Характеристики: низкая температура плавления, низкая плотность.

- Применение:

Используется в точных инструментах, таких как аппараты кондиционирования воздуха, электронные изделия. Обычно используется в аэрокосмической, электронной, машиностроительной областях.

Серебряная сварочная проволока широко используется для сварки точных инструментов.

Медная сварочная проволока

Медная сварочная проволока также называется сварочной проволокой с медным покрытием.

- Особенности: высокая эффективность сварки, хорошие механические свойства, антикоррозионные, износостойкие.

- Заявка:

- Используется при сварке меди или медных сплавов.

- Используется в производстве сосудов высокого давления, водогрейных котлов и сельскохозяйственного оборудования.

Медная сварочная проволока обладает высокой эффективностью сварки и хорошими механическими свойствами.

Алюминиевая сварочная проволока

- Содержание алюминия: ≥99.5%.

- Основные типы:

- S301, ER1100

- S331, ER5183

- S5356, ER5356

- S311, ER4043

- Особенности: отличная коррозионная стойкость, высокая теплопроводность, хорошая электропроводность.

- Применение: Алюминиевая сварочная проволока в основном используется для пайки алюминия, сплавов Al-Mn, Al-Si-Mg.

Алюминиевая сварочная проволока обладает высокой теплопроводностью и хорошей электропроводностью.

Провод MIG

Проволока MIG , также называемая сварочной проволокой MIG, в качестве защитной среды используется инертный газ или газ, богатый аргоном.

- Диаметр проволоки: обычно 0,6 мм, 0,8 мм, 1,0 мм.

- Типы: нержавеющая проволока MIG, алюминиевая проволока MIG, медная проволока MIG.

- Характеристики:

- Стабильное и надежное качество сварки.

- Превосходное формование швов.

- Подходит для сварки цветных металлов, таких как алюминий, медь, титан.

- Подходит для сварки нержавеющей, жаропрочной и низколегированной стали.

широко применяется при сварке цветных металлов и нержавеющей стали.

Сварочная проволока для сварки MIG из нержавеющей стали– это разновидность сварочной проволоки MIG.

Сварочная проволокаTIG предназначена для сварки тугоплавких активных металлов и цветных металлов.

Проволока для сварки TIG

Проволока для сварки TIG , также называемая сварочной проволокой для сварки TIG, представляет собой разновидность сварочной проволоки.

- Техника: Дуговая сварка неметаллов в инертном газе вольфрамовым электродом.

- Характеристики: лучшая герметичность после сварки, хорошая гибкость и регулируемость.

- Заявка:

- Используется при сварке нержавеющей стали.

- Используется при сварке некоторых легко окисляемых цветных металлов, таких как алюминий, алюминиевый сплав, магний, магниевый сплав.

- Используется для сварки тугоплавких активных металлов, таких как молибден, ниобий, цирконий.

Порошковая проволока

Порошковая проволокапозволяет сваривать многие виды металлов, например углеродистую и легированную сталь.

- Диаметр проволоки: 1,0 – 1,6 мм.

- Сварочный ток: 80 – 250, 120 – 300, 160 – 400, 190 – 450 А.

- Техника: в основном сварка МАГ.

Характеристики:

- Сварочные характеристики и эффективность лучше, чем у сплошной сварочной проволоки.

- Подходит для сварки различных видов стали.

- Состав сплава можно регулировать.

- Подходит для быстрой сварки вертикально вверх, плоской сварки, сварки поверх гальванизированной стали или сварки трудно свариваемых сталей.

- Доступен в различных материалах и размерах.

Заявка:

- Применяется при сварке углеродистой, низколегированной стали.

- Применяется для сварки жаропрочной, высокопрочной стали.

- Используется для сварки высокопрочной закаленной и отпущенной стали, нержавеющей стали и другой износостойкой стали с твердой поверхностью.

CO

2 Сварочная проволокаCO 2 Проволока отличается высокой производительностью и хорошей формовкой швов.

CO 2 Сварочная проволока , также называемая CO 2 Проволока , разновидность сварочной проволоки в среде защитного газа, в процессе сварки использует диоксид углерода в качестве защитного газа.

- Диаметр проволоки: 0.5 – 2,0 мм. обычно 0,8 мм, 1,2 мм, 1,6 мм.

- Характеристики:

- Высокая эффективность производства.

- Хорошая формовка швов.

- Дешево, экономично.

- Проста в эксплуатации, подходит для работы в помещении.

- Провода разного диаметра соответствуют разному току и напряжению.

- Доступны разные типы для различных приложений.

№ - Применение: № широко применяется в автоматической сварке и сварке по всему периметру.

Запрос на наш продукт

При обращении к нам просьба предоставить подробные требования.

Это поможет нам дать вам верное предложение.

Blue Demon ERCu X .035 X 30LB Spool Deox Медная сварочная проволока –

| Цена: | 219 долларов.29 + Без залога за импорт и $ 154,22 за доставку в Российскую Федерацию Подробности |

- Убедитесь, что это подходит введя номер вашей модели.

- Этот легкотекучий сплав дает наплавки, соответствующие цвету меди.

- Области применения включают соединение медных труб, резервуаров и медных фитингов, соединение раскисленной меди, наложение стальных поверхностей для защиты от коррозии.

- Сварочный ток Ac-deep, Aws Спецификация Aws A5.7

- Электропроводны и не имеют пористости

Как сваривать медную проволоку.Аппарат для сварки медной проволокой

Вы можете соединить несколько медных проводов разными способами … Сварка занимает среди них особое место, так как это один из лучших методов с точки зрения надежности. Полученный таким образом стык отличается прочностью, хорошей электропроводностью, отвечает самым высоким требованиям безопасности и служит долгие годы. Для сварочной проволоки используется графитовый электрод, имеющий ряд неоспоримых преимуществ.

Преимущества графита, принцип сварки проволокой

Особенностью электродов этого типа является их способность проводить ток без плавления, что характерно для других типов электродов.Графитовый электрод может быть изготовлен с наконечником различной формы и длины. Он может быть обыкновенным или медным (с медным покрытием до 5% состава). К достоинствам этого типа электродов можно отнести следующие:

- низкая цена, доступность, малый расход;

- материал планки не прилипает к соединяемым элементам;

- графит очень быстро нагревается до температуры плавления металла;

- Для возникновения дуги достаточно тока 5–10 А.

Кроме того, если сварку медных проводов проводить графитовым электродом, то полученное соединение является коррозионно-стойким и жаростойким, а сами электроды не склонны к растрескиванию в процессе эксплуатации.

Для предотвращения оплавления изоляции проводов к месту выхода скрутки из изоляции подключают металлический радиатор (чаще всего медный, так как медь имеет высокую теплопроводность). Тепло отводится от скрутки за счет большой площади контакта.Перед сваркой медных проводов их необходимо подготовить, очистить от изоляции и / или лака. Скручивание нужно делать плотно, чтобы витки плотно прилегали друг к другу, длина скрутки должна быть 5-6 см. Концы проволоки необходимо обрезать на одинаковом расстоянии, чтобы ни один из них не выходил за пределы зоны сварки.

В месте крепления радиатора к проводам подключается «массовый» зажим устройства, после чего графитовый электрод подводится к кромкам среза.Контакт должен быть кратковременным, не более 1 секунды. После прекращения контакта на конце жгута образуется сферический участок расплавленной меди.

Применение и особенности работы

Понятно, что графитовый электрод используется не только для сварочной проволоки – область его применения намного шире. Для предварительной обработки металла перед сваркой или других видов обработки, резки металлических заготовок, обработки кромок металла – для всех этих задач используются электроды заданного вида.Использование графита позволяет быстро и качественно нарезать заклепки, пробить элементы из легированной или углеродистой стали. Специальные стержни также используются для плавки стали, чугуна и сплавов в электротермических печах. Они сделаны с ниппелями, что позволяет соединять их вместе, поэтому электрод подается в печь непрерывно. Использование графитовых электродов для дуговой резки металла снижает количество лома.

Графитовые электроды также используются в следующих процессах:

- сварка изделий из цветных металлов;

- Сварка дефектов, полученных при литье;

- сварка элементов из тонкого листового металла;

- Наплавка твердосплавных деталей на основание.

Работа с графитовым электродом может осуществляться также с присадочным материалом. Пруток материала, который используется в качестве присадочного материала, можно подавать во время процесса сварки или заранее размещать в месте шва.

Необходимо помнить, что работа с этим типом электродов имеет свои особенности. При длительной сварке, чтобы материал прутка не расходился слишком быстро и дуга была стабильной, на электрод нужно наносить минус (то есть применять прямую полярность).Внешние факторы оказывают заметное влияние на стабильность дуги. КПД при работе с графитом ниже по сравнению с расходуемыми электродами. Стыки, полученные в результате сварки, не отличаются особой пластичностью, не исключено появление пустот. Сама работа, если используется угольный или медно-графитовый пруток, существенно отличается от сварки обычными электродами, поэтому к ответственным работам должен допускаться только опытный персонал.

Требования безопасности и цены

Свариваемые вместе электрические провода необходимо сначала отключить от сети.Средства индивидуальной защиты (одежда, перчатки, маска) необходимы при любых сварочных работах. В непосредственной близости не должно быть горючих материалов. Если идет сварка большого количества скручиваний, прежде чем переходить к следующей, нужно дождаться остывания готовой – лишь бы исключить ожог. Все готовые скрутки следует заизолировать изолентой или термоусадочной трубкой.

Цены на разные типы графитовых электродов могут существенно отличаться. Цена на продукцию диаметром 8-10 мм составляет от 10 до 80 рублей за штуку в зависимости от типа (обычная или медная), производителя и размера закупаемой партии.Кроме того, существуют большие графитовые электроды, используемые в электротермических рудных или сталеплавильных печах. Такие штанги имеют диаметр 75-500 мм и продаются от 70 до 150 тысяч рублей за тонну.

Главное требование к подключению электропроводки – неизменность ее качества в течение длительного времени. Требуемую надежность в состоянии обеспечить, что создает монолитное соединение. Однако одноразовые работы можно проделать и самодельным трансформатором для.

Для создания качественных соединений сварочный аппарат для сварки медной проволоки должен быть:

- Безопасен в эксплуатации.Все токоведущие элементы должны быть надежно изолированы.

- мощностью не менее 0,6 кВт, чтобы не было перегрева трансформатора.

- не более 3-4 метров, иначе из-за их сопротивления не хватит тока для сварки скрутки.

- Легкий и удобный для переноски.

- Оборудован удобными зажимами для электродной и сварной проволоки.

Что понадобится для самодельной постройки

Для самостоятельной сборки аппарата для сварки медных проводов потребуется:

- Самодельный или покупной трансформатор с вторичным напряжением 10-30 В, способный передавать ток 60-80 А.

- Держатель типа «крокодил» для фиксации электродов. Вместо этого вы можете использовать другой, обеспечивающий надежное крепление.

- Двухжильный кабель с вилкой для подключения к розетке.

- Зажим радиатора для скрученных проводов.

- Сварка медных проводов сечением не менее 10 мм².

- Графитовый или угольный электрод.

Производственный процесс

Самодельный сварочный аппарат для медной проволоки можно собрать в пластиковом ящике нужного размера.Если вам не удалось найти готовый трансформатор с необходимыми параметрами, вы можете сделать его самостоятельно из снятого со старой бытовой техники … Например, из бывшей в употреблении микроволновки. Вторичная обмотка снимается, на ее место наматывается новая с одним или несколькими параллельными проводами общим сечением не менее 6 мм². Поскольку процесс сварки занимает несколько секунд, этого достаточно для нечастого ремонта и замены участков бытовой электропроводки. Если требуется непрерывная сварка большого количества скручиваний, поперечное сечение необходимо увеличить до 10 мм².

Вместе с трансформатором в корпусе установлен автоматический выключатель на 16 А для защиты от коротких замыканий и перегрузок. Также удобен для быстрого отключения сварочного аппарата при перемещении во время монтажа электропроводки в доме или квартире. Сечение медных жил кабеля для подключения к источнику питания должно быть не менее 4 мм². Для удобства использования на передней стенке кожуха установлена зеленая световая индикация.Также есть 2 винтовых зажима. Изнутри к ним подключаются провода от вторичной обмотки трансформатора, а снаружи – сварочные сердечники.

В качестве электрода можно использовать угольный стержень от аккумулятора, но лучше графитовая щетка от электродвигателя. В нем просверливается несколько неглубоких отверстий под скрутки разного диаметра. Они не дают медной капле соскользнуть, что часто случается при использовании стержня батареи.

Хомут с отводом тепла обычно изготавливается из старых плоскогубцев путем прикрепления сварочного провода к одной из рукояток.Его конец отшлифовать, надеть и припаять к нему медную гильзу и провод. Сверху на ручки надеваются изолирующие термоусадочные трубки. Для плотного охвата скручиваний в губках плоскогубцев проделываются отверстия разного диаметра.

Для удобства транспортировки к кожуху сверху крепится ручка, например дверная ручка.