Сварочный аппарат своими руками из подручных средств: как сделать постоянного тока, трансформатор

Когда требуется прочно соединить металлические конструкции без использования крепежа, то для таких целей используют сварочный аппарат своими руками, собранный в гараже. Чтобы узнать, какие детали нужны для такого изделия, как быстро и правильно собрать в один блок все составляющие, вам надо внимательно прочитать эту статью.

Характерные особенности

Собранный своими руками сварочный трансформатор имеет индивидуальные преимущества: мягкая активация дуги, качество соединения тонких листов из металла, отсутствие пропусков и однородность швов. От аналогичных изделий, работающих от сети переменного тока, эти изделия отличаются более высокими параметрами напряжения на выходе.

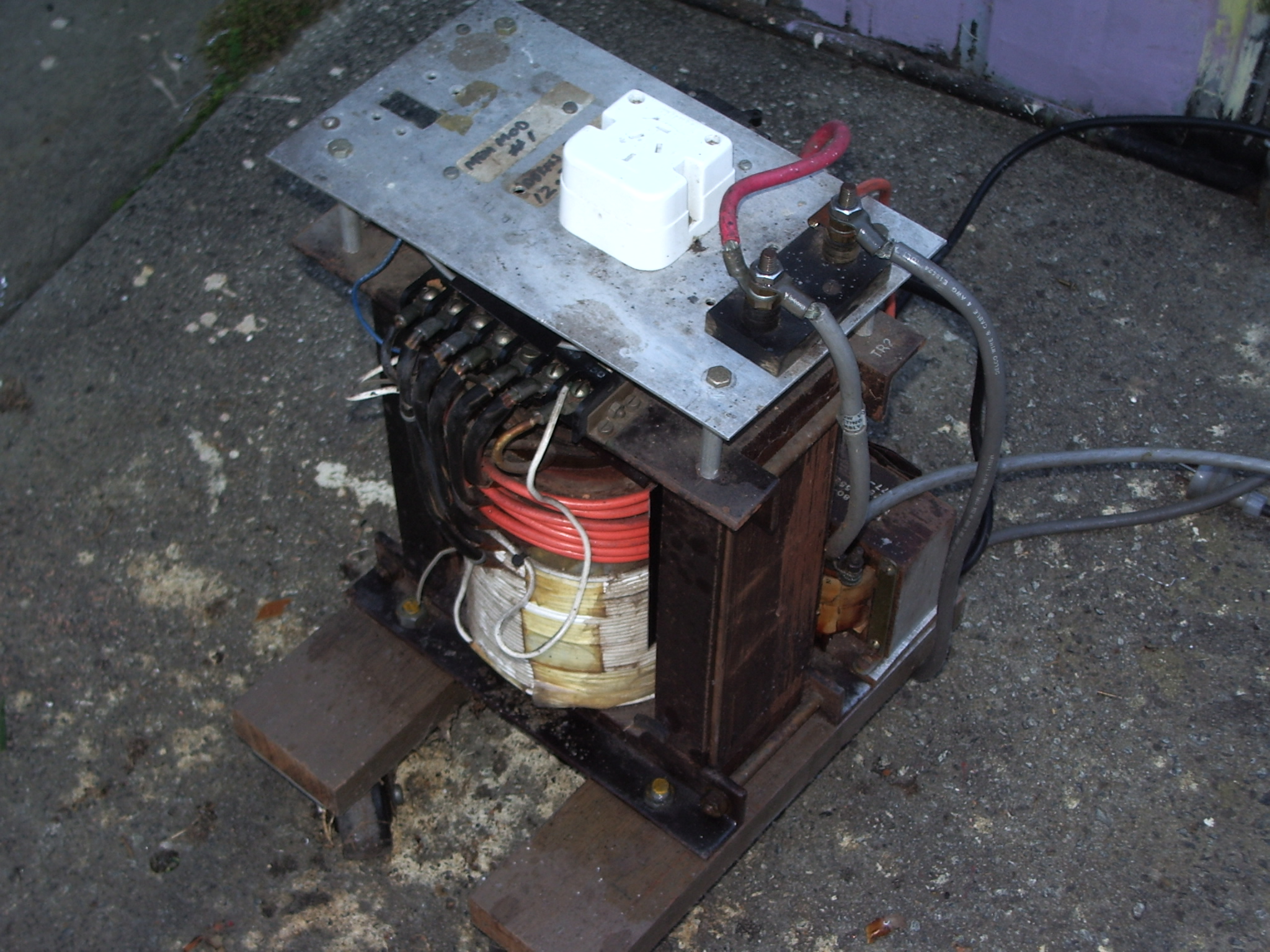

Многие домашние умельцы собирают сварочный аппарат на основе трёхфазного трансформатора понижающего типа с мощностью в 2 кВт, работающего от трехфазной сети. Для таких целей подходит устройство, у которого перегорела одна из обмоток.

Специфика выпрямителей

При изготовлении своими руками сварочного аппарата из подручных средств, аналогичное устройство собирают по принципу диодного моста, при этом надо помнить, что корпуса диодов находятся под напряжением. При установке выпрямитель надо изолировать от всех элементов общей схемы, особенно от основного корпуса и соседствующих аналогичных деталей.

Для уменьшения размеров будущего изделия надо использовать выпрямитель марки ВЛ200 из-за другого типа полярности и возможности объединять полупроводниковые детали на двух парных радиаторах.

Собираем

Чтобы сделать аппарат для сварки своими руками надо определиться, какое изделие нам нужно: работающее от сети переменного или постоянного тока. Вначале подбираем напряжение — оптимальный вариант 60 V, а сила тока регулируется в пределе — 120—160 А. Сечение провода из меди для первичной обмотки выбираем не более 3 мм, когда используют алюминиевый провод, то этот показатель умножают на 1,6.

Можно соединить вместе два провода сечением 1,5 мм, но надо их хорошо заизолировать, а это увеличивает габариты всего устройства. Во вторичной обмотке применяются толстые провода из меди с большим количеством жил.

Чтобы переделать аппарат для сварки деталей из нержавейки или чугуна добавляют в схему выпрямитель с диодным мостом, кроме этого, нужно установить дроссель.

Диоды должны выдерживать силу тока до 200 А и хорошо охлаждаться.

Трансформатор

Самодельное устройство для ручной сварки на основе аналогичного изделия служит для преобразования переменного тока в напряжение, достаточное для прочной сварки деталей.

Как рассчитать?

Здесь имеются определенные тонкости — самодельная сварка не подходят для действующих стандартных методик расчета, которые применяются для заводских аналогов, а напрямую зависит от функциональных возможностей и места эксплуатации. Например, аппарат для использования на даче или садовом участке, применяют без опасений, т.

Для работы в условиях города, особенно в малом бизнесе: частные СТО, ремонтные мастерские и т. п., нужно оснастить оборудование защитой от помех и увеличить мощность. При расчете используют такие данные:

- U1 — напряжение, подаваемое на первичную обмотку,

- U2 — аналогичный параметр вторичной обмотки,

- I — сила тока вторичной обмотки,

- Sс — площадь сечения сердечника, она варьируется в пределах 45—55 см2,

- So — идентичный параметр окна трансформатора (80—110 см2),

- плотность тока в обмотке —2,5—3 А/мм2,

Все нужные формулы для точного расчета имеются в интернете, можно использовать и стандартную методику, только надо делать коррекцию с учетом нестандартных характеристик самодельного изделия и требований к эксплуатации.

Схематическое изображение

Схема самодельного трансформатора несложная, поэтому легко изготавливается своими руками, эффективно работает без перебоев

. Наиболее часто применяется стержневая схема для дуговой сварки своими руками, потому что отличается более высокими показателями. Такая аппаратура требует меньшего использования смазочных материалов, простая конструкция, широкий спектр управления и высокие показатели сварочного процесса.

Наиболее часто применяется стержневая схема для дуговой сварки своими руками, потому что отличается более высокими показателями. Такая аппаратура требует меньшего использования смазочных материалов, простая конструкция, широкий спектр управления и высокие показатели сварочного процесса.Процесс подключения

Прежде всего, надо установить отдельный рубильник для включения/выключения изделия. Помните, что самодельное устройство по требованиям безопасности не должно уступать промышленным аналогам.

Держак для крепления электродов

Как сделать сварку самостоятельно мы уже рассказали, теперь несколько слов об устройстве, в которое вставляются электроды. Простейшее приспособление делается из куска металлической трубы:

- берем отрезок длиной не менее 20 см с диаметром 20 мм,

- на обоих конца делаются выемки, отступив от края 40 мм, глубина не более 0,5 диаметра трубы,

- с одной стороны, вставляем электрод и прижимаем его к трубе приваренным к трубке куском из стали, толщиной не менее 5 мм и снабженным сильной пружиной (по примеру бытовой плойки),

- ко второму концу прикрепляется провод от самодельного устройства.

Прежде чем подсоединять провод, надеваем на трубу дюрит (трубка из армированного полимера) с подходящим диаметром, исключающим его проворачивание во время работы.

Варианты конструкции

Существует много разновидностей держателей для электродов, но суть у них одна — надежная фиксация стержня для сварки. К основным типам относятся:

- Устаревший вариант закрепления электродов в форме тройника.

- Клещи — наиболее популярный вид, т. к. электрод зажимается под нужным углом. Недостатки заключаются в слабой фиксации.

- Винтовой способ — обеспечивает прочное зажатие, но смена электродов отнимает больше времени у исполнителя.

Некоторые производители сварочного оборудования соединяют вместе основные виды, например, тип клещи, но электрод вставляется в разные отверстия под определенным углом.

Н. О. Кондратьев, образование: колледж, специальность: сварщик шестого разряда, опыт работы: с 2002 года: «Начинающим сварщикам надо использовать надежные держатели для электродов, чтобы стержень не гулял во время сварки, а жестко сидел в креплении — от этого зависит качество шва».

Устройство для точечной сварки

Как сделать сварку контактного типа, над подобным вопросом часто задумываются домашние мастера, т. к. этот вид сделать намного проще, чем другие варианты. Контактная сварка потребляет меньше энергии, нет нужды покупать расходные составляющие и усиленную защиту для исполнителя, достаточно иметь очки, плотный фартук и старые перчатки из кожи.

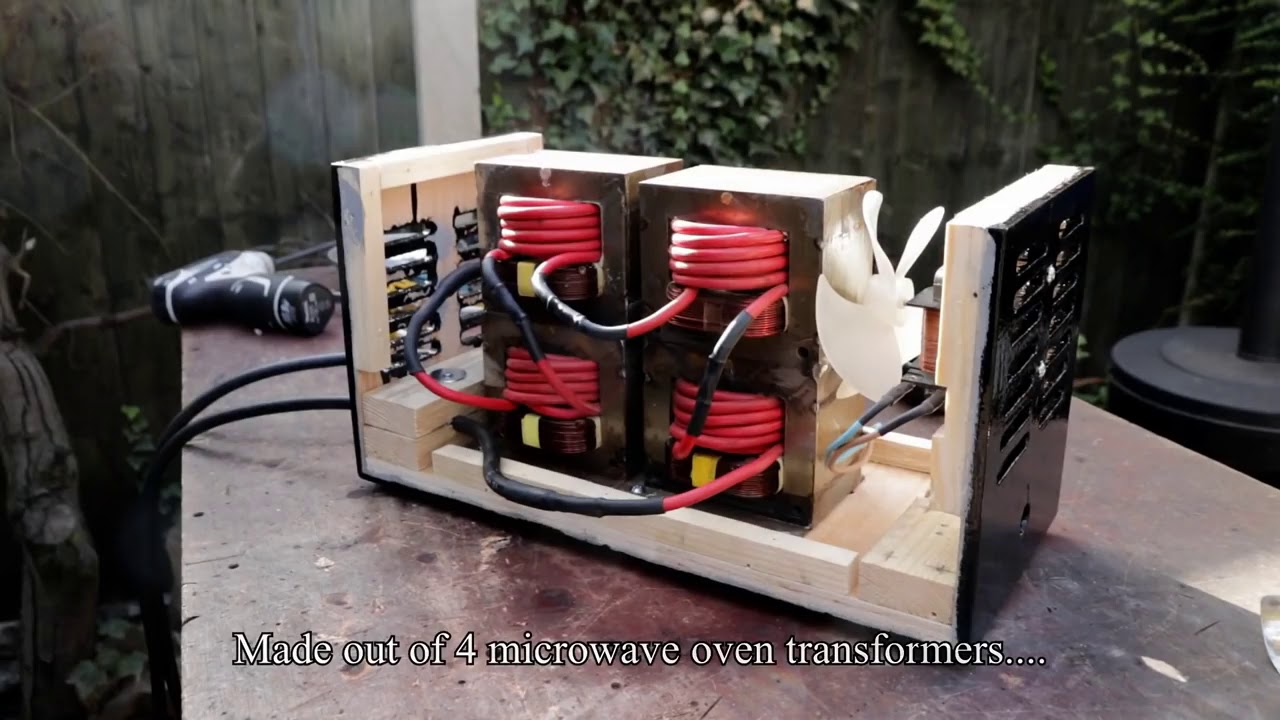

Трансформатор берем от старой СВЧ-печи, если нужен мощный агрегат, то берем два аналогичных устройства, но и расход электроэнергии при этом увеличится вдвое. Запасаемся толстым проводом из медной проволоки, приобретаем в магазине или делаем самостоятельно рычаги, чтобы зажимать свариваемый металл между электродами.

Для основания подойдет отрезок из толстого листа металла массой не менее 2 кг, если вы не планируете выносить аппарат из гаража, то закрепите его на верстаке или сварочном столе. Электроды делаются своими руками из старых деталей из меди или латуни. Струбцины, отвертка и изоляционный материал всегда найдутся в гараже у рачительного хозяина.

Теперь собираем все составляющие в единую конструкцию, размещаем всё в корпусе, устанавливаем кнопку пуска и отключения, подсоединяем провода. Аппарат точечной сварки готов к эксплуатации.

Инверторный агрегат

Чтобы сделать сварочный инвертор своими руками, понадобится набор инструментов, который имеется у любого владельца гаража, а также основные знания электротехники. Кроме этого, нужны блоки: питания, силовой и инверторный, а также система надежного охлаждения, чтобы аппарат не перегревался.

Основа для монтажа трансформатора — это отрезок листового гетинакса толщиной не менее 5 мм, крепление осуществляется при помощи медных скоб из проволоки сечением в 3 мм. Для электронных плат используется текстолит толщиной в 1 мм с покрытием из фольги. Перед установкой магнитопроводов надо рассчитать зазоры, чтобы воздушный поток охлаждения свободно циркулировал вокруг них.

Необходимо приобрести контроллер, отвечающий за стабильность силы тока, от этого зависит мощность подачи напряжения. Для удобного использования нужен орган управления, в виде панели, где располагается тумблер активации прибора, рукоятка резистора и сигнальные светодиоды. Сборка сварочного инвертора несложная, но надо придерживаться правил и рекомендаций, которые имеются в интернете, а также строго выдерживать схему подсоединения.

Для удобного использования нужен орган управления, в виде панели, где располагается тумблер активации прибора, рукоятка резистора и сигнальные светодиоды. Сборка сварочного инвертора несложная, но надо придерживаться правил и рекомендаций, которые имеются в интернете, а также строго выдерживать схему подсоединения.

Выводы

Если разбираетесь в электрических схемах, знаете законы электротехники и имеете навыки демонтажа и монтажа электронных приборов, то смело приступайте к конструированию самодельных сварочных агрегатов. В противном случае — идите в соответствующий магазин и приобретайте стандартное оборудование или обратитесь за помощью к знакомым специалистам в этом вопросе.

Загрузка…инверторный, точечный, из микроволновки и другие

Сварочный аппарат является довольно востребованным устройством как среди профессионалов, так и среди домашних мастеров. Но для бытового использования порой нет смысла покупать дорогостоящий агрегат, поскольку он будет использоваться в редких случаях, например, если потребуется заварить трубу или поставить забор.

Главной деталью любого сварочника, работающего по принципу электродуговой сварки, является трансформатор. Данную деталь можно извлечь из старой, ненужной бытовой техники и сделать из нее самодельный сварочный аппарат. Но в большинстве случаев трансформатору требуется небольшая доработка. Существует несколько способов, чтобы сделать сварочник, которые могут быть как самыми простыми, так и более сложными, требующими знания в радиоэлектронике.

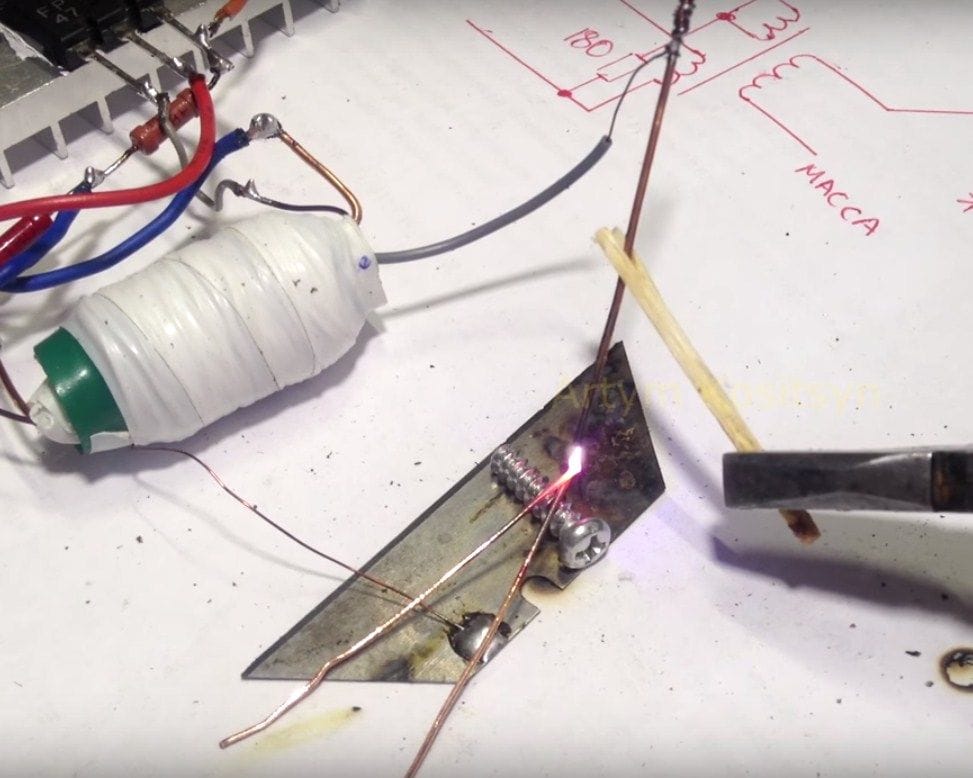

Сварочный аппарат из микроволновки

Чтобы изготовить мини-сварочный аппарат, понадобится пара трансформаторов, снятых с ненужной микроволновой печи. Микроволновку несложно найти у друзей, знакомых, соседей и т.д. Главное, чтобы она обладала мощностью в пределах 650-800 Вт, и в ней был исправен трансформатор. Если печка будет иметь более мощный трансформатор, то и аппарат получится с более высокими показателями тока.

Итак, трансформатор, снятый с микроволновки, имеет 2 обмотки: первичную (первичку) и вторичную (вторичку).

Вторичка имеет больше витков и меньшее сечение провода. Поэтому, чтобы трансформатор стал пригодным для сварки, ее требуется убрать и заменить на проводник с большей площадью сечения. Чтобы извлечь данную обмотку из трансформатора, ее необходимо спилить с обеих сторон детали с помощью ножовки по металлу.

Делать это нужно с особой аккуратностью, чтобы случайно не задеть пилой первичную обмотку.

Когда катушка будет спилена, ее остатки потребуется извлечь из магнитопровода. Эта задача намного облегчится, если просверлить обмотки для снятия напряжения металла.

Далее, с помощью сверла или зубила выбейте остатки намотки.

Проделайте такие же операции и с другим трансформатором. В итоге у вас получится 2 детали, имеющие первичную обмотку на 220 В.

Важно! Не забудьте удалить токовые шунты (показаны стрелками на фото ниже).

Это процентов на 30 увеличит мощность аппарата.

Для изготовления вторички потребуется приобрести 11-12 метров провода. Он должен быть многожильным и иметь сечение не менее 6 квадратов.

Чтобы сделать сварочный аппарат, для каждого трансформатора потребуется намотать по 18 витков (6 рядов в высоту и 3 слоя в толщину).

Можно оба трансформатора мотать одним проводом либо по отдельности. Во втором случае катушки должны соединяться последовательно.

Намотку следует делать очень плотной, чтобы провода не болтались. Далее, первичные обмотки нужно соединить параллельно.

Чтобы детали соединить вместе, их можно прикрутить к небольшому обрезку деревянной доски.

Если измерить напряжение на вторичке трансформатора, то в данном случае оно будет равняться 31-32 В.

Таким самодельным сварочником без труда варится металл толщиной 2 мм электродами с диаметром 2,5 мм.

Следует помнить, что варить таким самодельным аппаратом следует с перерывами на отдых, поскольку его обмотки сильно нагреваются. В среднем, после каждого использованного электрода аппарат должен остывать в течение20-30 минут.

Тонкий металл агрегатом, сделанным из микроволновки, варить не получится, так как он его будет резать. Для регулировки тока к сварочнику можно подключить балластный резистор или дроссель. Роль резистора может выполнить отрезок стальной проволоки определенной длины (подбирается экспериментально), который подсоединяется к низковольтной обмотке.

Сварочник на переменном токе

Это самый распространенный вид аппаратов для сварки металлов. Его просто изготовить в домашних условиях, и он неприхотлив в эксплуатации. Но главный недостаток аппарата – это большая масса понижающего трансформатора, который является основой агрегата.

Для домашнего использования достаточно, чтобы аппарат выдавал напряжение 60 В и мог обеспечить силу тока в 120-160 А. Поэтому для первички, к которой идет подключение бытовой сети 220 В, потребуется провод с сечением от 3 мм2 до 4 мм2. Но идеальный вариант — это проводник с сечением 7 мм2. При таком сечении перепады напряжения и возможные дополнительные нагрузки аппарату будут не страшны. Из этого следует, что для вторички нужен проводник, имеющий 3 мм в диаметре. Если брать алюминиевый проводник, то расчетное сечение медного умножается на коэффициент 1,6. Для вторички потребуется медная шина с сечением не менее 25 мм2

Поэтому для первички, к которой идет подключение бытовой сети 220 В, потребуется провод с сечением от 3 мм2 до 4 мм2. Но идеальный вариант — это проводник с сечением 7 мм2. При таком сечении перепады напряжения и возможные дополнительные нагрузки аппарату будут не страшны. Из этого следует, что для вторички нужен проводник, имеющий 3 мм в диаметре. Если брать алюминиевый проводник, то расчетное сечение медного умножается на коэффициент 1,6. Для вторички потребуется медная шина с сечением не менее 25 мм2

Очень важно, чтобы проводник для намотки был покрыт тряпичной изоляцией, поскольку традиционная ПВХ оболочка при нагревании плавится, что может вызвать межвитковое замыкание.

Если вы не нашли провод с необходимым сечением, то его можно изготовить самостоятельно из нескольких более тонких проводников. Но при этом значительно увеличится толщина провода и, соответственно – габариты агрегата.

Первым делом, изготавливается основа трансформатора – сердечник. Его делают из металлических пластин (трансформаторной стали). Данные пластины должны иметь толщину 0,35-0,55 мм. Шпильки, соединяющие пластины, требуется хорошо изолировать от них. Перед сборкой сердечника просчитываются его размеры, то есть размеры “окна” и площадь сечения сердечника, так называемого “керна”. Для расчета площади используют формулу: S см2 = a х b (см. рис. ниже).

Но из практики известно, что если сделать сердечник с площадью меньшей 30 см2, то таким аппаратом будет сложно получить качественный шов из-за недостатка запаса мощности. Да и нагреваться он будет очень быстро. Поэтому сечение сердцевины должно быть не менее 50 см2. Несмотря на то, что увеличится масса агрегата, он станет более надежным.

Для сборки сердечника лучше использовать Г-образные пластины и размещать их так, как показано на следующем рисунке, пока толщина детали не достигнет необходимого значения.

Пластины по окончанию сборки необходимо скрепить (по углам) с помощью болтов, после чего зачистить напильником и заизолировать тканевой изоляцией.

Теперь можно начать намотку трансформатора.

- В первую очередь, следует намотать первичку. Для ее изготовления потребуется сделать 215 витков.

- Рекомендуется на 165 и 190 витке сделать ответвление. Чтобы это сделать, необходимо в верхней части трансформатора прикрепить пластину из текстолита. Все ответвления закрепляются на ней с помощью болтов. Но возле них следует ставить маркировку. Например, возле первого провода следует написать “Общий”, возле 2-го отвода – “165 виток”, возле 3-го – “190 виток” и возле 4-го – “215 виток”. В дальнейшем это позволит регулировать силу тока. Если требуется повысить силу тока, то выбирается обмотка с меньшим количеством витков, и наоборот.

- Далее, делается вторичная обмотка, состоящая из 70-ти витков.

Следует учитывать один нюанс: соотношение витков на сердечнике должно быть 40% к 60%. Это значит, что на стороне, где размещена первичка, должно быть меньшее количество витков вторички. Благодаря этому при начале сварки обмотка, имеющая больше витков, частично отключится из-за возникновения вихревых токов. При этом повысится сила тока, что положительным образом скажется на качестве шва.

Это значит, что на стороне, где размещена первичка, должно быть меньшее количество витков вторички. Благодаря этому при начале сварки обмотка, имеющая больше витков, частично отключится из-за возникновения вихревых токов. При этом повысится сила тока, что положительным образом скажется на качестве шва.

Когда намотка трансформатора будет завершена, сетевой кабель подключается к общему проводу и к ответвлению 215 витка. Сварочные кабели подключаются к вторичной обмотке. После этого контактный сварочный аппарат готов к работе.

Аппарат на постоянном токе

Чтобы варить чугун или нержавейку, требуется аппарат постоянного тока. Его можно сделать из обычного трансформаторного агрегата, если к его вторичной обмотке подсоединить выпрямитель. Ниже приведена схема сварочного аппарата с диодным мостом.

Схема сварочного аппарата с диодным мостом

Выпрямитель собирается на диодах Д161, способных выдерживать 200А. Они обязательно должны быть установлены на радиаторах. Также для выравнивания пульсации тока потребуется 2 конденсатора (С1 и С2) на 50 В и 1500 мкФ. Данная электросхема также имеет регулятор тока, роль которого выполняет дроссель L1. К контактам Х5 и Х4 подсоединяются сварочные кабели (прямой или обратной полярностью), в зависимости от толщины соединяемого металла.

Также для выравнивания пульсации тока потребуется 2 конденсатора (С1 и С2) на 50 В и 1500 мкФ. Данная электросхема также имеет регулятор тока, роль которого выполняет дроссель L1. К контактам Х5 и Х4 подсоединяются сварочные кабели (прямой или обратной полярностью), в зависимости от толщины соединяемого металла.

Инвертор из блока питания компьютера

Сварочный аппарат из блока питания компьютера сделать невозможно. Но использовать его корпус и некоторые детали, а также вентилятор вполне реально. Итак, если сделать инвертор своими руками, то его легко можно разместить в корпусе БП от компьютера. Все транзисторы (IRG4PC50U) и диоды (КД2997А) необходимо устанавливать на радиаторы без использования прокладок. Для охлаждения деталей желательно использовать мощный вентилятор, такой как Thermaltake A2016. Несмотря на свои небольшие размеры (80 х 80 мм), кулер способен развивать 4800 об/мин. Также вентилятор имеет встроенный регулятор оборотов. Последние регулируются с помощью термопары, которую нужно закрепить на радиаторе с установленными диодами.

Совет! В корпусе БП рекомендуется просверлить несколько дополнительных отверстий для лучшей вентиляции и отведения тепла. Защита от перегрева, установленная на радиаторах транзисторов, настроена на срабатывание при температуре 70-72 градуса.

Ниже приведена принципиальная электрическая схема сварочного инвертора (в большом разрешении), по которой можно сделать аппарат, помещающийся в корпусе БП.

Далее приведены схемы, для производства печатных плат, которые нужны, чтобы сделать инвертор.

На следующих фото показано, из каких комплектующих состоит самодельный инверторный сварочный аппарат, и как он выглядит после сборки.

Сварочник из электромотора

Чтобы изготовить простой сварочный аппарат из статора электродвигателя, необходимо подобрать сам мотор, отвечающий определенным требованиям, а именно, чтобы его мощность была от 7 до 15 кВт.

Совет! Лучше всего использовать двигатель серии 2А, поскольку в нем будет большое окно магнитопровода.

Раздобыть нужный статор можно в местах, где принимают металлолом. Как правило, он будет очищен от проводов и после пары ударов кувалдой раскалывается. Но если корпус изготовлен из алюминия, то чтобы извлечь из него магнитопровод, потребуется отжечь статор.

Подготовка к работе

Поставьте статор отверстием вверх и подложите под деталь кирпичи. Далее, сложите внутрь дрова и подожгите их. После пары часов прожарки магнитопровод легко отделится от корпуса. Если в корпусе имеются провода, то их также после термообработки можно вынуть из пазов. В результате вы получите магнитопровод, очищенный от ненужных элементов.

Данную болванку следует хорошо пропитать масляным лаком и дать ей просохнуть. Для ускорения процесса можно использовать тепловую пушку. Пропитка лаком делается для того, чтобы после снятия стяжек не произошло рассыпание пакета.

Когда болванка полностью высохнет, используя болгарку, удалите стяжки, распложенные на ней. Если стяжки не удалить, они будут выполнять роль короткозамкнутых витков и забирать мощность трансформатора, а также вызывать его нагрев.

Если стяжки не удалить, они будут выполнять роль короткозамкнутых витков и забирать мощность трансформатора, а также вызывать его нагрев.

После очистки магнитопровода от ненужных частей потребуется изготовить две торцевые накладки (см. рисунок ниже).

Материалом для их изготовления может послужить либо картон, либо прессшпан. Также нужно изготовить из данных материалов две гильзы. Одна будет внутренней, а вторая – наружной. Далее, нужно:

- установить на болванке обе торцевые накладки;

- затем вставить (одеть) цилиндры;

- все эту конструкцию обмотать киперной или стеклолентой;

- пропитать получившуюся деталь лаком и высушить.

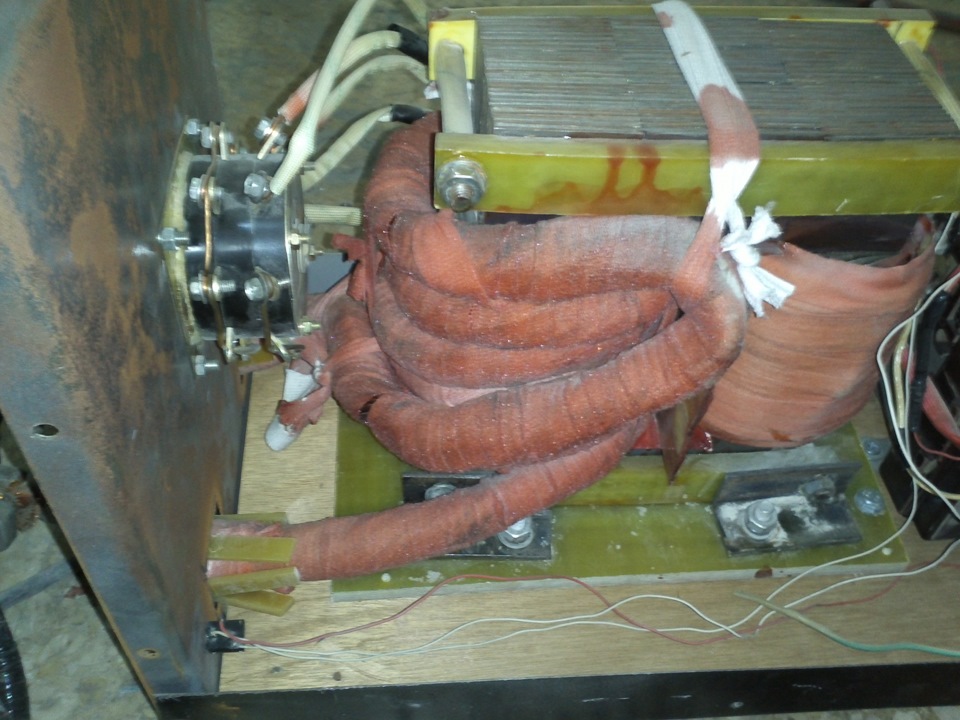

Изготовление трансформатора

После проведения вышеописанных действий из магнитопровода можно будет изготовить сварочный трансформатор. Для этих целей понадобится провод, покрытый тканевой либо стеклоэмалевой изоляцией. Чтобы намотать первичную обмотку, потребуется провод диаметром 2-2,5 мм. На вторичную обмотку потребуется около 60 метров медной шины (8 х 4 мм).

Совет! Чтобы правильно рассчитать количество витков, необходимо иметь трансформатор на 12 В и амперметр, которым можно измерять переменный ток до 5 А.

Итак, расчеты делаются следующим образом.

- На сердечник следует намотать 20 витков провода, имеющего диаметр не ниже 1,5 мм, после чего, нужно подать на него напряжения 12 В.

- Измерьте ток, протекающий в данной обмотке. Значение должно быть около 2 А. Если получилось значение больше требуемого, то количество витков нужно увеличить, если значение меньше 2А, то уменьшить.

- Подсчитайте количество получившихся витков и разделите его на 12. В результате вы получите значение, которое указывает, сколько нужно витков на 1 В напряжения.

Для первичной обмотки подойдет проводник диаметром 2,36 мм, который требуется сложить вдвое. В принципе, можно взять любой провод с диаметром 1,5-2,5 мм. Но прежде нужно просчитать сечение проводников в витке. Сначала нужно намотать первичную обмотку (на 220 В), а затем – вторичную. Ее провод должен быть изолированным по всей длине.

Если во вторичной обмотке сделать отвод на участке, где получается 13 В, и поставить диодный мост, то данный трансформатор можно использовать вместо аккумулятора, если требуется завести автомобиль. Для сварки напряжение на вторичной обмотке должно быть в пределах 60-70 В, что позволит использовать электроды диаметром от 3 до 5 мм.

Если вы уложили обе обмотки, и в этой конструкции осталось свободное место, то можно добавить 4 витка шины из меди (40 х 5 мм). В данном случае вы получите обмотку для точечной сварки, которая позволит соединять листовой металл толщиной до 1,5 мм.

Для изготовления корпуса использовать металл не рекомендуется. Лучше его сделать из текстолита или пластика. В местах крепления катушки к корпусу нужно проложить резиновые прокладки для уменьшения вибрации и лучшей изоляции от токопроводящих материалов.

Самодельный аппарат точечной сварки

Готовый аппарат для точечной сварки имеет достаточно высокую цену, которая не оправдывает его внутреннюю “начинку”. Устроен он очень просто, и сделать его самому не составит большого труда.

Чтобы самостоятельно изготовить точечный сварочный аппарат, потребуется один трансформатор от микроволновки мощностью 700-800 Вт. С него нужно убрать вторичную обмотку способом, описанным выше, в разделе, где рассматривалось изготовление сварочного аппарата из микроволновки.

Аппарат для точечной сварки делается следующим способом.

- Сделайте 2-3 витка внутри манитопровода кабелем с диаметром проводника не менее 1 см. Это будет вторичная обмотка, позволяющая получить ток в 1000 А.

- На концах кабеля рекомендуется установить медные наконечники.

- Если подключить к первичной обмотке 220 В, то на вторичной обмотке мы получим напряжение 2 В с силой тока около 800 А. Этого будет достаточно, чтобы за несколько секунд расплавить обычный гвоздь.

- Далее, следует сделать корпус для аппарата. Для основания хорошо подойдет деревянная доска, из которой следует изготовить несколько элементов, как показано на следующем рисунке. Размеры всех деталей могут быть произвольными и зависят от габаритов трансформатора.

- Чтобы придать корпусу более эстетичный вид, острые углы можно убрать с помощью ручного фрезера с установленной на него кромочной калевочной фрезой.

- На одной части сварочных клещей необходимо вырезать небольшой клин. Благодаря ему клещи смогут подниматься выше.

- Вырежьте на задней стенке корпуса отверстия под выключатель и сетевой провод.

- Когда все детали будут готовы и отшлифованы, их можно покрасить черной краской или покрыть лаком.

- От ненужной микроволновки потребуется отсоединить сетевой кабель и концевой выключатель. Также потребуется металлическая дверная ручка.

- Если у вас дома не завалялся выключатель и медный прут, а также медные зажимы, то данные детали необходимо приобрести.

- От медной проволоки отрежьте 2 небольших прутка, которые будут выполнять роль электродов, и закрепите их в зажимах.

- Прикрутите выключатель к задней стенке корпуса аппарата.

- Прикрутите к основанию заднюю стенку и 2 стойки, как показано на следующих фото.

- Закрепите на основании трансформатор.

- Далее, один сетевой провод подсоединяется к первичной обмотке трансформатора. Второй сетевой провод подсоединяется к первой клемме выключателя. Затем нужно прикрепить провод ко второй клемме выключателя и подсоединить его к другому выводу первички. Но на этом проводе следует сделать разрыв и установить в него прерыватель, снятый из микроволновки. Он будет выполнять роль кнопки включения сварки. Данные провода должны быть достаточной длины, чтобы ее хватило для размещения прерывателя на конце клещей.

- Закрепите на стойках и задней стенке крышку аппарата с установленной ручкой.

- Закрепите боковые стенки корпуса.

- Теперь можно устанавливать сварочные клещи. Сначала просверлите на их концах по отверстию, в которые будут вкручиваться шурупы.

- Далее, закрепите на конце выключатель.

- Вставьте клещи в корпус, предварительно положив между ними для выравнивания квадратный брусок. Просверлите в клещах сквозь боковые стенки отверстия и вставьте в них длинные гвозди, которые будут служить в качестве осей.

- На концах клещей закрепите медные электроды и выровняйте их так, чтобы концы стержней были друг напротив друга.

- Чтобы верхний электрод поднимался автоматически, вкрутите 2 шурупа и закрепите на них резинку, как показано на следующих фото.

- Включите агрегат, соедините электроды и нажмите кнопку пуска. Вы должны увидеть электрический разряд между медными стержнями.

- Для проверки работы агрегата можно взять металлические шайбы и сварить их.

В данном случае результат оказался положительным. Поэтому создание точечного сварочного аппарата можно считать оконченным.

Как сделать сварочный аппарат из электромотора

Станки и инструменты /20-сен,2009,21;01 / 117424Тем, кто еще не обзавелся сварочным аппаратом (СА), рекомендую изготовить его самостоятельно на базе вышедшего из строя асинхронного электродвигателя. Затраты минимальные, а вот результат… Да и разработок, которыми можно воспользоваться для превращения утильного статора в добротный «сварочник», опубликовано немало (см., например, «Моделист-конструктор» № 8’92, 11’95, 1’96, 3’96). Буду рад, если кому-то пригодятся и мои проверенные практикой советы.

Экспериментируя с разными СА, я убедился, что погоня за мощным аппаратом (присущая, как правило, новичкам) далеко не всегда экономически оправдана. Для большинства работ на дому вполне подойдет «сварочник», сделанный на базе статора асинхронного электродвигателя мощностью 1 — 1,5 кВт, имеющего магнитопровод с поперечным сечением 40 см2. Для подключения к бытовой сети 220 В с выдачей на дугу сварочных 40, 50 и 60 В первичная обмотка такого СА должна иметь 220 витков, а вторичная —60, с отводами от 40-го и 50-го «шинных» витков.

После того как статор окажется у вас в руках, не торопитесь срубать или выжигать обмотку. Ведь она в большинстве случаев вполне пригодна как исходный материал для «многоамперных шин», необходимых СА.

Статорная обмотка у большинства асинхронных двигателей — это несколько перекрывающих друг друга секций. Укладка каждой из них выполнена в соответствующих пазах магнитопровода. Внимательно осмотрев статор, определите, какая из секций была уложена последней. С нее и начните демонтаж.

Прежде всего попытайтесь выбить клинья (обычно деревянные), которыми витки обмотки закреплены в пазах. Если это не удастся сделать с помощью подручных средств, воспользуйтесь приспособлением в виде ножа особой конфигурации, изготовленного из полотна слесарного лобзика.

Технология здесь проста. Двигая нож на себя, снимите стружку с клина, добиваясь расчленения его на части. После удаления образовавшихся обломков начните виток за витком извлекать из пазов саму секцию. Делайте это осторожно и неторопливо; в последовательности, обратной заводской укладке. С высвобождением последней секции размотайте провода и выпрямите, получая отрезки длиной от 20 до 30 м. Из них и составьте шины требуемого сечения.

Так, для получения шины первичной (сетевой) обмотки СА необходимо сложить вместе 3—6 проводов-заготовок, чтобы суммарное сечение медных жил составило 6—8 мм2. Образовавшийся жгут следует обмотать по всей длине изолентой на тканевой основе. Впо/не приемлемы и длинные изолирующие полосы, сшитые (склеенные) из обрезков льняной или хлопчатобумажной ткани. Сгодится даже бумажная лента, нарезанная, скажем, из почтовых или цементных мешков.

Чтобы работа по изготовлению изолированной шины шла споро, исходный пучок проводов перевяжите в нескольких местах шпагатом и сверните в бухту диаметром 600—800 мм. Саму же ленту наложите под углом к жгуту, чтобы каждый последующий ее виток перекрывал половину предыдущего, а изоляция получалась двухслойной. Применяя ткань или бумагу, не забывайте, что эти материалы нуждаются в последующей пропитке бакелитовым лаком или какой-либо (исключая водоэмульсионную) краской.

Аналогичным образом изготовьте и шину для вторичной обмотки сварочного трансформатора. Только вот проводов в ее составе должно быть столько, чтобы суммарное сечение медных жил равнялось 30—35 мм2.

Теперь о доработке магнитопровода. Суть ее сводится к тому, чтобы у базового статора при помощи молотка и зубила удалить перемычки между секциями. А образующиеся при этом острые кромки сгладить напильником. Готовый магнитопровод покрывается несколькими слоями изоляции по приведенной выше технологии.

Для облегчения намотки введите провод в сердечник и вращайте все кольцо до тех пор, пока последний виток не окажется свободно надетым на тор-сердечник «сварочника». Получатся как бы два взаимосвязанных звена разнородной (стальной магнитопровод и медная бухта) цепи.

Намотку шин трансформатора лучше выполнять вдвоем. Сначала зажмите в тисках край магнитопровода, затем просуньте через центр тора конец шины, свернутой в бухту, и, аккуратно поворачивая последнюю, добейтесь, чтобы получилось как бы два соединенных друг с другом звена цепи. Закрепив начало первичной обмотки на поверхности тора шпагатом, продолжайте вращать шину, плотно укладывая витки на изолированный магнитопровод.

За первым слоем витков следует укладка облегченной изоляции, пропитка получившегося «бутерброда» разжиженным бакелитовым лаком или разбавленной краской. Потом —новый слой обмотки, распределяемый равномерно по всей поверхности тора с последующей изоляцией. Витки укладываются строго радиально.

Завершает первичную (сетевую) обмотку 220-й виток. Далее идет вторичная (сварочная). Укладывайте ее, предварительно сделав усиленную многослойную изоляцию. Всего в этой обмотке, как уже отмечалось, 60 (с петлевыми отводами от 40-го и 50-го) витков.

Общее правило: если вдруг выяснится, что провод (шина) короче, чем требуется, то наращивание следует выполнять снаружи обмотки, должным образом оформив для этого соответствующие выводы.

Дизайн самодельного сварочного трансформатора зависит от возможностей автора-исполнителя. Один из наиболее простых и приемлемых вариантов— «боковое» закрепление «сварочника» на изоляционном основании незамысловатым хомутом с ручкой для переноски.

П.БЕЛОУСОВ, Волгоградская обл.

мой опыт. Делаем сварочные аппараты своими руками

Что нужно знать для сборки самодельного сварочника?

Чтобы изготовить мини сварочный аппарат своими руками из подручных средств, без особых финансовых затрат и сил нужно понимать как функционирует оборудование, после чего можно приступать к его производству в домашних условиях.

В первую очередь стоит определить нужную мощность подачи тока самодельного оборудования для сварки. Соединение деталей массивной конструкции требует большей интенсивности тока, а сварочные работы с тонкими металлическими поверхностями – минимальной.

Значение силы тока связано с выбранными электродами, которые будут использоваться в процессе. При сварке изделий до 5 миллиметров необходимо использовать стержни до 4 миллиметров, а в конструкции с 2 миллиметрами толщиной, стержни должны быть 1,5 миллиметра.

При использовании электродов в 4 миллиметра, сила тока регулируется до 200 ампер, в 3 миллиметра до 140 ампер, в 2 миллиметра – до 70 ампер и для самых маленьких до 1,5 миллиметров – до 40 ампер.

Сформировать дугу для сварочного процесса можно самому, используя сетевое напряжение, которое получается за счет работы трансформатора.

В комплект этого оборудования входит:

- магнитопровод;

- обмотка – первичная и вторичная.

Трансформатор удастся изготовить самостоятельно. Для магнитопровода используются пластины из стали либо другого прочного материала. Обмотки необходимы чтобы непосредственно выполнять сварочную работу и иметь возможность подключать агрегат для сварки к сети в 220 вольт.

Специализированные оборудования обладают дополнительными устройствами, обеспечивающими повышение качества и мощности дуги, что дает возможность самостоятельно регулировать значения силы тока.

Для сварочного оборудования, изготовленного в домашних условиях, не обязательно применять дополнительные приспособления. Смотря на значение силы тока, можно выбрать величину мощности трансформатора, а чтобы рассчитать мощность, необходимо показатель тока, который используется во время эксплуатации оборудования, помножить на 25.

Полученный результат умножается на 0,015, где на исходе получается необходимое значение диаметра магнитопровода. Чтобы рассчитать нужное сечение обмотки достаточно мощность поделить на 2000, а затем полученное число помножить на 1,13.

Чтобы посчитать, сколько необходимо намотать витков проводки, необходимо поделить площадь сечения магнитопровода пополам.

Если вы планируете изготовить простой сварочный аппарат своими руками, то нужно отметить, что сам процесс сварки бывает нескольких видов – мягкий и жесткий, на это влияет напряжение, которое есть на зажиме оборудования.

За счет этого параметра можно установить свойства внешнего тока для сварочного процесса, который также делится на пологопадающий, крутопадающий и возрастающий.

Большинство специалистов рекомендует применять источники тока с пологими либо крутопадающими особенностями. Они имеют минимальное изменение тока, когда колеблется электродуга, что дает возможность сваривать металл в домашнем быту.

Как сделать своими руками сварочный агрегат?

После изучения главных особенностей процесса сборки, можно приступать непосредственного к сборке самодельного оборудования.

На сегодняшний день существует большое количество различных способов и рекомендаций, как лучше собрать самодельный сварочный аппарат любого вида – с переменным или постоянным током, импульсные или инверторные, автоматические или полуавтоматические.

Достаточно глубоко в эту тему уходить не стоит, поскольку один из самых простых способов собрать аппарат для сварки своими руками, это использование трансформатора.

Его особенность – работа с переменным током, благодаря чему обеспечивается выполнение качественного шва при сваривании металлических поверхностей. Такое оборудование может справиться с любой бытовой работой, где необходимо сварить металлические либо стальные конструкции

Чтобы изготовить его необходимо подготовить:

- Несколько метров кабеля с большой толщиной.

- Материал для сердечника, который будет располагаться в трансформаторе.

Сам материал должен обладать повышенной проницаемостью с примагничиванием.

Оптимальный вариант, когда сердечник в форме стрежня имеет букву «П». В некоторых случаях разрешено применять данную деталь в более измененной форме, к примеру, круглой из статора, изготовленной из поврежденного электрического двигателя.

Однако стоит обратить внимание, что на такую форму обмотки накручиваются труднее. Лучше всего, когда сечение сердечника для классического сварочного оборудования, сделанного своими руками и используемого в бытовых целях, имело площадь около 50 см2.

Чтобы оборудование имело доступный вес, не стоит увеличивать в объеме сечение, однако технический эффект будет не на высшем уровне. Если площадь сечения вам не подходит, то её удастся посчитать самостоятельно, используя специальные схемы и формулы.

Первичная обмотка должны быть изготовлена из провода из меди, который будет обладать повышенными характеристиками: термическая стойкость, поскольку в процессе эксплуатации конструкции данная детали очень сильно нагревается.

Такая деталь должна обладать хлопчатобумажной либо стеклотканевой изоляцией. На крайний случай, возможно использовать провод из резины с изоляцией либо резиновую ткань, однако опасайтесь полихлорвиниловой обмотки.

Изоляция также изготавливается своими руками, с использованием хлопчатобумажной либо стеклоткани, а точнее её части по 2 см в ширину. Благодаря этим кускам получится обмотать провод, а затем пропитать его с помощью любого лака с электротехническим назначением. Такая изоляция не будет перегреваться после регулярного функционирования.

Аналогично приведенным выше расчетам удастся посчитать, какая площадь сечения обмотки – первичной и вторичной будет самой оптимальной. Зачастую вторичная обмотка имеет площадь около 30 мм2, а первичная обмотка до 7 мм2, с использованием стержня в 4 миллиметра диаметром.

Кроме этого простым способом нужно определить, насколько будет протягиваться кусок провода из меди и сколько витков понадобится, чтобы накрутить две обмотки. После этого наматываются катушки, а каркас изготавливается при помощи геометрических параметров магнитопровода.

Главное проследить, чтобы при надевании магнитопровода не было никаких сложностей. В первую очередь, необходимо правильно подобрать размер сердечника. Его лучше всего изготавливать по помощи электротехнического картона либо текстолита.

По такому же аналогу удастся изготовить конструкцию для сварки мелких деталей. Для дома можно использовать сварочный аппарат «мини» маленького размера.

Изготовление сварочного аппарата

На сегодняшний день практически невозможно и довольно-таки трудно сварить металл или обработать его надлежащим способом, не применяя сварочное оборудование. После того, как вы сделаете сварочный аппарат своими руками, вы сможете выполнять любые работы с металлическими изделиями.

Чтобы изготовить качественный агрегат необходимо обладать знаниями и навыками, которые помогут понять схему сварочного аппарата постоянного тока или переменного, что является двумя вариантами сборки оборудования.

Удобнее вызвать мастера или приобрести уже готовый агрегат, однако иногда это бывает слишком затратно, поскольку на выбор модели по различным параметрам, таким как масса для сварочного аппарата, количество вольтов на сварочный аппарат определить достаточно трудно.

Существует несколько типов сварочных аппаратов: работающих на переменном токе, постоянном, имеющие три фазы либо инверторные. Чтобы выбрать один из вариантов и начать сборку необходимо, рассмотреть каждую схему первых 2-х типов. Во время подготовительного процесса необходимо обратить внимание на стабилизатор напряжения.

Самая элементарная схема агрегата

Простой в сборке аппарат, собранный своими руками, надо подключать к сети с напряжением переменного тока в 220 Вольт.

Напряжение 380 Вольт требует более сложной конструкции сварочного аппарата.

Самая простая схема – это схема для импульсного способа сварки, который придуман радиолюбителями. Такая сварка применяется, чтобы прикрепить провода к плате из металла.

Чтобы соорудить данное приспособление своими руками, не нужно делать ничего сложного, потребуется только пара проводов и дроссель. Дроссель можно вынуть из люминесцентной лампы.

Регулятор силы тока вполне можно заменить плавкой вставкой. Проводами лучше запастись в большом количестве.

Чтобы подключить электрод к плате, берется дроссель. Электродом может послужить зажим типа «крокодил». Готовый агрегат нужно подсоединить к сети, воткнув в розетку вилку.

Зажимом, связанным с проводом, нужно быстро коснуться свариваемого участка на плате.

Так появляется сварочная дуга. Во время ее возникновения существует опасность, что сгорят предохранители, расположенные в электрощите.

От этой опасности предохранители оберегает плавкая вставка, сгорающая быстрее.

В итоге провод остается по-прежнему приваренным к своему месту.

Такое устройство постоянного тока – это и есть самый простой сварочный аппарат. С держаком электрода он соединяется проводами.

Но работать с ним представляется возможным только в домашних условиях, так как данная схема лишена важных деталей – выпрямителя и регулятора тока.

Комплектация агрегата для сварки

В сравнении с традиционными аппаратами трехфазный агрегат инверторного типа компактен, удобен в применении, надежен. Только один нюанс заставляет задуматься во время покупки – немаленькая цена.

Даже поверхностные подсчеты подсказывают, что смастерить сварочный аппарат своими руками выйдет дешевле.

Если подойти к выбору нужных элементов со всей серьезностью, то самодельный инструмент для сварки прослужит длительный период времени.

Вообще схема сварочного аппарата состоит из трех блоков: блока выпрямителя, блока питания и блока инвертора.

Самодельный аппарат постоянного и переменного тока можно укомплектовать так, что он может быть легким на вес и иметь небольшой размер.

Самодельный сварочный аппарат легко сооружают своими руками, пользуясь доступными всем предметами.

Все нужные для создания сварочного агрегата детали есть в электрической технике или в приборах, где некоторые элементы отказали в работе.

Можно соорудить простой регулятор тока из части нагревательной спирали, используемой в электрической плите.

Если какие-то необходимые детали вообще не получилось найти, то ничего страшного – их можно сделать своими руками.

Кусок медной проволоки может послужить материалом для создания такого важного элемента сварочного агрегата постоянного и переменного тока, как дроссель.

Конкретно для его сборки понадобится магнитопровод, который имеет старый пускатель. Еще нужны 2-3 провода из меди с сечением 0,9 — и вы сможете получить дроссель.

Трансформатором для агрегата сварки может стать автотрансформатор или та же деталь, изъятая из старой микроволновой печи.

Доставая из нее необходимый элемент, нужно быть аккуратнее, чтобы не испортить первичную обмотку.

А вторичную так и так придется переделать, количество новых витков зависит от того, какой мощности конструируется агрегат.

Выпрямитель собирают на плате, выполненной либо из гетинакса, либо из текстолита.

Диоды для выпрямителя должны соответствовать выбранной мощности агрегата. Чтобы они охлаждались, используют радиатор из сплава алюминия.

Последовательная сборка всех деталей

Все элементы агрегата для сварки должны располагаться на базе из металла или текстолита строго на своих местах.

По правилам выпрямитель граничит с трансформатором, а дроссель находится на одной плате с выпрямителем.

Регулятор силы тока устанавливают на панель управления. Сам каркас для конструкции агрегата создается из листов алюминия, для этого подойдет и сталь.

Также можно воспользоваться уже готовым корпусом, который до этого защищал содержимое системного блока компьютера или осциллографа. Главное, он должен быть прочным и твердым.

На большом расстоянии от трансформатора размещают плату с тиристорами. Так же не близко к трансформатору устанавливают выпрямитель.

Причина такого расположения – сильное нагревание трансформатора и дросселя.

Тепло от дросселя отводят тиристоры, устанавливаемые на радиаторах из алюминия. Они сводят на нет даже тепловые волны, исходящие от проводов.

К наружной панели прикрепляют держак электрода, а к задней – провод с вилкой для подключения агрегата к бытовой сети.

Как собрать своими руками агрегат для сварки, демонстрирует видео в нашей статье.

Ни в коем случае нельзя фиксировать элементы агрегата вплотную друг к другу, так они должны подвергаться обдуву.

На сторонах каркаса необходимо проделать дырочки, откуда будет поступать воздух. Это нужно и для установки системы охлаждения.

Если агрегат для сварки постоянно находится на одном и том же месте, то с ним вряд ли что-то случится.

Долгое время сможет работать регулятор тока, если точнее, его ручка, зафиксированная на наружной стенке.

Но переносные мини инверторы, которые берут на выездные работы, могут подвергаться механическим ударам. В основном, от этого страдает корпус изделия, но существует риск отпадения дросселя.

Изделие собрано – пора проверить, как оно функционирует. При тестировании работы агрегата для сварки нельзя пользоваться временными проводами.

Проверять изделие нужно уже со штатными контактными кабелями.

Во время самого первого подключения к сети смотрят на регулятор силы тока. Важно проследить, не осталось ли незафиксированных деталей.

Если агрегат исправен и лишен дефектов, то можно приступать к сварке на различных режимах.

Особенности намотки обмоток.

Существуют следующие правила намотки обмоток сварочного аппарата:

- Намотка должна производится по изолированному ярму и всегда в одном направлении (например, по часовой стрелке).

- Каждый слой обмотки изолируют слоем хлопчатобумажной изоляции (стеклоткани, электрокартона, кальки), желательно с пропиткой бакелитовым лаком.

- Выводы обмоток залуживают, маркируют, закрепляют хлопчатобумажной тесьмой, а на выводы сетевой обмотки дополнительно надевают хлопчатобумажный кембрик.

- При некачественной изоляции провода, намотку можно производить в два провода, один из которых хлопчатобумажный шнур или хлопчатобумажная нить для рыболовства. После намотки одного слоя обмотку с хлопчатобумажной нитью фиксируют клеем (или лаком) и только после его высыхания наматывают следующий ряд.

Сетевую обмотку на магнитопроводе стержневого типа можно расположить двумя основными способами. Первый способ позволяет получить более “жесткий” режим сварки. Сетевая обмотка при этом состоит из двух одинаковых обмоток W1, W2, расположенных на разных сторонах сердечника, соединенных последовательно и имеющих одинаковое сечение проводов. Для регулировки выходного тока на каждой из обмоток делают отводы, которые попарно замыкаются.

Второй способ намотки первичной (сетевой) обмотки представляет намотку провода на одной из сторон сердечника. В этом случае сварочный аппарат имеет крутопадающую характеристику, варит “мягко”, длина дуги меньше влияет на величину сварочного тока, а следовательно, и на качество сварки.

После намотки первичной обмотки сварочного аппарата необходимо проверить на наличие короткозамкнутых витков и правильность выбранного числа витков. Сварочный трансформатор включают в сеть через плавкий предохранитель (4…6 А) и если есть амперметр переменного тока. Если предохранитель сгорает или сильно греется – это явный признак короткозамкнутого витка. В этом случае первичную обмотку необходимо перемотать, обратив особое внимание на качество изоляции.

Если сварочный аппарат сильно гудит, а потребляемый ток превышает 2…3 А, то это означает, что число витков первичной обмотки занижено и необходимо подмотать еще некоторое количество витков. Исправный сварочный аппарат должен потреблять ток на холостом ходу не более 1..1,5 А, не греться и сильно не гудеть.

Вторичную обмотку сварочного аппарата всегда наматывают на двух сторонах сердечника. По первому способу намотки вторичная обмотка состоит из двух одинаковых половин, включенных для повышения устойчивости дуги встречно-параллельно (Рис. 6 б). В этом случае сечение провода можно взять несколько меньше, то есть 15..20 мм2. При намотке вторичной обмотки по второму способу, вначале на свободной от обмоток стороне сердечника наматывается 60…65% от общего числа ее витков.

Эта обмотка служит, в основном, для поджога дуги, а во время сварки, за счет резкого увеличения рассеивания магнитного потока, напряжение на ней падает на 80…90%. Остальное количество витков вторичной обмотки в виде дополнительной сварочной обмотки W2 наматывается поверх первичной. Являясь силовой, она поддерживает в требуемых пределах напряжение сварки, а следовательно, и сварочный ток. Напряжение на ней падает в режиме сварки на 20…25% относительно напряжения холостого хода.

Намотка обмоток сварочного аппарата на сердечнике тороидального типа можно также произвести несколькими способами.

Способы намотки обмоток сварочного аппарата на тороидальном сердечнике.

| 1. Равномерная; | 2. Секционная; |

| а – сетевая обмотка; | б – силовая обмотка |

Переключение обмоток в сварочных аппаратах проще сделать с помощью медных наконечников и клемм. Медные наконечники в домашних условиях можно изготовить из медных трубок подходящего диаметра длиной 25…30 мм, закрепив в них провода опрессовкой или пайкой. При сварке в различных условиях (сильная или слаботочная сеть, длинный или короткий подводящий кабель, его сечение и т.д.) переключением обмоток настраивают сварочный аппарат на оптимальный режим сварки, и далее переключатель можно установить в нейтральное положение.

Настройка сварочного аппарата.

Изготовив сварочный аппарат, домашний электрик должен произвести его настройку и проверку качества сварки электродами различного диаметра. Процесс настройки заключается в следующем. Для измерения сварочного тока и напряжения нужны: вольтметр переменного тока на 70…80 В и амперметр переменного тока на 180…200 А.

При сварке различными электродами снимают значения тока сварки – Iсв и напряжения сварки Uсв, которые должны находится в требуемых пределах. Если сварочный ток мал, что бывает чаще всего (электрод липнет, дуга неустойчивая), то в этом случае переключением первичной и вторичной обмоток устанавливают требуемые значения, или перераспределяют количество витков вторичной обмотки (без их увеличения) в сторону увеличения числа витков, намотанных поверх сетевой обмотки.

После сварки необходимо проконтролировать качество сварки: глубину провара и толщину наплавленного слоя металла. Для этой цели разламывают или распиливают кромки свариваемых изделий. По результатам измерений желательно составить таблицу. Анализируя полученные данные, выбирают оптимальные режимы сварки для электродов различного диаметра, помня о том, что при сварке электродами, например, диаметром 3 мм, электродами диаметром 2 мм можно резать, т.к. ток резки больше сварочного на 30…25%.

Технологические рекомендации и меры безопасности.

Подключение сварочного аппарата к сети должно производится проводом сечением 6…7 мм через автомат на ток 25…50 А, например АП-50.

Диаметр электрода, в зависимости от толщины свариваемого металла, можно выбрать, исходя из следующего соотношения: dэ=(1…1,5)*В, где В – толщина свариваемого металла, мм. Длина дуги выбирается в зависимости от диаметра электрода и в среднем равна (0,5…1,1)dэ. Рекомендуется выполнять сварку короткой дугой 2…3 мм, напряжение которой равно 18…24 В. Увеличение длины дуги приводит к нарушению стабильности ее горения, повышению потерь на угар и разбрызгивание, снижению глубины проплавления основного металла. Чем длиннее дуга, тем выше напряжение сварки. Скорость сварки выбирает сварщик в зависимости от марки и толщины металла.

При сварке на прямой полярности плюс (анод) подсоединяют к детали и минус (катод) – к электроду. Если необходимо, чтобы на детали выделялось меньшее количество тепла, например, при сварке тонколистовых конструкций, то применяют сварку на обратной полярности. В этом случае минус (катод) присоединяют к свариваемой детали, а плюс (анод) – к электроду. При этом не только обеспечивается меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного металла за счет более высокой температуры анодной зоны и большего подвода тепла.

Сварочные провода присоединяют к сварочному аппарату через медные наконечники под клеммные болты с наружной стороны корпуса сварочного аппарата. Плохие контактные соединения снижают мощностные характеристики сварочного аппарата, ухудшают качество сварки и могут вызвать их перегрев и даже возгорание проводов.

При небольшой длине сварочных проводов (4..6 м) площадь их сечения должна быть не менее 25 мм2.

Во время проведения сварочных работ необходимо соблюдать правила пожарной безопасности, а при настройке аппарата и электробезопасности – во время проведения измерений электроприборами. Сварку следует вести обязательно в специальной маске с защитным стеклом марки С5 (на токи до 150…160 А) и рукавицах. Все переключения в сварочном аппарате обязательно нужно делать только после отключения сварочного аппарата от сети.

Сварочный выпрямитель — особенности работы и сборки

Для выполнения отдельных видов сварочных работ, например, с нержавейкой, применение переменного тока, выдаваемого трансформатором, не применяется. Для работы с такими металлами необходима подача постоянного напряжения. Кроме того, резка постоянным током уменьшает расход электродов, а при сварке предотвращается разбрызгивание металла.

Для выполнения работ в таких условиях применяют сварочные выпрямители, которые позволяют варить током прямой и обратной полярности. Если есть опыт по монтажу электронных схем, то такое устройство также можно собрать самостоятельно.

Основой сварочного выпрямителя станет тот же понижающий трансформатор. Отличие заключается в наличии выпрямляющей электронной схемы. При желании можно переделать уже описанный сварочный трансформатор или собрать универсальное устройство, которое позволит варить и переменным, и постоянным током.

Простейшая схема электронной части сварочного выпрямителя выглядит так:

Принципиальная схема сварочного выпрямителяПри сборке таких устройств следует учитывать такие особенности конструкции:

- Основная часть устройства — выпрямительный мост из силовых мощных диодов. Они подключаются согласно схеме с обязательным учётом полярности.

- Сглаживание пульсации тока выполняется за счёт фильтра, выполненного на конденсаторе и дроссельной катушке. Обращаем внимание — компоненты должны иметь 2,5 – 3 запас по допустимому напряжению.

- При работе с высокими токами происходит нагревание элементов. Чувствительны к перегреву полупроводниковые диоды. Поэтому их устанавливают на радиаторы, которые позволят увеличить интенсивность отвода тепла.

- При заключении аппарата в корпус становится обязательным применение вентилятора, позволяющего повысить эффективность охлаждения.

Обращаем внимание на соединение отдельных элементов схемы. Учитывая то, что они будут испытывать воздействие большой силы тока, необходимо обеспечить надёжность контакта. Если этого не сделать, то на этих участках будут греться и отгорать провода. Предпочтителен вариант с креплением при помощи площадок с болтом и гайкой.

Дроссель в подобных конструкциях выполняют в виде отдельной выносной катушки индуктивности, которая подключается по мере необходимости. Отметим, что установка выпрямителя не препятствует изменению силы сварочного тока при помощи регулятора положения катушек вторичной обмотки.

Как видите, сложностей в самостоятельной сборке сварочного аппарата нет. Но заниматься такими устройствами стоит только в том случае, если есть опыт в конструировании простых аппаратов, работающих с меньшими токами. В противном случае доверьте сборку специалисту или купите заводской сварочный аппарат.

Сварочный аппарат из микроволновки:

Конструкция трансформатора и дросселей

Схема намотки провода.Т1 собран из 3-х «строчников» от старых телевизоров, сложенных вместе. Сердечник ПК30х16 из феррита марки 3000НМС-1. Обмотки «I» и «II» имеют по 2 секции с проводом ПСД 1,68 в изоляции из стеклоткани. Они соединены согласно последовательно и имеют витки:

- обмотка «I» — 2×4;

- обмотка «II» — 2×2.

Обмотка «I» работает в худшем тепловом режиме, поэтому при сборке необходимо мотать ее с шагом (зазором) 1 мм. Во второй обмотке не забудьте сделать отвод от середины.

Обе обмотки надо поставить таким образом, чтобы не нарушилась работа диодов VD11-VD34. Направление намотки обмотки «I», начиная от вывода подсоединенного к L2 — против стрелки часов. А направление намотки обмотки «II» — по часовой, от вывода, подключенного к VD21-VD34.

Обмотка «III» — виток провода 0,4-0,5 мм в изоляции на напряжение 500 В и более.

Важно распределить обмотки, правильно выдержав зазоры. Это необходимо для охлаждения магнитопровода и по соображениям безопасности. Для этого устанавливают 4 стеклотекстолитовые (1,5 мм) пластины, которые после подгонки приклеивают.

Дроссель L1, индуктивностью 40±10 мкГн, намотан на сердечнике ПЛ 12,5×25-50 с зазором (немагнитным) 0,3-0,5 мм и имеет 175 витков, намотанных проводом типа ПЭВ-2, калибром 1,32.

Дроссель L2 — спираль без каркаса, намотанная 4 мм2 проводом в термоизоляции. Количество витков -11, диаметр намотки -14 мм. Через дроссель идет большой ток и его необходимо обдувать.

Тороидальный аппарат

Он гораздо легче обычного. Это удобно для переноски. Такие аппараты используются там, где важна способность к быстрой транспортировке.

Какой бы аппарат вы не выбрали, в любом случае, сделать его своими руками:

- Интересно;

- Практично;

- Экономично.

И, конечно, сделанный своими руками сварочный аппарат всегда приятно показать друзьям. Он станет предметом гордости и незаменимым помощником в домашнем хозяйстве.

Ремонт сварочного аппарата своими руками также достаточно увлекателен.

Диагностика самодельного инвертора и его подготовка к работе

Сделать инверторный сварочный аппарат – это половина дела. Не менее важной задачей является его подготовка к работе, в процессе которой проверяется корректность функционирования всех элементов, а также их настройка.

Первое, что требуется сделать при проверке самодельного сварочного инвертора, – это подать напряжение 15 В на ШИМ-контроллер и один из охлаждающих вентиляторов. Это позволит одновременно проверить работоспособность контроллера и избежать его перегрева в процессе выполнения такой проверки.

Проверка выходного напряжения тестеромПосле того как конденсаторы аппарата зарядились, к электрическому питанию подключают реле, которое отвечает за замыкание резистора. Если подать на резистор напряжение напрямую, минуя реле, может произойти взрыв. После того как реле сработает, что должно произойти в течение 2–10 секунд после подачи напряжения на ШИМ-контроллер, необходимо проверить, произошло ли замыкание резистора.

Когда реле электронной схемы сработают, на плате ШИМ должны сформироваться прямоугольные импульсы, поступающие к оптронам. Это можно проверить, используя осциллограф. Правильность сборки диодного моста устройства также необходимо проверить, для этого на него подают напряжение 15 В (сила тока при этом не должна превышать 100 мА).

Фазы трансформатора при сборке устройства могли быть неправильно подключены, что может привести к некорректной работе инвертора и возникновению сильных шумов. Чтобы этого не произошло, правильность подключения фаз необходимо проверить, для этого используется двухлучевой осциллограф. Один луч прибора подключается к первичной обмотке, второй – ко вторичной. Фазы импульсов, если обмотки подключены правильно, должны быть одинаковыми.

Использование осциллографа для диагностики инвертораПравильность изготовления и подключения трансформатора проверяется при помощи осциллографа и подключения к диодному мосту электрических приборов с различным сопротивлением. Ориентируясь на шумы трансформатора и показания осциллографа, делают вывод о том, что необходимо доработать в электронной схеме самодельного инверторного аппарата.

Чтобы проверить, сколько можно непрерывно работать на самодельном инверторе, необходимо начать его тестировать с 10 секунд. Если при работе такой продолжительности радиаторы устройства не нагрелись, можно увеличить период до 20 секунд. Если и такой временной промежуток не сказался негативно на состоянии инвертора, можно увеличить продолжительность работы сварочного аппарата до 1 минуты.

Обслуживание самодельного сварочного инвертора

Чтобы инверторный аппарат служил длительное время, его необходимо правильно обслуживать.

В том случае, если ваш инвертор перестал работать, необходимо открыть его крышку и продуть внутренности пылесосом. Те места, где осталась пыль, можно тщательно почистить при помощи кисточки и сухой тряпки.

Первое, что необходимо сделать, проводя диагностику сварочного инвертора, – это проверить поступление напряжения на его вход. Если напряжение не поступает, следует продиагностировать работоспособность блока питания. Проблема в этой ситуации также может заключаться в том, что сгорели предохранители сварочного аппарата. Еще одним слабым звеном инвертора является температурный датчик, который в случае поломки подлежит не ремонту, а замене.

Часто выходящий из строя термодатчик, находящийся обычно на диодном блоке или дросселеПри выполнении диагностики необходимо обращать внимание на качество соединений электронных компонентов аппарата. Определить некачественно выполненные соединения можно визуально или при помощи тестера. Если такие соединения выявлены, их необходимо исправить, чтобы не столкнуться в дальнейшем с перегревом и выходом из строя сварочного инвертора.

Только в том случае, если вы уделяете должное внимание вопросам обслуживания инверторного устройства, можно рассчитывать на то, что оно прослужит вам долгое время и даст возможность выполнять сварочные работы максимально эффективно и качественно.

Вес и габариты сварочника

Мы выбрали тороидальную конструкцию, как наименее габаритную. Здесь простое стечение обстоятельств: в наличии уже был ленточный трансформатор тока от высоковольтного оборудования с дефектом изоляции. Он был забракован и списан.

Оттуда взяли ленту магнитопровода. Свернули ее плотнее, изолировали, намотали провода обмоток. Все это сделали на основе упрощенного расчета старым дедовским методом. Хотя сейчас есть много онлайн калькуляторов.

Для работы трансформатора важно сечение его сердечника. Мы его обеспечили, создав одновременно компактную конструкцию. Аппарат получился чуть выше табуретки, но вес под сорок килограмм (железо да медь тяжелые). Однако, сварщики люди не хилые…

Приварили снизу к корпусу две оси им же, поставили колесики. Получился мобильный вариант. Перемещается в одиночку без больших усилий.

Кстати, от регулирования тока индуктивным сопротивлением отказались. Она значительно утяжеляет конструкцию, да и хлопот много.

Источники

- https://tutsvarka.ru/oborudovanie/svarochnyj-apparat-svoimi-rukami

- https://rezhemmetall.ru/sborka-svarochnogo-apparata-postoyannogo-toka-svoimi-rukami.html

- https://www.elremont.ru/electrik/svarka.php

- https://OFaze.ru/svoimi-rukami/svarochnyj-apparat

- https://moyakovka.ru/instrumenty/samodelnye-svarochnye-apparaty-postoyannogo-toka.html

- https://svoimirykamiinfo.ru/svarochnyj-apparat-svoimi-rukami/

- http://met-all.org/oborudovanie/svarochnye/svarochnyj-invertor-svoimi-rukami-shema.html

- https://zen.yandex.ru/media/housediz/samodelnyi-svarochnyi-apparat-postoiannogo-toka-moi-opyt-5da1cd9a95aa9f00b1b0e574

[свернуть]

Сварочный полуавтомат своими руками

Автор admin На чтение 5 мин. Просмотров 959 Опубликовано

Богата русская земля самодельщиками всех мастей издревле, наверное, потому что некогда нам было версты наматывать, чтоб привезти какую-нибудь штуковину мудреную издалека. Покуда — туда, покуда — сюда, легче и быстрее самому можно сделать. И даже сейчас, когда что угодно можно достать легко и быстро, самоделкины все равно в почете – для гаража, дачи или небольшого хозяйства из подручных средств и того, что уже никому не нужно, смастерить можно что-нибудь такое-эдакое очень легко.

И смотришь, через неделю-другую очередной шедевр уже радует глаз и сердце аматора, а так его домочадцев. А как же иначе, ведь на вопрос «Как сделать сварочный полуавтомат самому?» почти сразу можно получить ответ: «А на когда нужно – на после обеда или можно к вечеру?»

Основные составляющие сварочного аппарата

Сварочный аппарат нужен в хозяйстве всегда: это и каркас теплицы своими руками, и ремонт автомобиля, и масса изделий из металла, например, цветочница из проволоки точно такая, как нужно для данного случая, а не серийный ширпотреб, которому и место не всегда найдешь.

Итак, будем считать, что нам предстоит изготовить самодельный сварочный полуавтомат — простой, дешевый и из подручных комплектующих.

На первом этапе конструктор-аматор решает вопросы общей конструкции, среди которых:

- Сварочный аппарат будет использовать защитный газ или нет.

- Выбор газового баллона и пистолета.

- Особенности механизма подачи проволоки.

Полуавтомат с газом и без

Выбираем систему полуавтомата с газом СО2. Что получим взамен? Применение газовой среды в работе сварочного полуавтомата уже давно признано обязательным элементом для тех случаев, когда требуется получить сварочные швы высокого качества. Обычно в зону сварки подается углекислый газ СО2. Основное его назначение – защитить зону сварки от слишком химически активных кислорода и азота. Газовая сварка позволяет получить шов с минимальным содержанием шлака.

А есть альтернатива газовой сварке? Ну, конечно же, но… Такая альтернатива возможна при применении порошковой проволоки. И все бы хорошо – «бесконечный электрод», не нужен газ, вполне приличная скорость сварки, но качество шва здесь хуже, чем у газовой сварки. Поэтому предпочтительней выбрать именно сварку с применением защитной газовой среды.

Газовый баллон и пистолет

Баллон и пистолет – обязательные узлы полуавтомата. Эта задача посложней предыдущей – баллон газовый это уже серьезно, не любой подойдет, да и вещь солидная. Чтоб не заморачиваться (и успеть к вечеру), особенно на начальном этапе, можно просто взять углекислотный огнетушитель. Но это только временный выход из ситуации — позже все равно придется приобрести специализированный углекислотный баллон.

Пистолет – устройство, из носика которого сварочная проволока, сматываемая с катушки, подается в зону сварки. Кроме того, к пистолету подходит шланг, подающий газ в зону сварки. Электромагнитный клапан открывает путь газу к соплу пистолета. Он срабатывает от замыкания проволоки, которая соприкасается с корпусом пистолета (вот в чем суть классификации данного сварочного устройства как «полуавтомат»).

Сам пистолет — без особенностей и выбирается по личным предпочтениям, но следует учесть, что у дешевых моделей газовый шланг выходит из строя по любому поводу – здесь не экономят.

Механизм подачи проволоки можно без напряга собрать с использованием двигателя автомобильного стеклоочистителя. На его вал одевают ведущий ролик, по которому движется проволока с бобины. Чтоб проволока не скользила по ведущему ролику, она поджимается еще одним «глухо закрепленным» сателитным роликом.

Механизм подачи проволоки

Интернет содержит самые разные схемы самодельных сварочных полуавтоматов, поэтому рассмотрим основные узлы одной из простейших из них.

Основной и, попутно, наиболее тяжелый элемент полуавтомата – силовой трансформатор, например, серии ОСМ-1. Первичное напряжение – 220 В, ток вторичной обмотки 70-150 А. Обычно, ток вторичной обмотки регулируют переключением по первичной обмотке, которая для этого имеет несколько отпаек.

Блок выпрямителя содержит мостовой выпрямитель на ток 200 А, дроссель и сглаживающий электролитический конденсатор емкостью неменее 22000 мкФ на напряжение 63 В. Дроссель служит для фильтрации переменной составляющей. Его наматывают сплошной обмоткой проводом сечением не менее 5 мм кв. на сердечнике от трансформатора, например, ТС — 270. В этом случае для дросселя применяют одну обмотку примерно 60 витков.

К выходному концу дросселя Н (начало) подключаются «+» выпрямителя, а к другому концу К (конец) – «+»конденсатора и сюда же подключается кабель подающий «+» выпрямителя полуавтомата на сварочную проволоку. Пистолет подключается проводом к одному контакту клапана. Минус выпрямителя подключается к свариваемому изделию, это хорошо известная «масса». Сюда же подключают второй контакт клапана.

Электроклапан для полуавтомата подойдет от Жигулей. Сварщик кнопкой включает МПП, сварочный провод подается в головку пистолета и замыкает цепь включения электроклапана, который и подает газ в зону сварки. Для питания двигателя МПП и клапана подачи газа применяю дополнительный трансформатор мощностью до 200 Вт.

Внешний вид сварочного полуавтомата, как и любого устройства от самоделкиных, – это простор для воображения, но доступ любопытных к электрическим «внутренностям» надо исключить.

Теперь вы знаете, как собрать сварочный полуавтомат? Нет ничего проще, чем собрать сварочный полуавтомат!

Как сделать сварочный аппарат: краткий обзор наших статей

Время чтения: 6 минут

Можно ли собрать сварочный аппарат своими руками из подручных средств? Этим вопросом задаются многие практикующие и опытные мастера. Это не удивительно, ведь заводские сварочные аппараты порой очень дороги и сложны в обслуживании, а самодельный агрегат прост и стоит недорого. Чтобы собрать сварочный аппарат в домашних условиях, вам не понадобятся дорогостоящие детали. Множество мелких деталей можно купить с рук или даже найти в себя в гараже.

В этом материале мы расскажем о некоторых наших статьях, в которых мы подробно рассказывали, как самому собрать сварочный аппарат для дома, мастерской, гаража и дачи. Вы узнаете, как собрать точечную сварку, инвертор, полуавтомат, аргонодуговую сварку и даже споттер. И все это из подручных материалов.

Содержание статьи

Можно ли собрать сварочный аппарат своими руками для точечной сварки? Ведь это не самая примитивная технология… Но мы считаем, что можно. Ведь в основе точечной сварки лежит нагрев и сжатие. Сжатие можно выполнить вручную, а вот нагрев обеспечить с помощью простых компонентов.

У многих из нас на дачах и на балконах сохранились советские ламповые телевизоры. Кто-то не выбрасывает их из чувства ностальгии, а кто-то считает, что телевизор можно разобрать на детали. Именно это и стоит сделать. Из всего телевизора вам понадобятся трансформаторы типа ТС-270 и петли размагничивания.

В этой статье мы подробно рассказываем, как собрать полноценный аппарат точечной сварки, способный варить металл толщиной до 0.7-0.8 мм. Этого достаточно даже для кузовного ремонта. Контактная сварка своими руками надежна и проста в применении, ее изготовление стоит недорого и займет всего пару часов.

Точечная сварка — это хорошо. Но можно ли сделать что-то посерьезнее? Например, аргонодуговой аппарат? Наш ответ: конечно! Чтобы сделать сварку своими силами, прочтите эту статью.

С помощью самодельного аппарата вы сможете варить любые металлы, поскольку технология позволяет это сделать. И в отличие от заводского аппарата, самодельный будет гораздо дешевле и надежнее. Вы будете знать, из чего он собран и сколько стоит каждая деталь. Это очень полезно при дальнейшем ремонте аппарата.

Чтобы собрать аппарат для аргонодуговой сварки, вам понадобится источник тока (мы использовали инвертор), осциллятор. Дополнительно нужно собрать так называемый блок защиты, который позволит инвертору превратиться в аргонодуговой аппарат. Не обойдется и без горелки, редуктора и шлангов. Но это все можно купить в магазине, и не мучиться с самостоятельной сборкой.

Ну а как быть, если нужен простой сварочный аппарат своими руками? Наш ответ: соберите инвертор! Ведь сейчас миром правит именно инверторная сварка. Она самая распространенная и удобная в применении.

Конечно, в продаже есть десятки ультрадешёвых инверторов по цене до 50$. Но такие «пациенты» быстро выходят из строя и не справляются с элементарными задачами. Лучше вложите эти деньги в сборку самодельного аппарата.

Самодельный инвертор будет в разы надежнее дешевых заводских аппаратов, при этом его мощность также будет выше. Это значит, что у вас будет гораздо больше возможностей при выполнении работ. Конструктив самодельного инвертора прост и практичен. Вы сможете в любой момент быстро и недорого отремонтировать его, поскольку будете использовать простые детали.

В этой статье мы подробно рассказали, как собрать инвертор в домашних условиях. Вам не понадобятся дорогие детали или сложные инструменты. Однако, вам не обойтись без базовых знаний электротехники. В статье показан видеоролик, в котором автор рассказывает о своем самодельном инверторе. Ролик очень полезный и информативный.

«Ну нет, инвертор для нас как игрушка. А вот можно ли самому сделать сварочный аппарат полуавтоматического типа?» — спросите вы. И мы ответим, что это также возможно. Ведь выше мы уже рассказывали про аргонодуговой аппарат, а это разновидность полуавтомата.

Самодельный полуавтомат подойдет для дачника или гаражного мастера. Он пригодится и на работе, и в хозяйстве. Ограничений нет: можно варить любой металл, вне зависимости от его состава. Но учтите, что для применения самодельного полуавтомата вы уже должны обладать хотя бы базовыми навыками сварки.

В этой статье мы подробно рассказываем, как сделать полуавтомат на основе инвертора. Инвертор используется в качестве донора. Нужно использовать рабочий инвертор, который способен выдавать ток не менее 250 Ампер. Вся суть переделки заключается в изменении вольтамперных характеристик инвертора. Благодаря этому инвертор можно перенастроить на работу в полуавтоматическом режиме.

Но учтите, что такой вариант очень сложен для обывателя. Поэтому в статье мы приводим и другие способы, как собрать полуавтомат из инвертора. В целом, сборка самодельного полуавтомата — это дело непростое. Вам придется запастись терпением и временем. Все дело в самой технологии полуавтоматической сварки. Нужно учесть множество нюансов, чтобы получить рабочий агрегат.

Полуавтоматы, инверторы, точечный сварки… Все это, конечно, интересно. Но как своими рукамисобрать что-то более сложное? Например, споттер. Наш ответ: очень просто!Здесь так же нужно использовать трансформатор, поскольку он является «сердцем» самодельного споттера.Трансформатор можно извлечь из старого полуавтомата или инвертора. Также можно купить б/у трансформатор. Они активно продаются на сайтах с объявлениями.

В этой статье мы очень подробно, со всеми схемами и картинками, рассказываем, как изготовить споттер. Инструкция простая и понятная. Самодельный споттер может пригодиться при кузовных работах в гараже, или на небольшом СТО, где нет серьезных требований к качеству работы. Самодельный аппарат позволяет выровнять все неровности и выбоины. Словом, очень полезная вещь для любого умельца и автолюбителя.

Споттер, сделанный по данной инструкции, очень надежен и не требует особых навыков для его эксплуатации. Он также неприхотлив к хранению, поскольку собран из простых деталей, которые не выходят из строя при малейшем попадании пылинки.

Вместо заключения

Это был краткий обзор наших статей, в которых мы вам рассказываем, как сделать сварочный аппарат своими руками в домашних условиях, используя недорогие детали. Как видите, самостоятельно можно собрать практически любой сварочный аппарат, будь то споттер или полуавтомат. Сделайте свой сварочник и поделитесь опытом в комментариях ниже. Ну а если вы пока не готовы к этому, то можете собрать мини сварочный аппарат своими руками. Посмотрите ниже видеоролик о том, как сделать мини сварку.

Сварочный полуавтомат своими руками: описание, чертежи, схемы

Сварка металлических изделий может выручить хорошего хозяина в любой момент. Поэтому сварочный аппарат можно считать незаменимой вещью в домашнем хозяйстве. С таким аппаратом можно выполнять мелкие ремонтные работы самостоятельно. Наиболее часто сварочные работы необходимы в сельской местности, где может появиться потребность в ремонте заграждений, постройке теплицы или создания любой другой металлической конструкции.

Покупка нового заводского полуавтомата может влететь в немалую копеечку, поэтому у каждого хозяина в какой-то момент возникает дилемма, что делать, покупать новый аппарат или сделать сварочный полуавтомат своими руками.

Наиболее просто своими руками сделать полуавтомат из инвертора. Если в хозяйстве есть обычный инвертор, сделать полуавтомат не составит особого труда, нужно всего лишь соблюдать инструкцию изготовления и приобрести несколько дополнительных деталей.