Как создать плату из схемы в Altium Designer

Altium Designer|  Created: 18 Апреля, 2019  |  Updated: 16 Марта, 2020

Вы завершили разработку схемы и готовы передать ее на печатную плату. Но в этот раз ситуация несколько изменилась. Возможно, отдел конструирования недоступен, либо вы, возможно, решили создать плату самостоятельно. Как бы то ни было, вы готовы начать работать над проектом со стороны платы, но вы не уверены, каким должен быть следующий шаг.

К счастью, следующий шаг в Altium Designer вполне прост и эффективен. Мы рассмотрим процесс на примере очень простой схемы и увидим, что необходимо для синхронизации данных с совершенно новой платой. Возможно, эта небольшая простая схема не похожа на те, с которыми привыкли работать вы, но основные шаги по передаче данных будут теми же самыми. Создание конструкции платы из схемы не должно быть сложным. Возьмите чашечку кофе (или чего-нибудь еще), и посмотрим на весь этот процесс.

Чего ожидать от редактора плат?

По существу, главное, чего следует ожидать при переходе в редактор плат, это то, что вы можете взаимодействовать с компонентами, размещать их, а также проводить трассировку для создания проводящих областей. После того, как конструкция стала удовлетворять начальным требованиям, вам необходимо сформировать выходные документы, такие как файлы Gerber и 3D-модели.

В идеальном случае, вы сначала разрабатываете устройство, формируя его схему в соответствующем редакторе. Затем вы передаете данные из схемы в плату, где работаете с компонентами, настройками проводящих областей и требованиями к механической части для оптимизации файлов конструкции платы и их максимально простой передачи в производство.

Подготовка к синхронизации проекта

Прежде всего, посмотрите на схему еще раз и убедитесь, что она готова к передаче на плату для конструирования. Конечно, это не значит, что на данном этапе схема должна быть полностью завершена – скорее всего, еще будет много изменений перед тем, как проект можно будет отправлять в производство. Но следует убедиться в том, что на плате не появится каких-либо сюрпризов – посмотрите на схему и удалите лишние дублирующиеся части схем, компоненты и т.п.

Теперь убедимся, что со схемой все хорошо, выполнив процесс проверки редактора схем Altium Designer. Для этого необходимо скомпилировать проект. В процессе компиляции будет сформирована вся внутренняя информация о проекте, такая как связи между компонентами и цепями, а также будет проведен ряд проверок схемы на предмет ее соответствия правилам. Поэтому перед компиляцией посмотрим на настройку этих правил, активируя команду

Настройки проекта в Altium Designer

На изображении выше показаны первые четыре вкладки диалогового окна настроек проекта. На первой из них, Error Reporting, вы можете управлять тем, какие нарушения в проекте следует находить и каким образом следует уведомлять о них. На второй вкладке, Connection Matrix, вы задаете, какие выводы могут соединяться между собой. На третьей вкладке, Class Generation, вы настраиваете формирование классов цепей и компонентов. На четвертой вкладке, Comparator, вы видите настройки модуля сравнения (компаратора), которые задают отчет о различиях между схемой и платой. В большинстве случаев, здесь не нужно производить много изменений этих настроек, но вы можете узнать подробнее о них в документации Altium.

Теперь вы готовы к компиляции схемы. Активируйте команду Project » Compile PCB Project, чтобы запустить компилятор. Если в проекте нет нарушений, схема не отобразит каких-либо сообщений.

Если в проекте нет нарушений, схема не отобразит каких-либо сообщений.

Чтобы показать, что представляют собой ошибки, мы удалили часть цепи, соединяющей R1 и Q1, как показано ниже, и запустили компилятор. Как видите Altium Designer сообщил, что цепь NetC1_1 содержит только один вывод. После восстановления цепи компилятор больше не сообщает о каких-либо ошибках.

Отчет компилятора об ошибках

Передача данных из схемы на плату

Теперь вы готовы передать данные схемы в плату, но сначала необходимо создать плату, в которую эти данные будут переданы. Щелкните ПКМ по проекту и выберите команду

Добавление новой платы в проект Altium Designer

Когда документ платы создан, может понадобиться настроить плату для работы с ней необходимым образом. Сначала задайте сетку и начало координат. Команды для этого находятся в меню View » Grids и Edit » Origin. Также может понадобиться изменить существующий или создать новый контур платы, чтобы у нее были необходимые размеры и форма. Для этого перейдите в режим планирования платы с помощью меню View (или горячей клавиши 1) и затем используйте подходящие команды меню Design.

Теперь вы готовы передать данные из схемы в плату. В редакторе плат выберите команду Design » Import Changes From…. Появится диалоговое окно Engineering Change Order, показанное ниже.

Добавление новой платы в проект Altium Designer

Сначала нажмите кнопку Validate Changes в левой нижней части этого диалогового окна. После того, как система закончит валидацию изменений, которые вы собираетесь применить для синхронизации схемы и платы, в столбце Check справа появятся зеленые галочки, указывающие, что проверка этих элементов и схемных символов прошла успешно. Элементы, не прошедшие проверку, необходимо изучить и исправить для того, чтобы добиться полной синхронизации проекта.

После того, как система закончит валидацию изменений, которые вы собираетесь применить для синхронизации схемы и платы, в столбце Check справа появятся зеленые галочки, указывающие, что проверка этих элементов и схемных символов прошла успешно. Элементы, не прошедшие проверку, необходимо изучить и исправить для того, чтобы добиться полной синхронизации проекта.

Затем нажмите кнопку Execute Changes. Применение изменений займет некоторое время, и этот процесс вы можете наблюдать в диалоговом окне. По завершении процесса в столбце

Диалоговое окно Engineering Change Order после валидации и применения изменений

Поздравляем, вы успешно передали данные из схемы на плату. Вы можете закрыть диалоговое окно и увидеть компоненты, размещенные рядом с платой, примерно как это показано на изображении ниже.

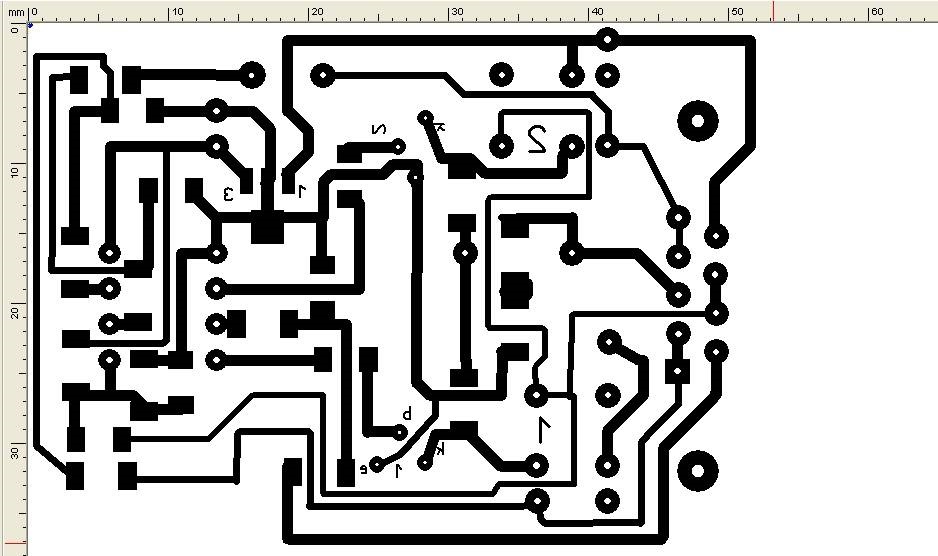

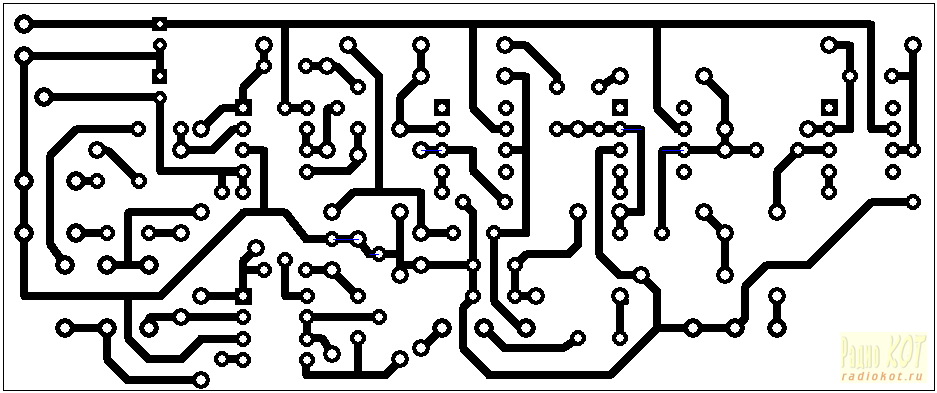

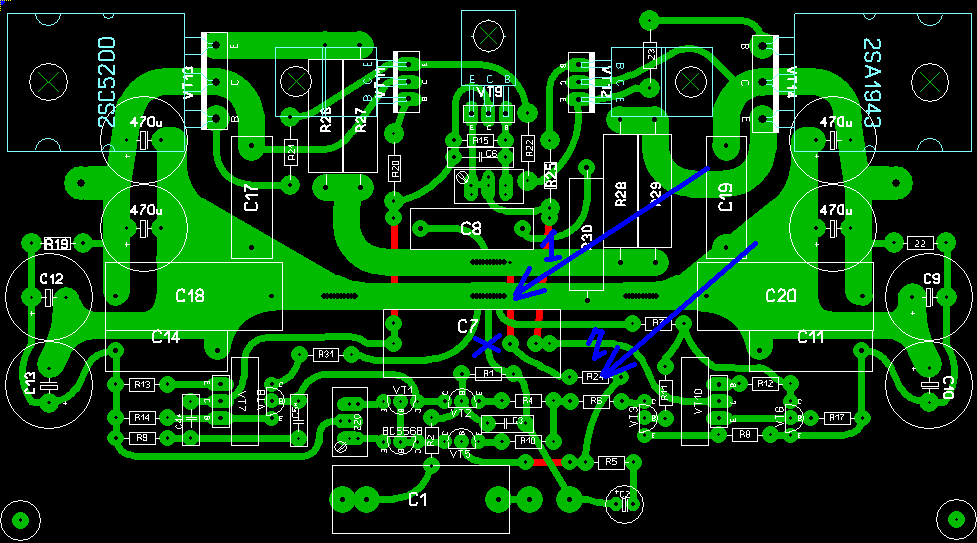

Данные со схемы были успешно переданы в плату, где компоненты готовы к размещению

Вы создали плату из схемы. Что дальше?

Перед тем, как начать конструирование, необходимо выполнить еще ряд задач. Необходимо настроить физическую структуру слоев платы, отображение этих слоев и правила проектирования.

Layer Stack Manager в Altium Designer

Выше изображен инструмент Layer Stack Manager для управления структурой слоев в Altium Designer. Его запуск осуществляется через меню Design. С его помощью вы можете добавлять, копировать, удалять и перемещать физические слои в структуре платы. Вы можете добавлять сигнальные, экранные и диэлектрические слои платы. Layer Stack Manager также позволяет рассчитывать импедансы.

Настройка правил проектирования осуществляется в диалоговом окне PCB Rules and Constraints Editor, доступного по команде Design » Rules. Настроить видимость слоев и объектов можно с помощью панели View Configuration. Ниже показана вкладка Layers & Colors этой панели.

Настроить видимость слоев и объектов можно с помощью панели View Configuration. Ниже показана вкладка Layers & Colors этой панели.

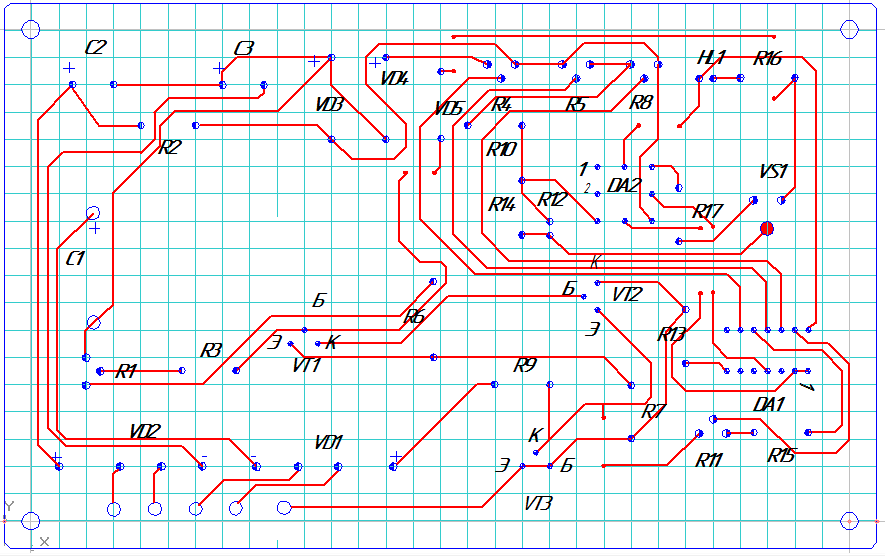

Панель View Configuration в Altium Designer

Теперь данные из схемы переданы в плату, и вы готовы к завершению конструкции платы. Вы можете разместить компоненты, провести трассировку, изготовить плату и даже успеть выпить еще кофе до конца дня.

Altium Designer – это средство проектирования печатных плат, созданное на основе унифицированной среды проектирования, которая позволяет легко передавать данные из схемы на плату. Вы можете передать данные туда и обратно между этими инструментами, что делает процесс проектирования проще и эффективнее.

Простая передача данных из схемы на плату – это только малая часть преимуществ, обеспечиваемых Altium Designer. Если вы еще не начали использовать Altium Designer, узнайте больше, поговорив с экспертом Altium.

Как спроектировать печатную плату. Часть 1

Этот пост первый из серии о проектировании печатных плат. Эта часть в основном о деталях, которые необходимо знать и использовать до начала разводки печатной платы (здесь и далее по тексту будет встречаться сокращение ПП), вторая же часть будет главным образом о проектировании самих печатных плат и пост обработке.

Брэдборды хороши для прототипирования и являются очень полезным инструментом, но когда нужно сделать действительно что-то серьезное тут не обойтись без знаний о том как собственно сделать свою печатную плату.

Создание ПП задача не самая простая, но немного упорства и времени, а также данное руководство помогут вам создать свою первую ПП.

Анатомия ПП

Когда вы работает за своим компьютером любая задача кажется абстрактно, однако не стоит забывать, что вы работаете с реальными физическими средами и материалами. Перед тем как начинать изучать проектирование плат неплохо было бы разобраться как они делаются на самом деле.

Если уже знакомы с тем, что и как делается можете смело переходить к следующему разделу.

Материалы для ПП

Сперва разберем какие материалы используются для изготовления. База для ПП изготавливается из сплошного непроводящего материала. Этот материал покрывается слоем меди (или другого металла), который и образует проводящий слой.

Для высокопроизводительных схем (RF) используются другие типы материалов, такие как керамика или PTFE. В рамках этих статей мы не будем касаться высокочастотных схем. Когда вы будете отправлять свой дизайн ПП на производство или будете делать плату сами, электрические соединения обычно создаются удалением выбранных участков меди со общего слоя проводника.

Слои

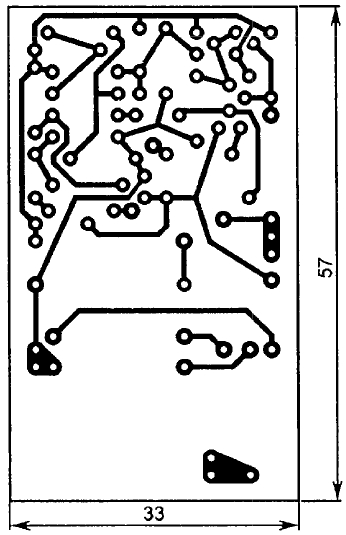

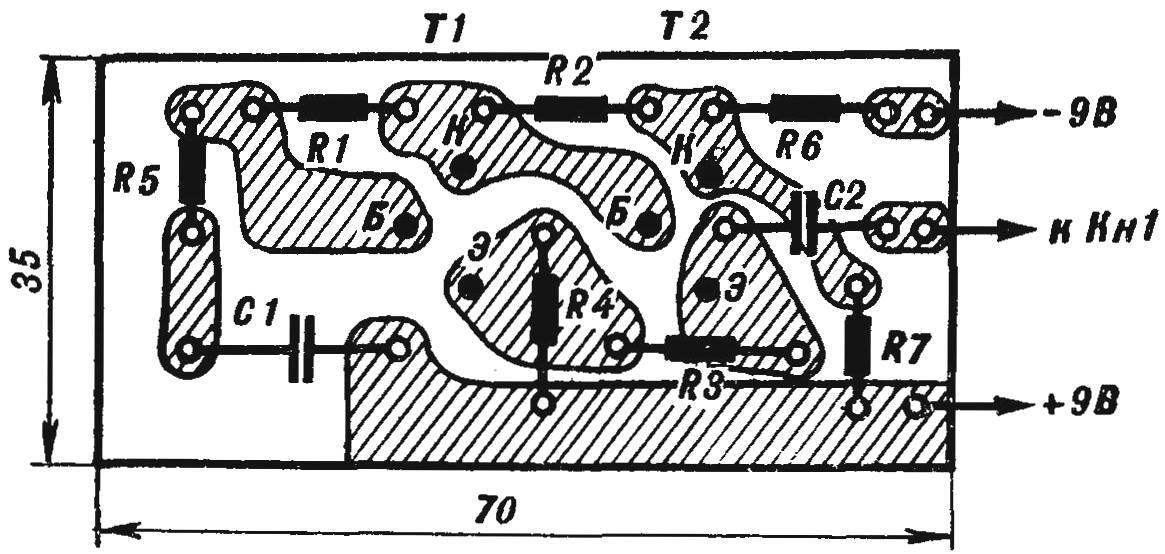

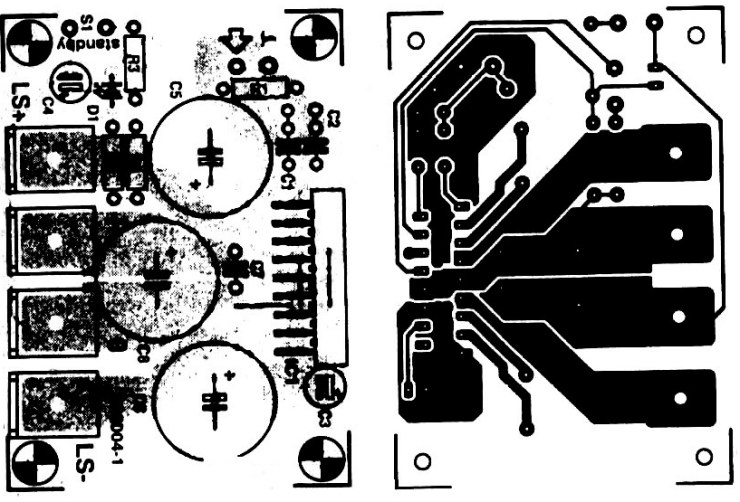

Самый дешевый вариант ПП это односторонняя ПП, т.е. на стеклотекстолите используется лишь один слой меди. Если вы собирается изготавливать ПП в домашних условия, то скорее всего это будет односторонняя ПП. Однослойные ПП очень просты в производстве и разработке, но если разводка вашей платы не умещается в один слой вам придется использовать внешние джамперы для электрических соединений, а это уже может быть неудобно на этапе монтажа радиодеталей.

Большая часть коммерческих и хоббийных проектов строится на двухслойных печатных платах. Их использование позволяет разрабатывать более сложные и элегантные решения дизайнов плат.

Чем более сложными становятся конструкции, тем больше дополнительных слоев металлизации требуют ПП. Обычно хватает двух слоев и если нет необходимости добавлять больше слоев, то лучше этого не делать, т.к. многослойные платы дороже при производстве значительно.

Медные дорожки

Как уже писали выше медные дорожки (электрические соединения) создаются путем удаления лишней меди с поверхности металлизированного слоя. Более подробно о важных аспектах электрических соединений будет сказано во второй статье.

Более подробно о важных аспектах электрических соединений будет сказано во второй статье.

Переходные отверстия (Vias)

Один из главных компонентов ПП это переходные отверстия, используются в двух и многослойных платах для электрического соединения одного слоя металлизации с другим.

Переходные отверстия бывают нескольких видов:

1. Сквозные переходные отверстия – наиболее часто используемый вид, отверстие засверливается сквозь всю плату и металлизируется для создания электрического контакта со слоями.

2. Глухие (blind vias) – отверстия, соединяющие наружный слой с одним или несколькими внутренними.

3. Скрытые (buried vias) – переходные отверстия, не выходящие наружу и соединяющие между собой сигналы на внутренних слоях.

4. Микро-via или uVia – микроотверстия или отверстия малого диаметра и малой глубины, выполненные лазером или сверлением с контролем глубины и соединяющие внешний слой с внутренним.

Вот в принципе и все, что нужно знать про переходные отверстия.

Другие вещи

Разберем еще несколько концепция для построения печатных плат и затронем некоторые другие слои ПП, назначение которых нужно понять.

1. Паяльная маска (Soldermask) – если спросить любого человека, что такое плата, он скажет, что это что-то зеленое. Это зеленое и есть паяльная маска, которая выполняет защитные функции для ПП и не позволяет паяльной пасте попадать на нежелательные электрические контакты платы. И кстати, она бывает необязательно зеленого цвета, а практически любого цвета, все зависит от производителя плат.

2. Реперные точки (Fiducials) – это специальная маркировка на плате, которая позволяет системам автоматического монтажа компонентов калиброваться и правильно устанавливать элементы на плату при монтаже. Представляют собой небольшие окружности металла, не закрытые паяльной маской.

3. Шелкография (Silkscreen) – это еще один слой, который наносится на плату при производстве. Шелкография это рисунки на плате, которые дают подсказки пользователю, идентифицируют компонент на плате по размещению или номиналу и другая информация.

Шелкография это рисунки на плате, которые дают подсказки пользователю, идентифицируют компонент на плате по размещению или номиналу и другая информация.

4. Медные полигоны (Copper fill) – участки меди, которые подключены электрически к земле или питанию, создание полигонов очень важная часть в проектировании ПП. Полигоны уменьшают шумы устройства, отводят лишнее тепло от мощных активных компонентов.

Разработка схемы

Перед тем как рассматривать проектирование платы или схемотехнику устройства вы должны определиться с идеей того, что вы хотите разработать. Т.е. нужно просто подумать, что вы хотите собрать и выбрать правильные компоненты для этого.

Определите свои цели

Первый шаг к успешному дизайну устройства — это правильно сформулированные цели того, что вы хотите получить в конце. Вы всегда должны ставить для своего проекта умные цели, что это означает:

— конкретные

— измеряемые

— достижимые

— реалистичные

— ограниченные в времени

Для примера, я начал работать над персональным проектом для собственных нужд. Свет ванной комнате в моей квартире тускл в вечернее время суток, но когда я включаю искусственное освещение свет довольно ярок и не комфортен. Можно было бы купить лампу меньшей мощности, но допустим их нет в продаже или меньше уже некуда. И я решаю сделать свою лампу, которая будет изменять цвет и яркость и контролироваться беспроводным способом.

Звучит довольно круто. Пока идея не вышла из головы садимся за компьютер и начинаем планировать. На данном этапе мои цели очень широки:

— лампа должна быть мультицветовой

— регулируемая яркость

— беспроводной контроль

Ни одна из этих целей не специфична для проекта. Что подразумевается под мультицветностью? Два, три или любое количество цветов? Что такое регулируемая яркость? Беспроводное управление каким способом? Wifi, Zigbee, Bluetooth или может быть голосом? Все способы возможны.

Немного переформулируем наши цели, чтобы они стали умными:

— Непрерывно регулируемые RGB светодиоды высокой яркости, закрытые акриловым покрытием для равномерного рассеивания света.

— Контроль яркости, который позволит мне выбрать любую яркость от полностью выключенного состояния до максимальной яркости светодиодов.

— Bluetooth Low Energy 4.0 интерфейс, для контроля параметров с iOS и Android девайсов.

Теперь все наши цели вполне конкретны и реализуемы.

Визуализируйте ваш концепт

Теперь у вас есть ясная идея вашего проекта, время начать проектирование. Перед тем как начинать искать компоненты и чертить схемы я предлагаю разработать ясную картину того, как ваш проект должен функционировать. Т.е. нам нужно нарисовать функциональную схему устройства, что с чем связано и как работает.

Пока что вы не знаете какой источник питания нужен или какие должны быть коннекторы на плате, но вы уже знаете, как компоненты будут соединены друг с другом и какие дополнительные компоненты понадобятся в проекте.

Это хороший момент рассмотреть эстетический аспект вашего дизайна. Вы хотите вместить плату в определенный форм-фактор? Нужно ли учитывать эргономику? Будете ли вы в состоянии открыть свой проект через год и понять что как работает? Эти казалось бы незначительные детали отличают хорошее проектирование от очень хорошего.

Выбор компонентов

Возможно это самый утомительный шаг в процессе проектирования, но он ключевой для успеха проекта. От выбора правильных компонентов зависит закончите ли вы проект успешно или откажетесь от него в отчаянии.

Производители интегральных микросхем много работают, чтобы создать наиболее функциональные компоненты по самой минимальной цене, но все же не все компании равны в этой гонке, особенно это заметно, когда речь заходит о простоте использования компонентов.

Выбирая реди миллионов различных компонентов, предлагаемых на рынке, очень трудно дать полное руководство по выбору, но я могу представить несколько советов, которые помогут выбрать наилучшие компоненты для вашего применения.

1. Проверяйте наличие. Самое последнее, что вы бы хотели сделать это отложить ваш проект на несколько недель или даже месяцев только из-за того, что ключевой компонент вашего проекта отсутствует в наличии у продавца. Выбирайте компоненты, которых в избытке в наличии и они доступны у разных дистрибьюторов.

Выбирайте компоненты, которых в избытке в наличии и они доступны у разных дистрибьюторов.

2. Учитывайте цикл производства ваших компонентов. Иногда случается, что компоненты снимают с производства и возможно через короткий промежуток времени вам придется вносить изменения в проект, однако, если ваше устройство будет в единичном экземпляре, то это не играет ощутимой роли.

3. Используйте фильтры по компонентам. Многие интернет-магазины предоставляют на сайте очень функциональные фильтры по параметрам компонентов, а также по стоимости и наличию, используйте их, подбирайте компоненты с оптимальными для вас параметрами, а потом фильтруйте их по стоимости.

4. Помните о минимальном количестве. Многие компоненты продаются лишь минимально допустимыми партиями, например, начиная от 1000 штук.

5. Выбирайте правильный корпус. Обращайте внимание при выборе компонентов на корпус, в котором он выпускается, не стоит покупать компонент, который вы потом не сможете впаять.

6. Изучите компонент. Перед покупкой обязательно изучите документацию на компонент, чтобы в будущем не возникло проблем с его применением в проекте.

После того, как все компоненты выбраны, можно заказывать их. Лично мне нравится заказывать через интернет-магазины, например, mouser.com или digikey.com. Это, конечно, сугубо мои предпочтения. Если вы знаете других актуальных поставщиков можете написать о них в комментариях.

Зарисуйте ваши соединения

Финальный этап перед началом работы с софтом это перенести некоторые ключевые моменты проекта на бумагу. Наиболее подходящий вариант для этого разрисовать каждый блок раздельно на разных страницах блокнота. Также можете сделать все необходимые примечания, что как работает и за что отвечает тот или иной пин. Также внесите дополнительную информацию, которая понадобится в процессе проектирования, например, бывает утомительно каждый раз искать в даташите адреса I2C микросхемы, внесите их в блокнот.

После того как вы закончили все записи можно переходить к процессу проектирования непосредственно печатной платы. Об этом в следующей части руководства.

Данная статья перевод с дополнениями для сайта radiotech.kz

Заходите в наш чат Telegram, здесь всегда есть, что обсудить.

Правила при проектировании и разводке аналоговых схем

Из-за существенных отличий аналоговой схемотехники от цифровой, аналоговая часть схемы должна быть отделена от остальной части, а при ее разводке должны соблюдаться особые методы и правила. Эффекты, возникающие из-за неидеальности характеристик печатных плат, становятся особенно заметными в высокочастотных аналоговых схемах, но погрешности общего вида, описанные в этой статье, могут оказывать воздействие на качественные характеристики устройств, работающих даже в звуковом диапазоне частот.

Намерением этой статьи является обсуждение распространенных ошибок, совершаемых разработчиками печатных плат, описание воздействия этих ошибок на качественные показатели и рекомендации по разрешению возникших проблем.

Лишь в редких случаях печатная плата аналоговой схемы может быть разведена так, чтобы вносимые ею воздействия не оказывали никакого влияния на работу схемы. В то же время, любое такое воздействие может быть минимизировано так, чтобы характеристики аналоговой схемы устройства были такими же, как и характеристики модели и прототипа.

Разработчики цифровых схем могут скорректировать небольшие ошибки на изготовленной плате, дополняя ее перемычками или, наоборот, удаляя лишние проводники, внося изменения в работу программируемых микросхем и т.п., переходя очень скоро к следующей разработке. Для аналоговой схемы дело обстоит не так. Некоторые из распространенных ошибок, обсуждаемых в этой статье, не могут быть исправлены дополнением перемычек или удалением лишних проводников. Они могут и будут приводить в нерабочее состояние печатную плату целиком.

Очень важно для разработчика цифровых схем, использующего такие способы исправления, прочесть и понять материал, изложенный в этой статье, заблаговременно, до передачи проекта в производство. Немного внимания, уделенного при разработке, и обсуждение возможных вариантов помогут не только предотвратить превращение печатной платы в утильсырье, но и уменьшить стоимость из-за грубых ошибок в небольшой аналоговой части схемы. Поиск ошибок и их исправление может привести к потерям сотен часов. Макетирование может сократить это время до одного дня или менее. Макетируйте все свои аналоговые схемы

Немного внимания, уделенного при разработке, и обсуждение возможных вариантов помогут не только предотвратить превращение печатной платы в утильсырье, но и уменьшить стоимость из-за грубых ошибок в небольшой аналоговой части схемы. Поиск ошибок и их исправление может привести к потерям сотен часов. Макетирование может сократить это время до одного дня или менее. Макетируйте все свои аналоговые схемы

Шум и помехи являются основными элементами, ограничивающими качественные характеристики схем. Помехи могут как излучаться источниками, так и наводиться на элементы схемы. Аналоговая схема часто располагается на печатной плате вместе с быстродействующими цифровыми компонентами, включая цифровые сигнал-процессоры (DSP).

Высокочастотные логические сигналы создают значительные радиочастотные помехи (RFI). Количество источников излучения шума огромно: ключевые источники питания цифровых систем, мобильные телефоны, радио и телевидение, источники питания ламп дневного света, персональные компьютеры, грозовые разряды и т.д. Даже если аналоговая схема работает в звуковом частотном диапазоне, радиочастотные помехи могут создавать заметный шум в выходном сигнале.

Выбор конструкции печатной платы является важным фактором, определяющим механические характеристики при использовании устройства в целом. Для изготовления печатных плат используются материалы различного уровня качества. Наиболее подходящим и удобным для разработчика будет, если изготовитель печатных плат находится неподалеку. В этом случае легко осуществить контроль удельного сопротивления и диэлектрической постоянной – основных параметров материала печатной платы. К сожалению, этого бывает недостаточно и часто необходимо знание других параметров, таких как воспламеняемость, высокотемпературная стабильность и коэффициент гигроскопичности. Эти параметры может знать только производитель компонентов, используемых при производстве печатных плат.

Слоистые материалы обозначаются индексами FR (flame resistant, сопротивляемость к воспламенению) и G. Материал с индексом FR-1 обладает наибольшей горючестью, а FR-5 – наименьшей. Материалы с индексами G10 и G11 обладают особыми характеристиками. Материалы печатных плат приведены в табл. 1.

Материал с индексом FR-1 обладает наибольшей горючестью, а FR-5 – наименьшей. Материалы с индексами G10 и G11 обладают особыми характеристиками. Материалы печатных плат приведены в табл. 1.

Не используйте печатную плату категории FR-1. Есть много примеров использования печатных плат FR-1, на которых имеются повреждения от теплового воздействия мощных компонентов. Печатные платы этой категории более похожи на картон.

FR-4 часто используется при изготовлении промышленного оборудования, в то время, как FR-2 используется в производстве бытовой техники. Эти две категории стандартизованы в промышленности, а печатные платы FR-2 и FR-4 часто подходят для большинства приложений. Но иногда неидеальность характеристик этих категорий заставляет использовать другие материалы. Например, для очень высокочастотных приложений в качестве материала печатных плат используются фторопласт и даже керамика. Однако, чем экзотичнее материал печатной платы, тем выше может быть цена.

При выборе материала печатной платы обращайте особое внимание на его гигроскопичность, поскольку этот параметр може оказать сильный негативный эффект на желаемые характеристики платы – поверхностное сопротивление, утечки, высоковольтные изоляционные свойства (пробои и искрения) и механическая прочность. Также обращайте внимание на рабочую температуру. Участки с высокой температурой могут встречаться в неожиданных местах, например, рядом с большими цифровыми интегральными схемами, переключения которых происходят на высокой частоте. Если такие участки расположены непосредственно под аналоговыми компонентами, повышение температуры может сказаться на изменении характеристик аналоговой схемы.

Категория | Компоненты, комментарии |

FR-1 | бумага, фенольная композиция: прессование и штамповка при комнатной температуре, высокий коэффициент гигроскопичности |

FR-2 | бумага, фенольная композиция: применимый для односторонних печатных плат бытовой техники, невысокий коэффициент гигроскопичности |

FR-3 | бумага, эпоксидная композиция: разработки с хорошими механическими и электрическими характеристиками |

FR-4 | стеклоткань, эпоксидная композиция: прекрасные механические и электрические свойства |

FR-5 | стеклоткань, эпоксидная композиция: высокая прочность при повышенных температурах, отсутствие воспламенения |

G10 | стеклоткань, эпоксидная композиция: высокие изоляционные свойства, наиболее высокая прочность стеклоткани, низкий коэффициент гигроскопичности |

G11 | стеклоткань, эпоксидная композиция: высокая прочность на изгиб при повышенных температурах, высокая сопротивляемость растворителям |

После того, как материал печатной платы выбран, необходимо определить толщину фольги печатной платы. Этот параметр в первую очередь выбирается исходя из максимальной величины протекающего тока. По возможности, старайтесь избегать применения очень тонкой фольги.

Этот параметр в первую очередь выбирается исходя из максимальной величины протекающего тока. По возможности, старайтесь избегать применения очень тонкой фольги.

Количество слоев печатной платы

В зависимости от общей сложности схемы и качественных требований разработчик должен определить количество слоев печатной платы.

Однослойные печатные платы

Очень простые электронные схемы выполняются на односторонних платах с использованием дешевых фольгированных материалов (FR-1 или FR-2) и часто имеют много перемычек, напоминая двухсторонние платы. Такой способ создания печатных плат рекомендуется только для низкочастотных схем. По причинам, которые будут описаны ниже, односторонние печатные платы в большой степени восприимчивы к наводкам. Хорошую одностороннюю печатную плату достаточно сложно разработать из-за многих причин. Тем не менее хорошие платы такого типа встречаются, но при их разработке требуется очень многое обдумывать заранее.

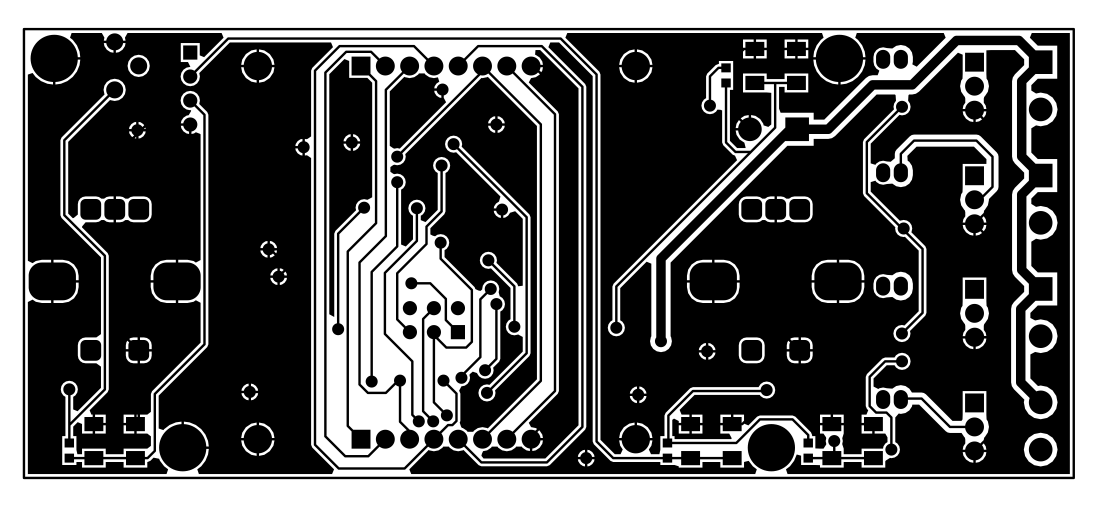

Двухслойные печатные платы

На следующем уровне стоят двухсторонние печатные платы, которые в большинстве случаев используют в качестве материала подложки FR-4, хотя иногда встречается и FR-2. Применение FR-4 более предпочтительнее, поскольку в печатных платах из этого материала отверстия получаются более лучшего качества. Схемы на двухсторонних печатных платах разводятся гораздо легче, т.к. в двух слоях проще осуществить разводку пересекающихся трасс. Однако для аналоговых схем пересечение трасс выполнять не рекомендуется. Где возможно, нижний слой (bottom) необходимо отводить под полигон земли, а остальные сигналы разводить в верхнем слое (top). Использование полигона в качестве земляной шины дает несколько преимуществ:

- общий провод является наиболее часто подключаемым в схеме проводом; поэтому резонно иметь “много” общего провода для упрощения разводки

- увеличивается механическая прочность платы

- уменьшается сопротивление всех подключений к общему проводу, что, в свою очередь, уменьшает шум и наводки

- увеличивается распределенная емкость для каждой цепи схемы, помогая подавлять излучаемый шум

- полигон, являющийся экраном, подавляет наводки, излучаемые источниками, располагающимися со стороны полигона

Двухсторонние печатные платы, несмотря на все свои преимущества, не являются лучшими, особенно для малосигнальных или высокоскоростных схем. В общем случае, толщина печатной платы, т.е. расстояние между слоями металлизации, равняется 1,5 мм, что слишком много для полной реализации некоторых преимуществ двухслойной печатной платы, приведенных выше. Распределенная емкость, например, слишком мала из-за такого большого интервала.

В общем случае, толщина печатной платы, т.е. расстояние между слоями металлизации, равняется 1,5 мм, что слишком много для полной реализации некоторых преимуществ двухслойной печатной платы, приведенных выше. Распределенная емкость, например, слишком мала из-за такого большого интервала.

Многослойные печатные платы

Для ответственных схемотехнических разработок требуются многослойные печатные платы (МПП). Некоторые причины их применения очевидны:

- такая же удобная, как и для шины общего провода, разводка шин питания; если в качестве шин питания используются полигоны на отдельном слое, то довольно просто с помощью переходных отверстий осуществить подводку питания к каждому элементу схемы

- сигнальные слои освобождаются от шин питания, что облегчает разводку сигнальных проводников

- между полигонами земли и питания появляется распределенная емкость, которая уменьшает высокочастотный шум

Кроме этих причин применения многослойных печатных плат существуют другие, менее очевидные:

- лучшее подавление электромагнитных (EMI) и радиочастотных (RFI) помех благодаря эффекту отражения (image plane effect), известному еще во времена Маркони. Когда проводник размещается близко к плоской проводящей поверхности, большая часть возвратных высокочастотных токов будет протекать по плоскости непосредственно под проводником. Направление этих токов будет противоположно направлению токов в проводнике. Таким образом, отражение проводника в плоскости создает линию передачи сигнала. Поскольку токи в проводнике и в плоскости равны по величине и противоположны по направлению, создается некоторое уменьшение излучаемых помех. Эффект отражения эффективно работает только при неразрывных сплошных полигонах (ими могут быть как полигоны земли, так и полигоны питания). Любое нарушение целостности будет приводить к уменьшению подавления помех.

- снижение общей стоимости при мелкосерийном производстве. Несмотря на то, что изготовление многослойных печатных плат обходится дороже, их возможное излучение меньше, чем у одно- и двухслойных плат.

Следовательно, в некоторых случаях применение лишь многослойных плат позволит выполнить требования по излучению, поставленные при разработке, и не проводить дополнительных испытаний и тестирований. Применение МПП может снизить уровень излучаемых помех на 20 дБ по сравнению с двухслойными платами.

Следовательно, в некоторых случаях применение лишь многослойных плат позволит выполнить требования по излучению, поставленные при разработке, и не проводить дополнительных испытаний и тестирований. Применение МПП может снизить уровень излучаемых помех на 20 дБ по сравнению с двухслойными платами.

Порядок следования слоев

У неопытных разработчиков часто возникает некоторое замешательство по поводу оптимального порядка следования слоев печатной платы. Возьмем для примера 4-слойную плату, содержащую два сигнальных слоя и два полигонных слоя – слой земли и слой питания. Какой порядок следования слоев лучший? Сигнальные слои между полигонами, которые будут служить экранами? Или же сделать полигонные слои внутренними, чтобы уменьшить взаимовлияние сигнальных слоев?

При решении этого вопроса важно помнить, что часто расположение слоев не имеет особого значения, поскольку все равно компоненты располагаются на внешних слоях, а шины, подводящие сигналы к их выводам, порой проходят через все слои. Поэтому любые экранные эффекты представляют собой лишь компромисс. В данном случае лучше позаботиться о создании большой распределенной емкости между полигонами питания и земли, расположив их во внутренних слоях.

Другим преимуществом расположения сигнальных слоев снаружи является доступность сигналов для тестирования, а также возможность модификации связей. Любой, кто хоть раз изменял соединения проводников, располагающихся во внутренних слоях, оценит эту возможность.

Для печатных плат с более, чем четырьмя слоями, существует общее правило располагать высокоскоростные сигнальные проводники между полигонами земли и питания, а низкочастотным отводить внешние слои.

Заземление

Хорошее заземление – общее требование насыщенной, многоуровневой системы. И оно должно планироваться с первого шага дизайнерской разработки.

Основное правило: разделение земли.

Разделение земли на аналоговую и цифровую части – один из простейших и наиболее эффективных методов подавления шума. Один или более слоев многослойной печатной платы обычно отводится под слой земляных полигонов. Если разработчик не очень опытен или невнимателен, то земля аналоговой части будет непосредственно соединена с этими полигонами, т.е. аналоговый возвратный ток будет использовать такую же цепь, что и цифровой возвратный ток. Авторазводчики работают примерно также и объединяют все земли вместе.

Если переработке подвергается ранее разработанная печатная плата с единым земляным полигоном, объединяющим аналоговую и цифровую земли, то необходимо сначала физически разделить земли на плате (после этой операции работа платы становится практически невозможной). После этого производятся все подключения к аналоговому земляному полигону компонентов аналоговой схемы (формируется аналоговая земля) и к цифровому земляному полигону компонентов цифровой схемы (формируется цифровая земля). И лишь после этого в источнике производится объединение цифровой и аналоговой земли.

Другие правила формирования земли:

- Шины питания и земли должны находится под одним потенциалом по переменному току, что подразумевает использование конденсаторов развязки и распределенной емкости

- Не допускайте перекрытий аналоговых и цифровых полигонов (рис. 1). Располагайте шины и полигоны аналогового питания над полигоном аналоговой земли (аналогично для шин цифрового питания). Если в каком-либо месте существует перекрытие аналогового и цифрового полигона, распределенная емкость между перекрывающимися участками будет создавать связь по переменному току, и наводки от работы цифровых компонентов попадут в аналоговую схему. Такие перекрытия аннулируют изоляцию полигонов

- Разделение не означает электрической изоляции аналоговой от цифровой земли (рис. 2). Они должны соединяться вместе в каком-то, желательно одном, низкоимпедансном узле. Правильная, с точки зрения земли, система имеет только одну землю, которая является выводом заземления для систем с питанием от сетевого переменного напряжения или общим выводом для систем с питанием от постоянного напряжения (например, аккумулятора).

Все сигнальные токи и токи питания в этой схеме должны возвращаться к этой земле в одну точку, которая будет служить системной землей. Такой точкой может быть вывод корпуса устройства. Важно понимать, что при подсоединении общего вывода схемы к нескольким точкам корпуса могут образовываться земляные контуры. Создание единственной общей точки объединения земель является одним из наиболее трудных аспектов системного дизайна

Все сигнальные токи и токи питания в этой схеме должны возвращаться к этой земле в одну точку, которая будет служить системной землей. Такой точкой может быть вывод корпуса устройства. Важно понимать, что при подсоединении общего вывода схемы к нескольким точкам корпуса могут образовываться земляные контуры. Создание единственной общей точки объединения земель является одним из наиболее трудных аспектов системного дизайна - По возможности разделяйте выводы разъемов, предназначенные для передачи возвратных токов – возвратные токи должны объединяться только в точке системной земли. Старение контактов разъемов, а также частая расстыковка их ответных частей приводит к увеличению сопротивления контактов, следовательно, для более надежной работы необходимо использование разъемов с некоторым количеством дополнительных выводов. Сложные цифровые печатные платы имеют много слоев и содержат сотни или тысячи проводников. Добавление еще одного проводника редко создает проблему в отличие от добавляемых дополнительных выводов разъемов. Если это не удается сделать, то необходимо создавать два проводника возвратного тока для каждой силовой цепи на плате, соблюдая особые меры предосторожности.

- Важно отделять шины цифровых сигналов от мест на печатной плате, где расположены аналоговые компоненты схемы. Это предполагает изоляцию (экранирование) полигонами, создание коротких трасс аналоговых сигналов и внимательное размещение пассивных компонентов при наличии рядом расположенных шин высокоскоростных цифровых и ответственных аналоговых сигналов. Шины цифровых сигналов должны разводиться вокруг участков с аналоговыми компонентами и не перекрываться с шинами и полигонами аналоговой земли и аналогового питания. Если этого не делать, то разработка будет содержать новый непредусмотренный элемент – антенну, излучение которой будет воздействовать на высокоимпедансные аналоговые компоненты и проводники (рис. 3)

Почти все сигналы тактовых частот являются достаточно высокочастотными сигналами, поэтому даже небольшие емкости между трассами и полигонами могут создавать значительные связи. Необходимо помнить, что не только основная тактовая частота может вызывать проблему, но и ее высшие гармоники.

Необходимо помнить, что не только основная тактовая частота может вызывать проблему, но и ее высшие гармоники.

- Хорошей концепцией является размещение аналоговой части схемы вблизи к входным/выходным соединениям платы. Разработчики цифровых печатных плат, использующие мощные интегральные схемы, часто склонны разводить шины шириной 1 мм и длиной несколько сантиметров для соединения аналогововых компонентов, полагая, что малое сопротивление трассы поможет избавиться от наводок. То, что при этом получается, представляет собой протяженный пленочный конденсатор, на который будут наводиться паразитные сигналы от цифровых компонентов, цифровой земли и цифрового питания, усугубляя проблему

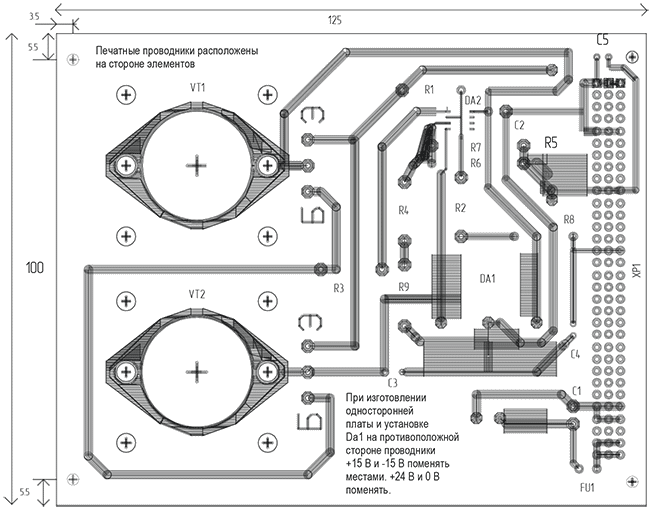

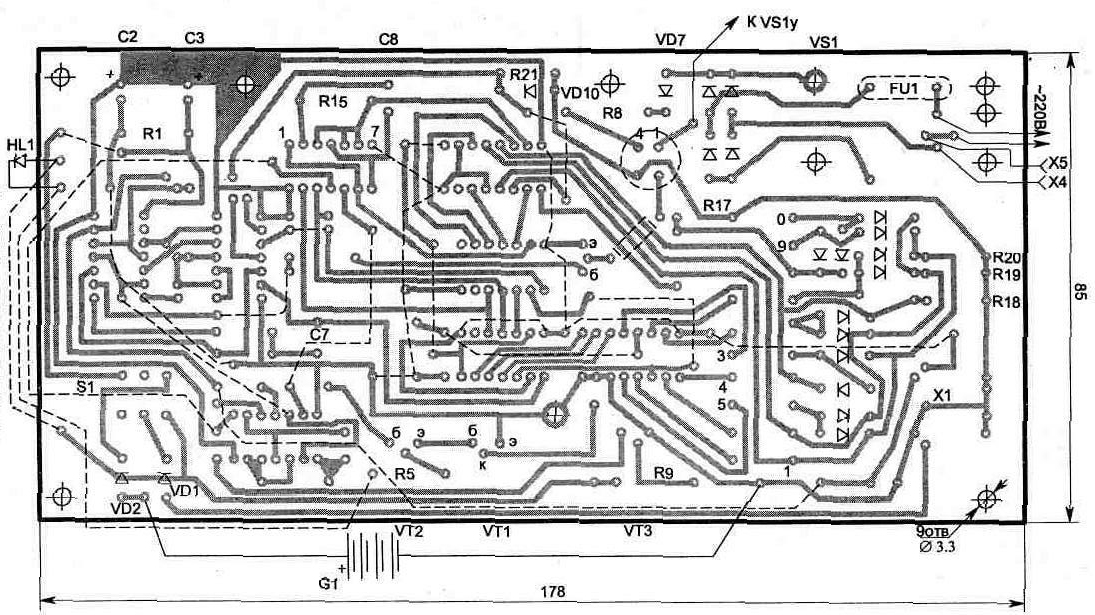

Пример хорошего размещения компонентов

На рисунке 4 показан возможный вариант размещения всех компонентов на плате, включая источник питания. Здесь используются три отделенных друг от друга и изолированных полигона земли/питания: один для источника, один для цифровой схемы и один для аналоговой. Цепи земли и питания аналоговой и цифровой частей объединяются только в источнике питания. Высокочастоный шум отфильтровывается в цепях питания дросселями. В этом примере высокочастотные сигналы аналоговой и цифровой частей отнесены друг от друга. Такой дизайн имеет очень высокую вероятность на благоприятный исход, поскольку обеспечено хорошее размещение компонентов и следование правилам разделения цепей.

Имеется лишь один случай, когда необходимо объединение аналоговых и цифровых сигналов над областью полигона аналоговой земли. Аналого-цифровые и цифро-аналоговые преобразователи размещаются в корпусах с выводами аналоговой и цифровой земли. Принимая во внимание предыдущие рассуждения, можно предположить, что вывод цифровой земли и вывод аналоговой земли должны быть подключены к шинам цифровой и аналоговой земли соответственно. Однако в данном случае это не верно.

Названия выводов (аналоговый или цифровой) относятся лишь к внутренней структуре преобразователя, к его внутренним соединениям. В схеме эти выводы должны быть подключены к шине аналоговой земли. Соединение может быть выполнено и внутри интегральной схемы, однако получить низкое сопротивление такого соединения довольно сложно из-за топологических ограничений. Поэтому при использовании преобразователей предполагается внешнее соединение выводов аналоговой и цифровой земли. Если этого не сделать, то параметры микросхемы будут значительно хуже приведенных в спецификации.

В схеме эти выводы должны быть подключены к шине аналоговой земли. Соединение может быть выполнено и внутри интегральной схемы, однако получить низкое сопротивление такого соединения довольно сложно из-за топологических ограничений. Поэтому при использовании преобразователей предполагается внешнее соединение выводов аналоговой и цифровой земли. Если этого не сделать, то параметры микросхемы будут значительно хуже приведенных в спецификации.

Необходимо учитывать то, что цифровая элементы преобразователя могут ухудшать качественные характеристики схемы, привнося цифровые помехи в цепи аналоговой земли и аналогового питания. При разработке преобразователей учитывается это негативное воздействие так, чтобы цифровая часть потребляла как можно меньше мощности. При этом помехи от переключений логических элементов уменьшаются. Если цифровые выводы преобразователя не сильно нагружены, то внутренние переключения обычно не вызывают особых проблем. При разработке печатной платы, содержащей АЦП или ЦАП, необходимо должным образом отнестись к развязке цифрового питания преобразователя на аналоговую землю.

Частотные характеристики пассивных компонентов

Для правильной работы аналоговых схем весьма важен правильный выбор пассивных компонентов. Начинайте дизайнерскую разработку с внимательного рассмотрения высокочастотных характеристик пассивных компонентов и предварительного размещения и компоновки их на эскизе платы.

Большое число разработчиков совершенно игнорируют частотные ограничения пассивных компонентов при использовании в аналоговой схемотехнике. Эти компоненты имеют ограниченные частотные диапазоны и их работа вне специфицированной частотной области может привести к непредсказуемым результатам. Кто-то может подумать, что это обсуждение касается только высокоскоростных аналоговых схем. Однако, это далеко не так – высокочастотные сигналы достаточно сильно воздействуют на пассивные компоненты низкочастотных схем посредством излучения или прямой связи по проводникам. Например, простой низкочастотный фильтр на операционном усилителе может легко превращаться в высокочастотный фильтр при воздействии на его вход высокой частоты.

Например, простой низкочастотный фильтр на операционном усилителе может легко превращаться в высокочастотный фильтр при воздействии на его вход высокой частоты.

Резисторы

Высокочастотные характеристики резисторов могут быть представлены эквивалентной схемой, приведенной на рисунке 5.

Обычно применяются резисторы трех типов:

- Проволочные

- Углеродные композитные

- Пленочные

Не надо иметь много воображения, чтобы понять, как проволочный резистор может превращаться в индуктивность, поскольку он представляет собой катушку с проводом из высокоомного металла. Большинство разработчиков электронных устройств не имеют понятия о внутренней структуре пленочных резисторов, которые также представляют собой катушку, правда, из металлической пленки. Поэтому пленочные резисторы также обладают индуктивностью, которая меньше, чем у проволочных резисторов. Пленочные резисторы с сопротивлением не более 2 кОм можно свободно использовать в высокочастотных схемах. Выводы резисторов параллельны друг другу, поэтому между ними существует заметная емкостная связь. Для резисторов с большим сопротивлением межвыводная емкость будет уменьшать полный импеданс на высоких частотах.

Конденсаторы

Высокочастотные характеристики конденсаторов могут быть представлены эквивалентной схемой, приведенной на рисунке 6.

Конденсаторы в аналоговых схемах используются в качестве элементов развязки и фильтрующих компонентов. Для идеального конденсатора реактивное сопротивление определяется по следующей формуле:

Следовательно, электролитический конденсатор емкостью 10 мкФ будет обладать сопротивлением 1,6 Ом на частоте 10 кГц и 160 мкОм на частоте 100 МГц. Так ли это?

В действительности, никто никогда не видел электролитического конденсатора с реактивным сопротивлением 160 мкОм. Обкладки пленочных и электролитических конденсаторов представляют собой свитые слои фольги, которые создают паразитную индуктивность. Эффект собственной индуктивности у керамических конденсаторов значительно меньше, что позволяет использовать их при работе на высоких частотах. Кроме этого, конденсаторы обладают током утечки между обкладками, который эквивалентен включенному параллельно их выводам резистору, добавляющему свое паразитное воздействие к воздействию последовательно включенного сопротивления выводов и обкладок. К тому же, электролит не является идеальным проводником. Все эти сопротивления складываясь создают эквивалентное последовательное сопротивление (ESR). Конденсаторы, используемые в качестве развязок должны обладать малым ESR, поскольку последовательное сопротивление ограничивает эффективность подавления пульсаций и помех. Повышение рабочей температуры довольно значительно увеличивает эквивалентное последовательное сопротивление и может привести к ухудшению характеристик конденсатора. Поэтому, если предполагается использование алюминиевого электролитического конденсатора при повышенной рабочей температуре, то необходимо использовать конденсаторы соответствующего типа (105°С).

Кроме этого, конденсаторы обладают током утечки между обкладками, который эквивалентен включенному параллельно их выводам резистору, добавляющему свое паразитное воздействие к воздействию последовательно включенного сопротивления выводов и обкладок. К тому же, электролит не является идеальным проводником. Все эти сопротивления складываясь создают эквивалентное последовательное сопротивление (ESR). Конденсаторы, используемые в качестве развязок должны обладать малым ESR, поскольку последовательное сопротивление ограничивает эффективность подавления пульсаций и помех. Повышение рабочей температуры довольно значительно увеличивает эквивалентное последовательное сопротивление и может привести к ухудшению характеристик конденсатора. Поэтому, если предполагается использование алюминиевого электролитического конденсатора при повышенной рабочей температуре, то необходимо использовать конденсаторы соответствующего типа (105°С).

Выводы конденсатора также вносят свой вклад в увеличение паразитной индуктивности. Для малых значений емкости важно оставлять длину выводов короткой. Сочетание паразитных индуктивности и емкости может создать резонансный контур. Полагая, что выводы имеют индуктивность порядка 8 нГн на один сантиметр длины, конденсатор емкостью 0,01 мкФ с выводами длиной по одному сантиметру будет иметь резонансную частоту около 12,5 МГц. Этот эффект известен инженерам, которые десятилетия назад разрабатывали электронные вакуумные приборы. Тот, кто восстанавливает антикварные радиоприемники и не знает об этом эффекте, сталкивается с множеством проблем.

При использовании электролитических конденсаторов необходимо следить за правильным подключением. Положительный вывод должен быть подключен к более положительному постоянному потенциалу. Неправильное подключение приводит к протеканию через электролитический конденсатор постоянного тока, что может вывести из строя не только сам конденсатор, но и часть схемы.

В редких случаях разность потенциалов по постоянному току между двумя точками в схеме может менять свой знак. Это требует применения неполярных электролитических конденсаторов, внутренняя структура которых эквивалентна двум полярным конденсаторам, соединенным последовательно.

Это требует применения неполярных электролитических конденсаторов, внутренняя структура которых эквивалентна двум полярным конденсаторам, соединенным последовательно.

Индуктивности

Высокочастотные характеристики индуктивностей могут быть представлены эквивалентной схемой, приведенной на рисунке 7.

Реактивное сопротивление индуктивности описывается следующей формулой:

Следовательно, индуктивность 10 мГн будет обладать реактивным сопротивлением 628 Ом на частоте 10 кГц, а на частоте 100 МГц – сопротивлением 6,28 МОм. Верно?

В действительности, не существует индуктивности с реактивным сопротивлением 6,28 МОм. Природу возникновения паразитного сопротивления легко понять – витки катушки выполнены из провода, обладающего некоторым сопротивлением на единицу длины. Паразитная емкость воспринимается труднее до тех пор, пока не принять во внимание то, что следующий виток катушки расположен вплотную к предыдущему, и между близко расположенными проводниками возникает емкостная связь. Паразитная емкость ограничивает верхнюю рабочую частоту. Небольшие проволочные индуктивности начинают становиться неэффективными в диапазоне 10…100 МГц.

Печатная плата

Сама печатная плата обладает характеристиками рассмотренных выше пассивных компонентов, правда, не столь очевидными.

Рисунок проводников на печатной плате может быть как источником, так и приемником помех. Хорошая разводка проводников уменьшает чувствительность аналоговой схемы к излучению источников.

Печатная плата восприимчива к излучению, поскольку проводники и выводы компонентов образовывают своеобразные антенны. Теория антенн представляет собой достаточно сложный предмет для изучения и не рассматривается в этой статье. Тем не менее, некоторые основы здесь приводятся.

Немного из теории антенн

Одним из основных типов антенн является штырь или прямой проводник. Такая антенна работает, потому что прямой проводник обладает паразитной индуктивностью и поэтому может концентрировать и улавливать излучение от внешних источников. Полный импеданс прямого проводника имеет резистивную (активную) и индуктивную (реактивную) составляющие.

Полный импеданс прямого проводника имеет резистивную (активную) и индуктивную (реактивную) составляющие.

На постоянном токе или низких частотах преобладает активная составляющая. При повышении частоты реактивная составляющая становится все более и более значимой. В диапазоне от 1 кГц до 10 кГц индуктивная составляющая начинает оказывать влияние, и проводник более не является низкоомным соединителем, а скорее выступает как катушка индуктивности.

Формула для расчета индуктивности проводника печатной платы выглядит следующим образом:

Обычно, трассы на печатной плате обладают значениями от 6 нГн до 12 нГн на сантиметр длины. Например, 10-сантиметровый проводник обладает сопротивлением 57 мОм и индуктивностью 8 нГн на см. На частоте 100 кГц реактивное сопротивление становится равным 50 мОм, а на более высоких частотах проводник будет представлять собой скорее индуктивность, чем активное сопротивление.

Правило штыревой антенны гласит, что она начинает ощутимо взаимодействовать с полем при своей длине около 1/20 от длины волны, а максимальное взаимодействие происходит при длине штыря, равной 1/4 от длины волны. Поэтому 10-сантиметровый проводник из примера в предыдущем параграфе начнет становиться довольно хорошей антенной на частотах выше 150 МГц. Необходимо помнить, что несмотря на то, что генератор тактовой частоты цифровой схемы может и не работать на частоте выше 150 МГц, в его сигнале всегда присутствуют высшие гармоники. Если на печатной плате присутствуют компоненты со штыревыми выводами значительной длины, то такие выводы также могут служить антеннами.

Другой основной тип антенн – петлевые антенны. Индуктивность прямого проводника сильно увеличивается, когда он изгибается и становится частью дуги. Увеличивающаяся индуктивность понижает частоту, на которой начинает происходить взаимодействие антенны с линиями поля.

Опытные дизайнеры печатных плат, достаточно хорошо разбирающиеся в теории петлевых антенн, знают, что нельзя создавать петли для критичных сигналов. Некоторые разработчики, однако, не задумываются об этом, и проводники возвратного и сигнального тока в их схемах представляют собой петли. Создание петлевых антенн легко показать на примере (рис. 8). Кроме того, здесь показано и создание щелевой антенны.

Некоторые разработчики, однако, не задумываются об этом, и проводники возвратного и сигнального тока в их схемах представляют собой петли. Создание петлевых антенн легко показать на примере (рис. 8). Кроме того, здесь показано и создание щелевой антенны.

Рассмотрим три случая:

Вариант A – пример скверного дизайна. В нем вовсе не используется полигон аналоговой земли. Петлевой контур формируется земляным и сигнальным проводником. При прохождении тока возникают электрическое и перпендикулярное ему магнитное поля. Эти поля образовывают основу петлевой антенны. Правило петлевой антенны гласит, что для наибольшей эффективности длина каждого проводника должна быть равно половине длины волны принимаемого излучения. Однако, следует не забывать, что даже при 1/20 от длины волны петлевая антенна все еще остается достаточно эффективной.

Вариант Б лучше варианта A, но здесь присутствует разрыв в полигоне, вероятно, для создания определенного места для разводки сигнальных проводников. Пути сигнального и возвратного токов образуют щелевую антенну. Другие петли образуются в вырезах вокруг микросхем.

Вариант В – пример лучшего дизайна. Пути сигнального и возвратного тока совпадают, сводя на нет эффективность петлевой антенны. Заметьте, что в этом варианте также присутствуют вырезы вокруг микросхем, но они отделены от пути возвратного тока.

Теория отражения и согласования сигналов находится близко к теории антенн.

Когда проводник печатной платы поворачивает на угол 90° может возникнуть отражение сигнала. Это происходит, главным образом, из-за изменения ширины пути прохождения тока. В вершине угла ширина трассы увеличивается в 1.414 раза, что приводит к рассогласованию характеристик линии передачи, особенно распределенной емкости и собственной индуктивности трассы. Довольно часто необходимо повернуть на печатной плате трассу на 90°. Многие современные CAD-пакеты позволяют сглаживать углы проведенных трасс или проводить трассы в виде дуги. На рисунке 9 показаны два шага улучшения формы угла. Только последний пример поддерживает постоянной ширину трассы и минимизирует отражения.

Только последний пример поддерживает постоянной ширину трассы и минимизирует отражения.

Совет для опытных разводчиков печатных плат: оставляйте процедуру сглаживания на последний этап работ перед созданием каплеобразных выводов и заливкой полигонов. Иначе, CAD-пакет будет производить сглаживание дольше из-за более сложных вычислений.

Паразитные эффекты печатной платы

Между проводниками печатной платы, находящимися на разных слоях, возникает емкостная связь, когда они пересекаются. Иногда это может создать проблему. Проводники, находящиеся друг над другом на смежных слоях, создают длинный пленочный конденсатор. Емкость такого конденсатора рассчитывается по формуле, приведенной на рисунке 10.

Например, печатная плата может обладать следующими параметрами:

- 4 слоя; сигнальный и слой полигона земли – смежные

- межслойный интервал – 0,2 мм

- ширина проводника – 0,75 мм

- длина проводника – 7,5 мм

Типовое значение диэлектрической постоянной ER для FR-4 равняется 4.5.

Видно, что происходит удвоение амплитуды выходного сигнала на частотах, близких к верхнему пределу частотного диапазона ОУ. Это, в свою очередь, может привести к генерации, особенно на рабочих частотах антенны (выше 180 МГц).

Этот эффект порождает многочисленные проблемы, для решения которых, тем не менее, существует много способов. Самый очевидный из них – уменьшение длины проводников. Другой способ – уменьшение их ширины. Нет причины применения проводника такой ширины для подводки сигнала к инвертирующему входу, т.к. по этому проводнику протекает очень небольшой ток. Уменьшение длины трассы до 2,5 мм, а ширины до 0,2 мм приведет к уменьшению емкости до 0,1 пФ, а такая емкость уже не приведет к столь значительному подъему частотной характеристики. Еще один способ решения – удаление части полигона под инвертирующим входом и проводником, подходящим к нему.

Инвертирующий вход операционного усилителя, особенно, высокоскоростного, в большой степени склонен к генерации в схемах с высоким коэффициентом усиления. Это происходит из-за нежелательной емкости входного каскада ОУ. Поэтому, крайне важно уменьшить паразитную емкость и располагать компоненты обратной связи настолько близко к инвертирующему входу насколько это возможно. Если, несмотря на принятые меры, происходит возбуждение усилителя, то необходимо пропорционально уменьшить сопротивления резисторов обратной связи для изменения резонансной частоты цепи. Также может помочь и увеличение резисторов, правда, значительно реже, т.к. эффект возбуждения зависит и от импеданса схемы. При изменении резисторов обратной связи нельзя забывать и об изменении емкости корректирующего конденсатора. Также нельзя забывать и о том, что при уменьшении сопротивлении резисторов увеличивается потребляемая мощность схемы.

Это происходит из-за нежелательной емкости входного каскада ОУ. Поэтому, крайне важно уменьшить паразитную емкость и располагать компоненты обратной связи настолько близко к инвертирующему входу насколько это возможно. Если, несмотря на принятые меры, происходит возбуждение усилителя, то необходимо пропорционально уменьшить сопротивления резисторов обратной связи для изменения резонансной частоты цепи. Также может помочь и увеличение резисторов, правда, значительно реже, т.к. эффект возбуждения зависит и от импеданса схемы. При изменении резисторов обратной связи нельзя забывать и об изменении емкости корректирующего конденсатора. Также нельзя забывать и о том, что при уменьшении сопротивлении резисторов увеличивается потребляемая мощность схемы.

Ширину проводников печатной платы невозможно бесконечно уменьшить. Предельная ширина определяется как технологическим процессом, так и толщиной фольги. Если два проводника проходят близко друг к другу, то между ними образуется емкостная и индуктивная связь (рис. 12).

Зависимости, описывающие эти паразитные эффекты, достаточно сложны, чтобы их приводить в этой статье, но их можно найти в литературе, посвященной линиям передачи и полосковым линиям.

Сигнальные проводники не должны разводиться параллельно друг другу, исключая случаи разводки дифференциальных или микрополосковых линий. Зазор между проводниками должен быть минимум в три раза больше ширины проводников.

Емкость между трассами в аналоговых схемах может создать затруднения при больших сопротивлениях резисторов (несколько МОм). Относительно большая емкостная связь между инвертирующим и неинвертирующим входами операционного усилителя легко может привести к самовозбуждению схемы.

Всякий раз, когда при разводке печатной платы появляется необходимость в создании переходного отверстия, т.е. межслойного соединения (рис. 13), необходимо помнить, что при этом возникает также паразитная индуктивность. При диаметре отверстия после металлизации d и длине канала h индуктивность можно вычислить по следующей приближенной формуле:

Например, при d=0,4 мм и h=1,5 мм (достаточно распространенные величины) индуктивность отверстия равна 1,1 нГн.

Имейте в виду, что индуктивность отверстия вместе с такой же паразитной емкостью формируют резонансный контур, что может сказаться при работе на высоких частотах. Собственная индуктивность отверстия достаточно мала, и резонансная частота находится где-то в гигагерцовом диапазоне, но если сигнал в течение своего пути вынужден проходить через несколько переходных отверстий, то их индуктивности складываются (последовательное соединение), а резонансная частота понижается. Вывод: старайтесь избегать большого числа переходных отверстий при разводке ответственных высокочастотных проводников аналоговых схем. Другое негативное явление: при большом количестве переходных отверстий в полигоне земли могут создаваться петлевые участки. Наилучшая аналоговая разводка – все сигнальные проводники располагаются на одном слое печатной платы.

Кроме рассмотренных выше паразитных эффектов существуют еще такие, которые связаны с недостаточно чистой поверхностью платы.

Помните, что, если в схеме присутствуют большие сопротивления, то особое внимание следует уделить очистке платы. На заключительных операциях изготовления печатной платы должны удаляться остатки флюса и загрязнений. В последнее время при монтаже печатных плат достаточно часто применяются водорастворимые флюсы. Являясь менее вредными, они легко удаляются водой. Но при этом отмывка платы недостаточно чистой водой может привести к дополнительным загрязнениям, которые ухудшают диэлектрические характеристики. Следовательно, очень важно производить отмывку печатной платы с высокоимпедансной схемой свежей дистиллированной водой.

Развязка сигналов

Как уже отмечалось, помехи могут проникать в аналоговую часть схемы через цепи питания. Для уменьшения таких помех применяются развязывающие (блокировочные) конденсаторы, уменьшающие локальный импеданс шин питания.

Если необходимо развести печатную плату, на которой имеются и аналоговая, и цифровая части, то необходимо иметь хотя бы небольшое представление об электрических характеристиках логических элементов.

Типовой выходной каскад логического элемента содержит два транзистора, последовательно соединенные между собой, а также между цепями питания и земли (рис. 14).

Эти транзисторы в идеальном случае работают строго в противофазе, т.е. когда один из них открыт, то в этот же момент времени второй закрыт, формируя на выходе либо сигнал логической единицы, либо логического нуля. В установившемся логическом состоянии потребляемая мощность логического элемента невелика.

Ситуация кардинально меняется, когда выходной каскад переключается из одного логического состояния в другое. В этом случае в течение короткого промежутка времени оба транзистора могут быть открыты одновременно, а ток питания выходного каскада сильно увеличивается, поскольку уменьшается сопротивление участка пути тока от шина питания до шины земли через два последовательно соединенных транзистора. Потребляемая мощность скачкообразно возрастает, а затем также убывает, что приводит к локальному изменению напряжения питания и возникновению резкого, кратковременного изменения тока. Такие изменения тока приводят к излучению радиочастотной энергии. Даже на сравнительно простой печатной плате может быть десятки или сотни рассмотренных выходных каскадов логических элементов, поэтому суммарный эффект от их одновременной работы может быть очень большим.

Невозможно точно предсказать диапазон частот, в котором будут находиться эти выбросы тока, поскольку частота их возникновения зависит от множества причин, в том числе и от задержки распространения переключений транзисторов логического элемента. Задержка, в свою очередь, также зависит от множества случайных причин, возникающих в процессе производства. Шум от переключений имеет широкополосное распределение гармонических составляющих во всем диапазоне. Для подавления цифрового шума существует несколько способов, применение которых зависит от спектрального распределения шума.

В таблице 2 представлены максимальные рабочие частоты для распространенных типов конденсаторов.

Таблица 2

| Тип | Максимальная частота |

| алюминиевый электролитический | 100 кГц |

| танталовый электролитический | 1 МГц |

| слюдяной | 500 МГц |

| керамический | 1 ГГц |

Из таблицы очевидно, что танталовые электролитические конденсаторы применяются для частот ниже 1 МГц, на более высоких частотах должны применяться керамические конденсаторы. Необходимо не забывать, что конденсаторы имеют собственный резонанс и их неправильный выбор может не только не помочь, но и усугубить проблему. На рисунке 15 показаны типовые собственные резонансы двух конденсаторов общего применения – 10 мкФ танталового электролитического и 0,01 мкФ керамического.

Реальные характеристики могут отличаться у различных производителей и даже от партии к партии у одного производителя. Важно понимать, что для эффективной работы конденсатора подавляемые им частоты должны находиться в более низком диапазоне, чем частота собственного резонанса. В противном случае характер реактивного сопротивления будет индуктивным, а конденсатор перестанет эффективно работать.

Не стоит заблуждаться относительно того, что один 0,1 мкФ конденсатор будет подавлять все частоты. Небольшие конденсаторы (10 нФ и менее) могут работать более эффективно на более высоких частотах.

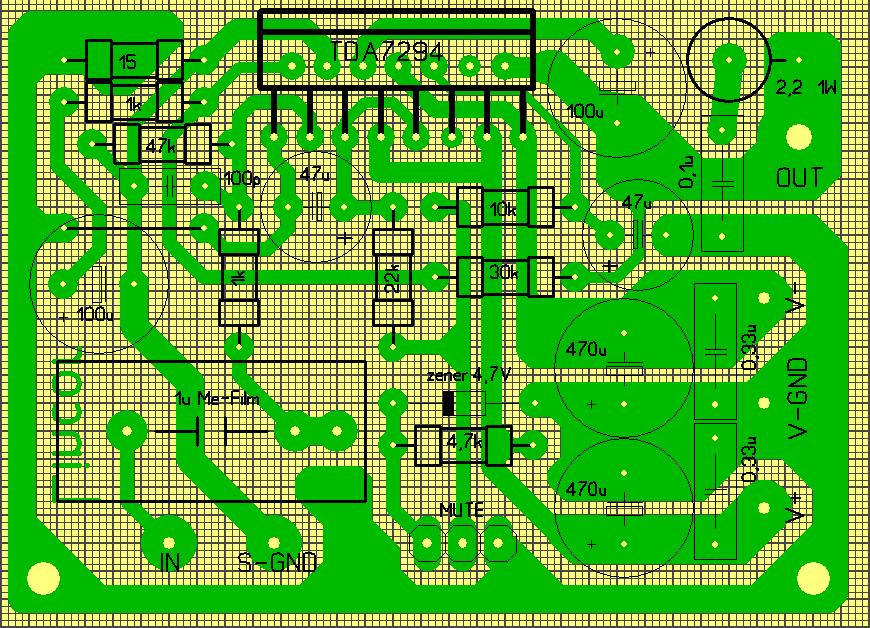

Развязка питания ИС

Развязка питания интегральных схем с целью подавления высокочастотного шума состоит в применении одного или нескольких конденсаторов, подключенных между выводами питания и земли. Важно, чтобы проводники, соединяющие выводы с конденсаторами, были короткими. Если это не так, то собственная индуктивность проводников будет играть заметную роль и сводить на нет выгоды от применения развязывающих конденсаторов.

Развязывающий конденсатор должен быть подключен к каждому корпусу микросхемы, независимо от того, сколько операционных усилителей находится внутри корпуса – 1, 2 или 4. Если ОУ питается двухполярным питанием, то, само собой разумеется, что развязывающие конденсаторы должны располагаться у каждого вывода питания. Значение емкости должно быть тщательно выбрано в зависимости от типа шума и помех, присутствующих в схеме.

Если ОУ питается двухполярным питанием, то, само собой разумеется, что развязывающие конденсаторы должны располагаться у каждого вывода питания. Значение емкости должно быть тщательно выбрано в зависимости от типа шума и помех, присутствующих в схеме.

В особо сложных случаях может появиться необходимость добавления индуктивности, включенной последовательно с выводом питания. Индуктивность должна располагаться до, а не после конденсаторов.

Другим, более дешевым способом является замена индуктивности резистором с малым сопротивлением (10…100 Ом). При этом вместе с развязывающим конденсатором резистор образует низкочастотный фильтр. Этот способ уменьшает диапазон питания операционного усилителя, который к тому же становится более зависимым от потребляемой мощности.

Обычно для подавления низкочастотных помех в цепях питания бывает достаточно применить один или несколько алюминиевых или танталовых электролитических конденсаторов у входного разъема питания. Дополнительный керамический конденсатор будет подавлять высокочастотные помехи от других плат.

Развязка входных и выходных сигналов

Множество шумовых проблем является результатом непосредственного соединения входных и выходных выводов. В результате высокочастотных ограничений пассивных компонентов реакция схемы на воздействие высокочастотного шума может быть достаточно непредсказуемой.

В ситуации, когда частотный диапазон наведенного шума в значительной степени отличается от частотного диапазона работы схемы, решение просто и очевидно – размещение пассивного RC-фильтра для подавления высокочастотных помех. Однако, при применении пассивного фильтра надо быть осторожным: его характеристики (из-за неидеальности частотных характеристик пассивных компонентов) утрачивают свои свойства на частотах, в 100…1000 раз превышающих частоту среза (f3db). При использовании последовательно соединенных фильтров, настроенных на разные частотные диапазоны, более высокочастотный фильтр должен быть ближайшим к источнику помех. Индуктивности на ферритовых кольцах также могут применяться для подавления шума; они сохраняют индуктивный характер сопротивления до некоторой определенной частоты, а выше их сопротивление становится активным.

Индуктивности на ферритовых кольцах также могут применяться для подавления шума; они сохраняют индуктивный характер сопротивления до некоторой определенной частоты, а выше их сопротивление становится активным.

Наводки на аналоговую схему могут быть настолько большими, что избавиться (или, по крайней мере, уменьшить) от них возможно только с помощью применения экранов. Для эффективной работы они должны быть тщательно спроектированы так, чтобы частоты, создающие наибольшие проблемы, не смогли попасть в схему. Это означает, что экран не должен иметь отверстия или вырезы с размерами, большими, чем 1/20 длины волны экранируемого излучения. Хорошая идея отводить достаточное место под предполагаемый экран с самого начала проектирования печатной платы. При использовании экрана можно дополнительно использовать ферритовые кольца (или бусинки) для всех подключений к схеме.

Корпуса операционных усилителей

В одном корпусе обычно размещаются один, два или четыре операционных усилителя (рис. 16).

Одиночный ОУ часто также имеет дополнительные входы, например, для регулировки напряжения смещения. Сдвоенные и счетверенные ОУ имеют лишь инвертирующий и неинвертирующий входы и выход. Поэтому при необходимости иметь дополнительные регулировки надо применять одиночные операционные усилители. При использовании дополнительных выводов необходимо помнить, что по своей структуре они являются вспомогательными входами, поэтому управление ими должно осуществляться аккуратно и в соответствии с рекомендациями производителя.

В одиночном ОУ выход располагается на противоположной стороне от входов. Это может создать затруднение при работе усилителя на высоких частотах из-за протяженных проводников обратной связи. Один из путей преодоления этого состоит в размещении усилителя и компонентов обратной связи на разных сторонах печатной платы. Это, однако, приводит к как минимум двум дополнительным отверстиям и вырезам в полигоне земли. Иногда стоит использовать сдвоенный ОУ для разрешения данной проблемы, даже если второй усилитель не используется (при этом его выводы должны быть подключены должным образом). Рисунок 17 иллюстрирует уменьшение длины проводников цепи обратной связи для инвертирующего включения.

Рисунок 17 иллюстрирует уменьшение длины проводников цепи обратной связи для инвертирующего включения.

Сдвоенные ОУ особенно часто используются в стереофонических усилителях, а счетверенные – в схемах многокаскадных фильтров. Однако, в этом есть довольно значительный минус. Несмотря на то, что современная технология обеспечивает приличную изоляцию между сигналами усилителей, расположенных на одном кремниевом кристалле, между ними все же существуют некоторые перекрестные помехи. Если необходимо иметь очень малую величину таких помех, то необходимо использовать одиночные операционные усилители. Перекрестные помехи возникают не только при использовании сдвоенных или счетверенных усилителей. Их источником может служить очень близкое расположение пассивных компонентов разных каналов.

Сдвоенные и счетверенные ОУ, кроме вышесказанного, позволяют осуществить более плотный монтаж. Отдельные усилители как бы зеркально расположены друг относительно друга (рис. 18).

На рисунках 17 и 18 показаны не все подключения, требуемые для нормальной работы, например, формирователь среднего уровня при однополярном питании. На рисунке 19 приведена схема такого формирователя при использовании счетверенного усилителя.

На схеме показаны все необходимые подключения для реализации трех независимых инвертирующих каскадов. Необходимо обратить внимание на то, что проводники формирователя половины напряжения питания располагаются непосредственно под корпусом интегральной схемы, что позволяет уменьшить их длину. Этот пример иллюстрирует не то, как должно быть, а то, что должно быть сделано. Напряжение среднего уровня, например, могло бы быть единым для всех четырех усилителей. Пассивные компоненты могут быть соответствующего размера. Например, планарные компоненты типоразмера 0402 соответствуют расстоянию между выводами стандартного корпуса SO. Это позволяет сделать длину проводников очень короткой для высокочастотных приложений.

Типы корпусов операционных усилителей включают в себя, в основном, DIP (dual-in-line) и SO (small-outline). Вместе с уменьшением размера корпуса уменьшается и шаг выводов, что позволяет применять меньшие по размеру пассивные компоненты. Уменьшение размеров схемы в целом уменьшает паразитные индуктивности и позволяет работать на более высоких частотах. Однако это приводит также к возникновению более сильных перекрестных помех из-за увеличения емкостной связи между компонентами и проводниками.

Вместе с уменьшением размера корпуса уменьшается и шаг выводов, что позволяет применять меньшие по размеру пассивные компоненты. Уменьшение размеров схемы в целом уменьшает паразитные индуктивности и позволяет работать на более высоких частотах. Однако это приводит также к возникновению более сильных перекрестных помех из-за увеличения емкостной связи между компонентами и проводниками.

Объемный и поверхностный монтаж

При размещении операционных усилителей в корпусах типа DIP и пассивных компонентов с проволочными выводами требуется наличие на печатной плате переходных отверстий для их монтажа. Такие компоненты в настоящее время используются, когда нет особых требований к размерам печатной платы; обычно они стоят дешевле, но стоимость печатной платы в процессе изготовления возрастает из-за сверловки дополнительных отверстий под выводы компонентов.

Кроме того, при использовании навесных компонентов увеличиваются размеры платы и длины проводников, что не позволяет работать схеме на высоких частотах. Переходные отверстия обладают собственной индуктивностью, что также накладывает ограничения на динамические характеристики схемы. Поэтому навесные компоненты не рекомендуется применять для реализации высокочастотных схем или для аналоговых схем, размещенных поблизости с высокоскоростными логическими схемами.

Некоторые разработчики, пытаясь уменьшить длину проводников, размещают резисторы вертикально. С первого взгляда может показаться что, это сокращает длину трассы. Однако при этом увеличивается путь прохождения тока по резистору, а сам резистор представляет собой петлю (виток индуктивности). Излучающая и принимающая способность возрастает многократно.

При поверхностном монтаже не требуется размещения отверстия под каждый вывод компонента. Однако возникают проблемы при тестирования схемы, и приходится использовать переходные отверстия в качестве контрольных точек, особенно при применении компонентов малого типоразмера.

Неиспользуемые секции оу

При использовании сдвоенных и счетверенных операционных усилителей в схеме некоторые их секции могут остаться незадействованными и должны быть в этом случае корректно подключены. Ошибочное подключение может привести к увеличению потребляемой мощности, большему нагреву и большему шуму используемых в этом же корпусе ОУ. Выводы неиспользуемых операционных усилителей могут быть подключены так, как изображено на рис. 20а. Подключение выводов с дополнительными компонентами (рис. 20б) позволит легко использовать этот ОУ при наладке.

Ошибочное подключение может привести к увеличению потребляемой мощности, большему нагреву и большему шуму используемых в этом же корпусе ОУ. Выводы неиспользуемых операционных усилителей могут быть подключены так, как изображено на рис. 20а. Подключение выводов с дополнительными компонентами (рис. 20б) позволит легко использовать этот ОУ при наладке.

Заключение

Помните следующие основные моменты и постоянно соблюдайте их при проектировании и разводке аналоговых схем.

Общие:

- думайте о печатной плате как о компоненте электрической схемы

- имейте представление и понимание об источниках шума и помех

- моделируйте и макетируйте схемы

Печатная плата:

- используйте печатные платы только из качественного материала (например, FR-4)

- схемы, выполненные на многослойных печатных платах, на 20 дБ менее восприимчивее к внешним помехам, чем схемы, выполненные на двухслойных платах

- используйте разделенные, неперекрывающиеся полигоны для различных земель и питаний

- располагайте полигоны земли и питания на внутренних слоях печатной платы.

Компоненты:

- осознавайте частотные ограничения, вносимые пассивными компонентами и проводниками платы

- старайтесь избегать вертикального размещения пассивных компонентов в высокоскоростных схемах

- для высокочастотных схем используйте компоненты, предназначенные для поверхностного монтажа

- проводники должны быть чем короче, тем лучше

- если требуется большая длина проводника, то уменьшайте его ширину

- неиспользуемые выводы активных компонентов должны быть правильно подключены

Разводка:

- размещайте аналоговую схему вблизи разъема питания

- никогда не разводите проводники, передающие логические сигналы, через аналоговую область платы, и наоборот

- проводники, подходящие к инвертирующему входу ОУ, делайте короткими

- удостоверьтесь, что проводники инвертирующего и неинвертирующего входов ОУ не располагаются параллельно друг другу на большом протяжении

- старайтесь избегать применения лишних переходных отверстий, т.

к. их собственная индуктивность может привести к возникновению дополнительных проблем

к. их собственная индуктивность может привести к возникновению дополнительных проблем - не разводите проводники под прямыми углами и сглаживайте вершины углов, если это возможно

Развязка:

- используйте правильные типы конденсаторов для подавления помех в цепях питания

- для подавления низкочастотных помех и шумов используйте танталовые конденсаторы у входного разъема питания

- для подавления высокочастотных помех и шумов используйте керамические конденсаторы у входного разъема питания

- используйте керамические конденсаторы у каждого вывода питания микросхемы; если необходимо, используйте несколько конденсаторов для разных частотных диапазонов

- если в схеме происходит возбуждение, то необходимо использовать конденсаторы с меньшим значением емкости, а не большим

- в трудных случаях в цепях питания используйте последовательно включенные резисторы малого сопротивления или индуктивности

- развязывающие конденсаторы аналогового питания должны подключаться только к аналоговой земле, а не к цифровой

Автор:Bruce Carter

Перевод статьи Op Amps For Everyone, chapter 17

Circuit Board Layout Techniques

Design Reference, Texas Instruments, 2002

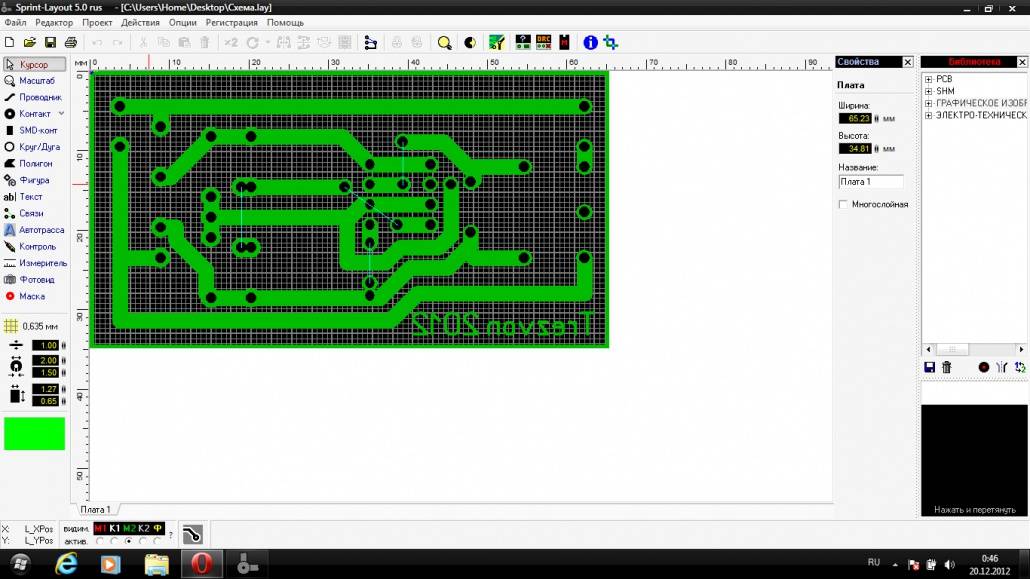

KiCAD: как сделать печатную плату | others

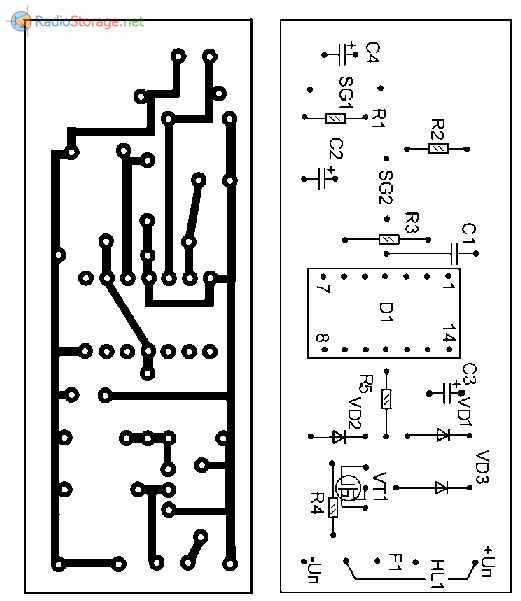

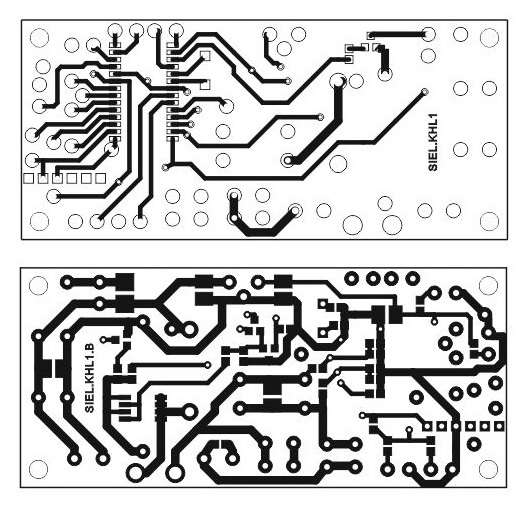

В этой статье рассматриваются основные вопросы проектирования печатной платы (PCB) в KiCAD.