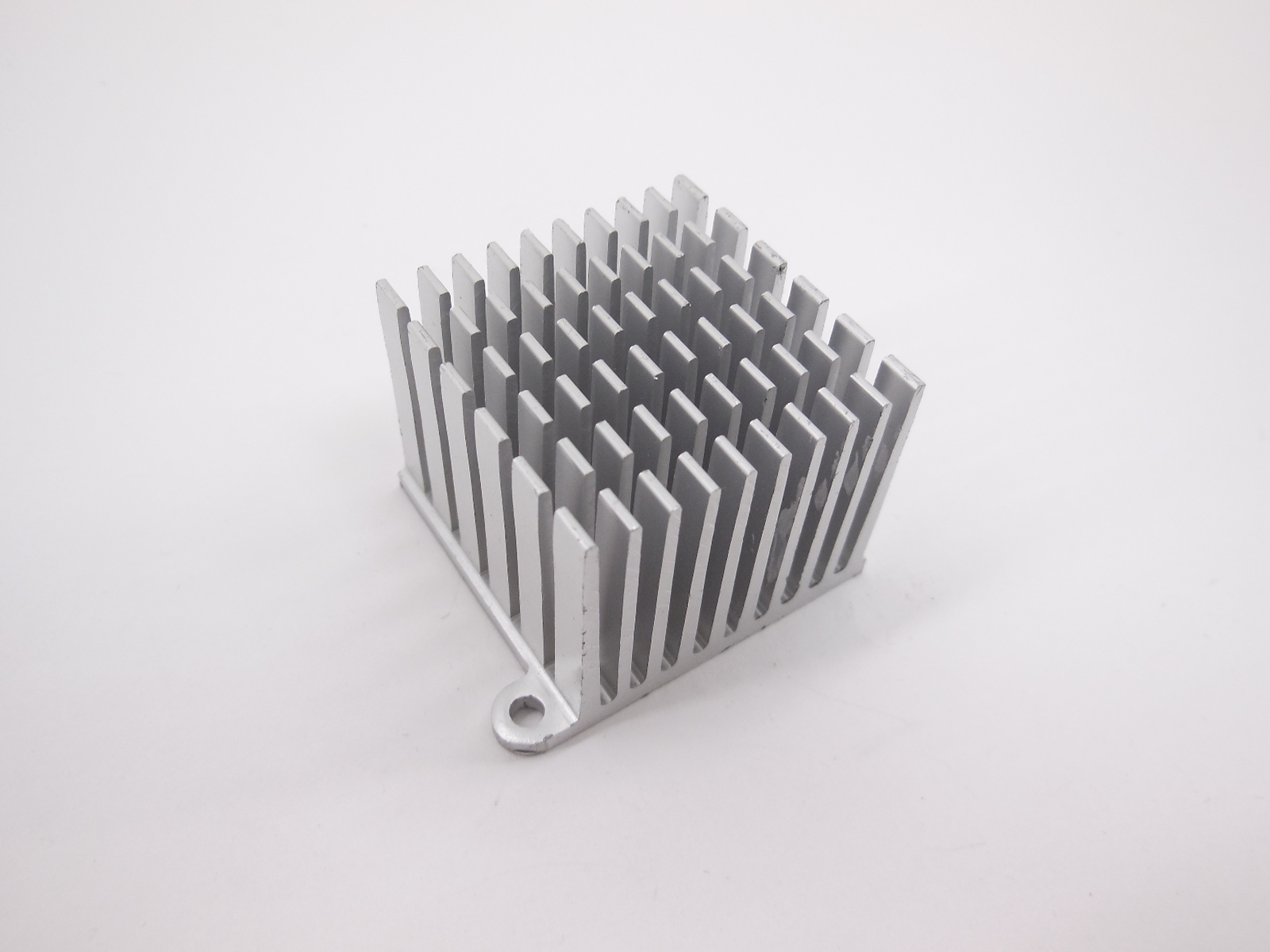

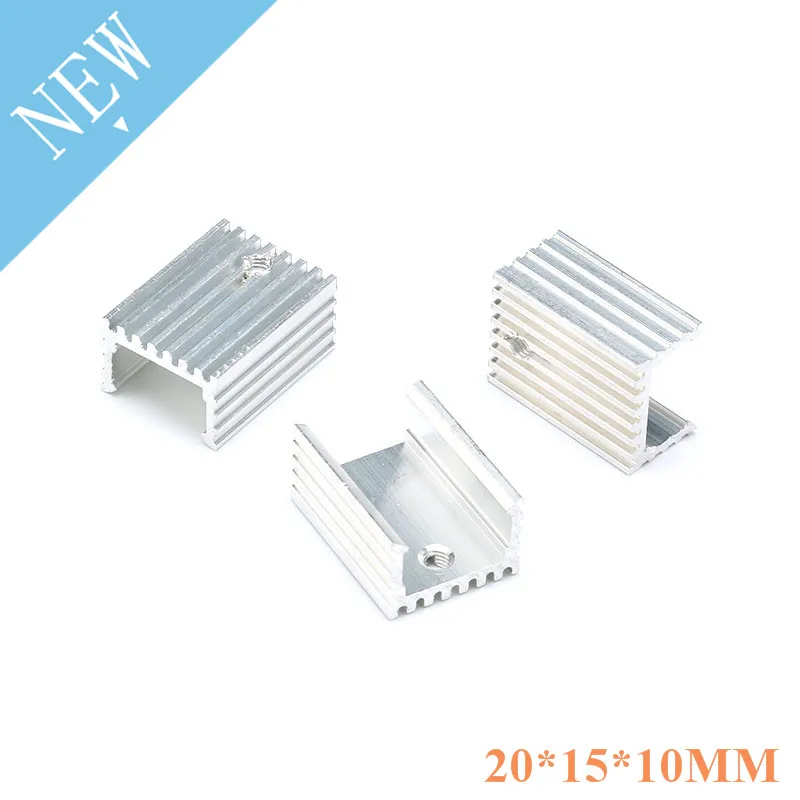

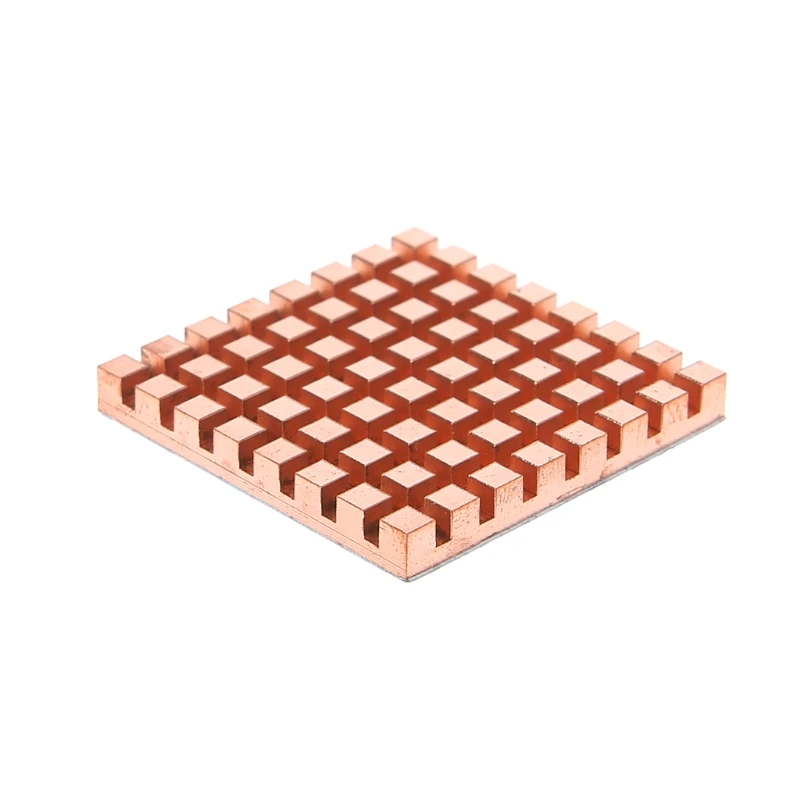

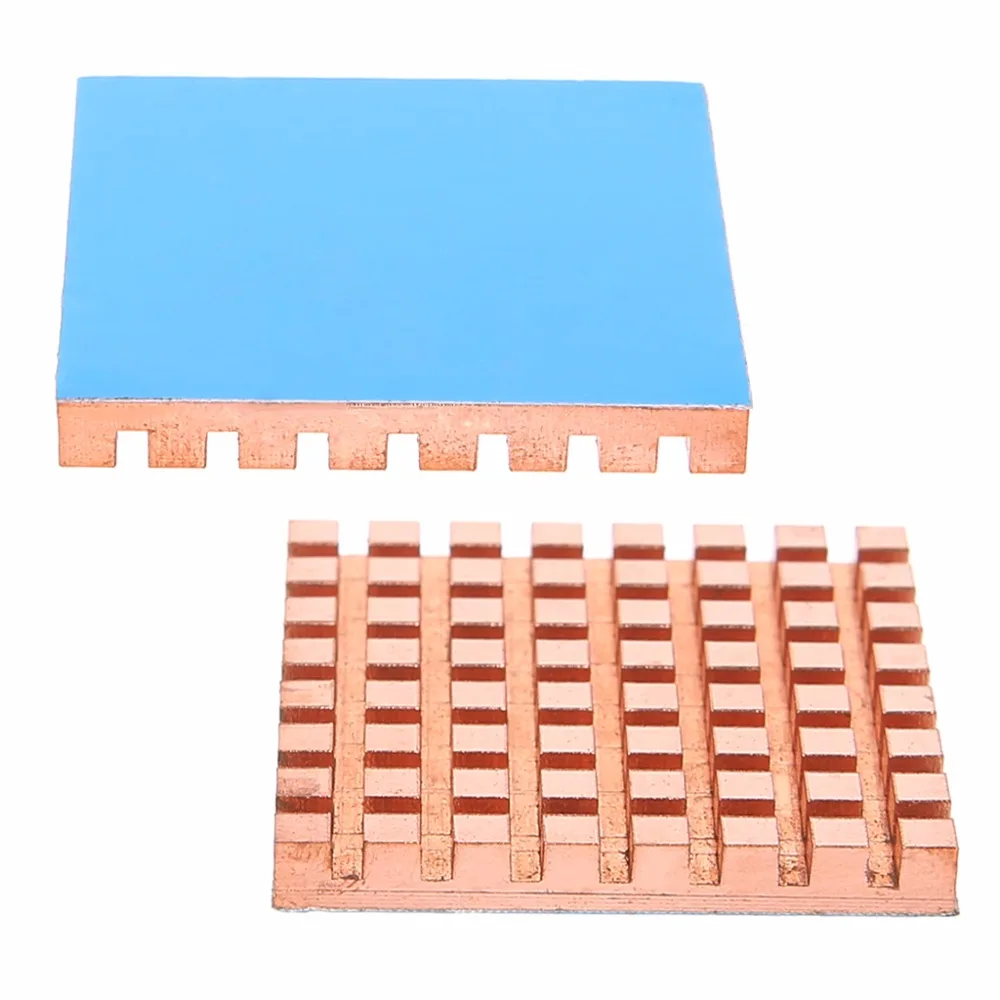

Пассивные радиаторы

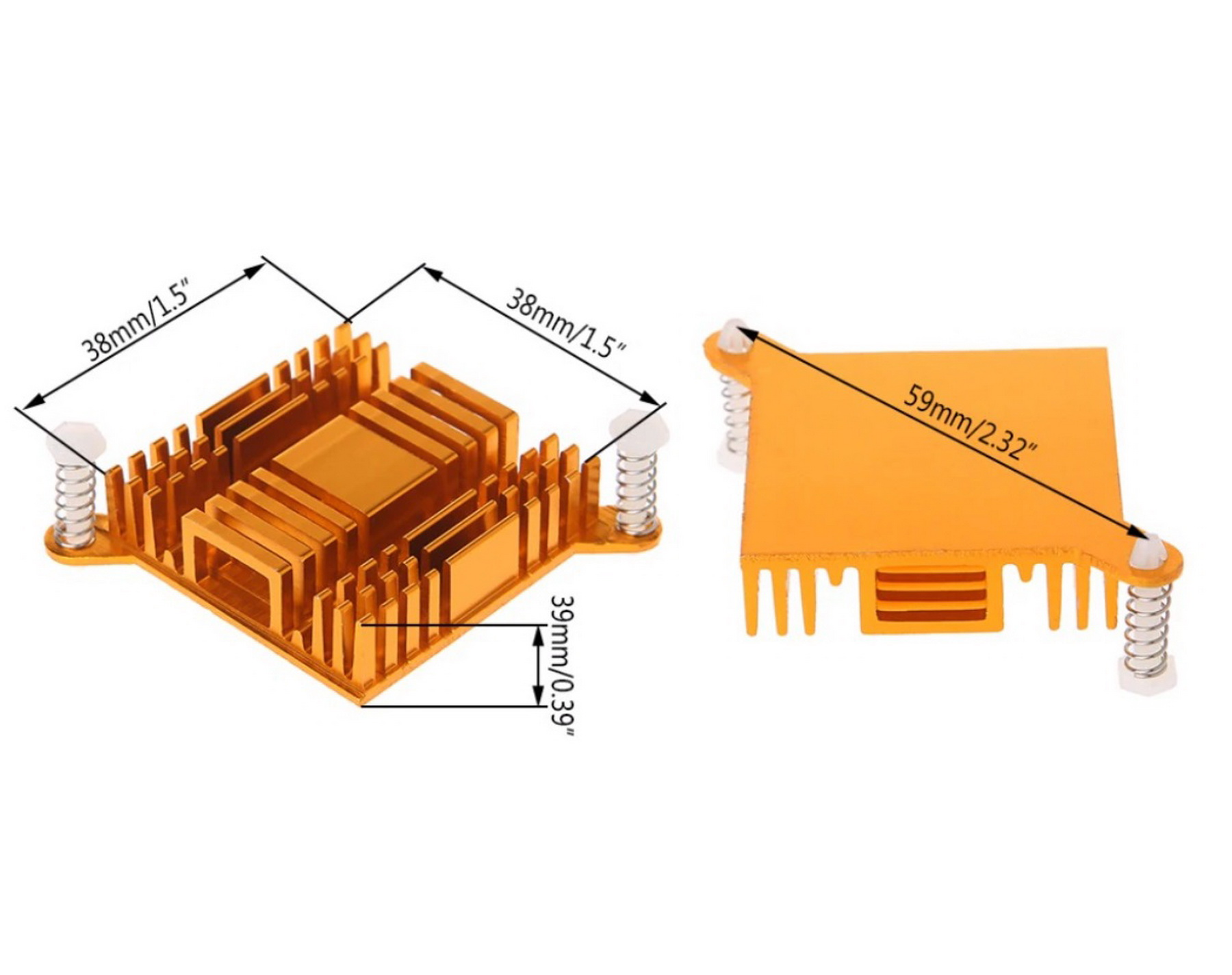

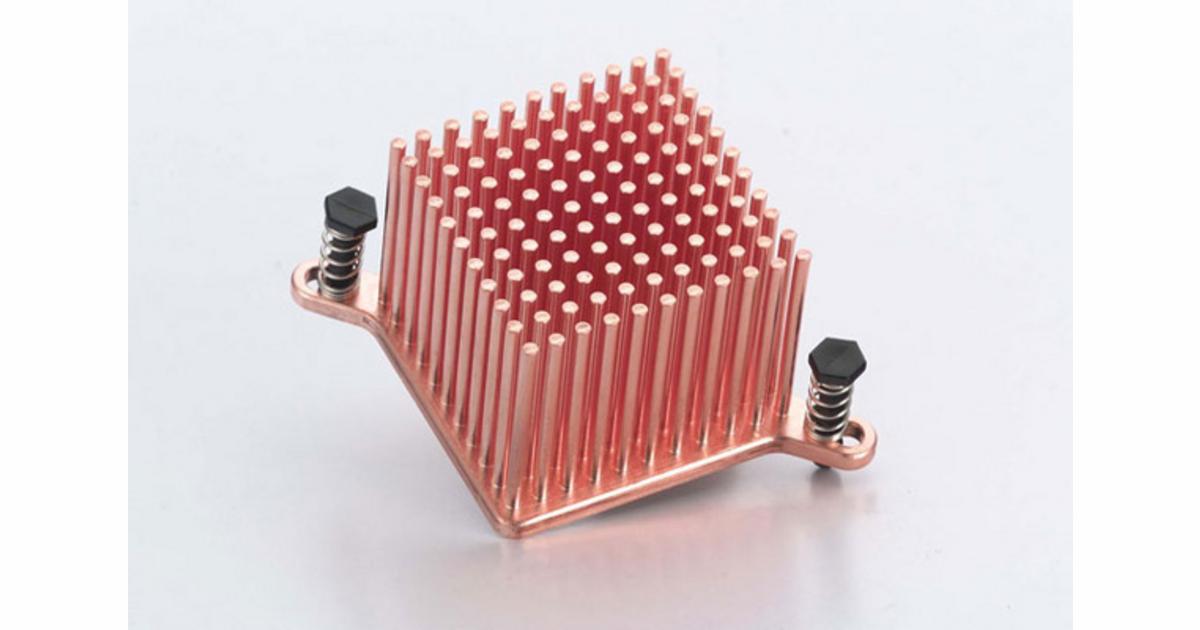

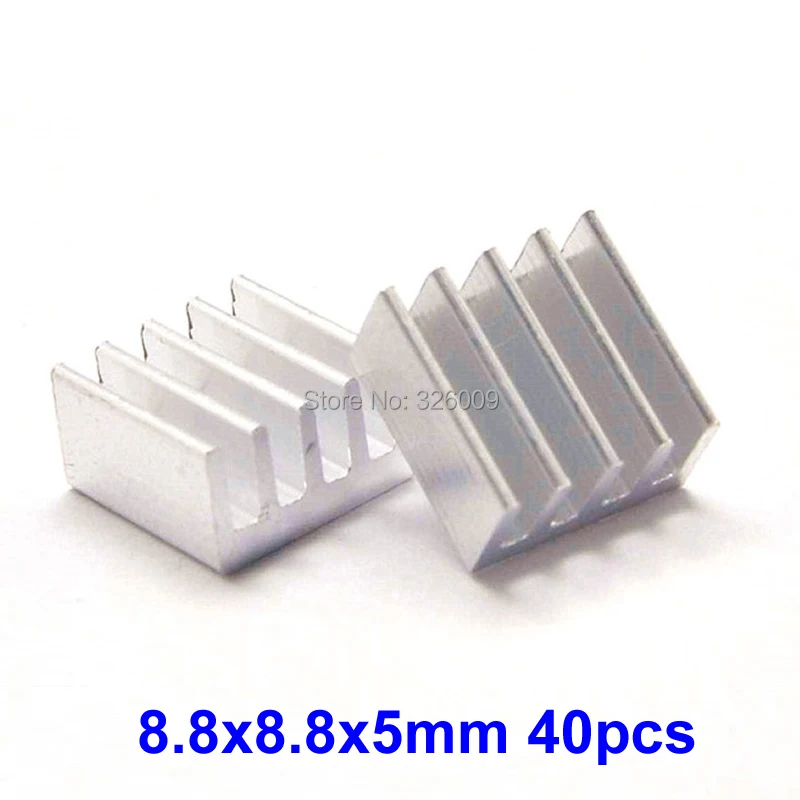

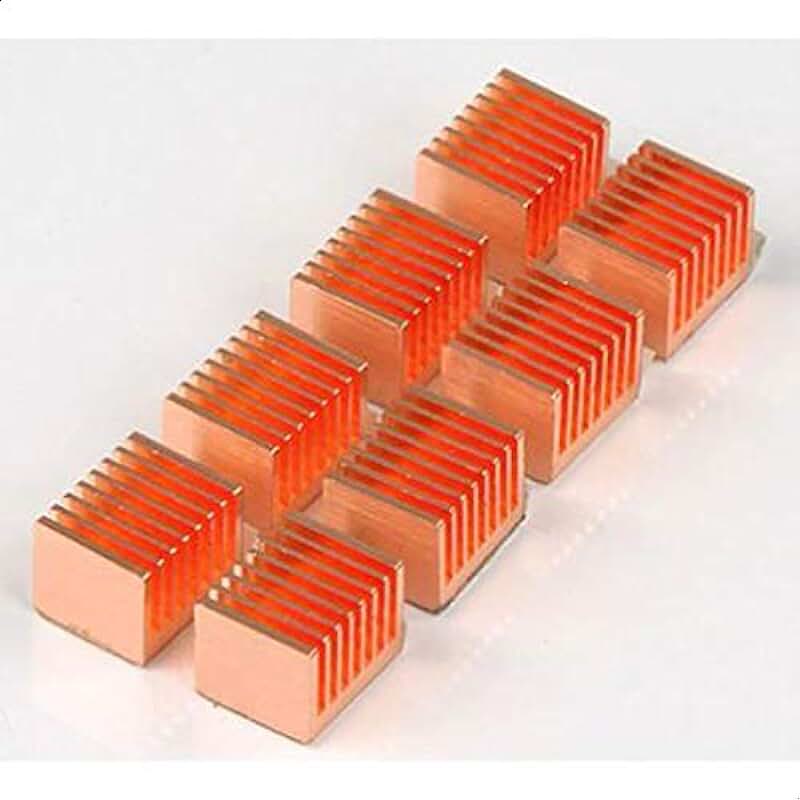

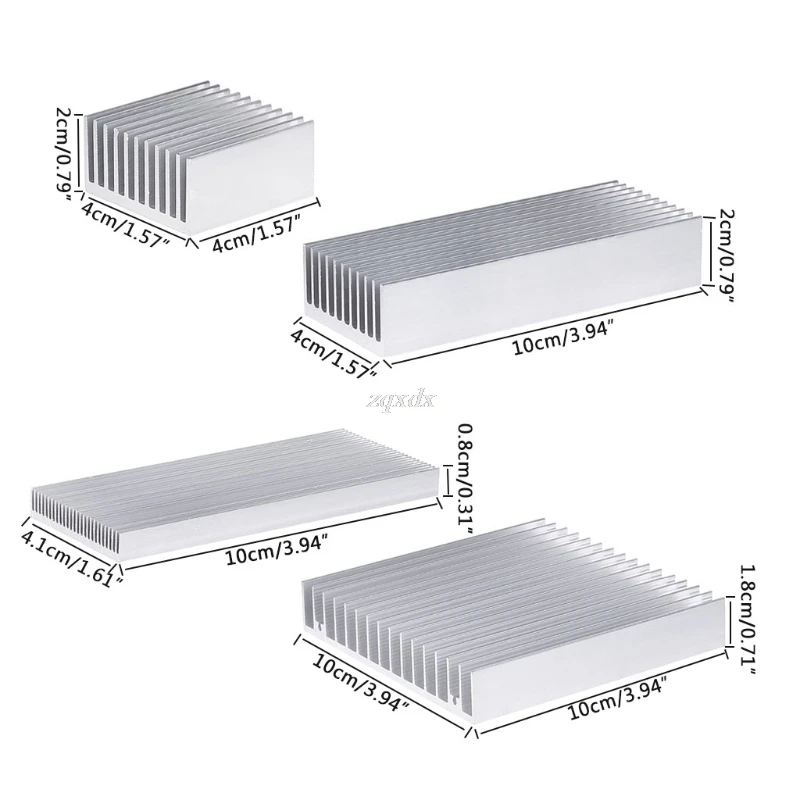

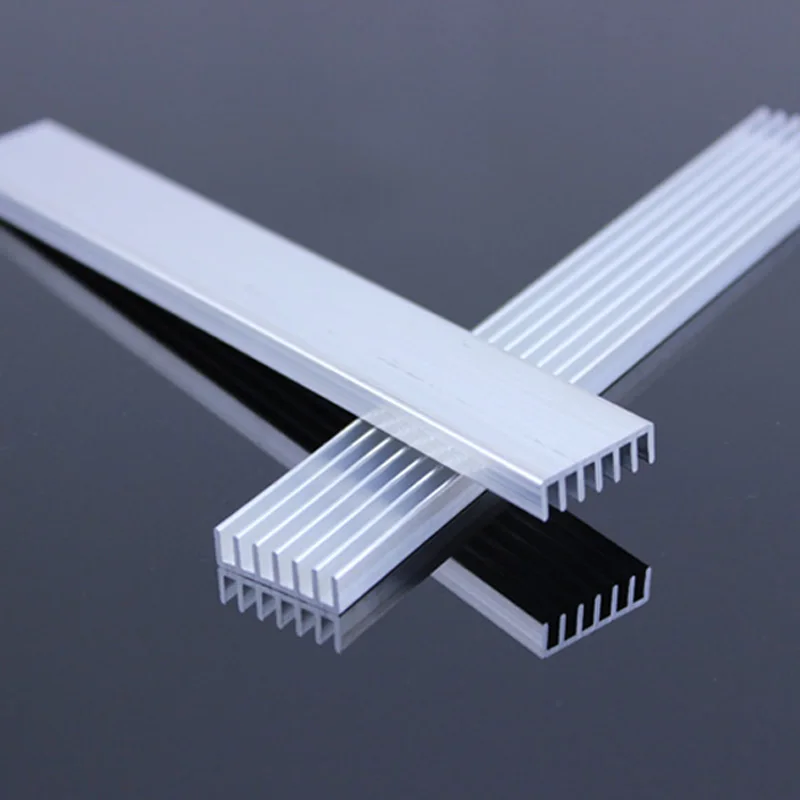

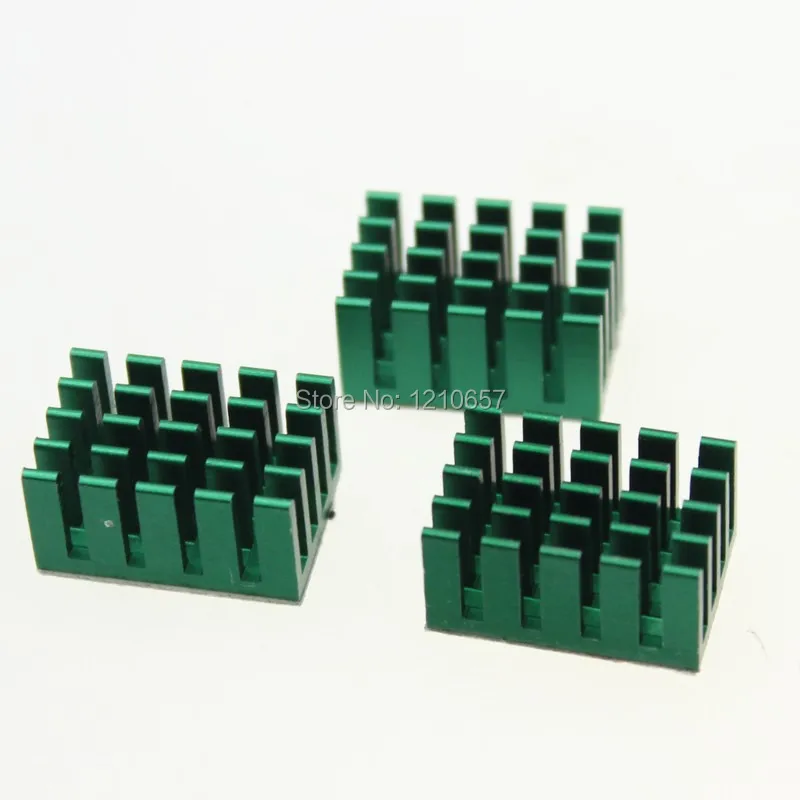

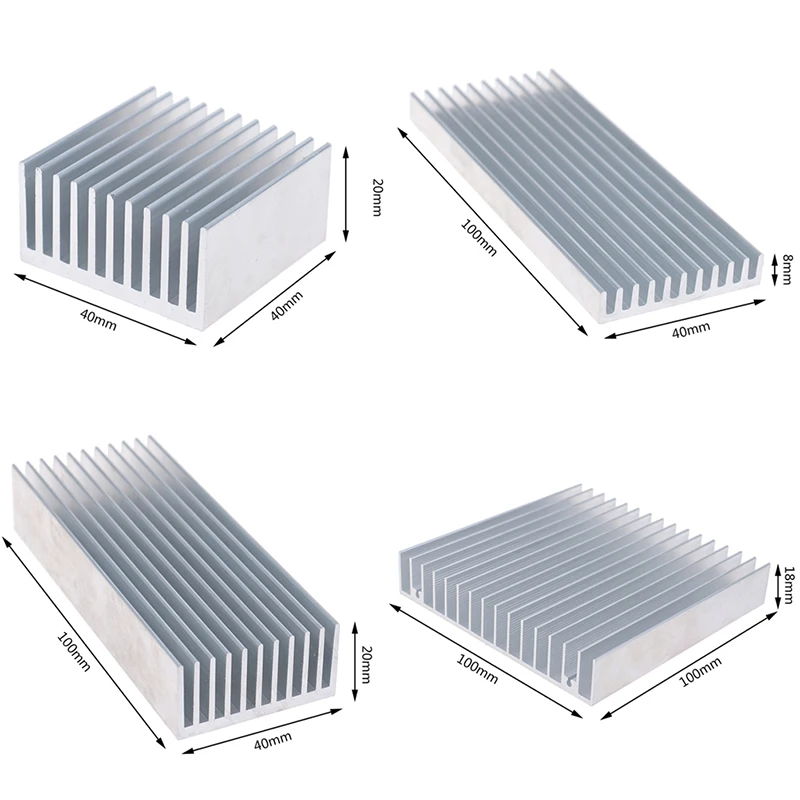

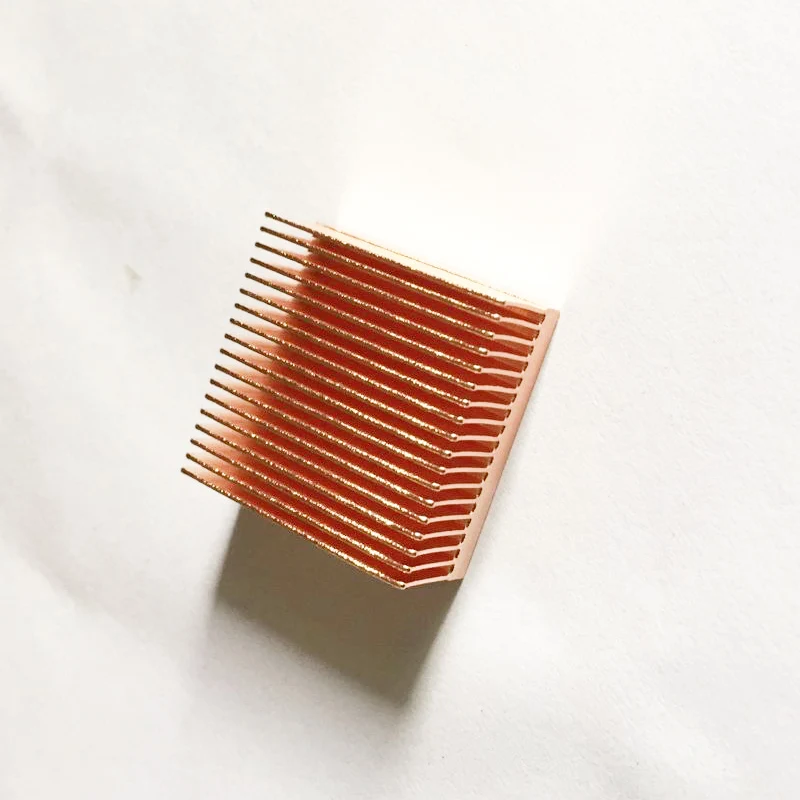

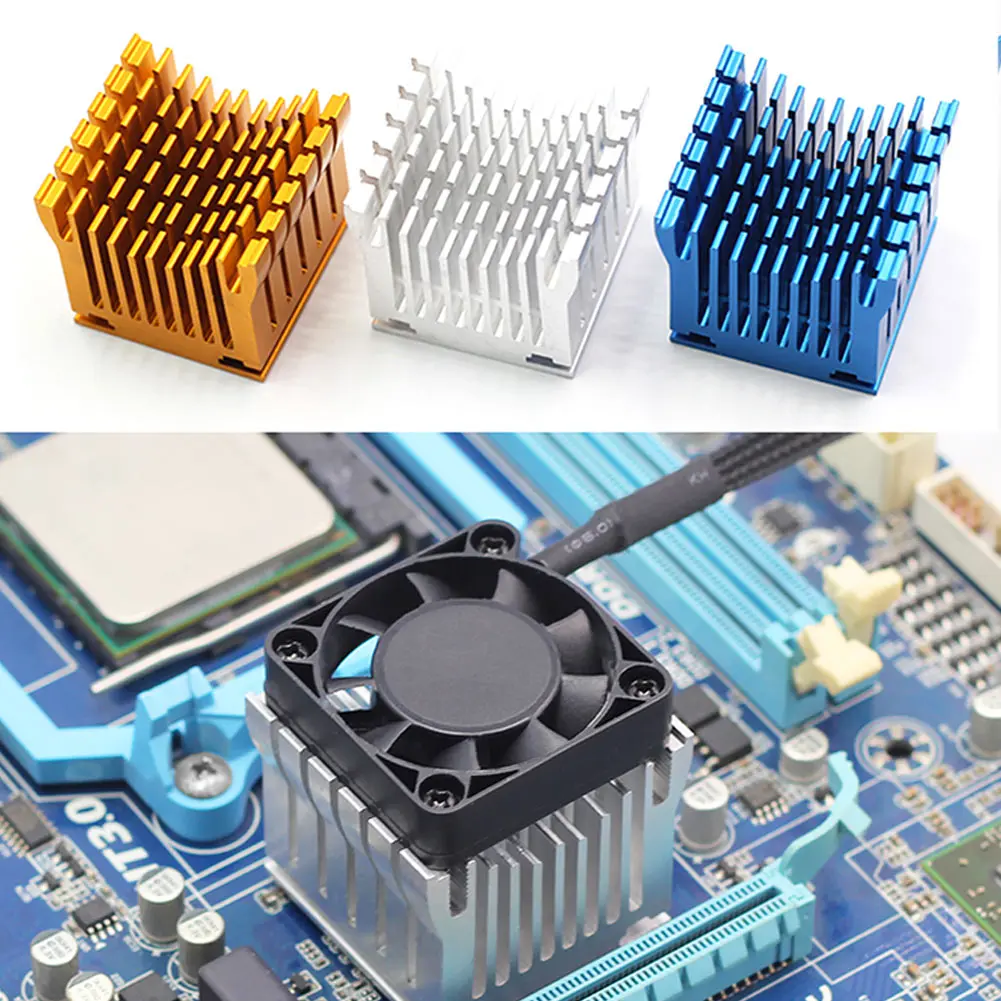

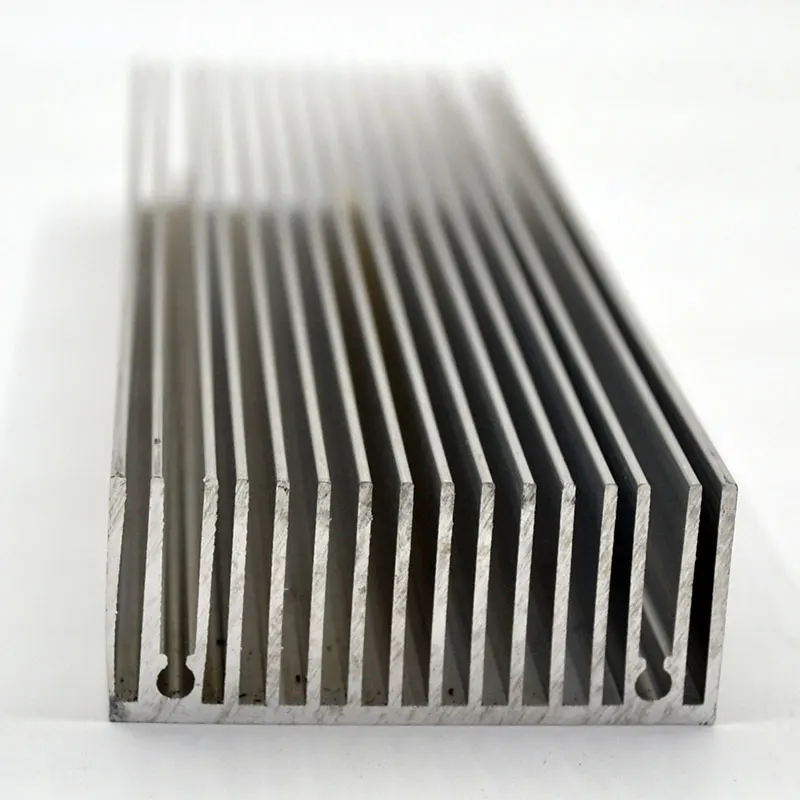

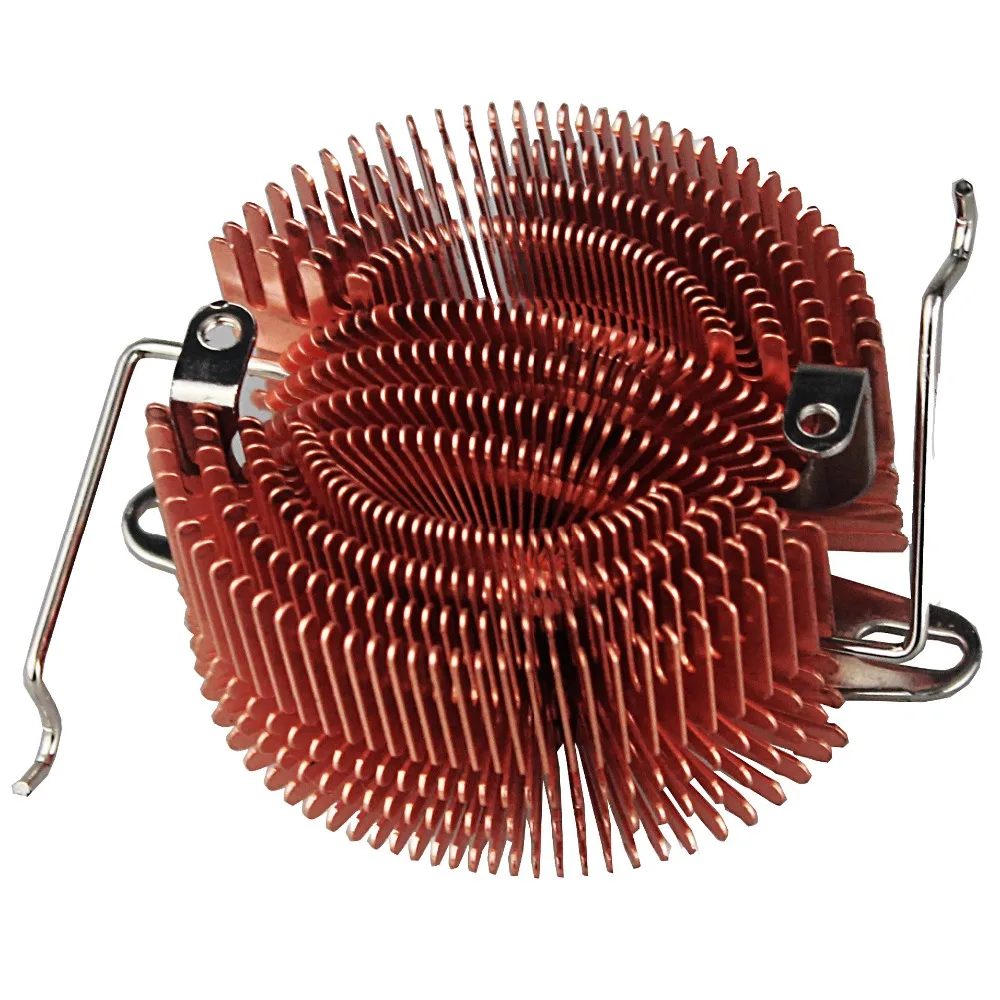

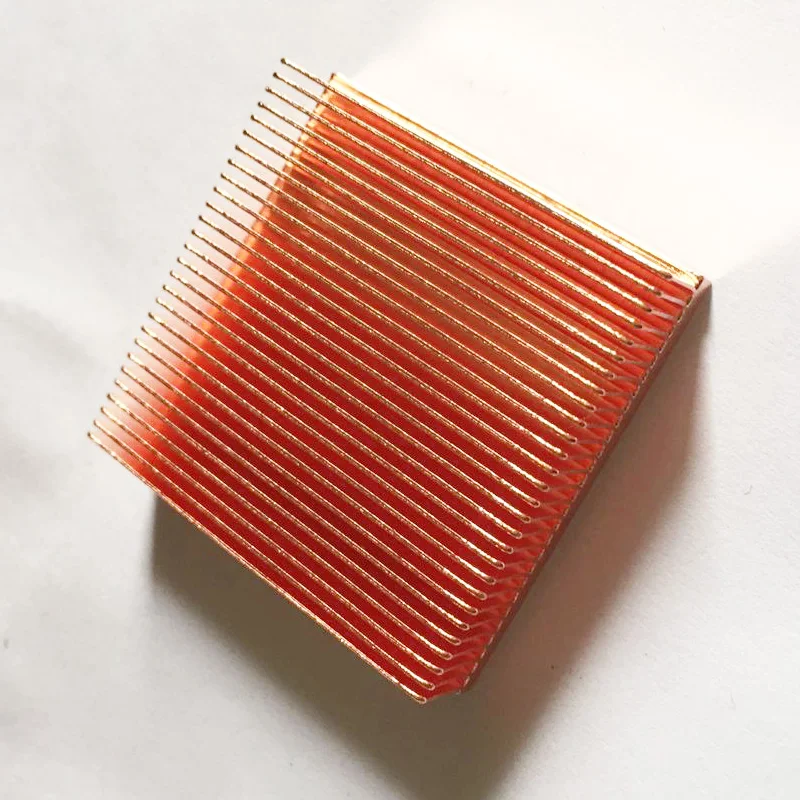

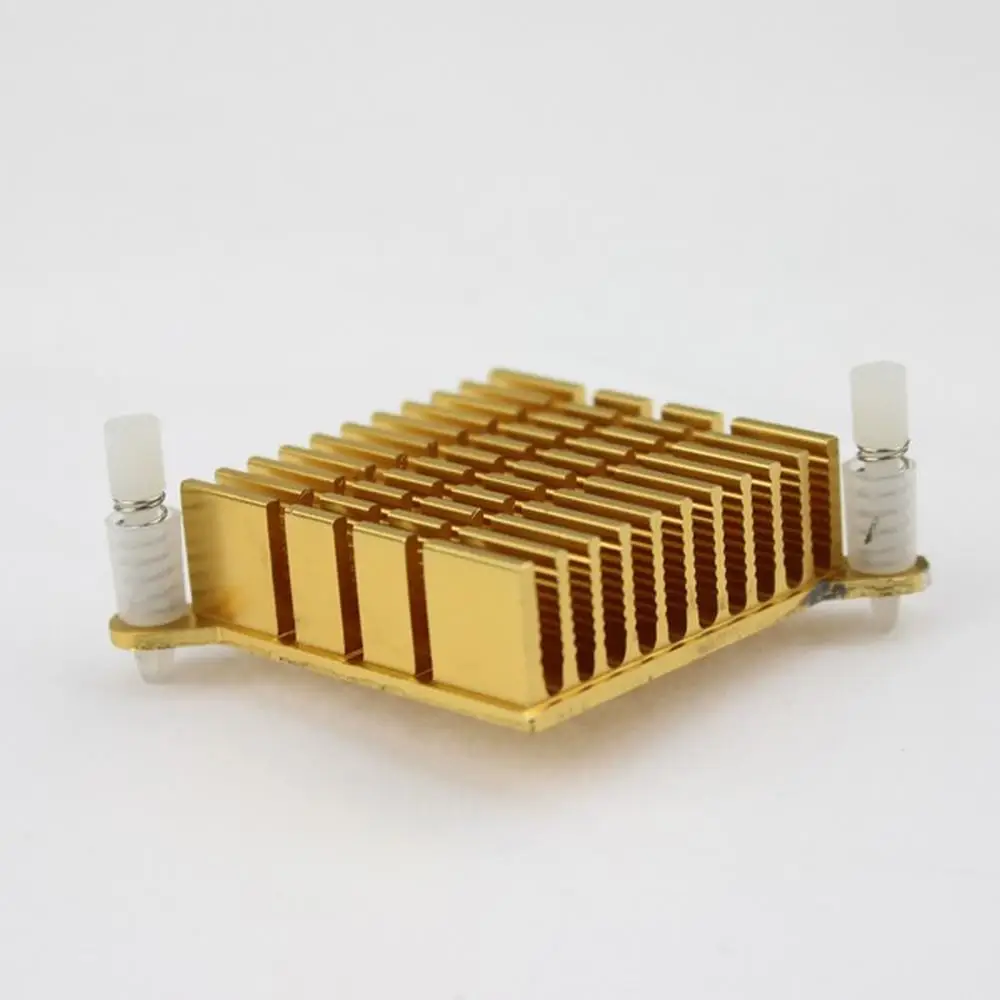

Импортные пассивные радиаторы охлаждения различных типов и размеров (алюминиевые и медные, игольчатые и ребристые) для микросхем. Изготовлены методом ковки, в результате чего имеют более высокие характеристики по сравнению с радиаторами, изготовленными другими методами.

Радиаторы поставляются под заказ в сроки 3-5 недель в минимальном количестве от 10 шт.

Нажмите на ◆, чтобы увидеть подробное описание. Крепления для данных типов радиаторов смотрите по ссылке.

| Основание (мм) | EX ребристый алюминиевый |

H ребристый алюминиевый |

HC ребристый медный |

ML ребристый алюминиевый |

| 13 X 13 | ◆ | |||

| 14 X 14 | ||||

| 15 X 15 | ◆ | |||

| 19 X 19 | ◆ | ◆ | ||

| 21 X 21 | ◆ | ◆ | ◆ | |

| 22 X 22 | ◆ | |||

| 23 X 23 | ◆ | ◆ | ||

| 24 X 24 | ◆ | ◆ | ||

| 25 X 25 | ◆ | ◆ | ◆ | |

| 27 X 27 | ◆ | ◆ | ◆ | |

| 29 X 29 | ◆ | ◆ | ||

| 31 X 31 | ◆ | ◆ | ◆ | |

| 33 X 33 | ◆ | ◆ | ||

| 34 X 34 | ◆ | |||

| 35 X 35 | ◆ | ◆ | ◆ | |

37. 5 X 37.5 5 X 37.5 |

◆ | ◆ | ◆ | |

| 40 X 40 | ◆ | ◆ | ◆ | |

| 42.5 X 42.5 | ◆ | ◆ | ||

| 45 X 45 | ◆ | ◆ | ||

| 50 X 50 | ◆ | |||

| 60 X 60 | ◆ | |||

| 70 X 70 | ◆ | |||

| 80 X 80 | ◆ | |||

| 90 X 90 | ◆ | ◆ | ||

| 100 X 100 | ◆ | |||

| 160 X 160 | ◆ |

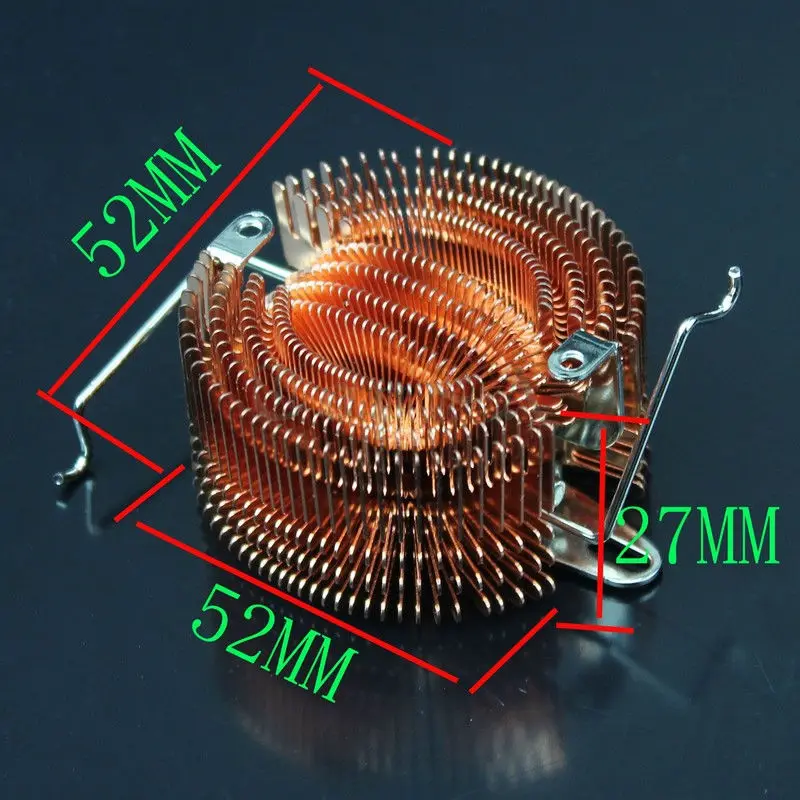

CMBA05424 2-23P/CU/2. 6, Радиатор игольчатый медный 42,5*42,5*23 мм с креплением 35 шт имеется в наличии на складе г. Екатеринбурга.

Нажмите на ◆, чтобы увидеть подробное описание. Крепления для данных типов радиаторов смотрите по ссылке.

Каталог продукции – Конструктивные элементы, корпуса, крепеж – Радиаторы

Габариты 11.7x43x100

11.7x43x25

11x15x15

11x15x25

12.1×29.4×25

12.1×29.4×50

120x24x100

120x24x250

12x34x25

12x34x50

14,5×9,5×50

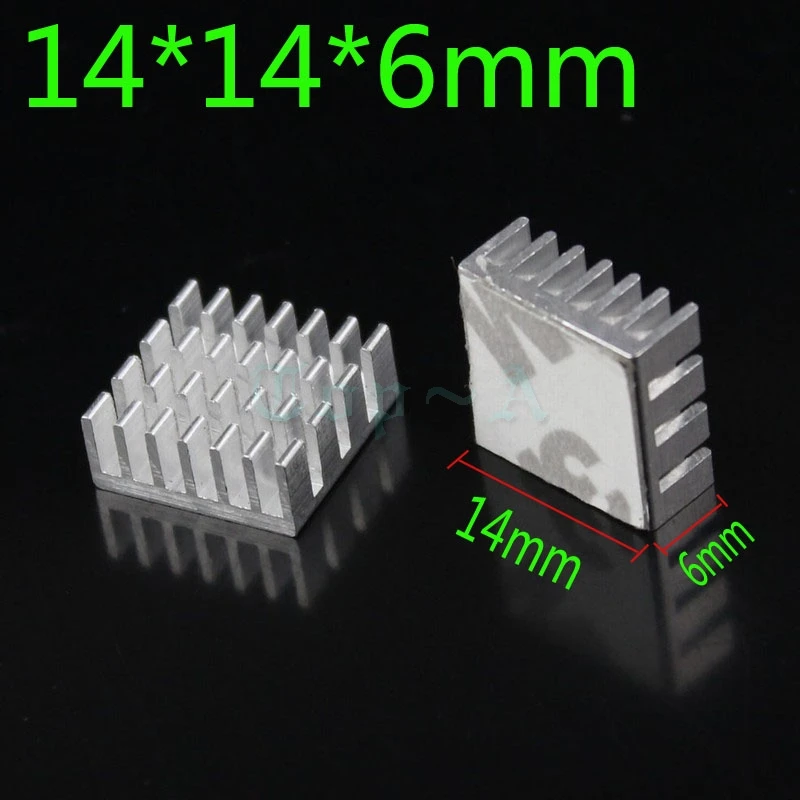

14x14x5

14x14x6

14x15x13

15x10x50

15×65.

Радиаторы и охладители ЛИГРА – Новые технологии

Материалом является силумин марок АК7, АК12 (алюминиевый сплав плотностью 2,8 г/см3, теплопроводностью 1,68 Дж/см2*сек*°С).

Все основные характеристики игольчатых и ребристых радиаторов (габаритные размеры, вес, величину площади поверхности и стоимость) Вы можете увидеть на соответствующих разделах сайта.

ИГОЛЬЧАТЫЕ РАДИАТОРЫ обладают наибольшей эффективностью по теплоотдаче при естественном охлаждении. При равных габаритных размерах игольчатый радиатор на 70 – 100% эффективнее ребристого или пластинчатого радиатора.

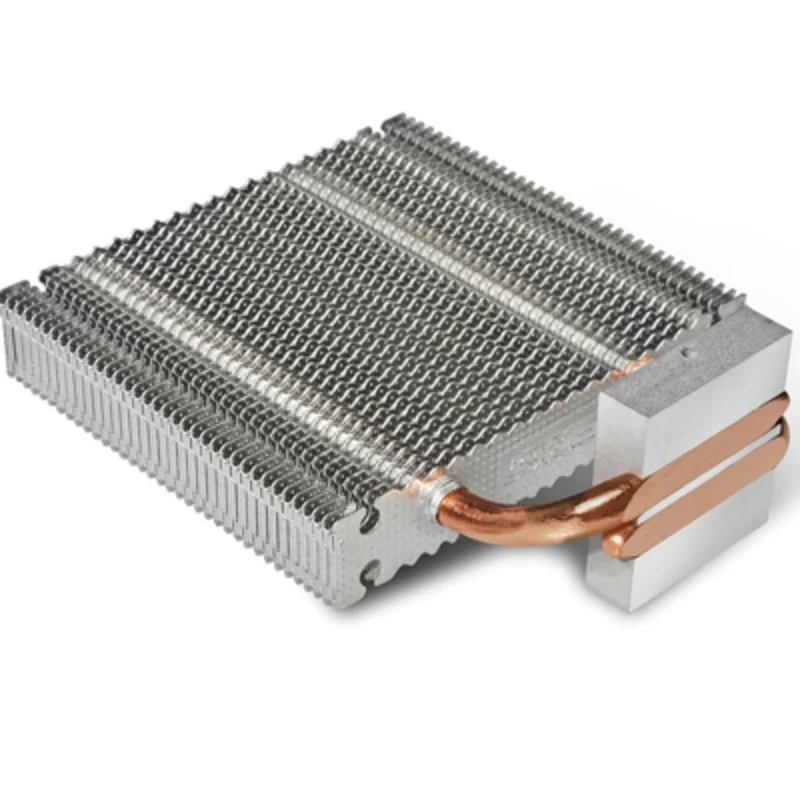

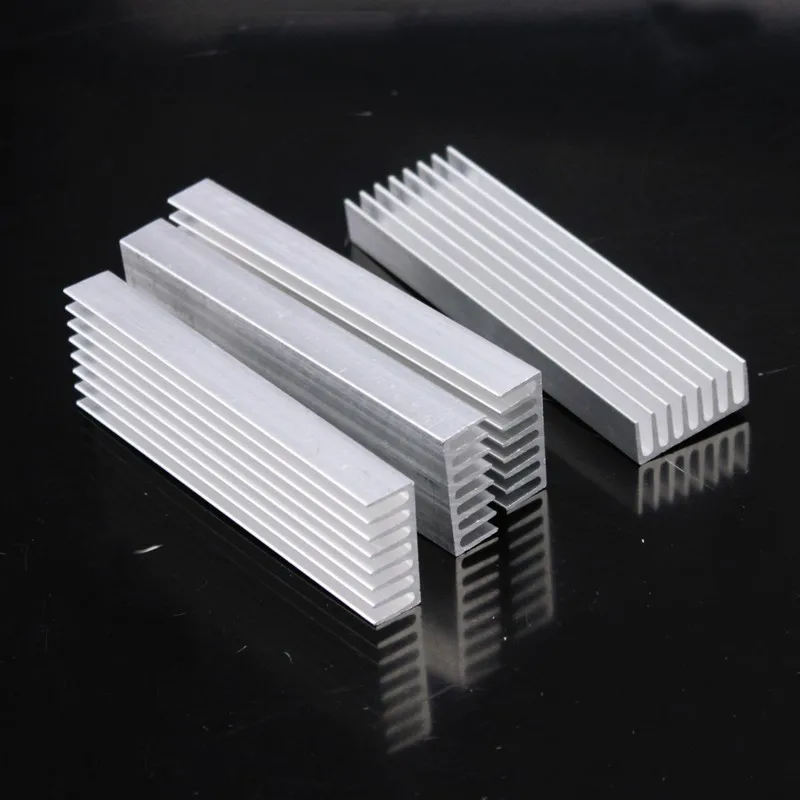

РЕБРИСТЫЕ РАДИАТОРЫ лучше работают с принудительным охлаждением. Вентилятор (cooler) устанавливается над радиатором для охлаждения его набегающим воздушным потоком. При естественном охлаждении ребристые радиаторы также весьма эффективны.

Кроме радиаторов существует еще несколько видов игольчатых и ребристых радиаторов, поставка которых производится под заказ. Также компания ЛИГРА предлагает Чернение радиаторов гальваническим способом (эл.хим.окс.черн.), это позволяет увеличить теплоотдачу на 10 – 14%.

На складе готовой продукции постоянно поддерживается остаток не менее 100 шт. каждого вида радиаторов. Срок изготовления партии из 500 – 1000 шт. составляет 2 – 10 рабочих дней.

В работе со своими заказчиками

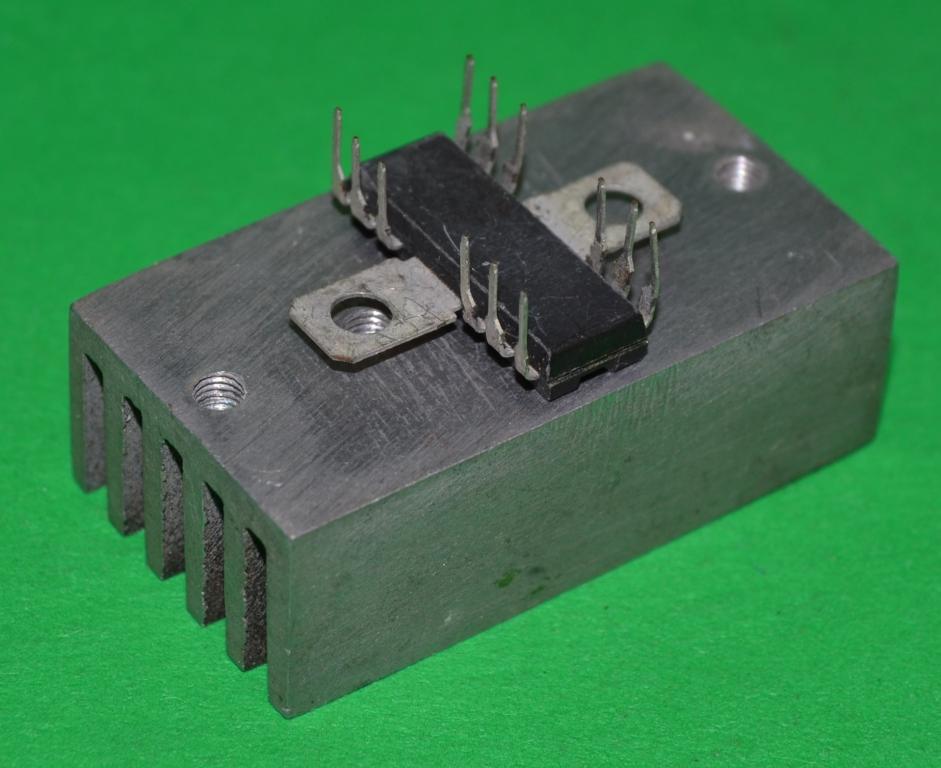

Самодельные радиаторы теплоотводы – MBS Electronics

Несмотря на обилие теплоотводов в магазинах радиоэлектронных товаров, часто бывает непросто подобрать радиатор для полупроводниковых приборов, который точно бы вписался в конструкцию и габариты вашего самодельного прибора. В этом случае можно применить самодельные радиаторы, описываемые в данной статье.

В этом случае можно применить самодельные радиаторы, описываемые в данной статье.

Пластинчатый радиатор

- Пластинчатый радиатор

Для изготовления радиатора потребуется медь в виде пластинок, ленты или листа толщиной от 0.3 до 1 мм. Пластинки нужного размера модно нарезать обычными ножницами. Собираем пакет пластинок с нужной площадью, фиксируем, обматывая нитками, смачиваем спирто-канифольным флюсом (кислоту не применять!) и пропаиваем хорошо разогретым паяльником. Паяльник должен быть достаточно мощным чтобы прогреть наши медные пластинки. После пропайки обрабатываем торцы изделия напильником и наждачной бумагой, припаиваем отрезки толстого медного провода в качестве ножек для установки на печатную плату. Сверлим отверстие для крепления транзистора или микросхемы.

Самодельный пластинчатый радиатор

Игольчатый (штыревой) радиатор

- Игольчатый (штыревой) радиатор

Для изготовления игольчатого радиатора потребуется латунная или медная пластина подходящих размеров, которую будем использовать в качестве основания. В пластине сначала размечаем и сверлим отверстия для крепления полупроводникового прибора. Штыри можно изготовить из голого медного провода диаметром 1 — 2 мм. Если у вас провод в эмалевой изоляции, то сначала очищаем его, а потом нарезаем на куски нужной длины (обычно 20-50мм).

Для установки штырей на пластину вам потребуется кондуктор, изготовленные из текстолитовой пластины толщиной около 20 мм. Рассверлить кондуктор проще всего нарисовав шаблон в графическом редакторе на компьютере и распечатав на обычной бумаге. Шаблон закрепляем на поверхности текстолита и сверлим.

Кондуктор для установки штырей

Пластину — основу кладем на горизонтальную поверхность, на нее — кондуктор, а в кондуктор вставляем штыри. Прогреваем весь пакет с большим количеством припоя, предварительно смочив спирто-канифольным флюсом. Нагревать можно на электроплите. Охлаждаемый полупроводниковый прибор крепится с той стороны пластины, где нет иголок.

Самодельный штыревой радиатор

Расчёт радиаторов для транзисторов и микросхем.

– На кой хрен козе баян? Она и так весёлая … – живо интересовались удмуртские радиолюбители, разглядывая диковинный

теплоотвод, установленный на лампу выходного каскада.

– Только для игры на баяне, козе баян и нужен, на какой же ещё? – гордо отвечал владелец теплоотвода, весьма довольный

произведённым на коллег впечатлением.

На самом деле, вакуумным приборам, работающим в штатном режиме, дополнительный отвод тепла не требуется.

А вот мощным транзисторам, микросхемам и всяким диодам, которые толком и на баяне играть не умеют

и, подобно лампам, рассеивать тепловую мощность путём естественной конвекции не научились – подавай принудительный отвод тепла от

кристалла полупроводника. А не подашь, отойдут стройными рядами от мира сего из-за перегрева и последующего разрушения этого самого

рабочего кристалла.

Так вот, для обеспечения эффективного отвода тепла от силового элемента и применяют теплоотводы (радиаторы).

Полный расчёт радиатора – вещь кропотливая. Можно воспользоваться грубым расчётом –

для рассеивания 1 ватта тепла, выделяемого полупроводниковым прибором, достаточно использовать площадь теплоотвода,

равную 30 квадратным сантиметрам.

Но лучше воспользоваться специальной программой.

Существует формула для расчёта теплового сопротивления теплоотвода:

Q=(T2-T1)/P-Q1-Q2, где

Т2 – максимальная температура кристалла транзистора по справочнику,

Т1 – максимально допустимая температура в коробке с нашим устройством,

P – рассеиваемая на транзисторе мощность,

Q1 – тепловое сопротивление кристалл-корпус по справочнику,

Q2 – тепловое сопротивление корпус-радиатор.

Эта формула непререкаема и не должна вызывать никаких сомнений.

А вот формулы по переводу рассчитанного теплового сопротивления в площадь поверхности радиатора, выуженные из нашей справочной литературы –

не вызвали чувства глубокого удовлетворения, в связи с существенным несоответствием получаемых результатов суровой реальности жизни.

Пришлось искать правду в источниках империалистических агрессоров, а конкретно – в рекомендациях по выбору алюминиевых радиаторов

американской фирмы Aavid Thermalloy.

Информация эта неожиданно обнаружилась в электротехническом справочнике г-на Корякина-Черняка С. Л., за что ему большое человеческое

спасибо.

Теперь давайте определимся с терминологией.

S – площадь поверхности радиатора, равная удвоенной суммарной площади основания радиатора и всех площадей рёбер радиатора.

Почему удвоенной? Потому, что и основание, и все рёбра теплоотвода имеют по две поверхности, которыми и излучают тепло

в окружающее пространство.

Q – тепловое сопротивление между радиатором и окружающей средой. Спецификация большинства радиаторов содержит этот

параметр.

Q1 – тепловое сопротивление между кристаллом и корпусом силовых элементов обычно приводится в справочнике

и обозначается RthJC. Значение этой величины в основном зависит от типа корпуса и у современных транзисторов

составляет величину 0,4-1,5 (°С/Вт) или (К/Вт).

Значение этой величины в основном зависит от типа корпуса и у современных транзисторов

составляет величину 0,4-1,5 (°С/Вт) или (К/Вт).

Q2 – значение теплового сопротивление корпус-радиатор стремиться к нулю в тех случаях, когда мы прикручиваем транзистор к

отполированной поверхности радиатора без изолирующих прокладок, или используем тонкие современные подложки из из оксида алюминия

(Al2O3), нитрида алюминия (AlN), или оксида бериллия (BeO). В случае применения слюды значение теплового сопротивления может составлять

0.2-1.5 (°С/Вт), в зависимости от толщины прокладки.

Т2 – максимальная температура кристалла транзистора, обозначается Tjmax и составляет для мощных транзисторов величину 120-175°С.

Т1 – максимально допустимая температура внутри корпуса, в котором находится радиатор, либо максимальная температура окружающей

среды, если рёбра радиатора выведены наружу.

ИТАК, РИСУЕМ ТАБЛИЧКУ ДЛЯ РАЧЁТА ПЛОЩАДИ РАДИАТОРА

– Максимальную температуру кристалла Т2 по возможности указываем на 20-30% ниже значения Tjmax, приведённого в

справочнике на полупроводник. Я бы рекомендовал подобрать это значение, исходя из температуры радиатора 60-70 градусов.

Я бы рекомендовал подобрать это значение, исходя из температуры радиатора 60-70 градусов.

– Значение теплового сопротивления кристалл-корпус Q1 RthJC не гадая берём из справочника. Если совсем лень – ставим 1.

– Графу теплового сопротивления корпус-радиатор Q2 можно оставить без внимания, если транзистор сидит на радиаторе без всяких

прокладок, либо используются современные тонкие подложки, сдобренные специальными пастами. Если это не так, ищем в справочнике

параметр теплового сопротивления, на используемый вид подложки, и заносим его в таблицу.

– Так же оставляем в покое графу “скорость воздушного потока от вентилятора”, если оный не предусмотрен нашей конструкцией.

А если предусмотрен, надо озадачиться выяснением этой самой величины скорости воздушного потока, омывающего наш теплоотвод.

Как? А приведу-ка я на следующей странице кусок главы из электротехнического справочника уважаемого автора Корякина-Черняка С. Л.,

посвящённый расчёту радиаторов, там кобыла и отыщется.

Как правило, значение этой величины находится в пределах 1-5 м/сек.

Л.,

посвящённый расчёту радиаторов, там кобыла и отыщется.

Как правило, значение этой величины находится в пределах 1-5 м/сек.

Если Вы вдруг озадачились рассеиванием на радиаторе слишком высоких мощностей, калькулятор может выдать отрицательные значения. Смотрим формулу и видим – это нормально. Происходит это из-за ненулевого значения теплового сопротивления кристалл-корпус. Тут природу не обманешь – надо либо поднимать значение максимальной температуры кристалла Т2, либо искать транзистор с меньшим тепловым сопротивлением, либо сажать несколько транзисторов в параллель.

Теперь, что касается покупки радиатора по кропотливо рассчитанным нашей таблицей параметрам. Если производитель солидный, можно

воспользоваться приведённым в технической документации значением удельного теплового сопротивления. Параметр этот имеет размерность

дюйм*град/Вт, поэтому для пересчёта его в тепловое сопротивление всего радиатора, нам надо разделить это значение на длину в см. и умножить на 2,54.

и умножить на 2,54.

Если этот производитель Kinsten Industrial, или прочий китайский “no trademark” – воздержитесь от доверительных чувств

к указанному в DataSheet параметру теплового сопротивления, а лучше старательно, по приведённым чертежам, просчитайте суммарную

площадь подложки и граней, умножьте полученный результат на 2 и оценивайте возможность применения данной железяки в вашем

устройстве, исходя из общей площади поверхности радиатора.

С этим всё, дальше кусок из умного справочника.

Жидкостное охлаждение внутри микросхем: ещё один эксперимент

Каким бы хорошим не был термоинтерфейс на поверхности процессора, он всё равно ухудшает теплообмен между кристаллом и радиатором. Как ни крути — это ещё одно промежуточное звено со своим тепловым сопротивлением. Разработчики давно ищут возможность устранить термоинтерфейс, а заодно и массивные радиаторы воздушного охлаждения. Электроника уплотняется настолько стремительно, что необходимы какие-то новые способы отвода тепла от кристаллов, вместо простого обдува вентиляторами или наличия больших радиаторов пассивного охлаждения.

Разработчики давно ищут возможность устранить термоинтерфейс, а заодно и массивные радиаторы воздушного охлаждения. Электроника уплотняется настолько стремительно, что необходимы какие-то новые способы отвода тепла от кристаллов, вместо простого обдува вентиляторами или наличия больших радиаторов пассивного охлаждения.

Одним из таких способов считается отбор тепла с помощью протока жидкости через сотни и тысячи микроканалов в толще микросхемы. Дальше всех по этому пути продвинулась компания IBM. Во всяком случае, за последние 15 лет инженеры IBM не раз демонстрировали работу внутричиповых систем жидкостного охлаждения. В одном случае предлагалась даже «электронная кровь», которая могла питать микросхемы за счёт использования для охлаждения токопроводящего хладагента. Но не только IBM сильна подобными изысканиями. В рамках одного из проектов DARPA над интеграцией жидкостного охлаждения в микросхемы работает группа Технологического института Джорджии.

На днях на конференции IEEE Custom Integrated Circuits Conference 2015 разработчики института показали в работе самостоятельно модифицированную 28-нм серийную ПЛИС матрицу компании Altera. С матрицы была снята теплораспределительная крышка и удалён термоинтерфейс. Затем в толще кремниевой подложки матрицы — на той стороне, на которой нет контактов — были протравлены каналы диаметром около 100 микрон и сделаны выходы под фитинги. В итоге получилась конструкция, охлаждать которую можно было простой деионизированной водой.

С матрицы была снята теплораспределительная крышка и удалён термоинтерфейс. Затем в толще кремниевой подложки матрицы — на той стороне, на которой нет контактов — были протравлены каналы диаметром около 100 микрон и сделаны выходы под фитинги. В итоге получилась конструкция, охлаждать которую можно было простой деионизированной водой.

В ходе эксперимента разработчики показали, что подобная система внутричипового охлаждения позволяет снизить нагрев микросхемы на 60 % по сравнению с обычным воздушным охлаждением. Модифицированная матрица охлаждалась током воды температурой 20 градусов по Цельсию со скоростью 147 миллилитров в минуту. Температура кристалла при этом оставалась менее 24 градусов. Аналогичная матрица без модификации и с активным воздушным охлаждением нагревалась до 60 градусов. Разница впечатляющая. Она наглядно доказывает, что рано или поздно внутричиповое охлаждение жидкостью станет реальностью.

Если вы заметили ошибку — выделите ее мышью и нажмите CTRL+ENTER.

Кулеры с “душем” для охлаждения современных микросхем

В будущем микросхемы смогут охлаждаться под крошечными головками душа, установленными внутри их корпуса, распыляя воду непосредственно на поверхность интегральной схемы. И поскольку дорожки и проводные соединения, которые соединяют увеличивающееся количество транзисторов в микросхемах, становятся все тоньше и упаковываются все теснее, то «помывка» может скрепить элементы схемы.

Недавно эта технология была внедрена международным микро- и наноэлектронным научно-исследовательским центром Imec для удовлетворения растущих потребностей высокопроизводительных электронных устройств, которые все чаще обрабатывают сложные задачи, например, системы искусственного интеллекта. Эти задачи привели к тому, что компании начали изучать трехмерные чипы, которые объединяют память, обработку данных и другие схемы в одном корпусе, чтобы обойти ограничения дискретных микросхем.

Система Imec, также называемая «ударным охладителем», предназначена для интеграции в корпус микросхем, который не всегда может удачно справляться с теплоотводом, что может ограничить производительность. В Leuven, Бельгия, компания Imec выпустила систему из полимера, используя трехмерную (3-D) печать. Это позволило исследователям создать систему сразу, сократив себестоимость и время производства.

Imec заявил, что его система равномерно распределяет охлаждающую жидкость по поверхности интегральных схем. Крошечные носики внутри системы, которые имеют диаметр около 300 мкм (или примерно вдвое больше ширины человеческого волоса), могут быть настроены в соответствии с конкретной тепловой картой микросхемы и сложными внутренними структурами корпуса, гарантируя отсутствие точечного перегрева элементов.

Охлаждающая жидкость впрыскивается в небольшое пространство между полупроводником и системой охлаждения, которая выталкивает нагретую смазочно-охлаждающую эмульсию через специальные отводящие приспособления. Традиционные системы охлаждения используют теплораспределительные пластины, прикрепленные к основанию подложки, но тепловые материалы, соединяющие их, имеют фиксированные тепловые сопротивления, которые трудно обойти, объяснили в Imec.

Крошечные оросительные каналы также могут быть вытравлены на задней поверхности подложки, заполнены хладагентом, который поглощает тепло, когда он обтекает нагретые элементам. Но эта технология может оставить некоторые части полупроводника более теплыми, чем другие. Системы охлаждения, такие как Imec’s, также могут быть изготовлены из кремния, но настройка и изготовление обойдутся дороже, но 3-D печать может помочь в этом.

«Наша новая микросхема с охлаждением на самом деле представляет собой трехдюймовую душевую головку, которая распыляет охлаждающую жидкость непосредственно на микросхему», — сказал Герман Опринс, старший инженер исследователь по направлению термическое управление. «3D-прототипирование улучшилось в разрешении, что делает его доступным для реализации микрожидкостных систем, таких как наша микросхема — кулер».

Теплоотвод для микросхем

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к порошковой металлургии и к производству микроэлектронных корпусов, а более конкретно к производству теплоотводящих элементов, имеющих коэффициент расширения, совместимый с материалом, используемым при изготовлении микросхем. .

.

Уровень техники

Изготовление электронных микросхем требует использования подложек, радиаторов, электродов, выводов, соединителей, упаковочных структур и других компонентов, способных рассеивать тепло, выделяемое активными частями микросхемы или пайкой. процесс пайки или запайки стекла.Более того, те компоненты, которые находятся в непосредственном контакте с активными секциями микросхемы, должны иметь коэффициент теплового расширения («КТР»), совместимый с арсенидом галлия, кремнием, германием или любым материалом, используемым при изготовлении микросхемы.

Материалы, такие как медь, серебро, золото и алюминий, которые демонстрируют высокий коэффициент теплопроводности, также имеют тенденцию иметь КТР намного выше, чем такие материалы, как арсенид галлия, оксид алюминия или поликремний, которые используются в элементах микросхем или их корпусах.

Как раскрыто в патенте США No. В US 4680618 Курода и др. Было обнаружено, что для изготовления радиаторов, подложек и других рассеивающих тепло элементов микросхем удобно использовать композиты из меди и других более плотных металлов, таких как вольфрам или молибден. Пропорции металлов в композите рассчитаны таким образом, чтобы соответствовать КТР материала, используемого при изготовлении активного компонента схемы.

Пропорции металлов в композите рассчитаны таким образом, чтобы соответствовать КТР материала, используемого при изготовлении активного компонента схемы.

КТР металла определяется как отношение изменения длины на градус Цельсия к длине.Обычно это среднее значение в диапазоне температур. Металлы, используемые в электрических проводниках, таких как алюминий, медь, серебро и золото, которые имеют низкое удельное электрическое сопротивление, также демонстрируют высокие коэффициенты теплопроводности. Коэффициент теплопроводности материала K определяется как скорость передачи тепла через единицу толщины на единицу площади при единичной разнице температуры или K = WL / AT, где W = ватты, L = толщина в метрах, a = площадь в квадратных метрах, а T = разница температур в ° K или ° C.Для меди K равен 388. Для серебра K равен 419. Однако эти металлы демонстрируют средний КТР, превышающий 15 × 10 -6 / ° C. Напротив, такие материалы, как арсенид галлия и кремний, которые обычно используются при производстве микросхем, имеют средний КТР менее 7 × 10 -6 / ° C. Таким образом, хотя при изготовлении рассеивающих тепло электрических элементов предпочтение отдается материалам с высокой электрической и теплопроводностью, их необходимо смешивать с проводящим материалом, имеющим гораздо более низкий средний КТР, чтобы создать композит, характеристики теплового расширения которого максимально приближены к практическому. возможно с арсенидом галлия, кремнием и другими материалами микрочипов.Вольфрам и молибден со средним КТР 4,6 × 10 -6 / ° C. и 6 × 10 -6 / ° С. и коэффициент теплопроводности 160 и 146 соответственно.

Таким образом, хотя при изготовлении рассеивающих тепло электрических элементов предпочтение отдается материалам с высокой электрической и теплопроводностью, их необходимо смешивать с проводящим материалом, имеющим гораздо более низкий средний КТР, чтобы создать композит, характеристики теплового расширения которого максимально приближены к практическому. возможно с арсенидом галлия, кремнием и другими материалами микрочипов.Вольфрам и молибден со средним КТР 4,6 × 10 -6 / ° C. и 6 × 10 -6 / ° С. и коэффициент теплопроводности 160 и 146 соответственно.

Однако, хотя медь, алюминий и серебро имеют удельный вес менее 9 и точку плавления менее 1100 ° C, вольфрам и молибден имеют удельный вес 19,3 и 10,2 и температуру плавления 3370 ° C и 2630 ° С соответственно.

Из-за больших различий в удельном весе и температурах плавления, а также из-за отсутствия взаимной растворимости металлов, таких как медь и вольфрам, например, трудно сформировать композиты из этих двух металлов, которые демонстрируют надежную степень однородности, используя обычные процессы плавления.

Как раскрыто в патенте США No. В US 5086333 Osada и др. Было обнаружено, что более практично прессовать и спекать порошок из наиболее плотных материалов, например вольфрама, с образованием пористой прессованной массы, а затем пропитывать прессовку расплавленной медью или другим более легким материалом. Затем пластина из полученного материала может быть разрезана и обработана для формирования радиаторов, соединителей, подложек и других теплоотводящих элементов.

Теплоотводящая основа, на которой установлены микрочипы, также должна быть прикреплена к корпусу или рамному элементу, обычно сделанному из керамики или другого материала, имеющего КТР, отличный от полупроводникового материала микрочипа и теплоотводящего основания. .Тепловое напряжение между рассеивающим тепло основанием и элементом рамы может вызвать трещины или выпуклость после операции соединения на последнем этапе. Проблема решалась в предшествующем уровне техники за счет использования промежуточного теплоотводящего элемента, состав и КТР которого непрерывно изменяются от одного контакта к другому, как раскрыто в патенте США No. № 3097329 Сименс.

№ 3097329 Сименс.

Другой подход, раскрытый в патенте США No. № 4427993 Fichot et al. состоит из заделки решетки из материала, модифицирующего КТР, в одну из контактных поверхностей теплоотводящего элемента.

Оба этих подхода сложны и обременительны и не позволяют точно контролировать CTE в одной или обеих областях сопряжения теплоотводящего элемента.

Стоимость металлов, таких как вольфрам и молибден, относительно высока по сравнению со стоимостью меди, алюминия и других более распространенных металлов. Компоненты, рассеивающие тепло, сделанные из композитов, в которых для согласования КТР используется дорогостоящий металл, такой как вольфрам, обычно бывают дорогими. По мере увеличения номинальной мощности микроэлектронных модулей требуются более крупные рассеивающие тепло подложки.Стоимость подложек, продиктованная стоимостью их основных металлов, остается неизменно высокой, в то время как стоимость микросхемы можно контролировать и даже снижать за счет использования новых технологических усовершенствований. Проблема затрат, связанных с подложкой, особенно остро стоит в микроволновых устройствах, где необходимо использовать большие и сложные радиаторы. Во многих случаях затраты на рассеивающий тепло компонент составляют большой процент от общей стоимости устройства. Соответственно, существует потребность в более экономичном способе создания теплоотводящих подложек для мощных микроэлектрических модулей.

Проблема затрат, связанных с подложкой, особенно остро стоит в микроволновых устройствах, где необходимо использовать большие и сложные радиаторы. Во многих случаях затраты на рассеивающий тепло компонент составляют большой процент от общей стоимости устройства. Соответственно, существует потребность в более экономичном способе создания теплоотводящих подложек для мощных микроэлектрических модулей.

Настоящее изобретение является результатом попытки разработать более простой, более практичный и более экономичный способ производства таких рассеивающих тепло компонентов с использованием порошковых и других методов металлургии. Изобретение частично основано на методах и процессах, раскрытых в исходной заявке Ser. № 08/064,255, выданный как патент США. № 5413751 от 9 мая 1995 г., заявка и патент которого включены в настоящее описание в качестве ссылки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основная цель изобретения состоит в обеспечении практичного и более экономичного процесса формирования радиаторов и других теплоотводящих элементов микросхемных устройств из композитов, сочетающих в себе материал, имеющий высокий коэффициент рассеивания тепла и теплового расширения. с другим металлом с более низкими характеристиками теплового расширения, где композит является однородным, сохраняет низкую пористость (менее 5%) и может быть составлен так, чтобы демонстрировать желаемый коэффициент теплового расширения при одновременном снижении или устранении некоторых из механическая обработка и другие этапы доработки.

с другим металлом с более низкими характеристиками теплового расширения, где композит является однородным, сохраняет низкую пористость (менее 5%) и может быть составлен так, чтобы демонстрировать желаемый коэффициент теплового расширения при одновременном снижении или устранении некоторых из механическая обработка и другие этапы доработки.

Целью настоящего изобретения также является обеспечение простого, практичного и точного метода для независимой регулировки CTE различных зон поверхности единственной теплоотводящей подложки в корпусах микросхем.

Другой целью этого изобретения является снижение стоимости теплоотводящих подложек в силовых устройствах за счет объединения больших теплоотводящих элементов, изготовленных из недорогих металлов, с меньшими слоями композитных материалов, согласующихся с КТР.

Эти и другие цели достигаются путем штамповки компонентов, соответствующих CTE, из композитных порошков, а затем их установки на медные радиаторы большего размера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой вид сверху корпуса микросхемы устройства согласно настоящему изобретению до любой инкапсуляции.

РИС. 2 – вид в разрезе по линии 2-2 на фиг. 1.

РИС. Фиг.3 – вид в перспективе радиатора устройства микроволновой энергии предшествующего уровня техники.

РИС. 4 – средний вид в разрезе улучшенного радиатора в соответствии с изобретением.

РИС. 5 – вид сверху теплорассеивающего корпуса микроволнового энергетического устройства согласно другому варианту осуществления изобретения.4

РИС. 6 – вид в разрезе по линии 6-6 упаковки, показанной на фиг. 5, прикрепленный к опорному корпусу.

РИС. 7 – вид с торца в поперечном сечении корпуса, рассеивающего тепло, производимого в процессе работы микроволнового энергетического устройства, согласно варианту осуществления изобретения до спекания.

РИС. 8 – упаковка, показанная на фиг. 7 после спекания.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Первый предпочтительный вариант осуществления способов изобретения будет описан в связи с изготовлением радиаторов, используемых в микроэлектронных устройствах. Тот же самый процесс может быть использован для изготовления других промышленных изделий, требующих комбинации металлов существенно различающихся удельным весом и / или температурами плавления.

Тот же самый процесс может быть использован для изготовления других промышленных изделий, требующих комбинации металлов существенно различающихся удельным весом и / или температурами плавления.

В данном описании термин «высокая теплопроводность» предназначен для включения тех материалов, которые имеют коэффициент теплопроводности, превышающий 150.

Аналогичным образом, что касается коэффициентов теплового расширения, те материалы, которые имеют КТР ниже приблизительно 8 × 10 -6 / ° С.будет иметь “низкий” CTE. Те материалы, у которых КТР превышает приблизительно 12 × 10 -6 / ° C. будет иметь “высокий” КТР.

Смесь частиц по меньшей мере одного материала, композита или сплава, имеющего средний коэффициент теплопроводности более 200, и по меньшей мере одного второго материала, композита или сплава, имеющего средний коэффициент теплового расширения менее 7 × 10 – 6 / ° С. прессуется при комнатной температуре в брикеты в форме желаемых радиаторов под давлением, не превышающим 6 804 атмосфер (100 000 фунтов на квадратный дюйм).

Первый материал, композит или сплав предпочтительно выбирают из группы, состоящей из алюминия, меди, олова, свинца, германия, золота и серебра, а также их композитов и сплавов. Второй металлический композит или сплав предпочтительно выбирают из группы, состоящей из вольфрама, молибдена и углерода, а также их композитов и сплавов.

Частицы других металлов, таких как кобальт и никель, также могут быть добавлены в смесь для достижения определенного КТР и других желаемых характеристик.

Металлические частицы могут быть сформированы методами, хорошо известными специалистам в области порошковой металлургии, такими как химическое восстановление оксидной формы металла. Было обнаружено, что однородность конечного композита может быть улучшена за счет использования сыпучей порошковой смеси предварительно сгруппированных частиц металлов различной плотности. Легкосыпучий порошок относится к тем порошкам, которые без посторонней помощи протекают через воронку расходомера Холла с отверстием 2,54 мм (0,1 дюйма), как указано в стандартах, опубликованных Федерацией порошковой промышленности (MPIF). Такая предварительная кластеризация может быть достигнута с помощью порошков, высушенных распылением. Предварительно сгруппированные смеси могут быть получены другими способами, приводящими к временной связи между частицами различной плотности. Связь должна быть относительно слабой, чтобы ее можно было разорвать под давлением, приложенным к пресс-форме, чтобы образовался более однородный прессованный материал, имеющий размеры пор, сравнимые с размерами частиц.

Компакты затем помещают в печь и спекают при температуре, достаточной для расплавления материала, имеющего самую низкую температуру плавления и самый низкий удельный вес.Когда частицы последнего, обычно меди, плавятся, жидкая металлическая фаза образует пленку, окружающую твердую фазу, обычно частицы вольфрама или молибдена, обеспечивая хорошие условия смачивания. Образование жидкой пленки расплавленного металла и использование мелких частиц вольфрама, молибдена или углерода усиливают поверхностное натяжение, которое действует как основной механизм, приводящий к более высокому уплотнению и уменьшению пор. Почти эквивалентные результаты могут быть достигнуты, если не дать частицам металла, имеющего самую низкую точку плавления, полностью расплавиться, но достаточно размягчиться, чтобы деформироваться и прилипнуть к другим частицам.Спекание описанных прессовок показывает усадку около 15%, которая характеризует вышеописанное изготовление готовых композитных блоков, имеющих форму желаемых радиаторов, без необходимости какой-либо обширной резки, штамповки или механической обработки. Следовательно, в результате процесса получается легко используемый и недорогой компонент, имеющий хорошую теплопроводность и согласованные характеристики теплового расширения.

Почти эквивалентные результаты могут быть достигнуты, если не дать частицам металла, имеющего самую низкую точку плавления, полностью расплавиться, но достаточно размягчиться, чтобы деформироваться и прилипнуть к другим частицам.Спекание описанных прессовок показывает усадку около 15%, которая характеризует вышеописанное изготовление готовых композитных блоков, имеющих форму желаемых радиаторов, без необходимости какой-либо обширной резки, штамповки или механической обработки. Следовательно, в результате процесса получается легко используемый и недорогой компонент, имеющий хорошую теплопроводность и согласованные характеристики теплового расширения.

ПРИМЕР

Был выбран порошок меди и вольфрама, который содержал приблизительно 15 процентов меди и 85 процентов вольфрама по массе (27.7 процентов и 72,3 за объем). Порошковая смесь состояла из металлических частиц со средним диаметром менее 2 мкм. Смесь подвергали распылительной сушке и обрабатывали с образованием гомогенных и слабо связанных агломератов частиц вольфрама и меди в конкрециях со средним диаметром 200 микрон. Такую порошковую смесь производит Sylvania, Towanda, Penn. согласно описанию изобретателя, раскрытому в данном документе.

Такую порошковую смесь производит Sylvania, Towanda, Penn. согласно описанию изобретателя, раскрытому в данном документе.

Смесь формовали прессованием при комнатной температуре и давлении 3740 атмосфер (55000 фунтов / дюйм 2 ) в конечную 1.9 см × 1,9 см × 0,20 см желаемых форм радиаторов для микроэлектронных сборок. Полученные «сырые» прессовки помещали в печь для спекания и подвергали воздействию температуры от 1100 ° C до 1350 ° C в течение ста двадцати минут.

После охлаждения конечные изделия показали удельную массу 16,15 по сравнению с плотностью 16,41, которая была бы результатом идеально твердого композита, то есть чуть более 98% от теоретической плотности сплава с аналогичными пропорциями.

Наблюдение при увеличении в 1000 раз продуктов, изготовленных в соответствии с этим примером, и аналогичных продуктов, изготовленных прессованием только порошка вольфрама и последующей пропиткой расплавленной медью, показывает, что изобретение привело к значительно более тонкому распределению меди, улучшенной однородности , и меньшая пористость конечного материала.

Другие композиции с отношением вольфрама к меди от 80/20 до 90/10 были изготовлены аналогичным образом, которые показали коэффициенты теплового расширения в диапазоне от 6,5 до 8 × 10 -6 / ° C. достаточно, чтобы соответствовать коэффициенту теплового расширения арсенида галлия, Al 2 O 3 и других материалов, используемых при изготовлении корпусов микроэлектроники, при сохранении коэффициента теплопроводности от 140 до 200 Вт / м · ° K.

Применение описанного выше процесса спекания для изготовления рассеивающих тепло элементов подложки в микросхемных устройствах теперь будет описано со ссылкой на чертеж.

Микросхема 41 содержит опорную структуру 42 электрического межсоединения, изготовленную из слоев относительно недорогого диэлектрического материала, такого как полиамид или другие полимерные диэлектрики, или эпоксидная смола, имеющая высокий КТР. Опорная конструкция поддерживает рассеивающую тепло подложку или основание 43, изготовленные из относительно недорогих материалов, имеющих высокий общий коэффициент теплопроводности и высокий КТР, таких как медь или алюминий. Другие недорогие материалы, имеющие низкую теплопроводность, но относительно высокий КТР, такие как эпоксидная смола FR4, также могут быть подходящими для несущей конструкции.

Другие недорогие материалы, имеющие низкую теплопроводность, но относительно высокий КТР, такие как эпоксидная смола FR4, также могут быть подходящими для несущей конструкции.

Микрочип или матрица 44 поддерживается подставкой 45, поднимающейся с верхней поверхности 46 подложки 43. Основание 45 изготавливается отдельно от подложки 43, а затем прикрепляется к подложке посредством пайки, контактной сварки или ультразвуковой сварки. прессование, т.е. холодная диффузия под высоким давлением, или с использованием промежуточного слоя 51 теплопроводящего полимерного клея, содержащего металлические частицы. В качестве альтернативы, промежуточный слой может быть листом из меди, алюминия, серебра, золота или любого сплава этих металлов не толще 500 микрон, не включая деформацию, которая может быть вызвана процессом пайки или сварки, вставленный между основанием 45 и субстрат.Этот лист можно либо припаять, либо сварить, либо приклеить клеем к подложке 43, к основанию 45 или к обоим.

Серия проволочных скреплений 47 соединяет точки контакта на матрице с металлизацией 48, нанесенной рисунком на поверхность 49 или внутри корпуса опорной конструкции 42. Металлизация соединяется с множеством выводов 50, выходящих из конструкции 42.

Металлизация соединяется с множеством выводов 50, выходящих из конструкции 42.

Чтобы распределить и уменьшить механическое напряжение на стыке различных компонентов устройства, компоненты изготовлены из материалов, имеющих КТР, которые совместимы с КТР материалов, используемых в соседних контактирующих компонентах.Соответственно, основная часть подложки 43 имеет КТР, сравнимый с КТР диэлектрической опорной структуры 42, в то время как пьедестал 45 имеет КТР, выбранный или отрегулированный в соответствии с вышеописанным процессом, чтобы быть по существу термически совместимым с полупроводниковым материалом микросхема 44 контактирует и поддерживает.

Следует понимать, что КТР двух соседних компонентов не обязательно должны быть точно согласованы, а должны быть только в значительной степени совместимыми или достаточно близкими, чтобы избежать изгиба, разрушения или разделения слоев из-за соответствующего расширения компонентов по изменение температурного диапазона примерно на 200 ° С. , обычно от -55 ° C до + 200 ° C. Например, КТР 24 алюминиевой подложки 43 термически совместим с КТР 24 полиамидной или эпоксидной опорной структуры 42. КТР опоры 45 отрегулирован до быть термически совместимым с КТР 4,2 кремния, используемого в кристалле 44. Регулировка КТР основания может быть выполнена путем выбора такого материала, как вольфрам-медь, с КТР 6,0. Другими кандидатами на роль материала основания являются молибден-медь, графит-медь, графит-алюминий, карбид алюминия и кремний или их композиты, или другой материал с низким расширением и высокой теплопроводностью.

, обычно от -55 ° C до + 200 ° C. Например, КТР 24 алюминиевой подложки 43 термически совместим с КТР 24 полиамидной или эпоксидной опорной структуры 42. КТР опоры 45 отрегулирован до быть термически совместимым с КТР 4,2 кремния, используемого в кристалле 44. Регулировка КТР основания может быть выполнена путем выбора такого материала, как вольфрам-медь, с КТР 6,0. Другими кандидатами на роль материала основания являются молибден-медь, графит-медь, графит-алюминий, карбид алюминия и кремний или их композиты, или другой материал с низким расширением и высокой теплопроводностью.

Вариант осуществления изобретения, описанный ниже, предназначен для создания недорогой теплоотводящей подложки для использования в силовых микроэлектронных устройствах, таких как микроволновые усилители. Типичный радиатор 21 предшествующего уровня техники, используемый вместе с усилителем мощности СВЧ, отлит или обработан из композита, который обычно изготавливается методом порошковой металлургии. Элементы микросхемы, показанные пунктирной линией, содержат усилитель мощности 22, установленный на выступе 23, охватывающем центр радиатора. Ребро разделяет верхнюю поверхность радиатора на две полости 24, 25, которые имеют форму и размеры для размещения входного приемника 26 и выходного передатчика 27 соответственно. Усилитель 22 обычно представляет собой полевой транзистор на основе арсенида галлия (GaAs), установленный непосредственно на верхней поверхности 28 выступа 23 для максимального рассеивания тепла. Модули 26, 27 ввода и вывода обычно представляют собой гибридные микросхемы, нижняя поверхность которых связана с дном 29, 30 полостей 24, 25. Композитный материал радиатора имеет КТР, который регулируется соответствующим распределением его компоненты порошка, чтобы в значительной степени соответствовать CTE GaAs в усилителе 22.Композит обычно включает вольфрам, молибден и другие относительно дорогие металлы.

Ребро разделяет верхнюю поверхность радиатора на две полости 24, 25, которые имеют форму и размеры для размещения входного приемника 26 и выходного передатчика 27 соответственно. Усилитель 22 обычно представляет собой полевой транзистор на основе арсенида галлия (GaAs), установленный непосредственно на верхней поверхности 28 выступа 23 для максимального рассеивания тепла. Модули 26, 27 ввода и вывода обычно представляют собой гибридные микросхемы, нижняя поверхность которых связана с дном 29, 30 полостей 24, 25. Композитный материал радиатора имеет КТР, который регулируется соответствующим распределением его компоненты порошка, чтобы в значительной степени соответствовать CTE GaAs в усилителе 22.Композит обычно включает вольфрам, молибден и другие относительно дорогие металлы.

В аналогичном, но улучшенном радиаторе 31, показанном на фиг. 4, только поддерживающее усилитель ребро или основание 32 отлито или обработано из композита, соответствующего CTE, в то время как плита 33, соответствующая основной части радиатора 31, изготовлена из более распространенного материала, такого как медь, алюминий или сплав. они имеют очень высокую характеристику теплопередачи.

они имеют очень высокую характеристику теплопередачи.

Предпочтительно нижняя часть опорного выступа или основания 32 усилителя 34 вставлена в прорезь 35, сформированную на верхней поверхности медной или алюминиевой пластины 33.

Соединение между основанием 32 и плитой 33 предпочтительно выполняется сваркой, пайкой или в соответствии с одним из способов соединения, раскрытых в связи с ранее описанными вариантами осуществления изобретения. Связка должна выдерживать температуру 150 градусов по Цельсию (примерно 300 градусов по Фаренгейту), которая может возникать в этом типе силовых устройств. Соответственно, любой припой, припой или клей должны иметь температуру плавления, превышающую 180 градусов по Цельсию (примерно 350 градусов по Фаренгейту).). Этот метод использования относительно дорогой композитной подставки с согласованием по КТР на части радиатора, находящейся в прямом контакте с транзистором или другими элементами микросхемы, от которых необходимо отводить тепло, может применяться к лазерным диодам и другим компонентам высокой мощности.

Из-за небольшого количества материала, соответствующего КТР, используемого при формировании пьедестала, доступны относительно дорогие материалы, такие как композиты, сформированные методами порошковой металлургии, такие как комбинации меди или алюминия с вольфрамом, молибденом или графитом.Это также позволяет более экономично использовать алмаз, алмазные композиты или другие дорогие материалы с очень высокой теплопередачей.

Следует отметить, что если для соединения ребра с плитой используется контактная сварка, может произойти некоторая деформация поверхности раздела ребро-плита и некоторое разбрызгивание металла на соседние поверхности. Брызги и деформацию можно удалить путем механической обработки радиатора после завершения сварки. Это, конечно, может потребовать незначительной модификации конструкций, чтобы приспособить удаление материала во время последующей обработки.

В альтернативном варианте 60 теплорассеивающего корпуса силовой микросхемы, показанном на фиг. 5-6, опора 61, поддерживающая усилитель с высокой теплопроводностью, проходит через плиту 62 и контактирует с корпусом 63, к которому прикреплен радиатор во время работы. Эта конструкция особенно подходит для применений, связанных с особо высокой теплоотдачей стружки или для тех, где требуется особенно эффективная теплопроводность.

5-6, опора 61, поддерживающая усилитель с высокой теплопроводностью, проходит через плиту 62 и контактирует с корпусом 63, к которому прикреплен радиатор во время работы. Эта конструкция особенно подходит для применений, связанных с особо высокой теплоотдачей стружки или для тех, где требуется особенно эффективная теплопроводность.

Как и в предыдущем варианте осуществления, основание 61 сформировано из таких материалов, что его верхняя поверхность 64 имеет КТР, по существу совпадающий с КТР монтажной поверхности усилителя.

Например, для усилителя GaAs подставка 61 изготовлена из материала с высокой теплопроводностью, материала с низким коэффициентом расширения, такого как алмаз, графит, или другого углерода с высокой теплопроводностью, или из композита графит-металл, такого как графит-алюминий или графит. -медь или материал типа карбида алюминия и кремния. Плита 62 изготовлена из относительно менее дорогого материала с низким коэффициентом расширения, такого как медь-вольфрам, медь-молибден или композит графит-металл.

Путем протягивания основания 61 через плиту 62 тепло передается более непосредственно к корпусу 63 с высокой теплоемкостью, а не через плиту.Действительно, не используется в полной мере преимущества высокой проводимости пьедестала, сделанного из алмаза, когда тепло сначала должно передаваться на пластину с меньшей теплопроводностью или емкостной теплотой.

Теперь обратимся к фиг. 7-8 показан альтернативный вариант процесса изготовления радиатора силового микроэлектронного устройства. Сляб с теплоотводом изготавливается в соответствии с описанным выше процессом порошковой металлургии, в котором спекание вызывает усадку сляба. В предварительно спеченном состоянии, как показано на фиг.7, плита 62 имеет центральное отверстие 70, проходящее от верхней поверхности 71 плиты к нижней поверхности 72 плиты. Отверстие имеет размер, позволяющий вставить часть 73 подставки 66 в отверстие. Если основание 66 металлизировано, оно может быть прикреплено к плите 62 путем спекания плиты, когда основание входит в отверстие 70. Спекание вызывает усадку компактного материала, составляющего плиту, тем самым уменьшая размер отверстия до точка, в которой он контактирует со стенками 75, 76 части опоры, входящей в отверстие, тем самым герметично скрепляя опору на месте.

Подставка расположена внутри отверстия таким образом, что нижняя поверхность 74 открыта для контакта с теплоемкостным монтажным корпусом 63.

Несмотря на то, что были описаны предпочтительные варианты осуществления изобретения, могут быть выполнены модификации и могут быть разработаны другие варианты осуществления. без отхода от сущности изобретения и объема прилагаемой формулы изобретения.

Лазерные диодные радиаторы с острыми краями

Лазерные диодные радиаторы с острыми краями

Высококачественные радиаторы с очень острыми краями для установки мощных лазерных диодов.Типичные очертания – крепления Q, W и C.

Корпус радиатора с креплением Q и W обычно изготавливается из пропитанного вакуумом 90/10 W / Cu, который имеет низкое тепловое расширение (КТР 20-300 ° C = 6,4 x 10-6 ppm / K) и высокую теплопроводность (TC = 185 Вт / мК). Крепления типа C обычно имеют вставку из сплава W / Cu, припаянную к корпусу из меди. Чтобы обеспечить наилучшие характеристики для получения острых кромок и обеспечения надежных покрытий, обязательно, чтобы необработанный материал W / Cu был очень однородным. Вакуумная пропитка W / Cu обычно важна, поскольку она обычно не страдает от проблем, связанных с агломерацией неспеченного порошка W, что может оказаться проблематичным для материалов порошкового метрологического (прессованного) типа.

Крепления типа C обычно имеют вставку из сплава W / Cu, припаянную к корпусу из меди. Чтобы обеспечить наилучшие характеристики для получения острых кромок и обеспечения надежных покрытий, обязательно, чтобы необработанный материал W / Cu был очень однородным. Вакуумная пропитка W / Cu обычно важна, поскольку она обычно не страдает от проблем, связанных с агломерацией неспеченного порошка W, что может оказаться проблематичным для материалов порошкового метрологического (прессованного) типа.

Для того, чтобы лазерная матрица могла быть установлена вплотную к краю радиатора, необходимы края максимально возможного качества. Для этого требуется материал очень хорошего качества, а также высококачественная обработка. Кромки поставляются с радиусом <5 микрон и длиной стружки <5 микрон.

Важно наносить покрытия, которые не ухудшают острые кромки и гладкие плоские поверхности, которые были тщательно созданы, но которые также должным образом покрывают материал радиатора и обеспечивают хорошие барьеры для смачивания и пайки. Металлургия W / Cu может привести к проблемам с традиционными гальваническими покрытиями, поэтому LEW поставляет высококачественные покрытия, нанесенные методом вакуумного напыления. Обычно на радиаторе используется покрытие Ti / Ni / Pt / Au.

Максимальная производительность лазера требует высококачественных соединений между лазерной головкой и радиатором. Правильно нанесенные предварительно нанесенные слои припоя AuSn обеспечивают минимальные пустоты и, таким образом, минимизируют тепловое сопротивление между лазерной матрицей и радиатором. Для обеспечения наилучшего оплавления и смачивания отношение Au к Sn регулируется с учетом как Au в покрытии радиатора, так и на нижней стороне лазерной матрицы.Типичное соотношение предварительно осажденного припоя составляет 76 Au / 24 Sn, выборочно наносится при толщине 3,5 – 5,5 микрон. Слой AuSn обычно покрывается тонким покрытием Au для защиты припоя от окисления и увеличения срока хранения. Слой припоя также может быть намотан на критическую кромку, чтобы способствовать смачиванию припоя и минимизировать комкование припоя перед лазерной гранью.

Металлизированная керамика стойки прикрепляется к радиатору с помощью припоя AuGe (перед нанесением предварительно нанесенного AuSn). Прочность металлизации керамики и пайки AuGe имеет решающее значение для обеспечения надежности радиатора в сборе.Это особенно важно, если к стойке прикреплены плакированные медные бирки. Типичные металлизированные стойки 2 мм² имеют прочность на сдвиг более 20,0 кг (5 кг / мм²). Типичные медные бирки (шириной 2 мм) имеют сопротивление отслаиванию более 1,5 кг.

Стандартные / индивидуальные контуры

Доступен выбор стандартных контуров, подходящих для лазерной матрицы различной длины. Также возможно изменить стандартные очертания или изготовить индивидуальный дизайн по мере необходимости.

Воспользуйтесь ссылками слева, чтобы получить подробную информацию о наших обширных возможностях по производству держателей лазерных диодов из AlN, держателей для лазерных стержней, держателей фотодиодов и другой оптоэлектронной и РЧ-продукции.

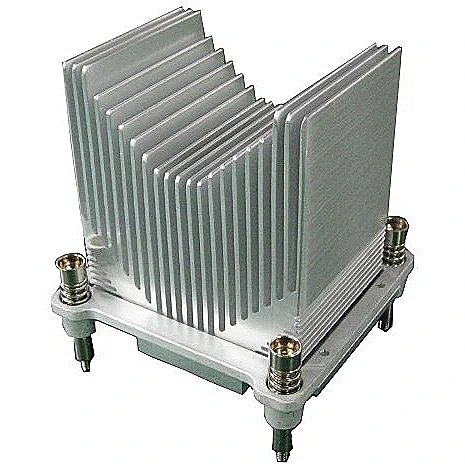

радиаторов | Современные тепловые решения

Высокопроизводительные серверы – это устройства, специально разработанные для обработки больших вычислительных нагрузок, огромного количества сигналов связи, быстрой обработки данных и т. Д. Из-за своей ориентированности на задачи высокопроизводительные серверы должны иметь высокую надежность, взаимозаменяемость, компактный размер и хорошая ремонтопригодность.

Для достижения высокой скорости вычислений в высокопроизводительных серверах обычно используются десятки процессоров и моделей памяти.У них также есть выделенные модули обработки данных и блоки управления для обеспечения бесперебойной связи между процессорами и возможности параллельной обработки данных. Для достижения более высоких скоростей рассеиваемая мощность высокопроизводительных процессоров в последнее десятилетие непрерывно увеличивалась в связи с их использованием в высокопроизводительных серверах.

Охлаждение

десятки кВт серверов ставят перед инженерами-теплотехниками уникальную задачу. Иметь дело

учитывая постоянно растущую проблему высокого теплового потока в высокопроизводительных серверах, он будет

требуется сотрудничество инженеров-электриков, механиков и системных инженеров для решения

проблема.Работа по удалению высокого теплового потока от ЦП в окружающую среду требует

решения на уровне микросхем, плат и шкафов.

Вэй [1] описал достижения Fujitsu в области управления температурным режимом в своем высокопроизводительном сервере UNIX PRIMEPOWER 2500. Серверный шкаф показан на рисунке 1. Его размеры составляют 180 см × 107 см × 179 см (В × Ш × Г) и имеет максимальное рассеивание мощности 40 кВт. Конфигурация системы PRIMEPOWER 2500 показана на рисунках 2 и 3. Он имеет 16 системных плат и 2 платы ввода / вывода, установленных вертикально на двух платах задней панели.Две задние панели соединены между собой шестью (6) поперечинами, установленными горизонтально.

Рисунок 1. Шкаф PRIMEPOWER 2500 [1] Рис. 2. Конфигурация системы PRIMEPOWER 2500 [1] Рисунок 3. Системная плата PRIMEPOWER 2500 [1]

Системная плата PRIMEPOWER 2500 [1]Кому охлаждение электрических компонентов внутри PRIMEPOWER 2500, 48 вентиляторов диаметром 200 мм устанавливаются между системной платой и блоком питания. Они обеспечить принудительное воздушное охлаждение системных плат и блоков питания. Кроме того, шесть вентиляторов диаметром 140 мм установлены на одной стороне поперечины для охлаждения ригельные доски с горизонтальным течением.Направление потока показано на рисунке. 3. Каждая системная плата имеет ширину 58 см и длину 47 см.

На каждой системной плате имеется восемь процессоров ЦП, 32 модуля памяти с двойным входом, 15 процессоров системного контроллера и соответствующие преобразователи постоянного тока в постоянный. Суммарное рассеивание мощности на системной плате составляет не более 1,6 кВт.

Рисунок 4. Системная плата PRIMEPOWER 2500 [1] Кому

охлаждение электрических компонентов внутри PRIMEPOWER 2500, 48 вентиляторов диаметром 200 мм

устанавливаются между системной платой и блоком питания. Они

обеспечить принудительное воздушное охлаждение системных плат и блоков питания. Кроме того,

шесть вентиляторов диаметром 140 мм установлены на одной стороне поперечины для охлаждения

ригельные доски с горизонтальным течением. Направление потока показано на рисунке.

3. Каждая системная плата имеет ширину 58 см и длину 47 см.

Они

обеспечить принудительное воздушное охлаждение системных плат и блоков питания. Кроме того,

шесть вентиляторов диаметром 140 мм установлены на одной стороне поперечины для охлаждения

ригельные доски с горизонтальным течением. Направление потока показано на рисунке.

3. Каждая системная плата имеет ширину 58 см и длину 47 см.

Там восемь процессоров ЦП, 32 модуля памяти Dual In-Line, 15 системный контроллер процессоры и соответствующие преобразователи постоянного тока в постоянный на каждой системной плате. Комбинированный Рассеиваемая мощность на системной плате составляет 1.Не более 6 кВт.

Принудительный

Технология воздушного охлаждения обычно используется в компьютерах, шкафах связи,

и встраиваемые системы, благодаря своей простоте, невысокой стоимости и легкости внедрения.

Для высокопроизводительных серверов увеличивающаяся удельная мощность и ограничения воздушного охлаждения

возможности и производительность по воздуху подтолкнули принудительное воздушное охлаждение к его

предел производительности.

Для системы высокой мощности, такие как PRIMEPOWER 2500, требуют комбинации хорошего процессора дизайн, оптимизированная компоновка платы, усовершенствованный термоинтерфейсный материал (TIM), высокоэффективные радиаторы и мощные вентиляторы для достижения желаемого охлаждения.

Общий подход к охлаждению многоплатной системы – это прежде всего определение самый горячий компонент питания с наименьшим температурным запасом. Для высокопроизводительный сервер, это процессоры. Для нескольких процессоров на системной плате: как правило, ЦП, расположенный ниже по потоку от платы или других ЦП, имеет самая высокая температура.

Итак, требование к тепловому сопротивлению для этого процессора составляет:

Где T j, max – максимально допустимое соединение

температура, T a – температура окружающей среды, ∆T a – повышение температуры воздуха из-за

предварительный нагрев перед процессором, q max – максимальная мощность процессора.

Тепловое сопротивление перехода ЦП к воздуху составляет:

Где R jc – теплоотвод между переходом процессора и корпусом. сопротивление, R TIM – тепловое сопротивление термоинтерфейса материалы, а R hs – тепловое сопротивление радиатора. Уменьшить температуры перехода ЦП, очень важно найти интуитивно понятные способы минимизировать R jc , R TIM и R hs , потому что любое уменьшение термическое сопротивление важно для снижения температуры перехода.

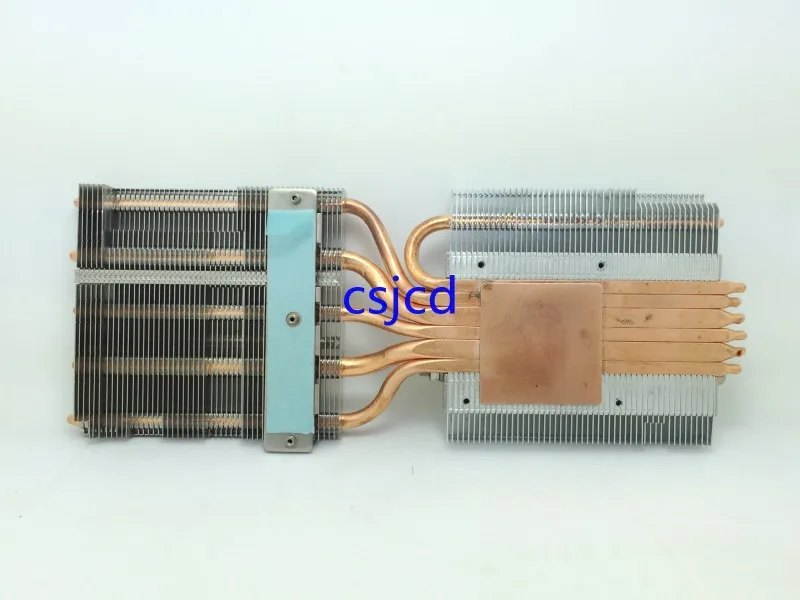

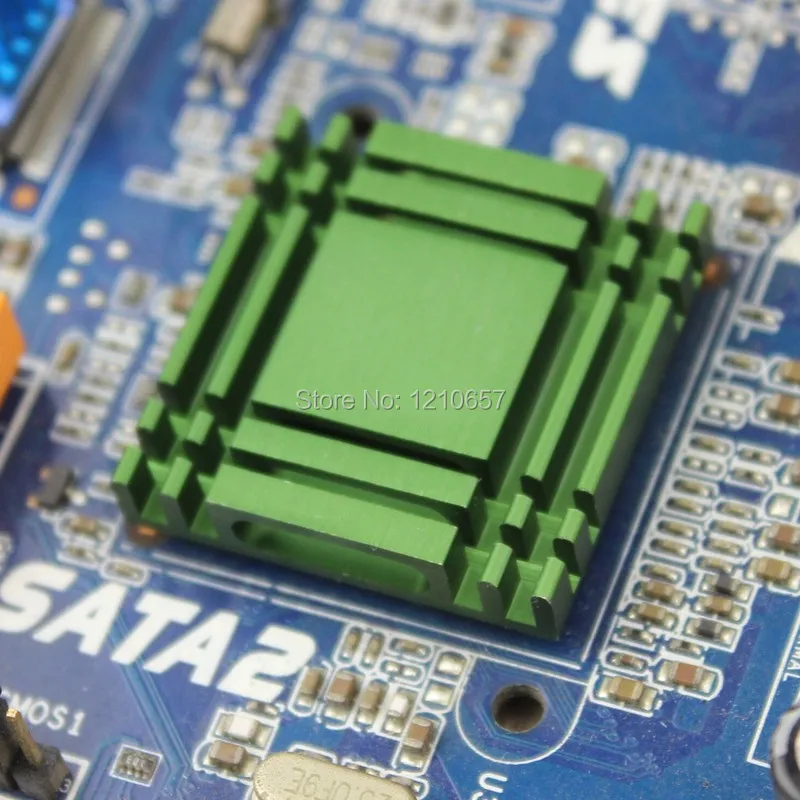

Корпус ЦП и модуль радиатора PRIMEPOWER 2500 показаны на рисунке 5. В корпусе ЦП есть встроенный радиатор (IHS), прикрепленный к микросхеме ЦП. Высокопроизводительный модуль TIM используется для соединения микросхемы ЦП и IHS, см. Рис. 6. Модуль радиатора устанавливается на IHS с другим TIM между ними.

Рисунок 5. Корпус процессора PRIMEPOWER 2500 и модуль радиатора [1]Рисунок 6. Пакет ЦП [1]

TIM, используемый между микросхемой ЦП и IHS, имеет решающее значение для ЦП. операция.Он выполняет две ключевые функции: отвод тепла от микросхемы к IHS.

и снизить нагрузку на чип процессора, вызванную несоответствием коэффициента

тепловое расширение (CTE) между микросхемой ЦП и IHS. Fujitsu разработала TIM

изготовлен из композитного припоя In-Ag для вышеуказанного применения. Композит In-Ag

имеет низкую температуру плавления и высокую теплопроводность. Он относительно мягкий,

что хорошо для поглощения теплового напряжения между чипом и IHS.

операция.Он выполняет две ключевые функции: отвод тепла от микросхемы к IHS.

и снизить нагрузку на чип процессора, вызванную несоответствием коэффициента

тепловое расширение (CTE) между микросхемой ЦП и IHS. Fujitsu разработала TIM

изготовлен из композитного припоя In-Ag для вышеуказанного применения. Композит In-Ag

имеет низкую температуру плавления и высокую теплопроводность. Он относительно мягкий,

что хорошо для поглощения теплового напряжения между чипом и IHS.

Wei [2] также исследовал влияние теплопроводности на характеристики распространения тепла.Он обнаружил, что IHS из алмазного композитного материала (k = 600 Вт / (м · K)) приведет к более низкому температурному градиенту в кристалле и низкотемпературных горячих точках по сравнению с нитридом алюминия (k = 200 Вт / (м · K)) и медью (k = 400 Вт / (мК)). Результаты моделирования показаны на рисунке 7.

Рис. 7. Сравнение материалов теплораспределителя [2] В

высокопроизводительные серверы, такие как PRIMEPOWER 2500, тепловые характеристики

выигрыш от оптимизации TIM и IHS невелик, потому что они составляют только

небольшая часть от общего теплового сопротивления. Радиаторы отводят тепло от

ЦП для проветривания и играет важную роль в терморегулировании

сервер. В серверном приложении радиатор должен соответствовать не только требованиям

механические и тепловые требования, а также ограничения по весу и объему.

Следовательно, тепловые трубы, паровые камеры и композитные материалы широко используются в

место высокопроизводительных радиаторов.

Радиаторы отводят тепло от

ЦП для проветривания и играет важную роль в терморегулировании

сервер. В серверном приложении радиатор должен соответствовать не только требованиям

механические и тепловые требования, а также ограничения по весу и объему.

Следовательно, тепловые трубы, паровые камеры и композитные материалы широко используются в

место высокопроизводительных радиаторов.

Koide и др. [1] сравнили тепловые характеристики и вес различных радиаторов. для серверного приложения.Результаты показаны на Рисунке 8. Они использовали Радиатор с медным основанием / алюминиевым оребрением в качестве эталона. По сравнению с теплообменником на основе Cu / AL-ребра радиатор с медным основанием / медным ребром на 50% тяжелее и весит всего 8%. представление.

Если в основании используется тепловая трубка, вес радиатора можно уменьшить на 15%, а тепловые характеристики увеличатся на 10%. Если паровая камера встроена в основание радиатора, это уменьшает вес радиатора на 20% и увеличивает эффективность радиатора на 20%.

используется радиатор USIII для охлаждения 72 процессоров UltraSparc III (USIII). В сервере Sun Fire 25K процессоры обновлены до UltraSparc IV (USIV), максимальная мощность которого составляет 108 Вт. Для охлаждения процессора USIV Сюй и Фоллмер [3] разработали новый радиатор USIV с медным основанием / медным ребром. см. рисунок 9.Старый радиатор USIII имеет 17 кованых алюминиевых ребер, радиатор USIV имеет 33 медных ребра. Оба радиатора имеют одинаковые базовые размеры и высоту.

Рис. 10. Сравнение термического сопротивления радиатора USIII и радиатора USIV [3] Рисунок

10 показано сравнение термического сопротивления радиатора USIII и USIV.

радиатор. Тепловое сопротивление радиатора USIV почти на 0,1 ° C / Вт ниже. чем у радиатора USIII при средних и высоких расходах, что является огромным

выигрыш в тепловых характеристиках.Улучшение тепловых характеристик USIV heat

раковина не без штрафа.

чем у радиатора USIII при средних и высоких расходах, что является огромным

выигрыш в тепловых характеристиках.Улучшение тепловых характеристик USIV heat

раковина не без штрафа.

Рисунок 11 показано сравнение падения давления между теплоотводом USIII и теплоотводом USIV. раковина. При той же скорости воздушного потока падение давления на радиаторе USIV составляет выше, чем у радиатора USIII. Это означает, что сервер Sun Fire 25K требуются более мощные вентиляторы и лучшая организация потока, чтобы обеспечить теплоотводы USIV иметь адекватный охлаждающий поток.

конструкция метода охлаждения в высокопроизводительных серверах аналогична

методология, использованная при проектировании охлаждающего решения других электронных устройств,

но в повышенном масштабе. Основное внимание уделяется выявлению самых горячих компонентов,

в большинстве случаев это процессоры. Из-за чрезвычайно высокой мощности процессоров, модулей памяти,

обманывайте распределитель, TIM и радиаторы для достижения желаемого охлаждения в сервере. В

цель терморегулирования – найти рентабельные способы поддержания

температура перехода процессора ниже, чем указано в спецификации, и обеспечить

непрерывная работа сервера.Вэй [1] доказал, что сервер мощностью 40 кВт может быть

охлаждение принудительным воздушным охлаждением.

В

цель терморегулирования – найти рентабельные способы поддержания

температура перехода процессора ниже, чем указано в спецификации, и обеспечить

непрерывная работа сервера.Вэй [1] доказал, что сервер мощностью 40 кВт может быть

охлаждение принудительным воздушным охлаждением.

Однако он требует высоко интегрированной конструкции и огромного потока воздуха, который 54 вентиляторы внутри PRIMEPOWER 2500 могут генерировать. В ближайшее время будет очень трудно для принудительного воздушного охлаждения шкафов мощностью более 60 кВт мощность. Для подачи большого количества воздуха потребуются кассеты вентиляторов большего размера. и радиаторы большого размера для передачи тепла от ЦП к воздуху, что делает его невозможно спроектировать надежную, компактную и экономичную систему охлаждения для сервер.

ср

необходимо найти альтернативные способы решения этой проблемы, другие методы охлаждения,

такие как воздушные форсунки, жидкостное охлаждение и холодильные системы охлаждения,

обладают способностью рассеивать больше тепла. Но для этого потребуется интуитивно понятный

упаковка для интеграции в серверную систему.

Но для этого потребуется интуитивно понятный

упаковка для интеграции в серверную систему.

Артикул:

- Вен, Дж., Управление температурным режимом высокопроизводительных устройств Fujitsu Серверы, источник: http://www.fujitsu.com/downloads/MAG/vol43-1/paper14.pdf.

- Koide, M .; Fukuzono, K .; Yoshimura, H .; Сато, Т .; Abe, K .; Fujisaki, H .; Высокая производительность Технология Flip-Chip BGA на основе корпусных подложек с тонкими и без сердечниками, Труды 56-й сессии ECTC, Сан-Диего, Калифорния, США, 2006 г., стр. 1869-1873.

- Xu, G; Follmer, L .; Тепловое решение Разработка для высокопроизводительных систем, Труды 21-го IEEE SEMI-THERM Симпозиум, Сан-Хосе, Калифорния, США, 2005 г., стр. 109-115.

Для получения дополнительной информации о Advanced Thermal Solutions, Inc.(ATS) Консультации по управлению температурным режимом и услуги по проектированию, посетите https://www.qats.com/consulting или свяжитесь с ATS по телефону 781. 769.2800 или [email protected] .

769.2800 или [email protected] .

% PDF-1.6

%

1394 0 объект>

эндобдж

xref

1394 112

0000000016 00000 н.

0000006979 00000 п.

0000007118 00000 н.

0000007350 00000 н.

0000007392 00000 н.

0000007586 00000 н.

0000007668 00000 н.

0000008060 00000 н.

0000164207 00000 н.

0000164267 00000 н.

0000164344 00000 н.

0000164477 00000 н.

0000164561 00000 н.

0000164717 00000 н.

0000164819 00000 н.

0000164919 00000 н.

0000165071 00000 н.

0000165170 00000 н.

0000165273 00000 н.

0000165427 00000 н.

0000165534 00000 н.

0000165634 00000 н.

0000165790 00000 н.

0000165889 00000 н.

0000165982 00000 н.

0000166153 00000 н.

0000166253 00000 н.

0000166358 00000 н.

0000166527 00000 н.

0000166665 00000 н.

0000166770 00000 н.

0000166934 00000 н.

0000167027 00000 н.

0000167140 00000 н.

0000167251 00000 н.

0000167410 00000 н.

0000167540 00000 н.

0000167636 00000 н.

0000167798 00000 н.

0000167891 00000 н.

0000167984 00000 н.

0000168142 00000 н. 0000168274 00000 н.

0000168374 00000 н.

0000168529 00000 н.

0000168622 00000 н.

0000168721 00000 н.

0000168882 00000 н.

0000169013 00000 н.

0000169105 00000 н.

0000169246 00000 н.

0000169375 00000 н.

0000169463 00000 н.

0000169570 00000 н.

0000169682 00000 н.

0000169789 00000 н.

0000169886 00000 н.

0000169988 00000 н.

0000170085 00000 н.

0000170184 00000 н.

0000170333 00000 п.

0000170439 00000 п.

0000170569 00000 н.

0000170724 00000 н.

0000170815 00000 н.

0000170933 00000 н.

0000171042 00000 н.

0000171146 00000 н.

0000171298 00000 н.

0000171414 00000 н.

0000171531 00000 н.

0000171661 00000 н.

0000171777 00000 н.

0000171905 00000 н.

0000172023 00000 н.

0000172116 00000 н.

0000172268 00000 н.

0000172374 00000 н.

0000172484 00000 н.

0000172602 00000 н.

0000172754 00000 н.

0000172858 00000 н.

0000172989 00000 н.

0000173103 00000 н.

0000173223 00000 н.

0000173339 00000 н.

0000173457 00000 н.

0000173609 00000 н.

0000173718 00000 н.

0000173844 00000 н.

0000168274 00000 н.

0000168374 00000 н.

0000168529 00000 н.

0000168622 00000 н.

0000168721 00000 н.

0000168882 00000 н.

0000169013 00000 н.

0000169105 00000 н.

0000169246 00000 н.

0000169375 00000 н.

0000169463 00000 н.

0000169570 00000 н.

0000169682 00000 н.

0000169789 00000 н.

0000169886 00000 н.

0000169988 00000 н.

0000170085 00000 н.

0000170184 00000 н.

0000170333 00000 п.

0000170439 00000 п.

0000170569 00000 н.

0000170724 00000 н.

0000170815 00000 н.

0000170933 00000 н.

0000171042 00000 н.

0000171146 00000 н.

0000171298 00000 н.

0000171414 00000 н.

0000171531 00000 н.

0000171661 00000 н.

0000171777 00000 н.

0000171905 00000 н.

0000172023 00000 н.

0000172116 00000 н.

0000172268 00000 н.

0000172374 00000 н.

0000172484 00000 н.

0000172602 00000 н.

0000172754 00000 н.

0000172858 00000 н.

0000172989 00000 н.

0000173103 00000 н.

0000173223 00000 н.

0000173339 00000 н.

0000173457 00000 н.

0000173609 00000 н.

0000173718 00000 н.

0000173844 00000 н. 0000173979 00000 н.

0000174100 00000 н.

0000174235 00000 н.

0000174343 00000 н.

0000174505 00000 н.

0000174612 00000 н.

0000174725 00000 н.

0000174892 00000 н.

0000175001 00000 н.

0000175103 00000 н.

0000175217 00000 н.

0000175333 00000 н.

0000175498 00000 н.

0000175586 00000 н.

0000175692 00000 н.

0000175791 00000 н.

0000175908 00000 н.

0000176019 00000 н.

0000176135 00000 н.

0000176263 00000 н.

0000176377 00000 н.

0000002598 00000 н.

трейлер

] >>

startxref

0

%% EOF

1505 0 obj> поток

C

s {x 3 (ܼ40; 8 cH {ti? 5U8

-q ے ‘g0

0000173979 00000 н.

0000174100 00000 н.

0000174235 00000 н.

0000174343 00000 н.

0000174505 00000 н.

0000174612 00000 н.

0000174725 00000 н.

0000174892 00000 н.

0000175001 00000 н.

0000175103 00000 н.

0000175217 00000 н.

0000175333 00000 н.

0000175498 00000 н.

0000175586 00000 н.

0000175692 00000 н.

0000175791 00000 н.

0000175908 00000 н.

0000176019 00000 н.

0000176135 00000 н.

0000176263 00000 н.

0000176377 00000 н.

0000002598 00000 н.

трейлер

] >>

startxref

0

%% EOF

1505 0 obj> поток

C

s {x 3 (ܼ40; 8 cH {ti? 5U8

-q ے ‘g0

c3 {m; xW “{

Х.Робоам, Б. Сарени и А. Д. Андраде, Больше электричества в воздухе: на пути к оптимизированным электрическим сетям, встроенным в более электрические самолеты, Журнал промышленной электроники IEEE, том 6, стр. 6-17, 2012.

Дж. А. Росеро, Дж. А. Ортега, Э. Альдабас и Л., Переход к более электрическому летательному аппарату, IEEE Aerospace and Electronic Systems Magazine, vol. 22, pp. 3-9, 2007.

22, pp. 3-9, 2007.

DOI: 10.1109 / maes.2007.340500

URL: https://upcommons.upc.edu/bitstream/2117/20075/1/04145070.pdf

Х.Giraud, M. Budinger, X. Roboam, H. Piquet, M. Sartor et al., Оптимальный дизайн интегрированного модульного шкафа силовой электроники, Aerospace Science and Technology, vol.48, pp.37-52, 2016.

URL : https://hal.archives-ouvertes.fr/hal-01856869

J. Petit, Dissipation thermique dans les systèmes electroniques, Document tiré des “Techniques de l’Ingénieur”, 2010.

М. Чаппа, Избранные механизмы отказа современных силовых модулей, Надежность микроэлектроники, т. 42, стр. 653-667, 2002.

DOI: 10.1016 / s0026-2714 (02) 00042-2

А. Саканова, Конструкция радиатора для преобразователя высокой плотности мощности в авиационных приложениях: анализ чувствительности к параметрам, Международная конференция по электрическим системам для самолетов, железных дорог, судовых и дорожных транспортных средств (ESARS), 2015 г., стр. 1-6, 2015 г. : 10.1109 / esars.2015.7101419

1-6, 2015 г. : 10.1109 / esars.2015.7101419

J. Biela, J. W. Kolar, A. Stupar, U. Drokenik и A. Muesing, На пути к виртуальному прототипированию и комплексной многоцелевой оптимизации в силовой электронике, Proc.Международной конференции по преобразованию энергии и интеллектуальному движению, 2010 г.

Дж. К. Бранделеро, Концепция и реализация преобразователя многоклеточного DC / DC изолированного приложения для аэронавигационного приложения, 2015.

Ф. Форест, Дж. Брунелло, Дж. Бурдон, Т. Мейнар, Э. Лабуре и др., Упрощенные аналитические модели для составления пассивных умений и действий для оптимальной концепции преобразования, 2014.

А. М. Этайо, Методы и инструменты для оптимизации модульного шкафа распределения электроэнергии в авиационных приложениях, 2017.

, Номер документа, 2017.

Ли С. Оптимальная конструкция и выбор радиатора, 1995.

Y. Avenas, Gestion thermique des composants actifs de puissance: vers une intégration du système de refroidissement au sein du module, 2010.

L. Areelis-technologies, Dissipation thermique dans les composants / systèmes électroniques, 2017.

Дж. Р. Калхэм, В. А. Хан, М. М. Йованович и Ю. С. Музычка, Влияние свойств материала и сопротивления растеканию при тепловом расчете пластинчато-ребристых радиаторов, Журнал электронной упаковки, т.129, 2007.

, Номер документа

. Номер документа,

. Номер документа,

. Номер документа, 2017.

A. Degiovanni, Transmission de l’énergie thermique

. Номер документа, 2017.

Д. Соудфакди, М. Бехниа и Д. В. Коупленд, Сравнение геометрии ребер радиаторов в ламинарной принудительной конвекции: Часть II-Оптимизация пластинчатого радиатора со ступенчатыми ребрами, Международный журнал микросхем и электронной упаковки, вып.24, вып.1, 2001.

К. Л. Чепмен, С. Ли и Б. Л. Шмидт, Тепловые характеристики радиатора с эллиптическими штифтами, Десятый IEEE SEMI-THERM, 1994.

Д. Соудфакди, М. Бехниа и Д. У. Коупленд, Сравнение геометрии ребер радиаторов в ламинарной принудительной конвекции: часть I-Round, эллиптические и пластинчатые ребра в шахматной и линейной конфигурациях, Международный журнал микросхем и электронной упаковки , том 24, 2001.

У. Коупленд, Сравнение геометрии ребер радиаторов в ламинарной принудительной конвекции: часть I-Round, эллиптические и пластинчатые ребра в шахматной и линейной конфигурациях, Международный журнал микросхем и электронной упаковки , том 24, 2001.

, Номер документа, 2017.

Т. Кордыбан, Подъемы горячего воздуха и радиаторы – Все, что вы знаете об охлаждающей электронике, неверно, 1998 г.

Каменова Л., Термогидравлическая модель моделирования миниатюрных плат с надежной опорой для электронных приложений, 2008.

Z. Zhang, Gestion thermique des composants d’électronique de puissance-Utilization du diamant CVD, 2012.

А. Фагри, Наука и технология тепловых труб, 1995.

, Номер документа, 2017.

М.Tawk, Etude et réalisation d’un système de refroidissement pour l’électronique de puissance basé sur la mise en mouvement d’un fluide conducteur électrique, 2011.

Н. Дж. Гернерт, Тепловые трубки / теплоотводы для улучшения охлаждения мощностью 6 кВт, 2017 г.

. Номер документа, 2017.

. Документ-числовой, 2017.

. Номер документа, 2017.

Р. Э. Саймонс, Простая формула для оценки сопротивления тепловому распространению, 2017.

С. Песня, С.Ли, В. Ау, Уравнение в замкнутой форме для теплового сопротивления растеканию сужения с переменным граничным условием, 2017.

С. Сонг, С. Ли, В. Ау и К. Моран, Модель сопротивления растеканию при сжатии для упаковки электронных компонентов, 2017.

У. Дрофеник, А. Ступар и Дж. У. Колар, Анализ теоретических пределов принудительного воздушного охлаждения с использованием современных композитных материалов с высокой теплопроводностью, IEEE Transactions по компонентам, упаковке и технологиям производства, т.1, выпуск 4, стр. 528-535, 2011 г.

С. Гамметр, Ф. Крисмер и Дж. У. Колар, Оптимизация веса системы охлаждения, состоящей из вентилятора и радиатора с экструдированными ребрами, Материалы конгресса и выставки IEEE Energy Conversion, 2013.

B. Mikic и W. M. Rohsenow, Термоконтактное сопротивление, Dept. Mech. Англ. Massachussetts Inst. Технол, 1966.

М. М. Йованович, Ю. С. Музычка, Дж. Р. Калхэм, Сопротивление растеканию прямоугольников и полос изофлюса по каналам составного потока, Журнал теплофизики и теплопередачи, вып.13, вып.4, 1999.

М.М. Йованович, Дж. Р. Калхэм и П. Тиртстра, Аналитическое моделирование сопротивления растеканию в флюсовых трубках, полупространствах и составных дисках, IEEE Transactions on Components, Packaging, and Manufacturing Technology: Part A, vol.21, issue 1, С. 168-176, 1998.

Д. Гуан, М. Марц и Дж. Лян, Аналитическое решение сопротивления тепловому растеканию в силовой электронике, IEEE Transactions on Components, Packaging, and Manufacturing Technology, vol.2, p.2, 2012.

М. Дж. Крейн, Сопротивление сжатию в прямоугольных телах, Журнал электронной упаковки, том 113, выпуск 4, стр. 392-396, 1991.

У. Дрофеник и Дж. У. Колар, Тепловая модель радиатора с принудительным охлаждением для расчета переходной температуры с использованием имитатора схемы, IEEE Transactions on Industry Applications, vol 126, issue 7, 2006.

М. М. Йованович, Ю. С. Музычка, Дж. Р. Калхэм, Сопротивление тепловому растеканию эксцентричных источников тепла на прямоугольных каналах потока, Journal of Electronic Packaging, vol.125, стр 178-185, 2003.

T. Montrol, J. Jay, S. Xin, R. Knikker, M. Decrescenzo et al., Construction d’un modèle thermique nodal для фазы предварительного измерения рутинного и авиационного оборудования: методология и упрощение, 2012 г.

П. Тунси, Методология термической концепции электронных схем, гибридов и проблем, 1992.

A. Fasquelle, Contribution à la modélisation multi-Physique: électro-vibro-acoustique et aérothermique de machine de traction, 2007.

М. Идуги, Экстракция термических моделей упрощает электрические электрические машины в расчетах по температуре, 2011 г.

В. Хабра, Разработка термических моделей компактных изделий в процессе электротермической моделирования мощных композитов, Micro et nanotechnologies / Micro-électronique, 2007.

С. Липс и Ф. Лефевр, Общая аналитическая модель для проектирования обычных тепловых труб, Международный журнал тепломассообмена, 2014.

Д. В. Мацковски, Заметки о кондуктивной теплопередаче для MECH 7210, 2011 г.

Озисик М. Н. Теплопроводность, 1993.