3D печать для самых новеньких. От А до Я. Кинематика.

В данной статье мы разберемся, что такое 3D печать и какая бывает кинематика 3D принтеров.

1. 3D печать. Какая она на вкус?

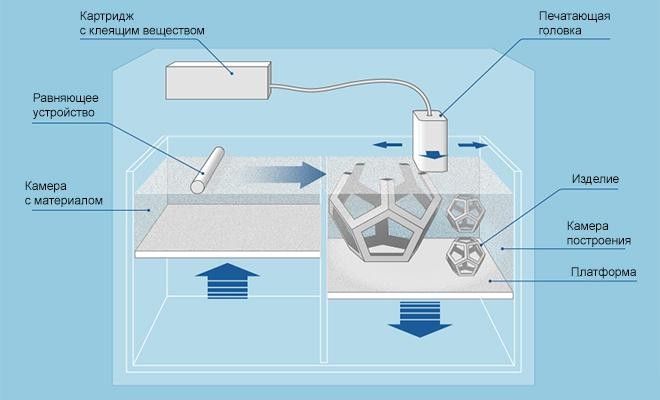

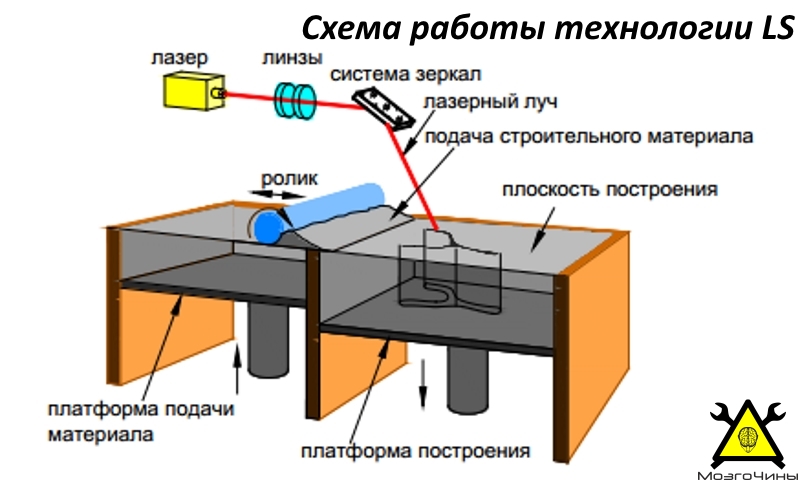

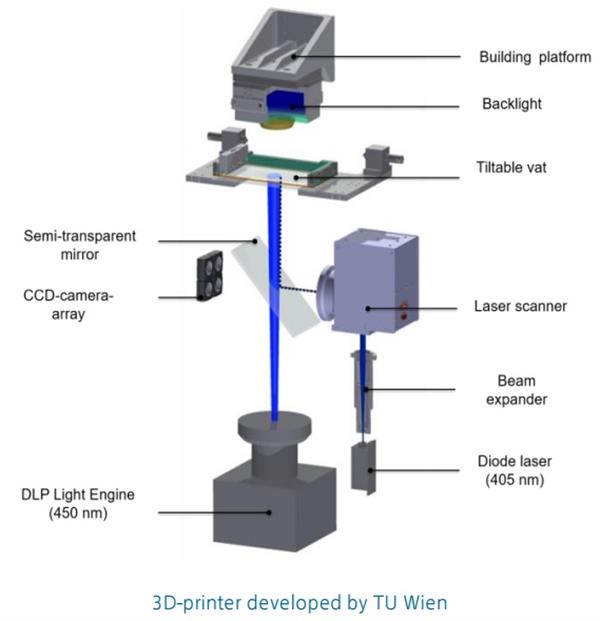

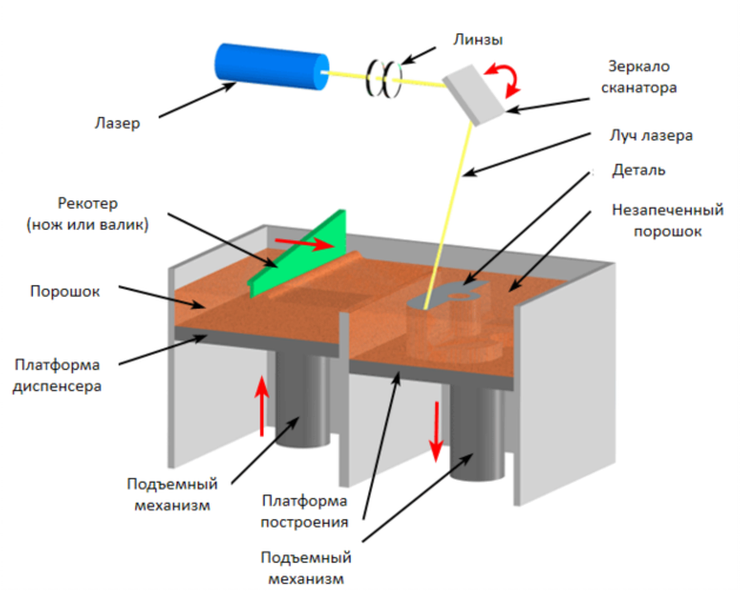

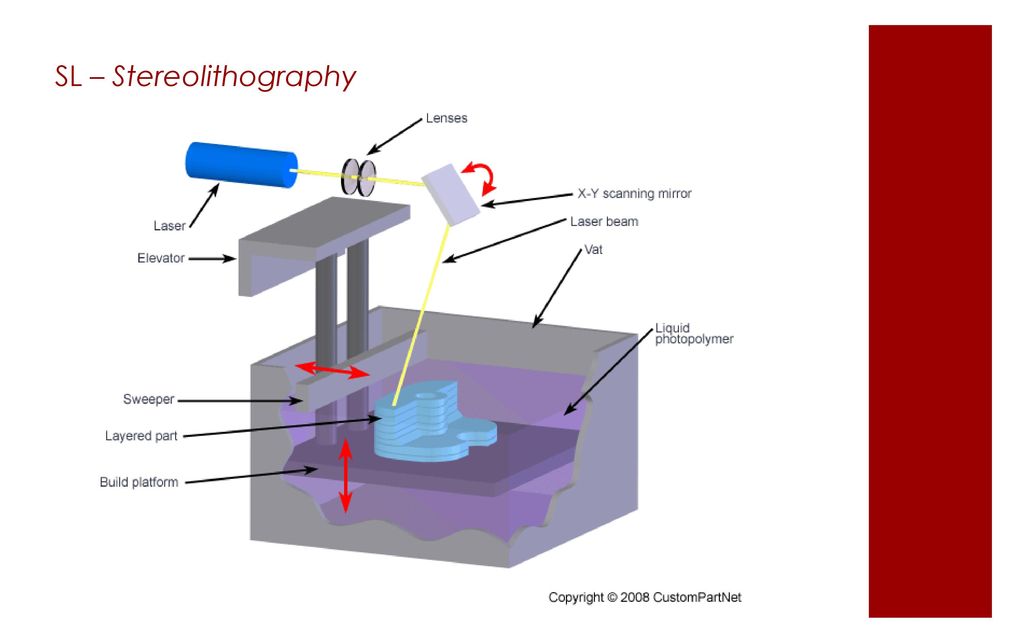

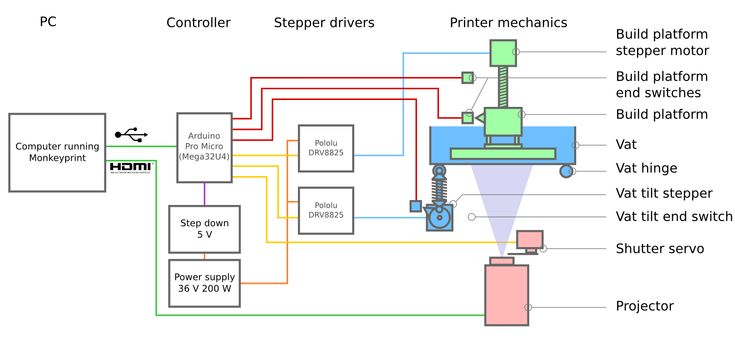

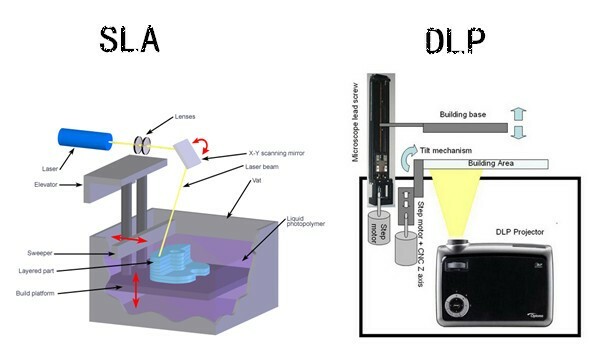

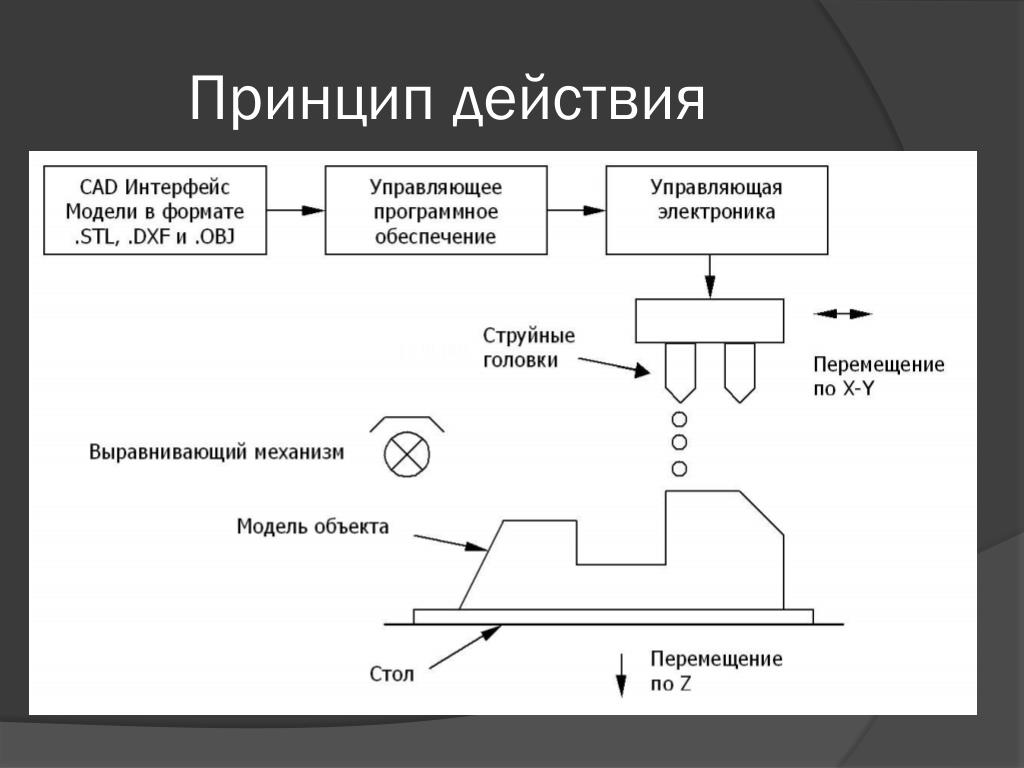

Технологий печати существует большое множество, от FDM (FFF), по которой печатает больше 90% принтеров на данном портале, до SLA/DLP/LCD (с фотополимерами) и SLS/SLM (спекание порошка с помощью мощных лазеров)

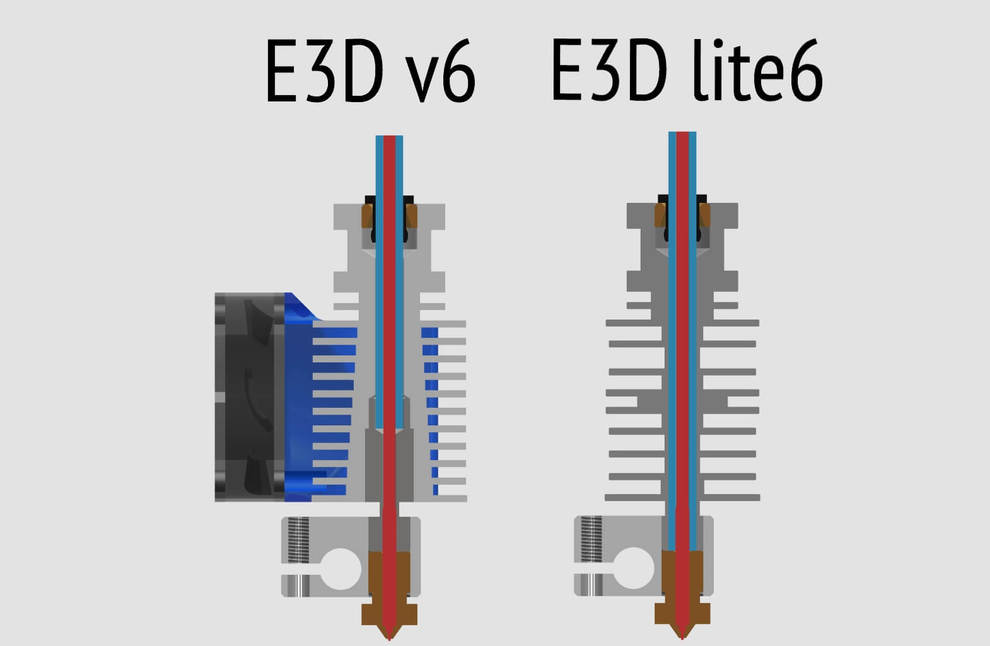

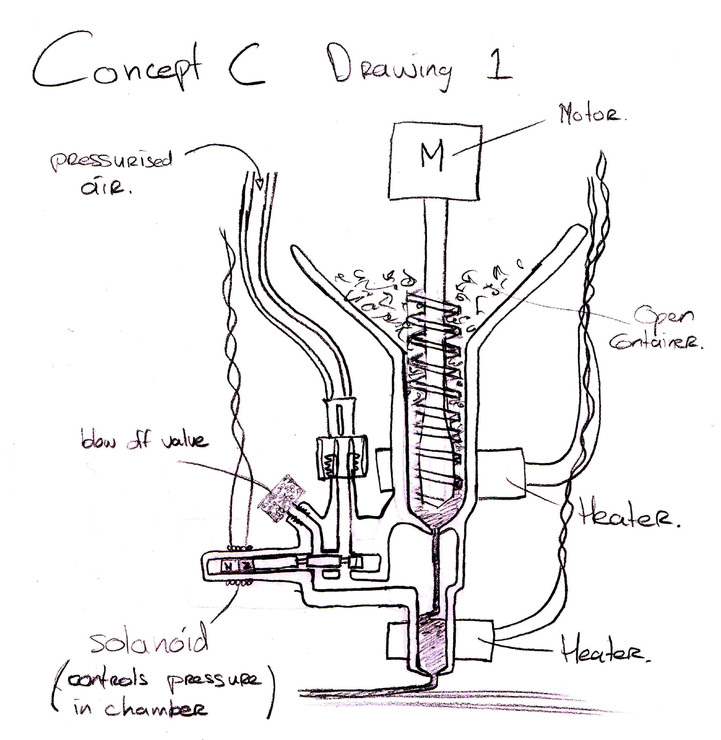

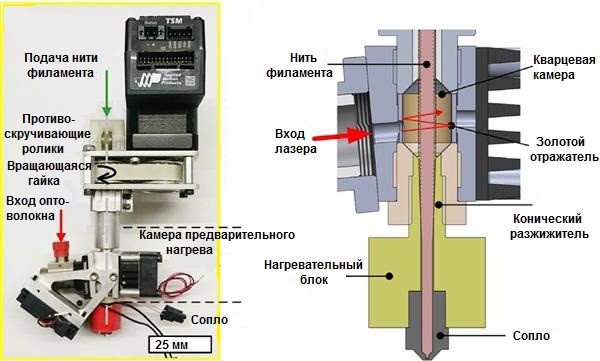

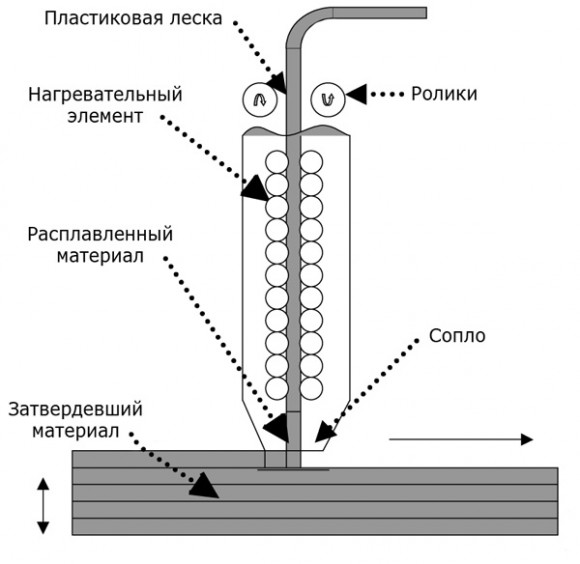

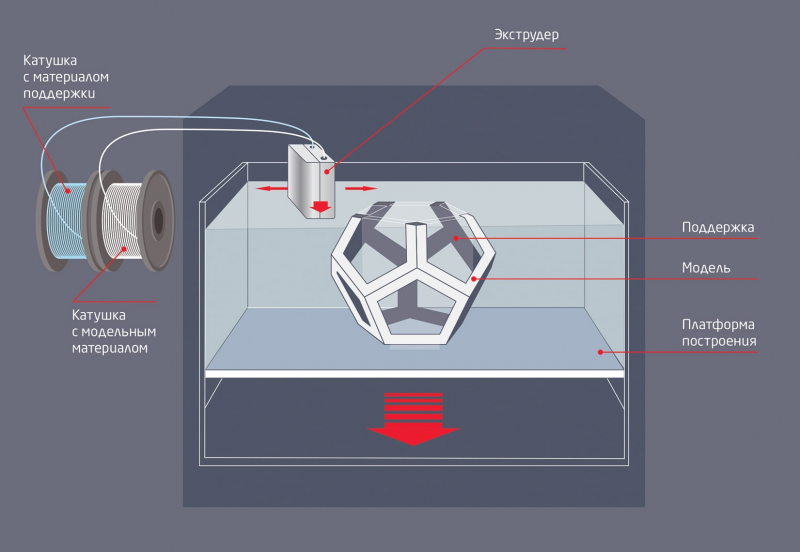

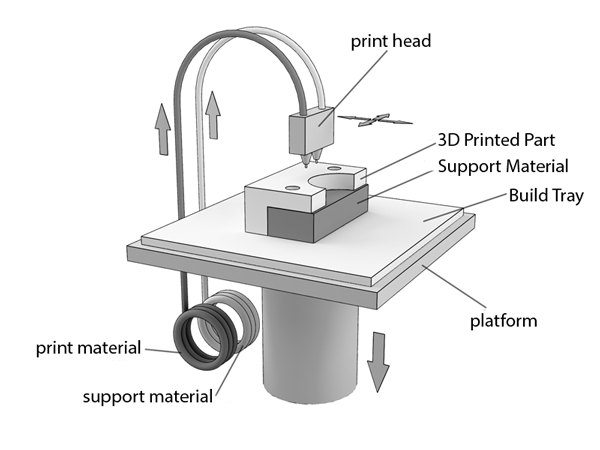

Нас на начальном этапе интересует FDM – послойное наплавление расплавленного прутка. На картинке ниже изображен хотенд (Hot end) – та часть экструдера 3D принтера, где происходит расплавление прутка.

Пластиковый пруток подается через тефлоновую трубку и радиатор в термобарьер, и через него в нагревательный блок. Там плавится и выходит через сопло. Сопло имеет определенный диаметр, который маркируется на нем.

Часто его делают из латуни, так как материал недорогой,легко обрабатывается.

Нагреватель и терморезистор образуют обратную связь для контроля и регулировки температуры. То есть подача напряжения на нагреватель зависит от того какую температуру показывает терморезистор, а процессор сравнивает ее с заданной.

Далее видим нагревательный блок. В него с одной стороны вкручивается сопло, а с другой – термобарьер.

Термобарьер служит для того,что бы минимизировать нагрев пластика выше термоблока.

[IMG]http://3d-makers.nethouse.ru/static/img/0000/0002/6151/26151635.2ofdbr37y8.W665.jpg[/IMG]

Наиболее часто выполняется из нержавеющей стали. У нее теплопроводность ниже, чем у обычной,нелегированной стали. Для предотвращения плавления прутка выше термоблока сверху на термобарьер накручивается радиатор и обдувается кулером. Все достаточно просто.

Очень часто возникает протечка расплавленного пластика через резьбу.

Это означает, что сопло не поджало термобарьер в нагревательном блоке. Поэтому при разборке и сборке хотэнда вкручиваем сначала термобарьер в нагревательный блок, а потом поджимаем соплом. Если у вас при закручивании сопла остается зазор между торцем сопла и нагревательным блоком, то это нормально, зазор для того, что бы поджать соплом термобарьер.

Для того, чтобы подать пруток в нужное время и в нужном месте необходим фидер (feeder), то есть устройство подачи прутка.

Иногда его выполняют совмещенным с хотэндом, и тогда такой тип экструдера (это все вместе хотэнд+фидер) называют директом (direct), то есть подача прямая, без трубок.

Та же фидер делают отдельно, а подачу прутка осуществляют через фторопластовую трубку. Называют такую систему – боуден (bowden).

Это делается для того, чтобы облегчить движущуюся часть. По части положительных моментов и недостатков – у каждой конструкции они,несомненно, есть.

Директ экструдер:

1. Достоинства:

а) Более надежный за счет меньшего числа соединений для подачи пластика;

б) Менее придирчив к материалам, которыми печатает, в частности резиной на основе каучуков проблематично печатать на боуден экструдерах;

2. Недостатки:

а) Большой вес, за счет этого при ускорениях/замедлениях можно наблюдать небольшую рябь на поверхности детали;

б) Габариты. Они очень сильно влияют на область построения. Скажем, как на картинке выше, директ с 4 цветами был бы очень громадным. А для боудена это в самый раз.

Боуден экструдер:

1. Достоинства:

а) Вынесенный мотор снижает вес движущихся частей принтера, а их меньшая инерционность не влияет на поверхность модели;

б) Катушка не дергается вслед за моделью, а то при запутывании витков катушки с директом получим пропуск шагов, так как каретка будет тянуть за собой катушку.

2. Недостатки:

а) Настройки ретракта (вытягивание прутка обратно при холостых перемещениях, что бы расплавленный пластик, расширяясь не сочился из сопла) сложнее, так как пруток меньше внутреннего диаметра трубки, он имеет свойство тянуться;

б) Сложнее, чем на директе, выбрать все зазоры, чтобы печатать различными гибкими пластиками. Все, кто говорит,что на боудене печать невозможна гибкими пластиками – нагло врут. Я печатаю. И вполне успешно.

Все, кто говорит,что на боудене печать невозможна гибкими пластиками – нагло врут. Я печатаю. И вполне успешно.

Теперь переходим непосредственно к механике и ее калибровке.

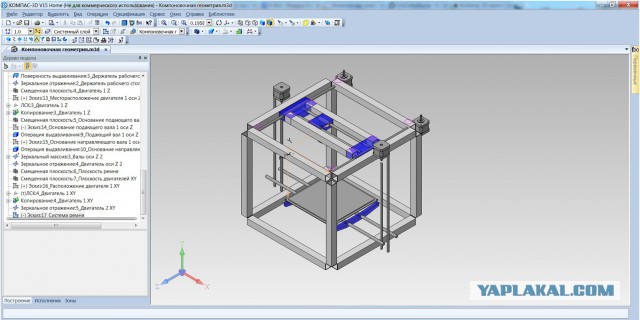

Существует весьма ограниченное число кинематических схем, под которые написана прошивка, и которые вполне сносно отрабатывают перемещения.

Рассмотрим все, от самых распространенных:

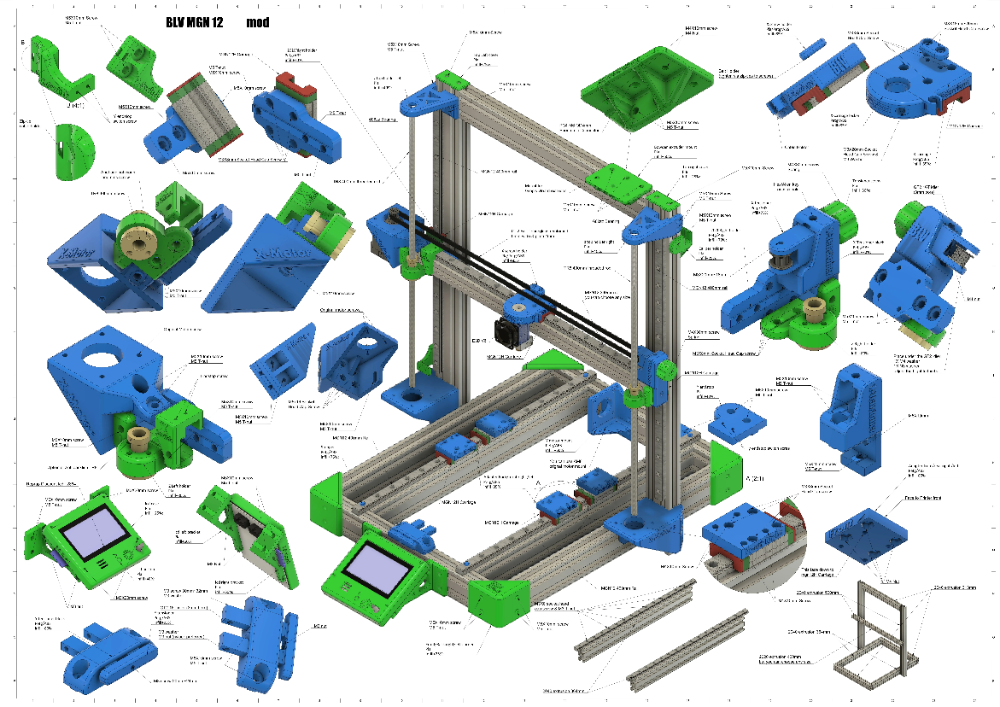

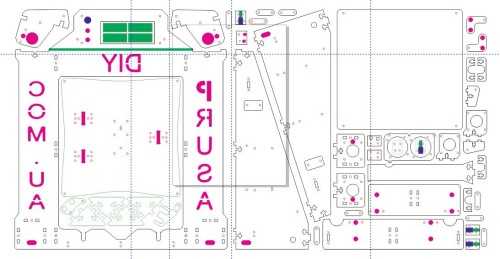

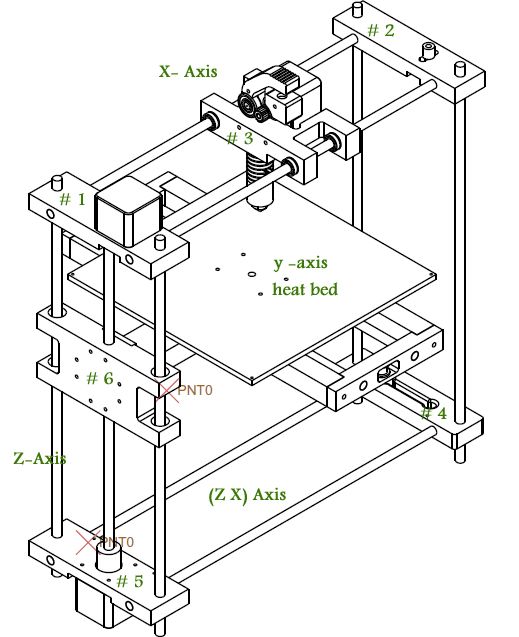

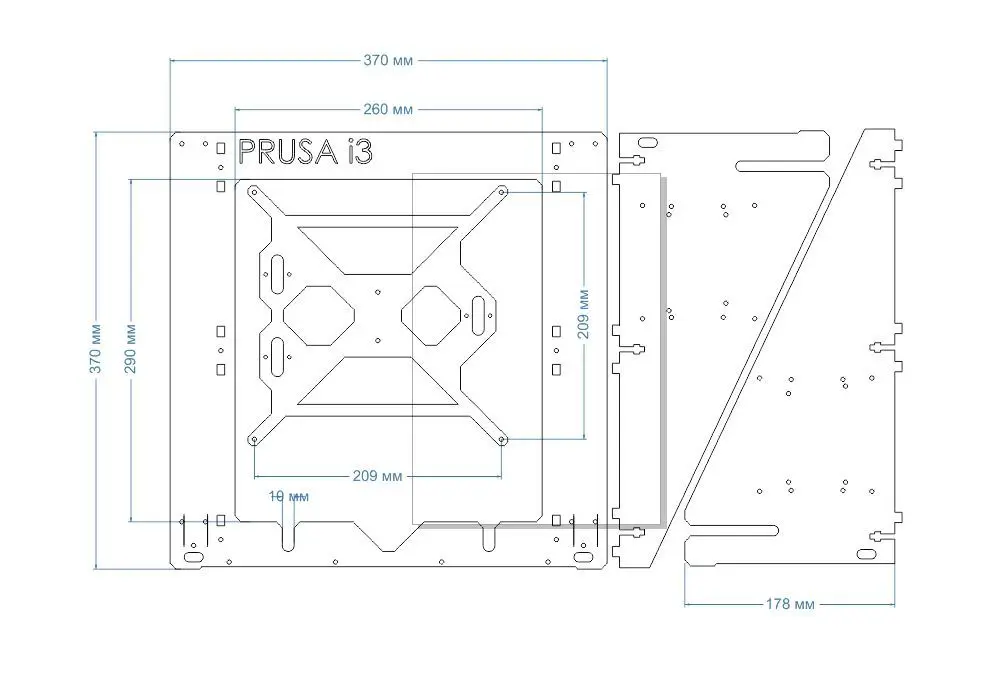

1. Конструкция и кинематика от Джозефа Прюши ( не надо читать Прусся,Праша и прочее, это имя человека, в конце концов).

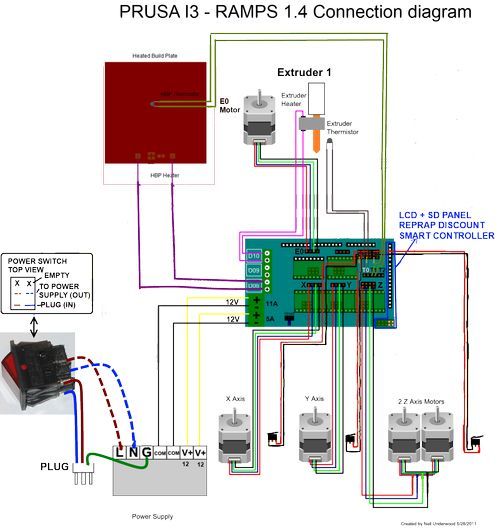

Перемещение вдоль каждой из осей обеспечивается своим независимым мотором. Перемещение по оси Z (вверх-вниз) обеспечивается с помощью 2 моторов и с помощью кинематической пары винт-гайка. Часто используются шпильки М5, в последнее время все чаще ставят винты с трапециеидальной резьбой.

Вот винт с трапециеидальной резьбой. Как шпильки с метрической резьбой выглядят прикладывать не буду.

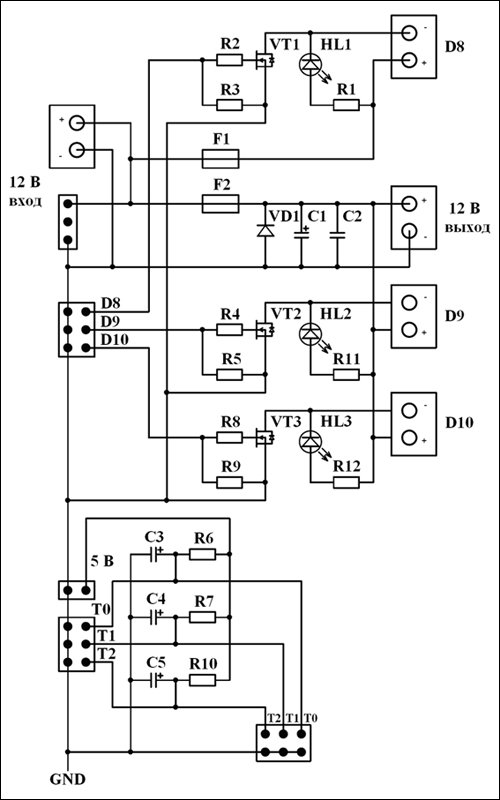

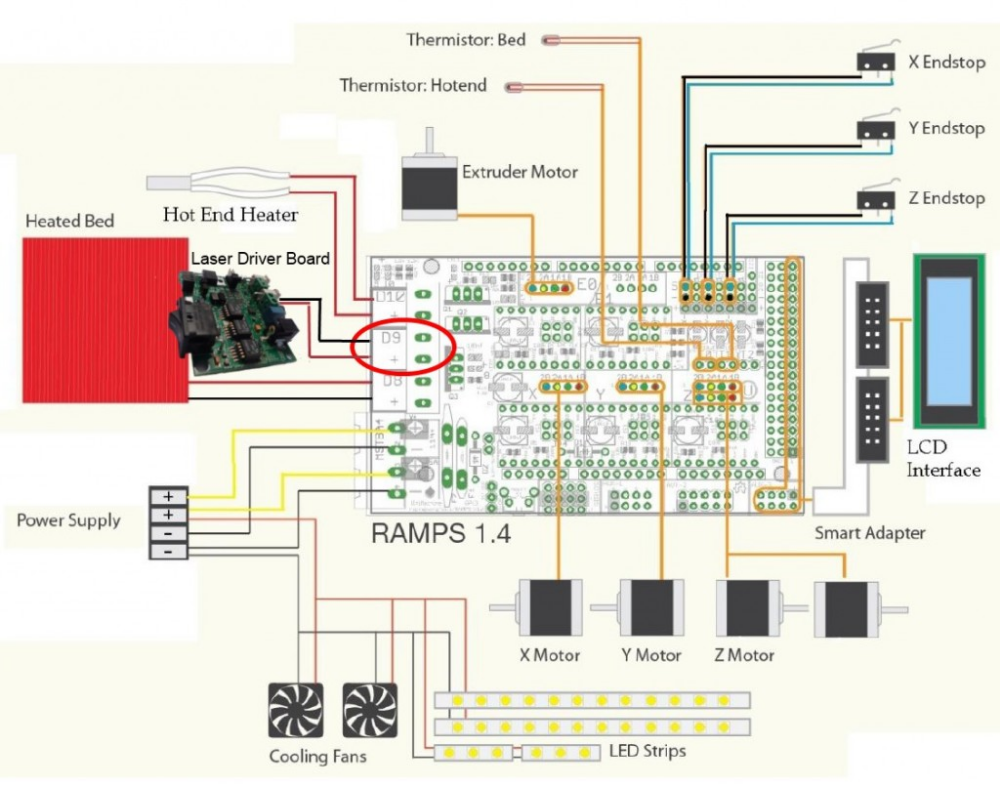

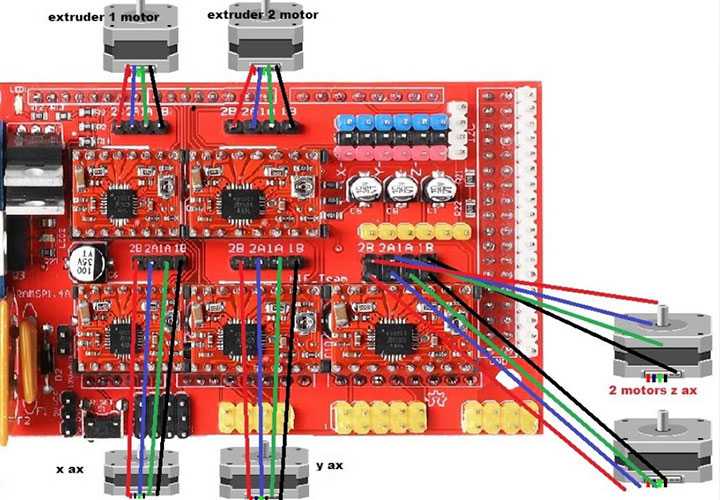

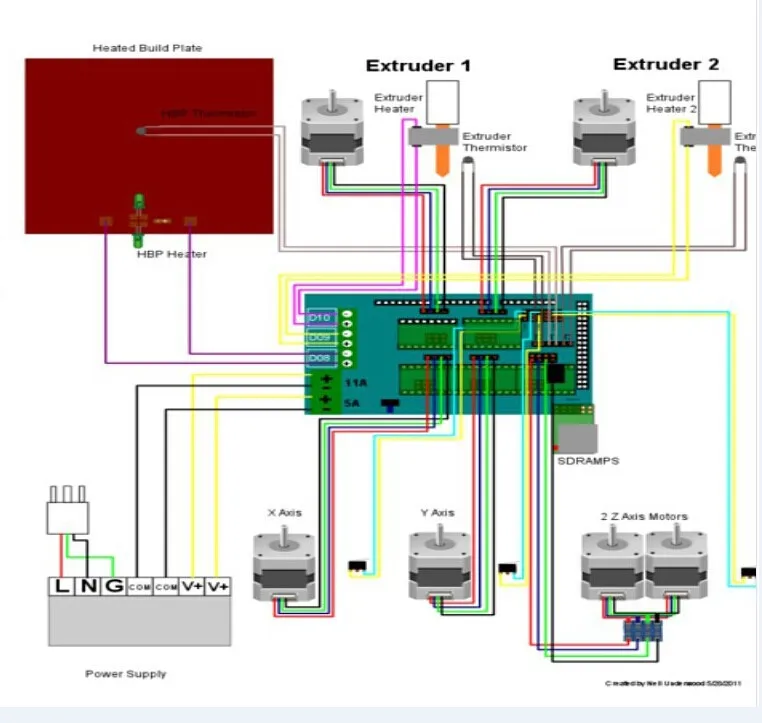

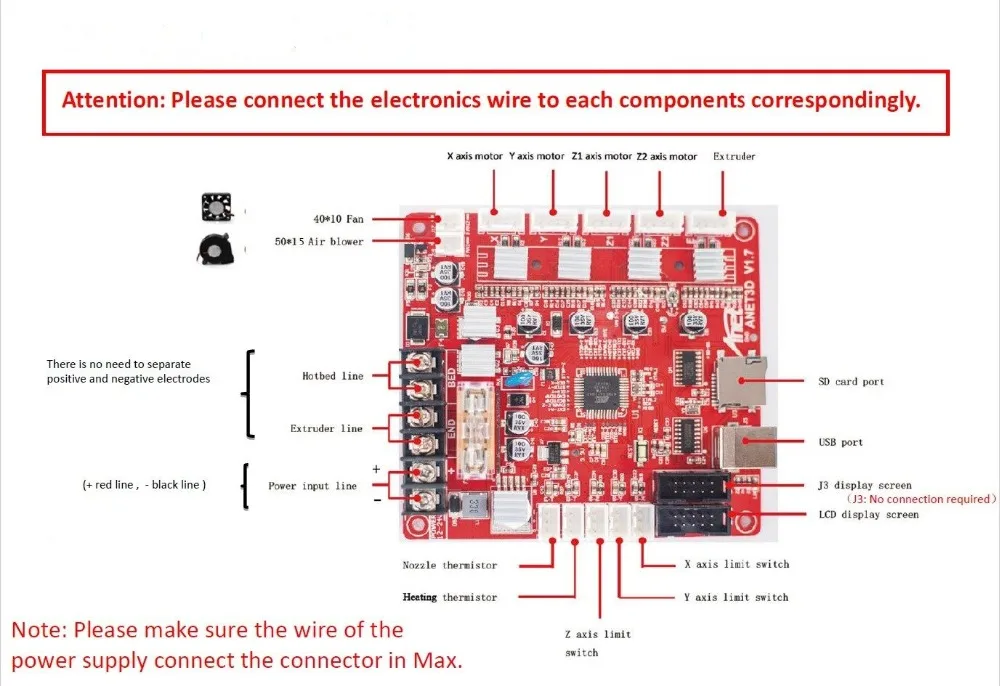

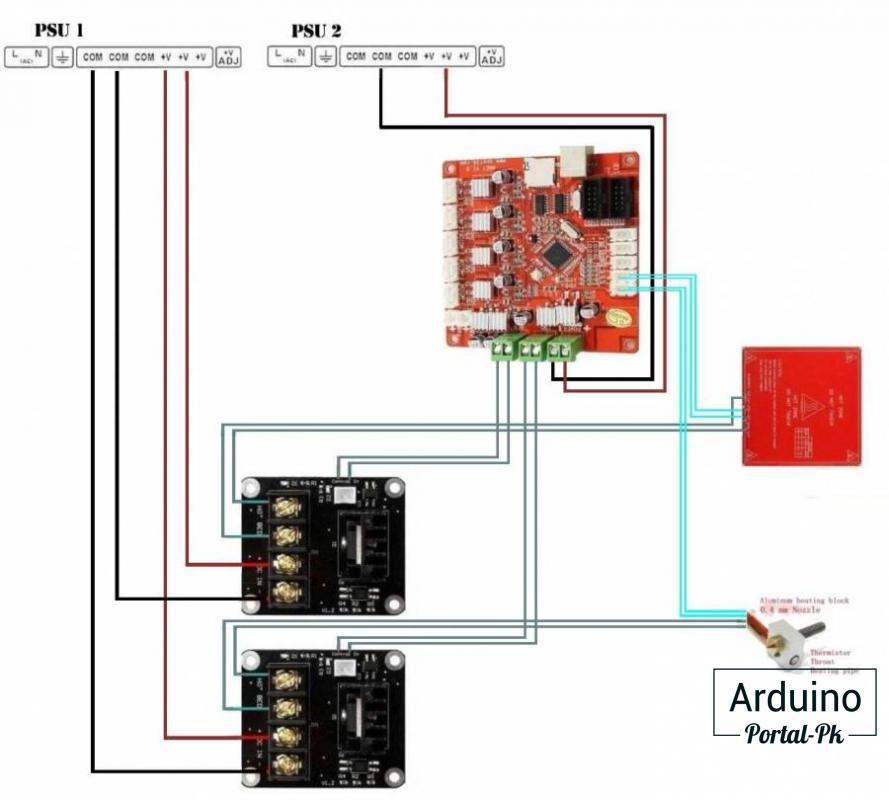

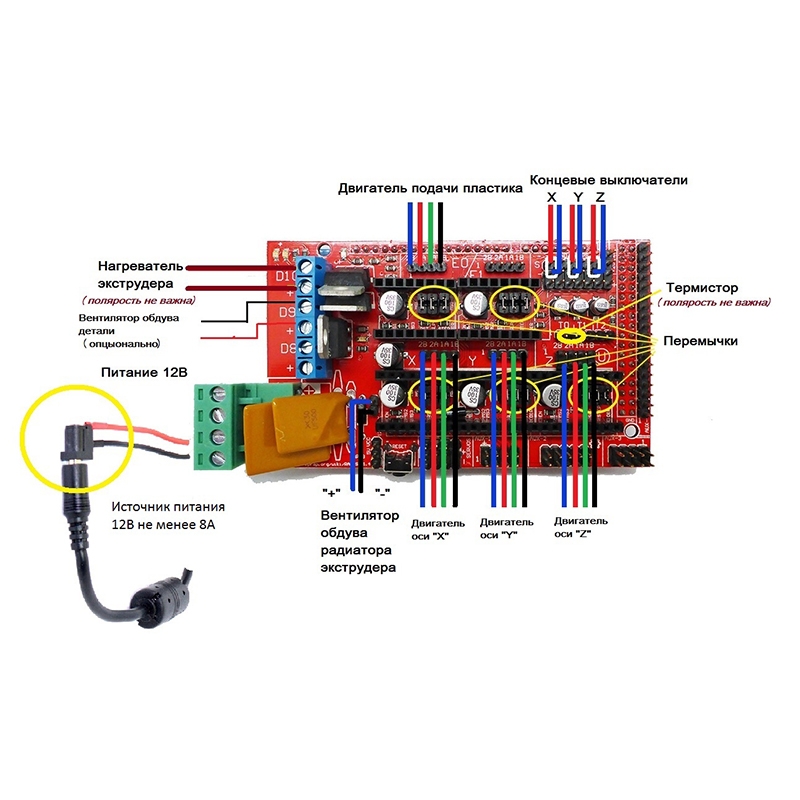

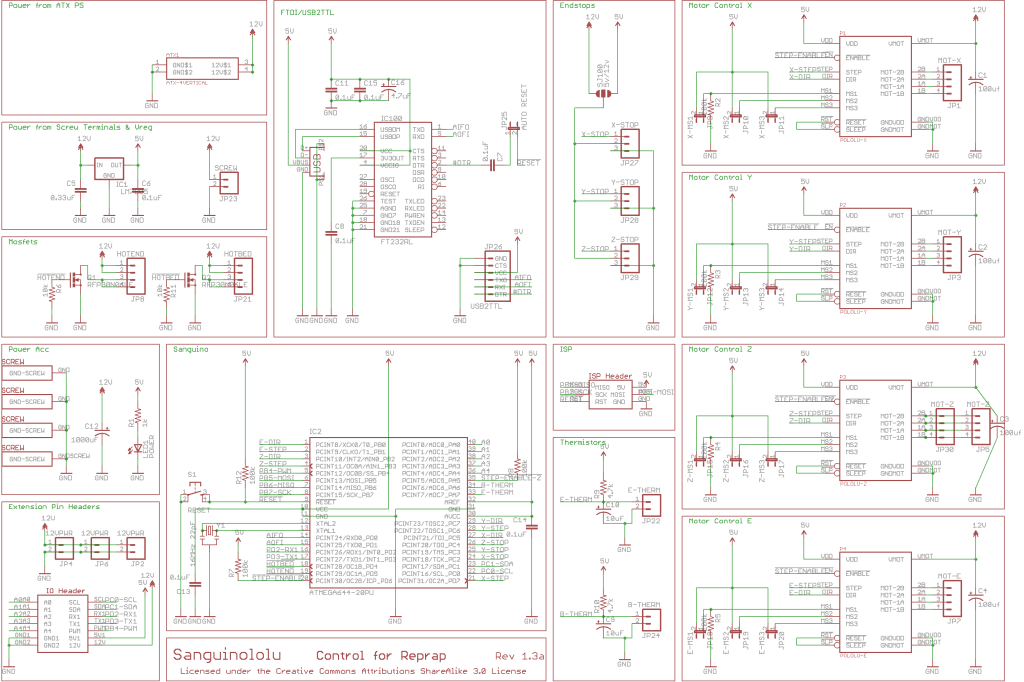

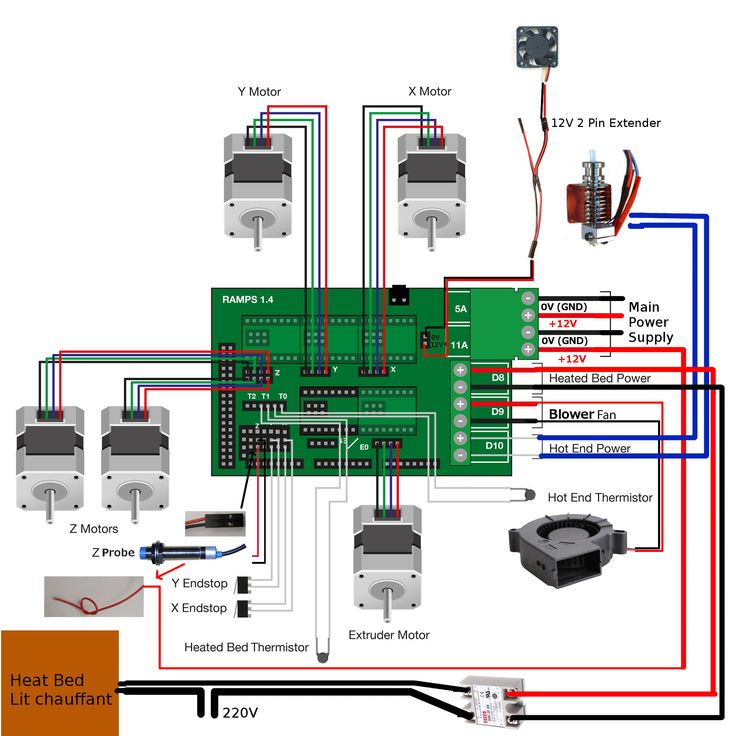

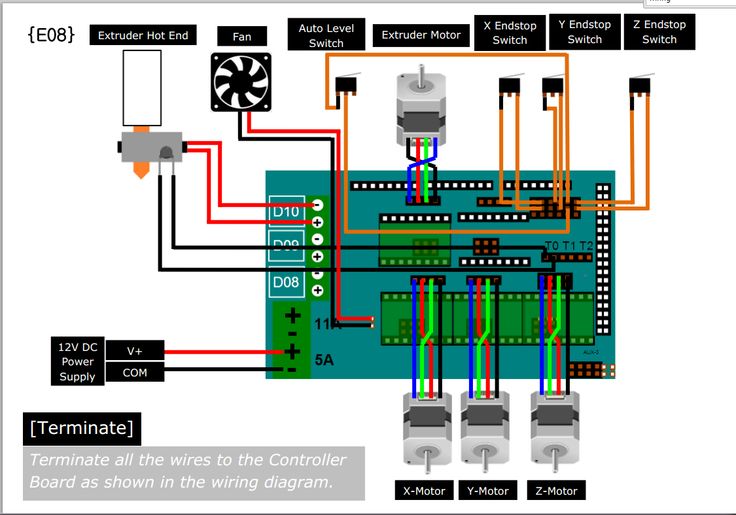

Для подключения одновременно 2 двигателей на одну ось (и на 1 разъем) применяется следующая схема.

Соединение последовательное, 2 провода запаиваются, а оставшиеся обжимаются. На цвета можно не обращать внимания, главное, что бы обмотки звонились. А и В это обмотки, а 1 и 2 – выводы.

Плюсы данной кинематики:

1) Независимое перемещение каждой из осей. Легко поймать понять какая ось пропускает шаги.

На фото выше – принтер ZMorph. Он может использоваться и как принтер (с одним или двумя экструдерами), как гравировщик (установка Dremel), лазером для гравировок и так далее. Небольшое презентацонное видео.

Фрезерный станок на этой кинематике. Замечу, что для фрезеровки необходимо использовать для перемещения пару винт-гайка,а не ремни, они не предназначены для таких нагрузок.

Принтеры для печати шоколадом и для выпечки блинов по вашему эскизу. Стоит заметить, что шоколадки типа Аленка или Бабаевские использовать не рекомендуется, так как они уже имеют в своем составе какао-масло и при переработке (расплавка и затвердевание) результат непредсказуем.

2) Кинематика проста как два пальца. Ее очень просто собрать. Многие даже собирают на старых DVD дисководах.

3) Легко изменяется под свои нужды, размер экструдера тоже имеет небольшое значение, так как он выступает вперед и не мешает движению остальных частей. Многие ставят второй экструдер, или делают сопла качающимися, что бы сопли одного экструдера не оставались на детали, при печати вторым соплом.

Поэтому для данной кинематики существует огромное число вариаций экструдера, на любой вкус, на очень известном сайте.

Недостатки данной кинематики:

1) Сложная калибровка. Да, поскольку стол ‘дрыгается’ печатать сложновато качественно, ибо деталь+стол при резкой смене направления перемещения по инерции стремяться ехать дальше. Получаются некрасивые артефакты печати. И для качественной печати нужна небольшая скорость. А вообще, все зависит от рамы. У меня первым принтером была китайская прюша. С акриловой рамой.

Да, поскольку стол ‘дрыгается’ печатать сложновато качественно, ибо деталь+стол при резкой смене направления перемещения по инерции стремяться ехать дальше. Получаются некрасивые артефакты печати. И для качественной печати нужна небольшая скорость. А вообще, все зависит от рамы. У меня первым принтером была китайская прюша. С акриловой рамой.

А акрил не очень-то жесткий. А как известно, жесткость принтера как и ЧПУ – самое важное. И печатать можно было более или менее качественно на скоростях 40-50 мм/с. Далее я его пересадил на стальную раму от МЗТО.

И после этого без потери качества печати смог печатать на скоростях до 100 мм/с.

2) Деламинация. Из-за открытого корпуса и постоянно перемещающейся платформы горячий воздух, можно сказать, постоянно сдувается, а охлаждая излишне деталь сквозняками мы увеличиваем и без того большую усадку нейлонов,абс и прочих капризных пластиков. Кто-то шьет шубу для принтера из ткани, а кто-то довольствуется и коробками.

Но цель, как всегда, одна и та же – уменьшить влияние сквозняков на усадку детали.

Основные моменты правильной калибровки принтеров с данной кинематикой:

2) Переводим в домашнее положение. Делается либо в меню принтера командой Home/Домой, если печатаете с компьютера, то или командой G28 в строку команд, или специальными кнопками с иконкой домика.

Далее подкручиваем винт стола так, что бы сопло касалось стекла. Не давило на стекло, а касалось. Смотрим на просвет и крутим. После этого перемещаем экструдер к другому углу стрелками в +Х, +Y с ПК, или через меню

Точно так же крутим винтик до соприкосновения с соплом. И повторяем операцию для остальных точек.

Постараюсь избавить вас от ошибок. На фото принтера выше стекло на столе крепится аж 8 зажимами. И вполне возможно, что по центру будет горб. Чтобы избежать подобных проблем стекло стоит закреплять 3 зажимами. Плоскость строится, как известно из начертательной геометрии, по 3 точкам. И калибровка будет проще в этом случае. Просто подкручиваем винт над концевиком по Z.

На фото принтера выше стекло на столе крепится аж 8 зажимами. И вполне возможно, что по центру будет горб. Чтобы избежать подобных проблем стекло стоит закреплять 3 зажимами. Плоскость строится, как известно из начертательной геометрии, по 3 точкам. И калибровка будет проще в этом случае. Просто подкручиваем винт над концевиком по Z.

Чтобы сопло касалось стекла посередине той стороны, на которой стоит 1 зажим. Дальше перегоняем хотенд в угол где еще один зажим, подкручиваем винт стола, и повторяем операцию с другим углом.

Касательно вобблинга.

Всякие антивобблинговые системы вроде установки продшипника в верхнюю опору не работают.

Просто потому, что поставить идеально параллельно и в одной плоскости 4 далеко не идеально ровных циллиндра – задача нереальная. Особенно на хлипкой акриловой раме с печатными деталями. Поэтому, если принять за константу прямизну валов, и выставить их параллельно на раме (чисто гипотетически), а винты освободить (снизу муфта для крепления к мотору) и гайки для крепления оси Х. Винты за счет своей кривизны будут вертеться как миксер, но на печать это не будет влиять.

Винты за счет своей кривизны будут вертеться как миксер, но на печать это не будет влиять.

Иначе конструкция будет работать на то, кто же окажется сильнее на сопротивление изгибу. И будет получаться далеко не ровная стенка. Оно вам надо?

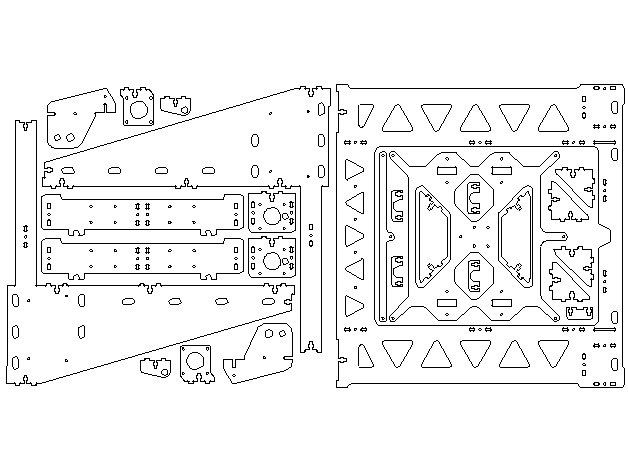

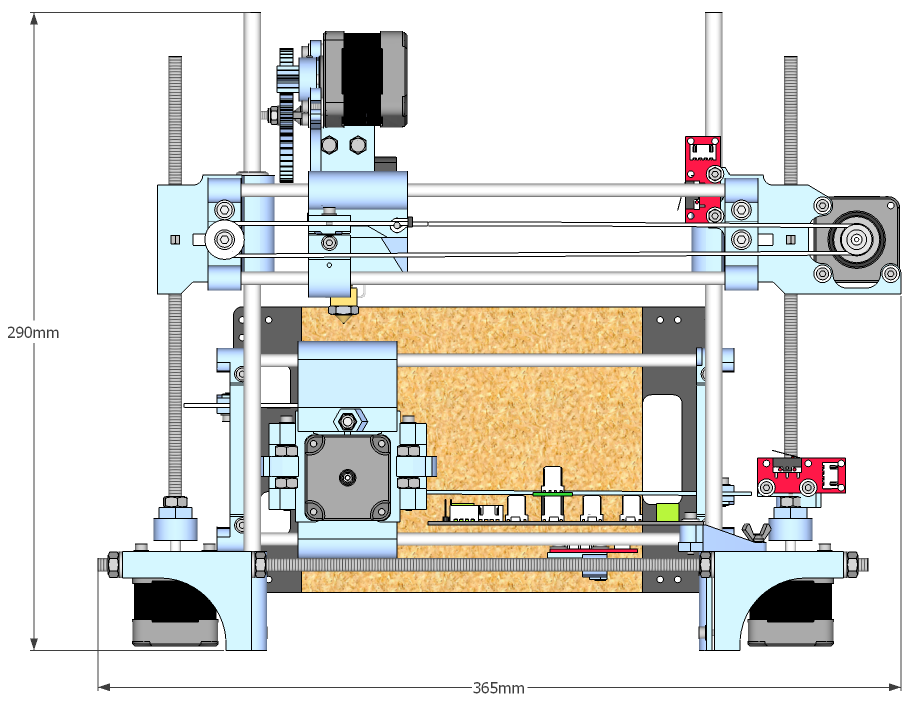

2. Конструкция по типу кинематики принтеров компании Felix printers.

Таких принтеров много, такие делает МЗТО (mz3d.ru), уже упомянутые Felix. По сути кинематика та же, что и у Prusa. Независимые друг от друга оси. Только теперь стол ездит не вдоль одной оси, а сразу вдоль целых двух. Вдоль оси Z, и по оси Y.

Конструкция стола примерно такая.

На валах по Z ездит платформа. Сзади висит двигатель. По рельсам при помощи ремня передвигается стол. Хотенд передвигается только вдоль одной оси. Конструкция весьма забавна, так как стол весит куда больше хотенда, а его пытаются перемещать по 2 осям сразу.

Плюсы данной кинематики:

1) Отсутствует второй мотор по оси Z. Пресловутого вобблинга нет просто потому, что есть 2 вала и 1 винт. Винт, так же не стоит закреплять сверху. Если это не ШВП.

Пресловутого вобблинга нет просто потому, что есть 2 вала и 1 винт. Винт, так же не стоит закреплять сверху. Если это не ШВП.

ШВП это отдельная тема. Если брать качественную ШВП, скажем, от тех же Hiwin, то она изготавливается как минимум по 7 классу точности (если катанная, а если шлифованная, то класс еще выше) и устанавливаться должны в подшипниковых опорах. Со стороны привода – 2 радиально-упорных подшипника back-to-back,а с другого конца – радиальный со свободной посадкой для компенсаци теплового расширения.

Цель установки ШВП – обеспечение точности перемещения. Если же ее устанавливать неправильно – деньги на ветер, и точность будет не выше пары винт-гайка с трапециеидальной резьбой. Для FDM c лихвой хватит точности трапеций.

2) Много места для установки директ-экструдера. Как и в предыдущей кинематике есть простор для творчества, подбирать тот самый, единственный и неповторимый экструдер, который вам по душе.

3) Жесткая рама. Есть возможность сделать нормальную раму. Жесткую,прочную. Да хоть чугуниевую. Ребята из Феликса решили не забивать голову и лепят из алюминиевого профиля. МЗТО пошли дальше, погнули стальной лист. А полку под установку стола отфрезеровали из листа алюминия.

Есть возможность сделать нормальную раму. Жесткую,прочную. Да хоть чугуниевую. Ребята из Феликса решили не забивать голову и лепят из алюминиевого профиля. МЗТО пошли дальше, погнули стальной лист. А полку под установку стола отфрезеровали из листа алюминия.

4) Если брать конструкцию Феликса на профиле, то с помощью замены пары кусков профиля и винта по Z можно увеличить область печати.

Только обязательно добавить жесткости. А то получится как это чудо конструкторской мысли. Большое, бессмысленное и беспощадное.

Недостатки кинематики:

1) Несомненно, большие дергающиеся массы. Стол вперед-назад,а если включить движение по Z при холостых перемещениях (Z-hope), то будет дискотека.

2) Нет возможности сделать ему нормальную термокамеру. Стол двигается вперед-назад и градиент температуры просто сдувается. Отсюда проблемы при печати нейлонами или ABS. Небольшие сквознячки в комнате с легкостью покажут вам где раки зимуют как усаживается материал.

Калибровка стола данного принтера аналогична калибровке стола у Prusa, только несколько проще. Проще за счет того, что ось X вам выставлять по уровню не надо, она автоматически выставлена при сборке рамы. Подводим сопло к столу и крутим барашки.

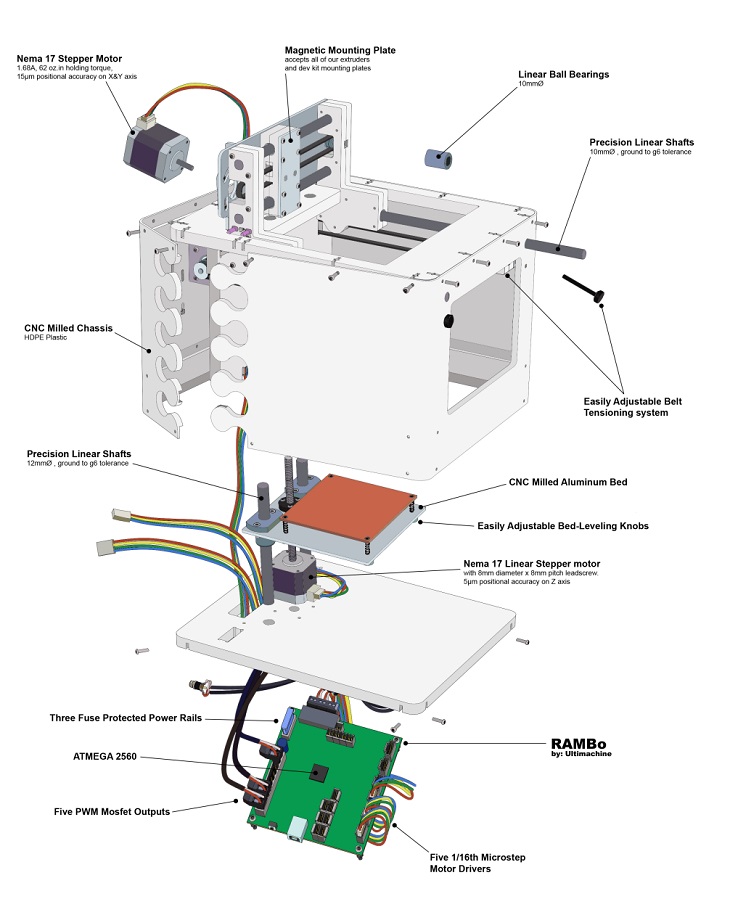

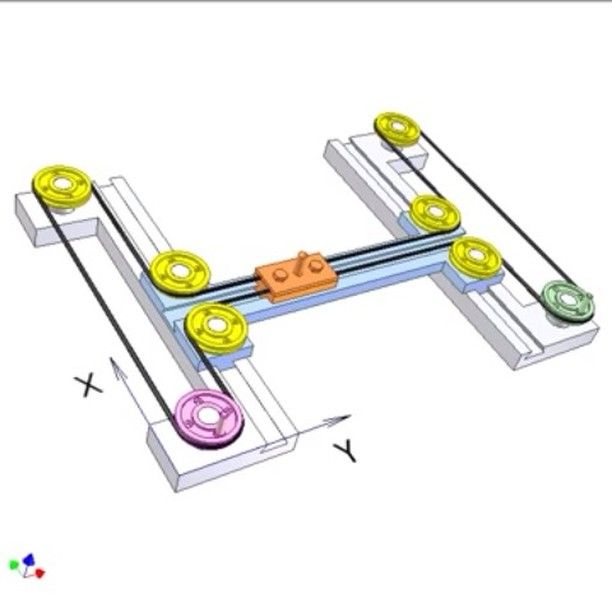

3. Кинематика Ultimaker.

Одна из наиболее распространенных вариаций Cartesian кинематики.

Таких принтеров не очень много, но они есть. Вариация от Zortrax заслуживает внимания. Вариант того же Raise более приближен к классике.

У Zortrax установлены двойные валы, причина проста – на них стоит директ экструдер с полноразмерным двигателем Nema 17. У Raise Dual стоит двойной директ экструдер, поэтому классические 6 мм валы заменены на 8 мм. А общий вес ‘головы’ составляет почти 900 грамм.

Кинематика построена полностью на валах. Они выступают одновременно и как направляющие, и как шкивы. Кинематика так же относится к Cartesian кинематикам с независимым перемещением вдоль каждой оси своим мотором. Очень привередлива к прямоте валов. Если использовать кривые валы можно получить весьма забавные артефакты на стенках моделей. И они будут по всем 3 координатам. Чаще всего это выглядит как разная толщина первого слоя и небольшие волны по стенкам. Поэтому вся соль и высокая цена оригинальных Ultimaker только в качественных комплектующих. А именно в прямых валах. Ремни используются часто кольцевые, что упрощает систему их натяжки, так как важно, чтобы все 4 ремня были одинаково натянуты.

Очень привередлива к прямоте валов. Если использовать кривые валы можно получить весьма забавные артефакты на стенках моделей. И они будут по всем 3 координатам. Чаще всего это выглядит как разная толщина первого слоя и небольшие волны по стенкам. Поэтому вся соль и высокая цена оригинальных Ultimaker только в качественных комплектующих. А именно в прямых валах. Ремни используются часто кольцевые, что упрощает систему их натяжки, так как важно, чтобы все 4 ремня были одинаково натянуты.

Плюсы данной кинематики:

1) Стол движется только вдоль одной оси. Вертикальной. И градиент температур никоим образом от этого не страдает. Стол консольный, поэтому желательно предусмотреть ребра жесткости или учесть это толщиной стола.

Отгиб металла на столе работает как ребро жесткости.

Многие китайские клоны комплектуются такими вот ребрами жесткости для стола.

2) При всей кажущейся сложности кинематической схемы она проста и каждая ось перемещается с помощью своего же мотора.

3) Корпус закрытый, что защищает от сквозняков, и следовательно деламинации. Некоторые для пущего эффекта ставят акриловую дверцу.

Минусы кинематики:

1) Для хорошей печати мало купить пачку ровных валов. Собрать все эти валы правильно воедино та еще задачка. Заодно и купить хорошие подшипники. Не то, китайское барахло, что чаще втюхивают на али, а нормальные подшипники. Если подшипники, что ставят в корпус будут плохо вращаться – печать будет рывками и со сдвигом слоев. Последствия можно спросить у Вани (Plastmaska). Так же, покупая леопардовые втулки латунные подшипники с графитовыми вставками будьте готовы к тому, что они будут люфтить. А если будет люфт – вся конструкция будет стучать.

А так же, китаезы любят вместо бронзы впихивать латунь. А при равномерном износе латуни и графита на валах будет будет маслянистая липкая черная пленка, из-за чего перемещения будут происходить тяжелее. Хорошие втулки предлагает Илья ( tiger). Он же и писал про эти сложности.

Он же и писал про эти сложности.

2) Необходимо выставить правильно все параллели валов. Предлагаю воспользоваться таким девайсом.

4 вала, что идут вдоль стенок корпуса автоматически встают правильно, а вот крестовину важно выставить правильно, что бы получить углы 90 градусов в плоскости XY.

3) Конструкция не предусматривает увеличение области печати с помощью пары кусоков профиля, поэтому размеры хотенда имеют значение. Директ сложновато поставить, но можно при желании.

Калибровка стола проще некуда. Стол часто на 3 точках крепления. Перемещаем хотенд по 3 точкам и крутим барашки.

4. Кинематика, используемая фирмой Makerbot.

Так же, весьма широко распространена. В частности принтеры компании Makerbot, BQ, BCN3D ,Magnum, клон магнума – Zenit и вполне сносные реплики makerbot – Flashforge и Hori работают на данной кинематической схеме.

В данном случае мы имеем независимое движение каждой из осей, с Z столом и всеми вытекающими из этого сторонами.

Основной недостаток заключается в том, что на катающейся балке с одной стороны висит двигатель, создавая эдакий дисбаланс. Этот недостаток компенсировали в двухэкструдерном варианте – BCN3D Sigma. Там у каждой bowden-головы для перемещения вдоль балки есть свой двигатель. И они установлены по краям балки и уравновешивают друг друга. Для равномерного перемещения каждого из краев балки применяется 2 вала, шкивы и ремни. Ремни необходимо натягивать одинаково.

Достоинства кинематики:

1) Независимое перемещение каждой из осей.

2) Движущийся по Z стол. Градиент температур не страдает ‘сдуванием’.

3) Закрытый корпус. Если не закрытый, то есть вполне нормальный с точки зрения эстетики шанс закрыть его.

4) Масштабируемость кинематики возможна. Различные BigREP и иже с ними с метровыми областями печати используют именно эту кинематику, так как различные H-bot/CoreXY будут адово звенеть по причине наличия 4-5 метровых ремней и их растяжения во время ускорений.

Недостатки кинематики:

1) Неуравновешенные массы на движущейся балке, отсюда максимальная скорость печати, с приемлемым качеством не больше 60-80 мм/с. Некоторые умудряются их уравновесить и это не столь заметно.

2) Громоздкие конструкции на валах, дабы избежать дисбалланса при перемещениях.

3) Необходимо следить, чтобы натяжения ремней справа и слева были одинаковы.

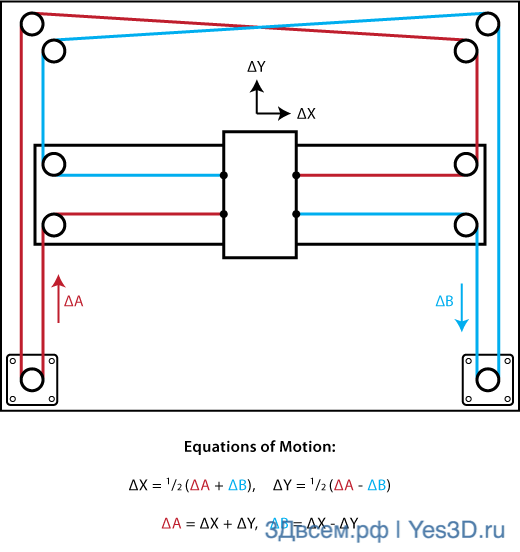

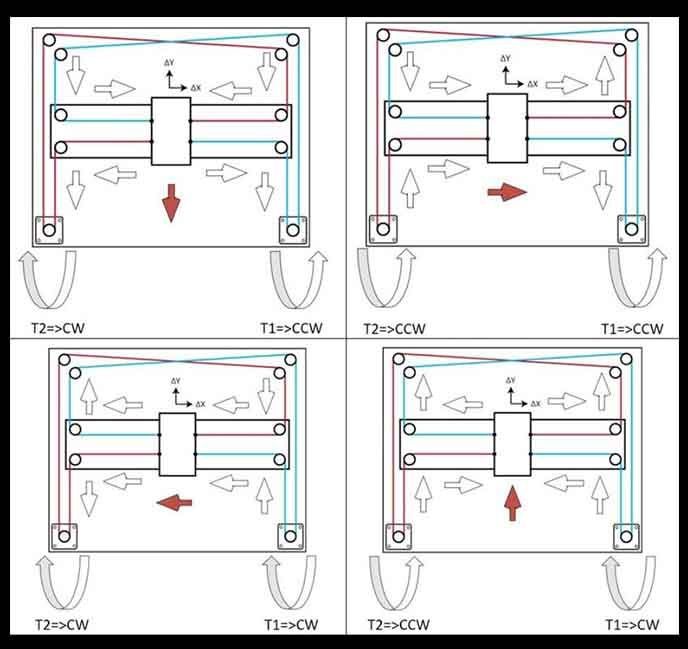

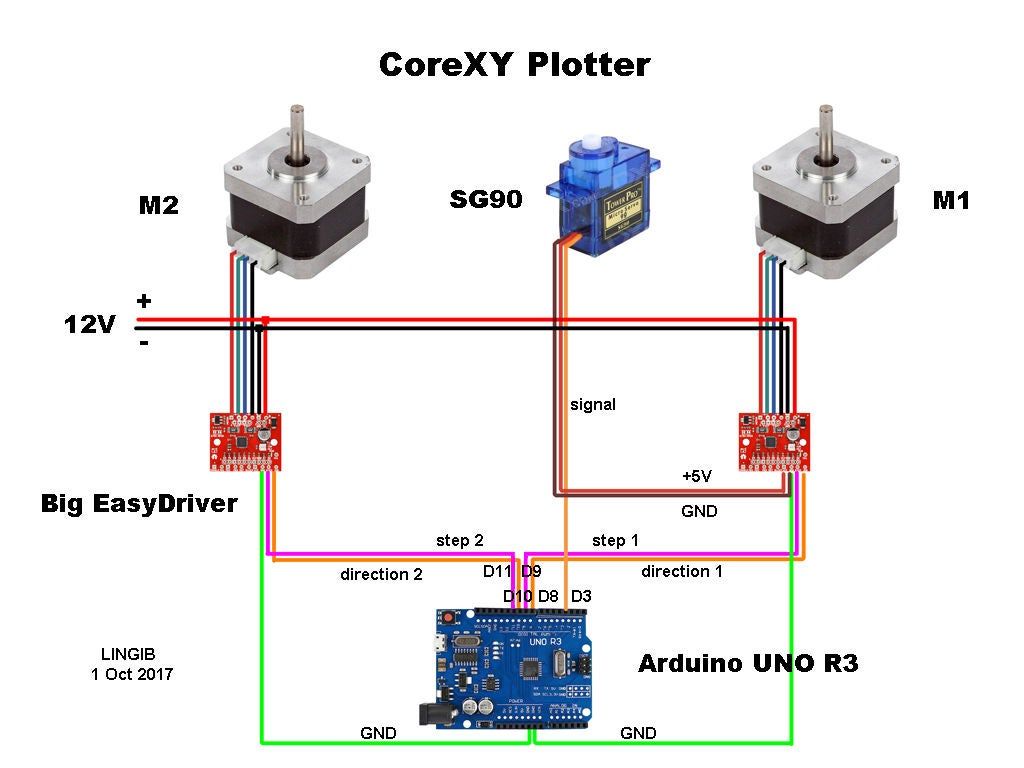

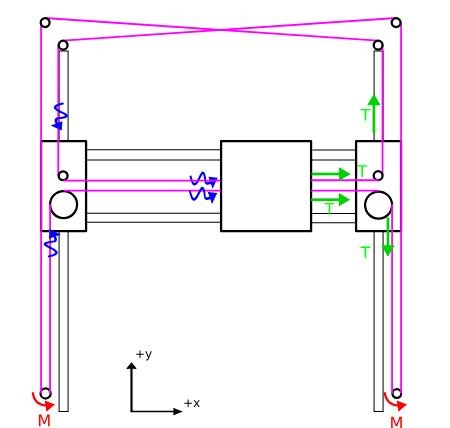

4. Кинематика H-bot/CoreXY.

Следующая по распространению. Так же, Cartesian. Два мотора неподвижны, но перемещают каретку по направляющим с помощью одного длинного куска ремня, или с помощью двух, но покороче. Математика сложнее, чем у предыдущих, так как необходимо синхронизировать поворот обоих роторов двигателя. То есть, для перемещения вдоль каждой оси нужно вращать оба мотора, а для перемещения по диагонали – всего 1.

[IMG]http://www.doublejumpelectric.com/projects/core_xy/pics/hbot.svg[/IMG]

По сути математика для вращения моторов одна и та же, а реализация в механике разная. Один из самых больших недостатков H-bot перед CoreXY состоит в том, что при перемещениях ремень стремится повернуть балку.

Один из самых больших недостатков H-bot перед CoreXY состоит в том, что при перемещениях ремень стремится повернуть балку.

На картинке слева это заметно, силы справа и силы слева создают крутящий момент. Поэтому для реализации этой кинематики необходима жесткость кинематической схемы. Чаще всего ее реализуют в рельсах.

С жесткой балкой. Некоторые делают, конечно, на валах, но по итогу – это не фонтан.

А потом понимают это и переезжают на рельсы.

Ибо они и проще в сборке и настройке, и выдумывать каретки, что б хорошо валы закрепить не нужно.

CoreXY, в отличии от H-bot, приводится в движение при помощи двух ремней.

И так, для простоты понимания, опишу положительные и отрицательные стороны каждой вариации этой кинематики.

H-bot.

Достоинства:

1) Ремень необходим всего один, а схема предусматривает его работу без скручиваний.

2) Натягивать один ремень удобнее, чем 2, поэтому в этой схеме нужен всего один нормальный натяжитель.

Можно даже так.

Недостатки:

1) Ремень имеет свойство растягиваться со временем, а так как величина растяжения напрямую зависит от длины, то необходимо следить за его натяжением. Иначе получатся некрасивые волны на поверхности перед остановками.

При слабой натяжке ремня каретка будет иметь такой люфт.

2) Необходимо выставлять ролики строго перпендикулярно плоскости XY, так как при небольшом перекосе ролика ремень будет съедаться об буртики ролика. И мы получим такую вот бяку.

Проверено на своей шкуре и принтере ZAV. Поэтому всегда рекомендую нормально закреплять ролики, а не консольно, дабы избежать изгиба оси ролика от натяжки ремня.

Поэтому всегда рекомендую нормально закреплять ролики, а не консольно, дабы избежать изгиба оси ролика от натяжки ремня.

3) Сложная математика, из-за чего на скоростях выше 100 мм/с могут быть проблемы с нехваткой ресурсов 8 битных плат.

CoreXY.

Достоинства:

1) Два коротких куска ремня. Их проще найти, чем один длинный.

2) Силы уравновешивают балку, а не стремятся ее повернуть, поэтому эту кинематику можно собирать и на валах.

Недостатки:

1) Есть схемы с перекручиванием ремней и перехода ремня с одного уровня на другой – для ремня это не очень приятно. Особенно, когда один ремень трется об другой. На видео этот момент есть.

:{}

2) Сложность нятяжки ремней. Их необходимо натягивать одинаково, иначе силы нятяжки будут стремиться повернуть каретку.

3) Сложность сборки и разработки. Необходимо выдержать вертикальность роликов, относительно горизонтальности площадки для установки моторов и рельс. Небольшой перекос роликов приведет к тому, что ремень будет стремиться съехать по ролику, а если будет упираться в буртик ролика, то будет скрипеть, если буртик большой, а если маленький – то будет пытаться на него заехать, как на фото из описания h-bot.

Общий недостаток кинематики – плохая масштабируемость. То есть ставить такую кинематику для области печати больше 300*300 весьма проблемно просто из-за удлинений ремня при печати. Для небольших принтеров с большой скоростью печати – одна из лучших кинематик.

5. Delta кинематика.

Кинематика основана на движениях дельта-робота.

Только вместо захватов устанавливается хотенд. Имеет свои проблемы с настройкой, но на печать можно залипать очень долго. Редко когда устанавливают директ-экструдеры, так как эффектор (площадка для установки хотенда) часто крепится на магнитах и необходимо максимально разгрузить его. Но для уменьшения длины трубки (а конкретнее, влияния длины трубки на качество печати за счет правильной настройки ретрактов ( вытягивания пластикового прутка назад с целью уменьшения его вытекания от расширения)) на качество печати, экструдер вешают на те же каретки, но на отдельных подвесах. За счет этого уменьшается длина bowden трубки и увеличивается качество печати.

За счет этого уменьшается длина bowden трубки и увеличивается качество печати.

Достоинства:

1) Легко кастомизируется. Для увеличения высоты достаточно прикупить 3 куска профиля подлиннее, и увеличить максимальную высоту в настройках.

2) Занимает мало места. Она чаще высокая, чем громоздкая по длине и ширине, за счет этого компактность.

3) Если сделать легкий эффектор ( каретка, на которой установлен хотенд), то можно добиться больших скоростей без потери качества печати.

4) Перемещение по высоте не отличается от перемещения по XY. Таким образом, нет залипания линейных подшипников на переездах стола, как у Cartesian принтеров, лишних двигателей, катающихся на балке…

5) Отсутствие выступающих частей дает возможность закрыть корпус и придать раме жесткости.

6) Эстетическая часть – на работу дельты интереснее залипать.

Недостатки:

1) Сложная математика перемещений, рекомендуется ставить сразу 32-битные платы.

2) Сложная настройка. Частая проблема в настройке – убрать так называемую ‘линзу’, ведь каждый стержень вращается с радиусом, и при некорректной настройке у вас печатаемая плоскость будет либо выпуклой,либо вогнутой линзой.

3) Сложно и дорого сделать жесткую раму, что бы ее не болтало от постоянных дрыганий кареток.

4) Сложность установки директ-экструдера. Он получается тяжелым, а так как многие дельты делаются на магнитах, то не будет возможности разогнаться. Хотя, есть одно аккуратное и легкое решение – установка готового директ-экструдера с редуктором. Как, например E3D Titan Aero или Bondtech BMG.

5) Проблемы точности изготовления деталей – любые неровности и несоосности будут видны, даже если они на одной оси. И они складываются по осям.

Резюмируя, хотите небольшой принтер (не больше 300*300 мм) с шустрой кинематикой? Тогда вам к Ultimaker или H-bot/CoreXY. Нужен принтер с большой областью печати или с 2 независимыми экструдерами? Тогда к Makerbot. Если печатать вазочки, кальяны и достаточно высокие детали – дельта. Для всего остального есть классика – Prusa. Эксперименты с двойными каретками, шоколадом, гравировками? Да все что угодно. И самое главное – дешево.

Нужен принтер с большой областью печати или с 2 независимыми экструдерами? Тогда к Makerbot. Если печатать вазочки, кальяны и достаточно высокие детали – дельта. Для всего остального есть классика – Prusa. Эксперименты с двойными каретками, шоколадом, гравировками? Да все что угодно. И самое главное – дешево.

Можно даже 4 цвета прикрутить.

Кинематика 3д принтеров: какие виды самые лучшие

Кинематика 3D-принтеров – какое устройство выбрать?

Качество печати 3D-принтера и принцип его работы зависят от нескольких факторов. Один из важных показателей – кинематика. В этой статье рассмотрены ее основные виды и их особенности.

- Что такое кинематика 3D-принтеров?

- Виды и типы кинематики

Что такое кинематика 3D-принтеров?

Каждый 3D-принтер имеет свою кинематическую схему работы. Модели оснащены платформой и экструдером. Эти детали двигаются в определенном направлении относительно друг друга. Кинематика в таком устройстве означает схему, по которой передвигаются экструдер и платформа.

Модели оснащены платформой и экструдером. Эти детали двигаются в определенном направлении относительно друг друга. Кинематика в таком устройстве означает схему, по которой передвигаются экструдер и платформа.

Виды и типы

Видов кинематики 3D-принтеров насчитывают пять. От их особенностей зависит принцип функционирования устройства и способ обработки заготовки.

Картезианские 3D-принтеры

Самые распространенные – 3D-принтеры с картезианской кинематикой. Они основаны на декартовой системе координат, работают осях X, Y и Z. По ним задаются координаты, по которым печатающая головка меняет положение относительно платформы. У печатающей головки есть ограничения относительно движения по трем осям.

- Экструдер направляется в высоту, когда платформа двигается по горизонтальным осям X или Y.

- Платформа движется вверх по оси Z, экструдер в этот момент может передвигаться по горизонтальным направлениям.

- Платформа перемещается по одной из осей в высоту, экструдер поднимается по другой оси.

- Платформа статична и не двигается, экструдер передвигается по всем трем осям.

- Экcтрудер проходит по координатам в высоту, а платформа осуществляет движение по осям X и Y.

Самыми распространенными вариантами во время функционирования являются первый и второй.

Картезианская кинематика отличается рядом преимуществ.

- Это простая схема движения, она подходит для любительской печати. На ее основе работают многие бюджетные модели.

- Принтер может выпускаться в любых габаритных параметрах, при необходимости он модернизируется.

- Расходные материалы представлены в свободном доступе. Пользователям предлагают большое количество материалов и расцветок.

- Принтеры могут поставляться в разобранном виде. Такая особенность позволяет новичкам в мире 3D-печати разобраться в принципе работы механизма.

- Устройства, работающие на основе картезианской системы, подходят для массового выпуска деталей. Они предназначены для создания заготовок разных размеров.

Из недостатков принтеров, построенных по принципу трех систем координат, выделяют два фактора:

- модели громоздкие, после сборки они занимают много места на рабочем столе;

- невысокая скорость печати.

Принтеры на основе картезианской кинематики подходят для любительской печати. Они помогают новичкам разобраться в процессе работы и научиться создавать модели.

Пример печати на устройстве с картезианской кинематикой.

Разновидности картезианской кинематики CoreXY и H-Bot

В CoreXY есть два подающих ремня, а в H-Bot установлен только один, но длинный – это основное отличие двух разновидностей. Общая черта в этих устройствах на основе картезианской кинематики заключается в том, что платформа движется только по оси Z. Горизонтальные оси X и Y перемещаются при помощи пары двигателей, закрепленных на раме.

За движение по горизонтальным осям отвечают два двигателя, по вертикальным – один. Такая кинематика распространена не только в любительских принтерах, но и профессиональных.

3D-принтеры, работающие на основе CoreXY и H-Bot, обходятся дороже, чем обычные модели на картезианской кинематике. Для производства их корпусов используют металлический сплав или композитные материалы. Рельсовые направляющие раскрывают потенциал качественной печати. Такая кинематика позволяет достигать хорошей детализации при быстрой печати.

з преимуществ CoreXY и H-Bot выделяют:

- высокую скорость печати;

- качественную детализацию моделей;

- профессиональный класс использования.

Но не обошлось без недостатков:

- H-Bot не реализуют на стальных валах;

- нужно постоянно следить за натяжением ремня, чтобы не возник люфт;

- высокая стоимость приборов;

- ремни могут быстро изнашиваться, если в процессе работы будут тереться о соседние предметы, этот фактор нужно учитывать во время эксплуатации;

- шкивы, по которым двигаются ремни, должны быть расположены строго перпендикулярно друг другу.

Принтеры, работающие на картезианской кинематике, получили широкое распространение в разных производственных сферах. Они отличаются высокой детализацией печати, прочным металлическим корпусом, качественными комплектующими.

Они отличаются высокой детализацией печати, прочным металлическим корпусом, качественными комплектующими.

Справка! Картезианская кинематика позволяет создавать детализованные объекты с высокой скоростью.

Дельта-принтеры

Принтеры, работающие на кинематике типа «Дельта», отличаются от своих конкурентов по ряду особенностей. Стол остается неподвижным, а для перемещения печатающей головки используются сразу три установленных оси. В таких устройствах нет деления на ось X, Y и Z. Чтобы переместить каретку вбок, нужно опустить одну ось, а оставшиеся приподнять.

Справка! В сфере производства 3D-принтеров кинематика «Дельта» пока не нашла широкого распространения. Это перспективное направление, которое пока развивают разработчики.

Уже существующие дельта-принтеры отличаются следующими преимуществами.

- Небольшие габариты. Устройства не занимают много места на рабочем столе, они высокие, но не широкие.

- Высокая скорость печати. Модели могут обрабатывать 300–400 мм/с.

- Новый подход к изготовлению заготовок. Оборудование печатает не по такой технологии, как картезианское. За процессом обработки модели интересно наблюдать.

У дельт есть и несколько минусов.

- Сложность калибровки. На печатной поверхности образуется линза, из-за которой невозможно полноценно откалибровать процесс печати. Этот основной фактор, замедляющий массовое внедрение кинематики.

- Невысокая точность. Высокая скорость печати заставляет жертвовать точностью. Все оси выполняют мелкие передвижения, возникают погрешности.

- Требования к вычислительной мощности. Дельты оснащены 32-битными платами, из-за чего они не поддерживают взаимодействия с 8-битными системами.

- Рама должна быть жесткой. Это нужно для избегания люфтов, отклонений и искривлений.

- Не все экструдеры подойдут. У дельт есть ограничения по весу, поэтому использовать экструдеры типа Direct запрещено.

Точность печати остается высокой.

На дельтах можно выстраивать качественные вертикальные модели даже с большими габаритами. На корпусе нет выступающих деталей, что позволяет самостоятельно увеличить его жесткость.

Полярные

Полярная кинематическая схема представлена только у одной фирмы – Polar. Суть такой технологии заключается в том, что в ней нет позиционирования по осям X, Y и Z. Положение экструдера задается показателем угла и радиуса. Платформа у полярных 3D-принтеров отличается круглой формой, она движется только по горизонтальной оси и только вращается по кругу. Экструдер перемещается вверх и вниз.

Из преимуществ 3D-принтеров на полярной кинематике выделяют:

- возможность создавать крупные объекты;

- высокую энергоэффективность;

- экономию материалов;

- небольшие габариты.

Но есть и недостатки:

- низкая точность печати, над которой начали работы представители фирмы Polar;

- платформа в процессе работы не прогревается;

- ограничения относительно работы с материалами – нельзя обрабатывать пластик ABS.

Полярные принтеры уступают по точности печати картезианским и дельтовым. Такие модели производитель рекомендует использовать в образовательных целях, для профессиональной печати они пока не подходят.

Пример печати показывает, что точности добиться не удается. Все черты смазаны, фигурке не хватает резкости и четкости.

C роботизированными манипуляторами

Принтеры с роботизированными манипуляторами – это конструкция с механически программируемым манипулятором-захватом экструдером. Это многофункциональный робот: он может проводить сварочные работы, покраску, фрезерование и т. д.

Экструдер может перемещаться в разных направлениях: послойно, по сложным траекториям в трех измерениях, под разными углами. Благодаря такому набору функций удается создавать сложные конструкции.

Из основных преимуществ выделяют:

- универсальность: прибор может осуществлять несколько видов задач при замене экструдера;

- подходят для выполнения промышленных задач: можно печатать крупные объекты практически без ограничений по габаритам.

Но есть и недостатки:

- невысокая точность: такое оборудование уступает картезианской кинематике;

- крупные размеры: устройства занимают много места на рабочей поверхности.

Для профессиональной 3D-печати такие модели не подойдут. Их можно рассматривать как объект для хобби или инструмент для него. В промышленных целях такие приборы работают только в случае, когда высокая точность выполнения деталей неважна.

SCARA

SCARA (Selective Compliance Articulated Robot Arm) – это кинематика, которая основана на вращении платформы по горизонтали. Движение достигается за счет сочленения рычажного механизма.

Такие приборы обладают высокой точностью и повторяемостью, при работе издают минимум шума и вибраций. SCARA по детализации обработки превзошли и картезианские модели: разница еще и в том, что первые работают ощутимо быстрее.

Из преимуществ такой кинематики:

- точность печати;

- высокая скорость обработки заготовки;

- небольшие габариты и масса.

Но есть и недостатки:

- ограничения по жесткости в зоне осей X и Y;

- высокая стоимость;

- не самая широкая сфера использования.

Приборы на основе кинематики SCARA – это устройства, которые совмещают в себе функции принтера с трехмерной технологией и манипулятора. Действия устройства программируются через программное обеспечение или установленное мобильное приложение.

Выбор кинематики 3D-принтеров зависит от требований к технике и сфере использования.

- Самыми распространенными вариантами остаются модели на картезианской кинематике. Они совмещают высокую точность, хорошую скорость работы, небольшие габариты. Их можно использовать для любительской трехмерной печати. Они работают в декартовой системе координат, платформа и экструдер движутся по осям X, Y, Z.

- CoreXY и H-Bot – разновидности картезианской кинематики. Они отличаются повышенной детализацией заготовок, подходят для профессионального использования. Их недостаток – сложность в процессе эксплуатации.

Пользователю необходимо постоянно следить, чтобы ремни не соприкасались с посторонними предметами и были хорошо натянутыми.

Пользователю необходимо постоянно следить, чтобы ремни не соприкасались с посторонними предметами и были хорошо натянутыми. - Дельта-принтеры – нераспространенные модели, чьим уязвимым местом является точность печати. В процессе работы с прибором возникают проблемы с калибровкой, а также с выбором экструдера.

- Полярные принтеры выпускает только одна компания – Polar. Эти устройства не могут обеспечить высокую точность заготовки, поэтому их используют только в образовательных целях. Во время работы не прогревается платформа, что ограничивает выбор материлов.

- 3D-принтеры с роботизированными манипуляторами – универсальные устройства, которые используются не только для изготовления моделей. Такие приборы могут фрезеровать, сваривать, покрывать краской. Техника по точности уступает картезианским разновидностям.

- SCARA – одна из современных кинематик, которую можно использовать не во всех сферах. Она отличается высокой точностью и хорошей скоростью печати, ее можно использовать в качестве профессионального прибора.

Основной недостаток SCARA – высокая цена.

Основной недостаток SCARA – высокая цена.

- 17 февраля 2020

- 11008

Получите консультацию специалиста

3D-печать, тактильные и тактильные ощущения

Новые технологии создания тактильных ощущений и тактильных ощущений предлагают революционные способы передачи пространственной информации. Работа, описанная ниже, представляет собой постоянное исследование Центром DIAGRAM этих технологий, включая 3D-печать и тактильные ощущения.

3D-печать в школах | Печать шрифта Брайля на 3D-принтерах | SVG и 3D-печать | Учебные пособия, напечатанные на 3D-принтере

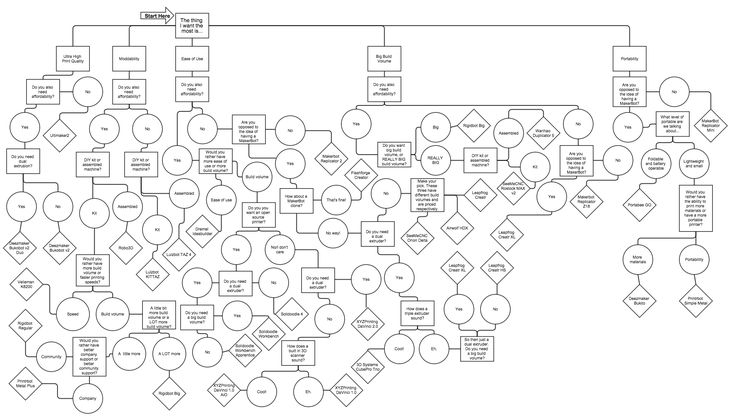

Национальный форум по 3D-печати | Общая информация о 3D-печати | Дерево решений

Проект тактильной графики | Вебинар по тактильной графике | Обмен изображениями | Haptics

3D-модели добавляют еще одно измерение глубины к традиционным изображениям и открывают двери для мультимодального обучения. Благодаря революционным последствиям для образования, медицины и многого другого 3D-печать предлагает недорогую альтернативу созданию 3D-моделей, которая расширяет возможности для настройки и экспериментирования. Центр DIAGRAM изучает технологию 3D-печати как способ расширить доступ к учебным программам и обучению. Для учащихся 3D-печатные модели могут предложить лучшие способы понимания пространственных представлений о вещах, которые в противном случае были бы слишком большими, слишком маленькими, слишком ценными/редкими или слишком опасными для передачи ученику. Они могут быть настроены, созданы неспециалистами по специальным возможностям и доступны всем учащимся в классе.

Центр DIAGRAM изучает технологию 3D-печати как способ расширить доступ к учебным программам и обучению. Для учащихся 3D-печатные модели могут предложить лучшие способы понимания пространственных представлений о вещах, которые в противном случае были бы слишком большими, слишком маленькими, слишком ценными/редкими или слишком опасными для передачи ученику. Они могут быть настроены, созданы неспециалистами по специальным возможностям и доступны всем учащимся в классе.

Печать шрифтом Брайля на 3D-принтерах

Внедрение 3D-принтеров в образование дало людям новую возможность создавать тактильные материалы для слепых учащихся. Этот документ направлен на информирование создателей объектов о наилучшем способе добавления шрифта Брайля к 3D-объектам.

На основе тестирования пользователей, читающих шрифт Брайля, и множества различных типов принтеров (Makerbot, MakerGear, TypeA, Ultimaker и т. д.) мы обнаружили, что «вертикальный шрифт Брайля» — лучший метод печати шрифтом Брайля на 3D-принтере (см. ниже). Тестирование проводилось организацией «Маяк для слепых и слабовидящих» в Сан-Франциско, Техасская школа для слепых и слабовидящих, симпозиум DIAGRAM по 3D-печати.

ниже). Тестирование проводилось организацией «Маяк для слепых и слабовидящих» в Сан-Франциско, Техасская школа для слепых и слабовидящих, симпозиум DIAGRAM по 3D-печати.

Загрузить версию документа в формате Word

3D-печать доступных материалов в школах

В 2013 году исследователь и TVI (преподаватель слабовидящих) Юэ-Тинг Сиу (Калифорнийский университет в Беркли и Государственный университет Сан-Франциско) провел годичный исследовательский проект о 3D-печати в образовании. Основными преимуществами использования 3D-печати являются: воплощение воображаемых творений в жизнь, возможность настройки устройств, улучшение обучения всех учащихся в классе и использование технологии любым человеком для создания доступной среды. Несмотря на некоторые проблемы, Тинг дал несколько рекомендаций, в том числе:

- Сотрудничество между технологиями, компьютерным программированием, учителями общего образования и общественной поддержкой

- Упростить внедрение 3D-печати до приобретения и обслуживания 3D-принтера, поскольку технология становится более доступной и удобной в использовании

- Создание репозиториев с открытым доступом, предлагающих отобранные файлы для удобной загрузки и печати в соответствии с учебными планами

- Проведите обучение, чтобы способствовать пониманию возможностей 3D-печати и того, как она вписывается в более широкий набор инструментов для предоставления доступных материалов для учащихся с нарушениями зрения.

Прочитайте полный отчет здесь (документ Word): 3D-печать доступных материалов в школах (окончательная версия). См. также запись вебинара Ting DIAGRAM по этой теме с закрытыми субтитрами, а также раздаточные материалы и письменное резюме вопросов и ответов для вебинара: 3D-печать для доступных образовательных материалов.

Отчет о SVG и 3D-печати

В спонсируемом DIAGRAM отчете «Оценка программного обеспечения для преобразования растра в вектор (SVG) и 3D-принтеров для тактильной графики» National Braille Press оценивает программное обеспечение SVG, чтобы найти доступную версию, и проста в использовании для издателей и отдельных поставщиков контента. Помимо интереса DIAGRAM Center к SVG для издателей, SVG также предоставляют ряд вариантов цифрового преобразования для тактильной графики, такой как 3D-печатные объекты, когда одного описания недостаточно. 3D-принтеры могут предоставить один метод для этих решений, который может обеспечить идеальные пропорции, детальное разрешение и сократить необходимое рабочее время по сравнению с методами коллажа для создания тактильной графики, особенно со сложными изображениями.

Загрузить версию отчета в формате PDF

Загрузить версию отчета в формате Word

Научно-исследовательская работа студентов Стэнфордского университета: «3D-печатные учебные пособия для студентов с нарушениями зрения»

Весной 2014 года трое студентов Стэнфордского университета заинтересовались этой работой. Benetech и DIAGRAM работали над обеспечением доступности STEM для учащихся с нарушениями зрения. Они намеревались сначала определить, какие инструменты уже существуют для этих студентов, и оценить потребность в 3D-печатных образовательных инструментах. Затем они решили решить проблему нехватки учебных пособий, разработав и распечатав множество предметов для использования в классах STEM. Результаты их работы показали, что 3D-печатные модели заполняют дыру в доступных учебных пособиях для учащихся с нарушениями зрения, но определили, что они не могут проектировать и печатать отдельные объекты. Они надеются сотрудничать с Benetech и другими членами сообщества вспомогательных технологий, чтобы создать хранилище 3D-проектов, которые можно будет стандартизировать для широкомасштабного общего использования в классах.

Загрузить Word Doc

Национальный форум по 3D-печати

В октябре 2014 года, когда к нам присоединились многочисленные члены сообщества DIAGRAM, компания Benetech запустила грант 3D-печати для доступного образования от Института музейного и библиотечного дела. Наши результаты включают национальный форум для обсуждения тем и проблем, связанных с 3D-печатью в образовании, краткое руководство по 3D-печати и коллекцию объектов STEM, доступных для преподавателей. Мы надеемся, что наша работа внесет свой вклад в область доступных тактильных объектов для обучения. 17-19 июня, 2015 г., мы провели форум, на котором собрались музеи, библиотеки, преподаватели, конечные пользователи, технологи и издатели, чтобы обсудить значение технологии 3D-печати для образования. Послушайте презентацию итогового вебинара после форума (или загрузите слайды с итогового вебинара здесь: 3D Forum Recap Webinar 8415 (NN)), чтобы узнать больше об итогах форума.

3D-печатные объекты

краткое руководство по доступной печати (онлайн PDF)

краткое руководство по доступной печати (текстовый документ)

Для получения более общей информации о 3D-печати и образовании см.

:

:- Захватывающие разработки в области использования 3D-печати в образовании

- Промышленность 3D-печати (образование)

- 3D-принтеры в классе

- 3D-принтеры в школах: использование в учебной программе

- 3D-печать в школах: следующая промышленная революция?

- Отчет о горизонте

Чтобы получить дополнительную информацию о любом из проектов 3D-печати DIAGRAM или внести свой вклад в нашу растущую коллекцию исследований по 3D-печати для образования, отправьте электронное письмо по адресу 3D(at)benetech(dot)org.

Дерево решений

Разработанное компанией Touch Graphics, Inc. дерево решений (отчет в Word) представляет собой инструмент для выбора печатных изображений, для которых нужны тактильные эффекты, а для каких – описания. Цифровое дерево решений позволяет создавать инструменты, которые ускорят работу по обеспечению доступности учебников, позволяя неспециалистам принимать правильные решения о том, какие изображения нуждаются в какой обработке, чтобы сделать их доступными. Инструмент оказался успешным методом классификации изображений для новичков (в среднем 66% правильных результатов). Будущие улучшения успеха инструмента будут связаны с лучшим пониманием и согласием экспертов относительно того, нуждаются ли определенные изображения в вербальной или тактильной обработке. Инструмент сортировки изображений с открытым исходным кодом был создан с использованием Lime Survey. Соответствующие вопросы опроса и xml находятся в свободном доступе. Также доступна блок-схема (версия Word здесь), которая показывает, как процесс принятия решения был отражен в рубрике сортировки.

Инструмент оказался успешным методом классификации изображений для новичков (в среднем 66% правильных результатов). Будущие улучшения успеха инструмента будут связаны с лучшим пониманием и согласием экспертов относительно того, нуждаются ли определенные изображения в вербальной или тактильной обработке. Инструмент сортировки изображений с открытым исходным кодом был создан с использованием Lime Survey. Соответствующие вопросы опроса и xml находятся в свободном доступе. Также доступна блок-схема (версия Word здесь), которая показывает, как процесс принятия решения был отражен в рубрике сортировки.

Тактильная графика с голосом

В рамках проекта тактильной графики Вашингтонского университета было создано TGV (Tactile Graphics with a Voice), приложение для чтения QR-кодов, которое позволяет мобильным устройствам читать и озвучивать текст на изображениях. например, iPhone или Android-телефон. Для тех, кто заинтересован в создании тактильной графики, включающей QR-коды для встроенного текста в изображения, есть пересмотренное Руководство по помощнику по тактильной графике (версия в формате PDF здесь), которое включает информацию о том, как включать QR-коды. Дизайн-документ TGV доступен как для iOS (версия в формате PDF), так и для Android (версия в формате PDF). Открытый исходный код доступен как для версии TGV для iOS, так и для версии Android. См. опубликованную статью об этой работе, которая стала лучшей студенческой статьей на конференции ACM SIGACCESS в октябре 2014 года, посвященной компьютерам и доступности.

Дизайн-документ TGV доступен как для iOS (версия в формате PDF), так и для Android (версия в формате PDF). Открытый исходный код доступен как для версии TGV для iOS, так и для версии Android. См. опубликованную статью об этой работе, которая стала лучшей студенческой статьей на конференции ACM SIGACCESS в октябре 2014 года, посвященной компьютерам и доступности.

Вебинар: Тактильная графика с голосом

Imageshare, разработанная DIAGRAM Center, представляет собой общую платформу с открытым исходным кодом, позволяющую преподавателям и потребителям изучать и находить альтернативные ресурсы (модальности), связанные с ключевыми концепциями STEM. По мере создания более доступных альтернатив изображениям, таких как тактильная графика и 3D-объекты, также увеличивается преимущество централизованного расположения, где участники и потребители могут ссылаться и находить доступный контент. Imageshare — это централизованная коллекция, созданная для обеспечения доступности. Это не только устраняет избыточность внутри и между организациями, но также позволяет совместно использовать дорогостоящие, трудоемкие и ограниченные ресурсы, задействованные в производстве альтернативного контента.

Это не только устраняет избыточность внутри и между организациями, но также позволяет совместно использовать дорогостоящие, трудоемкие и ограниченные ресурсы, задействованные в производстве альтернативного контента.

До принятия текущего названия «Imageshare» эта платформа также называлась «Реестр-репозиторий доступных изображений» (RRAI) и «Репозиторий доступных изображений-реестр» (AIRR).

Попробуйте Imageshare (альфа)!

Интеграция тактильной обратной связи для контента STEM на основе изображений в HTML и электронные тексты

-Mark Hakkinen, ETS чтобы дополнить визуальную информацию такими эффектами, как вибрация или «осязаемые» текстуры. Последствия для доступности впечатляют, и этот проект исследовал использование вибротактильной обратной связи для увеличения визуальной информации в EPUB и HTML-контенте. Образец EPUB с тактильными формами SVG был разработан и доступен для скачивания. Кроме того, предоставляются инструкции и исходный код для добавления тактильных эффектов к содержимому EPUB и HTML. Наконец, вопросы удобства использования тактильных интерфейсов обсуждаются вместе с результатами исследования удобства использования со студентами с нарушениями зрения.

Наконец, вопросы удобства использования тактильных интерфейсов обсуждаются вместе с результатами исследования удобства использования со студентами с нарушениями зрения.

Введение:

Потребительские планшетные устройства, такие как продукты Apple iPad и Google Android, вносят значительный вклад в образование как платформа для доставки электронных книг, учебных материалов и оценок. Доступность устройств и контента, представляемого с их помощью , является важным фактором, особенно для учащихся с нарушениями зрения, где доступ к графической и пространственно представленной информации, необходимой для изучения естественных наук, технологий, инженерии и математики (STEM), может представлять значительную проблему. проблемы.

Новый класс технологий — тактильные ощущения на основе планшетов — может обеспечить эффективный механизм представления графической информации учащимся с нарушениями зрения. По мере того, как планшеты с тактильными возможностями укрепляют свои позиции в классе и в руках учащихся в школе (и дома), существует потенциал для значительного прогресса в том, как учащиеся с нарушениями зрения могут самостоятельно взаимодействовать с контентом STEM. Этот исследовательский проект, финансируемый Центром DIAGRAM, изучает использование тактильной обратной связи как средства предоставления доступа к графической информации в HTML и EPUB с использованием широко доступной вибротактильной обратной связи. Включены примеры содержимого, исходный код и обсуждение вопросов удобства использования.

Этот исследовательский проект, финансируемый Центром DIAGRAM, изучает использование тактильной обратной связи как средства предоставления доступа к графической информации в HTML и EPUB с использованием широко доступной вибротактильной обратной связи. Включены примеры содержимого, исходный код и обсуждение вопросов удобства использования.

Узнайте больше о Haptics

Полное руководство по 3D-печати: типы 3D-принтеров, материалы, области применения и многое другое

Ежедневно открываются новые методы и области применения 3D-печати, а отрасли промышленности внедряют 3D-печать для всего, от тканей человека до реквизита для фильмов .

Первые 3D-принтеры, изначально предназначенные для радикального сокращения циклов разработки продукта, не слишком заботились о продолжительности цикла. Но современные 3D-принтеры — это высокопроизводительные машины с точки зрения производительности, объема сборки, воспроизводимости и точности. Они помогают ускорить разработку продуктов, создавать прототипы более высокого качества, снижать эксплуатационные расходы и помещаются прямо на вашем столе.

В этом подробном руководстве объясняется, что такое 3D-печать, как она работает, какие существуют типы 3D-принтеров и как их применять.

Содержание

Что такое 3D-печать?

3D-печать, также известная как аддитивное производство (AM), относится к различным процессам создания трехмерных объектов слой за слоем с использованием автоматизированного проектирования (CAD).

В отличие от традиционных субтрактивных методов производства, 3D-печать является аддитивным процессом. В субтрактивном производстве детали создаются путем вырезания материалов из блока до тех пор, пока не будет достигнута желаемая форма. Аддитивное производство строит объекты слой за слоем, что приводит к очень небольшому количеству отходов материала.

С момента своего появления в 1980-х годах технология 3D-печати быстро развивалась, трансформируя процесс создания прототипов и производства продукции за счет сокращения процесса проектирования и времени выхода на рынок.

Как работает технология 3D-печати?

После процесса проектирования процесс 3D-печати начинается с загрузки материалов в принтер. В зависимости от технологии, некоторые 3D-принтеры используют лазер для отверждения жидкой смолы в затвердевший пластик, в то время как другие сплавляют мелкие частицы полимерного порошка при высоких температурах для создания деталей. Наиболее распространенными материалами для 3D-печати являются пластмассы, но металлы, керамика и композиты становятся все более популярными благодаря развитию технологий.

После загрузки материала 3D-принтер начинает строить объект слой за слоем снизу вверх в соответствии с инструкциями, предоставленными программой. Когда все слои напечатаны, объект готов.

После печати продукт должен пройти стадию постобработки, прежде чем его можно будет использовать. Может потребоваться промывка растворителями, удаление поддерживающих конструкций или шлифовка и покраска. Постобработка 3D-печати может стабилизировать механические свойства объекта или улучшить качество его поверхности.

После завершения постобработки продукт готов к использованию.

Материалы для 3D-печати

Материалы для 3D-печати так же разнообразны, как и области применения технологии 3D-печати. Таким образом, технология позволяет производителям создавать изделия из различных материалов, включая металлы, пластмассы, керамику и смолы.

Термопласты

Наиболее популярными материалами для 3D-печати являются термопласты. Термопласты — это тип материала, который становится мягким и формуемым при нагревании, а затем возвращается в твердую форму при охлаждении.

Наиболее распространенными типами термопластов, используемых в 3D-печати, являются акрилонитрилбутадиенстирол (АБС), поликарбонат (ПК) и полимолочная кислота (ПЛА). PLA на сегодняшний день является наиболее распространенным материалом из-за его простоты использования; он подвергается минимальному расширению и сжатию при нагревании и охлаждении.

Термопласты также включают смолы и волокнистые материалы. При обработке FFF многие термопластичные материалы доступны в форме нитей, и экструдеры для нитей часто используются для изготовления нитей из термопластов.

При обработке FFF многие термопластичные материалы доступны в форме нитей, и экструдеры для нитей часто используются для изготовления нитей из термопластов.

Другие материалы включают ПЭТ, нейлон и ПЭЭК. Эти материалы, а также АБС-пластик и поликарбонат обеспечивают превосходные эксплуатационные характеристики, но за счет того, что они дороже и труднее печатать.

Фотополимеры

Фотополимеры представляют собой полимерные материалы, качество и свойства которых изменяются под воздействием источника света, обычно ультрафиолетовых (УФ) лучей. Ультрафиолетовый свет вызывает реакцию, которая изменяет структуру фотополимера и изменяет его механическое и химическое строение.

Фотополимеры более универсальны, чем другие материалы, и могут создавать объекты, соответствующие различным спецификациям. Строители используют их для различных процессов 3D-печати, особенно с появлением 3D-технологии стереолитографии (SLA). Акриловые и эпоксидные смолы являются распространенными примерами фотополимерных материалов, используемых в 3D-печати SLA.

Металлы

Металлы используются в различных отраслях промышленности благодаря их долговечности и прочности. Процесс 3D-печати металлом сильно отличается от других материалов. Он включает в себя использование мощного лазера для плавления металлического порошка до желаемой формы (процесс, называемый DMLS).

Существуют различные технологии плавки металлов, включая плавление в порошковом слое, прямое энергетическое осаждение, экструзию материала и распыление связующего. Экструзия материала и распыление связующего потребовали дополнительного удаления связующего и спекания для производства готовых деталей.

Наиболее распространенными металлами, используемыми для 3D-печати, являются алюминий, нержавеющая сталь, бронза и титан. Эти материалы часто используются для создания прототипов и функциональных частей для конечных приложений. Самыми большими препятствиями для 3D-печати металлом являются очень высокая стоимость и низкая точность размеров при 3D-печати металлом, что часто требует вторичной обработки для достижения требуемых допусков.

Композиты

Композитные материалы часто состоят из двух или более различных материалов, которые при объединении обладают свойствами, отличными от исходных материалов. В 3D-печати композитные материалы обычно представляют собой комбинацию термопластичного основного материала и других армирующих элементов, таких как нейлон, углеродное волокно, стекловолокно, кевлар или графен.

Композиты очень распространены в области 3D-печати FDM в качестве базовых термопластов. Они часто варьируются от обычных материалов, таких как акрилонитрил-бутадиен-стирол (ABS) и полимолочная кислота (PLA), до других высокоэффективных полимеров, таких как PEEK. В 3D-печати SLS строители используют нейлон в качестве обычного материала для композитных порошков SLS.

Порошки

Порошки относятся к подкатегории материалов для 3D-печати, поскольку они обычно состоят из металлов или термопластов. Этот материал для 3D-печати можно использовать для создания изделий из различных материалов, включая металлы, пластмассы и керамику. 3D-принтер плавит порошок, равномерно расплавляя или распыляя жидкое связующее вещество по рабочей платформе до тех пор, пока не будет достигнута желаемая толщина.

3D-принтер плавит порошок, равномерно расплавляя или распыляя жидкое связующее вещество по рабочей платформе до тех пор, пока не будет достигнута желаемая толщина.

Наиболее распространенными порошковыми материалами, используемыми для 3D-печати, являются полиамид и алюминий. Полиамид обеспечивает высокий уровень детализации и часто используется для соединений и блокирующих деталей. Например, нейлоны PA11 и PA12 обладают высокой химической стойкостью, отличным разрешением и могут перерабатывать более 50% нерасплавленного порошка после сборки.

Алюминид, с другой стороны, представляет собой смесь полиамида и серого алюминиевого порошка. Его часто используют для создания функциональных деталей и изделий с металлическим покрытием.

Узнайте больше в нашем руководстве по новейшим сверхбыстрым материалам для 3D-печати в 2023 году.

Загрузите его здесь.

Типы 3D-печати

Существует несколько типов процессов 3D-печати. К ним относятся:

К ним относятся:

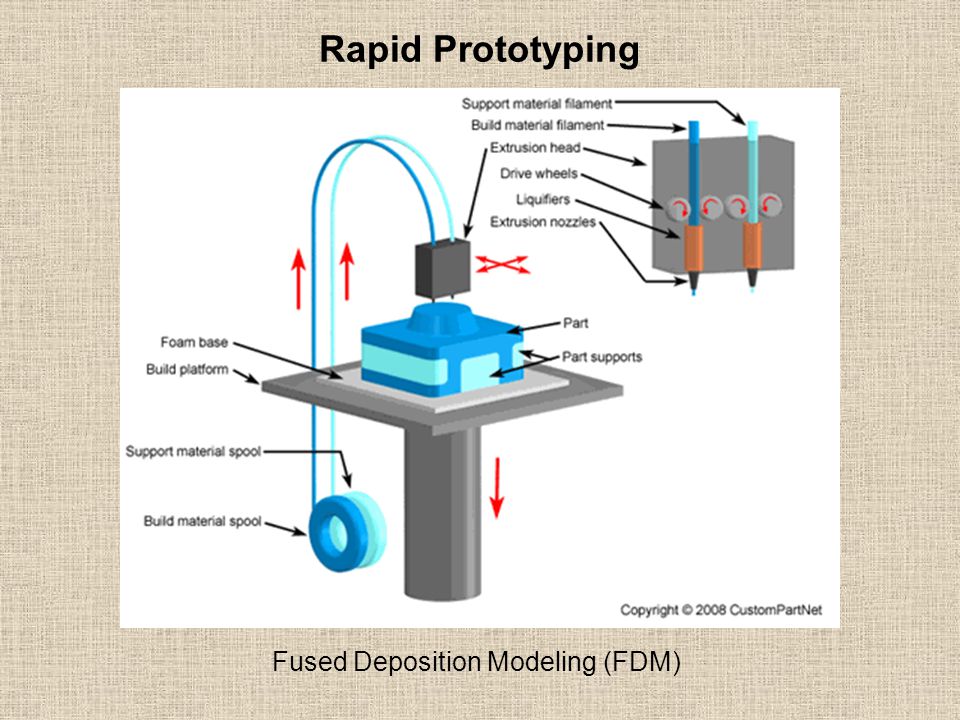

1. Экструзионный материал

Источник

Что это такое:

Экструзия материала — это технология 3D-печати, в которой для создания объектов используется непрерывная нить материала. Процесс начинается с подачи материала, обычно пластиковой нити, через нагретое сопло. Форсунка плавит материал и помещает его на строительную платформу.

Процесс осаждения контролируется файлом автоматизированного проектирования (САПР), который определяет путь экструдируемой нити. Затем объект строится слой за слоем, пока не будет завершен.

Экструзия материала широко известна как моделирование наплавления (FDM) или изготовление плавленых нитей (FFF). Технология FDM лучше всего подходит для создания крупных деталей простой геометрии из различных материалов.

Экструзия материалов Преимущества:

- Экструзия материалов — относительно простой процесс, который можно использовать с различными материалами, включая металлы, пластмассы и композиты.

- Экструзия материалов также относительно более экономична.

- Требуется относительно минимальная постобработка.

2. Фотополимеризация в ванне / 3D-принтеры со смолой

Фотополимеризация в ванне — это метод аддитивного производства, при котором создаются трехмерные объекты путем селективного отверждения фотополимерной жидкой смолы посредством полимеризации, активируемой светом. Во время этого процесса платформа для сборки опускается в ванну с жидкой фотополимерной смолой или поднимается из нее.

Объект создается путем проецирования света или лазера на платформу сборки, в результате чего фотополимер затвердевает и прилипает к платформе. После отверждения каждого слоя платформа для сборки немного опускается или поднимается и наносится новый фотополимерный слой. Этот процесс повторяется до тех пор, пока объект не будет завершен.

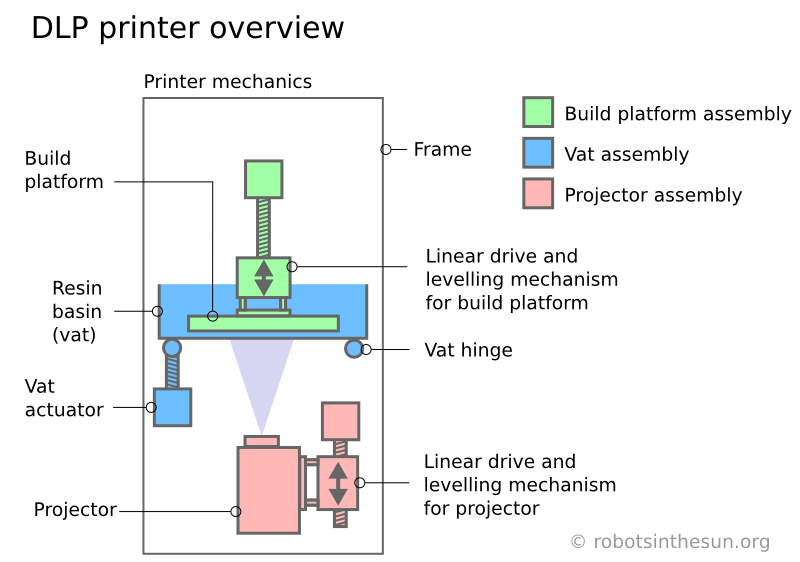

Полимерные 3D-принтеры теперь доступны в трех поколениях. В стереолитографии первого поколения (SLA) используется лазер для вытягивания каждого слоя, во втором, цифровая обработка света (DLP), используется чип проектора для проецирования полного слоя полимеризирующего света, а в третьем, маскированная стереолитография (mSLA), используется ЖК-панель для проецирования полного слоя полимеризирующего света.

Стереолитография

Источник

Что это такое:

Стереолитография (SLA) — это технология аддитивного производства, в которой используется лазер для отверждения фоточувствительных материалов слой за слоем для создания трехмерных объектов. Это популярный процесс 3D-печати смолой, который получил широкое распространение благодаря возможности использовать различные материалы для производства точных, изотропных прототипов и конечных деталей с прекрасными характеристиками и гладкой поверхностью.

Машины SLA работают по принципу использования источника света (УФ-лазер или проектор) для отверждения жидкой смолы в затвердевший пластик. Машины SLA можно физически идентифицировать по их основным компонентам, таким как источник света, платформа сборки и резервуар для смолы.

Подходит для:

Технология SLA лучше всего подходит для высокодетализированных прототипов, требующих водонепроницаемых допусков и гладких поверхностей, таких как формы, шаблоны и функциональные детали.

Цифровая обработка света

Что это такое:

Цифровая обработка света (DLP) использует жидкую смолу и ЖК-экран или проектор для отображения изображений каждого слоя, который затем отверждается под воздействием ультрафиолетового света. Проектор просвечивает изображение всего поперечного сечения, тем самым печатая сразу весь слой. Это обеспечивает более высокую скорость печати и представляет собой серьезное обновление по сравнению с традиционными 3D-принтерами SLA.

Однако технология Digital Light Processing не позволяет точно решить классическую проблему соотношения скорости и качества, существовавшую в предшествующих 3D-принтерах SLA. Обычно на скорость печати не влияет количество деталей на рабочей пластине, но это может повлиять на качество деталей, поскольку ограниченное количество пикселей распределяется по количеству деталей.

Еще одна потенциальная проблема с DLP заключается в том, что единственный источник проецирования означает, что изображение может искажаться, что может привести к неравномерному качеству сборки.

Подходит для:

Технология DLP лучше всего подходит для создания деталей с высоким разрешением и гладкими поверхностями.

Маскированная стереолитография

Технология Nexa3D LSPc.

Что это такое:

В mSLA используется источник света на основе светодиодной матрицы, а не лазер или одна проекционная точка. Эта светодиодная матрица проецирует свет через ЖК-панель, которая маскирует необходимые пиксели во время печати и позволяет пропускать свет только нужным пикселям. В результате отверждение происходит только на незамаскированном участке.

В полимерных 3D-принтерах Nexa3D используется запатентованная версия технологии mSLA, называемая фотоотверждением подслоя смазки (LSPc). В то время как mSLA сама по себе является одной из самых быстрых технологий — использование светового двигателя ЖК-дисплея для проецирования ультрафиолетового света на платформу сборки для одновременного отверждения всего слоя отпечатка — LSPc идет еще дальше. Эта технология сочетает в себе массив УФ-излучения и слой оптических линз LSPc для обеспечения однородности света в этом процессе, что необходимо для оптимального использования высококонтрастной маски LSPc.

Эта технология сочетает в себе массив УФ-излучения и слой оптических линз LSPc для обеспечения однородности света в этом процессе, что необходимо для оптимального использования высококонтрастной маски LSPc.

Маска LSPc HC отвечает за проецирование срезов 3D-изображения на чан, где процесс фотополимеризации происходит слой за слоем. Это обеспечивает самый быстрый принтер на рынке с самой большой площадью сборки в своем классе без ущерба для качества изображения: вы получаете высокую производительность от края до края без искажений, как в случае с 3D-принтерами DLP.

Подходит для:

3D-принтеры mSLA имеют высокое разрешение, благодаря чему детали получаются с гладкой поверхностью. Это позволяет им работать в более широком спектре отраслей, включая стоматологию, автомобилестроение, ювелирные изделия и производство. Стереолитография в целом лучше всего подходит для создания гладких поверхностей с высокой точностью и детализацией.

Преимущества фотополимеризации НДС

- Точность высокого разрешения и размерной.

Плавление в порошковом слое, лазер или электронный луч выборочно расплавляют порошковый материал слой за слоем. Процесс начинается со слоя порошка, равномерно распределенного по рабочей платформе, а затем лазерный или электронный луч расплавляет порошок, придавая ему желаемую форму. Платформа сборки опускается, и на нее наносится еще один слой порошка.

Плавление в порошковом слое, лазер или электронный луч выборочно расплавляют порошковый материал слой за слоем. Процесс начинается со слоя порошка, равномерно распределенного по рабочей платформе, а затем лазерный или электронный луч расплавляет порошок, придавая ему желаемую форму. Платформа сборки опускается, и на нее наносится еще один слой порошка.Наиболее распространенным типом сплавления в порошковом слое является селективное лазерное спекание (SLS).

Селективное лазерное спекание

Источник

Что это такое:

Селективное лазерное спекание (SLS) — это технология аддитивного производства, в которой используется лазер для сплавления мелких частиц стекла, металла, керамики или пластика. порошки в твердый предмет. При спекании порошок нагревается ниже точки плавления, в результате чего частицы соединяются без изменения общей формы объекта. При плавлении порошок нагревается выше температуры плавления, что позволяет ему течь и принимать желаемую форму.

Благодаря технологии квантового лазерного спекания Nexa3D QLS 820 обеспечивает первоклассные производственные возможности с невероятной скоростью, сквозной прослеживаемостью, централизованным управлением принтером, мониторингом данных в реальном времени и самой высокой производительностью в своем классе.

QLS 820 примерно на 60 % быстрее, чем существующий отраслевой стандарт, с удвоенной средней плотностью упаковки.

Подходит для:

Селективное лазерное спекание лучше всего подходит для создания функциональных деталей и прототипов со сложной геометрией из различных материалов.

Преимущества сплава с порошковым покрытием

- Сложная геометрия с минимальными опорными конструкциями или без них.

- Одновременное производство нескольких деталей для экономии времени и денег.

- Высокий уровень точности и повторяемости.

- Производство качественных деталей

4. Распыление связующего

Источник

Распыление связующего наносит жидкое связующее на слой порошка и создает желаемую форму.

Процесс начинается со слоя порошка, равномерно распределенного по рабочей платформе. Печатающая головка движется над слоем порошка и выборочно наносит связующее вещество на порошок. Связующее вещество связывает частицы вместе и создает желаемую форму.

Процесс начинается со слоя порошка, равномерно распределенного по рабочей платформе. Печатающая головка движется над слоем порошка и выборочно наносит связующее вещество на порошок. Связующее вещество связывает частицы вместе и создает желаемую форму.После нанесения связующего платформа для сборки опускается и на нее наносится еще один слой порошка. Затем процесс повторяется до тех пор, пока объект не будет завершен. В зависимости от материала деталь может быть помещена в печь для удаления связующего вещества/агломерации, как в случае с металлом, до того, как деталь достигнет своих окончательных технических характеристик. Наиболее распространенным типом распыления связующего является моделирование селективного осаждения (SDM).

Струйная обработка связующим Преимущества:

- Используется с различными материалами, включая металлы, керамику и пластик.

- Обеспечивает высокий уровень точности и повторяемости.

5. Распыление материала

Распыление материала (MJ) 3D-печать работает так же, как 2D-принтер.

Печатающая головка (подобная печатающим головкам, используемым в обычной струйной печати) распределяет капли фоточувствительного полимерного материала, который затвердевает под действием ультрафиолетового (УФ) света. Эта технология дозирует вязкие жидкости для создания восковых деталей, которые применяются в литье по выплавляемым моделям.

Печатающая головка (подобная печатающим головкам, используемым в обычной струйной печати) распределяет капли фоточувствительного полимерного материала, который затвердевает под действием ультрафиолетового (УФ) света. Эта технология дозирует вязкие жидкости для создания восковых деталей, которые применяются в литье по выплавляемым моделям.Детали для струйной обработки материала имеют высокую точность размеров и гладкую поверхность. Возможна печать несколькими материалами, и она совместима с широким спектром материалов, включая материалы, подобные АБС, каучуку, и полностью прозрачные материалы.

Струйная печать Преимущества:

- Струйная печать обеспечивает высокую точность и скорость печати многоцветных деталей из разных материалов.

- Лучше всего подходит для литья под давлением, отливки моделей и визуальных или тактильных прототипов.

6. Прямое осаждение энергии

Источник

Прямое осаждение энергии использует тот же принцип, что и плавление в порошковом слое, но вместо сплавления материала на существующем слое порошка, порошок (или, в других случаях, проволока ) одновременно подается через сопло и сплавляется лазером, электронным лучом или плазменной струей.

Затем печатающая головка выборочно подает энергию на порошок или проволоку, чтобы расплавить их и нанести на платформу сборки.

Прямое энерговыделение Преимущества:

- Прямое энерговыделение имеет более высокую скорость осаждения, что позволяет повысить скорость производства, что делает его идеальным для больших металлических объектов, таких как сопла ракет.

- Эта технология часто используется для ремонта или улучшения существующих объектов.

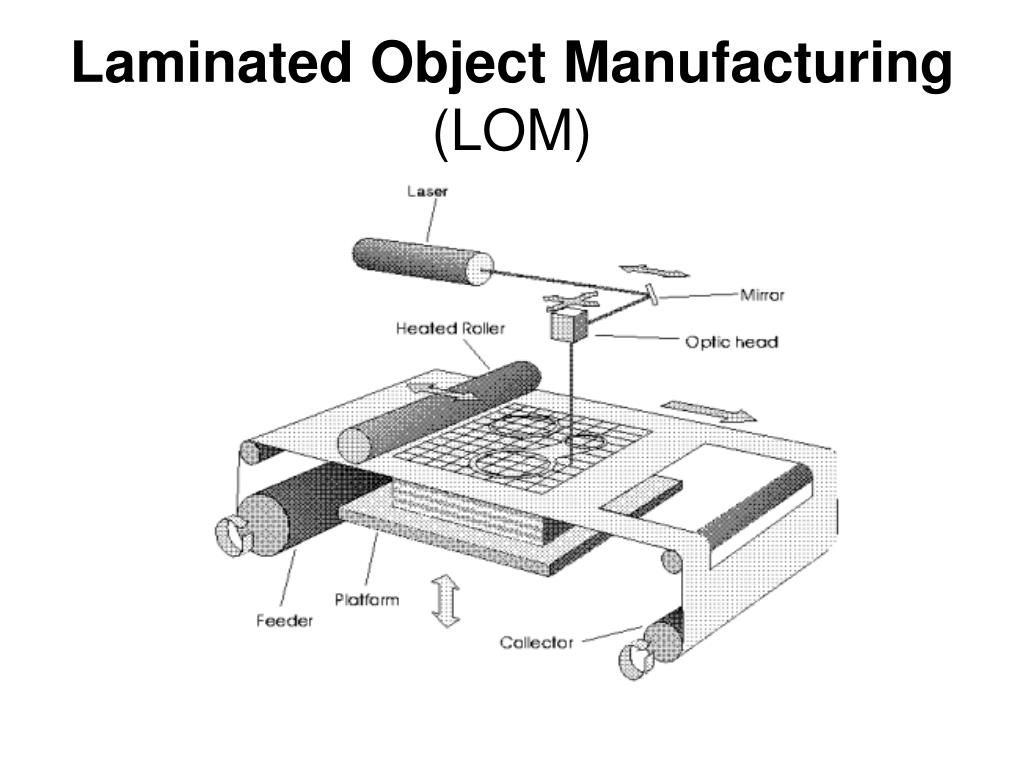

7. Листовая ламинация

Источник

Технология листовой ламинации позволяет создавать объекты путем соединения слоев плоских листов. Процесс начинается со стопки плоских листов, помещенных на платформу сборки. Затем печатающая головка выборочно наносит клей на листы и склеивает их вместе. Затем платформа для сборки опускается, а сверху кладется еще один слой листов.

Листовое ламинирование В 3D-печати часто используется производство ламинированных объектов (LOM) и ультразвуковое аддитивное производство (UAM).

Первый предполагает использование чередующихся слоев материала и клея для создания предметов с визуальной и эстетической привлекательностью, в то время как UAM использует ультразвуковые колебания для сварки слоев материала вместе.

Первый предполагает использование чередующихся слоев материала и клея для создания предметов с визуальной и эстетической привлекательностью, в то время как UAM использует ультразвуковые колебания для сварки слоев материала вместе.Листовое ламинирование Преимущества:

- Подходит для создания крупных объектов.

- Высокая скорость резки.

Процесс 3D-печати

Технология 3D-печати постоянно развивается, и процесс 3D-печати зависит от конкретной технологии и используемого программного обеспечения. Но в большинстве случаев 3D-печать выполняется следующим образом:

1. Планирование и проектирование проекта

Программное обеспечение NexaX от Nexa3D.

На этапе планирования необходимо решить, какие детали лучше всего подходят для аддитивного производства, и соответствующим образом спроектировать детали. Дизайнеры и инженеры часто задают следующие вопросы:

- Как быстро можно изготовить детали?

- Какое будет качество?

- Сколько они будут стоить?

Затем они создают 3D-модель или файл САПР.

Модель САПР импортируется в программное обеспечение для нарезки, которое задает параметры печати и «разбивает» цифровую модель на слои, представляющие горизонтальные поперечные сечения детали. Регулируемые параметры печати на 3D-принтере включают ориентацию, высоту слоя, опорные конструкции и многое другое.

После завершения настройки проекта программное обеспечение отправляет инструкции на 3D-принтер через беспроводное соединение, USB-накопитель или проводное соединение.

Несмотря на то, что существует ряд программных платформ с открытым исходным кодом, которые позволяют массово использовать полимерные 3D-принтеры для любителей, они, как правило, требуют глубоких знаний для набора параметров для вашего конкретного 3D-принтера. К счастью, большинство OEM-производителей будут поставлять собственное программное обеспечение, такое как NexaX.

2. Выбор материалов

Следующим этапом после принятия решения о 3D-печати ваших деталей является выбор наиболее подходящих материалов и машин для работы.

Сочетание материала и принтера зависит от различных факторов, в том числе от желаемой прочности, гибкости, долговечности и термостойкости конечного продукта.

Сочетание материала и принтера зависит от различных факторов, в том числе от желаемой прочности, гибкости, долговечности и термостойкости конечного продукта.3. Подготовка к печати

Подготовка к печати включает упаковку рабочего стола, ориентацию и укладку деталей, нарезку тысяч слоев, создание опор, моделирование и проверку процесса сборки, а затем создание файла для 3D-принтера.

Лучшее программное обеспечение для 3D-печати максимально автоматизирует процесс сборки, от рекомендаций по материалам до ориентации деталей и создания поддержки. Программное обеспечение NexaX для подготовки к печати быстро автоматически создает опоры и помогает пользователям проверять свои процессы сборки перед отправкой на печать.

4. Процесс печати

Процесс 3D-печати зависит от используемой технологии AM. Будь то листовая ламинация, DLP или SLS, 3D-принтер приступает к работе, создавая трехмерные объекты слой за слоем с использованием файлов САПР.

5. Постобработка

После завершения процесса печати настало время для мощного, последовательного и надежного решения для стирки. Отверждение — это процесс отверждения материала после печати. Это обеспечивает постоянную точность размеров, надежную структурную целостность и более прочные молекулярные структуры.

Как и фактическая печать, постобработка зависит от используемой 3D-технологии. Например, в постобработке SLA отверждение осуществляется путем воздействия на продукт тепла, ультрафиолетового света или их комбинации в контролируемой камере. Для экструзионной и порошковой 3D-печати постобработка может включать ручное шлифование и финишную обработку в зависимости от качества печати.

Отличные системы постобработки должны обеспечивать согласованный контроль процессов и рабочих процессов — независимо от размера или сложности деталей. У продвинутого 3D-принтера должно быть автоматическое автономное устройство, которое принимает рабочую пластину от принтера и очищает напечатанные детали.

Например, 3D-принтеры Nexa поставляются с инструментами xWash и xCure, которые позволяют операторам перемещать всю работу с 3D-принтера на промывочную станцию за считанные секунды.

Применение и примеры 3D-печати