Чем отличается флюс от канифоли

В разделе Техника на вопрос В чем разница между канифолью и флюсом? И чем паять лучше? заданный автором сложносокращенный лучший ответ это Канифоль – это разновидность флюса. Флюс подбирается в зависимости от того что паяешь

При пайке, в отличие от сварки, соединяемые поверхности не расплавляются для смешивания слоев с последующим отвердением, а остаются в неизменном твердом состоянии и расплавляется только дополнительно добавленный металл, который и соединяет между собой соединяемые поверхности. Эта добавка называется припой.

Для того, чтобы края соединяемых деталей хорошо сцепились друг с другом, нужно, чтобы они хорошо смачивались припоем. Достичь этого можно применяя различные флюсы: канифоль, бура и, так называемая, кислота.

Канифоль

Канифоль производят из смолы хвойных деревьев и представляет собой твердое вещество, отчасти по цвету напоминающее янтарь.

Для удобства пользователей производители упаковывают ее в различную тару.

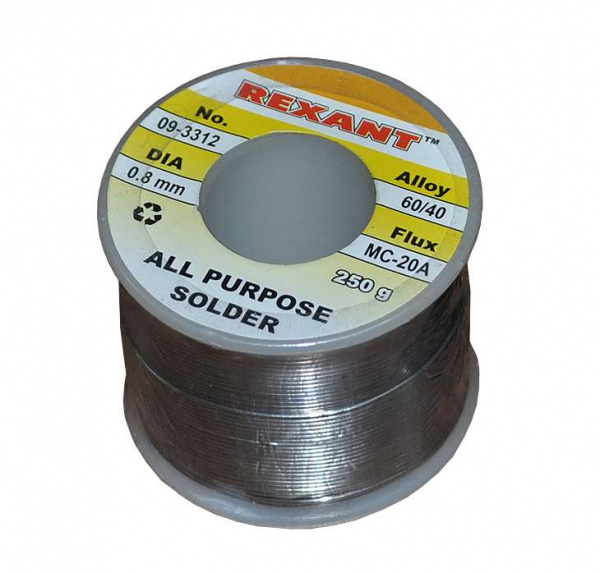

Может также поставляться в продажу в составе готового припоя.

Пользоваться таким припоем очень удобно, так как плавящийся припой с флюсом одновременно покрывают стык спаиваемых деталей, сокращая время процесса.

Канифоль применяется в основном при пайке электротехнических изделий, таких как провода, радиодетали, микросхемы, поскольку она совсем не окисляется со временем, что способствует длительному и прочному соединений.

Бура — это еще один флюс, который используется при пайке. Для этих целей она поставляется в виде порошка. В продажу поступает упакованная в баночки или целлофановые пакетики.

Бура имеет высокую температуру плавления (около 900 градусов) и для ее расплавления и последующего нанесения обычный паяльник не подойдет ни коим образом, а уж о пайке радиодеталей с использованием буры и думать нечего!

Применяется такой флюс преимущественно при пайке крупных деталей из цветных металлов, в основном медных труб систем отопления и кондиционеров, бронзы, сталей тугоплавкими припоями с помощью паяльной лампы или газовой горелки.

Паяльная кислота.

Сразу надо заметить, что такое название в корне неправильное, так при пайке используется не чистые кислоты, а производные на их основе — ортофосфорной, серной, азотной.

Последняя наиболее известна, а потому больше всего применяется в быту. К тому же ее очень легко приготовить самостоятельно — потребуются лишь сама кислота, цинк (можно использовать даже корпус батарейки), чистая вода, стеклянная емкость и время.

Применяется паяльная кислота при соединении сильно загрязненных (химически) металлов: меди и ее сплавов, никеля, железа, конструкционных сталей и сплавов цветных металлов. Также, как и в случае с бурой, паяльную кислоту нельзя применять при спаивании проводов и радиодеталей, поскольку со временем место соединения окисляется и разрушается.

Выпускается соляная кислота для пайки расфасованная во флакончики из ПЭТ-материалов со специальными носиками для удобства нанесения на место пайки.

Преимущества паяльной кислоты в быстром и качественном обезжиривании деталей и хорошим и надежным соединением.

К недостаткам, как уже говорилось выше, является то, что этот флюс под зоной пайки и рядом с ней еще длительное время реагирует с металлом, разрушая соединение. Кроме того, она плохой проводник электротока и вызывает местный нагрев при его прохождении через место спайки, нарушая тем самым электротехнические параметры.

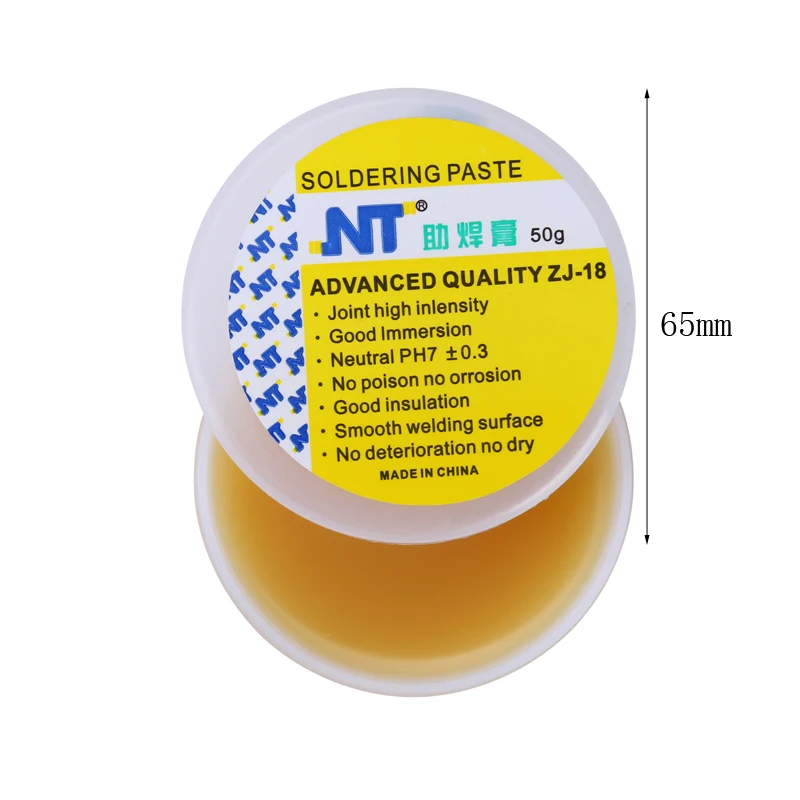

Паяльный жир.

Есть еще один флюс, который почему-то незаслуженно редко применяется при пайке — это паяльный жир. Этот вид флюса из-за своей специфичности редко используется в быту, но активно применяется у профессионалов в области ремонта электроаппаратуры.

Паяльная жировая смесь в своем составе содержит, канифоль, стеарин, технический вазелин, хлорид цинка, хлорид аммония, высокоочищенную воду. Внешне походит на животный жир и потому и получил такое название.

В зависимости от консистенции и сочетания химических компонентов паяльный жир разделяют на два вида— нейтральный и активный.

Первый содержит канифоль и стеарин и применяется для удаления оксидов для пайки деталей оловянно-свинцовым припоем.

Второй сделан на основе вазелина и парафина и имеет большую коррозийную активность и используется при пайке цветных металлов и сильно поржавевшего железа. Из-за своей высокой способности вызывать коррозию не может быть использован для пайки печатных плат.

А из этого видео вы узнаете еще кое-что о выборе флюса по другим аспектам.

Канифо́ль (греч. πίσσα Κολοφωνία , лат. colophonia resina ) — колофонская смола [1] — хрупкое, стекловидное, аморфное вещество, с характерным раковинообразным изломом и стеклянным блеском от тёмно-красного до светло-жёлтого цвета.

Входит в состав смол хвойных деревьев [2] . Представляет собой смесь различных смоляных кислот и их изомеров.

Содержание

Получение [ править | править код ]

Канифоль получают из живицы (смолистого вещества (терпентин), выделяющегося при ранении тканей деревьев хвойных пород) с последующим выпариванием из сырой смолы летучих веществ — в основном — скипидара. Обычно соотношение количества канифоли к количеству скипидара в сырой смоле 3:1.

Также в промышленности канифоль получают экстракцией из измельчённой древесины органическими растворителями или перегонкой сырого таллового масла — отхода целлюлозно-бумажного производства.

В зависимости от сырья и метода получения канифоль называют сосновой канифолью ( гарпиус), талловой канифолью и т. п.

Канифоль растворима в органических растворителях (спирте, ацетоне, эфире, бензоле, хлороформе), нерастворима в воде. Температура размягчения и плавления зависит от источника и способа получения и колеблется в пределах от 50—70 °C до 100—130 °C. В химическом составе преобладают смоляные кислоты (от 80 до 95 %), имеющие общую формулу C19H29COOH, основной из этих смоляных кислот — абиетиновая кислота).

Применение [ править | править код ]

Канифоль и продукты её обработки применяют для проклейки бумаги и картона, как эмульгатор в производстве синтетического каучука, в производстве резин, пластмасс, искусственной кожи, линолеума, мыла, лаков и красок, электроизоляционных мастик и компаундов.

Широко применяется в качестве флюса при лужении и пайке легкоплавкими припоями для растворения плёнок оксидов на поверхности спаиваемых металлов и припоя, что улучшает смачиваемость поверхности металлов припоем. Применяется при пайке стальных деталей, деталей из медных сплавов и меди, цинка и др. цветных металлов (непригодна для пайки алюминия и алюминиевых сплавов).

Кроме того, канифолью натирают смычки струнных смычковых музыкальных инструментов, обувь балетных танцовщиков и балерин для предотвращения скольжения (точнее, применяется особый порошок для опудривания стоп ног и балетной обуви (пуанты и балетки)). Делается это для увеличения трения обуви по полу и предотвращения соскальзывания обуви с пятки ноги, если под обувь на ногу надето капроновое трико.

Порошок канифоли применяют и в тяжелой атлетике, бейсболе, альпинизме. Использование порошка канифоли при занятиях на турнике позволяет четко зафиксировать хват, избежать скольжения рук и появления мозолей.

Ранее канифолью натирали также ремённые передачи в механизмах, но с появлением и широким применением механических устройств для натяжения приводных ремней канифоль для этого практически не используется, кроме случаев запуска механизмов с большой инерцией, когда возможно проскальзывание ремней или лент (например запуск кривошипного станка с массивным маховиком в первый момент времени оказывает значительное сопротивление, после его раскручивания сопротивление уменьшается иногда в десятки раз).

Также используется для натирания кончика бильярдного кия при игре в бильярд.

Мелкодисперсный порошок канифоли применяют для имитации дыма при съёмках в киноиндустрии.

При добавке к лакам на основе твёрдых смол повышает их текучесть. Лаки на основе чистой канифоли очень мягки и нестойки, под действием влаги легко белеют, легко стираются. Современные лаки на основе канифоли получаются посредством этерификации глицерина канифолью, то есть сплавлением 6 % глицерина с канифолью.

Использовалась для изготовления лака в Италии с IX в. и называлась

Эфиры канифоли зарегистрированы в качестве пищевой добавки E915.

Применение канифоли в качестве паяльного флюса [ править | править код ]

Применение канифоли в качестве паяльного флюса обусловлено её способностью в расплавленном состоянии растворять оксидные плёнки на поверхности спаиваемых металлов. Химически при этом оксиды металлов частично восстанавливаются до металла и частично превращаются в легкоплавкие соли смоляных кислот — резинаты.

Принято считать, что канифоль хороший диэлектрик. Диэлектрические характеристики сверхчистого обезвоженного лабораторного образца канифольной изоляции действительно достаточно высоки, однако реальное значение объемного сопротивления канифоли в обычных условиях на три порядка меньше полученных в лаборатории значений. Кроме того, канифоль малоустойчива к воздействию атмосферной влаги, под действием которой она гидролизуется и омыляется, а вследствие гигроскопичности образующихся соединений усиливается их коррозия. Поэтому в качестве долговечного диэлектрика она может использоваться только в герметичных электротехнических устройствах, в качестве изолятора в силовых кабелях и т. д. Также введение в состав электроизоляционных лаков больших количеств канифоли в разной степени снижает их влаго- и водостойкость, и такие лаки размягчаются при повышении температуры. Кроме того, при нагревании таких лаков выше температуры плавления их диэлектрические свойства ухудшаются.

В радиолюбительской практике для пайки популярен раствор канифоли в этиловом или изопропиловом спиртах. Иногда для увеличения эффективности такого флюса в раствор добавляют глицерин. При изготовлении паяльного канифольного флюса растворением канифоли в спирте раствор не следует делать слишком концентрированным: вполне достаточно, чтобы он был лишь слегка желтоватым, так как при применении слабого раствора его эффективность практически не снижается, но существенно облегчается отмывка паяных изделий, например печатных плат от его остатков и жало паяльника загрязняется заметно меньше.

При изготовлении паяльного канифольного флюса растворением канифоли в спирте раствор не следует делать слишком концентрированным: вполне достаточно, чтобы он был лишь слегка желтоватым, так как при применении слабого раствора его эффективность практически не снижается, но существенно облегчается отмывка паяных изделий, например печатных плат от его остатков и жало паяльника загрязняется заметно меньше.

Для пайки сильно загрязненных или сильно окисленных поверхностей канифольно-спиртово-глицериновые флюсы малоэффективны. В таких случаях рекомендуется применять неорганические, например, кислотные флюсы. Кроме того, глицерин, ввиду гигроскопичности, способствует коррозии проводников и электрическим утечкам по поверхности диэлектрика платы, поэтому остатки флюса с глицерином следует удалять после пайки особенно тщательно.

Хранение [ править | править код ]

Для предотвращения выпадения кристаллов смоляных кислот из растворов канифоли необходимо:

- избегать хранения её в железных ёмкостях, так как ржавчина на стенках сосуда, болтах, заклёпках и т. п. образует со смоляными кислотами канифоли резинаты железа, кристаллы которых далее служат затравками кристаллизации смоляных кислот;

- к уайт-спиритовым растворам канифоли следует добавлять не менее 4 % скипидара;

- раствор канифоли перед хранением полезно профильтровать.

“>

Когда и, что лучше паять с канифолью, а когда с кислотой или бурой?

При пайке, в отличие от сварки, соединяемые поверхности не расплавляются для смешивания слоев с последующим отвердением, а остаются в неизменном твердом состоянии и расплавляется только дополнительно добавленный металл, который и соединяет между собой соединяемые поверхности. Эта добавка называется припой.

Для того, чтобы края соединяемых деталей хорошо сцепились друг с другом, нужно, чтобы они хорошо смачивались припоем. Достичь этого можно применяя различные флюсы: канифоль, бура и, так называемая, кислота.

Канифоль

Канифоль производят из смолы хвойных деревьев и представляет собой твердое вещество, отчасти по цвету напоминающее янтарь.

Для удобства пользователей производители упаковывают ее в различную тару.

Может также поставляться в продажу в составе готового припоя.

Пользоваться таким припоем очень удобно, так как плавящийся припой с флюсом одновременно покрывают стык спаиваемых деталей, сокращая время процесса.

Канифоль применяется в основном при пайке электротехнических изделий, таких как провода, радиодетали, микросхемы, поскольку она совсем не окисляется со временем, что способствует длительному и прочному соединений.

Бура

Бура — это еще один флюс, который используется при пайке. Для этих целей она поставляется в виде порошка. В продажу поступает упакованная в баночки или целлофановые пакетики.

Бура имеет высокую температуру плавления (около 900 градусов) и для ее расплавления и последующего нанесения обычный паяльник не подойдет ни коим образом, а уж о пайке радиодеталей с использованием буры и думать нечего!

Применяется такой флюс преимущественно при пайке крупных деталей из цветных металлов, в основном медных труб систем отопления и кондиционеров, бронзы, сталей тугоплавкими припоями с помощью паяльной лампы или газовой горелки.

Паяльная кислота.

Сразу надо заметить, что такое название в корне неправильное, так при пайке используется не чистые кислоты, а производные на их основе — ортофосфорной, серной, азотной.

Последняя наиболее известна, а потому больше всего применяется в быту. К тому же ее очень легко приготовить самостоятельно — потребуются лишь сама кислота, цинк (можно использовать даже корпус батарейки), чистая вода, стеклянная емкость и время.

Применяется паяльная кислота при соединении сильно загрязненных (химически) металлов: меди и ее сплавов, никеля, железа, конструкционных сталей и сплавов цветных металлов. Также, как и в случае с бурой, паяльную кислоту нельзя применять при спаивании проводов и радиодеталей, поскольку со временем место соединения окисляется и разрушается.

Также, как и в случае с бурой, паяльную кислоту нельзя применять при спаивании проводов и радиодеталей, поскольку со временем место соединения окисляется и разрушается.

Выпускается соляная кислота для пайки расфасованная во флакончики из ПЭТ-материалов со специальными носиками для удобства нанесения на место пайки.

Преимущества паяльной кислоты в быстром и качественном обезжиривании деталей и хорошим и надежным соединением.

К недостаткам, как уже говорилось выше, является то, что этот флюс под зоной пайки и рядом с ней еще длительное время реагирует с металлом, разрушая соединение. Кроме того, она плохой проводник электротока и вызывает местный нагрев при его прохождении через место спайки, нарушая тем самым электротехнические параметры.

Паяльный жир.

Есть еще один флюс, который почему-то незаслуженно редко применяется при пайке — это паяльный жир. Этот вид флюса из-за своей специфичности редко используется в быту, но активно применяется у профессионалов в области ремонта электроаппаратуры.

Паяльная жировая смесь в своем составе содержит, канифоль, стеарин, технический вазелин, хлорид цинка, хлорид аммония, высокоочищенную воду. Внешне походит на животный жир и потому и получил такое название.

В зависимости от консистенции и сочетания химических компонентов паяльный жир разделяют на два вида— нейтральный и активный.

Первый содержит канифоль и стеарин и применяется для удаления оксидов для пайки деталей оловянно-свинцовым припоем.

Второй сделан на основе вазелина и парафина и имеет большую коррозийную активность и используется при пайке цветных металлов и сильно поржавевшего железа. Из-за своей высокой способности вызывать коррозию не может быть использован для пайки печатных плат.

А из этого видео вы узнаете еще кое-что о выборе флюса по другим аспектам.

Флюс или канифоль: что лучше

С помощью пайки соединяют разорванные кабели, ремонтируют инструмент, надежно подключают контакты. Вопрос о том, что лучше применять – флюс или канифоль, возникает у многих людей. Для получения ответа следует изучить качества канифоли и флюса.

Вопрос о том, что лучше применять – флюс или канифоль, возникает у многих людей. Для получения ответа следует изучить качества канифоли и флюса.

Особенности канифоли

Канифоль обладает высокими диэлектрическими характеристиками, при устойчивости к воздействию влаги. С парами этой смолы полученное соединение выходит надежным и прочным – испаряются оксиды на наружной поверхности металлов, и припой равномерно растекается в месте контакта.

Плюсы канифоли в таких качествах:

- простоте и удобству применения;

- низкой цене;

- низкой температуре плавления, не требующей чрезмерного нагрева паяльника;

- влагоустойчивости, при длительном сроке хранения;

- свойству разрывать оксидные пленки на расплавляемой поверхности.

К недостаткам канифоли относят:

- низкую активность, что требует многократного применения при пайке;

- способность поглощать влагу;

- хрупкость, что создает сложности при хранении и перевозке.

Канифоль наносится на место соединения с жала паяльника

Выпускают несколько видов канифоли, каждая из которых лучше подходит для конкретных паяльных работ. Это средство для пайки выпускают в твердом, жидком или порошковом состоянии.

Жидкий состав продают во флаконах, снабженных кистью, для точечного нанесения.

Особенности флюса

Флюс предохраняет металл от взаимодействия с кислородом и последующего образования оксидов по поверхности соединения. Его применение улучшает качество соединения, с равномерностью распределения припоя. Исключается опасность окисления поверхностей, с получением надежного сцепления атомной структуры.

Этот материал не взаимодействует с соединяемыми поверхностями, что исключает образования оксидной пленки.

Отличается такими достоинствами:

- низкой температурой нагрева;

- небольшой удельной массой;

- хорошим растеканием по соединяемым поверхностям;

- устойчивостью к испарению;

- разнообразием материалов, подходящих для различных режимов пайки;

- легкостью очистки растворителем;

- антикоррозионными свойствами;

- совместимостью с жировыми и оксидными пленками.

Минусы – гигроскопичность и вредность испарений.

Флюс наносится непосредственно на соединяемый материал

Выполняют на основе таких компонентов:

- нашатырного спирта;

- буры;

- ортофосфорной кислоты;

- аспирина;

- хлористого цинка и пр.

Большинство составов изготавливают в виде комбинации из перечисленных компонентов.

Материал выбирают, исходя из вида соединяемых металлов. К примеру, состав на основе ортофосфорной кислоты предпочтительнее при пайке изделий из нержавеющей стали и алюминия, а вещества с хлористым цинком подходят для черных металлов.

Чем отличается флюс от канифоли?

Важно понимать, в чем между этими веществами разница. Необходимо учитывать, что это не одно и то же. Химический состав определяет отличия в порядке использовании и свойствах этих веществ.

Канифоль – смола растительного происхождения, добываемая из деревьев хвойных пород. Флюс отличается сложным составом, формируемым из множества компонентов. При использовании канифоли или флюса, первое из этих веществ наносится на место соединения с жала паяльника, а второе – непосредственно на соединяемый металл.

В паяльных работах могут использоваться оба этих компонента. Но флюс предпочтительнее при пайке миниатюрных деталей, а канифоль лучше подойдет для лужения больших участков – при ремонте автомобильных радиаторов или заделке емкостей.

Вне зависимости от характеристик материалов, каждый из них нужен для определенных целей в процессе пайки. Поэтому выбирают состав, исходя из свойств выполняемого соединения.

Разновидность флюсов в электронном мире

В этой статье хотелось бы подробнее осветить тему флюсов для пайки, то, как они классифицируются и какое применение можно для них найти. Для начала определимся, что такое флюс, и насколько он необходим при пайке.

Для начала определимся, что такое флюс, и насколько он необходим при пайке.

Флюс – это вещества (чаще смесь) органического и неорганического происхождения, предназначенные для удаления окислителей при пайке, снижения поверхностного натяжения, улучшения растекания жидкого припоя и защиты от действия окружающей среды. Другими словами, флюс нужен для упрощения расплавления припоя, или для залуживания поверхности металла, в электронике используется сплав меди.

Флюсы делятся на пять классификаций: по допустимому температурному интервалу, по растворению, по активатору определяющего действия, по механизму действия и по агрегатному состоянию.

- По температурному интервалу делятся на те, что подходят для температур до 450 °С, и высокотемпературные – свыше 450 °С. Низкотемпературные — к ним относится канифольные, кислотные и галогенидные, гидразивные и фторборатные, анилиновые и стеариновые. Высокотемпературные – это галогенидные и боридно-углексилые соединения.

- По растворению различаются по двум категориям – водные и неводные.

- По активатору определяющего действия флюсы отличаются разнообразием.

- По механизму действия флюсы подразделяются на защитные, химического действия, электрохимического действия и реактивные.

- По агрегатному состоянию различаются на три типа: твёрдые, жидкие и пастообразные.

Флюсы, которые используются в электронике, соответствуют следующим требованиям: низкие ток утечки и подверженность коррозии.

Простейшие по составу флюсы делают из канифоли, или ее раствора в спирте, к примеру, в этаноле либо в других спиртах или бензиновой смеси. Не менее часто используют кислотные флюсы – разнообразные кислоты или их соли, но такие флюсы требуют промывки после пайки, чтобы не образовывалась коррозия.

Отмывку печатных плат также требует и глицерин, чтобы избежать скорого окисления. Единственное, что можно не смывать, это канифоль или ее растворы, так как та после застывания образует дополнительный защитный слой.

Активные флюсы

Создаются на основе соляной кислоты. При их помощи спаивают железные изделия. Паяльная кислота взаимодействует с веществом за счет реакций цинка при обработке поверхностей материалов. Активный флюс отличается повышенной химической активностью, снимает оксидные пленки с поверхности деталей, реагирует на сам металл. Благодаря использованию активных составов происходит надежное соединение металлов. Повышенная электропроводность дает возможность соединять крупные провода или изделия. Данный флюс не применяется в радиотехнике, т.к. остатки химического состава трудно удаляются с плат, они быстро разъедают соединения.

Бескислотные флюсы

Эти флюсы изготавливаются на основе глицерина, этилового спирта, а также скипидара, и также называются неактивными. Канифоль применяется при температурах до 150°C, растворяет тонкие слои поверхности меди, свинца или олова, производя качественную очистку. В основном применяются для пайки поверхностей с отсутствием разъединения материалов. Используется при работах с мелкими деталями, электросхемами или платами радиодеталей.

Активированные флюсы

Производятся на основе солянокислого анилина или салициловой кислоты. Применяются при пайке всех видов соединений, которые не требуют предварительной зачистки и при соединении материалов, которые подвержены механическим воздействиям.

Антикоррозийные флюсы

Цель антикоррозийных флюсов заключается в очистке места пайки от коррозийных отложений, защите от окислов для дальнейшей эксплуатации детали. Основной компонент – ортофосфорная кислота, которая используется при изготовлении антикоррозийных пропиток. Главное отличие от кислотных составов в том, что флюс не разрушает сам металл, но зачищает его для предотвращения коррозии, при помощи химической реакции при температурных воздействиях.

Защитные флюсы

Предназначение состоит в защите материалов от дальнейшего окисления, за счёт обработки предварительно очищенных деталей. Их отличие – отсутствие химического воздействия, потому что активность вещества невысока. Для изготовления этого типа флюсов применяются вазелин, воск, оливковое масло, другие маслянистые вещества. В основном применяется для пайки микросхем и bga деталей.

Их отличие – отсутствие химического воздействия, потому что активность вещества невысока. Для изготовления этого типа флюсов применяются вазелин, воск, оливковое масло, другие маслянистые вещества. В основном применяется для пайки микросхем и bga деталей.

Альтернативные виды припоев используются для различных целей при спайке. Бура, смешанная с канифолью, используется для пайки медных трубок, не нуждается в предварительной зачистке изделия, температура плавления начинается от 70 градусов, а в процессе не выделяются вредные вещества.

Жидкие припои на основе золота, вазелина, салициловой кислоты используются при спайке радиаторов и одножильных проводов, в результате получается чистый и аккуратный шов.

Как правильно выбрать флюс. Обзор флюсов для пайки.

Сегодня на прилавках радиорынков и магазинов для электроники можно встретить огромное количество различных по назначению и цене флюсов для пайки.

Производители флюсов предлагают продукцию действительно высокого качества, но найти ее на рынке довольно трудно. Количество и варианты подделок просто поражают своим разнообразием. Даже если вам повезло, и вы нашли оригинальный продукт, то его стоимость будет существенно отличаться от стоимости подделки. Большинство потенциальных покупателей после сравнения цен решают сэкономить и поискать более дешёвый флюс. Мастера же подбирают под свои требования оптимальный набор паяльной химии, устраивающей их по техническим параметрам и цене. Но для этого им приходится перебирать неизвестные флюсы и путем опытов подбирать наиболее подходящий вариант для той или иной работы.

Практически на каждом углу продаются сотни наименований дешевых флюсов с высокими показателями заявленных параметров на этикетке. Но внутри упаковки вас может ожидать совсем неприятный сюрприз.

А сейчас давайте разберемся, как разводят флюсы и как это влияет на их технические характеристики.

Канифоль вместо флюса

Представьте ситуацию: вы купили суперфлюс, открываете тюбик, а там вместо качественного флюса находится низкокачественная канифоль (отходы после производства канифоли). Притом эта же канифоль еще и очень сильно разбавлена каким-то загрязненным техническим вазелином.

Притом эта же канифоль еще и очень сильно разбавлена каким-то загрязненным техническим вазелином.

Паять или залудить такой смесью просто невозможно. Так называемый «флюс» начинает «убегать» из места пайки. В результате получаем незаслуженные выводы, некачественную «холодную» пайку, а контактные площадки и дорожки из-за перегрева мгновенно отваливаются от платы.

Разбавленный кислотой флюс

Очень часто в уже и без того некачественный флюс добавляют кислоты (лимонная, ортофосфорная) или хлориды (хлорид цинка). По сравнению с канифолью картина сразу меняется – всё лудится и паяется. Создается впечатление, что флюс просто супер, но паять таким флюсом электронные платы нельзя. Очень трудно, а иногда практически невозможно удалить остатки кислоты, особенно из-под SMD-элементов. Кислота может оставаться даже внутри пайки, в порах припоя.

В результате, через месяц-два пайка с кислотой (или хлоридом цинка) рассыпается в порошок вместе с выводами радиоэлемента. Ремонт потом будет очень и очень трудоемкий, а иногда он и вовсе невозможен.

Разбавленный глицерином флюс

Случается и такое, что во флюс щедро льют глицерин. Глицериновый флюс паяет замечательно, он дешевый и его много, но попробуйте покрыть им плату. А потом измерьте сопротивление текстолита платы. Вот так незадача: он проводит ток от единиц до десятков Ом там, где проводить не должен. Даже если вы пытаетесь отмыть глицерин, а он смывается легко, то «проводимость» платы все равно останется! Глицерин впитывается в текстолит (сопротивление текстолита, не покрытого медью – от 10 до 50 Ом). Для большинства устройств это просто неприемлемо. «Глючить» будут даже самые простые и банальные схемы. Чтобы хоть как-то заставить устройство работать, попробуйте процарапать иглой текстолит между дорожками.

Вывод: глицерин, кислоты, хлориды в безотмывочных флюсах для работы с радиоэлектроникой, компонентами BGA и SMD применяться не должны.

Основные требования к качественному флюсу для работы с выводными элементами, BGA и SMD:

- отсутствие коррозионной активности

- хорошие лудящие свойства

- высокая смачивающая способность

- отсутствие кипения при нагреве до рабочей температуры

- отсутствие электропроводимости

- легкость удаления остатков при необходимости

- поддержка бессвинцовых и свинецсодержащих припоев

- безотмывочная технология пайки (остатки можно не смывать)

- удобство нанесения (гель, паста)

- доступная цена.

А теперь давайте посмотрим, что же нам предлагают на рынке.

Всем вышеперечисленным требованиям отвечают флюсы торговой марки CHIPSOLDER FLUX.

Также достаточно качественными являются флюсы серии SP (SP-10+, SP-15+, SP-18+, SP20+, SP30+).

В их составе не обнаружено кислот, хлоридов или глицерина. Флюсы SP доступны в разной консистенции: паста, гель, жидкие (L-NC-3200, L-NC-3600). Они не проводят электрический ток, а смывать остатки совсем необязательно.

Данные флюсы соответствуют всем заявленным нормам и проверены при пайке выводных деталей, проводников, BGA и SMD-элементов, а также чувствительных солнечных панелей.

Характеристики флюсов и их особенности

Давайте сейчас некоторые из них рассмотрим поподробнее.

Для начала разберемся с названием. Что же обозначают все эти большие буквы?

- G (gel) — флюс гелеобразный.

- NC (no clean) — не требует смывания.

- 5268 – индекс флюса.

- LF (lead free) — подходит для бессвинцовых припоев.

CHIPSOLDER G-NC-5268-LF

Начнем с флюса CHIPSOLDER G-NC-5268-LF.

Данный флюс подходит для пайки залуженных контактов. Обладает хорошей теплопроводностью, контактная площадка остается на плате, а не на жале паяльника. Флюс-гель CHIPSOLDER G-NC-5268 LF — это высококачественный, полупрозрачный, синтетический безотмывочный флюс со смолоподобными характеристиками. Используется для пайки и демонтажа BGA/SMD-компонентов. Подходит для работы с паяльником, термофеном, ИК-станцией, а также для реболлинга.

Изготовлен флюс из высокоочищенных компонентов. Удобно фиксирует BGA и SMD-компоненты при запаивании (“посадке”). Полностью поддерживает как обычную, так и бессвинцовую технологию пайки. Не содержит галогенов, что гарантирует долгосрочную надежность и отличные характеристики пайки.

Обладает минимальной, “мягкой” активностью при пайке, что позволяет не смывать остатки. Не кипит, не оставляет темного “нагара”, после пайки остается прозрачным гелем. Теряет прозрачность только при температуре -5 °C, но при этом сохраняет свои свойства. Легко удаляется с помощью любого универсального средства на спиртовой (спиртобензиновой) основе и бумажной салфетки.

Имеет отличную теплопроводность (компонент прогревается максимально равномерно), очень удобен в работе. Не содержит растворителей, не высыхает на открытом воздухе и не твердеет после пайки. Подходит для многократного использования.

CHIPSOLDER –G-NC-6500-LF

Этот флюс очень похож на G-NC-5268-LF, но рассчитан преимущественно на бессвинцовые припои. Хотя отлично паяет и обычными (свинецсодержащими) припоями.

После пайки остается прозрачным и твердым (остаток чуть тверже, чем во флюсе 5268).

Можно использовать для повторной пайки. Смывать не обязательно, но если необходимо смыть, используйте любое универсальное средство на спиртовой (спиртобензиновой) основе.

CHIPSOLDER –G-NC-6800-LF

Флюс предназначен, прежде всего, для «трудных» паек. По консистенции он такой же клейкий гель, как и G-NC-5268-LF, но обладает повышенной лудящей способностью. Хорошо снимает окислости с места пайки и предназначен как для обычной пайки, так и для пайки (лужения) сильноокисленных выводов и контактов. Обладает высокой теплопроводностью, компонент прогревается максимально равномерно. Не кипит, не оставляет темного “нагара”, остается прозрачным гелем после пайки, легко стирается бумажной салфеткой и очень удобен в работе. Не содержит растворителей, не высыхает на открытом воздухе и не твердеет после пайки. Подходит для многократного использования.

Остаток флюса чистый, мягкий, прозрачный, некоррозионный, а также не проводит ток. Очистка остатка необязательна, но при необходимости его можно стереть с помощью сухой салфетки или любым средством на спиртовой (спиртобензиновой) основе.

Этим флюсом удобно восстанавливать «холодные» пайки, пайки после попадания воды, а также «отвалившиеся» BGA-контакты. Часто с помощью данного флюса удается залудить даже те контакты, которые не под силу более дорогим флюсам.

Флюсы SP

На рынке также присутствуют флюсы под названием FLUX PASTE SP-10+, SP-15+, SP-18+, SP20, SP30 и FLUX GEL SP-30, SG-15.

Эти флюсы по характеристикам похожи на серию флюсов CHIPSOLDER, но стоят они немного дешевле. Необходимо отметить, что стоимость на качество не повлияла. Ими также можно прекрасно работать и получать хорошие результаты. А теперь остановимся на каждом из них поподробнее.

SP-10+

Итак, начнем с флюса SP-10+

Это дешевый и довольно неплохой низкоактивный флюс. Рекомендуется применять для монтажа и демонтажа FLIP CHIP, BGA и SMD-компонентов, кристаллов, а также для ремонтных работ с использованием паяльника, термофена, ИК-оборудования.

Имеет практически нулевую активность. Используется для пайки и демонтажа облуженных выводов. Подходит для бессвинцовых припоев. SP-10+ абсолютно безопасен для радиокомпонентов. Равномерно распределяет температуру при пайке и препятствует отслаиванию печатных проводников. Имеет клейкую консистенцию (вязкий, липкий), не вызывает коррозии, надежно фиксирует элементы при пайке. Также он не проводит ток.

Флюс используется без последующей отмывки в печатных узлах. Подходит для работы в различных условиях окружающей среды.

SP-15+

SP-15+ будет следующим в нашем списке.

Это универсальный флюс. Обладает средней активностью («мягкая» активность). По своим характеристикам и сфере применения SP-15+ фактически ничем не отличается от SP-10+. Главная разница между ними в активности: SP-15+ – среднеактивный, а SP-10+ – низкоактивный. Рекомендуется использовать для прогрева и монтажа «отвалов BGA», а также для монтажа и демонтажа FLIP CHIP, BGA и SMD-компонентов.

SP-18+

SP-18+ – это уже не просто флюс, а среднеактивная флюс-паста.

Ее рекомендуется использовать для низкотемпературной пайки. Предназначена для пайки припоями с температурой плавления от 80 до 180 °C.

Не подходит для бессвинцовых припоев. Равномерно распределяет температуру при пайке, препятствует отслаиванию печатных проводников.

После применения SP-18+ есть незначительное количество остатков, но при необходимости они легко смываются. Данная флюс-паста имеет слегка желтоватый цвет, некоррозионная и безопасна для радиокомпонентов.

SP-20

SP-20 – это уже активная флюс-паста.

Рекомендуется использовать для большинства типов работ. Обладает повышенной активностью, хорошо лудит без кислотных последствий.

SP-20, как и SP-10+, SP-15+, SP-18+ применяется для монтажа и демонтажа FLIP CHIP, BGA и SMD-компонентов, кристаллов, а также для ремонтных работ с использованием паяльника, термофена, ИК-оборудования. Подходит для бессвинцовых припоев.

Можно применять для пайки и лужения окисленных вводов и контактных площадок. Также подходит для прогрева и монтажа «отвалов BGA». Флюс используется для различных печатных узлов с высокочастотными схемами.

После работы с SP-20 есть небольшое количество остатков, которые, при необходимости, легко смываются. Данная флюс-паста не проводит электрический ток, безопасна для радиокомпонентов и надежно фиксирует элементы при пайке.

SP-30

SP-30 очень похож на SP-15+.

Главное отличие состоит в консистенции.

SP-30 – это полупрозрачный, клейкий гель. Флюс предназначен для ремонта и производства электроники. Может использоваться со всеми стандартными припоями.

Итак, подведем итоги.

Состав всех флюсов разработан для пайки высокого качества. Все вышеперечисленные флюсы применяются в различных условиях окружающей среды и при разных особенностях процесса.

Главными отличиями между флюсами SP являются консистенция и активность. Поэтому подбирать флюс необходимо исходя из сферы применения и удобства при работе.

Поэтому подбирать флюс необходимо исходя из сферы применения и удобства при работе.

Что касается флюсов марки CHIPSOLDER, то они не настолько универсальны, как флюсы SP. Выбирая флюс CHIPSOLDER, необходимо определенно знать, как его использовать и с какой целью.

Наталия ЗинькоКанифоль: что это такое и как пользоваться

Эх, знали бы вы, сколько я пожег дорожек, транзисторов и диодов, пока научился самостоятельно паять в детстве без наставника. Мне было интересно осваивать ремонт бытовой техники самому, а хорошего наставника, да и интернета тогда у меня не было.

Я ничего не знал про канифоль: что это такое и как ей пользоваться. Поэтому наделал очень много ошибок. Вы не должны их повторять. Написал статью на эту тему. Читайте и делитесь своим мнением.

Содержание статьи

Историческим названием канифоли стало словосочетание «колофонская смола» благодаря древнему греческому городу Колофон. В нем очень ценилась хорошая музыка, а музыканты натирали ей смычки и струны.

В основу состава канифоли входят смеси природных карбоновых кислот с их изомерами.

По внешним признакам она выглядит хрупким аморфным веществом, обладающим характерным изломом с раковинами, и блестит подобно стеклу. Ее оттенки: от яркого светло желтого до темного красного цвета.

Электрики издавна используют ее при пайке в качестве флюса для соединения металлов. Потребительские свойства этого вещества сильно зависят от способов его получения.

3 метода промышленного изготовления канифоли и как они влияют на качество пайки

Производственное получение канифоли осуществляется одним из трех способов:

- Термической переработкой живицы (народное название смоляного сока от хвойных деревьев: сосны, лиственницы, кедра) с целью выпаривания из нее воды со скипидаром. Полученные твердые полупрозрачные куски очищают химическими веществами.

- Измельчением на механическом оборудовании хвойной древесины до мельчайших частиц и экстракцией (извлечением смол) специальными растворителями (экстрагентами), не смешивающимися со смолами.

- Перегонкой таллового масла, выделяемого в качестве отходов во время производства целлюлозы и бумаги.

Способ изготовления канифоли и ее сырье закладывают в ее название. Например, галловая, экстрационная, сосновая или гарпиус. По нему, как и по цвету, можно уже судить, пользуясь вторичным методом, о качестве продукта.

Самая светлая желтая канифоль лучше всего подходит в качестве флюса для пайки, а более темная работает хуже, оставляя больший нагар на жале паяльника.

Состав и физико-химические свойства: на что обращать внимание

Будем использовать научный подход. Для этого вначале обратимся к требованиям государственного стандарта по характеристикам канифоли, как выпускаемой продукции, а затем — на производственные возможности технологического оборудования ее изготовления разными способами.

ГОСТ 19113-84 определяет технические требования к качеству канифоли и подразделяет ее на три сорта по потребительским показателям:

- высший;

- первый;

- второй.

В то же время промышленность способна обеспечить только следующие характеристики качества при производстве тремя перечисленными выше способами.

В живичной канифоли практически отсутствуют жирные кислоты, применять которые часто недопустимо при выполнении определенных операций. А экстракционный состав может содержать их до 10%.

Полезные свойства канифоли

Для практического применения в домашней мастерской следует учитывать следующие качества колофонской смолы:

- высокие диэлектрические свойства, которые позволяют в ряде случаев после пайки не удалять остатки флюса на спаиваемых деталях. Исключением являются очень ответственные соединения на микрочипах точной электроники;

- хорошее растворение такими органическими растворителями, как ацетон, бензин, спирт, хлороформ, эфир;

- не растворяется в воде;

- температура плавления колеблется от 50÷70 градусов до 130 у отдельных сортов. Она зависит от исходного материала, из которого производится, и способа получения;

- основную часть смоляных кислот, а это порядка 90% всей массы, составляет полезная абиетиновая кислота;

- даже большие куски довольно просто разделять и размельчать самыми простыми механическими инструментами;

- срок годности практически ничем не ограничен.

Домашнему мастеру полезно знать, что кроме пайки это вещество используют:

- в процессе изготовления большого ассортимента красок или лаков;

- при производстве пластмасс;

- для обработки струн и смычков на музыкальных инструментах;

- как порошок для натирки подошв у балетной обуви или обеспечения хорошего хвата ладонями у гимнастов на спортивных снарядах;

- в качестве эффективного средства, создающего дымовые завесы при постановках в театре и кино.

2 технических приема, которые портят полезные свойства канифоли для пайки

Обратите внимание на:

- Температуру нагрева жала паяльника, которое должно надежно расплавить флюс, но не пережечь его. Иначе происходит повышенное образование дыма. Из продуктов сгорания создаются твердые частицы. На соединяемых деталях образуется нагар. Наблюдать этот процесс можно по образованию слоя сажи на паяльнике, преобразованию светлого цвета колофонской смолы в темно бурый.

- Хотя канифоль и не растворяется в воде, но обладает определенной гигроскопичностью. При хранении в неотапливаемых влажных помещениях она может впитать влагу, что значительно ухудшит ее применение в качестве флюса.

Краткие сведения о получении в домашних условиях

Канифоль среднего качества можно успешно изготавливать своими руками без дорогого промышленного оборудования для собственных нужд. По этой теме имеются видеоролики на канале Ютуб.

Рекомендую посмотреть один из них: владельца Эквибривалентум. Однако он допускает определенные ошибки в технологии. На них в комментариях обратил внимание посетитель Сяотестер Сяомей.

После просмотра ролика обязательно прочитайте его комментарий в случае, если возникнет желание заняться подобной деятельностью.

Простое объяснение технологии пайки с научной точки зрения: что делают флюсы

Под пайкой принято понимать технологический процесс безразъёмного соединения различных деталей за счет ввода между ними другого металла с более низкой температурой плавления (припоя), нежели у соединяемых элементов.

При этом соединение создается за счет образования межатомных связей между материалами при их нагреве меньшем, чем температура собственного плавления. Жидкий горячий припой затекает в зазоры между деталями, заполняет их, а при дальнейшем охлаждении кристаллизуется и прочно схватывает.

Припой в жидком состоянии взаимодействует с основным металлом. В результате между ними создаются переходные процессы, образующие твердые растворы и интерметаллоиды.

Они обеспечивают адгезию (прилипание) соединяемых частей. Надо знать, что на качество и прочность создаваемого контакта влияет его величина. Толстый слой интерметаллоидов обладает повышенной хрупкостью, легко разрушается.

На адгезию также сильно влияет чистота поверхностей припоя и соединяемых деталей. Грязь, коррозия, минеральные примеси, масла, жиры не позволяют качественно соединить детали.

Поэтому их до пайки очищают различными способами, а при нанесении припоя используют флюсы — химические вещества или их смеси, способные удалять слои оксидов с поверхностей спаиваемых деталей. При этом они дополнительно:

- понижают поверхностное натяжение расплавленного припоя;

- улучшают его растекание по образованным зазорам;

- защищают от воздействия внешней окружающей среды, предохраняя от начала образования окислительных процессов.

Канифоль является универсальным флюсом, хорошо подходит для спаивания большинства металлов кроме стали, чугуна, алюминия. Благодаря своей универсальности ее издавна применяют при домашнем ремонте и в небольших мастерских.

Однако пайка деталей в производстве промышленных масштабов требует более качественного соблюдения технологии, точного подбора характеристик флюса. По этим причинам колофонской смолой пользуются реже, а для каждой технологии применяют свои специально подобранные флюсы.

По этим причинам колофонской смолой пользуются реже, а для каждой технологии применяют свои специально подобранные флюсы.

Виды флюсов из канифоли для пайки: 3 состава для разных ситуаций

Канифоль для спаивания металлов используют в различных физических состояниях. Она выпускается промышленностью в:

- твердом кристаллообразном состоянии;

- специальным жидким раствором;

- в виде геля.

Каждый из этих типов имеет свои особенности в применении, достоинства и недостатки.

Колофонская смола в кристаллообразном состоянии применяется издавна, пользуется популярностью, хорошо хранится, проста в обращении. Однако паяльщику необходимо сформировать точные практические навыки, уметь грамотно соблюдать пропорции при нанесении такого флюса в труднодоступных местах.

Жидкий флюс на основе спиртового раствора обладает более универсальными способностями. Он хорошо подходит для спаивания деталей различных размеров, как больших, так и мелких. Правильную пропорцию здесь соблюсти проще, а его нанесение на металлы осуществляется простой кисточкой.

Подобный раствор легко сделать самому на основе концентрированного медицинского или технического спирта и измельченной в мелкий порошок канифоли. В стеклянную баночку заливают жидкость и засыпают порошок. Соотношение примерно 70/30%.

Все перемешиваем и ставим в теплое место для растворения. Периодически проверяем и встряхиваем. Можно немного досыпать порошка при необходимости. Время окончательной готовности — несколько часов, но пользоваться раствором можно и раньше.

Канифоль-гель обладает вязкой консистенцией. Таким веществом просто покрывать обрабатываемые поверхности. Им удобнее пользоваться в труднодоступных местах. Точнее соблюдается дозировка флюса. К тому же гель не так быстро высыхает, как спиртовые растворы. Гель более технологичен чем твердые кристаллы.

Как паять паяльником с канифолью: 2 методики пользования флюсом

В принципе технология пайки во всех случаях имеет общие черты. Отличия заключаются в особенностях применения флюса.

Отличия заключаются в особенностях применения флюса.

До начала момента спаивания необходимо подготовить рабочее место, инструмент и соединяемые материалы. Всегда обращайте внимание на чистоту жала паяльника, не допускайте образования нагара и сажи на нем.

3 совета по борьбе с нагаром и сажей

Если не рассматривать дорогие паяльные станции, то сейчас можно встретить два вида паяльников:

- старые советского типа с медным наконечником;

- современные с веллеровским жалом из никелевого покрытия.

При неправильном обращении нагар может образоваться на любом. Однако в первом случае достаточно взять напильник или надфиль с мелкой насечкой и просто зачистить им металл меди до чистого слоя. Когда жало съемное, то его лучше слегка проковать на наковальне: станет плотнее поверхностный слой.

Дальше такой паяльник начинают нагревать, но, не доводя до рабочей температуры, его слегка смазывают канифолью и, пока он прогревается, водят по припою, чтобы хорошо залудить.

Во втором случае поступают иначе, ибо механическая очистка даже лезвием ножа способна повредить внешнюю поверхность никелевого покрытия. В нем станут образовываться микротрещины, начнется процесс растворения ядра жала.

Самый безопасный в этом случае способ иной: загрязненный наконечник паяльника прогревают до высокой температуры порядка 450÷480 градусов около пяти минут. За это время весь нагар просто выгорит. Затем ему дают возможность остыть при температуре 280°.

После этого надо взять обыкновенный целлюлозной карандаш, которым чистят подошву утюгов, и окунуть в него жало с последующей обработкой в специальном активаторе. Если же его нет, то просто обработать паяльной губкой. Последняя должна быть пропитана не обыкновенной водой, а водяной глицериновой смесью с соотношением 7/3, где 7 частей отводятся глицерину.

Чистота жала паяльника — первое необходимое условие обеспечения качественной пайки.

Здесь же важно правильно подобрать паяльник по мощности, ибо каждый его вид предназначен для соединения металлов разных объемов и габаритов. При этом учтите:

При этом учтите:

- Мощные модели хорошо создают высокий нагрев соединяемых деталей, но они легко пережигают малогабаритные электронные детали и дорожки плат.

- Низковатные паяльники используют при точной пайке маломощных транзисторов и микросхем, но ими невозможно нормально прогреть провода.

Я же отдаю предпочтение трансформаторным паяльникам: видимо сказывается сила привычки и необходимость работать в разных местах. С Советских времен использую заводской паяльник Момент.

Даже, на основе методики простого расчета трансформатора, сделал

его более мощный аналог на 100 ватт.

Он немного тяжеловат, но для спаивания проводов 2,5 квадрата подходит идеально, а перегорающие тонкие медные наконечники делаю сам. У электрика такой исходный материал всегда имеется под рукой.

Нагрев наконечника происходит быстро. Он регулируется длительностью включения кнопки на рукоятке, позволяет контролировать процесс визуально по дымообразованию от канифоли.

В большинстве случаев домашнего мастера выручают регуляторы температуры жала паяльника, которые можно сделать своими руками из доступных деталей или приобрести в магазине.

Стал часто наблюдать, что многие радиолюбители стали пользоваться простыми диммерами, предназначенными для регулирования освещения.

Только подбирают их по нагрузке и ограничивают величину выходного напряжения в пределах от 150 до 220 вольт.

Во всех случаях пайки необходимо позаботиться не только о чистоте жала паяльника, но не забыть про качество поверхности соединяемых деталей. Минеральные и органические загрязнения, влагу — удалить, а после очистки будущие контактные соединения необходимо по отдельности залудить.

Особенности пайки твердым флюсом

Этот вариант рассматривается как классическая схема пайки. Ее можно представить за пять шагов.

Шаг №1. Подготовительный этап.

Какая бы спешка ни была, всегда начинайте с оборудования рабочего места, обеспечения правил безопасности и подготовки инструмента. Заранее продумайте стационарное фиксирование проводов и соединяемых деталей.

Заранее продумайте стационарное фиксирование проводов и соединяемых деталей.

Помните, что закрепленный с одной стороны провод работает как пружина и способен при случайном нажатии на конец паяльником отбросить расплавленный припой в глаз. Пользуйтесь защитными очками, не паяйте навесу.

Твердую канифоль удобно держать в специальной жестяной баночке, которая показана на фотографии моего советского паяльника. О чистоте жала и спаиваемых поверхностей я уже заострял внимание выше.

Шаг №2. Лужение соединяемых поверхностей

Процесс сводится к покрытию зачищенных медных жил и контактных площадок тонким слоем припоя.

Для этого начинают нагревать паяльник и его наконечник погружают в твердую канифоль. Она плавится и смачивает жало, дополнительно очищая его. Сразу же быстро касаются припоя. Он переходит в жидкое состояние, а небольшая капелька прикрепляется на конце наконечника.

Ее переносят на очищенную контактную площадку, быстро прогревают колебательными движениями и убирают паяльник в сторону. Припой охлаждается и затвердевает.

Если необходимо залудить обычный конец провода, то его можно просто прогреть паяльником в баночке с канифолью, а затем обработать припоем.

Процесс необходимо выполнять быстро, уложиться буквально за пару секунд. Правильно залуженная поверхность выделяется однородным цветом чистого олова, покрыта ровным тонким слоем.

Новые электронные детали обычно всегда залужены на заводе. Им дополнительная обработка припоем не требуется.

Шаг №3. Фиксация деталей

Элементы, подлежащие спаиванию, необходимо четко соединить и надежно зафиксировать, исключить их случайное смещение. С этой целью используют небольшие тиски, пинцеты, острогубцы.

Удобно пользоваться специальным приспособлением, которое получило название «третья рука».

Существует много вариантов его заводского исполнения и самодельных конструкций.

Шаг №4. Непосредственная пайка

Подготовленные детали соединяют и прогревают паяльником с каплей припоя, а затем быстро отводят его, обеспечивая естественное охлаждение.

Работаем быстро, помним о правиле двух секунд.

Шаг №5. Проверка качества и заключительные операции

Созданную спайку необходимо визуально осмотреть, проверить соединение деталей на механическую прочность легким продергиванием. Поверхность застывшего припоя не должна иметь шероховатостей, пор.

На этом этапе многие работники считают процесс законченным, что неправильно. Необходимо удалить следы оставшегося флюса с поверхностей и дорожек.

Дело в том, что канифоль, являясь хорошим диэлектриком, обладает гигроскопичностью. Влага же, впитанная ей, нарушает изоляционные свойства. В результате на ответственных участках микросхем и малогабаритных электронных плат возможны токи утечек. Они приведут к сбоям в работе микропроцессорных устройств.

Да и внешний вид пропаянного участка изменится, станет более аккуратным, скроются следы ремонта.

Удаляют остатки флюса с дорожек спиртом. Он растворяет возникшие подтеки, после чего обработанное место протирается сухой чистой тряпочкой.

В продаже можно встретить трубчатый припой в виде прутков с канифолью, расположенную во внутренних полостях. Такой материал сокращает время пайки, удобен в работе.

Как паять растворенной и гель-канифолью

Технологический процесс практически повторяет предыдущий метод. Только в нем используется жидкий флюс, диктующий особенности:

- Спиртовым раствором или гель-канифолью первоначально покрывают очищенные контактные площадки для лужения.

- Обрабатывают их разогретым паяльником с каплей припоя, обеспечивая равномерное тонкое покрытие.

Залуженные детали прочно соединяют и пропаивают, как описано выше.

Старый проверенный прием: упражнение для освоения качества пайки от бывалых

Проверить свое мастерство и усовершенствовать практический навык может любой человек. Для этого потребуется паяльник с подготовленным рабочим местом и кусочек медного провода от электропроводки.

Из него нарезается 12 отрезков одинаковой длины порядка пары сантиметров. Они будут служить ребрами кубика. А его потребуется спаять и проверить на прочность небольшим усилием сжатия в ладони.

Они будут служить ребрами кубика. А его потребуется спаять и проверить на прочность небольшим усилием сжатия в ладони.

Тренируйтесь на этом упражнении и осваивайте правильную, качественную пайку. Надеюсь, что мой материал про канифоль: что это такое поможет вам хорошо развить этот навык. Если же знаете другие способы или имеете отличное от меня мнение, то пишите его в комментариях. А я рекомендую посмотреть видеоролик автора AlexGyver «Как паять паяльником».

В нем много полезной информации.

Припой с канифолью или без что лучше

При выполнении пайки металла неизменно возникает необходимость использования припоя, качество которого напрямую влияет на долговечность выполненного соединения металлических деталей. Следует сказать, что припой относится к расходным материалам и изготавливается из различных сплавов. Производители постоянно усовершенствуют такой материал, что обеспечивает качественное соединение и упрощает выполнение пайки. Канифольный припой — это недорогой и одновременно качественный материал, который отличается универсальностью и может использоваться для пайки различных металлов.

Этот припой содержит канифоль, что избавляет от необходимости приобретать и использовать дополнительные материалы. Канифоль упрощает расплавление наплавочного материала, что в свою очередь повышает качество выполненного соединения. Еще одним неизменным преимуществом такого припоя является его низкая температура плавления, а это в свою очередь позволяет избежать изменения структуры основного соединяемого металла.

Флюс в припое находится в виде канифоли, поэтому дополнительно использовать его не требуется. Подобное существенно упрощает процедуру пайки, что по достоинству оценят профессионалы и обычные домовладельцы. Отметим, что процентное соотношение канифоли находится в оптимальном количестве, тогда как, используя ее отдельно, существует опасность взять большее и меньшее количество материала. Все это положительно сказывается на качестве выполняемых сварочных работ.

Разновидности канифольного припоя

В настоящее время такой припой с канифолью изготавливается в нескольких вариантах. Принято различать такой присадочный материал в зависимости от содержания канифоли, толщины проволоки и ряда других особенностей. Имеется возможность выбора материала, как для домашнего использования и пайки в промышленных масштабах. Изготавливается такой припой в виде:

- В катушках. Это универсальный вариант наплавочного материала, который может использоваться как профессиональными сварщиками в мастерских и обычными домовладельцами для пайки дома. Толщина проволоки может колебаться от 0,8 до 2 миллиметров. Отметим, что пользоваться такими катушками чрезвычайно удобно. Необходимо лишь подобрать соответствующую марку припоя и толщину проволоки.

- В тубусе. Такая разновидность припоя изготавливается исключительно для домашнего использования. В таком тубусе содержится минимум материала, поэтому при необходимости больших объемов следует покупать либо сразу большое количество тубусов или же выбирать припой в катушке.

- В бухтах. Применяется большое количество материала, поэтому такое исполнение предназначено в большей степени для промышленного использования. Толщина проволоки может выполняться различной, в зависимости от конкретных потребностей покупателей. Сами бухты могут выполняться различного размера, что несколько упрощает их использование.

Физико-химические свойства используемого припоя

Классическим составом такого припой с канифолью считаются оловянно-свинцовые мягкие сплавы. Содержание олова составляет 60% и свинца 40%. Соответственно, такой состав наделяет подобный припой определенными физическими свойствами. Наличие канифоли позволяет обеспечить отличную гибкость, в результате чего перед сваркой вы сможете подобрать нужное количество такого материала и правильно его расположить в шве. Необходимо учитывать, что подобный состав имеет низкую температуру плавления, поэтому применять его для соединения тугоплавких металлов не представляется возможным. В то же время отметим, что такой припой проникает в жидком состоянии во все полости и неровности, что позволяет обеспечить прочность соединения. Но при этом проникновения такой присадки в основной материал не происходит.

Необходимо учитывать, что подобный состав имеет низкую температуру плавления, поэтому применять его для соединения тугоплавких металлов не представляется возможным. В то же время отметим, что такой припой проникает в жидком состоянии во все полости и неровности, что позволяет обеспечить прочность соединения. Но при этом проникновения такой присадки в основной материал не происходит.

Низкие показатели температуры плавления позволяют гарантировать легкость самой пайки. Свинец добавляет материалу текучесть, но при этом следует учитывать тот факт, что в свинце могут содержаться ядовитые испарения, поэтому лучше всего пайку выполнять в проветриваемом помещении. Более каких-либо дополнительных мер предосторожности соблюдать при пайке не требуется.

Как правильно выбирать припой

Выбирая ту или иную разновидность такого материала, следует учитывать удобства выполнения работы. В том случае, если выполняются стандартные работы, то можно использовать припой с любой оптимальной маркой канифоли. Если же вы выполняете работу с так называемыми ПОС материалами, лучше всего выбирать припой, компонентами которого является серебро. Это и позволит вам обеспечить высокую значимость, мягкость и последующую прочность соединения.

В каждом конкретном случае в зависимости от используемых металлических сплавов в припое его температура плавления может существенно различаться. Выбор в данном случае необходимо выполнять исключительно в зависимости от характеристик соединяемых вами основных металлических деталей. Все это и позволит гарантировать долговечность выполненной пайки и качество такого соединительного шва.

Обратите внимание также на температуру плавления у припоя и металла. Чем выше такая температура основного металла, соответственно тем выше этот же показатель должен быть и у припоя. Кроме марки такого материала вам необходимо также определиться с толщиной проволоки. В данном случае выбор необходимо делать исходя из толщины самих изделий и имеющейся толщины сварного шва. Если вы работаете паяльником, то наплавить необходимую по размеру каплю флюса вы сможете из проволоки с любой толщиной. Если же вы используете газовую сварку, то вам следует использовать проволоку толщиной от 0.8 до 1.5 миллиметров. Однако отметим, что состав материала куда более важная характеристика, чем его толщина.

Если вы работаете паяльником, то наплавить необходимую по размеру каплю флюса вы сможете из проволоки с любой толщиной. Если же вы используете газовую сварку, то вам следует использовать проволоку толщиной от 0.8 до 1.5 миллиметров. Однако отметим, что состав материала куда более важная характеристика, чем его толщина.

Особенности использования

Правильно определив и выбрав используемый припой с канифолью, можно выполнять саму пайку. Данная работа не представляет особой сложности. Необходимо выполнить соответствующую подготовку поверхности, для чего основной металл зачищают от имеющихся загрязнений и всех отстаивающихся частей.

При подготовке поверхности к пайке ее необходимо разогреть и расплавить припой. Помните, что большой разницы в температурах между металлическими сплавами и припоем быть не должно, в последующем это отрицательно сказывается на качестве соединения. Перегревать основной металл не требуется, в последующем припой может разливаться по такой горячей поверхности, длительное время остывая и не затвердевая в течение 10 минут и более. Наличие канифоли существенно упрощает пайку, и припой быстро затвердевает, обеспечивая механическую прочность соединения. При этом обеспечивается необходимая защита соединения от коррозии.

В настоящее время в продаже можно найти припой с канифолью от различных производителей. Это могут быть как отечественные компании, так и иностранные производители. Следует сказать, что какой-либо существенной разницы между отечественными и иностранными производителями нет. Поэтому в первую очередь ориентируйтесь на состав материала, его марку и толщину проволоки. Приобретая припой от отечественных производителей, вы сможете существенно сэкономить. При этом вы можете быть полностью уверены в качестве и долговечности выполненных паяных соединений металлических элементов.

Припой относится к основным расходным материалам, используемым во время пайки. данный процесс существует достаточно давно и производители постоянно работают над его совершенствованием. Улучшение касается и расходных материалов. Припой с канифолью является одним из продуктов такой модернизации, который существенно упрощает процесс спаивания, так как для него требуется меньшее количество материалов. При стандартном проведении процедуры нужно использовать не только сам припой, но еще и канифоль в качестве флюса. Она необходима для того, чтобы упростить расплавление наплавочного материала, а также улучшить связь между ним и основным металлом. С учетом того, что сам процесс проводится при относительно низких температурах и не влияет на структуру основного металла, то смачиваемость выступает очень важным фактором.

Улучшение касается и расходных материалов. Припой с канифолью является одним из продуктов такой модернизации, который существенно упрощает процесс спаивания, так как для него требуется меньшее количество материалов. При стандартном проведении процедуры нужно использовать не только сам припой, но еще и канифоль в качестве флюса. Она необходима для того, чтобы упростить расплавление наплавочного материала, а также улучшить связь между ним и основным металлом. С учетом того, что сам процесс проводится при относительно низких температурах и не влияет на структуру основного металла, то смачиваемость выступает очень важным фактором.

В данном случае флюс содержится в припое, так что ничего дополнительного применять не нужно. Такой способ удобен, как для новичков, так и для профессионалов. Стоит отметить, что в марках, которые относятся к данному типу, хорошо соблюден баланс. При использовании канифоли отдельно всегда есть риск, что ее можно взять меньше или больше. Если же применяется марка с содержанием канифоли, то там она будет подобрана в оптимальном количестве согласно взятому размеру проволоки. Данные изделия производятся согласно ГОСТ 21931-76.

Разновидности припоя с канифолью

Припой для пайки с канифолью выпускается в нескольких вариантах. Они зависят от толщины проволоки, ее количества, а также прочих особенностей, которые вкладываются производителем. Среди них встречаются следующие разновидности:

- В тубусе – данный вид припоя выпускается для частного использования, так как здесь находится минимальное количество самого материала. По общей емкости и весу тубу уступает остальным. В остальных параметрах они остаются практически одинаковыми, в соответствии с особенностями своей марки.

- Катушки – это уже несколько больший вариант, который может применяться как в частной сфере, так и в ремонтных мастерских, где расход материала значительно больше. Толщина проволоки тут может меняться, в пределах 0,8-2 мм. Главное только подобрать подходящую марку, так как пользоваться катушками весьма удобно.

- Бухты — в данном случае применяется наибольшее количество материала. Данная разновидность рассчитана преимущественно на промышленное использование, так как подобные поставки можно оценить как оптовые. Толщина проволоки может быть любой, в зависимости от потребностей покупателей.

Состав и физико-химические свойства

Классическим составом припоя с канифолью является обыкновенный мягкий оловянно-свинцовый. Содержание свинца в нем составляет 40%, а олова – 60%. К таким припоям можно отнести ПОС 60 или близкую к нему марку ПОС 61.

Благодаря этому он приобретает особые физические свойства. Припой с канифолью и без с таким составом обладает особой гибкостью, что помогает подобрать нужное положение перед спаиванием. Данный состав характеризуется относительно низкой температурой плавления, что не позволяет применять припой для пайки тугоплавких металлов. Тем не менее, он хорошо проникает во все неровности, когда находится в жидком состоянии. Это обеспечивает максимально высокую степень сцепления. Хоть здесь и не происходит проникновения в структуру основного металла, такое свойство дает возможность охватить как можно большую площадь скрепления.

Относительно низкая температура плавления обеспечивает легкость использования. Наличие свинца добавляет текучести материалу. При использовании лучше делать все в хорошо проветриваемом помещении, так как свинец дает вредные для здоровья человека испарения.

Технические характеристики припоя с канифолью

Среди всех марок есть те разновидности. Которые применяются чаще всего. Их технические характеристики обеспечивают удобство использования и делают практически универсальными для большинства процедур.

| Марка | Технические характеристики | |||||

| Температура плавления, °C | Плотность, грамм/см квадратный | Теплопроводность | Сопротивление на разрыв | Удлинение относительное, % | ||

| Начальная | Конечная | |||||

| ПОС 61 | 183 | 189 | 8,5 | 0,12 | 4,3 | 46 |

| ПОС 60 | 185 | 192 | ||||

| ПОС 90 | 183 | 189 | 47 МПа (или 4,9 кгс/мм квадратный) | 58 | ||

Особенности выбора

Выбирая что лучше, припой с канифолью или без, в первую очередь стоит ориентироваться на удобство выполнения пайки. Если вам предстоят стандартные процедуры, режимы которых вполне известны, то можно выбирать припой с содержанием канифоли любой подходящей марки. Чаще всего выбор падает на материалы серии ПОС, в которых основными компонентами становятся серебро и олово. Это позволяет достичь мягкости и высокой смачиваемости за счет меньшей крепости соединения.

Если вам предстоят стандартные процедуры, режимы которых вполне известны, то можно выбирать припой с содержанием канифоли любой подходящей марки. Чаще всего выбор падает на материалы серии ПОС, в которых основными компонентами становятся серебро и олово. Это позволяет достичь мягкости и высокой смачиваемости за счет меньшей крепости соединения.

Если вам предстоит соединять тугоплавкие металлы, то лучше использовать специальные виды припоев, которые могут и не содержать в себе флюс.»

Чем выше температура плавления основного металла, тем выше должна быть температура плавления припоя. Это основной показатель, по которому ориентируются специалисты. Помимо состава марки нужно определиться еще с толщиной проволоки. Здесь уже легче, так как все зависит от толщины самого изделия. При работе с паяльником всегда можно наплавить каплю нужного размера из проволоки любой толщины, так что здесь не будет особой разницы. Для работы с газом уже нужно подобрать подходящий по толщине вариант. В своем арсенале стоит иметь как минимальные значения, от 0,8 мм, так и более крупные на 1,2 и 1,5 мм. Но состав материала всегда буде более важным, чем толщина.

Особенности применения

Определившись, какой припой лучше, с канифолью или без, а также подобрав соответствующую марку, можно приступать непосредственно к пайке. Как и при работе с простым припоем, первым делом идет подготовка поверхности основного металла, его требуется очистить.

Несмотря на более легкое проведение процесса, наличие канифоли не снимает большинство негативных факторов, влияющих на качество спаивания.»

После подготовки нужно разогреть его поверхность до нужной температуры и начать использоваться припой. Это требуется, чтобы не было большого контраста между температурами расплавленного припоя и основного металла, так что перегревать сильно также не стоит. После того как расплавленный припой разольется по поверхности, ему нужно дать остыть. Таким образом, проведение пайки данной разновидности имеет лишь одну важную отличительную особенность, так как здесь не нужно использовать флюс дополнительно. Его наличие в составе делает процесс таким же легким, как и при добавлении канифоли отдельно.

Его наличие в составе делает процесс таким же легким, как и при добавлении канифоли отдельно.

Популярные производители

На отечественном рынке можно встретить следующих производителей данной продукции:

- КиевЦветМет;

- Solder;

- Вадис-М;

- Техноскрап;

- Manwell;

- «Технологические Линии»;

- Укр-Спецсплав;

- Арсенал;

- УкрИнтерсталь.

Каждый радиолюбитель или мастер, занимающийся ремонтом самостоятельно, рано или поздно вынужден будет взять в руки паяльник и попробовать. Качество выполненных работ и даже работоспособность изделия будут напрямую зависеть от множества факторов, знать о которых обязательно нужно, прежде чем начинать работу.

Правильная работа с паяльником

Несмотря на кажущуюся простоту работы паяльником, очень желательно иметь начальные навыки качественной работы и уметь правильно использовать припой с канифолью.

Паяние производится с помощью разнообразных припоев. Так называемый припой в катушке с канифолью, пожалуй, самый популярный. При выполнении работ, связанных с пайкой, применяют припой. Количество содержащегося в нем олова и свинца – 60 и 40 % соответственно. Этот сплав плавится при 180 гр.

Что необходимо для работы с паяльником:

Нагретый припой создает достаточное внутреннее соединение с такими металлами, как медь, латунь, серебро и т. д., если выполнить следующие условия:

- Поверхности деталей должны быть зачищены от окислов.

- Деталь в месте пайки прогревают сильнее температуры плавления самого припоя.

- Во время работы место пайки требуется защитить от воздействия кислорода, для этого применяются различные флюсы. Они создают защитную пленку непосредственно над местом пайки.

Книгу о том, как паять, можно прочитать и понять, но навыки пайки можно получить только на практике.

Хитрости и секреты работы с паяльником

После того, как припой начал плавиться, им уже можно паять. Для этого нужно покрыть жало паяльника нетолстым слоем припоя, а затем хорошенько вытереть его о влажную губку. Так удаляют оставшийся от работы припой с канифолью. Не будет лишним взять в привычку протирать жало о мокрую губку каждый раз после пайки.

Так удаляют оставшийся от работы припой с канифолью. Не будет лишним взять в привычку протирать жало о мокрую губку каждый раз после пайки.

Перед тем как начать паять радиодеталь, ее нужно подготовить. Следует согнуть ее выводы таким образом, чтобы деталь свободно входила в предназначенные для нее отверстия.

Новички без опыта работы часто касаются места пайки кончиком жала паяльника. А нужно держать паяльник так, чтобы между ним и местом пайки площадь контакта была как можно больше, иначе то место, в котором нужно произвести пайку, нагревается недостаточно для скрепления деталей.

Как вычистить жало паяльника

При паянии часто на паяльнике появляется нагар. Его можно убрать простой водой. Если провести паяльником по влажной ткани, то окалина останется на ней, а жало станет снова чистым. Периодически нужно это проделывать во время работы с паяльником. Если ткань не помогает, можно использовать жесткую губку.

Классы паяльных жал

- Жала съемные с покрытием из никеля.

- Жала медные.

Паяльные жала первого класса обычно используют в сложных паяльниках, в которых есть возможность регулировать температуру.

Жала второго – самые распространенные.

Виды паяльных жал никелированных

- Жало в форме иглы – им паяют очень маленькие радиодетали, такие как SMD. При осуществлении ремонта телефонов такое жало незаменимо. Оно применяется на платах с высокой плотностью монтируемых деталей.

- Жало-лопаточка – применяется для осуществления выпаивания и в случаях монтажа крупных радиодеталей. Им работают с многовыводными микросхемами.

- Жало в форме капли – им удобно переносить припой с канифолью к месту паяния, что приводит к повышению качества работы.

- Жало с изогнутой формой – чаще всего им отпаивают радиодетали, находящиеся в медной оболочке, чтобы на плате не оставался лишний припой. Оно может применяться и для обычной пайки. Паяльник нагревается до температуры 290-300 С.

Работая с паяльником, необходимо всегда содержать его в идеальной чистоте. Новые паяльные жала обычно обрабатывают с помощью молотка, чтобы на его поверхности образовались мелкие зазубрины. Впоследствии их аккуратно подравнивают напильником, чтобы придать жалу наиболее правильную форму.

Новые паяльные жала обычно обрабатывают с помощью молотка, чтобы на его поверхности образовались мелкие зазубрины. Впоследствии их аккуратно подравнивают напильником, чтобы придать жалу наиболее правильную форму.

Затем жало следует залудить, используя припой с канифолью. То есть покрыть тонким слоем припоя, обмакнув его в канифоль.

Как охладить место пайки

Пинцет из металла, которым придерживают радиодеталь, в процессе пайки работает еще и как теплоотвод. Можно для этой цели использовать и специальный зажим “крокодил”.

Секреты пайки паяльником

Для получения хорошего результата при пайке обязательно нужно правильно применять припой с канифолью и флюсом. Это легкоплавкий сплав особого металла, которым спаивают выводы деталей и провода.

- Лучший припой – это олово в чистом виде. Но такой металл стоит слишком дорого, чтобы использовать его при паянии. Поэтому при работе с радиодеталями применяют так называемые свинцово-оловянные припои.

- Свинец с оловом. По прочности пайки эти припои не хуже чистого олова. Плавятся они при температуре 170-190 градусов. Принято обозначать такие припои аббревиатурой “ПОС” – припой оловянно-свинцовый. Стоящая после этих букв в обозначении цифра значит долю олова, выраженную в процентах. Лучше пользоваться припоем “ПОС-6О”.

- Флюсы – это вещества, которые обладают противоокислительными свойствами. Их применяют для предотвращения окисления места пайки. Если не применять флюс, то припой просто не прилипнет к поверхности металла.

Виды флюсов

При работе с радиодеталями применяют флюсы, в которых не содержится кислота. Например, канифоль. В магазинах продается и смычковая канифоль для смазки музыкальных инструментов. Ее вполне можно использовать и для пайки. А вот металлическую посуду паяют, используя припой без канифоли. Для ее ремонта потребуется “паяльная кислота”. Это растворенный в соляной кислоте цинк. Радиодетали паять таким припоем тоже нельзя, поскольку со временем он разрушит пайку.

Если требуется произвести пайку в труднодоступных местах, то нужно иметь жидкий флюс. Его можно изготовить самостоятельно. Канифоль измельчается в порошок, всыпается в ацетон или этиловых спирт. Перемешав раствор, нужно подсыпать еще канифоль до получения густой кашицеобразной массы. На места пайки такую жидкую канифоль следует наносить кисточкой или палочкой. При этом есть нюанс – для работы с печатными платами флюс должен быть более жидким. Для труднодоступных мест можно также применять припой проволочный с канифолью, что намного удобней.

При работе с различными флюсами необходимо учитывать, что те, которые имеют в своем составе ацетон, – очень токсичны. Поэтому, работая с ними, необходимо избегать попадания паров в дыхательные пути. Паять лучше около окна, если лето, а зимой почаще проветривать помещение, в котором проводится работа. По окончании работы обязательно нужно вымыть руки с мылом в теплой воде.

Как паять припоем с канифолью