Наверняка нет такого человека, который бы не сталкивался с тем, что он задаётся вопросом, как эффективно осуществить соединение разорванных металлических частей, и неважно как это произошло механическим путём, или при помощи разрыва другой природы. В данном случае многие правдиво задают вопрос, для чего нужен флюс при пайке, и какие характерности препаратов.

Использование флюса при пайке

Определение и терминология

Для того чтобы понять зачем нужен флюс при пайке, необходимо обратиться к первоисточникам и терминологии, которая позволит ясно раскрыть картину. Флюсы являются стойкими и активными химическими веществами, которые в процессе пайки обеспечивают очистку поверхности от образования загрязнений, а также оксидных плёнок. В итоге образуется натяжение поверхности, в результате которого обеспечивается качественное растекание припоя. Дополнительно нужно понимать, для чего нужен паяльный флюс, это качественная защита рабочего места обработки поверхности изделия от воздействия внешней рабочей среды окружающей природы.

Далее, главный принцип флюса – это подготовка рабочего места соединения изделий, которые должны будут прикрепить одну часть изделия к другому. При решении задачи, зачем флюс при пайке используется, руководствуемся некоторыми критериями:

- Для флюса температура плавления должна быть на порядок ниже, чем для припоя, это обязательное условие и требование качественного обеспечения соединения изделий.

- Флюс не должен никаким образов взаимодействовать в процессе пайки с припоем. Если мы осуществляет технологическую работу, то каждый компонент должен образовать два независимых слоя обеспечения качества соединения обрабатываемых изделий.

- Для газообразных характеристик флюса, последний должен обеспечить плавное растекание припоя по поверхности.

- Для жидкого флюса обязательным условием является отличная растекаемость и смачиваемость всех обрабатываемых изделий.

- Флюс должен любым способом разрушать и удалять образуемые на поверхности неметаллические образующиеся характеристики в виде плёнки.

- Ко всем паяемым сплавам, а также ко всем металлам, флюс должен иметь инертную природу и характеристику, которая указывает на минимально активную составляющую.

Что может быть в качестве материала для пайки

Технологический процесс паяния, и для чего нужна паяльная паста, подскажет одна из самых популярных технологий, где в качестве компонента используют 10 грамм хлорида аммония и 30 грамм химического компонента цинка хлорида, которые необходимо растворить в 60 миллиграммах водного раствора.

Точно таким же образом формируется вещество паяльная кислота или паяльная жидкость, которое готовятся из заранее подготовленного консервированного вещества в виде соляной кислоты и металлического цинка.

- Заполняем фарфоровую посуду в равных долях соляной кислотой и порционными частями цинка.

- Заполняя цинком, в кислоте происходит выделение кислорода, в итоге образуется готовый препарат хлорид цинка.

- После того, как начнётся замедление выделения кислорода, стеклянную посуду помещаем в тёплый раствор воды.

- По окончании процесса должно произойти сливание жидкости, где остаётся не растворившийся цинк, к которому необходимо добавить нашатырный компонент, представленный как 2 граммы аммония, рассчитанного на 3 граммы металлического порошка цинка.

«Важно!

Не обязательно нужно сливать жидкость, достаточно ее высушить или выпарить досуха плод воздействием тёплой воды. В непосредственной части пайки можно добавить водный раствор в соотношении 1:2.»

Особенности флюсовых компонентов

Не стоит обольщаться тем, что этот простейший флюсовый препарат подойдёт практически ко всем металлическим поверхностям.

Флюс для пайки алюминия

Согласно ТУ и ГОСТ существует определённый критерий препаратов, которые по степени эффективности можно разделить на 3 условные группы:

- Защитные или некоррозионные компоненты. Благодаря невысокой активности препаратов, такие вещества слабо очищают обрабатываемую поверхность. Как правило, не коррозионная группа используется для сплавов меди, а также для медных групп, которые имеют покрытия из кадмия, серебра или олова. По всем правилам данной группы, все задействованные припои должны быть легкоплавными. К данной группе относятся традиционная канифоль, вазелин простой группы, а также древесные смолы, стеарин и восковые компоненты.

- Слабая коррозионная группа. Для этой группы характерно растворение в спиртовых растворах, воде, а также в минеральных и органических веществах природного и искусственного происхождения, например стеариновая кислота, олеиновая кислота, молочный и растительный жир. Ко всем материалам добавляется канифоль, которая играет антикоррозионную роль. В процессе пайки, слабая группа эффективно разлагается, испаряется и под воздействием температуры сгорает.

- Сильная коррозионная группа. В этом классе используют фториды и хлориды металлической группы, а также сильнейшие неорганические кислоты. Этот тип флюсов способен удалять стойкие плёночные группы, которые характерны для цветных, а также для черных металлов. Все исследуемые коррозионные материалы изготавливаются как в виде жидких паст, так и в твёрдом состоянии.

Технические регламенты

Единый государственный регламент определён для флюсов, которые используются для сварочных работ, в этом случае применяют ГОСТ 9087-81. В радиоэлектронной отрасли также применяют технический стандарт, который имеет свою маркировку, это ГОСТ Р 56427-2015, который распространяется на безсвинцовую технологию. Кроме этого, данный регламент был разработан на основе ранее утверждённых и действующих регламентов, в частности:

- ГОСТ 17325—79 Пайка и лужение.

- ГОСТ Р 53429—2009 Платы печатные.

- ГОСТ 29137—91 Формовка выводов и установка изделий электронной техники на печатные платы.

- ГОСТ 23752—79 Платы печатные

Кроме этого, существует ряд подведомственных нормативных актов, которые имеют отраслевую структуру использования.

Заключение

При проведении работ связанные с пайкой микросхем или при соединении деталей изделий, необходимо строго соблюдать требования техники безопасности. При проведении работ, необходимо обеспечить качественную вентиляцию помещения, по окончании технологического процесса, необходимо тщательно проветрить комнату. Все операции необходимо выполнять только в защитных средствах, как для рук, так и для глаз и органов дыхания. В ряде отраслевых стандартах можно увидеть технические регламенты на маски и другие средства защиты. В домашних условиях пайку необходимо осуществлять только в проветриваемом помещении, по окончании необходимо вымыть руки с мылом и убрать все препараты в недоступное место для детей.

Видео: зачем нужен флюс для пайки?

какие виды бывают, состав и процесс применения

Процесс пайки заключается в соединении различных металлических деталей методом заполнения пространства между ними расплавленным металлом. Это сопровождается нанесением флюса на сопрягаемые поверхности. Удаление оксидной плёнки, лучшее растекание припоя по поверхности сопрягаемых деталей и более качественное их соединение — вот для чего при пайке нужен вспомогательный материал флюс.

Назначение материала

Задача флюсов — подготовить детали к пайке, очистить поверхности от жиров и солей, предохранить припой от окисления в процессе пайки и способствовать его лучшему растеканию по поверхности. Флюс при пайке продлевает срок службы соединений, так как защищает места пайки от окисления и разрушения. Флюс должен характеризоваться невысокой температурой плавления и малым удельным весом. Тогда он успеет растворить окислы, но не проникнет вглубь пайки. Хорошие флюсы не должны испаряться при нагреве и вызывать коррозию. Их можно легко удалять с деталей.

Классификация флюсов

Флюсы различаются по степени их воздействия на обрабатываемые детали. При пайке применяются следующие виды вспомогательных материалов:

Активные флюсы. Эти вспомогательные вещества активно взаимодействуют с соединяемыми металлами. В зависимости от соединяемых материалов и их свойств применяются следующие виды:

Содержащие разбавленную соляную кислоту. Используются при пайке цинка и оцинкованных металлов. После пайки детали необходимо очистить, чтобы избежать коррозии. Можно промыть в тёплой воде.

Содержащие разбавленную соляную кислоту. Используются при пайке цинка и оцинкованных металлов. После пайки детали необходимо очистить, чтобы избежать коррозии. Можно промыть в тёплой воде.- Раствор хлористого цинка (травленая соляная кислота). Используется при спаивании меди, медных сплавов и стали.

- Хлористый цинк-аммоний. Получается при добавлении аммония в раствор хлористого цинка. Аммоний способствует повышению активности вспомогательного материала и понижает его температуру плавления.

Кислотные составы обладают химической активностью. После их применения требуется нейтрализация. Ещё одним свойством этих составов является высокая электропроводность, и поэтому они непригодны для применения в электротехнике.

Бескислотные. Их ещё называют неактивными. Они взаимодействуют только с припоем, а не с соединяемыми деталями. К ним можно отнести канифоль. Это прошедшая специальную обработку смола хвойных деревьев. Имеет вид стекловидных кусков жёлтого цвета, напоминающих янтарь. Содержит малое количество жирных кислот и не разъедает контакты, если не полностью удалена после пайки. Применяется для спаивания меди, серебра, латуни, золота. К неактивным флюсам можно отнести и вещества, изготовленные на основе канифоли с добавлением спирта, глицерина, скипидара.

Бескислотные. Их ещё называют неактивными. Они взаимодействуют только с припоем, а не с соединяемыми деталями. К ним можно отнести канифоль. Это прошедшая специальную обработку смола хвойных деревьев. Имеет вид стекловидных кусков жёлтого цвета, напоминающих янтарь. Содержит малое количество жирных кислот и не разъедает контакты, если не полностью удалена после пайки. Применяется для спаивания меди, серебра, латуни, золота. К неактивным флюсам можно отнести и вещества, изготовленные на основе канифоли с добавлением спирта, глицерина, скипидара.

Антикоррозионные. Применяются для очистки поверхностей соединяемых деталей от коррозии. Впоследствии на деталях должен образовываться защитный слой, препятствующий окислению. В состав этих соединений обязательно входит ортофосфорная кислота.

Защитные. Сюда относятся вещества, предназначенные только для защиты соединения. Это может быть вазелин, воск или минеральные масла. Наносить жидкий флюс можно ватной палочкой или кисточкой. Для удобства можно приобрести «флюс-аппликатор».

Вспомогательные вещества характеризуются разницей в консистенции. Они бывают:

- жидкие;

- твёрдые;

- пастообразные.

Жидкие используются в труднодоступных местах. Пастообразные наиболее удобны в применении. Их легко наносить.

Ещё одним отличительным признаком разных типов флюсов является температура плавления. Низкотемпературные плавятся при температуре меньше 450 °C, а высокотемпературные имеют температуру плавления выше 450 °C.

Требования к вспомогательным материалам

Существуют общие требования, которые относятся ко всем видам вспомогательных веществ. Какими основные свойствами они должны обладать:

Текучесть и вязкость состава должны находиться в таком соотношении, чтобы имелась возможность смочить всю обрабатываемую поверхность без растекания за границы обработки.

Текучесть и вязкость состава должны находиться в таком соотношении, чтобы имелась возможность смочить всю обрабатываемую поверхность без растекания за границы обработки.- Флюсы должны реагировать только с окисленными плёнками, а не с соединяемыми деталями и припоем.

- Флюс должен обладать меньшей адгезией, чем припой.

- Вещество не должно испаряться или выгорать.

- Флюс должен легко удаляться после окончания работ.

Как паять флюсом: сначала нужно подготовить детали, потом обработать их материалом, далее разогреть детали до нужной температуры и внести припой в обрабатываемую зону.

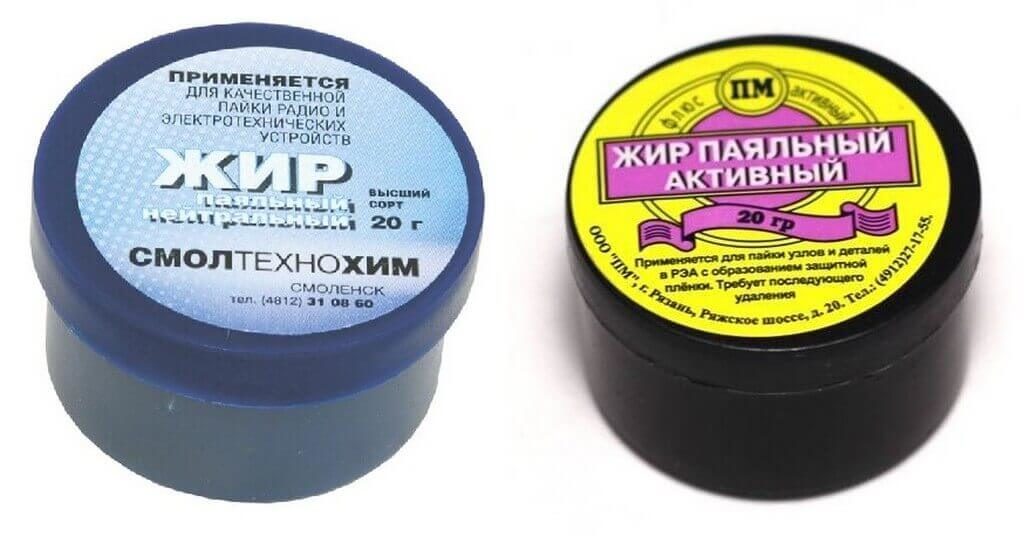

Применение для различных металлов

Ортофосфорная и паяльная кислоты применяются для пайки деталей из нержавеющей и легированной стали. Бура используется при пайке чугуна, драгоценных металлов, никель-кобальтовых сплавов. Часто бура находит применение при ремонте водопроводных систем. Паяльный жир используется при пайке свинцовых муфт к свинцовой оболочке кабеля. Он состоит из канифоли, животного жира и стеарина.

Ортофосфорная и паяльная кислоты применяются для пайки деталей из нержавеющей и легированной стали. Бура используется при пайке чугуна, драгоценных металлов, никель-кобальтовых сплавов. Часто бура находит применение при ремонте водопроводных систем. Паяльный жир используется при пайке свинцовых муфт к свинцовой оболочке кабеля. Он состоит из канифоли, животного жира и стеарина.

Флюс марки ФППУ25 применяется для лужения и пайки токоведущих частей из меди и её сплавов. Для пайки чёрных металлов используется активный вспомогательный материал хлорид цинка.

Для создания прочного паяльного соединения необходим хороший паяльник с правильно подобранным жалом, а также припой и флюс, которые подходят для этого типа работ. Только при выполнении этих условий можно обеспечить необходимое качество соединения.

что это такое и как использовать?

Время чтения: 6 минут

Припой и флюс для пайки — незаменимые помощники для многих домашних и профессиональных мастеров. С их помощью можно добиться качественных ровных швов. Производители предлагают множество разновидностей флюсов и припоев. На рынке существует даже припой, внутри которого есть флюс! И во всем этом разнообразии трудно разобраться, если вы никогда не использовали припои и флюсы.

Мы решили облегчить вам задачу и рассказать про виды припоев и флюсов, и их применение. Вы узнаете, чем легкоплавкие припои отличаются от тугоплавких, что такое активные и пассивные флюсы, и как использовать эти материалы в своей работе.

Содержание статьи

Разновидности припоев

Припой — это металлический пруток, используемый для заполнения стыков между двумя деталями. Он плавится и смешивается с основным металлом или вовсе выступает как основной металл. Может иметь различный диаметр. Изготавливается из олова, но с добавлением других металлов. Например, свинца цинка или меди. Может быть легкоплавким или тугоплавким.

Легкоплавкие

Легкоплавкие припои чаще всего используются при выполнении мелкой работы. Например, при пайке радиоаппаратуры. Также такой припой незаменим, если необходима пайка радиоэлектронных элементов. В составе чаще всего можно встретить сочетание олова с кадмием, висмутом, свинцом или цинком.

Исходя из названия, нетрудно догадаться, что такие припои легко плавятся. Чтобы их расплавить достаточно одного небольшого паяльника. Если вам нужен припой для работы с радиоэлектроникой, то выбирайте прутки с температурой плавления до 140 градусов.

Существуют и специальные припои для лужения плат. Температура их плавления не превышает 100 градусов. За счет таких свойств лужение проходит легче и быстрее. У припоев есть свои марки но на этом мы не будем заострять внимание. Это тема для отдельной статьи.

Скажем лишь, что при пайке современной аппаратуры рекомендуется использовать припой без свинца и с температурой плавления около 200 градусов. Это связано с особенностями зарубежной техники. Она изготавливается в соответствии со строгими экологическими нормами, согласно которым свинец при пайке выделяет вредные пары.

Тугоплавкие

Тугоплавкие припои — антипод легкоплавким. Температура их плавления начинается с отметки в 400 градусов. Такие припои используются в профессиональной промышленной сварке, где необходимо заварить большие детали. В составе тугоплавких припоев можно встретить много меди, серебра, никеля или магния. Они очень прочные и толстые, поэтому их не используются в домашней пайке. Такие припои раскрывают свой потенциал при сварке тугоплавких металлов. Например, чугуна или латуни.

Припой с флюсом

Существует отдельная категория припоев — это припой с флюсом внутри. Он же припой трубчатый. Представляет собой полый пруток, в сердцевине которого содержится флюс. Пруток плавится при пайке, позволяя флюсу выделяться и выполнять защитную функцию. Яркий пример — это припой Castolin 192 FBK с флюсом и припой Brazetec Comet 3476U.

Такие припои очень удобны в работе, поскольку выполняют сразу две функции: практическую и защитную. Не нужно тратить время на нанесение флюса и его выбор. Но вы должны понимать, что такие припои не обеспечивают достаточную защиту зоны пайки. Они лишь немного улучшают качество швов. Если вам необходим безупречный результат, то лучше использовать припой и флюс отдельно друг от друга. Как два разных материала.

А вот что такое флюс и зачем он нужен, вы узнаете дальше.

Разновидности флюсов

Флюс — это вещество, наносимое на место пайки или сварки, защищающее металл от окисления и улучшающее качество шва. Флюс способен кардинально изменить качество, в том числе ровность шва и его эстетические характеристики. Поэтому к выбору флюса нужно подойти с умом.

Здесь есть четкая связь с припоем. Чем легче плавится припой, тем лучше раскрываются свойства флюса. У флюса должна быть температура плавления чуть ниже, чем у припоя. Тогда вы добьетесь качественного результата.

Производители предлагают флюсы для пайки двух разновидностей: активные и пассивные.

Химически активные

Химически активные флюсы содержат в своем составе кислотосодержащие вещества. Они, в свою очередь, способы уничтожить любой налет или признаки коррозии. В качестве кислотосодержащего может использоваться известная всем соляная кислота, хлористый цинк и др. Если не очистить место пайки от остатков флюса металл может испортиться и появится новая коррозия.

Химическая активность таких флюсов — это и достоинство, и недостаток одновременно. При неумелом использовании такие флюсы разъедают металл и текстолит, если применять их в радиоэлектронике. Не стоит забывать, что такие флюсы способны оставлять ожоги на коже, поэтому важно соблюдать технику безопасности. Зато при грамотном использовании активные флюсы удаляют любой налет и коррозию, позволяя улучшить качество работ.

Мы не рекомендуем использовать химически активные флюсы в повседневной пайке. Они требуют внимания и опыта. А при пайке радиокомпонентов лучшее вообще не использовать данный тип флюса. Поскольку с большой вероятность он будет разъедать текстолит, и вы ничего не сможете исправить.

Химически пассивные

Химически пассивные флюсы используются очень часто. У них нет таких ярко выраженных окислительных свойств, как у химически активных, поэтому с ними проще работать. Химически пассивные флюсы удаляют жировой налет и небольшие загрязнения, но не коррозию. В составе таких флюсов есть органические компоненты, поэтому их можно применять при пайке радиоэлементов.

Химически пассивные флюсы защищают зону сварки от окисления и улучшают качество работы. Впрочем, как и химически активные.

Читайте также: Выбор флюса для пайки алюминия

Как использовать?

Флюс и припой — это два разных по назначению материала. Припои нужны для заполнения стыка между двумя деталями. А флюсы нужны для улучшения качества швов и защиты от их окисления. Поэтому и технология применения будет разной.

Чтобы использовать припой, его нужно предварительно нагреть. Если вы занимаетесь пайкой мелких деталей, то приложите припой к месту пайки и прикоснитесь к проволоке с помощью паяльника. Припой расплавится и заполнит стык. При сварке вместо паяльника используйте газовую горелку.

Что касается припоев с флюсом внутри, то здесь все просто. Нагревайте флюс с припоем так же, как и при использовании обычного металлического припоя. С помощью паяльника или горелки. Припой будет плавиться, выделяя пары флюса.

Чтобы использовать флюсы, нужно знать, какой они консистенции. Жидкие флюсы наносят на место пайки с помощью кисточки, пастообразные тоже (или пальцами), сухие флюсы подаются на место сварки с помощью специального аппарата.

Вместо заключения

Как вы теперь знаете, припои и флюсы применяемые при пайке могут быть предназначены для различных работ. Одни подходят для мелкого ремонта, а вторые раскрывают свой потенциал при профессиональной сварке. Поэтому при выборе припоев и флюсов обращайте внимание именно на тип работ, который собираетесь проводить. Это во многом облегчит вам задачу.

Может быть, вы уже использовали припои и флюсы в практике? Расскажите о своем опыте в комментариях ниже. Желаем удачи в работе!

Для чего нужен флюс при пайке: виды, свойства

Во многих отраслях промышленности для соединения твердых материалов применяется такой способ, как пайка. Качественная работа зависит от наличия инструмента, оборудования и расходных материалов, одним из которых является флюс. Те, кто в детстве посещал кружок радиолюбителя или любил паять в домашних условия, знает, что такое флюс и зачем он нужен.

Флюс представляет собой особый сплав материалов, обладающий лёгкой структурой и применяемый для соединения двух разных материалов. При этом целесообразнее использовать вещество, подходящее для конкретного материала. То есть, определённый состав для эмалированных металлов, и совершенно другой – для соединения медных предметов.

Но те, кто впервые столкнулся с процедурой, не совсем понимают, для чего нужна канифоль при пайке. Знакомые с детства янтарные кусочки являются самым распространённым флюсом. От их применения пайка получается качественнее и быстрее. Благодаря канифоли припой лучше контактирует с поверхностями обоих материалов.

Задачи флюса при пайке таковы:

- подготовить поверхности двух изделий;

- очистить поверхность от различных плёнок и жиров;

- снизить поверхностное натяжение в припое.

При использовании сплава увеличивается площадь контакта соединяемых предметов, что способствует прочному контакту. А также вещество продлевает срок службы спаянных элементов, потому что предотвращает образование новых процессов окисления в местах соединения. Вот зачем нужна канифоль и другие виды. Узнав, что это такое, следует разобраться с классификацией сплава.

Виды и характеристики

Сплавы для соединения классифицируются по тому, как воздействуют на элементы до, во время и после пайки. Та же канифоль, как и многие составы на её основе, относится к группе малоактивных флюсов. Если для чего такой флюс и нужен, то при пайке микросхем, где возможности состава полностью реализуются. Сплав хорошо удаляет тонкие оксидные плёнки с медных, латунных и других поверхностей. Но при этом не становится причиной возникновения коррозии из-за минимальной активности. При необходимости улучшить свойства канифоли вещество соединяют со скипидаром или спиртом. В итоге получают бескислотные или нейтральные виды. Такой вид часто применяется во время ремонта радиоэлектроники, а также при её производстве. В таких целях выбирается именно этот сплав, потому что флюс является диэлектриком и не образует утечек тока.

Если к канифоли добавляется кислота, то получается третий вид – активированный. Чаще всего в сплав входят органические кислоты и аминовые соединения в малых дозах. С его помощью удаётся соединить медные детали, а также серебряные, железные и никелевые.

Активные флюсы, в состав которых входит соляная кислота, используется для соединения изделий из железа. Но если к ней добавить хлористый цинк, то получается «флюс паяльный». Такой состав выпускается не только в промышленности, но и в домашних условиях.

Он подходит для пайки элементов из серебра, меди и железа. Но флюс категорически запрещён для использования в радиоэлектронике. Потому что сплав обладает высокой электропроводимостью и химической активностью.

Флюсы также бывают антикоррозийными и защитными. Первый вид предназначен для удаления коррозии с поверхности элемента, а второй не допускает образования окислов на уже обработанной поверхности. Коррозийные флюсы рекомендуется применять, если поверхности обоих изделий подвержены появления ржавчины. В их состав входят такие вещества, как:

- салициловая кислота;

- технический вазелин;

- этиловый спирт;

- триэтаноамин.

Защитные флюсы – это знакомый всем вазелин, воск, сахарная пудра и оливковое масло.

Различия между сплавами

Припои и флюсы различаются также по физическому состоянию на жидкие, твёрдые и пастообразные. Благодаря такому разнообразию способы применения значительно расширяется. Например, жидкими славами обрабатывать труднодоступные места изделий, чтобы защитить от окисления. Зато количество подачи пастообразных флюсов легче проконтролировать при паянии.

Другой фактор, по которому различают сплавы – это температура. Существуют вещества, которые проявляют активность при высокой температуре, а есть другая группа, которая плавится при минусовой температуре. Тугоплавкий состав прочнее соединяет изделия. Но есть один нюанс из-за высокой температуры плавления состав может повредить саму деталь и вывести её из строя.

Флюсы, которые плавятся при температуре от 50 до 400 градусов, относятся к группе легкоплавких. Именно их применяют в радиоэлектронике. В состав флюсов входит свинец, олово и другие элементы. У каждого вида сплавов есть своё назначение, с учётом которого и нужно выбирать флюс для определённой работы.

Так, твёрдый флюс следует использовать для пайки изделий с большим диаметром, а мягкие сплавы подходят для соединения тонких поверхностей. Если требуется ремонт металлической посуды, то лучше отдать предпочтение «паяльному флюсу» – раствору цинка с соляной кислотой.

Преимущества сплавов заключается в предохранении ранее очищенных металлических поверхностей от окисления, а также соединении припоя с подготовленной поверхностью. Проверить, так ли уж необходим флюс, можно, если один раз попробовать спаять два разных изделия без вспомогательного материала.

Лучшие заменители

Применяемые в промышленности или профессиональными мастерами составы крайне редко можно обнаружить у простого обывателя в квартире. Но что делать, если возникнет необходимость в пайке. Чем заменить флюс? Одно из самых распространённых веществ – это растворённый в воде аспирин. Состав легко приготовить в домашних условиях – достаточно растолочь одну таблетку и высыпать порошок в ёмкость с водой. Полученный раствор используется как обычный жидкий флюс.

Другой заменитель – это уксусная или лимонная кислота. Эффективность флюсов, приготовленных в домашних условиях, ниже, чем оригинальных, но определённых показателей с ними добиться можно.

Использование концентрированной соляной кислоты – вот что улучшит показатели. Важно только аккуратно обращаться с кислотой, поскольку она опасна для здоровья. Паяемые изделия с помощью такого состава не должны быть тонкими.

Приготовить флюс в домашних условиях можно из ортофосфорной кислоты, которая продаётся в магазине и имеет неплохие показатели. Она прекрасно снимает окислы, жировые налёты и различные плёнки.

По каким характеристикам выбрать состав

Применяемые флюсы выбирают в соответствии со следующими требованиями:

- способности к растяжке;

- прочности;

- способности проводить ток и тепло.

Вещество для пайки выбирается исходя из типа соединяемого металла, температуры как самого сплава, так и достигаемой во время процедуры. Нужно учитывать ещё прочность и устойчивость элементов к коррозии. Выбирая паяльные сплавы, следует использовать те, у которых удельный вес меньше. Тогда припой вытеснит флюс на поверхность изделия при нанесении.

Если выбираются паяльные флюсы для транзисторов, то применяются сверх лёгкоплавкие составы. Максимальная температура, при которой они активизируются, составляет 150 градусов.

какие виды бывают, состав и процесс применения

Процесс пайки заключается в соединении различных металлических деталей методом заполнения пространства между ними расплавленным металлом. Это сопровождается нанесением флюса на сопрягаемые поверхности. Удаление оксидной плёнки, лучшее растекание припоя по поверхности сопрягаемых деталей и более качественное их соединение — вот для чего при пайке нужен вспомогательный материал флюс.

Процесс пайки заключается в соединении различных металлических деталей методом заполнения пространства между ними расплавленным металлом. Это сопровождается нанесением флюса на сопрягаемые поверхности. Удаление оксидной плёнки, лучшее растекание припоя по поверхности сопрягаемых деталей и более качественное их соединение — вот для чего при пайке нужен вспомогательный материал флюс.

Назначение материала

Задача флюсов — подготовить детали к пайке, очистить поверхности от жиров и солей, предохранить припой от окисления в процессе пайки и способствовать его лучшему растеканию по поверхности. Флюс при пайке продлевает срок службы соединений, так как защищает места пайки от окисления и разрушения. Флюс должен характеризоваться невысокой температурой плавления и малым удельным весом. Тогда он успеет растворить окислы, но не проникнет вглубь пайки. Хорошие флюсы не должны испаряться при нагреве и вызывать коррозию. Их можно легко удалять с деталей.

Классификация флюсов

Флюсы различаются по степени их воздействия на обрабатываемые детали. При пайке применяются следующие виды вспомогательных материалов:

Активные флюсы. Эти вспомогательные вещества активно взаимодействуют с соединяемыми металлами. В зависимости от соединяемых материалов и их свойств применяются следующие виды:

-

Содержащие разбавленную соляную кислоту. Используются при пайке цинка и оцинкованных металлов. После пайки детали необходимо очистить, чтобы избежать коррозии. Можно промыть в тёплой воде.

Содержащие разбавленную соляную кислоту. Используются при пайке цинка и оцинкованных металлов. После пайки детали необходимо очистить, чтобы избежать коррозии. Можно промыть в тёплой воде. - Раствор хлористого цинка (травленая соляная кислота). Используется при спаивании меди, медных сплавов и стали.

- Хлористый цинк-аммоний. Получается при добавлении аммония в раствор хлористого цинка. Аммоний способствует повышению активности вспомогательного материала и понижает его температуру плавления.

Кислотные составы обладают химической активностью. После их применения требуется нейтрализация. Ещё одним свойством этих составов является высокая электропроводность, и поэтому они непригодны для применения в электротехнике.

Бескислотные. Их ещё называют неактивными. Они взаимодействуют только с припоем, а не с соединяемыми деталями. К ним можно отнести канифоль. Это прошедшая специальную обработку смола хвойных деревьев. Имеет вид стекловидных кусков жёлтого цвета, напоминающих янтарь. Содержит малое количество жирных кислот и не разъедает контакты, если не полностью удалена после пайки. Применяется для спаивания меди, серебра, латуни, золота. К неактивным флюсам можно отнести и вещества, изготовленные на основе канифоли с добавлением спирта, глицерина, скипидара.

Бескислотные. Их ещё называют неактивными. Они взаимодействуют только с припоем, а не с соединяемыми деталями. К ним можно отнести канифоль. Это прошедшая специальную обработку смола хвойных деревьев. Имеет вид стекловидных кусков жёлтого цвета, напоминающих янтарь. Содержит малое количество жирных кислот и не разъедает контакты, если не полностью удалена после пайки. Применяется для спаивания меди, серебра, латуни, золота. К неактивным флюсам можно отнести и вещества, изготовленные на основе канифоли с добавлением спирта, глицерина, скипидара.

Антикоррозионные. Применяются для очистки поверхностей соединяемых деталей от коррозии. Впоследствии на деталях должен образовываться защитный слой, препятствующий окислению. В состав этих соединений обязательно входит ортофосфорная кислота.

Защитные. Сюда относятся вещества, предназначенные только для защиты соединения. Это может быть вазелин, воск или минеральные масла. Наносить жидкий флюс можно ватной палочкой или кисточкой. Для удобства можно приобрести «флюс-аппликатор».

Вспомогательные вещества характеризуются разницей в консистенции. Они бывают:

- жидкие;

- твёрдые;

- пастообразные.

Жидкие используются в труднодоступных местах. Пастообразные наиболее удобны в применении. Их легко наносить.

Ещё одним отличительным признаком разных типов флюсов является температура плавления. Низкотемпературные плавятся при температуре меньше 450 °C, а высокотемпературные имеют температуру плавления выше 450 °C.

Требования к вспомогательным материалам

Существуют общие требования, которые относятся ко всем видам вспомогательных веществ. Какими основные свойствами они должны обладать:

-

Текучесть и вязкость состава должны находиться в таком соотношении, чтобы имелась возможность смочить всю обрабатываемую поверхность без растекания за границы обработки.

Текучесть и вязкость состава должны находиться в таком соотношении, чтобы имелась возможность смочить всю обрабатываемую поверхность без растекания за границы обработки. - Флюсы должны реагировать только с окисленными плёнками, а не с соединяемыми деталями и припоем.

- Флюс должен обладать меньшей адгезией, чем припой.

- Вещество не должно испаряться или выгорать.

- Флюс должен легко удаляться после окончания работ.

Как паять флюсом: сначала нужно подготовить детали, потом обработать их материалом, далее разогреть детали до нужной температуры и внести припой в обрабатываемую зону.

Применение для различных металлов

Ортофосфорная и паяльная кислоты применяются для пайки деталей из нержавеющей и легированной стали. Бура используется при пайке чугуна, драгоценных металлов, никель-кобальтовых сплавов. Часто бура находит применение при ремонте водопроводных систем. Паяльный жир используется при пайке свинцовых муфт к свинцовой оболочке кабеля. Он состоит из канифоли, животного жира и стеарина.

Ортофосфорная и паяльная кислоты применяются для пайки деталей из нержавеющей и легированной стали. Бура используется при пайке чугуна, драгоценных металлов, никель-кобальтовых сплавов. Часто бура находит применение при ремонте водопроводных систем. Паяльный жир используется при пайке свинцовых муфт к свинцовой оболочке кабеля. Он состоит из канифоли, животного жира и стеарина.

Флюс марки ФППУ25 применяется для лужения и пайки токоведущих частей из меди и её сплавов. Для пайки чёрных металлов используется активный вспомогательный материал хлорид цинка.

Если нет готового флюса под рукой, то можно использовать вместо него раствор таблетки аспирина в одеколоне, фруктовый сок или оливковое масло.

Для создания прочного паяльного соединения необходим хороший паяльник с правильно подобранным жалом, а также припой и флюс, которые подходят для этого типа работ. Только при выполнении этих условий можно обеспечить необходимое качество соединения.

что такое, для чего нужна и как применять

Перед пайкой металлов необходимо с соединяемых поверхностей удалить оксидную пленку. Для этого используют флюсы, которые в процессе нагрева также должны защищать металл от окисления. Этим требованиям полностью соответствует бура для пайки тугоплавкими припоями.

Что такое бура

Это минерал, состоящий из бесцветных кристаллов с матовым блеском, который добывают в отложениях водоемов с высокой концентрацией солей. Широко используется для бытовых и промышленных нужд, в том числе как высокотемпературный флюс. Твердая бура плавится при температуре 750 — 900⁰C. Для получения более мягкого флюса ее растворяют в воде. Тогда температура плавления зависит от концентрации раствора.

Бура нужна для очистки деталей от окисных и жировых пленок, загрязнений. С ее помощью паяют детали из стали, чугуна, меди и ее сплавов. В быту и на производстве заготовки соединяют медными или латунными припоями, в ювелирном деле ― серебряными или золотыми.

Плюсы и минусы

К достоинствам флюса бура относят:

- доступность и низкую цену по сравнению с аналогичными материалами;

- отсутствие деформации деталей, так как основной металл не плавится;

- соединение металла с неметаллом;

- возможность паять детали с разной начальной температурой;

- легкость распайки при демонтаже;

- повышение производительности капиллярной пайки;

- высокое качество швов, выполненных даже новичком;

- длительное время хранения флюса.

Из недостатков отмечают:

- необходимость механической очистки поверхности от солей, которые выделяются при нагреве буры и после остывания оседают на металле;

- высокую гигроскопичность, поэтому флюс отсыревает даже в плотно закрытой емкости;

- сложность определения для новичков оптимальной пропорции.

Состав бура и химические свойства

Бура состоит из натриевой соли и сильного основания (воды, натра). Химики называют ее кристаллогидратом соли натрия тетраборной кислоты из класса боратов. При содержании в составе 10 молекул воды название меняется на декагидрат тетрабората натрия. Встречается разновидность с пятью молекулами воды. При переводе на обычный язык бура ― это соль с оболочкой из 5 или 10 молекул воды.

При нагреве до 64⁰C декагидрат начинает плавиться с постепенной потерей воды. После полного обезвоживания при 380⁰C образуется тетраборат, который плавится при температуре больше 750⁰C. Постепенность плавления объясняется наличием воды внутри кристаллогидрата. При горении бура приобретает прозрачность, образуя стекловидную массу. Для увеличения активности в состав флюса бура для пайки добавляют борную кислоту, хлористый барий или натрий. Пропорции зависят от решаемых задач. Твердые компоненты обычно смешивают при соотношении 1:1, перетирают в фарфоровой посуде или из другого материала, но чтобы стенки не впитывали смесь.

Разновидности

По внешнему виду бура подразделяется на 2 типа:

- Твердый в виде мелкозернистого порошка белого цвета. Для защиты от влаги продается в герметичной упаковке. Порошок в необходимом количестве удобно накладывать на соединяемые поверхности, поскольку флюс не растекается.

- Разведенный. Это растворенная в жидкости бура, которую можно применять для пайки цветных металлов при низкой температуре. Маленькие детали просто окунают в раствор, что удобно при работе с ювелирными изделиями, проводами, клеммами электроприборов. По эффективности разведенный флюс практически равен твердому.

В зависимости от качества марка обозначается буквой:

- А — состоит из 99,5% декагидрата и 0,5% примесей. Применяют для фритта, фаянса и т. д.

- Б — содержание примесей до 6%. Используют для работы с глазурью, эмалью, сантехническим оборудованием.

Состав буры

Для пайки лучше использовать марку Б, так как она соответствует всем требованиям. Да и цена меньше.

Срок хранения обеих марок не больше 6 месяцев.

Как паять бурой

Пайку несложно выполнить самостоятельно. На промышленных предприятиях работу выполняют на паяльных станциях. Пайку начинают с подготовки поверхности деталей. Въевшуюся грязь счищают металлической щеткой или наждачной бумагой. Оксидную пленку и жир растворит бура при нагревании. При подготовке медных труб зачищают внутреннюю и внешнюю сторону стенок.

Затем на место соединения насыпают тонкий слой порошка или кисточкой наносят подогретый раствор. Флюс с просроченным сроком хранения предварительно переплавляют с последующим дроблением до состояния порошка. Пайка бурой должна выполняться при температуре не меньше 400⁰C. Этого достаточно для соединения даже железных заготовок, если для пайки используется бура, смешанная с борной кислотой.

Детали нагревают паяльной лампой или газовой горелкой, оставляя зазор между ними. Место пайки также можно нагревать сварочным аппаратом, используя угольный или графитовый электрод. Когда бура растечется ровным слоем и приобретет синеватый оттенок, зазор заполняют расплавленным припоем. Если при пайке насыпать флюс с избытком соединение, будет некачественным из-за неравномерного растекания припоя. Конкретных рекомендаций по этому вопросу нет, так как количество зависит от вида металла и размера шва. Мастера со стажем определяют дозировку флюса исходя из опыта.

После остывания на шве не должно быть капель припоя. Выступивший флюс и образовавшиеся соли счищают опять же металлической щеткой или наждачной бумагой. Если место пайки перегреть или пользоваться некачественным флюсом на соединении образуется черная корка из шлаков.

Пайку необходимо выполнять в хорошо проветриваемом помещении, поскольку при нагреве бура выделяет большое количество дыма. Работу выполняют в перчатках, чтобы флюс не попал на кожу. На производстве качество пайки проверяют методами неразрушающего и разрушающего контроля. Самостоятельно дефекты можно обнаружить визуальным осмотром соединения через лупу.

Если в советское время существовала игра для школьников, сутью которой было спаять «на коленке» радиоэлектронную микросхему самому, что они успешно делали, то сейчас многих вопрос о том, как правильно пользоваться паяльником, ставит в затруднительное положение. Хотя научиться паять паяльником не так уж сложно и, освоив основы для «чайников», можно будет самостоятельно проводить несложные работы, не обращаясь к специалистам.

Если в советское время существовала игра для школьников, сутью которой было спаять «на коленке» радиоэлектронную микросхему самому, что они успешно делали, то сейчас многих вопрос о том, как правильно пользоваться паяльником, ставит в затруднительное положение. Хотя научиться паять паяльником не так уж сложно и, освоив основы для «чайников», можно будет самостоятельно проводить несложные работы, не обращаясь к специалистам.

Пайка паяльником

Для того чтобы начать пайку, необходимо подготовить рабочее место и необходимый инструмент. Независимо от вида предполагаемых работ, к рабочему месту предъявляются следующие требования:

- Наличие хорошего освещения позволит не только с комфортом работать, но и заметить небольшие огрехи в спаянных деталях, что затруднительно при недостатке света;

- Отсутствие легковоспламеняющихся предметов;

- Свободное рабочее пространство, на котором можно легко разместить спаиваемую деталь;

- Наличие вентиляции сделает работу не только комфортнее, но и безопаснее, вдыхание расплавленной канифоли отрицательно сказывается на дыхательной системе;

- Увеличительное стекло дает возможность работать даже с маленькими деталями и тонкими проводами;

- Простая подставка решает проблему с размещением нагретого паяльника.

Следующим этапом подготовки будет выбор инструмента, и перед новичком всегда встает вопрос, что нужно для пайки паяльником.

Выбор паяльника

Основой качественной пайки является прогревание металлических деталей до температуры спаивания, соответственно, для каждого вида работ рекомендуется использовать паяльники разных мощностей:

- Для пайки радиодеталей и микросхем лучше всего использовать паяльник мощностью не более 60 Ватт, в противном случае можно перегреть деталь или просто расплавить ее;

- Детали толщиной до 1 мм будут лучше прогреваться при использовании инструмента мощностью 80−100 Ватт;

- Детали со стенкой до 2 мм требуют больших мощностей и определенного опыта в работе, поэтому в данной статье пайка таких деталей рассматриваться не будет.

После выбора мощности паяльника следует подготовить его к работе, точнее, подготовить наконечник. Есть паяльники со сменными жалами, которые подходит для разных видов работ. Выпускаются также модели с медным жалом, которое можно заточить или с помощью молотка придать любую нужную форму. Серьезным минусом таких наконечников является необходимость постоянно их лудить, чтобы на поверхности не появлялась пленка окиси, мешающая приставать припою. Также производители выпускают более дорогостоящий вариант с никелированным покрытием, но оно боится перегрева и требует бережного обращения.

После выбора мощности паяльника следует подготовить его к работе, точнее, подготовить наконечник. Есть паяльники со сменными жалами, которые подходит для разных видов работ. Выпускаются также модели с медным жалом, которое можно заточить или с помощью молотка придать любую нужную форму. Серьезным минусом таких наконечников является необходимость постоянно их лудить, чтобы на поверхности не появлялась пленка окиси, мешающая приставать припою. Также производители выпускают более дорогостоящий вариант с никелированным покрытием, но оно боится перегрева и требует бережного обращения.

Что еще нужно для пайки

Помимо самого паяльника для пайки необходимо следующее:

- припой;

- канифоль;

- паяльные кислоты или флюсы.

Припой является связующим материалом между спаиваемыми деталями, и работать без него не получится никак. Сейчас в магазинах продаются специально подготовленные припои в виде скрученных в спираль проволочек различного диаметра, от которых удобно «отщипывать» нагретым жалом необходимый кусочек, но можно и по старинке использовать в качестве припоя кусочек олова, но работать будет не так удобно.

Припой является связующим материалом между спаиваемыми деталями, и работать без него не получится никак. Сейчас в магазинах продаются специально подготовленные припои в виде скрученных в спираль проволочек различного диаметра, от которых удобно «отщипывать» нагретым жалом необходимый кусочек, но можно и по старинке использовать в качестве припоя кусочек олова, но работать будет не так удобно.

Канифоль используется для подготовки поверхности к нанесению припоя. Припой с канифолью распределяется равномерно, при отсутствии последней скатывается в капли, а к некоторым поверхностям вообще не пристает.

Паяльная кислота, или флюс необходима для подготовки контактов к спаиванию. Новичку следует знать, что флюс для каждого спаиваемого материала отличается, и нельзя применять кислоту для пайки алюминия на медном проводе, иначе припой просто не ляжет.

Технология пайки

Основой любой пайки является качественное прогревание спаиваемых деталей с последующим закреплением их с помощью припоя. Технологически можно выделить два вида пайки: с использованием флюса или с канифолью.

Пайка с канифолью

Научиться паять паяльником с канифолью сложнее, но, овладев этим умением, возможно будет выполнить 90 процентов работ.

Научиться паять паяльником с канифолью сложнее, но, овладев этим умением, возможно будет выполнить 90 процентов работ.

Рассмотрим на примере пайки провода к плате. Сначала необходимо прогреть провод, для этого жало нагретого паяльника прикладываем плоскостью (лучше, если это будет жало в форме отвертки), максимально прижимая. Через несколько секунд провод с прижатым к нему жалом опускается в канифоль, которая, закипая, равномерно распределится по всем жилам провода. Так провод подготовлен к нанесению припоя. Жалом паяльника берем небольшую часть припоя и тонким слоем наносим его на провод. При этом не должно получиться никаких капель или незатронутых участков, в идеале получается тот же провод, но в олове.

Очищаем жало паяльника с помощью металлической губки или тряпочки и, коснувшись жалом канифоли, проводим пальником по плате, при этом остается тончайший слой канифоли на поверхности. Поверхности подготовлены. Обеспечивая максимальный контакт провода и платы, прижимаем к проводу жало с тонким слоем припоя и несколько раз «поглаживаем» место спайки паяльником для лучшего прогрева. После этого даем остыть и проверяем контакт на прочность.

Если пайка проведена правильно, то поверхность блестит, и соединение имеет максимальную прочность. Если же поверхность будет выглядеть матовой и рыхлой, значит, правила пайки паяльником были нарушены и соединение не такое прочное. Но в некоторых случаях и такой результат устраивает.

Пайка с флюсом

Для пайки с флюсом нужно всего лишь взять флюс, окунуть в него кисточку и нанести на спаиваемую поверхность. После этого можно наносить припой или сразу паять. Несмотря на кажущуюся простоту, работа с кислотой имеет много нюансов:

- Для каждого материала существует свой флюс и они не взаимозаменяемы, а в некоторых случаях даже дают противоположный эффект;

- Нельзя использовать слишком активные флюсы на микросхемах, поскольку они могут прожечь металл дорожки;

- Если после работы не удалить флюс с поверхности или сделать это неправильным реагентом, он будет продолжать разрушать металл;

- Медное жало паяльника, особенно если оно остро заточено, разрушается под воздействием кислоты, и приходится постоянно его подтачивать.

Помимо знаний, работа с паяльником требует аккуратности и точности, а, научившись паять простые детали, нетрудно будет переходить к пайке более тонких плат микросхем, или, наоборот, толстых проводов, различных элементов, страз, а впоследствии даже припаять между собой пластины.

Originally posted 2018-04-06 09:12:27.

Основы Flux | Что такое Flux

? Что такое Flux? Для чего это нужно и зачем нам больше? Это вопросы, которые обсуждают инженеры, техники и, как ожидается, сотрудники отдела закупок. Флюс играет решающую роль в процессе пайки. Ваш процесс может быть частью изготовления или изготовления. Вы можете паяться для ремонта или хобби. От радиаторов до аккумуляторов, от моделей до старинных автомобилей – пайка позволяет связывать металл с металлом при более низких температурах, чем при пайке или сварке.Независимо от окончательного применения, одна вещь звучит правдоподобно: вам нужен флюс для пайки. Это отличная многозадачность и выполняет много ролей.

Назначение потока можно разбить на несколько частей. Во-первых, он должен эффективно растекаться по металлу для пайки. Он должен чистить металлическую поверхность и содержать его в чистоте , пока расплавленный припой не достигнет его. Наконец, он должен способствовать распространению припоя по поверхности металла. Эффективные составы флюса предназначены для выполнения всех этих задач.Короче говоря, флюсы обычно представляют собой водные растворы, содержащие растворитель, пакет активатора и смачивающий агент. Короче говоря…

Хороший флюс распространяется на металлическую поверхность

Флюс, который правильно распределяется по поверхности, будет выглядеть более плоским и охватит большую площадь поверхности. Это известно как смачивание на поверхности. Флюс, который не смачивается на поверхности, останется там, где вы его положили, и не будет очищать другие области. Вещество во флюсе, которое позволяет ему эффективно распределяться, называется смачивающим агентом .Смачивающий агент также известен как поверхностно-активное вещество. Хорошее смачивающее вещество делает флюс более эффективным. В итоге вы используете меньше флюса для пайки, чем если бы не было смачивающего агента. Меньший поток означает, что стоимость снижается, и это должно сделать всех счастливее. Альтернативно, чрезмерное применение флюса может привести к плохому контролю условий пайки, потому что объем флюса будет варьироваться от части к части. Тяжелые применения обычно необходимы только тогда, когда флюс не был правильно сформулирован для эффективного увлажнения поверхности.

Хороший флюс очищает металлическую поверхность

Припой может быть особенным. Они не будут прилипать к металлической поверхности, покрытой окислами, маслом или грязью. Это главная причина, почему большинство флюсов имеют кислотную природу. Конкретные химикаты, которые выполняют окончательную очистку поверхности перед пайкой, составляют пакет активатора флюса . Сначала масла на поверхности проникают и эмульгируются смачивающим агентом. Затем он попадает под любую грязь или другой посторонний материал, чтобы помочь его поднять.Другими словами, это означает, что смачивающий агент смешивается с маслами, чтобы облегчить их удаление, подобно тому, как моющее средство облегчает удаление жирной пищи и масел с грязной сковороды. Наконец, кислота удаляет оксиды, превращая их в растворимые соли металлов. Любые растворенные оксиды и грязь удаляются флюсом, чтобы освободить место для расплавленного припоя. Это оставляет чистую металлическую поверхность, с которой припой может сцепиться.

Хороший флюс сохраняет чистоту и отсутствие окислов на металлической поверхности

Очень важно предотвратить повторное окисление очищенной поверхности до того, как припой начнет течь.Флюс и его активаторный пакет очень усердно работали, чтобы создать чистую, паяемую поверхность. Но кислород в воздухе, которым мы дышим, хочет восстановить хороший оксидный слой по всему металлу. Способ активации пакета зависит от формулы. Некоторые неорганические по природе, другие на основе канифоли, а другие все еще являются органическими. Они работают, чтобы оставаться активными на протяжении всего процесса нагрева и поддерживать металл в чистоте. В большинстве случаев активатор оставляет остаток после завершения пайки.Опять же, в зависимости от состава, этот остаток можно оставить или смыть после завершения пайки.

Хороший флюс помогает течению припоя на металлической поверхности

Так же, как сам флюс распространяется на поверхность, припой должен также. Хороший флюс снизит поверхностное натяжение между металлом и расплавленным припоем. Раньше поверхностно-активное вещество представляло собой смачивающий агент, способствующий распространению флюса. Теперь флюс является смачивающим агентом для припоя.Чем лучше флюс при этом, тем лучше он работает в чем-то вроде теста на паяемость. Пакет активатора «запускает» поток припоя путем травления поверхности, а поверхностно-активное вещество способствует продолжению потока припоя путем смачивания поверхности. Эти действия могут начаться сразу после нанесения флюса и лучше всего работать в диапазоне температур пайки, указанном в спецификации флюса.

Благодаря всем этим различным функциям, деталям и переменным ключ к надежному, эффективному и надежному применению пайки – правильный поток.Флюс должен соответствовать сплаву припоя, используемым температурам и методам нагрева, а также основным металлам, с которыми вы работаете.

Чтобы просмотреть различные флюсы, взгляните на наши флюсы для промышленного применения, наши флюсы для электроники или даже на наши уникальные флюсы для пайки алюминия.

Не знаете, куда падает ваше приложение? Не уверен, что ты даже паяешь? Конечно, но хотите больше общения в свой день? Перейдите и свяжитесь с нами. Мы будем рады помочь вам.

,Как флюс используется в ювелирном деле?

IGS может получать вознаграждение за привлечение клиентов от компаний, перечисленных на этой странице. Выучить больше.Flux – это паяльное соединение, которое поддерживает чистоту паяных соединений, блокируя кислород, который вызывает окисление. Флюс очищает, покрывает и защищает деталь и позволяет припою легко течь между соединениями при нагревании.

Покрытие Flux

После травления предмета сначала нанесите / окуните его во флюс борной кислоты, который защищает весь предмет от окисления и образования накипи (сильное окисление, которое образуется на ювелирных изделиях из меди в металле).Огненную чешую очень трудно убрать.

Флюс борной кислоты – это 60% борной кислоты и 40% денатурированного спирта, и он дает отличный и недорогой флюс. Добавляйте борную кислоту к спирту до тех пор, пока он не перестанет растворяться и образует тонкую пасту. Окуните весь предмет в раствор, затем высушите его, слегка нагревая от факела; сделайте это три или четыре раза перед пайкой. Борная кислота и денатурированный спирт можно найти в продуктовом магазине.

Flow Flux

Теперь вам нужен флюс на паяном соединении, чтобы помочь плавлению припоя без окисления.Это называется потоком потока. Batterns и Handy Flux – лучший выбор. Борная кислота и вода также используются.

- Batterns Self-Pickling Flux используется для твердой пайки (припой, который плавится при высокой температуре) золота, серебра и платины. Его можно разбавить дистиллированной водой, если он слишком густой. Не обманывайте себя по имени, вам все равно нужно будет мариновать предмет перед пайкой. Это доступно от Амазонки в 1, 3, 8, 16, и банках на 128 унций.

Batterns Flux

,Что такое флюс: как все-таки работает припой?

Я давно паяюсь и горжусь своими способностями. Я не скажу, что я лучший паяльник, но я достаточно хорош в этом важном навыке магазина – по крайней мере, для сквозной и «традиционной» пайки; У меня еще не было большой практики в SMD. Я уверен, что смог бы создать хорошее, прочное, стабильное соединение, которое бы как электрически, так и механически звучало практически на любом проводе или проводнике.

Но, как и многие из нас, я научился пайке как практическому навыку; соедините припой и железо, наблюдайте за результатами, повторяйте то, что работает, и избегайте того, что не работает. Кажется, что добавление небольшого количества внутренней информации может помочь мне улучшить свои навыки, поэтому я приступил к изучению того, что происходит механически и химически внутри паяного соединения.

Припой! = Металлический клей

Неудивительно, что пайка, как и другие методы обработки металлов, имеет строгое определение.Пайка – это соединение металлов путем плавления присадочного металла в стыке. В отличие от сварки плавится только присадочный металл – припой. Присоединяемые металлы обычно имеют гораздо более высокую температуру плавления, чем припой. В этом отношении пайка похожа на пайку; даже если присадочный металл при пайке плавится при гораздо более высокой температуре, чем припой, соединенные металлы все еще не плавятся.

Металлургические детали самого припоя могут обсуждаться в полном объеме, но для наших целей это довольно простые вещи.Припой – это просто сплав, который был разработан для плавления при определенной температуре. Для электроники королем припоев в течение многих лет был сплав 60% олова и 40% свинца. Новые правила в ответ на экологические проблемы привели к разработке различных бессвинцовых сплавов, но независимо от состава работа припоя довольно проста. Припой должен плавиться при предсказуемой температуре и сохранять свои механические и электрические свойства при затвердевании. Другими словами, припой должен быть достаточно прочным, чтобы физически удерживать соединение вместе, не привнося каких-либо нежелательных электрических свойств в соединение.

Интерметаллическая связь. Источник: Indium Corp Припойдолжен делать больше, чем просто плавиться и затвердевать. Люди, кажется, считают припой своего рода «металлическим клеем» – наносите его как жидкость и позволяйте ему стать твердым, чтобы соединить соединение. Это только часть картины. Чтобы паяное соединение было электрически и механически устойчивым, припой должен смачивать соединяемые металлы. В контексте пайки смачивание – это процесс, при котором расплавленный припой частично растворяется в основном металле меди, образуя область, которая частично состоит из припоя и частично из меди.Это создает интерметаллических соединений , и это ключ к пайке. В большинстве припоев расплавленное олово является основным растворителем, который растворяется в медной подложке и образует интерметаллическую связь, которая электрически и механически стабилизирует соединение.

Интерметаллиды необходимы для хорошего паяного соединения, но, как и многие другие вещи, слишком много хорошего может быть плохой вещью. Интерметаллиды имеют тенденцию быть хрупкими, поэтому, если интерметаллический слой слишком толстый, соединение может быть механически слабым.Внутри интерметаллического слоя также могут быть пустоты, которые усиливают механическую нестабильность.

Поддержание Чистоты

Мы все знаем, что флюс имеет решающее значение для качественных паяных соединений. Но что именно представляет собой флюс и почему производители припоев сталкиваются с проблемой вставления его в сердечник проволочного припоя?

Важность флюса обусловлена его способностью бороться со смертельным врагом припоя: оксидами металлов. Оксиды металлов не годятся для паяных соединений – припой не будет адекватно смачивать соединение, когда есть покрытие из оксида металла.Флюсы предназначены для удаления оксидов металлов и для этого во время пайки соединения. Предварительная очистка металлов не приводит к его резке, поскольку к тому времени, когда припой протекает, атмосферный кислород восстанавливает слой оксида металла достаточно, чтобы испортить смачивание припоя.

Электронный припой обычно имеет флюс из канифоли. Канифоль является натуральным продуктом, полученным из сосен, в частности сосен дольчатых и длиннолистных для производства канифоли американского производства. Преимущество заключается в том, что он более или менее инертен при комнатной температуре, но очень кислый при разжижении и имеет температуру плавления немного ниже, чем у припоя.Поэтому сердцевина канифоли электронного припоя будет плавиться перед припоем, вливаясь в и вокруг соединения. Кислая жидкость вступает в реакцию с оксидами металлов, что приводит к попаданию чистого металла в припой. Кислотный жидкий флюс превращает оксиды металлов в соли металлов и воду, которые обычно запираются во флюсе при его затвердевании. Продукты реакции в этом случае, как правило, безвредны, но некоторые процессы все еще требуют удаления израсходованного флюса.

Конечно, пайка – это гораздо больше, но это основы того, что происходит внутри этого припоя на конце вашего утюга.

,наносится на доски для поверхностного монтажа перед сборкой и укладкой, а при прохождении через инфракрасную машину для оплавления плавится, образуя паяные соединения.

SMT Пайка Включает:

SMT пайка

Волновая пайка

Оплавление пайки

Пайка BGA

Что такое паяльная паста и как ее использовать

Смотри также: Основы пайки Ручная пайка: как паять Паяльники Инструменты для пайки Припой – что это такое и как им пользоваться Пайка – секреты, как это сделать правильно Паяные соединения

Паяльная паста

– это форма припоя, которая используется вместе с машинами для инфракрасного оплавления в процессе сборки печатной платы.

Паяльная пастаиспользуется в сборке печатных плат, так как она обеспечивает значительные преимущества, а ее форма делает процесс простым и легким.

Паяльную пасту можно подавать в рамках крупномасштабной сборки печатных плат или даже в рамках производства прототипа. Фактически это используется в большинстве форм сборки SMT, доказывая простоту использования среды для припоя.

Что такое паяльная паста

Паяльная пастапредставляет собой смесь мелких припоев, удерживаемых в специальной форме припоя.Как видно из названия, он имеет текстуру пасты и, следовательно, название.

Тот факт, что это паста, означает, что ее можно легко наносить на плату во время сборки печатной платы.

Частицы припоя представляют собой смесь припоя. Традиционно это были олово и свинец, но во всем мире было введено законодательство, позволяющее использовать только бессвинцовые припои. Они могут быть сделаны из различных смесей. Одним из них является олово на 99,7% и медь на 0,3%, тогда как существуют другие смеси, которые включают другие металлы, включая олово.

Паяльная паста марок

Существуют различные сорта паяльной пасты, и можно выбрать необходимый тип, чтобы соответствовать используемому процессу сборки печатной платы. Паяльная паста сортируется по размеру мелких шариков припоя. Поскольку они не могут быть точно оценены, у различных типов есть полоса размеров шариков припоя, между которыми 80% мелких шариков припоя падают.

| Обозначение типа IPC | Размер частиц (мкм) * |

|---|---|

| Тип 1 | 75 – 150 |

| Тип 2 | 45 – 75 |

| Тип 3 | 25 – 45 |

| Тип 4 | 20 – 38 |

| Тип 5 | 10 – 25 |

| Тип 6 | 5 – 15 |

| Тип 7 | 2 – 11 |

| Тип 8 | 2 – 8 |

* Минимум 80% между заявленными размерами

Припойтакже можно классифицировать в зависимости от типа используемого флюса:

- Паяльные пасты на основе канифоли: Пасты на основе канифоли изготовлены из канифоли, натурального экстракта сосен.Эти флюсы могут быть очищены, если требуется, после процесса пайки с использованием растворителя (возможно, включая хлорфторуглероды).

- Водорастворимые паяльные пасты на основе флюса: Водорастворимые флюсы состоят из органических материалов и гликолевых основ. Для этих флюсов существует большое количество чистящих средств.

- Чистая паяльная паста отсутствует: Флюс неочищенного цвета изготавливается из смол и различных уровней твердых остатков. Неочищенные пасты экономят не только расходы на уборку, но и капитальные затраты и площадь.Хотя паяльные пасты на основе неочищенного флюса звучат привлекательно, им требуется очень чистая среда сборки и может потребоваться инертная среда для оплавления.

Паяльная паста для хранения

Чтобы гарантировать, что паяльная паста пригодна для доказательства высочайшей производительности сборки печатных плат, необходимо убедиться, что она сохраняет требуемые свойства. Для этого необходимо, чтобы паяльная паста хранилась правильно. Он всегда должен храниться в герметичном контейнере для предотвращения окисления.Очень большая площадь поверхности мелких сфер припоя означает, что окисление может представлять очень большую проблему.

Кроме того, припой должен храниться при низких температурах. Это не только снижает скорость любого окисления, но также снижает скорость, с которой флюс ухудшается. Хотя низкая температура является обязательной, ее не следует хранить при температуре ниже нуля.

Ввиду того, как паяльная паста может разлагаться, она также имеет определенный срок годности и ее не следует использовать после истечения срока годности.Если используется старая паяльная паста, существует явный риск гораздо более высокой степени дефектности, и стоимость любой произведенной переделки будет намного выше стоимости замены паяльной пасты.

Как использовать паяльную пасту

При использовании паяльной пасты в массовых сборках печатных плат, а также в сборке опытных печатных плат проводится ряд этапов. Первая паяльная паста наносится на печатные платы. Паяльная паста наносится только на участки, где требуется припой. Это достигается с помощью трафарета для паяльной пасты, который пропускает паяльную пасту только в определенных областях.

Есть много способов добиться этого, но обычно над доской ставится трафарет, и при этом наносится паста, гарантирующая, что наносится необходимое количество – слишком мало, и на соединениях будет достаточно припоя – слишком много, а на соединениях будет слишком большим, и могут быть плохие швы и даже шорты между соседними подушками и т. д.

После того, как паяльная паста была нанесена на печатную плату, она затем передается в машину захвата и размещения, где добавляются компоненты.Паяльная паста имеет достаточное натяжение, чтобы удерживать компоненты на месте. Однако на этом этапе следует соблюдать осторожность, чтобы не повредить плату, иначе компоненты могут сдвинуться с места. Кроме того, плата должна быть припаяна в течение нескольких часов после размещения, иначе паяльная паста может испортиться.

Закупка паяльной пасты

Паяльная паста, очевидно, может быть приобретена в промышленных количествах для крупных сборочных предприятий, но ее можно купить и в меньших количествах.Его можно приобрести в ваннах и шприцах. Они особенно полезны для приложений, таких как общие области или области переделки BGA, или для сборки небольших прототипов.

Паяльная пасташироко используется при сборке печатных плат – как при серийном производстве, так и при сборке опытных печатных плат. Это обеспечивает превосходный метод нанесения припоя, который применим для больших и малых форм сборки печатных плат.

При бережном использовании это позволяет изготавливать паяные соединения очень высокого качества, однако для его сохранения требуется очень тщательный контроль процесса, и любые обнаруженные проблемы необходимо возвращать в процесс для устранения проблемы как как можно быстрее.В частности необходимо применять правильное количество и в правильном месте. Кроме того, паяльная паста должна использоваться в пределах срока годности, чтобы гарантировать, что соединения соответствуют требуемому стандарту.

Другие строительные идеи и концепции:

Пайка

SMT компонентная пайка

ESD – Электростатический разряд

Производство печатных плат

Сборка печатной платы

Вернуться в меню «Конструкционные методы». , ,