Замена подшипников в электродвигателе

Предприятие, имеющие договор на сервисное обслуживание, защищено от непредвиденных остановок оборудования. Если же у вас возникла ситуация, когда произошёл фактический отказ и вы никак не подстрахованы, специалисты сервисной службы Подшипник.ру оперативно приедут для оказания услуг по замене подшипников, центровки валов пары машин двигатель/компрессор.

На предприятие возникла потребность в замене подшипников NU 220 ECP (сторона крыльчатки) и NU 220 ECP+6220/С3 (сторона выходного вала) электродвигателя мощностью 950 кВт.

Предварительно был проведён анализ с заключением о состоянии подшипниковых узлов на основании следующих регламентирующих документов:

-

стандарт ИСО 10816-1-97 «Контроль состояния машин по результатам измерения вибрации на не вращающихся частях. Общие требования»;

-

стандарт ИСО 10816-3-98 «Контроль состояния машин по результатам измерения вибрации на не вращающихся частях.

-

ГОСТ 20815-93 «Нормирование вибрации электрических машин»;

-

ГОСТ 12.1012 «Вибрационная безопасность».

Критерии оценки вибрационного состояния машин различных типов ГОСТ ИСО 10816-1-97, 10816-3-98

|

Среднеквадратичное значение (СКЗ) виброскорости, |

Допустимые уровни виброскорости |

|||

|

Малые машины Класс 1 |

Средние машины Класс 2 |

Мощные машины |

||

|

Массивные, |

Упругое основание Класс 4 |

|||

|

0,28 |

хорошо |

хорошо |

хорошо |

хорошо |

|

0,45 |

||||

|

0,71 |

||||

|

1,12 |

допустимо |

|||

|

1,8 |

допустимо |

|||

|

2,8 |

предупреждение |

допустимо |

||

|

4,5 |

предупреждение |

допустимо |

||

|

7,1 |

останов |

предупреждение |

||

|

11,2 |

останов |

предупреждение |

||

|

18 |

останов |

|||

|

28 |

останов |

|||

|

45 |

||||

Демонтаж/монтаж

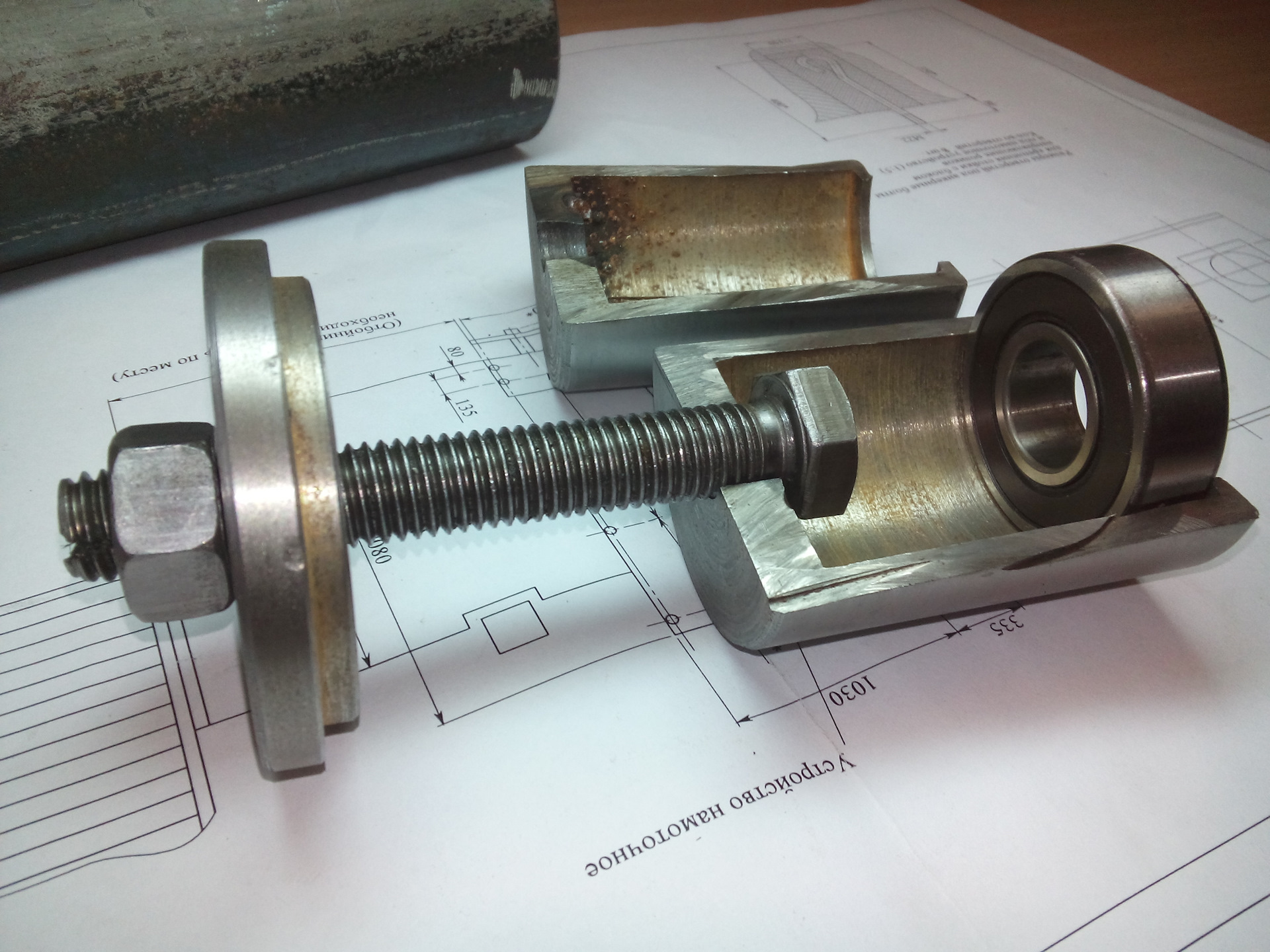

Конструкция подшипниковой опоры электродвигателя со стороны выходного вала не позволяет демонтировать внутреннее кольцо подшипника NU 220 ECP гидравлическим способом, так как нет возможности зацепления захватами съемника.

Установленный радиальный шарикоподшипник 6220/С3 имеет контакт с тарированными прижимными пружинами по торцу наружного кольца, которые в свою очередь обеспечивают преднатяг внутри подшипника. В связи с данной конструктивной особенностью было принято решение демонтировать подшипники данной опоры механическим и гидравлическим способами

Измерение разрядов напряжения на валу электродвигателя с помощью анализатора работы электроприводов Fluke MDA-550

Результаты измерений

При измерении напряжения на валу электродвигателя по умолчанию отображаются формы сигнала напряжения, измеренные на самом валу электродвигателя. Отображаемое в верхней части экрана значение межпикового напряжения определяет максимальный уровень зарегистрированной формы сигнала, что уже говорит о том, что на валу присутствует высокое напряжение. Однако таким способом нельзя определить частоту, с которой возникают эти быстрые разряды. С помощью функции “EVENTS ON” (ВКЛЮЧИТЬ СОБЫТИЯ) MDA-550 отображает формы сигналов с разрядами на основе предварительно заданной минимальной разницы напряжений и максимальной разницы по времени.

Информация на дисплее обновляется после каждой зарегистрированной формы сигнала с более резким временем нарастания и спада, кроме того, на дисплее отображается количество зарегистрированных за секунду событий. Формы сигнала разряда отображают увеличение напряжения на заземление, после чего следует резкая вертикальная линия на заземление в момент разряда. Для подробного анализа последней зарегистрированной формы сигнала на MDA-550 существует функция “REPLAY” (ПОВТОРНОЕ ВОСПРОИЗВЕДЕНИЕ), которая сохраняет в памяти экраны 100 последних зарегистрированных форм сигнала. Каждый экран можно просматривать отдельно или отобразить в виде анимации.

Разряды напряжения выше 15 В и время переходного периода быстрее 50 нс могут свидетельствовать о наличии разрядов, способных повредить подшипники. Однако этой информации недостаточно для того, чтобы судить о наличии угрозы повреждения подшипников, так как на этот процесс влияют много других факторов.

При обнаружении избыточного напряжения на валу рекомендуется проверить, можно ли снизить разряды напряжения путем модификации кабелей, заземления, параметров привода или смазки. Если это невозможно или не помогает решить проблему, в качестве альтернативы можно использовать устройства для заземления вала или изолированный вал. Результативность мер по снижению напряжения на валу можно легко оценить путем сравнения числа событий, зарегистрированных до и после внесения каких-либо изменений.

Если это невозможно или не помогает решить проблему, в качестве альтернативы можно использовать устройства для заземления вала или изолированный вал. Результативность мер по снижению напряжения на валу можно легко оценить путем сравнения числа событий, зарегистрированных до и после внесения каких-либо изменений.

Ремонт подшипников и валов электрические машины на судах

Современные электрические машины чаще всего комплектуются шариковыми и роликовыми подшипниками качения. Изношенные или дефектные подшипники при ремонте машин обычно не ремонтируют, а заменяют. К повреждениям подшипников, требующим безусловной замены, относятся забоины и раковины на беговых дорожках, трещины обойм, деформации шариков или роликов, неисправность сепараторов.

Степень износа подшипников определяется величиной зазора между беговой дорожкой и шариком или роликом. Если зазор превышает 0,1 мм для вала диаметром до 25 мм, 0,2 мм — для вала диаметром до 100 мм и 0,3 мм — для вала большего диаметра, то подшипник подлежит замене.

Подшипники качения ремонтируют только на специализированных заводах. При ремонте электрических машин пригодные для дальнейшей работы подшипники снимать с валов без необходимости не рекомендуется, так как из-за недоступности внутренней обоймы подшипников для зацепления стяжкой приходится снимать их за наружную обойму, а это часто приводит к повреждению.

Приборы для всесторонней и качественной проверки подшипников качения сложны и серийно не изготовляются. При определенном навыке пригодность подшипника к дальнейшей работе иногда определяют по величине радиальных зазоров и легкости хода при вращении наружной обоймы от руки. Исправный подшипник при вращении имеет равномерный шум. Подшипник проверяют после промывки его в бензине. Однако такой способ проверки ненадежен, и после снятия подшипника с вала его чаще всего заменяют.

При ремонте подшипники заменяют на такие же или с улучшенными характеристиками. Номера подшипников указаны в формулярах на электродвигатели и на обоймах самих подшипников.

В исключительных случаях допускается замена одного типа подшипника другим, габарит которого разрешает установить его на место старого. Например, однорядные подшипники заменяют двухрядными тех же размеров.

Если в машине установлено два шариковых подшипника, допускается замена одного шарикового подшипника на роликовый того же размера. Замена роликовых подшипников шариковыми допустима только в случае спокойного режима работы двигателя. В аварийных случаях, при отсутствии необходимых для замены подшипников, допускается замена подшипника на другие типы, размеры которых могут отличаться от требующихся.

При использовании подшипника, ширина обойм которого меньше требуемой, в гнездо подшипника устанавливают упорное кольцо. При несоответствии размеров по наружному или внутреннему диаметру на вал или в подшипниковое гнездо устанавливают втулки. Работоспособность подшипников при такой замене обычно уменьшается. Таблицы допустимых замен приводятся в справочниках.

Ремонт подшипников скольжения в основном заключается в замене изношенных втулок и вкладышей. Втулку или вкладыш из подшипникового щита выпрессовывают под прессом или ударом молотка через деревянную прокладку. Затем из втулки или вкладыша выплавляют антифрикционный сплав, протравливают кислотой, облуживают и вновь заливают сплавом. Обычно для малых машин применяют баббит Б-16 (сплав олова, свинца, сурьмы и меди). Для того чтобы баббит при заливке не отставал от стенок вкладыша, последний перед заливкой нагревают до температуры 250°С. При плавлении баббит очищают от шлака и посыпают древесным углем, чтобы предотвратить окисление. Температура баббита при заливке должна быть 400—450°С. После заливки и остывания вкладыш протачивают на токарном станке с припуском на пришабривание. После пришабривания во вкладыше прорезают канавки, по которым смазка поступает на вал и образует между валом и вкладышем тонкий слой.

Втулку или вкладыш из подшипникового щита выпрессовывают под прессом или ударом молотка через деревянную прокладку. Затем из втулки или вкладыша выплавляют антифрикционный сплав, протравливают кислотой, облуживают и вновь заливают сплавом. Обычно для малых машин применяют баббит Б-16 (сплав олова, свинца, сурьмы и меди). Для того чтобы баббит при заливке не отставал от стенок вкладыша, последний перед заливкой нагревают до температуры 250°С. При плавлении баббит очищают от шлака и посыпают древесным углем, чтобы предотвратить окисление. Температура баббита при заливке должна быть 400—450°С. После заливки и остывания вкладыш протачивают на токарном станке с припуском на пришабривание. После пришабривания во вкладыше прорезают канавки, по которым смазка поступает на вал и образует между валом и вкладышем тонкий слой.

Вкладыши подшипников крупных судовых электрических машин перезаливают и обрабатывают в специализированных цехах судоремонтных заводов (СРЗ), оснащенных специальным оборудованием.

Ремонт валов электродвигателей чаще всего вызывается наличием на них задиров, увеличением овальности и конусности посадочных поверхностей, уменьшением диаметра шейки вала и наличием изгибов. Если площадь задиров и небольших забоин меньше 15—20% общей поверхности шейки вала, то дефект устраняют шлифованием при условии сохранения посадочных размеров в пределах нормы.

При значительных повреждениях дефект устраняют нанесением слоя металла с последующим обтачиванием и шлифованием. Металл наносят на специальных установках для металлизации, вибродуговой наплавкой, электросваркой или гальваническим путем. В судовых условиях наиболее доступна электросварка. Для этого дефектную поверхность вала грубо протачивают на токарном станке, затем якорь устанавливают на изоляционную подставку и заземляют через токоведущий зажим, прикрепляемый к валу на нерабочей поверхности. Наплавку производят электродом УОНИ-13/45А. П

Наплавку выполняют в виде валиков, располагаемых соответственно параллельно оси вала и по периметру. Количество слоев (валиков) определяют с учетом обтачивания вала до необходимых размеров. Каждый наплавленный валик тщательно очищают от шлака. Толщина наплавленного слоя должна быть не менее 2 мм на сторону.

Количество слоев (валиков) определяют с учетом обтачивания вала до необходимых размеров. Каждый наплавленный валик тщательно очищают от шлака. Толщина наплавленного слоя должна быть не менее 2 мм на сторону.

При наплавке необходимо строго соблюдать перекрытие сварных валиков.

При наплавке вал нужно вращать строго по стрелке, чтобы металл полностью заполнил все пустоты и не стекал по валу. Охлаждают вал на воздухе. После наварки вал обтачивают до необходимых размеров, а посадочные поверхности доводят до нужной чистоты обработки. Для шеек валов максимально допускаются: овальность 0,002 и конусность 0,003 от диаметра шейки. Прогибы валов допускаются до 0,1“ мм на 1 м длины, но не более 0,2 мм на всю длину вала. Прогибы большей величины необходимо устранять.

Валы диаметром до 30 мм можно править на токарном станке при помощи рычага или домкрата. Валы больших диаметров правят винтовыми прессами или нагревом при малом прогибе. В случае значительных повреждений или поломки валы заменяют на СРЗ.

Рис. 1. Наплавка вала электрической машины электросваркой

Как снять и разобрать коленчатый вал автомобиля

Как снять и разобрать коленчатый вал автомобиля — для снятия коленвала двигателя внутреннего сгорания вашей машины предварительно должны быть сняты следующие узлы и детали:

Как снять и разобрать коленчатый вал автомобиляКак снять и разобрать коленчатый вал автомобиля

1) боковые люки блока картера;

2) головки цилиндров;

3) шатуны с поршнями;

4) маховик;

5) привод тахометра;

6) кожух маховика;

7) крышка крепления агрегатов и шестерни;

8) поддон.

Для выпрессовки коленчатого вала из блока картера двигателя, необходимо расконтрить, а после открутить болты, которые крепят крышки блока картера со стороны маховика. Затем с помощью специального съёмника (а если он отсутствует, — легкими ударами медной выколоткой по концу вала) выпрессовать коленчатый вал вместе с подшипниками из блока картера.

Для разборки коленчатого вала требуется расконтрить, а после отвернуть болты крепления уплотняющей крышки, снять крышку. С помощью отжимных болтов снять с вала задний подшипник. Выпрессовывать подшипник из задней крышки блока картера, если нет необходимости, не следует. На этом разборка заднего конца на коленчатом валу оканчивается.

Для снятия переднего шарикоподшипника нужно расконтрить, а после отвернуть зажимную гайку, снять шестерню и дистанционную втулку, снять шпонку; с помощью отжимных болтов, выпрессовать шарикоподшипник. Снять заглушки шеек вала и очистить полости шеек от осадка; промыть коленчатый вал и его детали в керосине, прочистить шприцем все масляные каналы, затем продуть воздухом.

Для снятия маховика двигателя нужно расконтрить, а после открутить болты крепления маховика к фланцу коленчатого вала, привернуть специальный съёмник к маховику двумя болтами и, вращая гаечным ключом нажимной болт, снять маховик с фланца коленчатого вала.

Когда указанные выше узлы и детали сняты, расшплинтовывают гайки крепления бугелей, снимают бугели, а затем коленчатый вал. После чего снимают заглушки шеек вала и промывают вал и его детали в керосине. Масляные каналы промывают шприцем.

После чего снимают заглушки шеек вала и промывают вал и его детали в керосине. Масляные каналы промывают шприцем.

Основное внимание при осмотре коленчатых валов необходимо обратить на состояние коренных, а так же шатунных шеек и подшипников, галтели, щеки вала, а на коленчатом валу двигателя осмотреть хвостовик, резьбу хвостовика и резьбу зажимной гайки на отсутствие трещин и забоин.

Незначительные круговые риски зачищаются мелкой шкуркой с маслом, забоины зачищаются оселком и мелкой шкуркой. Забитая резьба поправляется напильником.

Осмотр шеек на коленчатом валу производится:

а) шатунных — в двух поясах;

б) коренных широких — в трех поясах;

в) коренных узких — в одном поясе.

При осмотре вкладышей коренных, а так же шатунных подшипников, залитых свинцовистой бронзой, следует особо тщательно просмотреть, имеются ли отставания свинцовистой бронзы от стальной постели, выкрошивание или трещины. В случае обнаружения трещин, выкрошивания или отставания заливки вкладыши следует заменить. При наличии рисок, заусенцев и мелких забоин — аккуратно зачистить эти места шабером и прогладить гладилкой.

При наличии рисок, заусенцев и мелких забоин — аккуратно зачистить эти места шабером и прогладить гладилкой.

Как снять и разобрать коленчатый вал автомобиля — в двигателях нужно обратить особенное внимание на состояние подшипника со стороны маховика. В случае значительной выработки его необходимо заменить. При осмотре шестерни коленчатого вала должно быть обращено внимание на характерные для рабочих поверхностей шестерён дефекты: трещины, общий износ, выработка, выкрошивание, заусенцы, а также наличие подрезки зубьев от работающей в паре шестерни. Шестерню с большой выработкой необходимо заменить.

Стяжные болты с забоинами, вытянутые и с забитой резьбой нужно также заменить. Следует также проверить состояние шариковых подшипников. Наиболее серьезным дефектом шариковых подшипников являются трещины на шариках. Трещины могут возникнуть при небрежной сборке, от попадания металлических частиц, а также при сбившейся или небрежно произведенной центровке двигателя с приводным агрегатом.

Следует установить отсутствие на шариках выкрошиваний и царапин. Наличие оспообразных пятен на поверхности шариков или сепаратора указывает на содержание кислот в смазочном масле. Большой износ обойм может явиться следствием неудовлетворительного качества смазочного масла. В случае перегрева подшипников в эксплуатации шарики теряют свой блеск, но это не является причиной для бракования подшипников.

Наличие ржавых пятен на подшипниках указывает на присутствие, в масле воды или на попадание влаги извне. Наличие таких дефектов, как выкрошивание, глубокие местные и: кольцевые выработки и большие люфты, является, безусловно, основанием для замены подшипников новыми.

После снятия шариковых подшипников, как правило, дистанционные шайбы приходится заменять новыми. Перед сборкой коленчатый вал следует весьма тщательно очистить и хорошо промыть, проверить отсутствие заусенцев и грязи во внутренних отверстиях. После постановки заглушек вал нужно подвергнуть гидравлическому испытанию маслом давлением в течение пяти минут.

После гидравлического испытания гайки на болтах заглушек надо застопорить путём разводки разрезов на болтах. Масляные каналы необходимо предохранить от попадания в них посторонних тел и засорения путем обвязки шеек манжетами из прессшпана или картона.

Ведущие шестерни коленчатого вала обязаны быть посажены на вал достаточно плотно, однако надо проследить за тем, чтобы плотность их посадки была обеспечена не за счёт тугой посадки на шпонку. Зажимная гайка должна быть законтрена отгибной шайбой.

Уплотняющая крышка своим буртиком должна прижать наружную обойму подшипника, а по плоскости соединения с крышкой обязана обеспечить тесное прилегание через бумажную прокладку, причем крышка должна быть установлена так, чтобы вырез на центрующем буртике для слива масла находился внизу. При проворачивании подшипника маслоотражательное кольцо не должно касаться уплотняющей крышки.

Надо проверить, чтобы при проворачивании вала вращение подшипников было свободным, без заклинивания шариков.

При укладке коленчатого вала двигателей, коренные шейки, а также их подшипники необходимо обильно смазать маслом, поставить на места бугели и равномерно затянуть гайки подшипников. Начинать затягивать, гайки нужно со среднего подшипника. После затяжки каждого подшипника надо пробовать проворачивать вал от руки. Коленчатый вал должен легко вращаться от руки при всех затянутых коренных подшипниках.

Убедившись в том, что вал вращается легко, все гайки крепления подшипников следует зашплинтовать. В дальнейшем сборку производить в следующем порядке: поставить поддон, кожух маховика, установить газораспределение. После установки маховика следует обязательно проверить с помощью индикатора его биение по торцу и наружному диаметру обода.

Как снять и разобрать коленчатый вал автомобиля мы описали, удачи!

Теперь великолепные советы и фишки на видео Как снять и разобрать коленчатый вал автомобиля и потом установить его правильно в постель

Понравилась статья? Поделись с друзьями в соц.сетях!

эффективных способов снятия подшипника и втулки с вала [шаг за шагом]

Подшипники широко используются в строительной технике, однако многие люди не следуют правильным методам установки и снятия подшипника с вала, что вызвало множество проблем.

Например, некоторое время назад, когда персонал завода разбирал подшипник на конце вала двигателя, внутреннее кольцо подшипника и вал двигателя слиплись из-за повреждения подшипника. Рабочий хотел запрессовать подшипник самодельным прессом, но во время процесса прессования внешний кожух подшипника и внутренняя втулка относительно скользили, сепаратор подшипника сломался, и мусор попал в нижнюю челюсть рабочего, что вызвало Небольшая травма.

То есть, снятие втулки и подшипника с вала очень важно для нормальной механической работы и технического обслуживания подшипников. Поэтому ниже представлены все способы правильного снятия подшипника с вала

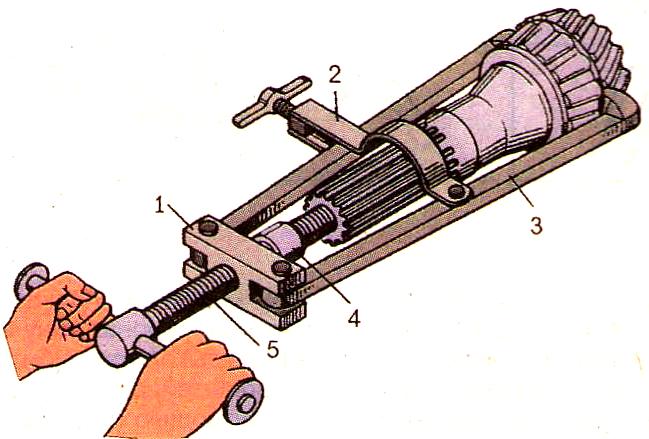

(1) Холодная разборка

Когда мы снимаем меньший подшипник, используйте подходящий керн, чтобы аккуратно постучать по боковой стороне кольца подшипника, чтобы снять это с вала. Лучше использовать механический съемник (рис. 1). Тянущее действие действует на внутреннее кольцо или прилегающие детали.Если есть канавка между буртиком вала и буртиком отверстия корпуса подшипника для съемника. Таким образом упрощается процесс разборки. Кроме того, проделайте несколько отверстий с резьбой на буртиках отверстий, чтобы болты могли вытолкнуть подшипники (Рисунок 2).

Лучше использовать механический съемник (рис. 1). Тянущее действие действует на внутреннее кольцо или прилегающие детали.Если есть канавка между буртиком вала и буртиком отверстия корпуса подшипника для съемника. Таким образом упрощается процесс разборки. Кроме того, проделайте несколько отверстий с резьбой на буртиках отверстий, чтобы болты могли вытолкнуть подшипники (Рисунок 2).

Подшипники большого и среднего размера обычно требуют большего усилия, чем обеспечивают механические инструменты. Поэтому рекомендуется использовать гидравлический электроинструмент или методы впрыска масла, либо и то, и другое. Это означает, что вал должен иметь масляные отверстия и масляные канавки.(Рис. 3).

(2) Термическая разборка

При снятии внутреннего кольца игольчатых роликоподшипников или цилиндрических роликоподшипников NU, NJ и NUP целесообразно использовать метод термической разборки. Два обычных нагревательных инструмента: нагревательные кольца и регулируемые индукционные нагреватели.

Используйте нагревательное кольцо для установки и снятия внутреннего кольца малого и среднего подшипника того же размера. Нагревательное кольцо лучше выбрать легкосплавное. Нагревательное кольцо имеет радиальную прорезь и снабжено электрически изолированной ручкой (рис. 4).

Отлаживаемые индукционные нагреватели рекомендуются, если внутренние кольца разного диаметра часто снимаются. Эти нагреватели (рис. 5) могут быстро нагревать внутреннее кольцо, не нагревая вал. При разборке внутреннего кольца большого цилиндрического роликоподшипника можно использовать специальные стационарные индукционные нагреватели.

Снимите малый подшипник, потянув за внутреннее кольцо с помощью механического или гидравлического съемника. Некоторые съемники оснащены пружинным рычагом.Использование этого самоцентрирующегося съемника упрощает процедуру и позволяет избежать повреждения шейки. Если губки съемника не используются для внутреннего кольца, мы можем снять подшипник через внешнее кольцо или с помощью съемника в сочетании с язычком (рис. 6).

6).

При использовании метода заливки маслом разборка средних и крупных подшипников безопаснее и проще. Этот метод впрыскивает гидравлическое масло между двумя коническими сопрягаемыми поверхностями через масляное отверстие и масляный поддон под высоким давлением.Уменьшите трение между двумя поверхностями и создайте осевое усилие, которое отделяет подшипник от диаметра вала.

Для небольших подшипников на прямом валу с плотной посадкой мы можем использовать молоток, чтобы ударить по небольшому стальному блоку, который равномерно воздействует на торцевую поверхность внутреннего кольца подшипника (Рисунок 7). Перед этим несколько раз ослабьте контргайку закрепительной втулки.

Для плотно установленного подшипника ступенчатого вала снимите подшипник, постучав по малому торцу стопорной гайки закрепительной втулки специальной втулкой (рис.8). Перед этим несколько раз ослабьте контргайку закрепительной втулки.

Для плотно пригнанных подшипников ступенчатых валов использование гидравлических гаек облегчает снятие подшипников. Для этого необходимо установить подходящий упор (рис. 9) в непосредственной близости от поршня гидравлической гайки. Способ заливки маслом – более простой метод, но нам нужно использовать закрепительную втулку с масляными отверстиями и масляными канавками.

Для этого необходимо установить подходящий упор (рис. 9) в непосредственной близости от поршня гидравлической гайки. Способ заливки маслом – более простой метод, но нам нужно использовать закрепительную втулку с масляными отверстиями и масляными канавками.

При снятии подшипника на стяжной втулке необходимо снять стопорное устройство.(например, контргайка, торцевая пластина и т. д.)

Для подшипников малого и среднего размера лучше использовать контргайку, гаечный ключ или ударный ключ для разборки (Рисунок 10).

Для средних и крупных подшипников на стяжной втулке подшипник легко снимается с помощью гидравлической гайки. Рекомендуется установить упор за гидравлической гайкой на конце вала (рисунок 11). Стопор предотвращает вылет стяжной втулки и гидравлической гайки из вала, когда стяжная втулка внезапно отделяется от положения зацепления.

Подводя итог, после того, как вы прочтете наши материалы об эффективных способах снятия втулки и подшипника с вала, вы можете уменьшить массу проблем при снятии подшипника

Как снять подшипник для ремонта

Перед отправкой подшипника в сервисный центр его сначала необходимо вынуть из корпуса вала. При снятии важно соблюдать осторожность, чтобы не повредить подшипник, вал и корпус.

При снятии важно соблюдать осторожность, чтобы не повредить подшипник, вал и корпус.

Для снятия подшипника лучше всего использовать съемник для стандартных наружных и внутренних колец, который можно приобрести у многих производителей.При снятии подшипников с опорным буртиком, выступающим за большое ребро конуса, следует использовать съемник, протягивающий ролики. Гидравлическое давление – еще один доступный метод снятия подшипников. Съемники или клинья могут использоваться для снятия подшипника после того, как гидравлическое давление расширило дорожку качения. Вместе со съемниками или клиньями можно использовать горячее масло или тепло.

После установки съемника на подшипник и приложения давления кольцо подшипника должно расшириться и легко сниматься.

Всегда соблюдайте особую осторожность при работе с горячим маслом или паром. Контакт с горячим маслом или другими источниками тепла может привести к серьезным телесным повреждениям. Всегда носить защитную одежду и защитные очки.

Всегда носить защитную одежду и защитные очки.

Существует ряд допустимых методов снятия подшипника с вала. Независимо от того, какой метод используется, будьте осторожны, чтобы не подвергать любую поверхность подшипника воздействию пламени горелки. Любое повреждение горелки превращает подшипник в лом. Твердость и металлургическая структура подшипника резко изменяются под воздействием тепла горелки.Когда необходимо выбить внутреннее или внешнее кольцо, будьте предельно осторожны, чтобы не повредить посадочное место подшипника, повреждение опорного плеча или заусенцев на любой поверхности. Повреждение этих поверхностей помешает правильной установке подшипника и его новых компонентов при повторной сборке в установке.

Несоблюдение следующих предупреждений может привести к серьезным травмам:

Правильное техническое обслуживание и методы обращения имеют решающее значение. Следуйте инструкциям производителя оборудования по установке.Несоблюдение инструкций по установке и несоблюдение надлежащей смазки может привести к отказу оборудования.

Никогда не вращайте подшипник сжатым воздухом. Компоненты могут быть выброшены силой.

Для получения дополнительной информации посетите www.timken.com.

заменяемых подшипников в установке BL700MX от Boca Bearings :: Специалисты по керамическим подшипникам

Я сразу же заменил подшипники 700MX на подшипники Boca Orange Seal Ceramic.Я хотел запустить двигатели Align, но прислушался к отзывам здесь о RR по ранним проблемам с подшипниками. Так что я пошел в Бока с самого начала.

Я сделал несколько снимков, чтобы показать процесс, на случай, если кто-то захочет заняться пеленгом и опасается этого процесса.

Сводка шагов высокого уровня

– духовку разогреть до 225 градусов

– открутить задние установочные винты крепления вала в задней части корпуса

– прогреть двигатель в течение десяти минут, чтобы открутить подшипники

– Вытолкнуть вал из корпуса

– снять старые подшипники

– установить новые подшипники

– собрать мотор

– заменить задние установочные винты.

Удалите два установочных винта. Они находятся внутри задних слотов для вентиляторов, разнесенных на 90 градусов.

Нагрейте двигатель до 225 в течение примерно десяти минут. НЕ ГОРЯЧИ. Более высокие температуры могут испортить обмотки и испортить магниты.

Вытащите вал из корпуса. У меня нет специализированной прессы. Я вставил сверло 19/64 назад в свой сверлильный станок и использовал сверлильный станок как прямой пресс (он не вращался !!)

При этом вал и передний подшипник выталкиваются из корпуса.

Теперь вы можете разделить части двигателя

Затем я использовал сверло большего размера, чтобы выдвинуть задний подшипник (просто слегка постучите им по сверлу вниз, и подшипник выскочит сверху).

Затем снимите подшипник с вала. Я использовал съемник на 3 челюсти.

Теперь о новых подшипниках

Установите новые подшипники сверху и снизу двигателя. Используйте крошечный мазок зеленого локтита на внешней части подшипника, чтобы удерживать его в двигателе.

Используйте крошечный мазок зеленого локтита на внешней части подшипника, чтобы удерживать его в двигателе.

Установите вал на место. Обратите внимание на углубления в валу для установки установочных винтов с задней стороны корпуса.

Соберите двигатель. Вам нужно будет постучать по валу резиновым молотком, чтобы вернуть его в заднюю часть корпуса (осторожно, и убедитесь, что вал действительно совмещен с отверстием в задней части корпуса).

Наконец, вам нужно совместить выемки на валу с отверстиями для установочных винтов. Я установил шестерню, затем использовал пару тисков с тяжелой кожаной перчаткой, защищающей шестерню.Посмотрите в паз вентилятора (с помощью фонарика), совместите выемки и установите винты.

(изначально написано jsenicka на RunRyder)

Роликовый подшипник вала приводного двигателя для замены Case OEM 277062

Роликовый подшипник вала приводного двигателя для замены Case OEM 277062 Магазин будет работать некорректно, если файлы cookie отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшей работы с нашим сайтом обязательно включите Javascript в своем браузере.

ПОНЕДЕЛЬНИК – ПЯТНИЦА

Звоните с 8:00 до 17:00 EST

ГАРАНТИЯ 12 МЕСЯЦЕВ

На всю нашу продукцию

Быстрая доставка

Несколько вариантов доставки

Доставка по всему миру

Через UPS, USPS, LTL Freight

- Для моделей корпуса: 1830, 1835B, 1835C, 1838 и 1840.

- Внутренний диаметр 25,4 мм x внешний диаметр 38,1 мм x 25,4 мм

- Для каждого приводного двигателя требуется 2 роликовых подшипника

| Марка | Корпус |

|---|---|

| Модель | OEM, 1830, 1835B, 1835C, 1838, 1840 |

Inc. Детали погрузчика

Роликовый подшипник для вала двигателя гидравлического привода для замены корпусов OEM 277062 и D80554.

- Для моделей корпуса: 1830, 1835B, 1835C, 1838 и 1840.

- Внутренний диаметр 25,4 мм x внешний диаметр 38,1 мм x 25,4 мм

- Для каждого приводного двигателя требуется 2 роликовых подшипника

- На все наши новые детали и продукты распространяется полная годовая гарантия.

- В Loader Parts Source, Inc.

мы стремимся к совершенству. Наша цель – всегда 100% удовлетворение запросов клиентов. Если в нашем продукте это не достигается, дайте нам шанс исправить это! Вы можете связаться с нами по этой ссылке или позвонить нашим дружелюбным представителям службы поддержки клиентов с понедельника по пятницу с 8:00 до 17:00 по восточному времени по телефону (866) 573-3659.

мы стремимся к совершенству. Наша цель – всегда 100% удовлетворение запросов клиентов. Если в нашем продукте это не достигается, дайте нам шанс исправить это! Вы можете связаться с нами по этой ссылке или позвонить нашим дружелюбным представителям службы поддержки клиентов с понедельника по пятницу с 8:00 до 17:00 по восточному времени по телефону (866) 573-3659.

Обзоры

Замена подшипников | Новости бассейна и спа

Анатомия двигателя: освежите свои моторные навыки с помощью этой иллюстрации, на которой показаны детали, которые вы будете разбирать в случае неисправности подшипника. При замене подшипника нас в первую очередь интересуют вал, шариковый подшипник в сборе, а также задние и передние концы (также называемые концом вала). Руди Станковиц – владелец Aqua-Caribbean, LLC, фирмы по обслуживанию бассейнов в г. Гейнсвилл, Флорида.Он также частый блогер журнала “Голоса индустрии” на www. poolspanews.com

poolspanews.comКогда мотор для бассейнов начинает измельчать металл по металлу, как в грузовом поезде, установка подшипников становится экономически эффективным решением. Несколько инструментов и небольшая ловкость в сочетании с метким ударом молотка, и вы обычно можете снова заставить двигатель работать шепотом примерно через час.

Конечно, вы могли бы получить больше прибыли, заменяя двигатель, но вы должны учитывать, что не у каждого клиента на вашем маршруте есть деньги на это.При стоимости деталей около 30 долларов (включая уплотнение вала) ремонт подшипника может быть недорогим решением.

Предостережение: замена подшипника нередко занимает менее года. Кроме того, чем чаще заменяется подшипник, тем меньше вероятность его правильной посадки в концевой раструбе.

Обязательно объясните клиенту, что это временное решение.

Как это сделано. Для начала нам нужно собрать некоторые инструменты: молоток, гаечный ключ, отвертку с плоской головкой, маркер Sharpie, съемник подшипников, WD-40 и отрезок трубы 1,5 дюйма (металлический).

У нас также должна быть небольшая пропановая горелка, распылитель с водой и пара тисков. В зависимости от типа двигателя нам также может потребоваться пара плоскогубцев для снятия С-образных зажимов. Убедитесь, что у нас есть подходящие подшипники (наиболее распространены 203, 204 и 304).

У нас также должна быть небольшая пропановая горелка, распылитель с водой и пара тисков. В зависимости от типа двигателя нам также может потребоваться пара плоскогубцев для снятия С-образных зажимов. Убедитесь, что у нас есть подходящие подшипники (наиболее распространены 203, 204 и 304).Отсоедините двигатель от корпуса насоса, как при замене нового двигателя. Убедитесь, что в насосе нет электричества. Отсоедините двигатель от корпуса насоса; отсоедините электрический кабель и соединительный провод; снимите диффузор, рабочее колесо, уплотнительную пластину и кронштейн насоса.

Снимите переднюю крышку раструба (как ни странно, раструб переднего конца находится сзади). Нарисуйте небольшую линию, проходящую на полдюйма от заднего концевого раструба до корпуса двигателя; повторите этот шаг от переднего раструба к корпусу двигателя. Возможно, вам придется открутить конденсатор и пластину переключателя, чтобы освободить место для работы. Снимать проводку с панели переключателя не нужно. Осторожно снимите пружинный переключатель, если он есть.

Осторожно снимите пружинный переключатель, если он есть.

Если для сквозных болтов имеются «мокрые» отверстия, установите переднюю крышку раструба на заднюю часть двигателя и поставьте ее вертикально на торец.Распылите небольшое количество WD-40 на дренажные отверстия и дайте ему впитаться. Это уменьшит вероятность поломки сквозного болта при разборке. Используя-дюймовую отвертку для гаек, осторожно начните откручивать сквозные болты. Вы должны почувствовать некоторое сопротивление и услышать, как болты слегка поскрипывают при каждом повороте. Если вы этого не сделаете, дайте им пропитаться еще некоторое время. Бесшумный сквозной болт часто приводит к поломке сквозного болта.

После удаления сквозных болтов осторожно постучите по заднему концевому кольцу (расположенному спереди) молотком и зубилом или отверткой, пока вы не сможете протянуть весь вал через статор.Проверьте наличие кронштейнов крепления подшипников. Если это так, удалите два крепежных винта на лицевой стороне заднего концевого колокола. Удерживая вал в вертикальном положении, начните осторожно постучать молотком по бокам заднего концевого раструба по кругу. На этом этапе конец вала должен находиться на толстой резиновой или картонной поверхности, чтобы не повредить резьбовую часть самого вала. Будьте предельно осторожны, чтобы не ударить молотком по пластиковому охлаждающему вентилятору во время этого процесса. Теперь, когда подшипники сняты с каждого концевого раструба, нам нужно проверить дорожку качения, чтобы убедиться, что новые подшипники плотно прилегают.

Удерживая вал в вертикальном положении, начните осторожно постучать молотком по бокам заднего концевого раструба по кругу. На этом этапе конец вала должен находиться на толстой резиновой или картонной поверхности, чтобы не повредить резьбовую часть самого вала. Будьте предельно осторожны, чтобы не ударить молотком по пластиковому охлаждающему вентилятору во время этого процесса. Теперь, когда подшипники сняты с каждого концевого раструба, нам нужно проверить дорожку качения, чтобы убедиться, что новые подшипники плотно прилегают.

Установите новый подшипник на обойму. Надавите вниз, используя только большие пальцы, если подшипник можно легко вставить, работа подшипника не будет работать. Подшипники в двигателе бассейна находятся в гонке (аналогично ступичным подшипникам в автомобиле). Гонка может и будет со временем изнашиваться, что приведет к неаккуратной посадке подшипника. Неаккуратно установленный подшипник будет громким и будет иметь очень короткий срок службы. Гонка является частью концевой рамы и не может быть заменена, поэтому, если мы обнаружим, что подшипники легко «проваливаются» в гонку, мы закончили. На этом этапе вам нужно будет вернуть свои выводы домовладельцу и предложить новую замену двигателя / насоса в качестве единственного варианта.

На этом этапе вам нужно будет вернуть свои выводы домовладельцу и предложить новую замену двигателя / насоса в качестве единственного варианта.

Если кажется, что подшипник не подходит, мы можем продолжить. Используя съемник подшипников, осторожно снимите подшипники с вала. Цель – не повредить резьбу вала. Используя металлическую трубку диаметром 1,5 дюйма, аккуратно вставьте новые подшипники на место. Соберите двигатель и аккуратно постучите молотком по концевым раструбам, если это необходимо. Используйте линии, ранее нарисованные на обоих концевых раструбах и корпусе двигателя, чтобы легко выровнять с помощью болтов.

Если при разборке вы сломаете сквозной болт, не паникуйте. Надежно прикрепите зажимы тисков к оставшейся части болта. Тщательно нагрейте концевой раструб горелкой вокруг сквозного болта. Обрызгайте болт водой для охлаждения, стараясь не брызгать водой на концевой раструб (мы хотим, чтобы он оставался горячим). Здесь цель состоит в том, чтобы вызвать расширение резьбового отверстия в концевой раструбе и сжатие сквозного болта, облегчая снятие. Медленно проверьте и поверните зажимы тисков против часовой стрелки.Возможно, вам придется повторить это несколько раз, прежде чем сломанный кусок сквозного болта можно будет аккуратно удалить. Как только сломанная деталь выйдет из строя, замените ее новым сквозным болтом.

Медленно проверьте и поверните зажимы тисков против часовой стрелки.Возможно, вам придется повторить это несколько раз, прежде чем сломанный кусок сквозного болта можно будет аккуратно удалить. Как только сломанная деталь выйдет из строя, замените ее новым сквозным болтом.

Как заменить подшипники двигателя бассейна

Замена подшипника электродвигателя насоса бассейна. Большинство местных мастерских по ремонту электродвигателей будут рады заменить подшипники вашего двигателя. Замена подшипников в качестве альтернативы замене двигателя (или для тех, кто заменяет весь насос) может сэкономить много денег.Рассмотрим это:

1. Замена всего насоса: 400-600 долларов США

2. Замена двигателя насоса: 200-400 долларов США

3. Ремонт двигателя насоса: 125-175 долларов США

4. Сделай сам: бесценно (25-75 долларов США) )

Затратив немного времени и немного техники, вы сможете заменить подшипники двигателя собственного бассейна! Вам понадобятся только простые ручные инструменты, такие как:

1. Отвертка для гаек, отвертка, молоток, плоскогубцы

Отвертка для гаек, отвертка, молоток, плоскогубцы

2. Съемник подшипников и зажимной инструмент (или труба)

3. Распыляемая смазка (WD-40)

10 шагов к замене шумных подшипников двигателя насоса

1. Отключите питание выключателем. Снимите двигатель с корпуса насоса. Снимите жгут проводов с задней части двигателя.

2. Снимите диффузор насоса. Удерживая вал в задней части двигателя плоскогубцами / гаечным ключом, открутите крыльчатку от вала против часовой стрелки.

3. Смажьте 4 сквозных болта смазкой WD-40.Осторожно ослабьте и снимите стяжные болты. Отметьте или сделайте царапину на торце раструба и корпусе двигателя, чтобы выровнять их позже.

4. Используйте отвертку с плоской головкой и небольшой молоток, чтобы ослабить и поддеть раструб переднего конца (конец, на котором крепится рабочее колесо).

5. Если ротор не выходит полностью, подденьте задний концевой раструб.

Если ротор не выходит полностью, подденьте задний концевой раструб.

6. Очистите подшипники и внимательно посмотрите на номер подшипника. Ищите 202, 203, 303 или 304. Купите их в автосервисе или запчастей для двигателей в Интернете.

7. С помощью съемников подшипников снимите старые подшипники. Очистите вал и используйте трамбовочный инструмент или кусок трубы из ПВХ, чтобы помочь установить подшипник на валу.

8. Снова соберите ротор в статор, закрепите концевые раструбы в отмеченных или надрезанных положениях, сделанных ранее, и затяните стяжные болты.

9. Снова соберите крыльчатку, компенсационное кольцо (если имеется), винт крыльчатки с обратной резьбой (если есть), диффузор и проводку к задней части двигателя.

10. Проверьте проводку двигателя, кратковременно включив двигатель. Установите мотор в насос, залейте водой и наслаждайтесь новой тишиной!

Роб Кокс

Редактор блога InTheSwim

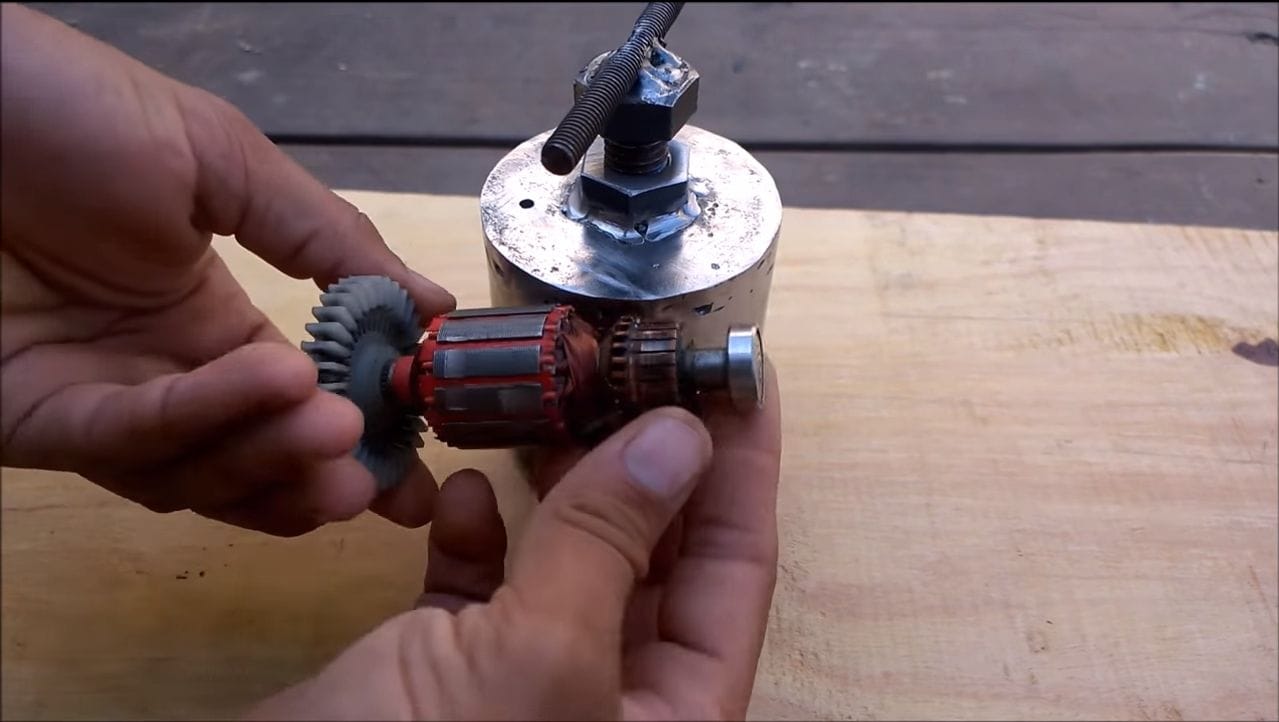

Как заменить подшипник якоря на шлифовальном станке Makita: eReplacementParts.

com

comВ электроинструментах используется много подшипников , позволяющих вращать различные компоненты.Со временем шариковый подшипник изнашивается и начинает выходить из строя. Вышедший из строя подшипник обычно подает предупреждение, часто со скрипом или визгом.

Приступим.

ДЕМОНТАЖ ПОДШИПНИКА АРМАТУРЫ 1. Снимите моторные щетки.

а. С помощью большой отвертки снимите две крышки щетки.

г. Снимите моторные щетки с щеткодержателей.

2.Снимите якорь в сборе.

а. Выкрутите (4) винта, которыми корпус редуктора крепится к корпусу двигателя.

г. Отделите корпус редуктора (и якорь) от корпуса двигателя.

г. Удерживая узел якоря одной рукой, осторожно постучите резиновым молотком по корпусу редуктора в направлении от узла якоря.

3. Снимите подшипник якоря.

а. Используйте сепаратор подшипников, чтобы снять подшипник с якоря в сборе.

УСТАНОВКА НОВОГО ПОДШИПНИКА АРМАТУРЫ

4. Установите подшипник якоря.

а. Если пластиковая изоляционная шайба оторвалась во время предыдущего шага, установите ее на вал якоря сейчас.

г. Установите новый подшипник на вал якоря.

г. Найдите гнездо примерно того же диаметра, что и внутреннее кольцо нового подшипника.

г. Установите гнездо на внутреннее кольцо подшипника.

эл. Ударьте молотком по гнезду и наденьте новый подшипник на вал якоря.

ПОВТОРНАЯ СБОРКА УСТРОЙСТВА

5. Установите на место якорь в сборе.

а. Установите якорь (со стороны вентилятора) в корпус редуктора.

г. Поверните якорь (при необходимости), чтобы совместить ведущую шестерню с конической шестерней внутри корпуса.

г.