Печатные платы – Завод ЭЛЕКТРОКОННЕКТ

СКРАЙБИРОВАНИЕ

Скрайбирование (англ. v-scoring) – это нанесение линейных надрезов заданной глубины на поверхность технологической заготовки с обеих сторон, с целью упрощения производства и облегчения последующего разделения, в частности, после проведения монтажа на автоматах.

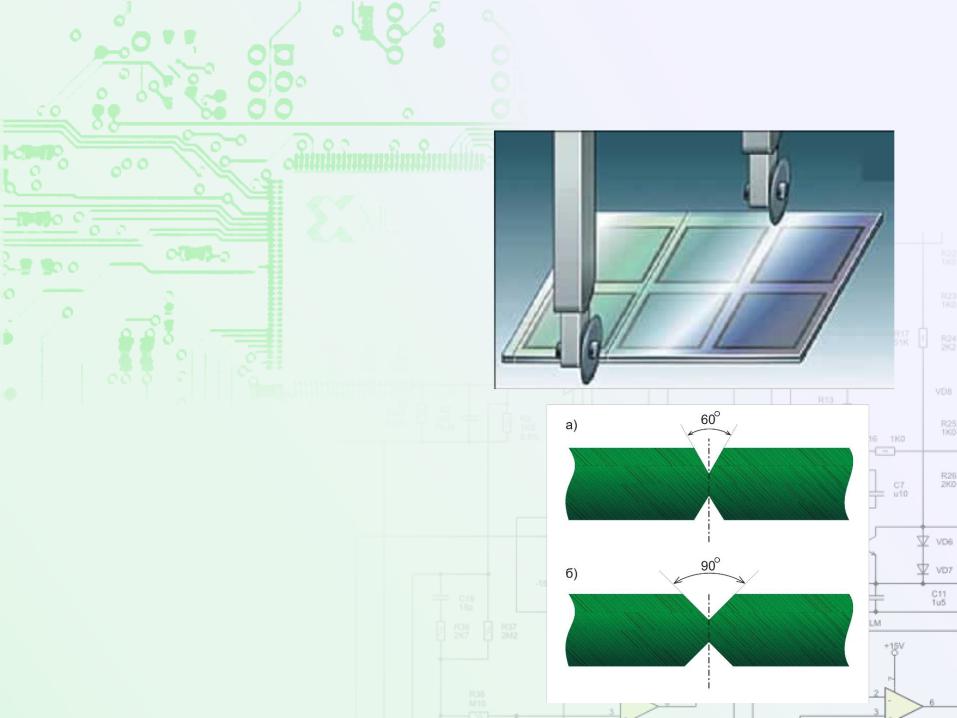

Надрезы наносятся на специальном станке алмазными фрезами. Рабочая часть фрезы имеет треугольную форму и характеризуется рабочим углом. Наиболее употребителен угол 30 градусов, хотя существуют фрезы с рабочими углами 45 град, 60 град; и 90 град. В скрайбере ООО Электроконнект используется фреза с углом 30 град. Надрезы пересекают всю заготовку, не прерываясь, и располагаются параллельно её краям. Скрайбированные платы остаются соединенными тонким перешейком. Этот перешеек имеет название веб. Толщина веба – основная задаваемая характеристика операции, обычно – это значение, близкое к 0.3 мм. Как это выглядит в разрезе – см. рис. ниже.

Для скрайбирования пригодны только прямоугольные, или квадратные платы. Круглые, многоугольные, овальные и т.п. платы можно выполнить только путем фрезеровки. Платы для скрайбирования ставятся на заготовке вплотную друг к другу одинаковыми рядами – в отличие от фрезерованных плат, нельзя установить на заготовку часть плат прямо, а часть с разворотом на 90 градусов. По этой же причине прототипные заказы, для которых на заготовке размещается несколько типов разных по размерам плат, в большинстве случаев нельзя сделать методом скрайбирования, поэтому требование скрайбирования для прототипных заказов может быть игнорировано.

К категории заказов, несовместимых со скрайбированием, относятся заказы с гальваническим золотом, или никелем, так как скрайбер обрезает подводку тока к ламелям, требующим гальванического золочения или никелирования. Норма для отвода меди от края платы зависимости от толщины веба приведены ниже в таблице.

Толщина платы, мм | WEB, мм | Отступ меди от края платы , мм |

2 | 0.3 | 0,53 |

2 | 0,2 | 0,54 |

1,5 | 0,3 | 0,46 |

1,5 | 0.2 | 0,48 |

1 | 0,24 | 0,41 |

1 | 0,2 | 0,41 |

Следует иметь в виду, что размеры готовой платы после разделения будут чуть больше (для плат толщиной 1.5мм и вебом 0.3мм – приблизительно на 0.2мм), чем расстояние между надрезами, из-за частичного разлохмачивания отламываемого края. Данный нюанс необходимо учитывать при заказе плат со скрайбированием. Заказ может быть отдан заказчику в виде одного скрайбированного блока, либо в виде нескольких блоков по требованию.

Необходимо помнить, что если Вы сделали первичный заказ со скрайбированием, то и повторные заказы будут сделаны со скрайбированием. В случае необходимости можно переделать скрайбированный заказ на фрезерованный – для этого заготовка будет пересобрана с шагом 2.3 мм, соответственно перерисованы все фотошаблоны с включением их стоимости в счет.

Cовтест АТЕ — Скрайбирование и разделение ПП

Следующим этапом после завершения операций сборки групповых печатных плат является скрайбирование или разделение заготовки на отдельные платы.

Способы разделения печатных плат

Групповые печатные платы могут иметь разные конструктивные особенности. Исходя из этих особенностей подбирается и способ разделения плат. Наиболее распространенные способы:

Ручное разделение – в местах разлома высверливаются перемычки, а затем вручную производится разламывание.

Плюсы: гибкость процесса, не требует дополнительной оснастки, только профессионализм мастера.

Минусы: прилагаемая нагрузка может нарушить паяльные соединения и повредить компоненты, смонтированные на ПП.

Резка на гильотине – лезвием гильотины вручную или автоматически разделяются печатные платы.

Плюсы: обладает высокой производительностью, подходит для мелких серий или экспериментальных образцов.

Минусы: может резать только по прямой линии, длина линии ограничена длиной лезвия гильотины, большой риск повреждения компонентов, установленных на ПП.

Разделение фрезой – удаление перемычек концевой фрезой или фрезерование ПП по контуру.

Плюсы: высокая точность и скорость обработки, возможность работы с нелинейными контурами, идеальная кромка.

Минусы: высокая стоимость оборудования, необходимость дополнительного оборудования для эффективного удаления пыли, возможно потребуются специальные системы крепления.

Разделение с предварительным скрайбированием – на поверхности заготовки с двух сторон симметрично делаются линейные надрезы V-образной формы и заданной глубины, по которым впоследствии происходит разделение. Эти надрезы, выполненные специальным станком с алмазной фрезой или с помощью лазера, и есть скрайбирование печатных плат.

Рис.1. Скрайбирование пластин под разным углом

Плюсы: алмазное скрайбирование обеспечивает малую ширину надреза, а следовательно, позволяет снизить потери полупроводникового материала; лазерное скрайбирование позволяет добиться ровных краев, без сколов и микротрещин, обеспечивает высокую производительность и точность работы.

Минусы: позволяет разделять печатные платы только по прямым линиям, при скрайбировании пластин необходимо защищать их поверхность от частиц распыляемого материала.

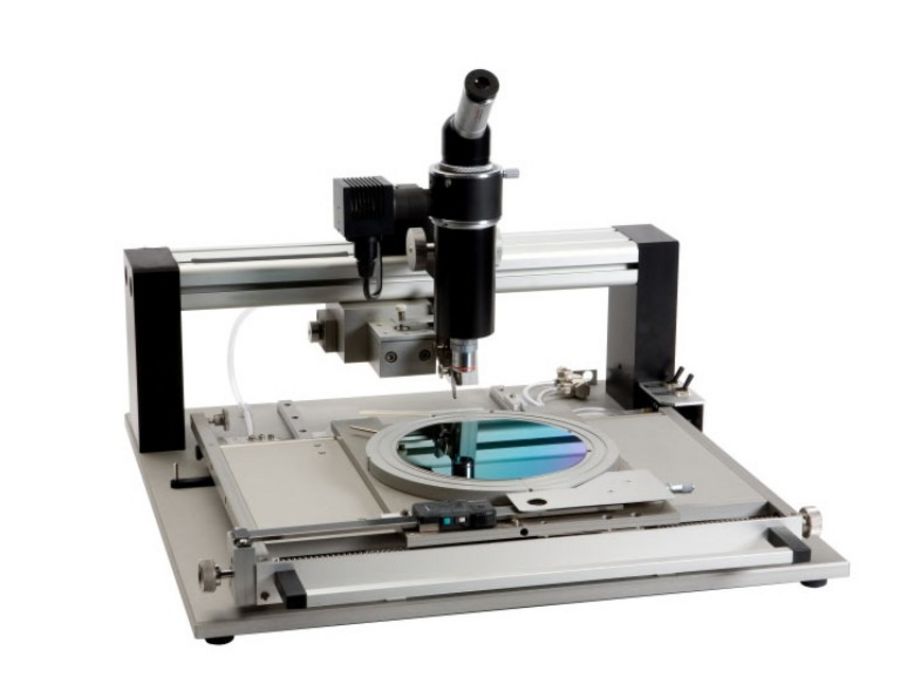

Установка скрайбирования печатных плат SUC-888

Установка предназначена для скрайбирования (предразделение фрезерованием) групповых заготовок печатных плат. В установке применено жидкостное охлаждение фрез (отключаемое) для скрайбирования алюминиевых ламинатов.

Рез производится по одной оси – параллельно порталу. Плата автоматически сдвигается на заданное расстояние по второй оси.

В случае необходимости скрайбирования по второй оси, заготовка разворачивается на 90º и скрайбирование производится по другой программе.

Позиционирование заготовок производится по базовым отверстиям, расположенным вдоль одного из краёв заготовки. В процессе скрайбирования заготовка удерживается на базовых штифтах с помощью пневматических фиксаторов.

В процессе реза дисковые фрезы могут сдвигаться и раздвигаться относительно друг друга, что даёт возможность выполнять скрайбирование с динамически изменяемой глубиной реза (JUMP Scoring).

Благодаря массивному гранитному основанию установка очень стабильна в работе, не подвержена вибрации, и сама не создаёт вибрацию.

Всё управление установкой осуществляется со встроенного персонального компьютера. На переднюю панель машины выведены лишь кнопки аварийной остановки, кнопки запуска очередного цикла скрайбирования и отключения жидкостного охлаждения.

При программировании задаётся толщина печатной платы, глубина реза, а также расположение линий скрайбирования. Весь процесс программирования установки занимает всего несколько минут.

В процессе работы станок издаёт мало шума. Установка проста в программировании, работе, обслуживании и настройке

Для скрайбирования больших заготовок предназначена модель SUC-1250 с шириной реза 1250 мм.

Технические характеристики

- Режимы скрайбирования: вперёд, назад, оба направления, прерывистое (JUMP)

- Обрабатываемый материал: слоистые пластики, FR4, алюминий

- Габариты заготовки: от 105 х 105 мм до 650 х 700 мм (от 205 х 205 мм до 630 х 1280 мм для модели SUC-1250)

- Толщина заготовки: от 0,3 до 4,0 мм

- Толщина перемычки после скрайбирования: 0,15-4,0 мм ±0,05 мм

- Точность соблюдения расстояния между линиями скрайбирования: ±0,05 мм

- Точность параллельности линий скрайбирования: ±0,05 мм

- Скорость перемещения по осям: 0-50 м/мин

- Скорость вращения круговой фрезы: 3000-9500 об/мин

- Фрезы для скрайбирования:

- Внешний диаметр 120 мм

- Внутренний диаметр 25,4 мм

- Количество зубьев: 20-100

- Угол заточки зуба: 30º

- Материал фрезы: карбид вольфрама или алмазное покрытие (для алюминия)

- Рабочая высота: 900 мм

- Закрепление заготовки: базовые штифты 3,175 мм (3,0 мм), пневматические зажимы

- Расстояние между базовыми штифтами: 100 мм (можно задать другое расстояние при заказе установки)

- Минимальное расстояние от первого штифта до края заготовки: 7 мм

- Разгрузка заготовки: автоматическое снятие с базовых штифтов.

Энергетика

- Электропитание: 220 В, 50 Гц, 4 кВт

- Сжатый воздух: 6 атм

- Пылесос для отсоса стружки: 5 м³/мин (2,5 кВт)

Масса и габариты

- Габариты (Д х Ш х В): 2000 х 1600 х 1700 мм

- Масса: 2200 кг

| № | НАИМЕНОВАНИЕ ПАРАМЕТРА | СТАНДАРТНОЕ ЗНАЧЕНИЕ (РЕКОМЕНДУЕМЫЕ) | ПРЕДЕЛЬНЫЕ ЗНАЧЕНИЯ (ОПЦИОНАЛЬНО) |

|---|---|---|---|

| Геометрические параметры печатных плат | |||

| 1 | Максимальный размер печатных плат, мм | 460х540 | 460х560 для ОПП 290х205 для ENIG |

| 2 | Минимальный размер печатных плат, мм | 8х8 | 5х5 |

| 3 | Толщина материала, мм | стандартный ряд | — |

| 4 | Толщина защитной паяльной маски, мкм | 20±5 | 40±5 |

| 5 | Допуск на толщину печатных плат | ±10% | ±5% |

| 6 | Технологические поля мультиплаты, мм | по требованию заказчика, но не менее 3 мм | без полей |

| Механическая обработка | |||

| 7 | Минимальный диаметр просверленного отверстия ОПП, мм | 0.4 для ОПП; 0.5 для ДПП | 0.3 для ОПП; 0.4 для ДПП |

| 8 | Максимальный диаметр просверленного отверстия, мм | Ø5 | Ø6 |

| 9 | Формирование фаски | Возможные модификации фрез: V- образная фреза, d=1,0; 1,5; 1,6; 2,0; 3,0; Угол заточки: 30˚; 60˚; 90˚ | угол заточки: 120˚ при ручной заточке сверла |

| 10 | Допуск на отверстия, мм | не более 12-го квалитета, но не менее ±0.05 на неметаллизированные отверстия и ±0.1 на металлизированные | — |

| 11 | Используемые диаметры фрез, мм | Ø2 | Ø1 |

| 12 | Фрезерование на глубину, допуск, мм | да, — 0. | да, — 0.1 |

| 13 | Минимальный размер перемычки (tab) при обработке фрезой, мм | перфорированная перемычка: 4 отверстия Ø1мм, зазор 0.3 мм, с заходом в тело платы на 0.2 мм | — |

| 14 | Толщины плат для скрайбирования, мм | от 0.8 мм | — |

| 15 | Минимальные расстояния между линиями скрайбирования, мм | 5 | 4 |

| 16 | Минимальная толщина остаточной перемычки при скрайбирование, мм | 0.5±0.1 | 0.3±0.1 |

| 17 | Угол заточки дисковой фрезы, ˚ | 30 | — |

| 18 | Допуск на габаритные размеры печатных плат | ||

| при скрайбировании | не более 12-го квалитета, но не менее ±0.4 | не более 12-го квалитета, но не менее ±0.3 | |

| при фрезеровании | не более 12-го квалитета, но не менее ±0.2 | не более 9-го квалитета, но не менее ±0.1 | |

| Проводящий рисунок | |||

| 19 | Минимальное расстояние между контуром платы и элементами проводящего рисунка, мм | 0.5 | 0.3 |

| 20 | Минимальный проводник/зазор, мм | 0.2/0.2 при толщине меди до 35 мкм; 0.4/0.4 при толщине меди более 65 мкм | 0.15/0.15 при толщине меди до 35 мкм; 0.3/0.3 при толщине меди более 65 мкм |

| 21 | Минимальный размер контактной площадки, мм | диаметр отверстия+0.6 (гарантийный поясок 0.3) | диаметр отверстия+0.4 (гарантийный поясок 0.2) |

| 22 | Допуск на финишный диаметр переходных отверстий, мм | +0.2 | — |

| Защитная паяльная маска | |||

| 23 | Цвет паяльной маски | Супербелый, белый, черный, зеленый | другие |

| 24 | Минимальное расстояние между контуром платы и элементами маски, мм | 0.25 | — |

| 25 | Минимальный отступ маски от контактных площадок, мм | 0. 2 2 | 0.1 |

| 26 | Минимальная ширина масочной перемычки, мм | 0.25 | 0.15 |

| 27 | Минимальное перекрытие маской элементов проводящего рисунка, мм | 0.2 | 0.1 |

| Маркировка | |||

| 28 | Цвет маркировки | вскрытие в маске (цвет материала) | супербелый, белый, черный, зеленый и другие |

| 29 | Минимальная ширина линии маркировки, мм | 0.3 | 0.25 |

| 30 | Минимальная высота символа, мм | 2 | 1.3 |

| Финишные покрытия | |||

| 31 | Иммерсионное серебро, толщина, мкм | не регламентируется (0.25±0.05), толщина обеспечивающая паяемость | — |

| 32 | Иммерсионное золото с подслоем химического никеля (ENIG), толщина, мкм | Ni: 3-6 мкм Au: 0.05-0.125 мкм | — |

| 33 | Горячее лужение (HASL с Pb), толщина, мкм | не рекомендуется использовать при наличии металлизированных монтажных отверстий | не регламентируется, толщина обеспечивающая паяемость |

| 34 | Иммерсионное олово | 0,8-1,2 мкм | |

Скрайбирование плат, фрезы для скрайбирования

Скрайбирование плат, фрезы для скрайбированияСкрайбирование печатных плат. Скрайбирование (англ. v-scoring) это нанесение линейных надрезов необходимой глубины на поверхность технологической заготовки плат с обеих сторон, с целью упрощения производства и последующего облегчения разделения плат.

Твёрдосплавные ФРЕЗЫ для скрайбированияМатериал фрез: наномелкозернистый твёрдый сплав SMG24

Геометрия фрез для скрайбирования (размеры режущей части и Диаметральные размеры) может быть изготовлена согласно ВАШЕМУ эскизу или можете выбрать стандартный вариант.

ОБОЗНАЧЕНИЕ представленной фрезы для скрайбирования

KAC 100×2.

где:

КАС – тип фрезы для скрайбирования

100 – наружный диаметр

2.0 – толщина фрезы

40 – внутренний диаметр фрезы

30° – угол заострения фрезы

100Т – количество зубьев фрезы

TiAlN – износостойкое покрытие. ДОСТУПНЫЕ ВИДЫ ПОКРЫТИЯ: TiAlN и DLC (алмазоподобное покрытие)

SMG24 – материал твёрдосплавной фрезы

Указанные параметры ОБЯЗАТЕЛЬНЫ при ЗАКАЗЕ фрезы.

ВОЗМОЖНОЕ исполнение фрез для скрайбирования

Диапазон изготавливаемых диаметров твёрдосплавных фрез для скрайбирования: от D12 мм до D200 мм

Диапазон изготавливаемых толщин твёрдосплавных фрез для скрайбирования: от 0,2 мм до 6.0 мм

СРОК ИЗГОТОВЛЕНИЯ ФРЕЗ для скрайбирования: до 13 рабочих дней + срок доставки.Минимальное количество ФРЕЗ для скрайбирования при заказе: 10шт.

Изготовление печатных плат

Мы рады предложить Вам изготовление высококачественных печатных плат по лучшим ценам при оптимальных сроках, по любому классу точности и количеству.

Обладая собственными мощностями по производству печатных плат, монтажу (SMD, выводной монтаж), мы можем предложить Вам комплексное решение по изготовлению, сборке и тестированию Вашего устройства.

Вы можете получить точную цену на изготовление Ваших печатных плат отправив нам файл проекта и техническое описание к нему. Принимается информация в любом редакторе: PCAD 4.5, PCAD 8.5, PCAD 2000…2006, ACCEL-EDA, OrRCAD, CAM350, GERBER и т. д.

Принимается информация в любом редакторе: PCAD 4.5, PCAD 8.5, PCAD 2000…2006, ACCEL-EDA, OrRCAD, CAM350, GERBER и т. д.

Для этого Вы можете прислать нам заполненный + файл с Вашим проектом или письмо с запросом по e-mail: [email protected].

Производство печатных плат:- многослойные печатные платы 4-5 классов точности

- гибкие печатные платы

- гибко-жесткие печатные платы

- печатные платы на основе алюминия

- СВЧ-платы

В зависимости от необходимых эксплуатационных характеристик, изготовление печатных плат может осуществляться из разных материалов (см. таблицу ниже и раздел “Материалы”).

При изготовлении печатных плат особая роль отводится таким приоритетным характеристикам, как экономия средств, время изготовления и качество изделия. Рассмотрим эти пункты по отдельности.

- Экономия позволяет получить небольшую стоимость устройства без потери его функциональности. Достигается это за счет тщательного подбора материала для изготовления печатных плат, цена на который при штучном, мелкосерийном и серийном производстве значительно отличается.

- Время изготовления напрямую зависит от требований, предъявляемых заказчиком. Технология и производственное оборудование при срочном заказе подбираются с таким учетом, чтобы процесс изготовления занимал минимум времени.

- Качество печатных плат определяется качеством материала и грамотно проведенным технологическим процессом производства, с использованием высокотехнологичного оборудования.

Для производства печатных плат используются высококачественные материалы. Качество изделия определяется и тем, как был произведен последующий монтаж печатных плат. Также немаловажная роль отводится точному контролю, который должен осуществляться во время производства и после монтажа.

Качество изделия определяется и тем, как был произведен последующий монтаж печатных плат. Также немаловажная роль отводится точному контролю, который должен осуществляться во время производства и после монтажа.

Мы предоставляем отчет ОТК на каждую позицию (P/N) произведенных печатных плат.

Этот отчет охватывает все важные данные печатной платы:

- электрическое тестирование*

- конечная толщина ПП

- конечная толщина меди/золота на поверхности платы

- измерение толщины скрайбирования

- тест на изгиб/скручивание

- конечная толщина меди в отверстиях

- контроль габаритных размеров ПП

- проверка надежности: тест на паяемость, термальный стресс

* при условии заказанного электрического тестирования

Пример отчета ОТК:

В работе мы придерживаемся таких приоритетов, как обеспечение надёжности, качества и соблюдения сроков. В зависимости от объема заказа мы производим монтаж автоматическим или ручным способом. Как правило, ручной монтаж позволяет получать небольшие партии оперативнее, при заказе средних и крупных партий целесообразен автоматический монтаж.

Технологии производства и качество продукции сертифицированы по стандартам ISO-9001:2000, ISO-14000, QS-9000.

Технические возможности производства печатных плат

| Параметры печатных плат | Серийное производство печатных плат | Опытное производство печатных плат |

| Покрытия | HAL Lead, HAL RoHS, Immersion Gold, OSP, Immersion Tin, Rosin, Gold Finger | HAL Lead, HAL RoHS, OSP, Immersion Gold, Immersion Tin, Immersion Silver, Gold Finger |

| Размер печатной платы/панели | 600. 00 мм х 1000.00 мм 00 мм х 1000.00 мм |

500.00 мм х 800.00 мм |

| Минимальная ширина проводника | 0.1 мм (4 mil) | 0,076мм (3 mil) |

| Минимальный зазор между проводниками | 0.1 мм (4 mil) | 0,076мм (3 mil) |

| Мин перемычка защитной маски между площадками | 0.1 мм (4 mil) | 0.15мм (6 mil) |

| Допуск на размер масочной перемычки | +/-0.05мм | +/-0.05 |

| Точность расположения масочной перемычки | +/-0.075мм | +/-0.075мм |

| Минимальный зазор между площадкой и проводником, между площадками | 0.15 мм (6 mil) | 0.15 мм (6 mil) |

| Допуск на размер площадки | +/-20% | +/-20% |

| Точность расположения площадки | +/-0.05мм | +/-0.05мм |

| Минимальный диаметр отверстия | 0.2 мм (8mil) | 0.1 мм (4 mil) |

| Минимальная толщина печатной платы | 0.4 мм | 0.2 мм |

| Максимальная толщина печатной платы | 4.0 мм | 7.0 мм |

| Минимальная толщина меди/максимальная толщина меди | 18 мкм (0. 5 ozcu)/ 105 мкм (3 ozcu) 5 ozcu)/ 105 мкм (3 ozcu) |

12 мкм (0.33 ozcu)/ 280 мкм (8 ozcu) |

|

Точность обработки контура платы |

+/- 0.13 мм | +/- 0.10 мм |

| Обработка контура | Фрезеровка, вырубка по штампу, скрайбирование | Фрезеровка, скрайбирование |

| Используемые материалы | CEM-1, CEM-3, FR-1, FR-2, FR-4, High Tg FR4, Aluminium, Ro4003 | FR4, High Tg FR4, Ro4003/Ro4350, Nelco, Arlon, Aluminium |

| Электрический контроль | По желанию. (Рекомендуется для плат 4-5 класса точности и для многослойных плат) | По желанию. (Рекомендуется для плат 4-5 класса точности и для многослойных плат) Все платы проходят AOI** |

| Паяльная маска | Зеленая, белая, черная, синяя, красная, желтая | Зеленая, белая, черная, синяя, фиолетовая, красная, оранжевая, желтая |

| Шелкография | белая, черная, желтая | белая, черная, желтая |

| Максимальное количество слоев | 8 | 40 |

| Глухие и скрытые переходные отверстия | нет | да |

| Срок поставки | 20-25 рабочих дней* |

12-15 рабочих дней |

ВНИМАНИЕ ! Сроки поставки указаны без учета праздничных и выходных дней !

* срок поставки ПП (печатных плат) за 15 рабочих дней увеличивает стоимость примерно на 25%

увеличение срока поставки до 30-40 рабочих дней снижает стоимость на 10-17% в зависимости от объема заказа

увеличение срока поставки до 55-60 рабочих дней снижает стоимость на 16-28% в зависимости от объема заказа

** AOI – Automated optical inspection – автоматическая визуальная инспекция

Производство печатных плат на заказ

Заказ/запрос

–ЗапросНовый заказПовторный заказ без измененийПовторный заказ с изменениями

Формат присланного файла

–CAM350GerberВерсия PCAD2000 и вышеORCADPCAD8. 5PCAD4.5Другой

5PCAD4.5Другой

Единицы измерения в файле

–ДюймыПсевдодюймымм

Размещение заказа в

–ПлатахПанелях

Обработка контура платы (панели)

–ФрезеровкаФрезеровка + скрайбированиеФрезеровка + перемычкиФрезеровка + скрайбирование + перемычкиВырубка контураВырубка контура + отверстийВырубка контура + скрайбированиеВырубка контура + перемычкиВырубка контура + скрайбирование + перемычки

Количество слоев платы

–Односторонняя ППДвусторонняя ПП4-х слойная ПП6-ти слойная ПП8-ми слойная ПП10-ти слойная ПП12-ти слойная ПП14-ти слойная ПП16-ти слойная ПП18-ти слойная ПП20-ти слойная ПП

Наличие скрытых и глухих отверстий на ПП

Тип материала

–FR-1FR-2FR-4CEM-1CEM-3RO4003AluminiumFlexible PCBДругой

Покрытие

–HASL – горячее лужениеHASL (ROHS) – безсвинцовая технология изготовленияHASL + Gold fingers – обработка разъёма золотомFlash Gold – золотоEntek – органическое покрытиеImmersion Gold – иммерсионное золотоImmersion Silver – иммерсионное сереброImmersion Tin – иммерсионное оловоДругое

Базовая толщина меди

–18 мкм35 мкмДругая

Наличие защитной маски

–ОтсутствуетНа верхней стороне ППНа нижней стороне ППС двух сторон ПП

Цвет защитной маски

–ЗелёныйМатовый зелёныйСинийКрасныйЖелтыйБелыйЧёрныйФиолетовыйОранжевый

Наличие шелкографии

–ОтсутствуетНа верхней стороне ППНа нижней стороне ППС двух сторон ПП

Цвет шелкографии

–БелыйЖелтыйЧёрный

Переходные отверстия

Наличие вырезов внутри платы

Мин. проводник, мм/зазор, мм/отверстие, мм

проводник, мм/зазор, мм/отверстие, мм

Электроконтроль

Срок поставки

–2-3 недели4-5 недель7-9 недель12-14 недельКомбинированный

Нанесение букв “CS” и даты изготовления

Дополнительные особенности, требования, пожелания к проекту

Доставка плат по городам РБ

1-ый внутренний слой ПП

2-ой внутренний слой ПП

3-ий внутренний слой ПП

4-ый внутренний слой ПП

5-ый внутренний слой ПП

6-ой внутренний слой ПП

7-ой внутренний слой ПП

8-ой внутренний слой ПП

9-ый внутренний слой ПП

10-ый внутренний слой ПП

11-ый внутренний слой ПП

12-ый внутренний слой ПП

13-ый внутренний слой ПП

14-ый внутренний слой ПП

15-ый внутренний слой ПП

16-ый внутренний слой ПП

17-ый внутренний слой ПП

18-ый внутренний слой ПП

Сверловка слоя 1-3 и др.

Hackaday Prize Entry: ЧПУ для изготовления печатных плат

Нас интересует любое устройство, которое может сделать печатную плату из платы, покрытой медью, и эта заявка на премию Hackaday Prize может быть самой простой машиной для изготовления печатных плат. Он называется Projecta и представляет собой простой способ превратить файлы Eagle и KiCad в настоящую печатную плату.

Для домашнего производителя печатных плат существует два способа превратить покрытую медью плату в настоящую печатную плату.Первый – это станок с ЧПУ. Бросьте кусок FR4 под резак, и вы получите печатную плату и много стекловолоконной пыли. Othermill отлично подходит для этого, но немного дороговат для всех, кроме самых амбициозных воинов выходного дня.

Второй метод изготовления домашних печатных плат – химическое травление меди. Маску травильного резиста можно укладывать на сухой пленочный резист или с помощью популярного лазерного принтера, магазина или ламинатора. В любом случае, результат – кислотостойкое покрытие меди, от которого не стоит избавляться.

Хотя Projecta выглядит и звучит как миниатюрный станок с ЧПУ, он не прожигает медь и не производит тонны стекловолоконной пыли. Projecta рисует рисунок печатной платы после того, как медь была замаскирована фломастером, маркером или другим резистом на основе чернил. Когда плата выходит из Projecta, на плате появляется идеальный образец схем, готовый для установки в резервуар для травления.

Этот метод помещения плакированной медью платы в станок с ЧПУ и последующего травления – это то, чего мы раньше не видели.Для этого есть веская причина – если вы уже кладете доску под нож, вы можете просто прогрызть медь, пока вы работаете с ней.

То, что мы раньше не видели эту технику, не означает, что это плохая идея. Поскольку Projecta рисует с доски только немного чернил, механизм ЧПУ не должен быть таким сложным. Ему не нужно бросать шпиндель, и Projecta довольно легко может быть построена по цене.

Ему не нужно бросать шпиндель, и Projecta довольно легко может быть построена по цене.

Projecta находится на Kickstarter прямо сейчас, а цена на Kickstarter без ранней пташки составляет 600 долларов.Вы можете посмотреть видео-демонстрацию Projecta в действии ниже.

AgIC – это набор для самостоятельного преобразования домашнего струйного принтера в производитель печатных плат – TechCrunch

Еще один стартап, стремящийся упростить процесс создания прототипов электроники, избавившись от необходимости подключать макеты, перешел на Kickstarter.

Этот последний, названный AgIC, сочетает в себе подходы двух, которые мы рассмотрели ранее, – 3D-принтера Ex1 для печатных плат и токопроводящей ручки Circuit Scribe – предлагая набор, позволяющий людям превратить домашний струйный принтер в принтер для печатных плат. используя проводящие чернила.

Чернила AgIC, которые также разрабатываются, можно использовать в ручке-кисточке, поэтому вы можете рисовать схемы на бумаге почти так же, как шариковые ручки Circuit Scribe.

Его основная задача – превратить струйный принтер в принтер для печатных плат – с помощью комплекта за 299 долларов, который будет состоять из:

3 фильтра + 3 шприца + токопроводящие чернила с наночастицами серебра 25 мл + 20 штук бумаги со специальным покрытием (A4) + 3 шприца с токопроводящим клеем + 1 токопроводящий маркер премиум-класса + 3 токопроводящих ленты

В комплект также входят следующие детали разработчика, позволяющие создавать схемы поверх печатных проводящих дорожек:

4 гнезда для поверхностного монтажа, 2 батареи и корпуса для монтажа, 2 микроконтроллера mbed (LPC1114FN28), 4 ползунковых переключателя для поверхностного монтажа, более 50 резисторов для микросхем, более 50 светодиодов для микросхем и 1 контактный разъем для поверхностного монтажа (20 × 2 контакта).

Покупателям набора для самостоятельного изготовления AgIC потребуется собственный струйный принтер, который можно превратить в принтер для печатных плат. Будет рекомендовано подмножество струйных принтеров, которые хорошо работают со специальными инструментами для впрыска. Они также рекомендуют покупать новый струйный принтер вместо того, чтобы использовать тот, который уже использовался для стандартной печати, – чтобы избежать необходимости смывать стандартные чернила из системы принтера.

За 599 долларов они также предлагают полный комплект, включая струйный принтер, который уже настроен с проводящими чернилами и готов к печати.Это все еще значительно дешевле, чем принтер Ex1 PCB Kickstarter, который стоит 1499 долларов США.

Однако Ex1 предлагает печать на различных материалах, таких как дерево, стекло, пластик, а не только на бумаге. Его производители также разрабатывают программное обеспечение, чтобы упростить людям разработку схем для печати, чтобы получить более целостный продукт. Принимая во внимание, что AgIC фокусируется только на стороне оборудования печати и предлагает людям использовать существующее программное обеспечение для рисования и рисования, такое как Adobe Illustrator и Corel Draw, для разработки схем.

AgIC ищет 30 000 долларов в краудфандинге на Kickstarter, чтобы вывести свои наборы и чернила на рынок. Компания уже близка к достижению этой цели: собрано почти 25 000 долларов, а до финансирования кампании осталось 26 дней. К августу компания планирует отправить спонсорам наборы и ручки.

Электрохимические характеристики плазменных покрытий на печатных платах

Основные моменты

- •

Было проведено углубленное исследование электрохимического поведения плазменных покрытий для защиты печатных плат.

- •

Комбинация методов поверхностного усреднения и локальных позволяет лучше понять поведение плазменных покрытий.

- •

На основании полученных результатов был определен уровень защитных свойств различных типов плазменных покрытий.

- •

Наблюдалось улучшение защитных свойств при использовании многослойных плазменных покрытий.

Аннотация

Печатные платы (PCB) являются основой электронных устройств и коммуникационных технологий.Коррозия медных дорожек на печатных платах – основная проблема надежности в случае воздействия влаги. Чтобы преодолеть это, в промышленности было внедрено несколько методов обработки поверхности, таких как плазменное покрытие. В этом исследовании изучается несколько методов электрохимической характеризации пустых печатных плат и печатных плат с плазменным покрытием, чтобы определить надежные методы измерения и получить представление о защитных свойствах покрытий в общей макроскопической визуальной шкале, специальной шкале среднего значения поверхности, а также в локализованном микроскопическом масштабе.Макроскопическое поведение при визуальной коррозии оценивали стандартными испытаниями на воздействие солевого тумана. Многоканальная спектроскопия электрохимического импеданса с нечетной случайной фазой (ORP-EIS) позволила получить представление о средних барьерных свойствах покрытий. Метод сканирующего вибрирующего электрода (SVET) и сканирующая силовая микроскопия Кельвина (SKPFM) использовались для оценки реакционной способности образцов в локальном масштабе. Сканирующая электронная микроскопия и энергодисперсионный рентгеновский анализ (SEM-EDX) использовали в качестве дополнительного метода анализа поверхности для характеристики покрытий.Пустые печатные платы изучались в качестве эталонных подложек, и их поведение сравнивалось с тремя вариантами печатных плат с плазменным покрытием на основе химического состава фторированных органических предшественников. Испытания в солевом тумане продемонстрировали защитное поведение покрытий, но не позволили провести различие между разными покрытиями. При использовании ORP-EIS было замечено, что покрытия действуют как барьер против электролита. Это подтверждается в локальном масштабе, где не наблюдали активности на поверхности образцов с покрытием с использованием SVET, за исключением 10 дней погружения, когда однослойные плазменные покрытия показали более высокую активность. SKPFM показал гораздо более высокие поверхностные потенциалы для печатных плат с покрытием по сравнению с пустыми печатными платами, что позволяет различать образцы с различными покрытиями.

SKPFM показал гораздо более высокие поверхностные потенциалы для печатных плат с покрытием по сравнению с пустыми печатными платами, что позволяет различать образцы с различными покрытиями.

Ключевые слова

PCB

Коррозия

Плазменные покрытия

ORP-E

Рекомендуемые статьи Цитирующие статьи (0)

© 2020 Издано Elsevier BV

Рекомендуемые статьи

Цитирующие статьи

изготовления печатных плат вырезать печатную плату?

Хотя многие из них уже были рассмотрены, я вложу свои 2 цента, поскольку у меня был хороший и плохой опыт решения этой проблемы.

Все базовые опции, такие как ножовка, копировальная пила, жестяная моча и подрезка ножом, подходят для небольших работ. Они не мои любимые для крупномасштабных работ.

Если вы просто вырезаете большой лист для травления / проявки и т. Д., То гильотина для печатных плат, как вы заявили, хороша для быстрой, прямой и точной резки. См. Http://www.getlofi.com/ Как мы делаем печатные платы – Видео от 5 ноября 2009 г. Запись содержит хорошие видеоролики о производстве печатных плат своими руками, в том числе о том, как они режут платы. Farnell несут специальные гильотины для печатных плат, но они стоят пугающе по цене, дальнейшее рассмотрение эффекта «гильотины для печатных плат» может привести к более дешевым результатам. Если вы хотите попробовать бумажные гильотины, Officeworks или другие поставщики канцелярских товаров продадут их за ~ 60 австралийских долларов, но я не могу поручиться за этот метод.

Когда я работал в вывеске и мне нужно было производить небольшие схемы, я использовал ленточную пилу для всех моих распилов (включая прямые разрезы, тренировку или приспособление, или и то, и другое). Согласно jluciani безопасность всегда должна рассматриваться в первую очередь! Наденьте хорошую дыхательную маску, а не только дешевую, только не беспокойтесь, если вы не собираетесь тратить деньги и не приобретете подходящую маску! Я говорю это по собственному опыту, потому что у меня возникли проблемы с дыханием, когда я работал в этой среде, и компания не заботилась о моем здоровье, урок: позаботьтесь о себе.Если вы чувствуете запах стекловолокна, значит, вы вдыхаете его !!! Используйте также экстрактор, даже если вы не можете достать модный промышленный пылесос. Gaffer приклейте к столу шланг обычного пылесоса, и вы удалите большую часть пыли. Небольшие ленточнопильные станки можно приобрести на складе Bunnings и в Total Tools Industrial в Австралии, а также должны быть доступны во всем мире у любых хороших поставщиков промышленного инструмента.

Надеюсь, это поможет 🙂

| dc.участник. автор | Blonder, Greg | ru_US |

| dc.contributor.author | Fulton, Theodore A | en_US |

| Покрытие постоянного тока пространственное | US | en_US |

| dc.date.accessed | 2019-07-10T19: 59: 32Z | |

| dc.date.available | 2019-07-10T19: 59: 32Z | |

| dc.date.issued | 1992-09-22 | |

| постоянного тока.дата отправки | 1990-12-14 | |

| dc.identifier | https://patents.google.com/patent/US5149404A/en | |

| dc.identifier.citation | Грег Блондер, Теодор А. Фултон. «Тонкая разметка проводящего материала». Патент США 5149404-А. | |

| dc.identifier.govdoc | 5 149 404 | |

| dc.identifier.uri | https://hdl.handle.net/2144/36490 | |

| постоянного тока.description.abstract | Тонкие линии (приблизительно 3 микрона или меньше) можно нанести на проводящие материалы с помощью методов электромеханической обработки. Эти микротехники отличаются от традиционной электромеханической обработки тем, что ширина линии в первую очередь определяется характеристиками электрического поля, а не геометрией электрода. | ru_US |

| dc.subject | PCB | en_US |

| dc.subject | Печатные платы | en_US |

| постоянного тока.title | Тонкая разметка проводящего материала | ru_US |

| постоянного тока тип | Патент | en_US |

| dc.description.version | Опубликованная версия | en_US |

| pubs.elements-source | ручной ввод | en_US |

| pubs.notes | Эмбарго: неизвестно | en_US |

| pubs.organisational-group | Boston University | en_US |

| пабов.организационная группа | Бостонский университет, инженерный колледж | ru_US |

| pubs.organisational-group | Бостонский университет, инженерный колледж, факультет машиностроения | en_US |

| dc.identifier.mycv | 429657 |

CO2-лазерная обработка подложек печатных плат из оксида алюминия (Al2O3) – Heriot-Watt Research Portal

TY – JOUR

T1 – CO2-лазерная обработка подложек для печатных плат из оксида алюминия (Al2O3)

AU – Moorhouse, Colin J .

AU – Вильярреал, Франциско

AU – Wendland, Jozef J.

AU – Baker, Howard J.

AU – Hall, Denis R.

AU – Hand, Duncan P.

PY – 2005/7

Y1 – 2005/7

N2 – Мы сообщаем о результатах исследования процессов взаимодействия лазера и материала при лазерном сверлении глинозема с использованием CO2-лазера с увеличенной пиковой мощностью (2,5 кВт) и нового временного импульса. форматы. Пиковая мощность варьировалась от 30 Вт до 2 кВт для импульсов постоянной энергии, чтобы наблюдать влияние, оказываемое на глубину разметки.Высокоскоростная видеосъемка образования отверстий в сочетании с микроскопическим анализом позволяет исследовать ключевые процессы, связанные с лазерной обработкой оксида алюминия. Плазменное экранирование наблюдалось для коротких лазерных импульсов с высокой пиковой мощностью, а оптимальное скрайбирование достигалось в режиме слабого поглощения плазмы. Была разработана новая технология обработки оксида алюминия, в которой используется быстрый отклик лазера для создания новых форм временных импульсов, которые можно изменять для создания более чистых отверстий.Скорость разметки до 280 мм · с-1 была получена для разметочных отверстий глубиной> 200 мкм и расстоянием между ними 150 мкм без материала, закупоривающего отверстие, в 96% оксиде алюминия толщиной 0,635 мм. © 2005 IEEE.

AB – Мы сообщаем о результатах исследования процессов взаимодействия лазера и материала при лазерном сверлении глинозема с использованием CO2-лазера с увеличенной пиковой мощностью (2,5 кВт) и новых форматов временных импульсов. Пиковая мощность варьировалась от 30 Вт до 2 кВт для импульсов постоянной энергии, чтобы наблюдать влияние, оказываемое на глубину разметки.Высокоскоростная видеосъемка образования отверстий в сочетании с микроскопическим анализом позволяет исследовать ключевые процессы, связанные с лазерной обработкой оксида алюминия. Плазменное экранирование наблюдалось для коротких лазерных импульсов с высокой пиковой мощностью, а оптимальное скрайбирование достигалось в режиме слабого поглощения плазмы. Была разработана новая технология обработки оксида алюминия, в которой используется быстрый отклик лазера для создания новых форм временных импульсов, которые можно изменять для создания более чистых отверстий.Скорость разметки до 280 мм · с-1 была получена для разметочных отверстий глубиной> 200 мкм и расстоянием между ними 150 мкм без материала, закупоривающего отверстие, в 96% оксиде алюминия толщиной 0,635 мм. © 2005 IEEE.

кВт – лазерная обработка оксида алюминия

кВт – CO 2 лазер с увеличенной пиковой мощностью

кВт – высокоскоростная видеосъемка

кВт – выброс расплава

кВт – плазменный скрининг

U2 – 10.1109 / TEPM.2005.852232 DO 10.1109 / TEPM.2005.852232

M3 – Артикул

VL – 28

SP – 249

EP – 258

JO – Сделки IEEE по производству корпусов электроники

JF – Транзакции IEEE по производству корпусов электроники2

9 -334XIS – 3

ER –

Что такое печатная плата (PCB)?

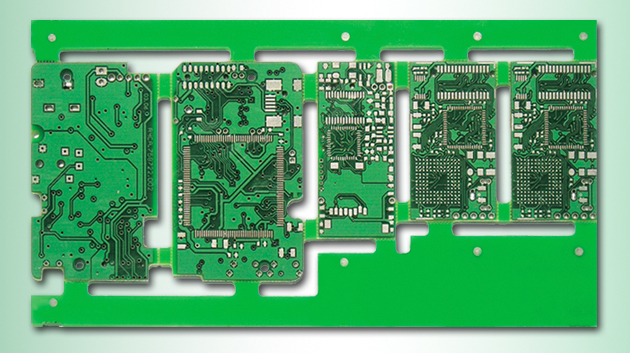

Печатные платы (PCB) являются основополагающим строительным блоком большинства современных электронных устройств.От простых однослойных плат, используемых в механизме открывания гаражных ворот, до шестислойных плат в ваших умных часах, до 60-слойных плат с очень высокой плотностью и быстродействием, используемых в суперкомпьютерах и серверах, печатные платы являются основой на котором собраны все остальные электронные компоненты.

Полупроводники, соединители, резисторы, диоды, конденсаторы и радиоустройства монтируются и «общаются» друг с другом через печатную плату.

Печатные платыобладают механическими и электрическими характеристиками, которые делают их идеальными для этих приложений.Большинство печатных плат, производимых в мире, являются жесткими, примерно 90% производимых сегодня печатных плат – это жесткие платы. Некоторые печатные платы являются гибкими, что позволяет схемам изгибаться и складывать форму, или иногда они используются там, где гибкая схема выдерживает сотни тысяч циклов изгиба без каких-либо разрывов в схемах. Эти гибкие печатные платы составляют примерно 10% рынка. Небольшое подмножество этих типов схем называется жесткими гибкими схемами, где одна часть платы является жесткой – идеально подходит для монтажа и соединения компонентов, а одна или несколько частей являются гибкими, обеспечивая преимущества гибких схем, перечисленных выше.

Быстро развивающаяся технология печатных плат, отдельная от вышеперечисленных, называется печатной электроникой – обычно очень простые и очень недорогие схемы, которые сокращают расходы на электронную упаковку до уровня, при котором электронные решения могут быть разработаны для решения проблем, о которых раньше не задумывались. Они часто используются в электронике для носимых устройств или в одноразовых электронных устройствах, что открывает множество возможностей для творческих дизайнеров электротехники.

Обычные печатные платы могут состоять из одного слоя схемы или состоять из пятидесяти или более слоев.Они состоят из электрических компонентов и соединителей, соединенных токопроводящими цепями, обычно из меди, с целью передачи электрических сигналов и мощности внутри устройств и между ними.

Печатные платыбыли разработаны в начале -х годов века, но с тех пор их технологии постоянно развивались. Развитие и широкое распространение технологии изготовления печатных плат сопровождалось быстрым развитием технологии упаковки полупроводников и позволило профессионалам отрасли инвестировать в более компактную и более эффективную электронику.

Основанная в 1977 году компания Printed Circuits LLC с тех пор стала новаторским производителем печатных плат. Первоначально производя все типы печатных плат, в середине 1990-х они начали специализироваться на производстве жестких гибких и гибких схем. Наш широкий выбор конструкций печатных плат позволяет нам обслуживать широкий спектр отраслей промышленности по всему миру, включая военную, медицинскую, аэрокосмическую, компьютерную, телекоммуникационную и контрольно-измерительную аппаратуру. Здесь мы предоставляем исчерпывающий обзор печатных плат, чтобы предоставить соответствующую справочную информацию о том, что мы делаем.

Почему используются печатные платы?

По сравнению с традиционными проводными схемами печатные платы обладают рядом преимуществ. Их небольшая и легкая конструкция подходит для использования во многих современных устройствах, а их надежность и простота обслуживания подходят для интеграции в сложные системы. Кроме того, их низкая стоимость производства делает их очень экономичным вариантом.

Эти качества являются одной из причин, по которым печатные платы находят применение в различных отраслях, в том числе на следующих рынках:

Медицинский

Медицинская электроника значительно выиграла от внедрения печатных плат.Электроника в компьютерах, системах визуализации, аппаратах МРТ и радиационном оборудовании – все продолжает развиваться в технологическом плане, начиная с электронных возможностей печатных плат.

Более тонкие и компактные гибкие и жесткие гибкие печатные платы позволяют изготавливать более компактные и легкие медицинские устройства, такие как слуховые аппараты, кардиостимуляторы, имплантируемые устройства и действительно крошечные камеры для минимально инвазивных процедур. Жестко-гибкие печатные платы являются особенно идеальным решением, если необходимо уменьшить размер сложных медицинских устройств, поскольку они устраняют необходимость в гибких кабелях и разъемах, которые занимают ценное пространство в более сложных системах.

Аэрокосмическая промышленность

Жесткие, гибкие и жесткие гибкие печатные платы обычно используются в аэрокосмической промышленности для приборных панелей, приборных панелей, средств управления полетом, систем управления полетом и безопасности. Растущее число достижений в аэрокосмической технологии увеличило потребность в более мелких и сложных печатных платах для использования в самолетах, спутниках, дронах и другой аэрокосмической электронике. Гибкие и жесткие гибкие схемы обеспечивают исключительную долговечность и живучесть благодаря отсутствию разъемов.Это делает их пригодными для использования в условиях высокой вибрации, а их небольшая и легкая конструкция снижает общий вес оборудования и, как следствие, снижает требования к расходу топлива. Для приложений, где надежность имеет первостепенное значение, они служат высоконадежным решением.

Военный

В военном секторе печатные платы используются в оборудовании, которое часто подвергается сильным ударам, ударам и вибрации, например, в военных транспортных средствах, защищенных компьютерах, современном оружии и электронных системах (например,g., робототехника, системы наведения и наведения). По мере того, как военные технологии развиваются для удовлетворения меняющегося спроса клиентов, все больше оборудования объединяет передовые компьютеризированные технологии, требующие как электрических, так и механических характеристик, присущих гибкой и жесткой гибкой упаковке. Эти типы электронных упаковок могут без сбоев выдерживать перегрузки в несколько тысяч фунтов.

Промышленное и торговое

Использование печатных плат в промышленной и коммерческой электронике произвело революцию во всем, от производства до управления цепочками поставок, увеличивая информацию, автоматизацию и эффективность.В целом, они являются надежным средством управления оборудованием на все более автоматизированных предприятиях, увеличения производства при одновременном снижении затрат на рабочую силу. Гибкие и жесткие гибкие печатные платы позволяют производителям производить все более мелкие и легкие продукты с большей функциональностью и гораздо большей надежностью, такие как дроны, камеры, мобильная электроника и защищенные компьютеры.

Печатные платы на заказ

Почти все печатные платы спроектированы специально для своего применения. Будь то простые однослойные жесткие платы, сложные многослойные гибкие или жесткие гибкие схемы, печатные платы проектируются с использованием специального программного обеспечения, называемого САПР, для автоматизированного проектирования.Разработчик использует это программное обеспечение для размещения всех цепей и точек подключения, называемых переходными отверстиями, по всей плате. Программное обеспечение знает, как каждый из компонентов должен взаимодействовать друг с другом, а также знает любые конкретные требования, например, как их нужно припаять к печатной плате.

Когда конструктор закончил, программа экспортирует два важных компонента, из которых мы будем строить их платы. Первый из них называется Gerber-файлами, которые представляют собой файлы электронных изображений, которые показывают каждую отдельную схему на печатной плате, где именно она находится, на каждом отдельном слое платы.Файлы gerber также будут содержать файлы сверления, показывающие нам, где именно просверлить отверстия, чтобы выполнить все переходные соединения, которые мы обсуждали ранее. Они также будут содержать файлы паяльной маски и номенклатуры, которые обсуждаются позже, а также файл, который показывает нам, как именно вырезать периметр их платы.

Все разработчики печатных плат – жестких, гибких или жестких – используют эти файлы, чтобы сообщить производителям печатных плат, как именно они хотят строить свои платы. В их число входит еще один элемент, который имеет решающее значение для изготовителя печатной платы – производственная печать.На заводском принте подробно описаны все требования к платам, которых нет в файлах gerber. На заводской распечатке, например, будет подробно описано, какие материалы мы должны использовать для изготовления их платы, просверленные отверстия какого размера они хотели бы, любые специальные производственные инструкции или спецификации, которым мы должны соответствовать, а также различную информацию, такую как цвет паяльной маски или номенклатура, которые они хотели бы.

С помощью этих двух компонентов мы можем создать индивидуальную плату, которая точно соответствует требованиям заказчика.Поскольку печатные платы обладают широкими возможностями настройки, они могут быть спроектированы и изготовлены с различной гибкостью, размерами и конфигурациями, чтобы соответствовать практически любому приложению.

Материалы для печатных плат

Основными материалами, используемыми при производстве печатных плат, являются стекловолокно или пластмассовые подложки, медь, паяльная маска и номенклатурные чернила.

(Нажмите для увеличения)

Основы из стекловолокна и пластмассы

Печатные платымогут быть построены на жестких или гибких базовых материалах в зависимости от предполагаемой конструкции печатной платы.В жестких печатных платах часто используется FR4 или полиимидное стекловолокно, а в гибких схемах и жестко-гибких гибких слоях обычно используются высокотемпературные полиимидные пленки.

Обычные пластиковые подложки для гибких схем включают полиимид (PI), жидкокристаллический полимер (LCP), полиэстер (PET) и полиэтиленнафталат (PEN). Назначение подложки – обеспечить непроводящее основание, на котором могут быть построены проводящие цепи и изолированы друг от друга. Полиимид и ламинаты LCP обычно используются в приложениях с высокой надежностью или высокой скоростью передачи сигнала.Полиэфирные и полиэтиленнафталатные ламинаты в первую очередь выбираются из-за их низкой стоимости и обычно представляют собой просто однослойные схемы.

Медь

Из-за своей высокой электропроводности медь является наиболее часто используемым проводящим материалом для схем на печатных платах. Все описанные выше ламинаты состоят из тонких листов медной фольги, ламинированных с одной или обеих сторон пластика. Затем производитель использует файлы герберов, предоставленные разработчиком, для изображения и травления схем в соответствии с требованиями заказчика.Толщина и количество требуемых слоев во многом зависят от приложения, для которого будет использоваться печатная плата. Многослойные печатные платы состоят из чередующихся слоев медных схем и изоляционных материалов для завершения печатной платы.

Паяльная маска

Паяльная маска – это жидкость, обычно эпоксидный материал, который наносится на внешние слои жестких печатных плат. Он также обычно используется на жестких участках жестких гибких печатных плат. Паяльная маска в первую очередь предназначена для изоляции медных цепей на внешних слоях от окисления окружающей среды.Паяльная маска также предназначена для контроля и удержания потока припоя при сборке компонентов на печатной плате. Без паяльной маски жидкий припой мог вытечь на поверхность печатной платы, соединяя две соседние цепи и закорачивая плату. Самый распространенный цвет паяльной маски – зеленый, но также существуют синий, черный, красный, янтарный, прозрачный, белый и многие другие цвета.

Номенклатура

После того, как слои паяльной маски готовы, идентификационная информация, метки и иногда штрих-коды печатаются на паяльной маске.Эти метки называются номенклатурой, и они также будут определяться файлами, которые были включены в другие слои гербера. Они напечатаны на паяльной маске, чтобы обеспечить точную сборку печатной платы.

Дизайн печатной платы

Печатные платыбывают разных конструкций, поэтому важно иметь полное представление о процессе проектирования. Некоторые из ключевых элементов, которые следует учитывать при разработке печатной платы, включают:

- Приложение, для которого будет использоваться печатная плата

- Среда, в которой будет работать печатная плата

- Размер и конфигурация, необходимые для установки

- Гибкость печатной платы

- Установка и сборка

Выбор правильной конструкции печатной платы в соответствии с этими соображениями значительно влияет на технологичность, скорость производства, выход продукции, эксплуатационные расходы и время выполнения заказа.

Чтобы получить более подробное представление о процессе проектирования, особенно жестких гибких систем, которые мы опишем ниже на этой странице, загрузите наше бесплатное руководство по применению и проектированию жестких гибких печатных плат.

Загрузите нашу бесплатную электронную книгу

Узнайте все, что вам нужно знать о проектировании, сборке и установке жестких гибких печатных плат, в нашем официальном руководстве «Применение и проектирование жестких гибких печатных плат».

Загрузите наше бесплатное руководство!Выбирая производителя печатных плат, убедитесь, что он имеет соответствующую аккредитацию, чтобы гарантировать, что у него есть система качества, опыт, отраслевое признание и рейтинги, чтобы гарантировать успех вашего проекта.Компания Printed Circuits ставит своей целью соответствовать отраслевым стандартам и превосходить их, и для этого мы получили широкий спектр сертификатов и аккредитаций, в том числе:

Мы также получили квалификацию UL 94 V-0 для жестко-гибких и гибких цепей, с самым большим списком рейтингов UL для жестких гибких схем в мире. Таким образом, ваши платы могут быть сертифицированы 94 V-0 без дополнительных испытаний (что ускоряет изготовление и доставку наших печатных плат). Дополнительные сведения о важности сертификации UL для жестко-гибких печатных плат см. В нашем техническом документе «Проблема с утверждением UL жестко-гибких схем».

Изготовление печатных плат

Строительство и изготовление печатных плат включает следующие этапы:

- Химическое изображение и травление медных слоев с дорожками для подключения электронных компонентов

- Ламинирование слоев вместе с использованием связующего материала, который также действует как электрическая изоляция, для создания печатной платы

- Просверливание и покрытие отверстий в печатной плате для электрического соединения всех слоев

- Отображение и нанесение покрытий на внешние слои платы

- Покрытие обеих сторон платы паяльной маской и нанесение номенклатурной маркировки на печатную плату

- Затем доски обрабатываются до размеров, указанных в файле гербера по периметру дизайнера.

После завершения плата PCB готова для сборки компонентов.Чаще всего компоненты прикрепляются к печатной плате путем пайки компонентов непосредственно на открытые дорожки – так называемые контактные площадки – и отверстия в печатной плате. Пайка может выполняться вручную, но чаще всего выполняется на очень высокоскоростных автоматизированных сборочных машинах.

Двумя наиболее распространенными методами сборки печатных плат являются устройство поверхностного монтажа (SMD) или технология сквозного монтажа (THT). Использование любого из них зависит от размера компонентов и конфигурации печатной платы. SMD полезен для непосредственного монтажа небольших компонентов на внешней стороне печатной платы, в то время как THT идеально подходит для монтажа крупных компонентов через большие предварительно просверленные отверстия в плате.

Типы печатных плат

Хотя все печатные платы преследуют одну и ту же основную цель, они доступны в широком диапазоне конструкций и конфигураций для удовлетворения потребностей различных приложений. Некоторые из различных типов, доступных на рынке, включают:

- Жесткий односторонний

- Жесткий двусторонний

- Жесткий многослойный

- Однослойные гибкие схемы

- Двухсторонние гибкие цепи

- Многослойные гибкие схемы

- Жестко-гибкий

- Высокая частота

- на алюминиевой основе

Три наиболее распространенных типа:

1.Платы жесткие

Жесткие печатные платы состоят из жесткой подложки из стекловолокна, что делает их практичными и недорогими, но негибкими. Их проще и дешевле производить, чем их более гибкие аналоги, но они гораздо менее универсальны и их трудно вписать в необычную геометрию или небольшие участки.

2. Гибкие печатные платы

Гибкие печатные платыобладают относительно хорошей способностью изгибаться и складываться, чтобы вписаться в ограниченное пространство и пространство необычной формы.