Средства теплоотведения на основе пирографита со склада МТ-Систем

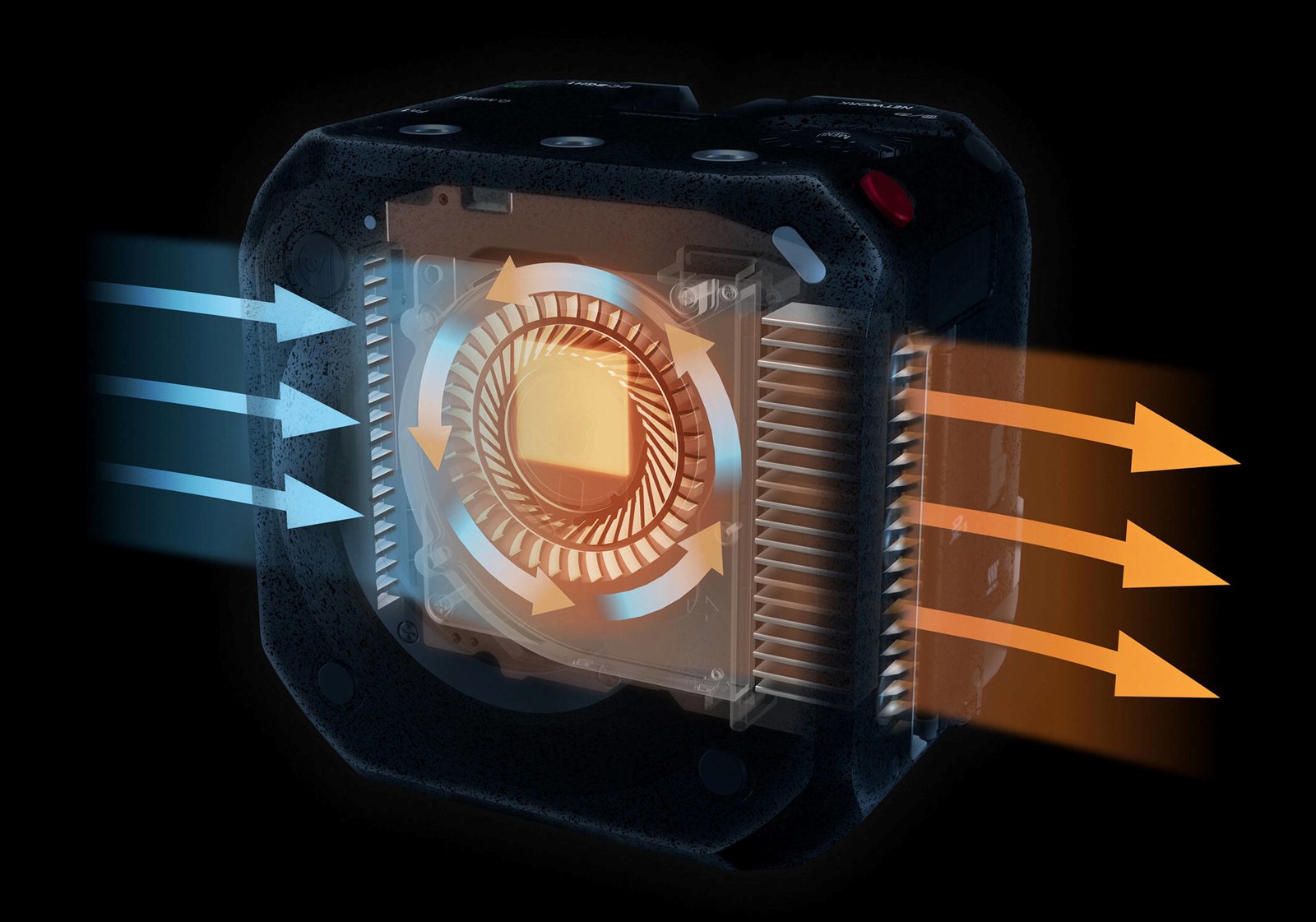

Пиролитический графит – это поликристалический графит – материал, обладающий высокой термопроводностью до 2000 Вт/мК, термостойкостью, стойкостью к воздействию газов и агрессивных сред, обладает высокой механической прочностью.

МТ-Систем предлагает со склада пиролитические графитовый листы (PGS), графитовые подушки (Graphite-PAD), и SSM в качестве термоинтерфейсных материалов для высокоэффективного отвода тепла в устройствах промышленной электроники.

Пиролитический графитовый лист (PGS) – это ультра-лёгкий графитовый проводящий плёночный материал, разработанный Панасоник, имеющий теплопроводность до 5 раз большую, чем медь. Он достаточно гибок, чтобы можно было придать ему сложную трёхмерную форму, а после этого просто прилепить к источнику тепла для рассеивания или отведения тепла к радиатору.

SSM (Semi-Sealing Material) PGS с уплотнительным материалом – это тип продукта представляющий собой симбиоз PGS и термопластикового эластомера.

Graphite-PAD это термоинтерфейс нового поколения, преимуществами которого является высокая теплопроводность (до 13 Вт/м*К) при толщине до 3 мм.

Soft-PGS (Мягкий PGS) – сжимаемый тип графитового листа предназначенный для применения в качестве термопроводящего интерфейса (TIM – Thermal Interface Material). TIM применяется для снижения контактного теплового сопротивления между неровными поверхностями в ограниченных пространствах.

Применение термопроводящих материалов на основе пиролитического графита производства компании Panasonic, обеспечивает более высокую технологичность, надежность и температурную стабильность элементов. Сокращает время производства конечных продуктов, уменьшает трудозатраты, увеличивает мсрок эксплуатации устройств, рентабельность и конкурентоспособность конечного продукта.

Подробности уточняйте у специалистов МТ-Систем.

Ресурсы:

Графен на поверхности меди ускорит охлаждение

Источники:

http://sci-lib.com/article1999.html

http://nanotechweb.org/cws/article/tech/56457

Всего один слой графена атомарной толщины на поверхности медной пленки может существенно повысить теплопроводность данной конструкции. Эти новые и несколько неожиданные результаты были получены совместной группой исследователей из США и Великобритании. Как считают ученые, улучшение теплопроводности происходит из-за изменений морфологии меди под воздействием графена, а вовсе не из-за самого графена, выполняющего роль дополнительного канала для теплоотведения. Опубликованное открытие может иметь важное значение для всех сфер, где в том или ином виде необходимо управление тепловыми потоками, к примеру, для охлаждения электронных чипов.

Совместная группа исследователей из University of Manchester (Великобритания) и University of California-Riverside (США) получила свои результаты, наблюдая, как изменяется теплопроводность медных пленок под действием графена, синтезированного на поверхности этих пленок путем химического осаждения из газообразного состояния. Для лучшей интерпретации результатов команда комбинировала замеры теплопроводности с результатами оптических спектральных исследований, а также изображений, полученных при помощи сканирующего туннельного микроскопа.

Для лучшей интерпретации результатов команда комбинировала замеры теплопроводности с результатами оптических спектральных исследований, а также изображений, полученных при помощи сканирующего туннельного микроскопа.

Графен представляет собой плоские листы атомов углерода, образующих гексагональную кристаллическую решетку. Этот материал привлекает внимание ученых и инженеров с первого дня своего открытия (в 2004 году), благодаря ряду уникальных электронных и механических свойств. Потенциально эти свойства могли бы быть полезными для создания самых разнообразных электронных устройств, к примеру, транзисторов, по скорости работы обходящих все существующие на сегодняшний день аналоги.

Сам по себе графен имеет очень высокую теплопроводность (этот параметр у материала даже выше, чем у алмаза – лучшего из известных проводников тепла). Хотя теплопроводность графена несколько снижается при размещении на подложке, она все равно остается высокой по сравнению с другими материалами. Уменьшение теплопроводности в такой конфигурации происходит из-за рассеяния фононов – квантов колебаний кристаллической решетки, которые переносят тепло – происходящего между различными атомарными слоями. В ракурсе этого совершенно неожиданным был вывод, что графен может повышать теплопроводность самой подложки. Поскольку этот материал – довольно тонкий, исследователи не ожидали, что он столь кардинально может влиять на теплопроводность медной пленки.

В ракурсе этого совершенно неожиданным был вывод, что графен может повышать теплопроводность самой подложки. Поскольку этот материал – довольно тонкий, исследователи не ожидали, что он столь кардинально может влиять на теплопроводность медной пленки.

Тщательные исследования показали, что формирование пленки графена на поверхности меди при высокой температуре приводит к увеличению размеров зерен в медных пленках. В контрольных пленках (которые подвергались воздействию тех же температур, что используются в процессе выращивания графена, но не становились основой для самого графена) зерна оказались намного меньше, что и определило меньшую теплопроводность.

Сейчас медь уже активно используется в электронике для рассеяния тепла от компонент, а ее сочетание с графеном позволит решать задачу теплопереноса гораздо эффективнее. Избыточное тепло является серьезной проблемой современных устройств, основанных на классических кремниевых схемах, причем, эта проблема только усугубляется, поскольку размеры устройств продолжают сокращаться.

Подробные результаты работы опубликованы в журнале Nano Letters. По словам исследователей, пока что они рассматривали довольно толстые медные пленки и теперь планируют изучить изменения теплопроводности на структурах нанометрового размера. Такие структуры могут стать прототипами реальных гибридных (графен-медных) соединений для электронных схем.

На теоретическом фронте команда уже разработала относительно простую модель, связывающую теплопроводность и размеры зерна в меди, теперь же они планируют провести ее уточнения в рамках новых экспериментов.

Системы охлаждения

Долговечность индукционного оборудования напрямую зависит от эффективности охлаждения и качества охлаждающей жидкости.

Содержащиеся в воде соли, и, как следствие накипь, электропроводность воды, приводящая к разрушению элементов установок, механические примеси — все это приводит к сокращению срока службы оборудования

Правильный выбор системы охлаждения позволит:

существенно продлить срок службы оборудования

увеличить гарантийный срок до 18 месяцев при использовании наших систем охлаждения

снизить вероятность поломки оборудования

минимизировать затраты на коммунальные услуги

При выборе системы охлаждения необходимо учитывать:

– мощность теплоотведения возникающая в следствии тепловых потерь оборудования,

– периодичность работы оборудования.

– требования к качеству воды отдельных узлов оборудования.

Применяемые нами системы охлаждения можно разделить на четыре типа

ХОЛОДИЛЬНЫЕ УСТАНОВКИ – ЧИЛЛЕРЫ СЕРИИ ХМ

Основные области применения серии ХМ

охлаждение воды в контуре оборотного водоснабжения. Вода с заданной температурой подается для охлаждения технологического оборудования.

охлаждение водного раствора гликолей, используемого затем для охлаждения.

Отличительные особенности холодильных установок ХМ

наличие гидроблока, встроенного в установку. В стандартном исполнении применена однонасосная схема с байпасным клапаном; двухнасосная схема является опцией, что необходимо указать при заказе. Однонасосную схему рекомендуется применять для установок холодопроизводительностью менее 100 кВт; двухнасосная схема предпочтительна для систем с очень большим колебанием тепловой нагрузки, а также для всех систем холодопроизводительностью более 100 кВт.

использование мощного конденсатора, рассчитанного на работу в режиме с температурой выхода воды до +20°С.

Модель | Холодопроизводительность при Тос=+30°С | Потребляемая | Произв-сть насоса, (м3/ч) | Объем емкости, (л) | Присоед. размеры трубопроводов по воде | Габариты (мм), ДхШхВ | Масса, кг | |||

Твых. воды | вход | выход | ||||||||

+5°С | +10°С | +15°С | ||||||||

ХМ-4 | 3,16 | 3,83 | 4,58 | 1,53 | 1,2 | 45 | 1″ | 1″ | 1200x700x1850 | 220 |

ХМ-6 | 4,28 | 6,04 | 7,26 | 2,48 | 1,2 | 68 | 1″ | 1″ | 233 | |

ХМ-8 | 6,71 | 8,16 | 9,77 | 3,24 | 1,2 | 68 | 1″ | 1″ | 1200x700x1850 | 238 |

ХМ-8 | 7,00 | 8,54 | 10,30 | 3,20 | 1,2 | 68 | 1″ | 1″ | 1580x700x1850 | 316 |

ХМ-12 | 12,1 | 14,4 | 16,9 | 5,3 | 5,5 | 160 | 1″ | 1″ | 1580x700x1850 | 354 |

ХМ-16 | 13,9 | 16,7 | 19,7 | 6,0 | 5,5 | 190 | 1″ | 1″ | 1900x970x1850 | 414 |

ХМ-18 | 15,7 | 18,8 | 22,4 | 7,0 | 5,5 | 215 | 1″ | 1″ | 1900x970x1850 | 420 |

ХМ-19 | 19,4 | 23,4 | 23,2 | 7,8 | 5,5 | 260 | 1″ | 1″ | 1900x970x1850 | 470 |

ХМ-24 | 21,5 | 25,7 | 30,3 | 8,7 | 5,5 | 290 | 1 1/4″ | 1 1/4″ | 1900x970x1850 | 486 |

ХМ-28 | 25,0 | 29,8 | 35,2 | 9,8 | 10,0 | 335 | 1 1/4″ | 1 1/4″ | 1900x970x1950 | 522 |

ХМ-31 | 28,5 | 34,1 | 40,2 | 10,9 | 10,0 | 380 | 1 1/4″ | 1 1/4″ | 1900x970x2250 | 598 |

ХМ-34 | 31,6 | 31,6 | 45,9 | 12,5 | 10,0 | 440 | 1 1/4″ | 1 1/4″ | 1900x970x2250 | 630 |

ХМ-41 | 36,50 | 43,60 | 51,6 | 14,7 | 10,0 | 490 | 1 1/4″ | 1 1/4″ | 1900x970x2250 | 638 |

ХМ-47 | 43,00 | 51,40 | 60,6 | 17,3 | 16,0 | 290 | 2″ | 2″ | 1900x970x2300 | 742 |

ХМ-55 | 50,0 | 59,60 | 71,8 | 20,2 | 16,0 | 335 | 2″ | 2″ | 1900x970x2300 | 782 |

ХМ-64 | 58,40 | 70,00 | 82,8 | 24,3 | 16,0 | 380 | 2″ | 2″ | 2600x1100x2310 | 962 |

ХМ-67 | 62,80 | 76,20 | 91,2 | 27,0 | 16,0 | 440 | 2″ | 2″ | 2600x1100x2310 | 972 |

ХМ-82 | 73,20 | 87,40 | 103,40 | 27,1 | 20,0 | 490 | 2 1/2″ | 2 1/2″ | 3250x1100x2310 | 1066 |

ХМ-107 | 97,20 | 115,80 | 137,40 | 41,2 | 20,0 | 650 | 2 1/2″ | 2 1/2″ | 3250x1200x2310 | 1368 |

ХМ-107 | 97,20 | 115,80 | 137,40 | 41,2 | 20,0 | 650 | 2 1/2″ | 2 1/2″ | 3600x1200x2310 | 1426 |

ХМ-135 | 123,60 | 148,20 | 175,60 | 52,8 | 33,0 | 850 | 2 1/2″ | 2 1/2″ | 2800x2280x2310 | 1742 |

*В стандартном исполнении установки выполнены в виде моноблока; по спецзаказу установки ХМ могут быть изготовлены в модульном исполнении.

Стандартная комплектация

- спиральный герметичный или поршневой полугерметичный компрессор с запорными вентилями и нагревателем картера;

- погружной или пластинчатый теплообменник;

- конденсатор воздушного охлаждения;

- сдвоенное реле давления;

- реле давления для регулирования давления конденсации;

- ресивер с двумя вентилями, предохранительным клапаном или плавкой вставкой;

- смотровой глазок;

- фильтр-осушитель жидкостной линии;

- соленоидный вентиль;

- терморегулирующий вентиль;

- теплоизолированная емкость;

- насос для хладоносителя с запорно-регулирующей арматурой.

В стандартном исполнении все установки ХМ выполнены в виде моноблока, при этом конденсатор размещен сверху, поток воздуха от вентиляторов конденсатора направлен вертикально вверх. Такой тип компоновки позволяет максимально сократить площадь машинного отделения, занимаемого установкой.

Такой тип компоновки позволяет максимально сократить площадь машинного отделения, занимаемого установкой.

В моноблочном исполнении все элементы холодильного контура, включая конденсатор, смонтированы на единой раме, установка заправлена хладагентом, все электрические компоненты скоммутированы со щитом управления, также размещенным внутри корпуса. Установка готова к работе.

По специальному заказу установки ХМ могут быть изготовлены в модульном исполнении с выносным конденсатором, что зачастую бывает необходимо в связи с ограниченным пространством внутри цеха.

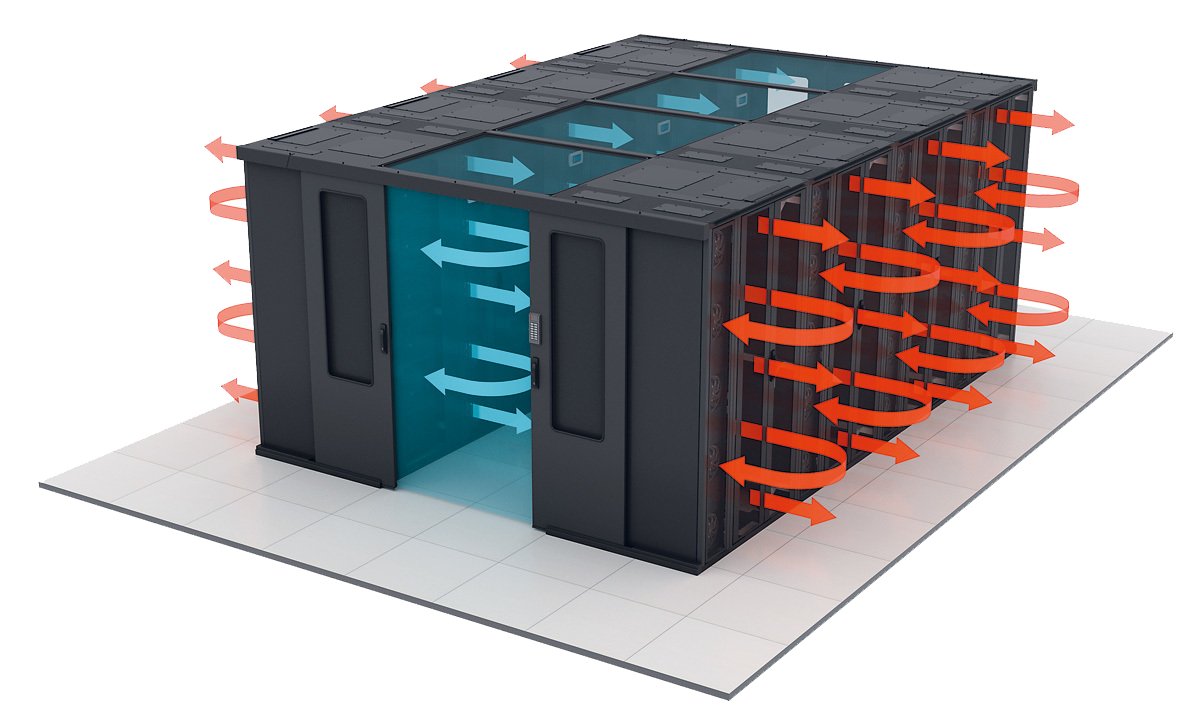

ТЕПЛООБМЕННЫЕ СТАНЦИИ СЕРИИ СТ

Станции серии СТ предназначены

для охлаждения промышленного оборудования, комплексов плавильных печей, испытательных стендов, приборов и т.д.

Принцип действия основан на охлаждении жидкости, циркулирующей в замкнутом внутреннем контуре индукционной системы (чаще всего это дистиллят), которой охлаждают электротермическое и другое оборудование.

Преимущества станций серии СТ

Разборный пластинчатый теплообменник;

Открытая конструкция для удобства обслуживания;

Каналы протока воды коррозионностойкие;

Контроль температуры дистиллированной и технической воды;

Контроль протока технической воды;

Наименование | Мощность отводимых потерь, кВт | Расход технической воды, куб.м\ч | Потребляемая мощность, кВт | Габариты, мм | Напряжение питания, В | Масса, кг |

СТ-20 | 20 | 2,15 | 0,8 | 600х600х1200 | 220 | 50 |

СТ-40 | 40 | 4,3 | 1,1 | 600х600х1200 | 220 | 56 |

СТ-60 | 60 | 6,45 | 1,6 | 600х600х1200 | 220 | 62 |

СТ-80 | 80 | 8,6 | 2,1 | 600х800х1200 | 220 | 80 |

СТ-100 | 100 | 10,75 | 3 | 600х800х1200 | 220 | 95 |

СТ-120 | 120 | 12,9 | 3 | 800х800х1400 | 220 | 130 |

СТ-140 | 140 | 15 | 4,1 | 800х800х1400 | 220 | 150 |

СТ-160 | 160 | 17,15 | 4,6 | 800х800х1400 | 220 | 185 |

СТ-180 | 180 | 19,2 | 5,2 | 800х800х1400 | 220 | 205 |

СТ-200 | 200 | 21 | 6 | 800х800х1400 | 220 | 225 |

*По техническим требованиям заказчика могут быть изготовлены теплообменные станции с другими сочетаниями параметров.

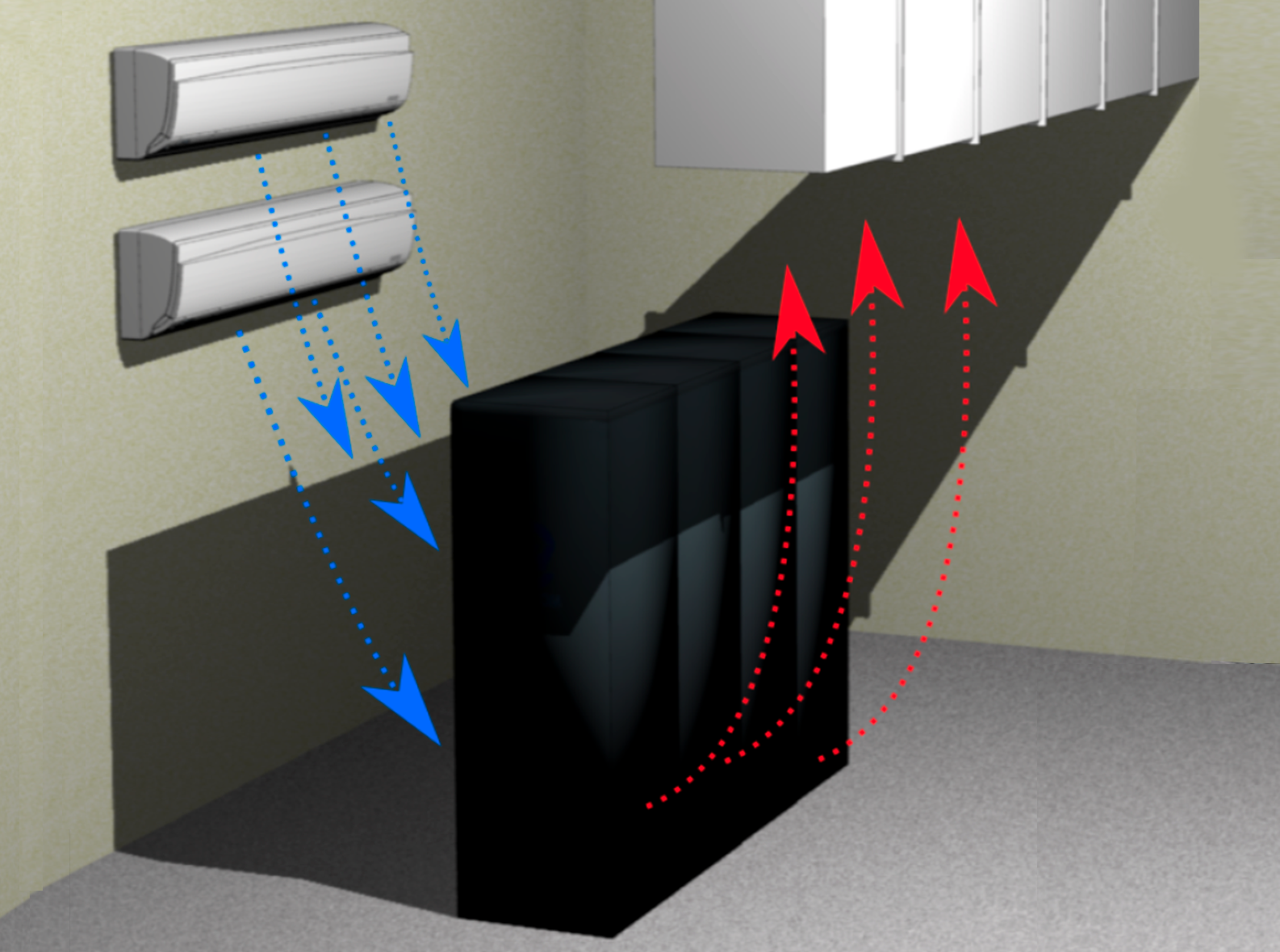

АВТОНОМНЫЕ СИСТЕМЫ ОХЛАЖДЕНИЯ СЕРИИ АСО

Особенности автономных систем охлаждения серии АСО

Охлаждение происходит за счет принудительной циркуляции окружающего воздуха в сухой градирне (драйкулере). Охлаждаемая жидкость подается в дракулер насосом.

АСО небольших мощностей могут быть установлены в помещении. В случае большой мощности из-за существенного тепловыделения их устанавливают вне помещений.

При температуре окружающего воздуха выше 30°С системы охлаждения типа АСО неэффективны ввиду малой разницы температур с охлаждаемой жидкостью и могут применяться в технологиях, не требовательных к температуре теплоносителя.

Преимущества систем охлаждения типа АСО: нет необходимости в технической воде, экономия электроэнергии в холодные периоды года.

Наименование системы охлаждения | Расчетная мощность отводимых потерь, кВт | Производительность насоса, куб. | Температура воздуха,°С | Потребление мощности, кВт | Масса сухая, кг |

АСО-20 | 20 | 2,0 | 28 | 2,7 | 220 |

АСО-40 | 40 | 3,6 | 28 | 5,1 | 300 |

АСО-100 | 100 | 7,2 | 28 | 6,2 | 500 |

АСО-200 | 200 | 15 | 28 | 8,5 | 800 |

Требования к качеству воды

Узел индукционного комплекса | Рекомендуется применение воды | Допускается применение воды | Допустимый диапазон температур воды, °С |

ПЧ | Дистиллированная вода ГОСТ 6709-72 | Питьевая вода ГОСТ Р 51232-98 | 20/35 |

ТСУ | Дистиллированная вода ГОСТ 6709-72 | Питьевая вода ГОСТ Р 51232-98 | 20/35 |

Тоководы | Дистиллированная вода ГОСТ 6709-72 | Заводская оборотная вода | 15/60 |

Индуктор | Дистиллированная вода ГОСТ 6709-72 | Заводская оборотная вода | 15/60 |

Расчет мощности теплоотведения

Тепловые потери при индукционном нагреве возникают в различных частях индукционного комплекса. В самом характерном случае (на примере установки УИН-30-50 для пайки резцов) их можно разделить на следующие группы потерь:

В самом характерном случае (на примере установки УИН-30-50 для пайки резцов) их можно разделить на следующие группы потерь:

1. Потри в преобразователе частоты.

Максимальные потри в преобразователе частоты можно принять от 2 до 5% в зависимости от максимальной мощности преобразователя.

Для УИН 30-50 мощность преобразователя составит 30кВт, тогда потери составят 30кВт*2%=0,6кВт.

2. Потери в закалочном\согласующем трансформаторе.

Потери в трансформаторе сильно зависят от частоты и тока развиваемого в индукторе. Можно принять это значение как 5-10% в зависимости от максимальной мощности установки.

Для УИН 30-50 примем данные потери 30*5%=1,5кВт.

3. Потери в индукторе электрические.

Потери в индукторе также сильно зависят от частоты и тока развиваемого в нем. Можно принять это значение как 5-10% в зависимости от максимальной мощности установки.

Для УИН 30-50 примем данные потери 30*5%=1,5кВт.

4. Поглощение индуктором тепловой энергии от нагреваемого тела.

Величина этих потерь может сильно варьироваться от формы индуктора, температуры нагрева тела и других параметров.

Для снижения этих потерь индуктор следует тщательно теплоизолировать. В этом случае величина потерь может быть пренебрежимо малой.

В случае, если индукционная установка работает согласно технологическому режиму не постоянно, например, это может быть нагрев заготовок в закалочном станке, или ручная пайка инструмента, то величина потерь может быть снижена с учетом периодичности включения установки (ПВ%).

Так для пайки резцов на установке УИН30-50 подготовка к пайке без включения установки может занимать 15сек, режим пайки с включением установки 20сек, охлаждение детали еще 5сек. Таким образом установка работает всего 20сек из общего цикла в 40сек. При этом ПВ=50%, следовательно получившиеся потери будут в два раза ниже, чем при работе в постоянном режиме.

При этом ПВ=50%, следовательно получившиеся потери будут в два раза ниже, чем при работе в постоянном режиме.

Если все узлы индукционной установки охлаждаются водой, то возможен предварительный расчет и выбор системы охлаждения для работы в составе индукционного комплекса.

Итак, суммируя все потери получаем (0,6кВт+1,5кВт+1,5кВт) /2= 1,8кВт. Эта мощность должна соответствовать мощности теплоотведения выбранной системы охлаждения.

Общество с ограниченной ответственностью

«Индукционные Машины»

ИНН 0278194207 КПП 027801001

ОГРН 1120280048030

ОКАТО 80401390000 ОКПО 12702813

ОКОГУ 4210014 ОКФС 16 ОКОПФ 12165

Тел: +7(347)285-75-13

e-mail: [email protected]

www: imltd.ru

Юридический адрес

450078, РБ, г.Уфа, ул. Владивостокская, 1а

Физический адрес

450071, г. Уфа, ул. 50 лет СССР, 39, корп.6

Уфа, ул. 50 лет СССР, 39, корп.6

Почтовый адрес

450064, а/я 75

Индукционные Машины, 2017

Закалочные станки * Индукционные установки * Электротермическое оборудование * Индукционные вихревые нагреватели

HV/EV/автомобильная продукция | Nitto in Europe (русский)

Для крепления к резиновым прокладкам или вулканизированной резине

Используется для крепления к амортизирующему материалу из резины или вулканизированной резины.

Лента с двойным покрытием, которая хорошо крепится к резине

На одной стороне этой ленты с двойным покрытием нанесен резиновый адгезив, а на другой — акриловый адгезив.

Вентиляционный фильтр, защита от воды и пыли, а также герметизация для осветительных приборов

Пленка с микроскопическими отверстиями защищает модули от воды и пыли.

Материал для коррекции внутреннего покрытия

Пористая водо- и метеостойкая пленка из фторсодержащего полимера, не отслаиваемая водой.

Водоизоляционный материал

В этом уплотнителе используется СКЭП-резина для обеспечения тепло-, метео- и химической стойкости.

Для усиления и амортизации стальных пластин

Просто приклейте к лицевой пластинке для усиления и амортизации.

Материал для усиления поверхности стали

Используется анодное отложение покрытия для отверждения пены, что обеспечивает необходимую жесткость, шумовиброизоляцию и звукоизоляцию.

Легкий и практичный шумовиброизоляционный материал

Легкая структура позволяет добиться стабильной амортизации в широком диапазоне температур.

Для усиления тонких стальных пластин

Просто приклейте к лицевой пластинке для усиления и амортизации.

Материал для усиления поверхности стали

Используется анодное отложение покрытия для отверждения пены, что обеспечивает необходимую жесткость, шумовиброизоляцию и звукоизоляцию.

Для крепления эмблем

Можно использовать для крепления внешних компонентов автомобиля.

Надежная клеящаяся лента с двойным покрытием из акриловой пены

Эта гибкая лента с двойным покрытием обладает превосходной теплостойкостью и долгим сроком службы./p>

Для герметизации между трещинами

Поглощает тепло, воду, звук и вибрацию.

Водоизоляционный материал

В этом уплотнителе используется СКЭП-резина для обеспечения тепло-, метео- и химической стойкости.

Вентиляционный фильтр, защита от воды и пыли, а также герметизация для двигателей стеклоочистителя

Пленка с микроскопическими отверстиями защищает модули от воды и пыли

Материал для коррекции внутреннего покрытия

Пористая водо- и метеостойкая пленка из фторсодержащего полимера, не отслаиваемая водой

FLAT LED – ES-SYSTEM | Light is life

Светильник “60 на 60” высотой всего 13,5 мм. Гладкая алюминиевая рамка окрашенна в белый цвет. 4-слойный опаловый рассеиватель и размещение светодиодных матриц в по бокам рассеивателя обеспечивают равномерное освещение и уменьшают уровень ослепления. Блок питания подключен к светильнику на внешнем разьеме. Доступна версия с повышеной степенью герметичности IP54.

Тип светильника: Офисные 600х600, С повышеной степенью защиты;

Способ монтажа: Встраиваемые;

Место монтажа: Потолок;

Световой поток: 3300lm – 5200lm;

Световая эффективность: 118lm/W;

Цветовая температура: 3000K, 4000K ;

Индекс цветопередачи: >80;

Срок службы: L70B50 – 169000 h,L80B50 – 106000 h,L90B50 – 51000 h;

Фотобиологическая группа риска: 0;

Способ рассеивания света: Прямое;

цвет рамки: белый, RAL9016;

Кривая силы света: very wide;

Форма светораспределения: симметричный;

Angle 65° luminance:

Блок питания подключен к светильнику на внешнем разьеме. Доступна версия с повышеной степенью герметичности IP54.

Тип светильника: Офисные 600х600, С повышеной степенью защиты;

Способ монтажа: Встраиваемые;

Место монтажа: Потолок;

Световой поток: 3300lm – 5200lm;

Световая эффективность: 118lm/W;

Цветовая температура: 3000K, 4000K ;

Индекс цветопередачи: >80;

Срок службы: L70B50 – 169000 h,L80B50 – 106000 h,L90B50 – 51000 h;

Фотобиологическая группа риска: 0;

Способ рассеивания света: Прямое;

цвет рамки: белый, RAL9016;

Кривая силы света: very wide;

Форма светораспределения: симметричный;

Angle 65° luminance:Скопируйте текст с именем продукта Копировать текст

KDS | Giacomini S.

p.A.

p.A.Моноблок – осушитель для контроля влажности воздуха, устанавливаемый за подвесным потолком, для использования с системами охлаждения помещений. С возможным интегрированием охлаждения.

Info

KDSY026

Моноблок канального типа для осушения воздуха. Производительность по осушению 25,5 л/24 ч. Производительность по воздуху 250 м³/ч. Давление предварительной калибровки 24 Па. Гидравлические соединения 2×1/2” с вн. резьбой. Четырехходвой приточный узел (диаметр 100 мм) заказывается дополнительно.

KDSRY026

Моноблок канального типа для осушения воздуха и теплоотведения. Производительность по осушению 25,5 л/24 ч. Производительность по воздуху в режиме осушения 200 м³/ч и 300 м³/ч в режиме теплоотведения Давление предварительной калибровки 24 Па. Гидравлические соединения 2×1/2” с вн. резьбой. Четырехходвой приточный узел (диаметр 100 мм) заказывается дополнительно.

KDVRY350

Моноблок, кондиционер канального типа для осушения воздуха и теплоотведения, с контуром предварительного охлаждения. Производительность по осушению 38,3 л/24 ч. Производительность по воздуху 350 м³/ч. Рабочая температура воды 12-22°С. Давление предварительной калибровки 40 Па. Гидравлические соединения 4×1/2” с вн. резьбой. Шестиходовой приточный узел (диаметр 100 мм) заказывается дополнительно.

Производительность по осушению 38,3 л/24 ч. Производительность по воздуху 350 м³/ч. Рабочая температура воды 12-22°С. Давление предварительной калибровки 40 Па. Гидравлические соединения 4×1/2” с вн. резьбой. Шестиходовой приточный узел (диаметр 100 мм) заказывается дополнительно.

KDVRY500

Моноблок, кондиционер канального типа для осушения воздуха и теплоотведения, с контуром предварительного охлаждения. Производительность по осушению 60,1 л/24 ч. Производительность по воздуху 600 м³/ч. Рабочая температура воды 12-22°С. Давление предварительной калибровки 60 Па. Гидравлические соединения 4×1/2” с вн. резьбой.

| Артикул | Размер | Pack Single | Pack Multiple |

|---|---|---|---|

| KDSHY026 | осушение | 1 | – |

| KDSRHY026 | осушение + охлаж. | 1 | – |

| KDSRHY350 | осушение + охлаж. | 1 | – |

| KDSRY500 | осушение + охлаж. + вент. | 1 | – |

| KDSPLY026 | подача для KDSY026-KDSRY026 | 1 | – |

| KDSPLY350 | подача для KDSRY300 | 1 | – |

Cветодиодный консольный светильник VIKING STREET S FALDI

Светодиодный консольный светильник VIKING STREET S мощностью 50 Вт -90 Вт

Алюминиевое исполнение корпуса исключает вероятность образования коррозии.

Конструкция корпуса обеспечивает эффективное теплоотведение от светодиодных источников света мощностью до 120 Вт.

Регулируемое консольное крепление корпуса из алюминия и эстетичность внешнего вида вкупе с эффективными светодиодами Samsung либо CREE, источниками тока MeanWell, Philips либо TRIDONIC и возможностью установки требуемой оптики делают светильник незаменимым при необходимости в освещении улиц, дорог, придомовых и парковых зон.

Гарантия 5 лет

| Материал корпуса | Алюминиевый толщиной 4 мм, покрыт порошковой краской |

| Отражатель | Изготовлен из стальной пластины толщиной 1,5 мм, окрашеной серой порошковой краской |

| Цвет по шкале RAL (стандарт) | Т. Серый (RAL-7043 + ГРАФИТ) Серый (RAL-7043 + ГРАФИТ) |

| Цвет по шкале RAL (на заказ) | Любой по шкале RAL |

| Источник света | Светодиоды SAMSUNG/CREE 3030 + вторичная оптика |

| Высота размещения, м | 2,5-7 м |

| Угол светорассеивания, град. | 90° Опционально: 156°*68° /30°/25°/30°/60°/90° |

| Способ монтажа | консольный |

| Рассеиватель | Стекло 5 мм (прозрачное) |

| Габаритные размеры (ДхШхВ) | 250 x 356 x 75 мм |

Как рассчитать тепловыделение в ваттах?

Создано

Аджиткумар Ананту Джеякумар

Рассеивание тепла является одним из решающих факторов при проектировании компонентов теплопередачи. Например, мы можем использовать возможности рассеивания тепла для определения эффективности теплообменника.

Используя CFD, как мы можем рассчитать количество тепла, рассеиваемого жидкостью?

Решение

Чтобы определить, сколько тепла жидкость теряет (или получает) через систему, мы можем использовать следующее уравнение:

$$ Q = m C_p \ Delta T \ tag {1} $$

Где \ (Q \) (\ (W \)) – тепло, которое жидкость теряет / получает, \ (m \) (\ (\ frac {kg} {s} \)) – массовый расход жидкость, \ (C_p \) (\ (\ frac {J} {кг.K} \)) – удельная теплоемкость жидкости, а \ (\ Delta T \) \ ((K) \) – разница температур между выходом и входом.

В следующем разделе мы покажем, как использовать эту формулу, на примере теплообменника.

Ожидаемый результат

Давайте рассмотрим моделирование сопряженной теплопередачи (CHT) с использованием кожухотрубного теплообменника из рисунка 1:

Рис. 1: Вода со стороны трубы рассеивает тепло от горячего воздуха в межтрубной зоне теплообменника.

1: Вода со стороны трубы рассеивает тепло от горячего воздуха в межтрубной зоне теплообменника.Из уравнения 1 мы знаем, какая информация необходима для расчета теплоотдачи горячей жидкости. Общий массовый расход воздуха \ (m \) и температура воздуха на входе \ (T_ {Inlet} \) предоставляются в качестве граничных условий для моделирования.

Рисунок 2: Если вы используете фиксированное значение или объемный расход на входе, вы также можете рассчитать массовый расход.На вкладке Материалы мы можем получить удельную теплоемкость \ (C_p \) жидкости:

Рисунок 3: Удельная теплоемкость показывает, сколько тепла необходимо для повышения температуры 1 кг данного вещества на 1 градус Кельвина. Перед тем, как рассчитать количество тепла, рассеиваемого горячим воздухом, нам необходимо определить температуру воздуха на выходе. Чтобы получить эту информацию, мы можем установить контроль результатов Среднее значение площади для воздуховыпускного отверстия и запустить моделирование CHT.

Используя уравнение 1 в качестве эталона, общее количество тепла, рассеиваемого (\ (Q \)) от горячего воздуха в этом примере, составляет:

$$ Q = 0.21 \ times 1004 \ times (335,58 \ – 573,15) = \ – 50089 \ W \ tag {2} $$

Обратите внимание, что значение \ (Q \) в уравнении 2 отрицательно, поскольку горячий воздух теряет тепло через систему.

Если вы хотите узнать больше о теплообменниках, ознакомьтесь с этим пошаговым руководством.

Если ни одно из приведенных выше предложений не помогло решить вашу проблему, опубликуйте вопрос на нашем форуме или свяжитесь с нами.

Анализирует тепловыделение ИС? Забудьте о программном моделировании, используйте свой карандаш!

Аннотация

Когда компонент выполняет определенную функцию, будь то преобразование частоты, преобразование постоянного тока в постоянное или усиление мощности, если КПД меньше 100%, то часть энергии будет рассеиваться в виде тепла. Это называется рассеиваемой мощностью (P DISS ). В этой статье обсуждаются расчеты, компоновка и компромиссные характеристики производительности, связанные с P DISS . Основными факторами, влияющими на P DISS в схеме поверхностного монтажа, являются температура соединения компонентов, тепловое сопротивление, материал печатной платы и конструкции переходных отверстий. Используя хорошую технику моделирования и компоновки, умный разработчик системы может свести к минимуму влияние P DISS .

Это называется рассеиваемой мощностью (P DISS ). В этой статье обсуждаются расчеты, компоновка и компромиссные характеристики производительности, связанные с P DISS . Основными факторами, влияющими на P DISS в схеме поверхностного монтажа, являются температура соединения компонентов, тепловое сопротивление, материал печатной платы и конструкции переходных отверстий. Используя хорошую технику моделирования и компоновки, умный разработчик системы может свести к минимуму влияние P DISS .

Несмотря на значительные успехи, достигнутые разработчиками электроники в разработке продуктов, которые выполняют сложные задачи, разработчики систем могут столкнуться с ограничивающими производительность факторами помимо электронных схем, такими как управление температурой.Даже при наличии передовых методов проектирования и надежных компонентов производительность системы может пострадать, если не будут реализованы соответствующие меры контроля температуры. Вот почему разработчики схем должны иметь базовое представление о том, как моделировать, управлять и реализовывать методы снижения температуры.

Вот почему разработчики схем должны иметь базовое представление о том, как моделировать, управлять и реализовывать методы снижения температуры.

Тепло передается от объектов с высокой температурой к объектам с более низкой температурой за счет теплопроводности, излучения или конвекции.

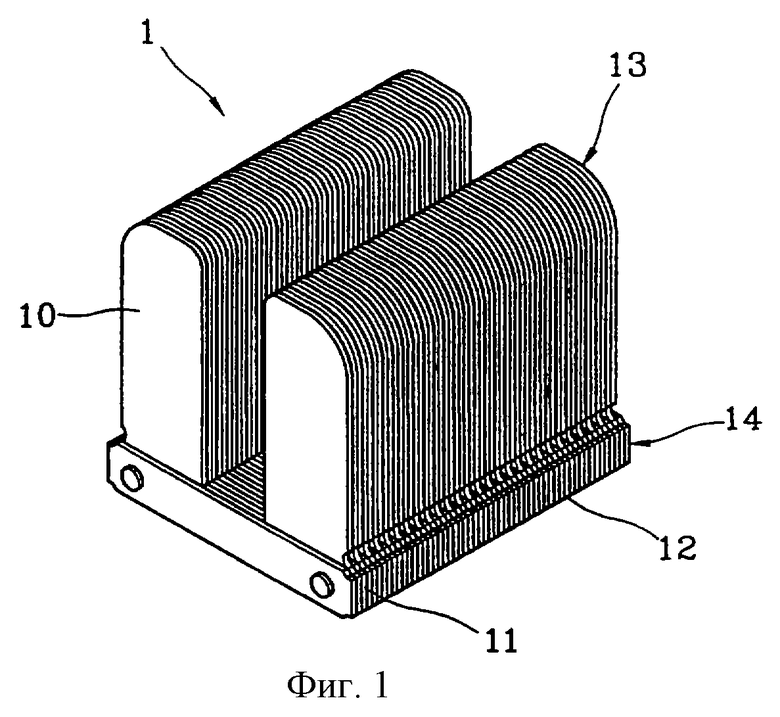

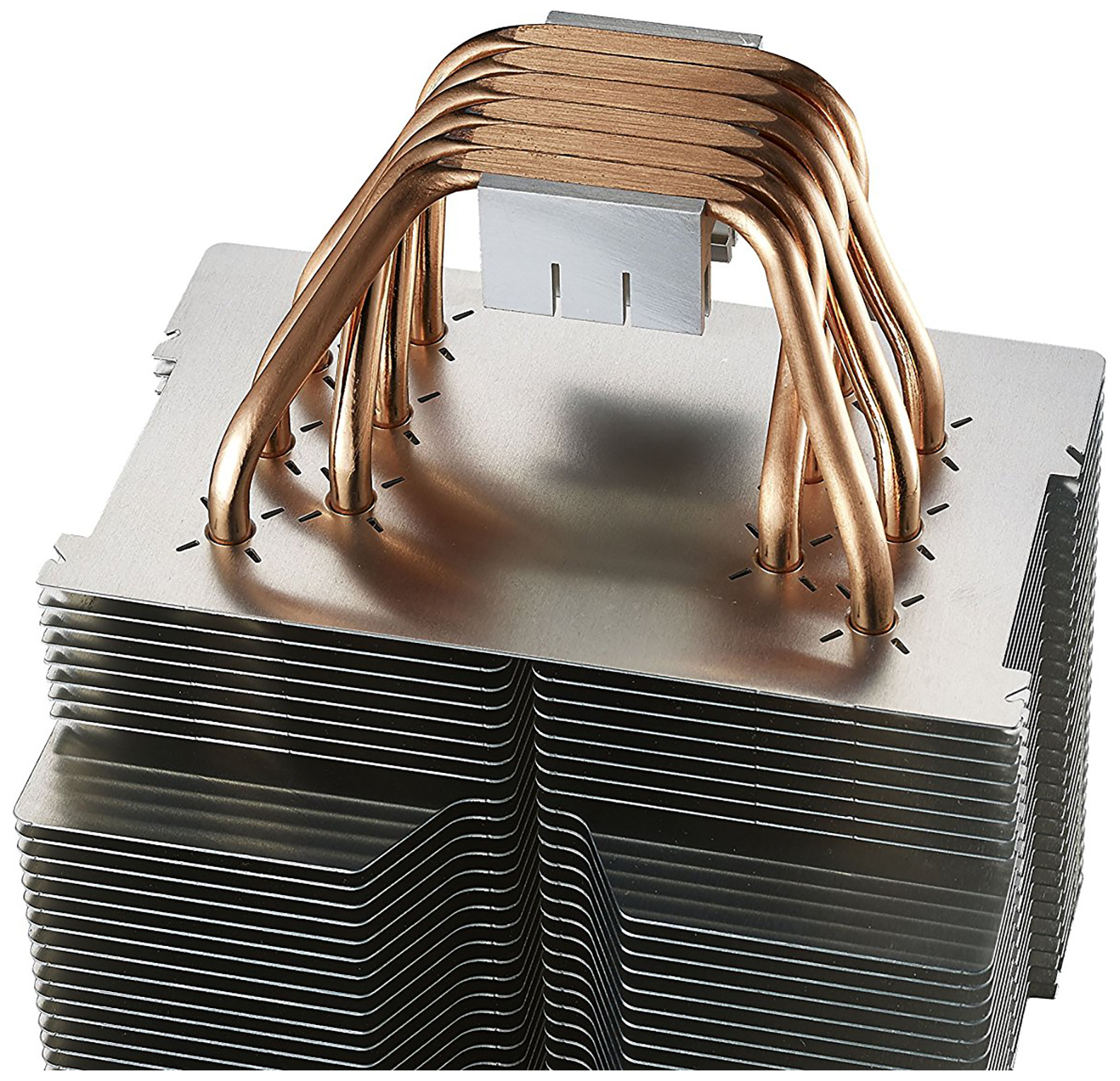

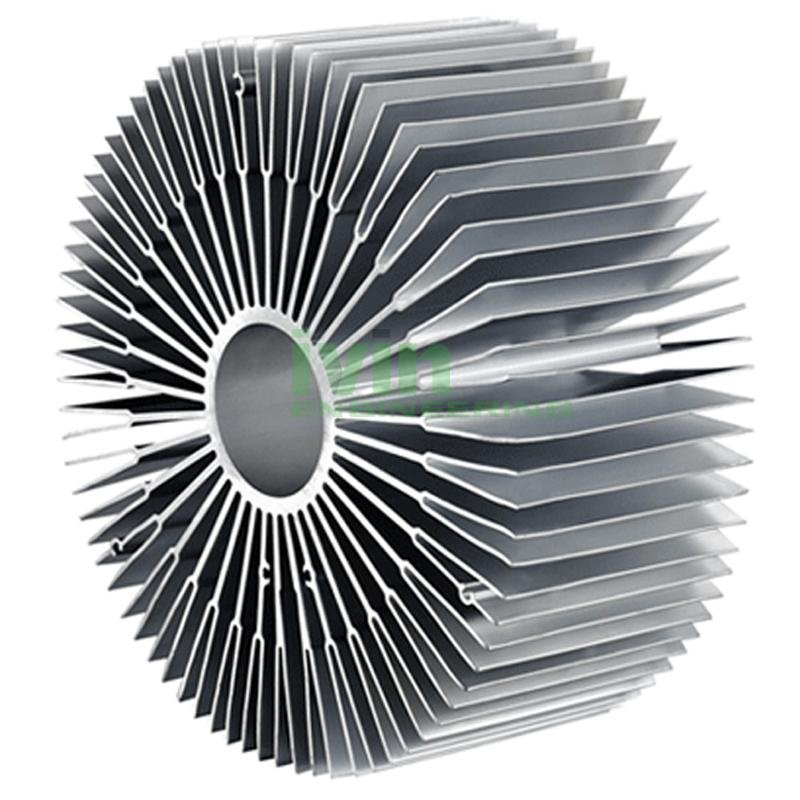

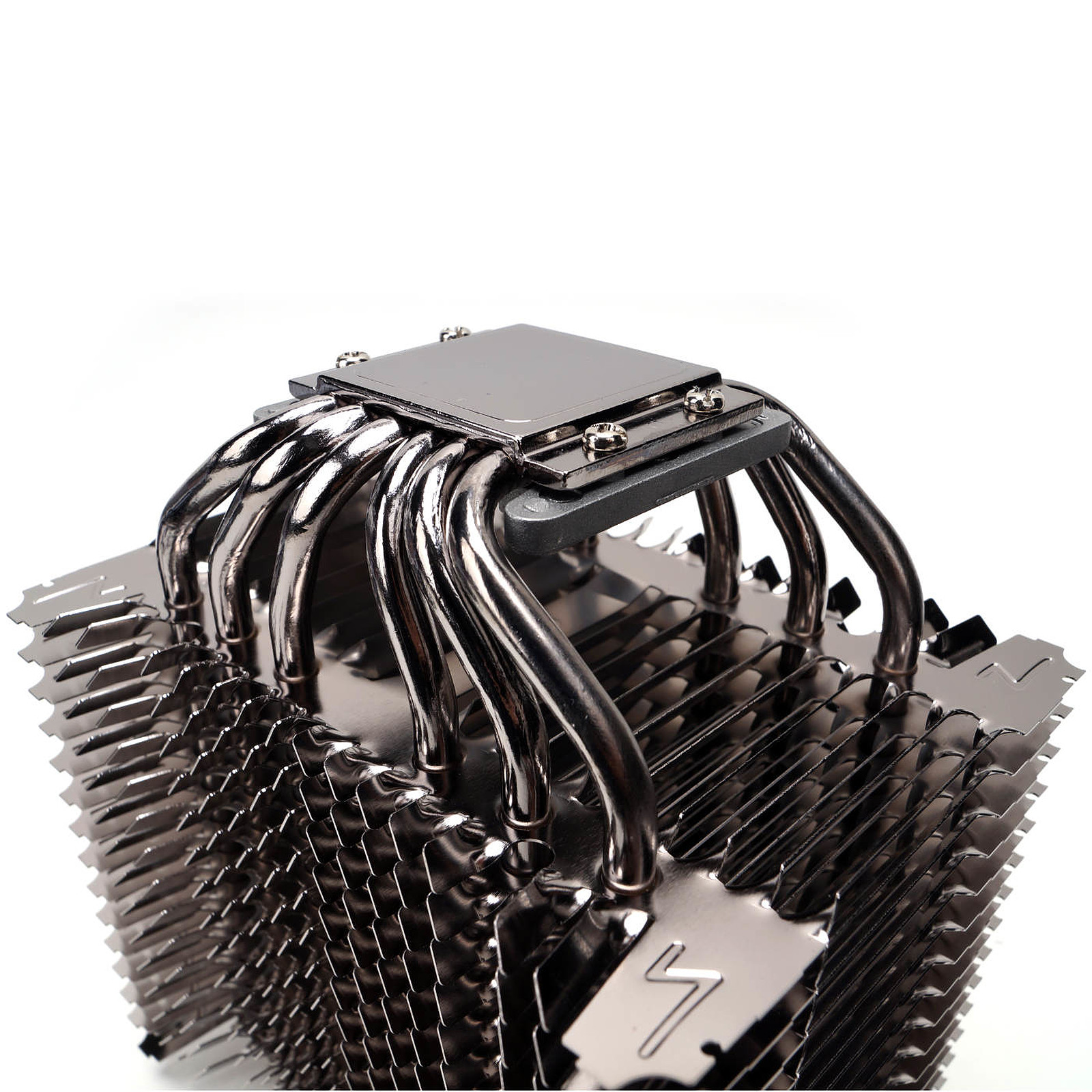

Радиаторы

Наиболее широко используемое устройство управления температурой, радиатор, передает тепло за счет теплопроводности от полупроводника к специально сконструированной металлической пластине.Наиболее распространены радиаторы из плотного металла с большой площадью поверхности (ребра). Высокая теплопроводность металла передает тепло от полупроводника к радиатору, а затем к окружающему воздуху. Способность радиаторов передавать тепло зависит от их материала, геометрии и общего коэффициента теплопередачи поверхности.

Полупроводниковый материал для проектирования радиочастотных схем

ВЧ интегральные схемы (ИС) или монолитные микроволновые интегральные схемы (МИС) используют полупроводниковый материал для проектирования электронных схем. ВЧ-усилители оконечного каскада и вспомогательные компоненты источника постоянного тока требуют очень высокой плотности мощности и, следовательно, выделяют значительное количество тепла. Основными источниками рассеиваемой мощности (P DISS ) являются потери I 2 R. Различные полупроводники обладают большей или меньшей плотностью мощности. График на Рисунке 1 показывает некоторые из наиболее распространенных полупроводников, используемых в ВЧ-конструкции, а также их удельную мощность и максимальную частотную способность.

ВЧ-усилители оконечного каскада и вспомогательные компоненты источника постоянного тока требуют очень высокой плотности мощности и, следовательно, выделяют значительное количество тепла. Основными источниками рассеиваемой мощности (P DISS ) являются потери I 2 R. Различные полупроводники обладают большей или меньшей плотностью мощности. График на Рисунке 1 показывает некоторые из наиболее распространенных полупроводников, используемых в ВЧ-конструкции, а также их удельную мощность и максимальную частотную способность.

Рис. 1. Мощность и частота полевого транзистора в зависимости от процесса ИС.

GaN разрушительна

Твердотельные усилители мощности (SSPA) – не новая технология. GaAs (арсенид галлия) и LDMOS (металлооксидные полупроводники с латеральной диффузией) уже много лет используются в усилителях большой мощности. Полевые транзисторы LDMOS на основе кремния широко используются в усилителях мощности ВЧ для базовых станций, поскольку требуется высокая выходная мощность с соответствующим стоком, чтобы напряжение пробоя истока обычно превышало 60 В. По сравнению с другими устройствами, такими как полевые транзисторы на основе GaAs, они показывают. более низкая частота максимального усиления мощности.Полевые транзисторы LDMOS работают с максимальной эффективностью на частотах ниже 5 ГГц. Полевой транзистор на основе арсенида галлия (GaAsFET) – это специализированный тип полевого транзистора, который используется в схемах твердотельных усилителей на микроволновых радиочастотах. Это охватывает диапазон от примерно 30 МГц до миллиметрового диапазона волн.

По сравнению с другими устройствами, такими как полевые транзисторы на основе GaAs, они показывают. более низкая частота максимального усиления мощности.Полевые транзисторы LDMOS работают с максимальной эффективностью на частотах ниже 5 ГГц. Полевой транзистор на основе арсенида галлия (GaAsFET) – это специализированный тип полевого транзистора, который используется в схемах твердотельных усилителей на микроволновых радиочастотах. Это охватывает диапазон от примерно 30 МГц до миллиметрового диапазона волн.

GaAs FET известен своей чувствительностью и, в особенности, тем фактом, что он генерирует очень небольшой внутренний шум. Плотность мощности ограничена напряжением пробоя – вы можете получить пробой 20 В в хороший день с GaAs MESFET.LDMOS обеспечивает высокую мощность, но работает на частотах ниже 5 ГГц. GaAs MESFET работают на очень высоких частотах, но низкое напряжение пробоя ограничивает их диапазон мощности 10 Вт. Нитрид галлия и карбид кремния (GaN на SiC) являются широкозонными материалами, что означает, что объединенные напряжения пробоя достигают 150 В. Это обеспечивает более высокую плотность мощности, а также более низкую нагрузочную линию для облегчения согласования импеданса. GaN на SiC позволяет увеличить мощность на частотах миллиметрового диапазона (Ft ~ = 90 ГГц, F MAX ~ 200 ГГц).

Это обеспечивает более высокую плотность мощности, а также более низкую нагрузочную линию для облегчения согласования импеданса. GaN на SiC позволяет увеличить мощность на частотах миллиметрового диапазона (Ft ~ = 90 ГГц, F MAX ~ 200 ГГц).

Характеристики GaN на SiC в большей степени ограничиваются теплопередачей; отвод тепла от устройства – это последняя проблема, которую предстоит решить. ВЧ-усилители мощности предыдущего поколения обычно поставлялись в корпусах с фланцевым креплением, которые, по сути, обеспечивали механическое и тепловое крепление этих устройств непосредственно к металлическому держателю. Эти механически смонтированные устройства нельзя было монтировать на монтажной плате, и, как следствие, увеличивалась стоимость продукта. ВЧ-усилители мощности нынешнего поколения обычно доступны в корпусах QFN для поверхностного монтажа, которые могут быть прикреплены к традиционным печатным платам с помощью отработанных процессов пайки оплавлением.При тщательном планировании и моделировании даже усилители с GaN на SiC могут быть установлены на печатных платах на поверхности.

Рис. 2. Поперечное сечение корпуса QFN для поверхностного монтажа, прикрепленного к традиционной печатной плате.

Благодаря этому новому стилю корпуса печатная плата теперь должна функционировать не только как РЧ-соединение между устройствами, но и как путь отвода тепла от усилителя мощности. Способность печатной платы проводить тепло напрямую зависит от материалов, компоновки и конструкции печатной платы. В следующем разделе подробно описаны методы, необходимые для анализа конструкции печатной платы, чтобы убедиться, что она будет служить адекватным тепловым интерфейсом между ВЧ усилителем мощности и радиатором.

На все вопросы по управлению температурным режимом, возникающие в результате этого обсуждения, можно ответить, тщательно смоделировав тепловые характеристики компонента и материала печатной платы, к которой он прикреплен. Следующее – довольно простая алгебра. Формулы можно ввести в электронную таблицу, чтобы упростить расчет теплового сопротивления.

Термическое сопротивление

Чтобы смоделировать тепловые характеристики системы, мы можем рассматривать тепловую энергию как электрическую систему.Полная рассеиваемая мощность (P DISS ) в ваттах равна коэффициенту теплопроводности (K), умноженному на площадь поперечного сечения (A), перпендикулярного направлению рассеивания тепла по длине (L), по которой тепло будет перемещаться. Вышеуказанное затем умножается на изменение температуры от начала поверхности до конечной поверхности (ΔT).

Где R θ – термическое сопротивление между поверхностями.

Заменитель термического сопротивления.

По этим уравнениям можно рассчитать максимальную температуру корпуса (T CMAX ).Это температура поверхности упакованного компонента. Температура корпуса будет максимальной температурой перехода (T JMAX ), указанной в техническом паспорте, за вычетом термического сопротивления всех материалов между переходом и корпусом (R θJtoC ), указанного в техническом паспорте, умноженного на внутренней рассеиваемой мощностью (P DISS ). Внутренняя рассеиваемая мощность – это разница между всей мощностью, подаваемой на компонент (постоянный ток и ВЧ), и мощностью, исходящей от компонента.

Внутренняя рассеиваемая мощность – это разница между всей мощностью, подаваемой на компонент (постоянный ток и ВЧ), и мощностью, исходящей от компонента.

Эквивалентное тепловое сопротивление

Здесь вы должны делать домашнее задание. Обратитесь к Рисунку 1, чтобы увидеть все различные тепловые сопротивления, которые вам нужно будет рассчитать. R θCase to plate – это эквивалентное тепловое сопротивление всех материалов между землей корпуса и радиатором. Чтобы рассчитать тепловое сопротивление материалов в вашем тепловом контуре, вам необходимо точно знать, какие материалы находятся на пути нагрева. Некоторые вероятные кандидаты: припой, ½ унции.Cu и материал печатной платы.

Тепловое сопротивление вашего стека не указано, поэтому вы рассчитаете индивидуальное тепловое сопротивление и сложите их, как и резисторы в электрической цепи.

Пример: Типичная толщина припоя под заземляющим контактом компонента составляет 2 мил (0,002 дюйма). Заземленная пуля размером 3 мм (0,118) на 3 мм имеет площадь 9 мм 2 или 0,014 дюйма 2 . Теплопроводность припоя составляет 1,3 Вт / дюйм-ºК.

Теплопроводность припоя составляет 1,3 Вт / дюйм-ºК.

из (2)

L – толщина материала

А площадь материала

K – теплопроводность материала

Некоторые общие свойства теплопроводности перечислены в таблице 1.Продолжите расчеты для всего материала на пути прохождения тепла от корпуса до радиатора. Добавляйте сопротивление так же, как резисторы в электрической цепи.

| Материал | Теплопроводность | |

| Вт / м-° К | Вт / дюйм ° K | |

| Глинозем | 18.0 | 0,5 |

| Глинозем (AI203) | 27,6 | 0,7 |

| Припой AuSn | 57,0 | 1,4 |

| Припой (Sn63) | 50,0 | 1,3 |

| Медь | 400,0 | 10,2 |

| Нитрид алюминия | 237. 0 0 | 6,0 |

| Вольфрам | 160,0 | 4,1 |

| Сивер | 419,0 | 10,6 |

| Золото | 318,0 | 8,1 |

| GaN | 225,0 | 5,7 |

| Фосфид индия (GaO) | 68.0 | 1,7 |

| Фосфид галлия | 110,0 | 2,8 |

| Нитрид индия (InN) | 45,0 | 1,1 |

| GaAs | 59,1 | 1,5 |

| Сапфир | 40,0 | от 3,3 до 5,7 |

| Кремний | 150.0 | 3,8 |

| Алмаз | 1100,0 | 27,9 |

| Роджерс 4350 (RO4350) | 0,6 | 0,0 |

| Термопроводящая эпоксидная смола | 0,8 | 0,0 |

| Состав для пластиковых форм | 0,7 | 0,0 |

| Si | 130. 0 0 | 3,3 |

| Ge | 58,0 | 1,5 |

| SiC 3C | 360,0 | 9,1 |

| SiC 4H | 370,0 | 9,4 |

| SiC 6H | 490,0 | 12,4 |

| AlAs | 0.0 | 0,0 |

| GaAs | 55,0 | 1,4 |

| InAs | 27,0 | 0,7 |

| SiGe | 110,2 | 2,8 |

| AlGaAs | 129,9 | 3,3 |

| InGaAs | 55.1 | 1,4 |

| инАла | 129,9 | 3,3 |

| InAsP | 129,9 | 3,3 |

| GaAsP | 55,1 | 1,4 |

| InGaP | 55,1 | 1,4 |

Теперь мы знаем общую рассеиваемую мощность из уравнения 4 и полное эквивалентное тепловое сопротивление из вычислений выше с использованием уравнения 2. Когда мы переписываем уравнение 3, мы видим, что повышение температуры равно произведению рассеиваемой мощности и полного эквивалентного теплового сопротивления.

Когда мы переписываем уравнение 3, мы видим, что повышение температуры равно произведению рассеиваемой мощности и полного эквивалентного теплового сопротивления.

Это важно, потому что теперь мы можем рассчитать повышение температуры от соединения компонента до радиатора.

Вот краткое изложение того, что мы знаем из наших расчетов.

- Термическое сопротивление и максимальная температура перехода компонента для поверхностного монтажа указаны в техническом паспорте.В противном случае можно очень точно оценить тепловое сопротивление полупроводникового материала и материала корпуса.

- Рассеиваемая мощность компонента для поверхностного монтажа иногда указывается в технических данных, но ее можно легко вычислить.

- Общее эквивалентное тепловое сопротивление можно рассчитать, сложив тепловое сопротивление материалов печатной платы.

Наконец, термический анализ вашей системы начинает обретать форму. Вы, как разработчик, должны знать температуру, которую вы хотите поддерживать на радиаторе вашей системы. Теперь из анализа вы узнаете тепловое сопротивление компонента и печатной платы.

Теперь из анализа вы узнаете тепловое сопротивление компонента и печатной платы.

Рассеиваемая мощность компонента была рассчитана по уравнению 4. Температура перехода – это тепловое сопротивление вашей системы, умноженное на рассеиваемую мощность устанавливаемого на поверхность компонента, плюс температуру радиатора вашей системы.

Убедитесь, что расчетная температура перехода не превышает максимальную температуру перехода компонента, указанную в техническом паспорте.Указанная средняя наработка на отказ (MTTF) будет значительно сокращена, если устройство будет эксплуатироваться при температуре выше максимальной температуры перехода.

Заключение

В технологии полупроводников и электронных схем было много достижений. Требование к разработчикам систем выполнять больше функций на том же или меньшем пространстве привело к появлению некоторых удивительных методов интеграции и миниатюризации. Помещение большего количества вещей в меньшую коробку имеет свои последствия; рассеиваемая мощность в виде тепла должна быть уменьшена. Это требование смягчения последствий привело к разработке очень сложного и очень мощного программного обеспечения для теплового моделирования. Эти уравнения и результаты предназначены для того, чтобы помочь разработчику системы получить быстрое и достаточно точное представление о смягчении теплового воздействия, которое потребуется для системы. Ручной расчет никогда не заменит инструменты теплового моделирования – цель этого обсуждения состоит в том, чтобы дать разработчику системы несколько простых инструментов, которые позволят на раннем этапе понять требования к снижению теплового воздействия в их конструкции системы.

Это требование смягчения последствий привело к разработке очень сложного и очень мощного программного обеспечения для теплового моделирования. Эти уравнения и результаты предназначены для того, чтобы помочь разработчику системы получить быстрое и достаточно точное представление о смягчении теплового воздействия, которое потребуется для системы. Ручной расчет никогда не заменит инструменты теплового моделирования – цель этого обсуждения состоит в том, чтобы дать разработчику системы несколько простых инструментов, которые позволят на раннем этапе понять требования к снижению теплового воздействия в их конструкции системы.

Рассеяние тепла в наночастицах Sm3 + и Zn2 +, совместно замещенных магнетитом (Zn0.1SmxFe2.9-xO4), покрытых лимонной кислотой и плюроником F127 для применения в условиях гипертермии

Sm x Fe 2,9-x O 4 (x = 0,0, 0,01, 0,02, 0,03, 0,04 и 0,05) наночастиц. Как видно, все отмеченные основные дифракционные пики полностью соответствовали кубической структуре шпинели (карточка PDF No. : 01-089-1009), что указывает на то, что все образцы однофазные. Также можно видеть, что при увеличении содержания Sm 3+ основные дифракционные пики были первоначально смещены в сторону меньших углов дифракции, что, согласно закону Вегарда 33 , связано с заменой меньшего Fe 3+. (0,0645 нм) на более крупные ионы Sm 3+ (0,096 нм). Радиусы Fe 2+ (0,063 и 0,078 нм), Fe 3+ (0,049 и 0,0645 нм), Zn 2+ (0,06 и 0.074 нм) и Sm 3+ (- и 0,096 нм), первое и второе значения которых относятся к значениям (тетраэдрических (A) и октаэдрических (B) участков) соответственно 34,35 . Предпочтения по позициям для ионов Sm 3+ и Zn 2+ являются октаэдрическими и тетраэдрическими позициями, соответственно. При увеличении содержания ионов Sm 3+ основные дифракционные пики XRD были смещены на большие углы из-за либо внутренних деформаций, которые могут быть ответственны как за увеличение, так и за уменьшение параметров решетки 36,37 , либо из-за перераспределения катионов.

: 01-089-1009), что указывает на то, что все образцы однофазные. Также можно видеть, что при увеличении содержания Sm 3+ основные дифракционные пики были первоначально смещены в сторону меньших углов дифракции, что, согласно закону Вегарда 33 , связано с заменой меньшего Fe 3+. (0,0645 нм) на более крупные ионы Sm 3+ (0,096 нм). Радиусы Fe 2+ (0,063 и 0,078 нм), Fe 3+ (0,049 и 0,0645 нм), Zn 2+ (0,06 и 0.074 нм) и Sm 3+ (- и 0,096 нм), первое и второе значения которых относятся к значениям (тетраэдрических (A) и октаэдрических (B) участков) соответственно 34,35 . Предпочтения по позициям для ионов Sm 3+ и Zn 2+ являются октаэдрическими и тетраэдрическими позициями, соответственно. При увеличении содержания ионов Sm 3+ основные дифракционные пики XRD были смещены на большие углы из-за либо внутренних деформаций, которые могут быть ответственны как за увеличение, так и за уменьшение параметров решетки 36,37 , либо из-за перераспределения катионов. между сайтами A и B, чтобы ослабить напряжение 38 .Поскольку расширение решетки не является неограниченным, более крупные ионы редкоземельных элементов имеют ограниченную растворимость в структуре шпинели. Рентгенограммы образцов S. 01 , S .03 , FS .01 и FS .03 представлены на рис. 4b. Как видно, покрытие наночастиц СА и F127 не повлияло на положение дифракционных пиков. Однако интенсивность пиков снизилась, что можно объяснить более низкой кристалличностью из-за присутствия лигандов на поверхности наночастиц.На рис. 5 показаны некоторые типичные уточненные по Ритвельду дифрактограммы предварительно приготовленных образцов. Как видно, экспериментальные и стандартные данные очень хорошо согласованы, и никаких нежелательных фаз не наблюдалось. В анализе Ритвельда использовалась обратная шпинель. Предполагалось, что ионы цинка находятся в узлах A, а ионы самария находятся в узлах B. Средние размеры кристаллитов, постоянные решетки образцов, параметры уточнения и качество рисунков, такие как степень соответствия (Sig), R-фактор взвешенного профиля (R wp ), R-фактор Брэгга (R b ) и ожидаемый R-фактор (R exp ) приведен в таблице 1.

между сайтами A и B, чтобы ослабить напряжение 38 .Поскольку расширение решетки не является неограниченным, более крупные ионы редкоземельных элементов имеют ограниченную растворимость в структуре шпинели. Рентгенограммы образцов S. 01 , S .03 , FS .01 и FS .03 представлены на рис. 4b. Как видно, покрытие наночастиц СА и F127 не повлияло на положение дифракционных пиков. Однако интенсивность пиков снизилась, что можно объяснить более низкой кристалличностью из-за присутствия лигандов на поверхности наночастиц.На рис. 5 показаны некоторые типичные уточненные по Ритвельду дифрактограммы предварительно приготовленных образцов. Как видно, экспериментальные и стандартные данные очень хорошо согласованы, и никаких нежелательных фаз не наблюдалось. В анализе Ритвельда использовалась обратная шпинель. Предполагалось, что ионы цинка находятся в узлах A, а ионы самария находятся в узлах B. Средние размеры кристаллитов, постоянные решетки образцов, параметры уточнения и качество рисунков, такие как степень соответствия (Sig), R-фактор взвешенного профиля (R wp ), R-фактор Брэгга (R b ) и ожидаемый R-фактор (R exp ) приведен в таблице 1. Рисунок 4

Рисунок 4 ( a ) Рентгенограммы полученных наночастиц. На вставке показан дифракционный пик (311), показывающий смещение пиков при изменении содержания Sm 3+ , и ( b ) рентгенограммы выбранных наночастиц без покрытия и наночастиц с покрытием.

Рис. 5Уточненные Ритвельдом рентгеновские дифрактограммы свежеприготовленных образцов, отмеченные на них.

Таблица 1 Константы решетки, средний размер кристаллитов и уточненные по Ритвельду данные XRD для свежеприготовленных замещенных наночастиц Sm 3+ . FTIR-спектры наночастиц Zn 0,1 Sm x Fe 2,9-x O 4 наночастиц, покрытых СА, показаны на рис. 6а. Широкополосный спектр около 3411 см -1 приписывается полосам O – H группам воды, абсорбированной на поверхности наночастиц. Полоса около 2900 см –1 связана с модой валентных колебаний связи C – H. Пик 1720 см −1 обусловлен симметричной модой валентных колебаний C = O от группы –COOH CA, которая сместилась на более низкое волновое число 1622 см −1 .Полоса около 1622 см. -1 соответствует связыванию радикалов СА на поверхности наночастиц посредством хемосорбции карбоксилат-цитрат-ионов. Полоса около 1461 см -1 является характеристической полосой асимметричной моды валентных колебаний СО из карбоксильной группы 39 . Интенсивная полоса около 570 см –1 во всех FTIR-спектрах приписывается моде валентных колебаний связей Fe – O в тетраэдрических и октаэдрических позициях 40 .Как видно, при увеличении содержания Sm 3+ эта полоса сдвигалась в сторону более низких волновых чисел, что объясняется замещением на большой Sm 3+ в октаэдрическом узле, что влияет на расстояния между связями Fe – O в октаэдрических узлах. . Следовательно, полосы были приписаны МНЧ, покрытым СА. КА связывается с поверхностью наночастиц через карбоксилатный комплекс с поверхностными ионами Fe.

Пик 1720 см −1 обусловлен симметричной модой валентных колебаний C = O от группы –COOH CA, которая сместилась на более низкое волновое число 1622 см −1 .Полоса около 1622 см. -1 соответствует связыванию радикалов СА на поверхности наночастиц посредством хемосорбции карбоксилат-цитрат-ионов. Полоса около 1461 см -1 является характеристической полосой асимметричной моды валентных колебаний СО из карбоксильной группы 39 . Интенсивная полоса около 570 см –1 во всех FTIR-спектрах приписывается моде валентных колебаний связей Fe – O в тетраэдрических и октаэдрических позициях 40 .Как видно, при увеличении содержания Sm 3+ эта полоса сдвигалась в сторону более низких волновых чисел, что объясняется замещением на большой Sm 3+ в октаэдрическом узле, что влияет на расстояния между связями Fe – O в октаэдрических узлах. . Следовательно, полосы были приписаны МНЧ, покрытым СА. КА связывается с поверхностью наночастиц через карбоксилатный комплекс с поверхностными ионами Fe. На рисунке 6b показаны FTIR-спектры образцов с покрытием S .00 и S .01 как с CA, так и с Pluronic F127, т.е.е., FS .00 и FS 0,01 соответственно. Полоса около 1100 см –1 приписывается моде валентных колебаний C – O – C цепочек PPO / PPE плюроника F127 41 . Наличие этой полосы подтверждает адгезию плюроника F127 к поверхности наночастиц. Сообщалось, что интенсивность и положение полосы зависят от состава 42 .

( a ) FTIR-спектры Sm 3+ и Zn 2+ совместно замещенных наночастиц магнетита, покрытых CA и ( b ) FTIR-спектры S .00 и S . 10 образцов с покрытием CA и CA @ F127, то есть FS .00 и FS 0,01 соответственно.

На рис. 7a и b показаны ПЭМ-изображения наночастиц FS .00 при двух разных увеличениях. Как видно, образовались почти шестиугольные и неправильной формы. На рисунке 7c показана гистограмма распределения частиц по размерам для образца FS .00 , дающая среднее значение 40 нм. Поскольку толщину их оболочек нельзя было четко определить, мы не учитывали ее толщину при усреднении.

На рисунке 7c показана гистограмма распределения частиц по размерам для образца FS .00 , дающая среднее значение 40 нм. Поскольку толщину их оболочек нельзя было четко определить, мы не учитывали ее толщину при усреднении.

( a ) и ( b ) ПЭМ-изображения образца FS .00 для 2 различных увеличений и ( c ) соответствующей гистограммы распределения частиц по размерам.

Магнитные свойства

Петли намагниченности и напряженности магнитного поля (MH) при комнатной температуре и изменения намагниченности в зависимости от 1 / H (H> 10 кЭ), а также кривые H для сильных полей представлены на рис. 8a. b и c соответственно.Для всех образцов намагниченность не достигла насыщения при 18 кЭ. Таким образом, кривые M-1 / H были подобраны линейно и экстраполированы на (1 / H → 0) для получения намагниченности насыщения. Значения намагниченности при максимальном приложенном поле (H = 18kOe), экстраполированные намагниченности насыщения, полученные из рис. 8b, отношение M r / M s , оцененная эффективная константа анизотропии K eff с использованием закона подход к насыщению и коэрцитивная сила (H c ) приведены в таблице 2.Согласно теории Нееля для двухподрешеточного ферримагнетизма, каждая подрешетка ферромангетически упорядочена и имеет ненулевую спонтанную намагниченность, а намагниченности двух подрешеток связаны антиферромагнитно. Затем величина чистой намагниченности получается из:

8b, отношение M r / M s , оцененная эффективная константа анизотропии K eff с использованием закона подход к насыщению и коэрцитивная сила (H c ) приведены в таблице 2.Согласно теории Нееля для двухподрешеточного ферримагнетизма, каждая подрешетка ферромангетически упорядочена и имеет ненулевую спонтанную намагниченность, а намагниченности двух подрешеток связаны антиферромагнитно. Затем величина чистой намагниченности получается из:

$$ {\ text {M}} ({\ text {T}}) = \ left | {{\ text {M}} _ {{\ text {A}}} ({\ text {T}}) – {\ text {M}} _ {{\ text {B}}} ({\ text { T}})} \ right |, $$

(3)

где M A , M B и T – намагниченности подрешеток A, B и температура соответственно.Как видно, при увеличении содержания Sm 3+ намагниченность насыщения постепенно уменьшалась, что связано с заменой Fe 3+ (5 мкм B ) на Sm 3+ (1,5 мкм B ) ионы 43 в B-узлах. Следовательно, количество магнитных моментов узлов B было уменьшено, в то время как намагниченность узлов A оставалась постоянной. Как видно, при увеличении содержания Sm 3+ отношение остаточной намагниченности к намагниченности насыщения несколько уменьшилось.Согласно модели невзаимодействующих случайно распределенных одноосных однодоменных частиц, отношение частиц M r / M s составляет 0,5. Любое отклонение от этого значения указывает на переход к многодоменным частицам 44 . Таблица 2 показывает, что отношения M r / M s образцов без покрытия были менее 0,1, что указывает на то, что частицы являются многодоменными.

Следовательно, количество магнитных моментов узлов B было уменьшено, в то время как намагниченность узлов A оставалась постоянной. Как видно, при увеличении содержания Sm 3+ отношение остаточной намагниченности к намагниченности насыщения несколько уменьшилось.Согласно модели невзаимодействующих случайно распределенных одноосных однодоменных частиц, отношение частиц M r / M s составляет 0,5. Любое отклонение от этого значения указывает на переход к многодоменным частицам 44 . Таблица 2 показывает, что отношения M r / M s образцов без покрытия были менее 0,1, что указывает на то, что частицы являются многодоменными.

( a ) Кривые MH при комнатной температуре для свежеприготовленных образцов до покрытия, ( b ) изменение M в зависимости от 1 / H (для деталей с сильным полем H> 10 кЭ) и линейные фитинги, и ( c ) подгонка участков кривых MH с сильным полем с использованием закона приближения к насыщению. {2}} \ right)} \ right] + {\ text {cH}}, $$

(4)

, где M H – составляющая намагниченности вдоль направления поля, а a, b и c – константы, определяемые экспериментально. Эффективная константа анизотропии K eff , может быть рассчитана из K eff = M s (105b / 8) 1/2 , где b может быть получено путем подбора вариации M в зависимости от H вблизи насыщения. регион, т. е., высокополевая (H> 4 кЭ) часть кривой M-H 45,46 .На рисунке 8c показано изменение намагниченности в зависимости от магнитного поля для сильных полей, которые были подогнаны к M H = M s (T) [1- (a / H) – (b / H 2 )] + cH. Все экспериментальные данные очень хорошо соответствовали значениям R-квадрат выше 99%. Как видно, при увеличении содержания Sm 3+ эффективная константа анизотропии K eff уменьшалась, что можно объяснить влиянием размера частиц. При увеличении содержания Sm 3+ наблюдается корреляция между H c и K eff , которая объясняется прямой взаимосвязью между H c и K eff 46 :

При увеличении содержания Sm 3+ наблюдается корреляция между H c и K eff , которая объясняется прямой взаимосвязью между H c и K eff 46 :

$$ {\ text {Hc}} = 0.64 {\ text {K}} _ {{{\ text {eff}}}} / {\ text {M}} _ {{\ text {s}}}. $$

(5)

Таблица 2 показывает, что коэрцитивная сила образцов без покрытия уменьшалась по мере увеличения содержания Sm 3+ . Коэрцитивная сила зависит от смещения доменных стенок и от размера частиц 7 . На коэрцитивность также влияют другие факторы, такие как микродеформация и магнитокристаллическая анизотропия или взаимодействия из-за плотности упаковки, которая контролируется из покрытия 36,47 .

Согласно теории Беркова для низкой анизотропии, коэрцитивная сила сначала увеличивается с увеличением концентрации, когда становится значимым диполярное взаимодействие, но для более плотной упаковки коэрцитивная сила снова уменьшается из-за образования ближнего порядка. Возможно, в плотно упакованных образцах частицы локально соприкасаются друг с другом, и поэтому связь за счет обменных взаимодействий может стать доминирующей, поэтому возникают некоторые сложные структуры намагничивания, которые не рассматривались в модели Беркова 47 .

Возможно, в плотно упакованных образцах частицы локально соприкасаются друг с другом, и поэтому связь за счет обменных взаимодействий может стать доминирующей, поэтому возникают некоторые сложные структуры намагничивания, которые не рассматривались в модели Беркова 47 .

На рисунке 9 показаны кривые намагничивания от температуры (M-T) для образцов в исходном состоянии в ходе первых процессов нагрева и охлаждения. Как видно, при увеличении содержания Sm 3+ температура Кюри образцов постепенно увеличивалась от 430 ° C до 480 ° C. Температура Кюри связана с количеством и силой магнитных взаимодействий (суперобменные взаимодействия A-A, B-B и A-B), а также расстоянием между парамагнитными ионами 48 . В ферритах шпинели взаимодействие между ионами Fe 3+ в позициях A и B является самым сильным и, таким образом, играет доминирующую роль в определении T c 7 .Между 4f существует слабое обменное взаимодействие. электроны Sm 3+ и 3d-электроны Fe 3+ , но суперобменные взаимодействия АОБ между Fe 3+ -Fe 3+ сильнее, чем у Fe 3+ -Sm 3 + . Кроме того, при увеличении содержания Sm 3+ происходит перескок электронов между ионами Fe 3+ и Fe 2+ в позициях A и B, что приводит к уменьшению суперобменного взаимодействия A-B 7 .Следовательно, для низкой концентрации ионов Sm 3+ постоянная решетки уменьшалась по мере увеличения содержания Sm 3+ , увеличивались сверхобменные взаимодействия A-B в образцах, что все приводило к увеличению T c . Поскольку М-Т кривые снимались на воздухе, образцы окислялись во время определения температур Кюри. Реакция окисления замещенного магнетита (M z 2+ Fe 1-z 2+ Fe 2 3+ O 4 2– , где M 2+ – двухвалентный катион или комбинация катионов с разными валентностями, так что их чистые валентности равны двум, или Fe 2+ Fe 2-x 3+ M x 3+ O 4 2− , где M 3+ представляет собой трехвалентный катион или комбинацию катионов с чистой валентностью, равной трем) представляет собой топотактическую реакцию, при которой структура шпинели сохраняется.

Кроме того, при увеличении содержания Sm 3+ происходит перескок электронов между ионами Fe 3+ и Fe 2+ в позициях A и B, что приводит к уменьшению суперобменного взаимодействия A-B 7 .Следовательно, для низкой концентрации ионов Sm 3+ постоянная решетки уменьшалась по мере увеличения содержания Sm 3+ , увеличивались сверхобменные взаимодействия A-B в образцах, что все приводило к увеличению T c . Поскольку М-Т кривые снимались на воздухе, образцы окислялись во время определения температур Кюри. Реакция окисления замещенного магнетита (M z 2+ Fe 1-z 2+ Fe 2 3+ O 4 2– , где M 2+ – двухвалентный катион или комбинация катионов с разными валентностями, так что их чистые валентности равны двум, или Fe 2+ Fe 2-x 3+ M x 3+ O 4 2− , где M 3+ представляет собой трехвалентный катион или комбинацию катионов с чистой валентностью, равной трем) представляет собой топотактическую реакцию, при которой структура шпинели сохраняется. {2 -}} \ right) + 1/2 {\ text {O}} _ {2} \ to 3 \ gamma – \ left ({{\ text {Fe}} _ {{2 – {\ text {y }}}} {\ text {M}} _ {{\ text {y}}}} \ right) _ {2} {\ text {O}} _ {3}, $$

{2 -}} \ right) + 1/2 {\ text {O}} _ {2} \ to 3 \ gamma – \ left ({{\ text {Fe}} _ {{2 – {\ text {y }}}} {\ text {M}} _ {{\ text {y}}}} \ right) _ {2} {\ text {O}} _ {3}, $$

(7)

, где y = x / 3, 0 Кривые M-T образцов в процессах нагрева ( a ) и охлаждения ( b ). При повышении температуры кубическая γ-фаза превращается в стабильную ромбоэдрическую фазу гематита. Соответственно, образец разлагается на шпинель и структуру гематита 49,50,51 . Твердые растворы γ-Fe 2 O 3 и MFe 2 O 4 являются метастабильными и образуются при окислении (<600 ° C) замещенного магнетита. Во время этого процесса феррит шпинели с высоким содержанием катионных вакансий образует 51 . Как видно из кривых M-T, магнитное упорядочение исчезает в диапазоне температур от 430 до 480 ° C, и образцы демонстрируют парамагнитное поведение. Во время охлаждения от высоких температур до комнатной намагниченность показала температурную зависимость, которая связана с фазой шпинели с новой перегруппировкой катионов, основанной на энергиях предпочтения ионов, которая имеет ферримагнитный порядок. Образцы разложились на гематит и фазу шпинели. Температуры Кюри для всех образцов приведены в Таблице 2. На Рисунке 10 показаны диаграммы DLS феррожидкостей.Средние гидродинамические размеры ПФ. 00 , ФС. 01 , FS .02 , FS .03 , FS .04 и FS .05 покрытые наночастицы, которые были диспергированы в водной среде при T = 25 ° C и pH = 5,5. 582, 489, 491, 518, 445 и 433 нм соответственно. Эти размеры были намного больше, чем у кристаллитов и частиц, что указывает на то, что магнитные наночастицы были агломерированы. Диаграммы DLS феррожидкостей, как отмечено на диаграмме. Чтобы учесть вклад неелевских и броуновских механизмов релаксации в тепловыделение, мы оценили критические размеры, а также эффективную константу анизотропии образцов.Для релаксации Нееля предполагается, что магнитные моменты вращаются, а кристаллическая структура фиксируется в пространстве. $$ \ tau_ {N} = \ tau_ {0} \ exp \ left ({{\ text {K}} _ {{{\ text {eff}}}}} {\ text {V}} / {\ text {k}} _ {{\ text {B}}} {\ text {T}}} \ right), $$ (8) где τ 0 = 10 −9 с, k B – постоянная Больцмана (1,38 × 10 −23 Дж / К), T – абсолютная температура, V – объем частицы и K eff – эффективная константа магнитной анизотропии, которая может происходить из-за магнитокристаллической, формы и других анизотропий.Для механизма броуновской релаксации предполагается, что магнитный момент привязан к кристаллической структуре. Магнитный момент вращается в среде-носителе с низкой вязкостью, когда он выравнивается с приложенным полем. Броуновская постоянная времени: $$ \ tau _ {{\ text {B}}} = 3 \ eta {\ text {V}} _ {{\ text {H}}} / {\ text {k }} _ {{\ text {B}}} {\ text {T}}, $$ (9) , где η – вязкость жидкости-носителя, которая составляет 1,01 × 10 -3 кг / см для воды, а V H – гидродинамический объем 53,54 . В присутствии изменяющегося во времени магнитного поля механизм броуновской релаксации приводит к выделению тепла в феррожидкости как следствие вязкого трения между частицами и окружающей жидкостью-носителем, которое не ограничивается суперпарамагнитными частицами 55 . Мы предполагаем, что в эффективной магнитной анизотропии наночастиц преобладает магнитокристаллическая анизотропия. На высокой частоте критический размер определяется как ωτ = 1 56 .В области критических размеров гистерезисные потери резко исчезают, и релаксационные эффекты формируют оставшиеся механизмы потерь 57 . Расчетные эффективные константы анизотропии образцов приведены в таблице 2. Для применяемой частоты (290 кГц) критический размер частиц образцов находился в диапазоне от 19 до 22 нм, где p Néel достиг своего максимума. . Полученные наночастицы имеют средний размер больше критического. Следовательно, высокие значения SLP связаны с ненулевой коэрцитивной силой, т. На рис. 11 показаны кривые VSM при комнатной температуре, полученные для водных феррожидкостей (FS 0,01 и FS 0,02 ). Как видно, хотя намагниченности образцов были насыщенными, но они настолько малы, что связано с очень низкими концентрациями.Намагниченность насыщения феррожидкости в водной среде зависит не только от отдельных сердечников M S , но и от концентрации. Также данные VSM содержат критику в отношении того, что обе феррожидкости имеют умеренную коэрцитивность и, следовательно, не обладают суперпарамагнитным поведением, что связано с небольшой агломерацией в водной среде. Как обсуждалось выше, такая же агломерация наблюдалась и при измерениях DLS. Кривые M-H при комнатной температуре для FS .01 и FS .02 в водной среде. Изменение температуры во времени жидких феррожидкостей в магнитном поле RF. Яркий солнечный день для вас может стать катастрофой в процессе создания ваших частотно-регулируемых приводов.Установлены системы кондиционирования воздуха, чтобы гарантировать, что такое оборудование, как приводы, панели и т. Д., Работает в оптимальном температурном диапазоне. Но если температура превзойдет ожидаемый уровень, все может очень быстро пойти не так. В случае частотно-регулируемых приводов или приводов переменного тока тепловыделение часто упускается из виду, что приводит к разрушительному простою. Учет нескольких факторов может значительно помочь контролировать рассеяние энергии и снизить риски неожиданных отключений. Большинство частотно-регулируемых приводов имеют высокий КПД, обычно в диапазоне 93–98 процентов, а оставшаяся энергия теряется в виде тепла.Мощность, рассеиваемая в таких формах, может быть легко рассчитана путем вычитания КПД из 100% и умножения оставшейся части на потребляемую мощность VFD . Например, если работает привод мощностью 100 л.с. с КПД 95%, он будет выделять тепло: (100% -95%) x100 л.с. = 5 л.с. Если преобразовать обратно в ватты, 5HP будет эквивалентно 3729 Вт. Но одним из предварительных условий для выполнения такого расчета является знание точной эффективности VFD , которая должна быть подтверждена поставщиком. Вспомогательное оборудование, такое как реакторы постоянного тока, источники питания, коммутационные устройства, фазовращающие трансформаторы и т. Д., Сами создают тепловые потери. Если они не слишком малы для подсчета, эти потери также должны быть добавлены при расчете общей тепловой нагрузки. Например, трансформатор может добавить почти 4% к потребляемой мощности. Точные цифры будут зависеть от информации, полученной от поставщика, и должны быть получены своевременно. часто устанавливают для своих устройств максимальный температурный порог, после которого они становятся склонными к сбоям.В некоторых случаях этот порог относительно низок, поскольку он учитывает эффект нагрева компонента силовой электроники на печатных платах. Хорошее практическое правило – проектировать систему охлаждения корпуса для поддержания температуры ниже 20 градусов по Фаренгейту. Это продлит срок службы и минимизирует вероятность перегрева. Общая рассеиваемая тепловая нагрузка рассчитывается путем сложения всех индивидуальных тепловыделений каждого оборудования.Уравнение также должно учитывать теплопередачу через стенки корпуса из-за температуры окружающей среды, близлежащих источников тепла, излучения и т. Д. Простой способ сделать точный расчет в этом отношении – использовать следующий онлайн-калькулятор тепловой нагрузки. Учитывая, что температура окружающей среды ниже, чем температура корпуса, можно использовать блок вентилятора с фильтром, чтобы обеспечить возможность отвода тепла в корпусе. В противном случае, в случае герметичного корпуса, можно также использовать теплообменник воздух-воздух. Но, если температура окружающего воздуха превышает требуемую температуру в помещении, необходимо установить решение на основе кондиционера. Это будет дорого, но принесет много преимуществ из-за герметичности, таких как удаление пыли, грязи и других загрязняющих веществ. Кроме того, он будет контролировать требования к влажности, что является основной причиной сбоев в работе. Хотите узнать больше? Свяжитесь с экспертом или посетите наш сайт: PanelShop.com . Иино, Ю.: Коэффициент работы распространения усталостной трещины – постоянная материала, определяющая степень сопротивления росту усталостной трещины. Англ. Фракт. Мех. 12 (2), 279–299 (1979). https://doi.org/10.1016/0013-7944(79)-6 Статья

Google ученый Чоу, К.Л., Лу, Т.Дж .: Циклический J-интеграл по отношению к возникновению и распространению усталостной трещины. Англ. Фракт. Мех. 39 (1), 1–20 (1991). https://doi.org/10.1016/0013-7944(91) -V Статья

Google ученый Доулинг Н.Э., Бегли Дж. А .: Механика роста трещин. ASTM STP 590, стр. 83–104. Американское общество испытаний и материалов, Филадельфия (1976) Google ученый Карпинтери А., Монтаньоли Ф .: Масштабирование и фрактальность в докритическом росте усталостной трещины: влияние размера трещины на закон Парижа и порог усталости. FFEMS. 43 (4), 788–801 (2020). https://doi.org/10.1111/ffe.13184 Статья

Google ученый Линдли Т.К., Маккартни Л.Н .: Механика и механизмы роста усталостных трещин. Развитие механики разрушения. Издательство прикладных наук, Лондон (1981) Google ученый Идзуми Ю., Файн М.Э., Мура Т .: Энергетические соображения при распространении усталостной трещины. Int. J. Fract. 17 , 15–25 (1981). https://doi.org/10.1007/BF00043118 Статья

Google ученый Чакрабарти А.К .: Энергобалансный подход к проблеме роста усталостной трещины. Англ. Фракт. Мех. 10, , 469–483 (1978). https://doi.org/10.1016/0013-7944(78)-9 Статья

Google ученый Кристенсен, Р.М., Ву, Э.М.: Теория роста трещин в вязкоупругих материалах. Англ. Фракт. Мех. 14 , 215–225 (1981). https://doi.org/10.1016/0013-7944(81)-1 Статья

Google ученый Боднер, С.Р., Дэвидсон, Д.Л., Ланкфорд, Дж .: Описание роста усталостной трещины с точки зрения пластической работы. Англ. Фракт. Мех. 17, , 189–191 (1983). https://doi.org/10.1016/0013-7944(83)-8 Статья

Google ученый Шорт, Дж. С., Хёппнер, Д. У .: Глобальная / локальная теория распространения усталостной трещины. Англ. Фракт. Мех. 33 (2), 175–184 (1989). https://doi.org/10.1016/0013-7944(89) Следует отметить, что если структура имела фазовый переход ниже 500 ° C, должны наблюдаться разные кривые М-Т.Подробнее см. Нашу предыдущую работу 29 .

Следует отметить, что если структура имела фазовый переход ниже 500 ° C, должны наблюдаться разные кривые М-Т.Подробнее см. Нашу предыдущую работу 29 . Коллоидные свойства

Гидродинамический размер наночастиц зависит от их взаимодействия и количества полимеров, прикрепленных к их поверхности 52 .Однако даже при концентрациях ниже ККМ амфифильные молекулы прикрепляются к поверхности наночастиц в зависимости от их поверхностных свойств. При концентрациях плюроника F127 в воде выше его КМЦ образуются мицеллы. Возможно отсутствие мицелл плюроника F127 при Т = 25 ° С, мицелла проходит свою ККМ, что приводит к агломерации и, следовательно, к большому гидродинамическому размеру.

Гидродинамический размер наночастиц зависит от их взаимодействия и количества полимеров, прикрепленных к их поверхности 52 .Однако даже при концентрациях ниже ККМ амфифильные молекулы прикрепляются к поверхности наночастиц в зависимости от их поверхностных свойств. При концентрациях плюроника F127 в воде выше его КМЦ образуются мицеллы. Возможно отсутствие мицелл плюроника F127 при Т = 25 ° С, мицелла проходит свою ККМ, что приводит к агломерации и, следовательно, к большому гидродинамическому размеру. Калориметрические и магнитные измерения феррожидкостей в водной среде

Постоянная времени Нееля определяется как:

Постоянная времени Нееля определяется как:

е.е., из-за потери гистерезиса. Гидродинамический размер для нашей частоты измерения составлял 11 нм для ωτ B = 1. Гидродинамические размеры приготовленных образцов отмечены на рис. 10, что намного больше, чем полученные из гидродинамических объемов (V H ), оценивается по формуле. (9).

е.е., из-за потери гистерезиса. Гидродинамический размер для нашей частоты измерения составлял 11 нм для ωτ B = 1. Гидродинамические размеры приготовленных образцов отмечены на рис. 10, что намного больше, чем полученные из гидродинамических объемов (V H ), оценивается по формуле. (9). Таким образом, мы можем сделать вывод, что релаксационные процессы не играли доминирующей роли в SLP. Во внешнем радиочастотном магнитном поле магнитные материалы преобразуют падающую радиочастотную энергию в тепло 58 .Эффективность нагрева магнитных феррожидкостей была получена с использованием SLP (Вт / г) = dT / dt × Σ m i C i / m. Вычисленные значения SLP и ILP приведены в таблице 3. Максимальные значения SLP и ILP оказались равными 259 Вт / г и 3,49 нГм 2 / кг, соответственно, для образца с x = 0,01. SLP зависит от параметров магнитного поля и свойств наночастиц, таких как размер, распределение по размерам, намагниченность насыщения M S , остаточная намагниченность M R , коэрцитивная сила H C и эффективная магнитная анизотропия, а также концентрация образец.Потери на гистерезис представляют собой основную часть тепловыделения в многодоменных магнитных материалах, в то время как релаксационные процессы представляют собой основной вклад для однодоменных суперпарамагнитных частиц 17 .

Таким образом, мы можем сделать вывод, что релаксационные процессы не играли доминирующей роли в SLP. Во внешнем радиочастотном магнитном поле магнитные материалы преобразуют падающую радиочастотную энергию в тепло 58 .Эффективность нагрева магнитных феррожидкостей была получена с использованием SLP (Вт / г) = dT / dt × Σ m i C i / m. Вычисленные значения SLP и ILP приведены в таблице 3. Максимальные значения SLP и ILP оказались равными 259 Вт / г и 3,49 нГм 2 / кг, соответственно, для образца с x = 0,01. SLP зависит от параметров магнитного поля и свойств наночастиц, таких как размер, распределение по размерам, намагниченность насыщения M S , остаточная намагниченность M R , коэрцитивная сила H C и эффективная магнитная анизотропия, а также концентрация образец.Потери на гистерезис представляют собой основную часть тепловыделения в многодоменных магнитных материалах, в то время как релаксационные процессы представляют собой основной вклад для однодоменных суперпарамагнитных частиц 17 . Следовательно, высокие значения SLP образцов FS .01 и FS .02 могут быть отнесены, во-первых, к потерям на гистерезис, а во-вторых, к броуновскому механизму из-за вязкого трения между вращающимися частицами и окружающей водной средой. На рисунках 12a и b показано изменение температуры во времени (T-t) для x = 0.01 и 0,02 в магнитном поле RF. Согласно данным таблицы 3 и изменениям температуры (ΔT) во времени, FS .01 и FS .02 потенциально могут быть хорошими кандидатами для применения магнитной гипертермии. Гаджимагомедова и др. сообщили о значениях SLP и ILP 8,2 Вт / г и 0,15 нГм 2 / кг соответственно для легированных самарием суперпарамагнитных наночастиц магнетита (Sm 0,033 Fe 2,967 O 4 ), покрытых PEG 59 , что очень ниже, чем полученные нами в данной работе, таблица 3.

Следовательно, высокие значения SLP образцов FS .01 и FS .02 могут быть отнесены, во-первых, к потерям на гистерезис, а во-вторых, к броуновскому механизму из-за вязкого трения между вращающимися частицами и окружающей водной средой. На рисунках 12a и b показано изменение температуры во времени (T-t) для x = 0.01 и 0,02 в магнитном поле RF. Согласно данным таблицы 3 и изменениям температуры (ΔT) во времени, FS .01 и FS .02 потенциально могут быть хорошими кандидатами для применения магнитной гипертермии. Гаджимагомедова и др. сообщили о значениях SLP и ILP 8,2 Вт / г и 0,15 нГм 2 / кг соответственно для легированных самарием суперпарамагнитных наночастиц магнетита (Sm 0,033 Fe 2,967 O 4 ), покрытых PEG 59 , что очень ниже, чем полученные нами в данной работе, таблица 3. Как рассчитать тепловыделение для частотно-регулируемых приводов

КПД привода

Возможность для других потерь

Рабочая температура

Производители накопителей Общая тепловая нагрузка

Системы охлаждения

Возможно, вам будет интересно прочитать

Характеристики рассеивания тепла и акустической эмиссии титановых сплавов в режиме циклической деформации

-2

Статья Google ученый

Memhard, D., Brocks, W., Frick, S .: Определение вязкого сопротивления разрыву по скорости рассеяния энергии. Усталость. Англ. Mater Struct. 16 (10), 1109–1124 (1993). https://doi.org/10.1111 / j.1460-2695.1993.tb00081.x

Артикул Google ученый

Тернер, К.Е., Коледни, О.: Применение аргументов скорости диссипации энергии для стабильного роста трещин. Усталость. Англ. Матер. Struct. 17 (10), 1109–1127 (1994). https://doi.org/10.1111/j.1460-2695.1994.tb01402.x

Статья Google ученый

Чудновский, А., Моэт, А.: Термодинамика распространения слоя поступательной трещины. J. Mater. Sci. 20 , 630–635 (1985). https://doi.org/10.1007/BF01026535

Статья Google ученый