Установка, регулирование и обслуживание контакторов и реле

Категория:

Портовые подъемно-транспортные машины

Публикация:

Установка, регулирование и обслуживание контакторов и реле

Читать далее:

Установка, регулирование и обслуживание контакторов и реле

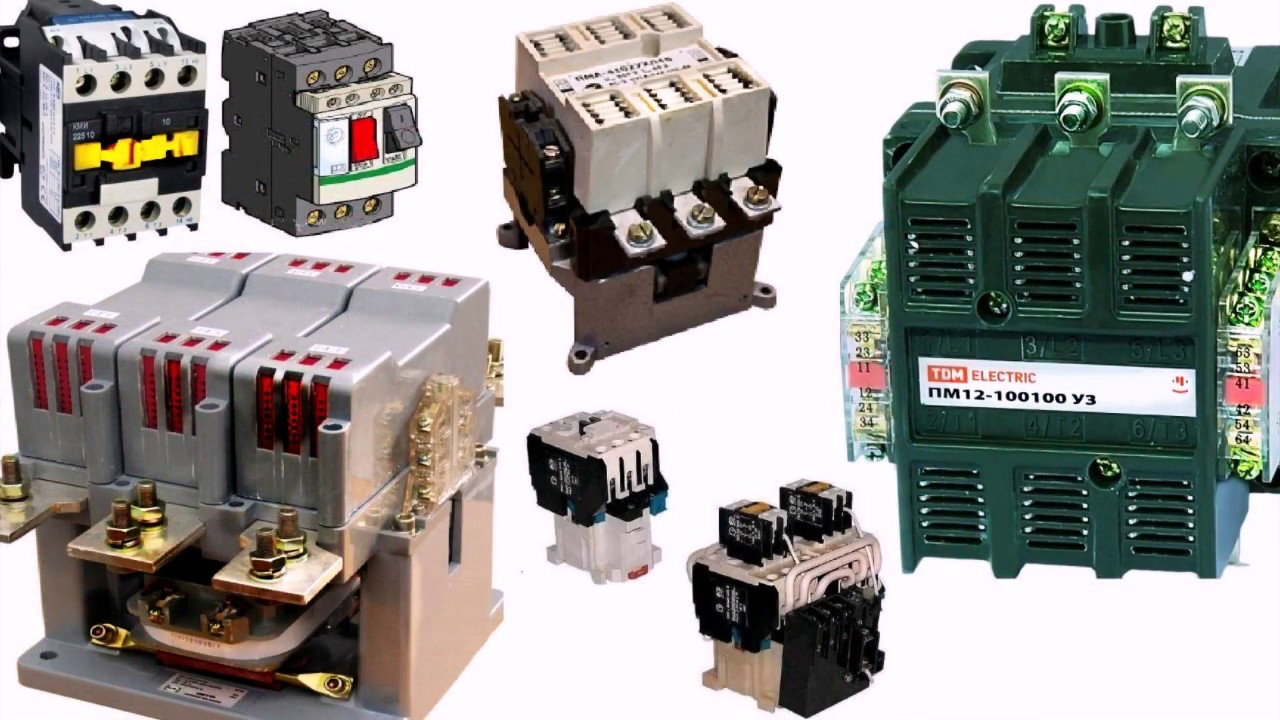

По конструкции контакторы могут быть моноблочными и немоноблочными, что существенно влияет на способ их крепления. В моноблочном контакторе все его узлы и детали собраны на общем основании. Немоноблочные контакторы такого общего основания не имеют.

Монтаж моноблочного контактора сводится к установке и креплению его на панели, после чего он обычно готов к работе без какого-либо регулирования.

Для немоноблочного контактора, отдельные узлы которого собираются путем установки их на изоляционной панели, требуется регулирование величин раствора контактов, давления на них, провалов и проскальзывания.

Рекламные предложения на основе ваших интересов:

Для четкой работы установка контакторов и реле на панели должна производиться с отклонением от вертикальной оси не более чем на 5°.

После установки на панели аппарат согласно схеме подсоединяют к сети. При этом надо обратить особое внимание на нормальное (при отсутствии напряжения) положение блокировочных контактов— замкнутое или разомкнутое.

Аппараты, шины и провода располагать на панели в зоне выхлопа дуги не допускается. Кроме того, контакторы должны располагаться от заземленных частей на определенном расстоянии. Величины А и Б задаются в заводских инструкциях.

Рис. 1. Минимальные расстояния от дуго-гасящей камеры контактора до заземленных частей

В контакторах переменного тока следят за тем, чтобы соблюдалось правильное взаимное расположение подшипников вала относительно неподвижной части магнитной системы.

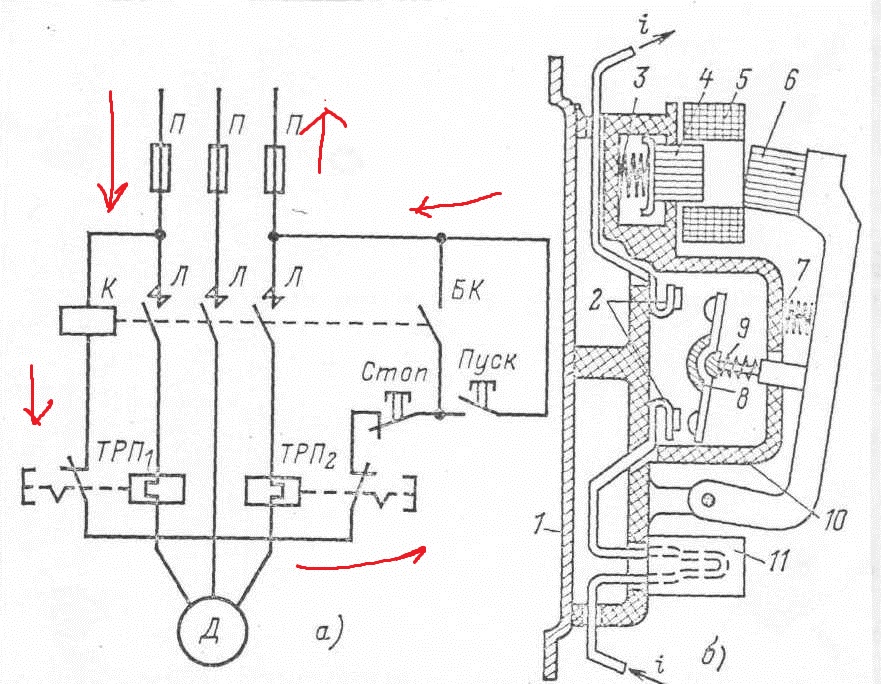

Рис. 2. Схема регулирования контактов контакторов:

1 — точка начального касания контактов; 2 — точка конечного касания контактов; 3— упор подвижного контакта; 4 — петля для динамометра; 5 — направление растяжения пружины динамометра при измерении величины нажатия; 6 — размер, характеризующий величину провала контакта; 7 — величина провала контакта; 8 — величина раствора контактов

Регулирование контактной системы контакторов и реле аналогично регулированию для кулачковых командоаппаратов.

Регулируемые величины для различных аппаратов приводятся в заводских инструкциях.

На рис. 2 показана схема замыкания контактов контактора и некоторые регулируемые величины.

Следует иметь в виду, что начальное нажатие контактов контактора не должно быть меньше номинального, так как уменьшение его может увеличить вибрацию контактов при включении и повысить вероятность приваривания подвижного контакта к неподвижному.

Для контакторов проверяется также величина разрываемого тока, которая не должна быть меньше фактической нагрузки или паспортной величины.

Разрыв контактов регулируется путем изменения усилия отключающей пружины.

Реле, в зависимости от принципа их действия и назначения по схеме, подвергаются дополнительному регулированию: токовые реле — на величину тока срабатывания; реле напряжения— на величину напряжения срабатывания; реле времени— на время срабатывания после подачи импульса.

В контакторах переменного тока необходимо регулировать и магнитную систему. Если магнитная система исправна, то при включенном контакторе слышится равномерный гул. В случае неисправности контактора гул сопровождается дребезжанием.

Причинами дребезжания могут быть:

— неплотное прилегание соприкасающихся поверхностей магнитопровода;

— повреждение короткозамкнутого витка;

— повреждение втягивающей катушки;

— чрезмерно большое нажатие контактов; заедание вала в подшипнике. Обнаруженные дефекты устраняются.

Обнаруженные дефекты устраняются.

Магнитные системы постоянного тока обычно в регулировании не нуждаются.

В зависимости от конструктивных особенностей и принципа действия реле времени существуют следующие способы регулирования выдержки времени:

— электромагнитных реле — изменением натяжения регулировочной пружины (плавное регулирование), подбором толщины немагнитной прокладки (грубое регулирование) или одновременно обоими этими приемами. При увеличении толщины немагнитной прокладки выдержка времени уменьшается;

— моторных реле с контактно-рычажной системой — изменением расстояния между контактной системой и рычагом путем поворота шкалы времени. При увеличении расстояния между контактной системой и рычагом выдержка времени уменьшается. Моторные реле времени с контактно-кулачковой системой регулированию не поддаются;

Демпферные цилиндры электрогидравлических реле времени следует наполнять низкозастывающим маслом соответствующей марки;

Демпферные цилиндры электрогидравлических реле времени следует наполнять низкозастывающим маслом соответствующей марки;— маятниковых реле — путем изменения длины маятника (навинчивают или свинчивают находящиеся на шпильке маятника круглые гайки). При увеличении длины маятника выдержка времени уменьшается;

— реле с часовым механизмом — путем перемещения указателя часового механизма по шкале.

Регулирование реле времени следует производить лишь в случае их разрегулировки или замены дефектных реле новыми. При этом необходимо следить за тем, чтобы уставки реле соответствовали данным завода-изготовителя погрузочно-раз-грузочной машины.

После регулирования реле времени необходимо опробовать работу электропривода под номинальной нагрузкой на предмет равномерности разгона механизма и в случае неудовлетворительных результатов произвести дополнительное регулирование реле и наладку электропривода.

Регулирование дифференциальных устройств состоит в изменении величины хода рабочего органа (ползунка, опрокидывателя) дифференциала. Регулирование i осуществляется при вводе машины в эксплуатацию и после замены грейфера. Дифференциальное устройство автоматизации управления работой грейферной лебедки при работе крана на одном барабане должно отсоединяться от работающего барабана в целях сохранения дифференциального устройства от поломок.

Регулирование i осуществляется при вводе машины в эксплуатацию и после замены грейфера. Дифференциальное устройство автоматизации управления работой грейферной лебедки при работе крана на одном барабане должно отсоединяться от работающего барабана в целях сохранения дифференциального устройства от поломок.

Качество работы контаторно-релейной аппаратуры зависит от организации ухода за ней в эксплуатационных условиях.

При периодических осмотрах контакторов и реле проверяют:

— состояние контактных поверхностей и степень износа контактов;

— величины растворов, провалов и нажатия контактов;

— целость и напряженное состояние пружин;

— состояние дугогасящих устройств и втягивающей катушки;

— целость гибких соединений;

— состояние элементов магнитной системы, обращая особое внимание на их соприкасающиеся поверхности;

— наличие смазки на трущихся поверхностях валиков, осей, а также в подшипниках.

Уход за контактными элементами такой же, как и для командоаппаратов.

Дугогасящие камеры должны быть целыми, чистыми и надежно закреплены. При сильной законченности их зачищают шабером и протирают сухой тряпкой, а при большом износе или поломке — заменяют запасными.

После замены дефектной дугогасящей катушки, выполненной из изолированной проволоки, надо проверить правильность подсоединения ее концов. При неправильном присоединении дугу будет выбрасывать в противоположную сторону (внутрь контактора).

Втягивающая катушка во магнитопроводу должна быть изоежание перемещении ее по прочно закреплена на сердечнике. Перемещение катушки может вызвать замыкание ее выводных зажимов на магнитную систему. Необходимо также следить за исправностью наружной изоляции катушки и ее контактных соединений.

Рис. 3. Подсоединение дугогасящей катушки:

1 — контакты; 2 — дугогаеящая катушка

Гибкие соединения должны быть целыми. Механические повреждения (уменьшение активного сечения на отдельных участках) гибкого соединения ускоряют его износ и обрыв, что может привести к выходу из строя всего контактора.

Соприкасающиеся поверхности магнитных систем должны быть чистыми и хорошо пригнанными. Закрашивать или смазывать их чем-либо категорически запрещается. Тщательность пригонки проверяется по отпечатку на бумаге с подложенной копировальной бумагой. Если отпечаток меньше 2/3 площади торцевых поверхностей, надо произвести шабровку вдоль слоев шихтовки, снимая возможно тонкий слой металла.

Короткозамкнутый виток в магнитной системе переменного тока должен быть надежно закреплен. Поврежденный короткозамкнутый виток заменяют запасным.

Якорь при включении аппарата от руки должен двигаться легко, без заеданий.

Профилактический ремонт контакторно-релейной аппаратуры состоит в основном в своевременной замене изношенных узлов и деталей и подтягивании контактных соединений. Качество и продолжительность ремонта зависят от наличия сменных узлов и запасных частей.

После замены отдельных узлов и деталей аппарат надо отрегулировать.

Контакторы и реле постоянно содержатся в чистоте.

Рекламные предложения:

Читать далее: Аккумуляторы тяговые и стартерные

Категория: – Портовые подъемно-транспортные машины

Главная → Справочник → Статьи → Форум

2.1 СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОВОЗОВ. Устройство и ремонт электромагнитных контакторов типа МК-310Б И МК-15-01

Похожие главы из других работ:

Деятельность предприятия “Коаснотурьинская а/к №12”

2.1 Система технического обслуживания и ремонта подвижного состава автомобильного транспорта

Организация текущего ремонта подвижного состава является одной из важнейших задач АТП. Простой автомобиля в ремонте и ожидании его очень высокий, вследствие чего до 25% автомобильного парка ежедневно не выпускаются на линию. ..

..

Организация ремонта вагонов в депо

1.4 Система технического обслуживания и ремонта вагонов

Система технического обслуживания ремонта вагонов служит для поддержания вагонов в рабочем состоянии на протяжении всего жизненного цикла. Вагоны подвергаются ремонту и техническому обслуживанию…

Организация ремонта и технического обслуживания машин

3. Планово-предупредительная система технического обслуживания и ремонта подвижного состава

Для поддержания подвижного состава автомобильного транспорта в технически исправном состоянии, необходимом для нормальной эксплуатации, принята планово-предупредительная система технического обслуживания и ремонта…

Организация технического обслуживания и технического ремонта на АТП

6. Организация технического обслуживания и технического ремонта на АТП

На АТП организуется ремонтные бригады, которые могут быть комплексные и специализированные. Комплексные бригады организуются на небольших АТП имеющие менее 100 единиц подвижного состава, а также в тех случаях. ..

..

Разработка проекта регламента поведения ежемесячного ТО съёмных дефектоскопов в ПЧ-19 Октябрьской Дирекции инфраструктуры

2. Система технического обслуживания существующего в ПЧ-19

Регламент проведение технического обслуживания дефектоскопных тележек. Цель регламента – стандартизация и приведение к единой форме порядка проведения технического обслуживания дефектоскопов…

Система и организация технического обслуживания и текущего ремонта на предприятии ООО “Прогсиб”

3. Система технического обслуживания и ремонта на предприятии

Техническое обслуживание автомобиля – это необходимое мероприятие, позволяющее продлить срок службы транспортного средства и избежать неожиданных неисправностей в дороге, которые часто случаются с водителями…

Система технического обслуживания и ремонта автомобилей на предприятии (филиал “Автобусный парк №2”)

3. Система технического обслуживания и ремонта автомобилей на предприятии

Основой обеспечения работоспособного состояния транспортных средств является планово-предупредительная система технического обслуживания и ремонта. ..

..

Система технического обслуживания и ремонта автомобилей на предприятии СТО “Газ-Альтернатива”

3. Система технического обслуживания и ремонта автомобилей на предприятии

…

Совершенствование организации технического обслуживания грузовых вагонов

1. Система технического обслуживания и ремонта грузовых вагонов на железных дорогах РБ

Система ремонта и обслуживания вагонов является планово-предупредительной…

Сцепление автомобиля ГАЗ-3307

2.1 Система технического обслуживания и ремонта автомобилей

У нас в стране принята планово-предупредительная система технического обслуживания и ремонта автомобилей. Сущность этой системы состоит в том, что техническое обслуживание осуществляется по плану, а ремонт – по потребности…

Технологические процессы технического обслуживания, ремонта и диагностирования автомобилей

1. Система технического обслуживания и ремонта автомобилей и её составляющие

. ..

..

Технологический процесс покраски автомобиля на СТО “Кентавр”

2. Система технического обслуживания и ремонта автомобилей на СТО

Техническое обслуживание (ТО) – это комплекс операций или операция по поддержанию исправного состояния колесного транспортного средства (составных частей…

Технология ремонта автосцепки СА-3

2.1 Система технического обслуживания и ремонта вагонов

Система технического обслуживания и планового ремонта вагонов применяется для поддержания их в технически исправном состоянии, обеспечивающем безопасность движения поездов, удобства пассажиров и сохранность перевозимых грузов…

Устройство и ремонт электромагнитных контакторов типа МК-310Б И МК-15-01

2.1 СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОВОЗОВ

Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава. Она введена приказом МПС России от 30 декабря 1999 г…

Она введена приказом МПС России от 30 декабря 1999 г…

Шведская автомобильная компания Volvo Aktiebolaget

Система технического обслуживания

Вообще, у некоторых брендов практикуются субдилерские соглашения о сервисном обслуживании автомобилей между официальными дилерами и небольшими локальными автоцентрами. Правда, крупные производители практику субдилерства всячески пресекают…

Устройство и ремонт электромагнитных контакторов типа МК-310Б И МК-15-01 диплом 2010 по транспорту

УСТРОЙСТВО И РЕМОНТ ЭЛЕКТРОМАГНИТНЫХ КОНТАКТОРОВ ТИПА МК-310Б И МК-15-01 СОДЕРЖАНИЕ ВВЕДЕНИЕ ИСТОРИЯ ОТЕЧЕСТВЕННОГО ЭЛЕКТРОВОЗОСТРОЕНИЯ ЦЕЛЬ РАБОТЫ 1. КРАТКИЕ СВЕДЕНИЯ ОБ ЭЛЕТРОМАГНИТНЫХ КОНТАКТОРАХ 1.1 НАЗНАЧЕНИЕ 1.2 КОНТАКТОР МК-310Б ТЕХНИЧЕСКИЕ ДАННЫЕ КОНТАКТОРА МК-310Б 3. КОНТАКТОР МК-15-01 ТЕХНИЧЕСКИЕ ДАННЫЕ КОНТАКТОРА МК-15-01 2. ТЕХНОЛОГИЯ РЕМОНТА ЭЛЕКТРОМАГНИТНЫХ КОНТАКТОРОВ 2.1 СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОВОЗОВ 2. 2 РАЗБОРКА КОНТАКТОРА 2.3 РЕМОНТ ЭЛЕКТРОМАГНИТНЫХ КОНТАКТОРОВ 2.4 СБОРКА ЭЛЕКТРОМАГНИТНЫХ КОНТАКТОРОВ 2.5 ИСПЫТАНИЯ, ПРОПИТКА, РЕГУЛИРОВКА 2.6 ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ, МАТЕРИАЛЫ 3. ТЕХНИКА БЕЗОПАСНОСТИ 3.1 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ СЛЕСАРНЫХ РАБОТ 3.2 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ ЭЛЕКТРОАППАРАТУРЫ 3.3 БЕЗОПАСНОСТЬ ПРИ НАХОДЖЕНИИ НА ЖЕЛЕЗНОДОРОЖНЫХ ПУТЯХ ЗАКЛЮЧЕНИЕ ЛИТЕРАТУРА превышает 110 км/ч. В 70-е гг. был реализован переход на более мощные 12- осные электровозы на базе двух 6-осных секций, в каждой из которых кузов опирался на три 2-осные тележки (постоянного тока ВЛ15 и переменного тока ВЛ85, ВЛ86). Однако одновременно получила распространение и концепция более гибкого типажного решения, когда выпускались 4-осные секции, из которых можно было формировать тяговые единицы из 2-4 секций (постоянного тока ВЛ11М, переменного тока ВЛ80С). По мере расширения электрификации ж. д. наряду с грузовыми электровозами начался выпуск скоростных электровозов, параметры которых были приспособлены для тяги пассажирских поездов.

2 РАЗБОРКА КОНТАКТОРА 2.3 РЕМОНТ ЭЛЕКТРОМАГНИТНЫХ КОНТАКТОРОВ 2.4 СБОРКА ЭЛЕКТРОМАГНИТНЫХ КОНТАКТОРОВ 2.5 ИСПЫТАНИЯ, ПРОПИТКА, РЕГУЛИРОВКА 2.6 ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ, МАТЕРИАЛЫ 3. ТЕХНИКА БЕЗОПАСНОСТИ 3.1 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ СЛЕСАРНЫХ РАБОТ 3.2 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ ЭЛЕКТРОАППАРАТУРЫ 3.3 БЕЗОПАСНОСТЬ ПРИ НАХОДЖЕНИИ НА ЖЕЛЕЗНОДОРОЖНЫХ ПУТЯХ ЗАКЛЮЧЕНИЕ ЛИТЕРАТУРА превышает 110 км/ч. В 70-е гг. был реализован переход на более мощные 12- осные электровозы на базе двух 6-осных секций, в каждой из которых кузов опирался на три 2-осные тележки (постоянного тока ВЛ15 и переменного тока ВЛ85, ВЛ86). Однако одновременно получила распространение и концепция более гибкого типажного решения, когда выпускались 4-осные секции, из которых можно было формировать тяговые единицы из 2-4 секций (постоянного тока ВЛ11М, переменного тока ВЛ80С). По мере расширения электрификации ж. д. наряду с грузовыми электровозами начался выпуск скоростных электровозов, параметры которых были приспособлены для тяги пассажирских поездов. Первый пассажирский электровоз, получивший наименование ПБ (Политбюро), был выпущен Коломенским заводом в 1934 г. Электровоз имел 6 осей, групповой привод колесных пар. Небольшие партии грузовых электровозов ВЛ19, ВЛ22, ВЛ60 выпускались с измененным передаточным отношением от тяговых двигателей на колесные пары, что позволяло использовать их в пассажирских сообщениях (с дополнительной буквой П, например ВЛ60П). В начале 90-х гг. произошло значительное снижение перевозочной работы, вследствие чего потребность в сверхмощных электровозах сократилась, имевшийся парк электровозов стал вполне достаточным для выполнения перевозок; выпуск новых электровозов сократился. Электровоз ВЛ85, имевший наиболее отработанную конструкцию, начали выпускать в односекционном исполнении (ВЛ65). Для возможности использования электровоза в пассажирском сообщении было применено опорно-рамное подвешивание тяговых двигателей, в результате чего конструктивная скорость повысилась до 140 км/ч. Было предусмотрено электрическое отопление пассажирского поезда от электровоза.

Первый пассажирский электровоз, получивший наименование ПБ (Политбюро), был выпущен Коломенским заводом в 1934 г. Электровоз имел 6 осей, групповой привод колесных пар. Небольшие партии грузовых электровозов ВЛ19, ВЛ22, ВЛ60 выпускались с измененным передаточным отношением от тяговых двигателей на колесные пары, что позволяло использовать их в пассажирских сообщениях (с дополнительной буквой П, например ВЛ60П). В начале 90-х гг. произошло значительное снижение перевозочной работы, вследствие чего потребность в сверхмощных электровозах сократилась, имевшийся парк электровозов стал вполне достаточным для выполнения перевозок; выпуск новых электровозов сократился. Электровоз ВЛ85, имевший наиболее отработанную конструкцию, начали выпускать в односекционном исполнении (ВЛ65). Для возможности использования электровоза в пассажирском сообщении было применено опорно-рамное подвешивание тяговых двигателей, в результате чего конструктивная скорость повысилась до 140 км/ч. Было предусмотрено электрическое отопление пассажирского поезда от электровоза. Такой электровоз фактически относится к классу универсальных – грузопассажирских. Основу эксплуатируемого парка пассажирских локомотивов составляют 6-осные электровозы ЧС2 и ЧС2Т постоянного тока, электровозы ЧС4 и ЧС4Т переменного тока, а также 8-осные электровозы ЧС6, ЧС7 и ЧС200 постоянного тока и с такой же ходовой частью электровозы ЧС8 переменного тока. С середины 90-х гг. на магистральных ж. д. эксплуатируются скоростные пассажирские электровозы (1994 г.), 8-осные односекционные электровозы ЭП200, конструктивную скорость которых предполагалось довести до 250 км/ч, и упрощенная модификация такого электровоза на конструктивную скорость 160 км/ч. В 2001 г. в связи с развитием скоростного движения выпуск электровозов на максимальные скорости 200-250 км/ч увеличился. Основные пассажиропотоки в высокоскоростном пассажирском сообщении реализованы моторвагонными электропоездами. В сер. 90-х гг. были изменены обозначения новых электровозов: в обозначение грузовых электровозов ввели букву Э (например, Э1, Э2, ЭЗ и т.

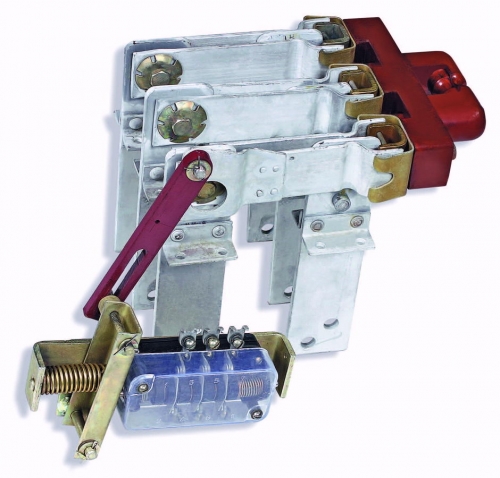

Такой электровоз фактически относится к классу универсальных – грузопассажирских. Основу эксплуатируемого парка пассажирских локомотивов составляют 6-осные электровозы ЧС2 и ЧС2Т постоянного тока, электровозы ЧС4 и ЧС4Т переменного тока, а также 8-осные электровозы ЧС6, ЧС7 и ЧС200 постоянного тока и с такой же ходовой частью электровозы ЧС8 переменного тока. С середины 90-х гг. на магистральных ж. д. эксплуатируются скоростные пассажирские электровозы (1994 г.), 8-осные односекционные электровозы ЭП200, конструктивную скорость которых предполагалось довести до 250 км/ч, и упрощенная модификация такого электровоза на конструктивную скорость 160 км/ч. В 2001 г. в связи с развитием скоростного движения выпуск электровозов на максимальные скорости 200-250 км/ч увеличился. Основные пассажиропотоки в высокоскоростном пассажирском сообщении реализованы моторвагонными электропоездами. В сер. 90-х гг. были изменены обозначения новых электровозов: в обозначение грузовых электровозов ввели букву Э (например, Э1, Э2, ЭЗ и т. д.), а для пассажирских и универсальных – буквы ЭП, в частности электровоз ВЛ65 получил обозначение ЭП1, электровоз, выполненный на базе его механической части, с возможностью питания от сети как постоянного, так и переменного тока, ЭП10. Цель работы Заданием на письменную экзаменационную работу мне было предложено детально изучить назначение, конструкцию электромагнитных контакторов. А также, с учетом практических навыков, приобретенных во время прохождения производственной практики, описать технологический процесс их ремонта в объеме ТР-3, применяемый инструмент и оборудование, обращая особое внимание на соблюдения правил техники безопасности при работе в цехах депо. 1 КРАТКИЕ СВЕДЕНИЯ ОБ ЭЛЕКТРОМАГНИТНЫХ КОНТАКТОРАХ 1.1 НАЗНАЧЕНИЕ Электромагнитные контакторы на электровозах применяют для включения и отключения вспомогательных машин и электрических печей, а также для автоматического отключения пусковых резисторов в цепях вспомогательных машин после их разгона. Для включения они не требуют сжатого воздуха, что важно для пуска мотор-компрессоров.

д.), а для пассажирских и универсальных – буквы ЭП, в частности электровоз ВЛ65 получил обозначение ЭП1, электровоз, выполненный на базе его механической части, с возможностью питания от сети как постоянного, так и переменного тока, ЭП10. Цель работы Заданием на письменную экзаменационную работу мне было предложено детально изучить назначение, конструкцию электромагнитных контакторов. А также, с учетом практических навыков, приобретенных во время прохождения производственной практики, описать технологический процесс их ремонта в объеме ТР-3, применяемый инструмент и оборудование, обращая особое внимание на соблюдения правил техники безопасности при работе в цехах депо. 1 КРАТКИЕ СВЕДЕНИЯ ОБ ЭЛЕКТРОМАГНИТНЫХ КОНТАКТОРАХ 1.1 НАЗНАЧЕНИЕ Электромагнитные контакторы на электровозах применяют для включения и отключения вспомогательных машин и электрических печей, а также для автоматического отключения пусковых резисторов в цепях вспомогательных машин после их разгона. Для включения они не требуют сжатого воздуха, что важно для пуска мотор-компрессоров. Электромагнитные контакторы срабатывают под действием электромагнитных сил, которые по значению значительно меньше сил, возникающих при электропневматическом приводе. Поэтому такие контакторы используют только при небольших токах. На отечественных электровозах в цепях вспомогательных машин применяют электромагнитные контакторы МК-310Б, а в цепях электрических печей — контакторы МК-15-01. 1.2 КОНТАКТОР МК-310Б Этот контактор состоит из привода, контактной и дугогасительной систем. Под действием отключающей пружины 8 (рис. 1) якорь 9 с изоляционным рычагом 7 и механизмом подвижного контакта, состоящим из кронштейна 6, держателя контакта 3, притирающей пружины 5 и подвижного контакта 2, находятся в крайнем правом положении, как указано на схеме рис. 1, б. Подвижной и неподвижный контакты 2 разомкнуты. Если подать напряжение цепи управления 50 В на включающую катушку 11, то под действием тока в сердечнике катушки и ярме магнитопровода 10 наводится магнитный поток, который притягивает якорь 9.

Электромагнитные контакторы срабатывают под действием электромагнитных сил, которые по значению значительно меньше сил, возникающих при электропневматическом приводе. Поэтому такие контакторы используют только при небольших токах. На отечественных электровозах в цепях вспомогательных машин применяют электромагнитные контакторы МК-310Б, а в цепях электрических печей — контакторы МК-15-01. 1.2 КОНТАКТОР МК-310Б Этот контактор состоит из привода, контактной и дугогасительной систем. Под действием отключающей пружины 8 (рис. 1) якорь 9 с изоляционным рычагом 7 и механизмом подвижного контакта, состоящим из кронштейна 6, держателя контакта 3, притирающей пружины 5 и подвижного контакта 2, находятся в крайнем правом положении, как указано на схеме рис. 1, б. Подвижной и неподвижный контакты 2 разомкнуты. Если подать напряжение цепи управления 50 В на включающую катушку 11, то под действием тока в сердечнике катушки и ярме магнитопровода 10 наводится магнитный поток, который притягивает якорь 9. Якорь поворачивается и, сжимая пружину 8, вначале подводит подвижной контакт к неподвижному, а затем, сжимая притирающую пружину 5 за счет поворота держателя контакта, притирает и прижимает контакты в замкнутом состоянии. Неподвижный 1.3 КОНТАКТОР МК-15-01 Электрические печи включают контакторами МК-15-01, отличающимися oт контакторов МК-310Б отсутствием дугогасительной системы и двойным разрывом цепи. Рисунок 2 – Электромагнитный контактор МК-15-01 На изоляционном рычаге укреплен сдвоенный держатель 7 (рис. 2) с двумя контактами 5, имеющими притирающие пружины 6. При включении контактора подвижные контакты касаются двух неподвижных контактов 1, укрепленных на стойке 2 через держатели 3. Между контактами находится асбестоцементная перегородка 4. При разрыве силовой цепи электрических печей образуются две небольшие дуги, которые растягиваются под действием потока теплого воздуха, охлаждаются окружающим воздухом и гаснут. ТЕХНИЧЕСКИЕ ДАННЫЕ КОНТАКТОРА МК-15-01 Номинальное напряжение силовой цепи 3000 В Номинальный ток силовой цепи 1,4 А Напряжение цепи управления 50 В Разрыв контактов 28—34 мм Провал контактов 5—7 мм Нажатие контактов 0,8—1,3 кгс Напряжение для испытания изоляции переменным током частотой 50 Гц в течение 1 мин: силовой цепи 9500 В цепи управления 1500 В Включение контактора при напряжении 30 В Масса 15,5 кг 2 ТЕХНОЛОГИЯ РЕМОНТА ЭЛЕКТРОМАГНИТНЫХ КОНТАКТОРОВ 2.1 СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОВОЗОВ Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава. Она введена приказом МПС России от 30 декабря 1999 г. N ЦТ-725 и положением № 3р от 17.01.2005г. Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов постоянного тока серий ВЛ: – технические обслуживания ТО-1, ТО-2, ТО-3 для предупреждения появления неисправностей, поддержания электровозов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечения бесперебойной, безаварийной работы и пожарной безопасности. Техническое обслуживание ТО-3 может быть упразднено начальником железной дороги по согласованию с Департаментом локомотивного хозяйства МПС России; – техническое обслуживание ТО-4 для обточки бандажей колесных пар без выкатки их из-под электровоза при достижении оптимальных для данного участка эксплуатации или предельных величин проката и толщины гребней бандажей; – техническое обслуживание ТО-5, выполняемое: в процессе подготовки электровоза для постановки в запас МПС России и длительного содержания в резерве железной дороги -ТО-5а; в процессе подготовки электровоза к отправке в недействующем состоянии в капитальный ремонт на заводы или в другие депо, в текущий ремонт в другие депо, передачи на баланс другим депо или передислокации- ТО-5б; в процессе подготовки электровоза к эксплуатации после постройки, ремонта на заводах или в других депо, после передислокации-ТО-5в; в процессе подготовки электровоза к эксплуатации перед выдачей из запаса МПС России или РУД-ТО-5г; – текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов. – капитальные ремонты (КР-1 и КР-2) являются главным средством «оздоровления» электровозов и предусматривают восстановление несущих конструкций кузова, сложный ремонт рам тележек, колесных пар и редукторов, тяговых двигателей и вспомогательных машин, электрических аппаратов, кабелей и проводов, восстановление чертежных размеров деталей и т. д. Капитальные ремонты электровозов осуществляют на ремонтных заводах. Ремонтный цикл включает последовательно повторяемые виды технического обслуживания и ремонта. Порядок их чередования определяется структурой ремонтного цикла. Периодичность ремонта магистральных электровозов, т. е. пробеги между техническими обслуживаниями и ремонтами, а также нормы простоя электровозов при этом устанавливаются начальниками дорог с учетом конкретных эксплуатационных условий на основе нормативов приказа МПС (рис.3) Рисунок 3 – Нормативы межремонтных пробегов в км 2.3 РЕМОНТ ЭЛЕКТРОМАГНИТНЫХ КОНТАКТОРОВ Ремонт электромагнитных контакторов при текущем ремонте проводят с полной их разборкой. Его удобно производить на специальных стендах, имеющих подвод воздуха и постоянного тока напряжением 50В для испытания отремонтированных аппаратов. На таком стенде каждый контактор устанавливают в гнездо, позволяющее быстро закрепить стойку и свободно поворачивать аппарат в горизонтальной плоскости при разборке и сборке. Перед разборкой контакторы продувают сжатым воздухом, снимают дугогасительную камеру и осматривают узлы и детали на определение объема ремонта. Все детали очищают от грязи, разбирают и осматривают, убеждаясь в отсутствии трещин. Рог дугогасительной системы очищают от плавлений и копоти металлической щеткой или наждачным полотном. Профиль рога проверяют по шаблону и при больших оплавлениях или трещинах восстанавливают газовой сваркой. После остывания дугогасительного рога сварочный шов зачищают напильником. Контакты с незначительным износом или имеющие подгары, зачищают бархатным или личным напильником, стараясь снять возможно меньший слой металла и не изменить профиля контакта. После зачистки контакты протирают ветошью. Места сопротивления контакта с рогом обслуживают припоем. Контакты, изношенные выше допустимых норм, могут быть восстановлены. В этом случае изношенные контакты после очистки и замеров наплавляют медью газосваркой. Контакты предварительно нагревают газовой горелкой, после чего наплавляют их рабочие поверхности. Наплавленные контакты для придания твердости простукивают молотком и обрабатывают. Размеры профиля контактов контролируют шаблонами. Дугогасительную катушку проверяют на отсутствие повреждений поверхностной изоляции, на надежность пайки кабельных наконечников; замеряют активное сопротивление обмотки и сопротивление изоляции между обмоткой и полюсами, которое должно быть не менее 10 Мом. При заниженном сопротивлении изоляции катушку сушат в печи при температуре 100-110°С или производят замену изоляционной втулки сердечника. Площадь сечения провода и число витков дугогасительной катушки должны соответствовать техническим требованиям чертежа. В случае невыполнения этого условия может быть неправильное направление магнитного выдувания электрической дуги, что приводит к сильным обгарам дугогасительных рогов и контактов. Дугогасительную катушку контактора с трещинами в витках заменяют. При постановке новой катушки контактный вывод приваривают латунью, предварительно хорошо пригнав друг к другу сопрягаемые поверхности. После этого место соединения с витками изолируют вполуперекрышу двумя слоями лакоткани и изоляционной лентой. Витки катушки прокрашивают при необходимости масляно-битумным лаком БТ-99 Витки не должны касаться друг друга и подходить ближе чем на 2 мм к дугогасительному рогу. Включающую катушку контактора – промывают бензином и осматривают на отсутствие ослабления выводных зажимов, проверяют наружную изоляцию и состояние каркаса. Для выявления возможных обрывов проводов измеряют мегаомметром активное сопротивление катушки. Оно не должно отклоняться от установленного более чем на 8% в большую или на 5% в меньшую сторону. Повышенное сверх допустимого значения сопротивление катушки укажет на возможный внутренний обрыв обмотки или на ухудшение контакта между жилой вывода обмотки и наконечником. Катушки с пониженным сопротивлением изоляции подвергаются пропитке. Ремонт катушек с их полной разборкой выполняют при наличии в них обрывов проводников или межвитковых замыканий. Если у катушек повреждена покровная изоляция, то при ремонте ограничиваются только сменой изоляции. У катушек допускается восстановление двух обрывов обмотки. Концы обмоточных проводов в местах обрыва зачищают, скучивают и пропаивают припоем ПОС-40. Катушки с оплавлением витков более 3% площади их сечения или с трещинами шин подлежат ремонту. Прогары, оплавления или трещины зачищают и проваривают латунью газовой сваркой. При более глубоких прожогах катушки заменяют. Катушки, прошедшие ремонт, пропитывают в лаке. Поврежденную оплетку выводов заделывают прорезиненной липкой лентой. Якорь магнитопровод, сердечник промывают от грязи и при необходимости оцинковывают. Втулки с разработанными отверстиями в контактодержателе, якоря распрессовывают и устанавливают новые. Оси и валики очищают от грязи, опалины, подгаров, оцинковывают и перед постановкой смазывают. Дугогасительная камера Снятую с контактора дугогасительную камеру продувают сжатым воздухом, очищают от копоти, подгаров и брызг металла и разбирают. Асбестоцементные стенки, перегородки и решетки очищают на сталеструйной или установке. Стенки с толщиной менее 4 мм, со сколами, трещинами и прогарами глубиной более 25% их толщины их заменяют. Места более глубоких трещин и прогаров разделывают, тщательно зачищают напильником, крупнозернистой шлифовальной бумагой или обрабатывают в пескоструйной камере, очищают от пыли и песка и заделывают специальной замазкой или эпоксидной смолой. В качестве замазки применяют асбестоцементный порошок, разведенный жидким стеклом, или смесь из равных частей гипсового порошка и асбестового волокна на щелочном лаке. Замазку наносят так, чтобы ее уровень был немного выше ремонтируемой поверхности, так как по мере затвердевания она дает усадку. Замазку на жидком стекле сушат при температуре 25-30°С, а щелочную – в сушильной печи при температуре 70-80°С в течение 7-8ч. Сквозные прожоги и трещины можно устранить специальной мастикой. Замазку наносят немедленно после ее изготовления, так как у нее быстро начинается процесс полимеризации и через 30-40 мин. она уже затвердевает. Перед нанесением мастики ремонтируемое мест тщательно обезжиривают ацетоном или бензином. После окончательной обработки для повышения на ток включения. При этом якорь контактора должен притянуться при установлении в цепи включающей катушки 0,46А (напряжение включения 25-ЗОВ). Если при данном токе контактор не включился, то необходимо проверить наличие немагнитного упорного штифта на хвостовине якоря и убедиться в отсутствии магнитного залипания якоря, а также проверить отключающую пружину на соответствие технической характеристике. Проверяют контактор на отключение. При этом якорь контактора должен отпасть при снижении тока в цепи включающей катушки до 0,041 а (2,5В). Если при указанном токе якорь не отпадает, то следует проверить установку под шайбой якоря немагнитной прокладки. На контакторе МК-310 проверяют правильность выдувания электрической дуги при размыкании контактора. Для этого к выводным клеммам дугогасительной катушки подсоединяют соединительные провода от источника напряжения 75В (минимальный ток установки должен быть не менее 75А). При принудительном замыкании силовых контактов возникшая при разрыве контактов дуга должна выталкиваться в область дугогасительной камеры. Выдувание дуги вовнутрь контактора указывает на неправильную намотку обмотки дугогасительной катушки. Такую катушку заменяют новой. Испытывают контакторы на электрическую прочность изоляции напряжением переменного тока между: Цепью управления и магнитопроводом – 1500В. Силовой цепью и магнитопроводом – 9500В. Силовой цепью и цепью управления – 9500В. Разомкнутыми силовыми контактами – 9500В. Проверяют величину раствора, провала и контактного нажатия силовых и блокировочных контактов. Контакторы с двойной контактной системой МК-15-01, должны обеспечить одновременное размыкание контактов. Наибольший размер отставания одного контакта от другого не должен превышать 0,5мм. Раствор контактов определяют по расстоянию между разомкнутыми контактами и регулируют изменением высоты упорного штифта якоря. Провал контролируют между держателем подвижного контакта и кронштейном во включенном положении. Динамометром проверяют начальное и конечное нажатие контактов. Регулировку нажатия осуществляют подбором контактных пружин. Осматривают положение якоря во включенном состоянии. Зазор между якорем и концами полюса сердечника допускается не более 0,4 мм. Пропитка катушек необходима для восстановления электрической прочности изоляции, ее влагостойкости и теплопроводности. Перед пропиткой для удаления из катушки лишней влаги ее сушат в электрических печах в течение 3-х часов. Горячую катушку погружают в бак с лаком №447, после чего ее вновь помещают в печь при температуре 100-110°С и выдерживают до полного высыхания около 8-10ч. Катушку пропитывают дважды. Высушенную катушку окрашивают покровным лаком БТ-99 и сушат на воздухе в течение 3-4 часов. Пропитку асбестоцементных изделий аппарата в кремнийорганической жидкости проводят с целью обеспечения водоотталкивающих свойств асбестоцемента. Подлежащие пропитке детали сушат в печи, а затем погружают в ванну с раствором, состоящим из 90% уайт-спирта и 10% жидкости ГКЖ-94. извлеченные из ванны детали после стока излишек раствора сушат при температуре окружающей среды. 2.6 ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ, МАТЕРИАЛЫ При ремонте электромагнитных контакторов применяются следующие инструменты и оборудование: инструменты, материалы и приспособления: 1. специальный стенд, имеющий подвод воздуха и постоянного тока напряжением 50В; 2. Гаечные ключи и отвертка; 3. металлическая щетка, напильник и надфили, крупнозернистая шлифовальная бумага; 4. специальные шаблоны; 5. молоток; 6. сварочный аппарат; 7. газовая горелка; 8. мегомметр; 9. специальный ключ с выступами; 10. электродрель; 11. лакоткань и изоляционная лента; 12. масляно-битумный лак; 13.бензин или технический спирт; 14. прорезиненная липкая лента; 15.паста ГОИ или смесь тонкого порошка пемзы и машинного масла; 16. эпоксидная смола; 17.асбестоцементный порошок, разведенный жидким стеклом; 18.смесь гипсового порошка и асбестового волокна; 19. фрезерный станок; 20. пескоструйная камера должны находиться посторонние лица. Сборка схем на испытательных стендах должна осуществляться при полном снятии напряжения. Питающие кабели для испытания электрических машин и аппаратов высоким напряжением должны быть надежно присоединены к зажимам, а корпуса машин и аппаратов заземлены. Подачу и снятие напряжения необходимо осуществлять контакторами с механическим или электромагнитным приводом или рубильником, имеющим защитный кожух. Пересоединение на зажимах испытываемых машин и аппаратов должно производиться после отключения всех источников питания и полной остановки вращающихся деталей. Измерение сопротивления изоляции, контроль нагрева подшипников, проверка состояния электрощеточного механизма должны производиться после отключения напряжения и полной остановки вращения якоря. При пайке наконечников на проводе непосредственно на ТПС (кране) должен использоваться надежно закрепленный тигель, исключающий выплескивание из него припоя. При измерении сопротивления изоляции электрических цепей мегаомметром на напряжение 0,5 и 2,5 кВ выполнение каких-либо других работ на электрооборудовании и электрических цепях ТПС запрещается. Перед испытаниями высоким напряжением сопротивления изоляции электрических цепей ТПС (крана) все ремонтные работы должны быть прекращены, работники выведены, входные двери на ТПС (кране) закрыты, а с четырех сторон на расстоянии 2 м установлены переносные знаки “Внимание! Опасное место”. Перед подачей высокого напряжения необходимо подать звуковой сигнал и объявить по громкоговорящей связи: “На локомотив (кран), стоящий на такой-то канаве, подается напряжение”. Управлять испытательным агрегатом должен руководитель работ, проводить испытания – персонал, прошедший специальную подготовку. Корпус передвижного трансформатора и рамы испытываемого ТПС необходимо заземлить. После ремонта ЭПС подъем токоприемника и опробование электровоза или электросекции под рабочим напряжением должно производить лицо, имеющее право управления, в присутствии проводившего ремонт мастера или бригадира, которые до начала опробования должны убедиться в том, что: все работники находятся в безопасных местах, и подъем токоприемника не грозит им опасностью закрыты люки машин, двери шкафов управления, щиты стенок ВВК, реостатных помещений, крышки подвагонных аппаратных ящиков; в ВВК и под кузовом нет людей, инструментов, материалов и посторонних предметов; закрыты двери в ВВК, складные лестницы и калитки технологических площадок для выхода на крышу; с машин и аппаратов после их ремонта сняты все временные присоединения; машины, аппараты, приборы и силовые цепи готовы к пуску и работе. После этого работник, поднимающий токоприемник, должен громко объявить из окна кабины локомотива: “Поднимаю токоприемник”, подать звуковой сигнал свистком локомотива и поднять токоприемник способом, предусмотренным конструкцией данного электровоза или электросекции. При поднятом и находящемся под напряжением токоприемнике разрешается: заменять перегоревшие лампы в кабине машиниста, в кузове (без захода в ВВК и снятия ограждений), лампы освещения ходовых частей, буферных фонарей, внутри вагонов электросекций при обесточенных цепях освещения; протирать стекла кабины внутри и снаружи, лобовую часть кузова, не приближаясь к токоведущим частям, находящимся под напряжением контактной сети, на расстояние менее 2 м и не касаясь их через какие-либо предметы: заменять предохранители в обесточенных цепях управления; заменять прожекторные лампы при обесточенных цепях, если их смена предусмотрена из кабины машиниста: осматривать тормозное оборудование и контролировать выходы штоков тормозных цилиндров: на электровозах типа ЧС – только на смотровой канаве, на электросекциях – не залезая под кузов: проверять на ощупь нагрев букс; настраивать электронный регулятор напряжения; продувать маслоотделители и концевые рукава тормозной и напорной магистралей; заправлять песочные бункера электропоездов; контролировать подачу песка под колесную пару; вскрывать кожух и настраивать регулятор давления. Кроме того, на электровозах дополнительно разрешается: обслуживать аппаратуру под напряжением 50 В постоянного тока, которая находится вне ВВК; проверять цепи электронной защиты под наблюдением мастера, стоя на диэлектрическом коврике и в диэлектрических перчатках; контролировать по приборам и визуально работу машин и аппаратов, не снимая ограждений и не заходя в ВВК; включать автоматы защиты; обтирать нижнюю часть кузова; осматривать механическое оборудование и производить его крепление, не залезая под кузов; проверять давление в масляной системе компрессора; регулировать предохранительные клапаны воздушной системы; производить уборку (кроме влажной) кабины, тамбуров и проходов в машинном отделении. Другие работы на ЭПС при поднятом и находящемся под напряжением токоприемнике запрещаются. 3.3 БЕЗОПАСНОСТЬ ПРИ НАХОЖДЕНИИ НА ЖЕЛЕЗНОДОРОЖНЫХ ПУТЯХ ЗАКЛЮЧЕНИЕ При выполнении письменной экзаменационной работы я изучил назначение, конструкцию и технические данные электромагнитных контакторов электровоза, узнал технологический процесс их ремонта. Я узнал, какие инструменты, материалы и приспособления используются при ремонте контакторов, какие требования предъявляются к их содержанию и техническому состоянию. При ремонте контакторов я соблюдал технику безопасности и электробезопасность. Я научился безопасным приемам труда, ознакомился с передовыми методами ремонта. ЛИТЕРАТУРА 1. Грищенко А.В., Стрекопытов В.В., Ролле И.А. Устройство и ремонт электровозов и электропоездов. М.: Академия, 2008 2. Алябьев С.А. и др. Устройство и ремонт электровозов постоянного тока. Учебник для технических школ Ж.Д. транспорта. – М.: Транспорт, 1977. 3. Дубровский З.М. Электровоз: Управление и обслуживание. М, Транспорт, 1985. 4. Жуков В.И. Охрана труда на железнодорожном транспорте. Учебное пособие для средних профессионально-технических училищ. – М.: Транспорт, 1988. 5. Кикнадзе О.А. Электровоз ВЛ-10. – М.: Транспорт, 1975. 6. Красковская С.Н. и др. Текущий ремонт и техническое обслуживание электровозов постоянного тока. – М.: Транспорт, 1966. 7. Крутяков В.С. Охрана труда и основы экологии на железнодорожном транспорте. – М.: Транспорт, 1993.

Якорь поворачивается и, сжимая пружину 8, вначале подводит подвижной контакт к неподвижному, а затем, сжимая притирающую пружину 5 за счет поворота держателя контакта, притирает и прижимает контакты в замкнутом состоянии. Неподвижный 1.3 КОНТАКТОР МК-15-01 Электрические печи включают контакторами МК-15-01, отличающимися oт контакторов МК-310Б отсутствием дугогасительной системы и двойным разрывом цепи. Рисунок 2 – Электромагнитный контактор МК-15-01 На изоляционном рычаге укреплен сдвоенный держатель 7 (рис. 2) с двумя контактами 5, имеющими притирающие пружины 6. При включении контактора подвижные контакты касаются двух неподвижных контактов 1, укрепленных на стойке 2 через держатели 3. Между контактами находится асбестоцементная перегородка 4. При разрыве силовой цепи электрических печей образуются две небольшие дуги, которые растягиваются под действием потока теплого воздуха, охлаждаются окружающим воздухом и гаснут. ТЕХНИЧЕСКИЕ ДАННЫЕ КОНТАКТОРА МК-15-01 Номинальное напряжение силовой цепи 3000 В Номинальный ток силовой цепи 1,4 А Напряжение цепи управления 50 В Разрыв контактов 28—34 мм Провал контактов 5—7 мм Нажатие контактов 0,8—1,3 кгс Напряжение для испытания изоляции переменным током частотой 50 Гц в течение 1 мин: силовой цепи 9500 В цепи управления 1500 В Включение контактора при напряжении 30 В Масса 15,5 кг 2 ТЕХНОЛОГИЯ РЕМОНТА ЭЛЕКТРОМАГНИТНЫХ КОНТАКТОРОВ 2.1 СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОВОЗОВ Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава. Она введена приказом МПС России от 30 декабря 1999 г. N ЦТ-725 и положением № 3р от 17.01.2005г. Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов постоянного тока серий ВЛ: – технические обслуживания ТО-1, ТО-2, ТО-3 для предупреждения появления неисправностей, поддержания электровозов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечения бесперебойной, безаварийной работы и пожарной безопасности. Техническое обслуживание ТО-3 может быть упразднено начальником железной дороги по согласованию с Департаментом локомотивного хозяйства МПС России; – техническое обслуживание ТО-4 для обточки бандажей колесных пар без выкатки их из-под электровоза при достижении оптимальных для данного участка эксплуатации или предельных величин проката и толщины гребней бандажей; – техническое обслуживание ТО-5, выполняемое: в процессе подготовки электровоза для постановки в запас МПС России и длительного содержания в резерве железной дороги -ТО-5а; в процессе подготовки электровоза к отправке в недействующем состоянии в капитальный ремонт на заводы или в другие депо, в текущий ремонт в другие депо, передачи на баланс другим депо или передислокации- ТО-5б; в процессе подготовки электровоза к эксплуатации после постройки, ремонта на заводах или в других депо, после передислокации-ТО-5в; в процессе подготовки электровоза к эксплуатации перед выдачей из запаса МПС России или РУД-ТО-5г; – текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов. – капитальные ремонты (КР-1 и КР-2) являются главным средством «оздоровления» электровозов и предусматривают восстановление несущих конструкций кузова, сложный ремонт рам тележек, колесных пар и редукторов, тяговых двигателей и вспомогательных машин, электрических аппаратов, кабелей и проводов, восстановление чертежных размеров деталей и т. д. Капитальные ремонты электровозов осуществляют на ремонтных заводах. Ремонтный цикл включает последовательно повторяемые виды технического обслуживания и ремонта. Порядок их чередования определяется структурой ремонтного цикла. Периодичность ремонта магистральных электровозов, т. е. пробеги между техническими обслуживаниями и ремонтами, а также нормы простоя электровозов при этом устанавливаются начальниками дорог с учетом конкретных эксплуатационных условий на основе нормативов приказа МПС (рис.3) Рисунок 3 – Нормативы межремонтных пробегов в км 2.3 РЕМОНТ ЭЛЕКТРОМАГНИТНЫХ КОНТАКТОРОВ Ремонт электромагнитных контакторов при текущем ремонте проводят с полной их разборкой. Его удобно производить на специальных стендах, имеющих подвод воздуха и постоянного тока напряжением 50В для испытания отремонтированных аппаратов. На таком стенде каждый контактор устанавливают в гнездо, позволяющее быстро закрепить стойку и свободно поворачивать аппарат в горизонтальной плоскости при разборке и сборке. Перед разборкой контакторы продувают сжатым воздухом, снимают дугогасительную камеру и осматривают узлы и детали на определение объема ремонта. Все детали очищают от грязи, разбирают и осматривают, убеждаясь в отсутствии трещин. Рог дугогасительной системы очищают от плавлений и копоти металлической щеткой или наждачным полотном. Профиль рога проверяют по шаблону и при больших оплавлениях или трещинах восстанавливают газовой сваркой. После остывания дугогасительного рога сварочный шов зачищают напильником. Контакты с незначительным износом или имеющие подгары, зачищают бархатным или личным напильником, стараясь снять возможно меньший слой металла и не изменить профиля контакта. После зачистки контакты протирают ветошью. Места сопротивления контакта с рогом обслуживают припоем. Контакты, изношенные выше допустимых норм, могут быть восстановлены. В этом случае изношенные контакты после очистки и замеров наплавляют медью газосваркой. Контакты предварительно нагревают газовой горелкой, после чего наплавляют их рабочие поверхности. Наплавленные контакты для придания твердости простукивают молотком и обрабатывают. Размеры профиля контактов контролируют шаблонами. Дугогасительную катушку проверяют на отсутствие повреждений поверхностной изоляции, на надежность пайки кабельных наконечников; замеряют активное сопротивление обмотки и сопротивление изоляции между обмоткой и полюсами, которое должно быть не менее 10 Мом. При заниженном сопротивлении изоляции катушку сушат в печи при температуре 100-110°С или производят замену изоляционной втулки сердечника. Площадь сечения провода и число витков дугогасительной катушки должны соответствовать техническим требованиям чертежа. В случае невыполнения этого условия может быть неправильное направление магнитного выдувания электрической дуги, что приводит к сильным обгарам дугогасительных рогов и контактов. Дугогасительную катушку контактора с трещинами в витках заменяют. При постановке новой катушки контактный вывод приваривают латунью, предварительно хорошо пригнав друг к другу сопрягаемые поверхности. После этого место соединения с витками изолируют вполуперекрышу двумя слоями лакоткани и изоляционной лентой. Витки катушки прокрашивают при необходимости масляно-битумным лаком БТ-99 Витки не должны касаться друг друга и подходить ближе чем на 2 мм к дугогасительному рогу. Включающую катушку контактора – промывают бензином и осматривают на отсутствие ослабления выводных зажимов, проверяют наружную изоляцию и состояние каркаса. Для выявления возможных обрывов проводов измеряют мегаомметром активное сопротивление катушки. Оно не должно отклоняться от установленного более чем на 8% в большую или на 5% в меньшую сторону. Повышенное сверх допустимого значения сопротивление катушки укажет на возможный внутренний обрыв обмотки или на ухудшение контакта между жилой вывода обмотки и наконечником. Катушки с пониженным сопротивлением изоляции подвергаются пропитке. Ремонт катушек с их полной разборкой выполняют при наличии в них обрывов проводников или межвитковых замыканий. Если у катушек повреждена покровная изоляция, то при ремонте ограничиваются только сменой изоляции. У катушек допускается восстановление двух обрывов обмотки. Концы обмоточных проводов в местах обрыва зачищают, скучивают и пропаивают припоем ПОС-40. Катушки с оплавлением витков более 3% площади их сечения или с трещинами шин подлежат ремонту. Прогары, оплавления или трещины зачищают и проваривают латунью газовой сваркой. При более глубоких прожогах катушки заменяют. Катушки, прошедшие ремонт, пропитывают в лаке. Поврежденную оплетку выводов заделывают прорезиненной липкой лентой. Якорь магнитопровод, сердечник промывают от грязи и при необходимости оцинковывают. Втулки с разработанными отверстиями в контактодержателе, якоря распрессовывают и устанавливают новые. Оси и валики очищают от грязи, опалины, подгаров, оцинковывают и перед постановкой смазывают. Дугогасительная камера Снятую с контактора дугогасительную камеру продувают сжатым воздухом, очищают от копоти, подгаров и брызг металла и разбирают. Асбестоцементные стенки, перегородки и решетки очищают на сталеструйной или установке. Стенки с толщиной менее 4 мм, со сколами, трещинами и прогарами глубиной более 25% их толщины их заменяют. Места более глубоких трещин и прогаров разделывают, тщательно зачищают напильником, крупнозернистой шлифовальной бумагой или обрабатывают в пескоструйной камере, очищают от пыли и песка и заделывают специальной замазкой или эпоксидной смолой. В качестве замазки применяют асбестоцементный порошок, разведенный жидким стеклом, или смесь из равных частей гипсового порошка и асбестового волокна на щелочном лаке. Замазку наносят так, чтобы ее уровень был немного выше ремонтируемой поверхности, так как по мере затвердевания она дает усадку. Замазку на жидком стекле сушат при температуре 25-30°С, а щелочную – в сушильной печи при температуре 70-80°С в течение 7-8ч. Сквозные прожоги и трещины можно устранить специальной мастикой. Замазку наносят немедленно после ее изготовления, так как у нее быстро начинается процесс полимеризации и через 30-40 мин. она уже затвердевает. Перед нанесением мастики ремонтируемое мест тщательно обезжиривают ацетоном или бензином. После окончательной обработки для повышения на ток включения. При этом якорь контактора должен притянуться при установлении в цепи включающей катушки 0,46А (напряжение включения 25-ЗОВ). Если при данном токе контактор не включился, то необходимо проверить наличие немагнитного упорного штифта на хвостовине якоря и убедиться в отсутствии магнитного залипания якоря, а также проверить отключающую пружину на соответствие технической характеристике. Проверяют контактор на отключение. При этом якорь контактора должен отпасть при снижении тока в цепи включающей катушки до 0,041 а (2,5В). Если при указанном токе якорь не отпадает, то следует проверить установку под шайбой якоря немагнитной прокладки. На контакторе МК-310 проверяют правильность выдувания электрической дуги при размыкании контактора. Для этого к выводным клеммам дугогасительной катушки подсоединяют соединительные провода от источника напряжения 75В (минимальный ток установки должен быть не менее 75А). При принудительном замыкании силовых контактов возникшая при разрыве контактов дуга должна выталкиваться в область дугогасительной камеры. Выдувание дуги вовнутрь контактора указывает на неправильную намотку обмотки дугогасительной катушки. Такую катушку заменяют новой. Испытывают контакторы на электрическую прочность изоляции напряжением переменного тока между: Цепью управления и магнитопроводом – 1500В. Силовой цепью и магнитопроводом – 9500В. Силовой цепью и цепью управления – 9500В. Разомкнутыми силовыми контактами – 9500В. Проверяют величину раствора, провала и контактного нажатия силовых и блокировочных контактов. Контакторы с двойной контактной системой МК-15-01, должны обеспечить одновременное размыкание контактов. Наибольший размер отставания одного контакта от другого не должен превышать 0,5мм. Раствор контактов определяют по расстоянию между разомкнутыми контактами и регулируют изменением высоты упорного штифта якоря. Провал контролируют между держателем подвижного контакта и кронштейном во включенном положении. Динамометром проверяют начальное и конечное нажатие контактов. Регулировку нажатия осуществляют подбором контактных пружин. Осматривают положение якоря во включенном состоянии. Зазор между якорем и концами полюса сердечника допускается не более 0,4 мм. Пропитка катушек необходима для восстановления электрической прочности изоляции, ее влагостойкости и теплопроводности. Перед пропиткой для удаления из катушки лишней влаги ее сушат в электрических печах в течение 3-х часов. Горячую катушку погружают в бак с лаком №447, после чего ее вновь помещают в печь при температуре 100-110°С и выдерживают до полного высыхания около 8-10ч. Катушку пропитывают дважды. Высушенную катушку окрашивают покровным лаком БТ-99 и сушат на воздухе в течение 3-4 часов. Пропитку асбестоцементных изделий аппарата в кремнийорганической жидкости проводят с целью обеспечения водоотталкивающих свойств асбестоцемента. Подлежащие пропитке детали сушат в печи, а затем погружают в ванну с раствором, состоящим из 90% уайт-спирта и 10% жидкости ГКЖ-94. извлеченные из ванны детали после стока излишек раствора сушат при температуре окружающей среды. 2.6 ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ, МАТЕРИАЛЫ При ремонте электромагнитных контакторов применяются следующие инструменты и оборудование: инструменты, материалы и приспособления: 1. специальный стенд, имеющий подвод воздуха и постоянного тока напряжением 50В; 2. Гаечные ключи и отвертка; 3. металлическая щетка, напильник и надфили, крупнозернистая шлифовальная бумага; 4. специальные шаблоны; 5. молоток; 6. сварочный аппарат; 7. газовая горелка; 8. мегомметр; 9. специальный ключ с выступами; 10. электродрель; 11. лакоткань и изоляционная лента; 12. масляно-битумный лак; 13.бензин или технический спирт; 14. прорезиненная липкая лента; 15.паста ГОИ или смесь тонкого порошка пемзы и машинного масла; 16. эпоксидная смола; 17.асбестоцементный порошок, разведенный жидким стеклом; 18.смесь гипсового порошка и асбестового волокна; 19. фрезерный станок; 20. пескоструйная камера должны находиться посторонние лица. Сборка схем на испытательных стендах должна осуществляться при полном снятии напряжения. Питающие кабели для испытания электрических машин и аппаратов высоким напряжением должны быть надежно присоединены к зажимам, а корпуса машин и аппаратов заземлены. Подачу и снятие напряжения необходимо осуществлять контакторами с механическим или электромагнитным приводом или рубильником, имеющим защитный кожух. Пересоединение на зажимах испытываемых машин и аппаратов должно производиться после отключения всех источников питания и полной остановки вращающихся деталей. Измерение сопротивления изоляции, контроль нагрева подшипников, проверка состояния электрощеточного механизма должны производиться после отключения напряжения и полной остановки вращения якоря. При пайке наконечников на проводе непосредственно на ТПС (кране) должен использоваться надежно закрепленный тигель, исключающий выплескивание из него припоя. При измерении сопротивления изоляции электрических цепей мегаомметром на напряжение 0,5 и 2,5 кВ выполнение каких-либо других работ на электрооборудовании и электрических цепях ТПС запрещается. Перед испытаниями высоким напряжением сопротивления изоляции электрических цепей ТПС (крана) все ремонтные работы должны быть прекращены, работники выведены, входные двери на ТПС (кране) закрыты, а с четырех сторон на расстоянии 2 м установлены переносные знаки “Внимание! Опасное место”. Перед подачей высокого напряжения необходимо подать звуковой сигнал и объявить по громкоговорящей связи: “На локомотив (кран), стоящий на такой-то канаве, подается напряжение”. Управлять испытательным агрегатом должен руководитель работ, проводить испытания – персонал, прошедший специальную подготовку. Корпус передвижного трансформатора и рамы испытываемого ТПС необходимо заземлить. После ремонта ЭПС подъем токоприемника и опробование электровоза или электросекции под рабочим напряжением должно производить лицо, имеющее право управления, в присутствии проводившего ремонт мастера или бригадира, которые до начала опробования должны убедиться в том, что: все работники находятся в безопасных местах, и подъем токоприемника не грозит им опасностью закрыты люки машин, двери шкафов управления, щиты стенок ВВК, реостатных помещений, крышки подвагонных аппаратных ящиков; в ВВК и под кузовом нет людей, инструментов, материалов и посторонних предметов; закрыты двери в ВВК, складные лестницы и калитки технологических площадок для выхода на крышу; с машин и аппаратов после их ремонта сняты все временные присоединения; машины, аппараты, приборы и силовые цепи готовы к пуску и работе. После этого работник, поднимающий токоприемник, должен громко объявить из окна кабины локомотива: “Поднимаю токоприемник”, подать звуковой сигнал свистком локомотива и поднять токоприемник способом, предусмотренным конструкцией данного электровоза или электросекции. При поднятом и находящемся под напряжением токоприемнике разрешается: заменять перегоревшие лампы в кабине машиниста, в кузове (без захода в ВВК и снятия ограждений), лампы освещения ходовых частей, буферных фонарей, внутри вагонов электросекций при обесточенных цепях освещения; протирать стекла кабины внутри и снаружи, лобовую часть кузова, не приближаясь к токоведущим частям, находящимся под напряжением контактной сети, на расстояние менее 2 м и не касаясь их через какие-либо предметы: заменять предохранители в обесточенных цепях управления; заменять прожекторные лампы при обесточенных цепях, если их смена предусмотрена из кабины машиниста: осматривать тормозное оборудование и контролировать выходы штоков тормозных цилиндров: на электровозах типа ЧС – только на смотровой канаве, на электросекциях – не залезая под кузов: проверять на ощупь нагрев букс; настраивать электронный регулятор напряжения; продувать маслоотделители и концевые рукава тормозной и напорной магистралей; заправлять песочные бункера электропоездов; контролировать подачу песка под колесную пару; вскрывать кожух и настраивать регулятор давления. Кроме того, на электровозах дополнительно разрешается: обслуживать аппаратуру под напряжением 50 В постоянного тока, которая находится вне ВВК; проверять цепи электронной защиты под наблюдением мастера, стоя на диэлектрическом коврике и в диэлектрических перчатках; контролировать по приборам и визуально работу машин и аппаратов, не снимая ограждений и не заходя в ВВК; включать автоматы защиты; обтирать нижнюю часть кузова; осматривать механическое оборудование и производить его крепление, не залезая под кузов; проверять давление в масляной системе компрессора; регулировать предохранительные клапаны воздушной системы; производить уборку (кроме влажной) кабины, тамбуров и проходов в машинном отделении. Другие работы на ЭПС при поднятом и находящемся под напряжением токоприемнике запрещаются. 3.3 БЕЗОПАСНОСТЬ ПРИ НАХОЖДЕНИИ НА ЖЕЛЕЗНОДОРОЖНЫХ ПУТЯХ ЗАКЛЮЧЕНИЕ При выполнении письменной экзаменационной работы я изучил назначение, конструкцию и технические данные электромагнитных контакторов электровоза, узнал технологический процесс их ремонта. Я узнал, какие инструменты, материалы и приспособления используются при ремонте контакторов, какие требования предъявляются к их содержанию и техническому состоянию. При ремонте контакторов я соблюдал технику безопасности и электробезопасность. Я научился безопасным приемам труда, ознакомился с передовыми методами ремонта. ЛИТЕРАТУРА 1. Грищенко А.В., Стрекопытов В.В., Ролле И.А. Устройство и ремонт электровозов и электропоездов. М.: Академия, 2008 2. Алябьев С.А. и др. Устройство и ремонт электровозов постоянного тока. Учебник для технических школ Ж.Д. транспорта. – М.: Транспорт, 1977. 3. Дубровский З.М. Электровоз: Управление и обслуживание. М, Транспорт, 1985. 4. Жуков В.И. Охрана труда на железнодорожном транспорте. Учебное пособие для средних профессионально-технических училищ. – М.: Транспорт, 1988. 5. Кикнадзе О.А. Электровоз ВЛ-10. – М.: Транспорт, 1975. 6. Красковская С.Н. и др. Текущий ремонт и техническое обслуживание электровозов постоянного тока. – М.: Транспорт, 1966. 7. Крутяков В.С. Охрана труда и основы экологии на железнодорожном транспорте. – М.: Транспорт, 1993.

Обслуживание и ремонт магнитных пускателей

Магнитный пускатель – коммутационное устройство, предназначенное для подключения нагрузки (чаще всего электрических машин) к питающей сети. Магнитные пускатели имеются в каждой электрической схеме, осуществляющей пуск, остановку или регулировку скорости электродвигателя. Однако широкая распространенность магнитных пускателей привела к их использованию и в быту. Поэтому многие могут столкнуться с необходимостью в техническом обслуживании или ремонте магнитного пускателя.Для начала рассмотрим конструкцию магнитного пускателя. Основными составными частями магнитного пускателя являются: катушка электромагнита, контактная группа (подвижные и неподвижные контакты, вспомогательные и силовые), пластиковый корпус. Подвижные контакты механически соединены с сердечником катушки. Силовые контакты рассчитаны на номинальный ток магнитного пускателя (при подключении электродвигателя – ток статора). Вспомогательные контакты служат для подключения цепей управления. Кроме того, возможно применение приставок к магнитным пускателям, позволяющим расширить число вспомогательных контактов. Магнитные пускатели могут комплектоваться тепловым реле, а также выполняться с кнопками управления на корпусе аппарата.

При проведении технического обслуживания (ремонта) магнитного пускателя необходимо:

1. Провести внешний осмотр магнитного пускателя для выявления механических повреждений корпуса; проверки наличия всех деталей магнитного пускателя. Отсутствующие детали могут прямым образом влиять на работоспособность магнитного пускателя.

2. Провести ревизию механической части магнитного пускателя, а именно: рабочей пружины и якоря электромагнита. При проверке якоря должны отсутствовать любые заклинивания и затруднения при его движении.

3. Произвести зачистку контактов. Зачистку контактов магнитного пускателя следует производить при наличии явных следов нагара или оплавления с применением надфиля. Применение наждачной бумаги для зачистки контактов категорически запрещено.

4. Проверить отсутствие замыканий между отдельными контактами магнитного пускателя и замыканий между контактом и металлическим корпусом магнитного пускателя.

5. Осмотреть катушку пускателя. На катушке магнитного пускателя не должны быть сколы, трещины, следы нагара или оплавления изоляции. Дефекты катушки магнитного пускателя могут привести к повышенному шуму при работе аппарата. Кроме того, повышенный шум может быть вызван недостаточным уровнем напряжения в сети или слишком большим усилием возвратной пружины.

6. Провести осмотр теплового реле (при его наличии). В первую очередь стоит обратить внимание на величину уставки теплового реле.

Ремонт магнитного пускателя, как правило, сводится к замене отдельных контактов, катушки, возвратной пружины или корпуса аппарата.

Всего комментариев: 0

Технологическая карта на техническое обслуживание контактной группы ПЧФ | Электропоезд ЭД-1 | ТО-2ТО-3 | Слесарь 4-го разряда | Норма времени – 0,29 ч (ТТ-3, п.4.2) х 8 шт. | |

№№ п.п. | Наименование работ | Технические требования, Нормы, допуски | Приспособления, инструмент, материалы | ||

1 | Просмотреть журнал техничес-кого состояния ф.ТУ-152 электропоезда на наличие замечаний по работе ПЧФ от последнего ТО-2 (ТО-3, ТР-1) | ||||

2 | Осмотреть электромагнитные контакторы (Н127, Н128, Н129, Н130) | Проверить дугогасительные камеры на отсутствие трещин и прогаров, при наличии заменить. Проверить надежность крепления контакторов на панели , кабелей, проводов, ослабшие крепления затянуть. | Ручной фонарь, отвертка, ключ 10х12 | ||

3 | При необходимости зачистить силовые и блокировочные кон-такты | Не допускаются подгары и оплавления. Силовые контакты зачистить личным напильником. Блокировочные контакты зачистить стальной хромированной пластинкой. | Личной напильник, стальная хромированная пластинка | ||

4 | При необходимости протереть контакторы | Удалить копоть, пыль, металлическую стружку от зачистки контакторов | Техническая салфетка, ершик, бензин | ||

5 | Проверить работу контакторов | Произвести включение, отключение нажатием вручную на якорь, контакторы должны включаться, отключаться четко без заеданий и остановок в промежуточном состоянии. | Шуп, линейка, динамометр ДПУ-0,01-2, граммометр часового типа на 50-300 гс | ||

№№ п.п. | Наименование работ | Технические требования, Нормы, допуски | Приспособления, инструмент, материалы | ||

После зачистки контакторов или замены контактов убедиться в правильности регулировки параметров. Силовые контакты: раствор – 5 ÷ 7 мм; провал – не менее 1 мм; нажатие – 1,3 ÷ 1,9 кгс; толщина накладки – не менее 0,5 мм Блокировочные контакты: раствор – 4 ÷ 5 мм; провал – 2 ÷ 3 мм; нажатие – не менее 0,1 кгс; толщина накладки – не менее 0,1 мм; смещение контактов – не более 1,5 мм. | |||||

6 | Осмотреть провода кабели, клем-мные рейки | Обрывы жил более 20% не допускаются. Повреждения изоляции устранить подмоткой изоляционной ленты. Проверить крепление клеммных реек, проводов и кабелей, ослабшие крепления подтянуть | Отвертка, ключ 10х12, лента изоляционная | ||

7 | При необходимости замерить сопротивление изоляции включающей катушки | Сопротивление изоляции включающей катушки должно быть не менее 0,1 МОм. При снижении сопротивления изоляции контактор заменить | Мегомметр на 500 В | ||

Технологическая карта на текущий ремонт контактной группы ПЧФ | Электропоезд ЭД-1 | ТР-1ТР-2 | Слесарь 4-го разряда | Норма времени – 0,45 ч (ТТ-6, п.4.2) х 8 шт. | |

№№ п.п. | Наименование работ | Технические требования, Нормы, допуски | Приспособления, инструмент, материалы | ||

1 | Просмотреть журнал техничес-кого состояния ф.ТУ-152 электропоезда на наличие замечаний по работе ПЧФ от последнего ТО-2 (ТО-3, ТР-1) | ||||

2 | Осмотреть электромагнитные контакторы (Н127, Н128, Н129, Н130) | Проверить дугогасительные камеры на отсутствие трещин и прогаров, при наличии заменить. Проверить надежность крепления контакторов на панели , кабелей, проводов, ослабшие крепления затянуть. | Ручной фонарь, отвертка, ключ 10х12 | ||

3 | Дугогасительные камеры снять, зачистить силовые и блокировоч-ные контакты | Не допускаются подгары и оплавления. Силовые контакты зачистить личным напильником. Блокировочные контакты зачистить стальной хромированной пластинкой. | Личной напильник, стальная хромированная пластинка | ||

4 | Протереть контакторы | Удалить копоть, пыль, металлическую стружку от зачистки контакторов | Техническая салфетка, ершик, бензин | ||

5 | Проверить работу контакторов | Произвести включение, отключение нажатием вручную на якорь, контакторы должны включаться, отключаться четко без заеданий и остановок в промежуточном состоянии. | Шуп, линейка, динамометр ДПУ-0,01-2, граммометр часового типа на 50-300 гс | ||

№№ п.п. | Наименование работ | Технические требования, Нормы, допуски | Приспособления, инструмент, материалы | ||

6 | Проверить правильность регули-ровки параметров | Силовые контакты: раствор – 5 ÷ 11 мм; провал – не менее 1 мм; нажатие – не менее 1,3 кгс; толщина накладки – не менее 0,5 мм Блокировочные контакты: раствор – 4 ÷ 8 мм; провал – 2 ÷ 3 мм; нажатие – не менее 0,1 кгс; толщина накладки – не менее 0,2 мм; смещение контактов – не более 1,5 мм. | |||

6 | Осмотреть провода кабели, клем-мные рейки | Обрывы жил более 20% не допускаются. Повреждения изоляции устранить подмоткой изоляционной ленты. Проверить крепление клеммных реек, проводов и кабелей, ослабшие крепления подтянуть. Восстановить маркировку проводов | Отвертка, ключ 10х12, лента изоляционная, чернила, перо | ||

7 | Замерить сопротивление низко-вольтных и высоковольтных цепей | Сопротивление изоляции высоковольтных цепей должно быть не менее 1 МОм, низковольтных – не менее 0,1 МОм. При снижении сопротивления изоляции контактор заменить | Мегомметр на 500 В | ||

8 | Проверить работу контакторов на включение напряжением 50 В от цепей управления электровоза и напряжением 35 В от установки пониженного | Контакторы должны включаться и отключаться без заеданий. Неисправные контакторы заменить | Ключи КУ | ||

Техническая эксплуатация электромагнитных контакторов | Онлайн журнал электрика

После установки контактора перед включением его в сеть нужно удалить смазку с рабочих поверхностей якоря и сердечника незапятанной ветошью, смоченной в бензине, и проверить соответствие напряжения главной цепи и цепи управления по табличным данным. Проверяется также соответствие проекту типа и номинальных данных контактора, целость всех электронных соединений.

Не считая того, следует убедиться, что регулировка контактора не нарушена, зачем необходимо: проверить отсутствие заедания во всех подвижных частях контактора (включая узлы блок-контактов), пару раз медлительно

от руки перемещая их до включенного состояния контактора (без камер и с насажеными

камерами), накрепко закрепить провода, присоединенные к втягивающей катушке контактора, проверить корректность включения контактора по схеме, затянуть до отказа все зажимные винты и гайки, методом 2-3 дистанционных включений и отключений контактора без тока в главной цепи проверить четкость его работы и убрать обнаруженные

недостатки, проверить соответствие смесей и провалов и нажатий основных контактов

контактора паспортным значениям.

В критериях эксплуатации электрических контакторов нужно часто смотреть за состоянием контакторов. Основными параметрами контактного устройства являются раствор контактов, провал контактов и нажатие на контактах. Потому

они подлежат неотклонимой повторяющейся проверке, регулировке и настройке.

При обыденных критериях электрический контактор следует осматривать после 50 тыс. срабатываний, а контакторы с защелкивающим механизмом — после каждых 2 тыс. срабатываний, но не пореже 1 раза за месяц. Независимо от этого осмотр контактора следует создавать после каждого отключения аварийного тока.

До того как приступить к осмотру контактора, его нужно отключить от сети. Все гайки должны быть затянуты, контакторы (узлы и детали) очищены от пыли, грязищи, копоти и коррозии, контакты протерты сухой тряпкой, а при наличии нагара — тряпкой, смоченной бензином. Поверхности контактов контакторов при возникновении на контактах наплывов и застывших капель меди (корольков),

потемнения от перегрева зачищаются немного маленькой стеклянной (но не наждачной)

бумагой либо бархатным ратфилем. При всем этом необходимо снимать может быть меньше металла и не поменять профиль контакта. Нужно также зачищать рога и стены снутри камеры. Воспрещается чистить контакты наждачным

полотном, потому что кристаллы наждака врезаются в медь и усугубляют контакт.

Контакты всегда должны быть сухими, смазка поверхностей не допускается, потому что от дуги она выгорает и продуктами горения загрязняет контактные поверхности, вследствие чего возрастает нагрев контактов и создаются условия для их приваривания.

При зачистке контактных поверхностей нужно строго сохранять первоначальную форму (профиль, радиус закругления) контактов, чтоб сохранить нужное перекатывание контактов, сберегать их и не злоупотреблять зачисткой, удаляя только капли и наплывы до выравнивания поверхности, а не до выведения раковин. После обработки ратфилем контакты следует протереть незапятанной ветошью. Полировка контактных поверхностей не требуется, потому что дает более высочайшее контактное сопротивление, чем обработка ратфилем.

Контакторы, работающие в длительном режиме, изготовляются с контактами, имеющими серебряные накладки. Применение серебра вызвано тем, что медные контакты при длительном режиме работы окисляются и плохо проводят ток. Серебряные контакты не обрабатываются ратфилем, а при обгорании протираются замшей. Если серебряная накладка износится и

в месте касания контактов появится медь, таковой контакт нужно поменять.

Контакты должны касаться линейно по всей ширине без просветов как в момент исходного прикосновения, так и во включенном положении. При включении

контактора контакты должны касаться поначалу верхними, а потом нижними частями, равномерно перекатываясь с малозначительным скольжением, что поддерживает их поверхность в неплохом состоянии. При выключении процесс должен происходить в оборотной последовательности.

Корректность установки разрывных контактов проверяется узкой папиросной либо копировальной бумагой, заложенной меж контактами перед .их замыканием. У

многополюсных контакторов следует проверить одновременное замыкание контактов всех полюсов.

Контакты при включении должны замыкаться верно, без подпрыгивания (дребезжания).

Легкость хода контактора проверяется включением от руки (при снятом напряжении). Все заедания должны быть устранены. Контактор должен верно врубаться без ступеней и приметных замедлений.

Нужно инспектировать исправность механической блокировки, которая не должна мешать свободному и полному включению 1-го из сблокированных

контакторов (неполное включение контактора тянет за собой перегрев контактов и катушки, которая может сгореть).

При стопроцентно включенном одном из контакторов нужно проверить невозможность включения другого. Меж главными контактами 1-го из контакторов в момент начального касания основных контактов другого контактора должен быть зазор более 1/4 раствора контакта.

Подмена основных контактов контактора после их износа

Подмену основных контактов, выполненных с накладками, создают после того, как толщина накладки vменьшается на 80

— 90% начальной. Подмену основных контактов, выполненных из меди, нужно создавать после того, как толщина уменьшится на 50% по сопоставлению с начальной шириной. Срок службы контактов находится в зависимости от режима работы контактора и характеристик нагрузки.